Page 1

High

Quality

Nautical

Equipment

RETRACTABLE THRUSTER

BTR250

Manuale d'uso ELICHE DI MANOVRA RETRATTILI

User's Manual RETRACTABLE THRUSTERS

IT

EN

REV 008

b

Page 2

Page 3

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

3

Pag. 4 CARATTERISTICHE E INSTALLAZIONE - Requisiti per l’installazione

Pag. 5

INSTALLAZIONE - Posizionamento

Pag. 6

INSTALLAZIONE - Installazione della controflangia

Pag. 7

INSTALLAZIONE - Realizzazione e installazione del portello di chiusura

Pag. 8

INSTALLAZIONE - Installazione del propulsore - Installazione del motore

Pag. 9

INSTALLAZIONE - Verifica e regolazione meccanica del sistema

Pag. 10

INSTALLAZIONE -

Procedura di regolazione

Pag. 11 INSTALLAZIONE -

Regolazione dell’attuatore -

Installazione dei cavetti di fine-corsa delle molle

Pag. 12/13

SCHEMA DI COLLEGAMENTO

Pag. 14

FUNZIONAMENTO

- Dip-Switch selezione opzioni - Selettore rotativo attuatore

Pag. 15

SEGNALAZIONI

Pag. 16

SEGNALAZIONI

Pag. 17 AVVERTENZE IMPORTANTI - FUNZIONAMENTO / USO

Pag. 18/19

MANUTENZIONE

Pag. 20/21

RICAMBI

Pag. 22

CHARACTERISTICS AND INSTALLATION

- Installation requirements

Pag. 23

INSTALLATION

- Positioning

Pag. 24

INSTALLATION

- Counter flange’s installation

Pag. 25

INSTALLATION

- Closing lid’s preparation and installation

Pag. 26

INSTALLATION

- Thruster’s installation - Motor installation

Pag. 27

INSTALLATION

- Mechanical system check and adjustment

Pag. 28

INSTALLATION

- Procedure for the adjustment

Pag. 29

INSTALLATION

- Actuator’s adjustment - Installation of the springs’ limit switch wires

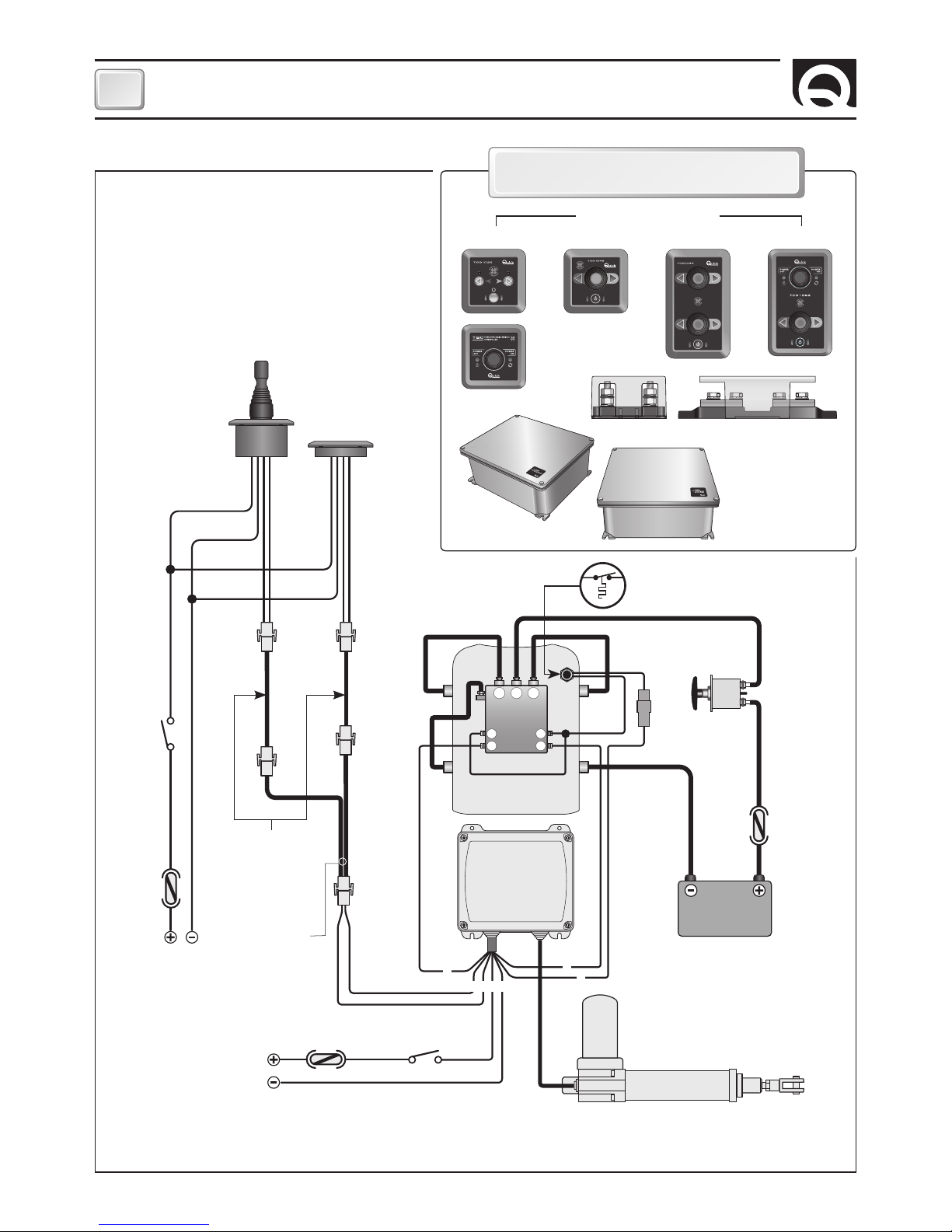

Pag. 30/31

CONNECTION DIAGRAM

Pag. 32

OPERATING

- Option selection Dip-Switch - Actuator current rotary switch

Pag. 33

NOTIFICATION SIGNS

Pag. 34

NOTIFICATION SIGNS

Pag. 35

WARNING - OPERATION/USAGE

Pag. 36/37

MAINTENANCE

Pag. 38/39

SPARE PARTS

INDICE

IT

INDEX

EN

Page 4

4

CARATTERISTICHE E INSTALLAZIONE

IT

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

MODELLI BTR2512024 BTR2514024 BTR2524024

N° Eliche 2 contro-rotanti

Tunnel Ø 250 mm (9” 27/32)

Potenza Motore 6,5 KW 8,0 KW 10 KW

Tensione 24 V 24 V 24 V

Sezione cavi 120 mm

2

(AWG 4) 120 mm2 (AWG 4) 2 x 95 mm2 (2 x AWG 3/0)

Fusibile 275 A A CNL DIN 275 A A CNL DIN 500 A A CNL DIN

Spinta 120 kgf (264 lb) 140 kgf (308 lb) 240 kgf (529 lb)

Peso 76,3 kg (168,2 lb) 79,2 kg (174,6 lb) 84,2 kg (185,6 lb)

REQUISITI PER L'INSTALLAZIONE

Come già introdotto, nonostante tutti i componenti e gli organi meccanici in movimento siano di elevata qualità, la corretta installazione dell’unità propulsiva retrattile è fondamento irrinunciabile ad un sicuro ed efficace utilizzo dell’imbarcazione oltre che

della stessa unità propulsiva.

Si fà nota che l’installazione di tale unità è un’operazione che richiede esperienza oltre che competenza tecnica. Si raccomanda

di affidare l’installazione a personale competente e di consultare il costruttore o architetti navali per valutare appieno l’entità dei

lavori.

L’elica retrattile Quick

®

ha due movimenti separati.

Il movimento principale, relativo alla parte propulsiva, è di tipo basculante. Le cerniere su cui avviene il movimento sono con

cepite per conferire elevata resistenza all’assieme e sono localizzate sul piano della flangiatura piana che lega la struttura preassemblata al supporto solidale alla carena.

Il movimento secondario è relativo al movimento di chiusura del passascafo da cui esce il tunnel. Questo movimento è di tipo

basculante attorno alla cerniera che è stata progettata e realizzata per effettuare un’apertura del portello priva di interferenze (se

installata come indicazioni).

Motore elettrico, riduttore, leverismi e tutti gli altri componenti sono forniti da Quick

®

già assemblati sulla struttura portante in GRP

e non necessitano regolazioni, adattamenti o sigillature ove non sia indicato in questo manuale.

L’elica retrattile Quick

®

è venduta separatamente dalla controflangia che può essere fornita in diversi materiali per rispondere alla

diversa tipologia di scafi. Quick

®

è in grado di fornire supporti in acciaio inossidabile, lega d’alluminio o GRP, fondamentali per una

installazione veloce, solida e precisa.

Per le carene in vetroresina il supporto deve essere laminato nello scafo rispettando le vigenti norme in materia di giunzioni.

L’unità propulsiva distribuisce sollecitazioni meccaniche allo scafo attraverso la controflangia. La forza della giunzione sarà deter

-

minata da laminazioni sovrapposte, realizzate a “regola d’arte”.

PRIMA DI UTILIZZARE L’ELICA RETRATTILE LEGGERE ATTENTAMENTE IL PRESENTE MANUALE D'USO.

IN CASO DI DUBBI CONSULTARE IL RIVENDITORE QUICK®.

ATTENZIONE: i thruster Quick® sono stati progettati e realizzati per asservire all’uso nautico.

Non utilizzare questi apparecchi per altri tipi di applicazioni.

Quick® non si assume alcuna responsabilità per i danni diretti o indiretti causati da un uso improprio dell’apparecchio o da

una scorretta installazione.

Il thruster non è progettato per mantenere carichi generati in particolari condizioni atmosferiche (burrasca).

Si raccomanda di affidare a un professionista la predisposizione e il posizionamento della controflangia sullo scafo.

Queste istruzioni sono generiche, e non illustrano in alcun modo i dettagli delle operazioni di predisposizione della controflangia

quale competenza del cantiere. In caso di eventuali problemi provocati da un’installazione difettosa del tunnel, ne risponderà in

pieno l’installatore.

Non installare il motore elettrico nelle vicinanze di oggetti facilmente infiammabili.

LA CONFEZIONE CONTIENE: elica di manovra retrattile - guarnizione - cerniera - staffa portello - cavo d’acciaio - manuale di

istruzioni - condizioni di garanzia.

ATTREZZI NECESSARI PER L’INSTALLAZIONE: cacciavite a croce - tronchesi - trapano punta Ø 8,5 mm - chiave esagonale 2,5 / 10 mm

- chiave a forchetta o poligonale 8 / 13 / 17 mm

ACCESSORI QUICK

®

CONSIGLIATI: TCD 1022 - TCD 1042 - TCD 1044 - TSC - TMS - PSS - TFH3 - TFH6.

Quick® si riserva il diritto di apportare modifiche alle caratteristiche tecniche dell'apparecchio e al contenuto di questo manuale senza alcun preavviso.

In caso di discordanze o eventuali errori tra il testo tradotto e quello originario in italiano, fare riferimento al testo italiano o inglese.

F

Page 5

5

INSTALLAZIONE

IT

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

• Per evitare fenomeni di cavitazione nell’elica, si dovrà posizionare il tunnel più a fondo possibile.

minimo 0,75 volte

Ø

tunnel

BARICENTRO

L 2

Posizionamento

INSTALLAZIONE

• Maggiori sono le lunghezze L1 ed L2, maggiore sarà la spinta generata intorno al baricentro.

L 1

Per carene in lega d’alluminio come per carene in acciaio inossidabile, il supporto dovrà essere saldato allo scafo.

Se ben realizzata, l’installazione di una struttura scatolata come quella del supporto può conferire maggior robustezza allo scafo.

Consultare il costruttore, architetti navali e/o ditte specializzate per valutare opere aggiuntive quali traversi e centine in prossimità

della posizione dell’unità propulsiva retrattile.

Page 6

6

IT

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

INSTALLAZIONE

• Segnare con un pennarello il perimetro

interno della controflangia (fig. 2).

Fig. 2 Fig. 3

• Realizzare l’apertura dello scafo tagliando lungo la linea dell’area di taglio

precedentemente tracciata (fig. 4).

Fig. 4

Fig. 5

• Realizzare, su tutto il perimetro dell’apertura dello scafo, una

solida battuta per la chiusura del portello (fig. 6).

• Rimuovere la controflangia e segnare

l’area di taglio: 480 x 420 mm (fig. 3).

PORTELLO

SCAFO

Fig. 6

CONTROFLANGIA

480 mm 100 mm

420 mm

Installazione della controflangia

Accedere direttamente nella parte interna dello scafo, nella zona in cui il propulsore verrà installato.

Fig. 1

SP

X

X

Y

SCAFO

CONTROFLANGIA

La posizione del propulsore dovrà permettere agevoli manovre di installazione.

F

• Nelle due posizioni (X) dei lati lunghi della controflangia, l’altezza deve essere di 130/140 mm meno lo spessore dello scafo (SP).

Nella parte centrale della controflangia (Y) adattare la sagoma alla curva dello scafo (fig. 1).

• Sagomare i lati corti della controflangia come la curva dello scafo, nella posizione dove si intende fissarla (fig. 1B).

• Appoggiare la controflangia opportunamente tagliata e verificare che i quattro lati aderiscano allo scafo, se così non fosse adat

-

tarla fino a farla appoggiare ed aderire allo scafo nella posizione dove si intende fissarla.

(X = 130/140 mm - SP)

•

Allineare la controflangia all’apertura dello scafo e verificare che

le due altezze (X) siano corrette.

Resinare la controflangia, o saldarla nel caso di alluminio o accia-

io, secondo le tecniche identificate come le più idonee al tipo di

costruzione della carena (fig. 5).

CUT LINE

Fig. 1B

Page 7

7

INSTALLAZIONE

IT

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

Fig. 7

ATTENZIONE: prestare particolare attenzione ad evitare interferenze tra il coperchio e l’apertura dello scafo.

Contatti troppo precisi provocheranno danni all’intero sistema di movimento.

• Realizzare il portello di chiusura mantenendo un gioco

su tutti i lati dai 3 ai 5 mm (fig. 7), facendo particolare

attenzione al lato cerniera realizzando le pareti interne inclinate a 45° in modo che non interferiscano con

lo scafo in apertura (fig. 8).

• Per ottenere la corretta apertura della cerniera, le superfici dello scafo e del portello devono essere sullo

stesso livello (fig. 9).

45°

5 mm

Realizzazione e installazione del portello di chiusura

PORTELLO SCAFO

CONTROFLANGIA

ANGOLARE

Fig. 8

Fig. 10A

PORTELLO SCAFO

CONTROFLANGIA

ANGOLARE

CERNIERA

36 mm

60 mm

Fig. 10B

A

B1

B2

C1

COLLA

STRUTTURALE

GRP LAYERS

N° 3 VITI M8

Fig. 9

PORTELLO

STAFFA

PORTELLO

SCAFO

CERNIERA

ANGOLARE CONTROFLANGIA

C2

ANGOLARE

ANGOLARE

• Sistemare correttamente l’angolare sullo scafo

(fig. 10A+10B - part. A).

Fissare l’angolare con colla strutturale

(fig. 10B - part. B1-B2).

Scegliere se fissare l’angolare allo scafo con 3 viti M8

o resinandolo (fig. 10B - part. C1-C2).

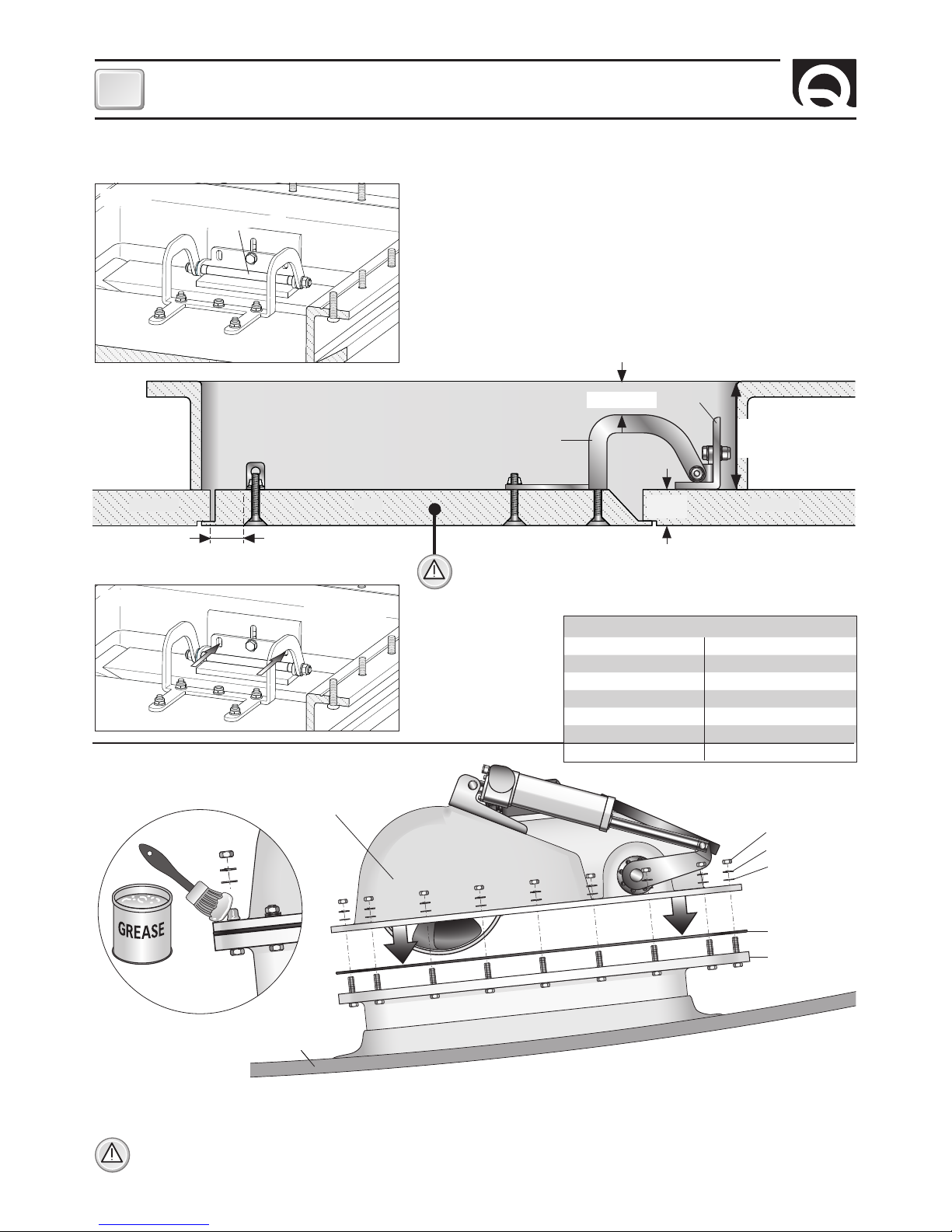

Page 8

8

IT

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

INSTALLAZIONE

Fig. 14

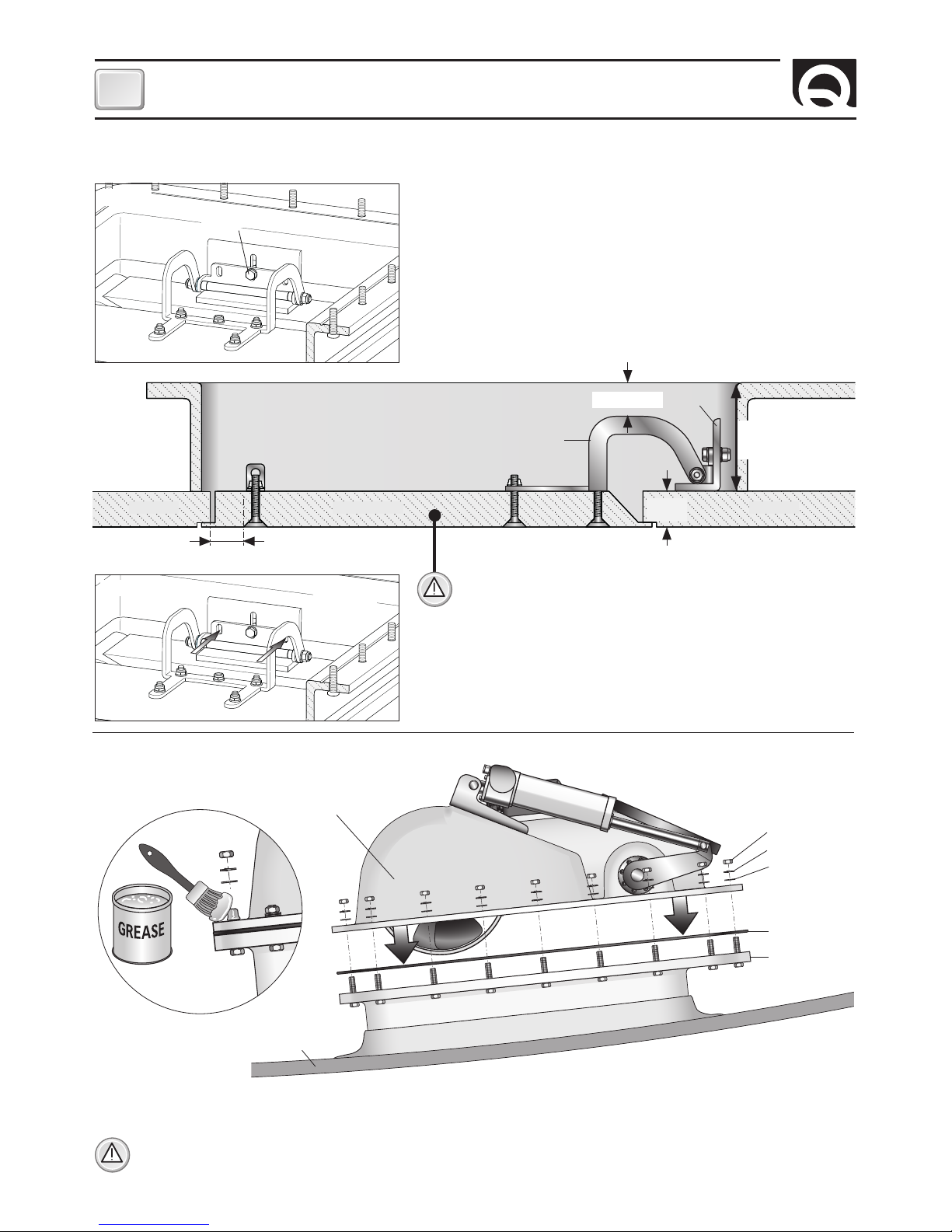

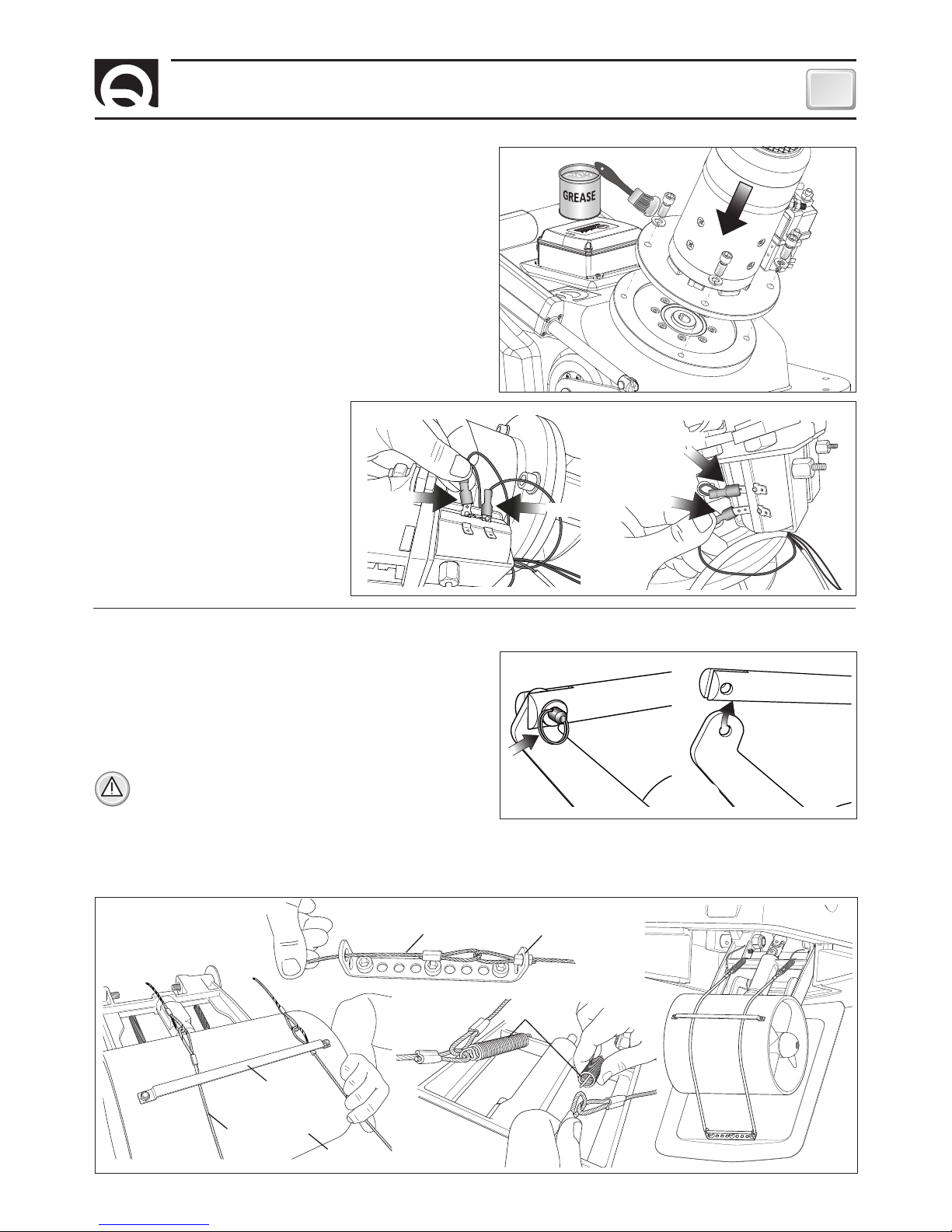

• Posizionare correttamente la guarnizione sulla controflangia, assemblare il propulsore, spalmare grasso marino sul filetto dei

bulloni (già inseriti nella controflangia) e fissare saldamente con le viterie in dotazione (fig.14).

ATTENZIONE: è bene controllare, dopo circa una settimana dall’installazione, il corretto serraggio delle viti, per compen

-

sare eventuali assestamenti della guarnizione.

Installazione del propulsore

GUARNIZIONE

CONTROFLANGIA

RONDELLA

GROWER

DADO

SCAFO

PROPULSORE

Fig. 12

20 mm

PORTELLO

Max

50 mm

CONTROFLANGIA

CERNIERA

ANGOLARE

SCAFOSCAFO

• Fissare in maniera provvisoria il portello nella sua sede.

• Avvitare la cerniera sull’angolare con la sola vite centrale (fig. 11).

• Posizionare la cerniera e la staffa portello nelle posizioni corrette.

Segnare tutti i punti di fissaggio (fig. 12), rimuovere la cerniera e la staffa

portello e forare con punta da Ø 8.5 mm.

Fissare la cerniera e la staffa portello, nelle posizioni realizzate, con vite

-

ria inox adatta all’applicazione.

Regolare la vite centrale della cerniera (fig. 11) e posizionarla corretta-

mente in modo che il portello si apra senza impedimenti.

VITE CENTRALE

Fig. 11

Realizzazione e installazione del portello di chiusura

• Forare l’angolare e fissare saldamente anche le altre due viti M8 (fig. 13).

N° 2 VITI M8

Fig. 13

Min.

90 mm

ATTENZIONE: per permettere un solido fissaggio della cerniera e

della staffa, il portello non deve presentare al suo interno zone vuote, o riempimenti non strutturali (fig. 12).

Min. 5 mm

Page 9

9

INSTALLAZIONE

IT

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

• Fig. 18 - Inserire una estremità del cavo nella staffa portello (part. A). Far passare il cavo sotto alla guida fissata al tunnel (part. B).

Agganciare le estremità del cavo alle due molle (già posizionate sul corpo basculante) (part. C).

Installazione finale del cavo nel portello (part. D).

Fig. 18

A

B

C

D

CAVO

D’ACCIAIO

TUNNEL

MOLLE

STAFFA PORTELLOCAVO D’ACCIAIO

GUIDA CAVO

Verifica e regolazione meccanica del sistema

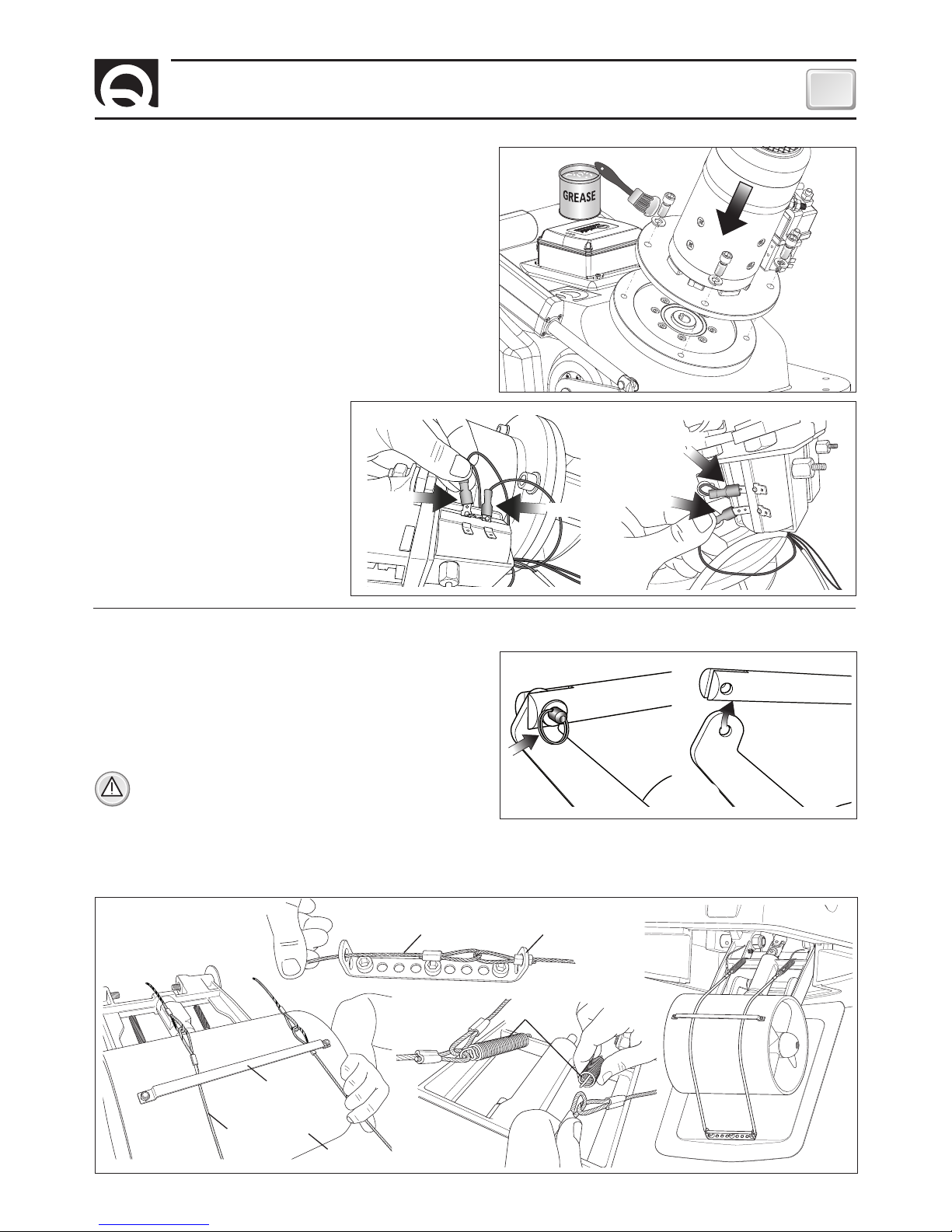

• Il propulsore BTR non deve essere alimentato.

• Sfilare l’anello e rimuovere il perno (fig. 17/ part. A), sganciare

l’attuatore dalla leva (part. B),

assicurarsi che il sistema sia libero

di aprirsi e chiudersi senza impedimenti meccanici.

ATTENZIONE: quando si sgancia manualmente l’attuatore

l’elica col suo peso fuoriesce totalmente, assicurarsi che

nessuno sia nel suo raggio d’azione.

Fig. 17

A

B

Attenersi alla sequenza riportata di seguito per effettuare la

verifica dell’apertura del portello:

Installazione del motore

• Ingrassare l’albero motore e assicurarsi che la chiavetta sia ben

posizionata.

• Inserire il motore e fissarlo con le 4 viti e 4 grower in dotazione

(fig. 15), opportunamente ingrassate.

Fig. 15

• Connettere i faston rispettando le polarità (fig. 16).

CAVO N°7

CAVO N°5

CAVO N°7

CAVO N°6

Fig. 16

Page 10

10

IT

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

INSTALLAZIONE

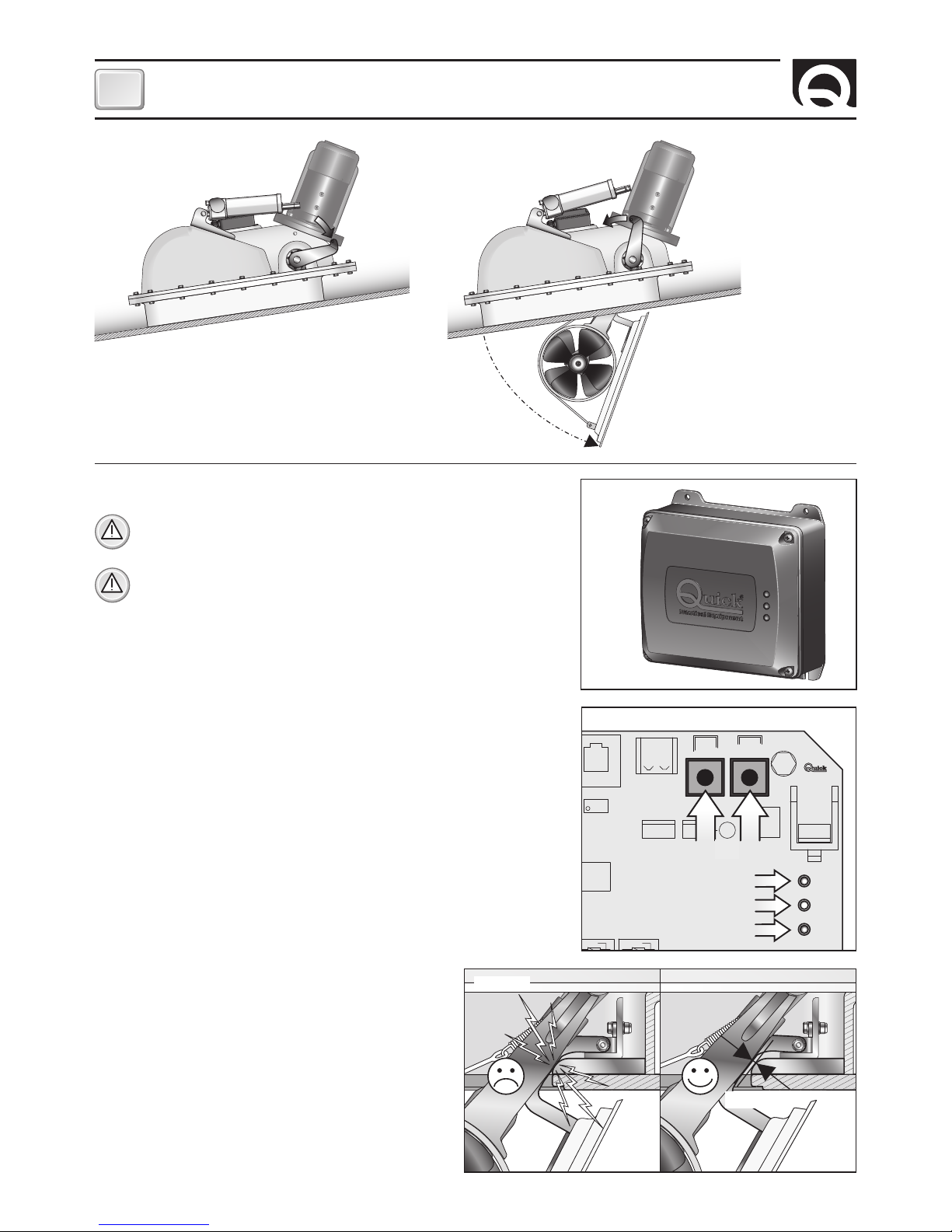

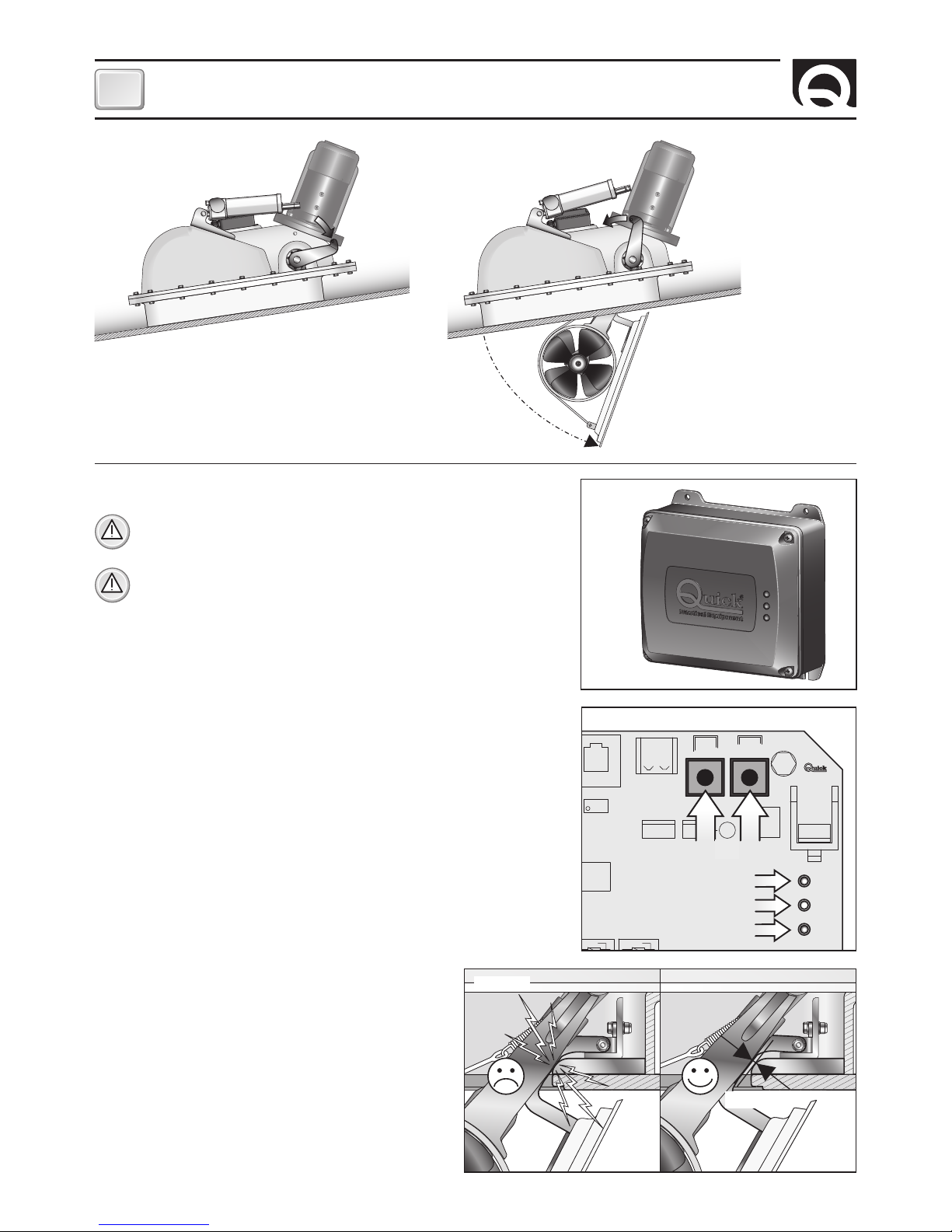

Procedura di regolazione

ATTENZIONE: la seguente procedura deve essere eseguita da personale

qualificato.

ATTENZIONE: presenza di parti meccaniche in movimento. Porre particolare attenzione quando si opera sul propulsore BTR se è alimentato.

• Assicurarsi che tutti i collegamenti elettrici siano stati compiuti in maniera

corretta.

• Rimuovere il coperchio dal contenitore della sched RTC R1 (fig.19).

Per eseguire le regolazioni dei fine corsa bisogna entrare in “modalità

manuale”.

• Tenendo premuti entrambi i pulsanti presenti sulla scheda (fig. 20 / part. A)

alimentare la scheda elettronica RTC R1 fino a che il LED POWER (verde) lampeggerà velocemente (fig. 20 / part. B).

Dopodichè rilasciare entrambi i pulsanti.

• A questo punto è possibile comandare elettricamente coi pulsanti UP e DOWN

l’attuatore.

• Premere il pulsante DOWN fino ad una corsa che permetta di riagganciare

l’attuatore alla leva (vedi paragrafo “Verifica e regolazione meccanica del

sistema” fig. 17 A).

CAN2

UP DWN

POWER

LA STATUS

ERROR

Fig. 20

B

A

D

C

Fig. 19

• Assicurarsi che il sistema sia libero di chiudersi e riaprirsi

senza impedimenti meccanici.

RTC R1

PCB RTC R1

• Premendo il pulsante DOWN l’elica si apre fino all’attiva

-

zione del fine corsa e il LED STATUS diventa verde.

Se il fine corsa non è nella posizione giusta (fig. 21) è pos-

sibile regolarlo (vedi paragrafo Regolazione attuatore).

• Premendo il pulsante UP è ora possibile verificare la chiu

sura del portello, raggiunto il finecorsa il LED STATUS diventa rosso, se non è sufficiente, regolare il fine corsa in

chiusura (vedi paragrafo Regolazione attuatore).

Il propulsore esce già tarato dalla fabbrica, non

dovrebbe essere quindi necessario regolarlo in

chiusura.

F

8/10 mm

Fig. 21

Page 11

11

INSTALLAZIONE

IT

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

0FF

ON

Fig. 23

Fig. 22

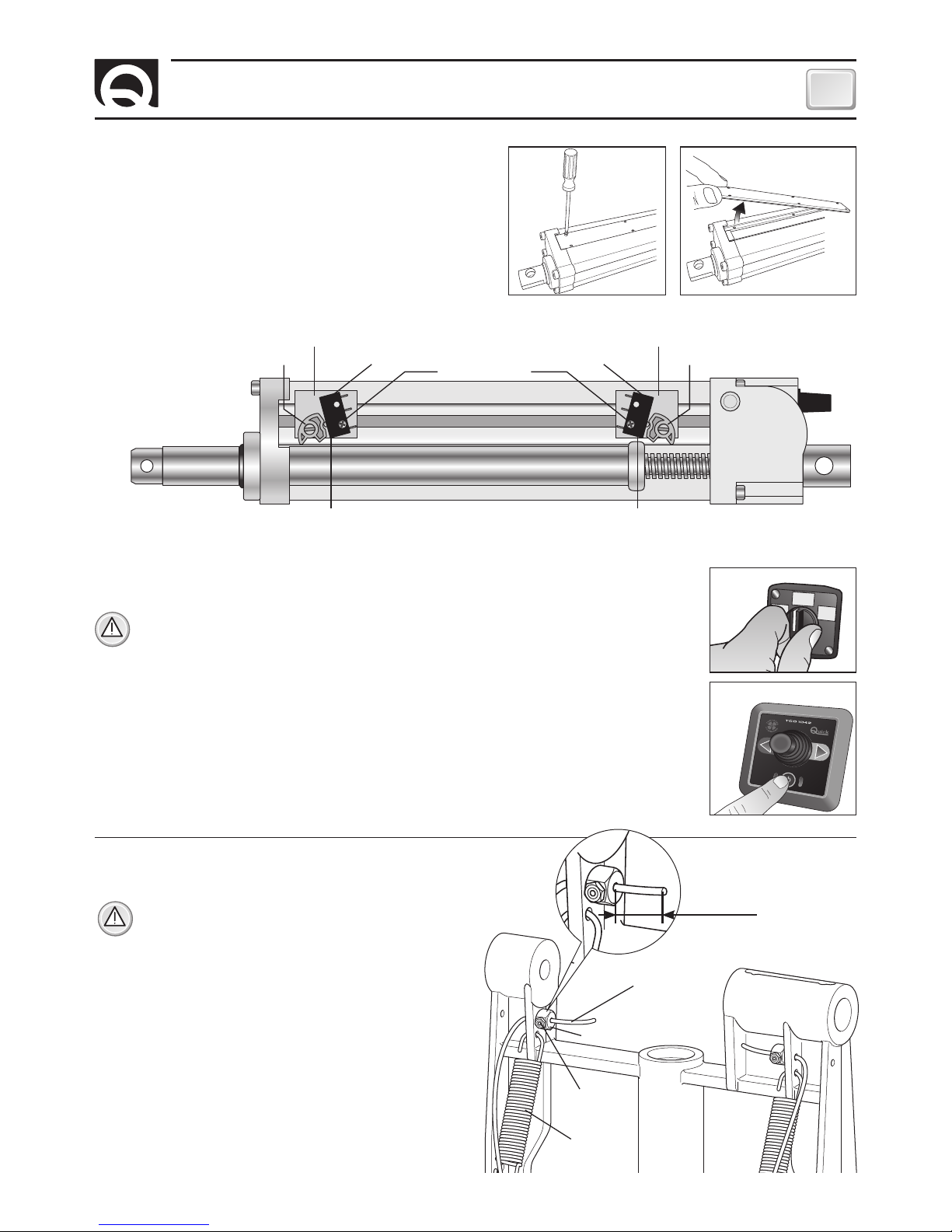

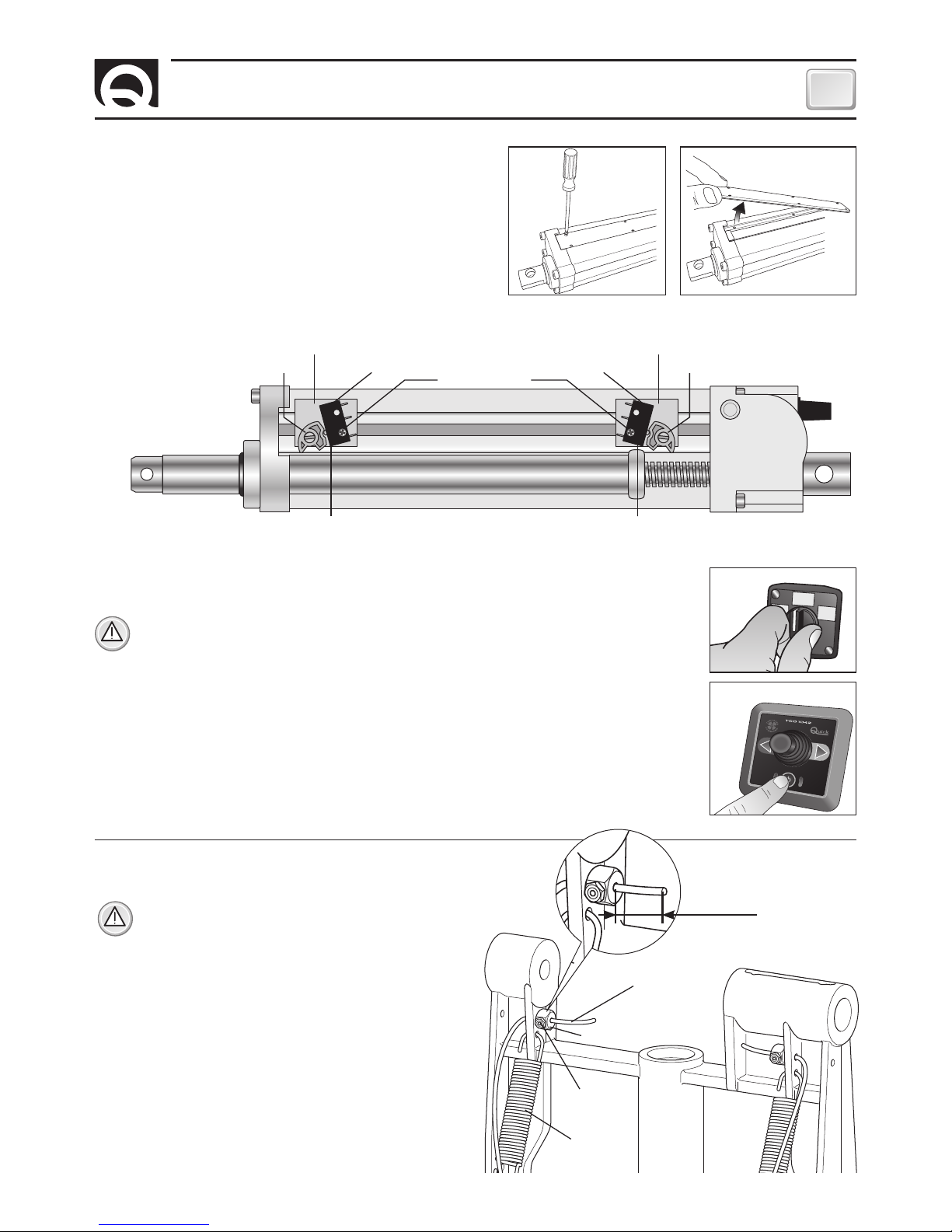

• Per la regolazione dei finecorsa FC1 ed FC2 svitare leggermente la vite di fissaggio e spostarli a

destra o a sinistra a seconda dell’esigenza e riavvitare la vite (fig. 22).

ATTENZIONE: durante ogni regolazione dei finecorsa FC1 ed FC2 verificare che la camma che

li aziona sia sempre posizionata tra di essi e non sia mai in oltrecorsa.

• Interrompere l’alimentazione al propulsore BTR per almeno cinque secondi (fig. 23).

• Alimentare il propulsore BTR (fig. 23).

• Abilitare un comando TCD collegato al propulsore BTR per aprire il propulsore e renderlo operativo

(fig. 24).

• Disabilitare il comando TCD in precedenza abilitato per chiudere il propulsore (fig. 24).

• Accertarsi che la protezione di elevato assorbimento non sia intervenuta (il LED ERROR deve essere

spento - fig. 20 / Part. D).

CAM 1CAM 2

SUPPORTO DI PLASTICA SUPPORTO DI PLASTICA

VITE DI FISSAGGIO

Interno dell’attuatore

Apertura dello sportello laterale dell’attuatore.

SWITCH FC1SWITCH FC2

Regolazione attuatore

REGOLAZIONE DI MASSIMA

CHIUSURA DELL'ELICA

REGOLAZIONE DI MASSIMA

APERTURA DELL'ELICA

Fig. 24

• Aprire completamente il propulsore attivandolo dal comando (fig. 24).

ATTENZIONE: una volta aperto il propulsore, togliere l’alimen

-

tazione (fig. 23) in modo da bloccarlo in questa posizione.

• Inserire i due cavetti di fine corsa nelle apposite sedi.

• Posizionare i due ferma-cavo, mettere in tensione i due

cavetti, verificando che entrambe le molle siano tese alla

stessa lunghezza, stringere i ferma-cavo con una chiave

esagonale da 2,5 mm.

• Bloccare il ferma-cavo stringendo il contro-dado con una

chiave a forchetta da 8 mm, tagliare con tronchesi l’esubero del cavo lasciandone ca. 20/25 mm oltre il ferma-cavo.

• Alimentare il propulsore (fig. 23) che automaticamente effettuerà la chiusura.

• Per accertarsi del corretto funzionamento effettuare alcune

aperture del propulsore attivando il comando (fig. 24).

Installazione dei cavetti di fine corsa delle molle

Fig. 25

Fig. 25

CAVETTO DI FINE CORSA

20/25 mm

FERMA-CAVO

CONTRO-DADO

MOLLA

Page 12

12

IT

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

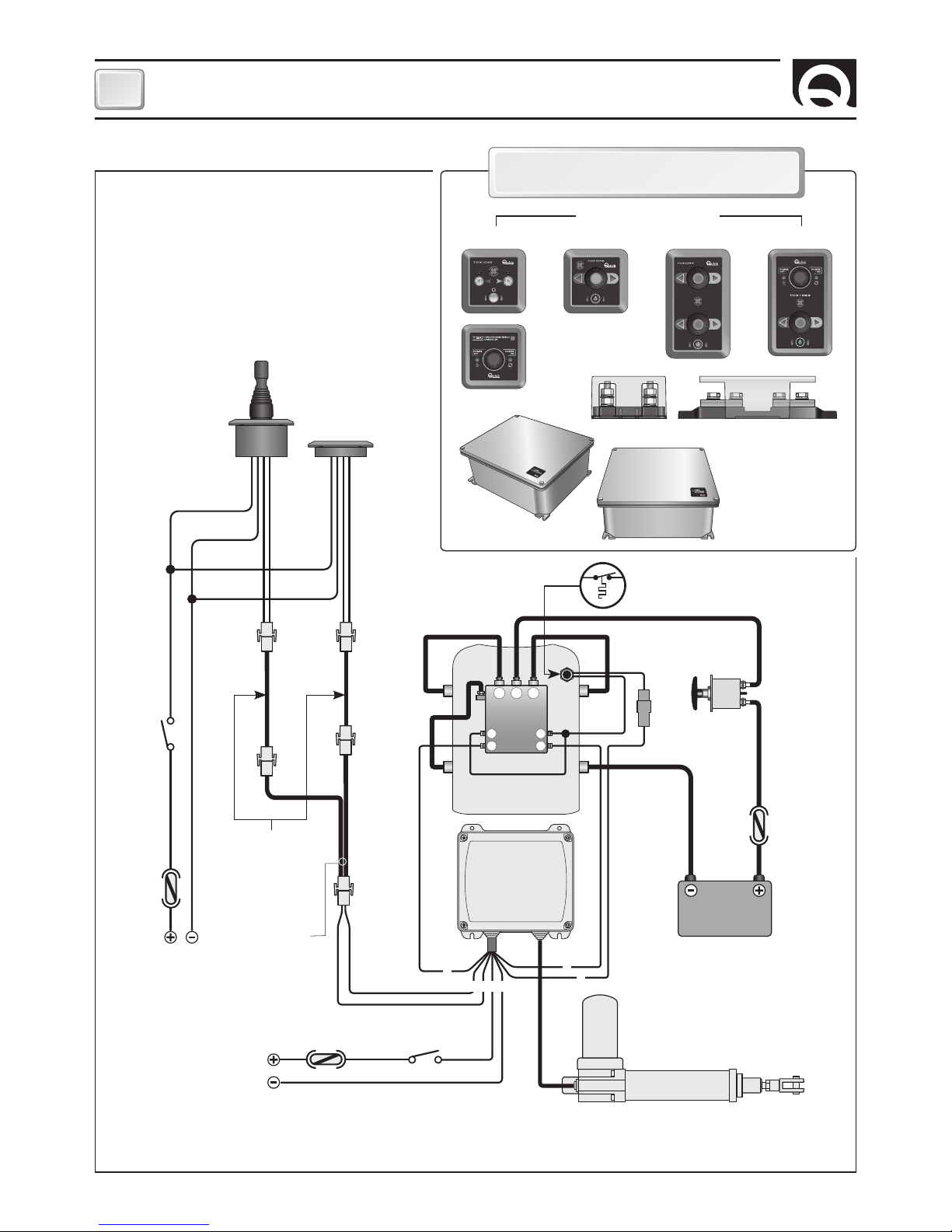

SCHEMA DI COLLEGAMENTO

M1

A A

S S

SX

+

-

DX

-

M2

SISTEMA BASE BTR250

SCHEDA

ELETTRONICA

RTC R1

BATTERIA

12/24V

STACCABATTERIA

NERO

FUSIBILE

RAPIDO 4A

FUSIBILE

VEDI TABELLA

A PAG.4

INTERRUTTORE

ROSSO

NERO

ROSSO

ALLA BATTERIA

SERVIZI

TCD 1042

TCD 1022

SDOPPIATORE

(OPZIONALE)

PROLUNGHE

(OPZIONALI)

*

*

MOTORE

Esempio di collegamento

ALLA BATTERIA

SERVIZI

ATTUATORE

INTERRUTTORE

*

1 2

4

6

5

3

7

FUSIBILE

RAPIDO 10A

PANNELLI DI COMANDO

ACCESSORI QUICK® PER L’AZIONAMENTO

DELL’ELICA DI MANOVRA

STERN

BOW

COMANDO

INTERRUTTURE

DI LINEA TSC

INTERRUTTORE

BATTERIE

PARALLELO- SERIE PSS

PORTAFUSIBILI TFH3 - TFH6

INTERRUTTORE

DI LINEA TMS

TCD 1022 TCD 1042 TCD 1044 TCD 1062

*

NEGATIVO DEI GRUPPI BATTERIA IN COMUNE.

**

ATTENZIONE: IN CASO DI SOVRATEMPERATURA LA PROTEZIONE TERMICA SUL MOTORE SI APRIRÀ E INTERROMPERÀ IL CONTATTO NEGATIVO SUL

TELERUTTORE. ATTENDERE IL TEMPO NECESSARIO ALLA RIATTIVAZIONE.

**

PROTEZIONE

TERMICA

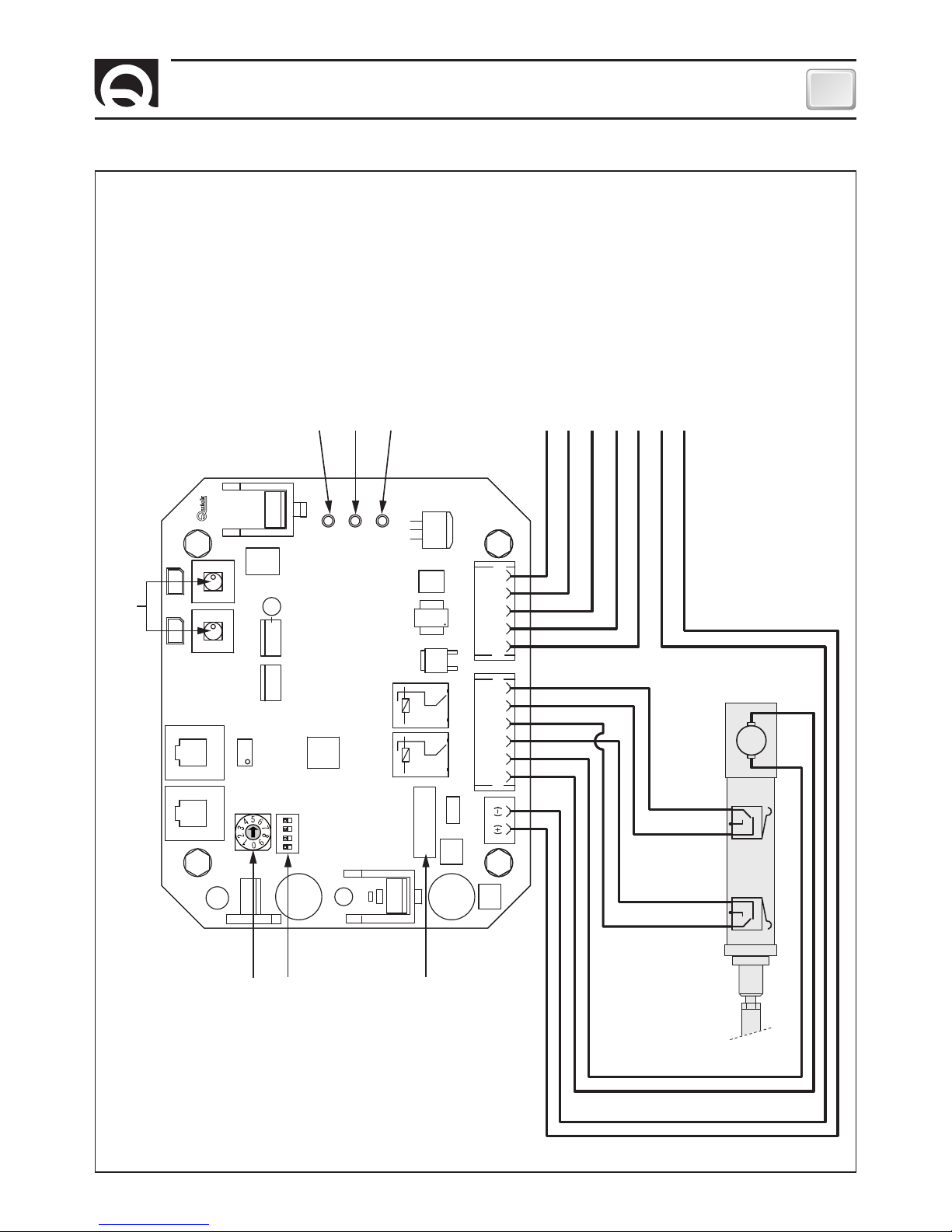

Page 13

13

IT

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

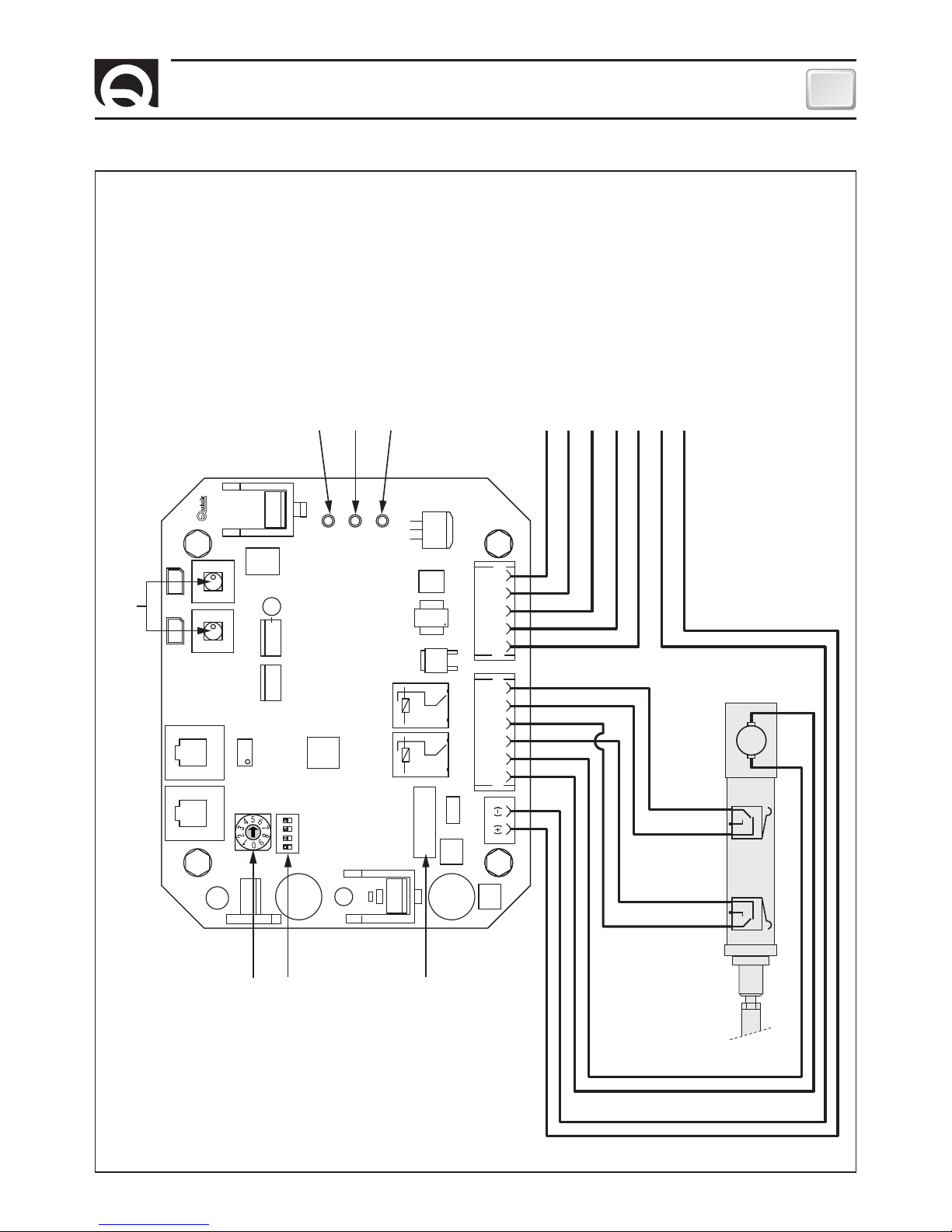

SCHEMA DI COLLEGAMENTO

M

1

2

3

4

5

6

7

10 A

CN1

CN2

CAN1

CAN2

UP

DWN

CN3

POWER

DL3

DL2

DL1

LA STATUS

ERROR

LA

+

LA

-

LSC COM COM C

-

COMC

-

SXC

-

DXI

-

SXI

-

DXLSO

SCHEDA RTC R1

Selettore rotativo

corrente attuatore

Dip-Switch

selezione opzioni

Fusibile attuatore

Pulsanti movimento manuale

LED verde alimentazione

collegamento CAN bus

LED bicolore stato attuatore

LED rosso segnalazione problemi

ATTUATORE LINEARE

Rosso

Rosso

Nero

Giallo

Verde

Bianco

Negativo gruppo teleinvertitore

Al teleruttore SX

Al teleruttore DX

Connettore femmina TCD contatto 2

Connettore femmina TCD contatto 1

Negativo Alimentazione

Positivo Alimentazione

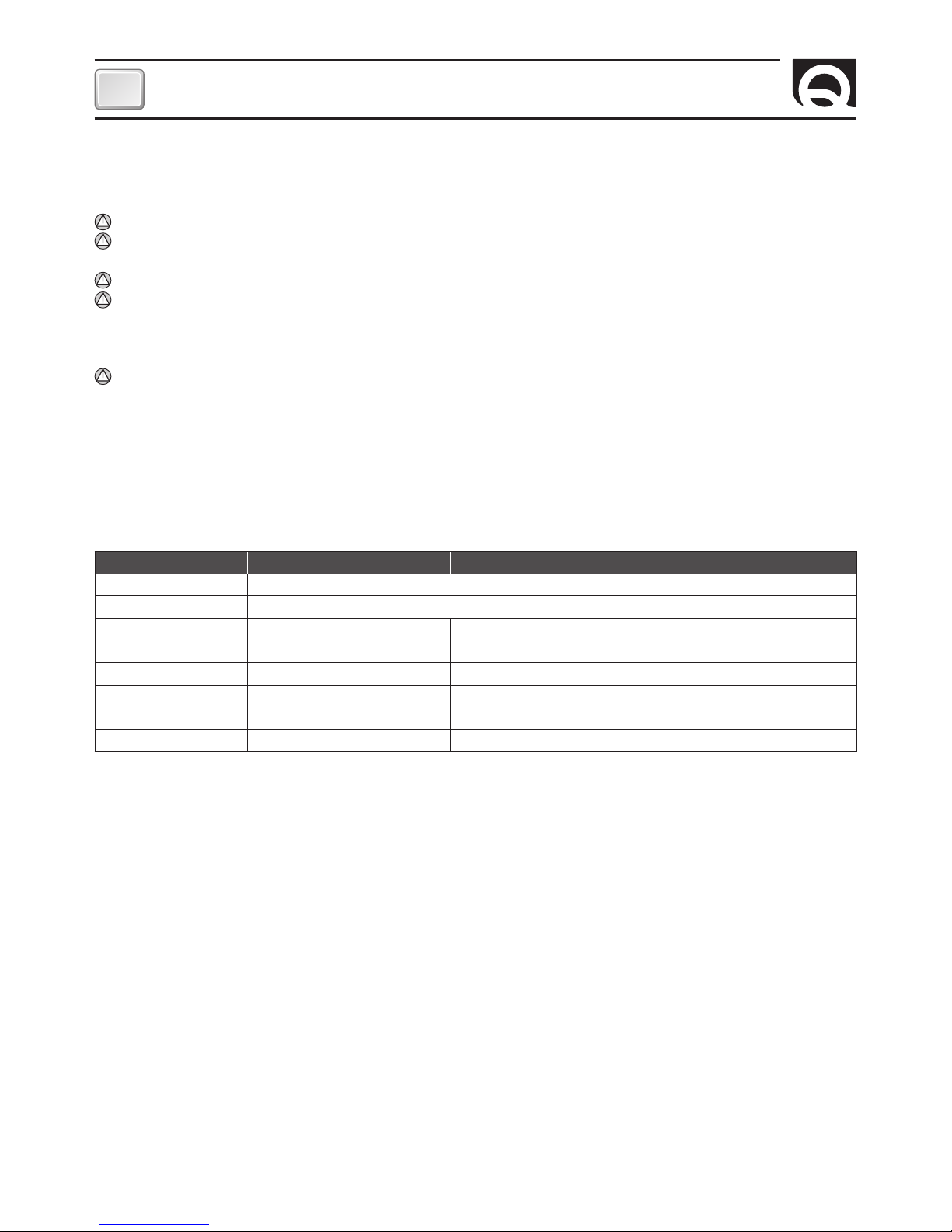

Page 14

14

IT

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

Dip-Switch selezione opzioni

SWITCH FUNZIONE DESCRIZIONE

1

Riservata (mantenere sempre off)

ON

1 2 3 4

2

Indica alla stazione di comando CAN che il propulsore è di prua (OFF)

ON

1 2 3 4

Indica alla stazione di comando CAN che il propulsore è di poppa (ON)

ON

1 2 3 4

3

Riservata (mantenere sempre off)

ON

1 2 3 4

4

Riservata (mantenere sempre off)

ON

1 2 3 4

IMPOSTAZIONE DI FABBRICA: 1 = OFF , 2 = OFF , 3 = OFF , 4 = OFF

Selettore rotativo corrente attuatore

I dieci passi selezionabili (da 0 a 9) permettono di impostare una percentuale (vedi tabella) riferita alla corrente/carico massimo

permesso per l’attuatore in uso.

POSIZIONE SELETTORE

ROTATIVO

% CORRENTE/CARICO MASSIMO

0

28%

1

36%

2

44%

3

52%

4

60%

5

68%

6

76%

7

84%

8

92%

9

100%

FUNZIONAMENTO

Qualora sia richiesta una impostazione diversa da quella di fabbrica effettuare le seguenti operazioni:

1) Con la scheda non alimentata posizionare la freccia del selettore rotativo nella posizione voluta.

2) Alimentando la scheda, verrà automaticamente settata la percentuale corrispondente alla posizione selezionata.

Se il limite di corrente/carico massimo è troppo basso rispetto alle reali esigenze di utilizzo potrebbero intervenire le protezioni

contro l’elevato assorbimento dell’attuatore in chiusura e apertura della retrattile con lampeggio di errore 1 e 7.

Page 15

15

IT

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

SEGNALAZIONI

LED LA STATUS (bicolore)

LED POWER (verde)

STATO LED DESCRIZIONE

SPENTO

Scheda non alimentata

LAMPEGGIO BREVE

Scheda alimentata ma comando non abilitato

LAMPEGGIO VELOCE

Scheda alimentata e modalità movimento attuatore manuale attiva

ACCESO CON BREVE SPEGNIMENTO

Scheda alimentata ma comando non abilitato e link attivo con la stazione di comando CAN

ACCESO

Scheda alimentata e comando abilitato (TCD o stazione CAN).

COLORE LED STATO LED DESCRIZIONE

- SPENTO

Con scheda alimentata, modalità movimento attuatore manuale attiva e anomalia fine corsa presente

ROSSO ACCESO

Retrattile chiusa (fine corsa LSC attivo)

VERDE ACCESO

Retrattile aperta (fine corsa LSO attivo)

ARANCIO ACCESO

Retrattile ne aperta ne chiusa (fine corsa LSC e LSO non attivi)

ARANCIO LAMPEGGIANTE

Retrattile ne aperta ne chiusa (fine corsa LSC e LSO non attivi) ed attuatore lineare in movimento.

SEGNALAZIONI

Di seguito si riporta il significato delle segnalazioni luminose fornite dalla scheda RTC R1 (vedi scheda elettronica a pag.13).

Al temine della sequenza ciclica di lampeggio il LED ERROR rimane spento per un breve periodo.

LED ERROR (rosso)

NUMERO

LAMPEGGI

DESCRIZIONE

NESSUNO Nessuna anomalia presente.

1

Elevato assorbimento attuatore in salita (chiusura retrattile).

La segnalazione avviene dopo che il sistema ha effettuato, in presenza di un attrito meccanico superiore alla soglia impostata,

tre tentativi di risalita. Il problema può essere causato da un corpo estraneo entrato nel meccanismo, dall’imbarcazione in

navigazione a velocità sostenuta, o da problemi meccanici della retrattile e relativo portello.

2

Fusibile aperto.

Si è verificato un assorbimento di corrente superiore a 10A. Il problema si può presentare in presenza di un cortocircuito o

di un sovraccarico sulla linea elettrica dell’attuatore. Verificare il cablaggio delle linee elettriche dalla scheda all’attuatore o

l’assorbimento dell’attuatore stesso.

3

Condizione anomala finecorsa.

Il problema è segnalato nel caso in cui la scheda rilevi una anomalia sui fine corsa (entrambi attivati). Verificare il cablaggio

della linea elettrica dalla scheda ai fine corsa e la loro funzionalità.

4

Interruzione linea comando attuatore.

Il problema è segnalato nel caso in cui la scheda rilevi una interruzione della linea elettrica di comando dell’attuatore. Verifi

-

care il cablaggio delle linee elettriche della scheda all’attuatore.

5

Intervento timeout movimentazione attuatore.

Il problema è segnalato nel caso in cui, la movimentazione impartita all’attuatore non è eseguita, entro un periodo di 15 secondi.

6

Errata configurazione dip-switch.

Il problema è segnalato nel caso in cui le posizioni del dip-switch non siano settate correttamente.

7

Elevato assorbimento attuatore in discesa (apertura retrattile).

La segnalazione avviene dopo che il sistema ha effettuato, in presenza di un attrito meccanico superiore alla soglia impostata,

tre tentativi di discesa. Il problema può essere causato da un corpo estraneo entrato nel meccanismo, dall’imbarcazione in

navigazione a velocità sostenuta, o da problemi meccanici della retrattile e del relativo portello.

8

Elevato assorbimento uscita comando teleinvertitore motore.

Il problema è segnalato nel caso in cui la scheda rilevi un cortocircuito o un sovraccarico sulla linea elettrica di comando del

propulsore.

Verificare il cablaggio delle linee elettriche della scheda al propulsore e l’assorbimento del gruppo teleinvertitore motore

installato sul propulsore.

9

Intervento della protezione termica sul motore.

Il problema è segnalato nel caso in cui sia intervenuta la protezione termica del motore.

Attendere il raffreddamento del propulsore.

Interruzione collegamento uscita comando teleinvertitore motore.

Il problema è segnalato nel caso in cui la scheda rilevi una interruzione della linea elettrica di comando al propulsore.

Verificare il cablaggio delle linee elettriche della scheda al gruppo tele invertitore motore installato sul propulsore.

Page 16

16

IT

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

AVVERTENZE - FUNZIONAMENTO/USO

FUNZIONAMENTO / USO DELL’ELICA RETRATTILE

Per il corretto uso della retrattile riferirsi al manuale del comando TCD

Accensione

All’accensione la scheda RTC R1 verifica la posizione in cui si trova la retrattile (alzata, abbassata o in posizione intermedia).

Nel caso in cui sia alzata, il sistema non compie azioni.

Nel caso in cui sia abbassata o in posizione intermedia, comanderà la risalita della retrattile.

Comando abilitazione da TCD (Discesa elica retrattile)

Quando la scheda RTC R1 riceve l’abilitazione da un comando TCD, inizia la procedura di discesa della retrattile.

Fino a quando questa procedura non è stata completata i comandi destra/sinistra provenienti dal TCD saranno inibiti.

Durante la fase di discesa la scheda RTC R1 misura la corrente assorbita dall’attuatore lineare.

Se a causa di un attrito meccanico vi è un elevato assorbimento dell’attuatore lineare, la discesa verrà invertita per un breve

periodo per poi riprendere. Dopo 3 tentativi, la scheda RTC R1 segnalerà il problema.

Comando disabilitazione da TCD (Salita elica retrattile)

Quando la scheda RTC R1 riceve la disabilitazione da un comando TCD, inizia la procedura di salita della retrattile.

In risalita i comandi destra/sinistra provenienti dal TCD saranno inibiti.

Durante la fase di salita la scheda RTC R1 misura la corrente assorbita dall’attuatore lineare.

Se a causa di un attrito meccanico vi è un elevato assorbimento dell’attuatore lineare, la salita verrà invertita per un breve periodo per poi riprendere. Dopo 3 tentativi, la scheda RTC R1 segnalerà il problema.

Salita automatica in caso di time out TCD

Con elica abbassata, dopo 6 minuti dall’ultimo comando DX o SX del TCD, l’elica retrattile esegue la procedura di salita.

Rilevamento errori dal TCD

Nel caso il TCD mandi in rete un segnale di errore (comando prolungato, interruzione linea, corto circuito in uscita DX o SX), l’elica retrattile esegue la procedura di salita.

AVVERTENZE IMPORTANTI

ATTENZIONE: questo bow thruster non è realizzato per un funzionamento continuo.

E’ provvisto di protezioni che ne limitano il funzionamento fino ad un tempo massimo, come riportato sul manuale dei

comandi. E’ assolutamente vietato bypassare, o modificare tali protezioni per aumentare il tempo di funzionamento, pena

la decadenza della garanzia e di qualsiasi responsabilità da parte di Quick SPA.

ATTENZIONE: accertarsi che non vi siano bagnanti ed oggetti galleggianti nelle vicinanze, prima di avviare l’elica retrat

-

tile.

ATTENZIONE: si raccomanda, per non danneggiare il sistema, di non navigare con l’elica retrattile aperta; di effettuare

l’apertura e la chiusura dell’elica entro una velocità massima di 4 nodi, in relazione alle correnti e ad una velocità massi

-

ma di 2 nodi, sempre in relazione alle correnti, se si procede a marcia indietro.

ATTENZIONE: si raccomanda, per non danneggiare il sistema, di non abilitare l’elica a velocità superiori a quattro nodi.

ATTENZIONE: non deve essere presente materiale infiammabile nel gavone o nella zona in cui sia presente il motore del

Bow Thruster.

ATTENZIONE: durante l’ormeggio, si raccomanda di non lasciare cime libere in acqua che potrebbero essere risucchiate

dalle eliche causandone la rottura (fig. 26).

Fig. 26

Page 17

17

IT

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

IN CASO DI EMERGENZA L’ELICA PUÒ ESSERE CHIUSA MANUALMENTE

ATTENZIONE: Interrompere l’alimentazione del propulsore.

Sull’attuatore, sotto il coperchio in plastica, è presente una vite a taglio; ruotarla in senso orario per chiudere il sistema.

PROBLEMI DI CHIUSURA ELICA

ATTUATORE

COPERCHIO IN PLASTICA

VITE A TAGLIO

Page 18

18

IT

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

MANUTENZIONE

75

7

8

14

13

13

12

12

11

11

10

26

18

17

15

16

27

17

28

18

22

25

17

23

48

49

66

65

49

63

59

51

32

47

46

45

38

41

41

40

40

42

43

39

67 69

74

68

72

70

73

71

44

24

50

54

53

52

51

55

56

57

74

49

44

48

61

62

60

62

29

30

31

32

33

34

35

36

37

64

65

49

66

10

58

9

6

6

5

1

2

3

87

4

21

20

19

82

83

84

81

28

28

17

17

78

79

80

85

86

76

43

77

BTR 2512024

BTR 2514024

BTR 2524024

88

Page 19

19

IT

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

MANUTENZIONE

I Thruster Quick® sono costituiti da materiale resistenti all’ambiente marino: è indispensabile, in ogni

caso, rimuovere periodicamente i depositi di sale

che si formano sulle superfici esterne per evitare

corrosioni e di conseguenza inefficienza del sistema.

ATTENZIONE: accertarsi che non sia presen

te l’alimentazione al motore elettrico quando

si eseguono le operazioni di manutenzione.

Smontare una volta all’anno, seguendo i seguenti

punti:

• Pulire eliche (63 e 64), tunnel (59) e piede ridutto

-

re (61).

• Sostituire gli anodi di zinco (effettuare più fre

-

quentemente se necessario).

• Sostituire le eliche se danneggiate o usurate.

• Controllare il serraggio di tutte le viti.

• Accertarsi che non vi siano infiltrazioni di acqua

all’interno.

• Verificare che tutte le connessioni elettriche siano

ben fissate e prive di ossido.

• Verificare che le batterie siano in buone condizio

-

ni.

ATTENZIONE: non verniciare gli anodi di

zinco (40 e 65), le sigillature e gli alberi del

piede riduttore dove alloggiano le eliche.

N°

DENOMINAZIONE

1

Vite

2

Grower

3

Motore

4

Cassetta teleinvertitori

5

Carter cassetta

teleinvertitore

6

Fissaggio carter

cassetta teleinvertitori

7 Vite

8 Flangia

9 Chassis

10 O-ring

11 Paraolio

12 Anello

13 Vite

14 Perno

15 Leva attuatore

16 Perno

17 Rondella

18 Anello a molla

19 Contenitore

RX RRC

20 Passacavo

21 Vite

22 Rondella

23 Fulcro

24 Perno

25 Vite

26 Attuatore

27 Piastra attuatore

28 Dado

29 Paraolio

30 Anello elastico interno

31 Albero

32 Chiavetta

33 Cuscinetto

34 Anello elastico esterno

35 Supporto albero

36 Paraolio

37 Giunto omocinetico

38 Corpo basculante

39 Molla

40 Anodo

41 Vite

42 Vite

43 Grower

44 Paraolio

45 Inserto chiavetta

46 Grower

47 Vite

48 Rondella

49 Dado

50 O-ring

51 Cuscinetto

52 Anello elastico interno

53 Anello elastico esterno

54 Paraolio

55 Ferma cavo

56 Vite

57 Dado

58 Albero

59 Tunnel

60 Guarnizione

61 Riduttore

62 Chiavetta

63 Elica 250 L

64 Elica 250 R

65 Anodo

66 Vite

67 Rondella

68 Dado

69 Rondella

70 Vite

71 Dado

72 Vite

73 Guida fune

74 Dado

75 Guarnizione

76 Rondella

77 Vite

78 Albero cerniera

79 Staffa cerniera

80 Rondella

81 Braccio cerniera

82 Staffa portello

83 Vite

84 Angolare

85 Rondella

86 Dado autobloccante

87 Chiavetta motore

88 Cavo

Page 20

20

IT

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

RICAMBI

1

6

4

2 3

5

7

8

Page 21

21

IT

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

RICAMBI

N°. DESCRIZIONE CODICE

1A OSP MOTOR 10KW 24V BTR250+T FVEMFEL1K24B25T

1B OSP MOTOR 6500W 24V BTR250+T FVEMFEL6524B25T

1C OSP MOTOR 8000W 24V BTR250+T FVEMFEL8024B25T

2A OSP KIT CASSETTA TELEINV 350A 12V FVSGRCT35012A00

2B OSP KIT CASSETTA TELEINV 350A 24V FVSGRCT35024A00

3 OSP KIT CARTER ‘B’ PER ELICA FVSGCARTABTQB00

4 OSP KIT PROTEZIONE TERMICA BTR FVKPS120BTR0A00

5 OSP KIT ANODI ELICA BTR250 FVSGANBTR250A00

6 OSP KIT RIDUTTORE BTR250 FVSGGBBTR250A00

7 OSP KIT ELICA D250 R FVSGEL250R00A00

8 OSP KIT ELICA D250 L FVSGEL250L00A00

9 OSP ANGOLARE FISS VERT CERN BTR250 FVSLPVNG2500A00

10 OSP KIT CERNIERA+STAFFA PORT BTR250 FVSGCN250000A00

11 OSP KIT FUNE INOX BTR250 COMPLETA FVSFBTR25000A00

9

10 11

Page 22

22

CHARACTERISTICS AND INSTALLATION

EN

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

BEFORE USING THE RETRACTABLE THRUSTER, CAREFULLY READ THIS USER MANUAL.

IF IN DOUBT, CONTACT YOUR NEAREST QUICK® DEALER.

WARNING: the thruster Quick® have been designed and manufactured for nautical use.

Do not use these appliances for other uses.

Quick® shall accept no responsibility for direct or indirect damages caused by improper use of the appliance or an improper

installation.

The thruster is not designed for maintaining loads generated in particular atmospheric conditions (storms).

It is strongly recommended to entrust a professional with the positioning and presetting of the counter flange on the hull.

These instructions are generic, and do not show by any means the details of the operations of presetting the counter flange,

which falls under the competence of the shipyard. In case of problems caused by a defective installation of the tunnel, the in

-

staller will be held responsible.

Do not install the electric motor near easily inflammable objects.

THE PACKAGE CONTAINS: retractable thruster - gasket - Hinge - Lid bracket - steel cable - user's manual - conditions of warranty.

TOOLS REQUIRED FOR INSTALLATION: Phillips screwdriver - cutting nipper - drill and drill bits Ø 8,5 mm - hexagonal wrenches 2,5 mm

- fork or polygonal key 8 / 13 / 17 mm

QUICK®”ACCESSORIES RECOMMENDED: TCD 1022 - TCD 1042 - TCD 1044 - TSC - TMS - PSS - TFH3 - TFH6.

INSTALLATION REQUISITES

As said, despite all components and moving mechanical parts are of high quality, the correct installation of the retractable propulsion unit is fundamental for a safe and efficient use of the boat, as well as of the same propulsion unit.

Please note that the installation of such unit is an operation requiring experience as well as technical competence. It is recommended to entrust the installation to competent staff and to consult the manufacturer or naval architects to fully evaluate the

entity of the work.

The Quick retractable thruster

®

has two individual movements.

The main movement, relating to the propulsion part, is of tilting type. The hinges on which the movement happens are conceived

to confer high resistance to the set and are located on the flat flange surface that joins the pre-assembled structure to the hull

solid support.

The secondary movement relates to the closing of the through-hull fitting from where the tunnel exits. This movement of the

tilting type takes place around the hinge, which has been designed and manufactured in order to open the lid without interferences

(if properly installed, as per instructions provided).

Electric motor, gear, levers and all other components are supplied by Quick

®

, already assembled on the supporting structure in GRP

and do not require adjustments, adaptations or sealing, unless indicated in this manual.

The Quick retractable thruster® is sold separately from the counter flange, that can be supplied in different materials to comply

with the different types of hulls. Quick® is able to supply stainless steel, aluminium alloy or GRP supports, fundamental for quick,

solid and precise installation.

For the fibreglass hulls the support must be laminate in the hull respecting the current Standards relating to joints. The propulsion unit distributes mechanical stresses to the hull through the counter flange. The force of the joint will be determined by

overlapped, up to standard, laminates.

Quick® reserves the right to introduce changes to the equipment and the contents of this manual without prior notice.

In case of discordance or errors in translation between the translated version and the original text in the Italian language, reference will be made to the Italian or English text.

F

MODELS BTR2512024 BTR2514024 BTR2524024

Nr. Propellers 2 counter rotating

Tunnel Ø 250 mm (9” 27/32)

Motor Power 6,5 KW 8,0 KW 10 KW

Voltage 24 V 24 V 24 V

Section of wire 120 mm

2

(AWG 4) 120 mm2 (AWG 4) 2 x 95 mm2 (2 x AWG 3/0)

Fuse 275 A A CNL DIN 275 A A CNL DIN 500 A A CNL DIN

Thrust 120 kgf (264 lb) 140 kgf (308 lb) 240 kgf (529 lb)

Weight 76,3 kg (168,2 lb) 79,2 kg (174,6 lb) 84,2 kg (185,6 lb)

Page 23

23

INSTALLATION

EN

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

• To avoid cavitation in the propeller, the tunnel must be positioned as low as possible.

minimum 0,75

times

Ø

tunnel

BARYCENTRE

L 2

• The longer L1 and L2 lengths will be, the greater will be the thrust generated around the center of gravity.

L 1

For aluminium alloy hulls, like for stainless steel hulls, the support must be welded to the hull.

If correct, the installation of a boxed structure like that of the support, can give greater sturdiness to the hull. Consult the manufacturer, naval architects and/or specialised companies to evaluate additional work which beams and ribs near the retractable

propulsion unit.

Positioning

INSTALLATION

Page 24

24

EN

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

SP

X

X

Y

INSTALLATION

• Mark with a felt-tip pen the internal

perimeter of the counter flange (fig. 2).

480 mm 100 mm

420 mm

Fig. 2 Fig. 3

• Cut the hull along the cutting area pre-

viously marked (fig. 4).

• Align the counter flange to the hull’s opening and check that

the two heights (X) are correct. Resinate the counter flange, or

solder it in case of aluminium or steel, according to the tech

-

niques the most suitable to the hull’s material (fig. 5).

Fig. 4

Fig. 5

• Make a solid coaming for the closing lid on the whole perimeter

of the hull’s opening (fig. 6).

•

Remove the counter flange and mark the

cutting area: 480 x 420 mm (fig. 3).

LID

HULL

Fig. 6

COUNTER FLANGE

Counter flange’s installation

Directly access inside the hull, where the thruster will be installed.

Fig. 1

HULL

COUNTER FLANGE

The thruster position must enable easy maintenance operations.

F

• In the two positions (X) of the long sides of the counter flange, the height must be 130/140 mm less the hull’s thickness (SP) (Fig. 1).

Adapt the shape of the central part of the counter flange (Y) to the hull’s curve.

• Shape the short sides of the counter flange like the hull’s curve, in the position where it’s meant to be fixed (fig. 1B).

• Lay the properly-cut counter flange and check that the four sides fit the hull, or adjust them until they do fit in the position where

the counter flange is meant to be fixed.

(X = 130/140 mm - SP)

CUT LINE

Fig. 1B

Page 25

25

INSTALLATION

EN

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

Fig. 7

WARNING: pay particular attention to avoid interferences between the lid and the hull opening. Too precise contacts will

cause damages to the entire moving system.

• Make the closing lid by keeping on all sides a space

varying from 3 to 5 mm (fig. 7), paying special attention to the hinge’s side, ensuring that the internal

walls are inclined by 45° so that they don’t hinder the

hull’s opening (fig. 8).

• To obtain the correct opening of the hinge, the sur-

faces of hull and lid must be on the same level (fig. 9).

45°

5 mm

Closing lid’s preparation and installation

LID HULL

COUNTER FLANGE

ANGLE BAR

Fig. 8

Fig. 10A

LID HULL

COUNTER FLANGE

ANGLE BAR

HINGE

36 mm

60 mm

Fig. 10B

A

B1

B2

C1

STRUCTURAL

ADHESIVE

GRP LAYERS

3 SCREWS M8

Fig. 9

LID

LID’S

BRACKET

HULL

HINGE

ANGLE BAR COUNTER FLANGE

C2

ANGLE BAR

ANGLE BAR

• Position the angle bar correctly on the hull

(fig. 10A+10B - part. A).

Fasten the angle bar with structural adhesive

(fig. 10B - part. B1-B2).

Decide whether to fasten the lid bracket to the hull

with 3 M8 screws or with resin (fig. 10B - part. C1-C2).

Page 26

26

EN

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

INSTALLATION

• Position the gasket on the counter flange, assemble the thruster, spread marine grease on the thread of the bolts (already

screwed in the counter flange) and fasten securely with supplied screws (fig.14).

WARNING: about one week after installation, you should check that all screws are properly tightened in order to compensate for any potential gasket settling.

Fig. 12

20 mm

LID

Max

50 mm

COUNTER FLANGE

HINGE

ANGLE BAR

HULLHULL

• Temporarily fasten the hinge bracket in its housing.

• Screw the hinge onto the angle bar with the central screw only (fig. 11).

• Position the hinge and hinge bracket correctly in the correct positions.

Mark all the fastening points (fig. 12), remove the hinge and hinge bracket

and drill using the Ø 8.5 mm bit.

Fasten the hinge and hinge bracket in the positions marked with stainless

steel hardware suitable for the application.

Adjust the central screw of the hinge (fig. 11) and position it correctly so

that the hatch opens without any hindrance.

CENTRAL SCREW

Fig. 11

Closing lid’s preparation and installation

Min.

90 mm

Fig. 14

Thruster’s installation

GASKET

COUNTER FLANGE

WASHER

GROWER

BOLT

HULL

THRUSTER

• Drill the angle bar

and fasten securely

with the other two

M8 screws (fig. 13).

N 2 SCREWS M8

Fig. 13

CONVERSION FROM DECIMAL TO FRACTIONAL INCHES

3 mm = 1/8” in 50 mm = 1” 31/32 in

5 mm = 3/16” in 100 mm = 3” 15/16 in

8 mm = 5/16” in 130 mm = 5” 1/8 in

8,5 mm = 21/64” in 140 mm = 5” 33/64 in

10 mm = 25/64” in 420 mm = 16” 17/32 in

20 mm = 25/32” in 480 mm = 18” 29/32 in

25 mm = 1” in

WARNING: in order to allow a stable fixing of hinge and bracket,

the lid must present neither empty areas nor non-structural fillings

inside (fig. 12).

Min. 5 mm

Page 27

27

INSTALLATION

EN

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

System check and mechanic adjustment

• The BTR propeller should be disconnected from power.

• Take the ring off and remove the pin (fig. 17 / part. A), unhook the

actuator from the lever (part B), ensuring that the system is free

to open and close without any mechanical hindrance.

WARNING: when the actuator is manually unhooked, the

thruster completely comes out due to its weight, therefore

ensure that nobody stands in its range of action.

Fig. 17

A

B

Follow the sequence described below to verify the opening

of the hatch:

Motor installation

• Grease the drive shaft and ensure that the key is well positioned.

• Insert the motor and fix it by means of the 4 screws and 4 grower

provided (fig. 15), properly greased.

Fig. 15

• Connect the faston connectors by re-

specting the polarity (fig. 16).

CABLE N°7

CABLE N°5

CABLE N°7

CABLE N°6

Fig. 16

• Fig. 18 - Thread one end of the cable through the lid’s bracket (part A). And then below the guide fixed onto the tunnel (part. B).

Hook the end of the cable to the two springs which are already fitted onto the moving body) (part. C).

Final installation of the cable in the lid (part. D).

Fig. 18

A

B

C

D

STEEL

CABLE

TUNNEL

SPRINGS

STEEL CABLE

CABLE GUIDE

Page 28

28

EN

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

INSTALLATION

Adjustment procedure

WARNING: the following procedure must be carried out by qualified

personnel.

WARNING: presence of moving mechanical parts. Pay extreme attention when operating on the BTR propeller if connected to power.

• Ensure that all electrical connections have been properly carried out.

• Remove the cover from the card box (fig.19).

Limit switch adjustments must be made in “manual mode”.

• Holding down both buttons on the board (fig. 20 / part. A), connect power

to the RTC R1 electronic control board until the (green) POWER LED begins

flashing rapidly (fig. 20 / part. B).

Then release both buttons.

• It is now possible to electrically control the actuator by means of the UP

and DOWN buttons.

• Press the DOWN button till the actuator can be hooked again to the lever

(see paragraph “System check and mechanic adjustment” fig. 17 A)

CAN2

UP DWN

POWER

LA STATUS

ERROR

Fig. 20

B

A

D

C

Fig. 19

• Ensure that the system is free to open and close without

any mechanical hindrance.

RTC R1

PCB RTC R1

• By pressing the DOWN button, the thruster opens till the

activation of the limit switch and the STATUS LED be

-

comes green.

If the limit switch isn’t in the correct position (fig. 21), it

can be adjusted (see paragraph Actuator’s adjustment).

• By pressing the UP button, it is now possible to check

the closing of the lid; once the limit switch is reached the

STATUS LED becomes red: if this closing is not enough,

adjust the limit switch (see paragraph Actuator’s adjustment).

The thruster is already adjusted at the factory, so

it shouldn’t need any closing adjustment.

F

8/10 mm

Fig. 21

Page 29

29

INSTALLATION

EN

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

Fig. 22

CAM 1CAM 2

PLASTIC SUPPORT PLASTIC SUPPORT

FIXING SCREW

Actuator’s interior

SWITCH FC1SWITCH FC2

ADJUSTMENT OF THE THRUSTER’S

MAXIMUM CLOSING

ADJUSTMENT OF THE THRUSTER’S

MAXIMUM OPENING

0FF

ON

Fig. 23

• To adjust the FC1 and FC2 limit switches, partially unscrew the fixing screw and move them on the

right or on the left according to the need, then screw the fixing screw back on (fig. 22).

WARNING: while adjusting the limit switch FC1 and FC2, verify that the cam which operates

them is always positioned between them and never in overstroke.

• Disconnect the BTR propeller from power for at least five seconds (fig. 23).

• Connect power to the BTR propeller (fig. 23).

• Enable a TCD control connected to the BTR propeller to open the propeller and activate it (fig. 24).

• Disable the TCD control beforehand enabled in order to close the propeller (fig. 24).

• Ensure that the high-absorption protection did not intervene (the “ERROR” LED must be switched

off - fig. 20 / Part. D).

Opening of the actuator’s side lid

Actuator’s adjustment

Fig. 24

• Open the thruster completely by switching it on by the remote (fig. 24).

WARNING: once the thruster is open, disconnect power supply

(fig. 23) in order to lock it into this position.

• Insert the two limit switch wires in the proper slots.

• Position the two cable-stoppers, apply tension to the two

wires, checking that both springs are equally pulled, tighten

the cable-stoppers by means of a 2,5 mm hexagon wrench

key.

• Lock the cable-stopper by tightening the counter nut by

means of a 8 mm open end wrench, cut with a cutting nipper the excess cable leaving about 20-25 mm besides the

cable-stopper.

• Power up the thruster (fig.

23

) which will automatically close.

• In order to ensure that the thruster is properly working,

open the thruster several times using the control (fig.

24

).

Installation of the springs’ limit switch wires

Fig. 25

Fig. 25

LIMIT SWITCH WIRE

CABLE-STOPPER

COUNTER NUT

SPRING

20/25 mm

Page 30

30

EN

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

CONNECTION DIAGRAM

M1

A A

S S

SX

+

-

DX

-

M2

BASIC SYSTEM BTR250

RTC R1

ELECTRONIC

BOARD

BATTERY

12/24V

BATTERY

ISOLATOR

BLACK

FUSE 4A

QUICK ACTING F

FUSE

SEE TABLE

ON PAGE 22

SWITCH

RED

BLACK

RED

TO THE SERVICES

BATTERY

TCD 1042

TCD 1022

SPLITTER

(OPTIONAL)

CONTROL CABLE

EXTENSIONS

(OPTIONALS)

*

*

MOTOR

Connection example

TO THE SERVICES

BATTERY

ACTUATOR

SWITCH

*

1 2

4

6

5

3

7

FUSE 10A

QUICK ACTING F

CONTROL PANELS

QUICK® ACCESSORIES FOR ACTIVATION

OF THE BOW THRUSTER

STERN

BOW

TSC MAIN SWITCH

COMMAND

PSS PARALLEL-SERIES

BATTERY SWITCH

FUSEHOLDERS TFH3 - TFH6

TMS THRUSTER

MAIN SWITCH

TCD 1022 TCD 1042 TCD 1044 TCD 1062

*

COMMON NEGATIVE FOR THE BATTERY GROUPS.

**

WARNING: IN CASE OF OVERTEMPERATURE, THE THERMAL PROTECTION ON THE MOTOR WILL OPEN AND INTERRUPT THE NEGATIVE CONTACT ON THE

SOLENOID UNIT. WAIT AS LONG AS THE SYSTEM NEEDS TO REACTIVATE.

**

THERMIC

PROTECTION

Page 31

31

EN

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

CONNECTION DIAGRAM

Negative group reversing contactor

To left contactor

To right contactor

TCD Plugin female Pin 2

TCD Plugin female Pin 1

- Power Supply

+ Power Supply

Rotary switch

actuator current limit

Dip-Switch

options selection

Fuse Actuator

M

1

2

3

4

5

6

7

10 A

CN1

CN2

CAN1

CAN2

UP

DWN

CN3

POWER

DL3

DL2

DL1

LA STATUS

ERROR

LA

+

LA

-

LSC COM COM C

-

COMC

-

SXC

-

DXI

-

SXI

-

DXLSO

RTC R1 BOARD

Manual operation buttons

Green LED power

CAN bus link

Bi-colour LED linear actuator status

Red LED errors

LINEAR ACTUATOR

Red

Red

Black

Yellow

Green

White

Page 32

32

EN

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

OPERATING

Option selection Dip-Switch

SWITCH FUNCTION DESCRIPTION

1

Reserved (always keep off)

ON

1 2 3 4

2

Informs the CAN control station that the thruster is in the bow (OFF)

ON

1 2 3 4

Informs the CAN control station that the thruster is in the stern (ON)

ON

1 2 3 4

3

Reserved (always keep off)

ON

1 2 3 4

4

Reserved (always keep off)

ON

1 2 3 4

FACTORY SETTING: 1 = OFF , 2 = OFF , 3 = OFF , 4 = OFF

Actuator current rotary switch

The ten selectable steps (from 0 to 9) allow you to set a percentage (see table) regarding the maximum current/load allowed for

the actuator in use.

ROTARY SWITCH POSITION MAXIMUM CURRENT/LOAD %

0

28%

1

36%

2

44%

3

52%

4

60%

5

68%

6

76%

7

84%

8

92%

9

100%

Should a setting different to the factory one be requested, carry out the following operations:

1) Turn the arrow of the rotary switch to the desired position with the board not powered.

2) When the board is powered, the percentage corresponding to the selected position will automatically be set.

If the maximum current/load is too low compared to the real operating requirements, may intervene protections against high

absorption of the actuator in closing and opening the retractable, with flashing 1 and 7 errors.

Page 33

33

EN

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

NOTIFICATION SIGNS

LED LA STATUS (bi-colour)

LED POWER (green)

LED STATUS DESCRIPTION

OFF

Board not powered

SLOW FLASHING

Powered board but disabled control

FAST FLASHING

Powered board and actuator’s manual movement mode on

ON WITH SHORT SWITCHING OFF

Powered board but disabled control and active link with the CAN control station

ON

Powered board and enabled control (TCD or CAN station).

LED COLOUR LED STATUS DESCRIPTION

- OFF

With powered board, actuator’s manual movement mode on and limit switch anomaly present

RED ON

Retractable thruster closed (LSC limit switch enabled)

GREEN ON

Retractable thruster open (LSO limit switch enabled)

ORANGE ON

Retractable thruster neither open nor closed (LSC and LSO limit switches disabled)

ORANGE FLASHING

Retractable thruster neither open nor closed (LSC and LSO limit switches disabled) and linear actuator moving.

NOTIFICATION SIGNS

Legend of error notifications concerning the RTC R1 board (see the board on page 31)

At the end of the cyclical flashing sequence, the “ERROR” LED remains off for a short period.

LED ERROR (red)

NUMBER OF FLASHING

DESCRIPTION

NOTHING

No anomaly present.

1

High absorption of the actuator during ascent (retractable thruster closing)

Signalling occurs after the system has attempted three ascents in the presence of mechanical friction exceeding the

set threshold. The problem can be caused by a foreign body that entered the mechanism, by the vessel navigating at

sustained speed, or by mechanical problems of the retractable and relative hatch.

2

Open fuse.

A current absorption exceeding 10A has occurred. The problem can arise from a short circuit or an overload on the actuator power line. Verify the wiring of the power lines from the board to the actuator or the absorption of the actuator itself.

3

Anomalous limit switch’s condition.

The problem is signalled when the board detects an anomaly on the limit switches (both activated). Verify the wiring of

the power lines from the board to the limit switches and their functionality.

4

Actuator command line interruption:

The problem is signalled when the board detects an interruption in the command power lines of the actuator. Verify the

wiring of the power lines from the board to the actuator.

5

Timeout of actuator’s movement intervention.

The problem is signalled when the movement command given to the actuator is not executed within 15 seconds.

6

Mistaken dip-switch setting.

The problem is signalled when the dip-switch positions have not been set correctly.

7

High absorption of the actuator during descent (retractable thruster opening).

Signalling occurs after the system has attempted three descents in the presence of mechanical friction exceeding the

set threshold. The problem can be caused by a foreign body that entered the mechanism, by the vessel navigating at

sustained speed, or by mechanical problems of the retractable thruster and relative hatch.

8

High absorption on motor reversing contactor unit control’s output.

The problem is signalled when the board detects a short circuit or an overload on the electric control line of the propeller.

Verify the wiring on the power lines from the board to the propeller and the absorption of the motor reversing contactor unit installed on the propeller.

9

Activation of the thermal protection on the motor

The problem is notified in case the thermal protection on the motor is tripped.

Wait for the thruster to cool off.

Interrupted connection on the motor reversing contactor unit control’s output.

The problem is signalled when the board detects an interruption on the electric control line of the propeller.

Verify the wiring of the power lines from the board to the motor reversing contactor unit installed on the propeller.

Page 34

34

EN

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

WARNING - OPERATION/USAGE

OPERATION / USE OF RETRACTABLE THRUSTER

To correctly use the retractable thruster, refer to the TCD control manual

Start-up

When switching on, the RTC R1 board verify the position of the retractable thruster (raised, lowered or in an intermediate position). If it is raised, the system does not execute any actions. If it is lowered or in the intermediate position, it will command the

ascent of the retractable thruster.

Enabling control from TCD (Retractable thruster descent)

When the RTC R1 board is enabled by a TCD control, the retractable thruster begins its descent.

The left/right commands from the TCD are inhibited until this operation is complete. During the descent phase, the RTC R1 board

measures the current absorbed by the linear actuator. If mechanical friction causes elevated absorption in the linear actuator,

the descent will be reversed briefly and then restart. After 3 attempts, the RTC R1 board will signal the problem.

Disabling control from TCD (Retractable thruster ascent)

When the RTC R1 board is disabled by a TCD control, the retractable thruster begins its ascent.

The right/left commands from the TCD are inhibited during the ascent. During the ascent phase, the RTC R1 boards measures the

current absorbed by the linear actuator. If mechanical friction causes an elevated absorption in the linear actuator, the ascent

will be reversed briefly and then restart. After 3 attempts, the RTC R1 board will signal the problem.

Automatic ascent in case of time out TCD

With the propeller lowered, after 6 minutes from last TCD right or left control, the retractable thruster performs the ascent procedure.

Errors detection from TCD

In case TCD sends an error signal in network (prolonged control, line interruption, short circuit in right or left output), the

retractable thruster performs the ascent procedure.

WARNING

WARNING: this bow thruster is not designed for continuous use.

It is equipped with protections which limit its operation at a maximum time span, as reported on the controls’ manual.

It is strongly forbidden to bypass or modify such protections in order to increase the operating time span, lest voiding the

warranty and thus lifting any responsibility from Quick SPA.

WARNING: before starting the retractable thruster ensure there are no bathers and floating objects near-by.

WARNING: To prevent any damage to the system, it is recommended not to sail with the open retractable thruster; to

perform the thruster’s opening and closing at a maximum speed of 4 knots, according to the currents, and at a maximum

speed of 2 knots, still according to the currents, if reversing.

WARNING: to avoid damaging the system, it is recommended not enable the retractable thruster at speeds over four

nodes.

WARNING: there must not be flammable materials in the peak or in the area where the Bow Thruster motor is.

WARNING: during mooring, it is recommended not to leave in the water any free line, which may be sucked in by the

propellers, thus leading them to break (fig. 26).

Fig. 26

Page 35

35

EN

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

IN EMERGENCY, THE PROPELLER CAN BE LOCKED IN THE CLOSED POSITION

WARNING: disconnect the BTR propeller from power.

On the actuator, under the plastic cover there is a slotted screw; turn it clockwise with a screwdriver to close the system.

THRUSTER’S CLOSING PROBLEMS

ACTUATOR

PLASTIC COVER

SLOTTED SCREW

Page 36

36

EN

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

75

7

8

14

13

13

12

12

11

11

10

26

18

17

15

16

27

17

28

18

22

25

17

23

48

49

66

65

49

63

59

51

32

47

46

45

38

41

41

40

40

42

43

39

67 69

74

68

72

70

73

71

44

24

50

54

53

52

51

55

56

57

74

49

44

48

61

62

60

62

29

30

31

32

33

34

35

36

37

64

65

49

66

10

58

9

6

6

5

1

2

3

87

4

21

20

19

82

83

84

81

28

28

17

17

78

79

80

85

86

76

43

77

MAINTENANCE

88

BTR 2512024

BTR 2514024

BTR 2524024

Page 37

37

EN

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

MAINTENANCE

Quick® Thrusters are made in materials that are

resistant to the sea environment: In any case, it is

indispensable to periodically remove salt deposits

that form on the outer surfaces to avoid corrosions

and consequent system inefficiency.

WARNING: make sure that the power supply

to the electric motor is not switched on when

maintenance operations are carried out.

Dismantle once a year, following the points below:

• Clean propellers (63 and 64), tunnel (59) and

gearleg (61).

• Replace the zinc anodes (carry out this operation

more often if needed)

• Replace the propellers if damaged or worn out.

• Check the tightness of all screws.

• Ensure that there is no water seepage inside.

• Check that all electrical connections are well

tightened and oxide-less.

• Check that the batteries are in good conditions.

WARNING: do not paint the zinc anodes (40

and 65), the sealings and the gearlegs’ shafts

where the propellers are lodged.

N

DESCRIPTION

1

Screw

2

Washer

3

Motor

4

Reversing contactor unit

5

Carter reversing contactor

6

Fasteners carter reversing

contactor

7 Screw

8 Flange

9 Chassis

10 O-ring

11 Oil seal

12 Fixation ring

13 Screw

14 Pin

15 Actuator’s lever

16 Pin

17 Washer

18 Spring ring

19 RRC RX box

20 Cable outlet

21 Screw

22 Washer

23 Fulcrum

24 Pin

25 Screw

26 Actuator

27 Actuator’s plate

28 Self-locking nut

29 Oil seal

30 External circlip

31 Shaft

32 Key

33 Bearing

34 External circlip

35 Shaft support

36 Oil seal

37 Double joint

38 Tilting body

39 Spring

40 Anode

41 Screw

42 Screw

43 Grower

44 Oil seal

45 Key insert

46 Grower

47 Screw

48 Washer

49 Nut

50 O-ring

51 Bearing

52

External circlip

53

Internal circlip

54 Oil seal

55 Cable-stopper

56 Screw

57 Nut

58 Shaft

59 Tunnel

60 Gasket

61 Gearleg

62 Key

63 Propeller 250 L

64 Propeller 250 R

65 Anode

66 Screw

67 Washer

68 Self-locking nut

69 Washer

70 Screw

71 Nut

72 Screw

73 Cable guide

74 Nut

75 Gasket

76 Washer

77 Screw

78 Hinge’s shaft

79 Hinge’s bracket

80 Washer

81 Hinge’s arm

82 Lid’s bracket

83 Screw

84 Angle bar

85 Washer

86 Self-locking nut

87 Motor key

88 Cable

Page 38

38

EN

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

SPARE PARTS

1

6

4

2 3

5

7

8

Page 39

39

EN

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

SPARE PARTS

N. DESCRIPTION CODE

1A OSP MOTOR 10KW 24V BTR250+T FVEMFEL1K24B25T

1B OSP MOTOR 6500W 24V BTR250+T FVEMFEL6524B25T

1C OSP MOTOR 8000W 24V BTR250+T FVEMFEL8024B25T

2A OSP KIT REVERSING CONTACTOR UNIT 350A 12V FVSGRCT35012A00

2B OSP KIT REVERSING CONTACTOR UNIT 350A 24V FVSGRCT35024A00

3 OSP KIT CARTER ‘B’ FOR PROPELLER FVSGCARTABTQB00

4 OSP KIT THERMIC PROTECTION BTR FVKPS120BTR0A00

5 OSP KIT ANODS FOR PROPELLER BTR FVSGANBTR250A00

6 OSP KIT GEARLEG BTR250 FVSGGBBTR250A00

7 OSP KIT PROPELLER D250 R FVSGEL250R00A00

8 OSP KIT PROPELLER D250 L FVSGEL250L00A00

9 OSP ANGLE BAR FISS VERT CERN BTR250 FVSLPVNG2500A00

10 OSP KIT HINGE+LID’S BRACKET BTR250 FVSGCN250000A00

11 OSP KIT STEEL CABLE BTR250 COMPLET FVSFBTR25000A00

9

10 11

Page 40

40

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

200 (7

7

/8)

160 (6

19

/64)

65 (2

9

/16)

A

B

570 (22

7

/16)

800 (31 1/2)

ELICA DI MANOVRA RETRATTILE BTR250 - DIMENSIONI mm (inch)

RETRACTABLE THRUSTER BTR250 - DIMENSIONS mm (inch)

MOD. BTR2512024 BTR2514024 BTR2524024

A - mm (inch)

1011 (39” 13/16) 1008 (39” 11/16) 1071 (42” 5/32)

B - mm (inch)

457 (18”) 457 (18”) 510 (20” 3/32)

Page 41

41

RETRACTABLE THRUSTER BTR250 - IT EN - REV08B

NOTES

Page 42

NOTES

Page 43

Page 44

THRUSTER RETRACTABLE

BTR250

Codice e numero seriale del prodotto

Product code and serial number

EN

IT

QUICK® S.p.A. - Via Piangipane, 120/A - 48124 Piangipane (RAVENNA) - ITALY

Tel. +39.0544.415061 - Fax +39.0544.415047

www.quickitaly.com - E-mail: quick@quickitaly.com

R008

b

Loading...

Loading...