Page 1

REV 003A

High

Quality

Nautical

Equipment

HYDRAULIC THRUSTER

BT185HY080

BT185HY100

BT250HY150

BT250HY220

BT300HY240

BT300HY300

Manuale d'uso ELICHE DI MANOVRA IDRAULICHE

User's Manual HYDRAULIC THRUSTERS

IT

GB

Page 2

Page 3

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

3

Pag. 4 CARATTERISTICHE E INSTALLAZIONE

Pag. 5/6 INSTALLAZIONE - requisiti per l’installazione - il tunnel

Pag. 7 INSTALLAZIONE - il thruster

Pag. 8 INSTALLAZIONE - il piede e la flangia di supporto motore

Pag. 9 INSTALLAZIONE - montaggio dell’elica

Pag. 10 SCHEMA DI COLLEGAMENTO

Pag. 11 CARATTEISTICHE D’IMPIANTO - USO

Pag. 12/13 MANUTENZIONE BTHY185

Pag. 14/15 MANUTENZIONE BTHY250

Pag. 16/17 MANUTENZIONE BTHY300

INDICE

Pag. 18 CHARACTERISTICS AND INSTALLATION

Pag. 19/20 INSTALLATION - installation requirements - the tunnel

Pag. 21 INSTALLATION - the thruster

Pag. 22 INSTALLATION - gearleg and motor support flange

Pag. 23 INSTALLATION - propeller fitting

Pag. 24 CONNECTION DIAGRAM

Pag. 25

SYSTEM CHARACTERISTICS

- USAGE

Pag. 26/27 MAINTENANCE BTHY185

Pag. 28/29 MAINTENANCE BTHY250

Pag. 30/31 MAINTENANCE BTHY300

INDEX

IT

GB

Page 4

4

CARATTERISTICHE E INSTALLAZIONE

IT

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

PRIMA DI UTILIZZARE L’ELICA DI MANOVRA IDRAULICA LEGGERE ATTENTAMENTE IL PRESENTE

MANUALE D'USO. IN CASO DI DUBBI CONSULTARE IL RIVENDITORE QUICK

®

.

ATTENZIONE: Le eliche di manovra Quick® sono state progettate e realizzate per asservire all’uso nautico.

Non utilizzare questi apparecchi per altri tipi di applicazioni. Quick® non si assume alcuna responsabilità per

i danni diretti o indiretti causati da un uso improprio dell’apparecchio o da una scorretta installazione.

L’elica di manovra non è progettata per mantenere carichi generati in particolari condizioni atmosferiche

(burrasca). Si raccomanda di affidare a un professionista la predisposizione e il posizionamento del

tubo allo scafo. Queste istruzioni sono generiche, e non illustrano in alcun modo i dettagli delle operazioni

di predisposizione del tunnel quale competenza del cantiere. In caso di eventuali problemi provocati da

un’installazione difettosa del tunnel, ne risponderà in pieno l’installatore.

Non installare il motore idraulico nelle vicinanze di oggetti facilmente infiammabili.

LA CONFEZIONE CONTIENE: elica di manovra idraulica - dima di foratura - o-ring (per l'assemblaggio) - manuale di

istruzioni - condizioni di garanzia.

ATTREZZI NECESSARI PER L'INSTALLAZIONE:

BTHY185: trapano con punta da Ø 9 mm (3/8"); a tazza Ø 32 mm (1"1/4); chiavi maschio esagonale: 5 mm, 6 mm, 8 mm,

chiave a forchetta o poligonale: 19.

BTHY250: trapano con punta da Ø 11 mm (7/16"); a tazza Ø 46 mm (1"13/16); chiavi maschio esagonale: 4mm, 5mm,

8mm, 10mm; chiave a forchetta o poligonale: 24.

BTHY300: trapano con punta da Ø 15 mm (19/32"); a tazza Ø 53 mm (2"3/32); chiavi maschio esagonale: 4mm, 5mm,

8mm, 12mm; chiave a forchetta o poligonale: 27.

ACCESSORI QUICK

®

CONSIGLIATI: TCD 1022 - TCD 1042 - TCD1044 - TCD1062 - TMS - TSC

NOTA: Il motore idraulico delle eliche di manovra Quick è del tipo reversibile ad ingranaggi. La sua efficienza

è condizionata dall’energia idraulica fornitagli dalla centrale oleodinamica cui è connesso. In particolare sarà

influenzato dal numero di giri del motore principale, se è questo che alimenta la pompa, e/o da altre utenze

idrauliche alimentate nello stesso momento.

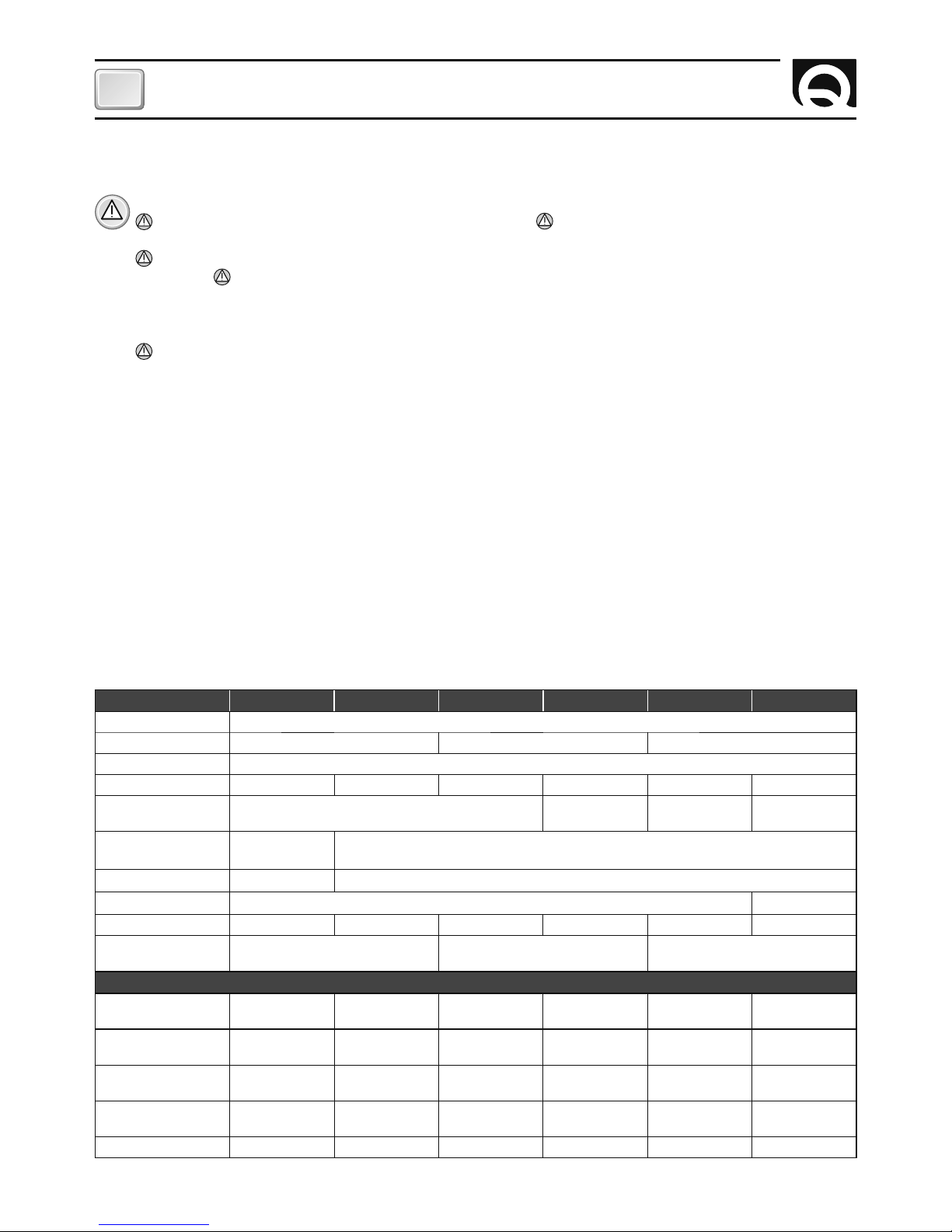

MODELLI BT185HY080 BT185HY100 BT250HY150 BT250HY220 BT300HY240 BT300HY300

N° Eliche 2 controrotanti

Tunnel Ø 185 mm (7” 19/64) 250 mm (9” 27/32) 300 mm (11” 13/16)

Tipologia motore Reversibile ad ingranaggi

Cilindrata 4,5 cc (0,27in3) 6,4 cc (0,39in3) 9,6 cc (0,59in3) 14,1 cc (0,86in3) 17,9 cc (1,09in3) 22 cc (1,34in3)

Massima pressione

di punta

270 bar (3920 psi) 250 bar (3625 psi) 225 bar (3260 psi) 250 bar (3625 psi)

Flangiatura porte

(A e B

)

(1)

Ø 30 mm Ø 40 mm

Foratura porte (A e B)

(1)

M6 M8

Foratura drenaggio (C)

(1)

G1/4 G3/8

Peso

Spessori limite

dei tunnel

min. 6 mm - max 12 mm

(min. 15/64” - max 15/32”)

min. 7 mm - max 12 mm

(min. 9/32” - max 15/32”)

min. 8 mm - max 13 mm

(min. 5/16” - max 1/2”)

VALORI DI REGOLAZIONE (consigliati da Quick)

Portata

17,0 lt/min

(4,5U SGpm)

28,0 lt/min

(7,4U SGpm)

25,5 lt/min

(6,75 USGpm)

41,5 lt/min

(11,0 USGpm)

42,5 lt/min

(11,3 USGpm)

60,0 lt/min

(15,9 USGpm)

Pressione

250 bar

(3625 psi)

190 bar

(2760 psi)

240 bar

(3480 psi)

180 bar

(2610 psi)

220 bar

(3190 psi)

225 bar

(3260 psi)

Potenza idraulica

assorbita

7,1 kw (9,6 Hp) 8,9 kw (12,1 Hp) 10,2 kw (13,9 Hp) 12,5 kw (17 Hp) 15,6 kw (21,2 Hp) 22,5 kw (30,6 Hp)

Potenza meccanica

all’elica

5,6 kw (7,6 Hp) 7,1 kw (9,6 Hp) 8,2 kw (11,2 Hp) 10 kw (13,6 Hp) 12,5 kw (17 Hp) 18 kw (24,5 Hp)

Spinta 80 Kgf (176 lbs) 100 Kgf (220 lbs) 150 Kgf (330 lbs) 220 Kgf (485 lbs) 240 Kgf (545 lbs) 300 Kgf (660 lbs)

(1)

Vedi schema di collegamento a pag. 10

F

Page 5

5

INSTALLAZIONE

IT

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

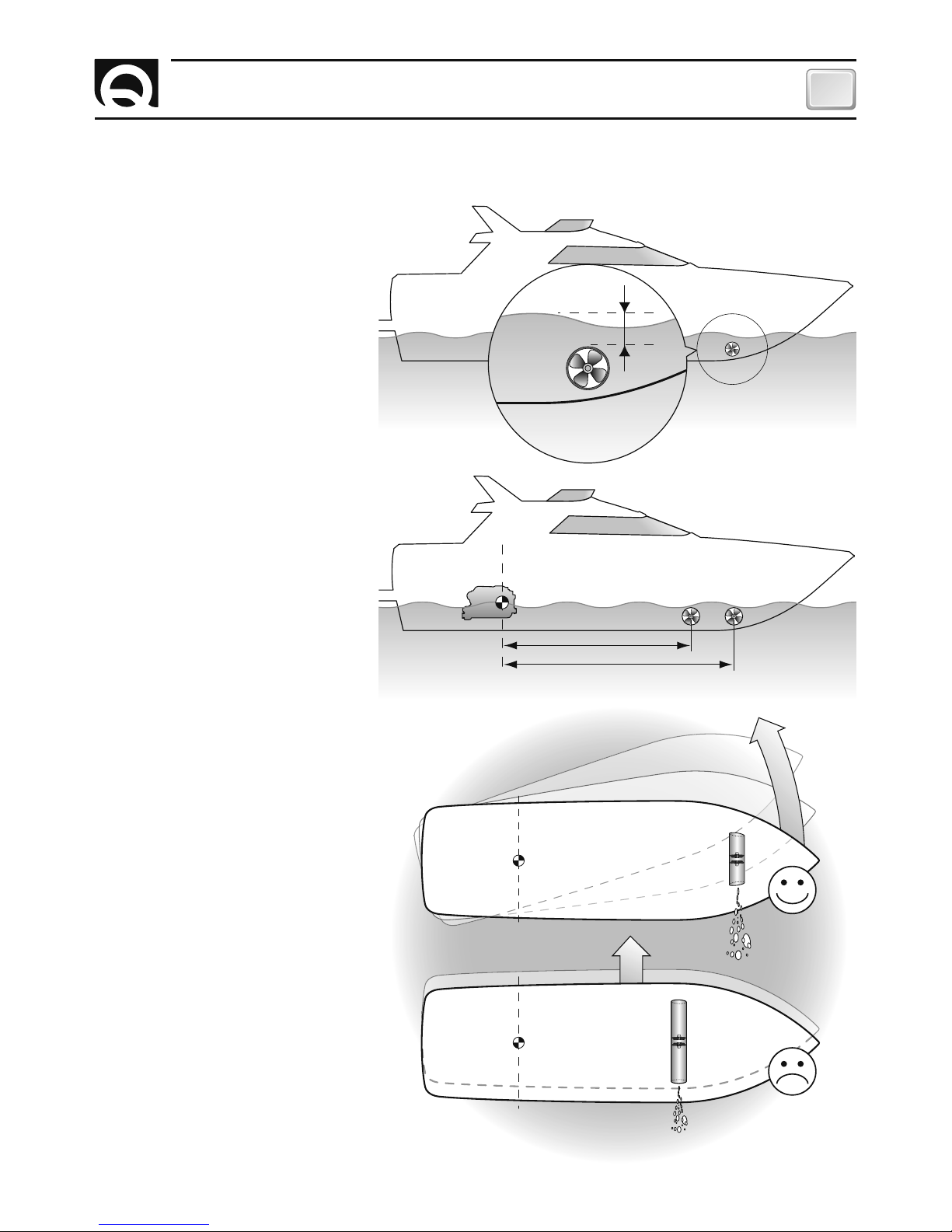

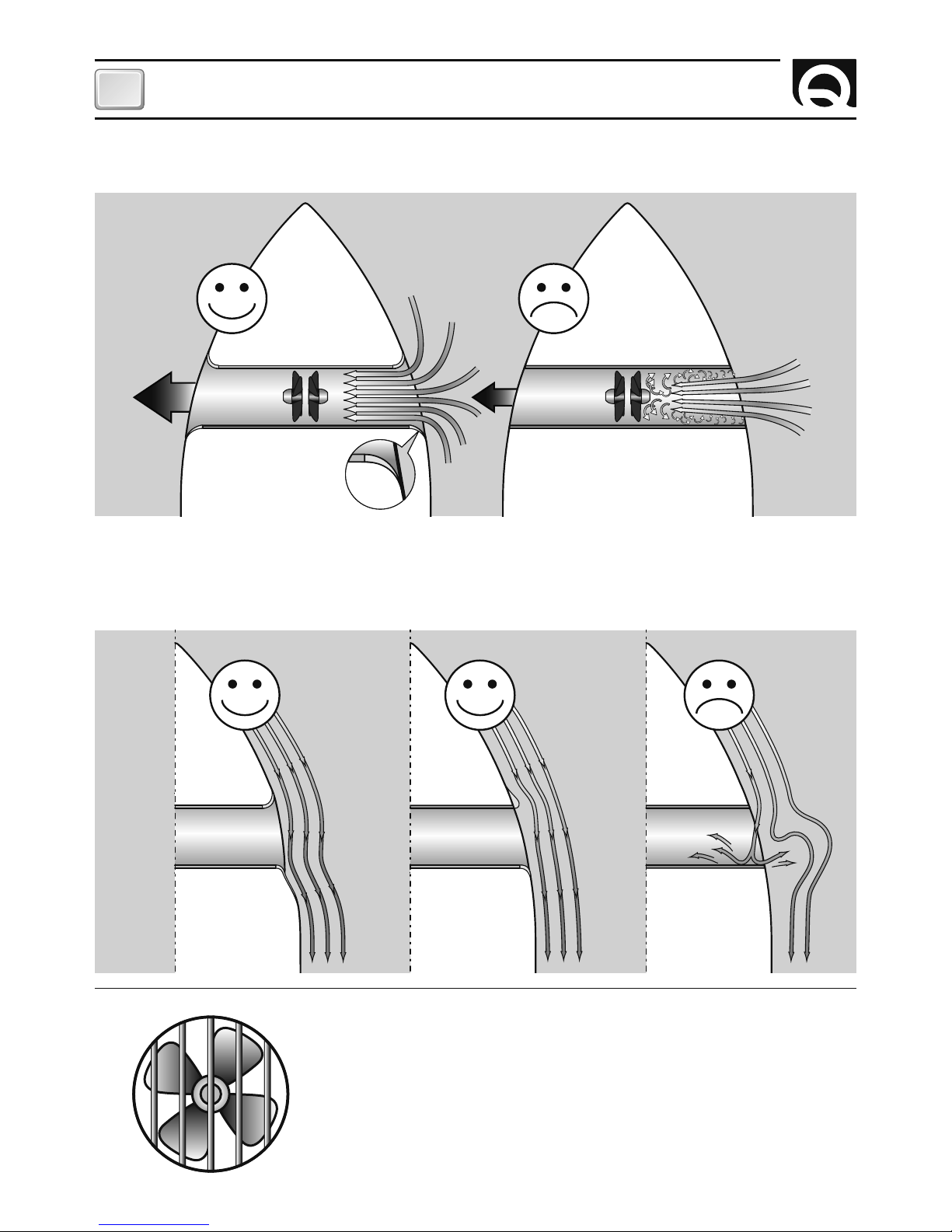

• Per evitare fenomeni di cavitazione

nell’elica, si dovrà posizionare il tunnel

più a fondo possibile.

• L’effetto di leva nell’imbarcazione

è proporzionale all’aumento della

distanza (L1 e L2) che si rileva, tra il

baricentro e la posizione del tunnel A

e B.

Per avere maggiore effetto leva

preferire la posizione B alla posizione A.

minimo 0,75 volte

Ø

tunnel

BARICENTRO

L 1

L 2

AB

REQUISITI PER L'INSTALLAZIONE

IL TUNNEL

• L’aumento della lunghezza del tunnel

aumenta l’effetto delle perdite di

carico diminuendo la forza nominale di

propulsione.

• Per limitare le perdite di carico, la

lunghezza consigliata è pari a 3-4 volte

il diametro del tubo; è tollerato un

rapporto fino a 6 volte il diametro.

• La posizione del tunnel dipenderà

dalla forma interna ed esterna della

prua della imbarcazione.

• La sistemazione ottimale del tunnel,

sarà più a prua e più a fondo possibile,

minimo 0,75 volte il diametro del tunnel

dalla linea di galleggiamento.

F

Page 6

6

IT

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

• Le estremità arrotondate del tunnel limitano l’innesco di turbolenze e cavitazione, migliorando le prestazione della

spinta dell’elica e riducendo al minimo la rumorosità.

• Quando l’imbarcazione è in movimento, la forza prodotta dal flusso dell’acqua produce della resistenza sulla faccia

posteriore del tunnel, che diventa un’area piatta al flusso dell’acqua. Per limitare questo fenomeno, prevedere una

rientranza nella parte posteriore del tunnel. Questa dipenderà dalla sagoma dello scafo dell’imbarcazione, o in alternativa, realizzare un deflettore nella parte anteriore del tunnel.

• Nel caso in cui il tunnel sia vicino alla linea di galleggiamento è consigliabile

prevedere l’inserimento di una grata all’estremità del tubo.

La grata deve avere maglie verticali e più larghe possibili, per non contrastare

la spinta dell’elica.

Le maglie verticali impediscono l’ingresso della maggior parte degli oggetti

galleggianti.

INSTALLAZIONE

Page 7

7

INSTALLAZIONE

IT

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

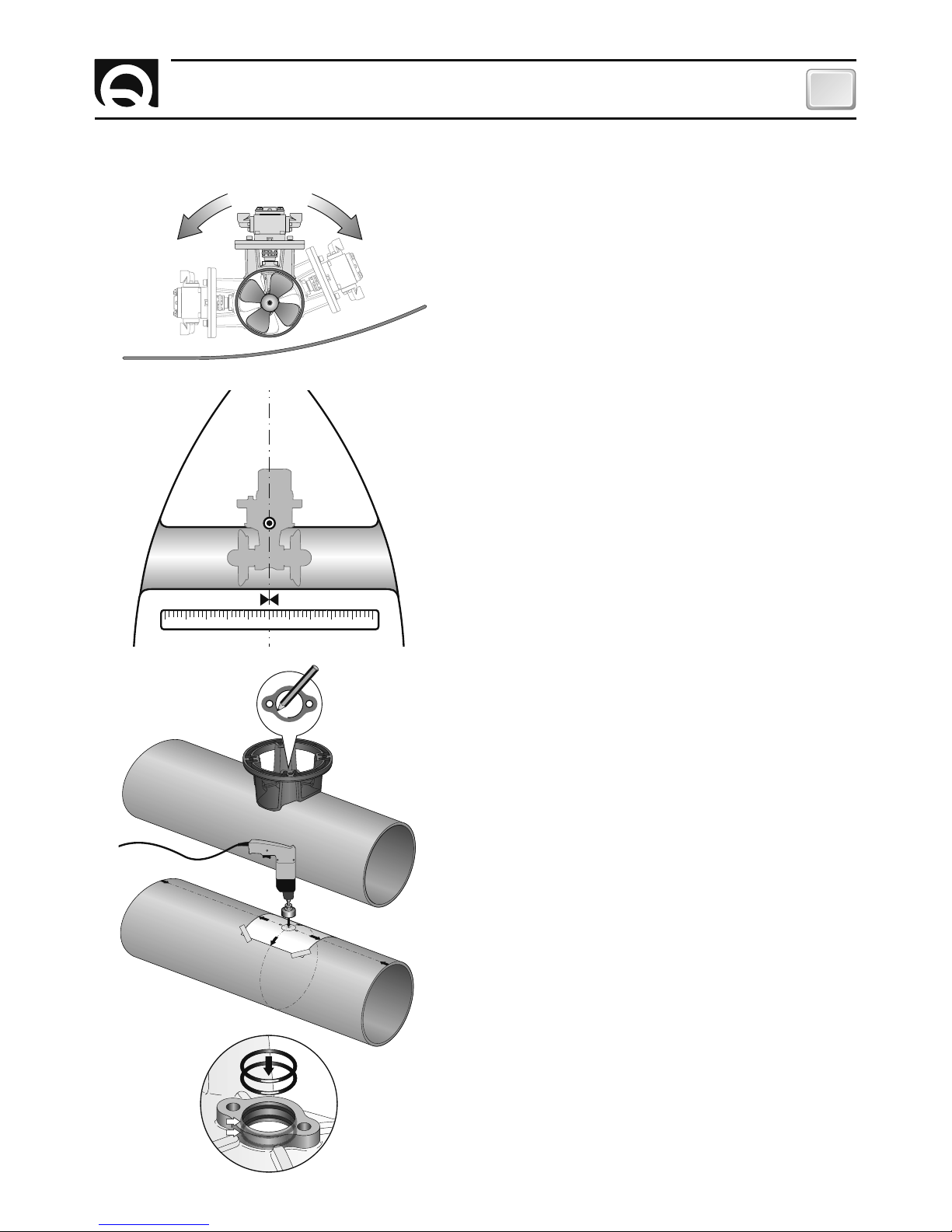

7

IL THRUSTER

• Utilizzare la flangia per contrassegnare sul tubo il centro dei fori.

• Fissare la dima di foratura sui riferimenti accertandosi

che siano allineati con precisione alla mezzeria del tubo.

N.B. Tutti i fori devono essere allineati con precisione alla

mezzeria del tunnel, in quanto la tolleranza tra l’elica ed i

tunnel è minima.

• Fare attenzione che non vi siano residui di resina nella

parte di contatto fra la flangia e il tubo; ciò potrebbe causare disallineamenti. E’ necessario asportare con carta

vetrata eventuali residui di resina e di tutti gli eventuali

impedimenti al corretto contatto.

• Il thruster può essere installato con qualunque angolo

all’interno di 90º dalla verticale.

• Il motore idraulico non necessita di supporti o sostegni.

10 23456 78910

• Inserire due o-ring nelle specifiche sedi all’interno della

flangia.

• Per posizionare correttamente il thruster trovare la

mezzeria del tubo.

Page 8

8

IT

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

8

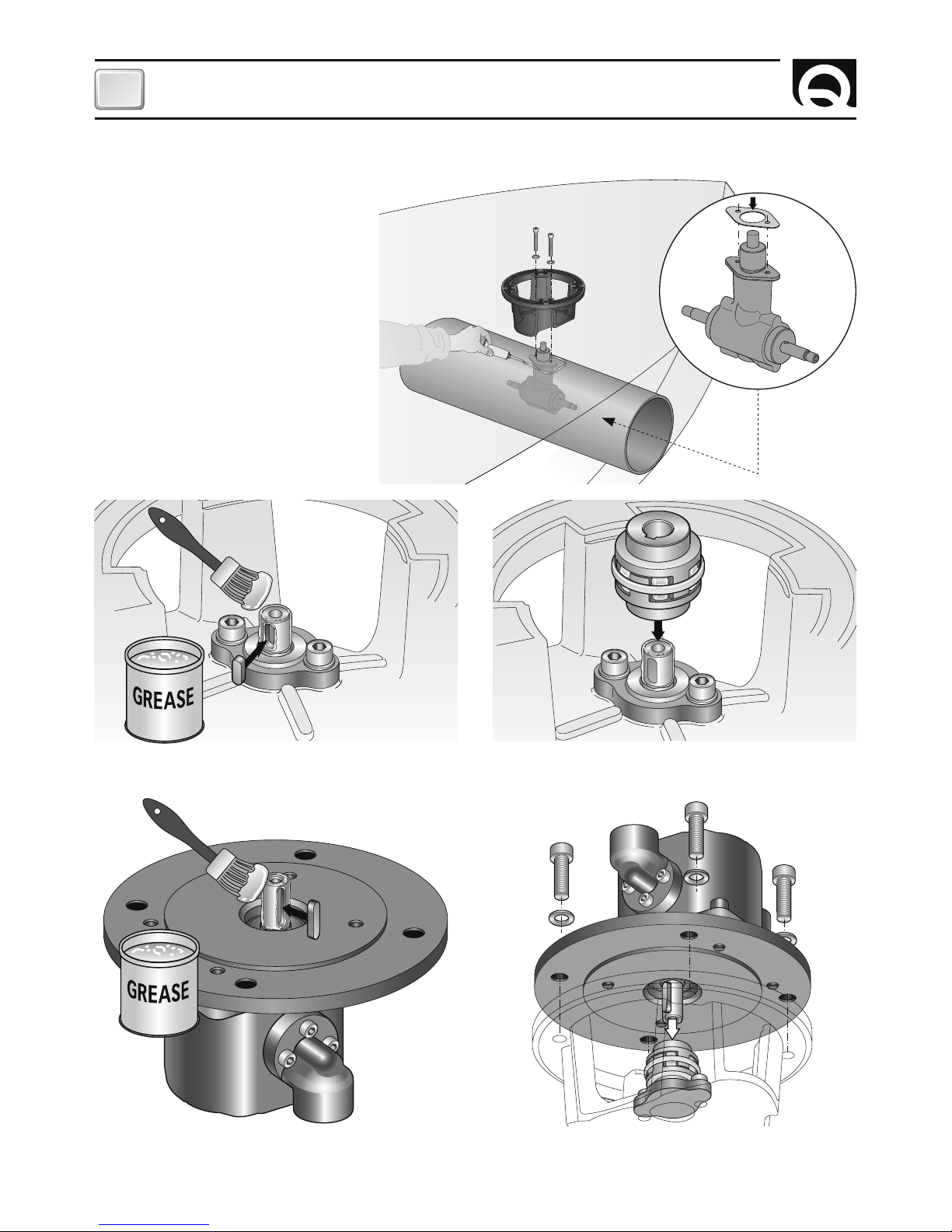

IL PIEDE RIDUTTORE E LA FLANGIA DI SUPPORTO MOTORE

S

I

L

I

C

O

N

E

• Ingrassare la parte terminale dell’albero del piede

riduttore; montare la chiavetta nella propria sede.

• Inserire il giunto elastico nella parte terminale dell’albero del piede riduttore.

• Inserire il motore sul giunto elastico, fissare con le 4 viti

e rondelle in dotazione.

• Ingrassare la parte terminale dell’albero motore; montare la chiavetta nella propria sede.

• Procedere al montaggio del piede riduttore con la specifica guarnizione di

tenuta.

• Come ulteriore precauzione contro l’ingresso d’acqua, applicare silicone per

uso nautico nella zona di contatto tra

flangia e tubo.

• Fissare il tutto con la flangia utilizzando

le specifiche viti e rondelle.

INSTALLAZIONE

Page 9

9

INSTALLAZIONE

IT

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

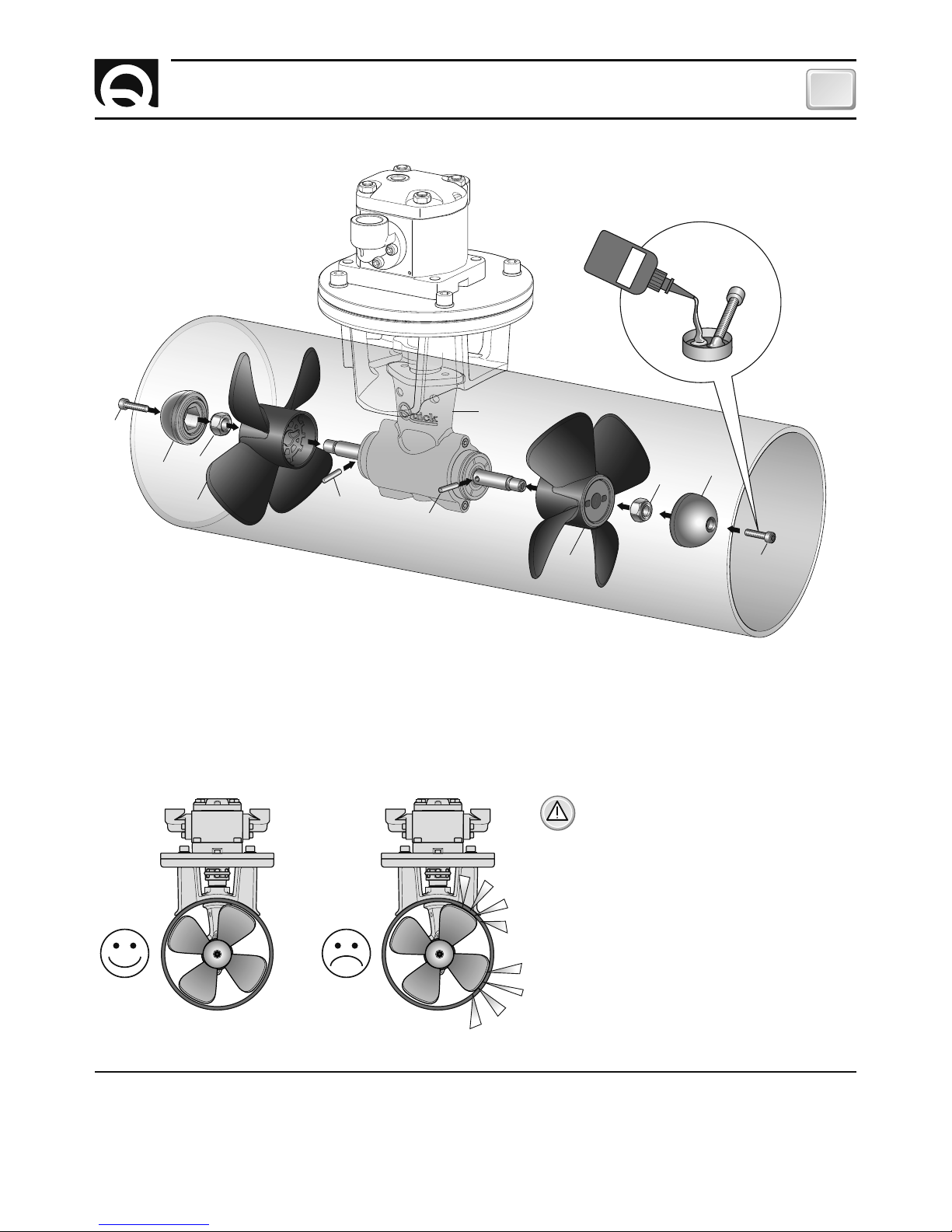

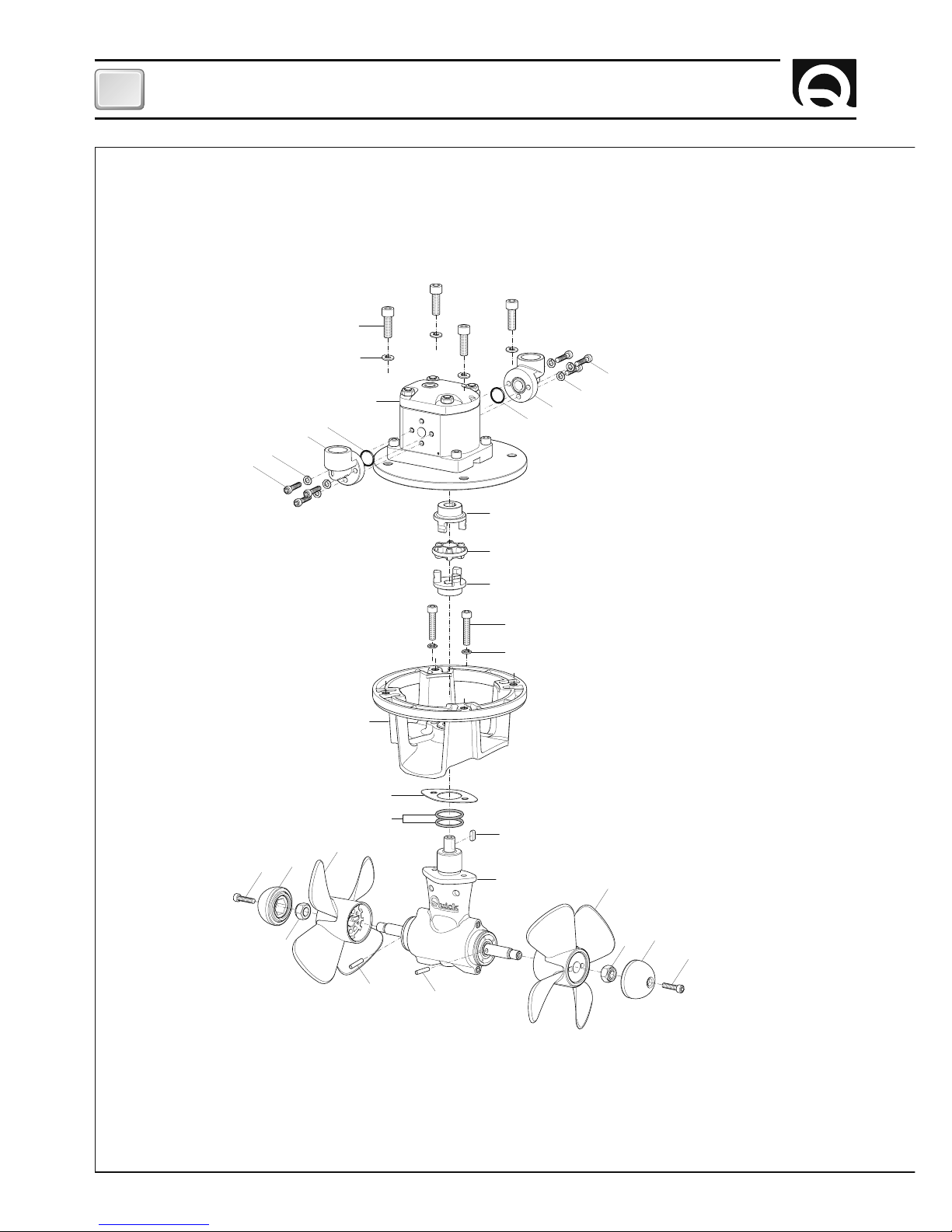

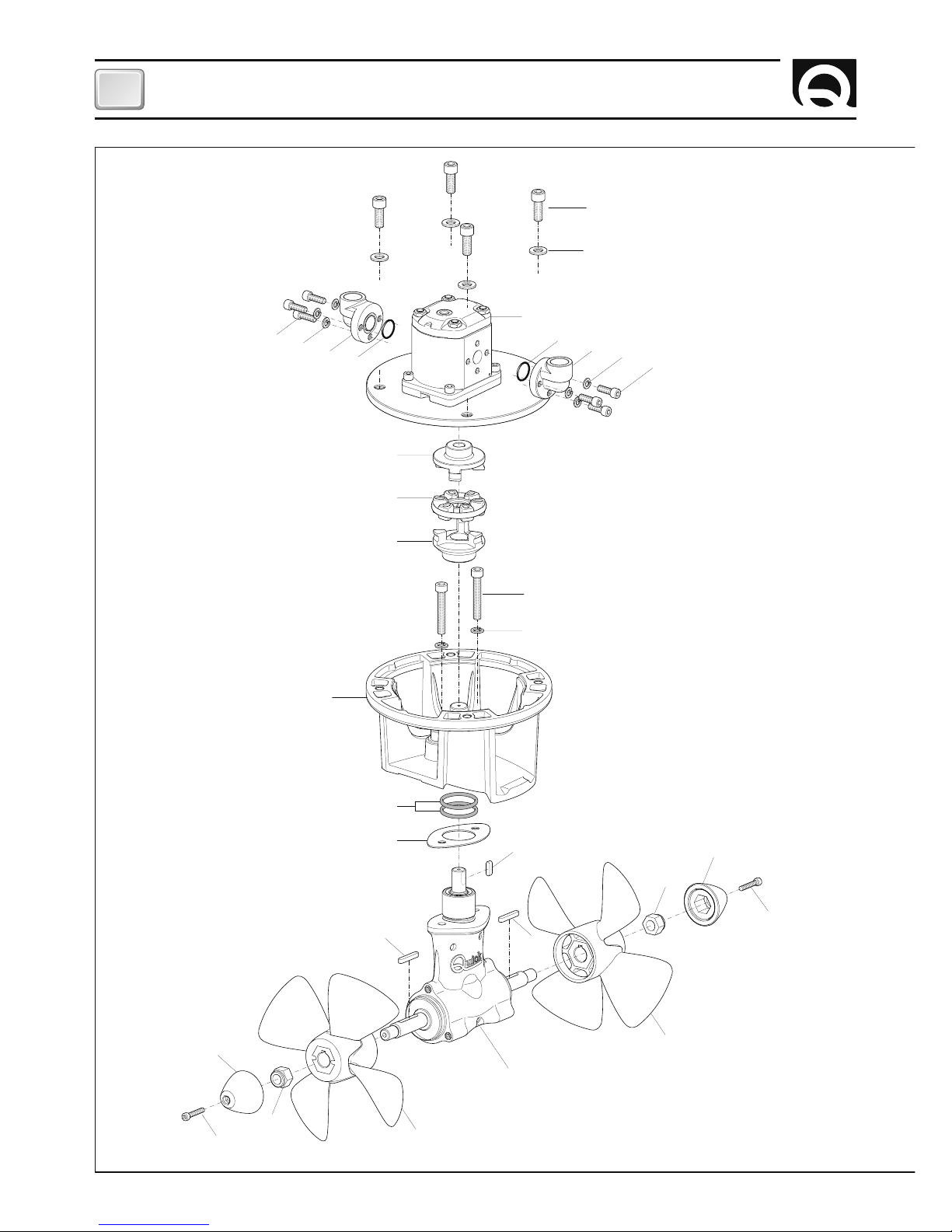

L’ELICA

PANNELLO DI COMANDO

Per l’installazione del pannello di comando, fare riferimento ai manuali d’uso dei “TCD 1022 - TCD 1042 - TCD 1044 - TCD

1062”.

LO

CTITE

ATTENZIONE: accertarsi, ad assemblaggio

ultimato, che le eliche siano ben centrate

all’interno del tunnel.

MONTAGGIO DELLE ELICHE

Inserire le spine di trascinamento A nei fori sugli alberi del piede riduttore B, assemblare le eliche C al riduttore ingranandole alle spine di trascinamento A, fissare le eliche con i dadi autofrenanti D. Gli anodi E vanno bloccati con le viti F

bagnate con adesivo strutturale (tipo loctite).

A

C

D

E

F

A

B

C

D

E

F

Page 10

10

IT

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

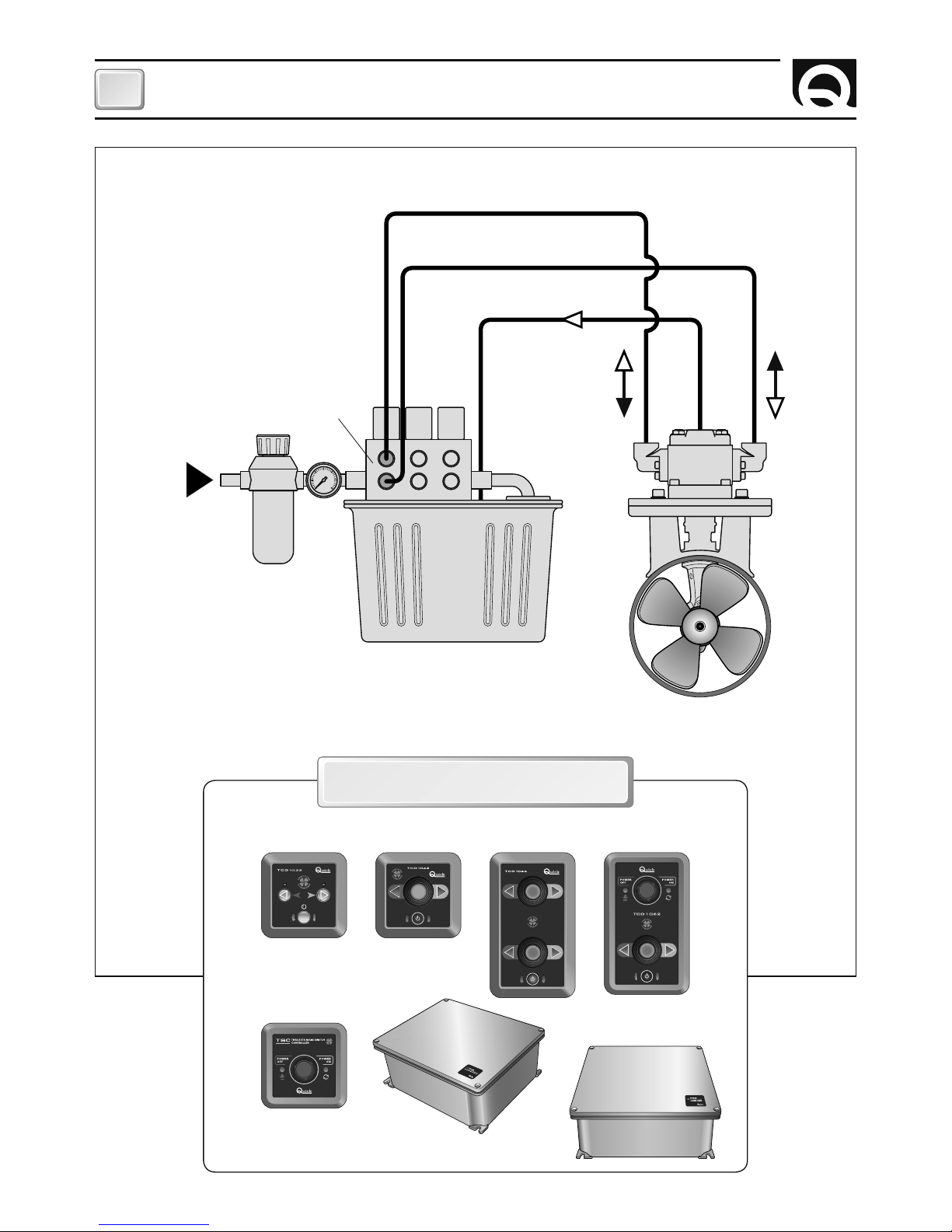

SISTEMA BASE

BTHY185 - BTHY250 - BTHY300

SCHEMA DI COLLEGAMENTO

INGRESSO

PRESSIONE

AB

C

ELICA DI MANOVRA

SERBATOIO

VALVOLA

DISTRIBUTRICE

PANNELLI DI COMANDO

ACCESSORI QUICK® PER L'AZIONAMENTO

DELL’ELICA DI MANOVRA IDRAULICA

COMANDO

INTERRUTTURE

DI LINEA TSC

INTERRUTTORE BATTERIE

PARALLELO-SERIE PSS

INTERRUTTORE

DI LINEA TMS

TCD 1022 TCD 1042

STERN

BOW

TCD 1044 TCD 1062

Page 11

11

IT

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

AVVERTENZE IMPORTANTI

ATTENZIONE: accertarsi che non vi siano bagnanti ed oggetti galleggianti nelle vicinanze, prima d’avviare il

thruster.

NOTA:

il thruster idraulico è un componente di impianto. L’impianto deve avere determinate caratteristiche.

CARATTERISTICHE D’IMPIANTO

• L’iniziale livello di contaminazione del fluido usato per riempire l’impianto non dovrebbe superare la classe 18/15 (rif.

ISO 4406). Tale livello dovrebbe essere mantenuto da una adeguata filtrazione, garantita appunto dal filtro dell’impianto,

secondo tabella.

CARATTERISTICHE D’IMPIANTO - USO

F

USO DEL THRUSTER IDRAULICO

Accensione

L’accensione avviene in conseguenza all’attivazione di un pannello TCD.

Per l’uso dell’elica retrattile fare riferimento al manuale del comando TCD.

• L’impianto dovrà avere un filtro per mantenere l’olio esente da impurità.

• Si consiglia l’installazione di uno scambiatore o di utilizzare un serbatoio dell’olio ben dimensionato permettendo così

che la temperatura massima dell’olio rimanga compresa in quelle consigliate per il fluido idraulico utilizzato.

• Si raccomanda l’uso di fluidi specifici per circuiti idraulici a base d’olio minerale, con buone caratteristiche antiusura

e antischiuma, con proprietà di rapida disaerazione, antiossidanti, anticorrosione, lubrificanti e in grado di soddisfare

quanto previsto dalla norma DIN 51525 e dalla norma VDMA 24317, con viscosità cinematica compresa tra 10cSt e

100cSt.

• Le temperature di servizio dovranno essere comprese tra i -10°C e +80°C.

• La totalità dell’impianto idraulico è responsabilità dell’installatore il quale, secondo specifiche descritte e le esigenze di

servizio deve preservare il propulsore da potenziali danneggiamenti derivanti dall’impianto stesso.

• Il motore non deve essere utilizzato con pressioni superiori a quelle indicate.

• Valori superiori possono compromettere irreparabilmente l’integrità del motore stesso.

• Seguire attentamente le indicazioni di Quick per ottenere la massima efficienza dal vostro oggetto; in condizioni di

regolazioni diverse, non superare i valori massimi di pressione indicati in tabella.

• In nessun caso la pressione massima nel ramo di drenaggio dovrà superare i 6bar.

• E’ raccomandata l’installazione una valvola limitatrice di pressione (tarata al 10% - 15% superiore alla pressione massima di servizio nella valvola di controllo) per proteggere il sistema da eventuali danni derivati da un blocco meccanico

del sistema.

• E’ raccomandata l’installazione di un sistema, elettronico o idraulico, che ritardi l’inversione di moto del motore al fine

di preservare il riduttore da rotture.

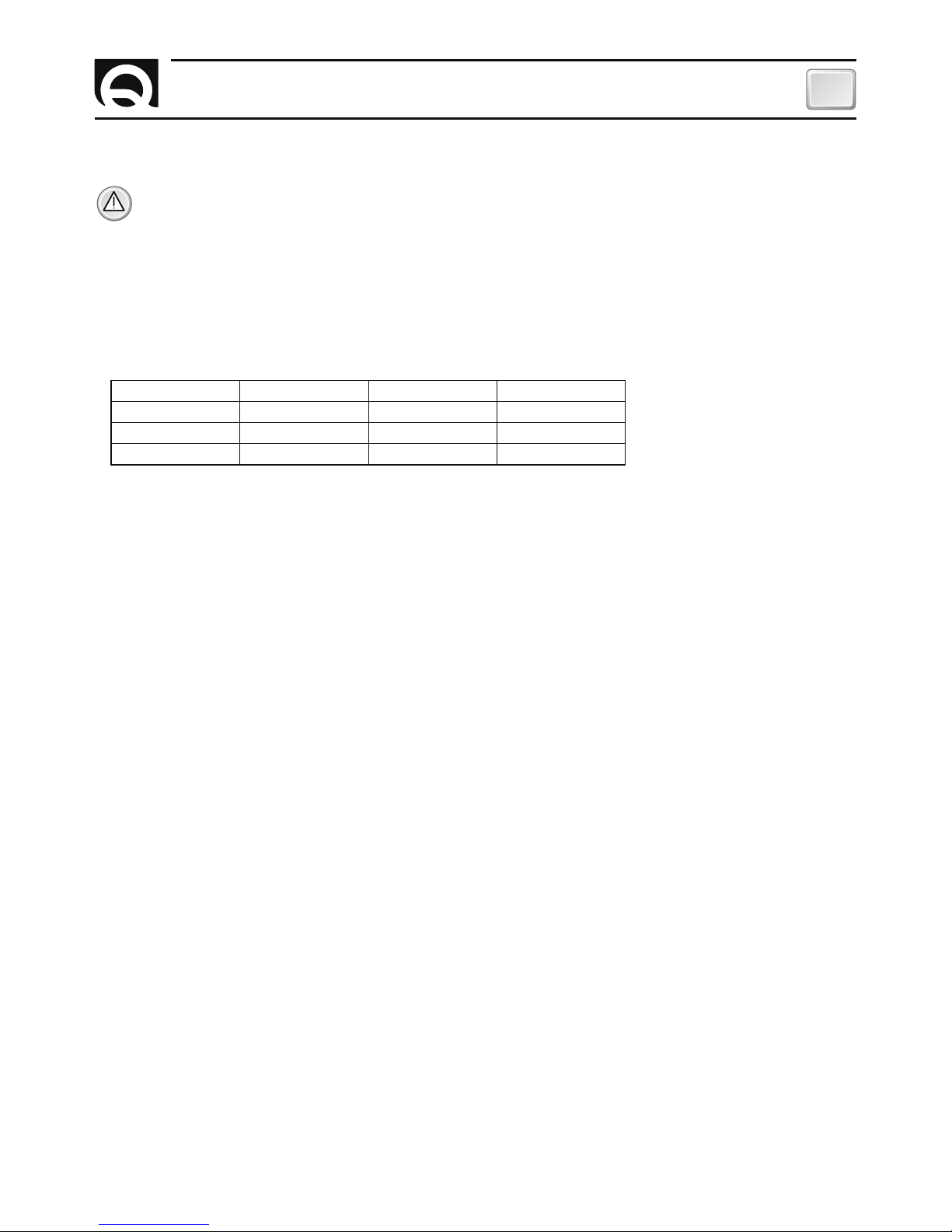

Pressione <140 bar 140÷210 bar >210 bar

Classe NAS 1638 10 9 8

Classe ISO 4406 19/16 18/15 17/14

Rapporto βx = 75

25-40 µm 12-15 µm 6-12 µm

Quick® si riserva il diritto di apportare modifiche alle caratteristiche tecniche dell'apparecchio e al contenuto di questo manuale senza alcun preavviso.

In caso di discordanze o eventuali errori tra il testo tradotto e quello originario in italiano, fare riferimento al testo italiano o inglese.

F

Page 12

12

IT

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

1

2

13

12

8

9

10

11

3

5

4

7

6

5

4

7

6

14

15

16

19

21

22

23

17

18

22

21

20

23

18

BT 185HY080

BT 185HY100

MANUTENZIONE

Page 13

13

IT

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

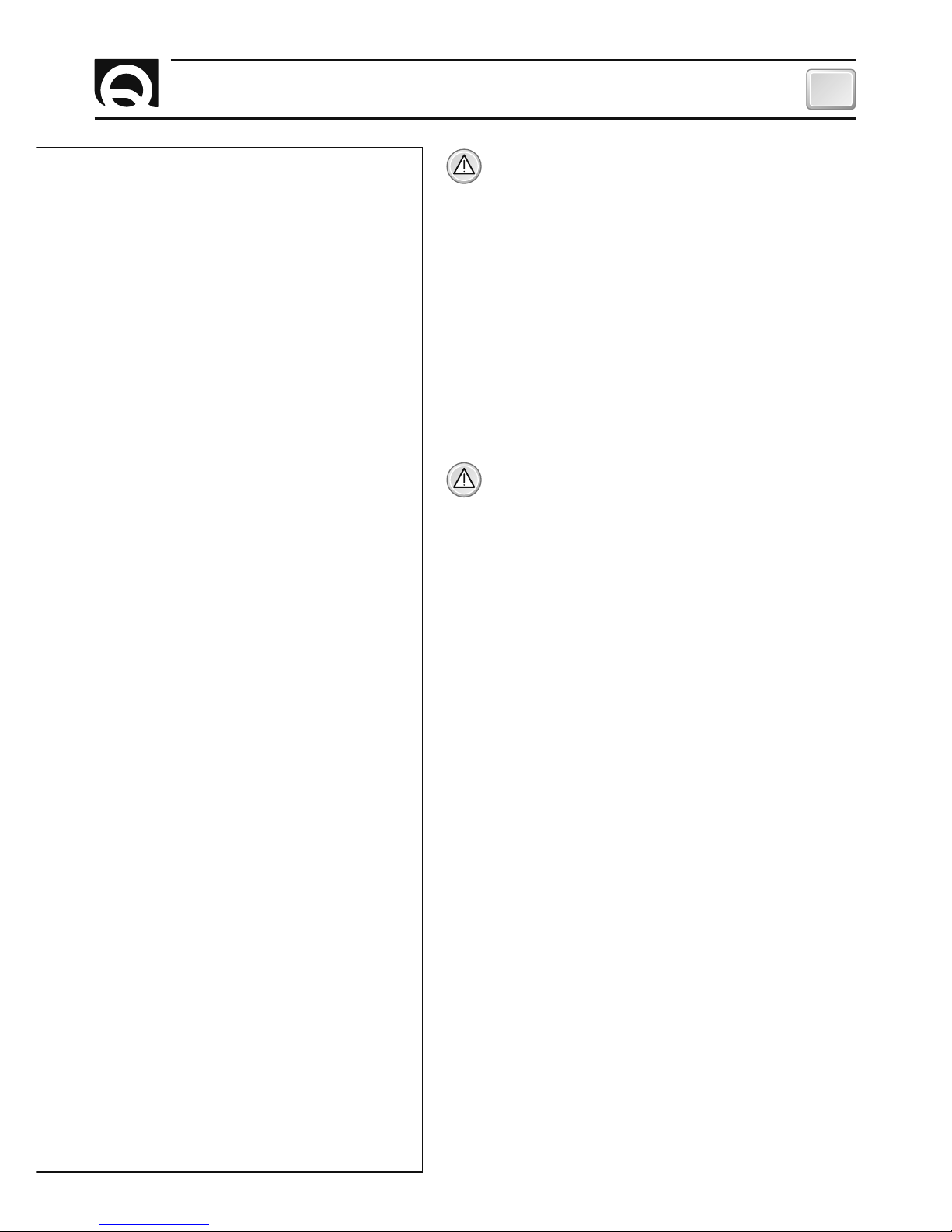

ATTENZIONE : accertarsi che non sia presente l’alimentazione al motore idraulico quando si eseguono le operazioni di manutenzione.

I Thruster Quick

®

sono costituiti da materiale resistenti all’ambiente marino: è indispensabile, in ogni caso, rimuovere periodicamente i depositi di sale che si formano sulle superfici

esterne per evitare corrosioni e di conseguenza inefficienza

del sistema.

Smontare una volta all’anno, seguendo i seguenti punti:

• Tenere le eliche (19) e piede riduttore (16) puliti.

• Verniciare le eliche e il piede riduttore con vernice antivege-

tativa, prima di ogni stagione.

ATTENZIONE : non verniciare gli anodi di zinco (22), le

sigillature e gli alberi delle eliche. Fare attenzione a non

far penetrare la vernice nelle “piste” del piede riduttore

(16) nelle quali si muovono i mozzi delle eliche.

• Controllare gli anodi di zinco (22) frequentemente.

• Sostituire gli anodi di zinco prima di ogni stagione o quando

sono consumati per più della metà.

• Accertarsi dopo ogni manutenzione, che le viti (11), che

fissano la flangia (13) al piede riduttore (16), siano ben strette.

• Accertarsi dopo ogni manutenzione che le eliche (19 e 20)

siano ben fissate e le viti (1) che fissano il motore idraulico (3)

siano ben strette.

• Effettuare rabbocchi senza mescolare diversi fluidi idraulici.

• Verificare periodicamente l’integrità delle connessioni idrauli-

che ed intervenire su di esse solo con la certezza che non vi

sia pressione al loro interno.

POS.

DENOMINAZIONE CODICE

1 Vite fissaggio motore

MBV1025MXCEO

2 Rondella fissaggio motore

MBR10X000000

3A Motore ad ingranaggi

4,5CC Bidirezionale

MTG2AR045A00

3B Motore ad ingranaggi

6,4CC Bidirezionale

MTG2AR064A00

4

O-ring 2.5x16mm

PGRM25160000

5 Flangetta 90°

G1/2 femmina D30

MNFL90F12D30

6

Grower

MBR08X000000

7 Vite M8x30

MBV0830MXCE0

8 Semigiunto

MMSGM1100000

9 Parastrappi

PVPR43000000

10 Semigiunto

MMSMG1542H00

11 Vite fissaggio riduttore

MBV0850MXCE0

12 Grower

MBR08X000000

13 Flangia motore

SGMMEM185000

14 Guarnizione riduttore

PGRDEL185000

15 O-Ring

PGR031250000

16 Piede riduttore

SLMREM185D00

17 Chiavetta

MBH050515F00

18 Spina trascinamento elica

MBSC05025A00

19 Elica RH

PVEL18500000

20 Elica LH

PVEL185L0000

21 Dado fissaggio elica

MBD12MXET000

22 Puntale anodico

MMANBTQ18500

23 Vite fissaggio

puntale anodico

MBV0625MXCE0

MANUTENZIONE

Page 14

14

IT

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

13

11

15

14

12

10

9

8

4

7

7

4

5

6

16

3

23

20

23

21

17

17

22

19

18

21

22

2

1

5

6

MANUTENZIONE

BT 250HY150

BT 250HY220

Page 15

15

IT

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

ATTENZIONE : accertarsi che non sia presente l’alimentazione al motore idraulico quando si eseguono le operazioni di manutenzione.

I Thruster Quick

®

sono costituiti da materiale resistenti all’ambiente marino: è indispensabile, in ogni caso, rimuovere periodicamente i depositi di sale che si formano sulle superfici

esterne per evitare corrosioni e di conseguenza inefficienza

del sistema.

Smontare una volta all’anno, seguendo i seguenti punti:

• Tenere eliche (19 e 20) e piede riduttore (18) puliti.

• Verniciare le eliche e il piede riduttore con vernice antivege-

tativa, prima di ogni stagione.

ATTENZIONE : non verniciare gli anodi di zinco (22), le

sigillature e l’albero dell’elica. Fare attenzione a non far

penetrare la vernice nelle “piste” del piede riduttore (18)

nelle quali si muovono i mozzi delle eliche.

• Controllare gli anodi di zinco (22) frequentemente.

• Sostituire gli anodi di zinco prima di ogni stagione o quando

sono consumati per più della metà.

• Accertarsi dopo ogni manutenzione, che le viti (11), che

fissano la flangia (13) al piede riduttore (18), siano ben strette.

• Accertarsi dopo ogni manutenzione che le eliche (19 e 20)

siano ben fissate e le viti (1) che fissano il motore idraulico (3)

siano ben strette.

• Effettuare rabbocchi senza mescolare diversi fluidi idraulici.

• Verificare periodicamente l’integrità delle connessioni idrauli-

che ed intervenire su di esse solo con la certezza che non vi

sia pressione al loro interno.

POS.

DENOMINAZIONE CODICE

1 Vite fissaggio motore

MBV1025MXCEO

2 Rondella fissaggio motore

MBR10X000000

3A Motore ad ingranaggi

9,6CC Bidirezionale

MTG2AR096A00

3B Motore ad ingranaggi

14,1CC Bidirezionale

MTG2AR141A00

4

O-ring 2.5x16mm

PGRM25160000

5 Flangetta 90°

G3/4 femmina D40

MNFL90F12D40

6 Grower

MBR08X000000

7 Vite M8x30

MBV0830MXCE0

8 Semigiunto

MMSMG2270H00

9 Parastrappi

PVPR43000000

10 Semigiunto

MMSMG1900000

11 Vite fissaggio riduttore

MBV1050MXCE0

12 Grower Ø10

MBG10X000000

13 Flangia motore

SLMMEM250000

14 O-Ring

PGR041750000

15 Guarnizione riduttore

PGRDEL250000

16 Chiavetta 6x6x20

MBH0606020X0

17 Chiavetta 6x6x40

MBH0606040X0

18 Piede riduttore

MREM25000000

19 Elica destra

PVEL25R00000

20

Elica sinistra

PVEL25L00000

21

Dado autofrenante M16

MBD16MXET000

22

Puntale anodico

MMANBTQ25000

23 Vite fissaggio

puntale anodico

MBV0635MXCE0

MANUTENZIONE

Page 16

16

IT

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

15

14

23

22

21

13

11

16

20

21

17

19

18

17

12

10

9

22

23

8

2

1

4

5

6

7

6

7

4

5

3

2

1

MANUTENZIONE

BT 300HY240

BT 300HY300

Page 17

17

IT

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

ATTENZIONE : accertarsi che non sia presente l’alimentazione al motore idraulico quando si eseguono le operazioni di manutenzione.

I Thruster Quick

®

sono costituiti da materiale resistenti all’ambiente marino: è indispensabile, in ogni caso, rimuovere periodicamente i depositi di sale che si formano sulle superfici

esterne per evitare corrosioni e di conseguenza inefficienza

del sistema.

Smontare una volta all’anno, seguendo i seguenti punti:

• Tenere eliche (19 e 20) e piede riduttore (18) puliti.

• Verniciare le eliche e il piede riduttore con vernice antivege-

tativa, prima di ogni stagione.

ATTENZIONE : non verniciare gli anodi di zinco (22), le

sigillature e l’albero dell’elica. Fare attenzione a non far

penetrare la vernice nelle “piste” del piede riduttore (18)

nelle quali si muovono i mozzi delle eliche.

• Controllare gli anodi di zinco (22) frequentemente.

• Sostituire gli anodi di zinco prima di ogni stagione o quando

sono consumati per più della metà.

• Accertarsi dopo ogni manutenzione, che le viti (11), che

fissano la flangia (13) al piede riduttore (18), siano ben strette.

• Accertarsi dopo ogni manutenzione che le eliche (19 e 20)

siano ben fissate e le viti (1) che fissano il motore idraulico (3)

siano ben strette.

• Effettuare rabbocchi senza mescolare diversi fluidi idraulici.

• Verificare periodicamente l’integrità delle connessioni idrauli-

che ed intervenire su di esse solo con la certezza che non vi

sia pressione al loro interno.

MANUTENZIONE

POS.

DENOMINAZIONE CODICE

1 Vite fissaggio motore

MBV1025MXCEO

2 Rondella fissaggio motore

MBR10X000000

3A Motore ad ingranaggi

17,9CC Bidirezionale

MTG2AR179A00

3B Motore ad ingranaggi

22CC Bidirezionale

MTG3AR220A00

4

O-ring 2.5x16mm

PGRM25160000

5 Flangetta 90°

G3/4 femmina D40

MNFL90F12D40

6 Grower

MBR08X000000

7 Vite M8x30

MBV0830MXCE0

8 Semigiunto

MMSMG2270H00

9 Parastrappi

PVPR70000000

10 Semigiunto

MMSMG2400000

11 Vite fissaggio riduttore M14

MBV1475MXCE0

12 Grower Ø14

MBR14X000000

13 Flangia motore

SLMMEM300000

14 O-Ring

PGR041750000

15 Guarnizione riduttore

PGRDEL300000

16 Chiavetta 8x7x25

MBH0807025X0

17 Chiavetta 8x7x50

MBH0807050X0

18 Piede riduttore

MREM30000000

19 Elica destra

PVEL30R00000

20 Elica sinistra

PVEL30L00000

21

Dado autofrenante M18

MBD18MXET000

22

Puntale anodico

MMANBTQ30000

23 Vite fissaggio

puntale anodico

MBV0635MBCE0

Page 18

18

CHARACTERISTICS AND INSTALLATION

GB

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

BEFORE USING THE HYDRAULIC THRUSTER, READ THIS INSTRUCTION MANUAL CAREFULLY.

IF IN DOUBT, CONTACT YOUR NEAREST QUICK

®

DEALER.

WARNING: Quick® Thrusters have been designed and constructed only for nautical use.

Do not use these appliances for other uses.

Quick® shall accept no responsibility for direct or indirect damages caused by improper use of the appliance or

an improper installation.

The Thruster is not designed to maintain loads generated in particular atmospheric conditions (storms).

We recommend you entrust preparation and positioning of the tube on the hull to a skilled professional. These

are generic instructions and do not give details of the preparatory operations for installing the tunnel, since this is

the competence of the boatyard. The installer shall bear full responsibility for any problems caused by defective

installation of the tunnel.

Do not install the hydraulic motor near easily inflammable objects.

THE PACKAGE CONTAINS: hydraulic thruster - drill template - o-ring (for assembly) - user's manual - conditions of warranty.

TOOLS REQUIRED FOR INSTALLATION:

BTHY185: drill and drill bits Ø 9 mm (3/8"); hollow mill Ø 32 mm (1"1/4); hexagonal male key: 5 mm, 6 mm, 8 mm, fork

or polygonal key: 19.

BTHY250: drill and drill bits Ø 11 mm (7/16"); hollow mill Ø 46 mm (1"13/16); hexagonal male key: 4mm, 5mm, 8mm,

10mm; fork or polygonal key: 24.

BTHY300: drill and drill bits Ø 15 mm (19/32"); hollow mill Ø 53 mm (2"3/32); hexagonal male key: 4mm, 5mm, 8mm,

12mm; fork or polygonal key: 27.

“QUICK

®

”ACCESSORIES RECOMMENDED: TCD 1022 - TCD 1042 - TCD1044 - TCD1062 - TMS - TSC.

NOTE: Quick thrusters’ hydraulic motor is a reversible gear-type motor. Its efficiency is a result of the power

system it is connected to. It will be especially affected by the number of turns of the main motor, if this one feeds

the pump, and/or the latter is supplying power to other hydraulic systems during bow thruster operation.

F

MODELS BT185HY080 BT185HY100 BT250HY150 BT250HY220 BT300HY240 BT300HY300

N° Propellers 2 contra-rotating

Tunnel Ø 185 mm (7” 19/64) 250 mm (9” 27/32) 300 mm (11” 13/16)

Motor type reversible gear-type

Motor power 4,5 cc (0,27in3) 6,4 cc (0,39in3) 9,6 cc (0,59in3) 14,1 cc (0,86in3) 17,9 cc (1,09in3) 22 cc (1,34in3)

Peak maximum

pressure

270 bar (3920 psi) 250 bar (3625 psi) 225 bar (3260 psi) 250 bar (3625 psi)

Ports (A and B)

flanging

(1)

Ø 30 mm Ø 40 mm

Ports (A and B) drilling

(1)

M6 M8

Drain drilling (C)

(1)

G1/4 G3/8

Weight

Limit thickness

values of the tunnel

min. 6 mm - max 12 mm

(min. 15/64” - max 15/32”)

min. 7 mm - max 12 mm

(min. 9/32” - max 15/32”)

min. 8 mm - max 13 mm

(min. 5/16” - max 1/2”)

SETTING VALUES (SUGGESTED BY QUICK)

Flow rate

17,0 lt/min

(4,5U SGpm)

28,0 lt/min

(7,4U SGpm)

25,5 lt/min

(6,75 USGpm)

41,5 lt/min

(11,0 USGpm)

42,5 lt/min

(11,3 USGpm)

60,0 lt/min

(15,9 USGpm)

Pression

250 bar

(3625 psi)

190 bar

(2760 psi)

240 bar

(3480 psi)

180 bar

(2610 psi)

220 bar

(3190 psi)

225 bar

(3260 psi)

Hydraulic power

absorbed

7,1 kw (9,6 Hp) 8,9 kw (12,1 Hp) 10,2 kw (13,9 Hp) 12,5 kw (17 Hp) 15,6 kw (21,2 Hp) 22,5 kw (30,6 Hp)

Mechanical power to

the propeller

5,6 kw (7,6 Hp) 7,1 kw (9,6 Hp) 8,2 kw (11,2 Hp) 10 kw (13,6 Hp) 12,5 kw (17 Hp) 18 kw (24,5 Hp)

Thrust 80 Kgf (176 lbs) 100 Kgf (220 lbs) 150 Kgf (330 lbs) 220 Kgf (485 lbs) 240 Kgf (545 lbs) 300 Kgf (660 lbs)

(1)

See connection diagram on page 24

Page 19

19

INSTALLATION

GB

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

• To avoid cavitation in the propeller,

the tunnel must be positioned as low

as possible.

• The lever effect in the boat is proportional to the increase of the distance

(L1 and L2) between the barycentre and

the position of the tunnel A and B.

For greater lever effect prefer

position B to position A.

minimum 0.75

times tunnel Ø

BARYCENTRE

L 1

L 2

AB

INSTALLATION REQUISITES:

THE TUNNEL

• An increase in the length of the tunnel increases the effect of the loss of

charge, decreasing the nominal driving

force.

• To limit losing thrust, the optimal

length is equal to 3-4 times the tube

diameter; a ratio of up to 6 can be tolerated.

• The position of the tunnel will depend

on the interior and exterior shape of

the boats bow.

• Optimal positioning of the tunnel

will be in the bow and as low as possible, at least 0.75 times the tunnel

diameter from the waterline.

F

Page 20

20

GB

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

• The rounded ends of the tunnel limit the creation of turbulences and cavitations, improving performance of the propeller thrust and reducing noise levels to a minimum.

• The force produced by the flow of the water when the boat is moving produces resistance on the rear face of the

tunnel, which is an area exposed frontally to the water flow.

To limit this phenomenon, prepare an indentation in the rear part of the tunnel. Otherwise, create a deflector on the

front part of the tunnel.

• If the tunnel is near the waterline, it is advisable to fit a grating at the

end of the tube.

The grating must have as large a vertical mesh as possible to avoid

contrasting the propeller thrust. The vertical mesh prevents the entry of

most of the floating objects.

INSTALLATION

Page 21

21

INSTALLATION

GB

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

THE THRUSTER

To position the thruster in the tube, find the half-way

point.

• Use the flange to mark the centre of the holes on the

tube.

• Fix the drilling template on the reference points, making

sure they are aligned with precision at the half-way point

of the tube.

N.B. All holes must be exactly aligned with the half-way

point of the tunnel, since tolerance between propeller

and tunnel is minimal.

• Take care that there are no resin residues in the

contact area between flange and tube; this could cause

misalignment. Any resin residues and any other hindrance

to correct contact must be removed by sandpaper.

• The thruster can be installed at any angle within 90°

from vertical.

• Il motore idraulico non necessita di supporti o sostegni.

• Insert two o-rings into the special seats inside the

flange.

10 23456 78910

Page 22

22

GB

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

GEARLEG AND MOTOR SUPPORT FLANGE

S

I

L

I

C

O

N

E

• Grease the terminal part of the gearleg shaft; fit the

small key into its seat.

• Insert the elastic joint in the terminal part of the gearleg shaft.

• Insert the motor onto the elastic joint; fasten it with the

4 screws and washers provided.

• Grease the terminal part of the gearleg shaft; fit the

small key into its seat.

• Proceed with fitting the gearleg with

the special seal gasket.

• For further protection against the entry of water, apply silicone for nautical

use around the point of contact between

flange and tube.

• Fasten everything to the flange using

the special screws and washers.

INSTALLATION

Page 23

23

INSTALLATION

GB

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

PROPELLER

CONTROL PANEL

To install the control panel, consult the “TCD 1022 - TCD 1042 - TCD 1044 - TCD 1062” instruction manuals.

WARNING: on conclusion of assembly,

make sure that the propellers are exactly

positioned at the central point of the tunnel.

PROPELLER FITTING

Insert the drive pins A into the hole on the gearleg shafts B; assemble the propeller C to the gearleg, making it fit in cor-

rectly with the drive pins A; fix the propellers with the self-braking nuts D. The anodes E must be locked with the screws

F soaked with building adhesive (such as Loctite).

LO

CTITE

A

C

D

E

F

A

B

C

D

E

F

Page 24

24

GB

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

CONNECTION DIAGRAM

BASIC SYSTEM

BTHY185 - BTHY250 - BTHY300

PRESSURE

INPUT

AB

C

THRUSTER

TANK

SELECTOR

VALVE

CONTROL PANELS

QUICK® ACCESSORIES FOR ACTIVATION

OF THE HYDRAULIC THRUSTER

TSC THRUSTER

MAIN SWITCH

COMMAND

PSS PARALLEL SERIES

BATTERY SWITCH

TMS THRUSTER

MAIN SWITCH

TCD 1022 TCD 1042

STERN

BOW

TCD 1044 TCD 1062

Page 25

25

GB

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

SYSTEM CHARACTERISTICS - USAGE

WARNING

WARNING: make sure no swimmers or floating objects are in the vicinity before switching on the thruster.

NOTE:

the hydraulic thruster is a system component. The system must have these given characteristics.

SYSTEM CHARACTERISTICS

• The initial contamination level of the fluid used to fill the system shouldn’t exceed class 18/15 (ref. ISO 4406). Such a

level shall be kept by means of a suitable filtering, performed by the system filter itself, according to the chart below.

F

USE OF HYDRAULIC THRUSTER

Start-up

Start-up happens following activation of a TCD panel.

To use the retractable thruster refer to the manual of the TCD control.

• The system shall have a filter to keep the oil free from impurities.

• The installation of an exchanger or the use of a well-dimensioned oil tank is suggested, in order to prevent the oil

maximum temperature from exceeding the values recommended for the hydraulic fluid used.

• The use of specific fluids for hydraulic circuits with a mineral-oil base are recommended; they shall have good wearproof and antifoam features, with quick de-aeration, antioxidant, corrosion-inhibiting, lubricant properties, and shall be

compliant with the requirements of DIN 51525 and VDMA 24317 standards, with kinematic viscosity included between

10cSt and 100cSt.

• Operating temperatures shall be included in the range between -10°C and +80°C.

• The whole hydraulic system is responsibility of the installer, whom according to the described specifics and the operating requirements shall preserve the propeller from potential damages deriving from the system itself.

• The motor shall not be used with higher pressures than those indicated.

• Higher values may jeopardize irreparably the integrity of the motor itself.

• Follow carefully Quick indications to obtain the highest efficiency from your product: in different setting conditions, do

not exceed the maximum pressure values listed in the chart.

• In no case shall the maximum pressure in the draining arm exceed 6 bar.

• The installation of a pressure-relief valve (set at 10% - 15% higher than the maximum operating temperature of the

control valve) is recommended, in order to protect the system from any damage deriving from a mechanical stoppage

of the system.

• The installation of an electronic or hydraulic system, capable of delaying the motor motion reversal is recommended,

in order to preserve the gearbox from damages.

Pressure <140 bar 140÷210 bar >210 bar

Nas 1638 Class 10 9 8

ISO 4406 Class 19/16 18/15 17/14

ßx = 75 Ratio 25-40 µm 12-15 µm 6-12 µm

Quick® reserves the right to introduce changes to the equipment and the contents of this manual without prior notice.

In case of discordance or errors in translation between the translated version and the original text in the Italian language, reference will be made to the Italian or English text.

F

Page 26

26

GB

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

MAINTENANCE

1

2

13

12

8

9

10

11

3

5

4

7

6

5

4

7

6

14

15

16

19

21

22

23

17

18

22

21

20

23

18

BT 185HY080

BT 185HY100

Page 27

27

GB

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

MAINTENANCE

WARNING: make sure that the power supply to the

hydraulic motor is not switched on when maintenance

operations are carried out.

Quick

®

Thrusters are made in materials that are resistant to the

sea environment: In any case, it is indispensable to periodically

remove salt deposits that form on the outer surfaces to avoid

corrosions and consequent system inefficiency

Dismantle once a year, following the points below:

• Keep the propellers (19 and 20) and the gearleg (16) clean.

• Paint the propellers and the gearleg with anti-vegetative

paint before each season.

WARNING: do not paint the zinc anodes (22), the sealings and the propeller shafts. Be careful not to allow

paint to penetrate in the “tracks” of the gearleg (18) in

which the propeller hubs moves.

• Check the zinc anodes (22) frequently.

• Replace the zinc anodes before every season or when it is

more than half consumed.

• After any maintenance, make sure that the bolts (11) that lock

the flange (13) to the gearleg (18) are well tightened.

• After every maintenance, make sure that the propellers (19

and 20) is well tightened and that the bolts (1) locking the

hydraulic motor (3) are tight.

• Fill up without mixing different hydraulic fluids.

• Periodically verify the integrity of the hydraulic connections

and only operate on them when certain that there is no pressure inside.

POS.

DESCRIPTION CODE

1 Motor mounting screw

MBV1025MXCEO

2 Motor mounting washer

MBR10X000000

3A Bidirectional gear-type

motor 4,5CC

MTG2AR045A00

3B Bidirectional gear-type

motor 6,4CC

MTG2AR064A00

4

O-ring 2.5x16mm

PGRM25160000

5 Flange 90°

G1/2 female D30

MNFL90F12D30

6

Grower

MBR08X000000

7 Screw M8x30

MBV0830MXCE0

8 Half-joint

MMSGM1100000

9 Even tension device

PVPR43000000

10 Half-joint

MMSMG1542H00

11 Gearleg mounting screw

MBV0850MXCE0

12 Grower

MBR08X000000

13 Motor flange

SGMMEM185000

14 Gearleg gasket

PGRDEL185000

15 O-Ring

PGR031250000

16 Gearleg

SLMREM185D00

17 Key

MBH050515F00

18 Propeller drive pin

MBSC05025A00

19 RH Propeller

PVEL18500000

20 LH Propeller

PVEL185L0000

21 Propeller mounting nut

MBD12MXET000

22 Anode tip

MMANBTQ18500

23

Anode tip mounting screw

MBV0625MXCE0

Page 28

28

GB

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

MAINTENANCE

13

11

15

14

12

10

9

8

4

7

7

4

5

6

16

3

23

20

23

21

17

17

22

19

18

21

22

2

1

5

6

BT 250HY150

BT 250HY220

Page 29

29

GB

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

MAINTENANCE

WARNING: make sure that the power supply to the

hydraulic motor is not switched on when maintenance

operations are carried out.

Quick

®

Thrusters are made in materials that are resistant to the

sea environment: In any case, it is indispensable to periodically

remove salt deposits that form on the outer surfaces to avoid

corrosions and consequent system inefficiency.

Dismantle once a year, following the points below:

• Keep the propellers (19 and 20) and the gearleg (18) clean.

• Paint the propellers and the gearleg with anti-vegetative

paint before each season.

WARNING: do not paint the zinc anodes (22), the sealings and the propeller shafts. Be careful not to allow

paint to penetrate in the “tracks” of the gearleg (18) in

which the propeller hubs moves.

• Check the zinc anodes (22) frequently.

• Replace the zinc anodes before every season or when it is

more than half consumed.

• After any maintenance, make sure that the bolts (11) that lock

the flange (13) to the gearleg (18) are well tightened.

• After every maintenance, make sure that the propellers (19

and 20) is well tightened and that the bolts (1) locking the

hydraulic motor (3) are tight.

• Fill up without mixing different hydraulic fluids.

• Periodically verify the integrity of the hydraulic connections

and only operate on them when certain that there is no pressure inside.

POS.

DESCRIPTION CODE

1 Motor mounting screw

MBV1025MXCEO

2 Motor mounting washer

MBR10X000000

3A Bidirectional gear-type

motor 9,6CC

MTG2AR096A00

3B Bidirectional gear-type

motor 14,1CC

MTG2AR141A00

4

O-ring 2.5x16mm

PGRM25160000

5 Flangetta 90°

G3/4 femmina D40

MNFL90F12D40

6

Grower

MBR08X000000

7

Screw M8x30

MBV0830MXCE0

8 Half-joint

MMSMG2270H00

9 Even tension device

PVPR43000000

10 Half-joint

MMSMG1900000

11 Gearleg mounting screw

MBV1050MXCE0

12 Grower Ø10

MBG10X000000

13 Motor flange

SLMMEM250000

14 O-Ring

PGR041750000

15 Gearbox gasket

PGRDEL250000

16 Key 6x6x20

MBH0606020X0

17 Key 6x6x40

MBH0606040X0

18 Gearleg

MREM25000000

19 Starboard propeller

PVEL25R00000

20 Port propeller

PVEL25L00000

21 Self-braking nut M16

MBD16MXET000

22 Anode tip

MMANBTQ25000

23 Anode tip mounting screw

MBV0635MXCE0

Page 30

30

GB

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

MAINTENANCE

15

14

23

22

21

13

11

16

20

21

17

19

18

17

12

10

9

22

23

8

2

1

4

5

6

7

6

7

4

5

3

2

1

BT 300HY240

BT 300HY300

Page 31

31

GB

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

MAINTENANCE

WARNING: make sure that the power supply to the

hydraulic motor is not switched on when maintenance

operations are carried out.

Quick

®

Thrusters are made in materials that are resistant to the

sea environment: In any case, it is indispensable to periodically

remove salt deposits that form on the outer surfaces to avoid

corrosions and consequent system inefficiency.

Dismantle once a year, following the points below:

• Keep the propellers (19 and 20) and the gearleg (18) clean.

• Paint the propeller and the gearleg with anti-vegetative paint

before each season.

WARNING: do not paint the zinc anode (22), the sealings

and the propeller shaft Be careful not to allow paint to

penetrate in the “tracks” of the gearleg (18) in which the

propeller hub moves.

• Check the zinc anode (22) frequently.

• Replace the zinc anode before every season or when it is

more than half consumed.

• After any maintenance, make sure that the bolts (11) that lock

the flange (13) to the gearleg (18) are well tightened.

• After every maintenance, make sure that the propeller (19

and 20) is well tightened and that the bolts (1) locking the

hydraulic motor (3) are tight.

• Fill up without mixing different hydraulic fluids.

• Periodically verify the integrity of the hydraulic connections

and only operate on them when certain that there is no pressure inside.

POS.

DESCRIPTION CODE

1 Motor mounting screw

MBV1025MXCEO

2 Motor mounting washer

MBR10X000000

3A Bidirectional gear-type

motor 17,9CC

MTG2AR179A00

3B Bidirectional gear-type

motor 22CC

MTG3AR220A00

4

O-ring 2.5x16mm

PGRM25160000

5 Flange 90°

G3/4 female D40

MNFL90F12D40

6 Grower

MBR08X000000

7 Screw M8x30

MBV0830MXCE0

8 Half-joint

MMSMG2270H00

9 Even tension device

PVPR70000000

10 Half-joint

MMSMG2400000

11 Gearleg mounting screw M14

MBV1475MXCE0

12 Grower Ø14

MBR14X000000

13 Motor flange

SLMMEM300000

14 O-Ring

PGR041750000

15 Gearbox gasket

PGRDEL300000

16 Key 8x7x25

MBH0807025X0

17 Key 8x7x50

MBH0807050X0

18 Gearleg

MREM30000000

19 Starboard propeller

PVEL30R00000

20 Port propeller

PVEL30L00000

21

Self-braking nut M18

MBD18MXET000

22

Anode tip

MMANBTQ30000

23

Anode tip mounting screw

MBV0635MBCE0

Page 32

32

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

185/100 = 177 (6

31

/

32

)

185/80 = 174,5 (6

7

/

8

)

Ø 197 (7

3

/

4

)

Ø 185 (7

9

/

32

)

Ø 266 (10

15

/32)

Ø 250 (9

27

/32)

250/220 = 209 (8

15

/

64

)

250/150 = 201 (7

29

/

32

)

THRUSTERS

DIMENSIONI / DIMENSIONS mm (inch)

BTHY185

BTHY250

Ø 332 (12

11

/16)

Ø 300 (11

11

/16)

300/300 = 246 (8

15

/

64

)

300/240 = 228 (7

29

/

32

)

BTHY300

Page 33

33

BOW THRUSTER BTHY185-250-300 IT GB - REV003A

THRUSTER

SISTEMA BASE / BASIC SYSTEM

• ENTRATA

PRESSIONE

• PRESSURE

INPUT

AB

C

• ELICA DI MANOVRA

• THRUSTER

• SERBATOIO • TANK

• VALVOLA DISTRIBUTRICE

• SELECTOR VALVE

Page 34

NOTES

Page 35

Page 36

QUICK® S.p.A. - Via Piangipane, 120/A - 48124 Piangipane (RAVENNA) - ITALY

Tel. +39.0544.415061 - Fax +39.0544.415047

www.quickitaly.com - E-mail: quick@quickitaly.com

Codice e numero seriale del prodotto

Product code and serial number

GB

IT

THRUSTERS

BTHY185 BTHY250 - BTHY300

R003A

Loading...

Loading...