Page 1

Manual

PD 400

D

GB

F

I

E

NL

DK

S

CZ

TR

Page 2

- 2 -

D

GB

F

I

E

NL

DK

S

CZ

TR

6

14

22

30

38

46

54

62

70

78

Deutsch

Beim Lesen der Gebrauchsanweisung

vorne und hinten die Seiten herausklappen.

English

When you are reading the instructions for

use, please unfold the front and back

pages.

Français

Lors de la lecture du mode d´emploi,

dépliez la première et la dernière page.

Italiano

Quando si leggono le istruzioni d´uso

aprire le pagine anteriori e posteriori.

Español

Para leer las instrucciones del uso

despliegue las páginas adelante y atrás.

Nederlands

Voor het lezen van de gbruiksaanwijzing

gelieve de eerste en laatste pagina uit te

klappen.

Dansk

Når brugsanvisningen læses skal siderne

foran og bag klappes op.

Svenska

Vid läsning av bruksanvisningen vik ut

sidorna fram och bak.

Česky

Při čteni Návodu k použitĺ přednĺ a zadni

stránku rozložit.

Türkçe

Kullanma talimatının okunması esnasında

önde ve arkada sayfaları dısarıya do¤ru

açın.

Page 3

6

F

KQ

LW

W

JH

V

F

KZLQG

LJN

HLW

$

OXP

LQLXP

²

0

HV

V

LQJ

²

6

W

DKO

²

$

XWRP

DW

HQV

W

DK

O

²

1

345

2

80/160 min

-1

330/660 min

-1

1400/2800 min

-1

- 3 -

i

ndigkeit

10

0–200

70–100

20–40

40

– 70

1

0

171

0

16

2

6

54

81

0

7

3

4

1

2500

24

39

79

118

157

196

236

275

314

Ø D

L = 3 xD

1

2

7

3

18

6

5

4

2

45

6

1

3

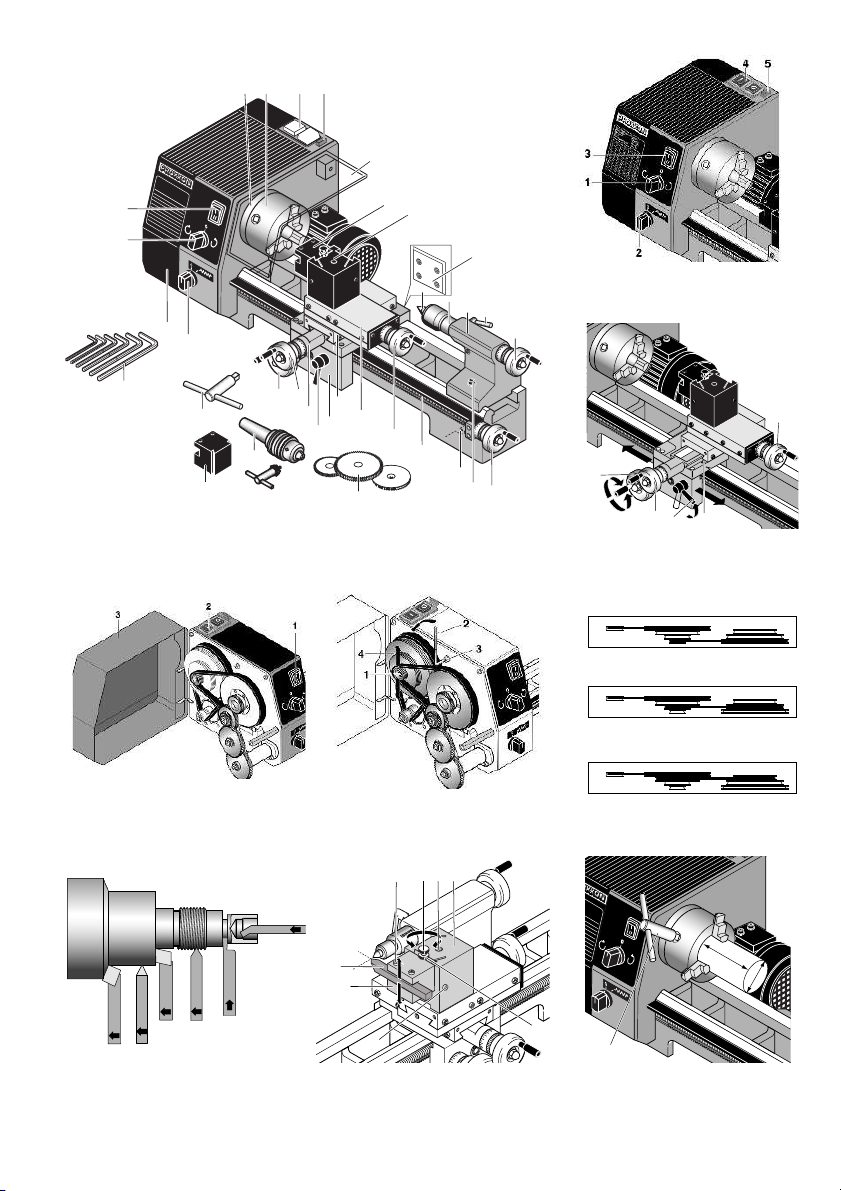

Fig. 2

Fig. 3

Fig. 1

Fig. 6Fig. 5Fig. 4

Fig. 9

Fig. 7 Fig. 8

33

32

Page 4

- 4 -

0

15

30

15

30

1

2

3

0

2

2

4

4

6

6

8

8

0

10

10

20

20

30

30

11°

A

B

Fig. 11a

ndig

keit

10

0–200

70–1

00

20

–

40

40

– 70

0

1710

16

26

54

81

7

4

2500

24

39

79

118

157

196

236

275

314

1

2

Fig. 15

Fig. 11

1

4

3

2

Fig. 14

Fig. 12 Fig. 13

4

2

13

5

1

3

5

Fig. 18

Fig. 16

Fig. 17

1 1

2 2

Fig. 19 Fig. 20

Page 5

- 5 -

4

2

4

1

3

6

5

1

3 4

2

Fig. 22

Fig. 23

Fig. 24

Fig. 21

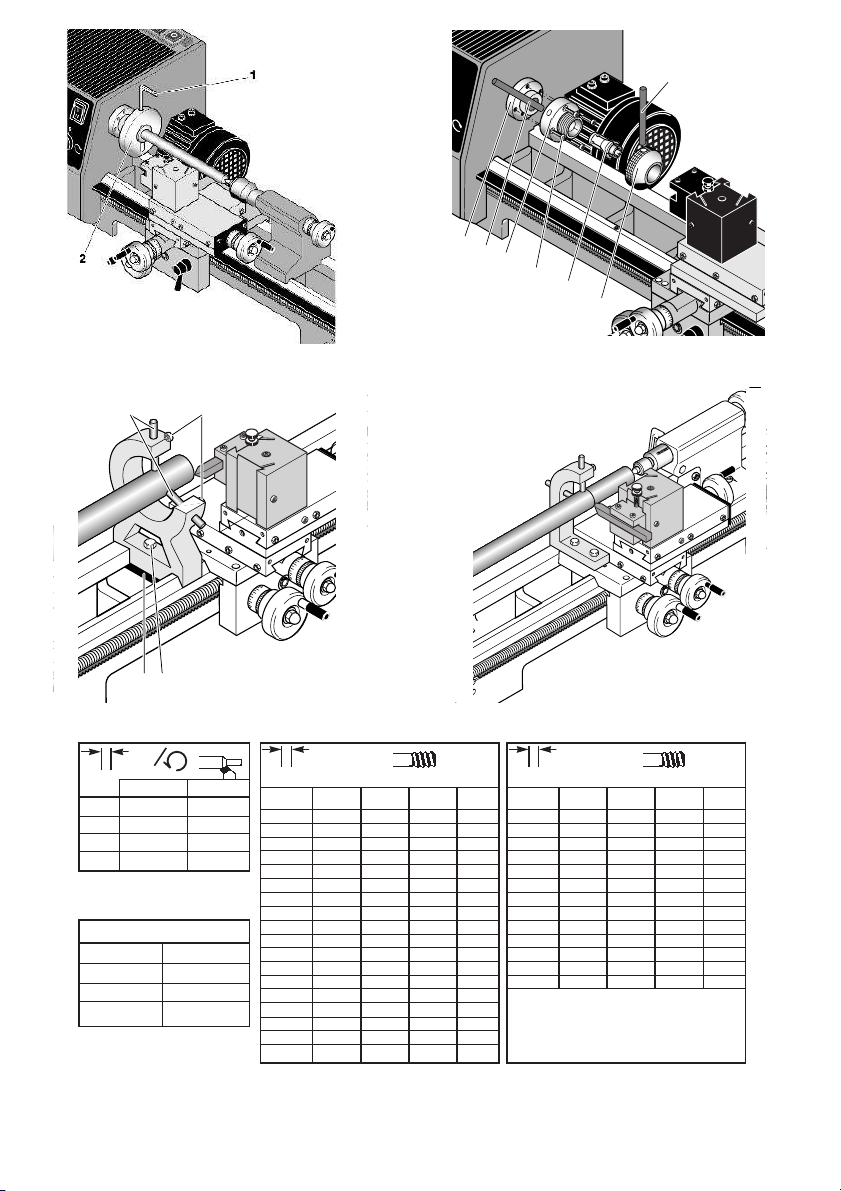

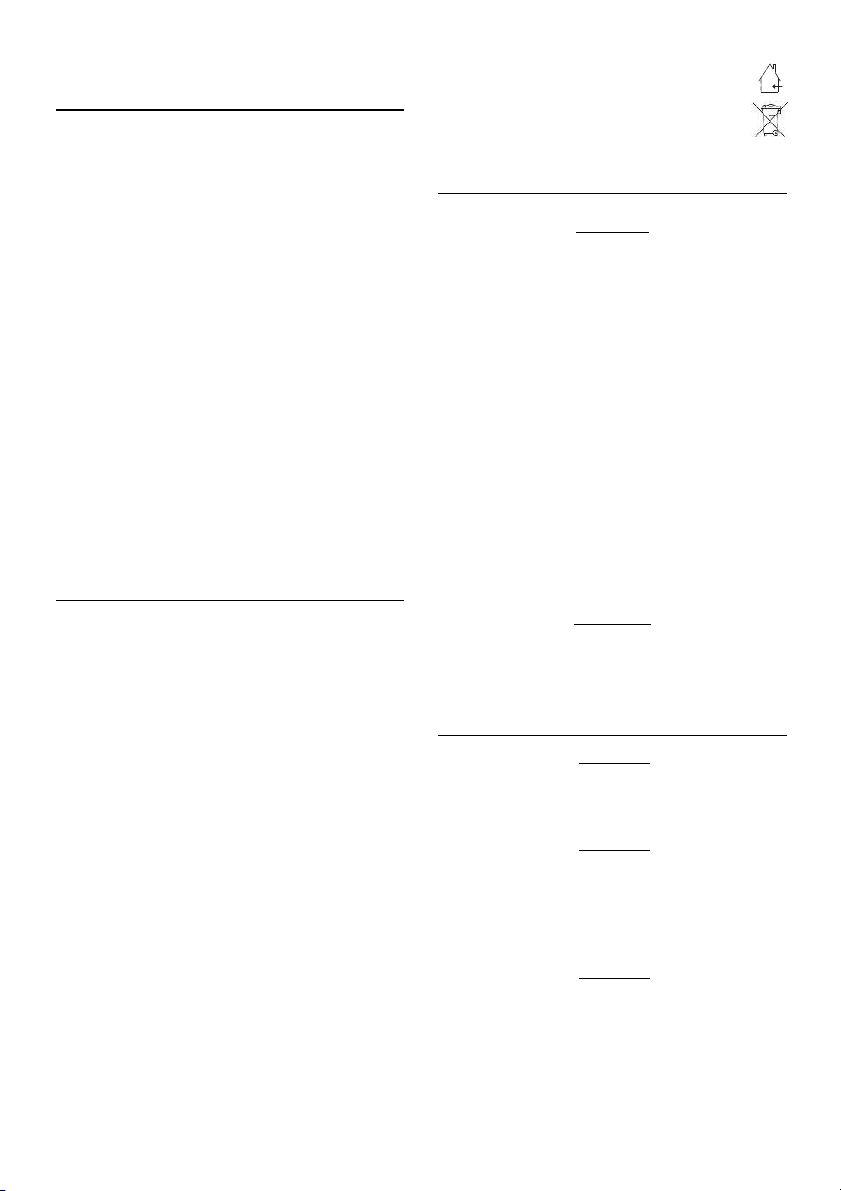

mm

0.07 0.14

W - /30 - /30

Z1 20/60 40/60

Z2 70/25 70/25

L - /75 - /75

Spindle Speeds [1/min]

Motor 1400/min Motor 2800/min

80 160

330 660

1400 2800

n/1"

W Z1 Z2 L

10 36 -/70 40/25 34/11 36 -/75 30/20 35/12 36 -/75 40/34 30/14 36 -/70 40/34 35/16 36 -/65 30/50 -/34

18 36 -/65 40/34 45/20 36 -/60 40/34 50/22 36 -/60 40/34 55/24 36 -/55 40/34 60/28 36 -/55 40/34 70/32 36 -/65 30/34 60/36 36 -/70 20/34 45/40 36 -/70 20/34 50/48 36 -/65 20/34 60/-

mm

W Z1 Z2 L

0,2 30 -/45 20/60 75/0,25 30 -/45 25/60 75/0,3 30 -/55 20/50 60/0,35 30 -/45 35/60 75/0,4 30 -/55 20/45 50/0,45 30 -/60 20/40 50/0,5 30 -/65 20/30 60/0,6 30 -/65 20/30 50/0,7 30 -/55 35/45 50/0,75 30 -/55 30/40 45/0,8 30 -/55 40/45 50/0,9 30 -/70 20/25 40/1,0 30 -/50 40/30 60/1,25 30 -/55 50/30 60/1,50 30 -/55 40/20 60/1,75 30 -/70 35/20 45/2,0 30 -/55 50/25 45/2,5 30 -/55 50/20 45/-

3,0 30 -/65 40/20 30/-

VVVVVV

Fig. 25

Page 6

- 6 -

Vorwort

Sehr geehrter Kunde!

Mit der PROXXON Drehmaschine PD 400 besitzen Sie ein

sorgfältig konstruiertes Gerät, gefertigt von Fachleuten, denen

Präzision zur Tradition geworden ist. Die Einsatzmöglichkeiten

dieser Maschine sind sehr vielseitig. Beachten Sie bitte in

diesem Zusammenhang auch das durchdachte

Zubehörprogramm.

Um die Maschine richtig zu bedienen ist es unbedingt

erforderlich, dass Sie diese Anleitung aufmerksam durchlesen

und befolgen. Dies gilt nicht nur für den Anfänger, sondern

auch für den Profi. Auch das Kapitel Wartung bitte aufmerksam lesen. Mit einer umsichtigen Arbeitsweise und einer

sorgfältigen Pflege (regelmäßiges Ölen gehört dazu) wird

Ihnen die Maschine lange Zeit präzise Arbeitsergebnisse

abliefern.

Wir wünschen Ihnen viel Freude beim Lesen der Anleitung

und bei Ihren ersten Drehversuchen mit der PD 400.

Weiterentwicklungen im Sinne des technischen Fortschrittes

behalten wir uns vor!

Inhaltsangabe

Seite

Sicherheitsvorschriften (siehe beiliegendes Heft)

Legende 6

Beschreibung der Maschine und Lieferumfang 7

Technische Daten 7

Montage und Aufstellen 7

Bedienung 7

1. Maschine Einschalten 8

2. Schnellverstellung des Supports 8

3. Automatischen Vorschub einschalten 8

4. Verfahren des Drehstahles (Längs- und Querdrehen) 8

5. Richtige Spindeldrehzahl bestimmen 9

6. Spindeldrehzahlen einstellen 9

7. Drehstahl auswählen 9

8. Drehstahl in den Stahlhalter einsetzen 9

9. Einspannen im Drehfutter 9

10. Arbeitsbeispiel Längsdrehen 10

11. Kegeldrehen 10

12. Ein- und Abstechen eines Werkstückes 10

13. Bearbeiten längerer Werkstücke mit Reitstock und

Körnerspitze 10

14. Vorschub verändern 11

15. Wechselräder für Gewindeschneiden montieren 11

16. Gewindeschneiden mit dem Drehstahl 11

17. Schneiden von Linksgewinde 11

Wartung 12

18. Allgemein 12

19. Spiel der Führungen einstellen 12

20. Hauptspindel 12

21. Sollbruchstelle der Leitspindel 12

22. Entsorgung 12

Zubehör für Drehmaschine PD 400 12

21. Spitzendreheinrichtung 12

22. 4-Backen-Futter mit einzeln verstellbaren Backen 13

23. 4-Backen-Futter (zentrisch spannend) 13

24. Spannzangeneinrichtung und Spannzangen 13

25. Feststehende Lünette 13

26. Mitlauf-Lünette 13

27. Planscheibe mit Spannpratzen 13

Ersatzteilliste 86

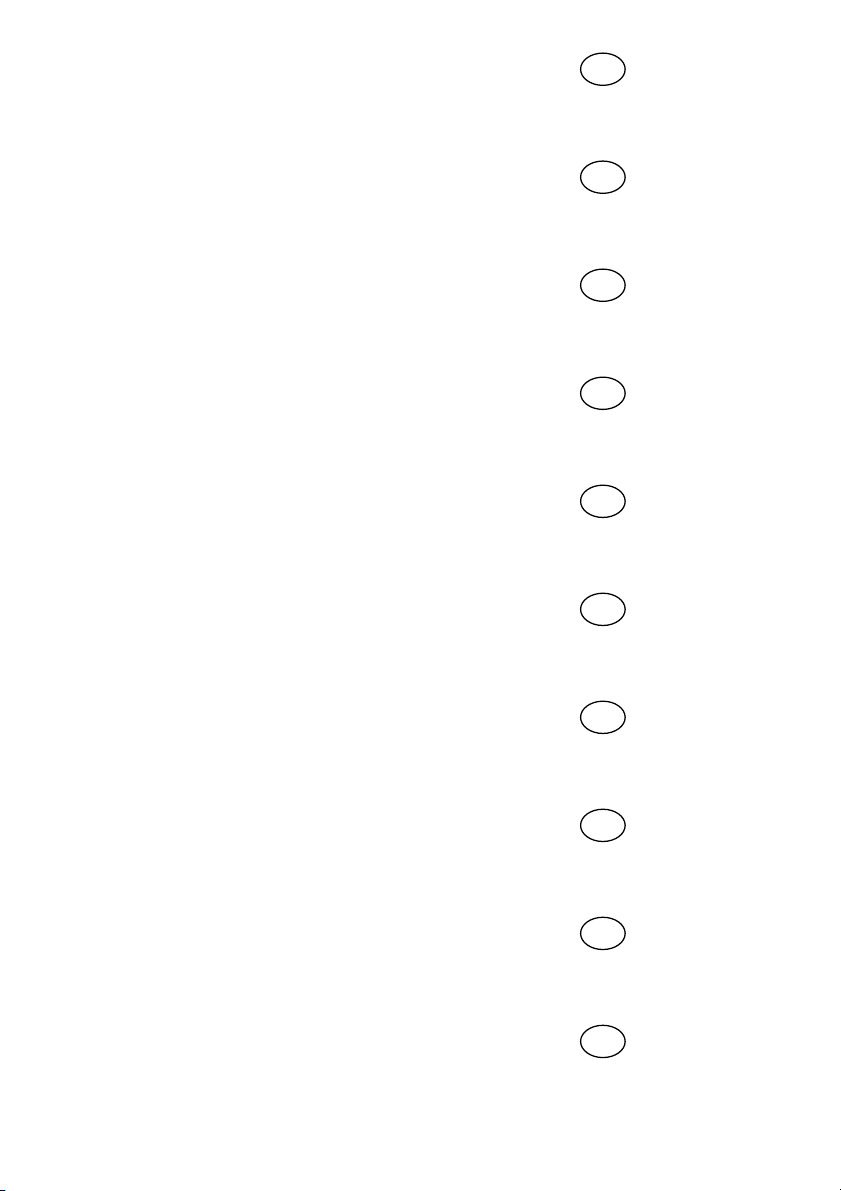

Legende (Fig 1):

1. Hauptspindel

2. Drehfutter

3. Mehrfachstahlhalter mit Stahlhalterelement

4. Mitlaufende Körnerspitze

5. Flanschfläche für Fräseinheit PF 400 (optional)

6. Pinole

7. Klemmschraube für Pinole

8. Reitstock

9. Pinolenstellrad

10. Handrad für Leitspindel

11. Klemmschraube für Reitstock

12. Bohrungen für Tischbefestigung

13. Leitspindel

14. Stellrad für Oberschlitten

15. Oberschlitten

16. Support

17. Planschlitten

18. Stellrad für Planschlitten

19. Schlosskasten

20. Kupplungshebel für Schlossmutter

21. Handrad für Schnellverstellung

22. Leitspindelschalter

23. Räderkasten

24. Drehrichtungsschalter für Linkslauf – Stopp – Rechtslauf

25. Hauptschalter

26. Betriebsanzeige

27. Stufenschalter für Drehzahlverstellung

28. Innensechskantschlüssel

29. Drehfutterschlüssel

30. Zahnkranzbohrfutter

31. Wechselrädersatz

32. Stahlhalterelement

33. Futterschutz

D

Page 7

- 7 -

Beschreibung der Maschine und

Lieferumfang:

Die PROXXON Drehmaschine PD 400 ist ein ausbaufähiges

System, gekennzeichnet durch:

– Stabil verripptes Maschinenbett mit Prismenführung

– 6 Spindelgeschwindigkeiten (Umschalter für 2

Motorgeschwindigkeiten mit zusätzlich 3 Getriebestufen)

– Schnellverstellung des Supports mittels handlicher Kurbel

– Automatischem Vorschub

Zum Lieferumfang gehört:

– Präzises Dreibackenfutter (Ø 100 mm)

– Mitlaufende Körnerspitze

– Zahnkranzbohrfutter (bis 10mm spannend)

– Wechselrädersatz für zwei Vorschubgeschwindigkeiten

(0.07mm/U und 0.14mm/U),19 metrische Gewindesteigun-

gen und zusätzlich zöllige Gewindesteigungen von 10 bis

48 Gang.

– Bedienwerkzeug

– Mehrfachstahlhalter mit 2 Stahlhalterelementen

– Linksgewindeschneideinrichtung

– Drehfutterschutz

– zwei Ersatzscherstifte

Technische Daten:

Maschine

Spitzenhöhe 85 mm

Spitzenweite 400 mm

Max. Werkstückdurch

messer über Support 116 mm

Spindeldurchlass 20.5 mm

Hauptspindel futterseitig MK3

Spindeldrehzahlen Stufe I: 80/min; 330/min; 1.400/min

Stufe II: 160/min; 660/min;

2800/min

Drehfutter Siehe Anleitung Drehfutter!

Automatischer Vorschub 0.07 bzw. 0.14 mm/U

Gewindesteigungen siehe Tabelle im Getriebekasten

Reitstockpinole Hub 30 mm/MK 2

Stahlhalter für Stähle 10 x 10 mm

Abmaße 900x400x300 mm (LxBxH)

Gewicht 45 kg

Geräusch ≤ 70 dB(A)

Motor

Spannung 220-240 Volt, 50/60 Hz

Stufe I Stufe II

Drehzahl 1400 U/min 2800 U/min

Abgabeleistung 0,25 kW 0,55 kW

Aufnahme 2,1 A 3,9 A

Nur zum Gebrauch in trockenen Räumen

Gerät bitte nicht über den Hausmüll entsorgen!

Montage und Aufstellen:

Hinweis:

Die Maschine darf beim Transport nicht am Räderkasten 23

(Fig.1) und nicht an der Abdeckkappe des Motors angehoben

werden. Die Kunststoffkappen könnten brechen.

Die Aufstellfläche muss eben und ausreichend stabil sein, um

die beim Arbeiten auftretenden Schwingungen zu absorbieren.

Die Maschine muss mit Hilfe der dafür vorgesehenen

Bohrungen 12 (Fig.1) auf der Unterlage befestigt werden.

Achten Sie darauf, dass die Netzleitung außerhalb des

Gefahrenbereiches liegt.

Montieren Sie das Drehfutter 2 (Fig. 1) mit den 3 dazugehörigen Schrauben auf der Hauptspindel. Achten Sie darauf,

dass der Sitz des Futters frei von Staub ist.

Zur Benutzung des Futters beachten Sie bitte die separate, beiliegende Anleitung des Spannfutters!

Alle blanken Metallteile sind bei Auslieferung mit einem

Korrosionsschutz konserviert. Dieser Schutz dient nicht als

Schmierung, sondern nur als Konservierung. Er muss vor der

ersten Benutzung z. B. mit Petroleum abgewaschen werden.

Alle Führungen müssen überprüft und g. g. f. eingestellt

werden. (Hierzu siehe Kapitel "Wartung").

Anschließend müssen die blanken Führungen und Spindeln

gut mit einem geeigneten Maschinenöl geölt werden. Zum

Schluss muss der Drehfutterschutz 33 montiert werden.

Hinweis:

Das gesamte Vorgelege (Riemenscheiben, Riemen, Zahnräder)

darf nicht geölt werden. Allerdings kann es im Falle von starken

Laufgeräuschen zu empfehlen sein, die Räder mit etwas

Molykote-Fett einzustreichen.

Bedienung:

Achtung!

Kontrollieren Sie vor dem ersten Einschalten, dass die

Schrauben des Drehfutters 2 (Fig.1) richtig angezogen sind,

der Drehfutterschlüssel nicht steckt und der Support 16

(Fig. 1) ausreichend Abstand zum Drehfutter hat.

Achtung!

Führen Sie Ihre ersten Übungen ohne ein eingespanntes

Werkstück durch. Achten Sie aber darauf, dass die Drehbacken

festgespannt sind, da sie sich ohne Gegendruck durch die

Fliehkraft lösen können.

Führen Sie die ersten Übungen bei kleiner Drehzahl durch.

Beachten Sie, dass das Drehfutter leicht eingeölt ist und zu

Beginn etwas spritzen kann.

Achtung!

Bitte beachten Sie, daß der Motor bauartbedingt bei längerem

Leerlaufbetrieb sehr heiß werden kann. Dies ist kein Zeichen für

einen Motordefekt, trotzdem empfiehlt es sich, diesen

Betriebszustand zu vermeiden und die Maschine nicht unnötig

im Leerlauf zu betreiben.

Page 8

- 8 -

Maschine einschalten

1. Drehrichtungsschalter 1 (Fig. 2) auf „0“ stellen.

2. Leitspindel auskuppeln (Leitspindelschalter 2 nach links

drehen).

3. Kleine Geschwindigkeit einstellen (Stufenschalter 3 auf I)

4. Maschine am Hauptschalter 4 einschalten. Die Betriebsanzeige 5 leuchtet jetzt auf.

5. Drehrichtungsschalter nach rechts drehen. Das Drehfutter

dreht sich jetzt in Bearbeitungsrichtung.

Schnellverstellung des Supports

Der Support lässt sich über das Handrad 1 (Fig.3) zügig verfahren. Dazu muss zuvor jedoch der Support ausgekuppelt

werden.

Achtung!

Klemmschraube 2 vorher 1/2 Umdrehung lösen!

1. Hebel 3 nach oben stellen.

2. Durch Drehen des Handrades 1 Support verstellen

(1 Umdrehung = 11.5 mm)

Automatischen Vorschub einschalten

1. Maschine am Drehrichtungsschalter 1 (Fig. 2) auf „0“

stellen.

2. Support auskuppeln (Hebel 3 (Fig. 3) nach oben stellen).

3. Achten Sie darauf, dass das Handrad 10 (Fig.1) frei drehen

kann, da es sich beim Einkuppeln der Leitspindel mitbewegt.

4. Leitspindel einkuppeln (Leitspindelschalter 2 (Fig. 2) nach

rechts drehen).

5. Maschine am Drehrichtungsschalter nach rechts einschalten. Die Leitspindel und das Handrad drehen sich jetzt mit.

Achtung!

Der Automatische Vorschub verfügt über keine automatische

Abschaltung! Achten Sie darauf, dass Sie den Support auskuppeln, bevor er in das Drehfutter läuft!

6. Support einkuppeln (Hebel 3 (Fig. 3) nach unten stellen).

Der Support bewegt sich nun in Bearbeitungsrichtung.

Hinweis!

Beim Arbeiten den automatischen Vorschub immer nur über

den Hebel 3 (Fig. 3) bedienen. Den Leitspindelschalter 2

(Fig. 2) immer nur beim Stillstand der Maschine bedienen.

Verfahren das Drehstahles

(Längsdrehen und Querdrehen)

Neben der Schnellverstellung des Supports und dem automatischen Vorschub lässt sich der Drehstahl auf 3 weitere Arten

verstellen.

A. Verstellen über die Leitspindel (Längsdrehen)

1. Leitspindel auskuppeln (Leitspindelschalter 2 (Fig. 2)

nach links drehen).

2. Support einkuppeln (Hebel 3 (Fig. 3)nach unten stellen).

3. Support mit Hilfe des Handrades 10 (Fig. 1) verstellen.

1 Umdrehung = 1.5 mm

B. Verstellen des Oberschlittens (Längsdrehen)

1. Bei Bedarf Support klemmen (Schraube 2 (Fig. 3) festziehen).

2. Oberschlitten mit Handrad 4 verstellen.

1 Umdrehung = 1.0 mm.

C. Verstellen des Planschlittens (Plandrehen)

1. Bei Bedarf Support klemmen (Schraube 2 festziehen).

2. Planschlitten mit Handrad 5 verstellen.

1 Umdrehung = 1 mm Vorschub = 2 mm Änderung

des Durchmessers!

Page 9

- 9 -

Richtige Spindeldrehzahl bestimmen

Entscheidend für ein sauberes Drehbild ist unter anderem die

Wahl der richtigen Schnittgeschwindigkeit. Hierbei handelt es

sich im Falle des Längsdrehens um die Umfangsgeschwindigkeit des Werkstückes. Eine Hilfestellung zur Wahl der richtigen

Schnittgeschwindigkeit liefert die Tabelle auf dem Räderkasten der Maschine.

Bei bekannter Schnittgeschwindigkeit „Vc“ und bekanntem

Werkstückdurchmesser „D“ kann die erforderliche Spindeldrehzahl „n“ wie folgt berechnet werden:

n = Vcx 1000/ (D x 3.14)

Beispiel: Ein Alu-Werkstück mit Durchmesser 30 mm soll

bearbeitet werden. Die erforderliche Schnittgeschwindigkeit

laut Tabelle beträgt 100 – 180 m/min. Wir rechnen mal mit

132 m/min.

n = 132 x 1000/ (30 x 3.14) = 1400 U/min

Dieses Ergebnis lässt sich auch direkt in der Tabelle auf dem

Räderkasten ablesen.

Spindeldrehzahlen einstellen

Die Spindeldrehzahl lässt sich zum einen über eine Umschaltung des Motors ändern (Stufenschalter 1 Fig. 4). Hierdurch

wird die Drehzahl halbiert bzw. verdoppelt. Zum anderen lässt

sich die Drehzahl über das Riemengetriebe verändern.

1. Maschine am Hauptschalter 2 ausschalten und Räderkasten 3 mit Innensechskantschlüssel öffnen.

2. Klemmschraube 1 (Fig. 5) 1/2 Umdrehung lösen.

3. Mit einem Innensechskantschlüssel 2 die Schraube 3 nach

links drehen. Dadurch wird die Zwischenriemenscheibe 4

entlastet.

4. Nun den Riemen gemäß Fig. 6 wechseln.

5. Mit dem Innensechskantschlüssel 2 die Schraube 3 zum

Spannen des Riemens wieder nach rechts drehen.

6. Innensechskantschlüssel 2 wieder herausnehmen und

Klemmschraube 1 anziehen.

7. Räderkasten 3 (Fig. 4) wieder schließen.

Hinweis:

Es kann vorkommen, dass der Motor nicht immer anläuft, wenn

der Stufenschalter auf der Stufe II steht. In diesem Fall starten

Sie bitte auf Stellung I und schalten dann auf Stellung II.

Drehstahl auswählen

Es gibt verschiedene Arten von Drehstählen. Hier eine kurze

Erläuterung (siehe Fig. 7):

Schruppstähle (1) werden verwendet, um in kurzer Zeit möglichst viel Span abzutragen (ohne Rücksicht auf das Finish der

Werkstückoberfläche).

Schlicht- oder Spitzstähle (2) werden eingesetzt, um eine

saubere Oberfläche zu erzielen.

Rechte (3) bzw. linke Seitenstähle werden zum Längs- und

Plandrehen sowie zum Ausdrehen von scharfen Winkeln in

rechter bzw. linker Bearbeitungsrichtung verwendet.

Abstechstähle (4) werden zum Einstechen von Nuten und

zum Abtrennen von Werkstücken eingesetzt.

Gewindestähle (5) zum Schneiden von Außengewinden.

Innendrehstähle (6) zum Ausdrehen.

Drehstahl in den Stahlhalter einsetzen

Zur Grundausrüstung der PD 400 gehört ein Mehrfachstahlhalter (Fig. 8) bestehend aus Stahlhalterblock 1 und zwei

Stahlhalterelementen 2. Für ein sauberes Drehergebnis ist es

unerlässlich, dass der Drehstahl genau „auf Mitte“ steht und

dass der Drehstahl kurz eingespannt wird, um Vibrationen zu

vermeiden.

1. Drehstahl 3 in Stahlhalterelement 2 einlegen. Die beiden

Schrauben 4 satt anziehen.

2. Stahlhalterelement in Stahlhalterblock 1 einlegen. Höhe des

Drehstahls über Mutter 5 einstellen und mit Mutter 6 kontern. Die Höhe der Schneide hierbei bitte der Körnerspitze

im Reitstock anpassen.

3. Stahlhalterelement mit Schraube 7 klemmen.

Hinweis:

Durch Lösen der Schraube 8 kann der gesamte Halteblock

geschwenkt werden.

Einspannen im Drehfutter

Achtung!

Bitte beachten Sie die beiliegende Betriebsanleitung des

Futterherstellers!

Achtung!

Werden Werkstücke nur im Drehfutter ohne Gegenhalterung

durch den Reitstock gespannt, darf der Überstand nicht

größer sein als der dreifache Durchmesser des Materials

(L = 3 x D), siehe Fig. 9.

Page 10

- 10 -

Arbeitsbeispiel Längsdrehen

Unter Längsdrehen versteht man die Bearbeitung eines zylindrischen Werkstückes parallel zur Drehachse. Im folgenden

Absatz wird für den Anfänger das Arbeiten mit der Drehmaschine anhand des Längsdrehens beispielhaft erläutert:

Spannen Sie ein kurzes Werkstück wie zuvor beschrieben in

das Drehfutter ein (Schlüssel aus dem Futter entfernen!).

Stellen Sie am Riemengetriebe die richtige Drehzahl ein

(Tabelle auf dem Räderkasten und Fig. 6 beachten).

Kuppeln Sie die Leitspindel aus (Leitspindelschalter 2 (Fig.2)

nach links) und kuppeln Sie den Support ein (Hebel 3 (Fig. 3)

nach unten).

Fahren Sie nun mit dem Support von rechts nach links nahe

an das Werkstück heran (Handrad 10 (Fig. 1)).

Vor dem Einschalten der Maschine, durch Drehen des Futters

mit der Hand prüfen, ob das Futter frei läuft.

Maschine einschalten (Drehrichtungsschalter 1 (Fig. 2) nach

rechts).

Stellen Sie durch Verfahren des Planschlittens (Handrad 5

(Fig. 3)) die Schnitttiefe ein. Am Anfang am besten nur eine

Schnitttiefe von 1/10 mm (4 Teilstriche auf der Skala).

Führen Sie durch Drehen des Handrades 10 (Fig. 1) hinten den

Support in Bearbeitungsrichtung. Wenn Sie alles richtig gemacht haben arbeitet die Maschine ruhig und ohne Kraftanstrengung.

Achtung!

Verletzungsgefahr! Beim Drehen immer die Finger fern vom

rotierenden Werkstück halten! Das Werkstück niemals

während des Laufens mit einem Messschieber oder ähnlichem

vermessen! Nicht mit einer Feile oder Schleifpapier das

Werkstück während des Laufens bearbeiten!

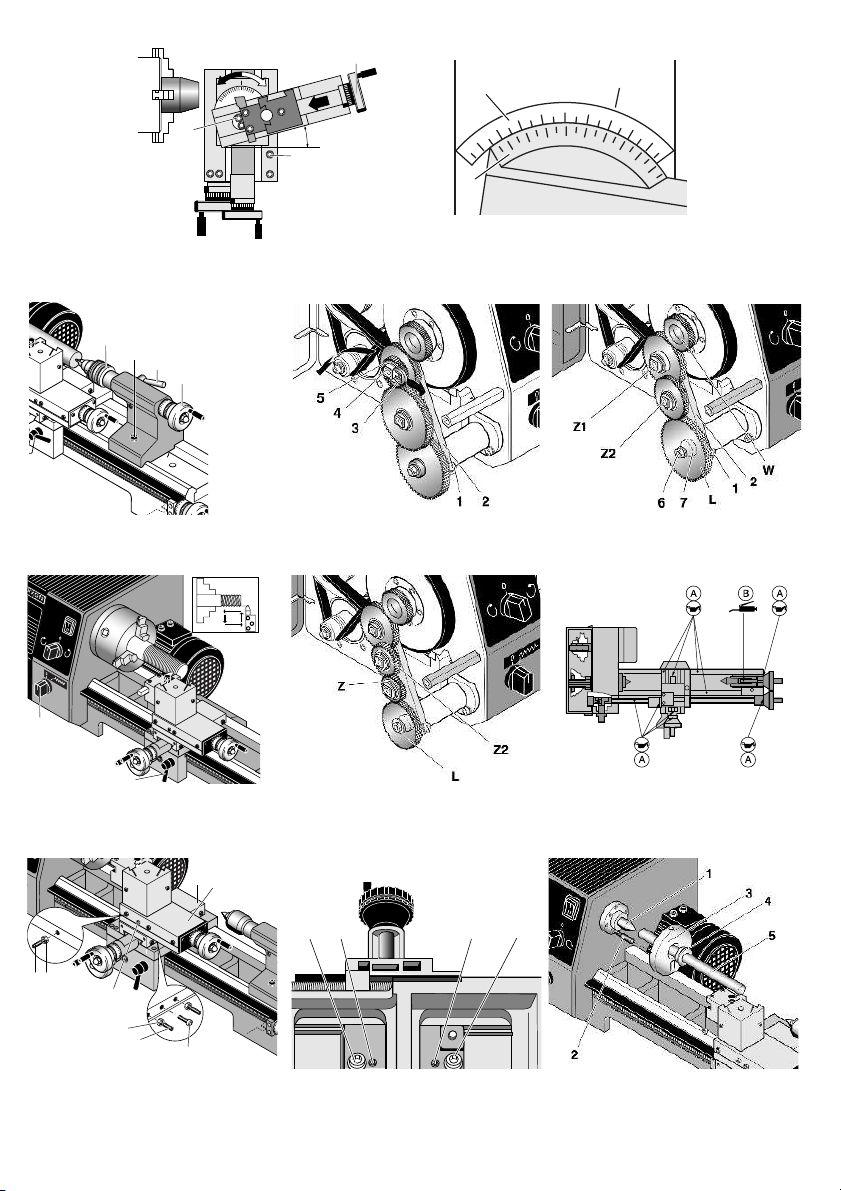

Kegeldrehen

Zum Drehen von Kegeln wird der Oberschlitten entsprechend

des gewünschten Winkels verstellt.

1. Oberschlitten mit Handrad 1 (Fig. 11) nach rechts verschieben.

2. Klemmschrauben 2 lösen.

3. Winkel des Oberschlittens einstellen und Schrauben wieder

festziehen.

Hinweis:

Der Oberschlitten verfügt über eine Nonius-Skala (ähnlich wie

bei einem Messschieber). Auf der äußeren Skala A (Fig. 11a)

sind die Winkel richtig dargestellt. Auf der inneren B sind sie

gestaucht (1 Teilstrich auf der inneren Skala entspricht 4.5°).

Die Ablesung des Winkels in 5° Schritten erfolgt durch

Deckung der Null-Markierung der inneren Skala mit der äußeren. Möchten Sie nun 1°addieren, so muss die "2" der inneren Skala 10°weiter außen mit der äußeren Skala übereinstimmen. Bei 2° muss die "4" 20° weiter außen übereinstimmen

usw. In unserem Beispiel deckt sich die "2" mit der "20°", also

10° weiter außen als der Grundwert 10°. Daraus ergibt sich ein

Winkel von 10°+1°=11°.

4. Support mit Schraube 3 (Fig. 11) klemmen.

5. Der Vorschub erfolgt über das Handrad für Oberschlitten 1.

Hinweis:

Einen genauen Kegel erhält man nur, wenn die Höhe des

Drehmeißels genau auf Mitte eingestellt ist.

Ein- und Abstechen eines Werkstückes

Unter Einstechen versteht man das Herstellen feiner Nuten.

Wird die Nut bis zur Werkstückmitte fortgesetzt, so spricht

man von Abstechen. Stellen Sie die Höhe des Abstechmeißels

unbedingt auf Werkstückmitte ein und spannen Sie den Stahl

so kurz wie möglich ein. Benutzen Sie eine kleine Drehzahl

und schmieren Sie den Stahl nach Möglichkeit mit etwas

Maschinenöl.

Bearbeiten längerer Werkstücke mit Reitstock

und Körnerspitze

Längere Werkstücke (Futter-Überstand größer als der 3-fache

Werkstück-Durchmesser) müssen am rechten Ende durch

Reitstock und mitlaufende Körnerspitze gehalten werden.

Hierzu bringen Sie bitte zunächst auf der rechten Seite eine

Zentrierbohrung an:

1. Rechte Stirnseite vorsichtig plandrehen.

2. Bohrfutter 1 (Fig. 12) im Reitstock einsetzen und

Zentrierbohrer einspannen.

3. Reitstock bis an das Werkstück heranfahren und mit

Klemmschraube 2 fixieren.

4. Maschine einschalten und Zentrierbohrung mittels

Pinolenvorschub (Handrad 4) vornehmen.

Page 11

- 11 -

Jetzt können Sie das Bohrfutter gegen die mitlaufende

Körnerspitze austauschen. Führen Sie die Spitze in die

Zentrierbohrung und stellen Sie vorsichtig soweit zu, bis jegliches Spiel eliminiert ist. Fixieren Sie nun die Pinole mit der

Knebelschraube 3.

Vorschub verändern

Die PD 400 wird standardmäßig mit einem Vorschub von

0.07mm/U ausgeliefert. Um den schnelleren Vorschub einzusetzen (0.14mm/U), muss im Räderkasten das Zahnrad der

Achse Z1 (Pos.5, Fig. 13) mit 20 Zähnen gegen das mit

40 Zähnen vertauscht werden. Hierzu gehen Sie bitte wie folgt

vor:

1. Maschine am Hauptschalter 25 (Fig. 1) ausschalten und

Räderkasten 23 öffnen.

2. Schraube 1 (Fig. 14) leicht lösen und Räderarm 2 nach

unten kippen.

3. Clip 3 (Fig. 13) entfernen.

4. Achse 4 am Vierkant 1/2 Umdrehung lösen. Das Zahnrad 5

mit 20 Zähnen gegen eines mit 40 Zähnen austauschen.

Hinweis:

Beim Wechseln der Zahnräder grundsätzlich einen Streifen

Zeitungspapier vor dem Festziehen der Achsen zwischen die

Zahnflanken legen. Die Dicke des Papierstreifens entspricht in

etwa dem unbedingt erforderlichen Zahnflankenspiel.

5. Achse wieder festziehen, Clip aufstecken, Räderarm hochklappen und Schraube 1 (Fig. 14) wieder festziehen.

Wechselräder für Gewindeschneiden montieren

Mit der PD 400 können 19 verschiedene metrische Gewinde

(siehe Tabelle im Räderkasten und Fig. 25) und zöllige

Gewinde von 10 bis 48 Gang gedreht werden. Zum Einstellen

der Gewindesteigungen müssen die Wechselräder entsprechend vertauscht werden. In Figur 14 sind die Wechselräder

für eine Gewindesteigung von 1mm montiert.

Die Tabelle im Räderkasten zeigt uns an: w = 30, Z1 = -/50,

Z2 = 40/30, L = 60/-. w bezeichnet das Zahnrad auf der

Hauptspindel. Es ist mit einem Gewindestift auf der

Hauptspindel fixiert. Z1 und Z2 sind die beiden Achsen der

Zwischenräder. Die vordere Zahl bezeichnet immer das uns

zugewandte Rad der Achse, die hintere Zahl das hintere Rad.

Auf der Achse Z2 wird also zuerst das hintere Rad mit 30

Zähnen aufgeschoben und anschließend das vordere Rad mit

40 Zähnen. Auf der Achse Z1, zuerst das hintere Rad mit

50 Zähnen und anschließend ein Zwischenring.

L bezeichnet das Rad auf der Leitspindel. Zum Wechseln dieses Rades muss die Mutter 6 gelöst werden. Die Ausgleichscheibe 7 hat genau die Breite eines Zahnrades, und muss

jeweils vor oder hinter dem Rad montiert werden.

Gewindeschneiden mit dem Drehstahl

Hinweis:

Für folgende Arbeiten muss das Werkstück fertig bearbeitet

sein und den richtigen Gewindeaußendurchmesser aufweisen.

Es empfiehlt sich, am Gewindeanfang eine Fase anzudrehen

und am Gewindeausgang eine kleine Nut einzustechen. Der

Gewindestahl muss genau im Winkel von 90° eingespannt

werden.

Achtung!

Beim Gewindeschneiden immer mit kleinster Drehzahl (80/min)

arbeiten, da ansonsten der Vorschub zu schnell erfolgt

(Verletzungsgefahr!).

1. Drehstahl in Ausgangsposition bringen.

2. Leitspindel einkuppeln (Leitspindelschalter 1 (Fig. 15) nach

rechts drehen).

3. Maschine einschalten.

4. Drehstahl mittels Planschlitten leicht zustellen.

5. Support einkuppeln (Hebel 2 nach unten).

6. Nach Erreichen der gewünschten Gewindelänge Planschlitten zurückfahren und Maschine am Drehrichtungsschalter ausschalten.

7. Warten bis das Futter steht. Drehrichtungsschalter nach

links um Support zurückzufahren.

8. Den Drehstahl neu zustellen und den Vorgang wiederholen,

bis die erforderliche Gewindetiefe erreicht ist.

Hinweis:

Bei dem gesamten Vorgang dürfen Support und Leitspindel

zwischendurch nicht ausgekuppelt werden, da sich ansonsten

die Steigung des Gewindes verschiebt!

Um die Qualität des Gewindes zu verbessern, wird der Oberschlitten mit einbezogen. Die Zustellung des Gewindestahles

erfolgt wie vorher beschrieben mit dem Planschlitten. Der

Oberschlitten wird dabei jedoch jeweils um 0,025 mm

(1 Teilstrich) einmal nach links und dann nach rechts verstellt.

Der Span wird also immer nur von einer Seite abgehoben.

Erst beim Erreichen der vollen Gewindetiefe wird zum Schluss

noch einmal durch geringes Zustellen voll eingeschnitten.

Schneiden von Linksgewinde

Zum Schneiden von Linksgewinden muss eine zusätzliche

Achse mit einem Zwischenzahnrad Z (Fig. 16) zwischen Z2

und dem Leitspindelrad L eingebaut werden. Dadurch wird die

Drehrichtung der Leitspindel umgekehrt. Die Zähnenzahl des

Rades spielt dabei keine Rolle. Der Support läuft bei rechtsdrehendem Futter von links nach rechts. Das Gewinde muss

also auch von links nach rechts hergestellt werden.

Page 12

- 12 -

Wartung

Achtung!

Vor allen Wartungs- und Reinigungsarbeiten Maschine am

Hauptschalter ausschalten. Keine Pressluft zur Reinigung

benutzen, da ansonsten Späne in die Führungen gelangen

können.

Allgemein

Nach der Benutzung Maschine von allen Spänen mit einem

Pinsel oder Handfeger gründlich reinigen.

Alle Teile gemäß Schmierplan (Fig. 17) fetten bzw. ölen. Beim

Ölen der Laufflächen die Schlitten mehrmals von Hand hin

und herfahren, damit Öl in die Führungen gelangt.

A = Ölen/Schmieren vor jeder Benutzung

B = Ölen Schmieren monatlich

Bitte auch die Flanscheinheit der Leitspindel im Räderkasten

durch die vorgesehene Bohrung ölen.

Spiel der Führungen einstellen

Auch wenn die Führungen regelmäßig geölt werden, lässt es

sich nicht vermeiden, dass die Führungen nach einiger Zeit

Spiel aufweisen.

1. Kontermuttern 1 (Fig. 18) der Einstellschrauben für den

Oberschlitten 2 lösen, alle Einstellschrauben 3 gleichmäßig

hineindrehen bis das Spiel beseitigt ist und Kontermuttern

wieder anziehen.

2. Denselben Vorgang beim Planschlitten 4 wiederholen.

Hinweis:

Mit Hilfe der Schraube 5 lässt sich die Führung klemmen.

3. Die Maschine auf den Kopf drehen und Gewindestift 1

(Fig. 19) ein wenig herausdrehen.

4. Klemmschrauben 2 wieder leicht anziehen, um das Spiel zu

verringern.

5. Prüfen, ob sich der Support noch leichtgängig verschieben

lässt. Läuft der Support zu schwergängig, das Spiel wieder

etwas vergrößern.

Hauptspindel

Die Lagerung der Spindel durch 2 Kegelrollenlager ist mindestens 6000 Stunden bei minimaler Drehzahl und 1800 Stunden

bei maximaler Drehzahl wartungsfrei. Sollte nach Ablauf dieser

Zeit ein geringes Spiel vorhanden sein, so können die Lager

durch einen Fachmann nachgestellt werden.

Sollbruchstelle der Leitspindel

Beim Festfahren oder sonstiger Überlastung kann der

Scherstift (Siehe Explosionszeichnung Seite 88, Pos. 81) in

der Flanscheinheit (Pos. 71) brechen. Dieser ist als

Sollbruchstelle ausgelegt und muss dann ersetzt werden

(Scherstift ist als Ersatzteil über uns zu beziehen). Dazu müssen die Wechselräder abgenommen werden und die Reste

des zerstörten Scherstiftes mit einem geeigneten Werkzeug

(Dorn o.ä.) aus der Leitspindel sowie der aufgesetzten Hülse

(Pos. 82) ausgetrieben werden. Beim Eintreiben des neuen

Scherstiftes ist zu beachten, dass dieser nicht heraussteht,

sondern bündig sitzt, da sonst das Zahnrad nicht problemlos

wieder aufgesetzt werden kann. So ist auch zu gewährleisten,

dass der Stift nur halbseitig sitzt, d. h. dass er nur auf einer

Seite auf Scherung beansprucht wird

Entsorgung:

Bitte entsorgen Sie das Gerät nicht über den Hausmüll! Das

Gerät enthält Wertstoffe, die recycelt werden können. Bei

Fragen dazu wenden Sie sich bitte an Ihre lokalen Entsorgungsunternehmen oder andere entsprechenden kommunalen

Einrichtungen.

Zubehör für Drehmaschine PD 400

Hinweis:

Die folgenden Zubehörteile gehören nicht zum Lieferumfang.

Achtung!

Vor der Montage des Zubehörs Maschine am Hauptschalter

ausschalten.

Spitzendreheinrichtung

Spitzendreheinrichtung montieren:

Hinweis:

Längere Werkstücke werden zwischen den Zentrierspitzen von

Hauptspindel und Reitstock gespannt. Das Werkstück muss

an beiden Stirnflächen je eine Zentrierbohrung besitzen.

Ein genau zylindrisches Werkstück erhält man nur, wenn die

Spitzen in waagerechter und horizontaler Position fluchten.

1. Drei Befestigungsschrauben des Dreibackenfutters herausdrehen und Futter abnehmen.

2. Die Passung für die Mitnehmerscheibe 3 (Fig. 20), die

Körnerspitze 1 und deren Passung in der Hauptspindel

gründlich reinigen.

3. Die Körnerspitze 1 in die Passung der Hauptspindel einsetzen. Die zweite Körnerspitze in den Reitstock einsetzen.

4. Adapter 4 in die Mitnehmerscheibe 3 einsetzen und

Gewindestift leicht anziehen. Beides über das Werkstück 5

schieben. Mitnehmer 2 in den Spindelflansch einschrauben.

5. Werkstück zwischen den Spitzen aufspannen.

Mitnehmerscheibe 2 (Fig. 21) über den Mitnehmer schieben

und mit Inbusschlüssel 1 am Werkstück fixieren.

Achtung!

Bei Benutzung einer festen Körnerspitze im Reitstock ist laufendes Ölen der Spitze und Zentrierbohrung notwendig um ein

Ausglühen zu vermeiden.

Körnerspitze entfernen:

6. Einen passenden Stab aus Aluminium oder Messing von

links nach rechts durch die Hauptspindel führen.

7. Die Körnerspitze festhalten und mit leichtem Schlag auf den

Stab die Körnerspitze lösen.

Page 13

- 13 -

4-Backen-Futter mit einzeln verstellbaren

Backen

Hinweis:

Durch die Möglichkeit, die Backen einzeln zu verstellen,

können runde, ovale, viereckige und auch irregulär geformte

Werkstücke gespannt werden. Das Spannen kann zentrisch

oder auch exzentrisch erfolgen. Im Gegensatz zum Dreibackenfutter muss die Zentrierung des Werkstückes hier

manuell vorgenommen werden.

1. Das Dreibackenfutter abbauen und das Vierbackenfutter

montieren.

2. Die vier Backen öffnen, die Auflageflächen reinigen und das

Werkstück nach Augenmaß nur leicht einspannen.

3. Den Support mit Drehstahl auf die Planfläche des

Werkstückes fahren.

4. Das Futter mit der Hand drehen, um Abweichungen von der

Symmetrie festzustellen.

5. Eine Justierung durch Öffnen eines Backens und Nachstellen des gegenüberliegenden Backens durchführen.

6. Alle vier Backen gleichmäßig über Kreuz festziehen.

Achtung!

In normaler Position der Spannbacken dürfen nur Werkstücke

mit maximal 55 mm Kantenlänge gespannt werden. In umgekehrter Position maximal 100 mm. Größere Werkstücke werden nicht sicher gehalten. Unfallgefahr!

4-Backen-Futter (zentrisch spannend)

Backen nicht einzeln verstellbar (automatisch zentrierend).

Futter Ø 100 mm. Max. Spannbereich 83 mm. Größere

Werkstücke werden nicht sicher gehalten. Unfallgefahr.

Spannzangeneinrichtung und Spannzangen

Hinweis:

Die Spannzangeneinrichtung eignet sich besonders zum Bearbeiten von Rundteilen mit hoher Präzision. Die Rundlaufgenauigkeit ist hierbei wesentlich höher als beim Arbeiten mit

einem Backenfutter.

1. Drei Befestigungsschrauben des Dreibackenfutters herausdrehen und Futter abnehmen.

2. Die Passung für die Spannzangenaufnahme 2 (Fig. 22) und

die Passung in der Hauptspindel 1 reinigen.

3. Die Spannzangenaufnahme 2 mit Hilfe von vier

Befestigungsschrauben 3 montieren.

Achtung!

Immer nur die exakt zum Werkstück passende Spannzange

verwenden. Zangen mit zu großem Durchmesser werden zerstört.

4. Die Spannzange 6 einsetzen und Überwurfmutter 5 nur

leicht aufschrauben.

Achtung!

Die Überwurfmutter niemals festziehen, wenn kein Werkstück

eingesetzt wurde. Die Stifte 4 zum Festziehen der Überwurfmutter 5 nach dem Festziehen sofort entfernen.

5. Das passende Werkstück in die Spannzange einführen und

Überwurfmutter 5 mit Hilfe der Stahlstifte 4 festziehen.

Feststehende Lünette

Die Lünette eignet sich besonders zum Ausdrehen von längeren Werkstücken mit Durchmessern bis zu 50 mm.

1. Die Befestigungsschraube 4 (Fig. 23) lösen und Halteplatte

3 querstellen.

2. Die Lünette auf die Bettführung stellen und in gewünschte

Position stellen.

3. Die Halteplatte 3 parallel zum Sockel der Lünette einschwenken und Befestigungsschraube 4 festziehen.

4. Alle Klemmschrauben 1 lösen und die einzelnen

Haltebacken 2 an das Werkstück heranfahren.

Achtung!

Die Backen 2 dürfen das Werkstück nur berühren, jedoch

nicht klemmen. Es besteht sonst die Gefahr, dass die

Werkstückoberfläche zerkratzt und der Motor überlastet

wird.

Falls das Werkstück an der Abstützstelle nicht rund und glatt

ist, muss es vorher abgedreht werden. Backen und Werkstück

müssen beim Drehen laufend geölt werden.

5. Prüfen, dass das Werkstück spielfrei in der Lünette gelagert

ist und Klemmschrauben 1 wieder anziehen.

Mitlauf-Lünette

Montage gleich wie bei der feststehenden Lünette, nur wird

die Lünette hier am Support befestigt (Fig. 24).

Planscheibe mit Spannpratzen

Wird anstelle des Drehfutters montiert. Ideal zum Spannen

größerer und asymmetrisch geformter Werkstücke. Ø 150 mm.

2 durchgehende T-Nuten. Inkl. Spannpratzen.

EG-Konformitätserklärung

Wir erklären in alleiniger Verantwortung, dass dieses Produkt

die Bestimmungen folgender EG-Richtlinien erfüllt:

EU-Niederspannungsrichtlinie 73/23/EWG

93/68/EWG

Angewandte Normen: DIN EN 61029-1/12.2003

EU-EMV-Richtlinie 89/336/EWG

DIN EN 55014-1/09.2002

DIN EN 55014-2/08.2002

DIN EN 61000-3-2/12.2001

DIN EN 61000-3-3/05.2002

EU-Maschinenrichtlinie 98/37/EWG

Angewandte Normen: DIN EN 61029-1/12.2003

Dipl.-Ing. Jörg Wagner

01.02.2005

PROXXON S.A.

Geschäftsbereich Gerätesicherheit

Page 14

- 14 -

Foreword

Dear Customer,

With the PROXXON PD 400 lathe, you own a carefully constructed machine made by specialists for whom precision has

become a tradition. This machine is highly versatile in its

applications. In addition, please see the well-designed

accessories programme.

To use the machine correctly, it is essential that you carefully

read and observe these instructions. This applies not only to

beginners, but also to professionals. Please also carefully read

the chapter on maintenance. If used carefully and maintained

properly (including regular oiling), the machine will deliver precise results over a long service life.

We hope that you enjoy reading the instructions and your first

turning attempts with the PD 400.

We reserve the right to make modifications in the interest of

technical progress.

Contents

Page

Safety regulations (see enclosed booklet)

Key 14

Description of the machine and scope of delivery 15

Technical data 15

Installation and setting up 15

Operation 15

1. Switching on the machine 16

2. Quick adjustment of the support 16

3. Switching on the automatic feed 16

4. Moving the turning tool (longitudinal

and lateral turning) 16

5. Determining the correct spindle speed 17

6. Setting the spindle speeds 17

7. Selecting the turning tool 17

8. Inserting the turning tool in the tool holder 17

9. Clamping in the chuck 17

10. Example of longitudinal turning 18

11. Taper turning 18

12. Grooving and parting off a workpiece 18

13. Machining longer work pieces with

tailstock and centre 18

14. Changing the feed 19

15. Fitting change gears for thread cutting 19

16. Thread cutting with the turning tool 19

17. Cutting left-hand threads 19

Maintenance

18. General 20

19. Setting the guide play 20

20. Main spindle 20

21. Predetermined breaking point of the leadscrew 20

22. Disposal 20

Accessories for Lathe PD 400 20

21. Centre turning attachment 20

22. 4-jaw chuck with individually adjustable jaws 21

23. 4-jaw chuck (concentrically clamping) 21

24. Collet chuck unit and collet chucks 21

25. Fixed steady rest 21

26. Travelling steady rest 21

27. Faceplate with clamps 21

Spare parts list 86

Key (Fig. 1):

1. Main spindle

2. Lathe chuck

3. Multiple tool holder with tool holder element

4. Rotating centre

5. Flange surface for milling unit PF 400 (optional)

6. Sleeve

7. Clamp screw for sleeve

8. Tailstock

9. Sleeve adjusting handwheel

10. Handwheel for leadscrew

11. Clamp screw for tailstock

12. Holes for tabletop mounting

13. Leadscrew

14. Adjusting handwheel for top slide

15. Top slide

16. Support

17. Cross-slide

18. Adjusting handwheel for cross-slide

19. Lock box

20. Engaging lever for leadscrew nut

21. Handwheel for quick adjustment

22. Leadscrew switch

23. Gearbox

24. Direction switch for anti-clockwise rotation - stop - clockwise rotation

25. Main switch

26. Function display

27. Stepper switch for speed adjustment

28. Allen key

29. Open-ended spanner

30. Lathe chuck spanner

31. Toothed chuck

32. Change gear set

33. Tool holder element

GB

Page 15

- 15 -

Description of the machine and scope

of delivery

The PROXXON PD 400 lathe is an extendable system

characterised by:

– rugged, ribbed lathe bed with prismatic guide

– 6 spindle speeds (switch for 2 motor speeds and

3 additional gears)

– Quick adjustment of the support by easy-to-use crank

– Automatic feed

The scope of delivery includes:

– Precision triple-jaw chuck (100 mm diameter)

– Rotating centre

– Toothed chuck (for up to 10 mm)

– Change gear set for two feed speeds (0.07mm/rev. and

0.14mm/rev.), 19 metric thread pitches and also inch

thread pitches from 10 to 48 threads.

– Auxiliary tools

– Multiple tool holder with 2 tool holder elements

– Left-hand thread cutting device

– Chuck guard

–

Two spare shear pins

Technical data:

Machine

Centre height 85 mm

Centre distance 400 mm

Max. workpiece diameter

above support 116 mm

Spindle aperture 20.5 mm

Main spindle, chuck side MK3

Spindle speeds Stage I 80 rpm; 330 rpm;

1400 rpm

Stage II: 160 rpm; 660 rpm;

2800 rpm

Lathe chuck Inner jaws 3-33 mm

Outer jaws 32-83 mm

Refer to the instructions for information on the chuck.

Automatic feed 0.07 or 0.14 mm/rev.

Thread pitches see table in gearbox

Tailstock sleeve stroke 30 mm/MK 2

Tool holder 10 x 10 mm

Dimensions 900x400x300 mm (LxWxH)

Weight 45 kg

Noise ≤ 70 dB (A)

For use in dry environments only

Please do not dispose off the machine!

Motor

Voltage 220-240 volts, 50/60 Hz

Stage I Stage II

Speed 1400 rpm 2800 rpm

Output power 0.25 kW 0.55 kW

Consumption 2.1 A 3.9 A

Installation and setting up:

Note:

The machine must mot be lifted by the gearbox 23 (Fig. 1) or

by the cover cap of the motor when transporting. The plastic

caps could break.

The supporting surface must be flat and sufficiently strong to

absorb the vibration generated during work. The machine

must be fastened to the surface using the holes 12 (Fig. 1)

provided for this purpose. Ensure that the power cable is

outside the danger zone.

Mount the lathe chuck 2 (Fig. 1) on the main spindle with the

3 screws. Ensure that the chuck seating is free of dust.

Refer to the separately enclosed clamping chuck instructions

for information on using the chuck.

All polished metal parts are supplied with a corrosion protection coating. This is not intended as a lubricant, but as a preservative only. It must be rinsed off, e.g. with petroleum, before the machine is used. All guides must be checked and

adjusted if necessary. (See also Chapter „Maintenance”.)

The polished guides and spindles must then be well lubricated

with a suitable machine oil. The chuck guard can then be

mounted.

Note:

Do not oil the any part of the mechanical drive mechanism (belt

pulleys, belts, gearwheels). If there is any excessive noise,

however, it could be advisable to apply a light coat of Molykote

grease to the gearwheels.

Operating:

Attention!

Before turning on the machine, check that the screws of chuck

2 (Fig. 1) are tightened properly, that the chuck key has been

removed, and that support 16 (Fig. 1) is at a safe distance from

the chuck.

Attention!

Practice without a workpiece clamped in the chuck first. Be sure

to ensure that the turning jaws are tightened securely since they

could be loosened by centrifugal force if there is no resistance.

Practice first by running the machine at low speeds.

Please note that the turning chuck has been oiled slightly and

could throw off oil when run for the first time.

Attention!

Please note that due to the motor design, the motor could

become very hot if allowed to idle for an extended length of

time. Although this does not indicate that the motor is defective,

it is advisable nevertheless to avoid situations of this kind by not

allowing the motor to idle unnecessarily.

Page 16

- 16 -

Switching on the machine

1. Set direction switch 1 (Fig. 2) to "0".

2. Disengage the leadscrew (turn leadscrew switch 2 to the

left).

3. Set a low speed (stepper switch 3 to I).

4. Switch on the machine at the main switch 4. The function

display 5 now lights.

5. Turn the direction switch to the right. The lathe chuck now

rotates in the working direction.

Quick adjustment of the support

The support can be quickly moved via handwheel 1 (Fig. 3).

For this purpose, the support must first be disengaged.

Important

Loosen clamping screw 2 by half a turn beforehand.

1. Push lever 3 upwards.

2. Adjust the support by turning handwheel 1

(1 revolution = 10.5 mm)

Switching on the automatic feed

1. Set machine to "0" at direction switch 1 (Fig. 2)

2. Disengage support (push lever 3 (Fig. 3) upwards).

3. Ensure that handwheel 10 (Fig. 1) moves freely because it

moves the leadscrew when engaged.

4. Engage leadscrew (turn leadscrew switch 2 (Fig. 2) to the

right).

5. Switch machine on by setting direction switch to the right.

The leadscrew and the handwheel now also turn.

Important

The automatic feed is not equipped with an automatic cut-off.

Ensure that you disengage the support before it runs against

the lathe chuck.

6. Engage support (push lever 3 (Fig. 3) downwards). The support now moves in the working direction.

Note

When working, always operate the automatic feed via lever 3

(Fig. 3) only. Only operate the leadscrew switch 2 (Fig. 2) when

the machine is stopped.

Moving the turning tool

(longitudinal turning and lateral turning)

Apart from the quick adjustment of the support and the automatic feed, the turning tool can be moved in 3 different ways.

A. Movement with the leadscrew (longitudinal turning)

1. Disengage leadscrew (turn leadscrew switch 2 (Fig. 2) to

the left).

2. Engage support (push lever 3 (Fig. 3) downwards).

3. Move support using the handwheel 10 (Fig. 1).

1 turn = 1.5 mm

B. Movement of the top slide (longitudinal turning)

1. If required, clamp the support (tighten screw 2 (Fig. 3)).

2. Move top slide with handwheel 4.

1 turn = 1.0 mm.

C. Moving the cross-slide (face turning)

1. If required, clamp the support (tighten screw 2).

2. Move cross-slide with handwheel 5.

1 turn = 1 mm feed = 2 mm change in diameter.

Page 17

- 17 -

Determining the correct spindle speed

The choice of the correct cutting speed is a decisive factor in

obtaining good results. In the case of longitudinal turning, this

is the peripheral speed of the workpiece. The table on the

gearbox of the machine provides directions for the choice of

the correct cutting speed.

When the cutting speed “Vc” and the workpiece diameter “D”

are known, the required spindle speed „n„ can be calculated

as follows:

n = Vcx 1000/ (D x 3.14)

Example: An aluminium workpiece with a diameter of 30 mm

is to be turned. The required cutting speed according to the

table is 100 – 180 m/min. Thus: 132 m/min.

n = 132 x 1000/ (30 x 3.14) = 1400 rpm

This result can also be read directly from the table on the

gearbox.

Setting the spindle speeds

One way of changing the spindle speed is by switching the

motor speed (stepper switch 1, Fig. 4). This halves or doubles

the speed. Another way of changing the speed is by changing

the belt transmission.

1. Switch off the machine at the main switch 2 and open gearbox 3 with the Allen key.

2. Loosen clamping screw 1 (Fig. 5) by half a turn.

3. Turn screw 3 anti-clockwise using Allen key 2. This releases

the intermediate belt pulley 4.

4. Then change the belts as shown in Fig. 6.

5. Remove Allen key 2 and tighten clamping screw 1.

6. Close gearbox 3 (Fig. 4).

Note:

It is possible that the motor will not always start when the

multiple contact switch is set to stage II. In this case, start by

setting the switch to I first and then to stage II.

Selecting the turning tool

There are several different types of turning tool. There follows

a brief explanation (see Fig. 7):

Roughing tools (1) are used to cut away as much material as

possible in a short time (without regard to the finish of the surface of the workpiece).

Smoothing tools or thread chasers (2) are used to achieve a

smooth surface.

Right (3) and left side tools are used for longitudinal and face

turning and to turn out acute angles in a right or left hand

working direction.

Part-off tools (4) are used to start grooves and to cut off

workpieces.

Threading tools (5) to cut external threads.

Internal turning tools (6) are used for turning out.

Inserting the turning tool in the tool holder

The basic equipment of the PD 400 includes a multiple tool

holder (Fig. 8) consisting of tool holder block 1 and two tool

holder elements 2. For good working results, it is essential for

the tool to be set precisely to „the middle„ and that the turning tool is held short to prevent vibration.

1. Place turning tool 3 in tool holder element 2. Tighten the

two screws 4 securely.

2. Place tool holder element in tool holder block 1. Adjust the

height of the turning tool via nut 5 and lock via nut 6. Adjust

the height of the blade to that of the centrepoint of the tailstock.

3. Clamp tool holder element with screw 7.

Note:

The entire holder block can be swivelled by loosening screw 8.

Clamping in the chuck

Attention!

Follow the instructions in the enclosed operator's manual

provided by the manufacturer of the chuck.

Important

If workpieces are only clamped in the lathe chuck without

support by the tailstock, the projection must not be greater

than three times the diameter of the material

(L = 3 x D), see Fig. 9.

Page 18

- 18 -

Example of longitudinal turning

Longitudinal turning designates the turning of a cylindrical

workpiece parallel to the turning axis. The following paragraph

explains work with the lathe to the beginner using the example of longitudinal turning.

Clamp a short workpiece in the lathe chuck as described

above (remove the key from the chuck).

Set the belt transmission to the correct speed (note table on

gearbox and Fig. 6).

Disengage the leadscrew (leadscrew switch 2 (Fig. 2) to left)

and engage the support (lever 3 (Fig. 3) downwards).

Now move the support from the right to the left close to the

workpiece (handwheel 10 (Fig. 1)).

Before switching on the machine, check that the chuck moves

freely by twisting the chuck by hand.

Switch on the machine (direction switch 1 (Fig. 2) to right).

Set the cutting depth by moving the cross-slide (handwheel 5

(Fig. 3)). It is best to start with a cutting depth of 1/10 mm

(4 graduations on the scale).

Now move the support in the working direction by turning the

handwheel 10 (Fig. 1) at the rear. If all settings are correct, the

machine works smoothly and without excessive loading.

Important

Risk of injury. When turning, always keep your fingers away

from the rotating workpiece. Never measure the workpiece

with a calliper gauge or a similar tool when the machine is

running. Do not apply a file or emery cloth to the workpiece

when the machine is running.

Taper turning

To turn tapers, the top slide is adjusted according to the desired angle.

1. Move top slide to the right with handwheel 1 (Fig. 11).

2. Loosen clamping screws 2.

3. Adjust the angle of the top slide and re-tighten the screws.

Note:

The top slide is equipped with a vernier scale (similar to a calliper gauge). The correct angles are indicated on the outer

scale A (Fig. 11a). On the inner scale B, they are compressed

(1 graduation on the inner scale corresponds to 4.5°). The

angle can be read in 5° stages by aligning the zero mark of

the inner scale with the outer scale. If you wish to add 1°, the

“2” on the inner scale must be aligned 10° further outwards

on the outer scale. For 2°, the “4” must be aligned 20° further

outwards etc. In this example, the “2” is aligned with the “20”,

or 10° further outwards than the basic value of 10°. This produces an angle of 10°+1°=11°.

4. Clamp support with screw 3 (Fig. 11).

5. The feed is advanced via the handwheel of top slide 1.

Note:

A precise taper is only achieved when the height of the

turning tool is adjusted exactly to the centre position.

Grooving and parting off a workpiece

Grooving designates the production of fine grooves. If the

groove is continued to the middle of the workpiece, this is called parting off. Ensure that the height of the parting-off tool is

adjusted to the centre of the workpiece and clamp the tool as

short as possible. Use a small turning tool and lubricate the

tool with a little machine oil if possible.

Machining longer work pieces with tailstock and

centre

Longer workpieces (chuck projection greater than 3 times the

workpiece diameter) must be held at the right hand end by the

tailstock and the travelling centrepoint. For this purpose,

provide a centrebore on the right hand face:

1. Turn the face of the right hand end carefully.

2. Insert chuck 1 (Fig. 12) in the tailstock and clamp a centring

bit.

3. Move the tailstock to the workpiece and fasten with clamping screw 2.

4. Switch on the machine and make the centrebore using the

sleeve feed (handwheel 4).

Page 19

- 19 -

You can then replace the chuck with the travelling centrepoint.

Guide the point into the centrebore and close down carefully

until any play is eliminated. Then fasten the sleeve with tommy

screw 3.

Changing the feed

In the standard version, the PD 400 is supplied with a feed of

0.07 mm/rev. To use a faster feed (0.14 mm/rev.), the gearwheel of shaft Z1 (5, Fig. 13) with 20 teeth must be replaced

by the gearwheel with 40 teeth in the gearbox. For this purpose, please proceed as follows:

1. Switch off the machine at the main switch 25 (Fig. 1) and

open the gearbox 23.

2. Loosen screw 1 (Fig. 14) slightly and tilt wheel arm 2 downwards.

3. Remove clip 3 (Fig. 13).

4. Loosen shaft 4 at the square section by half a turn. Replace

the gearwheel 5 with 20 teeth by one with 40 teeth.

Note:

When changing the gearwheels, always place a strip of newspaper between the tooth flanks before tightening the shafts.

The thickness of the paper strip should correspond to the

required tooth flank play.

5. Re-tighten the shaft, push on the clip, fold up the wheel

arm and re-tighten screw 1 (Fig. 14).

Fitting change gears for thread cutting

With the PD 400, it is possible to turn 19 different metric

threads (see table in the gearbox and Fig. 25) and inch

threads from 10 to 48 threads. To adjust the thread pitches,

the change gears must be exchanged correspondingly.

The change gears for a thread pitch of 1 mm are installed in

Fig. 14.

The table in the gearbox shows: w = 30, Z1 = -/50,

Z2 = 40/30, L = 60/-. w designates the gearwheel on the main

spindle. It is fastened to the main spindle by a stud. Z1 and

Z2 are the two shafts of the intermediate gears. The first

number always designates the front gear of the shaft, the last

number the rear gear. The rear gear with 30 teeth is therefore

firstly pushed onto the shaft Z2 and then the front gear with

40 teeth. On shaft Z1, first install the rear gear with 50 teeth

and then an intermediate ring.

L designates the gear on the leadscrew. Nut 6 must be loosened to change this gear. The compensating disc 7 has exactly

the width of a gearwheel and must be mounted in front of or

behind the gear.

Thread cutting with the turning tool

Note:

For the following operations, the work piece must be machined completely and have the correct thread outer diameter.

It is advisable to turn a chamfer at the beginning of the thread

and to turn a small groove at the end of the thread. The

thread turning tool must be clamped at an angle of exactly

90°.

Important

When cutting threads, always work at the lowest speed

(80 rpm) because otherwise the feed is too fast (risk of injury).

1. Set the turning tool to the starting position.

2. Engage leadscrew (turn leadscrew switch 1 (Fig. 15) to the

right).

3. Switch on the machine.

4. Advance the turning tool slightly by means of the crossslide.

5. Engage the support (lever 2 downwards).

6. When the desired thread length has been reached, retract

the cross-slide and switch off the machine at the direction

switch.

7. Wait until the chuck has stopped. Turn the direction switch

to left to return the support.

8. Advance the turning tool again and repeat the procedure

until the required thread depth is reached.

Note:

During the entire procedure, the support and the leadscrew

must not be disengaged as this shifts the pitch of the thread.

The top slide is used to improve the quality of the thread.

Advancing the thread tool is performed using the cross-slide

as described above. For this purpose, the top slide is adjusted by 0.025 mm (1 graduation) to the left and then to the

right. The cuttings are thus only removed from one side.

Once the full thread depth has been reached, a final full cut is

made by advancing slightly.

Cutting left-hand threads

To cut left hand threads, an additional shaft must be installed

with an intermediate gearwheel Z (Fig. 16) between Z2 and

the leadscrew, gear L. Thus, the turning direction of the leadscrew is reversed. The number of teeth of the gear is irrelevant. The support runs from right to left when the chuck is

turning clockwise. The thread must therefore be made from

left to right.

Page 20

- 20 -

Maintenance

Important

Before conducting maintenance or cleaning work, switch off

the machine at the main switch. Do not use compressed air

for cleaning as this can cause cuttings to enter the guides.

General

After use, thoroughly clean all cuttings from the machine using

a paintbrush or hand brush.

Grease or oil all parts according to the lubrication plan

(Fig. 17). When oiling the contact surfaces, move the slide

backwards and forwards several times by hand so that oil enters the guides.

A = oil / lubricate each time before use

B = oil / lubricate once a month

Also oil the flange unit of the leadscrew in the gearbox

through the hole provided for this purpose.

Setting the guide play

Regular lubrication of the guides does not prevent evidence of

play in the guides after a certain amount of time.

1. Release adjustment screw lock nuts 1 (Fig. 18) for the top

slide 2, screw in all adjustment screws 3 evenly until play is

eliminated and re-tighten the lock nuts.

2. Repeat this procedure for cross-slide 4.

Note:

The guide can be clamped using screw 5.

3. Turn the machine upside down and unscrew stud 1

(Fig. 19) slightly.

4. Tighten clamping screws 2 slightly to reduce the play.

5. Check whether the support can still be pushed easily. If the

support is difficult to move, increase the play a little.

Main spindle

The 2 taper roller bearings of the spindle are maintenance-free

for at least 6000 hours at minimum speed and 1800 hours at

maximum speed. If slight play is evident after this period, the

bearings can be adjusted by a specialist.

Predetermined breaking point of the leadscrew

The shear pin (see in explosion drawing, page 88, item 81) in

the flange unit (item 71) could shear off if the machine jams or

is otherwise overloaded. This pin is designed as a predetermined breaking point and must be replaced (you can obtain

shear pins from us as spare parts). To replace the shear pin,

remove the change gear and drive the remaining pieces of the

broken shear pin out of the leadscrew and the top-mounted

sleeve (item 82) using a suitable tool (mandrel, drift or similar).

When driving the new shear pin into the hole, ensure that it is

flush and does not protrude; otherwise it will be difficult to put

the gearwheel back in place. Also ensure that the pin is seated only on one side, i.e. the load is only on one side of the

shearing point.

Disposal:

Please do not dispose of the device in domestic waste! The

device contains valuable substances that can be recycled. If

you have any questions about this, please contact your local

waste management enterprise or other corresponding municipal facilities.

Accessories for Lathe PD 400

Note:

The following accessories are not included in the standard

equipment.

Important

Before installing accessories, switch off the machine at the

main switch.

Centre turning attachment

Installing the centre turning attachment:

Note:

Longer work pieces are clamped between the brad points of

the main spindle and tailstock. The work piece must be

provided with a centre bore on both faces.

An exactly cylindrical work piece is only achieved if the points

align in the horizontal position.

1. Remove three fastening screws from the three-jaw chuck

and remove chuck.

2. Thoroughly clean the fit for the drive plate 3 (Fig. 20), the

centrepoint 1 and its fit in the main spindle.

3. Insert the centrepoint 1 in the fit of the main spindle. Insert

the second centrepoint in the tailstock.

4. Insert adapter 4 in the drive plate 3 and tighten the stud

lightly. Push both over the workpiece 5. Screw driver 2 into

the spindle flange.

5. Clamp the workpiece between the centrepoints. Push drive

plate 2 (Fig. 21) over the driver and fasten to the workpiece

using Allen key 1.

Important

When using a centre fixed to the tailstock, regular lubrication

of the centre and centre bore is necessary to prevent overheating due to friction.

Removing the centrepoint:

6. Guide a suitable aluminium or brass rod through the main

spindle from left to right.

7. Hold the centre and release by lightly tapping the rod.

Page 21

- 21 -

4-jaw chuck with individually adjustable jaws

Note:

Round, oval, square and irregularly shaped work pieces can

be clamped as it is possible to adjust the jaws individually.

Centric or eccentric clamping is possible. Unlike the three-jaw

chuck, centring of the work piece must be performed manually.

1. Detach the three-jaw chuck and attach the four-jaw chuck.

2. Open the four jaws, clean the contact faces and clamp the

work piece lightly according to visual estimation.

3. Move the support and turning tool onto the plane surface of

the work piece.

4. Turn the chuck by hand to establish symmetrical deviations.

5. Adjust by opening one of the jaws and re-set the opposite

jaw accordingly.

6. Tighten all four jaws evenly, alternating crosswise.

Important

In the normal clamping jaw position, only work pieces with an

edge length of max. 55 mm can be clamped. The maximum

length is 100 mm in the reverse position. Larger work pieces

are not securely held. Danger of accident.

4-jaw chuck (concentrically clamping)

Jaws not individually adjustable (automatic centring). Chuck Ø

100 mm. Max. clamping range 83 mm. Larger work pieces are

not securely held. Danger of accident.

Collet chuck attachment and collet chucks

Note:

The collet chuck unit is especially suitable for processing

round parts with great precision. The concentricity is considerably greater than when working with a jaw chuck.

1. Remove three fastening screws from the three-jaw chuck

and remove chuck.

2. Thoroughly clean the fit for the collet chuck mount 2

(Fig. 22) and the fit in the main spindle 1.

3. Attach the collet chuck mount 2 using four fastening

screws 3.

Important

Always use the correct collet chuck to suit the work

piece. Chucks with an oversized diameter are destroyed.

4. Insert the collet chuck 6 and loosely attach the union nut 5.

Important

Never tighten the union nut when there is no work piece

inserted. Remove the pins 4 for tightening the union nut 5

immediately after tightening.

5. Insert the appropriate work piece in the collet chuck and

tighten the union nut 5 using the tool pins 4.

Fixed steady rest

The steady rest is particularly suitable for hollowing out long

work pieces with diameters up to 50 mm.

1. Release the fastening screw 4 (Fig. 23) and position retaining plate 3 laterally.

2. Place the steady rest on the bed guide and set to the desired position.

3. Swivel the retaining plate 3 parallel to the steady rest base

and tighten fastening screw 4.

4. Release all clamp screws 1 and drive the individual retaining jaws 2 onto the workpiece.

Important

The jaws 2 must only touch the work piece and must not

clamp it. Otherwise there is a risk of the work piece

surface becoming scratched and the motor becoming

overloaded.

If the work piece is not round and smooth at the support

point, it must first be turned round. Lubricate the jaws and

work piece regularly when turning.

5. Check that the work piece is positioned in the steady rest

free of play and re-tighten clamp screws 1.

Travelling steady rest

Installation identical to the fixed steady rest, but this steady

rest is attached to the support (Fig. 24).

Faceplate with clamps

This is installed in place of the lathe chuck. Ideal for clamping

larger and asymmetrical workpieces. Ø 150 mm. 2 continuous

T-grooves. incl. clamps.

EC Declaration of Conformity

We assume sole liability for ensuring that this product

conforms with the following EC guidelines:

EC Low Voltage Guideline 73/23 EEC

93/68/EWG

EN 61029-1/12.2003

EC-EMC Guideline 89/336/EEC

DIN EN 55014-1/09.2002

DIN EN 55014-2/08.2002

DIN EN 61000-3-2/12.2001

DIN EN 61000-3-3/05.2002

EC Machine Guideline 98/037 EEC

DIN EN 61029-1/12.2003

Jörg Wagner MSc

01.02.2005

PROXXON S.A.

Equipment Safety Division

Page 22

- 22 -

Avant-propos

Cher client,

En achetant le tour PROXXON PD 400, vous avez fait l'acqui-

sition d'un appareil soigneusement construit, fabriqué par des

spécialistes pour lesquels la précision est une tradition. Cet

appareil offre des possibilités d'application très diverses. Pour

en profiter pleinement, jetez un coup d'œil sur notre gamme

d'accessoires bien conçue.

Pour utiliser correctement l'appareil, lire impérativement ces

instructions au complet et les respecter. Cette consigne ne

s'applique pas seulement aux débutants, mais également aux

professionnels. Lire également avec attention le chapitre concernant la maintenance. Vous obtiendrez un bon travail de

votre appareil pendant de longues années en travaillant avec

discernement, et en assurant un entretien attentif (notamment

un graissage régulier).

Nous vous souhaitons beaucoup de plaisir lors de la lecture

de ces instructions et lors de vos premiers essais avec votre

tour PD 400.

Nous nous réservons le droit de procéder à des modifications

pour tenir compte du progrès technique !

Sommaire

Page

Consignes de sécurité (voir la brochure jointe à l'appareil)

Légende 22

Descriptif de l'appareil et volume de livraison 23

Caractéristiques techniques 23

Montage et mise en place 23

Manipulation 23

1. Mise sous tension de l'appareil 24

2. Réglage rapide du banc 24

3. Activation de l'avancement automatique 24

4. Réglage de l'outil (en longueur et en largeur) 24

5. Sélection de la bonne vitesse de rotation de l'arbre 25

6. Réglage de la vitesse de rotation de l'arbre 25

7. Sélection de l'outil 25

8. Mise en place de l'outil dans le porte-outil 25

9. Serrage dans le mandrin 25

10. Exemple de tournage longitudinal 26

11. Tournage conique 26

12. Saignée d'une pièce 26

13. Usinage de pièces plus longues à l'aide de

la poupée mobile et de la contre-pointe 26

14. Modification de l'avancement 27

15. Montage des pignons amovibles pour le filetage 27

16. Filetage avec l'outil 27

17. Taille du filet gauche 27

Maintenance 28

18. Généralités 28

19. Réglage du jeu des glissières 28

20. Arbre moteur 28

21. Point destiné à la rupture de la vis mère 28

22. Èlimination 28

Accessoires du tour PD 400 28

21. Dispositif de tournage à pointes 28

22. Mandrins à 4 mors à réglage individuel des mors 29

23. Mandrin à 4 mors (serrage concentrique) 29

24. Dispositif à pinces de serrage et pinces de serrage 29

25. Lunette fixe 29

26. Lunette mobile 29

27. Contre-plateau avec griffes de serrage 29

Nomenclature des pièces de rechange 86

Légende : (fig. 1) :

1. Arbre moteur

2. Mandrin

3. Tourelle universelle avec porte-outil

4. Contre-pointe tournante

5. Surface de la bride pour l'unité de fraisage PF 400

(en option)

6. Fourreau de la broche

7. Vis de serrage du fourreau de la broche

8. Poupée mobile

9. Volant de réglage du fourreau de la broche

10. Volant de la vis mère

11. Vis de serrage de la poupée mobile

12. Alésage pour la fixation de table

13. Vis mère

14. Volant du chariot supérieur

15. Chariot supérieur

16. Banc

17. Chariot transversal

18. Volant du chariot transversal

19. Boîte de la serrure

20. Levier d'accouplement pour écrou pouvant être

accouplé de la vis mère

21. Manette de réglage rapide

22. Commutateur de vis mère

23. Boîte d'engrenages

24. Commutateur de rotation de marche à gauche arrêt - marche à droite

25. Interrupteur principal

26. Diode d'indication de fonctionnement

27. Commutateur à gradins pour le réglage de la vitesse

de rotation

28. Clé à six pans intérieurs

29. Clé à fourche

30. Clé à mandrin

31. Mandrin à couronne dentée

32. Jeu de pignons amovibles

33. Porte-outils

F

Page 23

- 23 -

Descriptif de l'appareil et volume de

livraison

Le tour de précision PROXXON PD 400 est un système aux

multiples possibilités présentant les caractéristiques suivantes :

– Robuste berceau d'appareil nervuré doté de glissières en

forme de prismes

– 6 vitesses de broche (inverseur pour 2 vitesses de moteur

avec 3 niveaux d'engrenages supplémentaires)

– Réglage rapide du banc à l'aide d'une manivelle maniable

– Avancement automatique

Le volume de livraison inclut les éléments suivants :

– Mandrin précis à trois mors (ø 100 mm)

– Contre-pointe tournante

– Mandrin à couronne dentée (serrage jusqu'à 10 mm)

– Jeu de pignons amovibles pour deux vitesses d'avance-

ment (0,07 mm/tr et 0,14 mm/tr),19 filetages métriques et

filetages en pouces supplémentaires de 10 à 48 pas.

– Outil de commande

– Tourelle universelle avec 2 porte-outils

– Dispositif de taille de filet à gauche

– Protection de mandrin

– deux goujons de cisaillement de rechange

Caractéristiques techniques :

Appareil

Hauteur des pointes 85 mm

Entre-pointes 400 mm

Diamètre max. de pièce

au-dessus du banc 116 mm

Passage de broche 20,5 mm

Arbre moteur côté mandrin MK3

Vitesses de rotation de l'arbre Vitesse I : 80 tr/min;

330 tr/min; 1400 tr/min

Vitesse II : 160 tr/min; 660 tr/min

2800 tr/min

Mandrin de serrage voir le mode d’emploi du mandrin de serrage

Avancement automatique 0,07 ou 0,14 mm/tr

Filetages Voir tableau dans boîte

d'engrenages

Broche de la poupée mobile Course 30 mm/MK 2

Porte-outils pour les outils 10 x 10 mm

Dimensions 900 x 400 x 300 mm (L x l x H)

Poids 45 kg

Bruit ≤ 70 dB(A)

Moteur

Tension 220 à 240 volts, 50/60 Hz

Vitesse I Vitesse II :

Vitesse de rotation 1400 tr/min 2800 tr/min

Puissance délivrée 0,25 kW 0,55 kW

Consommation 2,1 A 3,9 A

Pour une utilisation dans un endroit sec uniquement

Ne pas jeter la machine avec les ordures ménagères!

Montage et installation :

Remarque :

Ne pas soulever l'appareil pendant son transport à la boîte

d'engrenages 23 (fig. 1) ou au volet de recouvrement du

moteur. Cela pourrait casser les capuchons en plastique.

La surface d'installation doit être plate et assez solide pour

absorber les vibrations générées lors du travail. Fixer

l'appareil au support à l'aide des alésages 12 (fig. 1) prévus à

cet effet. Veiller à ce que le cordon d'alimentation soit en

dehors de la zone dangereuse

Monter le mandrin 2 (fig. 1) avec les 3 vis correspondantes sur

l'arbre moteur. Veiller à ce que le siège du mandrin soit

exempt de poussière.

Pour l’utilisation du mandrin, veuillez SVP suivre le mode d’emploi distinct fourni du mandrin de serrage.

Toutes les pièces métalliques à nu sont, à la livraison, enduites d'un anticorrosif. Cet enduit de protection ne sert pas à

lubrifier mais seulement à protéger. Avant la première mise en

service, retirer cet enduit en le lavant au pétrole. Contrôler

toutes les glissières et les régler le cas échéant. (voir le chapitre "maintenance").

Lubrifier ensuite toutes les glissières à nu et les arbres avec

une huile pour machine appropriée. Monter enfin la protection

de mandrin.

Remar

que :

Il est interdit d’huiler l’ensemble du renvoi (poulies, courroies,

roues dentées). En cas de bruits de fonctionnement élevés, il

peut cependant être indiqué de badigeonner les roues avec

un peu de graisse Molykote.

Utilisation :

Attention!

Avant la première mise sous tension, veillez à ce que les vis du

mandrin de serrage 2 (fig. 1) soient bien serrées, que la clé de

mandrin de serrage ne soit pas à poste et que le support 16 (fig.

1) soit à une distance suffisante du mandrin de serrage.

Attention!

Procédez à vos premiers exercices sans insérer de pièce à usiner. Veillez cependant à ce que les mors réversibles soient

serrés : en l’absence de contre-pression, la force centrifuge risque de les desserrer.

Effectuez les premiers exercices à bas régime.

Attention : le mandrin de serrage étant légèrement huilé, quelques projections sont possibles au début.

Attention!

Du fait de son type de construction, le moteur peut chauffer très

fortement en cas de fonctionnement à vide de longue durée.

Bien que ce ne soit pas le signe d’un défaut du moteur, il est

recommandé d’éviter cet état de fonctionnement en ne faisant

pas fonctionner inutilement la machine à vide.

Page 24

- 24 -

Mise sous tension de l'appareil

1. Tourner le commutateur de rotation 1 (fig. 2) en position

"0".

2. Découpler la vis mère (tourner le commutateur de vis mère

2 vers la gauche).

3. Régler sur la plus petite vitesse (commutateur à gradins 3

sur I)

4. Mettre l'appareil en marche via l'interrupteur principal 4.

L'affichage de service 5 s'allume alors.

5. Tourner le commutateur de rotation vers la droite. Le mandrin tourne maintenant dans le sens d'usinage.

Réglage rapide du banc

La molette 1 (fig. 3) permet un réglage rapide du banc.

Pour cela, découpler le banc au préalable.

Attention !