Page 1

Assembly and operating instructions

P_DT_0066_SW

DULCOTEST® Sensor CDR 1

Typ/Type: CCDR 1-mA-0,5 ppm; CDR 1-mA-2

ppm; CDR 1-mA-10 ppm; CDR 1-CAN-10 ppm

DE/EN

Please carefully read these operating instructions before use. · Do not discard.

The operator shall be liable for any damage caused by installation or operating errors.

The latest version of the operating instructions are available on our homepage.

Target group: commercial use.Part no. 986346 Ver: BA DT 160 05/19 DE/EN

Page 2

Overall Table of Contents

Overall Table of Con‐

tents

DE

DULCOTEST® Sensor CDR 1 Typ:

CDR 1-mA-0,5 ppm; CDR 1-mA-2

ppm; CDR 1-mA-10 ppm; CDR 1-

CAN-10 ppm ....................................... 4

1 Der erste Überblick für Sie............ 9

1.1 Kennzeichnung der Warnhin‐

weise.......................................... 9

1.2 Benutzer-Qualifikation.............. 11

1.3 Allgemeine Sicherheitshin‐

weise........................................ 12

1.4 Bestimmungsgemäße Verwen‐

dung......................................... 13

2 Aufbau und Funktion................... 14

2.1 Aufbau...................................... 14

2.2 Funktion.................................... 15

2.3 Typische Anwendungen........... 15

3 Lagern und transportieren des

Sensors....................................... 16

3.1 Lagern...................................... 16

3.2 Transport.................................. 16

3.3 Verpackungsmaterial................ 16

4 Montieren.................................... 17

4.1 Herstellen des Elektrolyten....... 18

4.2 Elektrolyt einfüllen.................... 19

4.3 Sensor in die Bypassarmatur

einbauen................................... 20

5 Installieren................................... 22

6 Inbetriebnahme........................... 24

6.1 Kalibrieren................................ 24

7 Fehler beheben........................... 27

8 Wartungs- und Reparaturar‐

beiten am Sensor........................ 29

9 Außer Betrieb nehmen und Ent‐

sorgen......................................... 30

9.1 Altteileentsorgung..................... 30

10 Bestellhinweise für Ersatzteile/

Verbrauchsmaterial................... 32

11 Technische Daten..................... 33

12 Eingehaltene Richtlinien/

Normen...................................... 35

13

DULCOTEST ®-Sensor mit

CAN-Anschluss......................... 36

13.1 Aufbau und Funktion.............. 36

13.2 Bestimmungsgemäße Ver‐

wendung................................. 36

13.3 Eingehaltene Richtlinien und

Normen................................... 36

13.4 Installation.............................. 36

13.5 Fehler beheben...................... 37

13.6 Bestellhinweise....................... 38

EN

DULCOTEST® Sensor CDR 1 Type:

CDR 1-mA-0.5 ppm; CDR 1-mA-2

ppm; CDR 1-mA-10 ppm; CDR 1-

CAN-10 ppm...................................... 42

1 An initial overview for you............ 47

1.1 Labelling of Warning Informa‐

tion............................................ 47

1.2 User qualification...................... 49

1.3 General safety information....... 50

1.4 Intended use............................. 50

2 Construction and function............ 52

2.1 Construction............................. 52

2.2 Function.................................... 53

2.3 Typical applications.................. 53

3 Storage and Transport of the

Sensor......................................... 54

3.1 Storage..................................... 54

3.2 Transport.................................. 54

3.3 Packaging material................... 54

4 Assembly..................................... 55

4.1 Production of electrolyte........... 56

4.2 Filling electrolyte....................... 57

2

Page 3

4.3 Installing sensor in the bypass

fitting......................................... 58

5 Installation................................... 60

6 Commissioning............................ 62

6.1 Calibration................................ 62

7 Troubleshooting........................... 65

8 Maintenance and Repair Work

on the Sensor.............................. 67

9 Decommissioning and disposal... 68

9.1 Disposal of used parts.............. 68

10 Ordering information for spare

parts/consumables.................... 70

11 Technical data........................... 71

12 Directives / standards adhered

to............................................... 73

13

DULCOTEST® sensor with

CAN connector.......................... 74

13.1 Construction and function....... 74

13.2 Intended use........................... 74

13.3 Directives and standards

adhered to.............................. 74

13.4 Installation.............................. 74

13.5 Troubleshooting...................... 75

13.6 Ordering Information.............. 76

Overall Table of Contents

3

Page 4

Betriebsanleitung

P_DT_0066_SW

DULCOTEST® Sensor CDR 1

Typ: CDR 1-mA-0,5 ppm; CDR 1-mA-2 ppm;

CDR 1-mA-10 ppm; CDR 1-CAN-10 ppm

DE

Betriebsanleitung bitte zuerst vollständig durchlesen. · Nicht wegwerfen.

Bei Schäden durch Installations- oder Bedienfehler haftet der Betreiber.

Die neueste Version einer Betriebsanleitung ist auf unserer Homepage verfügbar.

Zielgruppe: gewerbliche Nutzung.Teile Nr. 986346 Ver: BA DT 160 05/19 DE

Page 5

Ergänzende Anweisungen

Allgemeine Gleichbehandlung Dieses Dokument verwendet die nach der

Grammatik männliche Form in einem neutralen

Sinn, um den Text leichter lesbar zu halten. Es

spricht immer Frauen und Männer in gleicher

Weise an. Die Leserinnen bitten wir um Ver‐

ständnis für diese Vereinfachung im Text.

Ergänzende Anweisungen

Lesen Sie bitte die ergänzenden Anweisungen durch.

Infos

Eine Info gibt wichtige Hinweise für das richtige Funktionieren des Geräts oder soll Ihre

Arbeit erleichtern.

Warnhinweise

Warnhinweise sind mit ausführlichen Beschreibungen der Gefährdungssituation versehen, siehe

Ä Kapitel 1.1 „Kennzeichnung der Warnhinweise“ auf Seite 9

Zur Hervorhebung von Handlungsanweisungen, Verweisen, Auflistungen, Ergebnissen und anderen

Elementen können in diesem Dokument folgende Kennzeichnungen verwendet werden:

.

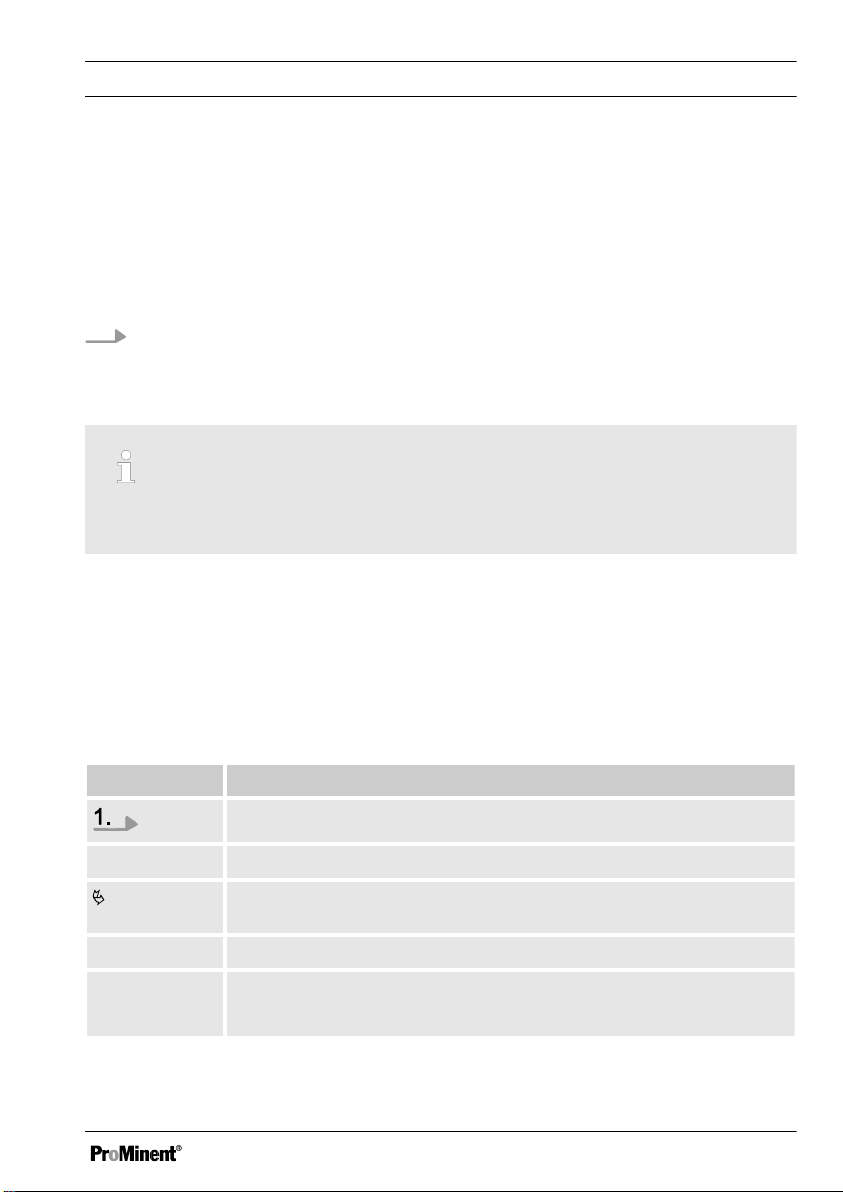

Tab. 1: Weitere Kennzeichnung

Kennzeichen Beschreibung

Handlung Schritt-für-Schritt.

⇨ Ergebnis einer Handlung.

Links auf Elemente bzw. Abschnitte dieser Anleitung oder mitgeltende Doku‐

mente.

n

[Taster]

5

Auflistung ohne festgelegte Reihenfolge.

Anzeigeelemente (z. B. Signalleuchten).

Bedienelemente (z. B. Taster, Schalter).

Page 6

Ergänzende Anweisungen

Kennzeichen Beschreibung

„Anzeige/GUI“

CODE

Bildschirmelemente (z. B. Schaltflächen, Belegung von Funktionstasten).

Darstellung von Softwareelementen bzw. Texten.

6

Page 7

Inhaltsverzeichnis

Inhaltsverzeichnis

1 Der erste Überblick für Sie...................................................................................................... 9

1.1 Kennzeichnung der Warnhinweise................................................................................. 9

1.2 Benutzer-Qualifikation.................................................................................................. 11

1.3 Allgemeine Sicherheitshinweise................................................................................... 12

1.4 Bestimmungsgemäße Verwendung............................................................................. 13

2 Aufbau und Funktion............................................................................................................. 14

2.1 Aufbau.......................................................................................................................... 14

2.2 Funktion........................................................................................................................ 15

2.3 Typische Anwendungen............................................................................................... 15

3 Lagern und transportieren des Sensors................................................................................ 16

3.1 Lagern.......................................................................................................................... 16

3.2 Transport...................................................................................................................... 16

3.3 Verpackungsmaterial.................................................................................................... 16

4 Montieren.............................................................................................................................. 17

4.1 Herstellen des Elektrolyten........................................................................................... 18

4.2 Elektrolyt einfüllen........................................................................................................ 19

4.3 Sensor in die Bypassarmatur einbauen....................................................................... 20

5 Installieren............................................................................................................................. 22

6 Inbetriebnahme..................................................................................................................... 24

6.1 Kalibrieren.................................................................................................................... 24

7 Fehler beheben..................................................................................................................... 27

8 Wartungs- und Reparaturarbeiten am Sensor...................................................................... 29

9 Außer Betrieb nehmen und Entsorgen.................................................................................. 30

9.1 Altteileentsorgung......................................................................................................... 30

10 Bestellhinweise für Ersatzteile/Verbrauchsmaterial.............................................................. 32

11 Technische Daten................................................................................................................. 33

12 Eingehaltene Richtlinien/Normen.......................................................................................... 35

13

DULCOTEST ®-Sensor mit CAN-Anschluss......................................................................... 36

13.1 Aufbau und Funktion.................................................................................................. 36

13.2 Bestimmungsgemäße Verwendung........................................................................... 36

13.3 Eingehaltene Richtlinien und Normen........................................................................ 36

7

Page 8

Inhaltsverzeichnis

13.4 Installation.................................................................................................................. 36

13.5 Fehler beheben.......................................................................................................... 37

13.6 Bestellhinweise........................................................................................................... 38

13.6.1 Bestellhinweise für Zubehör.................................................................................... 38

14 Index..................................................................................................................................... 39

8

Page 9

Der erste Überblick für Sie

1 Der erste Überblick für Sie

Diese Betriebsanleitung beschreibt die technischen Daten und Funktionen des

DULCOTEST® Sensor für Chlordioxid, Typ CDR 1.

Tab. 2: Standardlieferumfang

n 1 Sensor CDR 1 komplett mit Sensorkappe, Schutzkappe und Klemmring.

– Typ CDR 1-mA-0,5 ppm, oder

– Typ CDR 1-mA-2 ppm, oder

– Typ CDR 1-mA-10 ppm, oder

– CDR 1-CAN-10 ppm.

n 1 Set zur Herstellung des Elektrolyten:

– 1 Flasche Grundelektrolyt,

– 1 Röhrchen mit Pulver,

– 1 Etikett für hergestellten Elektrolyt.

1 Ersatzmembrankappe.

1 Betriebsanleitung.

1 Schraubendreher.

1.1 Kennzeichnung der Warn‐

hinweise

Einleitung

Diese Betriebsanleitung beschreibt die techni‐

schen Daten und Funktionen des Produktes.

Die Betriebsanleitung gibt ausführliche Warn‐

hinweise und ist in klare Handlungsschritte auf‐

gegliedert.

Warnhinweise und Hinweise gliedern sich nach

dem folgenden Schema. Hierbei kommen ver‐

schiedene, der Situation angepasste, Piktogr‐

amme zum Einsatz. Die hier aufgeführten Pik‐

togramme dienen nur als Beispiel.

9

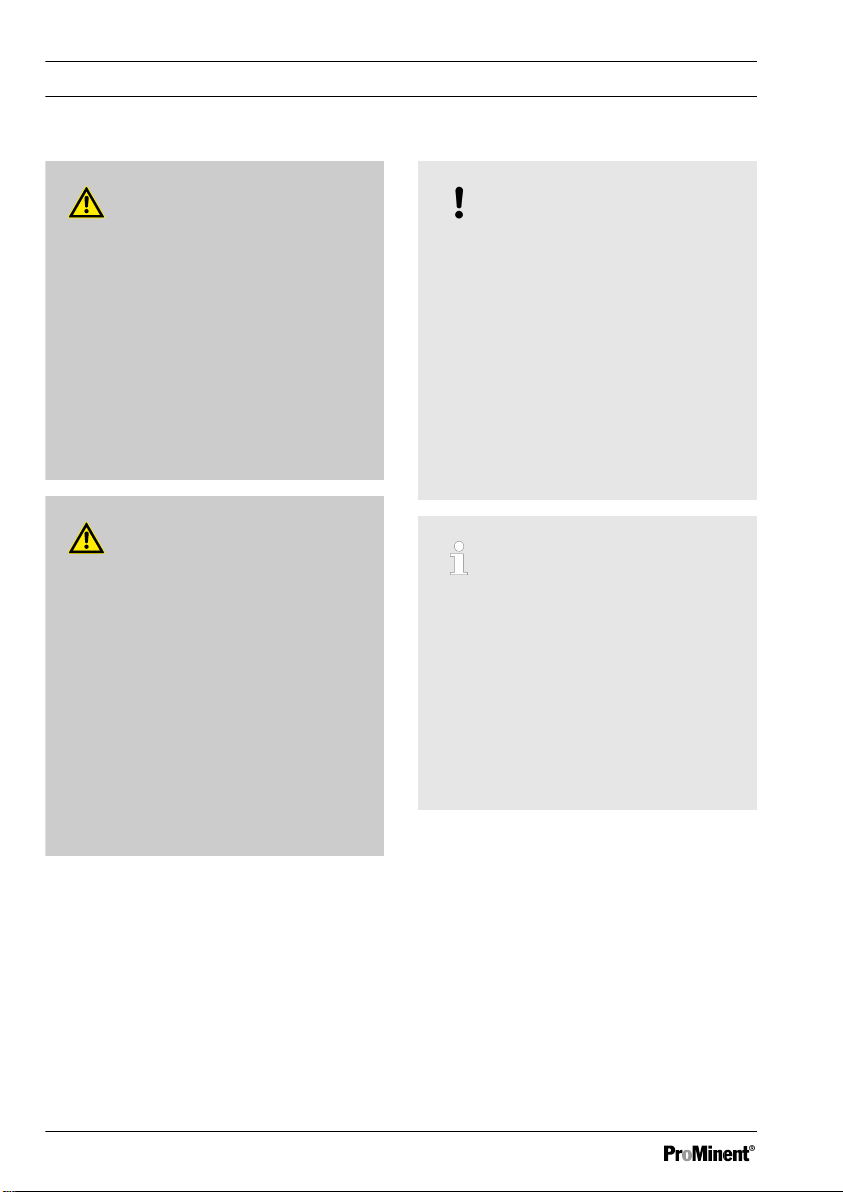

GEFAHR!

Art und Quelle der Gefahr

Folge: Tod oder schwerste Verlet‐

zungen.

Maßnahme, die ergriffen werden muss,

um diese Gefahr zu vermeiden.

Beschriebene Gefahr

– Bezeichnet eine unmittelbar dro‐

hende Gefahr. Wenn die Situation

nicht gemieden wird, sind Tod

oder schwerste Verletzungen die

Folge.

Page 10

Der erste Überblick für Sie

WARNUNG!

Art und Quelle der Gefahr

Mögliche Folge: Tod oder schwerste

Verletzungen.

Maßnahme, die ergriffen werden muss,

um diese Gefahr zu vermeiden.

– Bezeichnet eine möglicherweise

gefährliche Situation. Wenn die

Situation nicht gemieden wird,

können Tod oder schwerste Ver‐

letzungen die Folge sein.

VORSICHT!

Art und Quelle der Gefahr

Mögliche Folge: Leichte oder geringfü‐

gige Verletzungen. Sachbeschädigung.

Maßnahme, die ergriffen werden muss,

um diese Gefahr zu vermeiden.

– Bezeichnet eine möglicherweise

gefährliche Situation. Wenn die

Situation nicht gemieden wird,

können leichte oder geringfügige

Verletzungen die Folge sein. Darf

auch für Warnung vor Sach‐

schäden verwendet werden.

HINWEIS!

Art und Quelle der Gefahr

Schädigung des Produkts oder seiner

Umgebung.

Maßnahme, die ergriffen werden muss,

um diese Gefahr zu vermeiden.

– Bezeichnet eine möglicherweise

schädliche Situation. Wenn die

Situation nicht gemieden wird,

kann das Produkt oder etwas in

seiner Umgebung beschädigt

werden.

Art der Information

Anwendungstipps und Zusatzinforma‐

tion.

Quelle der Information. Zusätzliche

Maßnahmen.

–

Bezeichnen Anwendungstipps und

andere besonders nützliche Infor‐

mationen. Es ist kein Signalwort

für eine gefährliche oder schäd‐

liche Situation.

10

Page 11

Der erste Überblick für Sie

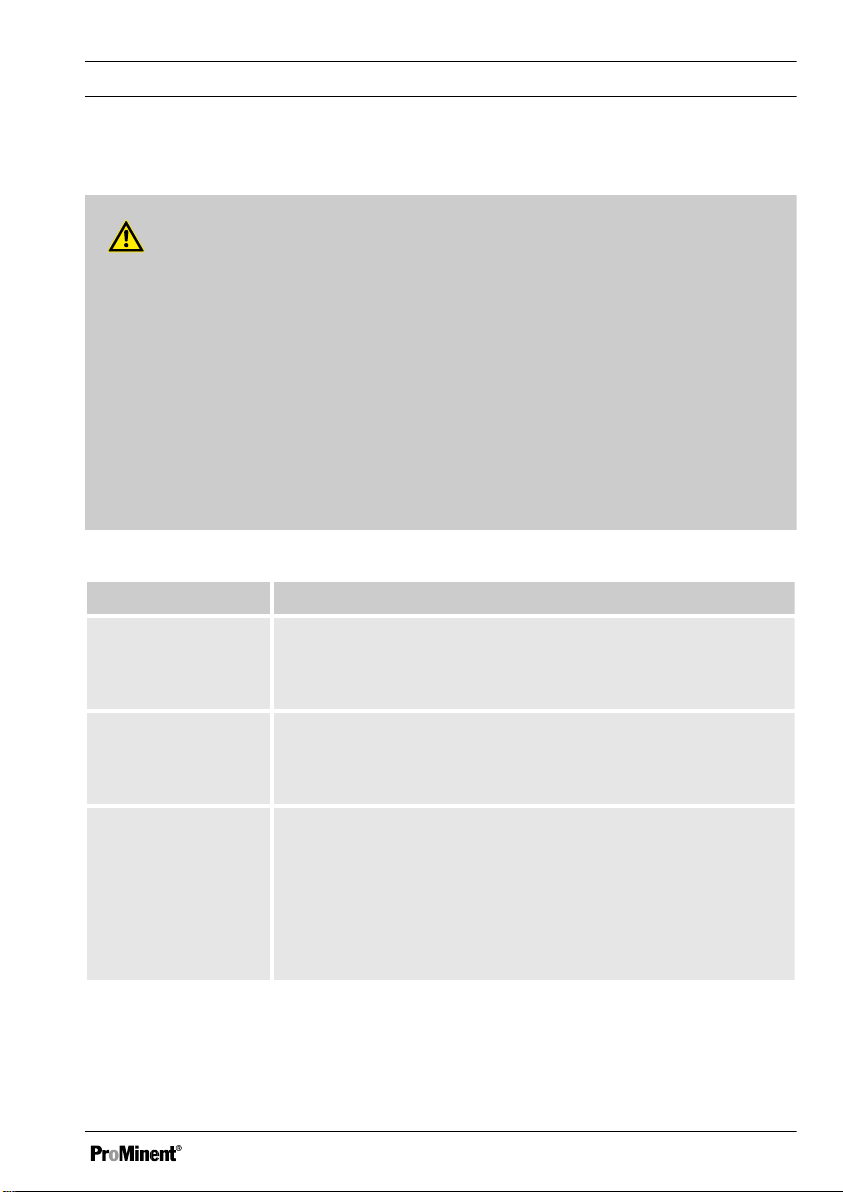

1.2 Benutzer-Qualifikation

WARNUNG!

Verletzungsgefahr bei unzureichender Qualifikation des Personals

Der Betreiber der Anlage/des Gerätes ist für die Einhaltung der Qualifikationen verantwort‐

lich.

Wenn unqualifiziertes Personal Arbeiten an dem Gerät vornimmt oder sich im Gefahrenbe‐

reich des Gerätes aufhält, entstehen Gefahren, die schwere Verletzungen und Sachschäden

verursachen können.

– Alle Tätigkeiten nur durch dafür qualifiziertes Personal durchführen lassen.

– Unqualifiziertes Personal von den Gefahrenbereichen fernhalten.

Die einschlägigen Unfallverhütungsvorschriften sowie die sonstigen allgemein anerkannten

sicherheitstechnischen Regeln einhalten.

Ausbildung Definition

unterwiesene Person Als unterwiesene Person gilt, wer über die übertragenen Aufgaben und

möglichen Gefahren bei unsachgemäßem Verhalten unterrichtet und

erforderlichenfalls angelernt, sowie über die notwendigen Schutzein‐

richtungen und Schutzmaßnahmen belehrt wurde.

geschulter Anwender Als geschulter Anwender gilt, wer die Anforderungen an eine unterwie‐

sene Person erfüllt und zusätzlich eine anlagenspezifische Schulung

bei dem Hersteller oder einem autorisierten Vertriebspartner erhalten

hat.

ausgebildete Fachkraft Als ausgebildete Fachkraft gilt, wer aufgrund seiner Ausbildung, Kennt‐

nisse und Erfahrungen sowie Kenntnis der einschlägigen Bestim‐

mungen die ihm übertragenen Arbeiten beurteilen und mögliche

Gefahren erkennen kann. Eine ausgebildete Fachkraft muss in der

Lage sein, die ihr übertragenen Arbeiten unter Zuhilfenahme von Zeich‐

nungsdokumentation und Stücklisten selbständig durchzuführen. Zur

Beurteilung der fachlichen Ausbildung kann auch eine mehrjährige

Tätigkeit auf dem betreffenden Arbeitsgebiet herangezogen werden.

11

Page 12

Der erste Überblick für Sie

Ausbildung Definition

Elektrofachkraft Die Elektrofachkraft ist aufgrund ihrer fachlichen Ausbildung, Kennt‐

nisse und Erfahrungen sowie Kenntnis der einschlägigen Normen und

Bestimmungen in der Lage, Arbeiten an elektrischen Anlagen auszu‐

führen und mögliche Gefahren selbstständig zu erkennen und zu ver‐

meiden. Eine Elektrofachkraft muss in der Lage sein, die ihr übertra‐

genen Arbeiten unter Zuhilfenahme von Zeichnungsdokumentation,

Stücklisten, Klemmen- und Schaltplänen selbständig durchzuführen.

Die Elektrofachkraft ist speziell für das Arbeitsumfeld, in dem die Elekt‐

rofachkraft tätig ist, ausgebildet und kennt die relevanten Normen und

Bestimmungen.

Kundendienst Als Kundendienst gelten Servicetechniker, die von dem Hersteller für

die Arbeiten an der Anlage nachweislich geschult und autorisiert

wurden.

1.3 Allgemeine Sicherheitshin‐

weise

Unbefugter Zugriff!

Sichern Sie das Gerät gegen unbefugten

Zugriff.

Sie dürfen den Sensor nur durch hierfür ausge‐

bildetes Personal montieren, installieren,

warten und betreiben lassen.

Funktionseinschränkung

Prüfen Sie den Sensor regelmäßig auf Verun‐

reinigungen.

Prüfen Sie die Membrankappe regelmäßig auf

anhaftende Luftblasen (Sichtkontrolle).

Halten Sie die gültigen nationalen Vorschriften

für Pflege-, Wartungs- und Kalibrierintervalle

ein.

Betriebsvoraussetzungen

Sie dürfen den Sensor nur in Bypassarmaturen

einsetzen, die korrekte Anströmparameter (l/h,

siehe Technische Daten) sicherstellen.

Am Auslauf der Bypassarmaturen muss ein

freier Auslauf oder maximal 1 bar Gegendruck

anstehen. Beachten Sie den maximalen

Betriebsdruck der jeweiligen Einzelkompo‐

nenten.

Wenn Sie den Sensor länger als ca. eine

Woche ohne Dosiermedium im Messwasser

betreiben, dann ist eine Schädigung nicht aus‐

geschlossen. Bei längeren Pausenzeiten

müssen Sie den Sensor elektrisch ausschalten.

Nach längeren Spannungsunterbrechungen

(> 2 h) müssen Sie den Sensor wieder ein‐

laufen lassen und kalibrieren.

Sie dürfen den Sensor nicht länger als ca. eine

Woche ohne Chlordioxid betreiben, da eine

Schädigung nicht ausgeschlossen werden

kann. Bei längeren Pausezeiten müssen Sie

den Sensor elektrisch ausschalten.

12

Page 13

1.4 Bestimmungsgemäße Ver‐

wendung

Sie dürfen den Sensor nur zum Bestimmen und

Regeln der Konzentrationen von Chlordioxid

(ClO2) in Wässern verwenden.

Alle anderen Verwendungen oder ein Umbau

sind verboten.

Der Sensor ist kein Sicherheitsbauteil im Sinne

der DIN EN ISO 13849-1:2008-12. Sollte es

sich bei Ihren Mess- und Regelkreis um einen

kritischen Prozess handeln, dann liegt es in

Ihrer Verantwortung diesen Prozess abzusi‐

chern

Der erste Überblick für Sie

13

Page 14

1

2

3

4

5

6

7

8

9

10

11

P_DT_0065_SW

Aufbau und Funktion

2 Aufbau und Funktion

2.1 Aufbau

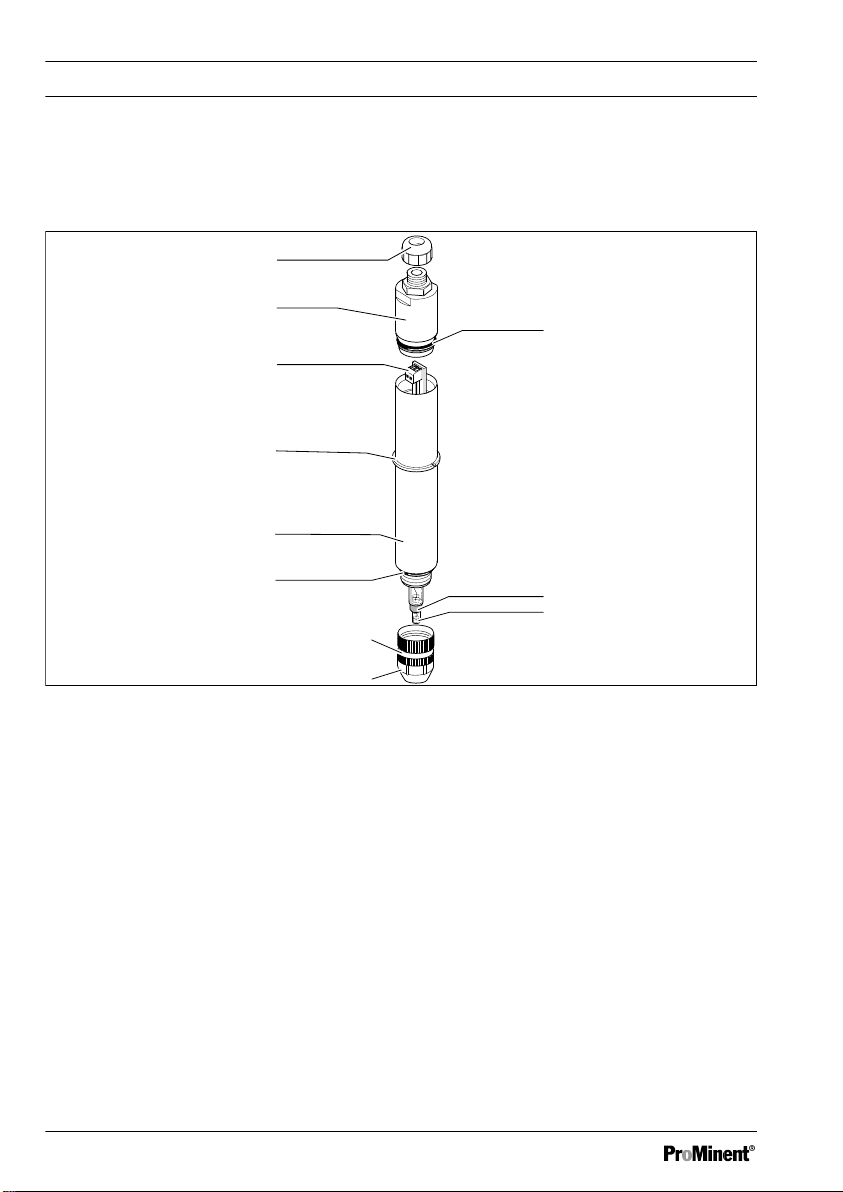

Abb. 1: Explosionszeichnung des Sensors

1 O-Ring-Dichtung

2 Gegen- und Referenzelektrode

3 Arbeitselektrode

4 Membrankappe

5 Schlauchdichtung

6 O-Ring-Dichtung

Der Sensor DULCOTEST® CDR 1 für Chlordi‐

oxid (ClO2) ist ein membranbedeckter ZweiElektroden- Sensor. Der Sensor besteht aus

der Membrankappe und dem Elektrodenschaft.

Die mit Elektrolyt befüllte Membrankappe stellt

die Messkammer dar. Eine in der Membran‐

kappe befindliche nichtporöse Membran lässt

das im Wasser gelöste Chlordioxid hindurch‐

treten. Die Elektroden des Elektrodenschafts

7 Sensorschaft

8 Klemmscheibe

9 2-Leiter-Anschluss

10 Oberteil

11 Klemmmutter, M12-Verschraubung

tauchen in die Messkammer ein. Über den

Elektroden im Elektrodenschaft befindet sich

die Verstärkerelektronik. Darüber sitzt der

elektrische Anschluss. Unten in den Elektro‐

denschaft ist der Temperatursensor für die

Temperaturkompensation integriert.

14

Page 15

2.2 Funktion

Mit dem Sensor DULCOTEST® CDR 1 können

Sie die Konzentration von Chlordioxid (ClO2)

selektiv messen, auch in Gegenwart von freiem

Chlor. Die Querempfindlichkeit gegenüber

freiem Chlor beträgt < 2 %.

Der Sensor ist ein membranbedeckter, ampero‐

metrischer Zwei-Elektroden-Sensor.

Das Chlordioxid tritt durch die Membran hin‐

durch und wird an der Arbeitselektrode elektro‐

chemisch umgesetzt.

Das daraus entstehende Primärstromsignal

wird elektronisch verstärkt, temperaturkompen‐

siert und als unkalibriertes 4 ... 20 mA Signal

zum Mess-/Regelgerät übermittelt.

2.3 Typische Anwendungen

Brauch-, Spül-, Kühl-, Abwasser und Gieß‐

wasser für Agrikulturen.

Dauerhafter Betrieb bei Medientemperaturen

bis 55 °C, kurzzeitig bis 60 °C.

Aufbau und Funktion

15

Page 16

Lagern und transportieren des Sensors

3 Lagern und transportieren des Sensors

Benutzer-Qualifikation: unterwiesene Person,

siehe

Ä Kapitel 1.2 „Benutzer-Qualifikation“

auf Seite 11

Originalverpackung

Schädigung des Produkts.

–

Transportieren, versenden und

lagern Sie den Sensor in der Origi‐

nalverpackung.

–

Bewahren Sie die Verpackung mit

den Styroporteilen auf.

Maximale Lagerdauer

Schädigung des Produkts.

Bei Überlagern des Sensors schicken

Sie den Sensor zur Kontrolle oder

Überholung an den Hersteller ein.

Andernfalls ist die sichere Funktion und

die Messgenauigkeit des Sensors nicht

mehr sicher gestellt.

3.2 Transport

Der Transport sollte in der Originalverpackung

und innerhalb der zulässigen Umweltbedin‐

gungen erfolgen. Weitere Besonderheiten sind

beim Transport nicht zu beachten.

3.3 Verpackungsmaterial

Entsorgen Sie das Verpackungsmaterial

umweltgerecht. Alle Komponenten der Verpa‐

ckung sind mit dem entsprechenden RecyclingCode versehen.

3.1 Lagern

Zulässige Umgebungstemperatur: +5 °C ... +50

°C.

Feuchtigkeit: maximal 90 % relative Luftfeuch‐

tigkeit, nicht kondensierend.

Sonstige: Kein Staub, kein direktes Sonnen‐

licht.

Maximale Lagerdauer des Sensors in der Origi‐

nalverpackung und normaler Atmosphäre: 3

Jahre.

16

Page 17

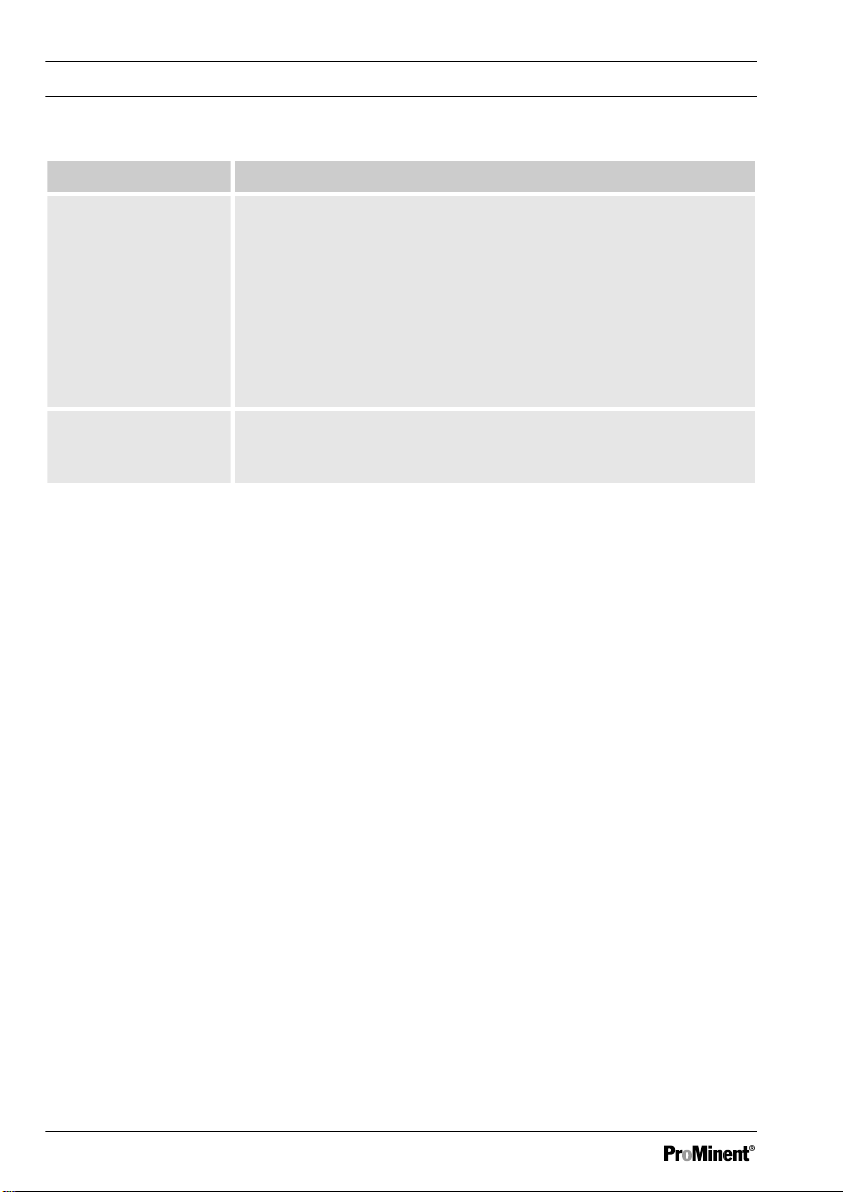

4 Montieren

n Benutzer-Qualifikation: geschulter

Anwender

kation“ auf Seite 11

Gefährdung durch einen Gefahrstoff!

Mögliche Folge: Tod oder schwerste

Verletzungen.

Beachten Sie beim Umgang mit

Gefahrstoffen, dass die aktuellen

Sicherheitsdatenblätter der GefahrstoffHersteller vorliegen. Die notwendigen

Maßnahmen ergeben sich aus dem

Inhalt des Sicherheitsdatenblatts. Da

aufgrund neuer Erkenntnisse, das

Gefährdungspotenzial eines Stoffes

jederzeit neu bewertet werden kann, ist

das Sicherheitsdatenblatt regelmäßig

zu überprüfen und bei Bedarf zu

ersetzen.

Für das Vorhandensein und den aktu‐

ellen Stand des Sicherheitsdatenblatts

und die damit verbundene Erstellung

der Gefährdungsbeurteilung der betrof‐

fenen Arbeitsplätze ist der Anlagenbe‐

treiber verantwortlich.

Ä Kapitel 1.2 „Benutzer-Qualifi‐

WARNUNG!

Montieren

Elektrolyt

–

Der Elektrolyt ist oxidationsemp‐

findlich: Halten Sie die Elektrolyt‐

flasche nach Gebrauch stets ver‐

schlossen.

–

Füllen Sie den Elektrolyten nicht in

andere Gefäße um.

–

Der Elektrolyt darf nicht überlagert

sein, Haltbarkeitsdatum, siehe Eti‐

kett auf der Elektrolytflasche.

–

Füllen Sie den Elektrolyt möglichst

blasenfrei ein. Kleinere Luftblasen

stören nicht, größere Luftblasen

steigen zum oberen Rand der

Membrankappe und beeinflussen

die Messung.

Membrankappe und die Elek‐

troden nicht berühren

Sie dürfen die Membran der Membran‐

kappe und die Elektroden unten am

Sensor nicht berühren, beschädigen

oder mit fettigen Substanzen in Berüh‐

rung bringen. Der Sensor arbeitet sonst

nicht mehr genau. In diesem Fall,

ersetzen Sie die Membrankappe durch

eine neue Membrankappe oder schi‐

cken Sie den Sensor zum Reinigen der

Elektroden zum Hersteller.

17

Page 18

A2723

Montieren

4.1 Herstellen des Elektrolyten

Stellen Sie den gebrauchsfähigen Elektrolyten aus den mitgelieferten Set zur Herstellung des Elekt‐

rolyten selbst her. Diese einzelnen Komponenten gelten im Gegensatz zum gebrauchsfähigen

Elektrolyten nicht als Gefahrgut. Befolgen Sie folgende Arbeitsschritte.

1 Set zur Herstellung des Elektrolyten:

n 1 Flasche Grundelektrolyt,

n 1 Röhrchen mit Pulver,

n 1 Etikett für den hergestellten Elektrolyten.

Abb. 2: Herstellen des Elektrolyten

1. Schützen Sie sich mit geeigneten Mitteln wie z. B. Schutzhandschuhen und Schutzbrille (1),

laut Sicherheitsdatenblatt der Komponenten.

2. Öffnen Sie die Flasche des Grundelektrolyten und das Röhrchen mit Pulver (2).

3. Führen Sie das Röhrchen in Schräglage vollständig in die Öffnung der Flasche des Grunde‐

lektrolyten ein (3).

4. Überführen Sie das Pulver vollständig in die Flasche des Grundelektrolyten (4).

5. Verschließen Sie die Flasche. und schütteln Sie die Flasche bis sich das Pulver vollständig

aufgelöst hat, ≧ 10 Sekunden (5).

Es dürfen im Elektrolyten keine Feststoffe und Schlieren sichtbar sein.

ð

6. Entfernen (6) Sie das Etikett des Grundelektrolyten.

7. Ersetzen (7) Sie das Etikett durch das mitgelieferte Etikett.

Jetzt können Sie den hergestellten Elektrolyten verwenden (8).

ð

18

Page 19

3

4

2

1

Montieren

4.2 Elektrolyt einfüllen

1. Öffnen Sie die Elektrolyt-Flasche und

schrauben Sie die Tülle auf.

2. Füllen Sie den Elektrolyt möglichst bla‐

senfrei ein.

Setzen Sie die Elektrolyt-Flasche auf die

Membrankappe auf und drücken Sie

den Elektrolyten langsam in einem Zug

aus der Elektrolyt-Flasche, ziehen Sie

dabei die Elektrolyt-Flasche gleichmäßig

zurück.

Die Membrankappe ist komplett

ð

gefüllt, wenn die Membrankappe

randvoll mit dem Elektrolyt ist.

Abb. 3: Elektrolytfüllung

1 Membrankappe

2 Elektrolyt Füllhöhe

3 Pipette

4 Entlüftungsbohrung

3. Setzen Sie den Sensor senkrecht auf

die gefüllte Membrankappe auf.

4. Halten Sie die Entlüftungsbohrung nicht

mit z. B. den Fingern zu, sonst kann

sich bei dem Zusammenschrauben

Druck aufbauen und die Membran

beschädigt werden.

Beim Zusammenschrauben muss über‐

schüssiger Elektrolyt durch die Entlüf‐

tungsbohrung unter der Schlauchdich‐

tung entweichen können. Die

Entlüftungsbohrung muss hierbei den

höchsten Punkt bilden um ein zuverläs‐

siges Entweichen der Luft zu ermögli‐

chen.

Wenn beim Zusammenschrauben

ð

kein Elektrolyt entweicht, dann ist

die Membrankappe nicht ausrei‐

chend gefüllt gewesen. Wieder‐

holen Sie den Vorgang und füllen

Sie die Membrankappe vollständig.

5. Drehen Sie die Membrankappe von

Hand bis zum Anschlag ein, so dass

kein freier Spalt zwischen Membran‐

kappe und Sensor zu sehen ist.

6. Spülen Sie den ausgetretenen Elektrolyt

mit sauberen Wasser ab.

7. Verschließen Sie die Elektrolyt-Flasche.

8. Spülen Sie mit einem Wasserstrahl den

Elektrolyt von der Tülle der ElektrolytFlasche ab.

Der Sensor ist nun fertig für den

ð

Einbau in die Bypassarmatur.

19

Page 20

Montieren

4.3 Sensor in die Bypassarmatur einbauen

Mindestdurchfluss (l/h)

Den Mindestdurchfluss (l/h, siehe Technische Daten) nicht unterschreiten:

–

Überwachen Sie den Durchfluss am angeschlossenen Regler. Wird der Messwert des

Durchflusses zur Regelung verwendet, muss die Regelung bei Unterschreitung der

Mindestdurchflussmenge abschalten bzw. auf Grundlast schalten.

–

Den Sensor nur in Bypassarmaturen vom Typ DLG III A , DLG III B oder im DGM

(Modul 25 mm) einsetzen. Bei Verwendung anderer Bypassarmaturen sind die Messer‐

gebnisse vor der Inbetriebnahme, durch geeignete Messmethoden, zu überprüfen.

–

Vermeiden Sie Installationen, die Luftblasen im Messwasser entstehen lassen.

–

An der Membran des Sensors haftende Luftblasen können einen zu geringen

Messwert verursachen. Ein zu geringer Messwert kann in einem Regelkreis zu

einer falscher Dosierung führen.

Beachten Sie auch die Anweisungen und Sicherheitshinweise der Betriebsanleitung der

Bypassarmatur.

Einbauhinweise

Bauen Sie den Sensor nicht in eine vollständig geschlossene Armatur ein. Wenn kein freier

Auslauf vorhanden ist, dann öffnen Sie den Probenahmehahn.

–

Sie dürfen den Sensor nur langsam in die Bypassarmatur einschieben bzw. heraus‐

ziehen. Die Membran kann sonst beschädigt werden.

–

Sie dürfen die Membran mit keinem Gegenstand in Berührung bringen um eine Schädi‐

gung und Belegung der Membran zu vermeiden.

–

Sie müssen den Sensor nach der Inbetriebnahme immer feucht halten, z. B. darf die

Bypassarmatur nie trockenlaufen.

20

Page 21

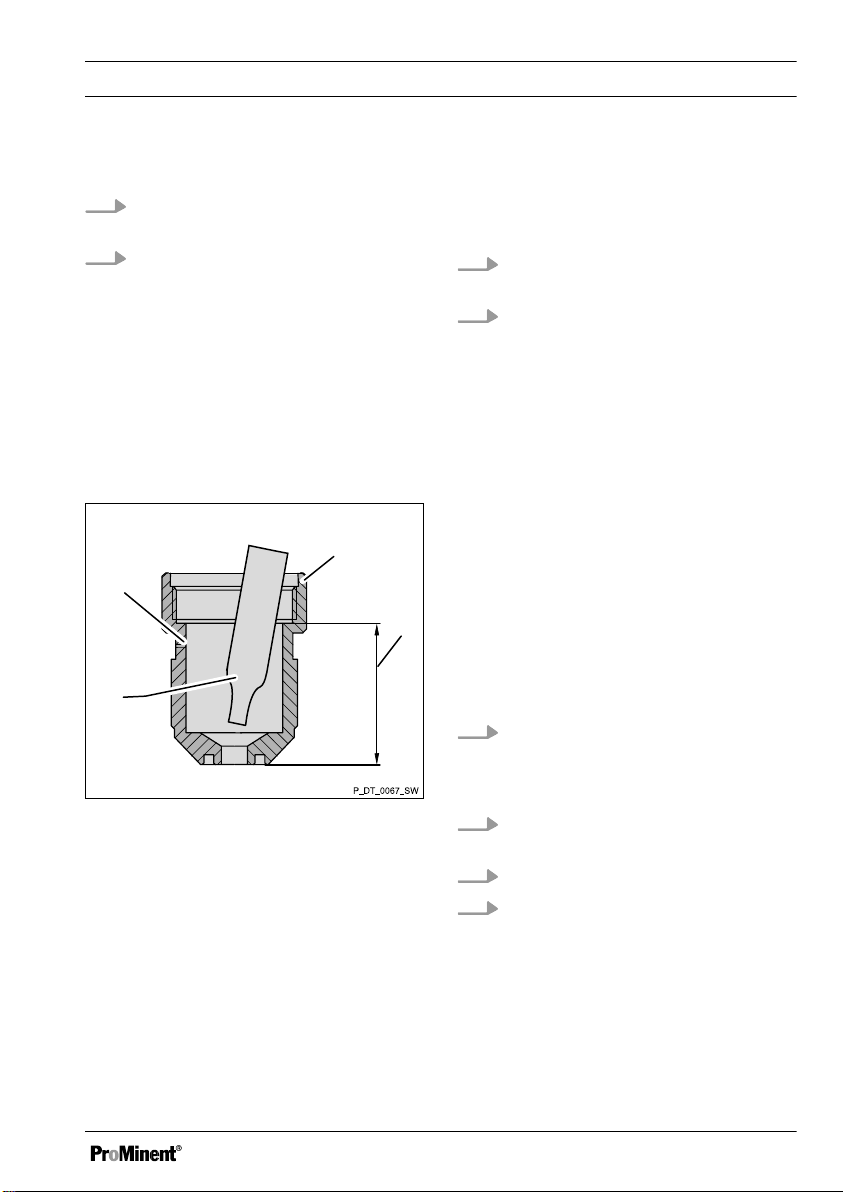

A0645

1

2

3

4

5

6

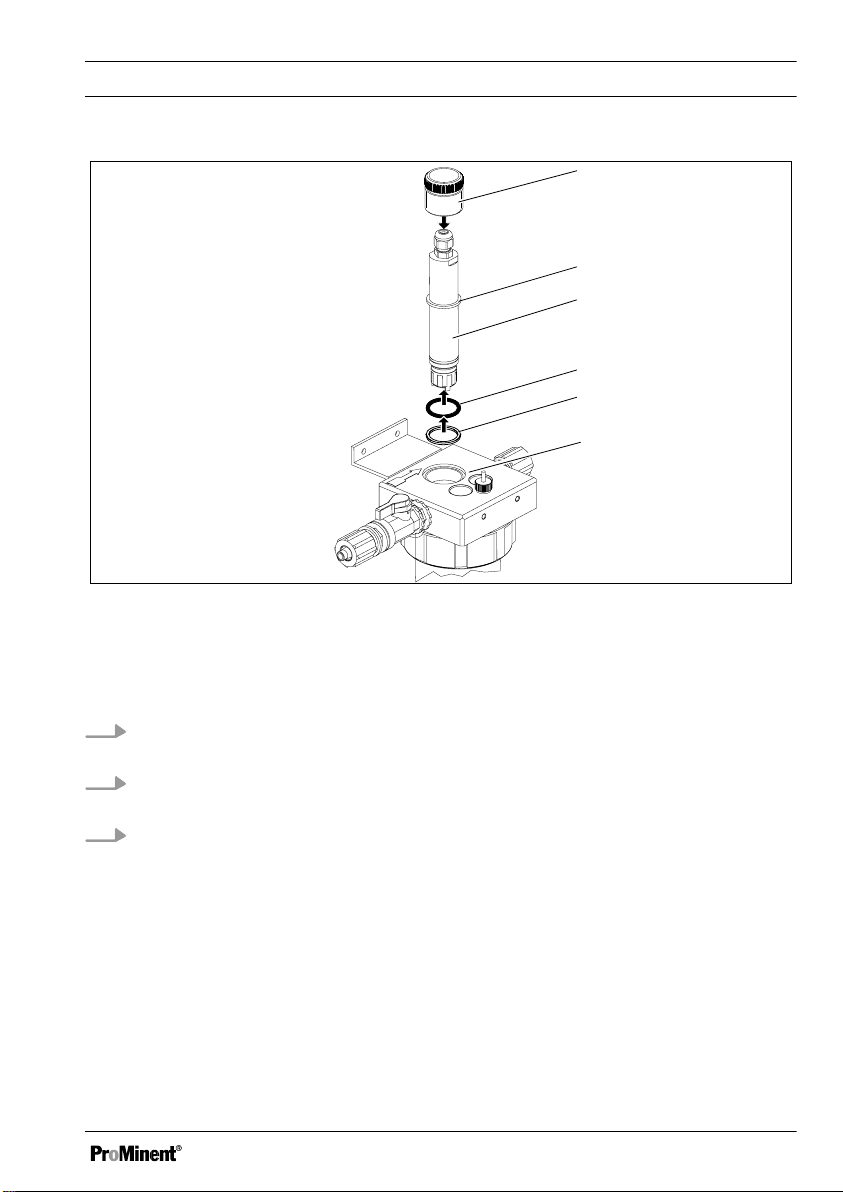

Abb. 4: Einbausituation

1. Gewindehülse.

2. Klemmscheibe.

3. Sensor.

Montieren

4. O-Ring.

5. Unterlegscheibe.

6. Bypassarmatur z. B. DLG.

1. Schieben Sie den im Montage-Kit befindlichen O-Ring (4) und die Unterlegscheibe (5) von

unten über den Sensor bis zur Klemmscheibe (2).

2. Bypassarmatur DLG III: Führen Sie den Sensor in den DLG III ein und ziehen Sie den

Gewindestopfen fest.

3. Bypassarmatur DGM: Führen Sie den Sensor in den DGM ein und ziehen Sie die Klemm‐

schraube fest an, bis der O-Ring abdichtet.

Die richtige Einbautiefe des Sensors ist durch die Klemmscheibe festgelegt. Bei einer

ð

Bypassarmatur eines anderen Herstellers beachten Sie zusätzlich die Betriebsanleitung

des jeweiligen Bypassarmatur-Herstellers.

21

Page 22

Installieren

5 Installieren

n Benutzer-Qualifikation: ausgebildete Fachkräfte bzw. Elektrofachkraft,

Qualifikation“ auf Seite 11

WARNUNG!

Anschluss des Sensors an Fremdgeräte

Mögliche Folge: Tod oder schwerste Verletzungen

– Das angeschlossene Mess/Regelgerät muss vom Sensor galvanisch getrennt sein.

– Die Versorgungsspannung 16 V DC darf nicht unterschritten werden, auch nicht kurz‐

zeitig.

– Die Stromquelle muss mit min. 35 mA bei min. 16 V DC belastbar sein.

– Eine zu geringe Versorgungsspannung kann einen fehlerhaften Messwert verursa‐

chen.

Bei dem Anschluss des Sensors an ein Mess/Regelgerät von ProMinent sind die Anforde‐

rungen erfüllt.

VORSICHT!

Fehldosierung

Mögliche Folge: Leichte oder geringfügige Verletzungen. Sachbeschädigung.

– Schalten Sie bei Intervallbetrieb das Mess/Regelgerät nicht ab.

– Schalten Sie die Dosiervorrichtungen (z. B. Pumpen) eventuell zeitverzögert zu.

– Das zu messende Wasser muss immer das entsprechende Dosiermedium in ausrei‐

chender Menge enthalten.

– Ansonsten müssen Sie mit verlängerten Einlaufzeiten rechnen.

Ä Kapitel 1.2 „Benutzer-

22

Page 23

1

2

A2419

2 3

1

4

Installieren

Elektrische Installation

1. Drehen Sie das Oberteil (1) des Sensors eine Viertelumdrehung gegen den Uhrzeigersinn

und ziehen Sie das Oberteil ab.

2. Lösen Sie die Klemmmutter (2) der M12-Verschraubung und führen Sie die Messleitung (3)

durch die Klemmmutter.

Abb. 5: 2-Leiter-Anschluss

3. Entfernen Sie den Kabelmantel auf einer Länge von ca. 30 mm. Isolieren Sie die Kabelenden

ca. 5 mm ab, versehen Sie die Kabelenden mit Aderendhülsen (⌀ max = 0,5 mm2) und ver‐

binden Sie die Kabelenden mit dem 2-Leiter-Anschluss: 1 = Plus, 2 = Minus.

4. Schieben Sie das Oberteil des Sensors ganz auf den Sensorschaft (4) und ziehen Sie das

Oberteil des Sensors im Uhrzeigersinn bis zum Anschlag an.

5. Schieben Sie die Messleitung so weit wie möglich in das Oberteil des Sensors, zur Zugent‐

lastung.

6. Ziehen Sie die Klemmmutter (2) der M12-Verschraubung fest.

23

Page 24

Inbetriebnahme

6 Inbetriebnahme

n Benutzer-Qualifikation: geschulter Anwender,

auf Seite 11

VORSICHT!

Fehldosierung durch Sensorausfall

Mögliche Folge: Leichte oder geringfügige Verletzungen. Sachbeschädigung.

– Bei einem Sensorausfall kann ein falscher Messwert am Eingang des Mess-/Regelge‐

räts anstehen.

– Dieser falsche Messwert kann zu unkontrollierter Dosierung führen.

– Stellen Sie deshalb betreiberseitig sicher, dass keine Folgeschäden entstehen können.

VORSICHT!

Fehldosierung durch vorzeitige Sensoralterung

Mögliche Folge: Leichte oder geringfügige Verletzungen. Sachbeschädigung.

Maßnahme: Den Sensor in Messpausen nicht von der Spannungsversorgung trennen.

Ausnahme: Wenn die Messpause länger als eine Woche dauert und fällt der Anteil an Des‐

infektionsmittel im Messwasser in diesem Zeitraum auf 0 ppm zurück, dann müssen Sie den

Sensor elektrisch trennen.

– Nach Betrieb ohne Desinfektionsmittel ist mit einer erneuten Einlaufzeit zu rechnen.

Schalten Sie die Dosiervorrichtung eventuell zeitverzögert zu.

Ä Kapitel 1.2 „Benutzer-Qualifikation“

Einlaufzeit

Um einen stabilen Anzeigewert anzuzeigen, benötigt der Sensor eine bestimmte Einlaufzeit.

Bei der Erstinbetriebnahme: 2 ... 6 h

Bei der Wiederinbetriebnahme: 1 ... 3 h

Bei der Elektrolyt- oder Membranwechsel: 0,5 h

* die genaue Einlaufzeit wird durch die Applikation bestimmt.

24

Page 25

6.1 Kalibrieren

Kalibrieren bei erhöhter Wasser‐

temperatur

Chlordioxid ist im Wasser im Gegen‐

satz zu Chlor nur physikalisch gelöst.

Chlordioxid gast bei erhöhten Tempera‐

turen (> 30 °C) sehr schnell aus dem

Wasser aus. Daher ist schnelles

Arbeiten bei der DPD-Messung not‐

wendig. Zwischen der Probenentnahme

und dem Versetzen mit Reagenzien

darf keinesfalls mehr als 1 Minute

liegen. Der rote Farbstoff ist direkt am

Probeentnahmeort durch Reagenzzu‐

gabe zu erzeugen. Dann ist schnellst‐

möglich am Probeentnahmeort mit

einem geeigneten Fotometer die Mes‐

sung durchzuführen.

Inbetriebnahme

VORSICHT!

– Nach einem Membrankappen-

oder Elektrolytwechsel müssen

Sie einen Steilheitsabgleich durch‐

führen.

– Für eine einwandfreie Funktion

des Sensors müssen Sie den

Steilheitsabgleich in regelmäßigen

Abständen wiederholen. Die Kalib‐

rierintervalle betragen je nach

Wasserqualität 3 ... 4 Wochen.

– Vermeiden Sie Luftblasen im

Messwasser. Luftblasen können

eine falsche Dosierung verursa‐

chen. So können an der Membran

des Sensors haftende Luftblasen

einen zu geringen Messwert verur‐

sachen und somit zu einer Über‐

dosierung führen.

– Beachten Sie die gültigen natio‐

nalen Vorschriften für Kalibrierin‐

tervalle.

Voraussetzungen:

–

Konstanter Durchfluss in der

Bypassarmatur.

–

Konstante Temperatur des Mess‐

wassers.

–

Gleiche Temperatur von Mess‐

wasser und Sensor (ca. 15

Minuten warten).

–

Der Sensor ist eingelaufen.

–

Konstanter pH-Wert.

25

Page 26

Inbetriebnahme

Nullpunktabgleich:

Wenn der Sensor an einem Mess-/Regelgerät

von ProMinent betrieben wird, dann ist ein Null‐

punktabgleich in der Regel nicht notwendig.

Machen Sie aber einen Nullpunktabgleich,

wenn Sie den Sensor an der unteren Messbe‐

reichsgrenze einsetzen.

1. Tauchen Sie den Sensor in einen Eimer

mit sauberem Wasser ohne Desinfek‐

tions- oder Oxidationsmittel (z. B. han‐

delsübliches stilles Mineralwasser).

2. Rühren Sie mit dem Sensor bis der

Messwert am Mess-/Regelgerät 5

Minuten stabil bleibt.

3. Gleichen Sie das Mess-/Regelgerät auf

Null ab, entsprechend der Betriebsanlei‐

tung des Mess-/Regelgeräts.

4. Bauen Sie den Sensor wieder in die

Bypassarmatur (z. B. DGMA; DLG III)

ein.

Steilheitsabgleich:

1. Ermitteln Sie den Desinfektionsmittelge‐

halt des Messwassers mit einem geeig‐

neten Messbesteck (z. B. DPD 1).

2. Stellen Sie den ermittelten Wert am

Mess-/Regelgerät ein, entsprechend der

Betriebsanleitung des Mess-/Regelge‐

räts.

3. Wiederholen Sie die Kalibrierung nach

einem Tag, um sicher zu gehen, dass

der Sensor seine maximale Empfindlich‐

keit (Steilheit) erreicht hat.

26

Page 27

7 Fehler beheben

Benutzer-Qualifikation: unterwiesene Person, siehe

auf Seite 11

Fehler mögliche Ursache Abhilfe

Ä Kapitel 1.2 „Benutzer-Qualifikation“

Fehler beheben

Sensor nicht kalibrierbar

– Anzeige Messgerät/

Regler größer DPD-1Messung.

Sensor nicht kalibrierbar

– Anzeige Messgerät/

Regler kleiner DPD-1Messung.

Einlaufzeit zu gering. siehe „Einlaufzeit“.

Membrankappe beschädigt. Membrankappe austauschen; Sensor

einlaufen lassen, kalibrieren.

Störende Wasserinhaltsstoffe. Wasser auf störende Inhaltsstoffe

untersuchen und Abhilfe schaffen.

Kurzschluss in der Messlei‐

tung.

DPD-Chemikalien überaltert. Neue DPD-Chemikalien verwenden,

Einlaufzeit zu gering. siehe „Einlaufzeit“.

Beläge auf der Membran‐

kappe.

Messwasserdurchfluss zu

klein.

Referenzelektrode verbraucht

(zeigt glänzende Stellen).

Luftblasen außen an der

Membran.

Kein Elektrolyt in Membran‐

kappe.

Elektrolyt durch Gasbläschen

im Messwasser verdrängt.

Kurzschluss aufspüren und besei‐

tigen.

Kalibrieren wiederholen.

Beläge entfernen - siehe „Warten“ ;

Membrankappe austauschen; Sensor

einlaufen lassen, kalibrieren.

Durchfluss korrigieren.

Sensor einsenden.

Luftblasen durch Klopfen entfernen

und ggf. Durchfluss erhöhen.

Neuen Elektrolyten einfüllen.

Rücksprache mit ProMinent.

27

Page 28

Fehler beheben

Fehler mögliche Ursache Abhilfe

Messwertanzeige ist „0“. Störende Wasserinhaltsstoffe. Wasser auf störende Inhaltsstoffe

untersuchen und Abhilfe schaffen.

ClO2-Gehalt unterhalb der

unteren Messbereichsgrenze.

ClO2 zugeben und anschließend

Kalibrierung wiederholen bzw. pas‐

senden Sensor verwenden.

Sensor falsch an den Regler

angeschlossen.

Sensor richtig an den Regler

anschließen.

Einlaufzeit zu gering. Insgesamt 3 h einlaufen lassen.

Sensor defekt. Sensor austauschen.

Messwertanzeige

unstabil.

Luftblasen außen an der

Membran.

Luftblasen durch Klopfen entfernen

und ggf. Durchfluss erhöhen.

Membran beschädigt. Membrankappe austauschen; Sensor

einlaufen lassen, kalibrieren.

Ursache am Regelgerät. Ursache beheben

Wenn Sie alles versucht haben: Prüfen Sie, ob die Referenzelektrode an der Spitze des Elektro‐

denschafts nicht braun-grau, sondern silbrig-weißlich ist. Dann ist die Referenzelektrode ver‐

braucht und kann bei ProMinent erneuert werden.

28

Page 29

Wartungs- und Reparaturarbeiten am Sensor

8 Wartungs- und Reparaturarbeiten am Sensor

Benutzer-Qualifikation: unterwiesene Person,

siehe

Ä Kapitel 1.2 „Benutzer-Qualifikation“

auf Seite 11

Wartungsintervall:

Warten Sie den Sensor regelmäßig, um eine

Überdosierung durch einen Sensorausfall zu

vermeiden.

Beachten Sie die gültigen nationalen Vor‐

schriften für Wartungsintervalle.

Abhängig von der Wasserqualität wöchentlich

bis monatlich.

Membran reinigen:

Wenn die Membran verunreinigt ist und sich

der Sensor nicht kalibrieren lässt, können Sie

versuchen die Membran vorsichtig zu reinigen.

Bauen Sie zuerst den Sensor aus. Locker haft‐

ende Verschmutzungen entfernen:

Spülen Sie die Membran unter einem

Wasserstrahl.

Nun müssen Sie den Sensor mit

ð

Elektrolyt befüllen, einlaufen lassen

und neu kalibrieren.

VORSICHT!

– Berühren Sie die Elektroden nicht

oder bringen Sie die Elektroden

nicht mit fetthaltigen Substanzen

in Berührung.

– Die Membran nie mit alkalischen

Lösungen, Reinigungsreagenzien,

Bürsten oder ähnlichem reinigen.

Wartungsarbeiten:

1. Überprüfen Sie die Membrankappe auf

Ablagerungen oder Luftblasen.

Falls notwendig entfernen Sie die

ð

Ablagerungen, siehe

reinigen:“ auf Seite 29

2. Überprüfen Sie den Anzeigewert des

Sensors am Mess-/Regelgerät durch ein

geeignetes Messbesteck (z. B. DPD).

Wenn nötig, kalibrieren Sie den

ð

Sensor neu.

Ä „Membran

.

Membran wechseln:

Wenn eine Kalibrierung auch nach der Reini‐

gung der Membran nicht mehr möglich ist oder

ist die Membran beschädigt, dann müssen Sie

die Membrankappe wechseln.

Siehe hierzu, Kapitel

Reparatur des Sensors:

Der Sensor kann nur im Herstellerwerk repa‐

riert werden. Senden Sie den Sensor dazu in

der Originalverpackung an den Hersteller ein.

„Kalibrieren“

.

29

Page 30

Außer Betrieb nehmen und Entsorgen

9 Außer Betrieb nehmen und Entsorgen

n Benutzer-Qualifikation: unterwiesene

Person

Ä Kapitel 1.2 „Benutzer-Qualifika‐

tion“ auf Seite 11

1. Klemmen Sie den Sensor elektrisch ab.

2. Machen Sie die Bypassarmatur

drucklos, durch das Öffnen des Probe‐

nahmehahns.

3. Lösen Sie die Klemmschraube.

4. Öffnen Sie den Probenahmehahn und

ziehen Sie den Sensor langsam aus der

Bypassarmatur heraus und schließen

Sie danach den Probenahmehahn.

5. Die Membrankappe über einem Wasch‐

becken oder ähnlichem, aufschrauben

und entleeren.

6. Die Membrankappe und Elektroden mit

sauberem Wasser abspülen und staub‐

frei trocknen lassen.

7. Trocknen Sie die Elektroden mit einem

faserfreien Tuch ab und lassen Sie die

Elektroden 24 h trocken liegen.

8. Schrauben Sie zum Schutz die Mem‐

brankappe locker auf die Elektroden.

9. Stecken Sie zum Schutz die Membran‐

schutzkappe auf die Membrankappe.

9.1 Altteileentsorgung

n Benutzer-Qualifikation: unterwiesene

Person, siehe

Qualifikation“ auf Seite 11

HINWEIS!

Vorschriften Altteileentsorgung

– Beachten Sie die zurzeit für Sie

gültigen nationalen Vorschriften

und Rechtsnormen

Der Hersteller nimmt die dekontaminierten Alt‐

geräte bei ausreichender Frankierung der Sen‐

dung zurück.

Bevor Sie das Gerät einschicken, müssen Sie

das Gerät dekontaminieren. Dazu müssen Sie

alle Gefahrenstoffe restlos entfernen. Beachten

Sie dazu das Sicherheitsdatenblatt ihres

Dosiermediums.

Eine aktuelle Dekontaminationserklärung steht

als Download auf der Homepage zur Verfü‐

gung.

Ä Kapitel 1.2 „Benutzer-

30

Page 31

Hinweis auf Sammelsystem EU

Dieses Gerät ist entsprechend der europä‐

ischen Richtlinie 2012/19/EU über Elektro- und

Elektronik-Altgeräte mit dem Symbol der durch‐

gestrichenen Mülltonne gekennzeichnet. Das

Gerät darf nicht über den Hausmüll entsorgt

werden. Nutzen Sie für die Rückgabe die Ihnen

zur Verfügung stehenden Rückgabe- und Sam‐

melsysteme und beachten Sie die örtlichen

gesetzlichen Vorgaben.

Außer Betrieb nehmen und Entsorgen

31

Page 32

Bestellhinweise für Ersatzteile/Verbrauchsmaterial

10 Bestellhinweise für Ersatzteile/Verbrauchsmaterial

Der Sensor kann nur im Komplettset bestellt werden, dieses Komplettset besteht aus:

n 1 Sensor.

n 1 Betriebsanleitung.

n 1 Schraubendreher.

Bestelladresse für Ersatzteile und Zubehör: Die aktuelle Adresse für die Bestellung von Ersatzteilen

und Zubehör finden Sie auf der Homepage des Herstellers ProMinent.

Tab. 3: Komplettset

Bezeichnung Bestellnummer

CDR 1-mA-0,5 ppm. 1033762

CDR 1-mA-2 ppm. 1033393

CDR 1-mA-10 ppm. 1033404

CDR 1-CAN-10 ppm 1041155

Der Sensor kann nur im Komplettset bestellt werden.

Tab. 4: Folgende Ersatzteile/Verbrauchsmaterial sind für die Sensoren erhältlich:

Bezeichnung Bestellnummer

1 Set zur Herstellung des gebrauchsfähigen Elektrolyten. 506272

1 Membrankappe CDR 1 komplett. 1023895

Montageset für DGM. 791818

Montageset für DLG III. 815079

Zweidraht-Messleitung (2 x 0,25 mm2, Ø 4 mm).

725122

32

Page 33

Technische Daten

11 Technische Daten

Parameter Wert

Messgröße: Chlordioxid (ClO2).

Anwendungsbereich: Tensidbelastetes Spülwasser, Kühlwasser, Gießwasser

und schwach belastetes Abwasser.

Messbereiche: CDR 1-mA-0,5 ppm 0,01 ... 0,5 mg/l

(Normsteilheit: 24 mA/ppm).

CDR 1-mA-2 ppm 0,02 ... 2 mg/l

(Normsteilheit: 6 mA/ppm).

CDR 1-mA-10 ppm 0,1 ... 10 mg/l

(Normsteilheit: 1,2 mA/ppm).

CDR 1-CAN-10 ppm 0,1 ... 10 mg/l

(Normsteilheit: 1,2 mA/ppm).

pH-Bereich: 1,0 ... 10,0.

Temperaturbereich: dauerhaft 1 ... 55 °C, kurzzeitig 60 °C.

Lagertemperatur: 5 ... 50 °C.

Auflösung: entspricht der unteren Messbereichsgrenze.

Maximaler Betriebsdruck: DGMA: 3,0 bar, bei 30 °C.

DLG III: 1 bar (freier Auslauf)

Anströmung: 30 ... 60 l/h (DGMA und DLG III).

Ansprechzeit des Sensors: t90 3 min.

Querempfindlichkeit: Ozon (03).

freiem Chlor < 2 %.

Standzeit der Membrankappe: Ø 1 Jahr, abhängig von der Wasserqualität.

Werkstoff: Membrankappe PVDF.

Elektrodenschaft PVC-C.

Versorgungsspannung: 16 ... 24 V DC.

33

Page 34

Technische Daten

Parameter Wert

Ausgangssignal: 4 ... 20 mA.

Schutzart: IP 65.

34

Page 35

Eingehaltene Richtlinien/Normen

12 Eingehaltene Richtlinien/Normen

EU-Richtlinien:

n EMV-Richtlinie (2014/30/EU).

n RoHS-Richtlinie (2011/65/EU).

Harmonisierte Normen:

n EN 61326-1:2013, Klasse B

n EN 50581:2012

Die CE-Konformitätserklärung finden Sie als

Download auf unserer Homepage.

35

Page 36

4321

A2657

DULCOTEST ®-Sensor mit CAN-Anschluss

13

DULCOTEST ®-Sensor mit CAN-Anschluss

13.1 Aufbau und Funktion

Im oberen Teil des Schaftes befindet sich in eine Kunststoffmasse eingebettet die Verstärkerelekt‐

ronik. Die Verstärkerelektronik wandelt den primären Sensorstrom in ein CAN-Bus-Signal für das

Mess-/ und Regelgerät um. Die Spannungsversorgung erfolgt über das CAN-Bus-Kabel.

Abb. 6: Aufbau des Sensors

1 Schutzkappe

2 CAN-Anschluss

3 Sensor-LED

4 CAN-LED

13.2 Bestimmungsgemäße

Verwendung

Die Sensoren mit CAN-Anschluss dürfen nur

an den CANopen-Bus eines ProMinent Mess-/

und Regelgeräts angeschlossen werden.

Versuchen Sie nicht den Adapter aufzudrehen.

Die Elektronik im Sensor kann beschädigt

werden.

13.3 Eingehaltene Richtlinien

und Normen

Erfüllte CAN-Normen und Spezifikationen: Das

Gerät erfüllt hardwareseitig die harmonisierte

CAN-Spezifikation 2.0 (ISO99-1, ISO99-2).

Diese enthält das CAN-Protokoll (ISO 11898-1)

und Angaben über die physikalische Anwen‐

dungsschicht (physical layer) entsprechend

ISO 11898-2 (high speed CAN bis 1Mbit/sec)

und ISO 11898-3 (low speed CAN bis 125kBit/

sec).

Das Gerät erfüllt die CAN-Open Spezifikation

CIA-DS401, die Grundlage der europäischen

Norm EN 50325-4 ist.

Es wird das Regler-Geräteprofil CiA-404 erfüllt.

13.4 Installation

Die Verpackung enthält eine CAN-BUS-Stich‐

leitung und ein CAN-BUS-T-Stück. Damit

können Sie den CAN-BUS-Sensor an die CANBUS-Hauptleitung Ihres Messsystems

anschließen.

Installieren Sie den Sensor wie in der aktuellen

Betriebsanleitung Ihres Mess-/ und Regelgeräts

beschrieben.

36

Page 37

A2658

DULCOTEST ®-Sensor mit CAN-Anschluss

13.5 Fehler beheben

Linke LED (Sensor-LED)

Farbe Blinkcode Ursache Folge Abhilfe

rot leuchtend Elektronikfehler Sensor defekt Sensor einsenden oder

Kundendienst benach‐

richtigen

rot blinkend* Start-Phase keine Messwert‐

übermittlung

rot langsam blin‐

kend**

rot doppelt blin‐

kend***

grün leuchtend keine Gerätefehler

- dunkel keine Versorgungs‐

Kalibrierung ist fehler‐

haft

0 ppm > Messwert >

10 ppm

Messwert <> Grenz‐

wert

kein Korrekturwert pH

übertragen

vorhanden

spannung

Messwert ist falsch neu kalibrieren

Messwert zu

hoch/zu tief

Grenzwertverlet‐

zung

Korrekturwert pH

fehlt

Normalbetrieb

Sensor

Sensor außer

Funktion

Abb. 7: Blinkcode-Darstellung zu Ä „Linke LED (Sensor-LED)“ auf Seite 37

kurz warten

Konzentration im Mess‐

wasser mit DPD prüfen

Ursache klären; evtl.

Werte neu einstellen

Parameter und Konfi‐

guration prüfen. pHSensor prüfen

-

Kabelverbindungen

prüfen

37

Page 38

DULCOTEST ®-Sensor mit CAN-Anschluss

Rechte LED (CANopen-LED)

Farbe Blinkcode Ursache Folge Abhilfe

rot beliebig Bus-Fehler keine Messwert‐

übermittlung

grün leuchtend Bus-Status:

Normalbetrieb Bus -

Kundendienst benach‐

richtigen

[OPERATIONAL]

grün blinkend Bus-Status:

[PRE-OPERATI‐

ONAL]

momentan keine

Messwertübermitt‐

lung

kurz warten

13.6 Bestellhinweise

13.6.1 Bestellhinweise für Zubehör

Tab. 5: Bestellhinweise für Zubehör

Teil Bestellnummer

T-Verteiler, M12, 5-Polig, CAN 1022155

Abschlusswiderstand, M12-Kupplung 1022154

Abschlusswiderstand, M12-Stecker 1022592

Verbindungskabel - CAN, M12, 5-Polig, 0,3 m 1024568

Verbindungskabel - CAN, M12, 5-Polig, 0,5 m 1022137

Verbindungskabel - CAN, M12, 5-Polig, 1 m 1022139

Verbindungskabel - CAN, M12, 5-Polig, 2 m 1022140

Verbindungskabel - CAN, M12, 5-Polig, 5 m 1022141

Verbindungskabel - CAN, Meterware 1022160

Kupplung-CAN, M12, 5-Polig, Schraubanschluss 1022157

Stecker-CAN, M12, 5-Polig, Schraubanschluss 1022156

38

Page 39

14 Index

A

Allgemeine Gleichbehandlung ......... 5

Auflösung ................... 33, 34

Ausgangssignal ............... 33, 34

B

Benutzer-Qualifikation ..............11

Bypassarmatur .................. 21

C

CAN-Anschluss ..................36

CAN-Bus ......................36

Index

Frage: Wie lange kann ich den Sensor

lagern? ....................... 16

Frage: Wie nehme ich den Sensor in

Betrieb? ...................... 24

Frage: Wie sind die grundlegenden Funk‐

tionen des Sensors? ...............15

Frage: Wie suche ich Fehler und behebe

diese? ....................... 27

Frage: Wo finde ich die Konformitätser‐

klärung? ...................... 35

G

Gleichbehandlung ................. 5

E

Einbauhinweise ..................21

Einbausituation .................. 21

Eingehaltene Normen .............. 35

Einlaufzeit ..................... 24

Ersatzteile ..................... 32

EU-Richtlinien .................. 35

F

Fehler beheben ..................27

Fehlerbeseitigung ................ 27

Fehlersuche ....................27

Frage: Was kann ich an dem Sensor

warten, reinigen und reparieren? ....... 29

Frage: Welche Ersatzteile/Verbrauchsma‐

terial gibt es? ................... 32

Frage: Welche Normen werden einge‐

halten? ....................... 35

Frage: Welche Normen wurden ange‐

wendet? ...................... 35

Frage: Wie ist der Sensor aufgebaut? .... 14

Frage: Wie kalibriere ich den Sensor? .... 25

H

Handlung Schritt-für-Schritt ........... 5

I

Inbetriebnahme ..................24

Internationale Normen ............. 35

K

Komplettset .................... 32

Konformitätserklärung ..............35

L

Links auf Elemente bzw. Abschnitte dieser

Anleitung oder mitgeltende Dokumente .... 5

M

Maximale Lagerdauer .............. 16

Membran reinigen ................ 29

Membran wechseln ............... 29

Messgröße .................. 33, 34

N

Normsteilheit ................. 33, 34

39

Page 40

Index

Nullpunktabgleich ................ 26

O

Originalverpackung ............... 16

P

PVC-C ....................... 34

PVDF ........................34

Q

Querempfindlichkeit .............33, 34

R

Recycling ..................... 16

Reparatur ..................... 29

S

Schutzart ................... 33, 34

Sensorausfall ................... 24

Steilheitsabgleich ................ 26

V

Verbrauchsmaterial ............... 32

W

Warnhinweise ................... 9

Wartung ...................... 29

Weitere Kennzeichnung ............. 5

Z

Zubehör ...................... 32

40

Page 41

ProMinent GmbH

Im Schuhmachergewann 5 - 11

69123 Heidelberg

Telefon: +49 6221 842-0

Telefax: +49 6221 842-215

E-Mail: info@prominent.com

Internet: www.prominent.com

986346, 3, de_DE

© 2019

Page 42

Operating instructions

P_DT_0066_SW

DULCOTEST® Sensor CDR 1

Type: CDR 1-mA-0.5 ppm; CDR 1-mA-2 ppm;

CDR 1-mA-10 ppm; CDR 1-CAN-10 ppm

EN

Please carefully read these operating instructions before use. · Do not discard.

The operator shall be liable for any damage caused by installation or operating errors.

The latest version of the operating instructions are available on our homepage.

Target group: commercial use.Part no. 986346 Ver: BA DT XXX XX/1X DE/EN

Page 43

Supplemental directives

General non-discriminatory approach In order to make it easier to read, this docu‐

ment uses the male form in grammatical struc‐

tures but with an implied neutral sense. It is

aimed equally at both men and women. We

kindly ask female readers for their under‐

standing in this simplification of the text.

Supplementary information

Please read the supplementary information in its entirety.

Information

This provides important information relating to the correct operation of the unit or is intended

to make your work easier.

Warning information

Warning information includes detailed descriptions of the hazardous situation, see

‘Labelling of Warning Information’ on page 47

The following symbols are used to highlight instructions, links, lists, results and other elements in

this document:

.

Ä Chapter 1.1

Tab. 1: More symbols

Symbol Description

Action, step by step.

⇨ Outcome of an action.

Links to elements or sections of these instructions or other applicable docu‐

ments.

n

[Button]

43

List without set order.

Display element (e.g. indicators).

Operating element (e.g. button, switch).

Page 44

Supplemental directives

Symbol Description

‘Display /GUI’

CODE

Screen elements (e.g. buttons, assignment of function keys).

Presentation of software elements and/or texts.

44

Page 45

Table of contents

Table of contents

1 An initial overview for you..................................................................................................... 47

1.1 Labelling of Warning Information.................................................................................. 47

1.2 User qualification.......................................................................................................... 49

1.3 General safety information........................................................................................... 50

1.4 Intended use................................................................................................................. 50

2 Construction and function..................................................................................................... 52

2.1 Construction................................................................................................................. 52

2.2 Function........................................................................................................................ 53

2.3 Typical applications...................................................................................................... 53

3 Storage and Transport of the Sensor.................................................................................... 54

3.1 Storage......................................................................................................................... 54

3.2 Transport...................................................................................................................... 54

3.3 Packaging material....................................................................................................... 54

4 Assembly............................................................................................................................... 55

4.1 Production of electrolyte............................................................................................... 56

4.2 Filling electrolyte........................................................................................................... 57

4.3 Installing sensor in the bypass fitting............................................................................ 58

5 Installation............................................................................................................................. 60

6 Commissioning...................................................................................................................... 62

6.1 Calibration.................................................................................................................... 62

7 Troubleshooting.................................................................................................................... 65

8 Maintenance and Repair Work on the Sensor...................................................................... 67

9 Decommissioning and disposal............................................................................................. 68

9.1 Disposal of used parts.................................................................................................. 68

10 Ordering information for spare parts/consumables............................................................... 70

11 Technical data....................................................................................................................... 71

12 Directives / standards adhered to......................................................................................... 73

13

DULCOTEST® sensor with CAN connector.......................................................................... 74

13.1 Construction and function........................................................................................... 74

13.2 Intended use............................................................................................................... 74

13.3 Directives and standards adhered to.......................................................................... 74

45

Page 46

Table of contents

13.4 Installation.................................................................................................................. 74

13.5 Troubleshooting.......................................................................................................... 75

13.6 Ordering Information.................................................................................................. 76

13.6.1 Ordering information for accessories...................................................................... 76

14 Index..................................................................................................................................... 77

46

Page 47

An initial overview for you

1 An initial overview for you

These operating instructions provide information on the technical data and functions of the

DULCOTEST® sensor for chlorine dioxide, type CDR 1.

Tab. 2: Standard scope of supply

n 1 sensor CDR 1 complete with sensor cap, protective cap and clamp ring.

– Type CDR 1-mA-0.5 ppm, or

– Type CDR 1-mA-2 ppm, or

– Type CDR 1-mA-10 ppm, or

– CDR 1-CAN-10 ppm.

n 1 set to produce the electrolyte:

– 1 bottle of supporting electrolyte,

– 1 tube with powder,

– 1 label for electrolyte produced.

1 spare diaphragm cap.

1 set of operating instructions.

1 screwdriver.

1.1 Labelling of Warning Infor‐

mation

Introduction

These operating instructions provide informa‐

tion on the technical data and functions of the

product. These operating instructions provide

detailed warning information and are provided

as clear step-by-step instructions.

The warning information and notes are categor‐

ised according to the following scheme. A

number of different symbols are used to denote

different situations. The symbols shown here

serve only as examples.

47

DANGER!

Nature and source of the danger

Consequence: Fatal or very serious

injuries.

Measure to be taken to avoid this

danger.

Description of hazard

– Denotes an immediate threatening

danger. If the situation is disre‐

garded, it will result in fatal or very

serious injuries.

Page 48

An initial overview for you

WARNING!

Nature and source of the danger

Possible consequence: Fatal or very

serious injuries.

Measure to be taken to avoid this

danger.

– Denotes a possibly hazardous sit‐

uation. If the situation is disre‐

garded, it could result in fatal or

very serious injuries.

CAUTION!

Nature and source of the danger

Possible consequence: Slight or minor

injuries. Material damage.

Measure to be taken to avoid this

danger.

– Denotes a possibly hazardous sit‐

uation. If the situation is disre‐

garded, it could result in slight or

minor injuries. May also be used

as a warning about material

damage.

NOTICE!

Nature and source of the danger

Damage to the product or its surround‐

ings.

Measure to be taken to avoid this

danger.

– Denotes a possibly damaging sit‐

uation. If the situation is disre‐

garded, the product or an object in

its vicinity could be damaged.

Type of information

Hints on use and additional information.

Source of the information. Additional

measures.

–

Denotes hints on use and other

useful information. It does not indi‐

cate a hazardous or damaging sit‐

uation.

48

Page 49

An initial overview for you

1.2 User qualification

WARNING!

Danger of injury with inadequately qualified personnel

The operator of the system / equipment is responsible for ensuring that the qualifications are

fulfilled.

If inadequately qualified personnel work on the unit or loiter in the hazard zone of the unit,

this could result in dangers that could cause serious injuries and material damage.

– All work on the unit should therefore only be conducted by qualified personnel.

– Unqualified personnel should be kept away from the hazard zone.

The pertinent accident prevention regulations, as well as all other generally acknowledged

safety regulations, must be adhered to.

Training Definition

Instructed personnel An instructed person is deemed to be a person who has been

instructed and, if required, trained in the tasks assigned to him and pos‐

sible dangers that could result from improper behaviour, as well as

having been instructed in the required protective equipment and protec‐

tive measures.

Trained user A trained user is a person who fulfils the requirements made of an

instructed person and who has also received additional training specific

to the system from the manufacturer or another authorised distribution

partner.

Trained, qualified per‐

sonnel

49

A trained, qualified employee is deemed to be a person who is able to

assess the tasks assigned to him and recognize possible hazards

based on his training, knowledge and experience, as well as knowledge

of pertinent regulations. A trained, qualified employee must be able to

perform the tasks assigned to him independently with the assistance of

drawing documentation and parts lists. The assessment of a person's

technical training can also be based on several years of work in the rel‐

evant field.

Page 50

An initial overview for you

Training Definition

Electrical technician An electrical technician is able to complete work on electrical systems

and recognise and avoid possible dangers independently based on his

technical training and experience as well as knowledge of pertinent

standards and regulations. An electrical technician must be able to per‐

form the tasks assigned to him independently with the assistance of

drawing documentation, parts lists, terminal and circuit diagrams. The

electrical technician must be specifically trained for the working environ‐

ment in which the electrical technician is employed and be conversant

with the relevant standards and regulations.

Service The Service department refers to service technicians, who have

received proven training and have been authorised by the manufacturer

to work on the system.

1.3 General safety information

Unauthorised access!

Ensure that there can be no unauthorised

access to the device.

Only trained personnel may fit, install, maintain

and operate this sensor.

Functional limitations

Regularly check the sensor for dirt.

Check the diaphragm cap regularly for air bub‐

bles adhering to it (visual check).

Observe the applicable national guidelines

relating to maintenance, service and calibration

intervals.

Operational prerequisites

Only use the sensor in bypass fittings that

ensure the correct flow parameters (l/h, see

Technical data).

Ensure that there is a free flow or at most a

back pressure of 1 bar at the outlet of the

bypass fitting. Note the maximum operating

pressure for the individual components.

Damage cannot be ruled out if the sensor is

operated for longer than approx. one week in

process water without feed chemical. Switch off

the sensor electrically during longer pauses.

It is necessary to run in and recalibrate the

sensor following longer interruptions to the

power supply (> 2 h).

Damage cannot be ruled out if the sensor is

operated for longer than approx. one week

without chlorine dioxide. Switch off the sensor

electrically during longer pauses.

1.4 Intended use

The sensor may only be used to determine and

control concentrations of chlorine dioxide (ClO2)

in water.

50

Page 51

All other uses or modifications are prohibited.

The sensor is not a safety component in the

sense of DIN EN ISO 13849-1:2008-12. If there

is a critical process in your measurement and

control circuit, then it is your responsibility to

make sure this process is safe

An initial overview for you

51

Page 52

1

2

3

4

5

6

7

8

9

10

11

P_DT_0065_SW

Construction and function

2 Construction and function

2.1 Construction

Fig. 1: Exploded view of the sensor

1 O-ring seal

2 Counter and reference electrodes

3 Working electrode

4 Diaphragm cap

5 Hose seal

6 O-ring seal

The DULCOTEST® CDR 1 sensor for chlorine

dioxide (ClO2) is a diaphragm-covered twoelectrode sensor. The sensor consists of a dia‐

phragm cap and an electrode shaft. The elec‐

trolyte-filled diaphragm cap constitutes the

measuring chamber. A non-porous diaphragm

located in the diaphragm cap allows the

chlorine dioxide soluble in the water to per‐

meate through. The electrodes on the electrode

7 Sensor shaft

8 Clamp disc

9 2-wire connector

10 Top part

11 Clamping nut, M12 threaded connector

shaft are immersed in the measuring chamber.

Amplifier electronics are located above the

electrodes in the electrode shaft. The electrical

connector is positioned above this. The tem‐

perature sensor for temperature compensation

is integrated in the lower part of the electrode

shaft.

52

Page 53

2.2 Function

Use the DULCOTEST® CDR 1 sensor to selec‐

tively measure the concentration of chlorine

dioxide (ClO2), even in the presence of free

chlorine. The cross-sensitivity to free chlorine is

< 2 %.

The sensor is a diaphragm-covered, ampero‐

metric two-electrode sensor.

The chlorine dioxide passes through the dia‐

phragm and is electrochemically transformed

on the working electrode.

The primary current signal from this is electroni‐

cally amplified, temperature-compensated and

transmitted as an uncalibrated 4 ... 20 mA

signal to the measuring/control unit.

2.3 Typical applications

Process water, flushing water, cooling water,

waste water and irrigation water for agriculture.

Continuous operation at media temperatures of

up to 55°C, transient up to 60°C.

Construction and function

53

Page 54

Storage and Transport of the Sensor

3 Storage and Transport of the Sensor

User qualification: instructed user, see

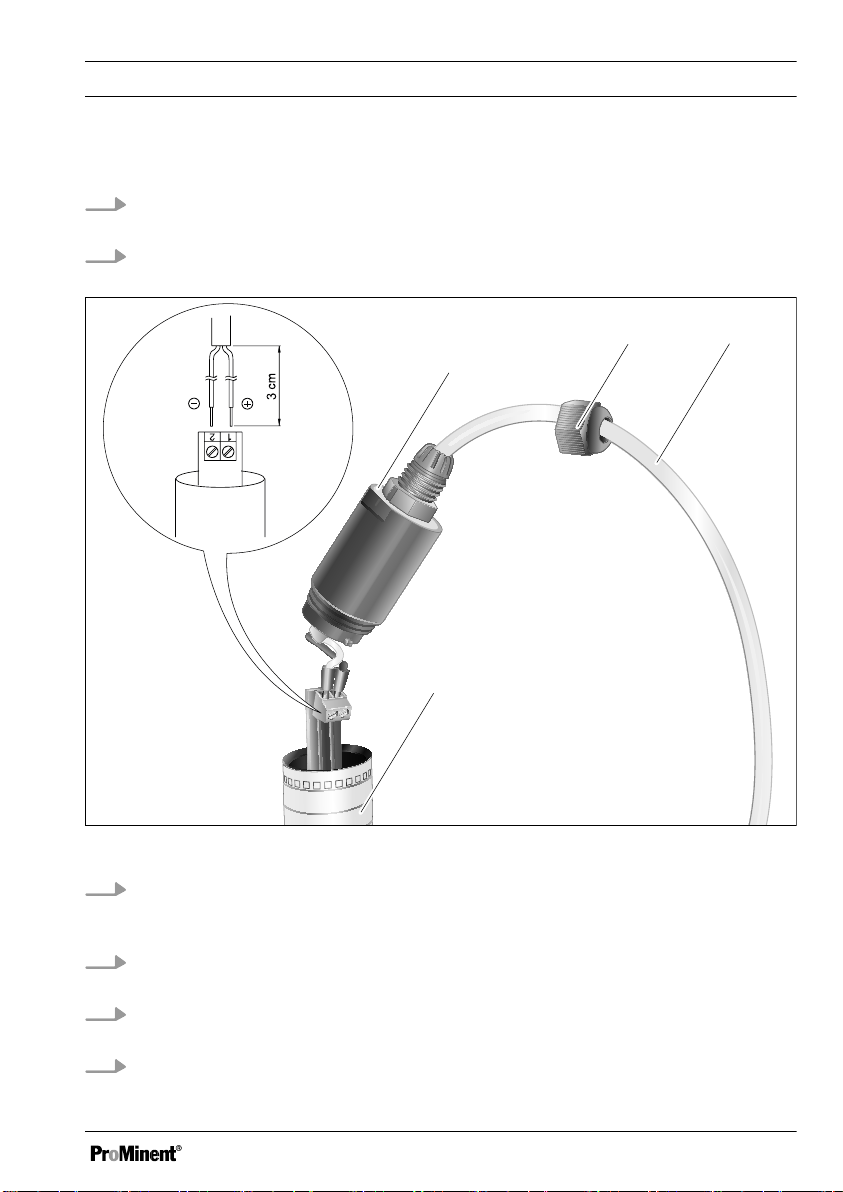

Ä Chapter 1.2 ‘User qualification’ on page 49

Original packaging

Damage to the product.

–

Only transport, ship and store the

sensor in its original packaging.

–

Retain the packaging including the

polystyrene inserts.

Maximum storage period

Damage to the product.

If the sensor is stored for a long period

of time, return it to the manufacturer for

checking or servicing. Otherwise the

safe operation and measuring accuracy

of the sensor can no longer be reliably

guaranteed.

3.2 Transport

The sensor should be transported in its original

packaging and in compliance with the permis‐

sible environmental conditions. No further spe‐

cial conditions have to be observed in relation

to transport.

3.3 Packaging material

Dispose of packaging material in an environ‐

mentally responsible way. All packaging com‐

ponents carry the corresponding recycling code

.

3.1 Storage

Permissible ambient temperature: +5°C ...

+50°C.

Humidity: maximum 90% relative air humidity,

non-condensing.

Other: No dust, no direct sunlight.

Maximum storage period of the sensor in its

original packaging and normal atmosphere: 3

Years.

54

Page 55

4 Assembly

n User qualification: trained user

1.2 ‘User qualification’ on page 49

WARNING!

Danger from hazardous substances!

Possible consequence: Fatal or very

serious injuries.

Please ensure when handling haz‐

ardous substances that you have read

the latest safety data sheets provided

by the manufacture of the hazardous

substance. The actions required are

described in the safety data sheet.

Check the safety data sheet regularly

and replace, if necessary, as the

hazard potential of a substance can be

re-evaluated at any time based on new

findings.

The system operator is responsible for

ensuring that these safety data sheets

are available and that they are kept up

to date, as well as for producing an

associated hazard assessment for the

workstations affected.

Ä Chapter

Assembly

Electrolyte

–

The electrolyte is sensitive to oxi‐

dation: Always keep the electrolyte

bottle sealed after use.

–

Do not decant electrolytes into

other containers.

–

Do not store electrolyte beyond its

"Use by" date and note the "Use

by" date on the label on the elec‐

trolyte bottle.

–

Pour in the electrolyte, preferably

free of bubbles. Small air bubbles

are not a problem, larger air bub‐

bles rise to the upper edge of the

diaphragm cap and affect the

measurement.

Do not touch the diaphragm cap

and electrodes

Do not touch or damage the diaphragm

in the diaphragm cap and the elec‐

trodes at the bottom of the sensor nor

bring them into contact with greasy

substances. Otherwise the sensor will

no longer work accurately. In this case,

replace the diaphragm cap with a new

diaphragm cap or return the sensor to

the manufacturer to have the elec‐

trodes cleaned.

55

Page 56

A2723

Assembly

4.1 Production of electrolyte

Produce the ready-to-use electrolyte using the set supplied for independent production of electro‐

lyte. Unlike ready-to-use electrolyte, these individual components are not regarded as hazardous

materials. Take the following steps.

1 set to produce the electrolyte:

n 1 bottle of supporting electrolyte,

n 1 tube with powder,

n 1 label for the electrolyte produced.

Fig. 2: Production of electrolyte

1. Take appropriate measures, such as protective gloves and goggles (1), to protect yourself,

according to the Material Safety Data Sheets for the components.

2. Open the bottle of supporting electrolyte and the tube with powder (2).

3. Guide the tube at an angle fully into the opening of the bottle of supporting electrolyte (3).

4. Completely transfer the powder into the bottle of supporting electrolyte (4).

5. Close the bottle and shake the bottle until the powder has fully dissolved, ≧ 10 seconds (5).

No solids and streaks should be visible in the electrolyte.

ð

6. Remove (6) the label from the supporting electrolyte.

7. Replace (7) the label with the label supplied.