Page 1

Bedienungsanleitung

Operating Instructions

Mode d’emploi

Bedienungsanleitung

Operating Instructions

Mode d’emploi

Betonprüfhammer DIGI-SCHMIDT 2000

Concrete Test Hammer Modell ND/LD

Scléromètre à béton

Page 2

Proceq SA

Ringstrasse 2

CH-8603 Schwerzenbach

Switzerland

Phone: + 41 (0)43 355 38 00

Fax: + 41 (0)43 355 38 12

E-Mail: info@proceq.com

Internet: www.proceq.com

Technische Änderungen vorbehalten

Subject to change

Modifications techniques réservées

Copyright © 2017 by Proceq SA 820 340 20 D/E/F ver 10 2017

Deutsch

© 2017 Proceq SA Inhaltsverzeichnis 1

Inhaltsverzeichnis

1 Sicherheit .............................. 2

Allgemeine Hinweise ...................... 2

Haftung................................. 2

Sicherheitsvorschriften..................... 2

Angewandte Normen und Vorschriften ........ 3

2 Produktbeschreibung .................... 4

3 Inbetriebnahme.......................... 5

Komponenten anschliessen................. 5

Anzeigegerät in Betrieb setzen .............. 5

4 Einstellungen ........................... 6

Schlagrichtung ........................... 6

Mittelwertbildung ......................... 6

Messreihennummer ....................... 7

Umwertung.............................. 7

Korrekturen.............................. 8

Anzeigebereich........................... 11

Grenzwerte.............................. 11

Sprache / Language....................... 11

Datum / Zeit ............................. 12

Datenausgabe ........................... 12

5 Messung ............................... 12

Messvorgang ............................ 12

Datenausgabe ........................... 14

6 Wartung und Pflege ...................... 16

Reinigung nach der Anwendung ............. 16

Funktionskontrolle ........................ 16

Lagerung ............................... 17

Instandhaltung ........................... 17

7 Daten .................................. 20

Lieferform ............................... 20

Zubehör / Ersatzteile ...................... 20

Technische Daten......................... 21

8 Anhang ................................ 21

Herleitung der Proceq-Standard-

umwertungskurven........................ 21

Standardumwertungskurven ................ 22

Neue Umwertungskurve bilden .............. 23

Zeitfaktor ermitteln ........................ 24

Für zusätzliche Informationen verweisen wir Sie auf das

Infoblatt Euro Amboss 810 310 06 ver 09 2003.

Page 3

© 2017 Proceq SA Sicherheit 3

1.3.3 Sicherheitssymbole

Die folgenden Symbole finden Sie bei allen wichtigen

Sicherheitshinweisen in dieser Bedienungsanleitung.

Gefahr!

Dieser Hinweis signalisiert Verletzungs-

und/oder Lebensgefahr, wenn bestimmte

Verhaltensregeln missachtet werden.

Achtung!

Dieser Hinweis warnt Sie vor materiellen

Schäden sowie vor finanziellen und strafrecht lichen Nachteilen (z.B. Verlust der Garantie- rechte, Haftpflichtfälle usw.)

Hier finden Sie wichtige Hinweise und

Informationen.

2 Sicherheit © 2017 Proceq SA

1 Sicherheit

1.1 Allgemeine Hinweise

1.1.1 Grundsätzliches

Der Betonprüfhammer ist nach dem neuesten Stand der

Technik und den anerkannten sicherheitstechnischen

Regeln gebaut.

Bitte lesen Sie diese Betriebsanleitung vor der ersten

Inbetriebnahme aufmerksam durch. Sie enthält wichtige

Hinweise für die Sicherheit, den Gebrauch und die

Wartung des Betonprüfhammers DIGI-SCHMIDT 2000.

1.1.2 Bestimmungsgemässe Verwendung

Der Betonprüfhammmer ist ein mechanisches Gerät und

dient zur schnellen, zerstörungsfreien Qualitätskontrolle

von Materialien nach Kundenspezifikation, mehrheitlich

jedoch Beton.

Das Gerät ist ausschliesslich auf den zu prüfenden

Flächen und dem Prüfamboss anzuwenden.

1.2 Haftung

Grundsätzlich gelten unsere «Allgemeinen Verkaufs- und

Lieferbedingungen». Gewährleistungs- und Haftungsansprüche bei Personen- und Sachschäden sind ausgeschlossen, wenn sie auf einen oder mehrere der

folgenden Ursachen zurückzuführen sind:

- nicht bestimmungsgemässe Verwendung des Beton prüfhammers

- unsachgemässe Funktionskontrolle, Bedienung und

Wartung des Betonprüfhammers

- Nichtbeachten der Hinweise in der Betriebsanleitung

bezüglich Funktionskontrolle, Bedienung und Wartung

des Betonprüfhammers

- eigenmächtige bauliche Veränderungen am Beton prüfhammer

- Katastrophenfälle durch Fremdkörpereinwirkung,

Unfall, Vandalismus und höhere Gewalt

1.3 Sicherheitsvorschriften

1.3.1 Allgemein

- Führen Sie die vorgeschriebenen Wartungsarbeiten

fristgemäss durch.

- Führen Sie nach Beendigung der Wartungsarbeiten

eine Funktionskontrolle durch.

- Handhaben und entsorgen Sie Schmierstoffe und

Reinigungsmittel sachgerecht.

1.3.2 Nicht zugelassene Bediener

Kinder sowie Personen unter Alkohol-, Drogen- oder

Medikamenteneinfluss dürfen den Betonprüfhammer

nicht bedienen.

Personen, die mit der Bedienungsansleitung nicht

vertraut sind, dürfen den Betonprüfhammer nur unter

Aufsicht bedienen.

1.4 Angewandte Normen und Vorschriften

- ISO/DIS 8045 International

- EN 12 504-2 Europa

- ENV 206 Europa

- DIN 1048, Teil 2 Deutschland

- ASTM C 805 USA

- ASTM D 5873 (Fels) USA

- NFP 18-417 Frankreich

- B 15-225 Belgien

- JGJ/ T 23-2001 China

- JJG 817-1993 China

Deutsch

Page 4

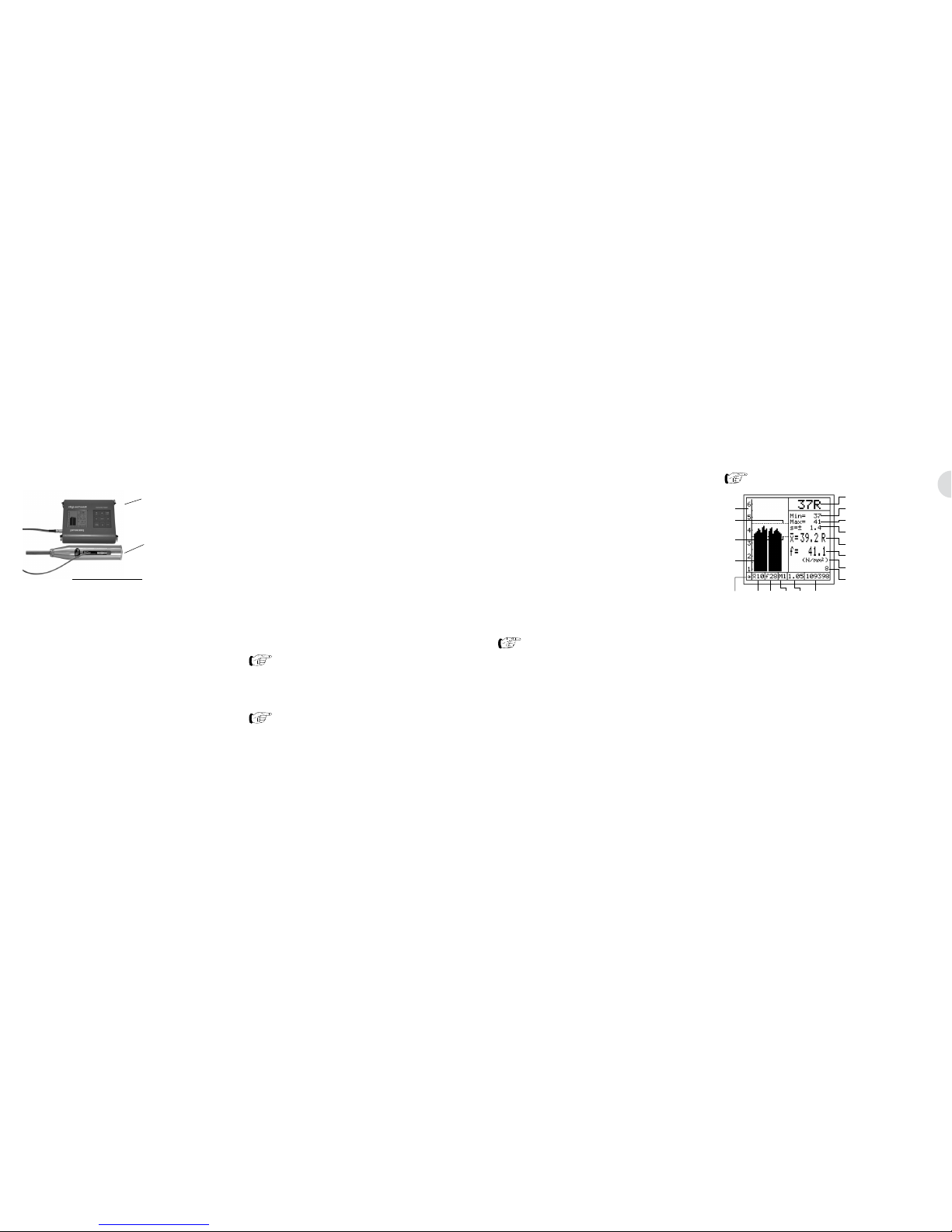

© 2017 Proceq SA Inbetriebnahme 5

3 Inbetriebnahme

3.1 Komponenten anschliessen

• Schliessen Sie das Prüfhammerkabel am Betonprüf hammer und am Anzeigegerät beim Input B an.

• Für die Datenübertragung an den PC schliessen Sie

das Transferkabel und für die Übertragung an den

Drucker das Printerkabel am Interface RS232 an.

3.2 Anzeigegerät in Betrieb setzen

• Drücken Sie die Taste ON/OFF.

Auf dem Display erscheint kurzzeitig:

- Gerätemodell (Modell ND bzw. LD)

- Serien-Nummer des Betonprüfhammers auf der

linken und des Anzeigegeräts auf der rechten Seite

Überprüfen Sie, ob die Serien-Nummer des

Betonprüfhammers auf dem Display mit der

Nummer auf dem Gerät übereinstimmt.

- Version der installierten Software

- durchgeführter Selbstest: «Test o.k.»

- aktuelle Lebensdauer der Batterien

Anschliessend erscheint das Messbild des Objekts, in

dem zuletzt gemessen wurde (siehe Fig. 3.1, jedoch

ohne Wertangaben).

Wenn keine Anzeige erscheint, müssen die

Batterien ersetzt werden.

letzter Messwert

Minimalwert

Maximalwert

Standardabweichung

Mittelwert

Betondruckfestigkeit

Einheit

Anzahl Prüfschläge

47

48

48

49

41 42 43 44 45 46

(Messbilder für Medianwert siehe Fig.5.4 und 5.5)

Die Symbole und Werte erscheinen nur, wenn sie auch

gesetzt wurden bzw. nach erfolgter Messreihe.

• Menüeinstellungen von vorgängiger Messung

übernehmen:

Fahren Sie mit «Messung» fort.

• Neue Einstellungen vornehmen:

Fahren Sie mit «Einstellungen» fort

4 Produktbeschreibung © 2017 Proceq SA

2 Produktbeschreibung

Anzeigegerät

Betonprüfhammer

Prüfhammerkabel

Fig. 2.1 Anzeigegerät mit Betonprüfhammer (Modell ND/LD)

Der Betonprüfhammer DIGI-SCHMIDT 2000 besteht aus

dem eigentlichen Betonprüfhammer und dem Anzeigegerät. Die beiden Komponenten gehören zusammen.

Sie sind als Einheit kalibriert.

Der Schlagbolzen des Betonprüfhammers schlägt mit

einer definierten Energie auf die Betonoberfläche.

Nach erfolgtem Schlag prallt ein stählerner Körper, der

sogenannte Hammer (siehe Pos. 14 in Fig. 6.2), eine

bestimmte Strecke zurück. Der zurückgelegte Weg

des Hammers wird mit einem Sensor erfasst und als

elektrisches Signal an das Anzeigegerät weitergeleitet. Das von der Elektronik umgewandelte Signal wird

auf dem Display des Anzeigegeräts als Rückprallwert

R und gegebenenfalls mit der dazu gehörenden

Betondruckfestigkeit fck angezeigt.

Der Rückprallwert R steht in einem bestimmten

Verhältnis zur Härte und Festigkeit des Betons.

Bei der Ermittlung der Rückprallwerte R sind folgende

Faktoren zu berücksichtigen:

- Schlagrichtung: horizontal, vertikal gegen oben oder

unten

- Alter des Betons

- Grösse und Form der Vergleichskörper

(Würfel, Zylinder)

Mit dem Modell ND können geprüft werden:

- Betonteile mit einer Dicke ab 100 mm

- Beton mit Grösstkorndurchmesser < 32 mm

Mit dem Modell LD können geprüft werden:

- Teile mit geringen Abmessungen (z.B. dünnwandige

Teile mit einer Dicke von 50 bis 100 mm)

Beim Modell LD sind die zu prüfenden Teile

eventuell vor der Messung einzuspannen, um

ein Federn des Materials zu verhindern.

- schlagempfindliche Teile aus Kunststein

Siehe Technische Daten

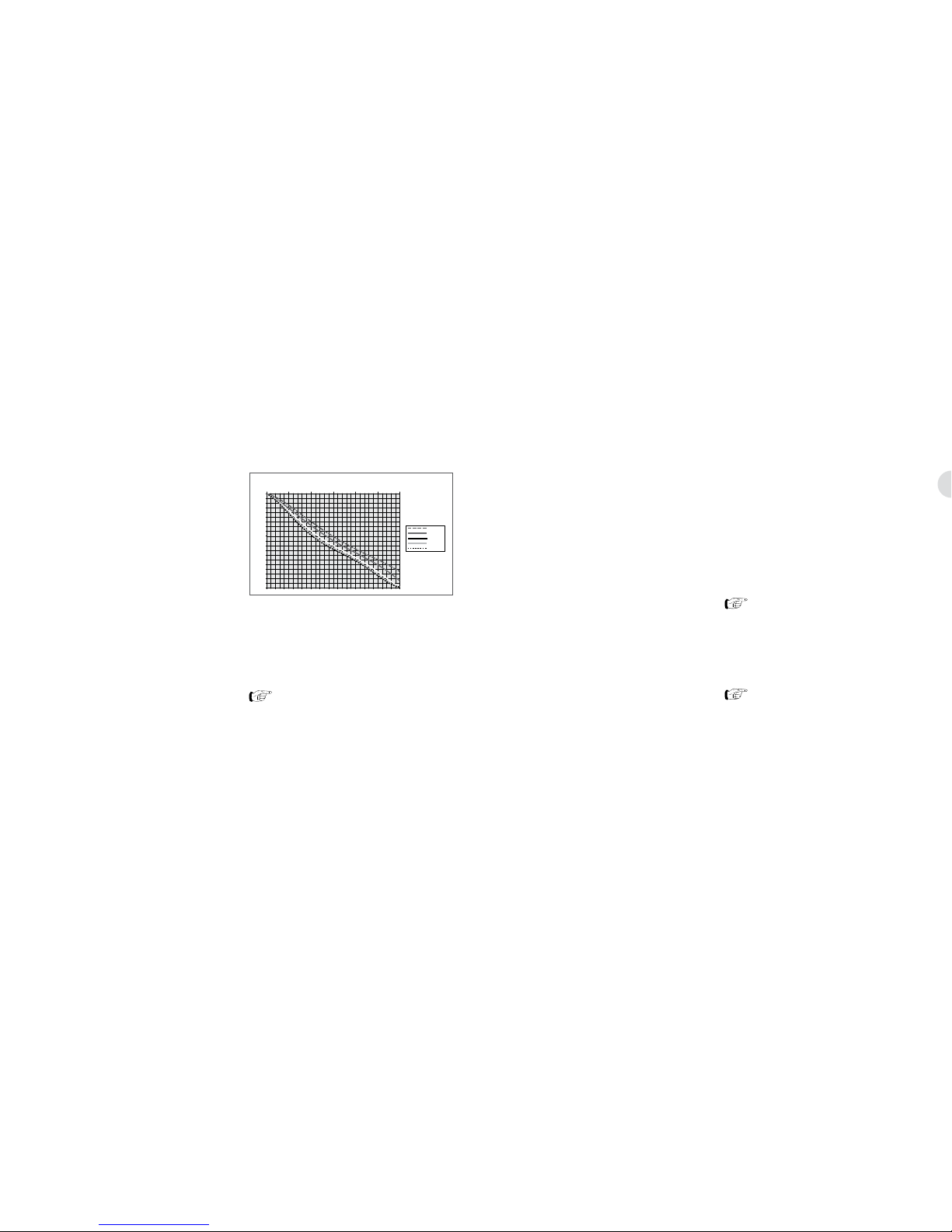

Fig. 3.1 Messbild

41 Schlagrichtung 46 Messreihennummer

42 Mittelwertbildung 47 Anzeigebereich

43 Umwertungskurve 48 Grenzwerte

44 Ausreisser eliminieren 49 Rückprallwerte als

/Median Diagramm dargestellt

45 Formfaktor αs

Deutsch

Page 5

© 2017 Proceq SA Einstellungen 7

Der Medianwert wird folgt zu bestimmt:

- Die Messwerte werden der Grösse nach geordnet.

- Bei der Serie mit einer ungeraden Anzahl Werte ist

der in der Mitte der angeordneten Werte stehende der

Medianwert

- Bei einer geraden Anzahl Werte ist das Mittel aus den

zwei in der Mitte stehenden Werten der Medianwert.

- Falls mehr als 20% der Werte um mehr als 6 Einheiten

vom Medianwert abweichen, muss gemäss Norm die

Messserie verworfen werden.

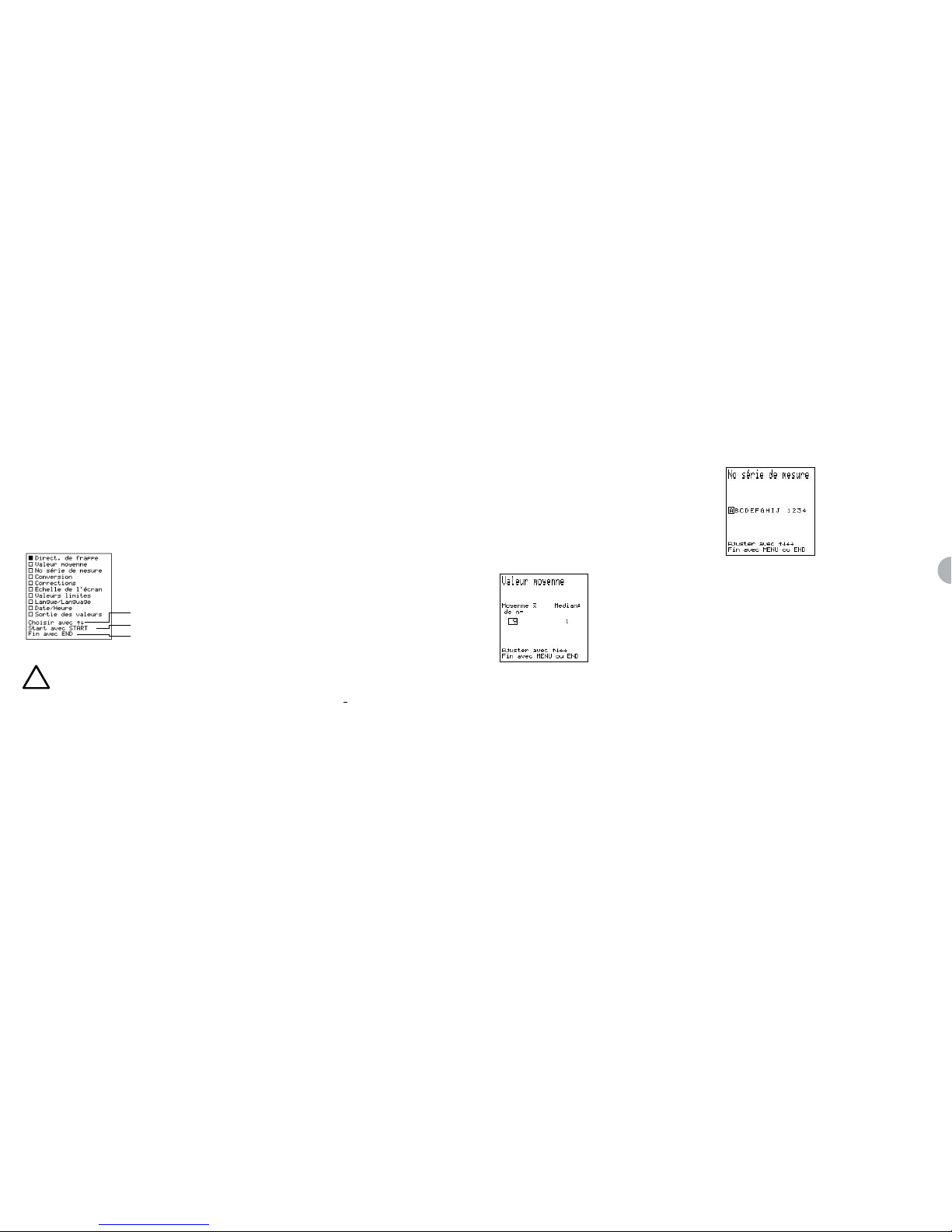

Fig. 4.2 Menü Mittelwertbildung

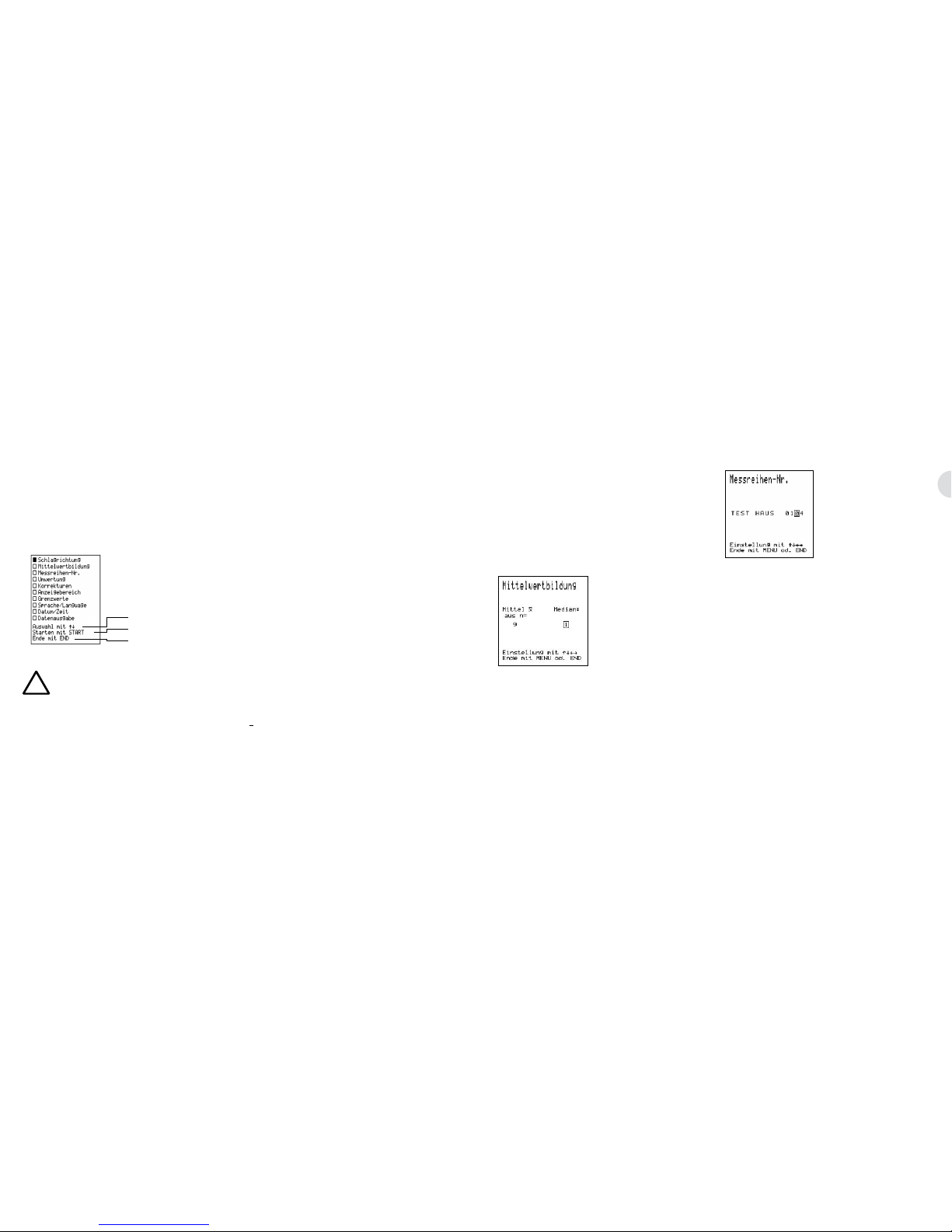

4.3 Messreihennummer

• Zu Beginn einer Messreihe können Sie einen Titelnamen,

bestehend aus bis zu zehn Buchstaben, Leerstelle und

den Zeichen , ; - _ sowie einer maximal vierstelligen

Nummer, eingeben, z.B. Gebäudename, Stockwerk Nr.,

Element Nr. (siehe Fig. 4.3).

Figur 4.3 Menü Messreihennummer

Nach dem 1. Prüfschlag der neuen Messreihe wird die

Nummer automatisch um den Wert 1 erhöht.

4.4 Umwertung

4.4.1 Einheit

• Wählen Sie die Einheit für die Anzeige der Betondruck festigkeit (N/mm

2

, MPa, psi, kg/cm2).

Kurve auswählen

4.4.2 Kurve auswählen

Mittels Umwertungskurven kann vom Rückprallwert R

auf die Betondruckfestigkeit fck geschlossen werden. Zur

Ermittlung der Betondruckfestigkeit stehen Ihnen

3 Möglichkeiten zur Verfügung:

- keine Umwertung vornehmen

- 5 (3 ab Version 4.0) eigene Umwertungskurven anwählen

- oder zwischen 2 programmierten Proceq- Standard kurven sowie (ab Version 4.0) 4 Japan-Kurven wählen.

(Siehe Fig. 4.4)

6 Einstellungen © 2017 Proceq SA

4 Einstellungen

Das Anzeigegerät verfügt über eine benutzerführende

Menütechnik. Folgen Sie bitte den Anweisungen im

jeweiligen Anzeigefeld.

• Nachdem Sie die Taste MENU gedrückt haben,

erscheint das Hauptmenü auf dem Display:

Menüzeile wählen

gewählte Zeile aufrufen

Messbild mit den gewählten

Einstellungen aufrufen

Fig. 4.1 Hauptmenü

Achtung!

Prüfen Sie vor der Messung die vorgenom-

menen Einstellungen! Dies gilt besonders für

die Schlagrichtung und für den Form- und

Zeitfaktor.

4.1 Schlagrichtung

• Wählen Sie das Symbol der vorgesehenen Schlag richtung.

Der Rückprallwert wird entsprechend der vorgewählten

Schlagrichtung automatisch korrigiert.

4.2 Mittelwertbildung

Klassische Mittelwertbildung

Der Mittelwert wird aus der eingegebenen Anzahl "n"

Prüfschläge oder nach Abschluss einer Messreihe durch

Drücken der Taste END berechnet.

• Geben Sie wenn möglich mindestens n = 10 ein bzw.

n = 12 (siehe unter «Mx», das Beispiel auf Seite 11).

• Setzen sie unter Median die "0"

Nach jedem Prüfschlag wird der aktuelle Mittelwert auf

dem Display angezeigt.

Berechnung Median (ab Version 4.0)

In der Norm EN 12504-2:2001, Artikel 7 "Testresultate"

wird an stelle der Mittelwertbildung neu der Medianwert

vorgeschrieben. Dabei sind alle Messwerte einer Serie

von mindestens 9 Mess wer ten zu berücksichtigen.

Sobald Sie im Menü "Mittel wert bil dung" bei "Median" 1

setzen, wird unter "Eliminierung Ausreis ser" automatisch

"M0" gesetzt. Versichern Sie sich jedoch, dass bei "Mittel

x" für die Anzahl Schläge “n” mindes tens 9 gesetzt ist.

(siehe Figur 4.2)

Deutsch

Page 6

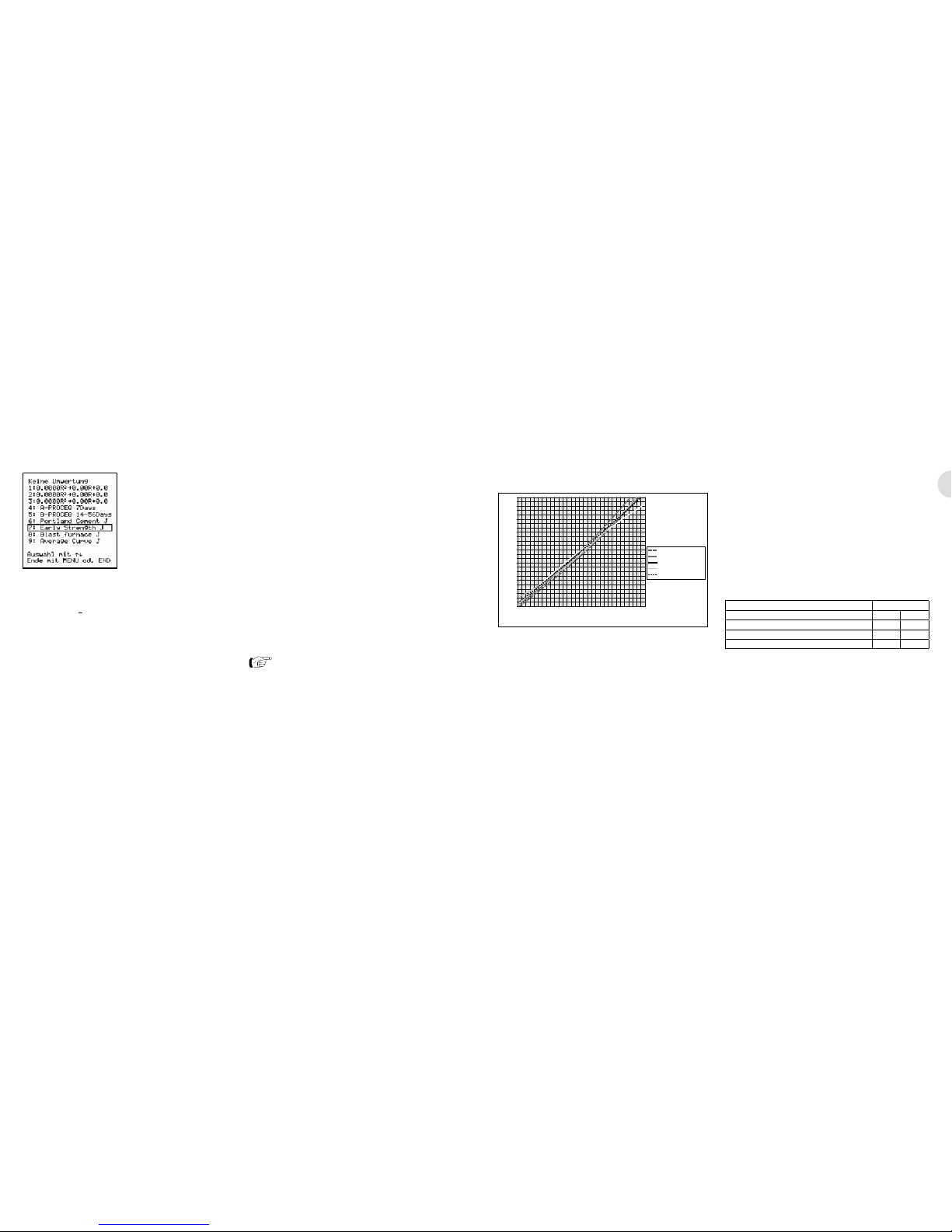

© 2017 Proceq SA Einstellungen 9

neuen Kurven die entsprechenden zusätzlichen Faktoren

berücksichtigt werden.

B-Proceq

Portland Cement

Early Strength

Blast Furnace

Average Curve

20 25 30 35 40 45 50

60

50

40

30

20

10

fc in N/mm

2

(cube 150/150/150 mm

)

Rebound value R

Fig 4.5 Alle J - Kurven mit Proceq B-Kurve

4.4.3 Kurve einstellen

Die Kurven-Nummer 1 bis 5 (3 ab Version 4.0) sowie

die ermittelten Para meter a, b und c (siehe unter «Neue

Umwertungskurve bilden») sind mittels Pfeiltasten

einzustellen.

4.5 Korrekturen

4.5.1 Formfaktor αs

Die PROCEQ-Standardkurven fck7 und fck28 (siehe

«Stan dardumwertungskurven») gelten für Probe würfel

von 200 mm Kantenlänge bei EPROM-Versionen bis 1.3

bzw. von 150 mm Kantenlänge ab EPROM-Version 2.0.

Werden Probekörper mit anderen Abmessungen für die

Bestimmung der Druckfestigkeit in der Druckprüfmaschine

verwendet, ist der jeweilige Formfaktor in der 1. Zeile

einzustellen bzw. in der Zeile 2 bis 4 auszuwählen.

Form des Probekörpers:

1. Zeile: «variabel», siehe Tab. 4.1

Probekörper Formfaktoren

EPROM-Version bis 1.3 ab 2.0

Würfel 300 mm und Zylinder Ø 100x100 mm 0,90 0,85

Bohrkern Ø 100x100 mm 1,07 1,02

Bohrkern Ø 50x56 mm 1,09 1,04

Tab. 4.1 Formfaktoren

Form des Probekörpers: Formfaktor gilt auch für:

2. Zeile: 200/200/200 Zylinder Ø 200 x 200 mm

3. Zeile: 150/150/150 Zylinder Ø 150 x 150 mm

4. Zeile: Ø 150/300 mm Zylinder Ø 6” x 12”

8 Einstellungen © 2017 Proceq SA

Fig 4.4 Menü Umrechnungskurven

Keine Umwertung

• Wählen Sie «keine Umwertung».

Am Ende der Messreihe wird nur das Mittel der

Rückprallwerte R in Abhängigkeit der Schlagrichtung

angezeigt.

Die entsprechenden Betondruckfestigkeiten können Sie

den Umwertungskurven in Fig. 8.1 und Fig. 8.2 unter

«Standardumwertungskurven» entnehmen.

Eigene Umwertungskurven

Die Parameter a, b und c der Kurvenfunktionen müssen

zuerst im Untermenü «Kurve einstellen» gesetzt werden.

• Wählen Sie unter der Zeilennummer 1 bis 5 (3 ab der

Version 4.0) die Umwertungskurve aus.

PROCEQ-Standardkurven wählen

Herleitung der Proceq-Standardkurven siehe unter

«Herleitung der PROCEQ-Standardumwertungskurven».

• Wählen Sie die Umwertungskurve A in Zeile Nr. 7 für ein

Betonalter von 7 Tagen (fck7) oder die Umwertungskurve

in Zeile Nr. 7 (5 ab der Version 4.0) für ein Betonalter von

14 - 56 Tagen fck28).

"Japan"-Kurven setzen (ab Version 4.0)

Zusätzlich zu den zwei Umwertungskurven der Proceq SA

stellen wir Ihnen vier Kurven, welche in Japan auf Grund

zahlreicher Tests ermittelt wurden, zur Verfügung.

Portland Cement J ist für Beton aus Portlandzement

(ähnliche Kurve B-Proceq)

Early Strength J ist für frühfesten Beton aus

Portlandzement

Blast Furnace J ist für Beton aus Hochofenzement

Average Curve J ist die Mittelwertkurve der

individuellen Kurven

n.b. In Japan wird nur die "Average"-Kurve verwendet.

Wir empfehlen ihnen jedoch, bei bekannter

Betonsorte die individuellen Kurven anzuwenden.

Die vier Kurven sind zusammen mit der B-Proceq-Kurve

in Figur 4.5 dargestellt.

Die Kurven gelten jeweils für horizontale Schläge und für

die Umrechnung auf die Druckfestigkeit in N/mm

2

, welche

an einem Betonwürfel 150/150/150 mm ermittelt wurde.

Bei anderer Schlagrichtung und anderen verwendeten

Probekörpern ( Grösse und Form ) müssen auch bei den

Deutsch

Page 7

4.5.2 Zeitfaktor αt

Es stehen zwei Möglichkeiten zur Verfügung:

- Ermitteln eines eigenen Zeitfaktors

- Zeitfaktor als Funktion der Karbonatisierungstiefe

Eigener Zeitfaktor

• Wählen Sie αt an, und geben Sie den ermittelten Zeit faktor ein. Sehen Sie dazu als Beispiel unter «8.4 Zeit faktor ermitteln» nach.

Zeitfaktor aus chinesischer Norm

Eine weitere Möglichkeit (ab EPROM-Version 2.0.) bieten

die von der chinesischen Norm JGJ/T23-92 abgeleiteten

Reduktionsfaktoren in Abhängigkeit von der Kar bonatisierungstiefe «d» (in mm).

• Wählen Sie «d» an, und setzen Sie eine Zahl zwischen

1 und 6 für die ermittelte Karbonatisierungstiefe (in mm).

Ab Karbonatisierungstiefen über 6 mm geben Sie 6 ein.

Der dazu gehörende Reduktionsfaktor wird automatisch

gesetzt. Der Rückprallwert kann bis zu 40% reduziert

werden (siehe Fig. 4.6)

23 - 28

28 - 34

34 - 39

39 - 45

45 - 50

0.0 1.0 2.0 3.0 4.0 5.0 6.0

100

90

80

70

60

Fig 4.6 Reduktion der Rückprallwerte infolge Karbonatisierung

4.5.3 Ausreisser eliminieren

Es können die 4 Funktionen «0», M1, M3 und Mx angewählt werden. Mit der Funktion «0» können einzelne

Werte manuell gelöscht werden.

Mit den Funktionen M1, M3 und Mx werden Werte automatisch eliminiert.

Falls unter Mittelwertbildung "Median"

gesetzt ist, können die Ausreisserfunktionen

M1, M3 und Mx nicht gesetzt werden.

«0»: einzelne Werte löschen

Einzelne Werte können nur unter dieser Funktion gelöscht

werden.

• Zu hoch oder zu tief liegende Messwerte können Sie

direkt beim Messvorgang mit der Taste PRINT eliminieren.

M1: tiefsten und höchsten Wert löschen

Der tiefste und der höchste Messwert werden gelöscht,

wenn mindestens 6 Messwerte vorhanden sind.

M3: Werte mit Abweichungen über 20 % löschen

Werte, die nach Abschluss einer Messreihe 20 % oder

mehr vom Mittelwert abweichen, werden gelöscht. Die

auf dem Display angezeigte Anzahl der Prüfschläge wird

um die Menge der gelöschten Prüfschläge reduziert.

Mit einem viermaligen Piepston wird aufgefordert, die

ge löschten Prüfschläge durch neue zu ersetzen. Das

Mess resultat erscheint auf dem Display, sobald «n» Prüfschläge auch berücksichtigt wurden.

Mx: jeweils tiefste und höchste Werte löschen

Nur ab EPROM-Version 2.0 möglich. Es werden jeweils

die tiefsten und höchsten Werte der Anzahl «m» gelöscht.

• Geben Sie unter "m“ die Anzahl der zu eliminierenden

Messwerte ein. Beachten Sie dazu die unter «Mittel

wert bildung» gesetzte Anzahl der Prüfschläge «n».

Beispiel: Wenn «m» = 3, dann soll für «n» mindestens

12 gesetzt werden.

4.6 Anzeigebereich

Der Anzeigebereich für den Rückprallwert R auf dem

Display kann dem Prüfbereich angepasst werden.

• Geben Sie R

min

und R

max

ein.

4.7 Grenzwerte

Die Grenzwertmarkierungen auf dem Display dienen der

schnellen Erkennung von Abweichungen der gemessenen Werte.

Es kann ein Bereich gewählt werden, in dem die Rückprallwerte R liegen sollten (siehe Fig. 3.1 «Messbild»).

Die gewählten Grenzwerte werden nicht

gespeichert!

• Geben Sie R

min

und R

max

ein.

4.8 Sprache / Language

• Sie können wählen, in welcher Sprache die Texte auf

dem Display angezeigt werden sollen.

Im Hauptmenü erscheint in dieser Zeile

zusätzlich "Language" egal welche Sprache

gesetzt wurde.

Karbonatisierungstiefe (in mm)

Reduzierte R-Werte (in%)

RückprallwertBereiche

10 Einstellungen © 2017 Proceq SA © 2017 Proceq SA Einstellungen 11

Deutsch

Page 8

4.9 Datum / Zeit

Die eingebaute Uhr speichert die Messwerte mit dem

Prüfdatum und der Zeit ab.

• Korrigieren Sie allenfalls die gesetzten Daten.

4.10 Datenausgabe

• Sehen Sie unter «Datenausgabe» nach.

• Wenn alle Einstellungen am Anzeigegerät erfolgt sind,

drücken Sie die Taste END. Das Gerät ist bereit, um

mit «Messung» fortzufahren.

5 Messung

Falls erforderlich kann die Hintergrundbeleuchtung

eingeschaltet werden, sobald das Messbild (siehe Fig.

3.1 in Kapitel 3.2) auf dem Bildschirm erscheint. Die

↑-Taste für ca. 3 Sek. drücken bis die Beleuchtung an ist

und der * oben rechts erscheint. Zum Ausschalten der

Beleuchtung die ↑-Taste erneut für ca. 3 Sek. drücken.

Mit eingeschalteter Hintergrundbeleuchtung ist

der Stromverbrauch grösser.

5.1 Messvorgang

Messungen sollten nur bei Temperaturen

zwischen 10 °C bis 50 °C ausgeführt werden.

Die in Klammern () aufgeführten Positionen sind in

Fig. 5.6 dargestellt. Vor den auszuwertenden Messungen

sind mit dem Betonprüfhammer Probeschläge auf einer

harten und glatten Unterlage ohne Kabelverbindung zum

Anzeigegerät auszuführen.

• Grundeinstellungen wie unter

«Einstellungen» beschrieben

eingeben.

• Prüffläche mit Schleifstein

abreiben.

Fig. 5.1 Prüffläche vorbereiten

Achtung! Das Ausfahren des Schlagbolzens (1)

erzeugt eine Rückstosskraft. Halten Sie den

Betonprüfhammer stets mit beiden Händen!

• Den Betonprüfhammer senk recht zur Prüffläche ansetzen.

• Den Schlagbolzen (1) ausfah ren, indem der Betonprüfha mer zur Prüffläche hin bewegt

wird, bis der Druckknopf (6)

herausspringt.

Fig. 5.2 Schlagbolzen (1) ausfahren

Gefahr!

Den Betonprüfhammer vor dem Auslösen

des Schlags stets mit beiden Händen und

senkrecht zur Prüffläche halten!

Jede Prüffläche soll mit mindestens 10

Schlägen geprüft werden.

Die Abstände zwischen den einzelnen Schlag stellen müssen mindestens 20 mm betragen.

• Den Betonprüfhammer senk recht zur Prüffläche ansetzen

und mit mässiger Geschwin digkeit gegen die Prüffläche

drücken, bis der Schlag aus ge löst wird (ein heller Piepston

bestätigt die Registrierung).

• Diesen Vorgang für die ganze

Messreihe wiederholen.

Fig. 5.3 Prüfung aus führen

• Offensichtliche Ausreisser können nur direkt nach dem

jeweiligen Prüfschlag mit der Taste PRINT/STORE

eliminiert werden.

Messreihe beenden:

• Nachdem der letzte zur Messreihe gehörende Schlag

ausgeführt wurde, ertönt ein tiefer Piepston. Falls unter

«Mittelwertbildung» n = 0 gesetzt wurde, müssen Sie

die Messreihe mit der Taste END abschliessen.

Anzeige nach abgeschlossener Messreihe

Am Schluss der Messreihe erscheinen die Werte und

Parameter wie in Fig. 3.1 dargestellt.

Falls Median gesetzt ist (nur ab Version 4.0 möglich)

erscheint das Messbild gemäss Fig. 5.4, respektive 5.5

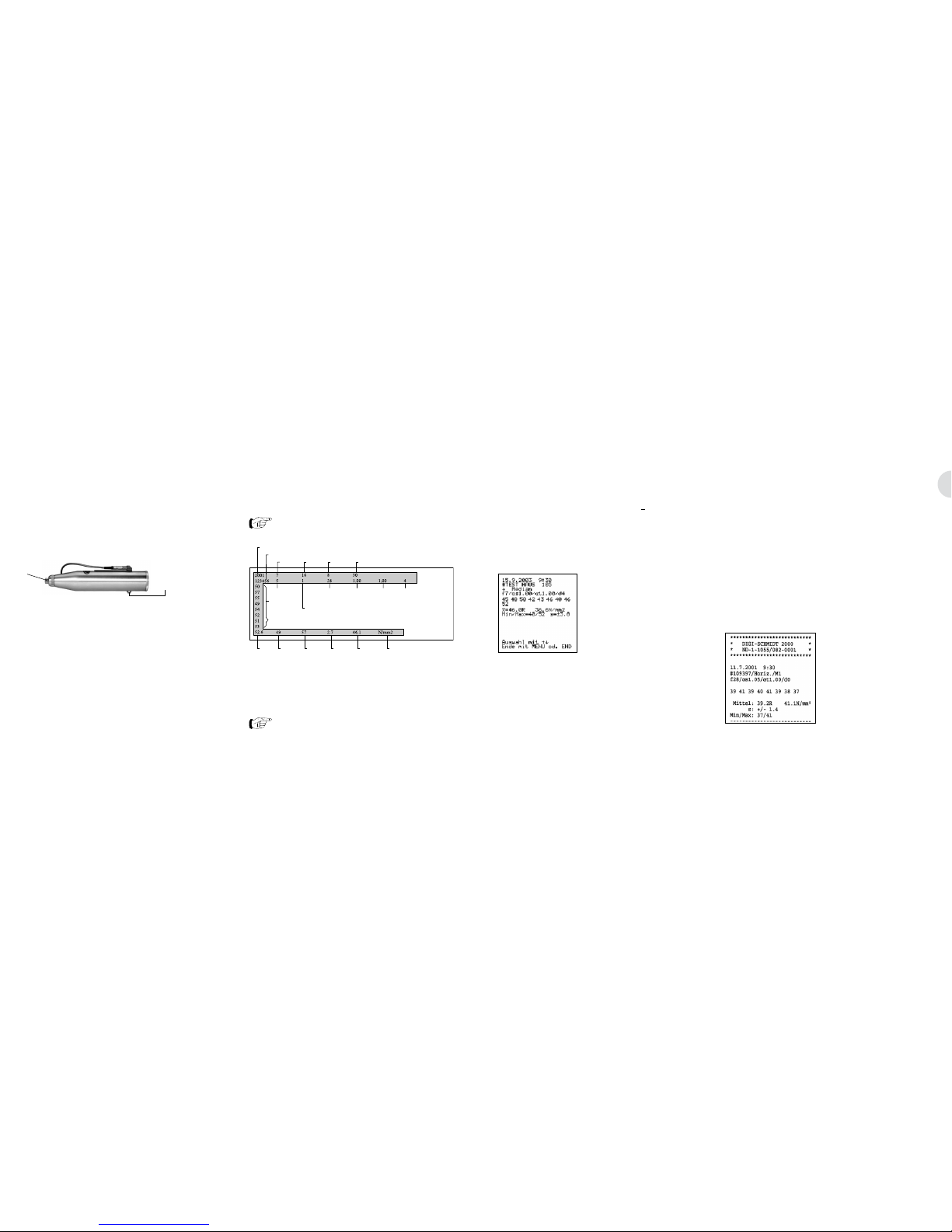

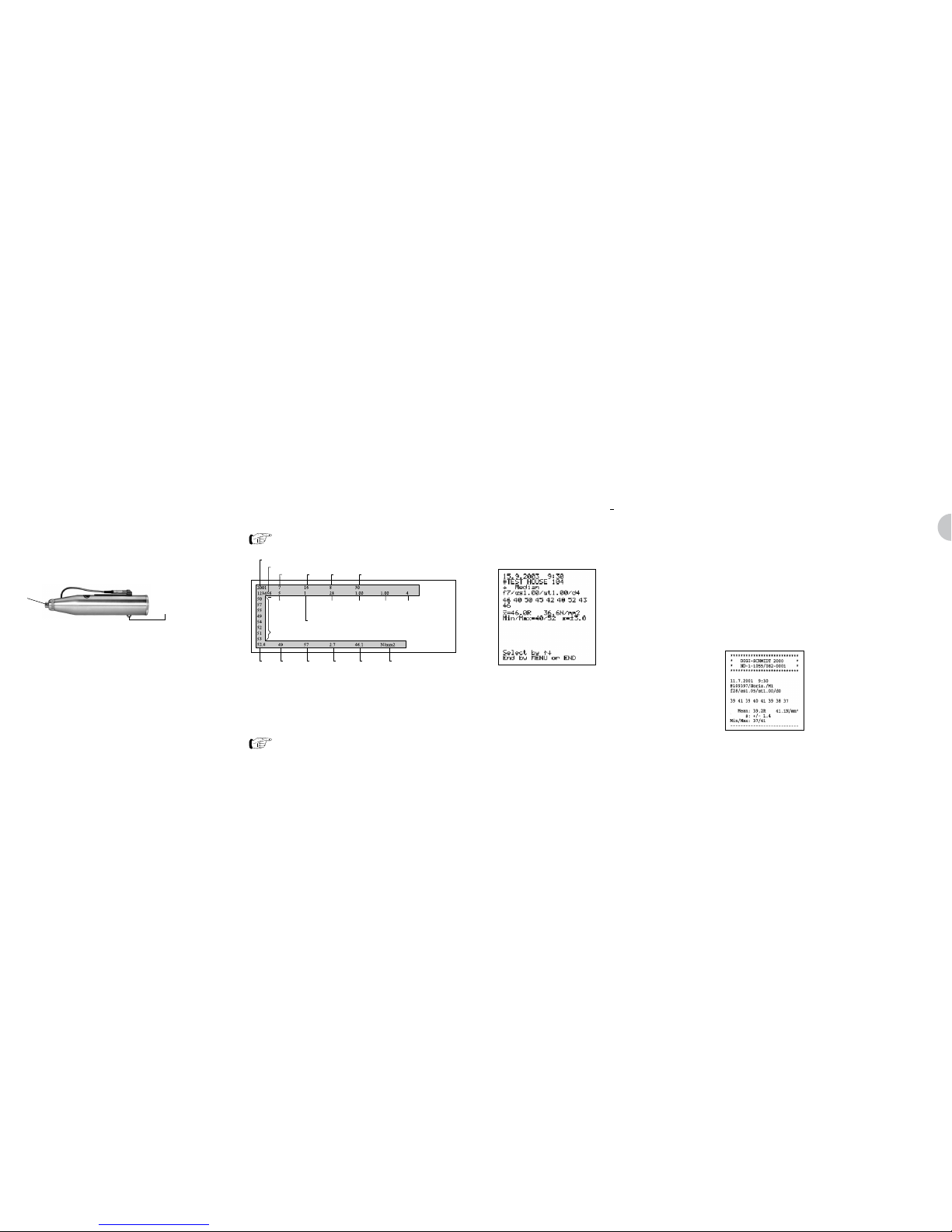

Fig. 5.4 Messreihe erfüllt Fig. 5.5 Messreihe ausserhalb

EN 12504/2 Toleranz

Bemerkungen:

– f7 und f8 stehen für die neuen “Japan”-Kurven der

Zeile 7, respektive 8.

– Med steht für Median gemäss Norm EN 12504-2:2001 Art. 7

– Vom Serientitel wird nur der rechte Nummernteil an gezeigt (0105, resp. 105)

Neue Messreihe:

Eingestellte Messwerte bleiben unverändert:

• Fahren Sie weiter ab Fig. 5.1 mit «Prüffläche mit

Schleifstein vorbereiten». Nach dem ersten

Prüfschlag der neuen Messreihe erhöht sich die

Messreihennummer automatisch um den Wert 1.

© 2017 Proceq SA Messung 1312 Messung © 2017 Proceq SA

Deutsch

Page 9

© 2017 Proceq SA Messung 15

Neue Werte einstellen:

• Drücken Sie die Taste «MENU».

Geben Sie die neuen Werte wie unter «Einstellungen»

beschrieben ein.

Messungen abschliessen:

• Betonprüfhammer mit mässiger Geschwindigkeit gegen

eine harte Unterlage drücken. Nach der Schlagauslö sung Druckknopf (6) drücken. Schlagbolzen (1) ist in ein gefahrener Position arretiert und Schlagfeder entlastet.

1

6

Fig. 5.6 Schlagbolzen (1) arretieren

5.2 Datenausgabe

Die Daten werden automatisch im Anzeigegerät gespeichert (max. 500 Messreihen zu 10 Messungen). Bei

vollem Speicher werden jeweils die ältesten Daten überschrieben.

5.2.1 Speicher übertragen

• Verbinden Sie das Anzeigegerät mittels Transferkabel

(Art.-Nr. 330 00 456) mit dem PC.

Ab Version 4.0 können die Daten im Speicher mit der

Bearbeitungs software ProVista, Version 2.0 (CD als

Zubehör Art. Nr. 390 00 120) bequem auf den PC über-

14 Messung © 2017 Proceq SA

tragen und bearbeitet werden. Die Bedie nungsanleitung

zu ProVista wird auf der CD mitgeliefert.

Ansonsten können weiterhin die Daten mit Hilfe von

Hyper Terminal in eine Excel-Datei übertragen werden.

Nähere Angaben dazu können Sie dem

Infoblatt «Datenübertragung an PC»

entnehmen.

Jahr

Messreihennummer

Monat Tag Stunde Minute

*Schlag- Umwertungs- αt αs Karbonatisierungs-

richtung kurve tiefe «d» (in mm)

Ausreisser eliminieren

Messwerte R

Rx R Min. R Max. s fck Einheit von fck

* Schlagrichtung: 1 2 3 4 5

g k h m i

Fig. 5.7 Daten in ein MS Excel-Format übertragen

5.2.2 Speicher löschen

Objekte können nicht einzeln gelöscht werden.

Sie können nur den gesamten Speicherinhalt

löschen und dies nach der Bestätigung nicht

mehr rückgängig machen.

5.2.3 Speicher anzeigen

Auf dem Display werden die Messreihennummer, die

Schlagrichtung des Betonprüfhammers und die gemessenen Rückprallwerte R nach dem Löschen der Ausreisser sowie das Mittel der Rückprallwerte R bzw. der

Betondruckfestigkeit angezeigt.

ab Version 4.0 werden die gemessenen und berechneten

Werte sowie sämtliche eingestellten Parameter am

Anzeigegerät angezeigt.

1)

2)

3)

4)

5)

6)

7)

Fig. 5.8 Beispiel von "Speicher anzeigen"

1) Datum

2) Serientitel

3) Richtung, Mittelwertbildung (z.B. Median)

4) Umrechnungskurve, Faktoren, Karb.-Tiefe

5) Einzelne Messwerte

6) Mittelwerte von R und fc*)

7) Minimum/Maximum R, Standardabweichung

*) Bei Median wird für ungültige Messserien “F>20%” angezeigt

5.2.4 Ausdruck mit Drucker

Für die Datenübertragung ist das Printerkabel

Art.-Nr. 330 00 460 zu verwenden. Der Ausdruck kann

mit allen handelsüblichen Druckern mit serieller Schnittstelle ausgeführt werden. Es bestehen die folgenden

Ausdruckmöglichkeiten:

- Drucker ist beim Messen am Anzeigegerät angeschlos sen (Online):

Nach Abschluss einer Messreihe (die vorgewählte

Anzahl Prüfschläge wurde ausgeführt) werden die

Daten an den Drucker übertragen. Die Übertragung

kann auch jederzeit mit der Taste PRINT erfolgen.

- Ausdruck über Speicher:

Im Untermenü «Speicher anzeigen» kann die ge wünschte Messreihe mit den Tasten ↓ ↑ angewählt

werden. Der Ausdruck erfolgt mit der Taste PRINT.

Fig. 5.9 Beispiel Druckprotokoll

Deutsch

Page 10

© 2017 Proceq SA Wartung und Pflege 1716 Wartung und Pflege © 2017 Proceq SA

6 Wartung und Pflege

6.1 Reinigung nach der Anwendung

Achtung!

Betonprüfhammer nie ins Wasser eintauchen

oder unter laufendem Wasserhahn reinigen!

Für die Reinigung weder Scheuermittel noch

Lösungsmittel verwenden!

6.1.1 Betonprüfhammer

• Schlagbolzen (1) wie in Fig. 5.2

beschrieben ausfahren.

• Schlagbolzen (1) und Gehäuse (3) mit einem

sauberen und trockenen Lappen abwischen.

6.1.2 Anzeigegerät

• Reinigen Sie nach Gebrauch Anzeigegerät und Mess zubehör mit einem sauberen und trockenen Tuch.

• Reinigen Sie die Anschlussbuchsen und Stecker mit

einem trockenen und sauberen Pinsel.

6.2 Funktionskontrolle

6.2.1 Betonprüfhammer

Die Funktionskontrolle wenn möglich vor jeder Anwendung, jedoch spätestens nach 1000 Schlägen bzw. alle

3 Monate durchführen.

• Betonprüfhammer wie unter

«Inbetriebnahme» beschrieben

in Betrieb setzen.

• Prüfamboss auf einer harten

und glatten Unterlage (z.B.

Steinboden) abstellen.

• Kontaktflächen von Amboss

und Schlagbolzen reinigen.

• Betonprüfhammer mittels

ca. 10 Schlägen auf den am

Prüfamboss angegebenen

Kalibrierwert prüfen.

Fig. 6.1 Funktionskontrolle des Betonprüfhammers

Liegen die Werte ausserhalb des auf dem

Prüfamboss angegebenen Toleranzbereichs,

ist gemäss «Instandhaltung» vorzugehen

6.2.2 Anzeigegerät

• Manteloberfläche und Stecker vom Kabel auf

Verletzungen prüfen.

• Kontrollieren Sie die Lebensdauer der Batterien.

• Wenn das Display am Anzeigegerät noch eine Batterie Lebensdauer von 4 bis 6 Stunden anzeigt, nehmen

Sie einen Satz neuer Batterien mit zur Messstelle.

6.3 Lagerung

Vor der Lagerung im Originalkoffer Schlag wie bei einer

Messung auslösen und Schlagbolzen (1) mit Druckknopf

(6) arretieren sowie Druckknopf mit starkem Klebband

zusätzlich sichern.

• Bewahren Sie den Betonprüfer und das Zubehör im

Originalkoffer in einem trockenen und staubfreien

Raum auf.

• Bei längerem Nichtgebrauch entfernen Sie die Batte rien aus dem Anzeigegerät.

6.4 Instandhaltung

Wir empfehlen, den Betonprüfhammer spätestens nach

2 Jahren auf Verschleiss zu prüfen und einer Reinigung

zu unterziehen. Folgen Sie dazu dem nachfolgenden Text.

Der Betonprüfhammer kann entweder an eine

vom Vertreiber autorisierte Servicestelle

gesandt werden oder vom Bediener selbst

gemäss nachfolgender Beschreibung instand

gehalten werden.

Die in Klammern () aufgeführten Positionen sind in

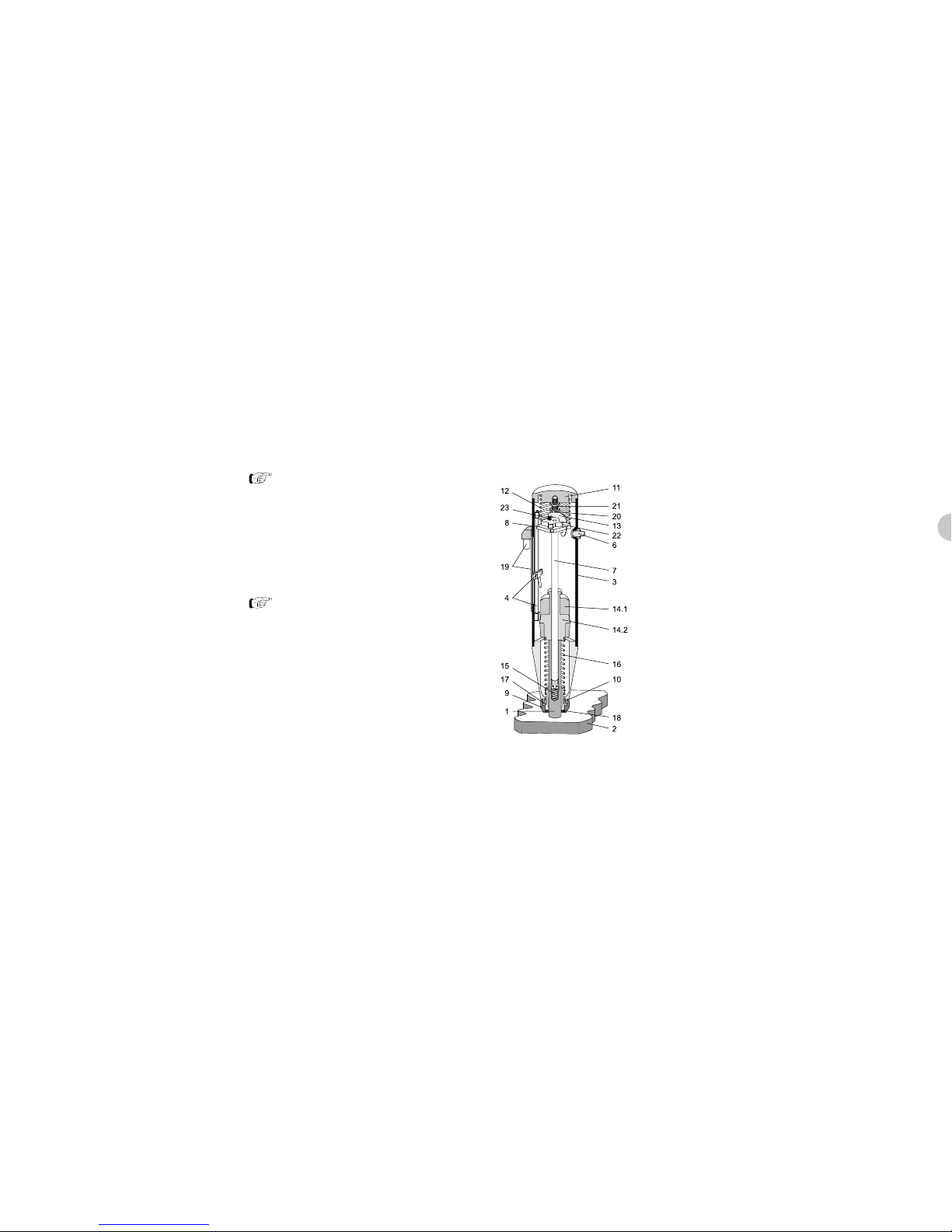

Fig. 6.2, «Längsschnitt durch Betonprüfhammer» dargestellt.

6.4.1 Demontage

Achtung!

Schleifer und Stange (4) (siehe Fig. 6.2) dürfen

unter keinen Umständen demontiert, verstellt

oder gereinigt werden, da sich sonst die

Reibung verändern könnte.

Für eine Neueinstellung sind Spezialwerkzeuge

notwendig.

• Betonprüfhammer senkrecht zur Unterlage ansetzen.

Gefahr!

Das Ausfahren des Schlagbolzens (1) er-

zeugt eine Rückstosskraft. Den Betonprüf hammer daher immer mit beiden Händen

halten! Den Schlagbolzen (1) immer gegen

eine harte Unterlage richten!

• Der Schlagbolzen (1) wird ausgefahren, indem der

Betonprüfhammer zur Unterlage hin bewegt wird, bis

der Druckknopf (6) herausspringt.

• Kappe (9) abschrauben und zweiteiligen Ring (10) her ausnehmen.

• Deckel (11) abschrauben und Druckfeder (12) heraus nehmen.

• Klinke (13) drücken und System senkrecht nach oben

aus dem Gehäuse (3) ziehen.

• Durch leichten Schlag mit dem Hammer (14) auf den

Deutsch

Page 11

© 2017 Proceq SA Wartung und Pflege 1918 Wartung und Pflege © 2017 Proceq SA

Schlagbolzen (1) wird dieser von der Laufstange (7)

getrennt und die Rückstossfeder (15) wird frei.

• Hammer (14) mit der Schlagfeder (16) und Hülse (17)

von der Laufstange abziehen.

• Filzring (18) aus der Kappe (9) herausnehmen.

6.4.2 Reinigung

• Sämtliche Teile, ausgenommen das Gehäuse (3), in

Petroleum einlegen und mit einem Pinsel reinigen.

• Bohrung des Schlagbolzens (1) und des Hammers (14)

mittels Rundbürste (Kupferdraht) gründlich reinigen.

• Teile abtropfen lassen und mit einem trockenen und

sauberen Lappen trocken reiben.

• Gehäuse (3) innen und aussen mit einem trockenen

und sauberen Lappen reinigen.

6.4.3 Zusammenbau

• Laufstange (7) vor dem Zusammenbau mit dünnflüssi gem Öl leicht (ein bis zwei Tropfen genügen) schmie ren (Viskosität ISO 22 z.B. Shell Tellus Oil 22).

• Neuen Filzring (18) in die Kappe (9) einsetzen.

• Auf den Schraubenkopf von der Schraube (20) ein

wenig Fett auftragen.

• Laufstange (7) durch Hammer (14) führen.

• Rückstossfeder (15) in die Bohrung des Schlag bolzens (1) einlegen.

• Laufstange (7) in die Bohrung des Schlagbolzens (1)

einführen und weiterschieben, bis ein merklicher

Widerstand entsteht.

Achten Sie vor und während dem Einbau des

Systems in das Gehäuse (3) darauf, dass der

Hammer (14) nicht von der Klinke (13) gehal ten wird.

Tipp: Hierzu die Klinke (13) kurz drücken.

• System in das Gehäuse (3) einbauen.

• Druckfeder (12) einlegen und Deckel (11) in das

Gehäuse (3) schrauben.

• Zweiteiligen Ring (10) in die Nut an der Hülse (17)

einlegen und Kappe (9) aufschrauben.

• Funktionskontrolle durchführen.

Führt die durchgeführte Wartung nicht zur

einwandfreien Funktion und zu den auf dem

Prüfamboss angegebenen Kalibrierwerten,

muss das Gerät zur Reparatur eingesandt

werden.

6.4.4 Betonprüfhammer Modell ND/LD

Fig. 6.2 Längsschnitt durch Betonprüfhammer

Legende:

1 Schlagbolzen

2 Prüffläche

3 Gehäuse komplett

4 Schleifer mit Stange

5 nicht belegt

6 Druckknopf komplett

7 Laufstange

8 Führungsscheibe

9 Kappe

10 zweiteiliger Ring

11 Deckel

12 Druckfeder

13 Klinke

14 Hammer: 14.1 Modell ND, 14.2 Modell LD

15 Rückstossfeder

16 Schlagfeder

17 Hülse

18 Filzring

19 Widerstandselement mit Anschlussbuchse

20 Schraube

21 Gegenmutter

22 Stift

23 Klinkenfeder

Deutsch

Page 12

© 2017 Proceq SA Anhang 2120 Daten © 2017 Proceq SA

7 Daten

7.1 Lieferform

Modell ND / LD

Verpackungsinhalt Modell ND Modell LD

Artikel-Nummer 340 00 202 340 00 211

Betonprüfhammer

Anzeigegerät

Tragriemen

Prüfhammerkabel

Transferkabel

Schleifstein

Schutzhülle zu Anzeigegerät

Bedienungsanleitung

Tragkoffer

325 x 295 x 105 mm

Gewicht total 3 kg 3 kg

7.2 Zubehör / Ersatzteile

Bezeichnung Artikel-Nr.

Schutzhülle zu Anzeigegerät 330 00 470

Transferkabel 9/9-polig 330 00 456

Printerkabel 9/9+25-polig zu Drucker 330 00 460

mit serieller Schnittstelle

Prüfhammerkabel 380 02 510

Schleifstein 310 99 037

Koffer 340 00 281

Euro-Amboss 310 09 000

7.3 Technische Daten

7.3.1 Anzeigegerät

- Messbereich von 10 bis 70 N/mm

2

Betondruck-

festigkeit

- nichtflüchtiger Speicher für max. 500 Messreihen zu

10 Messungen

- Graphik-LC-Display, 128 x 128 Pixel

- Schnittstelle RS232

- Stromversorgung mit 6 Batterien, 1,5 V, Bauform LR6

für ca. 60 Stunden Betriebsdauer

- Zul. Umgebungsbedingungen von -10 °C bis +60 °C

7.3.2 Betonprüfhammer

Modell ND Modell LD

Schlagenergie: 2,207 Nm 0,735 Nm

Messbereich 10 bis 70 N/mm²

(Druckfestigkeit)

8 Anhang

8.1 Herleitung der PROCEQ Standardumwertungskurven

Die Umwertungskurven Fig. 8.1 und Fig. 8.2 des Betonprüfhammers beruhen auf Messungen an sehr vielen

Probewürfeln.

An den Probewürfeln wurden mit dem Betonprüfhammer

die Rückprallwerte R gemessen. Anschliessend ist die

Druckfestigkeit mit der Druckprüfmaschine ermittelt

worden. Bei jedem Versuch wurden mindestens 10 Prüfhammerschläge auf eine Seitenfläche des in der Presse

leicht eingespannten Probewürfels ausgeführt.

Material der Probewürfel:

Alle Würfel bestanden aus Beton mit Kiessand von guter

Qualität (Maximalkorn Ø 32 mm) und Portlandzement.

Erfahrungswerte:

Die Umwertungskurve ist praktisch unabhängig von:

- Zementgehalt des Betons

- Kornabstufung

- Durchmesser des grössten Kornes des Kiessand gemisches, sofern der Durchmesser des Grösstkorns

< 32 mm ist.

- Wasser-/Zement-Verhältnis

Deutsch

Page 13

Deutsch

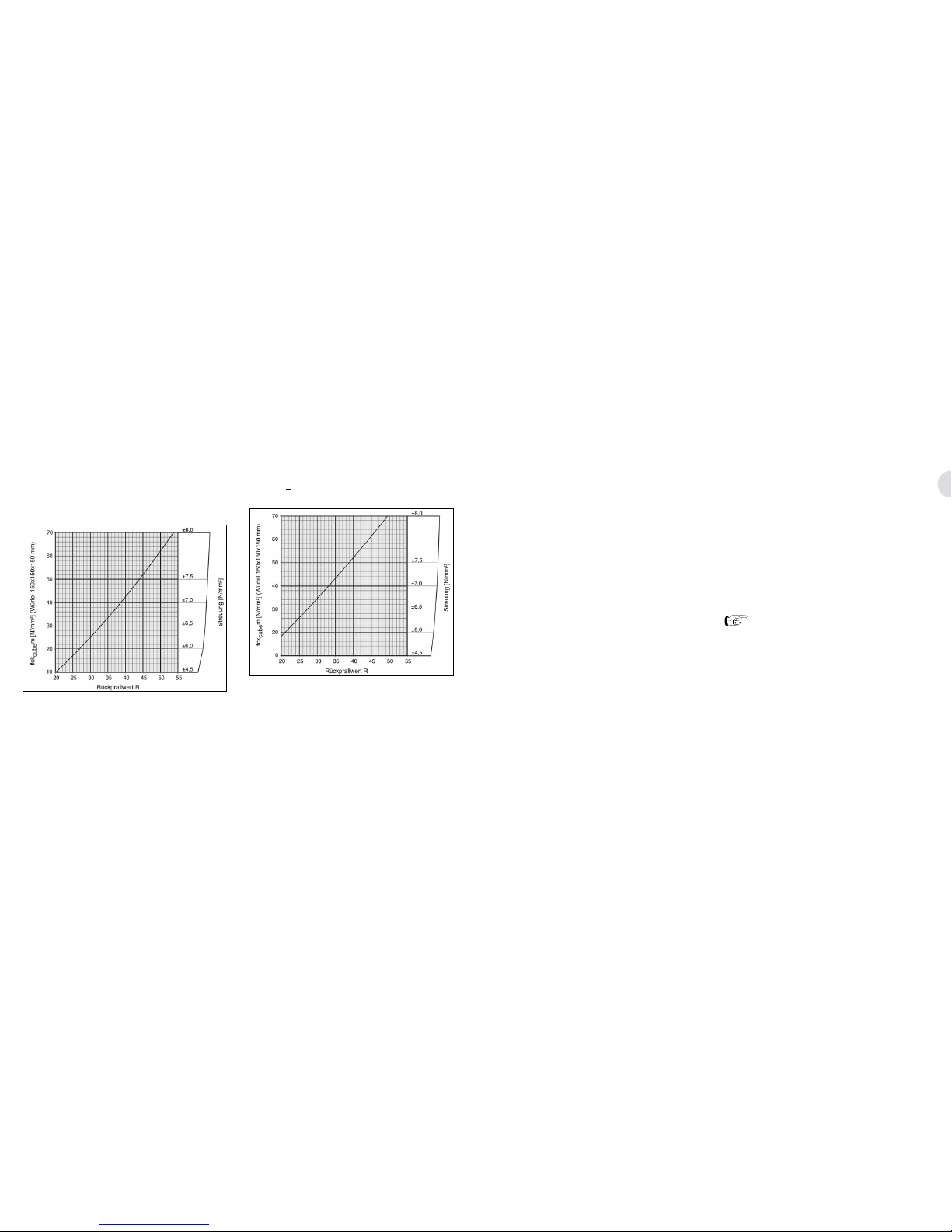

8.2 Standardumwertungskurven

Standardumwertungskurve für Betonprüfhammer

Modell ND

Mittelwert R bereits entsprechend Schlagrichtung

korrigiert

Fig. 8.1 Modell ND: Umwertungskurve in Abhängigkeit der

mittleren Würfeldruckfestigkeit und des Rückprall werts R

fck

cube

m: mittlere Würfeldruckfestigkeit

(wahrscheinlichster Wert)

Der Zusammenhang zwischen Rückprallwert R und der

Betondruckfestigkeit fck wird an Probekörpern einer

gewissen Betonart bestimmt. Gehen Sie wie folgt vor:

• Stellen Sie Probekörper unter Berücksichtigung der im

jeweiligen Land bestehenden Vorschriften her.

• Belasten Sie die Probekörper in einer Druckprüfma schine mit einer senkrecht zur Einfüllrichtung des

Betons wirkenden Kraft von 40 kN.

• Messen Sie anschliessend die Rückprallhärte, indem

Sie möglichst viele Prüfschläge auf der Seitenfläche

des Prüfkörpers ausführen.

Ein aussagekräftiges Resultat wird nur erzielt, wenn an

mehreren Probekörpern die Rückprallwerte R und die

Druckfestigkeit gemessen werden.

Beton ist ein sehr inhomogenes Material.

Bei Probekörpern, die aus demselben Frisch beton hergestellt und gelagert wurden, können

beim Prüfen in der Druckprüfmaschine Abwei chungen von ± 15% auftreten.

• Bilden Sie den Mittelwert Rm.

• Ermitteln Sie die Betondruckfestigkeit, indem Sie die

Probekörper auf der Druckprüfmaschine bis zum Bruch

belasten und bilden Sie anschliessend den Mittelwert

fckm.

Das Wertepaar Rm / fckm gilt für einen bestimmten

Bereich des gemessenen Rückprallwerts R.

Für die Erstellung einer neuen Umwertungskurve über

den ganzen Bereich des Rückprallwerts R = 20 bis R = 55

Standardumwertungskurve für Betonprüfhammer

Modell LD

Mittelwert R bereits entsprechend Schlagrichtung

korrigiert

Fig. 8.2 Modell LD: Umwertungskurve in Abhängigkeit der

mittleren Würfeldruckfestigkeit und des Rückprall werts R

Streugrenzen

fck

cube

: max. und min. sind so bestimmt, dass 80 %

aller Versuchsergebnisse eingeschlossen sind.

8.3 Neue Umwertungskurve bilden

In folgenden Fällen treten erfahrungsgemäss Abweichungen von den normalen Umwertungskurven auf:

- Kunststeinprodukte mit ungewöhnlicher Zusammen setzung des Betons und mit geringen Abmessungen.

Es empfiehlt sich, für jedes Produkt eine besondere

Versuchsreihe zur Bestimmung des Zusammenhanges

zwischen Rückprallwert R und Druckfestigkeit auszu führen.

- Bei Zuschlagstoffen aus wenig festem, leichtem oder

spaltbarem Stein (z.B. Bims, Ziegelschrot, Gneis) ist

die Festigkeit geringer als mit der Umwertungskurve

ermittelt.

- Kies mit übermässig glatter, polierter Oberfläche und

kugeliger Form ergibt kleinere Druckfestigkeiten als die

mit den Rückprallmessungen ermittelten Werte.

- Ein sandarmer, trocken angemachter und ungenügend

verarbeiteter Beton kann von aussen unsichtbare Kies nester aufweisen, die seine Festigkeit, nicht aber die

Rückprallwerte R beeinflussen.

- Bei frisch ausgeschaltem, feuchtem oder unter Wasser

erhärtetem Beton zeigt der Prüfhammer zu geringe

Rückprallwerte R an. Der Beton muss vor dem Ver such getrocknet werden.

- Mit Zusatz von Flugasche oder Silicafume lassen sich

sehr hohe Druckfestigkeiten (> 70 N/mm2) erzielen.

Diese Festigkeiten können jedoch mit dem Betonprüf hammer nicht zuverlässig ermittelt werden.

© 2017 Proceq SA Daten 2322 Daten © 2017 Proceq SA

Page 14

Deutsch

müssen Probekörper unterschiedlicher Qualität und / oder

von unterschiedlichem Alter geprüft werden.

• Berechnen Sie aus den Wertepaaren Rm / fckm die

mathematische Form der Umwertungskurve; d.h. ermit teln Sie die Parameter a, b und c der x2-Funktion

(z.B. mit EXCEL in der Funktion RGP).

8.4 Zeitfaktor ermitteln

Betonalter und Karbonatisierungstiefe können die gemessenen Rückprallwerte R wesentlich erhöhen.

Genaue Werte der effektiven Festigkeit ergeben sich,

wenn die harte, karbonatisierte Oberflächenschicht mit

einer Handschleifmaschine auf einer Fläche von ca.

Ø 120 mm entfernt wird und dann auf dem nichtkarbonatisierten Beton gemessen wird.

Durch zusätzliche Messungen auf der karbonatisierten

Oberfläche kann der Zeitfaktor, d.h. das Mass der erhöhten Rückprallwerte R, ermittelt werden.

R

m karb.

R

m karb.

Zeitfaktor Zf = ⇒ R

m n.k.

=

R

m n.k.

Z

f

Rm karb.: mittlerer Rückprallwert R, gemessen auf

karbonatisierter Betonoberfläche

Rm n.k.: mittlerer Rückprallwert R, gemessen auf nicht

karbonatisierter Betonoberfläche

24 Daten © 2017 Proceq SA

Page 15

English

© 2017 Proceq SA Contents 1

Contents

1 Safety.................................. 2

General Information ....................... 2

Liability ................................. 2

Safety Regulations........................ 2

Standards and Regulations Applied........... 3

2 Product Description...................... 4

3 Startup................................. 5

Connecting the Components ................ 5

Putting the Display Unit into Operation ........ 5

4 Settings ................................ 6

Impact Direction .......................... 6

Mean Value ............................. 6

Measure Series Number ................... 7

Conversion .............................. 7

Corrections.............................. 8

Display Range ........................... 11

Limit Values ............................. 11

Language ............................... 11

Date / Time.............................. 11

Data Output ............................. 12

5 Measuring Process ...................... 12

Measuring Procedure...................... 12

Data Output ............................. 14

6 Maintenance and Care.................... 16

Cleaning After Use ........................ 16

Performance Check ....................... 16

Storage................................. 17

Maintenance............................. 17

7 Data ................................... 20

Form of Delivery.......................... 20

Accessories / Spare Parts .................. 20

Technical Data ........................... 21

8 Appendix............................... 21

Derivation of the Proceq Standard

Conversion Curves........................ 21

Standard Conversion Curves................ 22

Creating New Conversion Curve ............. 23

Determining Time Coefficient................ 24

For more information, please refer to the Info-Sheet

Euro Anvil 810 310 06 ver 09 2003

2 Safety © 2001 PROCEQ SA

English

Page 16

English

© 2017 Proceq SA Safety 3

1.3.3 Safety Icons

The following icons are used in conjunction with all

important safety notes in these operating instructions.

Danger!

This note indicates a risk of serious or

fatal injury in the event that certain rules of

behavior are disregarded.

Warning!

This note warns you about the risk of material

damage, financial loss and legal penalties

(e.g. loss of warranty rights, liability cases, etc.)

This denotes important information.

1.4 Standards and Regulations Applied

- ISO/DIS 8045 International

- EN 12 504-2 Europe

- ENV 206 Europe

- BS 1881, part 202 Great Britain

- DIN 1048, part 2 Germany

- ASTM C 805 USA

- ASTM D 5873 ( Rock ) USA

- NFP 18-417 France

- B 15-225 Belgium

- JGJ/ T 23-2001 China

- JJG 817-1993 China

2 Safety © 2017 Proceq SA

1 Safety

1.1 General Information

1.1.1 Basic Information

The concrete test hammer is designed according to

state-of-the-art technology and the recognized safety

regulations.

Please read through these operating instructions carefully before initial startup. They contain important information about safety, use and maintenance of the DIGISCHMIDT 2000 concrete test hammer.

1.1.2 Designated Use

The concrete test hammer is a mechanical device used

for performing rapid, non-destructive quality testing on

materials in accordance with the customer's specifications;

in most cases, however, the material involved is concrete.

The device is to be used exclusively on the surfaces to be

tested and on the testing anvil.

1.2 Liability

Our ”General Terms and Conditions of Sale and Delivery”

apply in all cases. Warranty and liability claims arising

from personal injury and damage to property cannot be

upheld if they are due to one or more of the following

causes:

- Failure to use the concrete test hammer in accordance

with its designated use

- Incorrect performance check, operation and mainte nance of the concrete test hammer

- Failure to adhere to the sections of the operating

instructions dealing with the performance check, ope ration and maintenance of the concrete test hammer

- Unauthorized structural modifications to the concrete

test hammer

- Serious damage resulting from the effects of foreign

bodies, accidents, vandalism and force majeure

1.3 Safety Regulations

1.3.1 General Information

- Perform the prescribed maintenance work on schedule

- Carry out a performance check once the maintenance

work has been completed

- Handle and dispose of lubricants and cleaning agents

responsibly

1.3.2 Unauthorized Operators

The concrete test hammer is not allowed to be operated

by children and anyone under the influence of alcohol,

drugs or pharmaceutical preparations.

Anyone who is not familiar with the operating instructions

must be supervised when using the concrete test hammer.

Page 17

English

© 2017 Proceq SA Startup 5

3 Startup

3.1 Connecting the Components

• Connect the Test hammer cable to the concrete test

hammer and to the display unit at input B.

• Connect the transfer cable for data transmission to the

PC, and for transmission to the printer, connect the

printer cable to interface RS232.

3.2 Putting the Display Unit into Operation

• Press the ON/OFF key.

The following data are briefly displayed:

- Device model (Model ND or LD)

- Serial number of the concrete test hammer on the

left and that of the display unit on the right side

Check whether the serial number of the con-

crete test hammer on the display corresponds

to the number on the device.

- Installed software version

- Self-test performed: ”Test o.k.”

- Remaining battery life

Then the measuring display of the previously measured

object appears (see Fig. 3.1, but without values).

If no display appears, replace the batteries.

Fig. 3.1 Measuring display

41 Impact direction 46 Measurement series no.

42 Calculation of mean value 47 Display range

43 Conversion curve 48 Limit value

44 Eliminate outliers / Median 49 Rebound values displayed

45 Shape coefficient αs as bar chart

(Measuring image of Median value see Fig.5.4 and 5.5)

The symbols and values only appear if they have been

set or if a measurement series has been performed.

• Adopting the menu settings from the previous measu-

rement:

Continue with ”Measuring Process”.

• Making new settings:

Continue with ”Settings”.

4 Product Description © 2017 Proceq SA

2 Product Description

Display unit

Concrete test hammer

Test hammer cable

Fig. 2.1 Display unit with concrete test hammer

(Model ND/LD)

The DIGI-SCHMIDT 2000 concrete test hammer comprises the actual concrete test hammer and the display unit.

Both components belong together and are calibrated as

one unit.

The impact bolt of the concrete test hammer strikes

the surface of the concrete with a defined force. After

the impact, a metal body, the so-called hammer (see

pos. 14 in Fig. 6.2), rebounds. The rebound distance is

measured by a sensor and passed on to the display unit

as an electrical signal. The signal converted by the electronics is shown on the display unit as rebound value R

and, if necessary, displayed together with the corresponding compressive strength of the concrete, fck.

There is a specific relationship between the rebound

value R and the hardness and strength of the concrete.

The following factors must be taken into account when

ascertaining rebound values R:

- Impact direction: horizontal, vertically upwards or

downwards

- Age of the concrete

- Size and shape of the comparison sample (cube,

cylinder)

Model ND can be used for testing:

- Concrete items 100 mm or more in thickness

- Concrete with a maximum particle size < 32 mm

Model LD can be used for testing:

- Items with small dimensions (e.g. thin-walled items

with a thickness from 50 to 100 mm)

With Model LD, it may be necessary to clamp

the items to be tested prior to measurement in

order to prevent the material from deflecting.

- Items made from artificial stone which are sensitive to

impacts

See Technical Data

Last measured value

Minimum value

maximum value

Standard deviation

Mean value

Compressive strength

of the concrete

Unit

No. of test impacts

47

48

48

49

41 42 43 44 45 46

Page 18

English

© 2017 Proceq SA Settings 7

• For an odd number of impacts, the value placed in

the middle of the row, is to be taken as the median

value.

• For an even number of impacts, the mean value of the

two values, placed in the middle of the row, is the

median value.

• If more than 20% of the values are spaced more than

6 units apart, the measuring series must be rejected

as mentioned in the standard.

Fig. 4.2 Mean value

4.3 Measuring Series Number

• At the start of a measurement series, you can enter a

label consisting of up to ten letters, space and/or symbols , ; -_ including a four digit number, e.g. name of

building, floor no. , element no. (see fig. 4.3).

Fig 4.3 Menu "Test number"

The number is automatically incremented by 1 after the

first test impact of the new measurement series.

4.4 Conversion

4.4.1 Unit

• Select the unit in which the compressive strength of the

the concrete is to be displayed (N/mm², MPa, psi,kg/cm²).

4.4.2 Select Curve

The compressive strength of the concrete fck can be calculated from the rebound value R by means of conversion curves. There are 3 options available for calculating

the compressive strength of the concrete:

- No conversion

- Select 5 (3 from version 4.0 on) internal conversion curves, or

- Choose between 2 programmed PROCEQ standard

curves, and (from version 4.0 on) 4 Japan curves

(see Fig. 4.4).

6 Settings © 2017 Proceq SA

4 Settings

The display unit has a menu with user navigation. Please

follow the instructions in the respective display fields.

• Press the MENU key to display the main menu:

Fig. 4.1 Main menu

Warning!

Check the settings before performing a

measurement! This applies in particular for the

impact direction and for the shape and time

coefficient.

4.1 Impact Direction

• Select the symbol for the desired impact direction.

The rebound value is automatically corrected according

to the preselected impact direction.

4.2 Mean Value

Calculation of mean value

The mean value is calculated from the number of test

impacts "n" entered or after a measurement series has

been completed by pressing the END key.

• Where possible, enter at least n = 10 or n = 12

(see under "Mx", example on page 11).

• Set "0" under Median

The actual mean value is displayed after every test

impact.

Determination of Median (from version 4.0 on)

In chapter 7 of the Standard EN 12504-2:2001 "Test

Results", the median value is specified instead of the

classic mean value.When applying this method, all

measured values must be considered (no outliers allowed).When setting 1 under "Median", M0 is automatically

set under "Elimination of Outliers". Under "Mean x", the

number 9 or larger figure must be set to indicate number

of impacts. (see Fig. 4.2)

The median value will be determined as follows:

• The measured values are placed in a row according to

the size.

Select menu option

Call selected option

Call measuring display

with the selected functions

Page 19

English

© 2017 Proceq SA Settings 9

The curves are valid for horizontal impacts and for the

conversion to a compressive strength in N/mm2 evaluated with concrete cubes 150/150/150 mm. For other

impact directions and sample size and shape, the

respective factors must be considered additionally.

B-Proceq

Portland Cement

Early Strength

Blast Furnace

Average Curve

20 25 30 35 40 45 50

60

50

40

30

20

10

fc in N/mm

2

(cube 150/150/150 mm)

Rebound value R

Fig 2.7 All J-Curves with the Proceq-B-Curve

4.4.3 Set up Curve

The curve no. 1 to 5 (3 from version 4.0 on) as well as

the parameters a, b and c (see under ”Creating New

Conversion Curve”) can be set using the arrow keys.

4.5 Corrections

4.5.1 Shape Coefficient αs

The PROCEQ standard curves fck7 and fck28 are valid

for sample cubes with a 200 mm side for EPROM

versions up to 1.3 or from a 150 mm side from EPROM

version 2.0. If test specimens with different dimensions

are used for determining the compressive strength in the

pressure testing machine, the shape coefficient in the

first line is to be set or selected in line 2 to 4.

Shape of the test specimen:

1. Line: ”variable”, see Table 4.1

Test specimen Shape coeffi-

cients

EPROM version up to 1.3 from 2.0

Cube 300 mm and cylinder Ø 100x100 mm 0.90 0.85

Drill core Ø 100x100 mm 1.07 1.02

Drill core Ø 50x56 mm 1.09 1.04

Tab. 4.1 Shape coefficients

Shape of the test specimen: Shape coefficient also

applies for:

2nd Line: 200/200/200 Cylinder Ø 200 x 200 mm

3rd Line: 150/150/150 Cylinder Ø 150 x 150 mm

4th Line: Ø 150/300 mm Cylinder Ø 6” x 12”

8 Settings © 2017 Proceq SA

Fig 4.4 Menu "Conversion Curves"

No Conversion

Select ”No Conversion”.

At the end of a measurement series, only the average of

the rebound values R in relation to the impact direction is

displayed.

The corresponding compressive strengths of the concrete can be taken from the conversion curves in Fig. 8.1

and Fig. 8.2 under ”Standard Conversion Curves”,

Internal Conversion Curves

Parameters a, b and c of the curve functions must first

be set in the sub-menu ”Set up curve”.

• Under line number 1 to 5 (3 from Version 4.0 on),

select the conversion curve.

Select PROCEQ Standard Curves

For the derivation of the PROCEQ Standard curves,

refer to ”Derivation of the PROCEQ Standard Conversion

Curves”.

• Select conversion curve A in line no. 7 for concrete

with an age of 7 days (fck7) or the conversion curve in

line no. 7 (5 ab version 4.0) for concrete with an age of

14 - 56 days (fck28).

Set "Japan"-Curves (from version 4.0)

In addition to the two well known curves from Proceq SA,

we provide you four new curves developed in Japan that

were based on exhaustive tests.

Portland Cement J for concrete with Portland cement

(similar to curve B-Proceq)

Early Strength J for early strength concrete made

from Portland cement

Blast Furnace J for concrete made from blast

Furnace cement

Average Curve J is the mean curve of curves 6, 7 and 8

nb: In Japan, only the curve "Average" is used.

We recommend using the individual curves if the

respective concrete quality is known.

The four curves are shown in Fig. 2.7 together with the

B-Proceq curve.

Page 20

English

© 2017 Proceq SA Settings 11

”0”: Eliminating Individual Values

Individual values can only be deleted with this function.

• Too high or too low measured values can be eliminated

directly during the measurement process with the

PRINT key.

M1: Eliminate Highest and Lowest Value

The highest and lowest measured values are deleted

provided at least 6 measured values are present.

M3: Delete Values with Deviations of over 20 %

Values which deviate 20 % or more from the mean value

after completion of a measurement series are deleted.

The number of test impacts shown on the display is reduced by the number of deleted test impacts. Four beeps

are output to request replacement of the test impacts

deleted by new ones. The result of the measurement

appears on the display as soon as ”n” test impacts have

been successfully performed.

Mx: Delete the Lowest and Highest Values

Only possible from EPROM version 2.0. The amount ”m”

of both the lowest and highest values are deleted.

• Under ”m”, enter the number of measured values to be

eliminated. See also the number of test impacts ”n”

set, under ”Mean Value”.

Example: If ”m” = 3, then at least 12 should be set for ”n”.

4.6 Display Range

The display range for the rebound value R on the display

can be adapted to the testing range.

• Enter R

min

and R

max

.

4.7 Limit Values

The limit marks on the display serve to aid fast recognition of deviations from the measured values.

The range within which the rebound values R are to lie

can be selected (see Fig. 3.1 ”Measuring display”).

The selected limit values are not saved!

• Enter R

min

and R

max

.

4.8 Language

• The display wording can be selected in the language

required.

In this line of the main menu "Language"

appears additionally no matter what

language is set.

4.9 Date / Time

The inbuilt clock saves the measured values together

with the test date and time.

Correct the values set, if necessary.

10 Settings © 2017 Proceq SA

4.5.2 Time Coefficient αt

There are two options available:

- Determining ones own time coefficient

- Time coefficient as a function of the carbonate pene tration depth

Ones Own Time Coefficient

• Select αt, and enter the time coefficient determined.

See example under ”8.4 Determining Time Coefficient”.

Time Coefficient from chinese norm

A further option (from version 2.0 on) are the reduction

factors derived from the Chinese standard, JGJ/T23-92

and based on the carbonation depth ”d” (in mm).

• Select ”d”, and set a value between 1 and 6 for the

defined carbonation depth (in mm). For carbonation

depths over 6 mm, enter 6. The corresponding

reduction factor is set automatically.

The rebound value can be reduced up to 40%

(see Fig. 4.6)

23 - 28

28 - 34

34 - 39

39 - 45

45 - 50

0.0 1.0 2.0 3.0 4.0 5.0 6.0

100

90

80

70

60

Fig. 4.6 Reduction of Rebound values due to Carbonation

4.5.3 Eliminate Outliers

The following 4 functions can be selected: ”0”, M1, M3

and Mx. Using function ”0”, individual values can be

deleted manually.

Using the functions M1, M3 and Mx, values are eliminated automatically.

If "Median" is set under "Mean Value", outliers

values M1, M3 and Mx can not be set.

Reduced R-Value (in %)

Carbonation Depth (in mm)

Page 21

English

© 2017 Proceq SA Measuring Process 13

Danger!

Always hold the concrete test hammer in

both hands, perpendicular to the test sur-

face, before you trigger the impact!

Each test surface should be tested with at

least 10 impacts.

The individual impact points must be spaced at

least 20 mm apart.

• Position the concrete test ham mer perpendicular to and

against the test surface. Push

the concrete test hammer

against the test surface at mo derate speed until the impact is

triggered (a high beep acknow-

ledges registration).

• Repeat this procedure for the

whole measurement series.

Fig. 5.3 Performing the test

• Obvious outliers can only be eliminated directly after

the particular test impact with the PRINT/STORE key.

End Measurement Series:

• After the last impact of a measurement series has

been carried out, a low beep sounds. If n = 0 was set

under ”Calculation of Mean Value”, you must end the

measurement series with the END key.

Display after completed measurement

• At the end of the measurement series the value and

parameters are displayed as shown in Fig. 3.1.

• If "Median" is set (only possible from version 4.0 on),

the measuring display apears as shown in Fig. 5.4

respectively Fig. 5.5.

Fig. 5.4 Series meet Fig. 5.5 Series outside

EN 12504/2 tolerances

Remarks:

• f7 and f8 indicate the new “Japan”-curves 7 and 8.

• Med stands for median according to standard

EN 12504-2:2001Art. 7

• From the series label only the right part is shown

(number 0105, resp. 105)

New Measurement Series:

The measured values set remain unaltered:

• Continue from Fig. 5.1 with ”Preparing the test

12 Measuring Process © 2017 Proceq SA

4.10 Data Output

See under ”Data Output”.

When all the settings have been made on the display

unit, press the END key. The device is ready to continue

with the ”Measuring Process”.

5 Measuring Process

If necessary, the backlight can be switched on once the

measuring display (see figure 3.1 in chapter 3.2) appears

on the screen. Press the ↑-key for about 3 seconds until

the backlight is on and * appears on the upper right cor-

ner. To switch off the backlight press the ↑-key again for

about 3 seconds.

With the backlight switched on, the energy

consumption is higher.

5.1 Measuring Procedure

Preferably do perform measurements at tem-

peratures between 10 °C and 50 °C only.

The items in brackets () are illustrated in Fig. 5.6.

Perform test impacts with the concrete test hammer on a

smooth, hard surface, without the cable connected to the

display unit, before taking any measurements which you

are going to evaluate.

• Enter the basic settings as

described under ”Settings”.

• Use a grindstone to smoothen

the test surface.

Fig. 5.1 Preparing the test surface

Warning!

The impact plunger (1) generates a recoil

when it deploys. Always hold the concrete test

hammer in both hands!

• Position the concrete test ham mer perpendicular to the test

surface.

• • Deploy the impact plunger (1)

by pushing the concrete test

hammer towards the test sur face until the pushbutton (6)

springs out.

Fig. 5.2 Deploying the impact plunger (1)

Page 22

English

© 2017 Proceq SA Measuring Process 15

5.2.3 Display Memory

The measurement series number, the impact direction

of the concrete test hammer and the measured rebound

values R after deletion of the outliers, as well as the

average of the rebound values R or of the compressive

strength of the concrete are displayed.

From version 4.0 on the measured and calculated

values, as well as all parameters set are displayed.

1)

2)

3)

4)

5)

6)

7)

Fig 5.8 Example of "Display Memory"

1) Date

2) Alpha-numeric number

3) Impact direction, mean value method

4) Conversion curve/factors/carbonation depth

5) Individual impact rebound values

6) Mean values of R and fc*)

7) Minimum/maximum R, standard deviation

*) For invalid measuring series using the median method

“F>20%" is displayed

5.2.4 Output on the Printer

For data transmission, use the printer cable

Art. No. 330 00 460. Printing can be performed on all

commercially available printers with a serial port. The

following printing options are available:

- Printer is connected to the display unit during measu rement (online):

After completion of a measurement series (the prese lected no. of test impacts has been performed), the

data are sent to the printer. Transmission is also pos sible at any time by pressing the PRINT key.

- Printing via memory:

In the sub-menu ”Display memory” the desired measu rement series can be selected with the↓ ↑ keys.

Printing is performed by pressing the PRINT key.

Fig. 5.9 Example of a print protocol

14 Measuring Process © 2017 Proceq SA

surface with a grindstone”. The measurement series

number is automatically incremented by 1 after the

first test impact of the new measurement series.

Setting new values:

• Press the MENU key.

• Enter the new values as described under ”Settings”.

Complete Measurements:

• Push the concrete test hammer against a hard surface

at moderate speed. When the impact is triggered, press

push button (6). Impact plunger (1) is locked in a retrac ted position and the impact spring is under no load.

1

6

Fig. 5.6 Locking the impact plunger (1)

5.2 Data Output

The data are saved automatically in the display unit

(max. 500 measurement series of 10 measurements).

When the memory is full, the oldest data are overwritten.

5.2.1 Transfer Memory

• Connect the display unit using the transfer cable

(Order No. 330 00 456) to the PC.

Memory data can be transferred and treated easily from

version 4.0 with the evaluation software ProVista, version

2.0 (CD as accessory art. no. 390 00 120). The detailed

operating instructions for Pro Vista are installed on the CD,

delivered with the ProVista software.

Apart from ProVista data can still be converted to an Excel

format using HyperTerminal software

More information on the subject can be found

in the leaflet ”Data Transfer to the PC”.

Year

Measurement series number

Month Day Hour Minute

*Impact Conversion αt αs Carbonate penetra direction curve tion depth ”d” (in mm)

Eliminate outliers

Measured values R

Rx R Min. R Max. s fck Unit from fck

* Impact direction: 1 2 3 4 5

g k h m i

Fig. 5.7 Transferring data to an MS Excel format

5.2.2 Clear Memory

Objects cannot be deleted individually.

You can only delete the entire memory

contents. This action cannot be undone after it

has been confirmed.

Page 23

English

© 2017 Proceq SA Maintenance and Care 17

• Put the concrete test hammer

into operation as described

under ”Startup”.

• Place the testing anvil on a

hard, smooth surface (e.g.

stone floor).

• Clean the contact surfaces of

the anvil and the impact plunger.

• Perform about 10 impacts with

the concrete test hammer and

check the result against the

calibration value specified on

the testing anvil.

Fig. 6.1 Performance check of the concrete test hammer

Proceed as described in ”Maintenance”, if the

values are not within the tolerance range

specified on the testing anvil.

6.2.2 Display Unit

• Check the surface of the outer sheath of the cable and

the connector for damage.

• Check the life of the batteries.

• If a battery life of 4 to 6 hours is indicated on the dis play unit, you should take a new set of batteries to the

measuring site.

16 Maintenance and Care © 2017 Proceq SA

6 Maintenance and Care

6.1 Cleaning After Use

Warning!

Never immerse the concrete test hammer in

water or clean it under a running tap! Use

neither abrasives nor solvents for cleaning!

6.1.1 Concrete Test Hammer

• Deploy the impact plunger (1) as described in Fig. 5.2.

• Wipe the impact plunger (1) and housing (3) using a

clean, dry cloth.

6.1.2 Display Unit

• Clean the display unit and measuring equipment with a

clean, dry cloth after use.

• Clean the input sockets and connectors with a clean,

dry brush.

6.2 Performance Check

6.2.1 Concrete Test Hammer

If possible, carry out the performance check every time

before you use the device, however at least every 1000

impacts or 3 months.

6.3 Storage

Prior to the storage of the hammer in the original case

release the impact as during a measurement and fix the

plunger (1) with the push-button (6). Secure the pushbutton additionally with a strong adhesive tape.

• Store the concrete tester and accessories in the origi nal case in a clean, dust-free room.

• If the unit is not used for a long period of time, remove

the batteries.

6.4 Maintenance

We recommend to check the concrete test hammer

for wear after 2 years at most and clean it. Do this as

described below.

The concrete test hammer can either be sent

to a service center authorized by the vendor or

else it can be maintained by the operator

according to the following description.

The items in (brackets) are illustrated in Fig. 6.2,

”Longitudinal section through the concrete test hammer”.

6.4.1 Stripping Down

Warning!

Never strip down, adjust or clean the slider

and guide rod (4) (see Fig. 6.2), otherwise

the slider friction may change.

Special tools are required to readjust it.

• Position the concrete test hammer perpendicular to the

surface.

Danger!

The impact plunger (1) generates a recoil

when it deploys. Therefore always hold the

concrete test hammer with both hands!

Always direct the impact plunger (1)

against a hard surface!

• Deploy the impact plunger (1) by pushing the concrete

test hammer towards the surface until the push

button (6) springs out.

• Unscrew the cap (9) and remove the two-part ring (10).

• Unscrew the rear cover (11) and remove the compres sion spring (12).

• Press the pawl (13) and pull the system vertically up

and out of the housing (3).

• Lightly strike the impact plunger (1) with the hammer

mass (14) to release the impact plunger (1) from the ham mer guide bar (7). The retaining spring (15) comes free.

Page 24

English

© 2017 Proceq SA Maintenance and Care 19

• Pull the hammer mass (14) off the hammer guide bar

together with the impact spring (16) and sleeve (17).

• Remove the felt ring (18) from the cap (9).

6.4.2 Cleaning

• Lay all parts except for the housing (3) in kerosene and

clean them using a brush.

• Use a round brush (copper bristles) to clean the hole in

the impact plunger (1) and the hammer mass (14)

thoroughly.

• Let the fluid drip off the parts and then rub them dry

with a clean, dry cloth.

• Use a clean, dry cloth to clean the inside and outside

of the housing (3).

6.4.3 Assembly

• Before assembling the hammer guide bar (7), lubricate

it slightly with a low viscosity oil (one or two drops is

ample; viscosity ISO 22, e.g. Shell Tellus Oil 22).

• Insert a new felt ring (18) into the cap (9).

• Apply a small amount of grease to the screw head of

the screw (20).

• Slide the hammer guide bar (7) through the hammer

mass (14).

• Insert the retaining spring (15) into the hole in the

impact plunger (1).

• Slide the hammer guide bar (7) into the hole in the

impact plunger (1) and push it further in until noticeable

resistance is encountered.

Prior to and during installation of the system

into the housing (3), make sure that the

hammer mass (14) does not get held by the

pawl (13).

Press the pawl (13) briefly.

• Install the system into the housing (3).

• Insert the compression spring (12) and screw the rear

rear cover (11) into the housing (3).

• Insert the two-part ring (10) into the groove in the

sleeve (17) and screw on the cap (9).

• Carry out a performance check.

Send in the device for repair if the mainte-

nance you perform does not result in correct

function and if the calibration values specified

on the testing anvil are not achieved.

18 Maintenance and Care © 2017 Proceq SA

6.4.4 Concrete Test Hammer Model ND/LD

Fig. 6.2 Longitudinal section through the concrete test hammer

Key:

1 Impact plunger

2 Test surface

3 Housing, complete

4 Slider with guide rod

5 Not used

6 Push button, complete

7 Hammer guide bar

8 Guide disk

9 Cap

10 Two-part ring

11 Rear cover

12 Compression spring

13 Pawl

14 Hammer mass: 14.1 model ND, 14.2 model LD

15 Retaining spring

16 Impact spring

17 Guide sleeve

18 Felt washer

19 Resistance element with input socket

20 Trip screw

21 Locknut

22 Pin

23 Pawl spring

Page 25

English

© 2017 Proceq SA Appendix 21

7 Data

7.1 Form of Delivery

Model ND / LD

Contents of Package Model ND Model LD

Article no. 340 00 202 340 00 211

Concrete test hammer

Display unit

Carrying strap

Test hammer cable

Transfer cable

Grindstone

Protection sleeve for

display unit

Operating instructions

Carrying case

325 x 295 x 105 mm

Total weight 3 kg 3 kg

20 Data © 2017 Proceq SA

7.2 Accessories / Spare Parts

Designation Article no.

Protection sleeve for display unit 330 00 470

Transfer cable 9/9-position 330 00 456

Printer cable 9/9+25-position for printer 330 00 460

with serial port

Test hammer cable 380 02 510

Grindstone 310 99 037

Carrying case 340 00 281

Euro Anvil 310 09 000

7.3 Technical Data

7.3.1 Display Unit

- Measuring range from 10 to 70 N/mm

2

compressive

strength of the concrete

- Non-volatile memory for max. 500 measurement

series of 10 measurements each

- Graphics LC display, 128 x 128 pixels

- Interface RS232

- Power supply with 6 batteries, 1.5 V, LR6 design for an

operating time of approx. 60 hours

- Permissible ambient conditions of -10 °C to +60 °C

7.3.2 Concrete Test Hammer

Model ND Model LD

Impact energy: 2.207 Nm 0.735 Nm

Measuring range 10 to 70 N/mm²

(Compressive strength)

8 Appendix

8.1 Derivation of the PROCEQ Standard

Conversion Curves

The conversion curves Fig. 8.1 and Fig. 8.2 for the concrete test hammer are based on measurements taken on

many sample cubes.

The rebound values R of the sample cubes were

measured using the concrete test hammer. The compressive strength was then determined with the pressure

testing machine. In each test, at least 10 test hammer

impacts were performed on one side of the sample cube

which was lightly clamped in the press.

Material of the sample cubes:

All cubes were made from concrete consisting of good

quality fine gravel (maximum particle size Ø 32 mm) and

Portland cement.

Empirical values:

The conversion curve is practically independent of the:

- Cement content of the concrete

- Particle gradation

- Diameter of the largest particle in the fine gravel mix ture, providing the diameter of the maximum particle is

< 32 mm

- Water/cement ratio

Page 26

8.2 Standard Conversion Curves

Standard Conversion Curve for Concrete Test

Hammer Model ND