PORCHESON DK118, EK118 User Manual

TD11

8

使用说明书前言

V2.2

1.当外部电源发生异常,

时,为使整个系统安全工作

或者控制系统发生故障

,请务必在控制系

统的外部设置安全电路

。

2.控制系统不能检测的输入输出等异常情况发生

时,则不能控制输出,

对于与重大事故相关的输出信号

安全电路或保护装置

3.安全门安全装置是注塑机安全核心部分

必在外部增加相关机械和油路安全保护装置

为使机器能安全运转,

,请设计外部

。

,请务

。

1.未经培训合格的专业技术人员不得对本系统进

行安装和维护

2.使用贵重或大型模具时

。

,必须使用行程控制方

式使用中子,否则控制系统无法保证其安全性

。

R

Ⅰ

TD11

8

使用说明书前言

V2.2

使用本系统前请仔细阅读本使用说明,PORCHESON

公司只对本系统自身存在的问题负有保修和维护责任,

对因操作不当、擅自维修、自然灾害以及由自然灾害伴

随引发的故障,或其它异常情况导致系统损坏或资料丢

失,由此造成的不良后果,本公司概不负责。

本说明书的内容如果出现变动,将不另行通知。本

说明书的内容仅供参考使用,对于其内容可能存在不同

理解,如因误用本说明所造成的任何损失,本公司概无

须负责。至于说明中所示图形为一般概括性的抽象与实

物可能会有些出入或误差,但其所示功能是相符的。

本公司依著作权法,享有及保留一切著作之专属权

力,未经本公司书面同意,不得对本说明书进行增删、

改编、翻印或仿制。

R

II

TD11

8

使用说明书前言

V2.2

一、保修服务由我公司 驻全国各地办事处售后服务中心负责提供,保修范围包

公司销售的所有产品。

我

括

二、本公司产品,实行一个月的“三包”服务和二年免费保修(其中LCD屏保

一年)服务,起始时间以产品售出日期为准,双方另有约定的按

为 约定的时

间执行。

三、本公司产品在正常状态下使用,仅是因产品自身质量原因而发生的故障,

品“三包”或保修期间,可享 受免费修理、更换服务。

产

四、在“三包”和保修期内用户有以下情形的,不享受“三包”和免费保修服务:

1、由于人为因素或不可抗拒原因造成的故障或伤坏;

2、未按规定安装及操作引起的产品损坏;

3、使用过程中因外围漏电短路所引起的产品损坏;

4、使用过程中受外力撞击造成产品损坏;

5、擅自拆装修理,撕毁、涂改条码或流水号的;

6、在高温、潮湿的环境中使用,造成产品过热烧坏或严重受潮所引起的。

五、本公司承诺在国内市场用户确因产品质量 问题而需要售后服务时,以本公

处服务所在地为准,同城24小时内,同省48小时内,省外不迟于72

办事 小时到

达用户

六、为满足用户的个性化要求,本公司产品可提供软件开发包给用户作二次开

但

处维修,海外用户则寄回我公司维修,邮寄 费用由用户承担。

用户应承担自行二次开发所带来的风险。

修期

在

司

发,

七、用户使用产品中出现故障应及时告知我公司,由我公司专业人员负责维修,

用户未经本公司同意擅自进行拆机修理。否则视用户自行放弃产品保

严禁 修

权利,由

八、产品过了保修期后修理收费的,同一性能故障可享受自修复之日起三个月

免费保修,但属于本 条 款第四条规定的六种不享受免费保修的情形除外。

的

九、本条款从二〇〇九年六月一日起实施,以前与本条款不一致的,以本条款

定为准。

十、本公司拥有对本条款的最终 解释权。

此造成损失或产品损坏,由用户自行承担。

止

规

R

III

PORCHESON

TD11

8V2.2

使用说明书 目录

TECHNOLOGYCO.,LTD

TD118

操作手册

系统配置及安装

按键操作说明

参数/功能设定说明

生产管理 37

1

5

13

2009.09 版

版权所有,未经允许翻印必究

系统调试设定说明

输入/输出状态检测

参考附录

R

43

58

67

Ⅳ

第一章 系统配置及安装

TD11

8V2.2

使用说明书 目录

目录

1. 产品配置及说明....................................

2.PS860AM 控制系统特点..............................

3. 控制系统安装及调试................................

第二章按键操作说明

1...............................操作键盘面板图 ......

2.功能键说明 .......................................

3.参数设定键说明....................................

4. 游标键...........................................

5. 操作模式选择键....................................

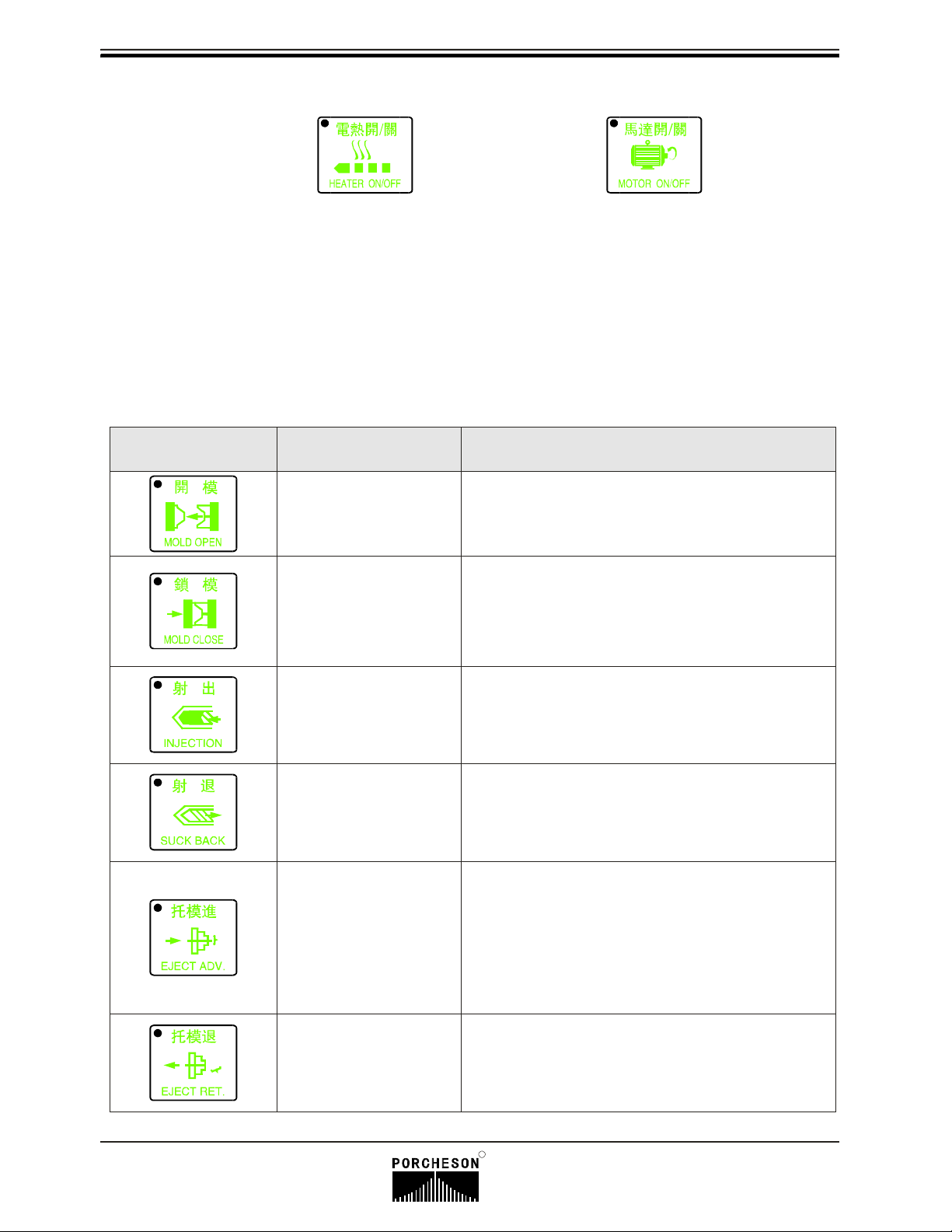

6. 电热开/关和马达开/关键.............................

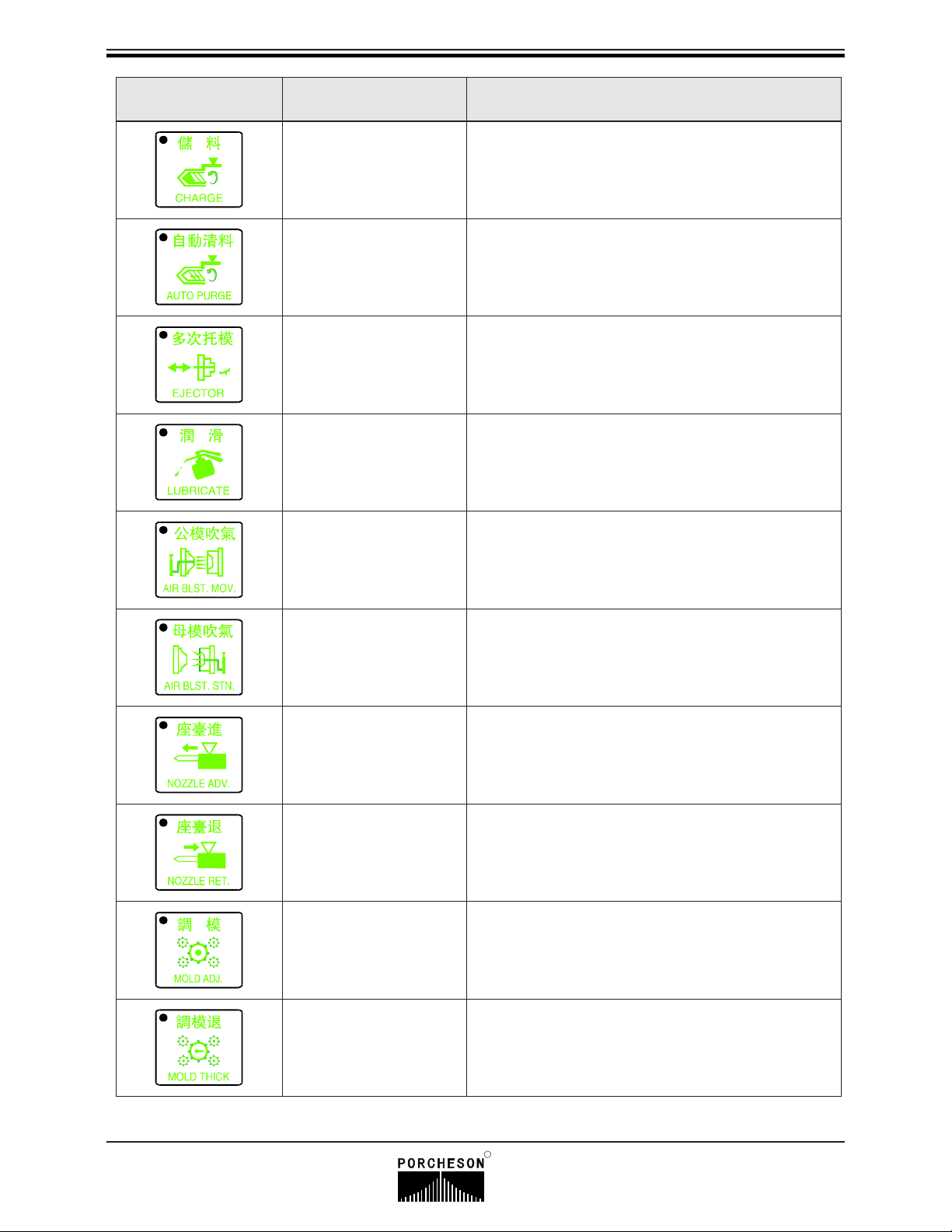

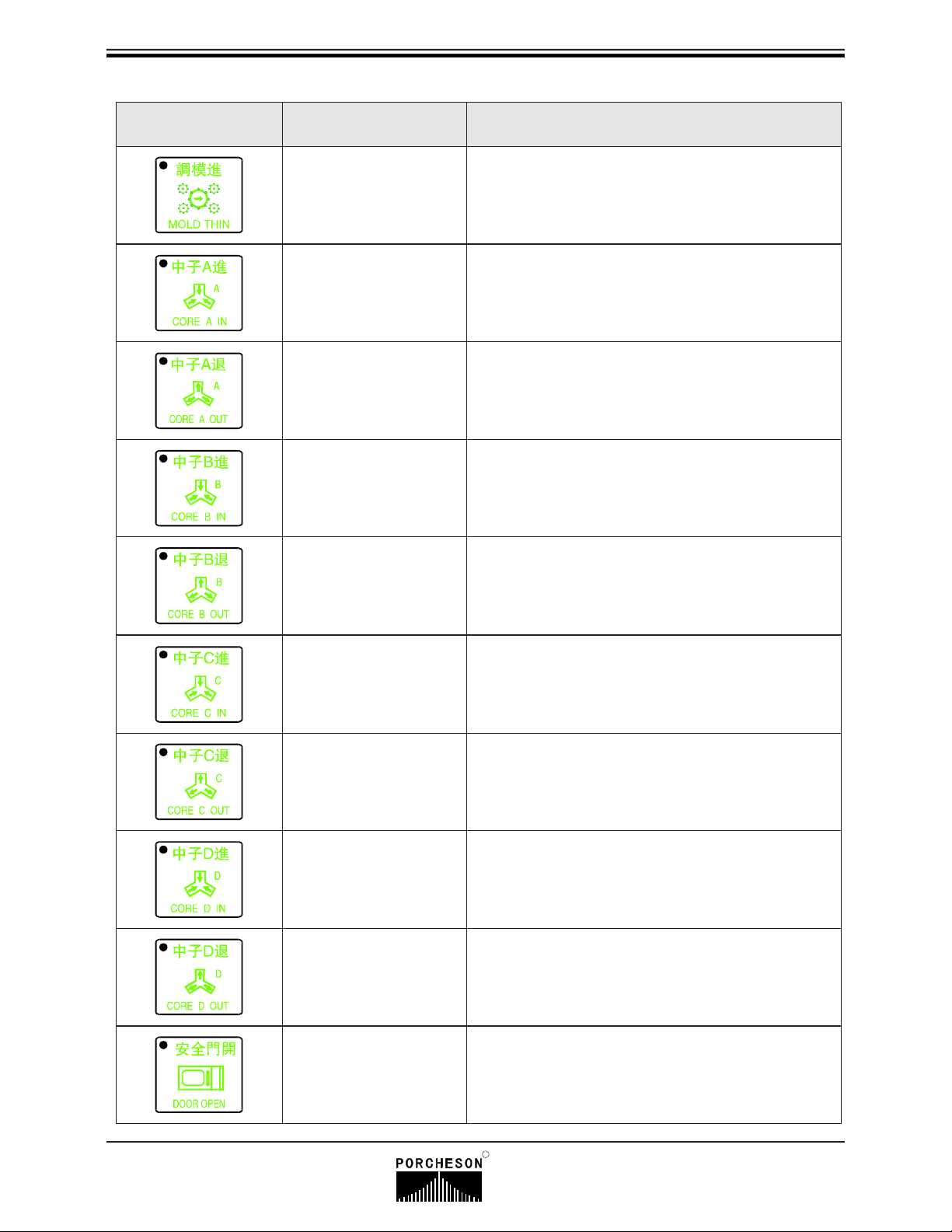

7. 手动操作键.......................................

8. 数字项设定范围....................................

第三章参数/功能设定说明

1.开机主页面........................................

2.快速设定页面......................................

3. 锁模资料设定......................................

4. 开模资料设定......................................

5. 射出资料设定......................................

6. 保压资料设定......................................

7. 储料/射退/冷却资料设定.............................

8. 自动清料资料设定..................................

9. 座台资料设定......................................

10. 调模资料设定.....................................

11. 托模资料设定.....................................

12. 中子资料设定.....................................

13. 吹气资料设定.....................................

14. 计时/计数资料设定.................................

15. 温度资料设定.....................................

16. 预热资料设定/.................温度观测图表 ........

17.模具资料设定.....................................

18.资料修改经过记录.................................

19.特殊参数调整/设定.................................

1

1

2

5

6

7

8

8

9

9

12

13

17

18

19

20

21

22

23

24

25

26

27

29

30

31

32

33

34

35

R

V

第四章 生产管理

TD11

8V2.2

使用说明书 目录

1. ....................................生产资料设定

2.SPC追踪记录页面...................................

3.压力速度曲线......................................

4.温度追踪曲线页面..................................

5.页面....................................报警记录 ..

6.USB设定页面.......................................

第五章 系统调试设定说明

1.工程师设定页面....................................

2.延迟页面..........................................

3.压力/流量斜率设定页面..............................

4.压力预调页面......................................

5.流量预调页面......................................

6.背压预调设定页面..................................

7.电子尺/ 设定页面............................压力检测

8.特殊功能选择页面..................................

9.备用功能设定页面..................................

10.可编程备用功能页面...............................

11.温度参数.........................................

12.机器编号/出厂值设定页面/时间设定页面...............

..

37

38

39

40

41

42

43

44

45

46

47

48

49

50

54

55

56

57

第六章 输入/

1. 输入检测页面......................................

2. 按键检测页面......................................

3. 输出检测页面......................................

1.TD118键盘安装尺寸图........................................

2.............................开关电源外形尺寸及安装孔位图 ...

3. 主机外形尺寸及安装孔位图...................................

4. 系统接线图........................................

5. 马达电热接线图.....................................

6. 常用干扰抑制法.....................................

输出状态检测

58

62

63

67

68

68

69

70

71

R

IV

TD11

8V2.2

使用说明书 第一章 系统配置及安装

第一章:系统配置及安装

1.产品配置及说明

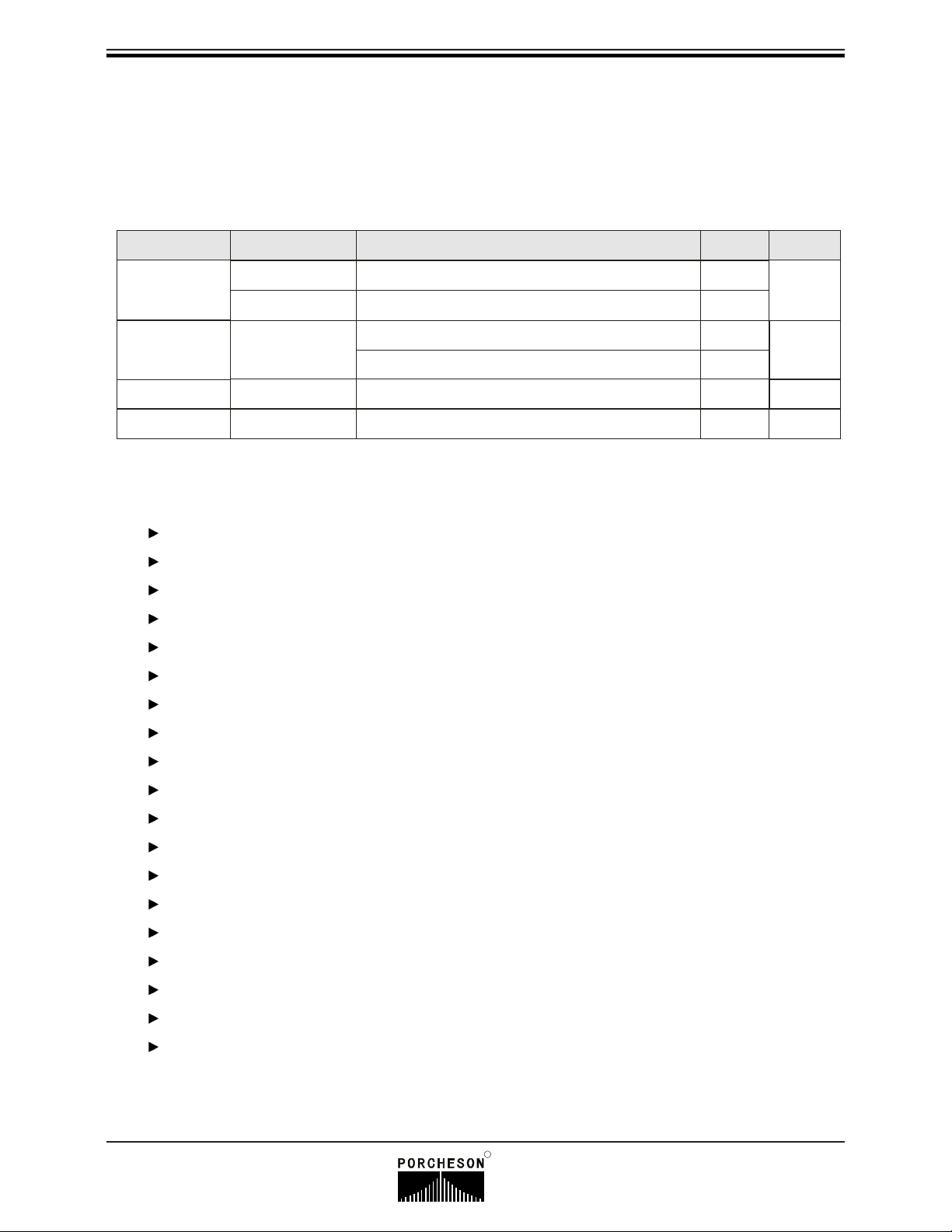

序 号 型 号 配置说明 数量 备注

套

1.主机

PS860AM

PS900AM1套

27/28+10+3路电子尺+3路压力检测

48/48+7+4路电子尺+4路压力检测

1

可选配

2.键盘

3.开关电源

4.通信电缆 DB-15F1米至8米可选

TD118(彩色)

PW600B600W

"640*4807.5/STN

"640*4808.4/TFT

2.PS860AM 控制系统特点

采用高亮度LCD液晶显示画面,640*480点阵7.5/8.4寸彩色(选用)

系统采用双32位CPU设计,运算速度快,控制精确,稳定性高

具备 RealTime 功能, 可实时显示日期和时间

999组模具资料储存,可中、英文输入模具名称,实时操作帮助

密码设定及资料锁定,可避免操作者任意更改成型资料, 影响产品品质

多语言文字可选择,实时动态显示

包装模数设定功能,产量 位数

多种中子及绞牙程序,适合不同类型的中子和绞牙控制

比例微积分(PID)自学习温度控制,6+1段温度

可设定八

1套

套

1

1套

1条

可选配

温度可一周预约定时加热, 操作更便利

输入/输出端具有过载保护及短路保护功能

自我故障检测、报警显示及语音提示等功能

输入、输出采用光藕合电路,可隔离外部线路干扰

检示画面可检查所有输入、输出点及按键的动作状态

3路标准D/A比例输出,最大电流输出3A

压力、速度、电流输出值可实时动态观察,无需另装电流表

压力、流量、背压数字化预调,适合各种厂牌的比例阀,更好的线性比例

具有远程通讯功能,可为用户远距离编写程序以及更换不同版本软件

由一台计算机主机连网管理255台注塑机生产, 能准确统计每台机生产

况,生产数据打印,方便管理

R

1

情

TD11

8V2.2

使用说明书 第一章 系统配置及安装

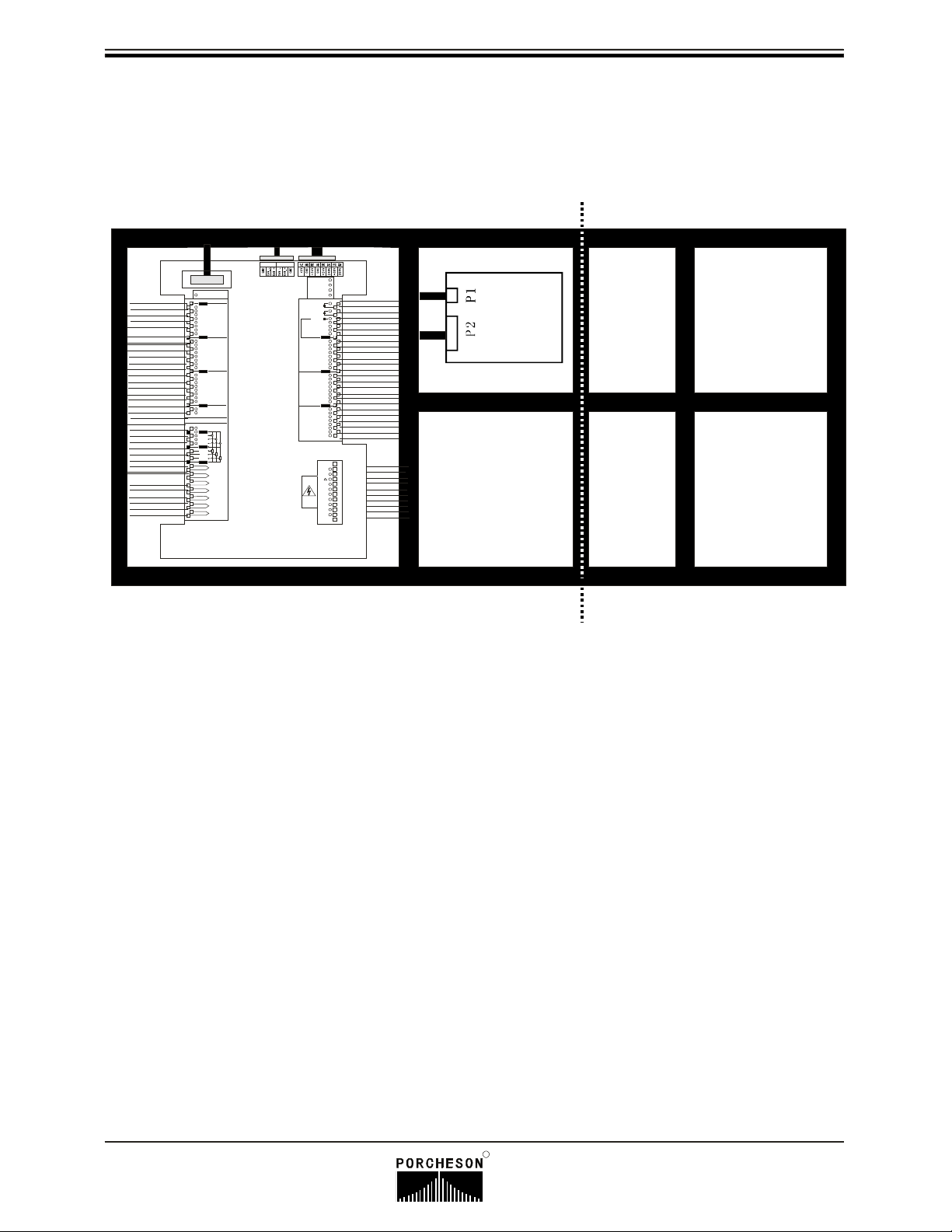

3.控制系统安装及调试

3.1 控制系统安装时注意事项

本控制系统设计非常简洁,键盘与主机箱的连接只有一条15芯屏蔽电缆,安

装连接相当方便灵活,安装示意图如下:

停止

压

力

检

测

电

子

尺

PORCHESON

PS860AM

CAN_BUS1CAN_BUS2

母模吹气

公模吹气

开模 缓冲

故障警号

高压锁模

低压锁模

塑机顶进完

塑机开模完

调模向后

差动锁模

调模向前

出芯B

入芯B

出芯A

入芯A

中 泵

大 泵

顶退

顶进

开模

座退

抽胶

熔胶

射胶

座进

锁模

+5V(3A)

+24V(3A)

+24V(8A)

+38V(3A)

压力

速度

背压

备用

备用

控

强

电

设

备

制

电

源

开

关

安

装

区

域

-

P

+

-

S

+

F

-

Y73

3

Y72

2

Y71

1

Y70

0

YCOM

Y67

7

Y66

6

Y65

5

Y64

4

Y63

3

Y62

2

Y61

1

Y60

0

YCOM

Y57

7

Y56

6

Y55

5

Y54

4

Y53

3

Y52

2

Y51

1

Y50

0

YCOMXCOM

Y47

7

Y46

6

Y45

5

Y44

4

Y43

3

Y42

2

Y41

1

Y40

0

L

火线

12

M

11

Y

10

9

OIL

8

T5

7

T4

6

T3

5

T2

4

T1

3

T0

2

N

零线

1

PW600B

开关电源

继

电

器

板

强电设备

安装区域

强电设备

安装区域

0

1

2

3

4

5

6

7

0

1

2

3

4

5

6

7

0

1

2

3

4

5

6

7

0

1

2

+

1

2

3

-

2

2

2

+

-

+

-

+

-

+

-

+

-

+

-

+

-

+

RS232通信口

RUN

系统运行

+24V

X00

安全门前

X01

马达起动毕

X02

射胶保护罩

X03

锁模停止

X04

电眼输入

X05

熔胶转速

X06

射台前停

X07

射台后停

XCOM

X10

备用

X11

备用

X12

顶退保护板

X13

顶针前停*

X14

顶针退停*

X15

安全门后

X16

备用

X17

备用

XCOM

X20

微调齿数

X21

调模前停

X22

调模后停

X23

机械手合模

X24

机械手顶针

X25

入芯A停止

X26

出芯A停止

X27

马达故障

X30

入芯B停止

X31

出芯B

缺油报警

X32

+24V

AD4

AD5

AD6

ADG

锁模

射胶

顶针

+10V

K6 油温

K5 五段

K4 四段

K3 三段

K2 二段

K1 一段

K0 射咀

强电区域弱电区域

机箱布置建议图

(1) 主控制箱安装时,尽量采用封闭式电箱,要具有良好通风、防油、防尘的

(仅供参考)

条件

,加

装排风扇并装上防尘过滤网

,保持电箱温度在50℃以下。

(2) 安装电脑主机及电源盒时,所有交流接触器及变压器等交流组件不得靠得

太近,防止电网电波干扰

(3) 所有电线及屏蔽线不得随意剪断、

屏蔽电线,以免影响控制系统正常工作

及

。

加长或缩短,必须使用我公司提供电线

。

(4) 热电偶传输线外壳必须是屏蔽线,热电偶外层屏蔽网线同机器接地点要可

靠连接并接入大地,

(5) 布线时尽量使高低压线与电脑控制线分开

干扰控制系统可靠运行免

键盘主机箱 芯通信 安装时必须用 拧紧 以免接触不连线, 手 良影响系统

(6) 与 用15,

正常运行

(7),

特别注意油阀输出公共端YCOM,必须全部接上并连接要牢固 以免造成电脑有

出而油阀无动作的现象

输

。

接地电阻必须 Ω以下。

10

,不能将所有电线扎在一起,以

。

。

R

2

TD11

8V2.2

使用说明书

第一章 系统配置及安装

3.2 控制系统检查

(1) 安装完毕后,进行全面检查,包括开关电源

热电偶等所有连线是否连接牢固。

(2) 完成线路检查后,进行通电检查,

,然后通电,测量各电压是否与其标值相同,观察电源输出取出 盒指示灯是

常。否正

(3) 完成测量后断电, 插上电源输入至主机箱插头

示在主页面正常状态,旋动急停开关,

系统已经正常工作。说明

先把直流电源 600B开关电源输出线

、主机箱、电热输出线路、键盘

主机箱RUN灯是否 亮,如果灯 亮,

3.3 控制系统调试

(1) 系统显示正常工作后,在监示页面按 键

和对比度调整

(2) 进行参数设定记忆测试,按 键

。

,选取一组模号,然后在各页面设定

PW 插头

,再通电检查时,键盘LCD显

闪闪

,选择[特殊参数>>]进行颜色

数据,按 键,储存数据,切断电源,过一段时间再通电,系统会自

动调出你所存入的模号资料

(3) 然后进行各有关页面资料设定(具体操作参照 第三章参数设定说明

定时,压力、速度可尽量小一点,待各动作正常后再逐步 大到正常设增 定参

数,以免损坏机器的性能。

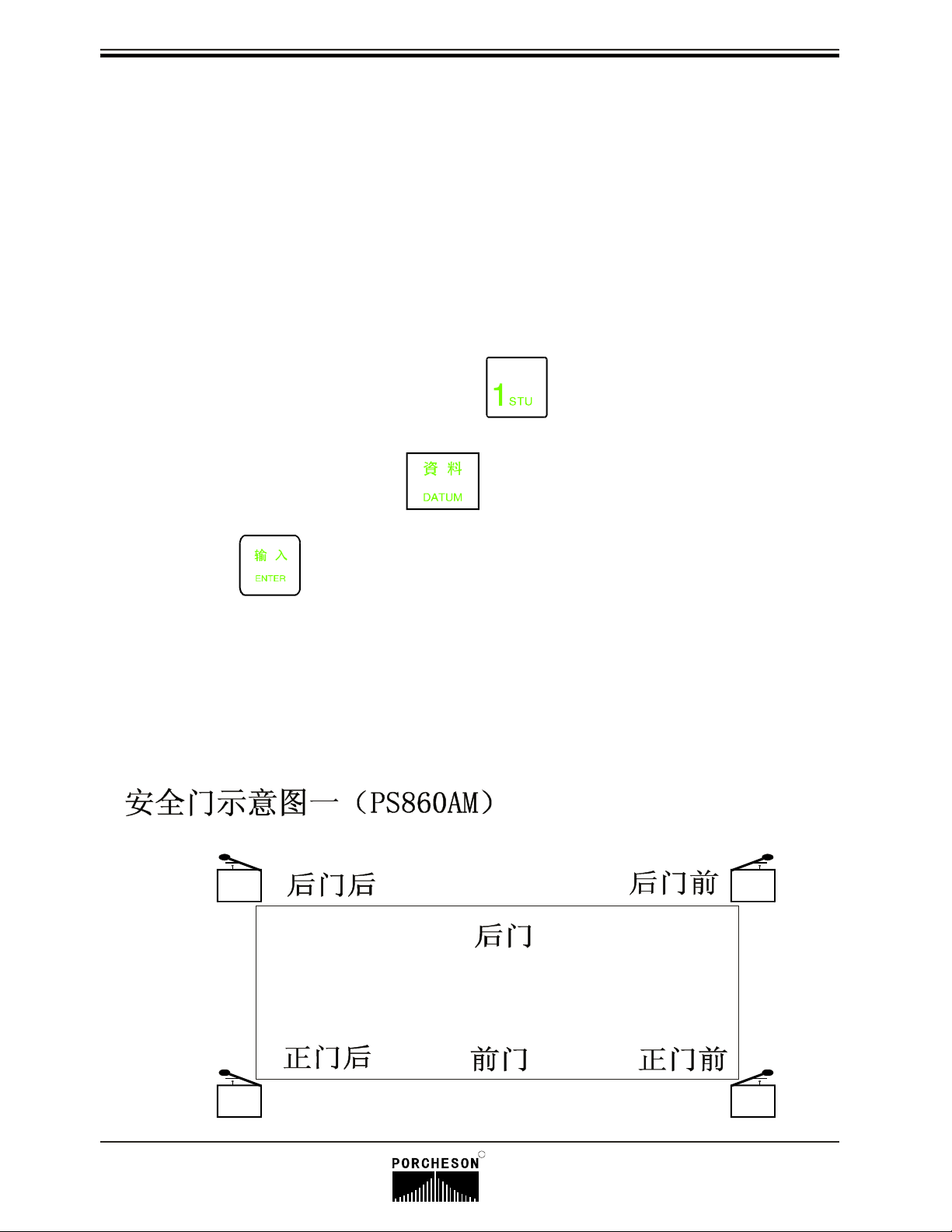

(4) 有关参数设定完成后进行存入,仔细检查各输入

全面检查,包括前后安全门,安全门接线方法请参照下图进行

,则表示记忆正常。

),初

/输出点是否正常。报警系统

:

LS4

次设

LS2

LS3

LS1

R

3

TD11

8V2.2

使用说明书 第一章 系统配置及安装

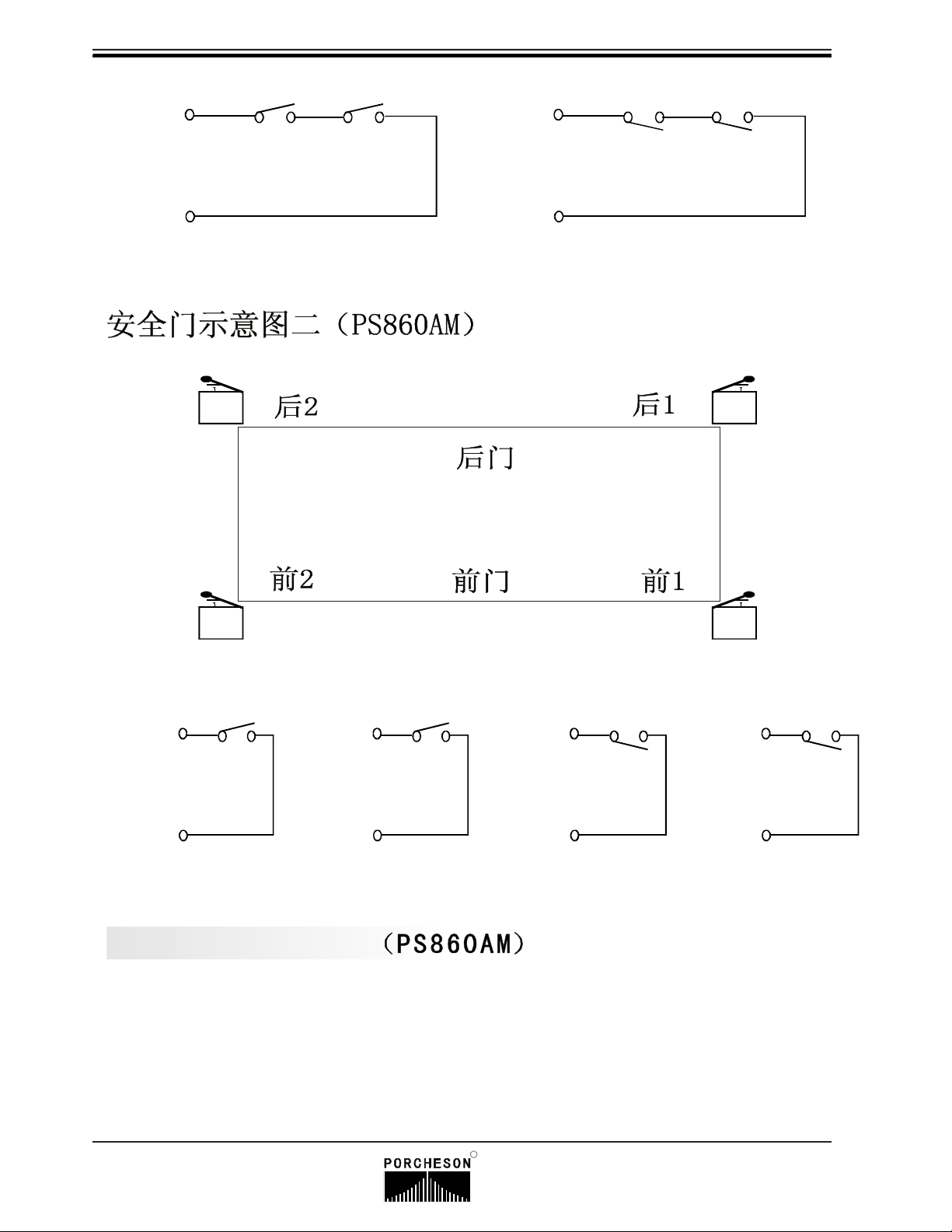

XCOM

LS1LS2

LS3LS4

XCOM

X00

LS4

LS3

X15

安全门连接线路图(推荐接法)

LS2

LS1

LS1

XCOM

X00

XCOM

X01

安全门连接线路图

★

安全门

件,2秒钟后报警[安全门故障]同时终止所有动作输出。半自动模式时,为

防止安全门开关抖动造成的误动作,打开/关闭安全门条件为LS1和LS2或LS

3和LS4由全部[OFF]至全[ON]时间需大于0.5秒有效。

特别 说明

X00=ON/X15=OFFX00=OFF/X15=ON开门或关门时: 或或其它非正常条

LS3

XCOM

X15

(推荐接法)

R

LS2

LS4

XCOM

X16

4

TD11

8V2.2

使用说明书 第二章 按键操作说明

第二章:按键操作说明

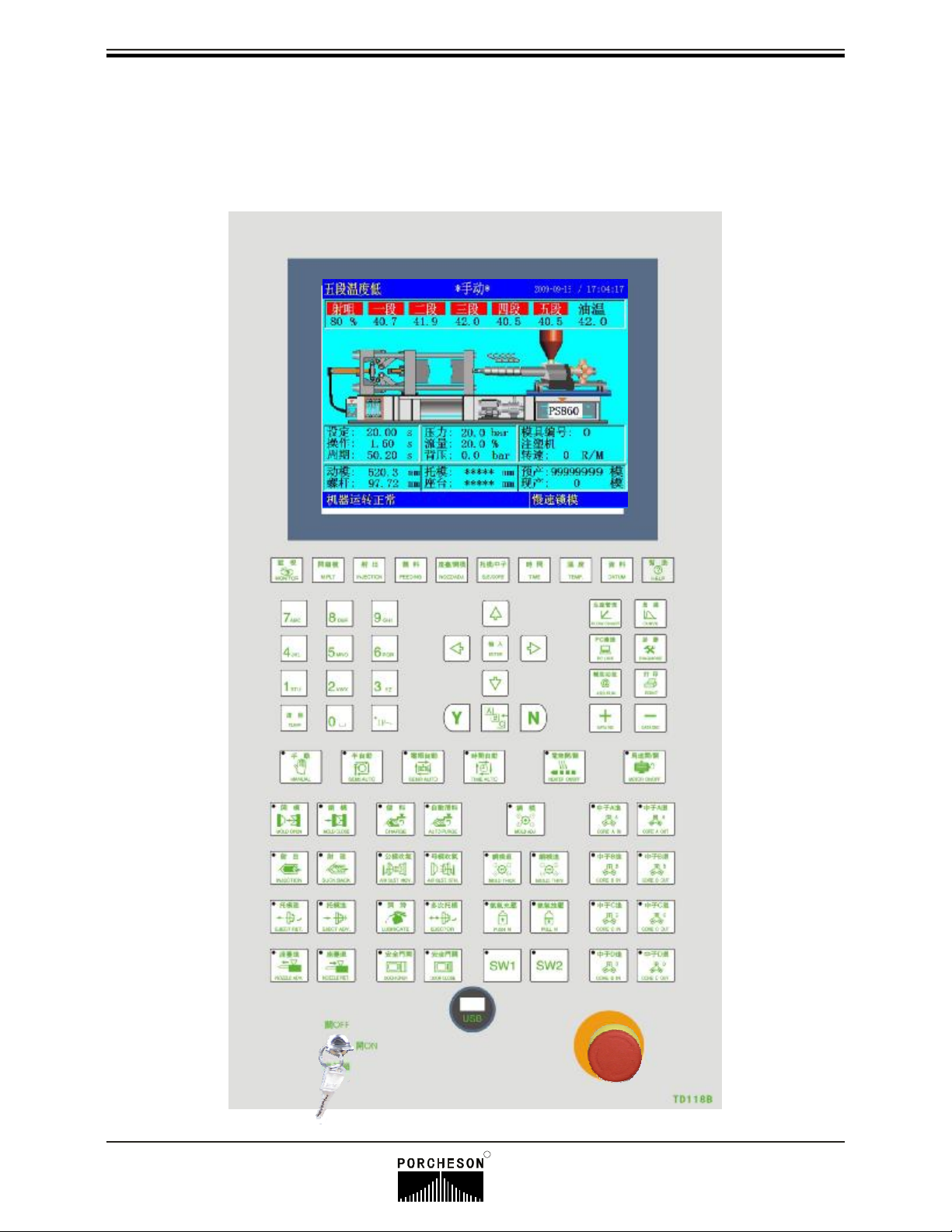

1. 操 作键 盘面板图(见下图)

R

5

TD11

8V2.2

使用说明书 第二章 按键操作说明

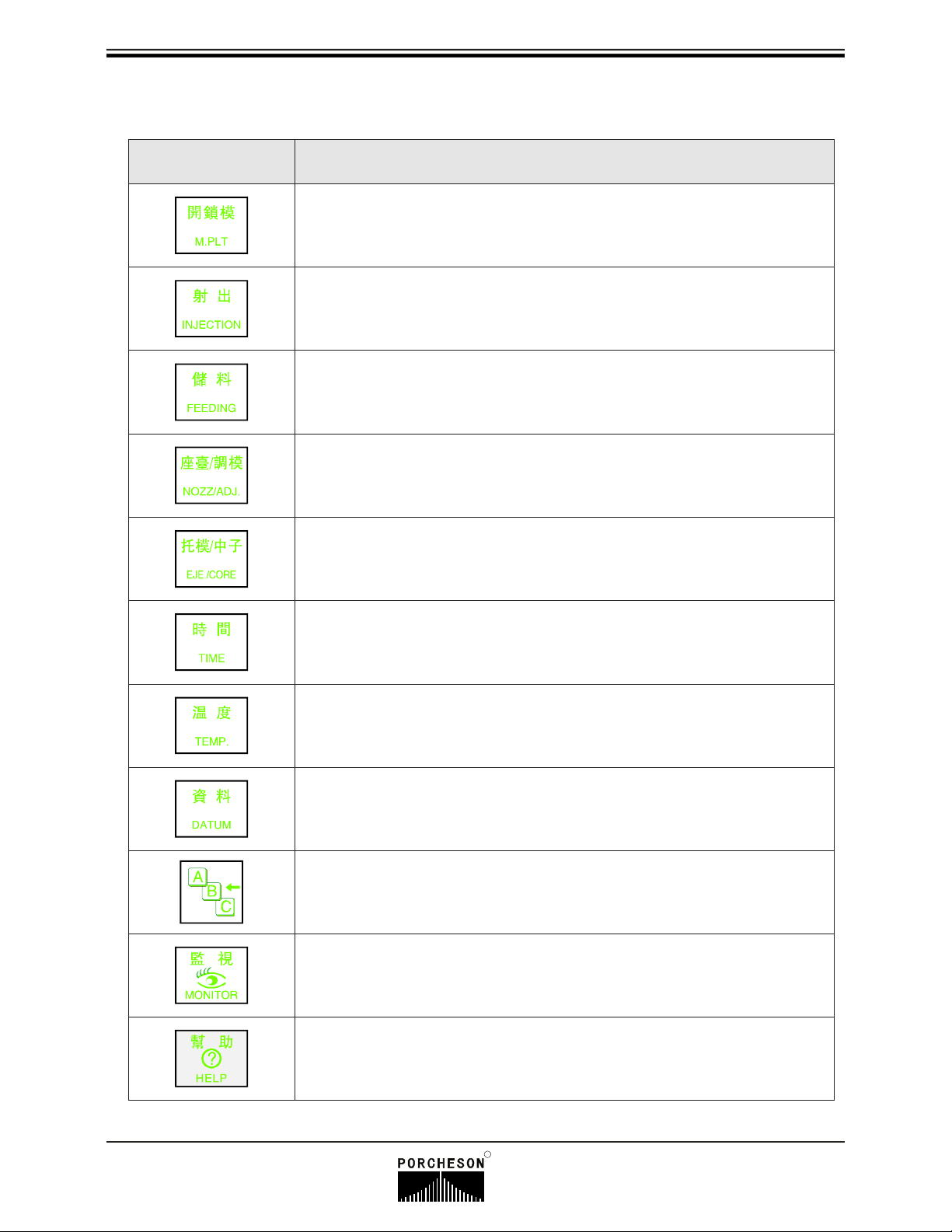

2.功 能键说明

按 键 使用说明

进入开模、锁模动作设定页面

进入射出、保压动作设定页面

进入储料、射退、自动清料动作设定页面

进入座台、调模设定页面

进入托模、中子、吹气设定页面

进入计时、计数设定页面

进入温度、预热

进入模具、

资料修改经过记录

在文字输入时,

、 页面

设定温度观测图表

页面

进行中英文切换

在任何时刻下、返回监视页面

进入当前状态实时在线帮助页面

R

6

TD11

8V2.2

使用说明书 第二章 按键操作说明

按 键 使用说明

进入USB设定页面

进入报警页面

、进入 温度追踪曲线页面压力速度曲线

例如密码输入时作为确认键

页面进入生产资料更改设定、SPC追踪记录

例如密码输入时作为取消键

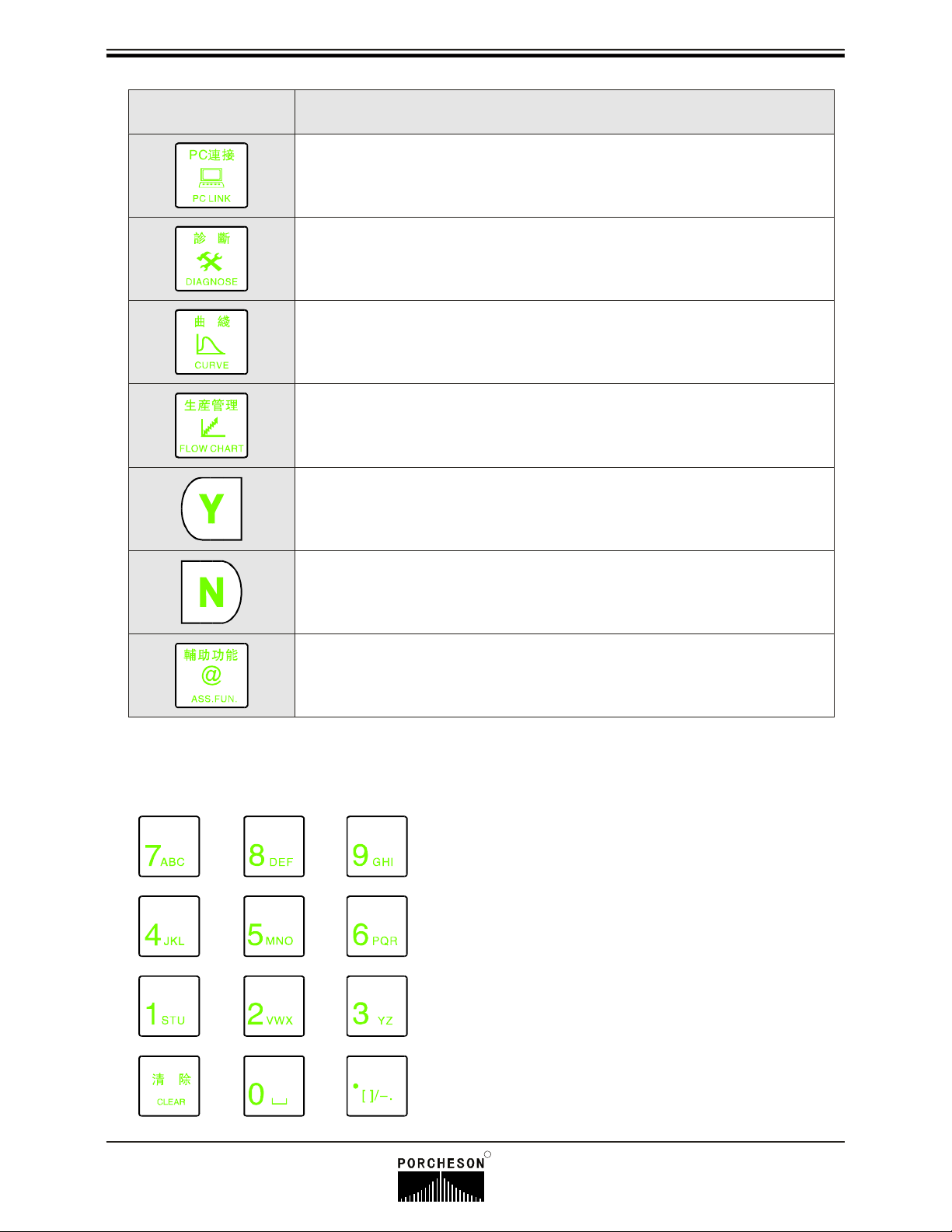

3.参数设定键说明

12进入快速设定 、 页面

0至9数字键在数据设定页面为输入数据

用,当电子锁处于“OFF”状态时,此十个数

字键被锁定,确保资料不被随意更改。同时

0至9数字键上分别分布有26个英文字母及特

殊符号,用于模具名称中英文输入、机器编

号输入。[清除]键用于当参数或编号名称输

入过程中有错字时可按此键清除;[输入]键

为在有功能选择时为功能选择用,有项目

确认时作为确认用。

R

作

7

TD11

8V2.2

使用说明书 第二章 按键操作说明

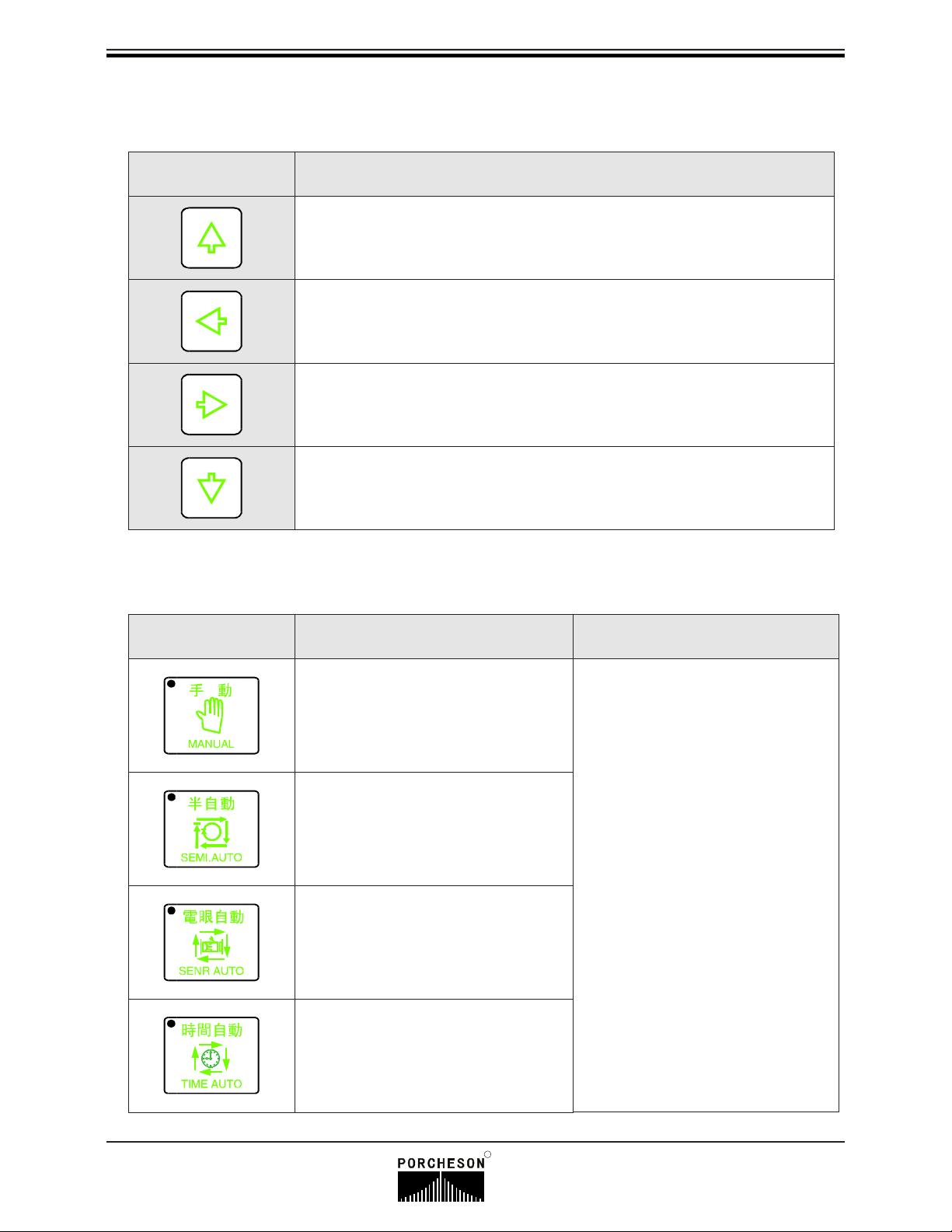

4 游标键.

按 键 使用说明

跳行键,按此键光标上跳一行

换列键,按此键光标左移一列

换列键,按此键光标右移一列

跳行键,按此键光标下跳一行

5 操作模式选择键.

按 键 使用说明

按此键

系统处于手动状态

按此键

系统进入半自动模式

按此键

系统进入电眼自动模式

按此键

系统进入时间自动模式

备注

各键之左上角有一指

示灯,当按下其中之一键

后,该指示灯会亮

系统正处于该状态

启动电脑时

手动操作。

设定值,系统无法进行

电眼/时间自动操作

半/

电眼

键时,指示灯亮

键指示灯灭

到设定值

时已到,方能进入半

时间自动运行

,系统默认为

如温度未 到

/时间

自动操作按

,直到温度达

且螺杆冷起动计

,表示

。每次

达

半

,当按

,松开按

/电眼/

。

/

R

8

TD11

8V2.2

使用说明书 第二 章 按键操作说明

6 电热开/关键 和马达开

.

/关键

在手动模式,按一次按键,左上方的指示灯亮

;

再按一次按键,左上方的指示灯灭

开

下此按

但不

键,此功能将循环打开或关闭。当紧急开关停止时

影响电热工作

。

,表示此功能状态已关闭,继续按

7. 手动操作键

按 键 使用说明

开模操作

锁操模作

射 作出操

1、开模未到终止位置;

1、安全门输入正常;

2、托模退到位;

3、锁模 未到终止位;

4、机械手讯号(锁模)已连接(机械手选用时);

1、如选用时间射出

如选用位置,未到射终止位置

2、

、

3

料筒各段实测温度必须在设定范围内

度报警)且螺杆冷起动计时已到

,表示此功能状态已打

,马达迅速断电,

操作条件

,射出时间未到;

出 ;

(无温

;

,射退时间未到;

,未到射终止位置

射退操作

托模进操作

托模退操作

1、如电子尺不用时

2、如电子尺使用时 出

、

3

料筒各段实测温度必须在设定范围内

度报警)且螺杆冷起动计时已到

1、开模已到终止位置;

2、中子退限位已连接或 时间到; 中子

选用时)

3、机械手讯号(托模)已连接(机械 选用时);

、如电子尺使用时,托模进位置未到终止位置;

4

5、如电子尺不用时,①选行程:未到进停位置

②选时间:托模进计时未到;

1、如电子尺使用时,托模退位置未到终止位置;

如电子尺不用时,①选行程:未到退停位置

2、

②选时间:托模退计时未到;

R

9

;

(无温

;

中子退 (

手

TD11

8V2.2

使用说明书 第二章 按键操作说明

按 键 使用说明 操作条件

1、储料未到终止位置;

储料操作

2、料筒各段实测温度必须在设定范围内(无温

度报警)且螺杆冷起动计时已到;

自动清料操作

多次

作托模操

滑润泵工作

公模吹气操作

母模吹气操作

1、自动清料选择使用

2、自动清料次数未完结

3、料筒各段实测温度必须在设定范围内

度报警)且螺杆冷起动计时已到

1、操作条件同 、 退;

2、 设定次数未完结;

托模

1、润滑总时未完结;

2、未有缺油报警;

1、 吹气选择使用;

公模

2、 吹气时间未完结;

公模

1、 吹气选择使用

母模

2、母 吹气时间未完结

模

托模进 托模

;

;

;

;

;

(无温

座进操作

座退操作

调模选择

调模向后操作

1、座 进限制 选择不用时,无条件;

2、座进限制选择使用时

停位置; 、座进慢速计时未到

1、无条件

1、调模选择手动时,手 动状态按下此键后

指示灯亮表示允许手动调模;

2

、调模选择自动时

次指示灯亮表示允许自动调模

1、进入手动调模状态

2、调模后退未到终止位置

R

b

,① a

手动状态按下此键两

,

;

、未到座进

;

;

;

10

TD11

8V2.2

使用说明书

第 二 章 按 键 操作说明

按 键 使用说明

调模向前操作

中子A

进操作

操作条件

1、 ;

进入手动调模状态

2、调模向前未到终止位置

1A、中子选择使用;

2、中子A进未到终止位置或时间未完结;

3、托退到位或托退 时间到;

;

中子A退操作

中子 进操B

作

中子退操B 作

中子C进操作

中子C

退操作

1、中子A选择使用

2、中子A退未到终止位置或时间未完结

3、托模退到位或托模退时间到

1、 B选择使用;

中子

2、 B 未到终止位置或 ;

中子 进时间未完结

3、托模退到位或托模退时间到;

1、 B选择使用

中子

2、 B 未到终止位置

中子退 或时间未完结

3、托模退到位或托模退时间到

1C、中子选择使用

2、中子C进未到终止位置或时间未完结

3、托退到位或托退 时间到

1、中子C选择使用;

2、中子C退未到终止位置或时间未完结;

3、托模退到位或托模退时间到;

;

;

;

;

;

;

;

;

;

中子 进操D 作

D退操

中子

作

安全门开操作

1、 D选择使用;

中子

2、 D 未到终止位置或 ;

中子 进时间未完结

3、托模退到位或托模退时间到;

1、 D选择使用

中子

2、 D 未到终止位置

中子退 或时间未完结

3、托模退到位或托模退时间到

、

1

安全门选择使用

、

2

安全门开动作计时未到

R

;

;

;

;

;

11

TD11

8V2.2

使用说明书

第二章 按键操作说明

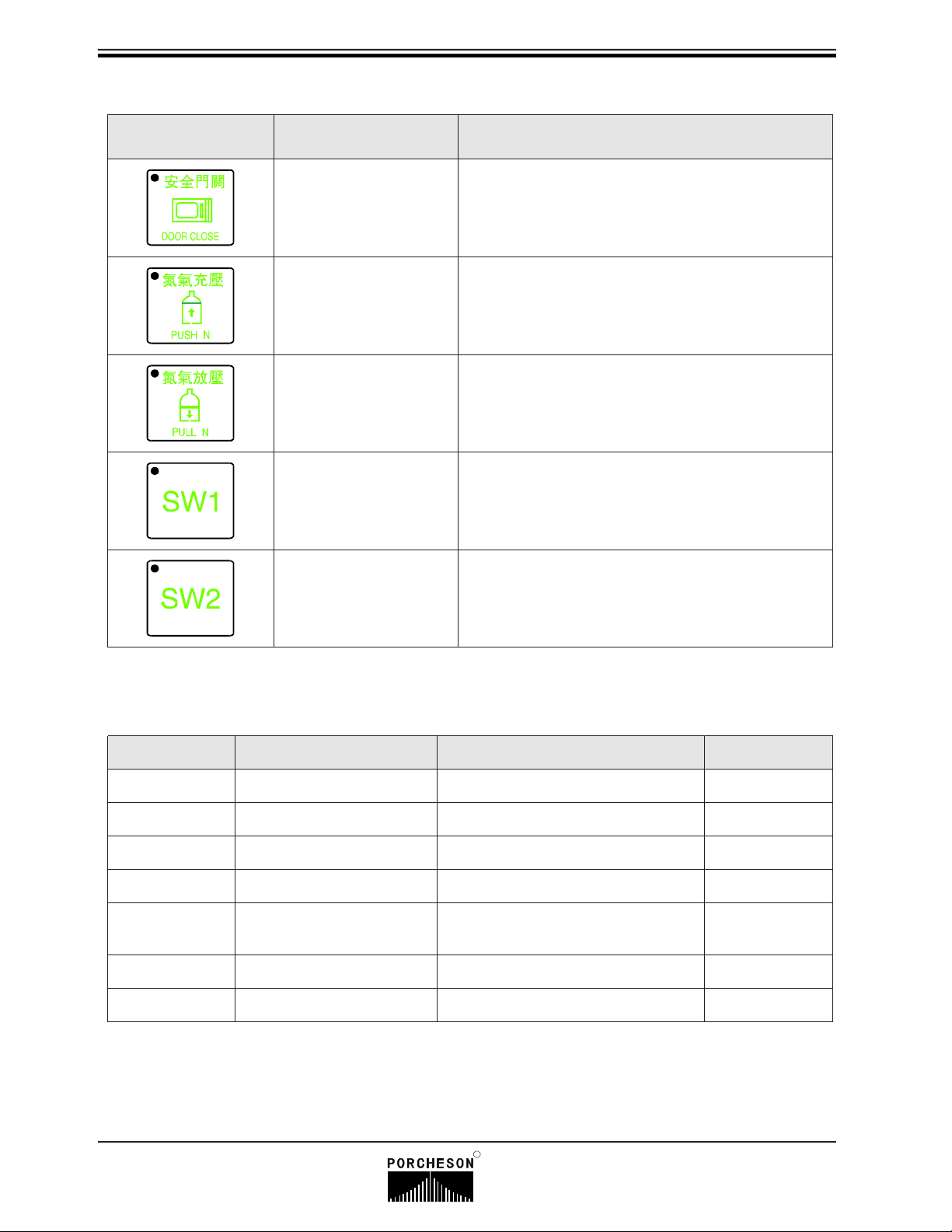

按 键

使用说明

操作条件

安全门关操作

氮气充压操作

氮气放压操作

SW1 作操

SW2操作

1、安全门选择使用;

2、前/后安全门未到终止位置;

1、氮气功能选择使用

2、未到储压上限

1、氮气功能选择使用;

1、备用按键

1、备用按键

;

;

8. 数字项设定范围

序 号

1

2

3

4

5

设 定 项

时间设定

压力设定

速度设定

温度设定

数字≤600.00

数字≤

数字≤99.9

数字≤160.0背压设定

数字≤999.0(检测值)

数字≤600

6

7

模具资料储存

预定产量

数字≤999

数字≤99999999

如设定值超出以上范围,系统将不接受设定之数字

值。 为了配合数据输入的习惯,本系统的数据输入是从右向左显示

定

设 定 范围

160.0

.0(设定值)

R

单 位

,而以上限值作为设

秒

Bar

%

Bar

℃

号

模

。

12

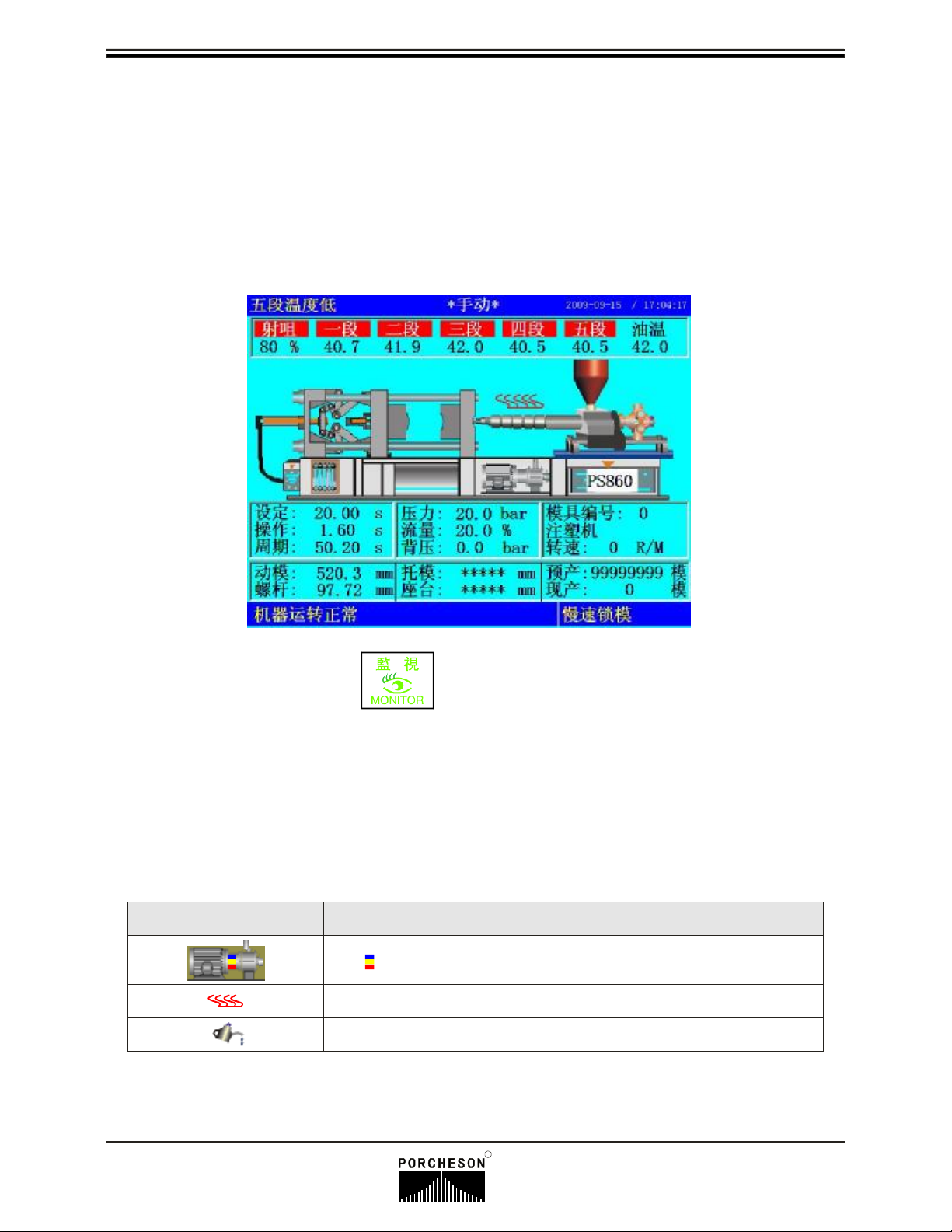

第三章:参数/功能设定说明

TD11

8V2.2/

使用说明书 第三章 参数 功能设定说明

1.开机主页面

打开电源,旋动红色急停开关,电脑运行灯

幕上可看到以下的画面,此时控制系统已经正常工作

屏

RUN灯闪亮,经过开机页面后,在

,可以开始操作机器。

开机后或任何时间按下 键,

温度监视 以及机器动作监视之用 模具名称和模具号码由模具资料画面设

供,

列和现在油温是显示各段的实际值 不能进行资料更改

温度

分述如下

:

即可进入机器监视页之画面。此页

, 功能

。画面的各部

状态说明

状态 表示意义

滚动时表示马达已经运转

表示电热已经打开

表示润滑泵正在打油

提

定。

R

13

显示说明

TD11

8V2.2/

使用说明书 第三章 参数 功能设定说明

显 示

*手 动*

射咀

模具编号

动模

螺杆

托模 显示当前托模位置,单位为毫米;

压力

流量

预产 自动运行过程中,设定需生产的开模次数;

现产 记录系统在自动运行过程中

设定

表示机器运行模式(包括:手动、半自动、时间和电眼自动);

表示该段正在加温;

当前使用的模具编号

显示当前模板位置,单位为毫米;

显示当前螺杆位置,单位为毫米;

正在进行动作的设定压力值;

正在进行动作的设定流量值;

正在进行动作的设定背压值;背压

正在运行动作的时间值或计数值;

当进行的动作有时间值设定时,操作时数会逐渐增加至设定

表 示意义及说明

;

,当前模号的开模次数;

操作

周期

五段温度低

数值后,才进行下一个动作,如果设定的是次数则显示会把

已进行的动作次数显示,直至次数达到设定的值;

系统实际运行的周期时间;

实测温度不在设定范围内时,

即 每分钟旋转的圈数

螺杆转速

显示当前异常状态;

(单位:R/M);

各段温度

R

14

报警状态说明

TD11

8V2.2/

使用说明书 第三章 参数 功能设定说明

报警 产生原因

安全门未关

请开安全门

电眼检物失败

开模未到定位

开/锁模未定时完成

未关安全门而进行锁模操作,

锁模不进行,并显示“安全门

未关”;

“半自动”时,单循环结束,

安全门未开;

当全自动操作,

时托模退回后,

检查电眼仍未

检物失败

手动 时,开模未到达开模

停止位置;

在“ 开/锁模限时

模未完成动作

”

托模

电眼循环方式

中间时间到,

ON,报警“

;

”内,开/锁

;

电眼

解 决 方 法

请检查前后安全门开关是否正确

地连接到输入端X00及X15上,及

能否正常压合。

打开安全门,取出制品,重新合

上安全 门后继续工 作。

排除托模退或托模进故障及判断

电眼有无长遮。X04输入点灯常亮

时要重点检查电眼的接线或电眼

本身的问题。

重新操作开锁动作,或检查开模

位置① 如电子尺使用,检查位置

读数② X12有

无接通。

检查开/锁模过程有无异常,如无

异常,则可把“开/锁模限时”适

当调长一些。

如电子尺不用,检查

低压保护时间到

安全门故障

储料未定时完成

射出失败

马达故障

周期时间已到

假如低压时间到

则警报;

当X00与X15 只有一个 ON时

报警;

储料时,在“

未能完成动作

射 过程中,

出出

检测行程开关,

使用时未到达射检测点

当马达保护点有信号输入时报警;

自动生产周期时间超出设定

期时间];

储料

,尚未转高压

其中

限时"时间内,

储料

;

未能压合到射

或者在电子尺

出

;

[周

检查模具内有无杂物

则可把“低压时间

请检查前后安全门开关是否正确

地连接到输入端X00及X15上,及

能否正常压合。

检查 过程有无异常及料桶内

储料

的料是 否已用完,如无异常,则

可把“ 限时”适当调长一些。

检查射出过程及调整射出检测。偏

差值

检查油压马达是否因过载工作导

致热继电器产生保护动作

检查

如无异常,可将[周期时间]

设定值

储料

自动生产过程有无异常,

适当调长一些。

,如无杂物,

”适当调长一些。

。

R

15

TD11

8V2.2/

使用说明书 第三章 参数 功能设定说明

报警 产生原因 解决方法

中子A未到定位

中子B未到定位

中子C未到定位

中子D未到定位

产量已到预定

机器选择了

托模进及多次托模的时候要求

AB

、、C、D中子退限位已连接

启用了产量停机功能且开模数

达产量预设数

操作/提示状态说明

报警 产生原因

射咀、一、二

四、五段温度高

射咀、一、二、三、

四、五段温度低

、三、

机器料筒所对应该段实际温度

(温度上限值 = 温度设定值

机器料筒 对应该段实际温度,偏低于

(温度下限值 = 温度设定值 - 下限设定值)

ABC 组,

中子、、、

,机器停止运转

D 在

检查有无正确连接出 A、B、

终止开关及能否正常压合。使用

功能时请在功能页 中,选择

子 面中子

;

A、B 为不用状态。

、C、D

解决办法:如果在产量到后还要使机

器继续运行,只要把生产管理页面的

已

[报警后停机]设置为

;

前模号的开模总数清零即可

,偏高于温度上限值

+ 上限设定值)。

所 温度下限值

中子 C、D

未中

[不用];或把当

。

。

射咀、一、二、三、

四、五段断线

自动清料完成

自动调模完成

自动调模未完成

先进入手动状态

功能未选用

请开马达

等待下一次循环

电眼等待中

先退出调模状态

先进入调模状态

机器料筒所对应该段感温线 或故障。断线

当使用自动清料时,依设定次数动作结束后

。

当使用自动调模时,自动调模成功。

当使用自动调模时,自动调模未成功。

当在非手动状态下

,操作手动键时。

当手动操作某个动作按键时,而该功能未选用。

如选择使用马达,马达未起动按半

/全自动键时提示。

全自动时,完成一循环至下。一循环开始的中间时间

全自动 中间时间未到。循环时,托模退回后电眼

当在 状态下,操作非[调进

调模

、退及自动调模]键时。

非调模状态下,操作[调进、退及自动调模]键时。

R

16

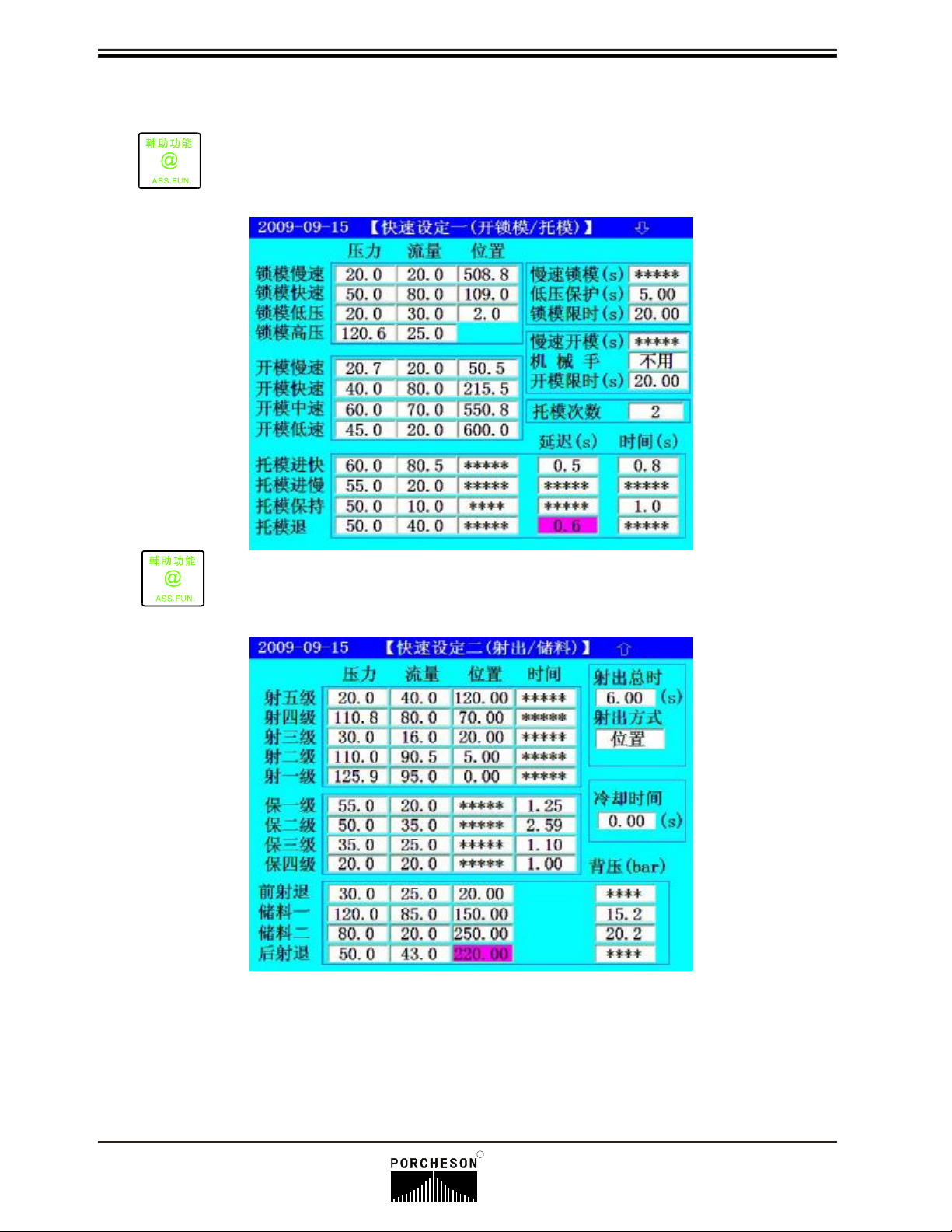

2.快速设定页面

TD11

8V2.2/

使用说明书 第三章 参数 功能设定说明

按 键,将进入 页面

按 键二次,将进入 页面,此时画面显示如下:快速设定二

快速设定一

,此时画面显示如下:

快速设定一和快速设定二画面,为机器常用的参数集聚 此两 提供日常

机器经常需要调试的重要参数,包括 锁模、开模、射出、保压、储料和托模的各

项参数。

:

R

画面 。 页

17

Loading...

Loading...