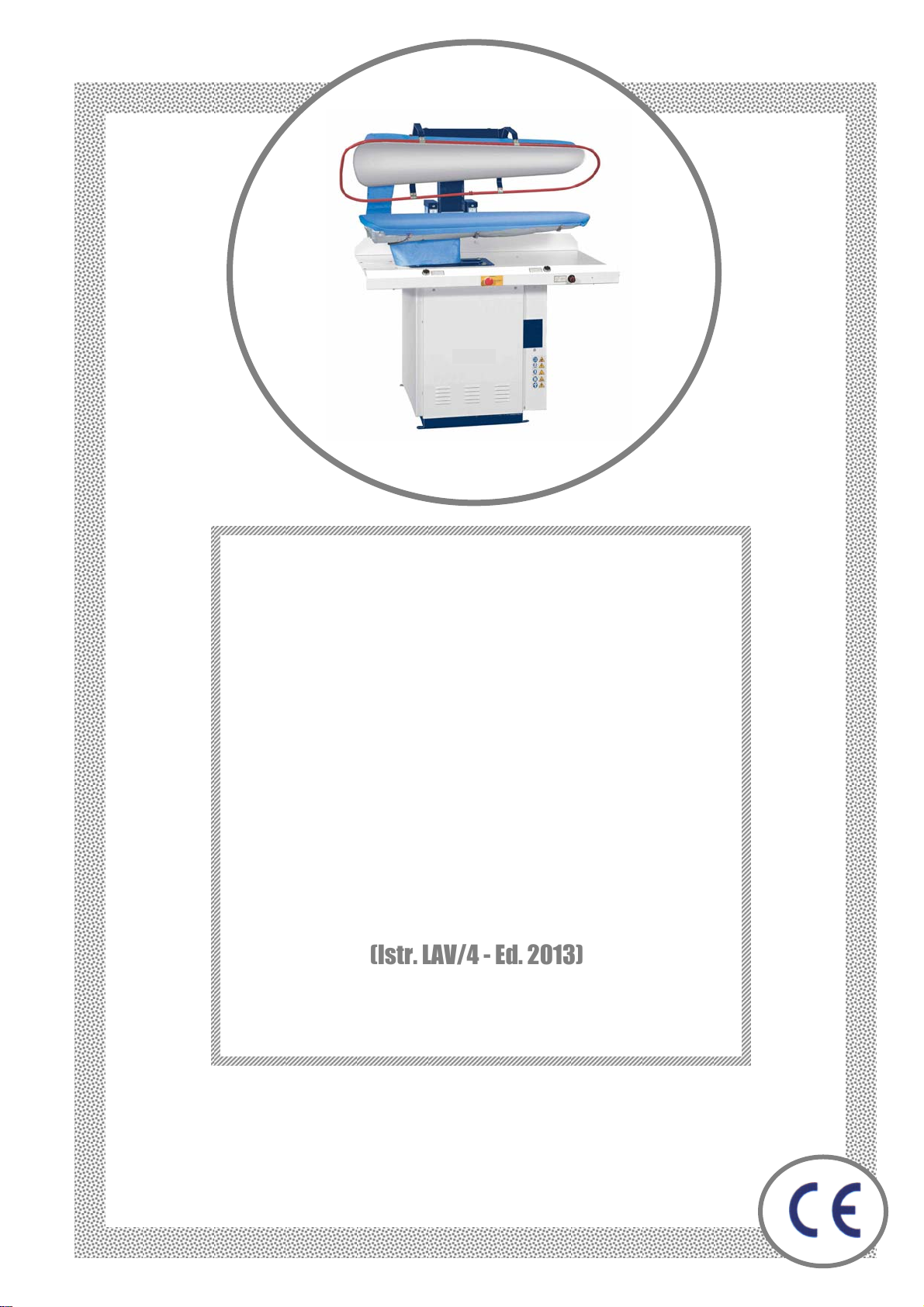

Pony Italy LAV Installation, Use And Maintenance Manual

LAV

Lav

(Istr. LAV/4 - Ed. 2013)

INSTALLAZIONE USO E MANUTENZIONE

INSTALLATION USE AND MAINTENANCE

INSTALLATION USAGE ET ENTRETIEN

INSTALLATION WARTUNG UND BEDIENUNGSANLEITUNG

INSTALACION FUNCIONAMIENTO Y MANTENIMIENTO

EGREGIO CLIENTE,

Ci complimentiamo con Voi per aver preferito una ns. macchina. Siamo certi che questo impianto Vi darà piena

soddisfazione e corrisponderà a lungo alle Vs. esigenze.

Vi trasmettiamo questo opuscolo che riteniamo indispensabile per ottenere sempre il massimo rendimento dal Vs.

impianto.

La direzione, unitamente ai propri collaboratori ed agenti, sarà ben lieta di ricevere eventuali Vs. suggerimenti per

migliorare sempre la sua produzione.

Lieta di poterVi annoverare tra la ns. affezionata Clientela, porgiamo distinti saluti.

La Direzione

DEAR CUSTOMER,

We are grateful you chose our machine and are confident the preference you have shown will ensure your complete

satisfaction.

We have pleasure in enclosing a copy of the instruction manual for your machine. By carefully following the

instructions in the manual you will be able to obtain trouble free operation from your plant, and find valuable

information and suggestions for future requirements.

We welcome any suggestions that may assist us to improve the performance and design of our range of machinery and

we look forward to hearing from you in the future.

It is our sincere wish that you will always remain our satisfied customer. Yours faithfully,

The Management

CHER CLIENT,

Vous avez choisi, de préférence, notre machine. Avec vous, nous nous réjouissons de votre choix judicieux et sommes

sûrs que la machine vous donnera entière et pleine satisfaction.

Consultez le livre d’instructions pour tirer le maximum de votre nouvel outil, Vous y trouverez également des conseils

et des suggestions qui vous seront utiles à l’avenir.

La Direction, les collaborateurs et agents invitent toute suggestions susceptible d’améliorer notre production. D’avance,

nous vous en remercions.

En nous félicitant de compter parmi nos nombreux clients, nous restons à votre service et Vous présentons, cher Client,

nos salutations distinguées.

La Direction

LIEBER KUNDE,

Herzlichen Glückwunsch zu dem Kauf Ihrer neuen Bügelmaschine.

Diese Maschine wurde nach den neusten technischen Erkenntnissen konstruiert und gefertigt.

In Ihrem Interesse bitten wir Sie, vor Inbetriebnahme und Arbeitsbeginn die Bedienungsanleitung Ihres Gerätes

sorgfältig zu lesen, um unnötige Beanstandungen zu vermeiden.

Unsere Mitarbeiter haben alles daran gesetzt, Ihnen hervorragende Qualität zu bieten. Sollten Sie dennoch Fragen zur

Bedienung oder Technik haben stehen wir Ihnen immer gerne zur Verfügung.

Wir danken Ihnen für Ihr Vertrauen und wünschen Ihnen viel Erfolg mit diesem Neuerwerb.

Mit freundlichen Grüßen

Die Direktion

MUY SENOR NUESTRO,

Le damos las gracias por haber elegido nuestra maquina. Estamos seguros que responderà a sus necesidades y le darà

completa satisfacción.

Adjuntamos el manual de funcionamiento y mantenimiento indispensable para garantizar un optimo rendimiento de la

maquina y donde Ud. podrà encontrar todos los consejos necesarios para su bueno mantenimiento futuro.

Tanto la Dirección como los Agentes de venta y Distribuidores le agradeceriamos cualquier consejo para mejorar

nuestra producción.

Contentos de contar Ud, entre nuestros Clientes, aprovechamos la ocasion para saludarle atentamente.

La Dirección

i:\gestione istruzione\_presse\pressa lavanderia\aggiornamenti\_3lav it.doc (febbraio 00)

INDICE

IT

CAPITOLO 1.......................................…........1-1

AVVERTIMENTI PER LA SICUREZZA

DELLE PERSONE E DELLE COSE...…......1-1

CAPITOLO 2..................................................2-1

IDENTIFICAZIONE DELLA MACCHINA..2-1

CAPITOLO 3..............................................CVCBN3-1

INSTALLAZIONE ............................................. 3-1

IMBALLO ................................................................ 3-1

TRASPORTO ........................................................... 3-1

DISIMBALLAGGIO E POSA DELLA MACCHINA3-1

COLLEGAMENTO ACQUA (PER MACCHINE

CON CALDAIA) ...................................................... 3-1

COLLEGAMENTO ARIA COMPRESSA ............... 3-2

ALLACCIAMENTO VAPORE E RITORNO

CONDENSA (PER MACCHINE SENZA CALDAIA)3-2

COLLEGAMENTO ELETTRICO (PER MACCHINE

CON CALDAIA) ...................................................... 3-2

COLLEGAMENTO ELETTRICO (PER MACCHINE

SENZA CALDAIA E SENZA COMPRESSORE) ... 3-3

PERICOLI, AVVIAMENTO, MANUTENZIONE

ELETTROPOMPE ................................................... 3-3

LAVAGGIO CALDAIA (PER MACCHINE CON

CALDAIA) ............................................................... 3-3

GUASTI ................................................................ 3-7

GUASTI SUBITO DOPO L’INSTALLAZIONE PER

MACCHINE CON CALDAIA ................................. 3-7

GUASTI SUBITO DOPO L’INSTALLAZIONE PER

MACCHINE SENZA CALDAIA ............................ 3-7

GUASTI SUBITO DOPO L’INSTALLAZIONE PER

MACCHINE CON O SENZA CALDAIA ............... 3-7

GUASTI ALLA CALDAIA ED AL CONTROLLO

LIVELLO ELETTRONICO ..................................... 3-7

GUASTI ALL’IMPIANTO PNEUMATICO PER

PRESSE CON DISCESA A DUE PULSANTI (VEDI

SCHEMA PN_00200) .............................................. 3-9

GUASTI ALL’IMPIANTO PNEUMATICO PER

PRESSE CON DISCESA A PEDALE CON

TELAINO (VEDI SCHEMA PN_00202) .............. 3-10

BRUCIATURA DELLA RESISTENZA CALDAIA3-11

GUASTI AL COMPRESSORE INCORPORATO . 3-11

MODALITÀ RICHIESTA PEZZI DI

RICAMBIO ........................................................ 3-12

ACCANTONAMENTO O DEMOLIZIONE .. 3-12

CAPITOLO 10..............................................10-1

DATI TECNICI, QUOTE DI INGOMBRO,

ALLACCIAMENTI.......................................10-1

CAPITOLO 11..............................................11-1

USO DELLA PRESSA ....................................... 3-3

VERIFICHE PRELIMINARI ................................... 3-3

DISCESA PIANO SUPERIORE .............................. 3-4

APERTURA DEI PIANI (RISALITA PIANO

SUPERIORE) ........................................................... 3-4

REGOLAZIONE DELLA PRESSATA (PER TUTTE

LE VERSIONI)......................................................... 3-4

FUNZIONAMENTO DEL CONTROLLO LIVELLO

ELETTRONICO DELLA CALDAIA ...................... 3-4

FUNZIONAMENTO DEL TERMOSTATO DI

SICUREZZA (SOLO PER CALDAIA 20LT) .......... 3-5

OPERAZIONI DA COMPIERE AL TERMINE

DEL LAVORO .................................................... 3-5

MANUTENZIONE ............................................. 3-5

MANUTENZIONE SETTIMANALE ...................... 3-5

MANUTENZIONE SEMESTRALE/ANNUALE .... 3-6

SCHEMI ELETTRICI..................................11-1

CAPITOLO 12..............................................12-1

SCHEMI PNEUMATICI...............................12-1

CAPITOLO 13..............................................13-1

DISEGNI PEZZI DI RICAMBIO.................13-1

CAPITOLO 14..............................................14-1

DISTINTE CODICI......................................14-1

i:\gestione istruzione\_presse\pressa lavanderia\aggiornamenti\_4lav gb.doc (febbraio 00)

INDEX

EN

CHAPTER 1..................................................1-1

SAFETY PRECAUTIONS..............................1-1

CHAPTER 2..................................................2-1

MACHINE IDENTIFICATION.....................2-1

CAPITOLO 4.........................................DFDGDHH4-1

INSTALLATION ................................................ 4-1

PACKING ................................................................. 4-1

TRANSPORT ........................................................... 4-1

UNPACKING AND LAYING OF THE MACHINE 4-1

WATER CONNECTION (FOR MACHINE WITH

BOILER) .................................................................. 4-1

COMPRESSED AIR CONNECTION ...................... 4-2

STEAM AND CONDENSATION RETURN

CONNECTION (FOR MACHINES WITHOUT

BOILER) .................................................................. 4-2

ELECTRICAL CONNECTION (FOR MACHINES

WITH BOILER) ....................................................... 4-2

ELECTRICAL CONNECTION (FOR MACHINES

WITHOUT BOILER OR COMPRESSOR) .............. 4-3

DANGER, STARTING, MAINTENANCE FOR

ELECTROPUMP ...................................................... 4-3

BOILER WASHING (FOR MACHINE WITH

BOILER) .................................................................. 4-3

USE OF THE PRESS ......................................... 4-3

PRELIMINARY CONTROLS ................................. 4-3

LOWERING THE UPPER BUCK ........................... 4-4

OPENING THE BUCK (RAISING THE UPPER

BUCK) ...................................................................... 4-4

ADJUSTMENT OF CLOSING PRESSURE (FOR

ALL MODELS) ........................................................ 4-4

OPERATION OF THE ELECTRONIC LEVEL

CONTROL ............................................................... 4-4

OPERATION OF THE SAFETY THERMOSTAT

(ONLY FOR BOILER 20LT) ................................... 4-4

BREAKDOWNS ................................................. 4-6

IMMEDIATELY FOLLOWING INSTALLATION

FOR MACHINES WITH BOILER ........................... 4-6

IMMEDIATELY FOLLOWING INSTALLATION

FOR MACHINES WITHOUT BOILER ................... 4-8

IMMEDIATELY FOLLOWING INSTALLATION

FOR MACHINES WITH AND WITHOUT BOILER4-8

BREAKDOWNS ON THE BOILER AND ON THE

ELECTRONIC LEVEL CONTROL ......................... 4-8

BREAKDOWNS ON THE PNEUMATIC CIRCUIT

FOR PRESSES WITH TWO-BUTTONS

LOWERING (SEE DRAWING PN_00200) ........... 4-10

BREAKDOWNS ON THE PNEUMATIC CIRCUIT

FOR PRESSES WITH PEDAL LOWERING (SEE

DRAWING PN_00202) .......................................... 4-11

BREAKDOWNS ON THE BOILER ...................... 4-12

BOILER HEATING ELEMENT BURNT OUT ..... 4-13

BREAKDOWNS ON THE BUILT-IN

COMPRESSOR ...................................................... 4-13

ORDERING SPARE PARTS ........................... 4-14

STORAGE OR DEMOLITION ...................... 4-14

CHAPTER 10..............................................10-1

TECHNICAL SPECIFICATIONS,

ENCUMBRANCE, CONNECTIONS...........10-1

CHAPTER 11-..............................................11-1

ELECTRICAL DIAGRAMS........................11-1

CHAPTER 12...............................................12-1

PNEUMATIC DIAGRAMS..........................12-1

SHUTTING DOWN OF THE MACHINE ....... 4-4

MAINTENANCE ................................................ 4-5

WEEKLY MAINTENANCE ................................... 4-5

SIX MONTHLY / YEARLY MAINTENANCE ...... 4-6

CHAPTER 13...............................................13-1

DRAWING OF SPARE PARTS...................13-1

CHAPTER 14...............................................14-1

CODE’S LIST......................................…......14-1

I:\gestione istruzione\_Presse\PRESSA LAVANDERIA\AGGIORNAMENTI\_5LAV Fr .doc

TABLE DES

MATIERES

FR

CHAPITRE 1.................................................1-1

CONSEILS POUR LA SECURITE DES

PERSONNES ET DES CHOSES..…….........1-1

CHAPITRE 2..................................................2-1

IDENTIFICATION DE LA MACHINE…....2-1

CAPITOLO 5...........................................................5-1

INSTALLATION ................................................ 5-1

EMBALLAGE .......................................................... 5-1

TRANSPORT ........................................................... 5-1

DEBALLAGE ET MISE EN PLACE DE LA

MACHINE ................................................................ 5-1

BRANCHEMENT EAU (POUR MACHINES AVEC

CHAUDIERE) .......................................................... 5-1

BRANCHEMENT AIR COMPRIME ...................... 5-2

BRANCHEMENT VAPEUR ET RETOUR

CONDENSAT (POUR MACHINES SANS

CHAUDIERE) .......................................................... 5-2

BRANCHEMENT ELECTRIQUE (POUR

MACHINES AVEC CHAUDIERE) ......................... 5-2

BRANCHEMENT ELECTRIQUE (POUR

MACHINES SANS CHAUDIERE ET SANS

COMPRESSEUR) .................................................... 5-3

DANGER, MISE EN MARCHE, ENTRETIEN POUR

L’ELECTROPOMPE ............................................... 5-3

LAVAGE CHAUDIERE (POUR MACHINES AVEC

CHAUDIERE) .......................................................... 5-3

USAGE DE LA PRESSE.................................... 5-3

VERIFICATIONS PRELIMINAIRES ..................... 5-3

DESCENTE PLATEAU SUPERIEUR .................... 5-4

OUVERTURE DES PLATEAUX (REMONTE

PLATEAU SUPERIEUR) ........................................ 5-4

REGLAGE DU PRESSAGE (POUR TOUTES LES

VERSIONS) ............................................................. 5-4

FONCTIONNEMENT DU CONTROLE NIVEAU

ELECTRONIQUE DE LA CHAUDIERE ................ 5-4

FONCTIONNEMENT DU THERMOSTAT DE

SECURITE (SEULEMENT POUR CHAUDIERE

20LT) ........................................................................ 5-5

OPERATIONS A EFFECTUER A LA FIN DU

TRAVAIL ............................................................ 5-5

PANNES ............................................................... 5-7

PANNES IMMEDIATEMENT APRES

L’INSTALLATION, POUR MACHINES AVEC

CHAUDIERE ............................................................ 5-7

PANNES IMMEDIATEMENT APRES

L’INSTALLATION, POUR MACHINES SANS

CHAUDIERE ............................................................ 5-7

PANNES IMMEDIATEMENT APRES

L’INSTALLATION, POUR MACHINES AVEC OU

SANS CHAUDIERE ................................................. 5-8

PANNES A LA CHAUDIERE ET AU CONTROLE

NIVEAU ELECTRONIQUE .................................... 5-8

PANNES AU SYSTEME PNEUMATIQUE, POUR

PRESSES AVEC DESCENTE A DEUX POUSSOIRS

(VOIR SCHEMA PN_00200) ................................. 5-10

PANNES AU SYSTEME PNEUMATIQUE POUR

PRESSES, AVEC DESCENTE A PEDALE AVEC

CHASSIS (VOIR SCHEMA PN_00202) ................ 5-11

PANNES A LA CHAUDIERE ............................... 5-12

BRULURE DE LA RESISTANCE CHAUDIERE . 5-13

PANNES AU COMPRESSEUR INCORPORE ...... 5-13

MODALITES COMMANDE PIECES DE

RECHANGE ...................................................... 5-14

STOCKAGE OU DEMOLITION ................... 5-15

CHAPITRE 10.............................................10-1

DONNEES TECHNIQUES, COTES D’

ENCOMBREMENT, BRANCHEMENTS..10-1

CHAPITRE 11..............................................11-1

SCHEMAS ELECTRIQUES.......................11-1

CHAPITRE 12..............................................12-1

SCHEMAS PNEUMATIQUES....................12-1

CHAPITRE 13..............................................13-1

DESSINS PIECES DE RECHANGE............13-1

ENTRETIEN ....................................................... 5-5

ENTRETIEN PAR SEMAINE ................................. 5-6

ENTRETIEN SEMESTRIEL/ANNUEL .................. 5-6

CHAPITRE 14..............................................14-1

LISTES DES CODES...................................14-1

i:\gestione istruzione\_presse\pressa lavanderia\aggiornamenti\_6lav ted.doc (febbraio 00)

INHALT

DE

KAPITEL 1.....................................................1-1

SICHERHEITSHINWEISE FÜR PERSONEN

UND GEGENSTÄNDE..................................1-1

KAPITEL 2....................................................2-1

IDENTIFIZIERUNG DER MASCHINE.......2-1

CAPITOLO 6 ...................................................... 6-1

INSTALLATION ................................................ 6-1

VERPACKUNG ....................................................... 6-1

TRANSPORT ........................................................... 6-1

AUSPACKEN UND AUFSTELLEN DER

MASCHINE ............................................................. 6-1

WASSERANSCHLUSS (FÜR MASCHINEN MIT

KESSEL) .................................................................. 6-1

DRUCKLUFTANSCHLUS ...................................... 6-2

DAMPFANSCHLUSS UND KONDENSRÜCKLAUF

(FÜR MASCHINEN OHNE KESSEL) .................... 6-2

ELEKTRISCHER ANSCHLUSS (MASCHINEN MIT

KESSEL) .................................................................. 6-3

ELEKTRISCHER ANSCHLUSS (MASCHINEN

OHNE KESSEL UND OHNE KOMPRESSOR) ...... 6-3

GEFAHREN, INBETRIEBNAHME, WARTUNG

DER ELEKTROPUMPE .......................................... 6-3

REINIGUNG DES KESSELS (FÜR MASCHINEN

MIT KESSEL) .......................................................... 6-3

STÖRUNGEN ..................................................... 6-7

STÖRUNGEN SOFORT NACH DER

INSTALLATION BEI MASCHINEN MIT KESSEL6-7

STÖRUNGEN SOFORT NACH DER

INSTALLATION BEI MASCHINEN OHNE

KESSEL .................................................................... 6-8

STÖRUNGEN AM KESSEL SOFORT NACH DER

INSTALLATION BEI MASCHINEN MIT UND

OHNE KESSEL ........................................................ 6-8

STÖRUNGEN AM KESSEL UND AN DER

ELEKTRONISCHEN NIVEAUKONTROLLE ........ 6-8

STÖRUNGEN AN DER PNEUMATISCHEN

ANLAGE DER PRESSEN MIT SENKUNG MIT

ZWEI DRUCKKNÖPFEN (SIEHE PLAN PN 00200)6-11

STÖRUNGEN AN DER PNEUMATISCHEN

ANLAGE MIT PEDALSENKUNG UND

SICHERHEITSRAHMEN (SIEHE PLAN PN 00202)6-12

STÖRUNGEN AM KESSEL .................................. 6-14

DURCHGEBRANNTE KESSELWIDERSTÄNDE6-15

STÖRUNGEN AM EINGEBAUTEN

KOMPRESSOR ...................................................... 6-15

BESTELLUNG DER ERSATZTEILE ........... 6-15

BEISEITELEGUNG ODER

VERSCHROTTUNG ........................................ 6-16

KAPITEL 10.................................................10-1

GEBRAUCH DER PRESSE .............................. 6-4

EINLEITENDE KONTROLLEN ............................. 6-4

SENKEN DER OBEREN BÜGELFLÄCHE ........... 6-4

ÖFFNUNG DER PLATTEN (AUFSTIEG DER

OBEREN ARBEITSPLATTE) ................................. 6-4

EINSTELLUNG DER PRESSTÄRKE (FÜR ALLE

AUSFÜHRUNGEN) ................................................. 6-5

BETRIEB DER ELEKTRONISCHEN

NIVEAUKONTROLLE DES KESSELS ................. 6-5

FUNKTION DES SICHERHEITSTHERMOSTATES

(NUR FÜR 20LT KESSEL) ..................................... 6-5

DURCHZUFÜHRENDE ARBEITE NACH

BEENDIGUNG DES GEBRAUCHS ................ 6-5

WARTUNG ......................................................... 6-5

WÖCHENTLICHE WARTUNG .............................. 6-6

HALBJÄHRLICHE/JÄHRLICHE WARTUNG ...... 6-7

TECHNISCHE DATEN, RAUMBEDARF,

ANSCHLÜSSE..............................................10-1

KAPITEL 11................................................11-1

ELEKTRISCHE SCHALTPLÄNE..............11-1

KAPITEL 12.................................................12-1

PNEUMATISCHE SCHALTPLÄNE................12-1

KAPITEL 13.................................................13-1

TEILSCHNTTZEICHNUNGEN ................13-1

KAPITEL 14.................................................14-1

VERZEICHNIS DER CODES ....................14-1

i:\gestione istruzione\_presse\pressa lavanderia\aggiornamenti\_7lav spa.doc (febbraio 00)

ÍNDICE

ES

CAPÍTULO 1...................................................1-1

ADVERTENCIAS PARA LA SEGURIDAD DE

LAS PERSONAS Y DE LAS COSAS..............1-1

CAPÍTULO 2...................................................2-1

IDENTIFICACIÓN DE LA MÁQUINA…....2-1

CAPITOLO 7 ...................................................... 7-1

INSTALACIÓN .................................................. 7-1

EMBALAJE ............................................................. 7-1

TRANSPORTE ......................................................... 7-1

DESEMBALAJE Y UBICACIÓN DE LA MÁQUINA7-1

CONEXIÓN DEL AGUA (PARA MÁQUINAS CON

CALDERA) .............................................................. 7-1

CONEXIÓN DEL AIRE COMPRIMIDO (PARA

MÁQUINAS SIN COMPRESOR) ........................... 7-2

CONEXIÓN DEL VAPOR Y RETORNO DE

CONDENSADOS (PARA MÁQUINAS SIN

CALDERA) .............................................................. 7-2

CONEXIÓN ELÉCTRICA (PARA MÁQUINAS CON

CALDERA) .............................................................. 7-2

CONEXIÓN ELÉCTRICA (PARA MÁQUINAS SIN

CALDERA Y SIN COMPRESOR) .......................... 7-3

PELIGRO DE DESCARGAS ELÉCTRICAS,

PUESTA EN MARCHA, MANTENIMIENTO

ELECTROBOMBA .................................................. 7-3

LAVADO DE LA CALDERA (PARA MÁQUINAS

CON CALDERA) ..................................................... 7-3

EMPLEO DE LA PRENSA ............................... 7-3

VERIFICACIONES PRELIMINARES .................... 7-3

BAJADA DEL PLATO SUPERIOR ........................ 7-4

APERTURA DE LOS PLATOS (SUBIDA PLATO

SUPERIOR) .............................................................. 7-4

REGULACIÓN DEL PRENSADO (PARA TODAS

LAS VERSIONES) ................................................... 7-4

FUNCIONAMIENTO DEL CONTROL DEL NIVEL

ELECTRÓNICO DE LA CALDERA ...................... 7-4

FUNCIONAMIENTO DEL TERMOSTATO DE

SEGURIDAD (SÓLO PARA CALDERA 20LT) .... 7-5

OPERACIONES A REALIZAR AL FINAL DEL

TRABAJO ........................................................... 7-5

AVERÍAS ............................................................. 7-7

AVERÍAS INMEDIATAMENTE DESPUÉS DE LA

INSTALACIÓN PARA MÁQUINAS CON

CALDERA ............................................................... 7-7

AVERÍAS INMEDIATAMENTE DESPUÉS DE LA

INSTALACIÓN PARA MÁQUINAS SIN CALDERA7-7

AVERÍAS INMEDIATAMENTE DESPÚES DE LA

INSTALACIÓN PARA MÁQUINA CON O SIN

CALDERA ............................................................... 7-8

AVERÍAS EN LA CALDERA Y EN EL CONTROL

ELECTRÓNICO DE NIVEL ................................... 7-8

AVERÍAS A LA INSTALACIÓN NEUMÁTICA

PARA LAS PRENSA CON BAJADA CON DOS

PULSADORES (VER EL ESQUEMA PN_00200) 7-10

AVERÍAS EN LA INSTALACIÓN NEUMÁTICA

PARA PRENSAS CON BAJADA A PEDAL CON

BASTIDOR PROTECTOR (VER ESQUEMA

PN_00202) .............................................................. 7-11

AVERÍAS EN LA CALDERA ............................... 7-12

QUEMADURA DE LA RESISTENCIA DE LA

CALDERA ............................................................. 7-13

AVERÍAS EN EL COMPRESOR INCORPORADO7-13

MODALIDAD PARA EL PEDIDO DE

REPUESTOS ..................................................... 7-14

ALMACENAJE O DEMOLICIÓN ................. 7-15

CAPÍTULO 10..............................................10-1

DATOS TÉCNICOS, DIMENSIONES,

CONEXIONES………………………………10-1

CAPÍTULO 11...............................................11-1

ESQUEMAS ELÉCTRICOS ……….………11-1

CAPÍTULO 12...............................................12-1

ESQUEMAS NEUMÁTICOS……………….12-1

MANTENIMIENTO .......................................... 7-5

MANTENIMIENTO SEMANAL ............................ 7-6

MANTENIMIENTO SEMESTRAL/ANUAL .......... 7-6

CAPÍTULO 13...............................................13-1

DIBUJOS DE LOS REPUESTOS..................13-1

CAPÍTULO 14...............................................14-1

LISTAS DE LOS CÓDIGOS.........................14-1

CAPITOLO 1 – CHAPTER 1 - CHAPITRE 1 – KAPITEL 1 – CAPÍTULO 1

SEGNALI DI PRESCRIZIONE, PERICOLO E INDICAZIONE

PRESCRIPTION, DANGER AND INDICATION SIGNALS

SIGNAUX DE PRESCRIPTION, DANGER ET INDICATION

VERBOTS-, GEBOTS- UND WARNZEICHEN

SEÑALES DE PRESCRIPCIÓN, PELIGRO Y INDICACIÓN

Divieto di togliere i carter di protezione con impianto funzionante

Do not remove protection covers when machine is working.

Défense d’enlever les couvercles de protection pendant le fonctionnement de la machine.

Abnahme der Schutzgehäuse bei anlaufender Anlage verboten

Prohibido quitar la tapa de protección durante el funcionamiento de la maquina.

Divieto di eseguire interventi di manutenzione a macchina in moto

Do not effect maintenance when machine is working.

Défense d’exécuter toutes entretiens pendant le fonctionnement de la machine.

Wartungseinsätze bei anlaufender Anlage verboten

Prohibido efectuar todos mantenimientos durante el funcionamiento de la maquina.

Vietata l’apertura del quadro elettrico al personale non autorizzato.

Authorized personnel only can open the electric panel.

Défense d’ouvrir le cadre électrique par le personnel non autorisé.

Öffnung des Gehäuses für Unbefugte verboten.

Prohibido abrir el tablero eléctrico para obreros no autorizados

Vietato utilizzare acqua per spegnere l’incendio.

Do not extinguish with water

Défense d’eteindre avec de l’eau.

Mit Wasser löschen verboten

Obbligo di riposizionare i carter di protezione prima di azionare l’impianto

Prohibido apagar con agua

Protection covers must be put on before using the machine.

Il est obligatoire de remettre le couvercle de protection avant d’actionner la machine.

Vor Inbetriebsetzung der Anlage Schutzgehäuse wiedereinbauen

Está obligatorio reponer las tapas de protección antes que se ponga en marcha la maquina.

Consultare il manuale d’uso, lo schema elettrico e le procedure.

Consult the instruction’s manual, the electric diagram and procedures.

Consulter le manuel d’emploi.

Betriebsanweisung, Schaltschema und Vorgänge lesen

Consultar el manual d’empleo.

Attenzione pericolo di scottature alle mani

High temperatures! Possibility of burning!

Hautes températures! Danger de brûlures!

Warnung vor Handverbrennungen

Temperaturas elevadas! Peligro de quemaduras!

Quadro in tensione

Danger: electricity

Danger électrique

Warnung vor gefährlicher elektrischer Spannung 380 V

Peligro: Tensión eléctrica

Pag. 1-1

CAPITOLO 1 – CHAPTER 1 - CHAPITRE 1 – KAPITEL 1 – CAPÍTULO 1

INFORMAZIONI PER LO SMALTIMENTO

DELL’APPARECCHIATURA

L’etichetta con il contenitore di

spazzatura mobile barrato presente

sul prodotto, indica che il prodotto non

deve essere smaltito tramite la

convenzionale procedura di

smaltimento dei rifiuti domestici.

Per evitare eventuali danni per l’ambiente e per la

salute umana, il prodotto deve essere separato dagli

altri rifiuti domestici e consegnato al punto di raccolta

designato per il riciclo dei rifiuti elettrici o elettronici.

La raccolta differenziata ed il riciclo degli apparecchi di

scarto servirà a conservare le risorse naturali ed a

salvaguardare l’ambiente e la salute delle persone. Lo

smaltimento abusivo del prodotto sarà perseguito a

norma di legge.

Per maggiori dettagli sui centri di raccolta disponibili

contattare l’ente locale competente o il rivenditore del

prodotto.

INFORMATION FOR THE DISPOSAL OF THE

EQUIPMENT

The label showing the crossed mobile

garbage container on the product,

points out that the product must not be

disposed through the conventional

procedure of disposal of the domestic

waste.

To avoid possible damage to the environment and for

improved human health, the product has to be

separated from the other domestic waste and delivered

to the designated collection point for the recycling of

electric or electronic waste.

The diversified collection and the recycling of rejected

instruments will serve to preserve the natural resources

and to safeguard the environment and the health of the

people. The unauthorized disposal of the product will be

prohibited according to the local laws.

For greater details on the available collection centres

please contact the competent local authority or the

retailer of the product.

RENSEIGNEMENTS POUR L’ECOULEMENT DE LA

MACHINE

L’Etiquette avec la poubelle barrée

qu’il y a sur le produit, signifie que le

produit même ne peut pas être écoulé

par le canal conventionnel

d’écoulement des ordures

domestiques.

Pour éviter d’éventuels dommages pour l’habitat et le

salut de l’homme, la machine doit être séparée des

autres ordures domestiques et livrée jusqu’au point de

recueil désigné pour le recyclage des rebuts électriques

et électroniques.

Le recueil diversifié et le recyclage des pièces de rebut

servent pour la conservation des résources naturelles

et à préserver l’habitat et le salut des gens.

L’écoulement abusif du produit sera poursuivi aux

termes de la loi.

Pour tout autre renseignement concernent les points de

recueils disponibles, s’adresser à l’organisme

compétent local ou au revendeur du produit,

INFORMATION ÜBER ENTSORGUNG VON

ALTGERÄTEN

Das auf dem Produkt befindliche

Etikett, das eine durchgestrichene

Abfalltonne auf Rädern darstellt,

weist auf das Verbot hin, dieses

Produkt als Hausabfall zu entsorgen.

Um eventuelle Umwelt– und

Gesundheitsschäden zu vermeiden, muß das Produkt

von anderen Hausabfällen getrennt werden und zur

Entsorgung an zuständige Recyclingfirmen bzw.

Sammelorte für Elektro- und Elektronik-Altgeräte

übergeben werden.

Die getrennte Sammlung und Recycling der Altgeräte

dient zur Bewahrung des natürlichen Reichtums und

zum Schutz von Umwelt und Gesundheit.

Eine nicht umweltgerechte Beseitigung des Produkts

wird gesetzlich bestraft.

Für weitere Information betreffend der verfügbaren

Sammelorte, wenden sich an die örtliche zuständigen

Behörden oder an Ihren Produkthändler.

INFORMACIONES POR LA LIQUIDACIÓN DE LA

INSTRUMENTACIÓN

La etiqueta con el contenedor de

basura móvil barrato presente sobre

el producto, indica que el producto no

tiene que ser eliminado por el

convencional procedimiento de

liquidación de los rechazos

domésticos.

Para evitar eventuales daños por el entorno y por la

salud humana, el producto tiene que ser separado por

los demás rechazos domésticos y remitidos al punto de

colección designado por el reciclo rechazos eléctricos o

electrónicos.

La colección distinta y el reciclo aparatos de descarte

servirá a conservar los recursos naturales y a

salvaguardar el entorno y la salud de las personas. La

liquidación abusiva del producto será perseguida a

norma de ley.

Para mayores detalles sobre los centros de colección

disponible contactar al ente local competente o el

detallista del producto.

Pag. 1-2

ITALIANO CAPITOLO 3 ITALIANO

Capitolo 3 cvcbn

INSTALLAZIONE

IMBALLO

La macchina può essere imballata in tre modi:

1) CON FONDALE IN LEGNO E MACCHINA

AVVOLTA IN CELLOPHANE: formato da un

fondale (che ne permette il sollevamento e lo

spostamento con mezzi meccanici (paranchi,

muletti). La macchina, imbullonata sul fondale

nei piedini d’ancoraggio, è avvolta con un

sacco di polietilene (PE) fissato con graffette

sul fondale.

2) CON INDUPACK: con l’aggiunta di un

involucro in cartone bloccato con regge

metalliche su pallet.

3) SOLO INCARTATURA

TRASPORTO

o animali.

e) Togliere i bulloni che fissano i piedini della

macchina sul fondale.

f) Imbragare la macchina con due funi

(verificare che siano idonee al peso totale

della macchina rilevabile dal cartellino dati

tecnici), l'una nella parte posteriore, l'altra

nella parte anteriore della macchina; quindi,

con l'ausilio di un muletto o paranco

meccanico, sollevare la macchina e

posizionarla nel luogo destinato

all'installazione senza più muoverla con

braccia umane.

g) Montare l’eventuale supporto porta-ferro:

inserire il braccio poggia-ferro nel supporto e,

successivamente, riposizionare il bullone.

h) Montare l’eventuale braccio a molla e fissarlo

con l’apposito bullone

i) Collegare gli eventuali tubi di rame del gruppo

ferro vapor.

j) Collegare il tubo di rame alimentazione

Subito al ricevimento della macchina imballata,

notificare per scritto al trasportatore eventuali

danni subiti dall’imballo durante il trasporto. Infatti,

qualora tali danni abbiano interessato anche la

macchina, l’assicuratore del corriere risponderà

solo se questi danni presunti sono stati subito

segnalati

Tutte le operazioni di installazione devono essere

eseguite da personale qualificato, munito delle

necessarie protezioni (guanti, protezioni

antinfortunistiche etc.).

Non usare getti di acqua contro la macchina per

nessun motivo ed evitare bruschi movimenti o urti

violenti.

vapore ai raccordi.

k) Collegare il tubo di rame ritorno condensa ai

raccordi.

l) Al termine dell'installazione rimontare con

cura i pannelli e le protezioni della macchina

assieme agli accessori in dotazione.

Devono essere osservate alcune misure di

distanza dalle pareti e dalle altre macchine, al fine

di garantire una lavorazione più scorrevole ed una

perfetta manutenzione.

La macchina non necessita d’alcun ancoraggio al

pavimento. Si raccomanda di sistemarla

perfettamente in piano.

COLLEGAMENTO ACQUA

(PER MACCHINE CON CALDAIA)

La macchina non deve essere trasportata da

braccia umane, bensì con l'ausilio di muletti o

paranchi meccanici.

Trasportare la macchina completa di imballo nel

luogo più prossimo al punto di installazione e

procedere al suo disimballaggio.

DISIMBALLAGGIO E POSA DELLA

MACCHINA

(VEDI A PAG. 10-5)

Predisporre un tubo in ferro zincato da 3/8”GAS

fino a cm 100 dalla macchina. Alla sua estremità

montare un rubinetto a sfera con portagomma e,

mediante un tubo di gomma resistente alla

pressione dell’acquedotto, collegare il

portagomma d’entrata acqua “POS. 23” al

rubinetto. Qualora la caldaia della macchina

Procedere nel seguente modo:

a) Togliere, se esistente, l’indupack munendosi

d’appositi attrezzi meccanici.

b) Togliere la copertura in polietilene (PE) che

avvolge la macchina.

c) Verificare che la macchina non abbia subito

danneggiamenti durante il trasporto.

d) Asportare dal fondale tutti gli accessori che

non sono fissati o imbullonati sul bancale

perché, spostando la macchina dal bancale,

possono cadere danneggiando cose, persone

Pag. 3-1

debba essere alimentata da un serbatoio,

chiedere informazioni alla Ditta produttrice sulle

modifiche da eseguire sulla pompa.

Collegare il rubinetto di scarico “POS. 6” con la

fognatura mediante un tubo rigido termoisolato.

Qualora non fosse disponibile nelle vicinanze un

pozzetto della fognatura, oppure se fosse vietato

scaricarvi acqua calda, utilizzare una tanica da

20-30 litri per raccogliere lo scarico caldaia (che

scaricherete quando si sarà raffreddato).

Utilizzare un tubo rigido isolato di ferro o rame, al

fine di evitare ustioni.

ITALIANO CAPITOLO 3 ITALIANO

N.B.: qualora le normative del Vostro Paese lo

richiedano, al fine di evitare contaminazioni dell’

acquedotto, è necessario installare un serbatoio

d’alimentazione acqua oppure un apparecchio

che eviti il riflusso d’acqua eventualmente

inquinata (ad esempio GIACOMINI R 624).

N.B.: È consigliabile evitare il collegamento

all’addolcitore dell’acqua. Infatti, l’eventuale uso

d’acqua depurata in piccole caldaie elettriche

provoca

la formazione d’abbondante schiuma, che

viene risucchiata quando viene usato il vapore,

con conseguente danneggiamento degli abiti.

Qualora si riscontrasse un’eccessiva durezza

dell’acqua, è possibile installare un addolcitore

che riduca i sali disciolti nell’acqua a non meno di

10 francesi (7 inglesi).

COLLEGAMENTO ARIA COMPRESSA

b) Venga usato del tubo in ferro o rame del

diametro minimo consigliato (1/2” GAS).

c) I tubi siano a pendenza costante, i raggi delle

curve siano di almeno 50 mm. ( 2 inches),

non esistano strozzature nella tubazione e la

lunghezza di ciascun tubo non superi i 2,5

metri (98,5 inches).

Tutte queste precauzioni sono indispensabili per

evitare risucchi d’acqua e, qualora non fossero

realizzabili, è necessario effettuare un

collegamento tradizionale, cioè con scaricatore di

condensa a caldaia centrale, come illustrato nel

disegno. Per quest’ultimo tipo di collegamento,

derivare dalla parte alta della conduttura centrale

di vapore un tubo di ferro da 1/2" GAS e farlo

arrivare a 100 cm dalla macchina.

All’estremità di questo tubo montare un rubinetto a

sfera, onde poter escludere la macchina

dall’impianto.

Il collegamento del rubinetto a sfera al raccordo

(VEDI A PAG. 10-5)

La macchina deve essere alimentata con aria

compressa pulita, senza condense né oli, ed

avente una pressione di 8-10 bar (116-145 psi).

Predisporre un tubo in ferro zincato o rilsan da

3/8” GAS fino ad 1 metro dalla macchina.

Alla sua estremità montare un rubinetto a sfera a

3 vie. Questo rubinetto a 3 vie permette di

alimentare la macchina (posizione 1=ON=OK)

oppure di disattivarla (posizione 0=OFF=STOP),

scaricando l’aria rimasta nella macchina

attraverso il silenziatore. In questo modo, qualora

fosse necessario eseguire una qualsiasi

manutenzione alla macchina, si ha la garanzia,

ruotando il rubinetto in posizione 0=OFF=STOP

(oppure facendo scivolare la ghiera), che non

esista più alcun pericolo di natura pneumatica

(getti d’aria, movimenti di pistoni, etc.).

Mediante

un tubo in rilsan interno=12mm (0,47

inches) resistente ad almeno 20 bar (290 psi) di

pressione, collegare il rubinetto alla macchina.

ALLACCIAMENTO VAPORE E

RITORNO CONDENSA

entrata vapore si può fare con un tubo di rame

avente un diametro interno di 14 mm.

Vi ricordiamo che la macchina funziona con

vapore alla pressione di 4-6 bar (58-87 psi)

perciò, se la macchina viene allacciata ad un

generatore di vapore funzionante ad una

pressione più elevata, è necessario installare un

riduttore di pressione.

Collegare al raccordo ritorno condensa uno

scaricatore di condensa da 1/2" GAS a secchiello

rovesciato con filtro (SPIRAX SARCO HM 007

oppure JUCKER SA8).

A valle dello scaricatore si deve montare una

valvola di ritegno a clappè onde evitare

contropressioni allo scaricatore.

E’ indispensabile montare un rubinetto a sfera

sulla tubazione di ritorno condensa (tubo da 1/2"

GAS) onde permettere l’esclusione della

macchina dall’impianto. Volendo, è possibile

applicare un rubinetto “POS. 10” di by-pass dello

scaricatore, al fine di riscaldare la pressa più

velocemente quando si accende per cominciare la

stiratura (vedi paragrafo “Uso della pressa”).

COLLEGAMENTO ELETTRICO (PER

MACCHINE CON CALDAIA)

(PER MACCHINE SENZA CALDAIA)

(VEDI A PAG. 10-4)

Come illustrato nel disegno, è possibile collegare

la macchina ad una piccola caldaia in modo

diretto, cioè senza scaricatore.

E’ però indispensabile che:

a) La quota “H” dal pavimento del foro di scarico

condensa della macchina superi di almeno

200 mm (8 inches) il livello acqua “K” in

caldaia, misurato dallo stesso piano.

Pag. 3-2

(VEDI A PAG. 10-6 e schema relativo alla

propria versione)

Accertarsi che la tensione e frequenza di linea

corrispondano a quelle segnate sulla targa dati

tecnici della macchina (vedere pag. 2-1).

Predisporre una linea elettrica trifase con neutro e

terra, inserire il cavo nel passacavo “POS. 8”,

bloccarlo con il collare “POS. 9” ed effettuare il

collegamento ai morsetti d’entrata corrente.

La linea di corrente dovrà essere dotata di un

interruttore automatico magnetotermico

ITALIANO CAPITOLO 3 ITALIANO

differenziale da 30 mA, con presa e spina ad

interblocco meccanico.

Il dimensionamento della linea e dell’interruttore

dovrà essere fatto come da tabella.

Si fa obbligo, pena la decadenza della garanzia, di

collegare la macchina ad una buona messa a

terra secondo le normative vigenti.

Controllare, prima del collaudo iniziale, che i

morsetti di tutti i componenti elettrici non si siano

allentati durante il trasporto.

Dopo il collegamento, verificare il senso di

rotazione dei motori (compressore, pompa,

aspiratore) e, qualora fosse errato, invertire tra

loro due delle tre fasi in ingresso.

Rimontare tutte le pannellature e le protezioni

della macchina.

COLLEGAMENTO ELETTRICO (PER

MACCHINE SENZA CALDAIA E SENZA

COMPRESSORE)

Controllare che l’albero giri a mano.

Per questo scopo utilizzare l’intaglio per cacciavite

sull’estremità dell’albero lato ventilazione.

Quando la pompa rimane inattiva deve essere

svuotata completamente se esiste il pericolo di

gelo.

LAVAGGIO CALDAIA

(PER MACCHINE CON CALDAIA)

(VEDI DISEGNO A PAG. 10-5)

Quando s’installa una nuova macchina, oppure

quando la si rimette in moto dopo una pausa

superiore ad una settimana, è necessario

effettuare un abbondante lavaggio della caldaia.

Procedere nel seguente modo:

a) Accendere la caldaia e mandarla in pressione

fino a 3 bar (44 psi) circa.

b) Spegnere la caldaia e scaricare l’acqua nella

fognatura o nella tanica aprendo a metà il

rubinetto a sfera “POS. 6” e facendo

attenzione a non scottarsi.

c) Quando è stata scaricata tutta l’acqua,

(VEDI A PAG. 10-6 e schema relativo alla

propria versione)

Accertarsi che la tensione e frequenza di linea

corrispondano a quelle segnate sulla targa dati

tecnici della macchina (vedere pag. 2-1).

Predisporre una linea elettrica monofase con terra

ed effettuare il collegamento ai morsetti d’entrata

corrente (Inserire il cavo nel passacavo “POS. 8”,

bloccarlo con il collare “POS. 9”).

Alle tensioni 220V., 240V., 254V., il

dimensionamento dovrà essere il seguente:

Cavo: 3x1,5 mmq. (3x0,023 sq. Inches).

Interruttore: interruttore 16 A automatico

magnetotermico differenziale da 30mA con

presa e spina ad interblocco meccanico.

Si fa obbligo, pena la decadenza della garanzia, di

collegare la macchina ad una buona messa a

terra secondo le normative vigenti.

Controllare, prima del collaudo iniziale, che i

morsetti di tutti i componenti elettrici non si siano

allentati durante il trasporto. Dopo il collegamento,

verificare il senso di rotazione dei motori

(ventilatori) e, qualora fosse errato, invertire tra

loro due delle tre fasi in ingresso.

Rimontare tutte le pannellature e le protezioni

della macchina.

PERICOLI, AVVIAMENTO,

MANUTENZIONE ELETTROPOMPE

Eseguire il collegamento di terra prima di qualsiasi

altro collegamento.

Sarà cura del responsabile dell’installazione in

loco assicurarsi che il collegamento sia eseguito

per primo e che tutto l‘impianto sia eseguito in

conformità alle norme vigenti.

richiudere il rubinetto di scarico “POS. 6”.

L’acqua di scarico sarà, probabilmente, di

colore scuro.

d) Riaccendere la caldaia e farla salire di

pressione fino a 3 bar (44 psi).

e) Ripetere i punti b), c), d) ciclicamente per 4

volte.

f) Nel frattempo l’acqua scaricata sarà diventata

Se, al contrario, l’acqua contiene

pulita.

ancora dello sporco, ripetere il “lavaggio”

ancora 3-4 volte, finché l’acqua scaricata sarà

perfettamente pulita.

Qualora non si procedesse ad effettuare il

lavaggio caldaia, si rischia d’avere risucchi

d’acqua scura o di colore ruggine durante le

fasi di vaporizzazione.

USO DELLA PRESSA

VERIFICHE PRELIMINARI

Macchina con caldaia:

a) Controllare che il rubinetto a sfera di scarico

b) Aprire il rubinetto a sfera di alimentazione

c) Aprire la saracinesca dell’aria e scaricare

d) Scaricare la condensa formatasi nel serbatoio

Macchina senza caldaia:

a) Aprire le due saracinesche montate sulla

(VEDI DISEGNI A PAGG. 10-5)

della caldaia sia ben chiuso.

dell’acqua.

l’eventuale condensa che si è depositata nella

tazza filtro aria “POS 1”.

tramite il rubinetto “POS. 3” (se la macchina è

dotata di compressore).

tubazione

Inizialmente, con la macchina fredda, il vapore in

arrivo si condenserà rapidamente; è, quindi,

Pag. 3-3

ITALIANO CAPITOLO 3 ITALIANO

consigliabile attendere qualche minuto prima di

iniziare la lavorazione, affinché tutta la condensa

formata si possa scaricare.

Non attenendoVi a questa norma, l’abbondante

condensa che si forma uscirebbe dai piani e dal

ferro, danneggiando il capo. Per velocizzare

questa fase di riscaldamento della pressa è

possibile:

Aprire per pochi secondi il by-pass dello

scaricatore “POS. 10” (a pag. 10-4), qualora

sia stato installato, richiudendolo subito dopo.

Accendere l’interruttore generale previsto

sulla linea elettrica d’alimentazione.

Accendere l’interruttore generale del quadro

elettrico della macchina.

Inserire l’interruttore d’accensione caldaia

(solo per macchine con caldaia).

N.B.: Non fare funzionare la pompa con il

rubinetto dell’acqua chiuso, perché si

danneggerebbe irreparabilmente. Dopo aver

accertato che il manometro vapore “POS. 14”

segni la pressione max. di 5,5 bar (80 psi) si

possono iniziare le operazioni di stiratura.

N.B.: Tutti i piani riscaldati possono danneggiare

gli abiti se questi vi rimangono appoggiati per

lungo tempo. Pertanto non lasciare mai

indumenti sui piani di stiratura oltre il tempo

necessario per la stiratura.

DISCESA PIANO SUPERIORE

Per pressa con discesa a 2 pulsanti (pag. 10-

7):

Premere, contemporaneamente, i pulsanti “POS.

11” e “POS. 18” (facendo attenzione a non urtare

l’eventuale profilo rosso di sicurezza “POS. 20”).

N.B.: Se i pulsanti vengono premuti uno dopo

l’altro con un intervallo maggiore di 0,5 secondi, il

piano superiore non scende.

Se invece questa protezione interviene, occorre

premere il pulsante di STOP/RESET “POS. 17”

per poter ripetere l’operazione di discesa.

Per pressa con discesa ad un pulsante (vedi

pag. 10-7):

Premere il pulsante di discesa “POS. 18" (facendo

attenzione a non urtare l’eventuale profilo rosso di

sicurezza “POS. 20”). Se invece questa

protezione interviene, occorre premere il pulsante

di STOP/RESET “POS. 17” per poter ripetere

l’operazione di discesa.

Per pressa con comando a pedale (vedi pag.

10-7):

Premere il pedale di discesa “POS. 12” (facendo

attenzione a non urtare l’eventuale profilo rosso di

sicurezza “POS. 20”). Se invece questa

protezione interviene, occorre premere il pulsante

di STOP/RESET “POS. 17” per poter ripetere

l’operazione di discesa.

Per pressa con discesa a uno o due pulsanti

(vedi pag. 10-7):

Premere il pulsante rosso “POS. 17” per far

risalire il piano. Se la pressa è dotata di profilo

rosso di sicurezza “POS. 20”, è possibile, nei casi

d’emergenza, ottenere la risalita del piano

sollevando il profilo stesso.

Per presse con discesa a pedale (vedi pag. 10-

7):

a) Se il selettore “POS. 22” è in posizione di

b) Se il selettore “POS. 22” è in posizione di

REGOLAZIONE DELLA PRESSATA

Per regolare la pressata agire sul regolatore

“POS. 76”: ruotandolo in senso orario la si

aumenta, ruotandolo in senso antiorario la si

diminuisce. Attraverso il manometro “POS. 77”

controllare il valore della pressione impostata

(valore max 7 bar).

FUNZIONAMENTO DEL CONTROLLO

Se la caldaia è vuota, la centralina elettronica,

dopo 3” dal suo inserimento, attiva il caricamento

dell’acqua fino a coprire la sonda livello.

Le resistenze della caldaia rimangono disattivate

fino alla prima copertura.

Se, passati 2 minuti dal primo caricamento,

l’acqua in caldaia non ha ancora raggiunto il livello

corretto di lavoro bisognerà verificare che

non sia rimasto chiuso il rubinetto d’ingresso

acqua, nel qual caso occorre aprirlo.

Se, invece, l’acqua arriva regolarmente alla

macchina, occorre verificare il motivo per cui non

è entrata acqua in caldaia.

Per inconvenienti o anomalie di funzionamento

rimandiamo alla lettura del capitolo “Guasti alla

caldaia ed al controllo livello elettronico”.

Raggiunto il corretto livello d’acqua in caldaia,

vengono inserite le resistenze.

Ogni volta che la sonda livello viene scoperta, si

riattiva il caricamento acqua, senza disattivare le

resistenze, le quali, si sganciano automaticamente

solo se, trascorsi 20 sec., non si ristabilisce il

livello corretto d’acqua.

Se, passati 2 minuti l’acqua in caldaia non ha

ancora raggiunto il livello, la centralina manderà in

APERTURA DEI PIANI

(RISALITA PIANO SUPERIORE)

“sbloccato”, la risalita del piano si ottiene

togliendo il piede dal pedale “POS. 12”.

“bloccato”, la risalita del piano si ottiene

premendo il pulsante rosso “POS. 17”.

(PER TUTTE LE VERSIONI)

(VEDI DISEGNO A PAG. 10-7)

LIVELLO ELETTRONICO DELLA

CALDAIA

blocco il sistema di caricamento acqua

salvaguardandolo.

Pag. 3-4

ITALIANO CAPITOLO 3 ITALIANO

FUNZIONAMENTO DEL TERMOSTATO

DI SICUREZZA

(SOLO PER CALDAIA 20LT)

Il termostato di sicurezza si trova nel quadro

elettrico: interviene bloccando il funzionamento

del gruppo caldaia quando la temperatura del

corpo caldaia raggiunge °C, è necessario il

ripristino manuale.

minori depositi di calcare sugli elementi

riscaldanti della caldaia;

pulviscolo nell’aria;

altre particolari condizioni.

Tutte le operazioni di manutenzione vanno

eseguite a macchina completamente spenta ed in

particolare:

a) L’interruttore generale previsto sulla linea

elettrica deve essere spento e la spina deve

OPERAZIONI DA COMPIERE AL

TERMINE DEL LAVORO

Per macchina con caldaia:

a) Alcuni minuti prima del termine del lavoro,

disinserire l’interruttore della caldaia e

continuare la lavorazione fino a quando si

esaurisce il vapore.

b) Quando la pressione in caldaia è scesa a 2

bar (30 psi circa), aprire il rubinetto a sfera di

scarico “POS. 6” (vedi pag. 10-5) e scaricare

la caldaia, quindi richiudere il rubinetto a

sfera. Riaccendere la caldaia facendo entrare

nuova acqua. Appena la pompa si è fermata,

spegnere la caldaia senza scaricare.

c) Chiudere il rubinetto a sfera montato sulla rete

di alimentazione dell’acqua.

N.B.: Vi consigliamo di eseguire le operazioni

indicate al punto b) tutte le sere, se volete avere

una caldaia che si mantenga a lungo ed in buono

stato e che vi eviti fastidiosi risucchi d’acqua.

Per macchina senza caldaia:

a) Chiudere i due rubinetti a sfera posti sulle

tubazioni d’alimentazione vapore e ritorno

condensa.

b) Disinserire gli interruttori del quadro elettrico

della macchina, quindi l’interruttore elettrico

generale previsto sulla linea di alimentazione.

c) Chiudere l’eventuale rubinetto a sfera montato

sulla rete di alimentazione aria compressa.

MANUTENZIONE

essere tolta dalla presa.

rubinetto a sfera di alimentazione dell’acqua

b) Il

(macchine con caldaia) deve essere chiuso.

Lo scarico caldaia deve essere chiuso.

c) Per le macchine senza caldaia, devono

essere chiusi i rubinetti a sfera di

alimentazione vapore e ritorno condensa.

d) Per le macchine senza compressore, deve

essere chiuso il rubinetto di alimentazione aria

compressa e deve essere scaricata l’aria

rimasta nella macchina agendo sullo sfiato del

filtro “POS. 1” (vedi pag. 10-5).

e) Per le macchine con compressore

incorporato, deve essere scaricata tutta l’aria

compressa accumulata nella macchina

agendo sul rubinetto di scarico “POS. 3” (vedi

pag. 10-2).

f) Bisogna lasciare raffreddare le parti calde

macchina (tubi interni, valvole, eventuale

della

caldaia, etc.) al fine di non ustionarsi.

Solo seguendo tutte queste precauzioni ed altre

dettate da particolari condizioni contingenti, è

possibile eseguire le manutenzioni sulla macchina

in assoluta sicurezza, ricordandosi che “la

prudenza non è mai troppa”.

Per rendere più evidenti i pericoli, abbiamo posto

nei punti critici della macchina, dei simboli adesivi

il cui significato viene spiegato dettagliatamente

nella pagina rossa all'inizio di questo manuale

(“Segnali di prescrizione, pericolo e indicazione”).

N.B.: In ogni caso, le manutenzioni devono

essere effettuate solo ed esclusivamente da

personale competente, il quale risponde in

prima persona dell'incolumità propria e di altre

Quanto segue è di vitale importanza per avere

una macchina sempre in perfetta efficienza, che vi

darà sempre il massimo rendimento, evitandovi

dispendiosi fermi-macchina.

persone/animali/cose eventualmente

interessate. La legge, e specialmente le ultime

direttive CEE, puniscono severamente il

proprietario della macchina qualora faccia

eseguire manutenzioni a personale non

competente.

La prima parte di questa rubrica è divisa in capitoli

a seconda della maggiore o minore frequenza

delle singole manutenzioni.

N.B.: La frequenza da noi indicata (settimanale,

mensile, etc.) è indicativa e si riferisce ad una

macchina che lavori in condizioni “normali”.

Sarete poi Voi stessi a stabilire l’esatta cadenza

delle operazioni di manutenzione, in funzione dei

seguenti parametri:

quantità di lavoro eseguito dalla macchina;

durezza dell’acqua, che causa maggiori o

Pag. 3-5

MANUTENZIONE SETTIMANALE

a) Controllare il filtro dell’aria compressa,

scaricare l’acqua, pulire la tazza filtro.

N.B.: per il rabbocco dell’olio è obbligatorio

utilizzare olio speciale per impianti

pneumatici. Non ha importanza quale sia la

casa produttrice, ma è indispensabile che

l’olio non contenga PCB (policloro-bifenile),

un componente altamente tossico. Tramite il

rubinetto “POS. 3” (pag. 10-2) scaricare la

ITALIANO CAPITOLO 3 ITALIANO

condensa che si è formata all’interno

dell’eventuale serbatoio compressore.

b) Controllare con molta attenzione il corretto

funzionamento di tutti i dispositivi di sicurezza

della pressa:

1. profilo rosso di sicurezza “POS. 20”

(pag. 10-2) (per le versioni che ne sono

provviste); urtandolo verso l’alto mentre il

piano sta scendendo deve provocare

l’immediato ritorno del piano stesso nella

posizione iniziale (vedi capitolo “Discesa

piano superiore”). Inoltre, a piani chiusi,

sollevando il profilo rosso, il piano

superiore deve risalire immediatamente.

La ripetizione di un ciclo di discesa deve

essere possibile solo

dopo aver premuto

il pulsante rosso di STOP/RESET “POS.

17” (pag. 10-2). In caso di

malfunzionamento, richiedere l’intervento

del tecnico competente.

2. valvola bimanuale “POS. 28” (pag. 10-1)

(per versioni con discesa a due pulsanti);

premendo prima il pulsante “POS. 11”

(pag. 10-2) e poi il pulsante “POS. 18”, o

viceversa, con un intervallo superiore a

0,5 secondi, il piano non deve scendere.

In caso di malfunzionamento, richiedere

l’intervento del tecnico competente.

3. sicurezza sul ferro da stiro (solo per

presse che ne sono provviste);

sollevando il ferro dal suo appoggio, e

premendo successivamente i

pulsanti/pedale di discesa, il piano non

deve scendere. Se invece il piano

dovesse muoversi, richie-dere

l’intervento del tecnico competente.

4. Valvola di sicurezza caldaia (solo per

presse con caldaia incorporata);

verificare il corretto funzionamento,

controllare che non sfiati vapore. In caso

di malfunziona-mento occorre sostituire

l’intera valvola, operazione per la quale è

richiesto l’intervento del tecnico

competente.

5. Verificare il corretto funzionamento di

manometro, pressostato e pompa

c) Se la pressa è dotata di compressore,

controllare il livello dell’olio nella testata del

compressore. Se necessario, rabboccare il

livello con olio SAE 40 (Agip DICREA oppure

Q8 VERDI 150 oppure analoghi). Consigliamo

di sostituire l’olio dopo un rodaggio di 100 ore

e successivamente ogni 400 ore di

funzionamento effettivo. Inoltre, pulire il filtro

aria della testata (“POS. 4” pag. 10-2) ogni

100 ore e sostituirlo ogni sei mesi.

MANUTENZIONE

SEMESTRALE/ANNUALE

operazione, di vitale importanza per il

rendimento della caldaia, è di facile

attuazione; basta, infatti, togliere la flangia con

gli elementi riscaldanti e pulirli accuratamente.

È’ importante, durante tale operazione,

smontare il tubetto di rame che collega la

pompa con la caldaia e pulire il raccordo

entrata acqua in caldaia da eventuali depositi

che lo ostruiscono.

b) Controllare le varie giunzioni e rubinetti a

sfera in quanto, in seguito al continuo

riscaldamento e raffreddamento, si possono

verificare delle perdite. In questo caso si

consiglia di smontare le giunzioni, i rubinetti a

sfera e ripristinare la tenuta.

c) Pulire la reticella del filtro acqua montato

sull’elettrovalvola d’alimentazione. Per tale

operazione, smontare il portagomma, togliere

il filtro che si trova all’interno dell’elettrovalvola

e provvedere alla pulizia di quest’ultimo,

mediante un soffio di aria compressa.

d) Smontare i tubetti di rame che collegano il

pressostato ed il manometro e pulirli

internamente da eventuali tamponi di calcare.

e) Per le caldaie a sonda elettronica, smontare

la sonda livello e procedere ad un’accurata

pulizia dal calcare che ricopre il corpo sonda,

utilizzando della tela smeriglio. Assicurarsi,

inoltre, che lo stelo/elettrodo non ruoti nel

corpo porta-sonda; diversamente, stringere il

dado superiore.

f) Eseguire una ispezione visiva all’interno della

caldaia almeno una volta all’anno per

controllare le condizioni delle pareti interne e

la presenza di eventuali incrostazioni e/o

corrosioni. Pulire accuratamente l’interno del

tubo che contiene la sonda.

g) Smontare la valvola di sicurezza e ripulire da

eventuali tamponi di calcare il raccordo sul

quale è montata. Verificare che la valvola

stessa non sia otturata.

Macchina senza caldaia:

a) Pulire il filtro posto sulla tubazione di ritorno

condensa che, se sporco, ne impedisce lo

scarico e favorisce i risucchi d’acqua.

Per tutte le macchine:

a) Controllare lo stato di conservazione di tutte le

targhette della macchina (di pericolo o di

istruzione). Qualora fossero deteriorate, è

indispensabile procedere alla loro

sostituzione.

b) Controllare lo stato d’usura dell’imbottitura dei

piani e, se necessario, procedere alla loro

sostituzione. L’imbottitura dei piani è

considerata, infatti, una parte di normale

consumo, poiché le operazioni di stiratura

tendono ad infeltrire la stessa ed a diminuire

le capacità aspiranti e vaporizzanti dei piani.

Macchina con caldaia:

a) Pulire accuratamente le resistenze dai

depositi calcarei che le incrostano. Questa

Pag. 3-6

ITALIANO CAPITOLO 3 ITALIANO

GUASTI

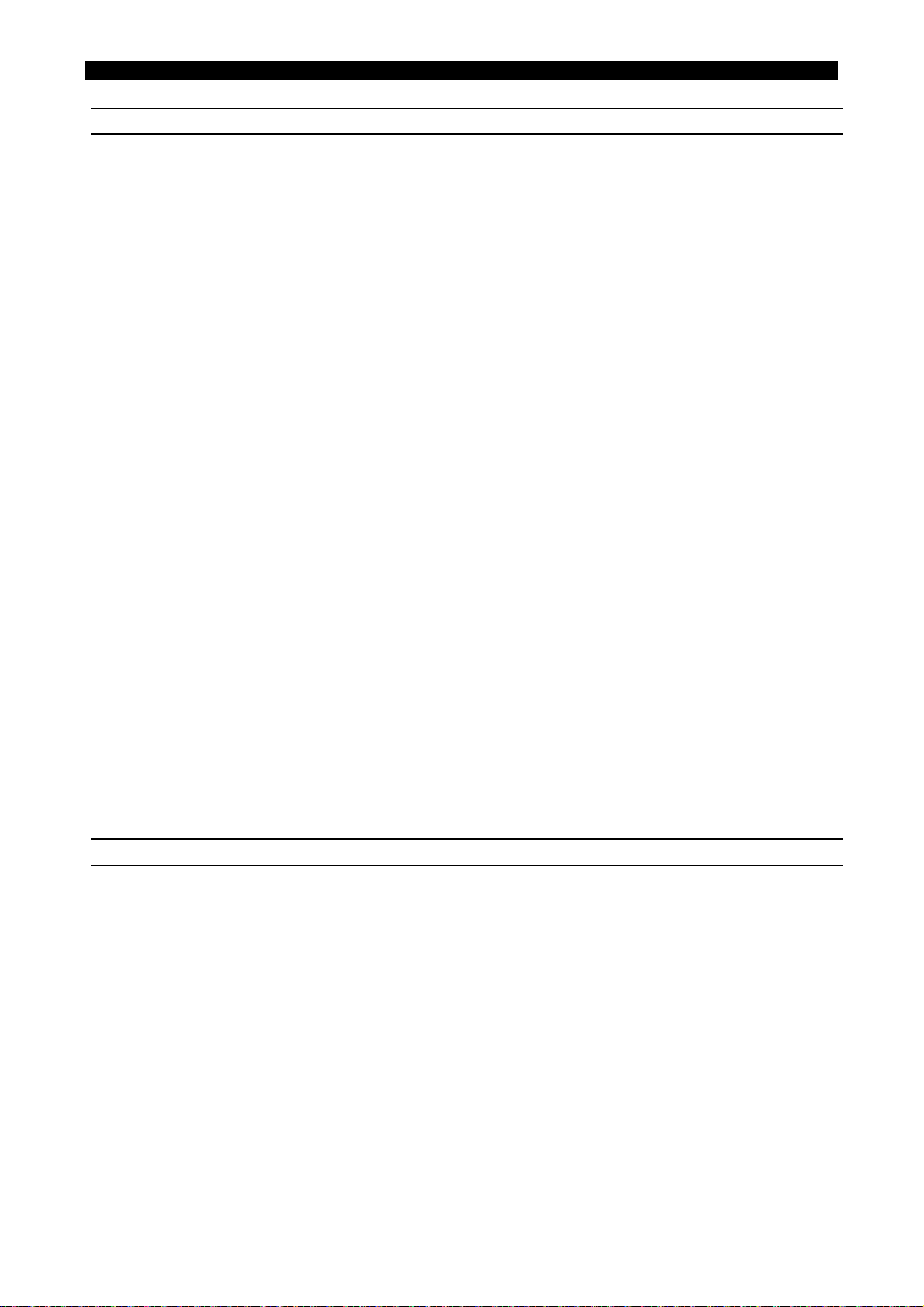

Inconvenienti: Cause: Rimedi:

GUASTI SUBITO DOPO L’INSTALLAZIONE PER MACCHINE CON CALDAIA

1. La spia arancione è accesa, la

pompa funziona e produce uno

strano rumore senza fermarsi.

2. La caldaia non va in pressione e

la spia arancione è accesa.

GUASTI SUBITO DOPO L’INSTALLAZIONE PER MACCHINE SENZA CALDAIA

1. Vapore bagnato anche dopo i

primi cicli di lavoro.

2. Vapore insufficiente. 2. Pressione di alimentazione

GUASTI SUBITO DOPO L’INSTALLAZIONE PER MACCHINE CON O SENZA CALDAIA

1. Quadro elettrico spento. 1. Collegamento linea errato.

2. Le spie elettriche si accendono,

ma il piano superiore non scende

né la macchina vaporizza o

aspira.

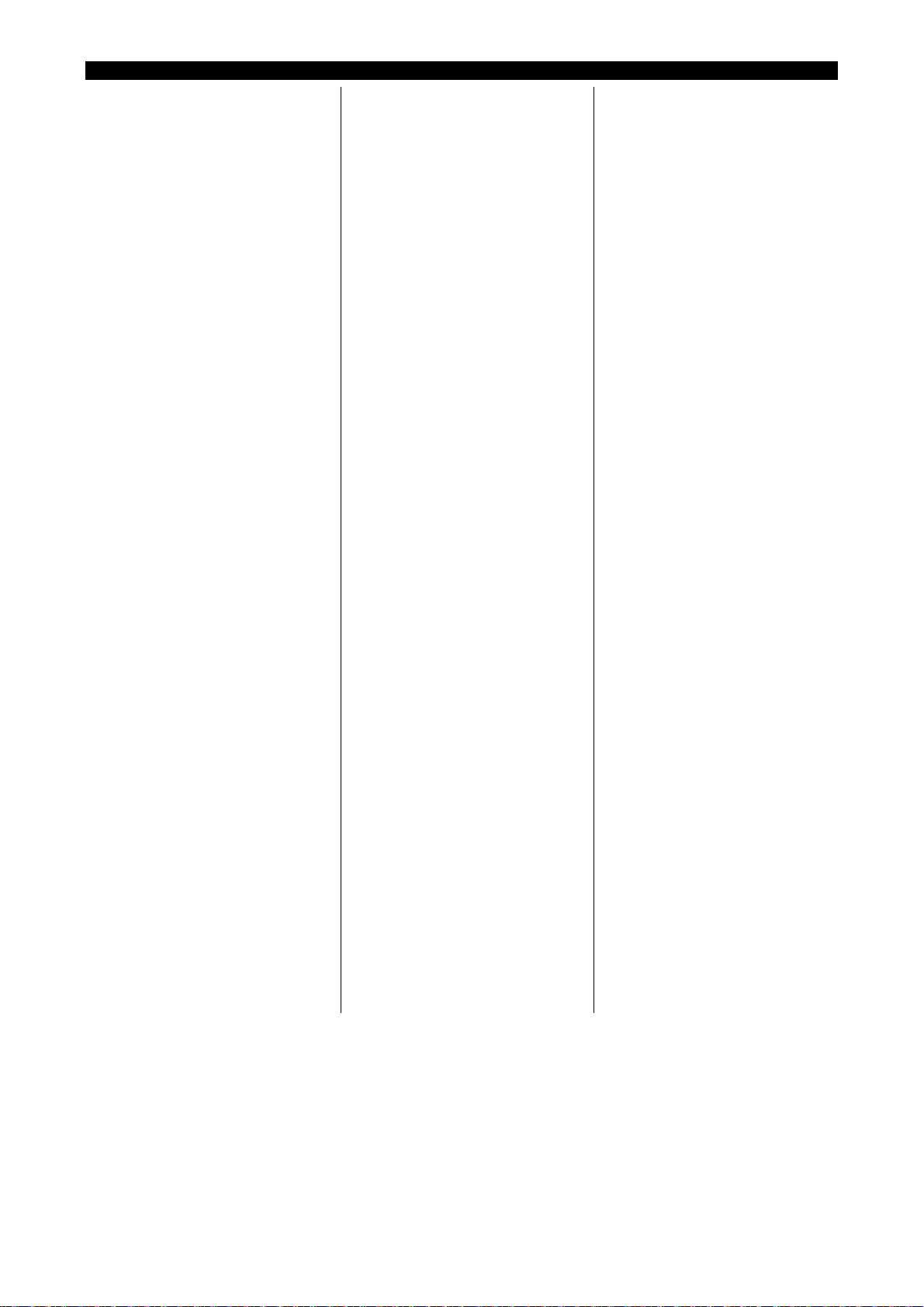

GUASTI ALLA CALDAIA ED AL CONTROLLO LIVELLO ELETTRONICO

1. Il rubinetto d’alimentazione acqua

è aperto, ma la centralina

elettronica continua ad andare in

allarme.

2. Risucchio d’acqua durante la

vaporizzazione all’inizio della

stiratura.

3. Risucchio d’acqua durante la

vaporizzazione, anche dopo aver

ripristinato il livello dell’acqua in

caldaia (come punto 2).

1. Non arriva acqua alla macchina. 1. Controllare perché non arriva

l’acqua. Lasciando funzionare la

pompa senz’acqua, la si

danneggia irreparabilmente.

2. Il rubinetto a sfera non è ben

chiuso.

1. Cause:

a) Scaricatore installato in

posizione sbagliata.

b) Valvola di ritegno installata con

direzione sbagliata o non

installata.

c) Acqua nella tubazione mandata

vapore.

d) Sifonature tubo ritorno

condensa.

insufficiente.

2. Non arriva aria compressa alla

macchina.

1. Non entra acqua in caldaia e,

quindi, la centralina elettronica

segnala il guasto.

2. Cause:

a) La macchina è rimasta

inutilizzata per parecchie ore.

b) La sera precedente non si è

provveduto a chiudere il

rubinetto a sfera montato sulla

tubazione acqua.

c) Il rubinetto a sfera è guasto e

non chiude bene.

3. Cause:

a) Elettrovalvola d’alimentazione

difettosa o sporca, che

impedisce allo spillo di chiudere

2. Chiudere il rubinetto a sfera.

1. Rimedi:

a) Verificare che lo scaricatore

sia montato sulla tubazione

ritorno condensa, oppure

cercare una migliore

collocazione dello stesso.

b) Controllare l’esatta direzione

del flusso della valvola di

ritegno, oppure installarne

una.

c) Installare uno scaricatore a

fine tubazione tra il tubo

alimentazione vapore ed il

ritorno condensa.

d) Eliminare le sifonature in

modo da creare una

pendenza verso lo scarico.

2. Controllare che il generatore di

vapore produca vapore ad una

pressione di 4-6 bar (60-90 psi);

se necessario sostituire fonte di

alimentazione vapore.

1. Controllare che la linea elettrica

sia collegata ai morsetti in modo

corretto (vedi schema elettrico) e

che arrivi tensione alla pressa.

2. Controllare la tubazione dell’aria

compressa.

1. Verificare che l’acqua arrivi

effettivamente alla macchina ed,

eventualmente, pulire i passaggi

come indicato al punto 5.

2. Con la macchina in funzione,

scaricare l’acqua dalla caldaia

aprendo lentamente il rubinetto

a sfera di scarico caldaia, fino a

quando non interverrà la pompa

per ricaricare acqua. A questo

punto richiudere il rubinetto di

scarico.

3. Rimedi:

a) Procedere alla sostituzione

dell’elettrovalvola

d’alimentazione acqua.

Pag. 3-7

ITALIANO CAPITOLO 3 ITALIANO

bene, lasciando entrare acqua.

4. Mancanza d’acqua in caldaia con

conseguente bruciatura delle

resistenze, dovuta ad un cattivo

funzionamento del gruppo

controllo livello elettronico.

5. Mancanza d’acqua in caldaia,

dovuta ad un cattivo

funzionamento del gruppo

alimentazione acqua

(elettrovalvola, tubetti e raccordi di

collegamento).

6. La pompa non funziona.

7. Le spie resistenze e pompa sono

spente e non c’è pressione in

caldaia (solo per caldaia 20lt).

4. Se il giusto livello d’acqua in

5. Cause:

6. Cause:

7. La temperatura in caldaia ha

b) Mancato scarico giornaliero

della caldaia, che causa la

formazione di schiuma.

c) Presenza di calcare sulla sonda

di livello della caldaia

(soprattutto nella parte

terminale), che ne impedisce il

corretto funzionamento,

determinando continui carichi

d’acqua.

d) Interruzione sui fili e sui contatti

di collegamento della sonda

livello al quadro elettrico.

e) Guasto alla centralina

elettronica.

caldaia non viene ristabilito entro

20 sec., la centralina elettronica o

la sonda livello staccano

automaticamente le resistenze per

evitare la loro bruciatura.

Ovviamente, un guasto alla sonda

oppure alla centralina elettronica

impedirebbe questo automatismo,

causando, così, la bruciatura delle

resistenze.

a) Mancanza d’acqua dalla rete

d’alimentazione.

b) Il filtro acqua montato

sull’elettrovalvola

d’alimentazione è sporco.

c) Elettrovalvola d’alimentazione

difettosa.

d) Incrostazioni di calcare otturano

tubetti e raccordi.

a) La girante della pompa è

bloccata da incrostazioni.

b) Motore pompa bruciato.

raggiunto °C ed è intervenuto

il termostato di sicurezza.

b) Occorre scaricare ogni sera la

caldaia affinché possa essere

continuamente ripulita da

schiume e depositi.

c) Smontare la sonda livello e

procedere ad un’accurata

pulizia dal calcare che ricopre

il corpo sonda, utilizzando

della tela smeri-glio.

Assicurarsi, inoltre, che lo

stelo/elettrodo non ruoti nel

corpo porta-sonda;

diversamente, stringere il

dado superiore.

d) Ripristinare la continuità su fili

e contatti di collegamento tra

sonda livello e quadro

elettrico.

e) Sostituire la centralina

elettronica posta all’interno

del quadro elettrico.

4. Sostituire la Sonda livello o la

centralina elettronica oppure

entrambe. Eseguire i controlli

indicati al punto 3c.

5. Rimedi:

a) Accertarsi che arrivi acqua

alla macchina togliendo il tubo

di gomma montato sul porta

gomma d’alimentazione.

b) Pulire la rete del filtro acqua

smontando il porta gomma

d’alimentazione.

c) Controllare che la bobina

della valvola d’alimentazione

non sia bruciata, in tal caso

procedere alla sua

sostituzione.

d) Liberare e pulire tubetti e

raccordi dalle incrostazioni di

calcare.

6. Rimedi:

a) Tentare di sbloccare la girante

della pompa facendo ruotare

l’albero motore con un

cacciavite, tramite l’intaglio

esistente sul lato motore della

pompa; se non si riuscisse,

occorre smontare il coperchio

della pompa, pulire la girante

in ottone e verificare la

corretta rotazione.

b) Sostituire la pompa.

7. Spegnare la macchina e

chiamare l’assistenza.

Per il futuro, Vi consigliamo una

più frequente manutenzione

preventiva (vedi capitolo

manutenzioni).

Pag. 3-8

ITALIANO CAPITOLO 3 ITALIANO

GUASTI ALL’IMPIANTO PNEUMATICO PER PRESSE CON DISCESA A DUE PULSANTI

(VEDI SCHEMA PN_00200)

1. Azionando i due pulsanti della

discesa, il platò superiore non

scende.

2. Il platò superiore non pressa

sufficientemente in alta pressione.

1. Cause:

a) Manca pressione nella rete.

b) Si è interrotta la linea comando

discesa platò superiore.

c) È in avaria la valvola del

pulsante RESET rosso (P).

d) È in avaria la valvola bimanuale

(M).

e) Sono in avaria una od entrambe

le valvole dei pulsanti discesa

platò.

f) È in avaria la valvola D.

g) È in avaria la valvola B.

2. Cause:

a) Pressione bassa al regolatore

(49).

b) È in avaria la valvola (C).

c) È in avaria la valvola (A). c) Controllare che arrivi aria

1. Rimedi:

a) Aprire il rubinetto a sfera

dell’aria.

b) Controllare che non ci siano

perdite o interruzioni nei

rubinetti.

c) Scollegare il tubetto in uscita

dal pulsante RESET rosso

(P): premendo il pulsante

discesa platò deve uscire aria

dal tubetto, diversamente

sostituire la valvola (P).

d) Scollegare il tubetto collegato

al centro della valvola

bimanuale (M): premendo i

due pulsanti discesa platò

(32-36) deve uscire aria dal

tubetto, diversamente

sostituire la valvola bimanuale

(M).

e) Scollegare i due tubetti

collegati all’esterno della

valvola bimanuale (M):

premendo i pulsanti (32-36)

contemporaneamente deve

uscire aria dai due tubetti,

diversamente sostituire una o

entrambe le valvole dei

pulsanti (32-36).

f) Premere i due pulsanti

discesa platò (32-36)

controllare se arriva aria al

tubetto in entrata (1) al (L),

controllare successivamente

se arriva aria all’uscita (2)

della valvola (D) diversamente

sostituirla.

g) Premere i due pulsanti

discesa platò (32-36)

controllare se arriva aria al

comando (12) della valvola

(B) e all’ingresso (1).

Controllare che ci sia aria

all’uscita (2), diversamente

sostituire la valvola B.

2. Rimedi:

a) Regolare la pressione ad un

valore superiore a 2,5 bar.

b) Controllare che arrivi aria a

2,5 bar al comando (12) della

valvola (C): se arriva in modo

regolare, verificare che ci sia

aria anche all’uscita (2) della

valvola (C), diversamente

deve essere sostituita.

all’attacco (12) della valvola

(A), controllare che arrivi aria

all’attacco (1) della valvola (A)

alla pressione regolata dal

riduttore (28). All’attacco (2)

della valvola (21) deve esserci

aria alla stessa pressione,

diversamente sostituire la

valvola.

Pag. 3-9

ITALIANO CAPITOLO 3 ITALIANO

3. La discesa del platò superiore

avviene in modo eccessivamente

lento o eccessivamente veloce.

4. La risalita del platò superiore

avviene in modo eccessivamente

lento.

3. Si è starato il regolatore di

pressione (29).

4. Cause:

a) Si è ostruito il silenziatore

montato sulla valvola di scarico

rapido (48) del cilindro.

b) Si sono allentate le molle della

risalita del piano

3. Controllare la regolazione del

regolatore (29), diversamente

sostituirlo.

4. Rimedi:

a) Pulire il silenziatore,

diversamente provvedere a

sostituirlo.

b) Verificare il tensionamento

delle molle.

GUASTI ALL’IMPIANTO PNEUMATICO PER PRESSE CON DISCESA A PEDALE CON

TELAINO (VEDI SCHEMA PN_00202)

1. Azionando il pedale della discesa,

il platò superiore non scende.

2. Il platò superiore non pressa

sufficientemente in alta pressione.

1. Cause:

a) Manca pressione nella rete.

b) Si è interrotta la linea comando

discesa platò superiore.

c) È in avaria la valvola del

pulsante RESET rosso (P).

d) Il dispositivo di sicurezza del

poggia-ferro non è in posizione

corretta.

e) Il profilo rosso di sicurezza non

è in posizione corretta.

f) È in avaria il pedale comando

discesa platò superiore.

g) Sono in avaria le valvola (D-E-

F).

h) È in avaria la valvola B.

2. Cause:

a) Pressione bassa al regolatore

(49).

b) È in avaria la valvola (E).

1. Rimedi:

a) Aprire il rubinetto a sfera

dell’aria.

b) Controllare che non ci siano

perdite o interruzioni nei

tubetti.

c) Scollegare il tubetto in uscita

dal pulsante RESET rosso

(P): premendo il pulsante

deve uscire aria dal tubetto,

diversa-mente sostituire la

valvola (P).

d) Posizionare correttamente il

poggia-ferro ed il suo

dispositivo di sicurezza.

e) Posizionare correttamente il

profilo rosso di sicurezza,

controllare il funzionamento e

la regolazione delle due

valvole del profilo.

Successivamente a questi

controlli, premere il pulsante

di RESET rosso (34).

f) Controllare il funzionamento

del pedale: premendolo deve

uscire aria dal tubetto.

g) Premendo il pedale discesa

platò superiore deve passare

aria al contatto (2) della

valvola (AB); se ciò non

avvenisse, ricercare la valvola

(D-E-F) in avaria.

h) Premendo il pedale discesa

platò superiore, deve arrivare

aria ai contatti (12) e (1) della

valvola (B). Verificare,

succes-sivamente, che passi

aria al contatto (2),

diversamente sostituire la

valvola.

2. Rimedi:

a) Regolare la pressione ad un

valore superiore a 2,5 bar.

b) Controllare che arrivi aria a

2,5 bar al comando (12) della

valvola (C): se arriva in modo

regolare, verificare che ci sia

aria anche all’uscita (2) della

valvola (C), diversamente

deve essere sostituita.

Pag. 3-10

ITALIANO CAPITOLO 3 ITALIANO

3. La discesa del platò superiore

avviene in modo eccessivamente

lento o eccessivamente veloce.

4. La risalita del platò superiore

avviene in modo eccessivamente

lento.

c) È in avaria la valvola (A). c) Controllare che arrivi aria

all’attacco (12) della valvola

(A), controllare che arrivi aria

all’attacco (1) della valvola (A)

alla pressione regolata dal

riduttore (28). All’attacco (2)

della valvola (A) deve esserci

aria alla stessa pressione,

diversamente sostituire la

valvola.

3. Si è starato il regolatore di

pressione (29).

4. Si è ostruito il silenziatore montato

sulla valvola di scarico rapido (48)

del cilindro.

3. Controllare la regolazione del

regolatore (29), diversamente

sostituirlo.

4. Rimedi:

a) Pulire il silenziatore,

diversamente provvedere a

sostituirlo.

b) Verificare il tensionamento

delle molle.

BRUCIATURA DELLA RESISTENZA CALDAIA

1. La resistenza bruciata si presenta

di colore biancastro con bollicine

di fusione lungo tutta la superficie

degli elementi riscaldanti.

1. L’elemento della resistenza è

avvolto da una spessa

incrostazione di calcare che

impedisce la propagazione del

calore.

1. Procedere alla pulizia della

caldaia scrostando bene tutte le

pareti interne prima di montare

la nuova resistenza.

Per il futuro, Vi consigliamo una