Pentair COMPLI 125/2 M, COMPLI 400, COMPLI 300 E, COMPLI 108/2 ME, COMPLI 08/2 M Instruction Manual

...Page 1

JUNG PUMPEN COMPLI

108/2 ME 108/2 M 125/2 M

300 E

400 E 400

508/2 ME 508/2 M 525/2 M

510/4 BW 515/4 BW 525/4 BW 525/2 BW 535/2 BW

610/4 BW 615/4 BW 625/4 BW 625/2 BW 635/2 BW

1008/2 ME 1008/2 M 1025/2 M 1010/4 BWE

1010/4 BW 1015/4 BW 1025/4 BW 1025/2 BW 1035/2 BW

1210/4 BW 1215/4 BW 1225/4 BW 1225/2 BW 1235/2 BW

DE Original-Betriebsanleitung

EN Instruction Manual

FR

Instructions de service

IT Istruzioni per l‘uso

NL Gebruikshandleiding

PL Instrukcja eksploatacji

CZ Návod pro provoz

SK Návod na prevádzku

HU Üzemeltetési útmutató

RO Manual de utilizare

CN 手册

B 42951-22-1505 www.jung-pumpen.de

Page 2

2

Page 3

DEUTSCH

Sie haben ein Produkt von JUNG PUMPEN

gekauft und damit Qualität und Leistung erworben. Sichern Sie sich diese Leistung durch

vorschriftsmäßige Installation, damit unser

Produkt seine Aufgabe zu Ihrer vollen Zufriedenheit erfüllen kann. Denken Sie daran, dass

Schäden infolge unsachgemäßer Behandlung

die Gewährleistung beeinträchtigen.

Beachten Sie deshalb die Hinweise der Betriebsanleitung!

Wie jedes andere Elektrogerät kann auch

dieses Produkt durch fehlende Netzspannung

oder einen technischen Defekt ausfallen.

Wenn Ihnen dadurch ein Schaden entstehen

kann, muss eine netzunabhängige Alarmanlage eingebaut werden. Entsprechend der

Anwendung müssen Sie nach Ihrem Ermessen

eventuell auch ein Notstromaggregat oder

eine zweite Anlage einplanen.

SICHERHEITS

HINWEISE

Diese Betriebsanleitung enthält grundlegende Informationen, die bei Installation, Betrieb

und Wartung zu beachten sind. Es ist wichtig,

dass diese Betriebsanleitung unbedingt vor

Montage und Inbetriebnahme vom Monteur

sowie dem zuständigen Fachpersonal/Betreiber gelesen wird. Die Anleitung muss ständig

am Einsatzort der Pumpe beziehungsweise

der Anlage verfügbar sein.

Die Nichtbeachtung der Sicherheitshinweise

kann zum Verlust jeglicher Schadenersatzansprüche führen.

In dieser Betriebsanleitung sind Sicherheitshinweise mit Symbolen besonders gekennzeichnet. Nichtbeachtung kann gefährlich

werden.

Allgemeine Gefahr für Personen

Warnung vor elektrischer Spannung

ACHTUNG!

Gefahr für Maschine und Funktion

Personalqualifikation

Das Personal für Bedienung, Wartung, Inspektion und Montage muss die entsprechende Qualifikation für diese Arbeiten aufweisen

und sich durch eingehendes Studium der

Betriebsanleitung ausreichend informiert

haben. Verantwortungsbereich, Zuständigkeit

und die Überwachung des Personals müssen

durch den Betreiber genau geregelt sein. Liegen bei dem Personal nicht die notwendigen

Kenntnisse vor, so ist dieses zu schulen und

zu unterweisen.

Sicherheitsbewusstes Arbeiten

Die in dieser Betriebsanleitung aufgeführten

Sicherheitshinweise, die bestehenden nationalen Vorschriften zur Unfallverhütung sowie

eventuelle interne Arbeits-, Betriebs- und Sicherheitsvorschriften sind zu beachten.

Sicherheitshinweise für den

Betreiber/Bediener

Gesetzliche Bestimmungen, lokale Vorschriften und Sicherheitsbestimmungen müssen

eingehalten werden.

Gefährdungen durch elektrische Energie sind

auszuschließen.

Leckagen gefährlicher Fördergüter (z.B. explosiv, giftig, heiß) müssen so abgeführt

werden, dass keine Gefährdung für Personen

und die Umwelt entsteht. Gesetzliche Bestimmungen sind einzuhalten.

Sicherheitshinweise für Montage-, Inspektions- und Wartungsarbeiten

Grundsätzlich sind Arbeiten an der Maschine

nur im Stillstand durchzuführen. Pumpen

oder -aggregate, die gesundheitsgefährdende Medien fördern, müssen dekontaminiert

werden.

Unmittelbar nach Abschluss der Arbeiten

müssen alle Sicherheits- und Schutzeinrichtungen wieder angebracht bzw. in Funktion gesetzt werden. Ihre Wirksamkeit ist vor

Wiederinbetriebnahme unter Beachtung der

aktuellen Bestimmungen und Vorschriften zu

prüfen.

Eigenmächtiger Umbau und

Ersatzteilherstellung

Umbau oder Veränderung der Maschine sind

nur nach Absprache mit dem Hersteller zu-

lässig. Originalersatzteile und vom Hersteller

autorisiertes Zubehör dienen der Sicherheit.

Die Verwendung anderer Teile kann die Haftung für die daraus entstehenden Folgen

aufheben.

Unzulässige Betriebsweisen

Die Betriebssicherheit der gelieferten Maschine ist nur bei bestimmungsgemäßer

Verwendung gewährleistet. Die angegebenen

Grenzwerte im Kapitel "Technische Daten"

dürfen auf keinen Fall überschritten werden.

Hinweise zur Vermeidung

von Unfällen

Vor Montage- oder Wartungsarbeiten sperren Sie den Arbeitsbereich ab und prüfen

das Hebezeug auf einwandfreien Zustand.

Arbeiten Sie nie allein und benutzen Sie

Schutzhelm, Schutzbrille und Sicherheitsschuhe, sowie bei Bedarf einen geeigneten

Sicherungsgurt.

Bevor Sie schweissen oder elektrische Geräte

benutzen, kontrollieren Sie, ob keine Explosionsgefahr besteht.

Wenn Personen in Abwasseranlagen arbeiten, müssen sie gegen evtl. dort vorhandene

Krankheitserreger geimpft sein. Achten Sie

auch sonst peinlich auf Sauberkeit, Ihrer Gesundheit zu Liebe.

Stellen Sie sicher, dass keine giftigen Gase

im Arbeitsbereich vorhanden sind.

Beachten Sie die Vorschriften des Arbeitsschutzes und halten Sie Erste-Hilfe-Material

bereit.

In einigen Fällen können Pumpe und Medium

heiß sein, es besteht dann Verbrennungsgefahr.

Für Montage in explosionsgefährdeten Bereichen gelten besondere Vorschriften!

Dieses Gerät kann von Kindern ab 8 Jahren

und darüber sowie von Personen mit verringerten physischen, sensorischen oder

mentalen Fähigkeiten oder Mangel an Erfahrung und Wissen benutzt werden, wenn

sie beaufsichtigt oder bezüglich des sicheren

Gebrauchs des Gerätes unterwiesen wurden

und die daraus resultierenden Gefahren verstehen. Kinder dürfen nicht mit dem Gerät

spielen. Reinigung und Benutzer-Wartung

dürfen nicht von Kindern ohne Beaufsichtigung durchgeführt werden.

3

Page 4

DEUTSCH

EINSATZ

Die steckerfertigen Fäkalienhebeanlagen

compli sind LGA Bauart geprüft und eignen

sich zum Heben von Abwässern aus Toiletten- und Urinalanlagen sowie von häuslichem Schmutzwasser mit den üblichen Beimengungen.

Die Behälter sind überflutbar mit einer max.

Höhe von 2 mWS und einer Dauer von längstens 7 Tagen.

Die Steuerung ist nicht überflutbar, aber

spritzwassergeschützt nach IP 44.

Bei vorschriftsmäßiger Installation und

bestimmungsgemäßen Einsatz erfüllt die

Steuerung die Schutzanforderungen der

EMV-Richtlinie 2004/108 EG und ist für den

Einsatz im häuslichen Bereich am öffentlichen Stromversorgungsnetz geeignet. Bei

Anschluss an ein Industrienetz innerhalb

eines Industriebetriebes mit einer Stromversorgung aus eigenem Hochspannungstransformator ist u.U. mit unzureichender

Störfestigkeit zu rechnen.

Beim Einsatz der Anlagen müssen die jeweiligen nationalen Gesetze, Vorschriften sowie

die örtlichen Bestimmungen eingehalten

werden, wie z.B.

Abwasserhebeanlagen für die Gebäude-

und Grundstücksentwässerung (z.B. in

Europa EN 12050 und 12056)

Errichten von Niederspannungsanlagen

(z.B. in Deutschland VDE 0100)

Sicherheit und Arbeitsmittel (z.B. in

Deutschland BetrSichV und BGR 500)

Sicherheit in abwassertechnischen Anla-

gen (z.B. in Deutschland GUV-VC5, GUVR104, GUV-R126)

Elektrische Anlagen und Betriebsmittel

(z.B. in Deutschland GUV-VA3)

Explosionsschutz EN 60079-0:2013, EN

60079-1:2007, EN 60079-14:2007, EN

60079-17:2007 und EN 1127-1:2011

Lieferumfang

Behälter mit Pumpe(n) und Klemm-

flansch für den Zulauf

Reduzierstück DN 150 / DN 100 für compli

500 und 1000

Überschiebmuffe für die Lüftung (comp-

li 600 und 1200 elastische Verbindungen

mit Schellen)

Anschlussflansch für die Druckleitung

elastische Verbindung mit Schellen für

die Druckleitung

Steckdichtung(en) für die Handmembran-

pumpe oder weiteren Zulauf DN 50

Befestigungsmaterial für den Behälter

Rückschlagklappe für die Druckleitung

(compli 300, 1000, 600 und 1200)

Steuerung (nicht compli 300)

Betriebsart: Aussetzbetrieb S3, siehe

techn. Daten

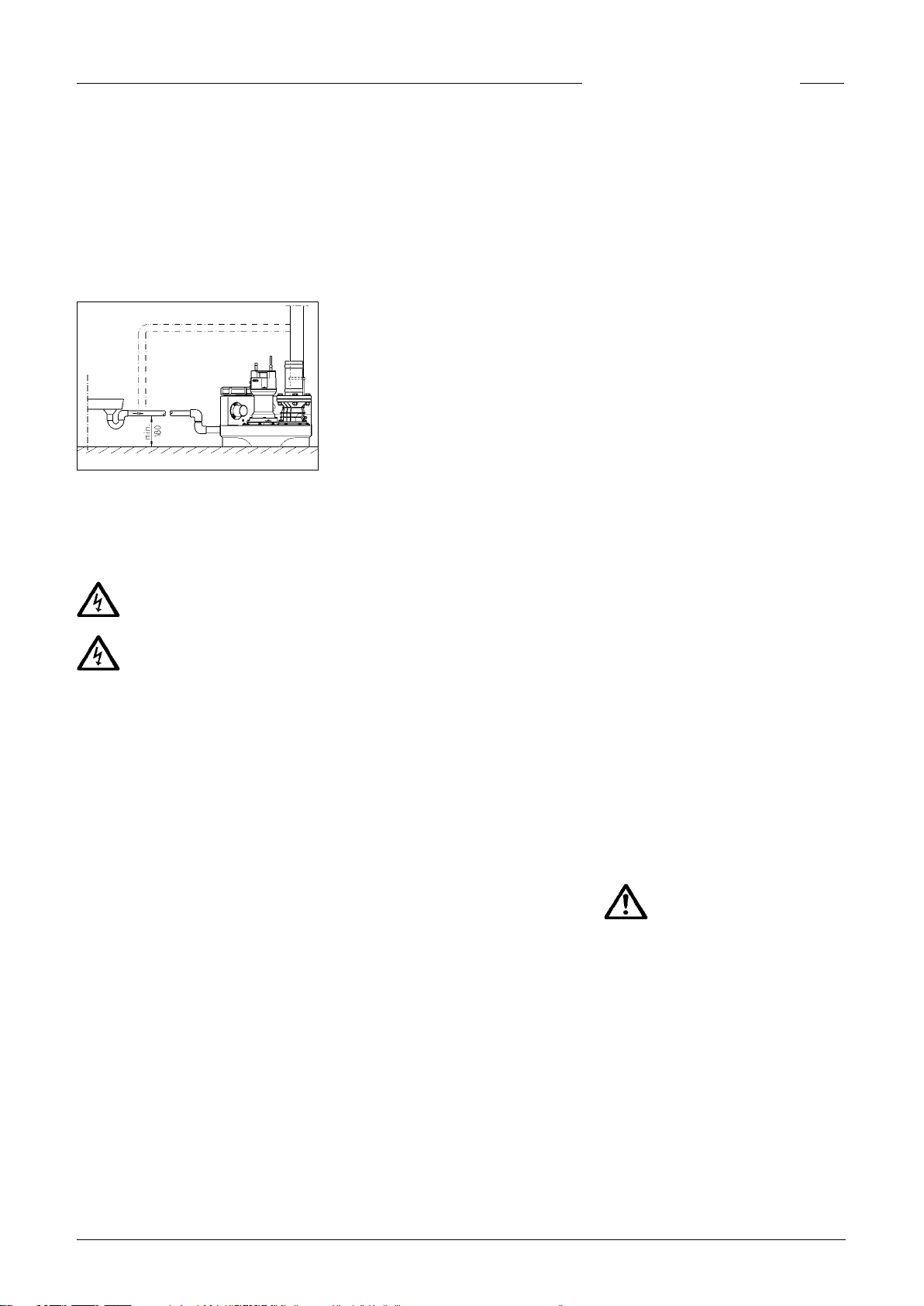

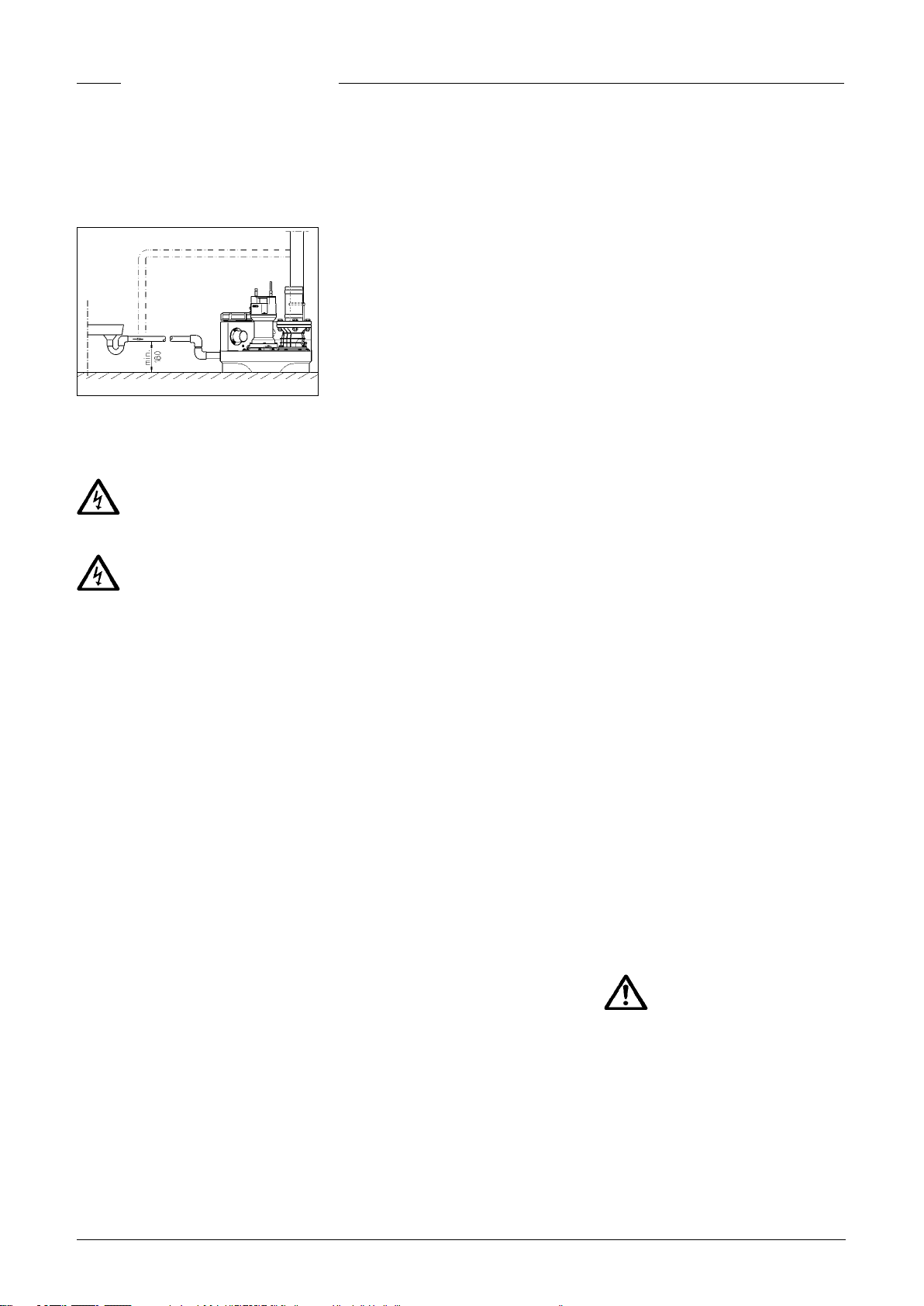

EINBAU

Die Hebeanlage muss auftriebssicher und

freistehend eingebaut werden. Neben und

über allen zu bedienenden und zu wartenden

Teilen muss ein Arbeitsraum von mindestens

60 cm Breite bzw. Höhe vorhanden sein.

Lüftung: Die Lüftungsleitung muss über

Dach geführt werden.

Zulauf: Im Zulauf vor dem Behälter muss ein

Schmutzwasserschieber angeordnet werden.

Druckleitung: Hinter der Rückschlagklappe in der Druckleitung muss ein weiterer

Schmutzwasserschieber angeordnet werden. Ist die Rückschlagklappe nicht im Lieferumfang der Anlage enthalten, muss hier

ein EN-geprüfter Rückflussverhinderer eingebaut werden.

Die Druckleitung muss mit einer Schleife

über die örtliche Rückstauebene geführt

werden.

Für die Entwässerung des Aufstellungsraumes ist ein Pumpensumpf vorzusehen.

ACHTUNG! Alle Schrauben, die zur Befestigung von Einzelteilen am Behälter dienen,

dürfen nur mit einem max. Drehmoment von

6 Nm angezogen werden.

Montage Behälter

Den Schieber im Zulauf (Zubehör) schließen,

um Wassereintritt während der Montage zu

verhindern.

compli 300. Den gewünschten Zulauf

DN 100, seitlich oder oben mit einer Lochsäge Ø 102 oder einer Stichsäge an der Markierung öffnen und entgraten. Den beiliegenden

Klemmflansch mit den Sechskantschrauben

am Zulauf locker befestigen.

Die Winkel zum Verankern der Anlage an den

Behälter schrauben und dann die Anlage mit

dem Klemmflansch bis zum Anschlag auf

das Zulaufrohr schieben.

Dann die Markierungen für die Bodendübel

anzeichnen und bohren und den Dübel einsetzen.

Jetzt kann der Klemmflansch festgezogen

werden und die Anlage mit den Holzschrauben und Scheiben am Boden verankert werden.

Alle anderen compli. Hebeanlage mit dem

Klemmflansch bis zum Anschlag auf das Zulaufrohr schieben und ausrichten.

Soll ein seitlicher Zulauf DN 150 genutzt

werden, so muss er zuerst mit einer Lochsäge Ø 152 an der Markierung geöffnet und

entgratet werden. Der Standardzulauf muss

dann mit dem Verschlussset (Zubehör) verschlossen und das Einschaltniveau neu festgelegt werden.

Hinweis. Bei den compli 500 und 1000 kann

der Zulauf von DN 150 auf DN 100 verringert

werden, wenn das beiliegende Reduzierstück

zuerst in den Klemmflansch eingesetzt wird.

Die Sechskantschrauben des Klemmflansches fest anziehen.

Löcher für die Bodenbefestigung des Behälters anzeichnen und bohren.

Holzschraube mit Scheibe und Dübel zusammen durch die Behälterbohrung stecken

und festschrauben.

ACHTUNG! Die Schrauben nur so fest ziehen, dass sich der Behälter nicht verformt,

sonst besteht die Gefahr einer Undichtigkeit.

Bei den Anlagen der Baureihe compli 600

und 1200 wird der Behälter zusätzlich noch

mit zwei seitlichen Winkeln befestigt.

Montage Lüftung

Die Lüftungsleitung mit der Überschiebmuffe DN 70 rechts oben am Behälter anschließen und über Dach führen.

Bei der compli 600 und 1200 den oberen

rechten Stutzen Ø 78 mm an der Markierung

abschneiden und entgraten. Jetzt die Lüftungsleitung mit der elastischen Verbindung

DN 70 anschließen und über Dach führen.

Montage Druckleitung

Auf den Abgangsflansch montieren:

1. Rückschlagklappe (wenn nicht Lieferumfang)

2. Absperrschieber (Zubehör)

3. Anschlussflansch und

4.

mit elastischer Verbindung die Druckleitung anschließen und mit einer Schleife

über die örtliche Rückstauebene führen.

Anschluss DN 50 vertikel zur Notentsorgung

Dieser Anschluss wird zum Anschluss einer

Handmembranpumpe genutzt.

Den Stutzen an der Markierung mit einer

Lochsäge öffnen und entgraten.

Die Steckdichtung 58/50 einsetzen.

Zulaufrohr mit Außen-Ø 50 mm durch die

Steckdichtung in den Behälter schieben. Der

Abstand zum Behälterboden sollte 50 mm

betragen.

Die Handmembranpumpe gut zugänglich an

der Wand befestigen, mit dem eingeschobenen Rohr verbinden und dann die Druckleitung der Handmembranpumpe anschließen.

Auch hier muss die Druckleitung mit einer

Schleife über die örtliche Rückstauebene geführt werden.

Zusatzzulauf DN 50 horizontal

Die vorgefertigte Nut für den zusätzlichen

Zulauf mit einer Lochkreissäge öffnen und

die entgraten.

Die Steckdichtung 58/50 einsetzen.

Zulaufrohr mit Außen-Ø 50 mm durch die

Steckdichtung in den Behälter schieben.

ACHTUNG! Die Anschlussleitungen an den

niedrigen seitlichen Zuläufen der compli

4

Page 5

DEUTSCH

300 sind möglichst nahe an der Anlage mit

einem sogenannten Anstaubogen zu versehen. Dieser Bogen muss mindestens eine

Höhe von 180 mm zwischen Rohrsohle und

Aufstellebene haben. Durch Luftpolster in

der Anschlussleitung kann es zu Ablaufproblemen und Rückstau kommen. Um diesen

Rückstau zu vermeiden, ist die Zulaufleitung

in ihrem Hochpunkt zu entlüften. Die Lüftungsleitung kann an die Behälterlüftung

angeschlossen werden.

ELEKTRO

ANSCHLUSS

Nur eine Elektrofachkraft darf an

Pumpe, Stecker oder Steuerung

Elektroarbeiten vornehmen.

Vor jeder Arbeit den Netzstecker der

Anlage ziehen und sicherstellen,

nen nicht wieder unter Spannung gesetzt werden kann.

ACHTUNG!

legen! Eventuell eindringendes Wasser kann

zu Störungen und Schäden führen.

Die jeweils gültigen Normen (z.B. EN), landesspezifischen Vorschriften (z.B. VDE)

sowie die Vorschriften der örtlichen Versorgungsnetzbetreiber sind zu beachten.

Betriebsspannung beachten (siehe Typenschild)!

Die Anlagen besitzen eine Niveauschaltung,

die die Pumpe, abhängig vom Wasserstand,

ein- bzw. abschaltet. Der Piepton der eingebauten Alarmanlage signalisiert, dass eine

Funktionsstörung vorliegt, auch wenn dies

nur vorübergehend ist.

Ist die Pumpe zu warm geworden, wird sie

durch den Wicklungsthermostaten abgeschaltet. Vor dem Beseitigen der Störungsursache muss der Netzstecker gezogen werden, da die Pumpe sonst nach dem Abkühlen

selbsttätig wieder einschaltet. Eine direkte

Störmeldung erfolgt nicht.

Anlagen in Wechselstrom

Die Anlage darf nur an eine vorschriftsmäßig

installierte Steckdose angeschlossen werden, die sich in einem trockenen Raum oberhalb der Rückstauebene befindet und mit 16

A (träge) abgesichert ist.

dass die Anlage von anderen Perso-

Netzstecker niemals ins Wasser

Anlagen in Drehstrom

Für den Elektroanschluss der Hebeanlage

ist eine vorschriftsmäßig installierte 5-polige CEE-Steckdose vorzusehen, die sich in

einem trockenen Raum oberhalb der Rückstauebene befindet (3/N/PE~230/400 V).

ACHTUNG! Als Vorsicherungen für die Anlage sind nur träge Sicherungen oder Automaten mit C-Charakteristik einzusetzen.

Montage der Steuerung (nicht compli 300)

Die Steuerung nur in trockenen Räumen

oberhalb der Rückstauebene betreiben und

das Gehäuse stets geschlossen halten. Die

Steuerung muss gut zugänglich sein, damit

eine Kontrolle jederzeit möglich ist. Hohe

Luftfeuchtigkeit und Schwitzwasser kann die

Steuerung zerstören.

Schaltniveaus

Die Ein- und Ausschaltpunkte sind ab Werk

für die Standardzulaufhöhe der jeweiligen

Anlage eingestellt.

Sollten Sie eine andere Zulaufhöhe wählen,

so müssen Sie den Einschaltpunkt neu definieren (nicht compli 300), da es sonst evtl.

zu einem Rückstau im Zulauf kommen kann.

Die anderen Schaltpunkte für Alarm (+ 2 cm)

und bei Doppelanlagen Spitzenlast (+4 cm)

werden von der Steuerung dann automatisch

entsprechend neu gesetzt.

Einschaltniveau neu festlegen (nicht compli 300)

Die Anlage vorübergehend stillsetzen, Hand0-Automatik-Schalter auf "0" setzen. Das

Justieren des Einschaltpunktes erfolgt im

Modul "Analogauswerter K1" rechts seitlich

in der Steuerung. Entfernen Sie vorübergehend die Klarsichtabdeckung des Moduls.

Auf dem Analogauswerter befinden sich drei

Leuchtdioden, die mit P1 - P2 - P3 bezeichnet sind.

- P1 = Diagnosefunktion,

- P2 leuchtet = Wasserstand liegt über

Ausschaltniveau aber noch unter Einschaltniveau

- P3 leuchtet = Wasserstand hat Einschaltniveau erreicht

Füllen Sie den Sammelbehälter bis zur Unterkante des Zulaufs mit Wasser. Es darf nur

P2 leuchten, wenn auch P3 leuchtet, muss

nachgeregelt werden:

Drehen Sie die kleine Stellschraube unterhalb von P1 ein bis zwei Umdrehungen im

Uhrzeigersinn. Jetzt den Schwimmer im

Behälter unter den Ausschaltpunkt tauchen

und wieder aufschwimmen lassen. Leuchtet

P3 immer noch, drehen Sie die Stellschraube

eine weitere Umdrehung im Uhrzeigersinn

und tauchen den Schwimmer erneut unter.

Diesen Vorgang solange wiederholen bis P3

nicht mehr leuchtet, dann drehen Sie die

Stellschraube vorsichtig im Gegenuhrzei-

gersinn zurück, bis P3 gerade wieder leuchtet. Der Einschaltpunkt ist gesetzt.

Alarmanlage

Störungsmeldungen erfolgen sowohl optisch

als auch akustisch. Die serienmäßig netzabhängige Alarmanlage meldet Motorstörungen der Pumpe (rote LED, nicht bei AD 00

und compli 300). Gleichzeitig ertönt ein integrierter akustischer Alarm. Dies akustische

Signal lässt sich nur durch Störungsbeseitigung oder generell abstellen.

Lässt der Montageort keine akustische

Kontrolle der Störmeldung zu, so kann das

Alarmsignal über den potentialfreien Kontakt (Klemmen 40 und 41) auf der Platine

(compli 300 im Stecker) weitergeführt werden. Der Schließerkontakt der Sammelstörung ist max. mit 5A / 250V AC belastbar. Der

Kontakt öffnet nach Störungsbeseitigung.

Akku für Alarmanlage (nicht compli 300)

Die Alarmeinrichtung ist serienmäßig netzabhängig – d.h. im Falle eines Stromausfalls

kann kein Hochwasseralarm ausgelöst werden. Um die Alarmanlage auch bei Stromausfall funktionsfähig zu halten, muss ein

Akku eingesetzt werden. Klarsichttür öffnen.

Akku am Anschlussclip anschließen und am

vorgesehenen Platz auf der Platine mit dem

vorhandenen Kabelbinder befestigen. Dieser

kann die Alarmanlage bei Daueralarm für

ca. 1 Stunde mit Strom versorgen.

Nach Netzspannungswiederkehr wird der

Akku automatisch wieder aufgeladen. Ein

entladener Akku ist innerhalb von ca. 24

Stunden betriebsbereit, Vollladung ist nach

ca. 100 Stunden erreicht.

Funktionsfähigkeit des Akkus regelmäßig

prüfen! Dazu die Netzspannung abschalten

und eine Hochwassermeldung auslösen. Die

Lautstärke des akustischen Alarms darf sich

über mehrere Minuten nicht wesentlich verringern. Die Lebensdauer liegt bei ca. 5 Jahren. Einsetzdatum auf dem Akku notieren

und nach 5 Jahren vorsorglich auswechseln.

Nur 9V-Akku verwenden! Bei Verwendung von Trockenbatterien besteht Explosionsgefahr!

Betriebsstundenzähler

Optional kann ein Betriebsstundenzähler in

die Steuerung eingesetzt werden (nicht compli 300). Hierzu die Anschlüsse des Betriebsstundenzählers auf ca. 8 mm kürzen und auf

der Platine am Platz BSZ in die 4 Buchsen

stecken. Falls nach dem erneuten Einschalten der Anlage keine Anzeige erfolgt, muss

der Betriebsstundenzähler um 180° gedreht

werden.

Internen Alarmsummer stilllegen

Nicht compli 300. Den versiegelten Jumper

(BRX1) abziehen. Damit der Stecker nicht

verloren geht, Jumper auf einen Stift der

2-poligen Stiftleiste wieder aufstecken.

5

Page 6

DEUTSCH

Externer Alarmsummer

Klarsichttür der Steuerung öffnen.

An den Klemmen "S+" und "S-" kann ein

zusätzlicher, separater akustischer 12 VDCSignalgeber mit einer Stromaufnahme von

max. 30 mA angeschlossen werden. Der

interne Alarmsummer kann wahlweise einoder ausgeschaltet sein.

Bei der compli 300 kann ein netzunabhäniger Alarm als Zubehör montiert werden, ein

Montagesockel ist am Behälter vorhanden.

BETRIEB

Probelauf und Funktionsprüfung

1. Reinigungsdeckel am Behälter öffnen.

2. Schieber in Zulauf- und Druckleitung öffnen.

3. Anlage an Spannung legen, Drehfeldrichtungsanzeige beachten.

4. Behälter bis zum Einschaltniveau füllen.

5. Pumpe schaltet jetzt ein und entleert den

Behälter. Pumpvorgang durch die Reinigungsöffnung beobachten.

6. Schwimmer der Niveau-Schaltung von

Hand langsam über den Einschaltpunkt

hinaus anheben, bis die Alarmanlage

auslöst.

7. Reinigungsöffnung wieder mit Deckel und

Dichtung verschließen.

8. Anhand von mehreren Schaltspielen die

Dichtigkeit des Behälters, der Armaturen

und der Rohrleitungen prüfen.

Automatikbetrieb

Der Automatikbetrieb ist der normale Anlagenbetrieb. Hierzu muss der Wippschalter in

die Stellung "Automatik" gebracht werden.

Durch die integrierte Niveauschaltung wird

die Pumpe entsprechend dem Flüssigkeitsstand im Behälter ein- und ausgeschaltet.

Der Betrieb der Pumpe (bei compli 300 Betriebsbereitsschaft) wird durch eine grüne

Leuchtdiode angezeigt.

ACHTUNG! Bei ausnahmsweise großen Zuflussmengen (z.B. Poolentwässerung) ist der

Schieber im Zulauf soweit zu drosseln, dass

die Hebeanlage auch weiterhin im normalen

Schaltbetrieb arbeitet (kein Dauerlauf, sonst

besteht Überhitzungsgefahr des Pumpenmotors).

Handbetrieb

Den Wippschalter in die Stellung "Hand"

bringen. Die Pumpe arbeitet nun unabhängig vom Abwasserniveau im Dauerbetrieb.

Das Abpumpen sollte deshalb durch die Reinigungsöffnung beobachtet werden.

Stillsetzen

Wippschalter in die Stellung "0" bringen, die

Pumpe ist nun stillgesetzt. Die Alarmanlage

ist weiter betriebsbereit.

Für Reparatur- und Wartungsarbeiten an Steuerung oder Pumpe

nicht die Stellung "0" benutzen,

sondern immer Netzstecker aus der Steckdose ziehen.

Inspektion

Zur Erhaltung der Betriebssicherheit ist

monatlich eine Sichtkontrolle der Anlage

einschließlich der Rohrverbindungen vorzusehen.

WARTUNG

Wir empfehlen die Wartung nach EN 12056-4

vorzunehmen.

Um eine dauerhafte Betriebssicherheit Ihrer

Anlage zu gewährleisten, empfehlen wir einen Wartungsvertrag abzuschließen.

Die Wartung der Fäkalienhebean-

lage und Maßnahmen zur Instand-

haltung sind von Fachkundigen in

Abständen von 3 Monaten in Gewerbebetrieben, 6 Monaten in Mehrfamilienhäusern

oder 12 Monaten in Einfamilienhäusern

durchzuführen.

Vor jeder Arbeit den Netzstecker der

Anlage ziehen und sicherstellen,

dass die Anlage von anderen Personen nicht wieder unter Spannung gesetzt werden kann.

Stecker und Gummischlauchlei-

tung auf mechanische und chemi-

sche Beschädigung prüfen. Beschädigte oder geknickte Leitungen müssen

ersetzt werden.

Wir empfehlen bei der Wartung folgende Arbeiten vorzunehmen:

1. Prüfen der Verbindungsstellen auf Dich-

tigkeit durch Absuchen des Umfeldes von

Anlagen und Armaturen.

2. Betätigen der Schieber; Prüfen auf leich-

ten Gang, gegebenenfalls nachstellen

und einfetten.

3. Öffnen und Reinigen des Rückflussver-

hinderers; Kontrolle von Sitz und Kugel

(Klappe).

4. Reinigen der Pumpe und des unmittelbar

angeschlossenen Leitungsbereichs; Prüfen des Laufrades und der Lagerung.

Abgenutzte Laufräder können

scharfe Kanten haben.

5. Ölkontrolle, erforderlichenfalls nachfül-

len oder Ölwechsel (wenn Ölkammer vorhanden).

6. Innenreinigung des Behälters (bei Bedarf

bzw. nach speziellen Erfordernissen) z.B.

Fett entfernen.

7. Prüfen des Zustandes des Sammelbehäl-

ters.

8. Alle 2 Jahre Durchspülen der Anlage mit

Wasser.

9. Prüfen des elektrischen Teils der Anlage.

Die Steuerung selbst ist wartungsfrei,

sollte allerdings ein Akku eingebaut sein,

so ist er regelmäßig auf Funktionsfähigkeit zu kontrollieren. Dazu bei spannungsloser Anlage den Schwimmer im

Behälter anheben, bis ein Hochwasseralarm ertönt. Außerdem ist der Schwim-

mer falls erforderlich zu reinigen.

Nach Erledigung der Wartungsarbeiten ist

die Anlage nach Durchführung eines Probelaufes wieder in Betrieb zu nehmen. Über die

Wartung ist ein Protokoll anzufertigen mit

Angabe aller durchgeführten Arbeiten und

der wesentlichen Daten.

Ölkontrolle

(Gilt nur für 08/2, 25/2 und 35/2 Anlagen)

Als erstes werden die Sechskant- bzw. Inbusschrauben um die Pumpe herum gelöst und die Pumpe wird mit Laufrad vom

Behälter genommen. Die Füll- und Entleerungsöffnung der Ölkammer ist durch die

Verschlussschraube "Öl" nach außen abgedichtet. Zur Kontrolle der Gleitringdichtung

wird das Öl der Ölkammer einschließlich der

Restmenge abgelassen und in einem sauberen Messbecher aufgefangen.

Ist das Öl mit Wasser durchsetzt (mil-

chig), muss ein Ölwechsel gemacht wer-

den. Nach weiteren 300 Betriebsstunden,

max. jedoch nach 6 Monaten, erneut kon-

trollieren!

Ist das Öl jedoch mit Wasser und

Schmutzstoffen durchsetzt, muss neben

dem Öl auch die Gleitringdichtung ersetzt

werden. Zur Überwachung der Ölkam-

mer kann, auch nachträglich, die Elekt-

rode unseres Dichtungskontrollgerätes

"DKG" anstelle der Verschlussschraube

"DKG" montiert werden.

Ölwechsel

(Gilt nur für Anlagen mit den Pumpentypen

08/2, 25/2 und 35/2) Zur Erhaltung der Funktionssicherheit ist ein erster Ölwechsel nach

300 und weitere Ölwechsel nach jeweils 1000

Betriebsstunden durchzuführen. Bei geringeren Betriebsstunden ist aber mindestens

einmal jährlich ein Ölwechsel durchzuführen.

Wird Abwasser mit stark abrasiven Beimengungen gefördert, sind die Ölwechsel in entsprechend kürzeren Intervallen vorzusehen.

Für den Wechsel der Ölkammerfüllung ist

Hydraulik-Mineralöl HLP der Viskositätsklasse 22 bis 46 zu verwenden, z.B. Nuto von

ESSO oder DTE 22, DTE 24, DTE 25 von Mobil.

Die Füllmenge beträgt 380 cm³ bei den MultiCut-Pumpen UC 08/2 M und 25/2 M und

1000 cm³ bei den MultiFree-Pumpen 25/2

BW und 35/2 BW.

Die Ölkammer darf nur mit der angegebenen Ölmenge gefüllt werden. Ein Überfüllen

führt zur Zerstörung der Pumpe.

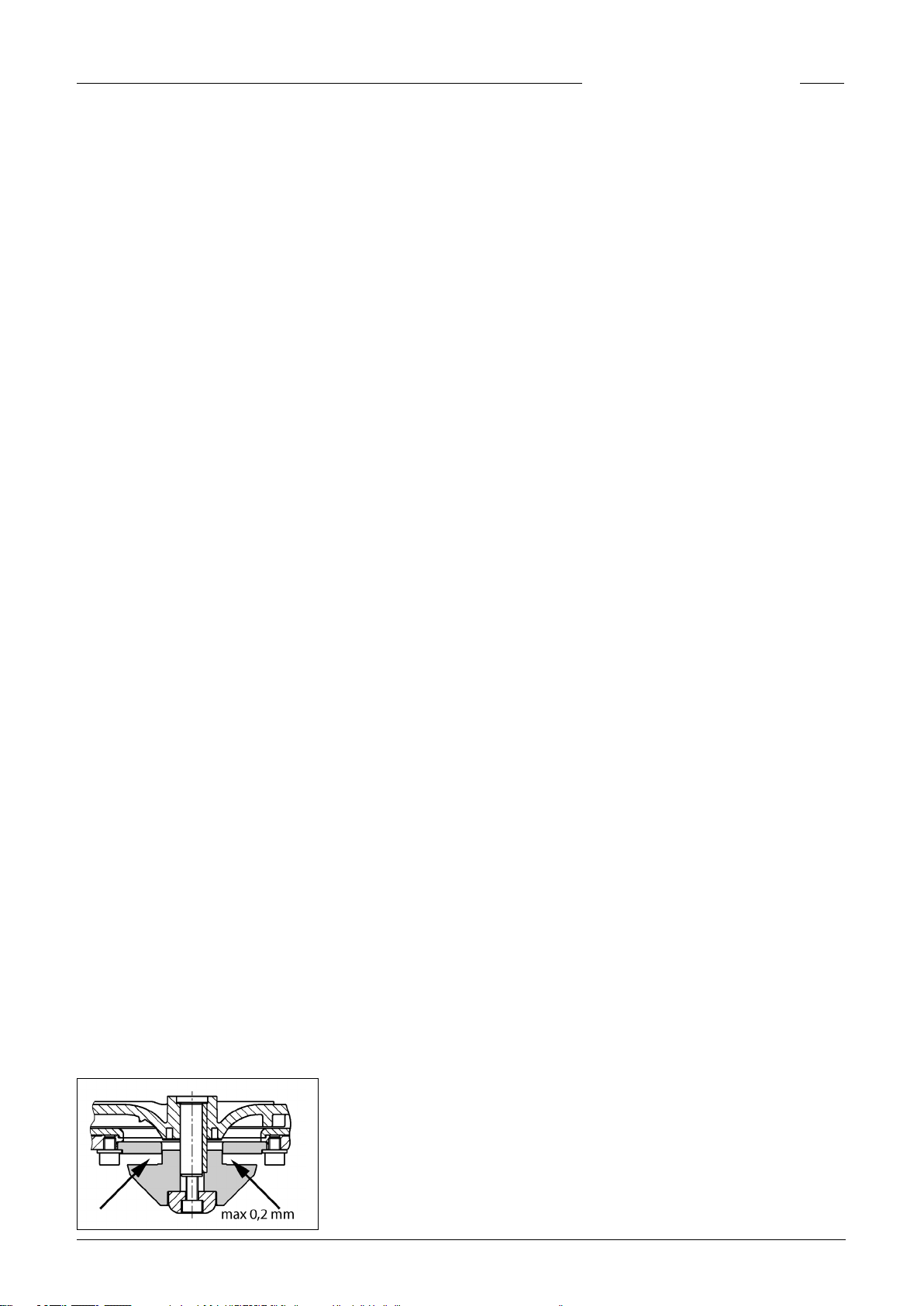

Kontrolle des Schneidspaltes

(Gilt nur für Schneidradpumpen). Die Gehäuseschrauben der Pumpe sowie die Verbindungs- und Befestigungsschrauben der Installation sind auf festen Sitz zu kontrollieren

und gegebenenfalls nachzuziehen.

6

Page 7

DEUTSCH

Bei abnehmender Förderleistung, zunehmenden Betriebsgeräuschen oder nachlassender Schneidleistung (Blockierneigung

der Pumpe) sind Laufrad und Schneidwerk

durch eine Fachkraft auf Verschleiß zu kontrollieren und falls erforderlich auszutauschen.

Mit einem geeigneten Werkzeug, z.B. Fühlerlehre, kann der Schneidspalt zwischen

Schneidrotor und Schneidplatte gemessen

werden. Ein Schneidspalt über 0,2 mm muss

reduziert werden.

Einstellen des Schneidspaltes

(Gilt nur für Schneidradpumpen).

1. Den Schneidrotor mit einem Holzstück

blockieren und die zentrale Innensechskantschraube herausdrehen.

2. Das Druckstück, den Schneidrotor und

eine Passscheibe abnehmen und dann

das Druckstück und den Schneidrotor

wieder aufstecken.

3. Den Schneidrotor blockieren und mit der

Innensechskantschraube wieder festziehen (Anzugsmoment 8 Nm).

4. Die Freigängigkeit des Schneidrotors kontrollieren und den Spalt nochmals messen (max. 0,2 mm).

Ist der Schneidspalt immer noch zu groß,

muss eine weitere Passscheibe entfernt

werden. Es müssen die Schritte 1-4 wiederholt werden.

KLEINE HILFE BEI

STÖRUNGEN

Anlage läuft nicht

Netzspannung, Sicherung und FI-Schutz-

schalter überprüfen. Defekte Sicherungen nur durch Sicherungen mit gleichem

Nennwerten ersetzen. Bei wiederholtem

Auslösen, Elektrofachkraft oder den

Werkskundendienst rufen.

Die interne Glasrohrsicherung 2 A träge

für den 230/12V-Steuertrafo, das Motorschütz und der 230V-Wechselstromabgang ist defekt. Eine defekte Sicherung

darf nur durch den gleichen Typ und Wert

ersetzt werden.

Netzzuleitung beschädigt, Austausch nur

durch den Hersteller

Schwimmerschaltung blockiert = Zulauf-

schieber schließen, Reinigungsdeckel

öffnen und Blockierung beseitigen.

Anlage läuft nicht, Alarmmeldung

Thermostat in der Motorwicklung hat ab-

geschaltet, weil Pumpe blockiert = Zulaufschieber schließen, Behälter entleeren, Netzstecker ziehen, Pumpeneinsatz

demontieren und Blockierung beseitigen.

Verminderte Förderleistung

Schieber in der Druckleitung nicht ganz

geöffnet

Verstopfte Druckleitung = Druckleitung

durchspülen

Verstopfte Rückschlagklappe = Schieber

schließen (bei der compli 300 Druckleitung entleeren) und Rückschlagklappe

reinigen

Lüftung der Pumpe verstopft = Lüftungs-

schlauch Pumpe-Behälter reinigen und

Bohrungen kontrollieren.

Anzeige leuchtet "Drehfeld falsch" (nur

Drehstrom)

Netzphasenfolge falsch oder eine Pha-

se fehlt, deshalb geringe oder fehlende

Pumpenförderung = Korrektur des Netzanschlusses nur durch eine Elektrofachkraft.

Anzeige leuchtet "Störung Pumpe" (nicht

compli 300)

Ein Schutzschal ter schaltet die Pumpe

bei Überlastung oder einem elektrischen

Motorfehler ab. Um die Pumpe nach Auslösen wieder in Betrieb zu nehmen muss

er von Hand zurückgesetzt werden. Bei

den Wechselstromanlagen compli 400E

und 508ME befindet sich der Rückstellknopf neben dem Hand-0-AutomatikSchalter. Bei Drehstromanlagen muss

die Steuerung von einer Elektrofachkraft

geöffnet werden, um den Rückstellknopf

zu betätigen.

Anzeige leuchtet "Hochwasser" (nicht compli

300)

Wasserstand im Behälter durch man-

gelnde Förderung oder übermäßigen

Zufluss zu hoch = Eventuelle Verstopfungen in der Pumpe oder Druckleitung bzw.

überhöhten Zufluss beseitigen.

LED P1 am Analogauswerter leuchtet

ständig (nicht compli 300)

Es liegt eine Störung der Niveauerfas-

sung vor = Kundendienst rufen

Es befindet sich kein Restwasser im Be-

hälter = etwas Wasser einfüllen.

Hinweis: Ein Aufleuchten nach dem

Pumpvorgang ist keine Fehlfunktion. Die

Anzeige erlischt, sobald wieder etwas Abwasser zuläuft.

Pumpe "schlürft" und schaltet nicht ab

(nicht compli 300)

Der Ausschaltpunkt der Anlage liegt zu

tief =

Die drei Befestigungsschrauben der Niveauerfassung vorne am Sammelbehälter lösen.

Durch vorsichtiges Drehen nach rechts kann

der Ausschaltpunkt höher gelegt werden.

Dann die Schrauben wieder festziehen. Das

Erreichen des Ausschaltpegels wird beim

Abpumpen durch Erlöschen der mittleren

LED P2 auf dem Analogauswerter angezeigt

(rechts seitlich in der Steuerung).

ACHTUNG! Eventuell muss jetzt auch das

Einschaltniveau neu eingestellt werden (s.

"Einschaltniveau neu festlegen").

7

Page 8

ENGLISH

You have purchased a product made by JUNG

PUMPEN and with it, therefore, also excellent quality and service. Secure this service

by carrying out the installation works in accordance with the instructions, so that our

product can perform its task to your complete

satisfaction. Please remember that damage

caused by incorrect installation or handling

will adversely affect the guarantee.

Therefore please adhere to the instructions in

this manual!

As with all electrical devices, this product

can also fail to operate due to an interruption

in the electricity supply or due to a technical defect. If this could result in damage, a

mains-independent alarm system must be

installed. Depending on the application, you

may also wish to install an emergency power

generator, or a second system as a back-up.

SAFETY

INSTRUCTIONS

This instruction manual contains essential

information that must be observed during

installation, operation and servicing. It is

therefore important that the installer and

the responsible technician/operator read this

instruction manual before the equipment is

installed and put into operation. The manual

must always be available at the location

where the pump or the plant is installed.

Failure to observe the safety instructions can

lead to the loss of all indemnity.

In this instruction manual, safety information

is distinctly labelled with particular symbols.

Disregarding this information can be dangerous.

General danger to people

Warning of electrical voltage

ATTENTION!

Danger to equipment and operation

Qualification and training of

personnel

All personnel involved with the operation,

servicing, inspection and installation of the

equipment must be suitably qualified for this

work and must have studied the instruction

manual in depth to ensure that they are sufficiently conversant with its contents. The supervision, competence and areas of responsibility of the personnel must be precisely

regulated by the operator. If the personnel do

not have the necessary skills, they must be

instructed and trained accordingly.

Safety-conscious working

The safety instructions in this instruction

manual, the existing national regulations

regarding accident prevention, and any internal working, operating and safety regulations

must be adhered to.

Safety instructions for the

operator/user

All legal regulations, local directives and

safety regulations must be adhered to.

The possibility of danger due to electrical energy must be prevented.

Leakages of dangerous (e.g. explosive, toxic,

hot) substances must be discharged such

that no danger to people or the environment

occurs. Legal regulations must be observed.

Safety instructions for installation, inspection and maintenance works

As a basic principle, works may only be carried out to the equipment when it is shut

down. Pumps or plant that convey harmful

substances must be decontaminated.

All safety and protection components must

be re-fitted and/or made operational immediately after the works have been completed.

Their effectiveness must be checked before

restarting, taking into account the current

regulations and stipulations.

Unauthorised modifications,

manufacture of spare parts

The equipment may only be modified or altered in agreement with the manufacturer.

The use of original spare parts and acces-

sories approved by the manufacturer is important for safety reasons. The use of other

parts can result in liability for consequential

damage being rescinded.

Unauthorised operating

methods

The operational safety of the supplied equipment is only guaranteed if the equipment is

used for its intended purpose. The limiting

values given in the "Technical Data" section may not be exceeded under any circumstances.

Instructions regarding accident prevention

Before commencing servicing or maintenance

works, cordon off the working area and check

that the lifting gear is in perfect condition.

Never work alone. Always wear a hard hat,

safety glasses and safety shoes and, if necessary, a suitable safety belt.

Before carrying out welding works or using

electrical devices, check to ensure there is

no danger of explosion.

People working in wastewater systems must

be vaccinated against the pathogens that

may be found there. For the sake of your

health, be sure to pay meticulous attention to

cleanliness wherever you are working.

Make sure that there are no toxic gases in the

working area.

Observe the health and safety at work regulations and make sure that a first-aid kit is to

hand.

In some cases, the pump and the pumping

medium may be hot and could cause burns.

For installations in areas subject to explosion

hazards, special regulations apply!

This appliance can be used by children aged

8 years or over and by persons with limited

physical, sensory or intellectual capabilities,

or with limited experience and knowledge,

provided that they are supervised or have

been instructed in the safe use of the appliance and are aware of the dangers involved.

Children must not be allowed to play with the

appliance. Cleaning and user maintenance

must not be carried out by children unless

they are supervised.

8

Page 9

ENGLISH

AREAS OF

APPLICATION

The ready to connect compli sewage lifting

stations are LGA certified and are suitable for

the disposal of wastewater from toilets and

urinals, and domestic wastewater containing

the usual impurities.

The tanks can withstand submersion to a

depth of not more than 2 m of water and a

submersion period of up to 7 days.

The control unit cannot withstand submersion, but is splash-proof in accordance with

IP 44.

If installed in compliance with the regulations and used properly, then this control

unit meets the protective requirements of

the EMC Directive 2004/108/EC and is suitable for domestic use and connection to a

power supply from the grid. When connected

to an industrial mains within an industrial

operation with power supply provided by a

company-own high-voltage transformer, insufficient immunity to interference has to be

expected.

When using the pumps, the relevant national

laws, regulations and stipulations must be

adhered to, for example:

Sewage disposal units for building and

ground drainage systems (e.g. EN 12050

and 12056 in Europe)

Installation of low voltage systems (e.g.

VDE 0100 in Germany)

Safety and working materials (e.g., Be-

trSichV and BGR 500 in Germany)

Safety in wastewater systems (e.g., GUV-

VC5, GUV-R104 and GUV-R126 in Germany)

Electrical systems and operating resourc-

es (e.g., GUV-VA3 in Germany)

Explosion protection EN 60079-0:2013,

EN 60079-1:2007, EN 60079-14:2007,

EN 60079-17:2007 and EN 1127-1:2011

Scope of supply

Tank with pump(s) and clamp flange for

inlet

Reducer DN 150 / DN 100 for compli 500

and 1000

Slip-on socket pipe for ventilation pipe

(compli 600 and 1200 flexible connection

with hose clamps)

Connection flange for pressure pipe

Flexible connection with hose clamps for

the pressure pipe

Plug-in seal(s) for the diaphragm hand

pump or additional DN 50 inlet

Fixing materials for tank

Non-return valve for the pressure pipe

(compli 300, 1000, 600 and 1200)

Controls (not compli 300)

Mode of operation: intermittent operation

S3; see "Technical Data"

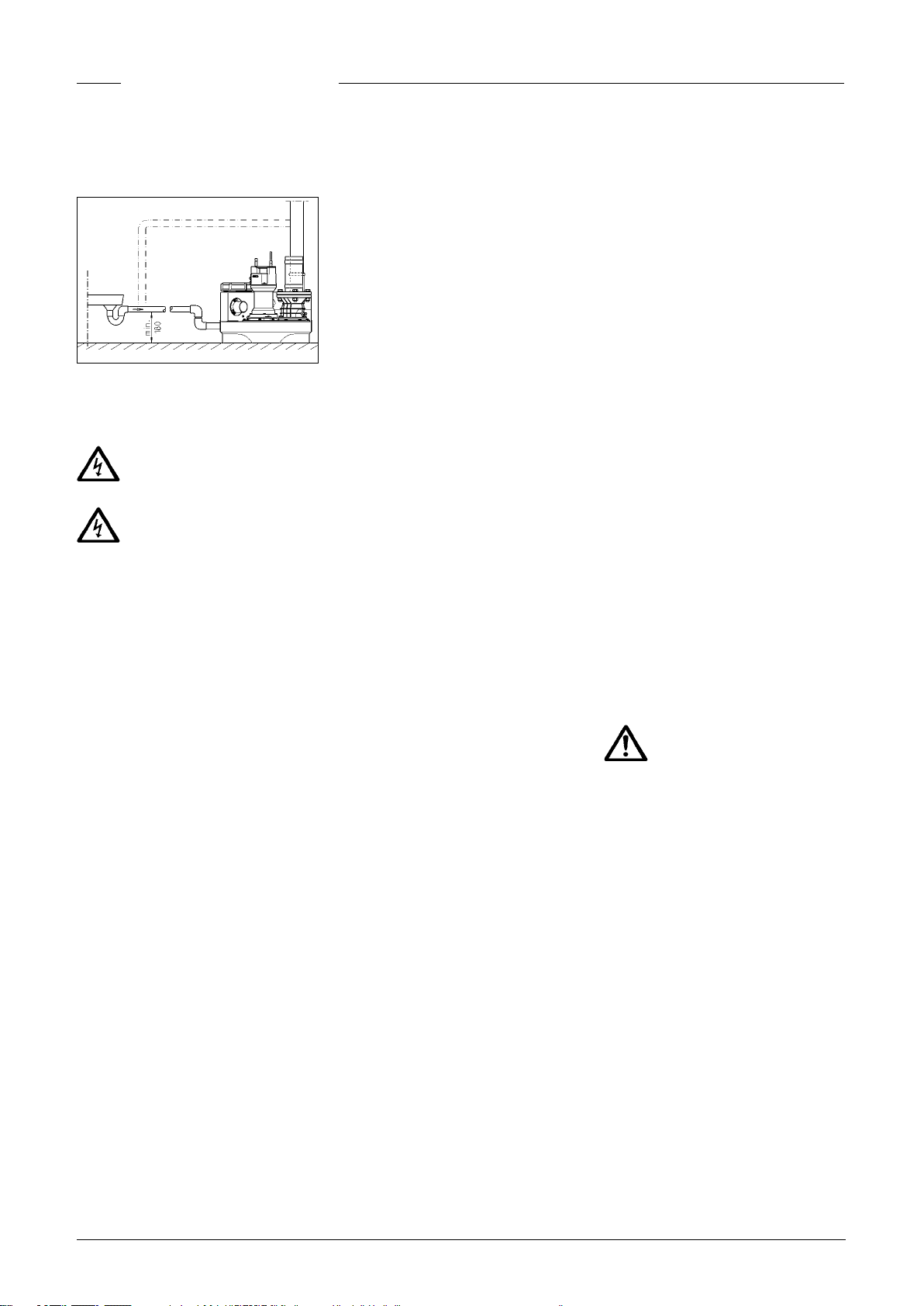

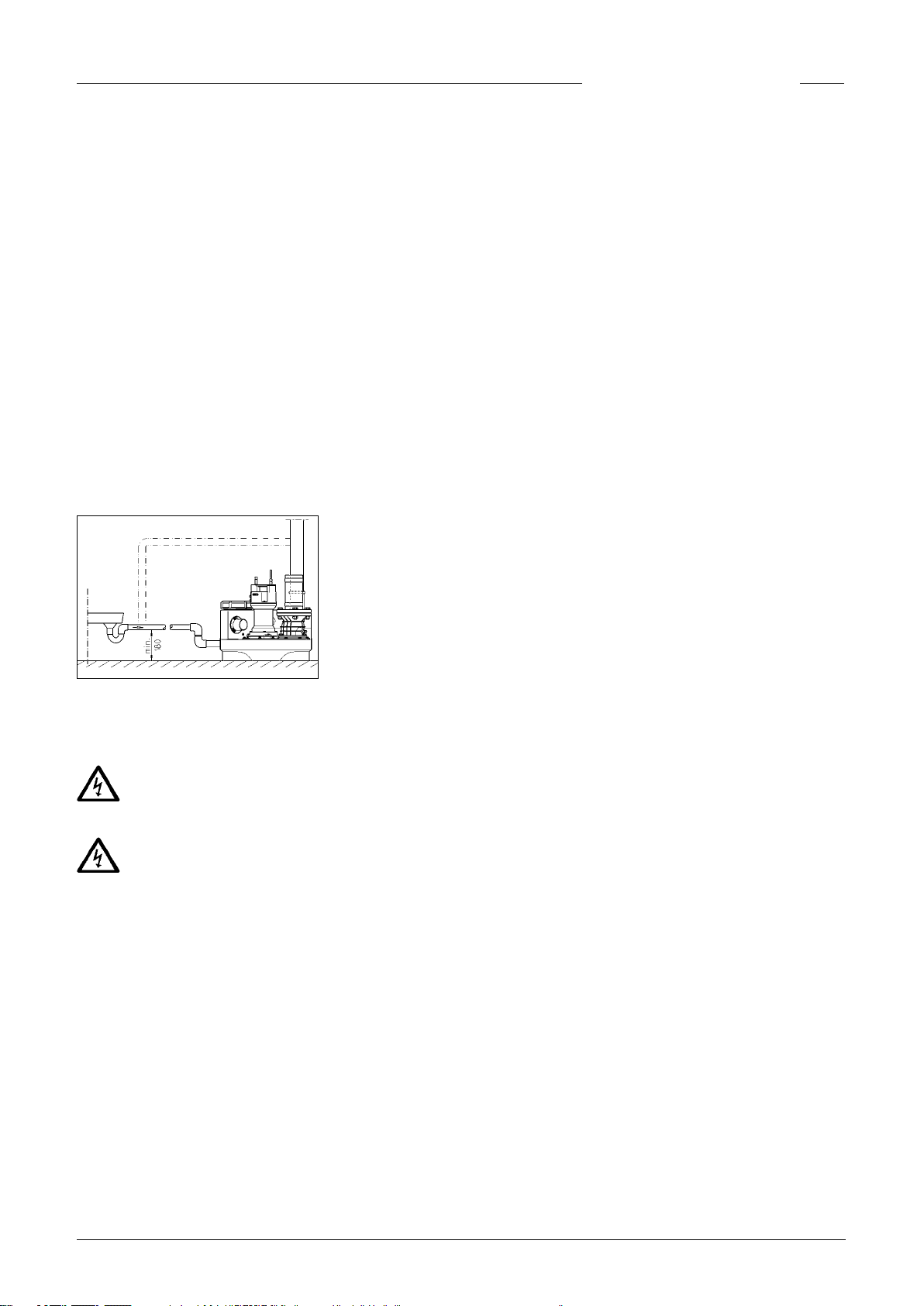

INSTALLATION

The pump must be installed so that it is

buoyancy-proof and free-standing. At least

60 cm free working space must be provided

around and above the parts that require access for operation or maintenance.

Ventilation: The ventilation pipe must be

vented above roof level.

Inlet: A wastewater sluice valve must be installed in the inlet at the front of the tank.

Pressure pipe: A further wastewater sluice

valve must be installed behind the non-return valve in the pressure pipe. If the nonreturn valve is not included in the scope of

delivery of the pumping unit, then an EN certified swing-type check valve must be fitted.

The pressure pipe must be laid in a loop

above the local backup level.

A pump sump must be provided to facilitate

the disposal of water from the pump installation area.

Attention! All bolts that are used for fixing

individual components to the tank should

be tightened with a torque of no more than

6 Nm.

Installing the tank

Close the sluice valve in the inlet (accessory)

to prevent any leakage of water during the

installation work.

compli 300. Select the DN 100 inlet you wish

to use and open this inlet at the side or at the

top at the markings using a 102 Øhole saw or

a jigsaw. Then deburr the edges. Fix the enclosed clamp flange loosely to the inlet with

the hexagon screws.

Take the brackets that are used to fix the unit

in place and screw them to the tank. Then

take the unit with the clamp flange and push

it onto the inlet pipe as far as it will go.

Mark the positions of the wall plugs on the

floor, then drill the holes and push in the wall

plugs.

Now the clamp flange can be tightened and

the unit can be anchored to the floor using

the wood screws and shims.

All other compli units must be slid onto the

inlet pipe, together with the clamp flange, as

far as possible and then aligned.

If a DN 150 side inlet is used, the inlet must

first be opened at the marked position using

a hole saw, Ø 152, and then deburred. The

standard inlet must then be closed using a

closure kit (accessory) and the switch-on

level must be reset.

Note: In the case of compli 500 and 1000, the

inlet can be reduced from DN 150 to DN 100

if the enclosed reducer is first of all fitted to

the clamp flange.

Tighten the hexagon screws on the clamp

flange.

Mark the positions of the holes for fixing the

tank to the floor, then drill the holes.

Insert the wood screw, together with the

washer and wall plug, into the drill hole in

the tank and tighten it.

Attention! Ensure that the tank does not

become deformed due to overtightening the

screws, otherwise this could result in leakage.

The tanks for compli 600 and 1200 units are

additionally fixed with two brackets at the

sides.

Installing the ventilation

Connect the ventilation pipe to the top right

of the tank using the DN 70 slip-on socket

pipe and vent it above roof level.

For compli 600 and 1200, cut off the top right

Ø 78 mm pipe connection at the marking and

deburr it. After this, connect the ventilation

pipe with the DN 70 flexible connector and

vent it above roof level.

Installing the pressure pipe

Fit the following to the discharge flange:

1. Non-return valve (if not included in

scope of supply)

2. Stop valve (accessory)

3. Connection flange and

4.

connect the pressure pipe with the

flexible connector and loop it over the

local backup level.

Emergency drainage connection, DN 50,

vertical

This inlet is used to connect a diaphragm

hand pump.

Open the pipe connection at the marking using a hole saw. Then deburr the edges.

Put the plug-in seal, 58/50, into place.

Push the inlet pipe, with an external diame-

ter of 50 mm, into the tank through the plugin seal. The distance from the bottom of the

tank must be at least 50 mm.

Fix the diaphragm hand pump to the wall

in an easily accessible position. Connect it

to the pushed-in pipe and then connect the

pressure pipe to the diaphragm hand pump.

Here, too, the pressure pipe must be looped

over the local backup level.

Additional inlet, DN 50, horizontal

Using a hole saw, open the additional inlet

by cutting along the pre-cut groove. Deburr

the edges.

Put the plug-in seal, 58/50, into place.

Push the inlet pipe, with an external diam-

eter of 50 mm, into the tank through the

plug-in seal.

ATTENTION! The pipes that connect to the

low-level inlets on the side of the unit must

be fitted with a bend, as close to the unit as

possible. The pipe invert of this bend must

be at a height of at least 180 mm above the

floor on which the unit is fixed. Air pockets in

the connecting pipe can cause run-off prob-

9

Page 10

ENGLISH

lems and the water could back-up. To prevent back-ups, the inlet pipe must be vented

at its highest point. The ventilation pipe can

be connected into the tank ventilation.

ELECTRICAL

CONNECTION

Only qualified electricians may

carry out electrical works to the

pump or the controls.

Before carrying out any work, pull

out the mains plug and ensure that

the power supply to the unit cannot

be switched on again by anyone else.

ATTENTION! Never put the mains plug in

water! If water gets into the plug, this can

cause malfunctions and damage.

The standards applicable in each case (e.g.

EN), the country-specific regulations (e.g.

VDE in Germany), and the regulations of the

local supply network operator must be observed.

Observe the operating voltage (see the type

plate)!

The units have a level controller that switches the pump on and off depending on the level of the water. An integrated alarm system

beeps if there is a malfunction, even if this is

only temporary.

If the pump overheats, the motor cuts out

due to the winding thermostat. After the

thermostat has switched off the system, pull

out the mains plug before remedying the

fault, since the device can switch itself on

again automatically if the power is still connected. A direct malfunction message is not

generated.

Alternating current (AC) units

Only connect the pump to electrical sockets

that have been installed properly in a dry

room, above the backup level, in accordance

with the regulations, and are fitted with at

least a 16 A (delay) fuse.

Three-phase current units

For the electrical connection of the sewage

disposal unit, a five pole CEE power socket is

required. This must be located in a dry room

above the backup level (3/N/PE~230/400 V).

Attention! Only slow-blow fuses or automatic fuses with C characteristics are to be used

as pre-fuses for the pump.

Installing the control unit (not compli 300)

Only operate the control unit in dry rooms

above the backup level, and keep the housing

closed at all times. The control unit must be

easily accessible to enable it to be checked

at any time. High humidity and condensation

can destroy the controls!

Switching levels

The switch-on and switch-off points have

been factory set for the standard inlet height

for the various units.

If you select a different inlet height, then you

must redefine the switch-on point (not compli 300) as otherwise backpressure may occur in the inlet.

The other switching points for the alarm (+2

cm) and, in the case of duplex units, peak

load (+4 cm) are then reset automatically by

the control unit.

Redefining the switch-on level (not compli

300)

Shut down the system temporarily and set

the Manual-0-Automatic switch to “0”. The

switch-on point can be adjusted via the “analogue evaluator K1” module on the righthand side in the control unit. Remove the

transparent cover of the module temporarily.

On the analogue evaluator there are three

LEDs, labelled P1, P2 and P3.

- P1 = Diagnosis function

- P2 on = Water level higher than switching off height but still lower than switching on height

- P3 on = Water level has reached switching on level

Fill the collection chamber with water up to

the bottom edge of the inlet opening. Only P2

should be lit. If P3 is also lit, a readjustment

must be made.

Turn the small adjusting screw beneath P1,

giving it one or two full turns clockwise. Then

take the float switch, submerge it below the

switch-off point in the chamber and allow it

to float up again. If P3 is still lit, give the adjusting screw another full turn clockwise and

submerge the float switch again.

Repeat this procedure until P3 is no longer

lit, then turn the adjusting screw carefully

back in the anticlockwise direction until the

exact point where P3 lights up again. The

switch-on point has then been set.

Alarm system

Malfunction messages are given both optically as well as acoustically. The standard

mains-dependent alarm system reports motor faults in the pump (red LED, not AD 00

or compli 300). At the same time a built-in

acoustic alarm sounds. This acoustic signal

can only be turned off by remedying the fault

or by totally deactivating it.

If an acoustic signal would be inappropriate

at the installation site in question, an alarm

signal can be relayed via the potential-free

contact (terminals 40 and 41) on the circuit

board (in the plug in the case of compli 300).

The potential-free contact of the centralised

alarm can be loaded with a maximum of 5 A

/ 250 VAC. The contact opens after the fault

has been remedied.

Battery pack for alarm sys tem (not compli

300)

The alarm device is mains-dependent in its

standard version, i.e. it is not possible to trigger a high-water alarm in the event of a power failure. To enable the alarm device to work

even if there is a power failure, a rechargeable battery pack must be used. Open the

transparent cover. Connect the battery pack

to the connection clip, and use the existing

cable ties to attach it to the intended position

(G1) on the PCB. The battery pack can supply the alarm system with power for about 1

hour in case of permanent alarm.

After return of the mains voltage, the battery pack is charged again automatically. An

empty battery is ready for operation within

approx. 24 hours. It is fully charged after

about 100 hours.

Check the function of the battery pack at

regular intervals! To do so, disconnect the

unit from the mains and trigger a high-water

alarm. The volume of the acoustic signal

must not become significantly quieter over a

period of several minutes. The service life is

about 5 years. Note the insertion date on the

battery pack and after five years the battery

pack should be replaced as a precautionary

measure.

Only use a 9V rechargeable battery!

If dry-cell batteries are used there

is a danger of explosion!

Time meter

An optional time meter can be fitted in

the control unit (not compli 300). To do so,

shorten the connections of the time meter to

approx. 8 mm and insert them into the four

sockets at location BSZ on the printed circuit

board. If there is no time meter indication

after switching on the unit again, rotate the

time meter through 180°.

Shutting down the internal alarm buzzer

Not compli 300. Remove the sealed jumper

(BRX1). To prevent the jumper from getting

lost, attach it to a pin of the two-pole pin connector.

External alarm buzzer

Open the transparent cover on the control

unit.

An additional separate acoustic 12 VDC signal transmitter with a current consumption

of not more than 30 mA can be connected to

terminals “S+” and “S-”. The internal alarm

buzzer can either be switched on or off.

10

Page 11

ENGLISH

In the case of compli 300, a mains-independent alarm device can be fitted as an accessory. There is a mounting base on the tank

for this purpose.

OPERATION

Test run and functional check

1. Open the maintenance cover of the tank.

2. Open the shut-off valves in the inlet and

the pressure pipe.

3. Connect the unit to the power supply and

observe the indication for the rotating

field direction.

4. Fill the tank up to the switch-on level.

5. The pump will now switch on and empty

the tank. Observe the pumping process

through the maintenance opening.

6. Lift the float of the level controller slowly

by hand until it is above the switch-on

point and hold it there until the alarm is

triggered.

7. Then close the maintenance opening with

the cover and seal.

8. Check to ensure that the tank, fittings and

pipes are watertight, by carrying out several switching runs.

Automatic operation

Automatic operation is the normal operating

mode of the unit. The rocker switch must be

set to “Automatic”. The integrated level controller switches the pump on and off depending on the water level in the tank. A green

LED lights up when the pump is operating (in

the case of compli 300 when it is ready for

operation).

Attention! If unusually large quantities of

wastewater flow into the unit (e.g. when a

pool is drained), partially close the shut-off

valve at the inlet until the unit can operate

normally again, switching on and off, (not

pumping continuously, since this could overheat the pump motor).

Manual operation

Set the rocker switch to “Hand”. The pump

will now operate permanently and independently of the wastewater level. The pumping

out operation should therefore be observed

through the maintenance opening.

Shutting down

Set the rocker switch to “0”. This shuts down

the pump. The alarm system remains ready

for operation.

Do not use the position “0” of the

selector switch for repair and

maintenance work on the control

and pump, but always unplug the unit from

the mains.

Inspection

To maintain operational reliability, carry out

a visual inspection of the unit, including the

pipe connections, once a month.

MAINTENANCE

We recommend that you service the equipment in accordance with EN 12056-4.

To ensure continued reliability of service, we

recommend that you take out a service contract.

The maintenance of the sewage

lifting station and maintenance

measures are carried out by specialists at intervals of 3 months in commercial premises, multi-family homes in 6

months or 12 months in family homes.

Before carrying out any works: dis-

connect the pump and the controls

from the mains and take steps to

ensure that it cannot be emergized again.

Check the cable for mechanical or

chemical damage. A damaged or

kinked cable must be replaced.

We recommend that the following works be

included in the service:

1. Check the connection points for water-

tightness and inspect the areas surrounding the unit and the fittings.

2. Operate the shut-off valves and check that

they move easily. Adjust and grease them

if necessary.

3. Open and clean the swing-type check

valve; check the seat and ball (valve)

4. Clean the pump and the pipes where they

connect to the unit; check the impeller

and the bearings.

Worn impellers can have sharp

edges.

5. Oil check. If necessary top up or change

oil (if oil chamber available).

6. Clean the inside of the tank (as necessary,

or if especially required); remove any

grease, for example.

7. Check the condition of the collecting tank.

8. Flush the system through with water once

every 2 years.

9. Inspect the electrical section of the unit.

The control unit itself is maintenancefree, but if a rechargeable battery is fitted, then it should be checked regularly to

ensure that it is in good working order. To

do so, unplug the unit from the mains and

lift the float of the level controller slowly

by hand and hold it there until the alarm

is triggered. In addition, clean the float if

necessary.

When all the servicing tasks have been performed, carry out a test run and then put the

unit back into operation. The service must be

documented, giving details of the important

data and of all the tasks carried out.

Oil check

(Only applies for units 08/2, 25/2 and 35/2).

First of all, unscrew the hexagon screws or

Allen screws around the pump and lift the

pump and impeller off the tank. The drain

plug is labelled “Öl”. In order to check the

mechanical seal, the oil, including any residue, must be drained from the oil reservoir

and collected in a clean measuring container.

If the oil is contaminated with water

(milky), an oil change must be carried

out. Check again after a further 300 operating hours, but at the very latest after

6 months!

However, if the oil is contaminated with

both water and pollutants, then not only

the oil must be replaced, but the mechan-

ical seal as well.

For monitoring the oil reservoir, it is also

possible to retrofit the electrode of our “DKG”

seal leak detector in place of the “DKG” sealing screw.

Changing the oil

(Only applies for units 08/2, 25/2 and 35/2).

To ensure operational liability, the first oil

change should be carried out after 300 operating hours, with further oil changes carried

out after every 1000 operating hours.

If the number of operating hours is very low,

an oil change should still be carried out at

least once a year.

If wastewater with strongly abrasive constituents is being pumped, the oil changes

should be carried out at correspondingly

shorter intervals.

Use HLP hydraulic mineral oil, viscosity class

22 to 46, e.g. Mobil DTE 22, DTE 24, DTE 25,

to replace the oil in the oil reservoir.

The quantity of oil required is 380 cm³ for

the MultiCut pumps UC 08/2 M and UC 25/2

M, and 1000 ml for the MultiFree pumps UC

25/2 BW and 35/2 BW.

The oil reservoir may only be filled with the

specified quantity of oil. Overfilling will result

in the pump being rendered inoperable.

Checking the cutting clearance

Only for pumps with cutting system. The

housing screws for the pump, and the connecting and fixing screws of the installation

must be checked to ensure they are fixed securely. They should be tightened if necessary.

If the pump performance decreases, or if

increasingly loud noises can be heard during operation, or if the cutting performance

decreases (the pump tends to become

blocked), the impeller and cutting system

must be checked for wear by an expert and

replaced if necessary.

Using a suitable tool, e.g. feeler gauge, the

cutting clearance between the cutting rotor and the cutting plate can be measured.

A cutting clearance of over 0.2 mm must be

reduced.

11

Page 12

ENGLISH

Adjustment of the cutting clearance

1. Block the cutting rotor with a piece of

wood and unscrew the central hexagon

socket screw.

2. Take off the compression piece, the cutting

rotor and an adjusting washer and then attach the compression piece and the cutting

rotor again.

3. Block the cutting rotor and tighten again

with the hexagon socket screw (tightening

torque 8 Nm).

4. Check the freedom of movement of the

cutting rotor and the cutting clearance again

(max. 0.2 mm).

If the cutting clearance is still too big, a further adjusting washer must be removed.

Steps 1-4 must be repeated.

QUICK TIPS FOR

REMEDYING FAULTS

The unit isn’t working

Check the mains voltage, the fuse and the

ground fault circuit interrupter. Replace

defective fuses only with fuses with the

same nominal value! If the fuse triggers

again, call a qualified electrician or our

customer support service.

The internal 2 A glass tube fuse (delay) for

the 230/12V control transformer, the motor contactor and the 230V AC power supply are faulty. Replace defective fuses only

with fuses with the same nominal value!

If the mains cable is damaged, it may only

be replaced by the manufacturer.

If the float switch is obstructed, close the

inlet shut-off valve, open the maintenance

cover and clear the blockage.

If the alarm is triggered and the unit does

not work:

The thermostat in the motor windings may

have switched off the system because the

pump is obstructed. In this case, close

the shut-off valve at the inlet, drain the

tank, pull out the mains plug, remove the

pump module, and clear the blockage.

Decreased pumping performance

Check that the shut-off valve in the pres-

sure pipe is fully open.

If the pressure pipe is blocked, flush water

through the pressure pipe to clear it.

If the non-return valve is blocked, empty

the pressure pipe and clean the non-return valve.

If the ventilation system is blocked, clean

the ventilation hose that leads from the

pump tank and check the drilled holes.

If the unit works normally when it starts

pumping, but becomes very loud towards

the end, then a qualified electrician must

redefine the switch-off point in the control unit.

Indicator “Drehfeld falsch" (Wrong rotating field) lights up

Mains phase sequence is wrong or phase

is absent - thus lower or absent pump

delivery. The mains connection must be

corrected by a qualified electrician only.

Indicator “Störung Pumpe" (Pump failure)

lights up (not compli 300)

The pump is protected by an integrat-

ed circuit breaker which switches off

the pump if it overloads or

an electric motor fault. After this has

been triggered, it must be reset by

hand in order to use the pump again.

The AC units compli 400E and 508ME

have the reset button next to the Hand0ff-Automatic selector switch.

The three-phase current units require

the control unit to be opened by a qualified electrician in order to press the reset

button.

Indicator “Hochwasser" (High water)

lights up (not compli 300)

Water level in the tank too high because

of low pump flow rate or excessive inflow.

Remove any obstructions in the pump or

pressure pipe and/or eliminate the excessive inflow.

LED P1 on the analogue evaluator is permanently lit up (not compli 300)

There is a fault in the level monitoring.

Call our customer support service.

There is no water left in the tank. Fill with

a small amount of water.

Note: If the LED lights up briefly after the

pumping operation, this is not a sign of a

malfunction.

Pump "snores" and does not switch itself

off (not compli 300)

The switch-off point of the unit is too low.

Unscrew the three fixing screws on the level monitoring at the front of the collecting

tank. By carefully rotating it to the right the

switch-off point can be set to a higher level.

Retighten the screws. The switch-off level

is reached during pumping when the LED2

goes off.

Attention! It may also be necessary to readjust the switch-on level (please refer to

the section “Redefining the switch-on level”).

Note: If the normal snoring noise is perceived as intrusive, the switch-off point can

also be set to a higher level in this way.

if there is

12

Page 13

FRANÇAIS

Vous avez opté pour un produit JUNG PUMPEN, synonyme de qualité et de performance.

Assurez-vous cette performance par une

installation conforme aux directives: notre

produit pourra ainsi remplir sa mission à

votre entière satisfaction. N‘oubliez pas que

les dommages consécutifs à un maniement

non conforme porteront préjudice au droit à

la garantie.

Veuillez donc respecter les consignes contenues dans ces instructions !

Comme tout autre appareil électrique, ce

produit peut aussi tomber en panne suite à

une absence de tension ou à un défaut technique. Si une telle panne peut être la source

d‘un dommage, il est impératif d‘installer un

système d‘alarme indépendant du secteur. En

fonction de l‘application, à vous de juger de

l‘utilité de prévoir un groupe électrogène ou

une deuxième installation.

CONSIGNES DE

SÉCURITÉ

Ces instructions de service contiennent des

informations essentielles à respecter lors de

l‘installation, de la mise en service et de la

maintenance.

Il est impératif que le monteur et l‘exploitant/

le personnel qualifié concernés lisent les instructions de service avant le montage et la

mise en service.

Les instructions doivent toujours être disponibles sur le lieu d‘utilisation de la pompe ou

de l‘installation.

Le non respect des consignes de sécurité

peut entraîner la perte de tous les droits à

réparation du dommage.

Dans ces instructions de service, les consignes de sécurité sont identifiées de manière

particulière par des symboles.

Risque d‘ordre général pour les personnes

Avertissement contre la tension électrique

ATTENTION!

Danger pour la machine et le fonctionnement

Qualification du personnel

Le personnel pour le maniement, la maintenance, l‘inspection et le montage doit possé-

der la qualification nécessaire à ce type de

travaux et il doit s‘être suffisamment bien

informé par une étude approfondie des instructions de service.

Domaine de responsabilité, l‘exploitant doit

régler avec précision la compétence et le

contrôle du personnel.

Si le personnel ne possède pas les connaissances nécessaires, il est impératif de le former et de l‘instruire.

Travailler en étant soucieux

de la sécurité

Il est impératif de respecter les consignes de

sécurité, les règlements nationaux en vigueur

concernant la prévention des accidents et les

prescriptions internes éventuelles de travail,

de service et de sécurité contenus dans ces

instructions.

Consignes de sécurité pour

l‘exploitant/ l‘utilisateur

Les directives légales, les règlements locaux

et les directives de sécurité doivent être respectés.

Il faut exclure les risques dus à l‘énergie

électrique.

Les fuites de matières dangereuses à refouler (explosives, toxiques ou brûlantes par

exemple) doivent être évacuées de telle sorte

qu‘elles ne représentent aucun danger pour

les personnes et l‘environnement. Les directives légales en vigueur sont à respecter.

Consignes de sécurité pour

le montage, les travaux

d‘inspection et de maintenance

D‘une manière générale, les travaux à effectuer devront l‘être exclusivement sur une

machine à l‘arrêt. Les pompes ou agrégats

refoulant des matières dangereuses pour la

santé doivent être décontaminés.

Directement après la fin des travaux, tous

les dispositifs de sécurité et de protection

doivent être remis en place ou en service.

Leur efficacité est à contrôler avant la remise

en service et en tenant compte des directives

et règlements en vigueur.

Transformation et fabrication

de pièces détachées sans

concertation préalable

Une transformation ou une modification

de la machine est uniquement autorisée

après consultation du fabricant. Les pièces

détachées d‘origine et les accessoires autorisés par le fabricant servent à la sécurité.

L‘utilisation d‘autres pièces peut annuler la

responsabilité quant aux conséquences en

résultant.

Formes de service interdites

La sécurité d‘exploitation de la machine livrée

est uniquement garantie lors d‘une utilisation conforme. Il est absolument interdit de

dépasser les valeurs limites indiquées au

chapitre « Caractéristiques technique ».

Consignes concernant la

prévention des accidents

Avant les travaux de montage ou de maintenance, barrer la zone de travail et contrôler le

parfait état de l‘engin de levage.

Ne jamais travailler seul et utiliser un casque,

des lunettes protectrices et des chaussures

de sécurité, ainsi qu‘en cas de besoin, une

ceinture de sécurité adaptée.

Avant d‘effectuer des soudures ou d‘utiliser

des appareils électriques, vérifiez l‘absence

de risque d‘explosion.

Les personnes travaillant dans des infrastructures d‘assainisse ment doivent être vaccinées contre les agents pathogènes pouvant

éventuellement s‘y trouver. D‘autre part, veiller scrupuleusement à l‘hygiène, par égard

pour votre santé.

Assurez-vous qu‘aucun gaz toxique ne se

trouve dans la zone de travail.

Respectez les règlements concernant la

sécurité du travail et gardez le nécessaire de

premier secours à portée de main.

Dans certains cas, la pompe et le produit

peuvent être brûlants, il y a alors risque de

brûlure.

Des règles spéciales entrent en vigueur pour

les installations dans les secteurs à risque

d‘explosion!

Cet appareil peut être utilisé par des enfants

d'au moins 8 ans ainsi que par les personnes

ayant des capacités physiques, sensorielles

ou mentales limitées ou qui manquent d'expérience et de connaissance, dans la mesure

où ils sont surveillés ou s'ils ont reçu des

instructions pour une utilisation en toute

sécurité de l'appareil et qu'ils comprennent

les risques qui en résultent. Les enfants ne

doivent pas jouer avec l'appareil. Le nettoyage et l'entretien de l'appareil ne doivent

pas être effectués par des enfants si ceux-ci

ne sont pas sous surveillance.

13

Page 14

FRANÇAIS

UTILISATION

Les postes de relevage pour matières fécales

compli prêts à brancher ont la certification

LGA mode de construction et conviennent au

relevage des eaux usées en provenance des

toilettes et urinoirs ainsi que des eaux usées

domestiques avec les impuretés habituelles.

Les collecteurs sont submersibles avec une

hauteur max. de 2 mCE et une durée de 7

jours au plus.

L'unité de commande n'est pas submersible

mais est protégée contre les projections

d'eau selon IP 44.

Pour une installation réglementaire et une

utilisation conforme, l'unité de commande

répond aux exigences de protection de la

directive CEM 2004/108 CE et convient à une

intervention en habitat individuel avec une

connexion sur le réseau électrique public. En

cas de branchement à un réseau industriel

au sein d' une exploitation industrielle avec

une alimentation électrique en provenance

d'un propre transformateur haute tension,

il faut s'attendre, entre-autres, à une résistance des perturbations insuffisante.

Lors de l'utilisation des postes, il est nécessaire d'observer les différentes lois nationales, les directives ainsi que les dispositions locales, comme par ex.

Les postes de relevage des eaux usées

pour l'assainissement des terrains et des

bâtiments (par ex. en Europe EN 12050 et

12056)

La réalisation d'installations à basse ten-

sion (par ex. en Allemagne VDE 0100)

Sécurité et équipement (par ex. en Alle-

magne la réglementation sur la sécurité

dans les entreprises "BetrSichV" et BGR

500)

Sécurité dans les postes de technique

d'eaux usées ( par ex. en Allemagne GUVVC5, GUV-R104, GUV-R126)

Installations électriques et matériel (par

ex. en Allemagne GUV-VA3)

Protection antidéflagrante

EN 60079-0:2013, EN 60079-1:2007, EN

60079-14:2007, EN 60079-17:2007 et EN

1127-1:2011

Contenu de la livraison

Collecteur avec pompe(s) et bride de ser-

rage pour l'amenée

Réducteur DN 150 / DN 100 pour compli

500 et 1000

Manchon coulissant pour l'aération (com-

pli 600 et 1200 jonctions élastiques avec

colliers)

Bride de raccordement pour la conduite

de refoulement

Jonction élastique avec colliers pour la

conduite de refoulement

Joint(s) emboîté(s) pour la pompe ma-

nuelle à diaphragme ou amenée supplé-

mentaire DN50

Matériel de fixation pour le collecteur

Clapet anti-retour pour la conduite de re-

foulement (compli 300, 1000, 600 et1200)

Unité de commande (pas compli 300)

Mode de fonctionnement :Service discontinu S3, cf. caractéristiques techniques

INSTALLATION

Le poste de relevage doit être monté avec

une protection contre les poussées verticales ainsi qu'en pose libre. Il est nécessaire

de prévoir un espace de travail de 60 cm min.

en largeur et en hauteur autour et au-dessus

de toutes les pièces à utiliser et à entretenir.

Aération : le conduit d'aération doit être dirigé au-dessus du niveau du toit.

Amenée : il faut placer dans l'amenée une

vanne pour eaux usées avant le collecteur.

Conduite de refoulement : il faut placer

une autre vanne pour eaux usées dans la

conduite de refoulement derrière le clapet

anti-retour. Si le clapet anti-retour n'est pas

fourni dans la livraison du poste, il est nécessaire de monter ici un clapet de retenue

certifié EN.

La conduite de refoulement doit être dirigée

avec une boucle au-dessus du niveau de retenue fixé localement.

Il faut prévoir un puisard de pompe pour l'assainissement du local d'installation.

ATTENTION !Toutes les vis, qui servent à

fixer les différentes pièces sur le collecteur,

doivent uniquement être serrées avec un

couple de serrage max. de 6 Nm.

Montage du collecteur

Fermer la vanne dans l'amenée (accessoires) afin d'empêcher une intrusion d'eau

pendant le montage.

compli 300. Percer et ébavurer au niveau du

marquage l'amenée souhaitée DN 100 sur le

côté ou en haut avec une scie clocheØ102 ou

une scie sauteuse. Fixer la bride de fixation

jointe de façon lâche sur l'amenée à l'aide

des vis six pans.

Fixer le coude au collecteur pour la fixation

du poste et pousser ensuite le poste avec la

bride de serrage contre la butée sur le tuyau

d'amenée.

Tracer ensuite les marquages pour les chevilles de sol, percer et mettre la cheville.

Vous pouvez maintenant serrer la bride de

serrage et fixer le poste sur le sol avec les

vis à bois et les rondelles.

Tous les autres compli. Pousser le poste de

relevage avec la bride de serrage contre la

butée sur le tuyau d'amenée et ajuster.

En cas d’utilisation d’une entrée latérale DN

150, cette entrée doit d’abord être ouverte

à l’endroit marqué au moyen d’une scie

d’entrée Ø 152 et ébavurée ensuite. L’entrée

standard doit alors être obturée au moyen du

kit d’obturation (accessoires) et le niveau de

mise en marche doit être redéfini.

Remarque : Pour les compli 500 et 1000, il

est possible de diminuer l'amenée de DN

150 à DN 100 si la pièce de réduction jointe

est d'abord placée dans la bride de serrage.

Bien fixer les vis à six pans de la bride de

serrage.

Marquer des trous pour la fixation au sol du

collecteur et percer.

Assembler la vis à bois avec la rondelle et la

cheville dans le trou du collecteur et serrer.

ATTENTION ! Ne pas serrer les vis trop fortement pour ne pas déformer le collecteur. Il

y a sinon un risque de fuites.

Pour les postes de la série compli 600 et

1200, le collecteur est également fixé avec

deux coudes latéraux supplémentaires.

Montage aération

Connecter le conduit d'aération avec le manchon coulissant DN 70 à droite en haut sur

le collecteur et diriger au-dessus du niveau

du toit.

Pour les compli 600 et 1200, découper et

ébavurer l'embout droit supérieur Ø 78 mm

au niveau du marquage. Connecter maintenant le conduit d'aération avec la jonction

élastique DN 70 et diriger au-dessus du

niveau du toit.

Montage conduite de refoulement

Monter sur la bride de sortie :

1. Clapet anti-retour (si non fourni dans la

livraison)

2. Vanne d'arrêt (accessoires)

3. Bride de raccordement et