Pentair COMPLI 1575/2 B5, COMPLI 15200/2 B6, COMPLI 1555/2 B2, COMPLI 1525/4 C1, COMPLI 15100/2 B5 Instruction Manual

...Page 1

COMPLI

1535/2 B2 1555/2 B2 1575/2 B5 15100/2 B5 15200/2 B6

1525/4 C1 1535/4 C1 1555/4 C5 1575/4 C5 1575/4 B6

COMPLI

2535/2 B2 2555/2 B2 2575/2 B5 25100/2 B5 25200/2 B6

2525/4 C1 2535/4 C1 2555/4 C5 2575/4 C5 2575/4 B6

DE Original-

Betriebsanleitung

JUNG-PUMPEN.DE B 45037-21-1812

EN Instruction Manual

FR

Instructions de service

NL Gebruikshandleiding

IT Istruzioni per l‘uso

PL Instrukcja eksploatacji

ZH 手册

Page 2

2

Page 3

DEUTSCH

Sie haben ein Produkt von Pentair Jung Pumpen gekauft

und damit Qualität und Leistung erworben. Sichern Sie sich

diese Leistung durch vorschriftsmäßige Installation, damit

unser Produkt seine Aufgabe zu Ihrer vollen Zufriedenheit

erfüllen kann. Denken Sie daran, dass Schäden infolge unsachgemäßer Behandlung die Gewährleistung beeinträchtigen.

Dieses Gerät kann von Kindern ab 8 Jahren und darüber

sowie von Personen mit verringerten physischen, sensorischen oder mentalen Fähigkeiten oder Mangel an Erfahrung

und Wissen benutzt werden, wenn sie beaufsichtigt oder

bezüglich des sicheren Gebrauchs des Gerätes unterwiesen

wurden und die daraus resultierenden Gefahren verstehen.

Kinder dürfen nicht mit dem Gerät spielen. Reinigung und

Benutzer-Wartung dürfen nicht von Kindern ohne Beaufsichtigung durchgeführt werden.

Schadensvermeidung bei Ausfall

Wie jedes andere Elektrogerät kann auch dieses Produkt

durch fehlende Netzspannung oder einen technischen Defekt

ausfallen.

Wenn Ihnen durch den Ausfall des Produktes ein Schaden

(auch Folgeschaden) entstehen kann, sind von Ihnen insbesondere folgende Vorkehrungen nach Ihrem Ermessen zu treffen:

• Einbau einer wasserstandsabhängigen (unter Umständen

auch netzunabhängigen) Alarmanlage, so dass der Alarm vor

Eintritt eines Schadens wahrgenommen werden kann.

• Prüfung des verwendeten Sammelbehälters / Schachtes auf

Dichtig keit bis Oberkante vor Inbetriebnahme des Produktes.

• Einbau von Rückstausicherungen für diejenigen Entwässe-

rungsgegenstände, bei denen durch Abwasseraustritt nach

Ausfall des Produktes ein Schaden entstehen kann.

• Einbau eines weiteren Produktes, das den Ausfall des Pro-

duktes kompensieren kann (z.B. Doppelanlage).

• Einbau eines Notstromaggregates.

Da diese Vorkehrungen dazu dienen, Folgeschäden beim Ausfall

des Produktes zu vermeiden bzw. zu minimieren, sind sie als Herstellerrichtlinie – analog zu den normativen Vorgaben der DIN EN als

Stand der Technik – zwingend bei der Verwendung des Produktes zu

beachten (OLG Frankfurt/Main, Az.: 2 U 205/11, 15.06.2012).

SICHERHEITSHINWEISE

Diese Betriebsanleitung enthält grundlegende Informationen,

die bei Installation, Betrieb und Wartung zu beachten sind. Es

ist wichtig, dass diese Betriebsanleitung unbedingt vor Montage und Inbetriebnahme vom Monteur sowie dem zuständigen Fachpersonal/Betreiber gelesen wird. Die Anleitung muss

ständig am Einsatzort der Pumpe beziehungsweise der Anlage

verfügbar sein.

Die Nichtbeachtung der Sicherheitshinweise kann zum Verlust

jeglicher Schadenersatzansprüche führen.

In dieser Betriebsanleitung sind Sicherheitshinweise mit Symbolen besonders gekennzeichnet. Nichtbeachtung kann gefährlich werden.

Allgemeine Gefahr für Personen

Warnung vor elektrischer Spannung

HINWEIS! Gefahr für Maschine und Funktion

Personalqualikation

Das Personal für Bedienung, Wartung, Inspektion und Monta-

ge muss die entsprechende Qualikation für diese Arbeiten

aufweisen und sich durch eingehendes Studium der Betriebsanleitung ausreichend informiert haben. Verantwortungsbereich, Zuständigkeit und die Überwachung des Personals müssen durch den Betreiber genau geregelt sein. Liegen bei dem

Personal nicht die notwendigen Kenntnisse vor, so ist dieses

zu schulen und zu unterweisen.

Sicherheitsbewusstes Arbeiten

Die in dieser Betriebsanleitung aufgeführten Sicherheitshinweise, die bestehenden nationalen Vorschriften zur Unfallverhütung sowie eventuelle interne Arbeits-, Betriebs- und

Sicherheitsvorschriften sind zu beachten.

Sicherheitshinweise für den Betreiber/Bediener

Gesetzliche Bestimmungen, lokale Vorschriften und Sicherheitsbestimmungen müssen eingehalten werden.

Gefährdungen durch elektrische Energie sind auszuschließen.

Leckagen gefährlicher Fördergüter (z.B. explosiv, giftig, heiß)

müssen so abgeführt werden, dass keine Gefährdung für Personen und die Umwelt entsteht. Gesetzliche Bestimmungen sind

einzuhalten.

Sicherheitshinweise für Montage-, Inspektions- und

Wartungsarbeiten

Grundsätzlich sind Arbeiten an der Maschine nur im Stillstand

durchzuführen. Pumpen oder -aggregate, die gesundheitsgefährdende Medien fördern, müssen dekontaminiert werden.

Unmittelbar nach Abschluss der Arbeiten müssen alle Sicherheits- und Schutzeinrichtungen wieder angebracht bzw. in

Funktion gesetzt werden. Ihre Wirksamkeit ist vor Wiederinbetriebnahme unter Beachtung der aktuellen Bestimmungen und

Vorschriften zu prüfen.

Eigenmächtiger Umbau und Ersatzteilherstellung

Umbau oder Veränderung der Maschine sind nur nach Absprache mit dem Hersteller zulässig. Originalersatzteile und vom

Hersteller autorisiertes Zubehör dienen der Sicherheit. Die

Verwendung anderer Teile kann die Haftung für die daraus entstehenden Folgen aufheben.

Unzulässige Betriebsweisen

Die Betriebssicherheit der gelieferten Maschine ist nur bei

bestimmungsgemäßer Verwendung gewährleistet. Die angegebenen Grenzwerte im Kapitel "Technische Daten" dürfen auf

keinen Fall überschritten werden.

Hinweise zur Vermeidung von Unfällen

Vor Montage- oder Wartungsarbeiten sperren Sie den Arbeitsbereich ab und prüfen das Hebezeug auf einwandfreien Zustand. Arbeiten Sie nie allein und benutzen Sie Schutzhelm,

Schutzbrille und Sicherheitsschuhe, sowie bei Bedarf einen

geeigneten Sicherungsgurt.

Bevor Sie schweissen oder elektrische Geräte benutzen, kontrollieren Sie, ob keine Explosionsgefahr besteht.

Wenn Personen in Abwasseranlagen arbeiten, müssen sie

gegen evtl. dort vorhandene Krankheitserreger geimpft sein.

Achten Sie auch sonst peinlich auf Sauberkeit, Ihrer Gesundheit zu Liebe.

3

Page 4

DEUTSCH

Stellen Sie sicher, dass keine giftigen Gase im Arbeitsbereich

vorhanden sind.

Beachten Sie die Vorschriften des Arbeitsschutzes und halten

Sie Erste-Hilfe-Material bereit.

In einigen Fällen können Pumpe und Medium heiß sein, es besteht dann Verbrennungsgefahr.

Für Montage in explosionsgefährdeten Bereichen gelten besondere Vorschriften!

EINSATZ

Die Fäkalienhebeanlagen compli sind LGA Bauart geprüft und

eignen sich zum Heben von Abwässern aus Toiletten- und Urinalanlagen sowie von häuslichem Schmutzwasser mit den üblichen Beimengungen.

Die Behälter sind überutbar mit einer max. Höhe von 2 mWS

und einer Dauer von längstens 7 Tagen.

Die Steuerung ist nicht überutbar, aber spritzwasserge-

schützt nach IP 44.

Bei vorschriftsmäßiger Installation und bestimmungsgemä-

ßen Einsatz erfüllt die Steuerung die Schutzanforderungen

der EMC-Richtlinie 2014/30/EU und ist für den Einsatz im

häuslichen Bereich am öffentlichen Stromversorgungsnetz

geeignet. Bei Anschluss an ein Industrienetz innerhalb eines

Industriebetriebes mit einer Stromversorgung aus eigenem

Hochspannungstransformator ist u.U. mit unzureichender

Störfestigkeit zu rechnen.

Beim Einsatz der Anlagen müssen die jeweiligen nationalen

Gesetze, Vorschriften, sowie die örtlichen Bestimmungen eingehalten werden, wie z.B.

• Abwasserhebeanlagen für die Gebäude- und Grundstücks-

entwässerung (z.B. in Europa EN 12050 und EN 12056)

• Errichten von Niederspannungsanlagen (z.B. in Deutschland

VDE 0100)

• Sicherheit und Arbeitsmittel (z.B. in Deutschland BetrSichV

und BGR 500)

• Sicherheit in abwassertechnischen Anlagen (z.B. in Deutsch-

land GUV-VC5, GUV-R104, GUV-R126)

• Elektrische Anlagen und Betriebsmittel (z.B. in Deutschland

GUV-VA3)

• Explosionsschutz EN 60079-0, EN 60079-1, EN 60079-14, EN

60079-17 und EN 1127-1

Lieferumfang

• ein oder zwei Behälter mit Klemmansch DN 150 für den Zu-

lauf

• zwei Abwasserpumpen

• Fußkrümmer für die Pumpen

• elastische Verbindung(en) mit Schellen für die Lüftung DN

70

• elastische Verbindungen mit Schellen für die Fußkrümmer

• elastische Verbindung mit Schellen für die Druckleitung

• Befestigungsmaterial für Behälter und Fußkrümmer

• Steuerung

Betriebsart: Aussetzbetrieb S3, siehe techn. Daten

EINBAU

Die Hebeanlage muss auftriebssicher und freistehend eingebaut werden. Neben und über allen zu bedienenden und zu

wartenden Teilen muss ein Arbeitsraum von mindestens 60

cm Breite bzw. Höhe vorhanden sein.

Lüftung: Die Lüftungsleitung muss über Dach geführt werden.

Zulauf: Im Zulauf vor dem Behälter muss ein Absperrschieber

montiert werden.

Um die Anlage bei Ausfall oder Wartung einer Pumpe weiter

betreiben zu können, muss zwischen jeder Pumpe und dem

Behälter ein Wartungsschieber installiert werden.

Druckleitung: Hinter einer EN-geprüften Rückschlagklappe in

der Druckleitung muss ein weiterer Schmutzwasserschieber

angeordnet werden. Die Druckleitung muss mit einer Schleife

über die örtliche Rückstauebene geführt werden.

4

Page 5

DEUTSCH

Für die Entwässerung des Aufstellungsraumes ist ein Pumpensumpf vorzusehen.

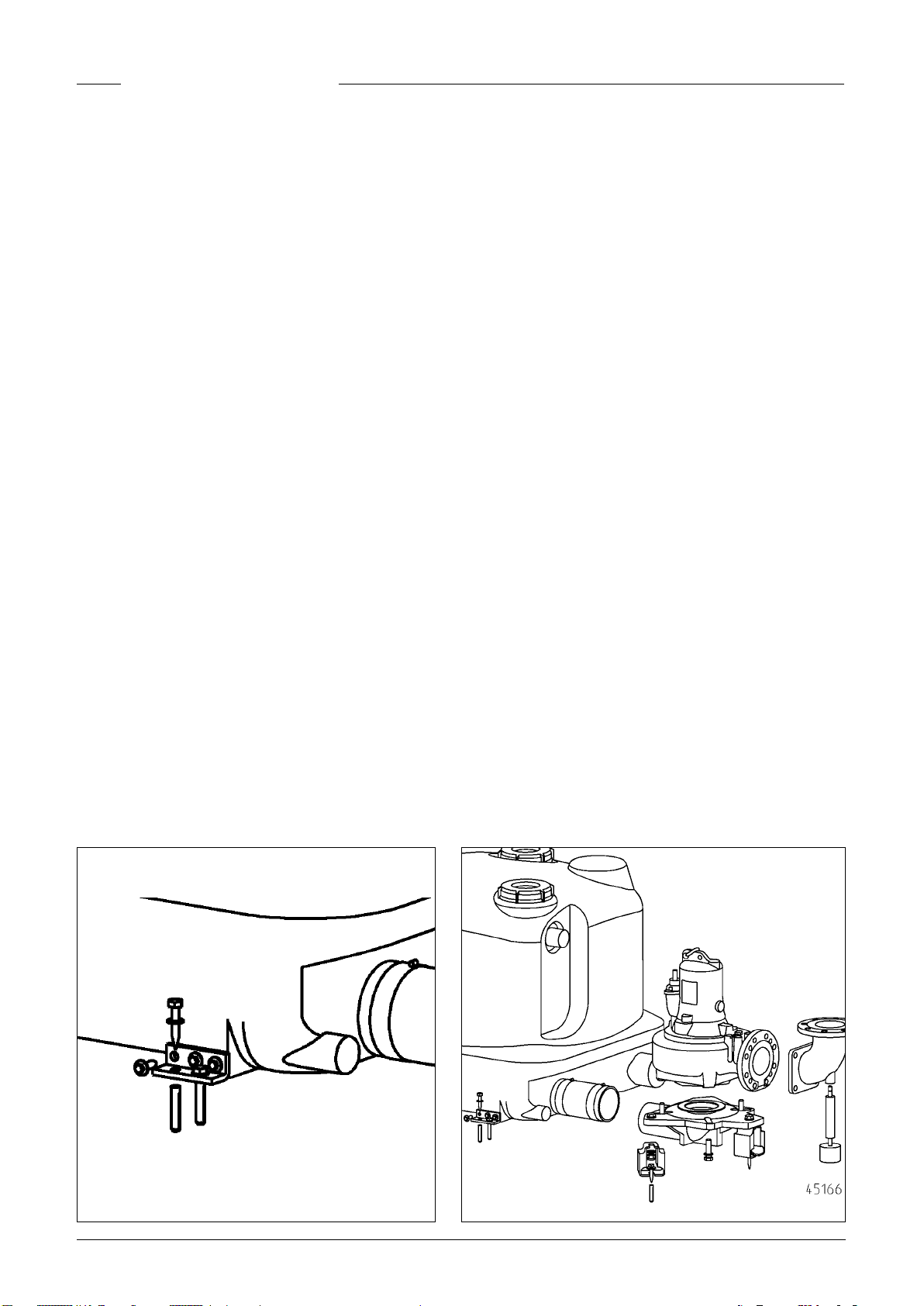

Die Fäkalienhebeanlagen compli 1500 und compli 2500 werden

in Baugruppen angeliefert und vor Ort durch eine Installations-

rma montiert.

HINWEIS! Alle Schrauben, die zur Befestigung von Einzelteilen

am Behälter dienen, dürfen nur mit einem max. Drehmoment

von 6 Nm angezogen werden.

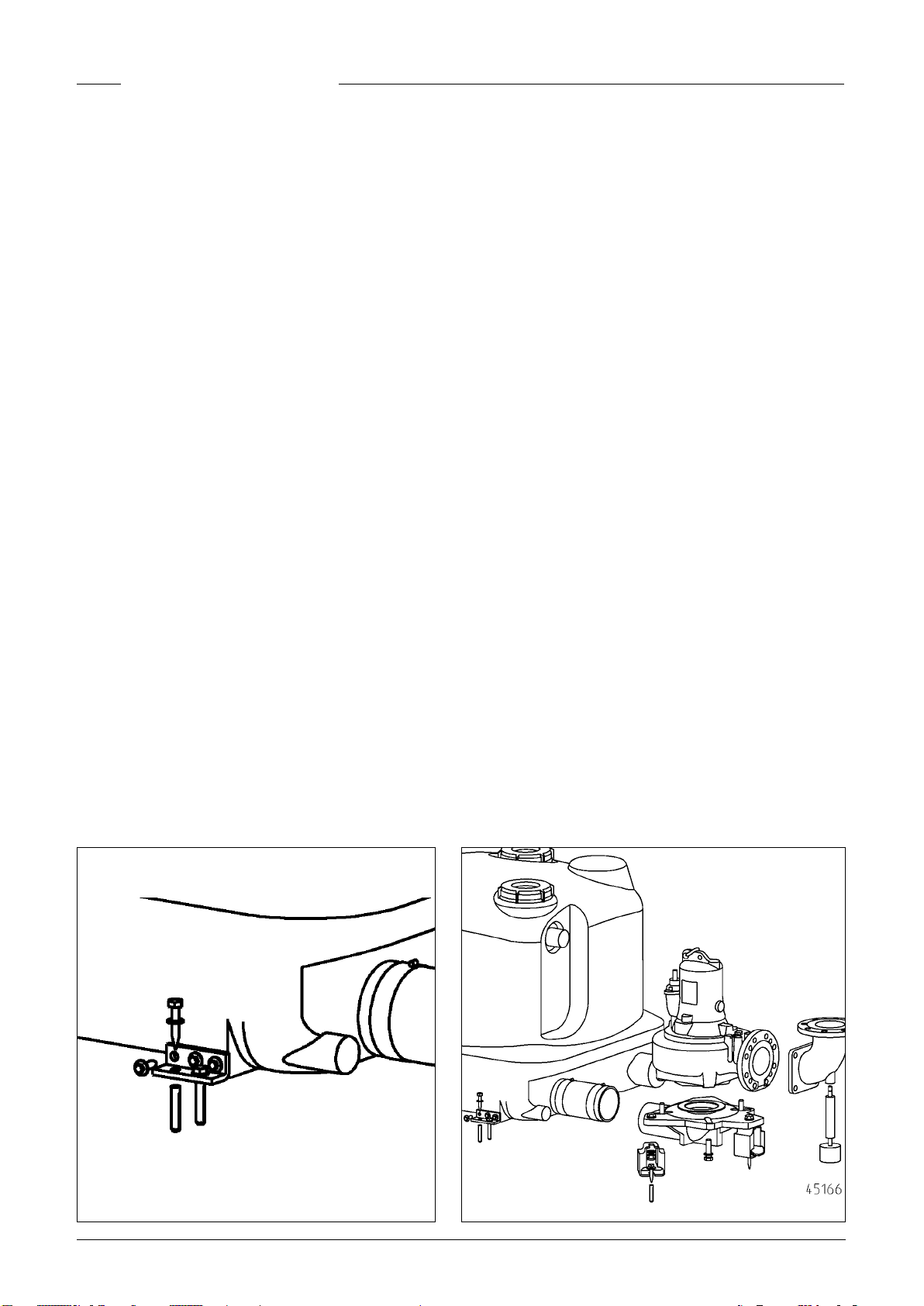

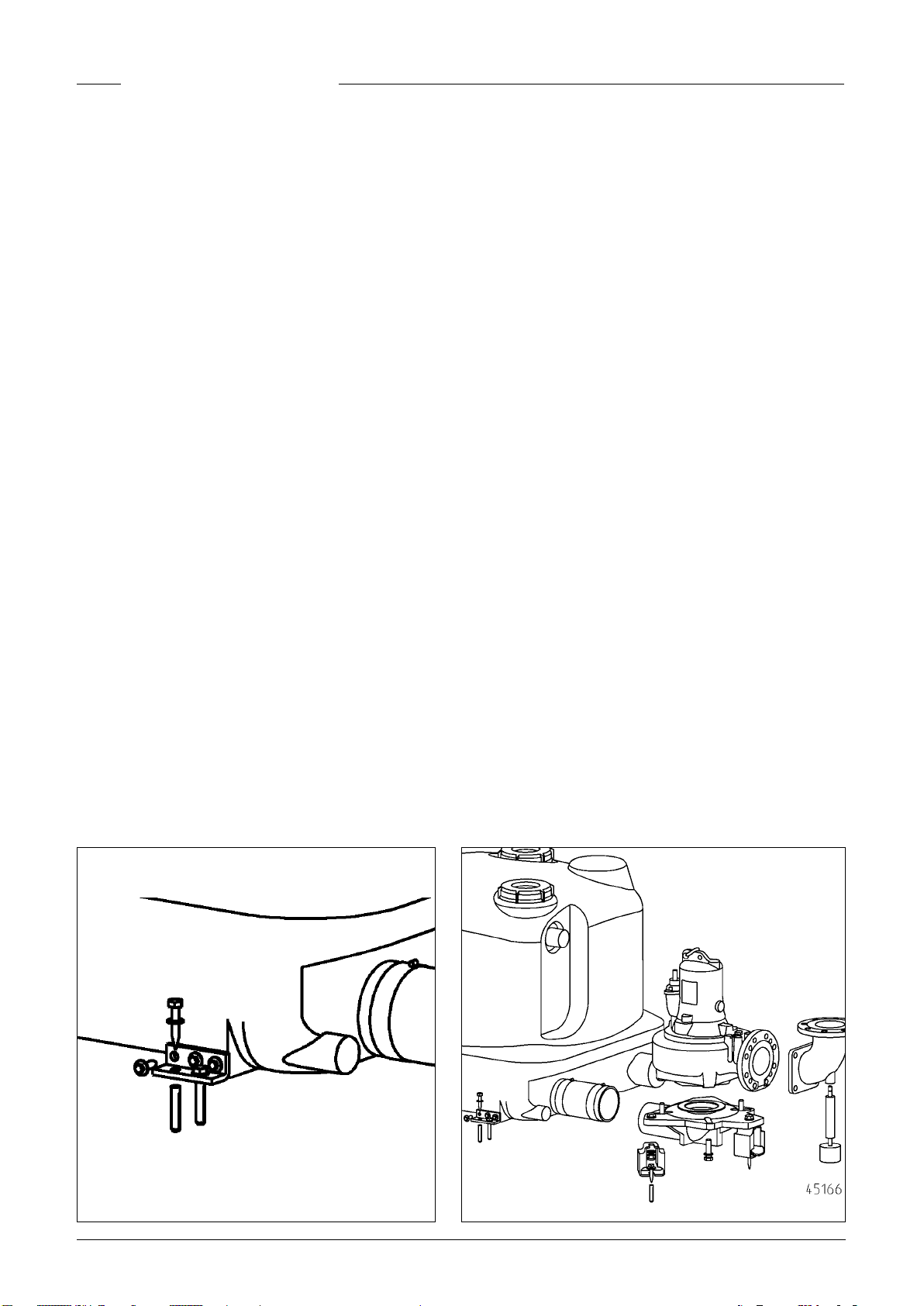

Montage Behälter

Den Schieber im Zulauf (Zubehör) schließen, um Wassereintritt während der Montage zu verhindern.

Die vier Befestigungswinkel seitlich an den Behälter schrauben. HINWEIS! Die Schrauben nur so fest ziehen, dass sich der

Behälter nicht verformt, sonst besteht die Gefahr einer Undichtigkeit.

Hebeanlage mit dem Klemmansch bis zum Anschlag auf das

Zulaufrohr schieben und ausrichten.

Soll ein seitlicher Zulauf DN 150 genutzt werden, so muss er zu-

erst mit einer Lochsäge Ø 152 an der Markierung geöffnet und

entgratet werden. Der Standardzulauf muss dann mit dem beiliegenden Verschlussstopfen verschlossen werden.

Die Sechskantschrauben des Klemmansches fest anziehen.

Bei den compli 2500 jetzt die beiden Behälter untereinander

mit einem Rohr DN 150 und Klemmanschen verbinden.

Löcher für die Bodenbefestigung des Behälters anzeichnen

und bohren, Dübel einsetzen und den Behälter mit Holzschrauben und Scheiben festschrauben.

Montage Pumpen

Unter die Krümmer werden jeweils drei Füße geschraubt.

Die Krümmer werden dann über eine elastischen Verbindung

und Schlauchschellen mit dem Behälter verbunden.

Als nächstes werden die Krümmer am Boden verdübelt.

Dann werden die Dichtungen, auf die Krümmer gelegt, die

Pumpen aufgesetzt und von unten mit Sechskantschrauben

befestigt.

Montage Lüftung

Die Lüftungsleitung DN 70 wird mit der elastischen Verbindung

oben am Behälter angeschlossen und über Dach geführt. Bei

den compli 2500 müssen beide Behälter mit einer Lüftungsleitung versehen werden, die aber mit einem T-Stück zusammen

geführt werden können.

Montage Druckleitung

Die Flanschanschlüsse (Zubehör) mit den Stützen versehen

und an die Pumpen schrauben. Jetzt wird die weitere Druckleitung aufbaut:

1. Rückschlagklappen (Zubehör),

2. Absperrschiebern (Zubehör)

3. Hosenstück (Zubehör).

4. Mit der elastischer Verbindung und einem Einanschstück

(Zubehör) die Druckleitung anschließen und mit einer Schleife

über die örtliche Rückstauebene führen.

Anschluss Notentsorgung (DN 50 vorne)

Dieser Anschluss wird für die Handmembranpumpe HMP (Zubehör) genutzt.

Wahlweise den rechten oder linken Stutzen an der Markierung

mit einer Lochsäge (Ø 38) öffnen und entgraten.

Die Handmembranpumpe gut zugänglich an der Wand befes-

tigen und mit PVC-Rohr und elastischer Verbindung (Zubehör)

an den Stutzen des Behälters anschließen. Die Druckleitung

muss mit einer Schleife über die örtliche Rückstauebene geführt werden.

ELEKTROANSCHLUSS

HINWEIS! Nur eine Elektro-Fachkraft darf an Pumpe oder

Steuerung Elektroarbeiten vornehmen.

WARNUNG!

Vor jeder Arbeit Pumpe und Steuerung vom Netz trennen und

sicherstellen, dass sie von anderen Personen nicht wieder unter

Spannung gesetzt werden kann.

HINWEIS!

Wasser legen! Eventuell eindringendes Wasser kann zu Störungen und Schäden führen.

Die jeweils gültigen Normen (z.B. EN), landesspezischen Vorschriften (z.B. VDE) sowie die Vorschriften der örtlichen Versorgungsnetzbetreiber sind zu beachten.

Betriebsspannung beachten (siehe Typenschild)!

Die Anlagen besitzen eine Niveauschaltung, die die Pumpen,

abhängig vom Wasserstand, ein- bzw. abschaltet. Der Piepton

der eingebauten Alarmanlage signalisiert, dass eine Funktionsstörung vorliegt, auch wenn dies nur vorübergehend ist.

Sind die Pumpen zu heiß geworden, werden sie durch Wicklungsthermostate abgeschaltet. Vor dem Beseitigen der

Störungsursache muss die Anlage spannungslos gemacht

werden. Dazu den Netzstecker ziehen oder am Hauptschalter

ausschalten, da die Pumpen sonst nach dem Abkühlen selbsttätig wieder einschalten. Eine direkte Störmeldung erfolgt

nicht.

Bei den Typen compli 1525, 1535, 2525 und 2535 erfolgt der

Netzanschluss der Anlage (3/N/PEx400 V, 50 Hz) an eine vorschriftsmäßig installierte 5-polige CEE-Steckdose, die sich in

einem trockenen Raum oberhalb der Rückstauebene bendet.

Bei den Typen compli 1555, 1575, 15100, 2555 und 2575 erfolgt

der Netzanschluss (3/N/PEx400 V, 50 Hz) direkt an den Klemmen des Hauptschalters der Steuerung. Der Leitungsquerschnitt ist entsprechend der Stromaufnahme der Pumpen und

der Leitungslänge auszulegen.

HINWEIS! Als Vorsicherungen (Größe siehe Schaltplan) für die

Anlage sind nur träge Sicherungen oder Automaten mit C-Charakteristik einzusetzen. Wenn die Vorsicherungen ausgelöst

haben, ist vor dem Wiedereinschalten die Störungsursache zu

beseitigen.

Montage der Steuerung

Die Steuerung nur in trockenen Räumen oberhalb der Rückstauebene betreiben und das Gehäuse stets geschlossen

halten. Die Steuerung muss gut zugänglich sein, damit eine

Kontrolle jederzeit möglich ist. Hohe Luftfeuchtigkeit und

Schwitzwasser kann die Steuerung zerstören.

Anschluss der Pumpen

Die Pumpen werden vor Ort nach Schaltplan (Anhang) in der

Steuerung angeschlossen. Die Drehstrom-Pumpen sind durch

Netzstecker und freie Leitungsenden niemals ins

5

Page 6

DEUTSCH

einen Überstrom-Auslöser oder Motorschutzschalter geschützt, Einstellung auf Nennstrom + 10%.

Wicklungsthermostate

HINWEIS! Zusätzlich zum Überstrom-Auslöser oder Motorschutzschalter sind die in der Motorwicklung eingebauten

Thermostate an der Steuerung (Klemme 30/32) anzuschließen.

Die Thermostatkontakte sind für max 250V/1,2 A (cos phi 0,6)

geeignet und anschlussmäßig mit 30 und 32 bezeichnet. Beim

Erreichen der Ansprechtemperatur wird der Motor über den

230V-Steuerstromkreis abgeschaltet. Nach Abkühlen der

Wicklung erfolgt eine selbsttätige Wiedereinschaltung der

Pumpe.

Anschluss des Niveaugebers

Der Niveaugeber wird vor Ort nach Schaltplan (Anhang) in der

Steuerung angeschlossen.

Der Ausschaltpunkt ist ab Werk eingestellt. Der Einschaltpunkt muss individuell für jede Anlage eingestellt werden. Die

anderen Schaltpunkte für Alarm (+ 2 cm) und Spitzenlast (+4

cm) werden von der Steuerung automatisch entsprechend gesetzt.

Einschaltniveau festlegen

Den Hand-0-Automatik-Schalter auf "0" setzen. Das Justieren des Einschaltpunktes erfolgt im Modul "Analogauswerter"

rechts seitlich in der Steuerung. Entfernen Sie vorübergehend

die Klarsichtabdeckung des Moduls. Füllen Sie den Sammelbehälter bis zum gewünschten Einschaltniveau (höchstens bis

zur Unterkante des Zulaufs) mit Wasser.

Auf dem Analogauswerter benden sich drei Leuchtdioden,

die mit P1 - P2 - P3 bezeichnet sind. Es darf nur P2 leuchten,

wenn auch P3 leuchtet, muss nachgeregelt werden:

Drehen Sie die kleine Stellschraube unterhalb von P1 ein bis

zwei Umdrehungen im Uhrzeigersinn. Jetzt den Schwimmer

im Behälter unter den Ausschaltpunkt tauchen und wieder

aufschwimmen lassen. Leuchtet P3 immer noch, drehen Sie

die Stellschraube eine weitere Umdrehung im Uhrzeigersinn

und tauchen den Schwimmer erneut unter.

Diesen Vorgang solange wiederholen bis P3 nicht mehr leuchtet, dann drehen Sie die Stellschraube vorsichtig im Gegenuhrzeigersinn zurück, bis P3 gerade wieder leuchtet. Der Einschaltpunkt ist gesetzt.

Alarmanlage

Störungsmeldungen erfolgen sowohl optisch als auch akustisch. Die serienmäßig netzabhängige Alarmanlage meldet

Motorstörungen der Pumpe (rote LED). Gleichzeitig ertönt ein

integrierter akustischer Alarm. Dies akustische Signal lässt

sich nur durch Störungsbeseitigung oder generell abstellen.

Lässt der Montageort keine akustische Kontrolle der Störmeldung zu, so kann das Alarmsignal über den potentialfreien

Kontakt (Klemmen 40 und 41) auf der Platine weitergeführt

werden. Die Verbindungsleitung darf max 250m lang sein, bei

einem Querschnitt von 0,75 mm². Der Schließerkontakt der

Sammelstörung ist mit max. 5A / 250V AC belastbar. Der Kontakt öffnet nach Störungsbeseitigung.

Akku für Alarmanlage (Zubehör)

Die Alarmeinrichtung ist serienmäßig netzabhängig – d.h. im

Falle eines Stromausfalls kann kein Hochwasseralarm ausgelöst werden. Um die Alarmanlage auch bei Stromausfall

funktionsfähig zu halten, muss ein Akku eingesetzt werden.

Klarsichttür öffnen. Akku am Anschlussclip anschließen und

am vorgesehenen Platz auf der Platine mit dem vorhandenen

Kabelbinder befestigen. Dieser kann die Alarmanlage bei Daueralarm für ca. 1 Stunde mit Strom versorgen.

Nach Netzspannungswiederkehr wird der Akku automatisch

wieder aufgeladen. Ein entladener Akku ist innerhalb von ca.

24 Stunden betriebsbereit, Vollladung ist nach ca. 100 Stunden

erreicht.

Funktionsfähigkeit des Akkus regelmäßig prüfen! Dazu die

Netzspannung abschalten und eine Hochwassermeldung auslösen. Die Lautstärke des akustischen Alarms darf sich über

mehrere Minuten nicht wesentlich verringern. Die Lebensdauer liegt bei ca. 5 Jahren. Einsetzdatum auf dem Akku notieren

und nach 5 Jahren vorsorglich auswechseln.

VORSICHT!

Nur 9V-NiMh-Akku des Herstellers verwenden! Bei Verwendung von Trockenbatterien oder Lithium Akkus besteht Explosionsgefahr.

Betriebsstundenzähler (Zubehör)

Optional kann ein Betriebsstundenzähler in die Steuerung eingesetzt werden. Hierzu die Anschlüsse des Betriebsstundenzählers auf ca. 8 mm kürzen und auf der Platine am Platz A2 in

die 4 Buchsen stecken. Falls nach dem erneuten Einschalten

der Anlage keine Anzeige erfolgt, muss der Betriebsstundenzähler um 180° gedreht werden.

Internen Alarmsummer stilllegen

Den versiegelten Jumper (BRX) abziehen. Damit der Stecker

nicht verloren geht, Jumper auf einen Stift der 2-poligen Stiftleiste wieder aufstecken.

Externer Alarmsummer

Klarsichttür der Steuerung öffnen.

An den Klemmen "S+" und "S-" kann ein zusätzlicher, separater

akustischer 12 VDC-Signalgeber mit einer Stromaufnahme von

max. 30 mA angeschlossen werden. Der interne Alarmsummer

kann wahlweise ein- oder ausgeschaltet sein.

Probelauf und Funktionsprüfung

HINWEIS! Zuerst alle Schellen und Flanschverbindungen fest

anziehen.

1. Reinigungsdeckel am Behälter öffnen.

2. Schieber in Zulauf- und Druckleitung öffnen.

3. Anlage an Spannung legen, Drehfeldrichtungsanzeige beachten.

4. Behälter bis zum Einschaltniveau füllen.

5. Pumpe schaltet jetzt ein und entleert den Behälter. Pumpvorgang durch die Reinigungsöffnung beobachten.

6. Schwimmer der Niveau-Schaltung von Hand langsam über

den Einschaltpunkt hinaus anheben, bis die Alarmanlage

auslöst.

7. Reinigungsöffnung wieder mit Deckel und Dichtung verschließen.

8. Anhand von mehreren Schaltspielen die Dichtigkeit des Behälters, der Armaturen und der Rohrleitungen prüfen.

6

Page 7

DEUTSCH

BETRIEB

Der Automatikbetrieb ist der normale Anlagenbetrieb. Hierzu

muss der Wippschalter in die Stellung "Automatik" gebracht

werden. Durch die integrierte Niveauschaltung wird die Pumpe entsprechend dem Flüssigkeitsstand im Behälter ein- und

ausgeschaltet. Der Betrieb der Pumpe wird durch eine grüne

Leuchtdiode angezeigt.

HINWEIS! Bei ausnahmsweise großen Zuussmengen (z.B.

Poolentwässerung) ist der Schieber im Zulauf soweit zu drosseln, dass die Hebeanlage auch weiterhin im normalen Schaltbetrieb arbeitet (kein Dauerlauf, sonst besteht Überhitzungsgefahr des Pumpenmotors).

Notbetrieb mit einer Pumpe

Sind Wartungsschieber zwischen Pumpe und Behälter montiert, so kann die Anlage vorübergehend mit nur einer Pumpe

betrieben werden.

An der Steuerung wird die defekte Pumpe per Wippschalter in

die Stellung "0" gesetzt und der Wartungsschieber geschlossen.

Handbetrieb

Den Wippschalter in die Stellung "Hand" bringen. Die Pumpe arbeitet nun unabhängig vom Abwasserniveau im Dauerbetrieb.

Das Abpumpen sollte deshalb durch die Reinigungsöffnung

beobachtet werden.

Stillsetzen

Wippschalter in die Stellung "0" bringen, die Pumpe ist nun

stillgesetzt. Die Alarmanlage ist weiter betriebsbereit.

GEFAHR!

Für Reparatur- und Wartungsarbeiten an Steuerung oder Pumpe nicht die Stellung "0" benutzen, sondern immer Netzstecker

aus der Steckdose ziehen.

Inspektion

Zur Erhaltung der Betriebssicherheit ist monatlich eine Sichtkontrolle der Anlage einschließlich der Rohrverbindungen vorzusehen.

WARTUNG

Wartung und Inspektion dieses Produktes sind nach EN 120564 vorzunehmen. Um eine dauerhafte Betriebssicherheit Ihrer

Anlage zu gewährleisten, empfehlen wir einen Wartungsvertrag abzuschließen.

HINWEIS! Die Wartung der Fäkalienhebeanlage und Maßnahmen zur Instandhaltung sind von Fachkundigen in Abständen

von 3 Monaten in Gewerbebetrieben oder 6 Monaten in Mehrfamilienhäusern durchzuführen.

WARNUNG!

Vor jeder Arbeit Pumpe und Steuerung vom Netz trennen und

sicherstellen, dass sie von anderen Personen nicht wieder unter Spannung gesetzt werden kann.

WARNUNG!

Das Anschlusskabel auf mechanische und chemische Beschädigungen prüfen. Beschädigte oder geknickte Leitungen müssen ersetzt werden.

Wir empfehlen bei der Wartung folgende Arbeiten vorzunehmen:

1. Prüfen der Verbindungsstellen auf Dichtigkeit durch Untersuchen des Umfeldes von Anlage und Armaturen.

2. Betätigen der Schieber; Prüfen auf leichten Gang, gegebenenfalls nachstellen und einfetten.

3. Öffnen und Reinigen des Rückussverhinderers; Kontrolle

von Sitz und Kugel (Klappe).

4. Reinigen der Pumpe und des unmittelbar angeschlossenen

Leitungsbereichs; Prüfen des Laufrades und der Lagerung.

5. Ölkontrolle, erforderlichenfalls nachfüllen oder Ölwechsel.

6. Innenreinigung des Behälters (bei Bedarf bzw. nach speziellen Erfordernissen) z.B. Fett entfernen.

7. Prüfen des Zustandes des Sammelbehälters.

8. Alle 2 Jahre Durchspülen der Anlage mit Wasser.

9. Prüfen des elektrischen Teils der Anlage. Die Steuerung

selbst ist wartungsfrei, sollte allerdings ein Akku eingebaut

sein, so ist er regelmäßig auf Funktionsfähigkeit zu kontrollieren. Dazu bei spannungsloser Anlage den Schwimmer im

Behälter anheben, bis ein Hochwasseralarm ertönt. Außerdem ist der Schwimmer falls erforderlich zu reinigen.

Nach Erledigung der Wartungsarbeiten ist die Anlage nach

Durchführung eines Probelaufes wieder in Betrieb zu nehmen.

Über die Wartung ist ein Protokoll anzufertigen mit Angabe aller durchgeführten Arbeiten und der wesentlichen Daten.

Ölkontrolle

Als erstes werden die Sechskant- bzw. Inbusschrauben um die

Pumpe herum gelöst und die Pumpe wird vom Fußkrümmer

genommen. Die Füll- und Entleerungsöffnung der Ölkammer

ist durch die Verschlussschraube "Öl" nach außen abgedichtet.

Zur Kontrolle der Gleitringdichtung wird das Öl der Ölkammer

einschließlich der Restmenge abgelassen und in einem sauberen Messbecher aufgefangen.

• Ist das Öl mit Wasser durchsetzt (milchig), muss ein Ölwech-

sel gemacht werden. Nach weiteren 300 Betriebsstunden,

max. jedoch nach 6 Monaten, erneut kontrollieren!

• Ist das Öl jedoch mit Wasser und Schmutzstoffen durchsetzt,

muss neben dem Öl auch die Gleitringdichtung ersetzt werden.

Zur Überwachung der Ölkammer kann, auch nachträglich, die

Elektrode unseres Dichtungskontrollgerätes "DKG" anstelle

der Verschlussschraube "DKG" montiert werden.

Ölwechsel

Zur Erhaltung der Funktionssicherheit ist ein erster Ölwechsel

nach 300 und weitere Ölwechsel nach jeweils 1000 Betriebsstunden durchzuführen. Bei geringeren Betriebsstunden ist

aber mindestens einmal jährlich ein Ölwechsel durchzuführen.

Wird Abwasser mit stark abrasiven Beimengungen gefördert,

sind die Ölwechsel in entsprechend kürzeren Intervallen vorzusehen.

Für den Wechsel der Ölkammerfüllung ist Hydraulik-Mineralöl

HLP der Viskositätsklasse 22 bis 46 zu verwenden, z.B. Nuto

von ESSO oder DTE 22, DTE 24, DTE 25 von Mobil.

HINWEIS! Die Füllmenge beträgt 1000 cm³ bei den ...C1-Pumpen und 1700 cm³ bei den ...B5-, ...B6- und ...C5-Pumpen.

7

Page 8

DEUTSCH

Die Ölkammer darf nur mit der angegebenen Ölmenge gefüllt

werden. Ein Überfüllen führt zur Zerstörung der Pumpe.

KLEINE HILFE BEI STÖRUNGEN

Anlage läuft nicht

• Netzspannung, Sicherung und FI-Schutzschalter überprü-

fen. Defekte Sicherungen nur durch Sicherungen mit gleichem Nennwerten ersetzen. Bei wiederholtem Auslösen,

Elektrofachkraft oder den Werkskundendienst rufen.

• Die interne Glasrohrsicherung 2 A träge für den 230/12V-

Steuertrafo, das Motorschütz und der 230V-Wechselstromabgang ist defekt. Eine defekte Sicherung darf nur durch

den gleichen Typ und Wert ersetzt werden.

• Netzzuleitung be

ler

• Schwimmerschaltung blockiert = Zulaufschieber

Reinigungsdeckel öffnen und Blockierung beseitigen.

Anlage läuft nicht, Alarmmeldung

• Thermostat in der Motorwicklung hat abgeschaltet, weil

Pumpe blockiert = Zulaufschieber schließen, Behälter entleeren, Netzstecker ziehen oder am Hauptschalter ausschalten, Pumpeneinsatz demontieren und Blockierung

beseitigen.

schädigt, Austausch nur durch den Herstel-

schließen,

dienst rufen

• Es bendet sich kein Restwasser im Behälter = etwas Was-

ser einfüllen.

• Hinweis: Ein Aueuchten nach dem Pumpvorgang ist keine

Fehlfunktion. Die Anzeige e

wasser zuläuft.

Pumpe "schlürft" und schaltet nicht ab

• Der Ausschaltpunkt der Anlage liegt zu tief =

festigungsschrauben der Niveauerfassung vorne am Sammelbehälter lösen. Durch vorsichtiges Drehen gegen den

Uhrzeigersinn kann der Ausschaltpunkt höher gelegt werden. Dann die Schrauben wieder festziehen. Das Erreichen

des Ausschaltpegels wird beim Abpumpen durch Erlöschen

der mittleren LED P2 auf dem Analogauswerter angezeigt

(rechts seitlich in der Steuerung).

HINWEIS! Eventuell muss jetzt auch das Einschaltniveau neu

eingestellt werden (s. "Einschaltniveau neu festlegen").

rlischt, sobald wieder etwas Ab-

Die drei Be-

Verminderte Förderleistung

• Schieb

er in der Druckleitung nicht ganz geöffnet

• Verstopfte Druckleitung = Druckleitung durchspülen

• Verstopfte Rückschlagklappe = Schieber schließen und

Rückschlagklappe reinigen

• Lüftung der Pumpe verstopft = Lüftungsschlauch

Behälter reinigen und Bohrungen kontrollieren.

Anzeige leuchtet "Drehfeld falsch"

• Netzphasenfolg

ringe oder fehlende Pumpenförderung = Korrektur des Netz-

anschlusses nur durch eine Elektrofachkraft.

Anzeige leuchtet "Störung Pumpe"

• Zum Schutz der Pumpe ist ein Überstrom-Schutzschal

ter vorhanden, der die Pumpe bei Überlastung oder einem

elektrischen Motorfehler abschaltet. Um die Pumpe nach

Auslösen wieder in Betrieb zu nehmen muss er von Hand

zurückgesetzt werden. Die Steuerung muss von einer Elektrofachkraft geöffnet werden, um den Rückstellknopf des

Schutzschalter zu betätigen.

Anzeige leuchtet "Hochwasser"

• Wasserstand im Behälter durch mangelnde Förderung oder

übermäßigen Zuuss zu hoch = Eventuelle Verstopfungen in

der Pumpe oder Druckleitung bzw. überhöhten Zuuss be-

seitigen.

e falsch oder eine Phase fehlt, deshalb ge-

Pumpe-

LED P1 am Analogauswerter leuchtet ständig

• Es liegt eine

Störung der Niveauerfassung vor = Kunden-

8

Page 9

ENGLISH

You have purchased a product made by

pen

and with it, therefore, also excellent quality and service.

Pentair Jung Pum-

Secure this service by carrying out the installation works

in accordance with the instructions, so that our product

can perform its task to your complete satisfaction. Please

remember that damage caused by incorrect installation or

handling will adversely affect the guarantee.

This appliance can be used by children aged 8 years or over

and by persons with limited physical, sensory or intellectual

capabilities, or with limited experience and knowledge, provided that they are supervised or have been instructed in

the safe use of the appliance and are aware of the dangers

involved. Children must not be allowed to play with the appliance. Cleaning and user maintenance must not be carried

out by children unless they are supervised.

Damage prevention in case of failure

Like any other electrical device, this product may fail due to a

lack of mains voltage or a technical defect.

If damage (including consequential damage) can occur as a result of product failure, the following precautions can be taken

at your discretion:

• Installation of a water level dependent (under circumstanc-

es, mains-independent) alarm system, so that the alarm can

be heard before damage occurs.

• Inspection of the collecting tank/chamber for tightness up

to the top edge before – or at the latest, during – installation

or operation of the product.

• Installation of backow protection for drainage units that can

be damaged by wastewater leakage upon product failure.

• Installation of a further product that can compensate in

case of failure of the other product (e.g. duplex unit).

• Installation of an emergency power generator.

As these precautions serve to prevent or minimise consequential damage upon product failure, they are to be strictly

observed as the manufacturer’s guideline – in line with the

standard DIN EN specications as state of the art – when using

the product (Higher Regional Court Frankfurt/Main, Ref.: 2 U

205/11, 06/15/2012).

SAFETY INSTRUCTIONS

This instruction manual contains essential information that

must be observed during installation, operation and servicing. It is therefore important that the installer and the responsible technician/operator read this instruction manual before

the equipment is installed and put into operation. The manual

must always be available at the location where the pump or the

plant is installed.

Failure to observe the safety instructions can lead to the loss

of all indemnity.

In this instruction manual, safety information is distinctly labelled with particular symbols. Disregarding this information

can be dangerous.

General danger to people

Warning of electrical voltage

NOTICE!

Qualication and training of personnel

All personnel involved with the operation, servicing, inspection

and installation of the equipment must be suitably qualied

for this work and must have studied the instruction manual in

depth to ensure that they are suciently conversant with its

contents. The supervision, competence and areas of responsibility of the personnel must be precisely regulated by the operator. If the personnel do not have the necessary skills, they

must be instructed and trained accordingly.

Safety-conscious working

The safety instructions in this instruction manual, the existing

national regulations regarding accident prevention, and any

internal working, operating and safety regulations must be adhered to.

Safety instructions for the operator/user

All legal regulations, local directives and safety regulations

must be adhered to.

The possibility of danger due to electrical energy must be prevented.

Leakages of dangerous (e.g. explosive, toxic, hot) substances

must be discharged such that no danger to people or the environment occurs. Legal regulations must be observed.

Safety instructions for installation, inspection and maintenance works

As a basic principle, works may only be carried out to the equipment when it is shut down. Pumps or plant that convey harmful

substances must be decontaminated.

All safety and protection components must be re-tted and/or

made operational immediately after the works have been completed. Their effectiveness must be checked before restarting,

taking into account the current regulations and stipulations.

Unauthorised modications, manufacture of spare parts

The equipment may only be modied or altered in agreement

with the manufacturer. The use of original spare parts and

accessories approved by the manufacturer is important for

safety reasons. The use of other parts can result in liability for

consequential damage being rescinded.

Unauthorised operating methods

The operational safety of the supplied equipment is only guaranteed if the equipment is used for its intended purpose. The

limiting values given in the "Technical Data" section may not be

exceeded under any circumstances.

Instructions regarding accident prevention

Before commencing servicing or maintenance works, cordon

off the working area and check that the lifting gear is in perfect

condition.

Never work alone. Always wear a hard hat, safety glasses and

safety shoes and, if necessary, a suitable safety belt.

Before carrying out welding works or using electrical devices,

check to ensure there is no danger of explosion.

People working in wastewater systems must be vaccinated

against the pathogens that may be found there. For the sake of

your health, be sure to pay meticulous attention to cleanliness

wherever you are working.

Make sure that there are no toxic gases in the working area.

Observe the health and safety at work regulations and make

sure that a rst-aid kit is to hand.

Danger to equipment and operation

9

Page 10

ENGLISH

In some cases, the pump and the pumping medium may be hot

and could cause burns.

For installations in areas subject to explosion hazards, special

regulations apply!

APPLICATION

compli sewage lifting stations are LGA certied and are suitable for lifting sewage from toilets and urinals, and domestic

wastewater containing the usual impurities.

The tanks can withstand submersion to a depth of not more

than 2 m of water and a submersion period of up to 7 days.

The control unit cannot withstand submersion, but is splashproof in accordance with IP 44.

If installed in compliance with the regulations and used properly, then this control unit meets the protective requirements

of the EMC Directive 2014/30/EU and is suitable for domestic

use and connection to a power supply from the grid. When

connected to an industrial mains within an industrial operation

with power supply provided by a company-own high-voltage

transformer, insucient immunity to interference has to be

expected.

When using the pumps, the relevant national laws, regulations

and stipulations must be adhered to, for example:

• Sewage lifting stations for building and ground drainage sys-

tems (e.g. EN 12050 and EN 12056 in Europe)

• Installation of low voltage systems (e.g. VDE 0100 in Ger-

many)

• Safety and working materials (e.g., BetrSichV and BGR 500

in Germany)

• Safety in wastewater systems (e.g., GUV-V C5, GUV-R 104

and GUV-R126 in Germany)

• Electrical systems and operating resources (e.g., GUV-VA3

in Germany)

• Explosion protection EN 60079-0, EN 60079-1, EN 60079-14,

EN 60079-17 and EN 1127-1

Supply package

• One or two tanks with a DN 150 inlet clamping ange

• Two submersible drainage pumps

• Duckfoot bend for the pumps

• Flexible connector(s) with clamps for the DN 70 vent pipe

• Flexible connectors with clamps for the duckfoot bend

• Flexible connector with clamps for the pressure pipe

• Fastening materials for tank and duckfoot bend

• Control unit

Operating mode: Intermittent operation S3; see

“Technical data”

INSTALLATION

The pump must be installed so that it is buoyancy-proof and

free-standing. At least 60 cm free working space must be provided around and above the parts that require access for operation or maintenance.

Ventilation: The vent pipe must be vented above roof level.

Inlet: A wastewater stop valve must be tted in the tank inlet.

In order to continue using the pump in the event of a fault or

maintenance work, a maintenance valve must be tted between each pump and the tank.

Pressure pipe: A further wastewater sluice valve must be in-

stalled behind the EN-certied swing-type check valve in the

pressure pipe. The pressure pipe must be laid in a loop above

the local backup level.

A pump sump must be provided to facilitate the disposal of water from the pump installation area.

compli 1500 and compli 2500 sewage lifting stations are

supplied as assembly groups and are assembled on site by a

plumbing company.

NOTICE! All screws and bolts that are used for xing individual

components to the tank should be tightened with a torque of

no more than 6 Nm.

10

Page 11

ENGLISH

Installing the tank

Close the sluice valve in the inlet (accessory) to prevent any

leakage of water during the installation work.

Screw the four angle brackets to the sides of the tank. NOTICE!

Ensure that the tank does not become deformed due to overtightening the screws, otherwise this could result in leakage.

Slide the lifting station, together with the clamping ange, as

far as possible onto the inlet pipe and then align them.

If a DN 150 side inlet is used, it must rst of all be opened up at

the location marked using a Ø 152 hole saw and then deburred.

The standard inlet must in this case be closed off with the sealing plug supplied.

Tighten the hexagon screws on the clamping ange.

In the case of compli 2500, connect the two tanks together

with a DN 150 pipe and clamping anges.

Mark the position of the drill-holes for anchoring the tank to

the ground, drill the holes, insert rawlplugs and screw the tank

in place using wood screws and washers.

Installing the pump

Screw three duckfeet to the underside of each bend.

Connect the bends to the tank using a exible connector and

hose clamps.

Next, bolt the bends to the oor.

Place the seals on the bends, set the pumps down on top of

them and ax them from below using hexagon screws.

Installing the ventilation

Connect the DN 70 vent pipe to the top of the tank with the

exible connector and vent it above roof level. In the case of

compli 2500, both tanks must be connected with a exible

connector but they can be brought together with a tee branch.

Installing the pressure pipe

Attach the supports to the anged connections (accessory)

and screw them to the pumps. The remaining parts of the

pressure pipe can now be assembled:

1. Swing-type check valves (accessory),

2. Stop valves (accessory)

3. “Y” piece (accessory).

4. Connect up the pressure pipe with the exible connector and

a anged spigot (accessory) and take it in a loop over the local

backup level.

WARNING!

Before carrying out any work, unplug the lifting station from the

mains socket and ensure that the power supply to the lifting station cannot be switched on again by anyone else.

NOTICE!

water gets into the plug, this can cause malfunctions and damage.

The relevant standards (such as EN standards), national regulations (such as VDE in Germany), and the regulations of the local power supply companies must be observed.

Observe the operating voltage (see type plate)!

The lifting stations have a level controller that switches the

pumps on and off depending on the level of the water. An integrated alarm system beeps if there is a malfunction, even if

this is only temporary.

If the pumps overheat, the motor cuts out due to the winding thermostat. Before remedying the fault, the lifting station must be disconnected from the power supply. Unplug the

mains plug from the electrical socket or turn the main switch

off, as otherwise the pumps will be switched on again automatically after they have cooled down. A direct malfunction

message is not generated.

For the mains electrical connection of compli 1525, 1535, 2525

and 2535 type units, a correctly installed ve pole CEE power

socket is required (3/N/PEx400 V, 50 Hz). This must be located

in a dry room above the backup level.

For compli 1555, 1575, 15100, 2555 and 2575 type units, the

mains power supply is connected directly to the terminals of

the main switch for the control unit. The cross section of the

connection cable must be congured to take into account the

current input of the pumps and the length of the connection

cable.

NOTICE! Only time delay fuses or automatic fuses with C characteristics are to be used as pre-fuses for the pump. If the prefuses have been triggered, the cause of the malfunction must

be eliminated before switching the pump on again.

Never put the mains plug and free lead ends in water! If

Mounting the control unit

Only operate the control unit in dry rooms above the backup

level, and keep the housing closed at all times. The control

unit must be easily accessible to enable it to be checked at any

time. High humidity and condensation can destroy the controls!

Emergency pump connection (DN 50 at front)

This connection is used for the HMP hand diaphragm pump

(accessory).

Using a (Ø 38) hole saw, open up either the right-hand or lefthand pipe socket at the location marked and deburr the edges.

Fix the hand diaphragm pump to the wall at an easily accessible place and connect it to the pipe sockets on the tank with

PVC piping and exible connectors. The pressure pipe must be

laid in a loop above the local backup level.

ELECTRICAL CONNECTION

NOTICE! Only qualied electricians may carry out electrical

works to the pump or the control units.

Connecting the pumps

The pumps are connected to the control unit on site in accordance with the circuit diagram (appendix). The three-phase

pumps are protected with an overcurrent release or motor

protection switch, set to the rated current + 10%.

Coil thermostats

NOTICE! In addition to the overcurrent release or motor protection switch, the thermostats in the motor winding must be

connected to the control unit (terminal 30/32).

The thermostat contacts are suitable for a maximum of 250 V

/ 1.2 A (cos phi = 0.6) and are labelled 30 and 32 for connection

purposes. The motor is switched off via the 230V control circuit when the response temperature is reached. The pump is

switched on again automatically after the winding has cooled

down.

11

Page 12

ENGLISH

Connecting the level contact sensor

The level contact sensor is connected to the control unit on

site in accordance with the circuit diagram (appendix).

The switch-off point is set in the factory. The switch-on

point must be set for each individual lifting station. The other

switching points for the alarm (+2 cm) and peak load (+4 cm) are

then automatically set accordingly by the control unit.

Setting the switch-on level

Set the Hand-Off-Automatic selector to “0”. Adjust the switchon point in the “analogue evaluator” module on the right-hand

side of the control unit. Temporarily remove the transparent

cover of the module. Fill the collecting tank with water up to

the desired switch-on level (but not higher than the lower edge

of the inlet pipe).

There are three LEDs on the analogue evaluator labelled P1 P2 - P3. Only P2 must light up. If P3 lights up too, a readjustment must be carried out.

Turn the small setscrew below P1 one or two revolutions in a

clockwise direction. Now immerse the level controller oat in

the tank until it is below the switch-off point and then allow

it to oat up again. If P3 is still lit up, turn the setscrew a further revolution in a clockwise direction and immerse the oat

again.

Repeat this procedure until P3 no longer lights up, then turn

the setscrew back carefully in an anti-clockwise direction until

P3 only just lights up. The switch-on point is now set.

Alarm system

Malfunction messages are given both visually as well as acoustically. The standard mains-dependent alarm system indicates

motor faults in the pump (red LED). At the same time a built-in

acoustic alarm sounds. This acoustic signal can only be turned

off by remedying the fault or by totally deactivating it.

If an acoustic signal would be inappropriate at the installation

site in question, an alarm signal can be relayed via the potential-free contact (terminals 40 and 41) on the circuit board. The

connection cable must have maximum length of 250m for a

cross-section of 0.75 mm². The potential-free NO contact of

the centralised alarm can be loaded with a maximum of 5A /

250 VAC. The contact opens after the fault has been remedied.

CAUTION!

Only use the 9V-NiMh battery supplied by the manufacturer! If

dry-cell batteries or Lithium batteries are used there is a danger of explosion!

Time meter (accessory)

An optional time meter can be tted in the control unit. To t

this, shorten the connections of the time meter to approx. 8

mm and insert them in the four sockets at location A2 on the

printed circuit board. If the time meter indicator does not go

on after switching the lifting station on again, rotate the time

meter through 180°.

Shutting down the internal alarm buzzer

Remove the sealed jumper (BRX). To prevent the jumper from

getting lost, re-attach it to a pin on the two-pole pin connector.

External alarm buzzer

Open the transparent cover on the control unit.

An additional separate acoustic 12 VDC signal transmitter with

an input current of not more than 30 mA can be connected to

terminals “S+” and “S-”. The internal alarm buzzer can either be

switched on or off.

Test run and functional check

NOTICE! First of all tighten all clamps and anged connections.

1. Open the maintenance cover on the tank.

2. Open the sluice valves in the inlet pipe and pressure pipe.

3. Connect the lifting station to the power supply and observe

the indicator for the rotating eld direction.

4. Fill the tank up to the switch-on level.

5. The pump will now switch on and empty the tank. Observe

the pumping process through the maintenance opening.

6. Lift the oat of the level controller slowly by hand until it is

above the switch-on point and hold it there until the alarm

is triggered

7. Then close the maintenance opening with the cover and

seal.

8. Check to ensure that the tank, ttings and pipes are watertight, by carrying out several switching runs.

Battery pack for alarm system (accessory)

The alarm device is mains-dependent in its standard version,

i.e. it is not possible to trigger a high-water alarm in the event

of a power failure. To enable the alarm device to work even if

there is a power failure, a rechargeable battery must be used.

Open the transparent cover. Connect the battery to the connection clip, and use the existing cable tie to attach it to the

intended position on the PCB. The battery can supply the alarm

system with power for a continuous alarm of about 1 hour.

After the return of the mains voltage, the battery is charged

again automatically. An empty battery is ready for operation

within approx. 24 hours. It is fully charged after about 100

hours.

Check the function of the battery at regular intervals! To do so,

disconnect the lifting station from the mains power supply and

trigger a high-water alarm. The volume of the acoustic signal

must not become signicantly quieter over a period of several

minutes. The service life is about 5 years. Note the insertion

date on the battery, and after ve years the battery should be

replaced as a precautionary measure.

12

OPERATION

Automatic operation is the normal operating mode of the lifting station. The rocker switch must be set to “Automatic”. The

integrated level controller switches the pump on and off depending on the water level in the tank. A green LED lights up

when the pump is operating.

NOTICE! If unusually large quantities of wastewater ow into

the lifting station (e.g. when a pool is drained), partially close

the sluice valve at the inlet until the lifting station can operate normally again, switching on and off, (not pumping continuously, since this could overheat the pump motor).

Emergency operation with one pump

If maintenance valves are tted between the pump and the

tank, the lifting station can be temporarily operated with only

one pump.

Set the rocker switch for the faulty pump to “0” on the control

unit and close the maintenance valve.

Page 13

ENGLISH

Manual operation

Set the rocker switch to “Hand”. The pump will now operate in

continuous mode independently of the wastewater level. The

pumping out operation should therefore be observed through

the maintenance opening.

Shutting down

Set the rocker switch to “0”. This shuts down the pump. The

alarm system is still ready for use.

DANGER!

Do not use position “0” of the selector switch for repair and

maintenance work on the control unit and pump, but rather always unplug them from the mains or turn them off at the main

switch.

Inspection

To maintain operational reliability, carry out a visual inspection

of the lifting station, including the pipe connections, once a

month.

MAINTENANCE

Maintenance and inspection of this product must be carried

out in accordance with EN 12056-4.

To ensure continued reliability of service, we recommend that

you take out a service contract.

NOTICE! Servicing and maintenance of the sewage lifting sta-

tion as well as repair work must be carried out by a qualied

technician at intervals of 3 months in industrial plants or 6

months in blocks of ats.

WARNING!

Before carrying out any work, unplug the lifting station from the

mains power supply or turn it off at the main switch and ensure

that the power supply to the lifting station cannot be switched

on again by anyone else.

WARNING!

Check the plug and the mains cable for signs of mechanical

and chemical damage. Damaged or kinked cables must be replaced.

We recommend that the following work is included in the service:

1. Check the connection points for watertightness by inspect-

ing the areas surrounding the lifting station and the ttings.

2. Operate the sluice valves and check that they move easily.

Adjust and grease them if necessary.

3. Open and clean the swing-type check valve; check the seat

and ball (valve).

4. Clean the pump and the pipes where they connect to the

lifting station; check the impeller and the bearings.

5. Oil check. If necessary top up or carry out an oil change.

6. Clean the inside of the tank (as necessary, or if especially

required); remove any grease, for example.

7. Check the condition of the collecting tank.

8. Flush the system through with water once every 2 years.

9. Inspect the electrical section of the lifting station. The control unit itself is maintenance-free, but if a rechargeable

battery is tted, then it should be checked regularly to en-

sure that it is in good working order. To do so, unplug the

lifting station from the mains and lift the oat of the level

controller slowly by hand and hold it there until a high-water

alarm is triggered. In addition, clean the oat if necessary.

When all the maintenance tasks have been performed, carry

out a test run and then put the lifting station back into operation. The service must be documented, giving details of the

important data and of all the tasks carried out.

Oil check

First of all loosen the hexagon screws or Allen screws around

the pump and lift the pump off the duckfoot bend. The lling

and draining port of the oil reservoir is sealed off with a screwon drain plug labelled “Oil”. In order to check the mechanical

seal, the oil, including any residue, must be drained from the

oil reservoir and collected in a clean measuring container.

• If the oil is contaminated with water (milky), an oil change

must be carried out. Check again after a further 300 operating

hours, but at the very latest after 6 months!

• However, if the oil is contaminated with both water and pollutants, then not only the oil must be replaced, but the mechanical seal as well. For monitoring the oil reservoir, it is also

possible to retrot the electrode of our “DKG” seal leak control

device in place of the “DKG” screw plug.

Oil change

To ensure operational reliability, the rst oil change should be

carried out after 300 operating hours, with further oil changes

carried out after every 1000 operating hours. If the number of

operating hours is very low, an oil change should still be carried

out at least once a year.

If wastewater with strongly abrasive constituents is being

pumped, oil changes should be carried out at correspondingly

shorter intervals.

Use HLP hydraulic mineral oil, viscosity class 22 to 46, e.g.

Nuto from ESSO or DTE 22, DTE 24, or DTE 25 from Mobil, to

replace the oil in the oil reservoir.

The quantity of oil required is 1000 cm³ for ...C1 pumps and

1700 cm³ for ...B5, ...B6 and ...C5 pumps.

NOTICE! The oil reservoir must be lled with the specied

quantity of oil only. Overlling will result in the pump being ren-

dered inoperable.

QUICK TIPS FOR REMEDYING FAULTS

The lifting station does not work

• Check the mains voltage, the fuse and the FI circuit breaker.

Replace defective fuses only with fuses with the same nominal value. If the fuse triggers again, call a qualied electrician or our service engineers.

• The internal 2 A glass tube time delay fuse for the 230/12V

control transformer, the motor contactor and the 230V AC

power supply are faulty. Replace defective fuses only with

fuses of the same type and nominal value!

• If the mains cable is damaged, it must be replaced by the

manufacturer only.

• If the oat switch is obstructed, close the inlet sluice valve,

open the maintenance cover and clear the blockage.

13

Page 14

ENGLISH

Lifting station does not work and alarm is

triggered

• The thermostat in the motor windings has switched off the

system because the pump is obstructed. In this case, close

the inlet sluice valve, drain the tank, unplug the mains power

supply cable or switch off at the main switch, remove the

pump module, and clear the blockage

Decreased pumping performance

• Check that the sluice valve in the pressure pipe is fully open.

• If the pressure pipe is obstructed, ush water through the

pressure pipe to clear it.

• If the swing-type check valve is obstructed, close the sluice

valve and clean the swing-type check valve.

• If the ventilation system is blocked, clean the ventilation

hose between the pump and the tank and check the drilled

holes.

"Drehfeld falsch"

(Wrong rotating eld) indicator

is lit

• Mains phase sequence is wrong or phase is absent - thus

lower or absent pump delivery. The mains connection must

be corrected by a qualied electrician only.

"P2, P3 Pump failure" indicator is lit.

• The pump is protected by an integrated overload safety

switch which turns the pump off if it overloads or

is an electrical motor fault. After this has been triggered,

it must be reset by hand in order to use the pump again.

The control unit must be opened by a qualied electrician in

order to press the safety switch reset button.

if there

"P5 High water" indicator is lit

• Water level in the tank too high because of low pump ow

rate or excessive inow. Remove any obstructions in the

pump or pressure pipe and/or eliminate the excessive in-

ow.

LED P1 on the analogue evaluator is

continuously lit

• There is a fault in the level detection. Call our Customer ser-

vice.

• There is no residual water in the tank. Fill the tank with a

small amount of water.

• Note: If the LED lights up after the pumping operation, this

is not a sign of a malfunction. The LED goes off once the

tank is lled again with a small amount of wastewater.

Pump "snores" and does not switch itself off

• The switch-off point of the lifting station is too low.

Unscrew the three fastening screws of the level detection at

the front of the collecting tank. By carefully rotating it in an

anti-clockwise direction the switch-off point can be set to a

higher level. Retighten the screws. When the switch-off level

is reached during pumping, this is shown by the middle LED P2

on the analogue evaluator going off (on the right-hand side of

the control unit).

NOTICE! It may also be necessary to re-adjust the switch-on

level (please refer to the section “Redening the switch-on

level”).

14

Page 15

FRANÇAIS

Vous avez opté pour un produit Pentair Jung Pumpen, synonyme de qualité et de performance. Assurez-vous cette

performance par une installation conforme aux directives:

notre produit pourra ainsi remplir sa mission à votre entière

satisfaction. N‘oubliez pas que les dommages consécutifs à

un maniement non conforme porteront préjudice au droit à

la garantie.

Cet appareil peut être utilisé par des enfants d'au moins 8

ans ainsi que par les personnes ayant des capacités physiques, sensorielles ou mentales limitées ou qui manquent

d'expérience et de connaissance, dans la mesure où ils sont

surveillés ou s'ils ont reçu des instructions pour une utilisation en toute sécurité de l'appareil et qu'ils comprennent les

risques qui en résultent. Les enfants ne doivent pas jouer

avec l'appareil. Le nettoyage et l'entretien de l'appareil ne

doivent pas être effectués par des enfants si ceux-ci ne

sont pas sous surveillance.

Prévention des dommages en cas de défaillance

Comme tout autre appareil électrique, ce produit peut aussi

tomber en panne suite à une absence de tension ou à un défaut technique.

Si un dommage (également dommage consécutif) se produit

en raison de la défaillance du produit, les dispositions suivantes doivent être prise en particulier selon votre appréciation :

• Montage d’une alarme en fonction du niveau d’eau (éventu-

ellement aussi indépendante du réseau électrique) de sorte

que l’alarme puisse être perçue avant l’apparition d’un dommage.

• Contrôle de l’étanchéité du réservoir collecteur / cuve utili-

sée jusqu’au bord supérieur avant - toutefois au plus tard- le

montage ou la mise en service du produit.

• Montage de protection anti-retour pour les objets de draina-

ge sur lesquels un dommage peut survenir par l’écoulement

d’eau usée après une défaillance du produit.

• Montage d’un autre produit pouvant compenser la défail-

lance du produit (par ex. poste double).

• Montage d’un groupe de secours.

Étant donné que ces dispositions servent à prévenir ou réduire

les dommages consécutifs à une défaillance du produit, elles

sont obligatoires en tant que disposition du fabricant au même

titre que les contraintes normatives de la FR EN comme état

de la technique lors de l’utilisation du produit (OLG Francfort/

Main, n°dossier: 2 U 205/11, 15.06.2012).

CONSIGNES DE SÉCURITÉ

Ces instructions de service contiennent des informations essentielles à respecter lors de l‘installation, de la mise en service et de la maintenance.

Il est impératif que le monteur et l‘exploitant/ le personnel qualié concernés lisent les instructions de service avant le montage et la mise en service.

Les instructions doivent toujours être disponibles sur le lieu

d‘utilisation de la pompe ou de l‘installation.

Le non respect des consignes de sécurité peut entraîner la

perte de tous les droits à réparation du dommage.

Dans ces instructions de service, les consignes de sécurité

sont identiées de manière particulière par des symboles.

Risque d‘ordre général pour les personnes

Avertissement contre la tension électrique

AVIS! Danger pour la machine et le fonctionnement

Qualication du personnel

Le personnel pour le maniement, la maintenance, l‘inspection

et le montage doit posséder la qualication nécessaire à ce

type de travaux et il doit s‘être susamment bien informé par

une étude approfondie des instructions de service.

Domaine de responsabilité, l‘exploitant doit régler avec préci-

sion la compétence et le contrôle du personnel.

Si le personnel ne possède pas les connaissances nécessaires,

il est impératif de le former et de l‘instruire.

Travailler en étant soucieux de la sécurité

Il est impératif de respecter les consignes de sécurité, les règlements nationaux en vigueur concernant la prévention des

accidents et les prescriptions internes éventuelles de travail,

de service et de sécurité contenus dans ces instructions.

Consignes de sécurité pour l‘exploitant/ l‘utilisateur

Les directives légales, les règlements locaux et les directives

de sécurité doivent être respectés.

Il faut exclure les risques dus à l‘énergie électrique.

Les fuites de matières dangereuses à refouler (explosives,

toxiques ou brûlantes par exemple) doivent être évacuées de

telle sorte qu‘elles ne représentent aucun danger pour les personnes et l‘environnement. Les directives légales en vigueur

sont à respecter.

Consignes de sécurité pour le montage, les travaux d‘inspection et de maintenance

D‘une manière générale, les travaux à effectuer devront l‘être

exclusivement sur une machine à l‘arrêt. Les pompes ou agrégats refoulant des matières dangereuses pour la santé doivent

être décontaminés.

Directement après la n des travaux, tous les dispositifs de sécurité et de protection doivent être remis en place ou en ser-

vice. Leur ecacité est à contrôler avant la remise en service

et en tenant compte des directives et règlements en vigueur.

Transformation et fabrication de pièces détachées sans

concertation préalable

Une transformation ou une modication de la machine est

uniquement autorisée après consultation du fabricant. Les

pièces détachées d‘origine et les accessoires autorisés par

le fabricant servent à la sécurité. L‘utilisation d‘autres pièces

peut annuler la responsabilité quant aux conséquences en résultant.

Formes de service interdites

La sécurité d‘exploitation de la machine livrée est uniquement

garantie lors d‘une utilisation conforme. Il est absolument interdit de dépasser les valeurs limites indiquées au chapitre «

Caractéristiques technique «.

Consignes concernant la prévention des accidents

Avant les travaux de montage ou de maintenance, barrer la

zone de travail et contrôler le parfait état de l‘engin de levage.

Ne jamais travailler seul et utiliser un casque, des lunettes

protectrices et des chaussures de sécurité, ainsi qu‘en cas de

15

Page 16

FRANÇAIS

besoin, une ceinture de sécurité adaptée.

Avant d‘effectuer des soudures ou d‘utiliser des appareils élec-

triques, vériez l‘absence de risque d‘explosion.

Les personnes travaillant dans des infrastructures d‘assainissement doivent être vaccinées contre les agents pathogènes

pouvant éventuellement s‘y trouver. D‘autre part, veiller scrupuleusement à l‘hygiène, par égard pour votre santé.

Assurez-vous qu‘aucun gaz toxique ne se trouve dans la zone

de travail.

Respectez les règlements concernant la sécurité de travail et

gardez le nécessaire de premier secours à portée de main.

Dans certains cas, la pompe et le produit peuvent être brûlants, il y a alors risque de brûlure.

Des règles spéciales entrent en vigueur pour les installations

dans les secteurs à risque d‘explosion!

UTILISATION

Les postes de relevage pour matières fécales compli prêts à

brancher ont la certication LGA mode de construction et conviennent au relevage des eaux usées en provenance des toilettes et urinoirs ainsi que des eaux usées domestiques avec les

impuretés habituelles.

Les collecteurs sont submersibles avec une hauteur max. de 2

mCE et une durée de 7 jours au plus.

L’unité de commande n’est pas submersible mais est protégée

contre les projections d’eau selon IP44.

Pour une installation réglementaire et une utilisation conforme, l’unité de commande répond aux exigences de protection

de la norme EMC 2014/30/EU et convient à une intervention en

habitat individuel avec une connexion sur le réseau électrique

public. En cas de branchement à un réseau industriel au sein d'

une exploitation industrielle avec une alimentation électrique

en provenance d'un propre transformateur haute tension, il

faut s'attendre, entre-autres, à une résistance des perturba-

tions insusante.

Lors de l'utilisation des postes, il est nécessaire d'observer les

différentes lois nationales, les directives ainsi que les dispositions locales, comme par ex.

• Les postes de relevage des eaux usées pour l'assainissement

des terrains et des bâtiments (par ex. en Europe EN 12050 et

12056)

• La réalisation d'installations à basse tension (par ex. en Alle-

magne VDE 0100)

• Sécurité et équipement (par ex. en Allemagne la réglemen-

tation sur la sécurité dans les entreprises "BetrSichV" et BGR

500)

• Sécurité dans les postes de technique d'eaux usées ( par ex.

en Allemagne GUV- V C5, GUV-R 104, GUV-R 126)

• Installations électriques et matériel (par ex. en Allemagne

GUV-V A3)

• Protection antidéagrante EN 60079- 0, EN 60079-1, EN

60079- 14, EN 60079-17 et EN 1127-1

Contenu de la livraison

• un ou deux collecteurs avec bride de serrage DN 150 pour

l'amenée

• deux pompes pour eaux usées

• coude à patins pour les pompes

• jonction(s) élastique(s) avec colliers pour le conduit

d’aération DN 70

• jonctions élastiques avec colliers pour coudes à patins

• jonction élastique avec colliers pour la conduite de refoule-

ment

• matériel de xation pour le collecteur et les coudes à patins

• unité de commande

Mode de fonctionnement : service discontinu S3,

cf. caractéristiques techniques

MONTAGE

Le poste de relevage doit être monté avec une protection contre les poussées verticales ainsi qu'en pose libre. Il est nécessaire de prévoir un espace de travail de 60 cm min. en largeur

et en hauteur autour et au-dessus de toutes les pièces à utiliser et à entretenir.

16

Page 17

FRANÇAIS

Aération : le conduit d'aération doit être dirigé au-dessus du

niveau du toit.

Amenée : il faut placer dans l'amenée une vanne d’arrêt avant

le collecteur.

Il est nécessaire de monter une vanne de maintenance entre

chaque pompe et le collecteur an de pouvoir continuer à utiliser le poste en cas de dysfonctionnement ou de maintenance

d’une pompe.

Conduite de refoulement : il faut placer une autre vanne pour

eaux usées dans la conduite de refoulement derrière un clapet

anti-retour certié EN. La conduite de refoulement doit être

dirigée avec une boucle au-dessus du niveau de retenue xé

localement.

Il faut prévoir un puisard de pompe pour l'assainissement du

local d'installation.

Les postes de relevage pour matières fécales compli 1500 et

compli 2500 sont livrés en modules de construction et sont

montés sur place par une entreprise d’installation.

AVIS ! Toutes les vis qui servent à xer les différentes pièces

sur le collecteur doivent uniquement être serrées avec un

couple de serrage max. de 6 Nm.

Montage du collecteur

Fermer la vanne dans l'amenée (accessoire) an d'empêcher

une intrusion d'eau pendant le montage.

Visser les quatre équerres de xation de façon latérale sur le

collecteur. AVIS! Ne pas serrer les vis trop fortement pour ne

pas déformer le collecteur. Il y a sinon un risque de fuites.

Pousser le poste de relevage avec la bride de serrage contre la

butée sur le tuyau d'amenée et ajuster.

En cas d’utilisation d’une entrée latérale DN 150, cette entrée

doit d’abord être ouverte à l’endroit marqué au moyen d’une

scie-cloche Ø 152 et ébavurée ensuite. L’entrée standard doit

alors être obturée au moyen du bouchon d’obturation fourni.

Bien serrer les vis à six pans de la bride de serrage.

Pour les compli 2500, relier maintenant les deux collecteurs

ensemble avec un tuyau DN 150 et les brides de serrage.

Marquer des trous pour la xation au sol du collecteur et percer, insérer la cheville et xer le collecteur avec les vis à bois

et les rondelles.

Montage des pompes

Trois patins sont vissés sous chaque coude.

Les coudes sont ensuite reliés au collecteur via une jonction

élastique et les colliers de serrage.

La prochaine étape consiste à cheviller les coudes au sol.

Les joints d’étanchéité sont alors posés sur les coudes, les pom-

pes sont mises en place et xées par le bas à l’aide des vis six pans.

Montage de l’aération

Le conduit d’aération DN 70 est raccordé à l’aide d’une jonction

élastique en haut sur le collecteur et est dirigé au-dessus du

niveau du toit. Pour les compli 2500, il est nécessaire d’équiper

les deux collecteurs d’un conduit d’aération, ces derniers pouvant néanmoins être dirigés ensemble à l’aide d’une pièce en T.

Montage de la conduite de refoulement

Équiper les raccords à bride (accessoires) de supports et les

visser aux pompes. La conduite de refoulement est maintenant

réalisée :

1. Clapets anti-retour (accessoires),

2. Vannes d’arrêt (accessoires),

3. Adaptateur en Y (accessoires).

4. Connecter la conduite de refoulement avec la jonction élastique et la bride à emboîtement (accessoires) et la diriger audessus du niveau de retenue local avec une boucle.

Raccord de l’évacuation de secours (DN 50 à

l’avant)

Ce raccord est utilisé pour la pompe manuelle à diaphragme

HMP (accessoire).

Percer l’embout au choix à droite ou à gauche au niveau du

marquage à l’aide d’une scie-cloche (Ø 38) et ébavurer.

Fixer la pompe manuelle à diaphragme au mur de façon à ce

qu’elle soit bien accessible et la raccorder à la tubulure du collecteur avec le tuyau PVC et la jonction élastique (accessoires).

La conduite de refoulement doit être dirigée avec une boucle

au-dessus du niveau de retenue local.

BRANCHEMENT ÉLECTRIQUE

AVIS ! Seul un électricien spécialisé est autorisé à effectuer

les travaux électriques sur la pompe, la che ou l’unité de commande.

AVERTISSEMENT !

Avant chaque intervention, retirer la che secteur du poste et

s’assurer que le poste ne peut pas être remis sous tension par

d’autres personnes.

AVIS!

Ne jamais mettre la che secteur et les extrémités de câb-

le libres dans l’eau ! L'eau qui est susceptible de s'inltrer peut

causer des défaillances et des endommagements.

Il est nécessaire de tenir compte, à chaque fois, des normes

en vigueur (par ex. EN), des directives spéciques au pays (par

ex. VDE) ainsi que des directives de l'opérateur local du réseau

d'alimentation.

Observer la tension de service (cf. plaque signalétique) !

Les postes disposent d'un commutateur de niveau qui enclen-

che ou stoppe les pompes en fonction du niveau d'eau. Le bip

du dispositif d'alarme intégré indique la présence d'un dysfonctionnement même si celui-ci n’est que temporaire.

Si les pompes sont devenues trop chaudes, elles sont interrompues par les thermostats à enroulement. Avant d'éliminer

le problème, il est nécessaire de mettre le poste hors tensi-

on. Pour ce faire, débrancher la che secteur ou désactiver

l’interrupteur principal car autrement les pompes se remettraient en marche automatiquement après avoir refroidi. Un signal

de panne direct n’a pas lieu.

En ce qui concerne les compli 1525, 1535, 2525 et 2535 , le branchement secteur du poste (3/N/PEx400 V, 50 Hz) se fait avec

une prise de courant CEE à 5 pôles installée de façon réglementaire et se trouvant dans une pièce au sec au-dessus du

niveau de retenue.

En ce qui concerne les compli 1555, 1575, 15100, 2555 et 2575,

le branchement secteur (3/N/PEx400 V, 50 Hz) se fait directement sur les bornes de l’interrupteur principal de l’unité de

commande. La section de câble doit être dimensionnée en

fonction de la consommation de courant des pompes et de la

longueur de câble.

AVIS! Il faut uniquement utiliser des fusibles à action retardée

17

Page 18

FRANÇAIS

ou des disjoncteurs de type C en tant que fusibles de puissance (se référer au schéma de connexion pour la taille). Si les

fusibles de puissance se sont déclenchés, il faut éliminer le

problème avant de remettre le poste sous tension.

Montage de l’unité de commande

Faire fonctionner l'unité de commande uniquement dans des

endroits secs au-dessus du niveau de retenue et garder le boîtier toujours fermé. L'unité de commande doit être facilement

accessible an qu'il soit possible d'effectuer un contrôle à tout

moment. Une humidité de l'air élevée ainsi que la buée peuvent

endommager l'unité de commande.

Raccordement des pompes

Les pompes sont raccordées sur place à l’unité de commande

conformément au schéma de connexion (annexe). Les pompes

à courant triphasé sont protégées par un déclencheur à maximum de courant ou par un disjoncteur-protecteur, réglage sur

le courant nominal + 10 %.

Thermostats à enroulement

AVIS! Outre le déclencheur à maximum de courant ou le dis-

joncteur-protecteur, il est nécessaire de raccorder les thermostats intégrés à l’enroulement du moteur à l’unité de commande (borne 30/32).

Les contacts des thermostats sont conçus pour max. 250V/1,2

A (cos phi 0,6) et portent les désignations 30 et 32 en ce qui

concerne le raccordement. Lorsque la température de déclenchement est atteinte, le moteur est désactivé via le circuit