Parker Hiross Hyperchill ICE360, Hyperchill ICE310 User Manual

Hyperchill

IT Manuale d’uso

EN User Manual

ES Manual de uso

DE Benutzer Handbuch

(50Hz)

ICE310

ICE360

DATE: 25.02.2016 - Rev. 20

CODE: 398H271677

Indice

1 Sicurezza 1

1.1 Importanza del manuale .......................................................................1

1.2 Segnali di avvertimento ......................................................................... 1

1.3 Indicazioni di sicurezza ......................................................................... 1

1.4 Rischi residui .........................................................................................1

2 Introduzione 2

2.1 Trasporto .................................................................................................2

2.2 Movimentazione ....................................................................................2

2.3 Ispezione ................................................................................................. 2

2.4 Immagazzinaggio ................................................................................... 2

3 Installazione 2

3.1 Spazio operativo ..................................................................................... 2

3.2 Versioni ................................................................................................... 2

3.3 Circuito idraulico ................................................................................... 2

3.4 Circuito elettrico .................................................................................... 3

4 Controllo 4

4.1 Pannello di controllo ............................................................................. 4

4.2 Avviamento ............................................................................................. 4

4.3 Fermata .................................................................................................... 4

4.4 De nizione parametri ........................................................................... 4

4.5 Gestione parametri ................................................................................5

4.6 Gestione allarmi ..................................................................................... 6

4.7 Riavvio automatico ................................................................................ 6

5 Manutenzione 7

5.1 Avvertenze generali................................................................................7

5.2 Manutenzione preventiva ..................................................................... 7

5.3 Refrigerante ............................................................................................ 7

5.4 Smantellamento ...................................................................................... 7

6 Ricerca guasti 8

7 Appendice

7.1 Legenda

7.2 Movimentazione

7.3 Spazio operativo

7.4 Diagramma di installazione

7.5 Dati tecnici

7.6 Dimensioni ingombro

7.7 Lista ricambi

7.8 Circuito frigorifero

7.9 Schema elettrico

1 Sicurezza

1.1 Importanza del manuale

• Conservarlo per tutta la vita della macchina.

• Leggerlo prima di qualsiasi operazione.

• E’ suscettibile di modi che: per una informazione aggiornata consultare la versione a bordo macchina

1.2 Segnali di avvertimento

Istruzione per evitare pericoli a persone.

!

Istruzione da eseguire per evitare danni all’apparecchio.

Y

E’ richiesta la presenza di tecnico esperto e autorizzato.

Z

Sono presenti simboli il cui signi cato è nel paragrafo 7.

,

1.3 Indicazioni di sicurezza

! Ogni unità è munita di sezionatore elettrico per intervenire in

condizioni di sicurezza. Usare sempre tale dispositivo per eliminare i

pericoli durante la manutenzione.

! Il manuale è rivolto all’utente nale solo per operazioni eseguibili

a pannelli chiusi: operazioni che ne richiedono l’apertura con attrezzi

devono essere eseguite da personale esperto e quali cato.

Y Non superare i limiti di progetto riportati nella targa dati.

! Y È compito dell’utilizzatore evitare carichi diversi dalla

pressione statica interna. Qualora sussista il rischio di azioni sismiche

l’unità va adeguatamente protetta.

Impiegare l’unità esclusivamente per uso professionale e per lo scopo

per cui è stata progettata.

E’ compito dell’utilizzatore analizzare tutti gli aspetti dell’applicazione

in cui il prodotto è installato, seguire tutti gli standards industriali di

sicurezza applicabili e tutte le prescrizioni inerenti il prodotto contenute nel manuale d’uso ed in qualsiasi documentazione prodotta e fornita

con l’unità.

La manomissione o sostituzione di qualsiasi componente da parte di

personale non autorizzato e/o l’uso improprio dell’unità esonerano il

costruttore da qualsiasi responsabilità e provocano l’invalidità della

garanzia.

Si declina ogni responsabilità presente e futura per danni a persone,

cose e alla stessa unità, derivanti da negligenza degli operatori, dal

mancato rispetto di tutte le istruzioni riportate nel presente manuale,

dalla mancata applicazione delle normative vigenti relative alla sicurezza dell’impianto.

Il costruttore non si assume la responsabilità per eventuali danni dovu-

ti ad alterazioni e/o modi che dell’imballo.

E’ responsabilità dell’utilizzatore assicurarsi che le speci che fornite per

la selezione dell’ unità o di suoi componenti e/o opzioni siano esaustive

ai ni di un uso corretto o ragionevolmente prevedibile dell’unità stessa

o dei componenti.

ATTENZIONE: Il costruttore si riserva il diritto di modi care le

informazioni contenute nel presente manuale senza alcun preavviso.

Ai ni di una completa ed aggiornata informazione si raccomanda

all’utente di consultare il manuale a bordo unità.

1.4 Rischi residui

L’installazione, l’avviamento, lo spegnimento, la manutenzione della

macchina devono essere tassativamente eseguiti in accordo con quanto

riportato nella documentazione tecnica del prodotto e comunque in

modo che non venga generata alcuna situazione di rischio.

I rischi che non è stato possibile eliminare in fase di progettazione sono

riportati nella tabella seguente.

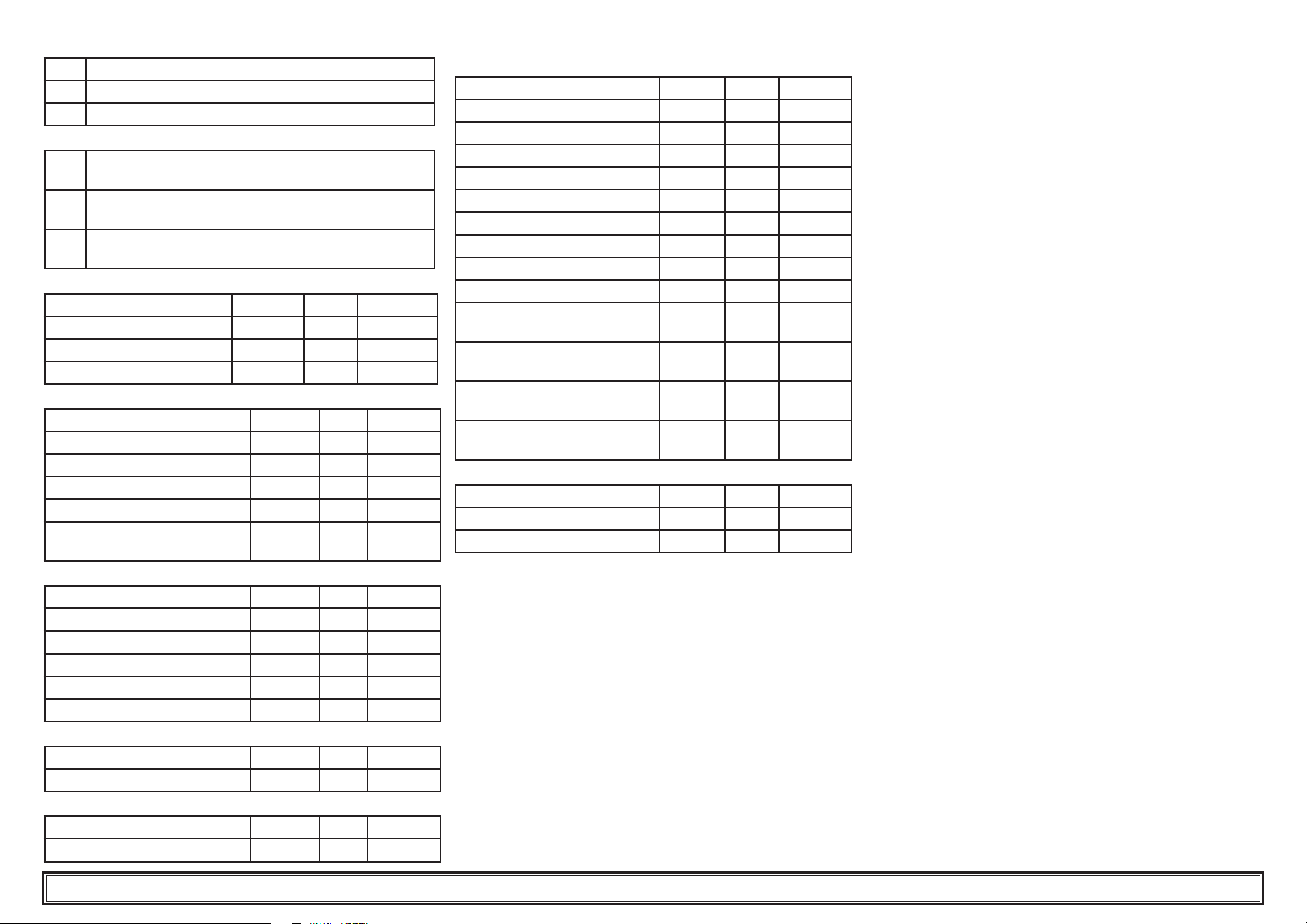

Parte

considerata

batteria di

scambio termico

griglia

ventilatore e

ventilatore

interno unità:

compressore

e tubo di

mandata

interno unità:

parti metalliche e cavi

elettrici

esterno unità:

zona circostante unità

Rischio

Modalità Precauzioni

residuo

piccole ferite

da taglio

lesioni inserimento di oggetti

ustioni contatto evitare il contatto, usare

intossicazioni,

folgorazione,

ustioni gravi

intossicazioni,

ustioni gravi

contatto evitare il contatto, usare

appuntiti attraverso la

griglia mentre il ventilatore sta funzionando

difetto di isolamento

cavi alimentazione

a monte del quadro

elettrico dell’unità.

Parti metalliche in

tensione

incendio a causa corto

circuito o surriscaldamento della linea

alimentazione a monte

del quadro elettrico

dell’unità

guanti protettivi

non in lare oggetti di

alcun tipo dentro la griglia

dei ventilatori e non

appoggiare oggetti sopra

le griglie

guanti protettivi

protezione elettrica adeguata della linea alimentazione. Massima cura nel

fare il collegamento a terra

delle parti metalliche

sezione dei cavi e sistema

di protezione della linea

alimentazione elettrica

conformi alle norme

vigenti

Italiano

ICE310-360

1/8

Italiano

2 Introduzione

I refrigeratori d’acqua sono unità monoblocco per la produzione di

acqua refrigerata in circuito chiuso. I motori di compressore, pompa

e ventilatore, sono dotati di una protezione termica che li protegge da

eventuali surriscaldamenti.

2.1 Trasporto

L’unità imballata deve rimanere:

a) In posizione verticale;

b) Protetta da agenti atmosferici;

c) Protetta da urti.

2.2 Movimentazione

Usare carrello elevatore a forca adeguato al peso da sollevare, evitando

urti di qualsiasi tipo (vedere paragrafo 7.2).

2.3 Ispezione

a) In fabbrica tutte le unità sono assemblate, cablate, caricate con

refrigerante ed olio e collaudate;

b) ricevuta la macchina controllarne lo stato: contestare subito alla

compagnia di trasporto eventuali danni;

c) disimballare l’unità il più vicino possibile al luogo dell’installazione.

2.4 Immagazzinaggio

a) Mantenere l’unità imballata in luogo pulito e protetto da umidità e

intemperie;

b) Non sovrapporre le unità;

c) Seguire le istruzioni riportate sull’imballo.

3 Installazione

Y Per una installazione ottimale rispettare le indicazioni riportate

nei paragra 7.2, 7.3,7.4, 7.5 e 7.9.

Y Per una corretta applicazione dei termini di garanzia, seguire le

istruzioni del report di avviamento, compilarlo e restituirlo alla ditta

venditrice.

! Liquidi da ra reddare

I liquidi da ra reddare devono essere compatibili con i materiali

utilizzati.

Esempi di liquidi usati sono acqua o miscele di acqua e glicole etileni-

co o propilenico.

I liquidi da ra reddare non devono essere in ammabili.

Se i liquidi da ra reddare contengono sostanze pericolose (come ad

esempio il glicole etilenico/propilenico) l’eventuale liquido fuoriuscito da una zona di perdita deve essere raccolto perchè dannoso per

l’ambiente. In caso di svuotamento del circuito idraulico, attenersi alle

normative vigenti e non disperdere il contenuto nell’ambiente.

ICE310-360

3.1 Spazio operativo

Per consentire il libero passaggio del usso d’aria e la manutenzione

dell’unità, è necessario lasciare libera da ostruzioni una area minima

attorno al refrigeratore (vedere paragrafo 7.3).

Lasciare almeno 2 metri di spazio sopra il refrigeratore nei modelli ad

espulsione verticale dell’aria di condensazione.

3.2 Versioni

Versione ad aria

Ventilatori assiali (A)

Non creare situazioni di ricircolo dell’aria di ra reddamento. Non

ostruire le griglie di ventilazione. Per le versioni con ventilatori assiali è

sconsigliata la canalizzazione dell’aria esausta.

3.3 Circuito idraulico

3.3.1 Controlli e collegamento

Y Prima di collegare il refrigeratore e riempire il circuito, assicurarsi

che le tubazioni siano pulite. In caso contrario e ettuare un lavaggio

accurato.

Y Se il circuito idraulico è di tipo chiuso, in pressione, è consigliabile

installare una valvola di sicurezza tarata a 6 bar.

Y Si consiglia di installare sempre dei ltri a rete sulle tubazioni di

ingresso e uscita acqua.

Y Nel caso in cui il circuito idraulico sia intercettato da valvole auto-

matiche, proteggere la pompa con sistemi anti colpo d’ariete.

Controlli preliminari

1) Controllare che le eventuali valvole di intercettazione del circuito

idraulico siano aperte.

2) Se il circuito idraulico è di tipo chiuso, controllare che sia stato installato un vaso d’espansione di capacità adeguata. Vedere paragrafo

3.3.3.

Collegamento

1) Collegare il refrigeratore d’acqua alle tubazioni di ingresso e uscita,

utilizzando gli appositi attacchi posizionati nella parte posteriore

dell’unità.

Si consiglia l’utilizzo di giunti essibili per togliere rigidità al sistema.

2) Riempire il circuito idraulico utilizzando l’apposito attacco di carica posizionato nella parte posteriore del refrigeratore (

3) Il serbatoio è dotato di un’apposita valvola di s ato che dovrà essere

azionata manualmente al momento del riempimento. A tal proposito, se il circuito idraulico presenta dei punti ad altezza maggiore,

installare una valvola di s ato in tali punti.

4) Si consiglia di dotare le tubazioni di ingresso ed uscita di un valvole, in modo da poter escludere la macchina dal circuito in caso di

manutenzione e di regolazione per la pompa.

5) Se il chiller lavora con vasca aperta, la pompa deve essere installata

).

2/8

in aspirazione alla vasca e in mandata al chiller.

Controlli successivi

1) Controllare che il serbatoio ed il circuito siano completamente

riempiti d’acqua e correttamente s atati dall’aria.

2) Il circuito idraulico dev’essere sempre riempito. A tal ne si può

provvedere ad un controllo e rabbocco periodico, oppure si può

dotare l’impianto di un kit di riempimento automatico.

3.3.2 Acqua e glicole etilenico

Se installato all’aperto, o comunque in ambiente chiuso non riscaldato,

c’è la possibilità che, nei periodi di fermata dell’impianto in corrispondenza ai mesi più freddi dell’anno, l’acqua all’interno del circuito

ghiacci.

Per evitare questo pericolo si può:

a) Dotare il refrigeratore di adeguate protezioni antigelo, fornite dal

costruttore come opzionali;

b) Scaricare l’impianto tramite l’apposita valvola di scarico, in caso di

fermate prolungate;

c) Aggiungere un’adeguata quantità di antigelo all’acqua di circolazio-

ne (vedi tabella).

A volte la temperatura dell’acqua in uscita è tale da richiedere che essa

venga miscelata con glicole etilenico, per evitare formazioni di ghiaccio, nelle percentuali sotto riportate.

Temperatura acqua

in uscita [°C]

45-2

210-5

015-7

-2 20 -10

-4 25 -12

-6 30 -15

3.3.3 Vaso d’espansione

Per evitare che gli aumenti o diminuzioni di volume del uido conseguenti ad una variazione sensibile della sua temperatura possano

danneggiare la macchina o il circuito, è consigliabile installare un vaso

d’espansione di capacità adeguata.

Il vaso d’espansione va installato in aspirazione alla pompa sull’attacco

posteriore del serbatoio.

Per un calcolo del volume del vaso d’espansione da applicare ad un

circuito chiuso si può utilizzare la formula seguente:

V=2 x Vtot x (Pt min - P t max)

dove

Vtot= vol. totale del circuito (in litri)

P t min/max = peso speci co alla minima/massima temperatura raggiungibile dall’acqua [kg/dm3].

I valori di peso speci co in funzione della temperatura e della percen-

Glicole etilenico

(% vol.)

Temperatura

ambiente

tuale di glicole, sono riportati in tabella.

%

glicole

0% 1.0024 1.0008 0.9988 0.9964 0.9936 0.9905 0.9869

10% 1.0177 1.0155 1.0130 1.0101 1.0067 1.0030 0.9989

20% 1.0330 1.0303 1.0272 1.0237 1.0199 1.0156 1.0110

30% 1.0483 1.0450 1.0414 1.0374 1.0330 1.0282 1.0230

-100 1020304050

Temperatura [°C]

! Attenzione: In fase di riempimento fare riferimento ai dati di

carica anche del vaso di espansione.

3.4 Circuito elettrico

3.4.1 Controlli e collegamenti

! Prima di e ettuare qualsiasi operazione su parti elettriche assicu-

rarsi che non vi sia tensione.

Tutte le connessioni elettriche devono essere conformi alle prescrizioni

locali del luogo di installazione.

Controlli iniziali

1) La tensione e la frequenza di rete devono corrispondere ai valori

stampigliati sulla targhetta dati del refrigeratore. La tensione di

alimentazione non deve, neppure per brevi periodi, essere fuori dalla

tolleranza riportata sullo schema elettrico che, salvo diverse indicazioni, è pari +/- 10% per la tensione; +/- 1% sulla frequenza.

2) La tensione deve essere simmetrica (valori e caci delle tensioni ed

angoli di fase fra fasi consecutive uguali fra loro). Il massimo squilibrio ammesso fra le tensioni è pari al 2%

Collegamento

1) L’alimentazione elettrica dei refrigeratori viene e ettuata con cavo a

4 li , 3 poli +terra, senza neutro. Per la sezione vedere paragrafo 7.5.

2) Passare il cavo attraverso il pressacavo posto sul pannello posteriore

della macchina e collegare fase e neutro ai morsetti del sezionatore

generale (QS), la terra va collegata all’apposito morsetto di terra

(PE).

3) Assicurare all’origine del cavo di alimentazione una protezione

contro i contatti diretti pari ad almeno IP2Xo IPXXB.

4)Installare , sulla linea di alimentazione elettrica del refrigeratore,

un interruttore automatico con di erenziale (RCCB - IDn = 0.3A),

della portata massima indicata nello schema elettrico di riferimento,

con potere di interruzione adeguato alla corrente di corto circuito

esistente nella zona d’installazione della macchina.

La corrente nominale “In” di tale magnetotermico deve essere uguale

a FLA e la curva di intervento di tipo D.

5) Valore massimo dell’impedenza di rete = 0.274 ohm.

Controlli successivi

Assicurarsi che la macchina e le apparecchiature ausiliarie siano state

messe a terra e protette contro cortocircuiti e/o sovraccarichi.

! Una volta che l’unità è stata collegata e l’interruttore generale a

monte è stato chiuso (dando così tensione alla macchina), il voltaggio

nel circuito elettrico raggiunge valori pericolosi. Massima precauzione!

3.4.2 Allarme generale

Tutti i refrigeratori sono provvisti della segnalazione allarme macchina

(vedere schema elettrico), costituita da un contatto libero in scambio

riportato in morsettiera: ciò permette di allacciare un allarme centralizzato esterno, acustico, visivo o inserito in logiche es. PLC.

3.4.3 ON/OFF remoto

Tutti i refrigeratori hanno la possibilità di avere un comando di avviamento e fermata remoto.

Per il collegamento del contatto ON-OFF remoto vedere lo schema

elettrico.

Italiano

ICE310-360

3/8

Italiano

4 Controllo

4.1 Pannello di controllo

Fig.1

4L3L0P

P6

I

O

L2

P1

P2

L5

L6

L7

L8

L9

L1

on

off

HP

LP

TP

LIV Low water level

PI

PS

alarms

enter

High pressure

Lowpressure

Pump alarm

Compressor alarm

Power su pply

P6

L2

P1

P2

L5

L6

L7

L8

L9

L1

P0 Interruttore sezionatore.

P1 Pulsante ON : attiva il controllore.

P2 Pulsante OFF : disattiva il controllore.

P3 Pulsante SU : per aumentare il valore dei parametri modi cabili.

P4 Pulsante GIU’ : per diminuire il valore dei parametri modi cabili.

P5 Pulsante enter: per confermare i parametri modi cati.

P6 Pulsante alarms: per resettare gli allarmi a reset manuale.

on

alarms

off

HP

LP

TP

LIV Low water l evel

PI

PS

P5

C

F

P3

P4

C

F

enter

High pressure

Low pressure

Pump alarm

Compressor alarm

Power supply

WATER

IN

WATER

OUT

4L3L

P5

P3

P4

ICE310-360

LED ACCESO LAMPEGGIANTE

L1: giallo

L2: verde

L3: rosso

L4: rosso

L5: rosso

L6: rosso

L7: rosso

L8: rosso

L9: rosso

4.2 Avviamento

• Dare tensione alla macchina mettendo in on il sezionatore

generale QS[P0].

• Mettere in on il refrigeratore nel modo seguente: mettere in On il

tasto On/O [P1].

• Impostare sul controllore la temperatura desiderata.

Monitore di fase

Se al l’ avviamento compare a display l’allarme “PI1” (paragrafo 4.6.1),

l’utente deve veri care di avere eseguito correttamente il cablaggio dei

morsetti di ingresso all’interruttore sezionatore.

4.2.1 Regolazioni al primo avviamento

a) Il chiller è regolato per una temperatura di defoult di 12°C con un

di erenziale di 3°C, se si vuole e ettuare una nuova regolazione

vedere paragrafo 4.5.

b) Veri care il corretto funzionamento della pompa utilizzando il

manometro (leggere P1 e P0) e i valori limite di pressione (Pmax e

Pmin) riportati sulla targa dati della pompa.

P1 = pressione con pompa ON

P0 = pressione con pompa OFF

Pmin < (P1-P0) < Pmax

- Esempio n°1.

Condizioni:

circuito chiuso a pressione P0 di 2 bar

dati targa pompa: Pmin 1bar/ Pmax 3bar

regolare l’uscita valvola per una pressione di 3bar< P1< 5Bar

- Esempio n°2.

Condizioni:

circuito aperto a pressione P0 di 0 bar

dati targa pompa: Pmin 1bar/ Pmax 3bar

Scheda è alimentata

Scheda è in On Con scheda alimentata ed in OFF: è

Unità di misura °C

Unità di misura °F

Allarme alta pressione

Allarme bassa pressione

Allarme termico pompa

Allarme basso livello acqua

serbatoio

Allarme protezione

compressore

attiva una resistenza antigelo.

Con scheda alimentata ed in On: un

compressore è in chiamata ma sta

aspettando un ritardo

Modalità programmazione Loop USER

o FACTORY.

4/8

regolare l’uscita valvola per una pressione di 1bar< P1< 3Bar

c) Veri care il corretto funzionamento della pompa anche in condi-

zioni di regime.

Ve ri care inoltre che l’amperaggio della pompa sia entro i limiti di

targa.

d) Spegnere il chiller e procedere con il rabbocco del circuito idraulico

con la temperatura di “SET”.

e) Controllare che la temperatura dell’acqua “trattata” non scenda sotto

i 5°C e la temperatura ambiente in cui opera il circuito idraulico non

scenda sotto 5°C. In caso contrario aggiungere all’acqua l’opportuna

quantità di glicole, come spiegato nel paragrafo 3.3.2

4.3 Fermata

Quando non è più richiesto il funzionamento del refrigeratore mettere

in o il refrigeratore come segue: premere il tasto P2.

Non mettere in o il sezionatore generale QS [P0] in modo da garantire l’alimentazione di eventuali resistenze antigelo presenti nel refrigeratore.

4.4 De nizione parametri

Generalità

Esistono due livelli di protezione per i parametri:

a) Diretto (D): con accesso immediato, Modi cabili;

b) Sotto password (U): con accesso con password; Parametri da non

modi care.

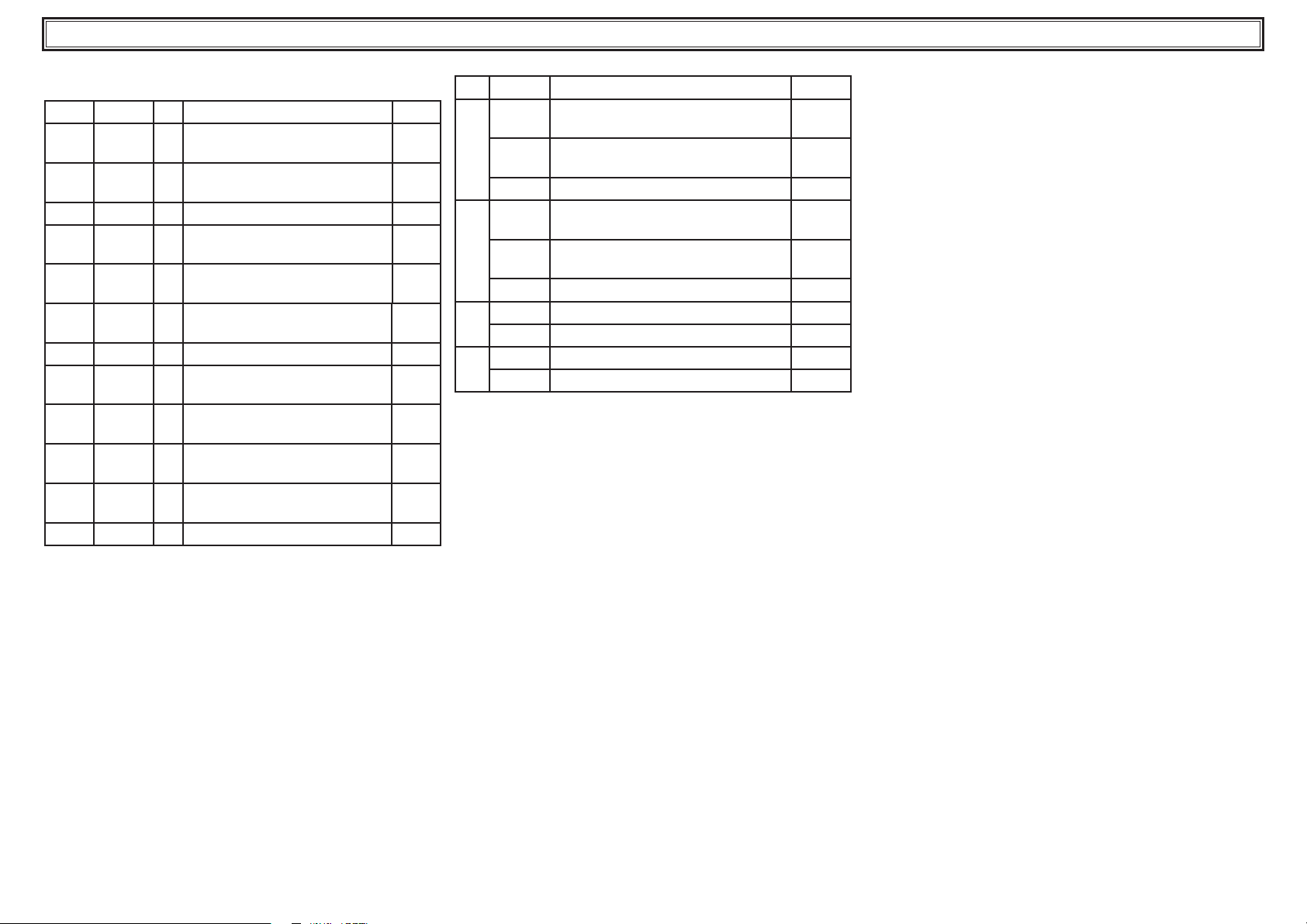

4.4.1 Parametri macchina

PARAMETRO CODICE TIPO DEFAULT

Unità di misura

Indirizzo unità

Abilitazione on / o remoto

(paragrafo 4.4.1.1).

Gestione relè allarme

(paragrafo 4.4.1.2)

Abilitazione on/o da supervisore

Con gurazione uscita digitale 3

Con gurazione uscita digitale 6

Abilitazione pompa

Abilitazione livello acqua

Gestione allarme termico pompa

Contaore macchina

Contaore macchina

Soglia allarme contaore macchina

4.4.1.1 Modalità On / O remoto

C-F

Adr

rE

rAL

SUP

Ud3

Ud6

AbPu

AbLL

AtP

HUL

HUH

tHU

U

U

U

U

U

U

U

U

U

U

U

U

U

0

1

0

0

0

0

0

0

0

1

-

-

0

On/O remoto disabilitato.

0

On/O remoto abilitato assieme al On/O da locale

1

Solo On/O remoto , On/O da locale disabilitato

2

4.4.1.2 Gestione relè allarme

Relè normalmente diseccitato, viene eccitato in presenza di

0

un allarme.

Relè normalmente eccitato (anche con controllo in OFF),

1

viene diseccitato in presenza di un allarme.

Relè normalmente eccitato (solo con in ON), viene disecci-

2

tato in presenza di un allarme o con controllo in OFF.

4.4.2 Termostatazione

PARAMETRO CODICE TIPO DEFAULT

Set point termostatazione

Di erenziale termostatazione

Limite inferiore set point

4.4.3 Parametri sonda B1

PARAMETRO CODICE TIPO DEFAULT

Con gurazione alta temperatura

Allarme alta temperatura

Allarme bassa temperatura

Calibrazione sonda

Di erenziale riarmo allarme

bassa temperatura

4.4.4 Parametri sonda B2

PARAMETRO CODICE TIPO DEFAULT

Con gurazione alta temperatura

Allarme alta temperatura

Allarme bassa temperatura

Calibrazione sonda

Presenza sonda B2

4.4.5 Parametri sonda P1

PARAMETRO CODICE TIPO DEFAULT

Calibrazione trasduttore

4.4.6 Parametri sonda P2

PARAMETRO CODICE TIPO DEFAULT

Calibrazione trasduttore

SEt

dIF

LI5

cHAI

HAI

LAI

CAI

dbI

cHA2

HA2

LA2

CA2

Ab2

CAP1

CAP2

4.4.7 Parametri compressore

PARAMETRO CODICE TIPO DEFAULT

Rotazione compressori

Abilitazione compressore 1

Abilitazione compressore 2

Abilitazione compressore 3

Abilitazione compressore 4

Contaore compressore 1.

Contaore compressore 3.

Contaore compressore 2.

Contaore compressore 4

D

D

U

12.0

3.0

5.0

U

D

D

U

U

U

U

U

U

U

U

U

0

60.0

-20.0

0.0

1.0

0

60.0

3.0

0.0

1.0

00

00

Soglia allarme contaore

compressore 1

Soglia allarme contaore

compressore 3

Soglia allarme contaore

compressore 2

Soglia allarme contaore

compressore 4

4.4.8 Parametri pompa

PARAMETRO CODICE TIPO DEFAULT

Ritardo spegnimento pompa

Ritardo accensione pompa

rot

AbC1

AbC2

AbC3

AbC4

HI

H3

H2

H4

tHI

tH3

tH2

tH4

dP5

dPA

U

U

U

U

U

D

D

D

D

U

U

U

U

U

U

2

0

0

0

0

-

-

-

-

0

0

0

0

5

5

4.5 Gestione parametri

4.5.1 Regolazione temperatura (vedere g.1)

1. Dare tensione alla macchina mettendo in on il sezionatore generale

QS, ed attendere la visualizzazione della temperatura.

2. Premere contemporaneamente i tasti “P3” e “P5” per entrare nei

parametri tipo “dIrE” (D) .

3. Premere il tasto “P4” per selezionare il parametro “SEt” , premere

il tasto “P5” per conferma.

4. Modi care il valore usando i tasti “P3”e “ P4” su e giù e premere il

tasto “P5” per confermare e uscire.

6. Premere “P3” per tornare su “dIrE” .

7. Premere “P5” per uscire.

4.5.2 Regolazione del di erenziale (vedere g.1)

1. Dare tensione alla macchina mettendo in on il sezionatore generale

QS, ed attendere la visualizzazione della temperatura.

2. Premere contemporaneamente i tasti “P3” e “P5” per entrare nei

parametri tipo “dIrE” (D) .

3. Premere il tasto “P4” due volte per selezionare il parametro “diF” ,

premere il tasto “P5” per conferma.

4. Modi care il valore usando i tasti “P3”e “ P4” su e giù e premere il

tasto “P5” per confermare e uscire.

6. Premere “P3” due volte per tornare su “dIrE” .

7. Premere “P5” per uscire.

4.5.3 Visualizzazione sonde temperatura B1,B2...

La sonda B1 è la sonda di “SET” della macchina.

1. Avviare la macchina.

2. Premere il tasto “P4” e visualizzare la temperatura della sonda

successiva .

3. Premere il tasto “P5” per visualizzare quale sonda “b01” ..“b02”..

state guardando.

Si consiglia di lasciare sempre in visione la sonda di temperatura “B1”

di set.

Italiano

ICE310-360

5/8

Italiano

4.6 Gestione allarmi

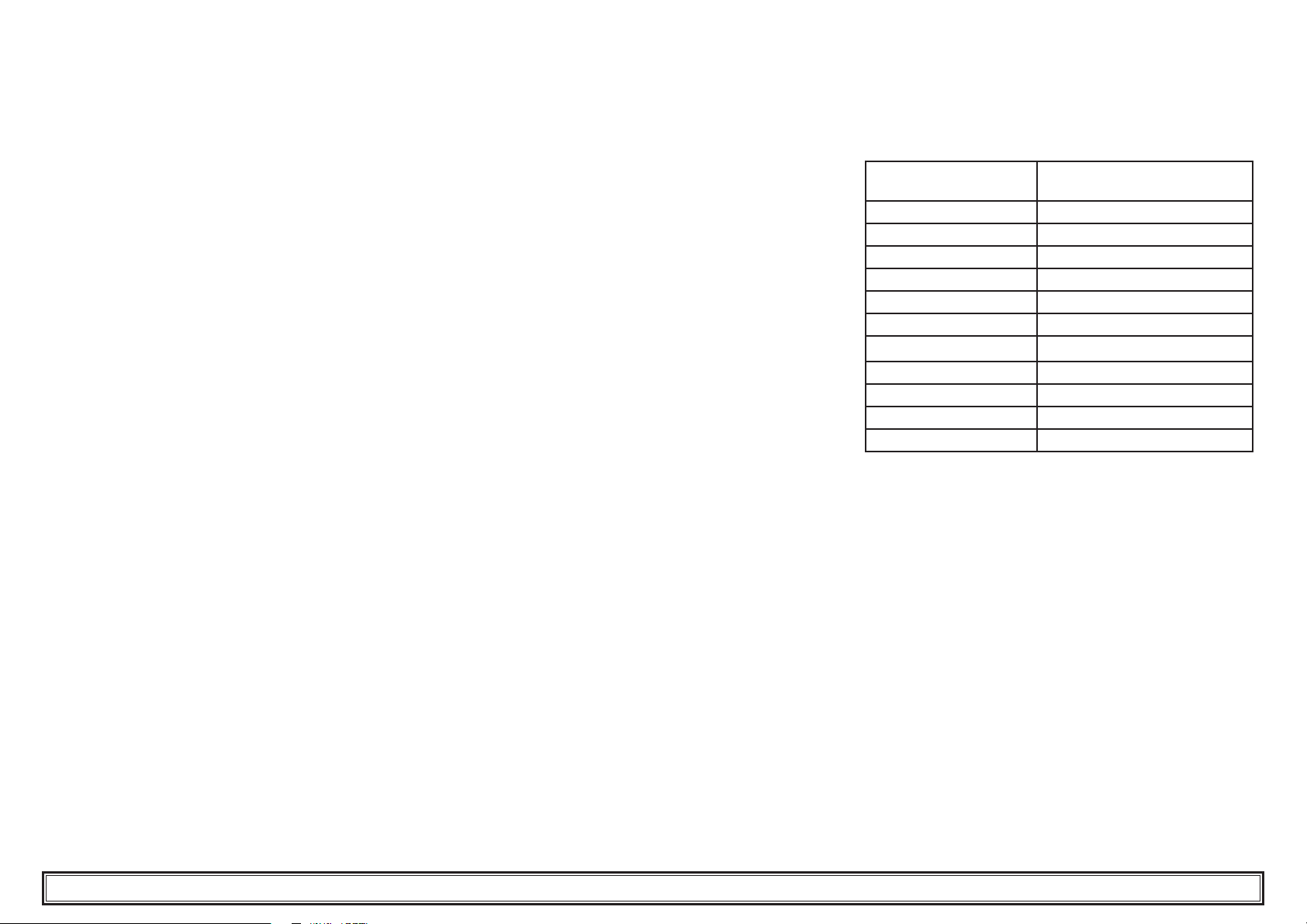

4.6.1 Allarmi da ingressi digitali

ID CODICE LED DESCRIZIONE RESET

ID1

ID2

ID3

ID4

ID6

ID7

ID8

ID9

ID10

ID11

ID12

ID13

HPI

LPI

tP

LL

P11

P13

1 AC1

HP2

LP2

P12

P14

1 AC2

Allarme alta pressione 1 da

L5

pressostato

Allarme bassa pressione 1 da

L6

pressostato

L7 Allarme termico pompa M

Allarme basso livello acqua serba-

L8

toio / Mancanza usso acqua

Allarme protezione

L9

compressore 1 / Fasi invertite

Allarme protezione

L9

compressore 3 / Fasi invertite

- Allarme a disposizione circuito 1 M

Allarme alta pressione 2 da

L5

pressostato

Allarme alta pressione 2 da

L6

pressostato

Allarme protezione

L9

compressore 2 / Fasi invertite

Allarme protezione

L9

compressore 4 / Fasi invertite

- Allarme a disposizione circuito 2 M

ICE310-360

4.6.2 Allarmi da ingressi analogici

AI CODICE DESCRIZIONE RESET

HAI

M

M

A

M

M

M

B1

B2

P1

P2

LAI

StI

HA2

LA2

St2

SP1

UnL1

SP2

UnL2

4.7 Riavvio automatico

Se c’è una mancanza di alimentazione elettrica, al ritorno di questa il

M

refrigeratore conserva lo stato di On o O .

M

M

Allarme alta temperatura uscita acqua

serbatoio

Allarme bassa temperatura uscita acqua

serbatoio

Sonda aperta o Sonda in corto M

Allarme alta temperatura uscita acqua

evaporatore

Allarme bassa temperatura uscita acqua

evaporatore

Sonda aperta o Sonda in corto M

Trasduttore aperto o in corto A

Allarme UNLOAD A

Trasduttore aperto o in corto M

Allarme UNLOAD A

6/8

Avviso

A

Avviso

A

5 Manutenzione

a) La macchina è progettata e costruita per garantire un funzionamen-

to continuativo; la durata dei suoi componenti è però direttamente

legata alla manutenzione eseguita.

b) In caso di richiesta di assistenza o ricambi, identi care la macchina

(modello e numero di serie) leggendo la targhetta di identi cazione

esterna all’unità.

c) I circuiti contenenti 3 kg o più di uido refrigerante sono controllati

per individuare perdite almeno una volta all’anno.

I circuiti contenenti 30 kg o più di uido refrigerante sono controllati per individuare perdite almeno una volta ogni sei mesi ((UE) N.

517/2014 art. 4.3.a, 4.3.b).

d) Per le macchine contenenti 3 kg o più di uido refrigerante, l’ope-

ratore deve tenere un registro in cui si riportano la quantità e il tipo

di refrigerante utilizzato, le quantità eventualmente aggiunte e quelle

recuperate durante le operazioni di manutenzione, di riparazione e

di smaltimento de nitivo ((UE) N. 517/2014 art. 6). Esempio di tale

registro è scaricabile dal sito: www.polewr.com.

5.1 Avvertenze generali

! Prima di qualsiasi manutenzione veri care che il refrigeratore

non sia più alimentato.

Y Utilizzare sempre ricambi originali del costruttore: pena l’esonero

del costruttore da qualsiasi responsabilità sul malfunzionamento della

macchina.

Y In caso di perdita di refrigerante contattare personale esperto ed

autorizzato.

Y La valvola Schrader è da utilizzare solo in caso di anomalo funzio-

namento della macchina: in caso contrario i danni provocati da errata

carica di refrigerante non verranno riconosciuti in garanzia.

5.2 Manutenzione preventiva

Per garantire nel tempo la massima e cienza ed a dabilità del chiller

eseguire:

Z ogni 4 mesi - pulizia alette condensatore e veri ca assorbi-

a)

mento elettrico compressore entro valori di targa;

b)

Z annualmente - versione W: in caso di incrostazioni

interne al condensatore immettere e far circolare apposito

liquido detergente.

Z ogni 3 anni - installazione kit manutenzione ogni 3 anni.

b)

Sono disponibili (vedere paragrafo 7.7):

a) kit manutenzione ogni 3 anni;

b)kit service;

1. kit compressore;

2. kit ventilatore;

3. kit pompa P3;

4. kit valvola di espansine

c) ricambi sciolti.

5.3 Refrigerante

Z Operazione di carica: eventuali danni provocati da errata carica

eseguita da personale non autorizzato non verranno riconosciuti in

garanzia.

Y L’apparecchiatura contiene gas uorurati a e etto serra

Il uido frigorigeno R407C a temperatura e pressione normale è un gas

incolore appartenente al SAFETY GROUP A1 - EN378 ( uido gruppo

2 secondo direttiva PED 97/23/EC);

GWP (Global Warming Potential) = 1774.

! In caso di fuga di refrigerante aerare il locale.

5.4 Smantellamento

Il uido frigorigeno e l’olio lubri cante contenuto nel circuito dovranno essere recuperati in conformità alle locali normative ambientali

vigenti.

Il recupero del uido refrigerante è e ettuato prima della distruzione

de nitiva dell’apparecchiatura ((UE) N. 517/2014 art.8).

%

carpenteria acciaio/resine epossidi-poliestere

serbatoio alluminio/rame/acciaio

tubazioni/collettori rame/alluminio/acciaio al carbonio

isolamento tubazioni gomma nitrilica (NBR)

compressore acciaio/rame/alluminio/olio

condensatore acciaio/rame/alluminio

pompa acciaio/ghisa/ottone

ventilatore alluminio

refrigerante R407C (HFC)

valvole ottone/rame

cavi elettrici rame/PVC

RICICLAGGIO

SMALTIMENTO

Italiano

ICE310-360

7/8

Italiano

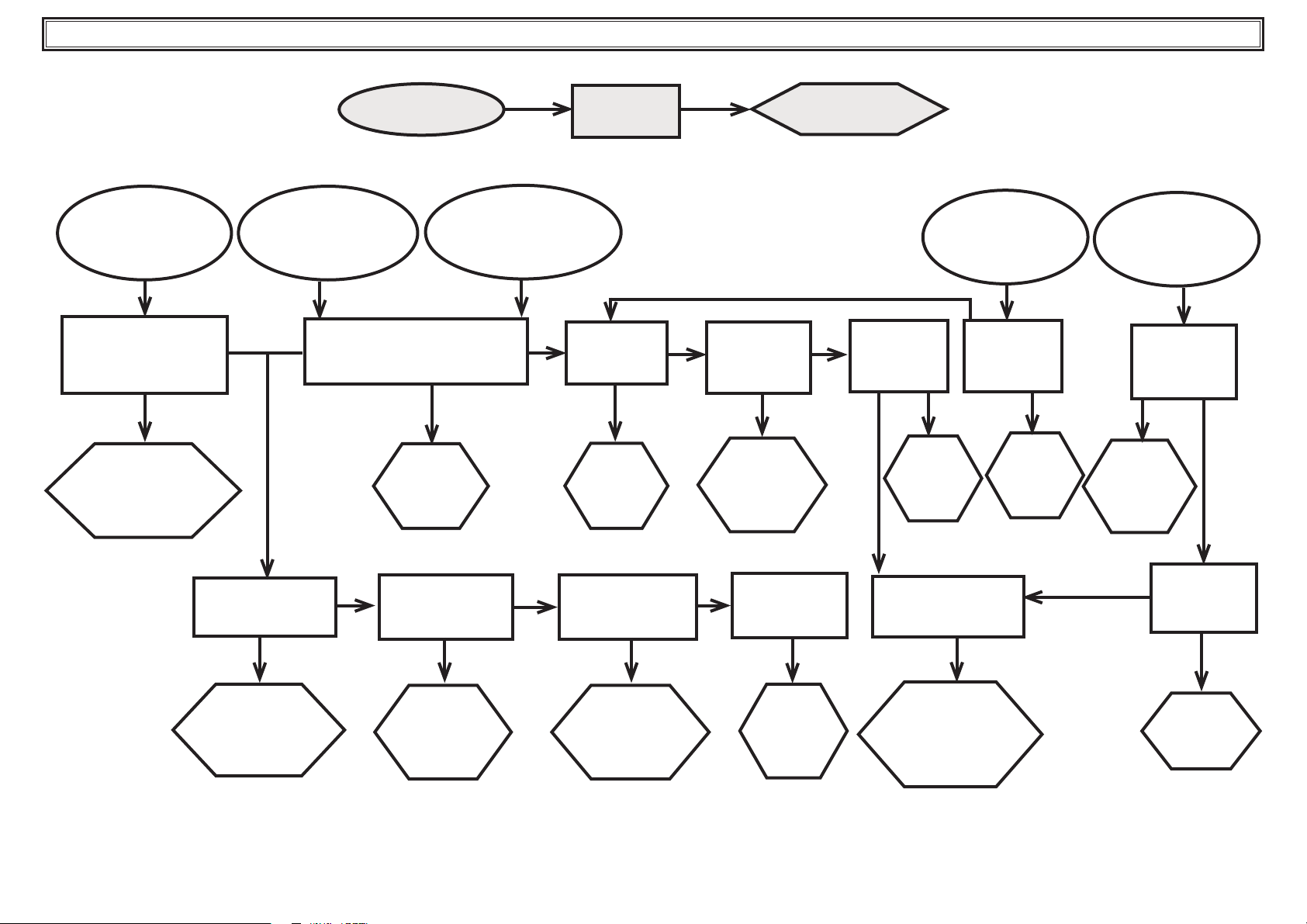

6 Ricerca guasti

ICE310-360

8/8

LA TEMPERATURA

DELL’ACQUA IN USCITA

E’ SUPERIORE AL VALORE

IMPOSTATO

PORTATA ACQUA

ECCESSIVA, CARICO

TERMICO ELEVATO

si

DIMINUIRE LA PORTATA

DEL FLUIDO DA RAFFRED-

DARE

GUASTO

IL COMPRESSORE SI

FERMA PER INTERVENTO

DEL PRESSOSTATO DI ALTA

PRESSIONE

no

PRESSOSTATO

ROTTO O

STARATO

SOSTITUIRE IL

PRESSOSTATO

IL COMPRESSORE SI

FERMA PER INTERVENTO

DEL PRESSOSTATO DI BASSA

PRESSIONE

no

REFRIGERANTE

si si

SOSTITUIRE

CAUSA

FILTRO

INTASATO

IL FILTRO

no

RIMEDIO

ASPIRAZIONE

COMPRESSORE,

LINEA LIQUIDO

BRINATI

no

PORTATA

ACQUA

INSUFFICIENTE

no

si si

AUMENTARE

LA PORTATA DEL

FLUIDO DA RAF-

FREDDARE

BULBO

TERMOSTATO

SCARICO

no

si

SOSTITUIRE

LA VALVOLA

VA LV O L A

TERMOSTATICA

STARATA

si

RITARARE

LA VALVOLA

COMPRESSORE

IL COMPRESSORE

FUNZIONA

LUNGAMENTE,

E’ RUMOROSO

COMPONENTI

COMPRESSORE

DETERIORATI

no

RIPARARE O

SOSTITUIRE

TEMPERATURA

AMBIENTE

ELEVATA

si

RIPORTARE LA

TEMPERATURA

AMBIENTE SOTTO IL

VALORE LIMITE

DICHIARATO

no

ALETTE DEL

CONDENSATORE

SPORCHE

si

PULIRE LE

ALETTE DEL

CONDENSATORE

no

SUPERFICIE DEL

CONDENSATORE

OSTRUITA

si

LIBERARE LA

SUPERFICIE

FRONTALE DEL

CONDENSATORE

no

VENTILATORE

GIRA ROVESCIO

si

INVERTIRE

LE FASI

PERDITE NEL

CIRCUITO,

IMPIANTO SCARICO

si

VERIFICARE LA

PRESENZA DI

PERDITE, ELIMINARLE,

CARICARE IL

CIRCUITO

no

FILTRO

REFRIGERANTE

INTASATO

si

SOSTITUIRE

IL FILTRO

Index

1 Safety 1

1.1 Importance of the manual ....................................................................1

1.2 Warning signals ...................................................................................... 1

1.3 Safety instructions .................................................................................. 1

1.4 Residual risks .......................................................................................... 1

2 Introduction 2

2.1 Transport ................................................................................................. 2

2.2 Handling .................................................................................................. 2

2.3 Inspection................................................................................................ 2

2.4 Storage ..................................................................................................... 2

3 Installation 2

3.1 Operating space ...................................................................................... 2

3.2 Versions ................................................................................................... 2

3.3 Water circuit ........................................................................................... 2

3.4 Electrical circuit ..................................................................................... 3

4 Control 4

4.1 Control panel .......................................................................................... 4

4.2 Starting the chiller .................................................................................. 4

4.3 Stopping the chiller ................................................................................ 4

4.4 Parameter settings .................................................................................. 4

4.5 Parameter management ........................................................................ 5

4.6 Alarms management.............................................................................. 6

4.7 Automatic restart ................................................................................... 6

5 Maintenance 7

5.1 General instructions ..............................................................................7

5.2 Preventive maintenance ........................................................................ 7

5.3 Refrigerant ..............................................................................................7

5.4 Dismantling ............................................................................................ 7

6 Troubleshooting 8

7 Appendix

7.1 Legend

7.2 Handling

7.3 Operating space

7.4 Installation diagram

7.5 Technical data

7.6 Dimensions

7.7 Spare parts

7.8 Circuit diagram

7.9 Wiring diagram

1 Safety

1.1 Importance of the manual

• Keep it for the entire life of the machine.

• Read it before any operation.

• It is subject to changes: for updated information see the version on

the machine.

1.2 Warning signals

Instruction for avoiding danger to persons.

!

Instruction for avoiding damage to the equipment.

Y

e presence of a skilled or authorized technician is re-

Z

quired.

ere are symbols whose meaning is given in the para. 7.

,

1.3 Safety instructions

! Every unit is equipped with an electric disconnecting switch for

operating in safe conditions. Always use this device in order to eliminate risks maintenance.

! e manual is intended for the end-user, only for operations per-

formable with closed panels: operations requiring opening with tools

must be carried out by skilled and quali ed personnel.

Y Do not exceed the design limits given on the dataplate.

! Y It is the user’s responsibility to avoid loads di erent from

the internal static pressure. e unit must be appropriately protected

whenever risks of seismic phenomena exist.

Only use the unit for professional work and for its intended purpose.

e user is responsible for analysing the application aspects for product

installation, and following all the applicable industrial and safety standards and regulations contained in the product instruction manual or

other documentation supplied with the unit.

Tampering or replacement of any parts by unauthorised personnel

and/or improper machine use exonerate the manufacturer from all

responsibility and invalidate the warranty.

e manufacturer declines and present or future liability for damage

to persons, things and the machine, due to negligence of the operators,

non-compliance with all the instructions given in this manual, and

non-application of current regulations regarding safety of the system.

e manufacturer declines any liability for damage due to alterations

and/or changes to the packing.

It is the responsibility of the user to ensure that the speci cations

provided for the selection of the unit or components and/or options are

fully comprehensive for the correct or foreseeable use of the machine

itself or its components.

IMPORTANT: e manufacturer reserves the right to modify this

manual at any time.

For the most comprehensive and updated information, the user is

advised to consult the manual supplied with the unit.

1.4 Residual risks

e installation, start up, stopping and maintenance of the machine

must be performed in accordance with the information and instructions given in the technical documentation supplied and always in such

a way to avoid the creation of a hazardous situation.

e risks that it has not been possible to eliminate in the design stage

are listed in the following table.

part

a ected

heat exchanger

coil

fan grille and

fan

inside the unit:

compressor

and discharge

pipe

inside the unit:

metal parts

and electrical

wires

outside the

unit:

area surrounding the unit

residual

risk

small cuts contact avoid contact, wear pro-

lesions insertion of pointed

burns contact avoid contact, wear pro-

intoxication,

electrical

shock, serious

burn

intoxication,

serious burns

manner of

exposure

objects through the

grille while the fan is

in operation

defects in the insulation of the power

supply lines upstream

of the electrical panel;

live metal parts

iire due to short circuit

or overheating of the

supply line upstream

of the unit’s electrical

panel

precautions

tective gloves

ndo not poke objects of

any type through the fan

grille or place any objects

on the grille

tective gloves

adequate electrical protection of the power supply

line; ensure metal parts

are properly connected

to earth

sensure conductor crosssectional areas and the

supply line protection system conform to applicable

regulations

English

ICE310-360

1/8

Loading...

Loading...