Manuale d’uso

User manual

Manual de uso

Hyperchill

DATE: 03.11.2009 --- Rev. 3

CODE: 271783

ICE001

Indice

1. Sicurezza

2. Introduzione

3. Installazione

4. Controllo

5. Manutenzione

6. Ricerca guasti

7. Appendice

, Sono presenti simboli il cui significato è nel paragrafo 7.1.

7.1 Legenda

7.2 Dati tecnici

7.3 Dimensioni

7.4 Lista ricambi

7.5 Schema circuito

7.6 Schema elettrico

1 Sicurezza

Importanza del manuale

S Conservarlo per tutta la vita della macchina.

S Leggerlo prima di qualsiasi operazione.

S E’ suscettibile di modifiche: per una informazione aggiornata

consultare la versione a bordo macchina.

Segnalidiavvertimento

Istruzione per evitare pericoli a persone.

!

Istruzione da eseguire per evitare danni all’apparecchio.

Y

E’ richiesta la presenzadi tecnico esperto e autorizzato.

Z

Indicazioni di sicurezza

! Ogni unità è munita di sezionatore elettrico per intervenire

in condizioni di sicurezza. Usare sempre tale dispositivo per eliminare i pericoli durante la manutenzione.

!Il manualeè rivolto all’utente finale solo peroperazioni ese-

guibili a pannelli chiusi: operazioni che ne richiedono l’apertura

con attrezzi devono essereeseguite da personale esperto equalificato.

Y Non superare i limiti di progetto riportati nella targa dati.

! Y È compito dell’utilizzatore evitare carichi diversi dalla

pressione statica interna. Qualora sussista il rischio di azioni

sismiche l’unità va adeguatamente protetta.

Impiegare l’unità esclusivamente per uso professionale e per lo

scopo per cui è stata progettata.

E’ compito dell’utilizzatore analizzare tutti gli aspetti dell’applicazione in cui il prodotto è installato, seguire tutti gli standards

industriali di sicurezza applicabili e tutte le prescrizioni inerenti

il prodotto contenutenel manuale d’uso ed inqualsiasi documentazione prodotta e fornita con l’unità.

La manomissione o sostituzione di qualsiasi componente da

parte di personale non autorizzato e/o l’uso improprio dell’unità

esonerano il costruttore da qualsiasi responsabilità e provocano

l’invalidità della garanzia.

Si declina ogni responsabilità presente e futura per danni a persone, cosee allastessa unità, derivanti danegligenza degli operatori, dal mancato rispetto di tutte le istruzioni riportate nel presente manuale, dalla mancata applicazione delle normative

vigenti relative alla sicurezza dell’impianto.

Il costruttore non si assume la responsabilità per eventuali danni

dovuti ad alterazioni e/o modifiche dell’imballo.

E’ responsabilità dell’utilizzatore assicurarsi che le specifiche

fornite per la selezione dell’ unità o di suoi componenti e/o

opzioni siano esaustive ai fini di un uso corretto o ragionevolmente prevedibile dell’unità stessa o dei componenti.

ATTENZIONE: Il costruttore si riserva il diritto di modificare le

informazioni contenute nel presente manuale senza alcunpreavviso. Ai fini diuna completaed aggiornata informazione si raccomanda all’utente di consultare il manuale a bordo unità.

Rischi residui:

L’installazione, l’avviamento, lo spegnimento, la manutenzione

della macchina devono essere tassativamente eseguiti in accordo

con quanto riportato nella documentazione tecnica del prodotto

e comunque in modo che non venga generata alcuna situazione

di rischio.

Irischi che nonè stato possibile eliminare infase di progettazione

sono riportati nella tabella seguente.

parte

considerata

batteria di

scambio termico

griglia

ventilatore e

ventilatore

interno unità:

compressore e

tubo di mandata

interno unità:

parti metalliche

e cavi elettrici

esterno unità:

zona circostante

unità

rischio

residuo

piccole ferite

da taglio

lesioni

ustioni contatto

intossicazioni,

folgorazione,

ustioni gravi

intossicazioni,

ustioni gravi

modalità precauzioni

contatto

inserimento d i oggetti appuntiti attraverso la griglia

mentre il ventilatore sta funzionando

difetto di isolamento cavi alimentazione a monte

del quadro elettrico dell’unità. Parti

metalliche in tensione

incendio a causa

corto circuito o

surriscaldamento

della linea alimentazione a monte

del quadro elettrico dell’unità

evitare il contatto,

usare guanti protettivi

non infilare oggetti

di alcun tipo dentro la griglia dei

ventilatorie non

appoggiare oggetti

sopra le griglie

evitare il contatto,

usare guanti protettivi

protezione elettrica

adeguata della linea alimentazione.

Massima cura nel

fare il collegamento a terra delle parti metalliche

sezione dei cavi e

sistema di protezione della linea

alimentazione elettrica conformi alle

norme vigenti

Italiano

Hyperchill (ICE001)

1

Italiano

Hyperchill (ICE001)

2

2Introduzione

I refrigeratori d’acqua sono unitàmonoblocco per la produzione

di acqua refrigerata in circuito chiuso.

I motori di compressore, pompa e ventilatore, sono dotati di una

protezione termicache li protegge da eventuali surriscaldamenti.

2.1 Trasporto

L’unità imballata deve rimanere:

a) in posizione verticale;

b) protetta da agenti atmosferici;

c) protetta da urti.

2.2 Movimentazione

Usare carrello elevatore a forca adeguato al peso da sollevare,

evitando urti di qualsiasi tipo.

2.3 Ispezione

a) In fabbrica tutte le unità sono assemblate, cablate, caricate

con refrigerante ed olio e collaudate;

b) ricevuta la macchina controllarne lo stato: contestare subito

alla compagnia di trasporto eventuali danni;

c) disimballare l’unità il più vicino possibile al luogo dell’instal-

lazione.

2.4 Immagazzinaggio

a) Mantenere l’unità imballata in luogo pulito e protetto da

umidità e intemperie;

b) non sovrapporre le unità;

c) seguireleistruzioniriportate sull’imballo.

3 Installazione

Per una installazione ottimale rispettare le indicazioni

Y

riportate nei paragrafi 7.2 e 7.3.

! Liquidi da raffreddare

I liquidi da raffreddare devono essere compatibili con i materiali

utilizzati.

Esempi di liquidi usati sono acqua o miscele di acqua e glicole

etilenico o propilenico.

I liquidi da raffreddare non devono essere infiammabili.

Se i liquidi daraffreddare contengono sostanze pericolose (come

ad esempio il glicole etilenico/propilenico) l’eventuale liquido

fuoriuscito da una zona di perdita deve essere raccolto perchè

dannoso per l’ambiente. In caso di svuotamento del circuito

idraulico, attenersi allenormativevigentienondisperdereilcontenuto nell’ambiente.

3.1 Spazio operativo

Lasciareunospaziodi1metroattornoall’unità.

3.2 Versioni

Ventilatori assiali

Non creare situazioni di ricircolo dell’aria di raffreddamento.

Non ostruire le griglie di ventilazione.

Per le versioni con ventilatori assiali è sconsigliata la canalizzazione dell’aria esausta.

3.3 Circuito idraulico

3.3.1 Controlli e collegamento

Y Prima di collegare il refrigeratore e riempire il circuito, assi-

curarsi che le tubazioni siano pulite. In caso contrario effettuare

un lavaggio accurato.

Y Se il circuito idraulico è di tipo chiuso, in pressione, è consi-

gliabile installare una valvola di sicurezza tarata a 6 bar.

Y Si consiglia di installare sempre dei filtri a rete sulle tuba-

zioni di ingresso e uscita acqua.

Y Nel caso in cui il circuitoidraulico sia intercettato davalvole

automatiche,proteggere lapompa con sistemianti colpod’ariete.

Controlli preliminari

1) Controllare che le eventuali valvole di intercettazione del circuito idraulico siano aperte.

2) Se il circuito idraulico è di tipo chiuso, controllare che sia

stato installato un vaso d’espansione di capacità adeguata.

Vedere paragrafo 3.3.3.

Collegamento

1) Collegare il refrigeratore d’acqua alle tubazioni di ingresso e

uscita, utilizzando gli appositi attacchi posizionati nella parte

posteriore dell’unità.

Si consiglia l’utilizzo di giunti flessibili per togliere rigidità al

sistema.

2) Riempire il circuito idraulico utilizzando l’apposito attacco

di carica posizionato nella parte posteriore del refrigeratore.

3) Si consiglia di dotare le tubazioni di ingresso ed uscita di un

rubinetto, in modo da poter escludere la macchina dal circuitoincasodimanutenzione.

Controlli successivi

1) Controllare che il circuito sia completamente riempito d’acqua e correttamente sfiatato dall’aria.

2) Il circuito idraulico dev’essere sempre riempito. A tal fine si

puòprovvederead un controlloe rabbocco periodico, oppure

si puòdotare l’impianto di un kitdi riempimento automatico.

3) Controllare che la temperatura dell’acqua trattata non

scenda sotto i 5˚C e la temperatura ambiente in cui opera il

circuito idraulico non scenda sotto 5˚C.

In caso contrario aggiungere all’acqua l’opportuna quantità

di glicole, come spiegato nel paragrafo 3.3.2.

4) Verificareil corretto funzionamento della pompautilizzando

il manometro (leggere P1 e P0) e i valori limite di pressione

(Pmax e Pmin) riportati sulla targa dati della pompa.

P1 = pressione con pompa ON

P0 = pressione con pompa OFF

Pmin < (P1 --- P0) < Pmax

Verificaresuccessivamente che l’amperaggio della pompa sia

entro i limiti di targa.

3.3.2 Acqua e glicole etilenico

Se installato all’aperto, o comunque in ambiente chiuso non

riscaldato, c’è la possibilità che, nei periodi di fermata dell’impianto in corrispondenza ai mesi più freddi dell’anno, l’acqua

all’interno del circuito ghiacci.

Per evitare questo pericolo si può:

a) dotare il refrigeratore di adeguate protezioni antigelo, for-

nite dal costruttore come opzionali;

b) scaricare l’impianto tramite l’apposita valvola di scarico, in

caso di fermate prolungate;

c) aggiungere un’adeguata quantità di antigelo all’acqua di cir-

colazione (vedi tabella).

A volte la temperatura dell’acqua in uscita è tale da richiedere

che essa venga miscelata con glicole etilenico, per evitare formazioni di ghiaccio, nelle percentuali sotto riportate.

Temp e r a t u ra a cqua

in uscita [˚C]

4 5 --- 2

2 10 --- 5

0 15 --- 7

--- 20 --- 1 0

--- 25 --- 1 2

--- 30 --- 1 5

3.3.3 Vaso d’espansione

Per evitare che gli aumenti o diminuzioni di volume del fluido

conseguenti ad una variazione sensibile della sua temperatura

possano danneggiare la macchina o il circuito, è consigliabile

installare un vaso d’espansione di capacità adeguata.

Il vaso d’espansione va installato in aspirazione alla pompa

sull’attacco posteriore del serbatoio.

Per un calcolo del volume del vaso d’espansione da applicare ad

un circuito chiuso si può utilizzare la formula seguente:

V=2 x Vtot x (Pt min --- P t max)

dove

Vtot= vol. totale del circuito (in litri)

P t min/max = peso specifico alla minima/massima temperatura

raggiungibile dall’acqua [kg/dm

Glicole etilenico

(% vol.)

3

].

Temp e r a t u ra

ambiente

I valori di peso specifico in funzione della temperatura e della

percentuale di glicole, sono riportati in tabella.

Temperatura [˚C]

%

glicole

--- 1 0 0 10 20 30 40 50

0% 1.0024 1.0008 0.9988 0.9964 0.9936 0.9905 0.9869

10% 1.0177 1.0155 1.0130 1.0101 1.0067 1.0030 0.9989

20% 1.0330 1.0303 1.0272 1.0237 1.0199 1.0156 1.0110

30% 1.0483 1.0450 1.0414 1.0374 1.0330 1.0282 1.0230

3.4 Circuito elettrico

3.4.1 Controlli e collegamenti

! Prima di effettuare qualsiasi operazione su parti elettriche

assicurarsi che non vi sia tensione.

Tutte le connessioni elettriche devono essere conformi alle prescrizioni locali del luogo di installazione.

Controlli iniziali

1) La tensione e la frequenza di rete devono corrispondere ai

valori stampigliati sulla targhetta dati del refrigeratore. La

tensione di alimentazione non deve, neppure per brevi

periodi, essere fuori dalla tolleranza riportata sullo schema

elettrico che, salvo diverse indicazioni, è pari +/--- 10% per

la tensione; +/--- 1% sulla frequenza.

2) La tensione deve essere fornita fra fase e neutro e quest’ultimo deve essere collegato a terra, nella propria cabina

(impianto TN, o da parte dell’ente erogatore, impianto TT).

Il conduttore di fase e quello di neutro non devono essere

scambiati tra di loro.

Collegamento

1) L’alimentazioneelettrica deirefrigeratorivieneeffettuata con

cavoa 3 fili ,2 poli +terra.Per lasezione vedere paragrafo7.2.

2) Assicurare all’origine del cavo di alimentazione una protezione contro i contatti diretti pari ad almeno IP2Xo IPXXB.

3) Installare, sulla linea di alimentazioneelettrica delrefrigeratore, uninterruttore automatico con differenziale 0.3A, della

portata massima indicata nello schema elettrico di riferimento, con potere di interruzione adeguato alla corrente di

corto circuito esistente nella zona d’installazione della macchina.

La corrente nominale “In” ditale magnetotermico deve essere uguale a FLA e la curva di intervento di tipo D.

4) Valore massimo dell’impedenza di rete = 0.274 ohm.

Controlli successivi

Assicurarsi che la macchina e le apparecchiature ausiliarie siano

state messe a terra e protette contro cortocircuiti e/o sovraccarichi.

!Una volta che l’unità è stata collegata e l’interruttore gene-

rale a monte è stato chiuso (dando così tensione alla macchina),

il voltaggio nelcircuito elettrico raggiungevalori pericolosi. Massima precauzione!

Italiano

Hyperchill (ICE001)

3

Italiano

Hyperchill (ICE001)

4

4 Controllo

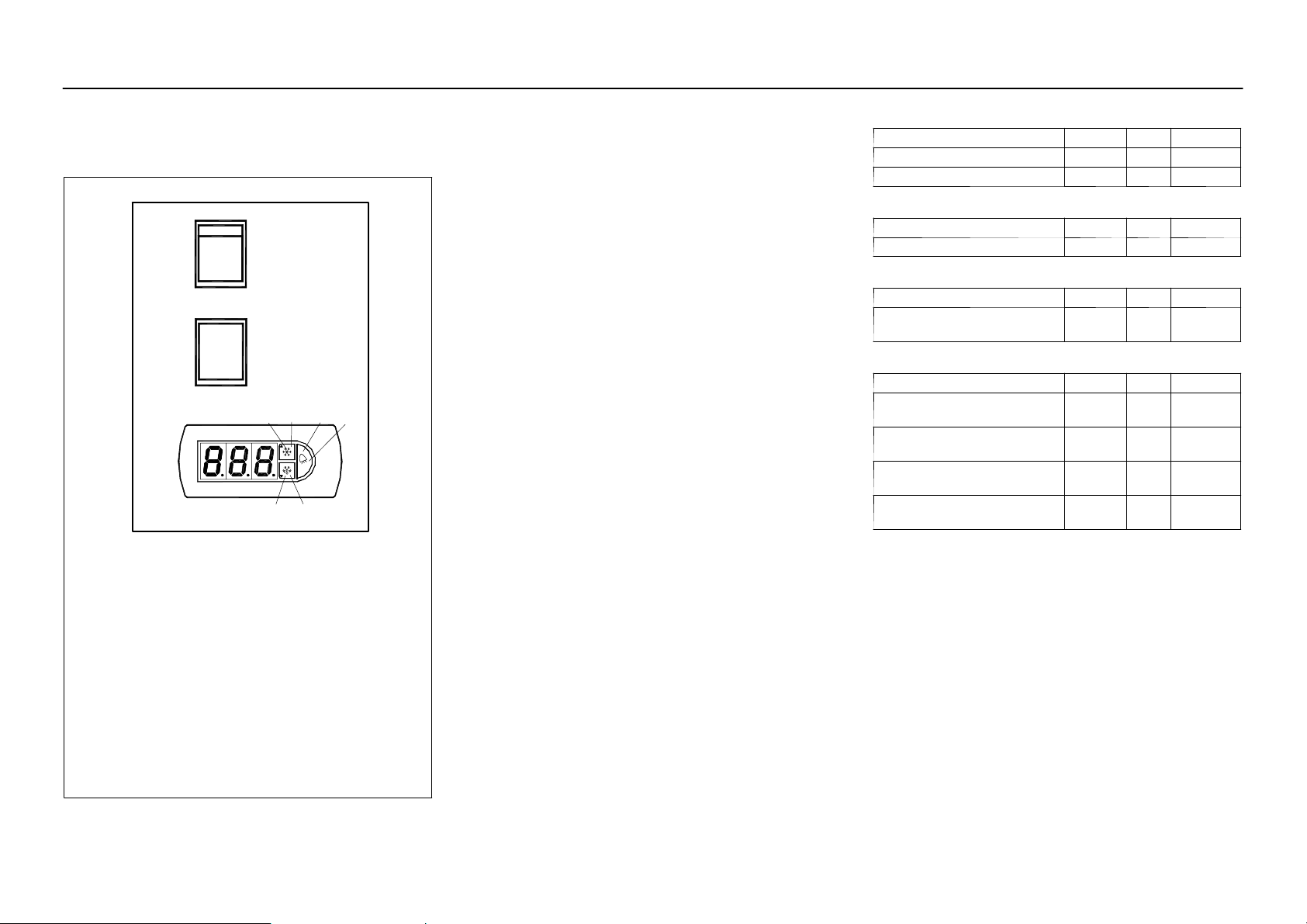

4.1 Pannello di controllo

S1

H1

A1

L1 P2 P1 L3

set

P3L2

4.2 Avviamento

S Mettere in on il refrigeratore nel modo seguente: mettere in

On il tasto On/Off [S1].

S Impostare sul controllore la temperatura desiderata.

4.3 Fermata

Quando non è più richiesto il funzionamento del refrigeratore

mettere in off il refrigeratore come segue: mettere in Off il tasto

On/Off [S1].

4.4 Definizione parametri

Generalità

Esistono due livelli di protezione per i parametri:

a) Diretto (F): con accesso immediato;

b) Sotto password (C): con accesso con password;

4.4.1 Parametri macchina

PARAMETRO CODICE TIPO DEFAULT

Indirizzo seriale H0 C 1

Password parametri C PA C 22

4.4.2 Parametri sonda

PARAMETRO CODICE TIPO DEFAULT

Selezione unità di misura /5 C 0

4.4.3 Parametri regolatore

PARAMETRO CODICE TIPO DEFAULT

Differenziale di regolazione

(isteresi 0=0.5 ˚C/˚F).

rd F 2

4.4.4 Parametri compressore

PARAMETRO CODICE TIPO DEFAULT

Ritardo partenza compressore

all’accensione strumento [min.]

Tempo minimo tra due accensioni

successive del compressore [min.]

Tempo minimo di spegnimento

del compressore [min.]

Tempo minimo di funzionamento

del compressore [min.]

C0 C 0

C1 C 6

C2 C 0

C3 C 0

P1 Pulsante SET : per accedere alla

P2 Pulsante SU : per aumentare il valore dei

P3 Pulsante GIU’ : per diminuire il valore dei

S1 Interruttore On/Off : per dare il consenso alla

L1: verde Indica l’attivazione del compressore

L2: verde Non utilizzato

L3: rosso Indica la presenza di allarmi controllore

H1: rosso Indica la presenza di allarmi macchina.

programmazione dei parametri.

parametri modificabili.

parametri modificabili.

partenza della pompa ed attiva il controllo

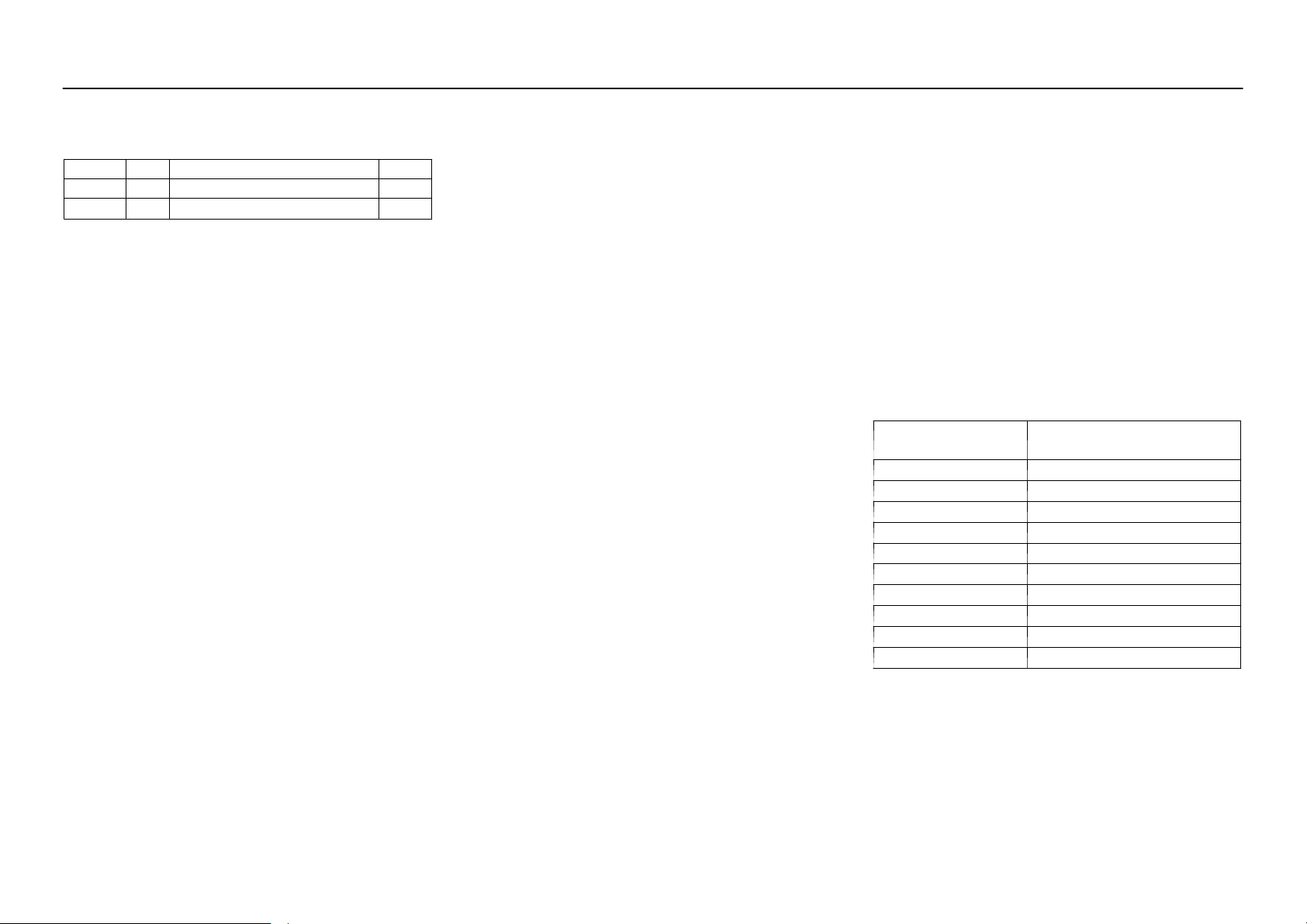

4.5 Gestione parametri

S1

SET

Italiano

Hyperchill (ICE001)

5

Italiano

Hyperchill (ICE001)

6

4.6 Gestione allarmi

4.6.1 Allarmi

CODICE Led Descrizione Reset

E0 L3 Errore sonda di regolazione M

EE L3

Errore di acquisizione dati

M

4.7 Riavvio automatico

Se c’è una mancanza di alimentazione elettrica, al ritorno diquesta il refrigeratore conserva lo stato di On o Off.

5Manutenzione

a) La macchina è progettata e costruita per garantire un funzio-

namento continuativo; la durata dei suoi componenti è però

direttamente legata alla manutenzione eseguita.

b) Incaso dirichiesta diassistenza o ricambi,identificare la mac-

china (modello e numero di serie) leggendo la targhetta di

identificazione esterna all’unità.

c) I circuiti contenenti 6 kg o più di fluidorefrigerante sono con-

trollati per individuare perdite almeno una volta all’anno.

I circuiti contenenti 30 kg o più di fluido refrigerante sono

controllati per individuare perdite almeno una volta ogni sei

mesi (CE842/2006 art. 3.2.a, 3.2.b).

d) Per le macchine contenenti 3 kg o più di fluido refrigerante,

l’operatore deve tenereun registro in cui siriportano la quantità e il tipo di refrigerante utilizzato, le quantità eventualmenteaggiunteequellerecuperate durante le operazioni di

manutenzione, di riparazione e di smaltimento definitivo

(CE842/2006 art. 3.6). Esempio di tale registro è scaricabile

dal sito: www.dh-- hiross.com.

5.1 Avvertenze generali

! Prima di qualsiasi manutenzione verificare che il refrigera-

tore non sia più alimentato.

YUtilizzare semprericambi originali del costruttore: pena l’e-

sonero del costruttore da qualsiasi responsabilità sul malfunzionamento della macchina.

Y In caso di perdita di refrigerante contattare personale

esperto ed autorizzato.

Y La valvola Schrader è da utilizzare solo in caso di anomalo

funzionamento della macchina: in caso contrario i danni provocati da errata carica di refrigerante non verranno riconosciuti in

garanzia.

5.2 M anutenzione preventiva

Per garantire nel tempo la massima efficienza ed affidabilità del

chiller eseguire:

Z ogni 4 mesi ---puliziaalettecondensatoreeverifica

a)

assorbimento elettrico compressore entro valori di targa;

b)

Z ogni 3 anni --- installazione kit manutenzione ogni 3

anni.

Sono disponibili (vedere paragrafo 7.4):

a) kit manutenzione ogni 3 anni;

b) kit service;

1. kit compressore;

2. kit ventilatore;

3. kit valvola espansione;

4. kit pompa P3;

c) ricambi sciolti.

5.3 Refrigerante Z

Operazione di carica: eventuali danni provocati da errata carica

eseguita da personale non autorizzato non verranno riconosciuti

in garanzia.

Y Il fluido frigorigeno R134a a temperatura e pressione nor-

male è un gas incolore appartenente al SAFETY GROUP A1 --EN378 (fluido gruppo 2 secondo direttiva PED 97/23/EC);

GWP (Global Warming Potential) = 1652,5.

! In caso di fuga di refrigerante aerare il locale.

5.4 Smantellamento Z

Il fluido frigorigeno e l’olio lubrificante contenuto nel circuito

dovranno essere recuperati in conformità alle locali normative

ambientali vigenti.

Il recupero del fluidorefrigerante è effettuato prima della distruzione definitiva dell’apparecchiatura (CE 842/2006 art.4.4).

%

carpenteria acciaio/resine epossidi---poliestere

tubazioni/collettori rame /allu m in io/acciaio al carbonio

isolamento tubazioni gomma nitrilica (NBR)

compressore acciaio/rame/alluminio/olio

condensatore acciaio/rame/alluminio

pompa acciaio/ghisa/ottone

ventilatore alluminio

refrigerante R134a (HFC)

valvole ottone/rame

cavi elettrici rame/PVC

RICICLAGGIO

SMALTIMENTO

6Ricercaguasti

LA TEMPERATURA

DELL’ACQUA IN USCITA

E’ SUPERIORE AL

VALORE IM PO S TAT O

PO RTATA ACQUA

ECCESSIVA,

CARICO TERMICO

ELEVATO

SI NO

DIMINUIRE LA

PO RTATA D EL

FLUIDO DA

RAFFREDDARE

IL COMPRESSORE SI

FERMA PER INTERVENTO

DEL PRESSOSTATO DI

ALTAPRESSIONE

PRESSOSTATO

ROTTO O

STARATO

SI

GUASTO

CAUSA

ASPIRAZIONE

COMPRESSORE,

LINEA LIQUIDO

BRINATI

FILTRO

REFRIGERANTE

INTASATO

NO

SI SI

RIMEDIO

PO RTATA

ACQUA

INSUFFICIENTE

NO

AUMENTARELA

PO RTATA D EL

FLUIDO DA

RAFFREDDARE

TEMPERATURA

AMBIENTE

ELEVATA

SOSTITUIRE I L

PRESSOSTATO

NO NO

ALETTE DEL

CONDENSATORE

SPORCHE

SOSTITUIRE

IL FILTRO

SUPERFICIEDEL

CONDENSATORE

OSTRUITA

SI SI SI SI

PERDITE NEL

CIRCUITO,

IMPIANTO

SCARICO

IL COMPRESSORE

FUNZIONA

LUNGAMENTE,

E’ RUMOROSO

COMPONENTI

COMPRESSORE

DETERIORA TI

SI NO

RIPARARE O

SOSTITUIRE

COMPRESSORE

NO

REFRIGERANTE

FILTRO

INTASATO

SI

Italiano

RIPORTARE LA

TEMPERATURA

AMBIENTE SOTTO

IL VALORE LIMITE

DICHIARATO

PULIRE LE

ALETTE DEL

CONDENSATORE

LIBERARE LA

SUPERFICIE

FRONTALE DEL

CONDENSATORE

VERIFICARE LA

PRESENZA DI

PERDITE,ELIMINARLE,

CARICARE IL

CIRCUITO

SOSTITUIRE

IL FILTRO

Hyperchill (ICE001)

7

English

Hyperchill (ICE001)

8

Index

1. Safety

2. Introduction

3. Installation

4. Control

5. Maintenance

6. Troubleshooting

7. Appendix

, There are symbols whose meaning is given in the para. 7.1.

7.1 Legend

7.2 Technical data

7.3 Dimensions

7.4 Spare parts list

7.5 Circuit diagram

7.6 Wiring diagram

1Safety

Importance of the manual

S Keep it for the entire life of the machine.

S Read it before any operation.

S It is subject to changes: for updated information see the ver-

sion on the machine.

Warning signals

Instruction for avoiding danger to persons.

!

Instruction for avoiding damage to the equipment.

Y

The presenceof a skilledor authorized technician is required.

Z

Safety instructions

! Every unit is equipped with an electric disconnecting switch

for operating in safe conditions. Always use this device in order

to eliminate risks maintenance.

! The manual is intended for the end---user, only for opera-

tions performable withclosed panels: operations requiring opening with tools mustbe carried outby skilled and qualified personnel.

Y Do not exceed the design limits given on the dataplate.

! Y It is the user’s responsibility to avoid loads different

from the internal static pressure. The unit must be appropriately

protected whenever risks of seismic phenomena exist.

Only use the unit for professional work and for its intended purpose.

The user is responsible for analysing the application aspects for

product installation, and following all the applicable industrial

and safety standards and regulations contained in the product

instruction manual or other documentation supplied with the

unit.

Tampering or replacement of any parts by unauthorised personnel and/or improper machine use exonerate the manufacturer

from all responsibility and invalidate the warranty.

The manufacturer declines and present or future liability for

damage to persons, things and the machine, due to negligence of

the operators, non---compliance with all the instructions given in

this manual, and non---application of current regulations regarding safety of the system.

The manufacturer declines any liability for damage due to alterations and/or changes to the packing.

It is the responsibility ofthe user to ensurethat the specifications

provided for the selection of the unit or components and/or

options are fully comprehensive for the correct or foreseeable

useofthemachineitselforitscomponents.

IMPORTANT: The manufacturer reserves the right to modify

this manual at any time.

For the most comprehensive and updated information, the user

is advised to consult the manual supplied with the unit.

Residual risks:

The installation, start up, stopping and maintenance of the ma-

chine mustbe performed inaccordance withthe information and

instructions given in the technical documentation supplied and

always in such a way to avoid the creation of a hazardous situation.

The risks that it has not been possible to eliminate in the design

stage are listed in the following table.

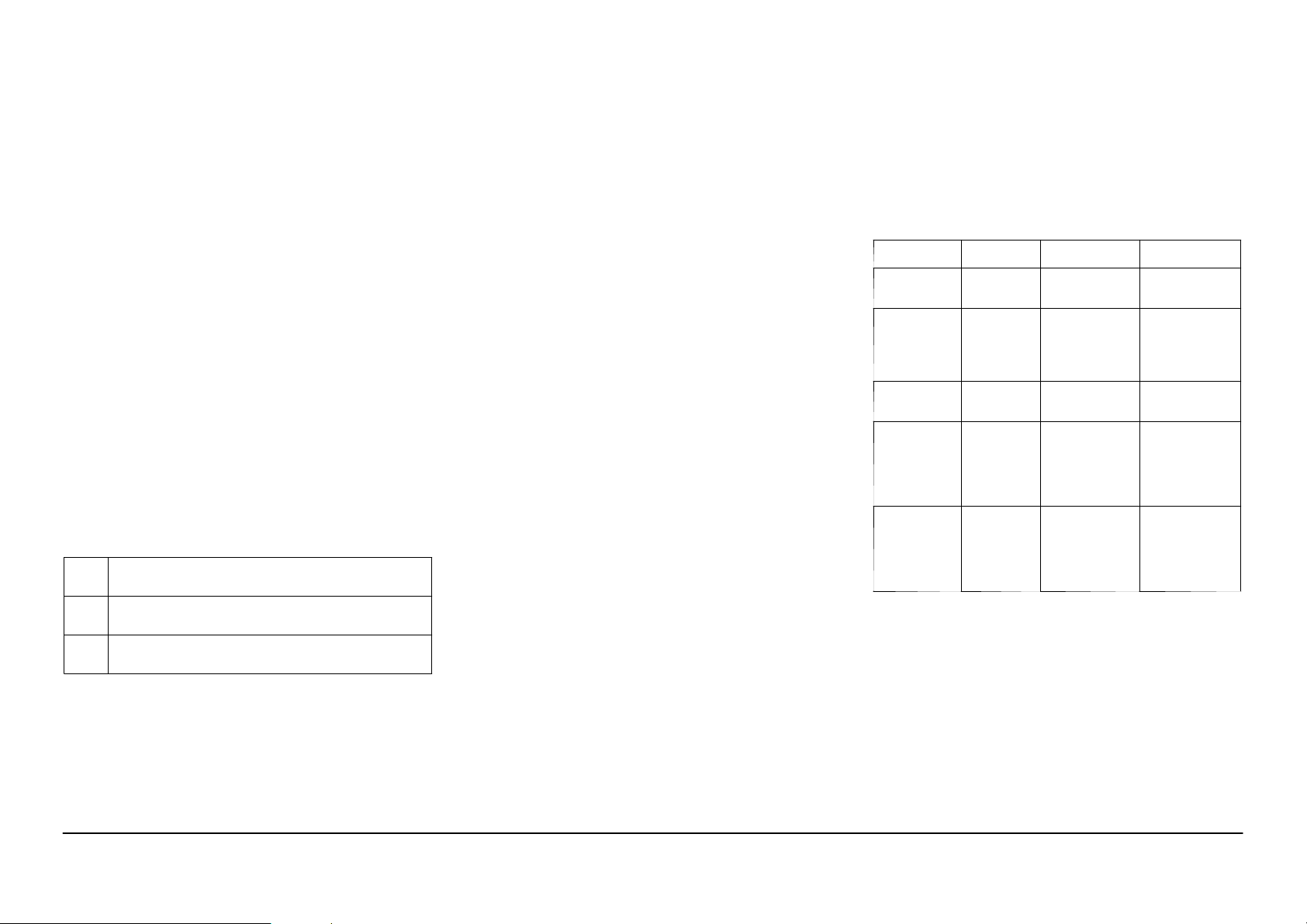

part

affected

heat exchanger

coil

fan grille and

fan

inside the unit:

compressor and

discharge pipe

inside the unit:

metal parts and

electrical wires

outside the unit:

area surrounding the unit

residual

risk

small cuts contact

lesions

burns contact

intoxication,

electrical

shock, serious

burns

intoxication,

serious burns

manner of

insertion of pointed objects through

the grille while the

fan is in operation

defects in the insulation of the power

supply lines upstream of the electrical panel; live

metal parts

fire due to short

circuit or overheating of the supply

line upstream of

the unit’s electrical

panel

exposure

precautions

avoid contact, wear

protectivegloves

do not poke objects

of any type through

the fan grille or

place any objects

on the grille

avoid contact, wear

protectivegloves

adequate electrical

protection of the

power supply line;

ensure metal parts

are properly connected to earth

ensure conductor

cross---sectional

areas and the supply line protection

system conform to

applicable regulations

2Introduction

These water coolers are monoblock units for the production of

cooled water in a closed circuit.

The fan, pump and compressor motors areequipped with a thermal protector that protects them against possible overheating.

2.1 Transport

Thepackedunitmustremain:

a) upright;

b) protected against atmospheric agents;

c) protected against impacts.

2.2 Handling

Use a fork---lift truck suitable for the weight to be lifted, avoiding

any type of impact.

2.3 Inspection

a) All the units are assembled, wired, charged with refrigerant

andoilandtestedinthefactory;

b) on receiving the machine check its condition: immediately

notify the transport company in case of any damage;

c) unpack the unit as close as possible to the place of installa-

tion.

2.4 Storage

a) Keep the unit packed in a clean place protected from damp

and bad weather.

b) do not stack the units;

c) follow the instructions given on the package.

3 Installation

For correct installation, follow the instructions given in par.

Y

7.2 and 7.3.

Examples of liquids used are waterormixturesofwaterand

ethylene or propylene glycols.

The liquids to be chilled must not be flammable.

If theliquids to be chilled contain hazardous substances (e.g. ethylene/propylene glycol), any liquid discharged from a leakage

area must be collected, because it is harmful to the environment.

When draining the hydraulic circuit, comply with the current regulations and do not disperse the contents in the environment.

3.1 O perating space

Leaveaspaceof1maroundtheunit.

3.2 Versions

Axial fans

Do not create cooling air recirculation situations.

Do not obstruct the ventilation grilles.

Theducting of extractedair is notrecommended for versions with

axial fans.

3.3 Water circuit

3.3.1 Checks and connection

Y Before connecting the chiller and filling the water circuit,

check that all the pipes are clean. If not, wash them out thoroughly.

Y If the plumbing circuit is of the closed type, under pressure

it is advisable to install a safety valve set to 6 bar.

Y Alwaysinstall mesh filterson the water inletand outlet pipe-

lines.

Y If the hydraulic circuit is intercepted by automatic valves,

protect the pump with an anti---hammering system.

Preliminary checks

1) Check that any shut---off valves in the water circuit are open.

2) In the case of a closed water circuit, check that an expansion

tank of suitable capacity has been installed. See paragraph

3.3.3.

Connection

1) Connect the water cooler to the inlet andoutlet piping,using

the special connections located on the back of the unit.

We recommend the use of flexible unions to reduce system

rigidity.

2) Fill the water circuit using the fitting provided on the rear of

the chiller.

3) We recommend that taps are installed on the inlet and outlet

pipes, so that the unit can be excluded for maintenance when

necessary.

Subsequent checks

1) Check that the circuit is completely full of water and that all

the air has been expelled from the system.

2) Thewatercircuitmustalwaysbekeptfull.Forthisreason,

carry out periodic checks and top the circuit up if necessary,

or install an automatic filling kit.

3) Check that the temperature of the cooled water does not fall

below 5˚Cand that theambient temperature inwhich the water circuit operates does not fall below 5˚C.

If the temperature does fall below this value, add the recommend quantity of glycol as explained in paragraph 3.3.2.

4) Check correct operation of the pump using a pressure gauge

(read P1 and P0) and the pressure limit values (Pmax and

Pmin) stated on the pump dataplate.

P1 = pressure with pump ON

P0 = pressure with pump OFF

Pmin < (P1 --- P0) < Pmax

Subsequently checkthat the amp value of the pump is within

the dataplate specifications.

! Liquids to be chilled

The liquids to be chilled must be compatible with the materials

used.

English

Hyperchill (ICE001)

9

English

Hyperchill (ICE001)

10

3.3.2 Water and ethylene glycol

If installed outdoors or in an unheated indoor area, it is possible that

the water in the circuit may freeze if the system is not in operation

during the coldest times of the year.

To avoid this hazard:

a) equip the chiller with suitable antifreeze protection devices,

available from the manufacturer as optional accessories;

b) drain the system via the drain valve if the chiller is to remain

idle for a prolonged period;

c) add an appropriate quantity of antifreeze to the water in cir-

culation (see table).

Sometimes the temperature of the outletwater is so low as to requirethe addition of ethylene glycol in thefollowing percentages.

Outlet water

temperature [˚C]

4 5 --- 2

2 10 --- 5

0 15 --- 7

--- 20 --- 1 0

--- 25 --- 1 2

--- 30 --- 1 5

3.3.3 Expansion tank

To avoid the possibility of an increase or decrease in the volume

of the fluid due to a significant change in its temperature causing

damage to the machine or the water circuit, we recommend

installing an expansion tank of suitable capacity.

The expansion tank must be installed on intake to the pump on

the rear connection of the tank.

The minimum volume of an expansion tank to be installed on a

closed circuit can be calculated using the following formula:

V=2 x Vtot x (Pt min --- P t max)

where

Vtot= vol. circuit total (in litres)

P t min/max= specific weight at the minimum/maximumtemperature reached by the water [kg/dm

Ethylene glycol

(% vol.)

3

].

Ambient

temperature

The specific weight values at different temperatures for glycol

percentage values are given in the table.

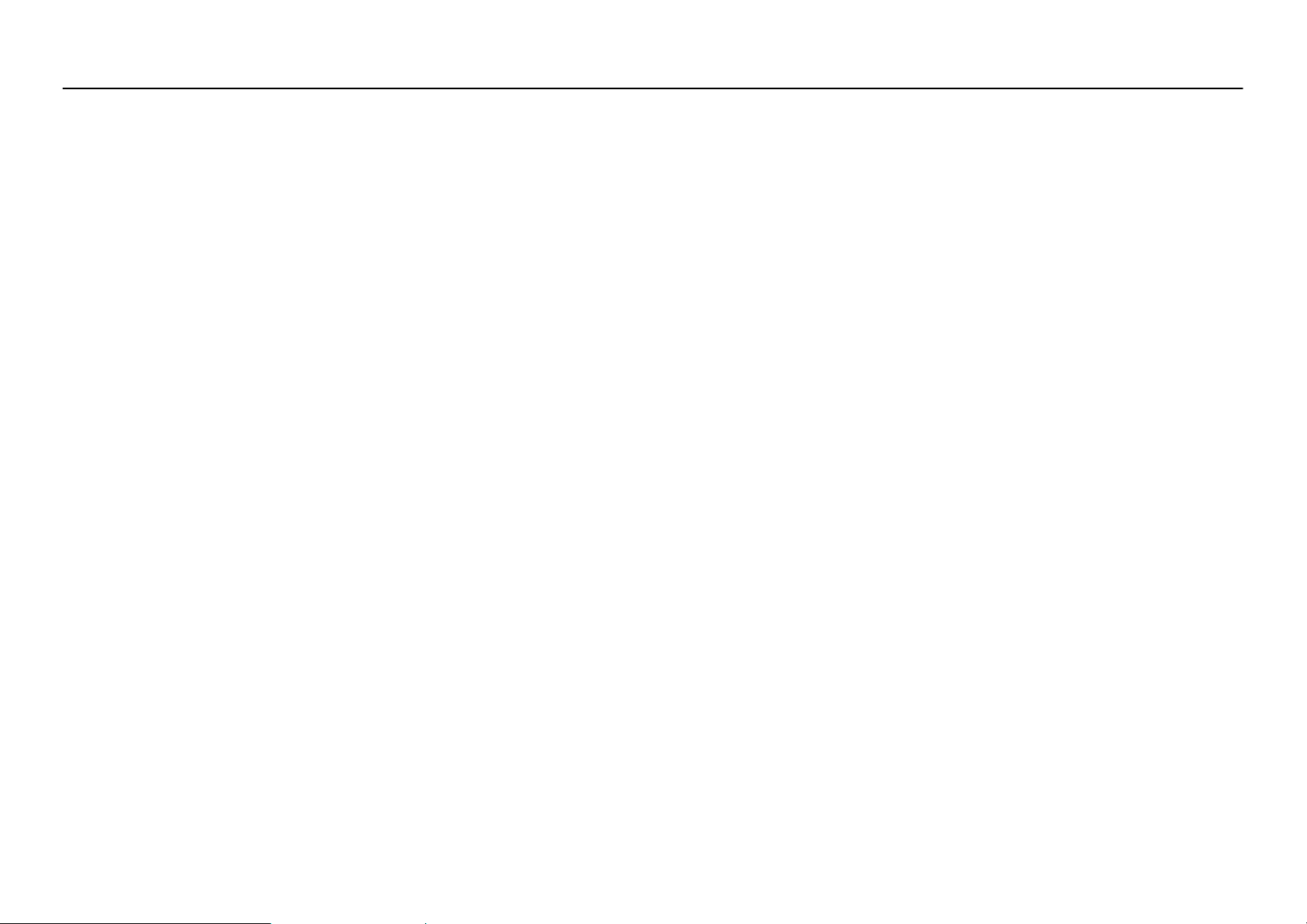

Temperature [˚C]

glycol

--- 1 0 0 10 20 30 40 50

%

0% 1.0024 1.0008 0.9988 0.9964 0.9936 0.9905 0.9869

10% 1.0177 1.0155 1.0130 1.0101 1.0067 1.0030 0.9989

20% 1.0330 1.0303 1.0272 1.0237 1.0199 1.0156 1.0110

30% 1.0483 1.0450 1.0414 1.0374 1.0330 1.0282 1.0230

3.4 Electrical circuit

3.4.1 Checks and connections

! Before carrying out any operation on the electrical system,

make sure that the appliance is disconnected from the electrical

power supply.

All electrical connections must comply with the applicable regulations in force in the country of installation.

Initial checks

1) The power supply voltage and frequency must correspond to

the values stamped on the chiller nameplate. The power supply characteristics must not deviate, even for brief periods,

from the tolerance limits indicated on the electrical diagram

, wh i c h a r e +/ --- 1 0 % f o r t h e v o l t a g e ; + / --- 1% f o r t h e fr e quency.

2) Thevoltage must be supplied with phase and neutral conductors,and thelatter must beconnected to earthin its own cabin

(TN system, or behalf of the supply company, TT system).

The phase conductor and the neutral conductorare not interchangeable and must not be confused.

Connection

1) The electrical power supply must be connected to the chiller

using a 3---wire cable, comprising 2 phase conductors and an

earth conductor. For minimum cable section, see par. 7.2.

2) Ensure that supply cable has at its source protection against

direct contact of at least IP2X or IPXXB.

3) Onthesupplylinetothechiller, install a residual---current

circuit breaker with a triprating of 0.3A, with the current rating indicated in the reference electrical diagram, and with a

short circuit current rating appropriate to the short circuit

fault current existing in the machine installation area.

The nominal current In of the magnetic circuit breaker must

be equal to the FLA with an intervention curve type D.

4) Max. grid impedance value = 0.274 ohm.

Subsequent checks

Check that the machine and the auxiliary equipment are earthed

and protected against short circuit and/or overload.

! Once the unit has been connected and the upstream main

switch closed (thereby connecting the power supply to themachine), the voltage in the electrical circuit will reach dangerous levels. Maximum caution is required!!

4 Control

4.1 Control panel

4.2 Starting the chiller

S Switch on the chiller as follows: press the On/Off [S1] switch

to On.

S Set the desired temperature on the controller.

4.4.1 Chiller parameters

PARAMETER CODE TYP E DEFAULT

Serial address H0 C 1

C parameters password PA C 22

S1

H1

L1 P2 P1 L3

A1

P1 SET key: used to access parameter

programming functions.

P2 UP key: used to increase the value of a

parameter.

P3 DOWN key: used to decrease the value of a

parameter.

S1 On/Off switch: enables pump startup and

activates the control

L1: green Indicates compressor operation

L2: green Not utilised

L3: red Indicates presence of controller alarms

H1: red Indicates the presence of machine alarms.

set

P3L2

4.3 Stopping the chiller

When chiller operation is no longer required, turn the chiller off

as follows: turn the On/Off [S1] switch to Off.

4.4 Parameter settings

General

There are two levels of parameter protection:

a) Direct (F): with immediate access;

b) Pa ssword (C): with password controlled access;

4.4.2 Sensor parameters

PARAMETER CODE TYP E DEFAULT

Unit of measurement selection

4.4.3 Regulator parameters

PARAMETER CODE TYP E DEFAULT

Control differential

(hysteresis 0=0.5 ˚C/˚F).

4.4.4 Compressor parameters

PARAMETER CODE TYP E DEFAULT

Compressor start delay on applianceswitchon[min.].

Minimum time period between two

succe ssiv e compre sso r start ups

[min.].

Minimum compressor ’Off’ time

[min.].

Minimumcompressor ’On’ time

[min.].

/5 C 0

rd F 2

C0 C 0

C1 C 6

C2 C 0

C3 C 0

English

Hyperchill (ICE001)

11

English

4.5 Parameter management

S1

SET

Hyperchill (ICE001)

12

4.6 Alarms management

4.6.1 Alarms

CODE Led Description Reset

E0 L3 Control sensor error M

EE L3 Data acquisition error M

4.7 Automatic restart

In the event of a power failure, when power is restored the chiller

will assumethe On---Off status held atthe momentthe power was

lost.

5 Maintenance

a) The machine is designed and built to guarantee continuous

operation;however,the life ofits components depends on the

maintenance performed.

b) When requesting assistance or spare parts, identify the ma-

chine (model and serial number) by reading the dataplate located on the unit.

c) Circuits containing 6 kg or more of refrigerant fluid are

checked to identify leaks at least once a year.

Circuits containing 30 kg or more of refrigerant fluid are

checked to identify leaks at least once every six months.

(CE842/2006 art. 3.2.a, 3.2.b).

d) Formachines containing 3 kg or moreof refrigerant fluid, the

operator must keep a record stating the quantity and type of

refrigerant used, anquantities added and that recovered during maintenance operations, repairs and final disposal

(CE842/2006 art.3.6). Anexample of thisrecordsheetcanbe

downloaded from the site: www.dh---hiross.com.

5.1 G eneral instructions

! Before performing any maintenance, make sure the power

to the refrigerator is disconnected.

Y Always use the Manufacturer’s original spare parts: other-

wise the Manufacturer is relieved of all liability regarding machine malfunctioning.

Y In case of refrigerant leakage, contact qualified and author-

ized personnel.

Y The Schrader valve must only be used in case of machine

malfunction: otherwise any damage caused by incorrect refrigerant charging will not be covered by the warranty.

5.2 Preventive maintenance

To guarantee lasting maximum chiller efficiency and reliability,

carry out:

Z every 4 months --- clean the condenser fins and make

a)

sure compressor electrical absorption is within the dataplate

values;

b)

ZE v e ry 3 y e a r s --- installationof kit formaintenance every

3years.

The following are available (see par. 7.4):

a) kit for maintenance every 3 years;

b) service kit;

1. compressor kit;

2. fan kit;

3. expansion valve kit;

4. P3 pump kit;

c) individual spare parts.

5.3 Refrigerant Z

Charging: any damage caused by incorrect charging carried out

by unauthorized personnel will not be covered by the warranty.

YAtnormaltemperatureand pressure,theR407C refrigerant

is a colourless gas classified in SAFETY GROUP A1 --- EN378

(group 2 fluid according to Directive PED 97/23/EC);

GWP (Global Warming Potential) = 1652,5.

! In case of refrigerant leakage, air the room.

5.4 Dismantling Z

The refrigerant and the lubricating oil contained in the circuit

must be recovered in conformity with current local environmental regulations.

The refrigerant fluid is recovered before final scrapping of the

equipment (CE 842/2006 art.4.4).

%

frame and panels steel/epoxy resin polyester

pipes/collectors copper/aluminium/carbon steel

pipe insulation NBR rubber

compressor steel/copper/aluminium/oil

condensator steel/copper/aluminium

pump steel/cast iron/brass

fan aluminium

refrigerant R407C (HFC)

valve brass/copper

electrical cable copper/PVC

RECYCLING

DISPOSAL

English

Hyperchill (ICE001)

13

English

6 Troubleshooting

Hyperchill (ICE001)

14

THE OUTLET WATER

TEMPERATURE

EXCEEDS THE SET

VALU E

EXCESSIVE

WATER

FLOW, HIGH

THERMAL LOAD

YES NO

REDUCE THE

FLOW RATE OF

THE WATER TO

BE COOLED

COMPRESSOR S TOPS DUE

TO OPERATION OF THE

HIGH PRESSURE SWITCH

PRESSURE

SWITCH

BROKEN OR

WRONGLY

CALIBRATED

YES

FAULT

CAUSE

COMPRESSOR S UCTION,

LIQUID LINE

FROSTED UP

REFRIGERANT

FILTER

CLOGGED

NO

YES YES

REMEDY

INSUFFICIENT

WATER FLOW

NO

INCREASE THE

FLOW RATE OF

THE FLUID TO

BE COOLED

HIGH

AMBIENT

TEMPERATURE

REPLACE

PRESSURESWITCH

NO NO

CONDENSER

FINS

DIRTY

CONDENSER

SURFACES

CLOGGED

REPLACE

THE FILTER

YES YES YES YES

LEAKS IN

CIRCUIT,

SYSTEM

DISCHARGED

COMPRESSOR

RUNS FOR

LONG PERIODS,

NOISY

COMPRESSOR

COMPONENTS

DETERIORA TED

YES NO

REPAIR OR

REPLACE

COMPRESSOR

NO

REFRIGERANT

FILTER

CLOGGED

YES

RETURN THE

AMBIENT

TEMPERATURE TO

BELOW THE

SPECIFIEDLIMIT

CLEAN THE FINS

OF THE

CONDENSER

CLEAR THE FRONT

SURFACE

OF THE

CONDENSER

CHECK

FOR LEAKS,

ELIMINATE THEM,

CHARGE

THE CIRCUIT

REPLACE

THE FILTER

Índice

1. Seguridad

2. Introducción

3. Instalación

4. Control

5. Mantenimiento

6. Solución de problemas

7. Apéndice

, El significado de los símbolos utilizados se indica

en el apartado 7.1.

7.1 Leyenda

7.2 Datos técnicos

7.3 Dimensiones

7.4 Lista de repuestos

7.5 Esquema del circuito

7.6 Esquema eléctrico

1Seguridad

Importancia del manual

S Consérvelodurantetodalavidaútildelequipo.

S Léalo antes de realizar cualquier operación.

S Puede sufrir modificaciones: para una informaciónactualiza-

da, consulte la versión instalada en el equipo.

Señales de advertencia

Instrucción para evitar peligros personales

!

Instrucciónparaevitarquesedañeelequipo

Y

Serequiere la intervenciónde un técnico experto yautorizado

Z

Instrucciones de seguridad

! Todas las unidades están provistas de un seccionador eléc-

trico que permite trabajar en condiciones de seguridad.Utilícelo

siempre durante el mantenimiento.

! El manual está destinado al usuario final y sólo para las

operaciones que pueden realizarse con los paneles cerrados. Las

operaciones que requieren la apertura con herramientas deben

ser efectuadas por personal experto y calificado.

Y No supere los límites de proyecto quese indicanen la placa

de características.

! Y El usuario debe evitar cargas distintas de la presión

estática interna. En caso de riesgo de fenómenos sísmicos, es

necesario proteger adecuadamente la unidad.

La unidad debe utilizarse exclusivamente para uso profesional y

conelobjetoparaelcualhasidodiseñada.

El usuario debe analizar todos los aspectos de la aplicación en

que el producto se ha instalado,seguir todas las normas industriales de seguridadaplicables y todas las prescripciones relativas al

producto descritas en el manual de uso y en la documentación

redactadaqueseadjuntaalaunidad.

La alteración o sustitución de cualquier componente por parte

del personal no autorizado, así como el uso inadecuado de la unidad eximen de toda responsabilidad al fabricante y provocan la

anulación de la garantía.

El fabricante declina toda responsabilidad presente o futura por

daños personales o materiales derivados de negligencia del personal, incumplimiento de las instrucciones dadas en este manual

o inobservancia de las normativas vigentes sobre la seguridad de

la instalación.

El fabricante no asumeninguna responsabilidad por daños debidos a alteraciones y/o modificaciones del embalaje.

El usuario es responsable que las especificaciones suministradas

para seleccionar la unidad o sus componentes y/o opciones sean

exhaustivas para un uso correcto o razonablemente previsible de

la misma unidad o de los componentes.

ATENCIÓN: El fabricante se reserva el derecho de modificar sin

previo aviso la informaciónde este manual. Para que la información resulte completa, se recomienda al usuario consultar el manual a pie de máquina.

Riesgos residuales:

Las operaciones de instalación, puesta en marcha, apagado y

mantenimientodel equipo deben realizarse detotalconformidad

con lo indicado en la documentación técnica del equipo y de manera tal que no se genere ninguna situación de riesgo.

Los riesgos que no han podido eliminarse con recursos técnicos

de diseño se indican en la tabla siguiente.

parte del

equipo

batería de

intercambio

térmico

rejilla del

ventilador y

ventilador

interior del

equipo:

compresor y

tubo de salida

interior del

equipo: partes

metálicasy cables eléctricos

exterior del

equipo: zona

circundante

riesgo

residual

pequeñas

heridas

cortantes

lesiones

quemaduras contacto

intoxicación,

electrocución,

quemaduras

graves

intoxicación,

quemaduras

graves

contacto

introducción de objetos puntiagudos

en la rejilla mientras el ventilador

está funcionando

defecto de aislamiento de los cables de alimentación que llegan al

cuadro eléctrico del

equipo; partes metálicas en tensión

incendio por cortocircuito o sobrecalentamiento de la

línea de alimentación del cuadro

eléctrico del equipo

modo precauciones

evitar el contacto,

usar guantes de protección

no introducir ni apoyar ningún objeto en

la rejilla de los ventiladores

evitar el contacto,

usar guantes de protección

protección eléctrica

adecuada de la línea

de alimentación; conectar cuidadosamente a tierra las

partes metálicas

sección de los cables

y sistema de protección de la línea de

alimentación eléctrica conformes a las

normas vigentes

Español

Hyperchill (ICE001)

15

Español

Hyperchill (ICE001)

16

2 Introducción

Los refrigeradores de agua son unidades monobloque para la

producción de agua refrigerada en circuito cerrado.

Los motores del compresor, de la bomba y del ventilador están

dotadosde una protección térmicacontra eventuales sobrecalentamientos.

2.1 Transporte

El equipo embalado debe mantenerse:

a) en posición vertical;

b) protegido de los agentes atmosféricos;

c) protegido de golpes.

2.2 Traslado

Utilice una carretilla elevadora con horquillas, adecuada para el

peso del equipo, y evite todo tipo de golpes.

2.3 Inspección

a) Todos los equipos salen de fábrica ensamblados, cableados,

cargados con refrigerante y aceite, y probados.

b) Controle el equipo a su llegada y notifique inmediatamente

al transportista si nota algún inconveniente.

c) Desembale el equipo lo más cerca posible del lugar de insta-

lación.

2.4 Almacenaje

a) Conserve el equipo en un lugar limpio y protegido de la hu-

medad y la intemperie.

b) no apilar las unidades;

c) seguir las instrucciones presentes en el embalaje.

3Instalación

Para realizar correctamente la instalación, siga las instruc-

Y

ciones dadas en los apartados 7.2 y 7.3.

! Líquidos que pueden enfriarse

Sólo pueden enfriarse líquidos que sean compatibles con los materiales empleados.

Algunos de los líquidos usados son agua o mezclas de agua y eti-

lenglicol o propilenglicol.

No se deben enfriar líquidos inflamables.

Si los líquidos a refrigerarcontienen sustancias peligrosas (como

por ejemplo glicol etilénico/propilénico), hay que recoger el

líquido derramado en una zona de fuga porque es perjudicial

para el medio ambiente. En caso de vaciado del circuito hidráulico,hay que cumplircon las normas vigentes y evitar laliberación

del líquido al medio ambiente.

3.1 Espacio operativo

Deje un espacio libre de 1 m todo alrededor del equipo.

3.2 Versiones

Ventiladores axiales

No cree situaciones que permitan la recirculación del aire de enfriamiento. No obstruya las rejillas de ventilación.

En las versiones con ventiladores axiales, se desaconseja canalizar el aire agotado.

3.3 Circuito hidráulico

3.3.1 Controles y conexionado

YAntes de conectarel enfriadory llenar el circuito, asegurarse

de que los tubos esténlimpios. De locontrario, lavarloscuidadosamente.

Y Si el circuito hidráulico es de tipo cerrado, bajo presión, se

aconseja instalar una válvula de seguridad calibrada a 6 bar.

Y Se recomienda instalar filtros de reden los tubos de entrada

y salida del agua.

Y Si elcircuito hidráulico posee válvulas automáticas decorte,

proteger la bomba con sistemas contra golpe de ariete.

Controles preliminares

1) Cerciorarse de que las válvulas de corte del circuito hidráulico estén abiertas.

2) Si el circuito hidráulico es cerrado, controlar que se haya instalado un vaso de expansión de capacidad adecuada. Ver el

apartado 3.3.3.

Conexionado

1) Conectar el refrigerador de agua a los conductos de entrada

y salida utilizando los correspondientes empalmes ubicados

en la parte trasera de la unidad.

Se aconseja utilizar conexiones flexibles para quitar rigidez al

sistema.

2) Llenar el circuito hidráulico utilizando la conexión de carga

situada en la parte posterior del enfriador.

3) Se aconseja instalar válvulas de corte en la entrada y la salida

del equipo para poderexcluirlo del circuito encaso de mantenimiento.

Controles sucesivos

1) Controlar que el circuito está completamentellenos de agua

y que se haya purgado todo el aire.

2) El circuito hidráulico debe mantenerse siempre lleno. Para

ello se debe controlar y rellenar periódicamente,o bieninstalar un dispositivo de llenado automático.

3) Controlar que la temperatura del agua tratada no sea nunca

inferior a 5˚C, y que la temperatura del ambiente donde está

el circuito hidráulico no baje nunca de 5˚C.

En caso contrario, añadir al agua una cantidad apropiada de

glicol, como se indica en el apartado 3.3.2.

4) Comprobar el funcionamiento correcto de la bomba utilizando el manómetro (leer P1 y P0) y tomando comoreferencia los valores límitede presión (Pmáx y Pmín) que figuranen

la etiqueta de datos de la bomba.

P1 = presión con la bomba en ON

P0 = presión con la bomba en OFF

Pmín < (P1 --- P0) < Pmáx

Comprobar que el valor de amperajede la bomba estédentro

de los límites que figuran en la etiqueta.

3.3.2 Agua y etilenglicol

Si el equipo está instalado en el exterior, o en un local cubierto

pero sin calefacción, durante las paradas en los meses más fríos

el agua que está dentro del circuito se puede congelar.

Para evitarlo, es posible:

a) dotar al enfriador de adecuadas protecciones antihielo sumi-

nistradas como opcionales por el fabricante;

b) descargar la instalación a través de la válvula correspondien-

te, en caso de paradas prolongadas;

c) aañadir un anticongelante al agua de circulación (ver tabla).

A veces, la temperatura de salida del agua exige el uso de etilen-

glicolpara evitar laformación dehielo. Las proporciones adecuadas son:

Temp e r a t u ra a g ua

de salida [˚C]

4 5 --- 2

2 10 --- 5

0 15 --- 7

--- 20 --- 1 0

--- 25 --- 1 2

--- 30 --- 1 5

3.3.3 Vaso de expansión

Para evitar que los aumentos o las disminuciones de volumen

causados por las variaciones de temperatura dañen el equipo o el

circuito, es conveniente instalar un vaso de expansión de capacidad adecuada.

El vaso de expansión se instala siempre en el lado de aspiración

de la bomba.

El volumen mínimo del vaso de expansión que se debe aplicar a

un circuito cerrado se calcula con la fórmula siguiente:

V = 2 x Vtot x (Pt mín. --- P t máx.)

donde

Vtot= volumen total del circuito (en litros)

P t mín./máx.= peso específico a la temperatura mínima/máxima

que puede alcanzar el agua [kg/dm

Etilenglicol

(% vol.)

Temp e r a t u ra

ambiente

3

].

En la tabla siguiente se indican los pesos específicos en función

de la temperatura y del porcentaje de glicol.

Temperatura [˚C]

%

glicol

--- 1 0 0 10 20 30 40 50

0% 1.0024 1.0008 0.9988 0.9964 0.9936 0.9905 0.9869

10% 1.0177 1.0155 1.0130 1.0101 1.0067 1.0030 0.9989

20% 1.0330 1.0303 1.0272 1.0237 1.0199 1.0156 1.0110

30% 1.0483 1.0450 1.0414 1.0374 1.0330 1.0282 1.0230

3.4 Circuito eléctrico

3.4.1 Controles y conexionado

! Antes de realizar cualquier operación en las partes eléctri-

cas, cerciorarse de que no circule corriente.

Todas las conexiones eléctricas deben realizarse de conformidad

con las disposiciones vigentes en el lugar de instalación.

Controles iniciales

1) La tensión y la frecuencia de red deben tener los valores indicados en la chapa de datos del enfriador. La tensión de alimentación no debesalirse en ningún momento de lastolerancias indicadas en el esquema eléctrico, las cuales, salvo

indicación diversa, son +/--- 10% para la tensión y +/--- 1%

para la frecuencia.

2) La tensión debe suministrarse entre fasey neutro,y éste debe

estar conectado a tierra en la propia cabina (sistema TN o,

por parte de la compañía suministradora, sistema TT). El

conductor de fase y el de neutro nodeben intercambiarse entre sí.

Conexionado

1) La alimentación eléctrica de los enfriadores se realiza con un

cable de tres conductores (dos polos más tierra). Para la sección mínima del cable, vea el apartado 7.2.

2) Instalaren el origendel cable de alimentación una protección

contra contactos directos no inferior a IP2X o IPXXB.

3) Enla líneade alimentacióneléctrica del enfriadordebehaber

un interruptor automáticocon diferencial de 0,3 A, la capacidad máxima indicada en el esquema eléctrico de referencia y

un poder de corte adecuado a la corriente de cortocircuito

existente en el lugar de instalación.

La corriente nominal “In”de dicho magnetotérmico debeser

igual a FLA y la curva di intervención de tipo D.

4) Valor máximo de la impedancia de red = 0,274 ohm.

Controles sucesivos

Comprobar que el equipo y los dispositivos auxiliares estén conectados a tierra y protegidos contra cortocircuitos y sobrecargas.

! Una vez conectado el equipo, cuando se cierra el interrup-

tor general de alimentación para energizarlo, la tensión en el circuito eléctrico alcanza valores peligrosos. ¡Se recomienda la

máxima precaución!

Español

Hyperchill (ICE001)

17

Español

Hyperchill (ICE001)

18

4 Control

4.1 Panel de control

S1

H1

L1 P2 P1 L3

A1

P1 Tecla SET: para acceder a la programación de

los parámetros.

P2 Tecla ARRIBA: para aumentar el valor de los

parámetros modificables.

P3 Tecla ABAJO: para disminuir el valor de los

parámetros modificables.

S1 Interruptor de encendido y apagado: habilita

el arranque de la bomba y activa el control

L1: verde Indica la activación del compresor

L2: verde No se utiliza

L3: rojo Indica la presencia de alarmas del controlador

H1: rojo Indica la presencia de alarmas del equipo

set

P3L2

4.2 Puesta en marcha

S Activar el enfriador del siguiente modo: poner la tecla de

Arranque/Parada [S1] en la posición de arranque.

S Definir en el controlador la temperatura deseada.

4.3 Parada

Cuando el funcionamiento del enfriador ya no sea necesario, poner la tecla de Arranque/Parada [S1] en la posición de parada.

4.4 Definición de los parámetros

Generalidades

Hay dos niveles de protección para el acceso a los parámetros:

a) Directo (F), con acceso inmediato.

b) Mediante contraseña (C).

4.4.1 Parámetros del equipo

PARÁMETRO CÓDIGO TIPO P REDET.

Dirección serie H0 C 1

Contraseña parámetros C PA C 22

4.4.2 Parámetros de la sonda

PARÁMETRO CÓDIGO TIPO P REDET.

Selección de la unidad de medida /5 C 0

4.4.3 Parámetros del regulador

PARÁMETRO CÓDIGO TIPO P REDET.

Diferencial de regulación

(histéresis 0=0,5˚C/˚F).

rd F 2

4.4.4 Parámetros del compresor

PARÁMETRO CÓDIGO TIPO P REDET.

Retardo arranque del compresor

al encenderse el instrumento

[min.].

Tiempo mínimo entre dos encendidos sucesivos del compresor

[min.].

Tiempo mínimo de inactividad

del compresor [min.].

Tiempo mínimo de actividad del

compresor [min.].

C0 C 0

C1 C 6

C2 C 0

C3 C 0

4.5 Gestión de los parámetros

S1

SET

Español

Hyperchill (ICE001)

19

Español

Hyperchill (ICE001)

20

4.6 Administración de las alarmas

4.6.1 Alarmas

CÓDIGO Piloto Descripción Restabl.

E0 L3 Error de la sonda de regulación M

EE L3 Error de adquisición de datos M

4.7 Reactivación automática

Si hay uncorte de energía, cuandovuelve la corriente el enfriador

conserva el estado de encendido o apagado que tenía antes del

corte.

5 Mantenimiento

a) El equipo ha sido diseñado y realizado para funcionar de ma-

nera continua. No obstante, la duración de sus componentes

depende directamente del mantenimiento que reciban.

b) Parasolicitar asistencia o repuestos, comunique el modelo y

el número de serie indicados en la placa de datos que está

aplicada en el exterior del equipo.

c) Los circuitosque contienen6 kg o más delíquido refrigerante

se controlan para identificar fugas al menos una vez al año.

Los circuitos que contienen 30 kg o más de líquido refrigerante secontrolan para identificar fugasal menos una vez cada

seis meses (CE842/2006 art. 3.2.a, 3.2.b).

d) Para las máquinas quecontienen 3 kg o másde líquidorefrig-

erante,el operador debe llevar unregistro queindique la cantidad y el tipo de refrigerante utilizado, las cantidades añadidas y las cantidades recuperadas durante las operaciones de

mantenimiento, reparación y desguace (CE842/2006 art.

3.6). Es posible descargar un ejemplo de registro del sitio:

www.dh---hiross.com.

5.1 Advertencias generales

! Antes de efectuar cualquier operación de mantenimiento,

controlar que se haya cortado la alimentación del refrigerador.

YEl uso de repuestosno originales exime alfabricante de toda

responsabilidad por el mal funcionamiento del equipo.

YEncaso de pérdida derefrigerante, llame a un técnicoexper-

to y autorizado.

YLa válvulaSchrader debe utilizarsesólo en casode funciona-

miento anómalo del equipo; de lo contrario, los daños causados

por una carga incorrecta de refrigerante no serán reconocidos en

garantía.

5.2 Ma ntenimiento preventivo

Para garantizar la máxima eficacia y fiabilidad del refrigerador,

hay que:

Z ocada 4 meses --- limpiar las aletas del condensador y

a)

controlar que la absorción de corriente del compresor esté

dentro de los valores nominales.

b)

Zada 3 años --- instalaciónkit mantenimientocada 3 años.

Están disponibles (apartado 7.4):

a) kit de mantenimiento cada 3 años;

b) kit de servicio;

1. kit compresor;

2. kit ventilador;

3. kit válvula de expansión;

4. kit bomba P3;

c) repuest os sueltos.

5.3 RefrigeranteZ

Operación de carga: los daños causados por una carga incorrecta

realizada por personal no autorizado no serán reconocidos en

garantía.

Y El fluido refrigerante R407C,a temperaturay presión nor-

males, es un gas incoloro perteneciente al SAFETY GROUP A1

--- EN378 (fluido del grupo 2 según ladirectiva PED 97/23/EC);

GWP (Global Warming Potential) = 1652,5.

! En caso de fuga de refrigerante, airee el local.

5.4 Desguace Z

El fluido refrigerante y el aceite lubricante contenidos en el circuito deben recogerse de conformidad con las normas locales.

El líquido refrigerante se debe recuperar antes de la destrucción

definitiva del equipo (CE 842/2006 art.4.4).

%

carpintería acero/resinas epóxidas, poliéster

tubos/colectores cobre/aluminio/acero de carbono

aislamiento de los tubos caucho nitrílico (NBR)

compresor acero/cobre/aluminio/aceite

condensador acero/cobre/aluminio

bomba acero/fundición/latón

ventilador aluminio

refrigerante R407C (H, F, C)

válvulas latón/cobre

cables eléctricos cobre/PVC

RECICLAJE

DESMANTELAMIENTO

6Solucióndeproblemas

LA TEMPERATURA DEL

AGUA DE SALI DA ES

SUPERIOR AL VALOR

PROGRAMADO.

CAUDAL DE AGUA

EXCESIVO, CARGA

TÉRMICA

ELEVAD A

SÍ NO

REDUCIR EL

CAUDAL DEL

LÍQUIDO A

ENFRIAR.

EL COMPRESOR SE

PARA POR ACTUACIÓN

DEL PRESOSTATO DE

ALTA PRESIÓN.

PRESOSTATO

ROTO O

DESCALIBRADO

SÍ

FALLO

CAUSA

ASPIRAC IÓN

COMPRESOR,

TUBERÍA DE LÍQUIDO

CONGELADOS

FILTRO

REFRIGERANTE

ATAS C ADO

SÍ SÍ

NO

SOLUCIÓN

CAUDAL DE

AGUA

INSUFICIENTE

NO

AUMENTAR EL

CAUDAL DEL

FLUIDO A

REFRIGERAR.

TEMPERATURA

AMBIENTE

ELEVAD A

CAMBIAR EL

PRESOSTATO

NO NO

ALETAS DEL

CONDENSADOR

SUCIAS

SUSTITUIR

EL FILTRO.

SUPERFICIEDEL

CONDENSADOR

OBSTRUIDA

SÍ SÍ SÍ SÍ

PÉRDIDAS EN

EL CIRCUITO,

INSTALACIÓN

DESCARGADA

EL COMPRESOR

FUNCIONA

DURANTE MUCHO

TIEMPO

YHACERUIDO.

COMPONENTES

COMPRESOR

DETERIORADOS

SÍ NO

REPARAR O

SUSTITUIR EL

COMPRESOR

NO

REFRIGERANTE

FILTRO

ATAS C ADO O

SÍ

Español

BAJARLATEMPERATURA AMBIENTE AL

CAMPO DE FUNCIO-

NAMIENTO INDI-

CADO.

LIMPIAR LAS

ALETAS DEL

CONDENSADOR.

LIBERAR LA

SUPERFICIE

FRONTAL DEL

CONDENSADOR.

VERIFICAR LA

PRESENCIA DE PÉRDI-

DAS, ELIMINARLAS Y

CARGAR EL CIRCUITO.

CAMBIAR

EL FILTRO.

Hyperchill (ICE001)

21

7 Appendix

7.1 Legend

Simbol

Peso

Weight

Peso

Temperatura ambiente

Amb

%gly

Max

Ambient temperature

Temperatura ambiente

Durante trasporto & immagazzinaggio

During transport and stockage

Durante transportey almacenaje

Dopo l’installazione

After installation

Después de la instalación

Connessioni

Connections

Conexiones

Ingresso acqua

Water inle t

Entrada de agua

Uscita acqua

Water out l et

Salida de agua

Carico acqua

Water load

Carga de agua

Livello pressione sonora (ad 10 metri di distanza in

campolibero (secondo norma ISO 3746).

Sound pressure level (1m distance in free field --- according to ISO 3746).

Nivel de presión sonora (a 1 m de distancia en campo

libre, según norma ISO 3746).

% glicole

% glycols

Porcentaje de glicol

Massima pressione di esercizio lato acqua

Max. operating pressure water side

Máxima presión de ejercicio lado agua

Valori di taratura

Calibration values

Valores de calibración

Meaning

Simbol

∅

IP

1 MC1

2

3 EV1

7

10

12 P

Meaning

Sezione minima cavo omologato per collegamento

elettrico.

Minimum section validated cable for eletrical

connection.

Sección mínima cable homologado para conexionado

eléctrico.

Grado di protezione

Protection degree

Grado de protección

Ingresso aria di condensazione

Condensation air inlet

Entradaairedecondensación

Uscita aria di condensazione

Condensation air outlet

Salida aire de condensación

Ingresso alimentazione elettrica

Electrical supply inlet

Entrada alimentación eléctrica

Limite dell’apparecchiatura

Limit of equipment

Límite del equipo

Compressore

Compressor

Compresor

Condensatore refrigerante

Refrigerant condenser

Condensador refrigerante

Elettroventilatore

Fan motor

Electroventilador

Filtro refrigerante

Refrigerant filter

Filtro refrigerante

Valvola espansione

Expansion valve

Vál v ul a d e e x p a ns ió n

Pompa

Pump

Bomba

Simbol

15

18 B1

21 A1

22 PV1

23 HP1

25

41

KM1

KM2

H1

S1

X1-- 3

Hyperchill (ICE001)

Meaning

Manometro acqua

Water manometer

Manómetro del agua

Sonda temperatura acqua in uscita

Water outlet temperature sensor

Sonda de temperatura del agua de salida

Controllo elettronico

Electronic control

Control electrónico

Pressostato ventilatore

Fan pressure switch

Presostato ventilador

Pressostato alta pressione

High pressure switch

Presostato alta presión

Val v o l a S chr ad e r

Schrader valve

Vál v ul a S c hr ad e r

Scambiatore a piastre

Platetypeheatexchanger

Intercambiador de placas

Contattorecompressore

Compressor contactor

Contactor compresor

Contattore pompa

Pump contactor

Contactor bomba

Lampada segnalazione allarme

Alarm signal lamp

Lámpara indicadora de alarmas

On---Off scheda elettronica

Electronic control card on---off

On-- -off tarjeta electrónica

Morsettiere

Ter m i n a l b l oc ks

Borneras

22

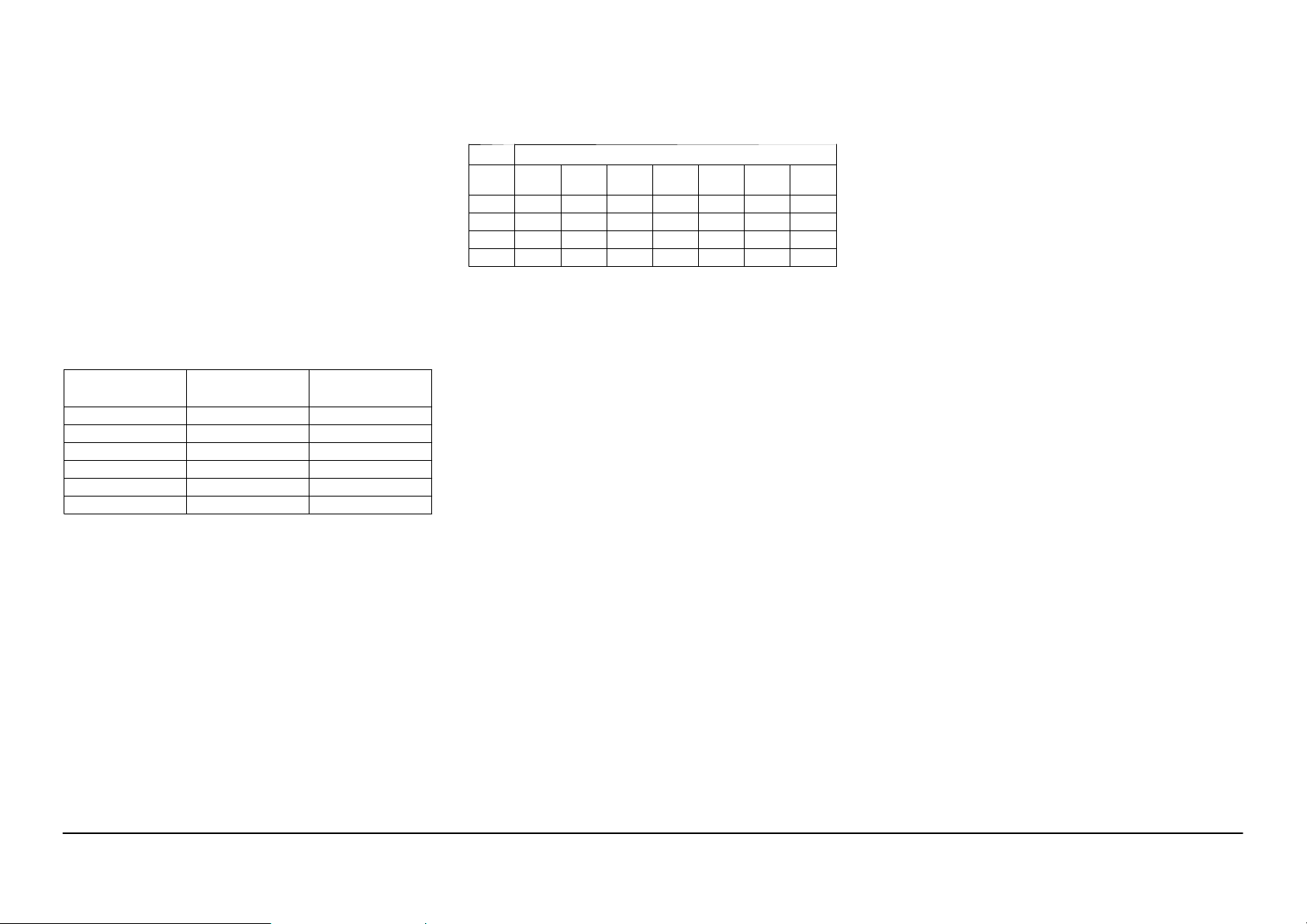

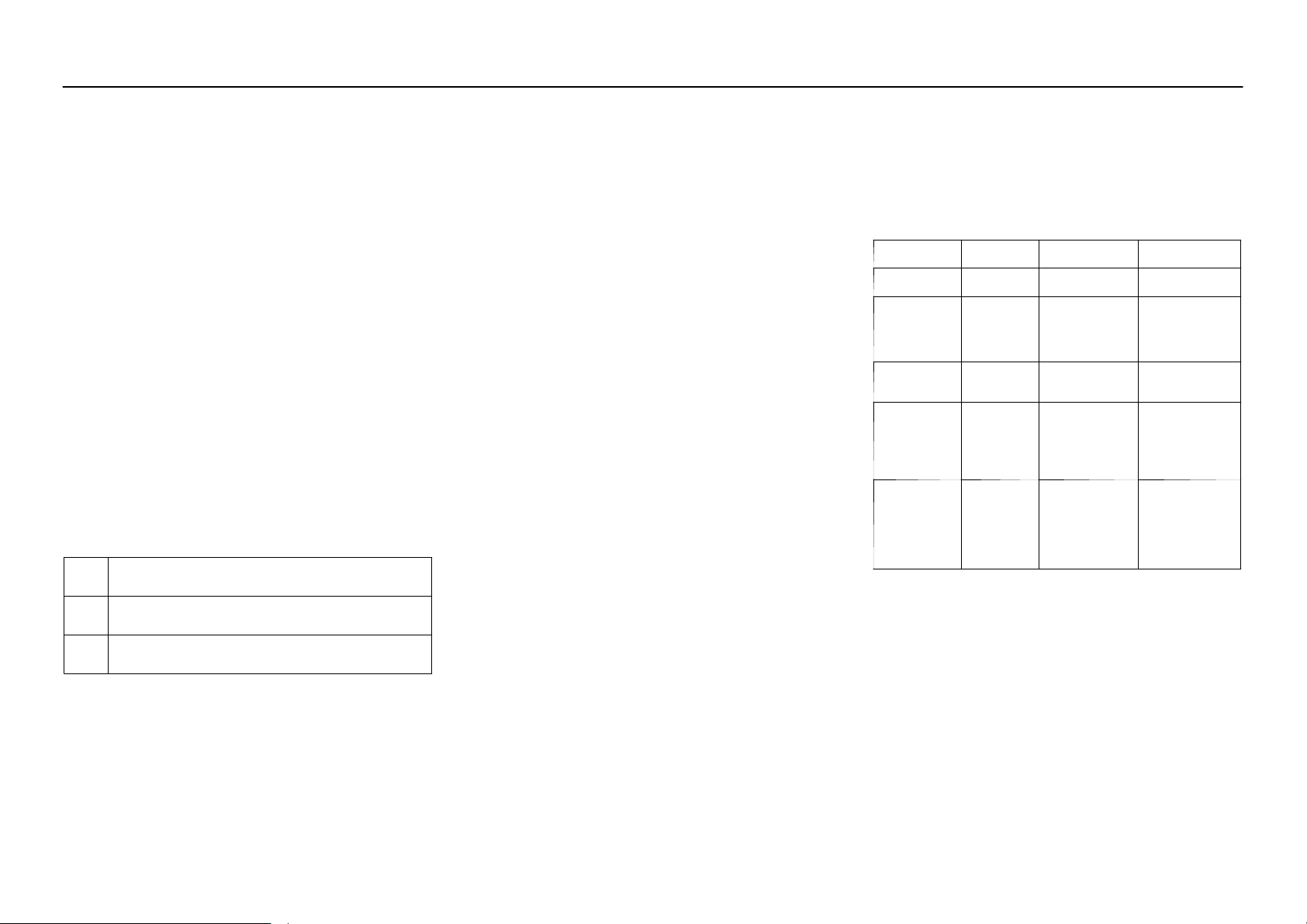

7.2 Technical data

p

p

g

pressurelevelgypressurewatersid

e

M

ini

t

i

lidatedcab

l

Protect

i

MIN.---MAX. Ambient temperature Connections

Weight

During transport

and stockage

ICE001 41 --- 2 0 + 5 0˚C 5+45˚C 3/4” BSP---F 1 / 2 ” B S P --- F 50 30 6bar

Calibration values

Refrigerant F.L . A . [A] 230V±10%/1ph/50Hz

R134a (Kg)

ICE001 0.29

22 PV1 23 HP1 1 MC1 3 EV1

ON: 18 bar

OFF: 14 bar

Amb

After

installation

28 ---21 bar 3.20 0.23 2.5 4G1.5 33

Water inlet/outlet Wat er lo a d

12

P ( P 3 0 --- 3 b a r g )

Sound

ressure level

[dB(A)]

% glycols

%gly

mum sec

for eletrical connection

on va

(Ø) [mm2] IP

Max. operating

ressure water side

Max

e

degree

on

Hyperchill (ICE001)

23

7.3 Dimensions

Hyperchill (ICE001)

24

7.4 Spare parts list

k

e

p

a

n

(7.5 / 7.6) ICE001

a) 3 year maintenance kits

1. compressor kits

b)

2. fan kits

kits

3. expansion valve kit

ervice

s

4 . p u m p k i t s ( P 3 0 --- 3 b a r g )

c)

refrigerant condenser

refrigerant filter

water manometer

water outlet temperature sensor

electronic control

parts

fan pressure switch

al spare

high pressure switch

ndividu

i

platetypeheatexchanger

KM118 22 23 KM2

1 7 KM1

3

7 10

KM212

2

7

15

18

21

22

23

41

473410

473406

473407

473408

473409

114752

206214

354039

275171

275661

354095

354237

176877

compressor contactor

pump contactor

alarm signal lamp

electronic control card on---off

KM1

KM2

H1

S1

256244

256244

255139

255133

Hyperchill (ICE001)

25

7.5 Circuit diagram

A1

Hyperchill (ICE001)

26

7.6 Wiring dia gram (Sheet 1 of 2)

Hyperchill (ICE001)

27

Hyperchill (ICE001)

Wiring diagram (Sheet 2 of 2)

28

Parker Hiross S.p.A.

Customer ServiceCentre

Strada Zona Industriale, 4

35020 S. Angelodi Piove (PD) Italy

tel. +39 0499712.170

fax +39 0499712.187

e-mail customer.service.hiross@parker.com

website www.dh-hiross.com

Loading...

Loading...