Parker Hiross ATT025, ATT040, ATT060, ATT090, ATT140 User Manual

...

IT Manuale d’uso

EN User Manual

ES Manual de uso

DE Benutzer Handbuch

ATT025

ATT040

DATE: 10.06.2017 - Rev. 22

CODE: 398H272988

ATT

(50Hz)

Antares Tandem Dryer

Italiano

1 / 12ATT025-040

1 Sicurezza

1.1 Importanza del manuale

• Conservarlo per tutta la vita della macchina.

• Leggerlo prima di qualsiasi operazione.

• E’ suscettibile di modi che: per una informazione aggiornata consultare la versione a bordo macchina.

1.2 Segnali di avvertimento

!

Istruzione per evitare pericoli a persone

Y

Istruzione da eseguire per evitare danni all’apparecchio.

Z

E’ richiesta la presenza di tecnico esperto ed autorizzato.

,

Sono presenti simboli il cui signi cato è descritto nel para.9.1.

1.3 Indicazioni di sicurezza

! Scollegare sempre la macchina dalla rete elettrica durante gli inter-

venti di manutenzione.

! Il manuale è rivolto all’utente nale solo per operazioni eseguibili

a pannelli chiusi: non è consentito lo smontaggio dei pannelli all’utente

e le operazioni che ne richiedono l’apertura con attrezzi devono essere

eseguite da personale esperto e quali cato.

Y Non superare i limiti di progetto riportati nella targa dati.

!Y È compito dell’utilizzatore evitare carichi diversi dalla pressione

statica interna. Qualora sussista il rischio di azioni sismiche l’unità va

adeguatamente protetta.

! E’ compito dell’utilizzatore analizzare tutti gli aspetti dell’applicazio-

ne in cui il prodotto è installato, seguire tutti gli standards industriali di

sicurezza applicabili e tutte le prescrizioni inerenti il prodotto contenute

nel manuale d’uso ed in qualsiasi documentazione prodotta e fornita

con l’unità.

La manomissione o sostituzione di qualsiasi componente da parte di

personale non autorizzato e/o l’uso improprio dell’unità esonerano il costruttore da qualsiasi responsabilità e provocano l’invalidità della garanzia.

Si declina ogni responsabilità presente e futura per danni a persone,

cose e alla stessa unità, derivanti da negligenza degli operatori, dal mancato rispetto di tutte le istruzioni riportate nel presente manuale, dalla mancata applicazione delle normative vigenti relative alla sicurezza

dell’impianto.

Il costruttore non si assume la responsabilità per eventuali danni dovuti

ad alterazioni e/o modi che dell’imballo.

E’ responsabilità dell’utilizzatore assicurarsi che le speci che fornite per

la selezione dell’ unità o di suoi componenti e/o opzioni siano esaustive

ai ni di un uso corretto o ragionevolmente prevedibile dell’unità stessa

o dei componenti.

!ATTENZIONE: Il costruttore si riserva il diritto di modifi care le

informazioni contenute nel presente manuale senza alcun preavviso. Ai fi ni di una completa ed aggiornata informazione , si raccomanda all’utente di consultare il manuale a bordo dell’unità.

1.4 Rischi residui

L’installazione, l’avviamento, lo spegnimento, la manutenzione della

macchina devono essere tassativamente eseguiti in accordo con quanto riportato nella documentazione tecnica del prodotto e comunque in

modo che non venga generata alcuna situazione di rischio. I rischi che

non è stato possibile eliminare in fase di progettazione sono riportati

nella tabella seguente.

Parte

Considerata

Rischi

Residuo

Modalità Precauzioni

batteria di

scambio

termico

piccole

ferite da

taglio

contatto evitare il contatto, usare

guanti protettivi

grigila

ventilatore

lesioni inserimento di

oggetti appuntiti

attraverso la griglia

mentre il ventilatore

sta funzionando

non in lare oggetti di

alcun tipo dentro la

griglia dei ventilatori e

non appoggiare oggetti

sopra le griglie

interno unità:

compressore

e tubo di

mandata

ustioni contatto evitare il contatto, usare

guanti protettivi

interno unità:

parti metal-

liche e parti

elettriche

intossicazioni,

folgorazioni, ustioni

gravi

difetto di isolamento

cavi alimentazione

a monte del quadro

elettrico dell’unità.

Parti metalliche in

tensione

protezione elettrica

adeguata della linea

alimentazione. Massima

cura nel fare il collegamento a terra delle parti

metalliche

esterno unità:

zona circo-

stante

intossicazioni,

folgorazioni, ustioni

gravi

incendio a causa

corto circuito o surriscaldamento della

linea alimentazione

a monte del quadro

elettrico dell’unità

sezione dei cavi e

sistema di protezione

della linea alimentazione

elettrica conformi alle

norme vigenti

Esterno unità: lesioni Perdita del materiale

essicante.

Mantenere pulita l’area

circostante l’unità

Componenti

sottoposti

ad aria compressa

lesioni su

occhi, sul

corpo e

dell’udito

difetto di assemblaggio, rotture

dovute ad impusli

d’aria compressa,

specialmente in fase

di avvio

utilizzare i seguenti

dispositivi di protezione:

otoprotettivi, casco,

occhiali, tuta e scarpe

9 Appendice

9.1 Legenda

9.2 Schema installazione

9.3 Dati tecnici

9.4 Parametri supervisore

9.5 Lista ricambi

9.6 Disegni esplosi

9.7 Dimensioni ingombro

9.8 Circuito frigorifero

9.9 Schema elettrico

Indice

1 Sicurezza 1

1.1 Importanza del manuale ...................................................................1

1.2 Segnali di avvertimento ....................................................................1

1.3 Indicazioni di sicurezza .....................................................................1

1.4 Rischi residui ...................................................................................1

2 Introduzione 2

2.1 Trasporto ..........................................................................................2

2.2 Movimentazione ...............................................................................2

2.3 Ispezione ..........................................................................................2

2.4 Immagazzinaggio ..............................................................................2

3 Installazione 2

3.1 Modalità ............................................................................................2

3.2 Spazio operativo ...............................................................................2

3.3 Suggerimenti ....................................................................................2

3.4 Collegamento elettrico .....................................................................2

3.5 Collegamento scarico condensa ......................................................2

3.6 Collegamento aria scarico di aria/purga ...........................................2

3.7 Collegamento scarico olio dal ltro ..................................................2

4 Messa in servizio 2

4.1 Controlli preliminari ...........................................................................2

4.2 Avviamento .......................................................................................2

4.3 Funzionamento .................................................................................3

4.4 Funzionamento in modalità controllo del Dew Point ........................3

4.5 Fermata ............................................................................................3

4.6 Selezionare lingua .............................................................................4

4.7 Avvertenze durante la messa in servizio e il funzionamento ............4

5 Controllo 4

5.1 Pannello di controllo ......................................................................... 4

5.2 Stati di funzionamento ......................................................................4

5.3 Schermate visualizzabili ...................................................................4

5.4 Visualizzazione del risparmio energetico ..........................................6

5.5 Allarmi e avvisi ..................................................................................6

6 Manutenzione 7

6.1 Avvertenze generali ..........................................................................7

6.2 Refrigerante ...................................................................................... 7

6.3 Agente Essiccante ............................................................................7

6.4 Programma di manutenzione preventiva ..........................................7

6.5 Smantellamento ................................................................................8

7 Lista allarmi 9

8 Ricerca guasti 12

Italiano

2 / 12

ATT025-040

2 Introduzione

Questo manuale si riferisce a essiccatori progettati per garantire alta

qualità al trattamento dell’ aria compressa.

2.1 Trasporto

L’unità imballata deve rimanere:

a) in posizione verticale;

b) protetta da agenti atmosferici;

c) protetta da urti.

2.2 Movimentazione

Usare carrello elevatore a forca adeguato al peso da sollevare, evitando

urti di qualsiasi tipo.

2.3 Ispezione

• In fabbrica tutte le unità sono assemblate, cablate, caricate con

refrigerante, olio ed agente essiccante collaudate alle condizioni di

lavoro standard;

• ricevuta la macchina controllarne lo stato: contestare subito alla

compagnia di trasporto eventuali danni;

• disimballare l’unità il più vicino possibile al luogo dell’installazione.

2.4 Immagazzinaggio

Y Mantenere l’unità imballata in luogo pulito e protetto da umidità e

intemperie. È vietato sovrapporre le macchine una sopra l’altra.

3 Installazione

3.1 Modalità

Installare l’essiccatore all’interno, in area pulita e protetto da agenti atmosferici diretti (compresi raggi solari).

Y Collegare correttamente l’essiccatore su attacchi ingresso / uscita

aria compressa.

Y Per una installazione ottimale rispettare le indicazioni riportate nei

paragra 9.2 e 9.3.

Y Gli ’elementi ltranti (per ltrazione no a 3 micron o inferiore) deve

essere sostituito almeno una volta l’anno o nell’intervallo indicato dal

produttore.

3.2 Spazio operativo

Y Lasciare uno spazio operativo adeguato attorno all’ essiccatore

(~1,5 m ) per le operazioni di manutenzione e per assicurare un corretto

usso dell’aria.

3.3 Suggerimenti

Per non danneggiare i componenti interni di essiccatore e compressore

d’aria, evitare installazioni in cui l’aria dell’ambiente circostante contenga contaminanti solidi e/o gassosi: attenzione quindi a zolfo, ammoniaca, cloro e ad installazioni in ambiente marino.

Per le versioni con ventilatori assiali è sconsigliata la canalizzazione

dell’aria esausta.

3.4 Collegamento elettrico

Usare cavo omologato ai sensi di leggi e normative locali (per sezione

minima cavo vedere schema elettrico allegato para. 9.3).

Installare interruttore magnetotermico differenziale a monte dell’impianto

(RCCB - IDn = 0.3A) con distanza tra i contatti in condizione di apertura

3 mm (vedere normative locali vigenti in materia).

La corrente nominale di tale magnetotermico deve essere uguale a FLA

e la curva di intervento di tipo D.

Monitore di fase

Se al l’ avviamento del dryer compare a display l’allarme “A41”, l’utente

deve veri care di avere eseguito correttamente il cablaggio dei morsetti

di ingresso all’interruttore sezionatore del dryer.

3.5 Collegamento scarico condensa

Y L’essiccatore può essere dotato di scaricatore a galleggiante, tem-

porizzato o elettronico a sensore di livello.

In presenza di scaricatore temporizzato o elettronico utilizzare i morsetti

CN (R1-S1) (para 9.8).

Eseguire la connessione al sistema di scarico evitando il collegamento in circuito chiuso in comune con altre linee di scarico pressurizzate.

Controllare il corretto de usso degli scarichi condensa. Smaltire tutta la

condensa in conformità alle locali normative ambientali vigenti.

3.6 Collegamento aria scarico di aria/purga

Il dryer è dotato di uno scarico aria/purga, al quale deve essere collegato

un silenziatore (fornito a parte).

Il silenziatore può essere collegato direttamente all’unità oppure lontano

dall’unità.

Nel secondo caso, il collegamento deve esser fatto con tubo in gomma

lungo al massimo 10 m (gomma sintetica con spirale interna in acciaio),

resistente a temperature di 90° ed a pressioni di 10 barg.

Y Attenzione: per una corretto funzionamento dello scarico, ri-

spettare nel prolungamento le dimensioni indicate in appendice a

par.9.7. (Ø Int. = diametro interno).

3.7 Collegamento scarico olio dal fi ltro

I residui d’olio generati dal ltro vengono convogliati, mediante un tubo

rilsan (Ø 8mm), fuori dal dryer nel punto indicato in par. 9.6.

Il tubo di scarico viene dotato di un attacco nale che permette di effettuare un ulteriore prolungamento da parte dell’utente.

4 Messa in servizio

4.1 Controlli preliminari

Prima di avviare l’essiccatore veri care che:

• l’installazione sia stata eseguita secondo quanto prescritto al

capitolo 9.2;

• la valvola ingresso aria sia aperta e che non ci sia usso d’aria

attraverso l’essiccatore (valvola di uscita chiusa);

• l’alimentazione fornita sia corretta.

4.2 Avviamento

Per avviare la macchina seguire le seguenti istruzioni:

• Dare tensione ruotando l’INTERRUTTORE GENERALE (IG)

&

su

“ ON”.

• Comparirà la SCHERMATA PRINCIPALE su display.

Avviare il compressore d’aria.

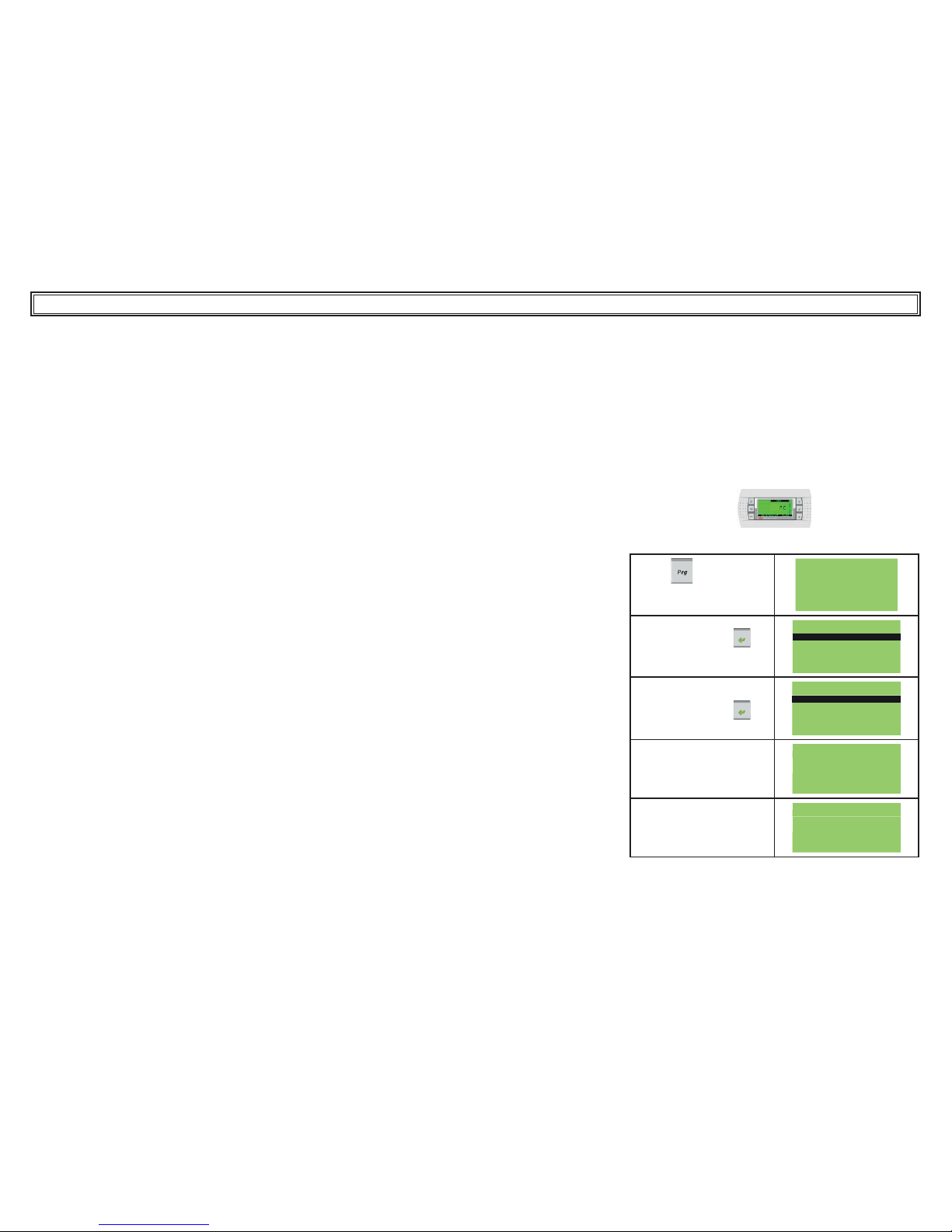

Procedura di avviamento esssiccatore:

Premere

per accedere al Menu Principale

(Main Menu)

- - -Main Menu - - START/STOP

USER SETTINGS

SERVICE

INFORMATION

Selezionare START/STOP

e confermare con Enter

- - -Main Menu - - -

START/STOP

USER SETTINGS

SERVICE

INFORMATION

Selezionare:

NORMAL START/STOP

e confermare con Enter

- On/Off Menu -

NORMAL START/STOP

STOP DIRECTLY

Confermare START, per avviare

l’essicatore

ENABLE UNIT RUNNING

STOP

“Ingresso aria compressa” Pressione insuf ciente, essiccatore

bloccato.

INSUFFICIENT AIR PRESSURE

!Y Attenzione: Assicurarsi che al momento dell’ avviamento arrivi

aria compressa all’essiccatore (compressore acceso). In caso contrario

si rischia un grave danneggiamento della resistenza elettrica.

Il primo avvio dell’essiccatore avviene in “Forced Regeneration” di de-

Italiano

3 / 12ATT025-040

fault.

L’unità lavora per un ciclo completo (2 colonne) in questa modalità al

termine del quale passa automaticamente in modalità di lavoro normale.

Y Si consiglia di far completare all’unità questo tipo di avviamento

con valvola di uscita aria chiusa per preservare il corretto funzionamento

del letto.

4.3 Funzionamento

Lasciare in marcia l’essiccatore durante tutto il periodo di marcia del

compressore d’aria.

• l’essiccatore funziona in modo automatico, non sono quindi richieste tarature sul campo;

• se si veri cano ussi d’aria eccessivi ed inaspettati, by-passare per

evitare di sovraccaricare l’essiccatore.

4.4 Funzionamento in modalità controllo del Dew

Point

In caso di lavoro ai carichi inferiori al nominale o se si desidera dew point

diverso da -40°C è possibile lavorare in modalità Dew Point Control. Il

sistema automaticamente controllerà la durata dei cicli di funzionamento

per raggiungere e mantenere il dew point desiderato risparmiando energia nel caso di lavoro ai carichi parziali.

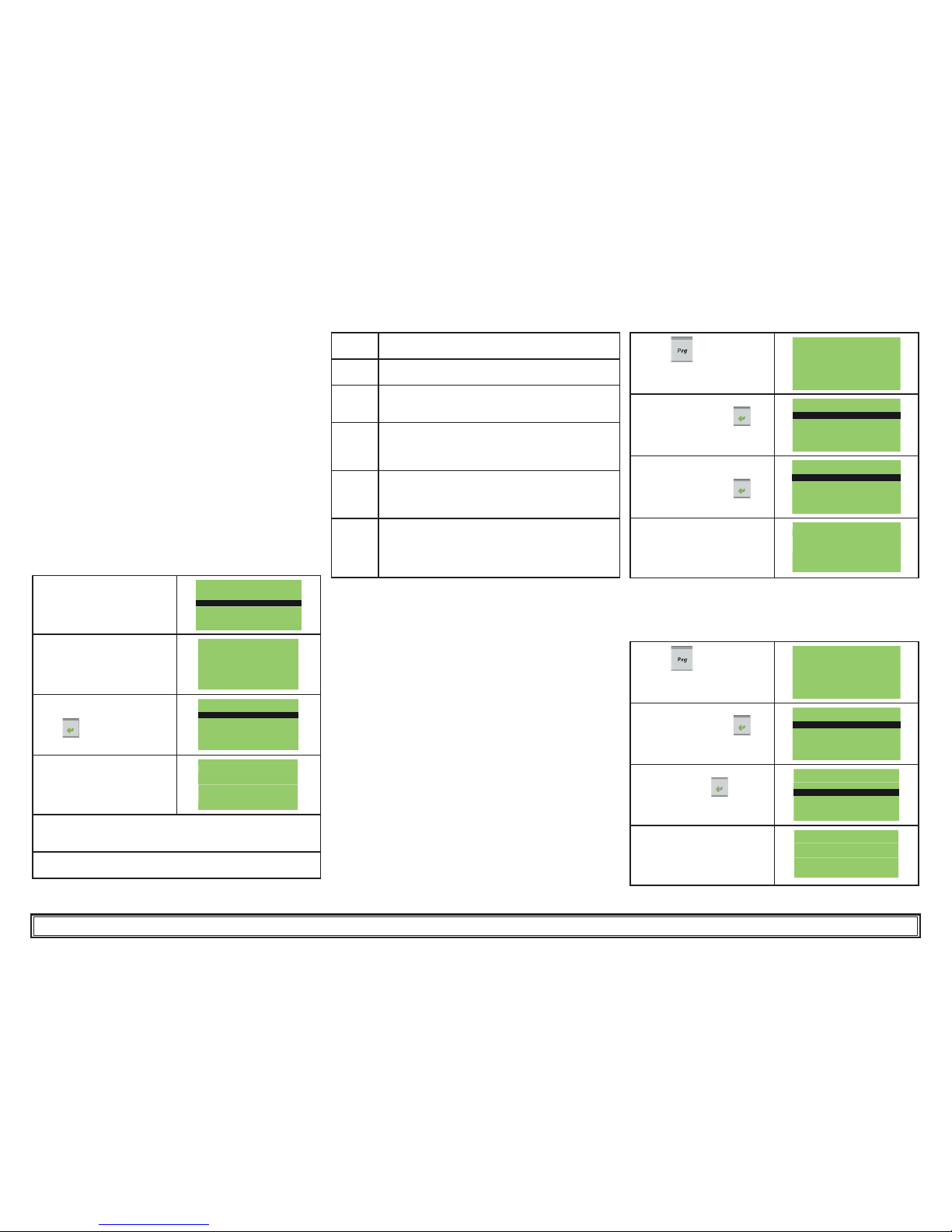

Per impostare questa modalità di lavoro seguire la seguente procedura:

Accedere con Prg al menu principale e selezionare

USER SETTINGS

- - -Main Menu - - START/STOP

USER SETTINGS

SERVICE

INFORMATION

Appare il sottomenu relativo ai

parametri a disposizione dell’utente

- User Settings Menu DRYER SETTINGS

DATE/TIME

BMS

MOISTURE DRAIN

OTHER

LANGUAGE

Utilizzare Up e Down per selezionare il sottomenu di interesse e

Enter

per confermare.

- User Settings Menu -

DRYER SETTINGS

DATE/TIME

BMS

MOISTURE DRAIN

OTHER

LANGUAGE

Utilizzare Up e Down per modi care il parametro e Enter per confermare la modi ca.

U1 - DEWP.SET (°C): -40

U2 - PRESSURE (barg): 07

U3 - MODE: Forced Rig.

U4 - ALARM RELAY MODE:

by: ALARMS & WARNINGS

U6 - DPM: NO FITTED

Selezionare il parametro U1- DEWP.SET (°C) e impostare il valore de-

siderato. Confermare con Enter. Fare riferimento alla Tabella 1 per

identi care il valore corretto da impostare

Selezionare il parametro U6- DPM: e impostare la modalità FITTED.

Confermare con Enter.

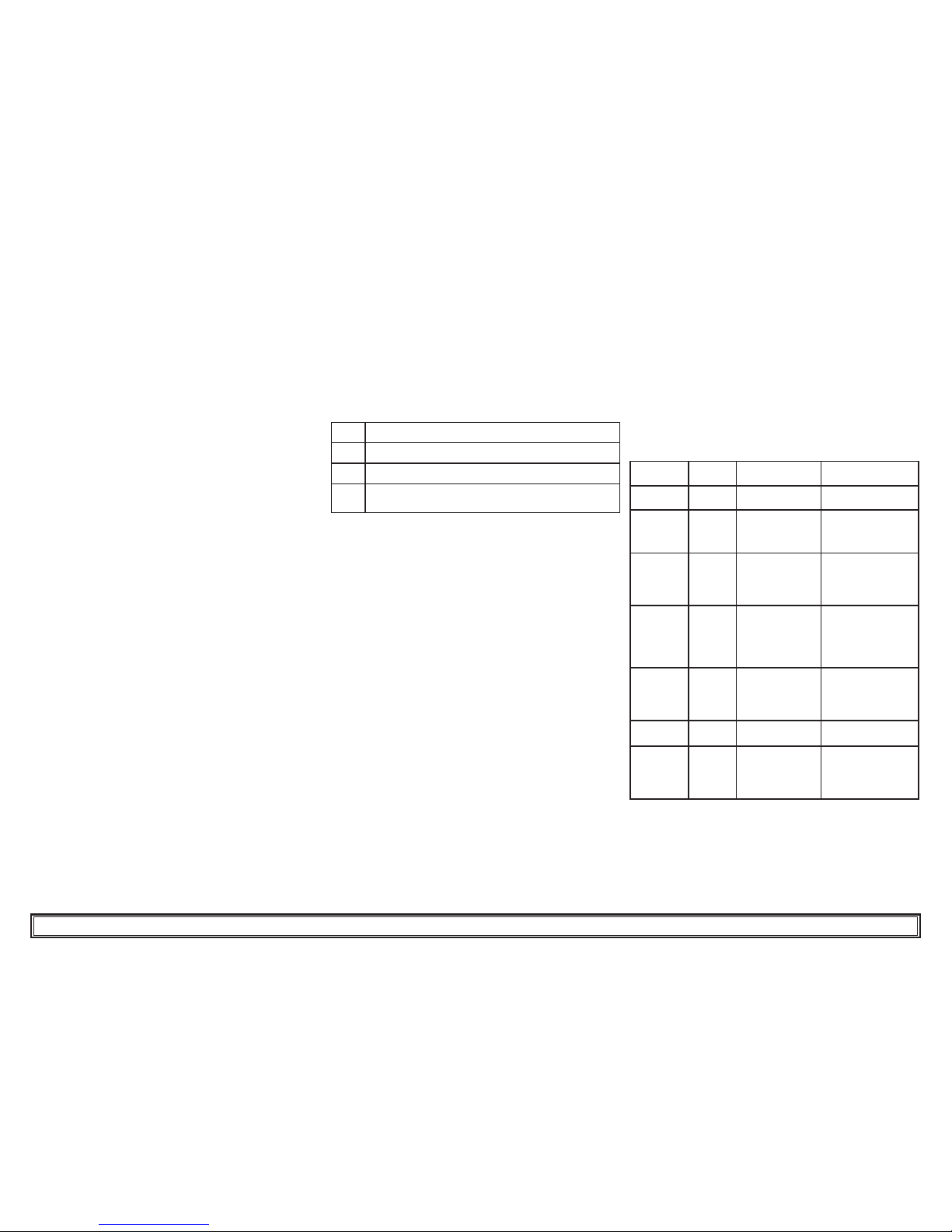

Tabella 1

Dew

Point

Applicazione

-70°C Richiesta qualità dell’aria molto spinta:

Dew point richiesto da applicazione.

-40°C Richiesta qualità dell’aria spinta:

Dew point richiesto da applicazione (verniciatura, farmaceutica, processo,..).

-20°C Media qualità aria:

Impostare questo dew point se la tubazione aria compressa passa all’esterno e le temperature minime ambiente invernali sono superiori a -10÷-15°C.

-10°C Media qualità aria:

Impostare questo dew point se la tubazione aria compressa passa all’esterno e le temperature minime ambiente invernali sono superiori a -5°C.

0°C Impostare questo dew point per condizioni di lavoro stan-

dard (corrispondente a unità a ciclo frigorifero). Impostare

questo dew point se la tubazione aria compressa passa

all’esterno e le temperature minime ambiente sono superiori a 10°C.

Y Attenzione: per una corretta lettura il sensore del Dew point

deve lavorare secondo una precisa portata d’aria, regolabile mediante un fl ussometro (n°33).

TARATURA CORRETTA : LIVELLO 2 ÷ 5 litri/minuti

Y Per un funzionamento ottimale del sensore Dew point seguire

la regolare manutenzione indicata in para. 6.4.

A questo proposito il collegamento con il sensore viene dotato di

un rubinetto di intercettazione inserito per agevolarne la manutenzione.

4.5 Fermata

E’ possibile fermare il Dryer mediante due modalità diverse:

• NORMAL

• FORCED

Y Si consiglia di utilizzare sempre l’opzione Normal.

Y Utilizzare l’opzione Forced solo se necessario.

MODALITA’ DI STOP: NORMAL

Premere

per accedere al menu

- - -Main Menu - - START/STOP

USER SETTINGS

SERVICE

INFORMATION

Selezionare START/STOP

e confermare con Enter

- - -Main Menu - - -

START/STOP

USER SETTINGS

SERVICE

INFORMATION

Selezionare NORMAL START/

STOP

e confermare con Enter

- On/Off Menu -

NORMAL START/STOP

STOP DIRECTLY

Confermare STOP, per arrestare

il funzionamento dell’essicatore

ENABLE UNIT RUNNING

STOP

Y ATTENZIONE: Una volta confermato lo Stop, bisogna atten-

dere che l’essiccatore esegua il ciclo completo di rigenerazione,

quindi è ASSOLUTAMENTE VIETATO INTERROMPERE IL FLUSSO

D’ARIA fi no al fermo effettivo della macchina.

MODALITA’ DI STOP:FORCED

Premere

per accedere al menu

- - -Main Menu - - START/STOP

USER SETTINGS

SERVICE

INFORMATION

Selezionare START/STOP

e confermare con Enter

- - -Main Menu - - -

START/STOP

USER SETTINGS

SERVICE

INFORMATION

Selezionare Stop Directly e con-

fermare con Enter

- On/Off Menu -

NORMAL START/STOP

STOP DIRECTLY

Selezionare YES e confermare.

Dopo qualche secondo il valore

ritorna automaticamente a NO.

FORCING SYSTEM OFF

NO

Italiano

4 / 12

ATT025-040

Y ATTENZIONE:

Stato macchina ON: la macchina deve lavorare sempre in pressione.

Stato macchina OFF: Non far fl uire aria nei serbatoi con il dessicant quando la macchina è spenta.

4.6 Selezionare lingua

Selezionare USER SETTINGS

e confermare con Enter

- - -Main Menu - - START/STOP

USER SETTINGS

SERVICE

INFORMATION

Selezionare Language

e confermare con Enter

- User Settings Menu DRYER SETTINGS

DATE/TIME

BMS

MOISTURE DRAIN

OTHER

LANGUAGE

Selezionare con UP e DOWN

la lingua.

Confermare con Enter

LANGUAGE SELECTION

English

4.7 Avvertenze durante la messa in servizio e il funzionamento

! Durante l’espansione, l’aria viene espulsa dal silenziatore:

- l’unità sta eseguendo la fase di “generazione”;

- pericolo di proiezione di materiale (piccole particelle di polvere, schegge...) e di rumore fastidioso.

E’ obbligatorio eseguire la messa in servizio indossando i dovuti dispositivi di protezione adeguati(vedi tabella rischi residui para.1.4).

! PERICOLO DOVUTO A DEPRESSURIZZAZIONE IMPROVVISA!

Non rimuovere componenti dell’essiccatore né eseguire manipolazioni di

altro genere quando l’impianto è sotto pressione.

Prima di eseguire qualsiasi intervento sull’essiccato depressurizzare

l’impianto.

! NON MODIFICARE IN NESSUN CASO LE IMPOSTAZIONI PREDE-

FINITE DELLA SCHEDA ELETTRONICA DI CONTROLLO

5 Controllo

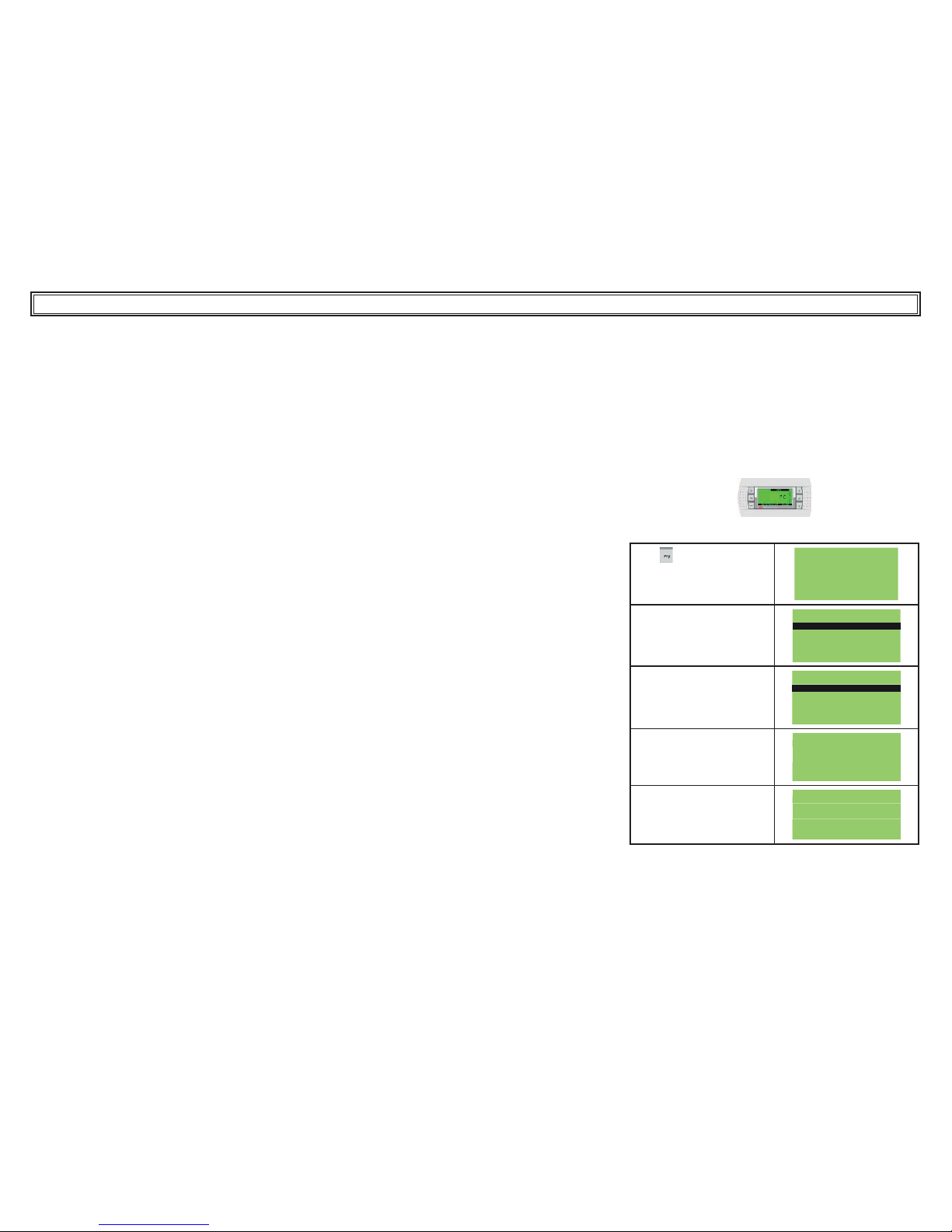

5.1 Pannello di controllo

5.1.1 Display

5.1.2 Tasti

TASTO FOTO FUNZIONE

UP Scorrimento maschere (quando il curso-

re è posizionato in alto a sinistra) e modi ca parametri

DOWN Scorrimento maschere (quando il curso-

re è posizionato in alto a sinistra) e modi ca parametri

ENTER Conferma operazione/dato

PRG

Accesso al Menu

ESC

Ritorno alla maschera precedente

ALLARME Visualizzazione Allarmi – Reset Allarmi

5.1.3 Interruttore generale

ON

OFF

5.2 Stati di funzionamento

Con INTERRUTTORE GENERALE in ON la macchina viene elettricamente alimentata.

! L’apparecchio rimane alimentato no a che l’INTERRUTTORE GE-

NERALE viene ruotato su OFF.

Y Non avviare il compressore per più di 10 volte in un ora, ne tramite

“Display” ne tramite “interrutore generale”.

5.3 Schermate visualizzabili

5.3.1 Maschera principale

Visualizzazione

codice di allarme in corso

Stato Macchina

OFF: Off

ON: On

OF RMT: Off da contatto remoto

OF CMP: Off da compressore remoto

Temperatura di

Dew point

o

Temperatura

Ingresso Absorber

(in funzionamento

estivo)

Indicatore

di livello di

Temperatura di

Dewpoint

Data / ora

Visualizzazione Simolo bypass (solo con funzionamento Winter/Summer abilitato)

Bypass chiuso

Bypass aperto

Italiano

5 / 12ATT025-040

5.3.2 ACCESSO AI PARAMETRI UTENTE

Premendo il tasto Prg si accede al MAIN MENU

- - -Main Menu - - START/STOP

USER SETTINGS

SERVICE

INFORMATION

Selezionare USER SETTINGS e confermare con Enter.

Appare il sottomenu relativo ai parametri a disposizione dell’utente:

- User Settings Menu -

DRYER SETTINGS

DATE/TIME

BMS

MOISTURE DRAIN

OTHER

Selezionare DRYER SETTINGS e confermare con Enter. Compare la

seguente schermata:

U1 - DEWP.SET (°C): -40

U2 - PRESSURE (barg): 07

U3 - MODE: Forced Rig.

U4 - ALARM RELAY MODE:

by: ALARMS & WARNINGS

U6 - DPM: NO FITTED

Con i tasti Up e Down e confermando con Enter si seleziona il parametro da modi care:

U1 - SET di Dew Point

U2 - Pressione di lavoro [barg]

U3 - Modalità di lavoro: Forced Rig. O Normal

U4 - Alarm Relay Mode by: alarms&warnings o solo allarmi.

U6 - DPM: Fitted o No Fitted - considera se lavorare con controllo del

dew point (Fitted) o a tempi ssi (No Fitted)

Una volta modi cato il parametro confermare con Enter.

Le altre maschere visualizzabili in questa sezione sono le seguenti:

Premere Esc per tornare a USER SETTINGS MENU.

Selezionare DATE per visualizzare o modi care la data:

- User Settings Menu DRYER SETTINGS

DATE/TIME

BMS

MOISTURE DRAIN

OTHER

LANGUAGE

E’ visualizzata la seguente schermata:

2011/Oct/24 15.49

Change: NO

Premere esc per tornare a USER SETTINGS MENU.

Selezionare BMS:

- User Settings Menu DRYER SETTINGS

DATE/TIME

BMS

MOISTURE DRAIN

OTHER

LANGUAGE

Compare la seguente schermata:

- BMS -

U7 - ADRESS: 001

U8 - BAUDRATE: 9600

I parametri U7 e U8 selezionano gli indirizzi per la supervisione.

Premere esc per tornare a USER SETTINGS MENU.

Selezionare MOISTURE DRAIN:

- User Settings Menu DRYER SETTINGS

DATE/TIME

BMS

MOISTURE DRAIN

OTHER

LANGUAGE

Compare la seguente schermata:

- MOISTURE DRAIN -

U9 - MODE: Continue

U10 - TIMED On (s):

U11 - TIMED Off (s):

1

U9 - Modalità di scarico condensa (continuo; temporizzati; capacitivo);

U10 - Tempo di ON in scarico condensa temporizzato;

U11 - Tempo di OFF in scarico condensa temporizzato;

Premere Esc per tornare a USER SETTINGS MENU.

Selezionare OTHER:

- User Settings Menu DRYER SETTINGS

DATE/TIME

BMS

MOISTURE DRAIN

OTHER

LANGUAGE

Compare la seguente schermata:

U12 - BACKLIGHT ON: NO

U13 - Enable Money : NO

U14 - Money : Euro

U15 - Money / KWh : 0.120

U16 - Saving Compared

to Heatless

U2

5.3.3 ACCESSO AI PARAMETRI CONFIGURAZIONE

Dalla maschera MAIN MENU selezionare la voce Con guration e confermare con Enter.

- - -Main Menu - - START/STOP

USER SETTINGS

SERVICE

INFORMATION

Compare la schermata di richiesta password.

INSERT PASSWORD

000

I parametri di con gurazione utente non sono modi cabili dal cliente.

5.3.4 ACCESSO ALLE INFORMAZIONI DI SISTEMA

Dalla maschera MAIN MENU selezionare la voce INFORMATION e confermare con Enter.

- - -Main Menu - - START/STOP

USER SETTINGS

SERVICE

INFORMATION

Da questa pagina è possibile visualizzare le informazioni di sistema e lo

storico allarmi.

Per visualizzare le informazioni di sistema selezionare SYSTEM INFO e

premere Enter:

- - - Informations Menu - - -

SYSTEM INFO

ALARMS HISTORICAL

Scorrere le maschere con Up and Down. E’ possibile visualizzare:

- Informazioni sui tempi ciclo;

’

- Valori dei segnali in ingresso:

INPUTS

Pressure 1 (B6) : 04.2

Pressure 1 (B7) : 04.3

Level (B8) : NO WAT:

AD Inlet Temp (B9): 02.6

Thermal Mass (B10): 02.4

- Contaore

Italiano

6 / 12

ATT025-040

2014/Gen/24 16.20.20

HOURS COUNTERS

UNIT_ON : 000001 (h)

COMPRESSOR : 000001 (h)

LAST OFF DAY : 00,00.00

- Informazioni sul software

SOFTWARE INFO

SW Release : 10

SW date: 2014/01/20

Bios : 5.00. 20/May/01

Boot : 4.00. 20/May/01

- Informazioni sullo stato del bypass

BYPASS

BYPASS ST ATUS : OFF

OPEN L.SWITCH: Closed

CLOSE L.SWITCH : Open

5.4 Visualizzazione del risparmio energetico

5.4.1 VISUALIZZAZIONE DEL RISPARMIO ENERGETICO IN

TERMINI DI kWh

E’ possibile vedere quanto la macchina sta risparmiando in termini di

kWh, rispetto a un analoga macchina a scelta tra:

- Rigenerazione a freddo

- Rigenerazione a caldo

- Rigenerazione a caldo ventilata

Per accedere a tale visualizzazione, premere il tasto DOWN

dalla

maschera principale.

Appare la maschera:

ENERGY SAVING

0000073.1

KWh

5.4.2 VISUALIZZAZIONE DEL RISPARMIO ENERGETICO IN

TERMINI DI RISPARMIO MONETARIO

L’utente ha la possibilità di abilitare la visualizzazione di un valore monetario risultanti dalla conversione dei kWh risparmiati.

Tale valore viene indicato nella maschera:

ENERGY SAVING

000000009€

Questa maschera è accessibile dalla maschera principale premendo due

volte il tasto DOWN

dalla maschera principale.

Procedura per l’abilitazione di tale maschera:

1. Accedere in PRG/USER SETTINGS/OTHER alla maschera

U12 - BACKLIGHT ON: NO

U13 - Enable Money : NO

U14 - Money : Euro

U15 - Money / KWh : 0.120

U16 - Saving Compared

to Heatless

U2

2. Parametro U12- Enable Money: per abilitare la visualizzazione del

risparmio energetico in termini monetari porre a YES.

3. Parametro U13- Money: Visualizzazione a display del simbolo della

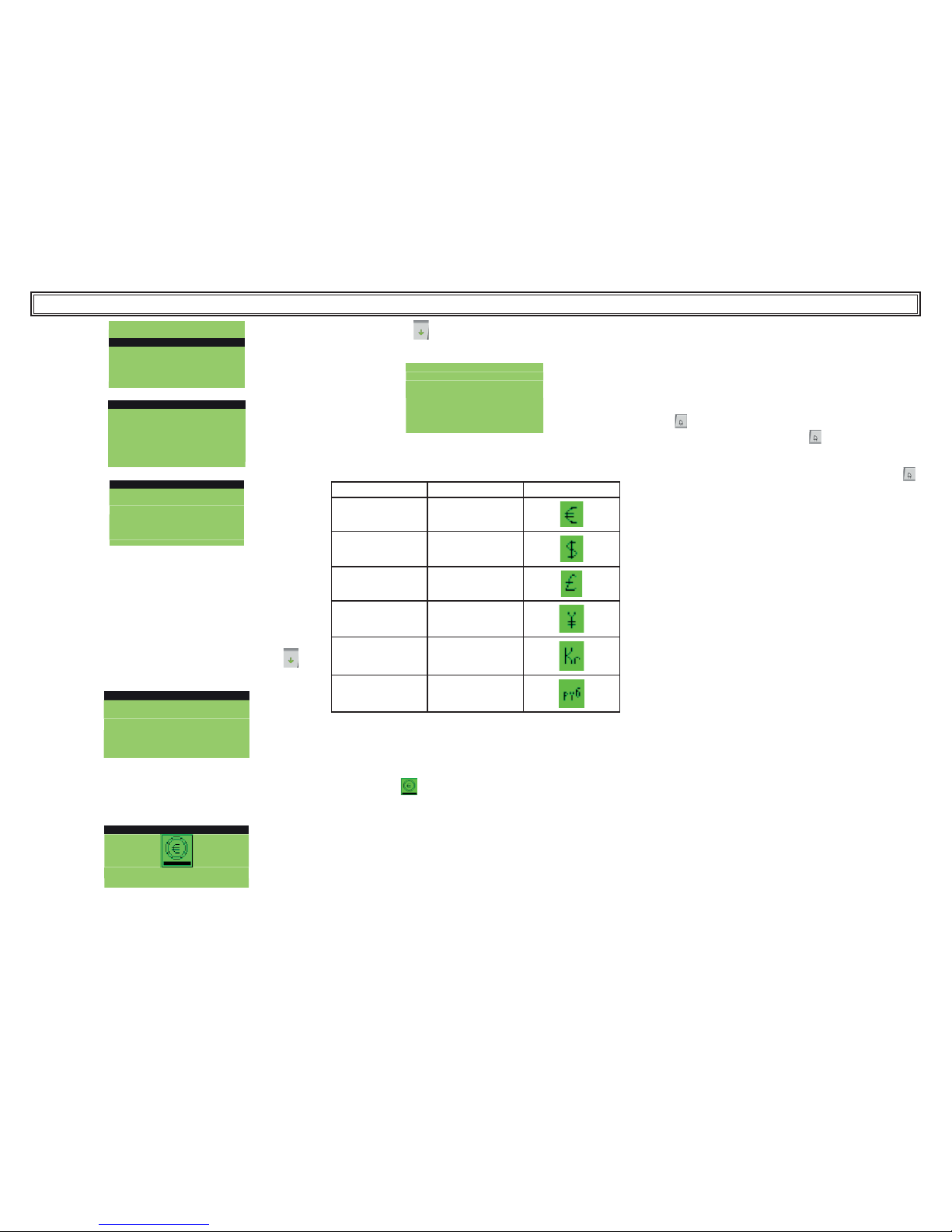

moneta selezionata a scelta tra:

Parametro Descrizione Simbolo a Display

Euro euro

USA Dollar dollaro americano

ENG Pound sterlina inglese

JAP Yen yen giapponese

SCAN Krone corona scandinava

RUS Rublo rublo russo

4. Parametro U14- Money/KWh: fattore di conversione per il calcolo

della moneta. Per default è posto 0.12 ossia il rapporto di conversione

tra euro e KWh.

5. Parametro U15- Saving Compared to: permette la selezione della

macchina a cui confrontarsi, a scelta tra Rigenerazione a freddo, Rigenerazione a caldo, Rigenerazione a caldo ventilata.

NOTA: Il simbolo

appare solo se la macchina è in ON.

5.5 Allarmi e avvisi

• Gli allarmi hanno l’effetto di spegnere il circuito frigorifero (nessun

allarme blocca completamente l’essiccatore).

• Gli avvisi comportano unicamente una segnalazione.

• In caso di allarme o avviso contattare immediatamente il fornitore.

• La lista completa degli allarmi è presente al capitolo 7.

5.5.1 ALLARMI E AVVISI

In caso di allarme o avviso:

1. il tasto

si illumina di rosso.

2. dal menu principale premere il pulsante

. Questo consente di visualizzare il codice di allarme corrente che apparirà in modalità lampeggiante.

Per resettare l’allarme è suf ciente premere nuovamente il tasto “

”

(solo dopo la scomparsa della condizione di allarme).

Italiano

7 / 12ATT025-040

6 Manutenzione

a) La macchina è progettata e costruita per garantire un funzionamento

continuativo; la durata dei suoi componenti è però direttamente legata

alla manutenzione eseguita.

b) Z In caso di richiesta di assistenza o ricambi, identi care la mac-

china (modello e numero di serie) leggendo la targhetta di identi cazione

esterna all’unità.

c) I circuiti contenenti 3 kg o più di uido refrigerante sono controllati

per individuare perdite almeno una volta all’anno.

I circuiti contenenti 30 kg o più di uido refrigerante sono controllati per

individuare perdite almeno una volta ogni sei mesi ((UE) N. 517/2014 art.

4.3.a, 4.3.b).

d) Per le macchine contenenti 3 kg o più di uido refrigerante, l’operatore deve tenere un registro in cui si riportano la quantità e il tipo di refrigerante utilizzato, le quantità eventualmente aggiunte e quelle recuperate durante le operazioni di manutenzione, di riparazione e di smaltimento

de nitivo ((UE) N. 517/2014 art. 6). Esempio di tale registro è scaricabile

dal sito: www.polewr.com.

6.1 Avvertenze generali

!Prima di qualsiasi manutenzione veri care che:

• il circuito pneumatico non sia più sotto pressione;

• l’essiccatore sia scollegato dalla rete elettrica.

Utilizzare sempre ricambi originali del costruttore: pena l’esonero del

costruttore da qualsiasi responsabilità sul malfunzionamento della macchina.

Z In caso di perdita di refrigerante contattare personale esperto ed

autorizzato.

Y La valvola Schrader è da utilizzare solo in caso di anomalo funzio-

namento della macchina: in caso contrario i danni provocati da errata

carica di refrigerante non verranno riconosciuti in garanzia.

6.2 Refrigerante

Y Operazione di carica: eventuali danni provocati da errata carica

refrigerante eseguita da personale non autorizzato non verranno riconosciuti in garanzia.

Y L’apparecchiatura contiene gas uorurati a effetto serra.

Il uido frigorigeno R134a a temperatura e pressione normale è un gas

incolore appartenente al SAFETY GROUP A1 - EN378 ( uido gruppo 2

secondo direttiva PED 2014/68/UE);

GWP (Global Warming Potential) = 1430.

! In caso di fuga di refrigerante aerare il locale.

6.3 Agente Essiccante

! L’agente essiccante utilizzato non è nocivo; durante il rifornimento

e lo svuotamento dei serbatoi con l’agente essiccante si può tuttavia

veri care un accentuato sviluppo di polvere; tenere presente le seguenti

avvertenze:

a) per il rifornimento dei serbatoi con agente essiccante indossare una

maschera antipolvere ed occhiali di protezione;

b) se sparso a terra, raccogliere subito l’agente essiccante;

• ! pericolo di scivolare.

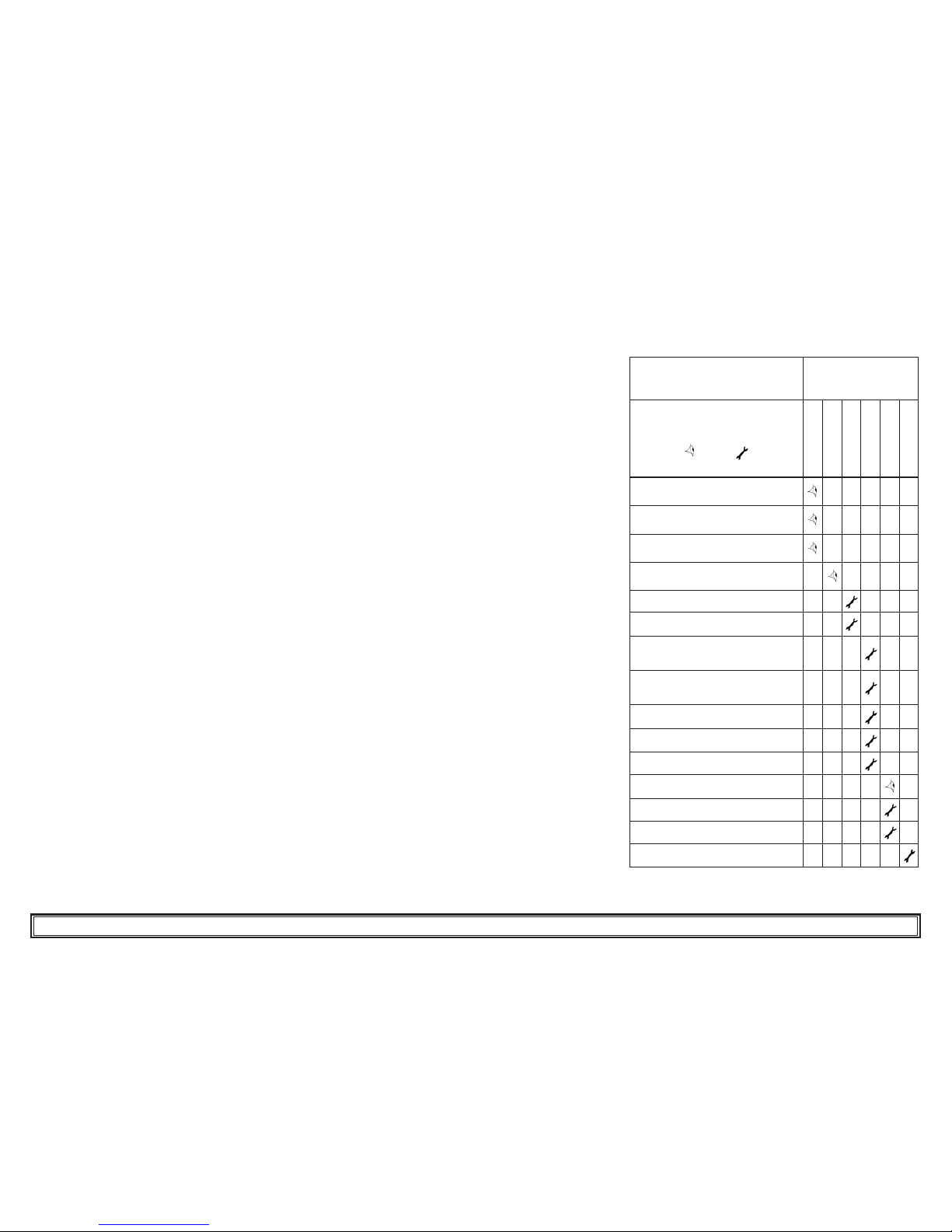

6.4 Programma di manutenzione preventiva

Per garantire nel tempo la massima ef cienza ed af dabilità dell’essiccatore eseguire:

Descrizione attività

di manutenzione

Intervallo di tempo

(in condizioni di

funzionamento stan-

dard)

Azione

Controllare

Service

Giornaliero

Settimanale

Ogni 4 Mesi

Ogni 12 Mesi

Ogni 24 Mesi

Ogni 48 Mesi

Controllare che la spia POWER ON sia

accesa.

Controllare gli indicatori del

pannello di controllo.

Controllare il corretto livello del ussometro

Controllare lo scaricatore di

condensa.

Pulire le alette del condensatore

Controllare l’assorbimento

elettrico.

Depressurizzare l’impianto.

Eseguire la manutenzione dello scaricatore.

Depressurizzare l’impianto.

Sostituire gli elementi dei

pre- e post- ltri.

Sostituire elemento ltrante, ltro disoleatore e antipolvere **

Si raccomanda di sostituire il sensore del

punto di rugiada

ElettroValvole principali - cambio

Silenziatore controllare annualmente e

dopo ogni cambio dell’agente essiccante

Valvole antiritorno- cambio

ElettroValvole scarico - cambio

Agente essiccante

** Y Per la sostituzione fare riferimento alla data di fabbricazione

della macchina, indicata sulla targa matricola.

I lavori di manutenzione devono essere eseguiti da personale spe-

Italiano

8 / 12

ATT025-040

cializzato e autorizzato.

Tutte le parti di ricambio e i loro rispettivi codici si possono trovare

elencati nel paragrafo 9.4.

Contattare il fornitore. Z

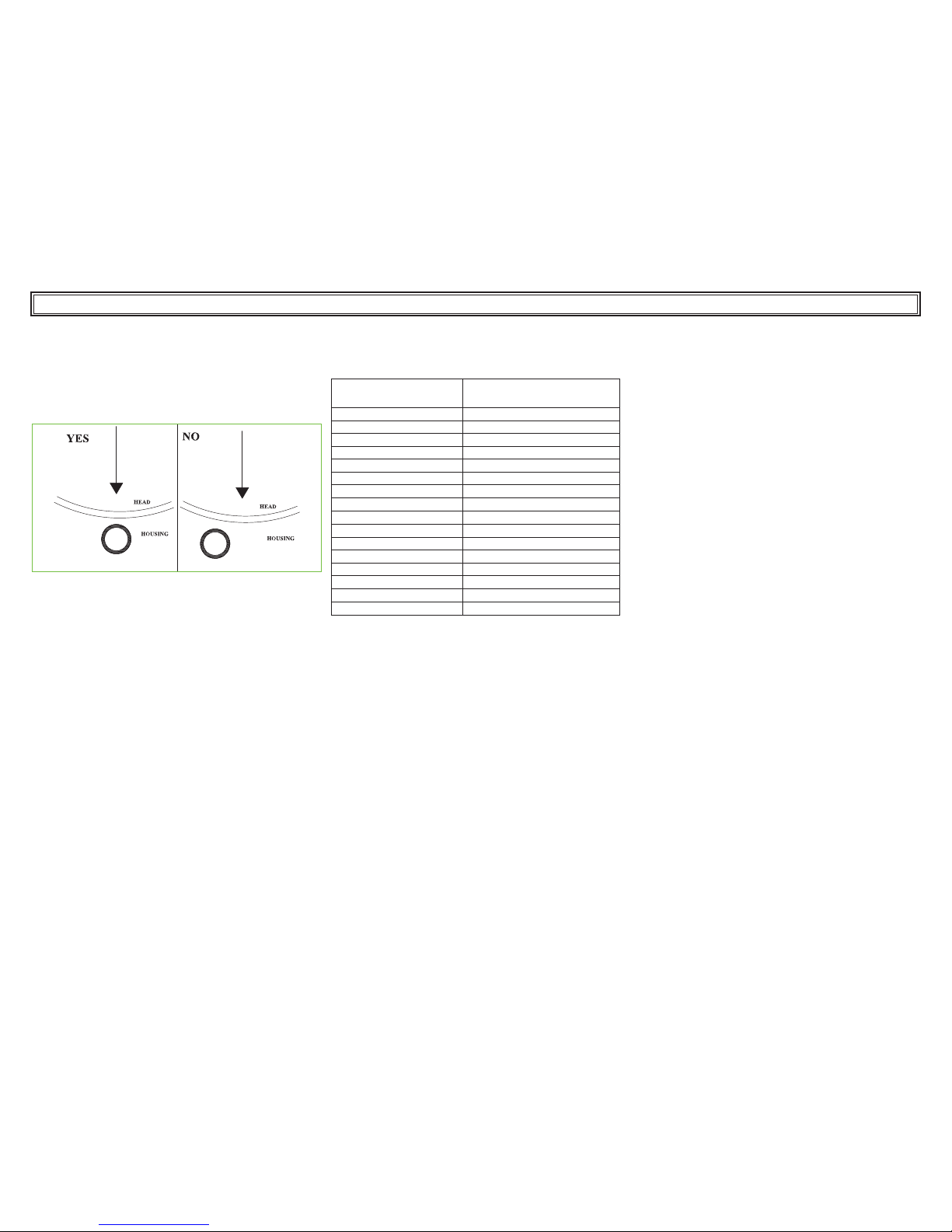

Per qualsiasi intervento di manutenzione tenere presenti le seguenti avvertenze:

Quando si effettua la sostituzione di un qualsiasi elemento ltrante assicurarsi la perfetta chiusura del corpo, veri cando il corretto allineamento

dei simboli presenti su testa e corpo ltrante.

! PERICOLO: Uno scorretto allineamento di questi potrebbe provo-

care l’espulsione del corpo al momento della pressurizzazione dell’impianto, con il conseguente pericolo di proiezione di corpi contro cose o

persone.

! PERICOLO MACCHINA SOTTO TENSIONE

Non eseguire interventi di manutenzione con l’essiccatore acceso o sotto pressione.

Non rimuovere i pannelli dell’essiccatore.

! PERICOLO DOVUTO ALLA TENSIONE ELETTRICA!

! ATTENZIONE MACCHINA IN PRESSIONE

! I lavori di manutenzione devono essere eseguiti con il

circuito d’aria compressa del dryer completamente scarico,

eseguire quindi le seguenti azioni:

1) Scaricare l’impianto dall’aria compressa del dryer;

2) Assicurarsi che la pressione sia = 0 bar veri cando i

manometri dei serbatoi (ingresso aria “n° 20”);

! Attenzione: il dryer è ancora in pressione nella zona di

uscita aria cooler.

3) depressurizzare l’impianto utilizzando una valvola in uscita

(se presente), o utilizzare lo scarico del ltro

antipolvere (27).

4) Assicurarsi che la pressione sia = 0 bar veri cando il

manometro (uscita aria “n° 32”);

6.5 Smantellamento

Il uido frigorigeno e l’olio lubri cante contenuto nel circuito dovranno

essere recuperati in conformità alle locali normative ambientali vigenti.

Il recupero del uido refrigerante è effettuato prima della distruzione de nitiva dell’apparecchiatura ((UE) N. 517/2014 art.8).

• %

Riciclaggio Smaltimento Z

Carpenteria acciaio/resine epossidi-poliestere

scambiatore alluminio

Tubazioni alluminio/rame/acciaio/ferro

Scaricatore polyamide

isolamento scambiatore EPS (polistirene sinterizzato)

Isolamento tubazioni gomma sintetica

compressore acciaio/rame/alluminio/olio

condensatore acciaio/rame/alluminio

Refrigerante R134a

Valvole ottone

cavi elettrici rame/PVC

Serbatoi acciaio/resine epossidi

corpo ltri acciaio/resine epossidi

cartucce ltri contattare il fornitore

blocchi valvole alluminio

agente essiccante contattare il fornitore

Italiano

9 / 12ATT025-040

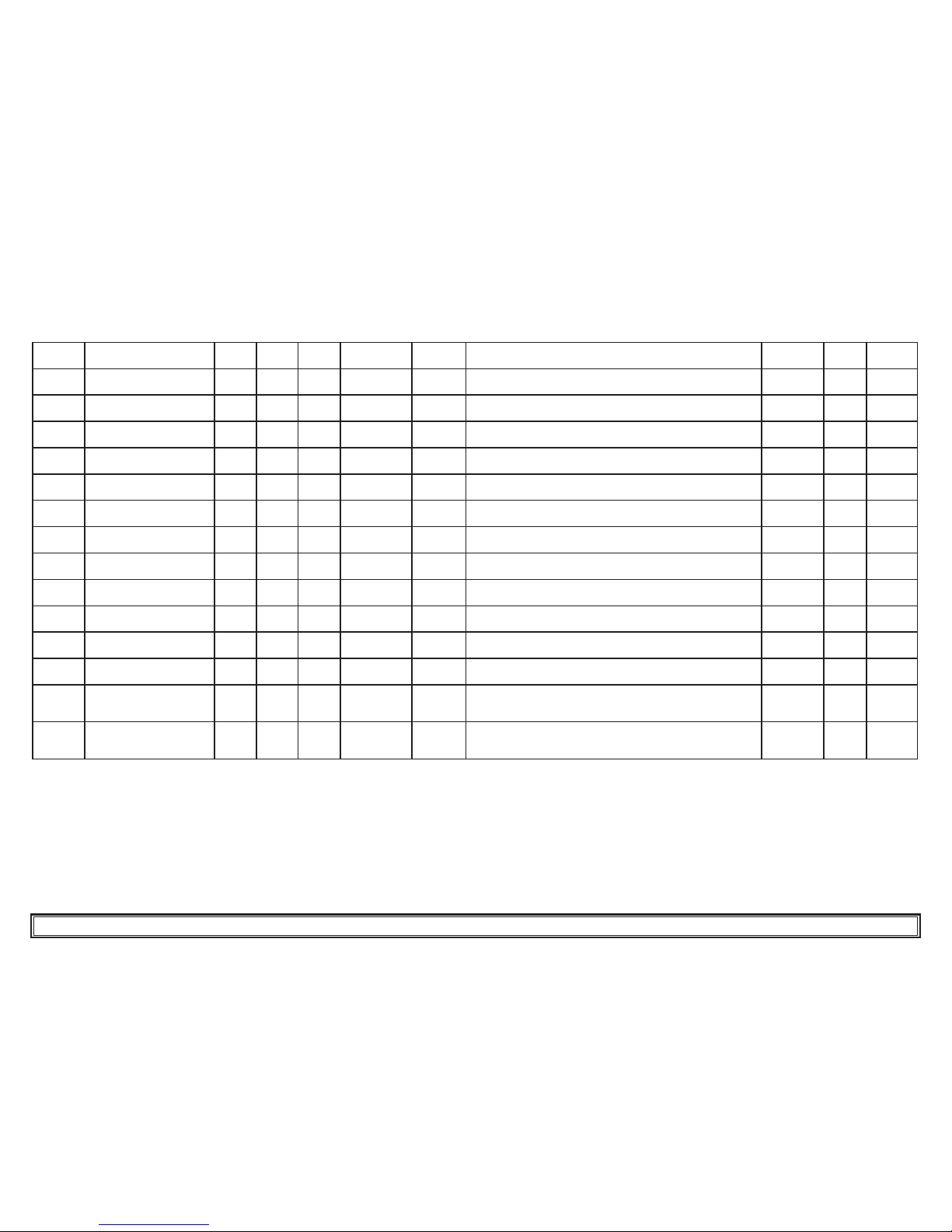

7 Lista allarmi

Codice

Allarme

Display ATT

025-040

ATT

060-090

ATT

140-340

Reset Ritardo Condizioni di default per attivare l’allarme Stop

Compressore

Stop

Dryer

Alarme

relay

A01

WARNING PROBE AD Inlet-

Temperature

X X X A 4 s AIN alta temperatura ingresso AD S N Attivo

A02

WARNING PROBE Purge Air

Temperature

X X X A 3 s AIN alta temperatura di purga N N Attivo

A03

WARNING PROBE Dewpoint

Meter

X X X A 3 s AIN sonda Dewpoint non funziona N N Attivo

A04

WARNING PROBE Heater

Outlet Temperature 1

X X X A 3 s AIN sonda temperatura uscita resistenza 1 non funzionante N N Attivo

A05

WARNING PROBE Heater

Outlet Temperature 2

X X X A 3 s AIN sonda temperatura uscita resistenza 2 non funzionante N N Attivo

A06

WARNING PROBE Compres-

sor DischargeTemperature

NU X A 3 s AIN sonda sullo scarico compressore non funzionate S N Attivo

A07

WARNING PROBE Thermal

MassTemperature

NU X A 3 s AIN sonda temperatura massa termica non funionante N N Attivo

A08

WARNING PROBE Capacitive

Level

NU X A 3 s AIN sensore di livello capacitivo non funzionante N N Attivo

A09

ALARM FRIDGE High Pressu-

re by pressure switch

X X A Immediato DIN alta pressione refrigrante S N Attivo

A10

ALARM FRIDGE High Tempe-

rature by temperature switch

X Nu A Imm. DIN alta Temperatura refrigerante S N Attivo

A11

WARNING ADSORBER High

AD Inlet Temperature

XXX

A,

se T<13°C(**)

180s N N Attivo

A12

ALARM FRIDGE Low AD Inlet

Temperature

X X A 180s S N Attivo

A13

WARNING ADSORBER High

Electrical Heater Temperature

Column 1

XXX

A,

se T<150°C(**)

5s N N Attivo

A14

WARNING ADSORBER High

Electrical Heater Temperature

Column 2

XXX X

A, se

T<150°C

(**)

5s N N Attivo

Italiano

10 / 12

ATT025-040

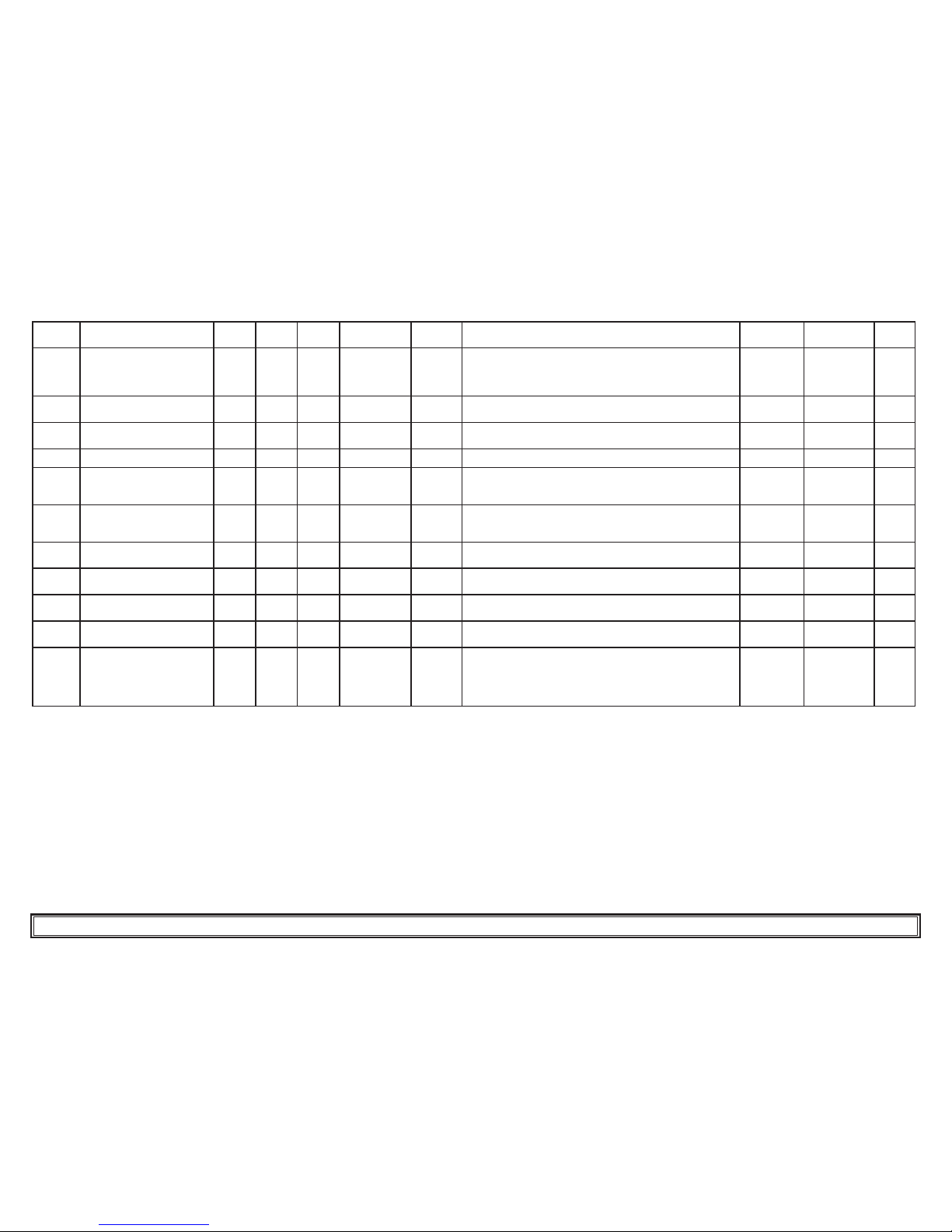

Codice

Allarme

Display ATT

025-040

ATT

060-090

ATT

140-340

Reset Ritardo Condizioni di default per attivare l’allarme Stop

Compressore

Stop Dryer Alarme

relay

A15

WARNING ADSORBER Low

Electrical Heater Temperature

Column 1

XXX

A, T>(setpoint

resistenza – 30

+ 20) (**)

600s N N Attivo

A16

WARNING ADSORBER Low

Electrical Heater Temperature

Column 2

XXX

A, T>(setpoint

resistenza – 30

+ 20) (**)

600s N N Attivo

A17

WARNING ADSORBER High

Purge Air Temperature

XXX

A, se T<98°C

(**)

900s AIN alta temperature dell’aria di purga N N Attivo

A18

WARNING ADSORBER High

Dewpoint Temperature

XXX

A, se

T<(SetPDP +

P32) -2 (**)

600s AIN alta temperatura sonda Dewpoint N N Attivo

A19

ALARM FRIDGE High Com-

pressor Discharge Tempe-

rature

Nu X A Imm. AIN alta temperatura scarico compressore S N Attivo

A20

WARNING ADSORBER Low

Pressure Column 1

X X X A 120s DIN bassa pressione pressostato A N N Attivo

A21

WARNING ADSORBER High

Pressure Column 1

X X X A 120s DIN alta pressione pressostato A N N Attivo

A22

WARNING ADSORBER Low

Pressure Column 2

X X X A 120s DIN bassa pressione pressostato B N N Attivo

A23

WARNING ADSORBER High

Pressure Column 2

X X X A 120s DIN alta pressione pressostato B N N Attivo

A24

WARNING ADSORBER mis-

sing cooling

XXX A N N Attivo

A25

ALARM FRIDGE Compressor

Protection

Nu X A 1s DIN Intervento della protezione del compressore S N Attivo

A26

ALARM FRIDGE Low Evapo-

ration Temperature

Nu X A 60s AIN bassa temperatura massa termica S N Attivo

A27

ALARM FRIDGE Low Aux

Evaporation Temperature

Nu x A 60s AIN bassa temperatura massa termica per Multicooler S N Attivo

A28

ALARM FRIDGE Low Pressu-

re by Pressure Switch

Nu X A 60s DIN Intervento pressostato per bassa pressione refrigerante S N Attivo

Italiano

11 / 12ATT025-040

Codice

Allarme

Display ATT

025-040

ATT

060-090

ATT

140-340

Reset Ritardo Condizioni di default per attivare l’allarme Stop

Compressore

Stop Dryer Alarme

relè

A30

WARNING CHANGE

FILTERS!!!

XXX

Reset after

updating the

maintenance-

date

1 mm DIN Scaduto tempo di utilizzo dei ltri N N Attivo

A31 CLOCK ALARM X X X

scheda elettronica non funzionante

controllare o sostituire: per resettare spegnere il controllore

N N Attivo

A32

WARNING CAPACITIVE MOI-

STURE DRAIN

NU X A 400s AIN Intervento del sensore capacitivo N N Attivo

A33 FRIDGE SWITCH ALARM X NU NU A Allarme del circuito refrigerante S N Attivo

A34 BYPASS ALARM Fail Open X X 2min

Se la con gurazione è ESTATE,il relè è eccitato per l’apertura del

by-pass. Se entro 2 minuti non apre completamente si veri ca

l’allarme

N

SI : rimane in

con gurazione

WINTER

Attivo

A35 BYPASS ALARM Fail Close X X 2min

Se la con gurazione è INVERNO,il relè è eccitato per l’apertu-

ra del by-pass. Se entro 2 minuti non chiude completamente si

veri ca l’allarme

N

SI: rimane in

con gurazione

SUMMER

Attivo

A36

WARNING PROBE PRESSU-

RE COLUMN 1

NU X X A Errore sonda di pressione colonna 1 N N Attivo

A37

WARNING PROBE PRESSU-

RE COLUMN 2

NU X X A Errore sonda di pressione colonna 2 N N Attivo

A38

WARNING Pressure Discharge

Failure Column 1

NU X X A Se alla ne della fase di scarico la pressione è > 3 bar N N Attivo

A39

WARNING Pressure Discharge

Failure Column 2

NU X X A Se alla ne della fase di scarico la pressione è > 3 barr N N Attivo

A40

"ALARM ADSORBER Heater

Manual reset Safety

Thermostat

CALL SERVICE!

""Manula Reset Requested"""

X X X M Intervento del termostato di sicurezza N N Attivo

Italiano

12 / 12

ATT025-040

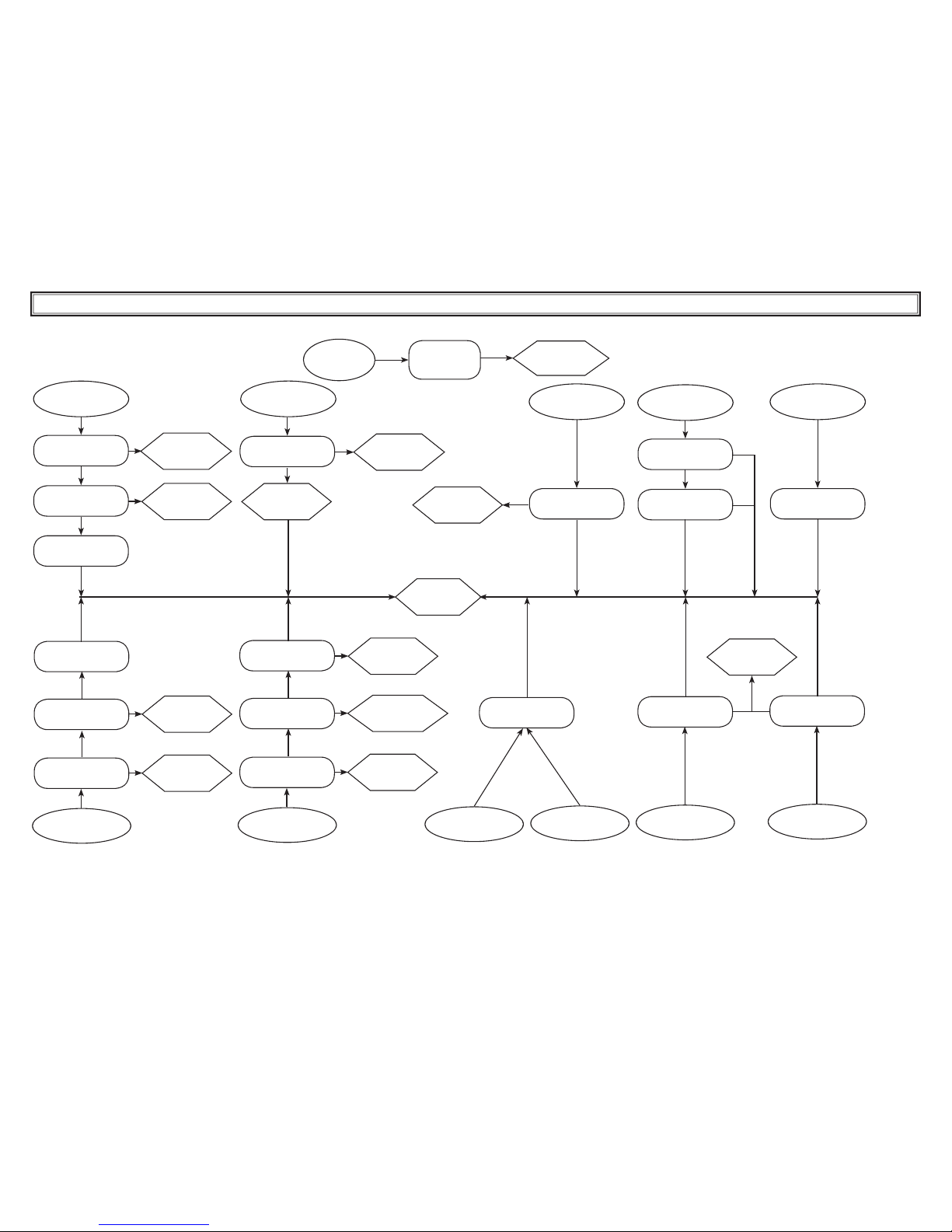

8 Ricerca guasti

GUASTO CAUSA

RIMEDIO

Heater Manual

reset

Safety Thermostat

Aria non suf ciente per la

rigenerazione

Aumentare qtà aria

in ingresso

Si

Pressione aria al di sotto

dei limiti operativi

Si

No

Termostatazione non

funzionante

No

No

Aumentare

pressione aria

Passato 1 anno da

sostituzione elementi

ltranti

No

Fridge switch alarm

Basso assorbimento

corrente

No

Si

Contattare il

fornitore

Warning Adsorber

check lters

Reset warning

No

Sostituire elementi

ltranti

Condensatore

sporco/ostruito

No

Componenti deteriorati

compressore

No

Si

Mancanza di refrig-

erante

Si

Pulire il

condensatore

Elevata perdita di carico

Scambiatore intasato

No

Filtri intasati

No

Formazione ghiaccio

No

Si

Pulire lo scambia-

tore e sostituire

pre ltro

Si

Sostituire i ltri

Si

Tarare valvola di

gas caldo

Picco di rumorosità in

fase di purga

Filtro silenziatore intasato

Si

No

No

Sostitiure/pulire

ltro silenziaotre

High pressure Column

1,2

Elettrovalvola di scarico

difettosa

Si

Software difettoso

Si

No

No

Warning Probe

Sonda scollegata

No

No

Low electrical Heater

Temp. 1,2

Termostatazione

difettosa

No

High electrical Heater

Temp. 1,2

High purge Air Tem-

perature

Aria non suf ciente per la

rigenerazione

No

Low Pressure Column

1,2

Aria non suf ciente per la

rigenerazione

No

Aumentare qtà aria

in ingresso

Si

English

1 / 12

ATT025-040

1 Safety

1.1 Importance of the manual

• Keep it for the entire life of the machine.

• Read it before any operation.

• It is subject to changes: for updated information see the version on

the unit.

1.2 Warning signals

!

Instruction for avoiding danger to persons

Y

Instruction for avoiding damage to the equipment.

Z

The presence of a skilled or authorized technician is required.

,

There are symbols whose meaning is given in the para. 9.1

1.3 Safety instructions

! Every unit is equipped with an electric disconnecting switch for

operating in safe conditions. Always use this device in order to eliminate

risks maintenance.

! The manual is intended for the end-user, only for operations per-

formable with closed panels: operations requiring opening with tools

must be carried out by skilled and quali ed personnel.

Y Do not exceed the design limits given on the data plate.

!Y It is the user’s responsibility to avoid loads different from the

internal static pressure. The unit must be appropriately protected whenever risks of seismic phenomena exist.

! The safety devices on the compressed air circuit must be provided

for by the user

Only use the unit for professional work and for its intended purpose.

The user is responsible for analysing the application aspects for product

installation, and following all the applicable industrial and safety standards and regulations contained in the product instruction manual or other documentation supplied with the unit.

Tampering or replacement of any parts by unauthorized personnel and/

or improper machine use exonerate the manufacturer from all responsibility and invalidate the warranty.

The manufacturer declines and present or future liability for damage to

persons, things and the machine, due to negligence of the operators,

non-compliance with all the instructions given in this manual, and nonapplication of current regulations regarding safety of the system.

The manufacturer declines any liability for damage due to alterations

and/or changes to the packing.

It is the responsibility of the user to ensure that the speci cations provided for the selection of the unit or components and/or options are fully

comprehensive for the correct or foreseeable use of the machine itself

or its components.

!IMPORTANT: The manufacturer reserves the right to modify

this manual at any time. The most comprehensive and updated

information, the user is advised to consult the manual supplied

with the unit.

1.4 Residual risks

The installation, start up, stopping and maintenance of the machine

must be performed in accordance with the information and instructions

given in the technical documentation supplied and always in such a way

to avoid the creation of a hazardous situation.

The risks that it has not been possible to eliminate in the design stage

are listed in the following table:

Part affected Residual

risk

Manner of

exposure

Precautions

heat exchanger

coil

small cuts contact avoid contact, wear

protective gloves

fan grille and

fan

lesions insertion of pointed

objects through the

grille while the fan is

in operation

do not poke objects of

any type through the

fan grille or place any

objects on the grille

inside the

unit:

compressor

and discharge pipe

burns contact avoid contact, wear

protective gloves

inside the

unit: metal

parts and

electrical

wires

intoxication,

electrical

shock,

serious

burns

defects in the

insulation of the

power supply lines

upstream of the

electrical panel; live

metal parts

adequate electrical

protection of the power

supply line; ensure

metal parts are properly

connected to earth

outside the

unit: area

surrounding

the unit

intoxication,

serious

burns

re due to short

circuit or overheating of the supply

line upstream of the

unit’s electrical panel

ensure conductor crosssectional areas and the

supply line protection

system conform to applicable regulations

outside the

unit:

lesions loss of desiccant clean the area around

the unit

components

subjected to

compressed:

air

lesions on

rhe eyes,

ears and

body

defect assembly,

breakage caused by

pulse of air, especially at startup

Use the personal protective equipment: hearing

protection, glasses,

helmet, suit and shoes.

9 Appendix

9.1 Legend

9.2 Installation diagram

9.3 Technical data

9.4 Supervisor parameters

9.5 Spare parts list

9.6 Exploded drawing

9.7 Dimensional drawings

9.8 Refrigerant circuit

9.9 Wiring diagram

Index

1 Safety 1

1.1 Importance of the manual.................................................................................1

1.2 Warning signals ................................................................................................ 1

1.3 Safety instructions ............................................................................................ 1

1.4 Residual risks ................................................................................................... 1

2 Introduction 2

2.1 Transport ...........................................................................................................2

2.2 Handling ........................................................................................................... 2

2.3 Inspection ......................................................................................................... 2

2.4 Storage ............................................................................................................. 2

3 Installation 2

3.1 Procedures ....................................................................................................... 2

3.2 Operating space ............................................................................................... 2

3.3 Tips ................................................................................................................... 2

3.4 Electrical connection ........................................................................................ 2

3.5 Condensate drain connection ..........................................................................2

3.6 Connections discharge purge air ...................................................................... 2

3.7 Connecting the lter oil drainage ...................................................................... 2

4 Commissioning 2

4.1 Preliminary checks............................................................................................ 2

4.2 Starting ............................................................................................................. 2

4.3 Operation .......................................................................................................... 3

4.4 Operation with Dew point control ..................................................................... 3

4.5 Stop .................................................................................................................. 3

4.6 Language selection .......................................................................................... 4

4.7 Precautions during commissioning and operation ........................................... 4

5 Control 4

5.1 Control panel .................................................................................................... 4

5.2 Operating states ............................................................................................... 4

5.3 Screens displayed ............................................................................................ 4

5.4 Energy saving ................................................................................................... 6

5.5 Alarms and warnings ........................................................................................ 6

6 Maintenance 7

6.1 General instructions .......................................................................................... 7

6.2 Refrigerant ........................................................................................................ 7

6.3 Desiccant agent ................................................................................................ 7

6.4 Preventive Maintenance Programme ...............................................................7

6.5 Dismantling ....................................................................................................... 8

7 Alarm list 9

8 Troubleshooting 12

English

2 / 12

ATT025-040

2 Introduction

This manual refers to refrigeration dryers designed to guarantee high

quality in the treatment of compressed air.

2.1 Transport

The packed unit must:

• remain upright;

• be protected against atmospheric agents;

• be protected against impacts.

2.2 Handling

Use a fork-lift truck suitable for the weight to be lifted, avoiding any type

of impact.

2.3 Inspection

• All the units are assembled, wired, charged with refrigerant and oil

and tested under standard operating conditions in the factory;

• on receiving the machine check its condition: immediately notify the

transport company in case of any damage;

• unpack the unit as close as possible to the place of installation.

2.4 Storage

Y If several units have to stacked, follow the notes given on the pack-

ing. Keep the unit packed in a clean place protected from damp and bad

weather.

3 Installation

For the correct application of the warranty terms, follow the instructions

given in the start-up report, ll it and send it back to Seller.

3.1 Procedures

Install the dryer inside, in a clean area protected from direct atmospheric

agents (including sunlight).

Y Comply with the instructions given in par. 9.2 and 9.3.

Y The lter elements (for 3 micron ltration or better) must be replaced

at least once a year, or sooner as per manufacturer recommendations.

Y Correctly connect the dryer to the compressed air inlet/outlet con-

nections,

3.2 Operating space

Y Leave adequate clearance around the dryer maintenance opera-

tions and clearance to ensure correct air ow. (~ 1,5 m).

3.3 Tips

To prevent damage to the internal parts of the dryer and air compressor, avoid installations where the surrounding air contains solid and/or

gaseous pollutants (e.g. sulphur, ammonia, chlorine and installations in

marine environments).

The ducting of extracted air is not recommended for versions with axial

fans.

3.4 Electrical connection

Use approved cable in conformity with the local laws and regulations

(for minimum cable section, see par. 9.3).

Install a differential thermal magnetic circuit breaker with contact opening distance of 3 mm ahead of the system (RCCB - IDn = 0.3A) (see the

relevant current local regulations).

The nominal current In of the magnetic circuit breaker must be equal to

the FLA with an intervention curve type D.

3.5 Condensate drain connection

Y The dryer is supplied either with a oat drain, a timed drain or an

electronic level sensing drain.

If a timed or electronic unloader is installed, use terminals CN “R1-S1”

(see par. 9.8).

For timed and electronic drains: refer to separate manual supplied with

the dryer for speci c details concerning the condensate drain.

Y Make the connection to the draining system, avoiding connection in

a closed circuit shared by other pressurized discharge lines. Check the

correct ow of condensate discharges. Dispose of all the condensate in

conformity with current local environmental regulations.

3.6 Connections discharge purge air

The dryer has an air purge, which must be tted with a silencer (supplied

separately).

The silencer can be connected directly to the unit or away from the unit.

In the latter case, it must be connected using a rubber hose, max length

10m (synthetic rubber with inner steel spiral), resistant to temperatures

of up to 90° and pressures up to 10 bar.

Important: to ensure the correct functioning of the air purge, comply

with the dimensions indicated for the extension in the appendix in

para. 9.7. (Ø Int. = internal diameter)

3.7 Connecting the fi lter oil drainage

The oil residues generated by the lter are conveyed through a rilsan

hose (Ø 8mm), out of the dryer in the point indicated in para. 9.6.

The drainage hose is tted with an end coupling so that additional extensions can be tted by the user.

4 Commissioning

4.1 Preliminary checks

Before starting the dryer, make sure:

• installation was carried out according that given in the section 9.2;

• the air inlet valves are closed and that there is no air ow through

the dryer;

• the power supply is correct.

4.2 Starting

Before starting the dryer follow the following instruction:

• Switch the power on by turning the MAIN SWITCH (IG)

&

to “

ON”.

• Shows the “MAIN SCREEN VIEW on display.

Start the air compressor.

Start-up procedure dryer:

Press

to enter on “Main Menu”

- - -Main Menu - - START/STOP

USER SETTINGS

SERVICE

INFORMATION

Select START/STOP

and con rm with Enter

- - -Main Menu - - -

START/STOP

USER SETTINGS

SERVICE

INFORMATION

Select:

NORMAL START/STOP

and con rm with Enter

- On/Off Menu -

NORMAL START/STOP

STOP DIRECTLY

Con rm START, for the start-up

ENABLE UNIT RUNNING

STOP

“Compressed Inlet Air” pressure

insuf cient, dryer blocked.

INSUFFICIENT AIR PRESSURE

!Y Attention: The air compressor must be started before the

dryer. Otherwise you may damage the electric resistance.

The rst start-up is in “Forced Regeneration” on default.

The unit works for a complete cycle (2 columns), after switches to normal

working.

Loading...

Loading...