Page 1

EN

FRESIT

Breathing Air Module

BAM10 - BAM70

User Guide

Original Language

DE

aerospace

climate control

electromechanical

filtration

fluid & gas handling

hydraulics

pneumatics

process control

sealing & shielding

Page 2

Page 3

CONTENTS

1 Safety Information ........................................................................................................................................................................................1

1.1 Markings and Symbols ........................................................................................................................................................................2

2 Description ....................................................................................................................................................................................................3

2.1 Technical Specification........................................................................................................................................................................3

2.2 Approvals Compliance and Exemptions ............................................................................................................................................ 4

2.3 Materials of Construction ....................................................................................................................................................................5

2.4 Weights and Dimensions.....................................................................................................................................................................6

2.4.1 Module..........................................................................................................................................................................................6

2.4.2 Packaged Module.........................................................................................................................................................................6

2.5 Receiving and Inspecting the Equipment ..........................................................................................................................................7

2.5.1 Storage......................................................................................................................................................................................... 7

2.5.2 Unpacking ....................................................................................................................................................................................7

2.5.3 Lifting and Handling......................................................................................................................................................................7

2.6 Overview of the equipment..................................................................................................................................................................8

3 Installation and Commissioning..................................................................................................................................................................9

3.1 Recommended System Layout ...........................................................................................................................................................9

3.2 Locating the Equipment.......................................................................................................................................................................9

3.2.1 Environment .................................................................................................................................................................................9

3.2.2 Space Requirements.................................................................................................................................................................... 9

3.3 Mechanical Installation ......................................................................................................................................................................10

3.3.1 General Requirements ...............................................................................................................................................................10

3.3.2 Securing the Module ..................................................................................................................................................................10

3.3.3 Piping Connections ....................................................................................................................................................................10

3.4 Electrical Installation..........................................................................................................................................................................11

3.4.1 BAM Electrical Supply................................................................................................................................................................11

3.4.2 BAM Remote alarm indication.................................................................................................................................................... 11

3.4.3 CO Monitor Remote Alarm.........................................................................................................................................................12

4 Operating the Dryer ...................................................................................................................................................................................13

4.1 Overview of controls ..........................................................................................................................................................................13

4.1.1 Dryer Controls ............................................................................................................................................................................13

4.1.2 CO Analyser Controls.................................................................................................................................................................13

4.2 Starting the equipment ......................................................................................................................................................................14

4.3 Stopping and depressurising the equipment ..................................................................................................................................14

5 Service intervals .........................................................................................................................................................................................15

5.1 Preventative Maintenance Kits..........................................................................................................................................................16

6 Troubleshooting.......................................................................................................................................................................................... 20

7 Declaration of Conformity..........................................................................................................................................................................21

Page 4

Page 5

1 Safety Information

Do not operate this equipment until the safety information and instructions in this user guide have been read and understood by all

personnel concerned.

USER RESPONSIBILITY

FAILURE OR IMPROPER SELECTION OR IMPROPER USE OF THE PRODUCTS DESCRIBED HEREIN OR RELATED ITEMS CAN CAUSE

DEATH, PERSONAL INJURY AND PROPERTY DAMAGE.

This document and other information from Parker Hannifin Corporation, its subsidiaries and authorised distributors provide product or system

options for further investigation by users having technical expertise.

The user, through its own analysis and testing, is solely responsible for making the final selection of the system and components and assuring

that all performance, endurance, maintenance, safety and warning requirements of the application are met. The user must analyse all aspects of

the application, follow applicable industry standards, and follow the information concerning the product in the current product catalogue and in

any other materials provided from Parker or its subsidiaries or authorised distributors.

To the extent that Parker or its subsidiaries or authorised distributors provide component or system options based upon data or specifications

provided by the user, the user is responsible for determining that such data and specifications are suitable and sufficient for all applications and

reasonably foreseeable uses of the components or systems.

Only competent personnel trained, qualified, and approved by Parker Hannifin should perform installation, commissioning, service and repair

procedures.

Use of the equipment in a manner not specified within this user guide may result in an unplanned release of pressure, which may cause serious

personal injury or damage.

When handling, installing or operating this equipment, personnel must employ safe engineering practices and observe all related regulations,

health & safety procedures, and legal requirements for safety.

Ensure that the equipment is depressurised and electrically isolated, prior to carrying out any of the scheduled maintenance instructions specified

within this user guide.

Parker Hannifin can not anticipate every possible circumstance which may represent a potential hazard. The warnings in this manual cover the

most known potential hazards, but by definition can not be all-inclusive. If the user employs an operating procedure, item of equipment or a

method of working which is not specifically recommended by Parker Hannifin the user must ensure that the equipment will not be damaged or

become hazardous to persons or property.

Most accidents that occur during the operation and maintenance of machinery are the result of failure to observe basic safety rules and

procedures. Accidents can be avoided by recognising that any machinery is potentially hazardous.

Should you require an extended warranty, tailored service contracts or training on this equipment, or any other equipment within the Parker

Hannifin range, please contact your local Parker Hannifin office.

Details of your nearest Parker Hannifin sales office can be found at www.parker.com/dhfns

Retain this user guide for future reference.

1

Page 6

1.1 Markings and Symbols

The following markings and international symbols are used on the equipment or within this manual:

Caution, Read the User Guide. Wear ear protection

Risk of electric shock. Pressurised components on the system

Highlights actions or procedures which, if not performed

correctly, may lead to personal injury or death.

Highlights actions or procedures which, if not performed

correctly, may lead to damage to this product.

Highlights actions or procedures which, if not performed

correctly, could lead to electric shock.

Read the User Guide

Use a fork lift truck to move the dryer.

Remote control. The dryer may start automatically without

warning.

Conformité Européenne

When disposing of old parts always follow local waste

disposal regulations.

Waste electrical and electronic equipment should not be

disposed of with municipal waste.

2

Page 7

2 Description

2.1 Technical Specification

Flow Data

Model Pipe Size

BAM10

BAM20

BAM30

BAM40

BAM50

BAM70

Stated flows are for operation at 7 bar g (100 psi g / 0.7 MPa g) with reference to 20ºC, 1 bar a, 0% relative water vapour pressure.

G 2 113 6.8 408 240 90.4 5.4 326.4 192

G 2 170 10.2 612 360 136 8.2 489.6 288

G 2 213 12.8 765 450 170.4 10.2 612 360

G 2 283 17.0 1020 600 226.4 13.6 816 480

G 21/2 354 21 1275 750 283.2 16.8 1020 600

G 21/2 496 30 1785 1050 396.8 24 1428 840

L/s

Inlet Outlet

m3/min m3/hr

cfm L/s

m3/min m3/hr

Performance

Pressure Dewpoint

Dryer Model

o

All Models

ISO 8573-1 classifications apply when the dryer is installed with the filtration supplied

-40 -40 Class 2

(Standard)

C

o

F

Contaminants Units

Oil / Lubricant

mg/m

3

Ref.

Water ppm 7,913 24 67

Carbon Monoxide (CO) ppm 39 <0.01 5

Carbon Dioxide (CO2)

Oxygen (O2)

Nitrogen Oxides (NO + NO2)

Sulphur Dioxide (SO2)

o

Reference conditions: 20

C, 1 bar(a), dry. Compressed air conditions: 7 bar overpressure, 35oC

ppm 744 109 500

Vol. -% 20.9 20.9 20.4 - 21.4

ppm 13 1.8 2

ppm 7 <0.01 1

ISO 8573-1:2010

Water Classification

(Standard)

Inlet Challenge

(All Models)

11. 3 0.011

Outlet Levels

(All Models)

European

Pharmacopoeia

Operating Data

cfm

0.1

Model

All Models

Min Operating Pressure

Max Operating

bar g psi g bar g psi g

4 58 13 188.5 5 41 35 95

Pressure

Min Operating

Temperature

o

C

o

F

Electrical Data

BAM10 BAM20 BAM30 BAM40 BAM50 BAM70

Supply Voltage

Connection Type

Power

1

Fuse

1 Fuses are Anti surge (T) 250VAC, 5x20mm, HBC, Breaking capacity 1500A @250VAC, IEC 60127-2, UL/CSA Ceramic body.

90 - 264V 1PH 50/60Hz

Hard wired

21 W (Max)

T3.15A

Max Operating

Temperature

o

C

o

F

3

Page 8

Correction Factors

Temperature Correction Factor CFT

o

Maximum Inlet

Temperature

Pressure Correction Factor CFP

Maximum Inlet

Pressure

Dewpoint Correction Factor CFD Standard

Maximum Inlet

Pressure

C

o

F

CFT

bar g

psi g

CFP

PDP oC

PDP oF

CFD

1.60 1.33 1.14 1.00 0.89 0.80 0.73 0.67 0.62 0.57

25 30 35

77 86 95

1.00 1.00 1.00

4 5 6 7 8 9 10 11 12 13

58 73 87 100 116 131 145 160 174 189

Environmental Data

-40

-40

1.00

Relative Humidity

IP Rating

Pollution Degree

Maximum Altitude

Noise

1 Pollution Degree 2 indicates that in order for this equipment to operate safely, only non-conductive pollution (i.e. solids, liquids or ionised gases) or temporary condensation may

be present within the environment.

1

55%

IP55, indoor use only

2

2000 m

(6562) (ft)

< 80 dB(A)

2.2 Approvals Compliance and Exemptions

APPROVALS, ACCREDITATIONS AND ASSOCIATIONS

Compliance

The BAM range of compressed air breathing air purifiers have been independently performance

tested for the reduction of harmful contaminants, found in compressed air, to the levels stated in

European Pharmacopoeia.

3rd Party Performance Verification

The OIL-X EVOLUTION Coalescing Filters, used on the BAM breathing air purifiers, have been

tested in accordance with ISO12500-1 & ISO8573-4

The OIL-X EVOLUTION Dry Particulate Filters have been tested in accordance with ISO8573-4.

The air quality produced by the BAM series has been certified by a 3rd Party independent

authority test house. The air quality delivered by the BAM series exceeds the requirements of

European Pharmacopoeia (Medical book 2011, 7th Edition).

All performance validation independently has been verified by Lloyds Register and / or IUTA

(Institut fur Energie und Umwelttechnik e.v).

INTERNATIONAL APPROVALS

4

Page 9

2.3 Materials of Construction

Skid base

Filter Support Frame

Inlet and Outlet Connections

Silencer Baffle and End Cap

Columns, Manifolds and Valve Blocks

Manifold and Purge End Plates

Inlet, Outlet and Exhaust Valve Block End Plates

Inlet and Exhaust Cylinders

Dryer Feet

Rear Mounting Plate

Coalescing Filter

Hygrometer Housing

Fittings

Pressure Gauge

Adsorbant

Seal Materials

Paint

150 x 75 x 18mm BS4 Parallel Flange channel

5mm Mild Steel Plate

50x50x6mm Equal Angle (BS4 and BSEN10056)

316 Steel

Aluminium

Aluminium Extrusion EN AW-6063 T6

Cast Machined EN AW-6082 T6

Cast Machined EN AC-44100-F

Aluminium Alloy

8MM Steel Plate

14SWG Mild Steel

Aluminium Housing

GR316 – BS970

Nickel Plated Brass and Nickle Plated Mild Steel

ABS Plastic casing and dial, brass connector and movement

Activated Alumina and 13X MS

Nitrile, Viton, EPDM, PTFE (tape)

Epoxy coated

5

Page 10

2.4 Weights and Dimensions

H

W

D

2.4.1 Module

H

(a)

(b)

Model

mm ins mm ins mm ins mm ins mm ins mm ins mm ins Kg lbs

BAM10

BAM20

BAM30

BAM40

BAM50

BAM70

1797 70.7 1260 49.6 1655 65.2 270 10.6 280 11 .0 850 33.5 880 34.6 600 1322.8

1797 70.7 1260 49.6 1655 65.2 270 10.6 280 11 .0 850 33.5 880 34.6 700 1543.2

2042 80.4 1260 49.6 1655 65.2 270 10.6 280 11 .0 850 33.5 880 34.6 800 1763.7

2042 80.4 1260 49.6 1655 65.2 270 10.6 280 11 .0 850 33.5 880 34.6 900 1984.2

2042 80.4 1260 49.6 1950 76.8 270 10.6 280 11 .0 850 33.5 880 34.6 1100 2425.1

2042 80.4 1260 49.6 1950 76.8 270 10.6 280 11 .0 850 33.5 880 34.6 1400 3086.5

2.4.2 Packaged Module

Model

mm ins mm ins mm ins Kg lbs

BAM10

BAM20

BAM30

BAM40

BAM50

BAM70

2039 80.3 1418 55.8 1853 73 853 1880.5

2039 80.3 1418 55.8 1853 73 953 2101.0

2284 89.9 1418 55.8 1853 73 1067 2352.3

2284 89.9 1418 55.8 1853 73 1167 2572.8

2284 89.9 1418 55.8 2148 84.6 1388 3060.0

2284 89.9 1418 55.8 2148 84.6 1688 3721.4

(c)

(d)

W D

Module Dimensions

H W D (a) (b) (c) (d)

Dimensions

H W D

Weight

Weight

6

Page 11

2.5 Receiving and Inspecting the Equipment

W D

H

Model

Centre of Gravity

H W D

mm ins mm ins mm ins

BAM10

691 27.2 599 23.6 655 25.8

BAM20

745 29.3 622 24.5 663 26.1

BAM30

828 32.6 598 23.5 702 27.6

BAM40

859 33.8 619 24.4 722 28.4

BAM50

878 34.6 615 24.2 860 33.9

BAM70

925 36.4 661 26.0 931 36.7

The equipment is supplied in a sturdy wooden crate designed to be moved using a forklift truck or pallet truck. On delivery of the equipment check

the crate and its contents for damage and verify that the following items have been included with the dryer. If there are any signs of damage to the

crate please inform the delivery company immediately and contact your local Parker domnick hunter office.

2.5.1 Storage

The equipment should be stored, within the packing crate, in a clean dry environment. If the crate is stored in an area where the environmental

conditions fall outside of those specified in the technical specification, it should be moved to its final location (installation site) and left to stabilise

prior to unpacking. Failure to do this could cause condensing humidity and potential failure of the equipment.

2.5.2 Unpacking

The panels of the crate are secured using nails. Starting with the top, carefully remove each panel in turn and store them safely for future use.

2.5.3 Lifting and Handling

Lifting pockets have been provided on the module to facilitate lifting with a fork lift truck. The centre of gravity for the modules are illustrated below.

7

Page 12

2.6 Overview of the equipment

Key:

Ref Description Ref Description

1 Compressed Air Inlet Port 7 High Efficiency Dust filter

2 Water Separator 8

3 General Purpose Coalescing Filter 9 Dryer Display

4 High Efficiency Coalescing Filter 10 Column pressure gauges

5 PNEUDRI Compressed Air Dryer 11 Electrical control box

6 Catalyst 12 Outlet Port

1. The pressure regulator is factory set to 2 Bar (29 psi) and should not require adjustment.

Carbon Monoxide Analyser and Pressure Regulator

1

8

Page 13

3 Installation and Commissioning

Only competent personnel trained, qualified, and approved by Parker domnick hunter should perform installation,

commissioning, service and repair procedures.

3.1 Recommended System Layout

The module should be installed, downstream of a 'wet' air receiver, with the pre-filtration supplied and optional condensate management

equipment to meet both the specification and local environmental requirements. This includes the following components:

Note. Failure to maintain the pre and after filtration will invalidate the warranty for the module.

1 Compressor 4 Breathing Air Module

2 Wet air receiver 5 Outlet to system

3 Isolation valve

3.2 Locating the Equipment

3.2.1 Environment

The equipment should be located indoors in an environment that protects it from direct sunlight, moisture, and dust. Changes in temperature,

humidity, and airborne pollution will affect the environment in which the equipment is operating and may impair the safety and operation. It is the

customers' responsibility to ensure that the environmental conditions specified for the equipment are maintained.

3.2.2 Space Requirements

The equipment should be mounted on a flat surface capable of supporting its own weight plus the weight of all ancillary parts. The minimum

footprint requirements are specified below, however there must be adequate space around the equipment to allow airflow and access for

maintenance purposes and lifting equipment. A minimum spacing of approximately 500mm (20 ins) is recommended around all sides of the

modules and 1000mm (39.4 ins) above it.

Do Not position the equipment so that it is difficult to operate or disconnect from the electrical supply.

9

Page 14

3.3 Mechanical Installation

3.3.1 General Requirements

Ensure that each filter condensate drain is suitably piped away and any effluent is disposed of in accordance with local regulations.

It is important to ensure that all piping materials are suitable for the application, clean and debris free. The diameter of the pipes must be sufficient

to allow unrestricted inlet air supply to the equipment and outlet air supply to the application.

When routing the pipes ensure that they are adequately supported to prevent damage and leaks in the system.

All components used within the system must be rated to at least the maximum operating pressure of the equipment. It is recommended that the

system be protected with suitably rated pressure relief valves.

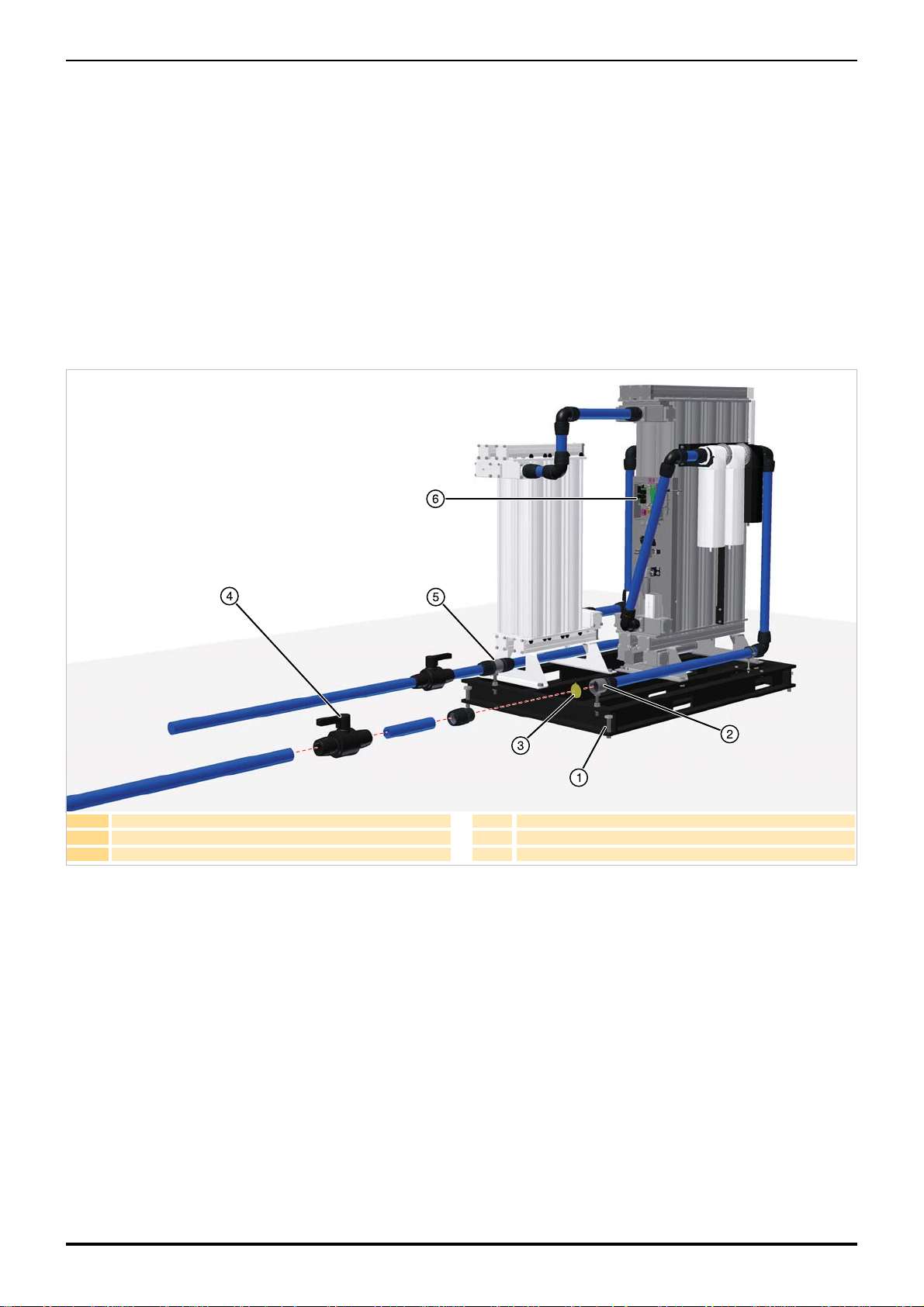

1 M20 Mounting bolt 4 Isolation valve

2 Compressed air inlet port 5 Outlet port

3 Protective dust cover 6 Electrical control box

3.3.2 Securing the Module

Mounting holes are provided on each corner of the skid. Once the module has been positioned in its final location ensure that it is securely fixed

in place using M20 fixing bolts.

3.3.3 Piping Connections

Remove the protective dust covers from the inlet and outlet ports and connect the system piping. Isolation valves should be fitted to both ports to

allow the module to be isolated during maintenance.

10

Page 15

3.4 Electrical Installation

A fully qualified electrical engineer must undertake all field wiring and electrical work in accordance with local regulations.

3.4.1 BAM Electrical Supply

The module should be connected to a single phase electrical supply through

a switch or circuit breaker.

This device should be:

• Suitable for the application and selected in accordance with local and

national code regulations.

• Clearly and indelibly marked as the disconnecting device for the

equipment.

• Located in close proximity to the equipment and be easily accessible

to the operator.

Note. The disconnection device must be locked in the ‘OFF’ position

during installation.

Overcurrent protection must be fitted as part of the building installation. This

protection should be selected in accordance with local and national code

regulations.

Feed the supply cable through the spare cable gland and connect it to the

electrical supply terminal block. Each wire should be terminated using

suitable ferrules. Secure the cable gland to protect the terminations.

3.4.2 BAM Remote alarm indication

The module is fitted with a set of volt free relay contacts (1A max @ 250Vac

/ 30Vdc) designed for remote alarm indication.

Connection should be made to the Remote alarm terminal block.

O/N Normally open contacts

Comm Common terminal

N/C Normally closed contact

The cable used should be 0.75mm

that it is routed away from high voltage cables.

Note. The relay is energised when the module is operating under normal

conditions.

2

and not exceed 30m in length. Ensure

If the remote alarm indication relay is used, the electrical enclosure will contain more than one live circuit. The relay

connections will remain live when the mains supply is disconnected.

1 Electrical supply terminal block:

2 Remote alarm terminal block

11

Page 16

3.4.3 CO Monitor Remote Alarm

1 Socket

2 Solder pin

3 Main body

4 Locking cap

5 Cable gland

6 Gland nut

Pin configuration viewed

from the front of the socket.

The carbon monoxide analyser is fitted with a set of volt free relay contacts (1A max @ 24Vac / dc) designed for remote alarm indication. The

relay is energised in the non-alarm state (fail-safe) and releases in any alarm condition or in the event of a power failure. The relay can be set to

respond to a given set-point or level of measured carbon monoxide, please refer to the BACO200 user guide for details.

Connection to the monitor is made using the multi-pole connector supplied.

Wiring the connector

1 The connector supplied with the generator will accept 5 - 7mm cable.

2 Strip 17mm of insulation from the cable, and strip 2mm from each wire.

3 Disassemble the plug provided into its component parts.

4 Thread the cable through the component parts of the plug (items 3 - 6) as illustrated below.

5 Solder the pins onto the wires and insert the pins into the socket.

6 Push the socket into the main body until the tabs snap into place.

7 Push the cable gland and nut into the main body and tighten.

8 Attach the connector to the CO Monitor and tighten the locking cap.

12

Page 17

4 Operating the Dryer

-39

err

ser

ECO

ppm CO

MODE

Ref. Description

1 Mode Selection

2 UP Key

3 Down Key

4 Enter / Return Key

5 LCD

Current Measured CO value (ppm)

Gas Alarm

4.1 Overview of controls

4.1.1 Dryer Controls

Ref. Description

1 Power “ON” indicator

2 Service interval indicator

3 Temperature Units

4 LCD

4.1.2 CO Analyser Controls

1.1

-40

Software version

Sizing dewpoint

Actual dewpoint

Dewpoint sensor fault

Service required

Economy mode

13

Page 18

4.2 Starting the equipment

1 Ensure that the inlet and outlet isolation valves are closed.

2 Connect the electrical supply to the module and verify that the power on indicator on the front of the dryer is illuminated.

3 Slowly open the inlet isolation valve and verify that there are no leaks within the module.

4 Check that the system pressure relief valve is closed.

5 Test the condensate drains of the filters and ensure they are discharging correctly into a suitable collection vessel.

6 Slowly open the outlet isolation valve to allow the system to pressurise.

The module is designed for continuous use and, once running, requires no further operator intervention.

4.3 Stopping and depressurising the equipment

1 Close the outlet isolation valve followed by the inlet isolation valve.

2 De-pressurise the module by venting through the drain ball valve on the outlet dust filter.

Note: The drain valve should be opened gradually.

3 Disconnect the electrical supply to the dryer

Note: A small amount of air may be trapped between the inlet isolation valve and the dryer inlet.

14

Page 19

5 Service intervals

Description of Service Required Recommended Interval:

Component Operation

MX Dryer Check POWER ON indicator is illuminated.

MX Dryer Check STATUS / FAULT indicators located on the controller.

System Check for air leaks.

MX Dryer Check the pressure gauges during purging for excessive back pressure.

MX Dryer Check the condition of electrical supply cables and conduits.

MX Dryer Check for cyclic operation.

MX Dryer

Filtration

CO Safe

MX Dryer

- Replace the active exhaust silencers

Recommended Service

Replace the inlet, outlet and control air filters, and service drains.

Recommended Service

Replace the activated carbon cartridges

Recommended Service

Replace / Calibrate dewpoint transmitter (DDS Units only).

Recommended Service

(1)

CO Monitor Calibrate the CO Monitor

CO Monitor

CO Safe

Replace the electrochemical sensor

Recommended Service

Replace the Catalyst cartridges

(2)

Day

Every

Week

Every

Every

Every

Every

Every

Every

Every

month

3 months

6 months

12 months

18 months

24 months

Every

36 months

MX Dryer

MX Dryer

(1) Unlike oil aerosol removal filters which are changed annually to guarantee compressed air quality, the lifetime of the activated carbon cartridges can be attributed to various factors

and require more frequent changes. Factors affecting the lifetime of the cartridges are:

Oil vapour concentration - The higher the inlet concentration of oil vapour, the faster the activated carbon capacity will expire.

Bulk oil - Adsorption filters are designed to remove oil vapour and odours, not liquid oil or aerosols. Poorly maintained or non-existent pre-filtration will cause the OVR filter capacity to

quickly expire.

Temperature - Oil vapour content increases proportionally to inlet temperature, reducing element life. Additionally, as temperature increases, the adsorption capacity decreases, again

reducing element life.

Relative Humidity or Dewpoint - Wet air reduces the adsorptive capacity of the carbon.

Compressor oil changes - When compressor oil is changed, the new lubricant burns off “light ends” which increases the oil vapour content for hours or even weeks

afterwards. This increase in oil vapour content is adsorbed by the OVR filter, significantly reducing its adsorptive life.

The cartridge performance is based upon a maximum oil vapour inlet concentration of 0.018mg/m

These cartridges should be replaced upon detection of vapour, odour or taste.

(2) Under normal operating conditions the catalyst cartridges should be replaced every 24 months. If an oil vapour incident occurs then we recommend that the carbon and catalyst

cartridges are replaced at the same time .

Replace the valve seats and seals.

Recommended Service

Replace the Desiccant.

Recommended Service

3

, with compressed air at 21oC and a pressure dewpoint of -40oC PDP.

Key:

Check

Process Replace

15

Page 20

5.1 Preventative Maintenance Kits

Note. The number of kits required is dependent upon the model of dryer as illustrated below.

Description Catalogue Number Contents Order Qty

Kit: Silencer Element 608620090 Silencer element --

Description BAM10 BAM20 BAM30 BAM40 BAM50 BAM70

Kit: Silencer Element 1 1 1 2 2 3

Description Catalogue No. Contents Order Qty

045AO (BAM10 - 40) 045AO AO Element 1

045AA (BAM10 - 40) 045AA AA Element 1

045AO (BAM10 - 40) 045AO AO Element 1

050AO (BAM50) 050AO AO Element 1

050AA (BAM50) 050AA AA Element 1

050AO (BAM50) 050AO AO Element 1

055AO (BAM70) 055AO AO Element 1

055AA (BAM70) 055AA AA Element 1

055AO (BAM70) 055AO AO Element 1

Note. One kit required for each dryer bank with dewpoint transmitter.

Description Catalogue Number Contents Order Qty

Kit: Service Exchange Hygrometer 608204125

Hygrometer transmitter

1

Fixed orifice

o-ring

Description Catalogue Number Contents Order Qty

Kit: AC Cartridge (BAM10 / BAM20) CAT010ACK

AC Cartridge (x2)

1

O-rings

Kit: AC Cartridge (BAM30 / BAM40) CAT020ACK

AC Cartridge (x4)

1

O-rings

Kit: AC Cartridge (BAM50) CAT030ACK

AC Cartridge (x6)

1

O-rings

Kit: AC Cartridge (BAM70) CAT040ACK

AC Cartridge (x8)

1

O-rings

Description Catalogue Number Contents Order Qty

Kit: BAC Monitor Sensor BACOCOANALYSER Sensor 1

Recommended every 12 months

Recommended every 18 months

16

Page 21

Recommended every 24 month

Description Catalogue Number Contents Order Qty

Kit: Catalyst Cartridge (BAM10 / BAM20) CAT010CK

Catalyst Cartridge (x2)

1

O-rings

Kit: Catalyst Cartridge (BAM30 / BAM40) CAT020CK

Catalyst Cartridge (x4)

1

O-rings

Kit: Catalyst Cartridge (BAM50) CAT030CK

Catalyst Cartridge (x6)

1

O-rings

Kit: Catalyst Cartridge (BAM70) CAT040CK

Catalyst Cartridge (x8)

1

O-rings

Description Catalogue Number Contents Order Qty

Kit: Inlet Valve 608620093

Cylinder valves

1Associated o-rings

Fixing screws

Inlet Valve Kit

Description Catalogue Number Contents Order Qty

Kit: Outlet Valve 608620094

Valve spring assemblies

1Associated o-rings

Fixing nuts and bolts

Outlet Valve Kit

Description Catalogue Number Contents Order Qty

Kit: Exhaust Valve 608620095

Cylinder valve

1

Elbow fittings

Associated o-rings

Fixing screws

Exhaust Valve Kit

Description Catalogue Number Contents Order Qty

Kit: Control Valve 608620096

3-Bank solenoid valve

1

010AA filter element

E009AA filter element

Fixing screws

Control Valve Kit

Recommended every 36 months

Description Catalogue Number Contents Order Qty

Inlet Valve Kit (Catalogue No.608620093)

Kit: Valve Overhaul Kit 608620091

Note. One overhaul kit is required for each dryer bank.

Outlet Valve Kit (Catalogue No.608620094)

Exhaust Valve Kit (Catalogue No.608620095)

Control Valve Kit MXA/MXS (Catalogue No.608620096)

17

Page 22

Note. The quantity of desiccant material required is dependent upon the size of the module.

Ensure that the dryer is filled using a Snowstorm filler and replace the column seals.

Description Catalogue Number Contents Order Qty

Kit: Desiccant AA 608203661 11 Litre Container of AA

--

Kit: Desiccant MS 608203662 11 Litre Container of MS

Description BAM10 BAM20 BAM30 BAM40 BAM50 BAM70

Kit: Desiccant AA (11.2 Ltr) 8 12 14 19 24 33

Kit: Desiccant MS (11.2 Ltr) 1 2 2 3 3 4

Note. One kit is required for each dryer.

Description Catalogue Number Contents Order Qty

Kit: Column Seals 608620098

Column o-rings

1

Outlet plate o-ring

Description Catalogue Number Contents Order Qty

Snowstorm Filler 608201051

Jumbo Snowstorm Filler 1

Column Seal Kits

Snowstorm Filler

18

Page 23

ELEMENTS

Parker filters are designed to produce clean compressed air, gas

and liquid to the highest industry standards. To maintain

impeccable results, Elements within the filter must be replaced

annually.

Choosing the Parker brand means you can be assured that

Elements are readily available, affordable and the most energy

efficient product of its kind on the market. The elements are also

supplied in 100% recyclable packaging. An additional advantage of

purchasing Parker Elements is that you will reduce your company’s

carbon footprint by 190kg. This is the equivalent of a 700 mile flight

from Edinburgh to Berlin!

Parker Filter Elements also prove to be highly efficient when used

in any leading competitor’s filters.

SPECIALISED

SERVICES

Parker Specialist Service Engineers test on-site efficiency

measuring many variables including airflow, pressure,

temperature, dewpoint and power consumption.

Our team of highly trained experts are the best in the industry.

They take into account a range of environmental factors that could

affect your system’s performance. The results from this Specialist

Service are extremely accurate and produce invaluable

information.

Importantly, Parker informed recommendations lead to significant

savings for our customers, which mean they return time and time

again for our advice and products.

SUPPORT

SERVICES

PARTS

Parker Kits make everyday maintenance easy. They are available

for all of our products and are simply value-for money. The Parts

within the kits support our customers’ varied maintenance, repair

and overhaul activities.

Additionally, Preventative Maintenance Kits can be purchased for

dryers and gas generators. These kits mean our customers dryer’s

and generator’s can be serviced easily to ensure optimum

performance.

An extensive range of durable Parker Parts can be obtained within

24 hours to any European, Middle East or African destination.

M.R.O

Maintenance Repair & Overhaul - Parker Technicians are the

industry’s finest. Their skills and qualifications are annually

approved to keep their product and legislation knowledge fresh

and expertise relevant.

With this in mind, Parker offers onsite and on demand servicing to

meet customers’ unique requirements in a timely and efficient

manner.

Parker MRO service ranges from a basic maintenance check

covered under product warranty right through to a comprehensive

programme, which even puts the onsite application under the

microscope.

With customers at the heart of everything Parker does, the MRO

service is no exception to this.

Parker Filter Elements also prove to be highly efficient when used

in any leading competitor’s filters.

Parker Support Services are the first port of call for customers in

need of help or guidance.

The fact that this team is responsible for the production of User

Guides and Manuals gives you an insight into the level and detail

of their parts and product knowledge.

Over-the-phone support is just one way in which Parker’s

extremely knowledgeable team, quickly reduces downtime or

resolves product queries.

On some occasions engineers need to be on site to carry out a

repair. In these cases, the local engineer will be quickly dispatched

to ensure our customers can return to production as soon as

possible.

One-to-one training can also be provided by our Support Services

team. This has enabled hundreds of Parker distributors to gain an

in-depth understanding. Training will also ensure distributors can

make timely repairs and easily maintain their customers’ products.

19

Page 24

6 Troubleshooting

In the unlikely event that a problem occurs on the equipment, this troubleshooting guide can be used to identify the probable cause and remedy.

Troubleshooting should only be attempted by competent personnel. All major repair, and calibration work should be undertaken by a Parker

domnick hunter trained, qualified and approved engineer.

Fault Probable Cause Remedy

Check actual inlet parameters and environmental conditions

against the values quoted at the time of sizing.

Check the condensate drain(s) for faults.

Check the drain hoses are free from kinks and obstructions.

Ensure that the drain isolation valves are fully open.

Check and replace.

Check actual inlet conditions against the values quoted at

the time of sizing.

Check the system for leaks.

Ensure that the drain cocks and pressure relief valves are

closed.

Check that the dryer “POWER ON” indicator is illuminated. If

it is not check the isolator and fuses.

Check that the compressor “POWER ON” indicator is

illuminated. If it is not check the isolator and fuses.

Poor dewpoint identified by water in the

downstream piping and equipment

High pressure drop resulting in low pressure

gauge readings or intermittent operation of the

downstream equipment.

Interruption of the air supply downstream

leading to a rapid loss of system pressure.

Dryer is operating outside of its sizing criteria

Bypass valve is open. Check bypass valve is fully closed.

Dryer has recently been started. Allow time for the system to “dry down”

The condensate is not being drained.

Regeneration column pressure > 350mbar. Replace the exhaust silencers.

Timer malfunction. Contact a PdhFNS approved service agent.

Valve malfunction. Contact a PdhFNS approved service agent.

Desiccant is approaching the end of its useful life. Contact a PdhFNS approved service agent.

The pre / after filtration is approaching the end of its

operational life.

The dryer is being overflowed or is operating at a

reduced system pressure.

An isolation valve is partially closed. Check the position of all the isolation valves.

Pressure loss from the system.

The dryer tripped due to power supply interruption to

the dryer.

The compressor tripped due to power supply

interruption to the compressor.

Isolation valve closed Check the position of the isolation valves.

Compressor switched off. Check the compressor.

Fault shutdown event. Check the dryer fault indicators.

20

Page 25

R

Declaration of Conformity

EN

BAM10, BAM20, BAM30, BAM40, BAM50, BAM70

Directives

2014/68/EU

2014/30/EU

2014/35/EU

2011/65/EU

Standards used

EN60204-1: 2006 + A1:2009

EN 61000

-6-2 : 2005

EN 61000

-6-3 : 2007 + A1:2011

EN 61000

-3-2 : 2006 + A2:2009

EN 61000

-3-3 : 2008

Generally in accordance with ASMEVIII Div 1 : 2004.

PED Assessment Route :

B + D

EC Type-examination Certificate:

COV0912556/1

Notified body for PED:

Lloyds Register Verification

71 Fenchurch St. London

EC3M 4BS

Authorised Representative

Damian Cook

Division Engineering Manager

Parker Hannifin Manufacturing Limited

I declare that as the authorised representative, the above information in relation to the supply / manufacture of this product, is

in conformity with the standards and other related documents following the provisions of the above Directives.

Signature:

Date: 24/11/2016

Declaration Number: 00273/241116

Dukesway, TVTE, Gateshead, Tyne & Wear, NE11 0PZ. UK

Parker Hannifin Manufacturing Limited

Breathing Air Purifier

Declaration

Page 26

INHALTSVERZEICHNIS

1 Sicherheitshinweise ...................................................................................................................................................................................25

1.1 Kennzeichen und Symbole................................................................................................................................................................ 26

2 Beschreibung.............................................................................................................................................................................................. 27

2.1 Technische Spezifikationen ..............................................................................................................................................................27

2.2 Zulassungen, Konformität und Freistellungen ................................................................................................................................28

2.3 Konstruktionsmaterialien ..................................................................................................................................................................29

2.4 Gewichte und Abmessungen ............................................................................................................................................................30

2.4.1 Modul..........................................................................................................................................................................................30

2.4.2 Modul mit Verpackung................................................................................................................................................................30

2.5 Annahme und Prüfung des Geräts ...................................................................................................................................................31

2.5.1 Lagerung ....................................................................................................................................................................................31

2.5.2 Auspacken..................................................................................................................................................................................31

2.5.3 Anheben und Handhabung ........................................................................................................................................................ 31

2.6 Übersicht über das Gerät...................................................................................................................................................................32

3 Installation und Inbetriebnahme................................................................................................................................................................ 33

3.1 Empfohlener Systemaufbau ..............................................................................................................................................................33

3.2 Aufstellort des Geräts ........................................................................................................................................................................33

3.2.1 Umgebung.................................................................................................................................................................................. 33

3.2.2 Platzbedarf .................................................................................................................................................................................33

3.3 Mechanische Installation ...................................................................................................................................................................34

3.3.1 Allgemeine Anforderungen......................................................................................................................................................... 34

3.3.2 Befestigung des Moduls .............................................................................................................................................................34

3.3.3 Leitungsanschlüsse....................................................................................................................................................................34

3.4 Elektrische Installation ......................................................................................................................................................................35

3.4.1 BAM-Stromversorgung............................................................................................................................................................... 35

3.4.2 BAM-Fernüberwachung von Alarmen ........................................................................................................................................35

3.4.3 CO-Monitor zur Fernanzeige von Alarmen.................................................................................................................................36

4 Bedienung des Trockners..........................................................................................................................................................................37

4.1 Übersicht über die Bedienelemente .................................................................................................................................................37

4.1.1 Bedienelemente des Trockners..................................................................................................................................................37

4.1.2 Bedienelemente des CO-Analysators ........................................................................................................................................37

4.2 Starten des Geräts..............................................................................................................................................................................37

4.3 Stoppen des Geräts und Ablassen des Drucks...............................................................................................................................38

5 Wartungsintervalle...................................................................................................................................................................................... 39

5.1 Sätze für die vorbeugende Wartung .................................................................................................................................................40

6 Fehlerbehebung..........................................................................................................................................................................................44

7 Konformitätserklärung ...............................................................................................................................................................................45

Page 27

Page 28

1 Sicherheitshinweise

Vor der Inbetriebnahme des Geräts müssen die Sicherheitshinweise und Anweisungen in diesem Handbuch vom zuständigen Personal

gründlich gelesen und verstanden worden sein.

BENUTZERHAFTUNG

MÄNGEL AN ODER FALSCHE AUSWAHL BZW. VERWENDUNG DER HIER BESCHRIEBENEN PRODUKTE ODER ZUGEHÖRIGEN

ELEMENTE KÖNNEN ZUM TOD FÜHREN ODER VERLETZUNGEN BZW. SACHSCHÄDEN ZUR FOLGE HABEN.

Dieses Dokument und andere Mitteilungen der Parker Hannifin Corporation, der Tochtergesellschaften und Vertragshändler stellen Produkt- oder

Systemvarianten zur weiteren Auswertung durch Anwender mit technischem Know-how dar.

Der Anwender ist auf der Grundlage seiner eigenen Analyse und Testergebnisse allein für die endgültige Auswahl des Systems und der

Komponenten verantwortlich. Er hat sicherzustellen, dass alle Leistungs-, Haltbarkeits-, Wartungs-, Sicherheits- und Warnvoraussetzungen des

jeweiligen Einsatzbereichs erfüllt sind. Der Anwender ist dazu verpflichtet, alle Aspekte der Anwendung zu analysieren, geltende

Branchennormen einzuhalten und die Produktinformationen im aktuellen Produktkatalog sowie in anderen von Parker bzw. den

Tochtergesellschaften oder Vertragshändlern zur Verfügung gestellten Materialien zu beachten.

Soweit Parker, die Tochtergesellschaften oder Vertragshändler Komponenten oder Systemvarianten basierend auf technischen Daten oder

Spezifikationen liefern, die vom Anwender bereitgestellt wurden, ist der Anwender dafür verantwortlich, festzustellen, dass diese technischen

Daten und Spezifikationen für alle Anwendungen und vernünftigerweise vorhersehbaren Verwendungszwecke der Komponenten oder Systeme

geeignet und ausreichend sind.

Installation, Inbetriebnahme, Wartung und Reparatur dürfen nur von entsprechend ausgebildetem und von Parker Hannifin zugelassenem

Personal durchgeführt werden.

Wenn das Gerät nicht gemäß der in diesem Benutzerhandbuch spezifizierten Anweisungen verwendet wird, kann es zu einem unbeabsichtigten

Druckabbau und infolgedessen zu schweren Verletzungen oder Sachschäden kommen.

Beim Umgang, bei der Installation und der Bedienung des Geräts muss das Personal sichere technische Verfahren einsetzen und alle

entsprechenden Bestimmungen, Gesundheits- und Sicherheitsvorschriften befolgen sowie alle gesetzlichen Sicherheitsbestimmungen einhalten.

Vergewissern Sie sich vor der Durchführung jeglicher in diesem Handbuch beschriebener Wartungsarbeiten, dass das Gerät drucklos und von

der Stromversorgung getrennt ist.

Parker Hannifin kann nicht jeden Umstand vorhersehen, der eine potenzielle Gefahrenquelle darstellt. Die Warnungen in diesem Handbuch

decken die bekanntesten Gefahrenquellen ab, können jedoch niemals allumfassend sein. Setzt der Anwender ein Bedienverfahren, ein

Geräteteil oder eine Arbeitsmethode ein, die nicht ausdrücklich von Parker Hannifin empfohlen wurden, muss der Anwender sicherstellen, dass

das Gerät nicht beschädigt wird bzw. keine Personen- oder Sachschäden verursachen kann.

Die meisten Unfälle, die während des Betriebs und der Wartung von Maschinen passieren, lassen sich darauf zurückführen, dass grundlegende

Sicherheitsvorschriften und -verfahren missachtet wurden. Unfälle können durch das Bewusstsein vermieden werden, dass jede Maschine eine

potenzielle Gefahr darstellt.

Sollten Sie eine verlängerte Garantiezeit wünschen oder einen an Ihre Bedürfnisse angepassten Wartungsvertrag bzw. Schulungen für dieses

oder ein anderes Gerät aus der Produktpalette von Parker Hannifin benötigen, wenden Sie sich bitte an die nächstgelegene Vertretung von

Parker Hannifin.

Informationen zur nächstgelegenen Vertriebsniederlassung von Parker Hannifin finden Sie unter www.parker.com/dhfns.

Bewahren Sie dieses Handbuch zur späteren Verwendung auf.

25

Page 29

1.1 Kennzeichen und Symbole

Folgende Kennzeichen und internationale Symbole dienen als Hinweise auf dem Gerät und in diesem Handbuch:

Vorsicht, Anwenderhandbuch lesen. Gehörschutz tragen.

Gefahr durch Stromschlag Komponenten im System unter Druck

Weist auf Handlungen oder Verfahren hin, die bei

fehlerhafter Durchführung zu Verletzungen und zum Tod

führen können.

Weist auf Handlungen oder Verfahren hin, die bei

fehlerhafter Durchführung zu Schäden am Gerät führen

können.

Weist auf Handlungen oder Verfahren hin, die bei

fehlerhafter Durchführung zu einem Stromschlag führen

können.

Anwenderhandbuch lesen.

Setzen Sie zum Transport des Trockners einen

Gabelstapler ein.

Fernsteuerung ? Trockner kann automatisch und ohne

Vorwarnung starten.

Conformité Européenne

Die Entsorgung gebrauchter Teile muss immer gemäß

den örtlichen Entsorgungsbestimmungen erfolgen.

Elektro- und Elektronik-Altgeräte sollten nicht mit dem

Hausmüll entsorgt werden.

26

Page 30

2 Beschreibung

2.1 Technische Spezifikationen

Durchflussdaten

Modell Leitungsgröße

BAM10

BAM20

BAM30

BAM40

BAM50

BAM70

Die angegebenen Durchflussraten beziehen sich auf den Betrieb bei 7 bar ü, 20 °C, 1 bar a und einem relativen Wasserdampfdruck von 0 %.

G 2" 113 6,8 408 240 90,4 5,4 326,4 192

G 2" 170 10,2 612 360 136 8,2 489,6 288

G 2" 213 12,8 765 450 170,4 10,2 612 360

G 2" 283 17,0 1.020 600 226,4 13,6 816 480

G 2 1/2" 354 21 1.275 750 283,2 16,8 1.020 600

G 2 1/2" 496 30 1.785 1.050 396,8 24 1.428 840

l/s

Einlass Auslass

m3/min m3/h

cfm l/s

m3/min m3/h

Leistung

Drucktaupunkt

Trocknermodell

o

Alle Modelle

Die ISO 8573-1-Klassifizierungen gelten, wenn der Trockner mit der gelieferten Filtervorrichtung installiert wurde.

-40 -40 Klasse 2

(Standard)

C

Verunreinigungen Einheiten

Öl/Schmiermittel

mg/m

3

Wasser ppm 7.913 24 67

Kohlenmonoxid (CO) ppm 39 < 0,01 5

Kohlendioxid (CO2)

Sauerstoff (O2)

Vol. -% 20,9 20,9 20,4 ? 21,4

Stickoxide (NO + NO2)

Schwefeldioxid (SO2)

Referenzbedingungen: 20

o

C, 1 bar (a), trocken. Druckluftbedingungen: 7 bar Überdruck, 35 oC

Wasserklassifikation nach

ISO 8573-1:2010

o

F

Einlasskonzentratio

(Alle Modelle)

Ref.

(Standard)

n

Auslasskonzentration

(Alle Modelle)

Europäisches

Arzneibuch

11, 3 0,011 0,1

ppm 744 109 500

ppm 13 1,8 2

ppm 7 < 0,01 1

Betriebsdaten

cfm

Min.

o

Modell

Alle Modelle

Min. Betriebsdruck Max. Betriebsdruck

bar ü psi g bar ü psi g

Betriebstemperatur

o

C

4 58 13 188,5 5 41 35 95

Elektrische Daten

BAM10 BAM20 BAM30 BAM40 BAM50 BAM70

Versorgungsspannung

Anschlusstyp

Leistungsaufnahme

Sicherung

1 Druckstoßsicherung (T), 250 VAC, 5 x 20 mm, Hochleistungssicherung, Schaltleistung 1.500 A bei 250 V, IEC 60127-2

1

90 – 264V, einphasig, 50/60 Hz

Festverdrahtet

21 W (max.)

T 3,15 A

Betriebstemperatur

F

Max.

o

C

o

F

27

Page 31

Korrekturfaktoren

Temperaturkorrekturfaktor (Temperature Correction Factor, CFT)

o

Maximale

Einlasstemperatur

Druckkorrekturfaktor (Pressure Correction Factor, CFP)

Maximaler

Eingangsdruck

C

o

F

CFT

bar ü

psi g

CFP

1,60 1,33 1,14 1,00 0,89 0,80 0,73 0,67 0,62 0,57

25 30 35

77 86 95

1,00 1,00 1,00

4 5 6 7 8 9 10 11 12 13

58 73 87 100 116 131 145 160 174 189

Taupunkt-Korrekturfaktor (Dewpoint

Correction Factor, CFD)

Maximaler

Eingangsdruck

DTP oC

DTP oF

CFD

Standard

-40

-40

1,00

Umgebungsdaten

Relative Luftfeuchtigkeit

IP-Schutzart

Verschmutzungsgrad

Maximale Höhe

Geräuschpegel

1 Verschmutzungsgrad 2 gibt an, dass für den sicheren Betrieb dieser Ausrüstung in der Umgebung nur nicht leitende Verschmutzungen (z. B. Feststoffe, Flüssigkeiten und Gase)

oder vorübergehende Kondensation vorhanden sein dürfen.

1

55 %

IP55, nur für den Einsatz in geschlossenen Räumen

2

2.000 m

(6.562 ft)

< 80 dB(A)

2.2 Zulassungen, Konformität und Freistellungen

ZULASSUNGEN, AKKREDITIERUNGEN UND VERBÄNDE

INTERNATIONALE ZULASSUNGEN

Konformität

Die Leistung der Druckluft-Atemluftaufbereitungseinheiten der BAM-Produktreihe in Bezug auf die

Reduzierung schädlicher, in Druckluft auftretender Verunreinigungen wurde gemäß den

Anforderungen des Europäischen Arzneibuchs unabhängig überprüft.

Unabhängige Bestätigung der Leistung

Die in den BAM-Atemluftaufbereitungseinheiten verwendeten OIL-X EVOLUTIONKoaleszenzfilter wurden gemäß ISO 12500-1 und ISO 8573-4 geprüft.

Die OIL-X EVOLUTION-Trockenpartikelfilter wurden gemäß ISO 8573-4 geprüft.

Die von den Einheiten der BAM-Produktreihe produzierte Luftqualität wurde durch eine

unabhängige behördliche Prüfstelle zertifiziert. Die von den BAM-Atemluftaufbereitungseinheiten

bereitgestellte Luftqualität übertrifft die Anforderungen des Europäischen Arzneibuchs bei Weitem

(Arzneimittelbuch 2011, 7. Auflage).

Jegliche Leistungsvalidierungen werden von dem unabhängigen Unternehmen Lloyd's Register

und/oder dem IUTA (Institut für Energie- und Umwelttechnik e.V.) verifiziert.

28

Page 32

2.3 Konstruktionsmaterialien

Rahmensockel

Filterstützrahmen

Ein-/Auslassanschlüsse

Schalldämpfer-Leitblech und Endkappe

Säulen, Grundplatten und Ventilblöcke

Grund- und Spülendplatten

Endplatten von Einlass-, Auslass- und Abluftventilblock

Einlass- und Abluftzylinder

Trocknerfüße

Montageplatte hinten

Koaleszenzfilter

Hygrometergehäuse

Fittinge

Druckmessgerät

Adsorbat

Dichtungsmaterialien

Beschichtung

150 x 75 x 18 mm BS4-Parallelflanschkanal

Unlegierte 5-mm-Stahlplatte

50 x 50 x 6 mm gleiche Winkel (BS4 und BS EN 10056)

Stahl 316

Aluminium

Aluminiumextrusion EN AW-6063 T6

Guss bearbeitet EN AW-6082 T6

Guss bearbeitet EN AC-44100-F

Aluminiumlegierung

8-mm-Stahlplatte

14 SWG unlegierter Stahl

Aluminiumgehäuse

GR316 – BS970

Vernickeltes Messing und vernickelter unlegierter Stahl

Gehäuse und Anzeige: ABS-Kunststoff; Kupplung und Antriebsmechanismus: Messing

Aktivierte Tonerde und 13x MS

Nitril, Viton, EPDM, PTFE (Band)

Epoxidbeschichtung

29

Page 33

2.4 Gewichte und Abmessungen

H

W

D

2.4.1 Modul

H

(a)

(b)

Modell

BAM10

BAM20

BAM30

BAM40

BAM50

BAM70

H B T (a) (b) (c) (d)

mm Zoll mm Zoll mm Zoll mm Zoll mm Zoll mm Zoll mm Zoll kg lb

1.797 70,7 1.260 49,6 1.655 65,2 270 10,6 280 11, 0 850 33,5 880 34,6 600 1322,8

1.797 70,7 1.260 49,6 1.655 65,2 270 10,6 280 11, 0 850 33,5 880 34,6 700 1543,2

2.042 80,4 1.260 49,6 1.655 65,2 270 10,6 280 11, 0 850 33,5 880 34,6 800 1763,7

2.042 80,4 1.260 49,6 1.655 65,2 270 10,6 280 11, 0 850 33,5 880 34,6 900 1984,2

2.042 80,4 1.260 49,6 1.950 76,8 270 10,6 280 11, 0 850 33,5 880 34,6 110 0 2425,1

2.042 80,4 1.260 49,6 1.950 76,8 270 10,6 280 11, 0 850 33,5 880 34,6 1400 3086,5

2.4.2 Modul mit Verpackung

Modell

BAM10

BAM20

BAM30

BAM40

BAM50

BAM70

H B T

mm Zoll mm Zoll mm Zoll kg lb

2039 80,3 1418 55,8 1853 73 853 1880,5

2039 80,3 1418 55,8 1853 73 953 2101,0

2284 89,9 1418 55,8 1853 73 1067 2352,3

2284 89,9 1418 55,8 1853 73 1167 2572,8

2284 89,9 1418 55,8 2148 84,6 1388 3060,0

2284 89,9 1418 55,8 2148 84,6 1688 3721,4

(c)

(d)

W D

Modulabmessungen

Abmessungen

Gewicht

Gewicht

30

Page 34

2.5 Annahme und Prüfung des Geräts

W D

H

Modell

Schwerpunkt

H B T

mm Zoll mm Zoll mm Zoll

BAM10

691 27,2 599 23,6 655 25,8

BAM20

745 29,3 622 24,5 663 26,1

BAM30

828 32,6 598 23,5 702 27,6

BAM40

859 33,8 619 24,4 722 28,4

BAM50

878 34,6 615 24,2 860 33,9

BAM70

925 36,4 661 26,0 931 36,7

Das Gerät wird in einem stabilen Lattenverschlag geliefert, der dafür vorgesehen ist, mit einem Gabelstapler oder einem Gabelhubwagen bewegt

zu werden. Überprüfen Sie bei der Lieferung des Geräts den Lattenverschlag und den Inhalt auf Schäden und stellen Sie sicher, dass die

nachfolgend aufgeführten Teile im Lieferumfang des Trockners enthalten sind: Bei Schäden am Lattenverschlag informieren Sie umgehend das

Versandunternehmen und benachrichtigen Sie Ihre lokale Niederlassung von Parker domnick hunter.

2.5.1 Lagerung

Lagern Sie das Gerät in der Versandkiste in einer sauberen, trockenen Umgebung. Wird die Kiste an einem Ort gelagert, an dem die

tatsächlichen nicht den in den technischen Daten vorgegebenen Umgebungsbedingungen entsprechen, muss das Gerät unbedingt vor dem

Auspacken zu seinem endgültigen Einsatz-/Installationsort gebracht werden. Dort muss es sich zunächst stabilisieren. Die Nichtbeachtung

dieses Hinweises könnte zu Feuchtigkeitsbildung und einer Schädigung des Geräts führen.

2.5.2 Auspacken

Die Holzlatten des Verschlags sind mit Nägeln befestigt. Beginnen Sie an der Oberseite und entfernen Sie vorsichtig jede Holzlatte einzeln.

Bewahren Sie diese Latten sicher zur späteren Verwendung auf.

2.5.3 Anheben und Handhabung

Das Modul ist mit Hebetaschen ausgestattet, um das Anheben des Geräts mit einem Gabelstapler zu erleichtern. Der Schwerpunkt der Module

ist in der Abbildung unten dargestellt.

31

Page 35

2.6 Übersicht über das Gerät

Legende:

Nr. Beschreibung Nr. Beschreibung

1 Druckluft-Einlassanschluss 7 Hocheffizienter Staubfilter

2 Wasserabscheider 8

3 Universalkoaleszenzfilter 9 Anzeige des Trockners

4 Hocheffizienter Koaleszenzfilter 10 Säulendruck-Messgerät

5 PNEUDRI-Drucklufttrockner 11 Elektrischer Steuerkasten

6 Katalysator 12 Auslassanschluss

n. Der Druckregler ist werkseitig auf 2 bar (29 psi) eingestellt und sollte keine Anpassung erfordern.

Kohlenmonoxidanalysator und Druckregler

n

32

Page 36

3 Installation und Inbetriebnahme

Installation, Inbetriebnahme, Wartung und Reparaturen dürfen nur von entsprechend ausgebildetem und von Parker

domnick hunter zugelassenem Personal durchgeführt werden.

3.1 Empfohlener Systemaufbau

Das Modul muss, einem Feuchtluftbehälter nachgeschaltet, mit der mitgelieferten Vorfiltrations- und einer optionalen

Kondensatverwaltungseinrichtung installiert werden, um sowohl die Produktspezifikationen als auch die örtlichen Umgebungsanforderungen zu

erfüllen. Dazu gehören die folgenden Komponenten:

Hinweis: Wenn die vor- und nachgeschalteten Filtrationseinrichtungen nicht gewartet werden, erlischt die Garantie für das Modul.

1 Kompressor 4 Atemluftmodul

2 Feuchtluftbehälter 5 Auslass zum System

3 Absperrventil

3.2 Aufstellort des Geräts

3.2.1 Umgebung

Das Gerät muss im Innenbereich in einer Umgebung aufgestellt werden, in der es vor direktem Sonnenlicht, Feuchtigkeit und Staub geschützt ist.

Änderungen der Temperatur, Feuchtigkeit sowie Luftverschmutzung beeinflussen die Betriebsumgebung des Geräts und können Sicherheit und

ordnungsgemäßen Betrieb beeinträchtigen. Es liegt in der Verantwortung des Kunden, sicherzustellen, dass die angegebenen

Umgebungsbedingungen für das Gerät eingehalten werden.

3.2.2 Platzbedarf

Das Gerät muss auf einer ebenen Stellfläche montiert werden, die das Eigengewicht sowie das Gewicht aller Zubehörteile tragen kann. Die

Mindestmaße der Stellfläche sind unten genauer beschrieben, allerdings muss um das Gerät ausreichend Platz für Luftzirkulation, Zugang bei

Wartungsarbeiten und Ansetzen von Hebezeug vorhanden sein. Es wird ein Mindestabstand von etwa 500 mm an allen Seiten des Moduls und

1.000 mm über dem Trockner empfohlen.

Stellen Sie das Gerät NICHT so auf, dass es nur schlecht bedient oder vom Stromnetz getrennt werden kann.

33

Page 37

3.3 Mechanische Installation

3.3.1 Allgemeine Anforderungen

Es ist sicherzustellen, dass alle Filterkondensatablässe mit geeigneten Auslassrohren versehen sind und alle Abwässer gemäß den örtlichen

Bestimmungen abgeleitet werden.

Außerdem ist sicherzugehen, dass das gesamte Leitungsmaterial für die Anwendung geeignet, sauber und frei von Verschmutzungen ist. Der

Durchmesser der einzelnen Leitungen muss groß genug sein, um eine unbegrenzte Einlassluftversorgung zum Gerät sowie

Auslassluftversorgung zur Anwendung zu ermöglichen.

Beim Verlegen der Rohre ist auf eine entsprechende Abstützung zu achten, um Schäden und Lecks am System zu verhindern.

Alle Komponenten des Systems müssen mindestens auf den maximalen Betriebsdruck des Geräts ausgelegt sein. Es wird empfohlen, das

System mit Überdruckventilen entsprechender Nennkapazität zu schützen.

1 M20-Montageschrauben 4 Absperrventil

2 Druckluft-Einlassanschluss 5 Auslassanschluss

3 Staubschutzabdeckung 6 Elektrischer Steuerkasten

3.3.2 Befestigung des Moduls

In jeder Ecke des Rahmens befinden sich Befestigungslöcher. Sobald sich das Modul an seinem endgültigen Standort befindet, vergewissern Sie

sich, dass es mit M20-Befestigungsschrauben sicher befestigt ist.

3.3.3 Leitungsanschlüsse

Entfernen Sie die Staubschutzabdeckung an den Ein- und Auslassanschlüssen und schließen Sie die Systemleitung an. Beide Anschlüsse

sollten mit Absperrventilen versehen werden, um das Modul für Wartungsarbeiten isolieren zu können.

34

Page 38

3.4 Elektrische Installation

Sämtliche Feldverdrahtungen und elektrischen Arbeiten müssen von einem entsprechend qualifizierten Techniker gemäß

den örtlichen Bestimmungen durchgeführt werden.

3.4.1 BAM-Stromversorgung

Der Anschluss des Moduls an eine einphasige Stromversorgung muss über

einen Schalter oder Schutzschalter erfolgen.

Das Gerät sollte:

• für die Anwendung geeignet und entsprechend den örtlichen und

nationalen Bestimmungen ausgewählt werden,

• eindeutig und dauerhaft als Trenneinrichtung der Einheit

gekennzeichnet sein,

• sich in unmittelbarer Nähe der Anlage befinden sowie für den

Bediener leicht zugänglich sein.

Hinweis: Die Trenneinrichtung muss während der Installation

ausgeschaltet („OFF“-Stellung) sein.

Eine Schutzeinrichtung gegen Überstrom muss als Teil der

Gebäudeinstallation vorhanden sein. Die Auswahl dieser Schutzeinrichtung

sollte gemäß den örtlichen und nationalen Bestimmungen erfolgen.

Führen Sie das Netzkabel durch die freie Kabelverschraubung und

verbinden Sie es mit dem Klemmenblock für die Stromversorgung.

Sämtliche Drähte müssen mit geeigneten Klemmringen terminiert werden.

Sichern Sie die Kabelverschraubung, um die Verbindungen zu schützen.

3.4.2 BAM-Fernüberwachung von Alarmen

Jedes Modul ist mit einem Satz spannungsfreier Relaiskontakte (max. 1 A

bei 250 VAC/30 VDC) für die Fernüberwachung von Alarmen ausgestattet.

Der Anschluss sollte am Klemmenblock für Fernalarme erfolgen.

NO Stromlos geöffnete Kontakte (Schließer)

Comm Gemeinsame Klemme

NC Stromlos geschlossener Kontakt (Öffner)

Die Kabel sollten einen Querschnitt von 0,75 mm

Länge von 30 m besitzen. Stellen Sie sicher, dass sie in angemessenem

Abstand zu Hochspannungskabeln verlegt werden.

Hinweis: Das Relais ist aktiviert, wenn das Modul unter normalen

Bedingungen betrieben wird.

Wenn ein Relais zur Fernanzeige von Alarmen verwendet wird, enthält das Elektrogehäuse mehr als einen

spannungsführenden Stromkreis. Die Relaisanschlüsse führen auch dann Spannung, wenn die Netzversorgung

abgeschaltet ist.

2

und eine maximale

1 Klemmenblock für die Stromversorgung

2 Klemmenblock für Fernalarme

35

Page 39

3.4.3 CO-Monitor zur Fernanzeige von Alarmen

1 Buchse

2 Lötstift

3 Hauptgehäuse

4 Verschlusskappe

5 Kabelstopfbuchse

6 Stopfbuchsenmutter

Die Anschlussbelegung von

der Vorderseite der Buchse

betrachtet

Der Kohlenmonoxidanalysator ist mit einem Satz spannungsfreier Relaiskontakte (max. 1 A bei 24 VAC/VDC) für die Fernüberwachung von

Alarmen ausgestattet. Befindet sich das Gerät nicht im Alarmstatus (ausfallsicher), ist das Relais aktiviert und löst bei Alarmzustand oder bei

einem Ausfall der Stromversorgung aus. Das Relais kann so eingestellt werden, dass es bei einem festgelegten Sollwert oder bei einem

bestimmten Niveau des gemessenen Kohlenmonoxidgehalts reagiert. Weitere Informationen hierzu finden Sie im BACO200-Benutzerhandbuch.

Der Anschluss an den Monitor erfolgt mithilfe des mitgelieferten mehrpoligen Steckverbinders.

Verdrahtung des Steckers

1 Der im Lieferumfang des Generators enthaltene Stecker eignet sich für 5- bis 7-mm-Kabel.

2 Entfernen Sie vom Kabel 17 mm der Isolierung und von jedem Draht 2 mm.

3 Zerlegen Sie den bereitgestellten Stecker in die einzelnen Komponenten.

4 Führen Sie das Kabel durch die Komponenten des Steckers (Teile 3 ? 6), wie unten dargestellt.

5 Löten Sie die Stifte auf den Drähten fest und schieben Sie die Stifte in die Buchse.

6 Drücken Sie die Buchse in das Hauptgehäuse, bis die Lötfahnen einrasten.

7 Schieben Sie die Kabelverschraubung und die Mutter in das Hauptgehäuse und ziehen Sie sie fest.

8 Schließen Sie den Steckverbinder an den CO-Monitor an und ziehen Sie die Verschlusskappe fest.

36

Page 40

4 Bedienung des Trockners

Nr. Beschreibung

1 Netzkontrollanzeige (Power „ON“)

2 Anzeige für das Wartungsintervall

3 Maßeinheiten für die Temperatur

4 LCD-Anzeige

Softwareversion

Auslegungstaupunkt

Tatsächlicher Taupunkt

Taupunkt-Sensorfehler

Wartung erforderlich

Sparmodus

-39

err

ser

ECO

ppm CO

MODE

4.1 Übersicht über die Bedienelemente

4.1.1 Bedienelemente des Trockners

1.1

-40

4.1.2 Bedienelemente des CO-Analysators

Nr. Beschreibung

1 Modusauswahl

2 Tas te „AUF“

3 Tas te „AB“

4 Eingabetaste

5 LCD-Anzeige

Aktuell gemessener CO-Wert (ppm)

Gasalarm

4.2 Starten des Geräts

1 Stellen Sie sicher, dass die Ein- und Auslassabsperrventile geschlossen sind.

2 Schließen Sie das Modul an die Stromversorgung an und prüfen Sie, ob die Netzkontrollanzeige an der Vorderseite des Trockners leuchtet.

3 Öffnen Sie langsam das Einlassabsperrventil und stellen Sie sicher, dass innerhalb des Moduls keine Undichtigkeiten vorhanden sind.

4 Prüfen Sie, ob das Überdruckventil des Systems geschlossen ist.

5 Überprüfen Sie die Kondensatablässe der Filter und vergewissern Sie sich, dass das Kondensat wie vorgeschrieben in einen geeigneten

Auffangbehälter abgeleitet wird.

37

Page 41

6 Öffnen Sie langsam das Auslassabsperrventil, um das System mit Druck zu beaufschlagen.

Das Modul ist für den Dauerbetrieb ausgelegt. Wenn es läuft, sind keine weiteren Bedienvorgänge erforderlich.

4.3 Stoppen des Geräts und Ablassen des Drucks

1 Schließen Sie zunächst das Auslass- und anschließend das Einlassabsperrventil.

2 Lassen Sie über das Ablassventil am Auslassstaubfilter den Druck aus dem Trockner ab.

Hinweis: Das Ablassventil muss langsam geöffnet werden.

3 Trennen Sie den Trockner von der Stromversorgung.

Hinweis: Es ist möglich, dass zwischen dem Einlassabsperrventil und dem Trocknereinlass ein wenig Luft eingeschlossen ist.

38

Page 42

5 Wartungsintervalle

Beschreibung der erforderlichen Wartung Empfohlenes Intervall:

Komponente Vorgehensweise

MX-Trockner Prüfen, ob die Netzkontrollanzeige (POWER ON) leuchtet.

MX-Trockner STATUS-/FEHLER-Anzeige (STATUS/FAULT) am Regler prüfen.

System Auf Luftverlust prüfen.

MX-Trockner Die Druckmessgeräte während des Spülens auf zu hohen Staudruck prüfen.

MX-Trockner Zustand der elektrischen Versorgungskabel und Leitungsführungen prüfen.

MX-Trockner Zyklischen Betrieb prüfen.

MX-Trockner

Filtration

CO-Safe

MX-Trockner

Aktiven Abluftschalldämpfer austauschen.

Empfohlene Wartung

Einlass-, Auslass- und Steuerluftfilter austauschen und Ablässe warten.

Empfohlene Wartung

Die Aktivkohle-Filterelemente austauschen.

Empfohlene Wartung

Taupunkttransmitter ersetzen/kalibrieren (nur DDS-Einheiten).

Empfohlene Wartung

(1)

CO-Monitor CO-Monitor kalibrieren.

CO-Monitor

CO-Safe

Den elektrochemischen Sensor austauschen.

Empfohlene Wartung

Katalysatorfilterelemente austauschen.

(2)

Tag

Jede

Jeden

Woche

Jeden

Monat

Alle

3 Monate

Alle

6 Monate

Alle

12 Monate

Alle

18 Monate

Alle

24 Monate

Alle

36 Monate

MX-Trockner

MX-Trockner

(1) Im Gegensatz zu Filtern für die Abscheidung von Ölaerosolen, die zur Gewährleistung der Druckluftqualität jährlich ausgetauscht werden, kann die Lebensdauer eines AktivkohleFilterelements von einer Vielzahl unterschiedlicher Faktoren abhängen, die einen häufigeren Austausch erfordern. Negative Faktoren für die Lebensdauer der Filterelemente sind:

Ölnebelkonzentration: Je höher die Ölnebel-Einlasskonzentration ist, desto schneller ist die Kapazität der Aktivkohle erschöpft.