Otto Ganter GN 865, GN 864, GN 866 Operating Instructions Manual

EG-Einbauerklärung

Entsprechend der EG-Maschinenrichtlinie 2006/42/EG, Anhang II B und ihren

Änderungen.

Hersteller: Otto Ganter GmbH & Co. KG, Triberger Str. 3, 78120 Furtwangen.

Hiermit erklären wir, dass die unvollständige Maschine, Produktbezeichnung

Kraftspanner GN 864/GN 865/GN 866, aufgrund ihrer Konzipierung und Bauart sowie in

der von uns in Verkehr gebrachten Ausführung den grundlegenden Sicherheits- und

Gesundheitsanforderungen der EG-Maschinenrichtlinie 2006/42/EG entspricht.

Ferner erklären wir, dass die speziellen technischen Unterlagen für diese unvollständige

Maschine nach Anhang VII Teil B erstellt wurden und verpflichten uns, diese auf

Verlangen den Marktüber wachungsbehörden zu übermitteln.

Folgende harmonisierte Normen wurden angewandt:

EN 12100-1, EN 12100-2, EN 14121-1

Die Inbetriebnahme der unvollständigen Maschine wird so lange untersagt, bis die

unvollständige Maschine in eine Maschine eingebaut wurde und diese den

Bestimmungen der EG-Maschinenrichtlinie entspricht und die EG-Konformitätserklärung gemäß Anhang II A vorliegt.

EC Declaration of Incorporation

In compliance with EC Machinery Directive 2006/42/EG, Annex II B and its amendments.

Manufacturer: Otto Ganter GmbH & Co. KG, Triberger Str. 3, D-78120 Furtwangen.

We declare herewith that the partly completed machine, product description Pneumatic

fastening clamps GN 864/GN 865/GN 866 by virtue of its concept design and its type of

construction, and in the version placed on the market by us, complies with the

fundamental health and safety requirements of EC Machinery Directive 2006/42/EG.

We further declare that the special technical documentation for this partly completed

machine has been prepared in accordance with Annex VII Part B and we undertake to

forward the documentation upon request to the appropriate regulatory market supervision

authority.

The following harmonising norms and standards have been applied:

EN 12100-1, EN 12100-2, EN 14121-1

Commissioning the partly completed machine is prohibited until the partly

completed machine has been incorporated in a machine which complies with the

provisions of the EC Machine Directive and until the EC Declaration of Conformity

pursuant to Annex II A has been submitted.

Für die Zusammenstellung der Konformitätsdokumentation bevollmächtigte Person:

Person authorised to compose the conformity documentation:

Otto Ganter GmbH & Co. KG

Furtwangen, 02.11.2017

Stefan Ganter, Geschäftsführer / Managing Director

Name, Funktion und Unterschrift des Verantwortlichen

Name, function/title and signature of authorised person

Bei der Erstellung der Texte und Beispiele wurde mit großer Sorgfalt vorgegangen.

Trotzdem können Fehler nicht ausgeschlossen werden. Die Firma Otto Ganter GmbH &

Co. KG kann für fehlende oder fehlerhafte Angaben und deren Folgen weder eine

juristische Verantwortung noch irgendeine Haftung übernehmen. Die Firma Otto Ganter

GmbH & Co. KG behält sich das Recht vor, ohne Ankündigung diese Produkte oder Teile

davon sowie die mitgelieferten Druckschriften oder Teile davon zu verändern oder zu

verbessern.

The texts and examples were compiled with great care. Nonetheless, mistakes can

always happen. The company Otto Ganter GmbH & Co. KG can neither be held legally

responsible nor liable for lacking or incorrect information and the ensuing consequences.

The company Otto Ganter GmbH & Co. KG reserves the right to alter or improve these

products or parts of them and/or the accompanying brochures without prior notice.

COPYRIGHT©

Otto Ganter GmbH & Co. KG

Betriebsanleitung

Operating Instruction

Kraftspanner

Pneumatic fastening clamp

GN 864/865/866

Ausgabe · Edition · 11/2017

Art.-Nr. · Article no. · BT-864-V1-11.17

Otto Ganter GmbH & Co. KG

Normelemente

Triberger Straße 3

D-78120 Furtwangen

Telefon +49 7723 6507-0

Telefax +49 7723 4659

E-Mail info@ganter-griff.de

Internet www.ganter-griff.de

Originalbetriebsanleitung

1. Sicherheitshinweise

Die vorliegende Betriebsanleitung für Kraftspanner der Reihe GN864/865/866 ist für Konstrukteure und Projektanten von Anlagen und Maschinen sowie für das Montage- und

Instandsetzungspersonal vorgesehen.

1.1 Definition der Warnhinweise

Warnung: Weist auf eine mögliche gefährliche Situation hin.

Das Nicht beachten der Sicherheitsbestimmungen kann Sachschaden oder Verletzungen zur Folge haben.

1.2 Allgemeine Warnhinweise

Warnung: Bei allen Montage-, Demontage- oder Reparaturarbeiten ist die vor-

liegende Betriebsanleitung anzuwenden!

Warnung: Kraftspanner der Reihe GN 864/865/866 müssen im Betrieb durch

externe Sicherheitsmaßnahmen abgesichert sein (Schutzgitter, Lichtschranken, etc.).

Warnung: In geschlossenem Zustand erzeugt der Kraftspanner eine hohe Spann-

kraft, die infolge mechanischer Verriegelung auch bei Unterbrechung der Druckluftversorgung erhalten bleibt.

1.3 Bestimmungsgemäße Verwendung, Einsatzbereich

Die pneumatisch betätigten Kraftspanner der Reihe GN 864/865/866 sind für den Einsatz

in Vorrichtungen und Handlingsystemen vorgesehen. Sie dienen zum Spannen, Halten,

Greifen und Positionieren von Werkstücken.

Warnung: Vor Inbetriebnahme der Kraftspanner (Reihe GN 864/865/866) ist sicherzustellen, dass die bestimmungsgemäße Verwendung bezüglich des Einsatzbereichs (Sicherheitsvorkehrungen, geschultes Personal, Druckluftversorgung) erfüllt

wird.

1.4 Produktbeschreibung

Die Kraftspanner GN 864/865/866 werden in den Größen 20, 32,40 bzw. 50 hergestellt. Die

Größe bezieht sich auf den Kolbendurchmesser des antreibenden Pneumatikzylinders. Der

Spanner besteht aus einem Pneumatikzylinder, einem Metallgehäuse mit diversen Befestigungsmöglichkeiten und einem bzw. zwei Spannarmen.

Beim Spannvorgang wirkt der Pneumatikzylinder zur Kraftverstärkung auf eine integrierte

Kurvenmechanik, die eine Schwenkbewegung der Spannarme auslöst. Am Ende der Drehbewegung erfolgt eine mechanische Verriegelung. Betriebs- und Schaltzustände können

über externe Nährungsschalter angezeigt werden.

2. Sicherheit

Warnung: Kraftspanner sind nicht mit einer eigenen Sicherheitseinrichtung ver-

sehen. Es besteht daher Quetschgefahr!

Bei Mängeln ist der Betrieb der Kraftspanner einzustellen. Wartungsarbeiten sind

nur im Stillstand und drucklos durchzuführen. Nach Beendigung der Wartungsarbeiten müssen alle Schutzvorrichtungen wieder in einwandfreien Zustand angebracht werden.

3. Montage und Inbetriebnahme

Der Ein- bzw. Anbau erfolgt über Zylinderschrauben und Zentrierbuchsen (siehe Abb. 1).

Über einen Klemmhalter (Abb. 2) kann der Spanner auch direkt am Zylinder gespannt

werden. Anschraubflächen müssen plan und sauber sein und alle Schrauben müssen mit

geeignetem Drehmoment angezogen werden.

Die Druckluftversorgungsleitung wird mittels einer geeigneten Verschraubung mit dem

Kraftspanner verbunden. Der mit + gekennzeichnete Anschluss schließt den Spanner, der

mit – gekennzeichnete öffnet ihn.

Warnung: Der Kraftspanner verfügt über eine integrierte Endlagendämpfung für den

Vorwärtshub. Nicht aber für den Rückhub. Deshalb ist das zulässige

Spannarmdreh-

moment

einzuhalten (siehe Tabelle). Werden die empfohlenen Werte für das maximale Spannarmgewicht überschritten, muss eine einstellbare Endlagendämpfung

verwendet werden.

Typ Zylinder Ø Maximal zulässiges Drehmoment

864/865/866 20 1,00 Nm

864/865/866 32 1,25 Nm

864/865/866 40 1,50 Nm

864/865 50 3,00 Nm

de

Abb. 1 Abb. 2

Gewicht

(kg)

GN 864-20-BI/BL Gewicht

(kg)

GN 864-32-BI/BL

2

1,5

1

0,5

0

50 75 100 125 150 175

2,5

2

1,5

1

0,5

0

50 75 100 125 150 175

Länge (mm) Länge (mm)

Gewicht

(kg)

GN 864-40-BI/BL Gewicht

(kg)

GN 864-50-BI/BL

3

2,5

2

1,5

1

0,5

0

50 75 100 125 150 175

6

5

4

3

2

1

0

50 75 100 125 150 175

Länge (mm) Länge (mm)

4. Abfrage des Betriebs- und Schaltzustandes

Für die Betriebs- und Schaltzustandsabfragen ist ein externer Näherungsschalter (induktiver Sensor GN 893.1/893.2/893.3) vorgesehen. Er wird seitlich auf das Gehäuse des Kraftspanners geschraubt und der Stecker wird mit dem Stromkreis verbunden.

Der Betrieb mit falscher oder zu hoher Spannung kann zu einem Kurzschluss und zu

Personenschäden führen. Um eine einwandfreie Funktion zu gewährleisten darf die max.

Umgebungstemperatur von 80° C nicht überschritten werden. Liegt diese oberhalb dieses

Wertes, so muss ein spezieller Sensor verwendet werden.

4.1 LED-Anzeige

grün = Betriebsspannung, rot = Schaltzustand geschlossen, gelb = Schaltzustand offen

5. Einstellen der Spannkraft

Warnung: Beim Einstellen der Spannarme können Finger gequetscht oder

abgetrennt werden. Es ist untersagt, in den Spannbereich der Spannarme zu greifen

während der Spanner betätigt wird. Sollten Arbeiten am Spannwerkzeug vorgenommen werden, so muss vorher die Druckluftversorgung unterbrochen werden.

Die Spannkraft wird über eine spezielle Kurvenmechanik erzielt, die bei Erreichen

der Spannstellung (0°) die maximale Spannkraft erreicht. In dieser Position liegt eine

Selbsthemmung des Spanners vor. Die erreichte Spannkraft bleibt auch bei Druckabfall erhalten.

5.1 Einstellen der Spannkraft GN 864

· Druckluftversorgung Spanner unterbrechen

· Konturstück bzw. Druckschraube am Spannarm festschrauben

· Weitere Einstellschritte gemäß den folgenden Schaubildern:

1

Positionieren.

2

Spanner schließen.

3

Druckschrauben zustellen bzw.

Einstellplättchen in den bewegli-

chen Arm einlegen, bis Werk-

stück berührt wird (ohne Druck).

4

Spanner öffnen

bis Endlage erreicht ist.

5

Druckschrauben nach Tabelle

einschrauben bzw.

Einstellplättchen einlegen.

Betriebsdruck 6 bar

20 32

Drehung

(Grad°)

Einst.

Plättchen

Spannkraft

(N)

Drehung

(Grad°)

Einst.

Plättchen

Spannkraft

(N)

0° 0 0 0° 0 0

149° 0.50 ~ 810 222° 0.90 ~ 1460

192° 0.70 ~ 1220 247° 1.00 ~ 2190

213° 0.80 ~ 1620 296° 1.20 ~ 2920

40 50

Drehung

(Grad°)

Einst.

Plättchen

Spannkraft

(N)

Drehung

(Grad°)

Einst.

Plättchen

Spannkraft

(N)

0° 0 0 0° 0 0

224° 1.10 ~ 2810 262° 1,30 ~ 3250

274° 1.30 ~ 3880 324° 1,60 ~ 4880

324° 1.60 ~ 4960 401° 2,00 ~ 6510

5.2 Einstellen der Spannkraft GN 866

1

Untere Druckschraube fest einstellen.

Dann Werkstück positionieren.

2

Mit Druckluft oder von Hand Spann-

arme in Spannposition bringen (Kraft-

spanner schließen).

3

Beide Druckschrauben des Spanners

einschrauben bis sie das Blech ohne

Druck berühren.

4

Spanner mit Druckluft oder manuell

öffnen, bis Endlage erreicht ist.

5

Druckschrauben gemäß Maß H oder

Drehwinkel nachjustieren.

Betriebsdruck 6 bar

20 32

Drehung

(Grad°)H (mm)

Spannkraft

(N)

Drehung

(Grad°)H (mm)

Spannkraft

(N)

0° 0 0 0° 0 0

236° 0,81 900 360° 1.50 1700

230° 0,93 1030 420° 1.75 2050

Nachdem die gewünschte Spannkraft gemäß Arbeitsdruck (6 bar) eingestellt wurde,

muss die Unumkehrbarkeit des Spanners (siehe Punkt 5.3 Selbsthemmung) überprüft

werden.

5.3 Selbsthemmung

Nachdem die gewünschte Spannkraft gemäß des minimalsten Arbeitsdrucks (Tabelle

„Betriebsdruck“) eingestellt wurde, muss die Selbsthemmung des Spanners überprüft

werden.

Kontrolle des Lagerabstandes:

· Seitliche Lagerabdeckung am

Spanner abschrauben

· Ist Spannarmstellung (0°) erreicht,

liegt Selbsthemmung vor wenn

A = 0,5 mm

+1

0

6. Wartung

Die Spanner sind im Hinblick auf den Einsatz in der Großserienfertigung mit wartungsarmen Lagern und Führungen versehen. Dennoch ist es notwendig, den

Spanner von Verunreinigungen zu befreien. Das Wartungsintervall richtet sich nach den

Umgebungsbedingungen und der Einsatzhäufigkeit.

6.1 Reinigung

· Abdeckung abschrauben

· Spanner von beiden Seiten ausblasen

· Mechanismus mit einem für Nadellager geeigenten Schmiermittel besprühen

· Abdeckungen wieder anschrauben

Die Säuberung mit einem Hochdruckreiniger, Trockeneis oder ähnlichem kann zu

Beschädigungen des Spanners führen!

Für den Einsatz bei extremen Umgebungsbedingungen (Schweißspritzer, Ätzung, hohe

Temperaturen usw.), insbesondere auch beim Lichtbogenschweißen, muss der Spanner

mit einer speziellen Beschichtung (Fluropolymer) versehen sein.

Für den Einsatz bei Lichtbogenschweißen sind die Spanner GN 865/866 nicht geeignet.

6.2 Druckluft

· Es wird empfohlen, aufbereitete (gefilterte) Druckluft zu verwenden, um zu verhindern,

dass Partikel wie Staub, Öl, o. ä. die inneren Bauteile des Spanners beschädigen

können.

· Bei einer Druckluftanlage mit Ölschmierung muss das verwendete Öl ein Mineralöl

oder synthetisches Öl sein, um eine Inkompatibilität mit dem Fett der Dichtungen zu

vermeiden.

6.3 Schmierfett für Dichtungen

· In allen Standard-Spannern wird das gängige Fett AR 34-402 verwendet. Bei Sonderausführungen, für hohe Temperaturen, wird Barrierta L55/1 verwendet. Beide Fette

sind Marken der Firma Klüber Lubrication. Für weitere Fragen wenden Sie sich bitte

direkt an den Hersteller.

6.4 Betriebsdruck

Warnung: Der Betriebsdruck darf 10 bar nicht überschreiten! Der normale Arbeits-

druck ist 6 bar. Dies gilt für alle Baugrößen.

Entriegeln des Spanners

Befindet sich der Spannmechanismus in Übertotpunktlage,

behält der Spanner trotz Druckabfall seine Spannkraft. Ein

Entriegeln kann nur durch ein erneutes Anlegen der Druckluft

bzw. von Hand erfolgen. Dabei muss die Kolbenstange des

Spanners nach unten gedrückt werden (siehe Abbildung).

Warnung Quetschgefahr:

Wenn der Spanner von Hand entriegelt wird kann sich der Spannarm schlagartig

öffnen. Deshalb niemals in den Schwenkbereich greifen.

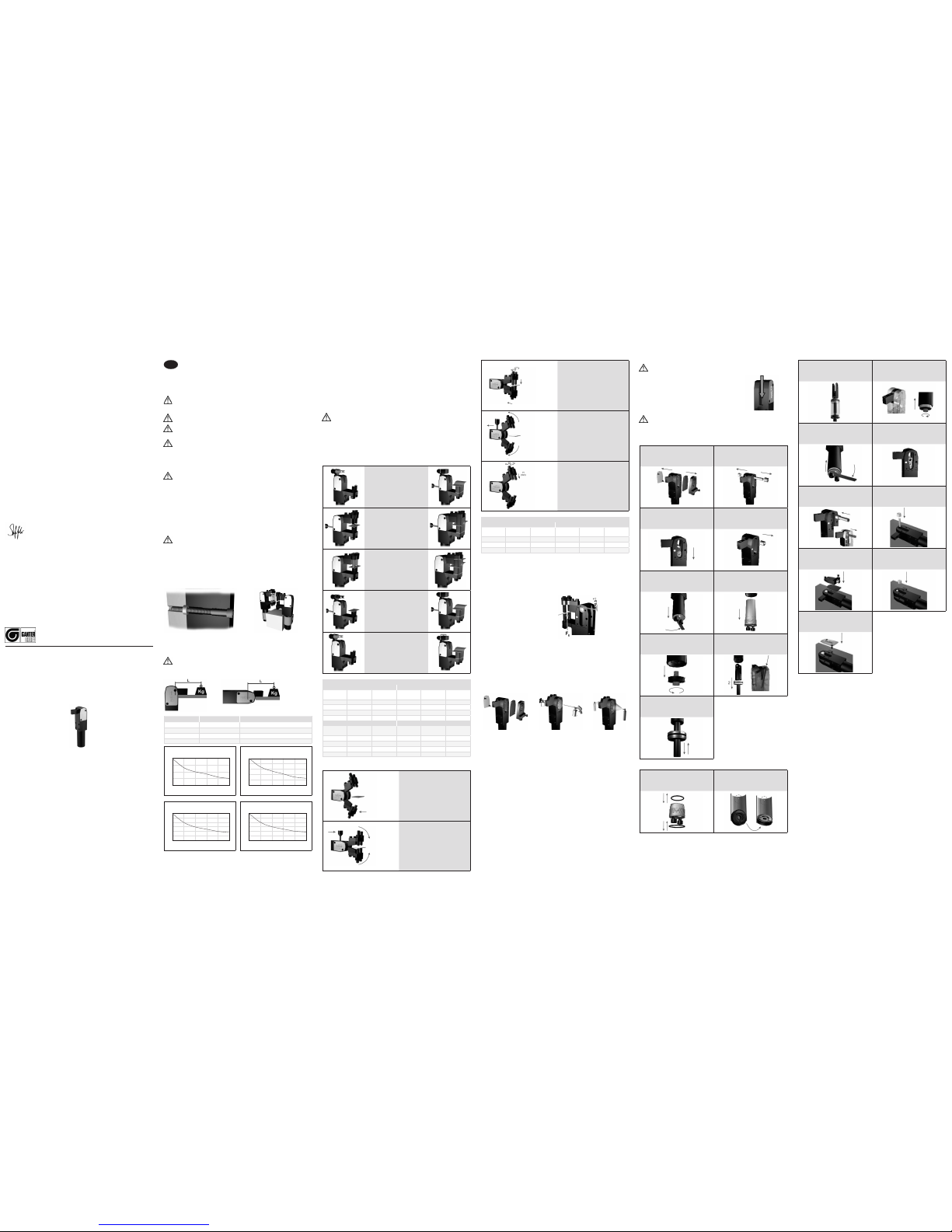

7. Demontage/Montage Pneumatic Kit

Die Demontage der Dichtungen geschieht wie folgt:

1

Näherunsschalter + beide seitlichen

Abdeckungen entfernen.

2

Lager und Welle entfernen.

3

Schaft nach unten drücken.4Spannarm herausnehmen.

5

Unter Zuhilfenahme zweier Imbus-

schrauben und Gabelschlüssel, den

Kopf herausdrehen.

6

Zylinder aus Gehäuse ziehen.

7

Lösen und herausdrehen

der Dichtung.

8

Kolbenstange geradlinig

nach unten heraus ziehen.

9

Alte Führung gegen neue ersetzen.

Die Montage der Dichtungen erfolgt in umgekehrter Reihenfolge:

10

Dichtungen ersetzen (zwei Stück).11Dichtung Zylinder einführen und

vorsichtig eindrücken.

12

Schaft mit Zylinderbuchse und Dich-

tung nach Zeichnung vorbereiten.

13

Schaft nach oben zum Spannarm

schieben und dann Schraube anziehen.

14

Mit Hilfe eines Gabelschlüssels Kopf

eindrehen.

15

Schaft bis zur Hälfte des Langloches

nach oben schieben.

16

Montage der Buchse

mit Hilfe des Bolzens.

17

Spanner auf die Seite legen und

Bolzen sowie Lager montieren.

18

Seitliche Abdeckung

an Spanner anbringen.

19

Spanner drehen und gegenüber-

liegendes Lager montieren.

20

Seitliche Abdeckung montieren.

8. Funktionstest/Dichtigkeitstest

Alle Kraftspanner der Reihe GN 864/865/866 werden einem Funktions- bzw. einem Dichtigkeitstest unterzogen. Folgende Tests werden für jeden Kraftspanner durchgeführt.

8.1 Funktionstest

Um elastische Bauteile zu stabilisieren werden die Spanner mit maximalem Druck (10 bar)

beaufschlagt, und mit einigen Zyklen betrieben.

8.2 Dichtigkeitstest

Die Kammern des Spanners werden mit dem Arbeitsdruck (5 bar) beaufschlagt.

Dabei darf der Druckabfall während 8 Sekunden nicht größer als 1,5 mbar sein.

8.3 Reibungstest

Der Spanner wird für einige Zyklen mit minimalem Druck beaufschlagt. Dabei darf es zu

keiner Funktionsbeeinträchtigung kommen. Unerwünschte Grate oder Späne können so

erkannt werden.

9. Gewährleistung

9.1 Dauer

Die auf dieser Bedienanleitung aufgeführten Spanner haben einen Gewährleistungszeitraum von 12 Monaten ab dem Gefahrenübergang.

9.2 Garantieumfang

Die Garantie deckt alle defekten Teile des Systems sowie die notwendigen Repara turen

ab.

9.3 Gewährleistungsabgrenzung

Von der Gewährleistung ausgeschlossen sind:

· Schäden und Defekte, die auf eine nicht fachgerechte Handhabung des Systems,

Nachlässigkeiten, Überlastung, unbeaufsichtigten Betrieb, Druckanstieg, defekte

Installation oder andere extreme Ursachen zurückzuführen sind.

· Alle Reparaturen, die nicht von unserem Fachpersonal ausgeführt wurden.

· Verschleißteile

· Eventuelle Schäden oder Defekte, die durch den Stillstand der Maschine verursacht

werden.

Ersatzteiltabelle siehe Rückseite ›

Translation of the original operating instructions (de)

1. Safety instructions

These operating instructions for pneumatic fastening clamps of series GN864/865/866 are

intended for construction engineers and project developers of plants and machinery and

for installation and maintenance/service personnel.

1.1 Definition of cautions

Caution: Indicates a potentially hazardous situation. Failure to observe the safety

provisions can result in personal injury or damage to property.

1.2 General cautions

Caution: These operating instructions must be used for all assembly, dismantling or

repair work!

Caution: When in operation, pneumatic fastening clamps of series GN

864/865/866 must be fitted with external safety devices (protective guards,

light barriers, etc.).

Caution: When closed, the pneumatic fastening clamp generates a high clamping

force which, due to mechanical locking, is also kept up if the compressed air supply

is disrupted.

1.3 Intended use, range of application

The pneumatically operated pneumatic fastening clamps of series GN 864/865/866 are

designed for use in jigs and handling systems. They are used for clamping, holding, gripping and positioning workpieces.

Caution: Before operating the pneumatic fastening clamps (series GN864/865/866)

make sure that the intended use with regard to the range of use (safety precautions,

trained and qualified personnel, compressed air supply) is complied with.

1.4 Product description

The pneumatic fastening clamps GN 864/865/866 are made in the sizes 20, 32, 40 or 50.

The size refers to the piston diameter of the driving pneumatic cylinder. The clamp consists

of a pneumatic cylinder, a metal housing and various attachment options and one or two

clamping arms.

During clamping, the pneumatic cylinder acts as a servo unit on an integrated cam mechanism which triggers the swivel movement of the clamping arms. The rotary motion ends

with a mechanical locking action. Operating and switching state can be displayed via

external proximity switches.

2. Safety

Caution: Pneumatic fastening clamps are not fitted with their own safety devices.

Jamming and crushing hazard!

If defective, the pneumatic fastening clamps must not be operated. Maintenance

and service work must be carried out with the machine at rest and without pressure

applying. After completing maintenance and service work, all protection devices

must be in refitted in proper working condition.

3. Assembly and startup

The units are installed or attached using cylindrical screws and guide bushings (Fig. 1). The

clamp can also be mounted directly to the cylinder via collar clamps (Fig. 2). The mounting

contact surfaces must be plane and clean. All screws and bolts must be tightened with the

correct torque.

The compressed air supply is connected to the pneumatic fastening clamp using a suitable

coupling. The connection marked (+) closes the clamp, the connection marked (-) opens

the clamp.

Caution: The pneumatic fastening clamp has an integrated end position damper for

the advance stroke, but not for the return stroke. This is why the permissible clamping arm torque must be maintained (see Table). If the recommended values for the

maximum clamping arm weight are exceeded, an adjustable end position damper

must be used.

Type Cylinder Ø Maximum allowable torque

864/865/866 20 1,00 Nm

864/865/866 32 1,25 Nm

864/865/866 40 1,50 Nm

864/865 50 3,00 Nm

weight

(kg)

GN 864-20-BI/BL weight

(kg)

GN 864-32-BI/BL

2

1,5

1

0,5

0

50 75 100 125 150 175

2,5

2

1,5

1

0,5

0

50 75 100 125 150 175

length (mm) length (mm)

weight

(kg)

GN 864-40-BI/BL weight

(kg)

GN 864-50-BI/BL

3

2,5

2

1,5

1

0,5

0

50 75 100 125 150 175

6

5

4

3

2

1

0

50 75 100 125 150 175

length (mm) length (mm)

en

Fig. 1 Fig. 2

4. Querying the operating and switching state

An external proximity switch (inductive sensor GN 893.1/893.2/893.3) is provided for

querying the operating and switching state. It is bolted to the side housing of the pneumatic fastening clamp and the plug is connected to the power circuit.

Operating the unit with an incorrect or an excessive voltage can cause short circuits and

personal injuries. To ensure trouble-free operation, the maximum ambient temperature

must not exceed 80°C. If the ambient temperature is outside these limits, a special sensor

must be used.

4.1 LED-Display

green = Operating voltage, red = Switching state closed, yellow = Switching state open

5. Setting the clamping force

Caution: Fingers may be crunched or squeezed when setting the clamping arms.

Do not reach into the clamping zone of the clamping arms while the clamp is being

operated. If work is required at the clamping tool, the compressed air supply must

first be disconnected.

The clamping force is set via a special cam mechanism which, when the clamping

position (0°) is reached, delivers the maximum clamping force. A self-locking

mechanism of the clamp acts in this position. Once reached, the clamping force is

also kept up if the pressure drops.

5.1 Setting the clamping force GN 864

· Disconnect the compressed air supply to the clamp

· Bolt and tighten contour piece or pressure screw to the clamping unit

· Other setting steps as shown in the following diagrams:

1

Positioning.

2

Close clamp.

3

Close pressure screws or place

setting platelets in the moving

arm until contact is made with

the workpiece.

4

Open clamp until end

position is reached.

5

Screw in pressure screws

as shown in table or insert

setting platelets.

Operating pressure 6 bar

20 32

Turn

(degrees°)

Setting

platelet

Clamping

force

(N)

Turn

(degrees°)

Setting

platelet

Clamping

force

(N)

0° 0 0 0° 0 0

149° 0.50 ~ 810 222° 0.90 ~ 1460

192° 0.70 ~ 1220 247° 1.00 ~ 2190

213° 0.80 ~ 1620 296° 1.20 ~ 2920

40 50

Turn

(degrees°)

Setting

platelet

Clamping

force

(N)

Turn

(degrees°)

Setting

platelet

Clamping

force

(N)

0° 0 0 0° 0 0

224° 1.10 ~ 2810 262° 1,30 ~ 3250

274° 1.30 ~ 3880 324° 1,60 ~ 4880

324° 1.60 ~ 4960 401° 2,00 ~ 6510

5.2 Setting the clamping force GN 866

1

Fix the lower screws at a pre

determined figures. Place the sheet

to hold.

2

Close the clamp with pressure or by

hand until it reaches the top position.

3

Bring both screws on the mobile arm

over to the sheet until they contact it

without pressure.

4

Open the clamp with pressure or by

hand until it gets the position of rest.

5

Turn the screws and adjust them

according to H or turn screws figures.

Operating pressure 6 bar

20 32

Turn

(degrees°)

Setting

platelet

Clamping

force

(N)

Turn

(degrees°)

Setting

platelet

Clamping

force

(N)

0° 0 0 0° 0 0

236° 0,81 900 360° 1.50 1700

230° 0,93 1030 420° 1.75 2050

Once the clamp has been adjusted to the desired force depending on the minimum

work pressure the non-reversibility should be checked according to the point (5.3

Self-Icoking).

5.3 Self-locking

After the desired clamping force has been set in accordance with the minimum

working pressure (Table „Operating pressure“), check the self-locking mechanism of the

clamp.

Checking the bearing gap:

· Remove side bearing cover on the

clamp

· If the clamping arm position (0°) is

reached, self-locking acts if

A = 0,5 mm

+1

0

6. Maintenance

The clamps are fitted with low maintenance bearings and guides for use in large batch

production. It is nonetheless necessary to protect the clamp from dirt and pollution. The

maintenance interval depends on the ambient conditions and the

frequency of use.

6.1 Cleaning

· Remove cover

· Blow out clamp from both sides

· Spray mechanisms with a lubricant suitable for needle bearings

· Re-attach cover

Cleaning the unit with a high-pressure cleaner, dry ice or similar can

damage the clamp!

If used under extreme ambient conditions (welding spatter, etching, high tempera-tures,

etc.), in particular during arc welding, the clamp must be coated with a special agent (fluoropolymer).

The GN 865/866 pneumatic fastening clamps are not suitable for use in arc welding.

6.2 Compressed air

· We advise using conditioned (filtered) compressed air to prevent particles such as

dust, oil or others damaging the inner components of the pneumatic fastening clamps.

· If a compressed air system with oil lubrication is used, the oil must be mineral-based

or synthetic to avoid incompatibility with the grease of the seals.

6.3 Grease for seals

· The commercial grease AR 34-402 is used in all standard pneumatic fastening clamps.

For special-purpose designs and for high temperatures, Barrierta L55/1 is recommen-

ded. Both greases are brands of Klüber Lubrication. If you have any further questions,

please contact the manufacturer directly.

6.4 Operating pressure

Caution: The operating pressure must not exceed 10 bar! The normal working pres-

sure is 6 bar. This applies to all sizes.

Unlocking the clamp

If the clamping mechanism is situated in the above dead

centre position, the clamp will retain its clamping force in

spite of the pressure drop. The unit can be unlocked only by

again connecting the compressed air supply or manually,

with the piston rod of the clamp to be pressed down (see

illustration).

Caution risk of injury:

If the clamp is unlocked manually, the clamping arm may open suddenly.

For this reason, never reach into the swivel zone.

7. Replacing the clamping arm

Replace the clamping arms as shown below:

1

Dismantle both lateral covers.2LTake bearings & bolt out.

3

Push the shaft down to the end.4Take the internal bushing

out of the arm.

5

Unscrew the headwith the help

of two Allen screws.

6

Take the head and

the cylinder bushing out.

7

Unscrew the piston & take it out.8With the arm straight, push down with

an Allen key to take the shaft & guide

out.

9

Replace the used guide

with the new one.

The clamping arms are re-assembled in reverse order:

10

Replace the two seals of the head.11Place the piston & the cylinder bushing

according to the drawing.

12

Prepare the shaft, guide cylinder

bushing & piston according to the

drawing.

13

Approach the shaft to the arm and

tighten the screw.

14

Screw the head in with the help

of two Allen screws.

15

Push the shaft up to the halfway

of the oblong hole of the body.

16

Assemble the internal bushing of the

arm with the help of the bolt.

17

Lay the clamp down horizontally and

place the shaft and bearings in it.

18

Put the Bakelite cover & sensor,

or lateral cover, on the clamp.

19

Turn the clamp and place

the bearing in.

20

Put the lateral cover on the clamp.

8. Function test/Seal-tight test

All pneumatic fastening clamps of the series GN 864/865/866 are subjected to a function

and/or seal-tight test. The following tests are carried out for each pneumatic fastening

clamp:

8.1 Function test

To stabilise elastic assemblies, a maximum pressure (10 bar) is applied to the clamps,

followed by operation over several cycles.

8.2 Seal-tight test

Working pressure (5 bar) is applied to the chambers of the clamp. The pressure drop must

not be greater than 1.5 mbar over a period of 8 seconds.

8.3 Friction test

Minimum pressure is applied to the clamp over several cycles. No impairment of the function must occur. Undesired burrs or strains can so be identified.

9. Warranty

9.1 Duration

The clamps listed in these operating instructions are warranted for a period of 12 months

from transfer of perils.

9.2 Scope of the warranty

The warranty covers all defective parts and components of the system and the

necessary repairs.

9.3 Limitation of warranty

The following are excluded from the warranty:

· All damage and defects which are the result of improper use of the system,

negligence, overload, unsupervised operation, pressure increase, defective installation

or extreme causes.

· All repair work not carried out by our technical personnel.

· Parts subject to wear and tear

· Damage or defects caused by the standstill or stoppage of the machine.

10. Ersatzteile/Spare/replacement parts

4

8

13

9

12

2

10

3

10

11

14

16

2

14

7

1

15

6,

5

+

--

10

17

17,

18

19

16

15

21

GN 864

GN 865

+

-

14

16

2

14

15

6,

5

17

17,

19

+

-

GN 866.1

Größe Kolb./Size piston Ø 20 Größe Kolb./Size piston Ø 32

Pos. GN 864 GN 865 GN 866 GN 864 GN 865 GN 866

1 864-1.1-B-20-01 864-1.1-B-32-01

2 864-1.2-B-20-02

866-1.2-BC-20-02

864-1.2-B-32-02

3 864-1.3-B-20-04 864-1.3-B-32-04

4 864-1.4-B-20-06 864-1.4-B-32-06

5 864-1.5-

B-2011/BL

864-1.5-

B-2011/BI

864-1.5-B-20-11/BC864-1.5-

B-3211/BL

864-1.5-

B-32-

11/BI

864-1.5-B-32-11/

BC

6 864-1.6-B-20-12 864-1.6-B-32-12

7 864-1.7-P-4x28 864-1.7-P-6x36

8 864-1.8-TA-M5x10 864-1.8-M8x12

9

864-1.9-KJ-20 864-1.9-KJ-32

10

11

12

13

14

864-1.14-KM-20 864-1.14-KMC-20 864-1.14-KM-32 864-1.14-KMC-3215

16

17 8641.17-TAV-m4x8

18

864-

1.18-B20-03

–

864-

1.18- B20-14

–

864-

1.18-B32-03

–

864-

1.18- B32-14

–

19 –

865-

1.19-B20-10

–

866-

1.19-B20-10

–

865-

1.19-B32-10

–

866-

1.19- B32-22

20 – – – – – – – –

21

864-

1.21-PF-20– – –

864-

1.21-PF-32– – –

Größe Kolb./Size piston Ø 40 Größe Kolb./Size piston Ø 50

Pos. GN 864 GN 865 GN 866 GN 864 GN 865

1 864-1.1-B-40-01 864-1.1-B-50-01

2 864-1.2-B-40-02 864-1.2-B-50-02

3 864-1.3-B-40-04 864-1.3-B 50-04

4 864-1.4-B-40-06 884-1.4 B-50-06

5 864-1.5-

B-4011/BL

864-1.5-

B-4011/BI

864-1.5-B-40-11/BC864-1.5-B-50-11/BL864-1.5-B-50-11/

BI

6 864-1.6-B-40-12 864-1.6-B-50-12

7 864-1.7-P-8x45 864.1-1.7-P-10x60

8 864-1.8-M10x16

9

864-1.9-KJ-40 864-1.9-KJ-50

10

11

12

13

14

864-1.14-KM-40 864-1.14-KMC-40 864-1.14-KM-5015

16

17 8641.17-TAV-m4x8

18

864-

1.18-B40-03

–

864-

1.18-B40-14

– 864-1.18-B-50-03 865-1.19-B-50-10

19 –

865-

1.19-B40-10

–

866-

1.1.9-B40-22

– –

20 – – – – – –

21

864-

1.21-PF-40– – – 884-1.21-PF-50 –

Loading...

Loading...