Page 1

Cat. No. TOIPC71080603-01-OY

SERVOAZIONAMENTO

SERIE JUNMA

Tipo di comunicazione Mechatolink-I/II

Modello: SJDE-ooANA-OY

MANUALE PER L‘UTENTE

Page 2

Copyright © 2006 YASKAWA ELECTRIC CORPORATION

Tutti i diritti riservati. Nessuna parte della presente pubblicazione può essere riprodotta,

memorizzata in un sistema, trasmessa in qualsivoglia formato o mezzo, meccanico,

elettronico, tramite fotocopia, registrazione o altro, senza previo consenso scritto di

Yaskawa. Non viene assunta alcuna responsabilità palese in relazione all'uso delle

informazioni contenute nel presente manuale. Inoltre, poiché Yaskawa è alla costante

ricerca della migliore qualità per i propri prodotti, le informazioni contenute nel presente

manuale sono soggette a modifiche senza preavviso. Il presente manuale è stato

redatto con la massima attenzione e tuttavia Yaskawa non assume alcuna responsabilità in relazione ad eventuali errori od omissioni,né assume alcuna responsabilità in relazione ad eventuali danni derivanti dalle informazioni in esso contenute.

Page 3

Introduzione

Questo manuale di istruzioni descrive i SERVOPACK c.a. serie JUNMA. Per un uso corretto dei SERVOPACK c.a. serie JUNMA, leggere per intero le seguenti istruzioni ed impiegarle come riferimento in caso

di ispezioni, manutenzione e così via. Assicurarsi che l'utente finale riceva il presente manuale.

Manuali correlati

Fare riferimento ai seguenti manuali per ottenere le informazioni desiderate

Titolo del manuale Codice manuale

MANUALE PER L'UTENTE TOMPC23026100

oppure

TOEPC23026101

Informazioni di sicurezza

Nel presente manuale le precauzioni sono indicate in base alle convenzioni riportate di seguito. La mancata osservanza di tali precauzioni potrebbe causare lesioni gravi, o addirittura fatali, a persone o danni

ai prodotti o ai sistemi e alle apparecchiature correlate.

AVVERTENZA

ATTENZIONE

NON CONSENTITO

OBBLIGATORIO

Indica condizioni che potrebbero causare la morte o lesioni gravi, se non vengono

osservate le precauzioni riportate.

Indica condizioni che potrebbero causare lesioni relativamente gravi o lievi, danni al

prodotto o un errato funzionamento, se non vengono osservate le precauzioni riportate.

In alcuni casi, la mancata osservanza delle precauzioni riportate potrebbe comportare conseguenze gravi.

Indica azioni vietate che non devono essere eseguite. Ad esempio, questo simbolo

potrebbe essere utilizzato nel modo seguente per indicare che non è consentito

utilizzare del fuoco: .

Indica azioni da eseguire obbligatoriamente. Ad esempio, questo simbolo deve

essere utilizzato per indicare che è obbligatorio effettuare la messa a terra: .

Aiuti visivi

I seguenti aiuti vengono utilizzati per indicare determinate informazioni in modo semplice.

• Indica informazioni importanti da memorizzare, incluse precauzioni quali

IMPORTANTE

INFORMAZIONI

la visualizzazione di allarmi onde evitare di danneggiare i dispositivi.

• Indica informazioni aggiuntive.

Marchi

MECHATROLINK è un marchio di MECHATROLINK Members Association.

1

Page 4

Note per un funzionamento sicuro

Leggere per intero le seguenti istruzioni prima della verifica dei prodotti al momento della consegna, prima del trasporto e dello stoccaggio, dell'installazione, del cablaggio, del funzionamento e dell'ispezione, e dello smaltimento del SERVOPACK c.a.

AVVERTENZA

• Accertarsi di aver collegato correttamente i connettori SERVOPACK.

Un cablaggio errato potrebbe provocare scosse elettriche, incendi o danni alle apparec-

chiature. Per il metodo di cablaggio, fare riferimento a 3.4 Cablaggio circuito principale.

• Utilizzare l'ingresso del segnale di arresto di emergenza E-STP per forzare la disattivazione

del servomotore da una sequenza esterna, quale un controllore, in caso di allarme del

servo o di arresto di emergenza del sistema.

La tensione residua fa ruotare il servomotore per alcuni secondi dopo la disattivazione

dell'alimentazione e può essere causa di lesioni o danni alle apparecchiature. Accertarsi

di arrestare completamente il motore disattivando il servo tramite l'arresto di emergenza.

• Configurare l'alimentazione del circuito in modo che venga automaticamente interrotta

nel caso in cui il segnale E-STP si disattivi in seguito a un arresto di emergenza.

La tensione residua fa ruotare il servomotore per alcuni secondi dopo la disattivazione

dell'alimentazione e può essere causa di lesioni o danni alle apparecchiature. Accertarsi

di arrestare completamente il motore disattivando il servo tramite l'arresto di emergenza.

Le informazioni sulla posizione non vengono memorizzate nel SERVOPACK, pertanto

andranno perse in caso di disattivazione dell'alimentazione. Non sarà possibile leggere

nuovamente tali informazioni in caso di disattivazione dell'alimentazione.

• Non toccare mai parti rotanti del motore mentre quest'ultimo è in funzione.

La mancata osservanza di questa avvertenza potrebbe essere causa di lesioni.

• Prima di avviare il funzionamento di una macchina collegata, accertarsi che sia possibile

applicare un arresto di emergenza in qualsiasi momento. Configurare, inoltre, l'alimentazione del circuito in modo che si disattivi automaticamente nel caso in cui il segnale

E-STP sia OFF in seguito a un arresto di emergenza.

La mancata osservanza di questa avvertenza potrebbe essere causa di lesioni.

• Non toccare mai le parti all'interno del SERVOPACK,

in caso contrario potrebbero verificarsi scosse elettriche.

• Una volta disattivata l'alimentazione, attendere cinque minuti prima di toccare i terminali.

La tensione residua potrebbe causare scosse elettriche.

• Attenersi scrupolosamente alle procedure e alle istruzioni riportate nel presente manuale

per il test di funzionamento.

I malfunzionamenti che si verificano dopo il collegamento del servomotore non solo

danneggiano le apparecchiature, ma possono anche causare incidenti gravi o mortali.

• Evitare di rimuovere cavi, connettori o elementi opzionali mentre è attiva l'alimentazione;

in caso contrario potrebbero verificarsi scosse elettriche.

• Installazione, cablaggio e consulenze relative alle ispezioni e ai malfunzionamenti

devono essere eseguiti solo da personale autorizzato.

La mancata osservanza di questa avvertenza potrebbe essere causa di incendi,

scosse elettriche o lesioni.

• Evitare di danneggiare, premere, esercitare pressioni eccessive o posizionare oggetti

pesanti sui cavi o i cavi tra altri oggetti che ne potrebbero causare lo schiacciamento.

La mancata osservanza di questa avvertenza potrebbe essere causa di scosse elettriche,

arresti nel funzionamento del prodotto o bruciature.

2

Page 5

AVVERTENZA

• Installare un dispositivo d'arresto sul lato della macchina per garantirne la sicurezza.

Il freno di stazionamento di un servomotore con freno non è un dispositivo di arresto per la garanzia

della sicurezza. La mancata osservanza di questa avvertenza potrebbe essere causa di lesioni.

• Non avvicinarsi alla macchina subito dopo avere ripristinato una caduta momentanea

di corrente, onde evitare un riavvio inatteso.

Prendere le misure necessarie atte a prevenire un riavvio inatteso. La mancata osservanza

di questa avvertenza potrebbe essere causa di lesioni.

• Non modificare il prodotto in nessun caso.

La mancata osservanza di questa avvertenza potrebbe essere causa di lesioni o danneg-

giare il prodotto.

• Accertarsi di aver effettuato una corretta messa a terra del SERVOPACK e del servomotore.

• Collegare il terminale di messa a terra del SERVOPACK nel rispetto delle norme per

le installazioni elettriche (resistenza di massa: 100 Ω o inferiore).

Una messa a terra errata potrebbe provocare scosse elettriche.

Controlli alla consegna

ATTENZIONE

• Utilizzare sempre il servomotore e il SERVOPACK in una delle combinazioni specificate.

La mancata osservanza di questa avvertenza potrebbe causare incendi o malfunzionamenti.

Stoccaggio e trasporto

ATTENZIONE

• Non immagazzinare o installare il prodotto nei seguenti luoghi.

La mancata osservanza di tale precauzione potrebbe causare danni al prodotto.

• Luoghi esposti alla luce solare diretta.

• Luoghi con temperature al di fuori dell'intervallo di valori riportato nelle condizioni

di temperatura per la conservazione o l'installazione.

• Luoghi con tassi di umidità al di fuori dell'intervallo di valori riportato nelle condizioni

di umidità per la conservazione o l'installazione.

• Luoghi soggetti a formazione di condensa a causa di escursioni termiche estreme.

• Luoghi esposti a gas corrosivi o infiammabili.

• Luoghi esposti a polvere, agenti salini o polveri metalliche.

• Luoghi esposti ad acqua, oli o agenti chimici.

• Luoghi soggetti a urti o vibrazioni.

• Non trasportare il prodotto tenendolo per i cavi o per l'albero motore

La mancata osservanza di questa avvertenza potrebbe causare lesioni o malfunzionamenti.

• Non applicare un carico superiore a quello specificato sulla scatola di imballaggio.

La mancata osservanza di questa avvertenza potrebbe causare lesioni o malfunzionamenti.

3

Page 6

Installazione

ATTENZIONE

• Accertarsi di rispettare le condizioni riportate in 2.1 Condizioni di installazione.

La mancata osservanza di questa avvertenza potrebbe causare scosse elettriche,

incendi o malfunzionamenti del SERVOPACK.

• Non calpestare o appoggiare oggetti pesanti sul prodotto.

La mancata osservanza di questa avvertenza potrebbe essere causa di lesioni.

• Non coprire ingressi e uscite del SERVOPACK ed evitare che corpi estranei, quali frammenti metallici o combustibili, penetrino nel prodotto

La mancata osservanza di questa avvertenza potrebbe causare il deterioramento

di elementi interni con conseguenti incendi o malfunzionamenti.

• Accertarsi di aver collegato il prodotto in senso corretto

La mancata osservanza di questa avvertenza potrebbe essere causa di malfunzionamenti.

• Mantenere le distanze specificate tra il SERVOPACK e il pannello di comando o altri dispositivi.

La mancata osservanza di questa avvertenza potrebbe causare incendi o malfunzionamenti.

• Il SERVOPACK e il servomotore sono apparecchiature di precisione. Evitare urti violenti.

La mancata osservanza di questa avvertenza potrebbe essere causa di malfunzionamenti.

4

Page 7

Cablaggio

AVVERTENZA

• Accertarsi di aver effettuato una corretta messa a terra del SERVOPACK e del servomotore.

• Il cablaggio deve essere eseguito da personale autorizzato specializzato in lavori elettrici.

• Quando si utilizza il servomotore per un asse verticale, installare i dispositivi di sicurezza

per prevenire eventuali cadute di pezzi in seguito all'attivazione di allarmi. La caduta

di pezzi potrebbe causare lesioni o malfunzionamenti.

• Configurare il circuito di interLATCH in modo da bloccare il sistema per evitare eventuali

lesioni ad ogni apertura o chiusura del coperchio di protezione della macchina.

• Utilizzare l'ingresso del segnale di arresto di emergenza E-STP per forzare la disattivazione

del servoazionamento da una sequenza esterna, quale un controllore, in caso di allarme

del servo o di arresto di emergenza del sistema.

La tensione residua fa ruotare il servomotore per alcuni secondi dopo la disattivazione

dell'alimentazione e può essere causa di lesioni o danni alle apparecchiature. Accertarsi

di arrestare completamente il motore disattivando il servo tramite l'arresto di emergenza.

• Quando si esegue la funzione di JOG e la funzione di ricerca di origine utilizzando

CX-Drive, il segnale E-STP verrà ignorato. È necessario adottare contromisure alternative

nel caso sia richiesto un arresto di emergenza.

• Configurare l'alimentazione del circuito in modo che venga automaticamente interrotta

nel caso in cui il segnale E-STP si disattivi in seguito a un arresto di emergenza.

La tensione residua fa ruotare il servomotore per alcuni secondi dopo la disattivazione

dell'alimentazione e può essere causa di lesioni o danni alle apparecchiature.

Le informazioni sulla posizione non vengono memorizzate nel SERVOPACK, pertanto

andranno perse in caso di disattivazione dell'alimentazione. Non sarà possibile leggere

nuovamente tali informazioni in caso di disattivazione dell'alimentazione.

• Quando si esegue la funzione di JOG e la funzione di ricerca di origine utilizzando

CX-Drive, i segnali P-OT e N-OT verranno ignorati. È necessario adottare contromisure

alternative in caso di extracorsa.

5

Page 8

ATTENZIONE

• Non collegare un'alimentazione trifase ai terminali di uscita U, V o W.

La mancata osservanza di questa avvertenza potrebbe causare lesioni o incendi.

• Collegare in modo sicuro i terminali di alimentazione, il terminale di collegamento

del modulo di rigenerazione e i terminali dei cavi del circuito principale del motore.

La mancata osservanza di questa avvertenza potrebbe provocare un incendio.

• Non raccogliere o far passare le linee di alimentazione e di segnale insieme nello stesso

condotto. Mantenere le linee di alimentazione e di segnale a una distanza di almeno 300 mm.

La mancata osservanza di questa avvertenza potrebbe essere causa di malfunzionamenti.

• Utilizzare cavi schermati a doppini intrecciati o cavi schermati a doppini intrecciati a più

conduttori per i cavi del segnale di I/O e dell'encoder.

La lunghezza massima è 3 m per il cavo del segnale di I/O e 20 m per il cavo dell'encoder.

• Una volta disattivato il LED dell'alimentazione, attendere cinque minuti prima di toccare i terminali

di alimentazione, in quanto potrebbe esservi ancora un'elevata tensione residua nel SERVOPACK.

• Evitare di attivare e disattivare di continuo l'alimentazione. Evitare di attivare e disattivare

l'alimentazione più di una volta al minuto.

Poiché il SERVOPACK dispone di un sistema di alimentazione dotato di condensatore, si verifica un elevato flusso di corrente di carica quando viene attivata l'alimentazione. Una frequente attivazione e disattivazione dell'alimentazione causa un deterioramento dei principali

dispositivi di alimentazione, quali condensatori e fusibili, che porta a problemi non previsti.

• Tenere conto delle seguenti precauzioni durante il cablaggio del connettore per il modulo

di alimentazione/rigenerazione.

• Rimuovere il connettore per il modulo di alimentazione/rigenerazione dal SERVOPACK

prima di eseguire il cablaggio.

• Inserire solo un cavo per terminale sul connettore per il modulo di alimentazione/rigenerazione.

• Accertarsi che il filo conduttore non vada in cortocircuito con i fili conduttori adiacenti.

• Assicurarsi di aver effettuato un cablaggio sicuro e corretto,

La mancata osservanza di questa avvertenza potrebbe causare un overrun del motore,

lesioni o malfunzionamenti.

• Utilizzare sempre la tensione di alimentazione monofase da 200 a 230 V specificata senza

eseguire il collegamento diretto a un'alimentazione di 400 V.

Il SERVOPACK verrà distrutto.

• Adottare le misure necessarie per garantire che l'alimentazione in ingresso fornita rientri

nella gamma di fluttuazione specificata.

L'uso di un'alimentazione non appropriata potrebbe danneggiare il prodotto.

• Installare interruttori esterni o altri dispositivi di sicurezza per evitare cortocircuiti nelle aree

di cablaggio esterno.

La mancata osservanza di questa avvertenza potrebbe provocare un incendio.

• Adottare contromisure adeguate e sufficienti quando si installano sistemi nei luoghi di seguito riportati.

La mancata osservanza di tale precauzione potrebbe causare danni al prodotto.

• Luoghi soggetti a elettricità statica o altre forme di disturbi.

• Luoghi soggetti a forti campi magnetici o elettromagnetici.

• Luoghi potenzialmente esposti a radioattività.

• Luoghi in prossimità di sistemi di alimentazione, incluse le linee di alimentazione.

• Non invertire la polarità della batteria durante il cablaggio del modulo di rigenerazione.

La mancata osservanza di tale precauzione potrebbe causare danni al prodotto.

6

Page 9

Funzionamento

ATTENZIONE

• Effettuare le prove di funzionamento sul servomotore solo con l'albero motore scollegato

dalla macchina per evitare incidenti non previsti.

La mancata osservanza di questa avvertenza potrebbe essere causa di lesioni.

• Durante l'esecuzione della funzione di JOG e della funzione di ricerca di origine con

CX-Drive, i segnali di marcia avanti inibita (P-OT), marcia indietro inibita (N-OT) e arresto

di emergenza (E-STP) verranno ignorati. È necessario adottare contromisure alternative

in caso di extracorsa e arresto di emergenza.

• Quando si utilizza il servomotore per un asse verticale, installare i dispositivi di sicurezza

per prevenire eventuali cadute di pezzi in seguito all'attivazione di allarmi.

La caduta di pezzi potrebbe causare lesioni o malfunzionamenti.

• Non toccare i dissipatori di calore del SERVOPACK, il modulo di rigenerazione

o il servomotore mentre è attiva l'alimentazione o subito dopo averla disattivata.

La mancata osservanza di questa avvertenza potrebbe causare ustioni dovute

a temperature elevate.

• Quando scatta un allarme, rimuoverne la causa, disattivare l'alimentazione e riattivarla

dopo aver verificato la sicurezza e quindi riprendere il funzionamento.

La mancata osservanza di questa avvertenza potrebbe essere causa di lesioni.

• Non utilizzare il freno di stazionamento del servomotore per operazioni di frenata normali.

La mancata osservanza di questa avvertenza potrebbe essere causa di malfunzionamenti.

Manutenzione e ispezione

ATTENZIONE

• Una volta che si è spento l'indicatore di alimentazione (PWR LED), attendere 5 minuti prima

di aprire il case del SERVOPACK. Una volta disattivata l'alimentazione, nel SERVOPACK

potrebbe essere ancora presente alta tensione.

• Una volta disattivata l'alimentazione, attendere 15 minuti prima di sostituire la ventola

di raffreddamento.

La mancata osservanza di questa avvertenza potrebbe provocare ustioni dovute all'elevata

temperatura del dissipatore di calore.

• Installare la ventola di raffreddamento nel modo corretto descritto in 9.3 Sostituzione ven-

tola di raffreddamento.

Un'installazione errata potrebbe provocare guasti al SERVOPACK.

• Non tentare di modificare il cablaggio in presenza di alimentazione.

La mancata osservanza di questa avvertenza potrebbe provocare scosse elettriche o lesioni.

• Non toccare i dissipatori di calore del SERVOPACK, il modulo di rigenerazione o il servomotore mentre è attiva l'alimentazione o subito dopo averla disattivata.

Smaltimento

ATTENZIONE

• Durante lo smaltimento dei prodotti, considerarli come rifiuti industriali generali.

7

Page 10

Precauzioni generali

Per un'applicazione sicura, tenere presente quanto riportato di seguito.

• Le illustrazioni presenti in questo manuale talvolta non includono coperchi o ripari protettivi. Riposizionare sempre il coperchio o il riparo protettivo come indicato, prima di mettere in funzione

i prodotti secondo le indicazioni del manuale.

• Le illustrazioni presenti in questo manuale sono esempi tipici e potrebbero non corrispondere

con il prodotto ricevuto.

• Tale manuale è soggetto a variazioni dovute a miglioramenti del prodotto, modifiche delle

specifiche e miglioramenti del manuale stesso. Quando il manuale viene revisionato, il relativo

codice viene aggiornato e il nuovo manuale viene pubblicato come edizione successiva.

• Qualora fosse necessario riordinare il manuale in seguito a perdita o danneggiamento, informare

il rappresentante Omron Yaskawa di zona o uno degli uffici riportati sul retro del manuale.

• Omron Yaskawa non è responsabile di risultati dovuti a modifiche non autorizzate del prodotto.

Omron Yaskawa non è responsabile per eventuali danni o problemi dovuti a modifiche non autorizzate.

8

Page 11

SOMMARIO

Introduzione- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -1

Manuali correlati - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -1

Informazioni di sicurezza - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -1

Aiuti visivi - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -1

Marchi - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -1

Note per un funzionamento sicuro - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -2

1 Prima dell'uso- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -13

1.1 Verifica dei prodotti - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 13

1.2 Etichetta di avviso - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 13

1.3 Legenda modello - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 14

1.4 SERVOPACK e servomotori applicabili - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 14

1.5 Nomi e funzioni dei componenti - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 15

1.6 Standard applicabili - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 16

1.6.1 Standard di sicurezza nordamericani (UL, CSA) - - - - - - - - - - - - - - - - - - - - - - - - - 16

1.6.2 Direttive europee - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 16

2 Installazione - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 17

2.1 Condizioni di installazione - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 17

2.2 Metodo di installazione - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 18

3 Cablaggio- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -19

3.1 Configurazione del sistema - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 19

3.2 Collegamento standard - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 20

3.3 Precauzioni per il cablaggio - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 21

3.3.1 Protezione per linea di alimentazione - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 21

3.3.2 Precauzioni per la messa a terra- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 21

3.3.3 Precauzioni per il cavo- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 22

3.3.4 Caduta di tensione - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 22

3.3.5 SERVOPACK e dispositivi periferici applicabili - - - - - - - - - - - - - - - - - - - - - - - - - - 22

3.3.6 Prevenzione dei disturbi- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 23

3.3.7 Condizioni di installazione e cablaggio su marchiatura CE - - - - - - - - - - - - - - - - - 26

3.3.8 Altre precauzioni - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 27

3.4 Cablaggio circuito principale- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 27

3.4.1 Cavi di potenza SERVOPACK - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 27

Cablaggio connettore per il modulo di alimentazione/rigenerazione (CNA) - - - - - - 32

3.4.2

Cablaggio connettore per il cavo di potenza del servomotore (CNB) - - - - - - - - - - 34

3.4.3

3.4.4 Cablaggio connettore encoder (CN2) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 38

3.4.5

Cablaggio del connettore del segnale di I/O (CN1) - - - - - - - - - - - - - - - - - - - - - - - 39

9

Page 12

3.4.6 Cablaggio dei connettori per la rete MECHATROLINK-II

(CN6A e CN6B) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 41

3.4.7 Cablaggio del connettore del personal computer (CN9) - - - - - - - - - - - - - - - - - - - - 43

3.5 Esempi di collegamento del segnale di ingresso - - - - - - - - - - - - - - - - - - - - - - - - - - - 44

3.6 Esempio di collegamento del segnale di uscita - - - - - - - - - - - - - - - - - - - - - - - - - - - - 45

3.7 Segnali di I/O - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 46

3.7.1 Ingresso segnale di decelerazione per la ricerca dell’origine - - - - - - - - - - - - - - - - 46

3.7.2 Ingresso segnale di latch esterno - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 46

3.7.3 Ingresso segnale arresto di emergenza - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 47

3.7.4 Ingressi marcia avanti/indietro inibita (ingressi extracorsa) - - - - - - - - - - - - - - - - - - 49

3.7.5 Uscita di allarme del servoazionamento - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 50

3.7.6 Uscita di interLATCH freni- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 50

3.8 Impostazione rete MECHATROLINK-II - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

3.8.1 Comunicazioni MECHATROLINK-II - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 5

3.8.2 Specifiche per il cablaggio - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 52

3.8.3 Impostazione delle specifiche di comunicazione - - - - - - - - - - - - - - - - - - - - - - - - - 53

3.8.4 Ciclo di trasmissione e numero di stazioni - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 54

3.8.5 Indicatore di stato della rete MECHATROLINK-II LED COM - - - - - - - - - - - - - - - - 54

52

4 Comandi MECHATROLINK-II - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 55

4.1 Elenco comandi - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 55

4.1.1 Elenco dei comandi principali - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 55

4.1.2 Elenco sottocomandi - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 57

4.2 Comandi principali - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 58

4.2.1

Fasi di comunicazione - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 58

4.2.2 Nessun funzionamento (NOP: 00H)- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 60

4.2.3 Leggi parametro (PRM_RD: 01H) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 61

Scrivi parametro (PRM_WR: 02H) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 62

4.2.4

4.2.5

Leggi ID (ID_RD: 03H) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 63

4.2.6 Configura dispositivo (CONFIG: 04H) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 64

Leggi allarme o avviso (ALM_RD: 05H)- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 65

4.2.7

4.2.8

Cancella allarme o avviso (ALM_CLR: 06H) - - - - - - - - - - - - - - - - - - - - - - - - - - - 66

4.2.9

Avvia comunicazione sincrona (SYNC_SET: 0DH)- - - - - - - - - - - - - - - - - - - - - - - 67

4.2.10

Stabilisci collegamento (CONNECT: 0EH)- - - - - - - - - - - - - - - - - - - - - - - - - - - - 68

Rilascia collegamento (DISCONNECT: 0FH) - - - - - - - - - - - - - - - - - - - - - - - - - - 69

4.2.11

4.2.12

Scrivi parametro memorizzato (PPRM_WR: 1CH) - - - - - - - - - - - - - - - - - - - - - - 69

4.2.13

Imposta coordinate (POS_SET: 20H) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 70

Applica freno (BRK_ON: 21H) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 70

4.2.14

Rilascia freno (BRK_OFF: 22H) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 72

4.2.15

Attiva sensore (SENS_ON: 23H) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 73

4.2.16

4.2.17

Disattiva sensore (SENS_OFF: 24H) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 73

Arresta movimento (HOLD: 25H) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 74

4.2.18

4.2.19 Richiesta modalità di LATCH (LTMOD_ON: 28H) - - - - - - - - - - - - - - - - - - - - - - - 75

4.2.20 Rilascia modalità di LATCH (LTMOD_OFF: 29H)- - - - - - - - - - - - - - - - - - - - - - - - 76

4.2.21 Monitoraggio stato (SMON: 30H)- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 77

4.2.22 Servo ON (SV_ON: 31H) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 78

4.2.23 Servo OFF (SV_OFF: 32H)- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 79

10

2

Page 13

4.2.24 Avanzamento interpolazione (INTERPOLATE: 34H) - - - - - - - - - - - - - - - - - - - - - 80

4.2.25 Posizionamento (POSING: 35H) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 81

4.2.26 Avanzamento velocità costante (FEED: 36H) - - - - - - - - - - - - - - - - - - - - - - - - - - 82

4.2.27 Avanzamento interpolazione con rilevamento posizione (LATCH: 38H) - - - - - - - - 83

4.2.28 Posizionamento ingresso esterno (EX_POSING: 39H)- - - - - - - - - - - - - - - - - - - - 84

4.2.29 Ricerca di origine (ZRET: 3AH) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 85

4.2.30 Regolazione (ADJ: 3EH) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 87

4.3 Sottocomandi - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 90

4.3.1 Nessun funzionamento (NOP: 00H) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 90

4.3.2 Leggi parametro (PRM_RD: 01H) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 90

4.3.3 Scrivi parametro (PRM_WR: 02H) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 91

4.3.4 Leggi allarme o avviso (ALM_RD: 05H) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 91

4.3.5 _PPRM_WriteParameter 1CH) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 92

4.3.6 Richiedi modalità di LATCH (LTMOD_ON: 28H) - - - - - - - - - - - - - - - - - - - - - - - - - 92

4.3.7 Rilascia modalità di LATCH (LTMOD_OFF: 29H)- - - - - - - - - - - - - - - - - - - - - - - - - 93

4.3.8 Monitoraggio stato (SMON: 30H)- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 93

4.4 Combinazione di comandi e sottocomandi MECHATROLINK-II. - - - - - - - - - - - - - - - - 94

4.5 Campo dati di comando - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 95

4.5.1 Specifiche campo segnale di LATCH: LT_SGN - - - - - - - - - - - - - - - - - - - - - - - - - - 95

5.2 Specifiche campo opzioni: OPTION - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 95

4.

4.5.3

Specifiche campo di stato: STATUS - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 96

4.5.4 Specifiche campo di selezione del monitoraggio e di informazioni sul monitoraggio:

SEL_MON1/2/3/4, MONITOR1/2/3/4- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 101

4.5.5 Specifiche campo di monitoraggio I/O: IO_MON - - - - - - - - - - - - - - - - - - - - - - - - 103

4.5.6 Specifiche campo di sottostato: SUBSTATUS - - - - - - - - - - - - - - - - - - - - - - - - - - 104

4.5.7 Specifiche campo di allarme/avviso: ALARM - - - - - - - - - - - - - - - - - - - - - - - - - - 105

4.6 Temporizzazione comando e risposta - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 108

4.6.1 Temporizzazione esecuzione dati di comando - - - - - - - - - - - - - - - - - - - - - - - - - 108

4.6.2 Temporizzazione ingresso dati di monitoraggio - - - - - - - - - - - - - - - - - - - - - - - - - 108

4.7 Sequenza funzionamento - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 109

4.7.1 Sequenza di funzionamento per la gestione

dei parametri tramite l'uso di un controllore - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 109

4.7.2 Sequenza di funzionamento per la gestione dei parametri tramite

l'uso del SERVOPACK - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 110

4.7.3 Sequenza funzionamento per attivazione servo - - - - - - - - - - - - - - - - - - - - - - - - 111

4.7.4 Sequenza funzionamento quando viene emesso il segnale OT

(Interruttore di finecorsa) - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 111

4.7.5 Sequenza funzionamento mentre viene emesso il segnale E-STP - - - - - - - - - - - 111

5 Test di funzionamento - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 113

6 Funzioni- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 118

6.1 Impostazione filtro - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 118

6.2 Commutazione della direzione di rotazione del servomotore - - - - - - - - - - - - - - - - - - 119

6.3 Riduzione elettronica - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 120

6.3.1 Impostazione della riduzione elettronica - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 120

11

Page 14

6.4 Gestione della posizione - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -123

6.5 Comandi di movimento - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -124

6.5.1 Comandi correlati a INTERPOLATE- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -124

6.5.2 Comandi correlati a POSING - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -124

6.6 Funzione di extracorsa del software - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -125

6.6.1 Condizioni necessarie per abilitare la funzione di extracorsa del software - - - - - - -125

6.6.2 Parametri correlati alla funzione di extracorsa del software - - - - - - - - - - - - - - - - -125

6.6.3 Monitoraggio degli extracorsa del software- - - - - - - - - - - - - - - - - - - - - - - - - - - - -126

6.7 Area di LATCH - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -127

7 Parametri - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 128

7.1 Editor dei parametri- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -128

7.2 Elenco dei parametri - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -129

8 Soluzione dei problemi- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 134

8.1 Visualizzazione allarmi - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -136

8.2 Visualizzazione degli avvisi - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -138

8.3 Visualizzazione degli allarmi/avvisi e soluzione dei problemi - - - - - - - - - - - - - - - - - - -139

8.3.1 Visualizzazione degli allarmi/avvisi e soluzione dei problemi - - - - - - - - - - - - - - - -139

8.3.2 Visualizzazione degli avvisi e soluzione dei problemi- - - - - - - - - - - - - - - - - - - - - -149

8.4 Soluzione dei problemi per malfunzionamento senza visualizzazione dell'allarme - - - -151

9 Ispezioni- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 156

9.1 Ispezioni regolari - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -156

9.2 Durata prevista dei componenti - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -156

9.3 Sostituzione ventola di raffreddamento - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -157

10 Specifiche- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 163

10.1 Specifiche - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -163

10.2 Inerzia consentita - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -165

10.3 Caratteristiche di sovraccarico - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -166

Storico delle revisioni

12

Page 15

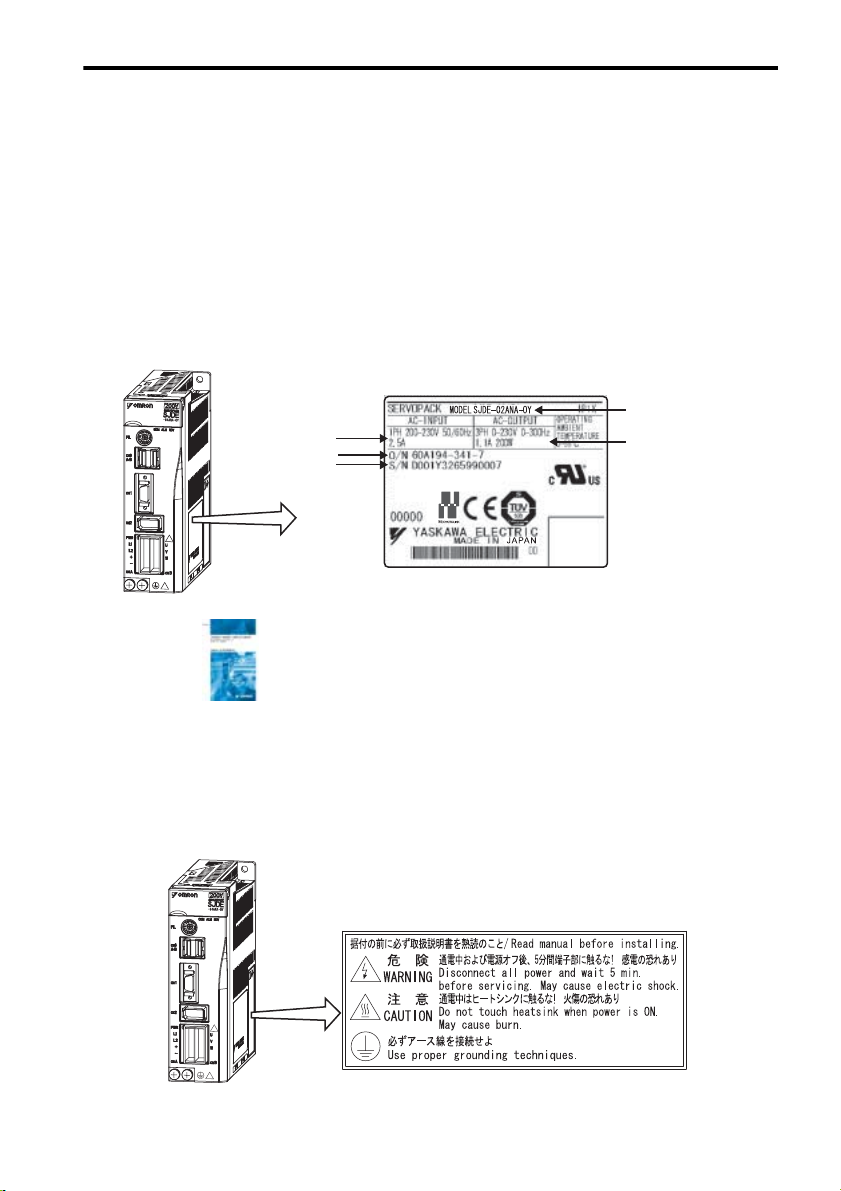

1.1 Verifica dei prodotti

1 Prima dell'uso

1.1 Verifica dei prodotti

Verificare che siano stati consegnati i seguenti elementi insieme al SERVOPACK. Verificare che il prodotto ricevuto sia quello ordinato tramite il codice del modello riportato sulla targhetta del SERVOPACK.

Se si riscontrano delle irregolarità, quali un modello errato di SERVOPACK, parti danneggiate e componenti mancanti, contattare il rappresentante Omron Yaskawa di zona o il rivenditore presso cui sono

stati acquistati i prodotti.

SJDE

SERVOPACK

Targa d'identificazione

Alimentazione

consentita

Numero ordine

Numero di serie

Una copia di questo manuale di istruzioni codice del connettore JZSP-CHG9-1

Modello

SERVOPACK

Potenza applicabile

del motore

1.2 Etichetta di avviso

Un'etichetta di avviso è situata sul lato del SERVOPACK.

SJDE

SERVOPACK

Etichetta di avviso del SERVOPACK

13

Page 16

1.3 Legenda modello

1.3 Legenda modello

SJDE—02 A N A - OY

SERVOPACK SJDE serie JUNMA

Taglia applicabile del servomotore

Codice

Uscita (W)

100

01

200

02

400

04

750

08

Tensione alimentazione

A: 200 Vc.a.

Specifiche interfaccia

N: MECHATROLINK-II

Ordine delle revisioni

di progettazione

A

Distribuito da OMRON YASKAWA Motion Control B.V.

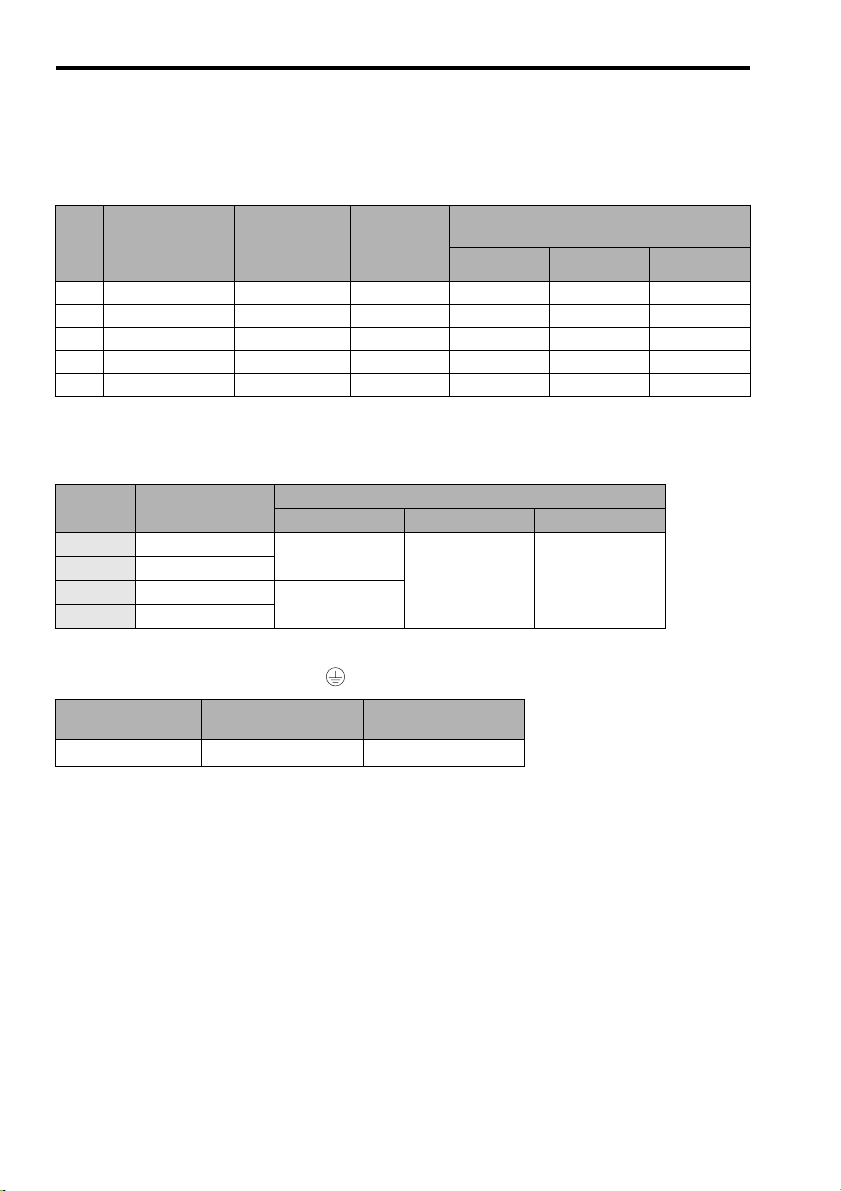

1.4 SERVOPACK e servomotori applicabili

Uscita

nominale

100 W SJME-01AM41-OY SJME-01AM4C-OY SJDE-01ANA-OY

200 W SJME-02AM41-OY SJME-02AM4C-OY SJDE-02ANA-OY

400 W SJME-04AM41-OY SJME-04AM4C-OY SJDE-04ANA-OY

750 W SJME-08AM41-OY SJME-08AM4C-OY SJDE-08ANA-OY

Senza freno Con freno

Servomotori SERVOPACK

14

Page 17

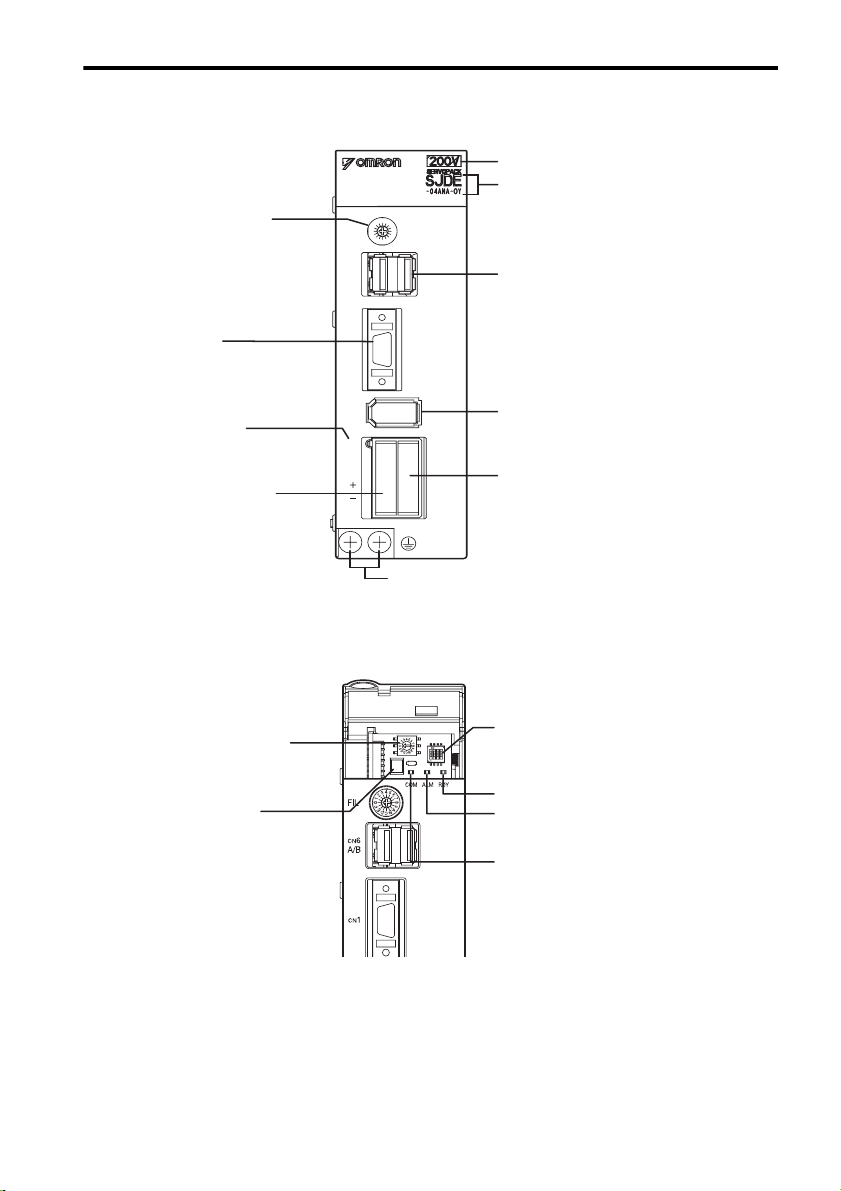

1.5 Nomi e funzioni dei componenti

1.5 Nomi e funzioni dei componenti

Tensione di ingresso

Modello

COM

ALM

RDY

4

5

3

Selettore rotativo

per impostazione filtro

per il riferimento

impostazione (FIL)

Fare riferimento a 6.1

Impostazione filtro.

Connettore

dei segnali di I/O (CN1)

Fare riferimento a y.

Indicatore

di alimentazione

(PWR)

Connettore per modulo di

alimentazione/rigenerazione (CNA)

Fare riferimento a 3.4.2 Cablaggio

connettore per il modulo di alimentazione/rigenerazione (CNA).

Impostazioni rete MECHATROLINK-II

Gli interruttori SW1 e SW2 regolano le impostazioni della rete MECHATROLINK-II. Le impostazioni

modificate vengono rese effettive alla prima riattivazione dell'alimentazione.

FIL

CN

A/B

CN

CN

PWR

CN

6

1

2

L1

L2

A

6

2

7

1

8

0

9

F

A

E

B

D

C

U

V

W

CN

Terminale di terra

Connettore per comunicazione

MECHATROLINK-II (CN6)

Fare riferimento a 3.4.6 Cablaggio dei

connettori per la rete MECHATROLINK-II

(CN6A e CN6B).

Connettore encoder (CN2)

Fare riferimento a 3.4.4 Cablaggio

connettore encoder (CN2).

Connettore per cavo circuito principale

servomotore (CNB)

B

Fare riferimento a 3.4.3 Cablaggio connet-

tore per il cavo di potenza del servomotore

(CNB).

interruttore di rotazione per impostazione

indirizzo stazione MECHATROLINK-II (SW1)

Fare riferimento alla sezione 3.8

Impostazione comunicazioni

MECHATROLINK-II.

Connettore per personal

computer (CN9)

15

DIP switch per impostazione comunicazioni

MECHATROLINK-II (SW2)

Fare riferimento alla sezione 3.8 Impostazione

rete MECHATROLINK-II.

Indicatore di stato del servo (RDY)

Indicatore di allarme (ALM)

Fare riferimento al capitolo

8 Soluzione dei problemi.

Indicatore per stato comunicazioni

MECHATROLINK-II (COM)

Fare riferimento alla sezione

3.8.5 Indicatore di

stato della rete

MECHATROLINK-II COM LED

e 8 Soluzione dei problemi.

Page 18

1.6 Standard applicabili

1.6 Standard applicabili

I SERVOPACK serie JUNMA sono conformi ai seguenti standard.

1.6.1 Standard di sicurezza nordamericani (UL, CSA)

Modello

SERVOPACK SJDE

Servomotore SJME

* 1. Underwriters Laboratories Inc.

* 2. CSA (Canadian Standard Association, Associazione canadese per la standardizzazione).

Standard UL∗1 (n. file UL) Standard CSA

UL508C (E147823) CSA C22.2 n. 14 UL

UL1004 (E165827) CSA C22.2 n. 100 UL

∗2

Certifica-

zione

1.6.2 Direttive europee

Modello Direttiva per le

SERVOPACK

Servomotore

* TÜV Product Services GmbH

Nota: 1. Poiché i SERVOPACK e i servomotori sono di tipo integrato, necessitano di una nuova conferma dopo

l'installazione nel prodotto finale.

SJDE EN50178 EN55011

SJME IEC60034-1

basse tensioni

IEC60034-5

IEC60034-8

IEC60034-9

Direttiva sulla compatibilità

elettromagnetica (EMC)

EMI EMS

classe A, gruppo 1

EN55011

classe A, gruppo 1

Certifica-

zione

EN61000-6-2 TUV PS*

EN61000-6-2 TUV PS*

16

Page 19

2.1 Condizioni di installazione

2 Installazione

Di seguito vengono descritti la posizione e il metodo di installazione del SERVOPACK.

2.1 Condizioni di installazione

Caratteristica Specifiche

Temperatura di funzionamento 0°C … +55°C

Umidità di funzionamento 90% di umidità relativa o inferiore (senza condensa)

Temperatura di stoccaggio –20°C … +70°C

Umidità di stoccaggio 90% di umidità relativa o inferiore (senza condensa)

Luogo di installazione Privo di gas corrosivi

Altitudine 1.000 m o inferiore

Resistenza alle vibrazioni

Resistenza agli urti

Condizioni di funzionamento Categoria di installazione (categoria di sovratensione): II

Installazione in un

pannello di controllo

Installazione

Luogo di

installazione

in prossimità

di un modulo

di riscaldamento

Installazione in

prossimità di una

fonte di vibrazioni

Installazione

in un luogo esposto

a gas corrosivi

Privo di polvere e polvere di ferro

Non soggetto a umidità o olio lubrificante quale l'olio per taglio.

2

4,9 m/s

2

19,6 m/s

Grado di inquinamento: 2

Classe di protezione: IP1X (EN50178)

Progettare le dimensioni del pannello di controllo, il layout del modulo

e il metodo di raffreddamento in modo che la temperatura intorno

al SERVOPACK non superi i 55°C.

Nota: Per aumentare la durata del prodotto e conservarne l'affi-

dabilità, mantenere la temperatura all'interno del pannello

di controllo al di sotto dei 45°C.

Ridurre al minimo le radiazioni termiche provenienti dal modulo

di riscaldamento ed eventuali aumenti di temperatura causati da una

convezione naturale, in modo che la temperatura intorno al SERVOPACK non superi i 55°C.

Installare un attenuatore di vibrazioni sotto al SERVOPACK per evitare

di sottoporlo a vibrazioni

I gas corrosivi non hanno un effetto immediato sul SERVOPACK

ma, a lungo termine, provocano un malfunzionamento dei componenti

elettronici e dei dispositivi correlati al contattore. Prendere misure

adeguate per evitare la presenza di gas corrosivi.

17

Page 20

2.2 Metodo di installazione

2.2 Metodo di installazione

Direzione e metodo di installazione

• Installare il SERVOPACK perpendicolarmente alla parete.

• Collegare in modo sicuro i fori di montaggio alla superficie di montaggio utilizzando viti M4.

SJDE-08ANA-OY: tre fori di montaggio SJDE-01 … 04ANA-OY: due fori di montaggio

Piastra di installazione

SERVOPACK

Vite M4

Vite M4

Vite M4

Piastra di installazione

SERVOPACK

Vite M4

Vite M4

Spazio tra i moduli SERVOPACK

• Se installati all'interno del pannello di controllo, accertarsi di lasciare dello spazio tra moduli

SERVOPACK adiacenti, come indicato nella figura seguente, in modo da consentire

il raffreddamento dei moduli.

ATTENZIONE

• Non coprire ingressi e uscite del SERVOPACK ed evitare che corpi estranei, quali frammenti

metallici o combustibili, penetrino nel prodotto

La mancata osservanza di questa avvertenza potrebbe causare il deterioramento di elementi

interni con conseguenti incendi o malfunzionamenti.

50 mm

min.

Direzione di

uscita dell'aria

30 mm

min.

10 mm

min.

18

50 mm

min.

Direzione di

entrata dell'aria

Page 21

3 Cablaggio

3.1 Configurazione del sistema

Alimentazione

Monofase, 200 Vc.a.

L1 L2

Dispositivo di sezionamento

Per proteggere le apparecchiature e il cablaggio,

collegare sempre un dispositivo di sezionamento.

Filtro antidisturbo

Utilizzato per eliminare i disturbi

dalle linee di alimentazione.

Dispositivo di

protezione da picchi

Protegge il

sistema da

sovratensione

dovuta a fulmine.

Contattore magnetico

Utilizzato per disattivare l'alimentazione

del servo quando si utilizza

un modulo di rigenerazione

o un arresto di emergenza.

Utilizzato per

un servomotore

con freno.

Alimentazione

a 24 Vc.c.*

*1

SERVOPACK

SJDE

3.1 Configurazione del sistema

Software per personal

computer: CX-One

PLC della serie CJ

Modulo di posizionamento

CJ1W-NCF71

serie CJ1

Collegamento

MECHATROLINK-II

Reattanza c.a.

Utilizzata la

soppressione

delle armoniche

dell'alimentazione.

Fusibile

Per proteggere le

apparecchiature, installare

sempre dei fusibili.

Relè freno

Cavo del segnale di I/O

Consente il collegamento

a un PLC serie CJ

AVVERTENZA

Collegare in modo corretto

i connettori CNA e CNB.

Un cablaggio errato potrebbe

provocare scosse elettriche, lesioni

o danni alle apparecchiature.

Una volta eseguito il cablaggio,

installare i connettori come indicato

nelle sezioni 3.8 Cablaggio del

connettore del modulo di

alimentazione/rigenerazione (CNA)

e 3.9 Cablaggio del connettore del

cavo di potenza del servomotore

(CNB).

Utilizzato per

un modulo di rigenerazione.

Modulo di rigenerazione

Utilizzato in caso di

energia di rigenerazione

elevata.

Ai circuiti di

controllo del

contattore

magnetico

Connettori per cavo di potenza

servomotore (CNB)

Connettori per modulo di

alimentazione/rigenerazione

(CNA)

* 1. Fornire un'alimentazione a 24 Vc.c. per il freno, separatamente dall'alimentazione delle sequenze.

Cavo di potenza

servomotore (per relè)

19

Servomotori

SJME

Page 22

3.2 Collegamento standard

3.2 Collegamento standard

Alimentazione

monofase, 200 Vc.a. … 230 Vc.a.

50/60 Hz

L1 L2

Dispositivo di sezionamento

Dispositivo di protezione da picchi

Alimentazione

a 24 Vc.c.

AVR 2

Filtro

antidisturbo

200 Vc.a.

…

230 Vc.a.

+24 V 0 V

MC1

SW1 SW2

MC1

Controllore

130Ω

C1 C2

Modulo di

rigenerazione

JUSP-

RG08D

Cavo

MECHATROLINK-II

MC1

Ry1

Diodo

volano

MC1

Reattanza

Soppressore di picchi

+

–

Y4

Y5

Cavo schermato

Terminazione

SG_COM

Cavo schermato

Fusibile

Fusibile

/TXD

/RXD

GND

130Ω

24 VIN

/EXT1

/DEC

N-OT

P-OT

E-STP

ALM

/BK

L1

L2

+

–

S

/S

Alimentazione

a 24 Vc.c.

AVR 1*

+24 V

200 Vc.a. …

230 Vc.a.

0 V

SERVOPACK

CNA CNB

1

2

3

4

CN9

1

2

3,4

CN6A

A2

A3

Guscio

CN6B

B2

B3

CN1

5

1

3,3 kΩ

2

3,3 kΩ

3

3,3 kΩ

4

3,3 kΩ

6

3,3 kΩ

12

13

7

Ry1

CN2

Guscio

Varistore

1

2

3

1

2

3

4

5

6

7

8

9

10

U

V

W

Cavo schermato

PG5V

PG0V

A+

A-

B+

B-

/Z

U

V

W

Cavo schermato

5

6

1

U

2

V

Servomotore

3

W

4

1

2

3

4

5

6

7

8

9

10

12

Fren o

FG

Encoder

Nota: 1. AVR1: alimentazione a 24 Vc.c.

per freno

AVR2: alimentazione a 24 Vc.c.

per sequenze

PB1: interruttore OFF alimentazione

PB2: interruttore ON alimentazione

MC1: contattore magnetico

Ry1: relè freno

• Esempio di componenti

Soppressore

di picchi

Okaya Electric Industries

Co., Ltd.

CRE-50500

Diodo volano Toshiba Corporation 1NH42

Relè freno OMRON Corporation Serie MY

Varistore NIPPON CHEMI-CON

TNR7V121K

CORPORATION

20

Page 23

3.3 Precauzioni per il cablaggio

2. Il circuito di protezione a terra è progettato per gli errori di messa a terra all'interno degli avvolgimenti

del motore mentre quest'ultimo è in funzione. Pertanto, potrebbe non proteggere il sistema quando si

verificano le seguenti condizioni.

• Si verifica un errore di messa a terra con resistenza bassa tra il cavo di potenza e il connettore del

servomotore.

• L'alimentazione viene attivata durante un errore di messa a terra.

Per configurare un sistema più sicuro, installare un rilevatore di errori di messa a terra per la protezione da sovraccarichi e cortocircuiti, oppure installare un rilevatore di errori di messa a terra insieme

a un interruttore di circuito di cablaggio per la protezione a terra.

3. Le informazioni sulla posizione non vengono memorizzate nel SERVOPACK, pertanto andranno perse

in caso di disattivazione dell'alimentazione. Qualora tali informazioni fossero necessarie per il funzionamento del controllore, verificare che il sistema sia dotato di un segnale di arresto di emergenza

(E-STP) in grado di arrestare le operazioni senza disattivare l'alimentazione.

* 1. Fornire un'alimentazione a 24 Vc.c. per sequenze separatamente dall'alimentazione a 24 Vc.c. per freno.

3.3 Precauzioni per il cablaggio

AVVERTENZA

• Accertarsi di aver effettuato una corretta messa a terra del SERVOPACK e del servomotore.

• Il cablaggio deve essere eseguito da personale autorizzato specializzato in lavori elettrici.

• Configurare l'alimentazione del circuito in modo che venga automaticamente interrotta nel caso

in cui il segnale E-STP si disattivi in seguito a un arresto di emergenza. (vedere 3.7.3 Ingresso

segnale arresto di emergenza).

La tensione residua fa ruotare il servomotore per alcuni secondi dopo la disattivazione dell'alimentazione e può essere causa di lesioni o danni alle apparecchiature. Accertarsi di arrestare completamente il motore disattivando il servo tramite l'arresto di emergenza.

Le informazioni sulla posizione non vengono memorizzate nel SERVOPACK, pertanto andranno

perse in caso di disattivazione dell'alimentazione. Non sarà possibile leggere nuovamente tali

informazioni in caso di disattivazione dell'alimentazione.

• Quando si utilizza il servomotore per un asse verticale, installare i dispositivi di sicurezza per

prevenire eventuali cadute di pezzi in seguito all'attivazione di allarmi. La caduta di pezzi potrebbe

causare lesioni o malfunzionamenti.

• Configurare il circuito di interLATCH in modo da bloccare il sistema per evitare eventuali lesioni

ad ogni apertura o chiusura del coperchio di protezione della macchina.

3.3.1 Protezione per linea di alimentazione

• Utilizzare un dispositivo di sezionamento e un fusibile per proteggere la linea di alimentazione. Il SERVOPACK

si collega direttamente a un'alimentazione commerciale senza un trasformatore, utilizzare, pertanto, sempre

un dispositivo di sezionamento e un fusibile per proteggere il servosistema da alte tensioni accidentali.

3.3.2 Precauzioni per la messa a terra

Durante la messa a terra del SERVOPACK, tenere in considerazione le seguenti condizioni.

• Nel caso di un filo di terra, utilizzare un cavo che sia il più spesso possibile (2,0 mm2 o superiore).

• È consigliabile utilizzare una resistenza di massa pari a 100 (Ω) o inferiore.

• Effettuare la messa a terra in un unico punto.

21

Page 24

3.3 Precauzioni per il cablaggio

3.3.3 Precauzioni per il cavo

• Per il cablaggio, utilizzare i cavi specificati. Utilizzare cavi che siano il più corti possibili.

• Non piegare o applicare tensioni ai cavi. Il conduttore di un cavo di segnale è sottile

(0,08 … 0,12 mm2); pertanto, maneggiare i cavi con attenzione.

3.3.4 Caduta di tensione

Caduta di tensione con uscita nominale SERVOPACK

Alimenta-

zione

circuito

principale

Monofase

200 V

SERVOPACK

Modello Potenza

SJDE-01ANA-OY 100 W 0,84 6 9 15

SJDE-02ANA-OY 200 W 1,1 8 17

SJDE-04ANA-OY 400 W 2,0 16 25

SJDE-08ANA-OY 750 W 3,7 27 36

Corrente

di uscita

(valore effettivo)

A

Caduta di ten-

sione circuito

principale

W

Caduta di ten-

sione circuito di

controllo

W

Caduta

di tensione

totale

W

Nota: Valori ottenuti con l'uscita nominale del servomotore.

3.3.5 SERVOPACK e dispositivi periferici applicabili

SERVOPACK Potenza

Tipo

SJDE01ANA-OY

SJDE02ANA-OY

SJDE04ANA-OY

SJDE08ANA-OY

Produttore

Nota: Si consiglia di utilizzare un interruttore di uso generico per corrente da 200 mA o superiore o un interrut-

* 1. Valore nominale al carico nominale. Per selezionare il dispositivo di sezionamento appropriato, è richiesta

la riduzione specificata.

* 2. Caratteristiche di taglio (25°C): 200% due secondi min. e 700% 0,01 secondi min.

Pote n-

alimenta-

za

zione per

SERVO-

PAC K

kVA

100 W

200 W

400 W

750 W

0,40 4 0KLK

0,75 X5053

1,2 8 X5054

2,2 16 0KLK

tore per inverter (per alte frequenze).

Val ore di

di

corrente di

alimentazione per

dispositivo di

sezionamento A

(rms)

– – Littelfuse

*1 *2

Valore di

alimenta-

zione

e modello

di fusibile

esterno

015.T

(15 A

(rms))

030.T

(30 A

(rms))

Inc.

Cor-

Contat-

rente

spunto

A0p

tore

di

magne-

tico

30 HI-11J R7A-

60 HI-15J R7A-

–Yaskawa

Controls

Co., Ltd.

Filtro

antidisturbo

FIZN105-

BE

FIZN109-

BE

Block

Elektronik

Disposi-

tivo di

prote-

zione da

sovracor-

rente

RxCxM-

601BQZ-4

Okaya

Electric

Industries

Co., Ltd.

Reattanza

c.a.

X5052

X5056

Ya s k a w a

Controls

Co., Ltd.

IMPORTANTE

Errore di terra

Il circuito di protezione a terra è progettato per gli errori di messa a terra all'interno degli

avvolgimenti del motore mentre quest'ultimo è in funzione. Pertanto, potrebbe non proteggere il sistema quando si verificano le seguenti condizioni.

• Si verifica un errore di messa a terra tra il cavo di potenza e il connettore del servomotore.

• L'alimentazione viene attivata durante un errore di messa a terra.

Per configurare un sistema più sicuro, installare un rilevatore di errori di messa a terra per

la protezione da sovraccarichi e cortocircuiti oppure installare un rilevatore di errori di

messa a terra insieme a un interruttore di circuito di cablaggio per la protezione a terra.

22

Page 25

3.3.6 Prevenzione dei disturbi

Esempio di cablaggio la prevenzione dei disturbi

3.3 Precauzioni per il cablaggio

Filtro antidisturbo

200 Vc.a.

* 1. Per i cavi collegati a custodie per scopi di installazione, utilizzare cavi con un diametro pari a 3,5 mm2

o superiore. Si consiglia di utilizzare cavi in rame intrecciati piatti.

* 2. Utilizzare cavi a doppini intrecciati per la sezione P.

2LF

Dimensioni

cavo

Custodia

min.:

2

3,5 mm

1.

*

P

Dimensioni cavo min.: 3,5 mm

Custodia

Sequenza funzionamento relè

Circuito di generazione

segnale utente

*2.

2

P

*1.

AVR

(messa

a terra)

Custodia

P

1LF

Custodia

2 mm2 o superiore

Custodia

SJDE

SERVOPACK

L1

L2

Dimensioni cavo min.:

2

3,5 mm

*1.

Piastra di messa a terra

Messa a terra: Effettuare la messa a terra

in un unico punto.

Resistenza di massa min.: 100 Ω

CN1

U

V

W

CN2

Dimensioni

cavo

min.:

3,5 mm

Dimensioni

cavo

min.:

3,5 mm

2

2

Servomotore

M

(FG)

(PG)

Messa a terra corretta

• Messa a terra dell'involucro del servomotore:

accertarsi di collegare il terminale di messa a terra sull'involucro del servomotore al terminale

di messa a terra sul SERVOPACK.

• Accertarsi di mettere a terra il terminale di messa a terra del SERVOPACK.

• Se i cavi di potenza del servomotore sono posizionati in un condotto di metallo, mettere a terra

il condotto e la scatola di messa a terra.

È necessario utilizzare la messa a terra in un unico punto.

23

Page 26

3.3 Precauzioni per il cablaggio

Filtri antidisturbo

Utilizzare filtri antidisturbo per la prevenzione di disturbi sull’alimentazione.

Nella tabella seguente sono elencati i filtri antidisturbo consigliati per diversi modelli di SERVOPACK.

Applicazione di filtri antidisturbo

Tensione ali-

mentazione

Monofase

230 V +10%

50 – 60 Hz

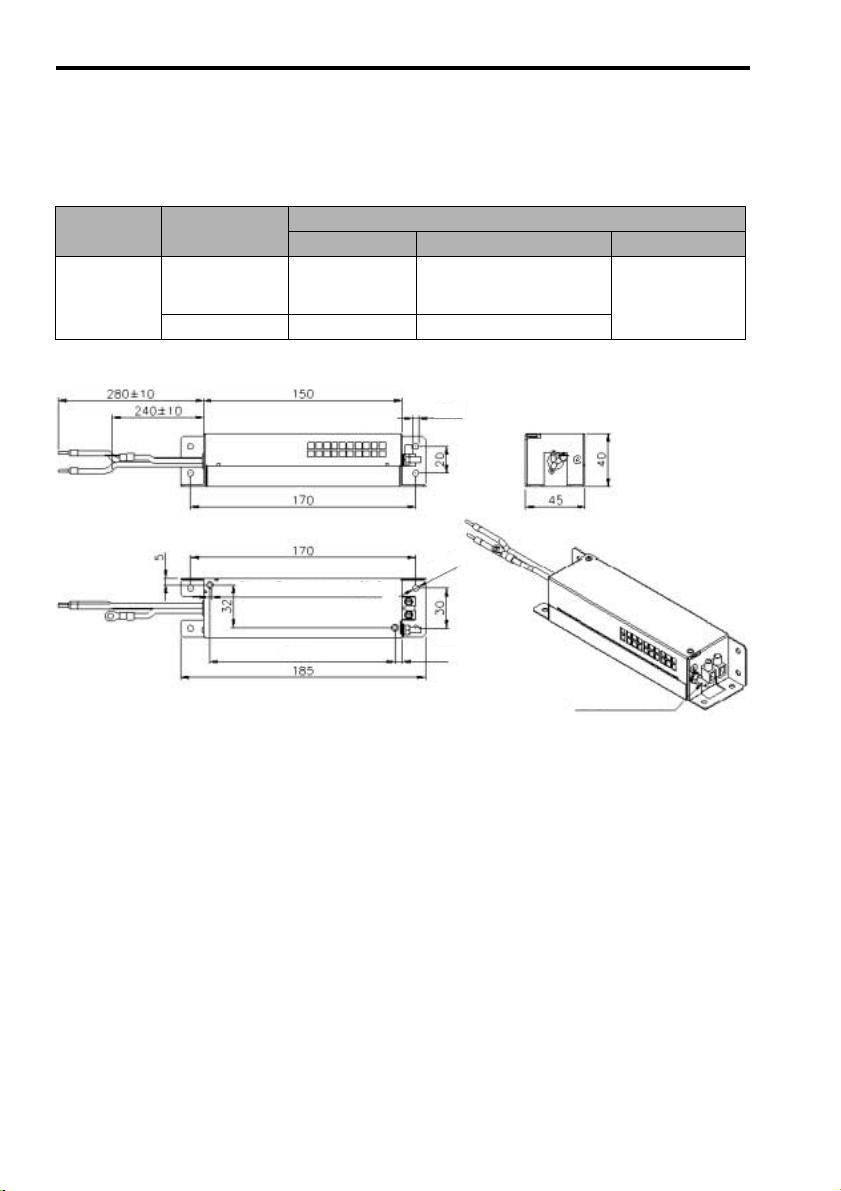

Dimensioni filtro R7A-FIZN105-BE

Modello

SERVOPACK

SJDE-01ANA-OY

SJDE-02ANA-OY

SJDE-04ANA-OY

SJDE-08ANA-OY

Filtri antidisturbo consigliati

Modello Specifiche Produttore

R7A-FIZN105-BE Monofase 250 Vc.a., 5 A

R7A-FIZN109-BE Monofase 250 Vc.a., 9 A

Ø 4,5

Transformatoren

GmbH & Co. KG.

Block

Elektronik

Elemento di fissaggio cieco

M4 (2x)

139,5

Ø 4,5

5,5

PE Bullone M4x15

24

Page 27

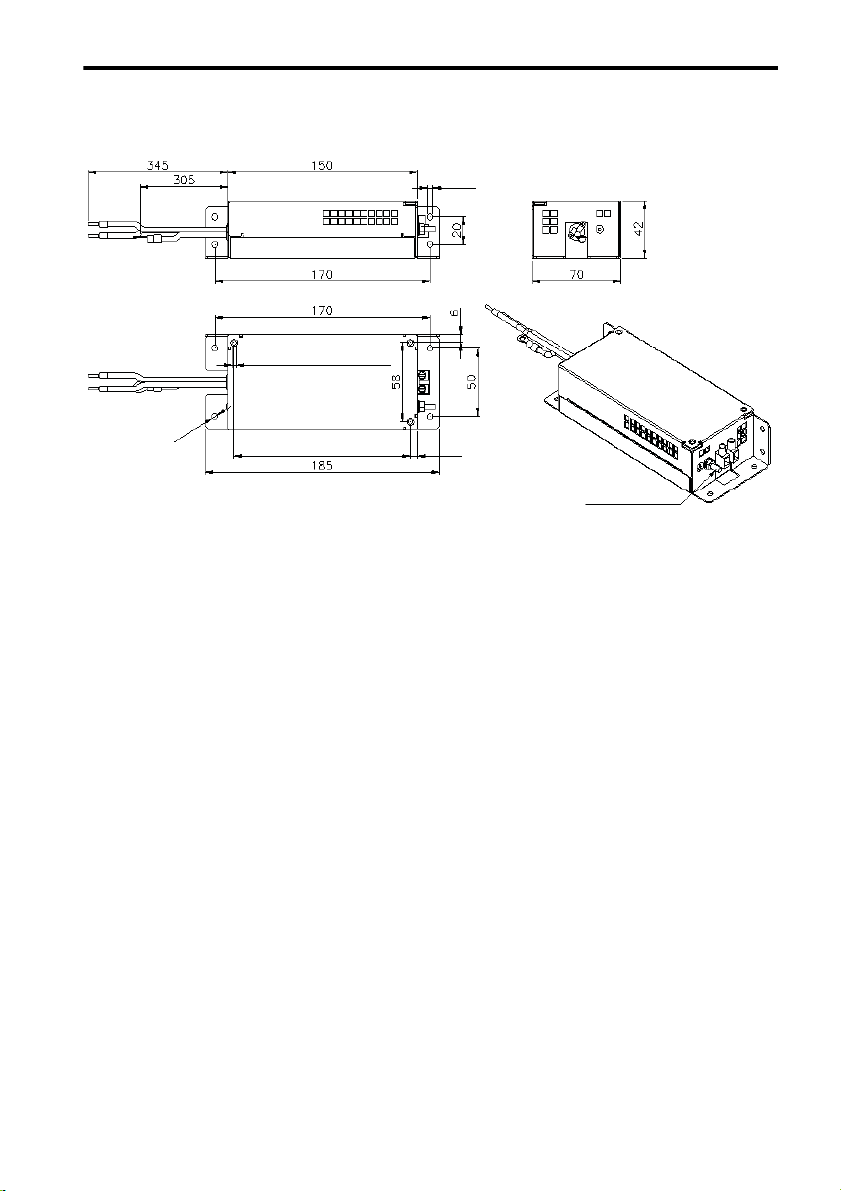

Dimensioni filtro per modello R7A-FIZN109-BE

Elemento di fissaggio cieco M4 (3x)

3.3 Precauzioni per il cablaggio

Ø 4,5

Ø 4,5

139,5

5,5

PE Bullone M4x15

25

Page 28

3.3 Precauzioni per il cablaggio

3.3.7 Condizioni di installazione e cablaggio su marchiatura CE

Condizioni di installazione in conformità alle direttive EMC

Per adattare una combinazione di un servomotore SJME e un SERVOPACK SJDE conforme alle direttive

EMC (EN55011, gruppo 1, classe A e EN61000-6-2), è necessario soddisfare le seguenti condizioni.

Poiché i SERVOPACK sono di tipo integrato, necessitano di una nuova conferma dopo l'installazione

nel prodotto finale

IMPORTANTE

Alimentazione

monofase

200 Vc.a.

PE

Il livello EMC effettivo potrebbe differire in base alla configurazione di sistema effettiva,

al cablaggio e ad altre condizioni.

Piastra di messa a terra

Alimentazione

5

Fermacavo

Dispositivo di

protezione da

sovracorrente

Modulo di

rigenerazione

Filtro

antidisturbo

freno

SERVOPACK

L1, L2

+,–

2

Nucleo

di ferrite

Controllore

U, V, W

CN2

CN1CN6

1

Nucleo

di ferrite

Nucleo

di ferrite

Fermacavo

3

4

Nucleo

di ferrite

Giunzione cavo

Nucleo

di ferrite

Servomotore

Nucleo

di ferrite

Giunzione cavo

Freno

Encoder

Simbolo Nome cavo Specifiche

A Cavo segnali di I/O Cavo schermato

B Cavo per rete MECHATROLINK-II Cavo schermato

C Cavo di potenza servomotore Cavo schermato

D Cavo encoder Cavo schermato

E Cavo linea c.a. Cavo schermato

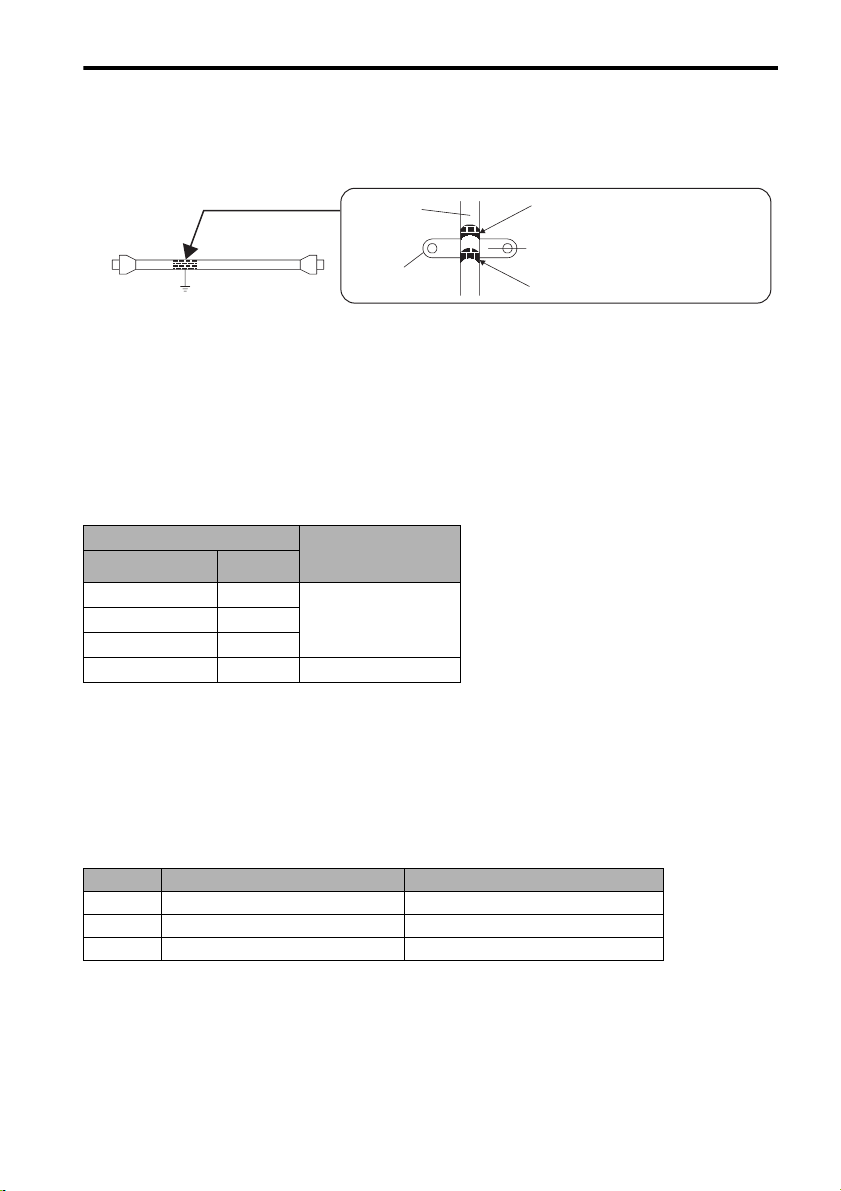

Installazione del nucleo di ferrite

Arrotolare il cavo di potenza del servomotore (come un collegamento) intorno al nucleo di ferrite con

due giri, quindi collegarli dal SERVOPACK. Fare riferimento al diagramma nella pagina precedente.

Cavo (due giri)

Nucleo di ferrite

Nota: Nucleo di ferrite consigliato

Modello: ESD-SR-25 (Tokin. Corp.)

26

Page 29

3.4 Cablaggio circuito principale

Fissaggio del cavo

Fissare e mettere a terra la schermatura del cavo utilizzando un pezzo di metallo conduttivo (morsetto del cavo).

• Esempio di morsetto del cavo

Lato

controllore

Piastra di messa a terra

Cavo

Morsetto

del cavo

Schermatura (guaina del cavo scoperta)

Fissare e mettere a terra la schermatura

del cavo utilizzando un pezzo di

metallo conduttivo.

Rimuovere le tracce di vernice sulla

superficie di montaggio.

Scatola schermata

Per le interferenze magnetiche (EMI), è necessario utilizzare una scatola schermata, ossia una custodia

metallica chiusa. La struttura della scatola deve consentire di collegare alla messa a terra il corpo principale,

la porta e il modulo di raffreddamento. L'apertura della scatola deve essere quanto più piccola possibile.

3.3.8 Altre precauzioni

• Non ruotare il motore esternamente indipendentemente dalla presenza o meno di elettricità sul motore stesso.

• Quando si riavvia l'alimentazione subito dopo averla disattivata, il SERVOPACK potrebbe generare

un allarme. Fare riferimento al tempo di mantenimento dell'alimentazione riportato nella tabella

seguente per riavviare correttamente l'alimentazione.

SERVOPACK Tempo di attesa min.

Modello Potenza

SJDE-01ANA-OY 100 W

SJDE-02ANA-OY 200 W

SJDE-04ANA-OY 400 W

SJDE-08ANA-OY 750 W

prima del riavvio

(s)

20

30

3.4 Cablaggio circuito principale

• I SERVOPACK SJDE sono idonei per i luoghi con un'alimentazione inferiore ai 5.000 A (rms) (230 V max.).

• È necessario utilizzare i SERVOPACK con i fusibili o dispositivi di sezionamento conformi agli standard UL, con rispetto alla normativa National Electrical Code (NEC).

• Utilizzare cavi in rame termoresistenti a una temperatura di 75°C o equivalenti.

3.4.1 Cavi di potenza SERVOPACK

Tipi di cavo

Simbolo Nome Temperatura conduttore consentita

PVC Cavo in vinile normale

IV Cavo in vinile da 600 V

HIV

• Le dimensioni dei cavi sono selezionate per tre cavi per fascio a una temperatura ambiente di 40°C

• Utilizzare cavi con una tensione di resistenza minima di 600 V per i circuiti principali.

• Se i cavi sono contenuti in condotti metallici o in PVC, tenere in considerazione il rapporto di ridu-

• Utilizzare cavi termoresistenti al di sotto della temperatura ambiente o della temperatura del quadro

• Non utilizzare cavi in condizioni di stato rigenerativo continuo.

Cavo in vinile resistente alle temperature

con la corrente nominale.

zione della corrente consentita.

in situazioni in cui i cavi in vinile normali si deteriorano rapidamente e non possono essere utilizzati

in un breve periodo di tempo.

27

−

60°C

75°C

Page 30

3.4 Cablaggio circuito principale

Dimensioni dei cavi e corrente consentita

La tabella seguente mostra le dimensioni dei cavi e la corrente consentita per tre fili. Utilizzare un cavo

le cui caratteristiche corrispondano o siano inferiori alla corrente consentita riportata nella tabella.

• Cablaggio in vinile termoresistenti (HIV) da 600 V

Di-

Diametro sezione

men-

sioni

AWG

20 0,5 19/0,18 39,5 6,6 5,6 4,5

– 0,75 30/0,18 26,0 8,8 7,0 5,5

18 0,9 37/0,18 24,4 9,0 7,7 6,0

16 1,25 50/0,18 15,6 12,0 11,0 8,5

14 2,0 7/0,6 9,53 23 20 16

Nota: I valori nella tabella sono solo di riferimento.

trasversale

nominale

2

mm

Terminali di ingresso dell'alimentazione (L1, L2), terminali di collegamento del

Numero di confi-

gurazione dei

cavi/mm

2

Resistenza

conduttiva

2

Ω/mm

Corrente consentita alla temperatura ambiente

A

30°C 40°C 50°C

motore (U, V, W) e terminali di collegamento del modulo di rigenerazione (+, –)

Potenza

W

100

200

400

750

Nota: I connettori vengono utilizzati per tutti i collegamenti.

Tipo

di SERVOPACK

SJDE-01ANA-OY

SJDE-02ANA-OY

SJDE-04ANA-OY

SJDE-08ANA-OY

Codice morsetti

L1, L2 U, V, W +, –

HIV 1,25 mm

HIV 2,0 mm

2

2

HIV 1,25 mm

Lunghezza

cablaggio:

20 m max.

2

HIV 1,25 mm

Lunghezza

cablaggio:

0,5 m max.

2

Terminale di messa a terra ( )

Dimensione filo Dimensione delle viti

HIV 2,0 mm2 min.

del terminale

M4 1,2 … 1,4 Nxm

Coppia di serraggio

28

Page 31

Elenco dispositivi periferici

3.4 Cablaggio circuito principale

Nome Specifiche Tipo Lun-

Cavo di

potenza per

servomotori

Junma

senza freno

SJME0@AMB41OY

Cavo di

potenza per

servomotori

Junma con

freno SJME0@AMB4COY

Kit connettore per

cavo di

potenza

servomo-

*1

tore

Cavi flessibili

(standard)

Raggio di curvatura cavo

schermato conforme agli standard UL/CSA

(dinamico) >

Ø 10x Cicli >

10 milioni

Cavi flessibili

(standard)

Raggio di curvatura cavo schermato conforme

agli standard

UL/CSA (dinamico) > Ø 10x

Cicli > 10 milioni

Tipo a crimpare

estremità

motore

(comune per

servomotori con

o senza freno)

Tipo a molla

estremità SER-

VOPACK (CNB)

(comune per

servomotori con

JZSP-CHM000-01-5E

JZSP-CHM000-03-E

JZSP-CHM000-05-E

JZSP-CHM000-10-E

JZSP-CHM000-15-E

JZSP-CHM000-20-E

JZSP-CHM030-01-5E

JZSP-CHM030-03-E

JZSP-CHM030-05-E

JZSP-CHM030-10-E

JZSP-CHM030-15-E

JZSP-CHM030-20-E

JZSP-CHM9-1

JZSP-CHM9-2

∗2

∗3

o senza freno)

Tipo a crimpare

estremità

SERVOPACK

(CNB)

(comune per

servomotori con

Fare riferimento alla

pagina 35.

o senza freni)

Kit connettore per

modulo di

alimenta-

one/rigene-

zi

*

1

razione

Tipo a molla

estremità

SERVOPACK

(CNA)

(comune per

servomotori con

o senza freni)

JZSP-CHG9-1

∗3

ghezza

1,5 m

3 m

5 m

10 m

15 m

20 m

1,5 m

3 m

5 m

10 m

15 m

20 m

–

–

–

–

Aspetto Produt-

14

tore

Omron

Ya s k aw a

Motion

Control,

*4

BV.

J.S.T.

Mfg Co.,

*5

Ltd.

Omron

Ya s k aw a

Motion

Control,

*4

BV.

29

Page 32

3.4 Cablaggio circuito principale

Nome Specifiche Tipo Lun-

Cavo encoder per servomotori

Junma

SMJE0@AMB4@OY

Cavi flessibili

(standard)

Raggio di curvatura cavo

schermato conforme agli standard UL/CSA

(dinamico) >

Ø 10x Cicli >

10 milioni

Cavi non

flessibili

Kit connettore per

cavo enco-

*1

der

Tipo a crimpare

estremità

motore

Tipo a saldare

estremità

SERVOPACK

(CN2) (nero)

Tipo a saldare

estremità

SERVOPACK

(CN2) (grigio)

Cavo segnale di I/O JZSP-CHI003-01

Kit connettore per cavo

segnale di

I/O (CN1)

*

1

Tipo a saldare

estremità SERVOPACK

JZSP-CHP800-01-5E

JZSP-CHP800-03-E

JZSP-CHP800-05-E

JZSP-CHP800-10-E

JZSP-CHP800-15-E

JZSP-CHP800-20-E

R7A-CRZ003C

R7A-CRZ005C

R7A-CRZ0010C

JZSP-CHP9-1

∗2

JZSP-CHP9-2

JZSP-CHP9-3

JZSP-CHI003-02

JZSP-CHI003-03

R7A-CPZ001S

R7A-CPZ001S

JZSP-CHI9-1

ghezza

1,5 m

3 m

5 m

10 m

15 m

20 m

3 m

5 m

10 m

–

–

–

1 m

2 m

3 m

1m

2m

–

(cont’d)

Aspetto Produt-

tore

Omron

Yaskawa

Motion

Control,

*4

BV.

30

Page 33

Nome Specifiche Tipo Lun-

Cavo per

comunicazioni

MECHATROLINK-II

Cavo con connettori ad ambo

le estremità*

6

(senza nucleo

di ferrite)

Cavo con connettori ad ambo

le estremità

(con nucleo

di ferrite)

*6

JEPMC-W6002-

JEPMC-W6002--E

(conforme alle Direttive

RoHS)

JEPMC-W6003-

JEPMC-W6003(conforme alle Direttive

RoHS)

∗7

*7

∗7

*7

-E

Terminazioni JEPMC-W6022

JEPMC-W6022-E

(conforme alle Direttive

RoHS)

Cavo per

personal

computer

Cavi JZSP-CPS00-02

ghezza

–

–

–

–

–

–

2 m

3.4 Cablaggio circuito principale

(cont’d)

Aspetto Produt-

tore

Omron

Ya s k aw a

Motion

Control

*4

BV.

Strumento J-FAT-OT

Ventola di raffreddamento JZSP-CHF08-01

per SERVOPACK

–

–

SJDE-04ANA-OY

JZSP-CHF08-02

per SERVOPACK

–

SJDE-08ANA-OY

Nota: Contattare il produttore per ulteriori dettagli quali il diametro esterno.

* 1. I connettori per CNB, CN1 e CN2 non vengono forniti in dotazione con il SERVOPACK. I connettori

per l'estremità del servomotore non vengono forniti in dotazione con il servomotore. Tali connettori

devono essere acquistati separatamente.

* 2. Fare riferimento alle pagine che forniscono i dettagli per il tipo di strumento a crimpare utilizzabile.

Lo strumento a crimpare deve essere ordinato a parte.

* 3. Con uno strumento di apertura (leva per filo)

* 4. Omron Yaskawa Motion Control BV.URL: http://www.omronyaskawa.com

* 5. J.S.t.Mfg co., Ltd. URL: http://www.jst-mfg.com

* 6. La lunghezza totale del cavo deve essere di 50 m massimo e la lunghezza del cavo tra stazioni 0,5 m minimo.

* 7. Specificare la lunghezza del cavo in durante l'ordinazione, come indicato nella tabella seguente .

Lunghezza cavo m

A5 0,5 (1,64)

01 1 (3,28)

03 3 (9,84)

05 5 (16,4)

07 7 (30,0)

Lunghezza cavo m

10 10 (32,8)

20 20 (65,6)

30 30 (98,4)

40 40 (131)

50 50 (164)

31

Page 34

3.4 Cablaggio circuito principale

3.4.2

Cablaggio connettore per il modulo di alimentazione/

rigenerazione (CNA)

ATTENZIONE

• Durante il cablaggio del connettore del circuito principale, osservare le seguenti precauzioni.

• Rimuovere il connettore dal SERVOPACK prima di eseguire il cablaggio.

• Inserire solo un filo per terminale sul connettore.

• Accertarsi che il filo esposto non vada in cortocircuito con i fili adiacenti.

Attenersi alla seguente procedura quando si collega il SERVOPACK al connettore di tipo a molla per

il modulo di alimentazione/rigenerazione.

1. Rimuovere il connettore dal SERVOPACK.

Accertarsi di rimuovere il connettore dal SERVOPACK durante il cablaggio.

2. Scoprire il rivestimento esterno.

Raddrizzare il filo esposto con le dita per evitare lo svolgimento dei fili.

Da 9 a 10 mm

3. Aprire il terminale del filo sulla custodia del connettore di alimentazione (spina) con lo strumento

(leva per cablaggio) utilizzando la procedura riportata nella figura A o B.

• Inserire l'estremità del gancio di collegamento dello strumento fornito nello slot come indicato nella

figura A.

Lo strumento deve essere acquistato dal cliente.

• Utilizzare un cacciavite a taglio standard (con una larghezza della lama pari a 2,5 ... 3,0 mm). Inserire

la lama nello slot, come indicato nella fig. B, e premere con decisione per aprire il terminale del filo.

È possibile utilizzare indistintamente la procedura riportata nella fig. A o B per aprire l'apertura per

l'inserimento del filo.

Fig. A Fig. B

Tipo di strumento: J-FAT-OT

(J.S.T. Mfg Co., Ltd.)

4. Inserire il filo esposto nell'apertura.

Inserire il filo esposto nell'apertura e, quindi, chiudere l'apertura rilasciando il gancio dello strumento

o rimuovendo il cacciavite.

Dimensione filo

Caratteristiche Dimensione filo

Dimensioni

conduttore

Diametro guaina

Cavo

intrecciato

Filo singolo

AWG1 4 … AWG22

φ1,6 mm … φ0,65 mm

φ3,8 mm … φ1,7 mm

32

Page 35

5. Collegare il connettore al SERVOPACK.

Una volta cablato il connettore, collegarlo al SERVOPACK.

Alimentazione

monofase, 200 Vc.a.

L2 L1

Dispositivo sezionamento

Filtro antidisturbo

Contattore magnetico

Reattanza c.a.

FusibileFusibile

A

Modulo di rigenerazione

+(Y3)

-

Y4

Y5

C1

C2

Quando si verificano allarmi quali quelli di

disconnessione della resistenza di rigenerazione,

di guasto dei transistor di rigenerazione (Tr) e di

sovratensione, il contatto tra i terminali C1 e C2 viene

aperto. Utilizzare tale segnale di contatto per disattivare

l'alimentazione

N

4321

del

SERVOPACK

3.4 Cablaggio circuito principale

OMRON-YASKAWA

200 V

SERVOPACK

SJDE

- 04ANA

COM

ALM

RDY

4

5

3

6

2

7

1

8

0

9

FIL

F

A

E

B

D

C

CN6

A/B

CN1

CN2

PWR

U

L1

V

L2

W

CNBCNA

Connettore CNA

1