Cat. No. E45E-PT-02

Barreira de Segurança Tipo 4

Barreira de Segurança Tipo 2

F3S-TGR-SB4-KxC, F3S-TGR-SB2-KxC

MANUAL DO UTILIZADOR

Breve Pesperpectiva Global

07 Funcionamento

08 Precauções e critérios para instalação

12 Montagem Mecânica

15 Procedimentos de operação

23 Diagnósticos do LED

Advanced Industrial Automation

Introdução

INTRODUÇÃO

Este Manual de instruções descreve a Barreira de Segurança (SLC) F3S-TGR-SBx-KxC.

REQUISITOS GERAIS DE SEGURANÇA

Preste sempre atenção aos seguintes pontos quando utilizar a Barreira de Segurança F3S-TGR-SBx-KxC:

• Leia minuciosamente este manual para compreender e utilizar correctamente as descrições antes de

• Uma pessoa qualificada deverá conduzir uma avaliação de riscos na máquina e determinar a aptidão

• Mantenha este Manual num local onde o operador o possa consultar sempre que for necessário.

• Não abra a estrutura ou efectue quaisquer modificações não autorizadas

• A fonte de alimentação deverá estar desligada antes de continuar qualquer intervenção externa.

Regulamentos e Normas

1. O F3S-TGR-SBx-KxC é um equipamento de protecção electro-sensível (ESPE) em conformidade com

2. O F3S-TGR-SBx-KxC respeita os seguintes regulamentos e normas:

3. O F3S-TGR-SBx-KxC recebeu as seguintes homologações do organismo notificado Serviço de

instalar e funcionar com o produto.

deste produto antes da instalação.

a Directiva da União Europeia (UE) relativa a máquinas, Anexo IV, B, Componentes de Segurança e

Artigo 1.

(1) Regulamentos da UE

Directiva Respeitante a Máquinas: Directiva 98/37/EC

Directiva respeitante à

compatibilidade electromagnética (EMC): Directiva 89/336/EEC

(2) Normas europeias: EN61496-1, prEN61496-2

produtos TÜV:

Certificado de tipo CE, de acordo com a Directiva respeitante a máquinas da UE

TIPOS 2 e 4 ESPE (EN61496-1),

TIPOS 2 e 4 AOPD (prEN61496-2)

Certificado de um Organismo Notificado para EMC

LER E COMPREENDER ESTE MANUAL

Leia e compreenda este manual antes de armazenar, instalar, utilizar, manter ou ceder este produto.

Consulte o representante da TECHNO GR se tiver quaisquer questões ou comentários.

GARANTIA

É da exclusiva responsabilidade da TECHNO GR garantir que os produtos estejam isentos de defeitos nos

materiais e na mão-de-obra pelo período de um ano (ou outro período, se especificado) a partir da data de

venda pela TECHNO GR.

A TECHNO GR NÃO GARANTE NEM FAZ QUALQUER AFIRMAÇÃO, EXPRESSA OU IMPLÍCITA,

RELATIVAMENTE À NÃO VIOLAÇÃO DE DIREITOS DE AUTOR, COMERCIALIZAÇÃO OU

ADEQUAÇÃO A UM FIM ESPECÍFICO DOS PRODUTOS.

QUALQUER COMPRADOR OU UTILIZADOR RECONHECE QUE O PRÓPRIO COMPRADOR OU

UTILIZADOR DETERMINOU QUE OS PRODUTOS CUMPREM ADEQUADAMENTE OS REQUISITOS

DA UTILIZAÇÃO PRETENDIDA.

A TECHNO GR NÃO OFERECE QUAISQUER OUTRAS GARANTIAS, EXPRESSAS OU IMPLÍCITAS.

LIMITAÇÃO DE RESPONSABILIDADE

A TECHNO GR NÃO SERÁ CONSIDERADA RESPONSÁVEL POR DANOS ESPECIAIS, INDIRECTOS

OU CONSEQUENTES, PERDA DE LUCROS OU PERDA COMERCIAL DE ALGUMA FORMA

RELACIONADOS COM OS PRODUTOS, QUER ESSA QUEIXA

SE BASEIE EM RESPONSABILIDADE CONTRATUAL, GARANTIA, NEGLIGÊNCIA OU

RESPONSABILIDADE OBJECTIVA.

Em caso algum deverá a responsabilidade da TECHNO GR por qualquer acto exceder o preço individual

do produto no qual assenta a garantia.

EM CASO ALGUM DEVERÁ A TECHNO GR SER CONSIDERADA RESPONSÁVEL PELA GARANTIA,

REPARAÇÃO OU OUTRAS QUEIXAS RELATIVAMENTE AOS PRODUTOS, A MENOS QUE A

AVALIAÇÃO DA TECHNO GR CONFIRME QUE OS PRODUTOS FORAM UTILIZADOS, GUARDADOS,

INSTALADOS E MANTIDOS ADEQUADAMENTE E QUE NÃO FORAM SUJEITOS A CONTAMINAÇÃO,

ABUSO, UTILIZAÇÃO INCORRECTA OU MODIFICAÇÃO OU REPARAÇÃO INADEQUADA.

3

APTIDÃO PARA UTILIZAÇÃO

A TECHNO GR não se responsabiliza pela conformidade com quaisquer normas, códigos ou regulamentos

que se aplicam à combinação dos produtos na aplicação do cliente ou utilização do produto.

A pedido do cliente, a TECHNO GR fornecerá documentos de certificação de terceiros aplicáveis que

identificam as características e limitações de utilização que se aplicam aos produtos.

Estas informações não são suficientes por si só para uma determinação completa da aptidão dos produtos

combinada com o produto final, máquina, sistema ou outra aplicação ou utilização.

Seguem-se alguns exemplos de aplicações às quais deverá ser dada uma atenção especial. Não se

destina a ser uma lista exaustiva de todas as utilizações possíveis dos produtos, nem implica que as

utilizações listadas possam ser adequadas aos produtos:

• Utilização no exterior, envolvendo a contaminação de químicos potenciais ou

interferência eléctrica, ou condições ou utilização não descritas neste documento.

• Sistemas de controlo de energia nuclear, sistemas de combustão, sistemas de viaférrea, sistemas de aviação, equipamento médico, máquinas de diversão, veículos e

instalações sujeitas a indústria separada e regulamentações governamentais.

• Sistemas, máquinas e equipamento que possam apresentar um risco de vida ou de

bens.

Conheça e respeite todas as proibições de utilização aplicáveis a estes produtos.

NUNCA UTILIZE OS PRODUTOS PARA UMA APLICAÇÃO QUE ENVOLVA SÉRIOS RISCOS DE VIDA

OU DE BENS SEM ASSEGURAR QUE O SISTEMA FOI TOTALMENTE CONCEBIDO PARA LIDAR COM

ESSES RISCOS E QUE ESTE PRODUTO DA TECHNO GR ESTÁ CORRECTAMENTE CLASSIFICADO

E INSTALADO PARA A UTILIZAÇÃO PRETENDIDA EM TODO O EQUIPAMENTO OU SISTEMA.

Nota: Algumas especificações dos produtos podem ser alteradas sem qualquer aviso prévio.

É possível atribuir números de modelo especiais para corrigir ou estabelecer especificações chave para a

aplicação a pedido do utilizador.

Contacte o representante da TECHNO GR em qualquer altura para se informar das especificações reais

dos produtos adquiridos.

DEFINIÇÃO DE SÍMBOLOS

As informações neste manual particularmente importantes podem ser identificadas da seguinte forma;

AVISO indica uma situação potencialmente perigosa, que, caso não seja evitada, resultará

!

!

em ferimento menor ou moderado ou poderá resultar em ferimento grave ou morte. Além

disso, poderão ocorrer danos de bens significativos.

PERIGO indica uma situação potencialmente perigosa, que, caso não seja evitada, resultará

ocasionalmente em ferimento menor ou moderado ou em danos físicos de bens.

AVISO é utilizado para salientar informações essenciais.

)

FABRICANTE: TECHNO-GR s.r.l.

através de Torino, 13/15

10046 Poirino (TO) - ITÁLIA

Tel. +39 011 9452041

FAX +39 011 9452090

Correio Electrónico info_technogr@eu.omron.com

WWW www.technogr.com

MANUAL DO UTILIZADOR: Versão 5.1 de 29-3-2006

4

ÍNDICE

Secção Página

1 Funcionamento. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

2 Precauções e critérios para instalação . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

2-1 Cálculo da distância mínima para instalação . . . . . . . . . . . . . . . . . . . 8

2-2 Superfícies reflectoras . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

3 Montagem Mecânica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

4 Ligações . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

4-1 Referência para cabos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

4-2 Notas sobre ligações. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

5 Procedimento de Alinhamento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

6 Procedimentos de operação . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

6-1 Definir os DIP Switchs internos . . . . . . . . . . . . . . . . . . . . . . . . . . 15

6-1-1 Selecção do modo de reposição . . . . . . . . . . . . . . . . . . . 15

7 Funções de bloqueio e de correcção . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

7-1 Informações gerais. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

7-2 Função de bloqueio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

7-3 Configuração de bloqueio parcial . . . . . . . . . . . . . . . . . . . . . . . . . 17

7-4 Critérios para instalação . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

7-5 Constantes de temporização (função de bloqueio) . . . . . . . . . . . . . . . . 21

7-6 Restrições de temporização (para SLCs com a notação polaca inversa "-MTL" no

código da encomenda). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

7-7 Correcção . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

7-7-1 Activar a Função de Correcção . . . . . . . . . . . . . . . . . . . 22

8 Diagnósticos do LED . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

8-1 Descrição do LED . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

9 Manutenção e controlos de rotina . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

10 Verificações finais após a instalação . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

11 Informações gerais e dados úteis. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

12 Especificações técnicas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

13 Dimensões . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

14 Nota . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

ÍNDICE 5

6 ÍNDICE

Secção 1: Funcionamento

A Barreira de Segurança (SLC) é constituída por um lado activo com elementos ópticos transmissores e

receptores denominados transreceptores e por um lado completamente passivo com um sistema de

espelho.

O operador dispõe de um botão de pressão multifuncional, que é utilizado para o seguinte:

• TESTE: Se for premido durante o funcionamento normal, verifica se todo o sistema, que inclui a SLC e

a máquina, está a funcionar. Se premir o botão TESTE (abrir o contacto) simula basicamente a

interrupção de um ou mais feixes de segurança e é possível verificar se a máquina pára na

configuração e hora correctas.

• REINÍCIO: Se for premido após uma intervenção da SLC, (condição de reposição manual) o sistema

será reposto.

• ALINHAMENTO: Se o botão for premido quando não existir fonte de alimentação para a SLC e, em

seguida, a alimentação for restaurada, enquanto o botão está a ser premido, introduz o modo de

alinhamento, por ex. fornece uma indicação da posição de alinhamento da unidade através de dois

LEDs amarelos.

• CORRECÇÃO: (só está presente se a função de bloqueio estiver operacional) se premir o botão nos

5 segundos de comutação e o mantiver premido durante, pelo menos, 5 segundos, a SLC fechará as

saídas de segurança se os feixes forem interrompidos. Esta condição pára assim que o botão é

libertado ou automaticamente após 120 segundos.

1. Reposição automática: Depois de a SLC detectar um objecto, regressa ao funcionamento normal assim

que o objecto for removido.

2. Reposição manual: O modo de funcionamento normal só será restaurado depois de o objecto ter sido

removido e de o botão de reposição ter sido premido.

Para activar a função de bloqueio, o indicador de bloqueio LMS deverá estar ligado quando a SLC não

estiver ligada à fonte de alimentação, tal como indicado na secção 6 e, em seguida, a fonte de

alimentação da SLC deverá ser restaurada. Para desactivar a função de bloqueio, o indicador de bloqueio

LMS deverá estar desligado quando a SLC não estiver ligada à fonte de alimentação

fonte de alimentação da SLC deverá ser restaurada.

Lembre-se que, ao activar/desactivar a função de bloqueio a função de correcção é automaticamente

activada/desactivada.

As saídas são do tipo PNP.

Se a carga a controlar tiver corrente alternativa ou necessitar de mais do que um consumo de 250 mA, será

necessário utilizar um módulo de relé de segurança externo.

e, em seguida, a

7

Secção 2: Precauções e critérios para instalação

A área onde deverá ser instalada a SLC deve ser compatível com as especificações técnicas da SLC. A

temperatura do ambiente, interferência electromagnética e as origens de luz devem ser avaliadas por uma

pessoa competente. Contacte o fabricante para obter informações que não constem neste manual.

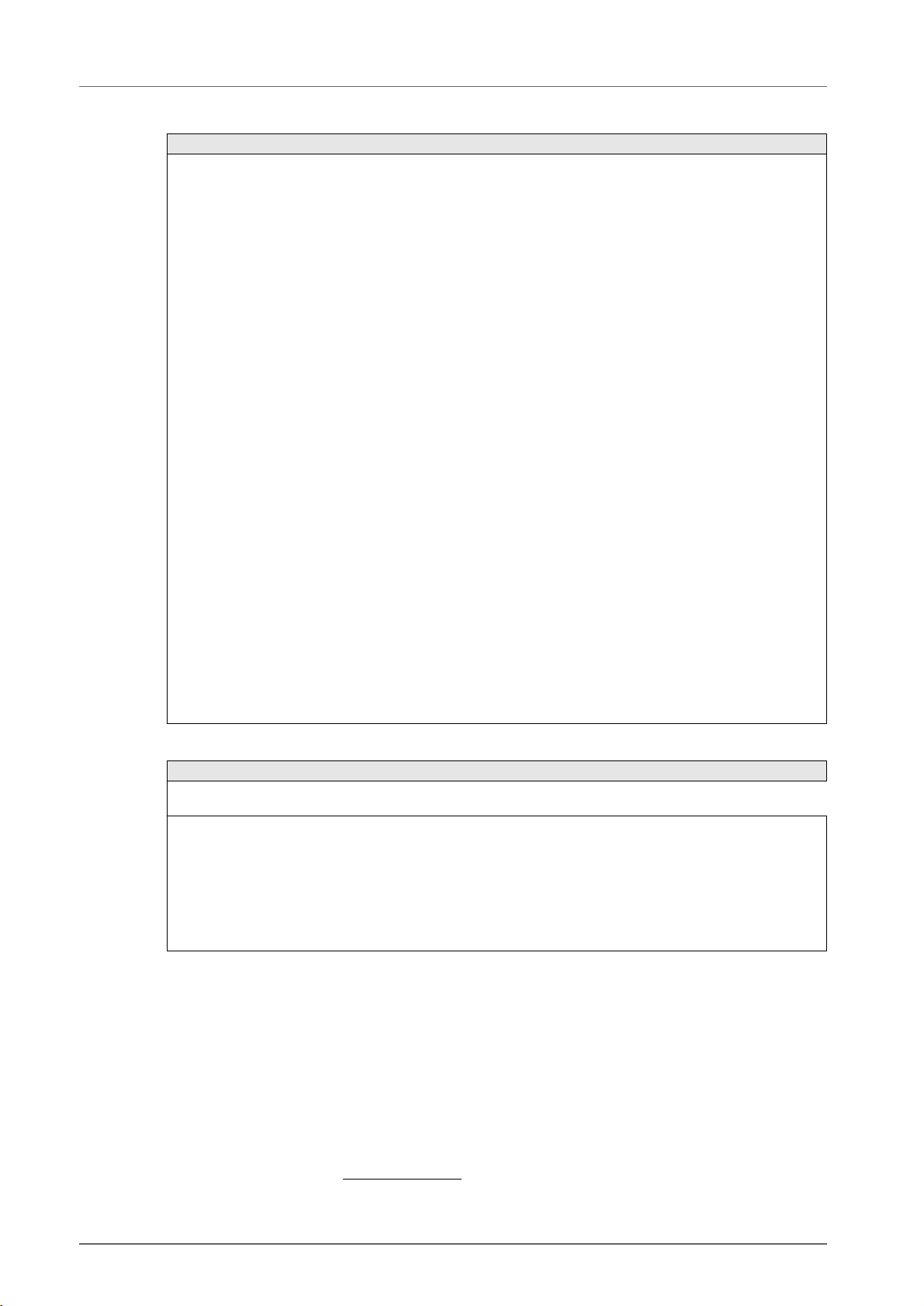

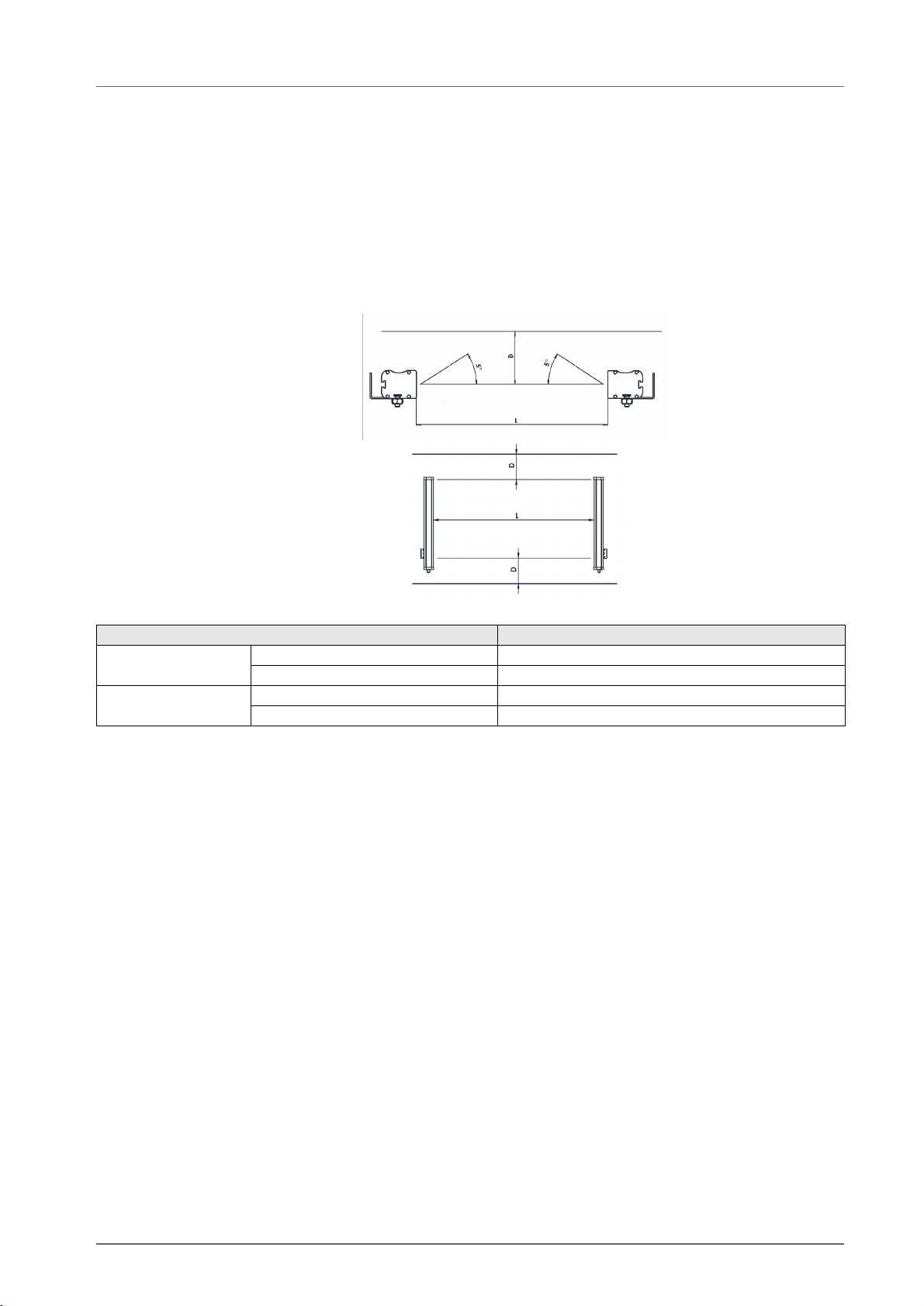

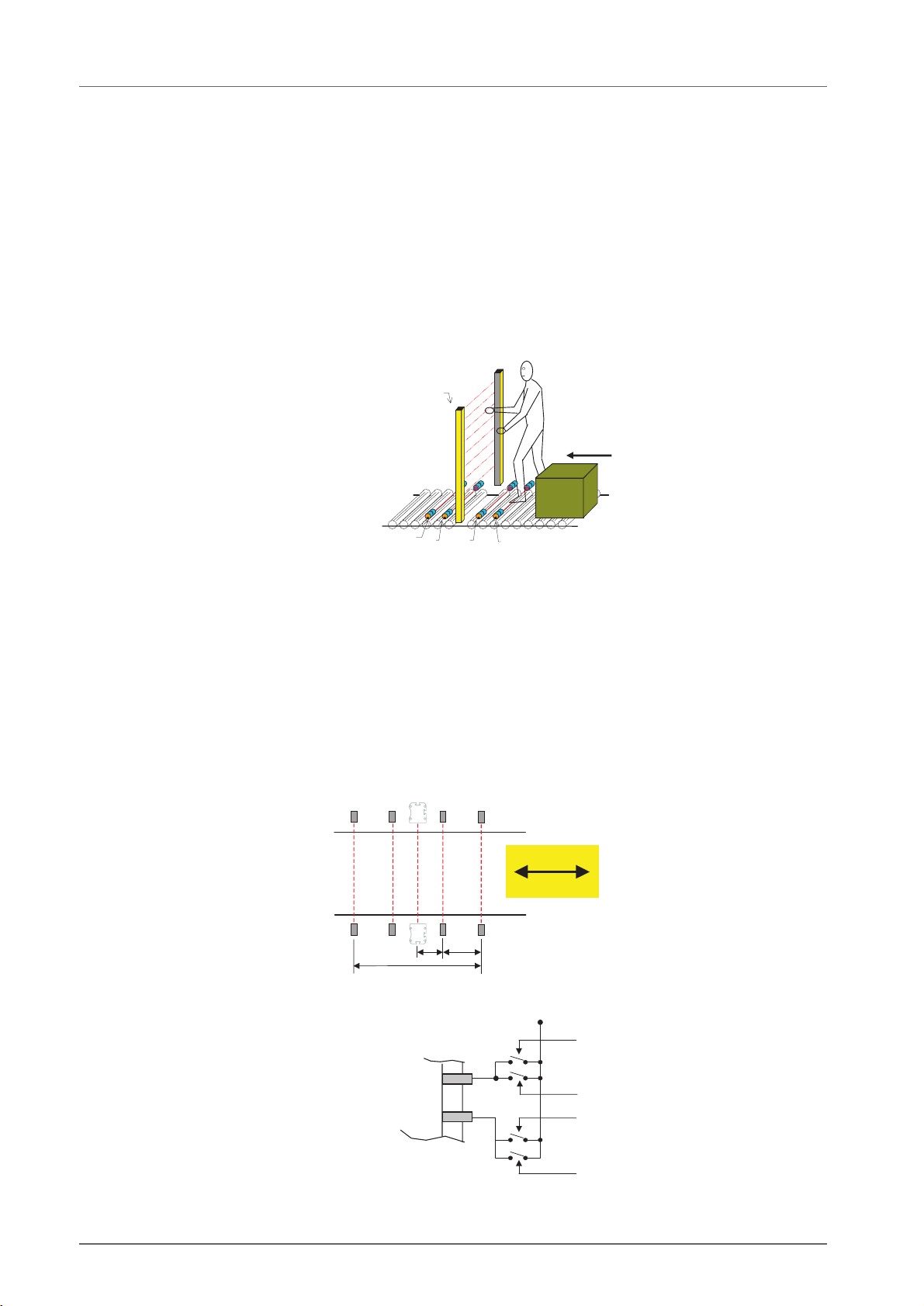

2-1 Cálculo da distância mínima para instalação

A distância de segurança 'S' deverá garantir que o operador não consiga alcançar a zona de perigo antes

de a máquina com as peças móveis ter parado. A fórmula para calcular a distância de segurança para SLCs

de feixes múltiplos é a seguinte:

S = (K * T) + C

S = distância de segurança.

T = T1 + T2

Em que T1 = tempo de resposta da máquina em segundos.

T2 = tempo de resposta da SLC em segundos.

K = 1600 mm/s (velocidade de aproximação do corpo da zona de perigo).

C = 850 mm

M

H2

H1

S = distância de segurança.

H1 = o feixe óptico do botão não deve ter uma altura acima dos 400 mm.

H2 = o feixe óptico superior não deve estar abaixo dos 900 mm.

Número de feixes Alturas acima do plano de referência, por ex. solo em mm

4 (F3S-TGR-SBx-K4C) 300, 600, 900, 1200

3 (F3S-TGR-SBx-K3C) 300, 700, 1100

2 (F3S-TGR-SBx-K2C) 400, 900

Referência de EN999

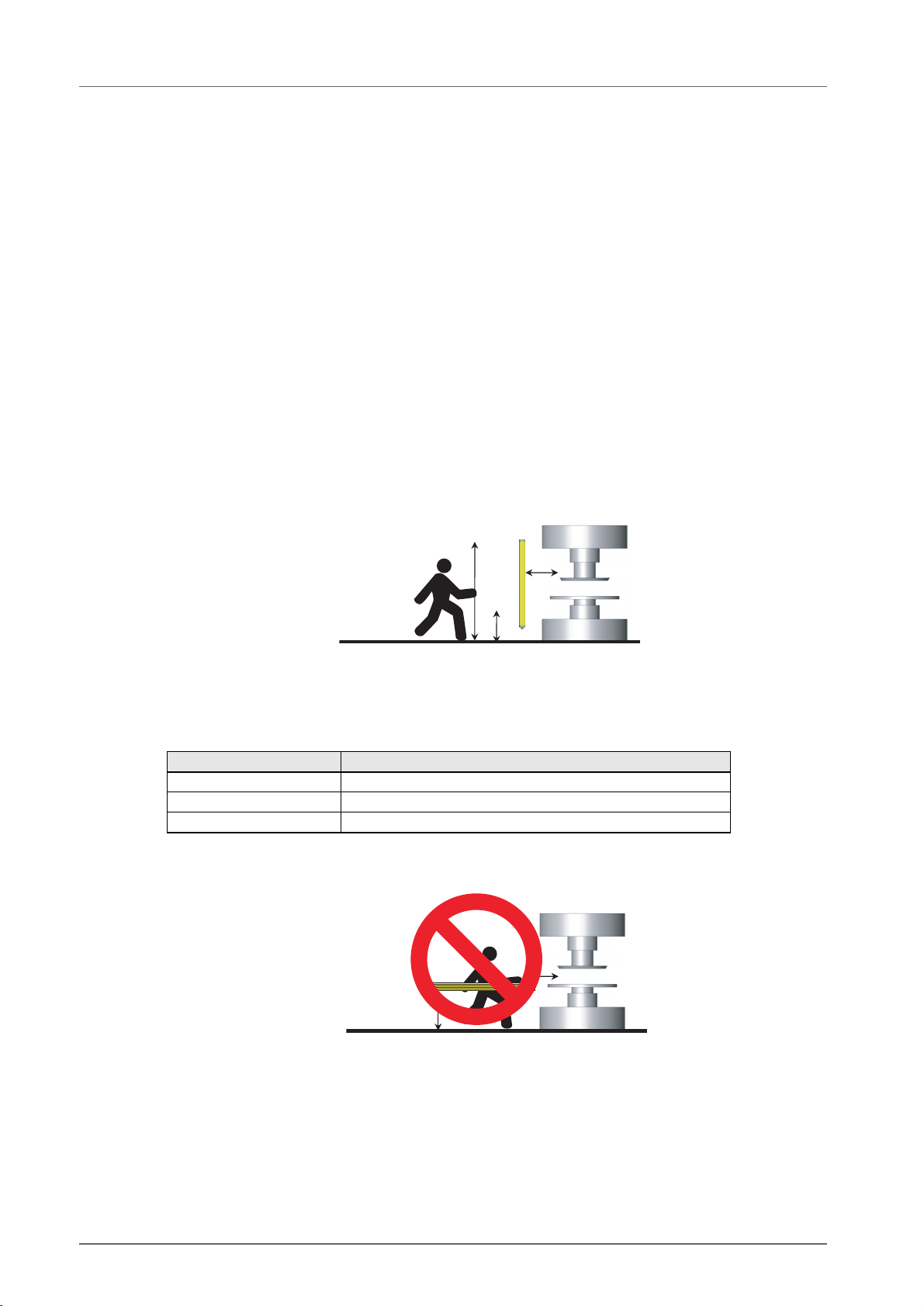

! Não utilize a série F3S-TGR-SBx-KxC na posição horizontal.

****

8 2-1 Cálculo da distância mínima para instalação

2-2 Superfícies reflectoras

!

Certifique-se de que instala a SLC para minimizar o efeito da reflexão de superfícies circundantes.

Poderão ocorrer acidentes graves se estes efeitos não forem tidos em conta.

Se existirem superfícies reflectoras, a distância deverá ser suficiente para proteger contra reflexões

passivas.

A distância pode ser calculada através da tabela abaixo:

em que 'D' e 'L' são expressos em m

Superfície reflectora

Distância L entre SLCs Distância mínima permitida de instalação D

F3S-TGR-SB2-KxC 0,5 a 3 m 0,26 m

F3S-TGR-SB2-KxC superior a 3 m L/2 x tan5° = L/2 x 0,088 (m)

F3S-TGR-SB4-KxC 0,5 a 3 m 0,13 m

F3S-TGR-SB4-KxC superior a 3m L/2 x tan2,5° = L/2 x 0,044 (m)

2-2 Superfícies reflectoras 9

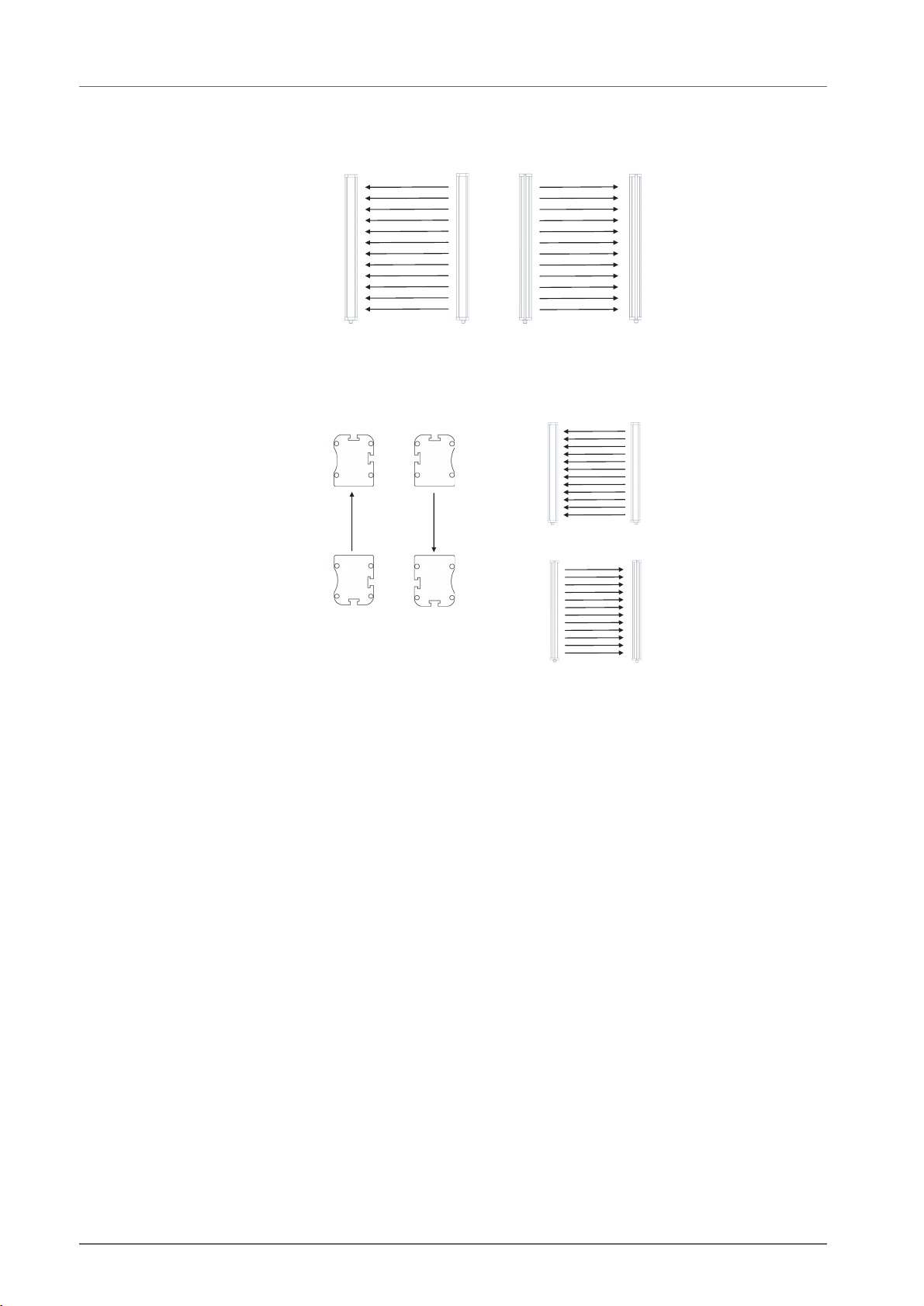

Se forem utilizadas várias SLCs, deverá certificar-se de que cada SLC não interfere com as SLCs

circundantes;

instale do seguinte modo:

Espelho1 SLC1 SLC2 Espelho2

)

)

Instale a SLC de modo a emitir nas direcções opostas (Alternadamente)

SLC1 Espelho2 SLC1 Espelho1

Espelho2 SLC2

Espelho1 SLC2

Todas estas instalações irão prevenir a interferência mutual entre SLCs.

10 Secção 2: Precauções e critérios para instalação

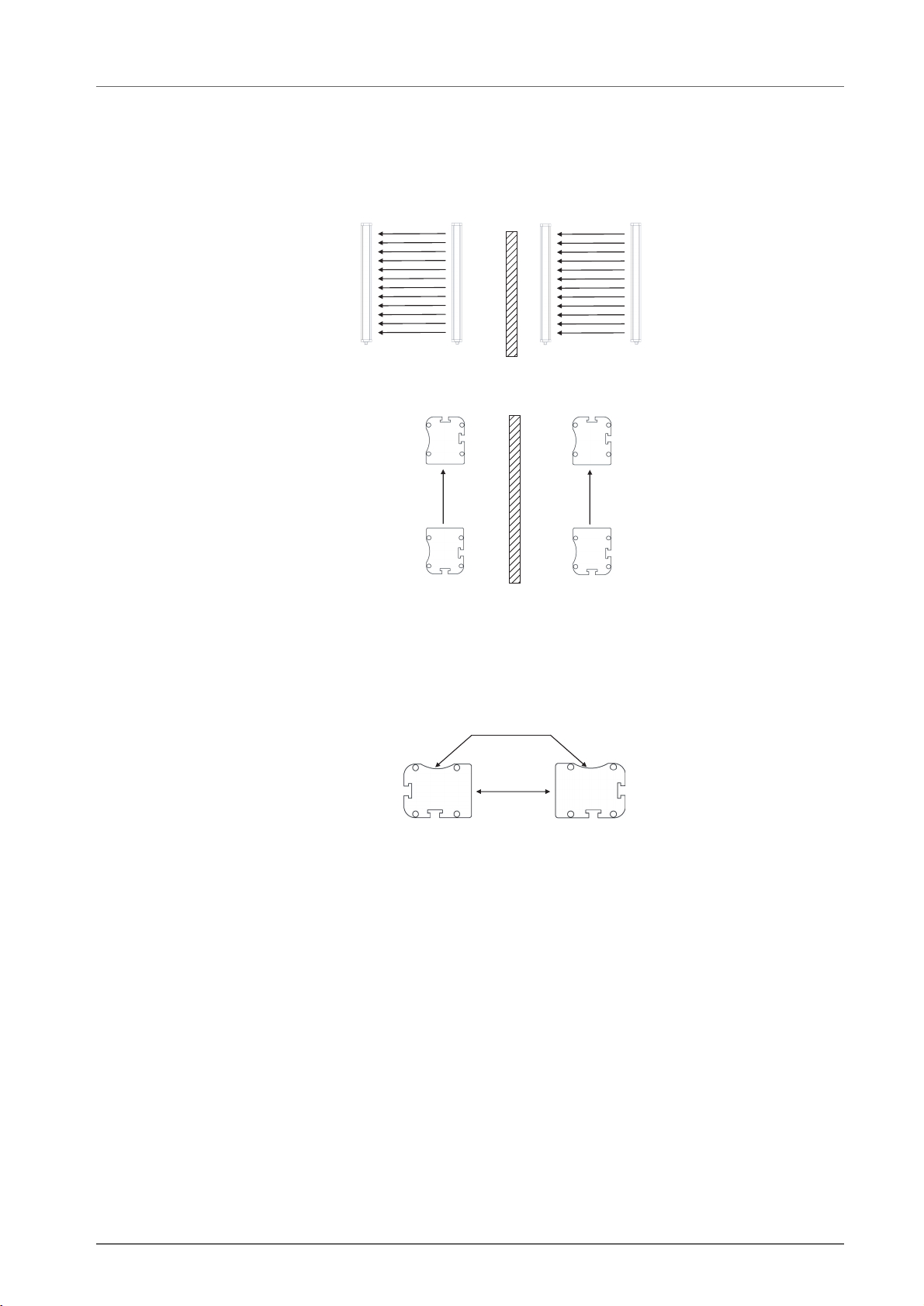

!

Insira uma parede não transparente se não for possível ligar a SLC, tal como apresentado

anteriormente.

SLC1 Espelho1 parede SLC2 Espelho2

SLC1 parede SLC2

)

Espelho1 Espelho2

As duas barras devem estar montadas simetricamente, tal como

apresentado na imagem:

Vista superior

2-2 Superfícies reflectoras 11

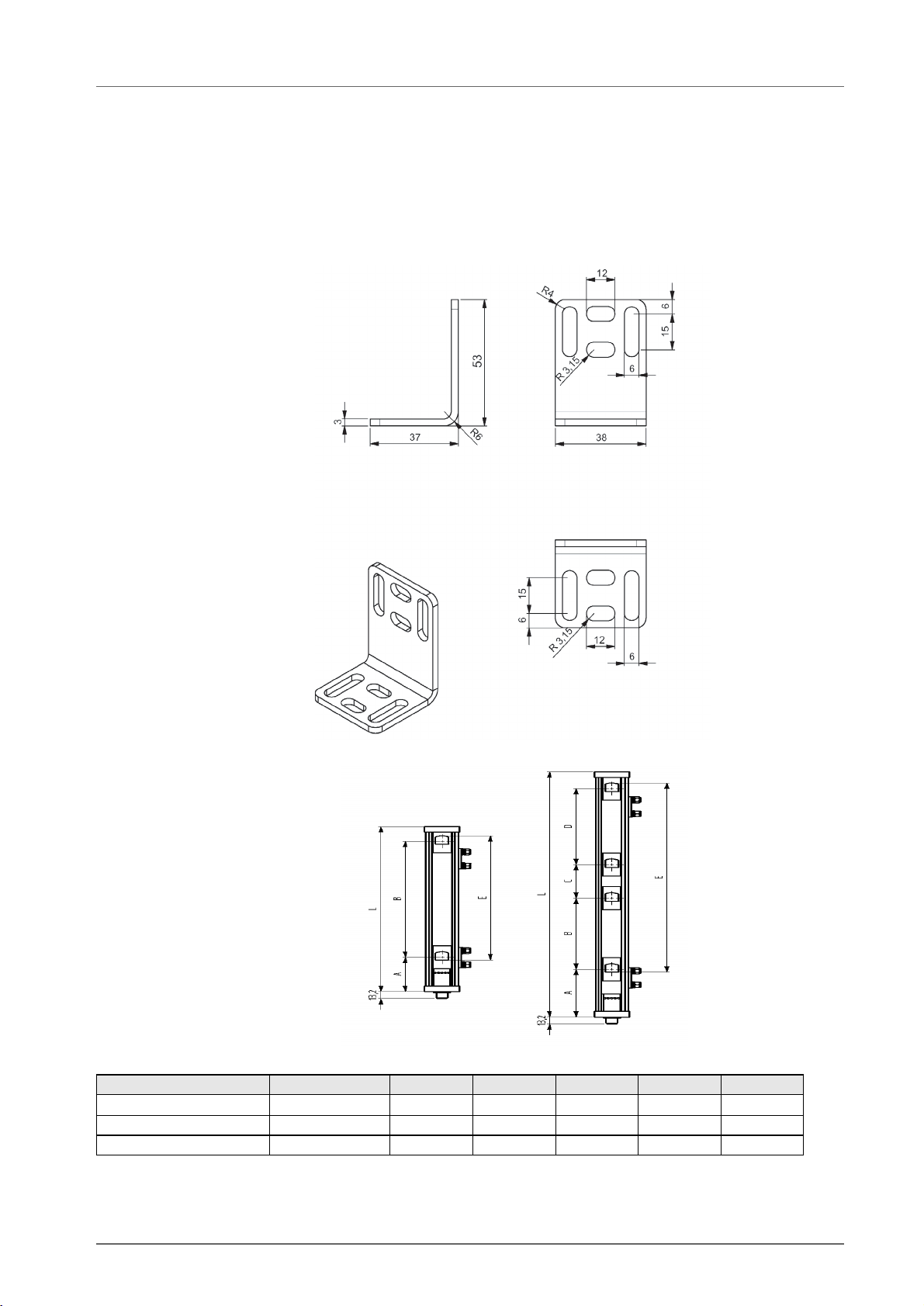

Secção 3: Montagem Mecânica

Utilize os suportes apropriados fornecidos para concluir a montagem mecânica.

As porcas dos suportes de protecção

B possam ser colocados a uma distância igual um do outro.

A deslizam nas ranhuras do contentor de modo a que os suportes

Lista de meios de fixação

1) Porcas móveis (8 pçs.)

2) Suportes de fixação (4 pçs.)

3) Anilha (8 pçs.)

4) Produtor (8 pçs.)

5) Porca (8 pçs.)

0 - 15,7 47,3

37,6

37,3 25,6

6,5

12

4-1 Referência para cabos

A ligação de teste deve ser sempre executada com um botão N.C. ou ligada a um dispositivo automático

como, por exemplo, um PLC.

TRANSRECEPTOR

BLINDAGEM

24 VDC

0 VDC

TRANSRECEPTOR

BLINDAGEM

Blindagem

VERMEL-

AMARELOVERDEBRANCOAZULCASTANHO

HO

Bloqueio A

Teste/Reinício

Bloqueio B

LMS

Ligação com a função de bloqueio activada

VERMEL-

AMARELOVERDEBRANCOAZULCASTANHO

HO

ROSACINZENTO

SAÍDA 1

SAÍDA 2

RL 250 mA máx.

RL 250 mA máx.

ROSACINZENTO

Secção 4: Ligações

24 VDC

Blindagem

0 VDC

4-2 Notas sobre ligações

• O transformador necessário para ligar o sistema deve estar em conformidade com a

!

!

)

)

norma EN 60742 (isolamento duplo) ou com o isolamento equivalente como, por ex.

VDE 0551.

• A unidade de controlo deve estar protegida com um fusível externo e com uma corrente

de corte nominal de 1A.

• O botão TESTE/REINÍCIO deve estar localizado de modo a que o operador possa ver a

área protegida ao reiniciar, testar ou corrigir.

• O indicador iluminado externo para a correcção de bloqueio activada deve estar

localizado de modo a ser visível de todos os lados da operação.

SAÍDA 1

N.C.

N.C.

N.C.

Teste/Reinício

Ligação com a função de bloqueio desactivada

SAÍDA 2

RL 250 mA máx.

RL 250 mA máx.

Cor do fio

Branco

Castanho

Verde

Amarelo

Cinzento

Rosa

Azul

Vermelho

)

sensores para a activação desta função.

• Verifique se a carga não absorve em excesso a corrente de 250 mA; neste caso, um

• Leia a secção sobre a função de bloqueio e respectiva utilização antes de localizar os

!

dispositivo de protecção irá intervir para limitar a corrente máxima. Se as cargas com

correntes em excesso de 250 mA e corrente alternativa até 6A forem controladas, ligue

um módulo de relé de segurança externo.

• A Entrada de bloqueio A e a Entrada de bloqueio B podem ser fornecidas por

)

interruptor mecânico, sensores fotoeléctricos, sensor de proximidade, com contacto

fechado na presença do objecto a detectar.

• A ligação de teste deve ser sempre executada com um botão N.C. ou ligada a um

)

dispositivo automático como, por exemplo, um PLC.

4-1 Referência para cabos 13

Secção 5: Procedimento de Alinhamento

Depois de concluir as ligações e montagem mecânica correctas, conforme descrito nas secções anteriores,

a SLC deverá ser alinhada do seguinte modo:

• Desligue a fonte de alimentação da SLC.

• Abra o contacto de teste/reinício.

• Restaure a fonte de alimentação da SLC.

• Ajuste a direcção da SLC movendo o transreceptor ou o espelho. Os 2 LEDs amarelos localizados no

transreceptor acender-se-ão quando a SLC estiver correctamente alinhada. Além disso, o LED verde

de segurança ligar-se-á e o LED vermelho de corte desligar-se-á

• Depois de alinhar a SLC, fixe firmemente os parafusos.

• Desligue a fonte de alimentação.

• Restaure a fonte de alimentação da SLC (com o contacto de teste fechado); introduzirá o modo de

funcionamento.

• Execute todos os testes descritos na secção 9 (verificações finais), bem como os testes necessários

para a manutenção de rotina (secção 10).

14

Secção 6: Procedimentos de operação

6-1 Definir os DIP Switchs internos

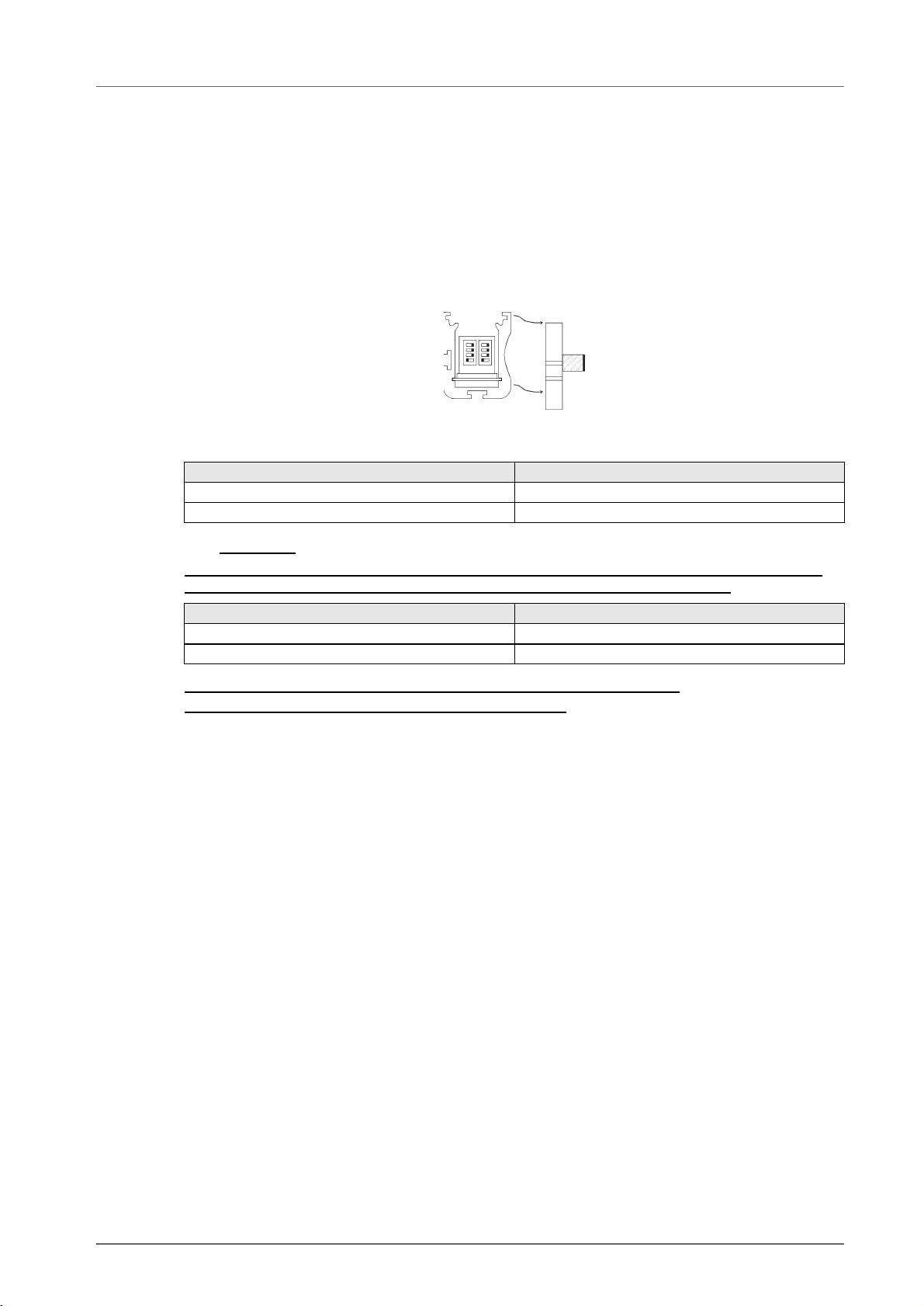

• Desligue a fonte de alimentação da SLC e remova o lado do conector do transreceptor, de modo a ser

possível aceder aos DIP Switchs de quatro vias com dois bancos localizados aqui.

• Utilize uma chave de fendas de tamanho adequado para definir os DIP Switchs como a configuração

necessária de acordo com as seguintes tabelas.

6-1-1 Selecção do modo de reposição

DIP Switch simples número 4 Reposição

OFF Manual

ON Automático (Predefinição)

! ATENÇÃO

Em todas as unidades transreceptoras existem dois bancos de DIP Switchs separados. Os dois

bancos devem ser definidos do mesmo modo para obter uma configuração válida.

DIP Switch simples número 3 Sem função

OFF PREDEFINIÇÃO

ON NÃO PERMITIDO

Os DIP Switchs número 1 e 2, actuam na configuração de bloqueio parcial.

Consulte "Configuração de bloqueio parcial" capítulo 7.3.

6-1 Definir os DIP Switchs internos 15

Secção 7: Funções de bloqueio e de correcção

7-1 Informações gerais

As funções de bloqueio e de correcção permitem que a SLC seja desactivada para requisitos operacionais.

Conforme requerido pelas normas de corrente, a SLC é fornecida com entradas para a activação destas

funções. No entanto, deverá ser lembrado que estas funções corrigem basicamente o sistema pelo que

deverão ser utilizadas com cuidado.

7-2 Função de bloqueio

Conforme mencionado na introdução, a função de bloqueio pode ser activada com qualquer SLC, ligando

simplesmente o indicador de bloqueio LMS quando a SLC estiver desligada.

A presença deste indicador é reconhecida quando a SLC é ligada. Se a respectiva presença for detectada,

a SLC activará a função de bloqueio e, se não estiver presente, a SLC ignorará qualquer pedido de bloqueio.

É importante notar que, se o indicador de bloqueio estiver ligado quando a SLC já estiver ligada à

fonte de alimentação, não será reconhecido e a função de bloqueio não será activada. Uma vez

activado, se o indicador de bloqueio LMS desenvolver uma falha ou for removido sem primeiro desligar a

fonte de alimentação da SLC, emitirá um sinal de erro com a luz de bloqueio, conforme descrito na

secção 10.

Para desactivar a função de bloqueio, a fonte de alimentação deverá ser ligada sem o indicador de bloqueio

LMS ligado.

Resumidamente: esta função, presente em todas as SLC, é activada e desactivada através do seguinte

procedimento simples:

- Desligue a fonte de alimentação da SLC.

- Ligue o indicador de bloqueio LMS apropriado e os sensores de bloqueio (consulte a secção 6)

- Restaure a fonte de alimentação da SLC.

Desactive a função de bloqueio do seguinte modo.

- Desligue a fonte de alimentação da SLC.

- Desligue o indicador de bloqueio LMS e os sensores de bloqueio (consulte a secção 6)

- Restaure a fonte de alimentação da SLC.

16 7-1 Informações gerais

7-3 Configuração de bloqueio parcial

Esta função está disponível apenas nos modelos F3S-TGR-SBx-K3C e F3S-TGR-SBx-K4C.

Dá aos utilizadores a oportunidade de bloquear apenas metade da barreira de segurança. A outra metade

permanece activa.

A configuração desta função é efectuada através da definição dos DIP Switchs internos 1 e 2.

Para uma configuração e identificação correctas do DIP Switch e óptica desactivada, consulte o seguinte

desenho e tabela.

TX2

RX2

TX1

RX1

LADO DO CONECTOR.

DIP Switch Feixes Bloqueados

1 2

OFF OFF Todas as 4 ópticas (Predefinição)

OFF ON Apenas TX1 - RX1

ON OFF Apenas TX2 - RX2

ON ON NÃO PERMITIDO

7-3 Configuração de bloqueio parcial 17

7-4 Critérios para instalação

Tenha cuidado ao instalar os sensores de bloqueio para impedir pedidos de bloqueio não pretendidos:

1. A ligação deve ser efectuada correctamente.

2. Os sensores de bloqueio devem reconhecer o comprimento total do material (por ex. paletes,

veículos...).

3. Os sensores devem estar dispostos de modo a que o material também seja reconhecido, caso seja

necessário ser levantado para processamento.

4. Deverá ter em conta o efeito das várias velocidades de transporte, se existir, no campo do bloqueio na

duração geral do bloqueio.

5. Todas as fotocélulas de segurança e sensores de bloqueio devem estar dispostos de modo a que o

material anterior limpe o último sensor de bloqueio antes de o novo material atingir os primeiros

sensores

Transreceptor

B2

B1

A2

A1

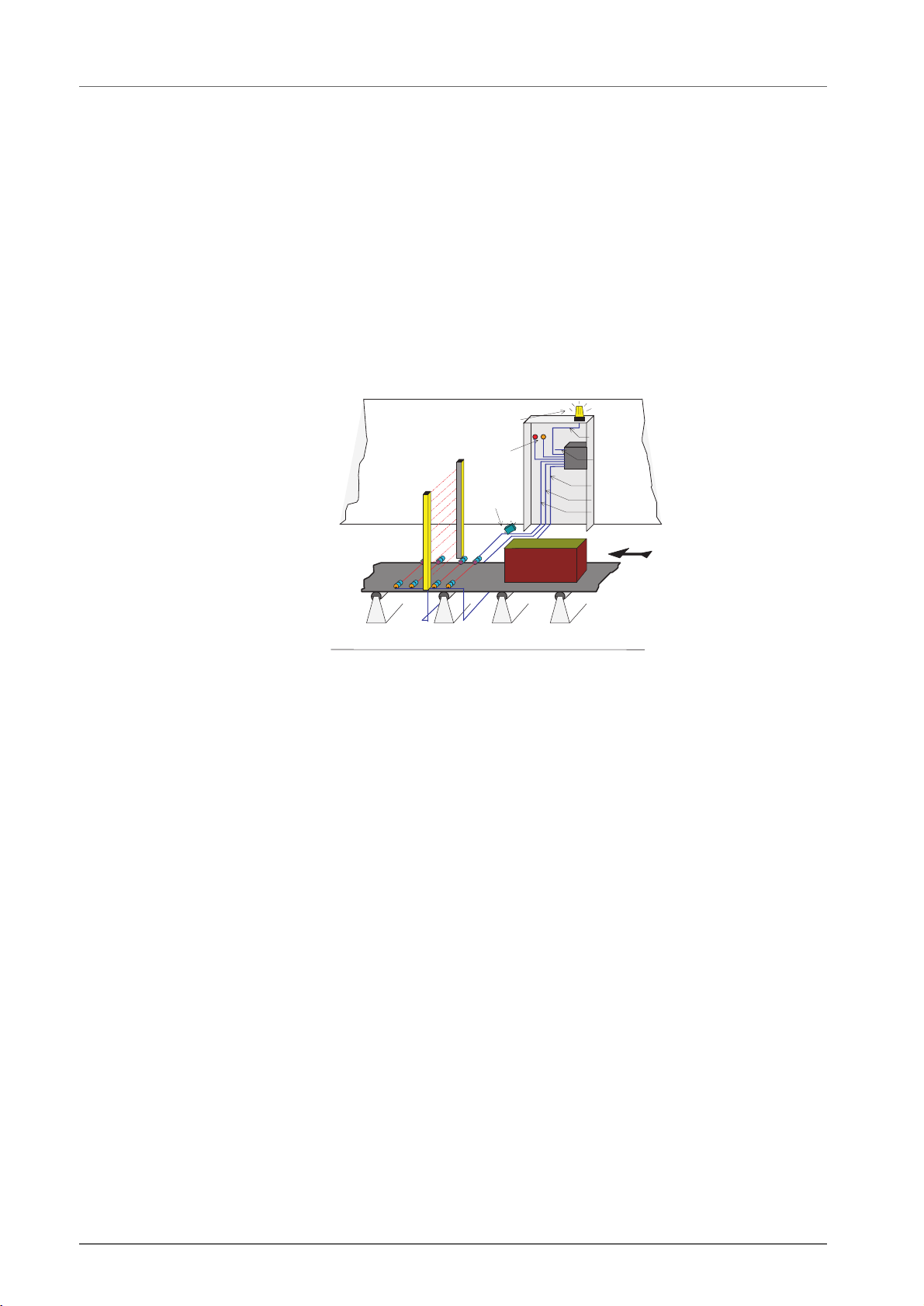

Exemplo de instalação de protecção do transportador, que deve permitir a passagem de uma caixa passe

mas não de uma pessoa. A SLC S está ligada ao painel de controlo e A1, A2, B1 e B2 são sensores

utilizados para activar o bloqueio. Os contactos para estes sensores são controlados na unidade

transreceptora.

Os sensores A1, A2, B1 e B2 podem ser ópticos, mecânicos ou sensores de proximidade, etc., com

contacto fechado na presença do objecto a detectar.

Os desenhos que se seguem mostram vários exemplos de configurações com a utilização da função de

bloqueio:

Aplicação com quatro sensores - 'Bloqueio bi-direccional'

A2 B2 M B1 A1

Z

o

n

a

p

e

r

i

g

o

D1 D2

D

Ligação eléctrica da entrada de bloqueio

+24 VDC

s

a

Entrada do sensor A1

Entrada de bloqueio A

(Verde - 3)

Entrada de bloqueio B

(Amarelo - 4)

Entrada do sensor A2

Entrada do sensor B1

Entrada do sensor B2

18 Secção 7: Funções de bloqueio e de correcção

Aplicação com quarto sensores e direcção única para saída de material:

B2 A2 M B1 A1

Z

o

n

a

p

e

r

i

g

o

D1 D2

D

Ligação eléctrica da entrada de bloqueio

Entrada de bloqueio A

(Verde - 3)

Entrada de bloqueio B

(Amarelo - 4)

+24 VDC

s

a

Entrada do sensor A1

Entrada do sensor A2

Entrada do sensor B1

Entrada do sensor B2

Aplicação com dois sensores e direcção única para saída de material:

)

A sequência de activação do bloqueio só está disponível para SLCs com a notação polaca

inversa "-MTL" no código da encomenda

M B1 A1

D1 D2

D

Ligação eléctrica da entrada de bloqueio

Entrada de bloqueio A

(Verde - 3)

Entrada de bloqueio B

(Amarelo - 4)

+24 VDC

Z

o

n

a

p

e

r

i

g

o

s

a

Entrada do sensor A1

Entrada do sensor B1

7-4 Critérios para instalação 19

Em que:

D: dimensão mínima do pacote que pode atravessar a SLC.

D1: distância entre o actuador de bloqueio B e a SLC.

DEVE ser o mais curto possível.

A distância mínima permitida depende da velocidade do transportador, do tempo de resposta da

SLC e do tempo de resposta do actuador de bloqueio.

D2: Distância entre o actuador de bloqueio A e o actuador de bloqueio B.

Deve ser > 250mm

Também depende da velocidade do transportador:

[cm] = v[m/s] * 3[s] * 100 > 25

d

máx.

É necessário que esta distância não permita que ambos os sensores sejam activados e, deste modo, o

bloqueio se uma pessoa passar por acidente.

Lâmpada

de bloqueio

Botões Início

e Teste

Proteger

cabos

Cabo para

lâmpada

Cabo de

Alimentação

Cabo de

bloqueio

Cabo RX

Cabo TX

• O botão TESTE/REINÍCIO deve estar localizado de modo a que o operador possa ver a área protegida

ao reiniciar, testar ou corrigir.

• O indicador iluminado externo para a correcção de bloqueio activada deve estar localizado de modo a

ser visível de todos os lados da operação.

• Se os sensores de bloqueio estiverem instalados muito próximo da SLC, deverá ter cuidado, uma vez

que os receptores dos sensores estão montados no lado do espelho da SLC para evitar interferência.

• O sistema está protegido contra a possibilidade de falhas devido a dano nos fios; no entanto,

recomenda-se que coloque os cabos de todas as ligações na horizontal de modo a evitar danos nos

cabos de ligação.

20 Secção 7: Funções de bloqueio e de correcção

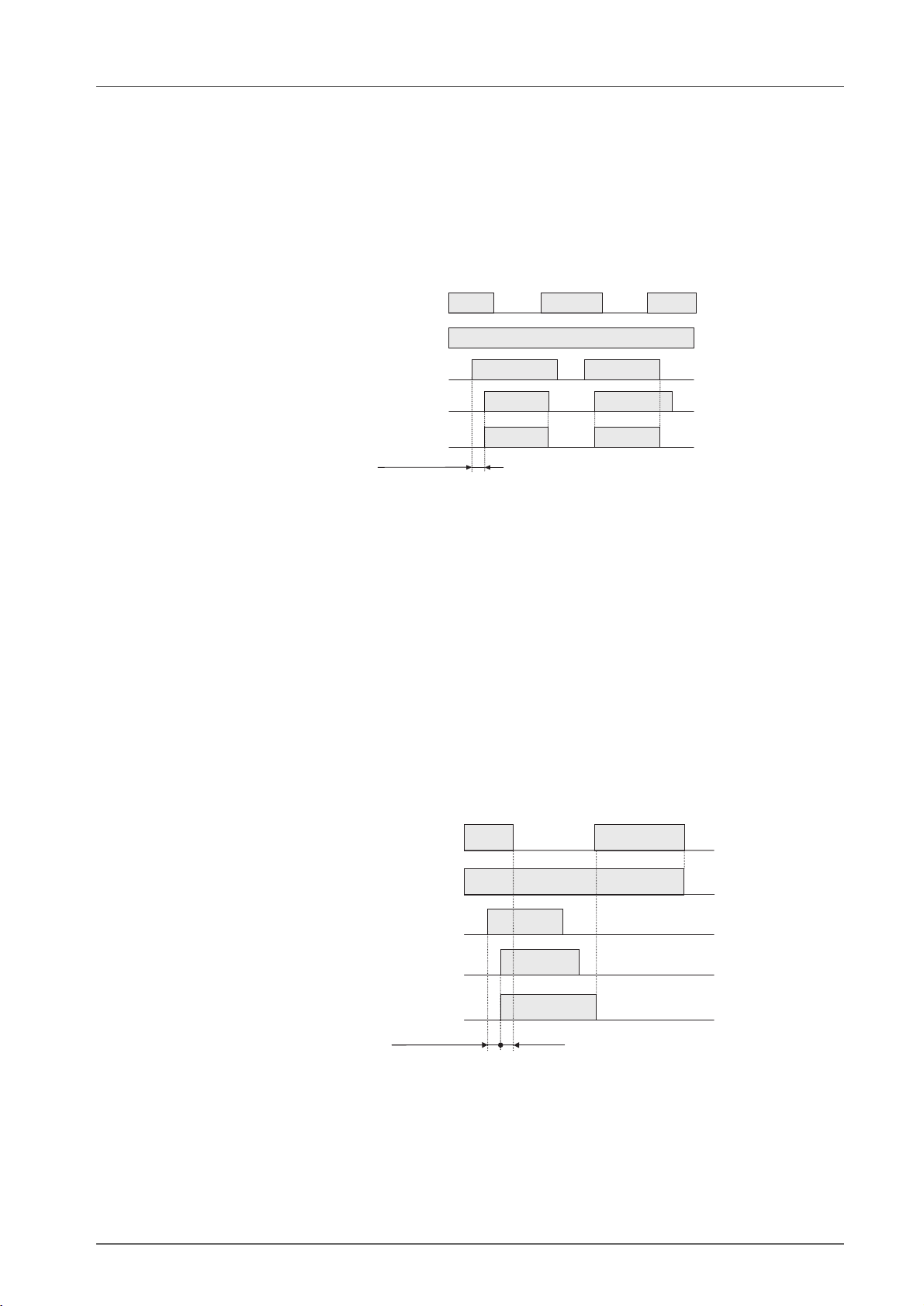

7-5 Constantes de temporização (função de bloqueio)

a) O pedido de bloqueio deve ser efectuado com a sequência de temporização correcta: a entrada de

Bloqueio A deve ser activada primeiro e, em seguida, a entrada de Bloqueio B. O pedido para o último

deve ser efectuado num máximo de 3 segundos e não antes de 30 ms (Tm) após a activação da entrada

de Bloqueio A. Caso contrário a função de bloqueio não será activada. Uma sequência incorrecta nas

entradas de bloqueio não iniciará o processo de bloqueio.

b) O estado do bloqueio pode ser mantido durante um período de tempo ilimitado desde que os sinais do

bloqueio sejam válidos.

Diagrama temporal

SLC

SD

Bloqueio

Entrada A

Bloqueio

Entrada B

Bloqueio

Estado

Livre

Interrompida

ON

OFF

ON

OFF

ON

OFF

Activo

OFF

0,03 s < Tm < 3 s

Não é possível efectuar um pedido de bloqueio se as saídas da SLC estiverem abertas, ou seja,

quando os feixes tiverem sido interrompidos.

7-6 Restrições de temporização (para SLCs com a notação polaca inversa

"-MTL" no código da encomenda)

a) O pedido de bloqueio deve ser efectuado com a sequência de temporização correcta: a entrada de

Bloqueio A deve ser activada primeiro e, em seguida, a entrada de Bloqueio B. O pedido para o último

deve ser efectuado num máximo de 3 segundos e não antes de 30 ms após a activação da entrada de

Bloqueio A. Caso contrário a função de bloqueio não será activada. Uma sequência incorrecta nas

entradas de bloqueio não iniciará o processo de bloqueio.

b) Existe um máximo de 5 segundos da activação do bloqueio à entrada do pacote na área protegida ao

interromper a SLC. Se este tempo for excedido, a função de bloqueio parará imediatamente.

c) Desde que um pacote interrompa a área protegida (pelo menos um feixe), a função de bloqueio é

mantida

d) O estado do bloqueio pode ser mantido durante um período de tempo ilimitado desde que os sinais de

bloqueio sejam válidos.

Diagrama temporal

SLC

SD

Bloqueio

Entrada A

Bloqueio

Entrada B

Bloqueio

Estado

Interrompida

0,03 s < Tm < 3 s

Livre

ON

OFF

ON

OFF

ON

OFF

Activo

OFF

Ts< 5 s

7-5 Constantes de temporização (função de bloqueio) 21

7-7 Correcção

Esta função torna possível corrigir ou desactivar o sistema. Se for utilizada para efectuar o arranque da

máquina depois de o material ter interrompido um ou mais feixes da SLC e libertado a área protegida

de qualquer material presente na parte anterior da SLC,

Se uma palete tiver parado na parte anterior da área protegida, não será possível reiniciar o tapete

transportador, porque a SLC detecta que um ou mais feixes foram interrompidos e, deste modo, não fechará

as saídas; assim, a área protegida não poderá ser limpa.

No entanto, pode ser limpa se a função de correcção estiver activada.

Esta função pode ser utilizada para todas as SLC com o indicador de bloqueio LMS ligado, conforme

descrito na secção 3.

7-7-1 Activar a Função de Correcção

• Desligue a aplicação.

• Ligue-a novamente e prima o botão teste/reinício no espaço de 5 segundos, mantendo-o premido

durante, pelo menos, 5 segundos.

• A função de correcção está agora activada. O indicador de bloqueio LMS pisca para assinalar a

exclusão da SLC.

• A duração máxima da função de correcção é 120 segundos, após a qual a SLC é reposta, mesmo se o

botão permanecer premido. Naturalmente, se o botão for libertado antes disto, a função de correcção

terminará imediatamente.

22 Secção 7: Funções de bloqueio e de correcção

8-1 Descrição do LED

O operador pode reconhecer o estado do funcionamento da SLC através de cinco LEDs localizados no

transreceptor. O estado do LED indica o seguinte: (analisando a parte anterior do transreceptor da direita

para a esquerda)

Noções básicas dos indicadores LED

Secção 8: Diagnósticos do LED

Disposição do

indicador

Energia

Inferior

Por ta

Abertura

Superior

RX

Nome do indicador Cor Padrão do sinal

Energia Verde

Inferior Amarelo

Porta Verde

Abertura Vermelho

Superior Amarelo

Funcionamento Normal

Padrão do sinal do

LED

SIGNIFICADO

OSSD LIGADO

OSSD DESLIGADO, objecto no campo

Bloqueio, a aguardar que o botão de teste seja premido

Correctamente alinhado no procedimento de alinhamento

Indicação de pó, perda provável de sinal devido à existência de pó na

cobertura anterior

Presença de curto-circuito no OSSD

Condições de falha

do LED

ON

OFF

Intermitente

Padrão do sinal do

LED

SIGNIFICADO

A fonte de alimentação está demasiado baixa

Falha no microcontrolador

Falha no sistema de saída

Falha na ligação da lâmpada de bloqueio ou lâmpada sobreaquecida

Defeito óptico

8-1 Descrição do LED 23

Secção 9: Manutenção e controlos de rotina

! Estas verificações são recomendadas e deverão ser efectuadas regularmente por pessoal qualificado:

• Verifique se a SLC permanece bloqueada ao inserir um objecto que intercepte os feixes ao longo

de todo o comprimento da área protegida.

• Verifique através da abertura do contacto de TESTE/REINÍCIO, se as saídas de segurança são

abertas (o LED vermelho acende e a máquina controladora pára).

• Verifique se não é possível aceder às áreas perigosas da máquina a partir de qualquer área que

não esteja protegida e se a distância mínima entre as áreas perigosas e a SLC não é inferior à

área calculada como as fórmulas 4.1 e 4.2.)

• Verifique se não é possível para uma pessoa ficar entre a SLC e as partes perigosas da máquina.

• Verifique se não existem danos externos na SLC e/ou nas ligações eléctricas externas.

Repita diariamente as verificações 1 e 2

)

Repita as verificações 1 a 5 a cada seis meses, no máximo.

)

O intervalo entre as acções acima pode ser inferior, estando dependente da aplicação individual e das

condições ambientais em que a SLC é utilizada.

24

Secção 10: Verificações finais após a instalação

• Verifique se a área protegida pela SLC está livre de obstáculos.

• Verifique se as saídas de segurança abrem correctamente através da interrupção dos feixes de

protecção (o LED DE CORTE acende e a máquina sob controlo pára).

25

Secção 11: Informações gerais e dados úteis

Todos os utilizadores DEVEM estar a par das questões relativas à segurança.

Os dispositivos de segurança só são úteis se estiverem instalados correctamente de acordo com as

recomendações definidas pelas regulamentações.

Se não tiver a certeza se consegue instalar correctamente os dispositivos de segurança, deverá contactar

o nosso departamento de serviços ou deixar que seja um profissional a instalá-los.

Esta aplicação está coberta por uma garantia total de 12 meses a partir da data da respectiva entrega.

As falhas claramente causadas por danos devido a utilização incorrecta, circunstâncias acidentais ou

eventos catastróficos não são cobertas pela garantia.

Em caso de falha, envie a SLC para:

TECHNO-GR

através de Torino, 13/15

10046 Poirino (TO) - ITÁLIA

Tel. +39 011 9452041

FAX. +39 011 9452090

Correio Electrónico info_technogr@eu.omron.com

A aplicação deverá ser sempre acompanhada por uma descrição da falha encontrada e pelo período de

utilização.

26

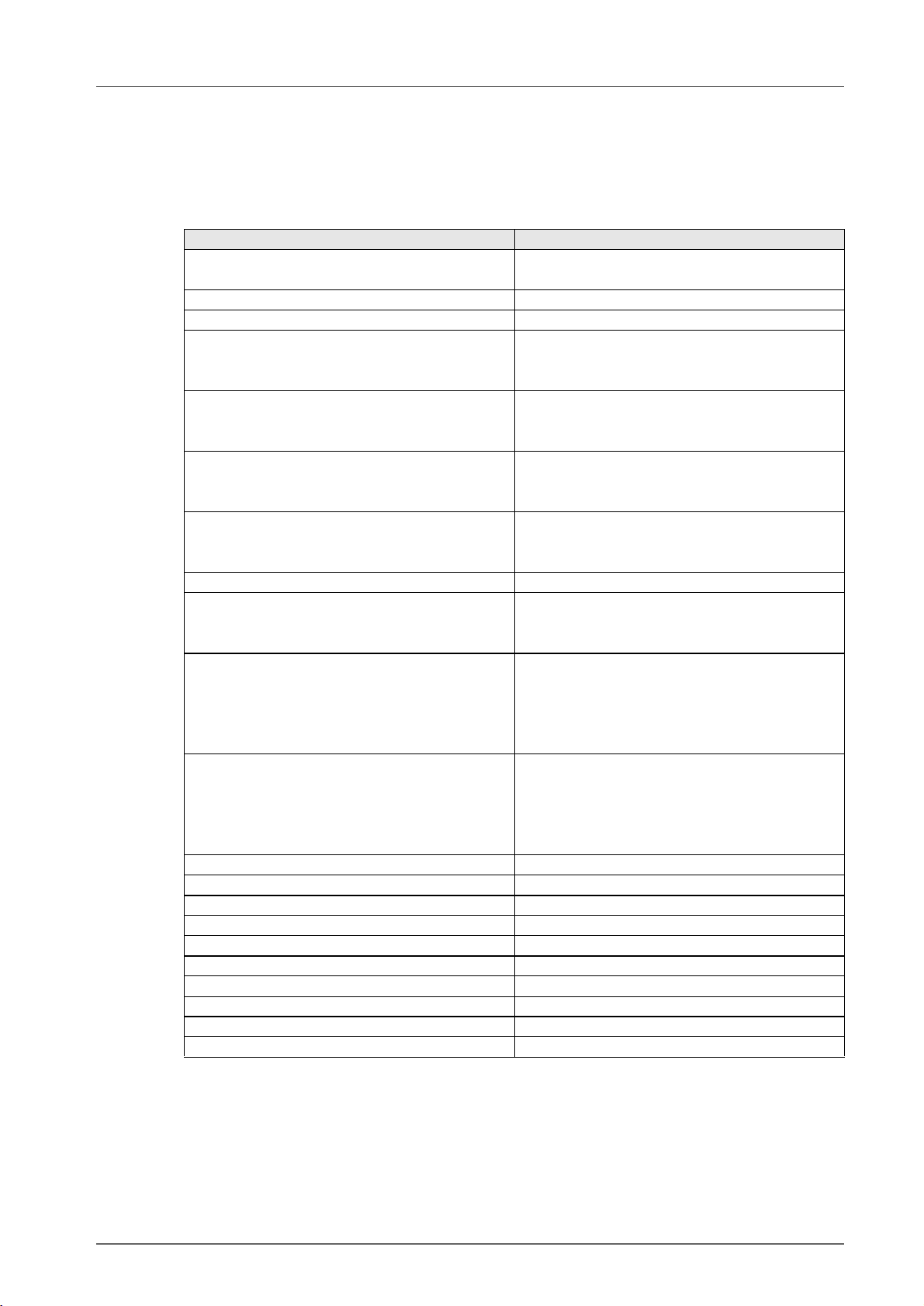

Secção 12: Especificações técnicas

ITEM VALOR

Distância de funcionamento nominal 0,5 m … 6,0 m modelo K2C

0,5 m … 5,0 m modelos K3C e K4C

Fonte de luz emitida LED infravermelho (880 nm)

Imunidade à luz ambiente Em conformidade com a IEC61496-2

distância do feixe (centro) F3S-TGR-SBx-K2C-500

F3S-TGR-SBx-K3C-800

F3S-TGR-SBx-K4C-900

número de feixes F3S-TGR-SBx-K2C-500

F3S-TGR-SBx-K3C-800

F3S-TGR-SBx-K4C-900

altura de segurança F3S-TGR-SBx-K2C-500

F3S-TGR-SBx-K3C-800

F3S-TGR-SBx-K4C-900

resolução F3S-TGR-SBx-K2C-500

F3S-TGR-SBx-K3C-800

F3S-TGR-SBx-K4C-900

EAA Em conformidade com a IEC 61496-2

Indicadores 2 LEDs verdes

2 LEDs amarelos

1 LED vermelho

Dimensões (largura x profundidade)

Comprimento

Materiais

Estrutura

Painel frontal

Junta isolante

Partes do conector

Cor da estrutura Amarelo, RAL 1023

Conexão Conector M12, 8 pólos

Gama de temperaturas de funcionamento –10 °C ... +55 °C

Temperatura de armazenamento –25 °C ... +70 °C

Humidade relativa 15 % ... 95 % RH (sem condensação)

Índice de protecção (EN 60529) IP 65

Grau de poluição II

Categoria de instalação II equipamento de controlo do processo

Altitude Até 2000m

Controlos externos Testar/Reiniciar Bloqueio e correcção

Perfil: 35*45 mm

+2 mm para a parte do conector

F3S-TGR-SBx-K2C-500: 595 mm

F3S-TGR-SBx-K3C-800: 941 mm

F3S-TGR-SBx-K4C-900: 1041 mm

Alumínio revestido,

Policarbonato

EPDM (borracha de síntese)

Metal: Latão galvanizado

Plástico: PVC

Î 500 mm

Î 400 mm

Î 300 mm

Î 2

Î 3

Î 4

Î 516

Î 816

Î 916

Î 516

Î 416

Î 316

27

ITEM VALOR

Resistência a

Vibração (para IEC 68-2-6)

Choque (para IEC 68-2-27)

Tensão nominal de funcionamento + 24 V DC, polarizado

Gama de tensão de funcionamento +19,2 … 28,8 VDC

Consumo de corrente < 420 mA (lâmpada de bloqueio incluída)

Atraso de arranque < 800 ms

Saídas PNP

Protecção de circuito de saída Curto-circuito PNP protegido

Corrente de saída 250 mA cada OSSD

Carga capacitiva máx. 200 nF (carga capacitiva pura)

Queda da tensão de saída < 2.0 V

Tensão residual < 100 µA

Protecção de circuito Polaridade de reserva,

Circuito de entrada Nível Zero Lógico 0 - 8 V

Duração da entrada de impulso Tempo de ciclo mín. 2

Tempo de resposta ≤ 16 ms

Tempo de reposição (TOFF 'TON) (bloqueio) ≤ 300 ms

Resistência de isolamento 800 MΩ @ 500 VDC

Resistência de tensão dieléctrica 350 VAC, 50/60 Hz (1 min)

Configuração Reposição manual / Reposição automática

Modos de funcionamento Bloqueio / Correcção (por definição de ligação)

10 - 70 Hz 1,5 mm de amplitude, direcções X, Y, Z

30 G, 16 ms, direcção X, Y, Z

(excl. de queda da tensão devido à extensão do

cabo)

Sobrecarga

Curto-circuito (impulso)

Nível Um Lógico 14 - 24 VDC

(predefinição)

28 Secção 12: Especificações técnicas

Todas as dimensões são indicadas em milímetros

Suporte de montagem

Secção 13: Dimensões

MODELO A B C D E L

F3S-TGR-SBx-K2C-500 66 mm 500 mm 516 mm 595 mm

F3S-TGR-SBx-K3C-800 110 mm 400 mm 60 mm 340 mm 816 mm 941 mm

F3S-TGR-SBx-K4C-900 110 mm 300 mm 300 mm 300 mm 916 mm 1 041 mm

29

Secção 14: Nota

30

31

32 Secção 14: Nota

Loading...

Loading...