Nicotra RER 0250-2G, RER 0200-2G, RER 0280-2G, RER 0315-2G, RER 0355-2G Operating Instructions Manual

...

II 2G c IIB T3 (II 3G c IIB T3)

BA-CFB-RZR-RER-ATEX 6.6 - 04/2016

Betriebsanleitung, ATEX

DE

Radialventilatoren für Riemenantrieb

(Original)

Operating Instructions, ATEX

EN

Centrifugal fans belt driven

(Translation of the original)

RZR

RER

Deutsch

DE-2/32

Inhaltsverzeichnis

1. Revisionsindex ...................................................................................................................................... DE-2

2. Zu dieser Betriebsanleitung .................................................................................................................. DE-3

3. Bestimmungsgemäße Verwendung ...................................................................................................... DE-5

4. Sicherheit .............................................................................................................................................. DE-7

5. Produktbeschreibung .......................................................................................................................... DE-11

6. Transport und Lagerung ...................................................................................................................... DE-14

7. Montage............................................................................................................................................... DE-15

8. Elektrischer Anschluss ........................................................................................................................ DE-18

9. Inbetriebnahme / Bedienung ............................................................................................................... DE-20

10. Instandhaltung ..................................................................................................................................... DE-21

11. Störungen ............................................................................................................................................ DE-25

12. Service, Ersatzteile und Zubehör ........................................................................................................ DE-26

13. Anhang ................................................................................................................................................ DE-26

EU-Konformitätserklärung 2014/34/EU (ATEX) ....................................................................................... DE-300

EG-Einbauerklärung………………………………………………………………………………………….. …. DE-31

English EN-2…EN-31

weitere Sprachen auf Anfrage / further languages on request.

1. Revisionsindex

Tabelle 1-1: Revisionsindex

Revision Datum

BA-RV 6.1 – 08/2011 08/2011

BA-CFB-RZR-RER-ATEX 6.2 - 01/2014 01/2014

BA-CFB-RZR-RER-ATEX 6.3 - 01/2014 07/2014

BA-CFB-RZR-RER-ATEX 6.4 - 03/2015 03/2015

BA-CFB-RZR-RER-ATEX 6.5 - 10/2015 10/2015

BA-CFB-RZR-RER-ATEX 6.6 - 04/2016 04/2016

Deutsch

DE-3/32

2. Zu dieser Betriebsanleitung

Diese Betriebsanleitung ist Teil des Radialventilators.

Für Schäden und Folgeschäden, die durch Nichtbeachtung der

Betriebsanleitung entstehen, übernimmt Nicotra Gebhardt keinerlei

Haftung oder Gewährleistung.

Betriebsanleitung vor Gebrauch aufmerksam lesen.

Betriebsanleitung während der Lebensdauer des Ventilators

aufbewahren.

Betriebsanleitung dem Personal jederzeit zugänglich machen.

Betriebsanleitung an jeden nachfolgenden Besitzer oder Benutzer des

Ventilators weitergeben.

Jede vom Hersteller erhaltene Ergänzung in die Betriebsanleitung

einfügen.

2.1. Gültigkeit

Diese Betriebsanleitung ist nur gültig für die auf der Titelseite

angegebenen Radialventilatoren.

2.2. Zielgruppe

Zielgruppe dieser Betriebsanleitung sind Betreiber und ausgebildetes

Fachpersonal, das mit Montage, Inbetriebnahme, Bedienung,

Instandhaltung und Außerbetriebnahme vertraut ist.

2.3. Mitgeltende Dokumente

Zusätzlich zu der dem Ventilator beiliegenden Betriebsanleitung,

den am Ventilator angebrachten Typen-, Warn- und

Hinweisschildern, sind folgende Dokumente beachten:

- DIN VDE 0100-100

- DIN EN 60204-1

- DIN EN ISO 13857

- DIN EN ISO 12100

- DIN EN ISO 13732-1

- DIN EN 13463-1; -5

- DIN EN 1127-1

- DIN EN 60079-0

- DIN EN 14986

- Technischer Katalog

- EU-Richtlinie 2014/34/EU

2.4. Symbole und Kennzeichnungen

2.4.1. Aufbau von Warnhinweisen

Signalwort

Art, Quelle und Folgen der Gefahr!

Maßnahme zur Vermeidung der Gefahr

Deutsch

DE-4/32

2.4.2. Gefahrenstufen in Warnhinweisen

Tabelle 2-1: Gefahrenstufen in Warnhinweisen

Symbol / Gefahrenstufe Eintretens-

Wahrscheinlichkeit

Folgen bei

Nichtbeachtung

Danger

Unmittelbar drohende

Gefahr

Tod, schwere

Körperverletzung

Warning

Mögliche drohende

Gefahr

Tod, schwere

Körperverletzung

Caution

Mögliche drohende

Gefahr

Leichte

Körperverletzung

Vorsicht

Mögliche drohende

Gefahr

Sachschaden

2.4.3.

Hinweise

Hinweis Hinweis zum leichteren bzw. sicheren Arbeiten.

Maßnahme zum leichteren bzw. sicheren Arbeiten.

2.4.4. Sonstige Symbole und Kennzeichnungen

Tabelle 2-2: Sonstige Symbole und Kennzeichnungen

Symbol Bedeutung

Voraussetzung zu einer Handlung

Handlung mit einem Schritt

1. ….

2. ….

3. ….

Handlung mit mehreren Schritten

앫

Aufzählung (erste Ebene)

- Aufzählung (zweite Ebene)

Hervorhebung (fett) Hervorhebung

Deutsch

DE-5/32

3. Bestimmungsgemäße Verwendung

3.1. Betriebsdaten / Grenzdaten

Vorsicht

Verletzungsgefahr!

Technische Daten und zulässige Grenzwerte einhalten.

Die Technischen Daten sind dem Typenschild, dem technischen

Datenblatt und dem technischen Katalog zu entnehmen!

Besonders beachten!

zulässige Motorleistung

kleinster zulässiger

Riemenscheibendurchmesser

maximale Ventilatordrehzahl

zulässige Mediumsart

zulässige Mediumstemperatur

Hinweis ATEX Kategorie II 2G IIB T3 oder II 3G IIB T3

Ventilatoren dieser Kategorie sind zur Verwendung in Bereichen bestimmt, in

denen damit zu rechnen ist, dass eine explosionsfähige Atmosphäre aus

einem Gemisch von Luft und Gasen, Dämpfen oder Nebeln

gelegentlich (2G) oder selten (3G) auftritt.

Die gerätebezogenen Explosionsschutzmaßnahmen dieser Kategorie

müssen selbst bei häufigen Gerätestörungen oder Fehlerzuständen, die

üblicherweise zu berücksichtigen sind (vorhersehbare Störungen), das

erforderliche Maß an Sicherheit bieten.

Für den Betrieb der Ventilatoren in explosionsgefährdeten Bereichen sind die

einschlägigen Bestimmungen und örtlichen Vorschriften und entsprechenden

Richtlinien (ATEX 2014/34/EU) für den Hersteller und Betreiber zu beachten.

Zulässige Fördermediumstemperaturen

Tabelle 3-1: Grenzdaten

Baureihe ATEX

zul. Temperatur des

Fördermediums

max.

Umgebungstemp. am

Antriebsmotor

RZR -20°C bis +40°C (+60°C)

+ 40°C (60°C)

RER -20°C bis +60°C

Bei Motoreignung für eine Kühlmitteltemperatur von +60°C kann der

Temperaturbereich in Sonderfällen auf diesen Wert ausgeweitet werden!

(Eventuell unter Berücksichtigung einer Leistungsreduzierung nach

Herstellerangaben)

Als nicht bestimmungsgemäße Verwendung gilt z.B. die Förderung:

von Medien mit unerlaubten hohen oder niedrigen Temperaturen

aggressiven Medien

stark staubhaltigen Medien

Deutsch

DE-6/32

Die Folgen von nicht bestimmungsgemäßem Einsatz sind:

Lagerschäden

Korrosionsschäden

Unwucht

Vibration

Deformation

Abrasion

Vorsicht Unerlaubte Betriebszustände:

Kein Betrieb über der angegebenen Drehzahl (Typenschild, techn. Daten)

Kein Betrieb in Drehzahlbereichen erhöhter Schwingungen (Resonanz)

Kein Betrieb in Drehzahlbereichen außerhalb des zulässigen

Kennfeldbereiches (Strömungsstabilität)

Kein Betrieb bei Verschmutzung des Ventilators

Vorsicht Dynamische Beanspruchung des Laufrades Vermeiden.

Keine häufigen Lastwechsel!

Gefahr

Als Gefahr drohen:

Personenschäden- und Sachschäden durch Wellenbrüche,

Laufradbrüche, Dauerbrüche,

oder Explosionen durch Funkenbildung

3.2. Explosionsschutz-Kennzeichnung

Die Kennzeichnung von Ventilatoren in explosionsgeschützter Ausführung

erfolgt durch Angabe der Gerätegruppe, Kategorie, Zündschutzart und

Temperaturklasse auf dem Typenschild sowie durch ein CE-Ex-Zeichen, durch

das die Konformität des Geräts mit der europäischen Richtlinie 2014/34/EU

bestätigt wird.

Die Einbauerklärung und Konformitätserklärung zur EU-Richtlinie 2014/34/EU

(ATEX) befinden sich im Anhang dieser Betriebsanleitung.

Bild 3-1: Explosionsschutz-Kennzeichnung (Beispiel)

A CE-Kennzeichnung

B Ex-Geräte Kennzeichnung

1 Gerätegruppe II

Nichtelektrische Geräte außerhalb von Bergbau- und UntertagebauEinsatz

2 Gerätekategorie 2 (innen und außen) einsetzbar in Zone 1+2;

In der Umgebung tritt nur gelegentlich Ex -Atmosphäre auf

3 Fördermedium G = Gasförmige Fördermedien

4 Zündschutzart c = Explosionsschutz durch konstruktive Sicherheit

5 Explosionsgruppe IIB Art der Gasatmosphäre

6 Temperaturklasse T3 max. Oberflächentemperatur am Gerät +200°C

Deutsch

DE-7/32

4. Sicherheit

4.1. Produktsicherheit

Die Ventilatoren bieten ein hohes Maß an Betriebssicherheit und einen

hohen Qualitätsstandard, der durch ein zertifiziertes QualitätsmanagementSystem (EN ISO 9001) gewährleistet wird.

Alle Ventilatoren werden vor Verlassen des Werkes einer Kontrolle

unterzogen und mit einem Prüfsiegel versehen.

Dennoch können beim Betrieb der Radialventilatoren Gefahren für Leib und

Leben des Benutzers oder Dritter bzw. Beeinträchtigungen des Ventilators

und anderer Sachwerte entstehen.

Ventilator nur in technisch einwandfreiem Zustand sowie

bestimmungsgemäß, sicherheits- und gefahrenbewusst unter Beachtung

der Betriebsanleitung benutzen.

Störungen, die die Sicherheit beeinträchtigen können, umgehend

beseitigen.

Gefahr

Explosionsfähige Gasgemische können in Verbindung mit heißen und

bewegten Teilen schwere oder tödliche Verletzungen verursachen.

Explosionsgefahr durch erhöhte Umgebungstemperatur!

Umgebungstemperatur beobachten.

Für ausreichende Kühlluftzufuhr sorgen

4.2. Sicherheitsvorschriften

Ventilator nur in Übereinstimmung mit folgenden Vorschriften in Betrieb

nehmen, betreiben und instand halten:

Betriebsanleitung

Warn- und Hinweisschilder am Radialventilator

Alle anderen zur Anlage gehörenden Betriebs- und Montageanleitungen

Anlagenspezifische Bestimmungen und Erfordernisse

Gültige nationale und regionale Vorschriften, insbesondere zu Sicherheit

und Unfallverhütung

Deutsch

DE-8/32

4.3. Schutzeinrichtungen

1. Rotierende Teile (Wellen, Laufrad usw.) durch geeignete

Schutzeinrichtungen gegen Berührung sichern.

2. Schutzvorrichtungen so auslegen, dass das Ansaugen oder Hineinfallen

von Gegenständen verhindert wird.

3. Schutzvorrichtungen, die bei der Montage demontiert wurden,

unmittelbar nach der Montage (und vor dem elektrischen Anschluss)

wieder anbringen.

Gefahr

Die Ventilatoren werden ohne saug- und druckseitigen

Berührungsschutz geliefert. Besteht durch die Art des Einbaus die

Gefahr einer Berührung des Laufrades, so sind bauseitig Schutzgitter

entsprechend DIN EN ISO 13857 anzubringen.

Erst dann darf der Ventilator in Betrieb gesetzt werden!

(Schutzgitter sind als Zubehör lieferbar.)

Gefahr

ATEX Ventilatoren der Kategorie 2G und 3G müssen gegen das Eindringen von Gegenständen geschützt werden (min. IP20 nach DIN EN 60529).

Vom Anlagenbetreiber müssen geeignete Maßnahmen ergriffen

werden!

Vorsicht! Die Eignung der Schutzeinrichtungen und deren Befestigungen am

Ventilator sind im Zusammenhang mit dem gesamten

Sicherheitskonzept der Anlage zu bewerten.

4.4. Qualifikation des Personals

1. Sicherstellen, dass die Montage und alle Arbeiten am Radialventilator nur

von Fachmonteuren unter Beachtung dieser Betriebsanleitung sowie den

gültigen Vorschriften ausgeführt werden.

2. Elektroanschluss nur durch ausgebildete Elektro-Fachkraft ausführen

lassen.

4.5. Schutzausrüstung

Vorsicht!

Sicherstellen, dass das Personal je nach Einsatz und

Umgebungsbedingung geeignete Schutzausrüstung trägt.

Die Schutzkleidung ist in den folgenden Abschnitten beschrieben!

4.6. Besondere Gefahren

4.6.1. Geräuschemission

Die zu erwartende Schallemission für den bestimmungsgemäßem Betrieb

des Ventilators ist in den technischen Katalogen dokumentiert und

entsprechend zu berücksichtigen.

Gehörschutz tragen bei Arbeiten in der Nähe - oder am laufenden

Ventilator!

Deutsch

DE-9/32

4.6.2. Schwere Lasten

Aufgrund des hohen Gewichts des Ventilators und seiner Komponenten

ergeben sich bei Transport und Montage folgende Gefahren:

Klemm-, Quetsch- und Schneidgefahren durch Bewegen oder Kippen

Gefahren durch Herabfallen von Komponenten

Nicht unter schwebenden Lasten aufhalten oder arbeiten.

Schutzhelm, Sicherheitsschuhe und Handschuhe tragen.

4.6.3. Rotierende Wellen und Laufräder

Auf rotierende Wellen und Laufräder fallende Gegenstände können

wegfliegen und schwere Verletzungen verursachen.

Kleidungsstücke oder Haare können sich an rotierenden Wellen und in

Laufrädern verfangen.

Schutzvorrichtungen während des Betriebs nicht entfernen.

eng anliegende Kleidung tragen, bei Arbeiten in der Nähe

rotierender Wellen und Laufräder

Schutzbrille tragen

4.6.4. Heiße Oberflächen

Im Betrieb besteht Verbrennungs- und Verbrühungsgefahr aufgrund heißer

Oberflächen.

Motor während des Betriebs nicht berühren.

Bei Stillstand des Radialventilators warten, bis sich der Motor

abgekühlt hat.

Schutzhandschuhe tragen

4.7. Bauliche Veränderungen, Ersatzteile

Hinweis Eigenmächtige bauliche Veränderungen am Ventilator sind ohne

Zustimmung der Nicotra Gebhardt GmbH nicht zulässig.

Für daraus entstandene Schäden übernimmt die Nicotra Gebhardt

GmbH keine Haftung.

Es dürfen nur Original-Ersatzteile der Nicotra Gebhardt GmbH

verwendet werden.

Vorsicht Im Ex-Bereich dürfen nur die Nicotra Gebhardt GmbH selbst, eine

durch sie autorisierte Servicestelle oder durch sie ermächtigtes und

ausgebildetes Personal den Ventilator ändern oder umrüsten.

4.8. Installation und Instandhaltung

Vor Arbeiten am Ventilator folgende Maßnahmen durchführen:

1. Sicherstellen, dass keine explosionsfähige Atmosphäre vorhanden ist.

2. Anlage abschalten und gegen unbeabsichtigtes Wiedereinschalten

sichern.

3. Schild mit folgendem Text anbringen:

Nicht einschalten! An der Anlage wird gearbeitet.

Deutsch

DE-10/32

4.9. Schilder am Ventilator

Typenschild und Drehrichtungspfeil sind je nach Baureihe gut sichtbar am

Gehäuse angebracht.

4.9.1. Typenschild

Bild 4-1:

Typenschild-Muster

4.9.2 Riementrieb-Schild

Bild 4-2:

Riementriebschild-Muster

4.9.3 Drehrichtungspfeil

Bild 4-3:

Drehrichtungspfeil

Nur Muster

Nur Muster

Deutsch

DE-11/32

5. Produktbeschreibung

5.1. Radialventilatoren allgemein

Die Radialventilatoren können mit Grundrahmen und Riementrieb oder je

nach Baureihe mit Motorwippe und Riemenantrieb komplettiert werden.

Weitere Ausstattungsvarianten und weiteres Zubehör siehe proSELECTA II,

Technische Dokumentationen und Preislisten.

Exemplarische Beispiele siehe nachfolgende Explosionszeichnungen.

5.2. Radialventilatoren

Die Radialventilatoren der Baureihe RZR und RER erfüllen die Anforderungen

der ATEX-Richtlinie 2014/34/EU durch konstruktive Sicherheit und sichere

Bauweise entsprechend EN 14986 und DIN EN 13463-1/-5.

Die Einordnung erfolg je nach Typenschild in die Gerätegruppe II, Kategorie

2G oder 3G, Explosionsgruppe IIB und Temperaturklasse T3.

Diese Radialventilatoren können mit Grundrahmen oder Motorwippe,

Riementrieb und Antriebsmotor komplettiert werden.

Bei einer nicht von Nicotra Gebhardt durchgeführten Komplettierung der

Komponenten gilt die ATEX Konformität jedoch nur für den Ventilator selbst.

Der ATEX Ventilator, bzw. die von Nicotra Gebhardt komplettierte Einheit darf

vom Kunden nicht verändert werden. Bei Veränderungen erlischt die ATEX –

Konformität.

Materialpaarung:

- Laufrad aus Stahlblech mit ATEX-Spezialbeschichtung

- Einströmdüse aus Kupfer

Vorsicht

Bei Aufstellung im Freien oder bei Förderung sehr feuchter Luft ist ein

Kondenswasserablaufstutzen, als Zubehör erhältlich, an der tiefsten

Stelle des Gehäuses vorzusehen.

Hinweis ATEX Ventilatoren dürfen nicht verändert werden!

Bei Veränderungen erlischt die ATEX – Konformität!

Deutsch

DE-12/32

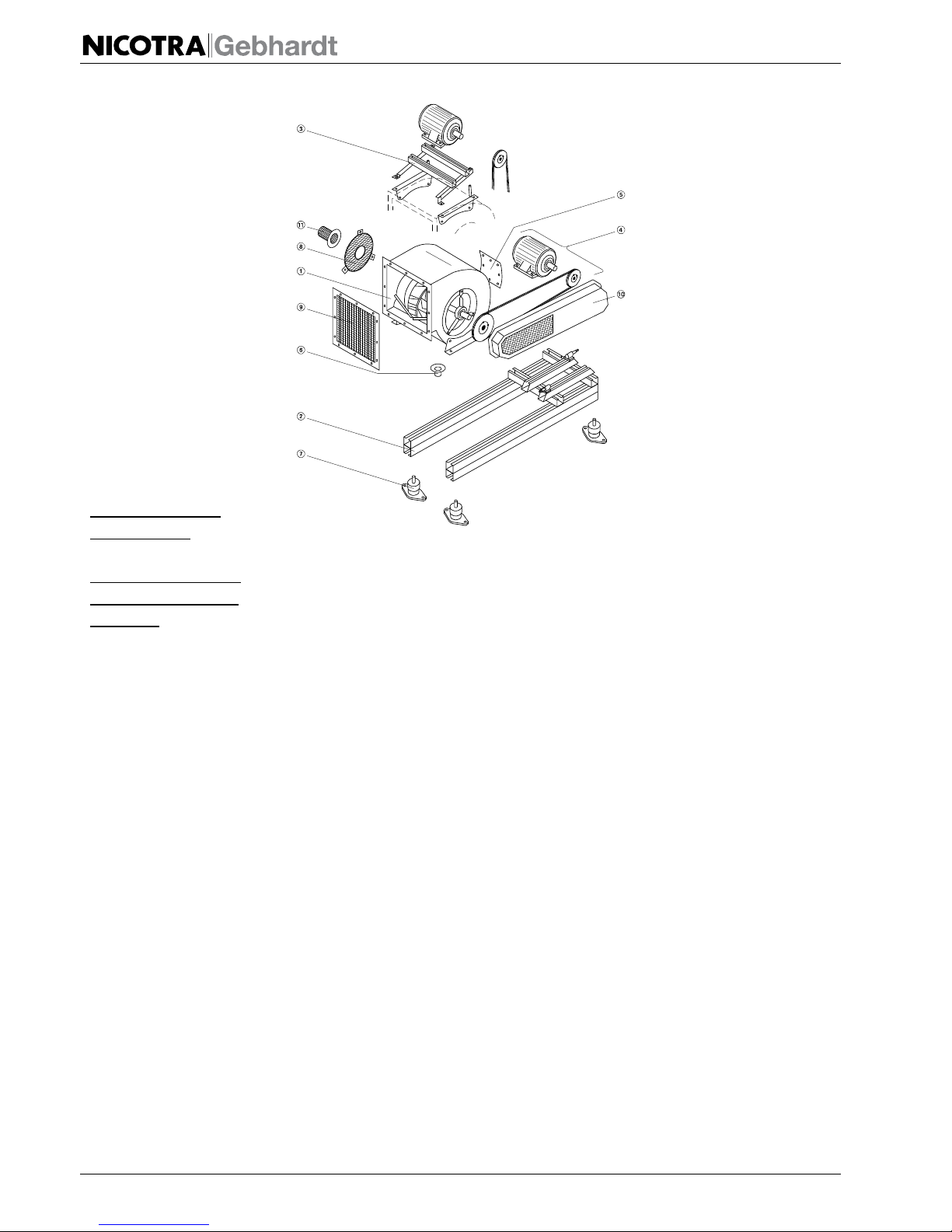

5.2.1 z.B. RZR 11–

1 Ventilator

2 Grundrahmen mit

Spannschienen oder

Spannschlitten

3 Motorwippe

4 Antrieb

7 Schwingungsdämpfer

Wichtiges Zubehör:

5 Inspektionsdeckel

(wenn Laufrad

unzugänglich ist)

6 Kondensatablauf

8 Ansaugschutzgitter

9 Ausblasschutzgitter

10 Riemenschutz

11 Wellenschutz

Berührungsschutz

DIN EN ISO 13857

Schutz gegen das

Eindringen von

Gegenständen

DIN EN 60529

Bild 5-1: Komplettierung RZR 11

Deutsch

DE-13/32

5.2.2 z.B. RER 11-

1 Ventilator

2 Grundrahmen mit

Spannschienen oder

Spannschlitten

3 Motorwippe

4 Antrieb

7 Schwingungsdämpfer

Wichtiges Zubehör:

5 Inspektionsdeckel

ATEX-Lieferumfang

6 Kondensatablauf

8 Ansaugschutzgitter

9 Ausblasschutzgitter

10 Riemenschutz

Berührungsschutz

DIN EN ISO 13857

Schutz gegen das Eindringen von Gegenständen

DIN EN 60529

Bild 5-2: Komplettierung RER 11

5.3.3 z.B. RER 13 -

1 Ventilator mit

Grundrahmen

2 Motorspannschienen

3 Motor

4 Riementrieb

7 Schwingungsdämpfer

Wichtiges Zubehör:

5 Inspektionsdeckel

ATEX-Lieferumfang

6 Kondensatablauf

8 Ansaugschutzgitter

9 Ausblasschutzgitter

10 Riemenschutz

Berührungsschutz

DIN EN ISO 13857

Schutz gegen das Eindringen von Gegenständen

DIN EN 60529

Bild 5-3: Komplettierung RER 13 / 17

Deutsch

DE-14/32

6. Transport und Lagerung

6.1. Verpackung

Radialventilatoren werden abhängig von Baugröße und Gewicht in stabilen

Kartonagen oder Holzverschlägen verpackt bzw. auf stabile Paletten

geschraubt. Hinweise auf das Entfernen von Transportsicherungen sind ggf.

beigefügt.

6.2. Symbole auf der Verpackung

Auf den Kartonagen sind folgende Symbole angebracht:

Tabelle 7-1: Symbole auf der Verpackung

Symbol Bedeutung

Zerbrechliches Gut

Vor Nässe schützen

Oben

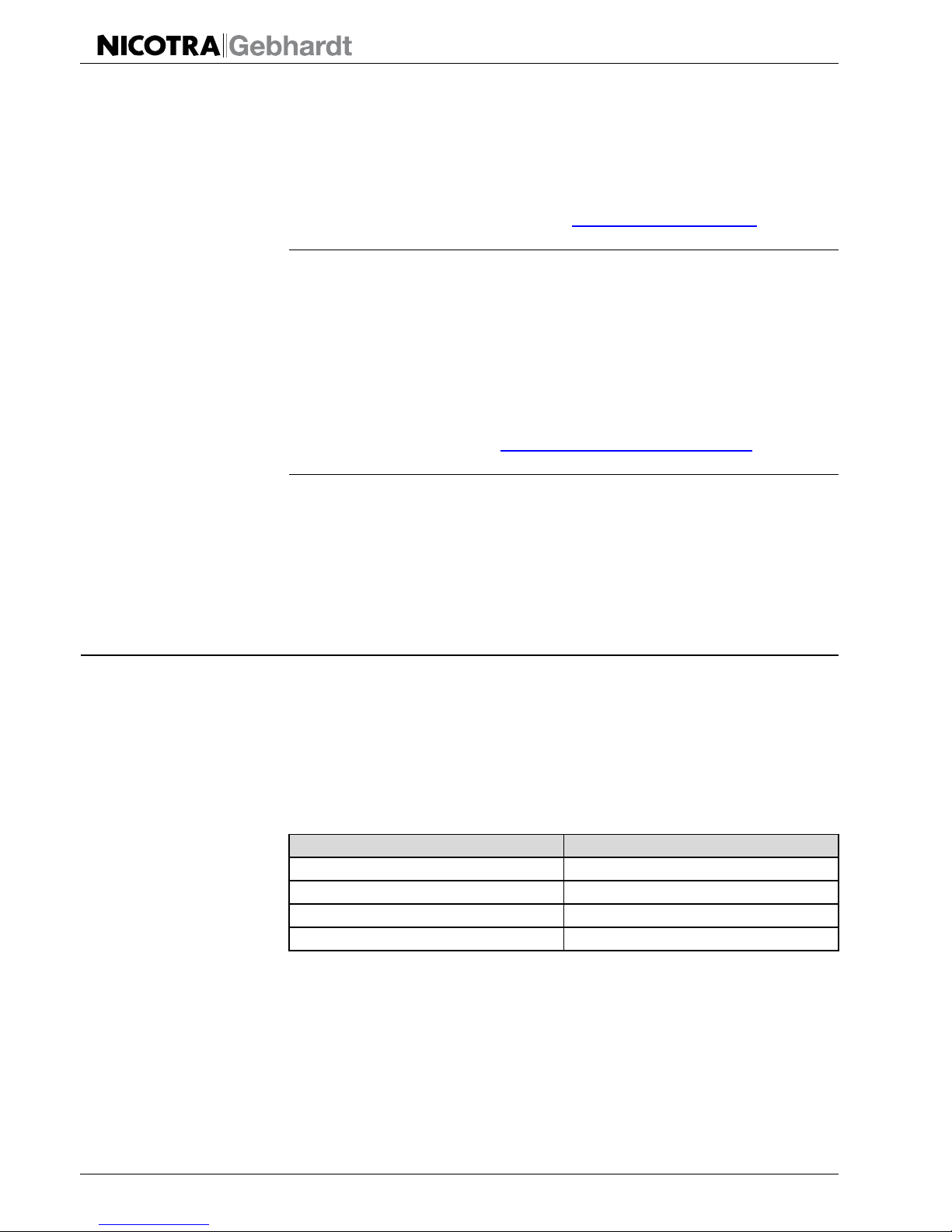

6.3. Radialventilator transportieren

Warnung

Verletzungsgefahr durch herab fallende Komponenten!

Nur geprüfte und für den jeweiligen Ventilator geeignete

Lastaufnahmemittel verwenden!

Das Transportmittel nach Gewicht und Bauform des Ventilators wählen!

Ventilator so lange wie möglich mit der Originalverpackung

transportieren!

Ladung sichern!

Nicht unter schwebenden Lasten aufhalten!

Bild 5-4: Transportösen

Bild 5-5: Transportgeschirr

1. Transportmittel entsprechend dem Ventilatorgewicht, der Bauform oder

der Aufhängemöglichkeit auswählen

(Gewichte siehe technischer Katalog).

2. Radialventilator an den dafür vorgesehenen Transportösen anhängen,

oder an Grundrahmen, Grund- oder Tragplatte aufnehmen.

3. Falls notwendig/möglich Transportschäkel einschrauben

4. Rahmenlose Ventilatoren mit Spezialtransportgeschirr an beiden

Wellenenden aufnehmen und nur mit waagerechter Achse transportieren!

(Verformungsgefahr)!

5. Bei Transportgurten immer Vierpunktaufhängung vorsehen

(2 Gurtschlaufen).Die Gurtschlaufen dürfen keine verformende Kraft auf

Ventilator oder Verpackung ausüben, gegebenenfalls Distanzstücke

verwenden!

6. Ladung z. B. durch Transportgurte oder Rutschsicherungen sichern.

7. Radialventilator sorgfältig transportieren und Schäden z. B. durch Stöße

und hartes, verkantetes Aufsetzen vermeiden.

Deutsch

DE-15/32

Vorsicht! Keine Befestigungspunkte am Ventilator sind!

Lagerstreben

Gehäuseflansche / Gehäuserahmen

einseitig an der Ventilatorwelle

Motortransportösen

6.4. Radialventilator lagern

Vorsicht Korrosionsgefahr!

Ventilator in Verpackung einlagern bzw. diese in Abhängigkeit von den

äußeren Einflüssen ergänzen.

Ventilator nur in einem gut durchlüfteten Raum unter normalen

Temperaturverhältnissen und in einer nicht korrosiven Atmosphäre

lagern.

Ventilator bei Luftfeuchtigkeit unter 70 % lagern.

Max. zulässige Temperatur von –20 °C bis +40 °C einhalten.

7. Montage

7.1. Sicherheitshinweise zur Montage

Sicherheitshinweise und Schutzmaßnahmen in Kapitel 4 sowie die

gültigen gesetzlichen Vorschriften beachten.

Vorsicht Das von Nicotra Gebhardt gelieferte ATEX-Ventilatorsystem darf in

keiner Weise bauseitig verändert werden.

Der Betrieb ist nur im Originalzustand innerhalb der technisch

festgelegten Grenzen zulässig!

(Katalog- und Typenschilddaten beachten).

7.2. Montage vorbereiten

Der Aufstellungsort ist in Art, Beschaffenheit, Umgebungstemperatur

und Umgebungsmedium für den jeweiligen Radialventilator geeignet.

Die Unterkonstruktion ist eben und ausreichend tragfähig.

1. Radialventilator vorsichtig auspacken.

2. Transportsicherungen ggf. demontieren

3. Verpackungsmaterial vollständig entfernen und fachgerecht entsorgen.

Deutsch

DE-16/32

7.3. Montage durchführen

1. Ventilator bzw. Grundrahmen spannungsfrei auf der Unterkonstruktion

befestigen bzw.-

2. Schwingungsdämpfer gleichmäßig um den Ventilatorschwerpunkt verteilt

ausrichten und befestigen, dabei auf gleichmäßige Einfederung achten.

Von Anlagenteilen werden keine Kräfte oder Schwingungen auf den

Radialventilator übertragen (flexible Anschlussstutzen)!

Die flexiblen saug- und /oder druckseitigen Anschlussstutzen sind

schwingfähig und ohne Versatz montiert

Die Schwingungsdämpfer schwingen frei und sind gleichmäßig

eingefedert!

Das Laufrad dreht frei und streift nicht an der Einströmdüse!

Ventilator auf Standsicherheit geprüft (kein Kippen möglich)

Bei Förderung feuchter Luft oder bei Aufstellung im Freien:

Ein Kondenswasserstutzen ist an der tiefsten Stelle des Gehäuses

vorhanden.

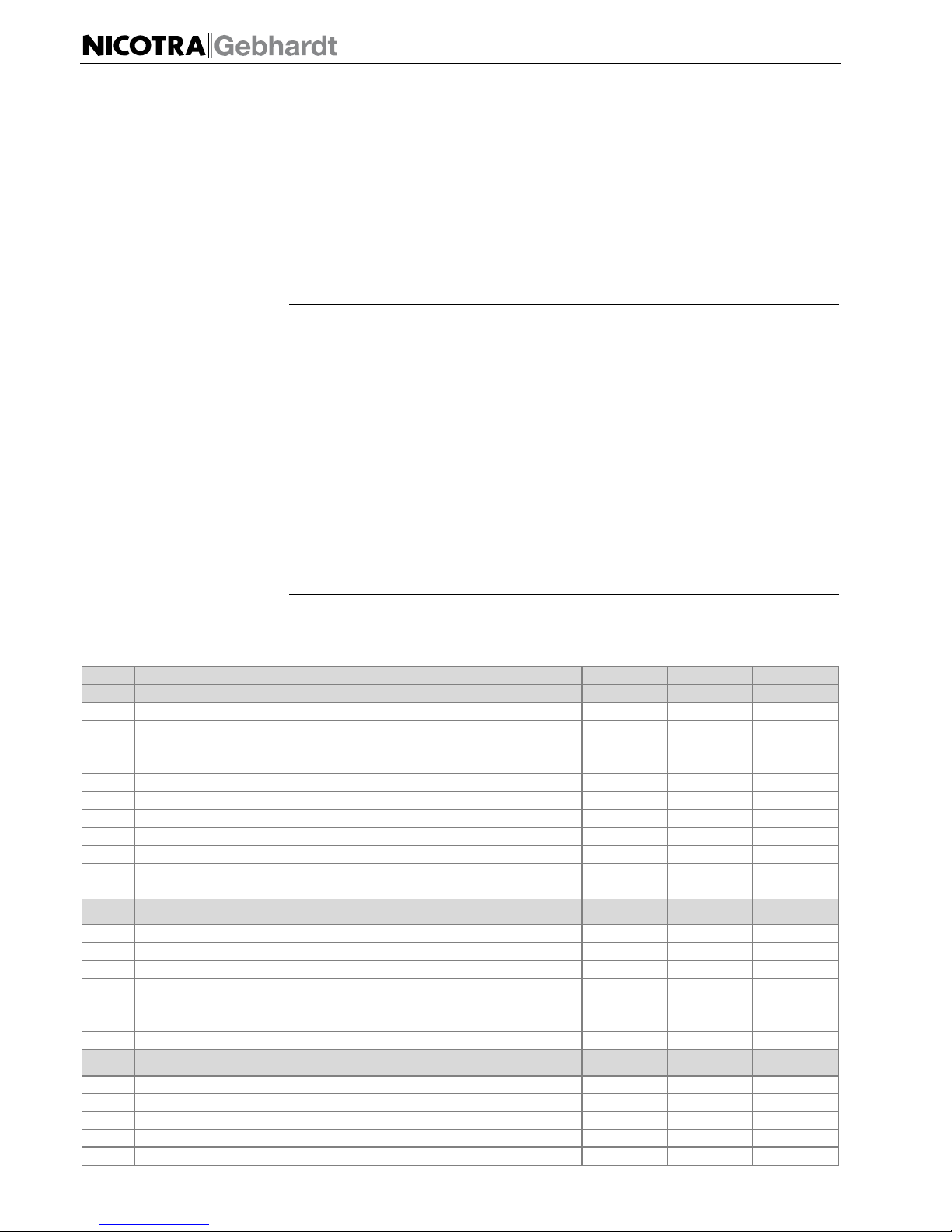

7.4. Spaltmaß am Ventilator prüfen

Bild 7-1: Spaltmaß-RER

Bild 7-2: Spaltmaß-RZR

Spaltweite zwischen Laufrad und Einströmdüse und zwischen Welle

und Deckscheibe (RER) prüfen und mit den Tabellenwerten

abgleichen!

Für ATEX Ventilatoren gilt die Forderung, an kritischen Stellen, an denen

Zündfunken durch Reibung entstehen können, bestimmte Spaltmaße

einzuhalten.

Bei den Ventilatoren RER und RZR befindet sich diese kritische Stelle,

zwischen Einströmdüse und Laufrad und Wellendurchgängen durch das

Gehäuse.

Deutsch

DE-17/32

RER r1 a r2

mm mm mm

RER 0200-2G / -3G 2,0 2,0 2,0

RER 0225-2G / -3G 2,0 2,0 2,0

RER 0250-2G / -3G 2,0 2,0 2,0

RER 0280-2G / -3G 2,2 2,2 2,0

RER 0315-2G / -3G 2,4 2,4 2,0

RER 0355-2G / -3G 2,7 2,7 2,0

RER 0400-2G / -3G 3,0 3,0 2,0

RER 0450-2G / -3G 3,4 3,4 2,0

RER 0500-2G / -3G 3,8 3,8 2,0

RER 0560-2G / -3G 4,3 4,3 2,0

RER 0630-2G / -3G 4,8 4,8 2,0

RER 0710-2G / -3G 5,4 5,4 2,0

RER 0800-2G / -3G 6,0 6,0 2,0

RER 0900-2G / -3G 6,7 6,7 2,0

RER 1000-2G / -3G 7,6 7,6 2,0

RZR r1 a

mm mm

RZR 0200-2G / -3G 2,0 2,0

RZR 0225-2G / -3G 2,0 2,0

RZR 0250-2G / -3G 2,0 2,0

RZR 0280-2G / -3G 2,2 2,2

RZR 0315-2G / -3G 2,4 2,4

RZR 0355-2G / -3G 2,7 2,7

RZR 0400-2G / -3G 3,0 3,0

RZR 0450-2G / -3G 3,4 3,4

RZR 0500-2G / -3G 3,8 3,8

RZR 0560-2G / -3G 4,3 4,3

RZR 0630-2G / -3G 4,8 4,8

RZR 0710-2G / -3G 5,4 5,4

RZR 0800-2G / -3G 6,0 6,0

RZR 0900-2G / -3G 6,7 6,7

RZR 1000-2G / -3G 7,6 7,6

RZR 1120-2G / -3G 8,5 8,5

RZR 1250-2G / -3G 9,5 9,5

RZR 1400-2G / -3G 10,6 10,6

RZR 1600-2G / -3G 12,1 12,1

1. Spalt messen, Sicherstellen, dass das Spaltmaß in keiner Phase der

Drehbewegung (von Hand drehen) unterschritten wird.

2. Messung an vier um 90° versetzten Punkten am Umfang

durchführen.

Deutsch

DE-18/32

7.5. Schutzvorrichtungen montieren

1. Frei zugängliche Eintrittsöffnungen mit Schutzvorrichtungen

(DIN EN ISO 13857) sichern.

2. Schutzvorrichtungen so auslegen, dass das Ansaugen oder Hineinfallen

von Gegenständen verhindert wird (DIN EN 60529).

8. Elektrischer Anschluss

8.1. Sicherheitshinweise zum elektrischen Anschluss

Gefahr

Achtung, Gefahr durch Stromschlag!

Sicherheitshinweise und Schutzmaßnahmen in Kapitel 4 sowie die

gültigen gesetzlichen Vorschriften beachten. EN 60204-1, DIN VDE

0100-100; DIN EN 60079-0, VDE 0170-1 DIN EN 60079-14, VDE 0165-1

Alle Ventilatoren mit Komplettierung werden anschlussfertig geliefert. Der

Motor-Klemmenkasten ist leicht zugänglich. Das Anschlussschaltbild befindet

sich im Klemmkasten-Deckel.

Vorsicht Sachschaden durch Revisionsschalter, elektronisches Steuergerät und

Frequenzumrichter!

Kein elektronisches Steuergerät und keinen Frequenzumrichter im Ex-

Bereich verwenden.

Revisionsschalter – ausgenommen Ex-Revisionsschalter –außerhalb

des Ex-Bereichs montieren.

Vorsicht Sachschaden durch zu hohe te-Zeit!

Bei Verwendung von Überlast-Schutzeinrichtung die auf dem

Motortypenschild angegebene te-Zeit nicht überschreiten.

Hinweis

Die Normmotoren sind in Schutzart “erhöhte Sicherheit Ex e II”, Temperaturklasse T3, Wärmeklasse B nach Richtlinie 2014/34/EU (ATEX) bzw. IEC/EN

60079-0, IEC/EN 60079-7 ausgeführt.

Stromart, Spannung und Frequenz des Netzanschlusses auf

Übereinstimmung zum Ventilator- bzw. Motortypenschild geprüft

Bei Motoren mit Nennleistung >4 kW Stern-Dreieck-Anlauf oder

Sanftanlauf gegeben.

Die Leistungsbegrenzung des Energieversorgungsunternehmens sind

beachtet!

Ggf. Revisionsschalter vorhanden (außerhalb des Ex-Bereiches)

Die Bauteile des Ventilators sind untereinander leitend verbunden, die

Erdung ist sichergestellt!

Der Ventilator ist gegen unerwarteten Anlauf geschützt!

Kapitel 4. „Sicherheit“ wird beachtet!

8.2. Motor anschließen

Deutsch

DE-19/32

Bild 8-2: Komplettierung

(ohne Schutzgitter)

1. Ggf. Revisionsschalter anbringen.

2. Anschlusskabel zum Ventilator bzw. Revisionsschalter führen.

3. Ventilator nach beigefügtem Anschlussschema anschließen.

4. Sicherstellen, dass alle elektrischen Schutzeinrichtungen

angebracht und angeschlossen sind.

1 = Klemmenkasten

8.3. Motorschutz

Motoren entsprechend EN 60204-1 gegen Überlast schützen.

Es sind nur Motoren zulässig, die der jeweiligen ATEX – Kategorie des

Ventilators entsprechen

Motorschutzschalter auf den Motornennstrom (siehe Typenschild)

einstellen. Ein höherer Einstellwert ist nicht zulässig!

die auf dem Motortypenschild angegebene te-Zeit für Überlast-

Schutzeinrichtungen beachten

Vorsicht Schmelzsicherungen und Sicherungsautomaten aber auch einfache

Bimetallschutzschalter bieten keinen ausreichenden Motorvollschutz.

Bei Schäden durch unzureichenden Motorvollschutz entfällt die

Herstellergarantie!

Hinweis Beachten Sie in allen Fällen die vorgegebenen Leistungsbegrenzungen

vom zuständigen Energieversorgungsunternehmen.

Sollte anlagenbedingt ein Direktanlauf erforderlich sein, so ist auch die

konstruktive Eignung des Ventilators von Nicotra Gebhardt zu bestätigen.

Bei Ventilatoren mit einem hohen Massenträgheitsmoment des Laufrades

kann es zu Hochlaufzeiten von über 6 Sekunden kommen. In diesem Fall

Motorschutzschalter oder Bimetall-Relais für Schweranlauf vorsehen.

Deutsch

DE-20/32

8.4. Probelauf durchführen

Gefahr

Verletzungsgefahr durch rotierendes Laufrad!

Bei frei zugänglichem Ventilator nie in das Laufrad greifen.

1. Radialventilator gegen unbeabsichtigtes Einschalten sichern.

2. Alle Fremdkörper (Werkzeuge, Kleinteile, Bauschutt etc.) aus dem

Kanalsystem und dem Ventilator entfernen.

3. Alle Revisionsöffnungen schließen.

4. Ventilator einschalten und die Drehrichtung des Laufrades durch

Vergleich mit dem Drehrichtungspfeil am Ventilator prüfen.

5. Bei falscher Drehrichtung den Motor unter Beachtung der

Sicherheitsvorschriften elektrisch umpolen.

6. Nach Erreichen der Betriebsdrehzahl die Stromaufnahme messen und

mit dem Motornennstrom auf dem Radialventilator- bzw.

Motortypenschild vergleichen.

7. Bei anhaltendem Überstrom Radialventilator sofort abschalten.

8. Radialventilator auf ruhigen Lauf prüfen. Sicherstellen, dass keine

außergewöhnlichen Schwingungen und Vibrationen auftreten.

9. Motor auf untypische Geräusche prüfen.

9. Inbetriebnahme

Die Motoren sind für Dauerbetrieb S1 ausgelegt. Bei mehr als drei Anläufen

pro Stunde ist die Eignung des Motors von der Nicotra Gebhardt GmbH zu

bestätigen.

Gefahr

Explosionsfähige Gasgemische können in Verbindung mit heißen und

bewegten Teilen schwere oder tödliche Verletzungen verursachen.

Explosionsgefahr durch erhöhte Umgebungstemperatur!

1. Umgebungstemperatur beobachten.

2. Für ausreichende Kühlluftzufuhr sorgen.

9.1. Voraussetzungen für den Betrieb im Ex-Bereich

Ventilator im Ex-Bereich nur in Betrieb nehmen, wenn folgende Bedingungen

erfüllt sind:

Die Angaben auf dem Typenschild stimmen mit den Anforderungen

des Ex-Einsatzbereichs vor Ort überein

(Gerätegruppe, Ex-Kategorie, Ex-Zone, Temperaturklasse).

Alle an den Ventilator gekoppelten Komponenten, von denen eine

Zündgefahr ausgehen kann, haben die erforderliche Ex-Zulassung.

Die Umgebungstemperatur beim späteren Einsatz liegt im erlaubten

Bereich!

Alle erforderlichen Schutzeinrichtungen sind installiert.

Deutsch

DE-21/32

Das Laufrad ist gegen Berührung und vor dem Auftreffen fallender

oder angesaugter Gegenstände geschützt.

Der Ventilator wird nicht in staubiger Umgebung betrieben.

Es ist sichergestellt, dass sich auf dem Ventilator keine unzulässigen

Staubansammlungen bilden.

9.2. Ventilator in Betrieb nehmen

Gefahr

Verletzungsgefahr durch rotierende Teile und heiße Oberflächen!

Sicherstellen, dass alle Schutzvorrichtungen angebracht sind.

Sicherstellen, dass das Laufrad entsprechend DIN EN ISO 13857

abgesichert ist.

Aktion

1. Funktion aller angeschlossenen Regelorgane prüfen.

2. Ventilator einschalten

9.3. Überprüfung nach Einlaufphase

Nach einer Einlaufphase von 1 bis 2 Stunden folgend Überprüfungen

durchführen:

Radialventilator gegen unbeabsichtigtes Einschalten gesichert!

1. Riemenspannung prüfen und gegebenenfalls nachspannen.

(siehe Kapitel 10.5.1 / 10.5.2 / 10.5.3)

2. Lagertemperatur prüfen (siehe Wartungsanhang)

10. Instandhaltung

10.1. Sicherheitshinweise zur Instandhaltung

Sicherheitshinweise und Schutzmaßnahmen in Kapitel 4 sowie die

gültigen gesetzlichen Vorschriften beachten.

Die Vorschriften des Motorherstellers sowie Angaben der Hersteller

der Schalt- und Steuergeräte beachten

Warnung

Nur bei gesicherter Netztrennung am Ventilator arbeiten!

Vorsicht Sachschaden durch Hochdruckreiniger!

Keine Hochdruckreiniger (Dampfstrahlreiniger) zum Reinigen verwenden.

Vorsicht Undichte Stutzen führen zu Störungen und Gefährdungen durch

austretendes Fördermedium und müssen ausgetauscht werden.

Deutsch

DE-22/32

10.2. Regelmäßige Kontrollintervalle durchführen

Zur Aufrechterhaltung des Betriebes und der Sicherheit, empfehlen wir die

Ventilatoren in regelmäßigen Abständen auf ihre Funktion und

Beschaffenheit von fachlich qualifiziertem Wartungspersonal oder einer

Fachfirma prüfen zu lassen und dies zu dokumentieren.

Art, Umfang und Wartungsintervalle, sowie darüber hinaus erforderliche

Tätigkeiten sind in Abhängigkeit des Einsatzes der Ventilatoren sowie der

vor Ort vorherrschenden Bedingungen festzulegen,

Die Wartungs- und Prüfungsempfehlung in Anlehnung an die VDMA 24186-1

finden Sie auch auf unserer Internetseite.

10.3. Instandhaltung vorbereiten

1. Motor vom Netz trennen.

2. Bei Radialventilator mit Revisionsschalter, Motor mit Revisionsschalter

abschalten.

3. Ventilator gegen unbeabsichtigtes Einschalten sichern.

4. Warten, bis das Laufrad steht.

5. Warten, bis alle heißen Oberflächen kalt sind.

6. Alle Reststoffe im Ventilator entfernen.

7. Je nach Einbausituation Anlagenteile demontieren.

Instandhaltung vorbereitet

10.4 Wartungsempfehlung für Radialventilatoren

Tabelle 10-1:

Wartungsempfehlung

Ggf. Probelauf durchführen (siehe Kapitel 8.4.).

Durchgeführte Kontrollintervalle dokumentieren.

Pos. Beschreibung

1.0 Ventilator 1/4 jährl. periodisch bei Bedarf

1.1 Auf Verschmutzung, Beschädigung, Korrosion und Befestigung prüfen ×

1.2 Laufrad auf Beschädigung und Unwucht prüfen ,Schwingungsmessung ×

1.3 Lager auf Geräusch prüfen ×

1.4 Lager nachschmieren (gem. Schmierfristen) ×

1.5 Flexible Verbindungen auf Dichtheit prüfen ×

1.6 Schwingungsdämpfer auf Funktion prüfen ×

1.7 Schutzeinrichtungen auf Funktion prüfen ×

1.8 Entwässerung auf Funktion prüfen ×

1.9 Funktionserhaltendes Reinigen × ×

1.10 Laufraddrehrichtung prüfen (in allen Drehzahlstufen) ×

1.11 Ventilator auf Funktion und Betriebsbereitschaft prüfen ×

2.0 Motor 1/4 jährl. periodisch bei Bedarf

2.1 Äußerlich auf Verschmutzung, Beschädigung, Korrosion und Befestigung prüfen × ×

2.2 Drehrichtung prüfen ×

2.3 Lager auf Geräusch prüfen ×

2.4 Lager schmieren (bei nachschmierbarer Ausführung) ×

2.5 Schutzeinrichtung auf Funktion prüfen ×

2.6 Anschlussklemmen auf festen Sitz prüfen ×

2.7 Funktionserhaltendes Reinigen × ×

3.0 Riementrieb 1/4 jährl. periodisch bei Bedarf

3.1 Auf Verschmutzung, Beschädigung und Verschleiß prüfen ×

3.2 Riemen auswechseln ×

3.3 Spannung und Flucht prüfen ×

3.4 Gegebenenfalls nachspannen / einstellen ×

3.5 Schutzeinrichtung auf Funktion prüfen ×

Deutsch

DE-23/32

10.4.1 Schwingungsüberprüfung

Der Ventilator ist regelmäßig auf mechanische Schwingungen zu überprüfen.

Die maximal zulässigen Schwinggeschwindigkeiten sind der ISO 14694

angelehnt.

Tabelle 10-2:

Baugröße Schwinggeschwindigkeit mm/s

Schwinggeschwindigkeit

≤ 0315 7,1

≥ 0355 4,5

Die Schwinggeschwindigkeiten werden in radialer Richtung an den Lagern bzw.

am Lagerschild des Motors gemessen.

Eine Laufradverschmutzung kann Unwucht und Beschädigung hervorrufen. Um

diesen Gefahren vorzubeugen, sind je nach Einsatz geeignete Inspektions- und

Reinigungsintervalle einzuhalten.

10.4.2 Motorlager

Die Lager des Motors sind werksseitig mit einer Dauerschmierung versehen;

erfahrungsgemäß muss das Fett bei normalen Betriebsbedingungen erst

nach mehreren Jahren erneuert werden.

Bei nachschmierbaren Motorlagerungen sind die Herstellerangaben zu

beachten!

Bei Lagergeräuschen ist die Service-Abteilung von Nicotra Gebhardt zur

Überprüfung oder zum Austausch der defekten Lager zu beauftragen.

10.4.3 Stillstandzeiten

Bei längeren Stillstandszeiten ist der Ventilator regelmäßig kurzzeitig in

Betrieb zu nehmen um Lagerschäden durch mechanische Belastung oder

Eindringen von Feuchtigkeit zu vermeiden.

Nach längerer Lagerung sind vor dem Einbau die Lager zu überprüfen.

10.5. Riementrieb

Der Riementrieb muss den Anforderungen der ATEX-Richtlinie entsprechen.

Er ist nach der Einlaufphase weitgehend wartungsfrei.

Es wird jedoch empfohlen, je nach Aufstellungsort und Betriebsart, die

Riemenspannung regelmäßig zu überprüfen. Die Prüfkraft F

p

ist auf dem

Typenschild und dem Auslegungsblatt angegeben.

Deutsch

DE-24/32

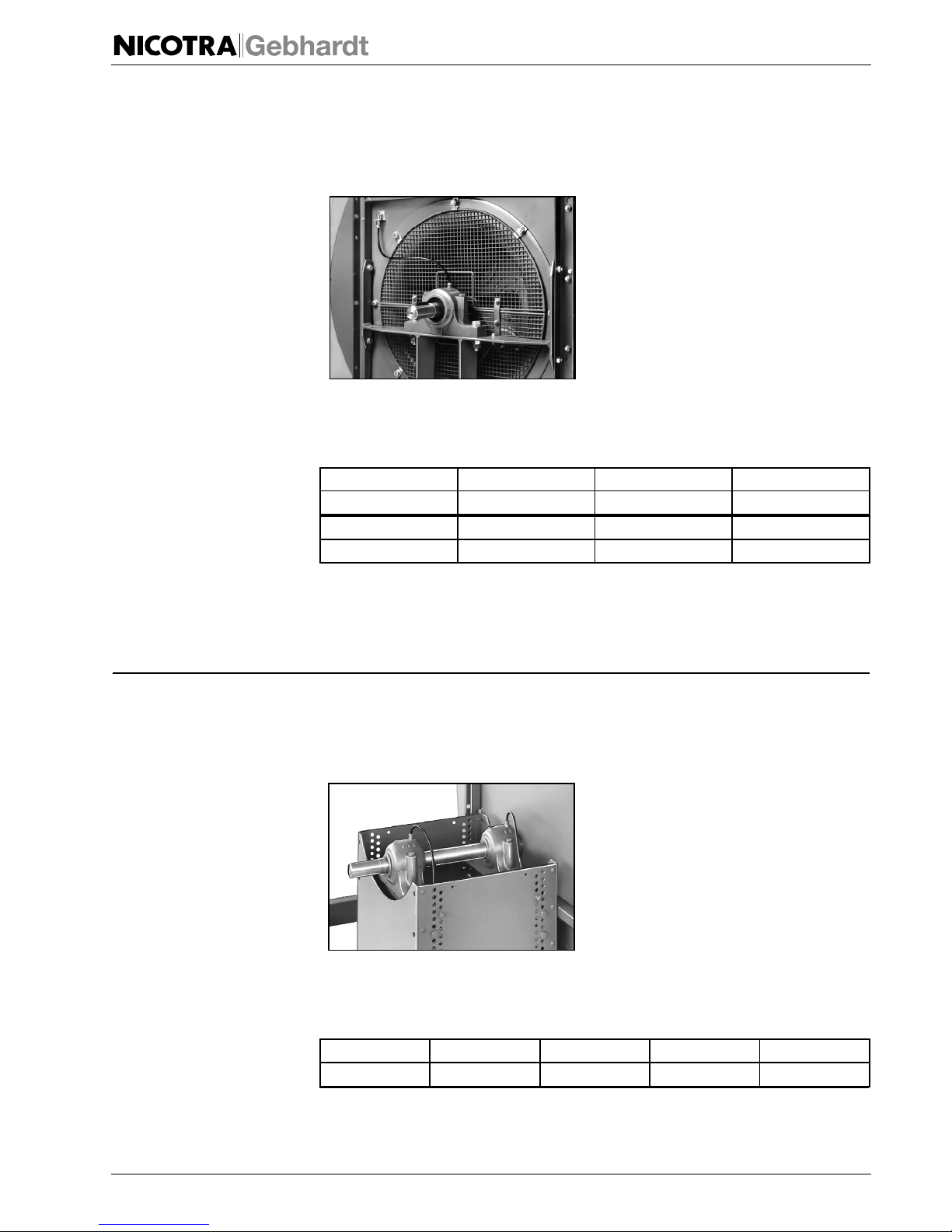

10.5.1

Spannvorschrift für Keilriementrieb

Bild 10-3:Keilriementrieb

L = Trumlänge

b = Riemendurchbiegung unter der Prüfkraft F

p

F

p

= Prüfkraft in N aus Gebhardt Dokument

Die richtige Riemenspannung ist erreicht, wenn mit der individuellen

Prüfkraft F

p

eine Riemendurchbiegung b von 16 mm pro 1000 mm

Trumlänge möglich ist.

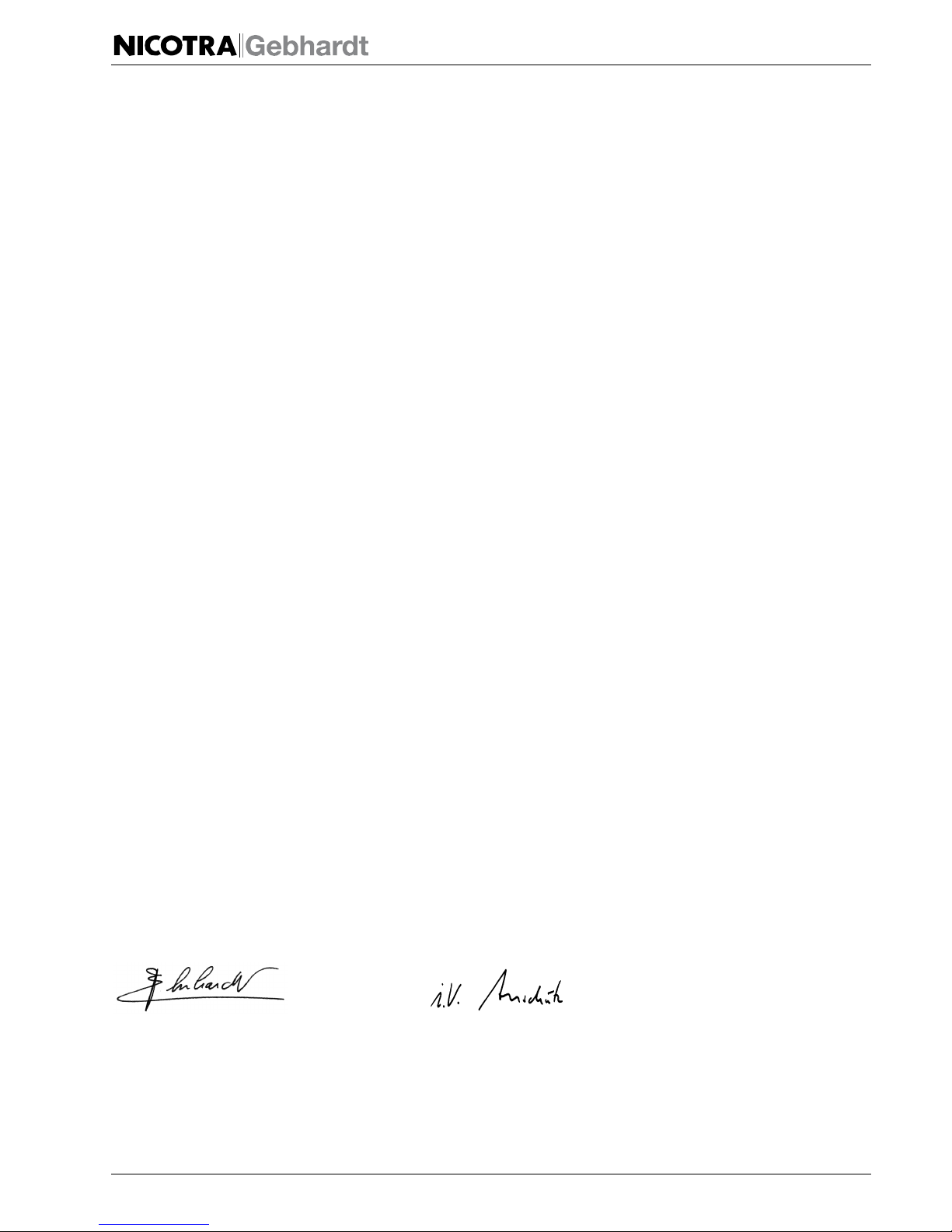

10.5.2

Spannvorschrift für Flachriementrieb

Bild 10-4: Flachriementrieb

L

Mu

= Messmarkenabstand ungespannten Flachriemen

L

Mg

= Messmarkenabstand am korrekt gespannten Flachriemen

* = Auflegedehnung in mm aus Gebhardt Dokument

Die richtige Riemenspannung ist erreicht, wenn sich der

Messmarkenabstand L

Mu

um die Auflegedehnung * vergrößert hat. Die

Einstellung sollte in zwei Stufen mit einem zeitlichen Abstand von einigen

Stunden erfolgen, um die Lager nicht zu überlasten.

10.5.3 Spannvorschrift für Keil- und Flachriementrieb

Bild 10-5: Riementrieb

Die Prüfung der Riemenspannung erfolgt über die statische Frequenz des

Antriebsriemens. Hierbei wird der Flach- bzw. Keilriemen im Stillstand durch

Anschlagen in Eigenschwingung versetzt. Diese Schwingung wird mit einem

elektronischen Messgerät (z.B.) Trummeter gemessen. Die Schwingung in Hz

ist auf den angegebenen Wert (Dokumentation / Typenschild) einzustellen.

Die Messpunkt erfolgt in der Mitte (1) des Antriebsriemens.

10.5.4 Riemenwechsel

Achsabstand soweit verringern, bis der/die neuen Riemen leicht von Hand

aufgelegt werden können.

Das Spannen der Riemen erfolgt nach der jeweiligen Spannvorschrift.

Einlaufphase beachten!

10.5.5

Riemenscheibenwechsel

Bild 10-5: lösen

Riemenscheiben lösen:

1. Schrauben (3) herausdrehen.

2. Innensechskantschraube in Gewindeloch (4) eindrehen.

3. Spannbuchse aus der konischen Bohrung drücken.

4. Riemenscheibe kann nun leicht auf der Welle verschoben werden.

Bild 10-6: befestigen

Riemenscheibe befestigen:

1. Riemenscheibe und Spannbuchse mittels Innensechskantschrauben (3)

zusammenziehen.

2. Motorscheibe und Ventilatorscheibe genau fluchtend ausrichten

3. Riemenspannung nach Vorschrift einstellen

Deutsch

DE-25/32

Hinweis Darauf achten, dass Motorscheibe und Ventilatorantriebscheibe genau

fluchten!

Montieren und Spannen der Riemen nach Vorschrift.

10.5.6

Riementriebauslegung

Wird der Riementrieb ohne unser EDV-gestütztes Auswahlprogramm

ausgelegt oder verändert, sind die Grenzdrehzahlen des Ventilators sowie die

Genzwertdiagramme für die Riemenzugkräfte im jeweiligen technischen

Katalog zu beachten.

Es dürfen nur elektrostatisch leitfähige Riemen gemäß der ATEX-Richtlinie

verwendet werden.

10.5.7

Riemenschutz

Der Riemenschutz muss nach DIN EN 14986 ausgeführt sein!

10.6. Ventilatorlager

Die Ventilatorlager sind standardmäßig auf „Lebensdauer“ gefettet. Bei

erschwerten Betriebsbedingungen sind jedoch Wartungsintervalle vom

Betreiber festzulegen. Dabei sind unsere Wartungsrichtlinien für Ventilatoren

mit Nachschmiereinrichtung zu beachten.

10.7. Elastische Anschlussstutzen

Elastische Stutzen (Kompensatoren) zwischen Ventilator und Anlageteilen

müssen den ATEX-Anforderungen entsprechen. Diese sind in regelmäßigen

Intervallen zu überprüfen.

Vorsicht Lässt der Zustand des Ventilators eine Instandsetzung durch geeignete

Maßnahmen nicht mehr zu, ist der Ventilator unverzüglich außer

Betrieb zu setzen und ggf. zu erneuern.

11. Störungen

Treten während des Betriebs Störungen auf, die nicht vom

Wartungspersonal behoben werden können, bitte Kontakt mit der ServiceAbteilung der Nicotra Gebhardt GmbH aufnehmen.

Warnung

Explosionsgefahr durch unzulässige Betriebszustände!

Bei Überschreitung der zulässigen Werte, Unregelmäßigkeiten oder

Störungen Dachventilator sofort abschalten.

Deutsch

DE-26/32

12. Service, Ersatzteile und Zubehör

Nicotra Gebhardt GmbH

Gebhardtstraße 19–25

74638 Waldenburg

Germany

Telefon: +49 (0) 7942 101 384

Telefax: +49 (0) 7942 101 385

E-Mail: info@nicotra-gebhardt.com

www.nicotra-gebhardt.com

12.1. Ersatzteile bestellen

Nur Original-Ersatzteile der Nicotra Gebhardt GmbH entsprechend der

Ersatzteilliste verwenden.

Der Einbau von Ersatzteilen anderer Fabrikate kann die Sicherheit

beinträchtigen.

Für Schäden und Folgeschäden, die durch Verwendung von Ersatzteilen

anderer Fabrikate entstehen, übernimmt die Nicotra Gebhardt GmbH

keinerlei Haftung oder Gewährleistung.

Ersatzteile online bestellen - www.nicotra-gebhardt.com/Partshop

12.2. Zubehör

Die Nicotra Gebhardt GmbH bietet ein breites Zubehörprogramm zum

wirtschaftlichen Einsatz der Ventilatoren.

Das Zubehör ist optional und immer separat zu bestellen.

Die Auswahl erfolgt über die technische Dokumentation oder unser

elektronisches Auswahlprogramm.

Für die Montage bzw. Anwendung ist das Zubehör, soweit nicht

selbsterklärend, mit separaten Bedien- oder Montagehinweisen versehen.

13. Anhang

13.1 Weitere Dokumentation der Nicotra Gebhardt GmbH

Tabelle 13 1: Weitere Dokumentation

Art der Dokumentation Wo abgelegt

Wartungs- und Prüfempfehlungen Internet, siehe Link Kapitel 10.4.

Lagerwartung Anhang

EG-Einbauerklärung Anhang

EU-Konformitätserklärung Anhang

13.2 Anhang Lagerwartung

Hinweis Zu beachten bei Service- und Wartungsarbeiten

Sicherheitshinweise Kapitel 4

Instandhaltung / Wartung Kapitel 10

Sicherheitshinweise Kapitel 10.1

Deutsch

DE-27/32

Hinweis Es werden geräuschgeprüfte Präzisionswälzlager verwendet, die für eine

nominelle Lebensdauer (L10h nach DIN ISO 281-1) von 40 000

Betriebsstunden ausgelegt sind.

Damit die zulässigen Lagerbelastungen nicht überschritten werden, sind für

jeden Ventilator Mindest-Keilriemenscheiben Durchmesser festgelegt, die

nicht unterschritten werden dürfen. Die angegebenen MindestScheibendurchmesser gelten nur für Riementriebe, welche nach dem Stand

der Technik richtig dimensioniert und nach Spannvorschrift gespannt sind

(siehe technischer Katalog).

Bei Flachriementrieben sind die vorgegebenen Mindestscheiben-Durchmesse

r

um ca. 40% zu vergrößern!

13.2.1 Lager ohne Nachschmiereinrichtung

Die Lager sind standardmäßig mit einem alterungsbeständigem

Hochleistungsfett auf Lebensdauer gefettet und unter normalen

Betriebsbedingungen wartungsfrei.

Sollte aufgrund normaler Abnützung und Verschleiß ein Lagerwechsel

erforderlich sein, fordern Sie bitte unseren Kundendienst an.

13.2.2 Lager mit Nachschmiereinrichtung

IWN 01 - Standardfett

IWN 11 -Feuchtigkeitsfett

IWN 21 –Hochtemperaturfett (RER)

Vorsicht Um die maximal zulässige Lebensdauer der Lager auch bei erschwerten

Betriebsbedingungen zu erreichen, müssen die Lager in regelmäßigen

Intervallen nachgeschmiert werden.

Die Intervalle hängen von den jeweiligen Betriebsbedingungen ab und

sind vom Betreiber festzulegen. Dabei sind unsere Wartungsrichtlinien

für Ventilatoren mit Nachschmiereinrichtung zu beachten.

13.2.3 Schmierfristen

Unter normalen Betriebsbedingungen muss mindestens einmal jährlich

nachgeschmiert werden!

Diese Angaben gelten für Lager auf waagrechter Welle, wenn die Temperatur

am Lageraußenring +70°C nicht überschreitet.

Bei Temperaturen über +70°C muss für je 15°C

Temperaturüberschreitung die Schmierfrist auf die Hälfte

reduziert werden.

13.2.4 Nachschmierung mit Nachschmiereinrichtung

Bei der Nachschmierung während des Betriebes wird über den (nach Außen

gelegten) Kegelschmiernippel von der entsprechenden Fettsorte die

vorgeschriebene Menge in das Lager gepresst.

Das ausgetretene Altfett ist während kurzem Stopp zu entfernen.

Bei zweiteiligen Steh-Gussgehäusen mit eingebauten Pendellagern ist

nach dreimaligem Nachschmieren eine Reinigung und Neufettung der

Lager vorzunehmen!

Deutsch

DE-28/32

RZR 11- 0200·/.0710

RZR 12- 0200·/.0710

RZR 19- 0200·/.0355

Streben-Gussgehäuse mit eingebautem Rillenkugellager mit balligem

Außenring zur Selbsteinstellung

mit Nachschmiereinrichtung IWN.

Bild 13-5: Rillenkugellager

mit Streben-Gussgehäuse

Nachschmierung mindestens einmal jährlich.

Je nach Betriebsbedingungen öfters nachschmieren

Fettmenge:

Nachschmieren bis frisches Fett aus dem Lager austritt.

RZR 15-0400·/.1000

RZR 19-0400·/.1000

Zweiteiliges Streben-Gussgehäuse mit eingebautem Pendelkugellager

mit Nachschmiereinrichtung IWN

Bild 13-6: Pendelkugellager

mit Streben-Gussgehäuse

Nachschmierung mindestens einmal jährlich.

Je nach Betriebsbedingungen öfters nachschmieren.

Tabelle 13-4: Fettmengen

Baugröße 0400-0500 0560-0630 0710-0800 0900-1000

Fettmenge 15 g 20 g 30 g 35 g

Deutsch

DE-29/32

RZR 13-0400·/.1000

RZR 18-0400·/.1000

RZR 13-1120./.1600

Zweiteiliges Steh-Gussgehäuse mit eingebautem Pendellager

mit Nachschmiereinrichtung IWN

Bild 13-4: StehGussgehäuse mit

Pendelkugellager

Nachschmierung mindestens einmal jährlich.

Je nach Betriebsbedingungen öfters nachschmieren.

RZR 13 / 18- 0400-0500 0560-0630 0710-0800 0900-1000

Fettmenge 15 g 20 g 30 g 35 g

RZR 13- 1120 1250 1400 1600

Fettmenge 35 g 40 g 50g 50g

Tabelle 13-5: Fettmengen

RER 13-0200·/.1000;

RER 17-0200·/.1000;

Zweiteiliges Steh-Gussgehäuse mit eingebautem Pendellager

mit Nachschmiereinrichtung IWN

Bild 13-5: Pendelkugellager

mit Steh-Gussgehäuse

0200 /-1000

Nachschmierung mindestens einmal jährlich.

Je nach Betriebsbedingungen öfters nachschmieren.

RER 13-/17- 0200-0250 0280-0355 0400-0500 0560-0710 0800-1000

Fettmenge 15 g

15 g 25 g 30 g 35 g

Tabelle 13-6: Fettmengen

Deutsch

DE-30/32

EU-Konformitätserklärung

zur EU-Richtlinie 2014/34/EU (ATEX 95)

Der Hersteller:

Nicotra Gebhardt GmbH, Gebhardtstraße 19-25, 74638 Waldenburg, Germany

erklärt hiermit, dass die nachfolgend bezeichnete Maschine aufgrund ihrer Konzipierung und Bauart sowie

in der von uns in Verkehr gebrachten Ausführung den einschlägigen grundlegenden Sicherheits- und

Gesundheitsanforderungen der unten angeführten EG-Richtlinien entspricht.

Bei einer nicht mit uns abgestimmten Änderung der Maschine verliert diese Erklärung ihre Gültigkeit.

Bezeichnung:

Radialventilator mit Gehäuse, der Kategorie 2G bzw. 3G, zur Förderung explosionsfähiger

Atmosphäre

Maschinentyp:

RZR / RER .. -2G; RZR / RER .. -3G

Kategorie:

II 2G c IIB T3; II 3G c IIB T3

Baujahr/Typenbezeichnung:

siehe Typenschild

Einschlägige EG-Richtlinien:

EU-Richtlinie 2014/34/EU (ATEX)

EG-Bescheinigungsnummer:

EX9 11 09 78300 005

Name der genannten Stelle:

TÜV SÜD Produkt Service; Zertifizierstelle; Riedelstraße 65; 80339 München; Germany

Angewandte, harmonisierte Normen

1

), insbesondere:

DIN EN 13463-1, DIN EN 13463-5, DIN EN 1127-1, DIN EN 14986

Für die Einhaltung dieser Normen beim Einbau des Ventilators in eine Maschine oder Anlage ist der

Hersteller bzw. Anlagenbauer verantwortlich.

Der Hersteller trägt die alleinige Verantwortung für die Ausstellung der Konformitätserklärung.

Waldenburg, den 21.04.2016

Produktionsleiter Leiter Forschung & Entwicklung

i.V. T. Ehrhardt i.V. Dr. J. Anschütz

1) Die vollständige Liste der angewandten Normen und technischen Spezifikationen siehe Herstellerdokumentationen.

Deutsch

DE-31/32

EG-Einbauerklärung

Der Hersteller: Nicotra Gebhardt GmbH

Gebhardtstraße 19-25, 74638 Waldenburg, Germany

erklärt hiermit, dass folgendes Produkt:

Produktbezeichnung: Radialventilator mit Gehäuse

Typenbezeichnung: RZR / RER .. -2G; RZR / RER .. -3G

Seriennummer: siehe Typenschild

Baujahr: siehe Typenschild

als unvollständige Maschine gilt im Sinne von Artikel 2, Absatz „g“ und den folgenden grundlegenden

Anforderungen der Richtlinie Maschinen (2006/42/EG) entspricht: Anhang I, Artikel 1.1.2, 1.3.7

Die unvollständige Maschine darf erst dann in Betrieb genommen werden, wenn festgestellt wurde, dass die

Maschine, in die die unvollständige Maschine eingebaut werden soll, den Bestimmungen der Richtlinie

Maschinen (2006/42/EG) entspricht.

Folgende harmonisierte Normen

1)

wurden angewandt:

DIN EN ISO 12100 Sicherheit von Maschinen - Grundbegriffe, allgemeine Gestaltungsleitsätze,

DIN EN ISO 13857 Sicherheit von Maschinen – Sicherheitsabstände gegen das erreichen von

Gefährdungsbereichen

Der Hersteller verpflichtet sich, die speziellen Unterlagen zur unvollständigen Maschine nach Anhang VII,

Teil B, einzelstaatlichen Stellen auf Verlangen per Post/Email zu übermitteln.

Waldenburg, den 21.04.2016

Bevollmächtigter für die technische Dokumentation: Michael Hampel

Produktionsleiter Leiter Forschung & Entwicklung

i.V. T. Ehrhardt i.V. Dr. J. Anschütz

1) Die Vollständige Liste der angewandten Normen und technischen Spezifikationen siehe Herstellerdokumentation

2) Sofern noch keine entsprechende harmonisierten Normen vorliegen

Deutsch

DE-32/32

Nicotra Gebhardt GmbH

Gebhardtstraße 19-25

74638 Waldenburg

Germany

Telefon +49 (0)7942 1010

Telefax +49 (0)7942 101170

E-Mail info@nicotra-gebhardt.com

www.nicotra-gebhardt.com

II 2G c IIB T3 (II 3G c IIB T3)

BA-CFB-RZR-RER-ATEX 6.6 - 04/2016

Operating Instructions, ATEX EN

Centrifugal fans belt driven

(Translation of the original)

RZR

RER

English

EN-2/32

Contents

1. Revision Index ....................................................................................................................................... EN-2

2. About This Operating Manual ............................................................................................................... EN-3

3. Designated Use ..................................................................................................................................... EN-5

4. Safety .................................................................................................................................................... EN-7

5. Product Description ............................................................................................................................. EN-11

6. Handling and Storage .......................................................................................................................... EN-14

7. Installation ........................................................................................................................................... EN-15

8. Electrical Connection ........................................................................................................................... EN-18

9. Commissioning .................................................................................................................................... EN-20

10. Maintenance ........................................................................................................................................ EN-21

11. Disturbances ....................................................................................................................................... EN-25

12. Service, Spare Parts and Accessories ................................................................................................ EN-26

13. Annex .................................................................................................................................................. EN-26

EU Declaration of Conformity to EU Council Directive 2014/34/EU (ATEX) ............................................. EN-30

EC-Declaration of Incorporation ................................................................................................................. EN-31

English EN-2…EN-31

Further languages on request.

1. Revision Index

Tabelle 1-1: Revision Index

Revision Date

BA-RV 6.1 – 08/2011 08/2011

BA-CFB-RZR-RER-ATEX 6.2 01/2014

BA-CFB-RZR-RER-ATEX 6.3 07/2014

BA-CFB-RZR-RER-ATEX 6.4 03/2015

BA-CFB-RZR-RER-ATEX 6.5 05/2015

BA-CFB-RZR-RER-ATEX 6.6 04/2016

English

EN-3/32

2. About This Operating Manual

These operating instructions are an integral part of the centrifugal fan.

Nicotra Gebhardt GmbH shall not accept any liability or provide any

warranty cover for primary damage or secondary damage arising as a

consequence of disregarding these operating instructions.

Read operating manual carefully before use.

Retain operating manual for entire service life of centrifugal fan.

Keep operating manual accessible to personnel at all times.

Pass operating manual on to any subsequent owner or user of

centrifugal fan.

Insert any supplementary instructions received from the manufacturer

in the operating manual.

2.1. Validity

This operating manual only applies to the centrifugal fans stated on the

front page.

2.2. Target Group

This operating manual is intended for operators and qualified

professionals trained in installation, commissioning, operation,

maintenance and decommissioning.

2.3. Other Applicable Documents

In addition to the operating instructions, to the type plate,

warning and indication signs – fixed to the fan – the following

documents have to be observed:

- DIN VDE 0100-100

- EN 60204-1

- EN ISO 13857

- EN ISO 12100

- EN ISO 13732-1

- EN 13463-1; -5

- EN 1127-1

- EN 60079-0

- EN 14986

- Technical Catalogue

- EU-Directive 2014/34/EU

2.4. Symbols and Markings

2.4.1. Use of Warning Signs

Signal Word

Nature, source and consequences of hazard!

Steps required to avert danger

English

EN-4/32

2.4.2. Levels of Danger in Warning Signs

Table 2-1: Levels of danger in warning signs

Symbol / Danger Level Likelihood of

Occurrence

Consequences of

Neglect

Danger

Imminent danger

Death, serious

physical injury

Warning

Potential danger

Death, serious

physical injury

Caution

Potential danger Minor physical injury

Caution

Potential danger Damage to property

2.4.3.

Notes

Note Note giving pointers for easier or safe work.

Steps required for easier or safe work.

2.4.4. Other Symbols and Markings

Table 2-2: Other symbols and markings

Symbol

Meaning

Requirement for an operation

Operation with one step

1. ….

2. ….

3. ….

Operation with several steps

앫

Bullet point (primary list)

-

Bullet point (secondary list)

Accentuation (bold)

For emphasis

English

EN-5/32

3. Designated Use

3.1. Operating Data / Maximum Ratings

Caution

Risk of injury!

Adhere to technical specifications and permissible limits.

For technical specifications reference should be made to the type plate,

technical data sheet and technical catalogue!

To be observed specially!

specified motor rating

smallest permitted pulley

diameter

maximum fan speed [rpm]

permissible kind of the medium

permissible medium temperature

Note ATEX category II 2G IIB T3 or II 3G IIB T3

Fans of this category are designed for areas where an explosive atmosphere

– as a mix of air, gases, vapours or mist - is likely to occur occasionally (2G)

or rarely (3G).

The unit related measures for explosion protection of this category have to

offer the necessary amount of safety, even in the case of frequent unit

troubles or failure modes, to be usually anticipated (predictable troubles).

For the operation of the fans in explosion hazardous areas the relevant

prescriptions, local regulations and directives (ATEX 2014/34/EU) for

manufacturers and user have to be respected.

Permissible conveyed medium temperatures:

Table 3-1: Maximum ratings

Range ATEX

perm. temperature of

conveyed medium

max. ambient temp.

on drive motor

RZR -20°C to +40°C (+60°C)

+ 40°C (60°C)

RER -20°C to +60°C

The temperature range in special cases can be extended to this value if the

coolant temperature is + 60 ° C! (Possibly taking into account a power

reduction according to the manufacturer)

Examples of incorrect use include the following:

Extraction of media with impermissibly high or low temperatures

Extraction of corrosive media

Extraction of very dusty media

English

EN-6/32

The results are:

Bearings damage

Corrosion damage

Unbalancing

Vibration

Deformation

Abrasion damage

Caution Unauthorised operation

No operation above the indicated rpm (see type plate, data sheet)

No operation at rpm ranges with increased vibration (resonance)

No operation at rpm ranges out of permitted fan curve area (stability of

flow pattern)

No operation if fan becomes polluted

Caution

Danger points:

There can be injury to personnel and material damage through impeller

breakage, shaft breakage, fatigue failure, fire from spark creation.

3.2. Explosion Protection Markings

The marking on the type label of the explosion proof fans includes the group,

category, ignition class and temperature class as well as a CE-Ex-sign thus

confirming the conformity to the European directive 2014/34/EU.

The manufacturer’s declaration and the declaration of conformity 2014/34/EU

(ATEX) are attached to this maintenance instructions.

Fig 3-1: Explosion protection markings (example)

A CE-Mark

B Hazardous duty marking

1 Machine group II

Non-electric machines for use outside of the mining industry and

underground mining

2 Machine category 2 (internal and external) for use in Zones 1+2;

An explosive atmosphere is only present in the area occasionally

3 Conveyed medium G = Gaseous conveying medium

4 Ignition protection c = Explosion protection through design safety

5 Explosion group IIB = Type of gaseous atmosphere

6 Temperature class T3 = max. temperature on machine surface +200°C

English

EN-7/32

4. Safety

4.1. Product safety

The fans offer a high degree of operational safety and high quality standards

guaranteed by a certified Quality Management System (EN ISO 9001).

Before leaving the factory all the fans are inspected and sealed with a mark

of conformity.

Nevertheless, when operating fans supplied by Nicotra Gebhardt GmbH

there can be a risk of death or injury for the user or third parties, and a risk of

damage to the fan or other material assets.

Only use the fans in perfect working order and for its designated use as

intended, having due regard for safety, an awareness of hazards and in

due compliance with the operating instructions.

Arrange immediate repair of any faults which could compromise safety.

Danger

Potentially explosive gas mixtures in conjunction with hot and moving

parts may cause serious or fatal injury.

Risk of explosion due to increased ambient temperature!

Observe ambient temperature

Ensure adequate supply of cooling air

4.2. Safety Instructions

The fan may only be commissioned, operated and serviced in compliance

with the following instructions:

Operating instructions

Warning and information signs on the fan

Any other operating and installation instructions pertaining to the machine

Terms and requirements relevant to the machine

Applicable national and regional regulations, especially regarding

explosion protection, health & safety and accident prevention.

English

EN-8/32

4.3. Safety Instructions

1. Use appropriate safeguards to prevent contact with rotating parts (shafts,

impeller, etc.).

2. Protection devices are so selected so that sucking or falling-in of objects

will be prevented.

3. After installation (and before electrical connection) immediately refit any

guards which have been removed during installation.

Danger

The fans are delivered without inlet- and discharge guards. If there is a

danger of contact with the impeller owing to the way the fan is installed,

then it is necessary to fit guards conforming to EN ISO 13857 (available

as an accessory).

Only then can the fan be set in operation!

Danger

ATEX fans of categories 2G or 3G are made for integration into

installations. Care must be taken to avoid any ingress of object into the

fan. (min. IP20 to EN 60529).

The user has to find corresponding protection in order to ensure a safe

operation!

Caution!

The suitability of protection devices and their fixtures to the fan have to

be evaluated within the overall security concept of the installation.

4.4. Professional Staff

1. Ensure that the Installation of the fan and any work on it is carried out by

skilled professionals only with due regard to these operating instructions

and any applicable regulations.

2. Electrical connection to be carried out by qualified electricians only.

4.5. Protective Gear

Caution!

Ensure that members of staff are wearing protective gear appropriate to

their deployment and environment.

The protective clothing is specified below!

4.6. Specific Hazards

4.6.1. Noise Emission

The sound emission expected during normal use of the fan is documented in

the technical lists and should be duly taken into account.

Wear ear defenders when working near to or on the running fan!

English

EN-9/32

4.6.2. Heavy Loads

The heavy weight of the fan and its components entail the following risks in

transit and during installation:

Risk of being trapped, crushed or cut by moving or toppling machinery

Danger of falling components

Do not stand or work under suspended loads.

Wear a hard hat, safety shoes and gloves.

4.6.3. Rotating Shafts and Impellers

Objects falling onto rotating shafts and impellers can fly off at an angle and

cause serious injury.

Articles of clothing and hair can get caught in rotating shafts and impellers.

Do not remove guards during operation.

Do not wear loose-fitting clothing when working near rotating

shafts and impellers

Wear goggles

4.6.4. Hot Surfaces

There is a risk of sustaining burns or scalds on hot surfaces during operation.

Do not touch the motor during operation.

When the fan has stopped wait until the motor has cooled down.

Wear protective gloves

4.7. Structural Modifications, Spare Parts

Notes Unauthorised structural modifications may not be made to the

centrifugal fan without the consent of Nicotra Gebhardt GmbH.

Nicotra Gebhardt GmbH shall not accept liability for any damage

arising as a result of said modifications.

Use only genuine spare parts supplied by Nicotra Gebhardt GmbH.

Caution In areas subject to explosion hazards the fan may only be modified or

converted by Nicotra Gebhardt GmbH itself, by a service location

approved by the company, or by personnel authorised and trained by

the company.

4.8. Installation and Maintenance

The following steps should be taken before working on the fan:

1. Ensure that the atmosphere is not potentially explosive.

2. Switch off the machine and take measures to prevent it from being

switched back on accidentally.

3. Display the following message on a sign:

Do not switch on! Work currently in progress on the machine

English

EN-10/32

4.9. Signs on the Fan

Depending on the model, the type plate and the arrow indicating the direction

of rotation are fitted to the housing or handle for high visibility.

4.9.1. Type Plate

Fig. 4-1:

Example type plate

4.9.2 Belt drive plate

Fig. 4-2:

Belt drive - Sample

4.9.3 Arrow Indicating Direction of Rotation

Fig. 4-3:

Arrow indicating direction

of rotation

Only Example

Only Example

English

EN-11/32

5. Product Description

5.1. Centrifugal Fans in General

The centrifugal fans can be completed to a fan set by equipping them with

base frame and belt drive or acc. to the type & size with pick-a-back and belt

drive.

Further options and accessories see proSELECTA II, Technical

documentation and price lists.

Examples see subsequent drawings.

5.2. Centrifugal Fans

The centrifugal fan RZR and RER do meet the requirements of ATEX regulation

2014/34/EU by its safe design and controlled production procedures

corresponding to EN 14986 and EN 13463-1/-5.

Classification is made – according to the corresponding type plate – to group II,

category 2G, explosion group IIB and temperature class T3.

The centrifugal fans can be supplied completed as a fan set with base frame

or pick-a-back, belt drive, and motor.

If the fan is supplied by Nicotra Gebhardt as a bare fan i.e. without the

necessary accessories, the ATEX conformity is limited to the fan itself as

supplied.

The ATEX fan or the fan set supplied by Nicotra Gebhardt must not be

modified by the customer. Any modification will make the ATEX conformity

invalid.

Materials:

- Impeller made of sheet steel, with ATEX special coating

- Inlet cone made of copper

Caution

If the fan installed outside a building or when conveying humid air a

condense water drain – available as an accessory – has to be fitted at th

e

lowest point of the casing.

Note The ATEX fan must not be modified by the user. Any modification will

render ATEX conformity invalid.

English

EN-12/32

5.2.1 e.g. RZR 11–

1 Centrifugal fan

2 Base frame with

- Motor rails -or

- Motor slide bases

3 Pick-a-Back

4 Drive

7 Anti-vibration mounts

Important Accessories:

5 Access door

(if the impeller isn’t

accessible)

6 Drain plug

8 Inlet guard

9 Discharge guard

10 Drive guard

11 Shaft guard

Contact protection.

EN ISO 13857

Protection against the

penetration of articles

EN 60529

Fig. 5-1: Fan Set RZR 11

English

EN-13/32

5.2.2 e.g. RER 11-

1 Centrifugal fan

2 Base frame with

- Motor rails -or

- Motor slide bases

3 Pick-a-Back

4 Belt drive

7 Anti-vibration mounts

Important Accessories:

5 Access door

ATEX- Scope of supply

6 Drain plug

8 Inlet guard

9 Discharge guard

10 Drive guard

Contact protection.

EN ISO 13857

Protection against the

penetration of articles

EN 60529

Fig. 5-2: Fan Set RER 11

5.3.3 e.g. RER 13 -

1 Centrifugal fan with

base frame

2 Motor rails –or

- Motor slide bases

3 Motor

4 Belt drive

7 Anti-vibration mounts

Important Accessories:

5 Access door

ATEX- Scope of supply

6 Drain plug

8 Inlet guard

9 Discharge guard

10 Drive guard

Contact protection.

EN ISO 13857

Protection against the

penetration of articles

EN 60529

Fig. 5-3: Fan Set RER 13 / 17

English

EN-14/32

6. Handling and Storage

6.1. Packing

Centrifugal fans are packaged in sturdy cardboard boxes or on wooden

crates depending on their size and weight. Instructions on removing

transportation locks are enclosed.

6.2. Symbols on Packing

The following symbols are printed on the cardboard boxes:

Table 7-1: Symbols on packaging

Symbol Meaning

Handle with care

Keep dry

Top

6.3. Handling of Centrifugal Fans

Warning

Danger of injury from falling components!

Do use only certified lifting devices suitable for the fans to handle!

Select the transportation mode according to the weight and execution of

the fan!

Handle the fan as long time as possible with its original packing!

Secure load!

Do not stand under suspended loads!

Fig. 5-4: Lifting lugs

Fig. 5-5: Lifting beam

1. Select the transportation mode according to the weight, execution, or

suspension possibilities of the fan

(Weight data see technical catalogue).

2. Centrifugal fans to be attached at the lifting lugs provided or at the base

frame, base plate, or supporting plate.

3. If necessary and possible screw in a shackle.

4. Fans without a frame to be handled by using special lifting device taking

the fan at both shaft ends and to be transported in a horizontal shaft

position only!

5. When using transport belts always provide 4 points of suspension (2

belts).

The belt may not exert a deforming force to the fan or its packing. If

necessary use a spacer!

6. Secure load with belts or fix it against sliding!

7. Handle centrifugal fan with care to prevent damages, avoid e.g. shock or

rough placement.

English

EN-15/32

Caution These are NO fixing points at the fan!

Bearing struts

Casing flange / Casing frame

One-sided fixing at fan shaft

Motor lifting lug

6.4. Storage of Centrifugal Fan

Caution Risk of corrosion!

Store the fan in its packaging, adding any other protection dictated by its

storage environment.

Store centrifugal fan in a well-ventilated room only at normal

temperatures and in a non-corrosive atmosphere.

Store centrifugal fan in conditions registering less than 70 % atmospheric

humidity.

Adhere to max. permissible temperature of –20 °C to +40 °C.

7. Installation

7.1. Safety Instructions for Installation

Observe the safety instructions and preventive measures in Chapter 4

and the relevant legal requirements.

Caution

The fan system supplied by Nicotra Gebhardt must not be modified in

any way!

It’s operation is exclusively permitted in it’s state as originally supplied

and within the LIMITS SPECIFIED.

(Respect catalogue- and type plate data).

7.2. Preparation to Installation

Place of installation suitable for the centrifugal fan in terms of its

category, condition, ambient temperature and environmental media.

The installation surface is plane and able to support the weight.

1. Unpack centrifugal fan carefully.

2. Unfasten or dismantle transport locks

3. Packing material to be fully removed and disposed.

English

EN-16/32

7.3. Carrying out Installation

1. The fan or base frame must be fixed without stressing to the supporting

structure.

2. AVM to be regularly placed around centre of gravity and definitely fixed. Check

whether the AVM is evenly under load.

No forces or vibrations may be transferred from other plant parts to

the fan (flexible connection).

The flexible connections (ATEX) at intake and/or discharge are

installed well aligned and freely moving.

The AVM are freely moving and under even load!

The impeller is turning idly and does not touch at intake cone!

The stability against collapse of the fan has been checked.

Conveying humid air outside installation:

Is a condense water drain fitted to the lowest point of the casing

7.4. Checking the Gap Dimension on the Fan

Table 7-1: Gap width RER

Table 7-2: Gap width RZR

Check gap between impeller and inlet cone and between shaft and drilling

in the cover disk (RER) against chart values below!

For ATEX fans the rule is applied that at critical spots where sparks can be

ignited by friction, certain gaps have to be respected.

With the RZR and RER fans this critical spots are between intake cone and

rotating impeller and if existing at the shaft passage at the casing.

English

EN-17/32

RER r1 a r2

mm mm

RER 0200-2G / -3G 2,0 2,0 2,0

RER 0225-2G / -3G 2,0 2,0 2,0

RER 0250-2G / -3G 2,0 2,0 2,0

RER 0280-2G / -3G 2,2 2,2 2,0

RER 0315-2G / -3G 2,4 2,4 2,0

RER 0355-2G / -3G 2,7 2,7 2,0

RER 0400-2G / -3G 3,0 3,0 2,0

RER 0450-2G / -3G 3,4 3,4 2,0

RER 0500-2G / -3G 3,8 3,8 2,0

RER 0560-2G / -3G 4,3 4,3 2,0

RER 0630-2G / -3G 4,8 4,8 2,0

RER 0710-2G / -3G 5,4 5,4 2,0

RER 0800-2G / -3G 6,0 6,0 2,0

RER 0900-2G / -3G 6,7 6,7 2,0

RER 1000-2G / -3G 7,6 7,6 2,0

RZR r1 a

RZR 0200-2G / -3G 2,0 2,0

RZR 0225-2G / -3G 2,0 2,0

RZR 0250-2G / -3G 2,0 2,0

RZR 0280-2G / -3G 2,2 2,2

RZR 0315-2G / -3G 2,4 2,4

RZR 0355-2G / -3G 2,7 2,7

RZR 0400-2G / -3G 3,0 3,0

RZR 0450-2G / -3G 3,4 3,4

RZR 0500-2G / -3G 3,8 3,8

RZR 0560-2G / -3G 4,3 4,3

RZR 0630-2G / -3G 4,8 4,8

RZR 0710-2G / -3G 5,4 5,4

RZR 0800-2G / -3G 6,0 6,0

RZR 0900-2G / -3G 6,7 6,7

RZR 1000-2G / -3G 7,6 7,6

RZR 1120-2G / -3G 8,5 8,5

RZR 1250-2G / -3G 9,5 9,5

RZR 1400-2G / -3G 10,6 10,6

RZR 1600-2G / -3G 12,1 12,1

1. Measure the gap and ensure that the width of the gap does not fall

below the threshold in any phase of the rotation (manual rotation).

2. Carry out measurements on four 90° points on the circumference.

English

EN-18/32

7.5. Install Protection Devices

1. Fit guards to protect exposed inlet openings (EN ISO 13857).

2. Design safety devices in such a way that they prevent objects from being

sucked in or from falling in (see EN 60529).

8. Electrical Connection

8.1. Safety Instructions for Electrical Connection

Danger

Danger of electric shock!

Observe the safety instructions and preventive measures in Chapter 4 as

well as the relevant legal requirements.

EN 60204-1, DIN VDE 0100-100; EN 60079-0, VDE 0170-1 EN 60079-

14, VDE 0165-1

All the fans are delivered ready for connection.

The terminal box is easily accessible.

The wiring diagram is in the terminal box.

Caution Inspection switches, electronic control units and frequency converters

can cause material damage!

Do not use electronic control units or frequency converters in areas

subject to explosion hazards.

Install inspection switches - except inspection switches approved for

areas subject to explosion hazard – outside the area subject to explosion

hazards.

Caution Excessive te-time can cause material damage!