SBAR

EN - Instructions and warnings for installation and use

IT - Istruzioni ed avvertenze per l’installazione e manuale per l’uso

FR - Instructions et avertissements pour l’installation et l’utilisation

ES - Instrucciones y advertencias para la instalación y el uso

DE - Installierungs-und Gebrauchsanleitungen und Hinweise

PL - Instrukcje i ostrzeżenia do instalacji i użytkowania

NL - Aanwijzingen en aanbevelingen voor installatie en gebruik

Automatic barrier

EN

English – 1

Contents

Chapter 1 - WARNINGS AND GENERAL PRECAUTIONS

1.1 - Safety instructions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1.2 - Installation warnings . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1.3 - Special warnings related to European Directives applicable

to the product . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1

1.3.1 - Installation criteria and special warnings related to essential

requirements . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

Chapter 2 - PRODUCT DESCRIPTION AND INTENDED USE . . . . . . . . . 3

Chapter 3 - INSTALLATION

3.1 - Preliminary checks for installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

3.2 - Product application limit . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

3.2.1 - Product durability . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

3.3 - Typical system . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

3.3.1 - Modifying the factory settings of the Closure manoeuvre . . . . . . . . 4

3.4 - Barrier fixture . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

3.4.1 - If the support surface already exists . . . . . . . . . . . . . . . . . . . . . . . . 4

3.4.2 - If the support surface does not exist . . . . . . . . . . . . . . . . . . . . . . . . 4

3.5 - Pole installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

3.5.1 - Pole support assembly . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

3.5.2 - Pole assembly . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

3.6 - Manually releasing and locking the gearmotor . . . . . . . . . . . . . . . . . . . . 4

3.7 - Mechanical stop adjustment . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

3.8 - Pole balancing . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Chapter 4 - ELECTRICAL CONNECTIONS

4.1 - Description of the electrical connections . . . . . . . . . . . . . . . . . . . . . . . . 5

4.2 - Initial start-up and connection check . . . . . . . . . . . . . . . . . . . . . . . . . . 5

4.3 - Pre-set functions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

4.4 - Recognition of the connected devices . . . . . . . . . . . . . . . . . . . . . . . . . 5

4.5 - Recognition of limit positions on opening and closing . . . . . . . . . . . . . . 5

4.6 - Pole movement check . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

4.7 - Connecting a radio receiver . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

4.8 - Connecting the pole lights (optional accessory) . . . . . . . . . . . . . . . . . . . 6

4.9 - Connecting the LED flashing light mod. XBA7 or traffic light to

LED mod. XBA8 (optional accessories) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

4.10 - Connection of other devices . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

4.10.1 - Programming unit Oview . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

4.10.2 - Buffer battery mod. PS124 (accessory) . . . . . . . . . . . . . . . . . . . . 6

4.10.3 - Solemyo System (photovoltaic supply) . . . . . . . . . . . . . . . . . . . . . 6

Chapter 5 - TESTING AND COMMISSIONING

5.1 - Testing . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

5.2 - Commissioning . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

Chapter 6 - CONTROL UNIT PROGRAMMING

6.1 - Level one programming (ON-OFF functions) . . . . . . . . . . . . . . . . . . . . . 7

6.2 - Level two programming (adjustable parameters) . . . . . . . . . . . . . . . . . . 8

Chapter 7 - TROUBLESHOOTING... (troubleshooting guide) . . . . . . . . .10

Chapter 8 - FURTHER INFORMATION

8.1 - Total deletion of control unit memory . . . . . . . . . . . . . . . . . . . . . . . . . 11

8.2 - Other functions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

8.3 - Adding or removing devices . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

8.3.1 - Bluebus Input . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

8.3.2 - Photocells . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

8.3.3 - MOTB digital selector and proximity reader for MOMB

transponder cards . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

8.3.4 - STOP Input . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

8.4 - Diagnostics . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

8.4.1 - Signals of control unit . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

8.4.2 - Flashing light signals . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

PRODUCT DISPOSAL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

TECHNICAL CHARACTERISTICS OF THE PRODUCT . . . . . . . . . . . . . . 15

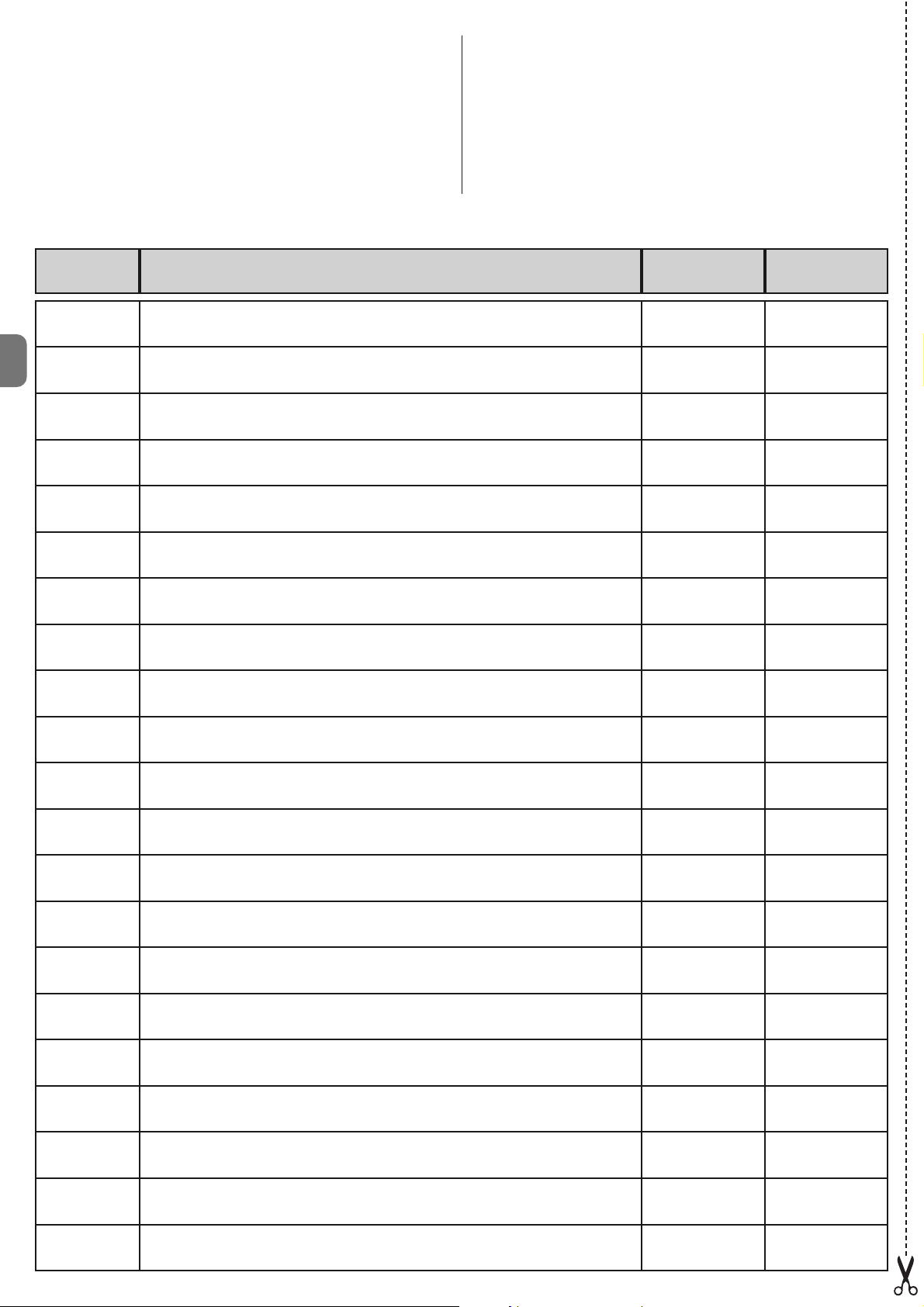

Declaration of Conformity appendix I (removable appendix) . . . . . . . . . . 16

Operation manual (removable appendix) . . . . . . . . . . . . . . . . . . . . . . . . . . 17

Maintenance schedule (removable appendix) . . . . . . . . . . . . . . . . . . . . . . 19

PICTURES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . I - XIV

EC DECLARATION OF CONFORMITY and declaration of incorporation

of “quasi-machine” . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . XVI

ENGLISH

Original instructions

1.1 - Safety instructions

• CAUTION! – This manual contains important instructions and warnings

for personal safety. Incorrect installation could cause serious physical injury.

We recommend that you read this entire manual with care before starting any

work. If in doubt, do not install the product and contact the Nice technical

assistance department.

• CAUTION! – Important instructions: keep this manual in a safe place to

enable future product maintenance and disposal operations.

1.2 - Installation warnings

• Before commencing installation, check that the product is suitable for the

intended kind of use (see paragraph 3.1 and 3.2).If not suitable, do NOT proceed with installation.

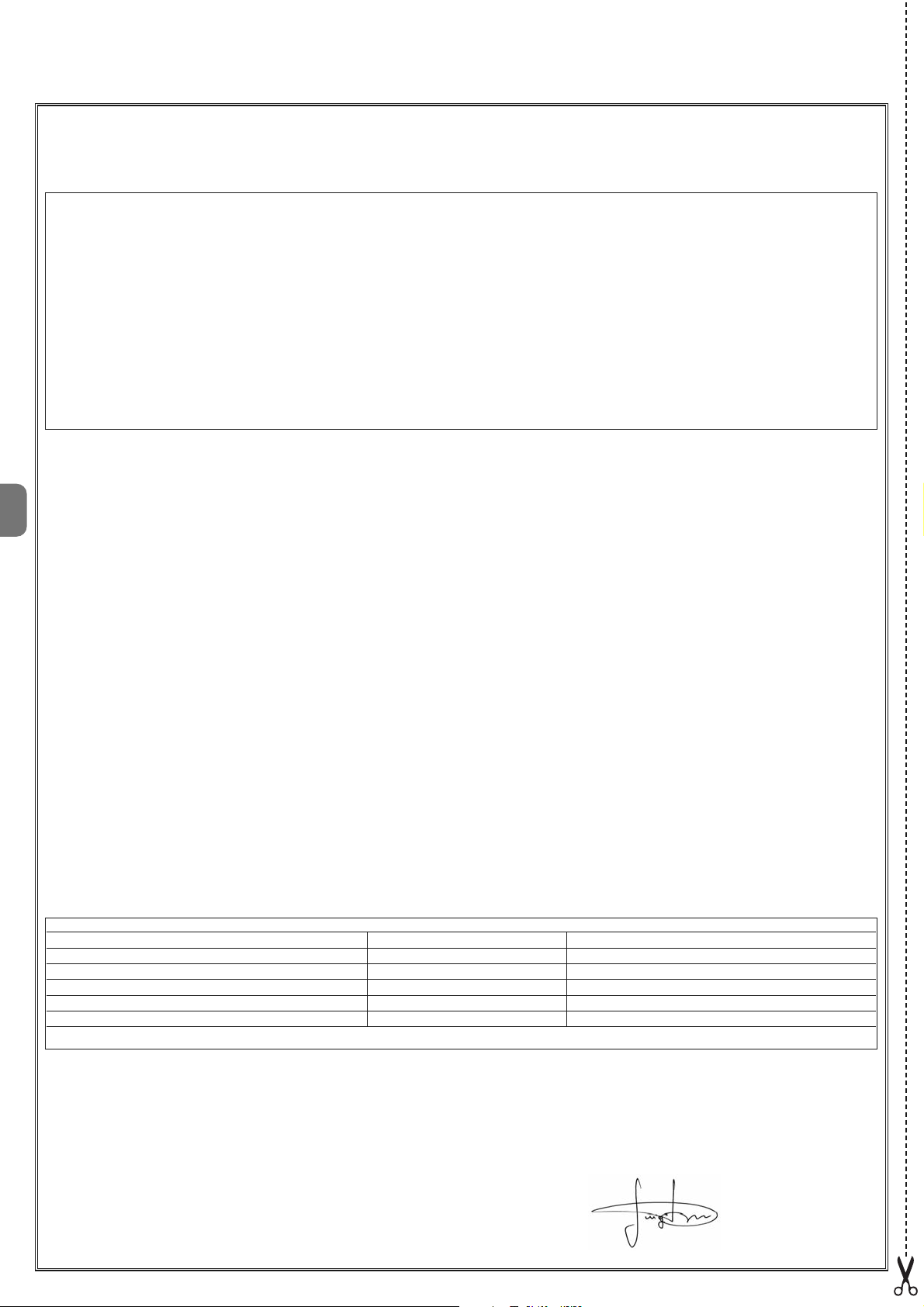

• The contents of this manual refer to a standard system such as that shown in

fig. 1.

Considering the risk situations that may arise during installation phases and

use of the product, the automation must be installed in observance of the following warnings.

- On the power line to the system, install a device for disconnection from the

power mains with a gap between contacts that assures complete disconnection in the conditions of overvoltage category III.

- All product installation and maintenance operations must be performed with

the automation disconnected from the power mains. If the power disconnect

device is not visible from the location of the automation, before starting working, a suitable notice must be affixed on the power disconnect device stating

“WARNING! MAINTENANCE IN PROGRESS”.

- Connect the product to an electric power line equipped with an earthing

system.

- During installation, handle the automation with care to avoid crushing, impact,

dropping or contact with liquids of any type. Never place the product near

sources of heat or expose to naked flames. This may damage product components and cause malfunctions, fire or hazardous situations. If this occurs, suspend installation immediately and contact the Nice Service Centre.

- Never make modifications to any part of the product. Operations other than

as specified can only cause malfunctions. The manufacturer declines all liability for damage caused by makeshift modifications to the product.

- This product is not designed to be used by persons (including children)

whose physical, sensorial or mental capacities are reduced, or with lack of

experience or skill, unless suitable instructions regarding use of the product

have been provided by a person responsible for safety.

- The product may not be considered an efficient system of protection

against intrusion. If an efficient protection system is required, the automation

must be integrated with other safety devices.

- Do not allow children to play with fixed control devices. Keep remote control

devices out of reach of children.

- SBAR cannot be used before the commissioning procedure as specified in

chapter 5 “Testing and commissioning”.

- The product’s packaging materials must be disposed of in full compliance

with local regulations.

1.3 - Special warnings related to European Directives appli-

cable to the product

• “Construction Products” Directive:

Special warnings related to 89/106/EEC “Construction Products” Directive

and subsequent modification 98/38/EEC applicable to the product:

- Complete installation of this product, as described in this instruction

manual and for certain types of use (for example excluding exclusive use

for vehicles) may class it in the field of application of the Directive “Construction Products” 89/106/EEC and relative harmonised standard EN

13241-1.

- Paragraph 1.3.1 specifies all installation criteria required to ensure that the

pro duct complies with the essential requirements of the directive 89/106/EEC;

the installer should check and ensure that all these criteria are strictly

observed.

- Failure to observe one or more of these criteria may mean that the SBAR

product may not meet all the essential requirements. Use of the product in

these situations is strictly prohibited until all the directive requirements are met; in this case, the label “ES13241-1.4870” applied on the

product must be removed and the “EC declaration of Conformity” in

appendix I of this manual may not be used. As a consequence, the

installer in turn becomes the manufacturer of the “automatic barrier”, and

must therefore ob serve all requirements of the Directive “Construction

Products” 89/106/EEC and relative harmonised standard EN 13241-1. In

this case SBAR must be considered as a “machine component” and the

“Declaration of conformity” in appendix II may be used (for insertion in the

technical documentation).

• “Machinery Directive”:

- Paragraph 1.3.1 specifies all installation criteria required to ensure that the

product complies with the essential requirements of the “Machinery directive”

2006/42/EC (ex 98/37/EC). The installer should check and ensure that all

these criteria are strictly observed.

WARNINGS AND GENERAL PRECAUTIONS

1

EN

2 – English

- Failure to observe one or more of these criteria during installation or use

may mean that the SBAR product may not meet all the essential requirements. Use of the product in these situations is strictly prohibited until

all the directive requirements are met: the “EC declaration of Conformity” in appendix I of this manual may not be used. As a consequence, the

in staller in turn becomes the manufacturer of the “automatic barrier”, and

must therefore observe all requirements of the Machinery Directive

2006/42/EC. The manufacturer must complete a risk assessment, which

also includes the list of essential safety requirements as stated in “appendix I

of the Machinery Directive”, specifying the relative solutions adopted. Note

that the risk assessment is one of the documents that constitutes the au tomation “technical documentation”. This must be compiled by a professional installer with the possibility of using the “Declaration of Conformity” in

appendix II to be compiled by the installer of SBAR.

Special warnings regarding suitability of this product in relation to the

“Machinery” Directive 2006/42/EC; to be taken into consideration when the

installer becomes the manufacturer of the product. SBAR is issued onto the

market as a “quasi machine” and therefore constructed for incorporation in

a machine or to be assembled with other machinery to produce a single

“ma chine” in accordance with the Directive 2006/42/EC only in conjunction

with the other components and in the ways as described in this instruction

manual. As established in directive 2006/42/EC, this product may not be

started up until the manufacturer of the machine, in which this product is

incorporated, has not identified and declared as compliant with the directive 2006/42/EC.

• “Low Voltage” Directive:

Particular warnings concerning the suitable use of this product in relation to

the 2006/95/EEC “Low Voltage” Directive:

This product meets the requirements of the “Low Voltage” Directive if used

as specified in the configurations as envisaged in this instruction manual

and in combination with the articles listed in the product catalogue of Nice

S.p.a.

These requirements may not be guaranteed if the product is used in configurations or with other products that have not been foreseen; the use of the

product is prohibited in these situations until the correspondence to the

requirements foreseen by the directive have been verified by those performing the installation.

• “Electromagnetic compatibility” Directive:

Particular warnings concerning the suitable use of this product in relation to

the 2004/108/EEC “Electromagnetic Compatibility” 2004/10/EEC:

This product has been subjected to tests regarding the electromagnetic compatibility in the most critical of use conditions, in the configurations foreseen

in this instructions manual and in combination with articles present in the Nice

S.p.a. product catalogue

The electromagnetic compatibility may not be guaranteed if the product is

used in configurations or with other products that have not been foreseen;

the use of the product is prohibited in these situations until the correspondence to the requirements foreseen by the directive have been verified by

those performing the installation.

1.3.1 - Installation criteria and special warnings related to essential requirements

This product, if correctly installed, complies with the essential requirements as

envisaged by the European Directive on “Construction Products” 89/106/EEC

according to the provisions of harmonised standard EN 13241-1, as specified

in Table A; and by the European Directive on “Machinery” 2006/42/EC.

Caution! – If SBAR is intended for exclusively vehicle transit, it would be

excluded from the field of application of EN 13241-1; in this case, compliance

with some of the requirements stated in Table A may not be compulsory.

Transit may be considered “exclusively vehicle” when there is an express prohibition for other types (for example pedestrians), such as by using adequate

signs and, if other types are required, there is adequate space in the immediate vicinity.

• Release of hazardous substances:

The product does not contain and/or release hazardous substances in conformity with the provisions of the standard EN 13241-1, point 4.2.9 and ac cording to the list of substances stated in the web site of the European Community *: http:// europa.eu.int/comm/enterprise/construction/internal/dangsub/

dangmain_en.htm

(*) Last update: 17/03/2003

Special warning to guarantee compliance with the requirement – It is

essential that also all other materials used in installation, such as electric cables,

comply with this requirement

• Resistance to wind load:

Table B specifies resistance of the pole supplied to the differential pressure of

the wind. The tests were performed with the pole fitted with the impact protection profile; other accessories may increase the exposed surface and thus

reduce the resistance to wind load.

• Safe opening for vertically moving doors:

The product does not cause uncontrolled movements or dropping of the pole in

the event of a fault on a single component of the suspension or balancing

(spring) system.

Special warnings to guarantee compliance with the requirements:

- Perform installation in strict observance of all instructions in chapters “3 Installation ” and “5 - Testing and Commissioning”

- Ensure that a maintenance schedule is drawn up (for example, by using a

“Maintenance indicator” connected to the FLASH output associated with the

relative function - see Table 7); in which, all instructions in the chapter “Maintenance Schedule” must be strictly followed.

• Mechanical strength and stability of the product:

The product is designed and constructed to ensure that, during normal use, all

forces applied, impact and normal wear will not damage or impair mechanical

performance.

Caution: See specifications for the requirement “Safe opening for vertically

moving doors”.

• Manoeuvring forces for power-operated doors/gates:

The operating forces applied by the pole in relation to the risks of crushing and

impact are protected by means of one of the three following methods:

1 For operation with “hold-to-run” controls: as specified in EN 12453:2000,

point 5.1.1.4. In this case the control button must be located in sight of the

automation, and if accessible by the public, the control must not be available

to the latter, for example protected by means of a key-operated selector

switch.

2 For “semi-automatic” operating mode: by force limitation as specified in

EN 12453:2000, points 5.1.1.5 and 5.1.3.3.

3 For “automatic” operating mode: by force limitation as specified in EN

12453:2000, points 5.1.1.5 and 5.1.3; in this case installation is compulsory

of at least one pair of photocells as shown in fig. 1.

Specific warnings for “semi-automatic” and “automatic” operating

modes: the type tests for checking efficiency of force limitation were performed

with the Force setting at the maximum level (Force = 8) and Speed setting at

the maximum value (Speed = 5 (100%); with the pole assembled as per the

instructions and fitted with the “impact protection profile” above and below the

pole and with the accessory “indicator lights” XBA4 inserted on the upper

impact protection profile.

Special warning to guarantee compliance with the requirement: See speci fications for the requirement “Safe opening for vertically moving doors”.

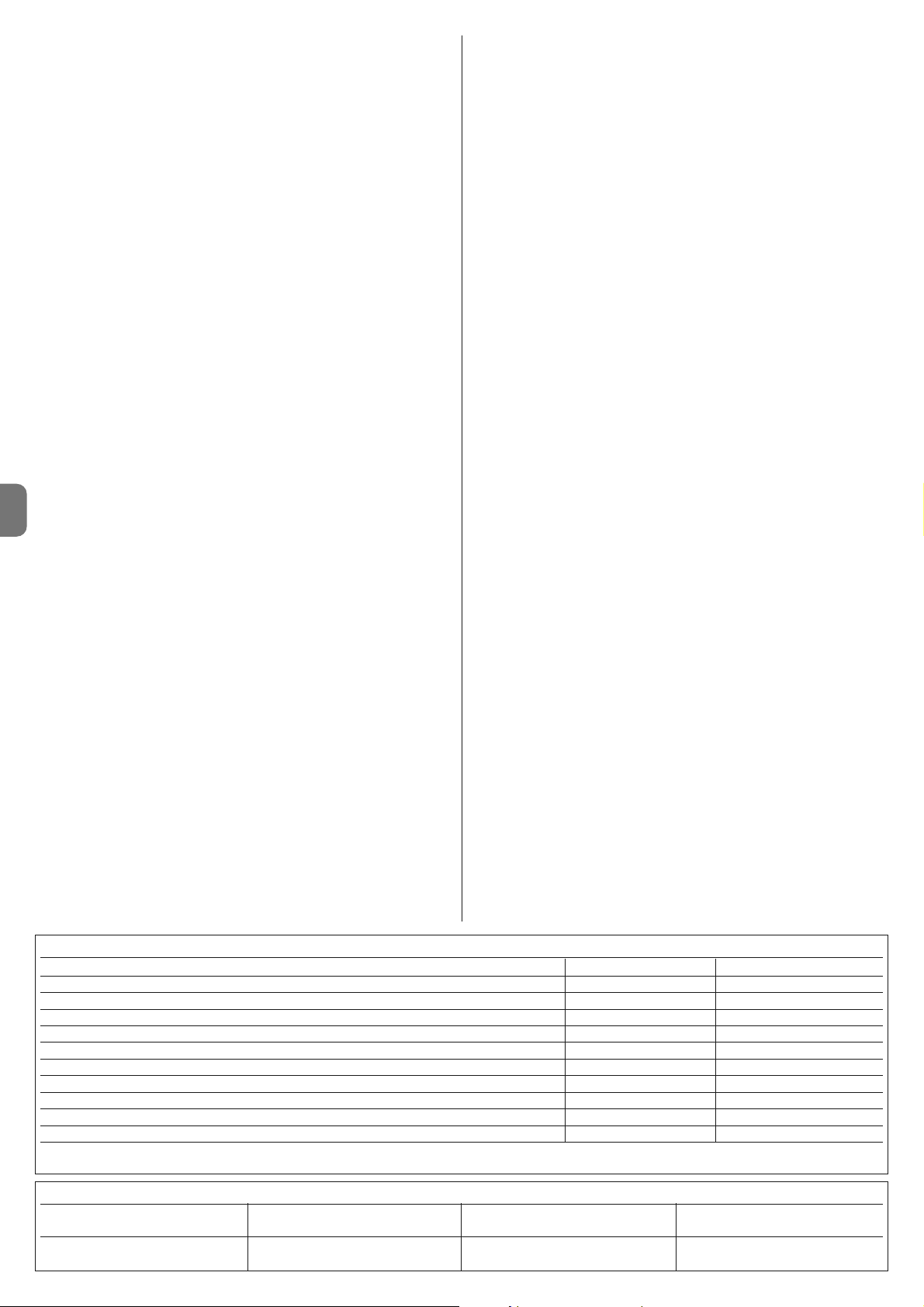

TABLE A - Essential requirements for CE marking (according to prospect ZA.1 of standard EN 13241-1)

Essential requirements Point of standard Result

Resistance to water 4.4.2 NPD*

Release of hazardous substances 4.2.9 Compliant

Resistance to wind load 4.4.3 Compliant

Heat resistance 4.4.5 NPD*

Permeability to air 4.4.6 NPD*

Safe opening for vertically moving doors 4.2.8 Compliant

Definition of the geometry of glass components 4.2.5 NPD*

Mechanical strength and stability 4.2.3 Compliant

Manoeuvring forces for power-operated doors/gates 4.3.3 Compliant

Durability of resistance to water, heat resistance and permeability to air 4.4.7 NPD*

* NPD = No Performance declared, when the product does not offer this performance, for example “Permeability to air”, or when the requirement is not applicable, such as “Definition

of the geometry of glass components”.

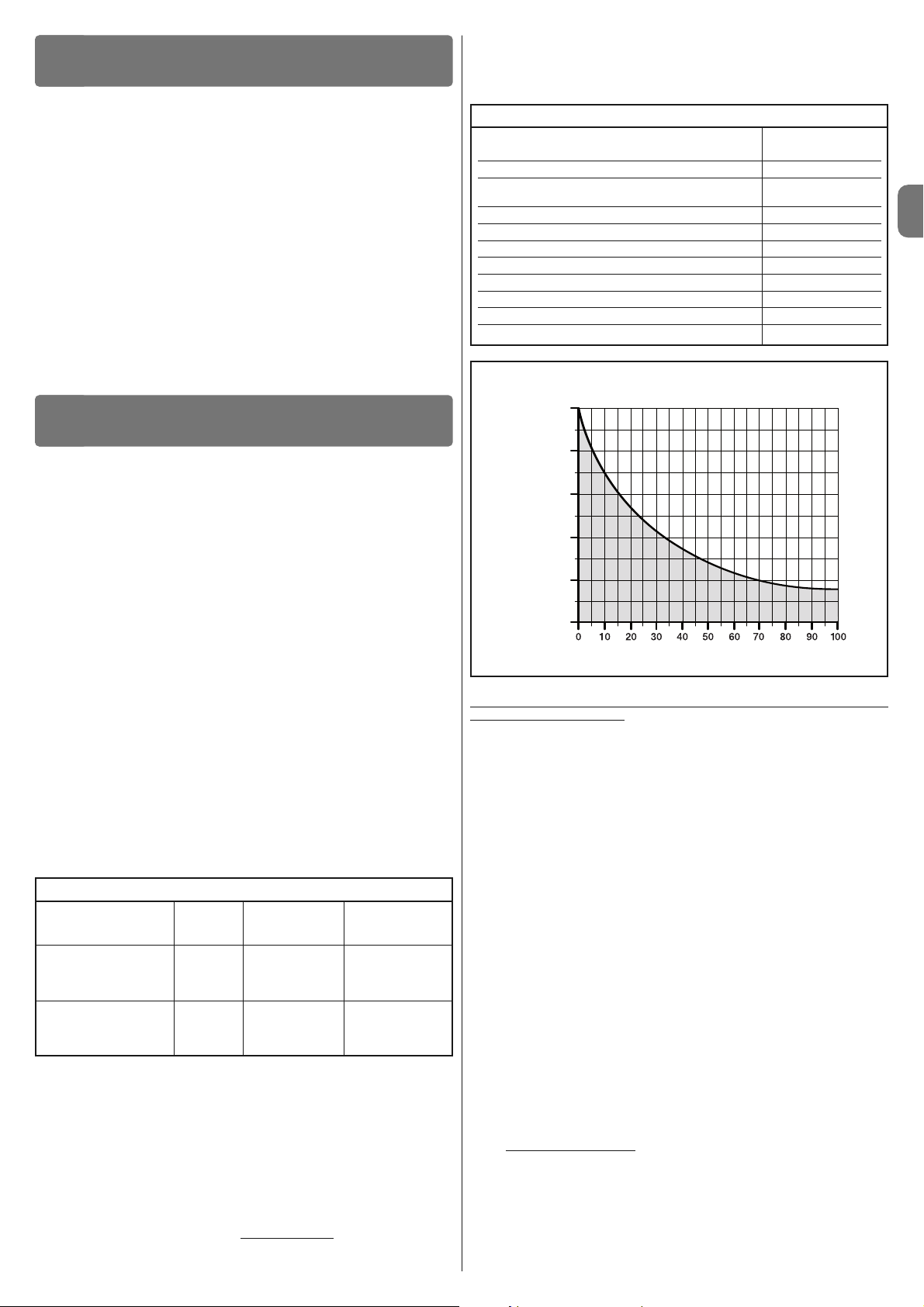

TABLE B

Pole type Class to EN 12424 Maximum wind speed Type of phenomena according

to the Beaufort scale

XBA19 pole 5 (> 1000 Pa) 389 m/s (108 km/h) Storm

EN

English – 3

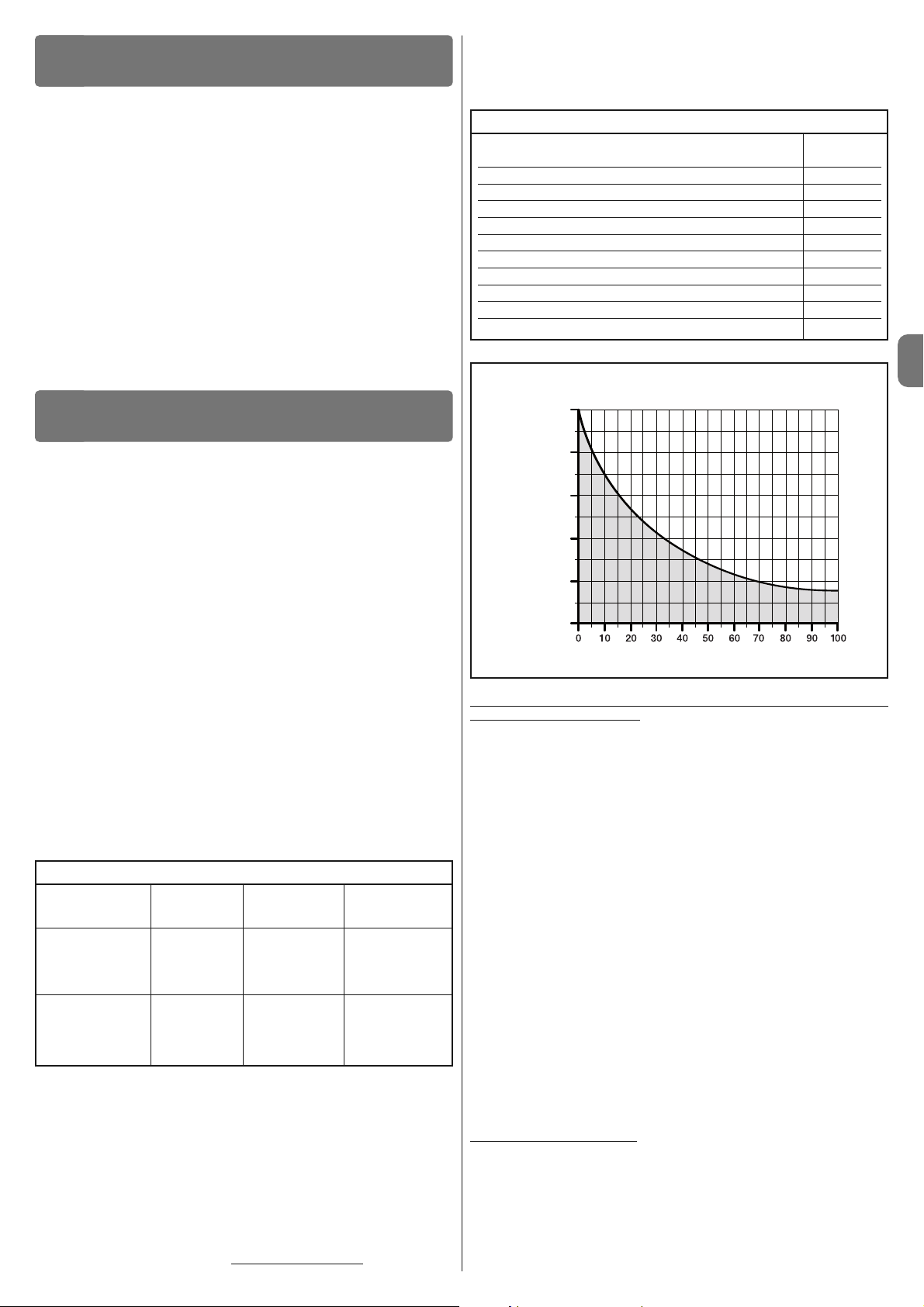

Example of calculating lifetime of road barrier SBAR (refer to Table 2 and

Graph 1):

SBAR with lights XBA4 (severity index of 15%) - Presence of saline mist (severity

index of 10%): Total severity index = 25%

The estimated durability is approx. 240,000 manoeuvre cycles.

3.3 - Typical system

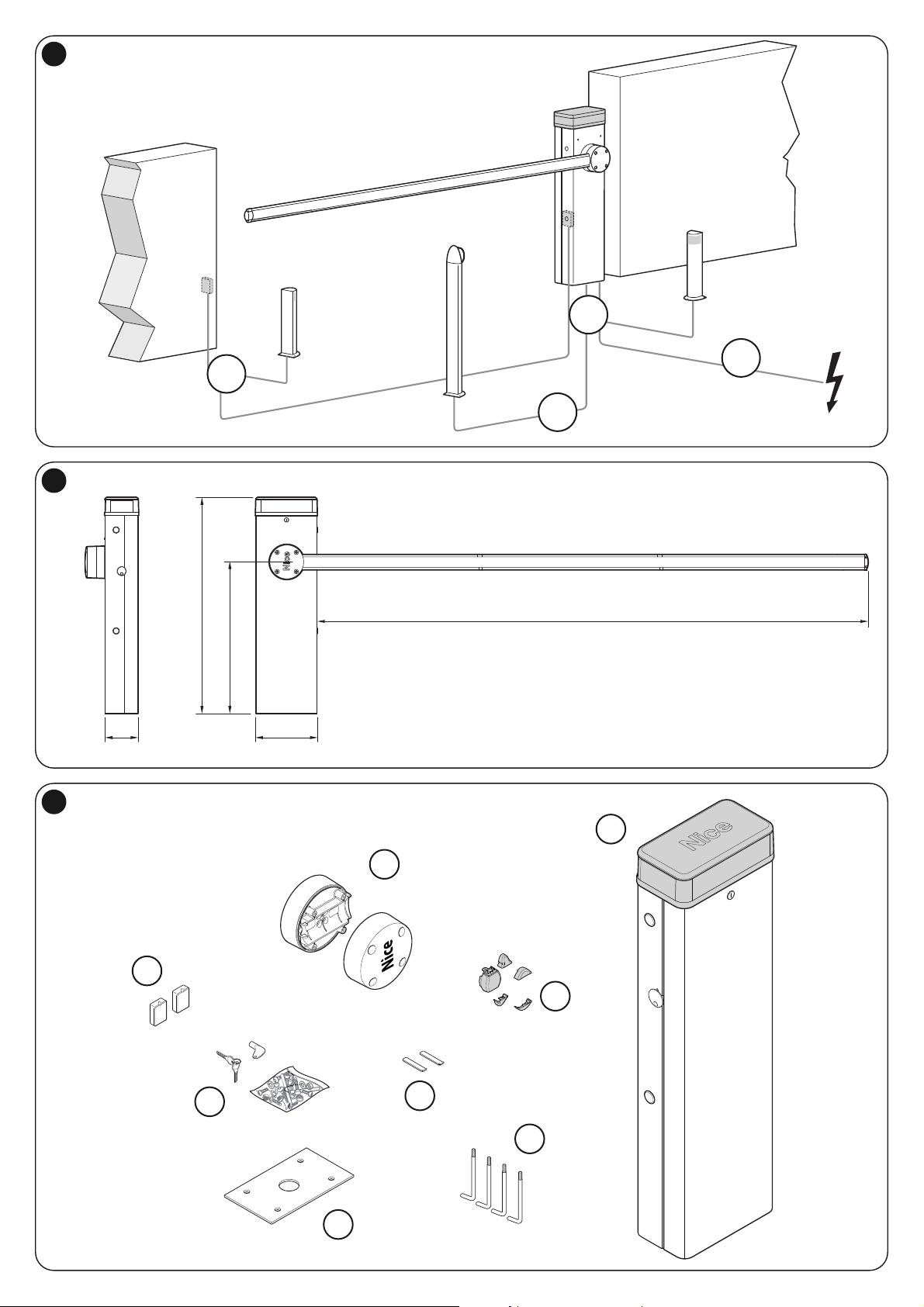

Fig. 3 shows the components in the product pack:

[a] - road barrier with built-in control unit

[b] - pole support

[c] - pole plug

[d] - 2 pole joining brackets

[e] - metal hardware (screws, washers, etc. keys for manual locking and release

of the pole)

[f] - fixing bolts

[g] - photocell box

[h] - foundation plate

Fig. 1 shows an example of an automation system set up with Nice components. With reference to the typical standard layout in fig. 1, locate the approximate position for installation of each component envisaged in the system.

CAUTION! – In general, position the ends of the ducting used for electrical cables in the vicinity of the points envisaged for fixture of the various

components. Note: The ducting serves to protect electric cables and prevent

accidental damage, such as in the case of impact.

The barrier is factory set for the closing manoeuvre to the left; in this

phase, it is important to decide whether the opening direction of the pole is to

be inverted. If Closure to the right

is required, see paragraph 3.3.1.

Prepare the electrical cables needed for your system, referring to fig. 1 and

“Table 3 - Technical specifications of electrical cables”.

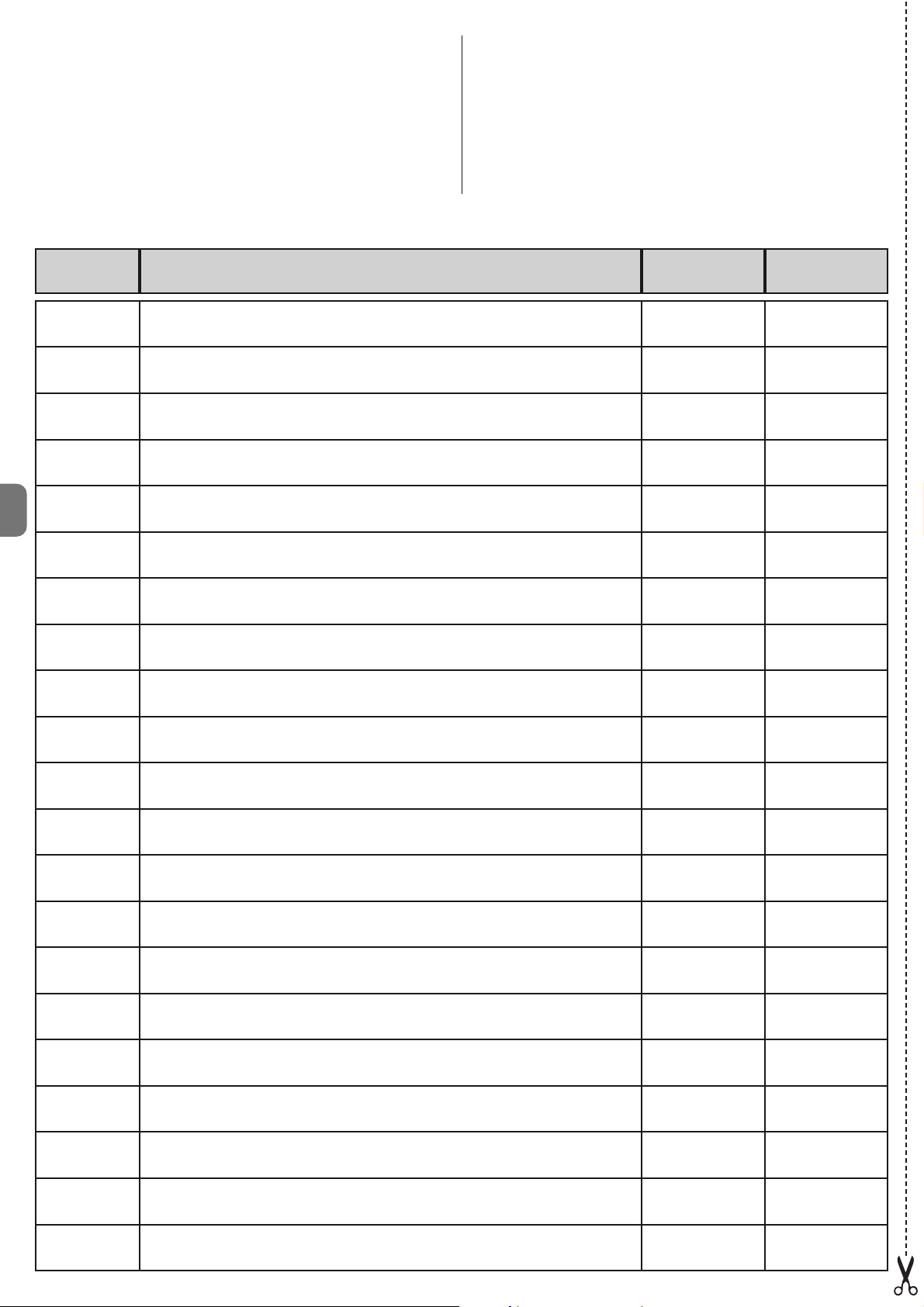

3.1 - Preliminary checks for installation

Before proceeding with installation, check the condition of the product components, suitability of the selected model and conditions of the intended installation environment.

• Ensure that all material used is in perfect condition and suitable for use.

• Ensure that all product application limits can be observed (see paragraph

3.2).

• Ensure that the selected installation environment is compatible with the over-

all dimensions of the product (fig. 2).

• Ensure that the selected surfaces for barrier installation are solid and guaran-

tee a stable fixture.

• Make sure that the fixing zone is not subject to flooding. If necessary, mount

the barrier raised from the ground.

• Ensure that the space around the barrier enables easy and safe completion

of manual manoeuvres.

• Ensure that there are no obstacles along the pole trajectory which prevent the

opening and closing manoeuvres.

• Ensure that each device to be installed is in a sheltered location and protect-

ed against the risk of accidental impact.

3.2 - Product application limit

Before installing the product, ensure that all values specified in the chapter

“Technical product specifications” and maximum cycle frequency as stated in

Table 1 are compatible with the intended use.

– Ensure that the estimated durability (see paragraph 3.2.1) is compatible with

the intended use.

– Ensure that all limits, conditions and warnings in this manual can be

observed.

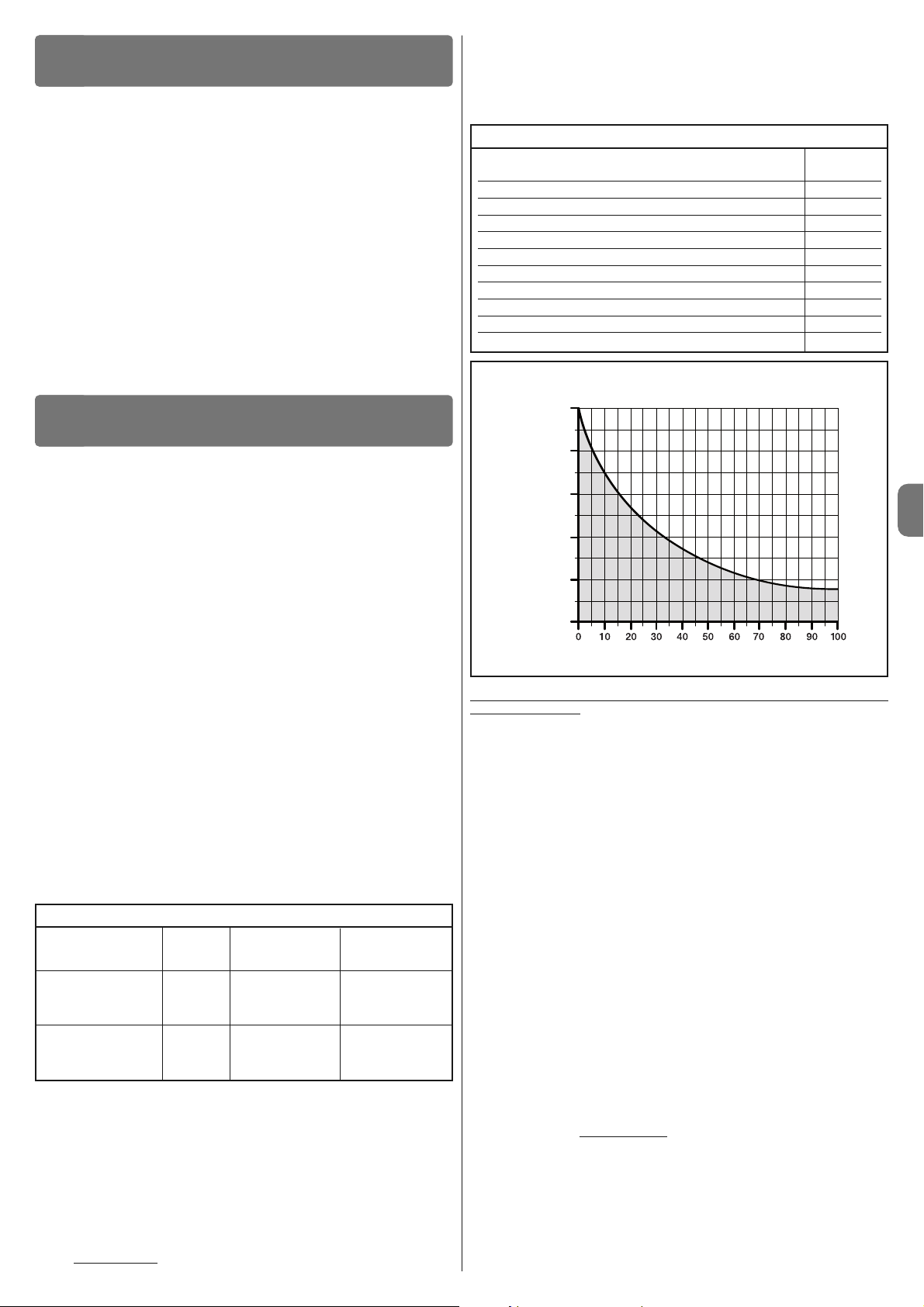

3.2.1 - Product durability

The lifetime is the average economic duration of the product. The value of lifetime is strongly influenced by the intensity of the manoeuvres, i.e. the sum of all

factors that contribute to product wear (see Table 2).

To estimate the lifetime of your automation, proceed as follows:

01. Add the values of the items in Table 2 regarding the system conditions;

02. In Graph 1 from the value obtained above, trace vertical line until it inter-

sects the curve; from this point trace a horizontal line until it intersects the

line of the “manoeuvre cycles”. The obtained value is the estimated lifetime

of your product.

The lifetime values specified in the graph are only obtainable if the maintenance

schedule is strictly observed (see chapter “Maintenance schedule”). The estimation of lifetime is made on the basis of design calculations and the results of

tests performed on prototypes. As it is only an estimation, it does not represent

any form of guarantee on the effective lifetime of the product.

INSTALLATION

3

SBAR is an electromechanical road barrier for residential use; it controls opening and closing of a road transit point with widths up to 3 metres.

CAUTION! – Any uses other than those specified herein or in environmental conditions other than as stated in this manual are to be considered

improper and are strictly prohibited!

SBAR is an electromechanical gearmotor with a 24 V motor, with optional flashing light signal (XBA7) and electric limit switch system. The control unit is set up

for connected to devices belonging to the Nice Opera system and connection

to the solar power system “Solemyo” (see paragraph 4.10.3).

SBAR runs on electric energy and in the event of a power failure the pole can

be released and moved manually. Alternatively the buffer battery model PS124

can be used (optional accessory - see paragraph 4.10.2), which guarantees a

number of automation manoeuvres in the first few hours of power failure. To

prolong this period or extend the number of manoeuvres, the Stand by function

should be enabled (see table 6).

SBAR is also designed for installation of the pole lights, mod. XBA4 (accessory

- see paragraph 4.8).

PRODUCT DESCRIPTION

AND INTENDED USE

2

100.000

200.000

300.000

400.000

500.000

GRAPH 1

Severity index (%)

Manouvre cycles

Product Type

SBAR with XBA19

pole, impact protec-

tion rubber XBA13,

without accessories

SBAR with XBA19

pole, impact protec-

tion rubber XBA13

and lights mod. XBA4

Maximum

speed

V5

V4

Maximum work

cycles per hour

100

80

Maximum

consecutive

work cycles

50

40

TABLE 1

Severity

Index

Pole with lights mod. XBA4 15 %

Ambient temperature above 40°C or below 0°C 15 %

Presence of dust or sand 10 %

Presence of saline mist 10 %

Interruption of manoeuvre via Foto > 10% 15 %

Interruption of manoeuvre via Alt > 10% 25 %

Force equal to 5 or 6 10 %

Force equal to 7 or 8 10 %

V3 and V4 speed 5 %

Speed V5 20 %

TABLE 2

EN

4 – English

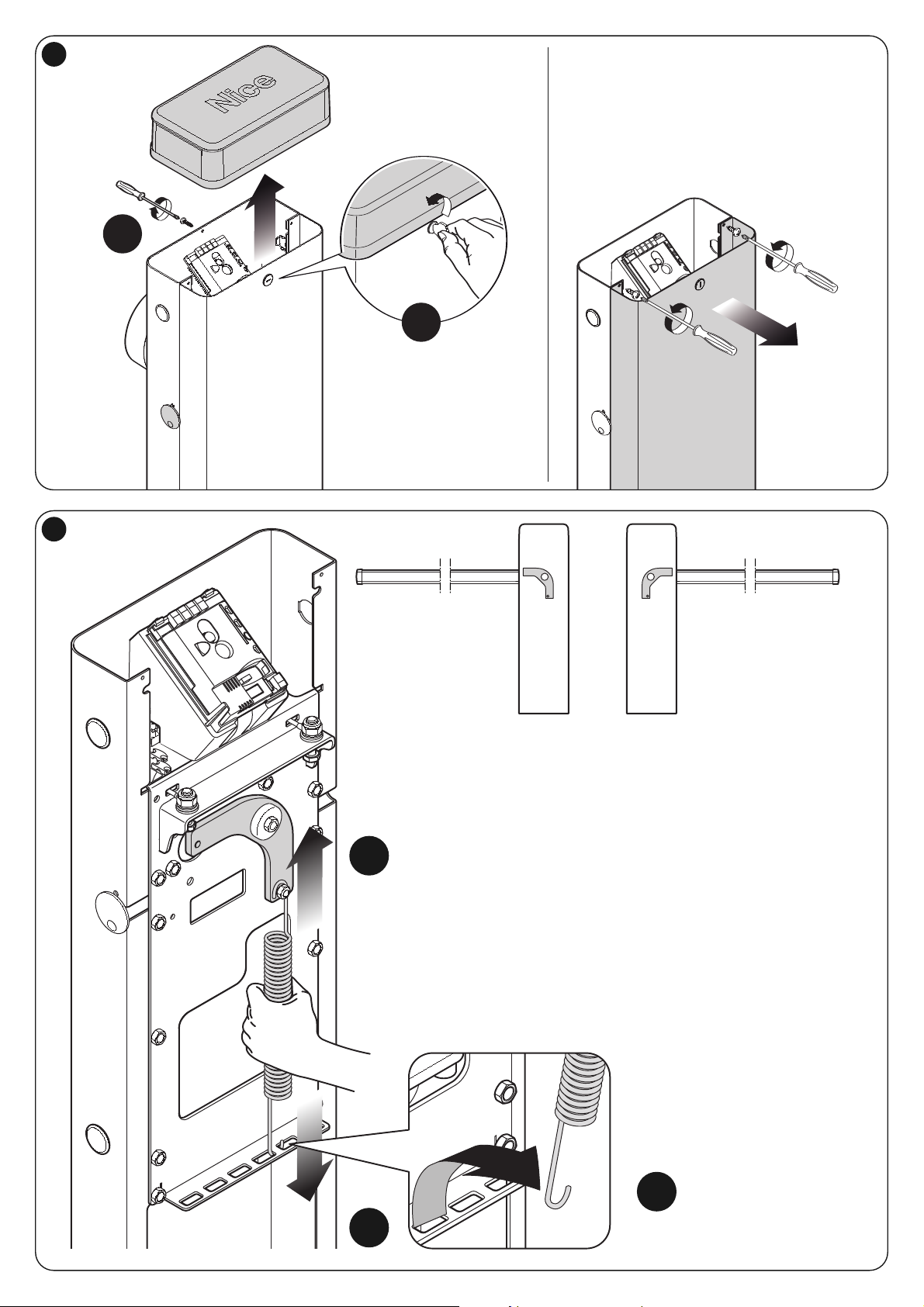

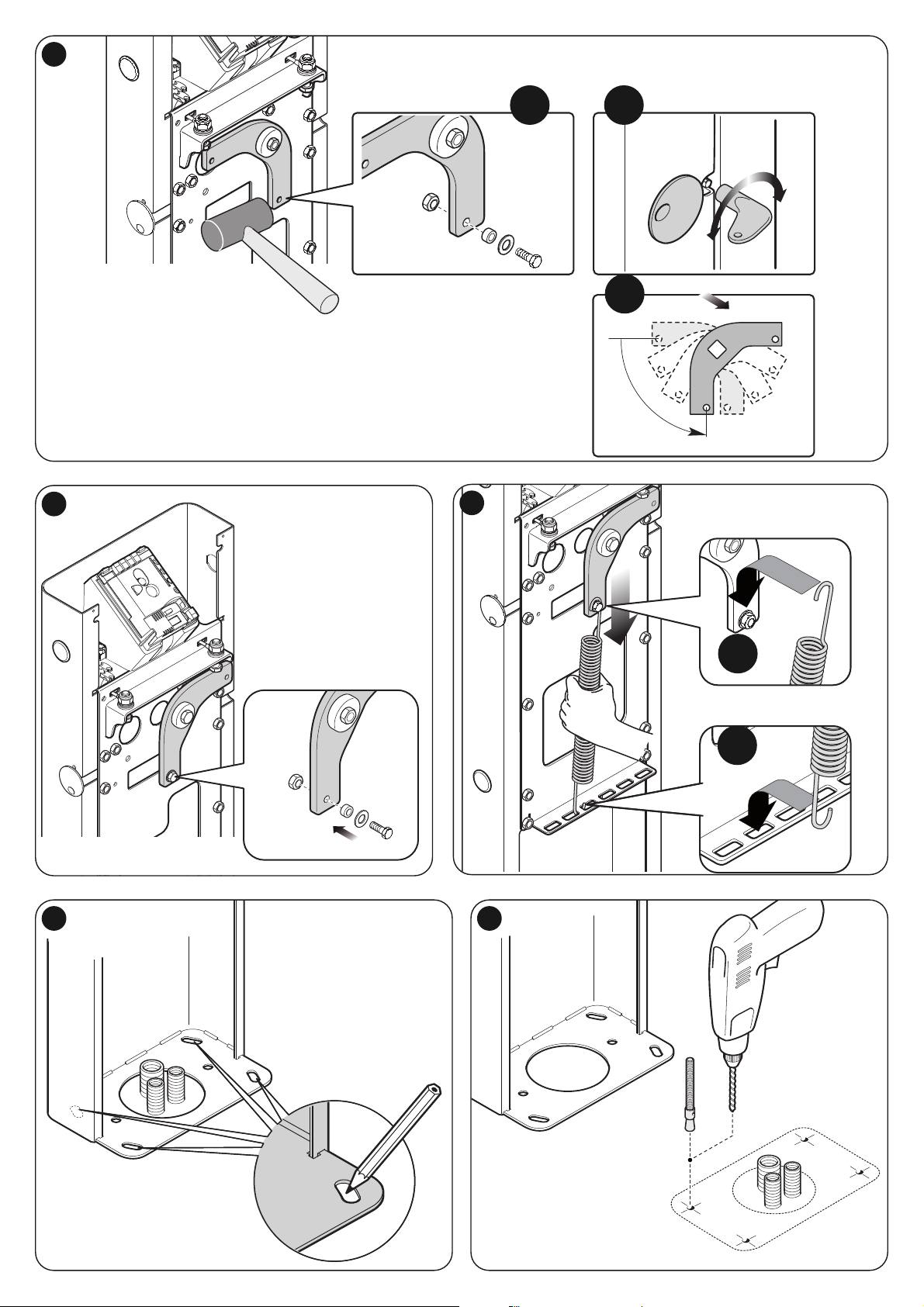

3.3.1 - Modifying the factory settings of the Closure manoeuvre

If Closure to the right

, is required proceed as follows:

01. Remove the cover (fig. 4);

02. Loosen the 2 screws fixing the cabinet door (fig. 4);

03. Remove the balancing screw, detaching it from the balancing lever (fig. 5 -

phase A, B, C, D);

04. Remove the balancing screw support bolt (fig. 6 - A);

05. Release the gear motor (see paragraph 3.6 - fig. 6 - B);

06. Turn the balancing lever through 90° (fig. 6 - C - use a rubber mallet if re -

quired);

07. Tighten the balancing screw support bolt fully down (fig. 7);

08. Attach the balancing screw in the correct location (fig. 8 - phase A, B);

09. Lock the gear motor (see paragraph 3.6);

10. On the control unit, activate (ON) the function “Motor rotation direction”

(see chapter 6 - Table 6).

Prepare the electrical cables needed for your system, referring to fig. 1 and

“Table 3 - Technical specifications of electrical cables”.

3.4 - Barrier fixture

3.4.1 - If the support surface already exists

[] The fixing surface must be perfectly smooth and flat. If the surface is in concrete, it must be at least 0.15 m thick, and must be adequately reinforced with

steel cages. The concrete volume must be greater than 0.2 m3(a thickness of

0.25 m corresponds to 0.8 m

2

; in other words equal to a square base of

approx. 0.9 m per side).

Anchoring to the concrete can be by means of 4 expansion bolts, fitted with 12

MA screws, which resist to a traction load of at least 400 Kg. If the fixing surface is in another material, the consistency must be checked and ensure that

the 4 anchoring points can resist a load of at least 1000 Kg. For fixture, use 12

MA screws.

Proceed as follows:

01. Open the barrier cabinet (fig. 4);

02. Place the barrier on the fixing surface and trace the points where the slots

are to be fixed (fig. 9);

03. Move the barrier and drill the traced surface points; then insert 4 expansion

bolts, not supplied (fig. 10);

04. Position the barrier correctly and secure by means of the relative nuts and

washers not supplied (fig. 11 - A, B).

3.4.2 - If the support surface does not exist

01. Dig the foundation pit to house the foundation plate, (optional accessory).

For the pit dimensions, refer to the specifications at point [] of paragraph

3.4.1.

02. Prepare ducting for connection cables;

03. On the foundation plate, fix the 4 bolts, placing a nut on the upper side of

each and one on the lower side of the plate. Caution – The lower nut must

be tightened down to the threaded section;

04. Now cast the concrete, and before it sets, embed the foundation plate,

which must be positioned flush with the surface, parallel to the pole and

perfectly level (fig. 12). Wait for the concrete to set completely; in general,

at least 2 weeks;

05. Remove the 4 upper nuts of the bolts;

06. Open the barrier cabinet (fig. 4);

07. Position the barrier correctly and secure by means of the relative nuts and wa -

shers supplied with the foundation plate e moved in point 04 (fig. 13 - A, B).

3.5 - Pole installation

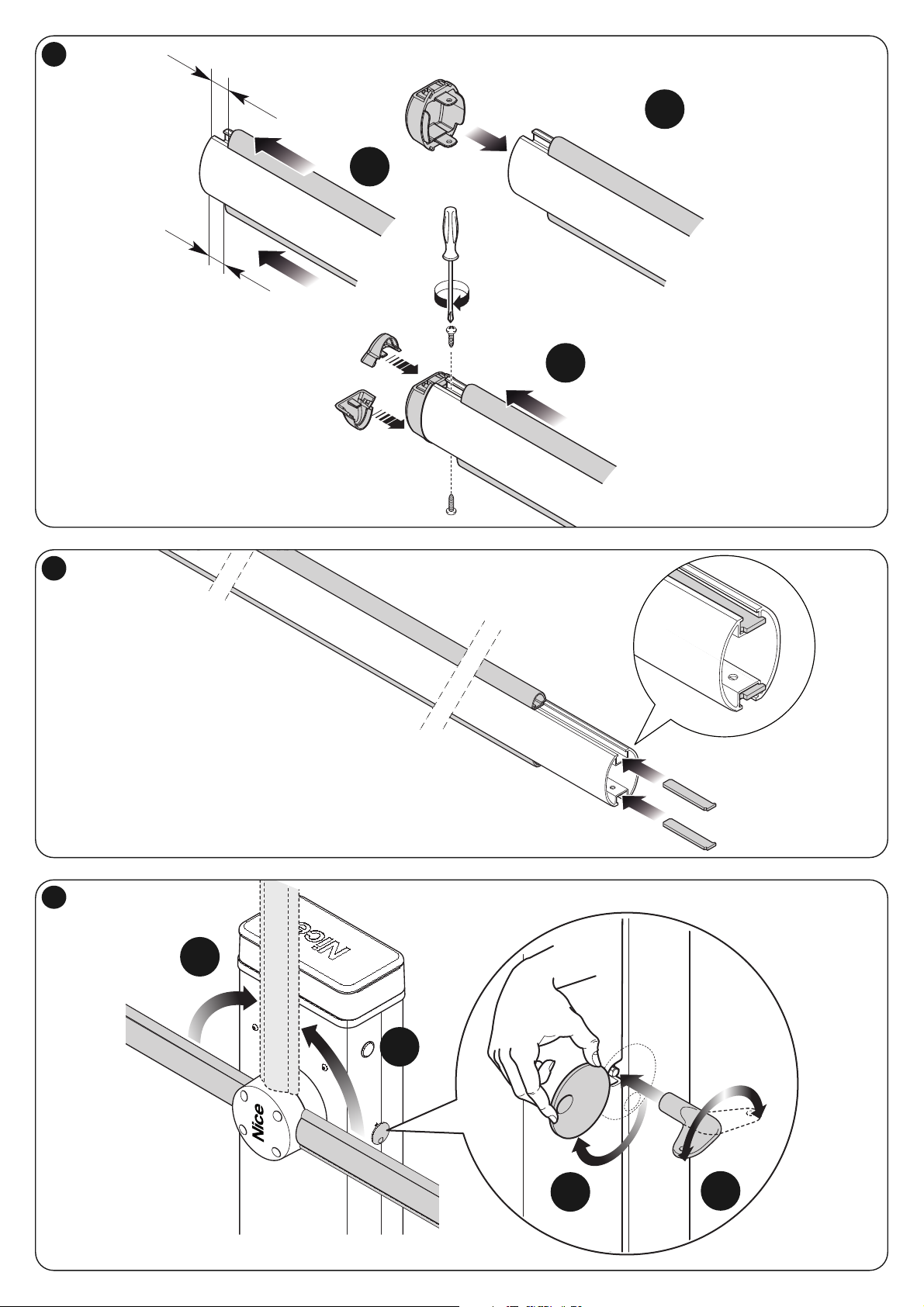

3.5.1 - Pole support assembly

01. Insert the two plugs in the relative seats on the output motor shaft (fig. 14

- phase A and B);

02. Position the support on the output motor shaft, placing it in the “vertical

pole” position and tighten the relative screws and washers fully down to

secure (fig. 15 - phase A and B);

03. Position the pole cover and partially secure

by means of the 4 screws sup-

plied (fig. 16 - phase A and B).

3.5.2 - Pole assembly

01. Lightly grease the aluminium guide on both sides (fig. 17).

02. Perform this operation on both ends of the pole: insert the first part of

impact protection rubber in the slot, through to the end of the pole; then

insert the joint for the impact protection rubber (fig. 18) and repeat with all

parts;

03. Position the pole plug (fig. 19):

A) the impact protection must be inserted by at least 1 cm;

B) insert the pole plug and block the plug with the screws provided;

C) push the upper impact protection towards the plug, making it slightly

protrude and block the two impact protection cover plugs;

04. On the opposite end to that with the plug, insert the pole support plates

(fig. 20);

05. Insert the pole assembly in the pole support shell, pushing it up to the end

and then tighten the 4 previously inserted support screws fully down.

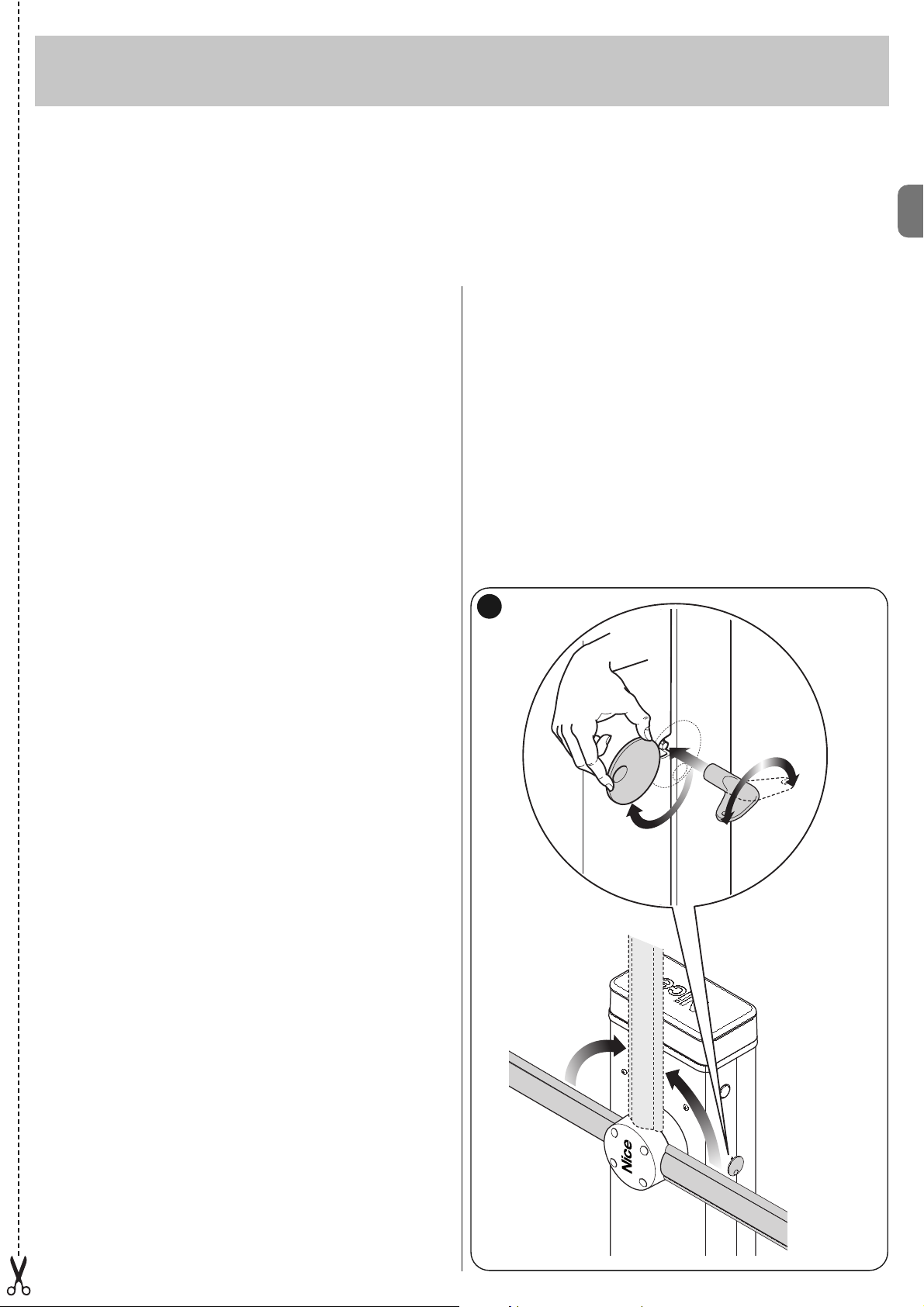

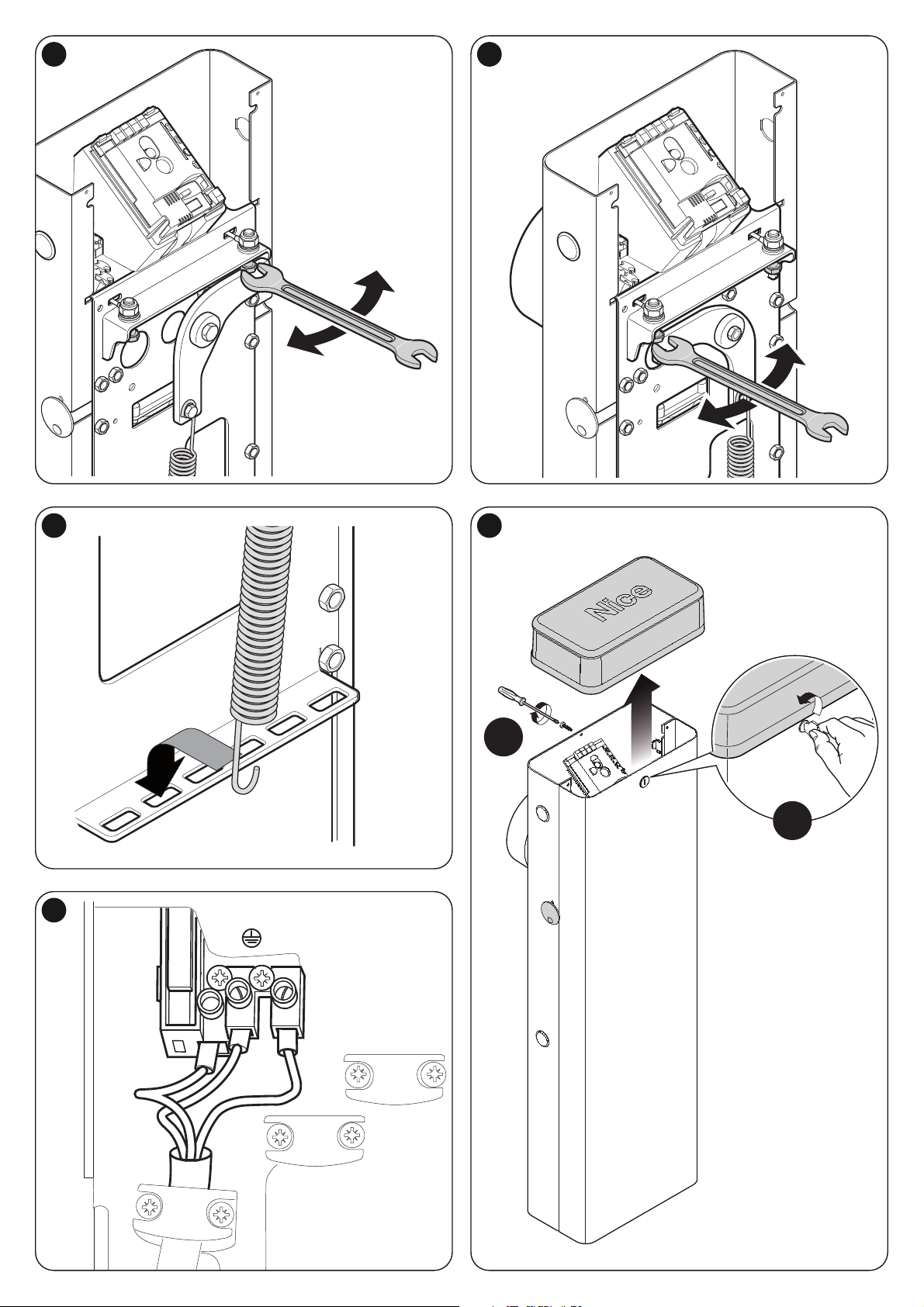

3.6 - Manually releasing and locking the gearmotor

The gearmotor can be released manually on both sides of the barrier as

shown in fig. 21:

01. Rotate the key cover;

02. Insert the key supplied and turn through 180° both clockwise and anti-

clockwise;

03. To lock the gearmotor, rotate the key through a further 180° in the same

direction as before.

3.7 - Mechanical stop adjustment

01. Release the gear motor manually (see paragraph 3.6);

02. Manually move the pole through a complete Opening and Closing

manoeuvre;

03. Then adjust the mechanical stop screws (Fig. 22 and 23) to align the pole

vertically and horizontally;

04. Tighten down the nuts.

3.8 - Pole balancing

The pole needs to be balanced to establish the best balance between two factors: the weight of the pole and any accessories and the counterposed force of

the balancing spring. The latter individually guarantees balancing of the pole; if

this rises or lowers, proceed as described below.

01. Release the gear motor manually (see paragraph 3.6);

02. Manually move the pole to mid-travel (45°) and leave stationary. Then

ensure that the pole remains still in position. If the pole tends to lift, reduce

the tension of the spring, if the pole tends to drop, increase the tension of

the spring. To modify spring tension, see point 04;

03. Repeat point 02 positioning the pole also at approx. 20° and approx.

70°. If the pole remains still in position, this means that balancing is correct; a slight off balance is admissible, but the pole must never move significantly.

The off-balance value is only acceptable when the force required to

move the pole (measured at right angles to the pole and at 1 m from the

rotation axis) on Opening, Closing and in all other positions, does not

exceed half the value of the maximum torque (for this product, approx. 5

Kg at 1 m).

04. - If the pole is not correctly balanced; to balance move the pole to the maximum opening position.

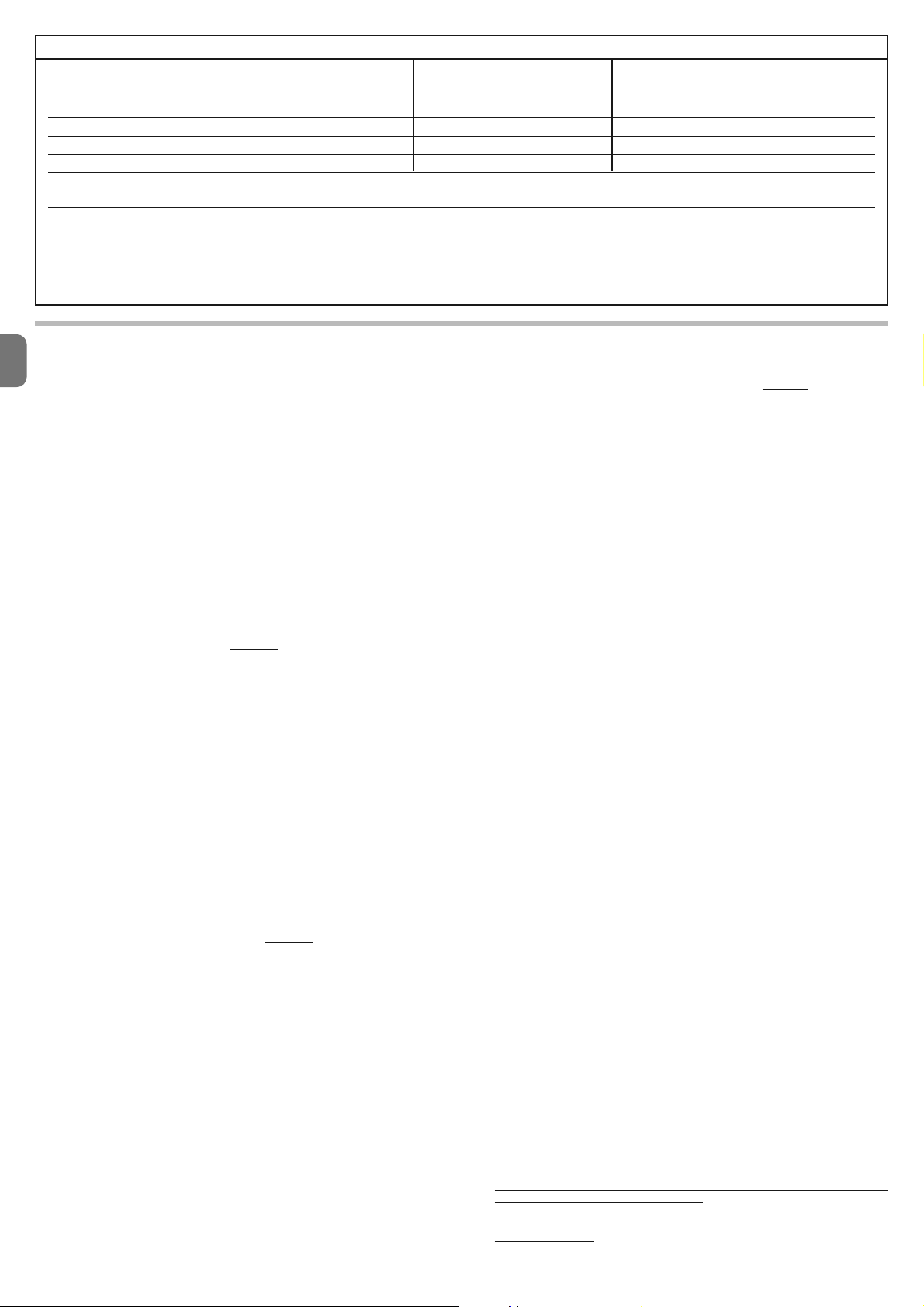

TABLE 3 - Technical specifications of electrical cables (Fig. 1)

Connection Cable type Maximum admissible length

A: Mains POWER SUPPLY cable cable 3 x 1,5 mm

2

30 m (note 1)

B: Cable for BlueBus devices cable 2 x 0,5 mm

2

30 m

C: POLE LIGHTS

C: KEY-OPERATED SELECTOR SWITCH cable cables 4 x 0,25 mm

2

30 m (note 2)

OPTIONAL FLASHING LIGHT cable provided

IMPORTANT – To make the connection, programming of the FLASH output must be modified (see paragraph 6.2 - Table 7)

Note 1 – If the power cable is longer than 30 m, a cable with a larger cross-section is required (3 x 2.5 mm

2

) and safety earthing is necessary in the vicinity

of the automation.

Note 2 – If a MOMB transponder badge reader or MOTB digital keypad is used, a 2-wire cable is sufficient (2 x 0,5 mm

2

).

CAUTION! – The cables used must be suited to the installation environment.

EN

English – 5

• PP = input for devices control movement in Step-Step mode, enabling the

connection of Normally Open contacts.

• OPEN = input for devices which control only opening manoeuvre. NO con-

tacts can be connected to this input.

• CLOSE = input for devices which control only closing manoeuvre. NO con-

tacts can be connected to this input.

• AERIAL = input for connection of the aerial for the radio receiver (the aerial is

incorporated on LUCY B, MBL, MLBT).

IMPORTANT! – NEVER CONNECT DEVICES OTHER THAN THOSE SPE CIFIED.

4.2 - Initial start-up and electrical connections

CAUTION! – The final connection of the automation to the electrical

mains must be made exclusively by a qualified skilled technician, in

observance of current local standards.

Connect the control unit to an electric power line equipped with an earthing

system. The power supply line must be protected by suitable magnetothermal and differential switches. Envisage a mains disconnect device, with

a contact opening distance that ensures complete disconnection in the

conditions of overvoltage category III, or envisage a plug and socket system.

After powering up the control unit, perform the following checks:

• Make sure that the “Bluebus” LED flashes quickly for a few seconds and then

regularly with a frequency of about one flash per second.

• If photocells are present, check that the leds on the latter also flash (both on

TX and RX elements); the type of flash is not significant as this depends on

other factors.

• Check that the device connected to the FLASH output is off (with factory setting).

• Ensure that the light on the control unit is switched off.

If the above conditions are not satisfied, switch off the power supply to the control unit and check the electrical connections previously made.

For more useful information see also chapter “7 Troubleshooting”.

4.3 - Pre-set functions

The control unit is equipped with a series of programmable functions, which are

factory set with the most commonly used values. These values can be modified

at any time: See chapter 6.

4.4 - Recognition of the connected devices

After the initial power-up, the control unit must be able to recognise the devices

connected on the inputs “Bluebus” and “Stop”.

CAUTION! – The learning phase must be performed even if no device is

connected to the control unit.

To indicate whether this operation is necessary, leds “L1” and “L2” on the control unit emit a number of flashes.

01. Press and hold down “Open” and “Set” keys at the same time.

02. Release the keys when LEDs L1 and L2 start flashing quickly (after approx.

3 seconds).

03. Wait a few seconds for the control unit to complete the device learning

phase. At the end of this phase, the “Stop” led must be lit and leds “L1”

and “L2” must turn off (leds “L3” and “L4” may start flashing to indicate

that the positions have not be learnt).

This procedure must be repeated in the case of modifications to the devices

connected to the terminals BlueBus and Stop; for example, after connecting a

new device to the control unit.

4.5 - Recognition of limit positions on opening and closing

After learning the connected devices, the control unit also has to learn the

positions of the mechanical stops. In this phase, the pole travel distance is

read, measured from the closing mechanical stop to the opening mechanical

stop.

01. Manually release the gearmotor (see chapter 3.6) and manually position

the pole at approx. 45° (mid-travel);

02. Lock the gear motor (see paragraph 3.6);

CAUTION! – All electrical connections must be made with the unit dis-

connected from the mains power supply.

01. Loosen the screws of the cover (fig. 25);

02. Route the electric cables inside SBAR, starting from the base towards the

control unit and routing them to the left;

03. Connect the wires of the electric power cable to the 3-contact terminal

with fuse and secure the cable with the collar (fig. 26);

04. Connect the other cables as shown in the wiring diagram in fig. 27.

Note – To facilitate cable connections, the terminals can be removed from

their seats.

4.1 - Description of the electrical connections

• FLASH = this output is programmable (see Chapter 6, paragraph 6.2 - Level

2 programming - adjustable parameters) to connect one of the following

devices:

– Flashing light: if programmed as “flashing light” on the “FLASH” output, a NICE flashing light model “LUCY B, MLB or MLBT” with a 12 V 21

W car type lamp. During the manoeuvre it flashes at intervals of 0.5 s lit

and 0.5 s off.

– “pole open indicator” - “activated if the pole is closed” - “activated if pole is open” - “flashing light for pole lights” and “maintenance

indicator”: if programmed with one of these 5 functions on the “FLASH”

output, a 24 V indicator (max. 10 W) can be connected for the following

signals:

“Pole open indicator” function

Pole closed: Off

Pole opening: Slow flashing light

Pole closing: Quick flash light

Pole open (not closed): lit

“Active if pole closed” function

Pole closed: On

All other cases: Off

“Active if pole open” function

Pole open: On

All other cases: Off

Function “flashing light for pole lights”

The indicator light or pole lights indicate execution of the manoeuvre in

progress by flashing constantly at regular intervals (0.5 sec on; 0.5 seconds off)

Function “Maintenance indicator”

- indicator lit on for 2 seconds at the start of the opening manoeuvre =

number of manoeuvres less than 80%

- flashing light indicator during execution of the entire manoeuvre = number of manoeuvres between 80 and 100%

- indicator constantly flashing = number of manoeuvres greater than

100%.

– Suction cup: a 24V max 10W suction cup can be connected (versions

with electromagnet only, without electronic devices). When the pole is

closed, the suction cup is activated to lock the pole in place. During the

opening and closing manoeuvre it is deactivated.

– Electric block: a 24 V max 10 W electric block with latch can be connected (versions with electromagnet only, without electronic devices). During the opening manoeuvre, the electric lock is activated and remains

active to free the pole and perform the manoeuvre. In the closing manoeuvre ensure that the electric block re-engages mechanically.

– Electric lock: a 24 V max 10 W electric lock with latch can be connected (versions with electromagnet only, without electronic devices).

At the start of the opening manoeuvre, the electric lock is activated for

a short period to release the pole and complete the manoeuvre. In the

closing manoeuvre ensure that the electric lock re-engages mechanically.

• BLUEBUS = this terminal enables the connection of compatible devices; all

are connected in parallel with just two wires conveying the electric power and

communication signals. For further details see Chapter 8.

• STOP = input for devices that block or shut down the manoeuvre in

progress; by setting the input accordingly, it is possible to connect Normally

Closed type contacts, Normally Open contacts, constant resistance or optical devices. For further details see chapter 8.

ELECTRICAL CONNECTIONS

4

Open

Stop

Set

Close

Fuse 1A

T

L1

L2

L3

L4

L5

L6

L7

L8

- Detach the balancing spring from its seat (fig. 24) and move its anchoring

point towards the centre, to reduce spring tension, or outwards to increase

spring tension;

05. Lock the gear motor (see paragraph 3.6).

EN

6 – English

03. Press and hold down “Close” and “Set” keys at the same time.

04. Release the keys when the manoeuvre starts (after approx. 3 seconds);

05. Wait a few seconds for the control unit to complete the position learning

phase: pole closing, opening and closing.

06. Press “Open” for the pole to run a complete Opening manoeuvre.

07. Press “Close” for the pole to run a complete Closing manoeuvre.

During these manoeuvres, the control unit memorises the force required to

complete these manoeuvres.

CAUTION! – The learning phases must never be interrupted

. If this occurs,

the entire learning procedure must be repeated.

At the end of the learning phase, if leds “L3” and “L4” flash, this means that

there is an error. The phase for learning the mechanical stops can be repeated

at any time, also after installation (for example, if the position of a mechanical

stop is moved).

IMPORTANT – The deceleration points are calculated automatically by the

control unit; after the position search phase, at least 2 or 3 complete manoeuvres must be performed before that control unit can correctly calculate the

points of deceleration.

4.6 - Pole movement check

After learning the devices and completing the 2-3 manoeuvres to calculate

deceleration, a number of Opening and Closing manoeuvres should be performed to ensure correct pole movement.

01. Press “Open” to activate an Opening manoeuvre; ensure that the pole

starts to decelerate before reaching the opening position;

02. Press “Close” to activate a Closing manoeuvre; ensure that the pole starts

to decelerate before reaching the closing position;

03. Make sure that the (optional) LED flashing light flashes at regular intervals

(0.5 sec on, 0.5 sec off) during a manoeuvre.

04. Run a number of Opening and Closing manoeuvres to ensure that there

are no points of increased friction or malfunctions.

CAUTION – If the manoeuvre starts from a position different from that of one of

the mechanical stops (opening or closing), it is performed at low speed.

4.7 - Connecting a radio receiver

The control unit is fitted with a SM type connector for connection of a radio

receiver (optional accessory) model SMXI, SMXIS, OXI or OXIT and similar.

To insert the radio receiver, disconnect the control unit from the power mains

and insert the receiver as shown in fig. 28.

Table 4 shows the actions performed by the control unit according to the outputs activated or the commands sent from the radio receiver.

4.8 - Connecting the pole lights (optional accessory)

01. Move the pole to the vertical position;

02. Unscrew the 4 screws that hold the pole cover (fig. 29);

03. Remove the pole temporarily;

04. Insert the grommet in the pre-drilled hole for cable routing (fig. 30 - A,

B);

05. Route the lights cable through the impact protection rubber profile, using a

guide to facilitate attachment if necessary (fig. 31 - A, B);

06. If necessary, shorten the length of the lights cable: cuts may only be made

at the points bearing the relative mark. After cutting, the plug at the cut end

must be moved to seal off the new end;

07. Insert the cable first through the hole on the pole support and then through

the hole on the cabinet (fig. 32 - A, B, C); Caution – Leave a little extra

cable in the pole support, to enable pole rotation through 90° without tensioning the cable;

08. Connect the lights cable to the FLASH terminal on the control unit: see dia-

gram in fig. 27;

09. Position and secure the connector in the slot on the pole (fig. 32 - D);

10. Insert the pole and secure with its cover, tightening the 4 screws fully down

and taking care not to pinch the wiring cable (fig. 33).

4.9 - Connecting the LED flashing light mod. XBA7 or LED

traffic light mod. XBA8 (optional accessories)

On the cover of the barrier a LED flashing light mod. XBA8 may be fitted. The

operating mode of this flashing light may be modified through the Oview pro-

grammer or with suitable programmes of the control unit. For further information, refer to the instruction manual for the product.

4.10 - Connection of other devices

SBAR also enables power supply to external devices (a radio receiver or keyoperated selector switch lighting) by receiving power from the control unit: for

the type of connection, see Fig. 34.

The power supply voltage is 24 Vdc, -30%/+50%, with maximum available

current 100 mA.

4.10.1 - Programming unit Oview

The use of the programming unit Oview enables complete and rapid management of installation, maintenance and troubleshooting of any malfunctions

of the whole automation system. Oview can be connected to SBAR by

means of the BusT4 connector on the control unit.

To access the BusT4 connector, open the cover of SBAR and insert the connector in its seat (fig. 35).

In general, Oview can be positioned at a maximum distance of 100 m of

cable from the control unit; it can be connected to multiple control units

simultaneously (max. 16) and can also remain connected during normal

operation of the automation; to exceed these limits, observe the warnings in

the Oview instruction manual and the Oview System Book system manual. If

a OXI type radio receiver is present in the control unit, Oview enables

access to the parameters of the transmitters memorised in this receiver. For

detailed information, refer to the instruction manual of the Oview programmer or the “SBAR” function datasheet also available on the website

www.niceforyou.com.

4.10.2 - Buffer battery mod. PS124 (accessory)

In the event of a mains power failure, SBAR can also be powered by a buffer

battery model PS124. To install and connect the battery, proceed as follows:

Caution! – The electric connection of the battery to the control unit

must only be made after completing all installation and programming

phases, as the battery constitutes an emergency power supply.

01. Connect the relative cable of the buffer battery and position the battery

as shown in fig. 36;

03. Remove the membrane on the control unit (fig. 37);

04. Disconnect the mains power and fit the connector as shown in fig. 38.

4.10.3 - Solemyo System (photovoltaic supply)

SBAR is designed to be powered with the "Solemyo SYKCE" photovoltaic

system. To connect IT to the control unit, use the socket that is normally used

for the buffer battery (see paragraph 4.10.2).

IMPORTANT!

- When SBAR is powered by the “Solemyo” system, it MUST NOT BE

POWERED at the same time from the electrical mains.

- Due to the limited solar power available, depending on the installation

location and time of year, SBAR can perform a maximum number of

manoeuvres per day. Before installing the Solemyo system, check in

the relative instruction manual whether the maximum number of pos-

Open

Stop

Set

Close

Fuse 1AT

L1

L2

L3

L4

L5

L6

L7

L8

TABLE 4

SMXI, SMXIS Receiver

output description

Output no. 1 Step by step

Output no. 2 Partial Open (opens to approx. 45%;

value programmable with Oview, see paragraph 4.10.1)

Output no. 3 Open

Output no. 4 Close

OXI receiver, OXIT programmed in “Extended Mode II”

Command description

Command no. 1 Step by step

Command no. 2 Partial Open (opens to approx. 45%;

value programmable with Oview, see paragraph 4.10.1)

Command no. 3 Open

Command no. 4 Close

Command no. 5 Stop

Command no. 6 Apartment block Step by Step

Command no. 7 Step-Step High priority

(controls also if automation is blocked)

Command no. 8 Unblock + Open

Command no. 9 Unblock + Close

Command no. 10 Open and block automation

Command no. 11 Close and block automation

Command no. 12 Block automation

Command no. 13 Release automation

Command no. 14 Courtesy light timer on

Command no. 15 Courtesy light on-off

EN

English – 7

10 Check efficiency of the release system: place the pole in the Closing

position and manually release the gearmotor (see paragraph 3.6) ensuring

that there is no difficulty with this procedure. Ensure that the manual force

required to move the pole on opening is no greater than 200 N (approx. 20

Kg); the force is measured perpendicular to the pole and at 1 m from the

rotation axis. Lastly, ensure that the key required for manual release is available in the vicinity of the automation.

11 Power supply disconnection system check: by using the power discon-

nect device, and disconnecting any buffer batteries, ensure that all leds on

the control unit are off and that the pole remains stationary when any commands are sent. Check efficiency of the locking device to prevent inadvertent and/or unauthorised reconnection.

5.2 - Commissioning

Commissioning can only be performed after positive results of all test

phases. Partial or “makeshift” commissioning is strictly prohibited.

1 Compile and provide the automation owner with the “CE Declaration of

conformity - Appendix I”, at the end of this manual, in the removable sec-

tion.

2 Compile and provide the automation owner with the form “Operation

Manual” at the end of this manual, in the removable section.

3 Compile the form “Maintenance schedule” containing all maintenance

instructions for all devices in the automation and forward it to the owner. In

the case of SBAR, this form is present at the end of this manual, in the

removable section.

4 Before commissioning the automation, ensure that the owner is adequate-

ly informed of all associated risks and hazards.

5 Permanently affix on the pole the label in the pack regarding the gearmotor

manual release and locking operations.

6 ONLY for installations NOT IN CONFORMITY with the criteria stated in

chapter 1.3.1 of this manual: produce the technical documentation of

the automation, which must include the following documents: an overall drawing of the automation, the wiring diagram of all connections

made, an assessment of all risks present and relative solutions adopted

(see forms to be compiled on the website www.niceforyou.com), declarations of conformity of manufacturer of all devices used (for SBAR

see appendix II) and the declaration of conformity compiled by the

installer.

Affix a dataplate on the barrier, specifying at least the following data: type of

automation, name and address of manufacturer (responsible for commissioning), serial number, year of construction and CE mark.

These are the most important phases of automation set-up for ensuring maximum system safety. The test can also be performed as a periodic check of

automation devices. Testing and commissioning of the automation must be

performed by skilled and qualified personnel, who are responsible for the tests

required to verify the solutions adopted according to the risks present, and for

ensuring observance of all legal provisions, standards and regulations, and in

particular all requirements of the standard EN 12445, which establishes the test

methods for checking automations for doors and barriers. All these operations

must be performed under the direct supervision of the head installer, i.e. the

person who enters his/her name and signature in box N°1 of the declaration of

conformity (see appendix I).

The additional or optional devices must undergo a specific test for functionality

and correct interaction with SBAR.

5.1 - Testing

The sequence of operations to be performed for testing refers to a standard

system (fig. 1) classed for “untrained users” and the automation activation set

to “automatic control” which envisages, as a minimum protection level of the

primary edge, device types C (force limitation - see standard EN 12445) combined with device types D (presence detectors, e.g. photocells). Bearing in

mind that this type of use is among the most intensive, the same testing

sequence can be effectively implemented in less intensive conditions.

1 Ensure that all specifications in this manual have been observed, with spe-

cial reference to the chapter “1 Safety Instructions”.

2 Check correct balancing of the pole, see paragraph 3.8.

3 Check correct operation of the manual release, see paragraph 3.6.

4 Using the transmitter or key-operated selector switch, perform tests of

opening, closing and stopping the barrier, and ensure that pole movement

corresponds to specifications. Test several times to check for pole movement and any defects in assembly or adjustment and any possible points of

friction.

5 Check operation of all system safety devices one at a time (photocells, sen-

sitive edges, etc.). Each time a device is activated the “Bluebus” LED on the

control unit must flash rapidly twice to confirm acknowledgement of the

event.

6 Check correct operation of the photocells as follows: depending on

whether one or two pairs of photocells have been installed, one or two parallelepipeds in rigid material are required (e.g. wooden panels) with the

measurements 70 x 30 x 20 cm. Each parallelepiped must have three

sides, one for each size, in reflective material (e.g. mirror or white gloss

paint) and three sides in opaque material (e.g. black matt paint). To test the

photocells positioned at 50 cm from the ground, the parallelepiped must be

placed on the ground or raised at 50 cm in the case of photocells placed at

1 m from the ground.

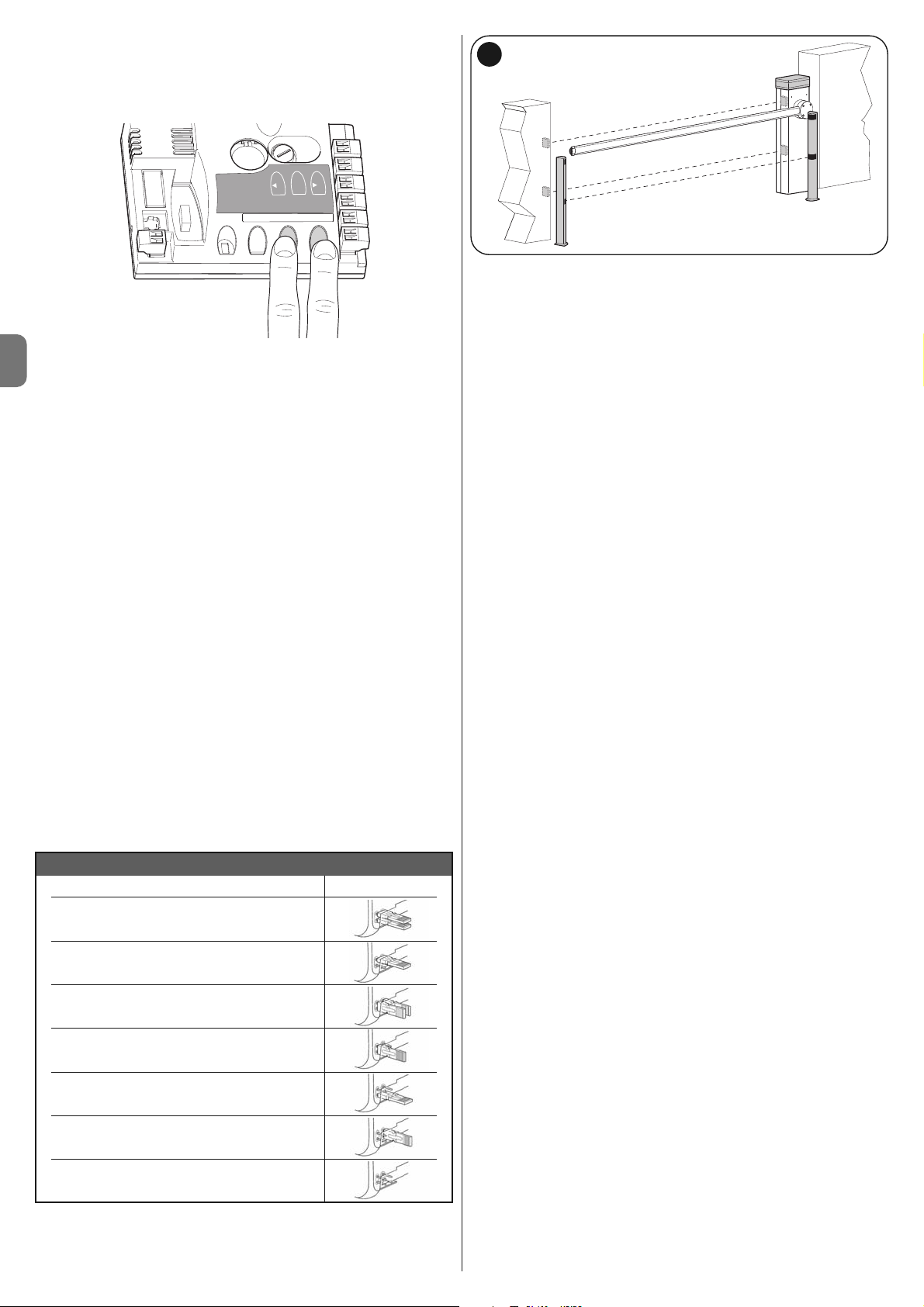

When testing one pair of photocells

, the test specimen must be positioned

exactly at the centre of the pole with the 20 cm sides facing the photocells

and moved along the entire length of the pole (fig. 39).

When testing two pairs of photocells

, the test must first be performed individually for each pair of photocells, using one test specimen, and then

repeated using two test specimens.

Each test specimen must be positioned laterally with respect to the centre

of the pole, at a distance of 15 cm sides and then moved along the entire

length of the pole (fig. 40).

During these tests, the test specimen must be read by the photocells in any

position along the entire length of the pole.

7 Ensure there is no interference between the photocells and other devices,

by intercepting the optic axis joining the two photocells by means of a cylinder (diameter 5 cm, length 30 cm, fig. 41): pass the cylinder first close to

the TX photocell, then close to the RX and lastly at the centre between the

two. Ensure that in all cases the device engages, changing from the active

status to alarm status and vice versa, and that the envisaged action is generated in the control unit (for example movement inversion in the Closing

manoeuvre).

8 Check protection against the risk of lifting: on automations with vertical

movement, it must be ensured that there is no risk of lifting. This test can be

performed as follows: hang a weight of 20 kg mid-way along the pole (for

example, a sack of gravel), activate an Opening manoeuvre and ensure that

during operation the pole does not exceed the height of 50 cm from the

closing position. If the pole exceeds this height, reduce the motor force (see

chapter 6 - Table 7).

9 If hazardous situations generated by the moving poles are protected by

means of impact force limitation, measure the force as specified in the standard EN 12445. If motor force control is used as auxiliary function with the

system for reduction of impact force, test and identify the setting that

obtains the best results.

TESTING AND COMMISSIONING

5

sible manoeuvres is compatible with the intended use.

- The Solemyo system can only be used efficiently if the control unit is

active and set with the Standby function set to “All” mode (only possible using the Oview programmer).

EN

8 – English

IMPORTANT – In the programming procedure, the maximum time interval that

can elapse between activation of one key and the next is 10 seconds. When

this time elapses, the procedure terminates automatically, memorising the

modifications made up until then.

6.2 - Level two programming (adjustable parameters)

All level 2 parameters are set by default as highlighted in grey in Table 7, and

may be modified at any time as explained in Table 8.

The parameters can be set on a scale from 1 to 8. To check the value corresponding to each LED see Table 7.

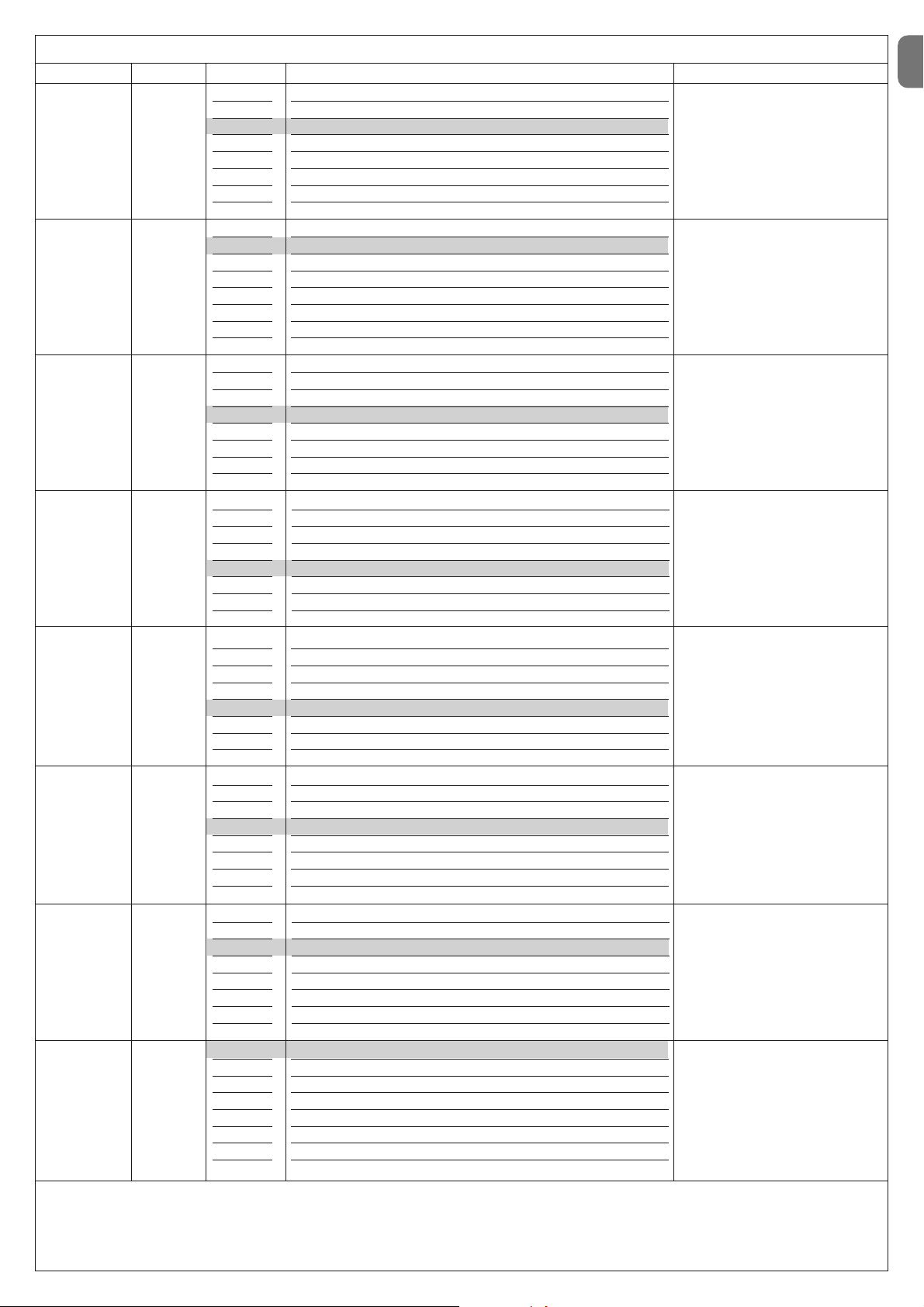

TABLE 6 - First level functions

LED Description Example

L1 Automatic closure This function performs automatic closure of the pole after the programmed pause time. Factory setting:

30 seconds. Value programmable from 5 to 200 seconds.

L2 Reclose after photo This function enables the pole to remain in Opening position for the time required for transit. When the function is

active, operation depends on the parameter set in the function “Automatic closure”:

• with “Automatic closure” active, the Opening manoeuvre stops immediately after the photocells are disengaged

and the Closure manoeuvre starts after 5 seconds.

• with “Automatic closure” not active, the pole always reaches the maximum Opening position (even if the

photocells are disengaged beforehand) and Closure starts after 5 seconds.

L3 Always close This function is useful in the event of a power failure, even brief. In fact if this function is active(ON), when power is

restored, the control unit detects the pole as open and starts Closure. For reasons of safety the Closure manoeuvre

is preceded by a 3-second pre-flashing interval.

L4 Stand by The Stand-by function allows consumptions to be reduced. If active, 1 minute after the end of the manoeuvre, the

control unit turns off the "Bluebus" output (connected devices) and all the LEDs apart from the Bluebus LED which

will flash more slowly. When the control unit receives a command normal operation is restored. When using SBAR

with the Solemyo system, a longer Stand By mode must be set. This operation is performed using the Oview

programmer.

L5 Deceleration long This function enables the user to double the space for starting deceleration, both in Opening and Closing. If the

function is deactivated, deceleration is short.

L6 Pre-flash This function activates a pause of 3 seconds between activation of the flashing light and the start of a manoeuvre.

L7 Sensitivity When this function is set to "ON" the level of control unit sensitivity in obstacle detection can be increased

considerably. If used as a means to read the “impact force” of the motor, the values “speed” and “motor force”

must be set accordingly in the level 2 menu.

L8 Direction of motor rotation This parameter enables inversion of the direction of motor rotation to enable barrier installation on the right; the

factory setting is “OFF” (standard motor rotation – pole closure on left).

Important – If the function is activated, the Opening and Closing positions must be memorised again (Paragraph 4.5).

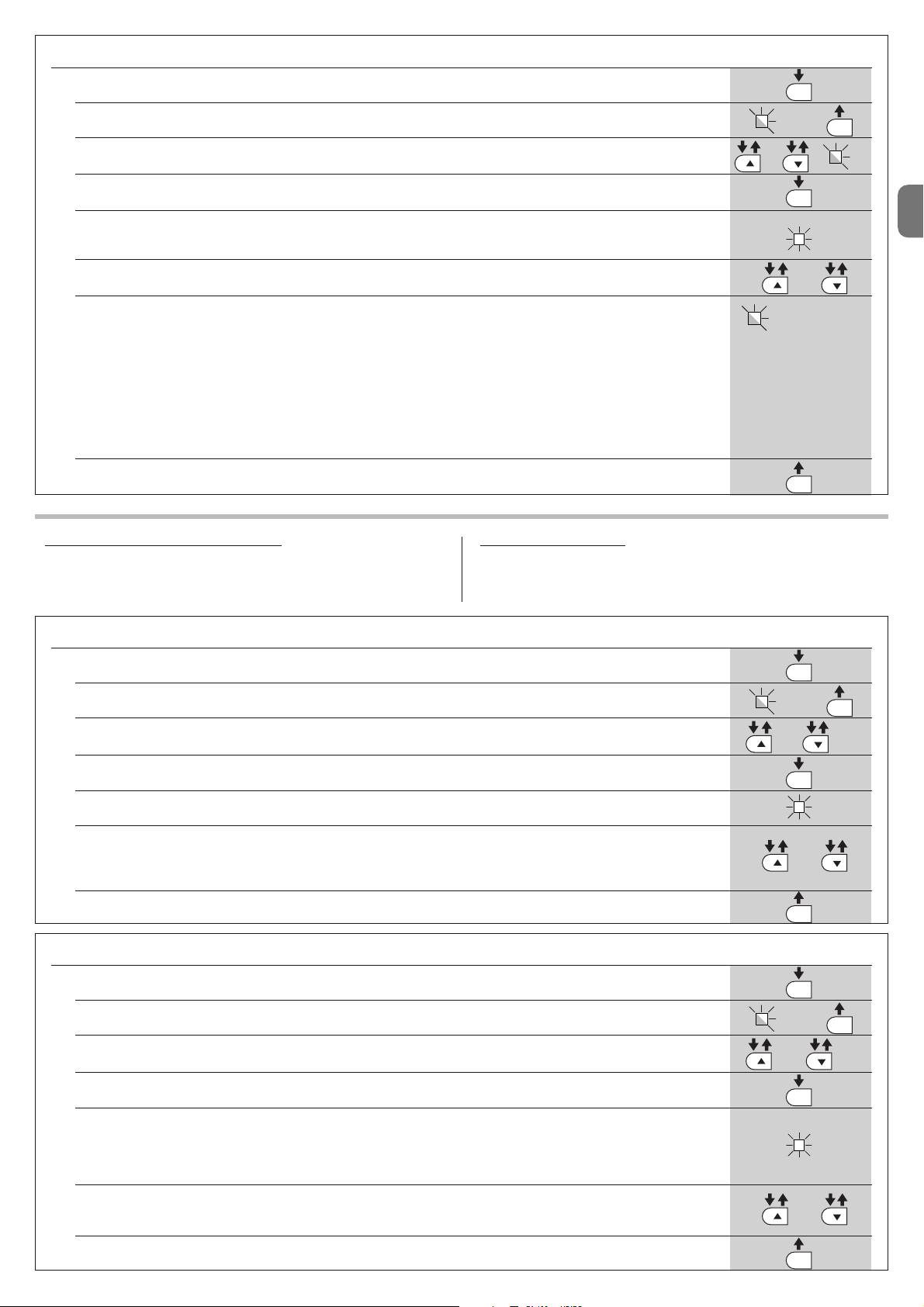

TABLE 5 - Programming procedure (first level functions)

01. Press and hold down the “Set” key for approx. 3 seconds;

02. Release the key when LED L1 starts flashing;

03. Press keys “▲” or “▼” to move from the flashing led to the led associated with the function to be modified;

04. Press “Set” to change the status of the function:

(short flash = OFF; long flash = ON)

05. Wait 10 seconds (maximum time) to exit the programming mode.

Note – During this procedure, points 03 and 04 need to be repeated when programming other functions to “ON” or “OFF” during the phase itself.

SET

SET

SET

L1

or

3 s

10 s

vre; if pressed for more than 5 seconds, it enables entry to programming mode.

CLOSE (▼): the “CLOSE” key enables control of pole closing or can be used,

during programming, to move the programming point down.

CAUTION! – During a manoeuvre (Open or Close) all three keys have the

STOP function: all manoeuvres in progress are stopped.

6.1 - Level one programming (ON-OFF functions)

All level 1 functions are set by default to “OFF” and may be modified at any time

as explained in Table 5. To check the value corresponding to each LED see

Table 6.

IMPORTANT – The programming procedure has a maximum interval of 10

seconds admissible between the activation of one key and the next. When this

time interval elapses, the procedure quits automatically, saving the changes

made up until that time.

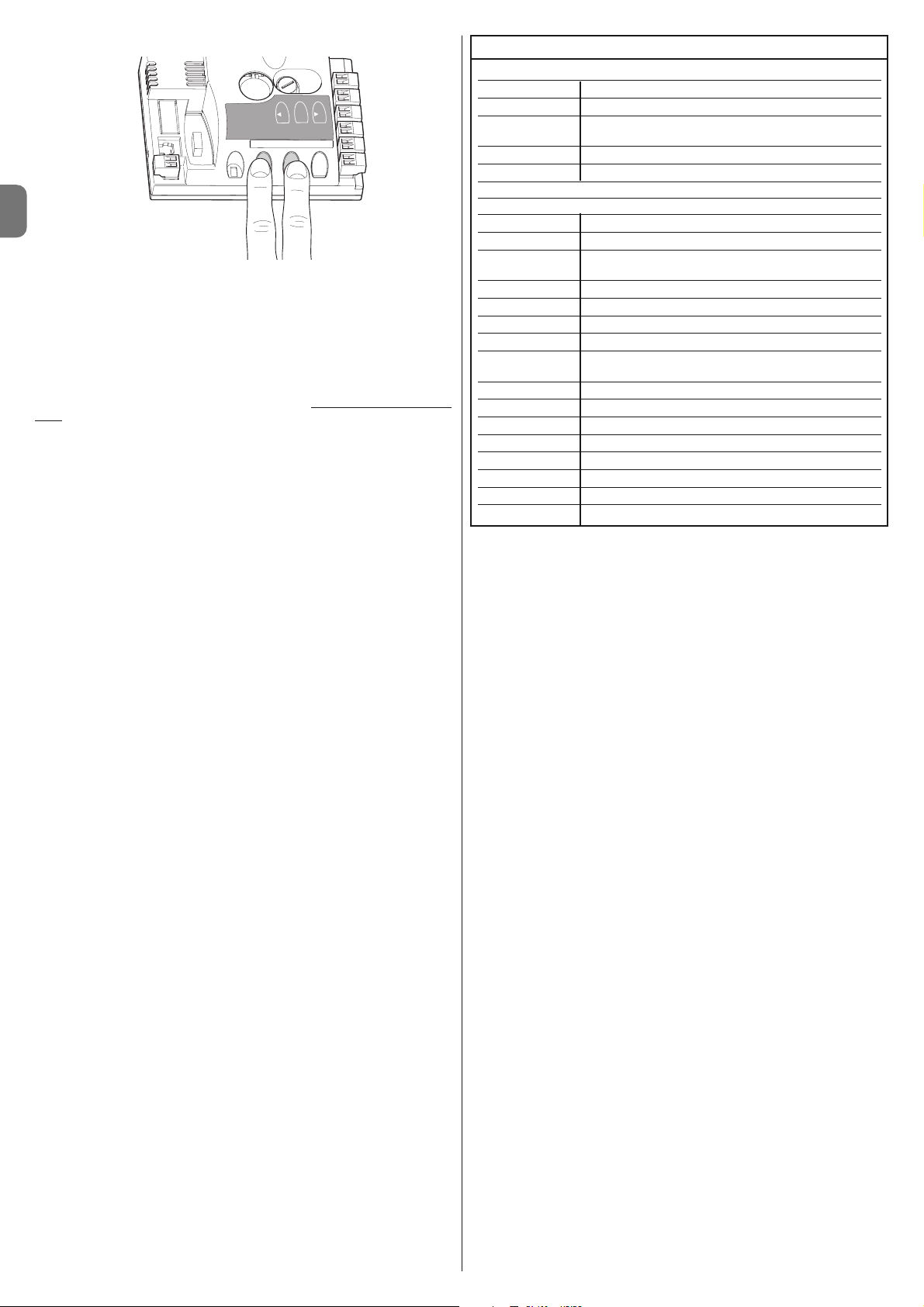

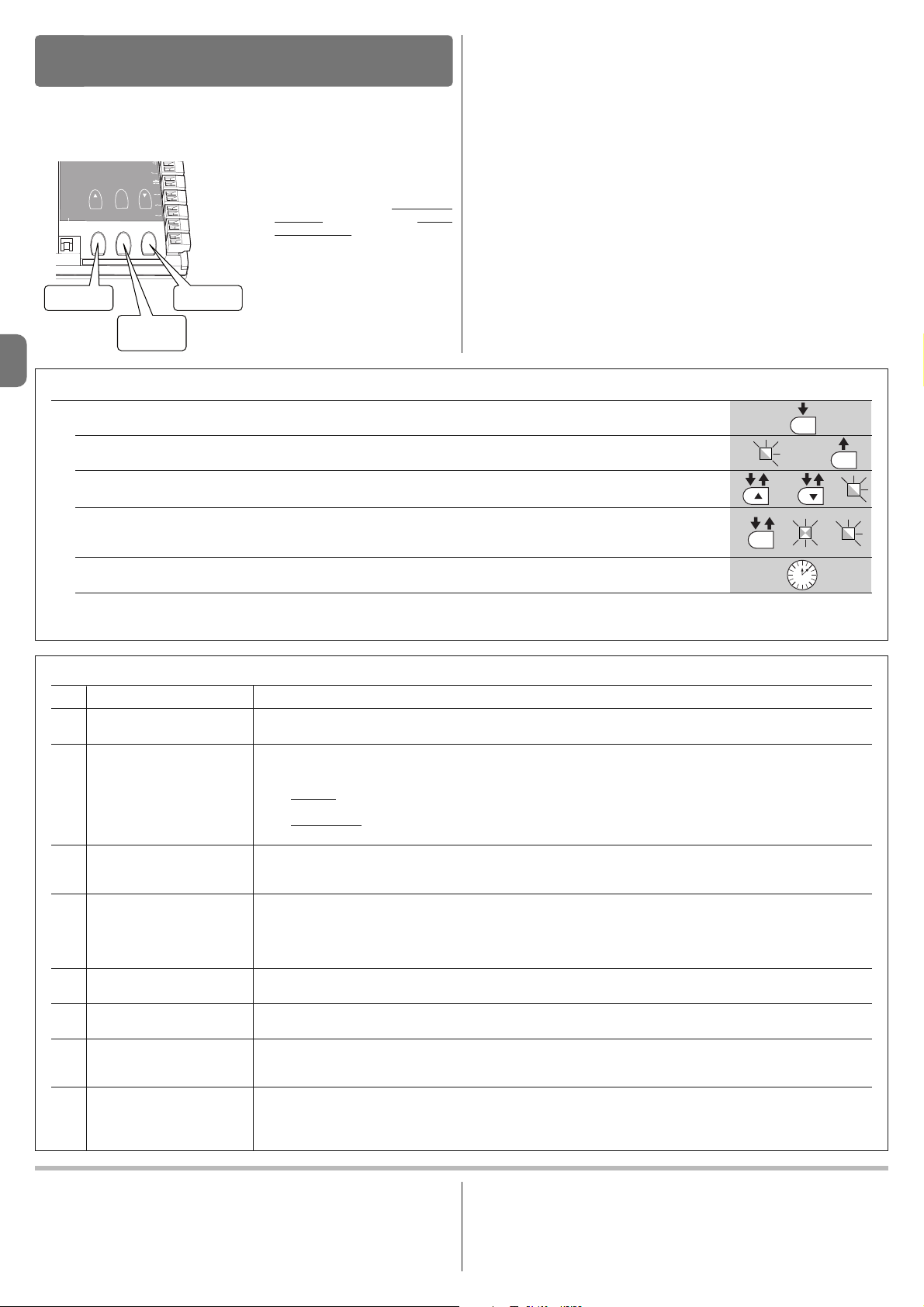

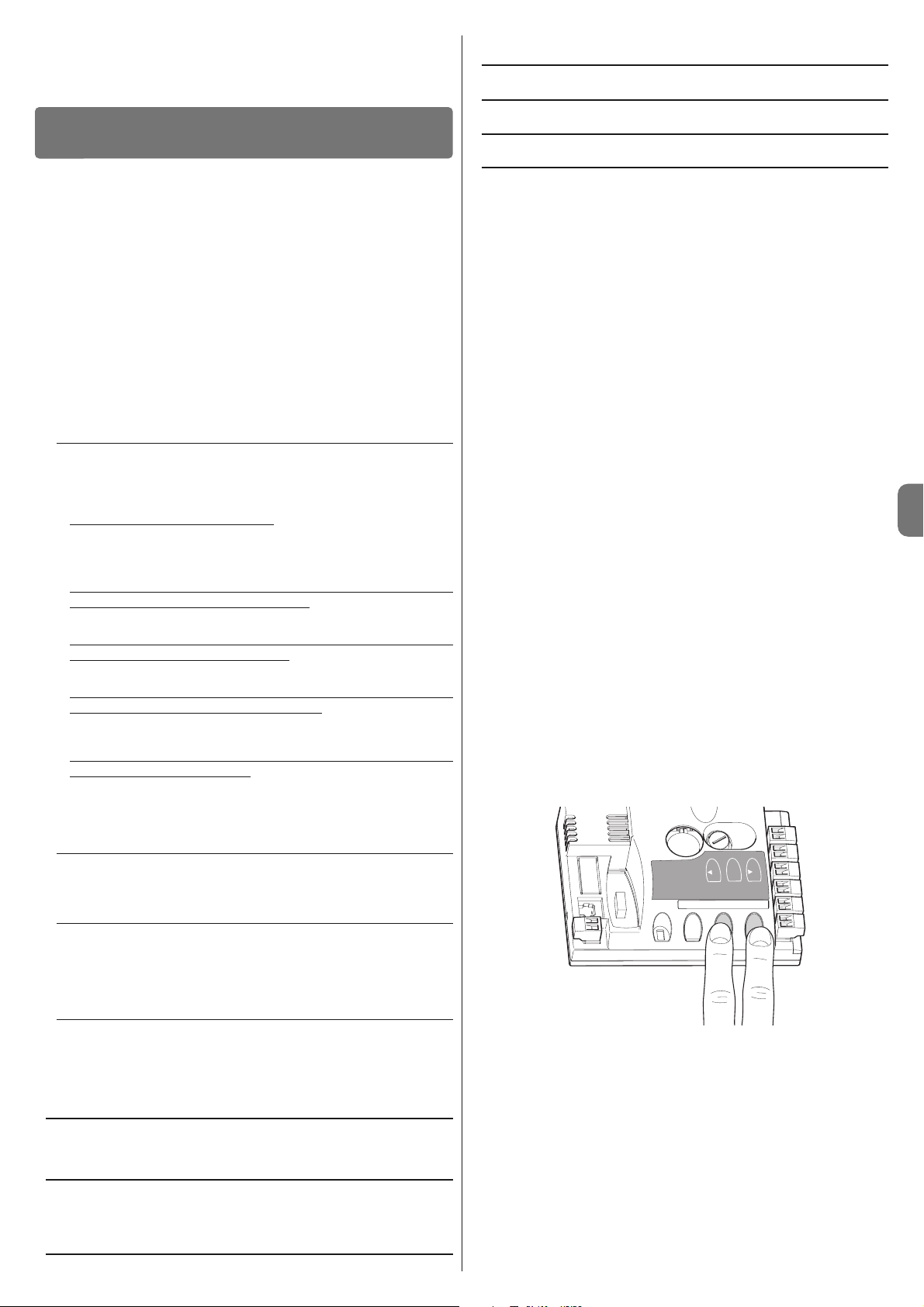

The control unit has 3 keys OPEN (▲), STOP (Set), CLOSE (▼ ) that can be

used both for controlling the unit during testing and for programming the available functions.

The programmable functions

available are divided into 2 levels

and their relative operating status

is displayed by means of the 8

LEDs (L1…L8) on the control unit

(LED lit

= function active; LED off

= function not active).

Programming keys:

OPEN (▲): the “OPEN” key ena-

bles control of pole opening or

can be used, during programming, to move the programming

point up.

STOP (Set): the “STOP” key enables the user to stop the manoeu-

Open

Stop

Set

Close

L1

Clo

se

Open

PP

Stop

Bluebus

Light

2

L2

L3

L4

L5

L6

L7

L8

BusT4

Open

Stop

Set

Close

CONTROL UNIT PROGRAMMING

6

EN

English – 9

Note – Grey colour represents the factory setting.

WARNINGS:

- Do not set an excessively high value for the “motor force” as this may impair operation of the safety system or damage the pole;

- If the “Motor force control” is used in support of the system for impact force reduction, after each adjustment the force measurement procedure must be performed, as envisaged

by standard EN 12445.

- Wear and atmospheric conditions influence movement of the pole; motor force settings should be checked periodically.

L8 L1

L2

L3

L4

L5

L6

L7

L8

Manoeuvre 1 result (most recent)

Manoeuvre 2 result

Manoeuvre 3 result

Manoeuvre 4 result

Manoeuvre 5 result

Manoeuvre 6 result

Manoeuvre 7 result

Manoeuvre 8 result

The type of fault that has occurred in

the last 8 manoeuvres can be established (see: paragraph 8.2 - malfunction

event log and Table 14).

A detailed log can be stored of all events

on SBAR (and other devices connected

on the network) by connecting the

Oview programmer

List of

faults

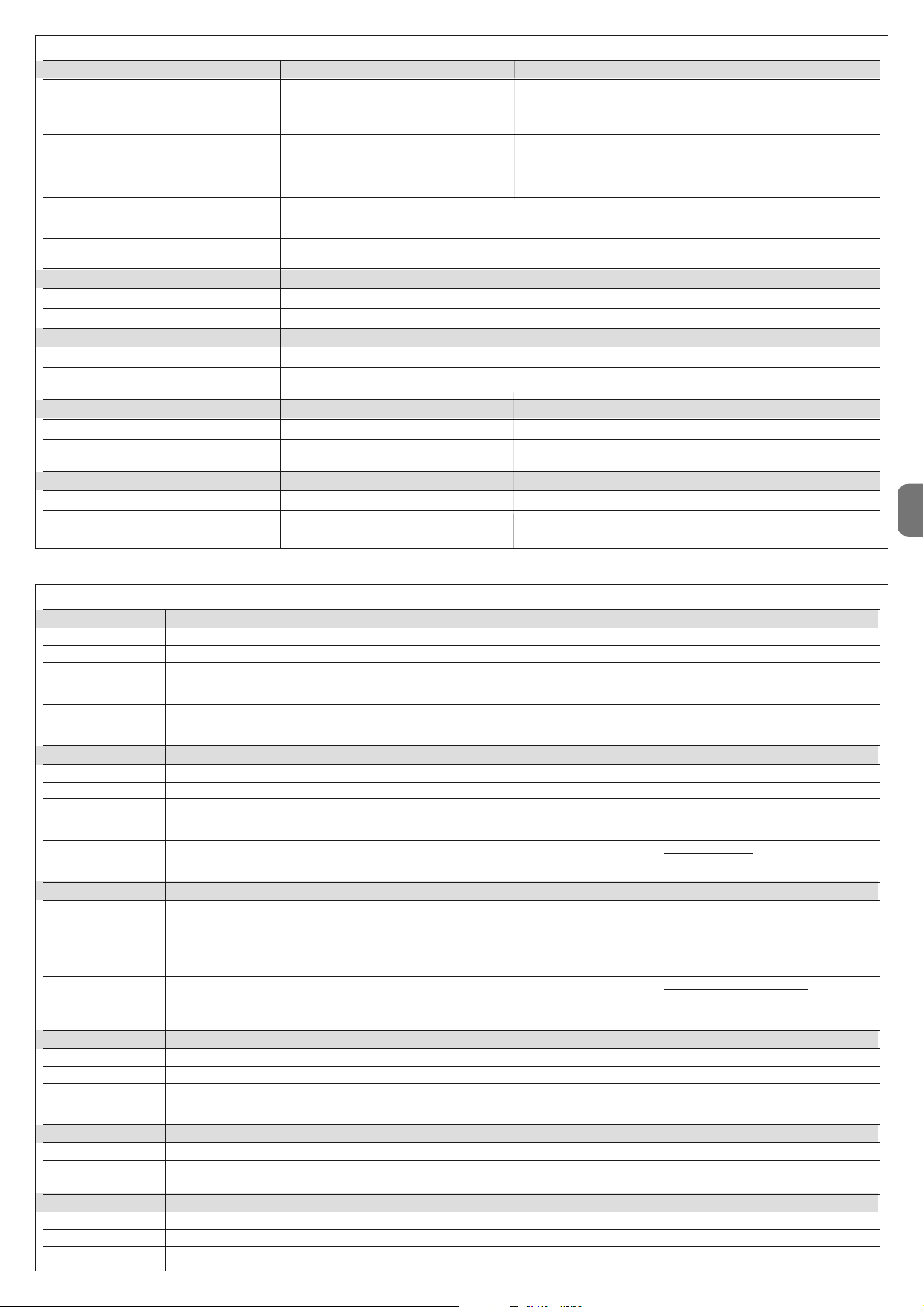

TABLE 7 - Second level functions

Input LED Parameter LED (level) Value Description

L1 L1

L2

L3

L4

L5

L6

L7

L8

5 seconds

10 seconds

20 seconds

40 seconds

60 seconds

80 seconds

120 seconds

200 seconds

Sets the pause time, i.e. the time that

passes between the end of an opening manoeuvre and the start of an

automatic closing manoeuvre

This parameter is only effective if the

“automatic Closure” is active.

Time

Pause

L2 L1

L2

L3

L4

L5

L6

L7

L8

Open – stop – close - stop

Open – stop – close - open

Open – close – open - close

Apartment block (more than 2 sec. generates Stop)

Apartment block 2 (less than 2 sec. generates partial opening).

Step by step 2

Hold-to-run

Opening in semi-automatic mode, closing in dead man mode

Sets the sequence of commands associated with the input or the radio

control: "Step by step”.

Function

Step by

step

L3 L1

L2

L3

L4

L5

L6

L7

L8

Speed 1 (30% - slow)

Speed 2 (47%)

Speed 3 (65%)

Speed 4 (82%)

Speed 5 (100%) - fast

Open V3, Close V2

Open V4, Close V3

Open V5, Close V4

Sets the motor speed during normal

travel.

Speed

Motor

L4 L1

L2

L3

L4

L5

L6

L7

L8

Pole Open Indicator Function (24 V - 10 W)

Active if pole closed (24 V - 10 W)

Active if pole open(24 V - 10 W)

Flashing light(12 V - 21 W)

Flashing light for pole lights (24 V - 10 W) - always flashes

Electric lock(24 V - 10 W)

Suction cup(24 V - 10 W)

Maintenance indicator (24 V - 10 W)

Selects the type of device connected

to the FLASH output.

Important! – If the programmed setting is modified, check the type of voltage of the new device connected to

the FLASH terminal and ensure that it

corresponds to the type of voltage of

the selected programming level.

Output

FLASH

L5 L1

L2

L3

L4

L5

L6

L7

L8

Force 1 (low)

Force 2

Force 3

Force 4

Force 5

Force 6

Force 7

Force 8 (high)

Adjusts the motor force control system to adapt it to the weight of the

pole during the opening manoeuvre

and consequently the sensitivity of

obstacle detection.

Note – The force is acquired automatically during execution of the first

two manoeuvres.

Motor force

on opening

L6 L1

L2

L3

L4

L5

L6

L7

L8

Force 1 (low)

Force 2

Force 3

Force 4

Force 5

Force 6

Force 7

Force 8 (high)

Adjusts the motor force control system to adapt it to the weight of the

pole during the closing manoeuvre

and consequently the sensitivity of

obstacle detection.

Note – The force is acquired automatically during execution of the first two

manoeuvres.

Motor force

on closure

L7 L1

L2

L3

L4

L5

L6

L7

L8

2500

5000

10000

15000

20000

30000

40000

50000

When the FLASH output is programmed as a maintenance indicator: this

sets the maximum number of manoeuvres to be performed, after which

the signal is sent to notify of the need

for automation maintenance.

Maintenance

warning

EN

10 – English

Possible causes of malfunctions are listed below, which may occur during the

installation phase, or in the case of faults, possible remedies:

• The radio transmitter does not control the barrier and the transmitter led

does not illuminate: Check that the transmitter batteries are not discharged

and replace if necessary.

• The radio transmitter does not control the barrier but the transmitter led illu-

minates: check that the transmitter is correctly memorised on the radio receiver. Ensure correct emission of the radio signal of the transmitter with the following empirical test: Press a key and place the led against the aerial of a standard

radio switched on and tuned to FM at the frequency of 108.5Mhz or as close to

this value as possible; a slight noise with a scratching pulse noise should be

heard.

• No manoeuvre is performed when a command is sent, and the OK led

does not flash: check that the barrier is powered via the mains at 230 V. Also

check that the fuses F1 and F2 are not blown; in this case try to locate the

cause of the fault and then replace with a version with the same specifications;

see fig. 42.

• No manoeuvre is performed when a command is sent, and the flashing

light remains off: check that the command is effectively received; if the sent

command reaches the SS input, the OK led emits a double flash to indicate that

the command is received.

• The manoeuvre does not start and the courtesy light flashes a few ti -

mes: count the number of flashes and check with reference to the data in Table

9 in Chapter 8.

• The manoeuvre is performed, but shortly afterwards the pole blocks and per-

forms a brief inversion: the selected force value may be too low to enable

movement of the pole. Check correct balancing of the pole; if necessary set a

higher force value.

WHAT TO DO IF…

(troubleshooting guide)

7

8.1 - Total deletion of control unit memory

It is possible to delete all memorised data on the control unit and reset it to the

original factory settings:

01. Press and hold down “▲“ and “▼“ keys at the same time;

02. Release the keys when all Led illuminate (after approx.3 seconds);

03. When leds L1 and L2 start flashing, this means that the procedure is ter-

minated.

Important – This procedure does not delete

the parameter regarding the direc-

tion of motor rotation and the number of manoeuvres performed.

8.2 - Other functions

• “Always open” function

This function is a special feature of the control unit; it is associated with the

“Step Step” input and enables an “always

open” command when the Step Step

command remains active for more than 3 seconds. This function is valid for any

setting of the Step Step input (see “SS Function” in Table 7).

For example, it can be used to connect a clock for programming permanent

opening of the barrier during a specific time band.

• “Move anyway” function

If one or more safety devices malfunctions or is out of service, this function

enables control of the barrier in “hold-to-run” mode (for details, see chapter

“operation manual”).

• “Maintenance notification” function

This function enables notification of when an automation maintenance check is

necessary. The “Maintenance notification” parameter can be set with a value on

8 different levels (see Table 7).

The levels refer to the number of manoeuvres performed. The maintenance

notification is signalled via the Flash flashing light or by the maintenance indicator according to the type of setting. The signals emitted by the Flash flashing

light and the maintenance indicator are shown in Table 9.

• Check of number of manoeuvres performed

The function “Maintenance notification” enables the user to check the number

of manoeuvres performed as a percentage of the maximum set limit. Proceed

as shown in Table 10.

• Manoeuvre counter reset

The manoeuvres can be reset at the end of the automation maintenance

phase. To proceed, see Table 11.

FURTHER DETAILS

8

TABLE 9

Number of manoeuvres Flash flashing light Maintenance indicator

Below 80% of the limit Normal (0.5 sec. lit - 0.5 sec. off) Light on for 2 seconds at the start of the

opening manoeuvre.

Between 81% and 100% of the limit Light on for 2 seconds at the start of the manoeuvre. Flashing for entire duration of manoeuvre then

continuing as normal

Over 100% of the limit At the start and end of the manoeuvre, remains lit Always flashes

for 2 sec., then continues as normal.

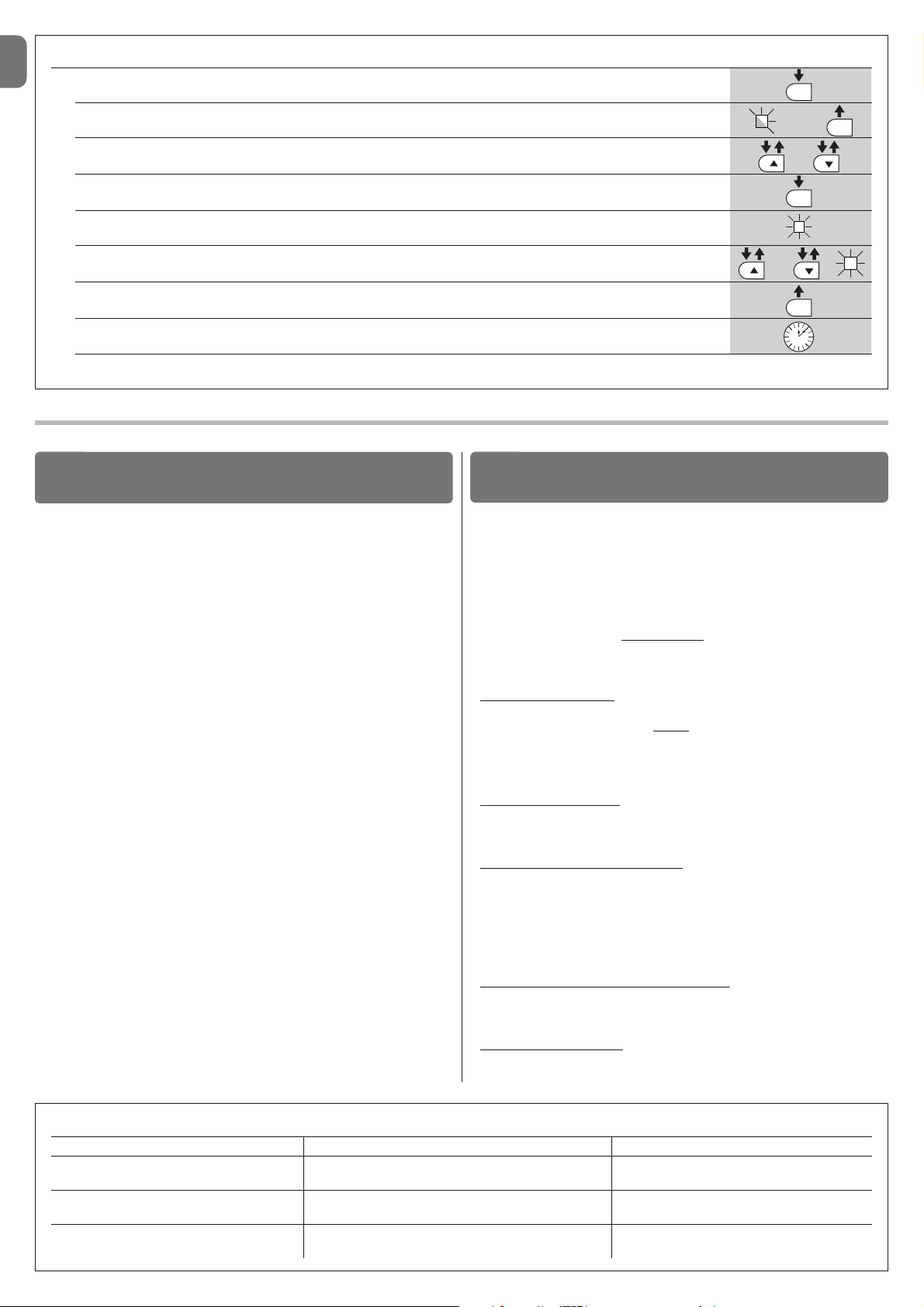

TABLE 8 - Programming procedure (second level functions)

01. Press and hold down the “Set” key for approx. 3 seconds;

02. Release the key when LED L1 starts flashing;

03. Press keys “▲” or “▼” to move from the flashing led to the led associated with the function to be modified;

04. Press and hold the “Set” key through to completion of point 06;

05. Wait approx. 3 seconds, until the LED representing the current level of the parameter to be modified illuminates;

06. Press keys ▲ or ▼ to move the LED representing the value of the parameter;

07. Release the “Set” key;

08. Wait 10 seconds (maximum time) to exit the programming mode.

Note – During this procedure, points 03 to 07 need to be repeated when programming other parameters during the phase itself.

SET

SET

SET

SET

L1

or

or

3 s

10 s

EN

English – 11

• Fault log

This function enables display of any faults occurring during the last 8 manoeuvres, such as an interruption to a manoeuvre caused by activation of a photo-

cell or a sensitive edge. To check the list of faults, proceed as described in

Table 12.

TABLE 10

01. Press and hold down the “Set” key for approx. 3 seconds;

02. Release the key when LED L1 starts flashing.

03. Press keys “▲” or “▼” to move from the flashing led to led L7;

04. Press and hold the “Set” key through to completion of point 07;

05. Wait approx. 3 seconds, until the LED representing the current level of the “Maintenance Notification” illuminates;

06. Press and immediately release the “▲” or “▼” keys;

07. The led corresponding to the selected level shows a series of flashes. to indicate that the manoeuvre counter has

been reset. The number of flashes indicates the percentage of the set limit of manoeuvres performed (as multiple of 10%).

Example: when the maintenance notification is set on L7 (40000), 10% corresponds to 1000 manoeuvres;

if the indicator led flashes 4 times, this means that 40% of the manoeuvres have been completed (between 4000 and

4999 manoeuvres).

If at least 10% of the manoeuvres has not yet been reached, no flashes are emitted;

08. Release the “Set” key.

SET

SET

SET

SET

L1

or

and

L7

3 s

3 s

x 1 = 10-19%

x 2 = 20-29%

x 3 = 30-39%

x 4 = 40-49%

x 5 = 50-59%

x 6 = 60-69%

x 7 = 70-79%

x 8 = 80-89%

x 9 = 90-99%

x 10 = > 100%

TABLE 11

01. Press and hold down the “Set” key for approx. 3 seconds;

02. Release the key when LED L1 starts flashing.

03. Press keys “▲”or “▼” to move from the flashing LED to L7 LED (“input LED” for the “Maintenance Notification” parameter);

04. Press and hold the “Set” key through to completion of point 07;

05. Wait approx. 3 seconds, until the LED representing the current level of the “Maintenance Notification” illuminates;