EN - Integration to manual ROAD200

IT - Integrazione al manuale ROAD200

FR - Addenda au guide ROAD200

ES - Integración del manual ROAD200

DE - Vervollständigung des Handbuchs

ROAD200

PL - Uzupełnienie do instrukcji

ROAD200

NL - Aanvulling op de

handleiding ROAD200

RD300

Codice: ISTRD300.4865 Rev. 00 del 15 - 05 - 2009

DICHIARAZIONE CE DI CONFORMITÀ / CE DECLARATION OF CONFORMITY

Nota - Il contenuto di questa dichiarazione corrisponde a quanto dichiarato nell’ultima revisione disponibile, prima della stampa di questo manuale, del documento ufficiale depositato presso la sede di Nice Spa. Il presente testo è stato riadattato per motivi editoriali. /

Note - The contents of this declaration correspond to those of the last revision available of the official document, deposited at the registered offices of Nice S.p.a., before printing of this manual. The text herein has been re-edited for editorial purposes.

Numero / Number: 318/RD300 Revisione / Revision: 0

Il sottoscritto Luigi Paro in qualità di Amministratore Delegato, dichiara sotto la propria responsabilità che il prodotto: / The

undersigned Luigi Paro, managing director, declares under his sole responsibility that the following product:

Nome produttore / Manufacturer’s name: NICE s.p.a.

Indirizzo / Address: Via Pezza Alta 13, 31046 Z.I. Rustignè, Oderzo (TV) Italia / Italy

Tipo / Type: Motoriduttore elettromeccanico “RD300” con centrale incorporata / “RD300” ac electromechanical gearmotor

with built-in control unit

Modello / Models: RD300 Accessori / Accessories:

Risulta conforme a quanto previsto dalla direttiva comunitaria: / Satisfies the essential requirements of the following Directives:

• 98/37/CE (89/392/CEE modificata) / 98/37/EC (89/392/EEC amended).

Come previsto dalla direttiva 98/37/CE si avverte che non è consentita la messa in servizio del prodotto sopra indicato finché la macchina, in cui il prodotto è incorporato, non sia stata identificata e dichiarata conforme alla direttiva 98/37/CE /

As specified in the directive 98/37/CEE use of the product specified above is not admitted until the machine on which it is

mounted has been identified and declared as conforming to the directive 98/37/CEE.

Inoltre risulta conforme ai requisiti essenziali richiesti dall’articolo 3 dalla seguente direttiva comunitaria, per l’uso al quale i

prodotti sono destinati: / Furthermore, the product complies with the essential requisites specified in article 3 of the follow-

ing EC directive, for the use the products have been manufactured for:

• 1999/5/CE DIRETTIVA / 1999/5/CE DIRECTIVE

Secondo le seguenti norme armonizzate / According to the following harmonised standards

protezione della salute / health protection: EN 50371:2002; sicurezza elettrica / electrical safety: EN 60950-1:2006;

compatibilità elettromagnetica / electromagnetic compatibility: EN 301 489-1V1.8.1:2008; EN 301 489-3V1.4.1:2002

spettro radio / radio range: EN 300220-2V2.1.2:2007

Inoltre il prodotto risulta conforme a quanto previsto dalle seguenti direttive comunitarie: / Furthermore, the product com-

plies with the specifications of the following EC directives:

• 2006/95/CEE(ex direttiva 73/23/CE) / 2006/95CE(ex directive 73/23/CE)

Secondo la seguente norma armonizzata: / According to the following harmonised standards:

EN 60335-1:1994+A11:1995+A1:1996+A12:1996+A13:1998+A14:1998+A15:2000+A2:2000+A16:2001

• 2004/108/CEE(ex direttiva 89/336/CEE) / 2004/108/CEE(ex directive 89/336/CEE)

Secondo le seguenti norme armonizzate: / According to the following harmonised standards: EN 61000-6-2:2005; EN

61000-6-3:2007

Inoltre risulta conforme, limitatamente per le parti applicabili, alle seguenti norme: / Furthermore, complies with the speci-

fications, limitedly for the applicable the following standards: EN 60335-1:2002+A1:2004+A11:2004+A12:2006+ A2:2006,

EN 60335-2-103:2003, EN 13241-1:2003; EN 12453:2002; EN 12445:2002; EN 12978:2003

Oderzo, 14 aprile 2009 / Oderzo, 14 april 2009 Luigi Paro

(Amministratore Delegato / Managing Director)

This Addendum states the specific data of the product RD300. For all other subjects, refer to the manual of the product Road200

Operating limits: in general, RD300 is suitable for the automation of gates

featuring leaves up to 6 m wide and weighing up to 300 kg, as shown in Tables

1 and 2. The length of the leaf makes it possible to determine both the maximum

number of cycles per hour and consecutive cycles, while the weight makes it

possible to determine the reduction percentage of the cycles and the maximum

speed allowed.

TECHNICAL SPECIFICATIONS:

Peak thrust 9 Nm; corresponds to the ability to start a leaf with a

static friction of max. 300 N moving

Nominal torque 4 Nm; corresponds to the ability to keep a leaf with a

dynamic friction of max. 135 N moving

Idling speed 0.25 m/s; the control unit allows 2 speeds to be pro

grammed, equal to: 0.13 m/s or 0.25 m/s

Nominal torque speed 0,16 m/s

Maximum frequency of 50 cycles per day (the control unit allows up to the

operating cycles maximum described in tables 1 and 2)

Maximum continuous operating time 9 minutes (the control unit limits the continuous

operation up to the maximum described in tables 1

and 2)

Max. absorbed power 210 W (1,1 A)

ENGLISH

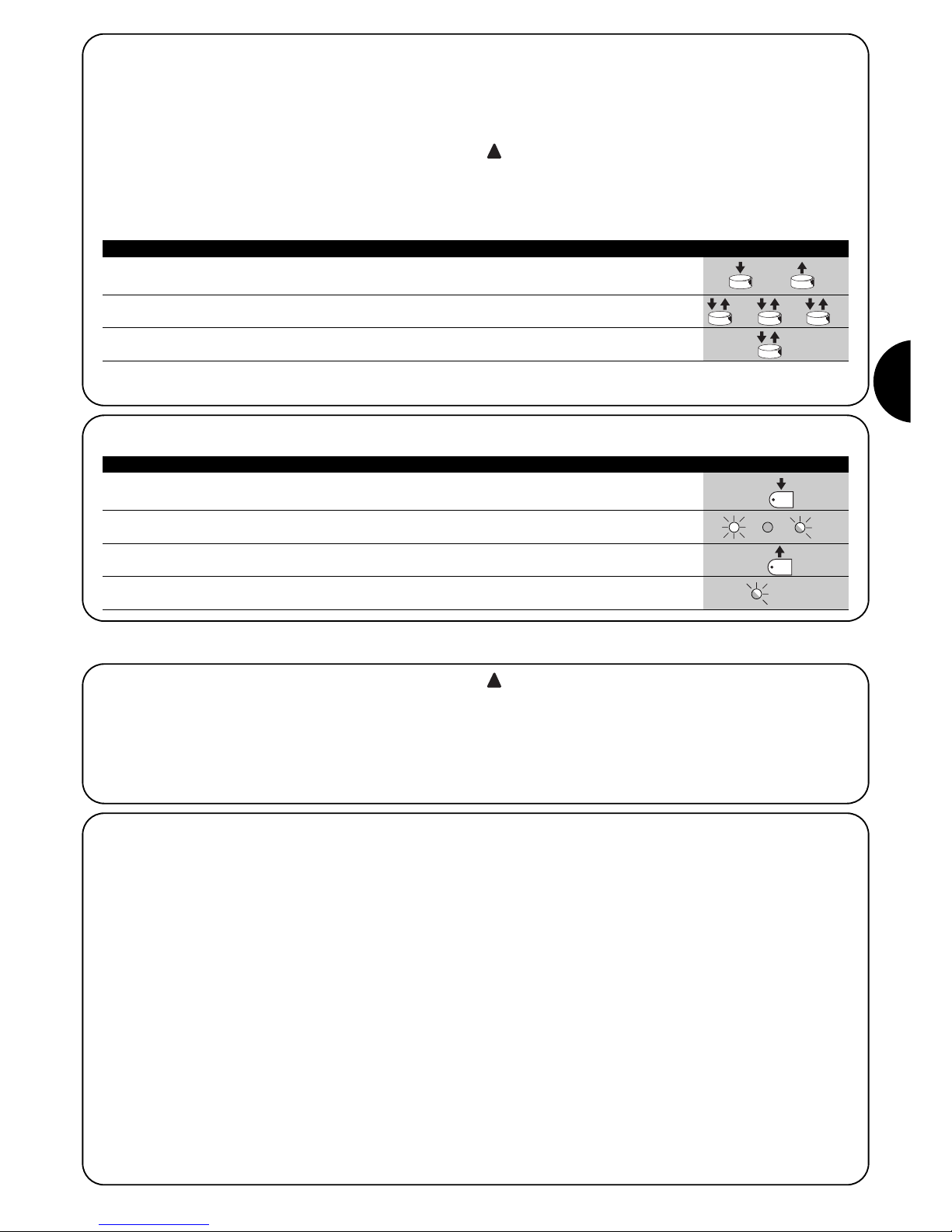

TABLE 1 - Limits in relation to the length of the leaf

Leave width m Max cycle/hour Max. no. of

consecutive cycles

Up to 3 25 17

3 - 5 15 10

5 - 6 12 8

TABLE 2 - Limits in relation to the weight of the leaf

Leaf weight Kg % cycles

Up to 200 100%

200÷300 85%

Il presente Addendum riporta i dati specifici del prodotto RD300. Per tutti gli altri

argomenti fare riferimento al manuale del prodotto Road200.

Limiti d’impiego: generalmente RD300 è in grado di automatizzare cancelli

con peso fino a 300 Kg oppure lunghezza fino a 6 m secondo quanto riportato

nelle tabelle 1 e 2. La lunghezza dell’anta permette di determinare il numero

massimo di cicli per ora e di cicli consecutivi mentre il peso permette di determinare la percentuale di riduzione dei cicli e la velocità massima consentita.

CARATTERISTICHE TECNICHE SPECIFICHE:

Coppia massima allo spunto 9 Nm; corrispondente alla capacità di mettere in

movimento un’anta con attrito statico fino a 300 N

Coppia nominale 4 Nm; corrispondente alla capacità mantenere in

movimento un’anta con attrito dinamico fino a 135 N

Velocità a vuoto 0.25 m/s; la centrale consente di programmare 2

velocità, pari a: 0,13 m/s o 0,25 m/s

Velocità alla coppia nominale 0,16 m/s

Frequenza massima cicli di 50 cicli/giorno (la centrale limita i cicli al massimo

funzionamento previsto nelle tabelle 1 e 2)

Tempo massimo funzionamento 9 minuti (la centrale limita il funzionamento continuo

al massimo previsto nelle tabelle continuo

Potenza massima assorbita 210 W (1,1 A)

ITALIANO

TABELLA 1 - Limiti in relazione alla lunghezza dell’anta

Lunghezza anta metri Cicli/ora massimi Cicli consecutivi massimi

Fino a 3 25 17

3 - 5 15 10

5 - 6 12 8

TABELLA 2- Limiti in relazione al peso dell’anta

Peso anta Kg Percentuale cicli

Fino a 200 100%

200÷300 85%

Cet addenda contient des données spécifiques au produit RD300. Pour tous les

autres points, se référer au guide d’instructions du produit Road200

Limites d’utilisation : généralement ROAD300 est en mesure d’automatiser

des portails pesant jusqu’à 300 kg ou mesurant jusqu’à 6 m suivant les indications des tableaux 1 et 2. La longueur du portail permet de calculer le nombre

maximum de cycles à l’heure et de cycles consécutifs tandis que le poids permet de calculer le pourcentage de réduction des cycles et la vitesse maximum

admissible.

CARACTÉRISTIQUES TECHNIQUES SPÉCIFIQUES:

Couple maximum au démarrage 9 Nm ; correspondant à la capacité de mettre en

mouvement un portail avec friction statique jusqu’à

300 N

Couple nominal 4 Nm ; correspond à la capacité de maintenir en

mouvement un portail avec friction dynamique

jusqu’à 135

Vitesse à vide 0.25 m/s ; la logique de commande permet de pro

grammer 2 vitesses, égales à: 0.13 m/s ou à 0.25 m/s

Vitesse a couple nominal 0,16 m/s

Fréquence maximum des cycles 50 cycles/jour (la logique limite les cycles au maximum

de fonctionnement prévu dans les tableaux 1 et 2)

Temps maximum de de 9 minutes (la logique limite le fonctionnement

fonctionnement continu continu au maximum prévu dans les tableaux 1 et 2)

Puissance maximum absorbée 210 W (1,1 A)

FRANÇAIS

TABLEAU 1- Limites suivant la longueur du portail

Longueur du portail Cycles/heure Cycles consécutifs

en mètres maximums maximums

Jusqu’à 3 25 17

3 - 5 15 10

5 - 6 12 8

TABLEAU 2 - Limites suivant le poids du portail

Poids portail en kg Pourcentage cycles

Jusqu’à 200 100%

200÷300 85%

For sliding gates

En el presente Addendum se indican los datos específicos del producto RD300.

Para los demás argumentos, consulte el manual del producto.

Límites de utilización: generalmente, RD300 es adecuado para automatizar

puertas de hasta 300 kg de peso o de hasta 6 m de largo, según las indicaciones de las tablas 1 y 2.

La altura de la puerta permite determinar la cantidad máxima de ciclos por hora

y de ciclos consecutivos, mientras que la fuerza necesaria para moverla permite determinar el porcentaje de reducción de los ciclos.

CARACTERÍSTICAS TÈCNICAS ESPECÍFICAS:

Par máximo en el punto 9 Nm; correspondiente a la capacidad de mover una

hoja con una fricción de arranque estática de hasta

300 N

Par nominal 4 Nm; correspondiente a la capacidad de mover una

hoja con una fricción dinámica de hasta 135 N

Velocidad en vacío 0.25 m/s; la central permite programar 2 velocida

des equivalentes a 0,13 m/s ó 0,25 m/s

Velocidad al par nominal 0,16 m/s

Frecuencia máxima de los ciclos / día (la central limita los ciclos al máximo pre

ciclos de funcionamiento visto en las tablas 1 y 2)

Tiempo máximo de 9 minutos (la central limita el funcionamiento continuo

funcionamiento continuo al máximo previsto en las tablas 1 y 2)

Potencia máxima absorbida 210 W (1,1 A)

ESPAÑOL

TABLA 1- Límites con relación a la longitud de la hoja

Longitud puerta metros Ciclos/hora máximos Ciclos consecutivos

máximos

Hasta 3 25 17

3 - 5 15 10

5 - 6 12 8

TABLA 2 - Límites con relación al peso de la hoja

Peso hoja Kg Percentaje ciclos

Hasta 200 100%

200÷300 85%

Dieses Addendum führt die spezifischen Daten des Produkts RD300 auf. Alle

anderen Themen können im Handbuch des Produkts Road200 nachgesehen

werden.

Einsatzgrenzen: gewöhnlich ist RD300 imstande, Tore mit einem Gewicht bis

zu 300 Kg oder einer Länge bis 6 m zu automatisieren, je nach den Angaben in

den Tabellen Nr. 1 und Nr. 2. Aufgrund der Länge des Torflügels kann die

Höchstzahl an Betriebszyklen pro Stunde und an aufeinanderfolgenden Zyklen

bestimmt werden, wogegen man mit dem Gewicht den Reduzierungsprozentsatz der Zyklen und die zulässige Höchstgeschwindigkeit bestimmen kann.

SPEZIFISCHE TECHNISCHE MERKMALE:

Max. Anlaufdrehmoment 9 Nm; entspricht der Fähigkeit, einen Torflügel mit

statischer Reibung bis zu 300 N in Bewegung zu

setzen

Nenndrehmoment 4 Nm; entspricht der Fähigkeit, einen Torflügel mit

dynamischer Reibung bis zu 135 N in Bewegung zu

halten

Geschwindigkeit ohne Last 0.25 m/s; Die Steuerung ermöglicht die

Programmierung von 2 Geschwindigkeiten 0,13 m/s

oder 0,25 m/s

Geschwindigkeit bei 0,16 m/s

Nenndrehmoment

Max. Häufigkeit der 50 Zyklen pro Tag (die Steuerung begrenzt die

Betriebszyklen Anzahl der Zyklen auf das maximal Vorgesehene –

siehe die Tabellen 1und 2)

Max. Dauerbetriebszeit 9 Minuten (die Steuerung begrenzt den Dauerbetrieb

auf das maximal Vorgesehene – siehe die Tabellen

Nr. 1 und 2)

Max. Leistungsaufnahme 210 W (1,1 A)

DEUTSCH

TABELLE 1- Grenzen in Abhängigkeit von der Torflügellänge

Torflügellänge in Metern max. Zyklen/Stunde max. aufeinanderfolgende

Zyklen

Bis zu 3 25 17

3 - 5 15 10

5 - 6 12 8

TABELLE 2 - Grenzen in Abhängigkeit vom Torflügelgewicht

Torflügelgewicht Kg Prozentsatz an Zyklen

Bis zu 200 100%

200÷300 85%

W niniejszym załączniku zawarte są specyficzne dane dotyczące urządzenia

RD300. W przypadku wszelkich pozostałych argumentów należy odwołać się

do instrukcji obsługi urządzenia Road200

Ograniczenia w użytkowaniu: Zasadniczo RD300 jest w stanie automatyzować bramy o ciężarze do 300 Kg, lub o długości do 6 m, tak jak podano w

tabelach 1 i 2. Długość skrzydła pozwala na określenie maksymalnej ilości cykli

na godzinę, oraz ilości cykli kolejno następujących, natomiast ciężar bramy

pozwala na określenie procentowej redukcji cykli i maksymalnej dozwolonej

prędkości.

SPECYFICZNE DANE TECHNICZNE:

Maksymalny moment startowy 9 Nm; odpowiadający możliwości poruszenia

skrzydła z tarciem statycznym do 300 N

Moment nominalny 4 Nm; odpowiadający możliwości utrzymania w

ruchu skrzydła z oporem dynamicznym (toczenia) do

135 N

Prędkość bez obciążenia 0.25 m/s; centrala pozwala na zaprogramowanie 2

prędkości: 0,13 m/s o 0,25 m/s

Prędkość przy momencie 0,18 m/s

nominalnym

Maksymalna częstotliwość 50 cykli /dzień (centrala ogranicza cykle do ilości

cykli pracy przewidzianej w tabelach 1 i 2)

Maksymalny czas pracy 9 minut (centrala ogranicza działanie ciągłe do czasu

ciągłej przewidzianego w tabelach 1 i 2)

Maksymalna moc pobierana 210 W (1,1 A)

POLSKI

TABELA 1- ograniczenia wynikające z długości skrzydła

Długość skrzydła maksymalna ilość maksymalna ilość

metrach cykli/godzinę kolejnych cykli

Do 325 17

3 - 5 15 10

5 - 6 12 8

TABELA 2 - ograniczenia wynikające z ciężaru skrzydła

Ciężar skrzydła Kg Procentowa redukcja cykli

Do 200 100%

200÷300 85%

Dit Addendum bevat de specifieke gegevens van het product RD300. Zie voor

alle andere onderwerpen de handleiding van het product Road200.

Gebruikslimieten: over het algemeen is RD300 geschikt om poorten met een

maximumgewicht van 300 kg of een maximale lengte van 6 m te automatiseren,

volgens hetgeen in de tabellen 1 en 2 is aangegeven.

Met de vleugellengte kan het maximale aantal cycli per uur achter elkaar

bepaald worden terwijl met het gewicht het percentage van vermindering van

het aantal cycli en de maximaal toegestane snelheid bepaald kunnen worden.

SPECIFIEKE TECHNISCHE GEGEVENS:

Maximumkoppel bij de start 9 Nm; overeenkomende met de capaciteit een dus

danige kracht te ontwikkelen dat de vleugel in

beweging komt met een statische wrijving van max.

300 N

Nominale koppel 4 Nm; overeenkomende met de capaciteit een dus

danige kracht te ontwikkelen dat de vleugel blijft

lopen met een dynamische wrijving van max. 135 N

Snelheid loos 0.25 m/s; De besturingseenheid biedt de mogelijk

heid 2 snelheden te programmeren, te weten: 0,13

m/s of 0,25 m/s 0,16 m/s

Snelheid bij het nominale koppel 0,16 m/s

Maximale frequentie 50 cycli /dag (de besturingseenheid beperkt het

werkingscycli aantal cycli tot het maximum zoals voorzien in de

tabellen 1 en 2)

Maximumduur continue werking 9 minuten (de besturingseenheid beperkt de duur

van continue werking tot het maximum zoals

voorzien in de tabellen 1 en 2)

Maximaal opgenomen vermogen 210 W (1,1 A)

NEDERLANDS

TABEL 1- limieten met betrekking tot de lengte van de vleugel

Lengte vleugel meter max. cycli/uur max. opeenvolgende

cycli

Tot 3 25 17

3 - 5 15 10

5 - 6 12 8

TABEL 2 - limieten met betrekking tot het gewicht van de vleugel

Gewicht vleugel kg Percentage cycli

Tot 200 100%

200÷300 85%

Instructions and warnings for the fitter

Istruzioni ed avvertenze per l’installatore

Instructions et recommandations pour l’installateur

Anweisungen und Hinweise für den Installateur

Instrucciones y advertencias para el instalador

Instrukcje i uwagi dla instalatora

Aanwijzingen en aanbevelingen voor de installateur

For sliding gates

Road200

2

Road200

Table of contents: page

1 Warnings 3

2 Product description and applications 3

2.1 Operating limits 4

2.2 Typical system 4

2.3 List of cables 4

3 Installation 5

3.1 Preliminary checks 5

3.2 Mounting of the gearmotor 5

3.3 Installation of the various devices 6

3.4 Electrical connections 7

3.5 Description of the electrical connections 8

4 Final checks and start up 8

4.1 Choosing the direction

4.2 Power supply connection 8

4.3 Recognizing the length of the leaf 9

4.4 Checking gate movements 9

4.5 Preset functions 9

4.6 Radio receiver 9

4.7 Memorization of radio transmitters 10

4.7.1 Memorization Mode I 10

4.7.2 Memorization Mode II 10

4.7.3 “Remote” memorization 11

4.7.4 Deleting the Radio Transmitters 11

5 Testing and commissioning 11

5.1 Testing 11

5.2 Commissioning 12

6 Maintenance and Disposal 12

6.1 Maintenance 12

6.2 Disposal 12

7 Additional information 12

7.1 Programming buttons 12

7.2 Programming 13

7.2.1 Level one functions (ON-OFF functions) 13

7.2.2 Level one programming

(ON-OFF functions) 13

7.2.3 Level two functions

(adjustable parameters) 13

7.2.4 Level two programming

(adjustable parameters) 14

7.2.5 Level one programming example

(ON-OFF functions) 14

7.2.6 Level two programming example

(adjustable parameters) 15

7.3 Adding or removing devices 15

7.3.1 STOP input 15

7.3.2 Photocells 16

7.4 Special functions 16

7.4.1 “Always open” Function 16

7.4.2 “Move anyway” function 16

7.5 Connection of Other Devices 17

7.6 Troubleshooting 17

7.7 Diagnostics and signals 17

7.7.1 Flashing light signalling 17

7.7.2 Signals on the control unit 18

7.8 Accessories 18

8 Technical characteristics 19

Instructions and Warnings for users of ROAD gearmotor 21

3

GB

ROAD200 is an electromechanical gearmotor used to automate sliding gates for residential use. It has an electronic control unit and

receiver for radio control devices.

ROAD200 operates with electric power. In the event of a power failure, the gearmotor can be released using a suitable key in order to

move the gate manually.

1) Warnings

This manual contains important information regarding safety. Before you

start installing the components, it is important that you read all the information contained herein. Store this manual safely for future use.

Due to the dangers which may arise during both the installation and use

of the ROAD200, installation must be carried out in full respect of the

laws, provisions and rules currently in force in order to ensure maximum

safety. This chapter provides details of general warnings. Other, more

specific warnings are detailed in Chapters “3.1 Preliminary Checks” and

“5 Testing and Commissioning”.

According to the most recent European legislation, the

production of automatic doors or gates is governed by the

provisions listed in Directive 98/37/CE (Machine Directive)

and, more specifically, to provisions: EN 12445, EN 12453 and

EN 12635, which enable manufacturers to declare the presumed conformity of the product.

Please access “www.niceforyou.com” for further information, and guidelines for risk analysis and how to draw up the Technical Documentation.

• This manual has been especially written for use by qualified fitters.

Except for the enclosed specification “Instructions and Warnings for

Users of the ROAD gearmotor” which is to be removed by the installer,

none of the information provided in this manual can be considered as

being of interest to end users!

• Any use or operation of ROAD200 which is not explicitly provided for in

these instructions is not permitted. Improper use may cause damage

and personal injury.

• Risk analysis must be carried out before starting installation, to include

the list of essential safety requisites provided for in Enclosure I of the

Machine Directive, indicating the relative solutions employed. N.B.

Risk analysis is one of the documents included in the “Technical Documentation” for this automation.

• Check whether additional devices are needed to complete the automation with ROAD200 based on the specific application requirements and

dangers present; for example, risk of impact, crushing, shearing and

dragging etc must be taken into consideration as well as other general

dangers.

• Do not modify any components unless such action is specified in this

manual. Operations of this type are likely to lead to malfunctions. NICE

disclaims any liability for damage resulting from modified products.

• During installation and use, ensure that solid objects or liquids do not

penetrate inside the control unit or other open devices. If necessary,

please contact the NICE customer service department; the use of

ROAD200 in these conditions can be dangerous.

• The automation system must not be used until it has been commissioned as described in chapter 5: “ Testing and commissioning”.

• The packing materials of ROAD200 must be disposed of in compliance

with local regulations.

• If a fault occurs that cannot be solved using the information provided in

this manual, refer to the NICE customer service department.

• In the event that any automatic switches are tripped or fuses blown, you

must identify the fault and eliminate it before resetting the switches or

replacing fuses.

• Disconnect all the power supply circuits before accessing the terminals

inside the ROAD200 cover. If the disconnection device is not identifiable,

post the following sign on it: “WARNING: MAINTENANCE WORK IN

PROGRESS”.

!

2) Product description and applications

1

330 195

85

277

4

2.1) Operating limits

Chapter 8 “Technical Characteristics” provides the data needed to determine whether ROAD200 components are suitable for the intended

application.

In general, ROAD200 is suitable for the automation of gates featuring leaves up to 5 m wide and weighing up to 200 kg, as shown in Tables

1 and 2.

The length of the leaf makes it possible to determine both the maximum number of cycles per hour and consecutive cycles, while the

weight makes it possible to determine the reduction percentage of

the cycles and the maximum speed allowed. For example, if the leaf

is 3.8 m long it will be possible to have 15 cycles/hour and 10 consecutive cycles. However, if the leaf weighs 170 Kg, they must be

reduced to 70%, resulting in 11 cycles/hour and approximately 7

consecutive cycles.

The control unit has a limiting device which prevents the risk of

overheating based on the load of the motor and duration of the

cycles. This device triggers when the maximum limit is exceeded.

Leave width m max. cycle/hour

max. no. of

consecutive cycles

up to 3 20 13

3 - 4 15 10

4 - 5 12 8

Table 1: limits in relation to the length of the leaf.

Leaf weight Kg. % cycles

up to 100 100%

100÷150 85%

150÷200 70%

Table 2: limits in relation to the weight of the leaf.

2.2) Typical system

Figure 1 shows a typical system for automating a sliding gate using ROAD200.

2

1 Key-operated selector switch

2 Main fixed edge (optional)

3 Photocells

4 Main movable edge

5 “Open” stop bracket

6 Rack

7 Secondary fixed edge (optional)

8 Flashing light with incorporated

aerial

9 ROAD200

10 “Closed” stop bracket

11 Radio-transmitter

3

9

2.3) List of cables

Figure 2 shows the cables needed for the connection of the devices

in a typical installation; table 3 shows the cable characteristics.

The cables used must be suitable for the type of installation;

for example, an H03VV-F type cable is recommended for indoor

applications, while H07RN-F is suitable for outdoor applications.

!

Note 1: power supply cable longer than 30 m may be used provided it has a larger gauge, e.g. 3x2.5mm2, and that a safety grounding sys-

tem is provided near the automation unit.

Note 2: A single 4x0.5mm

2

cable can be used instead of two 2x0.5mm2cables.

Note 3: Please refer to Chapter “7.3.1 STOP Input” in situations where there is more than one edge, for information about the type of con-

nection recommended by the manufacturer.

Note 4: special devices which enable connection even when the leaf is moving must be used to connect movable edges to sliding leaves.

Connection Cable type Maximum length allowed

A: Power line One 3x1.5mm2cable 30 m (note 1)

B: Flashing light with aerial One 2x0.5mm2cable 20m

One RG58 type shielded cable 20 m (recommended less than 5 m)

C: Photocells One 2x0.25mm2cable for TX 30m

One 4x0.25 mm2cable for RX 30m

D: Key-operated selector switch Two 2x0.5mm2cables (note 2) 50m

E: Main sensitive edge One 2x0.5mm2cable (note 3) 30m

F: Movable edges One 2x0.5mm2cable (note 3) 30m (note 4)

Table 3: List of cables

1

2

D

8

3

7

10

E

C

A

B

F

C

E

4

5

6

11

5

GB

3

3.1) Preliminary checks

Before proceeding with the installation of ROAD200 you must:

• Check that all the materials are in excellent condition, suitable for

use and that they conform to the standards currently in force.

• Make sure that the structure of the gate is suitable for automation.

• Make sure that the weight and dimensions of the leaf fall within the

specified operating limits provided in chapter “2.1 Operating limits”.•

Check that the static friction (that is, the force required to start the

movement of the leaf) is less than half the “maximum torque”, and

that the dynamic friction (that is, the force required to keep the leaf

in movement) is less than half the “nominal torque”. Compare the

resulting values with those specified in Chapter “8 Technical Characteristics”. The manufacturers recommend a 50% margin on the

force, as unfavourable climatic conditions may cause an increase

in the friction.

• Make sure that there are no points of greater friction in the open-

ing or closing travel of the gate leaves.

• Make sure there is no danger of the gate derailing and risk of it exit-

ing the guide.

• Make sure that the mechanical stops are sturdy enough and that

there is no risk of the deformation even when the leaf hits the

mechanical stop violently.

• Make sure that the gate is well balanced: it must not move by itself

when it is placed in any position.

• Make sure that the area where the gearmotor is fixed is not sub-

ject to flooding. If necessary, mount the gearmotor raised from the

ground.

• Make sure that the area in which the gearmotor is mounted allows

it to be easily released and that the manual manoeuvre is easy and

safe.

• Make sure that the mounting positions of the various devices are

protected from impacts and that the mounting surfaces are sufficiently sturdy.

• Components must never be immersed in water or other liquids.

• Keep ROAD200 away from heat sources and naked flames; in

acid, saline or potentially explosive atmosphere; this could damage

ROAD200 and cause malfunctions or dangerous situations.

• If there is an access door in the leaf, or within the range of the gate

movement, make sure that it does not obstruct normal travel.

Mount a suitable interblock system if necessary.

• The control unit must be connected to a power supply line

equipped with a safety grounding system.

• The power supply line must be protected by suitable magnetothermal and differential switches.

• A disconnection device must be inserted in the power supply line

from the electrical mains (the distance between the contacts must

be at least 3.5 mm with an overvoltage category of III) or equivalent system, for example an outlet and relative plug. If the disconnection device for the power supply is not mounted near the

automation, it must have a locking system to prevent unintentional, unauthorised connection.

The installation of ROAD200 must be carried out by qualified personnel in compliance with current legislation, standards

and regulations, and the directions provided in this manual.

!

3) Installation

3.2) Installation of the gearmotor

The gearmotor must be fastened directly to an already existing mounting surface using suitable means, for example expansion screw

anchors. Otherwise, in order to fasten the gearmotor the installer must:

1. Dig a foundation hole with suitable dimensions referring to Figure 3.

2. Prepare one or more conduits for the electrical cables as shown in figure 4

3. Assemble the two clamps on the foundation plate setting one nut underneath and one on top of the plate.

The nut underneath the plate must be as shown in Figure 5 screwed so that the threaded part protrudes above the plate by approximately

25÷35 mm.

4. Pour the concrete and position the foundation plate at the distances shown in fig. 3, making sure it is level and in line with the leaf before

the concrete sets. Wait for the concrete to harden completely.

5. Remove the 2 upper nuts of the plate and then place the gearmotor onto them.

Check that it is perfectly parallel to the leaf, then screw the two nuts and washers supplied, as shown in Figure 7.

6

4 5

7

330

192

25÷35

192

330

0÷50

0÷50

0÷10

0÷10

6

If the rack is already present, once the gearmotor has been fastened, use the adjustment dowels as shown in Figure 8 to set the pinion of

ROAD200 to the right height, leaving 1÷2 mm of play from the rack.

Otherwise, in order to fasten the rack the installer must:

6. Release the gearmotor as shown in paragraph “Release and manual movement” of Chapter “Instructions and Warnings for users of the

ROAD gearmotor”

7. Open up the leaf completely and place the first piece of the rack on the pinion. Check that the beginning of the rack corresponds to the

beginning of the leaf, as shown in Figure 9. Leave a 1÷2mm play between the rack and the pinion, then fasten the rack to the leaf using

suitable means.

In order to prevent the weight of the leaf from affecting the gearmotor, it is important that there is a play of 1÷2mm between

the rack and the pinion as shown in Figure 10.

8. Slide the leaf and use the pinion as a reference point to fasten other elements of the rack.

9. Cut away the exceeding part of the rack.

10. Open and close the gate several times by hand and make sure that the rack is aligned with the pinion with a maximum tolerance of 5mm.

Moreover, check that the play of 1÷2mm has been respected along the entire length between the pinion and the rack.

11. Thoroughly tighten the two fixing nuts of the gearmotor making sure it is well fastened to the ground. Cover the fixing nuts with the rela-

tive caps as shown in figure 11.

12. Fix the two “Opening” and “Closing” limit switch brackets with the relative dowels to the outer sides of the rack as shown in Figure 12.

Consider that the leaf will slide for about another 2÷3cm after the limit switch cuts in. The brackets should be positioned at a sufficient

distance from the mechanical stops.

13. Lock the gearmotor as shown in paragraph “Release and manual movement” of Chapter “Instructions and Warnings for users of the

ROAD gearmotor”.

!

12

98 10

11

3.3) Installation of the various devices

If other devices are need, install them following the directions provided in the corresponding instructions. Check this in paragraph “3.5

Description of electrical connections” and the devices which can be

connected to the ROAD200 in Figure 1.

7

GB

3.4) Electrical connections

Only carry out electrical connections once the electricity supply to the system has been switched off. Disconnect any buffer batteries present.

1. Remove the protection cover in order to access the electronic

control unit of the ROAD200. The side screw must be removed,

and the cover lifted upwards.

2. Remove the rubber membrane which closes the hole for passage

of the cables and insert all the connection cables towards the various devices, leaving a length of 20÷30cm longer than necessary.

See Table 3 for information regarding the type of cables and Figure 2 for the connections.

3. Use a clamp to collect together and join the cables which enter

the gearmotor. Place the clamp just underneath the hole the

cables enter through. Make a hole in the rubber membrane which

is slightly smaller than the diameter of the cables which have been

collected together, and insert the membrane along the cables until

you reach the clamp.

Then put the membrane back in the slot of the hole the cables

pass through. Lay a second clamp for collecting the cables which

are set just above the membrane.

4. Connect the power cable to the appropriate terminal as shown in

figure 13, then block the cable at the first cable block ring using

the clamp.

5. Connect up the other cables according to the diagram in Figure

15. The terminals can be removed in order to make this work easier.

6. Once the connections have been completed, block the cables

collected in the second cable block ring using clamps. The

excess of the aerial cable must be blocked to the other cables

using another clamp as shown in Figure 14.

!

13 14

15

LUCYB

MOSE

MOF MOF

8

The manufacturers recommend you position the leaf at approximately half travel before starting the checking and start up phase of

the automation. This will ensure the leaf is free to move both during

opening and closure.

4) Final checks and start up

4.1) Choosing the direction

The direction of the opening manoeuvre must be chosen depending

on the position of the gearmotor with respect to the leaf. If the leaf

must open towards the left, the selector must be moved to the left

as shown in Figure 16; alternatively, if the leaf has to open towards

the right, the selector must be moved to the right as shown in Figure 17.

3.5) Description of the electrical connections

The following is a brief description of the electrical connections; for further information please read “7.3 Adding or Removing Devices” paragraph.

Terminals Function Description

Aerial Connection input for the radio receiver aerial.

LUCY B has an incorporated aerial; alternatively an external aerial can be used or a section of wire

already present on the terminal can be left to serve as an aerial.

1 - 2 Step-By-Step input for devices which control movement. It is possible to connect “Normally Open” devices up to

this input.

3 - 4 Stop input for the devices which block or eventually stop the manoeuvre in progress. Contacts like

“Normally Closed”, “Normally Open” or constant resistance devices can be connected up using

special procedures on the input. For more useful information about STOP see also Paragraph “7.3.1

STOP Input”.

1 - 5 Photocell input for safety devices such as photocells. Cut-in during closure inverting the manoeuvre.

It is possible to connect “Normally Close” contacts. For more useful information about PHOTO see

also Paragraph “7.3.2 Photocells”.

4 - 6 Phototest all safety devices are controlled every time a manoeuvre is performed and the manoeuvre starts only

if the test is positive. This is possible using a particular type of connection; the “TX” photocell

transmitters and the “RX” receivers are powered separately from one another.

For more useful information about the connection see also Paragraph “7.3.2 Photocells”.

7 - 8 Flashing light a NICE “LUCY B” flashing light with a 12V 21W car bulb can be connected to this output.

During the manoeuvre the unit flashes at intervals of 0.5 s

16 17

4.2) Power supply connection

The connection of ROAD200 to the mains must be

made by qualified and experienced personnel in strict

observance of current legislations, standards and regulations.

As soon as ROAD200 is energized, you should check the following:

1. Make sure that the “OK” LED flashes regularly, with about one

flash per second.

2. Check that the motor does not control the door movement and

that the courtesy light is off.

If the above conditions are not satisfied, you should immediately

switch off the power supply to the control unit and check the electrical connections more carefully.

Please refer to Chapter “7.6 Troubleshooting” for further information

about finding and analysing failures.

!

9

GB

4.3) Recognizing the length of the leaf

The control unit must recognize the opening and closing positions of

the gate. During this stage, the length of the leaf is measured from

the closing limit switch to the opening limit switch. This measurement is required to calculate the deceleration points and the partial

opening point. In addition to the positions, the STOP input configuration and the presence or non-presence of the PHOTO input connection in the “Phototest” mode, is detected and memorised in this

phase.

1. Press buttons [▲▼] and [Set] and hold them down

2. Release the buttons when the manoeuvre starts (after approx. 3 s)

3. Check the manoeuvre in progress is a closing manoeuvre. Otherwise, press the [STOP] button and carefully check Paragraph “4.1

Choosing the Direction”, then repeat the process from Point 1.

4. Wait for the control unit to complete the self-learning phase:

5. Push the [PP] button to perform the complete opening manoeuvre.

6. Push the PP button to perform the closing manoeuvre.

If the above conditions are not satisfied, you should immediately switch off the power supply to the control unit and check the electrical connections more carefully. At the end of the self-learning process, if leds L3 and L4 flash, this means there is an error; see paragraph “7.6 Troubleshooting”.

The learning stage of the leaf length and of the STOP and PHOTO input configuration can be repeated at any time, even after installation (for

example if one of the limit switch brackets is moved); simply repeat the procedure from point 1.

18

4.4) Checking gate movements

On completion of the recognition of the length of the leaf, it is advisable to carry out a number of manoeuvres in order to check the gate

travels properly.

1. Press the [PP] button to open the gate. Check that gate open-

ing occurs regularly, without any variations in speed. The leaf

must only slowdown and stop when it is between 50 and 30 cm

from the opening mechanical stop. Then, at 2÷3 cm from the

mechanical opening stop the limit switch will trigger.

2. Press the [PP] button to close the gate. Check that gate closing

occurs regularly, without any variations in speed. The leaf must

only slowdown and stop when it is between 70 and 50 cm from

the closing mechanical stop. Then, at 2÷3 cm from the mechan-

ical closing stop the limit switch will trigger.

3. During the manoeuvre, check that the flashing light flashes at 0.5

second intervals.

4. Open and close the gate several times to make sure that there

are no points of excessive friction and that there are no defects in

the assembly or adjustments.

5. Check that the fastening of the ROAD200 gearmotor, the rack

and the limit switch brackets are solid, stable and suitably resistant, even if the gate accelerates or decelerates sharply.

4.5) Preset functions

The ROAD200 control unit has a number of programmable functions.

These functions are set to a configuration which should satisfy most

automations. However, the functions can be altered at any time by

means of a special programming procedure. Please refer to paragraph

“7.2 Programming” for further information about this.

4.6) Radio receiver

ROAD200 can be remotely controlled by means of a radio receiver

that is incorporated in the control unit and which operates at a frequency of 433.92 MHz, compatible with the following types of transmitters:

Because the type of encoding is different, the first transmitter introduced determines the type of transmitter that can be introduced

afterwards. Up to 160 transmitters can be memorised.

FLO FLO1 – FLO2 – FLO4

VERY VE

FLOR FLOR1 – FLOR2 – FLOR4

VERY VR

ERGO1 – ERGO4 – ERGO6

PLANO1 – PLANO4 – PLANO6

SMILO SM2 – SM4

Table 4: transmitters

10

1 “Step-by-step” command

2 “Pedestrian gate” command

3 “Open” command

4 “Close” command

Table 6: commands available in Mode II

4.7) Memorization of radio transmitters

Each radio transmitter is recognised by the said receiver by means of a “code” which is different from that of any other transmitter. A “memorisation” phase must therefore be performed in order to allow the receiver to recognise each single transmitter. Transmitters can be memorised in 2 modes:

Mode I: in this mode the function of the transmitter buttons is fixed

and each button corresponds to the command in the control unit

shown in Table 5. A single stage is carried out for each transmitter,

during which all the transmitter buttons are memorised. It does not

matter which button is pressed during this stage and only one place

in the memory is used. A transmitter can normally only control a single automation in Mode I.

Mode II: in this mode, each transmitter button can be associated

with one of the 4 possible control unit commands shown in Table 6.

Only one button is memorised for each stage, namely the one which

was pressed during memorisation. One place in the memory is

occupied for each button memorised.

In Mode II; different buttons on the same transmitter can be used in

order to give the same automation more than one command or to

control more than one automation. For example, in Table 7, only

automation “A” is controlled, and the T3 and T4 buttons are associated with the same command. Alternatively, three automations are

controlled in the example shown in Table 8, namely “A” (buttons T1

and T2), “B” (button T3) and “C” (button T4).

Since the memorization procedures are timed (10s),

you must read the instructions in the following paragraphs

before you proceed with their execution.

!

T1 button “Step-by-step” command

T2 button “Pedestrian gate” command

T3 button “Open” command

T4 button “Close” command

Table 5: Memorization Mode I

T1 button “Open” command Automation A

T2 button “Close” command Automation A

T3 button “Pedestrian gate” command Automation A

T4 button “Pedestrian gate” command Automation A

Table 7: example of memorization in Mode II

T1 button “Open” command Automation A

T2 button “Close” command Automation A

T3 button “Step-by-step” command Automation B

T4 button “Step-by-step” command Automation C

Table 8: example of memorization in Mode II

Note: single-channel transmitters only have a T1 button,

two channel transmitters only have T1 and T2 buttons.

1. Press the button on the receiver and hold it down (approx. 4 s)

4s

2. Release the button when the radio LED on the control unit lights up

3. Within 10s, press any button on the radio transmitter to be memorized and hold it down for at least 3s

3s

4. If the memorization procedure is successful, the LED on the receiver will flash 3 times.

x3

If there are other transmitters to be memorized, repeat step 3 within the next 10s.

If no new codes are received within 10 seconds, the memorisation phase terminates.

Table 9: to memorize a transmitter in mode I Example

4.7.1) Memorization Mode I

19

1. Press the radio button on the control unit as many times as the number corresponding to the desired

command, according to table 5 1....4

2. Make sure that the radio LED on the control unit makes as many flashes as the number corresponding

to the selected command 1....4

3. Within 10s, press any button on the radio transmitter to be memorized and hold it down for at least 3s

3s

4. If the memorization procedure is successful, the LED on the receiver will flash 3 times.

x3

If there are other transmitters to be memorized for the same command, repeat step 3 within the next 10s.

If no new codes are received within 10 seconds, the memorisation phase terminates.

Table 10: to memorize the button of a transmitter in mode II Example

4.7.2) Memorization Mode II

11

GB

1. Press the button on the NEW radio transmitter and hold it down for at least 5s, then release it.

5s

2. Press button on the previously memorized transmitter slowly 3 times.

1s 1s 1s

3. Press the button on the new radio transmitter once slowly.

1s

At this point the new radio transmitter will be recognized by the receiver and will assume the characteristics of the previously memorized one.

If there are other transmitters to be memorized, repeat all the steps above for each new transmitter.

Table 11: for the “Remote” memorization of a transmitter Example

4.7.3) Remote” memorization

A new radio transmitter can be memorized without directly operating

the buttons on the receiver. You need to have a pre-memorized operational radio transmitter. The “new” radio transmitter will inherit the

characteristics of the old one, i.e. if the old radio transmitter was

memorized in Mode 1, the new one will also be memorized in Mode

1. In this case, during the memorization stage you can press any button on the two transmitters. If, on the other hand, the old transmitter

was memorized in Mode II, the new one will also be memorized in

Mode II: you must press the button on the old transmitter which corresponds to the desired command, and the button on the new transmitter to which you wish to associate that command.

Remote memorisation can occur in all those receivers

which are within range of the capacity of the transmitter.

Therefore, only the one involved in the operation should

be kept switched on.

!

Holding the two transmitters, position yourself within the operating range of the automation and perform the following operations:

1. Press the radio button on the control unit and hold it down

2.

Wait until the radio LED lights up, then wait until it goes off, then wait until it has flashed 3 times

x3

3. Release the radio button precisely upon the third flash

4. If the procedure is successful, after a few moments the LED will flash 5 times.

x5

Table 12: to delete all the radio transmitters Example

4.7.4) Deleting the Radio Transmitters

This is the most important stage in the automation system installation procedure in order to ensure the maximum safety levels. Testing

can also be adopted as a method of periodically checking that all the

various devices in the system are functioning correctly.

Testing of the entire system must be performed by

qualified and experienced personnel who must establish

which tests to conduct on the basis of the risks involved,

and verify the compliance of the system with applicable

regulations, legislation and standards, in particular with

all the provisions of EN standard 12445 which establishes

the test methods for automation systems for gates

!

5) Testing and commissioning

5.1) Testing

Each component of the system, e.g. safety edges, photocells, emergency stop, etc. requires a specific testing phase. We therefore recommend observing the procedures shown in the relative instruction

manuals.

To test ROAD200 proceed as follows:

1. Ensure that the instructions outlined in this manual and in particular in chapter 1 "WARNINGS" have been observed in full;

2. Using the control or stop devices (key-operated selector switch,

control buttons or radio transmitter) test the opening, closing and

stopping of the gate and make sure that the leaves move in the

intended direction.

3. Check the proper operation of all the safety devices, one by one

(photocells, sensitive edges, emergency stop, etc.). In particular,

each time a device is activated the “OK” LED on the control unit

flashes 2 times quickly, confirming that the control unit recognizes

the event.

4. To check the photocells and make sure that there is no interference with other devices, pass a 5 cm diameter, 30 cm long cylinder on the optical axis, first near TX, then near RX and finally at

the mid-point between them and make sure that in all these

cases the device is triggered, switching from the active to the

alarm status and vice-versa; finally, that it causes the intended

action in the control unit, for example that it causes the reversal

of the movement during the closing manoeuvre.

5. If the dangerous situations caused by the movement of the leaf

have been safeguarded by limiting the force of impact, the user

must measure the impact force according to EN Standard 12445.

If the adjustment of the “speed” and control of the “motor force”

are used to assist the system for the reduction of the impact

force, try to find the adjustment that gives the best results.

12

5.2) Commissioning

Commissioning can take place only after all the testing

phases of ROAD200 and the other devices have been

terminated successfully. It is not permissible to execute

partial commissioning or to enable use of the system in

makeshift conditions.

1. Prepare and store for at least 10 years the technical documentation for the automation, which must include at least: assembly

drawing of the automation, wiring diagram, analysis of hazards

and solutions adopted, manufacturer's declaration of conformity

of all the devices installed (for ROAD200 use the annexed CE

declaration of conformity); copy of the instruction manual and

maintenance schedule of the automation.

2. Post a label on the gate providing at least the following data: type

of automation, name and address of manufacturer (person

responsible for the “commissioning”), serial number, year of manufacture and “CE” marking.

3. Post a permanent label or sign near the gate detailing the operations for the release and manual manoeuvre.

4. Prepare the declaration of conformity of the automation system

and deliver it to the owner.

5. Prepare the “Installation instructions and warnings” of the

automation system and deliver it to the owner.

6. Prepare the maintenance schedule of the automation system and

deliver it to the owner; it must provide all directions regarding the

maintenance of the single automation devices.

7. Before commissioning the automation system inform the owner in

writing regarding dangers and hazards that are still existing (e.g.

in the “Installation instructions and warnings”).

This chapter provides information about how to draw up a maintenance schedule, and the disposal of ROAD200.

6) Maintenance and Disposal

6.1) Maintenance

The automation must be subjected to maintenance work on a regular basis, in order to guarantee it lasts.

The maintenance operations must be performed in

strict compliance with the safety directions provided in

this manual and according to the applicable legislation

and standards.

If other devices different from the ROAD200 are present, follow the

directions provided in the corresponding maintenance schedule.

1. ROAD200 requires scheduled maintenance work every 6 months

or 10,000 manoeuvres (max.) after previous maintenance:

2. Disconnect the power supply (and buffer batteries, if featured)

3. Check for any deterioration of the components which form the

automation, paying particular attention to erosion or oxidation of

the structural parts. Replace any parts which are below the

required standard.

4. Check the wear and tear on the moving parts: pinion, rack and

the leaf components; if necessary replace them.

5. Connect the electric power sources up again, and carry out the

testing and checks provided for in Paragraph “5.1 Testing”.

!

6.2) Disposal

ROAD is constructed of various types of materials, some of which

can be recycled: steel, aluminium, plastic, electric cables; while others must be disposed of (batteries and electronic boards).

Some electronic components and the batteries may

contain polluting substances; do not pollute the environment. Enquire about the recycling or disposal systems

available in compliance with regulations locally in force.

1. Disconnect the power supply of the automation system (and the

buffer battery, if featured).

2. Disassemble all the devices and accessories, following in reverse

order the procedures described in chapter 3 “Installation”.

3. Wherever possible, separate any parts which can or must be

recycled or disposed of in different ways, e.g. metal parts must

be disposed of separately from plastic ones, as must the electronic cards, batteries etc.

4. Sort the various materials and consign them to local licensed

firms for recovery and disposal.

!

Programming, personalisation and how to look for and deal with faults on the ROAD200 will be dealt with in this chapter.

7) Additional information

RADIO The radio transmitter to be used with ROAD200 can be memorized and

cancelled with the “RADIO “button.

Stop The “STOP” button enables the user to stop the manoeuvre.

SET

If pressed down for more than 5 seconds it enables the user to enter programming.

PP button enables the user to control the opening and closing of the gate or

▲▼ move the programming point upwards or downwards

7.1) Programming buttons

The ROAD200 control unit feature three buttons that can be used to command the

control unit both during tests and programming.

20

13

GB

7.2) Programming

A number of programmable functions are available on the ROAD200

control unit. The functions are adjusted using 2 buttons set on the

control unit: [▲▼] and [Set] and are used by means of 3 LEDs: L1,

L2, L3.

The programmable functions available on ROAD200 are set out on

2 levels:

Level one: the functions can be adjusted in modes ON-OFF (active or

inactive). In this case, each of the LEDs L2….L3 indicates a function.

If the LED is on, the function is active, if off the function is inactive. See

Table 12. The radio status is displayed by the L1 LED which is used

for the second level function only..

Level two: the parameters can be adjusted on a scale of values

(from 1 to 3). In this case, each of the LEDs L1, L2, L3 indicates the

value set (there are 3 possible settings). Please refer to Table 15.

LED Function Description

L1 --- --L2 Motor speed This function permits the speed of the motor to be selected between two levels, “fast”, “slow”.

If the function is deactivated the speed is set on “slow”.

L3 Automatic Closing This function causes the door to close automatically after the programmed time has lapsed.

The factory set Pause Time is 30 seconds, but can be changed to 15 or 60 seconds (see Table 15).

If the function is inactive, functioning will be “semi-automatic”.

During the normal functioning of ROAD200, LEDs L2 and L3 will either be on or off depending on the state of the function they represent.

For example, L3 will be on if the “Automatic Closing” function is active.

Table 13: programmable function list: Level one:

7.2.1) Level one functions (ON-OFF functions).

7.2.2) Level one programming (ON-OFF functions).

Level 1 functions are all factory set to “OFF”. However, they can be changed at any time as shown in Table 14. Follow the procedure carefully, as there is a maximum time of 10 seconds between pressing one button and another. If a longer period of time lapses, the procedure

will finish automatically and memorize the modifications made up to that stage.

1. Press the button [Set] and hold it down (approx. 3 s)

3s

2. Release the [Set] button when L1 LED starts flashing

L1

3. Press button [▲▼] to move the flashing LED onto the LED representing the function which is to be

changed.

4. Press the [Set] button to change the state of the function (short flashing = OFF; long flashing = ON)

5. Wait 10 seconds before leaving the programme to allow the maximum time to lapse.

10s

Note: Points 3 and 4 can be repeated during the same programming phases in order to set other functions to ON or OFF.

Table 14: changing ON-OFF functions Example

SET

SET

SET

Motor force

Step-by-step

Function

Pause Time

Low

Medium

High

Open - stop - close - open

Open - stop - close - stop

Condominium operation

15 seconds

30 seconds

60 seconds

7.2.3) Level two functions (adjustable parameters)

Table 15: programmable function list: level two

Input LED Parameter LED (level) value Description

Adjust the sensibility of the motor force control to suit

the type of gate. The “High” adjustment is more suitable for heavier and larger doors.

Manages the sequence of controls associated to the

Step-by-Step input or to the 1st radio command (see

tables 4 and 5).

Adjusts the pause time, namely the time which lapses

before automatic closure. This will only have an effect if

automatic closing is active.

Note: “ “ represents the factory setting.

All the parameters can be adjusted as required without any contraindication; only the adjustment of the “motor force” could require special

care:

• Do not use high force values to compensate for points of abnormal friction on the leaf. Excessive force can compromise the operation of

the safety system or damage the leaf.

• If the “motor force” control is used to assist the impact force reduction system, measure the force again after each adjustment in compli-

ance with EN standard 12445.

• Wear and weather conditions may affect the movement of the gate, therefore periodic re-adjustments may be necessary.

L1

L2

L3

L1

L2

L3

L1

L2

L3

L1

L2

L3

14

7.2.4) Level two programming (adjustable parameters)

The adjustable parameters are factory set as shown in table 15, with: “ “. However, they can be changed at any time as shown in Table

16. Follow the procedure carefully, as there is a maximum time of 10 seconds between pressing one button and another. If a longer period

of time lapses, the procedure will finish automatically and memorize the modifications made up to that stage.

1. Press the button [Set] and hold it down (approx. 3 s)

3s

2. Release the [Set] button when L1 LED starts flashing

L1

3. Press button [▲▼] to move the flashing LED onto the input LED representing the parameter which is

to be changed.

4. Press the button [Set] and hold it down during step 5 and 6

5. Wait approx. 3 seconds, after which the LED representing the current level of the parameter which is

to be modified will light up.

6. Press button [▲▼] to move the LED representing the parameter value

7. Release the button [Set]

8. Wait 10 seconds before leaving the programme to allow the maximum time to lapse.

10s

Note: Points 3 to 7 can be repeated during the same programming phase in order to set other parameters

Table 16: changing the adjustable parameters Example

SET

SET

SET

SET

SET

7.2.5) Level one programming example (ON-OFF functions).

The sequence to follow in order to change the factory settings of the functions for activating “High Speed” (L2) and “Automatic Closing” (L3)

have been included as examples.

1. Press the button [Set] and hold it down (approx. 3 s)

3s

2. Release the [Set] button when L1 LED starts flashing

L1

3. Press the [▲▼] button once to move the flashing LED to LED L2.

L2

4. Press the [Set] button once to change the state of the function associated with L2 (Motor Speed).

LED L2 will now flash with long flashes. L2

5. Press the [▲▼] button once to move the flashing LED to LED L3

L3

6. Press the [Set] button once to change the state of the function associated with L3 (Automatic Closing).

LED L3 will now flash with long flashes. L3

7. Wait 10 seconds before leaving the programme to allow the maximum time to lapse.

10s

Once these operations have been completed, LEDs L2 and L3 must remain on to indicate that the “High Motor Speed” and “Automatic

Closing” functions are active.

Table 17: Level one programming example Example

SET

SET

SET

SET

15

GB

7.2.6) Level two programming example (adjustable parameters)

The sequence to follow in order to change the factory settings of the parameters adjusting the “Motor Force” on the average (input on L1

and L2 levels) increasing the “Pause Time” to 60 seconds (input on L3 and level on L3), and have been included as examples.).

1. Press the button [Set] and hold it down (approx. 3 s)

3s

2. Release the [Set] button when L1 LED starts flashing

L1

3. Press the button [Set] and hold it down during step 4 and 5

4. Wait approx. 3 seconds until LED L3, representing the current level of the “Motor Force” will light up.

L3 3s

5. Press the [▲▼] button twice to move the LED which is lit to LED L2, which represents the new

“Motor Force” value. L2

6. Release the button [Set]

7. Press the [▲▼] button twice to move the flashing LED to LED L3.

L3

8. Press the button [Set] and hold it down during step 9 and 10

9. Wait approx. 3 seconds until LED L2, representing the current level of the “Pause Time” will light up.

L2 3s

10. Press the [▲▼] button once to move the LED which is lit to LED L3, which represents the new

“Pause Time” value. L3

11. Release the button [Set]

12. Wait 10 seconds before leaving the programme to allow the maximum time to lapse.

10s

Table 18: Level two programming example Example

SET

SET

SET

SET

SET

SET

7.3) Adding or removing devices

Devices can be added to or removed from the ROAD200 automation system at any time. In particular, various devices types can be

connected to “STOP” input as explained in paragraphs “7.3.1 STOP

Input”.

7.3.1) STOP input

STOP is the input that causes the immediate interruption of the

manoeuvre (with a short reverse run). Devices with output featuring

normally open “NO” contacts and devices with normally closed “NC”

contacts, as well as devices with 8,2KΩ constant resistance output,

like sensitive edges, can be connected to this input.

During the recognition stage the control unit recognizes the type of

device connected to the STOP input (see paragraph 4.3 “Recognition Length of the Leaf”); subsequently it commands a STOP whenever a change occurs in the recognized status.

Multiple devices, even of different type, can be connected to the

STOP input if suitable arrangements are made.

• Any number of NO devices can be connected to each other in par-

allel.

• Any number of NC devices can be connected to each other in

series.

• Several devices with 8.2KΩ constant resistance output can be

connected “in cascade” with a single 8.2KΩ termination resistance.

• It is possible to combine Normally Open and Normally Closed by

making 2 contacts in parallel with the warning to place an 8.2KΩ

resistance in series with the Normally Closed contact (this also

makes it possible to combine 3 devices: Normally Open, Normally

Closed and 8.2KΩ).

if the STOP input is used to connect devices with safety functions, only the devices with 8,2KΩ constant resistance output guarantee the fail-safe category 3 according

to EN standard 954-1.

!

16

7.3.2) Photocells

The ROAD200 control unit is equipped with the “Phototest” function

which increases the reliability of the safety devices, making it possible

to achieve "category 2" in compliance with UNI EN 954-1 (edition

12/1998), in relation to the combination of control unit and safety photocells.

Every time a manoeuvre is activated the related safety device is controlled and only if everything is correct is the manoeuvre started.

Whereas, if the test has a negative outcome (photocell blinded by the

sun, short circuited cable etc), the fault is identified and the manoeuvre is not performed.

To add a pair of photocells, make the following connections.

• Connection without “Phototest” function (fig. 21 - 22):

Power the receiver directly from the control unit services output (terminals 1 - 4).

• Connection with “Phototest” function (fig. 23 - 24):

The photocell transmitter power supply is not taken directly from the services but through terminals 6-4 of the “Phototest” output. The maximum usable current on the “Phototest” output is 100 mA.

Activate the synchronism as described in the photocell instructions if 2 pairs of photocells are used that could interfere with one another.

7.4.1) “Always open” Function

The “Always open” function is a control unit feature which enables

the user to control an opening manoeuvre when the “Step-by-Step”

command lasts longer than 3 seconds. This is useful for connecting

a timer contact to the “Step-by-Step” terminal in order to keep the

gate open for a certain length of time, for example. This feature is

valid with any kind of “Step-by-Step” input programming. Please

refer to the “Step-by-Step Function” parameter in Table 15.

7.4) Special functions

7.4.2) “Move anyway” function

In the event that one of the safety devices is not functioning properly or is out of use, it is still possible to command and move the gate

in “Man present” mode. Please refer to the Paragraph “Control with

safety devices out of order” in the enclosure “Instructions and Warnings for users of the ROAD gearmotor” for further information..

21 22

23 24

7.5) Connection of Other Devices

If the user needs to feed external devices such as a proximity reader for transponder cards or the illumination light of the key-operated

selector switch, it is possible to tap power as shown in Figure 25.

The power supply voltage is 24Vac -30% - +50% with a maximum

available current of 100mA.

24Vac

25

17

GB

7.6) Troubleshooting

The table 19 contains instructions to help you solve malfunctions or

errors that may occur during the installation stage or in case of failure.

26

Table 19: Troubleshooting

Symptoms Probable cause and possible solution

The radio transmitter does not control the

door and the LED on the transmitter does

not light up

The radio transmitter does not control the

door and the LED on the transmitter lights

up.

No manoeuvre starts and the OK LED does

not flash

No manoeuvre starts and the flashing light is

off

No manoeuvre starts and the flashing light

flashes a few times

The manoeuvre starts but it is immediately

followed by a reverse run

Check to see if the transmitter batteries are exhausted, if necessary replace them.

Check the transmitter has been memorised correctly in the radio receiver.

Check the correct emission of the transmitter radio signals with the following empirical test:

push the button and rest the LED against the aerial of a normal household radio (ideally

inexpensive) that is switched on and tuned in at 108.5 Mhz FM or as close as possible; a

low sound should be heard with crackling pulses.

Check that ROAD200 is powered by a 230V mains supply. Check to see if the fuses F1

and F2 are blown; if necessary, identify the reason for the failure and then replace the fuses

with others having the same current rating and characteristics.

Make sure that the command is actually received. If the command reaches the “Step-byStep” input the OK LED flashes twice indicating that the command has been received.

Count the flashes and check the corresponding value in table 20.

The selected force could be too low for this type of door. Check to see whether there are

any obstacles; if necessary increase the force.

7.7) Diagnostics and signals

A few devices issue special signals that allow you to recognize the

operating status or possible malfunctions.

7 flashes

1 second's pause

7 flashes

At the starting of the manoeuvre, one or more photocells do not enable it;

check to see if there are any obstacles.

This is normal when there is an obstacle impeding the movement.

7.7.1) Flashing light signalling

During the manoeuvre the flashing light flashes once every second. When something is wrong the flashes are more frequent; the light flashes twice with a 1 second pause between flashes..

Table 20: FLASH flashing light signalling

Quick flashes Cause ACTION

2 flashes

1 second's pause

2 flashes

Triggering of a photocell

3 flashes

1 second's pause

3 flashes

Activation of the “motor force”

limiting device

During the movement, the door experienced excessive friction; identify the

cause.

4 flashes

1 second's pause

4 flashes

Activation of the STOP input

At the starting of the manoeuvre or during the movement ,the STOP input was

activated; identify the cause

5 flashes

1 second's pause

5 flashes

Error in the internal parameters of the electronic control

unit

Wait at least 30 seconds, then try giving a command. If nothing happens there

may be a serious fault and the electronic card will have to be replaced.

6 flashes

1 second's pause

6 flashes

The maximum manoeuvre

limit/hour has been exceeded

Wait for a few minutes until the manoeuvre limiting device drops to under the

maximum limit.

There is an error in the internal electric circuits

Disconnect all the power circuits for a few seconds and then try to give the

command again. If nothing happens there may be a serious electronic card or

motor cabling fault. Carry out a control and possible replacement.

F2

F1

18

LED OK Cause ACTION

LED OK Cause ACTION

Off

7.7.2) Signals on the control unit

On the ROAD200 control unit there is a set of LED each of which can

give special indications both during normal operation and in case of

malfunctions.

Table 21: LED's on the control unit's terminals

Malfunction

Make sure there is power supply; check to see if the fuses are blown; if necessary, identify the reason for the failure and then replace the fuses with others

having the same characteristics.

On Serious malfunction

There is a serious malfunction; try switching off the control unit for a few seconds; if the condition continues it means there is a malfunction and the electronic board has to be replaced.

One flash every second Everything OK Normal operation of control unit

2 quick flashes

The status of the inputs has

changed

This is normal when there is a change in one of the inputs: SEP-BY-STOP,

STOP, triggering of photocells or the radio transmitter is used.

Series of flashes separated by

a second's pause

Miscellaneous It corresponds to the flashing light's signal. See Table 20.

Off Activation of the STOP input Check the devices connected to the STOP input

On Everything OK STOP Input active

27

L1 LED Description

• Function programming in progress.

• If it flashes together with L2, it means that it the user must carry out the door opening and closing positions

recognition phase (refer to Paragraph “4.3 Recognition length of the leaf”)

L3 LED Description

L2 LED Description

Off

Table 22: LED's on the control unit's buttons

Correct during normal operation.

Lit for 10 seconds means that the transmitter memorisation is being performed.

• Function programming in progress.

• Radio transmitter cancellation or diagnostics..

On

It flashes

Off Indicates slow “motor speed” during normal operation.

Indicates fast “motor speed” during normal operation.

• Function programming in progress.

• If it flashes together with L3, it means that it the user must carry out the door opening and closing positions

recognition phase (refer to Paragraph “4.3 Recognition length of the leaf”).

On

It flashes

Off Indicates “Automatic Closing” is active during normal operation

During normal operation the device indicates “Automatic Closing” is not active.On

It flashes

7.8) Accessories

For information on the complete range of accessories, refer to the

Nice s.p.a. product catalogue.

19

GB

Flashing light output For 1 LUCYB flashing light (12V, 21 W lamp)

STOP input

For normally open contacts, for 8.2Kohm constant resistance, or normally closed contacts;

with self-recognition (any variation from the memorized status causes the 'STOP'

command)

Use in acid, saline or potentially explosive

atmosphere

330 x 195 h 277; 8Kg

Nice S.p.a., in order to improve its products, reserves the right to modify their technical characteristics at any time without prior notice.

In any case, the manufacturer guarantees their functionality and fitness for the intended purposes.

All the technical characteristics refer to a room temperature of 20°C (±5°C).

8) Technical characteristics

Type

Technical characteristics: ROAD200

Electromechanical gearmotor for the automatic movement of residential sliding gates

including electronic control unit.

Pinion Z: 15; Module: 4; Pitch: 12.5 mm; Pitch diameter: 60mm

Peak thrust 6Nm; corresponds to the ability to start a leaf with a static friction of max. 200N moving.

3.3Nm; corresponds to the ability to keep a leaf with a dynamic friction of max. 110N movingNominal torque

Idling speed

0.26m/s;

the control unit allows 2 speeds to be programmed, equal to: 0.14m/s or 0.26m/s

Nominal torque speed 0.18m/s

Maximum frequency of operating cycles 30 cycles per day (the control unit allows up to the maximum described in tables 1 and 2)

Maximum continuous operating time

7 minutes (the control unit limits the continuous operation up to the maximum described in

tables 1 and 2)

Operating limits

In general, ROAD200 is suitable for the automation of gates featuring leaves up to 5 m

wide and weighing up to 200 kg, as shown in Tables 1 and 2.

Max. absorbed power 150W (0.9A)

Insulation class 1 (a safety grounding system is required)

Step-by-step Input

For normally open contacts (the closing of the contact causes the “STEP-BY-STEP” command)

Radio AERIAL Input 52 ohm for RG58 or similar type of cable

Radio receiver Incorporated

ROAD200 Power supply

ROAD200/V1 Power supply

230Vac (+10% +15%) 50/60Hz.

120Vac (+10% +15%) 50/60Hz.

Programmable functions 2 ON-OFF functions and 3 adjustable functions (see tables 12 and 14)

Operating temperature -20°C ÷ 50°C

No