Nice NDCC4001, NDCC4002, NDCC4005, NDCC2301 Instructions And Warnings For Installation And Use

EN - Instructions and warnings for installation and use

IT - Istruzioni ed avvertenze per l’installazione e l’uso

FR - Instructions et avertissements pour l’installation et l’utilisation

ES - Instrucciones y advertencias para la instalación y el uso

DE - Installierungs-und Gebrauchsanleitungen und Hinweise

PL - Instrukcje i ostrzeżenia do instalacji i użytkowania

NL - Aanwzingen en aanbevelingen voor installatie en gebruik

RU - Instrukcje i ostrzeżenia do instalacji i użytkowania

TR - Aanwijzingen en aanbevelingen voor installatie en gebruik

Industrial

Control unit

NDCC4001

NDCC4002

NDCC4005

NDCC2301

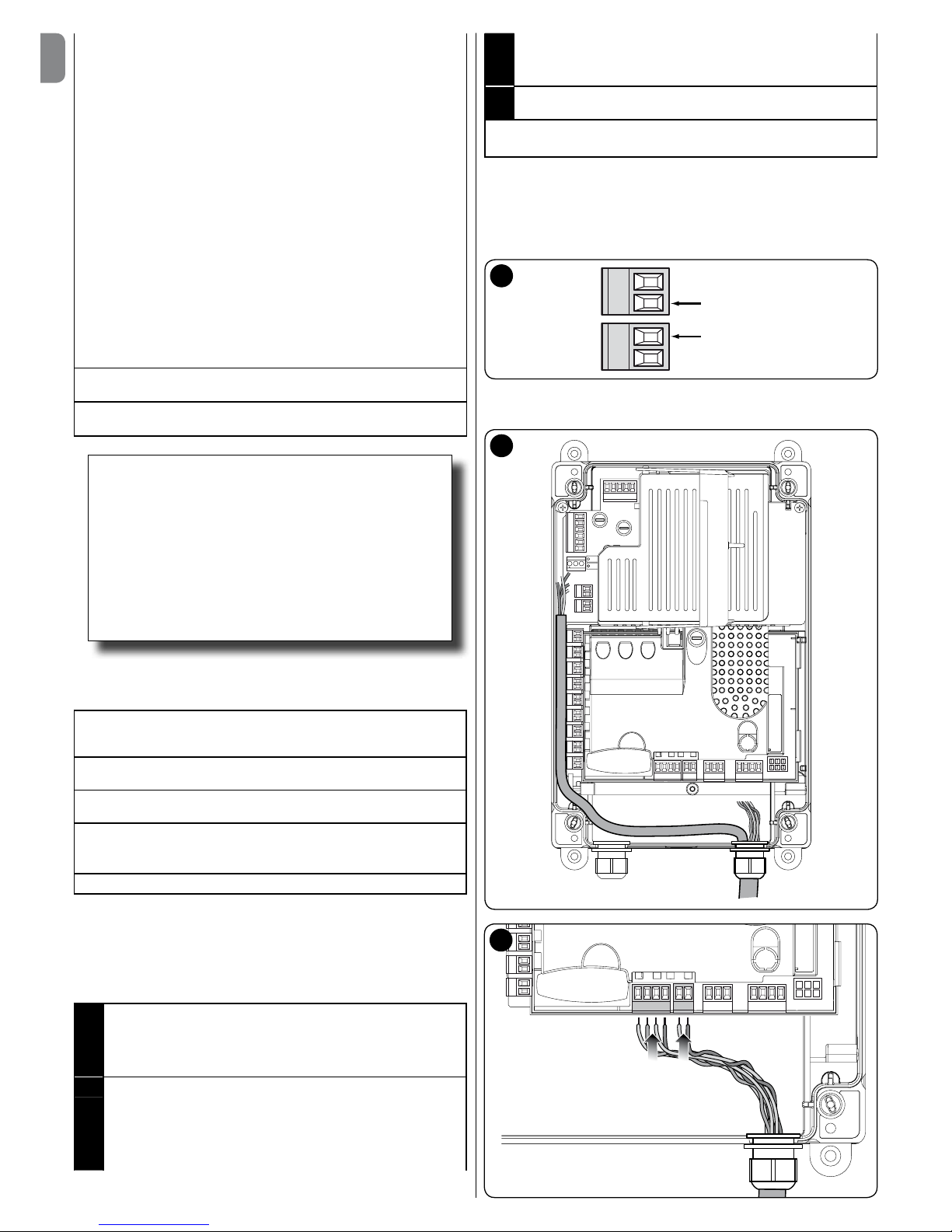

L1L2L3

1 2

L3

BRAKE

L2 L1

PE

UVW

891056SAFE 7111234 891056SAFE 7111234

1 2

3 4

5a 5b

• EN - Run a device search (paragraph 3.12) •

IT - Eseguire ricerca dispositivi (paragrafo 3.12)

• FR - Lancer la recherche des appareils (para-

graphe 3.12) • ES - Ejecutar la búsqueda de

dispositivos • DE - Suche nach Vorrichtungen

ausführen (Abschnitt 3.12) • PL - Przeprowa-

dzić wyszukiwanie urządzeń (paragraf 3.12) •

NL - Zoek inrichtingen (paragraaf 3.12) •

RU - Выполните по-

иск устройств (см. пар.

3.12) • TR - Arama

cihazlarının çalıştırılması (Paragraf 3.12)

• EN - Run a height acquisition (paragraph 3.13)

• IT - Eseguire acquisizione quote (paragrafo

3.13) • FR - Lancer l’acquisition des mesures

(paragraphe 3.13) • ES - Ejecutar la adqui-

sición de medidas (apartado 3.13) • DE - Hö-

henerfassung ausführen (Abschnitt 3.13) • PL

- Przeprowadzić wyszukiwanie położeń (paragraf 3.13) • NL - Leer

positiewaarden aan

(paragraaf 3.13) • RU -

Выполните поиск позиций (см. пар. 3.13) •

TR - İktisap kotasının

karşılanması (Paragraf

3.13)

6

7

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

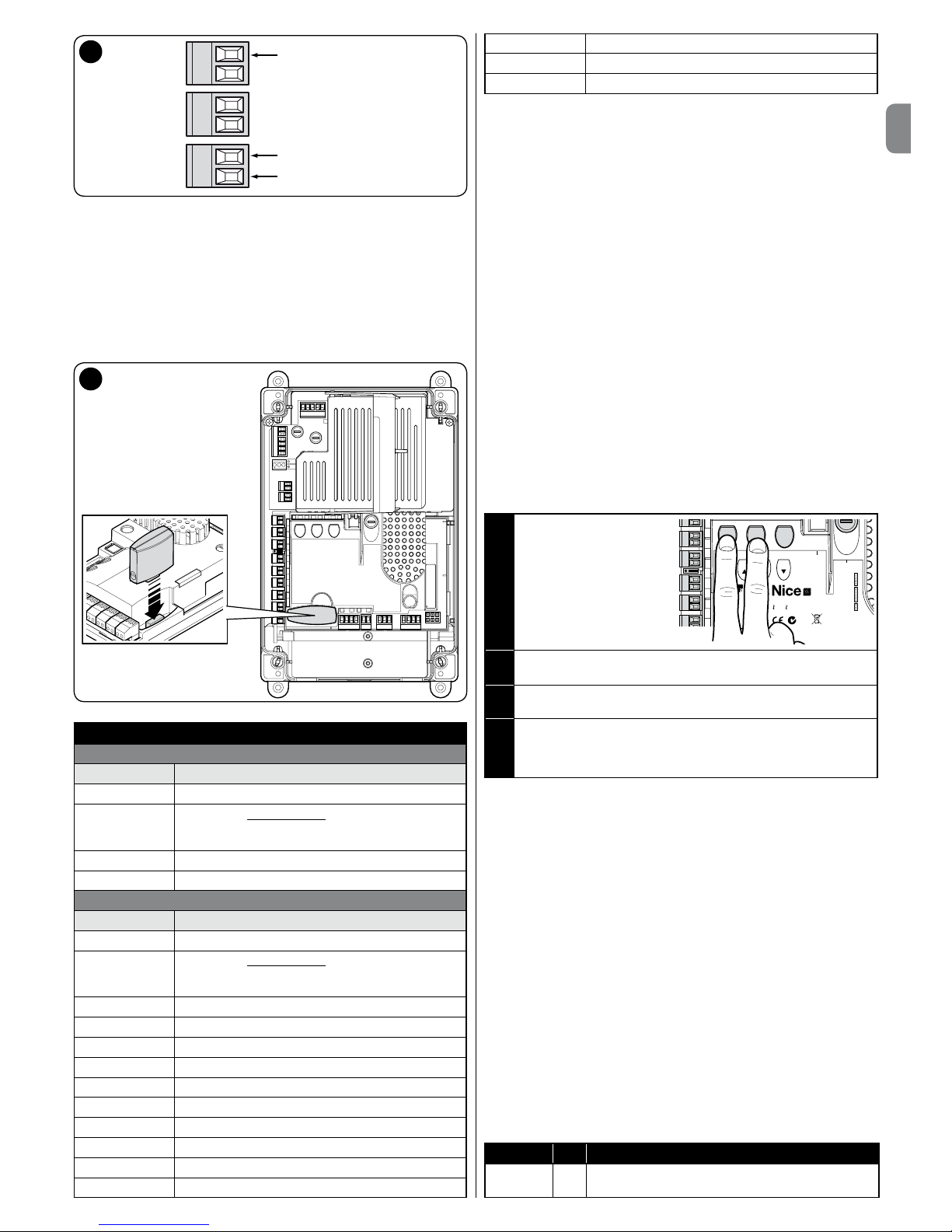

• EN - Control unit for THREE-PHASE motor with mechanical or electronic limit switch • IT - Centrale per motore TRIFASE meccanico o elettronico • FR

- Logique de commande pour moteur TRIPHASE mécanique et électronique • ES - Central para motor TRIFÁSICO mecánico o electrónico • DE - Steuerungseinheit für mechanischen oder elektronischen DREIPHASENMOTOR • PL - Centrala do silnika TRÓJFAZOWEGO z mechanicznym lub elektronicznym

wyłącznikiem krańcowym • NL - Besturingseenheid voor DRIEFASEMOTOR met mechanische of elektronische eindaanslag • RU - Блок управления для

ТРЕХФАЗНОГО механического или электронного двигателя • TR - ÜÇ FAZLI mekanik veya elektronik motor santrali

1 2

L1L2L3

L3

BRAKE

L2 L1

BOOST

PE

UVW

1 2

3 4

891056SAFE 7111234 891056SAFE 7111234

5a 5b

• EN - Run a device search (paragraph 3.12) •

IT - Eseguire ricerca dispositivi (paragrafo 3.12)

• FR - Lancer la recherche des appareils (para-

graphe 3.12) • ES - Ejecutar la búsqueda de

dispositivos • DE - Suche nach Vorrichtungen

ausführen (Abschnitt 3.12) • PL - Przeprowa-

dzić wyszukiwanie urządzeń (paragraf 3.12) •

NL - Zoek inrichtingen (paragraaf 3.12) •

RU - Выполните по-

иск устройств (см. пар.

3.12) • TR - Arama

cihazlarının çalıştırılması (Paragraf 3.12)

• EN - Run a height acquisition (paragraph 3.13)

• IT - Eseguire acquisizione quote (paragrafo

3.13) • FR - Lancer l’acquisition des mesures

(paragraphe 3.13) • ES - Ejecutar la adquisición

de medidas (apartado 3.13) • DE - Höhenerfas-

sung ausführen (Abschnitt 3.13) • PL - Przepro-

wadzić wyszukiwanie położeń (paragraf 3.13) •

NL - Leer positiewaarden aan (paragraaf

3.13) • RU - Выполни-

те поиск позиций (см.

пар. 3.13) • TR - İktisap

kotasının karşılanması

(Paragraf 3.13)

6

7

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

• EN - Control unit for MONO-PHASE motor with mechanical or electronic limit switch • IT - Centrale per motore MONOFASE con necorsa meccanico o elettronico •

FR - Logique de commande pour moteur MONOPHASE mécanique et électronique • ES - Central para motor MONOFÁSICO con nal de carrera mecánico o electrónico

• DE - Steuerungseinheit für EINPHASENMOTOR mit mechanischem oder elektronischem Endschalter • PL - Centrala do silnika TRÓJFAZOWEGO z mechanicznym lub

elektronicznym wyłącznikiem krańcowym • NL - Besturingseenheid voor EENFASEMOTOR met mechanische of elektronische eindaanslag • RU - Блок управления для

ОДНОФАЗНОГО двигателя с механическими или электронными концевыми датчиками • TR - Mekanik veya elektronik aksamlı TEK FAZLI motor santrali

• EN - Control unit for motor with MEIN inverter • IT - Centrale per motore con inverter MEIN • FR - Logique de commande pour moteur avec inverseur

MEIN • ES - Central para motor con inverter MEIN • DE - Steuerungseinheit für Motor mit Inverter der Serie MEIN • PL - Centrala do silnika z falownikiem

MEIN • NL - Besturingseenheid voor motor met inverter MEIN • RU - Блок управления для двигателя с инвертором MEIN • TR - MEIN invertörlü motor santrali

1 2

L1L2L3

L3

BOOST

BRAKE

L2 L1

PE

UVW

891056SAFE 7111234

• EN - Run a device search (paragraph 3.12) •

IT - Eseguire ricerca dispositivi (paragrafo 3.12)

• FR - Lancer la recherche des appareils (para-

graphe 3.12) • ES - Ejecutar la búsqueda de

dispositivos • DE - Suche nach Vorrichtungen

ausführen (Abschnitt 3.12) • PL - Przeprowa-

dzić wyszukiwanie urządzeń (paragraf 3.12) •

NL - Zoek inrichtingen (paragraaf 3.12) •

RU - Выполните по-

иск устройств (см. пар.

3.12) • TR - Arama

cihazlarının çalıştırılması (Paragraf 3.12)

• EN - Run a height acquisition (paragraph 3.13)

• IT - Eseguire acquisizione quote (paragrafo

3.13) • FR - Lancer l’acquisition des mesures

(paragraphe 3.13) • ES - Ejecutar la adqui-

sición de medidas (apartado 3.13) • DE - Hö-

henerfassung ausführen (Abschnitt 3.13) • PL

- Przeprowadzić wyszukiwanie położeń (paragraf 3.13) • NL - Leer

positiewaarden aan

(paragraaf 3.13) • RU -

Выполните поиск позиций (см. пар. 3.13) •

TR - İktisap kotasının

karşılanması (Paragraf

3.13)

EN - Activate inverter function

(L7, level 1 - Table 5)

IT - Attivare funzione “Inverter”

(L7, 1° livello - Tabella 5)

FR - Activer fonction Inverter

(L7, niveau 1 - Tableau 5)

ES - Activar función “Inverter”

(L7, 1° nivel - Tabla 5)

DE - Funktion aktivieren

„Inverter“ (L7, 1. Ebene - Tabelle 5)

PL - Włączyć funkcję “Falownik” (L7, 1. poziom - Tabela 5)

NL - Activeer functie “Inverter”

(L7, 1

e

niveau - Tabel 5)

RU - Включить функцию

«Частотный преобразователь»

(L7, 1-й уровень - Таблица 5)

TR - “Invertör” fonksiyonunun

etkinleştirilmesi (Seviye L7,1 -

Tablo 5)

1 2

3 4

75 6

8

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

1

EN

ENGLISH

Contents

1 - PRODUCT DESCRIPTION AND INTENDED USE .......................................................1

2 - INSTALLATION ........................................................................................................... 1

2.2 - Product application limits ...............................................................................................................1

2.3 - Typical system ................................................................................................................................1

2.4 - Installation of the control unit ..........................................................................................................2

3 - ELECTRICAL CONNECTIONS ...................................................................................4

3.1 - Connection of the three-phase mains power cable for control units DIC4001, NDCC4002,

NDCC4005 ...........................................................................................................................................4

3.2 - Connection of the mono-phase mains power cable for control unit NDCC2301 .............................4

3.3 - Description of the electrical connections to the logic board NDA001 ..............................................4

3.4 - Description of the electrical connections to the power board ..........................................................6

3.5 - Electrical connections of the control unit .........................................................................................6

3.6 - Connection of other devices to the control unit ...............................................................................7

3.7 - Photocells ......................................................................................................................................7

3.8 - MOTB digital selector and proximity reader for MOMB transponder cards ......................................7

3.9 - STOP Input ................................................................................................................................... 8

3.10 - Connecting a radio receiver ..........................................................................................................8

3.11 - Initial start-up and electrical connections ......................................................................................8

3.12 - Recognition of the connected devices ..........................................................................................9

3.13 - Recognition of limit positions on opening and closing ...................................................................9

3.14 - Recognition of limit positions on opening and closing with electronic limit switch (encoder) ..........9

3.15 - Recognition of limit positions on opening and closing with the use of MEIN family inverter ..........10

3.16 - Recognition of limit positions on opening and closing with mechanical limit switch .....................10

3.17 - Oview programming unit ...........................................................................................................11

3.18 - Use with MEIN series inverter .....................................................................................................11

4 - TESTING AND COMMISSIONING ............................................................................12

4.1 - Testing .........................................................................................................................................12

4.2 - Commissioning ............................................................................................................................12

5 - CONTROL UNIT PROGRAMMING ...........................................................................12

5.1 - Level one programming (ON-OFF functions) .................................................................................12

5.2 - Level two programming (adjustable parameters) ...........................................................................13

5.3 - ADDITIONAL INFORMATION ........................................................................................................15

5.4 - DIAGNOSTICS .............................................................................................................................17

6 - WHAT TO DO IF... (troubleshooting guide) ................................................................18

7 - GENERAL WARNINGS.............................................................................................20

8 - PRODUCT DISPOSAL..............................................................................................21

9 - TECHNICAL CHARACTERISTICS OF THE PRODUCT .............................................22

10 - OPERATION MANUAL ............................................................................................. II

CE DECLARATION OF CONFORMITY .............................................................................III

IMPORTANT!

Before carrying out any type of operation or

procedure, carefully read the general warnings in

this manual (chapter 7),

application limits (paragraph 2.2)

1

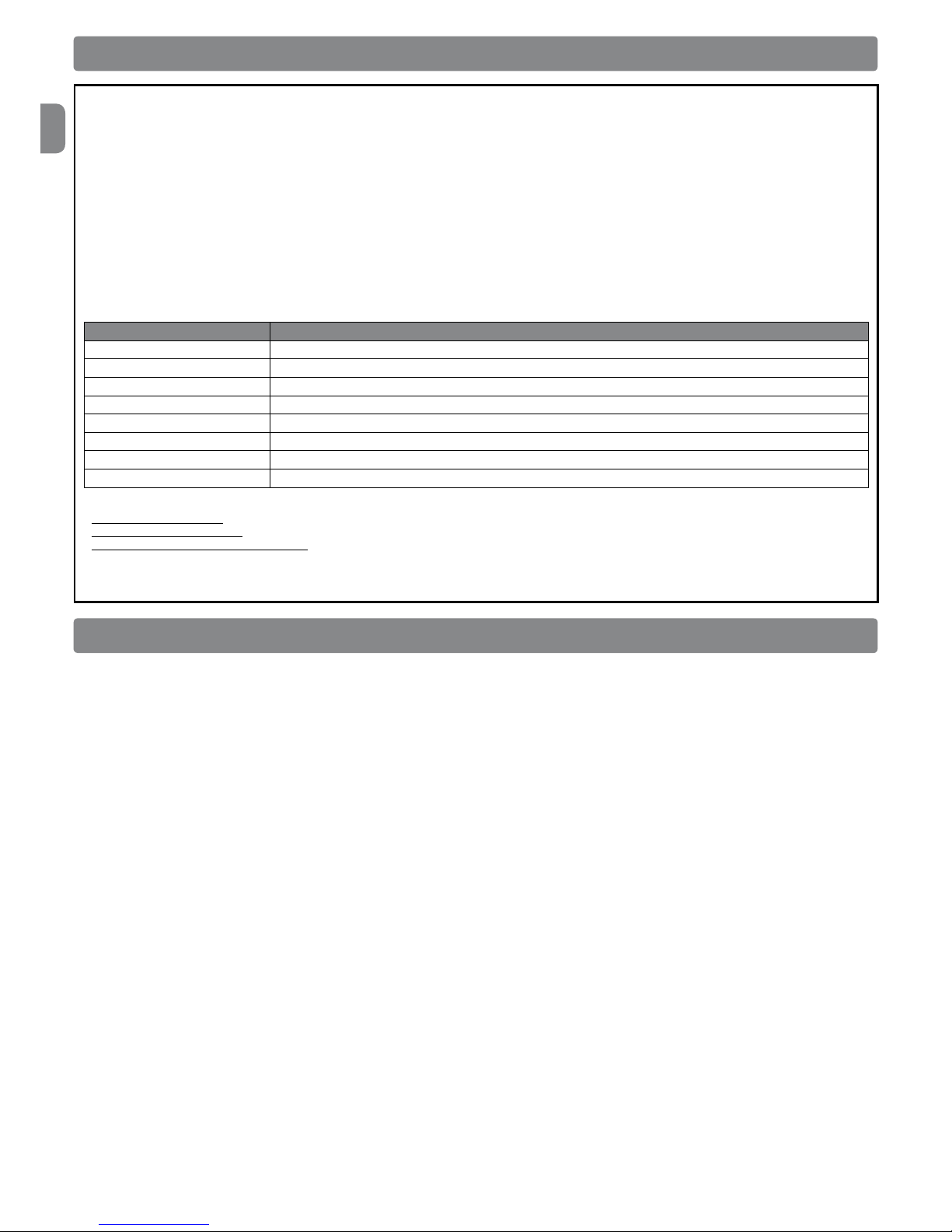

PRODUCT DESCRIPTION AND INTENDED USE

DIC4001 - NDCC4002 - NDCC4005 are control units to be used to automate

Rolling shutters and sectional doors with three-phase motors.

NDCC2301 is a control unit to be used to automate sectional doors with mono-

phase motors or for sectional and high-speed doors automated by a threephase motor with MEIN inverter on board.

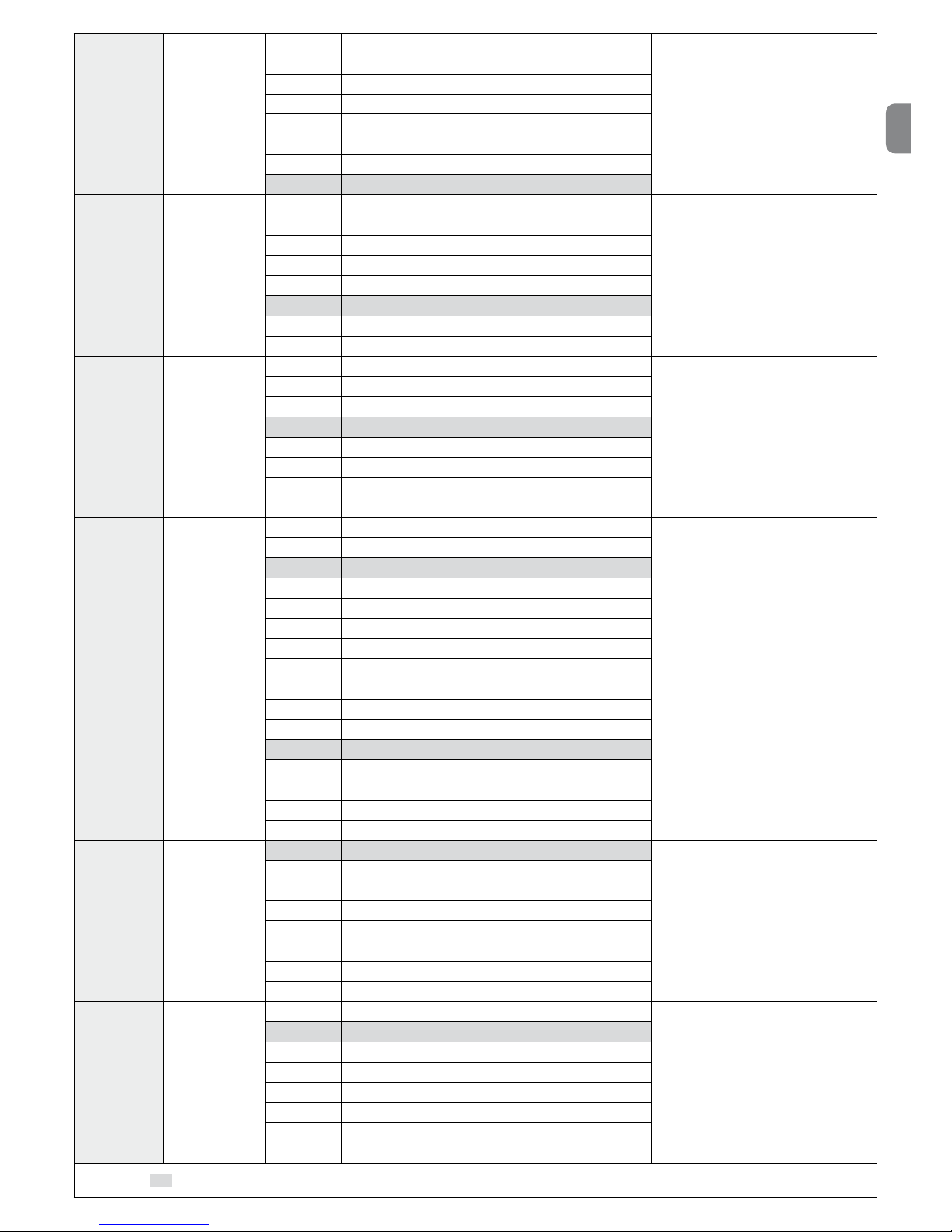

Model Door type Connection Max. power

DIC4001

Rolling door opener

Sectional

Three-phase 1.1KW

NDCC4002

Rolling door opener

Sectional

Three-phase 2.2KW

NDCC4005

Rolling door opener

Sectional

Three-phase 5.5KW

NDCC2301

Sectional

High-speed door

Mono-phase

MEIN family inverter

1.5KW

1.1KW / 2.2KW

CAUTION! – All uses other than the intended use described and use

in environmental conditions other than those described in this manual

should be considered improper and forbidden!

All the control unit models may be connected to all the common safety elements.

To open and close a door, just press the specic button installed on the cover or

the external button or via the radio receiver.

CAUTION! – The control units described in this instruction manual may

not be used in the zones at risk of explosion.

2

INSTALLATION

2.1 - Preliminary checks for installation

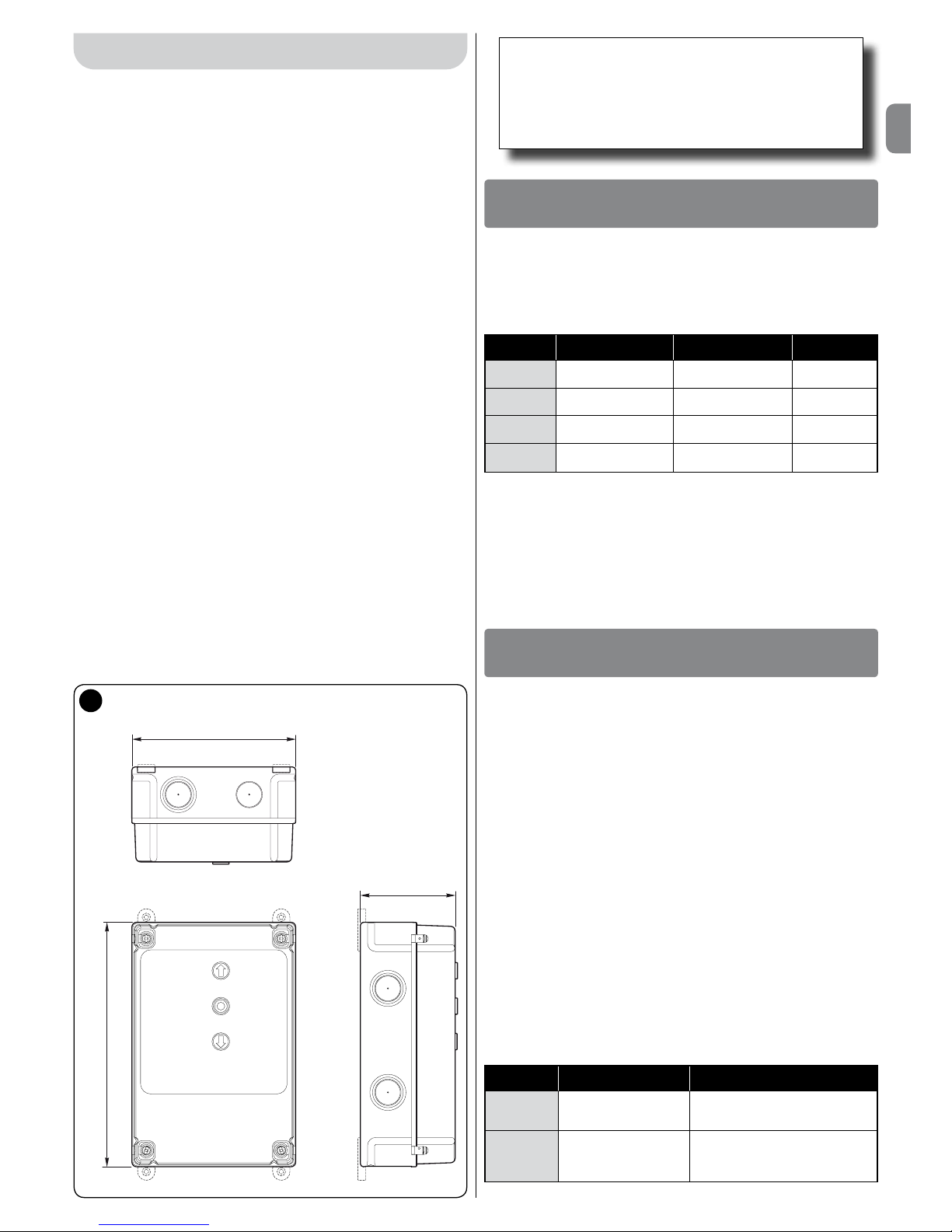

Before proceeding with installation, check the condition of the product

components, suitability of the selected model and conditions of the intended

installation environment.

• Ensure that all material used is in perfect condition and suitable for use.

• Check that all use conditions are within the product application limits

(paragraph 2.2) and within the value limits reported in the “Product technical

specications”.

• Check that the intended installation area is suitable for the overall size of the

product (g. 1).

• Ensure that the selected surfaces for product installation are solid and

guarantee a stable xture.

• Make sure that the xing zone is not subject to ooding. If necessary, mount

the product suitably raised from the ground.

• Check that the space around the product provides easy and safe access.

• Make sure that all the electrical cables to be used are of the type listed in Table

1.

• Check that in the automation there are the mechanical stops when closing and

opening

2.2 - Product application limits

The product may only be used as reported in the table below:

Control

unit

Control unit power

supply

Type of motor*

DIC4001

NDCC4002

NDCC4005

Three-phase 3x230 Vac,

3x400 Vac - 50/60Hz

Three-phase 3x230 Vac, 3x400 Vac

with Nice encoder or mechanical limit

switches

NDCC2301

Mono-phase 230 Vac -

50/60Hz

Mono-phase 230 Vac with Nice encoder or mechanical limit switches

Motor with mono-phase MEIN family

inverter

(*) In compliance with the corresponding application limits.

210

125

310

1

2

EN

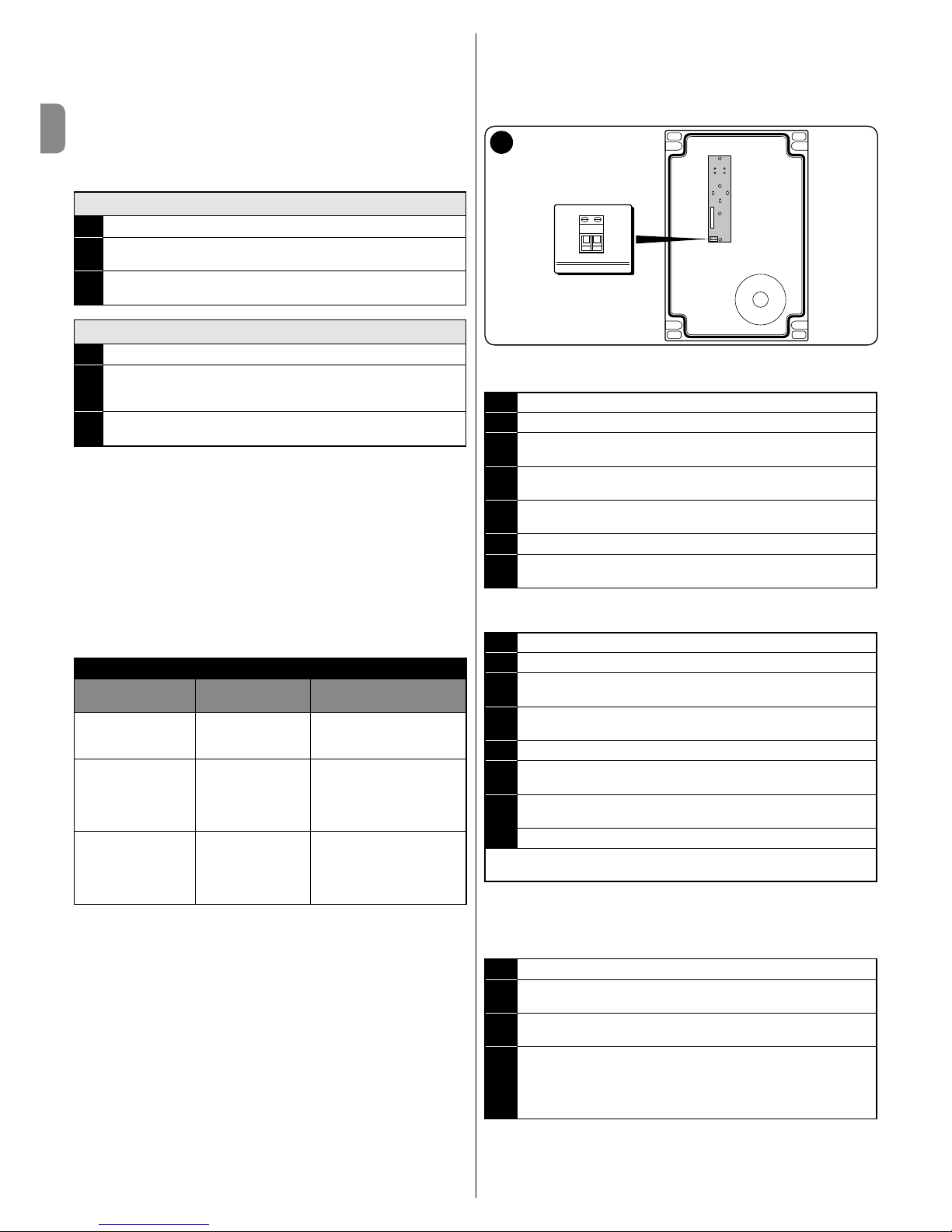

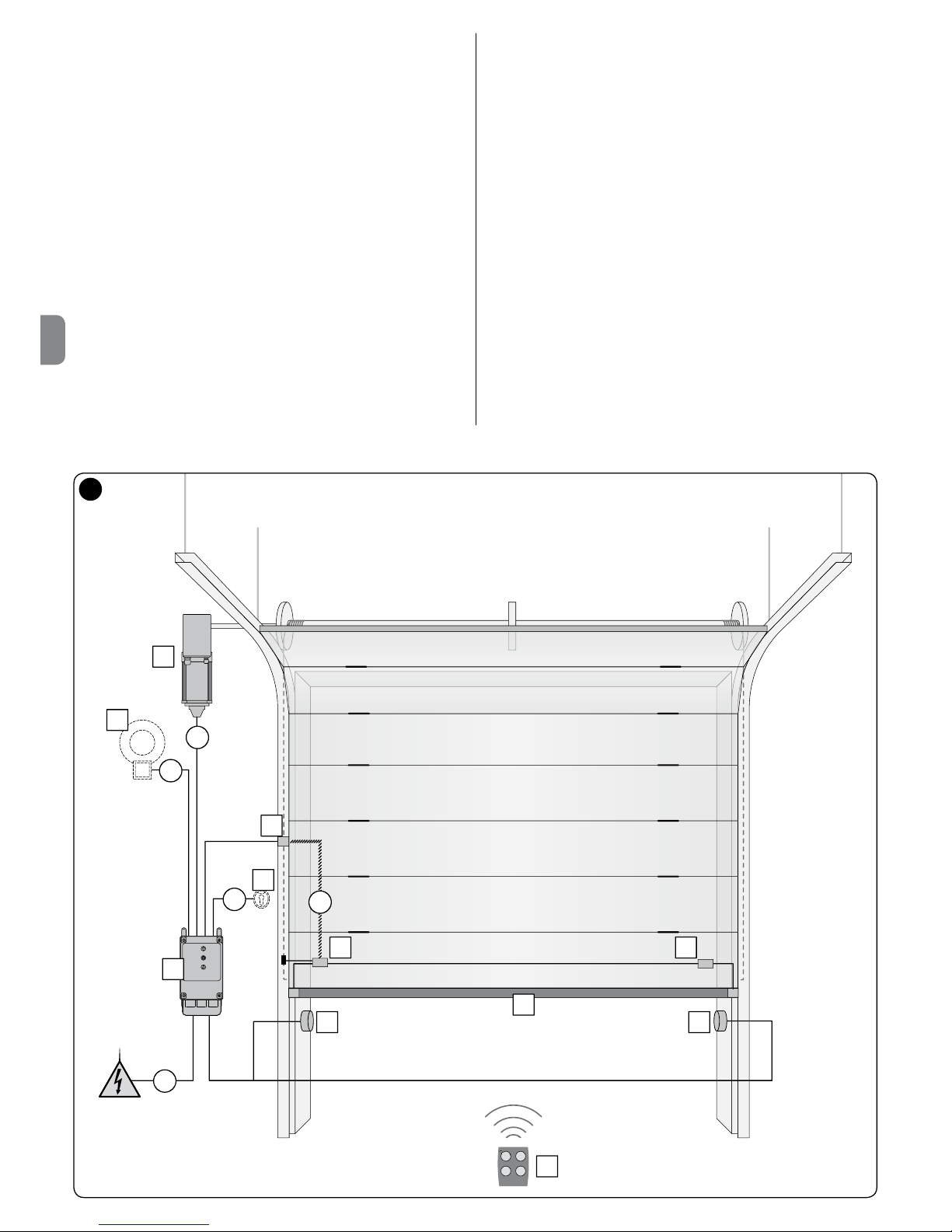

2.3 - Typical system

Fig. 2 shows an example of an automation system set up with

Nice components:

1 Gearmotor

2 Transmitter

3 Sensitive edge

4 Junction box

5 Control unit

6 Spiral cable

7 Flashing light

8 Photocell

9 Digital keypad - Transponder reader - Key-operated selector switch - External

pushbuttons

These components are positioned according to a typical and usual layout. With

reference to g. 2, establish the approximate position where each component

included in the system will be installed.

Important – Before the installation, prepare the electrical cables needed for

your system, referring to g. 2 and “Table 1 - Technical characteristics of

electrical cables”.

Caution! – When laying pipelines for routing the electric cables and for the

entrance of the cables into the container of the control unit, take into account

the risk of possible deposits of water in the branch wells, where condensate

may form in the pipelines and the control unit which may damage the electronic

circuits.

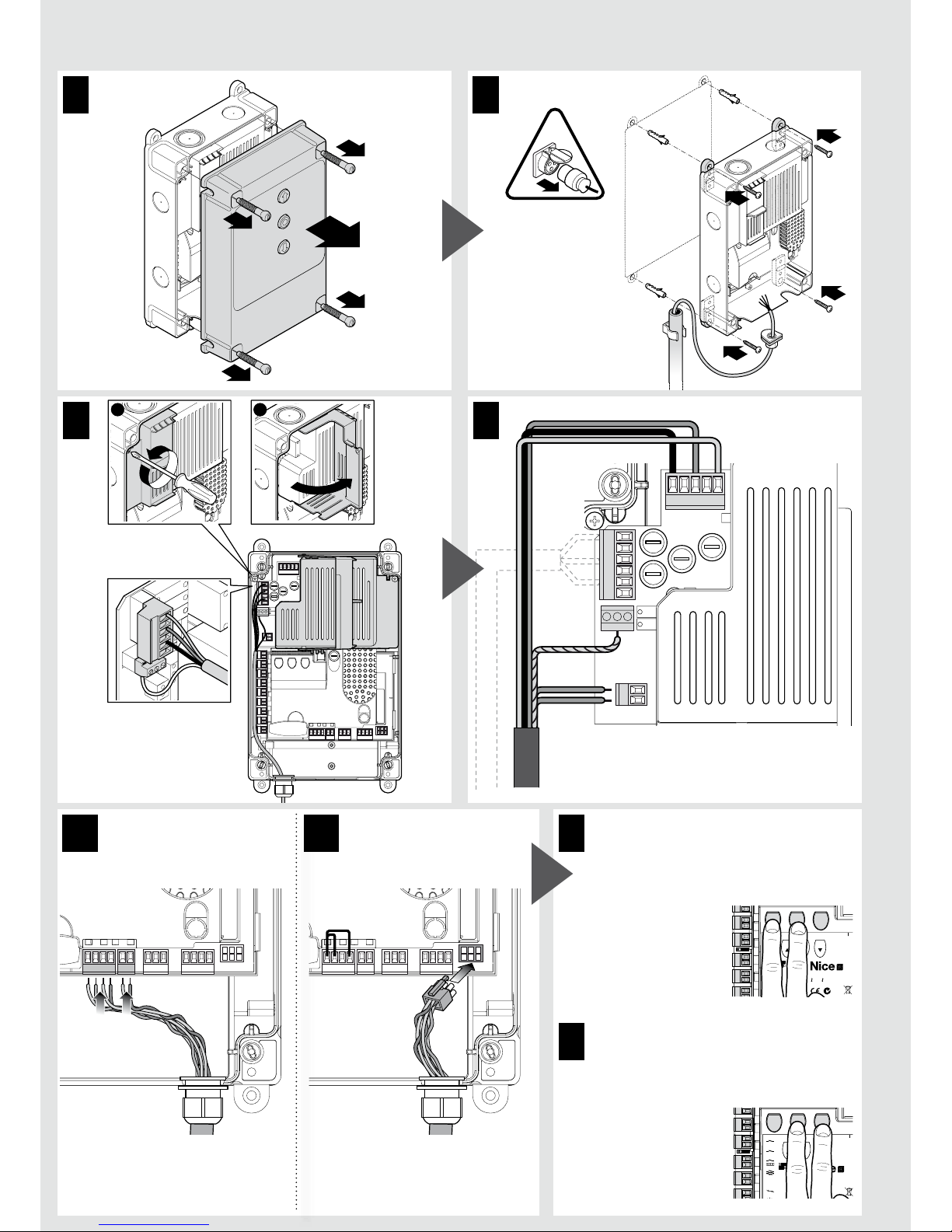

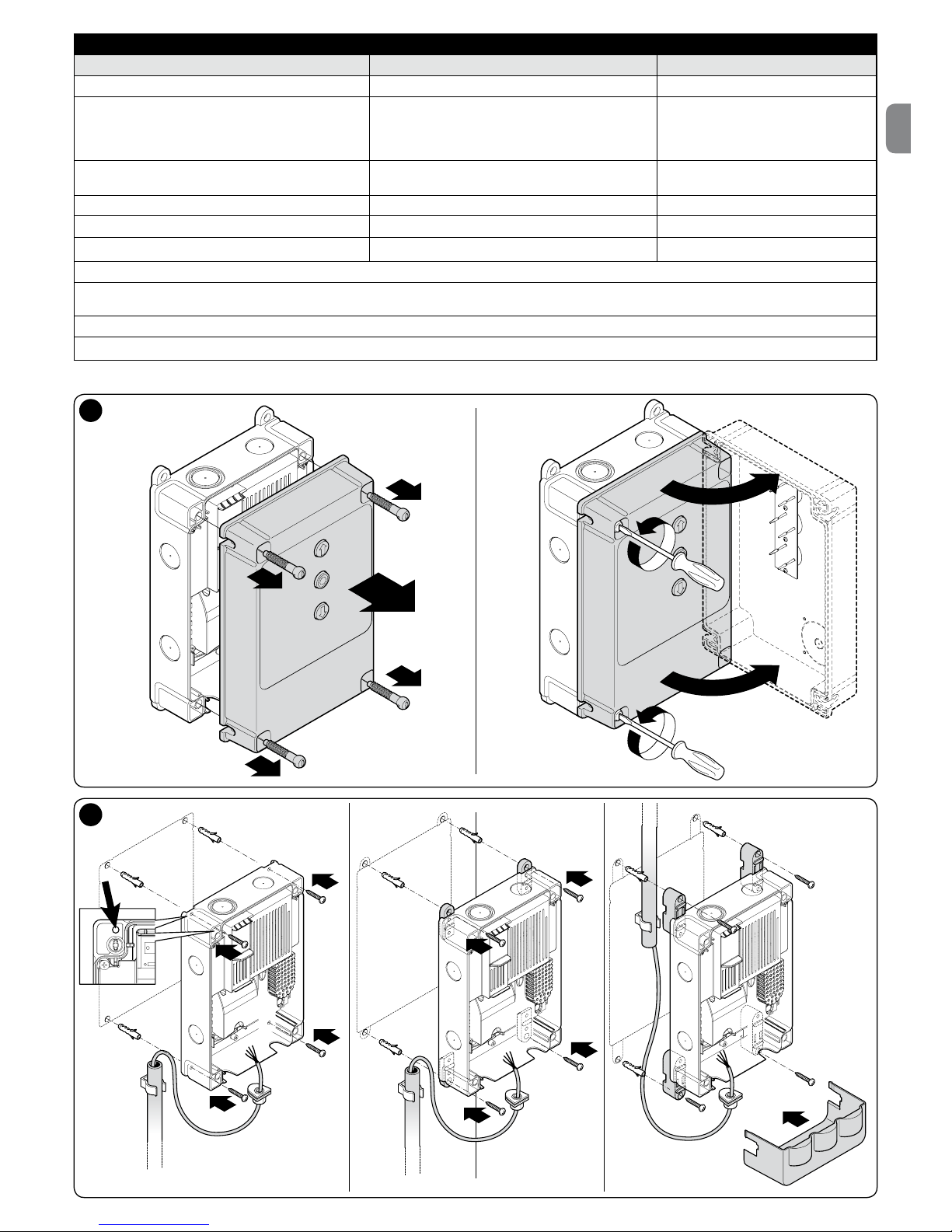

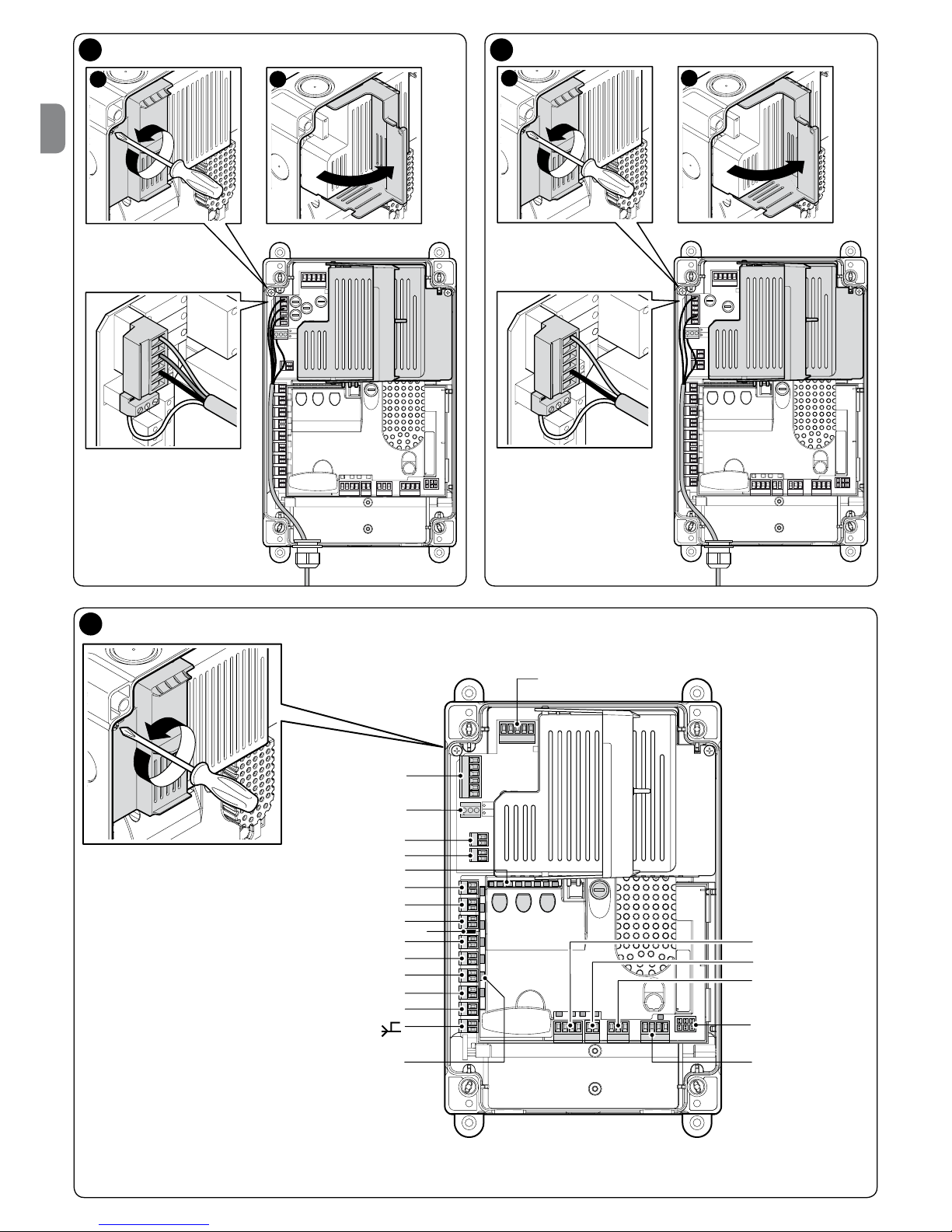

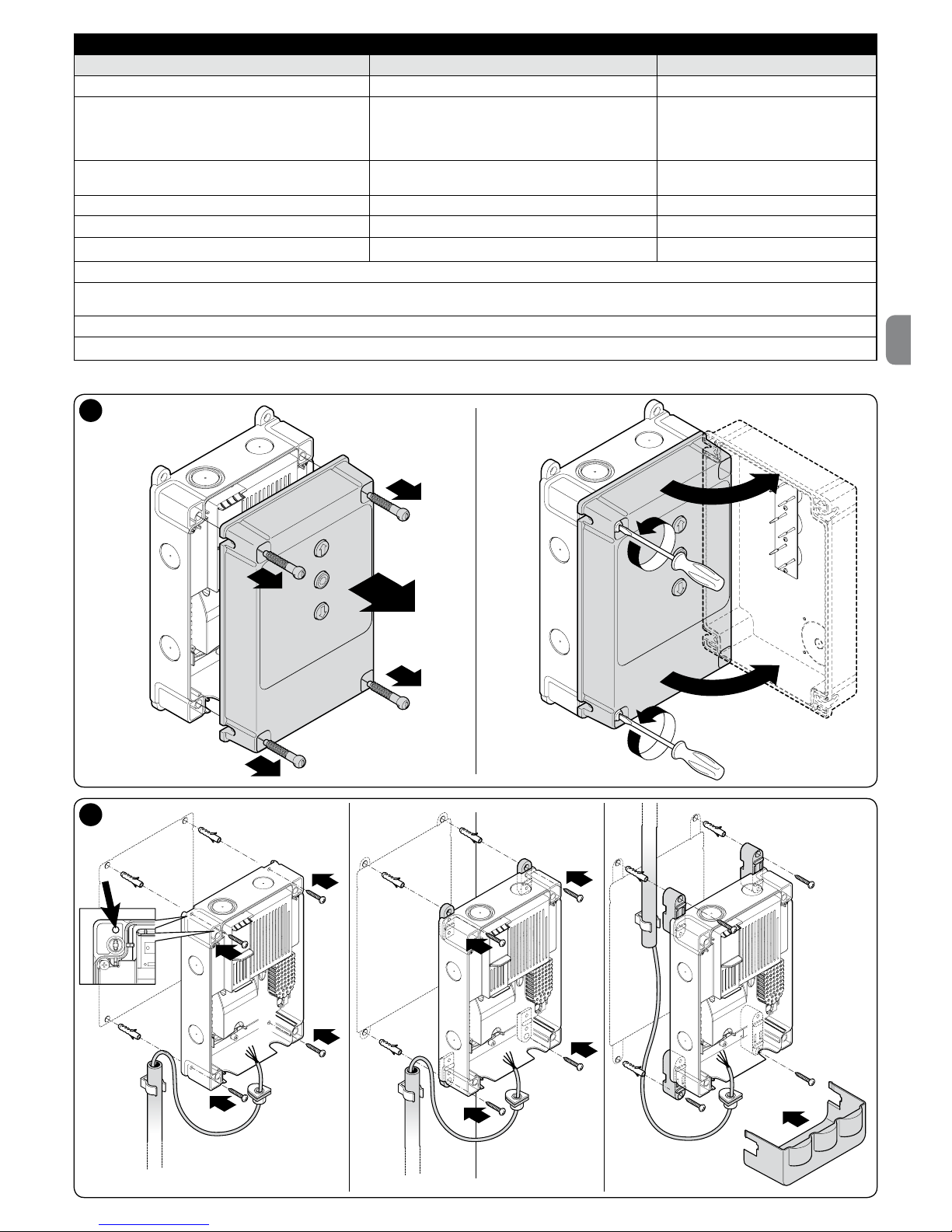

2.4 - Installation of the control unit

To x the control unit, proceed as described below:

01. Open the box of the control unit: unscrew the relative screws as shown

in g. 3-A / g. 3-B;

02. Prepare the holes for the passage of the electrical cables of the control and/

or signaling accessories. To this end and also in order to guarantee that the

IP protection rating is maintained, the use of a specic tool is recommended

(e.g. cup wheel cutter) to adjust the positions predisposed in the lower part

of the box. If necessary, it is possible to use the side cable entrances, but

only when using suitable couplings for pipelines;

03. Fix the box; based on the needs of the installation area, it is possible to x

it in three ways:

a) directly on the wall by applying the screws inside the box (g. 4-A);

b) by using the standard supports provided (g. 4-B);

c) if the ducting for the passage of the electrical cables is external and it

is necessary to x the box at a maximum distance of 2 cm from the wall,

to allow the passage of the connection cables behind the control unit. The

optional accessory set DCC includes 4 spacers and a plastic element to

protect the entrance of the cables inside the control unit. To carry out the

installation using the accessory, refer to g. 4-C.

04. At this point, it is possible to carry out all the electrical connections: refer to

chapter 3.

To install the other devices in the automation, refer to their instruction manuals.

C

A

F

E

B

9

6

5

8

2

3

8

44

7

1

2

3

EN

TABLE 1 - Technical specications of electrical cables (g. 2)

Connection Cable type Maximum length allowed

A: CONTROL UNIT POWER SUPPLY cable 4 x 1 mm

2

5 m (note 1)

B: MOTOR cable for the Nice gearmotors, dedicated cables sold as

accessories.

ask the manufacturer of the gearmotor for different

brands

3 – 5 – 9 – 11 m

C: FLASHING LIGHT cable

with aerial

2 x 1 mm

2

(for ashing light)

RG58 shielded cable type (for aerial)

10 m

D: BLUEBUS DEVICE cable 2 x 0.5 mm

2

15 m (note 2)

E: KEY-OPERATED SELECTOR SWITCH cable 2 cables 2 x 0.25 mm

2

10 m (note 3)

F: Spiral cable for sensitive edge Nice Spiral cable available as accessory 50 m

Note 1 – If the power supply cable exceeds 5 m in length, it is necessary to use a cable with a larger cross-section.

Note 2 – If the Bluebus cable is longer than 10 m and reaches up to a maximum of 15 m, a cable with a larger cross-sectional area is required (2x1mm

2

).

The Bluebus cable must be separated from the other cables.

Note 3 – These 2 cables may be replaced by a single cable 4 x 0.5 mm

2

.

CAUTION! – The cables used must be suited to the installation environment.

3

A B

4

A B C

4

EN

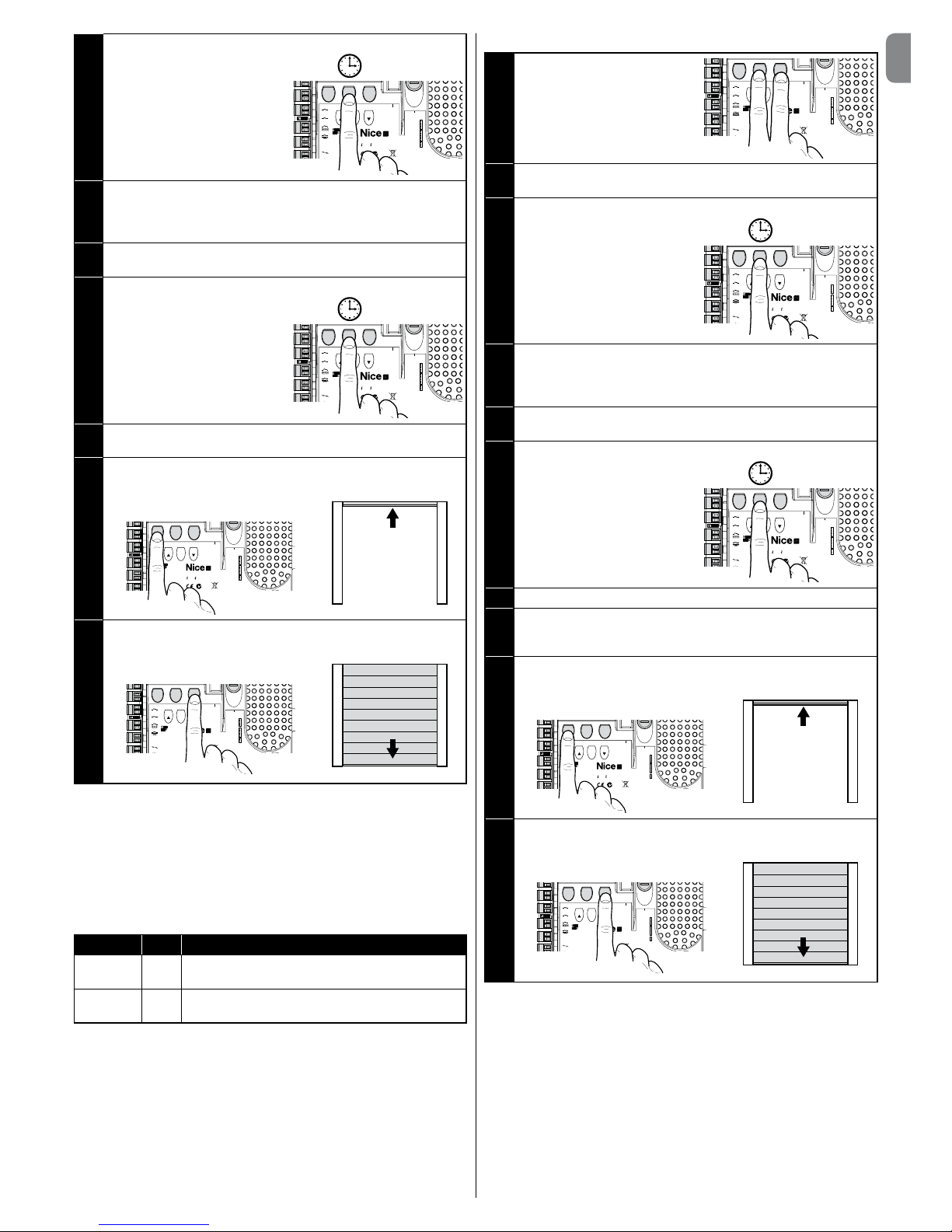

1 2

L1L2L3

6

L1L2L3

1 2

5

OUT1

OUT2

ENCODER

TRAFFIC LIGHT

LED

MOTOR

UVW

OUT3

LIMIT SWITCH

SAFE

(limit switch)

BLUEBUS

ALT

STOP

ING1 (PP)

JP

ING2 (OPEN)

ING3 (CLOSE)

LINE

PE

BOOST

BRAKE

L1-L2-L3-L4-L5-L6-L7-L8

L1 L2 L3

FUSE

7

5

EN

3

ELECTRICAL CONNECTIONS

CAUTION!

– All electrical connections must be made with the unit disconnected

from the mains power supply.

– The connection operations must only be carried out by qualied

personnel.

– Provide a device on the electrical power line ensuring complete disconnection

of the automation mechanism from the grid. The disconnection device must

have contacts with an opening distance large enough to permit complete

disconnection under the conditions sanctioned by overvoltage category III,

in accordance with installation regulations. The device ensures quick, safe

disconnection from the power supply if needed, and must therefore be

positioned in view of the automation mechanism. If located in a concealed

position, it must be equipped with a system that prevents inadvertent

or unauthorised reconnection of power, to avoid potential hazards. The

disconnect device is not supplied with the product.

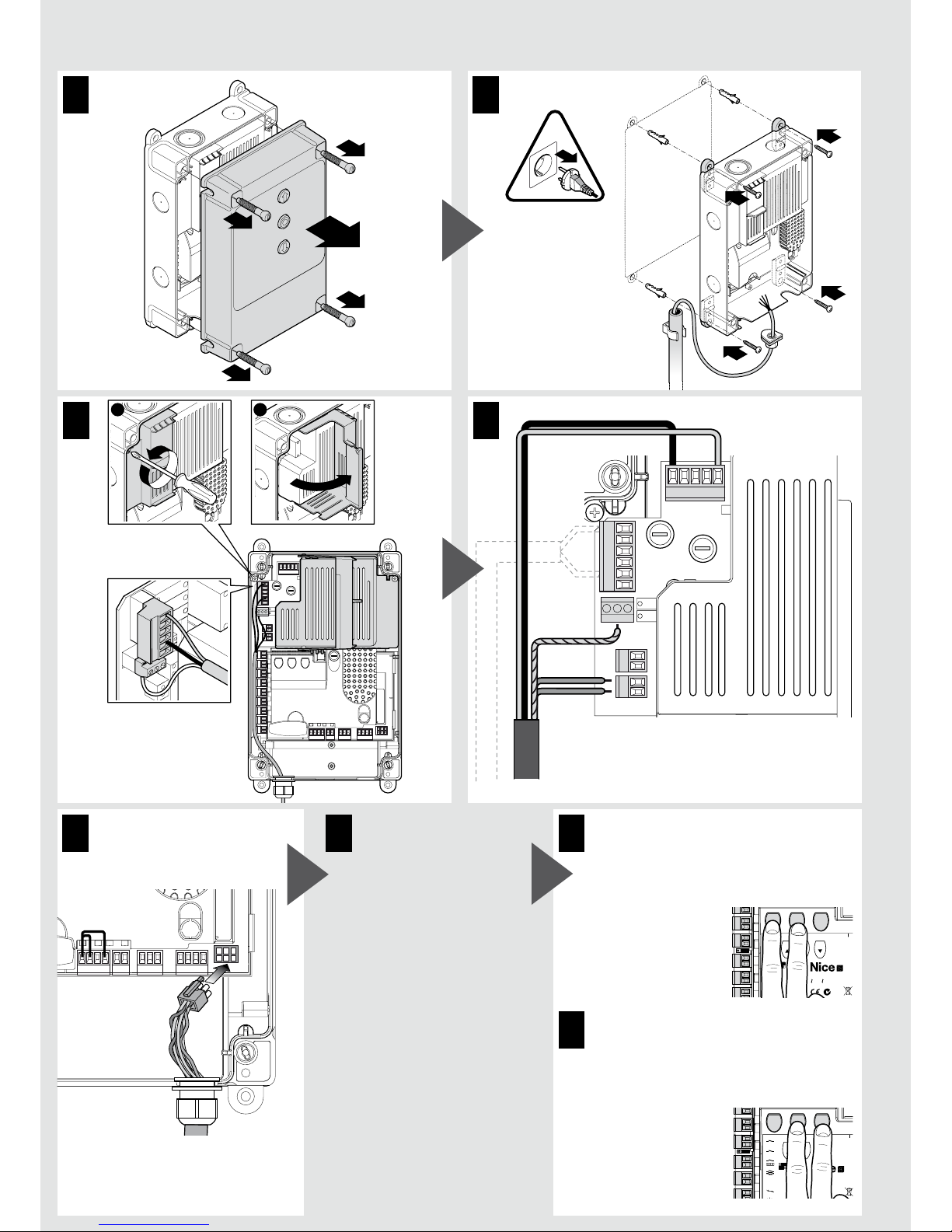

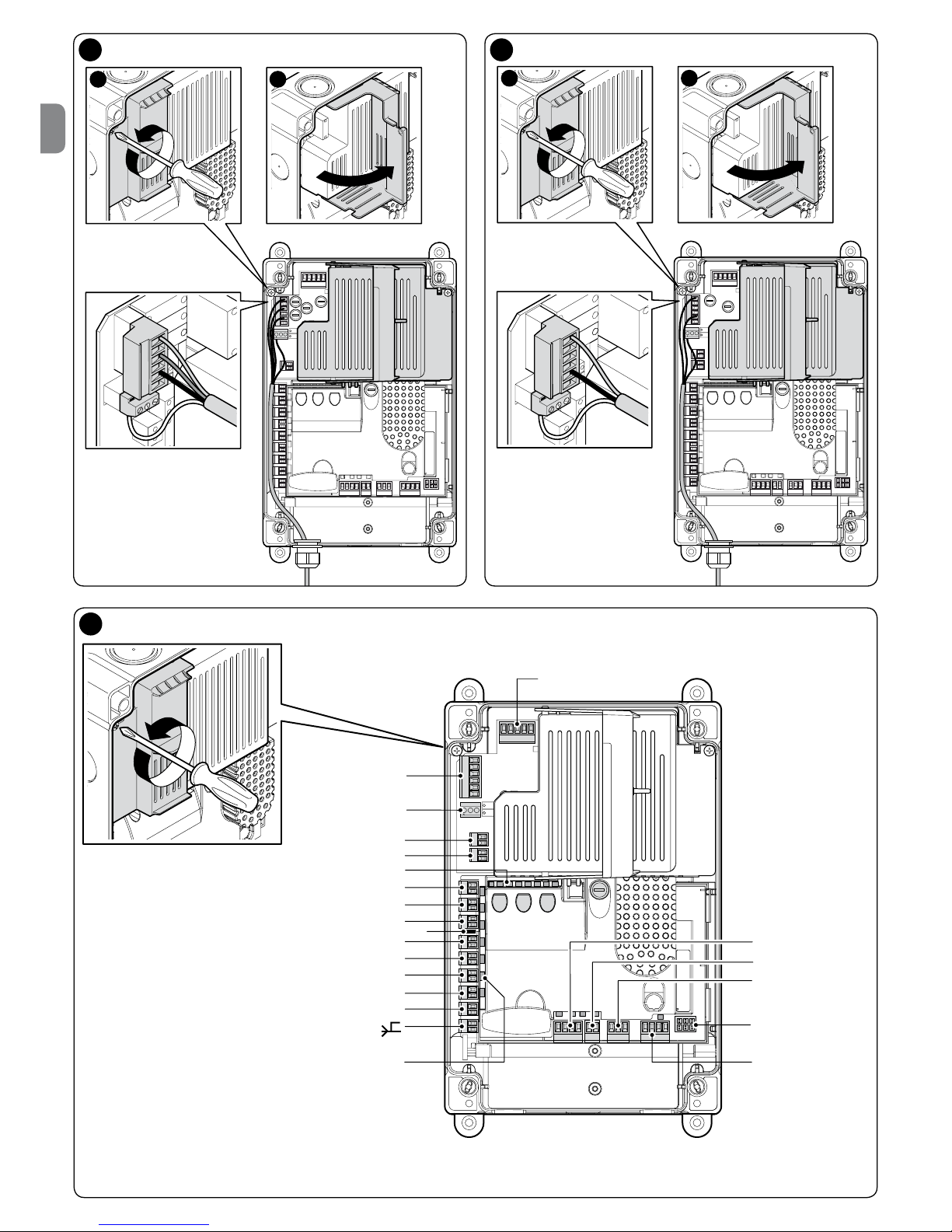

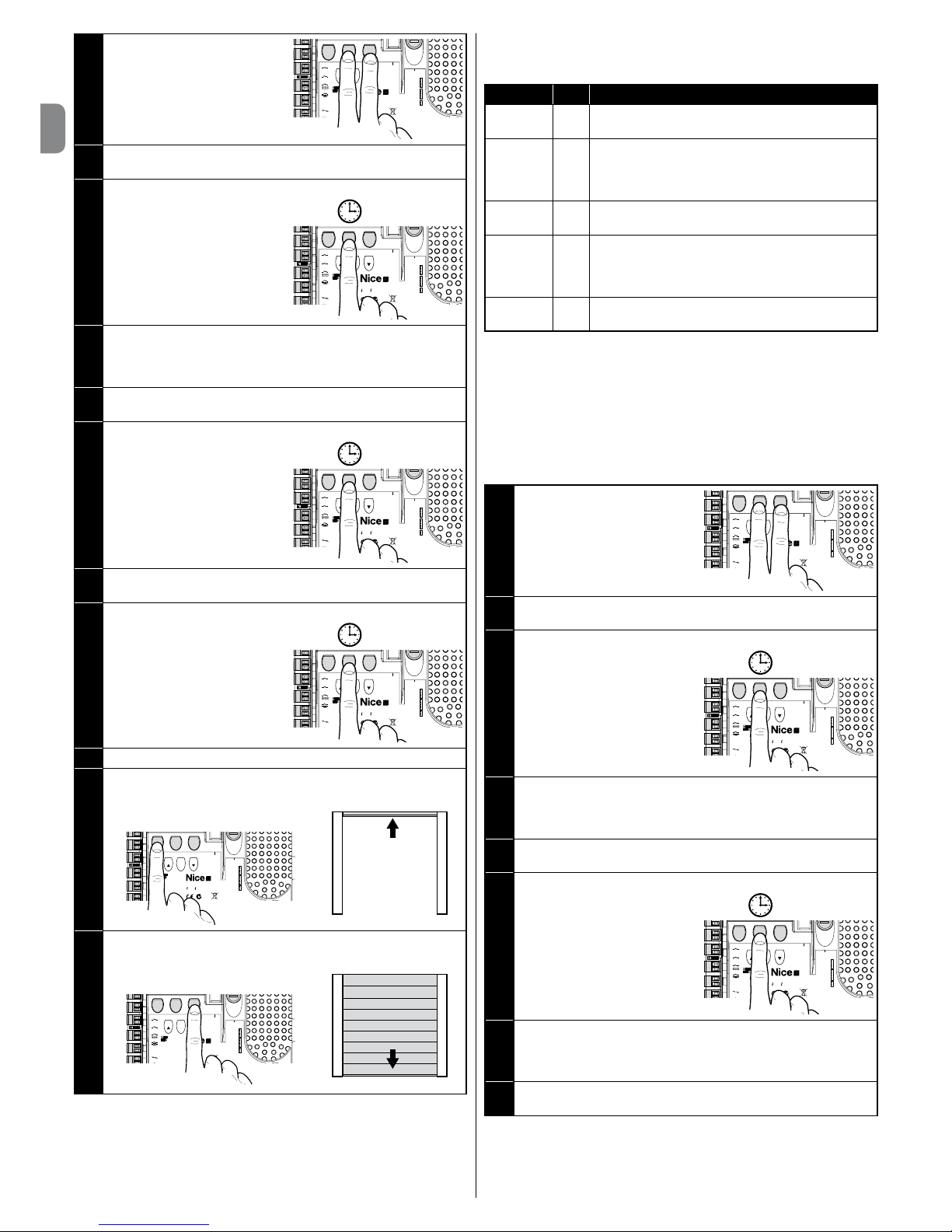

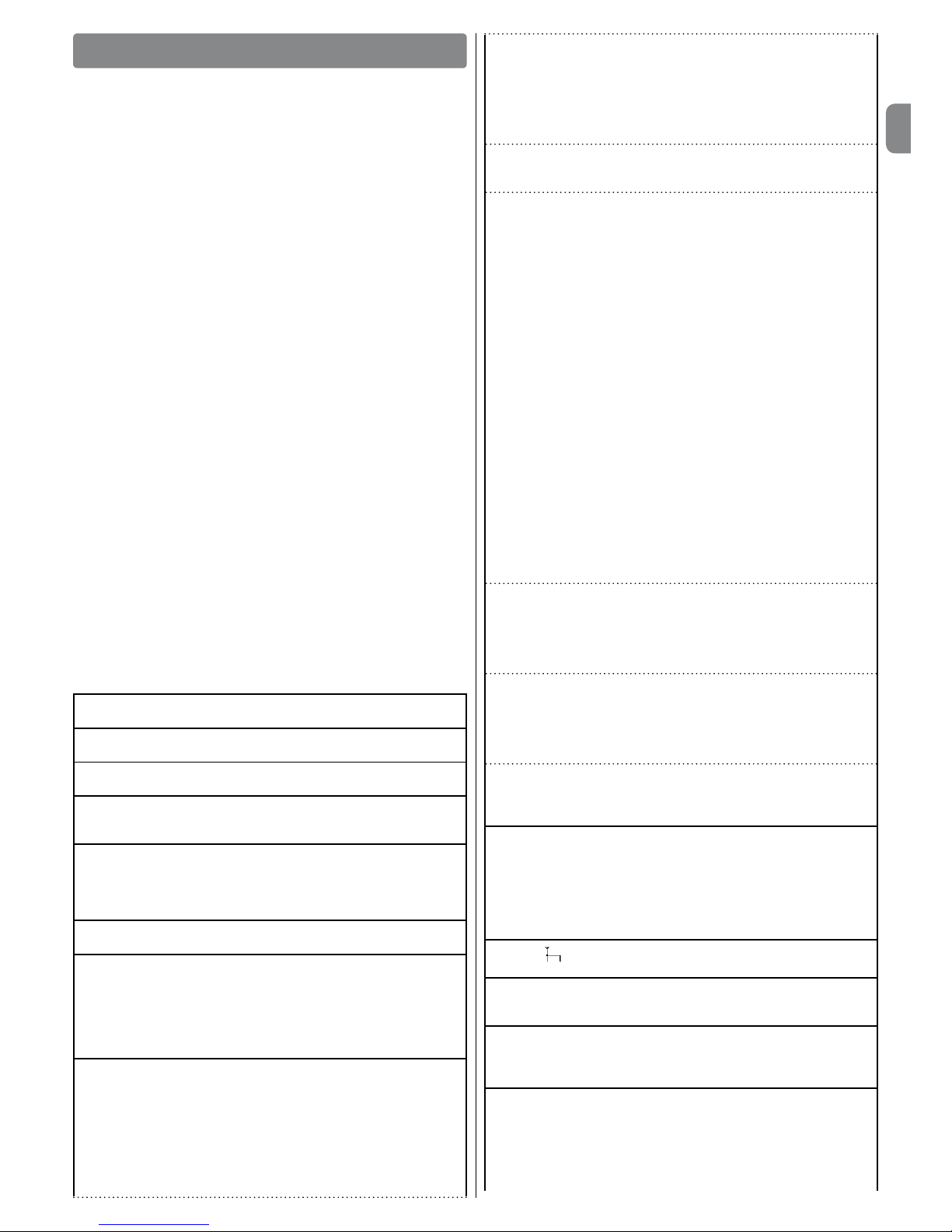

3.1 - Connection of the three-phase mains power cable for

control units DIC4001, NDCC4002, NDCC4005

To make the electrical connection, refer to g. 5.

A 16A CEE plug is connected to terminals L1, L2, L3 and the PE terminal.

The connection to the control unit may also be made by using a main threephase switch (accessory not provided). In this case, it is possible to remove the

CEE plug during mounting.

3.2 - Connection of the mono-phase power supply cable for

NDCC2301 control unit

To make the electrical connection, refer to g. 6. A Schuko plug is connected

to terminals L1, L3 and the PE terminal.

The connection to the control unit may also be made by using a main monophase switch (accessory not provided). In this case, it is possible to remove the

Schuko plug during mounting.

3.3 - Description of the electrical connections to the logic

board NDA001 (g. 7): safety devices, control devices and

accessories

Control devices with Normally Open (NO) contacts can be connected on inputs

ING1, 2, 3. One of these inputs, or a combination of them, in addition to any

STOP/ALT input, may be used, for example, to connect an external External

pushbuttons or a switch with cable connected to the ceiling.

ING3 (CLOSE) - input for devices which control only the closing manoeuvre.

NO contacts can be connected to this input.

ING2 (OPEN) - input for devices which control only the opening manoeuvre.

NO contacts can be connected to this input.

ING1 (S.S.) - input for devices which control movement in Step-Step mode,

enabling the connection of Normally Open contacts.

JP - The jumper must be positioned in a suitable position to allow the con-

nection on the STOP input of optical sensitive edges or 8.2 kΩ constant

resistance edges (see paragraph 3.9)

STOP - input for devices that block the manoeuvre in progress and have it

followed by a short reverse run; by setting the input accordingly, it is possible to connect Normally Closed type contacts, Normally Open contacts,

constant resistance or optical devices. For further details see paragraph 3.9.

ALT - input for devices that shut down the manoeuvre in progress; connect

Normally Closed type contacts.

BLUEBUS - the devices that are compatible with the Nice BlueBus protocol

may be connected on this terminal. All devices are connected in parallel with

just two wires conveying the electric power and communication signals; the

control unit is able to recognise all the devices connected automatically and

individually, and to detect any fault safely. For further details see paragraphs

3.12 and 5.3.6.

The control logic card NDA001 has three reprogrammable outputs

and a fourth multifunctional output that is pre-set to connect a trafc

light but can be congured in many different modes.

OUT1 (FLASH) / OUT2 (SCA) - these outputs can be used to connect one of

the devices specied in the following list. OUT1 can be reprogrammed with level

two programming (see paragraph 5.2). OUT2 can be reprogrammed with the

Oview programmer accessory only (for further details see the product manual).

- Flashing light: it is the standard factory setting. A NICE ashing light

model LUCY B, MLB or MLBT with a 12 V 21 W car type lamp can be con-

nected. During the manoeuvre it ashes at intervals of 0.5 s lit and 0.5 s off.

Note - Only one 12 V - 21 W ashing light can be connected to the control

unit. If two ashing lights need to be connected, these must be of the 24

V - max 25 W type and the outputs must be programmed as “Flashing light

24” (see below).

- Flashing light 24: this function is used to turn a 24 V - max 25 W lamp on

and off during a manoeuvre. During the manoeuvre it ashes at intervals of

0.5 s lit and 0.5 s off.

- Maintenance/status indicator: a 24 V indicator (max 10 W) can be connected for the following signals:

• “Door open indicator” function

Door closed: off

Door opening: slow ashing light

Door closing: quick ash light

Door open (not in closing position): on

• “Activated if the door is closed” function

Door closed: on

All other cases: off

• “Activated if the door is open” function

Door open: on

All other cases: off

• “Maintenance indicator” function

The indicators illuminates for 2 seconds at the start of the opening manoeuvre until the number of manoeuvres carried out is below the threshold of 80%

the number of manoeuvres set for the scheduled maintenance operations to

be performed.

Flashing light indicator for the entire duration of the manoeuvre: number of

manoeuvres ranging between 80% and 100%

indicator constantly ashing: number of manoeuvres greater than 100%

- Electric block: a 24 V max 10 W electric block with latch can be connected (versions with electromagnet only, without electronic devices).

During the opening manoeuvre, the electric block is activated and remains

active to free the door and perform the manoeuvre. At the end of the Closing

manoeuvre ensure that the electric block re-engages mechanically.

- Electric lock: a 24 V max 10 W electric lock with latch can be connected

(versions with electromagnet only, without electronic devices). At the start

of the opening manoeuvre, the electric lock is activated for a short period

to release the door and complete the manoeuvre. At the end of the Closing

manoeuvre ensure that the electric lock re-engages mechanically.

- Suction cup: a 24V max 10 W suction cup can be connected (versions

with electromagnet only, without electronic devices).

When the door is closed, the suction cup is activated to lock the door in

place. During the opening and closing manoeuvre the output is deactivated.

OUT3 - this is a free contact output, voltage-free with relay, which can be

reprogrammed with level two programming (see paragraph 5.2).

The possible connections are as follows:

- 5 COMMON

- 6 NC

- 7 NO

AERIAL

- radio receiver aerial connection input (nota: the aerial is incor-

porated on Nice LUCY B, MBL, MLBT ashing lights).

LIMIT SWITCH - input for the connection of the mechanical limits switches.

If the used motor is with electronic limit switch, inputs 1-2 and 1-4 must be

connected one to the other with jumpers (also see g. 10).

SAFE - input for the connection of the thermal protection device of the motor (also see g. 8). CAUTION! - It is used for motors with mechanical limit

switches only. Leave “disconnected” in motors with electronic limit switch.

TRAFFIC LIGHT (trafc light output) - it is a multifunctional output made up

of a combination of 3 outputs to which an overall load of 24 V - 25 W can

be connected.

To use 230 Vac lamps, an interface relay needs to be connected to each

output

4 connections are available on the terminal:

8: Common 24V

9: OUT-TL1 output

10: OUT-TL2 output

11: OUT-TL3 output

If these outputs are suitably programmed via level two programming (see

paragraph 5.2) or with the Nice Oview programmer, the following operating

modes can be obtained; the option to choose in the level two programming

is described between brackets:

Red trafc light (option 1): OUT-TL2

6

EN

Green trafc light (option 2): OUT-TL3

One-way trafc light (option 3): OUT-TL2, OUT-TL3

Two-way trafc light (option 5): OUT-TL2, OUT-TL3

Door open indicator (option 6): OUT-TL1

Maintenance indicator (option 8): OUT-TL1

Flashing one-way trafc light (option 4): OUT-TL2, OUT-TL3

Status*: OUT-TL1, OUT-TL2, OUT-TL3

Electric lock*: OUT-TL2

Electric block*: OUT-TL2

Suction cup*: OUT-TL2

Courtesy light*: OUT-TL2

Radio channel 1*: OUT-TL3

Radio channel 2*: OUT-TL3

Radio channel 3*: OUT-TL3

Radio channel 4*: OUT-TL3

* Note1 - These functions can be activated only by using the Oview pro-

grammer.

ENCODER - input for the connection of the wiring of the electronic limit

switch (encoder)

PUSH BUTTONS - input for the connection of the External pushbuttons

present on the box cover.

IMPORTANT!

It is UNADVISABLE to connect any type of

device or accessory not expressly stated in this

instruction manual. The manufacturer declines

all liability for damage resulting from improper

use of the various devices of the system, not

conforming to the indications in this instruction

manual.

For more information contact the Nice customer

service department

3.4 - Description of the electrical connections to the power

board (g. 7)

MOTOR = output for the motor connection. In the version NDCC2301, to

control a motor with inverter it is necessary to connect the power supply of

the inverter on this output.

BRAKE = output for the connection of the electric brake (205 Vdc / max

25 W).

BOOST = output for the connection of the start-up condenser (model

NDCC2301 only).

LINE = input for the connection of the electric power supply.

L1-L2-L3: THREE-PHASE connection

L1-L3: MONO-PHASE connection

PE = input for the earthing connection of the control unit and motors.

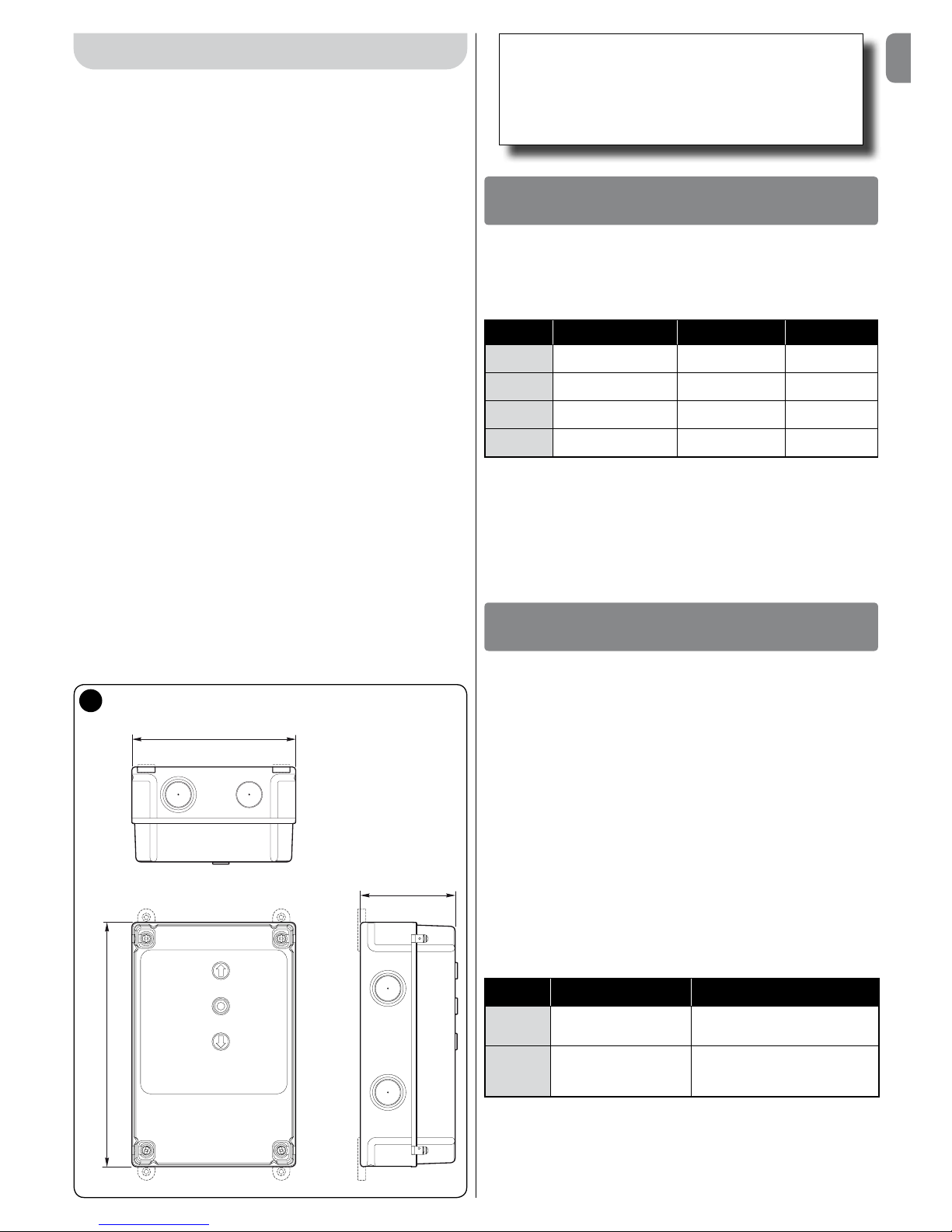

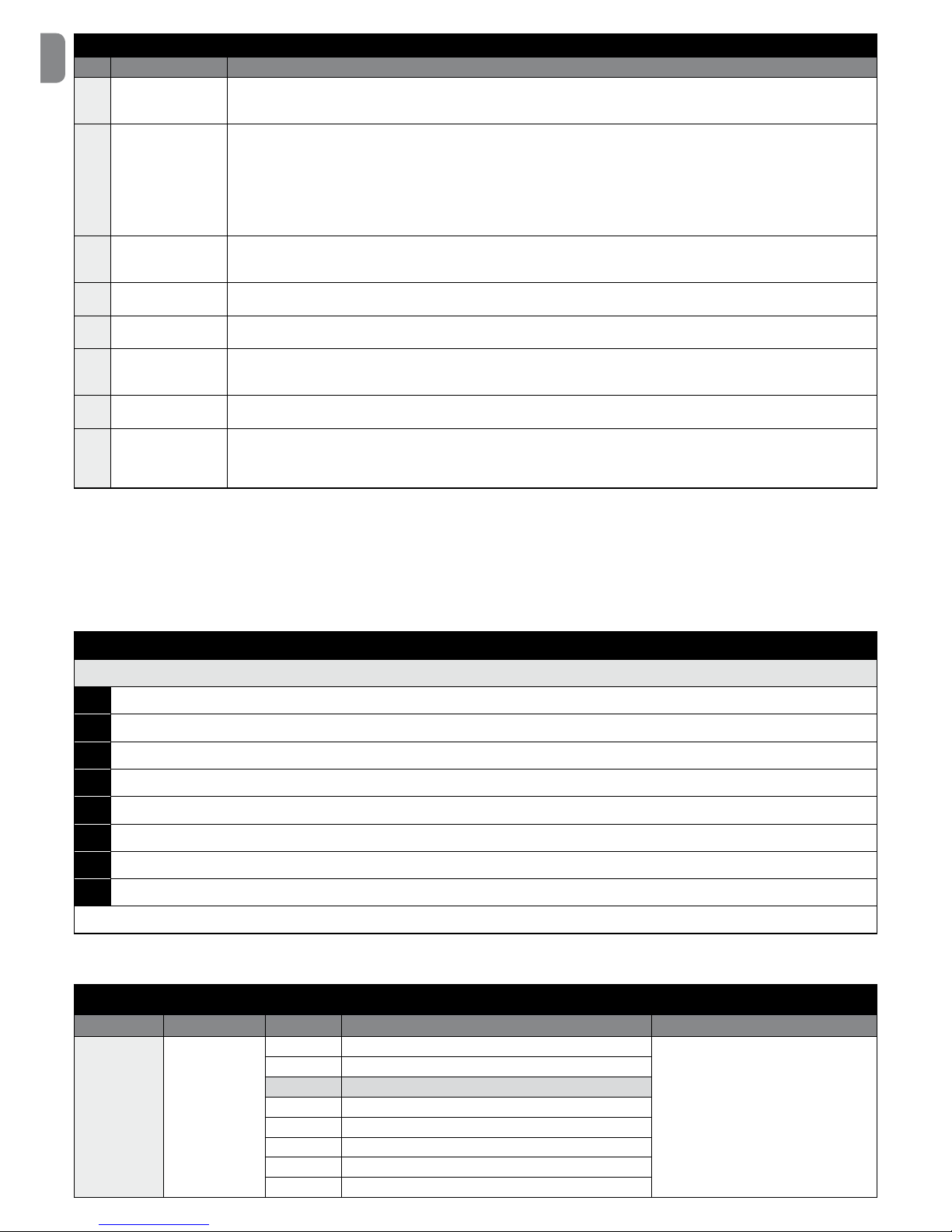

3.5 - Electrical connections of the control unit (g. 8)

CAUTION! – All electrical connections must be made with the unit

disconnected from the mains power supply.

After xing the box of the control unit and having arranged the holes for the

passage of electrical cables (see paragraph 2.4), make the electrical connections

as follows:

01. If not already present, rst connect the electrical power supply cable:

- for the models DIC4001, NDCC4002, NDCC4005 see paragraph

3.1

- for the model NDCC2301 see paragraph 3.2;

02. Then, connect the electrical cable coming from the motor:

- Three-phase motor with mechanical limit switch (g. 9 and 10)

- Three-phase motor with electronic limit switch (g. 11 and 12)

- Mono-phase motor with mechanical limit switch and start-up

condenser (g. 12 and 9)

- Mono-phase motor with electronic limit switch and start-up condenser

(g. 12 and 11)

- Three-phase motor with MEIN family inverter (g. 13 and 11)

03. Finally, connect the electrical cables of the various accessories present,

referring to g. 14 and paragraph 3.3.

Note – To facilitate cable connections, the terminals can be removed from

their seats.

3.6 - Connections of other devices to the control unit

If it is necessary to power additional devices included in the system, these can

be connected to the control unit on the terminals “S.S. (positive)” and “STOP

(negative)” (g. 14). The power supply voltage is 24 Vdc (-20% ÷ +20%), with

maximum available current 1A. Important - Do not connect inductive charges.

STOP

GND (-)

24Vdc (+)

PP

14

891056SAFE 7111234

9

8

7

EN

L3

BRAKE

L2 L1

PE

UVW

10

891056SAFE 7111234

11

L3

BRAKE

L2 L1

BOOST

PE

UVW

12

L3

BOOST

BRAKE

L2 L1

PE

UVW

13

3.7 - Photocells

The Bluebus system enables the control unit to recognise the photocells in the

system by control routing the relative electric jumpers (see Table 2) and also

enables assignment of the correct value for the "obstacle detection" function.

The routing operation must be carried out on both TX and RX by placing the

electric jumpers in the same way on both and and checking that there are no

other pairs of photocells with the same address. The photocells may be installed

as shown in g. 15.

Important – After installing or removing the photocells, the device learning phase

must be performed, as described in paragraph 3.12.

Notes

- 2 photocells with control function “opens FA1” and “opens FA2” can be

connected to the Bluebus input (it is necessary to cut the A electric jumper at

the rear of TX and RX cards). In this way, when these photocells intervene, the

control unit commands an opening manoeuvre. For further information, refer to

the instruction manual for the photocells.

- It is not possible to have more addresses of the same type on the same

system.

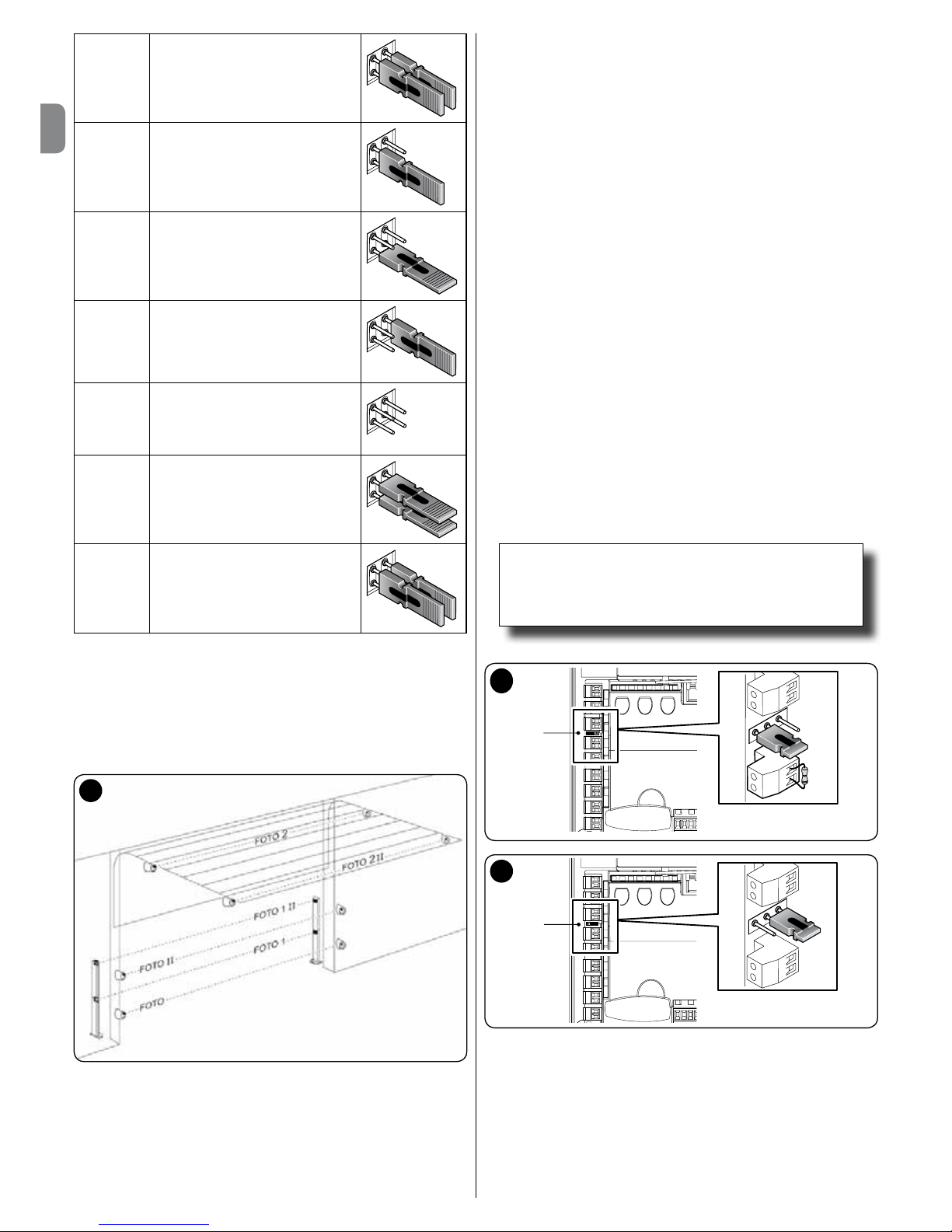

TABLE 2 - PHOTOCELL ADDRESSES

Photocell Jumpers

PHOTO Photocell h = 50 activated when

closing (activated when closing with

inversion on “open”)

PHOTO II Photocell h = 100 activated when

closing (activated when closing with

inversion on “open”)

PHOTO 1 Photocell h = 50 activated when

opening/closing (on “open” the

manoeuvre stops temporarily - on

“close” the manoeuvre inverts on

“open”)

PHOTO 1 II Photocell h = 100 activated, the

manoeuvre inverts on “open”) opening/

closing (on “open” the manoeuvre

stops temporarily - on “close” the

manoeuvre inverts on “open”)

PHOTO 2 Photocell activated on opening

(activated on opening with inversion on

“close”)

8

EN

PHOTO 2 II Photocell activated when opening

(on “open” the manoeuvre stops

temporarily - on “close” the manoeuvre

inverts on “open”)

PHOTO 3 Single photocell activated on opening

and closing (on “open” the manoeuvre

stops temporarily - on “close” the

manoeuvre inverts on “open”)

FA1 Photocell for opening command (cut

the A jumper at the rear of TX and RX

cards)

FA2 Photocell for opening command (cut the

A jumper at the rear of TX and RX cards)

CAUTION! - Certain types of photocells activate and operate simultaneously

during the same time frame, therefore, to avoid possible interferences of

the infrared ray, these photocells must NOT be installed near one another.

The combinations of photocells that may interfere with each other include:

- PHOTO with PHOTO 2

- PHOTO II with PHOTO 3

- PHOTO 1 with PHOTO 2II

15

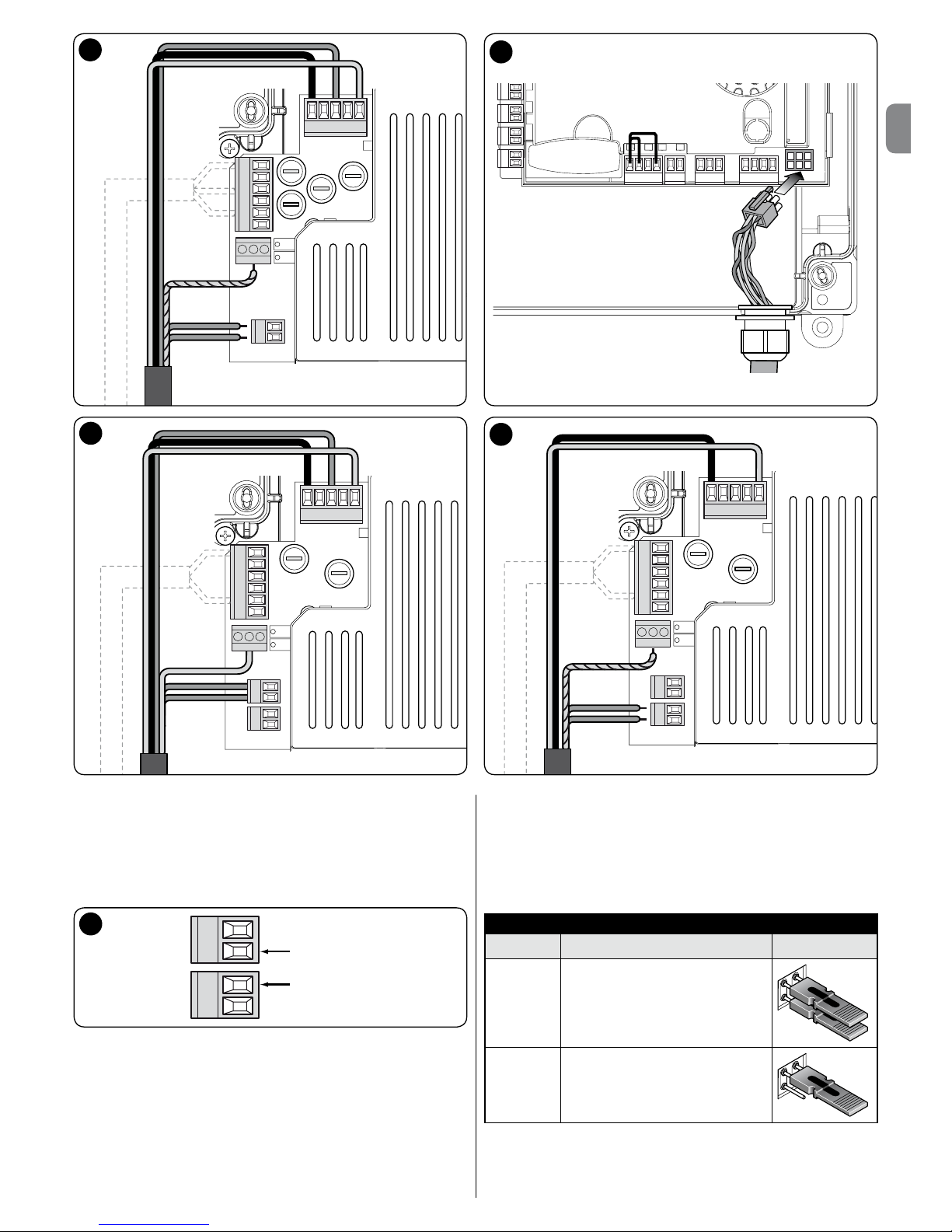

3.8 - MOTB digital selector and proximity reader for MOMB

transponder cards

The Bluebus system enables connection of up to 4 MOTB digital selectors or 4

MOMB transponder card readers.

MOTB enables control of the automation by entering one of the memorised

numerical codes on the keypad.

MOMB enables control of the automation by simply placing the memorised

transponder card close to the automation.

These devices have an individual code, which is recognised and memorised

by the control unit during the phase for learning all connected devices (see

paragraph 3.12). Note - Prior to running the device learning phase, enter a

combination of numbers on the MOTB digital selector or on the MOMB

transponder card.

This makes it possible to prevent any fraudulent attempt to replace a device or

use the automation by unauthorised persons. For further information, refer to

the instruction manual for MOTB and MOMB devices.

3.9 - STOP Input

The Stop input function causes the manoeuvre to stop immediately followed by

a short reverse run manoeuvre.

At this input, devices such as sensitive edges or with an 8.2 kΩ.constant

resistance output may be connected.

The control unit, during the learning phase, recognises the type of device

connected and activates a "STOP" command when any variation in the learnt

status occurs.

When set accordingly, more than one device can be connected to the STOP

input, also of different type;

- NO devices: connect the 8.2 kΩ resistance in parallel with the device;

- NC devices: connect the 8.2 kΩ resistance in series with the device;

- several NC devices can be connected "in series" with no limit to the number;

- if other devices are present, all of them must be connected “in cascade” with

a single 8.2 kΩ termination resistance;

- it is also possible to create a combination of NO and NC type, by arranging the

two contacts “in parallel”. In this case, an 8.2 KΩ resistance must be placed

in series with the NC contact; this also enables the combination of 3 devices:

NO, NC and 8.2 kΩ.

Caution!

- For the connection of devices with an 8.2 kΩ constant resistance it is

necessary to place the electric jumper (JP) as shown in g. 16.

- For connection of an optical device type OPTO SENSOR (OSE), place

the electric jumper (JP) as shown in g. 17, and make the connections

as shown in Figure 18. The maximum current provided on the line is

12 Vdc and 40 mA.

IMPORTANT! After having made a connection,

it is necessary to carry out the learning phase of the

connected devices (see paragraph 3.12)

JP

per 8,2KΩ

P. P

STOP

STOP

P. P

16

JP

per OSE

STOP

P. P

P. P

STOP

17

PP

STOP

SIGNAL

GND (-)

12Vdc (+)

OPEN

18

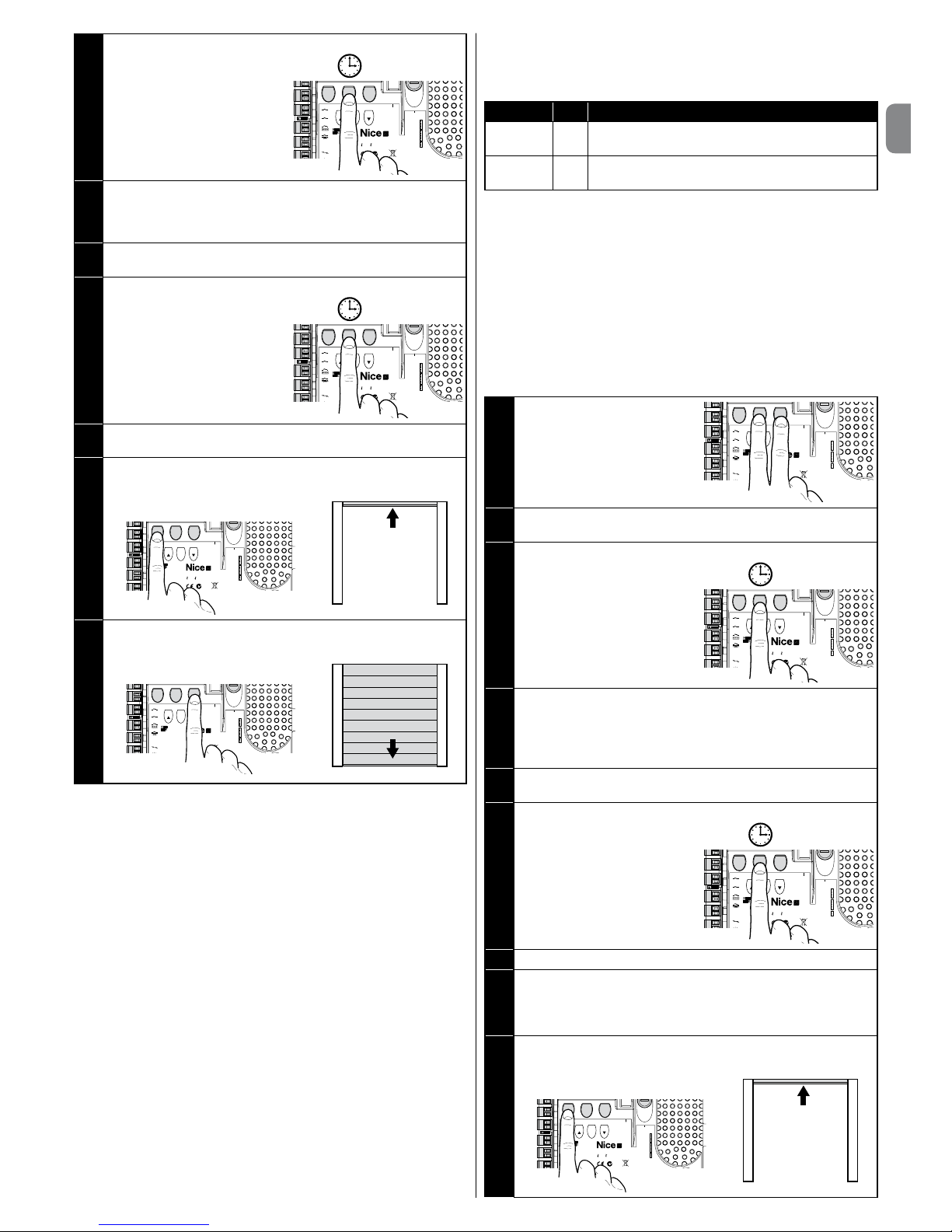

3.10 - Connecting a radio receiver

The control unit is tted with a SM type connector for connection of a radio

receiver (optional accessory, not provided) model SMXI, SMXIS, OXI or OXIT

and similar.

To insert the radio receiver, disconnect the control unit from the power mains

and insert the receiver as shown in g. 19.

Table 3 shows the actions performed by the control unit according to the

outputs activated or the commands sent from the radio receiver.

Note - For further information, see the instruction manual of the receiver.

9

EN

19

TABLE 3

SMXI, SMXIS, OIX, OXIT receiver in “Mode I or II”

output description

Output no. 1 Step by step

Output no. 2

Partial Open; factory value: mid-travel opening (can be

modied during the height acquisition phase or using the

Oview programmer)

Output no. 3 Open

Output no. 4 Close

OXI receiver, OXIT programmed in “Extended Mode II”

command description

Command no. 1 Step by step

Command no. 2

Partial Open; factory value: mid-travel opening (can be

modied during the height acquisition phase or using the

Oview programmer)

Command no. 3 Open

Command no. 4 Close

Command no. 5 Stop

Command no. 6 Apartment block Step by Step

Command no. 7 Step by step High priority

Command no. 8 Partial open 2

Command no. 9 Partial open 3

Command no. 10 Open and block automation

Command no. 11 Close and block automation

Command no. 12 Block automation

Command no. 13 Release automation

Command no. 14 Timer courtesy light

Command no. 15 ON/OFF courtesy light

3.11 - Initial start-up and electrical connections

After powering up the control unit, perform the following checks:

• Make sure that the “Bluebus” LED ashes quickly for a few seconds and then

regularly with a frequency of one ash per second.

• If photocells are present in the system, check that the LEDs on the latter also

ash (both TX and RX); the type of ash is not important as this depends on

other factors.

• Check that the ashing light connected to the FLASH output is switched off.

If all the checks do not correspond to what is requested, you must disconnect

the electrical supply to the control unit and check the various electrical

connections made previously.

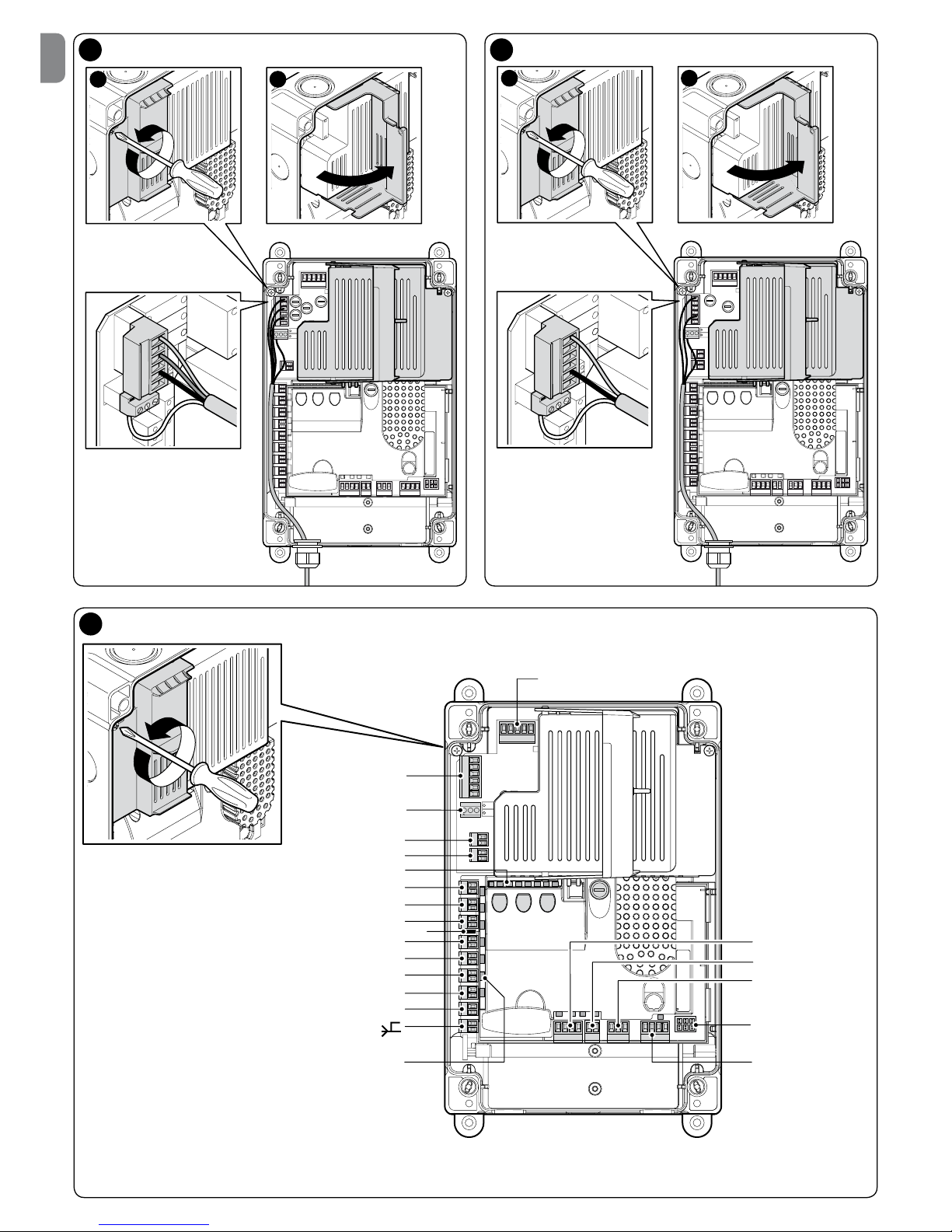

3.12 - Recognition of the connected devices

After the initial power-up (paragraph 3.11), the devices connected on the

“Bluebus”, “Stop” and encoder inputs must be recognised by the control unit.

CAUTION! – The learning phase must be performed even if no device is

present that is connected to the control unit.

NOTE FOR MOTOR WITH INVERTER! – If a motor with MEIN family

inverter is used, prior to running the device learning phase, the function

“L7 Inverter” must be activated; see Table 5 of paragraph 5.1.

The need to proceed is signaled by LEDs “L1” and “L2” present on the control

unit ashing at the same time.

To run the device learning phase proceed as follows:

01. Press and hold

down[Open] and [Set] keys

at the same time

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

02. Release the keys when LEDs "L1" and "L2" start ashing quickly (after

approx. 3 seconds).

03. Wait a few seconds for the control unit to complete the device

learning phase.

04. At the end of this phase, the STOP terminal LED must be lit and LEDs

“L1” and “L2” must turn off (LEDs “L3” and “L4” may start ashing to

indicate that the positions have not be learnt).

This procedure must be repeated in the case of modications

to the devices connected to the BlueBus and Stop terminals (for example,

after connecting a new device to the control unit). The operation must

be carried out also if an Inverter or a motor with encoder is connected.

3.13 - Recognition of limit positions on opening and closing

After the recognition of the devices connected to the control unit (paragraph

3.12), the control unit must recognise the door’s open and closed positions.

CAUTION! - Procedure for motors with electronic limit switch: after the

learning procedure for the opening and closing positions, 3 complete

manoeuvres must be performed. While these manoeuvres are performed, the door progressively moves closer to the positions memorised previously, until reaching the programmed positions.

To proceed, follow the various procedures for the different types of motor:

- Motor with electronic limit switch (encoder), see paragraph 3.14;

- Motor with MEIN family inverter, see paragraph 3.15;

- Motor with mechanical limit switch, see paragraph 3.16;

3.14 - Recognition of limit positions on opening and closing with

electronic limit switch (encoder)

3 positions can be programmed, as described below:

Position LED Meaning

A1 L1 Maximum opening position desired. When the door

reaches this position it stops

AP L5 Partial opening position. It is the position in which the

door stops after giving a partial opening command.

A0 L8 Maximum closing position. When the door reaches this

position it stops.

If the door is in the closing position, it must be positioned manually at about

50 cm from the ground by using the emergency manoeuvre system (see motor

instruction manual) to prevent, in case of inverted rotation, the load-bearing

ropes (sectional doors) from leaving their seat or the excessive tightening of the

shutter (rolling shutters)

Caution!

- if the direction of rotation does not correspond to the direction set

(Open = opening direction), you must disconnect the electrical supply

and invert the “V” and “W” connections (phase inversion) in the motor

connector (g. 19).

- if, during the movement, the door stops and LED L6 ashes, the func-

tion “Inverted rotation direction” must be set; refer to Table 5.

To carry out the procedure, proceed as described below:

01. Press and hold down [Set] and

[Close] keys for 3 seconds to

start the position memorisation

phase.

LED L1 ashes: programming

position A1

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

02. Use the [Open] or [Close] key to move the door to the maximum

opening position.

10

EN

03. Press the [Set] key for 3 seconds

to conrm position A1.

LED L1 stays on.

LED L5 ashes: programming position AP

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

3”

04. If you do not wish to program the partial opening position, quickly press

the [Set] key twice to move to the new programming stage. LED L5

stays off.

Otherwise continue the sequence.

05. Use the [Open] or [Close] key to move the door to the partial opening

position.

06. Press the [Set] key for 3 seconds

to conrm position AP.

LED L5 stays on.

LED L8 ashes: programming position A0

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

3”

07. Use the [Open] or [Close] key to move the door to the maximum

closing position.

08. Press the [Set] key for 3 seconds

to conrm position A0.

LED L8 stays on.

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

3”

09. When the [Set] key is released, all LEDs are switched off.

10. Send an opening command by pressing the [Open] key to perform a

complete opening manoeuvre.

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

11. Send a closing command by pressing the [Close] key to perform a

complete closing manoeuvre.

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

CAUTION! – The learning phases must never be interrupted. If this occurs, the entire learning procedure must be repeated. At the end of the

learning phase, if LEDs “L3” and “L4” ash, this means that there is an

error. The position recognition procedure can be repeated at any time

also after the installation.

3.15 - Recognition of limit positions on opening and closing with

the use of MEIN family inverter

5 positions can be programmed, as described below:

Position LED Meaning

A1 L1 Maximum opening position. When the door reaches

this position it stops

RA1 L2 Position when the deceleration starts during the open-

ing manoeuvre. When the door reaches this position,

the motor decelerates and reaches the minimum

speed.

AP L5 Partial opening position. It is the position in which the

door stops after giving a partial opening command.

RA0 L7 Position when the deceleration starts during the clos-

ing manoeuvre. When the door reaches this position,

the motor decelerates and reaches the minimum

speed.

A0 L8 Maximum closing position. When the door reaches this

position it stops.

If the door is in the closing position, it must be positioned manually at about

50 cm from the ground by using the emergency manoeuvre system (see motor

instruction manual) to prevent, in case of inverted rotation, the load-bearing

ropes (sectional doors) from leaving their seat or the excessive tightening of the

shutter (rolling shutters).

Caution! - If the direction of rotation does not correspond to the direction set (Open = opening direction), you must leave the "Recognition

of opening and closing positions” procedure and activate the function

“Inverted rotation direction”; refer to Table 5.

To carry out the procedure, proceed as described below:

01. Press and hold down [Set] and

[Close] keys for 3 seconds to

start the position memorisation

phase.

LED L1 ashes: programming position A1

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

02. Use the [Open] or [Close] key to move the door to the maximum

opening position.

03. Press the [Set] key for 3 seconds

to conrm position A1.

LED L1 stays on.

LED L2 ashes: programming position RA1

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

3”

04. If you do not wish to program the opening deceleration position, quick-

ly press the [Set] key twice to move to the new programming stage.

LED L2 stays off.

Otherwise continue the sequence.

05. Use the [Open] or [Close] key to move the door to the opening de-

celeration position.

06. Press the [Set] key for 3 seconds

to conrm position AP.

LED L5 stays on.

LED L7 ashes: programming position RA0

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

3”

07. If you do not wish to program the partial opening position, quickly press

the [Set] key twice to move to the new programming stage. LED L5

stays off.

Otherwise continue the sequence.

08. Use the [Open] or [Close] key to move the door to the partial opening

position.

11

EN

09. Press the [Set] key for 3 seconds

to conrm position AP.

LED L5 stays on.

LED L7 ashes: programming

position RA0

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

3”

10. If you do not wish to program the closing deceleration position, quickly

press the [Set] key twice to move to the new programming. LED L7

stays off.

Otherwise continue the sequence.

11. Use the [Open] or [Close] key to move the door to the closing decel-

eration position.

12. Press the [Set] key for 3 sec-

onds to conrm position RA0.

LED L7 stays on.

LED L8 ashes: programming position A0

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

3”

13. Use the [Open] or [Close] key to move the door to the maximum

closing position.

14. Send an opening command by pressing the [Open] key to perform a

complete opening manoeuvre.

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

15. Send a closing command by pressing the [Close] key to perform a

complete closing manoeuvre.

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

CAUTION! – The learning phases must never be interrupted. If this occurs, the entire learning procedure must be repeated. At the end of the

learning phase, if LEDs “L3” and “L4” ash, this means that there is an

error. The position recognition procedure can be repeated at any time

also after the installation.

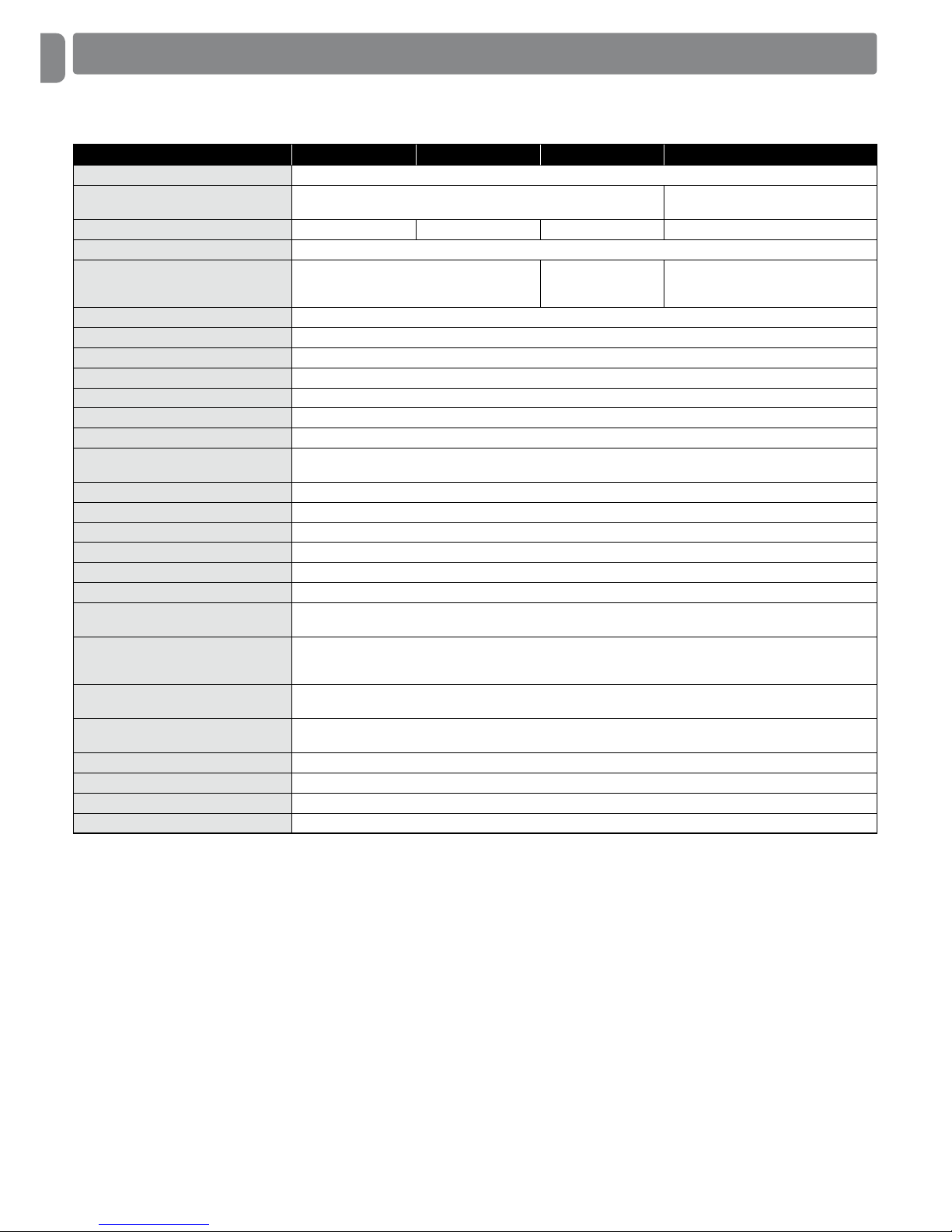

3.16 - Recognition of limit positions on opening and closing

with mechanical limit switch

2 positions can be programmed, as described below:

Position LED Meaning

A1 L1 Maximum opening position. When the door reaches

this position it stops

A0 L8 Maximum closing position. When the door reaches

this position it stops.

To run the procedure, the motor must be electrically connected to the limit

switch board with 7/8 cams (g. 20). The board can be accessed only after

unscrewing the guard-limit switch cover. If the door is in the closing position,

it must be positioned manually at about 50 cm from the ground by using the

emergency manoeuvre system (see motor instruction manual) to prevent, in

case of inverted rotation, the load-bearing ropes (sectional doors) from leaving

their seat or the excessive tightening of the shutter (rolling shutters).

Caution! - If the direction of rotation does not correspond to the direction set (Open = opening direction), you must invert the “V” and “W”

connections (phase inversion) in the motor connector (g. 19).

To carry out the procedure, proceed as described below:

01. Press and hold down [Set] and

[Close] keys for 3 seconds to

start the position memorisation

phase.

LED L1 ashes: programming

position A1

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

02. Use the [Open] or [Close] key to move the door to the maximum

opening position.

03. Press the [Set] key for 3 seconds

to conrm position A1.

LED L1 stays on and LED L8

starts ashing.

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

3”

04.

a) Set the contact cam 1 E ↑ (green, g. 20) to activate the limit switch

b) Tighten down the xing screw “A” (g. 20)

c) For precision adjustment, use screw “B” (g. 20).

LED L8 ashes: programming position A0

05. Use the [Open] or [Close] key to move the door to the maximum

closing position.

06. Press the [Set] key for 3 seconds

to conrm position A0.

LED L8 stays on.

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

3”

07. When the [Set] key is released, all LEDs are switched off.

08.

a) Set the contact cam 3 E ↑ (white, g. 20) to activate the limit switch

b) Tighten down the xing screw “A” (g. 20)

c) For precision adjustment, use screw “B” (g. 20).

09. Send an opening command by pressing the [Open] key to perform a

complete opening manoeuvre.

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

10. Send a closing command by pressing the [Close] key to perform a

complete closing manoeuvre.

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

The safety limit switches 2 SE↑ and 4 SE↑ (red, g. 20) must be set to intervene as soon as the control limit switch is exceeded.

The safety limit switches 2 SE↑ and 4 SE↑ (red, g. 20) must be set at the

factory to follow the operating limit switch from a short distance.

After the operation test, check that the xing screws are positioned correctly.

The additional limit switches 8 P2↑ and 7 P2↑ are zero potential closing con-

tacts and the additional limit switches 6 P1↑ and 5 P1↑ are zero potential

switching contacts.

The additional limit switch 1 CLOSING (6 P1↓ or 5 P1↓) is used as preliminary

limit switch; therefore, it must be set to be triggered when the door reaches

a distance of 5 cm from the ground. The activation of this limit switch avoids

the execution of the "brief inversion" manoeuvre. If the sensitive edge is activated, it only runs the STOP. This limit switch must always be connected to

the PRE-CLOSE input of the control unit. If it is not connected, in the control

unit it is necessary to bridge the limit switch 3 input with the common 1 input.

12

EN

CAUTION! – The learning phases must never be interrupted. If this occurs, the entire learning procedure must be repeated. At the end of the

learning phase, if LEDs “L3” and “L4” ash, this means that there is an

error. The position recognition procedure can be repeated at any time

also after the installation.

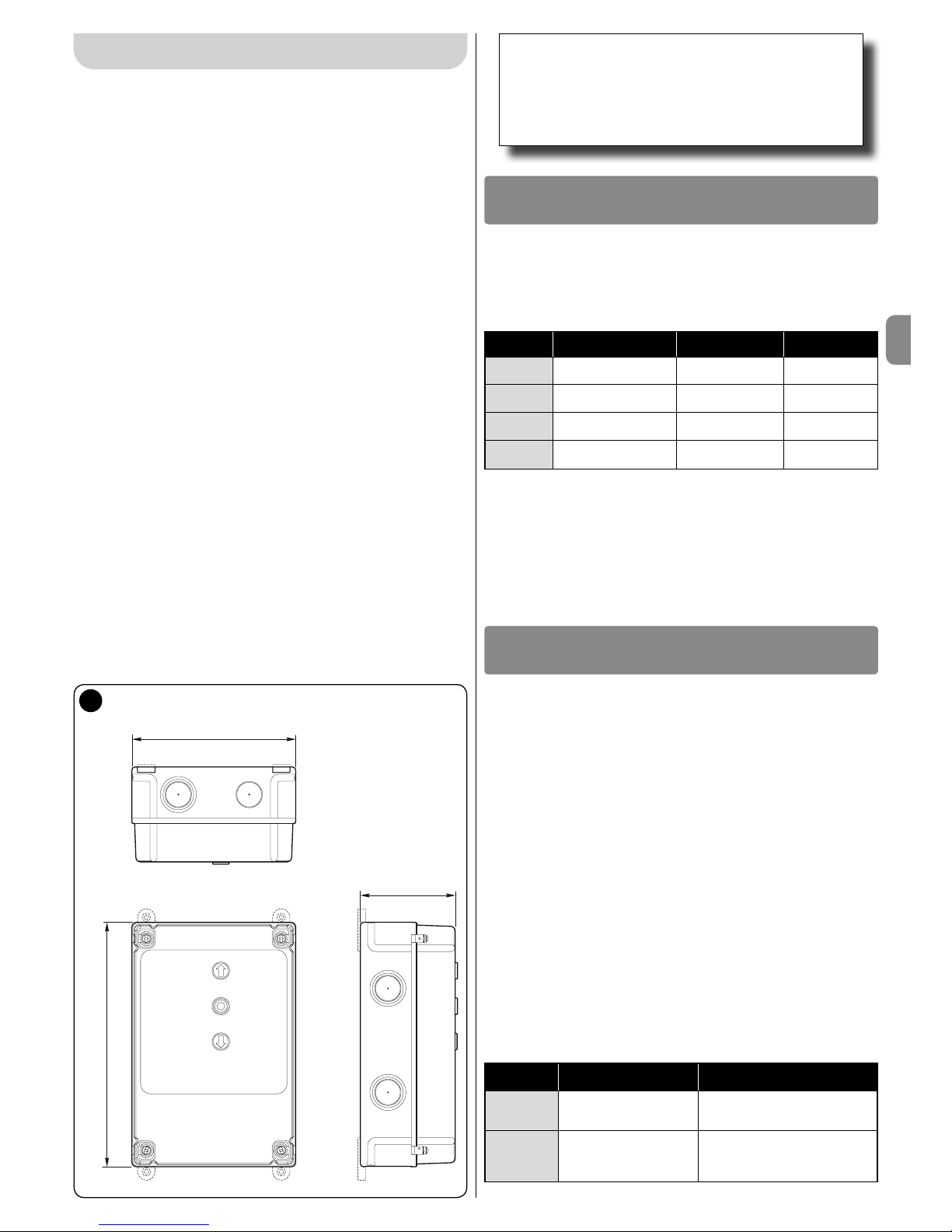

20

7 WHITE

Additional limit switch 2 CLOSING

6 GREEN

Additional limit switch 2 OPENING

5 WHITE

Additional limit switch 1 CLOSING

4 RED

Limit switch CLOSING

3 WHITE

Safety limit switch OPENING

2 RED

Finecorsa di sicurezza APERTURA

1 GREEN

Limit switch OPENING

optional

8 WHITE

Additional limit switch 2 CLOSING

7 GREEN

Additional limit switch 2 OPENING

6 WHITE

Additional limit switch 1 CLOSING

5 GREEN

Additional limit switch 1 OPENING

4 RED

Safety limit switch CLOSING

3 WHITE

Limit switch CLOSING

2 RED

Safety limit switch OPENING

1 GREEN

Limit switch OPENING

optional

P2 P2 P1 SE E SE E

B A

P2 P2 P1 SE E SE E

P2P2P1P1SESE

EE

B A

Setting mechanical limit switches for large-sized motors:

7 contact cams

Setting mechanical limit switches for small-sized motors:

8 contact cams

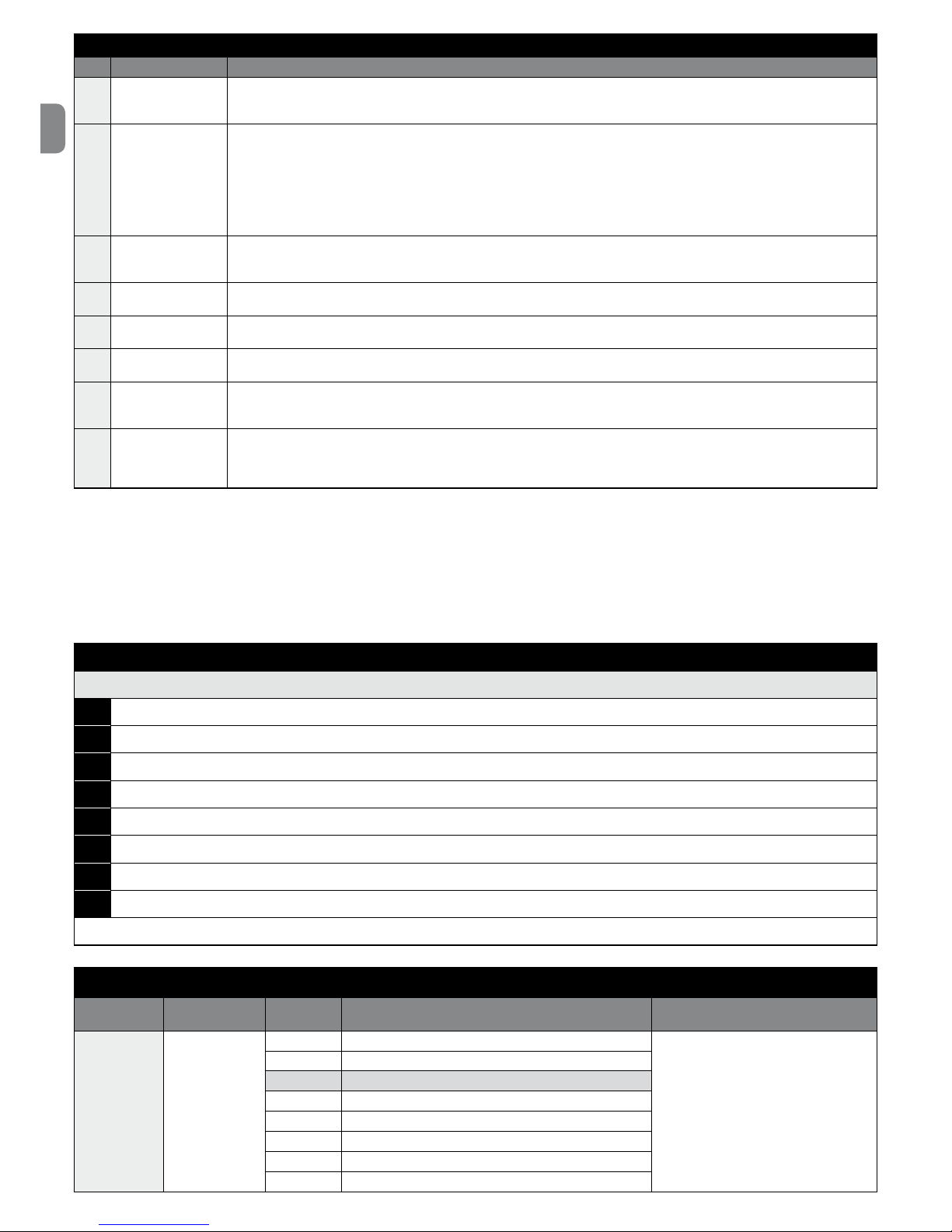

3.17 -

Programming unit Oview

The use of the programming unit Oview enables complete and rapid management

of installation, maintenance and troubleshooting of any malfunctions of the

whole automation system.

Oview can be connected to the control unit by means of the BusT4 connector

on the control unit.

To access the BusT4 connector, open the box and insert the connector in its

seat (g. 21).

In general, Oview can be positioned at a maximum distance of 100 m of cable

from the control unit; it can be connected to multiple control units simultaneously

(max. 16) and can also remain connected during normal operation of the

automation.

To operate with Oview, it is very important to observe the warnings in the Oview

instruction manual and Oview System Book system manual.

If an OXI type radio receiver is present in the control unit, Oview enables access

to the parameters of the transmitters memorised in this receiver. For detailed

information, refer to the instruction manual of the Oview programmer or the

control unit function datasheet also available on the website www.niceforyou.com

3.18 - Use with MEIN series inverter

The NDCC2301 control unit can pilot gearmotors with a MEIN series inverter

on board. The use of the inverter improves the motor’s performance: controlling

the speed, accelerations/decelerations and the torque; in addition, its use is

recommended for High-speed doors.

There are two ranges of Nice gearmotors with preassembled inverter of the

MEIN series:

- HDFI, HDFNI for High-speed doors

- SDI, SDNI for sectional doors

The control unit supplies the mono-phase 230 Vac 50/60 Hz voltage to the

inverter and the commands are transmitted via an RS485 industrial interface.

Having completed the connections as described in the motor’s instruction man-

ual, the inverter is ready to be installed:

1 Memory deletion for sectional or High-speed doors (paragraph 5.3.1);

2 Activate inverter function (L7, level 1);

3 Recognition of the connected devices (see paragraph 3.12);

4 Recognition of limit positions on opening and closing with the use of MEIN

family inverter (paragraph 3.15).

The standard values are set in the factory. These may be changed via the Oview

programmer or by programing with the keys of the board.

The parameters which may be shown / changed are:

• Speed when opening

• Speed in opening deceleration

• Speed when closing

• Speed in closing deceleration

• Minimum frequency

• Acceleration

• Deceleration

• Emergency deceleration

• Start-up

• Motor warm up

• Alarm and protection management

• Inverter status

For the specications of the values of each parameter, please consult the function datasheet for industrial control units at www.niceforyou.com

A

B

21

13

EN

4

TESTING AND COMMISSIONING

Testing and commissioning are the most important operations, designed to

guarantee the maximum safety of the automation system. The test can also be

performed as a periodic check of automation devices.

These phases must be performed by skilled and qualied personnel, who are

responsible for the tests required to verify the solutions adopted according to

the risks present, and for ensuring observance of all legal provisions, standards

and regulations and in particular all requirements of the standard EN12445,

which establishes the test methods for checking automations for gates and

doors. Additional devices must undergo a specic test for functionality and

correct interaction with the control unit; therefore, please refer to the instructions

manuals of the individual devices.

4.1 - Testing

The sequence of operations to be performed for testing, described below, refers

to a standard system (g. 2):

1 Make sure that the provisions contained in chapter “Installation warnings”

have been carefully observed.

2 Releasing the gearmotor: Check that it is possible to manually move the door

for closing and opening with a force not greater than 225N.

3 Locking the motor.

4 Using the control devices (transmitter, control button, key-operated selector

switch, etc.), perform tests of opening, closing and stopping the door, and

ensure that the leaf movement corresponds to specications. Test several

times to check for door movement and any defects in assembly or adjustment

and any possible points of friction.

5 Check operation of all system safety devices one at a time (photocells,

sensitive edges, etc.). Each time a device is activated the “BLUEBUS” LED

on the control unit must ash rapidly twice to conrm acknowledgement of

the event.

6 If dangerous situations caused by the leaf movement have been remedied

by limiting the force of impact, the force must be measured according to the

provisions of standard EN 12445.

4.2 - Commissioning

The commissioning operations can be performed only after all the tests have

been successfully carried out (paragraph 4.1) for the control unit and the

other devices present. Partial or “makeshift” commissioning is strictly

prohibited.

1 Prepare and store for at least 10 years the technical documentation on the

automation, which must at least include: an overall drawing of the automation,

the wiring diagram of all connections made, an assessment of all risks present

and relative solutions adopted, declaration of conformity of the manufacturer

of all the devices used (for the control unit use the CE Declaration of

Conformity attached); a copy of the instruction manual and the automation

maintenance schedule.

2 Post a label on the door providing at least the following data: type of

automation, name and address of manufacturer (person responsible for the

“commissioning”), serial number, year of manufacture and “CE” marking.

3 Post a permanent label or sign detailing the operations for the release and

manual manoeuvre near the door

4 Post a permanent label or sign with this image on the door (minimum height

60mm).

5 Prepare the declaration of conformity for the automation and deliver it to the

owner.

6 Prepare the “Instructions and warnings for using the automation” manual and

deliver it to the owner.

7 Prepare the maintenance schedule of the automation and deliver it to the

owner (it must contain all the maintenance instructions for the individual

devices).

8 Before commissioning the automation, ensure that the owner is adequately

informed in writing of all associated risks and hazards (e.g. on the instructions

and warnings for using the automation manual).

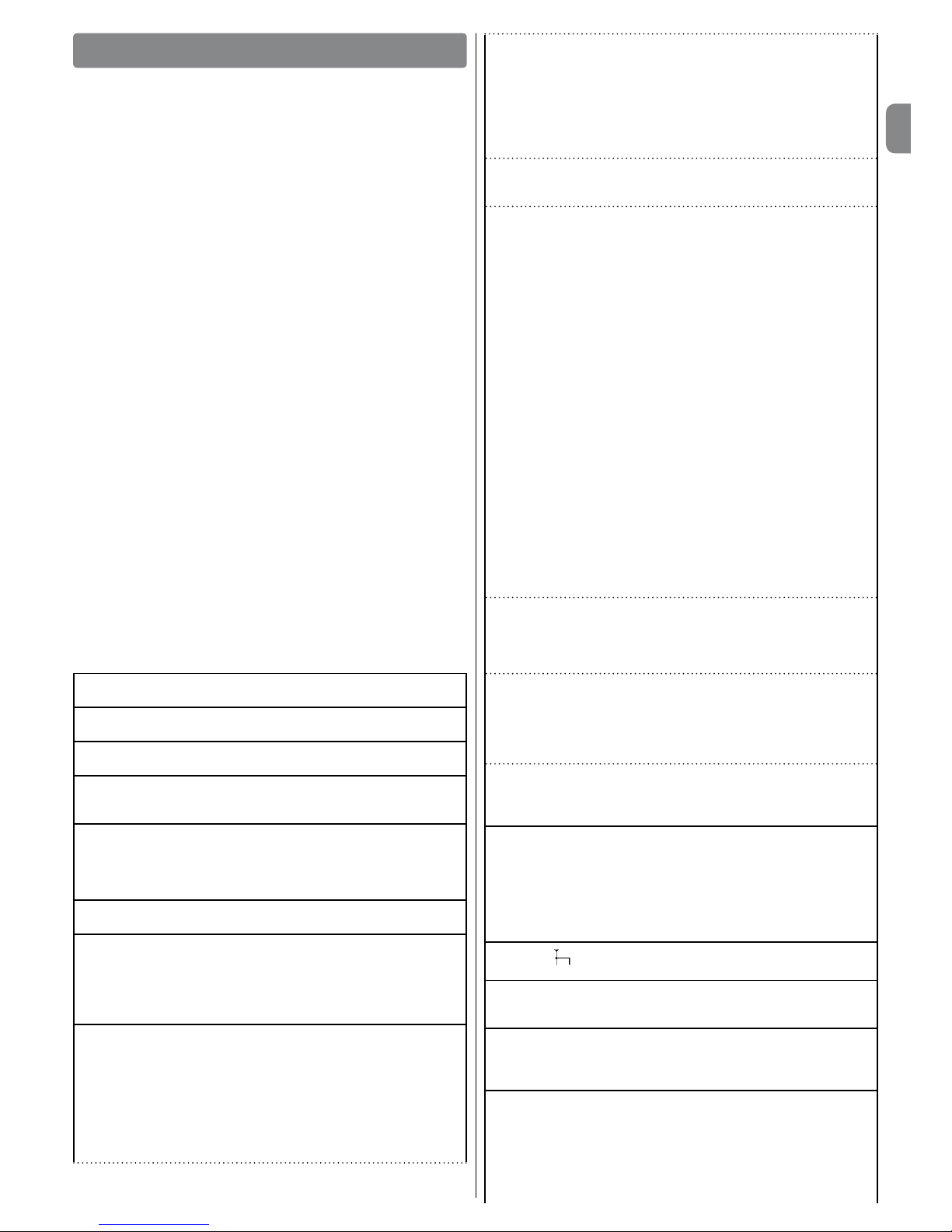

5

PROGRAMMING THE CONTROL UNIT

The board has 3 keys: OPEN (s), STOP (Set), CLOSE (t) (g. 22); these can

be used both for controlling the unit during testing and for programming the

available functions. The cover of the control unit features 3 control buttons: UP

(⬆), ALT (◉), DOWN (⬇)

The programmable functions available are divided into 2 levels and their relative

operating status is displayed by means of the 8 LEDs (L1 ... L8) on the control

unit:

- LED on = function active;

- LED off = function not active.

Programming keys on the board:

OPEN (s): it enables control of the door opening or can be used, during

programming, to move the programming point up.

STOP (Set): it enables the user to stop the manoeuvre; if pressed for more than

5 seconds, it enables entry to programming mode.

CLOSE (t): it enables control of the door closing or can be used, during

programming, to move the programming point down.

CAUTION! – During a manoeuvre (Open or Close) all three keys allow the STOP

function only: all manoeuvres in progress are stopped.

Open

Stop

Set

Close

L1 L2 L3 L4 L5 L6 L7 L8

BusT4

Fuse 3.15AF

Stop

OSE

8K2

PP

Open

Close

Flash

2

Bluebus

to push

buttons

to internal

control

to internal

brake

-20° C +55° C

DIC1

N19771

Open

Stop

Set

Close

22

5.1 - Level one programming (ON-OFF functions)

All level 1 functions are set by default to “OFF” and may be modied at any time

as explained in Table 4. Table 5 shows the functions available: a LED status

signal is present in correspondence with each function.

IMPORTANT – In the programming procedure, the maximum time interval that

can elapse between the activation of one key and the next is 10 seconds;

when this time elapses, the procedure terminates automatically, memorising the

modications made up until then.

TABLE 4

Level one programming procedure (ON-OFF functions)

01. Press and hold down the “Set” key for approx. 3 seconds;

02. Release the “Set” key when LED L1 starts ashing;

03.

Press the “s” or “t” key to make the LED corresponding to the

function to be changed ash;

04. Press the “Set” key to change the status of the function: short ash

= OFF; long ash = ON;

05. Wait 10 seconds (maximum time) to exit the programming mode

and save the parameter.

Note – During this procedure, points 03 and 04 need to be repeated when

programming other functions to “ON” or “OFF”.

14

EN

TABLE 5: list of programmable functions (level one)

LED Function Description

L1

Automatic

closure

This function performs automatic closure of the door after the programmed pause time. The pause time is factory set at 40 seconds but can be changed to 10, 20, 40, 60, 80, 120, 160 and 250 seconds.

If the function is deactivated, the operation is "semi-automatic".

L2

Re-close

After photo

This function enables the door to remain open only for the time required for transit; indeed, the activation of the photocells always causes an automatic re-closing with a pause time of 5s (regardless of the programmed value)

The behaviour changes depending on whether the “Automatic closure” function is active or not.

• With “Automatic Closure” not active: The door always reaches the total opening position (even if the Photo has been

disengaged before). The Photo disengagement causes the automatic re-closing with a pause of 5s.

• With “Automatic Closure” active: the opening manoeuvre stops after the photocells are disengaged and causes the auto-

matic reclosing with a pause of 5s.

The “Re-close after photo” function is always disabled in the manoeuvres interrupted with a Stop command.

L3

Always

close

If active, the “Always close” function is activated and causes a closure when the open door is detected once the power supply

returns. For reasons of safety the manoeuvre is preceded by 3s of ashing. If the function is not active, the door will be stationary

when the power supply returns.

L4 Compensation

This function allows the recovery over time of the lengthening metal ropes of the door and is subject to the use of a resistive

sensitive edge 8k2Ω or optical OSE.

L5 Heating

This function activates a heating cycle for the phases of the motor when the room temperature drops below 5° C. This function

is only possible in the conguration with MEIN family inverter.

L6 Pre-ash

With the pre-ash function, a pause of 3s is added between when the ashing light is turned on and the manoeuvre starts to

warn about the situation of danger in advance. If the pre-ash is not active, the coming on of the ashing light coincides with the

start of the manoeuvre.

L7 Inverter

This programming allows the activation of the operation logic for motors with MEIN family inverter on board. The factory setting

is “OFF”. Important – After activating it, it is necessary to carry out the device learning phase again (paragraph 3.12)

L8

Inverted

rotation

direction

This parameter inverts the rotation direction of the encoder and aligns it to the rotation direction of the motor;

the default value is “OFF” (standard rotation of the encoder). Important – When this parameter is modied, the opening

and closing positions must be memorised again (paragraph 3.13).

5.2 - Level two programming (adjustable parameters)

All level two parameters may be modied at any time as explained in the procedure in Table 6 and are factory-set as shown in grey in Table 7.

The parameters are adjustable on a scale from 1 to 8 (L1 ... L8); Table 7 shows the function corresponding to each LED.

IMPORTANT – In the programming procedure, the maximum time interval that can elapse between the activation of one key and the next is 10 seconds; when

this time elapses, the procedure terminates automatically, memorising the modications made up until then.

TABLE 6

Level two programming procedure (adjustable parameters)

01. Press and hold down the “Set” key for approx. 3 seconds;

02. Release the “Set” key when LED L1 starts ashing;

03.

Press the “s” or “t” key to make the LED corresponding to the parameter to be changed ash;

04. Press and hold the “Set” key through to completion of point 06;

05. Wait approx. 3 seconds, until the LED representing the current level of the parameter to be modied illuminates;

06.

Press “s” or “t” key to move the LED representing the value of the parameter;

07. Release the “Set” key;

08. Wait 10 seconds (maximum time) to exit the programming mode.

Note – During this procedure, points 03 and 07 need to be repeated when programming other functions to “ON” or “OFF”.