FlexPAK Series

FlexPAK800, FlexPAK1000

INSTRUKTIONSMANUAL (SE)

INSTRUCTION MANUAL (GB)

BEDIENUNGSANLEITUNG (DE)

MANUEL D’INSTRUCTION (FR)

ISTRUZIONE PER L’USO (ES)

MANUAL DE INSTRUĀÕES (PT)

MANUALE DI ISTRUZIONE (IT)

GEBRUIKSAANWIJZING (NL)

BETJENINGSVEJLEDNING (DK)

INSTRUKSJONSHĀNDBOK (NO)

ASENNUS JA KÄYTTÖOHJE (FI)

INSTRUKCJA OBSŁUGI (PL)

NÁVOD K OBSLUZE (CZ)

(CN)

Kılavuzuna (TUR)

VACUUM UNITS

144209(02)

2011-04-07

Art.no

9

Type

HzkW50

60 Hz

V

A

AB Ph Nederman & Co

V

A

kW

hp

SWEDEN

Ser.no

Year of manufacture

1

12

13

14

15

10

5

8

6

11

7

1

2

16

17-18

19

4

3

2

1

2

=DU2

=F2

=F3

1-26

4

=F

=TR1

6

=F

31-72

3

9

5

6

7

8

Nederm an

E - PA K 1000A S

T m eToService

2000Hou r

OK

ESC

PL C-1

4

3

Nederman

E -PA K 1000AS

TmeToService

2000Hour

OK

ESC

PLC-1

1

ABB

2

4

5

3

4

Standby/

Running

Service

Fault

Filter

Cleaning

Test

Start

2

Nederman

E-PAK 1000AS

TmeToService

2000Hour

1

F ilte r

C le a n in g

ESC

OK

P LC -1

6

8

4

7

1643±1

9

1

3

6

2

5

7

1771.4±1

662±1

8

Min ~2.1m (83”)

A

C

A

1.5m (59”)

A

A

9

A

10

B

C

11

12

14

13

15

907

966

1612

2033

16

41

506

2033

47

41

1340

907

483

1013

17

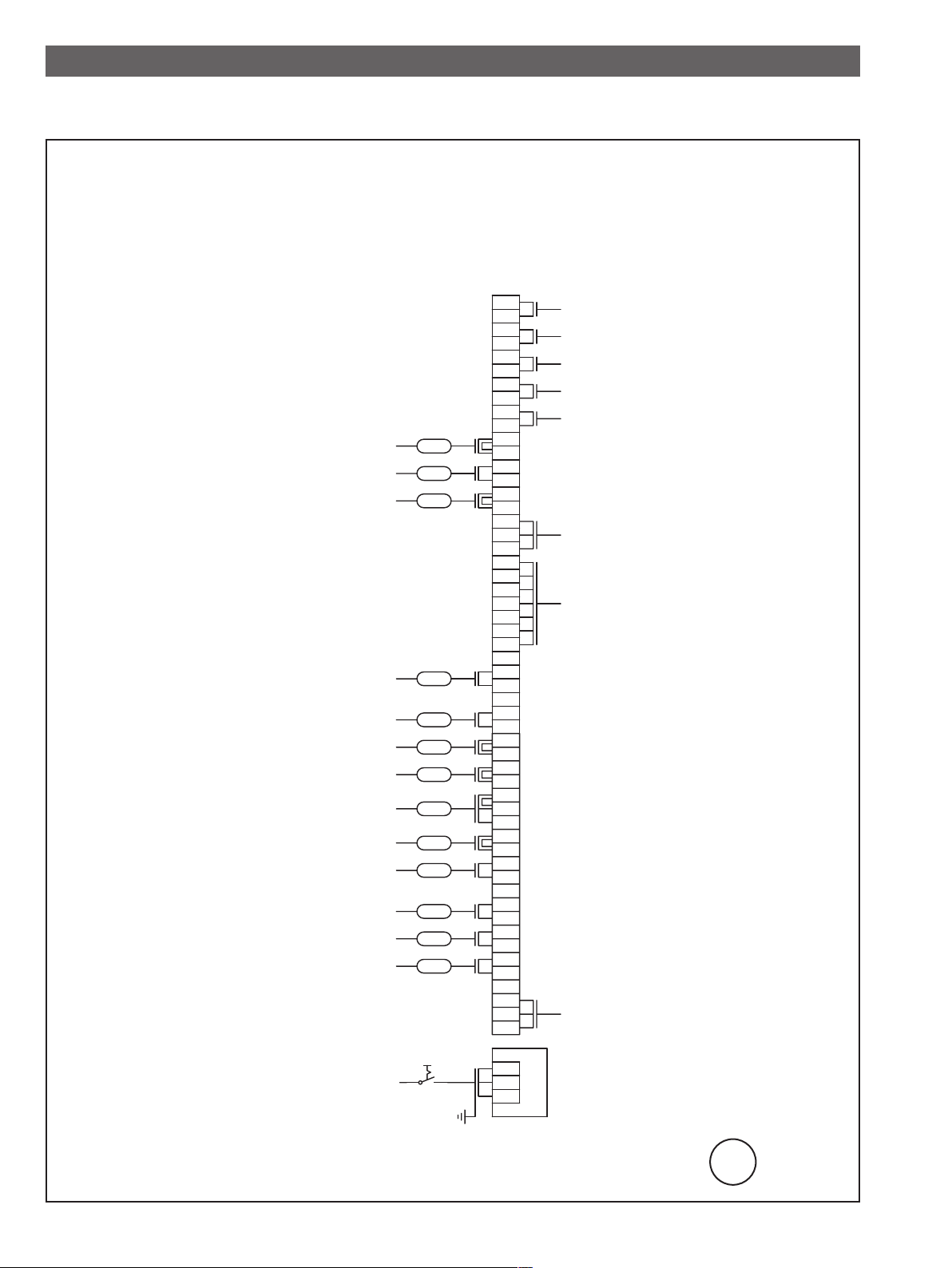

External connections

Electrical Connections

Customer connections

Extra equipment or functions

External remote start/stop

PS Pilot signal from vacuum valve

RECOMENDS TO BE INSTALLED

CAS Compressed air switch in vacuum unit

REMOVE LINK IF CAS IS INSTALLED

P24 permanent 24VDC for optional

equipment MAXIMUM POWER 24W

REMOVE LINK IF USED

No customer connections

Internal connections

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

31

32

=SB1 ON/OFF

=HL1 indicator lamp

=V1 solenoid valve on dust collecto

=SB2 manual filter cleaning

=ST1 fan high temp

=BP1 pressure transducer

=UE1 fr.converter

r

External remote emptying

External Fire alar

REMOVE LINK IF USED

External Filter guard (DPS)

REMOVE LINK IF USED

External Level Indicator (LI)

REMOVE LINK IF USED

External Auxillry Alarm (AUX)

REMOVE LINK IF USED

External Automatic Emptying Bin

(AEB Valve V12)

External Warning Alarm

External Fault Alarm

External Remote indicator

(Unit is running)

POWER SUPPLY

m

Not included in the unit

40

41

42

43

44

45

46

47

48

49

50

51

52

60

61

62

63

64

65

70

71

72

L1

Switch disconnector

L2

L3

=V3 Vacuum Regulator Valve

Fr.converter = UE1

18

Circuit Diagram

+SA

3564

1

Main fuse

Power supply

=DI6

p

art/Sto

St

W

M

V

3

U

=MA1

18

DI

24

5

6

3

4

1

2

=F1

2

=QA

Switch

Diskonnector

Not inclouded in the vacuum

2

2

0VAC

24VAC

=UE1

2

2

2

24V-

24V+

Data Bus

Fr.converter

2

UE1 24V+2UE1 24V-

L3

L2

L1

10

20

24VDC11GN

21

W

V

U

AI1

AI2

J1

ONON

D

12

=HL1

DCOM1

6

X1 X2

3 4

AGND

Pressure

=AI1

=BP1

Transducer

WT

Stand By

2

AI

PID ref. 0-10V

=AI2

22

19

p

17

5

DI

AI

=DI113Selction ext1/2

=DI2

23

Bl=4

r=1

Bu=3

B

18

14

DI

=DI3

16

DI

Not in use

Not in use

=DI5

17

DI

15

DI

=DI4

Constant Speed 1

=V1

A1 A2

5 6

=UA1

+E-PAK 1000 AS

Vacuum Unit

O1:1O1:2O2:1O2:2O3:1O3:2O4:1O4:2

O1

DO

=DO1

I1

ower cons. 75 mA

P

-

+

DI

=DI1

=DU1

PLC

Connection of primary winding in transformer

is depending on type of unit

PE

6A

12

=F3

12

=F2

PLC Control box

2

1

=TR1

5

3 4

60W

208-575/24VDC

6

=SB1

11 12

1

=SA1

LANT

Off/Standby

+P

=F4

50 mA F

1 2

=DI2I2=DI3I3=DI4I4=DI5I5=DI6I6=DI7

2

=DO3

11 12

Pilot Signal

=UE1

13

O2

DO

=DO2

DI

DI

14

26

p

=SP1

25 26

25

11 12

FLT Fr.conv

15

O3

DO

=DO3

DI

DI

8

16

CAS

=SB2

11 12

Filter Cleaning

7

O4

DO

=DO4

I8

I7

DI

DI

10

=ST1

AI

Vacuum ref.

=AI2

12

emp.

C NC

+PLANT

Fan High T

9

Ext. St.by/Off

11

19

Circuit Diagram

60

Spare

Warning (B)

62

61

)

Alarm (A

O3:1O3:2O4:1O4:2 O2:1O2:2 O1:1O1:2

63

65

64

Remot Indicator

ermanent 24V DC

P

supply of options

31

=F5

1A S

O1

=DO9

32

2

=DU

I1

DI DO

=DI13

PLC I/O

6665

Contakt

AUX Alarm

Spare

O1:1O1:2O2:1O2:2O3:1O3:2O4:1O4:2

O1

=DO5

O2

=DO10

I2

DI DO

=DI14

72

N

70

Vacuum

O2

DO

=DO6

O3

=DO11

I3

DI DO

=DI15

=V3

L1 L2

71

Valve

Regulator

O3

DO

=DO7

=DO12

=DI16

=V11

=DO8

O4

I4

O4

DI DO

A1 A2

51 52

DO

AEB

=UA1

+E-PAK 1000 AS

acuum Unit

V

I1

ower cons. 75 mA

P

-

+

DI DO

PLC I/O

=DI9

=SB1

41

11 12

Man/Emty

40

=DU2

24VAC10VAC

PLC Control box

24V-124V+

Data Bus

1

1

UE1 24V+1UE1 24V-

1

1

=ST2

=DI10

C NC

42 43

I2

DI

e Alarme

Fir

=SP2

I3

DI

=DI11

45

p

11 12

DPS (Filter Guard)

44

I4

DI

=DI12

48

47

2

1

3

-

+

=LI

DC

or

46

l Indikat

eve

L

20

Fuses

Fuse Size Type

Main fuse F1

400 - 460V 35A Slow-acting Line fuses

Transformer prim. 6A Slow-blow fuses 10.3 x 38

fuse F2 and F3

Transformer sec. Protection PTC-Resistor

F4 50mA Fast 5 x 20

F5 1A Slow 5 x 20

.

SE

SE

FlexPAK 800/1000

Förord

Denna manual är avsedd att vara till ledning för korrekt installation, användning och underhåll av denna

produkt.

Studera den därför noga innan produkten tas i bruk

eller innan något underhåll utförs.

Förvara manualen på ett sådant sätt att den alltid finns

till hands. Ersätt den omedelbart om den förkommer.

Ett ständigt arbete pågår för att utveckla både konstruktion och produktion för att få produkten så effektiv och säker som möjligt. De olyckor som trots detta

inträffar, vållas ofta av människan. En säkerhetsmedveten person och en välskött produkt utgör en säker

och effektiv kombination.

Läs därför säkerhetsanvisningarna på nästa sida,

och följ dem!

Genom konstruktionsändringar strävar vi ständigt efter

att förbättra våra produkter och öka dess effektivitet.

Vi förbehåller oss rätten att göra detta utan att därmed

åtaga oss att införa dessa förbättringar i redan levererade produkter.

Vi förbehåller oss även rätten att, utan föregående

meddelade, ändra data och utrustning, liksom föreskrifter för drift och underhåll.

Återvinning

Kontakta Distributören eller Nederman om frågor uppstår när produkten ska skrotas.

Reservdelar

Reservdelar enligt MX10-007-XX

Innehållsförteckning Sid

Säkerhet . . . . . . . . . . . . . . . . . . 2

Presentation . . . . . . . . . . . . . . 3

Allmänt . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Huvudkomponenter . . . . . . . . . . . . . . . . . 3

Start och styrutrustning. . . . . . . . . . . . . . 3

Funktionsbeskrivning . . . . . . 3

Inlopp . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Fläkt . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Utlopp . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Star

t- och styrutrustnng. . . . . . . . . . . . . . 4

Filterrensning. . . . . . . . . . . . . . . . . . . . . . . 4

Start av aggregat. . . . . . . . . . . . . . . . . . . . 5

Veckour. . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

Drifttidmätare (trippmätare). . . . . . . . . . . 5

PLC . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

Inställning av tid och datum . . . . . . . . 6

Inställning av parametrar. . . . . . . . . . . 6

Varningsmeddelande . . . . . . . . . . . . . . 7

Installation . . . . . . . . . . . . . . .8

Placering . . . . . . . . . . . . . . . . . . . . . . . . . . 8

El- och tryckluftsinstallation . . . . . . . . . . 9

Start av nytt aggregat . . . . . . . . . . . . . . . . 9

Underhåll . . . . . . . . . . . . . . . . 10

Uppsamlingskärl . . . . . . . . . . . . . . . . . . . 10

Byte av filter . . . . . . . . . . . . . . . . . . . . . . . 11

Filterrensning. . . . . . . . . . . . . . . . . . . . . . 11

Motor- och fläktenhet . . . . . . . . . . . . . . . 11

Kylluftfilter för frekvensomriktare. . . . . 11

Symbolen ovan förekommer på flera ställen i

manualen tillsammans med ”Varningstext” och

betyder:

Varning, var uppmärksam! Din säkerhet kan

påverkas!

Felsökning . . . . . . . . . . . . . . .12

Tryckavlastare . . . . . . . . . . . .13

Tekniska data . . . . . . . . . . . . 14

Specifikationer . . . . . . . . . . . . . . . . . . . . 14

Miljöinformation . . . . . . . . . . . . . . . . . . . 14

Maskinskylt . . . . . . . . . . . . . . . . . . . . . . . 14

1

SE

Säkerhet

SE

Av säkerhetsskäl ska denna manual läsas innan

produkten används första gången.

Maskinskylt, upplysnings- och varningsskyltar/

dekaler, se fig 1.

De personer som kommer i kontakt med produkten ska

känna till och beakta de upplysnings- och varningsskyltar/dekaler som finns. Skyltarna/dekalerna ska

hållas fria från smuts så att de är läs- och tydbara. Om

de har försvunnit eller inte längre går att tyda ska de

omedelbart ersättas.

Enligt Europeisk standard skall inkommande elektrisk

3-fasmatning förses med en låsbar handmanövrerad

frånskiljningsanordning som uppfyller kraven för lastfrånskiljare. Frånskiljaren skall placeras inom 2-3 m

från FlexPAK-aggregatet och så att den är synlig från

aggregatet. Utanför Europa hänvisas till lokal eller till

nationell standard.

Skyddsströmbanans kontinuitet skall kontrolleras innan

aggregatet tas i bruk.

Kontrollera att matningsspänning och frekvens överensstämmer med uppgifterna på aggregatets maskinskylt före anslutning till nätet.

Alla kraftledare och jordledare skall kontrolleras och

vid behov efterdras någon månad efter installation för

att säkerställa god kontakt. Arbete med el-utrustning

får endast utföras av behörig elektriker.

föremål inte kan falla ned i aggregatet. Titta aldrig in i

frånluftkanalen. Om en partikel skulle komma ut kan

den förorsaka allvarlig ögonskada.

Fasta skydd och kåpor får under inga omständigheter

tagas bort. Alla skydd ska vara monterade under drift.

Skydden får endast demonteras av kunnig personal vid

servicearbete. Vid underhållsarbete kan det vara nödvändigt att under drift frilägga motorn. Iakttag försiktighet så att inte föremål faller ner i motorns kylfläkt.

Godkänt andningsskydd skall användas vid tömning

av uppsamlingskärlet, vid byte av filter i stoftavskiljaren

och vid annat arbete som innebär risk för dammexponering. Bryt matningsspänningen vid tömning av uppsamlingskärl.

Iakttag försiktighet vid flyttning och transport så att

aggregatet inte välter. OBS! den förskjutna tyngd-

punkten. Stoftkärlet måste vara tomt och transportbalk

måste vara monterad innan innan aggregatet förflyttas,

se Fig 8.

Aggregatet bör förankras mot golvet, i synnerhet om

det står högt, så att det inte ”vandrar” och faller ner.

Det finns 4 fästöglor på aggregatets bottenram som

används vid förankring.

Anm. Bottenramen är försedd med transportbalk som

måste demonteras före golvmontage.

Utför aldrig något servicearbete, elektriskt eller mekaniskt, utan att bryta matningsspänningen med lastfrånskiljaren. Lås frånskiljaren vid behov. Bryt även tryckluftmatningen.

Frekvensomriktaren får inte öppnas förrän 5 min

efter det att matningsspänningen har brutits.

Kondensatorerna i omriktaren håller livsfarlig spänning

innan de har laddat ur. Omriktaren innehåller inga delar

som kan justeras eller repareras av icke auktoriserad

personal.

Aggregatrummet skall vara ventilerat, se Placering.

En högvakuumanläggning skapar ett kraftigt sug som

allvarligt kan skada kroppsdelar såsom t.ex. ögon och

öron vid kontakt med en sugöppning. Personer som

skall använda anläggningen, eller kan komma i kontakt

med den, skall informeras om denna risk.

Aggregatets utloppsljuddämpare mynnar rakt uppåt.

En spirokanal skall anslutas som leder den heta frånluften ut i det fria. Kanalen skall vara så utformad att

Vissa typer av damm kan förorsaka dammexplosion

och/eller brand. Före installation bör undersökas om

det damm som anläggningen ska suga medför någon

risk. Eventuellt förekommande risk kan påverka valet

av uppställningsplats och kan i vissa fall medföra att

aggregatet måste modifieras (se Tryckavlastare). Val av

ledningssystem kan avsevärt påverka risken för explosion, se avsnittet Anslutningar.

Självantändning kan förekomma hos vissa dammtyper.

Magnesium- och titanstoft får under inga omständigheter sugas in i anläggningen. Uppsamlad svetsrök

från vanligt stål självantänder inte men kan antändas

av t.ex en cigarett som sugs in i systemet. Brand i uppsamlad svetsrök sprider sig inte snabbt men är svår att

släcka. Stoftavskiljaren kan, som option, förses med en

termisk säkring att ansluta till ett system för brandvarning.

Byt alltid ut trasiga, slitna eller defekta el-komponenter

och övriga delar mot nya originaldelar.

FlexPAK är CE-märkt. Anslutningar till aggregatet,

igångkörning och underhåll skall ske enligt denna

manual.

2

SE

SE

Presentation

Allmänt

Vakuumaggregatet FlexPAK800/1000 används i huvudsak som punktutsug av damm vid ex slipning, kapning

och för ångor/gaser vid svetsning samt för allmän rengöring av arbetsbänkar, golv och dylikt.

Stoftbemängd luft sugs via ledningssystemet in i aggregatet och renas. Stoftet samlas upp i ett kärl och den

renade luften sugs via filtret och fläkten ut ur lokalen.

Aggregatet styrs via inbyggd start- och styrutrustning.

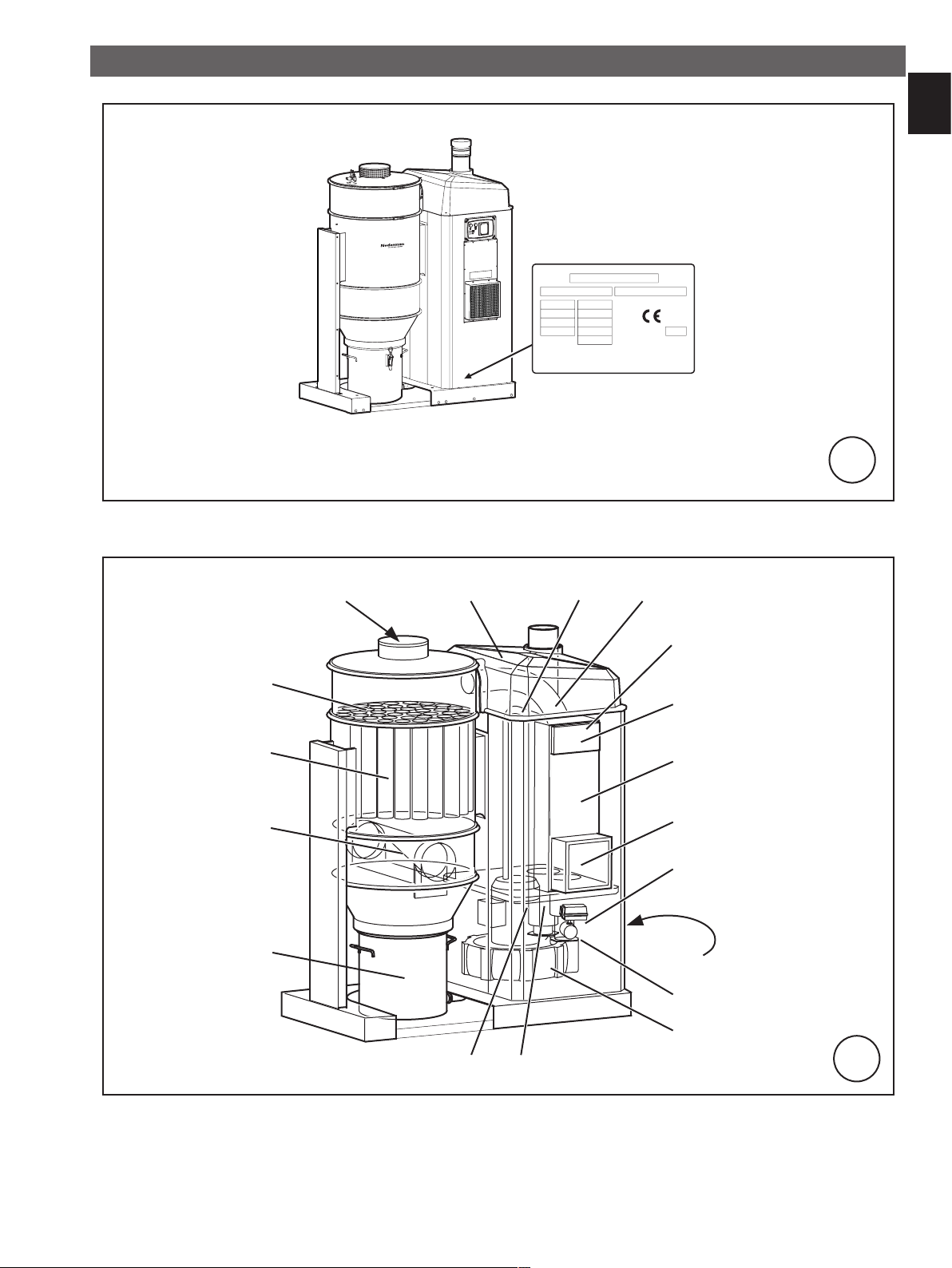

Huvudkomponenter

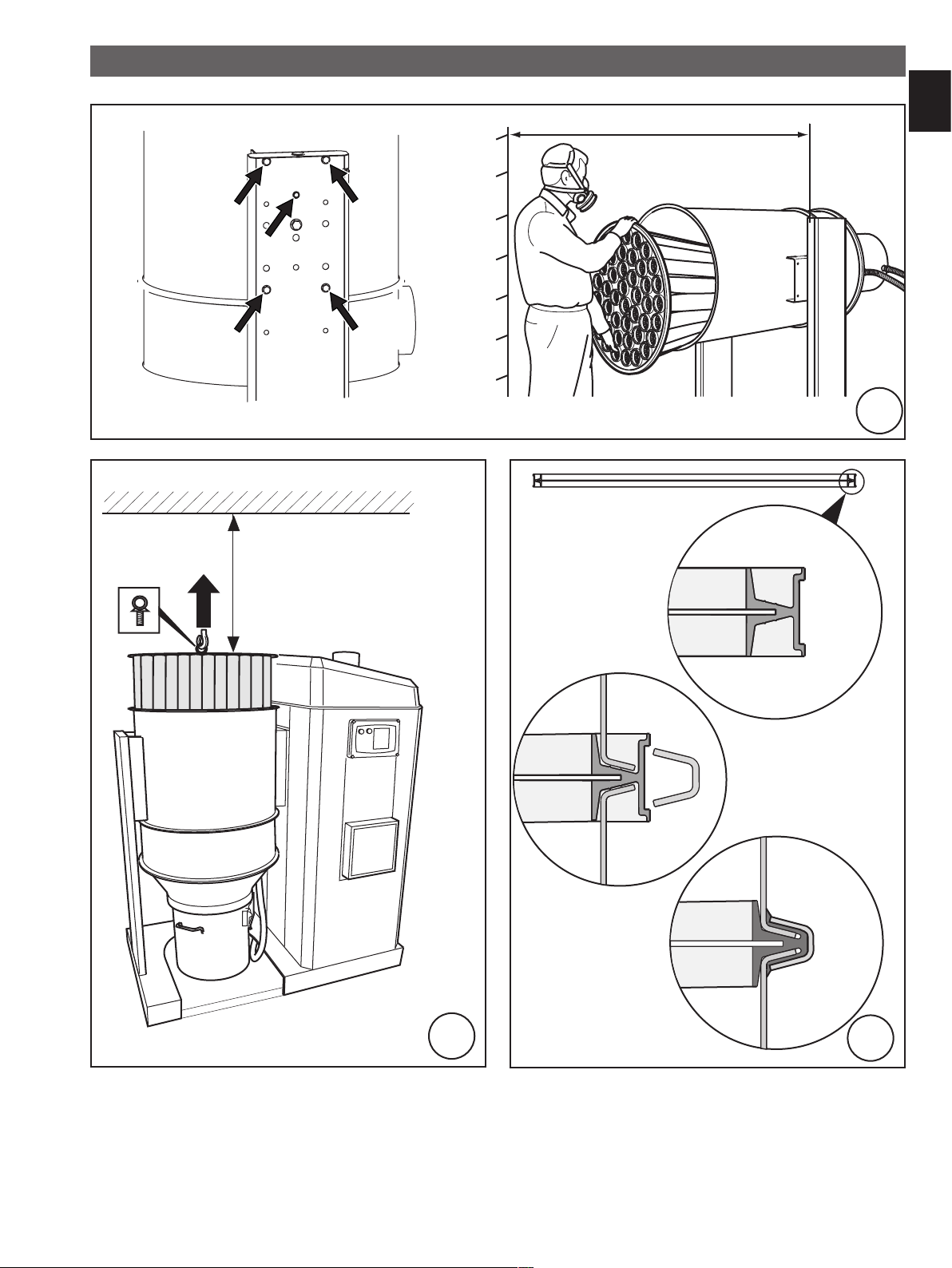

Aggregatets huvudkomponenter framgår av fig. 2.

1. Start- och styrutrustning.

2. Frekvensomriktare. Manual för frekvens-omriktaren

bifogas. Inga parametrar i frekvens-omriktaren får

justeras utan mycket detaljerad kännedom om konsekvenserna. Justering medför att garantin förverkas.

Felaktigt justerade parametrar kan medföra kostsamma reparationer.

3. Högtrycks sidkanalfläkt med pumpkaraktäristik.

4. Termobrytare.

5. Takhuv.

6. Kylluftslang från frekvensomriktaren.

7. Kontrollpanel.

8. Utloppsljuddämpare.

9. Inloppsljuddämpare.

10. Filterrensningsanordning.

11. Förbindelsekanal från stoftavskiljare till inloppsljud

dämpare.

12. Filterhållare.

13. Filterslangar

14. Stoftavskiljare

15.Uppsamlingskärl med plastsäck. Aggregatet bör inte

köras utan plastsäck!

16. Kylluftfilter för frekvensomriktare.

17. Tryckgivare.

18. Vakuumregleringsventil.

19. Panelsida

-

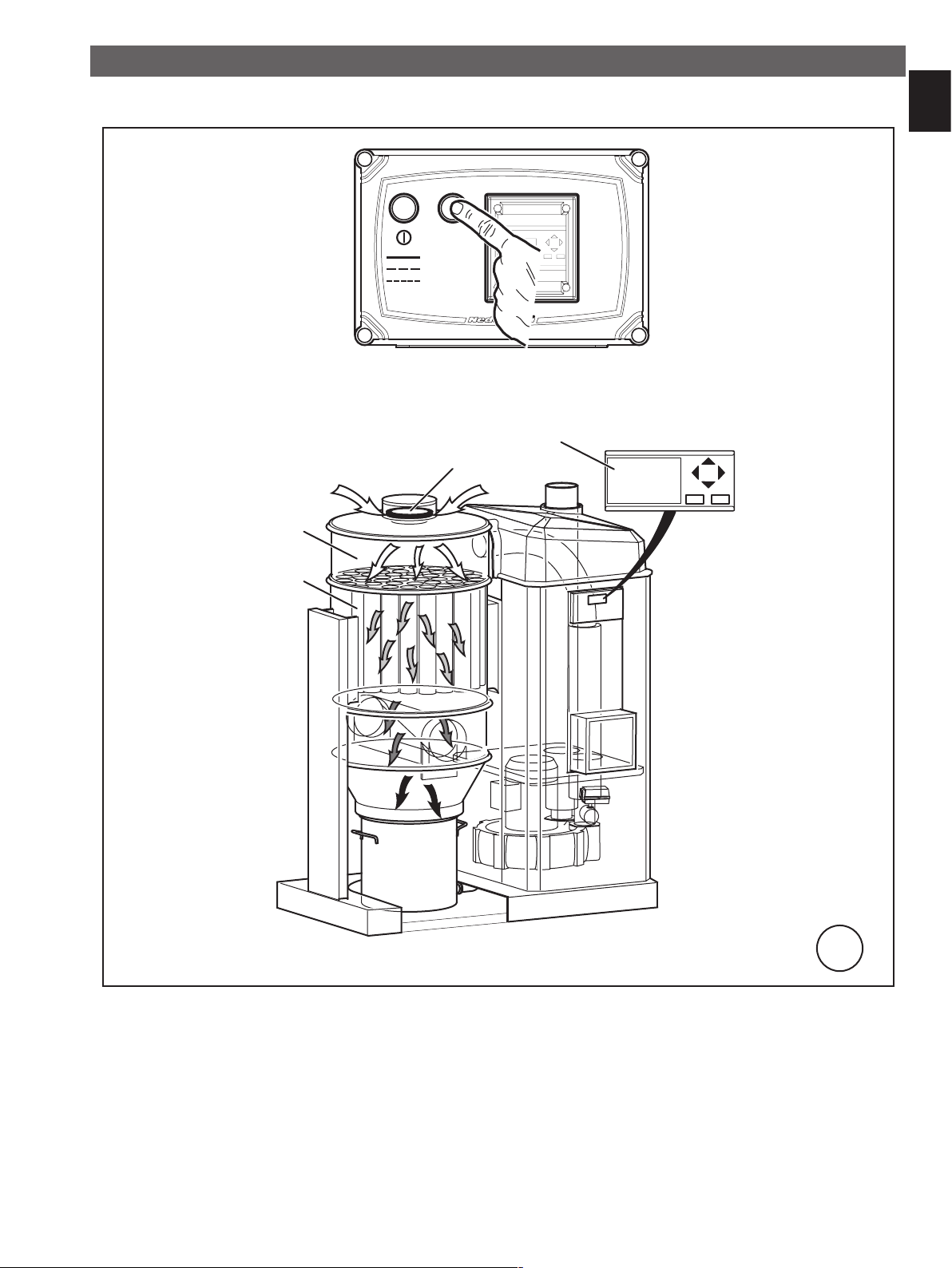

Start- och styrutrustning

Fig. 3 visar styrutrustningens huvudkomponenter.

1. Transformator TR1, 60 W.

2. Plintar, 1-26,övre rad, 31-32, 40-52, 60-65, 70-72,

nedre rad.

3. Säkring för styrsignalledning (PS).

Säkring F4 = 1 A snabb. FlexPAK800/1000 bör alltid

köras med styrsignalledning.

4. Säkring för matning av tillbehör med 24V DC.

Säkring F5 = 1 A trög.

5. Transformatorns primärsäkringar F2 och F3 = 6 A

tröga.

6. Stopp/Stand By.

7. Filterrensning/Test start.

8. PLC.

9. Extra in/utgångsenhet PLC system

Fig. 4 visar kylluftslangen som förbättrar frekvensomriktarens kylning. Aggregatet får inte startas om denna

slang är bortkopplad.

Funktionsbeskrivning

Aggregatets funktion beskrivs med hjälp av fig. 7.

Inlopp

Inloppet på aggregatets stoftavskiljare är utformat så att

lufthastigheten i avskiljarens nedre del blir så låg som

möjligt. Grovt damm faller direkt ned i uppsamlingskärlets plastpåse.

Fint damm följer med den uppåtgående luftströmmen

och avsätter sig på utsidan av filtret. Filtrets utsida har

en slät yta med fina porer så att dammet avskiljes direkt

på ytan och inte tillåts tränga in i filtermaterialet. Detta

gör filtret lätt att rensa, ger hög avskiljningsförmåga och

tillåter hög filterbelastning, dvs stort luftflöde i relation till

filterarean.

3

SE

SE

Fläkt

Den renade luften lämnar avskiljaren vid toppen och går

via inloppsljuddämparen till sidkanalfläkten med integrerad motor.

Fläkten har pumpkaraktäristik, dvs ju högre vakuum den

ger desto mer effekt (motorström) kräver den.

En tryckgivare placerad på förbindelsekanalen registrerar anläggningens vakuum och styr frekvensomriktaren.

Frekvensomriktaren reglerar motorns varvtal och

vakuumbegränsning uppnås på ett mycket energibesparande sätt.

Luftens temperatur stiger då den passerar genom sidkanalfläkten. Vid små luftflöden (lågt varvtal), och vid hög

omgivningstemperatur blir frånluftens temperatur som

högst. För att skydda fläkten/motorn mot för hög temperatur finns en termobrytare vid fläktens utlopp. Den bryter vid 125 °C (257°F) varvid filterrensningsfunktionen

aktiveras, för mer information se sid. 12 "Hög temperatur

i fläkt".

Start- och styrutrustning

Automatisk start/stopp

Funktionerna automatisk avlastning till tomgång (DIR)

och automatisk start/stopp med eftergångtid (SSR)

ingår alltid i styrutrustningen och styrs av aggregatets PLC. Fig. 5. DIR och SSR funktionerna gör så att

aggreggatet körs på ett energibesparande sätt.

Funktionerna är tillgängliga genom styrsignalledningen

från ventiler på arbetsplatserna.

Obs! Aggregatet bör inte köras utan styrsignalledning.

För inställning av DIR och SSR-funktionerna, se sid 5.

Filterrensning

Fig. 6 visar principen för standard filterrensning.

Aggregatets PLC styr magnetventilen som i sin tur styr

en tryckluftcylinder med en ventilskiva, pos 2. Principen

kräver att undertrycket i stoftavskiljaren är så stort att

”upplagrat vakuum” ger en kort men kraftfull reverserad

luftstöt genom alla filterslangar då ventilskivan lyfter så

att dammet på slangarnas utsida stöts bort, detta upprepas 3 gånger för varje filterrensningscykel. Principen

fungerar bäst i anläggningar med automatiska vakuumventiler på arbetsplatserna.

Utlopp

Luften lämnar aggregatet via utloppsljuddämparen. Från

utloppsstosen skall den heta luften ledas bort ut i det

fria. Luften kan ledas till en värmeväxlare.

Luften kan ledas till en värmeväxlare men

det får inte finnas några spjäll som kan hindra luftflödet. Om frånluftkanalen

blockeras kan aggregatet skapa ett

övertryck som kan skada värmeväxlaren

allvarligt.

Funktionen DIR arbetar parallellt med FCR funktionen.

Det innebär att filterrensning också sker varje gång

aggregatet lastar av till tomgång. Skulle driftsförhållandena vara sådana att DIR funktionen sällan eller aldrig

låter aggregatet slå över till tomgång kommer FCR funktionen att gå in tvångsmässigt varje timme för att säkerställa effektiv filterrensning.

För inställning av filterrensningsfunktionerna, se sid 7.

4

SE

SE

Start av aggregat

För mer information om start av aggregat, se Start av

nytt aggregat, sid 9.

1. Ställ lastfrånskiljaren i läge 1.

2. Kontrollera att tryckluften är i tillslaget läge.

3. Tryck in kontrollpanelens vita tryckknapp märkt

, pos. 6 fig. 3, vit lampa tänds och displayen

visar “Standby”.

4. Aggregatet startas först när tryckknappen Test start”

trycks in, pos. 7 fig. 3 eller en ventil öppnas på en

arbetsplats

Stäng alltid av aggregatet vid arbetstidens slut genom

att

trycka in vit knapp på kontrollpanelen och ställa last-

frånskiljaren i läge 0.

Veckour

För inställning, se sid. 6

Det finns möjlighet att göra tre olika tidsinställningar.

Dessa benämns som WeekTim 1, WeekTim2 och

WeekTim 3. Som standard är:

WeekTime 1 inställd så att aggregatet sätts i väntläge

måndag, tisdag, onsdag, torsdag och fredag klockan

07:00 och stängs av klockan 12:00.

WeekTime 2 inställd så att aggregatet sätts i väntläge

måndag, tisdag, onsdag, torsdag och fredag klockan

13:00 och stängs av klockan 16:00.

WeekTime 3 är lämpligast att använda om man behöver

en start-/stopptid lördag och söndag.

Beskriven inställning är endast en grundinställning.

Denna inställning kan naturligtvis ändras till ett passande tidschema.

Obs! Om veckouret stoppar aggregatet och någon

ventil står i öppet läge kommer aggregatet att

starta omedelbart när veckouret sätter aggregatet i

väntläge.

Drifttidmätare, (trippmätare)

För inställning, se sid. 6.

På displayen visas en tidräknare som visar hur lång tid

det är kvar till service. När tiden har löpt ut larmar aggregatet med att signallampan (vit lampa på styrutrusningen) blinkar långsamt. Samt att displayen visar texten

”Tme To Service”. Aggregatet stannar inte utan fortsatt

drift är möjlig.

Servicetids-intervall är som standard satt till 2000 timmars drifttid. Denna tid kan dock vara nödvändig att justera beroende på olika driftförhållanden.

Vid frågor angående servicetids-intervall, kontakta

Nederman.

PLC

Följande text och displaybilder beskriver de olika

inställningarna som kan göras på aggregatets PLC.

Start av inställningar

6.

Tryck

Tryck ESC.

Avsluta inställningar

Återgå till startdisplay genom att trycka på ESC två

gånger för att komma till klockmeny. Tryck sedan

att komma till startmenyn.

Nederman

FlexPAK

TmeToService

2000Hour

ESC

OK

PLC-1

5 för

Det är inte nödvändigt att använda funktionen för veckour. Funktionen kan stängas av genom att man justerar

On och Off tidernas siffror till enbart sträck i displayen.

Det är dock att rekommendera att använda veckourets

funktion, detta för att säkerställa att aggregatet stängs

av även om någon klaffventil står öppen ex. under natten.

5

SE

PLC-4

PLC-2

PLC-3

SE

Inställning av tid och datum

Mo 09:00

2004-01-29

OK

ESC

Välj Set Clock med 5 eller 6 tryck OK.

Stop

Set Param

>

Setup..

Prg Name

1. Markören visar på veckodagen. Markering visas med

att tecknet blinkar.

2. Ändra veckodag med

3. Flytta markören till nästa position med

4. Utför erforderliga övriga inställningar lika punkt 2

samt 3.

5. Bekräfta ändringen med

Set Clock

>

Mo 15:30

YYYY-MM-DD

2003-01-27

ESC

ESC

OK

5 eller 6.

3 eller 4.

OK.

OK

Följande WeekTim inställningar är exempel på justering av veckourets grundinställning, för mer infor-

mation se sid 7.

WeekTim 1

D = MTWTF- On = 07:00

Off = 12:00

ESC

OK

PLC-8

Inställning av veckour tid 1, Måndag - Fredag förmiddag.

1. Tr y ck OK.

2. D = MTWTF är vilka veckodagar inställningen skall

gälla för. Flytta markören till den veckodag som skall

ändras med

3. Aktivera önskad veckodag med

4. Stega vidare med

5. Välj önskat värde med

6. Stega vidare med

3 eller 4.

5 eller 6.

4 till nästa dag som skall ändras.

5 eller 6.

4 till On tiden och tecken som

skall ändras.

7. Välj önskat värde med pil

5 eller 6.

8. Fortsätt tills tiden är enligt önskemål.

9. Upprepa samma procedur för Off tiden.

10. Bekräfta ändringen med

OK.

Inställning av parametrar

Stop

>

Set Param

Set Clock

Prg Name

Välj Set Param med 5 eller 6 tryck OK.

H-Meater

>

MI = 2000h

MN = 2000h

OT = 0h

Inställbar parameter för drifttidmätare, för mer infor-

mation se sid 7.

MI kan ändras om annan service intervall skall råda.

1. Tryck OK.

2. Stega med

3 eller 4 till det tecken som skall änd-

ras.

3. Välj önskat värde med

4. Bekräfta ändringen med OK. MN är tiden kvar till

servicelarmet aktiveras.

OT är den totala drifttiden sedan anläggningen startats.

ESC

ESC

OK

PLC-5

OK

PLC-6

5 eller 6.

WeekTim 2

D = MTWTF- On = 13:00

Off = 16:00

ESC

OK

PLC-9

Inställning av veckour tid 2, Måndag - Fredag eftermiddag.

Inställning enligt föregående avsnitt.

WeekTim 3

D = -----SS

On = --:-Off = --:--

ESC

OK

PLC-10

Inställning av veckour tid 3, Lördag - Söndag.

Inställning enligt föregående avsnitt.

DIR

T = 12:00s

Ta = 00:00

ESC

OK

PLC-11

Inställning av tid före tomgång.

OBS! Tiden bör ej justeras.

6

SE

1. Tryck OK.

2. Stega fram med

3. Välj önskat värde med

4 till det tecken som skall ändras.

5 eller 6, tid i sek.

4. Bekräfta ändringen med OK.

FltClean

Th = 01:00s

TI = 60:00m

Ta = 00:00

ESC

OK

PLC-12

Inställning av tiden för filterrensnings funktion.

1. Tryck OK.

2. Th är tiden som filterrensningsplattan är öppen.

Stega fram med

3. Välj önskat värde med

4. Stega vidare med

4 till det tecken som skall ändras.

5 eller 6.

4 till Tl som är tiden mellan filter-

rensningarna. Markera tecknet som skall ändras.

Tiden visas i minuter.

SE

RUNNING

-20 kPa

TmeToService

2000Hour

ESC

OK

PLC-15

Aggregatet i drift. Aggregatets aktuella vakuum visas i

displayen, t ex -20 kPa.

Varningsmeddelande

Time for

Service

2004-10-25

Tid för service, datum visar när meddelandet aktiverades.

ESC

OK

PLC-19

5. Välj önskat värde med

5 eller 6.

6. Bekräfta ändringen med OK.

SSR_Time

T = 10:00m

Ta = 00:00

ESC

OK

PLC-13

Inställning av eftergångtid.

1. Tryck

OK.

2. T är tiden som aggregatet går innan det stannar. Välj

önskat tecken som skall ändras med

3. Välj önskad värde med

5 eller 6. Tiden visas i

4.

minuter.

4. Bekräfta ändringen med OK.

Nederman

FlexPAK

TmeToService

2000Hour

ESC

OK

PLC-1

Startbild.

CAS <3bar

TH 16:00

Reset OK

ESC

OK

PLC-20

Ansluten tryckluft mindre än 3 bar.

TH 16:00 är veckodag och tid då meddelandet aktiverades.

Fan Hi Temp

TH 01:00

ESC

OK

PLC-25

Temperatur i fläkten är för hög.

Aggregatet går i ett avkylningsläge med lägre vakuumnivå.

Dustbin

Full

TH 01:00

Reset OK

ESC

OK

PLC-26

NEDERMAN

Standby

TmeToService

2000Hour

Aggr

egatet i väntläge.

ESC

OK

Om givare för nivåindikering är installerad visas detta

felmeddelande vid fullt stoftkärl. Det finns en konfigurerbar tid hur länge aggregatet går mellan varning och

larm. Aggregatet stannar vid larm

PLC-14

7

SE

Filter Clogd

Or AUX Alarm

TH 01:00

Reset OK

ESC

OK

PLC-27

Om givare för filterövervakning är installerad visas

denna bild vid för stort tryckfall över filtren. Det finns en

konfigurerbar tid hur länge aggregatet går mellan varning och larm. Aggregatet stannar vid larm.

Eller

Om den extra larmingången används visas denna felbild om den är aktiverad. Det finns en konfigurerbar

tid hur länge aggregatet går mellan varning och larm.

Aggregatet stannar vid larm.

Hig Vacuum

FLT Drive

Fan Over Tmp

Reset OK

ESC

OK

PLC-7

Aggregatet har haft för hög vacuumnivå. Kontrollera

vakuumregleringsventilen i motorrummet.

Eller,

Frekvensomriktaren har stannat för detekterat fel. Om

inte felet är alvarligt kan aggregatet återstaras. Om inte

aggregatet återstartar, kontakta servicetekniker.

Eller,

Fläkten är överhettad. Låt aggregatet svalna och återstarta sedan. Dock måste temperaturen i driftrummet

sänkas. Kontrollera även att vakuumventilen fungerar.

Fire Alarm

TH 01:00

Reset OK

ESC

OK

PLC-23

Brandlarm

Aggregatet stannar direkt.

CAS<3Bar

TH 01:00

Reset OK

ESC

OK

PLC-24

Om aggregatet är utrustat med vakt för tryckluft visas

denna felsignal om tryckluften till aggregatet är för lågt.

SE

Installation

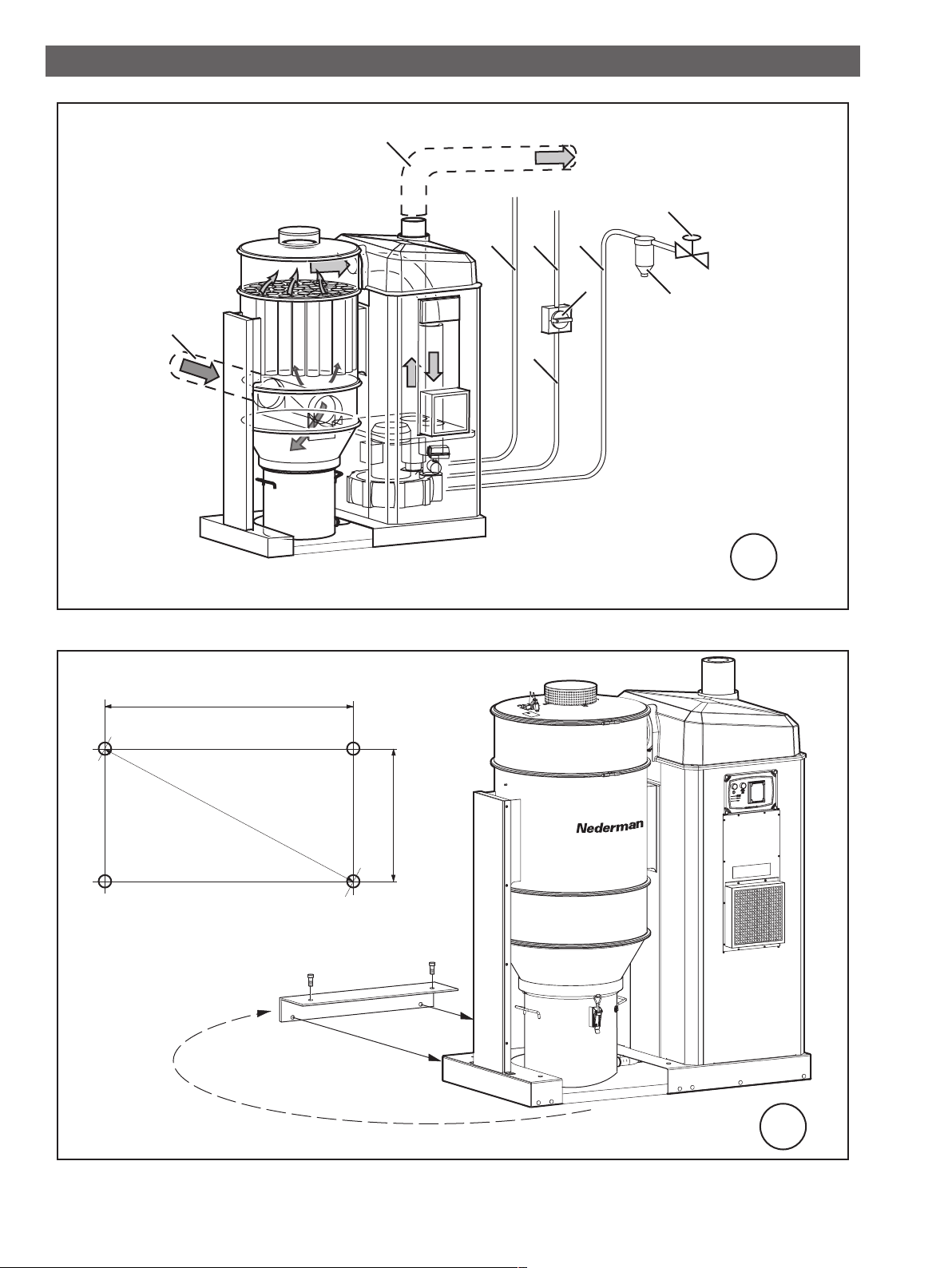

Placering

Aggregatet bör placeras inomhus. Om det placeras

utomhus ska platsen vara väderskyddad. Kondensering

får ej förekomma i frekvensomriktaren.

Omgivningstemperaturen får ej överstiga 40 °C (104 °F).

Aggregatet ska stå plant och stadigt och förankras mot

underlaget. (Hålbild enl. fig. 8.)

Det finns 4 fästöglor på aggregatets bottenram som används vid förankring. Den

medföljande transportbalken ska fästas

enl. fig 8 när aggregatet har förankrats.

Ska aggregatet flyttas/transporteras måste

transportbalken monteras på bottenplattan

igen. Uppsamlingskärlet måste vara tömt

innan aggregatet flyttas.

Den varma frånluften ska ledas bort från aggregatet och

ut ur lokalen, fig .7 pos. 8. Anslut en kanal som leder ut

frånluften utomhus.

Luften kan ledas till en värmeväxlare men

det får inte finnas några spjäll som kan hindra luftflödet. Om frånluftkanalen

blockeras kan aggregatet skapa ett

övertryck som kan skada värmeväxlaren

allvarligt.

För servicearbete skall det finnas ett fritt utrymme på

1,2 m framför kontrollpanelen. Bakom stoftavskiljaren

bör avståndet till vägg vara minst 0,8 m och framför 2.1

m för att möjliggöra ”tiltning” vid filterbyte, se fig. 9. Om

man inte kan tilta avskiljaren vid filterbyte bör det finnas minst 1 m fritt utrymme ovanför avskiljaren, 1,5 m

rekommenderas för att kunna använda lyftanordning vid

filterbyte, fig 10. Se Underhåll.

I övrigt rekommenderas ett fritt utrymme kring aggregatet på minst 0.5 m.

Om aggregatet placeras i ett litet rum ska rummet förses med två ventilationsöppningar, minst 250x 250 mm

(10”x10”) stora. Den ena bör vara placerad lågt och den

andra högt.

Ett litet rum får aldrig vara helt tätt!

Om venilationsöppningar saknas kan det

skapas ett farligt undertryck som kan ge

allvarliga personskador, även rummet kan

skadas!

8

SE

SE

El- och tyckluftsinstallation

Allmänt

El-schema och anslutningsschema samt uppgifter om

säkringar, inställning av överströmsrelä mm finns efter

bildsidorna.

Fig. 7 visar schematiskt normala anslutningar till en

FlexPAK 800/1000. Anslutningsmaterial, t.ex kablar och

slangar ingår inte i leveransen utan anskaffas lokalt.

Den elektriska matningen bör inte vara utrustad med

jorfelsbrytare eftersom frekvensomriktaren är försedd

med EMC-filter som standard. EMC-filtrets funktion

medför att jordfelsbrytaren sannolikt löser ut och bryter

matningen.

1. Inkommande 3-fasmatning med PE-ledare.

2. Lastfrånskiljare enligt standard, se Säkerhet.

3. El-kabel till aggregat.

4. Tryckluftventil, storlek G1/4” eller G1/2”.

5. Vatten- och smutsavskiljare. Tryckluften skall vara ren

och torr.

6. Tryckluftmatning, Ø 6 mm slang.

7. Aggregatets inlopp, Ø 150 mm.

8. Frånluftkanal Ø 160 mm (vid längd < 12 m).

OBS! Frånluftkanalen ska dras så rakt och kort

som möjligt.

9. Styrsignalledning (PS) från ventiler på arbetsplatser.

Aggregatet bör inte köras utan styrsignalledning,

frekvensomriktaren kan överhettas. AS-set krävs på

alla ventiler på arbetsplatserna.

Start av nytt aggregat

Aggregatet med eventuellt installerade optioner är

provkört före leverans och alla funktioner kontrollerade.

Kontrollera före första start att

• lastfrånskiljare är installerad.

• aggregatrummet, om det är litet, har ventilationsöppningar. Se Placering.

• plastsäck finns i uppsamlingskärlet. Kör inte aggregatet utan plastsäck!

• ledningssystemet är anslutet till stoftavskiljarens inlopp.

• frånluftkanal är ansluten till utloppet för bortledning av

het frånluft. Under inga omständigheter får aggregatet

köras utan frånluftledning. Föremål kan falla rakt ned i

fläkten och orsaka allvarlig skada.

• tryckluft är permanent ansluten. Avlastningsfunktionen

och filterrensningen fungerar inte om tryckluft saknas!

• styrsignalledning är installerad men inga ventiler på

arbetsplatserna är öppna.

Kontroller och justeringar i styrutrustningen kan bli nödvändiga under första start. Styrutrustningens täcklock

måste då tas bort. Otillbörlig förändring i programvara

samt i PLC är lösenordsskyddad.

När styrutrustningen är öppen får obehörig

personal inte uppehålla sig vid aggregatet.

Behörig personal som utför kontroller/justeringar i styrutrustningen skall iakttaga

stor försiktighet för att förhindra elektrisk

chock.

Ledningssystemet bör byggas med släta

stålrör. Plaströr, t.ex PVC-rör får inte använ

das. Nästan alla typer av damm laddas med

statisk elektricitet då dammet sugs genom

plaströr och detta ökar avsevärt risken för

dammexplosion i stoftavskiljaren om dammet skulle vara explosivt.

Tryckluftslangar sammonteras med elledningar med buntband, alternativt i gemensam skyddsslang. Tryckluftslangar måste

förankras mekaniskt.

Anslutet ledningssystem skall vara elektriskt förbundet med PUS (Potentional

Utjämnings System) i byggnaden.

Bryt alltid matningsspänningen med last-

-

frånskiljaren vid kontroller/justeringar.

Frekvensomriktaren får inte öppnas.

Om frekvensomriktaren måste öppnas,

vänta 5 minuter, se även säkerhet sid 2.

Vid första start:

Första start ska göras med panelsidan

borttagen för kontroll av rotationsriktningen. Kontrollera att ingen vakuumventil på

arbetsplatserna är öppen. Felanvändning

kan medföra allvarlig kroppsskada.

• Sätt lastfrånskiljaren i läge 1.

• Tryck in manöverpanelens vita tryckknapp

märkt , fig. 3. Lampan i tryckknappen skall tändas och

displayen visar ”Stand by”.

• Aggregatet startas först när tryckknappen Test start”

trycks in, fig. 3.

9

SE

SE

Kontrollera motorns rotationsriktning genom att hålla

handen framför vakuumregleringsventilen. Det ska inte

blåsa ur ventilen, då är riktningen är fel, stanna aggregatet med tryckknappen.

Bryt spänningsmatningen med lastfrånskiljaren. Öppna

startutrustningen och skifta två inkommande faser.

Kontrollera rotationsriktningen igen.

Aktsamhet bör iaktagas då rotationsriktningen kontrolleras med ljuddämparna

demonterade. För ej ner handen i pumphuset, Risk för skär- och krossador.

Hörselskydd ska användas vid arbete i närheten av aggregatets överdel.

• Kontrollera att aggregatet inte startar direkt när tryckknappen trycks in. Om det startar, är någon ventil på

arbetsplatserna öppen så att dess mikrobrytare är sluten, eller också är styrsignalkabeln skadad så att dess

båda ledare ligger i kontakt med varandra. Stanna i så

fall anläggningen med tryckknappen och undersök

felet. Vid behov, lossa styrsignalledningen från styrutrustningen, se fig. 18 anslutningar, och felsök med en

ohm-meter ut mot alla grenledningar tills den felaktigt

slutna punkten hittats.

• Vid korrekt funktion kommer aggregatet att inta ”Stand

by”-läge. Först när man öppnar en ventil på en arbetsplats, så att mikrobrytaren sluter, eller man trycker in

knappen ”Test start” / ”Manual filtercleaning enligt figur

6, skall aggregatet starta. När ventilen stängts skall

aggregatet avlasta till tomgång (och filterrensa) efter

inställd tid på displayen (DIR), vanligen 12 sekunder.

Efter inställd tid på displayen (SSR), vanligen 10 min,

skall aggregatet stanna.

• Ca 10 min efter det att aggregatet slagit över till tomgång skall det stanna (inta Stand by läge) genom att

SSR funktionen slår i från.

• Sätt tillbaka täcklocket över styrutrustningen och takhuven över motor/fläkt när alla kontroller är klara.

Underhåll

Läs avsnittet Säkerhet innan underhållsarbete påbörjas. Underhållsarbete innebär att

utrustningen måste öppnas och eventuellt

demonteras. Detta innebär ökad risk och

underhållspersonal måste noga uppmärksamma vilka risker som kan uppkomma vid

felaktigt förfarande.

Risk för brännskador!

Vid underhållsarbete intill och på motor,

fläkt och frånluftkanal ska försiktighet iakttagas då dessa enheter kan vara mycket

varma.

Andningsskydd ska användas vid tömning

av uppsamlingskärlet, vid filterbyte och vid

annat arbete som innebär risk för dammexponering.

När aggregatet är i gång och arbete utförs

i närheten av stoftavskiljarens övre del ska

hörselskydd användas.

• När aggregatet är i full drift (ej i tomgång), tryck in

knappen ”Filter Cleaning”, figur 6, och kontrollera att filterrensningsfunktionen utlöses. Filterrensningsfunktione

n (tryckluftcylinder med ventilskiva) är dold under huven,

se fig 6 pos 2, en tydlig ljudförändring avslöjar funktionen.

• Med alla ventiler på arbetsplatserna stängda, kontrollera att motorn går ner i varv (kan höras tydligt) och att

omslag till tomgång med filterrensning sker efter ca 12

s. Om så icke är fallet, bryt styrsignalledningen manuellt

genom att öppna säkringshållaren F4. Vänta minst 12

s. Om omslag till tomgång nu sker, felsök styrsignalledningen. Om omslag inte sker, kontrollera inställd tid på

displayen (DIR funktionen).

10

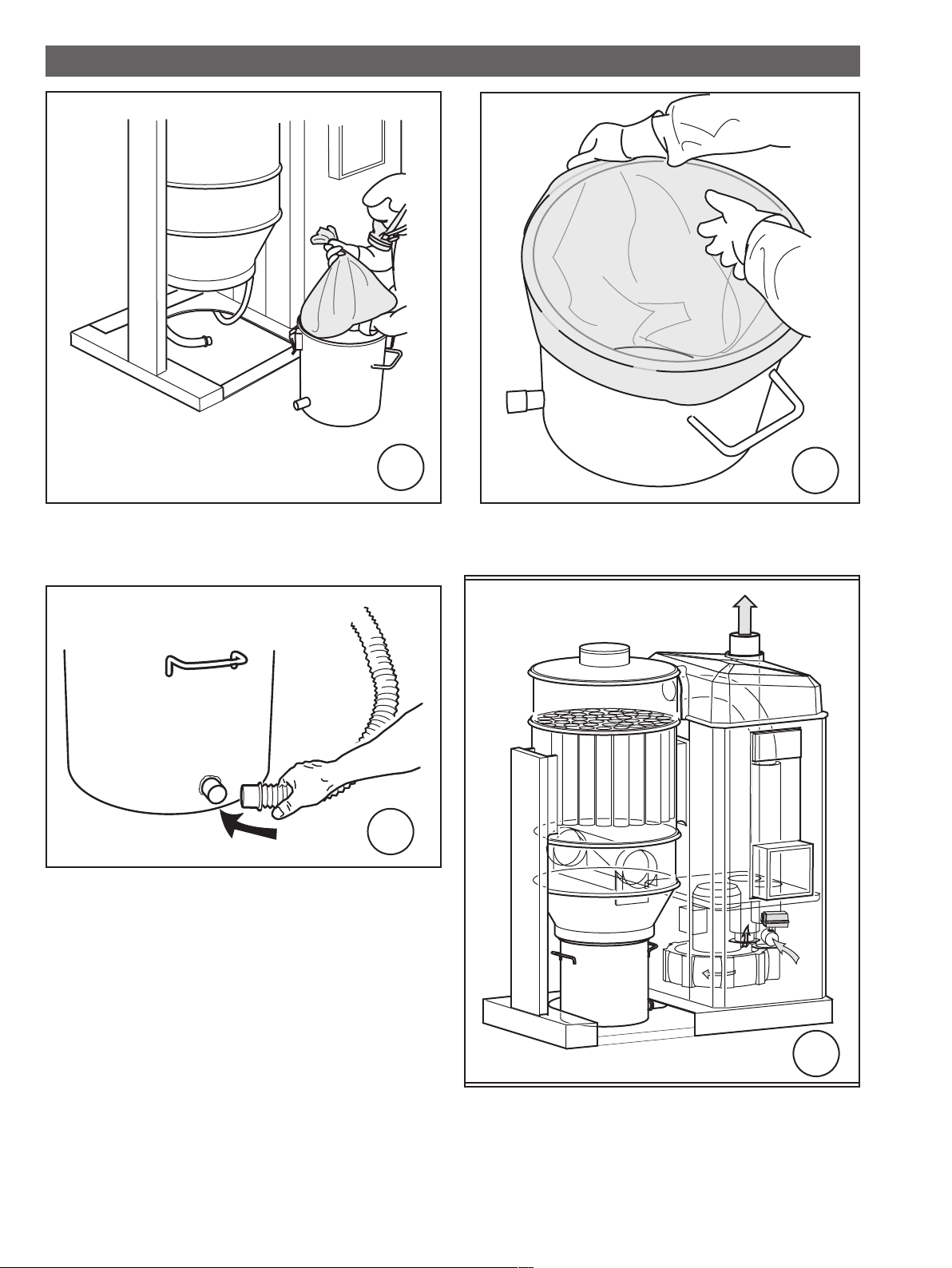

Uppsamlingskärl

Uppsamlingskärlet skall tömmas innan plastsäcken är

2/3 full. Tillbehöret BLI (Bin Level Indicator) ger larm

vid denna nivå. Före tömning, när aggregatet fortfarande är i drift, bör man utföra manuell filterrensning

genom att trycka in knappen ”Filter Cleaning”. Stanna

sedan vakuumaggregatet och lossa kärlet, fig. 12. Bryt

matningsspänningen med lastfrånskiljaren. Sätt i en ny

felfri plastsäck fig. 13 och sätt tillbaka tryckutjämningsslangen, fig. 14.

Anm. Om inte tryckutjämningsslangen monteras

efter tömning kommer atmosfärsluft att rusa in

under säcken som sprängs av differenstrycket.

OBS! Kontrollera att förbindelseslangen är hel och

ej igensatt.

SE

SE

Kontrollera mängden damm ofta under de första veckorna för att fastställa lämpligt intervall mellan tömningarna.

Intervallet kan variera från tömning varje dag till en gång

i månaden.

Andningsskydd, skyddsglasögon och handskar skall användas.

Kontrollera regelbundet i samband med en tömning att

det inte finns stora mängder damm på filterslangarnas

utsida. Detta görs underifrån när kärlet är borttaget.

Trasor, papper eller annat ”fluffigt” material som kan ha

fastnat längst ner tas bort för hand.

Byte av filter

Andningsskydd, skyddsglasögon och handskar skall användas.

Filterslangarna skall normalt bytas efter 6000-8000 drifttimmar. Stora mängder svetsrök och/eller oljedimma kan

kräva tätare filterbyten. Drifttidsmätare finns i aggregatets PLC för kontroll av drifttiden. Filterbyte bör noteras

på anläggningens servicekort.

Det går att byta filterslangarna individuellt men det

rekommenderas att byta hela filterpaketet. Det går

betydligt snabbare och medför mindre dammspridning.

Arbetet underlättas om avskiljaren är placerad så att

den går att tilta, se fig. 9.

Filtret kan även lyftas ur då avskiljaren står i upprätt

läge. Montera en lyftögla, se fig 10, i filterhållarens

centrum (M8) och lyft ut filtret med hjälp av travers eller

annan lyftanordning.

Filterrensning

Klämrisk vid tryckluftcylinderns- och ventilskivans rörelser. Se till att skyddsgallret

över filterrensningsenheten är monterat

efter kontrollen.

Kontrollera filterrensningsautomatiken en gång per år.

Ta bort skyddsgallret på toppen av stoftavskiljaren för

att se ventilskivan. Starta aggregatet och tryck in ”Filter

Cleaning”. Tryckluftcylindern skall dra in ventilskivan

och ett kraftigt ljud höras när atmosfärsluft snabbt rusar

in i avskiljaren för att slå bort dammet från slangarnas

utsida, detta upprepas 3 gånger för varje filterrensningscykel.

Stanna aggregatet och bryt tryckluftmatningen.

Kontrollera ventilskivan med avseende på fastsättning,

skador och slitage. Byt vid behov.

Sätt tillbaka skyddsgallret.

Motor- och fläktenhet

Inspektera och rengör motorrummet regelbundet.

Motor- och fläktenheten har 2 kullager, det ena i

motorns övre del och det andra i fläktens nedre del.

Efter ca 15000 drifttimmar skall lagren i fläktmotorn

bytas. Är omgivningstemperaturen ofta över 35 °C (95

°F) bör lagerbyte ske med tätare intervaller. Oavsett

drifttid bör lagerbyte ske vart 5:e år.

Lagren är av standardtyp. Kontakta Nederman eller

Nederman distributören för byte av lagren.

Lagerfettet skall uppfylla kraven enligt DIN 51825 K2N40, fabrikat SKF LGHP 2 eller FAG Arcanol Multitop.

Om filterslangarna byts individuellt skall även filterringarna av plast bytas.

Fig. 11 A-C visar hur tätningsringarna av gummi och tillhörande stålringar skall vara monterade. När en använd

tätningsring åter monteras har den inte längre den

ursprungliga öppna form som A visar utan ringen är mer

sluten. En skruvmejsel kan användas för att föra modulens kant mellan gummiläpparna så att slutresultatet,

när stålringen har monterats, blir enligt C. Korrekt montage är viktigt för avskiljarens täthet och hållfasthet.

Kylluftfilter för frekvensomriktare

Filtrets livslängd beror på mängden luftburet damm

kring vakuumaggregatet. Förväntad livslängd är 6-48

månader. Kontrollera filtret regelbundet genom filterhållarens galler. Om filtret blir igensatt, vilket resulterar i

dåligt kylluftflöde, kommer frekvensomriktaren att slå

från på grund av överhettning.

För byte av filter, se dekal som är placerad ovanför filtrets luftintag.

11

SE

Felsökning

SE

El-schema och anslutningsschema samt uppgifter om

säkringar mm finns efter bildsidorna.

Det finns inget överströmsrelä. Frekvensomriktarens

parameter för max ström är injusterad från fabrik och

skall ej justeras.

Om fel uppstår som inte går att åtgärda enligt följande bekrivningar måste

Nederman servicetekniker tillkallas.

Felfunktioner

Följande felfunktioner kan avläsas i displayen på aggregatets PLC och återställs enligt information visad i displayen:

– Hög temperatur i fläkt (termobrytare har löst ut).

– Felindikering från frekvensomriktare.

– CAS (Compressed Air Switch), övervakning av tryck

luftmatning.

ANM. Endast om tillbehöret CAS är monterat.

FLT Fr.conv

TH 16:00

Reset OK

ESC

OK

PLC-21

Standby/

Running

Filter

Cleaning

Test

Start

Felindikering från frekvensomriktare

Om frekvensomriktaren får ett fel kommer aggregatet

att stanna. De vanligaste förekommande felen är överström, underspänning samt överspänning. Om något av

ovan nämnda fel inträffar kommer aggregatet att stoppa

och blinkande felindikering (vit lampa) samt felmeddelande visas i PLC displayen. Aggregatet kan normalt sätt

återstartas efter att felindikeringen kvitterats med tryckknapp OK. Om inte aggregatet går att återstarta efter

ovannämnda kvittering har frekvensomriktaren något

allvarligt fel och servicetekniker bör undersöka orsaken

till felet.

-

CAS <3bar

TH 16:00

Reset OK

ESC

OK

PLC-20

Standby/

Running

Filter

Cleaning

Test

Start

Fan high TMP

TH 16:00

Reset OK

ESC

OK

PLC-22

Standby/

Running

Filter

Cleaning

Test

Start

Hög temperatur i fläkt

Om det förekommer väldigt lite flöde i aggregatets system höjs fläktens temperatur. För att skydda fläkten mot

övertemperatur finns ett skyddssystem inbyggt som

aktiveras då aggregatet blivit för varmt. Skyddssystemet

fungerar så att om aggregatets uloppstemperatur överstiger 125˚C kommer displayen att visa varningstexten

"Fan Hi Temp" samt att aggregatet själv justerar flödet

för att kyla fläkten, fig 15. När temperaturen sänkts till

normal nivå övergår automatiskt aggregatet till normal

drift. Om temperaturen inte sjunkit till normal drifttemperatur inom 3 minuter stannar aggregatet och ett fellarm

kommer att visas i displayen.

CAS (Compressed Air Switch)

Om tillbehöret CAS är anslutet och inte tillräckligt med

tryckluft finns, kommer aggregatet att stanna. Blinkande

felindikering (vit lampa) samt felmeddelande visas i

PLC displayen. Denna felindikering kvarstår tills felet har

upphört (tryckluft över 3 bar). Därefter måste larmet kvitteras med tryckknappen OK.

12

SE

Tryckavlastare

Se figur 17.

Säkerhet

En blandning av luft och damm kan vara explosiv

under vissa betingelser. Litteraturen på området

beskriver risken för en stor mängd olika ämnen.

Det finns också många ämnen som aldrig har orsakat

dammexplosion.

Tryckavlastarens uppgift är att minimera trycket inne i

avskiljaren genom att vara den komponent som först

brister vid en explosion och ge tryckvågen med eventuellt losslitna partiklar en bestämd riktning.

För orientering av riktning och mått se figur 17.

Stoftavskiljarens placering på montageplatsen är kritisk. Välj den riktning för tryckavlastaren som är minst

farlig. Att vistas nära och framför tryckavlastaren vid

explosion medför livsfara. Riskområdet varierar och

bestäms för installationen.

SE

Om avskiljaren står inomhus kan tryckvågen ledas ut i

det fria men kanalen måste vara kort och rak. Vid oförändrad area bör kanallängden inte vara större än 1 m.

Kanalen ska vara dimensionerad så att den tål kraften

från tryckvågen. Kanalens area får inte vara mindre än

tryckavlastarens area. Tillse att ingen skada kan uppkomma utanför byggnaden.

FlexPAK med tryckavlastare måste förankras mot golvet på ett säkert sätt. Bottenramen är försedd med fyra

hål för detta ändamål.

Varningsskyltar följer med produkten och skall

anbringas så att de är väl synliga inom och utanför

riskområdet. Berörd personal skall informeras om riskerna. Vakuumanläggningen skall stoppas innan man

börjar inspektera tryckavlastaren.

Anm. Maxvärdena Pmax = 10,0 bar och Kmax = 185

mbar/s får ej överskridas!

Tillverkarens dokument

Dokument som levereras med tryckavlastaren bifogas

denna manual som separata dokument och skall följa

med produkten till slutanvändaren. Dokumenten skall

förvaras på säker plats.

Underhåll

Innan underhållsarbete utförs vid uppsamlingskärl och filter ska manuell filterrensning utföras genom att trycka in knappen

”Filter Cleaning”. Stäng av aggregatet och

bryt spänningen med lastfrånskiljaren. För

att minimera risken för dammexplosion

vänta tills stoftet lagt sig, beroende på stoft

ca 5 – 10 min innan arbetet påbörjas.

13

Tekniska data

Specifikationer

SESEGB

FlexPAK1000

Effekt kW 18.5

Nätspänning/

frekvens V/Hz 400±10% / 50-60

Nätspänning/

frekvens V/Hz 460±10% / 50-60

Max. flöde

Flöde vid -15kPa

Max. vakuum kPa -20

Filter area

Vikt kg 439

* Vikt kg 449

Kärl L 70

In/ut-lopp Ømm 150/160

Ljudnivå ISO dbA 70

Filtrering BIA U,S

* Filtrering BIA U,S,G,C

Max omgivnings-

temperatur °C -10 – +40

Relativ luftfuktighet % max 85

Tryckluftsanslutning MPa 0.6–0.7

m³/h

m³/h

m²

1300

1000

6

FlexPAK800

Effekt kW 18.5

Nätspänning/

frekvens V/Hz 400±10% / 50-60

Nätspänning/

frekvens V/Hz 460±10% / 50-60

Max. flöde

Flöde vid -20kPa

Max. vakuum kPa -35

Filter area

Vikt kg 439

* Vikt kg 449

Kärl L 70

In/ut-lopp Ømm 150/160

Ljudnivå ISO dbA 70

Filtrering BIA U,S

* Filtrering BIA U,S,G,C

Max omgivnings-

temperatur °C -10 – +40

Relativ luftfuktighet % max 85

Tryckluftsanslutning MPa 0.6–0.7

m³/h

m³/h

m²

1300

800

6

Dimensioner:

Se fig 16

* Se fig 17

* Aggregat utrustat med Tryckavlastare

Miljöinformation

• Kadmium- och halogenfria reläer i styrutrustningen.

• Halogenfria (PVC-fria) kablar i styrutrustningen.

• Lösningsmedelsfri lackering.

• Återvinningsbar till 93,6%.

• Miljövarudeklaration finns.

Dimensioner:

Se fig 16

* Se fig 17

* Aggregat utrustat med Tryckavlastare

Maskinskylt

Fig 1 visar maskinskyltens placering.

14

GB

FlexPAK800/1000

Foreword

This manual is intended as a guide for the correct

installation, use and maintenance of this product.

Study it carefully before starting to use the product or

before carrying out any maintenance.

Keep the manual where it is always close at hand.

Replace it immediately if lost.

Many hours have been spent on design and production in order to make this product as efficient and safe

as possible. Accidents that occur despite this are usually caused by individuals. A safety conscious person

and a well-maintained product make a safe and effective combination.

Accordingly, read the safety instructions on the

next page and follow them!

We continuously attempt to improve our products

and their efficiency through the introduction of design

modifications. We reserve the right to do this without

the undertaking of introducing these improvements on

previously supplied products.

We also reserve the right, without previous notice, to

modify data and equipment, as well as operating and

maintenance instructions.

Recycling

Please contact the distributor or Nederman if uncertainties arise when scrapping the product at the end of

its service life.

Contents Page

Safety . . . . . . . . . . . . . . . . . . . . 2

Presentation . . . . . . . . . . . . . . 3

General . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Main components . . . . . . . . . . . . . . . . . . . 3

Control unit . . . . . . . . . . . . . . . . . . . . . . . . 3

Functional description . . . . . .3

Inlet . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Fan. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Outlet . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Star

t and control equipment . . . . . . . . . . 4

Filter cleaning . . . . . . . . . . . . . . . . . . . . . . 4

Initial start-up . . . . . . . . . . . . . . . . . . . . . . 5

Timer. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

Meter . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

PL

C . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

Setting time and date . . . . . . . . . . . . . . 6

Setting parameters . . . . . . . . . . . . . . . . 6

Warning messages . . . . . . . . . . . . . . . . 7

Installation . . . . . . . . . . . . . . . . 8

Site . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

Electricity and Compressed

air installation . . . . . . . . . . . . . . . . . . . . . .

Initial start-up . . . . . . . . . . . . . . . . . . . . . . 9

9

Spare parts

Spare parts according to MX10-007-XX

The symbol above can be found in numerous places in the manual together with a “Warning text”

and means:

Warning, pay attention! Your safety may be affected!

Maintenance . . . . . . . . . . . . .10

Collector bin . . . . . . . . . . . . . . . . . . . . . . 10

Changing filter . . . . . . . . . . . . . . . . . . . . . 11

Filter cleaning . . . . . . . . . . . . . . . . . . . . . 11

Motor and the fan unit . . . . . . . . . . . . . . 11

Frequency converter

cooliing air filter . . . . . . . . . . . . . . . . . . . 11

Troubleshooting . . . . . . . . . . 12

Explosion Relief Panel . . . . .13

Technical data . . . . . . . . . . . . 14

Specifications . . . . . . . . . . . . . . . . . . . . . 14

Environmental information . . . . . . . . . . 14

Machine sign . . . . . . . . . . . . . . . . . . . . . . 14

1

GB

Safety

GB

For reasons of safety, this manual must be studied before using the FlexPAK800/1000 for the

first time.

Machine plate, see fig 1.

In accordance with the European standard the incoming 3-phase supply should be fitted with a handoperated disconnecting device that conforms to the

demands on switch-disconnectors. The disconnecting

device should be mounted within 2-3 m from the EPAK unit and be clearly visible from the unit. Refer to

local and national standards when located outside of

Europe.

The continuity of the protective current circuit should

be checked before the unit is used.

Check that the supply voltage and frequency correspond with the data on the unit’s machine plate

before connecting to the mains supply.

All power conductors and protective conductors must

be checked one month after installation and tightness

adjusted, if required, to ensure a good contact. Work

on the electrical equipment may only be carried out by

a qualified electrician.

Never do any servicing, mechanical or electrical work,

without first disconnecting the supply voltage. Lock the

disconnector if necessary. Also disconnect the compressed air supply.

The frequency converter must not be opened until 5

minutes after the supply voltage has been disconnected. The capacitors inside the converter hold a very

dangerous voltage until they have discharged themselves. The converter contains no customer serviceable

or repairable parts.

The room where the unit is installed must be well ventilated, see Site.

A high vacuum installation creates a powerful suction that can cause serious injure to an eye or an ear

if brought in contact with a suction outlet, a vacuum

coupling for example. Persons who will be using the

installation, or may come in contact with the installation, must be informed about this risk.

The silencer outlet for exhaust air exits directly

upwards. A Spiro duct should be fitted to lead off the

exhaust to atmosphere. The duct must be routed to

prevent any particles from falling into the unit, something which could cause serious damage. Never look

into the exhaust air duct. If a particle escapes it could

cause serious eye injury.

During maintenance work it may be necessary to

remove the acoustic enclosure over the motor while

the motor is in operation. Take care to prevent objects

from falling down into the motor cooling fan.

An approved protective mask should be used when

emptying the collector bin.

An approved protective mask should be used when

replacing filters in the dust collector.

The unit should be anchored to the floor, particularly if

located at a high level, to ensure it does not “wander”

and fall down. The frame has four holes for anchoring.

Take care during relocation and transportation of the

unit to avoid tipping. When transporting the unit make

sure the collector bin is emptyed and the transport

frame is mounted in a proper way, see fig.8.

NOTE! Displaced centre of gravity.

Some types of dust can cause a dust explosion and/or

fire. An investigation should be made before installation

whether the dust to be picked up by the system constitutes a risk. Any risk can affect the choice of setup area

and can, in some cases, result in the need to modify

the unit. The choice of pipe work can significantly

influence the risk of a dust explosion, see the section

Connections.

Self-ignition can occur with some types of dust. Under

no circumstances may magnesium and titanium dust

be sucked up into the system. Accumulated welding

fumes from ordinary steel welding do not self-ignite,

but can be ignited by a cigarette sucked into the system. A fire in accumulated welding fumes does not

spread quickly but it is hard to extinguish. The dust collector can, as an option, be fitted with a thermal fuse to

be linked to a fire warning system.

Always replace worn, faulty or defect electrical components to new original parts.

FlexPAK800/1000 is CE marked. Connections to the

unit, initial start up and maintenance must be carried

out according to this manual.

2

GB

GB

Presentation

General

The vacuum unit FlexPAK800/1000 is primarily used for

the local extraction of dust when, e.g. grinding, cutting

and for vapours/gases when welding and for general

cleaning of benches, floors and the like.

The dusty air is sucked up via a pipe system into the

unit and is cleaned. The dust is collected in a bin and

the cleaned air is sucked via the filter and fan out from

the premises.

The unit is controlled via an integrated start and control

unit.

Main components

These are shown in fig. 2.

1. Start and control unit.

2. Frequency converter. The Manual for the frequency

converter is enclosed. No parameters in the frequency converter may be adjusted without very detailed

knowledge about the consequences. Adjustment

voids the warranty. Wrongly adjusted parameters

can result in expensive repairs.

3. High pressure side channel fan, with pump characteristic.

4. Thermal switch.

5. Acoustic enclosure.

6. Cooling air hose from frequency converter.

7. Control panel.

8. Outlet silencer after fan.

9. Inlet silencer before fan.

10. Filter cleaning device.

11. Connection duct from the dust extractor to the inlet

silencer.

12. Filter holder.

13. Textile filter socks.

14. Dust extractor.

15. Collector bin with plastic sack. The unit should not

be used without this in place!

16. Frequency converter cooling air filter.

17.Pressure sensor.

18. Vacuum regulating valve.

19. Side panel.

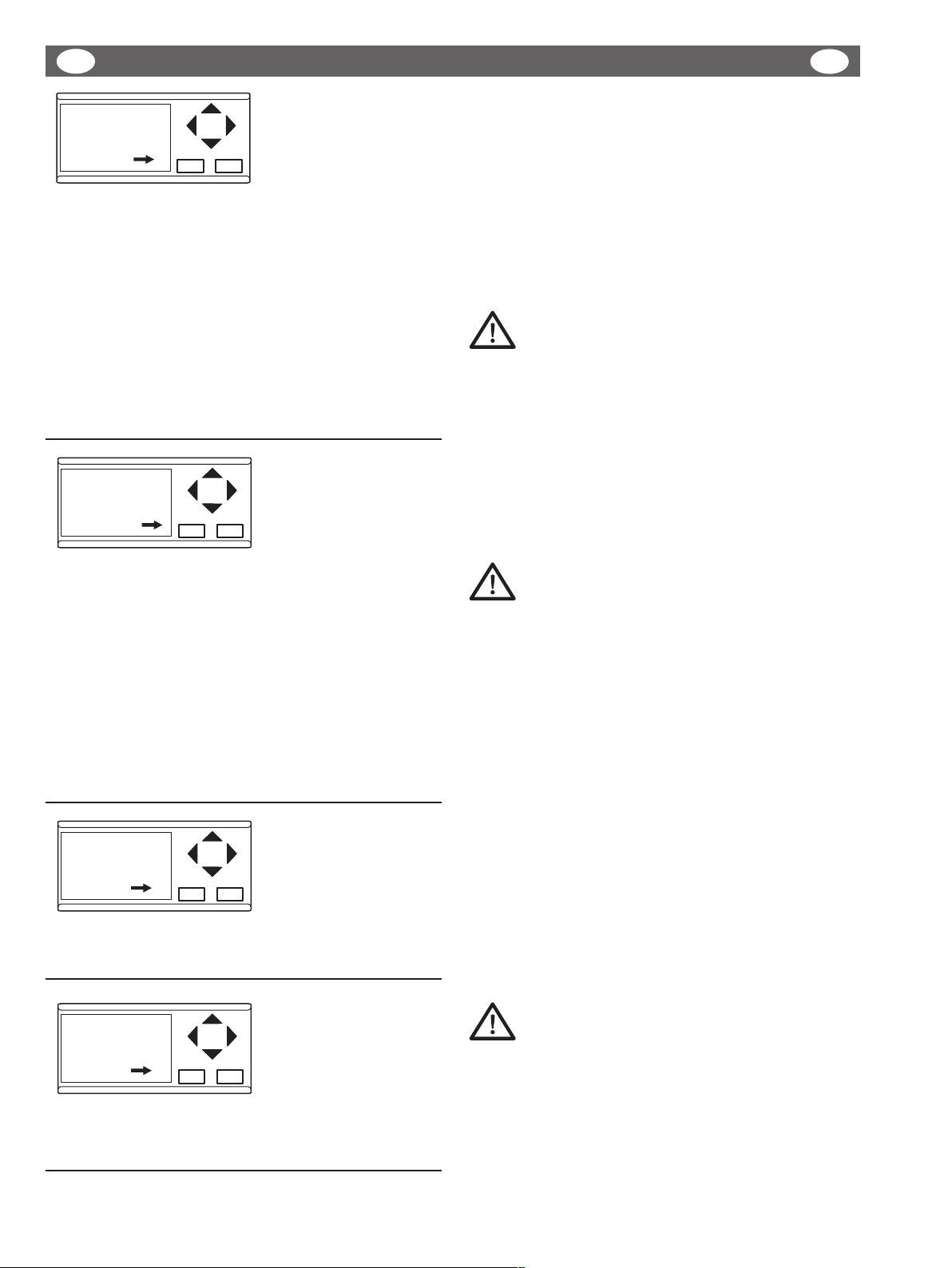

Control unit

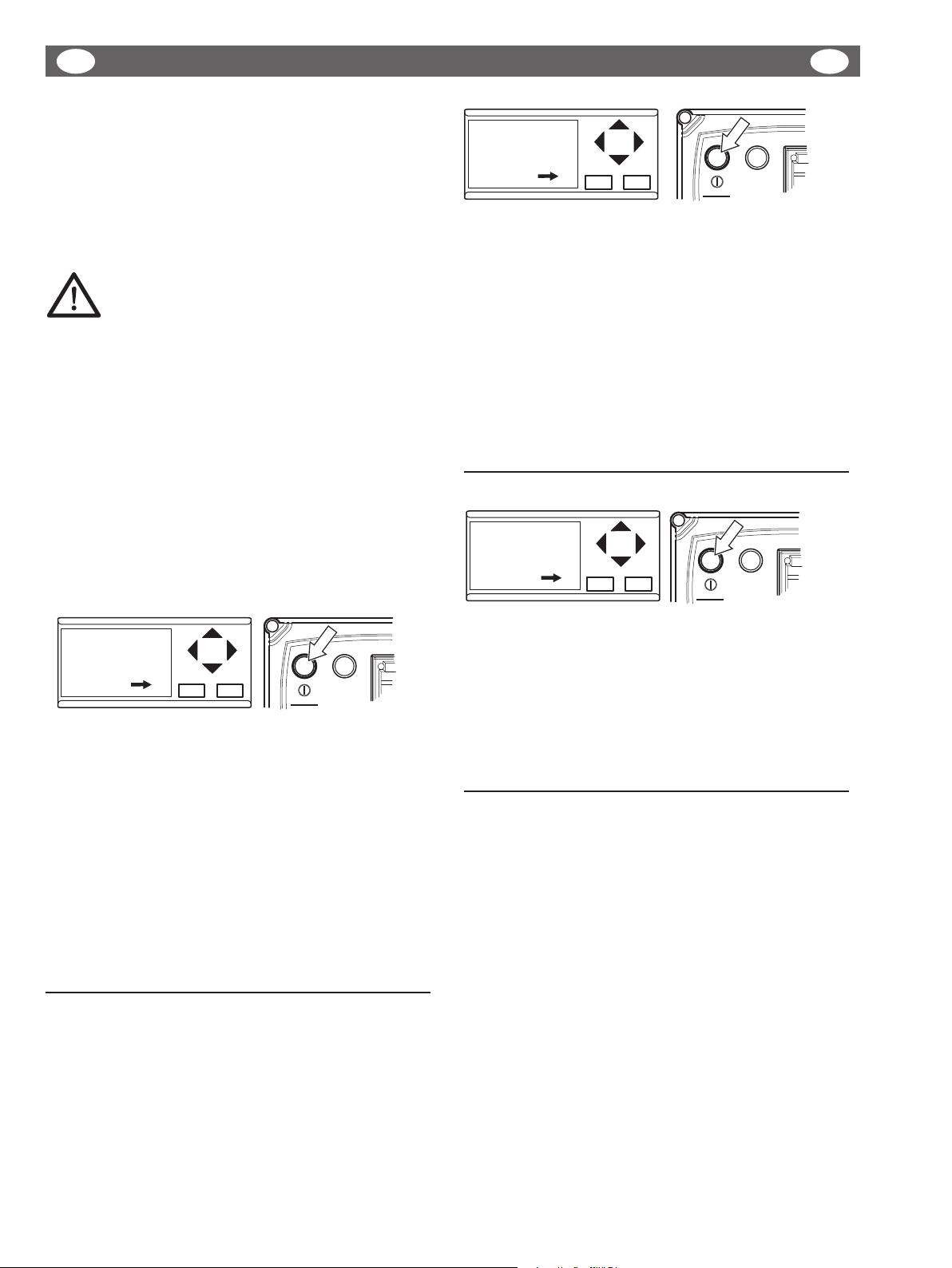

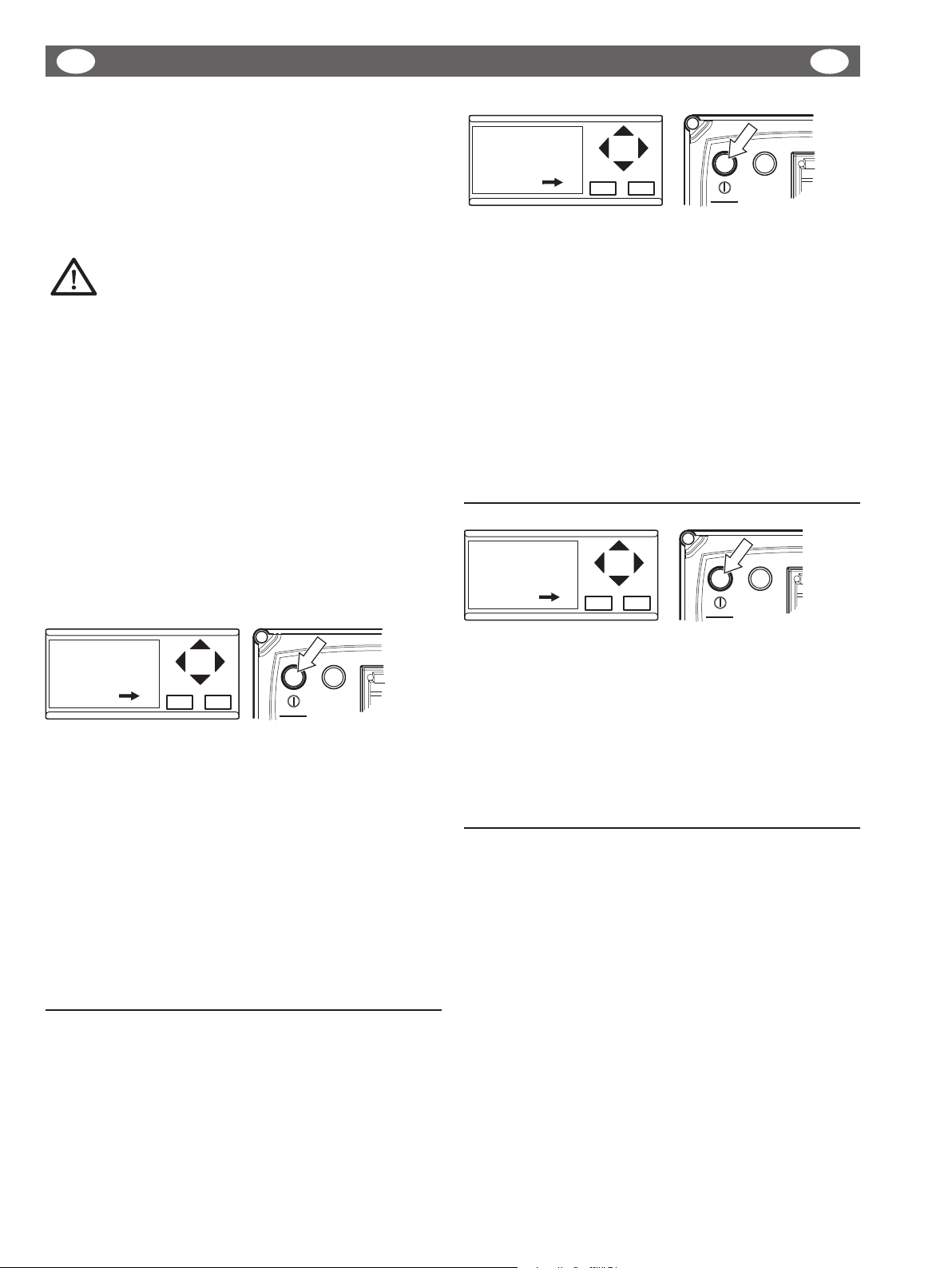

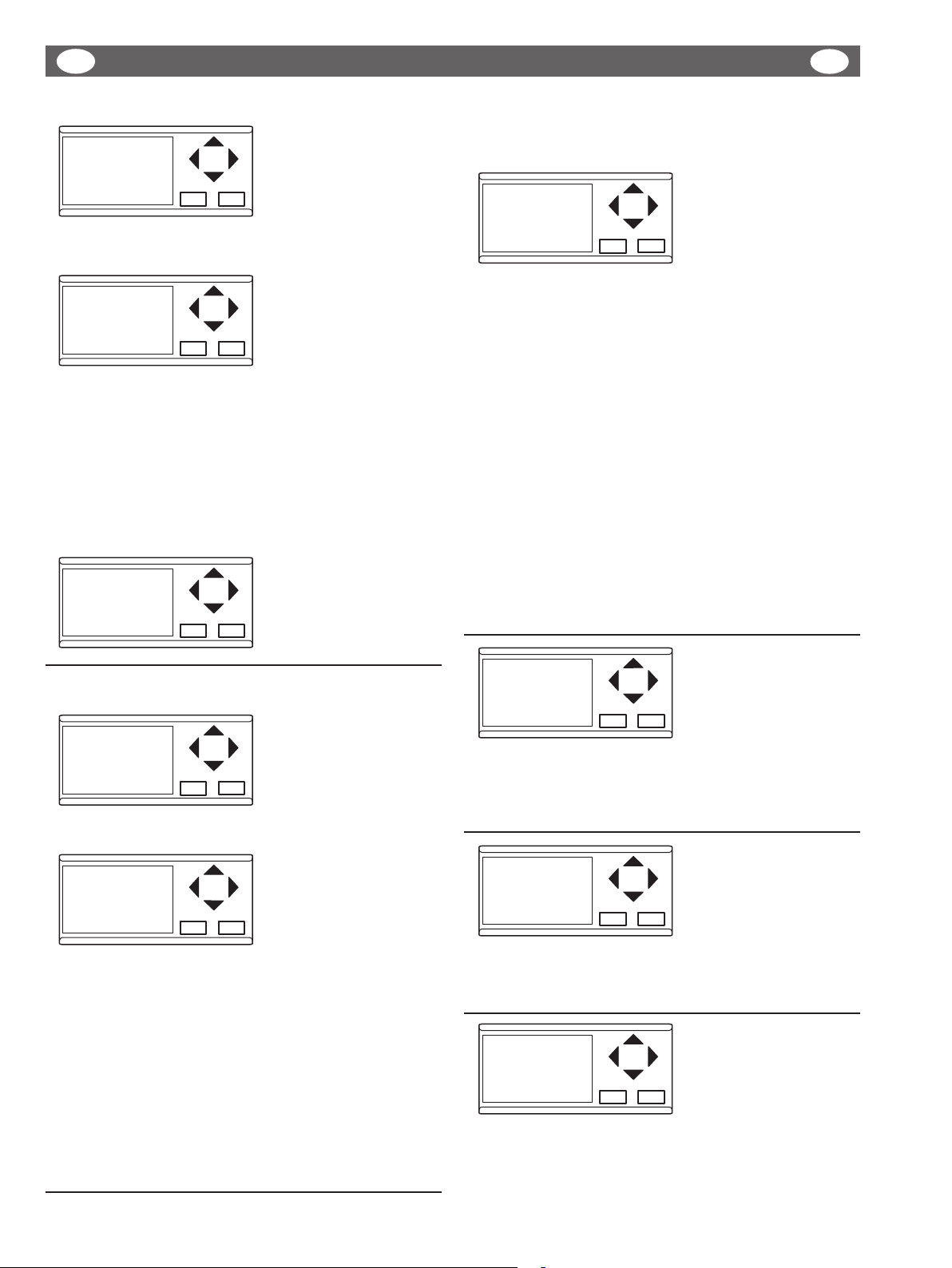

Fig. 3 shows the main components.

1. Transformer TR1, 60 W.

2. Terminals, 1-26 upper row, 31-32, 40-52, 60-65, 7072 lower row.

3. Fuse for pilot signal cable (PS).

Fuse F4 = 1A quick. FlexPAK 800/1000 should not

be runned without connected pilot signal cable.

4. Fuse for 24 V DC accessory supply. Fuse F5 = 1A

slow burn.

5. Transformer’s primary fuses F2 and F3 = 6 A slow

burn.

6. Stop/Stand By.

7. Filter cleaning/Test start.

8. PLC.

9. Extra in/outlet unit PLC system.

Figure 4 shows the cooling air hose that improves the

cooling of the frequency converter. The unit must not be

started if this hose has been removed.

Functional description

The function of the equipment is described with

the help from fig. 7.

Inlet

The dust collector is designed to keep the air speed

in the lower part of the collector as low as possible.

Coarse dust fall directly into the collector bin.

Fine dust follows the air flow upwards and deposits

on the outer sufaces of the filter with surface filtration.

The filter has a smooth surface on the outside with fine

pores, so that the dust is separated directly onto the

surface without penetrating into the filter material. This

makes the filter easy to clean, gives a high degree of

separation and permits intense use, i.e. a large flow of

air in relation to the surface area.

3

GB

GB

Fan

The cleaned air leaves the separating part at the top

and goes via the inlet silencer to the side channel fan

with integrated motor.

The fan has a pump characteristic, i.e., the higher the

vacuum it creates the more power it draws from the

motor. A pressure sensor, located on the connecting

duct, register the vacuum of the unit and control the frequncy converter. The frequency converter regulate the

speed of the motor and vacuum limiting is achieved in a

very energy saving way.

The air temperature increases when it passes through

the side channel fan. When the flow is low and the environment temperature is warm the outgoing air become

hot. To prevent the fan and motor from running too hot,

there is a thermal switch at the fan outlet. This trips at

125 °C (257°F) activating the filter cleaning function, for

more information see page 12 “High fan temperature”.

Outlet

Air leaves the unit through the exhaust air silencer. The

hot exhaust air should be led off into the atmosphere.

The air can be led to a heat exchanger.

The air can be led to a heat exchanger,

but there must be no dampers that can

obstruct the air flow. If the exhaust air duct

is blocked the unit can create an

overpressure, which may cause major

damage to the heat exchanger.

Start and control unit

Automatic start/stop or continuous operation (DIR)

The functions automatic idling (DIR function) and automatic starting and delayed stopping (SSR function)

are always included in the start and control unit (PLC),

see fig. 5. The functions make sure to run the unit in an

energy saving mode. To make proper use of the facilities

all vacuum valves at workstations must be fitted with a

micro switch connected to a pilot signal cable that runs

to the start and control unit.

NOTE! The unit should not be runned without connected pilot signal cable.

Settings of of DIR and SSR-functions, see page 5.

Filter cleaning

Figure 6 shows the principle for filter cleaning. A PLC

controls a solenoid valve which controls a compressed air cylinder with a valve disc pos. 2. The principle

requires negative pressure in the dust collector so that

the “accumulated vacuum”, when the valve opens, gives

a short but powerful blast of reverse air through all the

filter which will dislodge the dust deposited on the outside of the filters, this will be repeated 3 times for each

filtercleaningcycle.

The function DIR works parallel with the FCR function.

Filter cleaning occurs every time the FlexPAK switches

to idling on installations that utilise the functions automatic idling and automatic starting and stopping. If the

conditions are so that the DIR function rarely or never

let the unit shut over to idling the FCR function will take

over and force the filter cleaning process every hour to

ensure effectve filter cleaning. Setting the filter cleaning

functions, see page 7.

4

GB

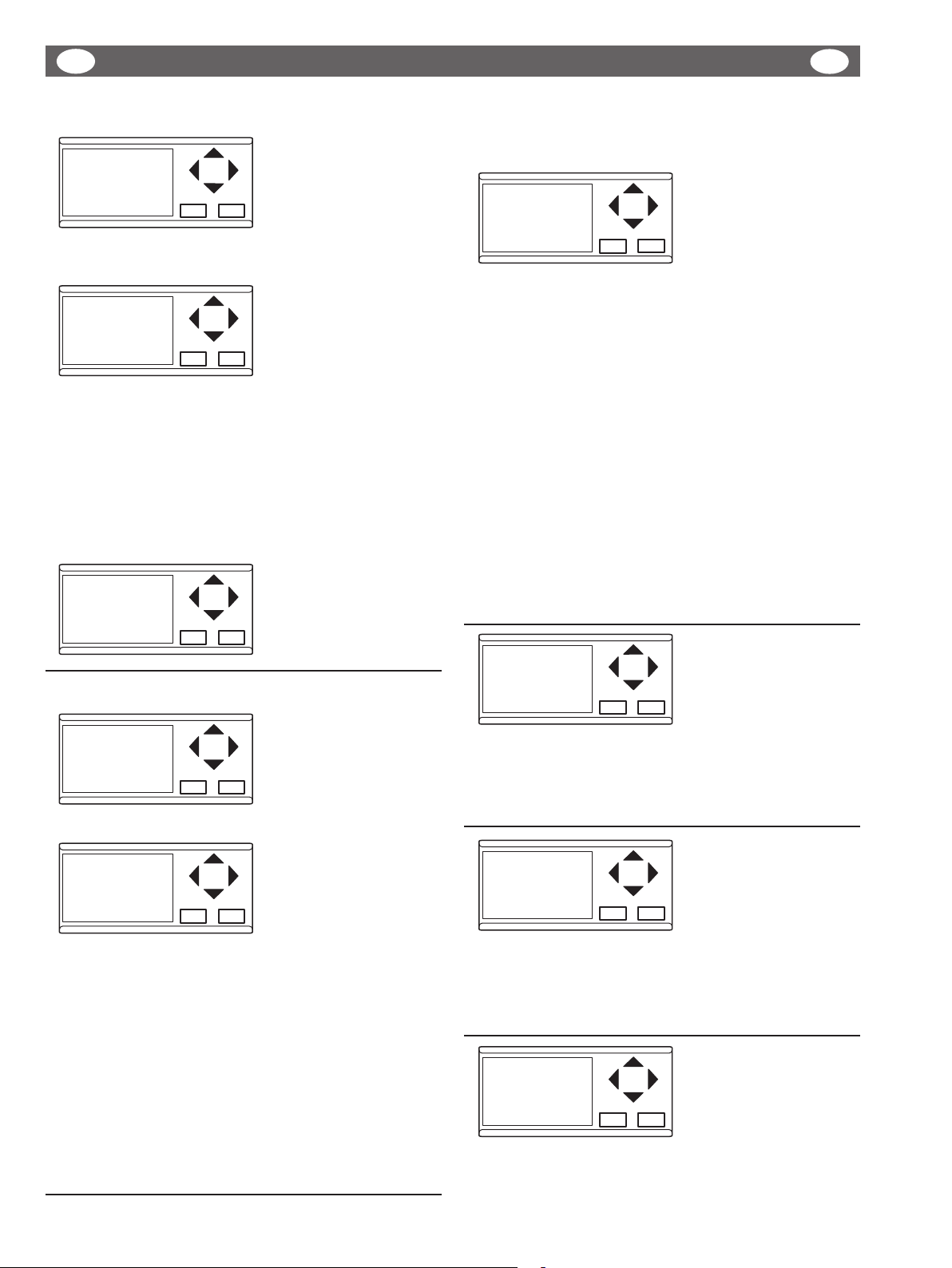

PLC-1

GB

Starting the unit

For more information regarding "Start of unit", see page

9.

1 Turn the switch-disconnector to position 1.

2 Check that compressed air is connected to the unit.

3 Press the white push-button marked on the con

trol panel, fig. 3, pos 6, the white lamp lights and the

display shows "Standby".

4 The unit starts when the push-button "Test start" is

pressed, fig 3 pos 7 or when a valve is opened at a

workstation.

Always switch off the unit at the end of the shift by pressing the white button on the control panel and turning

the switch-disconnector to 0.

Timer

For adjustment see page 6.

Three different time settings can be made. These are

called WeekTim 1, WeekTim 2 and WeekTim 3.

As default:

WeekTim 1 is set so that unit switches to stand-by

Monday, Thuseday, Wednesday, Thursday and Friday at

07:00 and switches off at 12:00.

WeekTim 2 is set so that the unit switches to stand-by

Monday, Thuseday, Wednesday, Thursday and Friday at

13:00 and switches off at 16:00.

WeekTim 3 is suitable when you need to start/stop on

Saturdays and Sundays.

These settings are only default settings. The settings

can be changed to accommodate a suitable time schedule.

NOTE! When the timer stops the unit and a valve

is in open position, the unit will start immediately

once the timer puts the unit in stand-by mode.

Running time meter, (trip meter)

Settings, see page 6

A time counter indicates how long time remains until

service is due, on the display. When the time have

elapsed the unit give an alarm via the signal lamp (white

lamp on the control unit) flashing slowly. The text "Tme

To Service" is shown on the display. The unit conitinues

to run (unit is not stopped).

As standard the service interval is set to 2000 hours of

operation. It may be necessary to change the interval

depending on different operating conditions. Please

contact Nederman with enquiries regarding service time

interval between servicing.

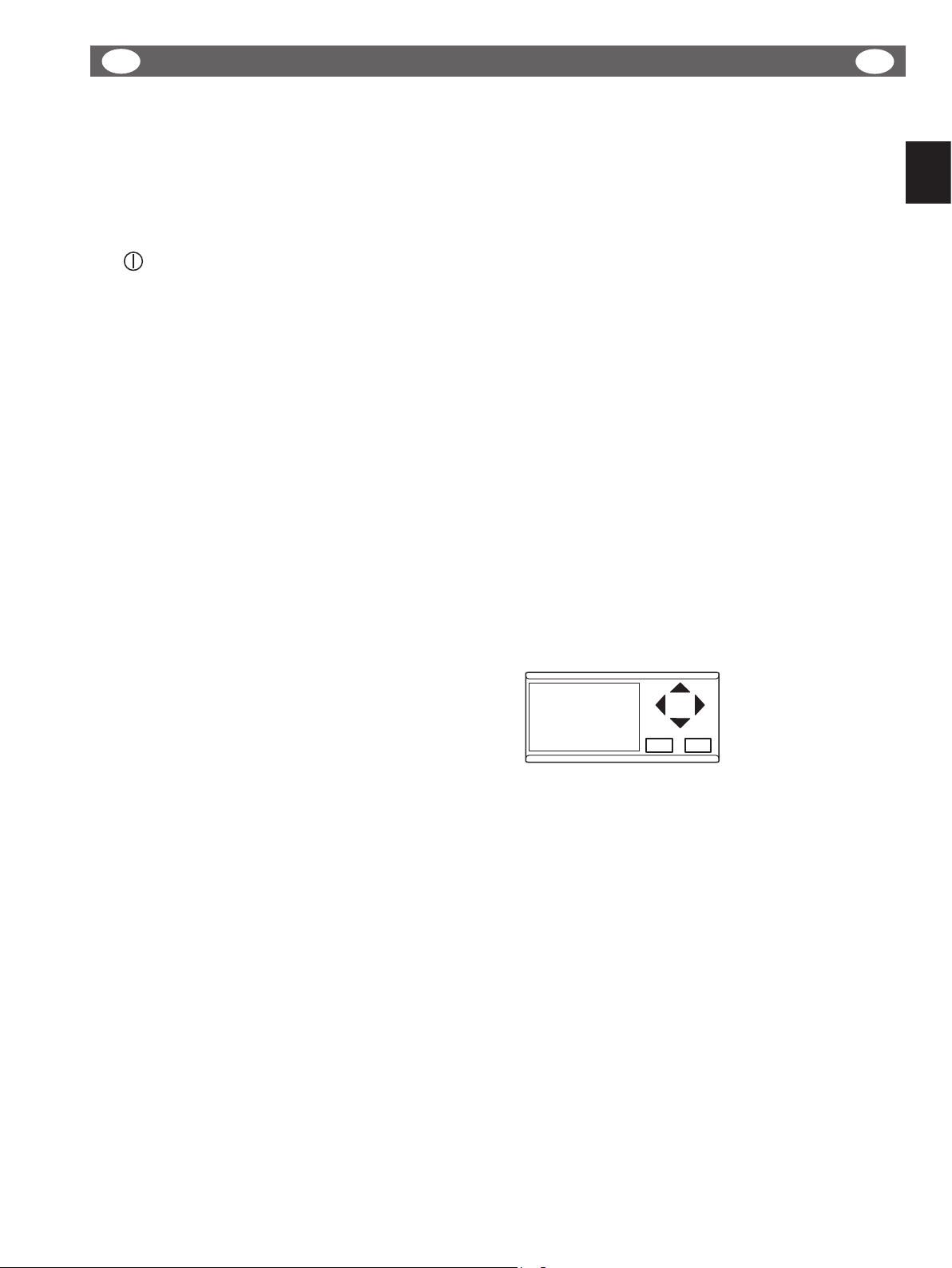

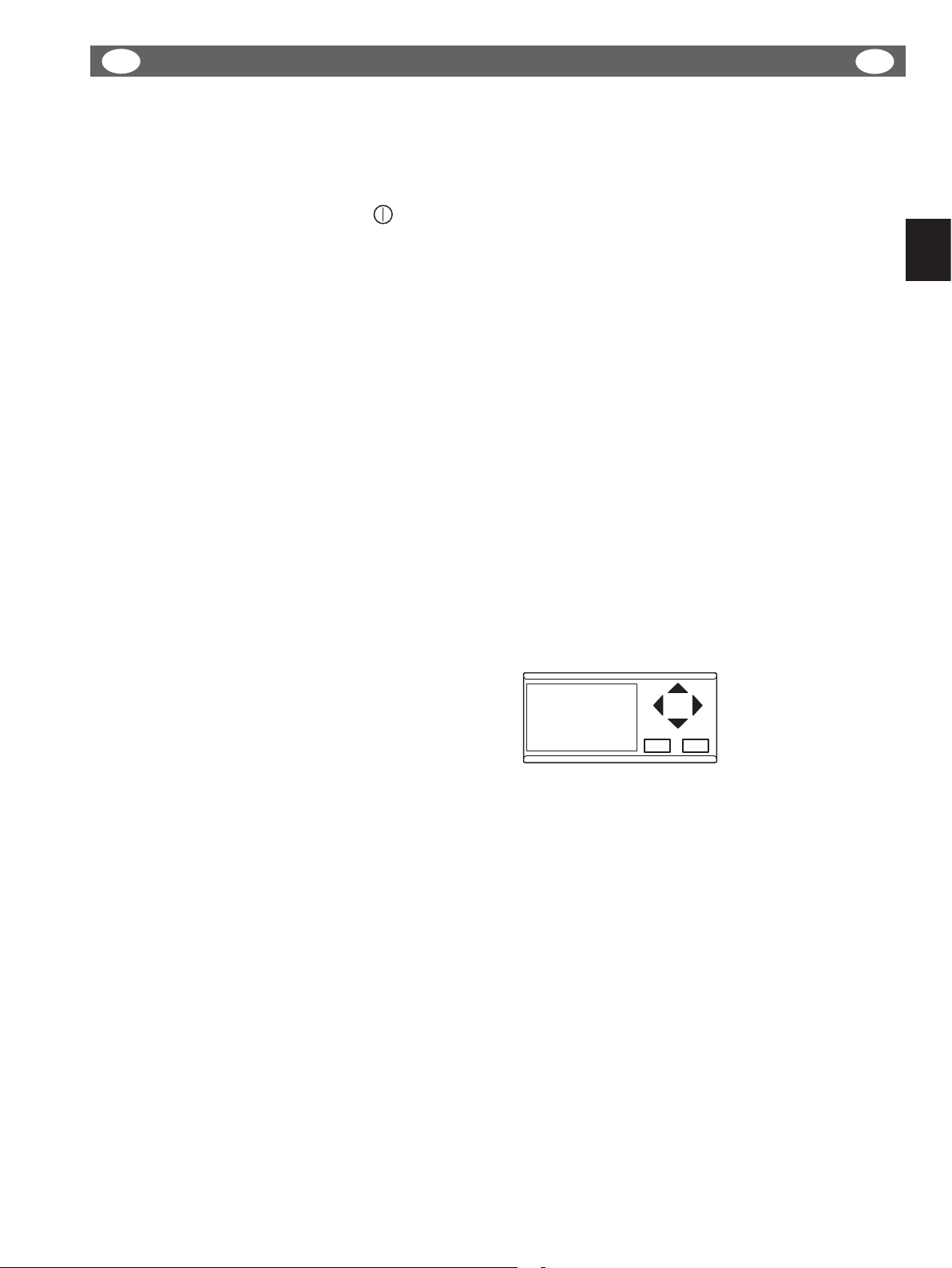

PLC

Following text and display images describe the different settings that can be made on the unit´s PLC.

Start settings

6

Press

Press ESC

Stop settings

Go to start-display by pressing ESC twice to come to

the clock menu.

5 to come to start menu.

Press

Nederman

FlexPAK

TmeToService

2000Hour

ESC

OK

It is not necessary to use the timer function. The function

can be switched off by adjusting to just dashes on the

display. However it is recommended the timer function is

used, as this ensures the unit is switched off, even when

a valve remains open e.g. over night.

5

GB

PLC-3

GB

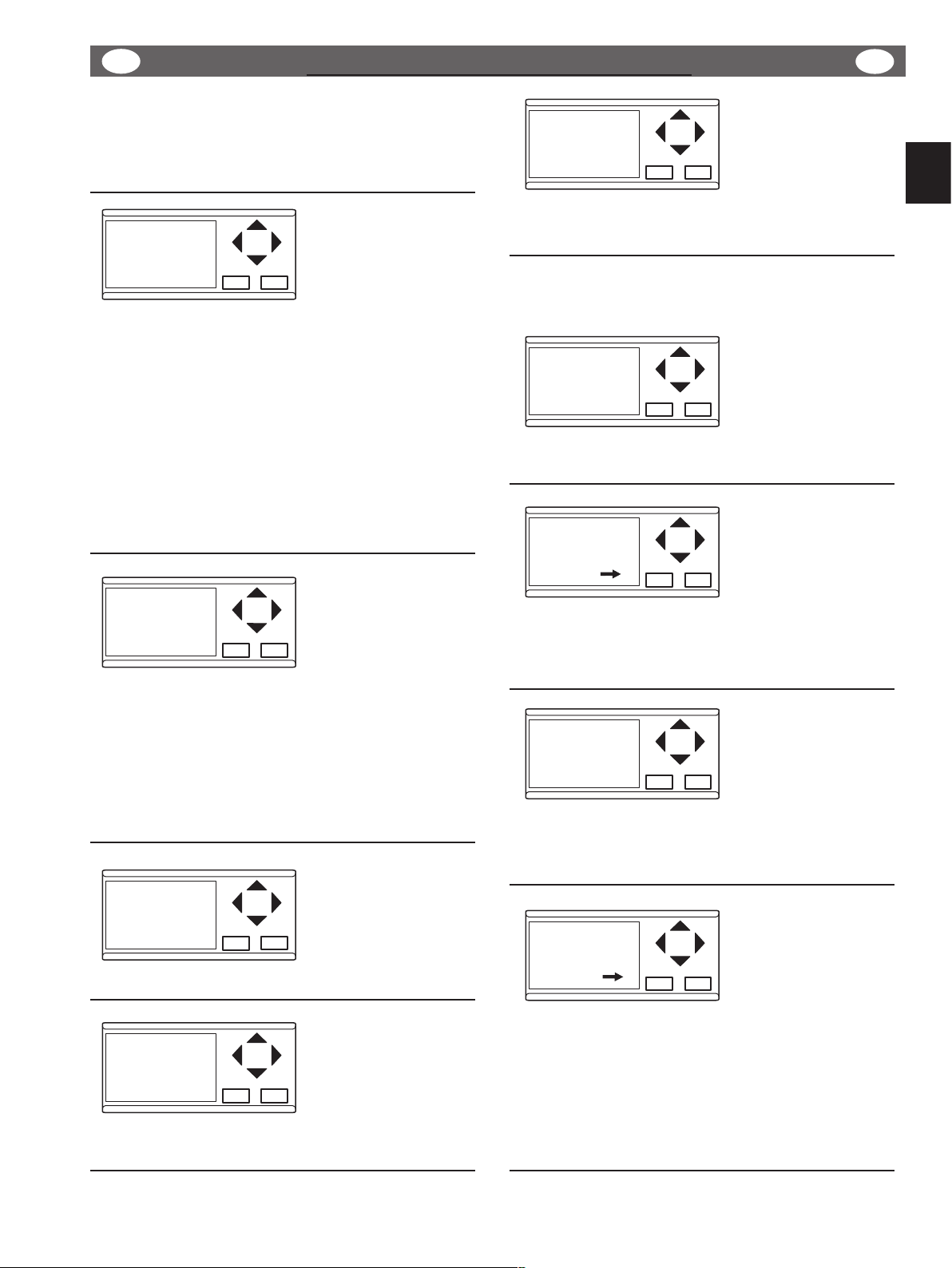

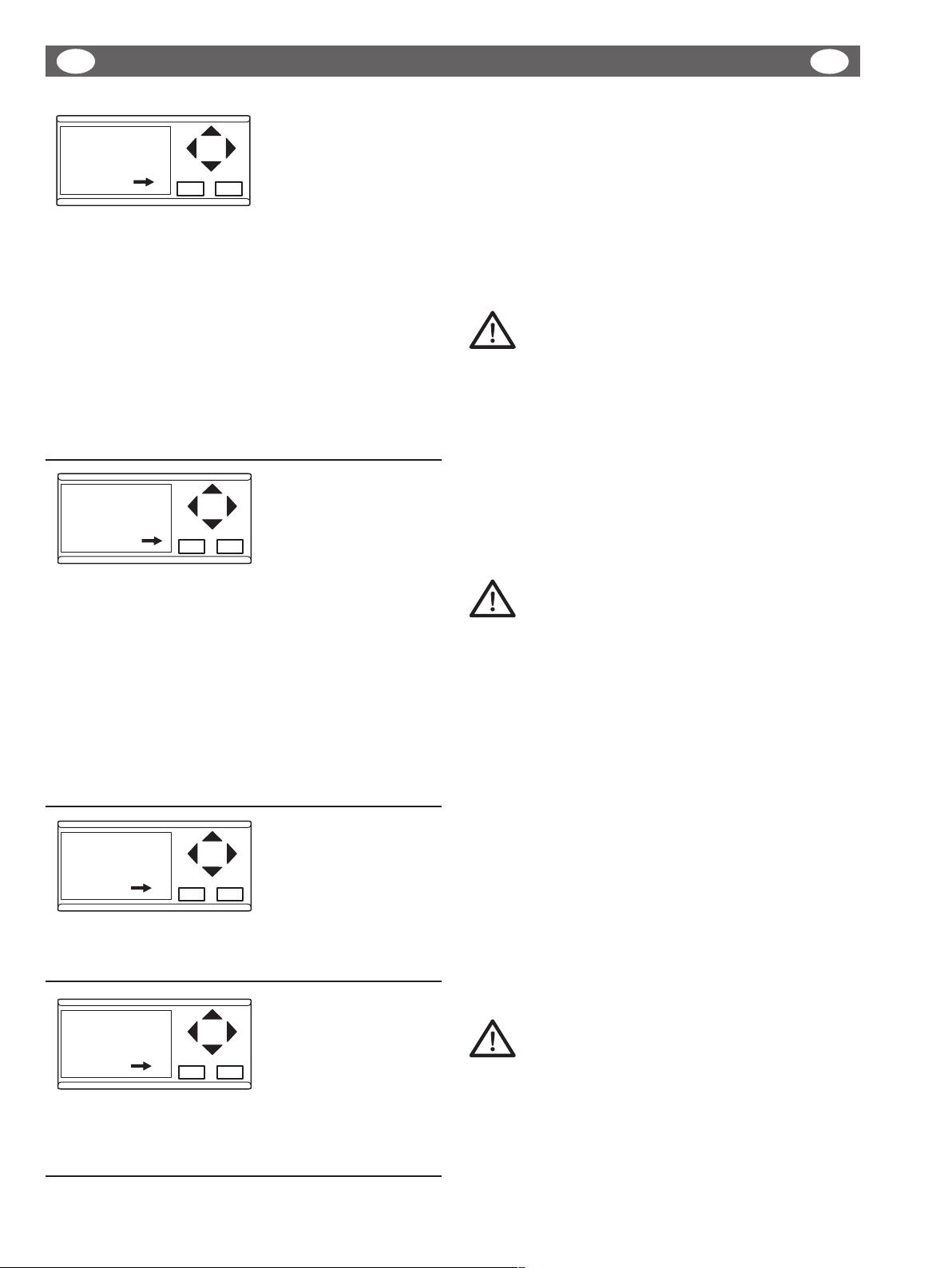

Adjustment of time and date

Mo 09:00

2004-01-29

OK

ESC

PLC-2

Choose Set Clock with 5 or 6 press OK.

Stop

Set Param

>

Setup..

Prg Name

ESC

OK

1. The cursor shows the day of the week . The character flashes when selected.

2. Change weekday with

3. Move the cursor to the next position with

5 or 6.

3 or 4.

4. Make any other necessary setting as in 2 and 3

above.

5. Confirm the change with OK.

Set Clock

>

Mo 15:30

YYYY-MM-DD

2003-01-27

ESC

OK

PLC-4

Adjustment of parameters

The following WeekTim settings are example of

adjustments to the weekly timer´s default setting,

see page 7 for more information.

WeekTim 1

D = MTWTF- On = 07:00

Off = 12:00

ESC

OK

PLC-8

Setting weekly time 1, Monday - Friday mornings.

1. Press OK.

2. D = MTWTF are the weekdays the setting is to apply

to. Move the cursor to the weekday to be changed

with

3 or 4.

3. Activate the appropriate weekday with

4. Step forward with

4 to the next day to be changed.

5. Select an appropriate value with

6. Step forward with

4 to the time character to be

5 or 6.

5 or 6.

changed, to set the ON time.

7. Select an appropriate value with

5 or 6.

8. Proceed until the time you want is shown.

9. Repeat the same procedure for the

OFF time.

10. Confirm the changes with OK.

WeekTim 2

D = MTWTF- On = 13:00

Off = 16:00

ESC

OK

PLC-9

Stop

>

Set Param

Set Clock

Prg Name

ESC

OK

PLC-5

Choose parameter with 5 or 6 press OK.

H-Meater

>

MI = 2000h

MN = 2000h

OT = 0h

ESC

OK

PLC-6

Adjustable parameter for the running time, for more

information, see page 7

MI can be changed when another service interval is

required.

1. Press OK.

2. Step with

3. Select an appropriate value with

3 or 4 to the character to be changed.

5 or 6.

4. Confirm the change with OK. MN is the time remain-

ing until the service alarm is activated.

OT is the total running time since the system was

started.

Setting weekly timer time 2, Monday - Friday afternoons.

The settings are made according to previous section.

WeekTim 3

D = -----SS

On = --:-Off = --:--

ESC

OK

PLC-10

Settting weekly timer time 3, Saturday - Sunday.

The settings are made according to previous section.

DIR

T = 12:00s

Ta = 00:00

ESC

OK

PLC-11

Setting the time before idling.

NOTE! Time should no be adjusted.

6

GB

1. Press OK.

2. Step forward with

3. Select an appropriate value with

4 to the character to be changed.

5 or 6, time in

seconds.

4. Confirm the change with OK.

FltClean

Th = 01:00s

TI = 60:00m

Ta = 00:00

ESC

OK

PLC-12

Setting the time for the automatic cleaning function.

1. Press OK.

2. This it the time that the filter cleaning plate is open.

Step forward with 4 to the character to be changed.

3. Select an appropriate value

5 or 6.

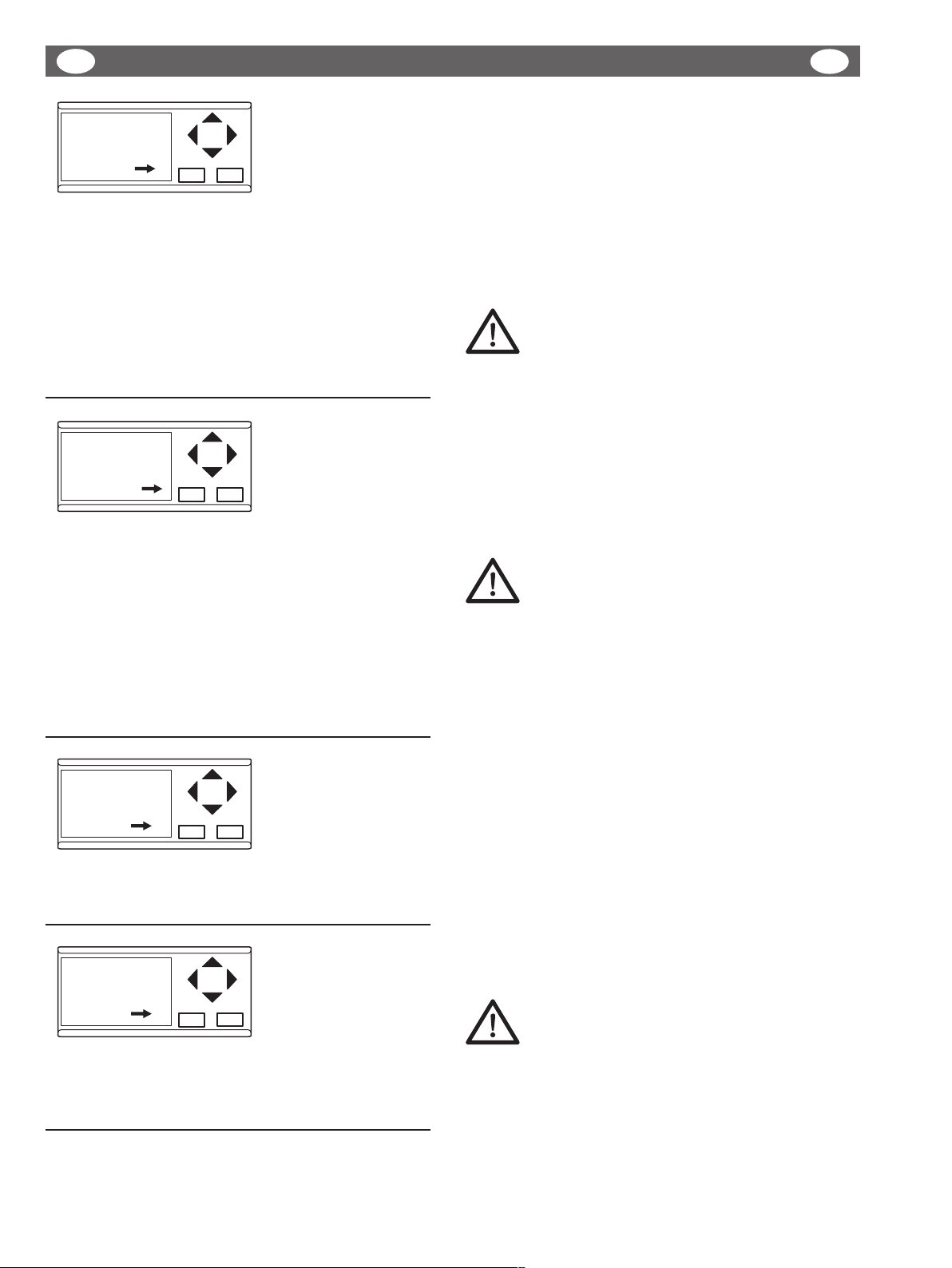

GB

RUNNING

-20 kPa

TmeToService

2000Hour

ESC

OK

PLC-15

The unit in operation. The unit´s current vacuum is

shown in the display, e.g. -20kPa

Warning messages

Time for

Service

2004-10-25

Time for service, date shows when the message was

activated.

ESC

OK

PLC-19

4. Step forward with

4 to Tl which is the time between

filter cleaning. Select character to be changed. Time

is shown in minutes.

5. Select an appropriate character with

5 or 6.

6. Confirm the change with OK.

SSR_Time

T = 10:00m

Ta = 00:00

ESC

OK

PLC-13

Setting the post-running-time

1. Press

OK.

2. This is the time the unit runs before it stop. Select

required character with

3. Select an appropriate value with

4.

5 or 6. Time is

shown in minutes.

4. Confirm the change with OK.

Nederman

FlexPAK

TmeToService

2000Hour

ESC

OK

PLC-1

Start display.

CAS <3bar

TH 16:00

Reset OK

ESC

OK

PLC-20

Connected compressed air below 3 bar. TH 16:00 is the

weekday and the time the fault was activated.

Fan Hi Temp

TH 01:00

ESC

OK

PLC-25

Fan temperatur to high.

The unit goes into a cooling mode with a lower vacuum

level.

Dustbin

Full

TH 01:00

Reset OK

ESC

OK

PLC-26

If a sensor for level indicating is installed this message

is shown when the collector bin is full. The time the unit

should run between varning and alarm can be adjusted.

In alarm mode the unit stops.

NEDERMAN

Standby

TmeToService

2000Hour

Unit

in waiting position.

ESC

OK

PLC-14

7

GB

GB

Installation

Filter Clogd

Or AUX Alarm

TH 01:00

Reset OK

ESC

OK

PLC-27

If the sensor for filter guard is installed this error message is shown if the pressure falls in the filter unit. The

time the unit should run between varning and alarm can

be adjusted. In alarm mode the unit stops.

Or

If the extra alarm connection is used this error message

is shown if it is activated. The time the unit should run

between varning and alarm can be adjusted. In alarm

mode the unit stops.

Hig Vacuum

FLT Drive

Fan Over Tmp

Reset OK

ESC

OK

PLC-7

The unit has had a to high vacuum. Check the Vacuum

regulating valve.

Or,

The frequency converter has stopped with a fault

indication. If the fault id not to serious the unit can be

restarted. If the unit does not restart, contact Nederman

service.

Or,

The fan is overheated. Make sure thet the unit has got

the right temperature and than restart. Check the function of the vacuumvalve.

Fire Alarm

TH 01:00

Reset OK

ESC

OK

PLC-23

Fire alarm

The unit stops immediately.

Site

The unit should be positioned indoors. If it is positioned

outdoors the area should be protected from the weather.

The ambient temperature must not exceed 40 °C

(104 °F).

The unit should stand flat and steady and be anchored

to the floor.

There are four fastening brackets on the

bottom frame to be used for fastening the

unit to the floor, see fig.8. The enclosed

frame shall be fastened in the back of the

unit after fastening the unit. If the unit is to

be moved the frame must be attached to

the front of the bottom frame. The collector

bin must be emptied before moving the

unit.

The warm exhaust air should be led off from the unit and

out of the premises, fig. 7 pos. 8. Connect a duct that

leads the exhaust air outdoors.