Page 1

D

Bauanleitung 2-15

Abbildungen 37-44

Ersatzteile 15

Building instructions 16-29

Illustrations 37-44

Replacement parts 29

Notice de construction 30-51

Illust rations 37-44

Pièces de rechanges 51

Instrucciones de montaje 66-79

Ilustraciónes 37-44

Repuestos 79

Erhältliche Varianten | Available versions

Version disponible | Varianti disponibili

Variantes disponibles

© Copyright by MULTIPLEX Modellsport GmbH & Co. KG 2017

# 21 4334 # 26 4334

Instruzioni di montaggio 52-65

Vorgesehen für den MULTIPLEX Brushless-Antrieb # 1-00103

Designed for the MULTIPLEX Brushless Power Set # 1-00103

Illustrazioni 37-44

Parti di ricambio 65

Page 2

Sicherheitshinweise für MULTIPLEX-Flugmodelle

Beim Betrieb des Modells sind alle Warn- und Sicherheitshin-

D

weise der Betriebsanleitung unbedingt zu beachten.

Das Modell ist KEIN SPIELZEUG im üblichen Sinne. Benutzen Sie Ihr

Modell mit Verstand und Vorsicht, und es wird Ihnen und Ihren Zuschauern

viel Spaß bereiten, ohne eine Gefahr darzustellen. Wenn Sie Ihr Modell

nicht verantwortungsbewusst betreiben, kann dies zu erheblichen

Sachbeschädigungen und schwerwiegenden Verletzungen führen. Sie

alleine sind dafür verantwortlich, dass die Betriebsanleitung befolgt und

die Sicherheitshinweise in die Tat umgesetzt werden.

Mit Inbetriebnahme des Modells erklärt der Betreiber, dass er den Inhalt der

Betriebsanleitung, besonders zu Sicherheitshinweisen, Wartungsarbeiten,

Betriebsbeschränkungen und Mängeln kennt und verstanden hat.

Dieses Modell darf nicht von Kindern unter 14 Jahren betrieben

werden. Betreiben Minderjährige das Modell unter der Aufsicht eines

fürsorgepichtigen und sachkundigen Erwachsenen im Sinne des

Gesetzes, ist dieser für die Umsetzung der Hinweise der Betriebsanleitung

verantwortlich.

DAS MODELL UND DAZUGEHÖRIGES ZUBEHÖR MUSS VON KINDERN

UNTER 3 JAHREN FERNGEHALTEN WERDEN! ABNEHMBARE KLEINTEILE

DES MODELLS KÖNNEN VON KINDERN UNTER 3 JAHREN VERSCHLUCKT

WERDEN. ERSTICKUNGSGEFAHR!

Die Multiplex Modellsport GmbH & Co. KG ist nicht haftungspichtig für

Verluste, Beschädigungen und Folgeschäden jeder Art, die aufgrund

falschen Betriebs, nicht bestimmungsgemäßer Verwendung oder

Missbrauchs dieses Produkts, einschließlich der damit verwendeten

Zubehörteile entstehen.

• Das Modell darf nicht unter Einuss von Alkohol und anderen Rauschmitteln betrieben werden. Gleiches gilt für Medikamente, die das

Wahrnehmungs- und Reaktionsvermögen beeinträchtigen.

• Fliegen Sie nur bei Wind- und Wetterverhältnissen, bei denen Sie

das Modell sicher beherrschen können. Berücksichtigen Sie auch bei

schwachem Wind, dass sich Wirbel an Objekten bilden und auf das

Modell Einuss nehmen können.

• Fliegen Sie nie an Orten, an denen Sie andere oder sich selbst gefährden, z.B. in Wohngebieten, an Überlandleitungen, Straßen und

Bahngleisen.

• Niemals auf Personen und Tiere zuiegen! Vermeiden Sie unnötige

Risiken und weisen Sie auch andere Piloten auf mögliche Gefahren

hin. Fliegen Sie immer so, dass weder Sie noch andere in Gefahr kommen – auch langjährige, unfallfreie Flugpraxis ist keine Garantie für

die nächste Flugminute.

Restrisiken

Auch wenn das Modell vorschriftsmäßig und unter Beachtung aller

Sicherheitsaspekte betrieben wird, besteht immer ein Restrisiko.

Eine Haftpichtversicherung (Modellugzeug mit Antrieb) ist daher

obligatorisch. Falls Sie Mitglied in einem Verein oder Verband sind,

können Sie ggf. dort eine entsprechende Versicherung abschließen.

Bestimmungsgemäße Verwendung

Das Modell darf ausschließlich im Hobbybereich verwendet werden. Jede

andere Art der Verwendung ist nicht erlaubt. Zum Betrieb des Modells

darf nur das von Multiplex empfohlene Zubehör verwendet werden. Die

empfohlenen Komponenten sind erprobt und auf eine sichere Funktion

passend zum Modell abgestimmt. Werden andere Komponenten

verwendet oder das Modell verändert, erlöschen sämtliche etwaigen

Ansprüche gegenüber Hersteller bzw. Vertreiber.

Um das Risiko beim Betrieb des Modells zu minimieren, beachten Sie

insb. folgende Punkte:

• Das Modell wird über eine Funkfernsteuerung gelenkt. Keine Funkfernsteuerung ist sicher vor Funkstörungen. Störungen können zum

Kontrollverlust über das Modell führen. Achten Sie deshalb beim Betrieb des Modells jederzeit und unbedingt auf große Sicherheitsräume

in alle Richtungen. Schon beim kleinsten Anzeichen von Funkstörungen ist der Betrieb des Modells sofort einzustellen!

• Das Modell darf erst in Betrieb genommen werden, nachdem ein

kompletter Funktions- und Reichweitentest gemäß der Anleitung der

Fernsteuerung erfolgreich ausgeführt wurde.

• Das Modell darf nur bei guten Sichtverhältnissen geogen werden.

Fliegen Sie nicht bei schwierigen Lichtverhältnissen und nicht in Richtung der Sonne, um Blendungen zu vermeiden.

Achten Sie jederzeit auf die Wartung und den ordnungsgemäßen Zustand

von Modellen und Fernsteuerung.

Aufgrund der Bauweise und Ausführung des Modells können insb.

folgende Gefahren auftreten:

Verletzungen durch die Luftschraube: Sobald der Akku angeschlossen

ist, ist der Bereich um die Luftschraube freizuhalten. Beachten Sie, dass

Gegenstände vor der Luftschraube angesaugt oder dahinter weggeblasen

werden können. Richten Sie das Modell immer so aus, dass es sich im

Falle eines ungewollten Anlaufens des Motors nicht in Richtung anderer

Personen bewegen kann. Bei Einstellarbeiten, bei denen der Motor läuft

oder anlaufen kann, muss das Modell stets von einem Helfer sicher

festgehalten werden.

• Absturz durch Steuerfehler: Auch dem erfahrensten Piloten können

Fehler unterlaufen. Fliegen Sie daher stets nur in sicherer Umgebung

und auf zugelassenen Modelluggeländen.

• Absturz durch technisches Versagen oder unentdeckten Transportoder Vorschaden: Das Modell ist vor jedem Flug unbedingt sorgfältig

zu überprüfen. Rechnen Sie jederzeit damit, dass es zu technischem

oder Materialversagen kommen kann. Betreiben Sie das Modell daher

stets nur in sicherer Umgebung.

• Betriebsgrenzen einhalten: Übermäßig hartes Fliegen schwächt die

Struktur des Modells und kann plötzlich oder aufgrund von „schlei-

2

Page 3

Sicherheitshinweise für MULTIPLEX-Flugmodelle

chenden“ Folgeschäden bei späteren Flügen zu technischem und Materialversagen und Abstürzen führen.

• Feuergefahr durch Fehlfunktion der Elektronik: Akkus sind sicher

aufzubewahren. Sicherheitshinweise der Elektronikkomponenten im

Modell, des Akkus und des Ladegeräts sind zu beachten. Elektronik

ist vor Wasser zu schützen. Regler und Akkus müssen ausreichend

gekühlt werden.

Die Anleitungen unserer Produkte dürfen nicht ohne

ausdrückliche Erlaubnis der Multiplex Modellsport GmbH & Co.

KG (in schriftlicher Form) - auch nicht auszugsweise in Printoder elektronischen Medien reproduziert und / oder veröffentlicht

werden.

Sicherheitshinweise für MULTIPLEX-Bausätze

Machen Sie sich mit dem Bausatz vertraut!

MULTIPLEX-Modellbaukästen unterliegen während der Produktion

einer ständigen Materialkontrolle. Wir hoffen, dass Sie mit dem

Baukasteninhalt zufrieden sind. Wir bitten Sie dennoch, alle Teile (nach

Stückliste) vor Verwendung zu prüfen, da bearbeitete Teile vom Umtausch

ausgeschlossen sind. Sollte ein Bauteil einmal nicht in Ordnung sein, sind

wir nach Überprüfung gern zur Nachbesserung oder zum Umtausch bereit.

Bitte senden Sie das Teil ausreichend frankiert an unseren Service. Fügen

Sie unbedingt den Kaufbeleg und eine kurze Fehlerbeschreibung bei. Wir

arbeiten ständig an der technischen Weiterentwicklung unserer Modelle.

Änderungen des Baukasteninhalts in Form, Maß, Technik, Material und

Ausstattung behalten wir uns jederzeit und ohne Ankündigung vor. Bitte

haben Sie Verständnis dafür, dass aus Angaben und Abbildungen dieser

Anleitung keine Ansprüche abgeleitet werden können.

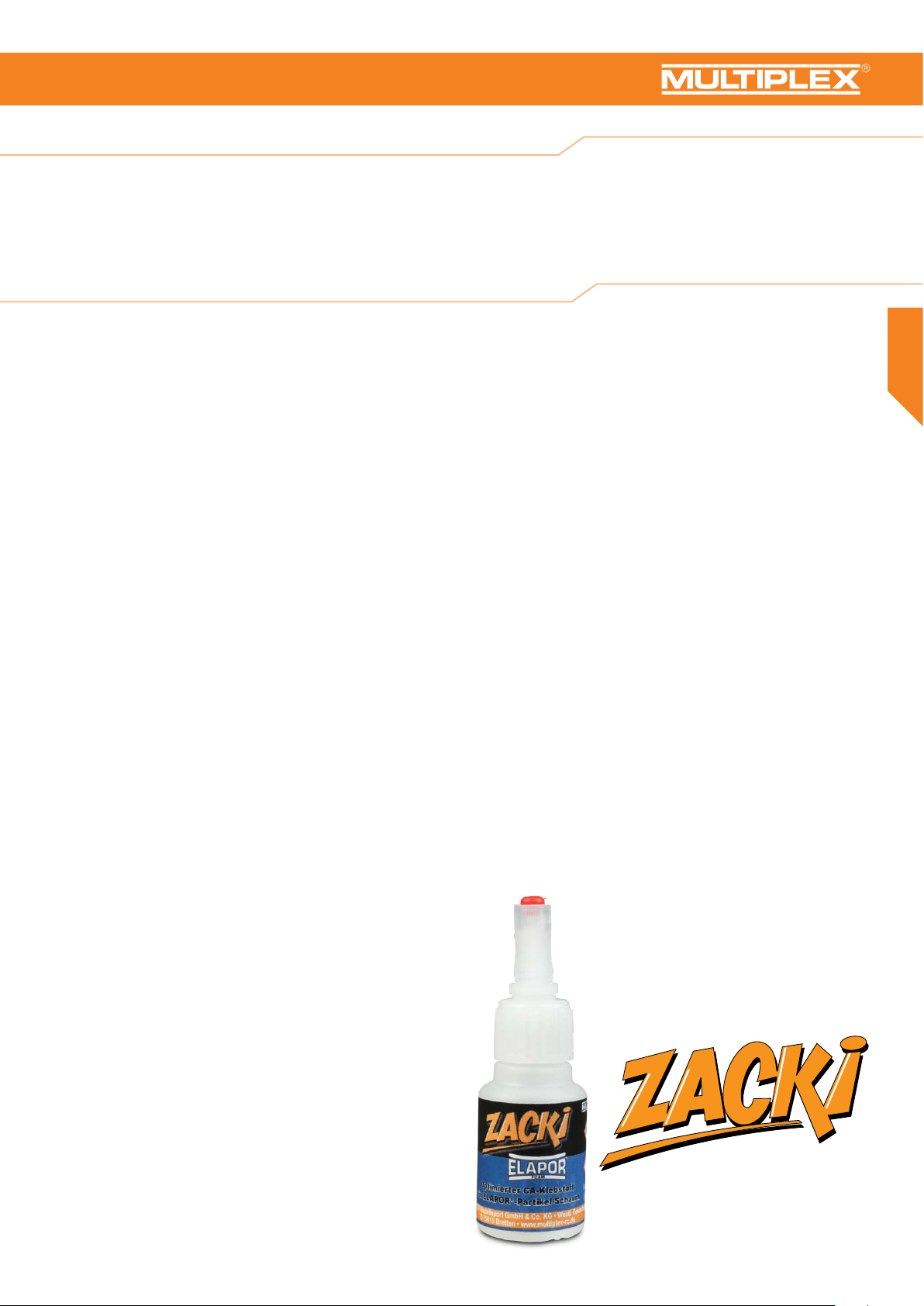

Dieses Modell ist nicht aus Styropor™! Daher sind Verklebungen mit

Weißleim, Polyurethan oder Epoxy nicht möglich.Diese Kleber haften

nur oberächlich und können im Ernstfall abplatzen. Verwenden Sie nur

Cyanacrylat-/Sekundenkleber mittlerer Viskosität, vorzugsweise ZackiELAPOR® # 85 2727, der für ELAPOR® Partikelschaum optimierte

und angepasste Sekundenkleber. Bei Verwendung von Zacki-ELAPOR®

können Sie auf Kicker oder Aktivator weitgehend verzichten. Wenn

Sie jedoch andere Kleber verwenden, und auf Kicker/Aktivator nicht

verzichten können, sprühen Sie aus gesundheitlichen Gründen nur im

Freien. Vorsicht beim Arbeiten mit allen Cyanacrylatklebern. Diese Kleber

härten u. U. in Sekunden, daher nicht mit den Fingern und anderen

Körperteilen in Verbindung bringen. Zum Schutz der Augen unbedingt

Schutzbrille tragen! Von Kindern fernhalten! An einigen Stellen ist es auch

möglich Heißkleber zu verwenden. Hierauf weisen wir in der Anleitung

ggf. hin!

D

Achtung!

Ferngesteuerte Modelle, insbesondere Flugmodelle, sind kein

Spielzeug im üblichen Sinne. Ihr Bau und Betrieb erfordert

technisches Verständnis, ein Mindestmaß an handwerklicher

Sorgfalt sowie Disziplin und Sicherheitsbewusstsein. Fehler und

Nachlässigkeiten beim Bau und Betrieb können Personen- und

Sachschäden zur Folge haben. Da der Hersteller keinen Einfuss

auf ordnungsgemäßen Zusammenbau, Wartung und Betrieb hat,

weisen wir ausdrücklich auf diese Gefahren hin.

Warnung:

Wie jedes Flugzeug hat das Modell statische Grenzen! Sturzüge und

unsinnige Manöver können zum Verlust des Modells führen. Beachten Sie:

In solchen Fällen gibt es von uns keinen Ersatz. Tasten Sie sich vorsichtig

an die Grenzen heran. Das Modell ist auf den von uns empfohlenen

Antrieb ausgelegt, kann den Belastungen aber nur standhalten, wenn es

einwandfrei gebaut und unbeschädigt ist.

Krumm – gibt es eigentlich nicht. Falls Einzelteile z.B. beim Transport

verbogen wurden, können sie wieder gerichtet werden. Dabei verhält sich

ELAPOR® ähnlich wie Metall. Wenn Sie es etwas überbiegen, federt das

Material ein Stück zurück und behält dann seine Form. Das Material hat

natürlich seine Grenzen – übertreiben Sie also nicht!

Krumm – gibt es schon! Wenn Sie Ihr Modell lackieren wollen

benötigen Sie bei Verwendung der EC-Color Farben keinen Primer zur

Vorbehandlung Optisch bringen Mattlacke das beste Ergebnis. Die

Lackschichten dürfen keinesfalls zu dick oder ungleichmäßig aufgetragen

werden, sonst verzieht sich das Modell und wird krumm, schwer oder

sogar unbrauchbar!

Arbeiten mit Zacki-ELAPOR®

Zacki-ELAPOR® wurde speziell für die Verklebung für unsere

Schaummodelle aus ELAPOR® entwickelt. Um die Verklebung möglichst

optimal zu gestalten, sollten Sie folgende Punkte beachten:

• Vermeiden Sie den Einsatz von Aktivator. Durch ihn wird die Verbindung deutlich geschwächt. Vor allem bei großächiger Verklebung

empfehlen wir, die Teile 24 Stunden trocken zu lassen.

• Aktivator ist lediglich zum punktuellen Fixieren zu verwenden. Sprühen

Sie nur wenig Aktivator einseitig auf. Lassen Sie den Aktivator ca. 30

Sekunden ablüften.

• Für eine optimale Verklebung rauen Sie die Oberäche mit einem

Schleifpapier (320er Körnung) an.

# 85 2727

3

Page 4

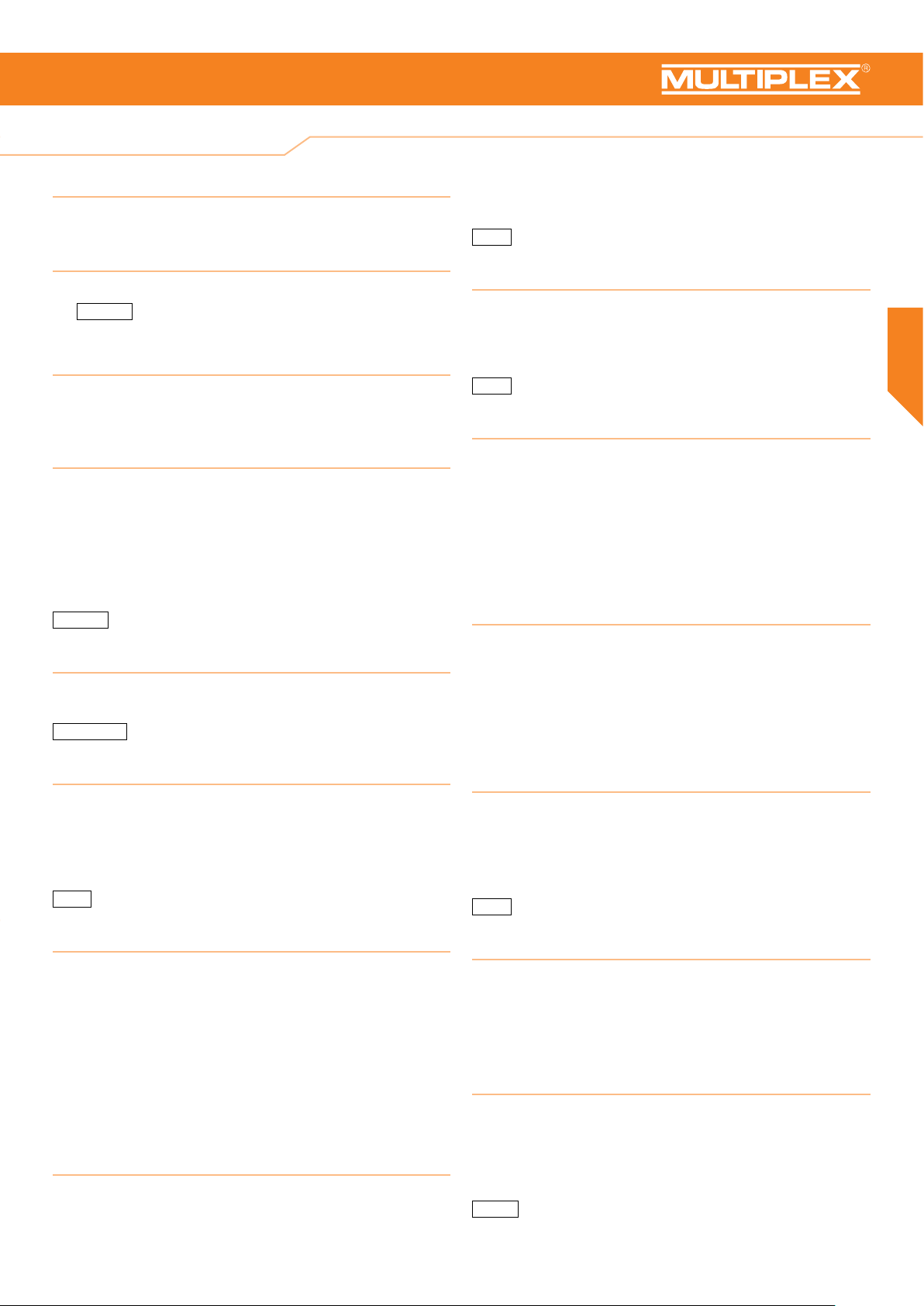

Fernsteuerelemente im Modell / sonstiges Zubehör / empfohlene Ausrüstung:

D

MULTIPLEX Empfänger ab RX-7-DR light M-LINK Best. Nr. 5 5810

oder RX-7 M-LINK (telemetriefähig) Best. Nr. 5 5818

Bei Verwendung von telemetriefähigen M-LINK-Empfängern können Sie das Modell z.B. mit dem Vario-/Höhe-Sensor, Strom-Sensor (elektronische

Tankuhr) oder dem G-Sensor ausstatten. Diverse weitere Sensoren sind verfügbar.

ServoSet mit Kabelsatz

M6/UNI (komplett)

Antriebsatz „FunRay“ Brushless-Motor ROXXY C35-48-990kv, mit Befestigungsschrauben

alternativ (einzeln erhältlich) 6x Servo HS-65HB Carbonite (Höhe+Seite+2x Quer+2x Flap Best. Nr. 11 2065

Akkuempfehlung LiPo Akku ROXXY EVO LiPo 3 - 3200M 30C (mit M6 Stecker) ~265g Best. Nr. 1-00482

6x Servo HS-65HB Carbonite

1x Kabelsatz M6/UNI (für Flächenservos)

2x Servoverlängerungskabel 60 cm (für Rumpfservos)

2x Steckersicherung UNI

Regler ROXXY BL-Control 755 S-BEC

Klapp-Luftschraube 11x7“ (Paar)

Mitnehmer, Spinner und Zubehör liegen bereits dem Baukasten bei!

1x Kabelsatz M6/UNI FunRay (komplett) Best. Nr. 1-00112

2x Servoverlängerungskabel 60 cm (für Rumpfservos) Best. Nr. 8 5032

1x Steckersicherung UNI (VE 5 St.) Best. Nr. 1-00137

Regler ROXXY Smart Control 70 MSB (mit Telemetrie) Best. Nr. 31 8579

Best. Nr. 1-00113

Best. Nr. 1-00103

Klebstoff Zacki ELAPOR ® 20g Best. Nr. 59 2727

Zacki ELAPOR ® Super liquid 10g Best. Nr. 59 2728

Heißkleber, Kontaktkleber für Kabinenhaube

Ladegerät HITEC Multicharger X1 NANO Best. Nr. 30 8561

POWER PEAK B6 EQ-BID Best. Nr. 11 4132

Werkzeuge Klingenmesser

Seitenschneider

Schraubendreher (für M3)

Steckschlüssel SW 13

Heißklebe-Pistole

Technische Daten

Spannweite 2000 mm

Länge über alles 1230 mm

Fluggewicht Elektro 1790 g

Flächeninhalt

(FAI)

40 dm²

(Flügel und Höhenleitwerk, ohne Rumpf)

Flächenbelastung 45 g/dm²

RC-Funktionen

Der Schwerpunkt bendet sich 75 mm von der Vorderkante des Tragügels (Halbkugeln auf der Unterseite).

Höhenruder, Seitenruder, Querruder, Wölbklappen (Flaps) => (Butterfly), Motorsteuerung bzw. Schleppkupplung

4

Page 5

Bauanleitung

Hinweis

Bildseiten aus der Mitte der Bauanleitung heraustrennen!

1. Vor dem Bau

Prüfen Sie den Inhalt Ihres Baukastens.

Dazu sind die

2. Ablängen der Verstärkungsgurte - Gurte (GFK)

Mit einem Seitenschneider einen der Rumpf-GFK-Stäbe Ø2 x 700

mm mittig in zwei Hälften trennen (=> 2x 350 mm).

3. Rumpfgurte einkleben

Zum Einkleben zuerst etwas Zacki ELAPOR® in die Aussparungen geben,

dann die Gurte z.B. mit einem Schraubendreher in die Aussparungen

drücken und Zacki ELAPOR® entlang der Gurte verteilen.

Zuerst die beiden zugeschnittenen Rumpfgurte (350mm) vorne auf

der Innenseite in die Nut der Rumpfhälften 3 und 4 einkleben.

Den Gurt mit der Länge 700 mm in die rechte Rumpfhälfte hinten oben in

die Nut im Rumpfrücken einkleben.

Abb. 3+4

4. Verschlussklammern einkleben

Kleben Sie die Verschlussklammern ㉒ rechts und links in die

vorgegebenen „Nester“ der Rumpfhälften.

Abb. 5 + 5.1

Abb. 1+2

sowie die Stückliste hilfreich.

zwei Heisskleberpunkten die Stecker-/ Kabeleinheit am Steckerhalter

festlegen und bis zum Abkühlen vollständig und gerade in die Aussparung

drücken.

Abb. 7

8. M6 Steckerhalter einkleben

Kleben Sie den M6 Steckerhalter in die dafür vorgesehene

Aussparung der rechten Rumpfhälfte. Die Kabel zwischen Halter und

Rumpfwand nach unten, vorne durchführen und mit etwas Kreppband an

der rechten Rumpfhälfte im Bereich der Stecker festlegen.

Abb. 8

9. Rumpfservos vorbereiten

Stellen Sie nun die beiden Servos für Höhen- und Seitenruder mit Hilfe

der Fernsteuerung oder eines Servotesters auf neutral und montieren Sie

dann die Servoarme rechtwinklig 90° zum Servogehäuse.

Achtung: Die Servohebel sind aufgrund der ungeraden Zähnezahl nicht

exakt um 180° tauschbar. Achten Sie daher darauf die Hebel zuvor am

Servo zu justieren / zu montieren und dann erst spiegelbildlich zu kürzen.

10. Servohebel kürzen (Höhen- und Seitenruder)

Bei beiden Servos werden die Doppelhebel einseitig abgeschnitten. Dies

funktioniert am einfachsten mit einem kleinen Seitenschneider. Servos

nebeneinander stellen und einmal den linken und beim zweiten, den

rechten Hebel bündig abschneiden. An der enstandenen Schnittstelle

noch zwei „Ecken“ 45° abschneiden, damit der Hebel nach Einbau des

Servos nicht am Gehäuse des Servohalters streift.

D

5. Reglerbefestigung (Halter für Kabelbinder)

Die beiden Halter ㉔ für die Kabelbinder in die „Nester“ der rechten

Rumpfhälfte kleben. Dazu den Klebstoff so anbringen, dass dieser nicht

durch die Laschenöffnungen nach aussen gelangen kann.

Mit den beiden Kabelbindern ㊲ wird später der Regler an der

Rumpfwand befestigt.

Abb. 6

6. Elektrischer Anschluss der Flügel-Servos

Für die Verlängerung der Servokabel und zum Anschluß am Rumpf ist

ein fertig konfektionierter (gelöteter) Kabelsatz mit grünen MPX M6

Hochstromsteckern unter Best.Nr. # 1-00112 erhältlich.

Info: Die Verbindung geschieht bei diesem Modell mit einer

„Zwangssteckung“, d.h. die elektrische Verbindung der Servokabel wird

beim Anstecken der Tragächen an den Rumpf automatisch hergestellt.

Dies erleichtert und verkürzt die Montage des Modells und verhindert

Verwechslungen der Steckplätze und erhöht somit die Sicherheit.

7. M6 Steckerhalter vorbereiten

Den Rumpfseitigen Kabelbaum (beide Anschlusskabel sind hier

gleich lang) mit dem Rand der grünen Stecker in den Rastnasen des

Steckerhalters einrasten lassen. Von der Rückseite (Kabelseite) mit

11. Servos in Servohalter einkleben

Die beiden Servos mit dem Hebel nach vorne in den Servohalter

einkleben. Auf den Servohalter „hinter“ dem Servo mittig einen

Heissklebepunkt setzen und das Servo sofort in Position festdrücken.

Danach an den Laschen der Servos kleine Heissklebepunkte von unten

anbringen - idealerweise gelangt der Klebstoff in die mittleren Bohrungen

der Servolaschen (formschlüssige Verklebung).

Abb. 9

12. Verlängerungskabel montieren und sichern

Verbinden Sie die Servokabel mit den 600 mm Verlängerungskabeln (in

# 1-00112 und # 1-00113 enthalten).

Die Steckverbindung mit der beiliegenden Steckersicherung sichern

(optional # 1-00137 VE 5 Stück).

13. Servohalter einkleben

Den vorbereiteten Servohalter mit den beiden Servos in die rechte

Rumpfhälfte kleben - Servokabel nach vorne durch die halbrunden

Aussparungen verlegen und in den Durchführungen mit wenig Kreppband

sichern.

Die Servo- / Verlängerungskabel sind später lose im Rumpf-Kabelschacht

verlegt - somit ist ggf. ein Servo- oder Getriebetausch möglich.

Abb. 10

5

Page 6

Bauanleitung

14. Ruderscharniere

D

Die drei Hohlkehlscharniere (Achsaufnahme) in die rechte Rumpfhälfte

kleben.

Abb. 11

15. Rumpfverstärkungsrohr

Die Rumpfunterseite wird mit dem Kohlefaser-Vierkantrohr vom

Motorspant bis zur Servo-Leitwerkshalterung verstärkt. Markieren

Sie die Einsteck-Tiefe ca. 18mm am Motorspant.

Abb. 12

16. Motorspant und Verstärkungsrohr einkleben

Tipp: Der Motor kann bereits jetzt in den Motorspant eingeschraubt

werden, da dies vom Handling einfacher ist.

Motorkabel in Flugrichtung nach rechts unten!

Dann alle Klebeächen für Motorspant ㊿ und Verstärkungsrohr in

der rechten Rumpfhälfte mit dicküssigem Zacki ELAPOR® einstreichen

- auch hinten in der Aufnahme der Servohalterung . Verstärkungsrohr

an einem Ende mit Klebstoff versehen und ca. 18mm in die

Vierkantaussparung im Motorspant ㊿ stecken - nun diese gesamte

Einheit zügig in die rechte Rumpfhälfte drücken. Achten Sie darauf, dass

das Rohr und der Motorspant vollständig am Schaum anliegt und der

Rumpf nicht krumm wird. Nun hinten am Servohalter/CFK-Rohr von aussen

nachkleben. Zwischen Servohalter und CFK-Rohr bleibt etwas Abstand,

um fertigungsbedingte Längentoleranzen des Schaums auszugleichen.

Abb. 13

Vor der Verklebung mit der zweiten Rumpfhälfte nochmal kontrollieren,

dass die Kabel sauber in den Kabeldurchführunen liegen und nicht mit

dem Rumpf verklebt werden können.

17. Rumpfhälften verkleben

19. Seitenruder fertigstellen

Kleben Sie die drei Hohlkehlscharniere (Achse) in das Seitenruder

. Dahinter das SR-Verstärkungsrohr (200mm) einkleben und mit

⓫

der vollächig verklebten Seitenruderabdeckung ⓬ abdecken. Achten

Sie darauf, dass kein Klebstoff an die Scharnierachsen gelangt.

Abb. 16

Ruderhorn ㉖ nach vorne orientiert einkleben, Inbus-Gewindestift ㉘ in

den Kardanbolzen ㉗ schrauben und in den äusseren Löchern einbauen.

Abb. 17

20. Seitenruder montieren und Gestänge anschließen

Das Seitenruder mit den Scharnierachsen genau auf den Achsaufnahmen

positionieren und mit kräftigem Druck von hinten im Rumpf einrasten.

Abb. 18

SR-Gestänge ㉝ (85 mm) von unten im äußersten Loch am Servohebel

einhängen, Servo und Ruder in Neutralstellung bringen und Gestänge im

Kardanbolzen festklemmen.

Abb. 19

Tipp: Zum Ausrasten und entfernen des Seitenruders, zuerst das

Gestänge durch lösen der Klemmschraube lockern, dann zum maximalen

Ausschlag nach rechts ausschlagen und noch etwas weiter bewegen, bis

es aus den Scharnieren herausspringt.

Elektroversion mit Antrieb / Seglerversion

Mit dem Brushless Antriebssatz „FunRay“ # 1-00103 ist das Modell in

der Elektroversion bestens motorisiert.

Die Komponenten in unserem Antriebsatz sind aufeinander

abgestimmt und erprobt. Falls Sie andere Akkus, Regler, Motore oder

Fernsteuerkomponenten einsetzen, liegt dies in Ihrem Ermessen. Ein

Service von unserer Seite ist dann jedoch nicht möglich.

Gehen Sie hier mit Vorsicht ans Werk - dies ist ein wichtiger Schritt zum

Gelingen des Modells.

Schleifen Sie die Klebeächen vorsichtig mit 320er Schleifpapier an.

Fügen Sie zunächst die Rumpfhälften ohne Klebstoff zusammen. Der

Rumpf muss ohne Kraftaufwand zusammenpassen - ggf. an den

entsprechenden Stellen nacharbeiten.

Tragen Sie auf die Klebeäche einer Rumpfhälfte - mit etwas Abstand

zum Aussenrand - dicküssigen Zacki Elapor auf und fügen Sie die

Rumpfhälften zügig zusammen. Achten Sie auf eine exakte Ausrichtung.

Halten Sie den Rumpf noch einige Minuten leicht zusammengedrückt und

gerade. Machen Sie keine Biege- und Belastungsproben. Der CA-Kleber

braucht noch einige Stunden um seine Endfestigkeit zu erreichen.

Abb. 14

18. Rumpfendstück

Rumpfendstück aus den beiden Hälften 5+ zusammenkleben.

Nach dem Auswiegen des Modells das Rumpfendstück am Rumpfende

ankleben.

Abb. 15

6

Alternativ kann das Modell als Segler gebaut werden. Hierzu wird die

optional erhältliche Seglernase # 22 4350 an die Rumpfspitze geklebt.

Zusätzlich kann für Flugzeugschlepps die Schleppkupplung # 72 3470

eingebaut werden. Diese wird z.B. mit einem Bowdenzugröhrchen 3/2mm

und einem 1mm Stahldraht angelenkt.

21. Motor einbauen (aus Antriebssatz # 1-00103)

Stecken Sie den Motor mit den Kabeln nach rechts unten in den

Motorspant ㊿. Schrauben Sie den Motor mit den 4 Schrauben und den

Unterlegscheiben an den Motorspant.

Abb. 20

Den Regler anstecken und in Verbindung mit Ihrer Fernsteuerung

die Drehrichtung (noch ohne Luftschraube) prüfen. Wenn man von

vorn auf den Motor schaut, muss sich die Antriebswelle gegen den

Uhrzeigersinn drehen. Ist das nicht der Fall, vertauschen Sie zwei der drei

Motoranschlüsse.

Achtung: Den Verbindungsstecker Antriebsakku / Reglererst einstecken,

wenn Ihr Sender eingeschaltet ist und Sie sicher sind, dass das

Bedienelement für die Motorsteuerung auf „AUS“ steht.

Page 7

Bauanleitung

Den Regler mit wenig Klettband (schmale Stereifen) oder einem

Heissklebepunkt in der ausgeformten Position befestigen. Die Kabel

mit zwei Kabelbindern ㊲ an den Haltern ㉔ festzurren und die

Anschlusskabel mit wenig Heißkleber an der Rumpfwand sichern. Die

Kabel nach vorne zum Motor werden unter dem Quersteg hindurchgeführt

- die Kabel im Bereich des Motors unbedingt mit Heißkleber an der

Rumpfwand xieren.

22. Spinner und Luftschraube montieren

Schrauben Sie zunächst die Klappluftschraubenblätter (im Antriebssatz #

1-00103 oder 1 Paar # 1-00106) mit den Zylinderschrauben (M3

x 20 mm) und den Stoppmuttern an den Propellermitnehmer .

Ziehen Sie die Schrauben so weit fest, dass die Luftschraubenblätter kein

Spiel haben, sich jedoch noch leicht anklappen lassen, ggf. am Prop.Mitnehmer anpassen.

Stecken Sie nun den vormontierten Propellermitnehmer wie abgebildet

auf die Spannzange . Schieben Sie dann den gesamten Zusammenbau

auf die Motorwelle und achten Sie darauf, dass der Propellermitnehmer

ca. 1 mm Abstand zum Rumpf behält.

Montieren Sie zuerst die Unterlegscheibe vom Mitnehmer, dann die

Unterlegscheibe , Zahnscheibe , und ziehen Sie danach die Mutter

(M8) an. Achten Sie darauf, dass sich der Abstand beim Anziehen

zwischen Propellermitnehmer und Rumpf nicht verändert! Der Spinner

wird mit der Schraube M2,5 x 12 mm befestigt.

Abb. 21

Höhenleitwerke fertigstellen

23. Nasenleisten an den Höhenleitwerken ankleben

Die Nasenleisten ㊻ für die Höhenleitwerkshälften 7+8 sind

symmetrisch und können wahlweise links oder rechts angeklebt werden.

Leitwerkshälften dazu auf dem Tisch auegen, dass der vordere Bereich

über die Tischkante übersteht. Jetzt mit Zacki ELAPOR beidseitig, innen

in der Nasenleiste, ca. 2mm vom Rand entfernt durchgehende „Spuren“

ziehen. Kleberkanüle jeweils am gegenüberliegenden Rand zur Führung

anlegen und gerade durchziehen. Nach aussen hin weniger Klebstoff

dosieren. Nasenleiste von aussen her bündig am Leitwerk positionieren

und einige Zeit andrücken. Ggf. ausgetretenen Kleber vorsichtig entfernen.

Ebenso verfahren Sie mit der anderen Leitwerkshälfte.

Abb. 22

Dies kann auch mehrere Stunden dauern.

25. Ruderscharniere gängig machen

Bewegen Sie die Höhenruderklappen mehrmals auf und ab, um die

Scharniere leichtgängiger zu machen.

Das HLW-Verstärkungsrohr links (200 mm) in die Nut des HRVerbinder links einkleben und ächig positioniert im Schaum

eindrücken.

Ebenso das HLW-Verstärkungsrohr rechts (120 mm) im HR-Verbinder

rechts mit Horn einkleben.

Achtung: Kein Klebstoff auf die Außen- und Innenseiten des SteckVierkants bringen.

Abb. 22

26. Höhenleitwerk am Rumpf montieren

Nach sichergestellter Aushärtung des Klebstoffs die Leitwerkshälften

7+8

einrasten lassen - ggf. nacharbeiten. Höhenleitwerk wieder demontieren.

Von aussen zur Stabilitätsoptimierung ggf. die CFK-Holme und die

Edelstahlrohre am Schaum mit wenig Zacki Elapor nachkleben und bis zur

vollständigen Aushärtung beiseite legen. An den Enden diese zusätzlich

mit wenig Heisskleber xieren.

27. Höhenruderanlenkung vorbereiten

Sicherungs-O-Ring ㊳ am Ruderhorn so montieren, dass dieser

hinter den vier Haltenasen positioniert ist.

Inbus-Gewindestift ㉘ in den Kardanbolzen ㉗ schrauben.

Kardanbolzen in den äusseren Löchern des Ruderhorns am

Höhenruder montieren.

Achtung: Ruderhorn nur soweit auseinanderbiegen, dass der Kardanbolzen

eingebaut werden kann. Wird hier zu weit auseinandergebogen kann

u.U. das Horn abbrechen! Keinesfalls darf hier z.B. mit einem grossen

Schraubendreher gehebelt werden!

28. Höhenrudergestänge anschließen

probehalber mit dem Rumpf zusammenstecken und die Rastnase

Abb. 23

D

24. HLW-Wurzelrippen und Holme einkleben

Die HLW Wurzelrippe links mit Raste , HLW Wurzelrippe rechts

und 2x HLW-Holmrohre sinngemäß zu den Aussparungen im

Höhenleitwerk links und rechts 7+8 probehalber einpassen. Wenn

alles passt, diese Teile an allen Kontaktächen sorgfältig mit dem

Schaumteil verkleben.

Darauf achten, dass die Holme vollständig in die Schlitze im Schaum

eingedrückt sind, und dass kein Klebstoff in den Bereich gelangt, in den

später die Holmrohre der anderen Hälfte eingesteckt werden müssen. An

diesen Stellen den Klebstoff etwas sparsamer verwenden.

Achtung: Die beiden Leitwerkshälften erst dann zusammenstecken,

wenn sichergestellt ist, dass der Klebstoff vollständig ausgehärtet ist.

Höhenleitwerk probehalber am Rumpf montieren.

HR-Gestänge ㉜ (80 mm) von oben im zweiten Loch von innen am

Servohebel einhängen, Servo und Ruder in Neutralstellung bringen und

Gestänge im Kardanbolzen festklemmen.

Abb. 24

Achtung beim Abmontieren des Höhenleitwerks: Zuerst das

Gestänge durch lösen der Klemmschraube lockern. Dann den Servohebel

nach vorne drehen - Gestänge aus dem Kardanbolzen ausfädeln und

dann die Leitwerkshälften durch Ausrasten der Arretierung wieder lösen.

Nur so ist sichergestellt, dass der Rumpf nicht durch den Kardanbolzen

Druckstellen bekommt.

Tipp: Je nach Beanspruchung in unwegsamem Gelände können die

7

Page 8

Bauanleitung

Höhenruderscharniere mit der Zeit von außen einreissen. In diesem Fall

D

werden diese mit Folienscharnieren Best.-Nr.: 70 3202 (6 Stk.) wieder

verstärkt.

Zur Montage der Folienscharniere vom Randbogen her im Scharnierverlauf

mit einem Klingenmesser einen passenden Schlitz einschneiden und

das Folienscharnier mit wenig Klebstoff einstecken und einkleben. Der

Drehpunkt muss auf der Scharnierlinie liegen.

29. Holmrohre in den Tragflächen

Die hochfesten Holme bestehen aus Kohlefaserprol (CFK) das mit

präzisionsgezogenem Aluminiumrohr ummantelt ist.

Die Holmrohre sind bereits in den Tragächen eingebaut, ggf. sollten

diese an den herausstehenden Enden noch etwas entgratet werden

(Schmirgelpapier), damit sich die Holme bei der Montage des Modells in

der gegenüberliegenden Rippe sicher einstecken lassen.

30. Nasenleisten an den Tragflächen ankleben

Vom Randbogen ausgehend zuerst das äußere Nasenleistensegment ㊷/

ankleben. Flügel dazu so auf dem Tisch auegen, dass der vordere

㊸

Bereich über die Tischkante übersteht. Jetzt mit Zacki ELAPOR beidseitig,

innen in der Nasenleiste, ca. 2mm vom Rand entfernt durchgehende

„Spuren“ ziehen. Kleberkanüle jeweils am gegenüberliegenden Rand zur

Führung anlegen und gerade durchziehen. Nasenleiste von aussen her

am Flügel positionieren und mit den Fingern einige Zeit andrücken und

entlangfahren. Ggf. ausgetretenen Kleber entfernen. Ebenso verfahren

Sie mit dem inneren Nasenleistensegment ㊵ / ㊶.

Abb. 25

31. Wurzelrippen / Halteklammern montieren

Befestigen Sie die Halteklammern mit den Schrauben ㉞ an den

Wurzelrippen links und rechts innerhalb der überstehenden

Umrandung. Schieben Sie je Seite 2 Stück O-Ringe ㊱ 8 x 2 mm über

die Halteklammern, damit diese eine Vorspannung erhalten.

Abb. 26

32. Wurzelrippen montieren

entsprechenden Längs-Aussparungen der Tragächen (Ruderklappen)

geklebt (4x ächig mit CA-Kleber). An den Enden diese zusätzlich mit

wenig Heisskleber xieren.

Achtung: Im Bereich der Ruderhorn-Vertiefungen erstmal keinen Klebstoff

anbringen.

Abb. 28

35. Ruderhörner vorbereiten und anbringen

Schrauben Sie die Inbus-Gewindestifte ㉘ in die Kardanbolzen ㉗.

Für die Querruder (QR) die Kardanbolzen in den äußeren Löchern der

Ruderhörner ㉖ einsetzen. Die Laschen dazu nicht weiter als notwendig

aufbiegen!

Für die Wölbklappen (WK) (Flaps) die Kardanbolzen in den inneren

Löchern der Ruderhörner ㉖ einsetzen. Die Laschen dazu nicht weiter

als notwendig aufbiegen.

ACHTUNG: Einbaurichtung beachten!

Querruder (QR) => Hebel nach vorne orientiert

Wölbklappe (WK) => Hebel nach hinten orientiert

Heißkleber in die Aussparungen geben und die Ruderhörner ㉖ sofort

einsetzen und vollständig eindrücken - ggf. seitlich nachkleben.

Abb. 28+29

36. Querruder + Wölbklappen (Flaps) freischneiden

Schneiden Sie die Ruder an den Stirnseiten mit einem Klingenmesser /

Feinsäge frei und biegen Sie die Ruderklappen mehrmals auf und ab, um

die Scharniere leichtgängiger zu machen. Keinesfalls die Ruder an der

Scharnierlinie abtrennen!

37. Querruderservos vorbereiten

Achtung: Die Servohebel sind aufgrund der ungeraden Zähnezahl nicht

exakt um 180° tauschbar. Achten Sie daher darauf die Hebel zuvor am

Servo zu justieren / zu montieren und dann erst spiegelbildlich zu kürzen.

Kleben Sie die Wurzelrippen / mit Zacki ELAPOR® an die

Kontaktächen der Tragächen.

Die Rippen sofort mit beiden Händen kräftig und bündig andrücken und

xieren, bis der Klebstoff ausgehärtet ist.

Abb. 27

33. Nasenleisten Übergangssegmente anbringen

Kleben Sie die Nasenleisten-Füllstücke links ㊹ und rechts ㊺ an den

Wurzelrippen und den Nasenleisten an.

Dazu wenig Klebstoff mit etwas Abstand zum Rand innen am Füllstück

auftragen und positioniert anbringen. Ggf. austretenden Klebstoff

entfernen.

Abb. 25

34. Querruder + Flaps verstärken

Die Edelstahl-Verstärkungsrohre (330 mm) werden in die

8

Stellen Sie die Servos zunächst elektrisch in die Neutrallage. Montieren

Sie dann die Servohebel 1 Zahn zum Gehäuse nach vorne gedreht

(2 Servos spiegelbildlich). Diese Einstellung ermöglicht die mechanische

Differenzierung der Querruder. Die Differenzierung ist nun mechanisch

so abgestimmt, dass die Ruderausschläge nach oben grösser sind als

nach unten.

Zusätzlich können die Servohebel mit dem Sender nochmal um den

gleichen Weg weiter aus der Mittelstellung gedreht werden (Offset). Mit

dieser Einstellung erreichen Sie noch grössere Ausschläge nach oben.

Dadurch sind noch grössere Buttery-Ausschläge erreichbar.

Dies ist hilfreich, wenn auf engstem Raum oder im Hangaufwind gelandet

werden muss.

Abb. 28

38. Wölbklappenservos (Flaps) vorbereiten

Bei den Flap Servos werden in Neutrallage die Servohebel 1 Zahn zum

Gehäuse nach hinten gedreht (2 Servos spiegelbildlich). Der mögliche

Page 9

Bauanleitung

Ausschlag wird dadurch nach unten vergrössert!

Hier kann ebenfalls zusätzlich Offset am Sender eingestellt werden - die

Gestänge sind dazu bewusst etwas länger.

Abb. 29

39. Servohebel kürzen

Bei allen vier Flächenservos werden die Doppelhebel einseitig komplett

abgeschnitten und auf der anderen Seite gekürzt. Zum Kürzen

schneiden Sie genau durch das dritte Loch von innen, so dass die

beiden inneren Löcher noch genutzt werden können. Dies funktioniert

am einfachsten mit einem kleinen Seitenschneider. Gehen Sie hier so

vor, dass sie zwei linke und zwei rechte / spiegelbildliche Hebel nach der

Montage an den Servos abschneiden. Das kürzen ist notwendig, damit

später die Servohutzen montiert werden können.

40. Querruder- / Wölbklappenservos (Flaps) einbauen

Heißkleber in die Schlitze für die Servolaschen geben und die Servos

umgehend in die Aussparungen drücken. Ggf. in den noch verbleibenden

Schlitzen an den Laschen nachkleben. Überstehenden Heißkleber danach

bündig abschneiden und Servokabel verlegen.

41. Kabelverlegung im Flügel # 1-00112

Führen Sie nun die Flächen-Kabel (mit den unterschiedlich langen

Verlängerungen) durch die Steckeraussparung der Wurzelrippen in

Richtung Servos. Die Rastnase in der kleinen Aussparung des grünen

M6 Stecker einrasten, so dass dieser fast bündig mit der Rippe ist. Der

Stecker kann ohne Verklebung bleiben - durch das geringe Spiel werden

Toleranzen zur Rumpfsteckung ausgeglichen.

Nun die Servokabel mit den Verlängerungen verbinden und vom Servo her

bündig in die Schlitze eindrücken. Die Steckverbindungen kommen in die

grösseren Aussparungen. Die verbleibenden Kabelschlaufen im Freiraum

hinter der Wurzelrippe verwahren und ggf. mit wenig Heisskleber sichern,

damit diese nicht über die Kontur der Flügel herausstehen.

Zum Schluß werden die Kabel mit einem matten, transparenten, ca.

20mm breiten Klebestreifen überklebt und gesichert.

42. Rudergestänge montieren

Die Querrudergestänge ㉚ (50mm) mit dem „Z“ am Servoarm im

zweiten Loch von innen einhängen.

Die Flapgestänge ㉛ (60mm) mit dem „Z“ am Servoarm im zweiten Loch

von innen einhängen.

Führen Sie die anderen Enden durch die Kardanbolzen der Ruderhörner

und ziehen Sie nach Justage die Inbus-Gewindestifte ㉘ in den

Kardanbolzen ㉗ fest. Bei Offset-Einstellung (Sender) entsprechend

Neutralstellung der Ruderklappen nachstellen.

Abb. 28+29

43. Servohutzen anbringen

Befestigen Sie die Servohutzen und gemäß der Abbildung über

die Gestänge. Dazu die Laschen in die Schlitze kleben.

Abb. 30+31

44. Kabinenhauben (EPP Schaum- bzw. Klarsichthaube)

Im Bausatz und beim RR ist die Kabinenhaube 6 aus robustem, grauem

EEP. Eine Lackierung kann somit entfallen und nach festkleben der

Halterungen ist diese schnell fertiggestellt.

Tipp: Optional kann auch eine Klarsichthaube mit Cockpit erhältlich.

Diese ist als Bausatz unter der Best-Nr.: 1-00138 lieferbar.

45. Kabinenhaube (EPP) fertigstellen

Den Kabinengriff von unten mit Heißkleber in die Kabinenhaube

einkleben. Die beiden Verschlußzapfen ㉓ mit der letzten Zahnung

6

bündig in die Löcher / Einformungen im Kabinengriff kleben. Dazu in

die Schlitze und an die Zacken etwas Sekundenkleber anbringen und

dann die Verschlußzapfen in die Schlitze einsetzen. Überprüfen, daß die

Klammern parallel und rechtwinkelig in der Einformung am Kabinengriff

stehen - nur so ist gewährleistet, daß diese beidseitig einschnappen und

die Haube sicher halten.

Abb. 32

46. Klarsicht-Kabinenhaube fertigstellen

Optionaler Bausatz Best.-Nr # 1-00138

Für eine ansprechende und vorbildähnliche Optik empfehlen wir den

Kabinenrahmen zu lackieren. Beste Ergebnisse erzielen Sie mit EC®

COLOR. Lackieren Sie, zum Beispiel, den Rahmen, Instrumentenpilz und

den Sitz in Grau # 60 2806. Wenn die Farbe trocken ist, die Aufkleber für

das Instrumentenbrett und den Sitz passgenau aufkleben.

Die beiden Verschlußzapfen mit der letzten Zahnung bündig in die Schlitze

/ Einformungen in den Kabinenrahmen kleben. Dazu in die Schlitze und an

die Zacken etwas Sekundenkleber anbringen und dann die Verschlußzapfen

einstecken. Überprüfen, daß die Klammern parallel und rechtwinkelig in der

Einformung am Kabinengriff stehen - nur so ist gewährleistet, daß diese

beidseitig einschnappen und die Haube sicher halten.

Das Kabinenhaubenglas z.B. mit transparentem Kontaktkleber auf den

Kabinenrahmen kleben.

Den Kontaktkleber nicht, wie üblich ablüften lassen, sondern den Kleber

auftragen, die Haube sofort aufsetzen und mit Klebestreifen xieren. Den

Kleber einige Zeit trocknen lassen. Verwenden Sie den Kleber sparsam,

damit der Rahmen nicht mit dem Rumpf verklebt, ggf. eine dünne Folie

zwischen Rumpf und Haubenrahmen legen.

Abschliessend kann der Haubenrahmen z.B. mit elastischem,

dunkelgrauem Klebeband abgeklebt werden.

Abb. 33

47. Arretierstift vorbereiten

Am Arretierstift einen Kabelbinder ㊲ befestigen und nur soweit

zuziehen, dass eine grosse Schlaufe entsteht - das überstehende Ende

bündig kürzen, damit nicht versehentlich weiter zugezogen werden kann.

An der Schlaufe wird der Stift später herausgezogen.

Abb. 34

D

9

Page 10

Bauanleitung

48. Tragflächen montieren

D

Stecken Sie die Tragächen vollständig am Rumpf an. Fixieren Sie diese

mit dem Arretierstift im Rumpf zwischen den Tragächen. Damit der

Arretierstift nicht verloren geht, diesen mit einer Schnur innerhalb des

Rumpfes befestigen.

Abb. 34

49. Höhenleitwerk montieren / demontieren

Das Höhenleitwerk wird beim Anstecken an den Rumpf mit einer selbst

rastenden Arretierung gesichert.

Zum Öffnen der Rastung auf der Unterseite die kleine Lasche nach

vorne drücken und Leitwerke abnehmen (zuvor Höhen-Rudergestänge

aushängen).

Abb. 23

50. Endmontage

Den angeschlossenen Empfänger mit den beiliegenden Klettbändern

und ㉑ am Rumpfboden unter dem Verschlusszapfen befestigen.

Für die Antenne ist an der rechten Rumpfhälfte im hinteren

Kabinenausschnitt eine passende Ausformung. Die Antenne bündig bis

zum Haubenrand verlegen und mit einem Klebestreifen sichern. Bei zwei

Antennen, die zweite nach hinten durch die Abluftöffnung der linken

Rumpfhälfte führen und mit einem Klebstreifen sichern.

51. Dekor aufkleben

53. Akkubefestigung

Der Akku wird mit den Klettbändern ⓴ und ㉑ sowie dem KlettBefestigungsgurt ㉕ sicher im Modell befestigt.

Der Klettgurt wird in einer der drei Durchführungen vorne im Rumpf unter

dem CFK-Vierkantrohr durchgeführt. Ist die richtige Position ermittelt,

wird der Klettstreifen links und rechts am CFK-Rohr xiert.

54. Schwerpunkt auswiegen

Um stabile Flugeigenschaften zu erzielen, muss Ihr Modell, wie jedes

andere Flugzeug auch, an einer bestimmten Stelle im Gleichgewicht sein.

Montieren Sie Ihr Modell ugfertig.

Der Schwerpunkt ist 75 mm von der Vorderkante der Tragügel markiert

(Halbkugeln auf der Unterseite). Hier mit den Fingern unterstützt, soll das

Modell waagerecht auspendeln. Stellen Sie den Schwerpunkt durch die

Positionierung des Akkus und ggf. durch eindrücken des Trimmgewichts

35 (Kugel) ins Rumpfende ein. Durch Toleranzen der Materialdichte sowie

unterschiedliche Ausstattungsvarianten (Akku / Klarsichthaube) von Segler

⓴

und Elektrosegler können hier keine exakten Vorgaben gemacht werden.

Ggf. ist auch Trimmgewicht in der Rumpfnase notwendig - dieses kann im

Freiraum hinter dem Motor befestigt werden - Die Sicherung erfolgt z.B.

mit Heisskleber. Ist die richtige Position gefunden, stellen Sie durch eine

Markierung im Rumpf sicher, dass der Akku immer an der gleichen Stelle

positioniert wird. Anschließend die Trimmgewichtsöffnung am Rumpfende

durch Ankleben des Rumpfendstücks 5 / verschließen.

Abb. 15

Dem Bausatz liegt ein umfangreicher Dekorbogen 2 bei. Die einzelnen

Schriftzüge und Embleme sind bereits ausgeschnitten und werden

nach unserer Vorlage (Baukastenbild) oder nach eigenen Vorstellungen

aufgeklebt. Zur Positionierung sind auch einige Bilder in der Bauanleitung

abgedruckt. Die großächigen Dekorelemente schneiden Sie mit geringem

Übermaß noch zusammen mit dem Trägerpapier aus - umlaufenden Abfall

(Klarsicht) vorsichtig um das Dekorelement entfernen. Dekor probehalber

auf der aufzuklebenden Fläche auegen. Danach dem Trägerpapier von

der Positionierstelle ca. 15 cm abziehen und mit der Schere abschneiden

- restliches Trägerpapier bleibt erstmal.

An der Positionierstelle anlegen und das Element auf der Fläche noch

mit Trägerpapier ausrichten. Wenn alles passt Dekor etwas anheben

und Trägerpapier an der Schnittstelle beginnend langsam herausziehen.

Dekor vorsichtig glattziehen - noch nicht gleich festreiben, nur dann

kann ggf. nochmal korrigiert (abgezogen) werden. Hier vorsichtig sein,

damit sich die Folie nicht dehnt und später nicht mehr im Verlauf passt.

Anschliessend ächig und blasenfrei mit einem weichen Tuch festreiben.

52. Landekufen anbringen

Dem Bausatz liegen zwei Landekufen ⓭ aus robuster Spezial-Klebefolie

bei. Diese werden vorne und hinten unter den Rumpf geklebt. Die

goße Folie direkt nach dem Spinner mittig an der Rumpfnaht anlegen

und parallel dazu faltenfrei nach aussen festreiben. Die kleinere Folie

ca.10mm vom Rumpfende beginnend aufkleben.

Tipp: Die Mittelmarkierungen mit einem dünnen wasserfesten Stift auf die

Kufenaufkleber übertragen. So können die Teile mittig an der Rumpfnaht

positioniert werden.

Tipp: Der Schwerpunkt kann auch komfortabel mit der Schwerpunktwaage

Best.-Nr.: 69 3054 ausgewogen werden.

55. Ruderausschläge einstellen (Richtwerte!)

Um eine ausgewogene Steuerfolgsamkeit des Modells zu erzielen, ist die

Größe der Ruderausschläge richtig einzustellen. Die Ausschläge werden

jeweils an der tiefsten Stelle der Ruder gemessen.

Höhenruder

nach oben (Knüppel gezogen) ca. +15 mm

nach unten (Knüppel gedrückt) ca. -15 mm

Spoiler (HR nach unten) ca. -3,5 mm

Elektroversion: Gaszumischung in Höhe 0 mm

Flapzumischung ins

Höhenruder bei Speed / Thermik

Seitenruder

nach links und rechts je ca. 35 mm

ca. -1 / 0 mm

10

Page 11

Bauanleitung

Querruder

nach oben / unten ca. + 20 / - 9 mm

Speed- + Kunstugstellung (nach oben) ca. + 2,5 mm

Thermik (nach unten) ca. - 2,5 mm

Spoiler (Querruder nach oben) ca. + 20 mm

Flap (Wölbklappe)

Queranteil (Flap nur nach oben) ca. + 10 mm

Speed- + Kunstugstellung (nach oben) ca. + 3,5 mm

Thermik (nach unten) ca. -3,5 mm

Spoiler (Flaps nach unten) ca. -27 mm

Spoiler (Butterfly) / mit zusätzlichem Sender - Offset

beide Querruder nach oben

(20% Sender-Offset)

beide Flaps nach unten

(37% Sender-Offset)

Spoilerzumischung in Höhe ca. -3,5 mm

Achtung: Die Festigkeit des Modells ist sehr hoch - es ist aber

nicht mit Voll-GFK-CFK Modellen vergleichbar!

Speed- und Kunstug immer nur in Speedstellung der Querruder und

Wölbklappen (Flaps). Buttery nicht bei hoher Geschwindigkeit ausfahren Abfangbögen in sinnvollem Verhältnis zur Geschgwindigkeit durchführen!

Wenn Sie dies beachten haben Sie lange Freude an Ihrem Modell.

Bei der Funktion „Spoiler“ werden zur Verkürzung des Landeanuges beide

Querruder nach oben und die Flaps nach unten gestellt werden (Buttery

bzw. Krähe). Gleichzeitig wird dazu ein entsprechender Tiefenruderausschlag

zugemischt um das Modell im stabilen Flugzustand zu halten. Vorraussetzung

dazu ist eine Fernsteuerung mit entsprechenden Mischern.

Lesen Sie hierzu die Anleitung Ihrer Fernsteuerung!

ca. + 28 mm

ca. - 33 mm

Drehrichtungen der Servos und Freigängigkeit der Rudermechaniken.

Achten Sie darauf, dass die Anschlusskabel nicht in den sich drehenden

Motor gelangen können (mit Heißkleber befestigen)! Prüfen Sie auch

nochmals die Motordrehrichtung (vorsichtig!).

56. Vorbereitungen für den Erstflug

Für den Erstug warten Sie einen möglichst windstillen Tag ab. Besonders

günstig sind oft die Abendstunden.

Vor dem ersten Flug unbedingt einen Reichweitentest durchführen! Halten

Sie sich dabei an die Vorgaben des Herstellers Ihrer Fernsteuerung!

Sender- und Flugakku sind frisch und vorschriftsmäßig geladen. Vor dem

Einschalten des Senders sicherstellen, dass der verwendete Kanal frei ist,

sofern keine 2,4 GHz-Anlage verwendet wird.

Falls etwas unklar ist, sollte auf keinen Fall ein Start erfolgen. Geben Sie die

gesamte Anlage (mit Akku, Schalterkabel, Servos) in die Serviceabteilung

des Geräteherstellers zur Überprüfung.

57. Erstflug

Das Modell wird aus der Hand gestartet (immer gegen den Wind).

Beim Erstug lassen Sie sich besser von einem geübten Helfer

unterstützen. Nach Erreichen der Sicherheitshöhe die Ruder über die

Trimmung am Sender so einstellen, dass das Modell geradeaus iegt.

Machen Sie sich, beim Motorsegler, in ausreichender Höhe vertraut, wie

das Modell reagiert, wenn der Motor ausgeschaltet wird. Simulieren Sie in

jedem Fall Landeanüge in ausreichender Höhe, so sind Sie vorbereitet,

wenn der Antriebsakku leer wird.

Versuchen Sie in der Anfangsphase, insbesondere bei der Landung, keine

„Gewaltkurven“ dicht über dem Boden. Landen Sie sicher und nehmen

besser ein paar Schritte in Kauf, als mit Ihrem Modell bei der Landung

einen Bruch zu riskieren.

58. Thermikfliegen

Die Ausnutzung der Thermik setzt Erfahrung beim Piloten voraus.

Aufwindfelder sind in der Ebene - bedingt durch die größere Flughöhe

- am Flugverhalten des Modells schwerer zu erkennen als am Hang,

wo „Bärte“ meist in Augenhöhe gefunden und ausgekreist werden

können. Ein Aufwindfeld in der Ebene direkt „über Kopf“ zu erkennen und

auszuiegen, ist nur den geübtesten Piloten möglich. Fliegen und suchen

Sie deshalb immer querab von Ihrem Standort.

D

Die Butteryeinstellung ermöglicht bei Bedarf steile und zielgenaue

Landeanüge auch in schwierigem Gelände.

Tipp: Je nach Gelände (z.B. hohes Gras) empfehlen wir das Buttery

kurz vor Bodenkontakt wieder einzufahren, damit die Scharniere und

Anlenkungen nicht belastet / beschädigt werden.

Hinweis: Bei Querruder „rechts“ bewegt sich das in Flugrichtung

gesehen rechte Querruder nach oben. Gleichzeitig

läuft die rechte Flap den halben Weg nach oben mit. Bei Querruderausschlag

nach unten läuft die Flap nicht mit nach unten!

Falls Ihre Fernsteuerung die oben angegebenen Wege nicht zulässt,

müssen Sie ggf. den Gestängeanschluss umsetzen.

Vergewissern Sie sich, dass alle Fernsteuerungskomponenten richtig

eingebaut und angeschlossen sind. Prüfen Sie Rudereinstellungen,

Ein Aufwindfeld erkennen Sie am Flugverhalten des Modells. Bei guter

Thermik ist ein kräftiges Steigen erkennbar - schwache Aufwindfelder

erfordern ein geübtes Auge und das ganze Können des Piloten. Mit einiger

Übung werden Sie im Gelände die Auslösepunkte für Thermik erkennen

können. Die Luft wird - je nach Rückstrahlkraft des Untergrundes mehr

oder weniger stark - erwärmt und ießt vom Wind getrieben dicht über

den Boden. An einer Geländerauhigkeit, einem Strauch, einem Baum,

einem Zaun, einer Waldkante, einem Hügel, einem vorbeifahrenden Auto,

sogar an Ihrem landenden Modellugzeug wird diese Warmluft vom Boden

abgelöst und steigt nach oben. Ein schöner Vergleich im umgekehrten

Sinne ist der wandernde Wassertropfen an der Decke, der zunächst kleben

bleibt, gegen eine Rauhigkeit stößt und dann nach unten fällt.

Die markantesten Thermikauslöser sind z.B. scharf abge-grenzte

Schneefelder an Berghängen. Über dem Schneefeld wird Luft abgekühlt

11

Page 12

Bauanleitung

und ießt nach unten, am talseitigen Schneefeldrand trifft diese auf

D

hangaufwärts ießende Warmluft und löst diese „messerscharf“ ab.

Steigstarke, allerdings auch ruppige Thermikblasen sind die Folge. Die

aufsteigende Warmluft gilt es zu nden und zu „zentrieren“. Dabei sollte

das Modell durch Steuerkorrekturen immer im Zentrum des Aufwindes

gehalten werden, dort sind die stärksten Steigwerte zu erwarten. Hierzu

ist jedoch einige Übung notwendig.

Um Sichtschwierigkeiten zu vermeiden, rechtzeitig die Steigzone

verlassen. Denken Sie daran, dass das Modell unter einer Wolke besser

zu erkennen ist als im blauen, wolkenfreien Bereich.

Muss Höhe abgebaut werden, bedenken Sie:

Beim FunRay ist die Festigkeit für die Modellklasse sehr hoch, jedoch

auch hier endlich. Bei mutwilligen Zerstörungsversuchen dürfen Sie keine

Kulanz erwarten.

59. Flug am Hang

Der Hangug ist eine besonders reizvolle Art des Modellsegeluges.

Stundenlanges Fliegen im Hangwind ohne fremde Hochstarthilfe gehört

mit zu den schönsten Erlebnissen. Die Krönung ist das Thermikiegen

vom Hang aus. Das Modell abwerfen, hinausiegen über das Tal, Thermik

suchen, Thermik nden, hochkreisen bis an die Sichtgrenze, das Modell

im Kunstug wieder herunterbringen um das Spiel wieder neu zu

beginnen ist Modellug in Vollendung.

Aber Vorsicht, der Hangug birgt auch Gefahren für das Modell. Zunächst

ist die Landung in den meisten Fällen erheblich schwieriger als in der

Ebene. Es muss meist im verwirbelten Lee des Berges gelandet werden.

Dies erfordert Konzentration und einen beherzten Anug mit Überfahrt.

Eine Landung im Luv, also im unmittelbaren Hangaufwind, ist noch

schwieriger, sie sollte grundsätzlich hangaufwärts, mit Überfahrt und im

zeitlich richtigem Moment abgefangen, durchgeführt werden.

60. Flugzeug-Schlepp

Ein Ideales Paar zum Schleppen und Schleppen lernen ist die FunCub und

und der FunRay. Für den Schlepp verwenden Sie ein geochtenes Seil mit

ca. Ø 1 bis 1,5 mm, ca. 20 m lang. Am Ende wird eine Nylon-schlaufe

befestigt (Ø 0,5 mm). Diese dient gleichzeitig als Sollbruchstelle, falls mal

etwas „schief“ geht.

An der FunCub / FunCub XL wird das andere Ende des Schleppseils mit

einer Schlaufe in die dafür vorgesehene Kupplung gehängt. Die Modelle

werden gegen den Wind hintereinander aufgebaut. Das Schleppseil liegt

auf dem Höhenleitwerk der FunRay. Der Schlepper rollt an und strafft

das Seil, erst jetzt wird Vollgas gegeben - der Schleppzug beschleunigt

- der Schlepper bleibt am Boden - der Segler hebt ab, iegt aber nur

knapp über dem Boden hinterher - nun hebt auch der Schlepper ab.

Es wird gleichmäßig (auch in den Kurven!!) gestiegen. Vermeiden

Sie bei den ersten Schlepps, Überüge über Kopf. Zum Ausklinken

wird auf Kommando die Schleppkupplung des Seglers geöffnet. Die

Schleppkupplung des Schleppers kommt nur im Notfall zum Einsatz.

dem gefürchtetem „Absaufen“ schützen (Absaufen = wenn man im Tal

landen muss, weil kein Aufwind mehr gefunden wurde).

62. Flugleistung

Was ist Flugleistung beim Segelugzeug?

Die wichtigsten Parameter sind die Sinkgeschwindigkeit und der

Gleitwinkel. Mit Sinkgeschwindigkeit wird das Sinken pro Sekunde in der

umgebenden Luft beschrieben. Die Sinkgeschwindigkeit wird in erste

Linie von der Flächenbelastung (Gewicht / Tragächeninhalt) bestimmt.

Hier hat der ganz hervorragende Werte, deutlich bessere als bei

herkömmlichen Modellen dieser Größe. Daher muss die umgebende Luft

nur wenig steigen (Thermik) damit das Modell Höhe gewinnt. Zusätzlich

wird die Fluggeschwindigkeit hauptsächlich durch die Flächenbelastung

bestimmt (je geringer um so langsamer). Dadurch kann das Modell

extrem eng gekurvt werden - das ist ebenfalls für das Thermikiegen

vorteilhaft (Thermik ist in Bodennähe recht eng).

Der andere wichtige Parameter ist der Gleitwinkel. Er wird als Verhältnis

dargestellt d.h. aus einer bestimmten Höhe iegt das Modell so und so

weit. Der Gleitwinkel wird mit steigender Flächenbelastung größer und

natürlich auch die Fluggeschwindigkeit. Das wird notwendig, wenn bei

größerer Windgeschwindigkeit geogen werden muss oder Durchzug für

Kunstug benötigt wird.

Auch beim Thermikiegen benötigen Sie Gleitwinkel. Hier sind

Abwindfelder zu überbrücken um wieder neue Aufwinde zu nden.

63. Sicherheit

Sicherheit ist das oberste Gebot beim Fliegen mit Flugmodellen. Eine

Haftpichtversicherung ist obligatorisch. Falls Sie in einen Verein oder

Verband eintreten, können Sie diese Versicherung dort abschließen.

Achten Sie auf ausreichenden Versicherungsschutz (Modellugzeug mit

Antrieb). Halten Sie Modelle und Fernsteuerung immer absolut in Ordnung.

Informieren Sie sich über die Ladetechnik für die von Ihnen verwendeten

Akkus. Benutzen Sie alle sinnvollen Sicherheitseinrichtungen, die

angeboten werden. Informieren Sie sich in unserem Hauptkatalog oder

auf unserer Homepage www.multiplexrc.de

MULTIPLEX-Produkte sind von erfahrenen Modelliegern aus der Praxis

für die Praxis gemacht. Fliegen Sie verantwortungsbewusst! Anderen

Leuten dicht über die Köpfe zu iegen ist kein Zeichen für wirkliches

Können, der wirkliche Könner hat dies nicht nötig. Weisen Sie auch andere

Piloten in unser aller Interesse auf diese Tatsache hin. Fliegen Sie immer

so, dass weder Sie noch andere in Gefahr kommen. Denken Sie immer

daran, dass auch die allerbeste Fernsteuerung jederzeit durch äußere

Einüsse gestört werden kann. Auch langjährige, unfallfreie Flugpraxis ist

keine Garantie für die nächste Flugminute.

Prüfen Sie vor jedem Start den sicheren Sitz des Akkus, der Flügel und

Leitwerke. Kontrollieren Sie auch die Funktion aller Ruder!

61. Elektroflug

Mit der Elektrovariante, haben Sie das höchste Maß der Unabhängigkeit.

Sie können in der Ebene aus einer Akkuladung ca. 7 Steigüge auf

vernünftige Höhe (ca. 150 m) erreichen. Am Hang können Sie sich vor

12

Wir, das MULTIPLEX -Team, wünschen Ihnen beim Bauen und später

beim Fliegen viel Freude und Erfolg.

MULTIPLEX Modellsport GmbH & Co. KG

Page 13

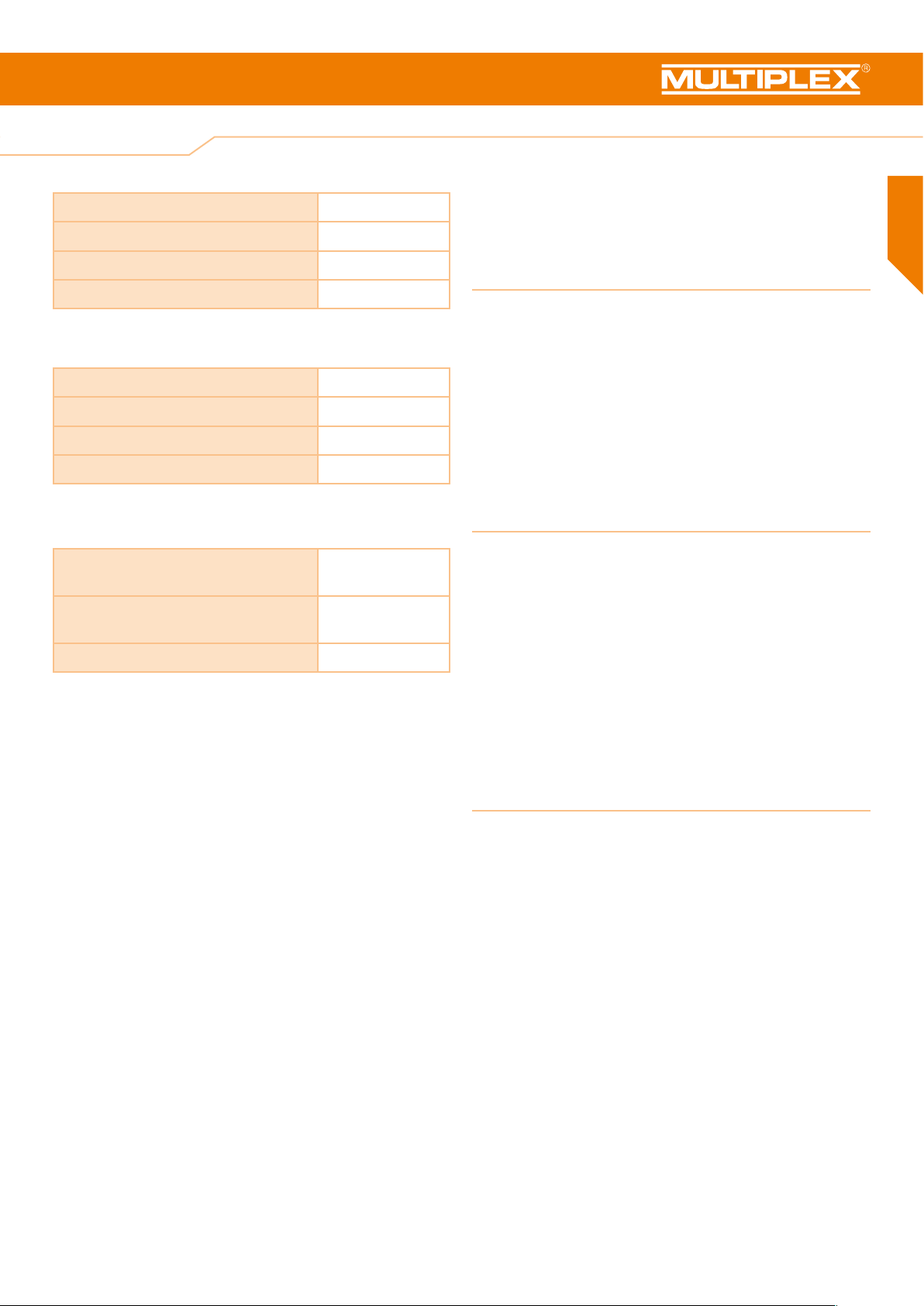

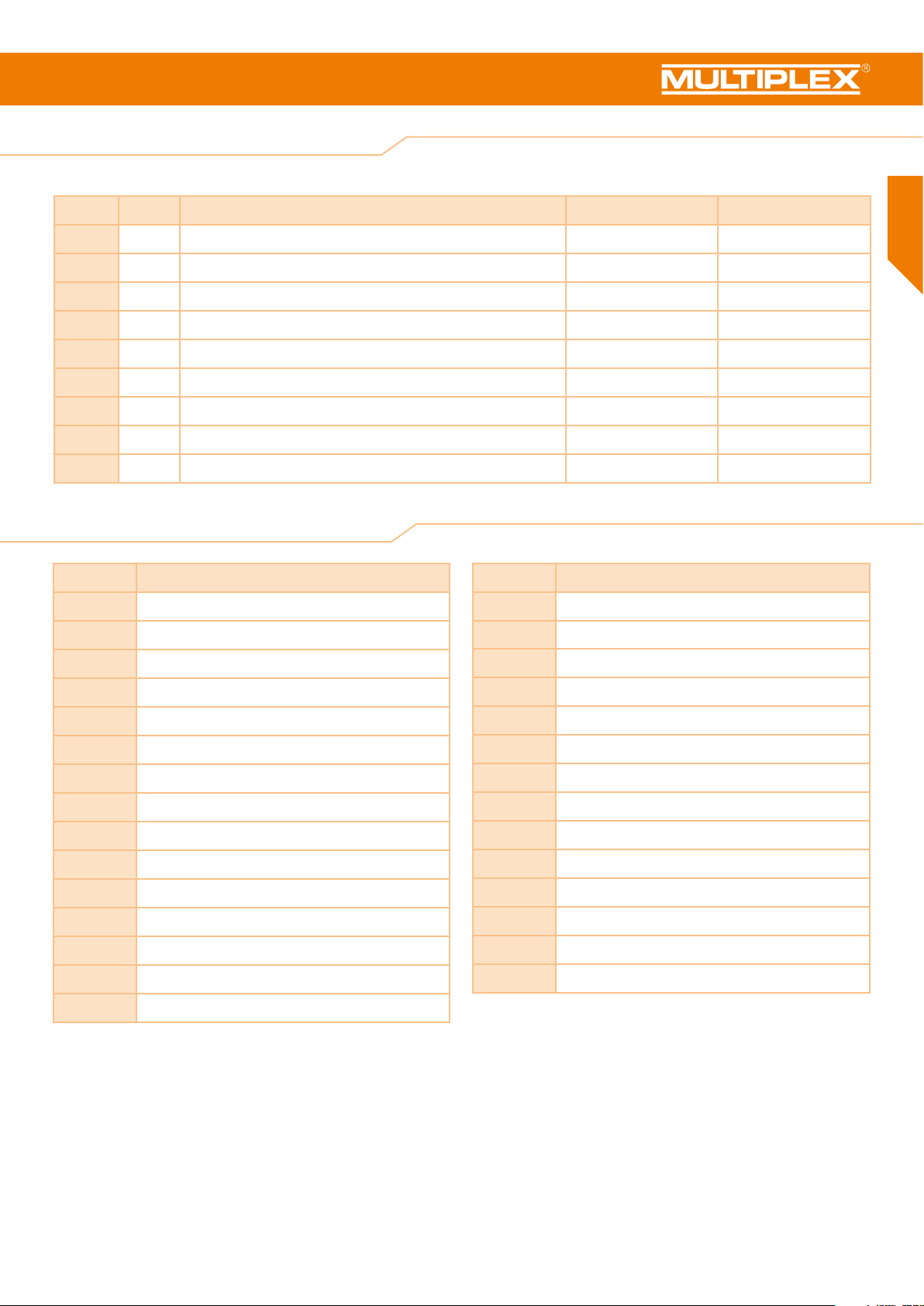

Stückliste KIT FunRay # 21 4334

lfd. Nr Stück Bezeichnung Material Abmessungen

1 1 Bauanleitung KIT Papier

1.1 1 Reklamationsmeldung Modelle Papier

2 1 Dekorbogen bedruckte Klebefolie 700 x 1000 mm

3 1 Rumpfhälfte links Elapor geschäumt Fertigteil

4 1 Rumpfhälfte rechts Elapor geschäumt Fertigteil

5 1 Rumpfendstück links Elapor geschäumt Fertigteil

5.1 1 Rumpfendstück rechts Elapor geschäumt Fertigteil

6 1 Kabinenhaube EPP geschäumt Fertigteil (grau)

7 1 Höhenleitwerk links Elapor geschäumt Fertigteil

8 1 Höhenleitwerk rechts Elapor geschäumt Fertigteil

9 1 Tragäche links Elapor geschäumt Fertigteil

10 1 Tragäche rechts Elapor geschäumt Fertigteil

11 1 Seitenruder Elapor geschäumt Fertigteil

12 1 Seitenruderabdeckung Elapor geschäumt Fertigteil

13 1 Landekufe vorne + hinten FunRay Spezial - Klebefolie Fertigteil

D

Kleinteilesatz

lfd. Nr Stück Bezeichnung Material Abmessungen

20 2 Klettband Pilzkopf Kunststoff 25 x 60 mm

21 2 Klettband Velours Kunststoff 25 x 60 mm

22 2 Verschlussklammer Kunststoff gespritzt Fertigteil

23 2 Verschlusszapfen Kunststoff gespritzt Fertigteil

24 2 Halter für Kabelbinder Kunststoff 12 x 30 mm

25 1 Befestigungsgurt für Akku Kunststoff 16 x 200 mm

26 5 Ruderhorn „Twin“ Rohranbindung Kunststoff gespritzt Fertigteil

27 6 Kardanbolzen Metall Fertigteil Ø6 mm

28 6 Inbus-Gewindestift Metall M3 x 3 mm

29 1 Inbusschlüssel Metall SW 1,5

30 2 QR Gestänge m.Z. Metall Ø1 x 50 mm

31 2 WK Gestänge m.Z. Metall Ø1 x 60 mm

32 1 HR Gestänge m.Z. Metall Ø1 x 80 mm

33 1 SR Gestänge m.Z. Metall Ø1 x 85 mm

34 4 Schraube (Halteklammer) Metall 2,2 x 6,5 mm

35 1 Trimmgewicht (falls notwendig) Metallkugel Ø15 mm / 13,8 g

36 4 O-Ring (Verschlussklammer) Kunststoff 8 x 2 mm

37 3 Kabelbinder Kunststoff 98 x 2,5 mm

38 1 O-Ring (HLW-Ruderhorn) Kunststoff 6 x 1 mm

13

Page 14

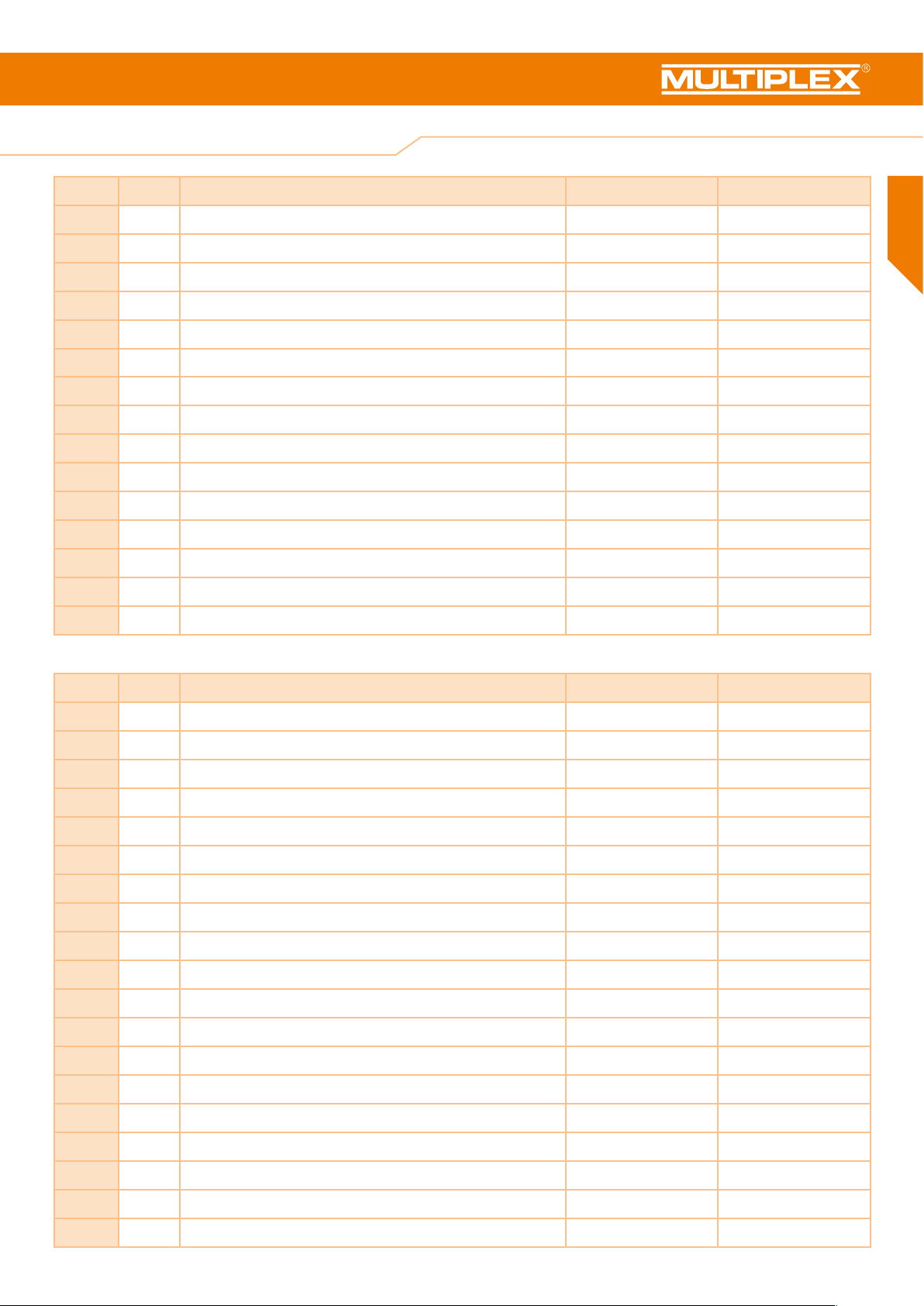

Stückliste KIT FunRay # 21 4334

Nasenleistensatz

D

lfd. Nr Stück Bezeichnung Material Abmessungen

40 1 Nasenleiste links innen Kunststoff gespritzt Fertigteil

41 1 Nasenleiste rechts innen Kunststoff gespritzt Fertigteil

42 1 Nasenleiste links aussen Kunststoff gespritzt Fertigteil

43 1 Nasenleiste rechts aussen Kunststoff gespritzt Fertigteil

44 1 NL Füllstück links Kunststoff gespritzt Fertigteil

45 1 NL Füllstück rechts Kunststoff gespritzt Fertigteil

46 2 HLW Nasenleiste Kunststoff gespritzt Fertigteil

Kunststoffteilesatz

lfd. Nr Stück Bezeichnung Material Abmessungen

50 1 Motorspant mit Flansch Kunststoff gespritzt Fertigteil

51 1 Wurzelrippe links Kunststoff gespritzt Fertigteil

52 1 Wurzelrippe rechts Kunststoff gespritzt Fertigteil

53 4 Halteklammer Kunststoff gespritzt Fertigteil

54 1 Arretierstift Kunststoff gespritzt Fertigteil

55 1 M6 Steckerhalter Rumpf Kunststoff gespritzt Fertigteil

56 1 Servohalter Rumpf Kunststoff gespritzt Fertigteil

57 1 HLW Wurzelrippe links m.Raste Kunststoff gespritzt Fertigteil

58 1 HLW Wurzelrippe rechts Kunststoff gespritzt Fertigteil

59 1 HR-Verbinder links Kunststoff gespritzt Fertigteil

60 1 HR-Verbinder rechts mit Horn Kunststoff gespritzt Fertigteil

61 3 Hohlkehlscharnier Achse Kunststoff gespritzt Fertigteil

62 3 Hohlkehlscharnier Achsaufnahme Kunststoff gespritzt Fertigteil

63 1 Kabinenhaubengriff Kunststoff gespritzt Fertigteil

64 2 Servohutze links Kunststoff gespritzt Fertigteil

65 2 Servohutze rechts Kunststoff gespritzt Fertigteil

Verstärkungen (Rohre und Stäbe)

lfd. Nr Stück Bezeichnung Material Abmessungen

68 1 Rumpfverstärkungsrohr CFK-4-kt. 10 x 8,4 x 1010 mm

69 2 Holmrohr => im Flügel eingebaut ALU-CFK-4-kt. 10 x 8 x 822 mm

70 4 QR+WK-Verstärkungsrohr Edelstahlrohr Ø3 x Ø2,6 x 330 mm

71 1 SR-Verstärkungsrohr Edelstahlrohr Ø3 x Ø2,6 x 200 mm

72 1 HLW-Verstärkungsrohr links Edelstahlrohr Ø3 x Ø2,6 x 200 mm

73 1 HLW-Verstärkungsrohr rechts Edelstahlrohr Ø3 x Ø2,6 x 120 mm

74 2 HLW-Holmrohr CFK-4-kt. 5,5 x 3,5 x 200 mm

75 2 GFK Stab GFK Ø2 x 700 mm

14

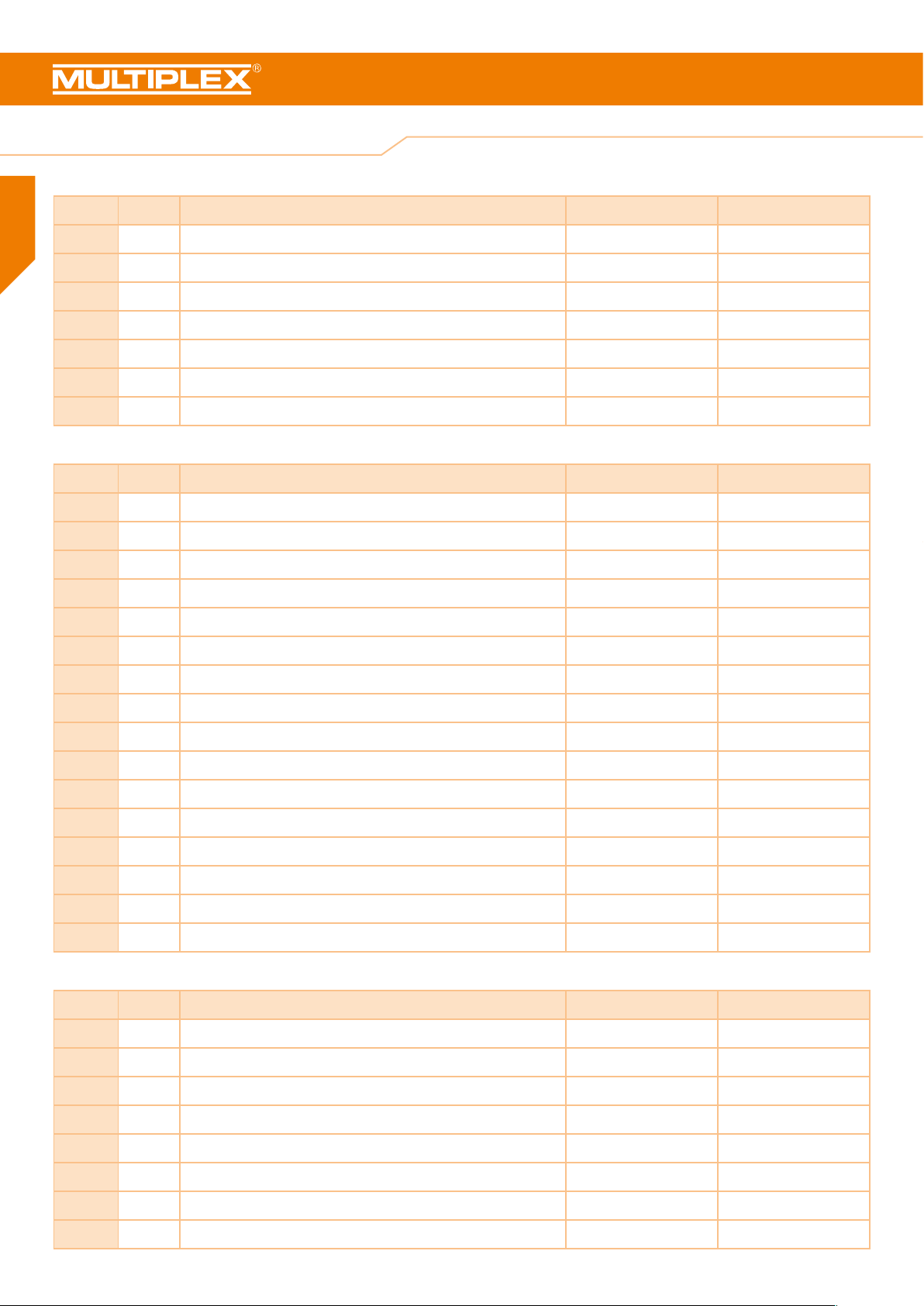

Page 15

Stückliste KIT FunRay # 21 4334

Spinner- / Mitnehmersatz

lfd. Nr Stück Bezeichnung Material Abmessungen

82 1 U-Scheibe Metall Ø 8,4 mm

83 1 Zahnscheibe Metall Ø 8,4 mm

84 1 Mutter Metall M8

85 2 Zylinderschraube Metall M3 x 20 mm

86 2 Stoppmutter Metall M3

87 1 Linsensenkkopfschraube Metall M2,5 x 12 mm

89 1 Spannzange (komplett) Metall Ød 5 mm

90 1 Propellermitnehmer Kunststoff gespritzt Fertigteil

91 1 Spinner Kunststoff gespritzt Fertigteil

Ersatzteile KIT FunRay # 21 4334

Best. Nr. Bezeichnung

1-00121 Rumpf gebaut (ohne RC+Dekor)

Best. Nr. Bezeichnung

1-00134 Rohre und GFK-Stäbe

D

1-00122 Seitenruder gebaut (ohne Dekor)

1-00123 Kabinenhaube mit Verschluss

1-00124 Tragächensatz gebaut (ohne RC+Dekor)

1-00125 Höhenleitwerk gebaut (ohne Dekor)

733183 Spinner, Mitnehmer, Spannzange komplett

1-00106 2 Klappluftschraubenblätter 11x7“

1-00126 Dekorbogen

1-00127 Ruderhorn „FunRay“ 12x20 mit Anschluss, 2 Satz

1-00128 O-Ring Ø8 mm (4 Stück)

1-00129 O-Ring Ø6 mm (2 Stück)

1-00130 Arretierstift

1-00131 Kleinteilesatz

1-00132 Kunststoffteilesatz Flächen

1-00133 Kunststoffteilesatz Rumpf+Leitwerke

Weitere Infos zum Inhalt der Ersatzteile nden Sie auf unserer Homepage unter www. multiplex-rc.de

1-00135 Nasenleistensatz

1-00136 CFK-Rohr 4kt. 10x10x1010mm

1-00407 Servohutzen 1Paar

725136 Canopylock (2 Stück)

1-00137 Steckersicherung UNI (5 Stück)

112065 Servo HS-65HB

315076 Motor ROXXY C35-48-990kv

318975 Regler ROXXY BL-Control 755 S-BEC

1-00371 Landekufen Folie transparent (vorne und hinten)

1-00112 Kabelsatz FunRay (komplett)

85032 Verlängerungskabel 60 cm (für Rumpfservos)

224350 Rumpfnase Segler (für Seglerversion)

723470 Schleppkupplung (für Seglerversion)

15

Page 16

Safety information for MULTIPLEX airplane models

When operating the model, all warning and safety information in

the operating instructions must be observed.

The model is NOT A TOY in the conventional sense. If you use your model

carefully, it will provide you and your spectators with lots of fun without

posing any danger. If you do not operate your model responsibly, this may

lead to signicant property damage and severe injury. You and you alone

are responsible for following the operating instructions and for ensuring

the safety guidelines are adhered to.

When setting up the model, operators declare they are familiar with

and understand the contents of the operating instructions, particularly

regarding safety information, maintenance work, operating restrictions,

and deciencies.

This model may not be operated by children under the age of 14. If minors

operate the model under the supervision of a responsible and competent

adult pursuant to the law, this person is responsible for adhering to the

information in the operating instructions.

THE MODEL AND THE ASSOCIATED ACCESSORIES MUST BE KEPT OUT

OF REACH OF CHILDREN UNDER 3 YEARS OF AGE! CHILDREN UNDER 3

COULD SWALLOW REMOVABLE SMALL PARTS OF THE MODEL. RISK OF

SUFFOCATION!

Multiplex Modellsport GmbH & Co. KG is not liable for loss, damage

and consequential damage of any kind caused by incorrect operation,

improper use or misuse of this product, including the accessories used

along with it.

• Only y the model in wind and weather conditions in which you can

safely control it. Even with light wind, take into account that turbulence

may build up on objects and have an effect on the model.

• Never y in places where this would pose a danger to others, i.e. in

residential areas, near power lines, roads, and railroad tracks.

• Never direct the model at people or animals! Avoid unnecessary risks

and alert other pilots to potential hazards. Always y in a manner that

ensures neither you nor others are exposed to danger – even many

years of accident-free ying experience are no guarantee for the next

minute of ying time.

Residual risks

Even if the model is operated in accordance with the regulations and

observing all safety aspects, there is always a residual risk.

Third-party liability insurance (powered model airplane) is therefore

mandatory. If you are a member of a group or association, you might be

able to take out the appropriate insurance there.

Ensure models and the remote control are properly maintained and are in

good condition at all times.

Proper use

The model may only be used in the hobby sector. No other type of use

is permitted. To operate the model, only the accessories recommended

by Multiplex may be used. The recommended components have been

tested and adjusted for safe functioning together with the model. If other

components are used or the model is modied, all claims against the

manufacturer or retailer are void.

In order to minimize the risk when operating the model, observe the

following points in particular:

• The model is controlled via a remote control. No remote control is

safe from radio interference. Interference may lead to a loss of control

of the model. Therefore, always ensure large safety distances in all

directions when operating the model. As soon as even the smallest

indication of radio interference presents itself, operation of the model

must be halted immediately!

• The model may only be put into operation after a complete function and

range test has been successfully carried out as per the instructions for

the remote control.

• The model may only be own in good visibility. Do not y in poor light

or in the direction of the sun in order to avoid glare.

• The model may not be operated under the inuence of alcohol or other

intoxicants. The same applies for medicines that impair perception and

responsiveness.

Due to the construction and design of the model, the following dangers

may arise in particular:

Injuries caused by the propeller: As soon as the battery is connected, the

area around the propeller must be kept clear. Be aware that objects in

front of the propeller may be sucked in and objects behind the propeller

may be blown away. Always align the model ensuring it cannot move in

the direction of other people if the motor starts up unintentionally. When

performing adjustments for which the motor is running or may start up,

the model must always be securely held in place by a helper.

• Crashes caused by control errors: Even the most experienced pilots

can make mistakes. For this reason, only y in a safe environment and

at authorized model airplane ying elds.

• Crashes caused by technical failures, undetected damage from

transportation or pre-existing damage: The model must be carefully

inspected before each ight. Bear in mind that technical or material

failures may occur at any time. Therefore, only operate the model in a

safe environment.

• Adhere to operating limits: Excessively harsh ying weakens the

structure of the model and may lead to technical and material failures

as well as crashes immediately or, due to 'insidious' consequential

damage, in later ights.

• Risk of re due to malfunction of the electronics: Batteries must be

stored safely. The safety information of the electronic components in

the model, the battery, and the charging device must be observed.

16

Page 17

Safety information for MULTIPLEX airplane models

The electronics must be protected from water. The controller and the

batteries must be sufciently cooled.

The instructions of our products may not be reproduced and/or

published – not even in part – in print or electronic media without

the express (written) permission of Multiplex Modellsport GmbH

& Co. KG.

Safety information for MULTIPLEX construction kits

Familiarize yourself with the construction kit!

MULTIPLEX model kits are subjected to constant material inspection

during production. We hope that you are satised with the contents of the

kit. We nevertheless ask that you check all parts (according to the parts

list) before use, as used parts cannot be exchanged. If a part is not OK,

we will be happy to x or replace it after verifying this. Please send the

part with sufcient postage to our Service department. Be sure to include

a short description of the fault along with the purchase receipt. We are

continuously working on further developing the technology of our models.

We reserve the right to make changes to the contents of the kit in terms

of shape, dimension, technology, material, and equipment at any time and

without warning. Please understand that no claims can be derived from

specications and illustrations in these instructions.

Caution!

Remote-controlled models, particularly airplane models, are not

toys in the conventional sense. Their construction and operation

requires technical understanding, a minimum level of artisan

skills, discipline, and safety-awareness. Errors and negligences

during building and operation may result in personal injury or

property damage. As the manufacturer has no influence on

proper assembly, maintenance, and operation, we explicitly refer

to these dangers.

This model is not made of Styrofoam™! Therefore, adhesions using

white glue, polyurethane or epoxy are not possible. These glues only stick

supercially and may peel off in severe cases. Only use cyanoacrylate/

superglue of medium viscosity, preferably Zacki-ELAPOR® # 85 2727,

the superglue optimized and adapted for ELAPOR® particle foam. When

using Zacki-ELAPOR®, you can largely do without kickers or activators. If,

however, you use other adhesives, and are unable to do without kickers/

activators, only spray outdoors for health reasons. Take care when working

with all cyanoacrylate adhesives. These adhesives sometimes harden in

seconds, so do not bring your ngers or other body parts into contact

with them. To protect your eyes, be sure to wear protective goggles!

Keep away from children! In some places, hot glue may also be used. If

applicable, this is indicated in the instructions!

Working with Zacki ELAPOR®

Zacki ELAPOR® was developed specially for adhesion on our foam

models made of ELAPOR®. In order to design the adhesion as optimally

as possible, the following points should be taken into consideration:

• Avoid the use of activators. This causes the bonding to be signicantly

weakened. Especially for large-scale adhesion, we recommend

allowing 24 hours for the parts to dry.

• Activators must only be used for point xing. Only spray a little activator

on one side. Allow the activator to ash off for approx. 30 seconds.

Warning:

Like any airplane, the model has static limitations! Nosedives and reckless

maneuvers may result in damage to the model. Please note: In such

cases, there is no replacement. Approach the limitations with caution.

The model is tted with the propeller recommended by us but can only

withstand the loads if it is built awlessly and is undamaged.

Crooked – does not really exist. If individual parts are bent during

transit, they can be straightened again. Here, ELAPOR® behaves like

metal. If you overbend the material slightly, it springs back minimally and

retains its shape. The material of course has its limits – so don’t overdo it!

Crooked – does indeed exist! If you want to paint your model, you do

not need any primer for pretreatment when using the EC colors. Matt

paints result in the best look. Under no circumstances may the paint coats

be too thick or applied unevenly, otherwise the model will go out of shape

and will be crooked, heavy or even unusable!

• For optimal bonding, sand down the surface using sandpaper (grain

size 320).

# 85 2727

17

Page 18

Remote control elements in the model / other accessories / recommended equipment:

MULTIPLEX receivers from RX-7-DR light M-LINK Order no. 5 5810

or RX-7 M-LINK (telemetry-capable) Order no. 5 5818

When using telemetry-capable M-LINK receivers, you can t the model for instance with the Vario/height sensor, current sensor (electronic fuel gauge)

or the G-sensor. A wide range of other sensors are available.

ServoSet with cable set

M6/UNI (complete)

Drive set “FunRay” Brushless motor ROXXY C35-48-990kv, with xing screws

Alternative

(available individually)

Battery recommendation LiPo battery ROXXY EVO LiPo 3 - 3200M 30C (with M6 plug) ~265g Order no. 1 -00482

Adhesive Zacki ELAPOR ® 20g Order no. 59 2727

Charger HITEC multi charger X1 NANO Order no. 30 8561

6x servo HS-65HB Carbonite

1x cable set M6/UNI (for wing servos)

2x servo extension cable 60 cm (for fuselage servos)

2x plug fuse UNI

Controller ROXXY BL Control 755 S-BEC

Flap propeller 11x7“ (pair)

Driver, spinner, and accessories are already included in the kit!

6x servo HS-65HB Carbonite (elevator+rudder+2x aileron+2x ap) Order no. 11 2065

1x cable set M6/UNI FunRay (complete) Order no. 1 -00112

2x servo extension cable 60 cm (for fuselage servos) Order no. 8 5032

1x plug fuse UNI (SU 5 pcs.) Order no. 1 -00137

Controller ROXXY Smart Control 70 MSB (with telemetry) Order no. 31 8579

Zacki ELAPOR® Super Liquid 10g Order no. 59 2728

Hot glue, contact adhesive for canopy

Order no. 1 -00113

Order no. 1 -00103

POWER PEAK B6 EQ-BID Order no. 11 4132

Tools Cutter

Side cutter

Screwdriver (for M3)

Socket wrench WAF 13

Hot glue gun

Specications

Wingspan 2000 mm

Overall length 1230 mm

Flying weight electric 1790 g

Wing area

(WA)

Wing loading 45 g/dm²

RC functions

The center of gravity is 75 mm away from the front edge of the wing (hemispheres on the bottom).

40 dm²

(wing and elevator unit, without fuselage)

Elevator, rudder, aileron, camber-changing flaps (flaps) => (butterfly), engine control or aero-tow release

18

Page 19

Building instructions

Important

Remove image pages from the middle of the building instructions!

1. Before building

Check the contents of the kit.

Fig. 1+2

The

2. Cutting the reinforcement belts to length - belts (GRP)

Using a side cutter, cut one of the fuselage-GRP rods Ø2 x 700 mm

in half in the middle (=> 2x 350 mm).

3. Sticking in the fuselage belts

For sticking, rst apply some Zacki ELAPOR® into the recesses, then

press the belts into the recesses, e.g. using a screwdriver, and apply

Zacki ELAPOR® along the belts.

First stick in the two adapted fuselage belts (350 mm) at the front on

the inside of the groove of fuselage halves 3 and 4.

Stick the belt measuring 700 mm in length into the right fuselage half at

the rear top into the groove in the back of the fuselage.

Fig. 3+4

4. Sticking in the locking clips

Stick the locking clips ㉒ right and left into the intended 'nests' of the

fuselage halves.

Fig. 5 + 5.1

and the parts list are helpful here.

the locking tabs of the plug holder . From the back (cable side) with

two hot glue points, x the connector/cable unit to the plug holder and

press fully and straight into the recess until cool.

Fig. 7

8. Sticking in the M6 plug holder

Stick the M6 plug holder into the intended recess of the right

fuselage half. Feed through the cables between the holder and the