mori seiki NL1500/500, NL1500MC/500, NL1500Y/500, NL1500S/500, NL1500SMC/500 Programming Manual

...Page 1

PROGRAMMERINGSMANUAL

PROGRAMMING MANUAL

Relevant model

Applicable Model

NL1500/500 NL1500MC/500 NL1500Y/500

NL1500S/500 NL1500SMC/500 NL1500SY/500

NL2000/500 NL2000MC/500 NL2000Y/500

NL2000S/500 NL2000SMC/500 NL2000SY/500

NL2500/700 NL2500MC/700 NL2500Y/700

NL2500S/700 NL2500SMC/700 NL2500SY/700

NL2500/1250 NL2500MC/1250 NL2500Y/1250

NL2500S/1250 NL2500SMC/1250 NL2500SY/1250

NL3000/700 NL3000MC/700 NL3000Y/700

NL3000/1250 NL3000MC/1250 NL3000Y/1250

NL3000/2000 NL3000MC/2000 NL3000Y/2000

NL3000/3000 NL3000MC/3000 NL3000Y/3000

NLX2500/700 NLX2500MC/700

NLX2500Y/700 NLX2500SMC/700 NLX2500SY/700

Relevant NC-enhed

Applicable NC Unit

MSX-850IV MSX-853IV

Før påbegyndelse af drift, vedligeholdelse eller programmering skal manualerne, som er leveret fra Mori Seiki, producenten af NC-enheden samt udstyrsproducenterne, læses omhyggeligt, så du fuldt ud forstår den information, de

indeholder.

Opbevar manualerne omhyggeligt, så de ikke går tabt.

Before starting operation, maintenance, or programming, carefully read the

manuals supplied by Mori Seiki, the NC unit manufacturer, and equipment

manufacturers so that you fully understand the information they contain.

Keep the manuals carefully so that they will not be lost.

PX-NL_4-D2DAEN

2011.04.Y

Page 2

• Dette er en original instruktionsmanual, som er udgivet

officielt af Mori Seiki.

• Indholdet i denne manual kan ændres uden forudgående

varsel på grund af forbedringer på maskinen eller for at

forbedre manualen. Som en følge heraf bør man være

opmærksom på, at der kan være små uoverensstemmelser

mellem manualens indhold og maskinen. Ændringer i

instruktionsmanualen er foretaget i reviderede udgaver, som

adskiller sig fra hinanden ved en opdatering af

instruktionsmanualnummeret.

• Skulle du opdage eventuelle uoverensstemmelser mellem

manualens indhold og maskinen, eller hvis nogen dele af

manualen der er uklare, så kontakt Mori Seiki og udred disse

punkter, før du tager maskinen i brug. Mori Seiki er ikke

ansvarlig for eventuelle skader, der er opstået som direkte

eller indirekte følge af brug af maskinen uden at have udredt

disse punkter.

• Alle rettigheder forbeholdes: Reproduktion af denne

instruktionsmanual i enhver form, helt eller delvist, er ikke

tilladt uden forudgående skriftlig tilladelse fra Mori Seiki.

• This is an original instruction manual officially issued by Mori

Seiki.

• The contents of this manual are subject to change without

notice due to improvements to the machine or in order to

improve the manual. Consequently, please bear in mind that

there may be slight discrepancies between the contents of

the manual and the actual machine. Changes to the

instruction manual are made in revised editions which are

distinguished from each other by updating the instruction

manual number.

• Should you discover any discrepancies between the

contents of the manual and the actual machine, or if any part

of the manual is unclear, please contact Mori Seiki and clarify

these points before using the machine. Mori Seiki will not be

liable for any damages occurring as a direct or indirect

consequence of using the machine without clarifying these

points.

• All rights reserved: reproduction of this instruction manual in

any form, in whole or in part, is not permitted without the

written consent of Mori Seiki.

Produktet, der er sendt til dig (maskinen og tilbehør), er

produceret i henhold til de love og standarder, der er

gældende i det relevante land eller den relevante region.

Det kan derfor ikke eksporteres, sælges eller flyttes til en

destination i et land med andre love eller standarder.

Eksport af dette produkt er underlagt autorisation fra

myndighederne i det eksporterende land. Spørg myndighederne angående autorisation.

Copyright © 2010 MORI SEIKI CO., LTD. All rights reserved.

The product shipped to you (the machine and accessory

equipment) has been manufactured in accordance with

the laws and standards that prevail in the relevant

country or region. Consequently it cannot be exported,

sold, or relocated, to a destination in a country with

different laws or standards.

The export of this product is subject to an authorization

from the government of the exporting country. Check

with the government agency for authorization.

990730

Page 3

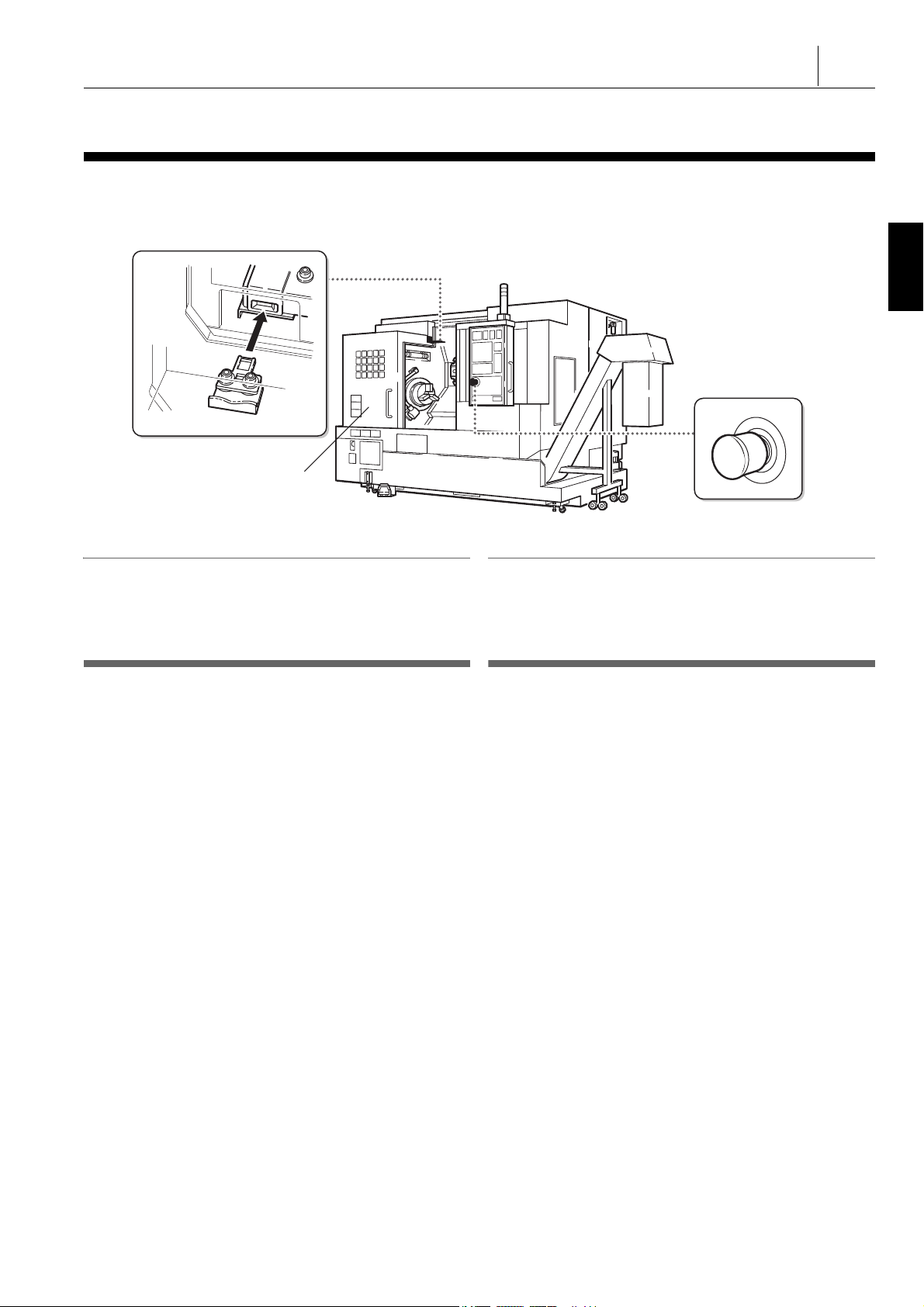

Om maskinen

About Machine

<Erklæring om EC-overensstemmelse> <Declaration of EC Conformity>

Mori Seiki erklærer, at produktet, som sendes til Europa, er

designet og fremstillet i overensstemmelse med følgende krav.

1. EC-direktiv 1. EC directive

Seneste Maskindirektiv 2006/42/EC Latest Machinery Directive 2006/42/EC

Seneste EMC-direktiv 2004/108/EC Latest EMC Directive 2004/108/EC

Seneste Lavspændingsdirektiv 2006/95/EC Latest Low Voltage Directive 2006/95/EC

2. EN-standarder 2. EN standards

EN ISO 12100-1 EN ISO 12100-1

EN ISO 12100-2 EN ISO 12100-2

EN 50370-1 EN 50370-1

EN 50307-2 EN 50307-2

EN 60204-1 EN 60204-1

EN 12415 EN 12415

<Grundlæggende> <Basis>

Denne maskine er designet og bygget med anvendelse af den

nyeste teknologi med det formål at bearbejde roterende

arbejdsemner med anvendelse af skæreværktøj og bløde

bakker. Denne maskine er i overensstemmelse med generelt

anerkendte sikkerhedsbestemmelser, standarder og

specifikationer på produktionstidspunktet. Maskinen egner sig

til manuel og automatisk drift.

<Værktøjer> <Tools>

Denne maskine er i stand til at anvende almindeligt

drejeværktøj og roterende værktøj* (såsom fræsere, bor og

snittappe). Kontakt Mori Seiki før brug af slibningsværktøj eller

specialværktøj.

* For maskiner, som er udstyret til at anvende roterende

værktøj.

<Materialer> <Materials>

Denne maskine er designet til bearbejdning af metal, harpiks

og plastic. Den er ikke beregnet til bearbejdning af materialer

som magnesium, kul, keramik og træ. Kontakt Mori Seiki, før

du anvender disse materialer.

Mori Seiki declares that the product shipped to Europe is

designed and manufactured in conformity with the following

requirements.

This machine was designed and built using state-of-the-art

technology for the purpose of machining rotating workpieces

using cutting tools and soft jaws. This machine complies with

generally recognized safety regulations, standards and

specifications at the time of manufacture. This machine is

suitable for manual and automatic operation.

This machine is capable of using common turning tools and

rotary tools* (such as milling cutters, drills, and taps). Contact

Mori Seiki before using grinding tools or special tools.

* For machines equipped to use rotary tools.

This machine is designed for machining metal, resin, and

plastics. It was not intended for the machining of materials

such as magnesium, carbon, ceramics, and wood. Contact

Mori Seiki before using these materials.

Page 4

Om denne Manual

About this Manual

• Opbevar denne manual på en fast plads, således at den let

kan findes, når der er brug for den.

• Kontakt Mori Seiki Serviceafdeling, hvis der er noget i

manualen, der er uklart.

• Kontakt Mori Seiki Serviceafdeling eller din forhandler, hvis

denne manual bortkommer eller bliver beskadiget.

• Indholdet i denne manual kan blive ændret uden

forudgående varsel på grund af forbedringer på maskinen.

• Alle rettigheder forbeholdes: Gengivelse af denne

instruktionsvejledning i enhver form, helt eller delvist, er ikke

tilladt uden forudgående skriftlig tilladelse fra Mori Seiki.

• Forskellige vejledninger og dokumenter leveres med

maskinen ud over denne manual. Opbevar dem i nærheden

af maskinen, så der hurtigt kan slås op i dem.

• De vigtige forholdsrgler er samlet i afsnittet “FOR SIKKER

MASKINDRIFT” section. Du skal læse dette afsnit, inden du

foretager dig nogen handlinger med makskinen.

• I denne manual anvendes følgende tal formater: • The following number formatting is used in this manual:

Tusindtals separator: “,” (komma) Thousand separator: “,” (comma)

Decimal separator: “.” (punkt) Decimal separator: “.” (period)

• Keep this manual in a clearly marked location to ensure easy

access when necessary.

• Contact the Mori Seiki Service Department if any part of the

manual is unclear.

• Contact the Mori Seiki Service Department or your distributor

if this manual is lost or damaged.

• The contents of this manual are subject to change without

prior notification due to improvements to the machine.

• All rights reserved: reproduction of this instruction manual in

any form is not permitted without the written consent of Mori

Seiki.

• Various manuals and documents are supplied with the

machine in addition to this manual. Keep them close to the

machine to enable easy reference.

• The important precautions are compiled in the “FOR SAFE

MACHINE OPERATION” section. You must read this section

before performing any operations relating to the machine.

Page 5

Signaturforklaring

Signal Word Definition

8 FARE 8 DANGER

Angiver en overhængende farlig situation, som, hvis den

ikke undgås, vil resultere i død eller eller alvorlig

personskade.

Indicates an imminently hazardous situation which, if not

avoided, will result in death or serious injury.

8 ADVARSEL 8 WARNING

Angiver en potentielt farlig situation, som, hvis den ikke

undgås, kan resultere i død eller eller alvorlig

personskade.

Indicates a potentially hazardous situation which, if not

avoided, could result in death or serious injury.

7 FORSIGTIG 7 CAUTION

Angiver en potentielt farlig situation, som, hvis den ikke

undgås, kan resultere i mindre personskade eller skade på

maskinen.

[ ] Hvis forholdsreglerne (fare, advarsel og forsigtig) ikke

overholdes, vil det føre til de farer, som er angivet i firkantede parenteser [ ], personskade og maskinproblemer.

2 BEMÆRK 2 NOTE

Angiver punkter, der skal tages hensyn til. Indicates items that must be taken into consideration.

1 Angiver punkter, der henvises til, og som skal læses. 1 Indicates items to be referred to.

5Angiver vink. 5Indicates hints.

Eksempel: Example:

Angiver programanvendte eksempler. Indicates program-applied examples.

Indicates a potentially hazardous situation which, if not

avoided, may result in minor injury or damage to the

machine.

[ ] Failure to observe the precautions (hazards, warnings

and cautions) will lead to the hazards indicated in

square brackets [ ], injuries or machine trouble.

Page 6

INDLEDNING

PREFACE

1. Om [INTERLOCK-MODUS] nøglekontakt: 1. About [INTERLOCK MODE] key-switch:

En maskine i NL-serien har dørblokerings-nøglekontakt i

stedet for [INTERLOCK-MODUS] nøglekontakt.

Dørblokerings-nøglekontakten kaldes også

'[INTERLOCK-MODUS] nøglekontakt' i denne manual.

2. Om 'interlock-tilstand' [INDSTILLING]: 2. About ‘interlock mode’ [SETTING]:

En maskine i NL-serien har indikering af dørblokering

[AFSIKRE] i stedet for indikering af interlocktilstand

[INDSTILLING].

Dørblokeringstilstand [AFSIKRE] kaldes også

'interlocktilstand [INDSTILLING]' i denne manual.

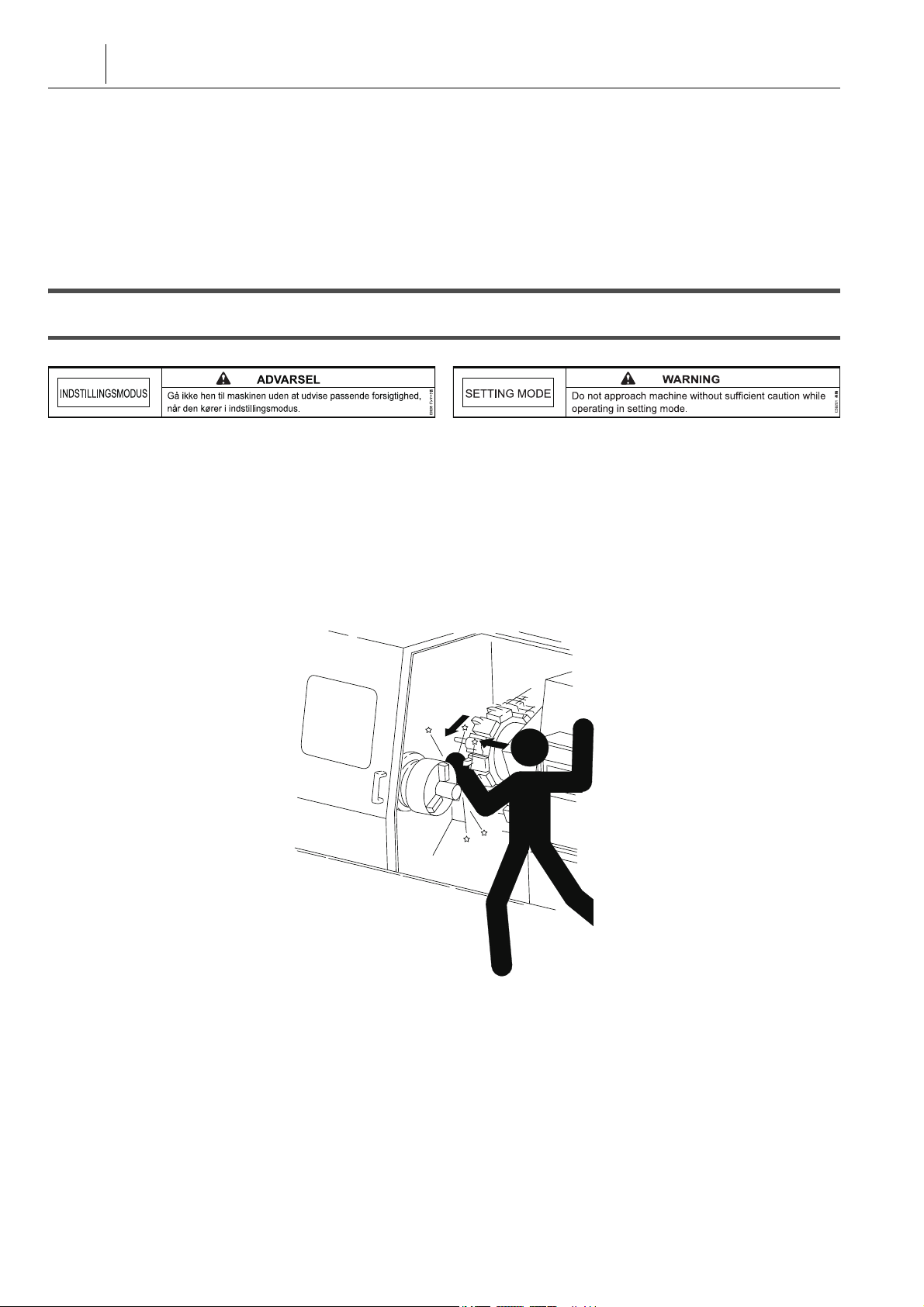

3. Om statusindikator INDSTILLINGSMODUS: 3. About status indicator SETTING MODE:

En maskine i NL-serien har statusindikator SIKRING

UDLØST i stedet for statusindikator

INDSTILLINGSMODUS.

Statusindikatoren SIKRING UDLØST kaldes også

'statusindikatoren INDSTILLINGSMODUS' i denne manual.

4. Om knappen [INDSTILLINGSMODUS]: 4. About [SETTING MODE] button:

En maskine i NL-serien har knappen [Dørsikring] i stedet

for knappen [INDSTILLINGSMODUS].

Knappen [Dørsikring] kaldes også 'knappen

[INDSTILLINGSMODUS]' i denne manual.

An NL series machine has the door interlock key-switch

instead of the [INTERLOCK MODE] key-switch.

The door interlock key-switch is also described as

‘[INTERLOCK MODE] key-switch’ in this manual.

An NL series machine has the door interlock [RELEASE]

indication instead of the interlock mode [SETTING]

indication.

The door interlock mode [RELEASE] is also described as

‘the interlock mode [SETTING]’ in this manual.

An NL series machine has the status indicator

INTERLOCK RELEASED instead of the status indicator

SETTING MODE.

The status indicator INTERLOCK RELEASED is also

described as ‘the status indicator SETTING MODE’ in this

manual.

NL series machine has the [Door Interlock Release]

An

button instead of the [SETTING MODE] button.

The [Door Interlock Release] button is also described as

‘[SETTING MODE]’ button in this manual.

Page 7

INDHOLD

CONTENTS

FOR SIKKER BETJENING AF MASKINEN

FOR SAFE MACHINE OPERATION

G-FUNKTIONER

G FUNCTIONS

M-FUNKTIONER

M FUNCTIONS

T, S, F FUNCTIONS

T, S, F FUNCTIONS

VÆRKTØJSFORSKYDNING

TOOL OFFSET

PAKKET CYKLUS

CANNED CYCLE

EKSEMPELPROGRAMMER

EXAMPLE PROGRAMS

ANDRE FUNKTIONER

OTHER FUNCTIONS

INDEKS

INDEX

Page 8

Page 9

INDHOLD CONTENTS

FOR SIKKER BETJENING AF MASKINEN

FOR SAFE MACHINE OPERATION

1 TIL BRUGERE OG TILSYNSFØRENDE ..........................................................................3

FOR USERS AND SUPERVISORS

2 FORHOLDSREGLER FOR OPERATØRER ..................................................................... 4

PRECAUTIONS FOR OPERATORS

3 BRANDSIKRING ...............................................................................................................5

FIRE PREVENTION

4 SIKKERHEDSANORDNINGER ........................................................................................7

SAFETY DEVICES

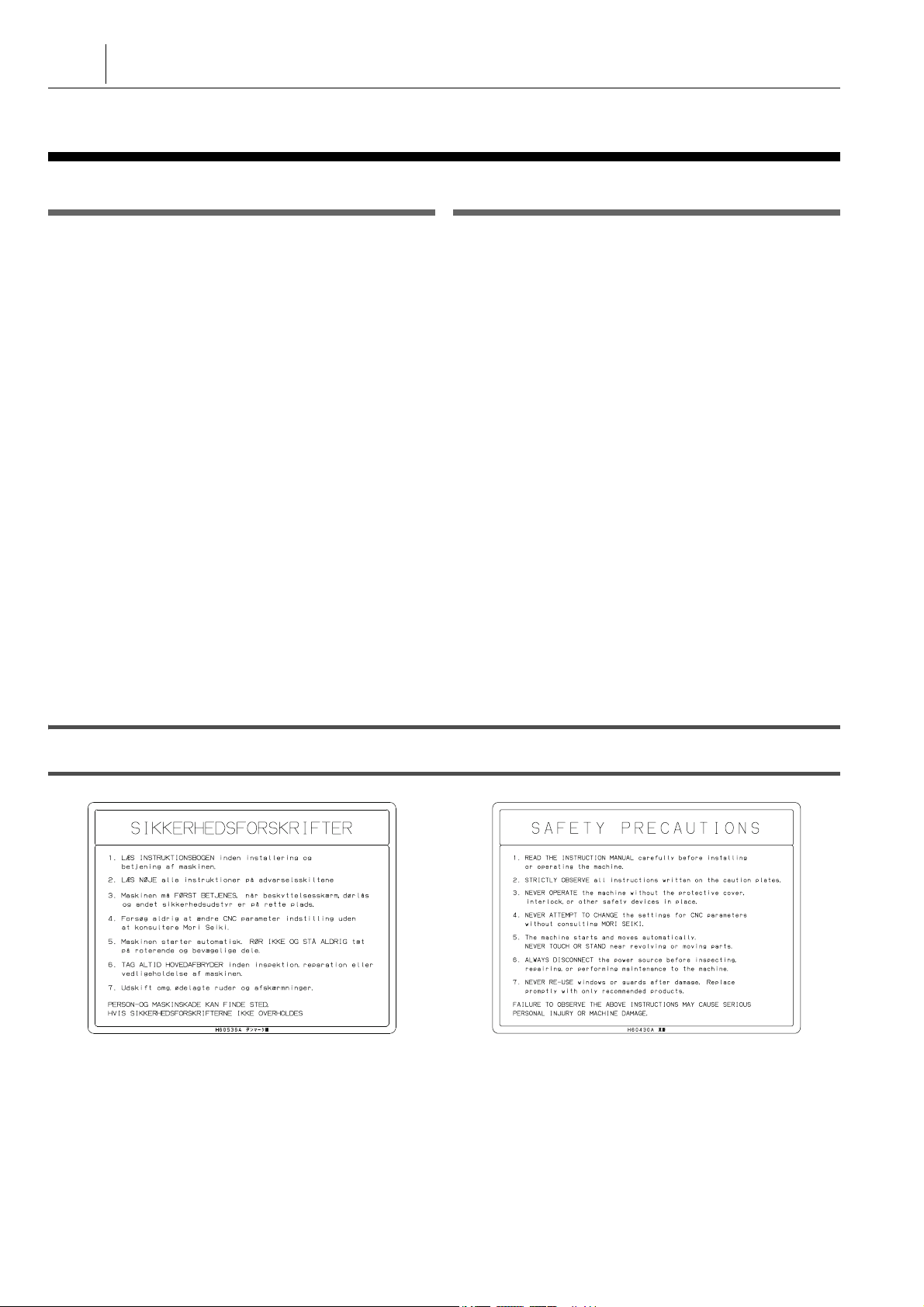

5 FORSIGTIGHEDSMÆRKER ............................................................................................. 8

CAUTION LABELS

5-1 Sikkerhedsforholdsregler...........................................................................................................................8

Safety Precautions

5-2 Tænde og slukke for strømmen.................................................................................................................9

Turning ON/OFF Power

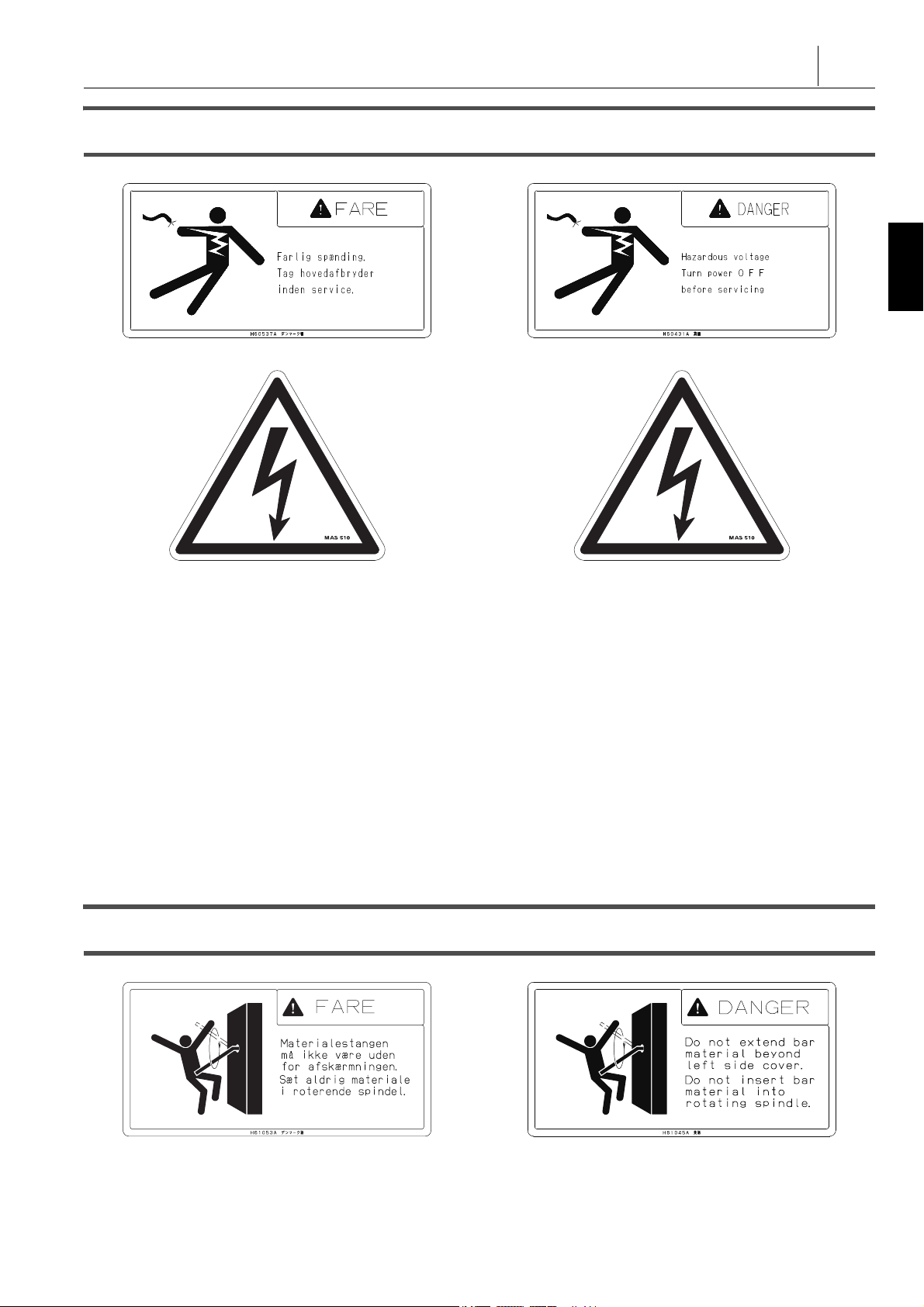

5-3 Stangemne.................................................................................................................................................9

Bar Stock

5-4 Dørblokeringsfunktion..............................................................................................................................10

Door Interlock Function

5-5 Sikkerhed Under Bearbejdning (1) ..........................................................................................................11

Safety During Machine Operation (1)

5-6 Sikkerhed under bearbejdning (2) ...........................................................................................................12

Safety During Machine Operation (2)

5-7 Spindelhastighed og fastspænding..........................................................................................................12

Spindle Speed and Chucking

5-8 Spindelhastighed og gribekraft ................................................................................................................13

Spindle Speed and Gripping Force

5-9 Indelåst beskyttelsesnøgle ......................................................................................................................13

Locked-In Prevention Key

5-10 Spåntransportbånd (Spåntransportbånds specifikationer).......................................................................14

Chip Conveyor (Chip Conveyor Specifications)

5-11 Lovkrav ....................................................................................................................................................14

Legal Obligation

i

6 ARBEJDSMILJØ.............................................................................................................15

WORKING ENVIRONMENT

7 BETJENING AF MASKINEN........................................................................................... 16

MACHINE OPERATION

7-1 Programmering........................................................................................................................................24

Programming

7-2 Dørblokering............................................................................................................................................25

Door Interlock

7-3 Data.........................................................................................................................................................25

Data

7-4 Forholdsregler ved Betjening af Maskiner med Specielle Specifikationer ...............................................25

Precautions when Operating Special Specification Machines

Page 10

ii

8 VEDLIGEHOLDELSE OG INSPEKTION........................................................................ 26

MAINTENANCE AND INSPECTION

8-1 Maskinhåndtering ....................................................................................................................................27

Machine Management

8-2 Maskinstøjdata.........................................................................................................................................28

Machine Noise Data

NL1500MC/500.................................................................................................................................29

NL1500MC/500

NL2000SY/500..................................................................................................................................31

NL2000SY/500

NL2500SY/700..................................................................................................................................33

NL2500SY/700

NL3000Y/1250..................................................................................................................................35

NL3000Y/1250

NLX2500/700....................................................................................................................................37

NLX2500/700

NLX2500MC/700 ..............................................................................................................................38

NLX2500MC/700

9 BORTSKAFFELSE AF MASKINER ............................................................................... 40

DISPOSITION OF MACHINES

KAPITEL 1 G-FUNKTIONER

CHAPTER 1 G FUNCTIONS

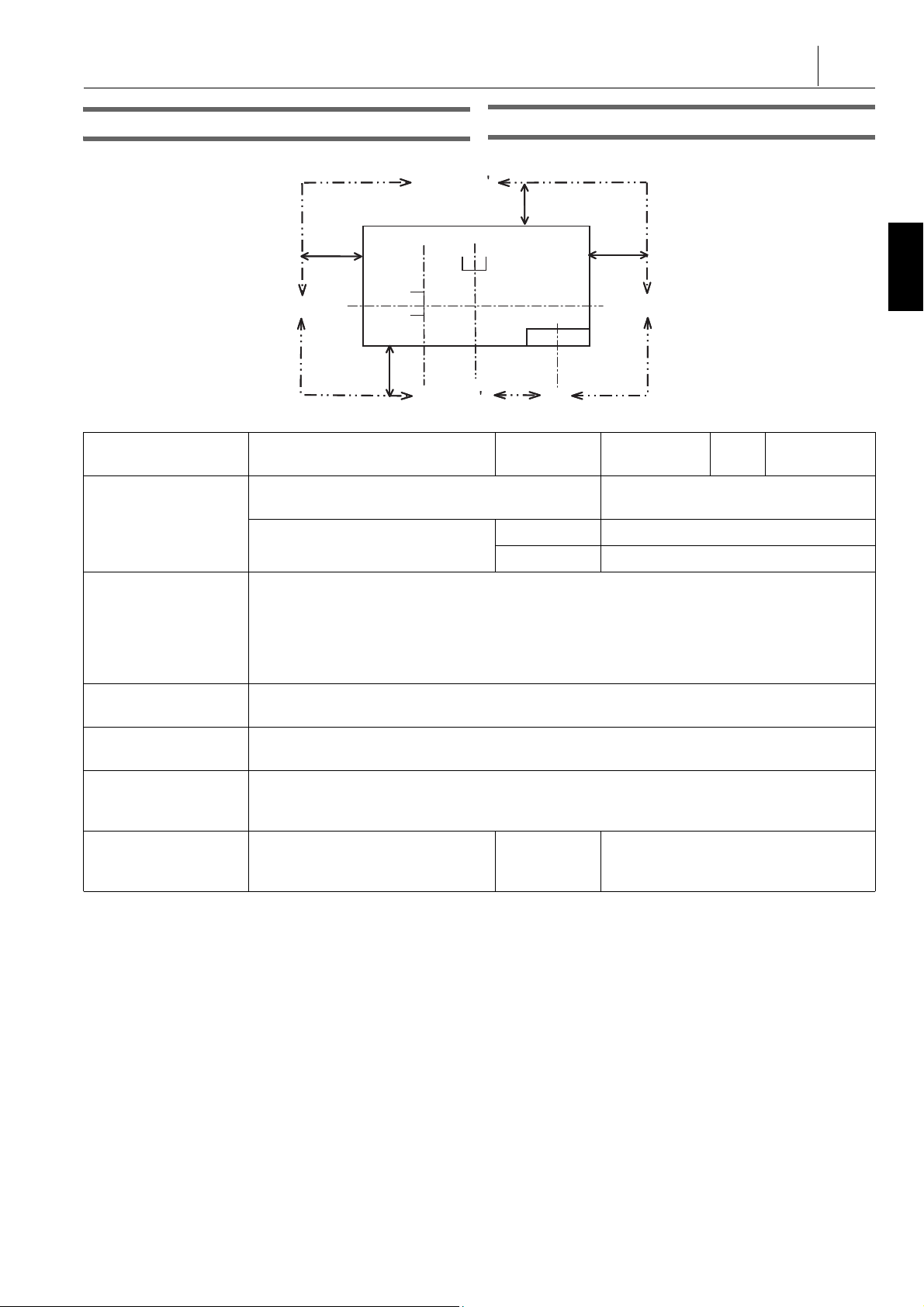

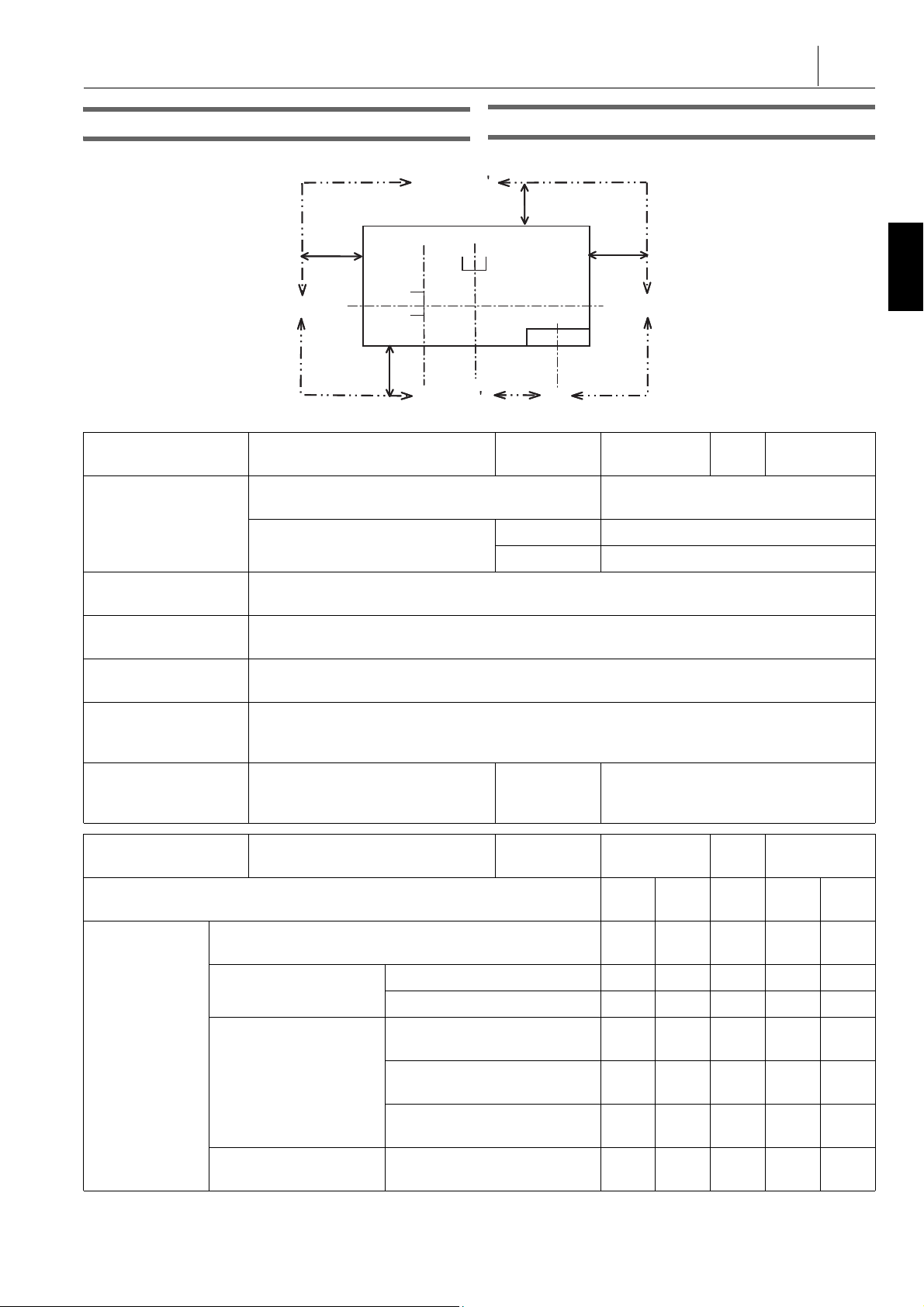

1 AKSESTYRING OG BEVÆGELSESRETNING ............................................................. 43

AXIS CONTROL AND MOVEMENT DIRECTION

1-1 Beskrivelse af aksebevægelse ved programmering................................................................................45

Expressing Axis Movement in Programming

Pinolspecifikation..............................................................................................................................46

Tailstock Specification

Spindeldok 2-specifikation ................................................................................................................47

Headstock 2 Specification

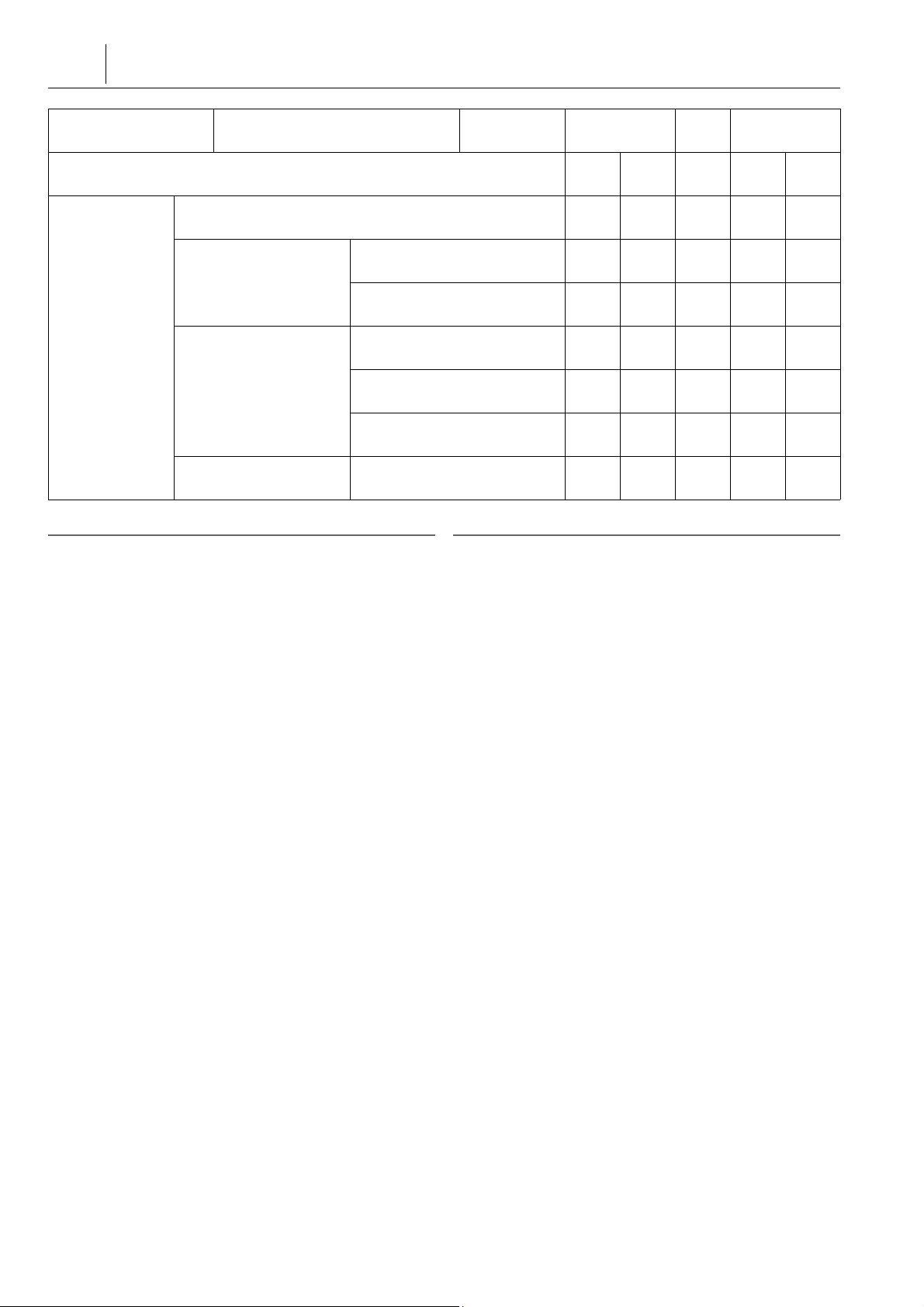

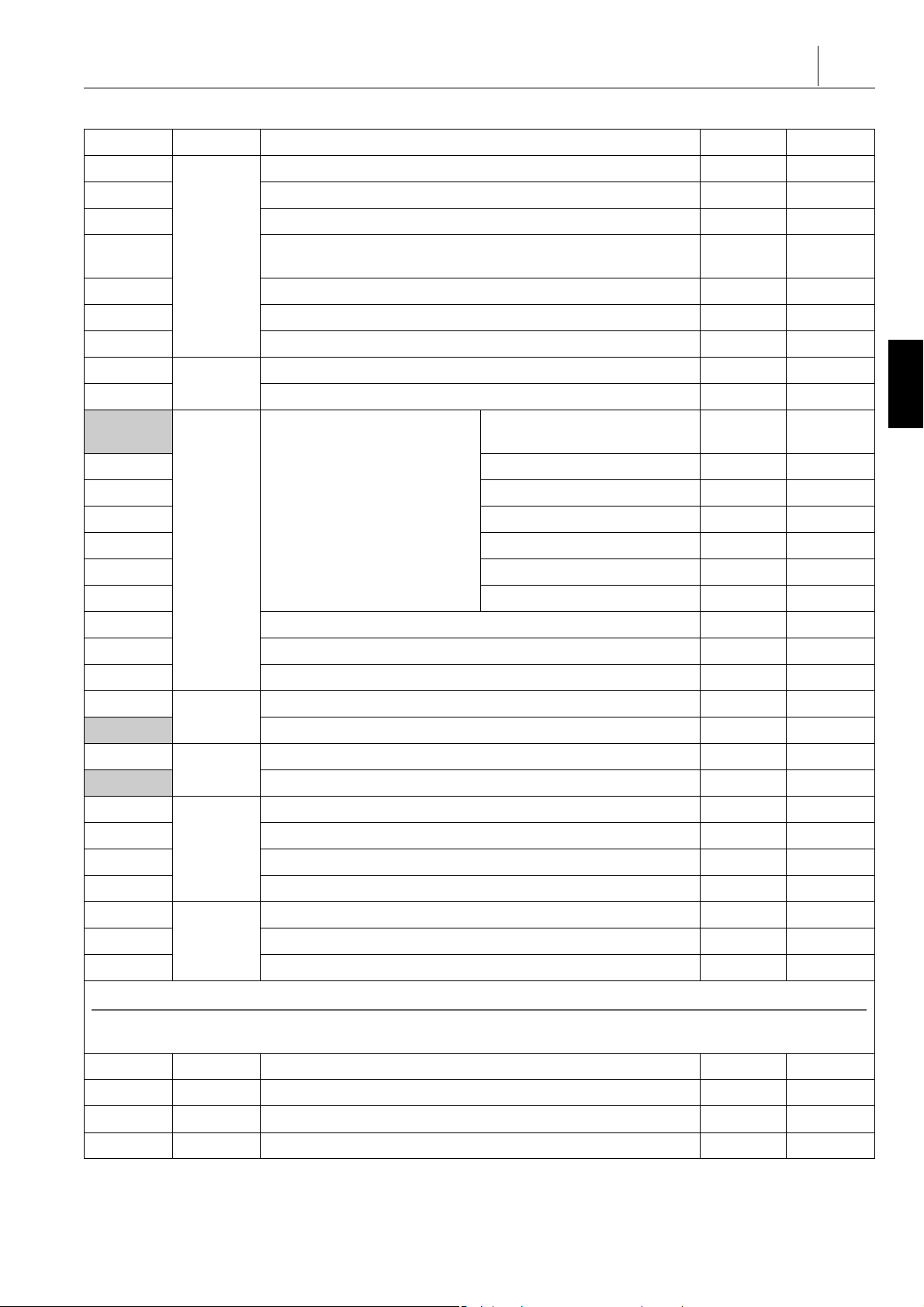

2 G FUNKTIONER ............................................................................................................. 48

G FUNCTIONS

2-1 G Kodeliste ..............................................................................................................................................48

G Code List

2-2 Anbringelse af skæreværktøj ved ilgangshastighed G00 ........................................................................57

G00 Positioning Cutting Tool at Rapid Traverse Rate

2-3 Bevægelse af skæreværktøj ad en lige bande ved skæretilførselshastighed G01..................................60

G01 Moving Cutting Tool along Straight Path at Cutting Feedrate

2-4 G01 Funktioner til Rejfning og Hjørneafrunding ......................................................................................61

G01 Chamfering and Rounding Functions

2-5 G01 Linje ved Vinkel-kommando.............................................................................................................65

G01 Line at Angle Command

2-6 G02 Cirkulær Interpolation (Med Uret), G03 Cirkulær Interpolation (Mod Uret) ......................................66

G02 Circular Interpolation (Clockwise), G03 Circular Interpolation (Counterclockwise)

2-7 G02 Helisk Interpolation (Med Uret), G03 Helisk Interpolation (Mod Uret) (Option)................................69

G02 Helical Interpolation (Clockwise), G03 Helical Interpolation (Counterclockwise) (Option)

2-8 Midlertidig standsning af programudførelse G04 (pause)........................................................................72

G04 Suspending Program Execution (Dwell)

2-9 G07.1 (G107) Cylindrisk Interpolation .....................................................................................................74

G07.1 (G107) Cylindrical Interpolation

Page 11

2-10 G12.1 (G112) Polær Koordinatinterpolation (Notbearbejdning),

G13.1 (G113) Polær Koordinatinterpolation Annuller ..............................................................................78

G12.1 (G112) Polar Coordinate Interpolation (Notching),

G13.1 (G113) Polar Coordinate Interpolation Cancel

2-11 Valg af bearbejdningsflade G17, G18, G19.............................................................................................80

G17, G18, G19 Selecting Plane for Machining

2-12 G22 Kontrolfunktion for lagret slag TIL,

G23 Kontrolfunktion for lagret slag FRA (Option)....................................................................................81

G22 Stored Stroke Check Function ON,

G23 Stored Stroke Check Function OFF (Option)

2-13 G27 Nul (Referenceposition) Returkontrol...............................................................................................84

G27 Zero (Reference Position) Return Check

2-14 G28 Maskinnulpunkt (Referenceposition) Retur, G30 Anden (Tredje eller Fjerde) Nulpunkt

(Referenceposition) Retur........................................................................................................................84

G28 Machine Zero (Reference Position) Return, G30 Second (Third or Fourth) Zero

(Reference Position) Return

2-15 Spring funktion over G31 .........................................................................................................................85

G31 Skip Function

2-16 G32 Gevindskæring med Tap (ved Spindelens Centrum) .......................................................................87

G32 Tapping (at Center of Spindle)

Advarsler ved programmering af gevindskæring med G32 ..............................................................88

Cautions on Programming Tapping Using G32

2-17 G32 Gevindskæring, G92 Gevindskæringscyklus...................................................................................91

G32 Thread Cutting, G92 Thread Cutting Cycle

Gevindskæring Spindelhastighed Override (Option) ........................................................................93

Thread Cutting Spindle Speed Override (Option)

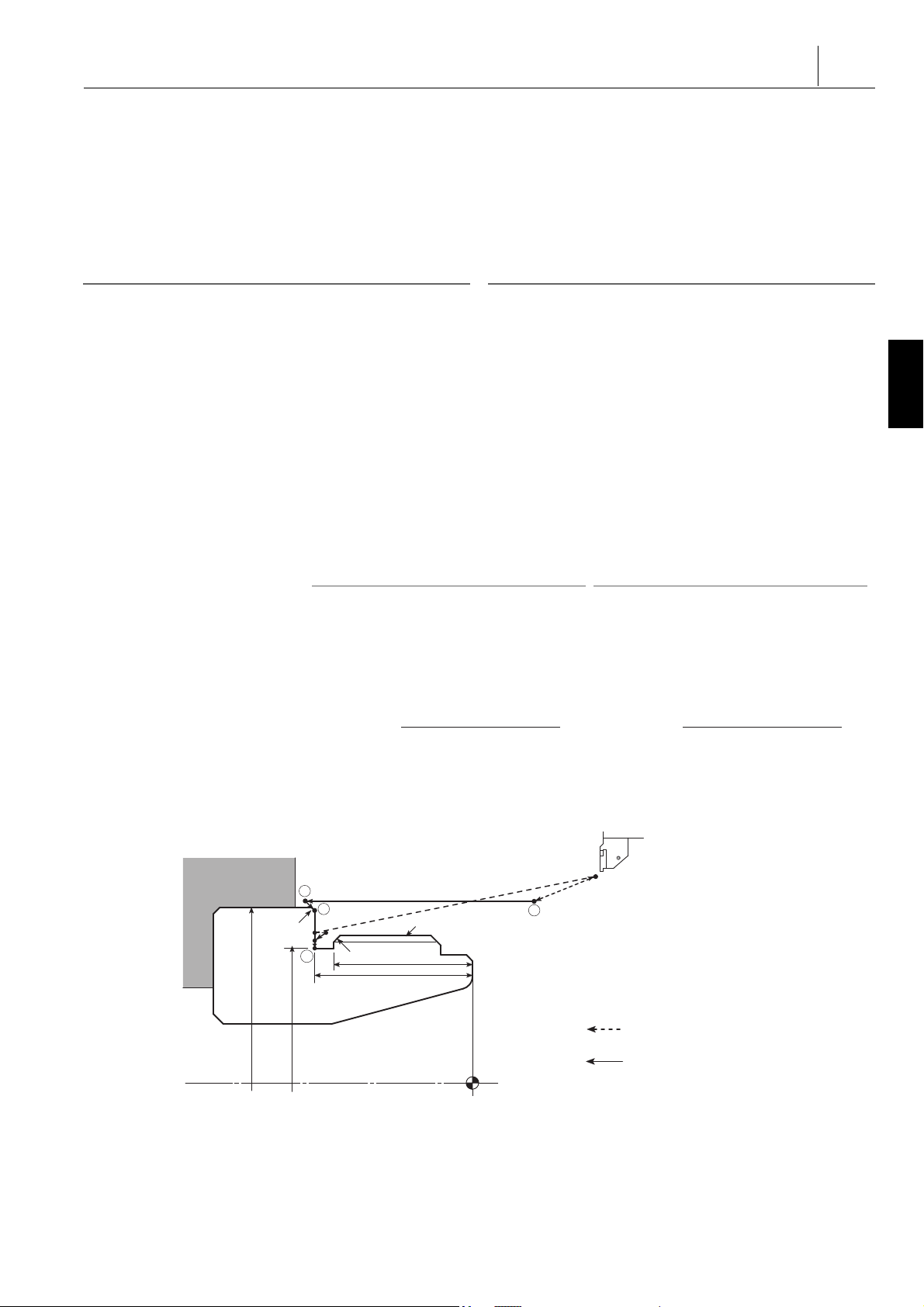

Ufuldstændig gevinddel ....................................................................................................................93

Incomplete Thread Portion

Beregning af den ufuldstændige gevinddel.......................................................................................94

Calculating the Incomplete Thread Portion

Forholdsregler ved gevindskæring....................................................................................................94

Precautions on Thread Cutting Operation

2-18 G34 Gevindskæring med Variabel Stigning ...........................................................................................106

G34 Variable Lead Thread Cutting

Gevindskæring Spindelhastighed Override (Option) ......................................................................108

Thread Cutting Spindle Speed Override (Option)

2-19 G51.2 (G251) Polygonskæring, G50.2 (G250) Polygonskæring Annuller (Option)...............................109

G51.2 (G251) Polygon Cutting, G50.2 (G250) Polygon Cutting Cancel (Option)

2-20 Indstilling af lokalt koordinatsystem G52 ............................................................................................... 111

G52 Setting Local Coordinate System

2-21 Valg af maskinkoordinatsystem G53 ..................................................................................................... 111

G53 Selecting Machine Coordinate System

2-22 Valg af arbejdskoordinatsystem G54 til G59.......................................................................................... 113

G54 to G59 Selecting Work Coordinate System

2-23 G65 Makrokald (Engangs)..................................................................................................................... 115

G65 Macro Call (One-Shot)

Agumenttildeling .............................................................................................................................115

Argument Assignment

Nestingniveau for kald ....................................................................................................................117

Nesting Level for Calls

2-24 G66 Modalt Makrokald (Hver Aksevandringskommando),

G66.1 Modalt Makrokald (Hver Blok), G67 Modalt Makrokald Annuller................................................118

G66 Macro Modal Call (Every Axis Travel Command),

G66.1 Macro Modal Call (Every Block), G67 Macro Modal Call Cancel

2-25 G81.4 Snekkefræsnings-synkronisering Start, G80.4 Snekkefræsnings-synkronisering Annuller

(Option)..................................................................................................................................................121

G81.4 Hobbing Synchronization Start, G80.4 Hobbing Synchronization Cancel (Option)

iii

Page 12

iv

Alarmmeddelelse under snekkefræsnings-synkronisering .............................................................123

Alarm Message during Hobbing Synchronization

2-26 G90 Y.D./I.D. Skæringscyklus, G94 Fladeskæringscyklus ....................................................................123

G90 O.D./I.D. Cutting Cycle, G94 Face Cutting Cycle

2-27 G50, G96 Indstilling af Maksimal og Minimal Spindelhastighed og Styring af Konstant

Overfladehastighed................................................................................................................................125

G50, G96 Setting Maximum and Minimum Spindle Speeds and Controlling Constant Surface Speed

2-28 G97 Styring af Spindelhastighed ved Konstant Hastighed ....................................................................128

G97 Controlling Spindle Speed at Constant Speed

2-29 G98 Kommando for Fremføringshastighed pr. Minut, G99 Kommando for Fremføringshastighed pr.

Omdrejning ............................................................................................................................................129

G98 Feedrate per Minute Command, G99 Feedrate per Revolution Command

2-30 G325 Skift af værdisæt for Pinol (Digital pinol)......................................................................................131

G325 Change of Value Set for Tailstock (Digital Tailstock)

2-31 G330 Pinol (Digital Pinol)/Spindeldok 2 Referencepunkt Retur.............................................................132

G330 Tailstock (Digital Tailstock)/Headstock 2 Reference Point Return

2-32 G374 Boring med Pinol Pakket Cyklus, G375 Boring med Pinol Pakket Cyklus Færdiggørelseskontrol

(Option)..................................................................................................................................................133

G374 Drilling with Tailstock Canned Cycle, G375 Drilling with Tailstock Canned Cycle Completion

Check (Option)

2-33 G479 Automatisk Centreringstype Fortsat Hvile/Pinol...........................................................................134

G479 Automatic Centering Type Steady Rest/Tailstock

Automatisk Centreringstype Fortsat Hvile Vandring (Transport Direkte Koblet).............................135

Automatic Centering Type Steady Rest Travel (Carriage Direct-Coupled)

Automatisk Centreringstype Fortsat Hvile Vandring (Servodrevet) ................................................136

Automatic Centering Type Steady Rest Travel (Servo-Driven)

Pinolvandring (Transport Direkte Koblet)........................................................................................138

Tailstock Travel (Carriage Direct-Coupled)

2-34 Styring af skæretilførselshastighed........................................................................................................140

Cutting Feedrate Control

Præcist stop G09 ............................................................................................................................140

G09 Exact Stop

Præcist stop-modus G61................................................................................................................141

G61 Exact Stop Mode

M28 Fejldetektion TIL, M29 Fejldetektion FRA...............................................................................142

M28 Error Detect ON, M29 Error Detect OFF

Skæremodus G64...........................................................................................................................142

G64 Cutting Mode

Gevindskæringsmodus G63 ...........................................................................................................142

G63 Tapping Mode

G62 Automatisk Hjørneoverride......................................................................................................143

G62 Automatic Corner Override

3 KOMPATIBLE SPECIFIKATIONER MED SEICOS (TILVALG) .................................... 144

COMPATIBLE SPECIFICATIONS WITH SEICOS (OPTION)

3-1 Automatisk drejestålsradius offset-tilstand (Automatisk bestemmelse af offset retning) .......................144

Automatic Tool Nose Radius Offset Mode (Automatic Determination of Offset Direction)

Automatisk bestemmelse af offset retning......................................................................................144

Automatic Determination of Offset Direction

Opstart og annuller .........................................................................................................................146

Start-Up and Cancel

Obligatorisk bestemmelse af offset retning.....................................................................................147

Compulsory Determination of Offset Direction

3-2 Skæringsradius offset tilstand................................................................................................................148

Cutter Radius Offset Mode

Opstart under skæringsradius offset-tilstand ..................................................................................148

Start-Up During Cutter Radius Offset Mode

Page 13

Betjening i skæringsradius offset tilstand........................................................................................149

Operation in Cutter Radius Offset Mode

Annulering af skæringsradius offset tilstand...................................................................................150

Canceling Cutter Radius Offset Mode

3-3 Rillebredde værktøj offset funktion (valg) ..............................................................................................151

Groove Width Tool Offset Function (Option)

Rillebredde værktøj offset tilstand...................................................................................................151

Groove Width Tool Offset Mode

Rillebredde værktøj offset tilstand annullering................................................................................153

Groove Width Tool Offset Mode Cancel

KAPITEL 2 M-FUNKTIONER

CHAPTER 2 M FUNCTIONS

1 M FUNKTIONER............................................................................................................157

M FUNCTIONS

1-1 M Kode Liste..........................................................................................................................................157

M Code List

1-2 Flere M kode funktion ............................................................................................................................172

Multiple M Code Function

1-3 M00 Program Stop, M01 Valgfrit Stop....................................................................................................172

M00 Program Stop, M01 Optional Stop

1-4 M02 Program Slut, M30 Program Slut og Spol Tilbage .........................................................................173

M02 Program End, M30 Program End and Rewind

1-5 M03 Spindel Start (Normal), M203 Spindel 2 Start (Normal),

M04 Spindel Start (Omvendt), M204 Spindel 2 Start (Omvendt), M05 Spindel Rotation Stop ...............174

M03 Spindle Start (Normal), M203 Spindle 2 Start (Normal),

M04 Spindle Start (Reverse), M204 Spindle 2 Start (Reverse), M05 Spindle Rotation Stop

1-6 M08 Kølemiddeludledning TIL, M09 Kølemiddeludledning FRA...........................................................176

M08 Coolant Discharge ON, M09 Coolant Discharge OFF

Skift af kølemiddeludsendingstryk (Knoll I/F Only) .........................................................................176

Changing Coolant Discharge Pressure (Knoll I/F Only)

1-7 M10 Spindel 1 Klem Borepatron, M210 Spindel 2 Klem Borepatron,

M11 Spindel 1 Nedspænd Borepatron, M211 Spindel 2 Nedspænd Borepatron...................................178

M10 Spindle 1 Chuck Clamp, M210 Spindle 2 Chuck Clamp,

M11 Spindle 1 Chuck Unclamp, M211 Spindle 2 Chuck Unclamp

1-8 M13 Roterende Værktøjsspindel Start (Normal), M14 Roterende Værktøjsspindel Start (Omvendt),

M05 Rotation Stop .................................................................................................................................180

M13 Rotary Tool Spindle Start (Normal), M14 Rotary Tool Spindle Start (Reverse),

M05 Rotation Stop

1-9 M23 Rejfning TIL, M24 Rejfning FRA....................................................................................................182

M23 Chamfering ON, M24 Chamfering OFF

1-10 M25, M26 Pinol Frem/Tilbage (Digital Pinol), M25, M26 Pinol Spindel UD/IND (Transport Direkte

Koblet Pinol) ..........................................................................................................................................184

M25, M26 Tailstock Forward/Backward (Digital Tailstock), M25, M26 Tailstock Spindle OUT/IN

(Carriage Direct-Coupled Tailstock)

pinol forlæns/baglæns (digital pinol)...............................................................................................184

Tailstock Forward/Backward (Digital Tailstock)

Pinolspindel UD/IND (Transport Direkte Koblet Pinol)....................................................................186

Tailstock Spindle OUT/IN (Carriage Direct-Coupled Tailstock)

Centerarbejdeprogrammering med Sikkerhed................................................................................186

Center-Work Programming with Safety

1-11 M45 C-akseforbindelse (Spindel 1), M245 C-akseforbindelse (Spindel 2),

M46 C-akseforbindelse Annuller (Spindel 1), M246 C-akseforbindelse Annuller (Spindel 2) ................ 189

M45 C-Axis Connection (Spindle 1), M245 C-Axis Connection (Spindle 2),

M46 C-Axis Connection Cancel (Spindle 1), M246 C-Axis Connection Cancel (Spindle 2)

v

Page 14

vi

1-12 M47 Arbejdsemneudstødning Ud (Option) ............................................................................................190

M47 Workpiece Ejector Out (Option)

1-13 M48 Fremføringshastighed override annuller FRA, M49 Fremføringshastighed override annuller

TIL..........................................................................................................................................................191

M48 Feedrate Override Cancel OFF, M49 Feedrate Override Cancel ON

1-14 M51 Spindel Borepatron Luftblæsning TIL, M251 Spindel 2 Borepatron Luftblæsning TIL,

M59 Spindel Borepatron Luftblæsning FRA, M259 Spindel 2 Borepatron Luftblæsning FRA

(Option)..................................................................................................................................................192

M51 Spindle Chuck Air Blow ON, M251 Spindle 2 Chuck Air Blow ON,

M59 Spindle Chuck Air Blow OFF, M259 Spindle 2 Chuck Air Blow OFF (Option)

1-15 M52 Spindel (Gennem Spindel) Luftblæsning TIL,

M252 Spindel 2 (Gennem Spindel) Luftblæsning TIL,

M57 Spindel (Gennem Spindel) Luftblæsning FRA,

M257 Spindel 2 (Gennem Spindel) Luftblæsning FRA (Option) ............................................................192

M52 Spindle (Through-Spindle) Air Blow ON,

M252 Spindle 2 (Through-Spindle) Air Blow ON,

M57 Spindle (Through-Spindle) Air Blow OFF,

M257 Spindle 2 (Through-Spindle) Air Blow OFF (Option)

1-16 M68 Spindel 1 Klem Bremse, M268 Spindel 2 Klem Bremse,

M69 Spindel 1 Frigør Bremse, M269 Spindel 2 Frigør Bremse .............................................................192

M68 Spindle 1 Brake Clamp, M268 Spindle 2 Brake Clamp,

M69 Spindle 1 Brake Unclamp, M269 Spindle 2 Brake Unclamp

1-17 M73 Arbejdsnedspænder UD, M74 Arbejdsnedspænder IND (Option).................................................193

M73 Work Unloader OUT, M74 Work Unloader IN (Option)

1-18 M85 Automatisk Dør Åbne, M86 Automatisk Dør Lukke (Option) .........................................................195

M85 Automatic Door Open, M86 Automatic Door Close (Option)

1-19 M89 Arbejdstæller, Totaltæller, Multitæller (Option)...............................................................................196

M89 Work Counter, Total Counter, Multi Counter (Option)

1-20 M90 Spindel 1/Roterende Værktøjsspindel Samtidig Driftstilstand TIL,

M91 Spindel 1/Roterende Værktøjsspindel Samtidig Driftstilstand FRA,

M290 Spindel 2/Roterende Værktøjsspindel Samtidig Driftstilstand TIL,

M291 Spindel 2/Roterende Værktøjsspindel Samtidig Driftstilstand FRA..............................................198

M90 Spindle 1/Rotary Tool Spindle Simultaneous Operation Mode ON,

M91 Spindle 1/Rotary Tool Spindle Simultaneous Operation Mode OFF,

M290 Spindle 2/Rotary Tool Spindle Simultaneous Operation Mode ON,

M291 Spindle 2/Rotary Tool Spindle Simultaneous Operation Mode OFF

1-21 M98/M198 Underprogramkald, M99 Underprogram Slut.......................................................................199

M98/M198 Sub-Program Call, M99 Sub-Program End

1-22 M200 Spåntransportbånd Rotation Frem Start, M201 Spåntransportbånd Stop....................................202

M200 Chip Conveyor Forward Rotation Start, M201 Chip Conveyor Stop

1-23 M382 Underlagsafdækning Kølemiddelsystem til Spåntagning TIL, M383 Underlagsafdækning

Kølemiddelsystem til Spåntagning FRA (Option)...................................................................................202

M382 Bed Cover Chip Coolant System ON, M383 Bed Cover Chip Coolant System OFF (Option)

1-24 M432 Arbejdsnedspænder Cyklusfunktion (Option)..............................................................................202

M432 Work Unloader Cycle Function (Option)

1-25 M458 Værktøjsspids Luftblæsning TIL, M459 Værktøjsspids Luftblæsning FRA (Option)....................204

M458 Tool Tip Air Blow ON, M459 Tool Tip Air Blow OFF (Option)

1-26 M480 Kalder C-akse Synkroniseret Driftstilstand

M46 C-akse Synkron Tilstand Annuller..................................................................................................204

M480 Calls C-Axis Synchronized Operation Mode

M46 C-Axis Synchronous Mode Cancel

1-27 M560 Roterende Værktøjsspindel Omvendt Rotationstilstand TIL, M561 Roterende Værktøjsspindel

Omvendt Rotationstilstand FRA.............................................................................................................205

M560 Rotary Tool Spindle Reverse Rotation Mode ON, M561 Rotary Tool Spindle Reverse Rotation

Mode OFF

1-28 M611 Y-akse Nulpunkt Interlock Ugyldig, M610 Y-akse Nulpunkt Interlock Gyldig................................206

M611 Y-Axis Zero Point Interlock Invalid, M610 Y-Axis Zero Point Interlock Valid

1-29 M661 Fortsat Hvile Kølemiddel TIL, M662 Fortsat Hvile Kølemiddel FRA (Option) ..............................206

M661 Steady Rest Coolant ON, M662 Steady Rest Coolant OFF (Option)

Page 15

1-30 M712 Pinolspindel Blokeringsfunktion FRA, M713 Pinolspindel Blokeringsfunktion FRA Annuller.......206

M712 Tailstock Spindle Interlock Function OFF, M713 Tailstock Spindle Interlock Function OFF

Cancel

1-31 M2200 Forudlæsning Stop.....................................................................................................................207

M2200 Pre-Read Stop

1-32 Stangindfører I/F- og M-kode Kommandoer (Stangindfører-specifikationer) .........................................207

Bar Feeder I/F and M Code Commands (Bar Feeder Specifications)

2 PROGRAM FOR AT FORKORTE BEARBEJDNINGSTID........................................... 211

PROGRAM TO SHORTEN PROCESSING TIME

KAPITEL 3 T, S, F FUNCTIONS

CHAPTER 3 T, S, F FUNCTIONS

1 T FUNKTION .................................................................................................................215

T FUNCTION

1-1 Værktøjsgeometri offset.........................................................................................................................216

Tool Geometry Offset

1-2 Værktøjsslidtage offset ..........................................................................................................................218

Tool Wear Offset

vii

2 S FUNKTION .................................................................................................................226

S FUNCTION

2-1 Forhold mellem skærehastighed, diameter og spindelhastighed ..........................................................227

Relationship among Cutting Speed, Diameter, and Spindle Speed

3 F FUNKTION .................................................................................................................228

F FUNCTION

3-1 Specificerer fremføringsrate pr. spindelomdrejning (mm/omdr).............................................................228

Specify Feedrate per Spindle Revolution (mm/rev)

3-2 Specificerer fremføringsrate pr. minut (mm/min, °/min) .........................................................................228

Specify Feedrate per Minute (mm/min, °/min)

3-3 Fremføringsrate ved sletbearbejdning...................................................................................................229

Feedrate for Finishing

KAPITEL 4 VÆRKTØJSFORSKYDNING

CHAPTER 4 TOOL OFFSET

1 AUTOMATISK DREJESTÅLSRADIUS OFFSET..........................................................233

AUTOMATIC TOOL NOSE RADIUS OFFSET

1-1 Opsæt for brug af automatisk drejestålsradius offset funktionerne (G40, G41, G42)............................235

Set to Use Automatic Tool Nose Radius Offset Function (G40, G41, G42)

Teoretisk drejestålsposition ............................................................................................................235

Imaginary Tool Tip Position

Opsætning af Drejestålsradius........................................................................................................238

Setting Tool Nose Radius

Skift af Absolut Koordinat Under Automatisk Værktøjsnæseradiuskompensering.........................239

Switching Absolute Coordinate during Automatic Tool Nose Radius Offset

Offset-retningen bestemt af G46.....................................................................................................240

Direction of Offset Determined by G46

1-2 Tekniske termer brugt i forklaring af den automatiske drejestålsradius offset funktion..........................241

Technical Terms Used in Explanation of Automatic Tool Nose Radius Offset Function

Opstart (Automatisk Værktøjsnæseradiusforskydning) ..................................................................241

Start-Up (Automatic Tool Nose Radius Offset)

Forskydningstilstand (Automatisk Værktøjsnæseforskydning) .......................................................243

Offset Mode (Automatic Tool Nose Radius Offset)

Page 16

viii

annuller tilstand (Automatisk Værktøjsnæseforskydning)...............................................................244

Cancel Mode (Automatic Tool Nose Radius Offset)

1-3 Generelle forholdsregler ved automatisk drejestålsradius offset funktion .............................................246

General Cautions on Automatic Tool Nose Radius Offset Function

Hvis siden ligger på endepunktet af skæring (Automatisk Værktøjsnæseradiusforskydning) ........246

If Wall Lies at Endpoint of Cutting (Automatic Tool Nose Radius Offset)

Oversnit i automatisk drejestålsradius offset tilstand ......................................................................249

Overcut in Automatic Tool Nose Radius Offset Mode

1-4 Programeksempler (Automatisk værktøjsnæseradiusforskydning) .......................................................251

Sample Programs (Automatic Tool Nose Radius Offset)

Basisprogrammer (Automatisk værktøjsnæseradiusforskydning) ..................................................251

Basic Programs (Automatic Tool Nose Radius Offset)

Anbefalede programeksempler (automatisk drejestålsradius offset)..............................................261

Recommended Example Programs (Automatic Tool Nose Radius Offset)

2 MANUEL DREJESTÅLSRADIUS OFFSET ................................................................. 265

MANUAL TOOL NOSE RADIUS OFFSET

2-1 Offset for Stigende Skæring og Affasning..............................................................................................265

Offset for Taper Cutting and Chamfering

Metode for Værktøjsradiusforskydning ...........................................................................................265

Tool Nose Radius Offset Method

Beregning af Værktøjsradiusforskydning........................................................................................266

Calculating Tool Nose Radius Offset Data

Forskydningsretning og beregning af koordinatværdier for Værktøjsnæseradiuskompensering

......................................................................................................................................................................... 269

Tool Nose Radius Offset Direction and Calculation of Coordinate Values

2-2 Programeksempel (Manuel Værktøjsnæseradiusforskydning)..............................................................275

Example Program (Manual Tool Nose Radius Offset)

Datatabel for Værktøjsradiusforskydning........................................................................................278

Tool Nose Radius Offset Data Table

2-3 Offset i Cirkulær Interpolation................................................................................................................284

Offset in Circular Interpolation

Konveks Bue...................................................................................................................................284

Convex Arc

Konkav Bue.....................................................................................................................................284

Concave Arc

Beregning af Koordinatværdier der skal Specificeres i Programmet ..............................................284

Calculating Coordinate Values to be Specified in Program

Programeksempel...........................................................................................................................286

Example Program

2-4 Programeksempel for Prøvearbejdsemne (Manuel Værktøjsnæseradiuskompensering).....................287

Example Program for Sample Workpiece (Manual Tool Nose Radius Offset)

3 VÆRKTØJSRADIUS OFFSET..................................................................................... 294

TOOL RADIUS OFFSET

3-1 Indstilling af Værktøjsradius Offset-mængde.........................................................................................296

Setting Tool Radius Offset Amount

3-2 Tekniske termer brugt i forklaringen af værktøjsradius offset-funktionen...............................................296

Technical Terms Used in Explanation of Tool Radius Offset Function

Opstart (Værktøjsnæseradiusforskydning) .....................................................................................296

Start-Up (Tool Radius Offset)

Forskydningstilstand (Værktøjsradiusforskydning) .........................................................................297

Offset Mode (Tool Radius Offset)

Annulleringstilstand (Værktøjsradiusforskydning)...........................................................................297

Cancel Mode (Tool Radius Offset)

3-3 Generelle advarsler om offset funktionen ..............................................................................................298

General Cautions on Offset Function

Page 17

Hvis siden ligger på endepunktet af skæring (værktøjsradiusforskydning).....................................298

If Wall Lies at Endpoint of Cutting (Tool Radius Offset)

Positiv (+) og Negativ (−) Designation for værktøjsradius offset mængde og værktøjsbaner.........300

Positive (+) and Negative (−) Designation for Tool Radius Offset Amount and Tool Paths

Oversnit i værktøjsradius offset tilstand..........................................................................................300

Overcut in Tool Radius Offset Mode

KAPITEL 5 PAKKET CYKLUS

CHAPTER 5 CANNED CYCLE

1 GENTAGENDE CYKLER ..............................................................................................307

MULTIPLE REPETITIVE CYCLES

1-1 Liste over Multipelt Gentagende Cyklusser ...........................................................................................307

Multiple Repetitive Cycles List

1-2 Grovslibningscyklus...............................................................................................................................310

Rough Cutting Cycle

1-3 G73 Lukket sløjfe skærecyklus..............................................................................................................317

G73 Closed-Loop Cutting Cycle

1-4 Advarsler om brug af cyklerne G71, G72 og G73..................................................................................322

Cautions on Using G71, G72, and G73 Cycles

1-5 G70 Færdigbearbejdningscyklus...........................................................................................................324

G70 Finishing Cycle

1-6 G74 Fladeafskæring, Stikningscyklus og Dybdeboringscyklus..............................................................326

G74 Face Cut-Off, Grooving Cycle, and Deep Hole Drilling Cycle

1-7 G75 Y.D./I.D. Stikningscyklus, afskæringscyklus...................................................................................330

G75 O.D./I.D. Grooving Cycle, Cut-Off Cycle

1-8 G76 Multipel gevindskæringscyklus ......................................................................................................334

G76 Multiple Thread Cutting Cycle

Gevindskæring Spindelhastighed Override (Option) ......................................................................336

Thread Cutting Spindle Speed Override (Option)

Tilførselstilstand..............................................................................................................................337

Infeed Mode

Advarlser om G76 flergevindskærings cyklus.................................................................................337

Cautions on G76 Multiple Thread Cutting Cycle

Forhold mellem skæredybde i første cyklus og antal gevindskærings cykler

(Fastsat metalfjernelsesrate og lige tilførsel langs gevindfladen)...................................................337

Relationship between Depth of Cut in First Cycle and Number of Thread Cutting Cycles

(Fixed Metal Removal Rate and Straight Feed along the Thread Face)

ix

2 HULBEARBEJDNING PAKKET CYKLUS....................................................................340

HOLE MACHINING CANNED CYCLE

2-1 Liste for pakket hulbearbejdningscyklus ................................................................................................342

Hole Machining Canned Cycle List

Flade hulbearbejdning pakket cyklus..............................................................................................343

Face Hole Machining Canned Cycle

Side hulbearbejdning pakket cyklus................................................................................................343

Side Hole Machining Canned Cycle

2-2 Borecyklus.............................................................................................................................................344

Drilling Cycle

Højhastigheds dybhul boringscyklus...............................................................................................344

High-Speed Deep Hole Drilling Cycle

Dybhuls borecyklus.........................................................................................................................345

Deep Hole Drilling Cycle

Punktborecyklus..............................................................................................................................350

Spot Drilling Cycle

Page 18

x

Punktborecyklus (Ophold)...............................................................................................................355

Spot Drilling Cycle (Dwell)

2-3 Synkroniseret gevindskæringscyklus.....................................................................................................359

Synchronized Tapping Cycle

Endefladesynkroniseret Gevindskæringscyklus .............................................................................360

End Face Synchronized Tapping Cycle

Endefladesynkroniseret Vendt Gevindskæringscyklus...................................................................362

End Face Synchronized Reverse Tapping Cycle

Sidefladesynkroniseret Gevindskæringscyklus...............................................................................363

Side Face Synchronized Tapping Cycle

Sidefladesynkroniseret Vendt Gevindskæringscyklus ....................................................................365

Side Face Synchronized Reverse Tapping Cycle

Spindelsynkroniseret Gevindskæringscyklus (M329 G84) (Option) ...............................................366

Spindle Synchronized Tapping Cycle (M329 G84) (Option)

2-4 Borecyklus.............................................................................................................................................367

Boring Cycle

KAPITEL 6 EKSEMPELPROGRAMMER

CHAPTER 6 EXAMPLE PROGRAMS

1 PROGRAMEKSEMPLER ............................................................................................. 375

EXAMPLE PROGRAMS

1-1 Notbearbejdning ....................................................................................................................................375

Notching

Bredde mellem To Flader (Brug af Polær Koordinatinterpolation)..................................................375

Width between Two Faces (Using Polar Coordinate Interpolation)

Bredde mellem To Flader (Brug af Y-akse) ....................................................................................376

Width between Two Faces (Using Y-Axis)

Sekskant (Med Polær Koordinatinterpolation)................................................................................377

Hexagon (Using Polar Coordinate Interpolation)

Sekskant (Brug af Y-akse)..............................................................................................................379

Hexagon (Using Y-Axis)

1-2 Kilenotfræsning (Brug af Y-akse) ...........................................................................................................380

Keyway Milling (Using Y-Axis)

1-3 Borepatronarbejde programmering........................................................................................................382

Chuck-Work Programming

1-4 Borepatronarbejde programmering (2) ..................................................................................................388

Chuck-Work Programming (2)

1. proces .........................................................................................................................................388

1st Process

2. proces .........................................................................................................................................392

2nd Process

1-5 Programmering af borepatronarbejde (3) ..............................................................................................395

Chuck-Work Programming (3)

1. Proces (Spindel 1) ......................................................................................................................397

1st Process (Spindle 1)

2. Proces (Spindel 2) ......................................................................................................................401

2nd Process (Spindle 2)

1-6 Adskillige delprogrammer ......................................................................................................................405

Various Part Programs

Rilleskæring ....................................................................................................................................405

Grooving

I.D. Dybhulsboring ..........................................................................................................................406

I.D. Deep Hole Drilling

Fræsning 1 (Boring på endeplade) .................................................................................................407

Milling 1 (Drilling on End Face)

Page 19

Fræsning 2 (Bearbejdning med nul-punkt på C-akse i arbejdskoordinatsystemet skiftet)..............410

Milling 2 (Machining with the Zero Point of the C-Axis in the Work Coordinate System Shifted)

Fræsning 3......................................................................................................................................413

Milling 3

Fræsning 4......................................................................................................................................416

Milling 4

KAPITEL 7 ANDRE FUNKTIONER

CHAPTER 7 OTHER FUNCTIONS

1 OVERFØRSEL AF ARBEJDSSTYKKE........................................................................ 423

WORKPIECE TRANSFER

1-1 M34, M35, M36 Synkroniseret Drift TIL/FRA.........................................................................................425

M34, M35, M36 Synchronized Operation ON/OFF

1-2 Flytning af spindeldok 2 (B-akse) ..........................................................................................................426

Moving Headstock 2 (B-Axis)

Anvendelse af arbejdskoordinatsystemet .......................................................................................426

Using the Work Coordinate System

Anvendelse af maskinkoordinatsystemet........................................................................................427

Using the Machine Coordinate System

1-3 G38 Arbejdsemne Trykkontrol...............................................................................................................429

G38 Workpiece Pushing Check

1-4 M80 Arbejdsemne Afskæringsdetektion................................................................................................432

M80 Workpiece Cut-Off Detection

Programmering med M80...............................................................................................................432

Programming Using M80

xi

2 STANDTIDSSTYRING................................................................................................... 434

TOOL LIFE MANAGEMENT

2-1 Manuel Indstilling af Standtids Data.......................................................................................................434

Setting Tool Life Data by Manual Operation

Standtidsskærm..............................................................................................................................434

Tool Life Management Screen

Grupperegistrering..........................................................................................................................435

Group Registration

Ændring af Værktøjsnummer..........................................................................................................436

Changing Tool Number

Statusskift .......................................................................................................................................436

Change of Status

2-2 Indstilling af standtidsdata i et program .................................................................................................436

Setting Tool Life Data in Program

2-3 Specification i Bearbejdsningsprogram..................................................................................................437

Specification in Machining Program

Gruppespecification........................................................................................................................437

Group Specification

Standtids Tæller..............................................................................................................................437

Life Count

Udelad Kommado...........................................................................................................................438

Skip Command

2-4 Nyt værktøj valgt flag og standtid udeløbet flag.....................................................................................438

New Tool Selection Flag and Tool Life Expired Flag

Nyt værktøj valgt flag......................................................................................................................438

New Tool Selection Flag

Standtid Udløbet-signal...................................................................................................................438

Tool Life Expiration Signal

Page 20

xii

3 BELASTNINGSOVERVÅGNINGSFUNKTION............................................................. 440

LOAD MONITORING FUNCTION

3-1 Oversigt over lastovervågningsfunktion.................................................................................................440

Outline of Load Monitoring Function

3-2 Skærm til lastovervågningsfunktion.......................................................................................................441

Screens for Load Monitoring Function

Skærmen Lastmåler til Lastovervågning.........................................................................................442

The Load Monitoring Load Meter Screen

Dataindstillingsskærm til lastmonitorering.......................................................................................443

Load Monitoring Data Setting Screen

Skærmen Advarselsliste til Lastovervågning..................................................................................445

The Load Monitor Warning List Screen

Indstillingsskærm for Lastovervågning............................................................................................446

Load Monitoring Setting Screen

3-3 Specifikation af Lastovervågningsprogram............................................................................................448

Specifying Load Monitor Program

3-4 Interlockfunktion til Indstillingsværdi og Driftstilstand via Nøglekontakt til Operationsvalg ....................448

Interlock Function for Set Value and Operation Mode by Operation Selection Key-Switch

3-5 Alarm, Fejldisplay ..................................................................................................................................449

Alarm, Error Display

3-6 Indlæsning/Udlæsning af Lastovervågningsdata...................................................................................449

Load Monitoring Data Input/Output

Page 21

FOR SIKKER BETJENING AF

MASKINEN

FOR SAFE MACHINE

OPERATION

Page 22

1 TIL BRUGERE OG TILSYNSFØRENDE.......................................................................... 3

FOR USERS AND SUPERVISORS

2 FORHOLDSREGLER FOR OPERATØRER..................................................................... 4

PRECAUTIONS FOR OPERATORS

3 BRANDSIKRING............................................................................................................... 5

FIRE PREVENTION

4 SIKKERHEDSANORDNINGER........................................................................................ 7

SAFETY DEVICES

5 FORSIGTIGHEDSMÆRKER ............................................................................................ 8

CAUTION LABELS

6 ARBEJDSMILJØ ............................................................................................................ 15

WORKING ENVIRONMENT

7 BETJENING AF MASKINEN .......................................................................................... 16

MACHINE OPERATION

8 VEDLIGEHOLDELSE OG INSPEKTION........................................................................ 26

MAINTENANCE AND INSPECTION

9 BORTSKAFFELSE AF MASKINER ............................................................................... 40

DISPOSITION OF MACHINES

Page 23

1 TIL BRUGERE OG TILSYNSFØRENDE

FOR USERS AND SUPERVISORS

TIL BRUGERE OG TILSYNSFØRENDE

FOR USERS AND SUPERVISORS

3

1. Forstå indholdet af denne manual odentligt. Opbevar

denne manual tæt på maskinen, så du hurtigt kan slå op i

den, når det er nødvendigt.

2. Lad ikke personer uden grundlæggende viden om

maskinen eller uden tilstrækkelig uddannelse udføre drift,

vedligeholdelse eller programmering af maskinen. Forbyd

enhver uden tilstrækkelig sikkerhedsviden at komme ind på

anlægget og i nærheden af maskinen. Mori Seiki er ikke

ansvarlig for ulykker.

3. Denne maskine er fremstillet til anvendelse af personer, der

er ved deres sansers fulde brug, og som ikke har nedsat

fysisk funktionsevne. Ikke egnet til brug af personer med

implanterede medicinske anordninger såsom pacemakere.

Den egentlige maskindrift er udelukkende brugerens

ansvar.

4. Forsyn operatører med tilstrækkelig træning og uddannelse

før betjening.

5. Bestem de mest passende indstillinger. 5. Determine the most appropriate settings.

6. Undlad at ændre eller modificere maskinen uden først at

kontakte Mori Seiki. Mori Seiki er ikke ansvarlige for

ulykker.

7. Brug tilstrækkelige sikkerhedsforanstaltninger, både for

maskinen og operatører.

8. Må ikke eksporteres, videresælges eller flyttes til en

destination, som har anden lovgivning eller andre

standarder.

1. Understand the contents of this manual thoroughly. Store

this manual close to the machine to enable easy reference

whenever necessary.

2. Do not allow persons who lack basic knowledge of the

machine or sufficient training to perform operation,

maintenance or programming of the machine. Prohibit

anyone without sufficient safety training from entering the

plant and vicinity of the machine. Mori Seiki is not liable for

accidents.

3. This machine is manufactured for use by persons with

normal senses and not-physically-challenged. Not

compliant for use by persons with implanted medical device

directives such as pacemakers. Actual machine operations

are the sole responsibility of the user.

4. Provide operators with sufficient training and education

prior to operation.

6. Do not change or modify the machine without prior

consultation with Mori Seiki. Mori Seiki is not liable for

accidents.

7. Take adequate safety measures for both machine and

operators.

8. Do not export, resell or relocate the machine to a

destination with different laws or standards.

Page 24

FORHOLDSREGLER FOR OPERATØRER

4

PRECAUTIONS FOR OPERATORS

2 FORHOLDSREGLER FOR OPERATØRER

PRECAUTIONS FOR OPERATORS

1. Læs og forstå instruktionsmanualerne ordentligt før du

betjener, programmerer eller udfører

vedligeholdelsesprocedurer på maskinen.

2. Denne maskine er fremstillet til anvendelse af personer, der

er ved deres sansers fulde brug, og som ikke har nedsat

fysisk funktionsevne. Ikke egnet til brug af personer med

implanterede medicinske anordninger såsom pacemakere.

Den egentlige maskindrift er udelukkende brugerens

ansvar.

3. Få den nødvendige træning og uddannelse, før du betjener

maskinen.

4. Antag at noget er umuligt, medmindre at manualen specifikt

siger at det kan gøres.

5. Undlad at betjene, vedligeholde eller programmere

maskinen, hvis du er under indflydelse af alkohol eller

narkotika. Undlad at betjene, vedligeholde eller

programmere maskinen, hvis du indtager medicin, der kan

fremkalde søvn eller reducere koncentrationen.

6. Undgå løstsiddende tøj og hår. 6. Trim clothing and hair.

[Sammenfiltring] [Entanglement]

7. Hav altid sikkerhedssko, øjenværn og beskyttelseshjelm

på.

1. Before operating or programming the machine, or

performing maintenance procedures, read and understand

the instruction manuals thoroughly.

2. This machine is manufactured for use by persons with

normal senses and not-physically-challenged. Not

compliant for use by persons with implanted medical device

directives such as pacemakers. Actual machine operations

are the sole responsibility of the user.

3. Prior to machine operation, take necessary training and

education.

4. Assume that something is impossible unless the manual

specifically states that it can be done.

5. Never operate, maintain, or program the machine while

under the influence of alcohol or drugs. Never operate,

maintain, or program the machine while taking medicines

which may induce sleep or reduce concentration.

7. Wear safety shoes, eye protectors and a hardhat at all

times.

Page 25

3 BRANDSIKRING

FIRE PREVENTION

BRANDSIKRING

FIRE PREVENTION

5

Hvis de følgende advarsler ikke overholdes, kan det medføre

brand eller maskinskade. Mori Seiki er ikke ansvarlig for

brande som opstår af andre årsager end produktfejl.

1. Ved bearbejdning med kølemiddel 1. When machining using coolant

• Anmod om et MSDS (MATERIAL SAFETY DATA

SHEET) direkte fra kølemiddelfabrikanten, som kunde,

og brug kølemidler der ikke har kemiske effekter på

maskinen. Vær opmærksom på eventuelle effekter på

den menneskelige krop, og opbevaringsmetoder,

beskrevet i MSDS.

• Kontroller mængden af kølemiddel i beholderen, og

efterfyld hvis det er nødvendigt, før du starter automatisk

drift. Hvis der anvendes for lidt kølemiddel på

skæringspunktet, vil arbejdsstykket blive opvarmet på

grund af utilstrækkelig afkøling, og dette kan medføre

brand.

2. Ved bearbejdning med brandbart kølemiddel (ikke

anbefalet)

• Anvend ikke brandbare kølemidler, såsom oliebaserede

kølemidler, da der er en stor risiko for brand, der kan

sprede sig til hele maskinen. Hvis det er nødvendigt at

bruge et brandbart kølemiddel, skal heraf følgende brand

eller ulykke behandles som brugerens ansvar.

• Overvåg altid bearbejdningsprocessen, og lad ikke

maskinen køre uden bemanding. Installer passende

automatiske brandslukningsudstyr for at slukke brande

tidligt.

• Kontroller det anvendte kølemiddels antændelsespunkt.

Håndter materialerne i værktøjer og arbejdsstykker, samt

slidtage på værktøjerne, sådan at temperaturen under

bearbejdning ikke overstiger disse punkter.

• Når kølemidlet forstøver inde i maskinen, kan det brænde

eksplosivt under unormale temperaturer. Modificer den

måde hvorpå kølemidlet udsendes, sådan at der ikke

hænger en tåge af kølemiddel indeni maskinen, eller

installer udstyr der opsamler kølemiddeltågen når den

opstår.

• Brug en eksplosionssikker tågeopsamler. • Use an explosion-proof mist collector.

• Læs først instruktionerne om kølemiddel i manualerne,

og følg dem.

3. Når du bearbejder uden at bruge kølemiddel (inklusiv

tørskæring og semi-tørskæring)

• Kontroller og håndter materialerne i værktøjer og

arbejdsstykker for at forhindre at der opstår brand på

grund af varme fra bearbejdningsprocessen.

4. Ved bearbejdning af arbejdsstykker af brandbart materiale 4. Wh

• Overvåg altid bearbejdningsprocessen, og lad ikke

maskinen køre uden bemanding. Installer passende

automatiske brandslukningsudstyr for at slukke brande

tidligt.

• Kontroller og håndter værktøjs- og

bearbejdningstilstande, sådan at temperaturen ikke

overstiger andtændelsespunktet under bearbejdning.

• Materialer såsom magnesium kan brænde eksplosivt

hvis de udsættes for vand mens de brænder. Kontroller

brandslukningsmetoder og -udstyr på forhånd, og

installer udstyret på egnede steder, så branden hurtigt

kan slukkes.

5. Ved installering af en brandslukker 5. When installing a fire extinguisher

• Det anbefales at installere det automatiske

brandslukningsudstyr som brandslukker.

Failure to observe the following warnings may result in a fire or

machine damage. Mori Seiki is not liable for any fire whose

cause is other than a product defect.

• Obtain the MSDS (MATERIAL SAFETY DATA SHEET)

from the coolant manufacturer directly yourself as the

customer and use coolant without any chemical effects

on the machine. Please be sure to pay careful attention

to the effects on the human body and the storage method

described in the MSDS.

• Before starting automatic operation, check the amount of

coolant in the coolant tank, and replenish coolant if

necessary. When insufficient coolant is applied to the

cutting point, the machined part will heat up due to

insufficient cooling, and this may result in a fire.

2. When machining using flammable coolant (not

recommended)

• Do not use a flammable coolant such as oil-based

coolant, as it has high risk of a fire which may spread to

the entire machine. If a flammable coolant is used out of

necessity, any consequent fire or accident must be dealt

with as the users' responsibility.

• Always monitor the machining process and do not carry

out unmanned operation. Install appropriate automatic

fire extinguishing equipment to quickly extinguish fire at

an early stage.

• Check the flash point and the ignition point of the coolant

to be used. Manage the material of the tools and

workpieces, and tool wear so that the temperature during

machining does not exceed these points.

• When coolant becomes a mist inside the machine, it may