Page 1

EN - Instructions and warnings for installation and use

IT - Istruzioni ed avvertenze per l’installazione e l’uso

FR - Instructions et avertissements pour l’installation et l’utilisation

ES - Instrucciones y advertencias para la instalación y el uso

Moon

Control unit

MC824H

Page 2

EN

English – 1

ENGLISH

MC824H is an electronic control unit for the automation of swing gates. CAUTION! – Any other use than as specified herein or in environmental condi-

tions other than as stated in this manual is to be considered improper and

is strictly prohibited!

The control unit is ready for connection to external devices by means of the

Bluebus system and for connection to devices belonging to the Opera System

produced by Nice.

The control unit is designed for use of a buffer battery (model PS324, optional

accessory), which ensures that the automation can perform a number of

manoeuvres in the event of a power failure.

Other available accessories are the SMXI, OXI and OX2 receivers.

PRODUCT DESCRIPTION

AND INTENDED USE

1

2.1 - Preliminary checks for installation

Before proceeding with installation, check the condition of the product components, suitability of the selected model and conditions of the intended installation environment:

• Ensure that all material used is in perfect condition and suitable for use.

• Ensure that all conditions of use remain within the limits of product application

(paragraph 2.2).

• Ensure that all parameters of use remain within the limits as stated in the

“Product technical specifications”.

• Ensure that the selected installation environment is compatible with the overall dimensions of the product (fig. 1).

• Ensure that the selected surfaces for product installation are solid and guarantee a stable fixture.

• Ensure that the fixing zone is not subject to flooding. If necessary, mount the

product raised from the ground.

• Ensure that the space around the product enables easy and safe completion

of manual manoeuvres.

• Ensure that all the electric cables used are of the type listed in Tab le 1.

• Ensure that the automation is provided with mechanical stops on both closing and opening.

2.2 - Product application limits

The product may be used exclusively with gearmotors METRO (model ME

3024), MOBY (model MB4024-MB5024), HYPPO (model HY7124) and TOO NA (model TO4024-TO5024-TO7024).

2.3 - Installation

To install the control unit, proceed as shown in fig. 2. To install the other

devices present in the automation, refer to the relevant instruction manuals.

INSTALLATION

2

ELECTRICAL CONNECTIONS

3

CAUTION! – All electrical connections must be made with the unit disconnected from the mains power supply and with the buffer battery disconnected, if present in the automation.

01. Loosen the screws of the cover.

02. Prepare the electrical cable routing holes.

03. Connect the cables as shown in the wiring diagram in fig. 3 and connect

the motors (M1 and M2) to the power supply as shown in fig. 4 and 5.

Note – To facilitate cable connections, the terminals can be removed from

their seats.

3.1 - Initial start-up and electrical connections

CAUTION! – Connections must be made exclusively by qualified personnel.

After powering up the control unit, perform the following checks:

• After a few seconds, make sure that the “Bluebus” LED flashes regularly, with

about one flash per second.

• Make sure that the LEDs on the photocells flash (both on TX and RX). The

type of flashing is not important.

• Make sure that the flashing light connected to the FLASH output is off.

If the above conditions are not satisfied, switch off the power supply to the control unit and check the electrical connections.

3.2 - Description of electrical connections

AERIAL input for the radio receiver aerial

FLASH output for 1 flashing light with 12V maximum 21W bulb

ELS output for 12Vac and maximum 15VA electric lock. It can also be

pro grammed for other functions (see “Level one functions” paragraph)

S.C.A. “Open Gate Light”: output for 1 indication lamp (24V maximum

4W). It can also be programmed for other functions (see “Level one

functions” paragraph)

BLUEBUS input for compatible devices; they are connected in parallel using

two conductors through which both the electricity supply and the

communication signals travel; it is not necessary to observe any

polarity. Each device is individually recognized because a unique

address is assigned to it during installation.

STOP input for devices that cause the immediate interruption of the

manoeuvre in progress (with a short reverse run); NO and NC

contacts, as well as devices with 8.2 kΩ constant resistance

output can be connected to this input.

P. P. input for devices which control Step-by-Step manoeuvres. NO

contacts can be connected to this input.

OPEN input for devices which control only the opening manoeuvres. NO

contacts can be connected to this input.

CLOSE input for devices which control only the closing manoeuvres. NO

contacts can be connected to this input.

ENC1 input encoder - gearmotor 1 (terminal 1, 2); it is not necessary to

observe any polarity

ENC2 input encoder - gearmotor 2 (terminal 4, 5); it is not necessary to

observe any polarity

M1 output for gearmotor 1 (terminal 7, 8, 9)

M2 output for gearmotor 2 (terminal 10, 11, 12).

IMPORTANT! – If the system has a single gearmotor, it must be connected to terminals 10, 11, 12.

3.3 - Connected device address assignment

To enable the control unit to recognise the devices connected to the Bluebus

system, they must be assigned addresses. This operation must be performed

by positioning the electric jumper as described in the instruction manuals of

each individual device.

Connection Cable type Maximum admissible length

A: CONTROL UNIT POWER cable 1 cable 3 x 1,5 mm

2

30 m (note 1)

B: FLASHING LIGHT with aerial cable 1 cable 2 x 0,5 mm

2

20 m

1 shielded cable type RG58 20 m (less than 5 m recommended)

C: BLUEBUS DEVICES cable 1 cable 2 x 0,5 mm

2

20 m (note 2)

D: KEY-OPERATED SELECTOR SWITCH cable 2 cables 2 x 0,5 mm2 (note 3) 50 m

E: GEARMOTOR POWER cable 1 cable 3 x 1,5 mm2 (note 4) 10 m

F: ENCODER CONNECTION cable 1 cable 2 x 1 mm2 (note 4) 10 m

Note 1 – If the power cable is longer than 30 m, a cable with a larger cross-section is required (3 x 2.5 mm

2

) and safety earthing is necessary in the vicinity

of the automation.

Note 2 – If the Bluebus cable is longer than 20 m (up to max. 40 m), a cable with a larger cross-section is required (2 x1 mm

2

).

Note 3 – These 2 cables can be replaced by a single 4 x 0.5 mm

2

cable.

Note 4 – These cables can be replaced by a single 5 x 1.5 mm2cable.

CAUTION! – The cables used must be suited to the installation environment.

TABLE 1 - Technical specifications of electric cables

Page 3

EN

2 – English

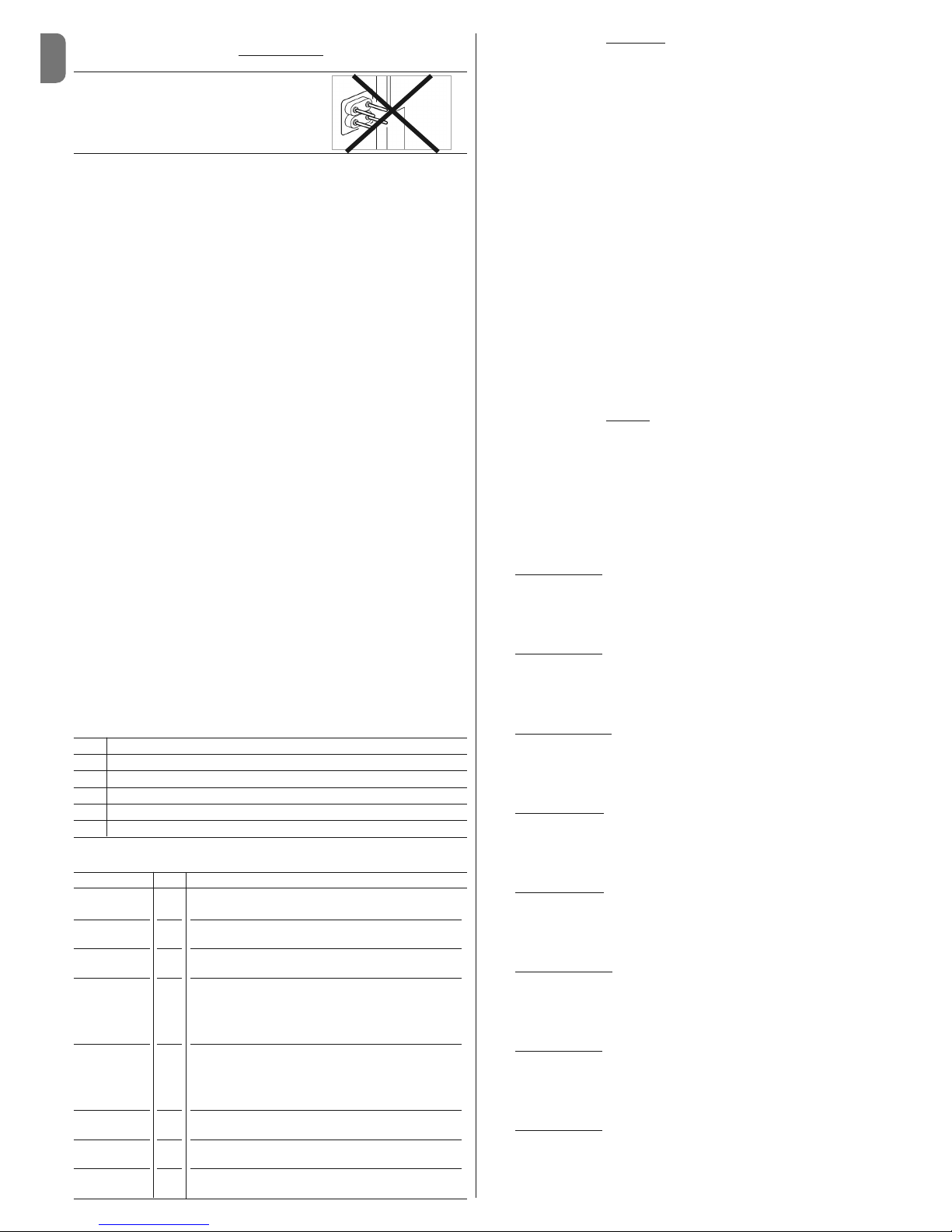

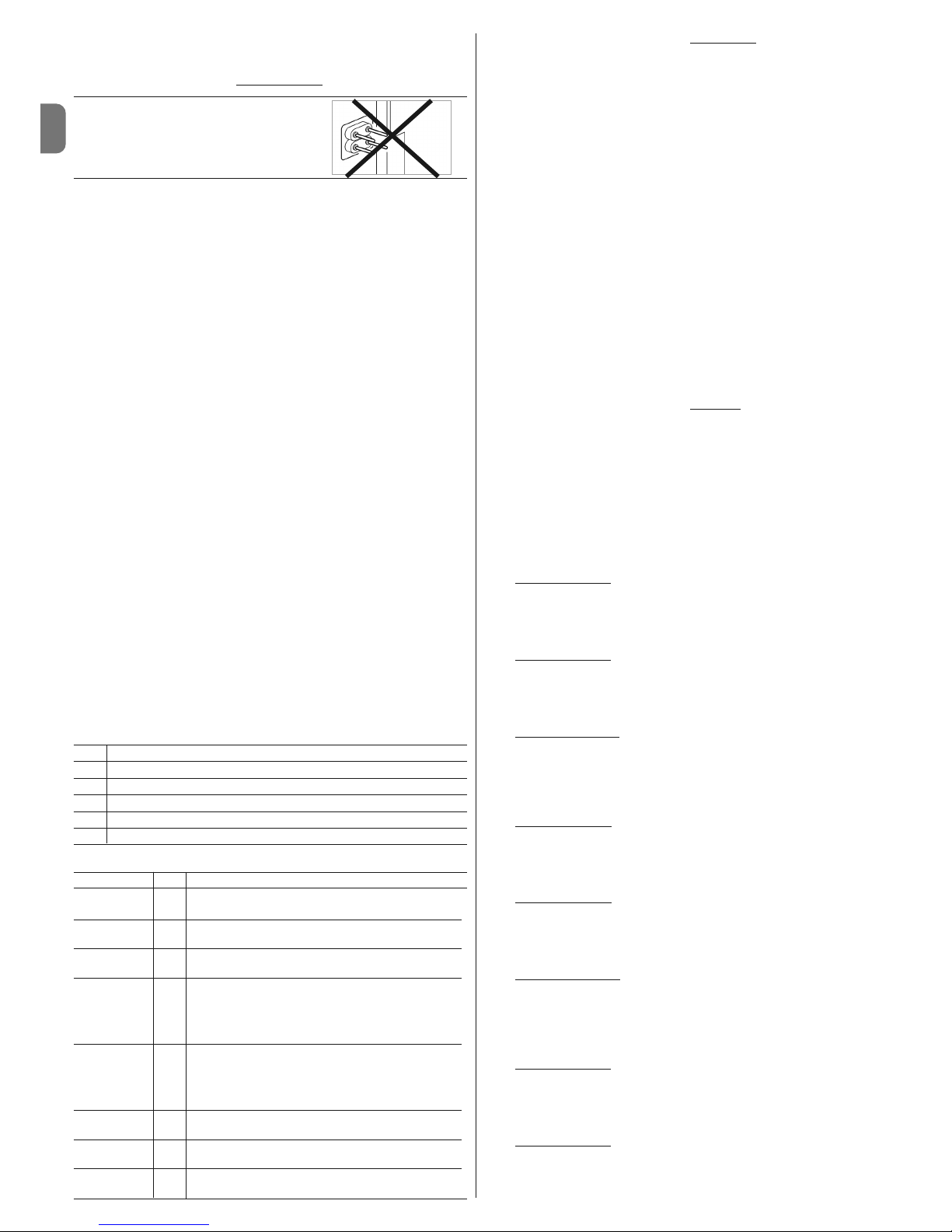

CAUTION! – When assigning addresses to the photocells, the configuration shown in PHOTO 3 below is not permitted.

At the end of the installation procedure or following the removal of photocells or

other devices, the self-learning procedure for these devices described in paragraph 3.4 must be performed.

3.4 - Learning of the connected devices

After the initial power-up, the control unit must be able to recognise the devices

connected to the “Bluebus” and “Stop” inputs. CAUTION! – The learning

procedure must be performed even if no device is connected to the control unit.

The control unit is able to recognise the various connected devices individually

through the learning procedure and detect possible faults with a high degree of

precision. For this reason it is necessary to perform learning every time a new

device is connected or an existing device is removed.

To indicate when the learning procedure is required, LEDs L1 and L2 on the

control unit emit a number of slow flashes:

01. Press and hold down “” and “Set” keys at the same time.

02. Release the keys when LEDs L1 and L2 start flashing quickly (after approx.

3 seconds).

03. Wait a few seconds for the control unit to complete the device learning

phase. At the end of this phase, the “Stop” LED must be lit and LEDs “L1”

and “L2” must be turned off (LEDs L3 and L4 may start flashing).

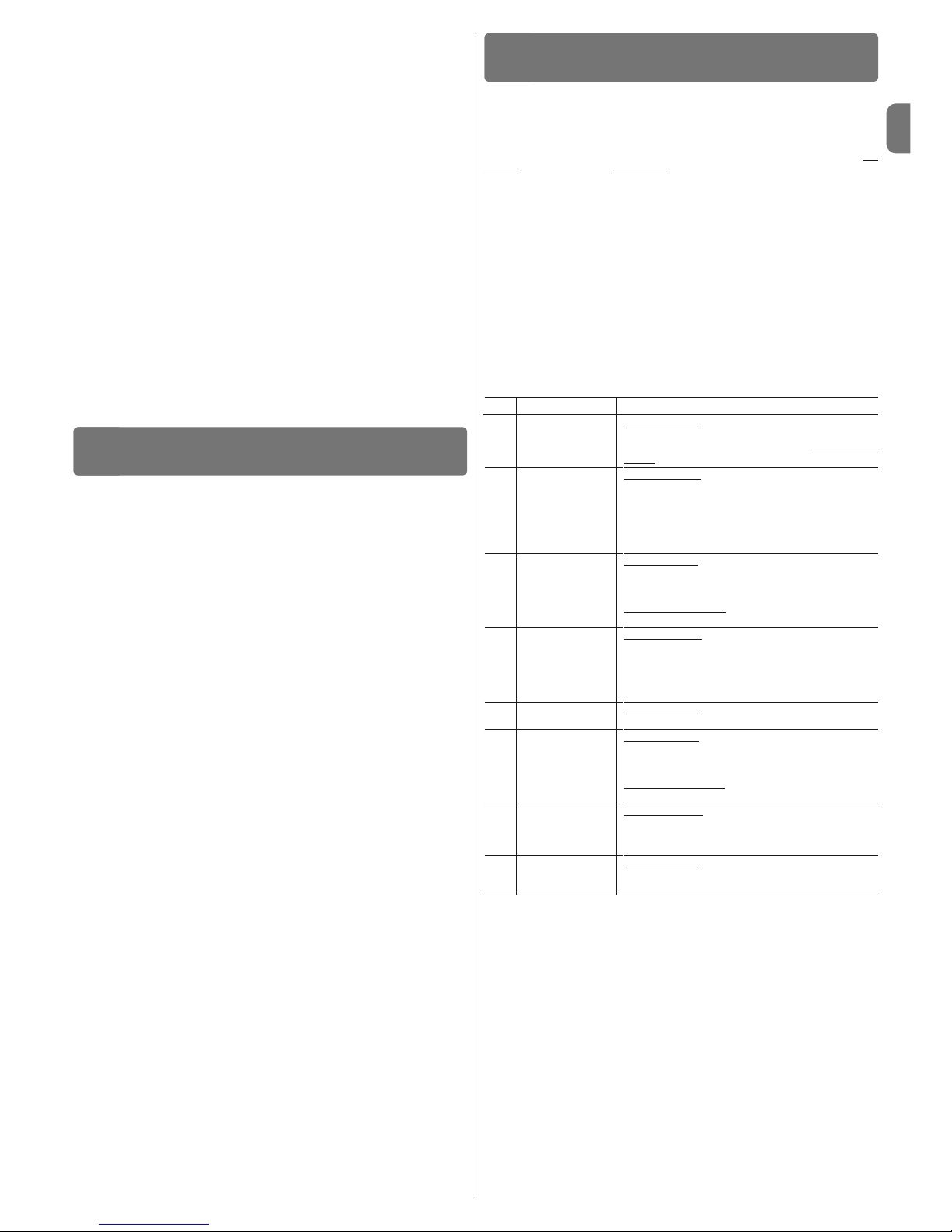

3.5 - Learning of type of gearmotor connected to the control

unit and the positions of the mechanical stops

After learning the devices (paragraph 3.4), the control unit must learn the connected motor type (see Table 2 ) and the positions of the mechanical stops

(max. Opening and max. Closing positions). In this phase, the travel of each leaf

is measured.

Learning of the mechanical stops can be performed in two ways: automatic or

manual.

Using manual learning it is possible to:

• program the automation with all 8 positions and with the sequence described

in Table 3 .

• customise the automation after performing automatic learning to modify the

position A (fig. 6) of the 2 motors M1 and M2 or to alter the offsets of the leafs

in positions SA and SC (fig. 6).

• check whether faults occur during a manoeuvre for each individual leaf (use

hold-to-run OPEN and CLOSE keys).

Learning procedure in automatic

mode:

01. Press and hold down “Set” and “” keys at the same time.

02. Release the keys when LED L1 begins to flash (installation memorisation

not performed) or when any of the LEDs L1 ... L8 light up (installation

memorisation already performed).

03. Press “” or “” keys within 10 seconds to go to the LED corresponding

to the type of gearmotor connected to the control unit (see Tab le 2 ).

04. Press and hold down the “Set” key for at least 3 seconds to memorize the

se lected gearmotor. After 3 sec. LED L1 starts flashing, then release the

key.

05. Press and hold down “Set” and “” keys at the same time.

06. Release the keys when LEDs L3 and L4 begin to flash quickly (after

approx. 3 seconds).

07. Check that the automation performs the following sequences of manoeuvres:

a - Slow closure of gearmotor M1 as far as mechanical stop

b - Slow closure of gearmotor M2 as far as mechanical stop

c - Slow opening of gearmotor M2 and gearmotor M1 as far as mechani-

cal stop

d - Complete fast closure of gearmotors M1 and M2

Note – If the first two manoeuvres (a and b) are not “closure” but “opening” manoeuvres, press the “open” or “close” keys to stop the learning

procedure. Now, on the gearmotor that performed the opening manoeuvre, invert the polarities of the two wires of the gearmotor (M1: terminals 7

and 9 - M2: terminals 10 and 12) and repeat the procedure from point 01.

08. At the end of the closure manoeuvre of the 2 motors (d), the LEDs L3 and

L4 turn off to indicate that the procedure has been completed correctly.

Learning procedure in manual

mode:

Important – To go from one “position” to a subsequent or previous one, press

and immediately release the “” or “” keys.

01. Press and hold down “Set” and “” keys at the same time.

02. Release the keys when LED L1 begins to flash (installation memorisation

not performed) or when any of the LEDs L1 ... L8 light up (installation

memorisation already performed).

03. Press “” or “” keys within 10 seconds to go to the LED corresponding

to the type of gearmotor connected to the control unit (see Tab le 2 ).

04. Press and hold down the “Set” key for at least 3 seconds to memorize the

se lected gearmotor. After 3 sec. LED L1 starts flashing, then release the key.

05. • position 0 of M1

(LED L1 flashes)

To bring motor 1 to position 0: press and hold down the “” or “”

keys. On reaching the position, release the key to stop the manoeuvre.

To memorise the position, press and hold down the “Set” key for at least

3 seconds and then release it (after 2 seconds LED L1 remains on and

on releasing the “Set” key LED L2 begins flashing).

• position 0 of M2

(LED L2 flashes)

To bring motor 2 to position 0: press and hold down the “” or “”

keys. On reaching the position, release the key to stop the manoeuvre.

To memorise the position, press and hold down the “Set” key for at least

3 seconds and then release it (after 2 seconds LED L2 remains on and

on releasing the “Set” key LED L3 begins flashing).

• position SA of M2

(LED L3 flashes)

To bring motor 2 to position SA: press and hold down the “” or “”

keys. On reaching the position, release the key to stop the manoeuvre.

To memorise the position, press and hold down the “Set” key for at least

3 seconds and then release it (after 2 seconds LED L3 remains on and

on releasing the “Set” key LED L4 begins flashing).

• position A of M1

(LED L4 flashes)

To bring motor 1 to position A: press and hold down the “” or “”

keys. On reaching the position, release the key to stop the manoeuvre.

To memorise the position, press and hold down the “Set” key for at least

3 seconds and then release it (after 2 seconds LED L4 remains on and

on releasing the “Set” key LED L5 begins flashing).

• position A of M2

(LED L5 flashes)

To bring motor 2 to position A: press and hold down the “” or “”

keys. On reaching the position, release the key to stop the manoeuvre.

To memorise the position, press and hold down the “Set” key for at least

3 seconds and then release it (after 2 seconds LED L5 remains on and

on releasing the “Set” key LED L6 begins flashing).

• position SC of M1

(LED L6 flashes)

To bring motor 1 to position SC: press and hold down the “” or “”

keys. On reaching the position, release the key to stop the manoeuvre.

To memorise the position, press and hold down the “Set” key for at least

3 seconds and then release it (after 2 seconds LED L6 remains on and

on releasing the “Set” key LED L7 begins flashing).

• position 1 of M1

(LED L7 flashes)

To bring motor 1 to position 1: press and hold down the “” or “”

keys. On reaching the position, release the key to stop the manoeuvre.

To memorise the position, press and hold down the “Set” key for at least

3 seconds and then release it (after 2 seconds LED L7 remains on and

on releasing the “Set” key LED L8 begins flashing).

• position 1 of M2

(LED L8 flashes)

To bring motor 2 to position 1: press and hold down the “” or “”

keys. On reaching the position, release the key to stop the manoeuvre.

To memorise the position, press and hold down the “Set” key for at least

3 seconds and then release it to exit programming (after 2 seconds LED

L8 remains on until the “Set” key is released).

PHOTO 3

NON-PERMITTED CONFIGURATION

TABLE 3 (fig. 6)

Position LED Description

Position 0

(motor 1)

Position 0

(motor 2)

Position SA

(motor 2)

Position A

(motor 1)

Position A

(motor 2)

Position SC

(motor 1)

Position 1

(motor 1)

Position 1

(motor 2)

Maximum closing position: when leaf 1 reaches closing

mechanical stop

Maximum closing position: when leaf 2 reaches closing

mechanical stop

Opening offset: when leaf 2 passes this position the opening of leaf 1 begins

Desired opening position: position at which the leaf connected to motor 1 must stop at the end of an opening

manoeuvre. This position does not need to coincide with

the opening mechanical stop but can be chosen as desired between the positions 0 and 1

Desired opening position: position at which the leaf connected to motor 2 must stop at the end of an opening

manoeuvre. This position does not need to coincide with

the opening mechanical stop but can be chosen as desired between the positions 0 and 1

Closing offset: when leaf 1 reaches this position, leaf 2

begins to close

Maximum opening position: when leaf 1 reaches the opening mechanical stop

Maximum opening position: when leaf 2 reaches the opening mechanical stop

L1

L2

L3

L4

L5

L6

L7

L8

TABLE 2

Led Gearmotor type

L1 MB4024 - MB5024 - HY7024

L2 ME3024

L3 TO4024

L4 TO5024

L5 TO7024

Page 4

EN

English – 3

The control unit has 3 keys OPEN (), STOP (SET), CLOSE () that can be

used both for controlling the unit during testing and for programming the available functions.

The programmable functions available are divided into 2 levels and their relative

operating status is displayed by means of the 8 LEDs (L1…L8) on the control

unit (LED lit = function active; LED off = function not active).

Use the programming keys:

OPEN (): – key for controlling gate opening; – selection key during pro-

gramming.

STOP/SET: key for stopping a manoeuvre; if pressed for more than 5 seconds,

it enables entry to programming mode.

CLOSE (): – key for controlling gate closure; – selection key during pro-

gramming.

5.1 - Level one programming (ON-OFF functions)

All level 1 functions are set by default to “OFF” and may be modified at any

time. To check the functions see Table 5 . For the programming procedure see

Table 6 .

Note – These procedures can be performed again at any time, even after a

new device has been connected to the control unit.

IMPORTANT – In the programming procedure, the maximum time interval that

can elapse between activation of one key and the next is 10 seconds. When

this time elapses, the procedure terminates automatically, memorising the

modifications made up until then.

These are the most important phases of automation set-up for ensuring maximum system safety. The test can also be performed as a periodic check of

automation devices. Testing and commissioning of the automation must be

performed by skilled and qualified personnel, who are responsible for the tests

required to verify the solutions adopted according to the risks present, and for

ensuring observance of all legal provisions, standards and regulations, and in

particular all requirements of the standard EN 12445, which establishes the test

methods for checking automations for doors and gates.

The additional or optional devices must undergo a specific test for functionality

and correct interaction with MC824H. Refer to the instruction manuals of the

individual devices.

4.1 - Testing

The sequence of operations to be performed for testing refers to a typical system:

1 Release the gearmotors manually as described in the relevant instruction

manual and check that it is possible to move the leafs manually both in

opening and closing. The gearmotor force required to perform these movements must not be greater than 390 N.

2 Lock the gear motors (see respective instruction manual).

3 Using the control devices (transmitter, key-operated selector switch or con-

trol pushbuttons), perform tests of opening, closing and stopping the gate,

and ensure that leaf movement corresponds to specifications. Test several

times to check for leaf movement and any defects in assembly or adjustment and any possible points of friction.

4 Check operation of all system safety devices one at a time (photocells, sen-

si tive edges, etc.). Each time a device is activated the “BLUEBUS” LED on

the control unit must flash rapidly twice to confirm acknowledgement of the

event.

5 If hazardous situations generated by the moving leafs are protected by

means of impact force limitation, measure the force as specified in the standard EN 12445. If gearmotor force control is used as auxiliary function with

the system for reduction of impact force, test and identify the setting that

obtains the best results.

4.2 - Commissioning

Commissioning can only be performed after positive results of all test

phases.

1 Prepare the automation technical documentation, which must contain the

following documents: overall drawing of the automation, electrical wiring

diagram, risk assessment and relative solutions adopted (refer to the relevant forms on our website www.niceforyou.com), manufacturer’s declaration of conformity for all devices used and installer’s declaration of conformity.

2 Affix a dataplate on the door, specifying at least the following data: type of

automation, name and address of manufacturer (responsible for commissioning), serial number, year of construction and CE mark.

3 Before commissioning the automation, ensure that the owner is adequately

informed of all associated risks and hazards.

Manual learning of all the positions can be performed at any time, even after

performing installation. The procedure must commence from point 01.

To alter the “position A” of motors 1 and 2 or the “offsets SA and SC”, begin the

procedure from point 01 and at point 04 start directly from the desired position,

avoiding the previous positions.

3.6 - Checking movement of gate leafs

At the end of the learning procedure for the type of gearmotor and the positions

of the mechanical stops, it is advisable to make the control unit perform a few

opening and closing manoeuvres to ensure that the gate moves correctly and

to check for installation or setting defects or other faults.

01. Press the “Open” key and check that the opening manoeuvre includes the

acceleration, constant speed and deceleration phases and that the leafs

stop a few centimetres from the opening mechanical stops.

02. Press the “Close” key and check that the closure manoeuvre includes the

acceleration, constant speed and deceleration phases and that the leafs

stop a few centimetres from the closure mechanical stops.

03. Make sure that the flashing light flashes at regular intervals (0.5 sec on, 0.5

sec off) during manoeuvres.

TESTING AND COMMISSIONING

4

TABLE 5 - Level one functions

Led Function Description

Function ACTIVE: an automatic gate closure manoeuvre is

performed after the programmed pause time. Factory setting of Pause time: 30 seconds. Function NOT ACTIVE

:

function is “semiautomatic” type.

Function ACTIVE: if the photocells are activated during the

opening or closing manoeuvre, the pause time is reduced

to 5 seconds regardless of the programmed pause time.

With “automatic closure” disabled, if the photocells are

activated during closure the “automatic closure” is activated with the programmed “pause time”.

Function ACTIVE: in the event of a power failure, even of

short duration, when power is restored the control unit de tects gate open and automatically starts a closure ma noeuvre, preceded by 5 seconds of pre-flashing.

Function NOT ACTIVE

: when power is restored the gate

remains stopped.

F

unction ACTIVE: 1 minute after the end of the manoeuvre, the control unit turns off the “Bluebus” output (connected devices) and all the LEDs apart from the Bluebus

LED which will flash more slowly. When the control unit

receives a command normal operation is restored. This

function reduces consumption.

Function ACTIVE: the “electric lock” output switches its

operation to “courtesy light”.

F

unction ACTIVE: a 3 second pause can be added be tween the flashing light signal and the start of the manoeuvre to provide advance warning of a hazard situation.

Function NOT ACTIVE

: flashing light signal coincides with

the start of the manoeuvre.

F

unction ACTIVE: all the commands corresponding to

“Close” (“Close” input or “Close” radio control) are re pla ced by the “Partial open 1” command.

F

unction ACTIVE: the “gate open light” output on the control unit switches to the “maintenance light” function.

PROGRAMMING

5

L1 Automatic

closure

L2 Reclose

after photo

L3 Always close

L4 Stand by

L5 Electric lock

Courtesy light

L6 Pre-flash

L7 “Close” becomes

“Partial open 1”

L8 Gate open light

or Maintenance

light

Page 5

EN

4 – English

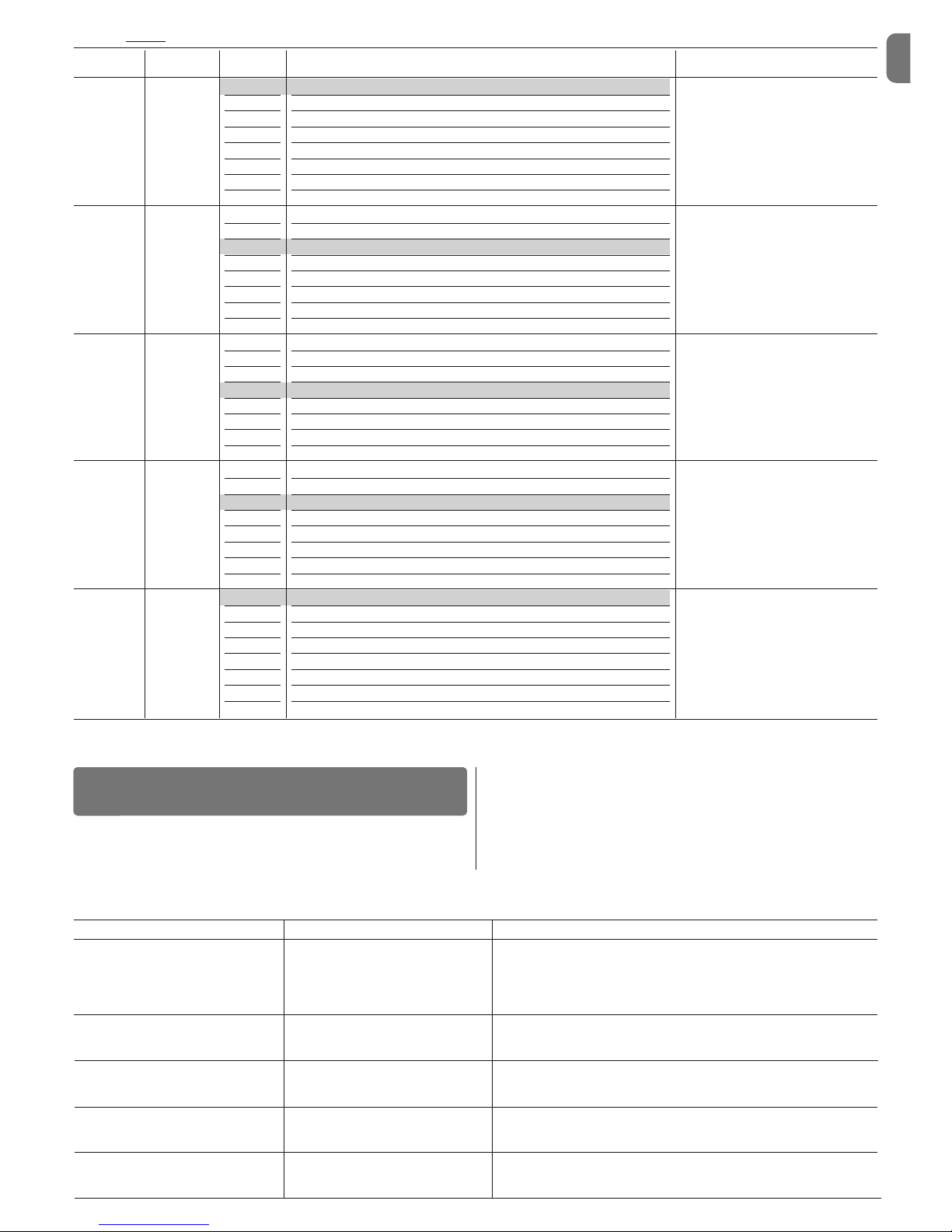

TABLE 7 - Programming procedure (level two functions)

01. Press and hold down the key “Set” (for approx. 3 seconds);

02. Release the key when LED L1 starts flashing;

03. Press keys ” or “” to move from the flashing LED to the LED associated with the “input LED”;

04. Press and hold the “Set” key through to completion of point 06;

05. Wait approx. 3 seconds, until illumination of the LED representing the current level of the parameter to be modified;

06. Press keys “” or “” to move the LED representing the value of the parameter;

07. Release the “Set” key;

08. Wait 10 seconds (maximum time) to exit the programming mode.

Note – During this procedure, points 03 to 07 need to be repeated when programming other parameters during the phase itself.

SET

SET

SET

SET

L1

o

o

3 s

10 s

TABLE 8 - Functions (second level)

Input Parameter Led Value Description

LED (level)

L1

L1

L2

L3

L4

L5

L6

L7

L8

5 seconds

15 seconds

30 seconds

45 seconds

60 seconds

80 seconds

120 seconds

180 seconds

Sets the pause time, namely the time

which lapses before automatic closure.

This will only take effect if closing is

active.

Pause time

L2 L1

L2

L3

L4

L5

L6

L7

L8

Open – Stop – Close – Stop

Open – Stop – Close - Open

Open – Close – Open- Close

Apartment block

Apartment block 2 (more than 2” generates stop)

Step-by-step 2 (less than 2” generates partial open)

Hold-to-run

Opening in semi-automatic mode, closing in hold-to-run mode

Sets the sequence of controls associated with the Step-by-Step input or

the radio control.

Step by

step function

L3 L1

L2

L3

L4

L5

L6

L7

L8

Very slow

Slow

Medium

Fast

Very fast

Extremely fast

Fast opening, Slow Closing

Extremely fast Opening, Medium Closing

Sets the motor speed during normal

travel.

Motor

speed

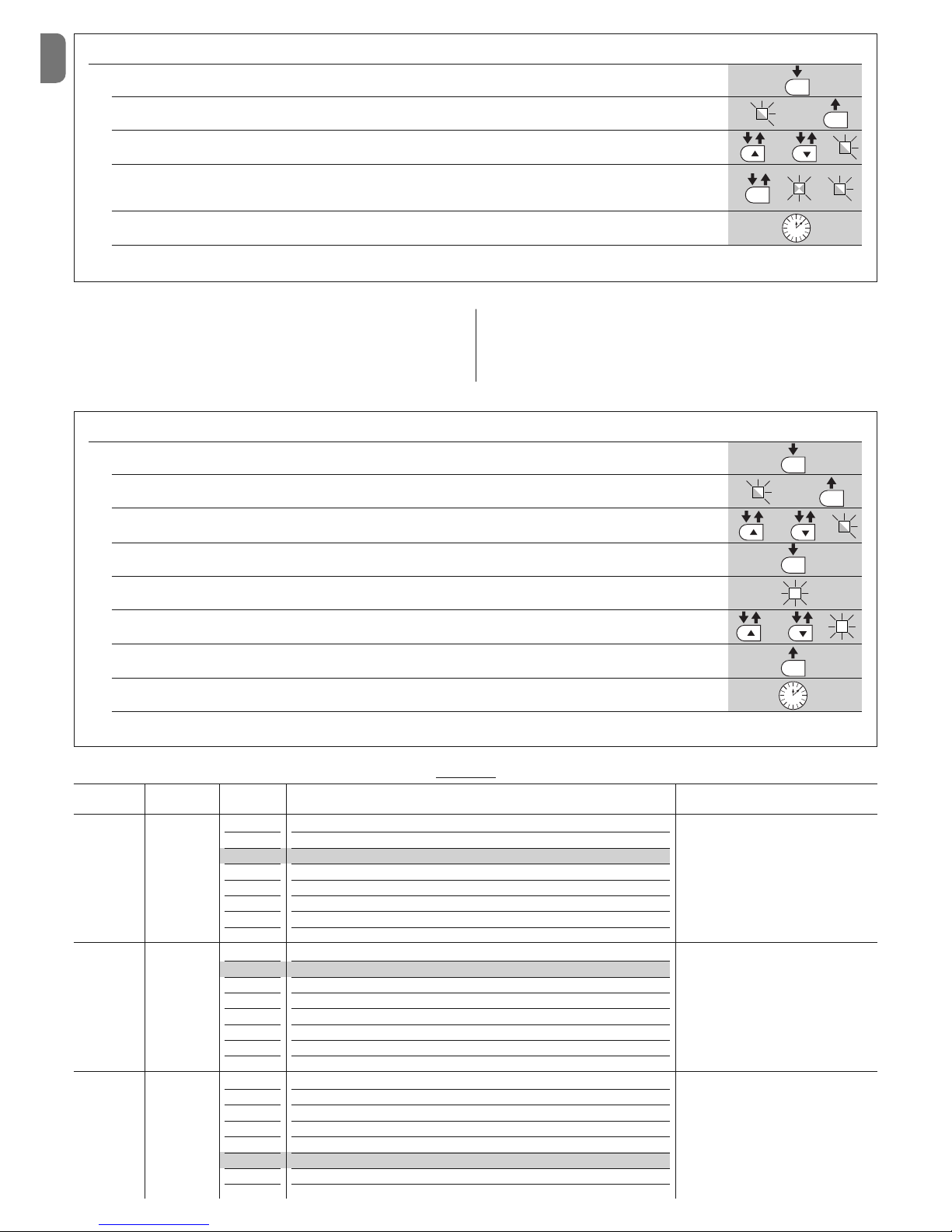

TABLE 6 - Programming procedure (level one functions)

01. Press and hold down the key “Set” (for approx. 3 seconds).

02. Release the key when L1 LED starts flashing;

03. Press keys “” or “” to move from the flashing LED to the LED associated with the function to be modified;

04. Press “Set” to change the status of the function:

(short flash = OFF; long flash = ON)

05. Wait 10 seconds (maximum time) to exit the programming mode.

Note – During this procedure, points 03 and 04 need to be repeated when programming other functions to “ON” or “OFF” during the phase itself.

SET

SET

SET

L1

o

3 s

10 s

5.2 - Level two programming (adjustable parameters)

All level 2 functions are set by default as highlighted in grey in Table 8, and may

be modified at any time as explained in Table 7.

The parameters can be set on a scale from 1 to 8. To check the value corresponding to each LED see Table 8.

IMPORTANT – In the programming procedure, the maximum time interval that

can elapse between activation of one key and the next is 10 seconds. When

this time elapses, the procedure terminates automatically, memorising the

modifications made up until then.

Page 6

EN

English – 5

Note – Grey colour represents the factory setting.

TABLE 8 - Functions (second level)

Imput Parameter Led Value Description

LED (level)

L7

L1

L2

L3

L4

L5

L6

L7

L8

500

1000

1500

2500

5000

10000

15000

20000

Sets the control unit maintenance request: indicates by way of “maintenance” warning light that the ma xi mum

number of manoeuvres has been exceeded.

Maintenance warning

L8 L1

L2

L3

L4

L5

L6

L7

L8

Manoeuvre 1 result (most recent)

Manoeuvre 2 result

Manoeuvre 3 result

Manoeuvre 4 result

Manoeuvre 5 result

Manoeuvre 6 result

Manoeuvre 7 result

Manoeuvre 8 result

The type of fault that has occurred in

the last 8 manoeuvres can be established.

List of

faults

L4 L1

L2

L3

L4

L5

L6

L7

L8

0 - No discharge

Level 1 - Minimum discharge

Level 7 - Maximum discharge

Sets duration of “short inversion” of

both motors after performing Close

manoeuvre.

Motor

discharge

after closing

L5 L1

L2

L3

L4

L5

L6

L7

L8

Level 1 - Minimum Force

Level 8 - Maximum Force

Sets force of both motors, with 8 levels available.

Motor force

L6 L1

L2

L3

L4

L5

L6

L7

L8

Pedestrian 1 (Opening of leaf 2 to approx. 1/4 of total opening)

Pedestrian 1 (Opening of leaf 2 to approx. 1/4 of total opening)

Pedestrian 3 (Opening of leaf 2 to approx. 3/4 of total opening)

Pedestrian 4 (Complete opening of leaf 2)

Partial 1 (Opening of two leafs to 1/4 of total opening)

Partial 1 (Opening of two leafs to 1/2 of total opening)

Partial 3 (Opening of two leafs to 3/4 of total opening)

Partial 4 (Complete opening of the two leafs)

Sets type of opening associated with

“Partial open 1” command.

Pedestrian

or partial

open

TABLE 9 - Flashing light signals (FLASH)

Signal Cause Solution

1 short flash

1 second pause

1 short flash

Bluebus system error At the start of the manoeuvre, the devices connected to Bluebus do not

correspond to those recognized during the self-learning phase. One or

more devices may be faulty; check and, if necessary, replace them. In

case of modifications repeat the device self-learning process (see paragraph 3.4).

2 short flashes

1 second pause

2 short flashes

Photocell activated At the start of the manoeuvre, one or more photocells do not enable

movement; check to see if there are any obstructions.

3 short flashes

1 second pause

3 short flashes

“Obstacle detection” function

activation

During the movement, the motors experienced excessive friction; identify

the cause.

4 short flashes

1 second pause

4 short flashes

STOP input activation At the start of the manoeuvre or during the movement, the STOP input

was activated; identify the cause.

5 short flashes

1 second pause

5 short flashes

Error on internal parameters in control

unit

Wait at least 30 seconds, then try giving a command. if the condition persists it means there is a malfunction and the electronic board must be

replaced.

Some devices are able to emit signals that serve to recognise their state of

operation or possible faults.

If a flashing light is connected to the FLASH output on the control unit, it will

flash at intervals of 1 second during a manoeuvre. If faults occur, the flashing

light will emit a sequence of two shorter flashes separated by a 1 second

pause. Table 9 shows the cause and solution for each type of signal.

The LEDs on the control unit also emit signals. Table 10 shows the cause and

solution for each type of signal.

It is possible to verify faults that have occurred during the last 8 manoeuvres.

See Table 11.

WHAT TO DO IF...

(troubleshooting guide)

6

Page 7

EN

6 – English

TABLE 9 - Flashing light signals (FLASH)

Flashes Problem Solution

6 short flashes

1 second pause

6 short flashes

Maximum limit of manoeuvres per

hour exceeded

Wait a few minutes until the manoeuvre limiting device falls to below the

maximum limit.

7 short flashes

1 second pause

7 short flashes

Electric circuits fault Wait at least 30 seconds, then try giving a command. If the condition per-

sists it means there is a serious malfunction and the electronic board must

be replaced.

8 short flashes

1 second pause

8 short flashes

A command is already present that di sables execution of other commands

Check the type of command that is always present; for example, it could be

a command from a timer on the “open” input.

9 short flashes

1 second pause

9 short flashes

The manoeuvre does not begin be ca u se it has been blocked by the transmission of an automation block command

Release the automation by giving the “Automation release” command.

10 short flashes

1 second pause

10 short flashes

“Obstacle detection” by encoder function activated

During the movement, the motors experienced excessive friction; identify

the cause.

TABLE 10 - Signals given by LEDs on control unit

Led Problem Solution

BLUEBUS

Off

On

1 flash per second

2 quick flashes

Series of flashes separated by one

second pause

Fault

Serious fault

Everything normal

Input status variation

Various

Check that the control unit is powered. Check that the fuses have not

blown: if they have, check the cause of the fault and replace with others

with the same value

A serious fault has occurred: try disconnecting electrical power from the

control unit. If the problem persists it will be necessary to replace the electronic board

Control unit works correctly

Normal if one of the inputs (PP, STOP, OPEN, CLOSE) changes: photocells

activated or a transmitter is used

Refer to Table 9

STOP

Off

On

Activation of the devices connected to

the STOP input

Everything normal

Check the devices connected to the STOP input

STOP input active

P. P.

Off

On

Everything normal

S.S. input activation

S.S. input not active

Normal if the device connected to the S.S. input is active

OPEN

Off

On

Everything normal

OPEN input activation

OPEN input not active

Normal if the device connected to the OPEN input is active

CLOSE

Off

On

Everything normal

CLOSE input activation

CLOSE input not active

Normal if the device connected to the CLOSE input is active

L1 - L2

Slow flashing Change in number of devices

connected to Bluebus or device selflearning not performed

The device self-learning process must be performed (see paragraph 3.4)

L3 - L4

Slow flashing Change in self-learning of the motor

types or the positions of the mechanical stops

The self-learning process must be performed (see paragraph 3.5)

TABLE 11 - Fault log

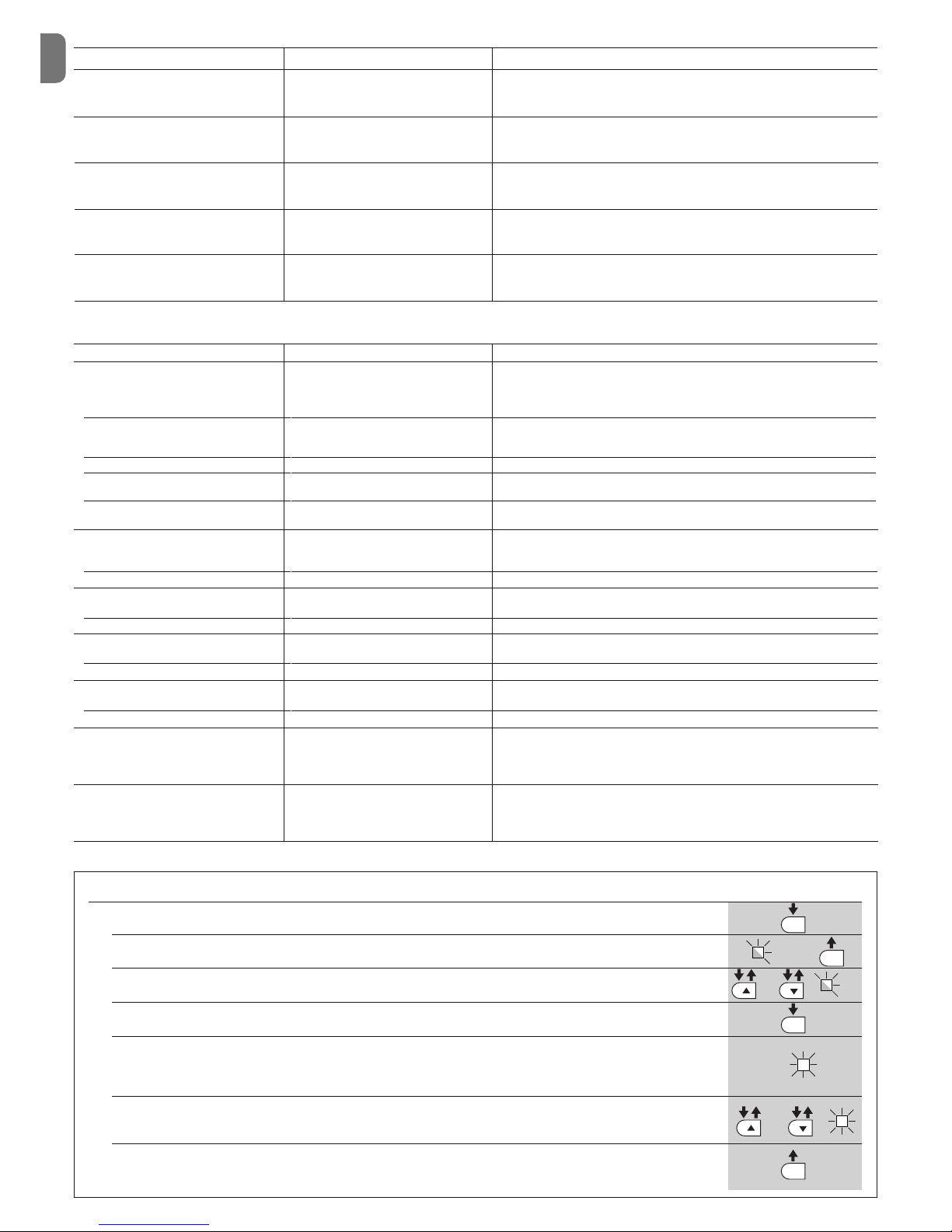

01. Press and hold down the “Set” key for approx. 3 seconds;

02. Release the key when LED L1 starts flashing;

03. Press keys “” or “” to move from the flashing LED to L8 LED (“input LED”) for the “Fault log” parameter;

04. Press and hold the “Set” key through to completion of point 06;

05. Wait approx. 3 seconds until the LEDs representing the levels corresponding o the manoeuvres with faults illuminate.

The LED L1 indicates the result of the most recent manoeuvre while L8 indicates the eighth-to-last manoeuvre. If the LED

is on this means that a fault has occurred; if the LED is off, everything is normal;

06. Press keys “” and “” to select the required manoeuvre: the corresponding LED performs a number of flashes equal to

those normally performed by the flashing light;

07. Release the “Set” key.

SET

SET

SET

SET

L1

o

e

3 s

3 s

L8

Page 8

EN

English – 7

The following optional accessories are available for the control unit MC824H:

SMXI, OXI, OX2 family receivers and Oview programming unit.

7.1 - Connecting a radio receiver

The control unit has a connector for connecting radio receivers (optional accessories) belonging to the SMXI, OXI and OX2 families. To connect a receiver, disconnect power from the control unit and proceed as shown in fig. 7. Table 12

and Table 13 show the commands corresponding to the outputs on the control

unit.

7.2 - Connecting Oview programming unit

Connector BusT4.8 on the control unit enables connection of the programming

unit Oview which enables complete and rapid management of installation,

maintenance and troubleshooting of any malfunctions of the whole automation

system. To gain access to the connector, proceed as shown in fig. 8 and connect the connector to its seat. Oview can be placed at a distance from the control unit, with up to 100 m of cable. It can be connected simultaneously to up to

16 control units and can remain connected to the control unit also during normal operation of the automation. In this case a specific “user” menu enables

direct delivery of commands to the control unit.

It is also possible to update the firmware.

If a OXI type radio receiver is present in the control unit, Oview enables access

to the parameters of the transmitters memorised in this receiver.

Further information is available in the relative instruction manual.

7.3 - Connecting model PS324 buffer battery

To connect the buffer battery, see fig. 9. For other information, refer to the relevant instruction manual.

ADDITIONAL INFORMATION: Accessories

7

TABLE 12 - SMXI / SMXIS

output command

“P.P.” (Step-by-Step) command

“Partial open 1” command

“Opening” command

“Closing” command

Output No. 1

Output No. 2

Output No. 3

Output No. 4

TABLE 13 - OXI /OX2

No Command Description

Command according to Step-by-Step logic

Partial open (Complete opening of leaf 2)

Performs Open only

Performs Close only

Stops manoeuvre

Apartment block control

Gives command even when automation is blocked or

commands are in progress

Partial open (Opening of leaf 2 to ½ of normal opening)

Partial open (Opening of 2 leafs to ½ of normal opening)

Opens and then blocks the automation

Closes and then blocks the automation

Blocks the automation in current position

Release automation; operation resumes from point at

which it had stopped

Courtesy light comes on with timed turning off

The CL turns on and off in step-by-step mode

1 Step by step

2 Partial open 1

3 Open

4 Close

5 Stop

6 Step by step +

Apartment block

7 Step by step

Hi priority

8 Partial open 2

9 Partial open 3

10 Open+block

automation

11 Close+block

automation

12 Block automation

13 Release

automation

14 Courtesy light

timer on

15 Courtesy light on-off

DISPOSAL OF THE PRODUCT

This product is an integral part of the automation, and therefore, they

must be disposed of together.

As for the installation operations, at the end of the life of this product, the dismantling operations must be performed by qualified personnel.

This product is made from different types of materials: some can be recycled,

others must be disposed of. Please inform yourselves on the recycling or disposal systems provided for by the laws in force in your area, for this category of

product.

CAUTION! – some parts of the product can contain polluting or dangerous

substances which, if dispersed in the environment, may cause serious harm to

the environment and human health.

As indicated by the symbol at the side, it is forbidden to

throw this product into domestic refuse. Therefore, follow the

“separated collection” instructions for disposal, according to

the methods provided for by local regulations in force, or

redeliver the product to the retailer at the moment of purchase of a new, equivalent product.

CAUTION! – the regulations in force at local level may envisage heavy sanctions in case of abusive disposal of this product.

Page 9

EN

8 – English

WARNINGS: • All technical characteristics stated refer to an ambient temperature of 20°C (±5°C). • Nice S.p.a reserves the right to modify the product at any time

while maintaining the same functionalities and intended use.

Power supply 230 Vac (+10% -15%) 50/60 Hz

Nominal power absorbed from mains 200 W

Power absorbed from mains 2 W

“standby - All” operation

(including receiver)

Power absorbed from control panel less than 100 mW

24 Vdc side with “standby - All”

operation (including receiver)

Flashing light output 1 “LUCYB” type flashing light (12 V, 21 W lamp)

Courtesy light output 1 max. 24 V max. 4 W lamp (output voltage may vary between -30% and +50%, output may also control small relays)

Electric lock output 1 max. 12 Vac max. 15 VA electric lock

Gate open light output one 24 V max. 4 W lamp (output voltage may vary between -30% and +50%, output may also control small relays)

Maintenance light output one 24 V max. 4W lamp (output voltage may vary between -30% and +50%, output may also control small relays)

BLUEBUS output 1 output with maximum load 15 Bluebus units (maximum 6 pairs of MOFB or MOFOB photocells + 2 pairs of MOFB or

MOFOB photocells assigned as Opening devices + max. 4 MOMB or MOTB control devices

STOP Input For normally closed, normally open or 8.2 kΩ constant resistance contacts in self-learning mode (a change from the

memorised state prompts the “STOP” command)

PP input for normally open contacts (closure of the contact prompts the P.P. command)

OPEN input for normally open contacts (closure of the contact prompts the OPEN command)

CLOSE input for normally open contacts (closure of the contact prompts the CLOSE command)

Radio connector SM connector for SMXI, OXI and OX2 family receivers

Radio AERIAL input 52 Ω for RG58 or similar type cable

Programmable functions 8 ON-OFF type functions and 8 adjustable functions

Functions in self-learning mode • Self-learning of devices connected to the BlueBus output

• Self-learning of type of device connected to “STOP” terminal (NO, NC or 8.2 kΩ resistance contact)

• Self-learning of leaf travel and automatic calculation of deceleration and partial opening points (vary according to

installation)

Operating temperature - 20 °C ÷ 50 °C

Use in particularly acid, saline or NO

potentially explosive atmospheres

Protection rating IP 54

Dimensions (mm) 310 x 232 x H 122

Weight (kg) 4,1

TECHNICAL CHARACTERISTICS OF THE PRODUCT

Page 10

IT

Italiano – 1

ITALIANO

MC824H è una centrale elettronica per l’automatizzazione di cancelli ad ante

battenti. AT TENZIONE! – Qualsiasi altro uso diverso da quello descritto e

in condizioni am bientali diverse da quelle riportate in questo manuale è

da considerarsi improprio e vietato!

La Centrale di comando è predisposta per essere collegata a dispositivi esterni

tramite il sistema Bluebus ed anche per il collegamento a dispositivi appartenenti al Sistema Opera di Nice.

La Centrale è predisposta per ospitare una batteria tampone (mod. PS324,

accessorio opzionale) che nel caso di mancanza dell’energia elettrica (blackout elettrico) garantisce all’automatismo di eseguire alcune manovre.

Altri accessori disponibili, sono i ricevitori della famiglia SMXI, OXI e OX2.

DESCRIZIONE DEL PRODOTTO

E DESTINAZIONE D’USO

1

2.1 - Verifiche preliminari all’installazione

Prima di procedere all’installazione, è necessario verificare l’integrità dei componenti del prodotto, l’adeguatezza del modello scelto e l’idoneità dell’ambiente destinato all’installazione:

• Verificare che tutto il materiale da utilizzare sia in ottimo stato e adatto all’uso

previsto.

• Verificare che tutte le condizioni di utilizzo rientrino nei limiti d’impiego del prodotto (paragrafo 2.2).

• Verificare che tutti parametri di utilizzo rientrino nei limiti dei valori riportati nelle “Caratteristiche tecniche del prodotto”.

• Verificare che l’ambiente scelto per l’installazione sia compatibile con l’ingombro totale del prodotto (fig. 1).

• Verificare che la superficie scelta per l’installazione del prodotto sia solida e

possa garantire un fissaggio stabile.

• Verificare che la zona di fissaggio non sia soggetta ad allagamenti; prevedere

il montaggio del prodotto adeguatamente sollevato da terra.

• Verificare che lo spazio intorno al prodotto consenta una facile e sicura esecuzione delle manovre manuali.

• Verificare che tutti i cavi elettrici da utilizzare siano del tipo elencato nella

Tabella 1.

• Verificare che nell’automazione siano presenti gli arresti meccanici sia in Chiusura sia in Apertura.

2.2 - Limiti d’impiego del prodotto

Il prodotto può essere utilizzato esclusivamente con i motoriduttori METRO

(mod. ME3024), MOBY (mod. MB4024-MB5024), HYPPO (mod. HY7124) e

TOONA (mod. TO4024-TO5024-TO7024).

2.3 - Installazione

Per il fissaggio della Centrale, procedere come mostrato in fig. 2. Per eseguire

l’installazione degli altri dispositivi presenti nell’automazione, fare riferimento ai

rispettivi manuali d’istruzioni.

INSTALLAZIONE

2

COLLEGAMENTI ELETTRICI

3

ATTENZIONE! – Tutti i collegamenti elettrici devono essere eseguiti in

assenza di alimentazione elettrica di rete e con la batteria tampone scollegata, se presente nell’automazione.

01. Svitare le viti del coperchio;

02. Predisporre i fori per il passaggio dei cavi elettrici;

03. Eseguire i collegamenti dei cavi facendo riferimento allo schema elettrico di

fig. 3 e per il collegamento dell’alimentazione elettrica e dei motori (M1 e

M2) fare riferimento alle fig. 4 e 5. Nota – Per facilitare i collegamenti dei

cavi, è possibile estrarre i morsetti dalle proprie sedi.

3.1 - Prima accensione e verifica dei collegamenti

ATTENZIONE! – Le operazioni di collegamento devono es sere eseguite

esclusivamente da personale qualificato.

Dopo aver dato alimentazione elettrica alla Centrale di comando, eseguire le

seguenti verifiche:

• Passati alcuni secondi, verificare che il Led “Bluebus” lampeggi regolarmente

con frequenza di 1 lampeggio al secondo;

• Verificare che i Led delle fotocellule, sia TX sia RX, emettano lampeggi. Il tipo

di lampeggio emesso non è significativo;

• Verificare che il lampeggiante collegato all’uscita FLASH sia spento.

Se questo non avviene è necessario togliere l’alimentazione elettrica alla Centrale e controllare i vari collegamenti elettrici effettuati.

3.2 - Descrizione dei collegamenti elettrici

ANTENNA ingresso per l’antenna di un ricevitore radio

FLASH uscita per 1 lampeggiante con lampada da 12 V e massimo 21 W

ELS uscita per elettroserratura da 12 Vac e massimo 15 VA. Può essere

programmata con altre funzioni (vedere “Funzioni 1° livello”)

S.C.A. “Spia Cancello Aperto”: uscita per 1 lampada di segnalazione da

24 V e massimo 4 W. Può essere programmata con altre funzioni

(vedere “Funzioni 1° livello”)

BLUEBUS ingresso per dispositivi compatibili; collegamento dei dispositivi in

parallelo tramite 2 conduttori nel quale transita sia l’alimentazione

elettrica sia i segnali di comunicazione; nessuna polarità da

rispettare. Ogni dispositivo viene riconosciuto singolarmente dalla

Centrale grazie ad un numero univoco (indirizzo) che viene

assegnato durante l’installazione

STOP ingresso per dispositivi che con il loro intervento provocano

l’arresto immediato della manovra in atto, seguito da una breve

inversione; possibilità di collegare contatti di tipo NA, NC oppure

dispositivi con uscita a resistenza costante 8,2 kΩ

P. P. ingresso per dispositivi che con il loro intervento provocano la

manovra con modalità Passo Passo; possibilità di collegare contatti

di tipo NA

OPEN ingresso per dispositivi che con il loro intervento provocano solo la

manovra di Apertura; possibilità di collegare contatti di tipo NA

CLOSE ingresso per dispositivi che con il loro intervento provocano solo la

manovra di Chiusura possibilità di collegare contatti di tipo NA

ENC1 ingresso encoder - motoriduttore 1 (morsetto 1, 2); nessuna

polarità da rispettare

ENC2 ingresso encoder - motoriduttore 2 (morsetto 4, 5); nessuna

polarità da rispettare

M1 uscita per motoriduttore 1 (morsetto 7, 8, 9)

M2 uscita per motoriduttore 2 (morsetto 10, 11, 12).

IMPORTANTE! – Se nell’impianto è presente un solo motoriduttore, questo deve essere collegato ai morsetti 10, 11, 12.

3.3 - Indirizzamento dei dispositivi collegati

Per permettere alla Centrale di riconoscere i dispositivi collegati al sistema

Bluebus, è necessario eseguire l’indirizzamento di quest’ultimi. Questa opera-

Collegamento Tipo di cavo Lunghezza massima consentita

A: Cavo ALIMENTAZIONE CENTRALE DI COMANDO 1 cavo 3 x 1,5 mm

2

30 m (nota 1)

B: Cavo LAMPEGGIANTE con antenna 1 cavo 2 x 0,5 mm

2

20 m

1 cavo schermato tipo RG58 20 m (consigliato minore di 5 m)

C: Cavo DISPOSITIVI BLUEBUS 1 cavo 2 x 0,5 mm

2

20 m (nota 2)

D: Cavo SELETTORE A CHIAVE 2 cavi 2 x 0,5 mm2 (nota 3) 50 m

E: Cavo ALIMENTAZIONE MOTORIDUTTORE 1 cavo 3 x 1,5 mm2 (nota 4) 10 m

F: Cavo COLLEGAMENTO ENCODER 1 cavo 2 x 1 mm2 (nota 4) 10 m

Nota 1 – Se il cavo di alimentazione supera i 30 m di lunghezza, occorre utilizzare un cavo con sezione maggiore (3 x 2,5 mm

2

) ed è necessario installare una

messa a terra di sicurezza in prossimità dell’automazione.

Nota 2 – Se il cavo Bluebus supera i 20 m di lunghezza, fino ad un massimo di 40 m, occorre utilizzare un cavo con sezione maggiore (2 x 1 mm

2

).

Nota 3 – Questi 2 cavi possono essere sostituiti da 1 unico cavo da 4 x 0,5 mm

2

.

Nota 4 – Questi cavi possono essere sostituiti con 1 unico cavo da 5 x 1,5 mm2.

ATTENZIONE! – I cavi utilizzati devono essere adatti al tipo di ambiente in cui avviene l’installazione.

TABELLA 1 - Caratteristiche tecniche dei cavi elettrici

Page 11

IT

2 – Italiano

zione deve essere eseguita posizionando il ponticello elettrico come descritto

nel manuale istruzione di ogni dispositivo.

ATTENZIONE! – Per l’indirizzamento delle fotocellule, la configurazione

“FOTO 3” mo strata di seguito non è permessa

.

Alla fine della procedura d’installazione oppure in seguito alla rimozione di fotocellule oppure di altri dispositivi, è necessario eseguire la procedura di apprendimento di quest’ultimi descritta nel paragrafo 3.4.

3.4 - Apprendimento dei dispositivi collegati

Dopo aver effettuato la prima accensione, è necessario far riconoscere alla

Centrale i dispositivi collegati sugli ingressi “Bluebus” e “Stop”. ATTENZIONE!

– La fase di apprendimento deve essere eseguita anche se non è collegato alcun dispositivo alla Centrale.

La Centrale, è in grado di riconoscere singolarmente i vari dispositivi collegati

grazie alla procedura di apprendimento e di rilevare le possibili anomalie presenti con molta precisione. Per questo, è necessario eseguire l’apprendimento

ogni volta che viene collegato un nuovo dispositivo oppure viene rimosso un

dispositivo già esistente.

I Led “L1” e “L2” presenti sulla Centrale, emettono dei lampeggi lenti per indicare che è necessario eseguire l’apprendimento:

01. Premere e tenere premuti contemporaneamente i tasti “” e “Set”.

02. Rilasciare i tasti quando i led “L1” e “L2” iniziano a lampeggiare veloce-

mente (dopo circa 3 secondi).

03. Attendere alcuni secondi che la Centrale completi la fase di apprendimento dei dispositivi. Al termine di questa fase il Led “Stop” deve essere acceso e i Led “L1” e “L2” si devono spegnere (potrebbero iniziare a lampeggiare i Led “L3” e “L4”).

3.5 - Apprendimento della tipologia del motoriduttore collega-

to alla Centrale e delle posizioni degli arresti meccanici

Dopo l’apprendimento dei dispositivi (paragrafo 3.4), è necessario far apprendere alla Centrale sia la tipologia dei motori collegati (vedere Tabella 2) sia le

posizioni degli arresti meccanici (massima Apertura e massima Chiusura),

durante il quale viene rilevata la corsa (quota) di ogni anta.

L’apprendimento delle posizioni degli arresti meccanici può essere eseguita in

due mo dalità: automatico oppure manuale. Utilizzando l’apprendimento

manuale è possibile:

• programmare l’automazione con tutte le 8 posizioni e con la sequenza descrit-

ta nella Tabella 3.

• personalizzare l’automazione, dopo aver eseguito l’apprendimento automati-

co, per modificare la posizione “A” (fig. 6) dei 2 motori M1 e M2 oppure per

modificare gli sfasamenti delle ante nelle posizioni “SA” e “SC” (fig. 6).

• verificare per ogni singola anta, se sono presenti eventuali anomalie durante l’ese-

cuzione di una manovra (utilizzo dei tasti “OPEN” e “CLOSE” a uomo presente).

Procedura di apprendimento in modo automatico:

01. Premere e tenere premuti contemporaneamente i tasti “Set” e “”;

02. Rilasciare i tasti quando il led “L1” inizia a lampeggiare (memorizzazione

installazione mai eseguita) oppure quando si accende uno qualsiasi dei

Led “L1 ... L8” (memorizzazione installazione già eseguita);

03. Entro 10 secondi premere il tasto “” o “” per spostarsi sul Led che cor-

risponde alla tipologia del motoriduttore collegato alla Centrale (vedere

Tabella 2);

04. Premere e tenere premuto il tasto “Set” per almeno 3 secondi, per memo-

rizzare il motoriduttore scelto. Trascorsi i 3 sec. il led “L1” inizia a lampeggiare, quindi rilasciare il tasto;

05. Premere e tenere premuti contemporaneamente i tasti “Set” e “”;

06. Quando i led “L3” e “L4” iniziano a lampeggiare velocemente (dopo circa 3

sec.) rilasciare i tasti;

07. Verificare che l’automatismo esegua le seguenti sequenze di manovre:

a - Chiusura lenta del motoriduttore M1 fino all’arresto meccanico

b - Chiusura lenta del motoriduttore M2 fino all’arresto meccanico

c - Apertura lenta del motoriduttore M2 e del motoriduttore M1 fino all’ar-

resto meccanico

d - Chiusura veloce completa del motoriduttore M1 e M2

Nota – Se le prime manovre (a e b) non risultano come “chiusure” ma co me

“aperture”, premere il tasto “apre” oppure “chiude” per fermare la fase di

apprendimento. Quindi, sul motoriduttore che ha eseguito la manovra di

Apertura, procedere ad invertire le polarità dei due fili del motoriduttore (M1:

morsetti 7 e 9 - M2: morsetti 10 e 12) e riprendere la procedura dal punto 01;

08. Al termine della manovra di Chiusura dei 2 motori (d), i led “L3” e “L4” si

spengono ad indicare che la procedura è stata eseguita correttamente.

Procedura di apprendimento in modo manuale

:

Attenzione – Per passare da una “posizione” ad una successiva o precedente,

premere e subito rilasciare il tasto “” oppure “”.

01. Premere e tenere premuti contemporaneamente i tasti “Set” e “”;

02. Rilasciare i tasti quando il led “L1” inizia a lampeggiare (memorizzazione

installazione mai eseguita) oppure quando si accende uno qualsiasi dei

Led “L1 ... L8” (memorizzazione installazione già eseguita);

03. Entro 10 secondi premere il tasto “” o “” per spostarsi sul Led che cor-

risponde alla tipologia del motoriduttore collegato alla Centrale (vedere

Tabella 2);

04. Premere e tenere premuto il tasto “Set” per almeno 3 secondi, per memo-

rizzare il motoriduttore scelto. Trascorsi i 3 sec. il led “L1” inizia a lampeggiare, quindi rilasciare il tasto;

05. • posizione 0 di M1

(il led L1 lampeggia)

Per comandare e portare il motore 1 nella posizione 0: premere e tenere

premuto il tasto “” o “”. Raggiunta la posizione, rilasciare il tasto per

fermare la manovra. Per memorizzare la posizione, premere e tenere premuto il tasto “Set” per almeno 3 sec. e poi rilasciarlo (dopo 2 sec. il led L1

rimane acceso e al rilascio del tasto “Set” inizia a lampeggiare il led L2).

• posizione 0 di M2

(il led L2 lampeggia)

Per comandare e portare il motore 2 nella posizione 0: premere e tenere

premuto il tasto “” o “”. Raggiunta la posizione, rilasciare il tasto per

fermare la manovra. Per memorizzare la posizione, premere e tenere premuto il tasto “Set” per almeno 3 sec. e poi rilasciarlo (dopo 2 sec. il led L2

rimane acceso e al rilascio del tasto “Set” inizia a lampeggiare il led L3).

• posizione SA di M2

(il led L3 lampeggia)

Per comandare e portare il motore 2 nella posizione SA: premere e

tenere premuto il tasto “” o “”. Raggiunta la posizione, rilasciare il

tasto per fermare la manovra. Per memorizzare la posizione, premere e

tenere premuto il tasto “Set” per almeno 3 sec. e poi rilasciarlo (dopo 2

sec. il led L3 rimane acceso e al rilascio del tasto “Set” inizia a lampeggiare il led L4).

• posizione A di M1

(il led L4 lampeggia)

Per comandare e portare il motore 1 nella posizione A: premere e tenere

premuto il tasto “” o “”. Raggiunta la posizione, rilasciare il tasto per

fermare la manovra. Per memorizzare la posizione, premere e tenere premuto il tasto “Set” per almeno 3 sec. e poi rilasciarlo (dopo 2 sec. il led L4

rimane acceso e al rilascio del tasto “Set” inizia a lampeggiare il led L5).

• posizione A di M2

(il led L5 lampeggia)

Per comandare e portare il motore 2 nella posizione A: premere e tenere

premuto il tasto “” o “”. Raggiunta la posizione, rilasciare il tasto per

fermare la manovra. Per memorizzare la posizione, premere e tenere premuto il tasto “Set” per almeno 3 sec. e poi rilasciarlo (dopo 2 sec. il led L5

rimane acceso e al rilascio del tasto “Set” inizia a lampeggiare il led L6).

• posizione SC di M1

(il led L6 lampeggia)

Per comandare e portare il motore 1 nella posizione SC: premere e

tenere premuto il tasto “” o “”. Raggiunta la posizione, rilasciare il

tasto per fermare la manovra. Per memorizzare la posizione, premere e

tenere premuto il tasto “Set” per almeno 3 sec. e poi rilasciarlo (dopo 2

sec. il led L6 rimane acceso e al rilascio del tasto “Set” inizia a lampeggiare il led L7);

• posizione 1 di M1

(il led L7 lampeggia)

Per comandare e portare il motore 1 nella posizione 1: premere e tenere

premuto il tasto “” o “”. Raggiunta la posizione, rilasciare il tasto per

fermare la manovra. Per memorizzare la posizione, premere e tenere premuto il tasto “Set” per almeno 3 sec. e poi rilasciarlo (dopo 2 sec. il led L7

rimane acceso e al rilascio del tasto “Set” inizia a lampeggiare il led L8).

• posizione 1 di M2

(il led L8 lampeggia)

Per comandare e portare il motore 2 nella posizione 1: premere e tenere

premuto il tasto “” o “”. Raggiunta la posizione, rilasciare il tasto per

fermare la manovra. Per memorizzare la posizione, premere e tenere premuto il tasto “Set” per almeno 3 sec. e poi rilasciarlo per uscire dalla pro-

FOTO 3

CONFIGURAZIONE NON PERMESSA

TABELLA 3 (fig. 6)

Posizione Led Descrizione

Posizione 0

(motore 1)

Posizione 0

(motore 2)

Posizione SA

(motore 2)

Posizione A

(motore 1)

Posizione A

(motore 2)

Posizione SC

(motore 1)

Posizione 1

(motore 1)

Posizione 1

(motore 2)

Posizione di massima chiusura: quando l’anta 1 batte sull’arresto meccanico di chiusura

Posizione di massima chiusura: quando l’anta 2 batte sull’arresto meccanico di chiusura

Sfasamento in apertura: quando l’anta 2 supera questa

posizione inizia l’apertura dell’anta 1

Posizione di apertura desiderata: posizione in cui l’anta

collegata al motore 1 deve fermarsi al termine di una ma novra di apertura. Non è necessario che questa posizione

coincida con il fermo meccanico di apertura ma puo essere scelta a piacere fra la posizione “0” e “1”

Posizione di apertura desiderata: posizione in cui l’anta

collegata al motore 2 deve fermarsi al termine di una ma novra di apertura. Non è necessario che questa posizione

coincida con il fermo meccanico di apertura ma puo essere scelta a piacere fra la posizione “0” e “1”

Sfasamento in chiusura: quando l’anta 1 si trova al di sotto di questa posizione inizia la chiusura dell’anta 2

Posizione di massima apertura: quando l’anta 1 batte sull’arresto meccanico di apertura

Posizione di massima apertura: quando l’anta 2 batte sull’arresto meccanico di apertura

L1

L2

L3

L4

L5

L6

L7

L8

TABELLA 2

Led Tipologia motoriduttore

L1 MB4024 - MB5024 - HY7024

L2 ME3024

L3 TO4024

L4 TO5024

L5 TO7024

Page 12

IT

Italiano – 3

Sulla Centrale sono presenti 3 tasti OPEN (), STOP (SET), CLOSE () che

possono essere utilizzati sia per comandare la Centrale durante le fasi di prova

sia per la programmazione delle funzioni disponibili.

Le funzioni programmabili disponibili sono disposte su 2 livelli e il loro stato di

funzionamento viene segnalato dagli 8 led (L1 ... L8) presenti sulla Centrale ( led

acceso = funzione attiva; led spento = funzione non attiva).

Utilizzare i tasti di programmazione:

OPEN (): – tasto per comandare l’Apertura del cancello; – tasto di selezione

in fase di programmazione.

STOP/SET: tasto per fermare una manovra; se premuto per più di 5 secondi

permette di entrare in fase di programmazione.

CLOSE (): – tasto per comandare la Chiusura del cancello; – tasto di selezio-

ne in fase di programmazione.

5.1 - Programmazione primo livello (ON-OFF)

Tutte le funzioni del primo livello sono programmate di fabbrica su “OFF” e possono essere modificate in qualsiasi momento. Per verificare le Funzioni vedere

Tabella 5. Per la procedura di programmazione vedere Tabella 6.

Nota – Queste procedure, possono essere nuovamente eseguite in qualsiasi

momento, anche dopo aver collegato un nuovo dispositivo alla Centrale.

IMPORTANTE – La procedura di programmazione ha un tempo massimo di 10

secondi che intercorre tra la pressione di un tasto e l’altro. Scaduto questo

tempo, la procedura termina automaticamente memorizzando le modifiche fatte fino a quel momento.

Queste sono le fasi più importanti nella realizzazione dell’automazione, al fine di

garantire la massima sicurezza dell’impianto. Il collaudo può essere usato

anche per verificare periodicamente i dispositivi che compongono l’automazione. Le fasi del collaudo e della messa in servizio dell’automazione devono essere eseguite da personale qualificato ed esperto che dovrà farsi carico di stabilire le prove necessarie a verificare le soluzioni adottate nei confronti dei rischi

presenti, e di verificare il rispetto di quanto previsto da leggi, normative e regolamenti: in particolare, di tutti i requisiti della norma EN 12445 che stabilisce i

metodi di prova per la verifica degli automatismi per cancelli.

I dispositivi aggiuntivi oppure opzionali, devono essere sottoposti ad uno specifico collaudo, sia per quanto riguarda la funzionalità sia per quanto riguarda la

loro corretta interazione con MC824H; quindi, fare riferimento ai manuali istruzioni dei singoli dispositivi.

4.1 - Collaudo

La sequenza di operazioni da eseguire per il collaudo si riferisce ad un impianto tipico:

1 Sbloccare manualmente i motoriduttori come descritto nel rispettivo

manuale istruzioni e verificare che sia possibile muovere manualmente le

ante sia in Apertura sia in Chiusura; la forza del motoriduttore necessaria

per compiere questi movimenti non deve essere superiore a 390 N.

2 Bloccare i motoriduttori (vedere rispettivo manuale istruzioni).

3 Utilizzando i dispositivi di comando (trasmettitore, pulsante di comando o

selettore a chiave), effettuare delle prove di Apertura, Chiusura ed arresto

del cancello, accertando che il movimento delle ante corrisponda a quanto

previsto. Conviene eseguire diverse prove al fine di valutare il movimento

delle ante ed accertare eventuali difetti di montaggio, di regolazione, nonché la presenza di particolari punti d’attrito.

4 Verificare uno ad uno il corretto funzionamento di tutti i dispositivi di sicurez-

za presenti nell’impianto (fotocellule, bordi sensibili ecc.). Quando un dispositivo interviene il led “BLUEBUS”, presente sulla Centrale, emette 2 lampeggi più veloci come conferma dell’avvenuto riconoscimento.

5 Se le situazioni pericolose provocate dal movimento delle ante sono state

salvaguardate mediante la limitazione della forza d’impatto si deve eseguire

la misura della forza secondo quanto previsto dalla norma EN 12445 ed

eventualmente, se il controllo della “forza motoriduttore” viene usato come

ausilio al sistema per la riduzione della forza d’impatto, provare e infine trovare la regolazione che dia i risultati migliori.

4.2 - Messa in servizio

La messa in servizio può avvenire solo dopo aver eseguito con esito positivo tutte le fasi di collaudo.

1 Realizzare il fascicolo tecnico dell’automazione che dovrà comprendere i

seguenti documenti: un disegno complessivo dell’automazione, lo schema

dei collegamenti elettrici effettuati, l’analisi dei rischi presenti e le relative

soluzioni adottate (vedere nel sito www.niceforyou.com i moduli da compilare), la dichiarazione di conformità del fabbricante di tutti i dispositivi utilizzati e la dichiarazione di conformità compilata dall’installatore.

2 Apporre sul cancello una targhetta contenente almeno i seguenti dati: tipo

di automazione, nome e indirizzo del costruttore (responsabile della “messa

in servizio”), numero di matricola, anno di costruzione e marchio “CE”.

3 Prima di mettere in servizio l’automatismo informare adeguatamente il pro-

prietario sui pericoli ed i rischi residui ancora presenti.

grammazione (dopo 2 sec. il led L8 rimane acceso fino al rilascio del

tasto “Set”).

L’apprendimento manuale di tutte le posizioni può essere eseguito in qualsiasi

mo mento, anche dopo aver effettuato l’installazione: è necessario iniziare la

procedura dal punto 01.

Per modificare la “posizione A” dei motori 1 e 2 oppure gli “sfasamenti SA e

SC” è necessario iniziare la procedura dal punto 01 e al punto 04 partire direttamente dalla posizione desiderata, evitando le posizioni precedenti.

3.6 - Verifica del movimento delle ante el cancello

Al termine dell’apprendimento della tipologia del motoriduttore e delle posizioni

degli arresti meccanici, si consiglia di far eseguire alla Centrale alcune manovre

di Apertura e Chiusura in modo da verificare il corretto movimento del cancello,

eventuali difetti di montaggio e regolazione oppure altre anomalie.

01. Premere il tasto “Open” e verificare che durante la manovra di Apertura sia

presente la fase di accelerazione, la fase a velocità costante, la fase di rallentamento eche le ante si fermino a qualche centimetro di distanza dagli

arresti meccanici di apertura;

02. Premere il tasto “Close” e verificare che durante la manovra di Chiusura sia

presente la fase di accelerazione, la fase a velocità costante, la fase di rallentamento e che le ante si fermino a qualche centimetro di distanza dagli

arresti meccanici di chiusura;

03. Durante le manovre, verificare che il lampeggiante esegua dei lampeggi

con periodi di 0,5 secondi acceso e 0,5 secondi spento.

COLLAUDO E MESSA IN SERVIZIO

4

TABELLA 5 - Funzioni di primo livello

Led Funzione Descrizione

Funzione ATTIVA: viene eseguita una Chiusura automatica

del cancello, dopo il Tempo pausa programmato. Valore di

fabbrica del Tempo pausa: 30 secondi. Funzione NON

ATTIVA: il funzionamento è di tipo “semiautomatico”.

Funzione ATTIVA: se durante la manovra di Apertura o

chiusura intervengono le fotocellule, il tempo di pausa si

riduce a 5 sec. indipendentemente dal “tempo pausa”

programmato.

Con la “chiusura automatica” disattivata, se durante la

Chiusura intervengono le fo tocellule, si attiva la “chiusura

automatica” con il “tempo pausa” programmato.

Funzione ATTIVA

: nel caso di un black-out elettrico, anche

breve, al ripristino della corrente elettrica la Centrale rileva il

cancello aperto e automaticamente avvia una manovra di

Chiusura, preceduta da 5 sec. di prelampeggio.

Funzione NON ATTIVA

: al ritorno della corrente elettrica il

cancello rimane fermo.

Funzione ATTIVA

: dopo 1 minuto dal termine della ma novra, la Centrale spegne l’uscita “Bluebus” (dispositivi

collegati) e tutti i led, escluso il led Bluebus che lampeggerà più lentamente. Quando la Centrale riceve un comando

ripristina il normale funzionamento. Questa funzione riduce i

consumi.

Funzione ATTIVA: l’uscita “elettroserratura” commuta il

proprio funzionamento in “luce di cortesia”.

Funzione ATTIVA

: è possibile aggiungere una pausa di 3

secondi tra l’accensione del lampeggiante e l’inizio della

manovra, per segnalare in anticipo una situazione di pericolo.

Funzione NON ATTIVA

: la segnalazione del lampeggiante

coincide con l’inizio della manovra.

Funzione ATTIVA

: tutti i comandi che corrispondono a

“Chiude” (ingresso “Close” oppure comando radio “Chiude”) vengono sostituiti con il comando “Apertura parzia le 1”.

Funzione ATTIVA

: l’uscita “spia cancello aperto” della Centrale, commuta il proprio funzionamento i “spia manutenzione”.

PROGRAMMAZIONE

5

L1 Chiusura

automatica

L2 Richiudi

dopo foto

L3 Chiudi sempre

L4 Stand by

L5 Elettroserratura

Luce di cortesia

L6 Prelampeggio

L7 “Chiude” diventa

“Apre parziale 1”

L8 Spia cancello

aperto oppure

Spia manutenzione

Page 13

IT

4 – Italiano

TABELLA 7 - Procedura di programmazione (secondo livello)

01. Premere e tenere premuto il tasto “Set” per circa 3 secondi;

02. Rilasciare il tasto quando il led “L1” inizia a lampeggiare;

03. Premere il tasto “” o “” per spostarsi dal led che sta lampeggiando al led che rappresenta “led di entrata”;

04. Premere e mantenere premuto il tasto “Set” fino alla conclusione del punto 06;

05. Attendere circa 3 secondi, fino a quando si accende il led che rappresenta il livello attuale del parametro da modificare;

06. Premere il tasto “” o “” per spostare il led che rappresenta il valore del parametro;

07. Rilasciare il tasto “Set”;

08. Attendere 10 secondi (tempo massimo) per uscire dalla programmazione.

Nota – Per programmare più parametri, durante l’esecuzione della procedura, occorre ripetere le operazioni dal punto 03 al punto 07 durante la fase stessa.

SET

SET

SET

SET

L1

o

o

3 s

10 s

TABELLA 8 - Funzioni (secondo livello)

Led di Parametro Led Valore Descrizione

entrata (livello)

L1

L1

L2

L3

L4

L5

L6

L7

L8

5 secondi

15 secondi

30 secondi

45 secondi

60 secondi

80 secondi

120 secondi

180 secondi

Regola il tempo di pausa, cioè il tem po prima della richiusura automatica.

Ha effetto solo se la Chiusura è attiva.

Tempo

Pausa

L2 L1

L2

L3

L4

L5

L6

L7

L8

Apre – stop – chiude – stop

Apre – stop – chiude – apre

Apre – chiude – apre – chiude

Condominiale

Condominiale 2 (più di 2” fa stop)

Passo-Passo 2 (meno di 2” fa apre parziale)

Uomo presente

Apertura in “semiautomatico”, chiusura a “uomo presente”

Regola la sequenza di comandi associati all’ingresso “Passo – Passo” oppure al comando radio.

Funzione

Passo

Passo

L3 L1

L2

L3

L4

L5

L6

L7

L8

Molto lenta

Lenta

Media

Veloce

Molto veloce

Velocissima

Apre veloce, Chiude lento

Apre velocissima, Chiude media

Regola la velocità dei motori durante

la corsa normale.

Velocità

motori

TABELLA 6 - Procedura di programmazione (primo livello)

01. Premere e tenere premuto il tasto “Set” per circa 3 secondi;

02. Rilasciare il tasto quando il led “L1” inizia a lampeggiare;

03. Premere il tasto “” o “” per spostarsi dal led che sta lampeggiando al led che rappresenta la funzione da modificare;

04. Premere il tasto “Set” per cambiare lo stato della funzione:

(lampeggio breve = OFF - lampeggio lungo = ON);

05. Attendere 10 secondi (tempo massimo) per uscire dalla programmazione.

Nota – Per programmare altre funzioni su “ON” oppure “OFF”, durante l’esecuzione della procedura, occorre ripetere i punti 03 e 04 durante la fase stessa.

SET

SET

SET

L1

o

3 s

10 s

5.2 - Programmazione secondo livello (parametri regolabili)

Tutti i parametri del secondo livello sono programmati di fabbrica come evidenziato in colore grigio nella Tabella 8 e possono essere modificate in qualsiasi

momento, procedendo come descritto nella Tabella 7.

I parametri sono regolabili su una scala di valori da 1 a 8; per verificare il valore

corrispondente ad ogni Led vedere Tabella 8.

IMPORTANTE – La procedura di programmazione ha un tempo massimo di 10

secondi che intercorre tra la pressione di un tasto e l’altro. Scaduto questo

tempo, la procedura termina automaticamente memorizzando le modifiche fatte fino a quel momento.

Page 14

IT

Italiano – 5

Nota – Il colore grigio evidenzia i valori impostati in fabbrica.

TABELLA 8 - Funzioni (secondo livello)

Led di Parametro Led Valore Descrizione

entrata (livello)

L7

L1

L2

L3

L4

L5

L6

L7

L8

500

1000

1500

2500

5000

10000

15000

20000

Regola la richiesta di manutenzione

della Centrale, segnala attraverso la

spia “manutenzione” il superamento

delle manovre effettuate.

Avviso di

manutenzione

L8 L1

L2

L3

L4

L5

L6

L7

L8

Esito 1amanovra (la più recente)

Esito 2amanovra

Esito 3amanovra

Esito 4amanovra

Esito 5amanovra

Esito 6amanovra

Esito 7amanovra

Esito 8

a

manovra

Permette di verificare il tipo di anomalia avvenuta durante l’esecuzione delle

ultime 8 manovre dell’automazione.

Elenco

anomalie

L4 L1

L2

L3

L4

L5

L6

L7

L8

0 - Nessun scaricamento

Livello 1 - Scaricamento minimo

Livello 7 - Scaricamento massimo

Regola la durata della “breve inversione” di entrambi i motori, dopo l’ese cuzione della manovra di Chiusura.

Scaricamento

motori

dopo la

Chiusura

L5 L1

L2

L3

L4

L5

L6

L7

L8

Livello 1 - Forza minima

Livello 8 - Forza massima

Regola la forza di entrambi i motori,

con disponibilità di 8 livelli.

Forza

motori

L6 L1

L2

L3

L4

L5

L6

L7

L8

Pedonale 1 (Apertura dell’anta 2 pari a 1/4 circa dell’apertura totale)

Pedonale 2 (Apertura dell’anta 2 pari a 1/2 circa dell’apertura totale)

Pedonale 3 (Apertura dell’anta 2 pari a 3/4 circa dell’apertura totale)

Pedonale 4 (Apertura totale dell’anta 2)

Parziale 1 (Apertura delle due ante pari a 1/4 dell’apertura totale)

Parziale 2 (Apertura delle due ante pari a 1/2 dell’apertura totale)

Parziale 3 (Apertura delle due ante pari a 3/4 dell’apertura totale)