Page 1

TOC

N° 11495

11 / 2013

revision 09

Page 2

Page 3

1 Foreword Vorwort 5.. ...................... .............................

2 Dismantling Demontage 8.. .................... .........................

3 Parts inspection Prüfen der Teile 12.. ................ .....................

4Repairing Reparatur 18.. ...................... ...........................

5 Assembling Montage 30.. .................... ............................

Montabert 1200 at a glance : Montabert 1200 im Überblick :

Seal package (86622677) Dichtungssatz (86622677) 41..... .........

Tooling Werkzeugausstattung 43........................ ................

Assembling support Montagehalterung 44............ ...................

Adaptation kit Adaptionsvorrichtung 45.................. ...............

Lifting accessory Hebezusatzausrüstung 46............... ..............

Long term storage Langzeitlagerung 47.............. ....................

Breaker pressurization Hammerluftspülung 49.......... .................

Page 4

Page 5

1 FOREWORD 1 VORWORT

The contents of this manual are considered

to be proprietary and confidential to the

manufacturer and should not be reproduced

without the prior written permission of the

manufacturer .

Nothing contained in this document is

intended to extend any promise, warranty or

representation, expressed or implied

regarding the manufacturer products

described herein.

Any such warranties or other terms and

conditions of sale of products shall be in

accordance with the standard terms and

conditions of sale of such products, which

are available upon request.

The design s pecification of this machine has

been certified as complying with E.C.

directives. Any modification to any part is

absolutely prohibited and will result in the

CE certification and marking being rendered

invalid.

The manufacturer reserves t he right to

make changes and improvements to

products without notice and without

incurring any obligation to make such

changes or add such improvements to

products sold previously.

Der Inhalt dieser Betriebsanleitung ist Eigentum

der Firma des Hersteller und darf nicht ohne

schriftliche Genehmigung durch den Hersteller

vervielfältigt werden

Die in dieser Anleitung enthaltenen Angaben

berechtigen nicht zu irgendwelchen

Forderungen betreffend der hier beschriebenen

des Hersteller Produkte.

Alle Garantien, sonstige Absprachen und

Verkaufskonditionen werden in

Übereinstimmung mit den allgemeinen

Verkaufs- u. Lieferbestimmungen von dem

Hersteller getroffen, die auf Wunsch gerne zur

Verfügung gestellt werden.

Die Konstruktionsdaten dieses Gerätes sind als

den EG- Vorschriften entsprechend

bescheinigt. Änderungen an Teilen und

Baugruppen sind streng verboten und führen

zur Ungültigkeit der CE- Zulassung und

Kennzeichnung.

Dem Hersteller behält sich das Recht vor,

Änderungen und Verbesserungen an seinen

Produkten ohne Vorankündigungen

durchzuführen. Seitens besteht dem Hersteller

keine Verpflichtung solche Änderungen und

Verbesserungen an bereits verkauften und

gelieferten Produkten nachträglich

vorzunehmen.

5

Page 6

Page 7

2012

7

86734274

Page 8

2 DISMANTLING 2 DEMONTAGE

- Loosen and remove the fixing cap

bolts.

- Remove the fixing cap and the upper

suspension.

- Remove the breaker from its housing,

place it on the assembling support

(page 44) placed in the pit after having

being equipped with the adaptation kit

(page 45).

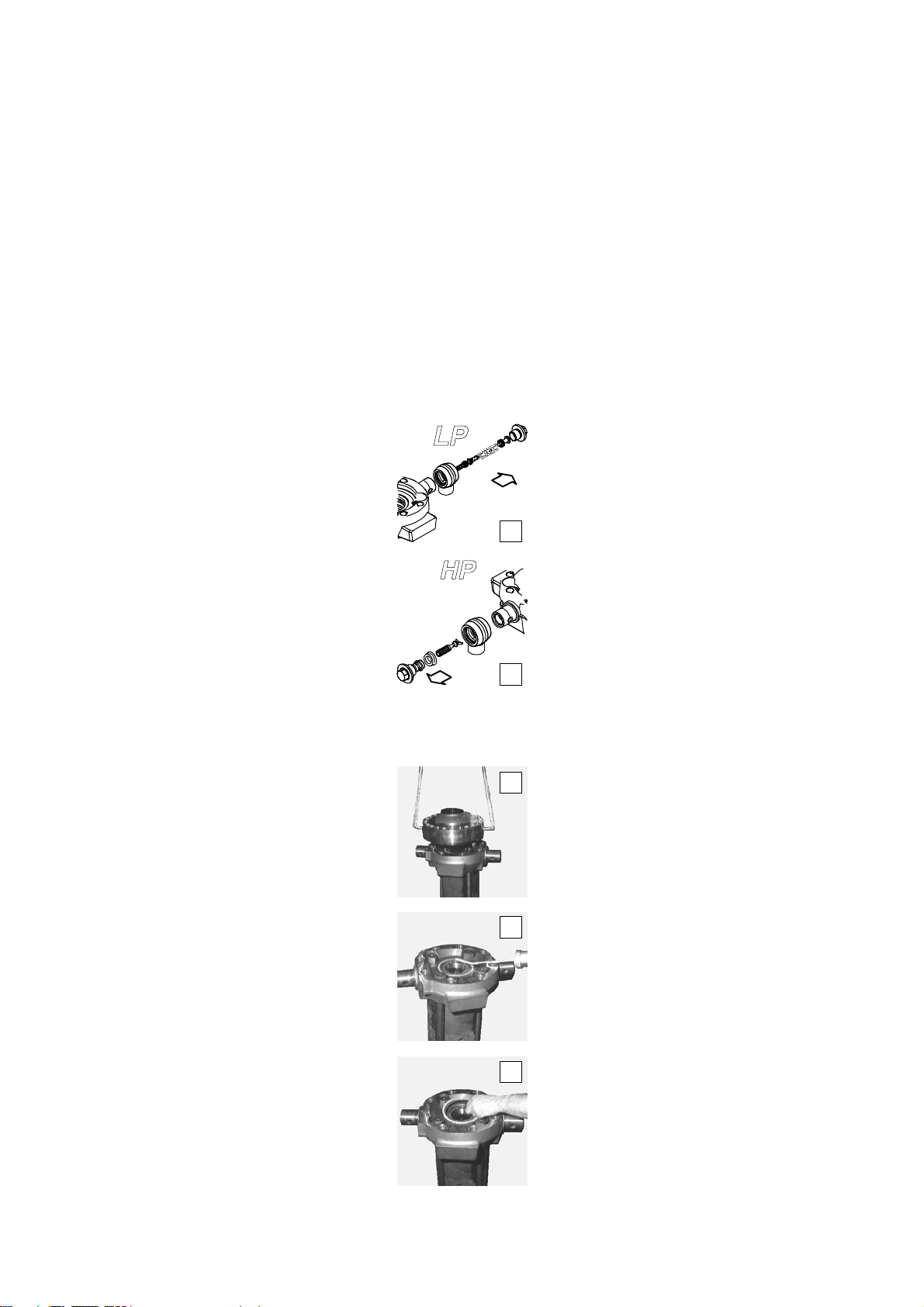

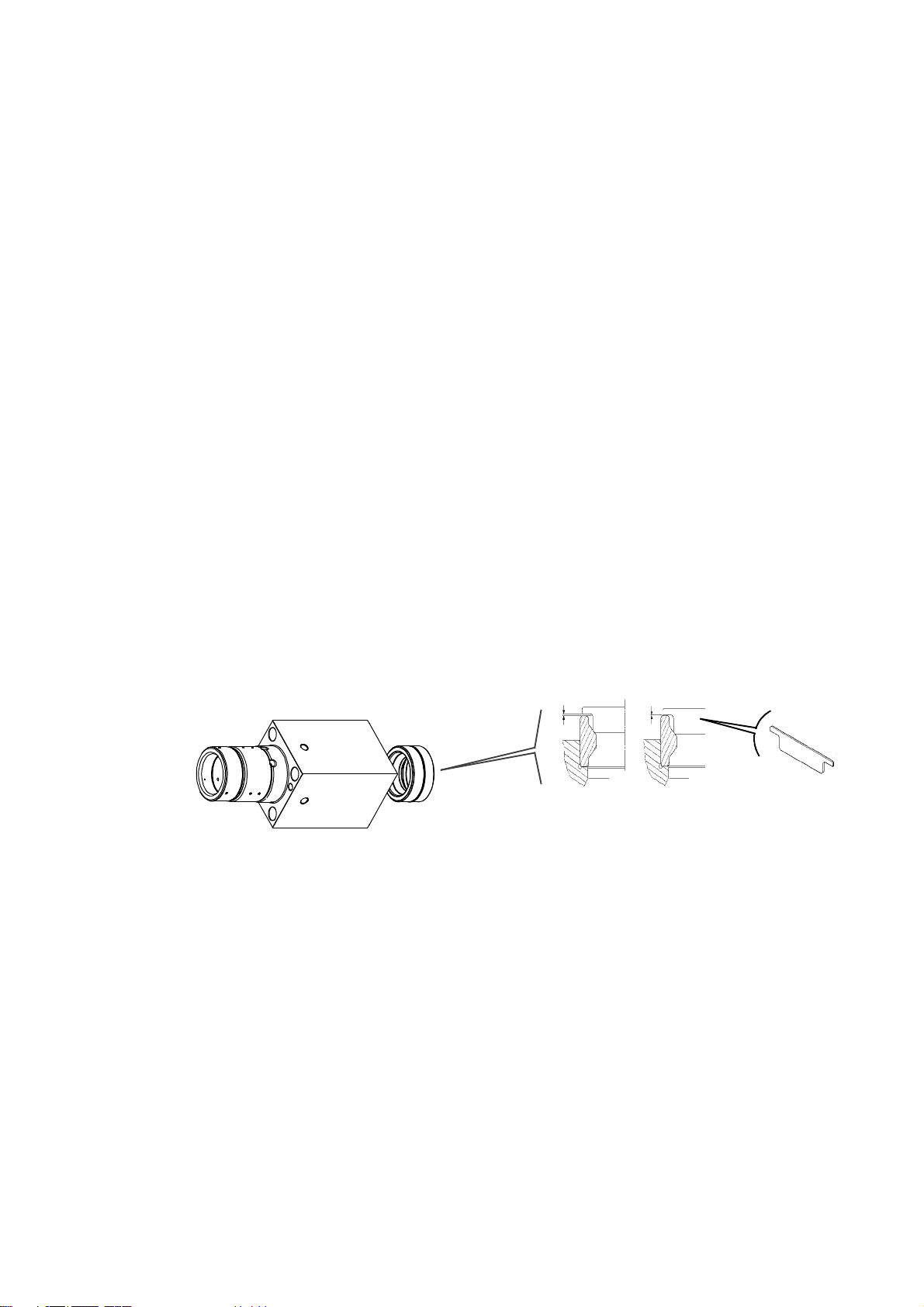

- Loosen the LP swivel plug and remove the plug, the spring, the spring

thrust, the adjusting shims, the slide

and t he sw ivel. Fig. A

- Loosen the HP swivel plug and remove

the plug, the slide and the swivel.

Fig. B

- Lösen und entfernen Sie die Befestigungsschrauben der Anbauplatte.

- Entfernen Sie die Anbauplatte und die

obere Stoßdämpferplatte.

- Montieren Sie die Adaptionsvorrichtung (Seite 45) an der Montagehalterung (Seite 44), legen Sie diese in die

Vertiefung und platzieren Sie den aus

dem Gehäuse entfernten Hammer auf

der Halterung..

- Lösen Sie den Stopfen des NDSchwenkanschlusses und entfernen

Sie die aus Stopfen, Feder, Federanschlag, Passscheiben, Regulierstift

und Schwenkanschluss bestehende

Baugruppe.

A

Abb. A

- Lösen Sie den Stopfen des HDSchwenkanschlusses und entfernen

Sie Stopfen, Regulierstift und Schwenkanschluss.

Abb. B

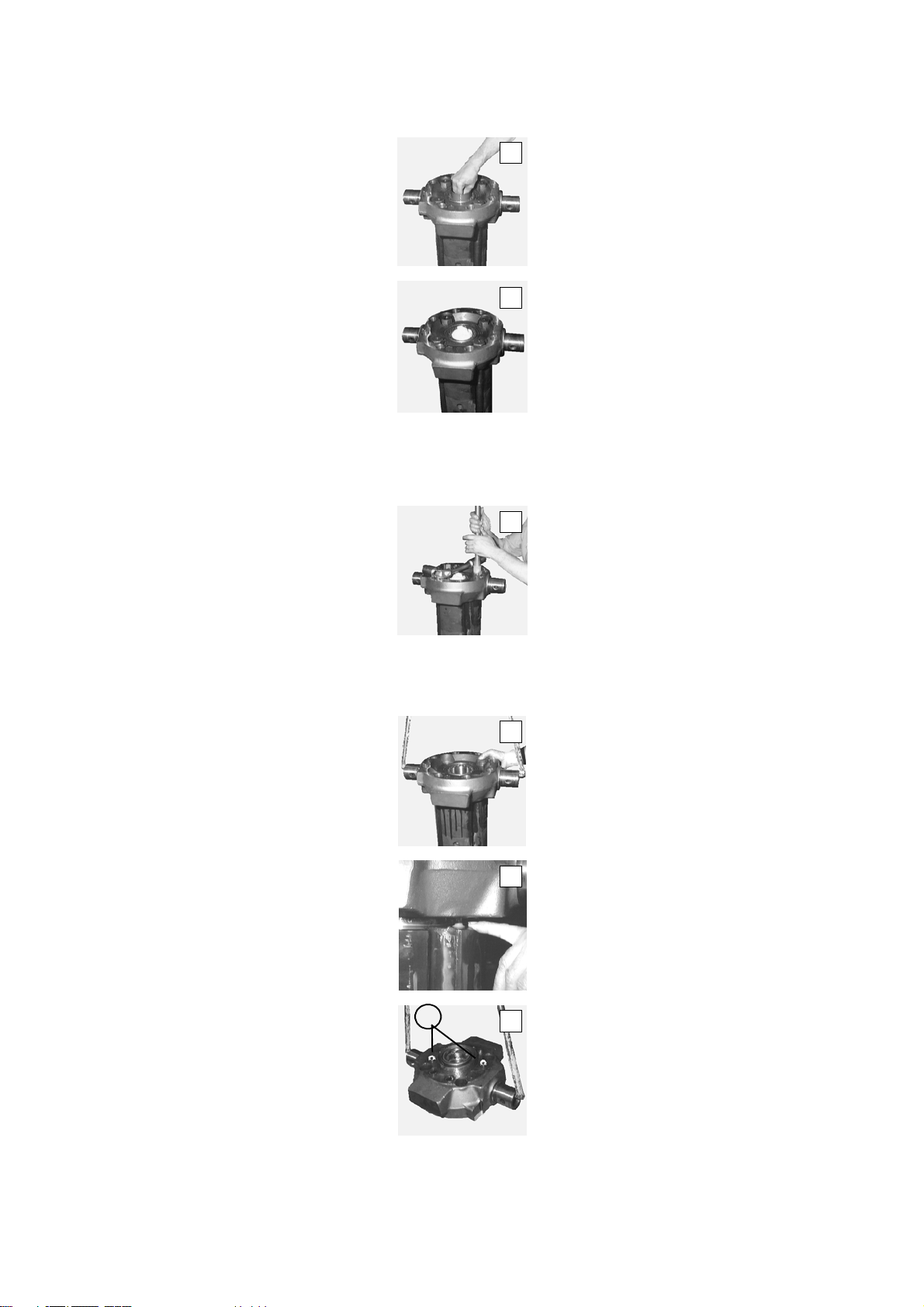

- Loosen fixing screws and remove the

disk.

- Remove the energy chamber.

Fig. C

- Using a syringe, drain oil contained in

the breaker.

Fig. D

- Remove the O’ring and the nylon ring.

Fig. E

B

- Lösen und entfernen Sie die Befestigungsschrauben und entfernen Sie

die Scheibe.

C

D

E

- Entfernen Sie den Energiespeicher.

Abb. C

- Entfernen Sie im Hammer verbliebenes Öl mittels einer Spritze.

Abb. D

- Entfernen Sie O- Ring und Nylonring.

Abb. E

8

Page 9

- Remove the distributor.

Fig. F

F

- Entfernen Sie den Steuerschieber.

Abb. F

- Plug the back head to prevent particles entering in.

Fig. G

- Mark each side rod, nut, and their

mounting position.

hole 1, rod 1, nut 1

hole 2, rod 2, nut 2 .. .

- Loosen and remove the 4 side rods.

Fig. H

Never use a hammering wrench for

side rods loosening.

- Remove the back head.

Fig. I

G

H

I

- Verstopfen Sie das Kopfteil, um das

Eindringen von Fremdkörpern zu verhindern.

Abb. G

- Markieren Sie die Montageposition

jeder Schraube- Mutter- Baugruppe.

Schraube 1, Mutter 1, Loch 1

Schraube 2, Mutter 2, Loch 2 ...

- Lösen und entfernen Sie die Zuganker.

Abb. H

Verwenden Sie auf keinen Fall einen

Schlagschlüssel zum Lösen der

Zuganker.

-EntfernenSiedasKopfteil.

Abb. I

- When removing the back head, be

sure the 2 valves mounted in the

back head stay in place. If necessary hold them.

Fig. J

- Turn the back head over and remove

the valves (A).

Fig. K

J

A

9

K

- Achten Sie darauf, dass während

der Demontage des Kopfteils die

Position der beiden Ventile unverändert bleibt. Falls nötig, halten Sie

diese fest.

Abb. J

- Drehen Sie das Kopfteil um und entfernen Sie die Ventile (A).

Abb. K

Page 10

- Use a plastic sledge hammer to

extract the distribution box.

Fig. L

L

- Treiben Sie das Schiebergehäuse mittels Kunststoffhammer heraus.

Abb. L

- Using a syringe, drain oil contained in

the breaker.

-Remove:

- the back head positioning pin (A).

- the thrust piston guide positioning

pin (B) using a M8 screw.

Fig. M

-Remove:

- the overpressure valve (A),

- the upper liner (B),

- the slide (C) and the liner (D).

Fig. N

- Use the extractor (item 130, page 43)

to extract the thrust piston guide.

Fig. O

- Entfernen Sie im Hammer verbliebenes Öl mittels einer Spritze.

M

B

-EntfernenSie:

- den Passstift des Kopfteils (A)

- den Passstift des Zylinderkopfes

(B) mittels Schraube M8.

A

B

N

C

Abb. M

-EntfernenSie:

-dasVentil(A)

- die obere Führung (B)

- den Regulierstift (C) und die Füh-

rung (D).

A

D

O

Abb. N

- Entfernen Sie den Zylinderkopf mittels

Abzieher (Teil 130, Seite 43).

Abb. O

- Position and fix the flange (1) onto the

thrust piston guide by means of

screws (2) .

Place the tripod (3) and the ring (4).

Using a 38 mm wrench, tighten the nut

(5) to extract the thrust piston guide.

Fig. P

- Remove the thrust piston guide and

the extractor.

- Remove the spacer (use 2 x 1” energy

chamber fixing screw).

Fig. Q

5

P

4

3

2

1

- Befestigen Sie den Flansch (1) mittels

Schrauben (2) auf dem Zylinderkopf.

Positionieren Sie Dreifuß (3) und Ring

(4).

Ziehen Sie die Schraube (5) mittels

Schlüssel 38 mm solange an, bis der

Zylinderkopf ausgefahren ist.

Abb. P

- Entfernen Sie Zylinderkopf und Abzieher.

Q

- Entfernen Sie das Zwischenstück. Verwenden Sie hierfür zwei der Befestigungsschrauben 1” des Energiespeichers.

Abb. Q

10

Page 11

- Remove the thrust piston with a M10

screw.

Fig. R

R

- Entfernen Sie den Tauchkolben mittels

Schraube M10.

Abb. R

- Mount the piston lifting tool

(page 46).

Remove the piston from the cylinder.

Fig. S

- Screw the lifting tool (page 46) in the

assembling support.

Liftthecompleteassemblyfromthepit

and place it on the floor.

Remove the lifting tool.

-Removethepin(A).

Fig. T

- Remove the cylinder (use 2 x 1”

energy chamber fixing screw) .

Remove the locating pin (A).

Fig. U

S

T

A

U

A

- Montieren Sie die Kolbenhebevorrichtung (Seite 46).

EntfernenSiedenKolbenausdem

Zylinder.

Abb. S

- Befestigen Sie die Hebevorrichtung

(Seite 46) in der Montagehalterung.Heben Sie die Halterung aus der Vertiefung und legen Sie diese auf den

Boden.

Entfernen Sie die Hebevorrichtung.

- Entfernen Sie den Zyl. - Stift (A).

Abb. T

- Entfernen Sie den Zylinder. Verwenden

Sie hierfür zwei der Befestigungs schrauben 1” des Energiespeichers.

EntfernenSiedenZyl.-Stift(A).

Abb. U

- Remove the front guide from the

assembling support (place 2 steel rod

in the tie rods housing to secure the

sling).

Fig. V

- Remove all seals and O’rings from the

different parts.

Clean all parts.

11

V

- Entfernen Sie den Vorderzylinder von

der Montagehalterung. Führen Sie

zwei Stangen durch die Löcher der

Befestigungsschrauben und hängen

Sie die Schlinge ein.

Abb. V

- Entfernen Sie alle Dichtungen und

O- Ringe der einzelnen Teile.

Reinigen Sie alle Teile.

Page 12

3 PARTS INSPECTION 3 PRÜFEN DER TEILE

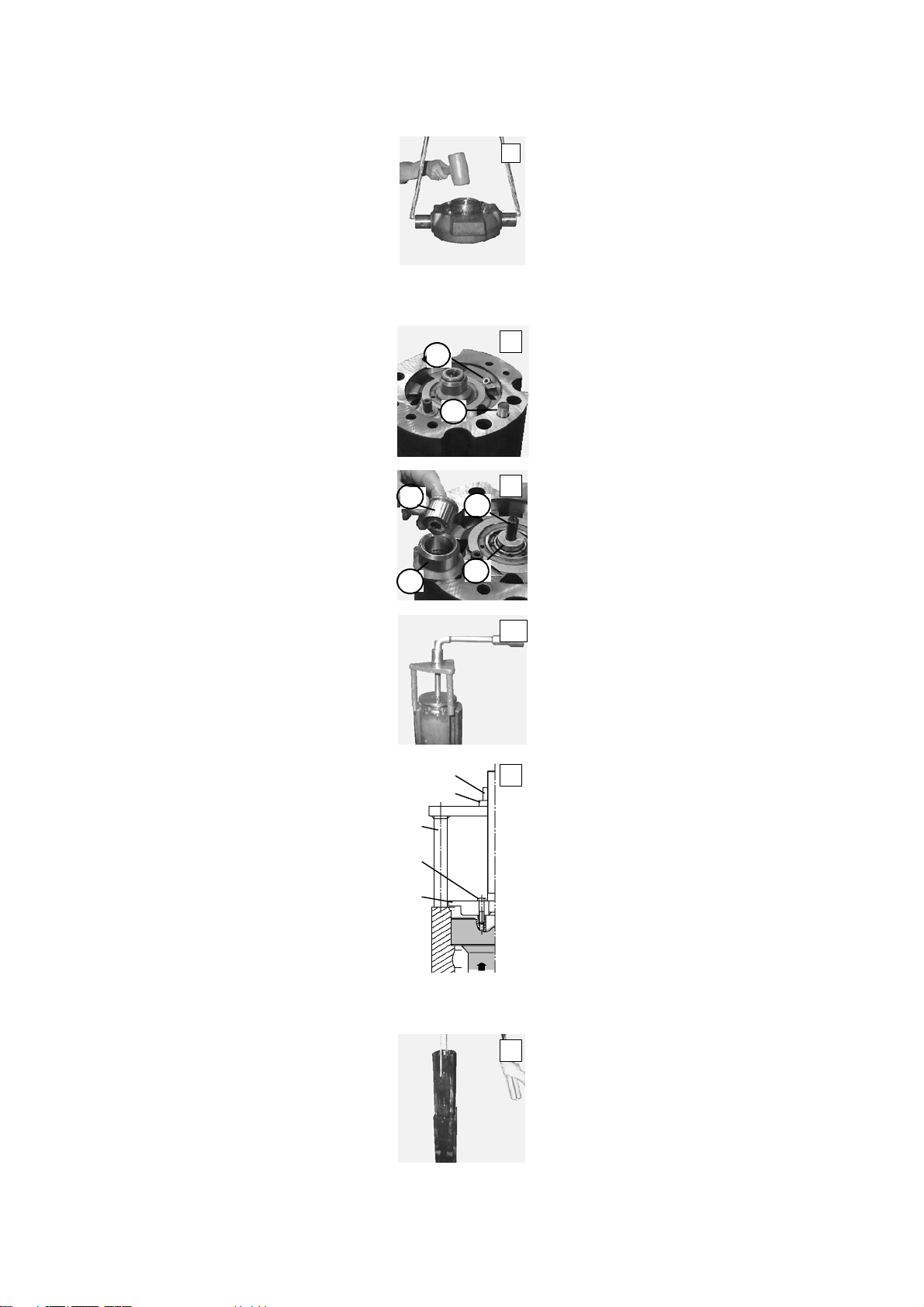

3.1 Back head 3.1 Kopfteil

A

F

G

- Check all helicoïl (A) - Prüfen Sie alle Gewindeeinsätze (A).

- Check O’ring seat (B). Polish if necessary.

- Check snap ring (C) is well positioned in its groove.

- Check spool sleeve (D) is resting

against the snap ring (C) and not

damaged.

-Check

- side rod seat (E),

- energy chamber seat (F),

-spacerseat(G),

are not damaged.

If necessary, remove only the high

spot with fine hand stone or sand paper.

E

C

D

B

- Prüfen Sie die Sitze der Dichtungen

(B). Falls nötig, polieren Sie diese.

- Prüfen Sie den korrekten Sitz des

Sprengrings (C) in der entsprechenden Nut..

- Prüfen Sie die Führung auf Beschädigungen und prüfen Sie den Sitz des

Sprengrings (C) in der Führung (D).

- Prüfen Sie die Auflageflächen

- der Zuganker (E),

- des Energiespeichers (F),

- auf dem Zwischenstück (G)

auf Beschädigungen.

Falls nötig, entfernen Sie erhöhte

Stellen mittels Schleifstein oder feinkörnigen Schleifpapiers.

3.2 Distribution 3.2 Steuerung

H

I

- Check the distributor outside diameters (H). If too or deeply scratched,

replace the distributor.

J

12

K

L

- Prüfen Sie die Außendurchmesser

des Steuerschiebers (H). Wenn er

viele oder tiefe Riefen aufweist, ersetzenSiedenSteuerschieber.

Page 13

- Check one of the distributor s poke is

not cracked.

- Prüfen Sie die Speichen des Steuerschiebers auf Risse.

- Check the distribution box inner diameters (I). Replace if scratched.

- Check the overpressure valve seat

(J) and the corresponding seat on

the t hrust piston guide (K). Polish if

necessary.

- Check the slide (L) is not damaged.

Replace if the slide shows erosion

marks.

- Check the stroke spool (M) moves

freely.

In case of problem, replace the

complete thrust piston guide.

- Prüfen Sie die Innenflächen des

Schiebergehäuses (I). Wenn es tiefe

Riefen aufw eist, ersetzen Sie das

Gehäuse.

- PrüfenSiedenVentilsitz(J)undden

Sitz auf dem Zylinderkopf (K). Falls

nötig, schleifen Sie diese.

- PrüfenSiedenRegulierstift(L)auf

Beschädigungen. Wenn er Rostspuren aufweist, ersetzen Sie den Regulierstift.

M

- PrüfenSiedenRegulierstiftdes

Hubreglers (M) auf freie Beweglichkeit.

Sollten Probleme auftreten,

ersetzen Sie den kompletten

Zylinderkopf.

3.3 Piston a nd cylinder 3.3 Kolben und Zylinder

N

Q

mini = 894 mm

- Check the thrust piston outside diameters (N).

Check the piston outside diameters

(O).

If necessary, remove serious marks

only with fine hand stone or sand paper. If marks are too deep, replace

the faulty piston.

O

P

R

S

T

mini = 221 mm

- Prüfen Sie die Außendurchmesser

desTauchkolbens(N).

Prüfen Sie die Außendurchmesser

des Kolbens (O).

Falls nötig, entfernen Sie erhöhte

Stellen mittels Schleifstein oder feinkörnigen Schleifpapiers. Wenn die

Riefen zu tief sind, ersetzen Sie den

Kolben.

13

Page 14

- Check striking area (P). If cracked or

deformed, replace the piston and

check the tool bushings wear.

When mounting the breaker on the

excavator, check operation pressure

and delivered flow.

- Prüfen Sie die Schlagfläche (P).

Wenn diese Risse oder Verformungen aufweist, ersetzen Sie den Kolben und prüfen Sie die Meißelführungshülsen.

Prüfen Sie während der Montage am

Bagger Betriebsdruck und vorhan dene Ölmenge.

- Check the piston overall length (Q).

Replace the piston if wear limit is

reached. (new 896)

- Check internal surface (R) in cylinder.

If necessary, remove serious marks

only with fine hand stone or sand paper. If marks are too deep, replace

the cylinder.

- Check spacer seat (S) is not damaged.

If necessary, remove only the high

spot with fine hand stone or sand paper.

- Carefully clean all parts after pol -

ishing.

- Check the housing wearing plate

area (T). Replace the cylinder if wear

limit is reached.

- Prüfen Sie die Länge des Kolbens (Q).

Wenn das Verschleißmaß erreicht ist,

ersetzen Sie den Kolben. (neu 896)

- Prüfen Sie die Innenflächen des

Zylinders (R). Falls nötig, entfernen

Sie erhöhte Stellen mittels Schleifstein oder feinkörnigen Schleifpapiers. Bei tiefen Riefen, ersetzen Sie

den Zylinder.

- Prüfen Sie die Auflagefläche des Zwischenstücks (S) auf Beschädigungen.

Falls nötig, entfernen Sie erhöhte

Stellen mittels Schleifstein oder feinkörnigen Schleifpapiers.

- Reinigen Sie alle T eile gründlich,

nachdem diese geschliffen wurden.

- Prüfen Sie die Auflagefläche der

Gehäuseverschleißplatten (T). Wenn

das Verschleißmaß erreicht ist, ersetzenSiedenZylinder.

If Clearance = OK If not, Replace

Wenn Abstand = OK Wenn nicht, ersetzen Sie

- Using gauge (item 140, page 43),

check the wear of the shank thrust.

Replace it if wear limit is reached.

- Prüfen Sie den Verschleiß des

Anschlagrings mittels Lehre (Teil 140,

Seite 43). Wenn das Verschleißmaß

erreicht ist, ersetzen Sie den Ring.

3.4 Front guide 3.4 Vorderzylinder

- Check front guide is not cracked or

damaged.

- Check the housing wearing plates

area (U). Replace the front guide if

wear limit is reached.

14

- Prüfen Sie den Vorderzylinder auf

Risse oder Beschädigungen.

- Prüfen Sie die Auflagefläche der

Gehäuseverschleißplatten (U). Wenn

das Verschleißmaß erreicht ist, ersetzen Sie den Vorderzylinder.

Page 15

- Check cylinder seat (V) is not damaged.

If necessary, remove only the high

spot with fine hand stone or sand paper.

- Prüfen Sie die Auflagefläche des

Zylinders (V) auf Beschädigungen.Falls nötig, entfernen Sie erhöhte

Stellen mittels Schleifstein oder feinkörnigen Schleifpapiers.

W maxi = 125 mm

V

Dimension W and X correspond to the larger diameter of the ovalization.

Abmessungen W und X beziehen sich auf den größeren Durchmesser der Ovalität.

- Check ovalization of the upper bushing (W).

Replace the bushing if wear limit is

reached.

- Check ovalization of front end bushing (X).

Replace the bushing if wear limit is

reached.

- Check front guide seats (Y) and nut

seats (Z) are not damaged.

If necessary, remove only the high

spot.

X maxi = 125 mm

U min. = 221 mm

- Prüfen Sie die Ovalität der oberen

Hülse (W).

Wenn das Verschleißmaß erreicht ist,

ersetzen Sie die Hülse.

- Prüfen Sie die Ovalität der unteren

Hülse (X).

Wenn das Verschleißmaß erreicht ist,

ersetzen Sie die Hülse.

- Prüfen Sie die Auflageflächen des

Z

Y

Vorderzylinders (Y) und der Muttern

(Z) auf Beschädigungen.Falls nötig,

entfernen Sie erhöhte Stellen.

3.5 Side rods a nd nuts 3.5 Zuganker und Muttern

- Replace the 4 side rods and nuts

after they have been dismounted

for the third time.

- Note : When replacing a broken

side rod we recommend to replace

also the rod diametrically

opposed.

- Check side rod seat is not damaged.

Remove serious marks only.

- Check thread in side rods. - Prüfen Sie die Zugankergewinde.

- Check thread in nuts. - Prüfen Sie die Gewinde der Muttern.

- Screw nut in side rod by hand. Free

screwing only is acceptable.

- Ersetzen Sie Zuganker und Muttern

nach der dritten Demontage.

- Bemerkung : Ein defekter Zuganker sollte immer zusammen mit

dem ihm schräg g egenüberliegenden ersetzt werden.

- Prüfen Sie die Auflagefläche der Zuganker.

Falls nötig, entfernen Sie erhöhte

Stellen.

- Ziehen Sie die Muttern an. Sie müssen sich mühelos anziehen lassen.

15

Page 16

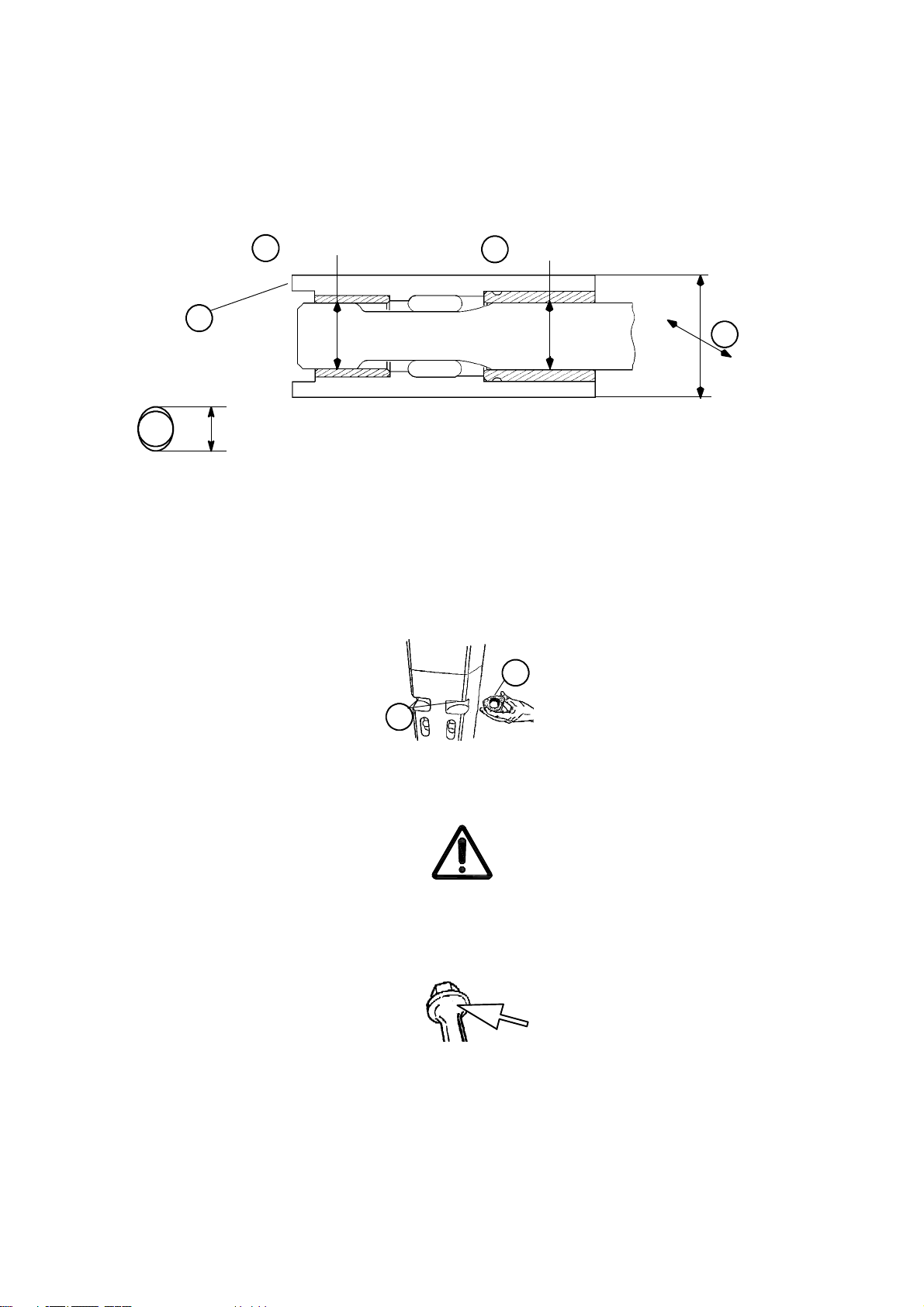

3.6 Suspension 3.6 Stoßdämpfung

mini 55 mm

- Check wear on rubber parts. Replace

the suspension when wear limit is

reached.

- Check the disk for cracks. Replace if

necessary.

- Prüfen Sie den Verschleiß der Gummiteile. Wenn das Verschleißmaß

erreicht ist, ersetzen Sie die Stoßdämpfung.

- Prüfen Sie die Dechscheibe auf

Risse. Falls nötig, ersetzen Sie die

Scheibe.

3.7 Housing 3.7 Hauptgehäuse

- Check housing is not cracked or

damaged.

- Check shock absorbers (AA) are not

cracked or damaged. Replace both if

wear limit is reached.

AA

AA mini = 81 mm

AB

AA

- Prüfen Sie das Hauptgehäuse auf

Risse oder Beschädigungen.

- Prüfen Sie die Stoßdämpferplatten

(AA) auf Risse oder Beschädigungen. Wenn das Verschleißmaß

erreicht ist, ersetzen Sie die beiden

Platten.

- Check steel bars (AB) are not damaged. Replace both if wear limit is

reached.

- Check w earing plates (AC) are not

damaged.

Check the distance (AD) between

plates.

If wear limit is reached, replace the

wearing plates.

- Check w earing plates (AE) are not

damaged. Replace if wear limit is

reached.

AD

maxi. = 228 mm

AB

AB mini = 13 mm

AE

AE mini = 28,5 mm

AC

AE

- Prüfen Sie die Stangen (AB) auf

Beschädigungen. Wenn das Verschleißmaß erreicht ist, ersetzen Sie

die beiden Stangen.

- Prüfen Sie die Verschleißplatten (AC)

auf Beschädigungen. Wenn das Verschleißmaß erreicht ist, ersetzen Sie

diese.

(AD)

- Prüfen Sie die Verschleißplatten (AE)

auf Beschädigungen. Wenn das Verschleißmaß erreicht ist, ersetzen Sie

diese.

16

Page 17

MONTABERT V 1200 inspection report

MONTABERT V 1200 inspektionsbericht

breaker sn / Seriennummer :

Circle parts to be replaced

Markieren Sie die zu ersetzenden T eile

17

Page 18

4REPAIRING 4REPARATUR

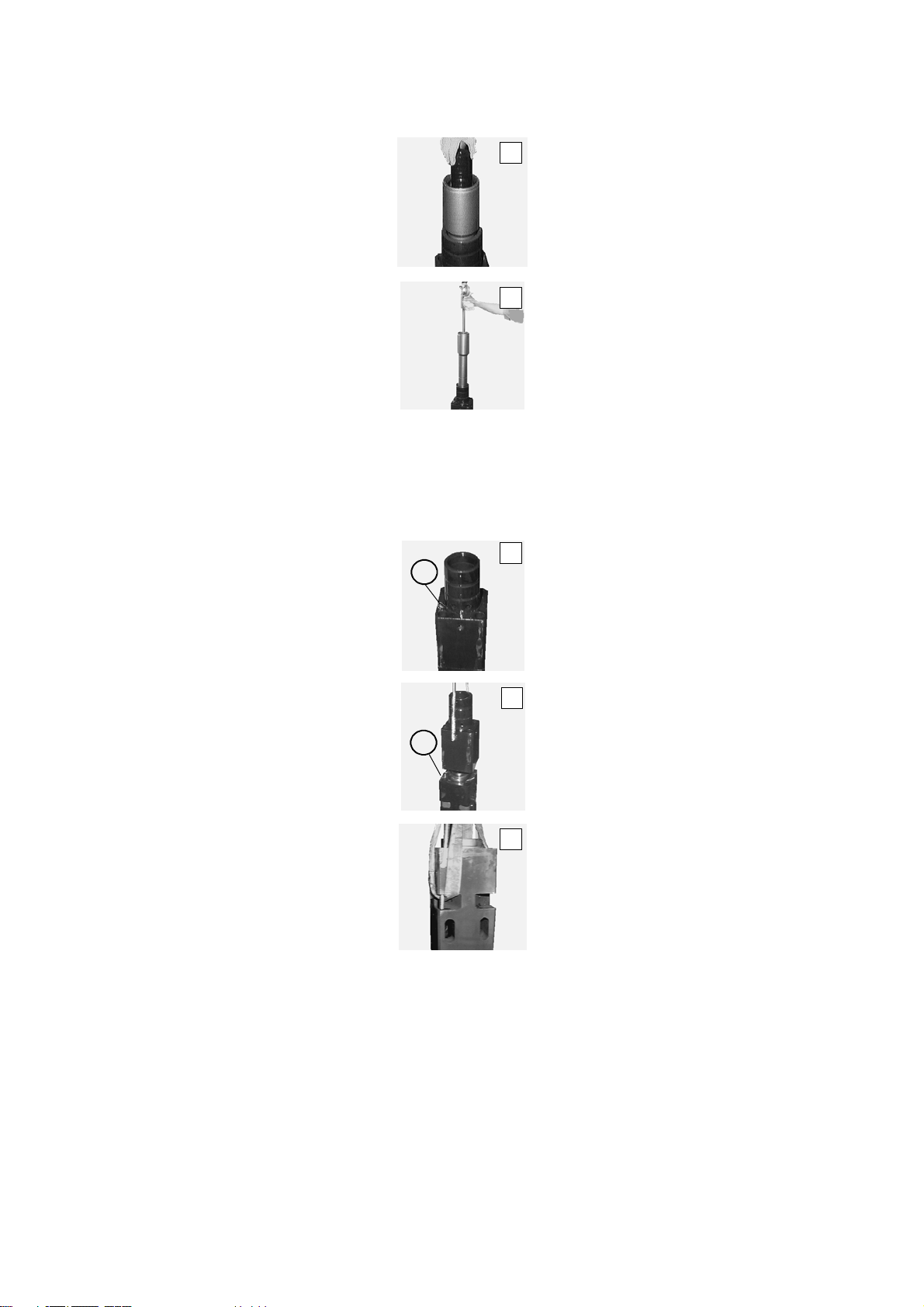

4.1 Energy chamber 4.1 Energiespeicher

A

E

D

C

B

- Using the special socket (item 180,

page 43) drain the nitrogen off by

unscrewing the inflating screw (A).

- Loosen the assembling screws (B). - Lösen und entfernen Sie die Zuganker

- Clean the upper and lower flanges. - Nettoyez les flasques supérieur et

- Clean diaphragm groove (C). Check

all bores are not plugged with rubber.

Clean if necessary.

- Check ring seat on upper flange. Perfect seat only is acceptable.

- Clean and check all bolt threads in the

lower flange.

- Clean and check all bolts. - Reinigen und prüfen Sie alle Schrauben.

- Mount a new diaphragm (D). - Montieren Sie eine neue Membran (D).

- Lubricate the diaphragm upper face

with silicon lubricant (MSA 10).

- Senken Sie den Stickstoffdruck im

Energiespeicher durch Lösen der

Füllschraube (A) mittels Schlüssel

(Teil 180, Seite 43).

(B).

inférieur.

- Reinigen Sie den Sitz der Membrannut

(C). Prüfen Sie die Bohrungen auf

Gummirückstände.

- Prüfen Sie den Sitz des Dichtrings am

oberen Flansch. Nur ein fehlerfreier

Sitz ist zulässig.

- Reinigen und prüfen Sie die Gewinde

des unteren Flansches.

- Schmieren Sie die Oberfläche der

Membran mit einem Silikonschmiermittel (MSA 10).

- Mount the upper flange. Grease the

fixing bolt (B) threads with “EM 22”

grease or equivalent (grade NLGI 2,

base lithium).

Do not use “EM 10” grease for this

purpose.

- Tighten the fixing bolts to 300 Nm

(220 ft.lb).

Respect the tightening sequence described below.

- Montieren Sie den oberen Flansch.

Schmieren Sie die Zugstangengewinde (B) mit ”EM 22” oder gleichwertigem Fett (Grad NLGI 2, lithiumgeseift).

Verwenden Sie hier kein ”EM 10”.

- Ziehen Sie die Zuganker mit einem

Anzugsmoment von 300 Nm an.

Beachten Sie die unten beschriebene

Anziehreihenfolge.

18

Page 19

2

16

12

8

43

13

9

5

- Mount a new “ BS ” ring (E). - Montieren Sie einen neuen Ring (E).

- Mount a new inflating screw (A). - Montieren Sie eine neue Füllschraube

6

10

14

7

11

15

1

(A).

4.1.1 Re- filling 4.1.1 Füllen

- WARNING : Only use nitrogen to

re- fill the energy chamber.

- WARNING : Only use the MONTABERT inflation tool (item 160 o r 170,

page 43).

- Check the inflation screw is not

tighten.

- Mount the inflation tool with the

provided screws (cover with threaded

holes) or with the flanges (cover

without threaded holes).

- Make s ure key (1) is well engaged on

the inflation screw head.

- Progressively screw the fixing screws

(2) or the nuts (3) depending on the

mounting.

- Check the flange is resting properly on

the cover.

- WARNUNG : Verwenden Sie aus-

schließlich Stickstoff zum Füllen des

Energiespeichers.

- WARNUNG : Verwenden Sie ausschließlich die Füllvorrichtung von

MONTABERT (Teil 160 oder 170,

Seite 43) zum Füllen des Energiespeichers..

- Prüfen Sie, dass die Füllschraube des

Energiespeichers gelöst ist.

- Montieren Sie die Füllvorrichtung mittels der dafür vorgesehenen Schrauben (Deckel mit Gewindebohrungen)

bzw. mittels Flansch (Deckel ohne

Gewindebohrungen).

- Prüfen Sie, dass sich der Schlüssel (1)

in Eingriff mit der Füllschraube befindet.

- Ziehen Sie, je nach Montage, die

Befestigungsschrauben (2) bzw. die

Muttern (3) nach und nach an.

- Prüfen Sie den korrekten Sitz des Flansches auf dem Deckel.

- Fully tighten setting screw (4). - Ziehen Sie die Stellschraube (4) vollständig an.

- Turn the drain cock (5) off. - Schließen Sie den Entlastungshahn (5).

- Connect the flange to the nitrogen

bottle pressure reducer.

Open the nitrogen bottle and set the

pressure reducer to the required pressure (32.5 bar).

19

- Schließen Sie die Stickstoffflasche

an.Öffnen Sie den Hahn der Stickstoffflasche und stellen Sie das Druckreduzierventil auf den entsprechenden Fülldruck des Akkumulators (32,5 bar) ein.

Page 20

6

1

2

4

3

5

3

- Un- tighten key (1) to open the inflation screw and fill up the energy chamber.

- After the pressure is stabilized, close

the inflation screw.

- Shut the nitrogen bottle off and turn

the drain cock on (5) to relieve pressure from the tool.

- Remove the inflating tool. - Entfernen Sie die Füllvorrichtung.

- Using the wrench (6) tighten the inflation screw to 34 Nm (25 ft.lb).

- Pour some oil in the inflation screw

housing to check the nitrogen is not

leaking.

- Entfernen Sie den Schlüssel (1), um

dieFüllschraubezuöffnen.

- Schließen Sie die Füllschraube nach

der Druckstabilisierung.

- Schließen Sie den Hahn der Stickstoffflasche und öffnen Sie dann den Entlastungshahn (5), um Druck abzulassen.

- Ziehen Sie die Füllschraube mittels

Schlüssel (6) mit einem Anzugsmoment von 34 Nm an.

- Füllen Sie etwas Öl in das Gehäuse

der Füllschraube, um eventuelle Stickstoffleckage festzustellen.

20

Page 21

4.2 Front guide 4.2 Vorderzylinder

4.2.1 Front bushing replacement 4.2.1 Ersetzen der unteren Hülse

AExtraction AEntfernen

- Drill the 2 plastic plugs to remove the

bushing retaining pin (use a 5/8” dia

steel rod to drive the pin out).

86378924

- Slide the extracting flange through the

bushing and swing it into position.

Mount at least 1 half- retainer to hold

the flange.

- Bohren Sie die beiden Kunststoffstopfen aus, um den Haltekeil der Hülse zu

entfernen. Verwenden Sie eine Stange

16 mm zum Heraustreiben des Keils.

86378882

- Schieben Sie den Abziehflansch durch

die Hülse und positionieren Sie ihn

dort.

Montieren Sie mindestens eine Keilhälfte,umdenFlanschzufixieren.

8637890886378890

A

B

- Screw the threaded rod in the extracting flange.

Mount the centering flange, the spacer

and the cylinder (A) mounted on the

nut (B).

- Ziehen Sie die Gewindestange im

Abziehflansch an.Montieren Sie Zentrierflansch, Zwischenstück und den

an der M utter (B) befestigten Zylinder

(A).

21

Page 22

- Screw the nut to bring the cylinder in

position against the spacer.

- Ziehen Sie die Mutter an, bis sich

Zylinder und Zwischenstück berühren.

- Connect the pump hose to the cylinder.

Tightenthedrainscrew(C)ofthe

pump.

Pump to extract the bushing.

- When the cylinder reaches the end of

its stroke, release the pressure by

opening the drain screw (C), the piston cylinder which is spring loaded

retracts by itself.

- Verbinden Sie den Pumpschlauch mit

dem Zylinder.

Schließen Sie die Entlastungsschraube (C) der Pumpe.

FahrenSiedieHülsedurchPumpen

heraus.

B

(C)

- Wenn der Zylinder das Hubende

erreicht hat, senken Sie den Druck

durch Öffnen der Entlastungsschraube

(C). Der Kolben kehrt aufgrund einer

Rückholfeder in die Ausgangsposition

zurück.

- Tighten the nut (B) until it comes in

contact w ith the piston.

Tightenthedrainscrew(C)ofthe

pump and repeat t he last steps until

the bushing becomes free.

- Remove the extractor. - Entfernen Sie die Baugruppe.

- Remove the half- retainer. - Entfernen Sie die Haltekeilhälfte.

- Check the grease hole in the front

guide is not plugged.

Unplug it and clean the groove if

necessary.

- Ziehen Sie die Mutter (B) an, bis sie

den Kolben berührt.

Schließen Sie die Entlastungsschraube (C) der Pumpe und wiederholen Sie die letzten Schritte, bis die

Hülse vollständig herausgefahren ist.

- Prüfen Sie die Schmieröffnung auf

Verstopfungen.Falls nötig, entfernen

Sie Fremdkörper und reinigen Sie

die Vertiefung.

22

Page 23

B Mounting B Montage

- Slide the threaded rod equipped with

the flange inside the front guide.

Mount the 2 half- retainers.

- Mount the new front bushing by hand.

Position it in such a maner that the

bushing grease holes are on both side

of the inlet in the front guide.

- Führen Sie die Schraube mit dem

Abziehflansch in den Vorderzylinder

ein.

Montieren Sie die beiden Keilhälften.

- Montieren Sie die untere Meißelhülse.

Positionieren Sie diese so, dass sich

die Schmieröffnungen auf beiden Seiten des Schmiernippeleinlasses befinden.

- Mount the centering flange, the cylinder centering ring and the cylinder (A)

mounted on the nut (B).

- Screw the nut to bring the cylinder in

position against the centering ring.

- Connect the pump hose to the cylinder.

Tightenthedrainscrew(C)ofthe

pump.

Pump to insert the bushing.

- When the cylinder reaches the end of

its stroke, release the pressure by

opening the drain screw (C), the piston cylinder which is spring loaded

retracts by itself.

- Tighten the nut (B) until it comes in

contact w ith the piston.

Tightenthedrainscrew(A)ofthe

pump and repeat t he last steps until

the bushing is fully inserted.

- Remove the nut, the cylinder, the centering ring, the centering flange and

the t hreaded rod.

- Remove the 2 half- retainers and the

flange.

- Mount the bushing retaining pin and 2

new plastic plugs.

86378890

8637893286378924

- Montieren Sie den Zentrierflansch, das

Zentrierstück des Zylinders und den

an der M utter (B) befestigten Zylinder

(A).

- Ziehen Sie die Mutter an, bis sich

Zylinder und Zentrierstück berühren.

- Verbinden Sie den Pumpschlauch mit

dem Zylinder.Schließen Sie die Entlastungsschraube (C) der Pumpe.

Führen Sie die Hülse durch Pumpen

ein.

- Wenn der Zylinder das Hubende

erreicht hat, senken Sie den Druck

durch Öffnen der Entlastungsschraube

(C). Der Kolben kehrt aufgrund einer

Rückholfeder in die Ausgangsposition

zurück.

- Ziehen Sie die Mutter (B) an, bis sie

den Kolben berührt.

Schließen Sie die Entlastungsschraube (C) der Pumpe und wiederholen Sie die letzten Schritte, bis die

Hülse vollständig eingeführt ist.

- Entfernen Sie Mutter, Zylinder, Zentrierstück, Zentrierflansch und Schraube.

- Entfernen Sie die beiden Keilhälften

und den Flansch.

- Montieren Sie den Haltekeil und die

beiden neuen Kunststoffstopfen.

A

B

23

Page 24

4.2.2 Upper bushing replacement 4.2.2 Ersetzen der oberen Hülse

- The upper bushing replacement can

only be done when the breaker is

stripped.

- DieobereHülsekannnurbei

demontiertem Hammer ersetzt werden.

AExtraction AEntfernen

86378882

86378924

- Slide the extracting flange through the

bushing and swing it into position.

Mount at least 1 half- retainer to hold

the flange.

A

86378908

- Schieben Sie den Abziehflansch durch

die Hülse und positionieren Sie ihn

dort.

Montieren Sie mindestens eine Keilhälfte,umdenFlanschzufixieren.

B

- Screw the threaded rod in the extracting flange.

Mount the spacer and the cylinder (A)

mounted on the nut (B) and proceed

the same way than for front end bushing extraction.

- Check the grease hole in the front

guide is not plugged.

Unplug it and clean the groove if

necessary.

- Ziehen Sie die Gewindestange im

Abziehflansch an.

Montieren Sie das Zwischenstück und

den auf der Mutter (B) befestigten

Zylinder (A) und gehen Sie wie beim

Entfernen der unteren Hülse vor.

- Prüfen Sie die Schmieröffnung auf

Verstopfungen.Falls nötig, entfernen

Sie Fremdkörper und reinigen Sie

die Vertiefung.

24

Page 25

B Mounting B Montage

- Slide the threaded rod equipped with

the extracting flange.

Mount the 2 half- retainers.

- Führen Sie die Schraube mit dem

Abziehflansch in den Vorderzylinder

ein.Montieren Sie die beiden Keilhälften.

- Mount the new bushing by hand.

Position it in such a maner that the

bushing grease holes are on both side

of the inlet in the front guide.

A

B

- Mount the flange, the cylinder centering ring and the cylinder (A) mounted

on the nut (B) and proceed the same

way than to insert the front end bushing.

86378890

- Montieren Sie die Meißelhülse.

Positionieren Sie diese so, dass sich

die Schmieröffnungen auf beiden Seiten des Schmiernippeleinlasses befinden.

863788828637892486378932

- Montieren Sie den Flansch des Einstekkendes, das Zentrierstück des Zylinders

und den auf der Mutter (B) befestigten

Zylinder (A) und gehen Sie wie beim

Einführen der unteren Hülse vor.

25

Page 26

4.3 Shank thrust 4.3 Anschlagring

4.3.1 Shank thrust replacement 4.3.1 Ersetzen des Anschlags

- The shank thrust replacement can

only be done when the breaker is

stripped.

- Der Anschlagring kann nur mit

demontiertem Hammer ersetzt werden.

AExtraction AEntfernen

- Slide the threaded rod equipped with

theextractingflangeinsidethecylinder.

86378916 86378908

- Mount the spacer and the cylinder (A)

mounted on the nut (B) and proceed

the same way than for front end bushing extraction.

- Führen Sie die Schraube mit dem

Abziehflansch in den Zylinder ein.

A

B

- Montieren Sie das Zwischenstück und

den auf der Mutter (B) befestigten

Zylinder (A) und gehen Sie wie beim

Entfernen der unteren Hülse vor.

B Mounting B Montage

A

B

- Mount the new shank thrust by hand. - Montieren Sie den Anschlag.

Mind the orientation.-Beachten Sie die Montageposition.

- Slide the threaded rod equipped with

the mounting flange.

- Mount the cylinder centering ring and

the cylinder (A) mounted on the nut

(B) and proceed the same way than to

insert the front end bushing.

86378932

- Führen Sie die Schraube mit dem

Montageflansch in den Zylinder ein.

- Montieren Sie das Zentrierstück des

Zylinders und den auf der Mutter (B)

befestigten Zylinder (A) und gehen Sie

wie beim Einführen der unteren Hülse

vor.

86598794

26

Page 27

4.4 Housing 4.4 Hauptgehäuse

4.4.1 Welded beam repairs 4.4.1 Ausbessern der Schweißnähte

- If necessary :

Widen the crack by grinding

(deepen progressively so that to

obtain a slope on each face of the

ground area).

Re- weld in multi- pass welding.

- Housing welding procedure

Welding in semi - automatic mode.

Gaz ATAL 5.

Welding wire SAF NIC 70 A or

equivalent (DIN 8559 SG2, AWS SFA

518 E 70 S6).

Wire diameter 12/10 mm.

Intensity 330 Amp, Voltage 34 Volts.

Welding rate 40 cm/min.

- Falls nötig :

Vergrößern Sie den Riss durch

Schleifen. Schleifen Sie zunehmend

tiefer, so dass Sie auf beiden Seiten

eine Schräge erhalten.

Schweißen Sie erneut (Mehrlagen-

schweißen).

- Gehäuseschweißanleitung

Schweißen Sie im halbautomatischen

Modus.

Gas : AT AL 20 % CO

Schweißdraht vom T y p SAF NIC 70 A

oder gleichwertiger Draht (DIN 8559 SG2,

AWS SFA 518 E 70 S6)

Drahtdurchmesser : 12/10 mm

Stromstärke : 330 A, Spannung : 34 V

Schweißgeschwindigkeit : 40 cm/min.

2

STANDARD HOUSING

BERCEAU STANDARD

SOUNDPROOF HOUSING

BERCEAU INSONORISE

27

Page 28

4.4.2 Front protection 4.4.2 Vorderschutzblech

- If necessary re - weld the shield in

accordance with the following dimensions.

50 mm

57 mm57 mm

STANDARD SOUNDPROOF

127 mm

82 mm

50 mm

- Falls nötig, nehmen Sie eine Aufschweißung des Schildes entsprechend den

unten abgebildeten Maßen vor.

296 mm

127 mm

346 mm

82 mm

57 mm57 mm

INSONORISE

- Shield welding procedure

Plate pre - heating to 100º C.

Welding in semi - automatic mode.

Gaz CO

2

.

Welding wire SAF Dual 127 or

equivalent (class ER 70T2 or ER 71T5

as per AWS A5.20).

Wire diameter 16/10 mm.

Intensity 360 Amp, Voltage 39 Volts.

Welding rate 42 cm/min.

- Schildschweißanleitung

Erwärmen Sie das Schild auf 100° C.

Schweißen Sie im halbautomatischen

Modus.

Gas : CO

2

Schweißdraht vom T yp SAF Dual 127

oder gleichwertiger Draht (Klasse ER

70T2 oder ER 71T5 gemäß AWS A5.20).

Drahtdurchmesser : 16/10 mm

Stromstärke : 360 A, Spannung : 39 V

Schweißgeschwindigkeit : 42 cm/min.

28

Page 29

4.4.3 Mounting of wearing plates

4.4.3 Montage der

Verschleißplatten

- Put some Loctite 270 on the last screw

threads.

- Mount the lock washers (the notched

face of the washers must face both

together).

- After mounting of wearing plates,

tighten the fixing screws to 900 Nm

(665 ft.lb).

- Sichern Sie die Enden der Schraubengewinde mit Loctite 270.

- Montieren Sie die Zahnscheiben so,

dass die gezahnten Flächen einander

gegenüberliegen.

- Ziehen Sie die Befestigungsschrauben

nach Montage der Verschleißplatten

mit einem Anzugsmoment von 900 Nm

an.

29

Page 30

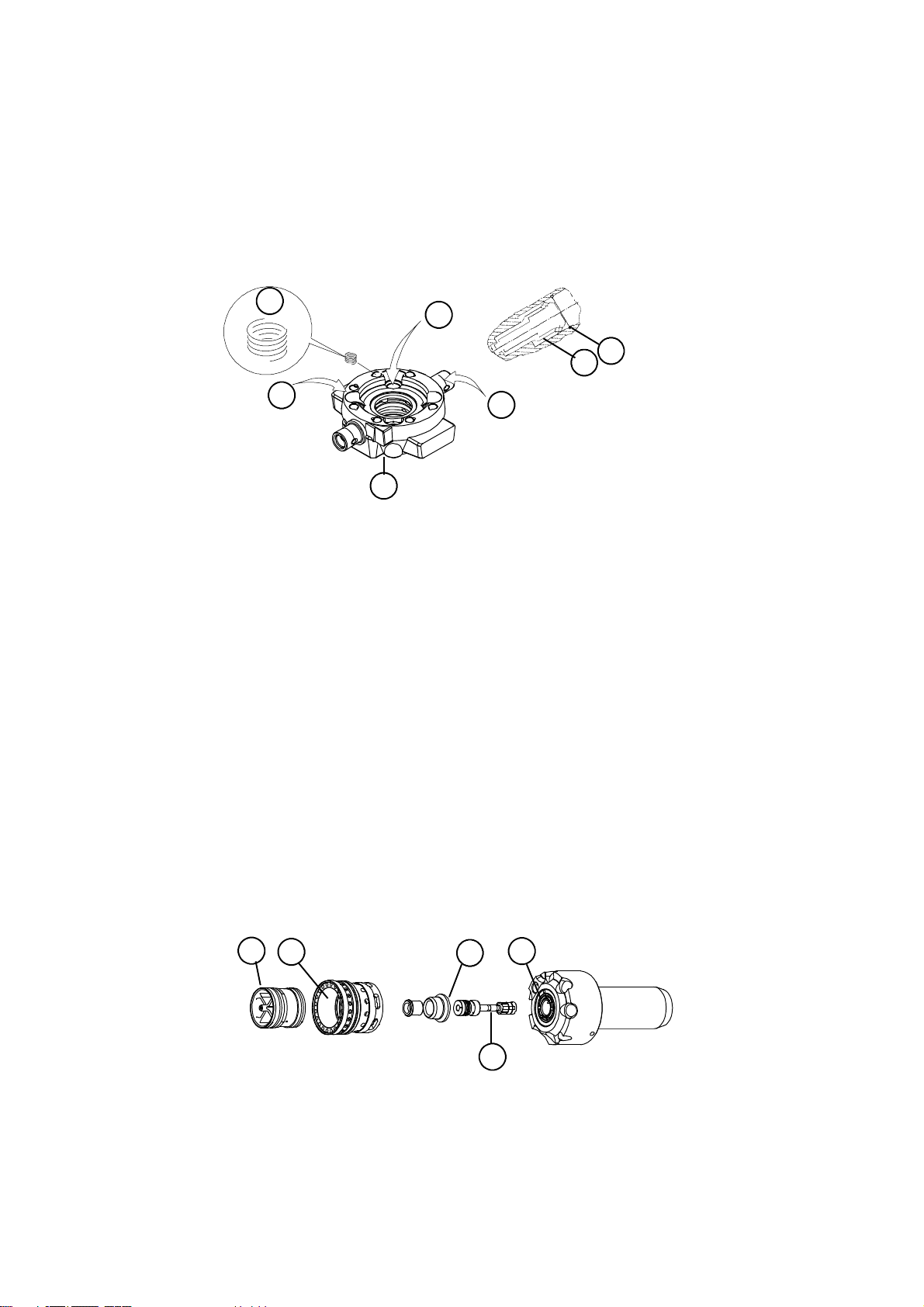

5ASSEMBLING 5MONTAGE

- All parts must be clean and oiled with

hydraulic oil at the time they are

mounted.

- Place the front guide on the assembling

support placed on the floor.

- Mount the locating pin on the front guide.

Fig. A

- Grease nut threads with “EM 10” grease.

Mount the nuts on their original position.

hole 1, nut 1,

hole 2, nut 2 ...

Fig. B

- Wrap an adhesive tape around the front

guide to prevent nuts from falling.

- Screw the lifting tool (page 46) in the

assembling support.

Lift the complete assembly from the floor

and place it in the pit.

Remove the lifting tool.

- Alle Teile müssen vor der Montage

gereinigt und mit Hydrauliköl

gefettet werden.

- Platzieren Sie den Vorderzylinder auf

der M ontagehalterung am Boden.

A

B

- Montieren Sie den Passstift am

Vorderzylinder.

Abb. A

- Schmieren Sie die Gewinde der

Muttern mit ”EM 10”.

Montieren Sie die Muttern an den

entsprechenden Stellen :

Aussparung 1, Mutter 1

Aussparung 2, Mutter 2 .. .

Abb. B

- Befestigen Sie die Muttern mittels

Klebeband am Vorderzylinder.

- Befestigen Sie die Hebevorrichtung

(Seite 46) in der Montagehalterung.

Heben Sie die Halterung an und

positionieren Sie diese in der

Vertiefung.

Entfernen Sie die Hebevorrichtung.

- Use the special tool (item 150, page 43)

to mount the two lip seals in the

cylinder :

Mount the seal on the tool (lips

oriented towards the tool or towards

the outside depending of the seal

position when mounted).

Rotate the handles to deform the

seal. Fig. C

Mount the seal in the proper groove

of the cylinder.

Fig. D

Mind the orientation.

Release the seal by rotating the

handles in the reverse direction.

Using a plastic rod, re- shape the

seal.

- Setzen Sie die beiden

Lippendichtungen mittels

Spezialwerkzeug (Teil 150, Seite 43) in

den Zylinder ein :

Befestigen Sie die Dichtung am

Werkzeug (je nach Endposition der

Dichtung mit den Lippen in

Richtung Werkzeug oder nach

außen).

Drehen Sie die Griffe, um die

C

D

Dichtung entsprechend zu

verformen. Abb. C

Setzen Sie die Dichtung in die dafür

vorgesehene Nut im Zylinder ein.

Abb. D

Beachten Sie die

Montageposition.

Geben Sie die Dichtung durch

Drehen der Griffe in umgekehrter

Richtung frei.

Bringen Sie die Dichtung mittels

Kunststoffstange in die

entsprechende Form.

30

Page 31

- If the break er is not to be pressurized,

mount the plug.

Fig. E

- Montieren Sie den Stopfen, wenn der

Hammer nicht unter Druck stehen soll.

Abb. E

E

- Mount the cylinder.

Fig. F

- Mount the locating pin on the cylinder.

Fig. G

- Using the piston lifting tool (page 46),

mount the piston in the cylinder.

Remove the lifting tool.

Fig. H

Use a plasticsledge hammer to drive the

piston to the end.

- Mount the thrust piston.

Fig. I

F

G

H

Threaded hole

Gewindebohrung

- Montieren Sie den Zylinder.

Abb. F

- Montieren Sie den Passstift am

Zylinder.

Abb. G

- SetzenSiedenKolbenmittels

Hebevorrichtung (Seite 46) in den

Zylinder ein.

Entfernen Sie die Hebevorrichtung.

Abb. H

Treiben Sie den Zylinder mittels

Kunststoffhammer bis zum Anschlag.

- Montieren Sie den Tauchkolben.

Abb. I

The thrust piston must be well

centralized into the piston.

- Mount and grease O’ring and tight seal

on the spacer.

Fig. J

- Mount the spacer.

Fig. K

Use a plasticsledge hammer to drive the

spacer to the end.

Der Tauchkolben muss mittig im

Kolben positioniert sein.

I

- Schmieren Sie O- Ring und Dichtung

und setzen Sie diese in das

Zwischenstück ein.

Abb. J

J

- Montieren Sie das Zwischenstück.

Abb. K

Treiben Sie das Zwischenstück mittels

Kunststoffhammer bis zum Anschlag.

K

31

Page 32

- Prior to assembling, carefully clean the

thrust piston guide seat (A) and

corresponding surface of the spacer.

Fig. L

L

A

- Reinigen Sie die Auflagefläche (A) des

Zylinderkopfes, sowie die

entsprechende Fläche des

Zwischenstücks gründlich vor der

Montage.

Abb. L

- Mount the thrust piston guide :

align the holes of the thrustpiston onthe

hole of the spacer.

Fig. M

- Use a plastic sledge hammer to drive the

guide to the end.

Fig. N

- Mount the pin.

Fig. O

- Mount thedistributionslide into the thrust

piston guide.

Fig. P

M

N

O

P

- Montieren Sie den Zylinderkopf.

Die Zylinderkopfbohrungen und die

Bohrungen des Zwischenstücks

müssen fluchten.

Abb. M

- Treiben Sie den Zylinderkopf mittels

Kunststoffhammer bis zum Anschlag.

Abb. N

- Montieren Sie den Zyl.- Stift.

Abb. O

- Montieren Sie den Regulierstift der

Steuerung am Zylinderkopf.

Abb. P

- Mount the liner with the O’ring, on the

slide.

Fig. Q

- Mount the upper liner in the overpressure

valve.

Fig. R

32

Q

R

- Setzen Sie die Führung mit O- Ring

auf den Regulierstift.

Abb. Q

- Setzen Sie die obere Führung in das

Ventil ein.

Abb. R

Page 33

- Mount the upper liner / overpressure

assembly.

Mount the positioning pin on the

cylinder.

Fig. S

S

- Montieren Sie die aus oberer Führung

und Ventil bestehende Baugruppe.

Montieren Sie den Passstift am

Zylinder.

Abb. S

- Assemblethecompletevalves

- springs,

- spring guides at both ends,

-valves.

Fig. T

- Mount in the back head :

-O’ring(A)

- the complete valves

- O’rings (B).

Usegreasetoholdthevalvesand

O’rings in their housing.

Fig. U

- Mount the back head.

Fig. V

T

A

U

B

V

- Montieren Sie die Ventilbaugruppen :

-dieFedern

- die Federführungen (an beiden

Enden)

- die Ventile.

Abb. T

-SetzenSie

- den O- Ring (A)

- die Ventilbaugruppen

- die O- Ringe (B)

in das Kopfteil ein.

Verwenden Sie Schmiermittel, um die

Ventile und Dichtungen in deren

Gehäuse zu fixieren

Abb. U

- Montieren Sie das Kopfteil.

Abb. V

- When mounting the back head, be sure

the 2 valves are in place. If necessary

hold them.

Fig. W

- Plug the back head to prevent particles

entering.

Fig. X

33

W

X

- Achten Sie während der Montage

des Kopfteils auf die korrekte

Position der beiden Ventile.

Abb. W

- Verstopfen Sie das Kopfteil, um das

Eindringen von Fremdkörpern zu

verhindern.

Abb. X

Page 34

- Greasesiderodsseatwith“EM10”

grease.

Fig. Y

Y

- Schmieren Sie die Auflageflächen der

Schrauben mit ”EM 10”.

Abb. Y

- Greasesiderodthreadswith“EM10”

grease.

Fig. Z

- Mount the 4 side rods on their original

position. Avoid any shock against nuts.

Fig. AA

- Using a torque wrench, tighten in a

criss- cross pattern the 4 side rods to

400 Nm (295 ft.lb) toproperly position all

parts. Fig. AB

Then, loosen the 4 side rods.

- Using a torque wrench, pre- tighten in a

criss- cross pattern the 4 side rods to

200 Nm (150 ft.lb).

Correct the rod head position, aligning

the closest notche with the one on the

back head :

- by Loosening the rod if the closest

notch is further than the back head

notch (A),

- by tightening the rod a little more

if the closest notch has not reach the

back head notch (B).

Fig. AC

Z

AA

AB

AC

A

B

- Schmieren Sie die Schraubengewinde

mit ”EM 10”.

Abb. Z

- Montieren Sie die vier Zuganker an

den entsprechenden Stellen.

Vermeiden Sie dabei jeglichen Stoß

gegen die Muttern.

Abb. AA

- Ziehen Sie die vier Zuganker mittels

Drehmomentschlüssel über Kreuz und

mit einem Drehmoment von 400 Nm

an, um alle Teile zu fixieren.

Abb. AB

Lösen Sie dann die vier Schrauben.

- Ziehen Sie jede Schraube mittels

Drehmomentschlüssel über Kreuz und

mit einem Anzugsmoment von 200 Nm

lose an.

Positionieren Sie den Schraubenkopf

so, dass die am nächsten liegende

Markierung und die Markierung am

Kopfteil fluchten.

- Wenn die am nächsten liegende

Markierung hinter der Markierung des

Kopfteils liegt, lösen Sie die Schraube

(A).

- Wenn die am nächsten liegende

Markierung vor der Markierung des

Kopfteils liegt, ziehen Sie die Schraube

an (B).

Abb. AC

34

Page 35

- Using a pneumatic or hydraulic wrench

tighten the side rods for 5/6 of an

additional turn. Fig. AD

Proceed in 2 steps :

- Tighten in a criss- cross pattern the

4 rods for 3 flats (1/2 turn).

- Then tighten in a criss- crosspattern

the 4 rods for the 2 remaining flats+15º.

Then, untighten the s crew to re- a lign

the notches (this allow to un - twist the

tie rods).

AD

- Ziehen Sie die Zuganker mittels

Pneumatik- oder Hydraulikschlüssel

um eine zusätzliche 5/6

Schraubendrehung an.

Abb. AD

Gehen Sie in zwei Schritten vor :

- Ziehen Sie die vier Anker über

Kreuz um eine halbe Drehung an.

- Ziehen Sie dann die vier Anker über

Kreuz um die restliche 1/3 Drehung

+15° an. Lösen Sie die Schrauben,

um die Markierungen entsprechend zu

positionieren.

Never use a hammering wrench for

side rods tightening.

- Mount the O’ring on the distribution box.

Fig. AE

- Mount the distribution box.

Fig. AF

- Use a plastic sledge hammer to drive the

distribution box to the end.

Fig. AG

AE

AF

AG

Verwenden Sie auf keinen Fall einen

Schlagschlüssel zum Anziehen der

Zuganker.

- SetzenSiedenO- Ringindas

Schiebergehäuse ein.

Abb. AE

- Montieren Sie das Schiebergehäuse.

Abb. AF

- Treiben Sie das Schiebergehäuse

mittels Kunststoffhammer bis zum

Anschlag.

Abb. AG

- Mount the distributor.

Fig. AH

- Mount the nylon ring and the O’ring.

Fig. AI

35

AH

AI

- Montieren Sie den Steuerschieber.

Abb. AH

- Montieren Sie Nylonring und O- Ring.

Abb. AI

Page 36

- Greaseallthepartscoveredbythe

energy chamber.

Fig. AJ

AJ

- Schmieren Sie alle später vom

Energiespeicher bedeckten Teile.

Abb. AJ

- Mount the energy chamber.

Fig. AK

- Grease the bolt threads with “EM 22”

grease or equivalent (grade NLGI 2,

base lithium)t.

Mount the disk.

Tighten screws to 650 Nm (480 ft.lb).

Fig. AL

- Grease and mount the O’ring in the HP

swivel.

Mount the swivel.

Mount the O’ring a nd the seal on the

plug.

Mind the orientation.

Mount the slide in the plug.

Mountthecompleteassy.

Tighten the plug to 650 Nm (480 ft.lb).

Fig. AM

AK

AL

AM

- Montieren Sie den Energiespeicher.

Abb. AK

- Schmieren Sie die Schraubengewinde

mit ”EM 22” oder gleichwertigem Fett

(Grad NLGI 2, lithiumgeseift).

Montieren Sie die Scheibe.

Ziehen Sie die Befestigungsschrauben

mit einem Anzugsmoment von 650 Nm

an.

Abb. AL

- Schmieren Sie die O- Ringe und

setzen Sie diese in den

HD- Schwenkanschluss ein.

Montieren Sie den Schwenkanschluss.

Montieren Sie Oy- Ring und

Lippendichtung am Stopfen.

Beachten Sie die Montageposition.

Montieren Sie den Regulierstift am

Stopfen.

Montieren Sie die Baugruppe.

Ziehen Sie den Stopfen mit einem

Anzugsmoment von 650 Nm an.

Abb. AM

- Mount the BP slide.

Grease and mount O’rings in the knee

piece.

Mount the knee piece.

Mount the O’ring on the plug. Mount the

adjusting shims, the spring thrust, the

spring in the plug.

Mountthecompleteassy.

Tighten the plug to 650 Nm (480 ft.lb).

Fig. AN

36

AN

- Montieren Sie den ND- R egulierstift.

Schmieren Sie die O- Ringe und

setzen Sie diese in den

Schwenkanschluss ein.

Montieren Sie den Schwenkanschluss.

Montieren Sie den O- Ring am

Stopfen.

Montieren Sie Einstellscheiben,

Federanschlag und Feder am Stopfen.

Montieren Sie die Baugruppe.

Ziehen Sie den Stopfen mit einem

Anzugsmoment von 650 Nm an.

Abb. AN

Page 37

- Remove the adhesive tape wrapped

around the front guide.

- Entfernen Sie das Klebeband vom

Vorderzylinder.

- Grease the disk upper face.

- Mount the breaker in its housing. - Setzen Sie den Hammer in dessen

- Mount the upper suspension. - Montieren Sie die obere

- Mount the fixing cap. - Montieren Sie die Anbauplatte.

- Mount the lock washers (the notched

face of the washers must face both

together).

- Schmieren Sie den oberen Teil der

Dechscheibe

Gehäuse ein.

Stoßdämpfung.

- Montieren Sie die Zahnscheiben so,

daß die gezahnten Flächen ineinander

greifen.

- Tighten the bolts to 650 Nm (480 ft.lb). - Ziehen Sie die Schrauben mit einem

Anzugsmoment von 650 Nm an.

37

Page 38

Page 39

2012

39

86734274

Page 40

Page 41

MONTABERT V 1200 at a glance

MONTABERT V 1200 im Überblick

SEAL PACKAGE / DICHTUNGSSATZ : 86622677

86447182 x 9

650 Nm

480 ft.lb

86617826 x 4

86447356

86268786

86390879

86490687

86375193

650 Nm

480 ft.lb

86349883 86228970

HP

BP/LP

86400413

650 Nm

480 ft.lb

86349883

86228970

400 Nm anziehen

+Lösen

+200 Nm anziehen

+zusätzliche 5/6 Drehung

34 Nm

25 ft.lb

3,25 Mpa

32,5 bar

300 Nm

220 ft.lb

86487139

Pre- tightening 295 ft.lb

+Loosening

+Tightening 150 ft.lb

+5/6 of an additional turn

86352481

86280286

41

Page 42

Tooling

Werkzeugausstattung

LP

ND

30

190

10

180

170

90

20

160

HP

HD

HP

HD

LP

ND

40

80

50 60 70

100

110

210

220

42

120

130

140

200

150

Page 43

Tooling

Werkzeugausstattung

Item CPN Qty Part name Bezeichnung Page

10 86720893 1 Hydraulic tester Hydraulikprüfvorrichtung

20 86424090 1 HP/LP pressure checking device Hydraulikdruckprüfvorrichtung

30 86424108 1 Energy chamber nitrogen pressure

check tool

40 86656519 1 HP hand pump HD- Handpumpe

50 86266251 1 Helicoïl thread extracting tool Gewindeeinsatzabzieher

60 86380813 1 Tap for helicoïl thread housing Gewindebohrer für Gewindeeinsatz-

70 86266269 1 Helicoïl thread driving tool Montagevorrichtung für Gewindeein-

80 86622818 1 Spaner Schlüssel

Bushing hydraulic extractor : Hydraulikabzieher :

90 86490778 1 /common parts /gemeinsame Teile

100 86424066 1 /specific parts /Spezialteile

1 10 86452174 1 /HP pump /HD- Pumpe

120 86409943 1 Piston lifting tool Kolbenschieber

130 86356763 1 Thrust piston guide extractor Zylinderkopfabzieher

140 86357175 1 Shank thrust wear gauge Lehre zur Prüfung des Anschla-

Prüfvorrichtung für Energiespeicherfülldruck

gehäuse

satz

gringverschleißes

150 86496023 1 Lip seal mounting tool Dichtungsmontagevorrichtung

160 86489572 1 Inflation kit including : Füllvorrichtungbestehend aus :

170 86490364 1 ( Inflation tool including : ( Füllvorrichtung bestehend aus :

180 86338928 1 * Spanner * Schlüssel

190 86745981 1 Nitrogen pressure reducer Stickstoffdruckreduzierventil

200 86629631 1 Rust protector wax Rostschutzwachs

For breaker delivery

lubricating

210 86261328 1 Grease hand pump Fettpresse

220 86476314 1 Grease cartridge (EM 22) Fettkartusche (EM 22)

station

without

Für Hämmer

Schmierzentrale

ohne

43

Page 44

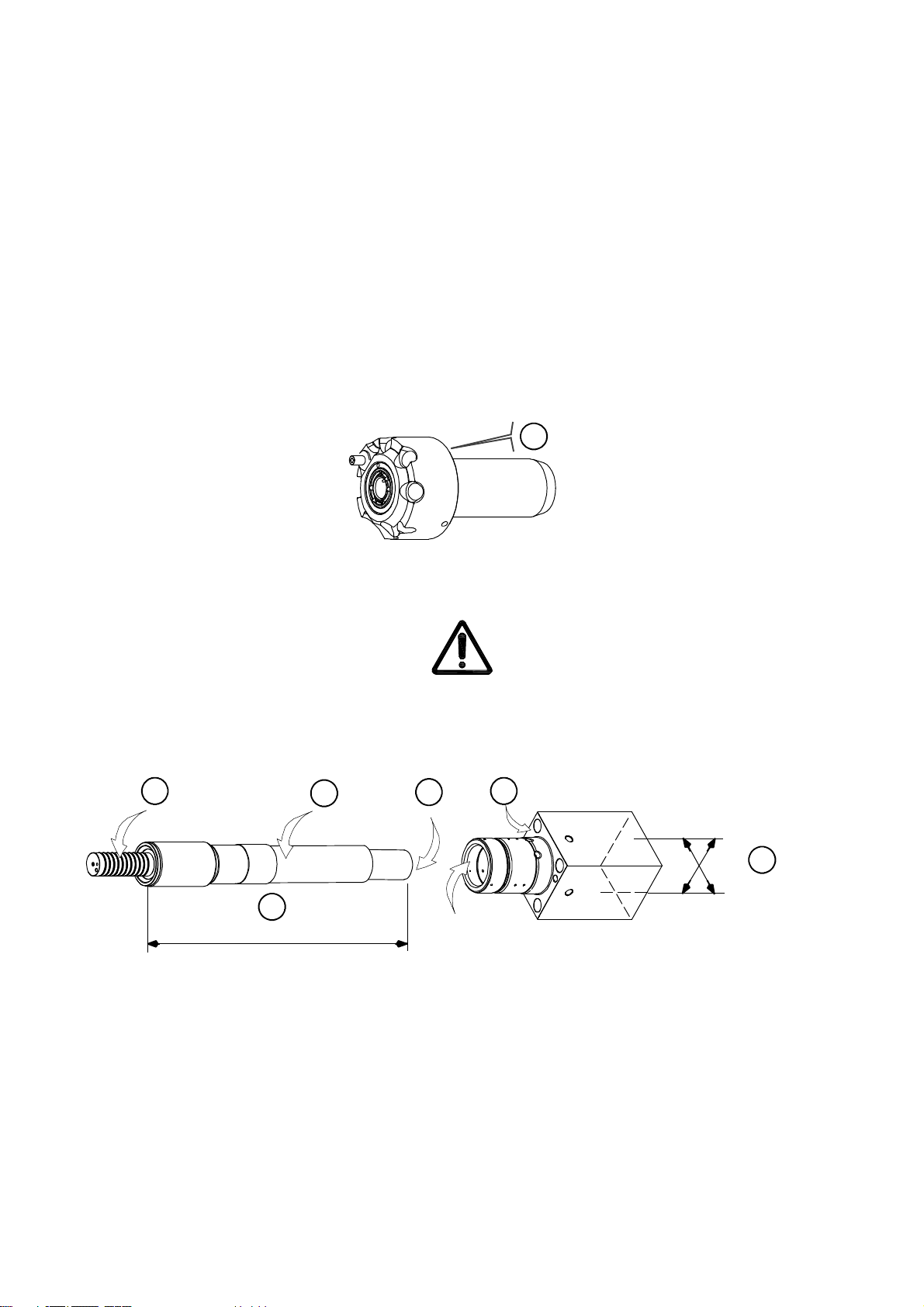

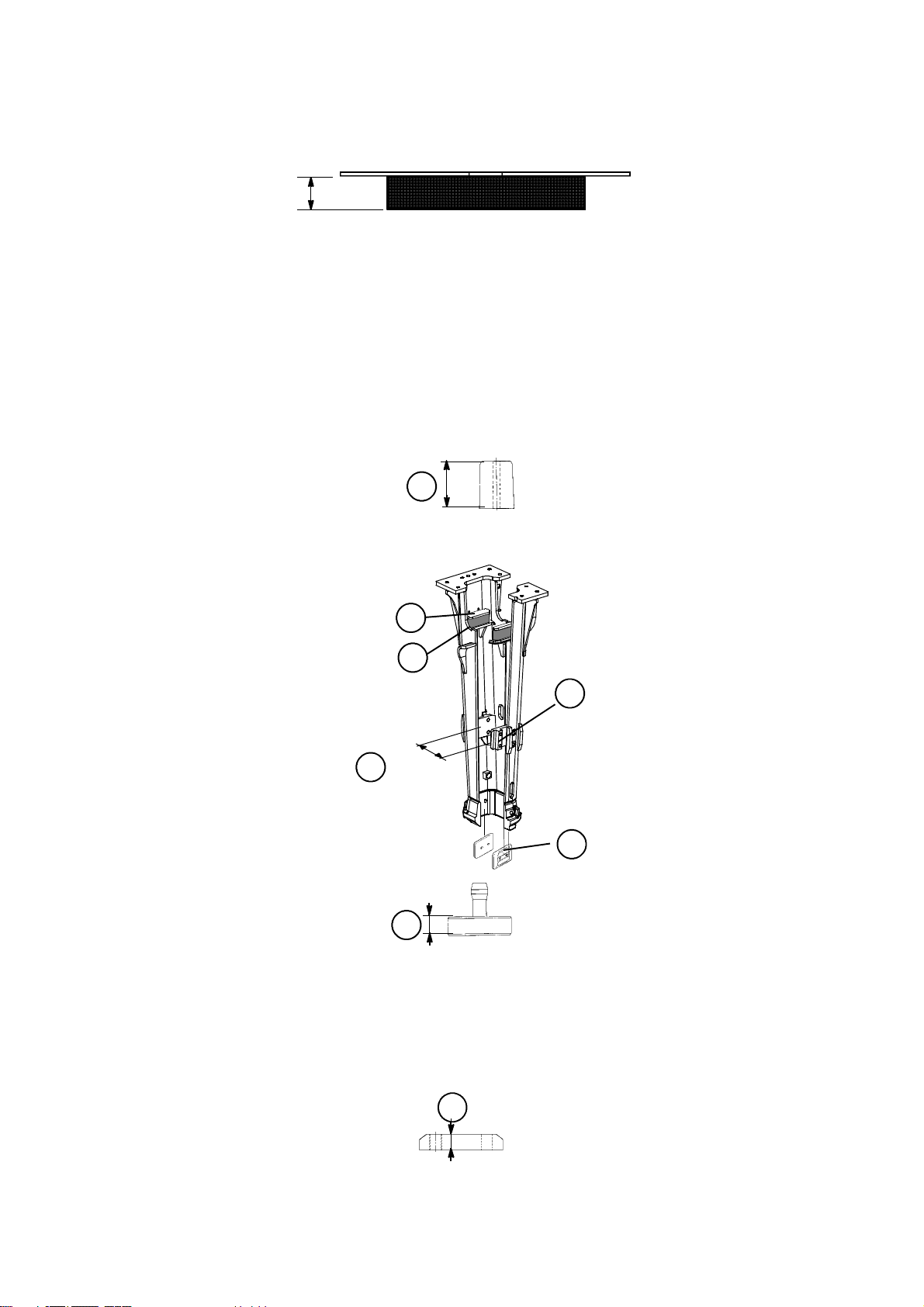

Assembling support

Montagehalterung

All dimensions are millimeters.

Alle Abmessungen sind in Millimeter.

Ø85

230

==

20

0

-0,2

400 440

1” UNF - 12

50

2sameplates

2gleichePlatten

60 25

2

40

30°

270 ± 0,2

==

300

Ø70

20

400

430

Same pit for all models of breaker.

Dieselbe Vertiefung für alle Hammermodelle.

Lpiece80x8

L- Stück 80 x 8

7

2xØ13

4 tubes 100 x 100 thick 8

4 Rohre 100 x 100 dick 8

400

430

450 x 450

Anchoring into concrete.

Verankerung in Beton.

depth 850.

Tiefe 850

44

Page 45

Adaptation kit

Adaptionsvorrichtung

All dimensions are millimeters.

Alle Abmessungen sind in Millimeter.

Ø20 (holeforhandling)

(Bohrung für Hebevorrichtung)

2

Ø 120

30°

30

Ø 85,2

450

+0,25

0

45

Page 46

Lifting accessory

Hebezusatzausrüstung

Handling : Strike piston

assembling support

Hebevorrichtung : Schlagkolben

Montagehalterung

Lifting hook

Hebehaken

welding

Schweißbereich

45

3

Ø30

useful

hilfreich

Ø23

-0,2

20°

500

20°

+5

0

0

2605

Ø 1” - UNF- 12f

46

Page 47

Long term storage

Langzeitlagerung

- Washthebreaker. - ReinigenSiedenHammer.

- Remove the tool. - Entfernen Sie den Meißel.

- Cleananddrytheinsideofthefront

guide.

- Loosen the LP swivel plug and

remove the plug, the spring, the pin

and the adjusting shims.

Remove the slide.

Fig. A

- Reinigen und trocknen Sie die

Innenflächen des Vorderzylinders.

A

B

- Lösen und entfernen Sie den Stopfen

des ND- Schwenkanschlusses und

entfernen Sie die aus Stopfen, Feder,

Stift und Einstellscheiben bestehende

Baugruppe.

EntfernenSiedenRegulierstift.

Abb.A

A

- Using the tool retainers, mount the

piston pushing tool (item 120, page

43) in the front guide.

Tightenscrew(A)topushthepiston

back in the cylinder.

Fig. B

- Take all necessary steps to recuperate

leaking oil when removing the plug

and pushing the piston back.

- Mount the BP slide, the adjusting

shims, the spring thrust, the spring

and the plug.

Tighten the plug to 650 Nm (480 ft.lb).

Fig. C

- Remove the piston pushing tool. - Entfernen Sie den Kolbenschieber.

- Place the breaker on a crate. The

breaker front end must be slightly

raised.

C

- Befestigen Sie den Kolbenschieber

(Teil 120, Seite 43) mittels Haltekeile

am Vorderzylinder.Schieben Sie durch

Anziehen der Schraube (A) den KolbenindenZylinder.

Abb.B

- TreffenSieallenotwendigenMaßnahmen, um bei der Demontage des Stopfens und der erneuten Montage des

Kolbens austretendes Öl aufzufangen.

- Montieren Sie HD- Regulierstift, Einstellscheiben, Federanschlag, Feder

und Stopfen.Ziehen Sie den Stopfen

mit einem Anzugsmoment von 650 Nm

an.

Abb.C

- Positionieren Sie den Hammer auf

einer Unterlage. Das vordere Ende des

Hammers muss leicht erhöht sein.

47

Page 48

Long term storage

Langzeitlagerung

- Grease the inside of the front guide. - Schmieren Sie die Innenflächen des

Vorderzylinders.

- Mount the tool retainer and the

corresponding plastic plug.

- Plug the front guide, using the plastic

plug provided with the breaker (refer

to parts list).

Fig. D

- Grease the tool shank. - Schmieren Sie das Meißeleinstec-

- Cover the breaker with a protection

cover.

Fig. E

D

- Montieren Sie die Haltekeile und die

Haltekeilstopfen.

- Verschließen Sie den Vorderzylinder

mit dem zum Hammer gehörigen

Kunststoffstopfen.

Abb.D

kende.

- Legen Sie eine Schutzabdeckung über

den Hammer.

Abb.E

E

48

Page 49

Breaker pressurization (Montabert V 1200)

Hammerluftspülung (Montabert V 1200)

- The breaker front guide pressurization

is compulsory :

S for underwater operation, as soon

asthefrontguideisimmersed,

S each time debris can enter inside

the breaker (mass excavation or

scaling in tunnel for example).

- The breaker must be equipped with the

pressurization kit provided as a n

option (refer to breaker manual

operation chapter 11 for part number).

- Die Luftspülung des Vorderzylinders ist

unbedingt notwendig :

S bei Unterwassereinsatz, sobald

der Vorderzylinder ins Wasser

getaucht wird

S jedes Mal, wenn Gesteinssplitter

in den Vorderzylinder eindringen

könnten (z. B. bei Sprengarbeiten oder

beim Putzen von Felswänden).

- DerHammermussmitderalsZusatzausrüstung gelieferten Luftspülvorrichtung ausgerüstet sein (Teilenummer finden Sie in Kapitel 11 der

Betriebsanleitung des Hammers).

- Connect the breaker to the compressor

with an air hose of 1” ID.

- The compressor must be sized to

deliver 1 m

3

/ min. (35 cfm) at 0.2 Mpa

(2bar)+0.1Mpa(1bar)(30+15psi)

per each 10 meters of water height.

- Verbinden Sie Hammer und Kompressor mittels Luftschlauch mit 1” Innendurchmesser.

- Der verwendete Kompressor muss eine

Leistung von 1 m

3

/min bei einem

Druck von 0.2Mpa (2 bar) + 0.1Mpa

(1 bar) für je 10 m Eintauchtiefen liefern.

49

Page 50

Page 51

Page 52

203 Route de Grenoble

CS 80097

69805 SAINT PRIEST

France

www.montabert.com

Loading...

Loading...