Page 1

Air-Conditioners

PEAD-RP35,50,60,71,100,125,140JA

PEAD-RP35,50,60,71,100,125,140JAL

FOR INSTALLER

INSTALLATION MANUAL

For safe and correct use, please read this installation manual thoroughly before installing the air-conditioner

unit.

FOR INSTALLER

English

INSTALLATIONSHANDBUCH

Zum sicheren und ordnungsgemäßen Gebrauch der Klimaanlage das Installationshandbuch gründlich

durchlesen.

MANUEL D’INSTALLATION

Veuillez lire le manuel d’installation en entier avant d’installer ce climatiseur pour éviter tout accident et vous

assurer d’une utilisation correcte.

MANUAL DE INSTALACIÓN

Para un uso seguro y correcto, lea detalladamente este manual de instalación antes de montar la unidad de

aire acondicionado.

MANUALE DI INSTALLAZIONE

Per un uso sicuro e corretto, leggere attentamente questo manuale di installazione prima di installare il condizionatore

d’aria.

INSTALLATIEHANDLEIDING

Voor een veilig en juist gebruik moet u deze installatiehandleiding grondig doorlezen voordat u de airconditioner

installeert.

INSTALLATIONSMANUAL

Läs denna installationsmanual noga för säkert och korrekt bruk innan luftkonditioneringen installeras.

INSTALLATIONSMANUAL

Læs venligst denne installationsmanual grundigt, før De installerer airconditionanlægget, af hensyn til sikker og

korrekt anvendelse.

MANUAL DE INSTALAÇÃO

Para segurança e utilização correctas, leia atentamente este manual de instalação antes de instalar a unidade

de ar condicionado.

FÜR INSTALLATEURE

POUR L’INSTALLATEUR

PARA EL INSTALADOR

PER L’INSTALLATORE

VOOR DE INSTALLATEUR

FÖR INSTALLATÖREN

TIL INSTALLATØREN

PARA O INSTALADOR

Deutsch

Français

Español

Italiano

Nederlands

Svenska

Dansk

Português

E°XEIPI¢IO O¢H°IøN E°KATA™TA™H™

°И· ·ЫК¿ПВИ· О·И ЫˆЫЩ‹ ¯Ъ‹ЫЛ, ·Ъ·О·ПВ›ЫЩВ ‰И·‚¿ЫВЩВ ЪФЫВ¯ЩИО¿ ·˘Щfi ЩФ ВБ¯ВИЪ›‰ИФ ВБО·Щ¿ЫЩ·ЫЛ˜

ЪИУ ·Ъ¯›ЫВЩВ ЩЛУ ВБО·Щ¿ЫЩ·ЫЛ ЩЛ˜ МФУ¿‰·˜ ОПИМ·ЩИЫМФ‡.

РУКОВОДСТВО ПО УСТАНОВКЕ

Для осторожного и правильного использования прибора необходимо тщательно ознакомиться с данным

руководством по установке до выполнения установки кондиционера.

MONTAJ ELK‹TABI

Emniyetli ve do¤ru biçimde nas›l kullan›laca¤›n› ö¤renmek için lütfen klima cihaz›n› monte etmeden önce bu

elkitab›n› dikkatle okuyunuz.

°π∞ ∞ÀΔ√¡ ¶√À ∫∞¡∂π Δ∏¡ ∂°∫∞Δ∞™Δ∞™∏

ДЛЯ УСТАНОВИТЕЛЯ

MONTÖR ‹Ç‹N

∂ППЛУИО¿

Русский

Türkçe

Page 2

3

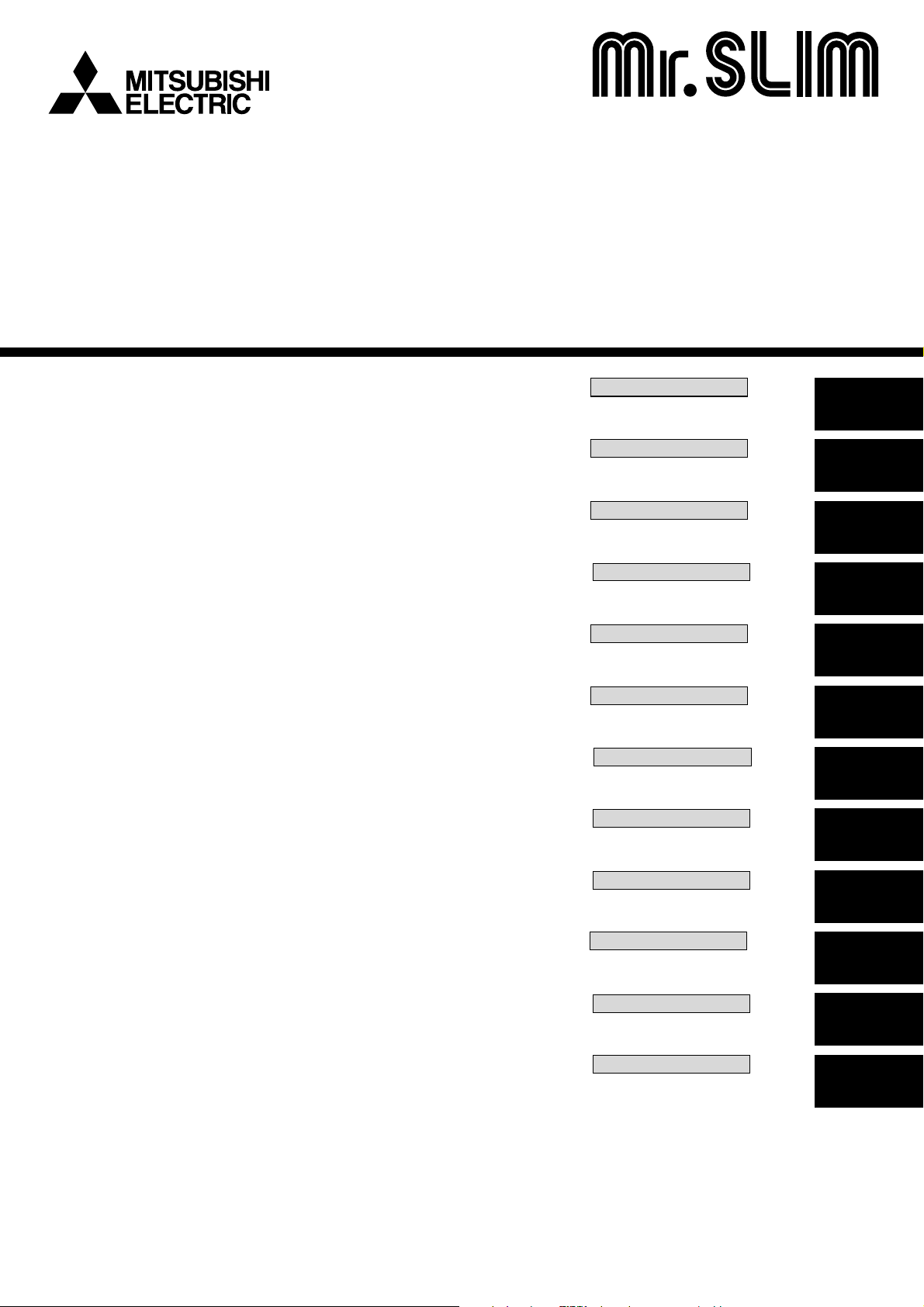

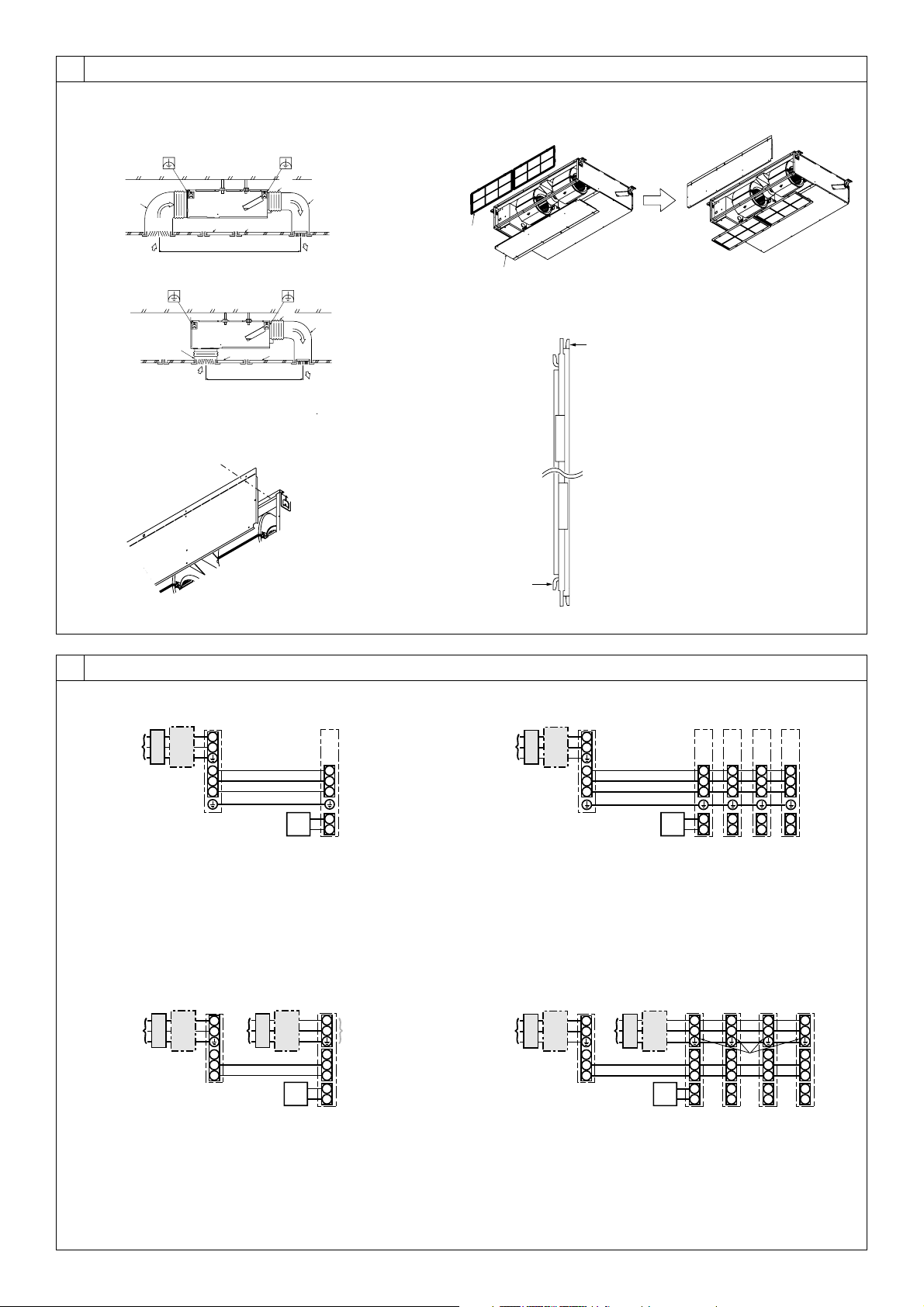

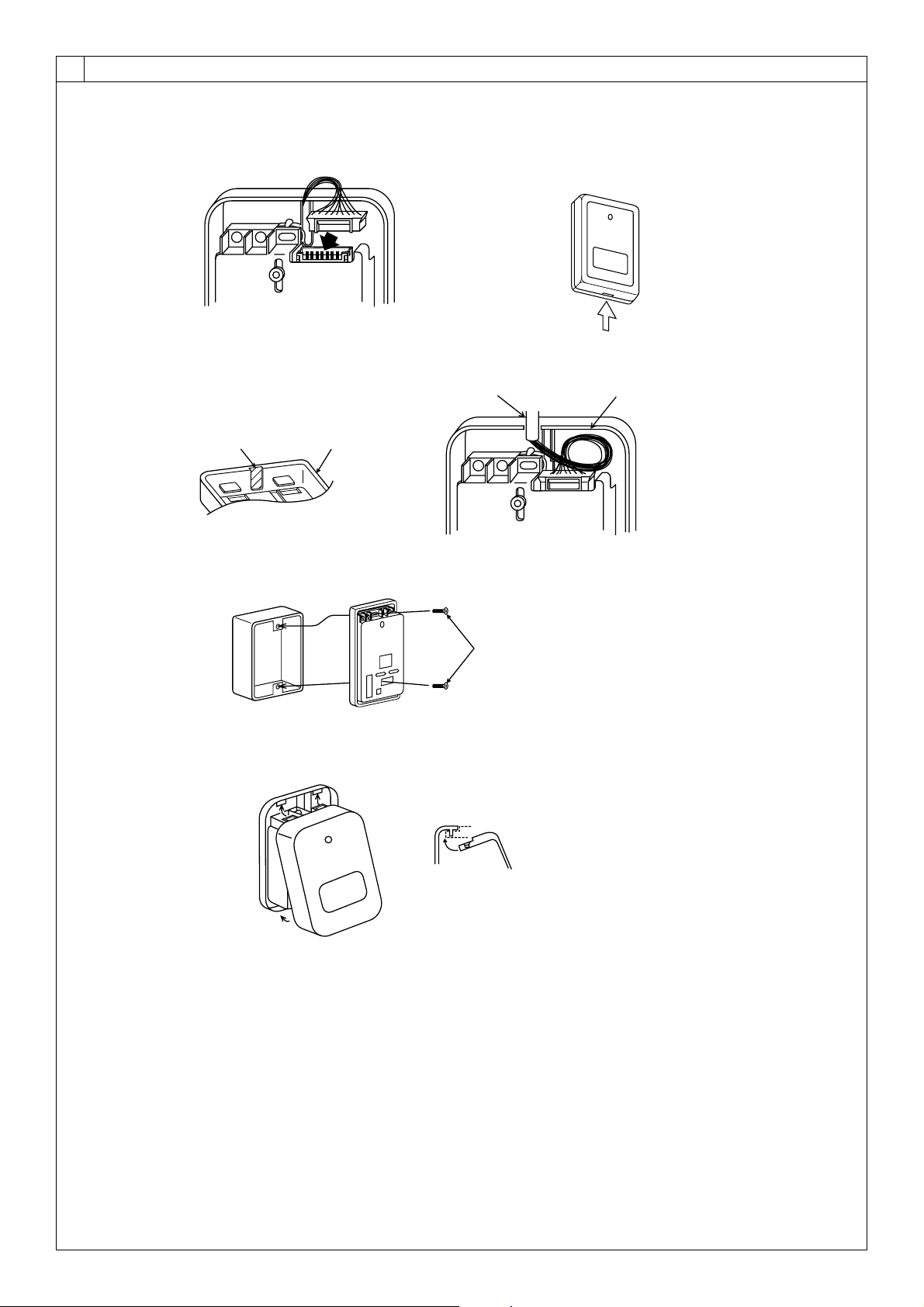

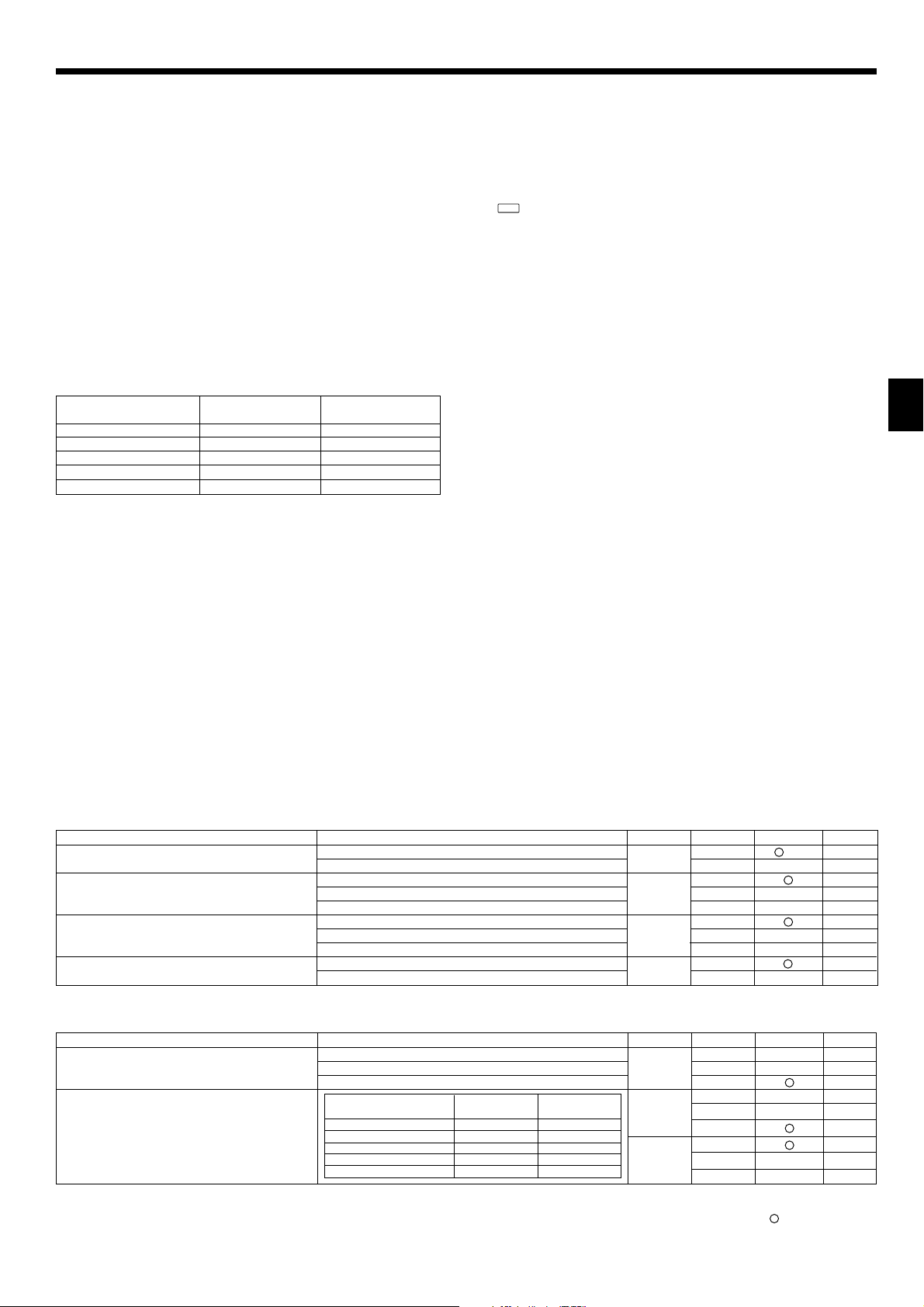

[Fig. 3-1]

4

625

3.1

C

50~150 450

23

B

A

450

C

B

A

4

49

2

3

[Fig. 4-1]

D

100

D

C

E

20

1

250

F

A

E

A Access door

B Electrical parts box

C Air inlet

D Air outlet

E Ceiling surface

F Service space (viewed from the side)

G Service space (viewed from the direction of arrow)

1 600 mm or more

2 100 mm or more

3 10 mm or more

4 300 mm or more

(mm)

E

D

C

B

Model

PEAD-RP35, 50

G

777

PEAD-RP60, 71

PEAD-RP100, 125

PEAD-RP140

A

900

1100

1400

1600

954

1154

1454

1654

1000

1200

1500

1700

860

1060

1360

1560

1000

1200

1500

1700

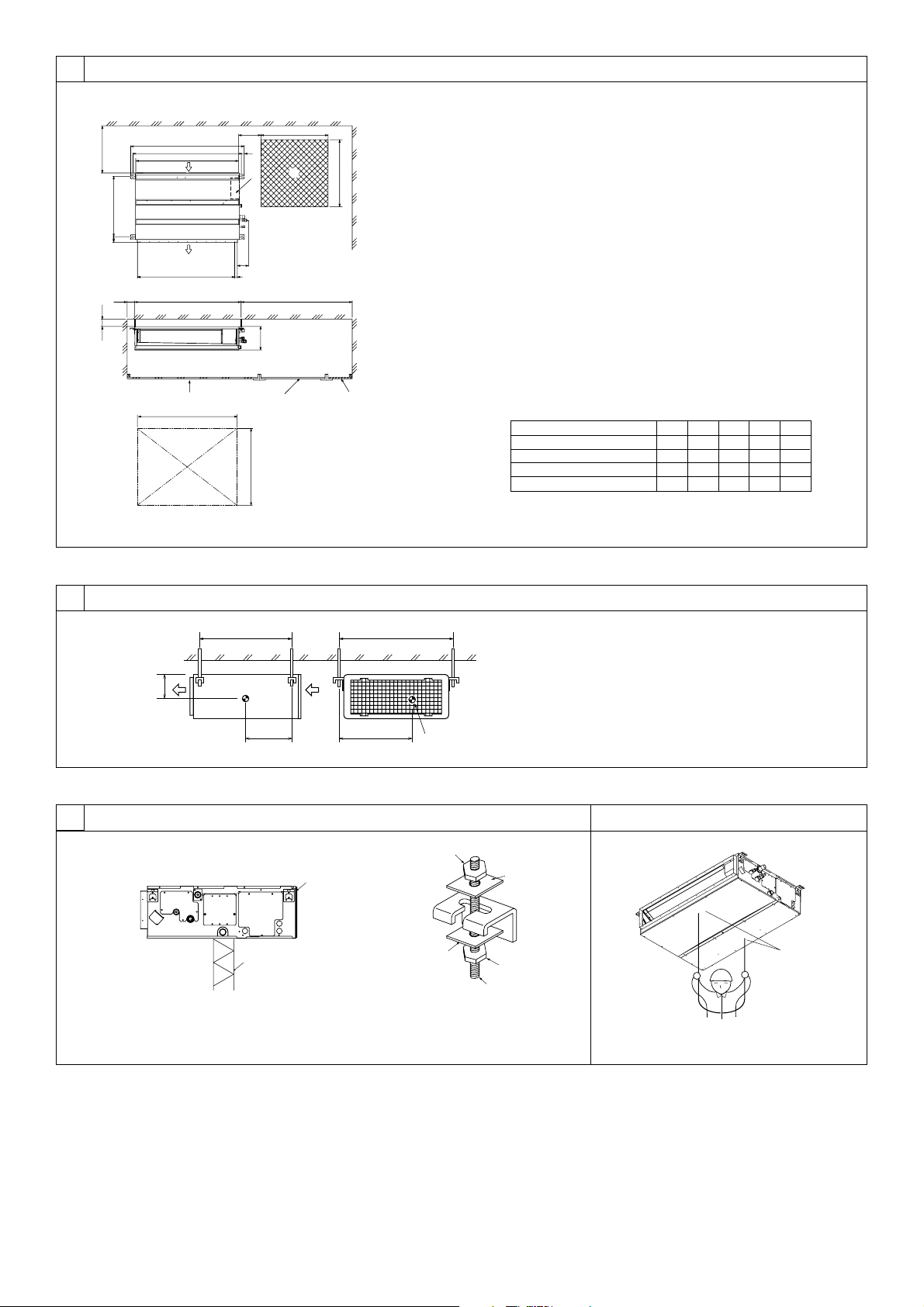

4.1

LW

Z

YX

A

A Center of gravity

5

[Fig. 5-1] [Fig. 5-2] [Fig. 5-3]

A

B

A Unit body

B Lifting machine

C

D

D

C

E

C Nuts (field supply)

D Washers (accessory)

E M10 hanging bolt (field supply)

5.25.1

A

A Indoor unit’s bottom surface

2

Page 3

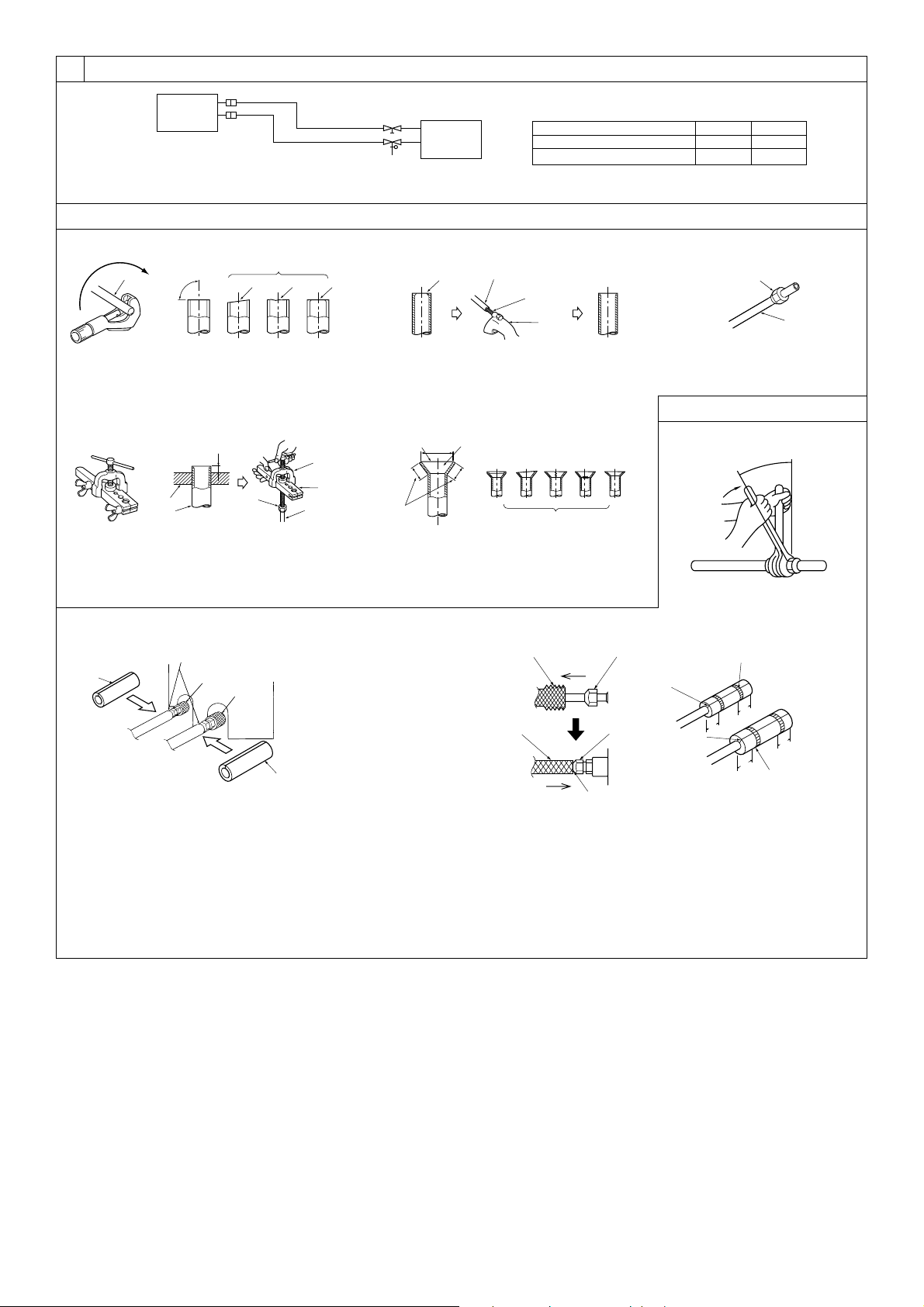

6

[Fig. 6-1]

[Fig. 6-3]

6.1

a

øA

øB

b

a Indoor unit

b Outdoor unit

PEAD-RP35, 50

Model

PEAD-RP60, 71, 100, 125, 140

A

ø12.7

ø15.88

B

ø6.35

ø9.52

6.2

[Fig. 6-4] [Fig. 6-5]

a

a Copper tubes

b Good

90°

c No good

d Tilted

dcbef

e Uneven

f Burred

[Fig. 6-6]

a

b

A

d

c

a Flaring tool

b Die

c Copper tube

d Flare nut

e Yo k e

[Fig. 6-9]

B

A

C

D

F

E

G

A Pipe cover (small) (accessory)

B Caution:

Pull out the thermal insulation on the refrigerant piping at the

site, insert the flare nut to flare the end, and replace the insulation in its original position.

Take care to ensure that condensation does not form on exposed copper piping.

C Liquid end of refrigerant piping

e

b

c

a Smooth all around

b Inside is shining without

c Even length all around

a

a Burr

b Copper tube/pipe

[Fig. 6-7]

b

a

c

any scratches

D Gas end of refrigerant piping

E Site refrigerant piping

F Main body

G Pipe cover (large) (accessory)

H Thermal insulation (field supply)

I Pull

J Flare nut

K Return to original position

b

c

d

c Spare reamer

d Pipe cutter

defgh

i

d Too much

e Tilted

f Scratch on

flared plane

H

H

g Cracked

h Uneven

i Bad examples

I

J

L

K

L Ensure that there is no gap here

M Plate on main body

N Band (accessory)

O Ensure that there is no gap here. Place join upwards.

a

b

a Flare nut

b Copper tube

6.3

[Fig. 6-8]

J

O

N

20

20

O

20

20

N

3

Page 4

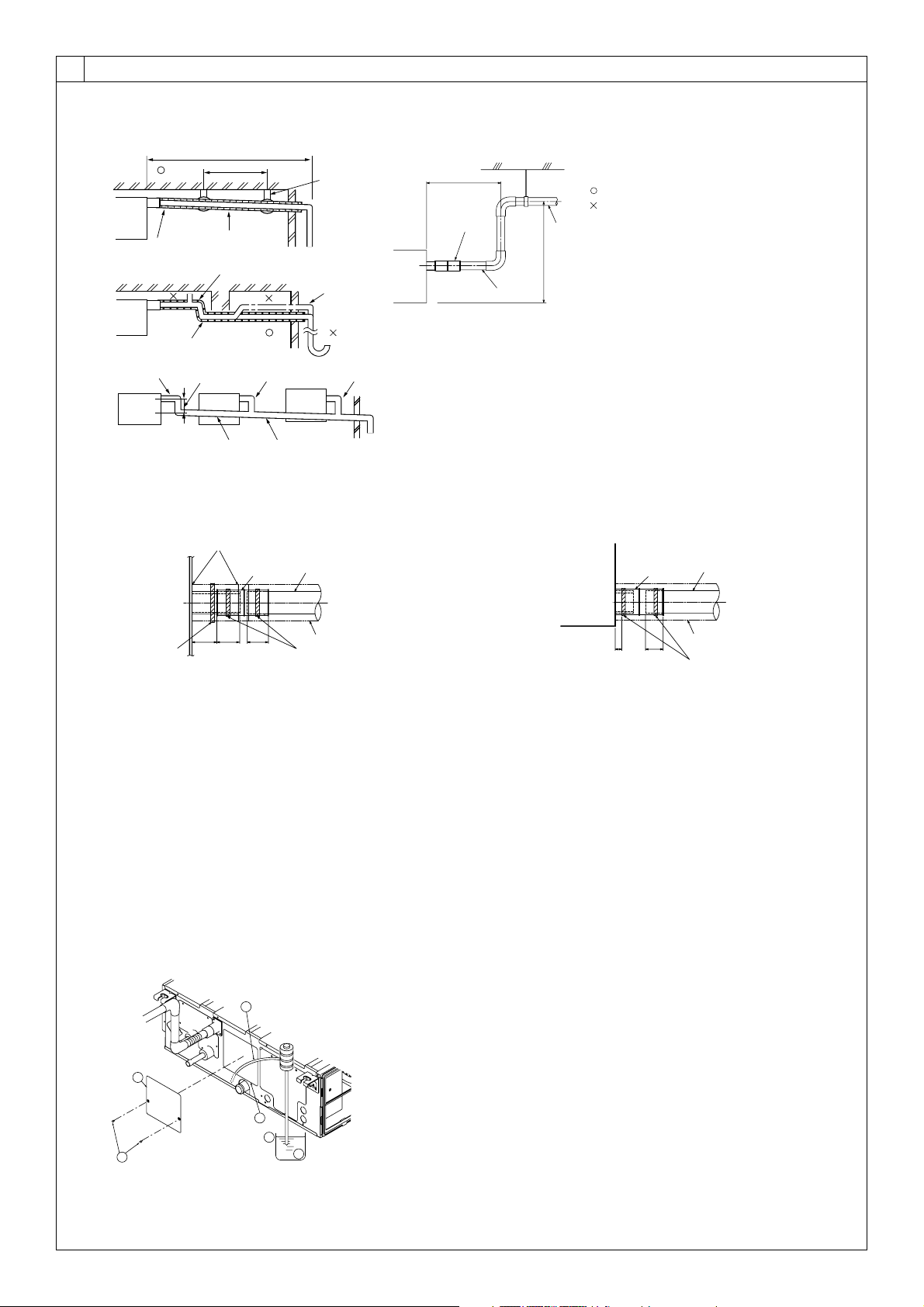

6

[Fig. 6-10]

F

6.5

Max. 20m

1.5-2m

C

A

B

K

L

B

D

E

D

FF

H

I

M

D

G

Max. 300mm

N

B

J

F

O

Correct piping

Wrong piping

A Insulation (9 mm or more)

B Downward slope (1/100 or more)

C Support metal

K Air bleeder

L Raised

M Odor trap

Grouped piping

D O. D. ø32 PVC TUBE

E Make it as large as possible. About 10 cm.

F Indoor unit

G Make the piping size large for grouped piping.

H Downward slope (1/100 or more)

I O. D. ø38 PVC TUBE for grouped piping.

(9 mm or more insulation)

PEAD-RP·JAL model

J Up to 550 mm

N Drain hose (accessory)

O Horizontal or slightly upgradient

[Fig. 6-11]

I

E

F

A

3235 25

CD D

B

A Indoor unit

B Tie band (accessory)

C Visible part

D Insertion margin

E Drain hose (accessory)

F Drain pipe (O.D. ø32 PVC TUBE, field supply)

G Insulating material (field supply)

H Tie band (accessory)

I To be gap free. The joint section of the insulation material meet must be at the top.

G

H

[Fig. 6-13]

[Fig. 6-12]

A

A Indoor unit

B Tie band (accessory)

C Band fixing part

D Insertion margin

E Drain hose (accessory)

F Drain pipe (O.D. ø32 PVC TUBE, field supply)

G Insulating material (field supply)

E

525

D

C

F

G

B

A

B

E

C

F

D

A Insert pump's end 2 to 4 cm.

B Remove the water supply port.

C About 2500 cc

D Water

E Filling port

F Screw

4

Page 5

7

7.1

[Fig. 7-1]

<A> In case of rear inlet

A

B

<B> In case of bottom inlet

[Fig. 7-3]

A

B

CE

G

C

G

[Fig. 7-2]

Duct

A

Air inlet

D

B

Access door

C

A

Canvas duct

D

Ceiling surface

E

Air outlet

F

Leave distance

G

F

enough to prevent short cycle

A

B

A Filter

B Bottom plate

D

A

E

[Fig. 7-4]

C

F

8

[Fig. 8-1]

D

L

AB C

N

S1

S2

S3

E

A Outdoor unit power supply

B Earth leakage breaker

C Wiring circuit breaker or isolating switch

D Outdoor unit

E Indoor unit/outdoor unit connecting cords

F Remote controller

G Indoor unit

[Fig. 8-3] [Fig. 8-4]

D

L

N

S1

S2

S3

JEB

A

CB

A Outdoor unit power supply

B Earth leakage breaker

C Wiring circuit breaker or isolating switch

D Outdoor unit

E Indoor unit/outdoor unit connecting cords

F Remote controller

G Indoor unit

H Option

J Indoor unit power supply

G

S1

S2

S3

1

F

2

G

L

N

C

F

H

S1

S2

S3

1

2

8.1

D

[Fig. 8-2]

D

L

ABC

N

S1

S2

S3

A Outdoor unit power supply

B Earth leakage breaker

C Wiring circuit breaker or isolating switch

D Outdoor unit

E Indoor unit/outdoor unit connecting cords

F Remote controller

G Indoor unit

D

L

N

ABC

JBC

S1

S2

S3

E

A Outdoor unit power supply

B Earth leakage breaker

C Wiring circuit breaker or isolating switch

D Outdoor unit

E Indoor unit/outdoor unit connecting cords

F Remote controller

G Indoor unit

H Option

J Indoor unit power supply

GGGG

S1

S1

S1

S2

S2

S3

S3

E

F

1

1

2

2

S1

S2

S2

S3

S3

1

1

2

2

GGGG

L

L

L

N

N

S1

S1

S2

S3

1

F

2

H

S2

S3

1

2

L

N

N

S1

S1

S2

S2

S3

S3

1

1

2

2

5

Page 6

8

8.2

[Fig. 8-2-1]

B

A

A Screw holding cover (1pc)

B Cover

[Fig. 8-2-2]

E

[Fig. 8-2-3] [Fig. 8-2-4]

G

D

C Terminal box

D Knockout hole

C

E Remove

J

K

F

F Use PG bushing to keep the weight of the cable and external force from being applied to

the power supply terminal connector. Use a cable tie to secure the cable.

G Power source wiring

H Use ordinary bushing

I Transmission wiring

I

H

J Terminal block for power source and indoor transmission

K Terminal block for remote controller

6

Page 7

8

8.2

[Fig. 8-3]

A Indoor terminal block

2

12

5

1

6

3

D Outdoor terminal block

E Power supply cord : 2.0 mm

A Indoor terminal block

B Earth wire (green/yellow)

4

C Indoor/outdoor unit

connecting wire

3-core 1.5 mm

more

L

N

7

2

or more

2

or

B Earth wire (green/yellow)

C Indoor/outdoor unit connecting wire 3-

core 1.5 mm

D Outdoor terminal block

E Power supply cord : 2.0 mm

1 Connecting cable

Cable 3-core 1.5 mm2, in conformity

with Design 245 IEC 57.

2 Indoor terminal block

3 Outdoor terminal block

2

or more

2

or more

4 Always install an earth wire (1-core 1.5 mm

longer than other cables

5 Remote controller cable

Wire No ¥ size (mm

This wire accessory of remote controller

(wire length : 10m, non-polar. Max. 500m)

6 Wired remote controller

7 Power supply cord

Cable 3-core 2.0 mm

ity with Design 245 IEC 57.

2

) : Cable 2C ¥ 0.3

2

or more, in conform-

2

)

8.3

[Fig. 8-4]

C

[Fig. 8-5]

A

C

F

H

A For installation in the switch box:

B For direct installation on the wall select one of the following:

• Prepare a hole through the wall to pass the remote controller cord (in order to run the remote controller cord from

the back), then seal the hole with putty.

• Run the remote controller cord through the cut-out upper case, then seal the cut-out notch with putty similarly as

above.

B

A

30120

30

46

83.5

D

E

I

G

30

B-1. B-2.

B

H

I

A Remote controller profile

B Required clearances surrounding the remote controller

C Installation pitch

I

H

J

C Wall

D Conduit

E Lock nut

F Bushing

G Switch box

H Remote controller cord

I Seal with putty

J Wood screw

[Fig. 8-6]

A

A To the terminal block on the indoor unit

B TB6 (No polarity)

AB TB6

B

7

Page 8

8

8.4

[Fig. 8-7]

Standard 1:1

OC(00)

A

TB1

TB4

C

B

A Outdoor unit

IC

CN90

1

D

B Refrigerant address

C Indoor unit

D Signal receiving unit

Indoor/outdoor wiring

Signal receiving unit wiring

[Fig. 8-8]

A

F

[Fig. 8-9]

[Fig. 8-10]

B

E

G

C

D

H

Ceiling cassette type, Ceiling concealed type

Indoor unit

C

A

B

A Signal receiving unit external

B Center of Switch box

C Switch box

D Installation pitch

E 6.5 mm (1/4 inch)

F 70 mm (2 - 3/4 inch)

G 83.5 ± 0.4 mm (3 - 9/32 inch)

H Protrusion (pillar, etc)

A

B

A Remote controller wire

B Hole (drill a hole on the ceiling to pass the remote controller wire.)

C Signal Receiving Unit

A Fix tightly with tape.

B Remote controller wire

C Order wire

C

[Fig. 8-11]

When using the switch box

Wall

A

B

C

D

E

When installing directly on the wall

H

I

J

F

G

A 150 mm (5 - 15/16 inch)

B Remote controller wire (Accessory)

C Wiring pipe

D Locknut

E Bushing

F Switch box

G Seal around here with putty

H Seal around here with putty

I Remote controller wire

J Seal around here with putty

8

Page 9

8

8.4

[Fig. 8-12]

Insert the minus screwdriver toward the

arrow pointed and wrench it to remove the

cover.

A flat screwdriver whose width of blade is

between 4 and 7mm (5/32 - 9/32inch)

must be used.

[Fig. 8-13]

[Fig. 8-14]

[Fig. 8-15]

AB

1

1

C

A Screw (M4 x 30)

A

D

A Thin-wall portion

B Bottom case

C Remote controller wire

D Conducting wire

* When installing the lower case directly on the wall or the ceiling,

use wood screws.

1 Hang the cover to the upper hooks (2 places).

A

2

2 Mount the cover to the lower case

A Cross-section of upper hooks

9

Page 10

8

8.4

[Fig. 8-16]

CN3C

CN90

A

<Indoor controller board>

[Fig. 8-17]

IC IC IC IC

CN90 CN90 CN90 CN90

Pair number: 0 Pair number: 1 Pair number: 2 Pair number: 3

CN44

SW1

SW2

CN20

JP1

JP2

JP3

JP41

JP42

CN41

CN4F

CN32

CN51

CN105

OFF

ON

CNXB2

CN2L

CN2A

SWE

CN22

CNXA2

CNXC2

[Fig. 8-18]

IC IC IC IC

CN90 CN90 CN90 CN90

Pair number: 0 Pair number: 0 Pair number: 0 Pair number: 0

Pair number: 0 Pair number: 1 Pair number: 2 Pair number: 3

[Fig. 8-19]

IC

CN90

Pair number: 0 Pair number: 0

Pair number: 0 Pair number: 0

IC

CN90

[Fig. 8-20]

2,4

CHECK

ON/OFF TEMP

FAN

VANE

MODE

LOUVER

CHECK

TEST RUN

RESETSET CLOCK

AUTO STOP

AUTO START

h

min

A

3

Pair number: 0

10

Page 11

8

[Fig. 8-21]

8.5

1

⁄ Mode number

213 4

1

F

E

G

BACK DAY

MONITOR/SET

PAR-21MAA

TEMP.

MENU

ON/OFF

ON/OFF

FILTER

CHECK

OPERATION

DC

TEST

CLEAR

CLOCK

4

A

B

1 2

2

⁄ Setting number

3

⁄ Refrigerant address

4

⁄ Unit number

A Filter button (<Enter> button)

B TEST button

C Set Time button

D Timer On/Off button (Set Day button)

E Mode selection button

F Set temperature button

G Timer Menu button (Monitor/Set button)

9

[Fig.8-22]

E

F

CHECK

ON/OFF TEMP

FAN

VANE

MODE

LOUVER

CHECK

TEST RUN

RESETSET CLOCK

AUTO STOP

AUTO START

h

min

12

D

C

3

CHECK CHECK

4

A

B

9.2

CHECKCHECK

FCEDB

[Fig. 9-1] [Fig. 9-2]

TEST RUN

COOL, HEAT

MENU

MONITOR/SET

BACK DAY

PAR-21MAA

TEMP.

CLOCK

˚C

˚C

ON/OFF

OPERATION

SIMPLE

ON/OFF

CHECK

CLEAR

A

FILTER

TEST

C

A Hour button

B Minute button

C TEMP button

D TEMP button

E ON/OFF button

F CHECK button

B

E D

˚C

TEMP.

MENU

ON/OFF

MONITOR/SET

BACK DAY

PAR-21MAA

CLOCK

˚C

OPERATION

SIMPLE

ON/OFF

CHECK

CLEAR

FILTER

TEST

A ON/OFF button

B Test run display

C Indoor temperature liquid line

temperature display

D ON/OFF lamp

E Power display

[Fig. 9-3]

M

IH G

F Error code display

Test run remaining time display

G Set temperature button

H Mode selection button

I Fan speed button

M TEST button

TEST RUN

ON/OFF TEMP

FAN

VANE

MODE

B

A

CHECK

TEST RUN

LOUVER

RESETSET CLOCK

AUTO STOP

AUTO START

h

min

C

D

9.3

A TEST RUN button

B MODE button

C FAN button

D VANE button

A CHECK button

B Refrigerant address

C TEMP. button

D IC: Indoor unit

OC: Outdoor unit

E Check code

A

11

Page 12

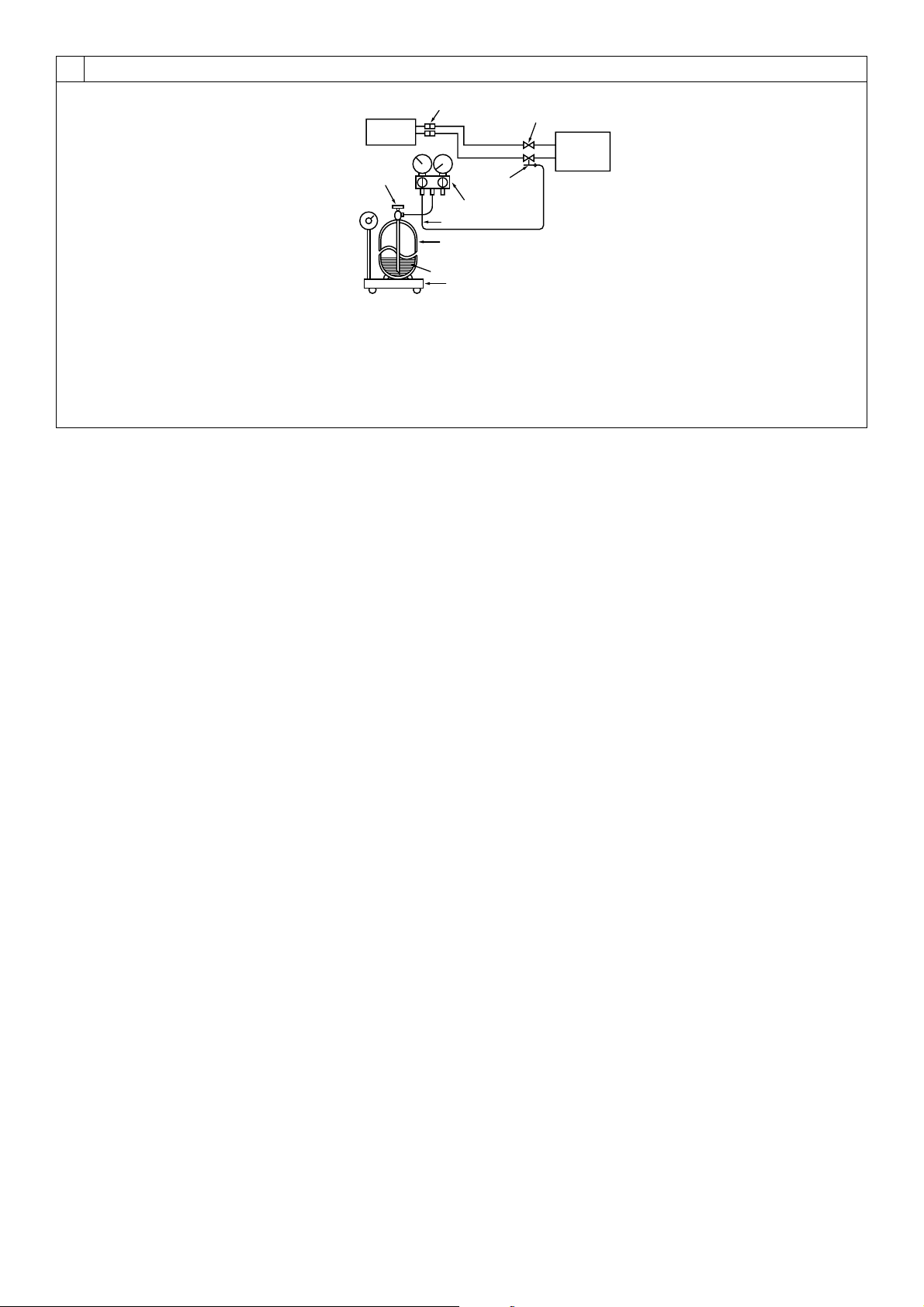

10

10.1

[Fig. 10-1]

B

A

G

K

H

I

J

A Indoor unit

B Union

C Liquid pipe

D Gas pipe

E Stop valve

F Outdoor unit

G Refrigerant gas cylinder operating valve

E

C

D

F

M

L

H Refrigerant gas cylinder for R410A with

siphon

I Refrigerant (liquid)

J Electronic scale for refrigerant charging

K Charge hose (for R410A)

L Gauge manifold valve (for R410A)

M Service port

12

Page 13

Contents

1. Safety precautions ................................................................................. 13

2. Selecting the installation location ........................................................... 13

3. Selecting an installation site & Accessories ........................................... 14

4. Fixing hanging bolts ............................................................................... 14

5. Installing the unit .................................................................................... 14

6. Refrigerant piping work .......................................................................... 15

7. Duct work ............................................................................................... 17

8. Electrical work ........................................................................................ 18

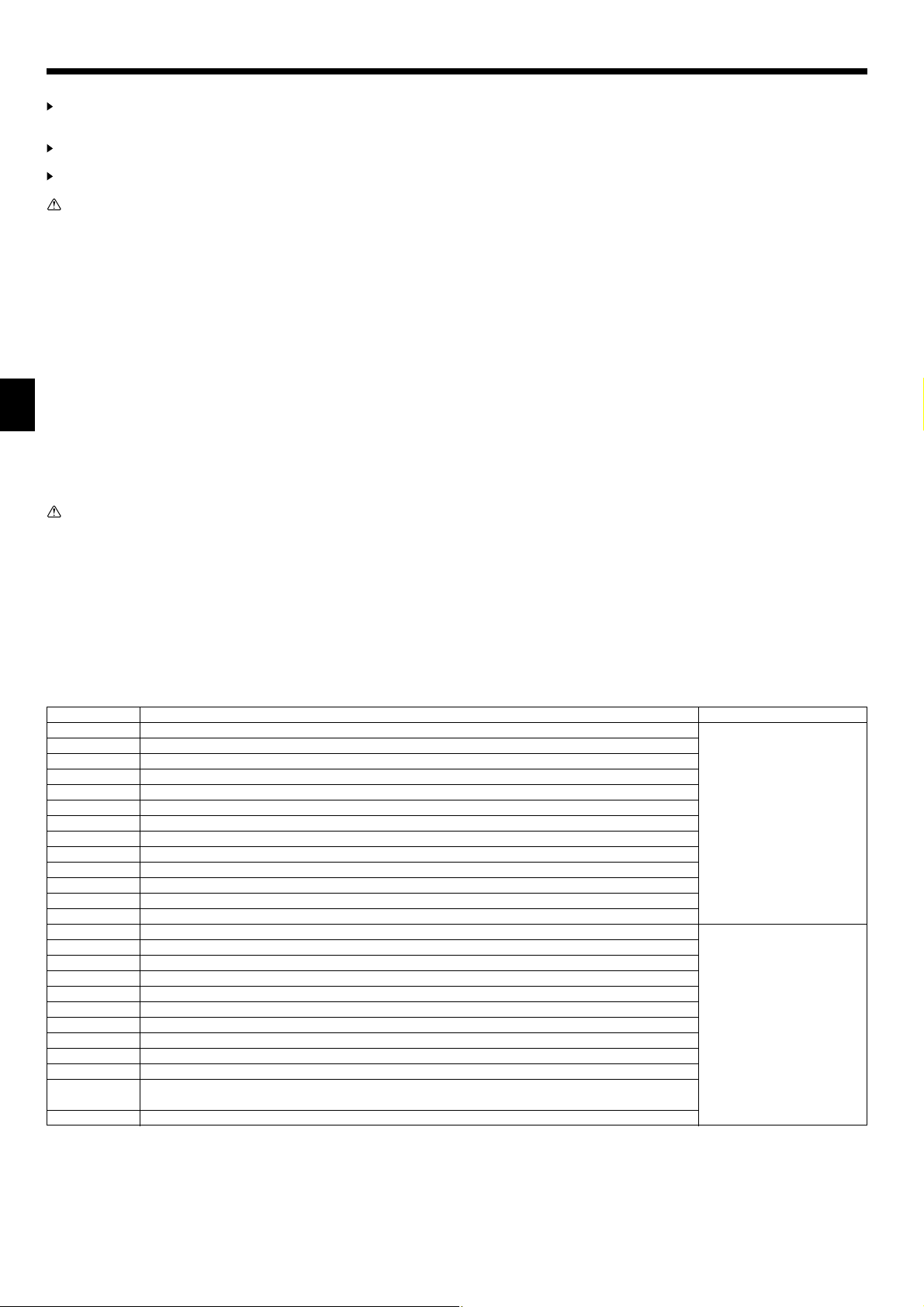

1. Safety precautions

• Please report to or take consent by the supply authority before connection

to the system.

• Be sure to read “The following should always be observed for safety” before

installing the air conditioner.

• Be sure to observe the cautions specified here as they include important

items related to safety.

• The indications and meanings are as follows.

Warning:

Could lead to death, serious injury, etc.

Caution:

Could lead to serious injury in particular environments when operated incorrectly.

• After reading this manual, be sure to keep it together with the instruction

manual in a handy place on the customer’s site.

Warning:

• Do not install it by yourself (customer).

Incomplete installation could cause injury due to fire, electric shock, the unit

falling or leakage of water. Consult the dealer from whom you purchased the

unit or special installer.

• Install the unit securely in a place which can bear the weight of the unit.

When installed in an insufficient strong place, the unit could fall causing injured.

• Use the specified wires to connect the indoor and outdoor units securely and

attach the wires firmly to the terminal board connecting sections so the stress

of the wires is not applied to the sections.

Incomplete connecting and fixing could cause fire.

• Do not use intermediate connection of the power cord or the extension cord

and do not connect many devices to one AC outlet.

It could cause a fire or an electric shock due to defective contact, defective

insulation, exceeding the permissible current, etc.

• Check that the refrigerant gas does not leak after installation has completed.

9. Test run .................................................................................................. 22

10. Maintenance .......................................................................................... 24

This Installation Manual describes only for the indoor unit and the connected

outdoor unit of PUHZ series.

If the connected outdoor unit is MXZ series, refer to the Installation Manual for

MXZ series.

Symbols put on the unit

: Indicates an action that must be avoided.

: Indicates that important instructions must be followed.

: Indicates a part which must be grounded.

: Indicates that caution should be taken with rotating parts.

: Indicates that the main switch must be turned off before servicing.

: Beware of electric shock.

: Beware of hot surface.

Warning:

Carefully read the labels affixed to the main unit.

• Perform the installation securely referring to the installation manual.

Incomplete installation could cause a personal injury due to fire, electric shock,

the unit falling or leakage of water.

• Perform electrical work according to the installation manual and be sure to

use an exclusive circuit.

If the capacity of the power circuit is insufficient or there is incomplete electrical work, it could result in a fire or an electric shock.

• Attach the electrical part cover to the indoor unit and the service panel to the

outdoor unit securely.

If the electrical part cover in the indoor unit and/or the service panel in the

outdoor unit are not attached securely, it could result in a fire or an electric

shock due to dust, water, etc.

• Be sure to use the part provided or specified parts for the installation work.

The use of defective parts could cause an injury or leakage of water due to a

fire, an electric shock, the unit falling, etc.

• Ventilate the room if refrigerant leaks during operation.

If the refrigerant comes in contact with a flame, poisonous gases will be released.

Caution:

• Perform grounding.

Do not connect the ground wire to a gas pipe, water pipe arrester or telephone

ground wire. Defective grounding could cause an electric shock.

• Do not install the unit in a place where an inflammable gas leaks.

If gas leaks and accumulates in the area surrounding the unit, it could cause

an explosion.

• Install a ground leakage breaker depending on the installation place (where it

is humid).

If a ground leakage breaker is not installed, it could cause an electric shock.

2. Selecting the installation location

2.1. Indoor unit

• Where airflow is not blocked.

• Where cool air spreads over the entire room.

• Where it is not exposed to direct sunshine.

• At a distance 1 m or more away from your TV and radio (to prevent picture from

being distorted or noise from being generated).

• In a place as far away as possible from fluorescent and incandescent lights (so the

infrared remote control can operate the air conditioner normally).

2.2. Outdoor unit

• Where it is not exposed to strong wind.

• Where airflow is good and dustless.

• Where it is not exposed to rain and direct sunshine.

• Where neighbours are not annoyed by operation sound or hot air.

• Where rigid wall or support is available to prevent the increase of operation sound

or vibration.

• Where there is no risk of combustible gas leakage.

• When installing the unit at a high level, be sure to fix the unit legs.

• Where it is at least 3 m away from the antenna of TV set or radio. (Otherwise,

images would be disturbed or noise would be generated.)

• Perform the drainage/piping work securely according to the installation

manual.

If there is a defect in the drainage/piping work, water could drop from the unit

and household goods could be wet and damaged.

• Fasten a flare nut with a torque wrench as specified in this manual.

When fastened too tight, a flare nut may broken after a long period and cause

a leakage of refrigerant.

• Where the air filter can be removed and replaced easily.

Warning:

Mount the indoor unit into a ceiling strong enough to withstand the weight of

the unit.

• Install the unit horizontally.

Caution:

Avoid the following places for installation where air conditioner trouble is liable to occur.

• Where there is too much machine oil.

• Salty environment as seaside areas.

• Hot-spring areas.

• Where sulfide gas exists.

• Other special atmospheric areas.

13

Page 14

3. Selecting an installation site & Accessories

• Select a site with sturdy fixed surface sufficiently durable against the weight of unit.

• Before installing unit, the routing to carry in unit to the installation site should be

determined.

• Select a site where the unit is not affected by entering air.

• Select a site where the flow of supply and return air is not blocked.

• Select a site where refrigerant piping can easily be led to the outside.

• Select a site which allows the supply air to be distributed fully in room.

• Do not install unit at a site with oil splashing or steam in much quantity.

• Do not install unit at a site where combustible gas may generate, flow in, stagnate

or leak.

• Do not install unit at a site where equipment generating high frequency waves (a

high frequency wave welder for example) is provided.

• Do not install unit at a site where fire detector is located at the supply air side. (Fire

detector may operate erroneously due to the heated air supplied during heating

operation.)

• When special chemical product may scatter around such as site chemical plants

and hospitals, full investigation is required before installing unit. (The plastic components may be damaged depending on the chemical product applied.)

• If the unit is run for long hours when the air above the ceiling is at high temperature/

high humidity (due point above 26 °C), due condensation may be produced in the

indoor unit. When operating the units in this condition, add insulation material (1020 mm) to the entire surface of the indoor unit to avoid due condensation.

3.1. Install the indoor unit on a ceiling strong enough

to sustain its weight

[Fig. 3-1] (P.2)

A Access door B Electrical parts box

C Air inlet D Air outlet

E Ceiling surface F Service space (viewed from the side)

G Service space (viewed from the direction of arrow)

1 600 mm or more 2 100 mm or more

3 10 mm or more 4 300 mm or more

Warning:

The unit must be securely installed on a structure that can sustain its weight. If

the unit is mounted on an unstable structure, it may fall down causing injuries.

3.2. Securing installation and service space

• Select the optimum direction of supply airflow according to the configuration of the

room and the installation position.

• As the piping and wiring are connected at the bottom and side surfaces, and the

maintenance is made at the same surfaces, allow a proper space properly. For the

efficient suspension work and safety, provide a space as much as possible.

3.3. Indoor unit accessories

The unit is provided with the following accessories:

No. Name Quantity

1 Pipe cover (for refrigerant piping joint) Small diameter 1

2 Pipe cover (for refrigerant piping joint) Large diameter 1

3 Bands for temporary tightening of pipe cover and drain hose 6

4 Remote controller parts 1

5 Remote controller cable 1

6 Washer 8

7 Drain hose 1

8 Pipe cover (for Drain hose) short 1

* If the optional long-life filter is installed, the dimensions of the air conditioner

increase.

Rear inlet: Depth increases by 30 mm (*1)

Bottom inlet: Height increases by 30 mm (*2)

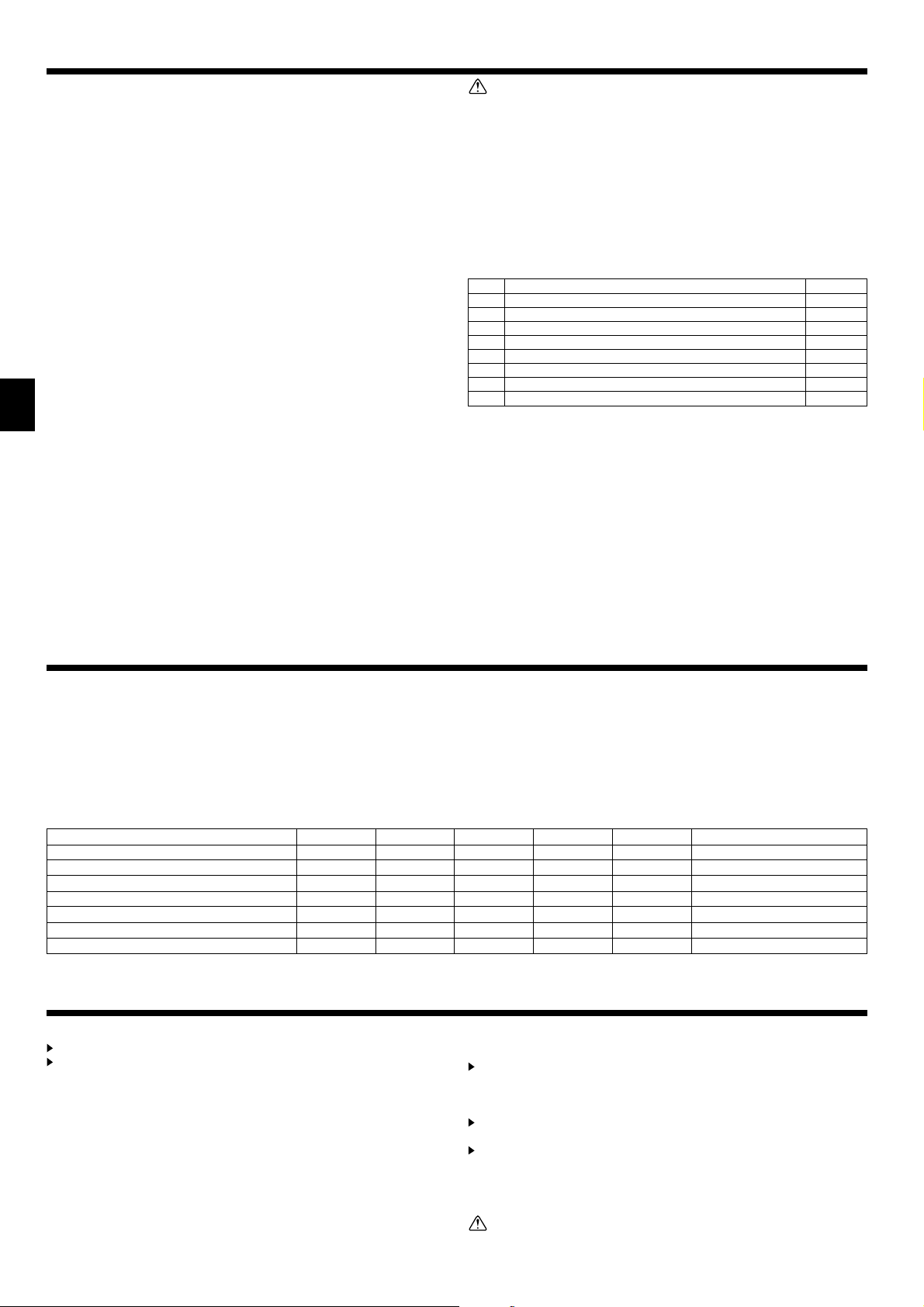

4. Fixing hanging bolts

4.1. Fixing hanging bolts

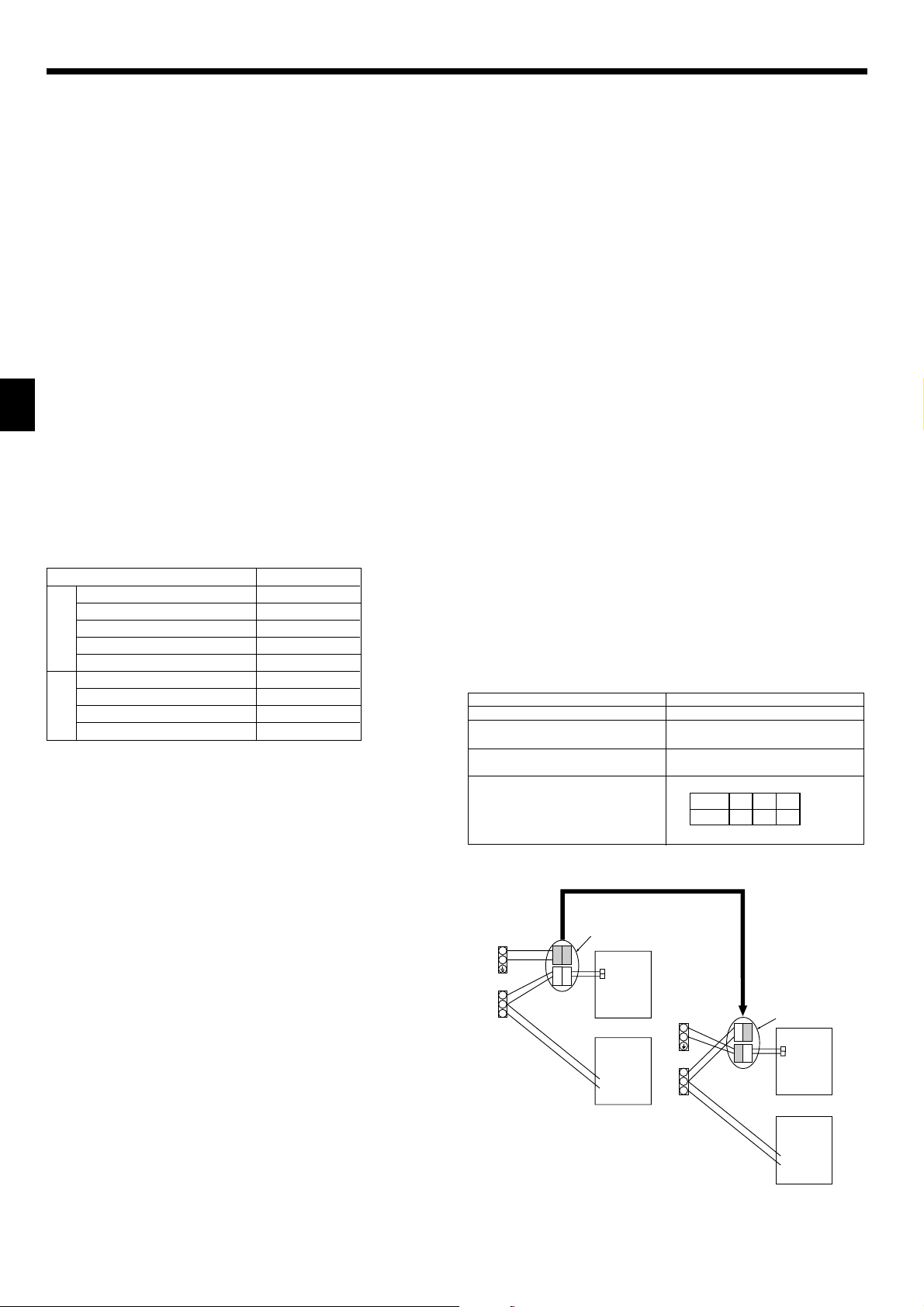

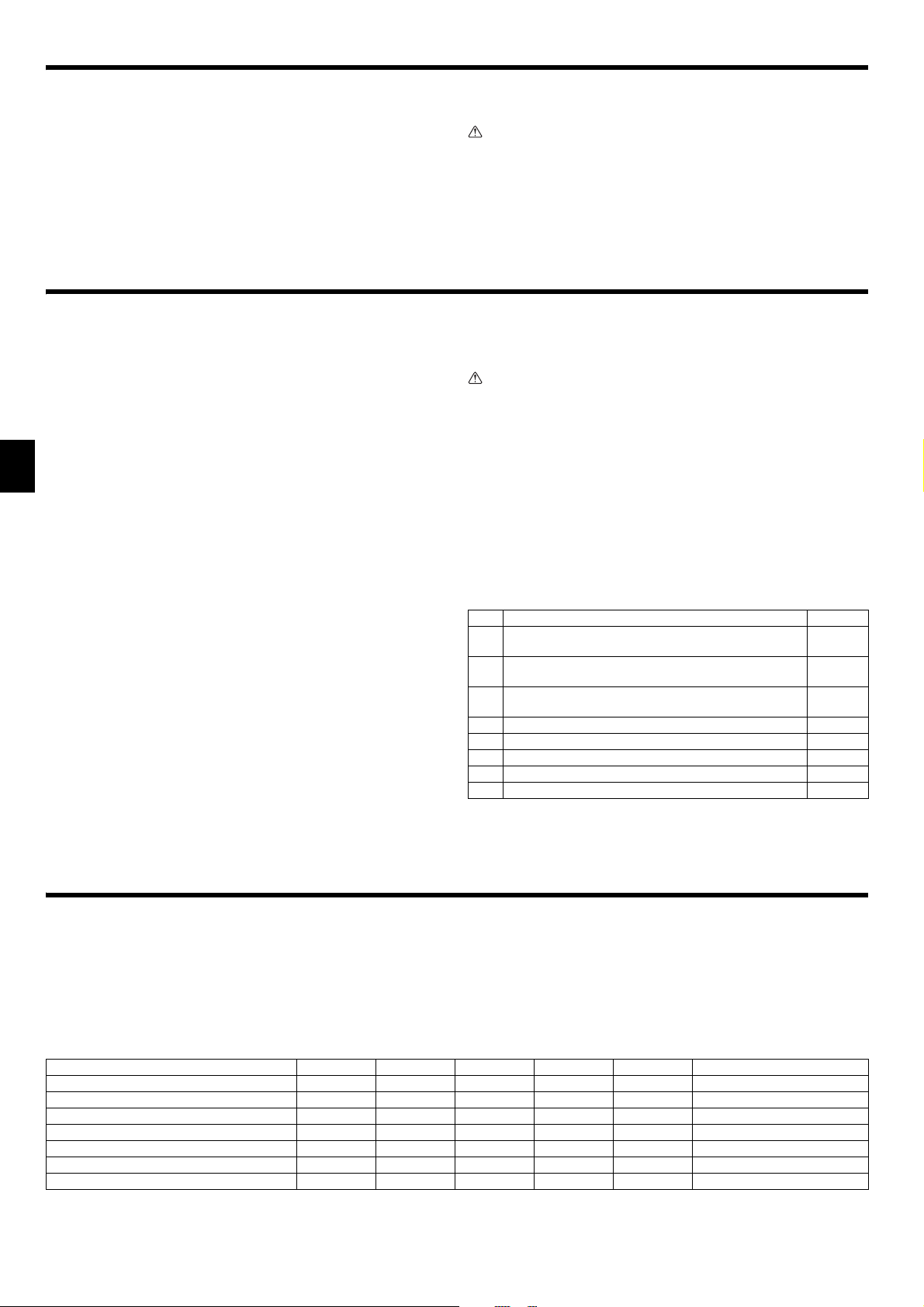

[Fig. 4-1] (P.2)

A Center of gravity

(Give site of suspension strong structure.)

Hanging structure

• Ceiling: The ceiling structure varies from building to one another. For detailed information, consult your construction company.

Center of gravity and Product Weight

Model name

PEAD-RP35JA(L)

PEAD-RP50JA(L)

PEAD-RP60JA(L)

PEAD-RP71JA(L)

PEAD-RP100JA(L)

PEAD-RP125JA(L)

PEAD-RP140JA(L)

The values in the parenthesis are for the PEAD-RP·JAL model.

W

643

643

643

643

643

643

643

L

954

954

1154

1154

1454

1454

1654

5. Installing the unit

• If necessary, reinforce the hanging bolts with anti-quake supporting members as

countermeasures against earthquakes.

* Use M10 for hanging bolts and anti-quake supporting members (field supply).

1 Reinforcing the ceiling with additional members (edge beam, etc.) must be re-

quired to keep the ceiling at level and to prevent the ceiling from vibrations.

2 Cut and remove the ceiling members.

3 Reinforce the ceiling members, and add other members for fixing the ceiling boards.

X

340

340

325

325

330

330

332

Y

375

375

525

525

675

675

725

130

130

130

130

130

130

130

Z

Product Weight (kg)

26(25)

28(27)

33(32)

33(32)

41(40)

43(42)

47(46)

5.1. Hanging the unit body

Bring the indoor unit to an installation site as it is packed.

To hang the indoor unit, use a lifting machine to lift and pass through the

hanging bolts.

[Fig. 5-1] (P.2)

A Unit body

B Lifting machine

[Fig. 5-2] (P.2)

C Nuts (field supply)

D Washers (accessory)

E M10 hanging bolt (field supply)

14

5.2. Confirming the unit’s position and fixing hanging

bolts

Use the gage supplied with the panel to confirm that the unit body and

hanging bolts are positioned in place. If they are not positioned in place, it

may result in dew drops due to wind leak. Be sure to check the positional

relationship.

Use a level to check that the surface indicated by

the hanging bolt nuts are tightened to fix the hanging bolts.

To ensure that drain is discharged, be sure to hang the unit at level using a

level.

[Fig. 5-3] (P.2)

A Indoor unit’s bottom surface

Caution:

Be sure to install the unit body at level.

AA

A is at level. Ensure that

AA

Page 15

6. Refrigerant piping work

6.1. Refrigerant pipe

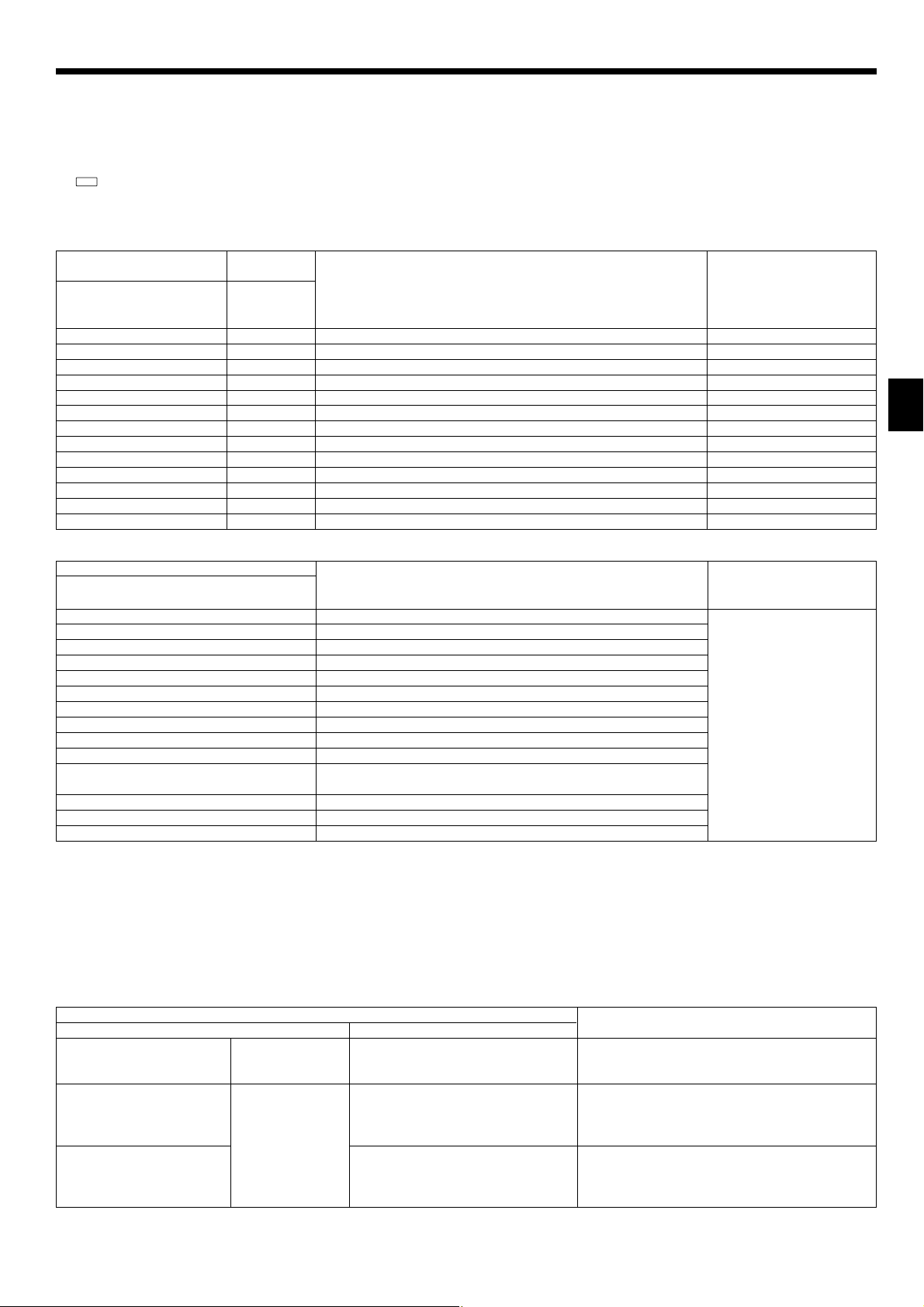

[Fig. 6-1] (P.3)

a Indoor unit

b Outdoor unit

Refer to the Instruction Manual that came with the outdoor unit for the restrictions on

the height difference between units and for the amount of additional refrigerant

charge.

Avoid the following places for installation where air conditioner trouble is liable to

occur.

• Where there is too much oil such as for machine or cooking.

• Salty environment as seaside areas.

• Hot-spring areas.

• Where sulfide gas exists.

• Other special atmospheric areas.

• This unit has flared connections on both indoor and outdoor sides. [Fig. 6-1]

• Refrigerant pipes are used to connect the indoor and outdoor units as shown in the

figure below.

• Insulate both refrigerant and drainage piping completely to prevent condensation.

Piping preparation

• Refrigerant pipes of 3, 5, 7, 10 and 15 m are available as optional items.

(1) Table below shows the specifications of pipes commercially available.

Model

PEAD-

RP35

PEAD-

RP50

PEAD-

RP60

PEAD-

RP71

PEADRP100

PEADRP125

PEADRP140

Pipe

For liquid

For gas

For liquid

For gas

For liquid

For gas

For liquid

For gas

For liquid

For gas

For liquid

For gas

For liquid

For gas

Outside diameter

mm inch

6.35 1/4

12.7 1/2

6.35 1/4

12.7 1/2

9.52 3/8

15.88 5/8

9.52 3/8

15.88 5/8

9.52 3/8

15.88 5/8

9.52 3/8

15.88 5/8

9.52 3/8

15.88 5/8

Min wall

thickness

0.8 mm

0.8 mm

0.8 mm

0.8 mm

0.8 mm

1.0 mm

0.8 mm

1.0 mm

0.8 mm

1.0 mm

0.8 mm

1.0 mm

0.8 mm

1.0 mm

(2) Ensure that the 2 refrigerant pipes are well insulated to prevent condensation.

(3) Refrigerant pipe bending radius must be 10 cm or more.

Caution:

Using careful insulation of specified thickness. Excessive thickness prevents

storage behind the indoor unit and smaller thickness causes dew drippage.

Insulation

thickness

8 mm

8 mm

8 mm

8 mm

8 mm

8 mm

8 mm

8 mm

8 mm

8 mm

8 mm

8 mm

8 mm

8 mm

Insulation

material

Heat resisting

foam plastic

0.045 specific

gravity

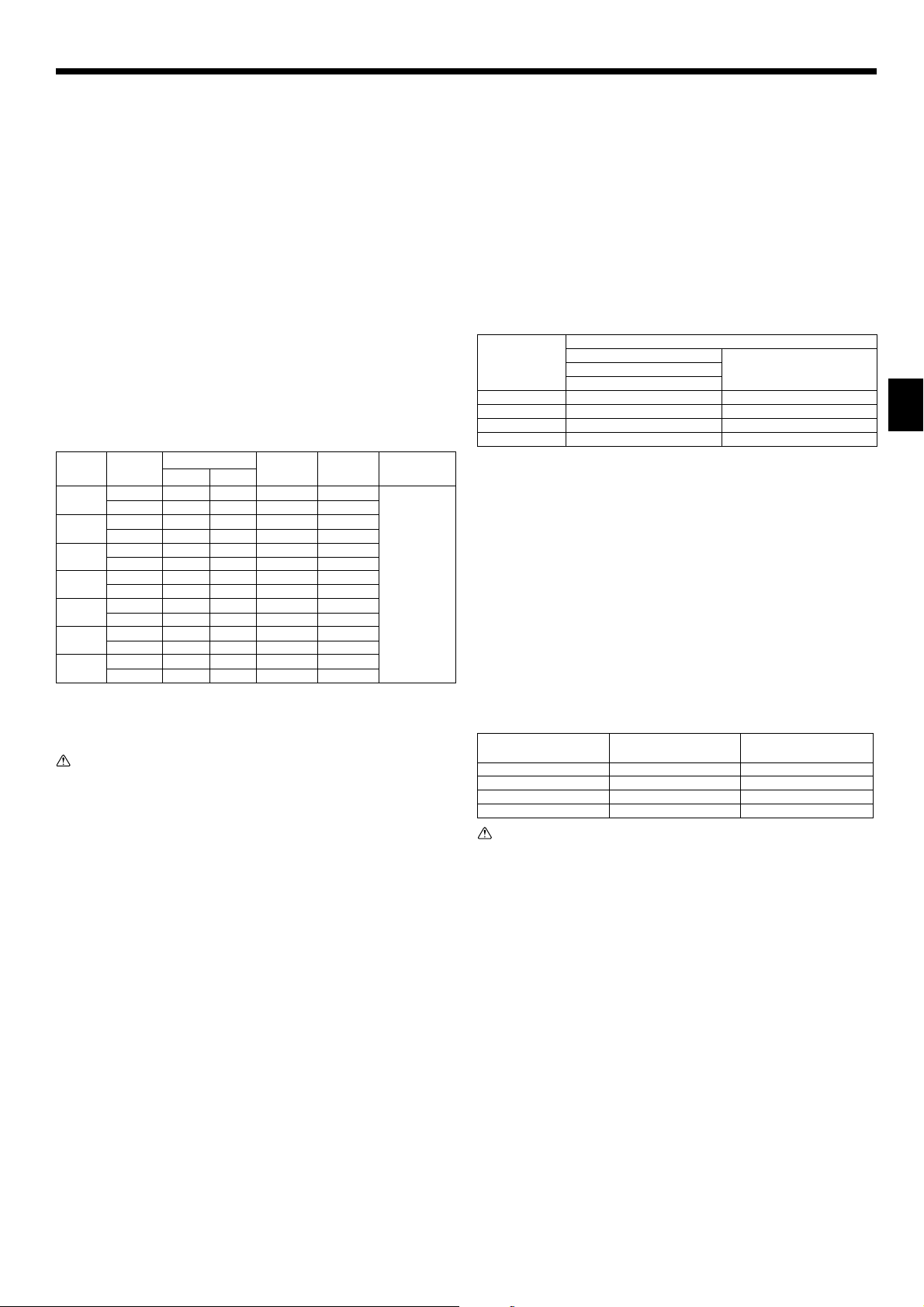

6.2. Flaring work

• Main cause of gas leakage is defect in flaring work.

Carry out correct flaring work in the following procedure.

6.2.1. Pipe cutting

[Fig. 6-3] (P.3)

a Copper tubes

b Good

c No good

d Tilted

e Uneven

f Burred

• Using a pipe cutter cut the copper tube correctly.

6.2.2. Burrs removal

[Fig. 6-4] (P.3)

a Burr

b Copper tube/pipe

c Spare reamer

d Pipe cutter

• Completely remove all burrs from the cut cross section of pipe/tube.

• Put the end of the copper tube/pipe to downward direction as you remove burrs in

order to avoid burrs drop in the tubing.

6.2.3. Putting nut on

[Fig. 6-5] (P.3)

a Flare nut

b Copper tube

• Remove flare nuts attached to indoor and outdoor unit, then put them on pipe/tube

having completed burr removal.

(not possible to put them on after flaring work)

6.2.4. Flaring work

[Fig. 6-6] (P.3)

a Flaring tool

b Die

c Copper tube

d Flare nut

e Yo k e

• Carry out flaring work using flaring tool as shown below.

Dimension

Pipe diameter A (mm)

(mm)

When the tool for R410A is used

+0

B (mm)

-0.4

Clutch type

6.35 0 - 0.5 9.1

9.52 0 - 0.5 13.2

12.7 0 - 0.5 16.6

15.88 0 - 0.5 19.7

Firmly hold copper tube in a die in the dimension shown in the table at above.

6.2.5. Check

[Fig. 6-7] (P.3)

a Smooth all around f Scratch on flared plane

b Inside is shining without any scratches g Cracked

c Even length all around h Uneven

d Too much i Bad examples

e Tilted

• Compare the flared work with a figure in right side hand.

• If flare is noted to be defective, cut off the flared section and do flaring work again.

6.3. Pipe connection

[Fig. 6-8] (P.3)

• Apply a thin coat of refrigeration oil on the seat surface of pipe.

• For connection first align the center, then tighten the first 3 to 4 turns of flare nut.

• Use tightening torque table below as a guideline for indoor unit side union joint section,

and tighten using two wrenches. Excessive tightening damages the flare section.

Copper pipe O.D. Flare nut O.D. Tightening torque

(mm) (mm) (N·m)

ø6.35 17 14 - 18

ø9.52 22 34 - 42

ø12.7 26 49 - 61

ø15.88 29 68 - 82

Warning:

Be careful of flying flare nut! (Internally pressurized)

Remove the flare nut as follows:

1. Loosen the nut until you hear a hissing noise.

2. Do not remove the nut until the gas has been completely released (i.e., hiss-

ing noise stops).

3. Check that the gas has been completely released, and then remove the nut.

Outdoor unit connection

Connect pipes to stop valve pipe joint of the outdoor unit in the same manner applied

for indoor unit.

• For tightening use a torque wrench or spanner, and use the same tightening torque

applied for indoor unit.

15

Page 16

6. Refrigerant piping work

Refrigerant pipe insulation

• After connecting refrigerant piping, insulate the joints (flared joints) with thermal

insulation tubing as shown below.

[Fig. 6-9] (P.3)

A Pipe cover (small) (accessory)

B Caution:

Pull out the thermal insulation on the refrigerant piping at the site, insert the flare nut to flare

the end, and replace the insulation in its original position.

Take care to ensure that condensation does not form on exposed copper piping.

C Liquid end of refrigerant piping D Gas end of refrigerant piping

E Site refrigerant piping F Main body

G Pipe cover (large) (accessory) H Thermal insulation (field supply)

I Pull J Flare nut

K Return to original position L Ensure that there is no gap here

M Plate on main body N Band (accessory)

O Ensure that there is no gap here. Place join upwards.

1.Remove and discard the rubber bung which is inserted in the end of the unit piping.

2.Flare the end of the site refrigerant piping.

3.Pull out the thermal insulation on the site refrigerant piping and replace the insulation in its original position.

Cautions On Refrigerant Piping

Be sure to use non-oxidative brazing for brazing to ensure that no foreign

matter or moisture enter into the pipe.

Be sure to apply refrigerating machine oil over the flare connection seating

surface and tighten the connection using a double spanner.

Provide a metal brace to support the refrigerant pipe so that no load is

imparted to the indoor unit end pipe. This metal brace should be provided

50 cm away from the indoor unit’s flare connection.

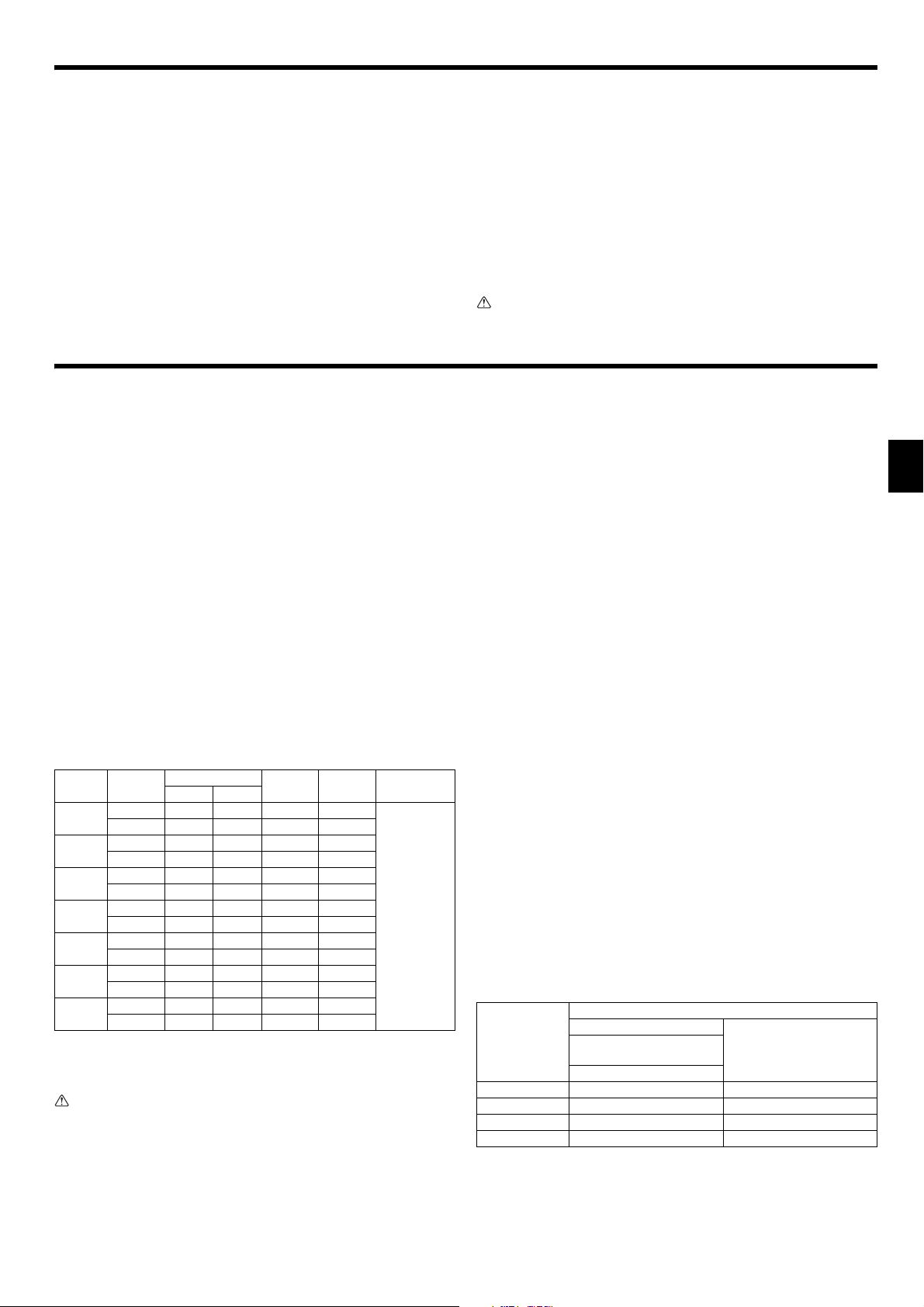

6.4. Purging procedures leak test

PURGING PROCEDURES

Connect the refrigerant pipes (both the liquid and gas pipes) between the indoor

and the outdoor units.

Remove the service port cap of the stop valve on the side of the outdoor unit gas pipe.

(The stop valve will not work in its initial state fresh out of the factory (totally closed

with cap on).)

Connect the gage manifold valve and the vacuum pump to the service port of the

stop valve on the gas pipe side of the outdoor unit.

Run the vacuum pump. (Vacuumize for more than 15 minutes.)

Check the vacuum with the gage manifold valve, then close the gage manifold valve,

and stop the vacuum pump.

Leave it as is for one or two minutes. Make sure the pointer of the gage manifold

valve remains in the same position. Confirm that the pressure gage show -0.101MPa

(-760 mmHg).

-0.101MPa

(-760 mmHg)

Stop

valve

Charge hose

(for R410A)

*Close

*Open

Hexagonal wrench

*4 to 5 turns

Stop valve

Stop valve

Service port

Remove the gage manifold valve quickly from the service port of the stop valve.

After refrigerant pipes are connected and evacuated, fully open all stop valves on

gas and liquid pipe sides.

Operating without fully opening lowers the performance and causes trouble.

Pipe length :

7 m maximum

No gas charge is needed.

Compound pressure

gauge (for R410A)

Pressure gauge

(for R410A)

Gauge manifold

valve (for R410A)

Vacuum

pump

Handle High

Charge hose

(for R410A)

(or the vacuum

pump with the

function to

prevent the back

flow)

Handle

Low

Window

Adapter for

preventing

the back flow

Pipe length exceeding 7 m

Charge the prescribed

amount of gas.

Tighten the cap to the service port to obtain the initial status.

Retighten the cap

Leak test

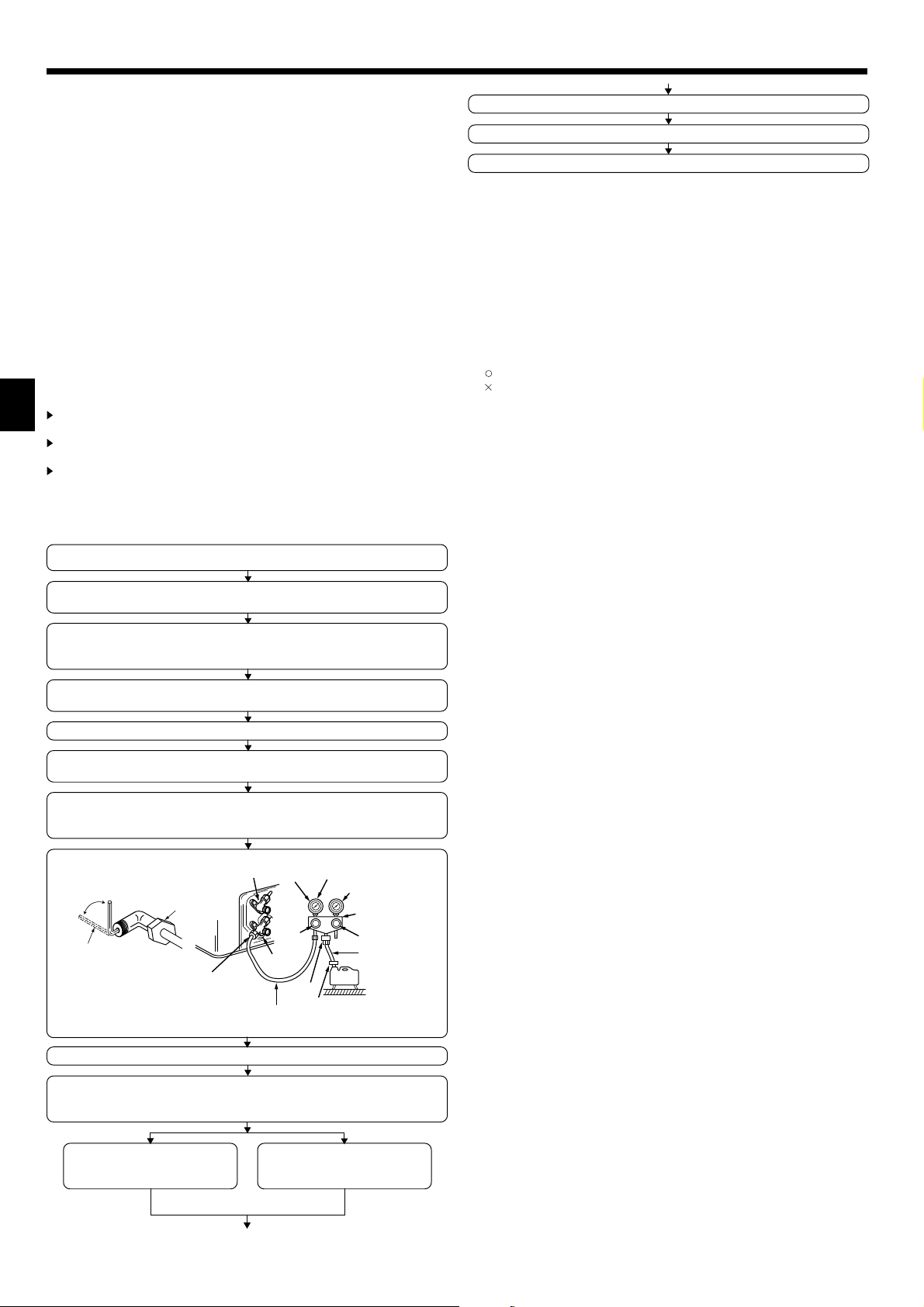

6.5. Drain piping work

• Ensure that the drain piping is downward (pitch of more than 1/100) to the outdoor

(discharge) side. Do not provide any trap or irregularity on the way.

• Ensure that any cross-wise drain piping is less than 20 m (excluding the difference of elevation). If the drain piping is long, provide metal braces to prevent it

from waving. Never provide any air vent pipe. Otherwise drain may be ejected.

• Use a hard vinyl chloride pipe VP-25 (with an external diameter of 32 mm) for

drain piping.

• Ensure that collected pipes are 10 cm lower than the unit body’s drain port.

• Do not provide any odor trap at the drain discharge port.

• Put the end of the drain piping in a position where no odor is generated.

Do not put the end of the drain piping in any drain where ionic gases are generated.

•

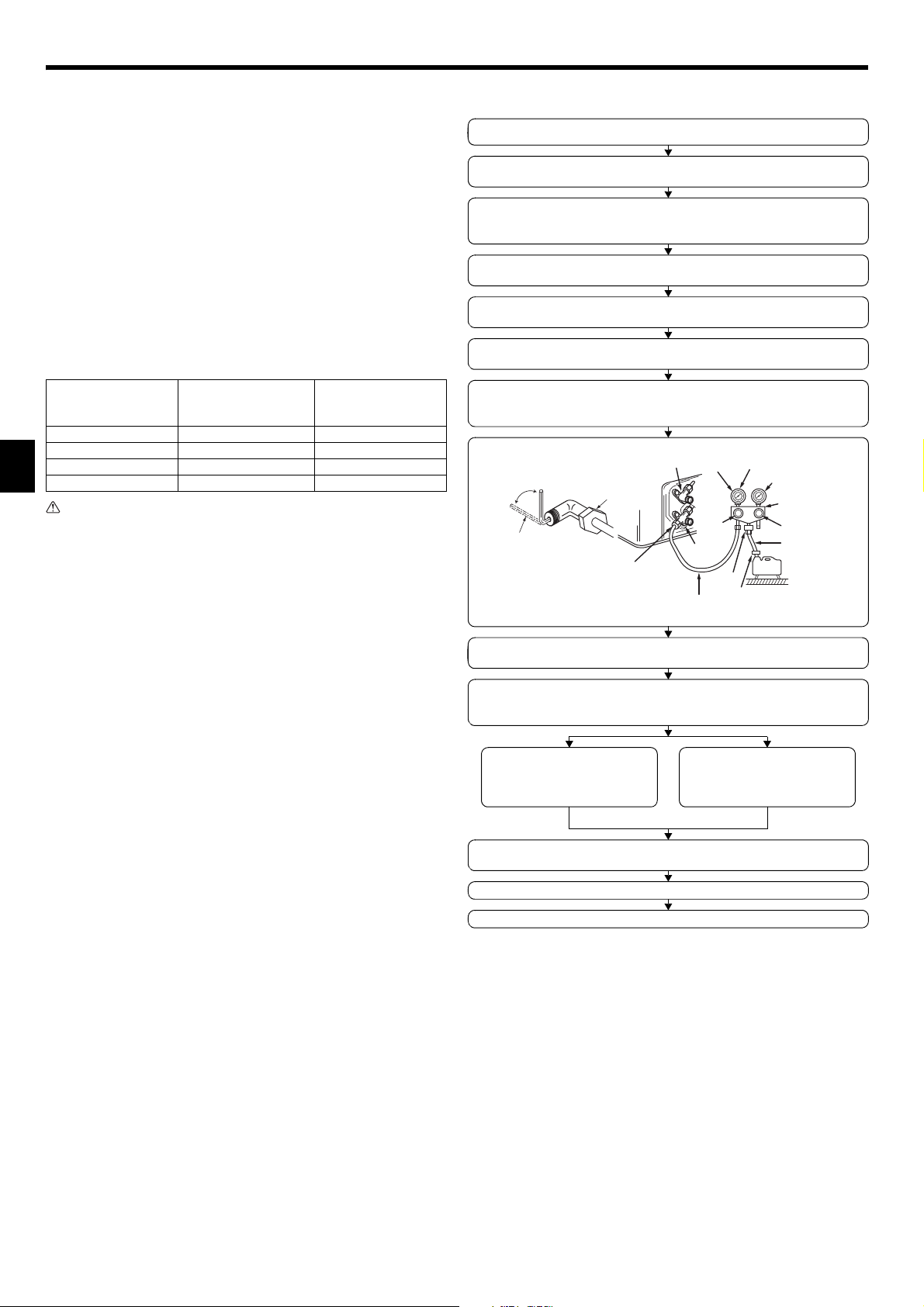

[Fig. 6-10] (P.4)

Correct piping

Wrong piping

A Insulation (9 mm or more)

B Downward slope (1/100 or more)

C Support metal

K Air bleeder

L Raised

M Odor trap

Grouped piping

D O. D. ø32 PVC TUBE

E Make it as large as possible. About 10 cm.

F Indoor unit

G Make the piping size large for grouped piping.

H Downward slope (1/100 or more)

I O. D. ø38 PVC TUBE for grouped piping. (9 mm or more insulation)

PEAD-RP·JA model

J Up to 550 mm

N Drain hose (accessory)

O Horizontal or slightly upgradient

[PEAD-RP·JA model]

1.Insert the drain hose (accessory) into the drain port (insertion margin: 25mm).

(The drain hose must not be bent more than 45° to prevent the hose from breaking

or clogging.)

(Attach the hose with glue, and fix it with the band (small, accessory).)

2.Attach the drain pipe (O.D. ø32 PVC TUBE PV-25, field supply).

(Attach the pipe with glue, and fix it with the band (small, accessory).)

3.Perform insulation work on the drain pipe (O.D. ø32 PVC TUBE PV-25) and on

the socket (including elbow).

4.Check the drainage. (Refer to [Fig. 6-13])

5.Attach the insulating material (accessory), and fix it with the band (large, accessory) to insulate the drain port.

[Fig. 6-11] (P.4) *only on the PEAD-RP·JA model

A Indoor unit

B Tie band (accessory)

C Visible part

D Insertion margin

E Drain hose (accessory)

F Drain pipe (O.D. ø32 PVC TUBE, field supply)

G Insulating material (field supply)

H Tie band (accessory)

I

To be gap free. The joint section of the insulation material meet must be at the top.

[PEAD-RP·JAL model]

1.Insert the drain hose (accessory) into the drain port.

(The drain hose must not be bent more than 45° to prevent the hose from breaking

or clogging.)

The connecting part between the indoor unit and the drain hose may be disconnected at the maintenance. Fix the part with the accessory band, not be adhered.

2.Attach the drain pipe (O.D. ø32 PVC TUBE, field supply).

(Attach the pipe with glue for the hard vinyl chloride pipe, and fix it with the band

(small, accessory).)

3.Perform insulation work on the drain pipe (O.D. ø32 PVC TUBE) and on the

socket (including elbow).

[Fig. 6-12] (P.4) *only on the PEAD-RP·JAL model

A Indoor unit

B Tie band (accessory)

C Band fixing part

D Insertion margin

E Drain hose (accessory)

F Drain pipe (O.D. ø32 PVC TUBE, field supply)

G Insulating material (field supply)

16

Page 17

6. Refrigerant piping work

6.6. Confirming drain discharge

Make sure that the drain-up mechanism operates normally for discharge

and that there is no water leakage from the connections.

• Be sure to confirm the above in a period of heating operation.

• Be sure to confirm the above before ceiling work is done in the case of a new

construction.

1. Remove the water supply port cover on the same side as the indoor unit piping.

2. Fill water into the feed water pump using a feed water tank. In filling, be sure to

put the end of the pump or tank in a drain pan. (If the insertion is incomplete,

water may flow over the machine.)

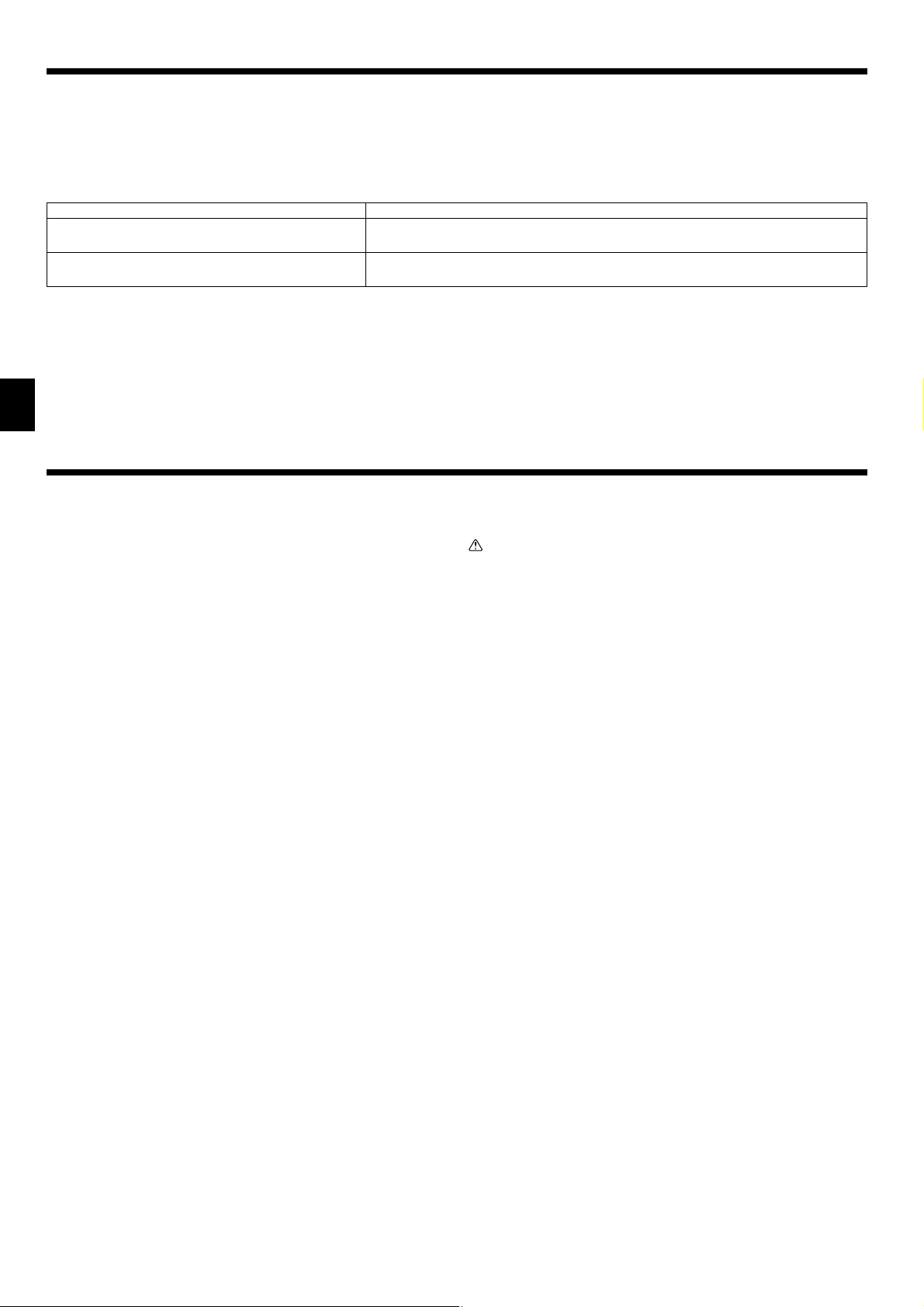

7. Duct work

• Connect canvas duct between unit and duct. [Fig. 7-1] (P.5)

• Use incombustible material for duct parts.

• Provide full insulation to inlet duct flange and outlet duct to prevent condensation.

• Be sure to change the position of air filter to a position where it can be serviced.

<A> In case of rear inlet

<B> In case of bottom inlet

A Duct

B Air inlet

C Access door

D Canvas duct

E Ceiling surface

F Air outlet

G Leave distance enough to prevent short cycle

3.Perform the test run in cooling mode, or connect the connector to the ON side of

SWE on the Indoor controller board. (The drain pump and the fan are forced to

operate without any remote controller operation.) Make sure using a transparent

hose that drain is discharged.

connector

SWE SWE

OFF ON OFF ON

<OFF> <ON>

4.After confirmation, cancel the test run mode, and turn off the main power.

If the

connector is connected to the ON side of SWE, disconnect it and connect it to the

OFF side, and attach the water supply port cover into its original position.

connector

SWE SWE

ON ON

OFF

<ON> <OFF>

OFF

[Fig. 6-13] (P.4)

A Insert pump's end 2 to 4 cm.

B Remove the water supply port.

C About 2500 cc

D Water

E Filling port

F Screw

• Procedure for changing the rear inlet to the bottom inlet. [Fig. 7-2] (P.5)

A Filter

B Bottom plate

1. Remove air filter. (First remove filter lock screw.)

2. Remove the bottom plate.

3. Fit the bottom plate to the rear of the body. [Fig. 7-3] (P.5)

(Position of lug-holes on the plate are different from those for rear inlet.)

When the plate is attached on

the rear side, it exceeds the

height of the rear body panel.

Replicate the plate along the slit

when there is not enough room

above for the entire unit.

4. Fit filter to the underside of the body.

(Be careful of which side of the filter to fit.) [Fig. 7-4] (P.5)

C Nail for the bottom inlet

D Nail for the rear inlet

Caution:

• Inlet duct of 850 mm or more should be construted.

To connect the air conditioner main body and the duct for potential equalization.

• To reduce the risk of injury from metal sheet edges, wear protective gloves.

• To connect the air conditioner main body and the duct for potential equalization.

• The noise from the intake will increase dramatically if intake is fitted directly beneath the main body. Intake should therefore be installed as far

away from the main body as possible.

Particular care is required when using it with bottom inlet specifications.

• Install sufficient thermal insulation to prevent condensation forming on

outlet duct flanges and outlet ducts.

• Keep the distance between the inlet grille and the fan over 850 mm.

If it is less than 850 mm, install a safety guard not to touch the fan.

• To avoid electrical noise interference, do not run transmission lines at the

bottom of the unit.

17

Page 18

8. Electrical work

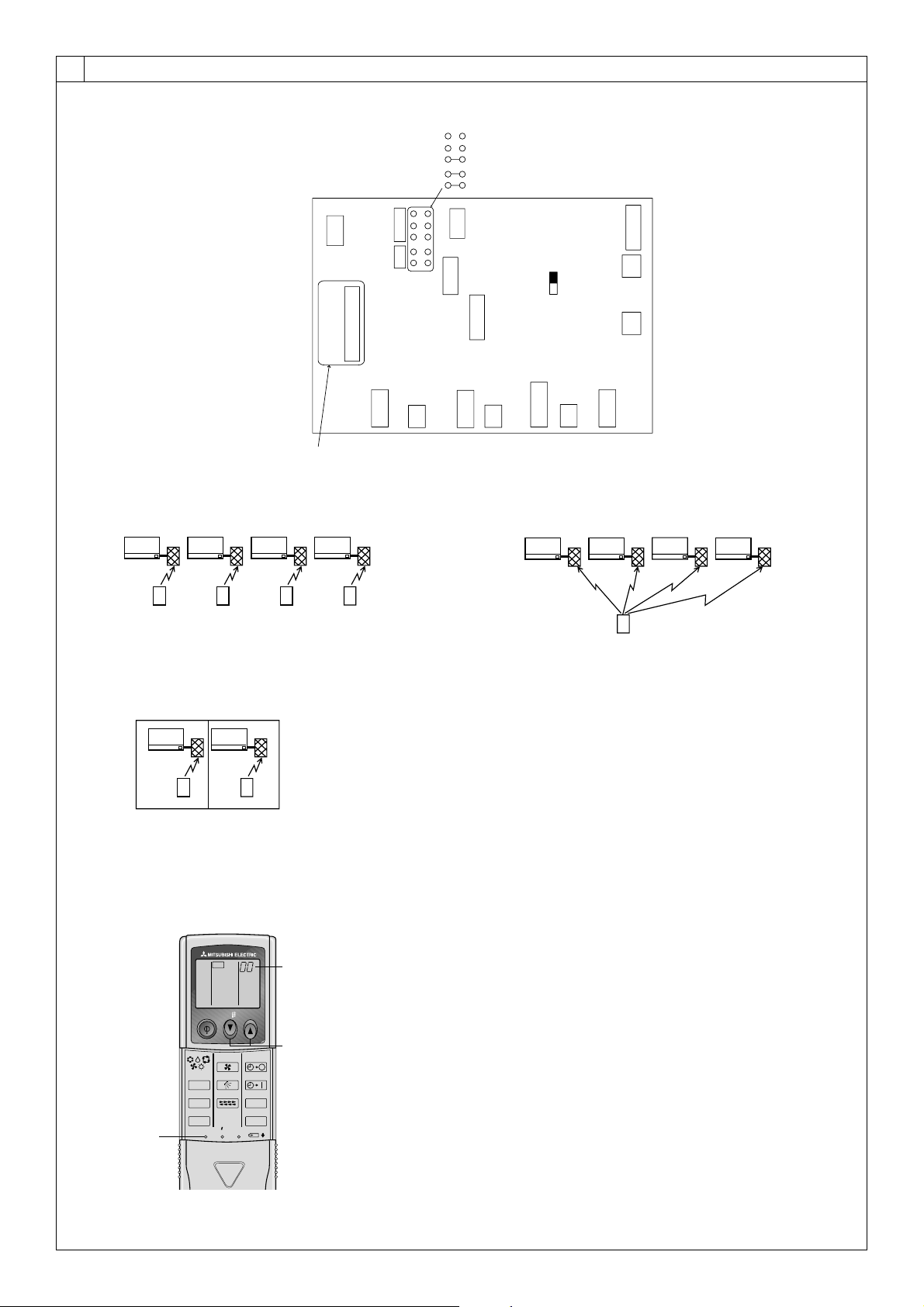

8.1. Power supply

8.1.1. Indoor unit power supplied from outdoor unit

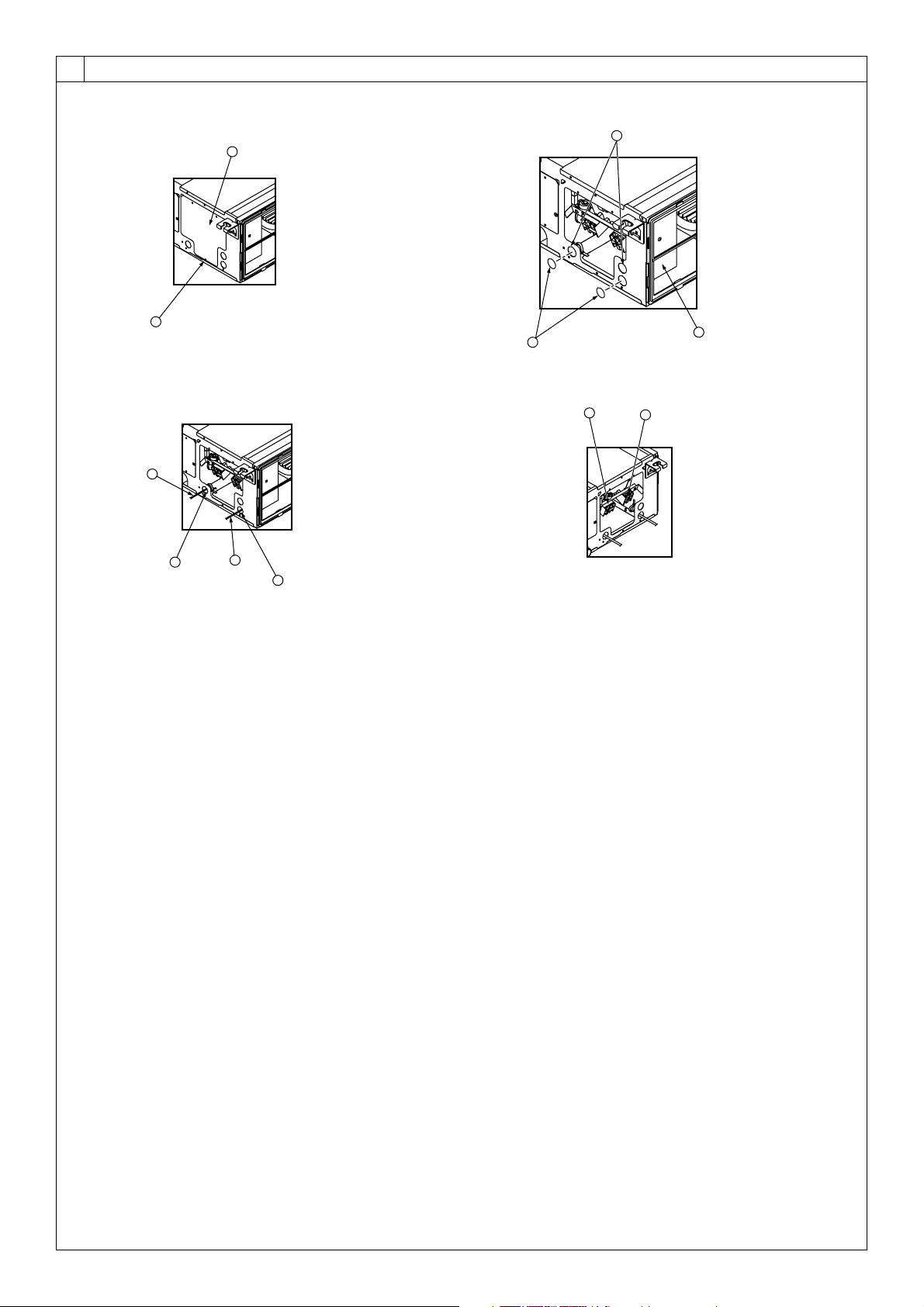

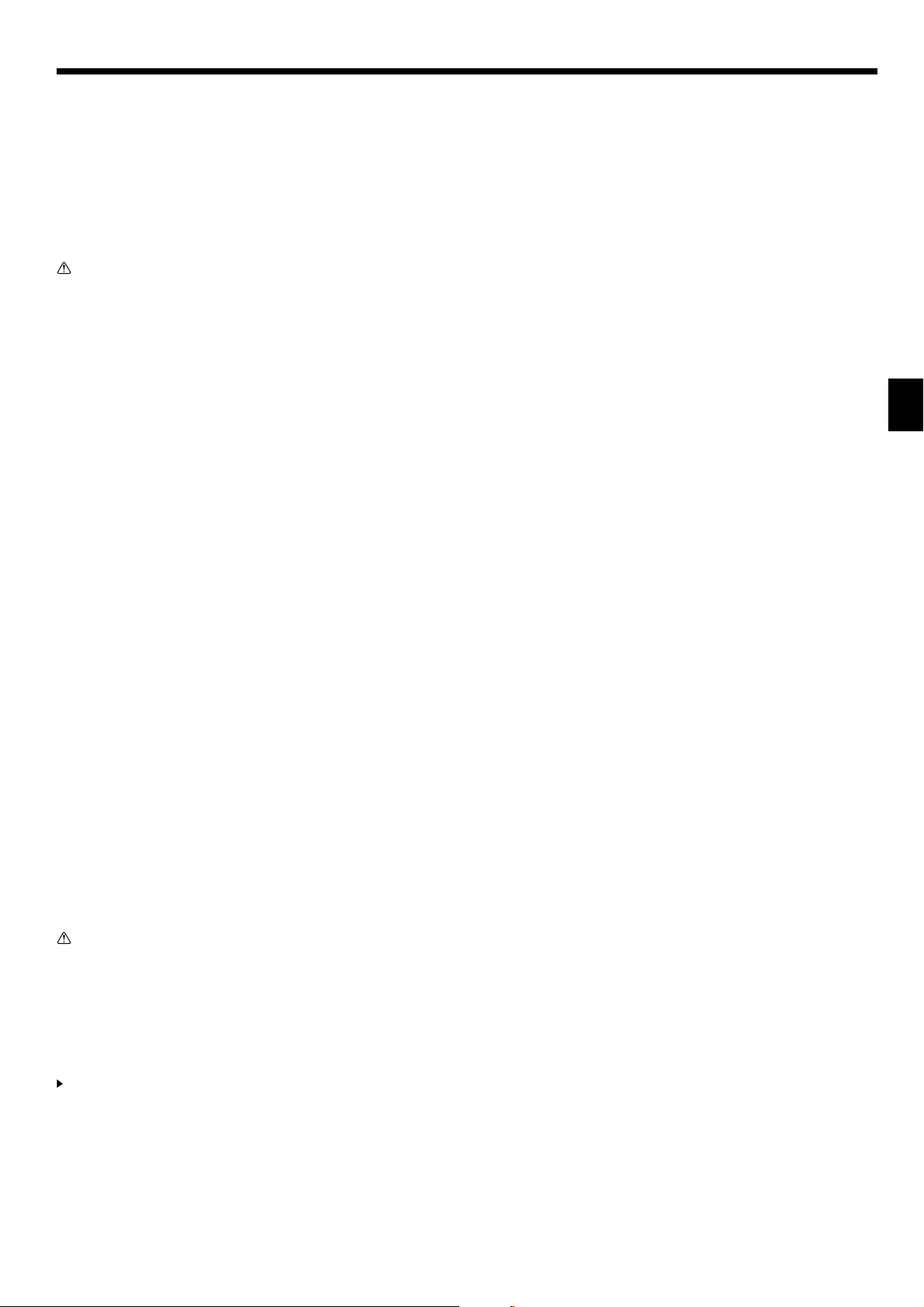

The following connection patterns are available.

The outdoor unit power supply patterns vary on models.

1:1 System

[Fig. 8-1] (P.5)

A Outdoor unit power supply

B Earth leakage breaker

C Wiring circuit breaker or isolating switch

D Outdoor unit

E Indoor unit/outdoor unit connecting cords

F Remote controller

G Indoor unit

* Affix a label A that is included with the manuals near each wiring diagram for the

indoor and outdoor units.

Simultaneous twin/triple/four system

[Fig. 8-2] (P.5)

A Outdoor unit power supply

B Earth leakage breaker

C Wiring circuit breaker or isolating switch

D Outdoor unit

E Indoor unit/outdoor unit connecting cords

F Remote controller

G Indoor unit

* Affix a label A that is included with the manuals near each wiring diagram for the

indoor and outdoor units.

Field electrical wiring

Indoor unit model

Indoor unit power supply (Heater)

)

2

Indoor unit power supply (Heater) earth

Indoor unit-Outdoor unit

Indoor unit-Outdoor unit earth

¥ size (mm

Remote controller-Indoor unit *1

Wiring Wire No.

Indoor unit (Heater) L-N *2

Indoor unit-Outdoor unit S1-S2 *2

Indoor unit-Outdoor unit S2-S3 *2

rating

Circuit

Remote controller-Indoor unit *2

*1. The 10 m wire is attached in the remote controller accessory. Max. 500 m

*2. The figures are NOT always against the ground.

S3 terminal has 24 V DC against S2 terminal. However between S3 and S1, these terminals

are not electrically insulataed by the transformer or other device.

Notes: 1. Wiring size must comply with the applicable local and national code.

2. Power supply cords and indoor unit/outdoor unit connecting cords

shall not be lighter than polychloroprene sheathed flexible cord.

(Design 245 IEC57)

3. Install an earth longer than other cables.

PEAD

–

–

3 ¥ 1.5 (polar)

1 ¥ Min. 1.5

2 ¥ 0.3 (Non-polar)

–

230 V AC

24 V DC

14 V DC

8.1.2. Separate indoor unit/outdoor unit power supplies (For PUHZ

application only)

The following connection patterns are available.

The outdoor unit power supply patterns vary on models.

1:1 System

* The optional wiring replacement kit is required.

[Fig. 8-3] (P.5)

A Outdoor unit power supply

B Earth leakage breaker

C Wiring circuit breaker or isolating switch

D Outdoor unit

E Indoor unit/outdoor unit connecting cords

F Remote controller

G Indoor unit

H Option

J Indoor unit power supply

* Affix a label B that is included with the manuals near each wiring diagram for the

indoor and outdoor units.

Simultaneous twin/triple/four system

* The optional wiring replacement kits are required.

[Fig. 8-4] (P.5)

A Outdoor unit power supply

B Earth leakage breaker

C Wiring circuit breaker or isolating switch

D Outdoor unit

E Indoor unit/outdoor unit connecting cords

F Remote controller

G Indoor unit

H Option

J Indoor unit power supply

* Affix a label B that is included with the manuals near each wiring diagram for the

indoor and outdoor units.

If the indoor and outdoor units have separate power supplies, refer to the table at the

below. If the optional wiring replacement kit is used, change the indoor unit electrical

box wiring refering to the figure in the right and the DIP switch settings of the outdoor

unit control board.

Indoor unit specifications

Indoor power supply terminal kit (option)

Indoor unit electrical box connector connection change

Label affixed near each wiring diagram

for the indoor and outdoor units

Outdoor unit DIP switch settings (when

using separate indoor unit/outdoor unit

power supplies only)

ON

OFF 1 2

* There are three types of labels (labels A, B, and C). Affix the appropriate labels to

the units according to the wiring method.

Required

Required

Required

3

(SW8)

18

Connectors (connections when

shipped from the factory are for indoor

unit power supplied from outdoor unit)

BLUE

L

N

S1

S2

S3

Indoor unit power supplied from outdoor

unit (when shipped from factory)

BLUE

YELLOW

YELLOW

RED

CND

Power

supply

board

Indoor

controller

board

If the indoor and

outdoor units have

separate power

supplies, change the

connections of the

connectors as shown in

the following figure.

Connectors

YELLOW

BLUE

BLUE

YELLOW

RED

CND

Powe r

supply

board

Indoor

controller

board

L

N

S1

S2

S3

Separate indoor unit/outdoor unit power

supplies

Page 19

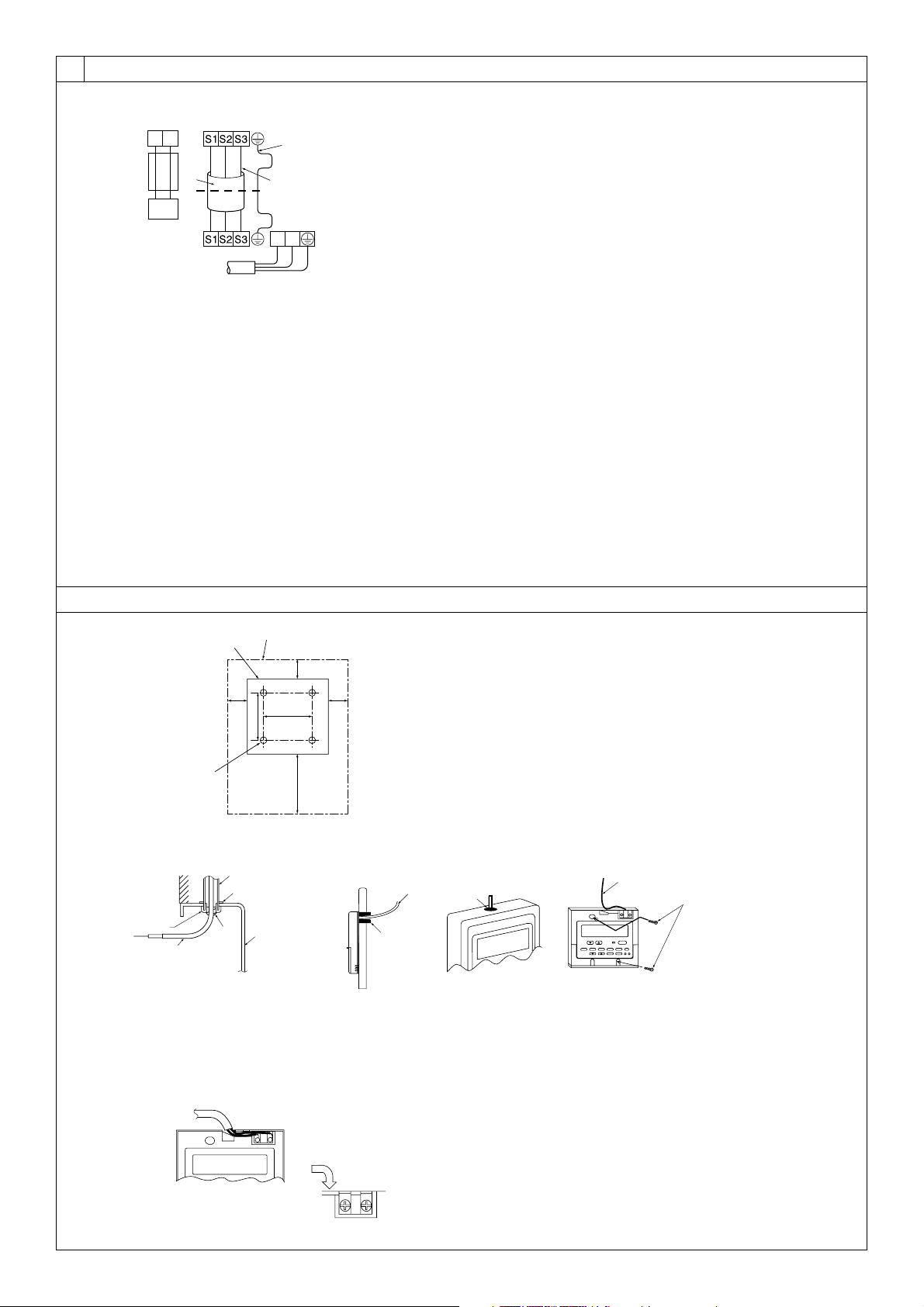

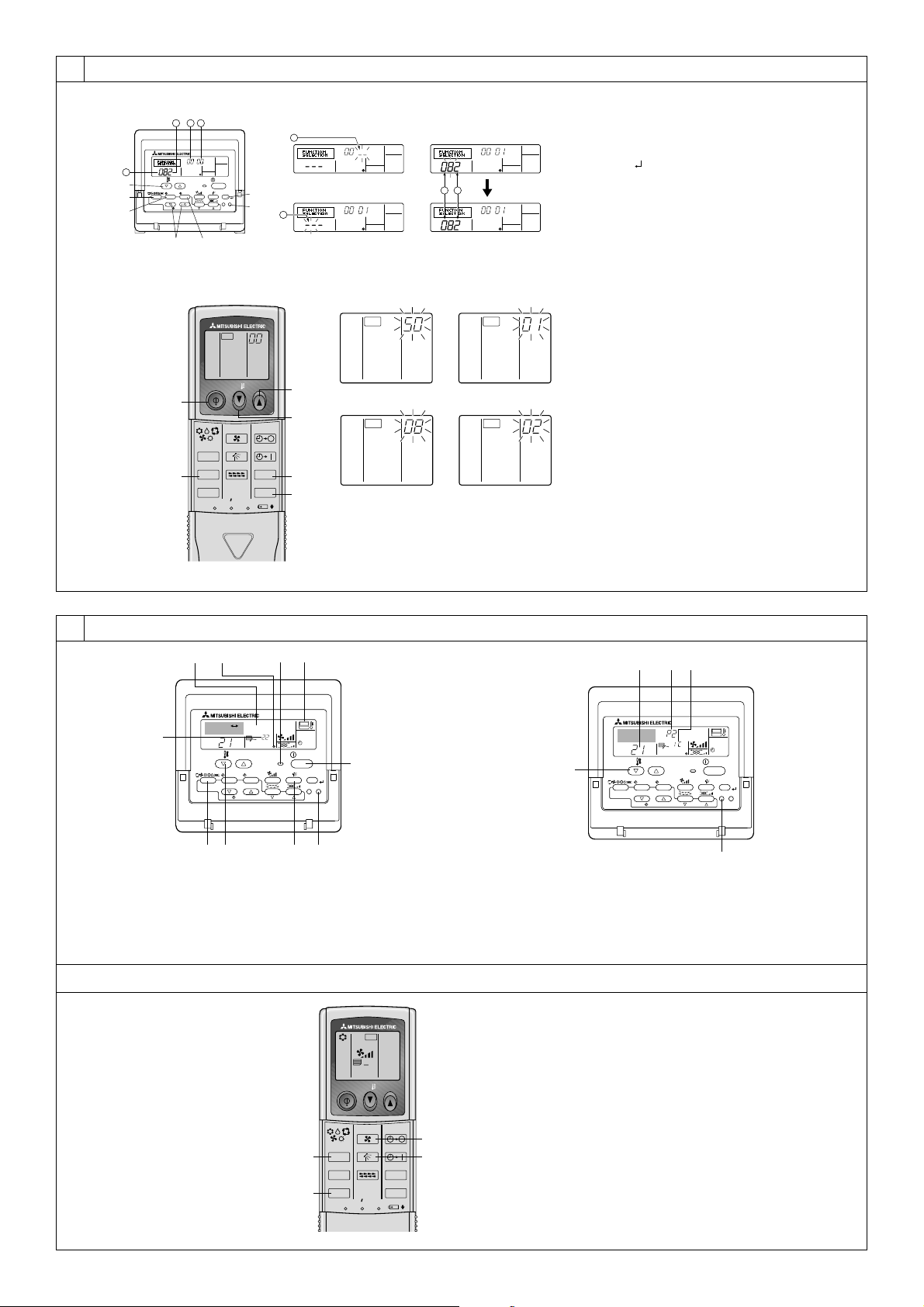

8. Electrical work

8.2. Indoor wire connection

Work procedure

1.Remove 2 screws to detach the electric component cover.

2.Route each cable through the wiring intake into the electric component box. (Procure power cable and in-out connecting cable locally and use remote control cable

supplied with the unit.)

3.Securely connect the power cable and the in-out connecting cable and the remote

control cable to the terminal blocks.

4.Secure the cables with clamps inside the electric component box.

5.Attach the electric component cover as it was.

• Fix power supply cable and indoor/outdoor cable to control box by using buffer

bushing for tensile force. (PG connection or the like.)

Warning:

• Attach the electrical part cover securely. If it is attached incorrectly, it could

result in a fire, electric shock due to dust, water, etc.

• Use the specified indoor/outdoor unit connecting wire to connect the indoor

and outdoor units and fix the wire to the terminal block securely so that no

stress is applied to the connecting section of the terminal block. Incomplete

connection or fixing of the wire could result in a fire.

[Fig. 8-2-1] (P.6)

A Screw holding cover (1pc)

B Cover

[Fig. 8-2-2] (P.6)

C Terminal box

D Knockout hole

E Remove

[Fig. 8-2-3] (P.6)

F Use PG bushing to keep the weight of the cable and external force from being applied to the

power supply terminal connector. Use a cable tie to secure the cable.

G Power source wiring

H Use ordinary bushing

I Transmission wiring

[Fig. 8-2-4] (P.6)

J Terminal block for power source and indoor transmission

K Terminal block for remote controller

• Perform wiring as shown in the diagram to the lower left. (Procure the cable locally.)

Make sure to use cables of the correct polarity only.

[Fig. 8-3] (P.7)

A Indoor terminal block

B Earth wire (green/yellow)

C Indoor/outdoor unit connecting wire 3-core 1.5 mm2 or more

D Outdoor terminal block

E Power supply cord : 2.0 mm2 or more

1 Connecting cable

Cable 3-core 1.5 mm

2 Indoor terminal block

3 Outdoor terminal block

4 Always install an earth wire (1-core 1.5 mm2) longer than other cables

5 Remote controller cable

Wire No ¥ size (mm

This wire accessory of remote controller

(wire length : 10 m, non-polar. Max. 500 m)

6 Wired remote controller

7 Power supply cord

Cable 3-core 2.0 mm

2

, in conformity with Design 245 IEC 57.

2

) : Cable 2C ¥ 0.3

2

or more, in conformity with Design 245 IEC 57.

[Fig. 8-5] (P.7)

A For installation in the switch box:

B For direct installation on the wall select one of the following:

• Prepare a hole through the wall to pass the remote controller cord (in order to run the remote

controller cord from the back), then seal the hole with putty.

• Run the remote controller cord through the cut-out upper case, then seal the cut-out notch

with putty similarly as above.

C Wall G Switch box

D Conduit H Remote controller cord

E Lock nut I Seal with putty

F Bushing J Wood screw

B-1. To lead the remote controller cord from the back of the controller:

B-2. To run the remote controller cord through the upper portion:

(3) For direct installation on the wall

2) Connecting procedures

1 Connect the remote controller cord to the terminal block.

[Fig. 8-6] (P.7)

A To the terminal block on the indoor unit

B TB6 (No polarity)

2 Set the dip switch No.1 shown below when using two remote controller’s for the

same group.

3) Function selection of remote controller

If two remote controllers are connected, set one to “Main” and the other to “Sub”. For

setting procedures, refer to “Function selection of remote controller” in the operation

manual for the indoor unit.

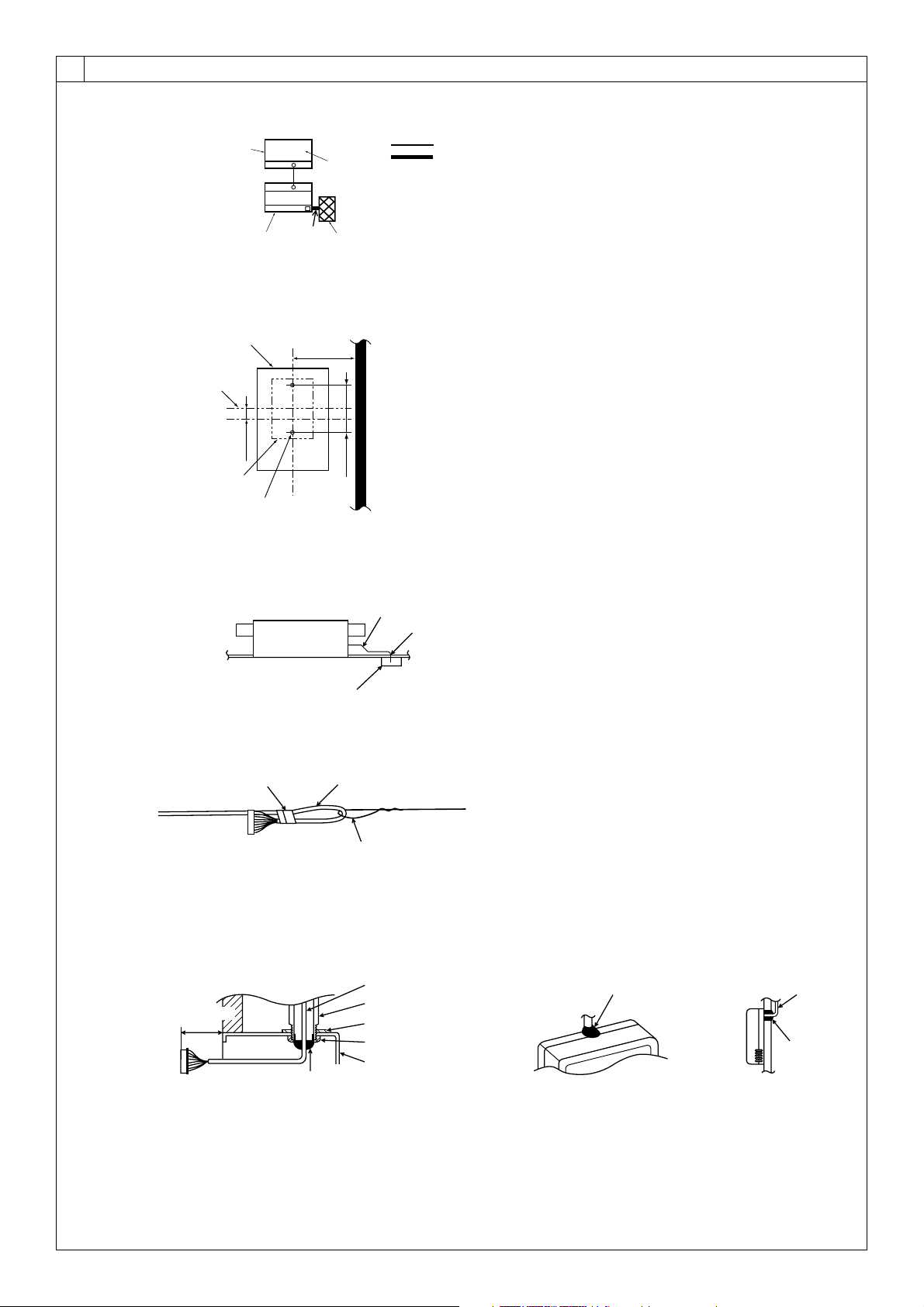

8.4. Remote controller (wireless remote controller

(option))

8.4.1. For wireless remote controller (option)

1) Installation area

• Area in which the remote controller is not exposed to direct sunshine.

• Area in which there is no near by heating source.

• Area in which the remote controller is not exposed to cold (or hot) winds.

• Area in which the remote controller can be operated easily.

• Area in which the remote controller is beyond the reach of children.

* The signal can travel up to approximately 7 meters (in a streight line) within 45 degrees to

both right and left of the center line of the receiver.

• Connect the terminal blocks as shown in the diagram below.

Caution:

• Use care not to make mis-wiring.

• Firmly tighten the terminal screws to prevent them from loosening.

• After tightening, pull the wires lightly to confirm that they do not move.

8.3. Remote controller (wired remote controller)

8.3.1. For wired remote controller

1) Installing procedures

(1) Select an installing position for the remote controller.

The temperature sensors are located on both remote controller and indoor unit.

Procure the following parts locally:

Two piece switch box

Thin copper conduit tube

Lock nuts and bushings

[Fig. 8-4] (P.7)

A Remote controller profile

B Required clearances surrounding the remote controller

C Installation pitch

(2) Seal the service entrance for the remote controller cord with putty to prevent pos-

sible invasion of dew drops, water, cockroaches or worms.

19

Page 20

8. Electrical work

8.4.2. Signal Receiving Unit

1) Sample system connection

[Fig. 8-7] (P.8)

Only the wiring from the signal receiving unit and between the remote controllers is

shown in [Fig. 8-7]. The wiring differs depending on the unit to be connected or the

system to be used.

For details on restrictions, refer to the installation manual or the service handbook

that came with the unit.

1. Connecting to Mr. SLIM air conditioner

(1) Standard 1:1

1 Connecting the signal receiving unit

Connect the signal receiving unit to the CN90 (Connect to the wireless remote controller board) on the indoor unit using the supplied remote controller

wire. Connect the signal receiving units to all the indoor units.

2) How To Install

[Fig. 8-8] (P.8) to [Fig. 8-15] (P.9)

1. Common items for “Installation on the ceiling” and “Installation on the switch

box or on the wall”

[Fig. 8-8] (P.8)

A Signal receiving unit external E 6.5 mm (1/4 inch)

B Center of Switch box F 70 mm (2 - 3/4 inch)

C Switch box G 83.5 ± 0.4 mm (3 - 9/32 inch)

D Installation pitch H Protrusion (pillar, etc)

[Fig. 8-9] (P.8)

A Remote controller wire

B Hole (drill a hole on the ceiling to pass the remote controller wire.)

C Signal Receiving Unit

(1) Select the installation site.

The following must be observed.

1 Connect the signal receiving unit to the indoor unit with the supplied remote

controller wire. Note that the length of the remote controller wire is 5 m (16 ft).

Install the remote controller within the reach of the remote controller wire.

2 When installing on either the switch box or the wall, allow space around the

Signal Receiving Unit as shown in the figure in [Fig. 8-8].

3 When installing the Signal Receiving Unit to the switch box, the Signal Re-

ceiving Unit slipped downward for 6.5 mm (1/4 inch) as right illustrated.

4 Parts which must be supplied on site.

Switch box for one unit

Thin-copper wiring pipe

Lock nut and bushing

5 The thickness of the ceiling to which the remote controller is installed must be

between 9 mm (3/8 inch) and 25 mm (1 inch).

6 Install the unit on the ceiling or on the wall where the signal can be received

from the wireless remote controller.

The area where the signal from the wireless remote controller can be received is 45 ° and 7 m (22 ft) away from the front of the signal receiving unit.

7 Install the signal receiving unit to the position depending on the indoor unit

model.

8 Connect the remote controller wire securely to the order wire. To pass the

remote controller wire through the conduit, follow the procedure as shown in

[Fig. 8-10].

[Fig. 8-10] (P.8)

A Fix tightly with tape. C Order wire

B Remote controller wire

Note:

• The point where the remote controller wire is connected differs depending

on the indoor unit model.

Take into account that the remote controller wire cannot be extended when

selecting the installation site.

• lf the Signal Receiving Unit is installed near a fluorescent lamp specially

inverter type,signal interception may occur.

Be careful for installing the Signal Receiving Unit or replacing the lamp.

(2) Use the remote controller wire to connect it to the connector (CN90) on the

controller circuit board on the indoor unit.

Refer to the 2) Setting the Pair Number Switch for details on controller circuit

board on the indoor unit.

(3) Seal the Signal Receiving Unit cord lead-in hole with putty in order to pre-

vent the possible entry of dew, water droplets, cockroaches, other insects,

etc.

[Fig. 8-11] (P.8)

A 150 mm (5 - 15/16 inch)

B Remote controller wire (Accessory)

C Wiring pipe

D Locknut

E Bushing

F Switch box

G Seal around here with putty

• When installing on the switch box, seal the connections between the switch

box and wiring pipe with putty.

°

[Fig. 8-11] (P.8)

H Seal around here with putty

I Remote controller wire

J Seal around here with putty

• When opening a hole using a drill for Signal Receiving Unit wire (or taking the

wire out of the back of the Signal Receiving Unit), seal that hole with putty.

• When routing the wire via the portion cut off from the upper case, equally seal

that portion with putty.

(4) Install the remote control wire to the terminal block. [Fig. 8-12] (P.9)

(5) Installing hole when the Signal Receiving Unit is installed on the wall direct.

[Fig. 8-13] (P.9)

• Cut the thin-wall portion inside the bottom case (oblique section) by a knife or a

nipper.

• Take out the connected remote controller wire to the terminal brock through

this space.

(6) Install the lower case on the switch box or directly on the wall. [Fig. 8-14] (P.9)

Mounting the cover [Fig. 8-15] (P.9)

Caution:

• Insert the cover securely until the clicking sound is made. If not doing so, the

cover may fall.

8.4.3. Setting

1) Setting the pair number switch

[Fig. 8-16] (P.10)

1. Setting method

Assign the same pair number to the wireless remote controller as that of the indoor unit. If not doing so, the remote controller cannot be operated. Refer to the

installation manual that came with the wireless remote controller for how to set

pair numbers of wireless remote controllers.

Position of daisy wire on the controller circuit board on the indoor unit.

Controller circuit board on the indoor unit (reference) [Fig. 8-16] (P.10)

A CN90: Connector for remote controller wire connection

For pair number settings, the following 4 patters (A-D) are available.

Pair number

setting pattern

A

B

C

D

Pair number on

remote controller side

0

1

2

3~9

2. Setting example

(1) To use the units in the same room

[Fig. 8-17] (P.10)

1 Separate setting

Assign a different pair number to each indoor unit to operate each indoor unit

by its own wireless remote controller.

[Fig. 8-18] (P.10)

2 Single setting

Assign the same pair number to all the indoor units to operate all the indoor

units by a single wireless remote controller.

[Fig. 8-19] (P.10)

(2) To use the units in different rooms

Assign the same pair number to the wireless remote controller as that of the

indoor unit. (Leave the setting as it is at purchase.)

2) Setting the Model No.

[Fig. 8-20] (P.10)

1 Insert batteries.

2 Press the SET button with something sharp at the end.

MODEL SELECT

3 Press the temp

blinke and Model No. lighted.

button to set the Model No.

4 Press the SET button with something sharp at the end.

MODEL SELECT

and Model No. are lighted for three seconds, then turned off.

Indoor Unit Model

PEAD

Indoor controller circuit board side Point

where the daisy wire is disconnected

Not disconnected

J41 disconnected

J42 disconnected

J41 and J42 disconnected

A Model No.

026

20

Page 21

8. Electrical work

8.5. Function settings (Function selection via the

remote controller)

8.5.1 Function setting on the unit (Selecting the unit functions)

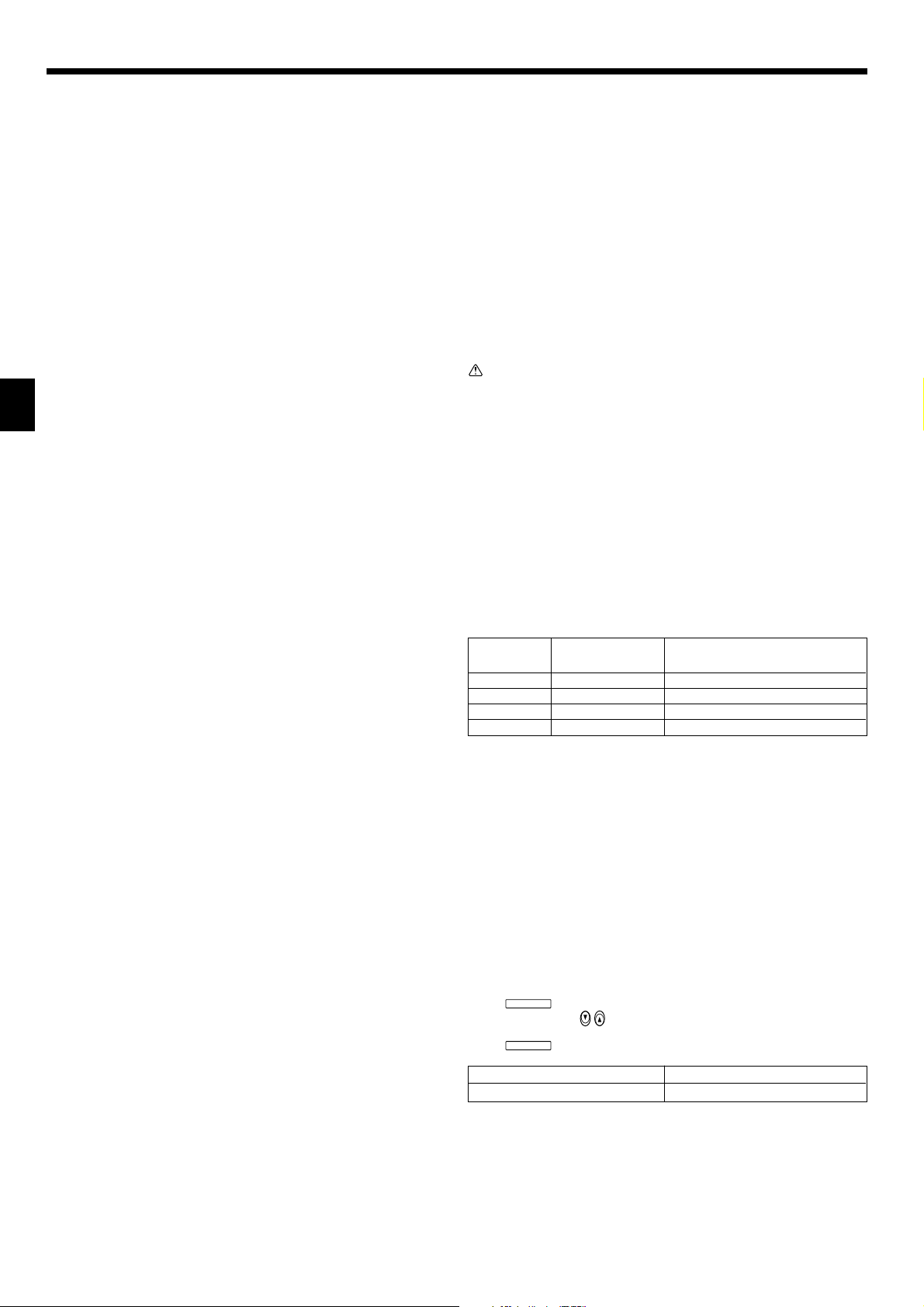

1) For wired remote controller [Fig. 8-21] (P.11)

1. Changing the external static pressure setting.

• Be sure to change the external static pressure setting depending on the duct and

the grill used.

1 Go to the function setting mode.

Switch OFF the remote controller.

Press the A and B buttons simultaneously and hold them for at least 2

seconds. FUNCTION will start to flash.

2 Use the C button to set the refrigerant address (3) to 00.

3 Press D and [--] will start to flash in the unit number (4) display.

4 Use the C button to set the unit number (4) to 01-04 or AL.

5 Press the E MODE button to designate the refrigerant address/unit number.

[--] will flash in the mode number (1) display momentarily.

6 Press the F buttons to set the mode number (1) to 08.

7 Press the G button and the current set setting number (2) will flash.

Use the F button to switch the setting number in response to the external static

pressure to be used.

External static

pressure

35 Pa

50 Pa (before shipment)

70 Pa

100 Pa

150 Pa

8 Press the MODE button E and mode and the setting number (1) and (2) will

change to being on constantly and the contents of the setting can be confirmed.

9 Press the FILTER A and TEST RUN B buttons simultaneously for at least two

seconds. The function selection screen will disappear momentarily and the air

conditioner OFF display will appear.

0 To set the static pressure at 70,100,150Pa, repeat steps 3 to 9. (Set the mode

number to 10 for step 6.)

Setting no. of mode

no. 08

2

3

1

2

3

Setting no. of mode

no. 10

1

1

2

2

2

2) For wireless remote controller [Fig. 8-22] (P.11)

1. Changing the external static pressure setting.

• Be sure to change the external static pressure setting depending on the duct and

the grill used.

1 Go to the function select mode

Press the CHECK button F twice continuously.

(Start this operation from the status of remote controller display turned off.)

CHECK

is lighted and “00” blinks.

Press the TEMP button C once to set “50”. Direct the wireless remote controller

toward the receiver of the indoor unit and press the Hour button A.

2 Setting the unit number

Press the TEMP button C and D to set the unit number to 01-04 or AL. Direct the

wireless remote controller toward the receiver of the indoor unit and press the

Minute button B.

3 Selecting a mode

Enter 08 to change the external static pressure setting using the C and D buttons.

Direct the wireless remote controller toward the receiver of the indoor unit and

press the Hour button A.

Current setting number: 1 = 1 beep (one second)

4 Selecting the setting number

Use the C and D buttons to change the external static pressure setting to be

used.

Direct the wireless remote controller toward the sensor of the indoor unit and

press the Hour button A.

5 To set the external static pressure

Repeat steps 3 and 4 to set the mode number to 10.

6 Complete function selection

Direct the wireless remote controller toward the sensor of the indoor unit and

press the ON/OFF button E.

Note:

• Whenever changes are made to the function settings after installation or maintenance, be sure to record the changes with a mark in the “Setting” column

of the Function table.

2 = 2 beeps (one second each)

3 = 3 beeps (one second each)

2. Other functions

1 Select unit number 00 for the settings. (Settings for all indoor units)

Refer to Function table 1.

2 Select unit number 01 to 04 or AL for the settings. (Settings for each indoor unit)

To set the indoor unit in the individual system, select unit number 01.

To set each indoor unit of two, three or four indoor units, which are connected

when these units are simultaneously in operation, select unit number 01 to 04.

To set all indoor units of two, three or four indoor units which are connected when

these units are simultaneously in operation, select AL.

Refer to Function table 2.

Function table 1

Select unit number 00

Mode

Power failure automatic recovery*1

(AUTO RESTART FUNCTION)

Indoor temperature detecting

LOSSNAY connectivity

Auto mode

Function table 2

Select unit numbers 01 to 04 or all units (AL [wired remote controller]/07 [wireless remote controller])

Mode

Filter sign

External static pressure

*1 When the power supply returns, the air conditioner will start 3 minutes later.

Note: When the function of an indoor unit were changed by function selection after the end of installation, always indicate the contents by entering a or other mark in the

appropriate check filed of the tables.

Settings

Not available

Available

Indoor unit operating average

Set by indoor unit’s remote controller

Remote controller’s internal sensor

Not Supported

Supported (indoor unit is not equipped with outdoor-air intake)

Supported (indoor unit is equipped with outdoor-air intake)

Energy saving cycle automatically enabled

Energy saving cycle automatically disabled

Settings

100 Hr

2500 Hr

No filter sign indicator

External static

pressure

35 Pa

50 Pa (before shipment)

70 Pa

100 Pa

150 Pa

Setting no. of

mode no. 08

2

3

1

2

3

Setting no. of

mode no. 10

1

1

2

2

2

Mode no. Setting no. Initial setting Check

01

02 2

03 2

05

Mode no. Setting no. Initial setting Check

07 2

08 2

10 2

1 (*1)

2

1

3

1

3

1

2

1

3

1

3

1

3

21

Page 22

9. Test run

9.1. Before test run

After completing installation and the wiring and piping of the indoor and outdoor

units, check for refrigerant leakage, looseness in the power supply or control

wiring, wrong polarity, and no disconnection of one phase in the supply.

Use a 500-volt megohmmeter to check that the resistance between the power

supply terminals and ground is at least 1.0 M

Do not carry out this test on the control wiring (low voltage circuit) terminals.

Warning:

Do not use the air conditioner if the insulation resistance is less than 1.0 M

Insulation resistance

After installation or after the power source to the unit has been cut for an extended

period, the insulation resistance will drop below 1 MW due to refrigerant accumulating in the compressor. This is not a malfunction. Perform the following procedures.

1. Remove the wires from the compressor and measure the insulation resistance of

the compressor.

2. If the insulation resistance is below 1 MW, the compressor is faulty or the resist-

ance dropped due the accumulation of refrigerant in the compressor.

3. After connecting the wires to the compressor, the compressor will start to warm

up after power is supplied. After supplying power for the times indicated below,

measure the insulation resistance again.

• The insulation resistance drops due to accumulation of refrigerant in the compressor. The resistance will rise above 1 MW after the compressor is warmed

up for two to three hours.

(The time necessary to warm up the compressor varies according to atmospheric conditions and refrigerant accumulation.)

• To operate the compressor with refrigerant accumulated in the compressor,

the compressor must be warmed up at least 12 hours to prevent breakdown.

4. If the insulation resistance rises above 1 MW, the compressor is not faulty.

Caution:

• The compressor will not operate unless the power supply phase connection

is correct.

• Turn on the power at least 12 hours before starting operation.

- Starting operation immediately after turning on the main power switch can result in

severe damage to internal parts. Keep the power switch turned on during the operational season.

WW

W.

WW

WW

W.

WW

9.2. Test run

9.2.1. Using wired remote controller

1 Turn on the power at least 12 hours before the test run.

2 Press the [TEST] button twice. ➡ “TEST RUN” liquid crystal display

3 Press the [Mode selection] button. ➡ Make sure that wind is blown out.

4 Press the [Mode selection] button and switch to the cooling (or heating) mode.

➡ Make sure that cold (or warm) wind is blown out.

5 Press the [Fan speed] button. ➡ Make sure that the wind speed is switched.

6 Check operation of the outdoor unit fan.

7 Release test run by pressing the [ON/OFF] button. ➡ Stop

8 Register a telephone number.