Тестораскаточные машины

KR-300

KR-350

KR-500

Руководство по эксплуатации

и монтажу

Страница товара Видео работы

2

Содержание

1. Назначение ......................................................................................................................................................... 3

2. Общие сведения ................................................................................................................................................ 4

3. Изображение и технические характеристики ................................................................................................. 5

3.1. Изображение. .................................................................................................................................................. 5

3.2. Технические характеристики. ........................................................................................................................ 6

4. Комплектация..................................................................................................................................................... 7

5. Устройство и принцип работы .......................................................................................................................... 8

5.1. Устройство. ...................................................................................................................................................... 8

5.2. Принцип работы тестораскаточной машины. .............................................................................................. 9

6. Факторы, влияющие на конечное качество продукта и эксплуатацию ...................................................... 10

7. Правила транспортирования и хранения ...................................................................................................... 10

8. Правила распаковки ........................................................................................................................................ 11

9. Меры безопасности ......................................................................................................................................... 12

10. Монтаж ........................................................................................................................................................... 13

11. Подготовка к работе ...................................................................................................................................... 14

12. Включение и работа ...................................................................................................................................... 14

13. Гигиеническое и техническое обслуживание, ремонт ............................................................................... 15

13.5. Гигиеническое обслуживание. .................................................................................................................. 15

13.6. Техническое обслуживание. ...................................................................................................................... 15

13.7. Ремонт.......................................................................................................................................................... 16

14. Возможные неисправности и способы их устранения ............................................................................... 17

15. Утилизация ..................................................................................................................................................... 18

16. Сведения о сертификации ............................................................................................................................ 18

17. Гарантии изготовителя .................................................................................................................................. 19

Приложение 1. Габаритный чертеж. .................................................................................................................. 20

Приложение 2. Схема электрическая принципиальная. .................................................................................. 21

Приложение 3. Схема компоновочная. ............................................................................................................. 22

Приложение 4. Таблица учета технического обслуживания и ремонта. ........................................................ 23

3

Настоящее руководство по эксплуатации совмещает в себе и инструкцию по монтажу, пуску,

регулированию и использованию оборудования, удостоверяющую основные параметры и

характеристики тестораскаточных машин Miratek KR-300, KR-350, KR-500, и содержит сведения,

необходимые для их правильного монтажа, пуска, регулирования, технического обслуживания и

использования по назначению.

Перед монтажом и эксплуатацией оборудования необходимо ознакомиться с настоящей

документацией и изложенными в ее разделах описаниями, инструкциями, характеристиками и

требованиями.

Производитель оставляет за собой право вносить изменения в конструкцию оборудования, не

ухудшающие его качества и потребительские свойства и не отраженные в данном руководстве по

монтажу и эксплуатации.

Производитель гарантирует долговечную и надежную работу машин только при соблюдении

правил эксплуатации и технического обслуживания, описанных в данном руководстве, поэтому

прежде чем приступить к эксплуатации оборудования, необходимо внимательно ознакомиться с

настоящим руководством.

Настоящее руководство является неотъемлемой частью оборудования и подлежит передаче

совместно с оборудованием в случае смены его владельца.

1. Назначение

1.1. Тестораскаточные машины Miratek серии KR предназначены для автоматизации раскатывания

тестовых заготовок из крутого или песочного теста, и получения равномерно раскатанного пласта

требуемой толщины 0,2-20 мм. Технически, допускается раскатывание и слоеного теста, однако,

высокого его качества добиться не получится, т.к. слоеное тесто требует очень осторожное

раскатывания, т.к. данное тесто гораздо мягче крутого и при ручной его подаче/переворачивании,

складывании оператором легко деформируется, что ведет к смещению и перемешиванию слоев

теста и маргарина и снижению качества продукта. Для подобного теста существует отдельный

класс машин (например, Danler серии KDT, KSF) имеющие подводящий и отводящий конвейерные

столы.

Благодаря данной машине возможно быстро и просто изготовить пельмени, вареники,

чебуреки, лапшу, хинкали, пиццу, просфоры и другие пищевые изделия. Способность машины

раскатывать кондитерские мастики (перемешивая различные цвета/виды мастик при

необходимости) позволяет выполнять декорирование ими тортов, пирогов, пирожных и т.п.

1.2. Машины применяются для работы на предприятиях пищевой промышленности различного

объема производства: в лапшичных, пельменных, кондитерских, кафе, закусочных, пекарнях, на

хлебозаводах и любых других предприятиях общепита, занимающихся изготовлением пищевых

изделий.

1.3. На пищевом производстве, данная машина является элементом в цепи оборудования,

предназначенного для изготовления различных мелкоштучных мучных изделий. Как правило,

подобная линия состоит из следующего сопряженного между собой оборудования:

мукопросеивательная машина, оборудование для фильтрации/придания необходимой

температуры воды, миксер, машина тестомесильная, машина для тестоделения, округления, шкаф

предварительной расстойки, тестораскаточная/тестозакаточная машина, шкаф окончательной

расстойки, оборудования для отсаживания или шприцевая, печь и другие.

1.4. Использование тестораскаточных машин Miratek обеспечивает:

– экономию времени при приготовлении продукции;

– увеличение производительности труда;

– облегчение работы персонала;

– равномерность раскатывания теста, которую нельзя добиться ручным раскатыванием.

1.5. Описание, техническая информация, промо и видеоматериалы, доступны на сайте

производителя, на который можно перейти по QR-коду на обложке данного руководства.

4

2. Общие сведения

2.1. Тестораскаточная машина представляет собой оборудование для автоматизации раскатывания

пластичных заготовок различных составов. Машина работает в полуавтоматическом режиме и

требует присутствие оператора. Оператор с помощью органов управления задает расстояние

между раскатывающими вращающимися валками и определяет количество проходов заготовки

между ними, достаточное для получения требуемого результата.

2.2. Тестораскаточные машины существенно увеличивают производительность работ и повышают

качество работ (равномерность раскатывания). Упраздняют необходимость применения

мускульной силы оператором, существенно облегчая работу.

2.3. К конструктивным особенностям и преимуществам тестораскаточных машин Miratek

серии KR можно отнести:

1) Простота регулирования толщины раскатываемого теста: поворотом махового колеса

(маховика) одной рукой: оператор определяет расстояние между раскатывающими валками,

выбирая толщину раскатываемого слоя. Вторая рука используется для подачи теста. Такая

конструкция гораздо удобнее и производительнее аналогов, у которых расстояние

раскатывающих валков задается одновременным поворотом двух ручек на одинаковый угол

(холостое движение кистей оператора, снижающие производительность и удобство) с

необходимостью визуального контроля параллельности перемещения раскатывающего

валка. При этом обе руки заняты.

2) Бесступенчатость регулирования расстояния между раскатывающими валками для

получения заготовки требуемой толщины.

3) Большие раскатывающие валки диаметром 120 мм, которые за счет большого пятна контакта

с тестовой заготовкой деформируют большую ее площадь, снижая количество раскатываний,

что повышает общую производительность.

4) Система очистки валов от налипания теста в виде специального подпружиненного скребка

на валке, способствующих предотвращению необходимости остановки машины для

очистки.

5) Большой диапазон получаемой тестовой заготовки по сравнению с аналогами: 0,2 мм-20 мм.

6) Использование ременной передачи для возможности работы оборудования в «тяжелых»

условиях: например, с массами большей плотности и объема, с увеличенной

непрерывностью работы оборудования. Также такой конструктив обеспечивает большую

плавность работы, бесшумность, компенсацию перегрузок, за счет проскальзывания

передачи, отсутствия необходимости в смазке, снижения затрат на обслуживание (благодаря

низкой стоимости ремня и шкивов), более легкий монтаж.

7) Удобные и большие подающий и принимающий лоток, который также является выдвижным:

для предотвращения падения теста и экономии рабочего пространства в моменты, когда

машина не используется. Также это позволяет использовать машину, установив рядом с ней

большой разделочный стол.

8) Защитная откидная решетка: для предотвращения попадания посторонних предметов к

раскаточным валкам. Это позволяет избежать попадание посторонних предметов, поломку

машины и травмирование оператора, при этом предоставляя возможность обзора и контроля

раскатки.

9) Элементы, взаимодействующие с тестом и подверженные основному износу, выполнены из

нержавеющей, стали AISI-304: для предотвращения коррозии и повышения

износостойкости.

10) Машина проста и надежна в работе, легко моется и обслуживается.

11) Машины выпускаются в исполнении 220В и 380В для адаптации к имеющимся в точке

использования напряжению.

5

3. Изображение и технические характеристики

3.1. Изображение.

3.1.1. Изображения тестораскаточных машин Miratek серии KR представлены на рис. 1 (могут

незначительно отличатся в зависимости от модификаций).

Рис 1

6

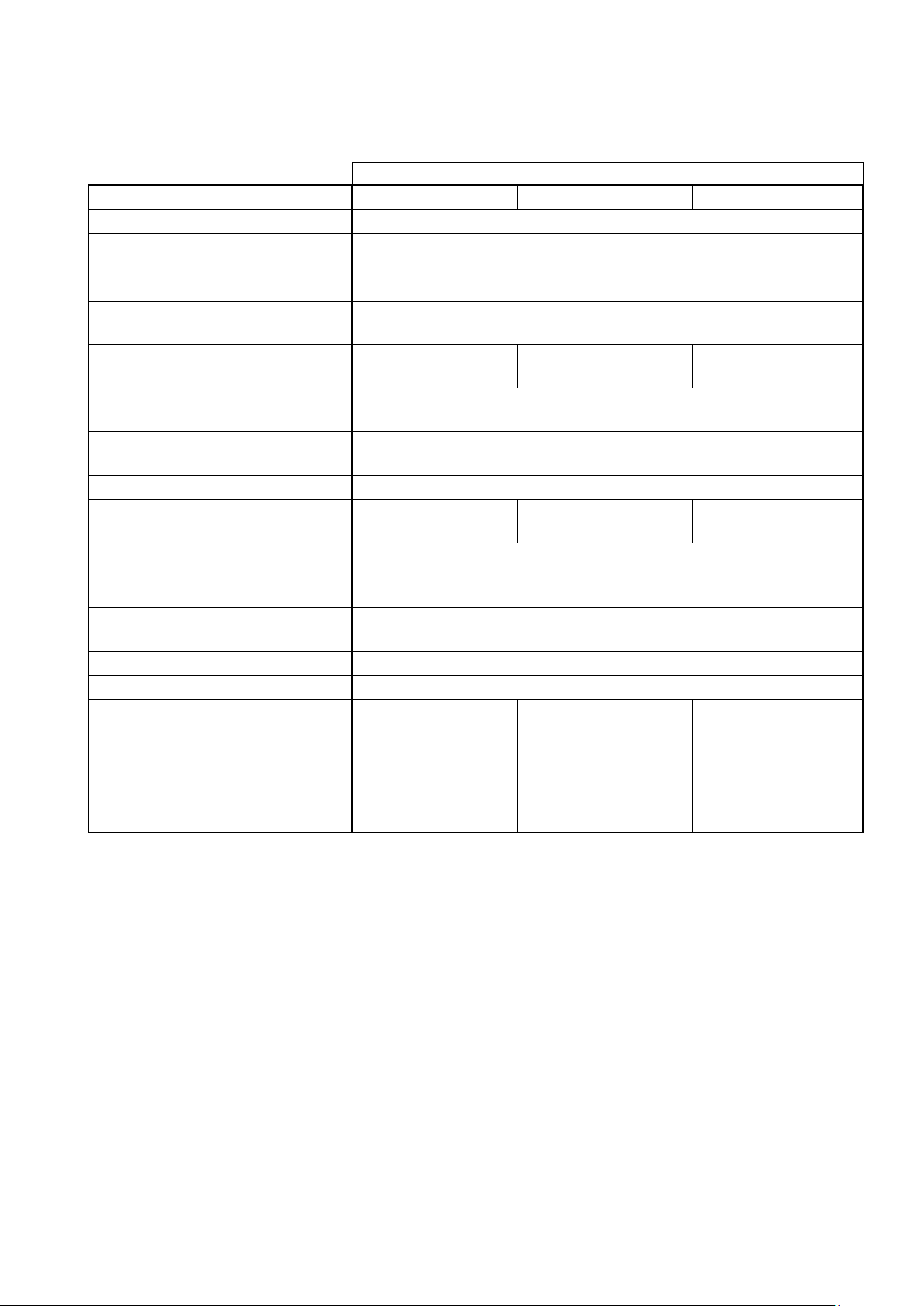

3.2. Технические характеристики.

3.2.1. Основные технические параметры тестораскаточных машин Miratek серии KR отображает

таблица 1.

Таблица 1*

Модель

Характеристика

KR-300

KR-350

KR-500

Тип оборудования

Тестораскаточная полуавтоматическая машина

Тип установки

Напольный

Деталь управляющая

сведением валков

Маховое колесо

Толщина раскатываемого

слоя, мм

0,2-20

Ширина раскатываемого слоя,

мм

До 300

До 350

До 500

Длина раскатываемого слоя,

мм

Неограниченно

Количество раскатывающих

валков, шт

2

Диаметр валков, мм

120

Частота вращения валков,

об/мин

85,8

89,7

88,0

Автоматическая система

очистки каждого вала

(скребковая)

Есть

Материал раскатывающих

валков

Нержавеющая сталь AISI-304

Опорные элементы

Резиновые ножки

Напряжение сети, В

220/380

Мощность (при исполнении

220В/380В), кВт

1,5/1,5

2,2/1,5

2,4/2,2

Масса, кг

120

124

151

Габаритные размеры ШхГхВ

(с убранным/выдвинутым

лотком), мм

555х695х1075/

555х825х1075

610х695х1075/

610х825х1075

760х695х1075/

760х825х1075/

*Примечание. Допускается отклонение заявленных характеристик при использовании в условиях,

отличных от условий тестирования машины производителем.

3.2.2. Уровни звуковой мощности работающей машины не превышают значений, установленных

ГОСТ 12.1.003-76.

3.2.3. Логарифмический уровень среднеквадратичных значений колебательной скорости не

превышает значений, установленных ГОСТ 12.1.012-78.

3.2.4. Качество электрической энергии, подводимой к машине, должно соответствовать нормам

ГОСТ 21144-2013.

3.2.5. Условия эксплуатации машины должны соответствовать климатическому исполнению УХЛ

4.2. ГОСТ 15150-69.

7

4. Комплектация

4.1. В комплект поставки одной единицы оборудования входит:

1) Тестораскаточная машина – 1 шт.

2) Подающий лоток (упакован отдельно, монтируется самостоятельно) – 1 шт.

3) Маховое колесо (закреплено сбоку на корпусе машины, монтируется самостоятельно) – 1 шт.

Рис 2

4) Руководство по монтажу и эксплуатации на русском языке – 1 шт.

5) Гарантийный талон (в зависимости от условий поставки) – 1 шт.

6) Транспортная упаковка (палета с деревянным габаритным каркасом с различными

упаковочными элементами), рис 3.

а) б) в)

Рис 3

123

8

5. Устройство и принцип работы

5.1. Устройство.

5.1.1. Тестораскаточная машина Miratek серии KR. Вид общий (рис 4). Может незначительно

отличаться в зависимости от модификаций.

Рис 4

123

5

6

7

894

10

12

11

13

9

Тестораскаточная машина Miratek серии KR:

1– Корпус машины. Выполнен из углеродистой стали покрытой порошковой эмалью.

2–Защитная откидная решетка для предотвращения попадания посторонних предметов к

раскаточным валкам, и обзора/контроля процесса раскатывания.

3–Выдвижной принимающий лоток.

4–Резиновые амортизационные/опорные ножки.

5–Подающий лоток.

6– Кнопка (типа «грибок») экстренной остановки машины.

7–Маховое колесо для разведения/сведения валков.

8–Панель управления с кнопкой включения (нижняя, «–») и выключения (верхняя «O») машины.

9–Кабель питания. При исполнении машины для напряжения 220В на конце вилка, для

напряжения 380В – контакты четырехжильного провода.

10–Задний раскатывающий валок (при использовании маховика 7 не перемещается). Валок в

процессе работы вращается.

11–Передний раскатывающий валок (при использовании маховика 7 перемещается к/от

неподвижного валка 10). Валок в процессе работы вращается.

12–Скребок очистной для валка 11.

13–Скребок очистной для валка 10.

5.2. Принцип работы тестораскаточной машины.

5.2.1. Принцип действия машины (рис 5) основан на пропускании (раскатывании) заготовки двумя

вращающимися валками имеющие меньший зазор (h2<h1) между собой, чем толщина заготовки.

За счет этого происходит требуемая деформация пластичной заготовки (уменьшение ее толщины,

увеличение её длины, ширины и плотности). Чем больше разность h1 и h2, тем больше отличие V1

V2 (V2>V1) и тем больше вероятность появления на тесте различных дефектов.

5.2.2. Расстояние между валками (k) задает оператор вращением махового колеса машины.

5.2.3. Валки приводятся во вращение (W) приводным асинхронный двигателем с

короткозамкнутым ротором. Элементами, передающими крутящий момент являются шестерни и

клиноременные ремни.

5.2.4. Исходя из склонности тестовой заготовки после пропускания между валками частично

восстанавливать свою форму (пружинение), толщина теста всегда будет больше чем расстояние

между валками. Поэтому для получения необходимой толщины заготовки следует пропускать ее

через валки повторно, без изменения расстояния между ними. Затем, при приближении толщины

заготовки к размеру расстояния между валками, следует свести их маховиком и повторить

операцию пропускания.

Рис 5

10

5.2.5. Технология работы зависит от многих параметров, но обычно состоит в следующем:

1) После замешивания, частица теста подается в машину в принимающий лоток к

разведенным валкам посыпанными мукой. При этом, чем толще кусок теста, тем больше

развод валков.

2) Тесто проходит через валки, деформируется (по ширине, длине, толщине) и попадает в

выдвижной принимающий лоток.

3) Тесто складывается вдвое и снова пропускается через валки 1-3 раза.

4) Валки сводятся, и п.2) и 3) повторяется.

5) При достижении теста небольшой толщины (1-5 мм) тесто можно раскатывать уже без

складывания пополам, доводя его толщину до заданных значений.

6) При проведении прокатывания добавляется небольшое количество муки на заготовку,

валки, лотки.

6. Факторы, влияющие на конечное качество продукта и эксплуатацию

6.1. На свойства получаемой массы влияет:

1) Плавность изменения переходов с одной толщины теста на другое. Чем более плавно меняется

раскатываемая толщина, тем меньше вероятность появления неровностей участков тестовой

заготовки (вследствие большой разницы V1 и V2 (рис. 5)). Также при большом количестве

переходов, снижается нагрузка на оборудование, увеличивается его ресурс работы (но

снижается его производительность).

2) Пластичность заготовки. Чем пластичней заготовка, тем меньше циклов требуется для ее

раскатывания. На пластичность заготовки влияет ее состав, температура и другие факторы.

3) Периодичность добавления муки на раскатывающие валки. При недостаточном добавлении

муки возможно быстрое загрязнение валков и появление дефектов (например, «гребешков» на

тестовой заготовке). В этом случае следует очистить валки деревянной лопаткой.

4) Качество/состояние перемешиваемых компонентов.

5) Общая квалификация персонала.

6) Качество и правильность подбора оборудования, на котором производится раскатывание массы.

7. Правила транспортирования и хранения

7.1. Условия транспортирования изделия по ГОСТ 23216.

7.2. Машина в заводской упаковке может транспортироваться любым видом транспорта в

соответствии с «Правилами перевозки грузов», действующими для данного вида транспорта.

7.3. Транспортировка оборудования железнодорожным и автомобильным транспортом должна

производиться по группе условий хранения 8 ГОСТ 15150-69.

7.4. Транспортировка и хранение машины должны осуществляться в один ярус в верхнем

положении.

7.5. Погрузочно-разгрузочные работы проводить под руководством специально назначенного

лица, которое определяет безопасные способы погрузки, разгрузки и транспортировки грузов,

несет ответственность за соблюдение правил безопасности при проведении погрузки и разгрузки.

7.6. При погрузке и транспортировке оборудования нельзя кантовать и подвергать ударам.

7.7. При погрузке и выгрузке машину следует поднимать на транспортировочном поддоне.

7.8. Перемещать ящик по наклонной поверхности можно только в верхнем положении под углом

не более 15%.

7.9. После транспортировки оборудование должно быть работоспособным, без повреждений.

7.10. Условия хранения машины должны соответствовать группе Л по ГОСТ 15150-69. Машина в

упаковке предприятия-изготовителя должна храниться в отапливаемых и вентилируемых складах,

хранилищах с кондиционированием воздуха, расположенных в любых макроклиматических

11

районах. Температура окружающего воздуха от 10 ºС до 35 ºС, относительная влажность воздуха

до 85% при 25 ºС.

7.11. В помещении для хранения не должно быть токопроводящей пыли, паров агрессивных

веществ, а также газов, вызывающих коррозию и разрушающих изоляцию.

7.12. Консервация оборудования должна производится в соответствии с ГОСТ 9.014-78 по

варианту защиты ВЗ-1 с применением упаковочных средств УМ-1, внутренней упаковки ВУ-1.

При постановке машины на длительное хранение, необходимо очистить ее от загрязнений,

просушить и обмотать в упаковочную пленку. Консервация должна обеспечивать сохранность

оборудования при транспортировке и в течение гарантийного срока. По истечении гарантийного

срока потребитель должен произвести переконсервацию оборудования.

7.13. Длительность хранения машины в транспортной таре – не более одного года. Срок хранения

исчисляется со дня/месяца изготовления машины. При превышении назначенного срока хранения

требуется произвести распаковывание машины для оценки технического состояния (производится

либо производителем при хранении на складе производителя, либо организацией, владеющей

данной машиной). После проведения оценки технического состояния составляется акт и

принимается решение о направлении в ремонт или вводе в эксплуатацию, о списании, либо

установки нового назначенного срока хранения равного предыдущему.

7.14. При нарушении потребителем условий и срока хранения машины, продавец/производитель

не несет ответственность за ее работоспособность.

8. Правила распаковки

8.1. Перед началом распаковки изучить п.7 данного руководства.

8.2. Распаковывать оборудование только квалифицированным персоналом, с опытом и навыками

в данной деятельности, знающим технику безопасности при проведении данных работ.

8.3. Перед распаковкой осмотреть упаковку и убедиться в целостности упаковки.

8.4. Распаковывать машину рекомендуется в специально приспособленном помещении,

расположенном в непосредственной близости от места монтажа.

8.5. Закрыть полы и стены помещения в целях избегания повреждений листами фанеры или

щитами из дерева.

8.6. Подготовить перед началом распаковки место для складирования тары.

8.7. Установить оборудование при распаковке так, чтобы к нему был удобный доступ со всех

сторон.

8.8. Спланировать размещение машины в устойчивом положении.

8.9. Избегать применение при распаковке ударных инструментов (кувалды, молотки и др.),

вызывающих сотрясение оборудования. Для распаковывания могут потребоваться

шуруповерт/отвертка (с прямым и/или крестообразным шлицем), нож, гвоздодер.

8.10. Не допускать тряски оборудования.

8.11. Распаковать оборудование с особой осторожностью, чтобы не повредить отдельные детали.

8.12. Удалить остаточные упаковочные элементы.

8.13. Проверить внешний вид машины на соответствие рис 3в. Убедиться в отсутствии сколов,

царапин и других дефектов.

8.14. Проверить комплектацию (п.4). При расхождении с заявленной комплектацией оборудования

составить акт рекламации и направить поставщику.

12

9. Меры безопасности

9.1. К монтажу, эксплуатации и техническому обслуживанию машины допускаются лица не

моложе 18 лет, прошедшие аттестацию по технике безопасности при работе с радиоэлектронным

оборудованием и инструктаж по технике безопасности на рабочем месте, а также изучившие

настоящее руководство.

9.2. Перед началом эксплуатации оборудования проверить отсутствие повреждений и

проконтролировать работу устройств безопасности. Проверить, что подвижные части не

заблокированы, что нет поврежденных частей, что все части правильно монтированы и что все

условия, способные влиять на нормальную работу оборудования, являются оптимальными.

9.3. Использовать оборудование в соответствии с параметрами, изложенными в таблице 1. Без

перегрузок оборудование работает более качественно, надежно и имеет больший ресурс работы.

9.4. Вращение валков должно осуществляться в направлении, необходимом для захвата теста в

подающем лотке, увлечения его к валкам, перехода его к принимающего лотку (т.е. тесто

перемещается сверху вниз). При обратном вращении валков (актуально только для модели на

380В) требуется остановить работу и вызвать электромонтера для изменения подключения

машины.

9.5. Оператор должен работать в условиях, соответствующих стандартам производства продуктов

питания. Использовать только чистую одежду. Не носить широкую и развевающуюся одежду или

украшения, которые могут попасть в движущиеся части машины или перемешиваемую массу.

Использовать нескользящую обувь. В целях гигиены и безопасности следует надевать на длинные

волосы сетку, а на руки – перчатки.

9.6. Запрещается проводить очитку или техническое обслуживание, ремонт оборудования без

отключения от электрической сети. Чистка внутренних (не соприкасающихся с продукцией)

поверхностей, а также замена любых запчастей, производится только специалистом

производителя или специально обученным персоналом.

9.7. Не допускать эксплуатацию машины, которая находится в неустойчивом положении.

Определить наиболее подходящее положение путем ее перемещения или выравнивания

плоскости, контактирующей с опорными элементами, для обеспечения равновесия и устойчивости

оборудования.

9.8. Не допускать запуска подвижных элементов машины при контакте их с руками оператора или

иными посторонними предметами.

9.9. Соблюдать повышенную осторожность и сосредоточенность во время работы. Не

использовать оборудование, если оператор отвлечен посторонними делами.

9.10. Защитить кабель питания. Не тянуть за кабель питания, чтобы вынуть вилку из розетки. Не

подвергать кабель действию высоких температур, острых поверхностей, воды и растворителей.

9.11. Вынимать вилку из розетки в конце каждого использования и перед проведением операций

по очистке, техобслуживанию или передвижению машины. Не использовать удлинители,

проложенные на открытом воздухе.

9.12. Не трогать силовой кабель мокрыми руками, в ином случае возможно поражение

электрическим током.

9.13. Не допускать нахождение кабеля между стульями, креслами или иными предметами, которые

могут оказать давление и повредить кабель. Если вы заметили повреждение силового кабеля,

немедленно проведите его замену. В ином случае это может привести к поражению электрическим

током или возгоранию.

9.14. Осуществлять операции по ремонту исключительно квалифицированным персоналом,

используя оригинальные запчасти. Несоблюдение данного предписания может привести к

возникновению опасности для оператора и прекращению гарантийных обязательств

производителем.

13

10. Монтаж

10.1. Ввод в эксплуатацию должен осуществлять опытные инженер, технолог или представитель

компании-производителя оборудования. Данные специалисты помогут выявить потенциальные

проблемы на ранней стадии, что позволит принять корректирующие действия при вводе в

эксплуатацию.

10.2. Проверить отсутствие механических повреждений на самой машине и ее частях, проверить

внешний вид оборудования по фотографии рис 1.

10.3. Машина поставляется в собранном виде и не требует сложного монтажа и затратных

сборочных операций.

10.4. Перед монтажом необходимо изучить информацию из данного руководства о мерах

безопасности (см. п. 9) и технических характеристиках оборудования (см. п. 3).

10.5. Монтаж и настройка должны учитывать особенности конкретного места установки машины

и ее окружение.

10.6. Температура окружающей среды места монтажа и эксплуатации должна находится в пределе

от 10 ºС до 35 ºС, относительная влажность воздуха – до 85% при 25 ºС.

10.7. Запрещено размещать оборудование в агрессивной среде.

10.8. Перед началом монтажа изучить правила распаковки, изложенные в данном руководстве (см.

п. 8).

10.9. Перед установкой машины следует продумать ее совместную работу с сопрягаемым

оборудованием, используя его техническую документацию.

10.10. Если машина находилась в холодном помещении, перед первым включением после

распаковывания (или перемещении в рабочую зону) необходимо подождать 2 часа.

10.11. Избегать подключения оборудования к электрической сети с резкими колебаниями рабочих

характеристик (например, вызванными работой от этой же сети мощными машинами и

агрегатами). Оптимальным источником электропитания для машины является источник, который

питает только данное оборудование и имеет жесткие характеристики. При колебании напряжения

± 10%, установить стабилизатор напряжения.

10.12. При подключении машины к сети заземления, к которой уже подключен ряд оборудования

(конвейеры, миксеры, тестоделители и т.п.), может потребоваться отдельное заземление.

10.13. Место расположения должно обеспечивать свободный доступ к оборудованию с целью его

очистки, обслуживания и эксплуатации.

10.14. Проверить все соединительные и крепежные детали: не раскрутились ли они под действием

вибрации во время транспортировки.

10.15. Принять меры по защите оборудования от дождя и влаги.

10.16. Установить защиту питания или предохранитель в непосредственной близости от машины.

Розетка должна соответствовать требованиям безопасности и иметь надежное заземление.

Необходимо использовать автоматические прерыватели (УЗО или дифференциальные автоматы –

дифавтоматы) напряжения сети при наличии утечки тока 30 mA по заземляющему контуру.

Заземление осуществляется электропроводом сечением для меди не менее 1,5мм ², для алюминия

2,5мм ².

10.17. Обеспечить расстояние между прерывающими напряжение контакторами от 3 мм, в

соответствии со стандартом EN 61095.

10.18. Снять с раскатывающих валков защитные материалы (промасленную бумагу, пленку и т.п.).

10.19. Проверить нахождение кнопки «грибок» 6 (рис 4) в нажатом состоянии.

10.20. Осуществить подключение к сети. Оборудование в исполнении для напряжения 220В имеет

стандартную вилку. Оборудование для напряжения 380В имеет четыре провода.

10.21. Запустить машину, повернув (для отжатия) кнопку грибок 6 (рис 4) и нажав кнопку с

символом «–».

10.22. Проконтролировать (для машины напряжением 380В) наличие вращения валков, а

правильном направлении (увлекаемое ими тесто должно перемещаться сверху машины вниз). При

обратном вращении требуется остановить работу и выполнить переподключение.

10.23. Тестово проконтролировать «холостую» 15 минутную работу машины. Работа должна

осуществляется без надрывов, посторонних шумов, запахов, колебаний скорости.

14

10.24. Тестово прокатать массу удостоверившись в правильности работы.

10.25. Отключить машину.

11. Подготовка к работе

11.1. К работе и настройке оборудования допускаются лица, прошедшие инструктаж по технике

безопасности и изучившие данное руководство по монтажу и эксплуатации.

11.2. Перед первым запуском выполнить п. 13.5, очистив оборудование от заводских жидкостей и

загрязнений, а также проконтролировав отсутствие механических повреждений.

11.3. Первый запуск машины (или после длительного перерыва в использовании) рекомендуется

осуществлять без нагрузки (вхолостую), на протяжении 5–15 минут.

11.4. Новая машина содержит части заводской смазки на поверхностях, контактирующих с тестом.

Поэтому рекомендуется подготовить и использовать тестовую заготовку для окончательной

очистки машины от заводских жидкостей и получения навыков работы оператором на

оборудовании. После проведения данных мероприятий данное тесто в производстве готовой

продукции не используется.

12. Включение и работа

12.1. Изучить принцип работы на подобном оборудовании по обучающему видео на сайте

производителя https://dnlr.ru/ (или использовав для быстрого доступа QR код на титульной

странице).

12.2. Изучить меры безопасности п.9.

12.3. Изучить устройство машины, рис 4.

12.4. Изучить факторы, влияющие на качество изделий, п.6.

12.5. Проверить разведение валков и отсутствие между ними блокирующих их предметов.

12.6. Проверить нахождение кнопки «грибок» 6 (рис 4) в нажатом состоянии.

12.7. Подать питание на оборудование.

12.8. Запустить машину, повернув (для отжатия) кнопку «грибок» 6 (рис 4) и нажав кнопку «–».

12.9. Удостовериться в штатности работы машины (нет посторонних звуков, вибраций, валки

вращаются).

12.10. Добавить небольшое количество муки на тестовую заготовку (если она слишком липкая),

валки (10,11) и подающий лоток 5.

12.11. Выбрать расстояние между валками незначительно меньшее, чем толщина тестовой

заготовки с помощью махового колеса 7.

12.12. Опустить тестовую заготовку в подающий лоток 5 выполнив прокатывание.

12.13. Уменьшить расстояние между валками маховым колесом 7.

12.14. Опустить тестовую заготовку в подающий лоток 5 выполнив прокатывание.

12.15. Сложить заготовку вдвое и выполнить 1-3 прокатывания.

12.16. Уменьшить расстояние между валками маховым колесом 7.

12.17. Сложить заготовку вдвое и выполнить 1-3 прокатывания.

12.18. При приближении толщины заготовки к требуемому значению (1-5 мм) ее складывание уже

можно не осуществлять.

12.19. На заключительном цикле, выставить требуемое расстояние между валками и прокатать

тестовую заготовку 1-2 раза.

12.20. Перенести тестовый лист на разделочный стол.

12.21. При необходимости проведения нового раскатывания повторить п.12.9-12.19.

12.22. Выключить машину, нажав кнопку «O» и нажав кнопку «грибок» 6.

12.23. Отключить машину от питающего напряжения.

12.24. Выполнить гигиеническое обслуживание (п.13). Необходимо выполнять эту процедуру,

чтобы не допустить попадание и перемешивание предыдущего состава с последующим. При

работе с однотипными составами, данная операция после каждого цикла не проводится, а

проводится по необходимости во время смены (например, если загрязнились валки) в конце смены

или перед долгим перерывом в работе.

15

13. Гигиеническое и техническое обслуживание, ремонт

13.1. Проведение мероприятий по гигиеническому и техническому обслуживанию (ТО) машины

способствует увеличению ее срока службы.

13.2. Перед проведением гигиенического и технического обслуживания, изучить разделы «Меры

безопасности» (п.9) и «Монтаж» (п.10) данного руководства.

13.3. Запрещается использовать воду или иные моющие составы под давлением, острые

инструменты, жесткие губки, ядовитые вещества, которые могут повредить поверхность и

подвергнуть риску гигиеническую безопасность оборудования.

13.4. В случае возникновения неисправности – обратится к квалифицированному

уполномоченному персоналу. В случае несанкционированного вмешательства в машину гарантия

считается утраченной.

13.5. Гигиеническое обслуживание.

13.5.1. Если машина работает непрерывно с одинаковыми массами длительного хранения, то ее

допускается очищать после окончания каждой смены (и до начала смены) или перед длительным

перерывом в работе, осматривая машину, очищая от остатков продукта, грязи, пыли.

13.5.2. При работе с разнотипными составами, очистку требуется проводить после каждого

использования.

13.5.3. Используя губку, мягкую щетку или ткань, смоченную теплой водой со специальным

моющим средством для пищевого оборудования, вычистить остатки загрязнения с корпуса

машины. Для нержавеющих элементов (валков, лотков и т.п.), вместо моющего средства, можно

использовать теплую воду с 10% содержанием раствора пищевой соды. Очистку валков

производить деревянной лопаткой.

13.5.4. Промыть детали чистой водой, удалив моющее средство.

13.5.5. Высушить влажные поверхности салфетками.

13.5.6. Покрыть валки и другие элементы из нержавеющей стали растительным маслом

(оливковым, подсолнечным и т.п.).

13.6. Техническое обслуживание.

13.6.1. Выполнить гигиеническое обслуживание, п. 13.5.

13.6.2. Один раз в месяц проверить:

1) Затяжку болтовых соединений.

2) Снять боковые панели и проверить степень натяжения/износа ремней (рис 6а).

а) б)

Рис 6

16

3) Наличие и объем смазки на элементах трения (рис 6).

4) Отсутствие окислений и затяжку контактных групп.

5) Надежность крепления и работы заземления.

13.6.3. После 3-6 месяцев эксплуатации:

1) Выполнить п. 13.5, 13.6.2.

2) Разобрать машину сняв боковые панели и осторожно произвести очистку внутренних

элементов от пыли, грязи, старой смазки (рис 6) струей воздуха и ветошью.

3) Нанести новую смазку на элементы трения, использовав Литол 24МЛи 4/12-3 ГОСТ1150-

87.

4) Проверить степень износа основных силовых элементов. При наличии следов скорого

выхода из строя – заменить.

5) Собрать машину, запустить, и проверить штатность ее работы. Машина должна работать

без надрыва, излишнего шума и скоростных пульсаций.

13.7. Ремонт.

13.7.1. В ходе эксплуатации машины должны проводиться следующие виды ремонта:

1) Текущий ремонт – для замены вышедших из строя отдельных деталей и узлов или

комплектующих изделий, подверженных естественному износу.

2) Капитальный ремонт – для полного восстановления технических характеристик и ресурса

путем замены или ремонта изношенных деталей и узлов, в том числе корпусных,

комплектующих изделий, с последующими испытаниями под номинальной нагрузкой.

13.7.2. Планирование и проведение ремонтных работ осуществляет предприятие

эксплуатирующее машину только с уведомлением и информационной поддержкой производителя

или посредствам сертифицированной производителем сторонней ремонтной организации.

Использование неоригинальных запасных частей возможно только после консультации с

производителем. Невыполнение этих правил влечет за собой аннулирование гарантийных

обязательств производителя.

17

14. Возможные неисправности и способы их устранения

14.1. Перечень неисправностей, внешние проявления и дополнительные признаки приведены в

таблице 2.

Таблица 2*

Наименование

неисправностей, внешнее

проявление и

дополнительные признаки.

Вероятная причина.

Метод устранения.

При подаче питания машина

не запускается.

1. Отсутствует напряжение

питания на клеммах

источника питания.

1. Проверить исправность

линии питания и источника

питания.

Напряжение на машину

подается, двигатель

запускается, но валки не

вращаются или вращаются

неравномерно .

1. Шкив ременной передачи

плохо закреплен на валу и

прокручивается.

2. Обрыв или вытягивание

ременной передачи.

3. Валки заблокированы.

1. Проверить жесткость

крепления шкива на валу.

2. Проверить целостность и

натяжение ременной

передачи.

3. Проверить отсутствие

блокирования валков.

Медленное вращение валков

при прокатывании (шум,

перегрев, колебания скорости,

мощности, вибрация и т.п.).

1. Низкое напряжение в сети.

2. Ремень пришел в

негодность.

3. Превышен

вес/объем/плотность рабочей

массы (перегрузка машины).

4. Отсутствие смазки в

подвижных частях или общее

загрязнение привода.

1. Проверить напряжение и

устранить неисправность.

2. Заменить/натянуть

приводной ремень.

3. Уменьшить вязкость или

объем раскатываемой массы.

Увеличить плавность

переходов с одной толщины

заготовки на другую.

4. Произвести ТО.

Течь масла из различных

узлов.

Повреждение

уплотнительного кольца,

сальника.

Заменить уплотнительное

кольцо, сальник.

Посторонний/большой шум

при работе машины.

1. Машину попали

посторонние предметы.

2. Механическая

неисправность.

3. Общее загрязнение

машины.

1. Отключить машину,

извлечь посторонние

предметы из машины.

2,3. Проверить внутренние

компоненты машины,

провести ТО (п.13).

Рабочий орган вращается в

направлении, обратном

указанным на стрелке.

Неверное подключение

машины исполнения 380 В.

Выполнить

переподключение машины

сменив полюса.

*При обнаружении неисправностей, не вошедших в таблицу 2, необходимо обратиться к

производителю или продавцу оборудования.

18

15. Утилизация

15.1. Решение о прекращении эксплуатации и утилизации машины принимает предприятие-

потребитель с учетом интенсивности и среды эксплуатации, правильности и своевременности

проведения ТО и других факторов, влияющих на срок эксплуатации оборудования.

15.2. Критерии предельных состояний машины, при наличии которых потребителем должно быть

принято решение о нецелесообразности или недопустимости дальнейшей эксплуатации или

невозможности, или нецелесообразности восстановления до работоспособного состояния:

1) Отказ одной или нескольких составных частей, восстановление или замена которых

невозможна на месте эксплуатации (должны выполняться на предприятии изготовителе).

2) Предельные состояния составных частей машины, которые приводят к прекращению

(полному или частичному) функционированию машины или выходу ее показателей

качества за установленные нормы.

3) Повышение установленного уровня текущих (суммарных) затрат на техническое

обслуживание и ремонт и другие признаки, определяющие экономическую

целесообразность дальнейшей эксплуатации.

15.3. Для утилизации данного оборудования обратиться к представителю коммунальных служб

или в компанию, специализирующуюся на утилизации подобного оборудования.

15.4. Утилизация должна производиться в соответствии с требованиями действующих

нормативно-технических документов, в частности, в соответствии со статьей 22 Федерального

закона «О санитарно–эпидемиологическом благополучии населения» от 30.03.1999 г. и

«Гигиенические требования к размещению и обезвреживанию отходов производства и

потребления. Санитарно–эпидемиологические правила и нормативы» (СанПиН 2.1.7.1322– 03).

15.5. Материалы, примененные при изготовлении машины, комплектующие изделия (кроме

смазочных жидкостей) не содержат вредных и опасных для окружающей среды и здоровья людей

веществ.

15.6. Характеристики, технические требования и классификация сдаваемых предприятиями

цветных металлов и сплавов устанавливаются ГОСТ 1639–78 и ГОСТ 2787–75.

16. Сведения о сертификации

16.1. Оборудование имеет сертификат соответствия, предоставляемый по требованию покупателя

продавцом. Продукция полностью прошла все установленные процедуры технических

регламентов таможенного союза и может продаваться на его территории.

16.2. Продукция соответствует требованиям:

1) Технического регламента таможенного союза ТР ТС 010/2011 «О безопасности машин и

оборудования»;

2) Технического регламента таможенного союза ТР ТС 004/2011 «О безопасности низковольтного

оборудования»;

3) Технического регламента таможенного союза ТР ТС 020/2011 «Электромагнитная

совместимость технических средств».

19

17. Гарантии изготовителя

17.1. Срок гарантированной бесперебойной эксплуатации тестораскаточных машин Miratek

моделей KR-300, KR-350, KR-500 связанной с отсутствием производственного дефекта и при

выполнении всех правил, изложенных в данном руководстве, составляет 12 месяцев. Условия

гарантийного и послегарантийного обслуживания подробно изложены в гарантийном талоне

выдаваемым продавцом.

17.2. Гарантийные обязательства не распространяются на оборудование и его элементы, дефект

которых вызван самостоятельным ремонтом, несанкционированной разборкой и сборкой, а также

внесением изменений в конструкцию оборудования без письменного согласования с

производителем.

17.3. Заявку на техническую поддержку, на гарантийное или постгарантийное обслуживание

можно оперативно подать на сайте производителя: https://dnlr.ru/.

Машины тестораскаточные Miratek KR-300, KR-350, KR-500.

Произведено в КНР для Danler.

Товар сертифицирован.

С отзывами и предложениями обращаться http://dnlr.ru/

20

Приложение 1. Габаритный чертеж.

Параметр

Модель

KR-300

KR-350

KR-500

Ш (ширина), мм

555

610

760

Г1 (глубина), мм

695

Г2 (глубина), мм

825

В (высота), мм

1075

21

Приложение 2. Схема электрическая принципиальная.

Моделей напряжением 220В

Моделей напряжением 380В

22

Приложение 3. Схема компоновочная.

23

Приложение 4. Таблица учета технического обслуживания и ремонта.

Дата

Вид

технического

обслуживания

и ремонта

Краткое содержание

выполненных работ

Организация

выполнившая

работы

Должность, фамилия и подпись

выполнившего

работу

проверившего

работу

Loading...

Loading...