Page 1

OM-251958F/ger 2018−02

Verfahren

Flux Cored (FCAW) Welding

Fülldraht−Schweißen (FCAW)

Beschreibung

Stromquellenart

Drahtvorschubgerät

R

MigMatic 300/380 und DX

CE

www.MillerWelds.com

BETRIEBSANLEITUNG

File: MIG (GMAW)

Page 2

Von Miller für Sie

Wir danken und gratulieren zur Wahl von Miller. Jetzt sind Sie in der

Lage, Ihre Arbeit zu erledigen, und zwar richtig. Wir wissen, daß Sie

keine Zeit dazu haben, es anders zu machen.

Aus dem gleichen Grund sorgte Niels Miller dafür, daß seine Produkte

wertbeständig und von überragender Qualität waren, als er 1929 mit der

Herstellung von Lichtbogen−Schweißgeräten begann. Ebenso wie Sie

konnten sich seine Kunden nichts Geringeres leisten. Die Miller Produkte

mußten nicht nur so gut wie möglich sein, sie mußten die Besten auf dem

Markt sein.

Heute wird diese Tradition von den Leuten fortgesetzt, die Miller

Produkte herstellen und verkaufen. Sie sind ganz genauso darauf

verpflichtet, Produkte und Dienstleistungen mit den hohen, 1929

aufgestellten Qualitäts− und Wertmaßstäben zu liefern.

Diese Betriebsanleitung soll Ihnen dabei helfen, den größtmöglichen

Nutzen aus den Miller Produkten zu ziehen. Nehmen Sie sich bitte auch

Zeit zum Lesen der Sicherheitsmaßnahmen. Sie dienen Ihrem Schutz am

Arbeitsplatz. Wir haben die Aufstellung und Bedienung leicht und einfach

gemacht. Mit Miller können Sie sich bei sachgemäßer Wartung auf Jahre

zuverlässigen Einsatzes verlassen. Und für den Fall, daß Ihr Gerät aus

irgendeinem Grund repariert werden muß, finden Sie im Abschnitt

Fehlersuche Hilfe bei der Bestimmung des Problems. Mit Hilfe der

Stückliste können Sie dann das Teil genau bestimmen, das zur

Beseitigung des Problems benötigt wird. Außerdem finden Sie Garantie−

und Wartungsangaben für Ihr spezielles Modell.

Jede Miller Stromquelle

arbeitet so hart wie Sie und

besitzt die müheloseste

Garantie in der Branche.

Miller Electric stellt eine komplette

Reihe von Schweißgeräten und

Schweißausrüstungen her. Fragen Sie bei Ihrer Miller Vertretung nach dem

neuesten Katalog mit dem kompletten Angebot oder nach den getrennten

Katalogblättern der weiteren Miller Qualitätsprodukte.

Page 3

Inhaltsverzeichnis

ABSCHNITT 1 − SICHERHEITSMASSNAHMEN — VOR GEBRAUCH LESEN 1......................

1-1. Symbole 1............................................................................

1-2. Gefahren beim Lichtbogenschweißen 1...................................................

1-3. Zusätzliche Gefahren bei Installation, Betrieb und Wartung 3..................................

1-4. Warnhinweise nach California Proposition 65 5.............................................

1-5. Prinzipielle Sicherheitsnormen 5.........................................................

1-6. EMF-Information 5.....................................................................

ABSCHNITT 2 − DEFINITIOEN 6...............................................................

2-1. Zusätzliche Sicherheitssymbole und Definitionen 6..........................................

2-2. Verschiedene Symbole und Definitionen 8.................................................

ABSCHNITT 3 − TECHNISCHE DATEN 9.......................................................

3-1. Wo befindet sich das Typenschild mit der Seriennummer und den Leistungsangaben? 9...........

3-2. Technische Daten 9....................................................................

3-3. Einschaltdauer und Überhitzung 9........................................................

3-4. Strom−/Spannungsdiagramm 10..........................................................

3-5. Umweltvorschriften 11...................................................................

ABSCHNITT 4 − INSTALLATION 12.............................................................

4-1. Gasanschluss 12.......................................................................

4-2. Drahtspule installieren und Drahtbremse einstellen 13........................................

4-3. Positionierung Klemmbrücken (230/400V 3-Phasen-Modelle) 14................................

4-4. Serviceführer „Elektrik“ 15...............................................................

4-5. Anschließen an dreiphasige Stromversorgung 16............................................

4-6. Vorschubrollen und Drahteinlaufdüse wechseln (MigMatic 380 Modelle) 18.......................

4-7. Vorschubrollen und Drahteinlaufdüse wechseln (MigMatic 300 Modelle) (Fortsetzung) 19...........

4-8. Ausrichtung der Vorschubrollen und der Drahtführung 20......................................

4-9. Einfädeln des Schweißdrahtes und Einstellen des Anpressdrucks der Andruckrolle 21.............

ABSCHNITT 5 − BETRIEB 22...................................................................

5-1. Regler für den MigMatic 300 22...........................................................

5-2. Regler für die MigMatic 380 23............................................................

5-3. Auswahlparameter (Modelle MigMatic 300 und 380) 24.......................................

5-4. Einstellungen Sequenzregelung (Modelle MigMatic 300 und 380) 25............................

5-5. Auswahl von Bedienmodus und Punktschweißzeit (Modelle MigMatic 300 und 380) 26.............

5-6. Einstellungen Schweißdrahteinfädeln (Modelle MigMatic 300 und 380) 27........................

5-7. Das Gerät auf die werksseitige Voreinstellung zurücksetzen (Modelle MigMatic 300 und 380) 28.....

5-8. Regler für MigMatic 300 DX 29............................................................

5-9. Regler für MigMatic 380 DX 30............................................................

5-10. Freibrennen und Run−In−Steuerelemente (nur DX−Modelle) 31................................

5-11. Einstellung der Spannungskorrektur für den Anschluss der Schweißstromquelle (nur DX−Modelle) 32....

5-12. Setup-Menü der Schweißstromquelle (nur DX-Modelle) 33....................................

5-13. Auswahl des Bedienmodus für den Schweißbrennerschalter (nur DX-Modelle) 34.................

5-14. Auswahl des Schweißdraht-Durchmessers für MSG-Schweißen im Synergie-Modus (nur DX-Modelle) 34.

5-15. Auswahl des Schweißdraht-Typs für MSG-Schweißen im Synergie-Modus (nur DX-Modelle) 35.....

5-16. Gasauswahl für MSG-Synergie-Schweißen (nur DX-Modelle) 35...............................

5-17. Auswahl manuelles MSG-Schweißen (nur DX-Modelle) 36....................................

5-18. Auswahl MSG-Synergie-Schweißen (nur DX-Modelle) 37.....................................

ABSCHNITT 6 − WARTUNG & FEHLERSUCHE 38................................................

6-1. Routinemäßige Wartung 38..............................................................

6-2. Schweißbrenner und Drahtvorschubgruppe 38..............................................

6-3. Überlast 38............................................................................

6-4. Fehlersuche 39.........................................................................

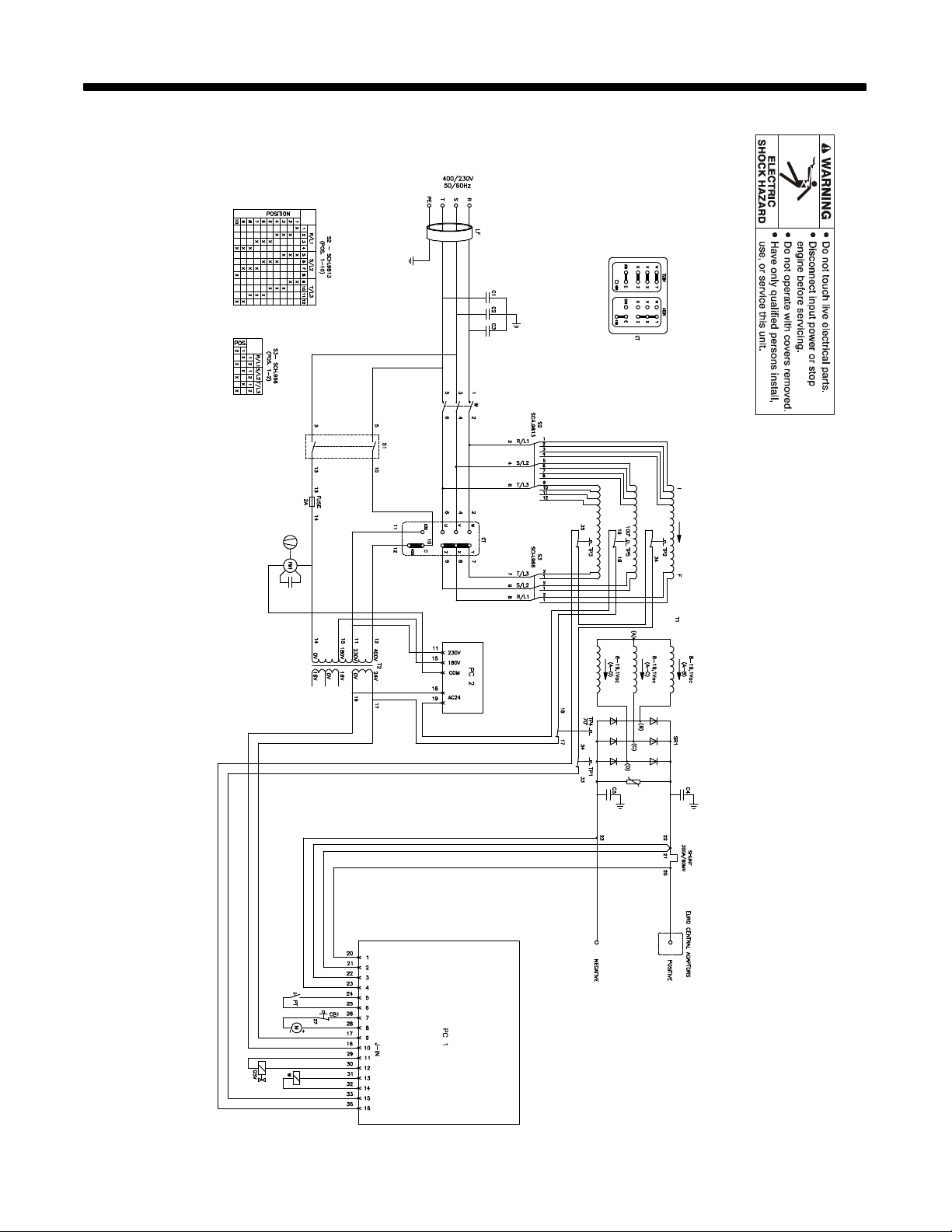

ABSCHNITT 7 − ELEKTRISCHE SCHALTPLÄNE 40...............................................

ABSCHNITT 8 − ERSATZTEILLISTE 48..........................................................

GARANTIE

Page 4

DECLARATION OF CONFORMITY

for European Community (CE marked) products.

ITW Welding Italy S.r.l Via Privata Iseo 6/E, 20098 San Giuliano M.se, (MI) Italy declares that the prod

uct(s) identified in this declaration conform to the essential requirements and provisions of the stat

ed Council Directive(s) and Standard(s).

Product/Apparatus Identification:

Product Stock Number

MIGMATIC 300, 400VAC 029015540

MIGMATIC 300 DX, 400VAC 029015541

MIGMATIC 300, 230/400VAC 029015545

MIGMATIC 300 DX, 230/400VAC 029015546

MIGMATIC 380, 400VAC 029015542

MIGMATIC 380 DX, 400VAC 029015543

MIGMATIC 380, 230/400VAC 029015547

MIGMATIC 380 DX, 230/400VAC 029015548

Council Directives:

·2006/95/EC Low Voltage

·2004/108/EC Electromagnetic Compatibility

·2011/65/EU Restriction of the use of certain hazardous substances in electrical and electronic equipment

Standards:

·IEC 60974-1:2012 Arc Welding Equipment – Part 1: Welding Power Sources

·IEC 60974-5:2007 Arc Welding Equipment – Part 5: Wire Feeders

·IEC 60974-10:2007 Arc Welding Equipment – Part 10: Electromagnetic Compatibility Requirements

EU Signatory:

July 1st, 2015

___________________________________________________________________________________

Massimigliano Lavarini Date of Declaration

ITW WELDING ITALY PRODUCTION MANAGER

956 172 215

Page 5

EMK-DATENBLATT FÜR LICHTBOGENSCHWEISSSTROMQUELLE

Bezeichnung des Produktes/Betriebsmittels

Produkt

MIGMATIC 380, 400VAC 029015542

MIGMATIC 380 DX, 400VAC 029015543

MIGMATIC 380, 230/400VAC 029015547

MIGMATIC 380 DX, 230/400VAC 029015548

Zusammenfassung der Konformitätsinformationen

Anwendbare Vorschrift Richtlinie 2014/35/EU

Referenzgrenzwerte Richtlinie 2013/35/EU, Empfehlung 1999/519/EG

Anwendbare Normen IEC 62822-1:2016, IEC 62822-2:2016

Bestimmungsgemäße Verwendung ☒ für die berufliche Verwendung ☐ für die Verwendung durch Laien

Bei der Arbeitsplatzbewertung sind nicht-thermische Wirkungen zu berücksichtigen ☒ JA ☐ NEIN

Bei der Arbeitsplatzbewertung sind thermische Wirkungen zu berücksichtigen ☐ JA ☒ NEIN

☒ Daten basieren auf der maximal möglichen Leistung der Quelle (gültig, solange die Firmware/Hardware nicht

geändert wurde)

☐ Daten basieren auf dem ungünstigsten Fall (nur gültig, solange keine Einstellungsoptionen/Schweißprogramme

geändert wurden)

☐ Daten basieren auf dem mehreren Einstellungen/Programmen (nur gültig, solange keine Einstellungsoptionen/

Schweißprogramme geändert wurden)

Lagernummer

Die berufsbedingte Exposition liegt bei den ☒ JA ☐ NEIN

Standardkonfigurationen unterhalb der Expositionsgrenzwerte (Wenn NEIN, sind bestimmte erforderliche

(EGW) für gesundheitliche Auswirkungen Mindestabstände einzuhalten)

Die berufsbedingte Exposition liegt bei den ☐ n. a. ☒ JA ☐ NEIN

unterhalb der Standardkonfigurationen (wenn anwendbar und NEIN, sind spezifische

Expositionsgrenzwerte (EGW) für sensorische Wirkung Maßnahmen erforderlich)

Die berufsbedingte Exposition liegt bei den ☐ n. a. ☐ JA ☒ NEIN

Standardkonfigurationen unterhalb (wenn anwendbar und NEIN, ist spezifische

der Maßnahmengrenzwerten Beschilderung erforderlich)

EMK-Daten für nicht-thermische Wirkungen:

Expositionsindizes (EIs) und Abstände zum Schweißkreis (für jede Betriebsart, wie anwendbar)

Kopf

Sensorische

Wirkungen

Standardisierter Abstand 10 cm 10 cm 10 cm 3 cm 3 cm

EGW EI bei standardisiertem Abstand 0,06 0,02 0,02 0,02 0,03

Erforderlicher Mindestabstand

Abstand, bei dem alle EGW-Expositionsindizes am Arbeitsplatz unter 0,20 (20%) liegen 1 cm

Abstand, bei dem alle EGW-Expositionsindizes für die allgemeine Öffentlichkeit unter 1,00 (100%) liegen 10 cm

1 cm 1 cm 1 cm 1 cm 1 cm

Gesundheitliche

Auswirkungen

Rumpf

Gliedmaßen

(Hand)

Gliedmaßen

(Schenkel)

Geprüft von:

956172333

Tony Samimi. Prüfdatum: 2017‐02‐20

Page 6

EMK-DATENBLATT FÜR

LICHTBOGEN-SCHWEISSSTROMQUELLE

Bezeichnung des Produktes/Betriebsmittels

Produkt

MIGMATIC 300, 400VAC 029015540

MIGMATIC 300 DX, 400VAC 029015541

MIGMATIC 300, 230/400VAC 029015545

MIGMATIC 300 DX, 230/400VAC 029015546

Zusammenfassung der Konformitätsinformationen

Anwendbare Vorschrift Richtlinie 2014/35/EU

Referenzgrenzwerte Richtlinie 2013/35/EU, Empfehlung 1999/519/EG

Anwendbare Normen IEC 62822-1:2016, IEC 62822-2:2016

Bestimmungsgemäße Verwendung ☒ für die berufliche Verwendung ☐ für die Verwendung durch Laien

Bei der Arbeitsplatzbewertung sind nicht-thermische Wirkungen zu berücksichtigen ☒ JA ☐ NEIN

Bei der Arbeitsplatzbewertung sind thermische Wirkungen zu berücksichtigen ☐ JA ☒ NEIN

☒ Daten basieren auf der maximal möglichen Leistung der Quelle (gültig, solange die Firmware/Hardware nicht

geändert wurde)

☐ Daten basieren auf dem ungünstigsten Fall (nur gültig, solange keine Einstellungsoptionen/Schweißprogramme

geändert wurden)

☐ Daten basieren auf dem mehreren Einstellungen/Programmen (nur gültig, solange keine Einstellungsoptionen/

Schweißprogramme geändert wurden)

Lagernummer

Die berufsbedingte Exposition liegt bei den ☒ JA ☐ NEIN

Standardkonfigurationen unterhalb der Expositionsgrenzwerte (Wenn NEIN, sind bestimmte erforderliche

(EGW) für gesundheitliche Auswirkungen Mindestabstände einzuhalten)

Die berufsbedingte Exposition liegt bei den ☐ n. a. ☒ JA ☐ NEIN

unterhalb der Standardkonfigurationen (wenn anwendbar und NEIN, sind spezifische

Expositionsgrenzwerte (EGW) für sensorische Wirkung Maßnahmen erforderlich)

Die berufsbedingte Exposition liegt bei den ☐ n. a. ☐ JA ☒ NEIN

Standardkonfigurationen unterhalb (wenn anwendbar und NEIN, ist spezifische

der Maßnahmengrenzwerten Beschilderung erforderlich)

EMK-Daten für nicht-thermische Wirkungen:

Expositionsindizes (EIs) und Abstände zum Schweißkreis (für jede Betriebsart, wie anwendbar)

Kopf

Sensorische

Wirkungen

Standardisierter Abstand 10 cm 10 cm 10 cm 3 cm 3 cm

EGW EI bei standardisiertem Abstand 0,06 0,02 0,02 0,02 0,03

Erforderlicher Mindestabstand

Abstand, bei dem alle EGW-Expositionsindizes am Arbeitsplatz unter 0,20 (20%) liegen 1 cm

Abstand, bei dem alle EGW-Expositionsindizes für die allgemeine Öffentlichkeit unter 1,00 (100%) liegen 16 cm

1 cm 1 cm 1 cm 1 cm 1 cm

Gesundheitliche

Auswirkungen

Rumpf

Gliedmaßen

(Hand)

Gliedmaßen

(Schenkel)

Geprüft von:

9561723332

Tony Samimi. Prüfdatum: 2018‐01‐24

Page 7

ABSCHNITT 1 − SICHERHEITSMASSNAHMEN — VOR

GEBRAUCH LESEN

7

Schützen Sie sich und andere vor Verletzungen — lesen und befolgen Sie diese wichtigen Sicherheitsmaßnahmen und Betriebshinweise und bewahren Sie sie gut auf.

1-1. Symbole

som_2018−01_ger

GEFAHR! − Signalisiert eine Gefahrensituation, die

zum Tod oder zu schweren Verletzungen führt, sofern

sie nicht vermieden wird. Die möglichen Gefahren sind

in den begleitenden Symbolen dargestellt oder im Text

erläutert.

Signalisiert eine Gefahrensituation, die zum Tod oder

zu schweren Verletzungen führen kann, sofern sie

nicht vermieden wird. Die möglichen Gefahren sind in

den begleitenden Symbolen dargestellt oder im Text erläutert.

HINWEIS − Signalisiert Inhalte, die sich nicht auf Personenschäden be-

ziehen.

1-2. Gefahren beim Lichtbogenschweißen

Die dargestellten Symbole werden in der gesamten Betriebsanleitung verwendet, um auf mögliche Gefahren

hinzuweisen. Wenn Sie dieses Symbol sehen, ist erhöhte

Achtsamkeit erforderlich. Zur Vermeidung der Gefahr sind

die entsprechenden Anleitungen zu befolgen. Die unten- stehenden Sicherheitshinweise sind nur eine Zusammenfassung der umfassenderen Sicherheitsnormen im Abschnitt 1-5. Lesen und beachten Sie alle Sicherheitsnormen.

Lassen Sie alle Arbeiten an diesem Gerät wie Installation, Betrieb, Wartung und Reparaturen nur von qualifiziertem

Personal ausführen. Als qualifiziertes Personal gilt eine Person, die anhand eines anerkannten

Ausbildungsabschlusses, Zertifikats, oder beruflichen

Standes oder durch umfassendes Wissen, Schulung und

Erfahrung seine Fähigkeit erfolgreichen nachweisen kann,

Probleme hinsichtlich des betreffenden Fachgebiets, der

Arbeit oder des Projekts lösen zu können sowie eine Sicherheitsschulung zur Erkennung und Vermeidung der

damit in Zusammenhang stehenden Gefahren erhalten hat.

Während des Betriebes andere Personen, besonders Kinder,

vom Gerät fernhalten.

ELEKTROSCHOCKS können tödlich

sein.

Das Berühren stromführender Teile kann tödliche

Schocks oder schwere Verbrennungen zur Folge

haben. Der Kreis zwischen Elektrode und Werkstück ist stromführend, sobald der Ausgangsstrom

eingeschaltet ist. Auch der Eingangsstromkreis und

die Stromkreise im Inneren sind stromführend, wenn

der Strom eingeschaltet ist. Beim halbautomatischen oder automatischen Schweißen sind der

Draht, die Drahtspule, das Antriebsrollengehäuse

und alle Metallteile, die mit dem Schweißdraht in

Berührung stehen, stromführend. Falsch installierte

oder unsachgemäß geerdete Geräte stellen eine

Gefahr dar.

D Stromführende Teile nicht berühren.

D Trockene Isolierhandschuhe ohne Löcher und Schutzkleidung

tragen.

D Der Schweißer muss sich selbst vom Werkstück und der Erde

durch trockene, isolierende Matten oder Abdeckungen isolieren,

die groß genug sind, um einen Kontakt zwischen ihm und dem

Werkstück oder der Erde zu verhindern.

D Den Wechselstromausgang nicht in einer feuchten, nassen oder

beengten Umgebung oder bei Sturzgefahr verwenden.

. Signalisiert besondere Hinweise.

Diese Gruppe von Symbolen bedeutet Achtung! Aufpassen! Gefährliche BERÜHRUNGSPANNUNG, Gefährdung durch BEWEGTE TEILE und HEISSE TEILE. Den Symbolen und darunter stehenden Hinweisen entnehmen, durch welche Maßnahmen die Gefahren vermieden werden können.

D Den Wechselstromausgang NUR dann verwenden, wenn er für

das Schweißverfahren benötigt wird.

D Falls vorhanden, sollte bei Verwendung des Wechselstromausgan-

ges die Ausgangsfernregelung benutzt werden.

D Zusätzliche Sicherheitsmaßnahmen sind erforderlich, wenn unter

erhöhter elektrischer Gefährdung gearbeitet wird: In feuchten Umgebungen oder beim Tragen von nasser Kleidung, auf

metallischen Oberflächen wie Böden, Gittern oder Gerüsten, sitzend, kniend oder liegend in beengten Verhältnissen oder wo ein

hohes Risiko besteht, dass der direkte Kontakt mit dem Werkstück

oder der Erde unvermeidbar ist bzw. aus Versehen erfolgt. Wenn

diese Bedingungen gegeben sind, folgenden Geräte mit “S“- Zeichen verwenden: 1) ein halbautomatisches

Gleichstrom-Schweißgerät (Drahtelektrodenschweißen) mit konstanter Spannung, 2) ein manuelles Gleichstrom-Schweißgerät

(Stabelektroden-schweißen) oder 3) ein Wechselstrom-Schweißgerät mit reduzierter Leerlaufspannung. In den meisten Fällen wird

die Verwendung eines Gleichstrom-Schweißgeräts mit Konstantspannung (Drahtelektrodenschweißen) empfohlen. Und nicht

alleine arbeiten!

D Vor dem Installieren oder Warten dieses Gerätes den Eingangs-

strom abschalten oder den Motor ausschalten. Eingangsstrom

gemäß OSHA 29 CFR 1910.147 ausschalten (siehe Sicherheitsnormen).

D Installieren, erden und bedienen Sie dieses Gerät sachgemäß und

entsprechend der Betriebsanleitung sowie den nationalen und lokalen Vorschriften.

D Stets den Schutzleiter überprüfen − kontrollieren und sicherstel-

len, dass der Schutzleiter des Stromkabels korrekt mit dem

Erdungsstift im Stecker verbunden ist. Das Primärkabel muss an

eine ordentlich geerdete Steckdose angeschlossen sein.

D Bei der Herstellung von Eingangsverbindungen ist zuerst der Er-

dungsleiter anzubringen − Verbindungen zweimal prüfen.

D Stromkabel und Erdungskabel häufig auf Beschädigungen oder

blanke Drähte untersuchen. Beschädigtes Kabel sofort

auswechseln. Berührung mit blanken Drähten kann tödlich sein.

D Stromkabel häufig auf Beschädigungen oder blanke Drähte unter-

suchen − beschädigtes Kabel sofort auswechseln − Berührung mit

blanken Drähten kann tödlich sein.

D Nicht in Verwendung stehende Geräte ausschalten.

D Keine verschlissenen, beschädigten, zu gering dimensionierten

oder schlecht gefertigte Kabel verwenden.

D Kabel nicht um den Körper schlingen.

D Falls das Werkstück geerdet werden muss, ist dazu ein separates

Kabel zu verwenden.

OM-251958 Seite 1

Page 8

D Die Elektrode nicht berühren, wenn Sie Kontakt zum Werkstück,

r

der Erde oder einer weiteren Elektrode eines anderen Gerätes haben.

D Nicht zur gleichen Zeit Elektrodenhalter berühren, die an zwei ver-

schiedenen Schweißmaschinen angeschlossen sind, da dann die

doppelte Leerlaufspannung vorhanden ist.

D Nur gut gewartete Geräte verwenden. Beschädigte Teile sofort re-

parieren oder auswechseln. Das Gerät gemäß der

Betriebsanleitung warten.

D Bei Arbeiten in größerer Höhe Sicherheitsgeschirr tragen.

D Alle Platten und Abdeckungen an ihrem Platz belassen.

D Das Massekabel mit gutem Metallkontakt zum Werkstück oder

zum Werktisch so nahe wie möglich bei der Schweißstelle anklemmen.

D Die Masseklemme isolieren, wenn diese nicht an das Werkstück

angeschlossen ist, um jeglichen Kontakt mit einem Metallobjekt zu

verhindern.

D Nicht mehr als eine Elektrode oder ein Masse-kabel an jedem Aus-

gangsanschluss anschließen. Klemmen Sie die Kabel für nicht

angewendete Verfahren ab.

D Benutzen Sie den FI-Schutz, wenn Sie in feuchter oder nasser

Umgebung elektrisches Zubehör verwenden.

ERHEBLICHE GLEICHSPANNUNG ist bei Inverter−

Schweißstromquellen vorhanden, auch NACHDEM

sie vom Netz genommen wurden.

D Vor dem Berühren von Teilen das Gerät ausschalten, den Ein-

gangsstrom abklemmen und die Eingangskondensatoren gemäß

den Anleitungen im Handbuch entladen.

reich gut belüftet ist und, falls notwendig, eine Atemmaske mit

Luftzufuhr getragen wird. Die Beschichtung sowie viele Metalle,

die diese Elemente enthalten, können beim Schweißen giftige

Dämpfe freisetzen.

LICHTBOGENSTRAHLEN können

Augen und Haut verbrennen

Beim Schweißen entstehende Lichtbogenstrahlen

verursachen sehr intensive sichtbare und unsicht-

und Haut verbrennen können. Der bei manchen Arbeiten entstehende Lärm kann das Gehör schädigen. Beim Schweißen

entsteht Spritzer- und Funkenflug.

D Beim Schweißen oder Zuschauen einen zugelassenen Schweiß-

helm mit geeignetem Augenschutzfilter tragen, um Gesicht und

Augen vor Lichtbogenstrahlen und Funken zu schützen (siehe

ANSI Z49.1 und Z87.1 in den Sicherheitsnormen).

D Zugelassene Schutzbrille mit Seitenschutz unter dem Helm tra-

gen.

D Schutzschirme oder ähnliches verwenden, um andere Personen

vor dem grellen Licht, den Strahlen und Funken zu schützen; andere davor warnen, in den Lichtbogen zu schauen.

D Körperschutz aus haltbarem, nicht brennbarem Material (Leder,

dicke Baumwolle und Wolle) tragen. Körperschutz beinhaltet ölresistente Kleidung wie Lederhandschuhe, dickes Hemd,

stulpenlose Hose, hohe Schuhe und eine Kappe.

bare (ultraviolette und infrarote) Strahlen, die Augen

SCHWEISSEN kann Brände oder

Explosionen verursachen.

HEISSE TEILE können zu

Verbrennungen führen.

D Heiße Teile nicht mit bloßer Hand berühren.

D Lassen Sie das Gerät ausreichend abkühlen,

bevor Sie daran arbeiten.

D Zur Verhütung von Verbrennungen beim Handhaben heißer

Teile geeignete Werkzeuge und /oder dicke, gefütterte Schweißer-schutzhandschuhe und −kleidung tragen.

DÄMPFE UND GASE können

gesundheitsgefährdend sein.

Beim Schweißen entstehen Dämpfe und Gase.

Das Einatmen dieser Dämpfe und Gase kann die

Gesundheit gefährden.

D Gesicht von den Dämpfen fernhalten. Dämpfe nicht einatmen.

D Am Arbeitsbereich für ausreichende Belüftung sorgen und/oder

Schweißdämpfe und Gase am Lichtbogen durch Lüfter absaugen.

Zur Bestimmung einer adäquaten Belüftung empfehlen wir, eine

Stichprobe der Zusammensetzung und Quantität der Dämpfe und

Gase zu machen, denen das Personal ausgesetzt ist.

D Bei schlechter Belüftung eine geprüfte Atemschutzmaske mit Luft-

zufuhr tragen.

D Sicherheitsdatenblätter (SDSs) und die Herstelleranweisungen

für Kleber, Beschichtungen, Reiniger, Schweißzusatzwerkstoffe,

Kühlmittel, Entfetter, Flussmittel und Metalle lesen und verstehen.

D In kleinen Räumen nur bei guter Belüftung arbeiten oder eine

Atemmaske mit Luftzufuhr verwenden. Es sollte stets eine erfahrene Aufsichtsperson in der Nähe sein. Schweißdämpfe und Gase

können die Luft verdrängen und den Sauerstoffpegel senken, was

zu schweren Verletzungen oder zum Tod führen kann. Sicherstellen, dass die eingeatmete Luft ungefährlich ist.

D Nicht in der Nähe von Entfettungs-, Reinigungs- oder Spritzarbei-

ten schweißen. Die Hitze und die Strahlen des Lichtbogens

können mit den Dämpfen reagieren und hochgiftige Reizgase bilden.

D Nicht auf beschichteten Metallen schweißen, wie z.B. auf verzink-

tem, blei- oder kadmiumplattiertem Stahl, wenn nicht zuvor die

Beschichtung vom Schweißbereich entfernt wurde, der Arbeitsbe-

OM-251958 Seite 2

Das Schweißen an geschlossenen Behältern wie

z.B. Tanks, Fässern oder Rohren kann zur Explosi-

pritzen. Diese Funken sowie heiße Werkstücke und heiße Geräte

können Brände und Verbrennungen verursachen. Versehentliche

Kontakt der Elektrode mit Metallobjekten kann Funken, Explosion,

Überhitzung oder einen Brand verursachen. Vor dem Schweißen

sicherstellen, dass im Arbeitsbereich gefahrlos gearbeitet werden

kann.

D Alle entflammbaren Materialien in einem Umkreis von mindestens

10,7 m um den Lichtbogen herum entfernen. Wenn dies nicht möglich ist, müssen sie mit einer geprüften Abdeckung abgedeckt

werden.

D Nicht dort schweißen, wo Funken auf entflammbares Material tref-

fen könnten.

D Schützen Sie sich selbst und andere vor herumfliegenden Funken

und heißem Metall.

D Achtung: beim Schweißen entstehende Funken und heiße Mate-

rialteile können sehr leicht durch kleine Ritzen und Öffnungen in

umliegende Bereiche gelangen.

D Vorsicht vor Bränden. Ein Feuerlöscher sollte stets in der Nähe

sein.

D Achtung: Bei Schweißarbeiten an der Decke, am Boden, an der

Spritz- oder Trennwand kann ein Brand auf der anderen, nicht

sichtbaren Seite entstehen.

D Felgen oder Räder nicht trennen oder schweißen. Reifen können

explodieren, wenn sie erhitzt werden. Instandgesetzte Felgen und

Räder können versagen. Siehe OSHA 29 CFR 1910.177 wie in

den Sicherheitsstandards aufgeführt.

D Nicht an Behältern die Brennstoffe enthalten oder an

geschlossenen Behältern wie z.B. Tanks, Fässern oder Rohren

schweißen, wenn diese nicht gemäß AWS F4.1 und AWS A6.0

vorbereitet wurden (siehe Sicherheitsnormen).

D Nicht in Bereichen schweißen, in denen die Atmosphäre brennba-

ren Staub, Gas oder flüssige Dämpfe (wie etwa Benzin) enthalten

kann.

D Das Massekabel so nahe wie möglich am Schweißbereich mit

dem Werkstück verbinden, damit der Schweißstrom eine nicht

übermäßig lange, möglicherweise nicht überall geerdete, Strecke

zurücklegen muss und um so die Gefahr von Elektroschocks,

Funken und Bränden zu verringern.

D Schweißgerät nicht zum Auftauen gefrorener Leitungen verwen-

den.

on führen. Funken können vom Lichtbogen wegs-

Page 9

D Stabelektrode vom Halter nehmen oder Schweißdraht an der

Spitze abschneiden, wenn nicht geschweißt wird.

D Körperschutz aus haltbarem, nicht brennbarem Material (Leder,

dicke Baumwolle und Wolle) tragen. Körperschutz beinhaltet ölresistente Kleidung wie Lederhandschuhe, dickes Hemd,

stulpenlose Hose, hohe Schuhe und eine Kappe.

D Vor Schweißarbeiten brennbare Dinge wie Feuerzeuge oder

Streichhölzer weglegen.

D Nach Beendigung der Schweißarbeiten den Arbeitsbereich auf

verbleibende Funken, glühende Teilchen und Flammen

kontrollieren.

D Nur zulässige Sicherungen bzw. Schutzschalter einsetzen. Diese

dürfen weder zu groß ausgelegt sein noch dürfen sie umgangen

werden.

D Die Anforderungen in OSHA 1910.252 (a) (2) (iv) und NFPA 51B

für Arbeiten mit offener Flamme beachten, ein Brandbeobachter

und Feuerlöscher sollten sich in der Nähe befinden.

D Sicherheitsdatenblätter (SDSs) und die Herstelleranweisungen

für Kleber, Beschichtungen, Reiniger, Schweißzusatzwerkstoffe,

Kühlmittel, Entfetter, Flussmittel und Metalle lesen und verstehen.

LÄRM kann das Gehör schädigen.

Der Lärm einiger Verfahren oder Geräte kann das

Gehör schädigen.

D Bei hohem Lärmpegel zugelassene Lärm-

schutzmittel tragen.

FLASCHEN können bei

Beschädigung explodieren.

Die Druckgasflasche enthält Gas unter hohem

Druck. Bei Beschädigung kann eine Flasche

Zubehör beim Schweißenmüssen aber trotzdem sehr vorsichtig

behandelt werden.

explodieren. Gasflaschen sind ein normales

HERUMFLIEGENDE

METALLSTÜCKE oder SCHMUTZ

können die Augen verletzen.

D Schweißen, Abkratzen, Verwenden einer

Drahtbürste und Schleifen erzeugen Funken

und fliegendes Metall. Beim Abkühlen einer

Schweißnaht kann Schlacke abspringen.

D Selbst unter dem Schweißhelm eine zugelassene Schutzbrille

mit Seitenschutz tragen.

GASANREICHERUNG kann

Verletzungen verursachen oder

töten.

D Druckgaszufuhr bei Nichtverwendung ab-

schalten.

D Geschlossene Räume immer belüften oder zugelassenes Beat-

mungsgerät verwenden.

ELEKTROMAGNETISCHE FELDER (EMF)

können implantierte medizinische Geräte

beeinflussen.

D Träger von Herzschrittmachern oder anderen

implantierten medizinischen Geräten sollten

sich fernhalten.

D Personen, die ein medizinisches Gerät implantiert tragen,

sollten Ihren Arzt und den Hersteller des Geräts befragen, bevor

sie sich in einen Bereich begeben, in dem Arbeiten wie

Lichtbogenschweißen, Punktschweißen, Fugenhobeln,

Plasmaschneiden oder induktives Erwärmen durchgeführt

werden.

D Druckgasflaschen vor zu großer Hitze, mechanischen Schlägen,

Beschädigung, Schlacke, offenen Flammen, Funken und Lichtbögen schützen.

D Die Flaschen senkrecht an einer stabilen, stationären Stütze oder

einem Flaschenwagen befestigen und vor dem Umfallen sichern.

D Flaschen von Schweiß- oder anderen elektrischen Schaltkreisen

fernhalten.

D Niemals einen Schweißbrenner auf eine Gasflasche hängen.

D Niemals eine Flasche mit einer Schweißelektrode berühren.

D Niemals an einer unter Druck stehenden Flasche schweißen − die

Flasche kann explodieren.

D Nur die für die jeweilige Anwendung geeigneten

Druckgasflaschen, Regler, Schläuche und Anschlüsse

verwenden; diese und dazugehörige Teile in gutem Zustand

halten.

D Gesicht vom Ventilauslass wegdrehen, wenn ein Flaschenventil

geöffnet wird. Beim Öffnen des Ventils nicht vor oder hinter dem

Druckmonderer stehen bleiben.

D Stets die Schutzkappe am Flaschenventil aufsetzen, außer wenn

die Flasche in Verwendung ist oder angeschlossen wird.

D Die richtigen Vorrichtungen verwenden, korrekte Vorgehensweise

und eine ausreichende Anzahl von Personen zum Heben, Bewegen und Transportieren der Flaschen sicherstellen.

D Die Anleitungen für Druckgasflaschen und Zubehörteile sowie die

in den Sicherheitsnormen aufgeführte Publikation P-1 der Compressed Gas Association (CGA − amerikanische

Druckgasvereinigung) sowie die entsprechenden nationalen Vorschriften lesen und beachten.

1-3. Zusätzliche Gefahren bei Installation, Betrieb und Wartung

FEUER- ODER

EXPLOSIONSGEFAHR.

D Gerät nicht auf oder in der Nähe von brennba-

ren Oberflächen installieren oder aufstellen.

D Gerät nicht in der Nähe von brennbaren Mate-

rialien installieren.

D Überlasten Sie nicht die Anschlussleitungen. Versichern Sie

sich, dass der Anschluss für den Betrieb dieses Gerätes geeignet ist.

HERUNTERFALLENDES GERÄT

kann zu Verletzungen führen.

D Kranöse nur zum Anheben der Stromquelle,

NICHT aber des Fahrwerks, der Gasflaschen

oder anderer Zubehörteile verwenden.

D Zum Heben und Abstützen der Einheit die kor-

rekten Verfahren und nur Geräte mit ausreichender Tragkraft verwenden.

OM-251958 Seite 3

Page 10

D Wenn die Einheit mit einem Stapler transportiert wird, müssen die

Staplergabeln soweit ausgezogen sein, dass sie bis über die andere Seite der Einheit hinausreichen.

D Bei Arbeiten in luftiger Höhe die Ausrüstung (Kabel und Leitungen)

von fahrenden Flurförderzeugen fernhalten.

D Halten Sie sich beim manuellen Heben von schweren Teilen oder

Geräten an die Leitlinien des Anwendungshandbuchs zur

überarbeiteten NIOSH Hebegleichung (”Applications Manual for

the Revised NIOSH Lifting Equation“ Schrift Nr. 94–110).

ÜBERHITZUNG kann durch ZU

LANGEN GEBRAUCH auftreten.

D Gerät abkühlen lassen, Nenn-Einschaltdauer

beachten.

D Vor Wiederaufnahme der Schweißarbeiten

Schweißstrom oder Einschaltdauer verringern.

D Den Luftstrom zur Stromquelle nicht blockieren oder filtern.

HERUMFLIEGENDE FUNKEN können

zu Verletzungen führen.

D Zum Schutz von Augen und Gesicht eine geei-

gnete Schutzmaske tragen.

D Wolframelektroden nur an einem Schleifgerät

mit geeigneten Schutzvorrichtungen und an einem sicheren Ort schleifen. Dabei eine geeignete Schutzausrüstung für Gesicht, Hände

und Körper tragen.

D Funken können Brände verursachen. Leicht entzündliche Stoffe

fernhalten.

ELEKTROSTATISCHE AUFLADUNG

(ESD) kann PC-Platinen

beschädigen.

D VOR Arbeiten an der PC-Platinen oder deren

Teilen Erdungsarmband anlegen.

D PC-Platinen nur in statiksicheren Taschen oder Schachteln la-

gern, transportieren oder versenden.

BEWEGLICHE TEILE können

Verletzungen verursachen.

D Abstand zu allen beweglichen Teilen halten.

D Abstand zu allen Geräteteilen halten, bei de-

nen die Gefahr von Einklemmungen besteht,

wie z.B. bei Antriebsrollen.

BEWEGLICHE TEILE können

Verletzungen verursachen.

D Abstand zu beweglichen Teilen, wie z.B. Lüf-

tern, halten.

D Alle Türen, Gehäuse, Abdeckungen und Schutzvorrichtungen

geschlossen halten und an ihrem Platz lassen.

D Das Abnehmen von Türen, Gehäusen, Abdeckungen oder

Schutzvorrichtungen für Wartungsarbeiten sollte nur von qualifiziertem Personal durchgeführt werden.

D Türen, Gehäuse, Abdeckungen oder Schutzvorrichtungen nach

Abschluss der Wartungsarbeiten und vor dem Anschließen an

die Stromquelle wieder anbringen.

ANLEITUNGEN LESEN UND BEACHTEN.

D Lesen und befolgen Sie alle Aufkleber sowie

die Bedienungsanleitung genau, bevor Sie das

Gerät installieren, betreiben oder warten.

Lesen Sie die am Anfang der Anleitung sowie

in den einzelnen Abschnitten angegebenen Informationen zur Sicherheit.

D Nur Orginalersatzteile vom Hersteller verwenden.

D Installations−, Wartungs− und Instandhaltungsarbeiten gemäß

Betriebsanleitungen und geltenden Industrienormen sowie regionalen, nationalen und örtlichen Vorschriften vornehmen.

HF−AUSSTRAHLUNG kann

Störungen verursachen.

D Hochfrequenz-Strahlung (H.F.) kann Störun-

gen bei der Funknavigation, bei Sicherheitseinrichtungen, Computern und Kommunikationsgeräten verursachen.

D Installation sollte nur von geschultem Personal durchgeführt wer-

den, das mit elektronischen Geräten vertraut ist.

D Der Anwender ist verpflichtet, dass durch die Installation eventuell

auftretenden Störungen sofort von einem geschulten Elektriker

beseitigt werden.

D Sollte von der Post oder Telekom über auftretende Störungen in-

formiert werden, ist der Gebrauch des Gerätes sofort einzustellen.

D Gesamte Installation regelmäßig warten und überprüfen.

D Türen und Abdeckungen von Hochfrequenzquellen geschlossen

halten; für korrekte Elektrodenabstände sorgen; durch Erdung

und Abschirmung die Möglichkeit von Störungen auf ein Minimum

reduzieren.

LICHTBOGENSCHWEISSEN kann

Störungen verursachen.

SCHWEISSDRAHT kann zu

Verletzungen führen.

Das EXPLODIEREN einer BATTERIE

kann zu Verletzungen führen.

OM-251958 Seite 4

D Brennerschalter erst betätigen, wenn dazu auf-

gefordert wird.

D Brenner niemals gegen einen Körperteil, ande-

re Personen oder Metall richten, wenn

Schweißdraht eingefädelt wird.

D Das Schweißgerät nicht zum Aufladen von

Batterien oder als Starthilfe für Autos

verwenden, es sei denn, es verfügt über eine

speziell dafür vorgesehene Batterieladefunktion.

D Elektromagnetische Energie kann empfindli-

che elektronische Geräte wie z.B. Rechner

oder rechnergesteuerte Geräte (Roboter) stören.

D Dafür sorgen, dass alle Geräte im Schweißbereich elektroma-

gnetisch verträglich sind.

D Zur Einschränkung möglicher Störungen die Schweißkabel

möglichst kurz, eng zusammen und niedrig, zum Beispiel auf

dem Boden, anordnen.

D Den Schweißbetrieb 100 Meter entfernt von empfindlichen elek-

tronischen Geräten anordnen.

D Dafür sorgen, dass die Schweißmaschine in Übereinstimmung

mit dieser Anleitung installiert und geerdet ist.

D Falls dennoch Störungen auftreten, muss der Benutzer beson-

dere Maßnahmen ergreifen, wie z.B. das Versetzen der

Schweißmaschine, die Verwendung abgeschirmter Kabel, Leitungsfilter oder die Abschirmung des Arbeitsbereiches.

Page 11

1-4. Warnhinweise nach California Proposition 65

WARNUNG: Dieses Produkt kann Sie Chemikalien aussetzen, einschließlich Blei, die im U.S.−Bundesstaat

Kalifornien als Ursache für Krebs, Geburtsfehler oder sonstige Einschränkungen der Fortpflanzungsfähigkeit

eingestuft werden.

Für weitere Informationen besuchen Sie www.P65Warnings.ca.gov.

1-5. Prinzipielle Sicherheitsnormen

Safety in Welding, Cutting, and Allied Processes, ANSI Standard Z49.1,

is available as a free download from the American Welding Society at

http://www.aws.org or purchased from Global Engineering Documents

(phone: 1-877-413-5184, website: www.global.ihs.com).

Safe Practices for the Preparation of Containers and Piping for Welding

and Cutting, American Welding Society Standard AWS F4.1, from Glob-

al Engineering Documents (phone: 1-877-413-5184, website:

www.global.ihs.com).

Safe Practices for Welding and Cutting Containers that have Held Combustibles, American Welding Society Standard AWS A6.0, from Global

Engineering Documents (phone: 1-877-413-5184,

website: www.global.ihs.com).

National Electrical Code, NFPA Standard 70, from National Fire Protection Association, Quincy, MA 02169 (phone: 1-800-344-3555, website:

www.nfpa.org and www. sparky.org).

Safe Handling of Compressed Gases in Cylinders, CGA Pamphlet P-1,

from Compressed Gas Association, 14501 George Carter Way, Suite

103, Chantilly, VA 20151 (phone: 703-788-2700, website:www.cganet.com).

Safety in Welding, Cutting, and Allied Processes, CSA Standard

W117.2, from Canadian Standards Association, Standards Sales, 5060

1-6. EMF-Information

Ein durch einen Leiter fließender elektrischer Strom erzeugt

stellenweise elektrische und magnetische Felder (EMF). Der Strom

vom Lichtbogenschweißen (und verwandter Prozesse wie z. B.

Punktschweißen, Fugenhobeln, Plasmaschneiden und induktives

Erwärmen) generiert ein elektromagnetisches Feld im Bereich des

Schweißstromkreises. Elektromagnetische Felder können bestimmte

medizinische Implantate wie Herzschrittmacher stören. Daher müssen

für Personen mit medizinischen Implantaten Schutzmaßnahmen

getroffen werden. Zum Beispiel, es muss der Zugang für

Vorbeigehende eingeschränkt oder eine individuelle Risikobewertung

für Schweißer durchgeführt werden. Alle Schweißer sollten die

folgenden Vorgehensweisen einhalten, um sich, den durch den

Schweißstromkreis verursachten elektro- magnetischen Feldern,

möglichst wenig auszusetzen:

1. Kabel so dicht wie möglich beieinander führen − Kabel verdrillen,

mit Klebeband fixieren oder eine Kabelumhüllung verwenden.

2. Stellen Sie sich nicht zwischen die Schweißkabel. Kabel auf

einer Seite und so weit vom Bedienpersonal entfernt wie möglich

verlegen.

Spectrum Way, Suite 100, Mississauga, Ontario, Canada L4W 5NS

(phone: 800-463-6727, website: www.csagroup.org).

Safe Practice For Occupational And Educational Eye And Face Protection, ANSI Standard Z87.1, from American National Standards Institute,

25 West 43rd Street, New York, NY 10036 (phone: 212-642-4900, website: www.ansi.org).

Standard for Fire Prevention During Welding, Cutting, and Other Hot

Work, NFPA Standard 51B, from National Fire Protection Association,

Quincy, MA 02169 (phone: 1-800-344-3555, website: www.nfpa.org).

OSHA, Occupational Safety and Health Standards for General Indus-

try, Title 29, Code of Federal Regulations (CFR), Part 1910.177 Subpart

N, Part 1910 Subpart Q, and Part 1926, Subpart J, from U.S. Government Printing Office, Superintendent of Documents, P.O. Box 371954,

Pittsburgh, PA 15250-7954 (phone: 1-866-512-1800) (there are 10 OSHA Regional Offices—phone for Region 5, Chicago, is 312-353-2220,

website: www.osha.gov).

Applications Manual for the Revised NIOSH Lifting Equation, The National Institute for Occupational Safety and Health (NIOSH), 1600

Clifton Rd, Atlanta, GA 30329-4027 (phone: 1-800-232-4636, website:

www.cdc.gov/NIOSH).

3. Kabel nicht um den Körper schlingen.

4. Kopf und Rumpf so weit wie möglich vom Gerät im

Schweißstromkreis entfernt halten.

5. Masseklemme so nahe wie möglich an der Schweißstelle am

Werkstück anbringen.

6. Nicht direkt neben der Schweißstromquelle arbeiten, sich

hinsetzen oder anlehnen.

7. Nicht schweißen, während Sie die Schweißstromquelle oder das

Drahtvorschubgerät tragen.

Zu implantierten medizinischen Geräten:

Personen, die ein medizinisches Gerät implantiert tragen, sollten Ihren

Arzt und den Hersteller des Geräts befragen, bevor sie sich in einen

Bereich begeben, in dem Arbeiten wie Lichtbogenschweißen,

Punktschweißen, Fugenhobeln, Plasmaschneiden oder induktives

Erwärmen durchgeführt werden oder bevor sie selber solche Arbeiten

durchführen. Wenn Ihr Arzt zugestimmt hat, empfehlen wir, die oben

beschriebenen Verfahrensanweisungen zu beachten.

OM-251958 Seite 5

Page 12

ABSCHNITT 2 − DEFINITIOEN

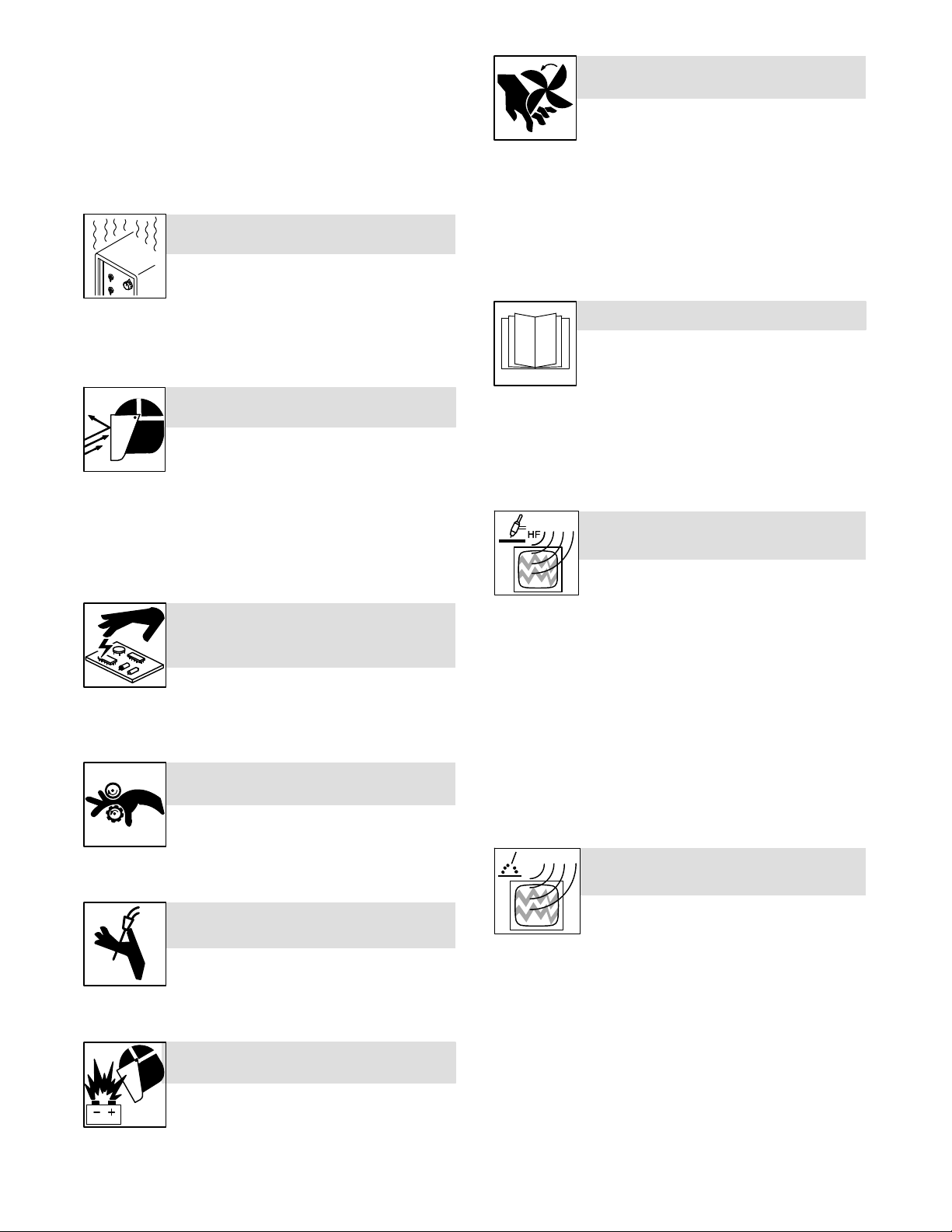

2-1. Zusätzliche Sicherheitssymbole und Definitionen

Einige Symbole betreffen nur CE−Produkte.

.

Achtung! Die Symbole weisen auf mögliche vorhandene Gefahren hin.

Das Produkt (sofern zutreffend) nicht mit dem normalen Hausmüll entsorgen.

Gebrauchte Elektro- und Elektronikgeräte (WEEE) zur Wiederverwertung bei einer benannten Sonder-Sammelstelle

abgeben.

Für weitere Informationen wenden Sie sich an ihre örtliche Recycling-Stelle oder an ihren zuständigen Fachhändler.

Trockene Isolierhandschuhe tragen. Elektrode nicht mit bloßer Hand berühren. Keine feuchten oder

beschädigten Handschuhe tragen.

Safe1 2012−05

Safe37 2017−04

Safe2 2017−04

Eigenen Körper zum Schutz vor Stromschlägen gegen Werkstück und Erde isolieren.

Vor Arbeiten an der Maschine den Netzstecker ziehen.

Kopf von den Dämpfen fernhalten.

Der Schweißrauch muss abgesaugt werden.

Die Dämpfe müssen mit einer Saugentlüftung beseitigt werden.

Safe3 2017−04

Safe5 2017−04

Safe6 2017−04

Safe8 2012−05

Safe10 2012−05

OM-251958 Seite 6

Entzündliches Material vom Schweißen fernhalten. Nicht in der Nähe von entzündlichem Material schweißen.

Safe12 2012−05

Page 13

Schweißfunken können Brände verursachen. Ein Feuerlöschgerät sowie eine einsatzbereite Aufsicht sollten

in der Nähe sein.

Safe14 2012−05

Nicht an Fässern oder anderen geschlossenen Behältern schweißen.

Safe16 2017−04

Warnschild nicht entfernen oder übermalen/überdecken.

Safe20 2017−04

Vor Arbeiten an der Maschine den Netzstecker ziehen.

Safe30 2012−05

Antriebsrollen können Finger verletzen.

Safe32 2012−05

Während des Betriebes stehen Schweißdraht und Antriebsteile unter Schweißspannung - Hände und Metallobjekte

fernhalten.

Safe33 2017−04

?

V

?

A

Der Strombedarf ist dem Leistungsschild zu entnehmen.

Safe34 2012−05

Lassen Sie sich vor dem Arbeiten am Gerät schulen und lesen Sie die Betriebsanleitung und Schilder.

Safe35 2012−05

Kopfschutz und Schutzbrillen tragen. Ohrenschutz tragen und

Hemdkragen zuknöpfen. Schweißhelm mit richtigem Filterschutz

tragen. Vollständige Schutzkleidung tragen.

Safe38 2012−05

Lassen Sie sich vor Arbeiten am Gerät oder vor dem Schweißen

ausbilden, und lesen Sie die Anleitung.

Safe40 2012−05

OM-251958 Seite 7

Page 14

31

<10

Ein umstürzendes Gerät kann Verletzungen verursachen. Gerät nicht dort bewegen oder betätigen,

wo es kippen könnte.

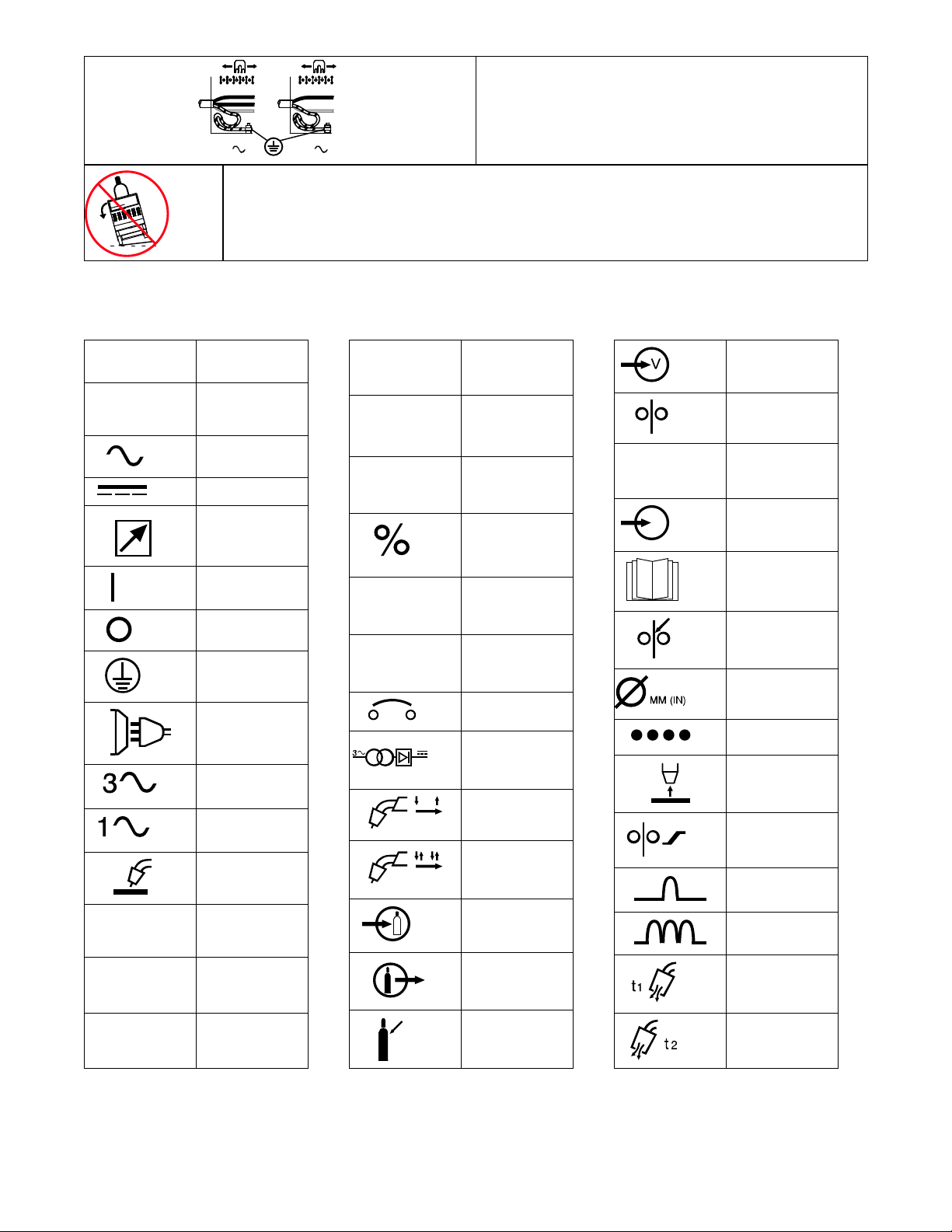

2-2. Verschiedene Symbole und Definitionen

Steckbrücken zur Anpassung an die Spannung an der Arbeitsstelle

gemäß Schild auf der Innenseite versetzen. Erdungskabel etwas

länger lassen und zuerst anschließen. Netzeingangsleitungen gemäß

Schild auf der Innenseite anschließen. Alle Anschlüsse,

Steckverbinder-Positionen und Eingangsspannung nochmals prüfen,

bevor der Strom eingeschaltet wird.

Safe49 2012−05

Safe53 2017−04

A

V

Stromstärke

Spannung

Wechselstrom

(Ws)

Gleichstrom (Gs)

Fernsteuerung

Einn

Aus

Schutzleiter

(Erde)

Anschluss

Drei-phasig

Einphasig

MSG-Schweißen

U

I

2

X

U

IP

Herkömmliche

2

0

Lastspannung

Nennschweiß-

strom

Einschaltdauer

Prozent

Nennspannung

ohne Last

(Durchschnitt)

Nennschweiß-

strom

Sicherung

Dreiphasen−

Transformator−

Gleichrichter

2-Takt-Schaltung

(WIG-Schweißen)

Viertakt−

Schalterfunktion

(WIG−Schweißen)

Hz

Spannungsein-

Drahtvorschub

anleitung lesen

Schweißdraht-Typ

Durchmesser

t

Punktschweißzeit

Drahtfreibrennzeit

Einlauf-Geschwin-

digkeitsregler

Niedrige Induktivi-

gang

Hertz

Eingang

Bedienungs-

Regelung für

tät

U

1

I1max

I1eff

OM-251958 Seite 8

Primärspannung

Maximal

möglicher Strom

bei Nennlast

Maximal

möglicher

Effektivstrom

Gaseinlass

Gasausgang

Gastyp

Hohe Induktivität

Hohe Induktivität

Nachströmzeit

Page 15

ABSCHNITT 3 − TECHNISCHE DATEN

3-1. Wo befindet sich das Typenschild mit der Seriennummer und den

Leistungsangaben?

Die Seriennummer und die Leistungsangaben zu diesem Produkt befinden sich hinten am Gerät. Dem Typenschild können Sie entnehmen, an welche

Stromversorgung das Gerät anzuschließen ist und/oder wie die abgegebene Nennleistung ist. Vermerken Sie die Seriennummer auf der Rückseite

dieses Handbuchs, damit Sie später darauf zurückgreifen können.

3-2. Technische Daten

. Die Angaben in der Tabelle mit den Gerätedaten nicht für die Bestimmung der Anforderungen an die Elektrik verwenden. Siehe Abschnitt 4-4 und

4-5 für Informationen zum Anschließen des Eingangsstroms.

. Dieses Gerät gibt die Nennleistung bei einer Umgebungstemperatur bis zu 405C (1045F) ab.

Nennlast

Modell

300

230/400 VAC

50/60 Hz

Drahtvorschubgeschwindigkeit zwischen 1,3 m/Min. und 26 m/Min.

Modell

380

230/400 VAC

50/60 Hz

Drahtvorschubgeschwindigkeit zwischen 1,3 m/Min. und 26 m/Min.

100% 60% 35%

180 A

23 V

100% 60% 35%

210 A

24.5 V

230 A

25.5 V

Nennlast

270 A

27.5 V

300 A

29.0 V

350 A

31.5 V

Maximale

Leerlauf-

spannung

43.5 30-300 A 471 x 825 x 1066 88 Net

Maximale

Leerlauf-

spannung

43.0 V 30-350 A 471 x 825 x 1066 102.6 Net

Ampere−

bereich Gs

Ampere−

bereich Gs

Abmessungen

(mm)

Abmessungen

(mm)

Gewicht

Gewicht

(kg)

(kg)

3-3. Einschaltdauer und Überhitzung

60% Einschaltdauer bei 270 Ampere

6 Minuten Schweißen 4 Minuten Pause

Überhitzung

Die Einschaltdauer ist der Prozentsatz von 10

Minuten, in denen ein Gerät ohne zu

überhitzen bei Nennlast schweißen kann.

Wenn das Gerät überhitzt, öffnet sich

der (die) Thermostat(e), der Ausgang wird

abgeschaltet, und der Lüfter läuft. Fünfzehn

Minuten warten, um das Gerät abkühlen zu

lassen. Vor dem Schweißen Stromstärke,

Spannung oder Einschaltdauer reduzieren.

MERKE − Das Überschreiten der

Einschaltdauer kann das Gerät zerstören und

die Garantieansprüche zunichte−machen.

100% Einschaltdauer bei 210 Ampere

Dauerschweißen

0

A oder V

Minuten

15

ODER Einschaltdauer

verringern

sduty1 5/95

OM-251958 Seite 9

Page 16

3-4. Strom−/Spannungsdiagramm

MigMatic 300

05

54

04

Das Volt/Ampere−Diagramm zeigt die

normalen Minimum− und Maximumwerte der Schweißstromquelle für

Spannung und Stromstärke. Die

Kennlinien anderer Einstellungen

liegen zwischen den dargestellten

Kennlinien.

53

03

52

02

Volt Gs

51

01

5

0

05

54

04

Max

Min

043023003082062042022002081061041021001080604020

Ampere Gs

MigMatic 380

53

03

52

02

Volt Gs

51

01

5

0

OM-251958 Seite 10

024004083063043023003082062042022002081061041021001080604020

Ampere Gs

Page 17

3-5. Umweltvorschriften

A. IP Schutzklasse

Schutzart

IP22S

Diese Ausrüstung wurde für die Benutzung im Innenbereich konstruiert und darf im Freien weder gelagert noch verwendet werden.

B. Temperaturspezifikationen

Betriebstemperaturbereich* Lager−/Transporttemperaturbereich

−10 bis 40C (14 bis 104F)

*Ausgangsleistung wird bei Temperaturen über 40C (104F) verringert.

−20 bis 55C (−4 bis 131F)

C. Informationen über die elektromagnetische Verträglichkeit (EMV)

! Diese Klasse A Ausrüstung ist nicht für die Anwendung in Wohngebieten gedacht, in denen die Stromversorgung über das

öffentliche Niederspannungssystem gewährleistet wird. Aufgrund leitungsgeführter sowie abgestrahlter Störgrößen können

Schwierigkeiten bei der Sicherung der elektromagnetischen Verträglichkeit an diesen Orten auftreten.

Die Ausrüstung entspricht der IEC61000−3−11 und IEC 61000−3−12 und lässt sich an öffentliche Niederspannungssysteme anschließen, unter

der Voraussetzung, dass die Impedanz des öffentlichen Niederspannungssystems Z

(oder die Kurzschlussleistung Ssc mehr als 3 931 913 158VA beträgt). Es liegt in der Verantwortung des Monteurs oder des Benutzers der

Ausrüstung, nötigenfalls durch Rücksprache mit dem Verteilnetzwerkbetreiber sicherzustellen, dass die Systemimpedanz innerhalb dieser

Grenzen liegt.

am gemeinsamen Kupplungspunkt weniger als 40,7mW

max

IP22S 2014−06

Temp_2016-07

ce−emc 1 2014−07

Notizen

OM-251958 Seite 11

Page 18

4-1. Gasanschluss

ABSCHNITT 4 − INSTALLATION

Gasflasche am Fahrgestell, an der

Wand oder an einem anderen zu

gelassenen Gegenstand

anketten, sodass die Flasche nicht

umfallen und das Ventil nicht

abbrechen kann.

1 Schutzkappe

2 Gasflaschenventil

1

2

4

Argongas oder Mischgas

ODER

7

5

8 9

CO

3

1

2

3

2

Kappe entfernen, neben das Ventil

stellen und Ventil ein wenig öffnen.

Durch die Gasströmung wird Staub

und Schmutz vom Ventil weggeblasen. Ventil wieder schliessen.

3 Schutzgasflasche

4 Regler/Flowmeter

So installieren, dass die Vorder-

seite senkrecht steht.

5 Gasschlauchanschluss für

6 Gasschlauchanschluss für

Den mitgelieferten Schutzgasschlauch zwischen dem Gasschlauchanschluss des Druckminderers/ Durchflussmessers und

dem Fitting an der Rückseite der

Schweißstromquelle anschließen.

7 Durchflusseinstellung

Die typische Durchflussmenge

liegt zwischen 15 und 20 l/min.

Beachten Sie die empfohlene

Durchflussmenge des Drahtherstellers.

8CO2 Adapter

9O−Ring (selbst beizubringen)

Adapter mit O−Ring zwischen

Druckminderer/Durchflussmesser

und CO2−Flasche anbringen.

Regler/Durchflussmesser

Schweißstromquelle

(selbst beizubringen)

OM-251958 Seite 12

6

Rückwand

Ref. ST-148 265-B / Ref. ST-149 827-B / Ref. ST-158 697-A

Page 19

4-2. Drahtspule installieren und Drahtbremse einstellen

Drahtspulenaufnahme

1

1 Abstandhalter

Nur für 5kg Spulen verwenden.

15 kg Drahtspulen−

Einheit

5 kg Drahtspulen−

Einheit

Benötigtes Werkzeug:

Ref. D2

OM-251958 Seite 13

Page 20

4-3. Positionierung Klemmbrücken (230/400V 3-Phasen-Modelle)

! Vor dem Anschließen der Eingangslei-

tungen, Stromeinspeisung unterbrechen und abklemmen. Befolgen Sie bei

Installation und Entfernung von Sperrvorrichtungen bewährte Vorgehensweisen.

Am Ort zur Verfügung stehende Eingangsspannung überprüfen.

1 Aufkleber mit Steckbrückenverbindung

Aufkleber überprüfen − Gerät weist nur einen auf.

2 Steckbrücken

Steckbrücken für die jeweilige Eingangs-

spannung setzen.

230 Volts

400 Volts

Zugangstür schließen und sichern.

Bei der Inbetriebnahme bewährte Vorgehensweisen befolgen.

230 Volts

400 Volts

OM-251958 Seite 14

956142845_5_14_A

Page 21

4-4. Serviceführer „Elektrik“ Elec Serv 2017-01

Die Nichtbeachtung dieses Serviceführers für die Elektrik kann zu einem Stromschlag oder Brandgefahr führen.

Diese Empfehlungen beziehen sich auf einen speziellen Bereich des Stromkreises, der allein für die Nennleistung und Einschaltdauer

der Schweißstromquelle gilt.

In entsprechenden Installationen von Stromkreisen erlaubt der National Electrical Code (NEC), dass die Einstufung für den Anschluss

oder den Leiter geringer ausfallen kann als für den Stromkreis der Sicherheitseinrichtung. Alle Komponenten im Stromkreis müssen

physikalisch kompatibel sein. Siehe NEC Artikel 210.21, 630.11, und 630.12.

. Das mit dem Gerät gelieferte Netzkabel ist für einen Betrieb mit 230 Volt ausgelegt. Für Längen von mehr als 3 Metern sollte ein stärkeres

Netzkabel verwendet werden. Beachten Sie die nationalen und lokalen Vorschriften und Regelungen.

Modell MigMatic

Eingangsspannung (V) 220 400 220 400

Maximal möglicher Strom bei Nennlast I

Maximal möglicher effektiver Strom I

Max. empfohlene Nennleistung der Standardsicherung in Ampere

Normalbetrieb der Sicherungen

Mindestquerschnitt für Eingangsleitung in AWG

Max. empfohlene Länge für Primärleiter in Meter (Fuß)

Mindestquerschnitt für Erdleitung in AWG

Referenz: 2017 National Electrical Code (NEC) (einschließlich Artikel 630)

1 Wird ein Sicherungsautomat anstelle einer Sicherung verwendet, so ist ein Sicherungsautomat zu wählen, dessen Zeit−/Strom−Diagramm dem der

empfohlenen Sicherung entspricht.

2 „Zeitverzögerungssicherungen” entsprechen der UL−Klasse „RK5”. Siehe UL 248.

3 „Sicherungen für den Normalbetrieb“ (allgemeine Anwendung − keine Verzögerung geplant) entsprechen der UL−Klasse „K5“ (bis einschließlich 60

A) und der UL−Klasse „H“ (65 A und darüber).

4 Die Leiterdaten in diesem Abschnitt spezifizieren die Leiterquerschnitte (außer für flexible Leitungen und Kabel) zwischen der Leiterplatte und dem

Gerät gemäß NEC Tabelle 310.15(B)(16) und basieren auf dem zulässigen Strom für isolierte Kupferleiter mit einem Temperaturkennwert von 75C

(167F) bei maximal drei einzelnen stromführenden Leitern innerhalb eines Kabelkanals. Wenn eine flexible Leitung/ein flexibles Kabel verwendet

wird, kann der Mindestleiterquerschnitt gegebenfalls größer sein. Siehe NEC−Tabelle 400.5(A) für Anforderungen an flexible Leitungen und Kabel.

(A) 35,7 20,5 40 23

1max

(A) 21,1 12,1 23,7 13,6

1eff

1

Zeitverzögerungssicherungen

4

4

2

3

50/60 Hz dreiphasig

300

40 25 50 25

50 30 60 30

10 14 10 14

31

(102)

10 14 10 14

39

(127)

380

50/60 Hz dreiphasig

25

(82)

31

(101)

Notizen

OM-251958 Seite 15

Page 22

4-5. Anschließen an dreiphasige Stromversorgung

3

4

3

6

GND/PE Erde

7

2

L1

5

L2

L3

1

Benötigtes Werkzeug:

OM-251958 Seite 16

input2 2012−05 − Ref. 803 766-C /

Ref. 956142845_5_14_A

Page 23

4-5. Anschließen an dreiphasige Stromversorgung (Fortsetzung)

! Die Installation muss nach allen

nationalen und regionalen Vorschriften

erfolgen − und sollte nur von

ausgebildetem Personal durchgeführt

werden.

! Vor dem Anschließen der Eingangs-

leitungen Stromeinspeisung unterbrechen, verriegeln und gegen

Wiedereinschalten sichern. Befolgen

Sie bei der Installation und beim

Entfernen von Verriegelungsvorrichtungen bewährte Verfahren.

! Erdleiter (grün oder grün/gelb) stets

zuerst an einer Erdungsklemme

anschließen und nie an einer Phase.

Siehe Typenschild auf dem Gerät und

überprüfen Sie die verfügbare

Eingangsspannung vor Ort.

Beim dreiphasigen Betrieb:

1 Netzkabel

2 Trennschalter (Schalter in der

“AUS”-Stellung abgebildet)

3 Grüner bzw. grün/gelber Erdleiter

4 Erdungsklemme des Trennschalters

5 Eingangsleiter (L1, L2 und L3)

6 Kabelanschlüsse des Trennschalters

Grünen bzw. grün/gelben Erdleiter zuerst

an die Erdungsklemme des Trennschalters

anschließen.

Die Außenleiter L1, L2 und L3 an die

Kabelanschlüsse des Trennschalters

anschließen.

7 Überstromschutz

Art und Größe des Überstromschutzes

gemäß Abschnitt 4-4 auswählen (Bild zeigt

Trennschalter mit Sicherung).

Tür am Trennschalter schließen und sichern.

Bei der Inbetriebnahme bewährte

Vorgehensweisen befolgen.

input2 2012−05

Notizen

Arbeiten Sie wie ein

Profi!

Profis gehen beim

Schweißen und

Schneiden umsichtig

vor. Lesen Sie die

Sicherheitsvorschriften

am Anfang dieser

Anleitung.

OM-251958 Seite 17

Page 24

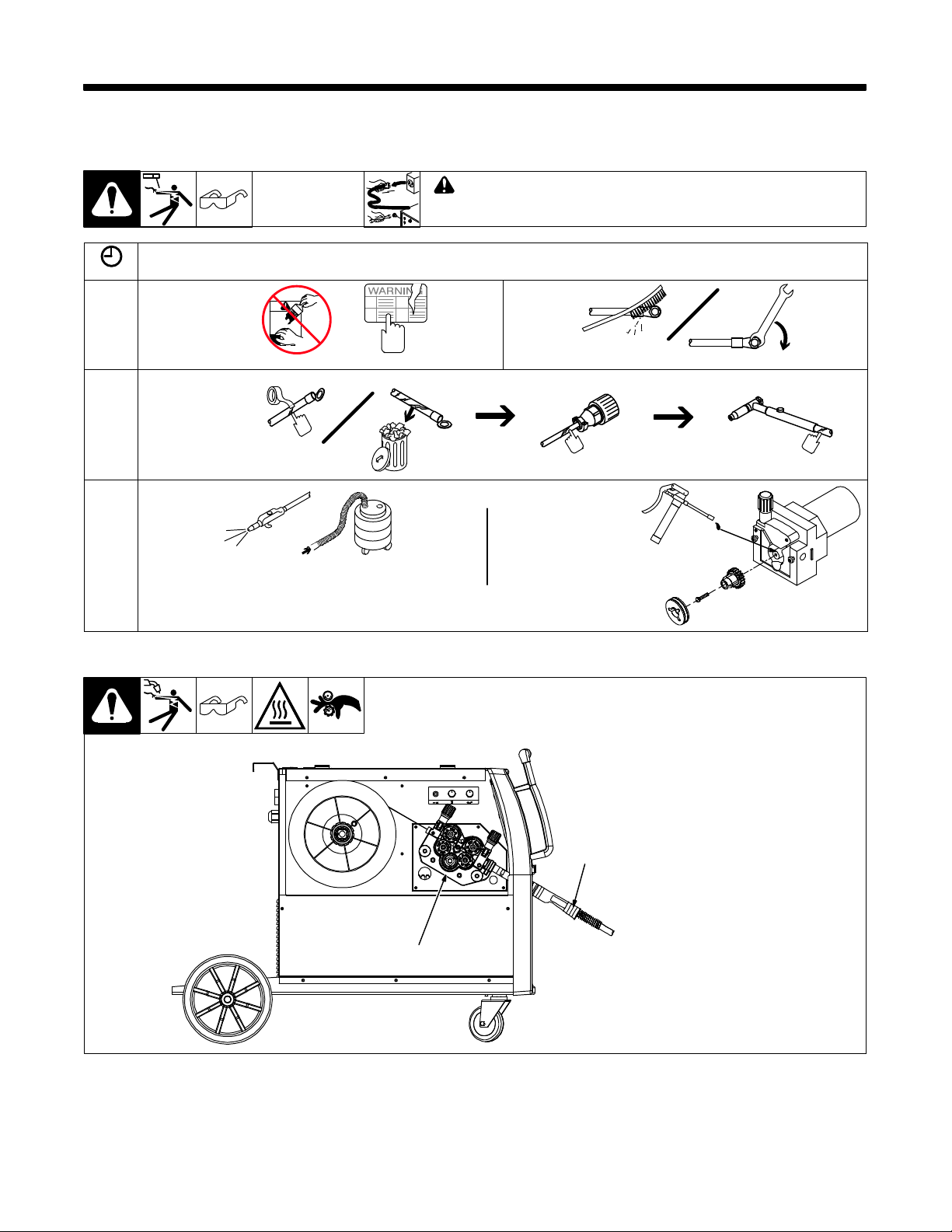

4-6. Vorschubrollen und Drahteinlaufdüse wechseln (MigMatic 380 Modelle)

1 Sicherungsschraube für die

Einlauf−Drahtführungsdüse

2 Einlauf−Drahtführungsdüse

Schraube lockern. Spitze so nahe

wie möglich zu den Vorschubrollen

schieben, ohne diese zu berühren.

Schraube anziehen.

3 Vorschubrolle

1

2

4

Die Vorschubrolle hat zwei unterschiedlich große Nuten. Die eingestanzten Markierungen auf der

Seite der Vorschubrolle beziehen

sich auf die Nut an der gegenüberliegenden Seite der Vorschubrolle.

Der Draht wird in der Nut geführt,

die sich am nächsten an der

Motorwelle befindet.

4 Sicherungsmutter

der Vorschubrolle

Mutter einen Klick drehen, um die

Vorschubrolle zu sichern.

5 Euro−Adapter

Sicherungsschraube

3

5

OM-251958 Seite 18

1/4 Zoll

956142845_7_14_A

Page 25

4-7. Vorschubrollen und Drahteinlaufdüse wechseln (MigMatic 300 Modelle)

(Fortsetzung)

1 Sicherungsschraube für die

Einlauf−Drahtführungsdüse

2 Einlauf−Drahtführungsdüse

Schraube lockern. Spitze so nahe

wie möglich zu den Vorschubrollen

schieben, ohne diese zu berühren.

Schraube anziehen.

3 Vorschubrolle

Die Vorschubrolle hat zwei unter-

schiedlich große Nuten. Die ein-

1

2

gestanzten Markierungen auf der

Seite der Vorschubrolle beziehen

sich auf die Nut an der gegenüberliegenden Seite der Vorschubrolle.

Der Draht wird in der Nut geführt,

die sich am nächsten an der

Motorwelle befindet.

4 Sicherungsmutter

der Vorschubrolle

Mutter einen Klick drehen, um die

Vorschubrolle zu sichern.

5 Euro−Adapter

Sicherungsschraube

3

4

1/4 Zoll

5

956142845_6_14_A

OM-251958 Seite 19

Page 26

4-8. Ausrichtung der Vorschubrollen und der Drahtführung

Richtig Falsch

3

2

1

Benötigtes Werkzeug:

4

5

! Ausschalten und Strom-

versorgung trennen.

Ansicht von oberhalb der

Vorschubrollen nach unten bei

offener Andruckvorrichtung.

1 Sicherungsmutter

der Vorschubrolle

2 Vorschubrolle

3 Drahtführung

4 Schweißdraht

5 Antriebsritzel

Schraubendreher einführen und

die Schraube drehen, bis die Nut

der Vorschubrolle zur Drahtführungsdüse ausgerichtet ist.

Andruckvorrichtung schließen.

Ref. 800 412-A

Notizen

Arbeiten Sie

wie ein Profi!

Profis gehen beim

Schweißen und

Schneiden

umsichtig vor.

Lesen Sie die

Sicherheits‐

vorschriften

am Anfang

dieser Anleitung.

OM-251958 Seite 20

Page 27

4-9. Einfädeln des Schweißdrahtes und Einstellen des Anpressdrucks der Andruckrolle

1 Drahtspule

2 Schweißdraht

3 Einlauf-Drahtführungsdüse

3

4

7

4 Druckeinstellknopf

5 Vorschubrolle

6 Drahtauslassführung

7 Schlauchpaket

Schlauchpaket gerade auslegen.

1

2

5

6

Benötigtes Werkzeug:

. Draht straff halten, damit

er sich nicht abwickelt.

150 mm

(6 Zoll)

Andruckeinheit öffnen. Draht ziehen und halten; Ende abschneiden. Draht durch die Führungen

in den Schweißbrenner einschieben;

dabei den Draht weiter festhalten.

. Den gewünschten Anpressdruck

Festziehen

der Vorschubrollen mittels

Anzeigeskala festlegen.

Andruckeinheit schließen und

festziehen, dann den Draht loslassen.

Schweißbrennerschalter drücken, bis der

Draht aus dem Schweißbrenner austritt.

Kontaktspitze und Düse wieder montieren.

1

2

3

4

Anpressdruck−

Anzeigeskala

Schweißbrennerdüse und Kontaktspitze entfernen. Einschalten.

Festziehen

1

2

3

HOLZ

Draht fördern, um den Anpressdruck

der Vorschubrollen zu prüfen. Knopf fest genug

anziehen, um ein Durchrutschen zu verhindern.

4

Draht abschneiden.

Abdeckung schließen

und verriegeln.

956142856_8-14_A

OM-251958 Seite 21

Page 28

ABSCHNITT 5 − BETRIEB

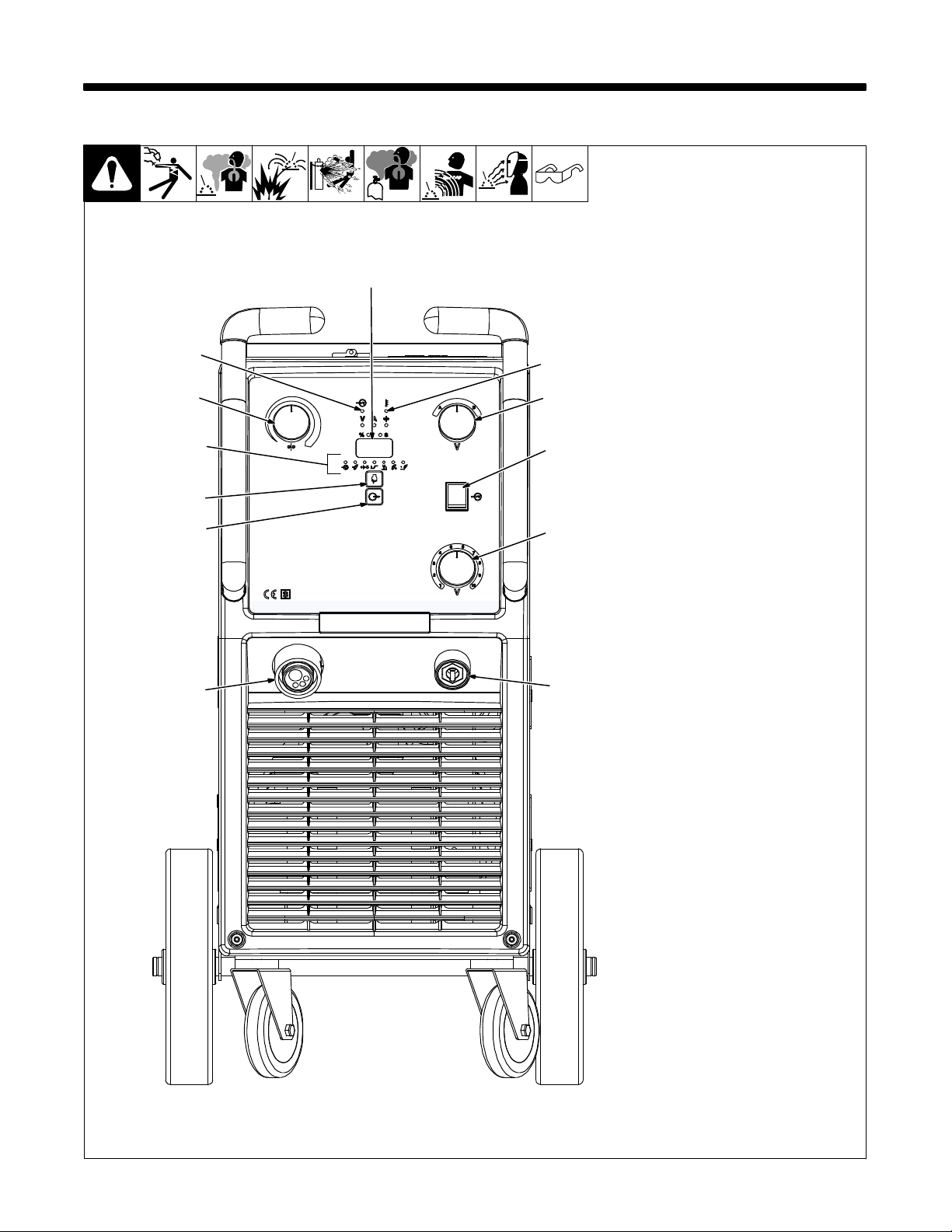

5-1. Regler für den MigMatic 300

7

5

6

9

8

10

11

1 Netzschalter S1

Mit dem Schalter den Strom ein− und

ausschalten.

2 Grobstufenschalter S2

Auswahlmöglichkeit für die Spannung in

zwei Grobstufen (A oder B).

3 Feinstufenschalter S3

Diese Regelung ermöglicht die Anwahl

von 10 Feinstufen für die Spannungseinstellung je Grobstufe (A oder B) von

S2.

4

2

1

3

12

4 Überhitzungsanzeige PL2

(orange LED)

PL2 leuchtet auf, wenn das Gerät

überhitzt ist und sich abschaltet.

5 Anzeige für Stromversorgung PL1

(weiße LED)

PL1 leuchtet auf, wenn das Gerät

eingeschaltet ist.

6 Steuerung der Drahtvorschub-

geschwindigkeit R1

Zur Erhöhung der Drahtvorschubgeschwindigkeit Regler im Uhrzeigersinn

drehen.

Mit dieser Regelung werden

Sequenz−Parameter eingestellt (siehe

Abschnitt 5-4).

7 Digitale Anzeige

Zeigt die Werte und Parameter für

ausgewählte Schweißverfahren an.

8 Setup−Taste

Mit dieser Taste werden die Parameter

(V, A, %) und die Sequenzregelung

ausgewählt.

9 LEDs Sequenzregelung

Siehe Abschnitt 5-4.

10 Taste für Schaltermodus

Steuerung für die Auswahl des

gewünschten Schaltermodus (siehe

Abschnitt 5-5).

11 MSG−Schweißbrenneranschluss

Anschluss für MSG−Schweißbrenner mit

Euro−Zentralanschluss.

12 Werkstückanschluss

OM-251958 Seite 22

Ref. 956142845_1_14_A / 356029235_C

Page 29

5-2. Regler für die MigMatic 380

7

5

6

9

8

10

11

1 Netzschalter S1

Mit dem Schalter den Strom ein− und

ausschalten.

2 Grobstufenschalter S2

Ermöglicht die Spannungsauswahl in drei

Grobstufen (A, B oder C).

3 Feinstufenschalter S3

Diese Regelung ermöglicht die Anwahl von

10 Feinstufen für die Spannungseinstellung

je Grobstufe (A, B oder C) von S2.

4 Überhitzungsanzeige PL2

(orange LED)

4

2

1

3

12

13

PL2 leuchtet auf, wenn das Gerät überhitzt

ist und sich abschaltet.

5 Anzeige für Stromversorgung PL1

(weiße LED)

PL1 leuchtet auf, wenn das Gerät

eingeschaltet ist.

6 Steuerung der Drahtvorschub-

geschwindigkeit R1

Zur Erhöhung der Drahtvorschubgeschwindigkeit Regler im Uhrzeigersinn

drehen.

Mit dieser Regelung werden

Sequenz−Parameter eingestellt (siehe

Abschnitt 5-4).

7 Digitale Anzeige

Zeigt die Werte und Parameter für

ausgewählte Schweißverfahren an.

8 Setup−Taste

Mit dieser Taste werden die Parameter

(V, A, %) und die Sequenzregelung

ausgewählt.

9 LEDs Sequenzregelung

Siehe Abschnitt 5-4.

10 Taste für Schaltermodus

Steuerung für die Auswahl des

gewünschten Schaltermodus (siehe

Abschnitt 5-5).

11 MSG−Schweißbrenneranschluss

Anschluss für MSG−Schweißbrenner mit

Euro−Zentralanschluss.

12 Minuspol (−), niedrige Induktivität

Schweißausgangsklemme

Schließen Sie das Werkstückkabel

hier für die meisten „Kurzlichtbogen“−

Schweißungen an.

13 Minuspol (−), hohe Induktivität

Schweißausgangsklemme

Schließen Sie das Werkstückkabel hier

bei Edelstahl− und Sprühlichtbogen−

Schweißungen an.

Ref. 956142845_2_14_A / 356029237_C

OM-251958 Seite 23

Page 30

5-3. Auswahlparameter (Modelle MigMatic 300 und 380)

2

3

1 LEDs Parameter

2 Digitale Anzeige D1

3 Setup−Taste P1

Zur Auswahl der Schweißparameter

wie nachstehend vorgehen:

P1 Drucktaste zur Auswahl der

gewünschten Parameter (V, A, oder %)

drücken und wieder loslassen,

die entsprechende LED leuchtet auf.

Anzeige D1 zeigt den ausgewählten

Parameter.

f = Licht aus F = Licht ein F =Licht blinkt

VOLT AMP

DRAHTVORSCHUBGESCHWINDIGKEIT

1

Ref. 956142856_2_14_A / 356029237_C

OM-251958 Seite 24

Page 31

5-4. Einstellungen Sequenzregelung (Modelle MigMatic 300 und 380)

1 LEDs Sequenzregelung

2 Digitale Anzeige D1

3 Setup−Taste P1

4 Parameter LED S (Sekunden)

5 Steuerung der Drahtvorschub-

4

6

5

2

3

geschwindigkeit R1

6 LED Setup−Menü

Wenn Sie in den Setup−Modus für die

Sequenzregelung gehen und die Parameter

durchlaufen lassen möchten, drücken Sie die

Setup−Taste P1 und halten Sie sie drei

Sekunden lang. Das Setup−Menü beginnt zu

blinken. Die ausgewählten Parameter werden

angezeigt und die entsprechende LED leuchtet

auf. Im Setup−Modus scrollen Sie, durch

Drücken und Loslassen der Setup–Taste P1,

durch die Parameter.

. Das Gerät verlässt das Setup−Menü

automatisch, wenn mehr als fünf Sekunden

lang keine Aktivität festgestellt wird. Wenn

Sie wieder in den Setup−Modus gehen

möchten, drücken und halten Sie die

Setup−Taste P1.

7 LED Regelung Gasvorströmzeit

Mit der Regelung stellen Sie die Dauer der

Gasströmung vor Lichtbogenzündung ein. Wenn

dies ausgewählt ist, können Sie mit der Regelung

für die Drahtvorschubgeschwindigkeit R1 den

Wert ändern. Die Werkseinstellung ist

0,3 Sekunden (mind. = 0 Sek., max. = 5,0 Sek.).

8 LED Regelung

Drahteinschleich−Geschwindigkeit

Mit der Regelung bestimmen Sie die

Drahtvorschubgeschwindigkeit vor Lichtbogenzündung. Wenn dies ausgewählt ist,

können Sie mit der Regelung für die

Drahtvorschubgeschwindigkeit R1 den Wert

ändern. Werkseinstellung = 100% (mind. =

25%, max. = 100%)

. Die Einschleichregelung ist nur aktiv, wenn

die Anstiegszeit auf 0 Sekunden steht.

9 LED Steuerung Anstiegszeit

Mit dieser Regelung wählen Sie aus, wie lange

es dauert, um von der anfänglichen Stromstärke zur Schweißstromstärke hoch-/

herunterzufahren. Zum Deaktivieren den Wert

auf 0 setzen. Wenn dies ausgewählt ist, können

Sie mit der Regelung für die Drahtvorschubgeschwindigkeit R1 den Wert ändern.

Werkseinstellung = 0 Sekunden (mind. = 0 Sek.,

max. = 5 Sek.).

10 LED Regelung Drahtfreibrennzeit

Mit dieser Regelung wählen Sie aus, wie lange

der Schweißdraht, nach Loslassen des

Schweißbrennerschalters, noch unter

Spannung stehen soll. Wenn dies ausgewählt

ist, können Sie mit der Regelung für die

Drahtvorschubgeschwindigkeit R1 den Wert

ändern. Werkseinstellung = 0,03 Sekunden

(mind. = 0,03 Sek., max. = 0,25 Sek.).

11 LED Regelung Gasnachströmzeit

Die Steuerung benutzen, um einzustellen, wie

lange das Schutzgas nach dem Schweißen

weiterströmt, um das Schweißbad zu schützen.

Wenn dies ausgewählt ist, können Sie mit der

Regelung der Drahtvorschubgeschwindigkeit

R1 den Wert ändern. Werkseinstellung =

3,0 Sek. (mind. = 0 Sek., max. = 10,0 Sek.).

12 LED Regelung Punktschweißzeit

Mit dieser Regelung stellen Sie ein, wie lange

der Lichtbogen vor automatischer Abschaltung

aktiv bleiben soll. Wenn dies ausgewählt ist,

können Sie mit der Regelung für die

Drahtvorschubgeschwindigkeit R1 den Wert

ändern. Werkseinstellung = 1,0 Sekunden

(mind. = 1 Sek., max. = 120 Sek.). Für die

Auswahl dieser Regelung siehe Abschnitt 5-5.

f = Licht aus F = Licht ein F =Licht blinkt

SETUP−MENÜ

89

7

Drücken und

gedrückt halten

Licht an, wenn

keit ausgewählt

11

10 12

die Drahtein-

schleich−

Geschwindig-

wurde

SEQUENZ

DURCHLAUFEN

P1P1

Drücken und

loslassen

1

Durch-

laufrichtung

956142856_2_14_A

OM-251958 Seite 25

Page 32

5-5. Auswahl von Bedienmodus und Punktschweißzeit (Modelle MigMatic 300 und 380)

. Es muss immer ein Bedien-

modus ausgewählt werden.

1 Digitale Anzeige D1

2 Schalter P2 für die Auswahl

des Bedienmodus

Für das Auswählen des Bedienmodus und des Punktschweiß-

1

2

zeitschalters wie nachstehend

vorgehen:

P2 Drucktaste drücken und

loslassen. Die Anzeige D1 zeigt

den gewünschten Bedienmodus,

2−t, 4−t oder Punktschweißzeit Spt.

32 − t, 2−Takt Bedienmodus

Mit Drücken des Brennertasters

beginnt der Schweißvorgang.

Bei Loslassen des Brennertasters

wird der Schweißvorgang gestoppt.

44 − t, 4−Takt Bedienmodus

Mit Drücken des Brennertasters

beginnt der Schweißvorgang. Der

Schweißvorgang wird auch mit

Loslassen des Brennertasters

fortgesetzt. Wird der Brennertaster

ein zweites Mal gedrückt und

losgelassen, stoppt der Schweißvorgang.

5 Modus Punktschweißen

Informationen zum Einstellen der

Werte finden Sie in Abschnitt 5-4.

. Nach Einschalten des Geräts

ist auf der digitalen Anzeige D1

eine Sekunde lang der

letztgewählte Bedienmodus zu

sehen. Standard ist 2−t.

2−Takt−Betriebsart 4−Takt−Betriebsart

D1 D1 D1

OM-251958 Seite 26

345

2−t4−t Spt

P1

Drücken

und loslassen

P1

Drücken

und loslassen

*Modus

Punktschweißen

P1

Drücken

und loslassen

Ref. 956142856_2_14_A / 356029237_C

Page 33

5-6. Einstellungen Schweißdrahteinfädeln (Modelle MigMatic 300 und 380)

1 Setup−Taste P1

Gerät zum Schweißdrahteinfädeln wie

nachstehend vorbereiten:

S Drahtspule einsetzen und Spulen-

bremse einstellen (siehe Abschnitt

4-2).

S Die passenden Vorschubrollen und

Draht−führung benutzen (siehe

Abschnitt 4-7).

S Schweißdraht einführen und Druck

1

der Anpressrolle einstellen (siehe

Abschnitt 4-9).

Ohne eine Schweißung zu beginnen, den

Brennerschalter drücken und drei

Sekunden lang gedrückt halten, damit der

Schweißdraht eingefädelt werden kann.

. Nach Drücken und Halten des

Schweißbrennerschalters sind Schutzgasventil und Leistungsschütz

deaktiviert. Diese Methode beugt dem

Risiko von Lichtbogenzündungen,

aufgrund einer Berührung mit leitenden

Teilen, beim Drahteinfädeln vor. Der

Schweißdraht wird mit einer

Vorschubgeschwindigkeit von etwa 11

Metern pro Minute eingefädelt. Die

Geschwindigkeit des Einfädelns wird nur

in Metern pro Minute gemessen.

Zum Beenden des Einfädelns,

Brennerschalter loslassen.

Drahteinfädeln

Drücken und

gedrückt halten

Beenden des Einfädelns

Loslassen

Ref. 956142856_2_14_A / 356029237_C

OM-251958 Seite 27

Page 34

5-7. Das Gerät auf die werksseitige Voreinstellung zurücksetzen (Modelle MigMatic 300

und 380)

. Dieser Vorgang löscht

sämtliche vom Bediener

festgelegten Parameter und

ruft die Werksparameter

wieder auf.

1 Auswahlschalter

Bedienmodus P2

Taste P2 drücken und halten und

die Werkseinstellungen werden

wieder hergestellt.

1

OM-251958 Seite 28

Ref. 956142856_2_14_A / 356029237_C

Page 35

5-8. Regler für MigMatic 300 DX

7

5

6

8

9

10

11

12

13

4

2

1

3

14

1 Netzschalter S1

Mit dem Schalter den Strom ein− und

ausschalten.

2 Grobstufenschalter S2

Auswahlmöglichkeit für die Spannung in

zwei Grobstufen (A oder B).

3 Feinstufenschalter S3

Diese Regelung ermöglicht die Anwahl von

10 Feinstufen für die Spannungseinstellung je Grobstufe (A oder B) von S2.

4 Überhitzungsanzeige PL2

(orange LED)

PL2 leuchtet auf, wenn das Gerät überhitzt

ist und sich abschaltet.

5 Anzeige für Stromversorgung PL1

(weiße LED)

PL1 leuchtet auf, wenn das Gerät

eingeschaltet ist.

6 Einstellknopf R1 für

Drahtvorschubgeschwindigkeit/

Lichtbogenlänge und Spannungs-

korrektur am Netzeingang

Siehe Abschnitt 5-11.

7 Digitale Anzeige

Zeigt die Werte und Parameter für

ausgewählte Schweißverfahren an.

8 Setup−Taste

Mit dieser Taste werden die Parameter

(V, A, %) und die Sequenzregelung

ausgewählt.

9 Taste für Schaltermodus

Steuerung für die Auswahl des

gewünschten Schaltermodus (siehe

Abschnitt 5-13).

10 Drucktaste Drahtdurchmesser

Steuerung für die Auswahl des

gewünschten Drahtdurchmessers beim

MSG − Synergie − Schweißen (siehe

Abschnitt 5-14).

11 Materialtaste

Für die Auswahl des Materialtyps

beim MSG−Synergie−Schweißen (siehe

Abschnitt 5-15).

12 Taste Gasauswahl

Für die Auswahl der gewünschten Gasart

beim MSG−Synergie−Schweißen (siehe

Abschnitt 5-16).

13 MSG−Schweißbrenneranschluss

Anschluss für MSG−Schweißbrenner mit

Euro−Zentralanschluss.

14 Werkstückanschluss

Ref. 956142845_3_14_A / 356029236_C

OM-251958 Seite 29

Page 36