Page 1

OM-405/spa 184 289AE

Abril 2004

Procesos

Soldadura Convencional por

Electrodo

Soldadura MIG

Soldadura MIG con Alambre

Tubular

Para soldadura TIG (GTAW)

no crítica

Descripción

Generador de Soldadura Impulsado a

Motor

Bobcat 225 NT

www.MillerWelds.com

MANUAL DEL OPERADOR

Page 2

Desde Miller a Usted

Gracias y felicitaciones en eligir a Miller. Ahora usted puede completar el

trabajo y hacerlo correctamente. En Miller, nosotros sabemos que usted no

tiene el tiempo para hacerlo de otra forma.

Es por eso que cuando Niels Miller primero empezó a fabricar máquinas

soldadoras en 1929, él aseguró que sus productos ofrecieron valor duradero

y calidad superior. Como usted, sus clientes no podían arresgarse al recibir

menos. Los productos de Miller tenían que ser los mejores posibles. Ellos

tenían que ser los mejores que se podría comprar.

Hoy, las personas que fabrican y venden los productos de Miller continúan

la tradición. Ellos llevan el compromiso de Niels Miller a proveer equipo y

servicio que iguala a los altos estandares de calidad y valor establecidos en

1929.

Este manual de operario es diseñado a ayudar a usted a aprovechar al

máximo sus productos de Miller. Por favor tome el tiempo de leer las

precauciónes de seguridad. Ellas le ayudarán a protegerse contra los peligros

potenciales de su sitio de trabajo. Hemos hecha la instalación y operación

rápida y fácil. Con la marca Miller y

mantenimiento adecuado, usted se puede contar

con años de rendimiento confiable. Si por algúna

razón su máquina requiere servicio, hay una

sección de “Corrección de Averías” que ayudará a

Miller es el primer fabricante,

en los EE.UU., de equipo

soldadora, registrada al estandar de sistemas de calidad ISO 9001:2000.

diagnosticar la avería. Después, su lista de partes

le ayudará a decidir cual parte exacta de requiere

para corregir el problema. También se encuentra

información de garantía y servicio sobre su

modelo.

Trabajando tan fuerte como

usted - cada fuente de poder

de Miller es respaldada por la

garantía menos problemática

de la industria.

Miller ofrece un manual

técnico, lo cual abastece

información más detallada

de partes y servicio para

su unidad. Para obtener un

manual técnico,

comuníquese con su

distribuidor local de Miller.

Su distribuidor también le

puede proveerle con

manuales de procesos de

soldadura tal como SMAW

(convencional), GTA W

(TIG), GMAW (MIG), y

GMAW-P (MIG-Pulsado).

Miller Electric fabrica una linea completa de

máquinas y accesorios de soldar. Para

información en otros productos de calidad de

Miller, comuníquese con su distribuidor local de Miller para recibir su

catálogo completo o hoja individual de folleteria. Para encontrar su

distribuidor más cerca llame a 1-800-4-A-Miller (solamente en EE.UU. y

Canada).

Page 3

INDICE

SECCION 1 − PRECAUCIONES DE SEGURIDAD − LEA ANTES DE USAR 1 . . . . . . . . . . . . . . . . . . . . . . . . . .

1-1. Uso de símbolos 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-2. Peligros en soldadura de arco 1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3. Peligros del motor 2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-4. Peligros del aire comprimido 3 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-5. Símbolos adicionales para instalación, operación y mantenimiento 3 . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-6. CALIFORNIA Proposición 65 Advertencia 4 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-7. Estándares principales de seguridad 4 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-8. Información del EMF 4 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECCION 2 − DEFINICIONES 5 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-1. Símbolos y definiciones 5 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECCION 3 − ESPECIFICACIONES 5 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-1. Especificaciones sobre soldadura, potencia y motor 5 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-2. Dimensiones, pesos, y angulos de operación 6 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-3. Curva de la potencia generador 6 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-4. Consumo de combustible 7 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-5. Ciclo de trabajo 7 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-6. Curva de voltios/amperios 8 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECCION 4 − INSTALACION 9 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

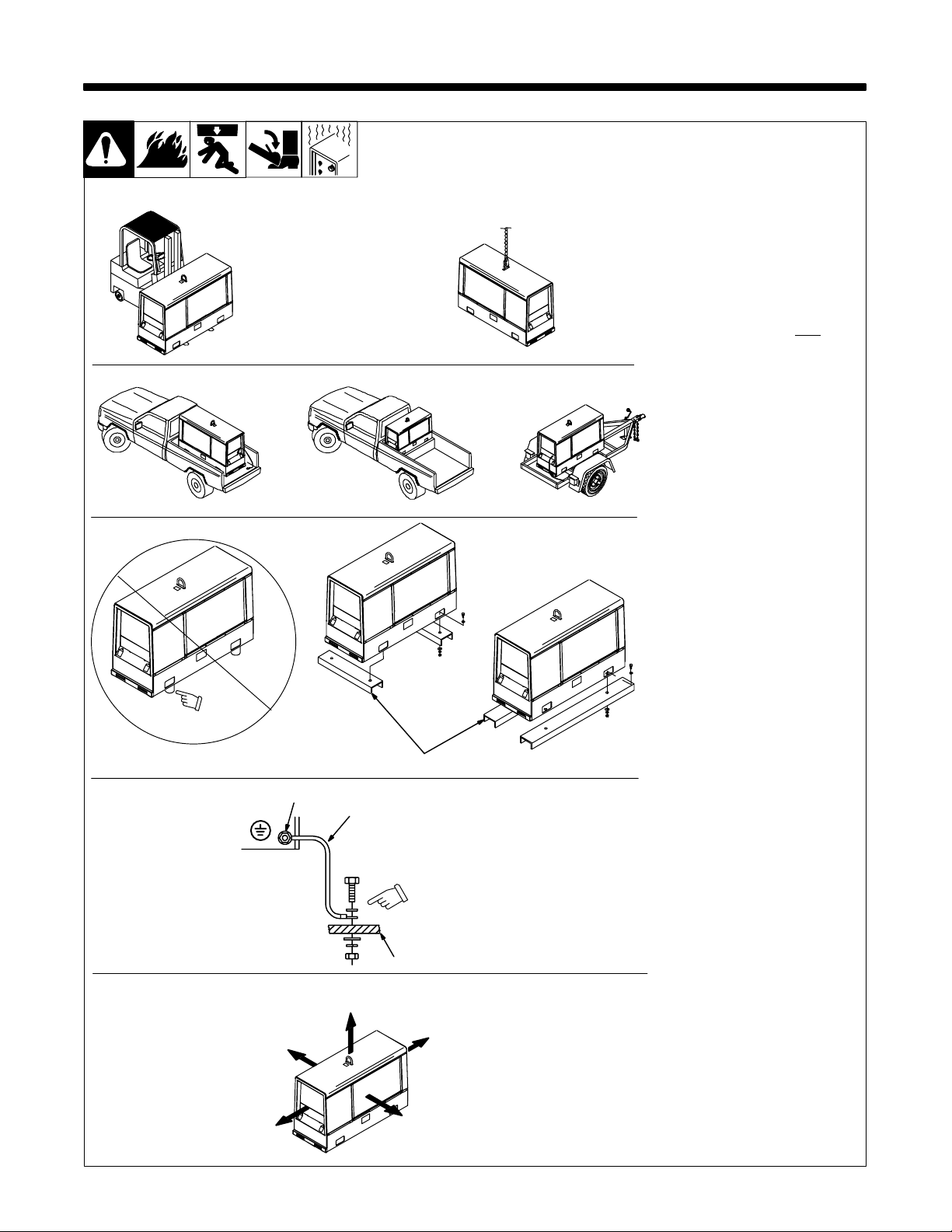

4-1. Instalando el generador de soldadura 9 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

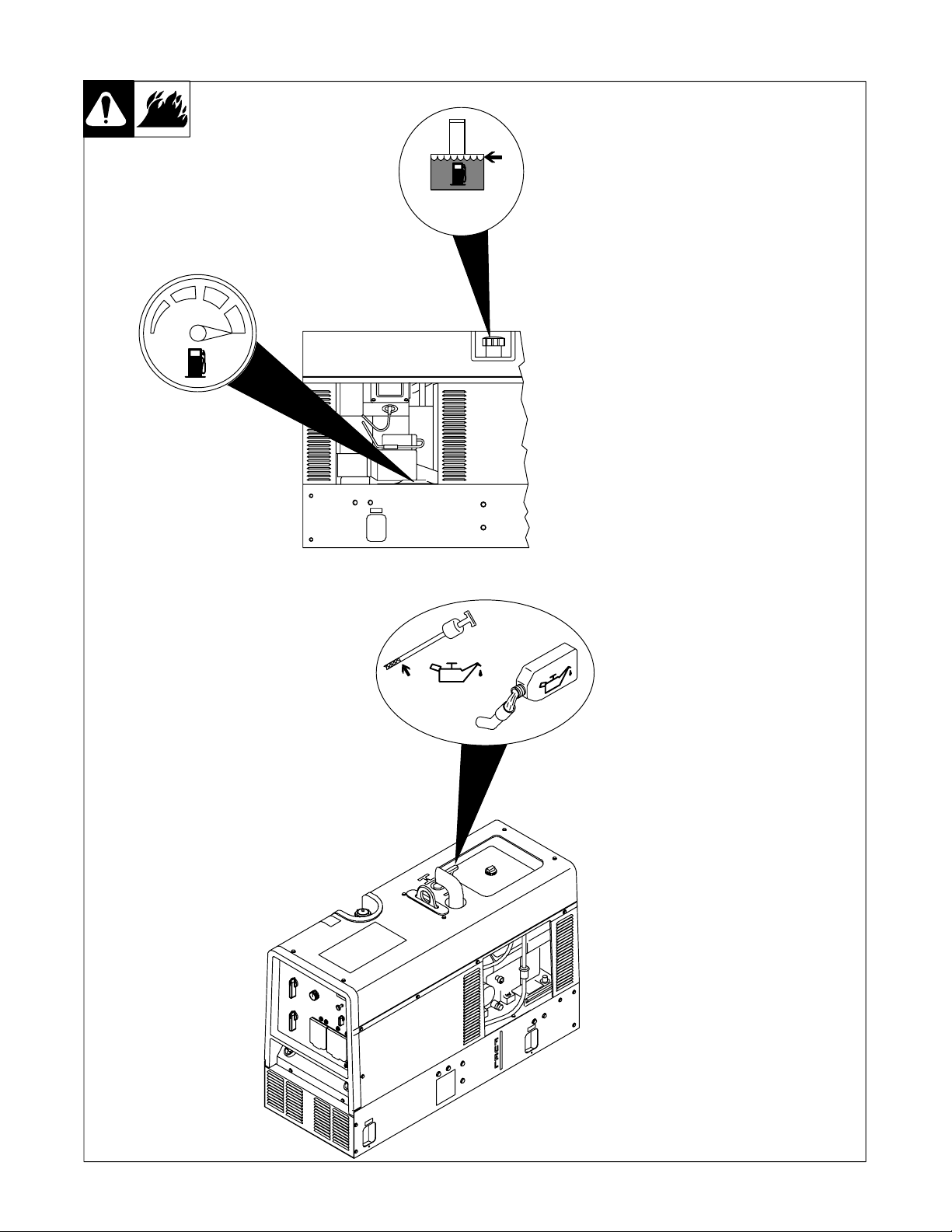

4-2. Chequeos antes de arrancar el motor 10 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-3. Activando una batería cargada en seco (si fuera aplicable) 11 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-4. Conectando la batería 12 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-5. Instalando el tubo de escape 12 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-6. Conectando las terminales de salida de soldadura 13 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-7. Seleccionando el tamaño del cable para soldadura* 13 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECCION 5 − OPERANDO EL GENERADOR DE SOLDADURA 14 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-1. Controles del panel frontal 14 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

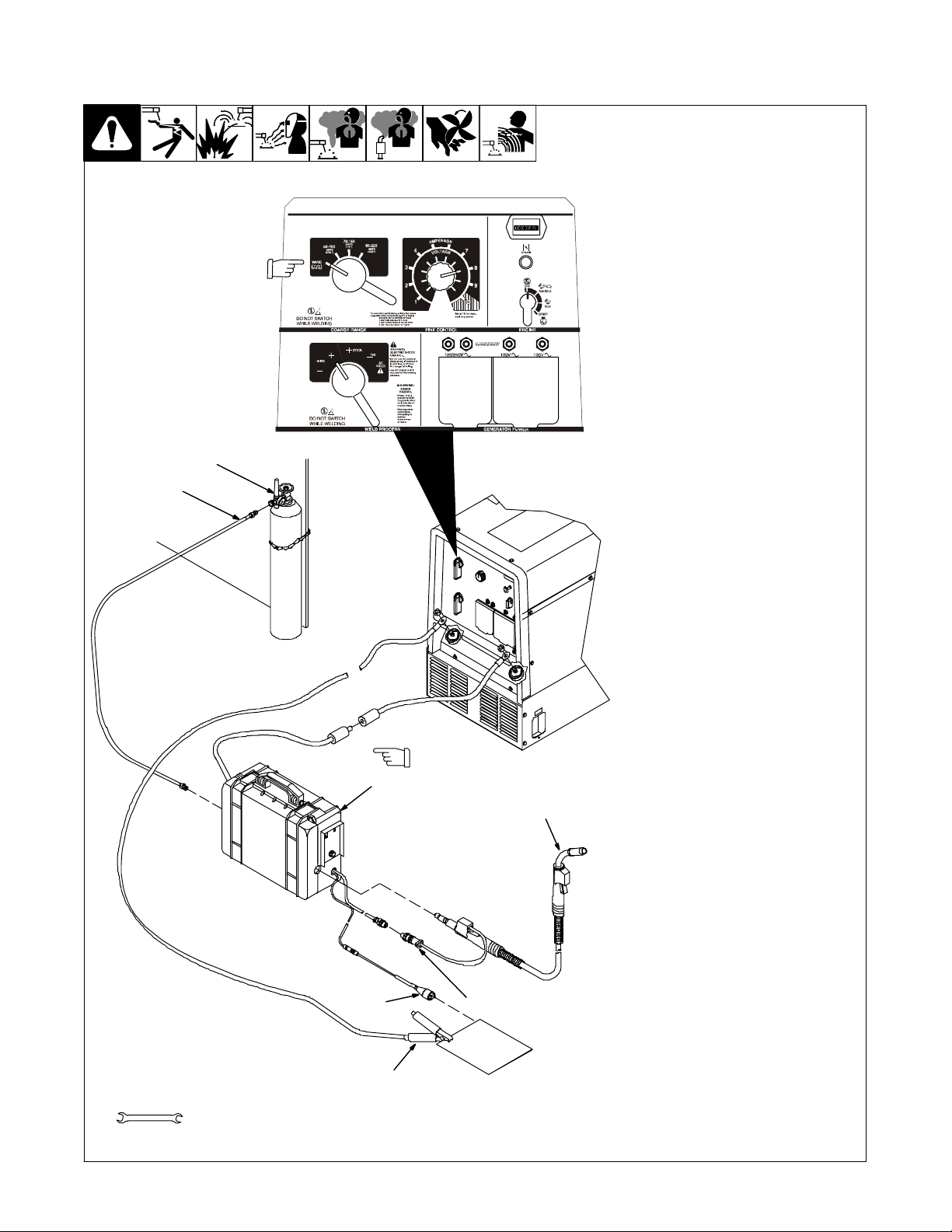

5-2. Conexiones típicas para soldadura convencional y fijaciones de control 15 . . . . . . . . . . . . . . . . . . . . . . . .

5-3. Conexiones y fijaciones típicas para soldadura MIG 16 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-4. Conexiones y fijaciones típicas usando el control de soldadura y pistola/alimentador para MIG 18 . . . .

SECCION 6 − OPERANDO EQUIPO AUXILIAR 19 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-1. Receptáculos estándar 19 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-2. Opción de receptáculo GFCI/CSA 20 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-3. Enalambrando el enchufe opcional de 240 voltios 21 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECCION 7 − MANTENIMIENTO 22 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-1. Mantenimeinto rutinario 22 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-2. Etiqueta de mantenimiento 23 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-3. Dando servicio al limpiador de aire 24 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-4. Cambiando el aceite del motor, el filtro de aceite, y el filtro de combustible 25 . . . . . . . . . . . . . . . . . . . . . .

7-5. Ajustando la velocidad del motor 26 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-6. Protección de sobrecarga 27 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-7. Inspecció y limpieza del arrestador de chispas 27 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECCION 8 − REPARACION DE AVERIAS 28 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

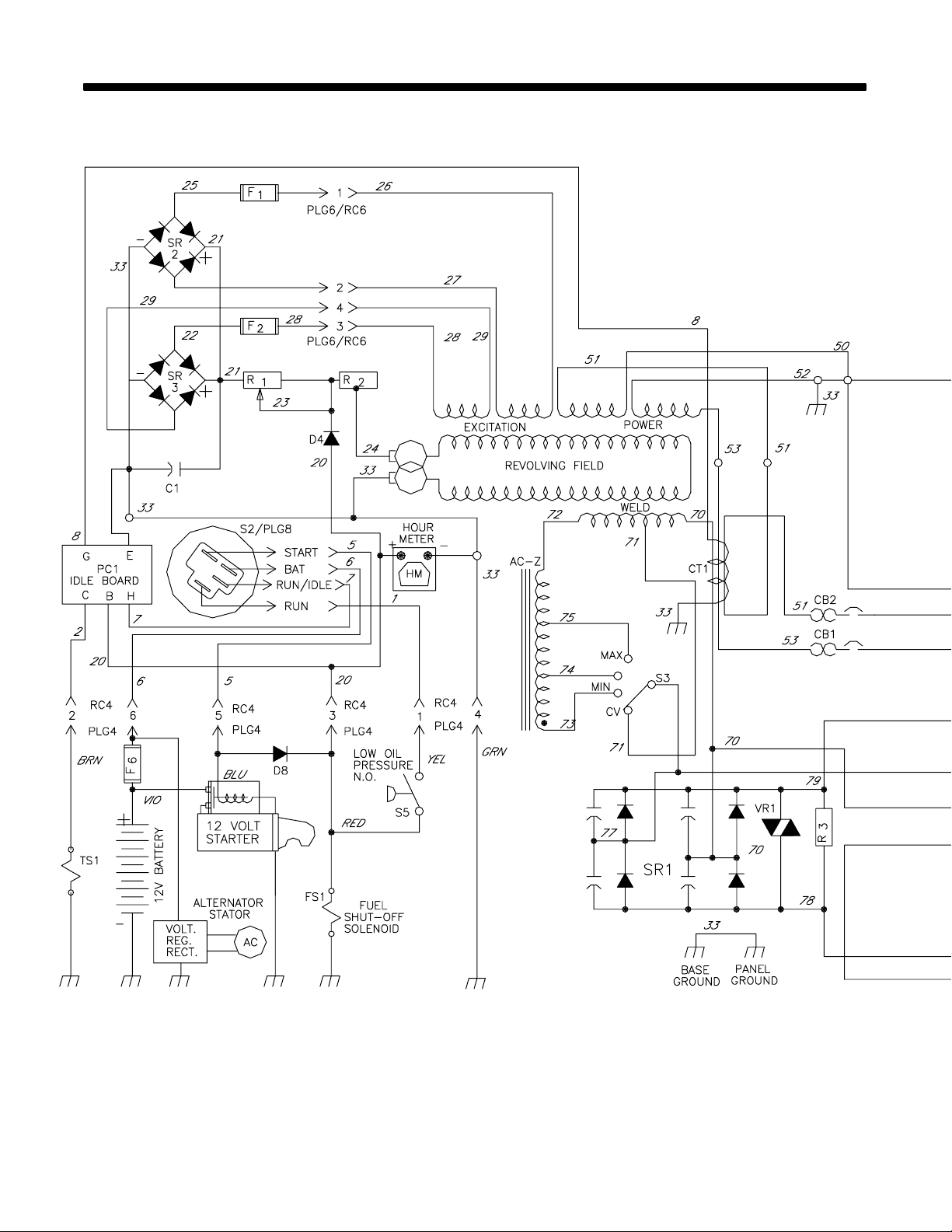

SECCION 9 − DIAGRAMAS ELECTRICOS 30 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECCION 10 − RECOMENDACIONES PARA PREGUNTAS SOBRE LOS GENERADORES

DE POTENCIA 32 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Page 4

INDICE

SECCION 11 − DIRECTIVAS PARA SOLDADURA CONVENCIONAL POR ELECTRODO (SMAW) 39 . . . . . .

SECCION 12 − DIRECTIVAS PARA SOLDADURA MIG (GMAW) 47 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

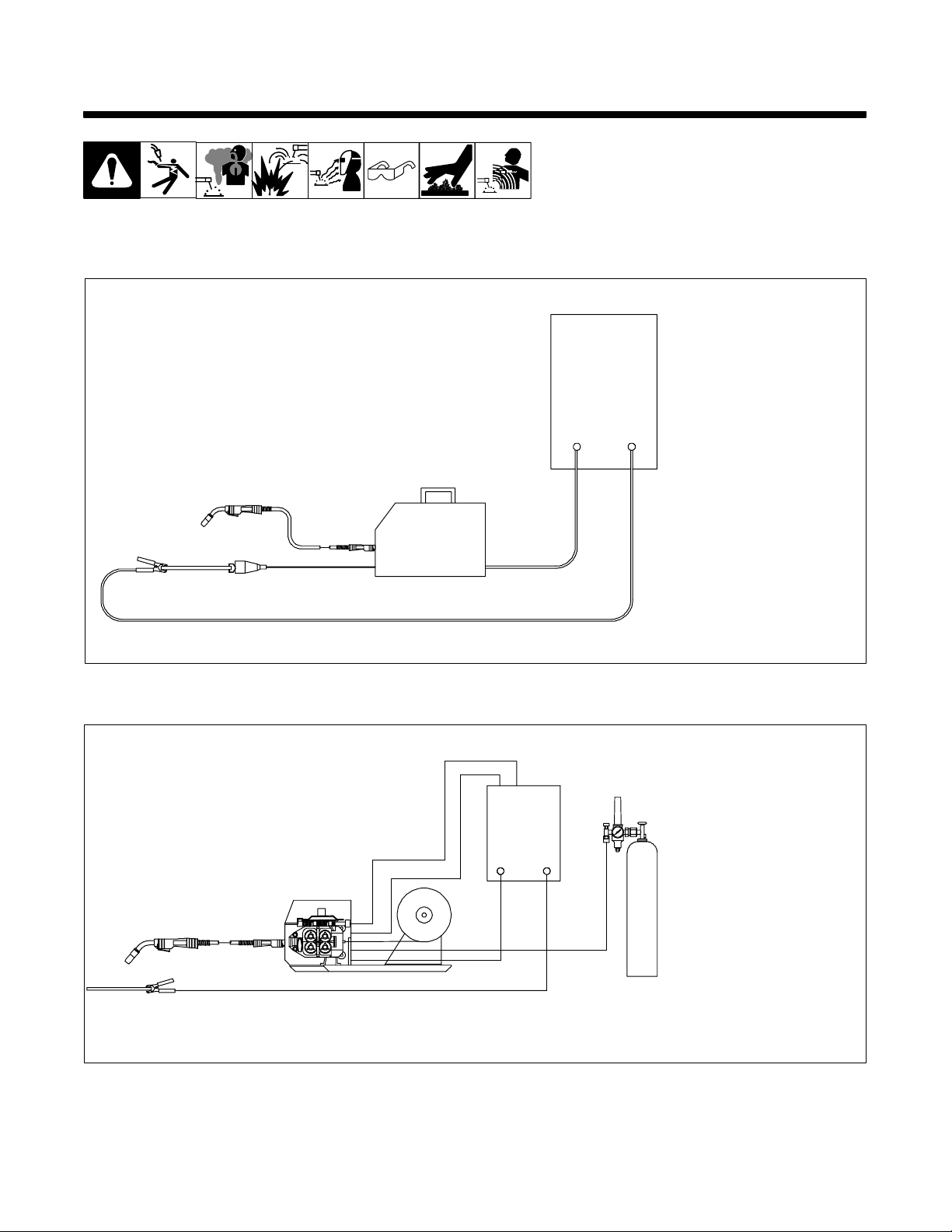

12-1. Conexiones típicas del proceso MIG usando un alimentador

de alambre que percibe voltaje 47 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12-2. Conexiones típicas del proceso MIG usando un alimentador

de alambre de velocidad constante. 47 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12-3. Fijaciones de control para un proceso de MIG típico 48 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

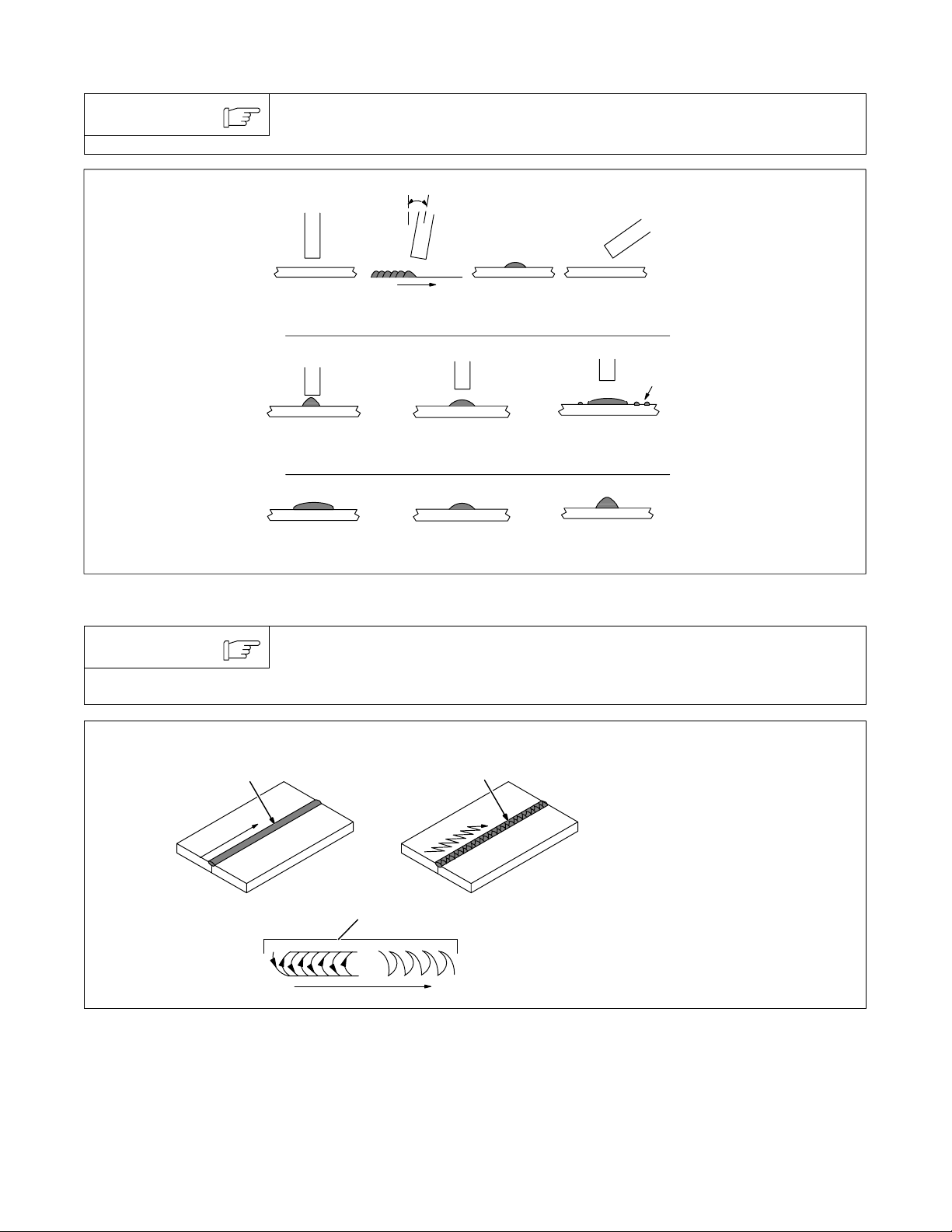

12-4. Como sostener y posicionar la antorcha de soldar 49 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12-5. Condiciones que afectan la forma del cordón de suelda 50 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12-6. Movimiento de la antorcha durante la suelda 51 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12-7. Características malas de un cordón de soldadura 51 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12-8. Características buenas de un cordón de soldadura 51 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

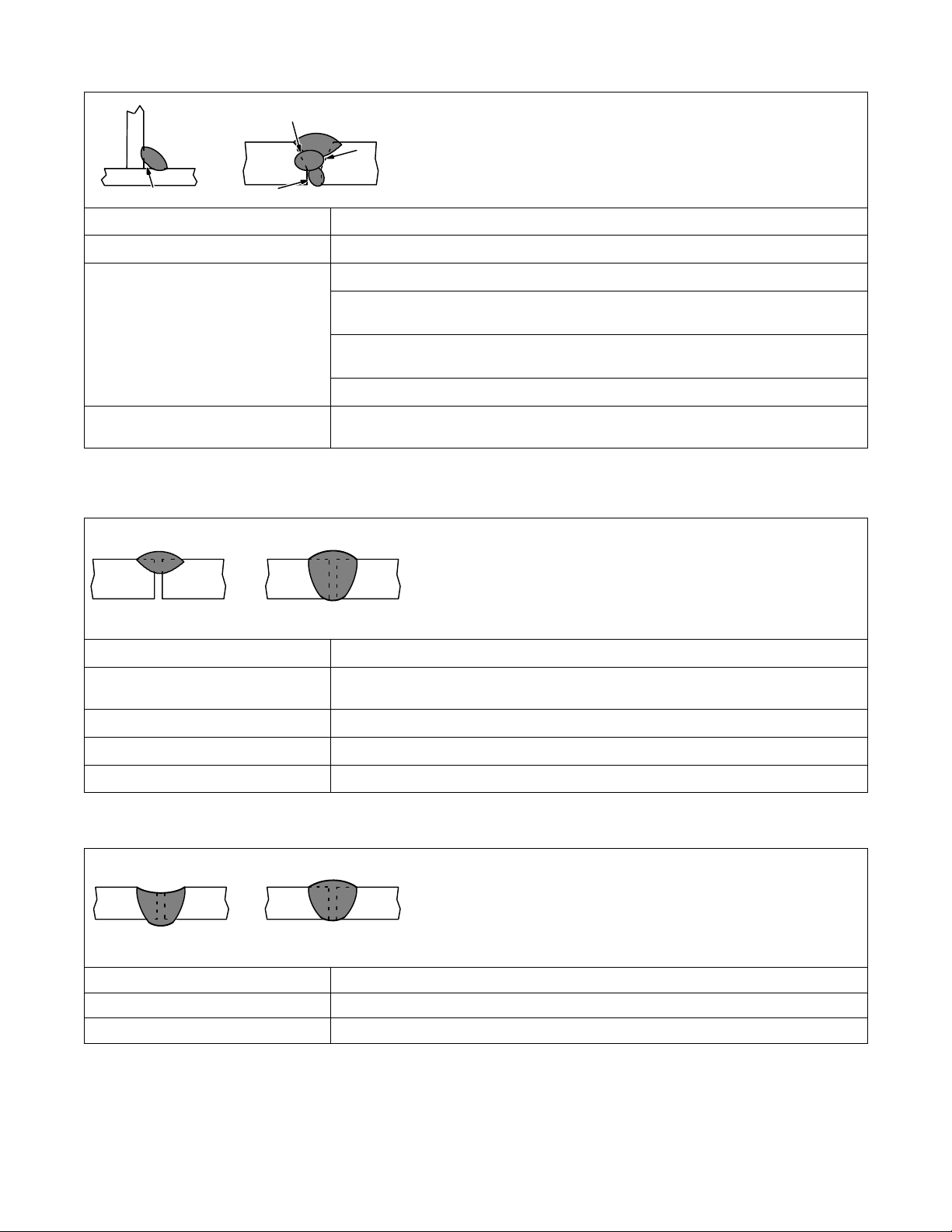

12-9. Soluciones a problemas de soldadura − excesiva salpicadura 52 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12-10. Soluciones a problemas de soldadura − porosidad 52 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12-11. Soluciones a problemas de soldadura − penetración excesiva 53 . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12-12. Soluciones a problemas de soldadura − falta de penetración 53 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12-13. Soluciones a problemas de soldadura − fusión incompleta 53 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12-14. Soluciones a problemas de soldadura − hacer hueco 54 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12-15. Soluciones a problemas de soldadura − cordón en forma de olas 54 . . . . . . . . . . . . . . . . . . . . . . . . . . .

12-16. Soluciones a problemas de soldadura − distorción 54 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

12-17. Gases más comunes para protección de soldadura MIG 55 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECCION 13 − LISTA DE PARTES 56 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

GARANTIA

Page 5

SECCION 1 − PRECAUCIONES DE SEGURIDAD − LEA

ANTES DE USAR

1-1. Uso de símbolos

Significa ¡P r e c a u ción! ¡Cuidado! ¡Hay peligros posibles con este procedimiento! Los peligros posibles se muestra en los símbolos anexos.

Anota un mensaje especial de seguridad.

Significa NOTESE; no relacionado con seguridad.

1-2. Peligros en soldadura de arco

Este grupo de símbolos significa ¡Precaución! ¡Cuidado! peligros posibles de

CHOQUE ELECTRICO, PARTES MOVIBLES, y PARTES CALIENTES.

Consulte a los símbolos y instrucciones relacionados abajo para las acciones

necesarias para evitar los peligros.

rom_spa 8/03

Se usa los símbolos mostrados abajo por todo éste manual para lla-

mar la atención a y identificar a peligros posibles. Cuando usted vee

a este símbolo, tenga cuidado, y siga a las instrucciónes relacionadas

para evitar el peligro. La información de seguridad dada abajo es solamente un resumen de la información más completa de seguridad que

se encuentra en los estandares de seguridad de sección 1-7. Lea y siga todas los estandares de seguridad.

Solamente personas calificadas deben instalar, operar, mantener y re-

parar ésta máquina.

Durante su operación mantenga lejos a todos, especialmente a los ni-

ños.

UNA DESCARGA ELECTRICA puede

matarlo.

El tocar partes con carga eléctrica viva puede causar un

toque fatal o quemaduras severas. El circuito de electrodo

salida de la máquina esté prendida. El circuito de entrada y los circuitos

internos de la máquina también están vivos eléctricamente cuando la máquina

está prendida. Cuando se suelda con equipo automático o semiautomático, el

alambre, carrete, el bastidor que contiene los rodillos de alimentación y todas

las partes de metal que tocan el alambre de soldadura están vivos

eléctricamente. Equipo instalado incorrectamente o sin conexión a tierra es un

peligro.

No toque partes eléctricamente vivas.

Use guantes de aislamiento secos y sin huecos y protección en el cuerpo.

Aíslese del trabajo y de la tierra usando alfombras o cubiertas lo suficiente-

mente grandes para prevenir cualquier contacto físico con el trabajo o

tierra.

No use la salida de corriente alterna en áreas húmedas, si está restringido

en su movimiento, o esté en peligro de caerse.

Use la salida CA SOLAMENTE si lo requiere el proceso de soldadura.

Si se requiere la salida CA, use un control remoto si hay uno presente en la

unidad.

Se requiere precauciones de seguridad adicionales cuando hay alguna de

las siguientes condiciones que son eléctricamente peligrosas: en lugares

húmedos o mientras está usándose ropa mojada o húmeda; en estructuras metálicas tales como pisos, rejillas o andamios; cuando se está en una

posición apretada o estrecha, tal como estar sentado, arrodillado o acostado, o cuando hay un riesgo alto de contacto accidental con la pieza de

trabajo o tierra. Para estas condiciones, use los siguientes equipos en la

orden aquí presentada: 1) una soldadora semiautomática CD de voltaje

constante, una soldadora de alambre semiautomática CD de voltaje constante, 2) una soldadora manual CD (de varilla convencional); o 3) una

soldadora CA con voltaje de circuito abierto reducido. En la mayoría de las

situaciones se recomienda el uso de una soldadora CD de voltaje constante. ¡Y, no trabaje sólo!

Desconecte la potencia de entrada o pare el motor antes de instalar o dar

servicio a este equipo. Apague con candado o usando etiqueta inviolable

(“lockout/tagout”) la entrada de potencia de acuerdo a OSHA 29 CFR

1910.147 (vea Estánderes de Seguridad).

Instale e l equipo y conecte a la tierra de acuerdo al manual del operador y

los códigos nacionales estatales y locales.

Siempre verifique el suministro de tierra − chequee y asegúrese que la en-

trada de la potencia al alambre de tierra esté apropiadamente conectada al

terminal de tierra en la caja de desconexión o que su enchufe esté conectado apropiadamente al receptáculo de salida que esté conectado a tierra.

Cuando esté haciendo las conexiones de entrada, conecte el conductor de

tierra primero − doble chequee sus conexiones.

Frecuentemente inspeccione el cordón de entrada de potencia por daño o

por alambre desnudo. Reemplace el cordón inmediatamente si está dañado − un alambre desnudo puede matarlo.

Apague todo equipo cuando no esté usándolo.

No use cables que estén gastados, dañados de tamaño muy pequeño o

mal conectados.

No envuelva los cables alrededor de su cuerpo.

y trabajo está vivo eléctricamente cuando quiera que la

Si se requiere grampa de tierra en el trabajo haga la conexión de tierra con

un cable separado. Nunca use la grampa de trabajo o el cable de trabajo.

No toque el electrodo si usted está en contacto con el trabajo o circuito de

tierra u otro electrodo de una máquina diferente.

Use equipo bien mantenido. Repare o reemplace partes dañadas inmedia-

tamente. Mantenga la unidad de acuerdo al manual.

Use tirantes de seguridad para prevenir que se caiga si está trabajando

más arriba del nivel del piso.

Mantenga todos los paneles y cubiertas en su sitio.

Ponga la g r a m p a d e l c a ble de trabajo con un buen contacto de metal a me-

tal al trabajo o mesa de trabajo lo más cerca de la suelda que sea práctico.

Aísle la abrazadera de tierra cuando no esté conectada a la pieza de traba-

jo para evitar que contacto cualquier objeto de metal.

UN VOLTAJE CD SIGNIFICANTE existe en inversoras, después de

detener el motor.

Detenga el motor en la inversora y descargue los capacitadores de entra-

da, de acuerdo a las instrucciones en Sección de Mantenimiento, antes de

tocar cualquier pieza.

HUMO y GASES pueden ser

peligrosos

El soldar produce humo y gases. Respirando estos humos

y gases pueden ser peligrosos a su salud.

Mantenga su cabeza fuera del humo. No respire el humo.

Si está adentro, ventile el area y/o use un exhausto al arco para quitar el

humo y gases de soldadura.

Si la ventilación es mala, use un respirador de aire aprobado.

Lea las hojas de datos sobre seguridad de material (MSDS’S) y las instruc-

ciones del fabricante con respecto a metales, consumibles,

recubrimientos, limpiadores y desgrasadores.

T rabaje en un espacio cerrado solamente si está bien ventilado o mientras

esté usando un respirador de aire. Siempre tenga una persona entrenada

cerca. Los humos y gases de la suelda pueden desplazar el aire y bajar el

nivel de oxígeno causando daño a la salud o muerte. Asegúrese que el aire

de respirar esté seguro.

No suelde en ubicaciones cerca de operaciones de grasa, limpiamiento o

pintura al chorro. El calor y los rayos del arco pueden hacer reacción con

los vapores y formar gases altamente tóxicos e irritantes.

No suelde en materiales de recubrimientos como acero galvanizado, plo-

mo, o acero con recubrimiento de cadmio a no se que se ha quitado el

recubrimiento del área de soldar, el área esté bien ventilada y si es necesario, esté usando un respirador de aire. Los recubrimientos de cualquier

metal que contiene estos elementos pueden emanar humos tóxicos cuando se sueldan.

EL AMONTAMIENTO DE GAS puede

enfermarle o matarle.

Cierre el gas protectivo cuando no lo use.

Siempre dé ventilación a espacios cerrados o use un

respirador aprobado que reemplaza el aire.

LOS RAYOS DEL ARCO pueden quemar sus ojos y piel

Los rayos del arco de un proceso de suelda producen un

calor intenso y rayos ultravioletas fuertes que pueden quemar los ojos y la piel. Las chispas se escapan de la soldadura.

Use una careta de soldar que tenga el color apropiado de filtro para prote-

ger su cara y ojos mientras esté soldando o mirando (véase los estándares

de seguridad ANSI Z49.1 y Z87.1).

Use anteojos de seguridad aprobados que tengan protección lateral.

Use pantallas de protección o barreras para proteger a otros del destello

del arco y reflejos de luz; siempre alerte a otros que no miren el arco.

Use ropa protectiva hecha de un material durable y resistente a la llama

(lana o cuero) y protección a los pies.

OM-405 Página 1

Page 6

EL SOLDAR puede causar fuego o

explosión.

Soldando en u n envase cerrado, como tanques, tambores

o tubos, puede causar explosión. Las chispas pueden

volar de un arco de soldar. Las chispas que vuelan, la pieza

fuegos y quemaduras. Un contacto accidental del electrodo a objectos de

metal puede causar chispas, explosión, sobrecalentamiento, o fuego.

Chequee y asegúrese que el área esté segura antes de comenzar cualquier

suelda.

Protéjase a usted mismo y otros de chispas que vuelan y metal caliente.

No suelde donde las chispas pueden impactar material inflamable.

Quite todo material inflamable dentro de 11m de distancia del arco de sol-

dar. Si eso no es posible, cúbralo apretadamente con cubiertas aprobadas.

Este alerta de que chispas de soldar y materiales calientes del acto de

soldar pueden pasar a través de pequeñas rajaduras o aperturas en

areas adyacentes.

Siempre mire que no haya fuego y mantenga un extinguidor de fuego

cerca.

Esté alerta que cuando se suelda en el techo, piso, pared o algún tipo de

separación, el calor puede causar fuego en la parte escondida que no se

puede ver.

No suelde en receptáculos cerrados como tanques o tambores o tube-

ría, a no ser que hayan estado preparados apropiadamente de acuerdo

al AWS F4.1 (véase las precauciones de los estándares de seguridad).

Conecte el cable del trabajo al área de trabajo lo más cerca posible al

sitio donde va a soldar para prevenir que la corriente de soldadura haga

un largo viaje posiblemente por partes desconocidas causando una descarga eléctrica y peligros de fuego.

No use una soldadora para descongelar tubos helados.

Quite e l electrodo del porta electrodos o corte el alambre de soldar cerca

del tubo de contacto cuando no esté usándolo.

Use ropa protectiva sin aceite como guantes de cuero, camisa pesada,

pantalones sin basta, zapatos altos o botas y una corra.

Quite d e s u persona cualquier combustible, como encendedoras de bu-

tano o cerillos, antes de comenzar a soldar.

Siga los requerimientos en el número 1910.252 (a) (2) (iv) de OSHA, y

51B de NFPA para trabajo caliente y tenga un vigilante para incendio con

un extintor (extinguidor) cercado.

de trabajo caliente y el equipo caliente pueden causar

PEDAZOS DE METAL puede dañar a

los ojos.

El soldar, picar, cepillar con alambre, o esmerilar pue-

de causar chispas y metal que vuele. Cuando se en-

Use anteojos de seguridad aprobados con resguardos laterales hasta

debajo de su careta.

frían las sueldas, estás pueden soltar escoria.

PARTES CALIENTES pueden causar

quemaduras graves.

Permita que haya un período de enfriamiento antes

de dar mantenimiento.

Use guantes y ropa protectiva cuando esté trabajando en un motor ca-

liente.

No toque las partes calientes del motor o las partes que acaban de sol-

darse con la mano sin guante.

EL RUIDO puede dañar su oído.

El ruido de algunos procesos o equipo puede dañar su oído

Use protección aprobada para el oído si el nivel de

ruido es muy alto.

CAMPOS MAGNETICOS puede

afectar a marcadores de paso.

Las personas que usan Marcadores de Paso deben

mantenerse lejos.

consultar su médico antes de acercarse a procesos de soldadura de arco, de

punto o de ranuración.

Las personas que usan Marcadores de Paso deben

LOS CILINDROS pueden estallar si

están averiados.

Los cilindros que contienen gas protectivo tienen este gas

a alta presión. Si están averiados los cilindros pueden

estallar. Como los cilindros son normalmente parte del

proceso de soldadura, siempre trátelos con cuidado.

Proteja cilindros de gas comprimido del calor excesivo, golpes mecánicos,

escoria, llamas, chispas y arcos.

Instale y asegure los cilindros en una posición vertical asegurándolos a un

soporte estacionario o un sostén de cilindros para prevenir que se caigan o

se desplomen.

Mantenga los cilindros lejos de circuitos de soldadura o eléctricos.

Nunca envuelva la antorcha de suelda sobre un cilindro de gas.

Nunca permita que un electrodo de soldadura toque ningún cilindro.

Nunca suelde en un cilindro de presión − una explosión resultará.

Use solamente gas protectivo correcto al igual que reguladores, mangue-

ras y conexiones diseñados para la aplicación específica; manténgalos, al

igual que las partes, en buena condición.

Siempre mantenga su cara lejos de la salída de una válvula cuando esté

operando la válvula de cilindro.

Mantenga la tapa protectiva en su lugar sobre la válvula excepto cuando el

cilindro está en uso o conectado para ser usado.

Lea y siga las instrucciones de los cilindros de gas comprimido, equipo

asociado y la publicación CGA P−1 que aparece en los estándares de seguridad.

1-3. Peligros del motor

LA EXPLOSIÓN DE LA BATERIA

puede ENCEGUECER.

Siempre use una cubierta para la cara, guantes de

seguridad y ropa protectiva cuando esté trabajando

Pare e l motor antes de desconectar o conectar los cables de la batería o

dar servicio a la batería.

No permita herramientas que causen chispas cuando esté trabajando

en una batería.

No use el soldador para cargar baterías o para arrancar vehículos.

Observe la polaridad correcta (+ y −) en baterías.

Desconecte primero el cable negativo (−) y conéctelo al último.

No añada combustible mientras esté fumando o si la unidad está cerca

de chispas o llamas expuestas.

No sobre llene el tanque − permita que haya espacio para que el com-

bustible se expanda.

No derrame combustible. Si se ha derramado el combustible, limpie y se-

que antes de arrancar el motor.

Deseche los trapos en un receptáculo contra llamas.

Siempre mantenga la boquilla en contacto con el tanque, cuando lo esté

llenando.

OM-405 Página 2

con una batería.

EL COMBUSTIBLE DE UN MOTOR

puede causar fuego o explosión.

Detenga el motor y permita que se enfríe antes de

chequearlo o añadir combustible.

PARTES QUE SE MUEVEN pueden

causarle heridas.

Manténgase lejos de las correas, ventiladores y roto-

res.

Mantenga todas las puertas, paneles, cubiertas, y

Siempre pare el motor antes de instalar o conectar la unidad.

Asegúrese q u e s ó l o g e n t e c a l i f icada quite las guardas o tapas para man-

tenimiento y reparación de avería si es necesario.

Para prevenir arranque accidental mientras usted de servicio, desco-

necte el cable negativo de la batería.

Mantenga las manos, pelo, ropa floja o herramientas lejos de las partes

que se mueven.

Reinstale todos los paneles y guardas y cierre las puertas cuando ha ter-

minado de dar servicio antes de arrancar el motor.

Antes d e trabajar en el generador, quite las bujías o inyectores pare que

el motor no retroceda o arranque.

Bloquee el volante de m aner a que no se muev a mientras esté trabajando

en los componentes del generador.

guardas cerradas y en su lugar.

Page 7

El VAPOR y LIQUIDO ENFRIANTE CA

-

EL RESPIRAR EL AIRE COMPRIMIDO

.

LA PRESIÓN DE AIRE ATRAPADA Y MAN-

LIENTE pueden causar quemaduras.

Si es posible, chequee el nivel de líquido enfriante

cuando el motor esté frío para no quemarse.

tanque de sobreflujo, si hay uno en la unidad, en vez de hacerlo en el radiador

(a no ser que se indique de otra manera en la Sección de Mantenimiento, o en

el manual del motor).

Si el motor está caliente y necesita chequearse el nivel, siga las reco-

mendaciones que siguen.

Use anteojos de seguridad y guantes y ponga un trapo sobre la tapa del

radiador.

Dé vuelta a la tapa ligeramente y permita que la presión escape lenta-

mente antes de quitar la tapa completamente.

Siempre verifique el nivel del líquido enfriante en el

LOS GASES DE ESCAPE DE UN

MOTOR pueden matarlos.

Use este equipo en áreas abiertas y bien ventiladas.

Si se usa en una área cerrada, dirija el escape hacia

afuera usando un tubo de escape.

1-4. Peligros del aire comprimido

puede causar lesiones serias o muerte

No use aire comprimido para respirar.

Use solamente para cortar, ranurar, y para herra-

mientas.

EL AIRE COMPRIMIDO puede causar

lesiones.

No use aire comprimido para respirar.

Use solamente para cortar, ranurar, y para herra-

mientas.

GUERAS QUE ESTÁN DANDO LATIGAZOS

pueden causar lesiones.

Quite l a presión de aire de herramientas y el sistema

antes de dar servicio, añadir o cambiar aditamentos,

o abrir el drenaje de aceite del compresor o la tapa

para llenar el aceite.

ACIDO DE BATERIA puede QUEMAR

LA PIEL Y LOS OJOS.

No incline la batería.

Reemplace las baterías dañadas.

Completa e inmediatamente lave los ojos y la piel con

agua.

El CALOR DEL MOTOR puede causar

fuego.

No ponga la unidad encima, sobre o cerca de superfi-

cies combustibles o artículos inflamables.

Mantenga el escape y los tubos de escape lejos de

artículos inflamables.

Las CHISPAS DEL ESCAPE pueden

causar fuego.

No permita que las chispas que salen por el tubo de

escape del motor causen un fuego.

Use un eliminador de chispas del escape aprobado

en las áreas que se requieran. Véase los códigos que

aplican.

EL METAL CALIENTE proveniente de

cortar o ranurar con aire−arco puede

causar fuego o explosión.

No corte o ranure cerca de artículos inflamables.

Observe que no haya incendios; mantenga un extin-

tor (extinguidor) cerca.

LAS PARTES CALIENTES pueden causar quemaduras y lesiones.

No toque el compresor caliente o partes del sistema

de aire.

Permita que el sistema se enfríe antes de tocarlo o

dar servicio.

LEA LAS INTRUCCIONES.

Lea el Manual del Dueño antes de usar o dar servicio

a la unidad.

Detenga el motor y suelte la presión de aire antes de

dar servicio.

1-5. Símbolos adicionales para instalación, operación y mantenimiento

EQUIPO CAYENDO puede causar

heridas.

Use solamente al ojo de levantar para levantar la uni-

dad, NO al tren de rodaje, cilindros de gas, ni otros

acesorios.

Use equipo de capacidad adecuada para levantar la

Si use un carro montecargas para mover la unidad, asegure que los de-

dos son bastante largas para extender más allá al lado opuesto de la unidad.

unidad.

EL SOBRECALENTAMIENTO puede

dañar a los motores.

Apague o desenchufe el equipo antes de arrancar o

parar el motor.

No deje que voltaje y frecuencia baja causadas por

una velocidad de motor lenta, hagan daño a los moto-

No conecte motores de 50 o 60 Hertz al receptáculo de 100 Hertz cuan-

do ésto fuera aplicable.

res eléctricos.

una amoladora con los resguardos apropiados en una ubicación segura

usando la protección necesaria para la cara, manos y cuerpo.

Las chispas pueden causar fuego − mantenga los inflamables lejos.

No bloquee o filtre el flujo de aire a la unidad.

CHISPAS QUE VUELAN pueden

causar lesiones.

Use un resguardo para la cara para proteger los ojos

y la cara.

De la forma al electrodo de tungsteno solamente en

SOBREUSO puede causar SOBRECALENTAMIENTO DEL EQUIPO

Permite un periodo de enfriamiento, siga el ciclo de

trabajo nominal.

Reduzca el corriente o ciclo de trabajo antes de sol-

dar de nuevo.

OM-405 Página 3

Page 8

ELECTRICIDAD ESTATICA puede

dañar a las tarjetas impresas de

circuito.

Ponga los tirantes aterrizados de muñeca ANTES de

tocar los tableros o partes.

Use bolsas y cajas adecuadas anti-estáticas para al-

macenar, mover o enviar tarjetas impresas de circuito.

INCLINACION DEL REMOLQUE

puede causar lesiones.

Use el gato para la barra de remolque o bloquéela pa-

ra soportar su peso.

sobre el remolque, de acuerdo a las instrucciones que vinieron con el remolque.

Instale apropiadamente el generador de soldadura

LEA LAS INTRUCCIONES.

Use solamente partes genuinas del fabricante.

Haga mantenimiento al motor o al compresor de aire

(si fuera aplicable) y déle servicio de acuerdo a este

manual y los manuales de motor/compresor de aire

(si fuera aplicable).

RADIACION de ALTA FRECUENCIA

puede causar interferencia.

Radiacion de alta frequencia puede interferir con

navegación de radio, servicios de seguridad,

computadores, y equipos de comunicación.

liarizadas con equipos electronicas instala el equipo.

Asegure que solamente personas calificadas, fami-

El usuario es responsable por tener un electricista calificada corregir cual-

quiera interferencia causada resultando de la instalación.

Si la FCC (Comision Federal de Comunicación) le notifique que hay interfe-

rencia, deja de usar el equipo al inmediato.

Asegure que la instalación recibe chequeo y mantención regular.

Mantenga las puertas y paneles de una fuente de alta frecuencia cerradas

completamente, mantenga la distancia de la chispa en los platinos en su

fijación correcta y use el aterrizar o el blindar contra corriente para minimizar la posibilidad de interferencia.

La SOLDADURA DE ARCO puede

causar interferencia.

La energía electromagnética puede interferir con

equipo electrónico sensitivo como computadoras, o

equipos impulsados por computadoras, como robo-

Asegúrese que todo el equipo en el área de soldadura sea compatible

eletromagnéticamente.

Para reducir posible interferencia, mantenga los cables de soldadura lo

más cortos posible, lo más juntos posible o en el suelo, si fuerá posible.

Ponga su operación de soldadura por lo menos a 100 metros de distan-

cia de cualquier equipo que sea sensible electrónicamente.

Asegúrese que la máquina de soldar esté instalada y aterrizada de

acuerdo a este manual.

Si todavía ocurre interferencia, el operador tiene que tomar medidas ex-

tras como el de mover la máquina de soldar, usar cables blindados, usar

filtros de línea o blindar de una manera u otra la área de trabajo.

tes.

1-6. CALIFORNIA Proposición 65 Advertencia

Este producto cuando se usa para soldar o cortar, produce humo o

gases que contienen químicos conocidos en el estado de California

por causar defectos al feto y en algunos casos, cáncer. (Sección de

Seguridad del Código de Salud en California No. 25249.5 y lo que sigue)

Los postes de la batería, los terminales y los accesorios relacionados

contienen plomo y compuestos de plomo que son químicos, conocidos por el estado de California, como capaces de causar cáncer,

defectos de nacimiento y otros daños al sistema reproductor. Lávese

las manos después de manipularlos.

1-7. Estándares principales de seguridad

Seguridad en cortar y soldar, estándar ANSI Z49-1, del American Welding

Society, 550 N.W. LeJeune Rd, Miami FL 33126 (phone: 305-443-9353, website:

www.aws.org).

RecommendedSafe Practices for the Preparation for Welding and Cutting of containers and Piping, American Welding Society Standard AWS F4.1, de la

American Welding Society, 550 N.W. LeJuene Rd, Miami FL 33126 (phone:

305-443-9353, website: www.aws.org).

Código Nacional Eléctrico, NFPA estándar 70, de la Asociación Nacional de Protección de Fuego, Batterymarch Park, Quincy, Ma 02269−9101 (phone:

617−770−3000, website: www.nfpa.org and www. sparky.org).

El manejo seguro de gases comprimidos en cilindros, pamfleto CGA P-1, de la

Compressed Gas Association, 1735 Jefferson Davis Highway , Suite 1004, Arlington, VA 22202−4102 (phone: 703−412−0900, website: www.cganet.com).

1-8. Información del EMF

Consideración acerca de Soldadura y los Efectos de Campos Eléctricos y Magnéticos de Baja Frecuencia

La corriente de soldadura cuando fluye por los cables de soldadura causará

campos electromagnéticos. Ha habido una precupación acerca de estos campos. Sin embargo, después de examinar más de 500 estudios sobre el

transcurso de 17 años, un comité especial del National Research Council concluyo que:

“La evidencia, en el juicio del comité, no ha demostrado que la exposición a campos de frecuencia de potencia eléctrica y magnéticos es un peligro para la salud

humana”. Sin embargo, todavía hay estudios que están haciéndose y la evidencia continua siendo examinada. Hasta que se lleguen a hacer las conclusiones

finales de esta investigación, usted debería preferir minimizar su exposición a

los campos electromagnéticos cuando esté soldando o cortando.

Para reducir los campos magnéticos en el área de trabajo, úsese los siguientes

procedimientos:

OM-405 Página 4

Para un motor de gasóleo:

Los gases del escape de un motor de gasóleo contienen químicos,

conocidos por el estado de California, como capaces de causar

cáncer, defectos de nacimiento y otros daños al sistema reproductor.

Para un motor de diesel:

El humo que despide un motor de gasoil y alguno de sus constituyen-

tes se reconocen en el estado de California que pueden causar cáncer,

defectos al feto, y otros daños al sistema reproductor.

Código para seguridad en cortar y soldar, estándar CSA W117.2, de la Canadian

Standards Association, ventas estándares, 178 Rexdale Boulevard, Rexdale,

Ontario, Canada M9W 1R3. (phone: 800−463−6727 or in Toronto

416−747−4044, website: www.csa−international.org).

Práctica segura para la protección de ojos y cara en ocupación y educación, estándar ANSI Z87.1 del Instituto Americano Nacional de Estándar , 1 1 West 42nd

Street, New York, NY 10036−8002 (phone: 212−642−4900, website: www.ansi.org).

Procesos de cortar y soldar, estándar NFPA 51B de la Asociación de Protección

del Fuego, P.O. Box 9101, 1 Battery March Park, Quincy, MA 02269−9101 (phone: 617−770−3000, website: www.nfpa.org and www. sparky.org).

Estándares de seguridad y salud, OSHA 29 CFR 1910, Subpart Q, y Part 1926,

Subpart J, del U.S. Government Printing Office, Superintendent of Documents,

P.O. Box 371954, Pittsburgh, P A 15250 (there are 10 Regional Offices−−phone

for Region 5, Chicago, is 312−353−2220, website: www.osha.gov).

1. Mantenga los cables lo más juntos posible, trenzándolos o pegándolos

con cinta pegajosa.

2. Ponga los cables a un lado y apartado del operador.

3. No envuelva o cuelgue cables sobre el cuerpo.

4. Mantenga las fuentes de poder de soldadura y los cables lo más lejos

que sea práctico.

5. Conecte la grampa de tierra en la pieza que esté trabajando lo más

cerca posible de la suelda.

Acerca de Marcadores de Paso:

Personas que usan marcadores de paso consulten a su doctor primero. Si su

doctor lo permite, entonces siga los procedimientos de arriba.

Page 9

SECCION 2 − DEFINICIONES

2-1. Símbolos y definiciones

h

Alta Velocidad

Pare el Motor

Arranque el Motor

Aceite del Motor Combustible Batería (Motor) Motor

Ahogador del

Motor

Positivo Negativo

Arco de Soldadura

(Electrodo)

Horas

(Funcionando, Sol-

dadura/

Potencia)

Lea el Manual del

Operador

Verifique la

Separación de la

Válvula

Soldadura MIG

Segundos Tiempo

A

Rápido/Lento

Funcionando/

Relantín

Amperios

No lo mueva

mientras esté

soldando

Corriente Alterna

(CA)

Convencional por

Electrodo (SMAW)

V

Lento (Relantín)

Voltios

Conexión de

Trabajo

Salida

Soldadura TIG

Tierra Protectiva

(Masa)

s

Bréiquer del

Circuito

Temperatura

SECCION 3 − ESPECIFICACIONES

3-1. Especificaciones sobre soldadura, potencia y motor

Modo de

Soldadura

CC/CA 50 − 225 A

CC/CD 50 − 210 A

VC/CD 17 − 28 V

Gama de

Salida

Salida

Nominal de

Corriente

225 A, 25 V ,

100% Ciclo

de Trabajo

210 A, 25 V ,

100% Ciclo

de Trabajo

200 A, 20 V ,

100% Ciclo

de Trabajo

Máx. Voltaje de

Circuito

Abierto

80

72

33

Gama de

Potencia

Generador

Máxima: 10 kVA/kW

Continua: 9.5 kVA/kW

Monofásico, 84/42 A,

120/240 V CA, 60 Hz

(mientras no está

soldando)

Capacidad de

Combustible

38 L

(Gal. USA 10)

Motor

Kohler CH-20 Enfriado por

Aire, Dos Cilindros, de

Cuatro Ciclos 20 HP de

Gasolina

OM-405 Página 5

Page 10

3-2. Dimensiones, pesos, y angulos de operación

A

C

No exceda los ángulos de operación

G

No mueva u opere la unidad cuando

4 Huecos

4 Huecos

F

F

25

25

25

Dimensiones

Alto 851 mm (33-1/2 pulg)

A

B

Ancho 476 mm (18-3/4 pulg)

Pronfun-

didad

A 457 mm (18 pulg)

B 419 mm (16-1/2 pulg)

C 19 mm (3/4 pulg)

D 79 mm (3-1/8 pulg)

E 832 mm (32-3/4 pulg)

F 1156 mm (45-1/2 pulg)

G 10 mm (13/32 pulg) Dia.

1164 mm (46 pulg)

Pesos

232 kg (512 lb)

D

E

3-3. Curva de la potencia generador

Extremo del Motor

ST-800 426

No exceda los ángulos de operación

mientras e l motor funcione ya que és te puede sufrir daños.

ésta pudiera desplomarse.

25°

25°

°

°

La curva de potencia generador

muestra la potencia generador en

amperios disponibles en los receptáculos.

°

Voltios de Potencia CA

OM-405 Página 6

Amperios de Potencia CA a 120V

Amperios d e Potencia CA a 240V

200 294-A

Page 11

3-4. Consumo de combustible

3-5. Ciclo de trabajo

LITROS/HR.

GAL. IMP./HR.

GAL. US/HR.

Potencia Auxiliar a

3750 RPM

Relantín, 2200 RPM

Soldadura

CD 3750

RPM

Soldadura VC

3750 RPM

Amperios d e S o ldadura al 100% Ciclo de Trabajo

Soldadura CA

3750 RPM

100% Ciclo de Trabajo a 225 Amperios CC/CA, 210 Amperios CC/CD, 200 Amperios VC/CD

AMPERIOS

Potencia e n K VA al 1 0 0 % C i clo de Trabajo

% CICLO DE TRABAJO

Soldadura Continua

CA/CC

CD/CC

CD/VC

SB-179 939

Ciclo de Trabajo es un porcentaje

de 10 minutos que la unidad o antorcha puede soldar a la carga nominal sin sobrecalentarse.

Excediendo el ciclo de traba-

jo puede dañar la unidad o

antorcha e invalidar la garantía.

SB-119 454-A

OM-405 Página 7

Page 12

3-6. Curva de voltios/amperios

Voltios CA

Voltios CD

A. Para Modo CC/CA

Amperios CA

B. Para Modo CC/CD

La curva de voltios/amperios

muestra el voltaje máximo y mínimo y las capacidades de salida de

amperaje de generador de soldadura. Las curvas de todas las otras

fijaciones caen entre las curvas

que se muestran.

Voltios CD

Amperios CD

C. Para Modo VC/CD

Amperios CD

ST-166 024-A / ST-166 025-A / ST-166 026-A

OM-405 Página 8

Page 13

SECCION 4 − INSTALACION

4-1. Instalando el generador de soldadura

Movimiento

No lo levante de un extremo

O

Ubicación

O O

Montaje

Sostén inadecuado

No use montajes flexibles

O

No suelde la base. El soldarla

puede causar fuego explosión

del tanque de combustible. Sujétela con pernos, usando los

huecos ya suministrados en la

base.

Siempre sujete al generador de

soldadura sobre el vehículo de

transporte o remolque pare

cumplir con todos los códigos

de DOT y otros que puedan ser

requeridos.

No haga montaje de la unidad

sosteniendo la base sólo en los

cuatro huecos de montaje. Use

soportes cruzados para adecuadamente sostener la unidad y prevenir que haya daño a

la base.

Siempre conecte el armazón

del generador al armazón del

vehículo para evitar los peligros de descarga eléctrica y

golpes d e electricidad estática.

Si la unidad no tiene receptácu-

los GFCI, use un alambre de extensión protegido por GFCI

Montaje:

1 Soportes cruzados

Monte l a unidad en una superficie pla-

na o use los soportes cruzados como

la base de sostén.

Conectando a Tierra:

2 Terminal para Conectar a Tierra

el Equipo (En el panel frontal)

O

1

3 Cable de Tierra (No se provee)

4 Armazón de Metal del Vehículo

Conecte el cable de la terminal de

tierra del equipo al armazón metálico

del vehículo. Use alambre de cobre de

tamaño No.10 AWG o más grande.

Conectando a Tiera

GND/PE

Espacio para el Flujo del Aire

460 mm

(18 pulg)

460 mm

(18 pulg)

2

3

460 mm

(18 pulg)

Una eléctricamente el armazón del generador

al armazón del vehículo por un contacto de

metal a metal.

Los forros de la cama (paila) del vehículo, paletas de

embarcar, y algunos de los carros de ruedas aislan al

generador d e soldadura del chasís del vehículo que lo

porta. Siempre conecte un alambre de tierra, del termi-

4

460 mm

(18 pulg)

460 mm

(18 pulg)

nal de tierra del equipo de soldadura, al metal desnudo

del chasís del vehículo, como se muestra aquí.

install2 5/02 − Ref. 800 652 / Ref. 800 477-A / 803 274

OM-405 Página 9

Page 14

4

-2. Chequeos antes de arrancar el motor

Chequee todos los fluídos todos los

días. El motor debe estar frío y en

una superfície plana. Se embarca

Lleno

Gasolina

la unidad con aceite tipo 10W30.

Siga e l procedimiento de arran-

que inicial como lo indica el manual del motor.

Esta unidad tiene un interruptor

que actúa cuando hay presión

baja del aceite. Sin embargo,

algunas condiciones pueden

causar daño al motor antes de

que el motor se apague.

Verifique el nivel del aceite a

menudo y n o use el sistema de

apagar por baja presión, para

monitorear el nivel del aceite.

Combustible

Para cebar el sistema de alimentación de combustible la primera vez

que se lo llene, use buen combustible (fresco) (véase la etiqueta de

mantenimiento para las especificaciones). Siempre permita que el tubo de entrada al tanque quede vacío para tener espacio para expansión. Verifique el nivel del combustible en un motor frío antes de usarlo

cada dia.

Aceite

No exceda la marca “Full” (Lle-

no) en el medidor del nivel de

aceite. L a bomba de combustible puede operar erráticamente si se sobrellena el cárter.

Después de llenar de combustible,

verifique el aceite de la unidad, la

cual debe estar en una superficie

nivelada. Si el aceite no llega a la

marca “lleno” en el medidor, añada

aceite (véase la etiqueta de mantenimiento).

Lleno

Para mejorar el arranque en

tiempo frío:

Mantenga la batería en buena

condición. A l m a cene la batería

en un área tibia.

Use el grado de aceite correcto

para el tiempo frío.

Ref. ST-801 188-E / Ref. ST-801 221-A

OM-405 Página 10

Page 15

4-3. Activando una batería cargada en seco (si fuera aplicable)

5

4

1

3

2

Quite la batería de la unidad.

1 Protección para los ojos −

Anteojos de seguridad o

Resguargo para la Cara.

2 Guantes de Caucho

3 Tapas de Ventilación

4 Electrolito de Acido Sulfúrico

(Gravedad Específica 1,265)

5 Hoyo

Llene cada célula con electrolito

hasta la parte de abajo del hoyo

(máximo).

No sobrellene las células de

la batería.

Espere 10 minutos y chequee el nivel del electrolito. Si fuera necesario, añada electrolito para elevarlo

al nivel apropiado. V uelva a reinstalar las tapas de ventilación.

6 Cargador de batería

Lea y siga las instrucciones

que vienen con el cargador

de batería.

Cargue la batería por 12 minutos a

30 amperios o 30 minutos a 5 amperios. Desconecte los cables de

cargar e instale la batería.

Cuando el electrolito esté bajo,

añada solamente agua destila-

da a las células para mantener

el nivel apropiado.

5 A para 30 Minutos

O

30 A para 12 Minutos

6

Herramientas Necesarias:

+

guantes de caucho o hule

−

anteojos

drybatt1 2/96 − S-0886

OM-405 Página 11

Page 16

4-4. Conectando la batería

Conecte (cable

negativo (−) al último)

+

Herramientas Necesarias:

Ref. ST-800 394-C / Ref. ST-183 175-A / Ref. S-0756-D

−

3/8, 1/2 pulg

4-5. Instalando el tubo de escape

Herramientas Necesarias:

1/2 pulg

El tubo de escape puede

apuntar en la dirección

deseada. Si se ha montado la

unidad a un camión o un

remolque, apunte el tubo de

escape en dirección contraria a

la dirección de avance.

Ref. 801 681 / Ref. 183 175-A

OM-405 Página 12

Page 17

4-6. Conectando las terminales de salida de soldadura

Herramientas Necesarias:

3/4 pulg

1

4-7. Seleccionando el tamaño del cable para soldadura*

1 Terminal de Trabajo de Salida

de Soldadura

2 Terminal de Electrodo de

Salida de Soldadura

Conecte e l cable de trabajo al terminal de trabajo.

Conecte el cable de porta-electrodos o el cable de soldadura del

electrodo al terminal de electrodos

para soldadura convencional y

MIG.

Conecte el cable de la antorcha al

terminal de electrodos para solda-

2

dura TIG.

Use el control para seleccionar el

proceso para determinar el tipo de

salida d e soldadura requerida (véase la Sección 5-1).

800 396-B / Ref. 208 296

T erminales de Salida

de Soldadura

Detenga e l motor antes

de conectar los terminales de soldadura.

No use cables que

estén desgastados, dañados, de tamaño muy

pequeño, o mal conjuntados.

Largo de Cable Total** (Cobre) en el Circuito de Soldadura que no Exceda***

30 m (100 pies) o

Menos

45 m

(150

pies)

60 m

(200

pies)

70 m

(250

pies)

90 m

(300

pies)

105 m

(350

pies)

Amperios

de

Soldadura

10 − 60%

Ciclo de

Trabajo

100 4 (20) 4 (20) 4 (20) 3 (30) 2 (35) 1 (50) 1/0 (60) 1/0 (60)

150 3 (30) 3 (30) 2 (35) 1 (50) 1/0 (60) 2/0 (70) 3/0 (95) 3/0 (95)

200 3 (30) 2 (35) 1 (50) 1/0 (60) 2/0 (70) 3/0 (95) 4/0 (120) 4/0 (120)

250 2 (35) 1 (50) 1/0 (60) 2/0 (70) 3/0 (95) 4/0 (120)

300 1 (50) 1/0 (60) 2/0 (70) 3/0 (95) 4/0 (120)

350 1/0 (60) 2/0 (70) 3/0 (95) 4/0 (120)

60 − 100%

Ciclo de

Trabajo

10 − 100% Ciclo de Trabajo

2 ea. 2/0

(2x70)

2 ea. 2/0

(2x70)

2 ea. 3/0

(2x95)

2 ea. 3/0

2 ea. 3/0

2-2/0

(2x70)

(2x95)

(2x95)

120 m

(400

pies)

2-2/0

(2x70)

2 ea. 3/0

(2x95)

2 ea. 4/0

(2x120)

400 1/0 (60) 2/0 (70) 3/0 (95) 4/0 (120)

500 2/0 (70) 3/0 (95) 4/0 (120)

*La tabla es una guía general y puede que no cumpla con todas las aplicaciones. Si ocurre sobrecalentamiento del cable (normalmente usted

puede olerlo), use el próximo tamaño más grande de cable.

**El tamaño del cable de soldar está basado en ya sea 4 voltios o menos de caida, o una densidad corriente de por lo menos

300 mils circulares por amperios. ( ) = mm

***Para distancias mayores a aquéllas que se muestran en esta guía, llame al representante de aplicaciones en la fábrica al 920−735−4505.

2

2 ea. 2/0

(2x70)

2 ea. 2/0

(2x70)

2 ea. 3/0

(2x95)

2 ea. 3/0

(2x95)

2 ea. 4/0

(2x120)

2 ea. 4/0

(2x120)

3 ea. 3/0

(3x95)

OM-405 Página 13

2 ea. 4/0

(2x120)

3 ea. 3/0

(3x95)

S-0007-E

Page 18

SECCION 5 − OPERANDO EL GENERADOR DE SOLDADURA

C

-

l

-

5-1. Controles del panel frontal

6

6

135

135

2

2

4

4

1 Control del motor

Use el switch para arrancar el motor, seleccio-

nar la velocidad y parar el motor. En la posición “Run/Idle” (Rápido/Relantín), el motor

funciona a velocidad de relantín cuando no

hay carga, y velocidad de soldadura cuando

está bajo carga. En la posición “Run” (Rápido), el motor funciona a la velocidad alta de

soldadura o potencia.

Ponga el switch en la posición Run para

operar equipo MIG.

2 Control para Ahogar el Motor

Use este control para cambiar la mezcla de

combustible/aire.

Para Arrancar: tire el ahogador y mueva el

switch a la posición “Start” (arranque). Suelte

el switch y lentamente comience a empujar el

ahogador cuando el motor arranque.

Para Parar: ponga el switch en la posición

OM-405 Página 14

Se muestra con tapas opcionales del receptáculo.

“Off” (apagado).

3 Horómetro

4 Control para Seleccionar el Proceso de

Soldadura

No mueva el control bajo carga.

Use este control para seleccionar el tipo de

salida de soldadura que necesite.

Use la posición positiva (+) para tener el electrodo positivo (DCEP) y la posición negativa

(−) para corriente directa electrodo negativo.

Use la posición CA (AC) para corriente alterna.

5 Interruptor de gama gruesa

No mueva el control bajo carga.

Use este control para seleccionar la gama de

soldadura cuando el control para seleccionar

el proceso esté en la posición “Stick/TIG”

(convencional/TIG) o la gama de voltaje cuan-

Ref. 208 296-C

do el interruptor esté en la posición “Wire”

(alambre).

Ref. 208 296-

Para que tenga un arranque de arco me

jor, use la gama más baja de amperaje

que sea posible.

6 Control Fino

Use este control para seleccionar el amperaje

de soldadura en convencional o TIG o el voltaje (alambre) con la gama seleccionada por e

interruptor de gama gruesa. Al control se lo

puede ajustar mientras esté soldando. La salida de soldadura sería 110 Amperios CD basado en la fijación que se muestra arriba (50% de

70 a 150 A). Ponga el control en 10 para la potencia generador máxima.

Véase desde las Secciones 5-2 hasta las

5-4 para las conexiones de proceso típi

cas y las fijaciones de los controles.

Ref. ST-183 175-A

Page 19

5-2. Conexiones típicas para soldadura convencional y fijaciones de control

Detenga el motor.

Esta sección proporciona pautas ge-

nerales que puedan no ser aptas para

Para los mejores arranques de

arco y mejores resultados usando soldadura y potenciagenerador juntos, use la fijación de

“Coarse Range” y el control de

“Fine Control” fijados en 7 o más

altos.

todas las aplicaciones.

El panel de control muestra las fijacio-

nes típicas para soldar con un electro-

do 7018 (1/8 pulg.). Consulte las tablas

para la selección de amperaje abajo si

está soldando con otros electrodos.

1 Pinza para el trabajo

2 Portaelectrodos

Conecte el cable de trabajo al terminal de

trabajo y el cable de portaelectrodo al terminal del electrodo en el generador de soldadura.

Esté seguro de usar el cable de solda-

dura del tamaño correcto (véase Sec-

ción 4-7).

Fijaciones típicas para electrodo 7018 (1/8 pulg.)

1

Tablas para la selección de electrodos

AMPERAGE

ELECTRODE

6010

&

6011

6013

7014

7018

7024

Ni-Cl

308L

DIAMETER

3/32

1/8

5/32

3/16

7/32

1/4

1/16

5/64

3/32

1/8

5/32

3/16

7/32

1/4

3/32

1/8

5/32

3/16

7/32

1/4

3/32

1/8

5/32

3/16

7/32

1/4

3/32

1/8

5/32

3/16

7/32

1/4

3/32

1/8

5/32

3/16

3/32

1/8

5/32

50

100

150

200

2

RANGE

250

300

350

400

450

ELECTRODE

6010

6011

6013

7014

7018

7024

NI-CL

308L

*EP = ELECTRODE POSITIVE (REVERSE POLARITY)

EN = ELECTRODE NEGATIVE (STRAIGHT POLARITY)

EP

EP

EP,EN

EP,EN

EP

EP,EN

EP

EP

Para el mejor rendimiento, fije el inter-

ruptor “Ajuste Grueso de Gama”

(Coarse Range) a la gama más baja

que cubre el amperaje de soldadura

deseado. Use el control “Ajuste Fino

de Gama” (Fine Control) para seleccionar el amperaje deseado dentro de

la gama seleccionada. Cuando está fijado de una manera apropiada, el control de “Fine Control” normalmente está fijado en el número 7 o más alto.

Las fijaciones típicas para electrodo

7018 (1/8 pulg.):

> Fije el interruptor de Selector del Pro-

ceso de Soldadura a la posición +

convencional.

> Ponga el interruptor de “Coarse Ran-

ge” en la posición de 70−150 (1/8

pulg.)

> Fije el control “Fine Control” en el nú-

mero 7 o más alto para los mejores

resultados.

AC

DC*

POSITION

PENETRATION

DEEP

ALL

ALL

ALL

ALL

ALL

FLAT

HORIZ

FILLET

ALL

ALL

Herramientas Necesarias:

Ref. 800 395 / 208 296 / 087 985-A / Ref. S-0653

MIN. PREP, ROUGH

DEEP

LOW

MED

LOW

LOW

SMOOTH, EASY,

LOW HYDROGEN,

SMOOTH, EASY,

LOW

LOW

3/4 pulg.

HIGH SPATTER

GENERAL

STRONG

FASTER

CAST IRON

STAINLESS

USAGE

FAST

OM-405 Página 15

Page 20

5-3. Conexiones y fijaciones típicas para soldadura MIG

A. Aplicaciones con alambre sólido

Fijaciones de control típicas para alambre sólido

0,035 (ER70S−3) − Transferencia de corto circuito

Note: el interruptor de

“Coarse Range”, control de

“Fine Control”, y las fijaciones

de los interruptores de

proceso de soldadura.

6

7

Conector rápido

2

3

5

4

Detenga el motor.

Esta sección proporciona pautas

generales que puedan no ser aptas

para todas las aplicaciones.

El panel de control muestra las fija-

ciones típicas para soldar con alambre sólido de 0,035 (ER70S−3). Use

un gas protector basado en argón.

1 Pinza de trabajo

2 Alimentador de alambre que

percibe voltaje

3 Antorcha MIG

4 Enchufe para el gatillo de la

antorcha

5 Pinza que percibe el voltaje

6 Cilindro de gas

7 Gas basado en argón de 75/25

para transferencia de corto circuito

8 Manguera de gas

Conecte e l cable de trabajo al terminal de

trabajo en el generador de soldadura.

Conecte el cable del alimentador de

alambre al cable que venga del terminal

de electrodo del generador de

soldadura.

Esté seguro de usar el cable de sol-

dadura del tamaño correcto (véase

Sección 4-7).

Afloje l a perilla que sostiene a la antorcha

MIG. Inserte el extremo de la antorcha a

través de la abertura en el alimentador y

posiciónela tan cerca posible a los rodillos de alimentación sin tocarlos. Apriete

la perilla.

Vea el manual del alimentador para la

manera d e hacer pasar el alambre.

Inserte el enchufe del gatillo de la antorcha (artículo 4) dentro del receptáculo

que empareja y ajuste el collar roscado.

Conecte l a manguera de gas del alimentador al regulador en el cilindro.

Las fijaciones típicas de control para

transferencia de corto circuito usando alambre sólido de 0,035 (ER70S−3)

y un gas 75/25 basado en argón.

> Fije el interruptor del selector de

proceso de soldadura a posición

de alambre + (DCEP).

> Fije el interruptor de “Coarse Ran-

ge” a la posición de alambre

(17−28 voltios).

> Fije el interruptor de “Fine Control”

para obtener el mínimo de salpica-

duras.

> Fije la velocidad de alimentación

del alambre entre 150−300 ppm.

Herramientas Necesarias:

3/4 pulg.

OM-405 Página 16

trabajo

1

802 766 / 208 296

Page 21

B. Aplicaciones con alambre tubular que se protege sólo

Fijaciones de control típicas para alambre tubular que se protege sólo 0,045 (71T−11)

Note las fijaciones del interruptor de “Coarse Adjust”, el

control de “Fine Control” y el

interruptor de proceso de soldadura

Conector rápido

2

5

4

Detenga el motor.

Esta sección proporciona pau-

tas generales que puedan no ser

aptas para todas las aplicaciones.

El panel de control muestra a las

fijaciones t í p i c a s p ara soldar con

alambre tubular que se protege

sólo de 0,045 (71T−11).

1 Abrazadera de trabajo

2 Alimentador de alambre

3 Antorcha MIG

4 Enchufe para el gatillo de la

antorcha

5 Pinza que percibe el voltaje

Conecte el cable de trabajo al

terminal de trabajo en el generador

de soldadura. Conecte el cable del

alimentador de alambre al cable que

venga del terminal de electrodo del

generador de soldadura.

Esté seguro de usar el cable de

soldadura del tamaño correcto

(véase Sección 4-7).

Afloje la perilla que sostiene a la antorcha MIG. Inserte el extremo de la

antorcha a través de la abertura en el

alimentador y posiciónela tan cerca

posible a los rodillos de alimentación

sin tocarlos. Apriete la perilla.

Vea el manual del alimentador para la

manera d e hacer pasar el alambre.

Inserte el enchufe del gatillo de la antorcha (artículo 4) dentro del receptáculo que empareja y ajuste el collar

roscado.

Fijaciones de control típica usando alambre tubular que se protege

sólo 0,045 (71T−11):

> Fije el selector del proceso de

soldadura a la posición alambre

(DCEN).

> Fije el interruptor de “Coarse

Range” a la posición de 17−28

3

voltios.

> Fije el control de “Fine Control”

para obtener el voltaje desea-

do.

> Fije la velocidad de alimenta-

ción del alambre entre 125−200

ppm.

> Haga una prueba de soldadura.

Para incrementar la longitud del

arco incremente la fijación del

“Fine Control”. Para acortar la

longitud del arco, reduzca la fi-

jación de “Fine Control” para in-

crementar la velocidad de ali-

mentación de alambre.

Herramientas Necesarias:

3/4 pulg.

trabajo

1

802 766 / 192 944-A

OM-405 Página 17

Page 22

5-4. Conexiones y fijaciones típicas usando el control de soldadura y pistola/alimentador para MIG

Herramientas Necesarias:

3/4 pulg.

2

Fijaciones típicas para alambre de aluminio 4043 (0,035) en material de 1/8 de pulg

Note las fijaciones de “Coarse Range” del

interruptor del proceso de soldadura.

9

8

trabajo

Conecte a un terminal de

contactor que no se use.

6

1

11

10

12

13

Vista desde el lado izquierdo

5

El enchufe de 14 patillas y el

cable que percibe voltaje no se

usan en esta aplicación.

14

3

Esta sección proporciona pautas genera-

les que puedan no ser aptas para todas las

aplicaciones.

1 Control de soldadura

2 Pistola/alimentador

3 Contactor opcional (recomendado)

4 Interruptor “Reed”

5 Cable de soldadura (lo suministra el

cliente)

6 Terminal para el control de soldadura

7 Cable de potencia de soldadura desde la

pistola/alimentador

8 Pinza de trabajo

9 Manguera de gas

10 Cilindro argón

11 Cordón del control del gatillo

12 Cordón de potencia de entrada

OM-405 Página 18

4 5 7

13 Enchufe de 14 patillas (no se usa)

14 Cable perceptor de voltaje (no se usa)

Esté seguro de usar el cable de soldadura

del tamaño correcto (véase Sección 4-7).

Pase el cable de soldadura (artículo 5) del terminal del electrodo de generador de soldadura

a través del interruptor “Reed” (artículo 4) al terminal que no se use en el contactor (artículo 3).

Conecte el cable de soldadura desde la pistola/

alimentador al terminal de control de soldadura

(artículo 6) .

Conecte e l cable de trabajo al terminal de trabajo en el generador de soldadura.

Introduzca e l enchufe del control del gatillo (artículo 11) dentro del receptáculo de control de

soldadura. Apriete el collar roscado.

Conecte e l cordón de potencia CA (artículo 12)

al receptáculo CA de 120 voltios en el generador de soldadura.

6

Conecte la manguera de gas (artículo 9) de la

pistola/alimentador al regulador en el cilindro de

argón (artículo 10).

Reinstale la cubierta del control de soldadura.

Fijaciones típicas para alambre de aluminio

4043 (0,035) en material de 1/8 pulg.

> Fije el seleccionador del proceso de sol-

dadura a la posición alambre + (DCEP).

> Fije el interruptor “Coarse Range” a la

posición de alambre (17−28 voltios).

> Fije el control “Fine Control” al voltaje

deseado (longitud del arco). Comience

con una fijación baja de voltaje (aproximadamente 4) para evitar retroquema,

entonces ajústelo para obtener el rendimiento de soldadura deseado.

> Fije la velocidad de alimentación del

alambre entre 240−270 ppm.

802 750 / 192 944-A

Page 23

SECCION 6 − OPERANDO EQUIPO AUXILIAR

6-1. Receptáculos estándar

4

1

PARA CONSEGUIR SOLDADURA Y POTENCIA

SIMULTÁNEA CON EL CONTROL FINO FIJADO A 10

Corriente de

soldadura en

amperios

210

140

90

Vea el Manual del Operador para información adicional

Potencia total

en vatios

1300

5200

8400

56

Amperios,

receptáculo

de 120V

10

42

70

2

Amperios,

receptáculo

de 240V

5

21

35

S-166 360-A

Si la unidad no tiene receptá-

culos GFCI, use un alambre

de extensión protegido por

GFCI.

La potencia generador se re-

duce cuando se incrementa la

3

7

corriente de soldadura.

Fije el control fino R1 a 10 para

conseguir potencia generador

completa.

1 Receptáculo de 240 V 50 A

CA RC1

RC1 da potencia monofásica de 60

Hz. A la velocidad “weld/power”. La

salida máxima es 10 kVA/kW.

2 Receptáculos dobles de 120

V 15 A CA RC2

3 Receptáculos dobles de 120

V 15 A CA RC3

RC2 y RC3 dan potencia eléctrica

de 60 Hz. monofásica a la velocidad de “weld/power”. La salida máxima de RC2 o RC3 es 24kVA/kW.

(CSA: 18kVA/kW).

4 Bréiquers CB1 y CB2

CB1 y CB2 protegen RC1 de la so-

brecarga. Si CB1 o CB2 se abren,

RC1 y uno de los receptáculos de

120 voltios no funcionan. 120 voltios puede todavía estár presente

en RC1.

5 Bréiquer CB3

6 Bréiquer CB4

CB3 protege el RC2 y CB4 protege

RC3 de la sobrecarga. Si el bréiquer se a b r e , e l r e c e p t á c u l o n o funciona.

Presione el botón para rearmar

el bréiquer. Si el bréiquer se

continua abriendo, contacte a

un Agente de Servicio Autorizado de la Fábrica.

La salida de todos los receptáculos

está limitada a 10 kVA/kW que es l a

salida del generador.

EJEMPLO: S i s e sacan 20 A de cada uno de los receptáculos dobles

de 120 V , solamente 21 A estarían

disponibles en el receptáculo de

240 V.

2x(120Vx20A) + (240Vx21A) = 10

kVA/kW

7 Etiqueta que muestra la

potencia generador mientras

se suelda.

Ref. 208 296

OM-405 Página 19

Page 24

6-2. Opción de receptáculo GFCI/CSA

1

4

PARA CONSEGUIR SOLDADURA Y POTENCIA

SIMULTÁNEA CON EL AJUSTE FINO FIJADO A 10

Corriente de

soldadura en

amperios

210

140

90

Vea el Manual del Operador para información adicional

Potencia total

en vatios

1300

5200

8400

Amperios,

receptáculo

de 120V

10

42

70

5623

7

Amperios,

receptáculo

de 240V

5

21

35

S-166 360-A

Si la unidad no tiene receptácu-

los GFCI, use un alambre de extensión protegido por GFCI.

1 Receptáculo de 120/240 V 50 A

CA RC1

RC1 da potencia monofásica de 60 Hz .

A la velocidad “weld/power”. La salida

máxima e s 1 0 k VA/kW.

2 Receptáculo RC2 120 v 20 A CA

3 Receptáculo RC3 120 v 20 A CA

RC2 y RC3 proveen potencia monofá-

sica de 6 0 Hz. en la velocidad de soldadura /potencia monofásica. La salida

máxima del RC2 o RC3 es 2,4 kVA/kw.

Los receptáculos GFCI2 y GFCI3 dan

potencia monofásica de 60 Hz. A la velocidad de “weld/power”. La salida máxima de GFCI2 o GFCI3 es 2.4 kVA/

kW. La protección del bréiquer es la

misma de los receptáculos estándar.

Si se detecta algún problema con la tierra, el botón de rearmar GFCI salta y el

circuito se abre para desconectar el

equipo con problema. Chequee si hay

herramientas, cordones, enchufes, etc.

que están dañados conectados a este

receptáculo. Presione el botón para

rearmar el receptáculo y resuma la

operación.

Por lo menos una vez por mes,

prenda el motor a la velocidad

weld/power y presione el botón de

prueba para verificar que GFCI esté funcionando adequadamente.

4 Bréiquer CB1

CB1 protege los receptáculos CA de la

sobrecarga. Si CB1 se abre, los receptáculos CA no funcionan.

Mueva el interruptor de vaivén CB1

a la posición ON (encendida) para

rearmar e l disyuntor . Si el disyuntor

continua abriéndose, póngase en

contacto con un Agente de Servicio Autorizado de la Fábrica.

5 Bréiquer CB2

6 Bréiquer CB3

CB2 protege el GFCI2 y CB3 protege

GFCI3 de la sobrecarga. Si el bréiquer

se abre, el receptáculo no funciona.

Presione el botón para rearmar el

bréiquer. Si el bréiquer se continua

abriendo, contacte a un Agente de

Servicio Autorizado de la Fábrica.

La salida de todos los receptáculos está limitada a 10 kVA/kW que es la salida

del generador.

EJEMPLO: Si se sacan 20 A de cada

uno de los receptáculos GFCI de 120 V,

solamente 21 A estarían disponibles en

el receptáculo de 240 V.

2x(120Vx20A) + (240Vx21A) = 10 kVA/

kW

7 Etiqueta qu e m u e s t r a l a p o t e n c i a

generador mientras se suelda.

OM-405 Página 20

203 683

Page 25

6-3. Enalambrando el enchufe opcional de 240 voltios

3

La Corriente Disponible en Amperios

Receptáculo de

240 V*

42

37

32

27

22

*Una carga de 240 V o dos cargas de 120 V.

Cada Receptáculo

Doble de 120 V

0

5

10

15

20

V x A = − Vatios

7

120V

240V

4

120V

3

4

240V

1

6

2

Al enchufe se lo puede enalambrar

para 240 V de carga con 2 alambres, o 120/240V de carga con 3

alambres. Véase el diagrama de

circuito.

1 Enchufe enalambrado para

carga de 3 alambres de

120/240 V

Cuando s e enalambra para cargas

5

de 120 V, cada receptáculo doble

comparte la carga con la mitad del

receptáculo de 240 V .

2 Enchufe enalambrado para

carga de 240V de 2 alambres

3 Terminal neutro (plateado)

4 Terminal de Carga 1 (cobre)

5 Terminal de Carga 2 (cobre)

6 Terminal de Tierra (verde)

7 Amperios Disponibles usando

el Enchufe de 120/240

56

Herramientas Necesarias:

ST-120 813-D

OM-405 Página 21

Page 26

SECCION 7 − MA NTEN IMIE NTO

7-1. Mantenimeinto rutinario

Notese

Limpie cualquier líquido derramado.

Chequee y limpie la malla del

arrestador de chispas opcional.

Véase Sección 7-7.

Siga el procedimiento para almacenar mostrado en el manual del dueño del motor,

en caso de que no se vaya a usar la unidad por largo tiempo.

Pare el motor antes de dar mantenimiento.

Véase también el Manual del Motor y la Etique-

Recicle los

fluídos del motor

ta de Mantenimiento. Dé servicio al motor más

amenudo durante condiciones severas.

* Para que lo haga un Agente de Servicio Autori-

zado de la Fábrica.

cada 8 h

Chequee los niveles de los fluídos.

Véase la Sección 4-2.

cada 20 h cada 25 h

De servicio a la envoltura del

limpiador de aire (elemento

de espuma plástica). Véase

Sección 7-3.

cada 50 h

Limpie y apriete los terminals

de soldadura.

Cambie el aceite. Véase Sección 7-4

y la etiqueta de mantenimiento.

Limpie el sistema de enfriamiento,

véase el Manual del Motor.

Cambie el filtro de aceite. Véase Sección

7-4 y la etiqueta de mantenimiento.

Chequee las bujías.

Repare o

reemplace

cables rajados.

cada 100 h

Chequee el elemento del

limpiador de aire. Véase

Sección 7-3.

Limpie y ajuste todas las

conexiones de la batería.

cada 200 h

Reemplace el filtro de combustible.

Véase Sección 7-4.

Reemplace etiquetas no legibles.

cada 500 h

Dé servicio a los carbones (cepillos) y

discos resbaladizos del generador de

soldadura. Dé servicio más a menudo en

condiciones polvosas o sucias.*

OM-405 Página 22

Sople o aspire adentro. Durante

servicio pesado, límpielo

mensualmente.

cada 1000 h

O

Page 27

7-2. Etiqueta de mantenimiento

OM-405 Página 23

Page 28

7-3. Dando servicio al limpiador de aire

Párele al motor.

No haga caminar al motor sin

1

2

el limpiador de aire o con un

elemento sucio.

1 Envoltura (elemento de espu-

ma plástica)

Lave la envoltura con la solución d e

jabón y agua. Permita que la envoltura se seque al aire completamente.

Ponga una cucharada de aceite

SAE 30 bien distribuida en la

envoltura. Exprima el exceso de

aceite.

2 Elemento

Reemplace el elemento si está su-

cio o grasoso.

aircleaner3 1/97 − ST-156 852 / Ref. ST-183 175-A / S-0759

OM-405 Página 24