Miller BOBCAT 225 NT Owner's Manual

Processes

Stick (SMAW) Welding

MIG (GMAW) Welding

Non-Critical TIG (GTAW)

Welding

Descriptio n

Engine Driven Welding Generator

Bobcat 225 NT

Bobcat 225 NT

OM-405

February 1997

Effective with

Serial Number

KH329624

From Miller to You

Thank you and congratulations on choosing Miller. Now

you can get the job done and get it done right. We know

you don’t have time to do it any other way.

That’s why when Neils Miller first started building arc

welders in 1929, he made sure his products offered

long-lasting value and superior quality. Like you, his

customers couldn’t afford anything less. Miller products

had to be more than the best they could be. They had to

be the best you could buy.

Today, the people that build and sell Miller products continue the

tradition. They’re just as committed to providing equipment and service

that meets the high standards of quality and value established in 1929.

This Owner’s Manual is designed to help you get the most out of your

Miller products. Please take time to read the Safety precautions. They will

help you protect yourself against potential hazards on the worksite. We’ve

made installation and operation quick and easy.

With Miller you can count on years of reliable

service with proper maintenance. And if for

some reason the unit needs repair, there’s a

Troubleshooting section that will help you

Miller is the first

welding equipment

manufacturer in the

U.S.A. to be registered to the ISO 9001

Quality S ystem S tandard.

figure out what the problem is. The parts list

will then help you to decide which exact part

you may need to fix the problem. Warranty and

service information for your particular model

are also provided.

Miller Electric manufactures a full line

of welders and welding related equipment.

For information on other quality Miller

products, contact your local Miller distributor

to receive the latest full line catalog or

individual catalog sheets. To locate your nearest

distributor call 1-800-4-A-Miller.

Working as hard a s you

do – ev ery po wer s ource

from Miller is backed

by the most hassle-free

warranty in the business.

WARNING

The engine exhaust from

this product contains

chemicals known to the

State of California to

cause cancer, birth

defects, or other

reproductive harm.

Call

1-800-4-AMILLER

for your local

Miller distributor.

Bobcat 225 NT

Bobcat 225 NT

Description

Standard engine hour meter. Helps maintain

scheduled preventative maintenance.

The Bobcat 225 NT begins a new tradition in

portable engine-driven welding generators. The

new tradition (NT) design includes all the proven

capabilities of the famous Bobcat 225 Plus

combined with innovative features that meet the

multi-purpose needs of contractors at the job sites.

Features

New full case, rugged housing. Protects engine

and internal components from potential

damage. 60% more sheet metal built into this

durable design compared to the previous

model.

Enlarged, 10 gallon fuel tank and new fuel

gauge. 18% more capacity than the previous

Bobcat series. Larger capacity means more

running time before refueling. Standard fuel

gauge is accurate and easy to read.

Top fuel/oil fill. Fuel fill located on top of unit

allows for easier, more convenient refueling,

plus an overflow cavity directs any spillage

away from the unit. Oil dipstick and fill cap are

easily accessed on top of unit. Fastex oil drain

does not require tools.

New “smart” fuel tank design. Patent-pending

design of the reservoir minimizes the chance of

fuel backflow.

Rotatable exhaust pipe. Adjust exhaust pipe in

any direction – 360 degree rotation possible.

The new muffler design provides quieter ,

improved sound quality.

8000 watts of AC auxiliary power. Dual

purpose welder and power generator provides

needed power at job sites. Auxiliary power

receptacle supplies up to 35 amps of 120 or

240 volts ac to a single load. (Optional GFCI

kits available.)

Two-pole alternator design. Produces

dependable single-phase welding arc.

CV setting with fine adjustment. Premium

performance control when MIG (60/10) and

Flux Cored wire welding. Use CV-DC weld

output for MIG and flux cored wires.

Three overlapping amperage ranges in CC

mode, with fine adjustment. Provides precise

arc control when Stick welding.

225 amps of AC weld output and versatile

AC/DC output for Stick. Multi-process

capability handles a variety of welding jobs.

AC/DC output perfect for most common Stick

electrode types and sizes.

Process selector switch. Quick, simple

change from one weld process to another, AC

to DC straight or DC reverse polarity.

Two engine choices. Customize the new

Bobcat NT with your choice of two gasoline

engines: Onan 16 HP or Kohler 18 HP.

Miller’s True Blue Warranty. New for 1997!

We’ve extended our warranty on welding

generators to 3 years – parts and labor.

Engine is warranted separately by the engine

manufacturer.

Processes

Stick (SMAW) Welding

MIG (GMAW) Welding

Non-Critical TIG (GTAW)

Welding

The following terms are used interchangeably in

this manual: Stick = SMAW, TIG = GTA W,

MIG = GMAW or Wire

Table of Contents

Section Page

Y our distributor gives

you ...

Service

Y ou always get the fast,

reliable response you

need. Most replacement

parts can be in your

hands in 24 hours.

Support

Need fast answers to the

tough welding questions?

Contact your distributor.

The expertise of the

distributor and Miller is

there to help you, every

step of the way.

1. Safety Precautions – Read Before Using 1.

2. Definitions 9. . . . . . . . . . . . . . . . . . . . . . . . . . . .

3. Specifications 9. . . . . . . . . . . . . . . . . . . . . . . . .

4. Installation 13. . . . . . . . . . . . . . . . . . . . . . . . . . . .

5. Operating Welding Generator 16. . . . . . . . . . .

6. Operating Auxiliary Equipment 17. . . . . . . . .

7. Maintenance (Onan-Powered Units) 20. . . . .

8. Maintenance (Kohler-Powered Units) 26. . . .

9. Troubleshooting 31. . . . . . . . . . . . . . . . . . . . . . .

10. Electrical Diagrams 33. . . . . . . . . . . . . . . . . . .

11. Auxiliary Power Guidelines 35. . . . . . . . . . . .

12. Stick Welding (SMAW) Guidelines 42. . . . . .

13. MIG Welding (GMAW) Guidelines 50. . . . . .

14. Parts List 60. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Options and Accessories

Warranty

Miller offers a Technical Manual

which provides more detailed

service and parts information for

your unit. T o obtain a Technical

Manual, contact your local

distributor. Your distributor can also

supply you with Welding Process

Manuals such as SMAW, GTAW,

GMAW, and GMA W-P.

1 . Safety Precautions – R ead B ef ore U sing

1.1 Symbol Usage

OM-405 - 12/96, safety_rom 12/96

Means Warning! Watch Out! There are possible hazards

with this procedure! The possible hazards are shown in

the adjoining symbols.

Marks a special safety message.

Means “Note”; not safety related.

1.2 Arc Welding Hazards

The symbols shown below are used throughout this manual to

call attention to and identify possible hazards. When you see

the symbol, watch out, and follow the related instructions to

avoid the hazard. The safety information given below is only

a summary of the more complete safety information found in

the Safety Standards listed in Section 1.5. Read and follow all

Safety Standards.

Only qualified persons should install, operate, maintain, and

repair this unit.

During operation, keep everybody, especially children, away.

ELECTRIC SHOCK can kill.

Touching live electrical parts can cause fatal shocks

or severe burns. The electrode and work circuit is

electrically live whenever the output is on. The input

live when power is on. In semiautomatic or automatic wire welding, the

wire, wire reel, drive roll housing, and all metal parts touching the

welding wire are electrically live. Incorrectly installed or improperly

grounded equipment is a hazard.

Do not touch live electrical parts.

Wear dry, hole-free insulating gloves and body protection.

Insulate yourself from work and ground using dry insulating mats

or covers big enough to prevent any physical contact with the work

or ground.

Disconnect input power or stop engine before installing or

servicing this equipment. Lockout/tagout input power according to

OSHA 29 CFR 1910.147 (see Safety Standards).

Properly install and ground this equipment according to its

Owner’s Manual and national, state, and local codes.

Always verify the supply ground – check and be sure that input

power cord ground wire is properly connected to ground terminal in

disconnect box or that cord plug is connected to a properly

grounded receptacle outlet.

When making input connections, attach proper grounding conduc-

tor first – double-check connections.

Frequently inspect input power cord for damage or bare wiring –

replace cord immediately if damaged – bare wiring can kill.

Turn off all equipment when not in use.

Do not use worn, damaged, undersized, or poorly spliced cables.

Do not drape cables over your body.

If earth grounding of the workpiece is required, ground it directly

with a separate cable – do not use work clamp or work cable.

Do not touch electrode if you are in contact with the work, ground,

or another electrode from a different machine.

Use only well-maintained equipment. Repair or replace damaged

parts at once. Maintain unit according to manual.

Wear a safety harness if working above floor level.

power circuit and machine internal circuits are also

This group of symbols means Warning! Watch Out! possible

ELECTRIC SHOCK, MOVING PARTS, and HOT PARTS hazards.

Consult symbols and related instructions below for necessary actions

to avoid the hazards.

Keep all panels and covers securely in place.

Clamp work cable with good metal-to-metal contact to workpiece

or worktable as near the weld as practical.

SIGNIFICANT DC VOLTAGE exists after removal of

input power on inverters.

Turn Off inverter, disconnect input power, and discharge input

capacitors according to instructions in Maintenance Section

before touching any parts.

ARC RAYS can burn eyes and skin.

Arc rays from the welding process produce intense

visible and invisible (ultraviolet and infrared) rays

that can burn eyes and skin. Noise from some

processes can damage hearing.

Wear a welding helmet fitted with a proper shade of filter to protect

your face and eyes when welding or watching (see ANSI Z49.1 and

Z87.1 listed in Safety Standards).

Wear approved safety glasses with side shields.

Use protective screens or barriers to protect others from flash and

glare; warn others not to watch the arc.

Wear protective clothing made from durable, flame-resistant mate-

rial (wool and leather) and foot protection.

FUMES AND GASES can be hazardous.

Welding produces fumes and gases. Breathing

these fumes and gases can be hazardous to your

health.

Keep your head out of the fumes. Do not breathe the fumes.

If inside, ventilate the area and/or use exhaust at the arc to remove

welding fumes and gases.

If ventilation is poor, use an approved air-supplied respirator.

Read the Material Safety Data Sheets (MSDSs) and the

manufacturer’s instructions for metals, consumables, coatings,

cleaners, and degreasers.

Work in a confined space only if it is well ventilated, or while

wearing an air-supplied respirator. Always have a trained watchperson nearby. Welding fumes and gases can displace air and

lower th e oxygen level causing injury or death. Be sure the breathing air is safe.

Do not weld in locations near degreasing, cleaning, or spraying op-

erations. The heat and rays of the arc can react with vapors to form

highly toxic and irritating gases.

Do not weld on coated metals, such as galvanized, lead, or

cadmium plated steel, unless the coating is removed from the weld

area, the area is well ventilated, and if necessary, while wearing an

air-supplied respirator. The coatings and any metals containing

these elements can give off toxic fumes if welded.

1OM-405

WELDING can cause fire or explosion.

Welding on closed containers, such as tanks,

drums, or pipes, can cause them to blow up. Sparks

can fly off from the welding arc. The flying sparks, hot

burns. Accidental contact of electrode to metal objects can cause

sparks, explosion, overheating, or fire. Check and be sure the area is

safe before doing any welding.

Protect yourself and others from flying sparks and hot metal.

Do not weld where flying sparks can strike flammable material.

Remove all flammables within 35 ft (10.7 m) of the welding arc. If

this is not possible, tightly cover them with approved covers.

Be alert that welding sparks and hot materials from welding can

easily go through small cracks and openings to adjacent areas.

Watch for fire, and keep a fire extinguisher nearby.

Be aware that welding on a ceiling, floor, bulkhead, or partition can

cause fire on the hidden side.

Do not weld on closed containers such as tanks, drums, or pipes,

unless they are properly prepared according to AWS F4.1 (see

Safety Standards).

Connect work cable to the work as close to the welding area as

practical to prevent welding current from traveling long, possibly

unknown paths and causing electric shock and fire hazards.

Do not use welder to thaw frozen pipes.

Remove stick electrode from holder or cut off welding wire at

contact tip when not in use.

Wear oil-free protective garments such as leather gloves, heavy

shirt, cuffless trousers, high shoes, and a cap.

Remove any combustibles, such as a butane lighter or matches,

from your person before doing any welding.

workpiece, and hot equipment can cause fires and

CYLINDERS can explode if damaged.

Shielding gas cylinders contain gas under high

pressure. If damaged, a cylinder can explode. Since

gas cylinders are normally part of the welding

process, be sure to treat them carefully.

Protect compressed gas cylinders from excessive heat, mechani-

cal shocks, slag, open flames, sparks, and arcs.

Install cylinders in an upright position by securing to a stationary

support or cylinder rack to prevent falling or tipping.

Keep cylinders away from any welding or other electrical circuits.

Never drape a welding torch over a gas cylinder.

Never allow a welding electrode to touch any cylinder.

Never weld on a pressurized cylinder – explosion will result.

Use only correct shielding gas cylinders, regulators, hoses, and fit-

tings designed for the specific application; maintain them and

associated parts in good condition.

Turn face away from valve outlet when opening cylinder valve.

Keep protective cap in place over valve except when cylinder is in

use or connected for use.

Read and follow instructions on compressed gas cylinders,

associated equipment, and CGA publication P-1 listed in Safety

Standards.

1.3 Engine Hazards

FUEL can cause fire or explosion.

Stop engine and let it cool of f before checking or

adding fuel.

Do not add fuel while smoking or if unit is near

any sparks or open flames.

Do not overfill tank – allow room for fuel to expand.

Do not spill fuel. If fuel is spilled, clean up before starting engine.

Dispose of rags in a fireproof container.

MOVING PARTS can cause injury.

Keep away from fans, belts, and rotors.

Keep all doors, panels, covers, and guards

closed and securely in place.

Stop engine before installing or connecting unit.

Have only qualified people remove guards or covers for maint-

enance and troubleshooting as necessary.

To prevent accidental starting during servicing, disconnect

negative ( –) battery cable from battery.

Keep hands, hair , loose clothing, and tools away from moving parts.

Reinstall panels or guards and close doors when servicing is

finished and before starting engine.

Before working on generator, remove spark plugs or injectors to

keep engine from kicking back or starting.

Block flywheel so that it will not turn while working on generator

components.

STEAM AND HOT COOLANT can burn.

If possible, check coolant level when engine is

cold to avoid scalding.

If the engine is warm and checking is needed,

follow the next two statements.

Wear safety glasses and gloves and put a rag over radiator cap.

Turn cap slightly and let pressure escape slowly before

completely removing cap.

BATTERY EXPLOSION can BLIND.

Always wear a face shield, rubber gloves, and

protective clothing when working on a battery.

Stop engine before disconnecting or connect-

ing battery cables or servicing battery.

Do not allow tools to cause sparks when working on a battery.

Do not use welder to charge batteries or jump start vehicles.

Observe correct polarity (+ and –) on batteries.

ENGINE HEAT can cause fire.

Do not locate unit on, over, or near combustible

surfaces or flammables.

Keep exhaust and exhaust pipes way from

flammables.

2 OM-405

ENGINE EXHAUST GASES can kill.

FL YING M E TAL or SLAG can injure eyes.

Use equipment outside in open, well-ventilated

areas.

If used in a closed area, vent engine exhaust

outside and away from any building air intakes.

Chipping and grinding cause flying metal. As welds

cool, they can throw off pieces of metal or slag.

Wear a face shield to protect eyes and skin.

BATTERY ACID can BURN SKIN and

EYES.

Do not tip battery.

Replace damaged battery.

Flush eyes and skin immediately with water.

1.4 Additional Installation, Operation, and Maintenance Hazards

OVERUSE can cause OVERHEATING

Allow cooling period; follow rated duty cycle.

Reduce current or reduce duty cycle before

starting to weld again.

Do not block or filter airflow to unit.

HOT PARTS can cause severe burns.

Allow cooling period before maintaining.

Wear protective gloves and clothing when

working on a hot engine.

Do not touch hot engine parts or just-welded

parts bare-handed.

BUILDUP OF GAS can injure or kill.

Shut off shielding gas supply when not in use.

EXHAUST SPARKS can cause fire.

Do not let engine exhaust sparks cause fire.

Use approved engine exhaust spark arrestor in

required areas – see applicable codes.

FALLING UNIT can cause injury.

MAGNETIC FIELDS can affect pacemakers.

Pacemaker wearers keep away.

Wearers should consult their doctor before

going near arc welding, gouging, or spot

welding operations.

NOISE can damage hearing.

Noise from some processes or equipment can

damage hearing.

Wear approved ear protection if noise level is

high.

STATIC (ESD) can damage PC boards.

Put on grounded wrist strap BEFORE handling

boards or parts.

Use proper static-proof bags and boxes to

store, move, or ship PC boards.

FLYING METAL or DIRT can injure eyes.

Wear approved safety glasses with side

shields or wear face shield.

Use lifting eye to lift unit only, NOT running

gear, gas cylinders, trailer, or any other

accessories.

Use equipment of adequate capacity to lift and

support unit.

If using lift forks to move unit, be sure forks are

long enough to extend beyond opposite side of

unit.

OVERHEATING can damage motors.

Turn off or unplug equipment before starting or

stopping engine.

Do not let low voltage and frequency caused by

low engine speed damage electric motors.

TILTING OF TRAILER can cause injury.

Use tongue jack or blocks to support weight.

Properly install welding generator onto trailer

according to instructions supplied with trailer.

READ INSTRUCTIONS.

Use only genuine MILLER replacement parts.

Perform engine maintenance and service

according to this manual and the engine

manual.

3OM-405

1.5 Principal Safety Standards

Safety in Welding and Cutting, ANSI Standard Z49.1, from American

Welding Society, 550 N.W. LeJeune Rd, Miami FL 33126

Safety and Health Standards, OSHA 29 CFR 1910, from Superintendent of Documents, U.S. Government Printing Office, Washington, D.C.

20402.

Recommended Safe Practices for the Preparation for Welding and Cutting of Containers That Have Held Hazardous Substances, American

Welding Society Standard AWS F4.1, from American Welding Society,

550 N.W. LeJeune Rd, Miami, FL 33126

National Electrical Code, NFP A Standard 70, from National Fire Protection Association, Batterymarch Park, Quincy, MA 02269.

1.6 EMF Information

Considerations About Welding And The Effects Of Low Frequency

Electric And Ma g netic Fields

The following is a quotation from the General Conclusions Section of the

U.S. Congress, Office of Technology Assessment, Biological Effects of

Power Frequency Electric & Magnetic Fields – Background Paper,

OTA-BP-E-53 (Washington, DC: U.S. Government Printing Of fice, M a y

1989): “. . . there is now a very large volume of scientific findings based

on experiments at the cellular level and from studies with animals and

people which clearly establish that low frequency magnetic fields can

interact with, and produce changes in, biological systems. While most

of this work is of very high quality, the results are complex. Current

scientific understanding does not yet allow us to interpret the evidence

in a single coherent framework. Even more frustrating, it does not yet

allow us to draw definite conclusions about questions of possible risk

or to of fer clear science-based advice on strategies to minimize or avoid

potential risks.”

Safe Handling of Compressed Gases in Cylinders, CGA Pamphlet P-1,

from Compressed Gas Association, 1235 Jefferson Davis Highway,

Suite 501, Arlington, VA 22202.

Code for Safety in Welding and Cutting, CSA Standard W117.2, from

Canadian Standards Association, Standards Sales, 178 Rexdale

Boulevard, Rexdale, Ontario, Canada M9W 1R3.

Safe Practices For Occupation And Educational Eye And Face

Protection, ANSI Standard Z87.1, from American National Standards

Institute, 1430 Broadway, New York, NY 10018.

Cutting And Welding Processes, NFPA Standard 51B, from National

Fire Protection Association, Batterymarch Park, Quincy, MA 02269.

To reduce magnetic fields in the workplace, use the following

procedures:

1. Keep cables close together by twisting or taping them.

2. Arrange cables to one side and away from the operator.

3. Do not coil or drape cables around the body.

4. Keep welding power source and cables as far away from operator as practical.

5. Connect work clamp to workpiece as close to the weld as possible.

About Pacemakers:

The above procedures are also recommended for pacemaker wearers.

Consult your doctor for complete information.

4 OM-405

1 . Consignes de Sécurité – Lire Avant Utilisation

1.1 Signification des symboles

OM-405 – 2/97, safety_rom/fre 12/96

Signifie Mise en garde! Soyez vigilant! Cette procédure

présente des risques de danger! Ceux-ci sont identifiés

par des symboles adjacents aux directives.

Identifie un message de sécurité particulier.

Signifie NOTA; n’est pas relatif à la sécurité.

1.2 Dangers relatifs au soudage à l’arc

Les symboles présentés ci-après sont utilisés tout au long du pré-

sent manuel pour attirer votre attention et identifier les risques de

danger. Lorsque vous voyez un symbole, soyez vigilant et suivez

les directives mentionnées afin d’éviter tout danger. Les consignes de sécurité présentées ci-après ne font que résumer

l’information contenue dans les normes de sécurité énumérées

à la section 1-5. Veuillez lire et respecter toutes ces normes de sécurité.

L’installation, l’utilisation, l’entretien et les réparations ne doi-

vent être confiés qu’à des personnes qualifiées.

Au cours de l’utilisation, tenir toute personne à l’écart et plus par-

ticulièrement les enfants.

UN CHOC ÉLECTRIQUE peut tuer.

Un simple contact avec des pièces électriques peut

provoquer une électrocution ou des blessures graves.

L’électrode et le circuit de soudage sont sous tension

circuits internes de l’appareil sont également sous tension à ce

moment-là. En soudage semi-automatique ou automatique, le fil, le

dévidoir, le logement des galets d’entraînement et les pièces métalliques

en contact avec le fil de soudage sont sous tension. Des matériels mal

installés ou mal mis à la terre présentent un danger.

Ne jamais toucher les pièces électriques sous tension.

Porter des gants et des vêtements de protection secs ne comportant pas

de trous.

S’isoler de la pièce et de la terre au moyen de tapis ou d’autres moyens iso-

lants suffisamment grands pour empêcher le contact physique éventuel

avec la pièce ou la terre.

Couper l ’alimentation ou arrêter le moteur avant de procéder à l’installation,

à la réparation ou à l’entretien de l’appareil. Déverrouiller l’alimentation se-

lon la norme OSHA 29 CFR 1910.147 (voir normes de sécurité).

Installer e t mettre à la terre correctement cet appareil conformément à son

manuel d’utilisation et au codes nationaux, provinciaux et municipaux.

Toujours vérifier la terre du cordon d’alimentation – Vérifier et s’assurer q ue

le fil de terre du cordon d’alimentation est bien raccordé à la borne de terre

du sectionneur ou que la fiche du cordon est raccordée à une prise correctement mise à la terre.

En effectuant les raccordements d’entrée fixer d’abord le conducteur de

mise à la terre approprié et contre-vérifier les connexions.

Vérifier fréquemment le cordon d’alimentation pour voir s’il n’est pas en-

dommagé ou dénudé – remplacer le cordon immédiatement s’il est

endommagé – un câble dénudé peut provoquer une électrocution.

Mettre l’appareil hors tension quand on ne l’utilise pas.

Ne pas utiliser des câbles usés, endommagés, de grosseur insuffisante ou

mal épissés.

Ne pas enrouler les câbles autour du corps.

Si la pièce soudée doit être mise à la terre, le faire directement avec un câ-

ble distinct – ne pas utiliser le connecteur de pièce ou le câble de retour.

Ne pas toucher l’électrode quand on est en contact avec la pièce, la terre ou

une électrode provenant d’une autre machine.

N’utiliser qu’un matériel en bon état. Réparer ou remplacer sur-le-champ

les pièces endommagées. Entretenir l’appareil conformément à ce manuel.

dès que l’appareil est sur ON. Le circuit d’entrée et les

Ce groupe de symboles signifie Mise en garde! Soyez vigilant! Il y a des

risques de danger reliés aux CHOCS ÉLECTRIQUES, aux PIÈCES EN

MOUVEMENT et aux PIÈCES CHAUDES. Reportez-vous aux symboles

et aux directives ci-dessous afin de connaître les mesures à prendre pour

éviter tout danger.

Porter un harnais de sécurité quand on travaille en hauteur.

Maintenir solidement en place tous les panneaux et capots.

Fixer le c âble de retour de façon à obtenir un bon contact métal-métal avec

la pièce à souder ou la table de travail, le plus près possible de la soudure.

Il y a DU COURANT CONTINU IMPORTANT dans les

convertisseurs après la suppression de l’alimenta-

tion électrique.

Arrêter les convertisseurs, débrancher le courant électrique, et décharger

les condensateurs d’alimentation selon les instructions indiquées dans la

partie entretien avant de toucher les pièces.

LE RAYONNEMENT DE L’ARC peut

brûler les yeux et la peau.

L’arc de soudage produit des rayons visibles et

invisibles intenses (ultraviolets et infrarouges) qui

peuvent brûler les yeux et la peau. Le bruit produit p a r

certains procédés peut endommager l’ouïe.

Porter un masque à serre-tête muni d’un verre filtrant de nuance appro-

priée pour protéger le visage et les yeux quand on soude ou observe la

travail de soudage (voir les normes ANSI Z49.1 et Z87.1 données sous la

rubrique Principales normes de sécurité).

Porter des lunettes de sécurité approuvées avec écrans latéraux.

Utiliser des paravents ou des barrières de protection pour protéger les per-

sonnes à proximité contre les coups d’arc et l’éblouissement; avertir les

autres personnes de ne pas regarder l’arc.

Porter des vêtements de protection en tissu ignifuge durable (laine et cuir)

et des chaussures de sécurité.

LES VAPEURS ET LES FUMÉES peuvent être dangereuses.

Le soudage produit des vapeurs et des fumées qu’il est

dangereux de respirer.

Garder l a t ête à l’extérieur des vapeurs et des fumées et ne pas les respirer.

À l’intérieur, ventiler le poste de travail ou utiliser un dispositif placé au ni-

veau de l’arc pour évacuer les vapeurs et fumées de soudage.

Si la ventilation est mauvaise, utiliser un appareil respiratoire à adduction

d’air pur approuvé.

Consulter les fiches signalétiques et les consignes du fabricant relatives au

métaux, produits d’apport, revêtements, nettoyants et dégraissants.

Ne travailler dans un espace confiné que s’il est bien ventilé, ou en portant

un appareil respiratoire à adduction d’air pur. Demander à un observateur

ayant reçu la bonne formation de toujours se tenir à proximité. Les vapeurs

et fumées de soudage peuvent déplacer l’air et abaisser le niveau d’oxygè-

ne et causer des blessures graves voire mortelles. S’assurer que l’air est

propre à la respiration.

Ne pas souder à proximité d’opérations de dégraissage, de nettoyage ou

de pulvérisation. La chaleur et les rayons de l’arc peuvent réagir avec les

vapeurs pour former des gaz hautement toxiques et irritants.

Ne pas souder sur des métaux revêtus comme l’acier galvanisé, au plomb

ou cadmié à moins que la pièce n’ait été entièrement décapée, que le poste

de travail soit bien ventilé. S’il y a lieu, porter un appareil respiratoire à ad-

5OM-405

duction d’air pur. Les revêtements et les métaux qui contiennent de tels

éléments peuvent dégager des vapeurs toxiques lors du soudage.

LE SOUDAGE peut causer un incendie ou une explosion.

Ne pas souder sur des récipients fermés comme des

réservoirs, des fûts ou des tuyaux : ils peuvent

exploser. L’arc de soudage peut produire des étincel-

chaud peuvent provoquer des incendies et des blessures. Le contact

accidentel de l’électrode sur des objets métalliques peut produire des

étincelles, l’explosion, la surchauffe ou un incendie. S’assurer que le lieu

ne présente pas de danger avant d’effectuer le soudage.

Se protéger et protéger les personnes à proximité des étincelles et du métal

chaud.

Ne pas souder dans un endroit où les étincelles peuvent atteindre des ma-

tériaux inflammables.

Enlever toutes les matières inflammables dans un rayon de moins de 10 m

de l’arc. Si cela n’est pas possible, bien les recouvrir en utilisant des bâches

approuvées.

Prendre garde que les étincelles et les projections ne pénétrant dans des

zones adjacentes en s’infiltrant dans des petites fissures et ouvertures.

Prendre garde aux incendies et toujours avoir un extincteur à proximité.

Se rappeler que si l’on soude sur un plafond, un plancher, une cloison ou

autre, le feu peut prendre de l’autre côté.

Ne pas souder sur des récipients fermés comme des réservoirs, des fûts

ou des tuyaux à moins qu’ils ne soient préparés de façon appropriée

conformément à la norme F4.1 de l’AWS (voir la rubrique Principales normes de sécurité).

Raccorder le c âble de retour à la pièce, le plus près possible de la zone de

soudage, pour empêcher que le courant de soudage ne suive une trajectoire longue et éventuellement inconnue et qu’il ne provoque des risques

d’électrocution et d’incendie.

Ne pas utiliser le chalumeau soudeur pour dégeler des tuyaux.

Enlever l ’électrode enrobée du porte-électrode ou couper le fil de soudage

au ras du bec contact quand on ne l’utilise pas.

Porter des vêtements de protection non huileux comme des gants en cuir,

une chemise épaisse, des pantalons sans revers, des chaussures montantes et un casque.

Ne pas porter des matières combustibles sur soi comme un briquet à gaz

ou des allumettes quand on soude.

les. Des étincelles, une pièce chaude et un matériel

LES BOUTEILLES peuvent exploser

si elles sont endommagées.

Les bouteilles contenant des gaz de protection sont à

haute pression. Une bouteille endommagée peut

exploser. Étant donné que les bouteilles de gaz font

normalement partie du matériel de soudage, les traiter

avec le plus grand soin.

Protéger les bouteilles de gaz comprimé contre la chaleur intense, les

chocs, le laitier, les flammes nues, les étincelles et l’arc.

Placer les bouteilles à la verticale en les fixant à un support fixe ou à un cha-

riot pour éviter qu’elles ne tombent ou ne basculent.

Tenir les bouteilles à l’écart du poste de soudage ou d’autres circuits électri-

ques.

Ne jamais poser un chalumeau soudeur sur une bouteille de gaz.

Ne jamais laisser une électrode de soudage toucher une bouteille.

Ne jamais souder sur une bouteille sous pression : elle exploserait.

N’utiliser que des bouteilles de gaz de protection, des détendeurs, des

tuyaux souples et des raccords appropriés conçus pour l’application particulière; conserver ces matériels et leurs pièces en bon état.

Éloigner le visage de la sortie du robinet de la bouteille quand on l’ouvre.

Replacer le chapeau sur la bouteille après utilisation.

Lire et suivre les consignes relatives aux bouteilles de gaz comprimé, au

matériel connexe ainsi que la publication P-1 de la CGA donnée sous la ru-

brique Principales normes de sécurité.

1.3 Dangers relatifs au moteur

LE CARBURANT peut causer un

incendie ou une explosion.

Arrêter le moteur avant de vérifier le niveau de carbu-

rant ou de faire le plein.

Ne pas faire le plein en fumant ou proche d’une sour-

ce d’étincelles ou d’une flamme nue.

Ne pas faire le plein de carburant à ras bord; prévoir de l’espace pour son

expansion.

Faire attention de ne pas renverser de carburant. Nettoyer tout carbu-

rant renversé avant de faire démarrer le moteur.

Jeter les chiffons dans un récipient ignifuge.

LES PIÈCES EN MOUVEMENT

peuvent causer des blessures.

Ne pas approcher les mains des ventilateurs, cour-

roies et autres pièces en mouvement

S’assurer que les portes, les panneaux, les capots et

les protecteurs sont bien fermés.

Avant d’utiliser ou de connecter un système, arrêter le moteur.

Seules des personnes qualifiées doivent démonter des protecteurs ou

des capots pour faire l’entretien ou le dépannage nécessaire.

Pour e m p êcher un démarrage accidentel d’un système pendant l’entre-

tien, débrancher le câble d’accumulateur à la borne négative.

Ne pas approcher les mains ou les cheveux de pièces en mouvement;

elles peuvent aussi accrocher des vêtements amples et des outils.

Réinstaller les capots ou les protecteurs et fermer les portes après des

travaux d’entretien et avant de faire démarrer le moteur.

Avant d’intervenir , déposez les bougies ou injecteurs pour éviter la mise

en route accidentelle du moteur.

Bloquer le volant moteur pour éviter sa rotation lors d’une intervention

sur le générateur.

6 OM-405

LA VAPEUR ET LE LIQUIDE DE

REFROIDISSEMENT CHAUD peuvent

provoquer des brûlures.

Il est préférable de vérifier le liquide de refroidisse-

ment une fois le moteur refroidi.

Si le moteur est chaud et que le liquide doit être véri-

fié, opérer comme suivant :

Mettre des lunettes de sécurité et des gants, placer un torchon sur le

bouchon du radiateur.

Dévisser le bouchon légèrement et laisser la vapeur s’échapper avant

d’enlever le bouchon.

L’EXPLOSION DE LA BATTERIE peut

RENDRE AVEUGLE.

Toujours porter une protection faciale, des gants en

caoutchouc et vêtements de protection lors d’une in-

tervention sur la batterie.

Arrêter le moteur avant de débrancher ou de bran-

cher les câbles de batterie.

Utiliser uniquement des outils anti-étincelles pour travailler sur un accu-

mulateur.

Ne pas utiliser un poste de soudage pour charger un accumulateur ou

pour faire démarrer un véhicule.

Ne pas intervertir la polarité d’un accumulateur.

LA CHALEUR DU MOTEUR peut

provoquer un incendie.

Ne pas placer l’appareil sur, au-dessus ou à proximité

de surfaces inflammables.

Tenir a distance les produits inflammables de

l’échappement.

7OM-405

LES GAZ D’ÉCHAPPEMENT DES

MOTEURS peuvent être mortels.

DES ÉCLATS DE MÉTAL ou DE

LAITIER peuvent causer des

blessures aux yeux.

Utiliser les machines à l’extérieur dans des aires ou-

vertes et bien ventilées.

Si vous utilisez des machines dans un endroit confi-

né, les fumées d’échappement doivent être envoyées à l’extérieur , loin des prises d’air du bâtiment.

Meuler ou extraire le laitier peuvent provoquer des

particules volantes. Lors du refroidissement des

soudures des éclats de laitier peuvent se dégager.

Porter un écran facial pour protéger le visage et

les yeux.

L’ÉLECTROLYTE peut BRÛLER LA

PEAU ET LES YEUX.

Ne pas basculer un accumulateur.

Remplacer tout accumulateur endommagé.

Laver im m édiatement les yeux et la peau, abondam-

ment avec de l’eau.

1.4 Autres dangers relatifs à l’installation, l’utilisation et l’entretien

UNE SURUTILISATION peut

SURCHAUFFER L’ÉQUIPEMENT.

Laisser l’équipement refroidir.; respecter le facteur de

marche nominal.

Réduire le courant ou le facteur de marche avant de

poursuivre le soudage.

Ne pas obstruer les passages d’air du poste.

LES PIÈCES CHAUDES peuvent

causer des brûlures sévères.

Laisser refroidir avant d’effectuer l’entretien.

Porter des gants et des vêtements de protection lors-

que vous devez toucher à un moteur chaud.

Ne pas toucher a mains nues les parties chaudes du

moteur ni les pièces récemment soudées.

LES CHAMPS MAGNÉTIQUES peuvent affecter les stimulateurs cardiaques.

Les personnes qui portent un stimulateur cardiaque

doivent se tenir éloignées des postes de soudage.

Elles devraient consulter leur médecin avant de s’ap-

procher d’un poste de soudage à l’arc, de gougeage

ou de soudage par points.

LE BRUIT peut affecter l’ouïe

Le bruit des processus et des équipements peut

affecter l’ouïe.

Porter des protections approuves pour les oreilles

si le niveau sondre est trop élevé.

LES CHARGES ÉLECTROSTATI-

QUES peuvent endommager les circuits

imprimés

Porter un bracelet antistatique AVANT de manipuler

une carte ou une pièce.

Utiliser des sacs et des boîtes antistatiques appro-

priés pour ranger, déplacer ou expédier des cartes

PC.

DES PARTICULES VOLANTE

peuvent blesser les yeux.

Porter des lunettes de sécurité avec écrans latéraux

ou un écran facial.

L’ACCUMULATION DE GAZ PROTECTEUR peut être dangereuse pour la

santé ou peut provoquer des

accidents mortels.

Fermer l’alimentation du gaz protecteur en cas de

non utilisation.

LES ËTINCELLES À L’ÉCHAPPE-

MENT peuvent provoquer un incendie.

Empêcher les etincelles d’échappement du moteur

de provoquer un incendie.

Utiliser uniquement un pare-étincelles approuvé –

voir codes en vigueur.

LA CHUTE DE L’APPAREIL peut blesser

Utiliser l ’anneau de levage uniquement pour soulever

l’appareil lui-même; sans chariot, de bouteilles de

gaz, remorque, ou autres accessoires.

Utiliser un équipement de levage de capacité suffi-

sante pour lever l’appareil.

En cas de manipulation avec un chariot élévateur

s’assurer que les bout opposé de l’appareil.

LE SURCHAUFFEMENT peut endommager le moteur électrique

Mettre hors tension ou débrancher l’équipement

avant de démarrer ou d’arrêter le moteur.

Ne pas laisser tourner le moteur trop lentement sous

risque d’endommager le moteur électrique a cause

d’une tension et d’une fréquence trop faible.

8 OM-405

UNE REMORQUE QUI BASCULE peut

entraîner des blessures.

Utiliser les supports de la remorque ou des blocs

pour soutenir le poids.

Installer convenablement le poste sur la remorque

comme indiqué dans le manuel s’y rapportant.

LIRE LES INSTRUCTIONS.

Utiliser uniquement des pièces de rechange

MILLER.

Effecteur la maintenance et la mise en service

d’après le manuel et celui du moteur.

9OM-405

1.5 Principales normes de sécurité

Safety in Welding and Cutting, norme ANSI Z49.1, de l’American Wel-

ding Society, 550 N.W. Lejeune Rd, Miami FL 33126

Safety and Health Sandards, OSHA 29 CFR 1910, du Superintendent

of Documents, U.S. Government Printing Office, Washington, D.C.

20402.

Recommended Safe Practice for the Preparation for Welding and Cutting of Containers That Have Held Hazardous Substances, norme A WS

F4.1, de l ’American Welding Society , 550 N.W. Lejeune Rd, Miami FL

33126

National Electrical Code, NFP A Standard 70, de la National Fire Protection Association, Batterymarch Park, Quincy, MA 02269.

Safe Handling of Compressed Gases in Cylinders, CGA Pamphlet P-1,

de la Compressed Gas Association, 1235 Jefferson Davis Highway,

Suite 501, Arlington, VA 22202.

Règles de s écurité en soudage, coupage et procédés connexes, norme

CSA W117.2, de l’Association canadienne de normalisation, vente de

normes, 178 Rexdale Boulevard, Rexdale (Ontario) Canada M9W 1R3.

Safe Pra ctices For Occupation And Educational Eye And Face Protection, norme ANSI Z87.1, de l’American National Standards Institute,

1430 Broadway, New York, NY 10018.

Cutting and Welding Processes, norme NFPA 51B, de la National Fire

Protection Association, Batterymarch Park, Quincy, MA 02269.

1.6 Information sur les champs électromagnétiques

Données sur le soudage électrique et sur les ef fets, pour l ’organisme,

des champs magnétiques basse fréquence

L’extrait suivant est tiré des conclusions générales du document intitulé

Biological Effects of Power Frequency Electric & Magnetic Fields –

Background Paper, OTA–BP–E–53 (Washington DC : U.S. Government Printing Office, mai 1989), publié par le Office of Technology

Assessment du Congrès américain : «... il existe maintenant d’abondantes données scientifiques compilées à la suite d’expériences sur la

cellule ou d’études sur des animaux et des humains, qui montrent clairement que les champs électromagnétiques basse fréquence peuvent

avoir des effets sur l’organisme et même y produire des transformations. Même s’il s’agit de travaux de très grande qualité, les résultats

sont complexes. Cette démarche scientifique ne nous permet pas

d’établir un tableau d’ensemble cohérent. Pire encore, elle ne nous permet pas de tirer des conclusions finales concernant les risques

éventuels, n i d ’offrir des conseils sur les mesures à prendre pour réduire sinon éliminer les risques éventuels». (Traduction libre)

Afin de réduire les champs électromagnétiques dans l’environnement

de travail, respectez les consignes suivantes :

1 Gardez les câbles ensembles en les torsadant ou en les

attachant avec du ruban adhésif.

2 Mettre tous les câbles du côté opposé de l’opérateur.

3 Ne courbez pas et n’entourez pas les câbles autour de vous.

4 Gardez le poste de soudage et les câbles le plus loin possible de

vous.

5 Reliez la pince de masse le plus près possible de la zone de

soudure.

Consignes relatives aux stimulateurs cardiaques :

Les consignes mentionnées précédemment font partie de celles destinées aux personnes ayant recours à un stimulateur cardiaque. Veuillez

consulter votre médecin pour obtenir plus de détails.

10 OM-405

2. Definitions

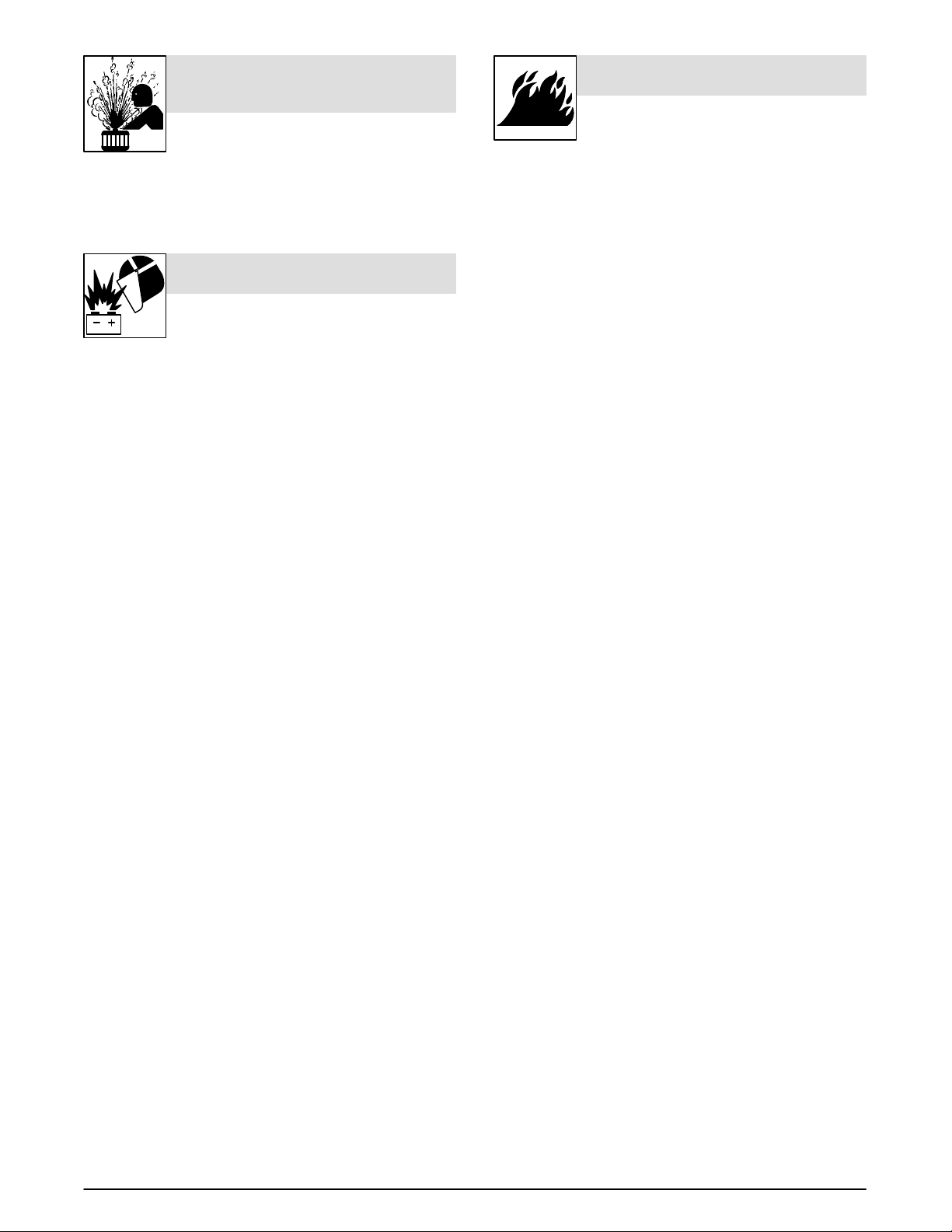

2.1 Symbol Definitions

h

Stop Engine

Start Engine

Engine Oil Fuel Battery (Engine) Engine

Engine Choke

Positive Negative

Welding Arc

(Electrode)

Hours

Fast

(Run, Weld/Power)

Read Operator’s

Manual A

Check Valve

Clearance

MIG (GMAW),

Wire

Seconds Time

Fast/Slow

(Run/Idle)

Amperes

Do not switch while

welding

Alternating Current

(AC)

Stick (SMAW) TIG (GTAW)

V

Slow (Idle)

Volts

Work Connection

Output

Protective Earth

(Ground)

s

Circuit Breaker Temperature

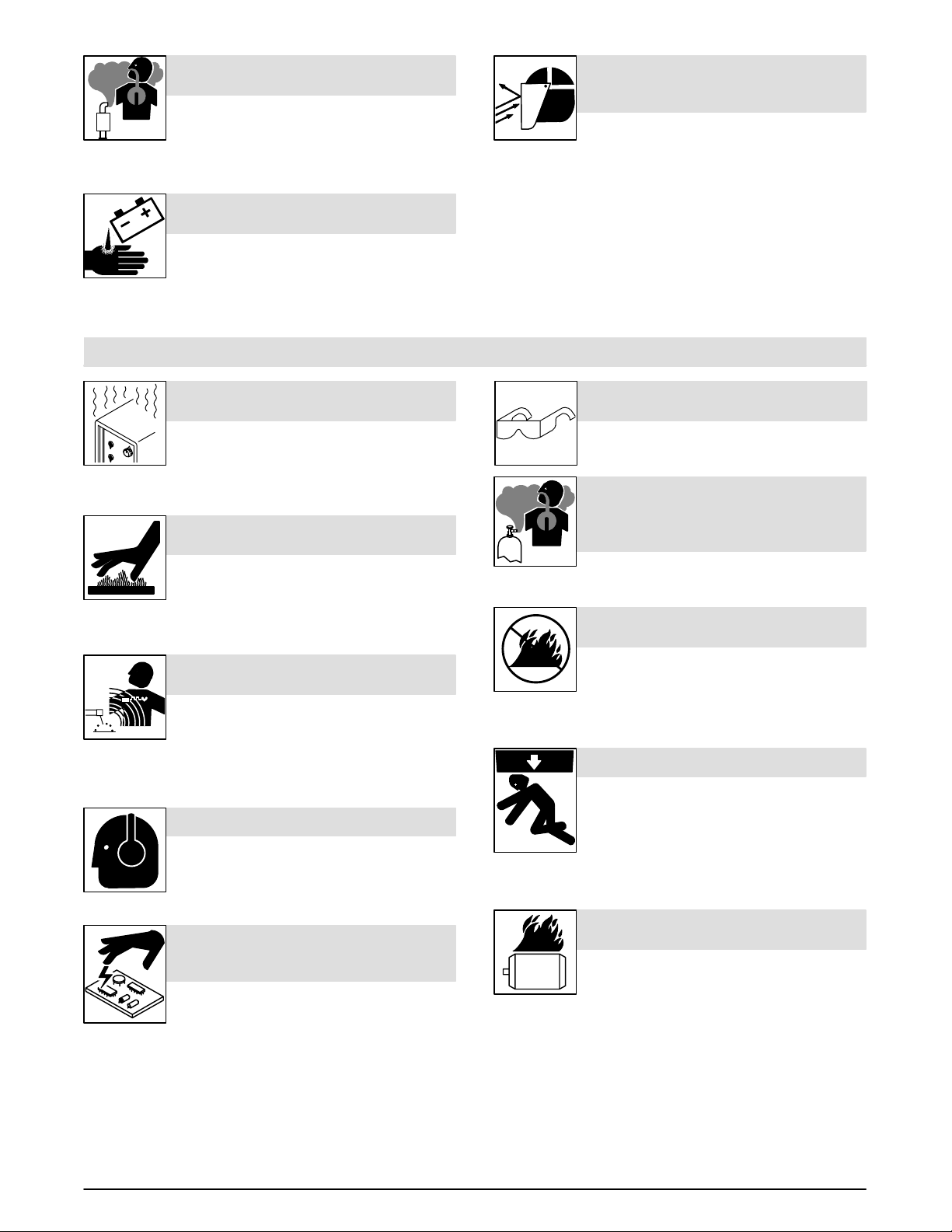

3. Specifications

3.1 Weld, Power, and Engine Specifications

Note

Welding

Mode

CC/AC 50 – 225 A

CC/DC 50 – 210 A

CV/DC 17 – 28 V

This unit uses either an Onan or a Kohler engine. Differences between models are noted

throughout this manual.

Weld

Output

Range

Rated

Welding

Output

225 A, 25 V ,

100% Duty

Cycle

210 A, 25 V ,

100% Duty

Cycle

200 A, 20 V ,

100% Duty

Cycle

Maximum

OpenCircuit

Voltage

80

72

33

Auxiliary Power

Rating

Single-Phase,

8 kVA/kW, 70/35 A,

120/240 V AC, 60 Hz

Fuel Capacity Engine

Onan Performer P216

Air-Cooled, Two-Cylinder,

Four-Cycle, 16 HP

Four-Cycle, 16 HP

Gasoline Engine

10 gal (38 L) Tank

or

Kohler CH-18

Kohler CH-18

Air-Cooled, Two-Cylinder,

Four-Cycle, 18 HP

Gasoline Engine

11OM-405

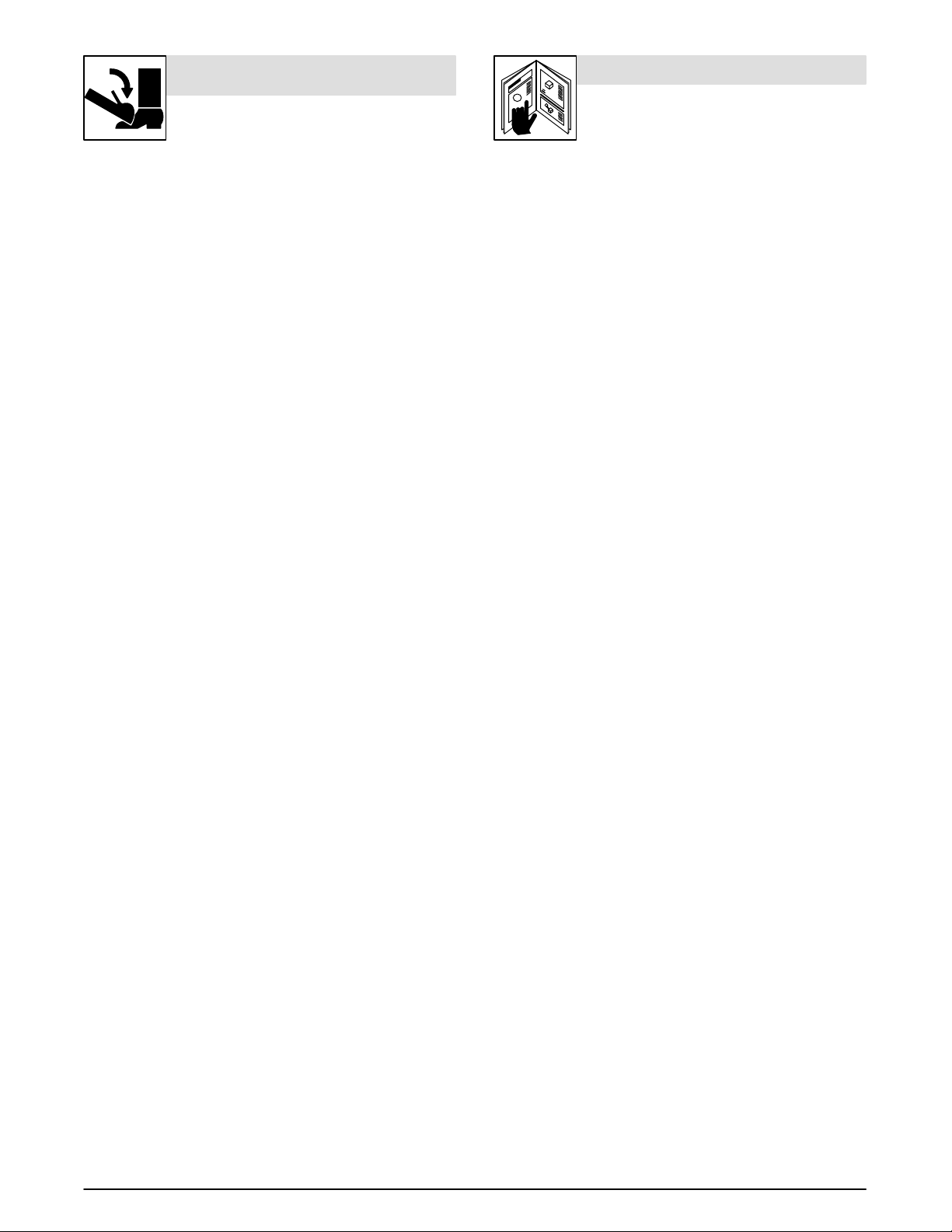

3.2 Dimensions, Weights, and Operating Angles

°

Dimensions

Height 33-1/2 in (851 mm)

Width 18-3/4 in (476 mm)

Depth 46 in (1164 mm)

A 18 in (457 mm)

B 16-1/2 in (419 mm)

C 3/4 in (19 mm)

D 3-1/8 in (79 mm)

E 32-3/4 in (832 mm)

F 45-1/2 in (1156 mm)

G 13/32 in (10 mm) Dia.

3.3 Auxiliary Power Curve

The auxiliary power curve shows

the auxiliary power in amperes

available at the receptacles.

A

B

C

D

G

G

4 Holes

E

F

Engine End

ST-800 426

Do not exceed operating angles while run-

ning or engine damage will occur.

ning or engine damage will occur.

Do not move or operate unit where it could

tip.

25°

25°

°

25

25°

Weight

Onan-Powered Unit: 573 lb (260 kg)

Kohler-Powered Unit: 565 lb (256 kg)

Kohler-Powered Unit: 565 lb (256 kg)

25

ST-166 023-A

12 OM-405

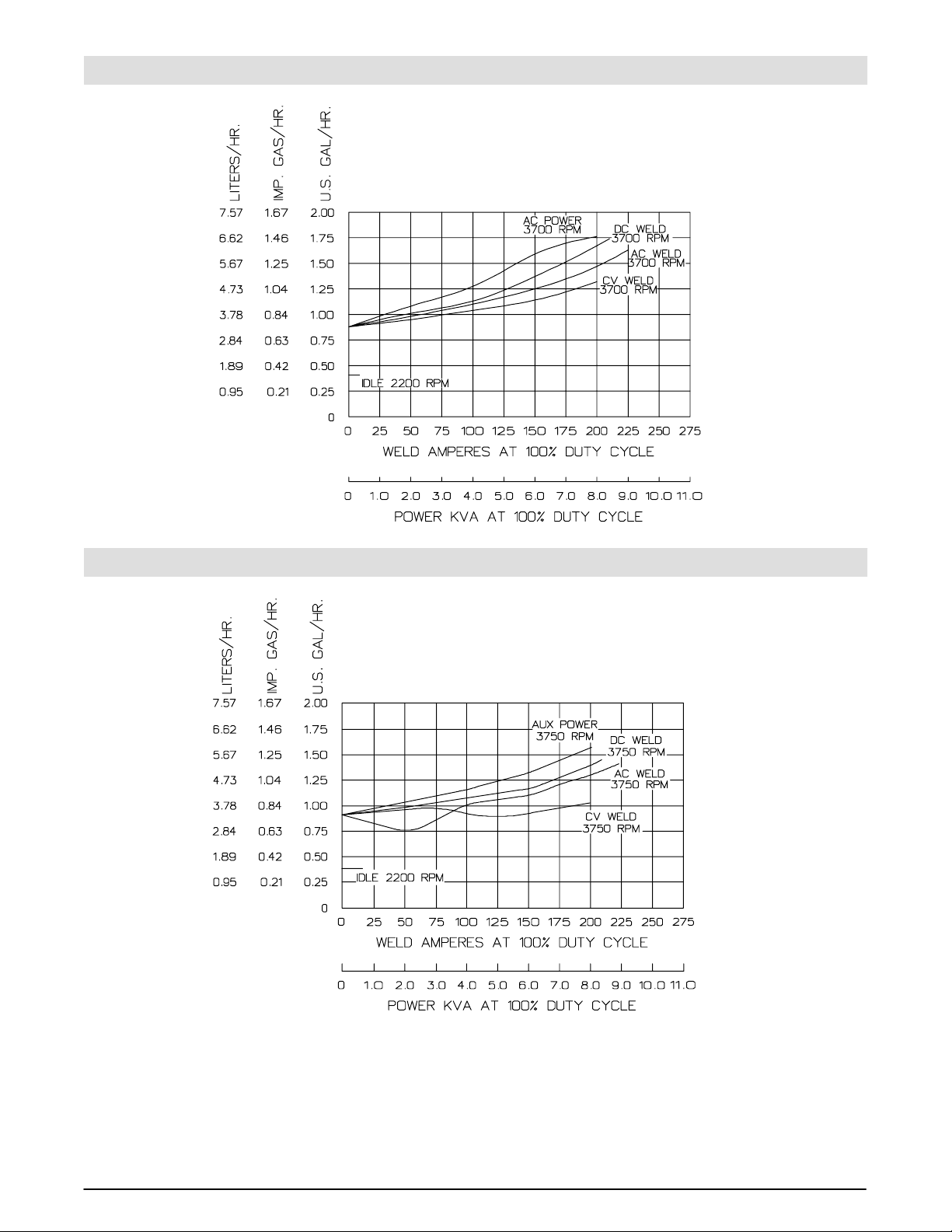

3.4 Fuel Consumption (Onan-Powered Units)

SB-119 455-A

3.5 Fuel Consumption (Kohler-Powered Units)

SB-179 939

13OM-405

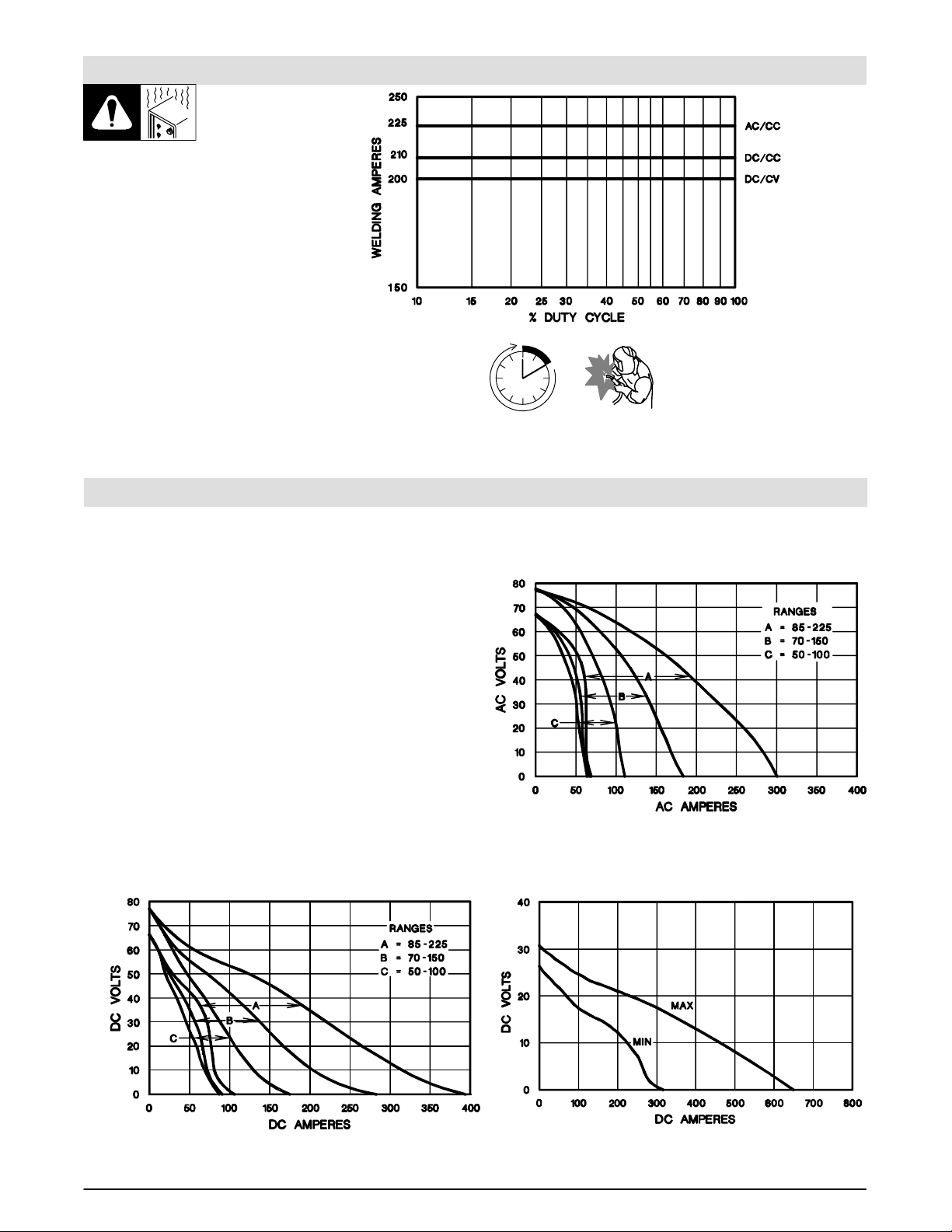

3.6 Duty Cycle

Duty cycle is the percentage of 10

minutes that unit can weld at rated

load without overheating.

Exceeding duty cycle can

damage unit and void

warranty.

3.7 Volt-Ampere Curves

The volt-ampere curve shows the

minimum and maximum voltage

and amperage output capabilities of

the welding generator. Curves of al l

other settings fall between the

curves shown.

SB-119 454-A

Continuous Welding

100% Duty Cycle at 225 Amperes CC/AC, 210 Amperes CC/DC, 200 Amperes CV/DC

ST-166 024-A / ST-166 025-A / ST-166 026-A

A. For CC/AC Mode

B. For CC/DC Mode

C. For CV/DC Mode

14 OM-405

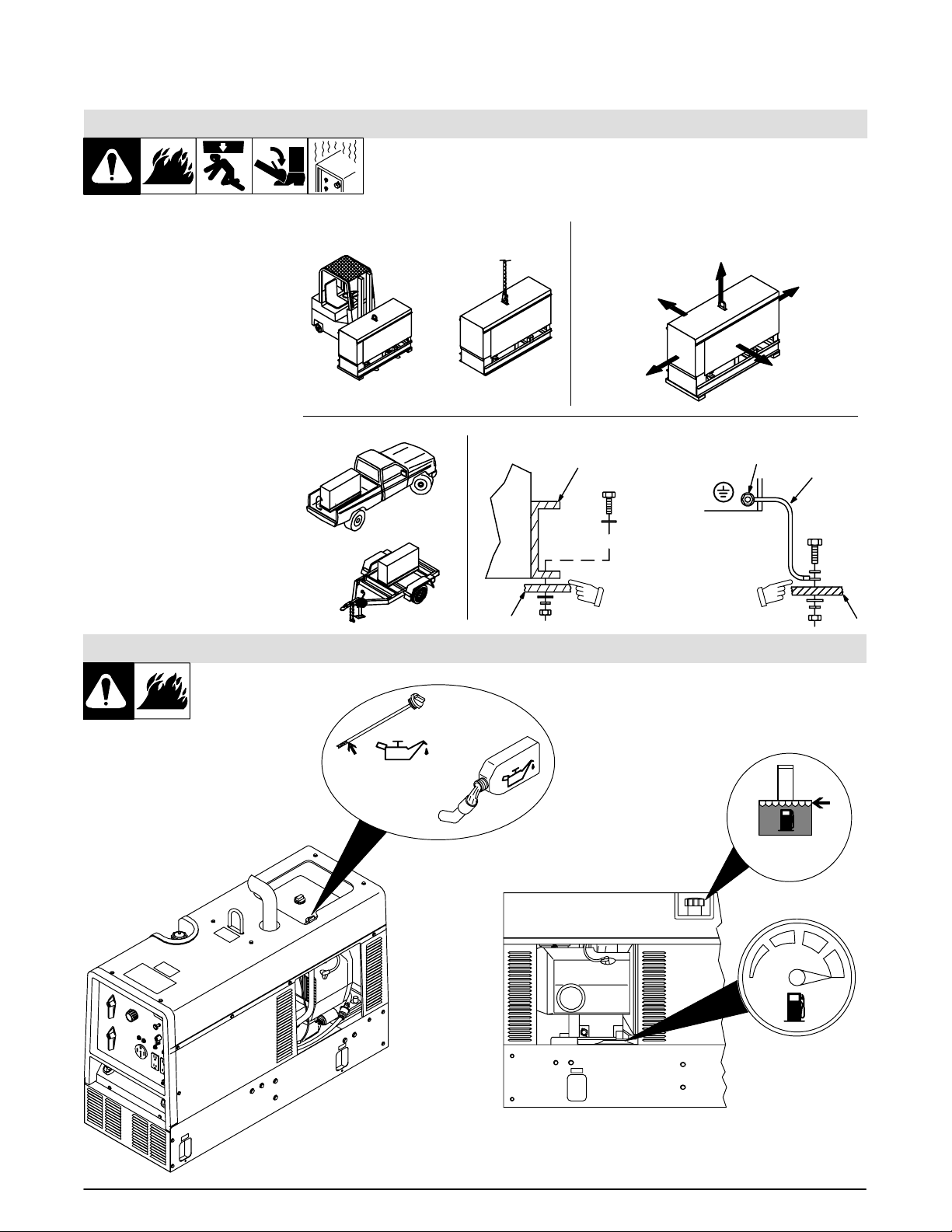

4. Installation

4.1 Installing Welding Generator

install1 1/97 – Ref. ST-800 652 / Ref. ST-800 477-A / ST-158 936-A / S-0854

1 Generator Base

2 Metal Vehicle Frame

3 Equipment Grounding

Terminal

4 Grounding Cable

Use #10 AWG or larger insulated

copper wire.

If unit does not have GFCI re-

ceptacles, use GFCI-

protected extension cord.

Movement Airflow Clearance

Do not lift unit from end.

OR

Location

OR

Grounding

2

4.2 Engine Prestart Checks (Onan-Powered Units)

18 in

(460 mm)

18 in

(460 mm)

1

OR

Electrically bond generator frame to vehicle frame

by metal-to-metal contact.

18 in

(460 mm)

(460 mm)

3

GND/PE

Ref. ST-800 395-B / Ref. ST-800 392-E

18 in

(460 mm)

18 in

4

2

Check all fluids daily. Engine must

be cold and on a level surface. Unit

is shipped with 10W30 engine oil.

Engine stops if oil pressure gets too

low.

Follow run-in procedure in

engine manual.

Full

Full

Gasoline

15OM-405

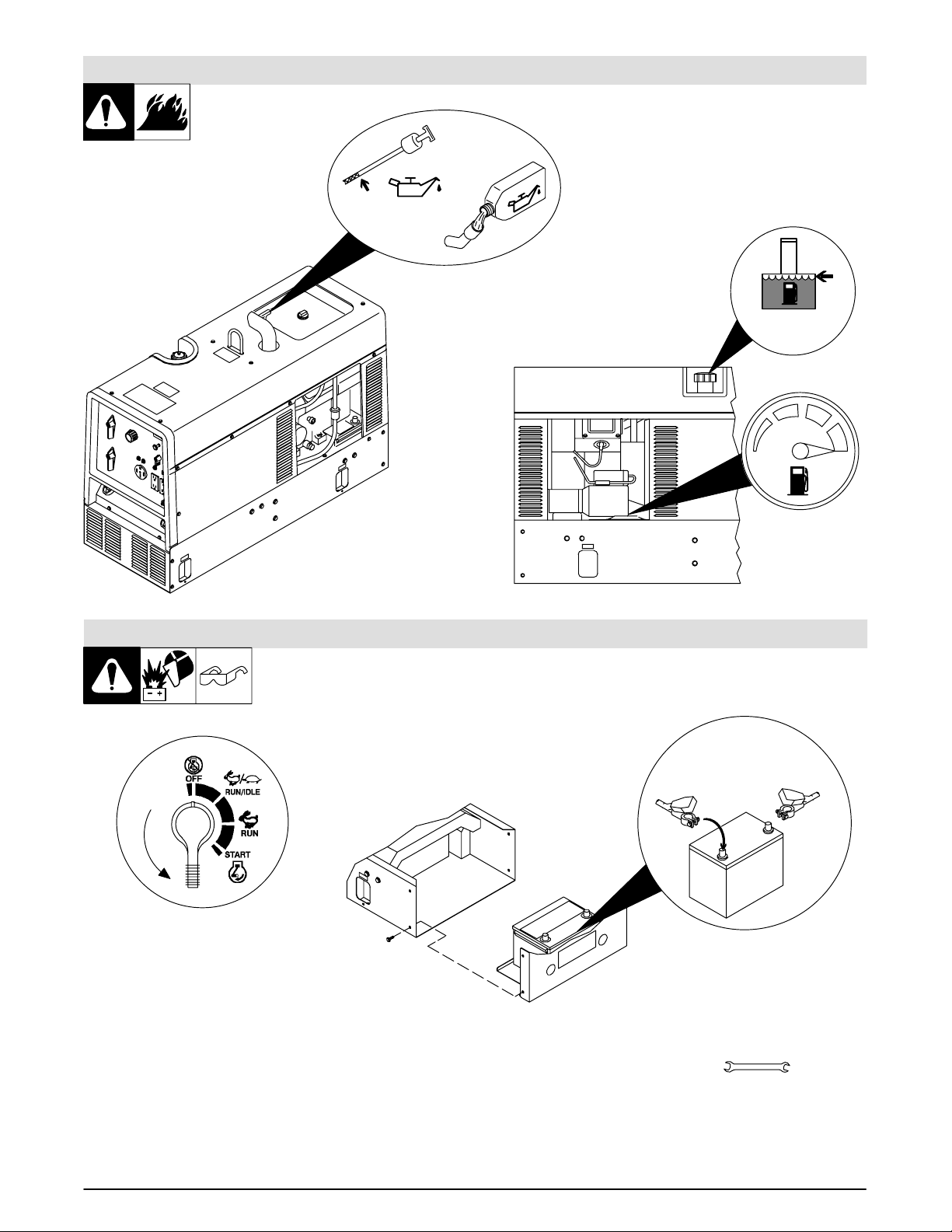

4.3 Engine Prestart Checks (Kohler-Powered Units)

Check all fluids daily. Engine must

be cold and on a level surface. Unit

is shipped with 10W30 engine oil.

Engine stops if oil pressure gets too

low.

Full

Follow run-in procedure in

engine manual.

Ref. ST-801 188-B / Ref. ST-801 221-A

Full

Gasoline

4.4 Connecting the Battery

Ref. ST-800 394-C / Ref. ST-183 175-A / Ref. S-0756-D

Connect negative (–)

cable last.

+

–

Tools Needed:

3/8, 1/2 in

16 OM-405

4.5 Installing Exhaust Pipe

Tools Needed:

1/2 in

Point exhaust pipe in desired

direction. I f unit is truck or trailer

mounted, point pipe away from

direction of travel.

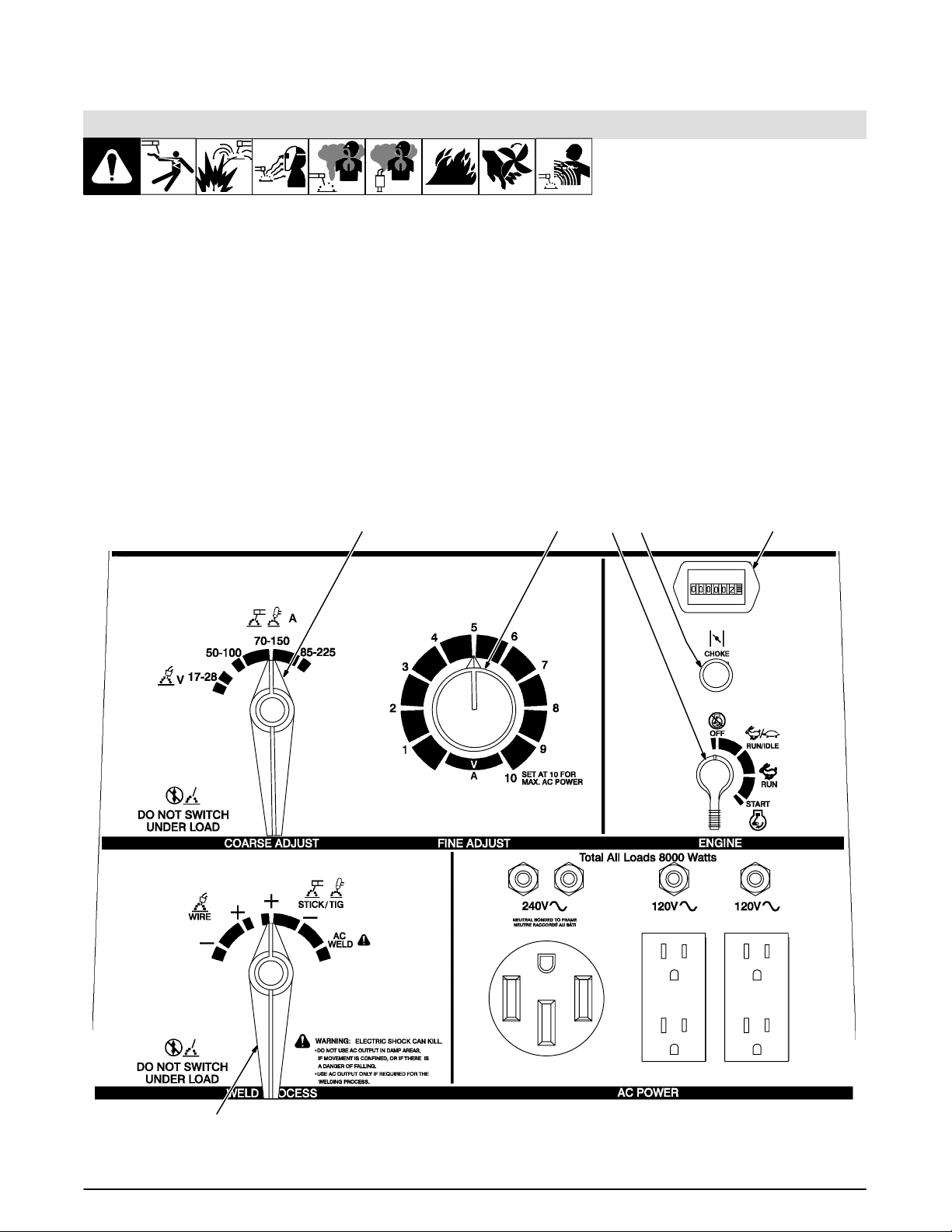

4.6 Connecting to Weld Output Terminals

Tools Needed:

1 Work Weld Output T erminal

2 Electrode Weld Output

Terminal

Connect work cable to Work

terminal.

Connect electrode holder cable or

electrode weld cable to Electrode

terminal for Stick and MIG welding.

Connect torch cable to Electrode

terminal for TIG welding.

Use Process Selector switch to

select type of weld output (see

Section 5.1).

3/4 in

1

ST-801 681 / Ref. ST-183 175-A

ST-800 396-A / Ref. ST-183 175-A

2

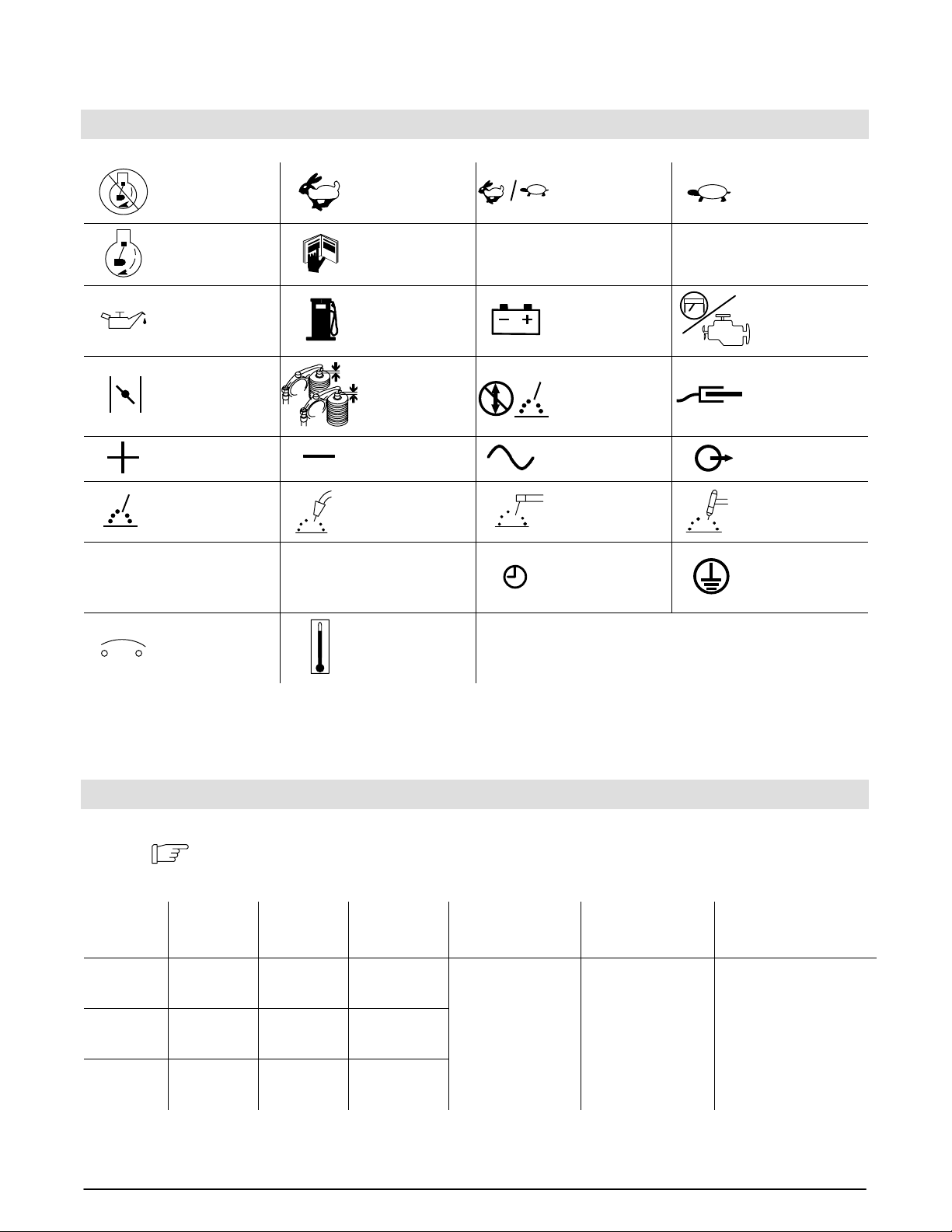

4.7 Selecting Weld Cable Sizes

T otal Cable (Copper) Length in Weld Circuit Not Exceeding

Welding

100 ft (30 m) or Less

Amperes

10 – 60%

Duty Cycle

100 4 4 4 3 2 1 1/0 1/0

150 3 3 2 1 1/0 2/0 3/0 3/0

200 3 2 1 1/0 2/0 3/0 4/0 4/0

250 2 1 1/0 2/0 3/0 4/0 2-2/0 2-2/0

300 1 1/0 2/0 3/0 4/0 2-2/0 2-3/0 2-3/0

350 1/0 2/0 3/0 4/0 2-2/0 2-3/0 2-3/0 2-4/0

Weld cable size (AWG) is based on either a 4 volts or less drop or a current density of at least 300 circular mils per ampere. S-0007-D

60 – 100%

Duty Cycle

150 ft

(45 m)

200 ft

(60 m)

250 ft

(70 m)

300 ft

(90 m)

10 – 100% Duty Cycle

350 ft

(105 m)

400 ft

(120 m)

17OM-405

5. Operating Welding Generator

5.1 Front Panel Controls

Ref. ST-183 175-A

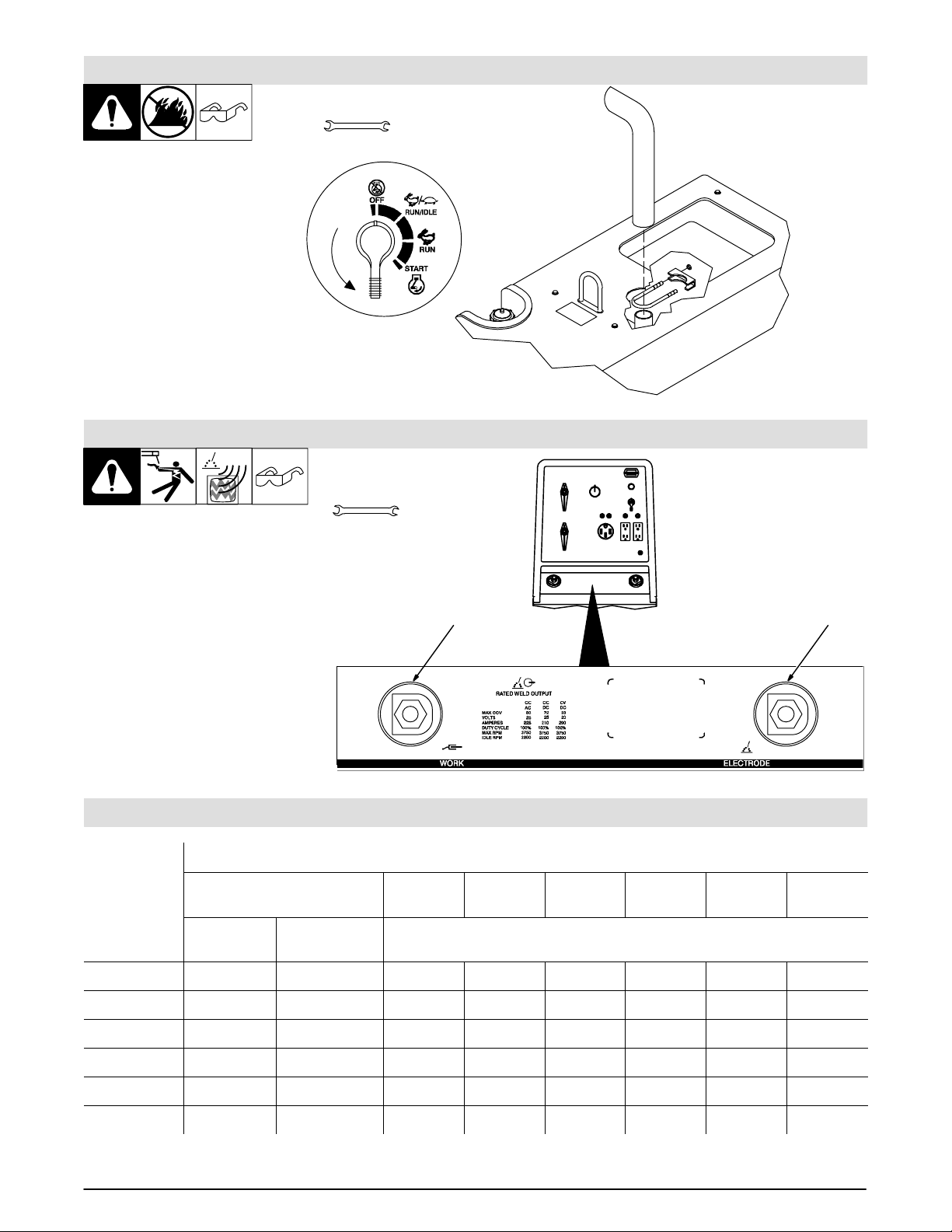

1 Engine Control Switch

Use switch to start engine, select speed, and

stop engine. In Run/Idle position, engine runs

at idle speed at no load, and weld/power speed

under load. In Run position, engine runs at

weld/power speed.

Place switch in Run position to operate

most MIG equipment.

2 Engine Choke Control

Use control to change engine air-fuel mix.

To Start: pull out choke and turn Engine Con-

trol switch to Start position. Release switch and

slowly push choke in when engine starts. Do

not crank engine if engine is still turning.

To Stop: turn Engine Control switch to Off posi-

tion.

3 Engine Hour Meter

4 Weld Process Selector Switch

Do not switch under load.

Use switch to select type of weld output.

Use a positive (+) position for Direct Current

Electrode Positive (DCEP) and a negative (–)

position for Direct Current Electrode Negative.

Use AC position for alternating current.

5 Coarse Adjust Switch

Do not switch under load.

6

Use switch to select weld amperage range

when W eld Process Selector switch is in Stick/

Tig position, or voltage range when switch is in

Wire position.

For best arc starts, use lowest amperage

range possible.

6 Fine Adjust Control

Use control to select weld amperage (Stick/

Tig) or voltage (Wire) within the range selected

by the Coarse Adjust switch. Control may be

adjusted while welding. Weld output would be

110 A DC based on control settings shown

(50% o f 7 0 t o 150 A). Set control at 10 for maximum auxiliary power.

135 2

4

18 OM-405

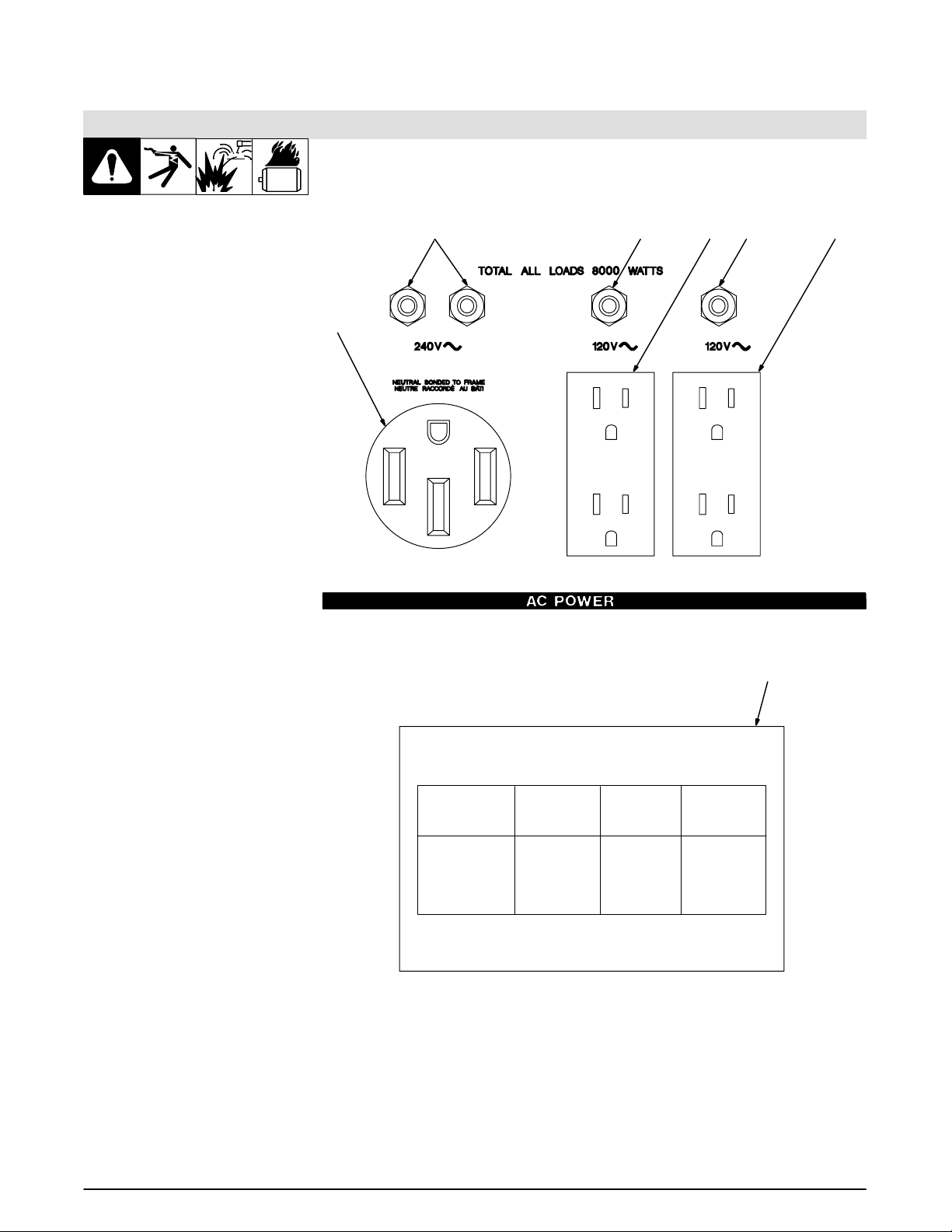

6. Operating Auxiliary Equipment

6.1 Standard Receptacles

If unit does not have GFCI re-

ceptacles, use GFCI-

protected extension cord.

Auxiliary power decreases as

weld current increases.

Set Fine Adjust control R1 at 10

for full auxiliary power.

1 240 V 50 A AC Receptacle

RC1

RC1 supplies 60 Hz single-phase

power at weld/power speed. Maximum output is 8 kVA/kW.

2 120 V 15 A AC Duplex

Receptacle RC2

3 120 V 15 A AC Duplex

Receptacle RC3

RC2 and RC3 supply 60 Hz single-

phase power at weld/power speed.

Maximum output from RC2 or RC3

is 2.4 kVA/kW. (CSA : 1.8 kV A/kW).

4 Circuit Breakers CB1 and

CB2

CB1 and CB2 protect RC1 from

overload. If CB1 or CB2 opens,

RC1 and one of the 120 volt receptacles does not work. 120 volts may

still be present at RC1.

5 Circuit Breaker CB3

6 Circuit Breaker CB4

CB3 protects RC2 and CB4 pro-

tects RC3 from overload. If a circuit

breaker opens, the recepta cl e do es

not work.

Press button to reset circuit

breaker . I f breaker continues to

open, contact Factory

Authorized Service Agent.

Combined output of all receptacles

limited to 8 kVA/kW rating of the

generator.

EXAMPLE: If 20 A is drawn from

each 120 V duplex receptacle, only

13 A is available at the 240V

receptacle:

2 x (120 V x 20 A) + (240 V x 13 A)

= 7.9 kVA/kW

7 Auxiliary Power While

Welding Label

1

456

SIMULTANEOUS WELDING AND POWER

WITH FINE ADJUST SET AT 10

Weld Current

In Amperes

210

140

90

See Owner’s Manual for additional information.

Total Power

In Watts

1000

4300

6000

120V

Receptacle Receptacle

Amperes Amperes

8

36

50

2

240V

4

18

25

S-166 360-A

Ref. ST-183 175-A

3

7

19OM-405

Loading...

Loading...