Migatronic ZETA 60, ZETA 100 Instruction Manual

ZETA 60/100

Brugsanvisning

Instruction manual

Betriebsanleitung

Manuel d’instruction

Bruksanvisning

Käyttöohje

Manuale d’istruzione

Gebruikershandleiding

Manual de instrucciones

Руководство по эксплуатации

Instrukcja obsługi

Valid from 2016 week 34 50114757 C

EC DECLARATION OF CONFORMITY

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Denmark

hereby declare that our machine as stated below

Type: ZETA 60

As of Week 02 2013

Type: ZETA 100

As of Week 02 2013

conforms to directives 2014/35/EU

2014/30/EU

2011/65/EU

European Standards: EN/IEC60974-1

EN/IEC60974-10 (Class A)

Issued in Fjerritslev 20.04.2016

Mads Prebensen

CEO

EC DECLARATION OF CONFORMITY

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Denmark

hereby declare that our plasma cutting torches

Type: PT 100

As of Week 02 2013

conforms to directives 2014/35/EU

2014/30/EU

2011/65/EU

European Standards: EN/IEC60974-7

Issued in Fjerritslev 20.04.2016

Mads Prebensen

CEO

DK – INDHOLDSFORTEGNELSE - Maskinprogram / Hvad er plasmaskæring ................................................................... 5

- Ibrugtagning .................................................................................................................. 5

- Betjeningsvejledning ..................................................................................................... 7

- Tekniske data ................................................................................................................ 8

- Kredsløbsdiagrammer ......................................................................................... 49 - 50

- Reservedelsliste

GB – CONTENTS - Machine programme / What is plasma cutting ............................................................ 9

- Initial instructions ........................................................................................................... 9

- Control unit .................................................................................................................. 11

- Technical data ............................................................................................................. 12

- Circuit diagrams ................................................................................................... 49 - 50

- Spare parts list

D – INHALTSVERZEICHNIS - Produktübersicht / Was ist Plasmaschneiden ........................................................... 13

- Anschluß und Inbetriebnahme ................................................................................... 13

- Kontrolleinheit ............................................................................................................. 15

- Technische Daten ....................................................................................................... 16

- Koppeldiagramme ................................................................................................ 49 - 50

- Ersatzteilliste

F – TABLE DES MATIERES - Programme de la machine / Définition de la découpe au plasma ............................ 17

- Instructions préalables ................................................................................................ 17

- Unité de commande .................................................................................................... 19

- Caractéristiques techniques ....................................................................................... 20

- Schémas de connexion ....................................................................................... 49 - 50

- Liste des pièces de rechange

SE – INNEHÅLLSFÖRTECKNING - Maskinprogram / Vad är plasmaskärning .................................................................. 21

- Igångsättning ............................................................................................................... 21

- Funktionsvägledning ................................................................................................... 23

- Teknisk data ................................................................................................................ 24

- Kretsloppsdiagram ............................................................................................... 49 - 50

- Reservdelslista

FI – SISÄLLYSLUETTELO - Tuoteohjelma / Mitä plasmaleikkaus on ..................................................................... 25

- Käyttöönotto ................................................................................................................ 25

- Ohjausyksikkö ............................................................................................................. 27

- Tekniset tiedot ............................................................................................................. 28

- Kytkentäkaavio ..................................................................................................... 49 - 50

- Varaosaluettelo

I – INDICE - Gamma / Cos’e’ il taglio plasma? ............................................................................... 29

- Istruzioni iniziali ........................................................................................................... 29

- Pannello di controllo.................................................................................................... 31

- Dati tecnici ................................................................................................................... 32

- Schema elettrico .................................................................................................. 49 - 50

- Lista parti di ricambio

NL – INHOUD - Machineprogramma / Wat is plasmasnijden .............................................................. 33

- Aan de slag ................................................................................................................. 33

- Besturingsunit ............................................................................................................. 35

- Technische gegevens ................................................................................................. 36

- Elektrisch schema ................................................................................................ 49 - 50

- onderdelenlijst

ES – CONTENIDO -

Programa de máquina / ¿Qué es un plasma de corte? ............................................ 37

- Instrucciones iniciales ................................................................................................. 37

- Unidad de control ........................................................................................................ 39

- Datos técnicos............................................................................................................. 40

- Diagramas de circuitos ........................................................................................ 49 - 50

- Lista de repuestos

RU – СОДЕРЖАНИЕ - Программа поставки / Что такое плазменная резка ............................................. 41

- Начало работы .......................................................................................................... 41

- Блок управления ....................................................................................................... 43

- Технические данные ................................................................................................. 44

- Схемы цепи ......................................................................................................... 49 - 50

- Список запасных деталей

PL – SPIS TREŚCI - Opis spawarki / Na czym polega cięcie plazmą ...................................................... 45

- Wstępna eksploatacja ................................................................................................ 45

- Jednostka sterowania ................................................................................................ 47

- Dane techniczne ........................................................................................................ 48

- Schemat połączeń .............................................................................................. 49 - 50

- Wykaz części zamiennych

5

MASKINPROGRAM

ZETA 60/100 er en luftkølet plasmaskæremaskine.

Svejseslanger og kabler

Til maskinerne kan MIGATRONIC fra sit produktprogram levere returstrømkabler, sliddele mm.

Transportvogn (ekstraudstyr)

Maskinerne kan leveres med transportvogn.

HVAD ER PLASMASKÆRING

Plasmafysik

Plasmalysbuen er en meget koncentreret lysbue,

der opstår ved, at lysbuen bliver mekanisk

koncentreret og indsnævret igennem et lille

dysehul. Denne indsnævring giver meget høje

temperaturer (over 15000°C) og en meget høj

hastighed. Den høje temperatur gør materialet

flydende, og materialet presses væk af den

kinetiske energi i lysbuen.

En ideel plasmagas er molekylær, har høj

varmeledningsevne, er let at ionisere og har høj

molekylevægt. Trykluft er velegnet som plasmagas,

dog skal brænderen have en særlig udformning,

idet der er ilt i trykluften.

Plasmabrænderen

En plasmabrænder ligner en TIG-svejsebrænder,

hvor der er tilføjet en dyse for at lave en mekanisk

indsnøring af lysbuen.

Elektroden består af kobber, hvori der er indpresset

en hafniumstift. Dysen er udført i kobber.

Der er kun en tryklufttilledning til pistolen, hvor

gassen deles til plasmagas og kølegas. For at

lysbuen kan tændes, udledes en HF-gnist mellem

elektrode og dyse. Derved ioniseres plasmagassen, og pilotlysbuen tændes. Af sikkerhedshensyn, samt for at undgå opvarmning og slitage,

er pilotlysbuetiden begrænset til max. 3 sek.

Når brænderen placeres tæt på skæreemnet, vil

lysbuen blive overført til emnet, pilotlysbuen

slukkes og skæreprocessen starter.

Skæring i metalnet og gittre

Det er nødvendigt at fremføre brænderen konstant

fremad, når lysbuen er overført til skæreemnet, og

skæreprocessen er i gang. Ellers slukkes lysbuen.

Det samme sker, hvis brænderen føres væk fra

svejseemnet.

Hvis det er nødvendigt at skære i metalnet, gitre

eller andre afbrudte materialer, er det nødvendigt at

anvende ”gitter” funktionen. I denne skæreproces

vil maskinen altid have lysbuen tændt. Desværre vil

brænder- og sliddele hurtigere blive brugt, og

skæreprocessen vil nedsættes i hastighed.

IBRUGTAGNING

Nettilslutning

Maskinen skal tilsluttes den korrekte netforsyning iht. det

påsatte typeskilt. Efter montering af netstikket er maskinen klar til brug. Netstikforbindelsen skal foretages af

autoriseret og kvalificeret personale. Tænd og sluk

maskinen ved hjælp af afbryderen på maskinen.

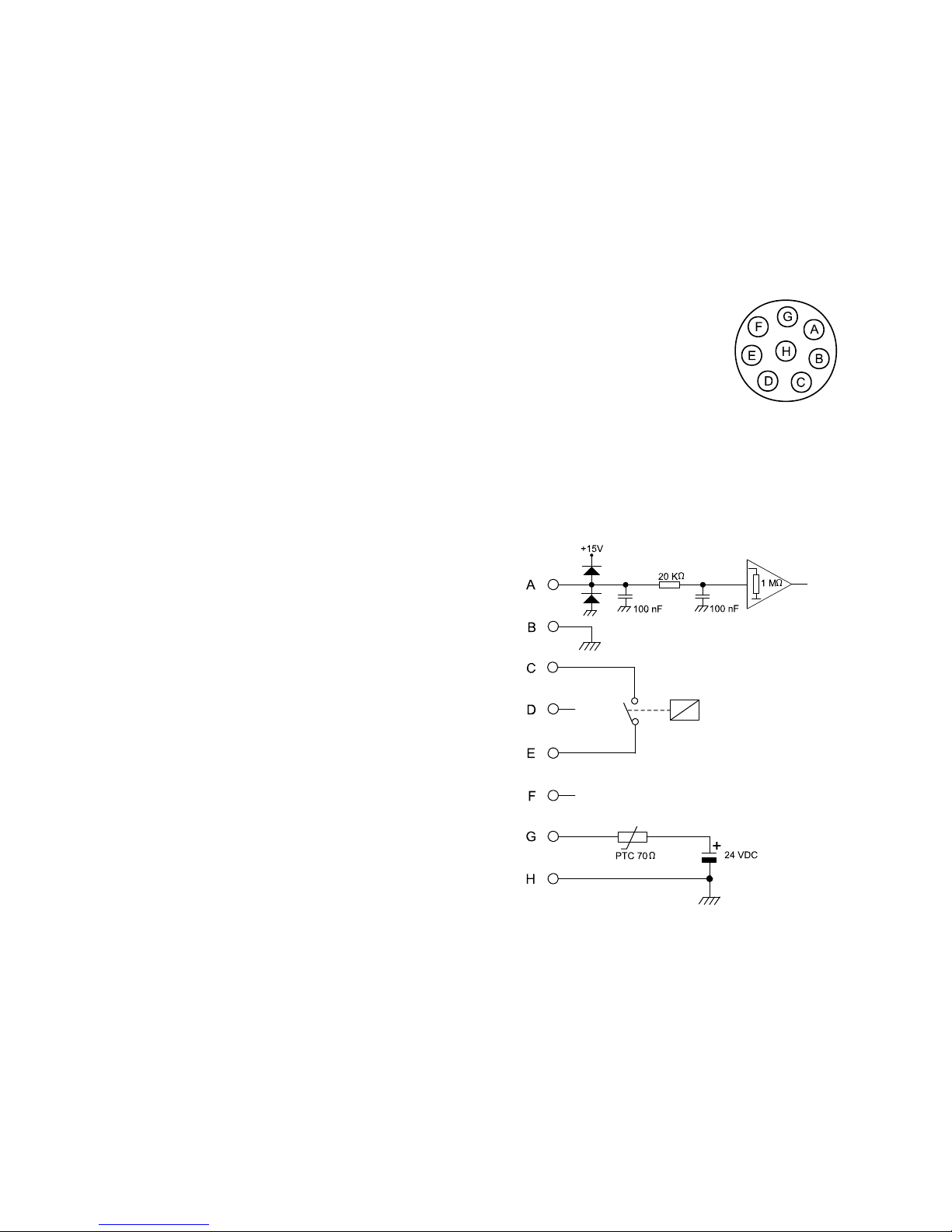

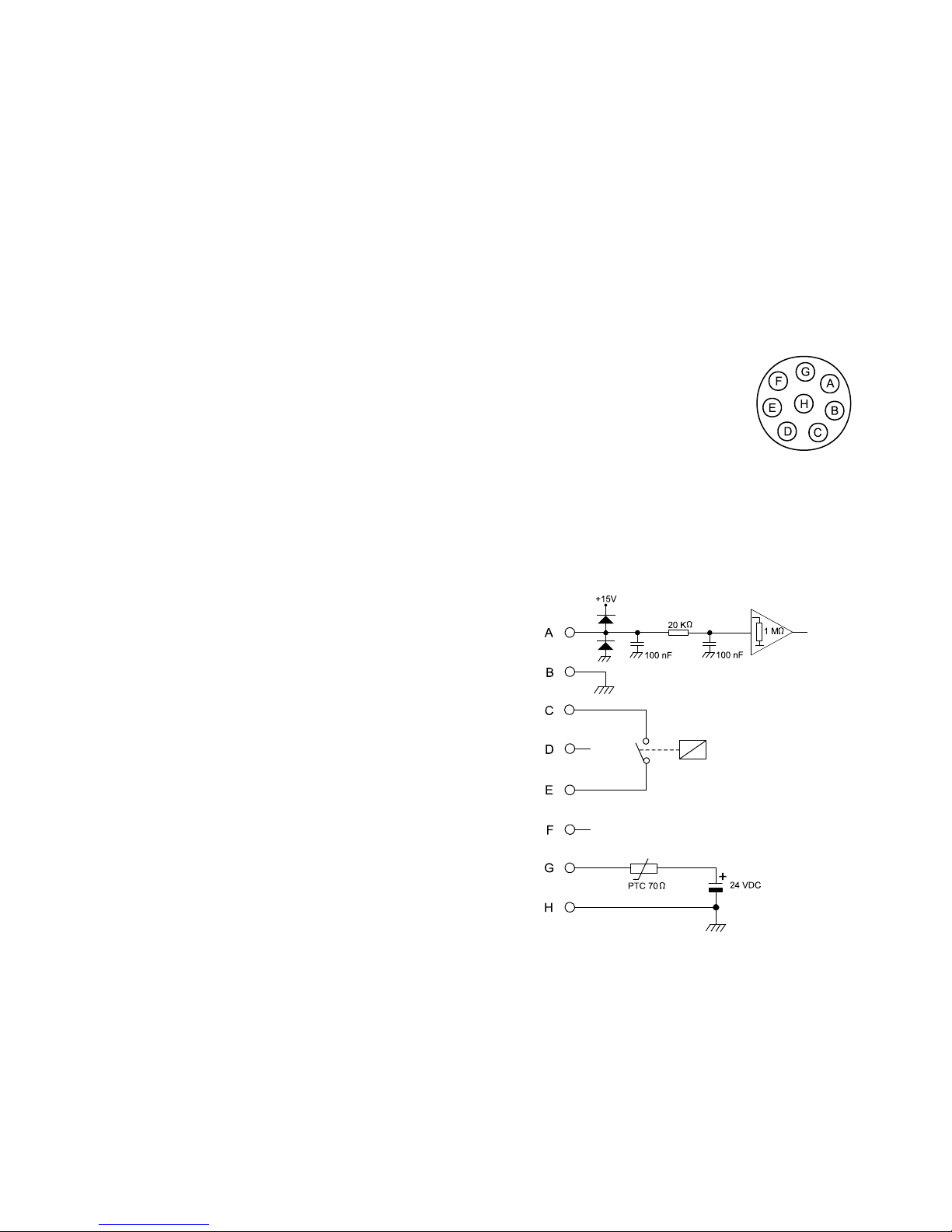

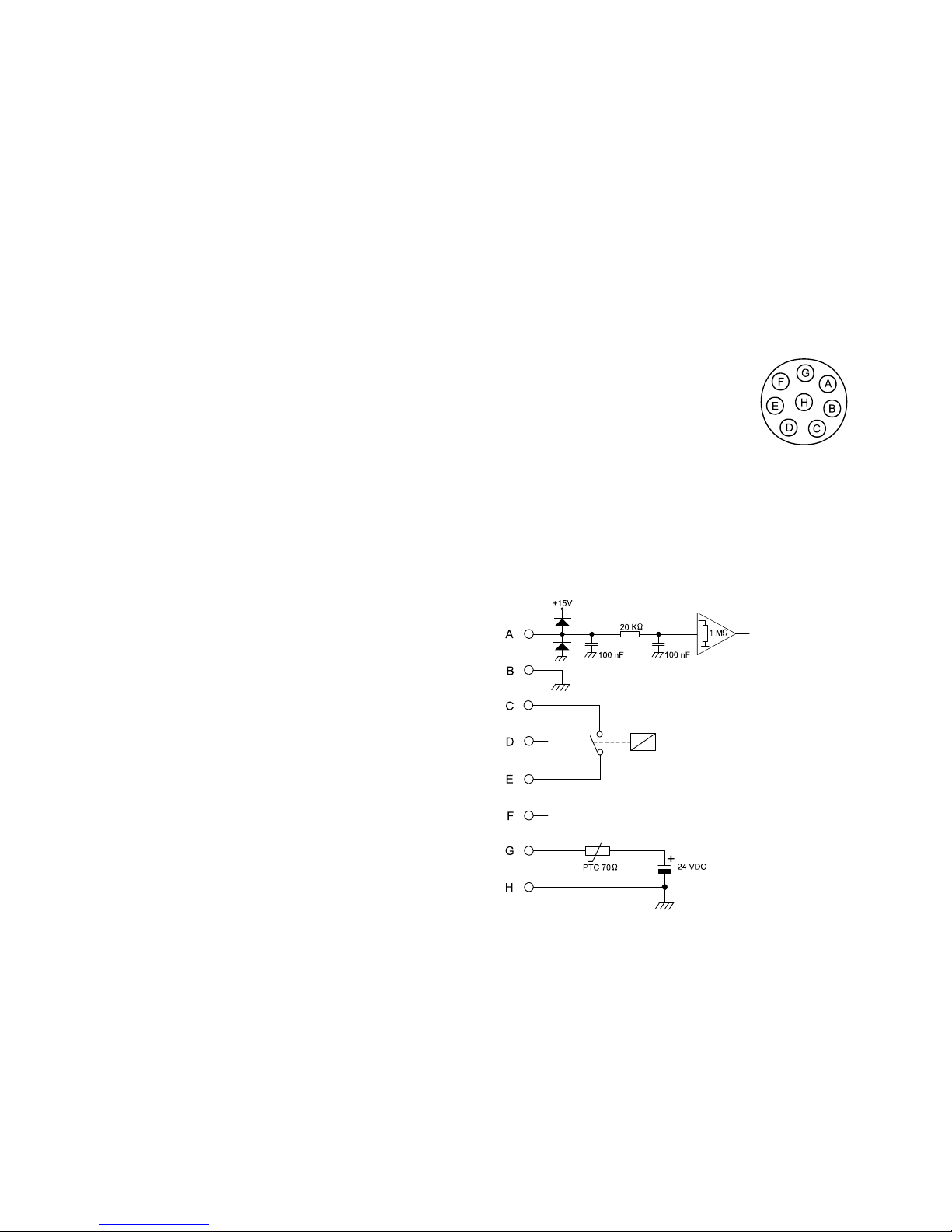

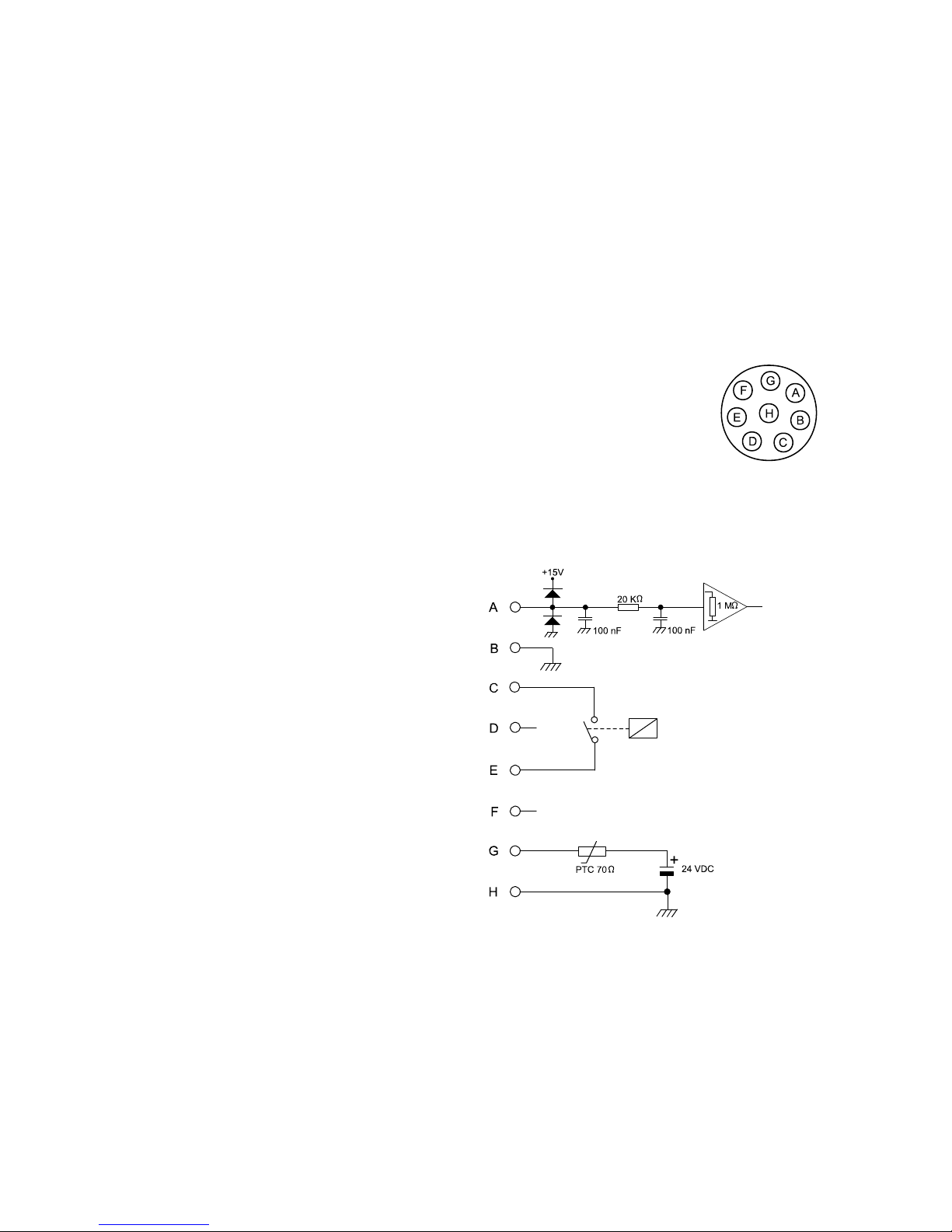

Tilslutning af fjernkontrol (ZETA 100 AUTOMAT)

ZETA 100 til automatbrug kan fjernreguleres via en

fjernkontrol eller en svejseautomat. Fjernkontrolstikket

har terminaler for følgende funktioner:

A: Input-signal for svejsestrøm, 0 –

+10V indgangsimpedans: 1Mohm

B: Signal-nul

C: Output-signal for etableret lysbue

(max. 1A), fuldt isoleret

D: NC

E: Output-signal for etableret lysbue (max. 1A), fuldt

isoleret

F: NC

G: Forsyningsspænding +24VDC. Kortslutningssikret

med PTC modstand (max. 50mA)

H: Forsynings-nul

Generatordrift

Denne svejsemaskine kan anvendes på alle forsyninger,

som afgiver sinusformet strøm og spænding, og som ikke

overskrider de tilladte spændingstolerancer, der er

angivet i de tekniske data.

Motoriserede generatorer, som overholder ovenstående,

kan anvendes som forsyning. Spørg altid

generatorleverandøren til råds før du tilslutter din

svejsemaskine.

MIGATRONIC anbefaler at anvende en generator, der

har elektronisk regulator og som kan levere mindst

1,5 x svejsemaskinens maksimale kVA forbrug.

Garantien bortfalder ved skader, som er opstået på grund

af forkert eller dårlig forsyning.

6

Tryklufttilslutning

Trykluftsslangen skal forbindes bag på strømkilden.

Trykluften skal være ren og tør for at undgå hurtigt slid

på sliddele i brænderen. For at opnå dette kan der

monteres særligt luftfilter. Trykluftsanlægget skal have

en kapacitet på min. 120 l/min ved et tryk på 6-8 bar

på ZETA 60 og min. 180 l/min ved et tryk på 6-8 bar

på ZETA 100. Kompressoren må ikke overstige 8 bar.

ZETA har indbygget trykreduktionsventil og et

manometer.

Indstilling af skæreluft

Maskinen er udstyret med en lufttryksindikator, der

stopper maskinen, hvis indløbstrykket er mindre end

3 bar.

Tænd maskinen

Tryk på ”Lufttest” tasten på betjeningspanelet

(gasventilen åbnes)

Fasthold tasten og juster lufttrykket til 3,5 bar. Luft-

tryksstørrelsen afhænger af materialetype, tykkelse

og strømstyrken. Overstig ikke 6 bar.

Slip tasten

Skæreprocessen

Indstil skærestrømmen i forhold til materialetype og

tykkelse.

Vælg skæremetode: normal eller ”gitter” skæring.

Hold brænderen i afstand fra personer eller objekter

og tryk på brændertasten. Pilotlysbuen tændes.

Placer brænderen tæt på skæreemnet, og lysbuen vil

blive overført. Pilotlysbuen slukkes, hvis brænderen

ikke føres tæt på skæreemnet indenfor 3 sek. efter, at

pilotlysbuen er tændt.

Start skæreprocessen fra den ene ende af skæreemnet for at undgå, at slagger og sprøjt returnerer til

brænderen. Hvis det er nødvendigt at skære i midten

af et emne, skal brænderen hældes. Pilotlysbuen vil

tillade overførsel af lysbuen, selv på beskidte eller

malede overflader.

Skærehastighed

Den korrekte skærehastighed gør det muligt at skære

materialet og fjerne det smeltede materiale fra den

modsatte side af skæreemnet.

Det smeltede materiale vil have et flow på en 10-15

°

hældning på brænderakslen ved den korrekte skærehastighed. Det vil gøre det muligt at opnå rene skærehjørner uden slagger.

For langsom skærehastighed vil udvide skæreområdet, øge varmezonen og efterlade slagger på

skæreområdet.

For høj skærehastighed vil ikke skære igennem

materialet og vil returnere slagger og sprøjt.

Brænderen skal holdes lodret mod svejsemnet under

skæreprocessen.

Fordele ved plasmaskæring

Plasmaskæring giver mange fordele i forhold til

autogenskæring. Smeltebadet er smallere med det

høje indhold af oxygen i autogenskæring, og derved er

det ikke muligt at skære i rustfrit stål. Den høje

temperatur og trykluften fjerner det smeltede materiale

og efterlader rene skæreflader.

Plasmaskæring kan anvendes til alle elektrisk ledede

materialer.

Sliddele

Der er to sliddele i brænderen: elektrode og dyse.

Elektrodens ende af hafnium slides under skæring og

skal udskiftes, når der er 2-3mm tilbage. En udslidt

elektrode gør det vanskeligt at etablere pilotlysbuen,

og vil resultere i en ustabil lysbue og reducere skærekvaliteten.

Dysen skal holdes fri af skæresprøjt, da åbningen

øges og gøres skæv. Derved reduceres skærekvaliteten.

Levetiden er variabel og afhængig af skæreopgaver.

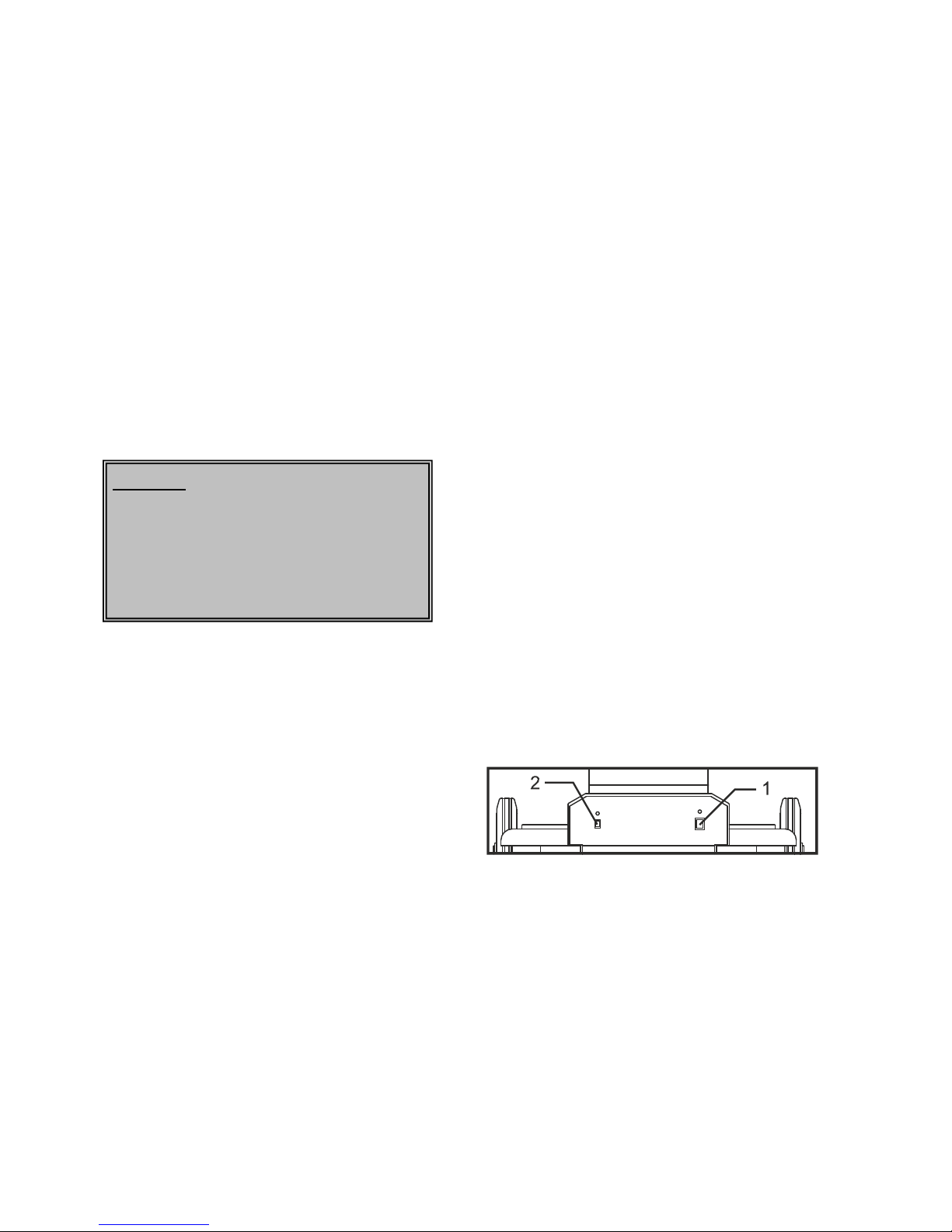

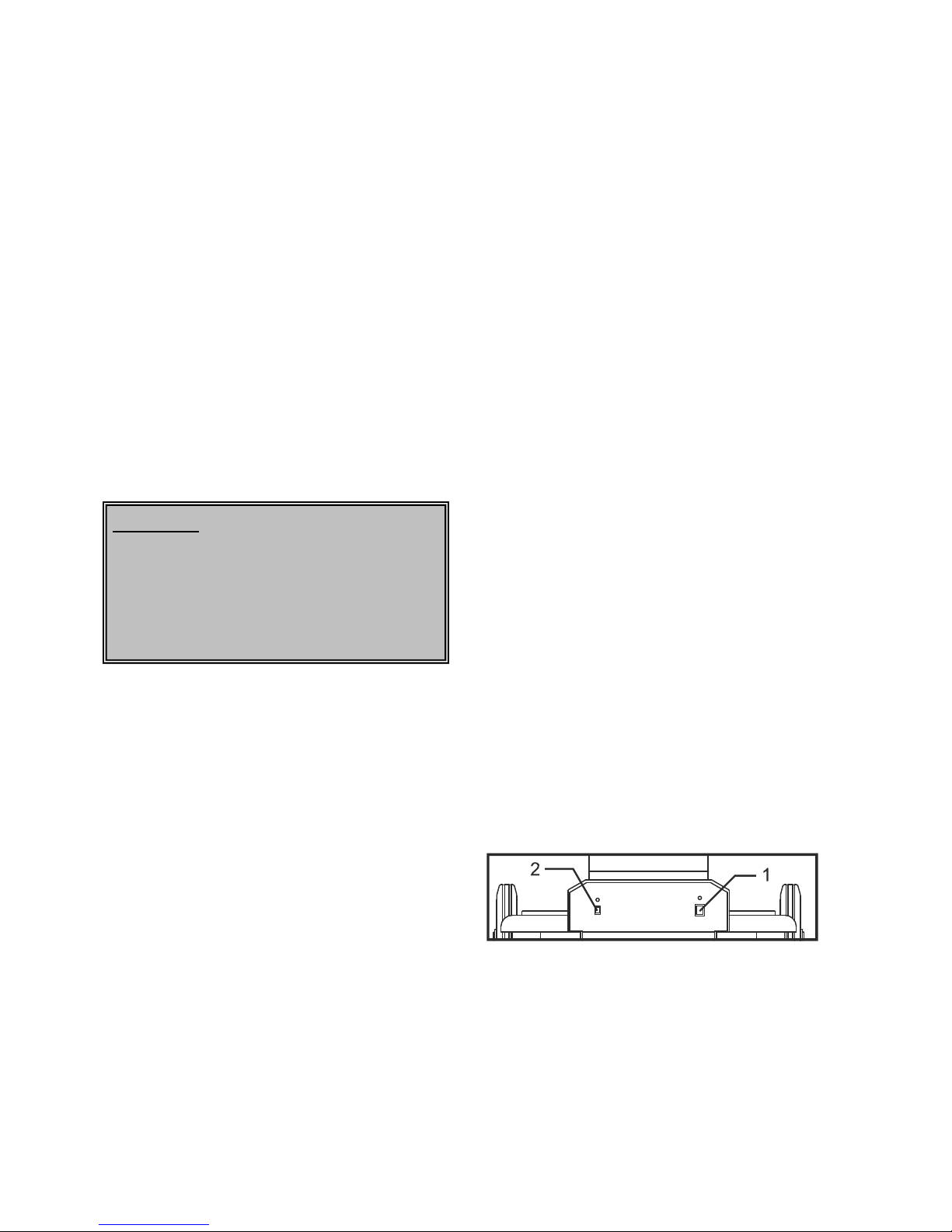

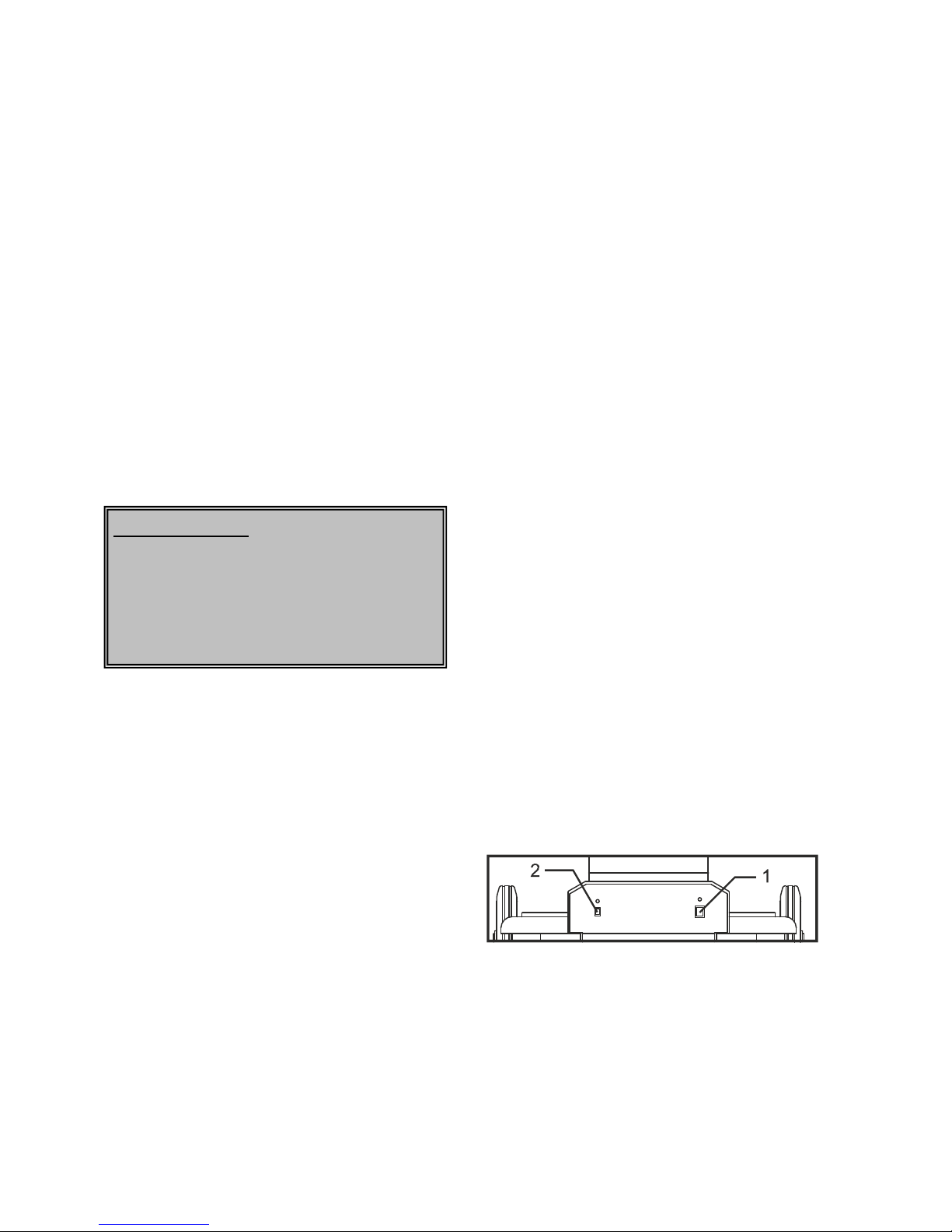

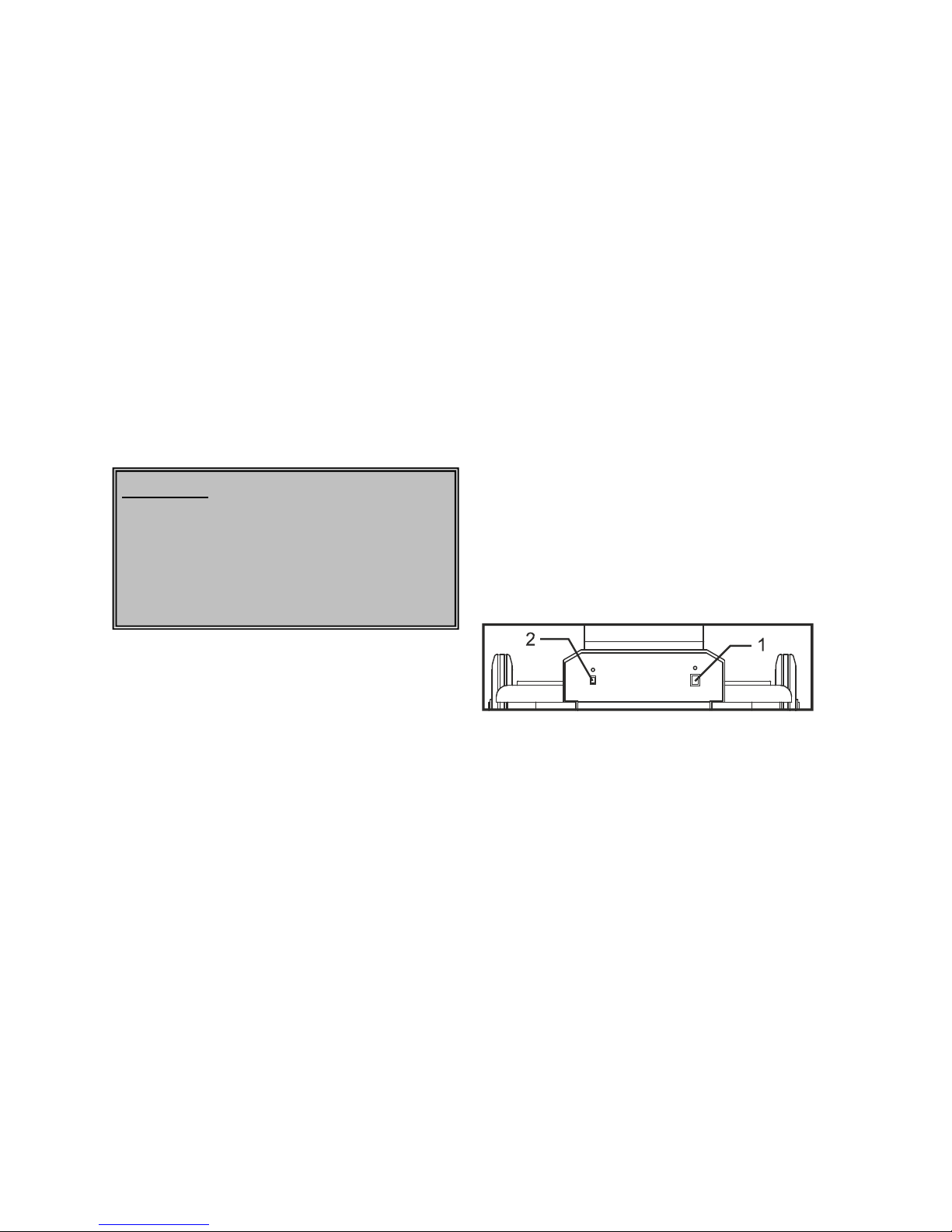

Vogn med automatisk netspændingsomkobling

(ekstra udstyr)

Maskiner leveret med autotrafo monteret i vognen kan

tilsluttes følgende spændinger:

3*230V, 3*400V, 3*440V og 3*500V.

Autotrafoen tændes (grøn indikator lyser) på netafbryderen (1). Den indbyggede energisparefunktion vil

automatisk slukke for svejsemaskinen efter 40 minutters stilstand. Tryk på knappen (2) for at tænde maskinen igen (rød indikator lyser).

Energisparefunktionen kan sættes ud af drift af en

Migatronic tekniker.

BEMÆRK!

Det er vigtigt at kontrollere flowet ved hjælp

af plasmagastesteren.

Flowet SKAL ligge mellem de to streger på

gastesteren.

Ligger flowet udenfor, resulterer det i enten

dårlig skærekvalitet eller kort levetid på sliddelene.

7

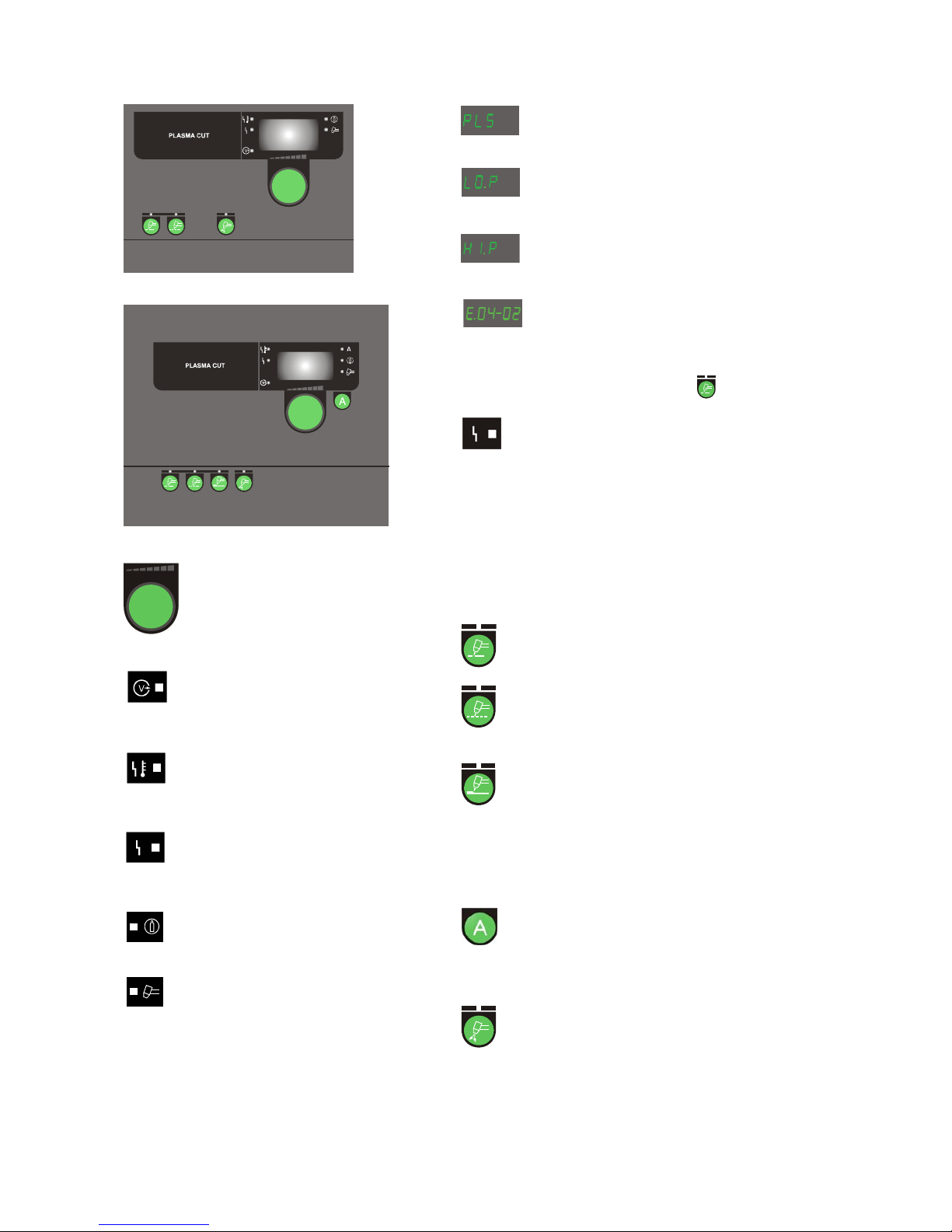

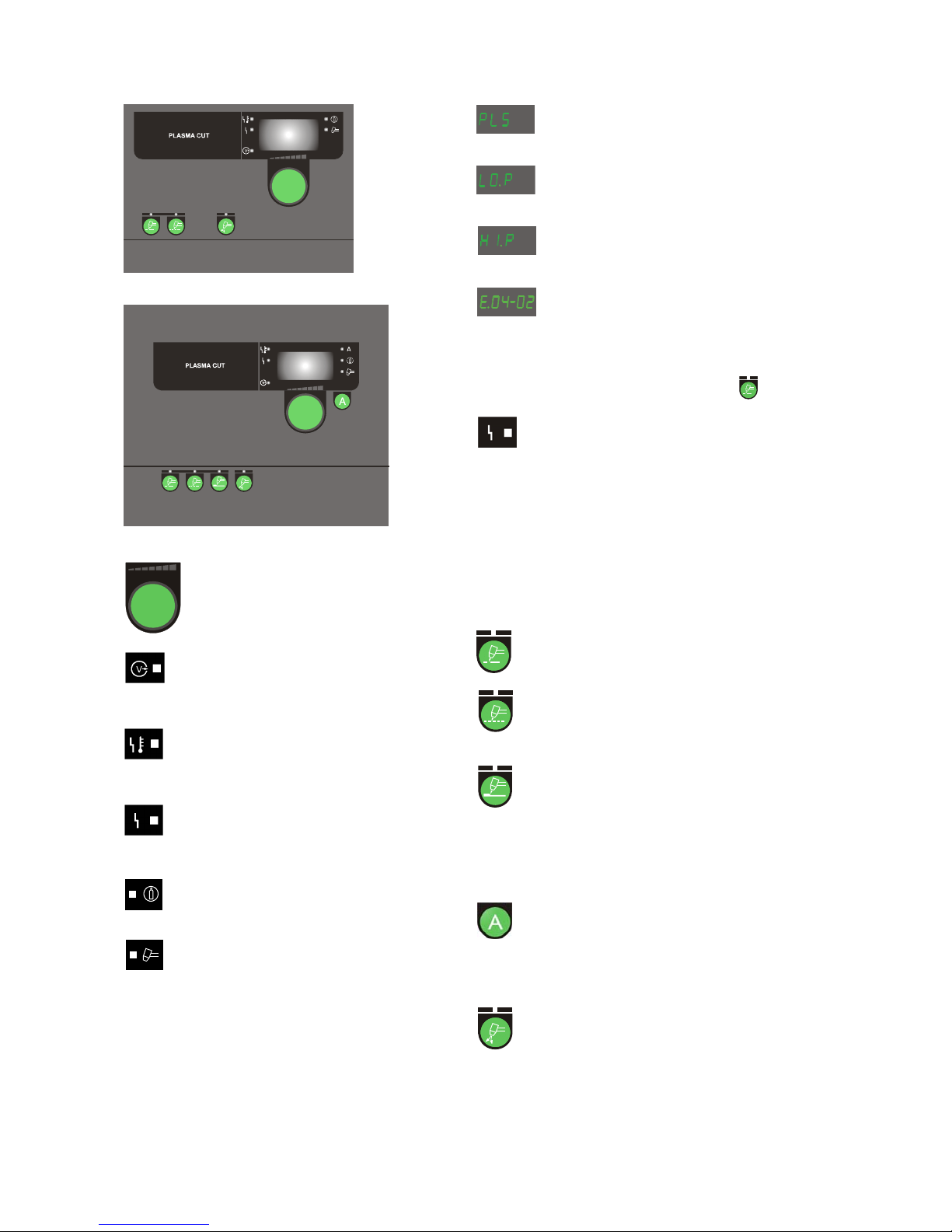

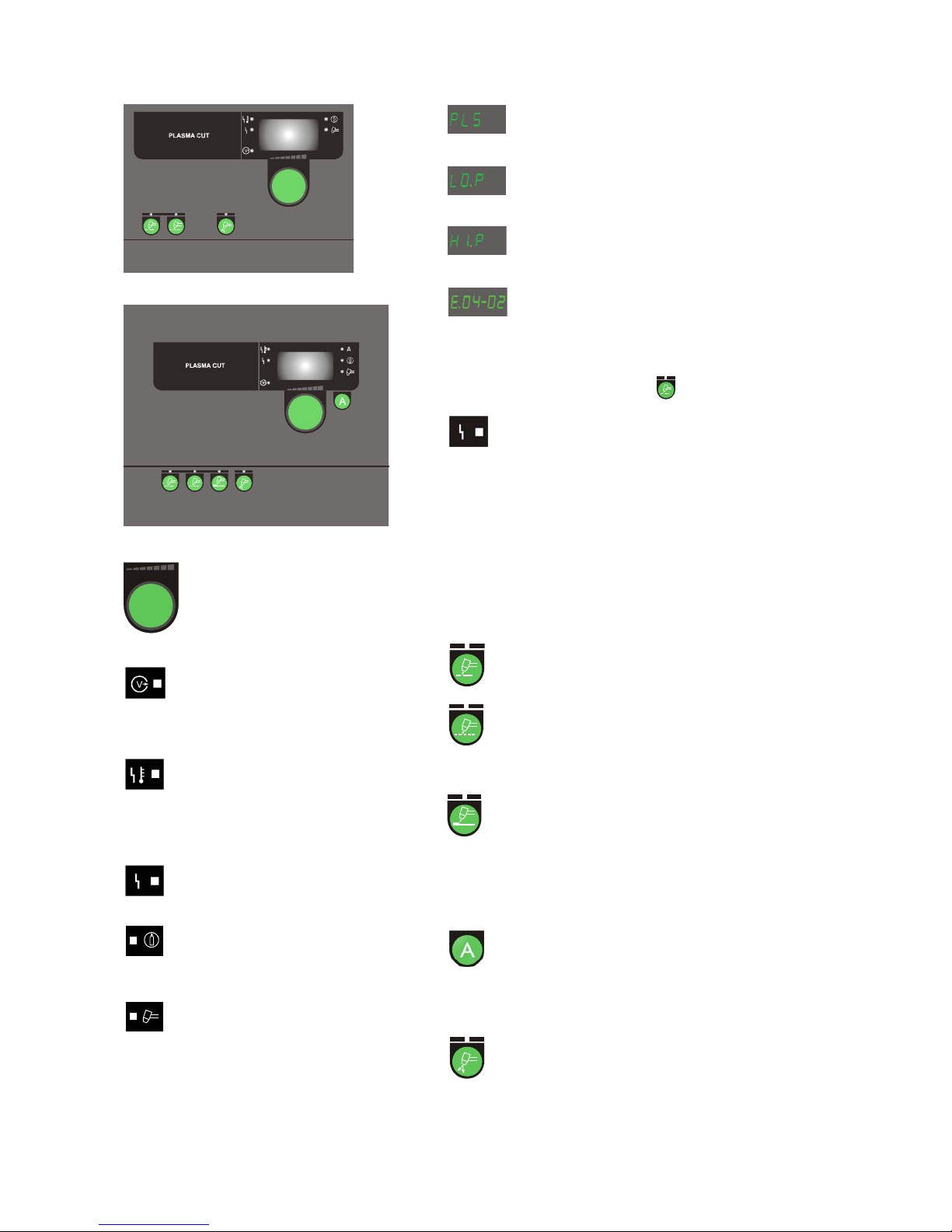

BETJENINGSVEJLEDNING

ZETA 60

ZETA 100

Drejeknap

Maskinen er forsynet med en drejeknap, som anvendes til indstilling af

skærestrømmen.

20-60A for ZETA 60,

20-100A for ZETA 100.

Plasmalysbue

Plasmalysbueindikatoren lyser af sikkerhedshensyn, hvis der er spænding på

brænderen.

Overophedning

Overophedningsindikatoren lyser, skæreprocessen er blevet afbrudt på grund af overophedning af maskinen.

Netfejl

Netfejlsindikatoren lyser, når

netspændingen er mere end 15% lavere end den

beregnede spænding.

Manglende lufttryk

Lufttryksfejlindikatoren lyser, når lufttrykket falder til under 3 bar. Maskinen stopper.

Brænderfejl

Brænderindikatoren blinker, når der

opstår en kortslutning i brænderen (skadet

brænder eller dårlig samling af elektriske dele

som elektrode, dyse etc.) Maskinen stopper.

Brænderindikatoren lyser, når brænderhovedet

ikke er korrekt samlet. Indikatoren informerer

brugeren om risikoen for elektrisk chok, da de

udsatte elektriske dele er udsat for høj spænding.

Maskinen stopper.

PLS (ZETA 100)

Teksten vises i display ved kortslutning i

plasmabrænderen

LO.P (ZETA 100)

Teksten vises i displayet ved for lavt trykluft fra

lufttilslutningen.

HI.P (ZETA 100)

Teksten vises i displayet ved for højt trykluft fra

lufttilslutningen.

Visning af fejlkoder

Indikatoren ved siden af ikonet blinker, når der

opstår andre typer fejl. Samtidigt vises fejlkode i displayet.

Udvalgte fejlkoder:

(Fejlmeddelelsen fjernes ved at trykke

-tasten)

Spændingsfejl

Ikonet vises, når netspændingen er for høj. E04-01

vises, når netspændingen er for lav.

Tilslut maskinen til 400V AC, +/-15% 50-60Hz.

ANDRE FEJLTYPER

Hvis andre fejlkode vises i display skal maskinen slukkes og

tændes for at fjerne meddelelsen.

Hvis fejlmeddelelsen vises gentagne gange, er reparation af

strømkilden nødvendig.

Valg af skæremetode

Normal skæring

Denne funktion bør være aktiv under normal brug.

”Gitter”skæring

Denne funktion bør kun anvendes under specielle for-

hold (f.eks. skæring i metalnet), da levetiden på sliddele

til brænderen afkortes, og skærehastigheden nedsættes.

Fugning (ZETA 100)

Til denne funktion anvendes en særlig dyse, der tillader

plasmabuen at blæse det smeltede materiale væk og

derved skabe en fuge. Under fugning skal brænderen holdes i

en 45° hældning i forhold til skæreemne og brugeren skal sikre

sig, at brænderen holdes, så det smeltede materiale blæses i

den rigtige retning rent sikkerhedsmæssigt.

Lufttrykket skal være indstillet til 3,5 bar.

(ZETA 100)

Denne funktion anvendes til visning af lysbuespænding

eller skærestrøm. Tasten holdes nede i 3 sekunder, og

“A” indikatoren slukkes, når lysbuespændingen vises. Når

tasten trykkes igen, returnerer visningen til skærestrøm.

Lufttrykstest

Gasventilen åbnes, uden at lysbuen tændes. Det er da

muligt at kontrollere og evt. justere på lufttryksmåleren

bag på maskinen. Lufttrykket skal være 3,5 bar for ZETA 60,

og for ZETA 100 anbefales 4,0 bar for skæring og 3,5 bar for

fugning.

Ved at trykke på lufttrykstasten på ZETA 100 vises trykket på

den komprimerede luft.

8

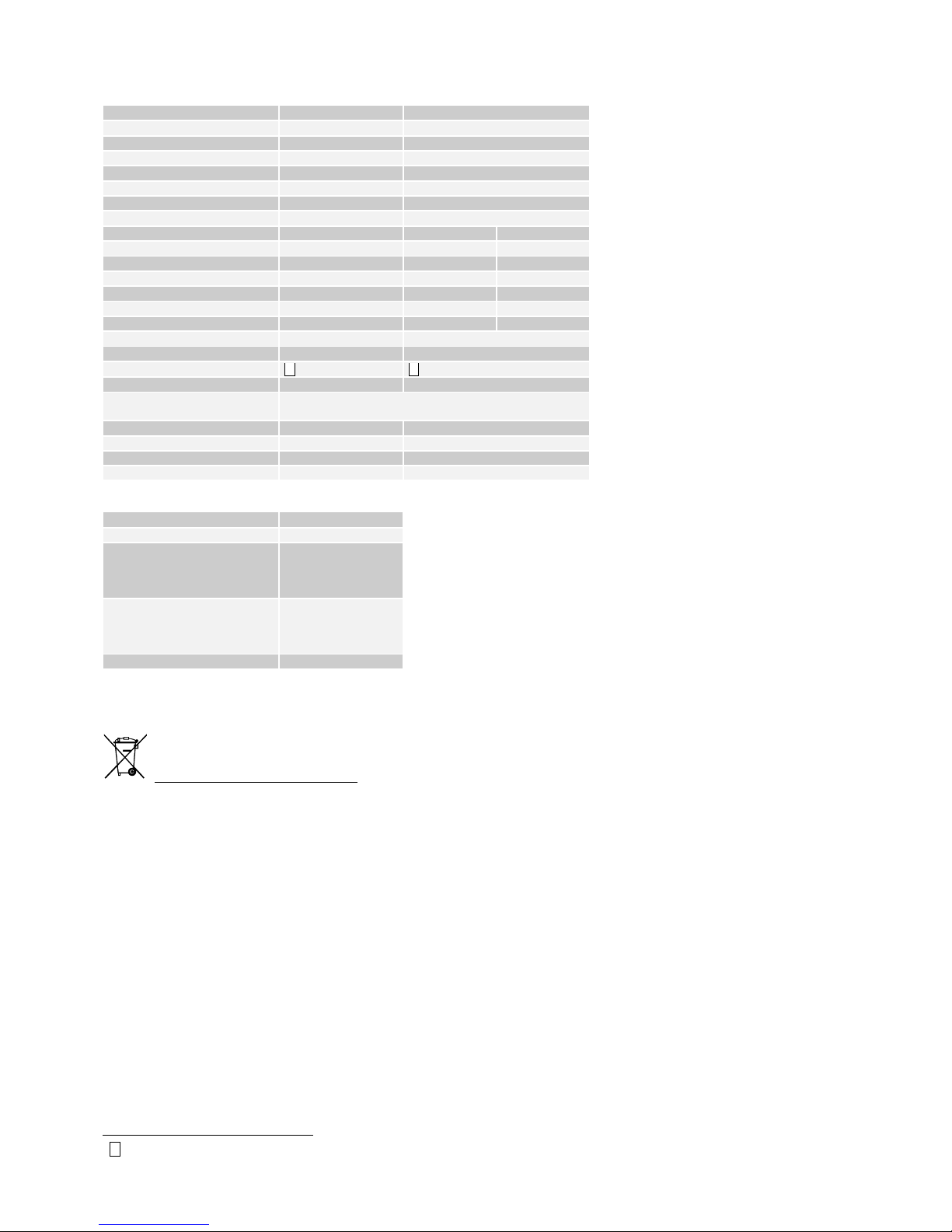

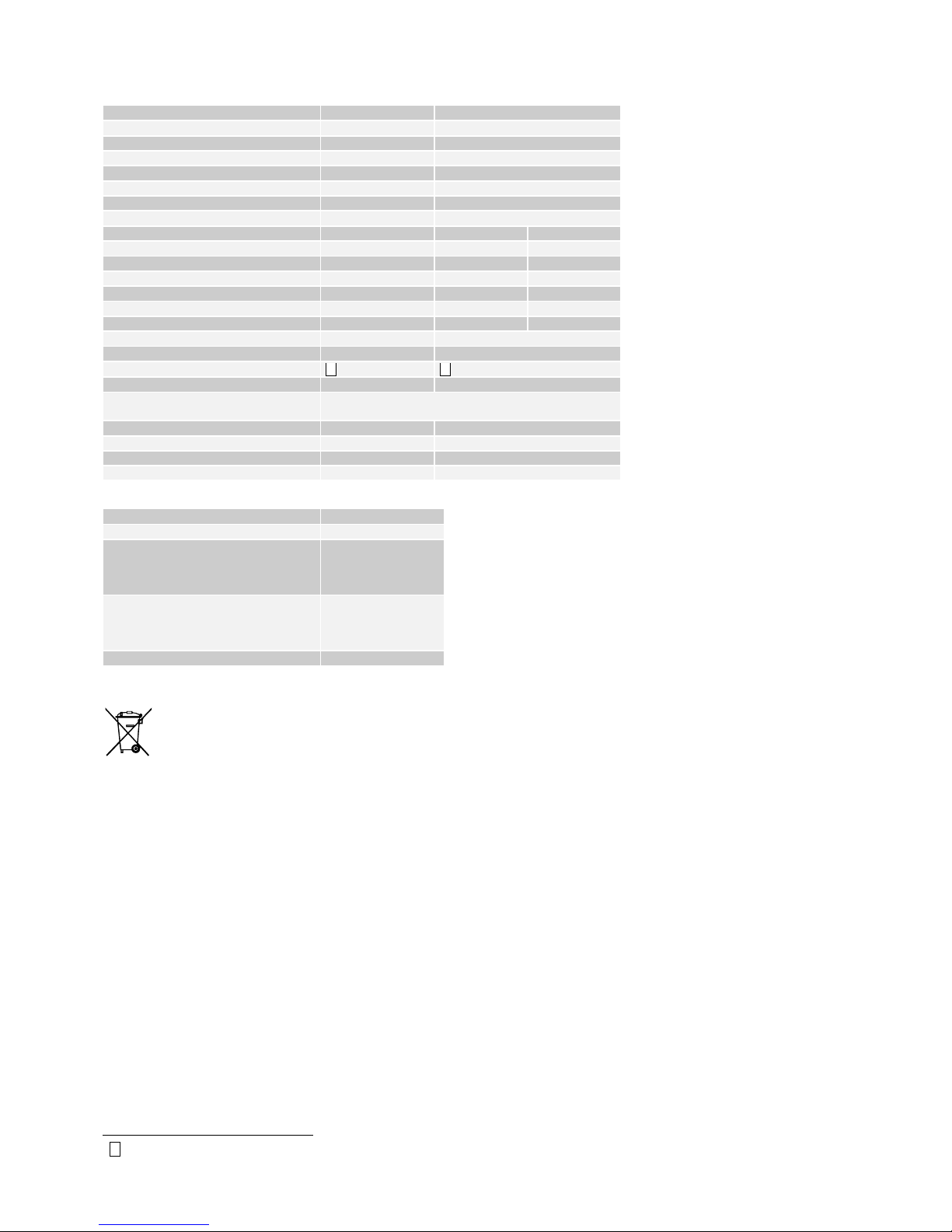

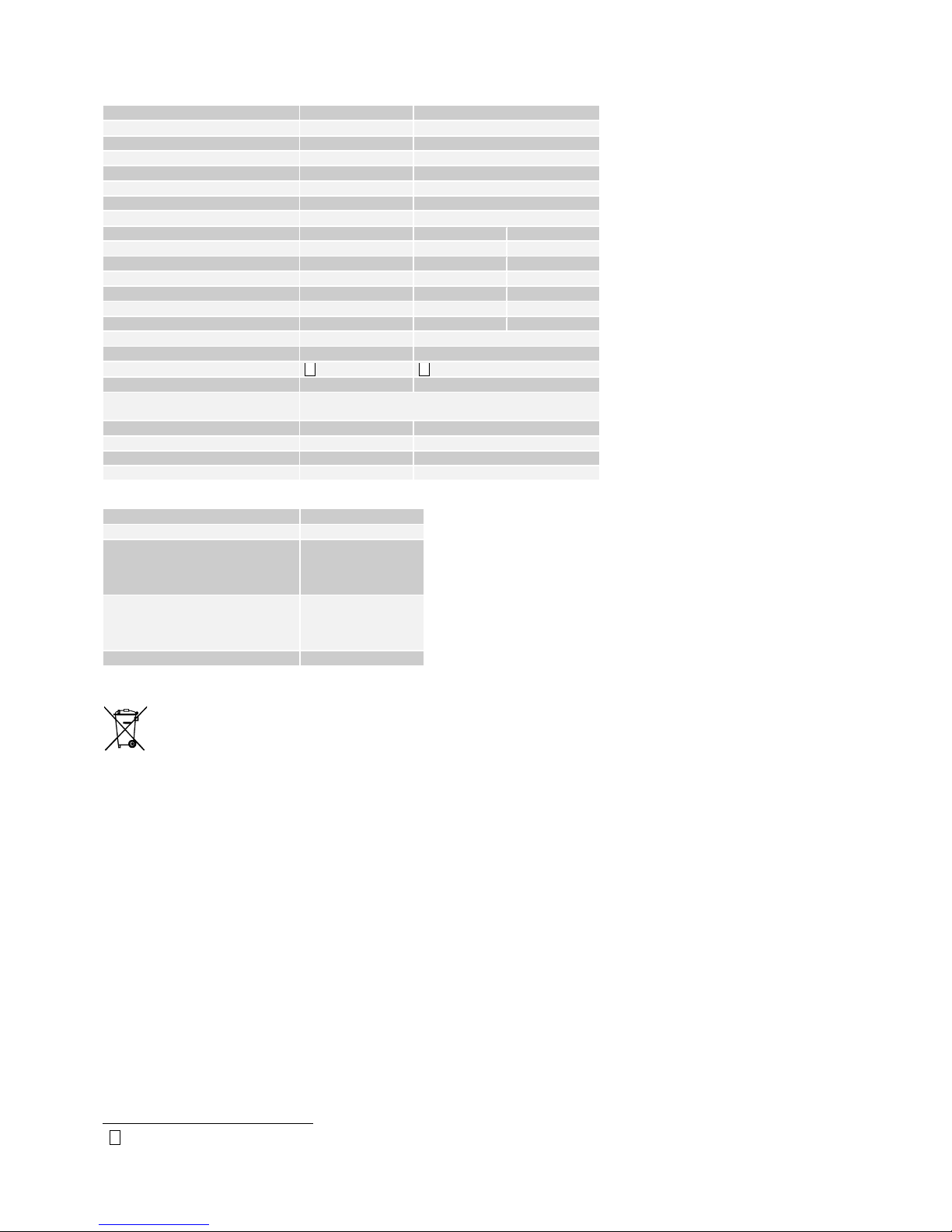

TEKNISKE DATA

Strømkilde: ZETA 60 ZETA 100

Netspænding (50Hz-60Hz) 3x400 V ±15% 3 x 400 V ±15%

Netsikring 10 A 20 A

Netstrøm, effektiv 6,8 A 19,1 A

Effekt, (100%) 4,7 kVA 13,2 kVA

Effekt, max 7,4 kVA 29,9 kVA

Effekt, tomgang < 35 W < 35 W

Virkningsgrad 0,9 0,8

Tilladelig belastning: Skærin

g

Fugnin

g

100% (40° omgivelsestemp) 40 A / 96 V 75 A / 110 V 75 A / 130 V

60% (40° omgivelsestemp) 50 A / 100 V 85 A / 114 V 85 A / 134 V

40% (40° omgivelsestemp) 60 A / 104 V 100 A / 120 V 35% (40° omgivelsestemp) - - 100 A/ 130 V

100% (20° omgivelsestemp) 45 A / 98 V - 60% (20° omgivelsestemp) 55 A / 102 V - Tomgangsspænding 241 V 248 V

Strømområde 20-60 A 20-100 A

1

Anvendelsesklasse

S S

2

Beskyttelsesklasse (IEC 529) IP 23 IP 23

Norm EN/IEC60974-1

EN/IEC60974-10 (Class A)

Dimensioner (hxbxl) 360x220x570 mm 405x345x675 mm

Vægt 27 kg 36 k

g

(

6 m)/39 kg (15 m

)

Kvalitetssnit 12 mm <25 mm

Delesnit 18 mm <35 mm

Autotrafo: ZETA 100

Netspænding (50Hz-60Hz) 3x230-500 V ±15%

Netstrøm, effektiv 46,8 A (230 V)

26,9 A (400 V)

24,5 A (440 V)

21,5 A (500 V)

Netstrøm, max. 33,2 A (230 V)

19,1 A (400 V)

17,4 A (440 V)

15,3 A (500 V)

Vægt, incl. autotrafo 112 kg

Bortskaf produktet i overensstemmelse med

gældende regler og forskrifter.

www.migatronic.com/goto/weee

1

S

Maskinen opfylder de krav der stilles under anvendelse i områder med forøget risiko for elektrisk chok

2

Maskinen må anvendes udendørs, idet den opfylder kravene til beskyttelsesklasse IP23.”

9

MACHINE PROGRAMME

ZETA 60/100 is an air-cooled plasma cutting machine.

Welding hoses

The machine can be equipped with return current

cables, spare parts etc. from the MIGATRONIC

programme.

Trolley (option)

The machines can be delivered with a transport

trolley.

WHAT IS PLASMA CUTTING?

The plasma arc is a very hot arc obtained by

constricting a ionized gas into the small hole of the

torch tip. By limiting the arc width it is possible to

achieve very high temperatures (over 15.000 C°) and

very high velocity of the gas. The high temperature

melts the part to cut while the high speed of the gas

removes the molten metal from the workpiece.

The ideal gas to use for plasma is an inert gas, but

also compressed air can be used. However, the

presence of oxygen in the compressed air has to be

taken in consideration when designing the torch.

Plasma cutting torch

The plasma cutting torch is somehow similar to a TIG

torch but it is designed in such a way to force the arc

in a very small orifice in the torch tip.

The electrode is made with copper and at the end

there is a small part made with hafnium. The tip is

made with copper.

The compressed air goes through the torch and it is

used for creating the plasma gas and to cool the torch.

The arc ignition is obtained with a high frequency

discharge between the electrode and the tip (Pilot

Arc). The pilot arc is limited to max 3 seconds to

prevent heating of the torch and excessive wear on

the consumable parts.

When the torch is positioned close to the workpiece

the arc is transferred to the workpiece, the pilot arc

switches off and the cutting operation starts.

Cutting metal nets and grills

When the arc is transferred on the workpiece and the

cutting operation is started, it is necessary to move the

torch ahead constantly in order to have always the arc

between the torch and the solid metal. Otherwise, yhe

arc will switch off. The same would happen, if the

torch is moved away from the workpiece.

If it is necessary to cut a metal net or a grill or other

discontinuous materials the “Grid” option has to be

used by pushing the relevant key pad on the front

panel. In this mode the machine will always keep the

pilot arc on, thus preventing the arc from switching off.

In this cutting mode, however, the consumables and

parts of the torch will wear faster and the efficiency of

the cutting operation will decrease.

INITIAL INSTRUCTIONS

Connection to the net

Make sure the input voltage is correct. It should fit the

voltage specified at the type plate of the machine. The

machine is ready for use after the mains plug has

been mounted by autorised and qualified personnel.

The machine can be switched on and off at the mains

plug.

Connection of remote control

(ZETA 100 AUTOMAT)

ZETA 100 machines for automat use equipped with 8pole control interface can be controlled via a remote

control or a welding robot. The remote control socket

has terminals for the following functions:

A: Input signal for welding current, 0 –

+10V input impedance: 1Mohm

B: Signal ground

C: Arc detect – contact of relay (max.

1Amp), fully insulated

D: N.C.

E: Arc detect – contact of relay (max. 1Amp), fully

insulated

F: N.C.

G: Supply +24VDC. Short circuit protected with PTC

resistor (max. 50mA).

H: Supply ground

Generator use

This welding machine can be used at all mains

supplies providing sine-shaped current and voltage

and not exceeding the approved voltage tolerances

stated in the technical data. Motorised generators

observing the above can be used as mains supply.

Consult your supplier of generator prior to connecting

your welding machine. MIGATRONIC recommends

use of a generator with electronic regulator and

supply of minimum 1.5 x the maximum kVA

consumption of the welding machine. The guarantee

does not cover damage caused by incorrect or poor

mains supply.

10

Supply of compressed air

The compressed air hose has to be connected to the

back of the power source. The air should be clean and

dry in order to prevent fast wear of the torch parts. A

special air filter can be mounted in order to obtain this.

The compressor must have a capacity of at least

120 l/min by a pressure of 6-8 bar on ZETA 60 and

min. 180 l/min by a pressure of 6-8 bar on ZETA 100.

The compressor should not exceed 8 bar.

In the back of the power source there is an air filter

with a pressure gauge and a pressure regulator.

Adjustment of air pressure

The power source is equipped with a pressure switch

that will stop the machine if the input pressure goes

below 3 bar (see front panel above)

Switch ON the machine

Push the “air test” button on the front panel (the

gas valve will open)

Check the air pressure on the gauge and adjust it

to 3.5 bar while keeping the “air test” button

pushed. Different pressure values can be used

depending on the material type, thickness and the

Amperage. Do not exceed 6 bar.

Release the pushbutton

Cutting operation

Adjust the cutting current the value needed for the

material type and thickness.

Select cutting mode: normal or “grid”.

Keep the torch away from persons or objects and

push the torch trigger. The pilot arc will start.

Position the torch close to the workpiece and the arc

will be transferred. If the torch is not moved close to

workpiece within 3 seconds after the pilot arc has

been established, the pilot arc will switch off and the

operation has to be repeated.

Start the cutting operation from one end of the workpiece in order to prevent slag and spatters to return on

the torch. If the cutting operation has to be started in

the middle of the workpiece angle the torch in order to

avoid return of slag or spatters on the torch.

The pilot arc will allow the transfer of the arc also on

dirty or painted workpiece.

Cutting speed

The correct cutting speed allows to completely cut the

material and to remove the molten material from the

opposite side of the workpiece, avoiding return of

sparks and spatters.

With the right cutting speed the flow of molten material

will have an angle of 10-15° on the torch axle. This will

allow cut edges clean without slag.

Too slow cutting speed widens the cutting area,

increases the heat-affected zone and leaves slag on

the cutting surface.

Too high cutting speed will not cut the whole thickness

of the material and will give return of spatters and

sparks.

During the cutting operation the torch has to be kept

perpendicular to the workpiece.

Advantages of plasma cutting

Plasma cutting gives many advantages over

oxyacetylene cutting. The heat-affected zone is

smaller while the high content of oxygen in oxycutting

prevents the use on stainless steel. The temperature

of plasma cutting is higher than oxycutting and the

flow of compressed air removes the molten material

leaving clean cut edges.

Plasma cutting can be used on all electrically

conductive materials.

Wear parts

There are 2 parts in the torch subject to wear: the

electrode and the tip.

The hafnium end of the electrode wears during cutting

and when this wear has reached 2-3 mm the electrode

has to be replaced. A worn out electrode will make

difficult to establish the pilot arc, will give an unstable

arc and worse cutting quality.

The tip has to be kept clean from spatters. The orifice

will become wider and irregular and this will decrease

the cutting quality.

The lifetime of the consumables is variable and

depends also from the application.

Torch and spares

Use only original spare and wear parts.

Trolley with automatic mains voltage transition

(Special equipment)

Machines supplied with autotransformer can be

connected to the following mains supplies:

3*230V, 3*400V, 3*440V og 3*500V.

Press the power switch (1) to turn on the

autotransformer (green indicator light). The built-in

energy saver function will automatically turn off the

welding machine after 40 minutes of inactivity. Press

the button (2) to turn on the machine again (red

indicator light).

The energy saver function can be permanently

disconnected by a Migatronic technician.

Please note!

It is important to control the flow by means of

the plasma gas test device.

The flow MUST be set between the two lines

on the gas test device.

If the flow is not within this area, it will result

in either bad cutting quality or decreased

lifetime on the wearing parts.

11

CONTROL UNIT

ZETA 60

ZETA 100

Control knob

The machine has a kontrol knob, which is

used for setting of the cutting current.

20-60A for ZETA 60,

20-100A for ZETA100

Plasma arc indicator

The plasma arc indicator is illuminated for

reasons of safety and in order to show if there is

voltage at the output tap on the torch.

Overheating error indicator

The overheating indicator is illuminated if

cutting is interrupted due to overheating of the

machine.

Mains error indicator

The mains error indicator is illuminated if the

mains voltage is more than 15% lower than the rated

voltage.

Air pressure indicator

The air pressure indicator is illuminated if the

air pressure is less than 3 bar. The machine stops.

Torch alarm

RED light FLASHING: one short circuit is

present inside the torch (torch damaged or bad

assembling of electrical parts like electrode, tip, etc).

Generator is stopped.

RED light LIGHTED: head of torch is not completely

assembled. It informs the operator about the risk of

electric shock because of exposed electric parts

subjected to high voltage. Generator is stopped.

PLS (ZETA 100)

The text is displayed by short circuit in the plasma

torch.

LO.P (ZETA 100)

The text is displayed when the air pressure from the

air supply is too low.

HI.P (ZETA 100)

The text is displayed when the air pressure from the

air supply is too high.

Error symbols

The indicator next to the icon flashes on and off

when other types of errors occur. At the same time an error

symbol is shown in the display.

Selected error codes:

(The error code can be reset by pressing the

-key pad.)

Mains supply error

The icon will be displayed, when the mains voltage is

too high. E04-01 will be shown when the mains voltage is too

low.

Connect the welding machine to 400V AC, +/-15% 50-60Hz.

OTHER TYPES OF ERRORS

If other error symbols are displayed, the machine needs to be

switched off and then on to cancel the symbol.

If the error symbol is shown repeatedly, repair of the power

source is required.

Cutting mode

Normal cutting

This function should be used in general.

“Grid” cutting

This function should only be used under special

conditions, as it will faster wear the consumables of the

torch and slow down the cutting operation.

Gouging (ZETA 100)

This function is used with a special nozzle that allows

the plasma arc to blow away the melted material and

thereby creating a gouge. During gouging the torch must be

kept at 45° with respect of workpiece and the operator must

direct the torch in a way that melted material will blow away in a

safe direction. The pressure of compressed air should be

regulated to 3.5 bar.

(ZETA 100)

This function offers the possibility to display the arc

voltage or the cutting current. The key pad must be

pressed for 3 seconds and the LED next to the “A” indicator will

be turned off, when the arc voltage is displayed. To go back to

the Cutting Current just press the key pad again.

Air pressure test

By pushing this button the gas valve will open without

starting an arc. This operation allows checking the air

pressure on the gauge positioned on the back of the machine

and to adjust it to 3.5 bar for ZETA 60. For ZETA 100 4.0 bar is

recommended for cutting and 3.5 bar for gouging.

In ZETA 100, when pressing the TEST AIR, the display shows

the pressure of compressed air.

12

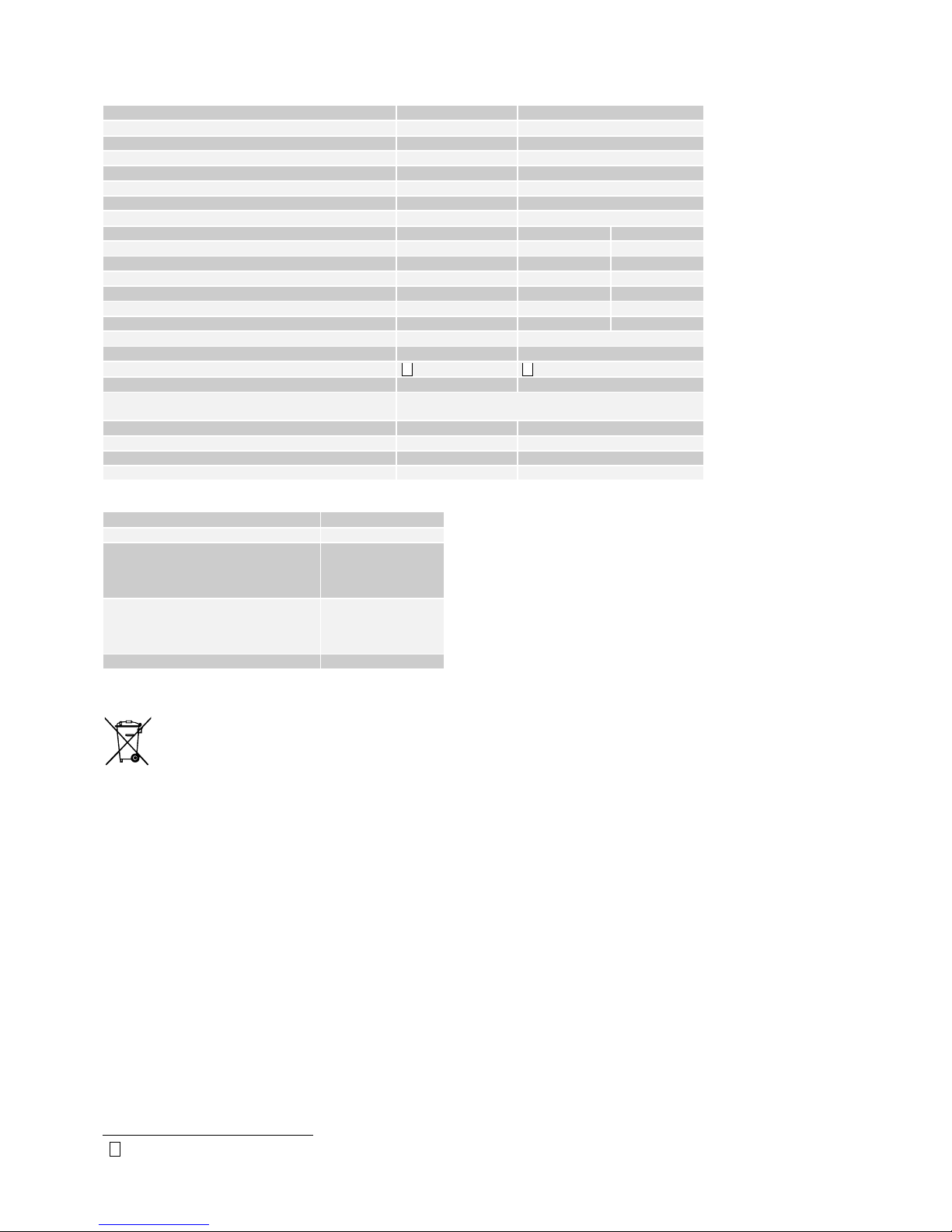

TECHNICAL DATA

Power source: ZETA 60 ZETA 100

Mains voltage (50Hz-60Hz) 3x400 V ±15% 3 x 400 V ±15%

Fuse 10 A 20 A

Mains current, effective 6.8 A 19.1 A

Power, (100%) 4.7 kVA 13.2 kVA

Power, max 7.4 kVA 29.9 kVA

Open circuit power < 35 W < 35 W

Efficiency 0.9 0.8

Permitted load: Cuttin

g

Gougin

g

100% duty cycle (40°C ambient temp) 40 A / 96 V 75 A / 110 V 75 A / 130 V

60% duty cycle (40°C ambient temp) 50 A / 100 V 85 A / 114 V 85 A / 134 V

40% duty cycle (40°C ambient temp) 60 A / 104 V 100 A / 120 V 35% duty cycle (40°C ambient temp) - - 100 A/ 130 V

100% duty cycle (20°C ambient temp) 45 A / 98 V - 60% duty cycle (20°C ambient temp) 55 A / 102 V - Open circuit voltage 241 V 248 V

Current range 20-60 A 20-100 A

1

Application class

S S

2

Protection class (IEC 529) IP 23 IP 23

Standards EN/IEC60974-1

EN/IEC60974-10 (Class A)

Dimensions (hxwxl) 360x220x570 mm 405x345x675 mm

Weight 27 kg 36 k

g

(

6 m)/39 kg (15 m

)

Cut quality 12 mm <25 mm

Cut max. 18 mm <35 mm

Autotransformer: ZETA 100

Mains voltage (50Hz-60Hz) 3x230-500 V ±15%

Mains current, effective 46.8 A (230 V)

26.9 A (400 V)

24.5 A (440 V)

21.5 A (500 V)

Mains current, max. 33.2 A (230 V)

19.1 A (400 V)

17.4 A (440 V)

15.3 A (500 V)

Weight, incl. autotransformer 112 kg

Dispose of the product according to

local standards and regulations.

www.migatronic.com/goto/weee

1

S

The machine meets the standards which are demanded of machines working in areas where there is an increased risk of electric shock

2

Equipment marked IP23 is designed for indoor and outdoor applications

13

PRODUKTÜBERSICHT

ZETA 60/100 ist eine luftgekühlte Plasmaschneidmaschine.

Schweißschläuche

Die Maschinen können mit Rückstromkabeln und

Verschleißteile vom MIGATRONIC Programm ausgestattet werden.

Transportwagen (Option)

Die Maschinen kann mit einem Transportwagen als

Zubehör bestellt werden.

WAS IST PLASMASCHNEIDEN

Plasmaphysik

Der Plasmalichtbogen ist ein sehr konzentrierter Lichtbogen, denn durch die sehr kleine Öffnung der Plasmadüse erfolgt eine Einengung des Lichtbogens. Diese

Einengung hat Temperaturen von mehr als 15000°C zur

Folge, und die Geschwindigkeit des Plasmastrahls ist

rund 2-mal die Schallgeschwindigkeit. Die hohe Temperatur macht das Material flüssig, und es wird durch die

kinetische Energie des Lichtbogens weggepreßt.

Ein ideales Plasmagas ist molekular, hat eine hohe

Wärmeleitfähigkeit, ist leicht zu ionisieren und hat ein

hohes Molekulargewicht. Preßluft ist als Plasmagas sehr

geeignet. Der Brenner muß aber eine besondere

Konstruktion haben, da die Preßluft Sauerstoff enthält.

Der Plasmabrenner

Ein Plasmabrenner ähnelt einem WIG-Schweißbrenner,

bei dem eine Düse eingebaut ist, um eine mechanische

Einengung des Lichtbogens zu bewirken.

Die Elektrode besteht aus Kupfer mit einem in die Spitze

eingepreßten Hafniumstift. Die Düse ist aus Kupfer. Mit

dem Düsenmantel wird die Düse festgehalten. Der

Düsenmantel ist so ausgeschaltet, daß Düse und

Düsenmantel eine gute Luftkühlung bekommen.

Es gibt nur eine Preßluftzuleitung zum Brenner, wo das

Gas in Plasmagas und Kühlgas geteilt wird. Damit der

Lichtbogen gezündet werden kann, gibt es im ZETA

einen Hochfrequenzgenerator, der bewirkt, daß Funken

zwischen der Elektrode und der Düse springen. Dadurch

wird das Plasmagas ionisiert, und der Pilotlichtbogen

zündet.

Zur Sicherheit und um Erhitzung und Verschleiß zu vermeiden, ist die Pilotlichtbogenzeit auf 3 Sek. beschränkt.

Schneiden in Metallnetz und Gitter

Der Brenner soll ständig vorwärts geführt werden, wenn

der Lichtbogen auf das Werkstück übertragt ist, und der

Schneidprozeß inganggesetzt ist. Sonst schaltet der

Lichtbogen aus. Dasselbe passiert, wenn der Brenner

vom Werkstück weggeführt wird.

Die ”Gitter” Funktion muß für Schneiden in Metalnetz,

Gitter oder andere getrennten Materalien angewendet

werden. Der Lichtbogen ist immer in dieser Funktion

einschaltet. Leider werden Brenner- und Verschleissteile schneller verschlissen, und der Schneidprozeß

wird langsamer.

ANSCHLUß UND

INBETRIEBNAHME

Netzanschluß

Die Maschine ist für Anchluß zur an dem Typenschild

angegebenen Netzspannung berechnet. Nach Anschluß des Netzsteckers ist die Anlage betriebsbereit.

Der Anschluß darf nur von qualifiziertem Fachpersonal vorgenommen werden. Der Ausschalter

schaltet die Maschine ein und aus.

Fernbedienungsanschluß (ZETA 100)

Zeta 100 Maschinen für Automat ist mit Fernreglerstecker ausgestattet und können über Fernregler oder

direkt vom Schweißautomaten gesteuert werden. Der

Fernbedienungsanschluß hat folgende Funktionen:

A: Eingangssignal für Schweißstrom-

steuerung, 0 - +10V Eingangs-

widerstand: 1Mohm

B: Bezugspunkt für alle Signale

C: Ausgangssignal für brennenden

Lichtbogen (max. 1A), völlig isoliert

D: Keine Belegung

E: Ausgangssignal für brennenden Lichtbogen (max.

1A), völlig isoliert

F: Keine Belegung

G: Versorgungsspannung +24VDC. Mit PTC Wider-

stand (max. 50mA) kurzschlussgesichert.

H: Masse

Generatorbetrieb

Diese Schweißmaschine kann auf alle Versorgungen

angewendet werden, die Strom/Spannung in Sinusformen abgeben und nicht die in den technischen

Daten angegebenen erlaubten Spannungstoleranzen

überschreiten. Motorisierte Generatoren, die das

obenerwähnte einhalten, können als Versorgung

angewendet werden. Wenden Sie sich an Ihren

Generatorlieferanten vor Anschluss Ihrer Schweißmaschine. MIGATRONIC empfiehlt Anwendung eines

Generators mit elektronischem Regler und Versorgung von mindestens 1,5 x Höchstverbrauch (kVA)

der Schweißmaschine. Die Garantie erlischt, wenn

Schäden wegen falscher oder schlechter Versorgung

entstanden sind.

14

Druckluftanschluß

Der Druckluftschlauch muß hinter der Stromquelle

verbunden werden. Die Druckluft muß rein und

trocken sein, so daß die Verschleißteile im Brenner

nicht verschlissen. Zu Erreichung reiner und trockener

Luft, kann ein Luftfilter montiert werden. Die Druck-

luftanlage muß eine Kapazität von mindestens

120 l/min bei einem Druck von 6-8 bar auf ZETA 60

und mindestens 180 l/min bei einem Druck von 68 bar auf ZETA 100 haben. Der Kompressor darf nicht

8 bar übersteigen.

ZETA hat Reduzierventil und Manometer eingebaut.

Einstellung der Schneidluft

Die Maschine ist mit einem Luftdruckindikator ausgestattet, der die Maschine aufschaltet, wenn der

Luftdruck weniger als 3 bar ist.

Die Maschine einschalten

Auf die ”Lufttest” Taste drücken (das Gasventil wird

geöffnet)

Die Taste festhalten und den Luftdruck für 3,5 bar

einstellen. Die Luftdruckgröße hängt von

Materialtyp, Dicke und Stromstärke ab. Nicht 6 bar

übersteigen.

Die Taste loslassen.

Schneidprozeß

Den Schneidstrom im Verhältnis zu Materialtyp and

Dicke einstellen.

Schneidmethode wählen: Normal oder ”Gitter”

Schneiden.

Den Brenner von Personen und Objekten weghalten

und die Brennertaste drücken. Der Pilotlichtbogen

einschalten.

Den Brenner dicht auf das Werkstück plazieren, und

der Lichtbogen wird übertragt. Der Pilotlichtbogen

schaltet aus, wenn der Brenner binnen 3 Sek. nach

Einschalten des Pilotlichtbogens dicht auf das Werkstück plaziert wird. Den Schneidprozeß von einem

Ende des Werkstücks anfangen, so daß Schlacken

und Spritzer nicht zum Brenner retourniert werden.

Den Brenner muß geneigt werden, wenn es

notwendig ist, mitten eines Werkstücks zu schneiden.

Der Pilotlichtbogen erlaubt Übertragung des

Lichtbogens, auch auf schmutzige und gemalte

Oberflächen.

Schnittgeschwindigkeit

Die korrekte Schnittgeschwindigkeit ermöglicht

Schneiden des Materials og Entfernung des Materials

von der Gegenseite des Werkstücks.

Bei korrekter Schnittgeschwindigkeit hat der Plasmastrahl einen Winkel von 15-20 Grad. Damit können

reine Schneidecken ohne Schlacke erreicht werden.

Wenn man den Brenner zu langsam führt, wird der

Schnitt breiter, und die Wärmezone mit

geschmolzenem Material an der Unterseite des Werkstücks wird grösser.

Zu hohe Schneidgeschwindigkeit wird so einwirken,

daß das Material nicht durchgeschneidet wird und

Schlack und Spritzer werden retourniert.

Der Brenner muss vertikal gegen das Werkstück

während des Schneidprozess festgehalten.

Vorteile des Plasmaschneidens

Das Plasmaschneiden hat mehrere Vorteile gegenüber dem Azetylenschneiden. Der Schneidbad ist

schmaler mit dem hohen Inhalt an Oxygen in

Azetylenschneiden.

Die hohe Temperatur und Druckluft entfernen das

gescholzene Material und hinterließen reine Schneidflächen.

Plasmaschneiden kann für alle elektrisch führenden

Materialien angewendet werden.

Verschleißteile

Der Brenner hat zwei Verschleißteile, die Elektrode

und die Düse.

Die Elektrodenspitze aus Hafnium wird während des

Schneidens verschlissen und muss ausgetauscht

werden, wenn die Vertiefung 2-3mm erricht hat.

Eine verschlissene Elektrode hat schlechte

Zündeigenschaften und geringere Schnittqualität zur

Folge, under der Plasmalichtbogen neigt zum Abreissen (zu langer Lichtbogen).

Die Düse von Spritzern freizuhalten. Nach längerem

Gebrauch ist auch die Düse abgenutzt, wodurch die

Schnittqualität geringer wird.

Das Lebensdauer ist variabel und hängt von Schneidaufgaben ab.

Fahrwagen mit automatischer

Netzspannungsumschaltung (Sonderausrüstung)

Maschinen, die mit Auto-transformator im Fahrwagen

geliefert werden, sind an folgende Netzspannungen

anschließbar: 3x230V, 3x400V, 3x440V und 3x500V.

Den Autotransformator mittels des Hauptschalters (1)

einschalten (grüne Anzeige leuchtet). Die eingebaute

Energiesparfunktion wird automatisch die Schweißmaschine nach 40 Minuten Inaktivität ausschalten.

Die Taste (2) drücken um die Maschine wieder einzuschalten (rote Anzeige leuchtet). Die Energiesparfunktion kann von einem Migatronic-Techniker außer

Betrieb gesetzt werden.

BITTE BEMERKEN!

Der Fluß soll mit Hilfe des Plasmagastestgerät

kontrolliert werden.

Der Fluß SOLL zwischen die zwei Striche auf

das Testgerät liegen. Sonst wird die

Konsequenz entweder schlechte

Schneidqualität oder kurze Lebensdauer der

Verschleißteile.

15

KONTROLLEINHEIT

ZETA 60

ZETA 100

Drehknopf

Die Maschine ist mit einem Drehknop

versorgen, der für Einstellung des

Schneidstroms angewendet wird.

20-60A für ZETA 60,

20-100A für ZETA100

Plasmalichtbogen

Der Plasmalichtbogenanzeiger leuchtet

aus Sicherheitsgründen beim Anliegen einer

Spannung auf der Elektrode bzw. auf dem Brenner

auf.

Überhitzungsfehler:

Die Überhitzungsanzeige leuchtet auf,

wenn der Schneidbetrieb wegen einer Überhitzung

der Anlage unterbrochen wurde. Die Leuchtdiode

erlischt etwa 5 Sekunden nachdem sich das Gerät

wieder ausreichend abgekühlt hat.

Netzfehler:

Die Leuchtdiode für Netzfehler leuchtet,

wenn die Netzspannung 15% zu niedrig ist.

Pressluftanzeige

Diese Lampe leuchtet auf, wenn der

Druck der Pressluft weniger als 3 bar ist. Die

Maschine stoppt.

Brennerfehler

Die Brenneranzeige blinkt, wenn ein Kurzschluß im Brenner entsteht (defekter Brenner oder

schlechte Sammlung der Elektrische Teile wie z.B.

Elektrode, Düse usw.). Die Maschine stoppt.

Die Brenneranzeige leuchtet, wenn der Brennerkopf nicht komplett ist. Die Anzeige informiert dem

Benutzer über die Gefahr für elektrischen Schlag,

weil die exponierte elektrischen Teilen für hohe

Spannung ausgesetzt ist. Die Maschine stoppt.

PLS (ZETA 100)

Der Text wird beim Kurzschluss im Plasmabrenner

gezeigt.

LO.P (ZETA 100)

Der Text wird gezeigt, wenn der Luftdruck von der

Luftzufür zu niedrig ist.

HI.P (ZETA 100)

Der Text wird gezeigt, wenn der Luftdruck von der

Luftzufür zu hoch ist.

Anzeige von Fehlersymbolen

Der Indikator neben dies Symbol blinkt, wenn andere

Fehlerarten aufgetreten sind. Gleichzeitig wird das Fehlersymbol im

Display angezeigt.

Ausgewählte Fehlerkodes:

(Der Fehler wird durch Drücken der

-Taste nullgestellt.)

Spannungsfehler

Das Symbol für Netzspannungsfehler wird angezeigt, wenn

die Netzspannung zu hoch ist. E04-01 wird angezeigt, wenn die

Netzspannung zu niedrig ist.

Schließen Sie die Maschine bitte an: 400V AC +/- 15% 50-60 Hz.

ANDERE FEHLERTYPEN

Wenn andere Fehlersymbole im Display angezeigt werden, soll die

Maschine aus- und eingeschalten werden, damit das Symbol

entfernt wird.

Wenn das Fehlersymbol mehrmals erscheint, ist eine Reparatur der

Stromquelle notwendig.

Wahl der Schneidmethode

Allgemeines Schneiden

Diese Funktion ist immer Aktiv im allgemeinen Schneiden.

”Gitter” Schneiden

Diese Funktion solll nur in Sonderfällen angewendet werden

(z.B. Schneiden in Metallnetz), weil die Lebensdauer der

Brennerverschleißteile verkurzt wird, und die

Schneidegeschwindigkeit gedrosselt wird.

Fugen (ZETA 100)

Für diese Funktion wird eine spezielle Düse angewendet, die

sichert, daß der Plasmabogen das geschmeltzte Material

wegbläst, und dann eine Fuge bildet. Während des Fugens soll der

Brenner in einer Neigung von 45° im Verhältnis zu Schneidstück gehalten werden, und der Benutzer soll sich sichern, daß der Brenner

das geschmelzte Material in korrekter Richtung geblasen wird.

Der Luftdruck soll für mindestens 3,5 bar eingestellt werden.

(ZETA 100)

Diese Funktion ermöglicht Zeigen der Lichtbogenspannung

oder Schneidstrom. Die Taste wird für 3 Sekunden festgehalten, und die Diode neben “A” wird ausgeschaltet, wenn die

Lichtbogenspannung gezeigt wird. Retournieren zu Schneidstrom

durch Widerdrücken an die Taste.

Luftdrucktest

Das Gasventil wird geöffnet ohne daß der Lichtbogen ein-

schaltet. Kontrolle und eventuelle Einstellung des Luftdruckmessers hinter der Maschine ist dann möglich. Der Luftdruck soll

3,5 bar für ZETA 60 sein. Für ZETA 100 ist 4,0 bar empfehlenswert

für Schneiden und 3,5 bar für Fugen.

Durch Drücken der Luftdrucktest Taste zeigt das Display auf

ZETA 100 den Druck der Druckluft.

16

TECHNISCHE DATEN

Stromquelle: ZETA 60 ZETA 100

Netzspannung (50Hz-60Hz) 3x400 V ±15% 3 x 400 V ±15%

Netzsicherung 10 A 20 A

Netzstrom, effektiv 6,8 A 19,1 A

Effekt, (100%) 4,7 kVA 13,2 kVA

Effekt, max 7,4 kVA 29,9 kVA

Effekt, leerlauf < 35 W < 35 W

Wirkungsgrad 0,9 0,8

Schneiden Fugen

Zulässige ED 100% (40°C Temp) 40 A / 96 V 75 A / 110 V 75 A / 130 V

Zulässige ED 60% (40°C Temp) 50 A / 100 V 85 A / 114 V 85 A / 134 V

Zulässige ED 40% (40°C Temp) 60 A / 104 V 100 A / 120 V Zulässige ED 35% (40°C Temp) - - 100 A/ 130 V

Zulässige ED 100% (20°C Temp) 45 A / 98 V - Zulässige ED 60% (20°C Temp) 55 A / 102 V - Leerlaufspannung 241 V 248 V

Schweißstrombereich 20-60 A 20-100 A

1

Anwendungsklasse

S S

2

Schutzklasse (IEC 529) IP 23 IP 23

Normen EN/IEC60974-1

EN/IEC60974-10 (Class A)

Dimensionen (HxBxL) 360x220x570 mm 405x345x675 mm

Gewicht 27 kg 36 k

g

(

6 m)/39 kg (15 m

)

Qualitätsschnitt 12 mm <25 mm

Trennschnitt 18 mm <35 mm

Autotransformator:

ZETA 100

Netzspannung (50Hz-60Hz) 3x230-500 V ±15%

Netzstrom, effektiv 46,8 A (230 V)

26,9 A (400 V)

24,5 A (440 V)

21,5 A (500 V)

Netzstrom, max. 33,2 A (230 V)

19,1 A (400 V)

17,4 A (440 V)

15,3 A (500 V)

Gewicht, inkl. Autotranformator 112 kg

Entsorgen Sie das Produkt gemäss

den örtlichen Standards.

www.migatronic.com/goto/weee

1

S

Erfüllt die Anforderungen an Geräte zur Anwendung unter erhöhter elektrischer Gefährdung.

2

Geräte, die der Schutzklasse IP23 entsprechen, sind für Innen- und Außengebrauch berechnet

17

PROGRAMME DE LA MACHINE

ZETA 60/100 est une machine de découpe au plasma

refroidie par air.

Tuyaux de soudage

La machine peut être équipée de câbles de retour de

courant, de pièces de rechange etc. du programme

MIGATRONIC.

Chariot (option)

Les machines peuvent être livrées avec un chariot de

transport.

DEFINITION DE LA DECOUPE

AU PLASMA

L’arc plasma est un arc très chaud obtenu en comprimant

un gaz ionisé dans le petit orifice de l’embout de la torche.

En limitant la largeur de l’arc, il est possible d’atteindre de

très hautes températures (supérieures à 15 000 C°) ainsi

qu’une très haute vitesse du gaz. La haute température

permet de faire fondre la pièce à découper tandis que la

haute vitesse du gaz permet de retirer le métal fondu de la

pièce à usiner.

L’idéal est d’utiliser un gaz inerte pour la découpe au

plasma mais de l'air comprimé peut également être utilisé.

Cependant, la présence d'oxygène dans l'air comprimé

doit être prise en compte lors de la conception de la

torche.

Torche de découpe au plasma

La torche de découpe au plasma est quelque peu

similaire à une torche TIG mais est conçue de sorte à

forcer le passage de l’arc dans un très petit orifice de

l’embout de la torche.

L’électrode est fabriquée en cuivre et l’extrémité présente

une petite pièce en hafnium. L’embout est fabriqué en

cuivre.

L’air comprimé traverse la torche et est utilisé pour créer

le gaz plasma et refroidir la torche.

L’allumage de l’arc est obtenu par une décharge à haute

fréquence entre l’électrode et l’embout (arc pilote). L’arc

pilote est limité à 3 secondes maximum afin d’empêcher

tout chauffage de la torche et toute usure excessive des

consommables.

Lorsque la torche est placée à proximité de la pièce à

usiner, l’arc est transféré vers cette dernière, l’arc pilote

s’éteint et l’opération de découpe commence.

Découpe de grilles et treillis métalliques

Une fois l’arc transféré vers la pièce à usiner et la

découpe lancée, il est nécessaire de déplacer en

permanence la torche vers l’avant afin que l’arc soit

toujours placé entre la torche et le métal solide. Sinon,

l’arc s'éteint. La même chose se produit si la torche est

éloignée de la pièce à usiner.

S’il est nécessaire de découper une grille, un treillis

métallique ou bien d’autres matériaux discontinus, l’option

“Grid” (grille) doit être utilisée en appuyant sur la touche

en question du panneau avant. Dans ce mode, la

machine maintiendra l’arc pilote allumé empêchant ainsi

l’extinction de l'arc. Toutefois, dans ce mode de découpe,

les consommables et composants de la torche s’useront

plus vite et l’efficacité de la découpe s'en trouvera réduite.

INSTRUCTIONS PREALABLES

Raccordement au secteur

Assurez-vous que la tension d’entrée est correcte. Elle doit

correspondre à la tension spécifiée sur la plaque signalétique

de la machine. Une fois la prise électrique branchée sur le

secteur, la machine est prête à être utilisée. Veuillez noter que

tous les branchements électriques doivent être réalisés par le

personnel autorisé et qualifié. La machine est mise en marche

avec l’interrupteur principal.

Connexion de la commande à distance

(ZETA 100 AUTOMAT)

Les machines ZETA 100 conçues pour des applications

automatisées et équipées d’une prise 8 broches peuvent être

contrôlées par une commande à distance ou par une interface

robotique. Les broches de la prise présentent les

branchements suivants :

A: Signal d’entrée du courant de soudage, 0 – +10V.

Impédance : 1 Mohm

B: Mise à la masse

C: Détection de l’arc – Contact relais

(max. 1 A), complètement isolé

D: Non utilisé

E: Détection de l’arc – Contact relais

(max. 1 A), complètement isolé

F: Non utilisé

G: Alimentation +24 VDC. Protection court-circuit avec

résistance variable PTC (max. 50 mA).

H: Masse alimentation

Utilisation de générateurs

Cette machine de soudage est compatible avec toutes les

alimentations secteur qui délivrent un courant et une tension de

forme sinusoïdale et qui n’excèdent pas les plages de tension

autorisées, indiquées dans les spécifications techniques.

Les générateurs motorisés conformes aux conditions ci-dessus

peuvent servir de source d’alimentation principale.

Consultez votre fournisseur de générateur avant de connecter

votre machine de soudage.

Migatronic préconise l’utilisation d’un générateur muni d’un

régulateur électronique et d’une alimentation d’au moins

1,5 x la consommation maximale en kVA de la machine de

soudage. La garantie ne couvre pas les dommages provoqués

par une alimentation secteur inadaptée ou défectueuse.

18

Alimentation en air comprimé

Le tuyau d’alimentation en air comprimé doit être relié à

l’arrière du module d’alimentation. L’air doit être propre et

sec afin d'empêcher l’usure rapide des composants de la

torche. Un filtre à air peut être installé spécialement à cet

effet.

La capacité minimale du compresseur doit être de 120 l/min

pour une pression de 6-8 bar sur la ZETA 60 et de 180 l/min

pour une pression de 6-8 bar sur la ZETA 100. Le

compresseur ne doit pas dépasser 8 bar.

À l’arrière du module d’alimentation se trouve un filtre à air

avec un manomètre et un régulateur de pression.

Réglage de la pression d’air

Le module d’alimentation est équipé d’un pressostat qui

arrêtera la machine si la pression à l’entrée descend endessous de 3 bar (voir panneau avant ci-dessus)

Allumez la machine

Appuyez sur le bouton “test air” du panneau avant (la

soupape à gaz s’ouvrira)

Contrôlez la pression d’air sur le manomètre puis réglez

la pression sur 3,5 bar tout en gardant le bouton “test air”

appuyé. Différentes valeurs de pression peuvent être

utilisées en fonction du type de matériau, de l’épaisseur

et de l’ampérage. Ne pas dépasser 6 bar.

Relâchez le bouton-poussoir

Découpe

Ajustez le courant de coupe sur la valeur adaptée au type et

à l’épaisseur du matériau.

Sélectionnez le mode de découpe : normal ou “grid” (grille).

Veillez à tenir la torche à l’écart des personnes et des objets

puis appuyez sur le déclencheur de la torche. L’arc pilote

s’allume.

Placez la torche à proximité de la pièce à usiner et l’arc sera

transféré. Si la torche n’est pas déplacée à proximité de la

pièce à usiner dans les 3 secondes suivant l’allumage de

l’arc pilote, ce dernier s’éteindra et l’opération devra être

répétée.

Débutez la découpe depuis l'une des extrémités de la pièce

à usiner afin d’empêcher les scories et projections de revenir

sur la torche. Si la découpe doit être commencée au milieu

de la pièce à usiner, inclinez la torche afin d'éviter le retour

des scories et des projections sur cette dernière.

L’arc pilote permettra de transférer l’arc également sur des

pièces à usiner sales ou peintes.

Vitesse de coupe

L’utilisation d’une vitesse de coupe correcte permet de

découper complètement le matériau et de retirer le matériau

ainsi fondu du côté opposé de la pièce à usiner en évitant le

retour des étincelles et projections.

En utilisant une vitesse de coupe correcte, le matériau fondu

s’écoulera selon un angle de

10-15° par rapport à l’axe de la torche, ce qui permettra une

découpe nette des angles sans laisser de scories.

Une vitesse de coupe trop faible élargira la zone de

découpe, augmentera la zone d’influence thermique et

laissera des scories sur la surface de coupe.

Une vitesse de coupe trop élevée ne permettra pas de

découper toute l'épaisseur du matériau et entraînera le

retour de étincelles et projections.

Pendant la découpe, la torche doit toujours être placée

perpendiculairement à la pièce à usiner.

Avantages de la découpe au plasma

La découpe au plasma offre de nombreux avantages par

rapport à l’oxycoupage. La zone d’influence thermique est

plus petite tandis que la haute teneur en oxygène de

l’oxycoupage empêche toute utilisation sur de l’acier

inoxydable. La température de la découpe au plasma est

supérieure à celle de l’oxycoupage et le flux d’air comprimé

retire le matériau fondu laissant ainsi des bords propres.

La découpe au plasma peut être utilisée sur tous les

matériaux conducteurs.

Pièces d’usure

La torche présentent 2 pièces d’usure : l’électrode et

l’embout.

L’extrémité en hafnium de l’électrode s’abîme pendant la

découpe et lorsque cette usure atteint 2-3 mm, l’électrode

doit être remplacée. Une électrode usagée rendra difficile

l’allumage de l’arc pilote entraînant une instabilité de l'arc et

une mauvaise qualité de coupe.

L’embout ne doit présenter aucune projection. L'orifice

deviendrait alors plus large et irrégulier entraînant ainsi une

baisse de la qualité de coupe.

La durée de vie des consommables est variable et dépend

également de l'application.

Torche et pièces de rechange

Utilisez uniquement des pièces d’usure et de rechange

d’origine.

Chariot avec dispositif de transition de la tension de

secteur (équipement spécial)

Les machines fournies avec un auto-transformateur peuvent

être branchées aux tensions secteur suivantes :

3*230V, 3*400V, 3*440V og 3*500V.

Un interrupteur (1) permet de mettre l’autotransformateur

sous tension (voyant vert). La fonction intégrée d’économie

d’énergie désactive automatiquement la machine de

soudage au bout de 40 minutes d’inaction. Appuyez sur le

bouton (2) pour réactiver la machine (voyant rouge).

Vous pouvez demander à un technicien de désactiver la

fonction d’économie d’énergie.

Please note!

It is important to control the flow by means of

the plasma gas test device.

The flow MUST be set between the two lines

on the gas test device.

If the flow is not within this area, it will result

in either bad cutting quality or decreased

lifetime on the wearing parts.

19

UNITE DE COMMANDE

ZETA 60

ZETA 100

Bouton de commande

La machine est équipée d'un bouton de

commande qui est utilisé pour régler le

courant de coupe :

20-60A pour le modèle ZETA 60

20-100A pour le modèle ZETA 100.

Voyant d’arc plasma

Le voyant d’arc plasma s’allume pour des

raisons de sécurité ainsi que pour indiquer s'il

existe une tension à la sortie de la torche.

Voyant de surchauffe

Le voyant de surchauffe s’allume si la

découpe est interrompue en raison d’une

surchauffe de la machine.

Voyant courant défaillant

Le voyant courant défaillant s'allume si la

tension du secteur est inférieure à la tension

nominale de plus de 15 %.

Indicateur de la pression d’air

L’indicateur de la pression d’air s’allume si

la pression est inférieure à 3 bar provoquant ainsi

l'arrêt de la machine.

Alarme torche

Voyant ROUGE clignotant : un courtcircuit s'est produit à l'intérieur de la torche (torche

endommagée ou mauvaise assemblage des

composants électriques tels que l’électrode,

l'embout etc.). Le générateur est arrêté.

Voyant ROUGE ALLUME EN CONTINU : la tête

de la torche n’est pas complètement montée. Cette

alarme informe l’opérateur du risque de choc

électrique en raison de l’exposition des

composants électriques à de hautes tensions. Le

générateur est arrêté.

PLS (ZETA 100)

Ce message s’affiche en cas de court-circuit de la torche

plasma.

LO.P (ZETA 100)

Ce message s’affiche lorsque la pression de

l’alimentation en air est insuffisante.

HI.P (ZETA 100)

Ce message s’affiche lorsque la pression de

l’alimentation en air est trop élevée.

Symboles d’erreur

Le voyant situé à côté de l’icône clignote lorsque d’autres

types d’erreurs sont détectés. Un symbole d’erreur apparaît

simultanément à l’écran.

Exemples de codes d’erreur :

(Le code d’erreur peut être effacé par une pression sur la touche

.)

Erreur secteur

L’icône apparaît lorsque la tension secteur est trop élevée.

Le message E04-01 apparaît lorsque la tension secteur est

insuffisante.

La machine de soudage doit être raccordée à un courant

de 400 V AC, +/-15 % 50-60 Hz.

AUTRES TYPES D’ERREURS

Si d’autres symboles d’erreur apparaissent, la machine doit être mise

hors tension puis sous tension pour effacer le symbole.

L’affichage répété du symbole d’erreur indique que la source

d’alimentation doit être réparée.

Mode de découpe

Découpe normale

Cette fonction doit être utilisée en général.

Découpe “Grid” (grille)

Cette fonction ne doit être utilisée que dans des conditions

particulières dans la mesure où elle accélère l'usure des

consommables de la torche et ralentit la découpe.

Gougeage (ZETA 100)

Cette fonction est utilisée avec une buse spéciale permettant

à l’arc plasma d’éliminer le matériau fondu et, par

conséquent, de créer une rainure. Lors du gougeage, la torche doit

être inclinée à 45° par rapport à l’élément à souder et orientée de

sorte que le matériau fondu soit éliminé en toute sécurité.

La pression de l’air comprimé doit être réglée à 3,5 bars.

(ZETA 100)

Cette fonction permet d’afficher la tension d’arc ou le courant

de découpe. Appuyez sur la touche pendant 3 secondes ; le

voyant lumineux situé à côté de l’indicateur « A » s’éteint lorsque la

tension d’arc s’affiche. Appuyez de nouveau sur la touche pour

revenir au courant de découpe.

Test pression d’air

En appuyant sur ce bouton, la soupape à gaz s’ouvrira sans

allumer d’arc. Cette opération permet de contrôler la pression

d’air sur le manomètre placé à l’arrière de la machine et de régler ce

dernier sur une pression maximale de 3,5 bars pour le ZETA 60. Pour

le ZETA 100, il est recommandé d’appliquer une pression de 4,0 bars

pour le coupage et de 3,5 bars pour le gougeage.

Sur le ZETA 100, lorsque la touche TEST PRESSION D’AIR est

activée, la pression de l’air comprimé apparaît sur l'écran.

20

CARACTERISTIQUES TECHNIQUES

Alimentation: ZETA 60 ZETA 100

Tension de secteur (50Hz-60Hz) 3x400 V ±15% 3 x 400 V ±15%

Fusible 10 A 20 A

Courant secteur efficace 6,8 A 19,1 A

Puissance, (100%) 4,7 kVA 13,2 kVA

Puissance, max 7,4 kVA 29,9 kVA

Puissance en circuit ouvert < 35 W < 35 W

Efficacité 0,9 0,8

Charge autorisée : Coupage Gougeage

100% du facteur d’utilisation (temp. ambiante 40°C) 40 A / 96 V 75 A / 110 V 75 A / 130 V

60% du facteur d’utilisation (temp. ambiante 40°C) 50 A / 100 V 85 A / 114 V 85 A / 134 V

40% du facteur d’utilisation (temp. ambiante 40°C) 60 A / 104 V 100 A / 120 V 35% du facteur d’utilisation (temp. ambiante 40°C) - - 100 A / 130 V

100% du facteur d’utilisation (temp. ambiante 20°C) 45 A / 98 V - 60% du facteur d’utilisation (temp. ambiante 20°C) 55 A / 102 V - Tension en circuit ouvert 241 V 248 V

Plage de courant 20-60 A 20-100 A

1

Classe d’application

S

S

2

Classe de protection (IEC 529) IP 23 IP 23

Normes EN/IEC60974-1

EN/IEC60974-10 (Class A)

Dimensions (hxlxL) 360x220x570 mm 405x345x675 mm

Poids 27 k

g

36 k

g

(

6 m)/39 kg (15 m)

Qualité de coupe 12 mm <25 mm

Coupe max. 18 mm <35 mm

Autotransformateur: ZETA 100

Tension de secteur (50Hz-60Hz) 3x230-500 V ±15%

Courant secteur efficace 46,8 A (230 V)

26,9 A (400 V)

24,5 A (440 V)

21,5 A (500 V

)

Courant secteur, max. 33,2 A (230 V)

19,1 A (400 V)

17,4 A (440 V)

15,3 A (500 V)

Poids, autotransformateur incl. 112 kg

Veillez à mettre le produit au rebut selon

les normes et réglementations locales.

www.migatronic.com/goto/weee

1

S

La machine respecte les normes exigées pour les machines fonctionnant dans des environnements présentant de hauts risques de choc électrique.

2

Tout équipement portant la marque IP23 est conçu pour un usage en extérieur et intérieur.

Loading...

Loading...