Migatronic SIGMA ROBO User Manual

BRUGSVEJLEDNING

USER GUIDE

BETRIEBSANLEITUNG

GUIDE DE L’UTILISATEUR

BRUKSANVISNING

GUIDA PER L’UTILIZZATORE

GEBRUIKERSHANDLEIDING

KÄYTTÖOHJE

GUÍA DE USUARIO

KEZELÉSI ÚTMUTATÓ

PODRĘCZNIK UŻYTKOWNIKA

РУКОВОДСТВО ПОЛЬЗОВАТЕЛЯ

SIGMA ROBO

50115022 B1 Valid from 2017 week 20

2

Dansk ..................................................................3

English ..............................................................11

Deutsch ............................................................. 19

Français ............................................................. 27

Svenska ............................................................. 35

Italiano .............................................................43

Nederlands .......................................................51

Suomi ................................................................ 59

Español .............................................................67

Magyar ..............................................................75

Polski .................................................................83

Русский ...........................................................91

3

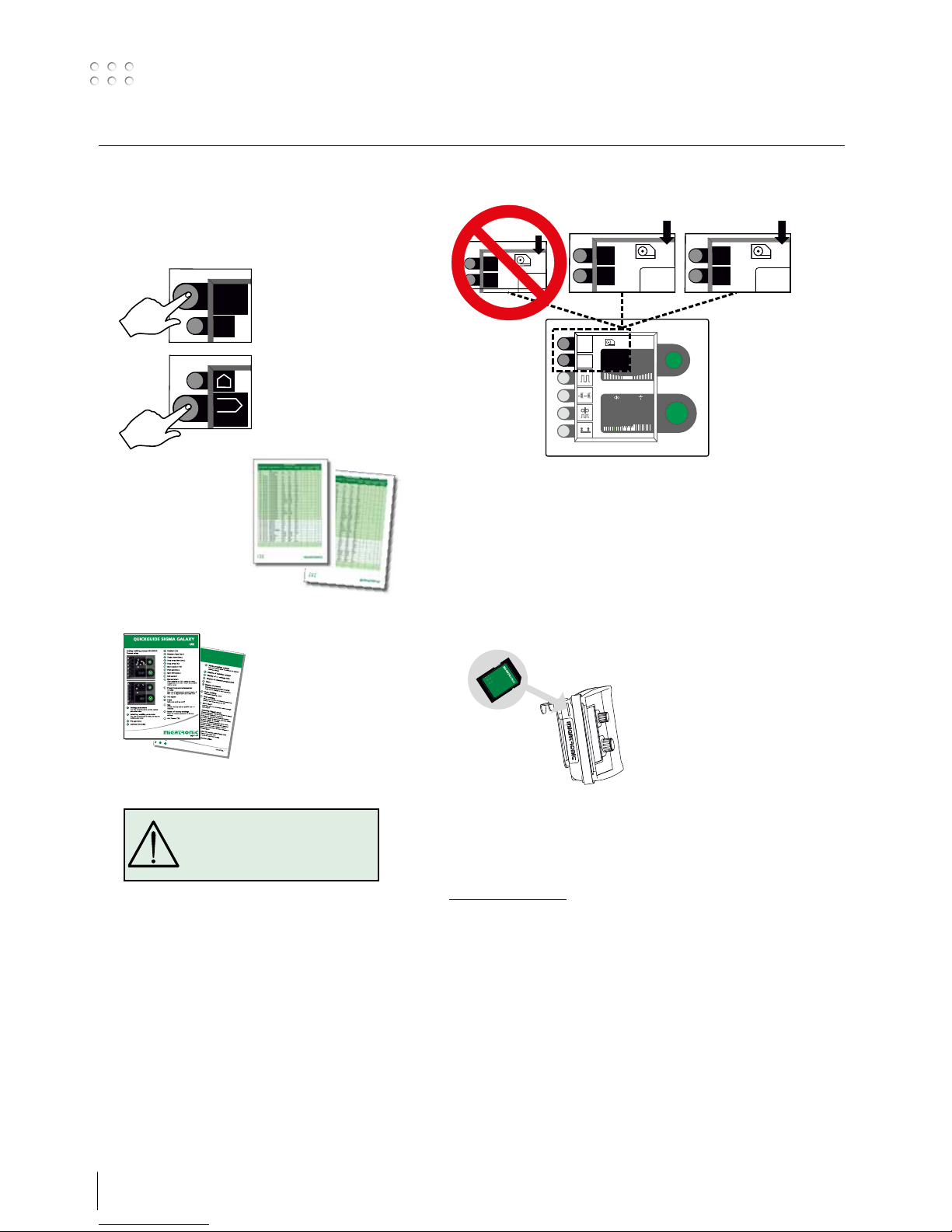

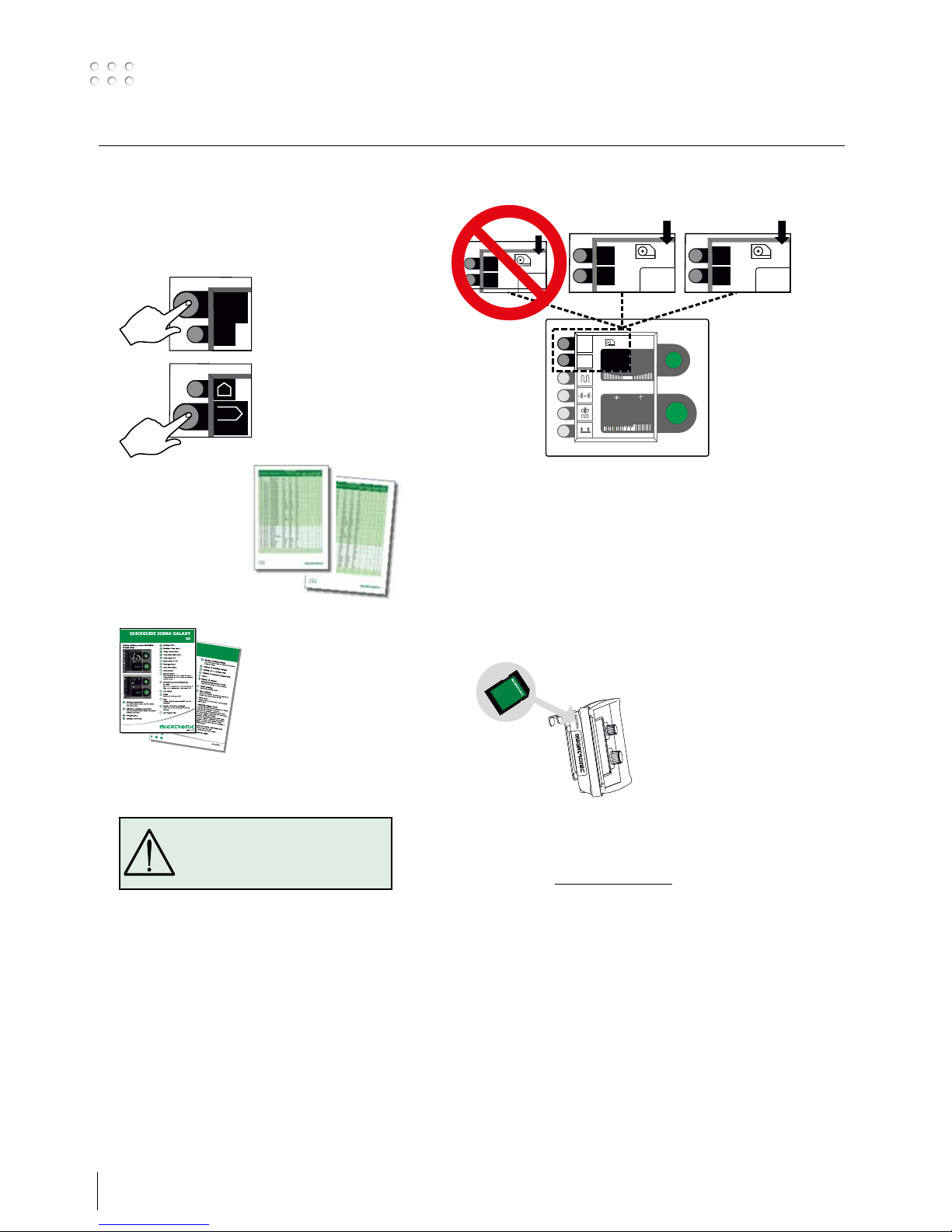

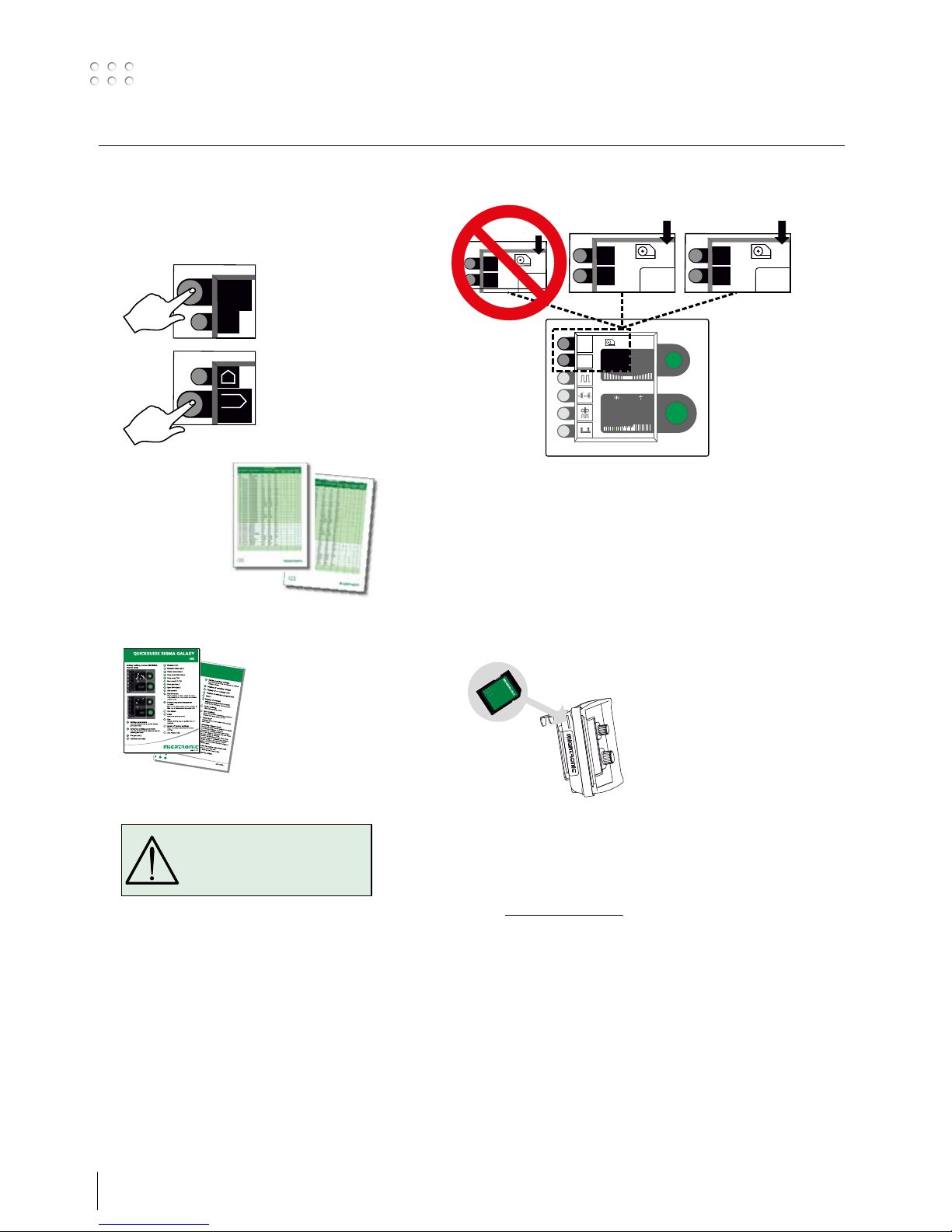

Tilslutning og ibrugtagning

Advarsel

Læs advarsel og brugsanvisning omhyggeligt

igennem inden installation

og ibrugtagning og gem til

senere brug.

Installation

Nettilslutning

Tilslut maskinen til den netspænding den er

konstrueret til. Se typeskiltet (U1) bag på maskinen.

0

l

1

2

Tilslutning af beskyttelsesgas

Gasslangen, som udgår fra bagsiden af maskinen,

tilsluttes en gasforsyning med en reduktionsventil

(2-6bar). (Obs. Nogle typer reduktionsventiler kan

kræve højere udgangstryk end 2 bar for at fungere

optimalt).

En/to gasflasker kan fikseres bag på vognen.

Vigtigt!

Når stelkabel og svejseslange

tilsluttes maskinen, er god elektrisk

kontakt nødvendig, for at undgå at

stik og kabler ødelægges.

Tilslutning af elektrodeholder for MMA

Elektrodeholder og stelkabel tilsluttes plusudtag

og minusudtag. Polariteten vælges efter elektrodeleverandørens anvisning.

1. Nettilslutning

2. Tænd – sluk knap

3. Tilslutning beskyttelsesgas

4. Tilslutning køleslanger

5. Tilslutning køleslanger

6. Stelklemme (MIG) eller elektrodeholdertilslutning

7. Aflæsning af kølevæskestand

8. Påfyldning af kølevæske

9. Tilslutning Remote

2

/RWF2

Power

GAS

2-6 bar

1

3

F

F

F

2

9

4

5

6

7

8

4

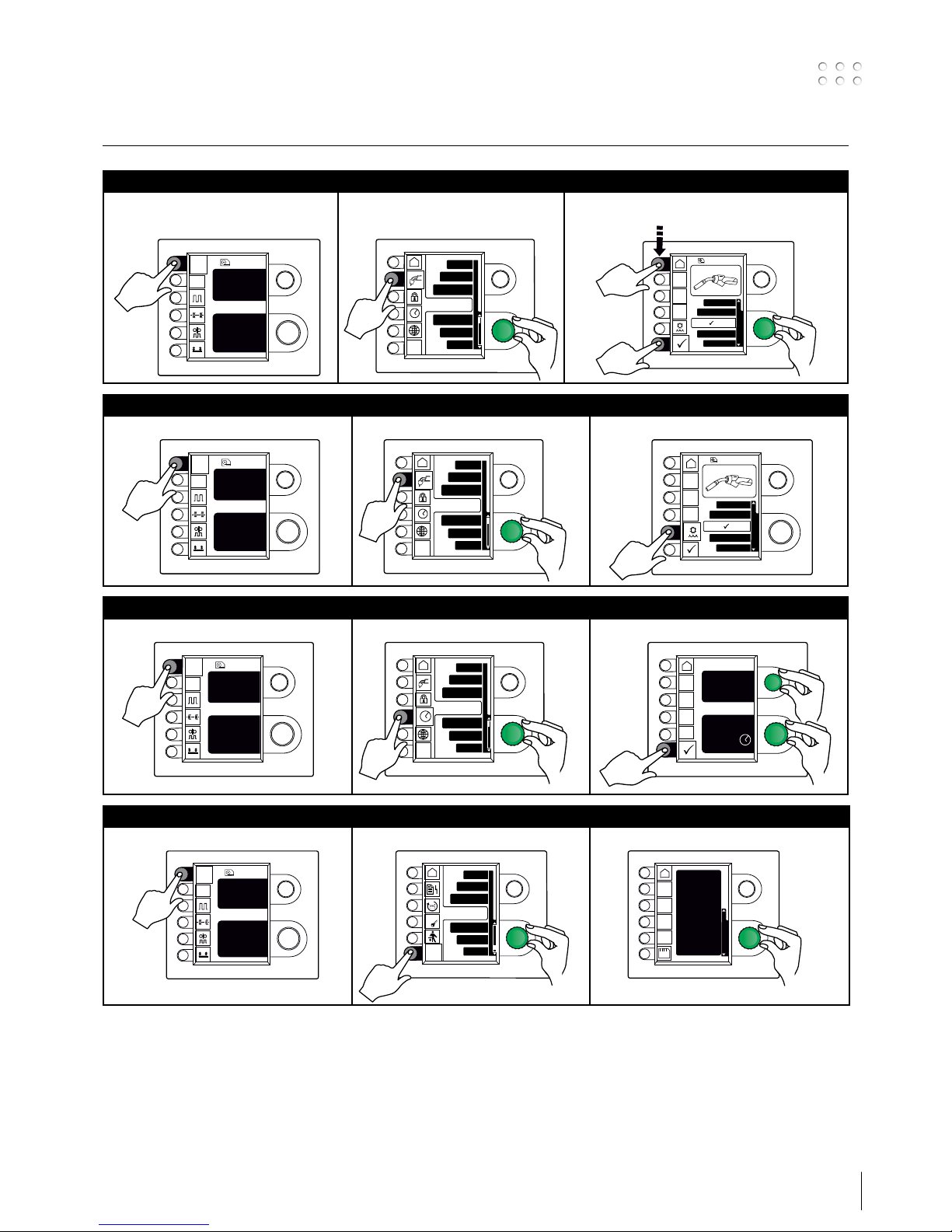

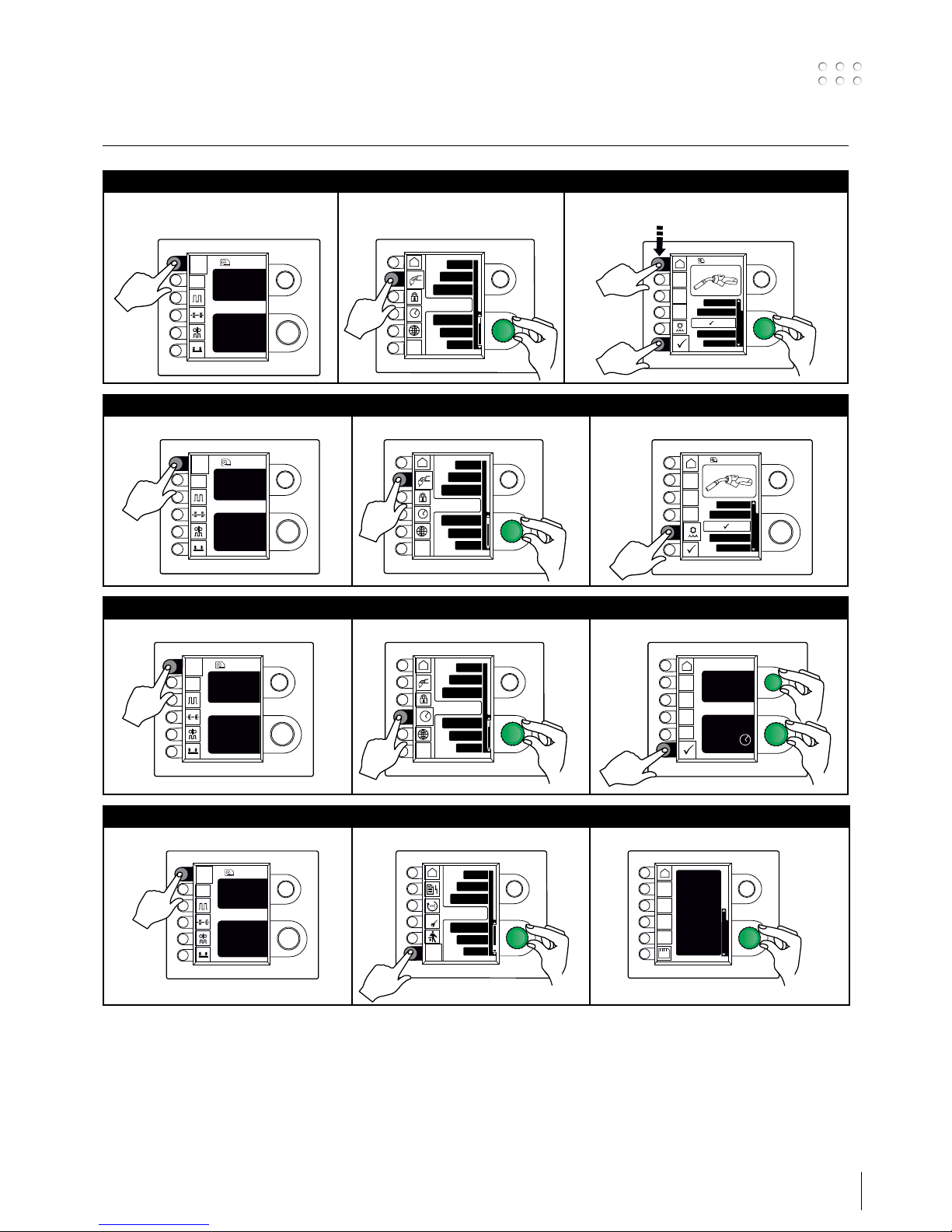

Tilslutning og ibrugtagning

Tænd, tryk, svejs

Indstilling af svejseprogram.

• Tænd svejsemaskinen på hovedafbryderen (2)

• Vælg svejseprogram

Se i Quickguide hvordan

det vælges for din

svejsemaskine. Vælg

det svejseprogram, som

passer til den svejsetråd

og beskyttelsesgas eller

evt. elektrode, der skal

svejses med.

Se programliste

• Indstil svejsestrøm og sekundære parametre

Se Quickguide

• Maskinen er nu klar til at svejse

MENU

9

/9

#

1

2

PROG

Flere trådbokse

Software indlæsning

• Isæt SD-kort

• Tænd maskinen

• Vent indtil lysdioden på fronten af

RWF

2

-enheden begynder at blinke

• Sluk maskinen og tag SD-kortet ud

• Maskinen er nu klar til brug.

Alle trådbokse, strømkilde og RCI

2

som er tilkoblet

får indlæst den nye software.

Softwaren kan downloades fra

www.migatronic.com

Licens SW

Ved tilkøb af ekstralicenser til programmer eller

særlige funktioner skal MigaLic.dat filerne indlæses

på samme vis som SW-pakker. Husk at gemme en

sikkerhedskopi af filerne.

MigaLic.txt filen indeholder information om licensnummer og de gemte licenser på SD-kort.

MENU

9

/9

#

i

15.

0.0

MENU

9

/9

#

1

15.

0.0

MENU

9

/9

#

2

15.

0.0

RWF² 1 RWF² 2

MENU

9

/9

#

1

15.0V

125A

0.0 V

6.2 m/min 5.0 mm

ADVARSEL

Når der trykkes på svejseslangens

kontakt/tast er der spænding på

svejsetråden.

5

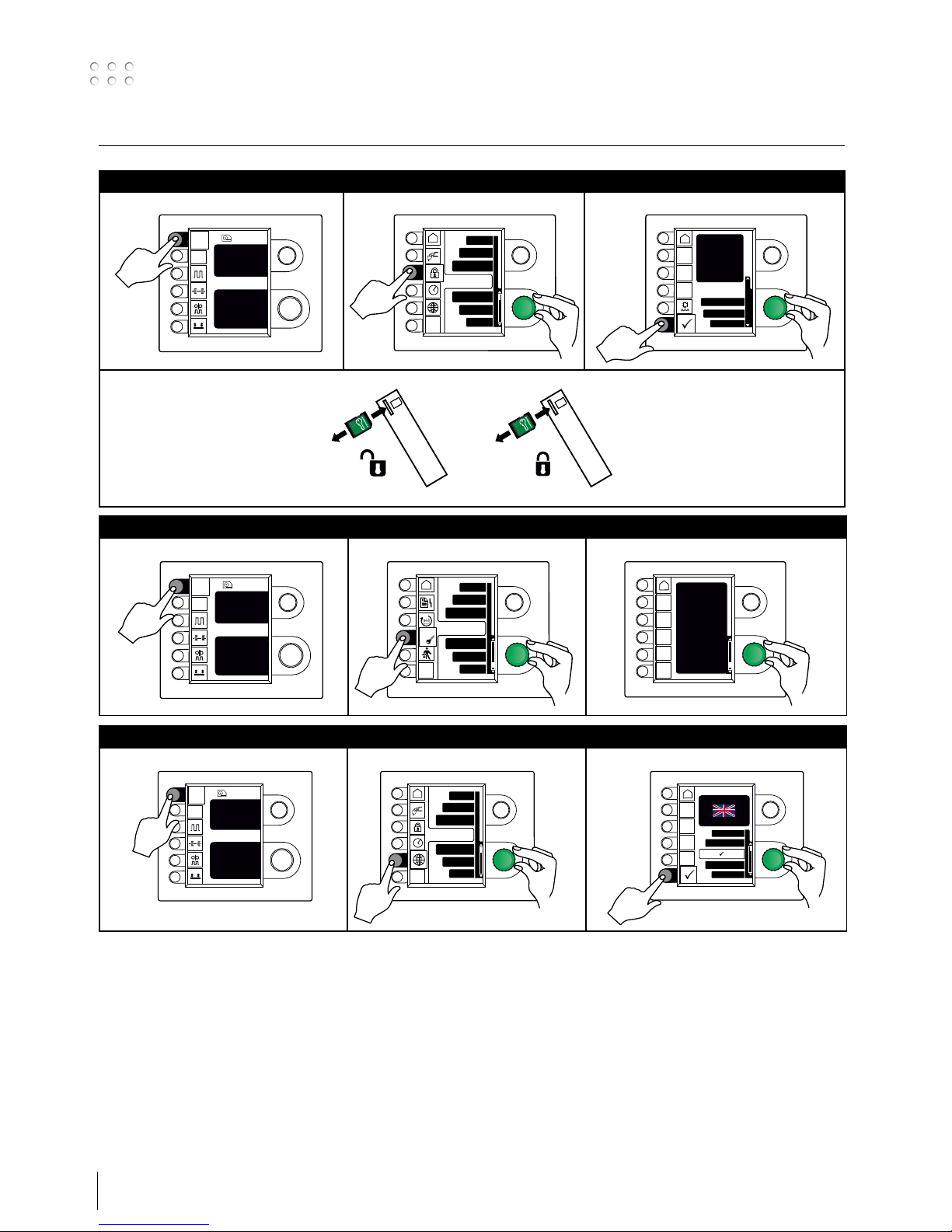

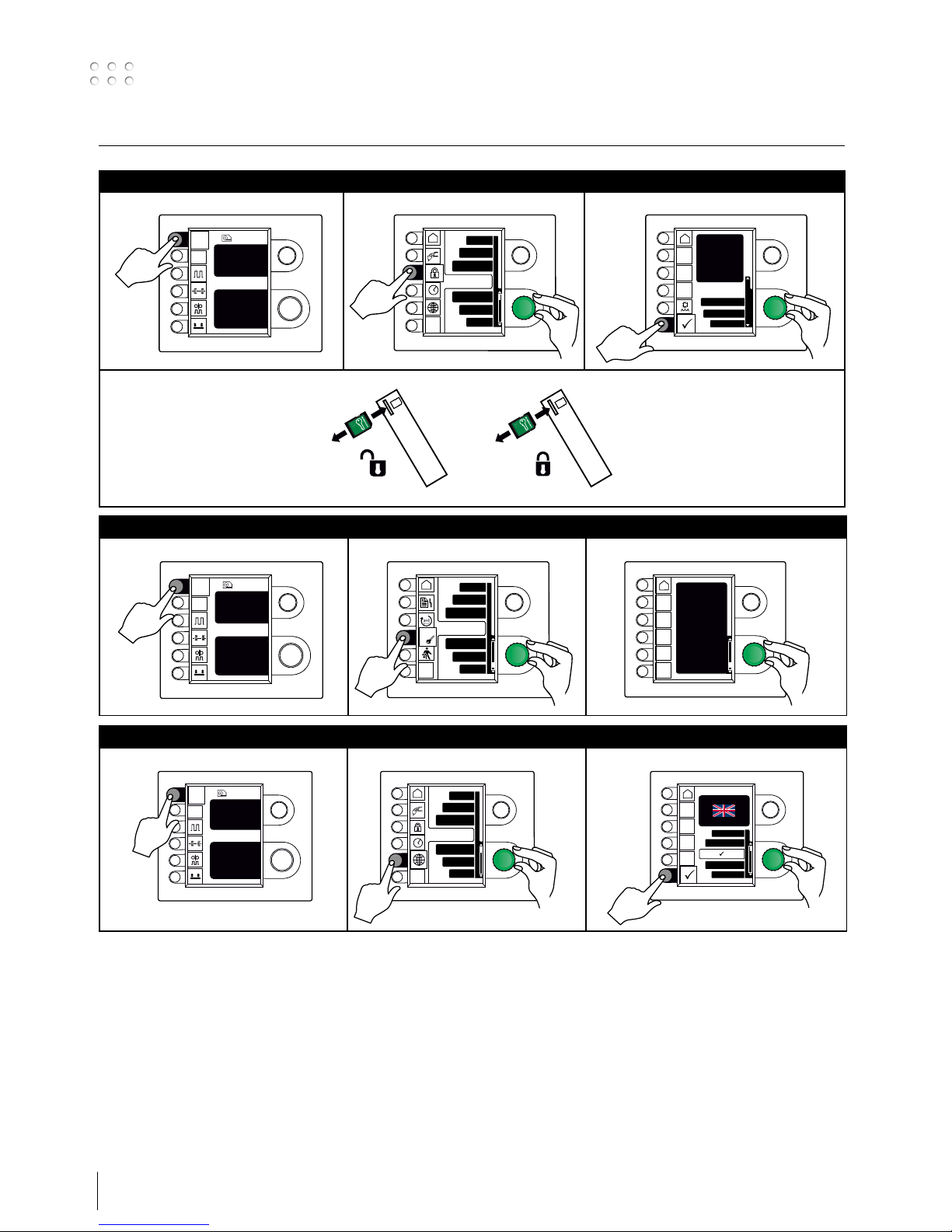

Specielle funktioner

Visning af softwareversioner/licensnr.

I

MENU

9

/9

#

i

1

II

Job

Service

Statistic

Processsetup

Lic

?

2

1

III

Software versions

SD

Licenceno.:

000004D21234

Weldingpackage:

(10645900) A7

Wirefeeder :

(10001341) 2.07

Powermodule 400A:

(10001703) 7.01

MIG manager:

(10060001) 4.31

1

Indstilling af tid

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

1

2

III

Hour Min

Sec

Day

Month Year

13 21

00

06 05

2010

Hour

0

1

2

Til-/frakobling af vandkøling (MIG/MAG)

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

2

1

III

Dialog

Standard /OFF

i

Analog remote

Mig manager

Konfiguration af intern/ekstern kontrol

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

2

1

III

Dialog

Standard /OFF

i

Analog remote

Mig manager

2

1

3

x2

6

Specielle funktioner

Sprogvalg

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

Wire feedersel.

2

1

III

English

Deutsch

Polski

Dansk

1

2

Visning af licensoversigt

I

MENU

9

/9

#

i

1

II

Job

Service

Statistic

Processsetup

Lic

?

1

2

III

Licence

Lic.: 000004D21234

Licences total:83

P001 P004

P101 P102 P103 P104

P106 P109 P111 P112

P113 P114 P116 P117

P118 P119 P120 P121

P122 P123 P125 P126

P127 P128 P132 P133

P152 P153 P157 P163

Gold card:5666 min.

Statistics:Yes

1

Låsefunktion (option)

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

2

1

III

Functions locked

Level 2

Level 3

Level 1

MENU

DUO plus

Pulse welding

2

1

7

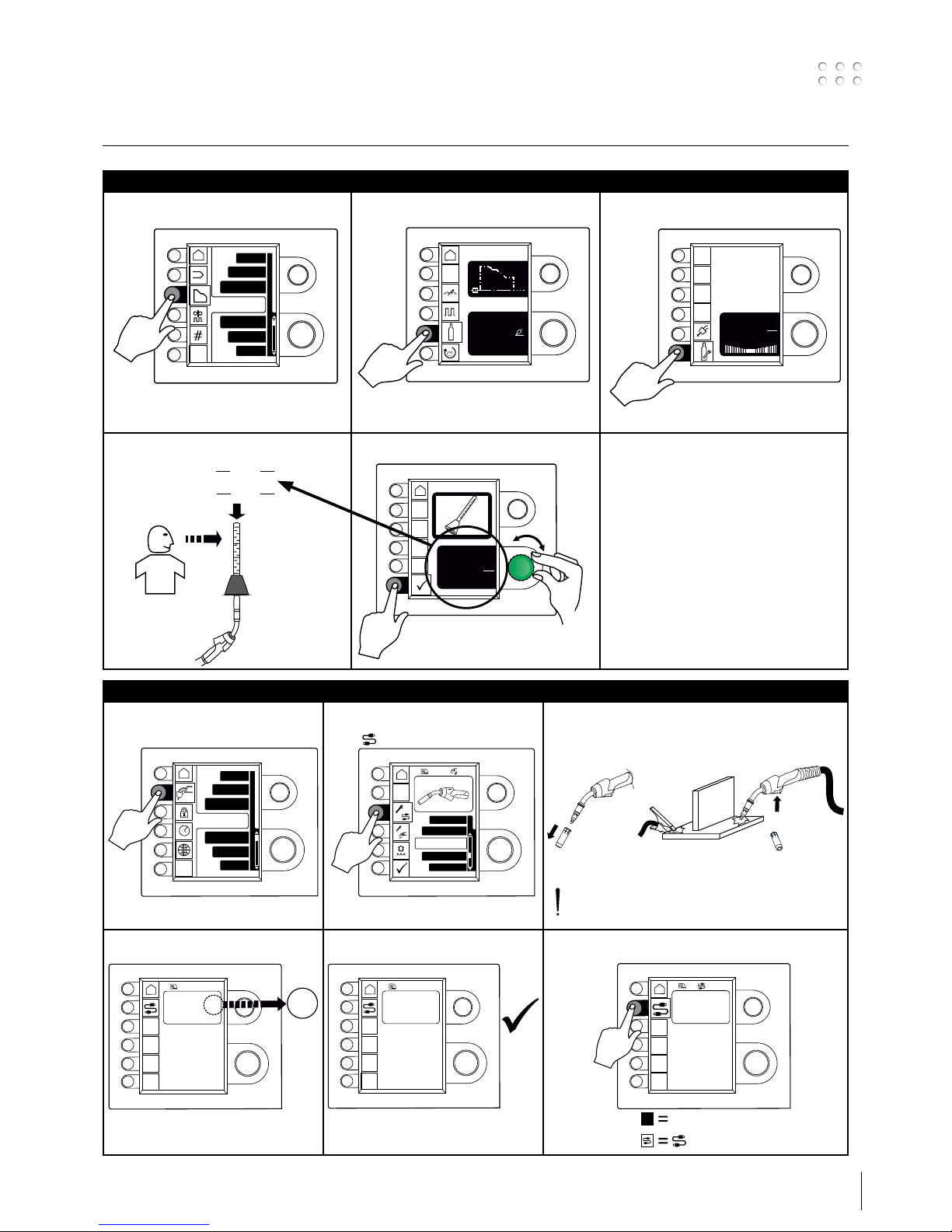

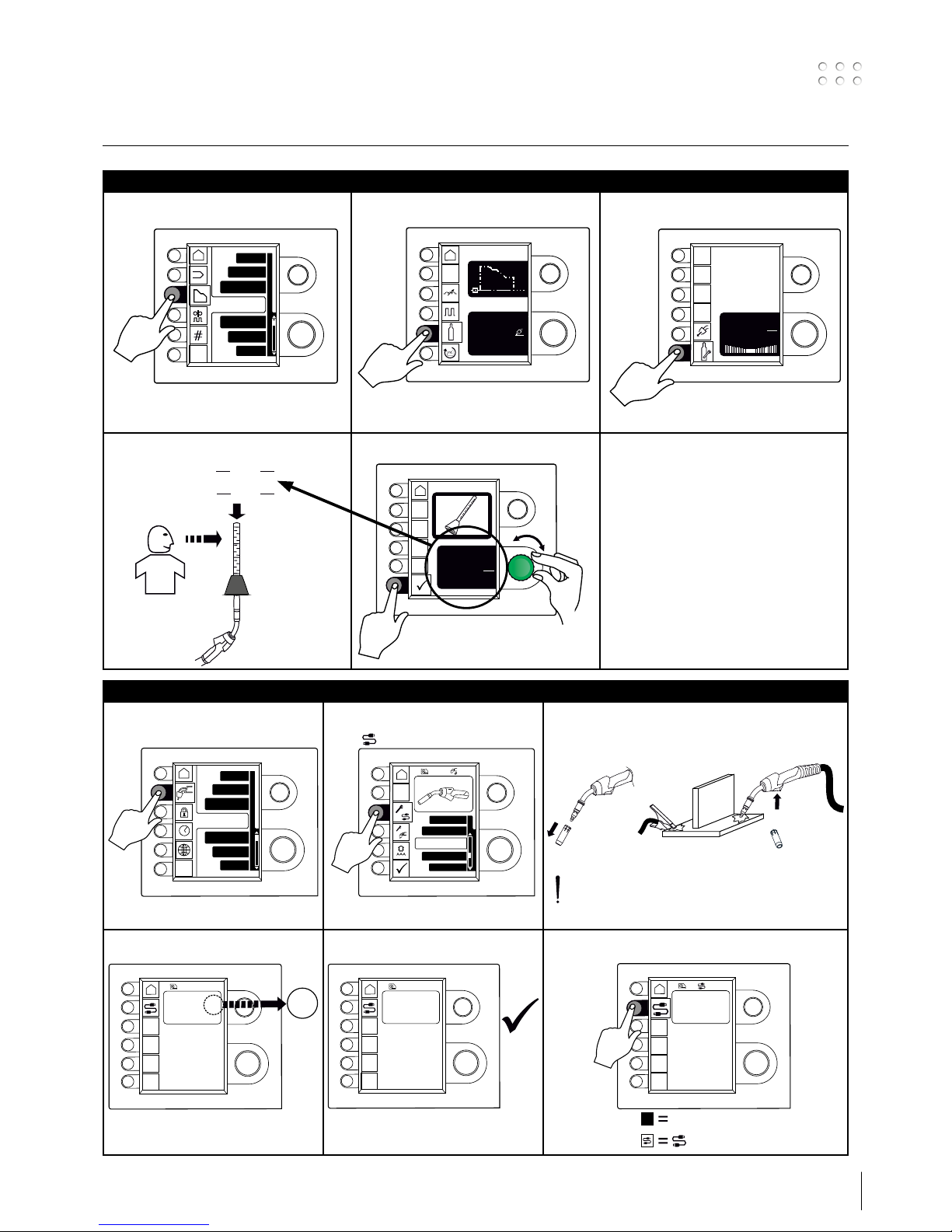

Specielle funktioner

Kalibrering af gasflow

I II III

IV V

Job

Statistic

Process setup

Service

Machine setup

PROG

0.0

Pre gas

Set current:

A

125

S

t1

IGC

Gas flow - IGC

0.5

min

L

0 %

Set current:

A

125

min

L

10

=

20

=

min

L

min

L

10

20

min

L

-0.3

min

L

Flow: 10 l/min

1

2

Kabelkompensering (kalibrering af modstand i svejseslange)

I

Process setup

Job

Machine setup

Statistic

Wire feedersel.

II

MIG-ATWIST

V2 (Nov. 2010)

i

Factor

III

1

2

IV

i

Cable compensation

Factor:

Compensation: Off

- - -

- - -

V

i

Cable compensation

Factor:

Compensation: Off

12.3

VI

Std.

i

Cable compensation

Factor:

Compensation: On

12.3

Svejseemnets overflade skal være ren for

at sikre god kontakt med brænderen.

8

Fejlhåndtering

SIGMA Galaxy har et avanceret selvbeskyttelsessystem indbygget. Ved

fejl lukker maskinen automatisk for gastilførslen, afbryder svejsestrømmen og stopper trådfremførelsen.

Udvalgte fejl:

Kølefejl

Kølefejl vises på maskiner med

monteret vandflowkit, i tilfælde af at

kølevandet ikke kan cirkulere som følge

af forkert tilslutning eller tilstopning.

Kontroller at køleslangerne er korrekt

tilsluttet, efterfyld vandbeholderen og

efterse svejseslange og tilslutningsstudser. Kølefejlen afmeldes med et kort

tryk på P-knappen

Gasfejl

Gasfejl kan skyldes for lavt eller for højt tryk på gastilførslen.

Kontroller at trykket på gastilførslen er højere end 2 bar og mindre end

6 bar, svarende til 5 l/min og 27 l/min.

Gasfejl kan sættes ud af funktion ved at indstille manuel gasflow til

27l/min. Gasfejlen afmeldes med et kort tryk på P-knappen.

Fejllog

Alle fejl gemmes i maskinens fejllog

under menuen Service.

Fejlloggen kan distribueres, når der

indsættes et SD-kort og trykkes på

følgende tast:

Fejlloggen er nu gemt på SD-kortet.

Fejlloggen kan nulstilles, når der trykkes

på tasten ud for skraldespanden.

Fejlfinding og udbedring

Fejlkode Årsag og udbedring

E13-03 Det er ikke muligt at aktivere

DuoPlus, mens Sequence Repeat er

aktiv

Slå Sequence Repeat fra, før du

aktiverer DuoPlus.

E20-00

E20-02

E21-00

E21-06

E21-08

Der er ingen software i kontrolboksen

Download software til SD kortet, sæt

SD kortet i boksen og tænd maskinen. Udskift evt. SD kortet.

E20-01

E21-01

E22-02

SD kortet er ikke formateret

Formater SD kortet i en PC som FAT

og download software til SD kortet.

Udskift evt. SD kortet.

E20-03

E21-02

E22-08

SD kortet har flere filer med samme

navn

Slet SD kortet og download software

igen.

E20-04 Kontrolboksen har forsøgt at ind-

læse flere data end den kan have i

hukommelsen

Indlæs SD kortet igen eller udskift SD

kortet. Tilkald MIGATRONIC Service,

hvis problemet ikke løses.

E20-05

E20-06

E22-03

Software på SD kortet er låst til en

anden type kontrolboks

Anvend et SD kort med software som

passer til din type kontrolboks.

E20-07 Den interne kopibeskyttelse tillader

ikke adgang til mikroprocessoren

Indlæs SD kortet i maskinen igen eller

tilkald MIGATRONIC Service.

E20-08

E20-09

E21-05

Kontrolboksen er defekt

Tilkald MIGATRONIC Service.

E20-10

E21-07

E22-01

E22-06

Den indlæste fil er fejlbehæftet

Indlæs SD kortet igen eller udskift SD

kortet.

E20-11 Manglende kommunikation til

strømkilde

Skift mellemkabel, hvis dette er

beskadiget. Tjek at strømkilde og

trådboks passer sammen (MK1/MK1

eller MK2/MK2).

Hvis problemet ikke er løst indlæs da

SD kortet igen eller tilkald

MIGATRONIC Service.

E21-03

E21-04

Den indlæste svejseprogrampakke

passer ikke til kontrolboksen

Anvend et SD kort med software som

passer til din kontrolboks.

E21-09 For lidt intern hukommelse

Svejseprogrampakke kan ikke

indlæses.

E22-04

E22-07

DSP-printet er defekt

Tilkald MIGATRONIC Service

E22-05 Dataoverførselsfejl

Sluk og tænd maskinen. Udskift SD

kortet, hvis fejlen vedbliver.

Kontakt evt. forhandleren

9

STRØMKILDE SIGMA ROBO

Netspænding ±15% (50-60Hz), V 3x400

Minimum generatorstørrelse, kVA 36

Sikring, A 32

Netstrøm, effektiv, A 29,3 (380V)/27,8 (400V)

Netstrøm, max., A 36,8 (380V)/35,0 (400V)

Effekt, 100%, kVA 17,9

Effekt, max., kVA 24,2

Effekt, tomgang, VA 40

Virkningsgrad 0,90

Effektfaktor 0,90

Strømområde, A 15-500

Intermittens, 100% 20°C (MIG), A/V 475/37,8

Intermittens, maks. 20°C (MIG), A/%/V 500/80/39,0

Intermittens, 100% 40°C (MIG), A/V 420/35,0

Intermittens, 60% 40°C (MIG), A/V 450/36,5

Intermittens, maks. 40°C (MIG), A/%/V 500/55/39,0

Tomgangsspænding, V 78-95

1)

Anvendelsesklasse S/CE/CCC

2)

Beskyttelsesklasse IP23S

Normer EN/IEC60974-1,

EN/IEC60974-2,

EN/IEC60974-10

Dimensioner (HxBxL), mm 1092 x 614 x 410

Vægt, kg 71

1) Maskiner opfylder de krav der stilles under anvendelse i områder med forøget risiko for elektrisk chok

2) Angiver at maskinen er beregnet for såvel indendørs som udendørs anvendelse

EU-OVERENSSTEMMELSESERKLÆRING

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Danmark

erklærer, at nedennævnte maskine

Type: SIGMA ROBO

er i overensstemmelse med bestemmelserne i

direktiverne 2014/35/EU

2014/30/EU

2011/65/EU

Europæiske EN/IEC60974-1

standarder: EN/IEC60974-2

EN/IEC60974-10 (Class A)

Udfærdiget i Fjerritslev 17.05.2017

Niels Jørn Jakobsen

CEO

Tekniske data

KØLEMODUL

Kølekapacitet (1 l/min), W 1650

Kølekapacitet (1,5 l/min), W 1900

Tankkapacitet, liter 3,5

Flow, bar - °C - l/min 3,0 - 60 - 1,5

Maks. tryk, bar 4,5

Normer EN/IEC60974-2

10

11

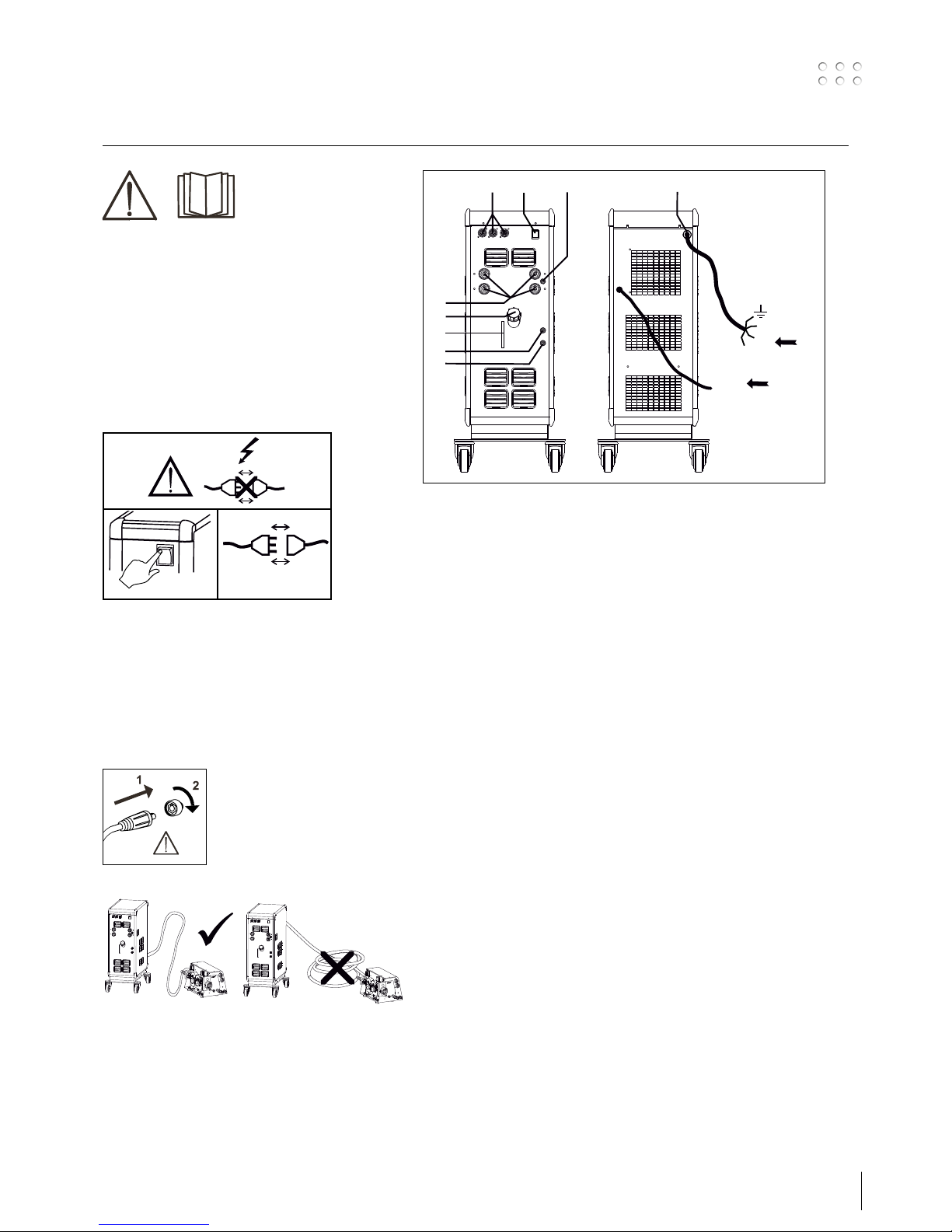

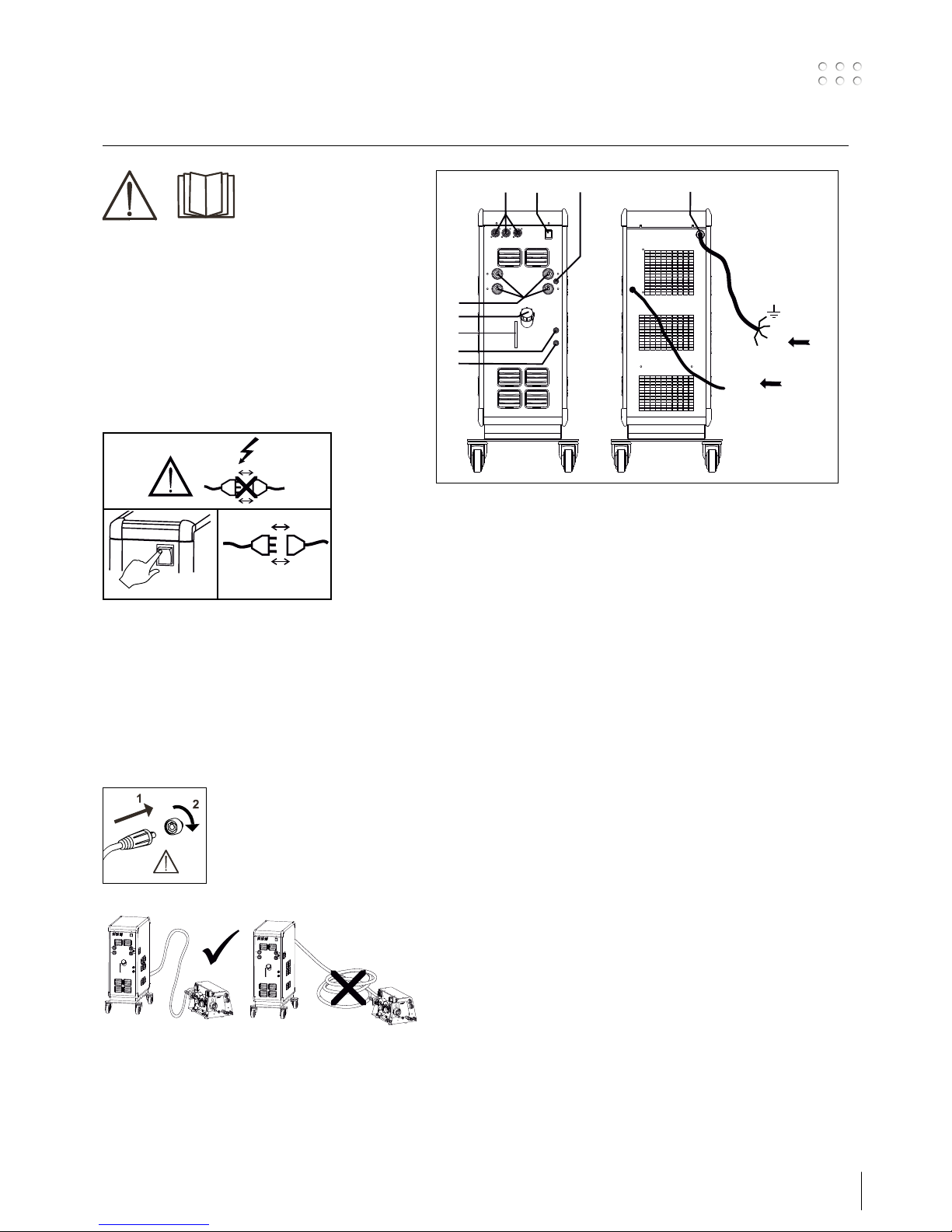

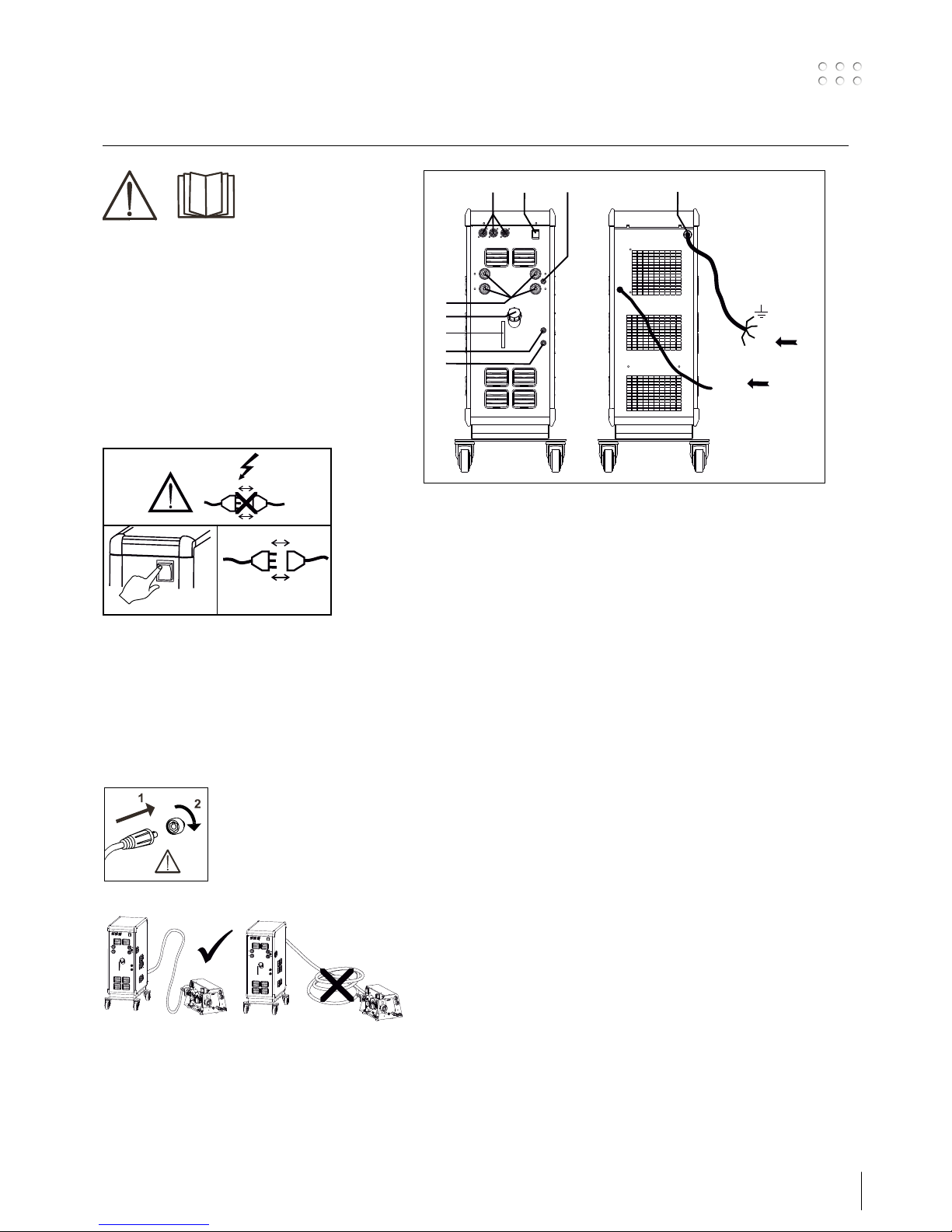

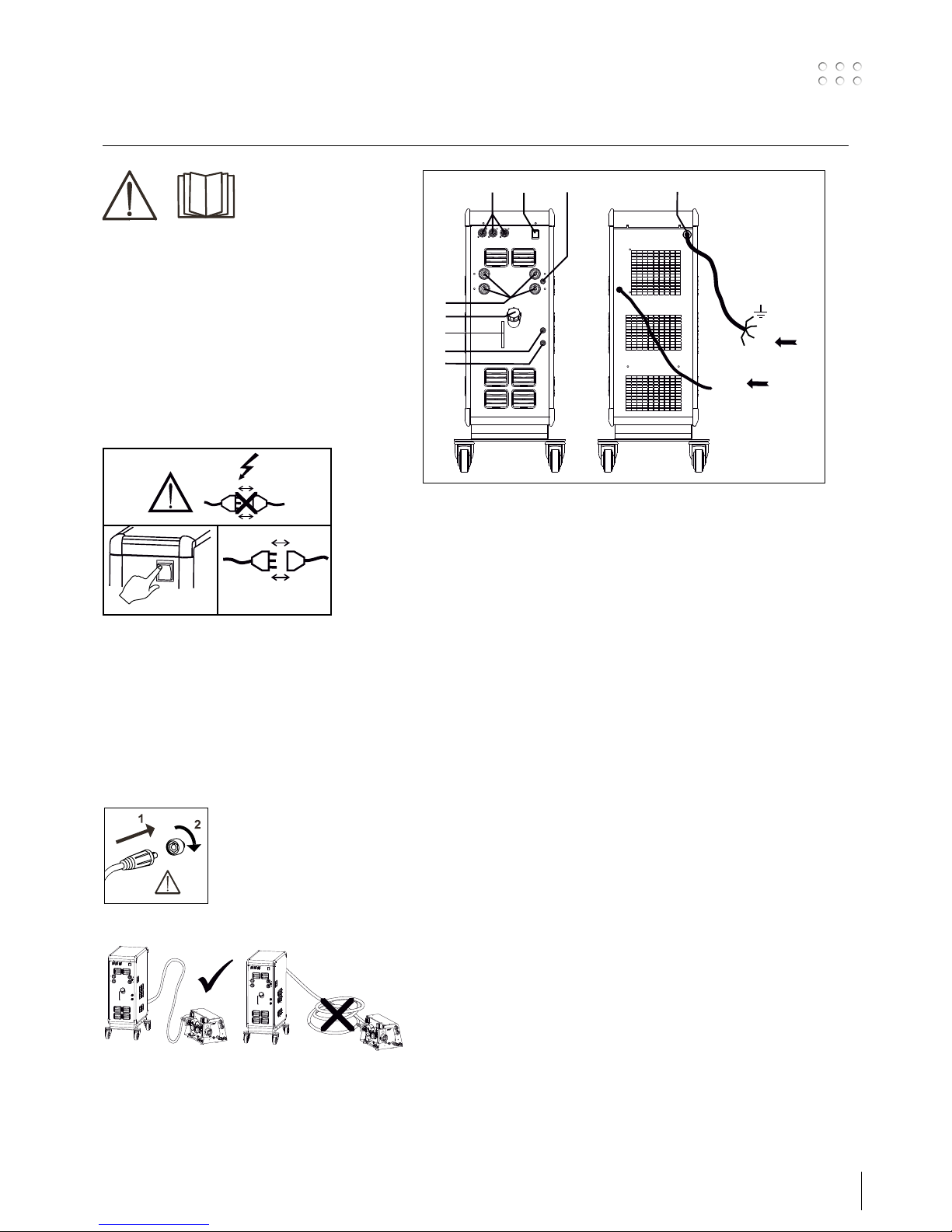

Connection and operation

Warning

Read warning notice and

instruction manual carefully

prior to initial operation and

save the information for later

use.

Permissible installation

Mains connection

Connect the machine to the correct mains supply. Please

read the type plate (U1) on the rear side of the machine.

0

l

1

2

Connection of shielding gas

Connect the gas hose, which branches off from the

back panel of the welding machine, to a gas supply

with pressure regulator (2-6 bar). (Note: Some types of

pressure regulators require an output pressure of more

than 2 bar to function optimally).

One/two gas cylinders can be mounted on the bottle

carrier on the back of the trolley.

Important!

In order to avoid destruction of plugs

and cables, good electric contact

is required when connecting earth

cables and welding hoses to the

machine.

Connection of electrode holder for MMA

The electrode holder and earth cable are connected

to plus connection and minus connection. Observe the

instructions from the electrode supplier when selecting

polarity.

1. Mains connection

2. Power switch

3. Connection of shielding gas

4. Connection of cooling hoses

5. Connection of cooling hoses

6. Connection of earth clamp (MIG) or electrode holder

7. Cooling liquid level control

8. Refill of cooling liquid

9. Connection Remote

2

/RWF2

Power

GAS

2-6 bar

1

3

F

F

F

2

9

4

5

6

7

8

12

Connection and operation

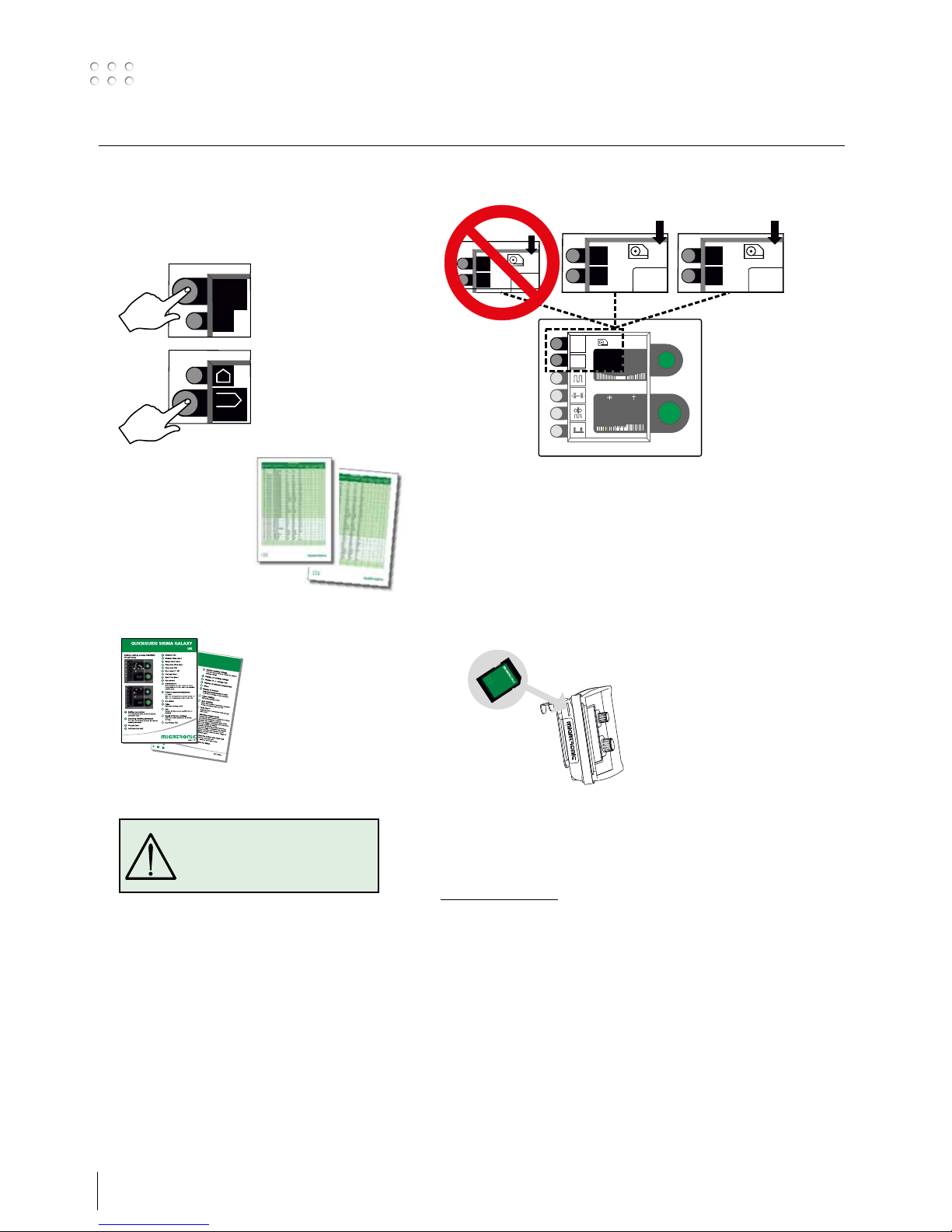

Switch on, press, weld

Welding program setting.

• Switch on the welding machine on the main switch (2)

• Select welding program

Please read how this

should be selected on your

welding machine in the

quick guide. Select the

welding program suitable

for the welding wire and

shielding gas or possible

electrode in use.

See program table

• Adjust the welding current and secondary parameters

Please read your quickguide

• The machine is now ready to weld

MENU

9

/9

#

1

2

PROG

Various wire feed units

Software reading

• Insert the SD card

• Turn on the machine

• Wait until the LED at the front of the RWF

2

unit

starts flashing

• Turn off the machine and remove the SD card

• The machine is now ready for use

All connected wire feed units, power source and RCI

2

will be updated with the new software.

The software can be downloaded from

www.migatronic.com

Licence SW

If additional licences for programs or special

functions have been bought, then the MigaLic.dat

files should be read by the machine in the same way

as SW-packages. Please remember to save a backup

file.

The MigaLic.txt file contains information about

licence number and containing licences at the SDcard.

WARNING

Voltage is present on the welding

wire when pressing the welding

hose trigger.

MENU

9

/9

#

i

15.

0.0

MENU

9

/9

#

1

15.

0.0

MENU

9

/9

#

2

15.

0.0

RWF² 1 RWF² 2

MENU

9

/9

#

1

15.0V

125A

0.0 V

6.2 m/min 5.0 mm

13

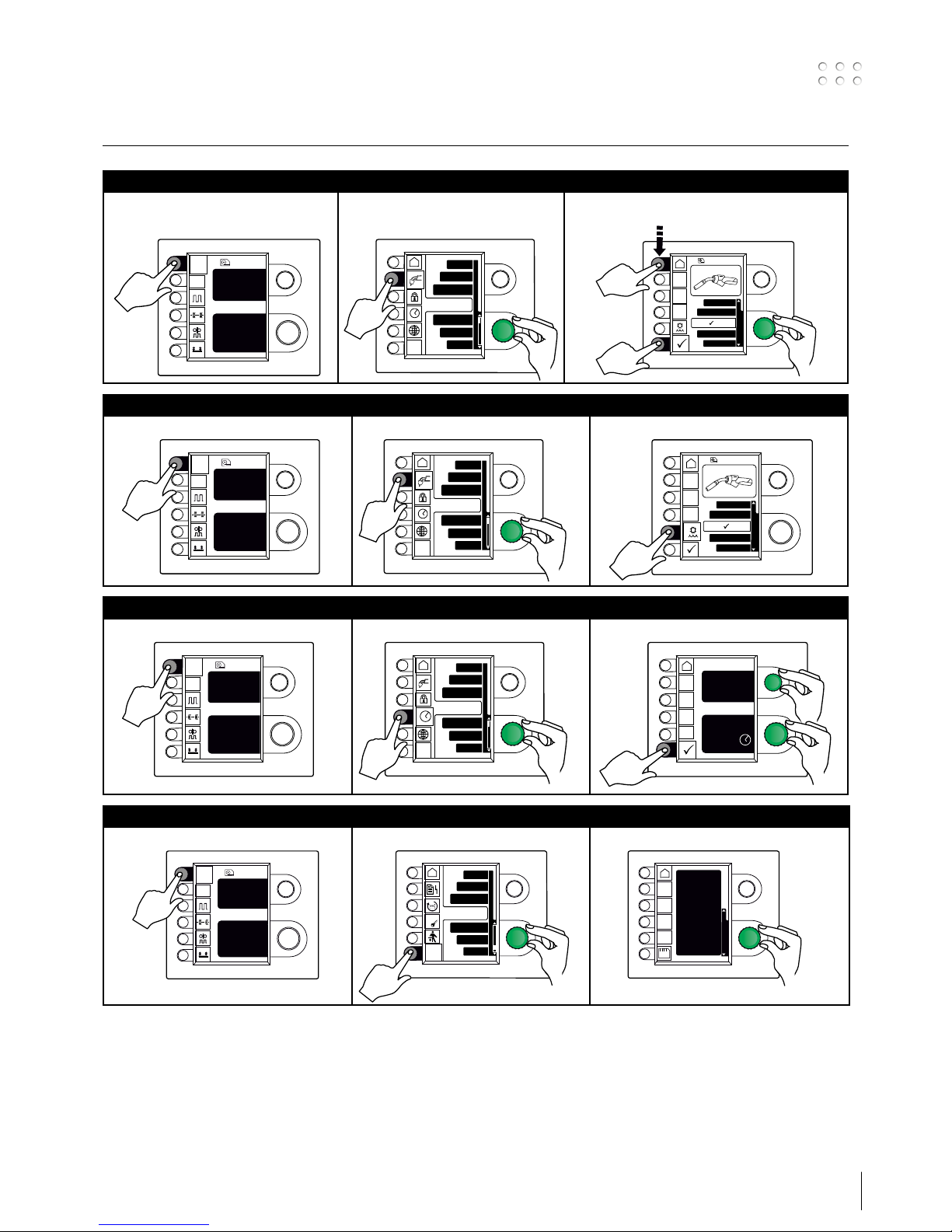

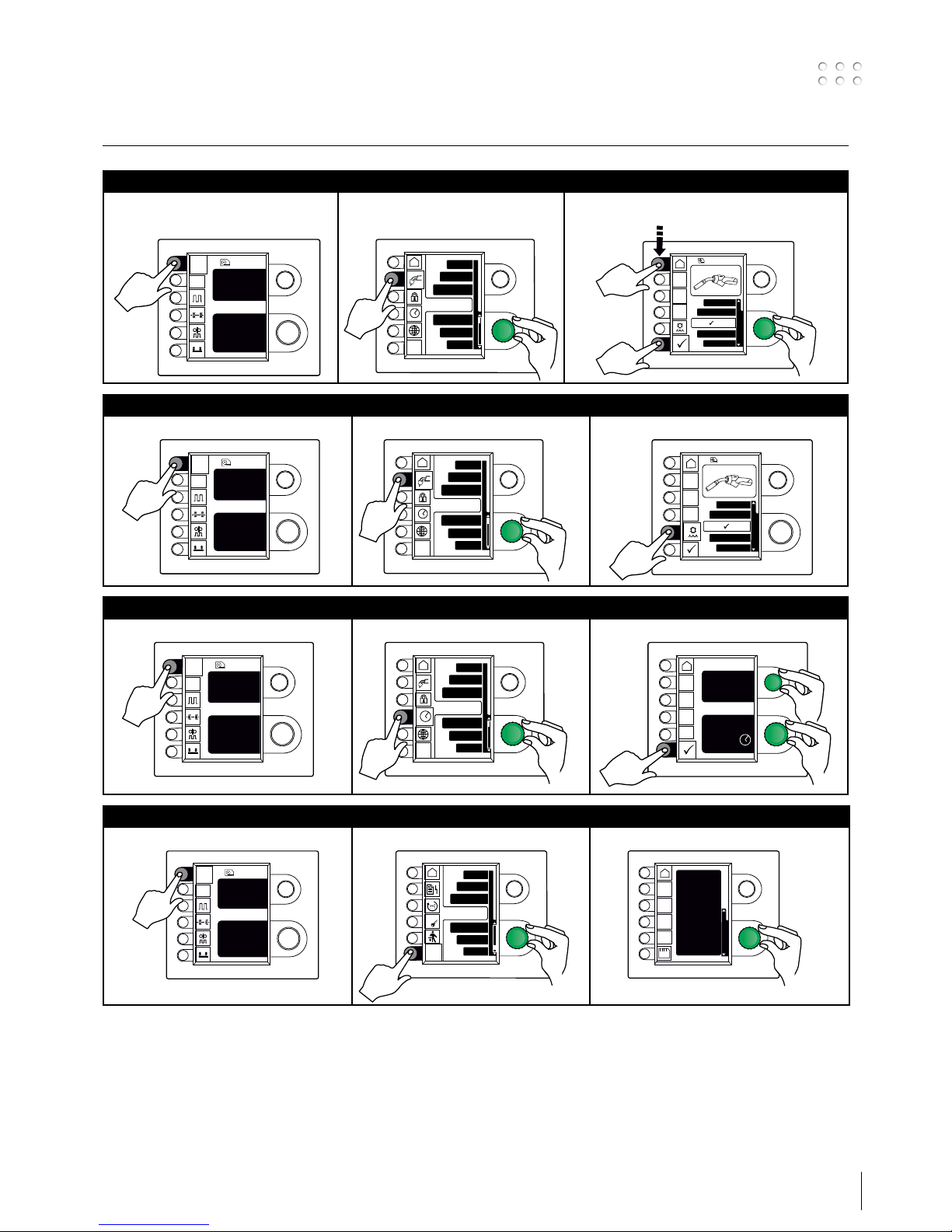

Special functions

Display of software versions/licence number

I

MENU

9

/9

#

i

1

II

Job

Service

Statistic

Processsetup

Lic

?

2

1

III

Software versions

SD

Licenceno.:

000004D21234

Weldingpackage:

(10645900) A7

Wirefeeder :

(10001341) 2.07

Powermodule 400A:

(10001703) 7.01

MIG manager:

(10060001) 4.31

1

Setting of time

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

1

2

III

Hour Min

Sec

Day

Month Year

13 21

00

06 05

2010

Hour

0

1

2

Connection/disconnection of water cooling (MIG/MAG)

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

2

1

III

Dialog

Standard /OFF

i

Analog remote

Mig manager

Configuration of internal/external control

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

2

1

III

Dialog

Standard /OFF

i

Analog remote

Mig manager

2

1

3

x2

14

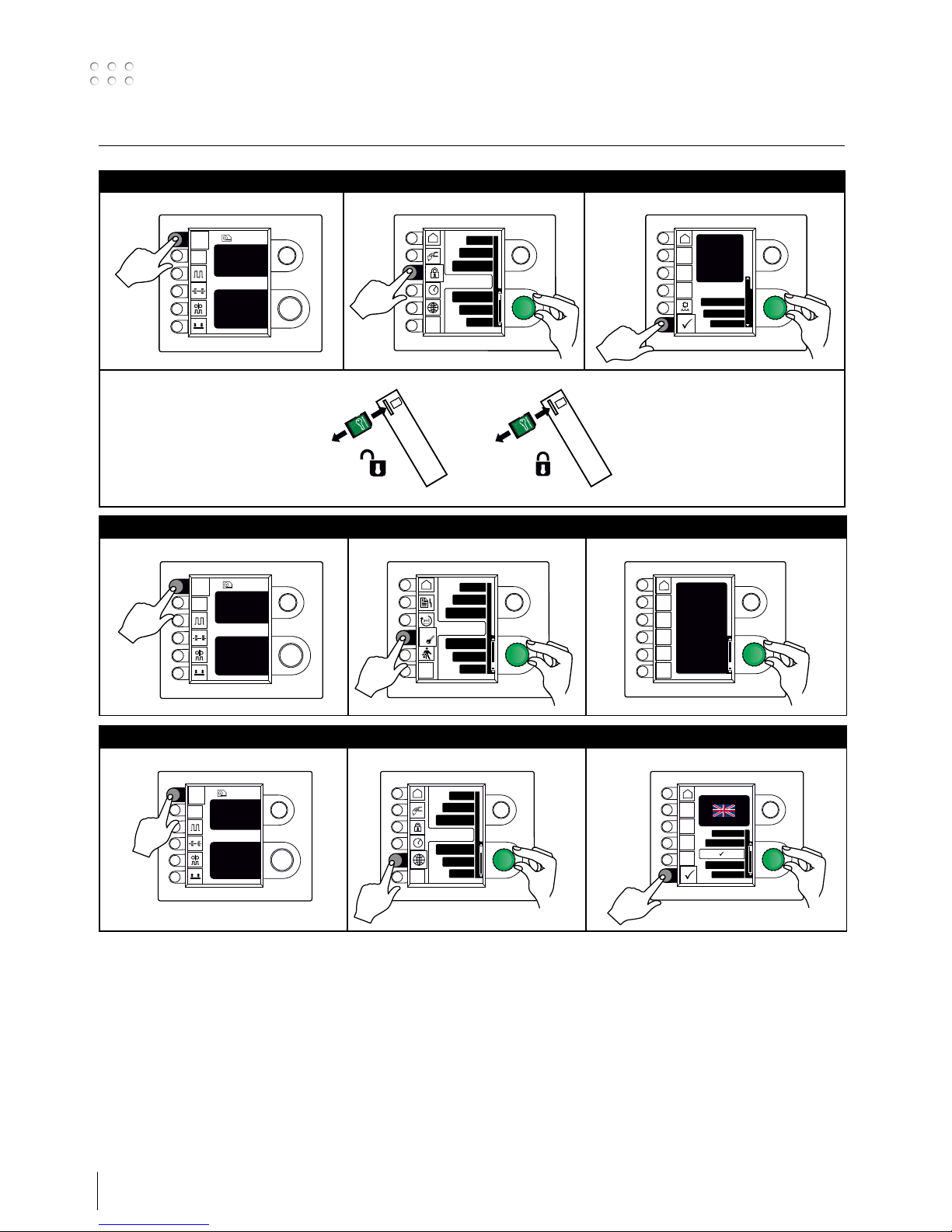

Special functions

Selecting language

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

Wire feedersel.

2

1

III

English

Deutsch

Polski

Dansk

1

2

Display of licenses

I

MENU

9

/9

#

i

1

II

Job

Service

Statistic

Processsetup

Lic

?

1

2

III

Licence

Lic.: 000004D21234

Licences total:83

P001 P004

P101 P102 P103 P104

P106 P109 P111 P112

P113 P114 P116 P117

P118 P119 P120 P121

P122 P123 P125 P126

P127 P128 P132 P133

P152 P153 P157 P163

Gold card:5666 min.

Statistics:Yes

1

Lock function (Option)

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

2

1

III

Functions locked

Level 2

Level 3

Level 1

MENU

DUO plus

Pulse welding

2

1

15

Special functions

Calibration of gas flow

I II III

IV V

Job

Statistic

Process setup

Service

Machine setup

PROG

0.0

Pre gas

Set current:

A

125

S

t1

IGC

Gas flow - IGC

0.5

min

L

0 %

Set current:

A

125

min

L

10

=

20

=

min

L

min

L

10

20

min

L

-0.3

min

L

Flow: 10 l/min

1

2

Cable compensation (calibration of resistance in welding hose)

I

Process setup

Job

Machine setup

Statistic

Wire feedersel.

II

MIG-ATWIST

V2 (Nov. 2010)

i

Factor

III

1

2

IV

i

Cable compensation

Factor:

Compensation: Off

- - -

- - -

V

i

Cable compensation

Factor:

Compensation: Off

12.3

VI

Std.

i

Cable compensation

Factor:

Compensation: On

12.3

The surface of the workpiece must be clean

to ensure good contact with the torch.

16

Troubleshooting and solution

Error code Cause and solution

E13-03 DuoPlus cannot be activated while

Sequence Repeat is active

Deactivate Sequence Repeat before

activating DuoPlus.

E20-00

E20-02

E21-00

E21-06

E21-08

There is no software present in the control

unit

Download software to the SD card, insert

the SD card in the control unit and turn

on the machine. Replace the SD card if

necessary.

E20-01

E21-01

E22-02

The SD card is not formatted

The SD card must be formatted in a PC as

FAT and download software to the SD card.

Replace the SD card if necessary.

E20-03

E21-02

E22-08

The SD card has more files of the same

name

Delete files on the SD card and reload

software.

E20-04 The control unit has tried to read more data

than is accessible in the memory

Insert the SD card again or replace the SD

card.

Contact MIGATRONIC Service if this does not

solve the problem.

E20-05

E20-06

E22-03

Software on the SD card is locked for

another type of control unit

Use a SD card with software that matches

your control unit.

E20-07 The internal copy protection does not allow

access to the micro-processor

Insert the SD card in the machine again or

contact MIGATRONIC Service.

E20-08

E20-09

E21-05

The control unit is defective

Contact MIGATRONIC Service

E20-10

E21-07

E22-01

E22-06

The loaded file has an error

Insert the SD card in the machine again or

replace the SD card

E20-11 Lacking communication to the power source

Replace the intermediary cable if it is

damaged. Check that power source and

wire feed unit fit together (MK1/MK1 or

MK2/MK2).

If this does not solve the problem, insert

the SD card again or contact MIGATRONIC

Service.

E21-03

E21-04

The welding program package does not

match this control unit

Use a SD card with software that matches

your control unit.

E21-09 The internal memory is to small

Welding program package cannot be

loaded.

E22-04

E22-07

DSP-PCB is defective

Contact MIGATRONIC Service.

E22-05 Data transmission error

Turn on and off the machine. Exchange

the SD card if the error is displayed again.

Contact your dealer if necessary.

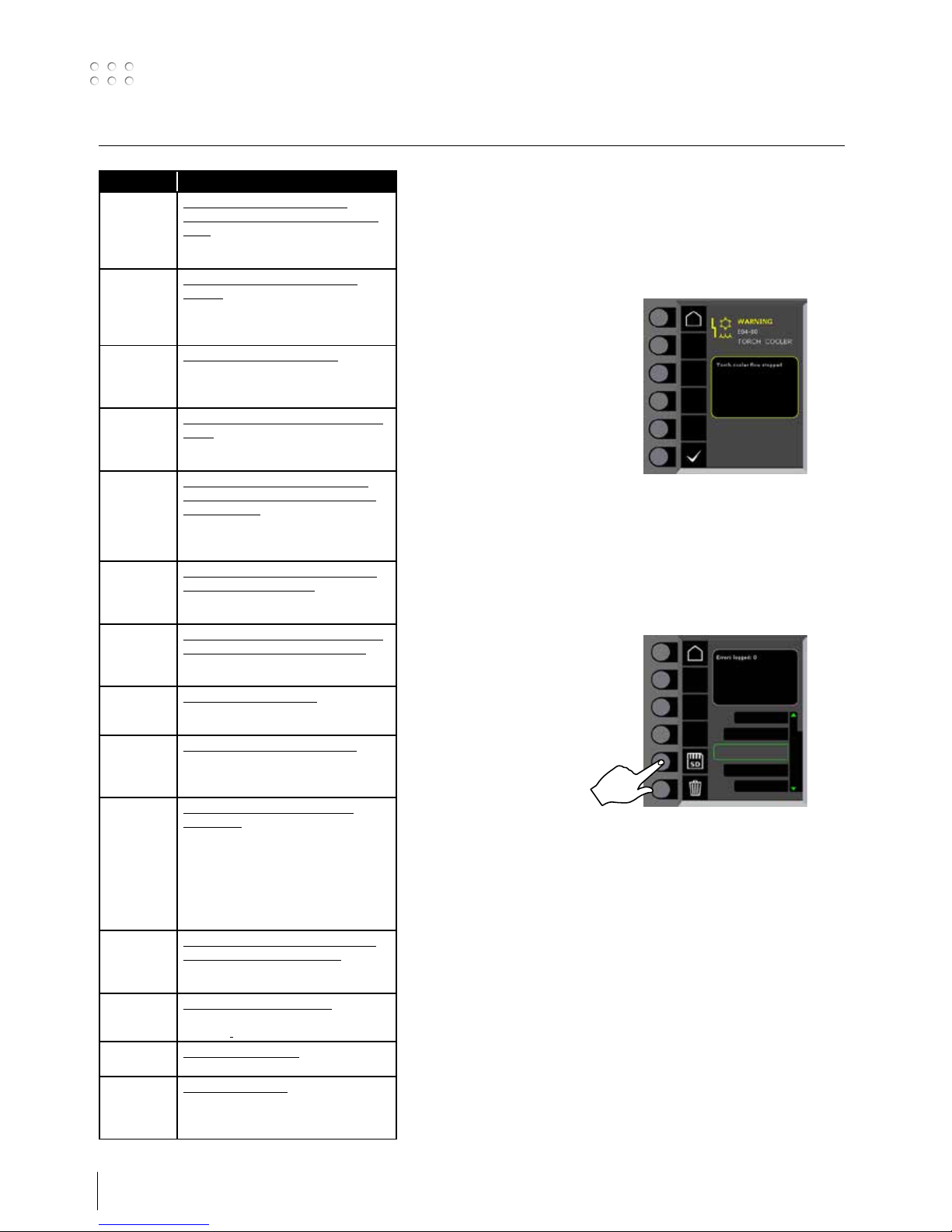

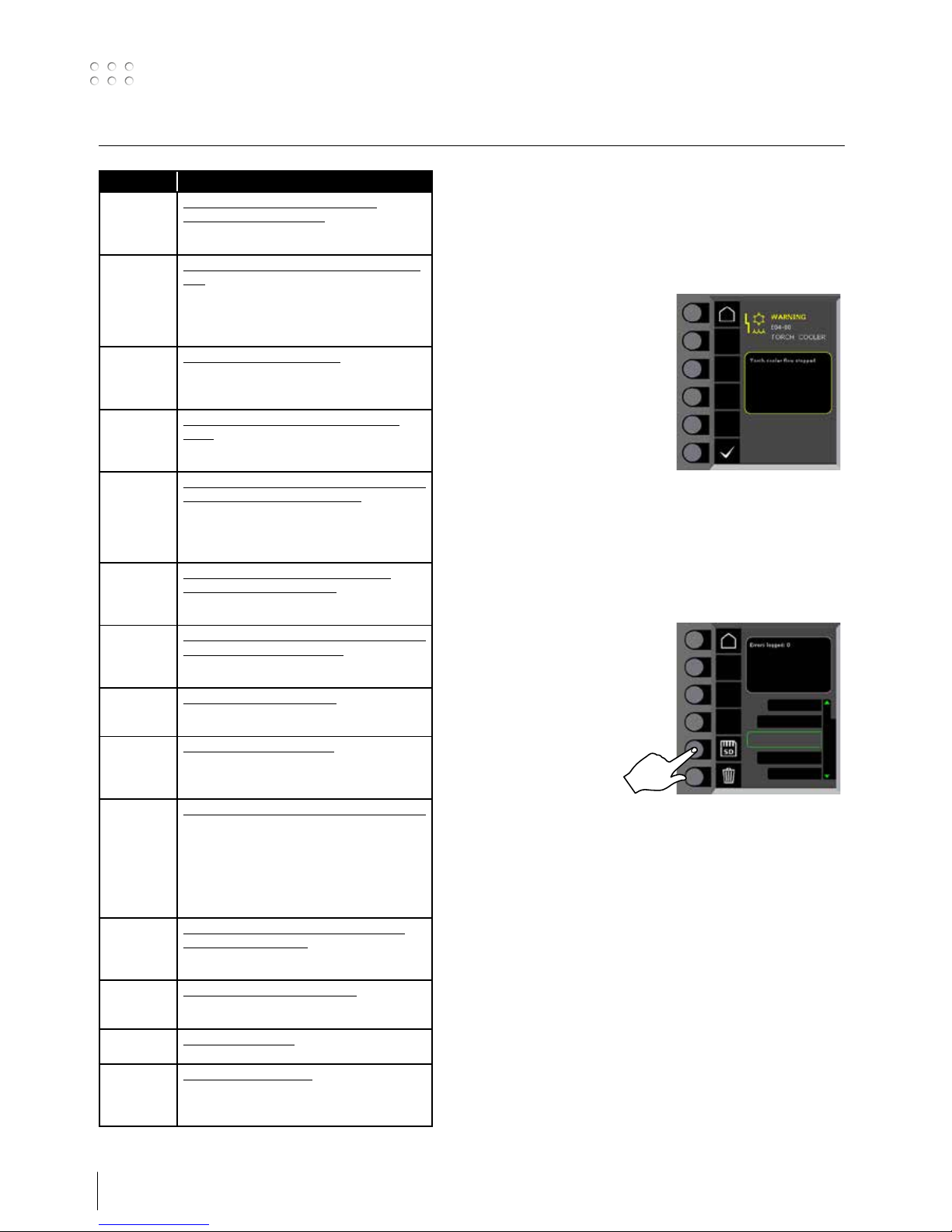

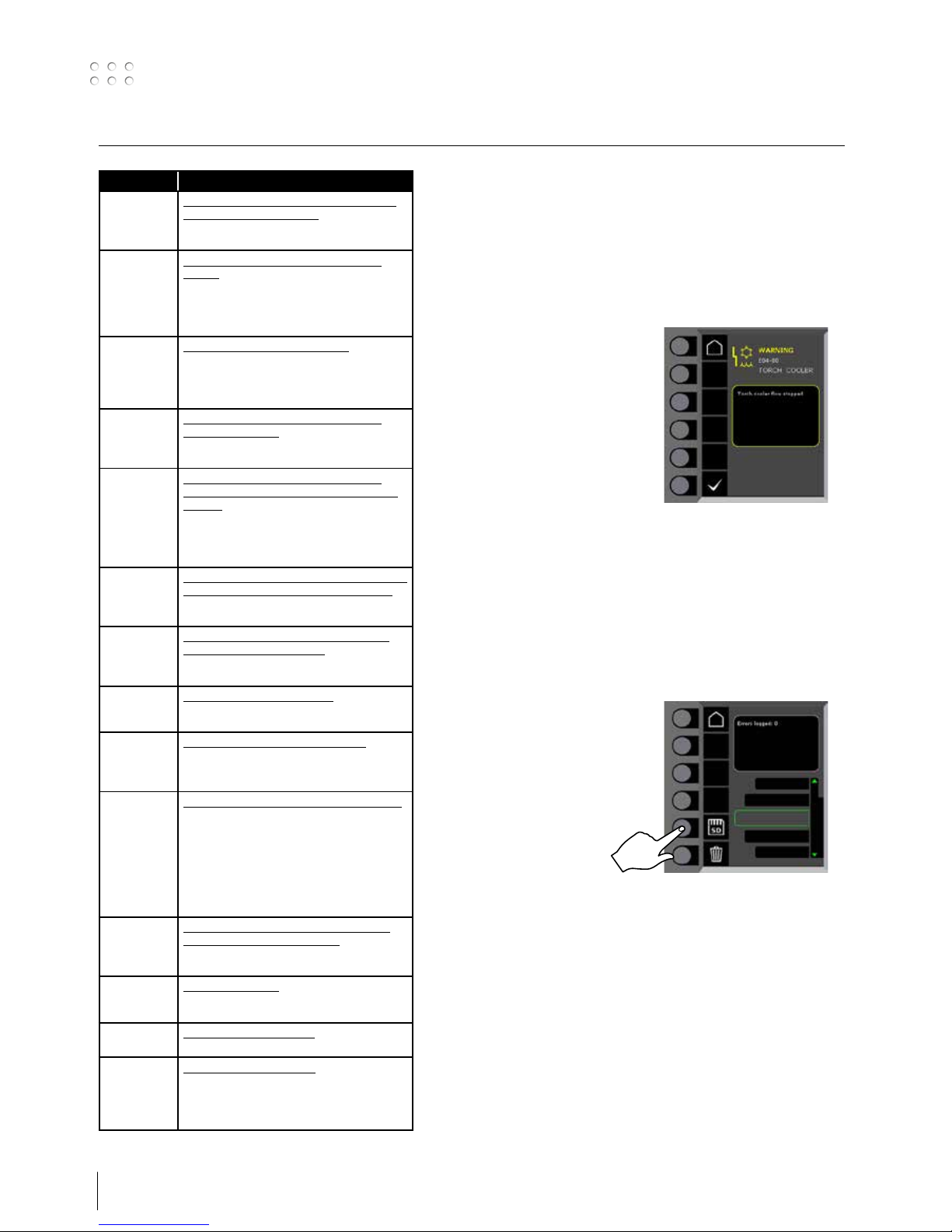

Error handling

SIGMA Galaxy has a sophisticated built-in self-protection system. The

machine automatically stops the gas supply, interrupts the welding

current and stops the wire feeding in case of an error.

Selected errors:

Torch cooling fault

Cooling fault is indicated on machines

equipped with water flow kit in case of

no circulation of the cooling liquid due

to faulty connection or choking

Check that the cooling hoses are

correctly connected, top up the water

tank and check welding hose and

branches. The cooling fault is cancelled

by pressing shortly on the P–key pad.

Gas control fault

Gas fault exists due to a to low or high pressure on the gas flow.

Make sure that the pressure on the gas flow is higher than 2 bar and

less than 6 bar, corresponding to 5 l/min and 27 l/min.

The fault is disconnected by adjusting the manual gas flow to 27 l/min.

The gas fault is reset by a short pressure on the P–key pad.

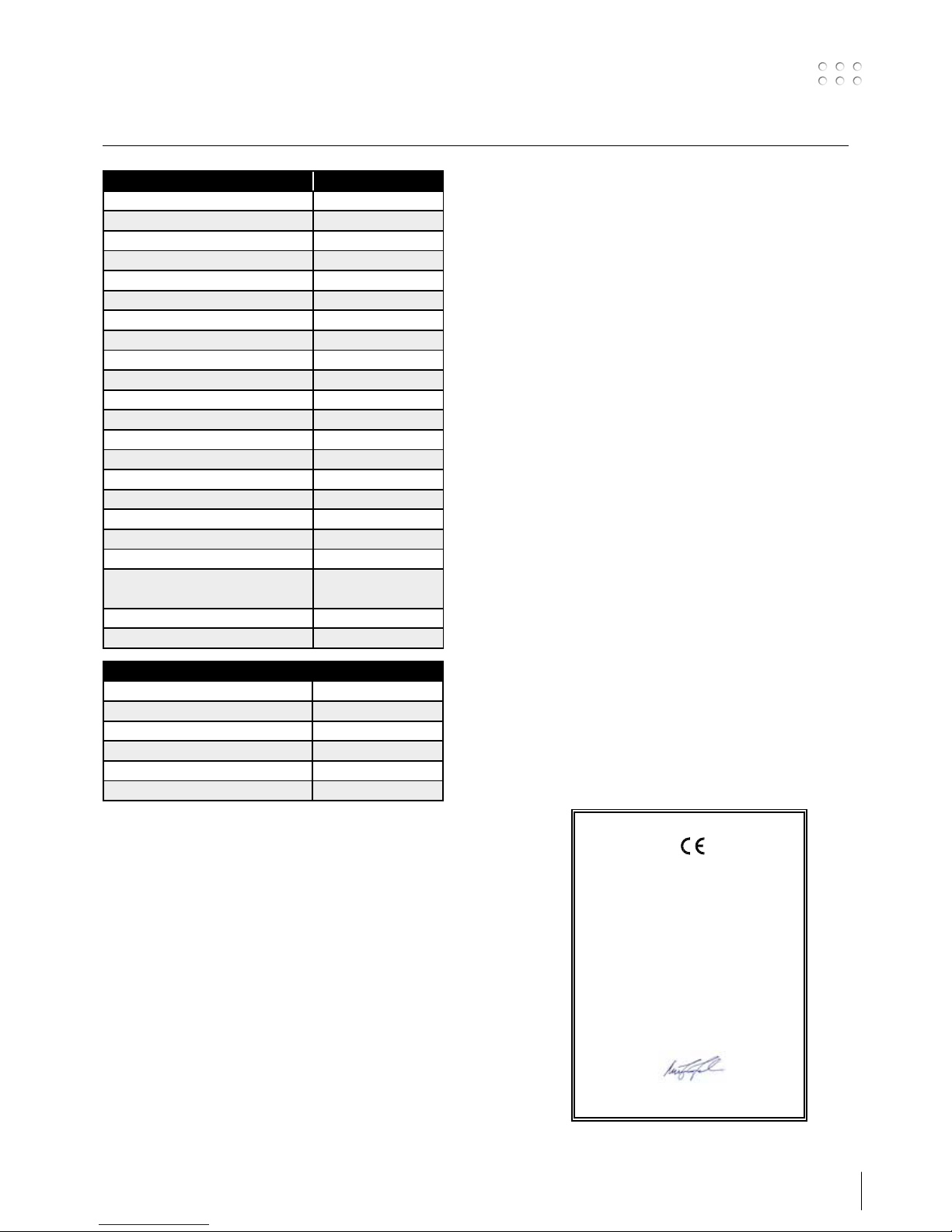

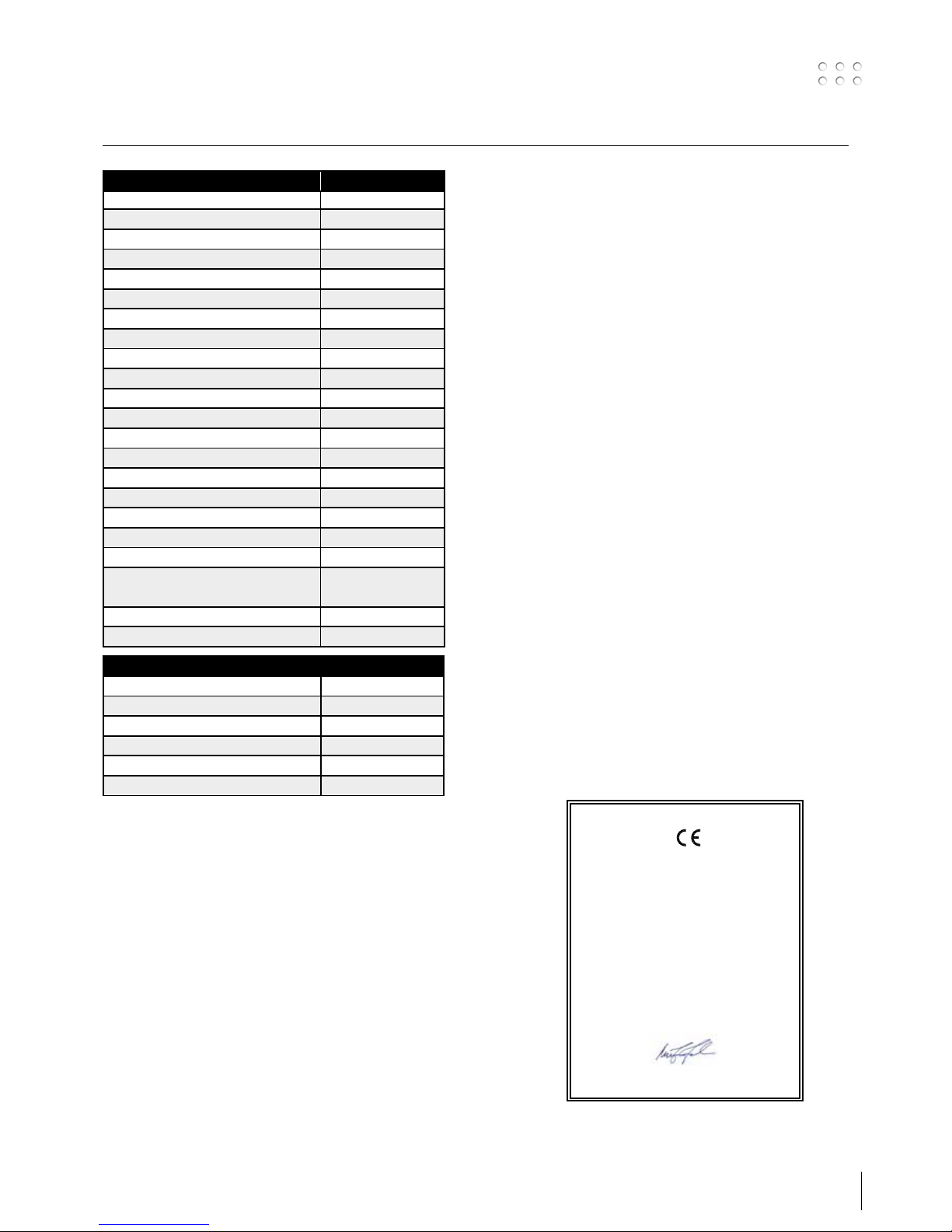

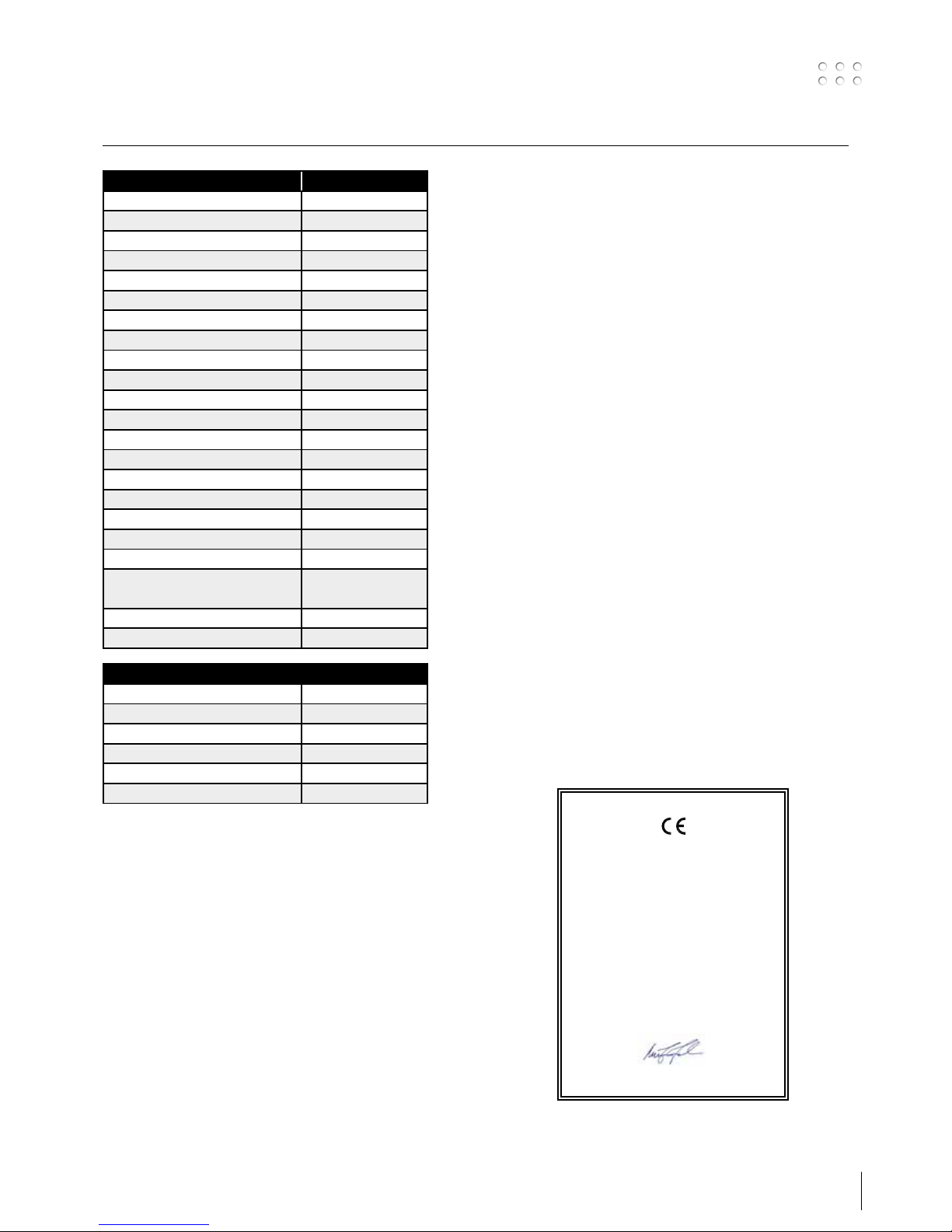

Error log

All errors are saved in the machine error

log in the menu Service. The error log

can be distributed, when inserting a

SD-card and pressing the following key

pad:

The error log is now saved at the SDcard.

The error log can be reset when

pressing the key pad with the

trash bin.

17

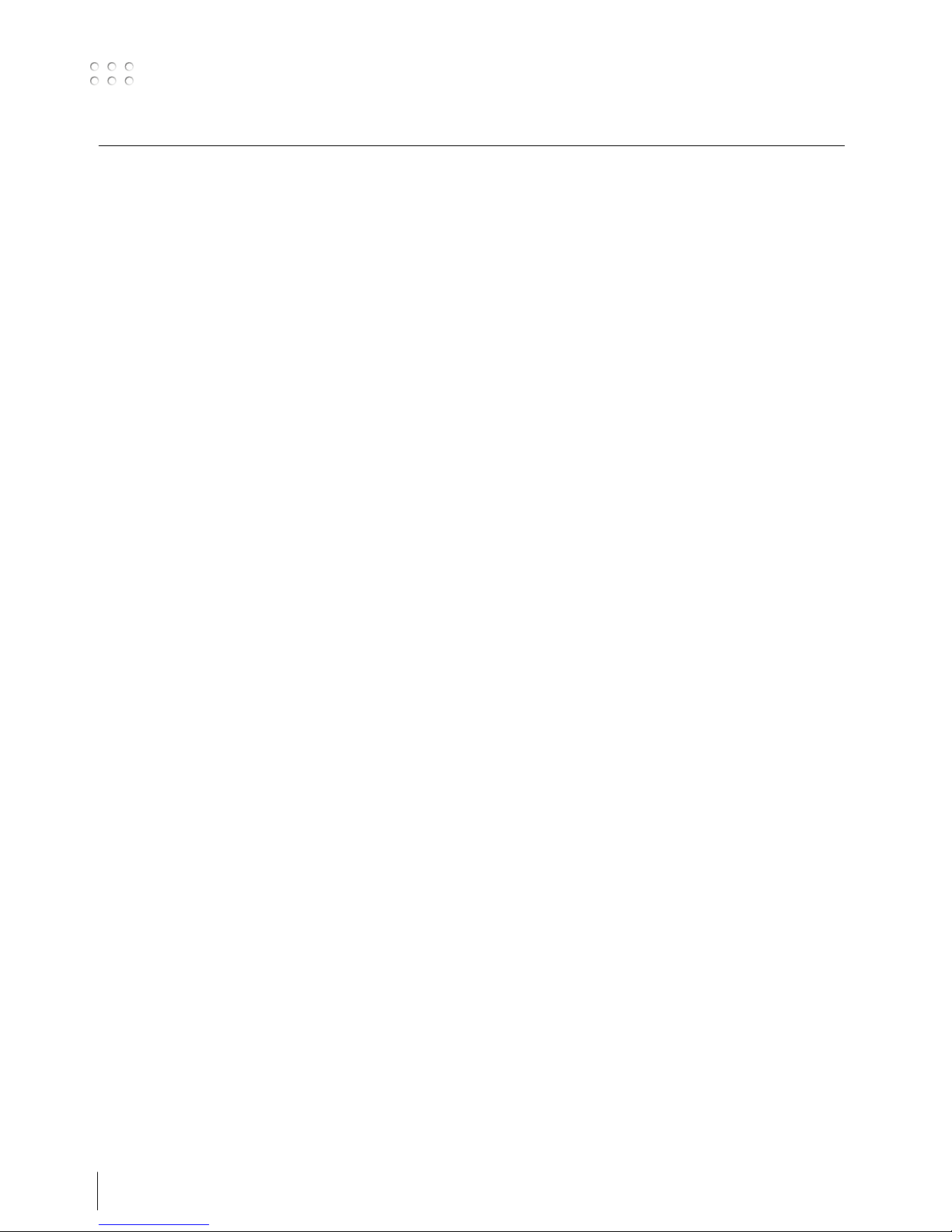

Technical data

POWER SOURCE SIGMA ROBO

Mains voltage ±15% (50-60Hz), V 3x400

Minimum generator size, kVA 36

Fuse, A 32

Mains current, effective, A 29.3 (380V)/27.8 (400V)

Mains current, max., A 36.8 (380V)/35.0 (400V)

Power, 100%, kVA 17.9

Power, max., kVA 24.2

Power, open circuit, VA 40

Efficiency 0.90

Power factor 0.90

Current range, A 15-500

Duty cycle, 100% 20°C (MIG), A/V 475/37.8

Duty cycle, max. 20°C (MIG), A/%/V 500/80/39.0

Duty cycle, 100% 40°C (MIG), A/V 420/35.0

Duty cycle, 60% 40°C (MIG), A/V 450/36.5

Duty cycle, max. 40°C (MIG), A/%/V 500/55/39.0

Open circuit voltage, V 78-95

1)

Sphere of application S/CE/CCC

2)

Protection class IP23S

Standards EN/IEC60974-1.

EN/IEC60974-2.

EN/IEC60974-10

Dimensions (HxWxL), mm 1092 x 614 x 410

Weight, kg 71

EC DECLARATION OF CONFORMITY

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Denmark

hereby declare that our machine as stated below

Type: SIGMA ROBO

conforms to directives: 2014/35/EU

2014/30/EU

2011/65/EU

European standards: EN/IEC60974-1

EN/IEC60974-2

EN/IEC60974-10 (Class A)

Issued in Fjerritslev 17.05.2017

Niels Jørn Jakobsen

CEO

1) This machine meets the demand made for machines which are to operate in areas with increased hazard of electric chocks.

2) Equipment marked IP23S is designed for indoor and outdoor applications.

COOLING UNIT

Cooling capacity (1.0 l/min), W 1650

Cooling capacity (1.5 l/min), W 1900

Tank capacity, liter 3.5

Flow, bar - °C - l/min 3.0 - 60 - 1.5

Pressure max., bar 4.5

Standards EN/IEC60974-2

18

19

Anschluss und Inbetriebnahme

Warnung

Lesen Sie die Warnhinweise

und Betriebsanleitung

sorgfältig vor der Inbetriebnahme und speichern Sie

die Information für den

späteren Gebrauch.

Zulässige Installation

Netzanschluss

Die Maschine soll an eine Netzspannung angekuppelt

werden, die mit den Angaben auf dem Typenschild

(U1) hinter die Maschine übereinstimmt.

0

l

1

2

Schutzgasanschluss

Den Gasschlauch an der Rückseite der Maschine an eine

Gasversorgung mit Druckregler (2-6 bar) anschließen.

(NB! Einige Druckreglertypen fordern einen hoheren

Ausgangsdruck als 2bar um optimal zu funktionieren).

Eine Gasflasche/zwei Gasflaschen können hinter die

Wagen fixiert werden.

Wichtig!

Achten Sie auf festen Sitz der

Anschlüsse von Massekabel und

Schweißschlauch.

Die Stecker und Kabel können

sonst beschädigt werden.

Anschluss des Elektrodenhalters für MMA

Elektrodenhalter und Massekabel werden an Pluspol und Minuspol angeschlossen. Die zu wählende

Polarität ist von den zu verwendenden Elektroden

abhängig und wird gemäß den Herstellerangaben

(siehe Elektroden-Verpackung) gewählt.

1. Netzanschluss

2. Ein- und Ausschalter

3. Schutzgasanschluss

4. Schnellkupplung für Kühlschlauche

5. Schnellkupplung für Kühlschlauche

6. Anschluß für Masseklemme (MIG) oder

Elektrodenhalter

7. Ablesen von Kühlflüssigstand

8. Nachfüllen von Kühlflüssigkeit

9. Anschluss Remote

2

/RWF2

Power

GAS

2-6 bar

1

3

F

F

F

2

9

4

5

6

7

8

20

Anschluss und Inbetriebnahme

WARNUNG

Spannung ist auf dem Schweißdraht

vorhanden, wenn die Taste des

Schweißschlauchs gedrückt wird.

Einschalten, Drücken, Schweißen

Einstellung des Schweißprograms

• Die Schweißmaschine auf den Hauptschalter (2) einschalten

• Schweißprogramm wählen

Sehen Sie sich die

Quickguide, wie es für

Ihre Schweißmaschine

geltend ist. Wählen

Sie das Programm,

das zum Schweißen

der Schweißdraht und

Schutzgas, eventueller

Elektrode anpasst.

Lesen Sie sich

die Programmliste

• Schweißstrom und sekundäre Parameter einstellen

Bitte Ihre Quickguide

durchlesen

• Die Maschine ist jetzt schweißbereit

MENU

9

/9

#

1

2

PROG

Mehreren Drahtvorschubeinheiten

Software Einlesen

• Die SD-Karte einlegen

• Die Maschine einschalten

• Warten bis die LED an der Vorderseite der RWF

2

-

Einheit zu blinken beginnt

• Die Maschine ausschalten und die SD-Karte

entfernen

• Die Maschine ist nun einsatzbereit.

Neue Software wird in allen angekuppelten Drahtvorschubeinheiten, Stromquelle und RCI

2

eingelesen.

Software kann auf www.migatronic.com eingelest

werden.

Lizenz SW

Wenn mehre Lizenzen für Programme oder Sonderfunktionen erkauft sind, werden die MigaLic.dat

Datei wie die anderen Software-packungen

eingelest. Bitte eine Sicherheitskopie der Software

speichern.

Die MigaLic.txt Datei enthält Information über

lizenznummer und die gespeicherten Lizenzen auf

der SD-Karte.

MENU

9

/9

#

i

15.

0.0

MENU

9

/9

#

1

15.

0.0

MENU

9

/9

#

2

15.

0.0

RWF² 1 RWF² 2

MENU

9

/9

#

1

15.0V

125A

0.0 V

6.2 m/min 5.0 mm

21

Sonderfunktionen

Weisung der Softwareversion/Lizenznummer

I

MENU

9

/9

#

i

1

II

Job

Service

Statistic

Processsetup

Lic

?

2

1

III

Software versions

SD

Licenceno.:

000004D21234

Weldingpackage:

(10645900) A7

Wirefeeder :

(10001341) 2.07

Powermodule 400A:

(10001703) 7.01

MIG manager:

(10060001) 4.31

1

Einstellung der Zeit

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

1

2

III

Hour Min

Sec

Day

Month Year

13 21

00

06 05

2010

Hour

0

1

2

An- und Auskuppelung der Wasserkühlung (MIG/MAG)

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

2

1

III

Dialog

Standard /OFF

i

Analog remote

Mig manager

Konfiguration der interne/externe Regelung

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

2

1

III

Dialog

Standard /OFF

i

Analog remote

Mig manager

2

1

3

x2

22

Sonderfunktionen

Wahl der Sprache

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

Wire feedersel.

2

1

III

English

Deutsch

Polski

Dansk

1

2

Zeigen der Lizenzübersicht

I

MENU

9

/9

#

i

1

II

Job

Service

Statistic

Processsetup

Lic

?

1

2

III

Licence

Lic.: 000004D21234

Licences total:83

P001 P004

P101 P102 P103 P104

P106 P109 P111 P112

P113 P114 P116 P117

P118 P119 P120 P121

P122 P123 P125 P126

P127 P128 P132 P133

P152 P153 P157 P163

Gold card:5666 min.

Statistics:Yes

1

Sperrfunktion (Extra)

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

2

1

III

Functions locked

Level 2

Level 3

Level 1

MENU

DUO plus

Pulse welding

2

1

23

Sonderfunktionen

Kalibrierung des Gasdurchflusses

I II III

IV V

Job

Statistic

Process setup

Service

Machine setup

PROG

0.0

Pre gas

Set current:

A

125

S

t1

IGC

Gas flow - IGC

0.5

min

L

0 %

Set current:

A

125

min

L

10

=

20

=

min

L

min

L

10

20

min

L

-0.3

min

L

Flow: 10 l/min

1

2

Kabelkompensation (Kalibrierung des Widerstandes im Schweißbrenner)

I

Process setup

Job

Machine setup

Statistic

Wire feedersel.

II

MIG-ATWIST

V2 (Nov. 2010)

i

Factor

III

1

2

IV

i

Cable compensation

Factor:

Compensation: Off

- - -

- - -

V

i

Cable compensation

Factor:

Compensation: Off

12.3

VI

Std.

i

Cable compensation

Factor:

Compensation: On

12.3

Die Oberfläche des Werkstücks muss rein

sein zur Sicherstellung des guten Kontakts

mit dem Brenner.

24

Fehlersuche und Ausbesserung

Fehlerhandhabung

SIGMA Galaxy hat ein fortschrittliches Selbstschutz-system. Die

Maschine automatisch stoppt die Gaszufuhr, unterbricht den

Schweißstrom und stoppt die Drahtzuführung, wenn ein Fehler

entsteht.

Ausgewählte Fehler:

Kühlungsfehler

Kühlungsfehler wird angezeigt auf

Geräte mit Wasserdurchflusskit, falls der

Kühlkreislauf unterbrochen oder der

Kühlmitteldurchfluss zu gering ist.

Kontrollieren Sie bitte, dass die

Kühleinheit korrekt angeschlossen

ist und der Wasserbehälter

ausreichend gefüllt ist. Überprüfen

Sie den Schweißbrenner und die

Wasserkühlanschlüsse.

Durch kurzes Drücken auf die P–Taste

wird der Kühlungsfehler abgemeldet.

Gas Fehler

Die Gasmenge ist zu gering oder zu groß.

Kontrollieren Sie bitte, dass die Gaszufuhr höher als 2 bar und weniger

als 6 bar ist, d.h. zwischen 5 l/min und 27 l/min.

Gasfehler wird außer Tätigkeit gesetzt, wenn der manuelle Gasfluß zu

27 l/min eingestellt wird.

Der Gasfehler wird durch kurzen Drücken auf die P–Taste abgemeldet.

Fehlerliste

Alle Fehler sind in der Maschine im

Menü Service gespeichert. Die Fehlerliste kann durch Einsetzen einer SDKarte und Drücken der folgenden Taste

distribuiert werden:

Die Fehlerliste ist dann auf die SD-Karte

gespeichert.

Die Fehlerliste kann durch

Drücken der Taste mit dem

Mülleimer nullgesetzt werden.

Fehlerkodes Ursache und Ausbesserung

E13-03 DuoPlus lässt sich nicht aktivieren, wenn

Sequence Repeat aktiv ist.

Sequence Repeat deaktivieren, bevor Sie

DuoPlus aktivieren.

E20-00

E20-02

E21-00

E21-06

E21-08

Es gibt keine Software in der Kontrolleinheit

Software auf die SD-Karte herunterladen,

die SD-Karte in die Kontrolleinheit einsetzten und die Maschine einschalten. Die

SD-Karte eventuell austauschen.

E20-01

E21-01

E22-02

Die SD-Karte ist nicht formatiert

Die SD-Karte in einem PC als FAT

formatieren und die Software auf die

SD-Karte herunterladen. Die SD-Karte

eventuell austauschen.

E20-03

E21-02

E22-08

Die SD-Karte hat mehrere Dateien mit

demselben Namen

Die SD-Karte leeren und die Software

wieder herunterladen.

E20-04

Die Kontrolleinheit hat versucht mehr

Daten einzulesen als gespeichert werden

können

Die SD-Karte wieder einlesen oder

austauschen. Migatronic Kundenservice

anrufen, wenn das Problem weiterhin

besteht.

E20-05

E20-06

E22-03

Die Software auf der SD-Karte ist für einen

anderen Typ Kontrolleinheit geschlossen

Eine SD-Karte anwenden, deren Software

zu Ihrer Kontrolleinheit passt.

E20-07

Der interne Kopieschutz erlaubt keinen

Zutritt zum Mikroprozessor

Die SD-Karte wieder einlesen oder

Migatronic Kundenservice anrufen.

E20-08

E20-09

E21-05

Die Kontrolleinheit ist defekt

Migatronic Kundenservice anrufen.

E20-10

E21-07

E22-01

E22-06

Die eingelesene Datei ist fehlerhaft

Die SD-Karte wieder einlesen oder

austauschen.

E20-11

Fehlende Kommunikation zur Stromquelle

Das Zwischenschlauchpaket austauschen,

wenn es beschädigt ist. Prüfen, ob

Stromquelle und Drahtvorschubeinheit

zusammen passen (MK1/MK1 oder

MK2/MK2).

Wenn das Problem weiterhin besteht, die

SD-Karte wieder einlesen oder Migatronic

Kundenservice anrufen.

E21-03

E21-04

Das eingelesene Schweißprogrampaket

passt nicht zur Kontrolleinheit

Eine SD-Karte anwenden, deren Software

zu Ihrer Kontrolleinheit passt.

E21-09

Zu wenig Speicher

Das Schweißprogrampaket kann nicht

eingelesen werden.

E22-04

E22-07

Die DSP-Platine ist defekt

Migatronic Kundenservice anrufen.

E22-05

Datenübertragungsfehler

Die Maschine aus- und einschalten. Die

SD-Karte austauschen, wenn der Fehler

weiterhin besteht.

Ihren Händler eventuell kontaktieren.

25

Technische Daten

EU-KONFORMITÄTSERKLÄRUNG

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Dänemark

erklärt, dass das unten erwähnte Gerät

Typ: SIGMA ROBO

den Bestimmungen der EU-Richtlinien

2014/35/EU

2014/30/EU

2011/65/EU entspricht

Europäische EN/IEC60974-1

Normen: EN/IEC60974-2

EN/IEC60974-10 (Class A)

Ausgestellt in Fjerritslev am 17.05.2017

Niels Jørn Jakobsen

CEO

1) Erfüllt die Anforderungen an Geräte zur Anwendung unter erhöhter elektrischer Gefährdung

2) Geräte, die der Schutzklasse IP23S entsprechen, sind für den Innen-und Außeneinsatz ausgelegt

STROMQUELLE SIGMA ROBO

Netzspannung ±15% (50-60Hz), V 3x400

Mindestgröße des Generators, kVA 36

Sicherung, A 32

Effektiver Netzstrom, A 29,3 (380V)/27,8 (400V)

Max. Netzstrom, A 36,8 (380V)/35,0 (400V)

Leistung, 100%, kVA 17,9

Leistung, max., kVA 24,2

Leistung, Leerlauf, VA 40

Wirkungsgrad 0,90

Leistungsfaktor 0,90

Strombereich, A 15-500

Zulässige ED, 100% 20°C (MIG), A/V 475/37,8

Zulässige ED, max. 20°C (MIG), A/%/V 500/80/39,0

Zulässige ED, 100% 40°C (MIG), A/V 420/35,0

Zulässige ED, 60% 40°C (MIG), A/V 450/36,5

Zulässige ED, max. 40°C (MIG), A/%/V 500/55/39,0

Leerlaufspannung, V 78-95

1)

Anwendungsklasse S/CE/CCC

2)

Schutzklasse IP23S

Norm EN/IEC60974-1,

EN/IEC60974-2,

EN/IEC60974-10

Maße (HxBxL), mm 1092 x 614 x 410

Gewicht, kg 71

KÜHLEINHEIT

Kühlleistung (1 l/min), W 1650

Kühlleistung (1,5 l/min), W 1900

Tankkapazität, liter 3,5

Durchflussmenge, bar - °C - l/min 3,0 - 60 - 1,5

Druck max., bar 4,5

Norm EN/IEC60974-2

26

27

Branchement et fonctionnement

Attention

Lisez attentivement la fiche

de mise en garde/le mode

d’emploi avant la première

utilisation et conservez ces

informations en vue de leur

utilisation ultérieure.

Installation autorisée

Raccordement électrique

Branchez la machine à une prise secteur adaptée.

Veuillez lire la plaque signalétique (U1) à l’arrière de la

machine.

0

l

1

2

Raccordement au gaz de protection

Raccorder le tuyau de gaz qui se trouve sur le panneau

arrière de la machine et le relier à une alimentation en

gaz avec régulateur de pression (2-6 bars).

(A noter : pour une utilisation optimale certains types

de régulateurs de pression nécessitent une pression de

sortie supérieur à 2 bars).

Une/deux bouteilles de gaz peuvent être installées à

l’arrière du chariot.

Important !

Afin d’éviter la destruction des

prises et câbles, assurez-vous que

le contact électrique est bien établi

lors du branchement des câbles de

mise à la terre et des torches de

soudage à la machine.

Branchement du porte-électrode

pour le soudage MMA

Le porte-électrode et le câble de masse sont branchés

sur la borne plus et la borne moins. Respectez les

instructions relatives à la polarité indiquées par le

fournisseur des électrodes.

1. Raccordement électrique

2. Interrupteur d’alimentation

3. Raccordement au gaz de protection

4. Raccordement des tuyaux du système de

refroidissement

5. Raccordement des tuyaux du système de

refroidissement

6. Raccordement de la pince de mise à la terre (MIG)

ou du porte-électrode

7. Niveau du liquide de refroidissement

8. Remplissage du liquide de refroidissement

9. Raccordement des unités Remote²/RWF²

Power

GAS

2-6 bar

1

3

F

F

F

2

9

4

5

6

7

8

28

Branchement et fonctionnement

Connecter, démarrer, souder

Réglage du programme de soudage

• Démarrer la machine à l’aide de l’interrupteur (2)

• Sélectionner le programme de soudage

Veuillez vous référer

au guide de démarrage

rapide livré avec la

machine. Un programme

de soudage peut être

sélectionné en fonction de

la nuance de fil utilisé, du

gaz de protection ou de

l’électrode.

Voir la table des

programmes

• Ajuster le courant de soudage et les paramètres

secondaires

Veuillez consulter votre guide

rapide

• La machine est désormais prête pour le soudage.

MENU

9

/9

#

1

2

PROG

Utilisation de plusieurs dévidoirs

Lecture Software

• Insérer la carte SD

• Démarrer la machine

• Attendre que le voyant à l’avant du RWF²

clignote

• Eteindre la machine et enlever la carte SD

• La machine est maintenant disponible avec ses

nouveaux softwares

Tous les dévidoirs, source alimentation et RCI²

reliés à la machine seront mis à jour par le nouveau

logiciel.

Vous pouvez télécharger le logiciel à l’adresse

suivante : www.migatronic.com

Licences

En cas d’achat de licences supplémentaires pour des

programmes ou des fonctions spécifiques, les fichiers

MigaLic.dat doivent être lus par la machine de la

même manière que pour les progiciels. Il est alors

important de créer un fichier de sauvegarde.

Le fichier MigaLic.txt contient les informations sur le

numéro de licence et sur les licences de la carte SD.

Attention

L’activation de la gâchette de la

torche génère une tension au

niveau du fil de soudage.

MENU

9

/9

#

i

15.

0.0

MENU

9

/9

#

1

15.

0.0

MENU

9

/9

#

2

15.

0.0

RWF² 1 RWF² 2

MENU

9

/9

#

1

15.0V

125A

0.0 V

6.2 m/min 5.0 mm

29

Fonctions speciales

Affichage de la version du logiciel/du numéro de licence

I

MENU

9

/9

#

i

1

II

Job

Service

Statistic

Processsetup

Lic

?

2

1

III

Software versions

SD

Licenceno.:

000004D21234

Weldingpackage:

(10645900) A7

Wirefeeder :

(10001341) 2.07

Powermodule 400A:

(10001703) 7.01

MIG manager:

(10060001) 4.31

1

Réglage de l’heure

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

1

2

III

Hour Min

Sec

Day

Month Year

13 21

00

06 05

2010

Hour

0

1

2

Mise en route / arrêt du refroidissement de la torche (MIG/MAG)

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

2

1

III

Dialog

Standard /OFF

i

Analog remote

Mig manager

Configuration du réglage interne / externe

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

2

1

III

Dialog

Standard /OFF

i

Analog remote

Mig manager

2

1

3

x2

30

Fonctions speciales

Sélection de la langue

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

Wire feedersel.

2

1

III

English

Deutsch

Polski

Dansk

1

2

Affichage des licences

I

MENU

9

/9

#

i

1

II

Job

Service

Statistic

Processsetup

Lic

?

1

2

III

Licence

Lic.: 000004D21234

Licences total:83

P001 P004

P101 P102 P103 P104

P106 P109 P111 P112

P113 P114 P116 P117

P118 P119 P120 P121

P122 P123 P125 P126

P127 P128 P132 P133

P152 P153 P157 P163

Gold card:5666 min.

Statistics:Yes

1

Fonction de verrouillage (option)

I

MENU

9

/9

#

i

1

II

Process setup

Job

Machine setup

Statistic

2

1

III

Functions locked

Level 2

Level 3

Level 1

MENU

DUO plus

Pulse welding

2

1

Loading...

Loading...