Migatronic RALLY MIG 160 Instruction Manual

RALLY MIG 160

Brugsanvisning

Instruction manual

Betriebsanleitung

Manuel d'instruction

Bruksanvisning

Valid from 0332 50111809 B

DK – INDHOLDSFORTEGNELSE - Advarsel / Elektromagnetisk støjudstråling............................3

- Ibrugtagning / Tekniske data..................................................4

- Betjeningsvejledning ..............................................................4

- Vedligeholdelse / Fejlsøgning................................................5

- Reklamationsbestemmelser ..................................................6

- Kredsløbsdiagram................................................................23

- Reservedelsliste

GB – CONTENTS - Warning / Electromagnetic emissions ...................................7

- Initial operation / Technical data............................................8

- Control switches.....................................................................8

- Maintenance / Trouble shooting ............................................9

- Claims...................................................................................10

- Circuit diagram .....................................................................23

- Spare parts list

D – INHALTSVERZEICHNIS - Warnung / Elektromagnetische Verträglichkeit...................11

- Inbetriebnahme / Technische Daten....................................12

- Einstellfunktionen .................................................................12

- Wartung / Fehlersuche.........................................................13

- Reklamationsbedingungen ..................................................14

- Koppeldiagramm..................................................................23

- Ersatzteilliste

F – INDEX - Avertissement / Emission de bruit électromagnétique........15

- Mise en Service / Données techniques...............................16

- Boutons de réglage..............................................................16

- Entretien / Recherche des pannes ......................................17

- Claims...................................................................................18

- Diagramme de circuit...........................................................23

- Liste des pièces de rechange

S – INNEHÅLLSFÖRTECKNING - Varning/magnetiska störfält..............................................19

- Installation / Teknisk data.....................................................20

- Användarinstruktion..............................................................20

- Underhåll/ Felsökning ..........................................................21

- Reklamationsbestemmelser ................................................22

- Kretsschema.........................................................................23

- Reservdelslista

EC DECLARATION OF CONFORMITY

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Denmark

hereby declare that our machine as stated below

Type: Rally MIG 160

as of: week 01, 2000

conforms to directives 73/23/EEC and 89/336/EEC.

European Standards: EN/IEC60974-1

EN50199

Issued in Fjerritslev on 1st January 2000.

Peter Roed

Managing director

DANSK

Lysbuesvejsning og -skæring kan ved forkert brug være farlig for såvel bruger som omgivelser. Derfor

må udstyret kun anvendes under iagttagelse af relevante sikkerhedsforskrifter. Især skal man være opmærksom på følgende:

Elektrisk stød

- Svejseudstyret skal installeres forskriftsmæssigt (Stærkstrømsreglementet og Fællesregulativet).

- Undgå berøring af spændingsførende dele i svejsekredsen eller elektroder med bare hænder. Brug aldrig de-

- Isolér dig selv fra jorden og svejseemnet (brug f.eks fodtøj med gummisål).

- Brug en sikker arbejdsstilling (undgå f.eks. fare for fald).

- Følg reglerne for "Svejsning under særlige arbejdsforhold" (Arbejdstilsynet).

- Sørg for korrekt vedligeholdelse af svejseudstyret. Beskadiges kabler og isoleringer skal arbejdet omgående

- Reparation og vedligeholdelse af udstyret skal foretages af en person med den fornødne faglige indsigt.

Svejse- og skærelys

- Beskyt øjnene idet selv en kortvarig påvirkning kan give varige skader på synet. Brug svejsehjelm med fore-

- Beskyt kroppen mod lyset fra lysbuen idet huden kan tager skade af stråling. Brug beskyttende beklædning

- Arbejdsstedet bør om muligt afskærmes og andre personer i området advares mod lyset fra lysbuen.

Svejserøg og gas

- Røg og gasser, som dannes ved svejsning, er farligt at indånde. Sørg for passende udsugning og ventilation.

Brandfare

- Stråling og gnister fra lysbuen kan forårsage brand. Letantændelige genstande fjernes fra svejsepladsen.

- Arbejdstøjet skal også være sikret mod gnister og sprøjt fra lysbuen (Brug evt. brandsikkert forklæde og

Støj

- Lysbuen frembringer akustisk støj, og støjniveauet er betinget af svejseopgaven. Det vil i visse tilfælde

nvendelse af maskinen til andre formål end det, den er beregnet til (f.eks. optøning af vandrør) frarådes og sker i

givet tilfælde på eget ansvar.

fekte eller fugtige svejsehandsker.

afbrydes og reparation foretages.

skrevet filtertæthed.

der dækker alle dele af kroppen.

pas på åbenstående lommer).

være nødvendigt at beskytte sig med høreværn.

ADVARSEL

Gennemlæs denne instruktionsbog omhyggeligt,

inden udstyret installeres og tages i brug!

Elektromagnetisk støjudstråling

Dette svejseudstyr, beregnet for professionel anvendelse, overholder kravene i den europæiske standard EN50199. Standarden

har til formål at sikre, at svejseudstyr ikke forstyrrer eller bliver

forstyrret af andet elektrisk udstyr som følge af elektromagnetisk

støjudstråling. Da også lysbuen udsender støj, forudsætter anvendelse uden forstyrrelser, at der tages forholdsregler ved installation og anvendelse. Brugeren skal sikre, at andet elektrisk

udstyr i området ikke forstyrres.

Følgende skal tages i betragtning i det omgivne område:

1. Netkabler og signalkabler i svejseområdet, som er tilsluttet

andre elektriske apparater.

2. Radio- og fjernsy nssendere og modtagere.

3. Computere og elektroniske sty resy stemer.

4. Sikkerhedskritisk udsty r, f.eks. overvågning og processtyr ing.

5. Brugere af pacemakere og høreapparater.

6. Udsty r som anvendes til kalibrering og måling.

7. Tidspunkt på dagen, hvor svejsning og andre aktiviteter foregår.

8. By gningers struktur og anvendelse.

Hvis svejseudstyret anvendes i boligområder kan det være nødvendigt at tage særlige forholdsregler (f.eks. information om midlertidigt svejsearbejde).

Metoder til minimering af forstyrrelser:

1. Undgå anvendelse af udstyr som kan blive forstyrret.

2. Korte svejsekabler.

3. Læg plus- og minuskabel tæt på hinanden.

4. Placer svejsekablerne på gulvniveau.

5. Signalkabler i svejseområdet fjernes fra netkabler.

6. Signalkabler i svejseområdet beskyttes, f.eks med skærmning.

7. Isoleret netforsyning af følsomme apparater.

8. Skærmning af den komplette svejseinstallation kan overvejes i

ganske særlige tilfælde.

IBRUGTAGNING

Samling af maskinen

Maskinen monteres med drejehjul og bagaksel med

baghjul. Drejehjulene kan monteres uden at maskinen skal åbnes. Til montagen anvendes enten en

stjernenøgle eller en lille topnøgle.

BETJENINGSVEJLEDNING

5

3

1

2

4

6

Nettilslutning

Maskinen er beregnet for 230V (220-240V) og må

ikke tilsluttes andre spændinger.

Tilslutning af gasflaske

Maskinen er beregnet for anvendelse af 6/10kg gasflaske med en maksimal højde på 100 cm. Større flasker må ikke anvendes på grund af risiko for at maskinen vælter eller overbelastes.

TEKNISKE DATA Rally MIG 160

Netspænding 230 V / 50 Hz

Effekt (60% intermittens) 4,8 kVA

Sikring T 13 A

Maks. strøm 21 A

Tomgangsspænding (DC) 17,5 – 31,5 V

Strømområde 30 – 150 A

Intermittens 20 %

Intermittens 60 %

Intermittens 100 %

150 A

90 A

70 A

1. On

Lyser når maskinen er tændt.

2. Overophedning

Lyser hvis svejsning automatisk afbrydes som

følge af overophedning af maskinens transformator. Når transformatorens temperatur igen er

normal, kan svejsningen fortsætte.

3. Trinløs indstilling af trådhastighed

1,0 – 10 m/min.

4. Hovedafbryder og trinomskifter for svejsespænding

5. Tilslutning af svejsebrænder

6. Sikring

1 A træg sikring.

Spændingstrin 5

Temperaturklasse F

1

Beskyttelsesklasse IP 21

Dimensioner 230x550x665 mm

Vægt 49 kg

1

Maskinen er beregnet for indendørs anvendelse, idet

den opfylder kravene til beskyttelsesklasse IP21.

VEDLIGEHOLDELSE

Manglende vedligeholdelse kan medføre nedsat

driftssikkerhed og bortfald af garanti.

Trådfremføringsenheden

Trådfremføringsenheden skal regelmæssigt efterses ved trådtrissen og tråddyse. Trådleder og kapillarrør skal udskiftes, hvis tråden deformeres eller

kobberbelægningen beskadiges ved passage gennem trådleder og kapillarrør. Undertiden kan afskrabet kobberstøv blokere passage gennem trådlederen. Trådleder og kapillarrør skal justeres og

rengøres efter behov. Desuden skal sporet i trådtrissen også regelmæssigt efterses og rengøres.

Slangen

Slangen skal beskyttes mod overlast og må ikke

trædes på eller køres over. Slangen bør afmonteres, og trådlederen blæses ren med trykluft efter

behov.

Svejsebrænderen

Kontaktdysen og gasdysen på svejsebrænderen er

vigtige komponenter, som hyppigt skal efterses og

rengøres. Svejsesprøjt skal fjernes og derefter påføres MIG-spray. Ved rengøring bør gasdysen

være afmonteret.

Rens ikke ved at slå brænderen mod hårde emner.

Strømkilde

Strømkilde, ensretter og transformator skal regelmæssigt blæses rene for støv.

Vigtigt

Når der skal åbnes til strømkilden, skal netspændingen til svejsemaskinen afbrydes. Dette gælder

også ved udskiftning af elektronikboks.

FEJLSØGNING

Stødvis trådfremføring.

1. Indgangsdysen og trådtrissens rille flugter ikke.

2. Rulle med svejsetråd går for stramt på akslen.

Undertiden er tråden spolet forkert, så den

"krydser".

3. Indgangsdyse eller kontaktdyse er slidt eller

snavset, evt. tilstoppet.

4. Svejsetråden er uren eller af dårlig kvalitet, evt.

rusten.

5. For lavt tryk på modrullen.

For meget sprøjt ved svejsningen.

1. For stor trådhastighed i forhold til spænding.

2. Slidt kontaktdyse.

Svejsningen bliver kokset og "sprød".

Ved punktsvejsning fremkommer en karakteristisk top.

1. Utilstrækkelig gastilførsel – for lavt tryk eller flasken er tom.

2. Gasdyse tilstoppet.

3. Utætheder i systemet, således at atmosfærisk

luft pga. injectorvirkningen suges med ind og

blandes med beskyttelsesgassen.

Tråden brænder gentagne gange fast i kontaktdysen og går trægt.

1. Kan bero på, at tråden er blevet deformeret i

trådlederen. Klip tråden ved trådtrissen, og træk

den deformerede tråd ud af trådlederen. Sæt ny

tråd i og kontroller modrullens tryk.

2. Slidt kontaktdyse.

Skulle der opstå problemer, som ikke umiddelbart

kan afhjælpes udfra ovenstående afsnit om fejlsøgning, skal maskinen indleveres til autoriseret Migatronic Center eller forhandler, som vil sikre at fejlen

afhjælpes.

GARANTIBESTEMMELSER

MIGATRONIC yder 12 måneders garanti mod skjulte

mangler ved produktet. En sådan mangel skal meddeles senest to måneder efter at den er konstateret.

Garantien gælder i 12 måneder fra det tidspunkt, hvor

produktet er faktureret til slutkunde.

Garantien bortfalder ved fejl, der kan henføres til forkert installation, skadedyrsangreb, transportskader,

vand- og brandskader, lynnedslag, anvendelse i forbindelse med synkrongeneratorer og anvendelse i

specielt aggressive miljøer, som ligger udenfor produktets specifikation.

Mangelfuld vedligeholdelse

Garantien bortfalder, hvis produktet ikke er vedligeholdt forskriftsmæssigt. Eksempelvis hvis produktet er

tilsmudset i en grad, hvor maskinens køling hindres.

Garantien dækker ikke skader, der kan føres tilbage til

en uautoriseret og mangelfuld reparation af produktet

eller til anvendelse af uoriginale dele.

Sliddele

Sliddele (f.eks. svejseslanger, svejsekabler og trådtrisser) dækkes ikke af garantien.

Følgeskader

Anvendelse af produktet skal straks ophøre efter konstatering af fejl, således at produktet ikke bliver

yderligere beskadiget. Følgeskader, som skyldes anvendelse efter konstatering af fejl, dækkes ikke. Garantien omfatter ikke følgeskader på andre genstande

som følge af fejl ved produktet.

ENGLISH

Arc welding and cutting can be dangerous to the user, people working nearby, and the surroundings if the

equipment is handled or used incorrectly. Therefore, the equipment must only be used under the strict

observance of all relevant safety instructions. In particular, y our attention is drawn to the following:

Electricity

- The welding equipment must be installed according to safety regulations and by a properly trained and qualified

- Avoid all contact with live components in the welding circuit and with electrodes and wires if you have bare

- Make sure that you are properly and safely earthed (e.g use shoes with rubber sole).

- Use a safe and stable working position (e.g. avoid any risk of accidents by falling).

- Make sure that the welding equipment is correctly maintained. In the case of damaged cables or insulation work

- Repairs and maintenance of the equipment must be carried out by a properly trained and qualified person.

Light and heat emissions

- Protect the eyes as even a short-term exposure can cause lasting damage to the eyes. Use a welding helmet

- Protect the body against the light from the arc as the skin can be damaged by welding radiation. Use protective

- The place of work should be screened, if possible, and other persons in the area warned against the light from

Welding smoke and gases

- The breathing in of the smoke and gases emitted during welding is damaging to health. Make sure that any

Fire hazard

- Radiation and sparks from the arc represent a fire hazard. As a consequence, combustible materials must be

- Working clothing should also be secure against sparks from the arc (e.g. use a fire-resistant material and watch

Noise

- The arc generates surface noise according to welding task. In some cases, use of hearing aids is necessary.

Use of the machine for other purposes than it is designed for (e.g. to unfreeze water pipes) is strongly

deprecrated. If occasion should arise this will be carried out without responsibility on our part.

person.

hands. Always use dry welding gloves without holes.

must be stopped immediately in order to carry out repairs.

with suitable radiation protection glass.

clothes, covering all parts of the body.

the arc.

exhaust systems are working properly and that there is sufficient ventilation.

removed from the place of welding.

out for folds and open pockets).

WARNING

Read this instruction manual carefully

before the equipment is installed and in operation

Electromagnetic emissions and the radiation of electromagnetic disturbances

This welding equipment for industrial and professional use is in

conformity with the European Standard EN50199. The purpose of

this standard is to prevent the occurrence of situations where the

equipment is disturbed or is itself the source of disturbance in other

electrical equipment or appliances. The arc radiates disturbances,

and therefore, a trouble-free performance without disturbances or

disruption, requires that certain measures are taken when installing

and using the welding equipment. The user

operation of the machine does not occasion disturbances of

the above mentioned nature.

The following shall be taken into account in the surrounding area:

1. Supply and signalling cables in the welding area which are

connected to other electrical equipment.

2. Radio or television transmitters and receivers.

3. Computers and any electrical control equipment.

4. Critical safety equipment e.g. electrically or electronically controlled guards or protective systems.

5. Users of pacemakers and hearing aids etc.

6. Equipment used for calibration and measurement.

7. The time of day that welding and other activities are to be

carried out.

must ensure that the

8. The structure and use of buildings.

If the welding equipment is used in a domestic establishment it

may be necessary to take special and additional precautions in

order to prevent problems of emission (e.g. information of temporary welding work).

Methods of reducing electromagnetic emissions:

1. Avoid using equipment which is able to be disturbed.

2. Use short welding cables.

3. Place the positive and the negative cables close together.

4. Place the welding cables at or close to floor level.

5. Remove signalling cables in the welding area from the supply

cables.

6. Protect signalling cables in the welding area, e.g. with

selective screening.

7. Use separately-insulated mains supply cables for sensitive

electronic equipment.

8. Screening of the entire welding installation may be considered under special circumstances and for special applications.

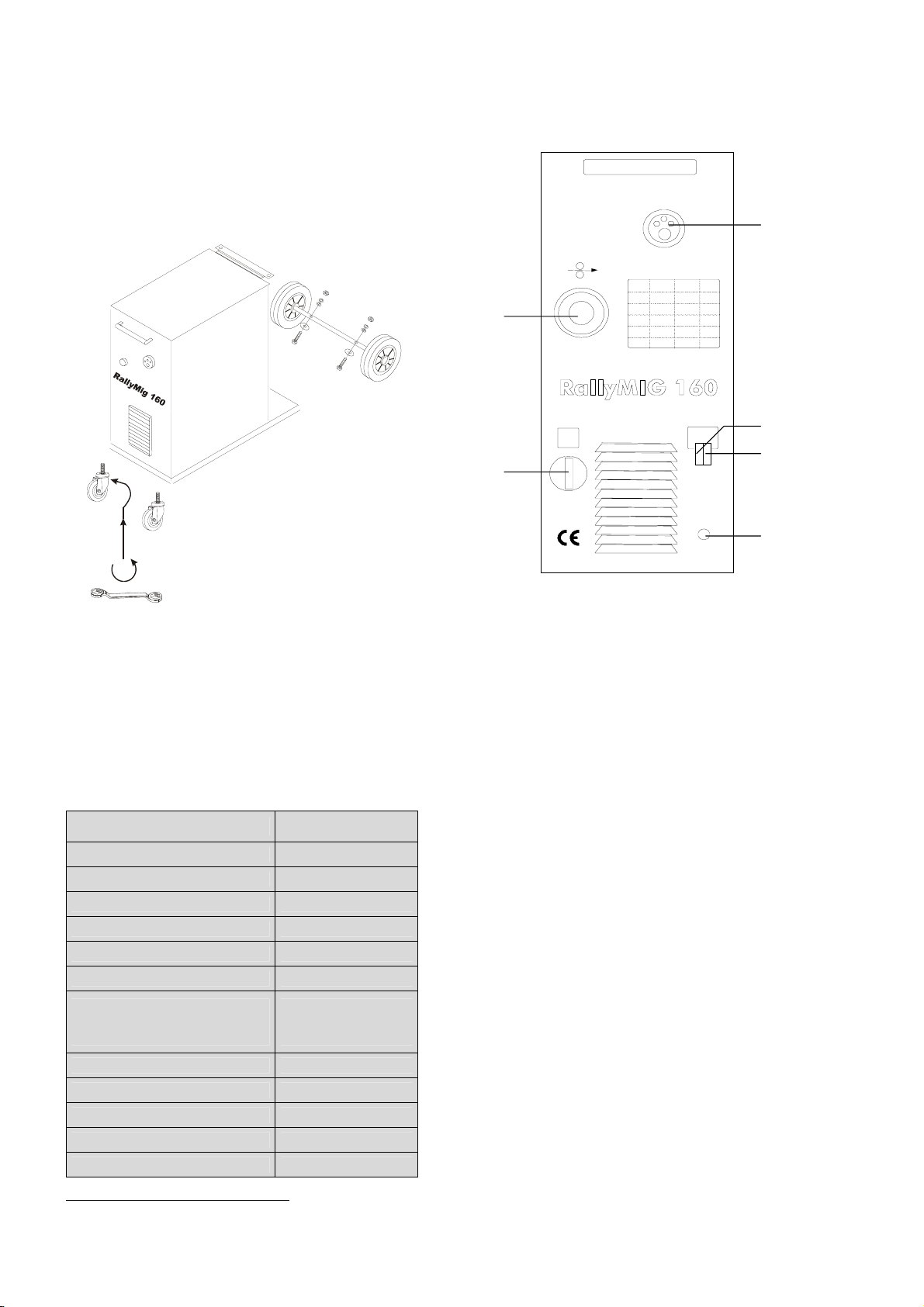

INITIAL OPERATING

Mounting of the machine

The machine should be mounted with turning wheels

and rear axle with rear wheels. The turning wheels

can be mounted without opening the machine. Use

either a ring spanner or a small wheel spanner.

CONTROL SWITCHES

5

3

1

2

4

6

Mains supply

The machine is designed for 230V (220-240V) and

must not be connected to other voltages.

Gas connection

The mashine is designed for use of a 6/10 kg gas

bottle with a maximum height of 100 cm. Larger

bottles must not be used due to risk of overloading

the machine or the machine will overturn.

TECHNICAL DATA Rally MIG 160

Mains voltage 230 V / 50 Hz

Consumption (duty cycle 60%) 4.8 kVA

Fuse T 13 A

Maximum input current 21 A

Open circuit voltage (DC) 17.5 – 31.5 V

Welding current range 30 – 150 A

Duty cycle, 20 %

Duty cycle, 60 %

Duty cycle, 100 %

150 A

90 A

70 A

1. On

Lights when the machine has been turned on.

2. Overheating

Lights if the welding process is automatically

stopped due to overheating of the transformer.

The light extinguishes when the transformer

temperature has dropped to normal, and welding can continue.

3.

Wire feed speed control

Infinitely variable (1.0 - 10 m/min).

4. Main switch and switch for welding voltage

5. Connection of welding hose

6. Fuse

1 A slow.

Voltage adjustment 5

Insulation class F

1

Protection class IP 21

Dimensions (WxHxL) 230x550x665 mm

Weight 49 kg

1 This machine is designed for indoor operation and

meets the requirements of protection class IP21.

MAINTENANCE

Insufficient maintenance may result in reduced

operational reliability and in lapse of guarantee.

Wire feed unit

This unit must be cleaned with dry, clean, compressed air and maintained regularly at the wire feed

roll and the capillary tubes, as it is of great

importance for a satisfactory welding result and a

minimum of wear and tear that the wire passes

through the wire drive system without any deformations of the wire or the wire feed roll. The

contact tips must be checked often and changed if

the copper plating of the wire is damaged on its way

through the tips. Copper dust may prevent free

passage of wire through the torch liner. Check and

cleaning of the capillary tubes and the wire drive

rolls is recommended when necessary.

Welding hose

Great care should be taken to ensure that the

welding hose is not overloaded. It should not be

pulled over sharp edges, and heavy machines

should not run over it as this may damage the torch

liner.

The torch hose assembly should be dismantled

when necessary and blown out with clean, dry compressed air. The torch must be disconnected from

the machine during this process.

Welding torch

There are many parts in the welding torch that have

to be cleaned regularly. The main ones are the

contact tips and the gas shroud.

During the welding process, these parts are bombarded with spatter that sticks to the shroud. This

may disturb the shielding gas flowing from the gas

shroud down to the molten pool, and must be

removed regularly. The use of MIGATRONIC MIG

SPRAY loosens spatter.

During the cleaning process, the gas shroud should

be removed. Do not clean by banging or hitting the

torch.

Power source

The rectifier and transformer should be blown out

with dry air occasionally, otherwise the air circulation will be affected by the dust.

Important!

Make sure that the machine is disconnected from

the mains supply when the power source needs to

be opened for e.g. replacement of control unit.

TROUBLE SHOOTING

Too little welding effect.

The welding seam forms a bead standing proud

of the plate.

1. One of the three fuses in the main switch is not

working. (This applies to three-phase machines

only).

2. The welding voltage is too low.

Switch one setting higher.

The wire feed is blocking.

1. The inlet nozzle and the wire are not in alignment with each other.

2. The reel of wire is too taut, the wire must come

off the reel evenly.

3. The inlet or contact tip has worn out or is

blocked up.

4. The welding wire is not clean or it is rusty. It

could also be of an inferior quality.

5. The pressure roller has to be tightened.

Spatter.

1. The wire feed is too fast for the voltage setting.

2. Worn out contact tip.

Porous weld. A cone is formed w hen spot welding.

1. Insufficient gas - too little pressure or the bottle

is empty.

2. Contact tip is blocked up.

3. Leakage air is pumped in and mixes with the

shielding gas.

The wire keeps sticking in the contact tip and

feeds at slow speed.

1. The damaged wire should be cut off, pulled out

and replaced. The pressure on the wire feed

roller should be checked and adjusted if necessary.

2. Worn out contact tip.

3. Wire feed speed may need increasing.

If any problems arise that cannot immediately be

remedied on basis of the above section on Trouble

Shooting, the machine should be taken to an

authorised Migatronic distributor for repair.

Loading...

Loading...