Migatronic PILOT 200 AC/DC Instruction Manual

PILOT 200 AC/DC

Brugsanvisning

Instruction manual

Betriebsanleitung

Bruksanvisning

Käyttöohje

Valid from 0404 50113119

DK - INDHOLDSFORTEGNELSE

- Advarsel / Elektromagnetisk støjudstråling

.........................................

3

- Generel beskrivelse / Tilslutning og Brug

...............................................

4

- Tekniske data / Betjeningsvejledning

.....................................................

5

- Betjeningsvejledning boks

......................................................................

6

- Vedligeholdelse / Fejlsøgning

.................................................................

8

- Garantibestemmelser

...........................................................................

33

- Reservedelsliste

GB - CONTENTS

- Warning / Electromagnetic emissions

....................................................

9

- General description / Initial operation

...................................................

10

- Technical specifications / Initial instructions

.........................................

11

- Initial instructions control box

...............................................................

12

- Maintenance / Location of errors

..........................................................

14

- Warranty

...............................................................................................

33

- Spare parts list

D – INHALTSVERZEICHNIS

- Warnung / Elektromagnetische Störungen

..........................................

15

- Allgemeine Beschreibung / Inbetriebnahme

........................................

16

- Technische Daten / Allgemeine Bedienung

.........................................

17

- Allgemeine Bedienung Kontroll Box

.....................................................

18

- Wartung / Fehlersuche

.........................................................................

20

- Garantiebedingungen

...........................................................................

33

- Ersatzteilliste

.............................................................................................

S – INNEHÅLLSFÖRTECKNING

- Varning / Elektromagnetisk störning

.................................................

21

- Allmän beskrivning / Anslutning och användning

.................................

22

- Teknisk data / Funktionsbeskrivning

....................................................

23

- Funktionsbeskrivning box

.....................................................................

24

- Underhåll / Felsökning

..........................................................................

26

- Garantibestämmelser

...........................................................................

34

- Reservdelslista

FIN – SISÄLTÖ

- Varoitus / Sähkömagneettiset häiriöt

................................................

27

- Yleistä / Kytkentä ja käyttöönotto

.........................................................

28

- Tekniset tiedot / Käyttökytkimet ja -liitännät

.........................................

29

- Toimintopaneeli

....................................................................................

30

- Huolto / Vianetsintä

..............................................................................

32

- Takuuehdot

..........................................................................................

34

- Varaosaluettelo

EC DECLARATION OF CONFORMITY

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Denmark

hereby declare that our machine as stated below

Type: PILOT 200 AC/DC

A

s of week 44, 2003

conforms to directives 73/23/EEC and 89/336/EEC.

European Standards: EN/IEC60974-1

EN/IEC60974-10

Issued in Fjerritslev on 24th October 2003.

Peter Roed

Managing director

3

DANSK

Elektromagnetisk støjudstråling

Dette svejseudstyr, beregnet for professionel anvendelse, overholder kravene i den europæiske standard EN/IEC60974-10. Standarden har til formål at sikre, at svejseudstyr ikke forstyrrer eller bliver forstyrret af andet elektrisk udstyr som følge af elektromagnetisk

støjudstråling. Da også lysbuen udsender støj, forudsætter anvendelse uden forstyrrelser, at der tages forholdsregler ved installation

og anvendelse.

Brugeren skal sikre, at andet elektrisk udstyr i

området ikke forstyrres.

Følgende skal tages i betragtning i det omgivne område:

1. Netkabler og signalkabler i svejseområdet, som er tilsluttet

andre elektriske apparater.

2. Radio- og fjernsynssendere og modtagere.

3. Computere og elektroniske styresystemer.

4. Sikkerhedskritisk udstyr, f.eks. overvågning og processtyring.

5. Brugere af pacemakere og høreapparater.

6. Udstyr som anvendes til kalibrering og måling.

7. Tidspunkt på dagen, hvor svejsning og andre aktiviteter foregår.

8. Bygningers struktur og anvendelse.

Hvis svejseudstyret anvendes i boligområder kan det være nødvendigt at tage særlige forholdsregler (f.eks. information om midlertidigt svejsearbejde).

Metoder til minimering af forstyrrelser:

1. Undgå anvendelse af udstyr som kan blive forstyrret.

2. Korte svejsekabler.

3. Læg plus- og minuskabel tæt på hinanden.

4. Placer svejsekablerne på gulvniveau.

5. Signalkabler i svejseområdet fjernes fra netkabler.

6. Signalkabler i svejseområdet beskyttes, f.eks med skærmning.

7. Isoleret netforsyning af følsomme apparater.

8. Skærmning af den komplette svejseinstallation kan overvejes i

ganske særlige tilfælde.

ADVARSEL

Lysbuesvejsning og -skæring kan ved forkert brug være farlig for såvel bruger som omgivelser. Derfor

må udstyret kun anvendes under iagttagelse af relevante sikkerhedsforskrifter. Især skal man være opmærksom på følgende:

Elektrisk stød

- Svejseudstyret skal installeres forskriftsmæssigt (Stærkstrømsreglementet og Fællesregulativet).

- Undgå berøring af spændingsførende dele i svejsekredsen eller elektroder med bare hænder. Brug aldrig defekte eller fugtige svejsehandsker.

- Isolér dig selv fra jorden og svejseemnet (brug f.eks fodtøj med gummisål).

- Brug en sikker arbejdsstilling (undgå f.eks. fare for fald).

- Følg reglerne for "Svejsning under særlige arbejdsforhold" (Arbejdstilsynet).

- Sørg for korrekt vedligeholdelse af svejseudstyret. Beskadiges kabler og isoleringer skal arbejdet omgående

afbrydes og reparation foretages.

- Reparation og vedligeholdelse af udstyret skal foretages af en person med den fornødne faglige indsigt.

Svejse- og skærelys

- Beskyt øjnene idet selv en kortvarig påvirkning kan give varige skader på synet. Brug svejsehjelm med foreskrevet filtertæthed.

- Beskyt kroppen mod lyset fra lysbuen idet huden kan tager skade af stråling. Brug beskyttende beklædning

der dækker alle dele af kroppen.

- Arbejdsstedet bør om muligt afskærmes og andre personer i området advares mod lyset fra lysbuen.

Svejserøg og gas

- Røg og gasser, som dannes ved svejsning, er farligt at indånde. Sørg for passende udsugning og ventilation.

Brandfare

- Stråling og gnister fra lysbuen kan forårsage brand. Letantændelige genstande fjernes fra svejsepladsen.

- Arbejdstøjet skal også være sikret mod gnister og sprøjt fra lysbuen (Brug evt. brandsikkert forklæde og

pas på åbenstående lommer).

Støj

- Lysbuen frembringer akustisk støj, og støjniveauet er betinget af svejseopgaven. Det vil i visse tilfælde

være nødvendigt at beskytte sig med høreværn.

Anvendelse af maskinen til andre formål end det, den er beregnet til (f.eks. optøning af vandrør) frarådes og

sker i givet tilfælde på eget ansvar.

Gennemlæs denne instruktionsbog omhyggeligt,

inden udstyret installeres og tages i brug!

4

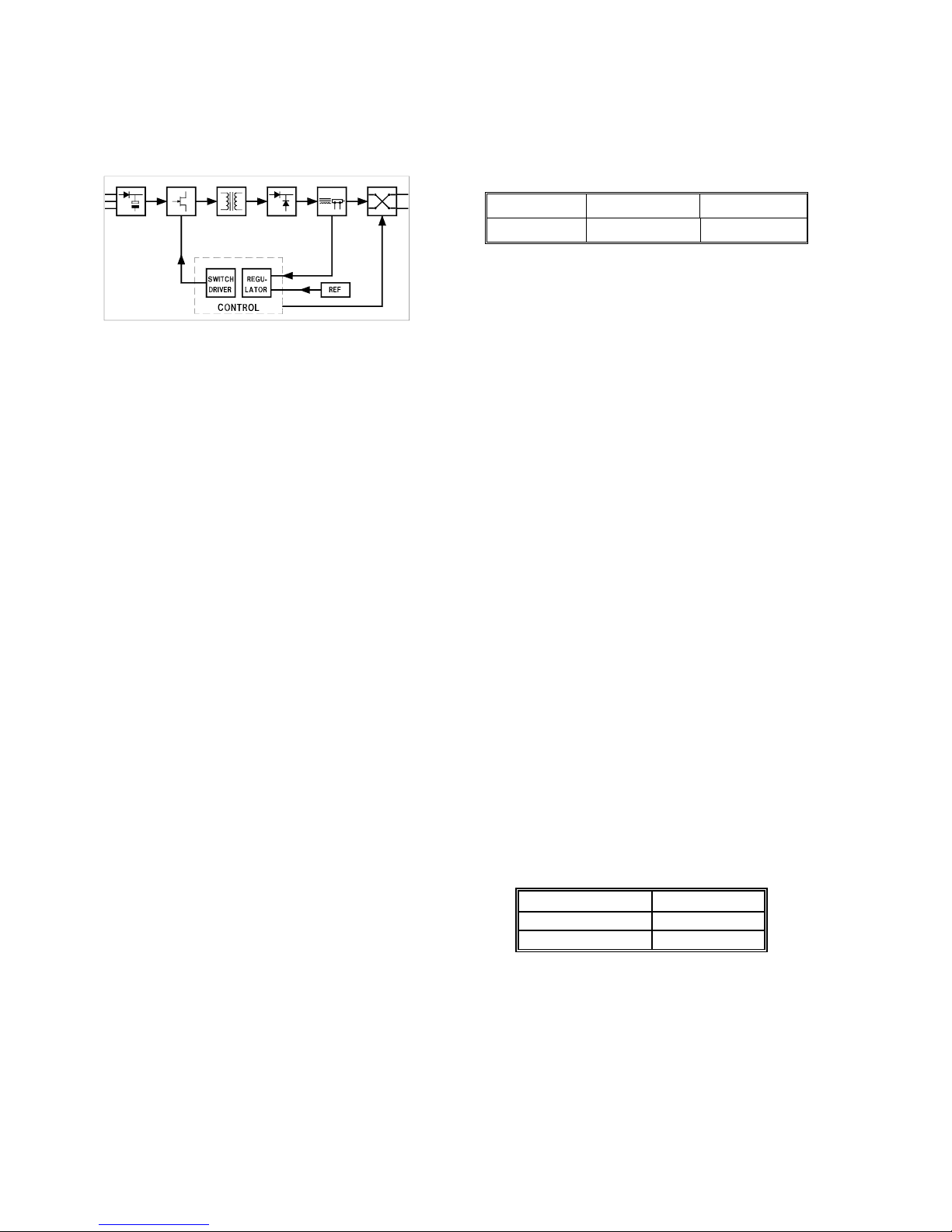

GENEREL BESKRIVELSE

PILOT 200 AC/DC er en enfaset svejsemaskine, som

er baseret på inverter teknologi.

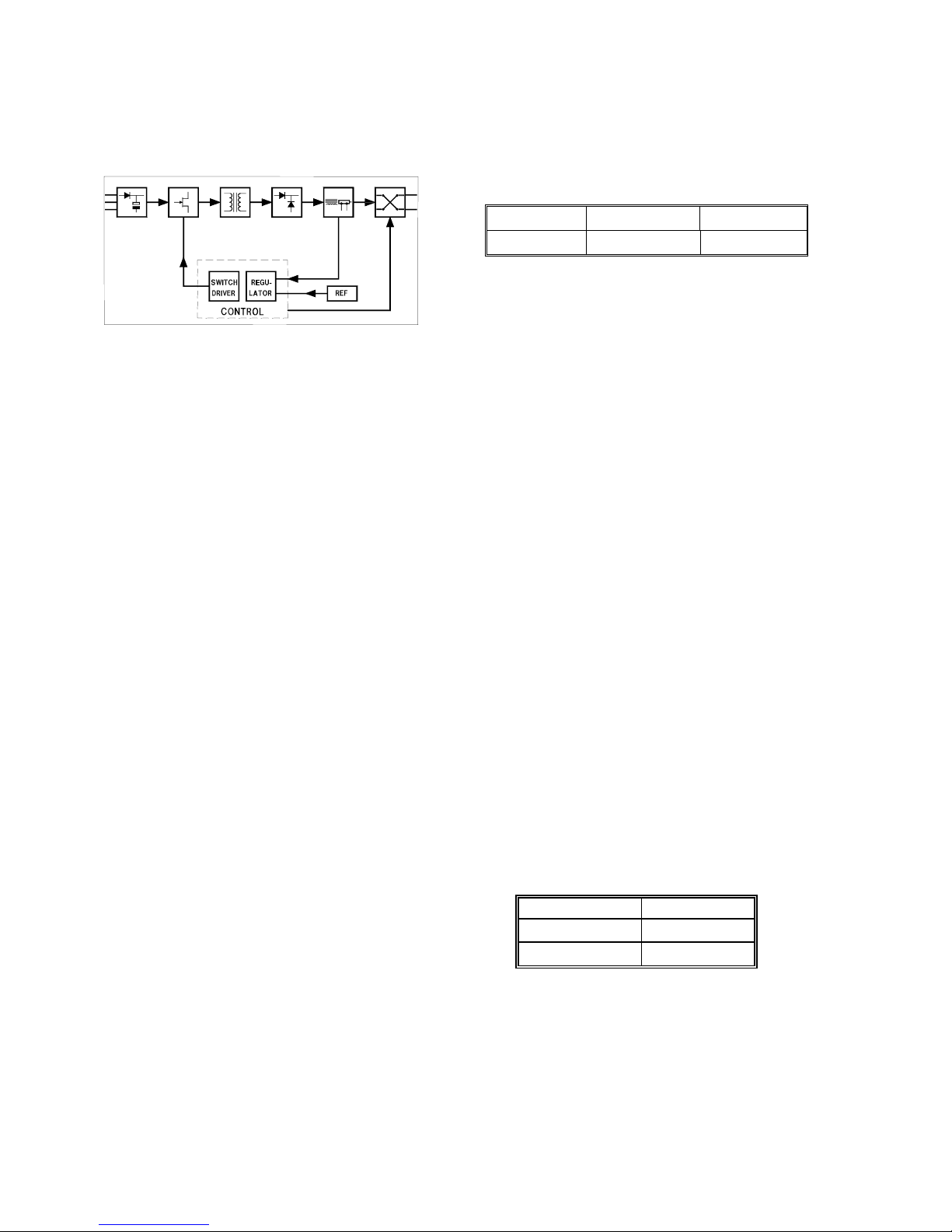

Blokdiagram PILOT 200 AC/DC

PILOT 200 AC/DC maskinen er hovedsageligt konstrueret til TIG-svejsning, og indeholder funktioner såsom:

- variabel slope-up og slope-down

- variabel gas for- og efterstrømning

- Mulighed for 2-takt eller 4-takt

- LIFTIG- eller HF-tænding

-

Strømindstilling fra:

-

betjeningspanel,

-

TIG-brænder,

-

fjernkontrol

- AC-balance og AC-frekvens

- Puls-balance og Puls-frekvens

- Digitalt display

Ved LIFTIG-tænding tændes TIG-lysbuen når der er

skabt kontakt mellem svejseemnet og wolframelektroden. Tasten aktiveres, og lysbuen etableres ved at

løfte elektroden fra svejseemnet.

Ved HF-tænding etableres TIG-lysbuen uden kontakt.

En højfrekvens (HF) impuls aktiverer lysbuen, når

tasten aktiveres.

Maskinen er desuden velegnet til svejsning med beklædte elektroder og er udstyret med Hot start, Arc

Power og Anti-freeze.

TILSLUTNING OG BRUG

Nettilslutning

Efter montering af netstikket er maskinen klar til brug.

Bemærk, at netstikket skal monteres af autoriseret

personale.

Netspænding Sikring Netkabel

230V T25A 3x4 mm

2

Tilslutning af svejsekabler /

Tilslutning af TIG brænder

Svejsekablerne tilsluttes på forsiden af maskinen.

Vær opmærksom på, at stikket skal drejes cirka en

kvart omgang, efter at kablet er stukket ind i bøsningen, da stikket ellers kan blive beskadiget på grund af

for stor kontaktmodstand.

Konfigurering

Hvis maskinen udstyres med svejsebrænder og svejsekabler, der er underdimensioneret i forhold til svejsemaskinens specifikationer f.eks. med hensyn til

den tilladelige belastning, påtager MIGATRONIC sig

intet ansvar for beskadigelse af kabler, slanger og

eventuelle følgeskader.

Belastning af maskinen

Når PILOT 200 AC/DC anvendes, sker der en opvarmning af forskellige dele i maskinen, og disse dele

afkøles igen, når der holdes pause.

Ved normalt brug vil det ikke være muligt at overbelaste maskinen, og ved strømindstillinger op til eksempelvis 140A er det derfor ikke nødvendigt med afkølingsperioder. Hvis maskinen indstilles til en højere

svejsestrøm end angivet ovenfor, vil der være behov

for perioder, hvor maskinen afkøles.

Varigheden af disse afkølingsperioder afhænger af

strømindstillingen, og for at undgå at køleventilatoren

stoppes under afkøling bør maskinen ikke slukkes.

Hvis der ved brug ikke er tilstrækkeligt lange perioder

til afkøling, vil termosikringen automatisk afbryde

svejsningen, og maskinen vil indikere overophedning.

Efter tilstrækkelig afkøling, er maskinen klar til brug

igen. Den tilladelige belastning er:

100% belastning 140 A

60% belastning 160 A

50% belastning 180 A

60 % belastning betyder, at der ved en strømindstilling på 160 A på en PILOT 200 AC/DC skal være en

afkølingsperiode på 4 minutter efter en svejseperiode

på 6 minutter, idet der i ovenstående skema regnes

med 10 minutter imellem start på hver svejseperiode.

5

TEKNISKE DATA

Strømkilde PILOT 200 AC/DC

Netspænding 1x230V ±10%

50/60 Hz

Netsikring Smeltesikring 25 A

Automatsikring 35 A

Virkningsgrad 0,85

Strøm MMA DC 3 - 180 A

Strøm TIG AC/DC 3 - 180 A

Tilladelig belastning:

- ved 100 % intermittens 140 A

- ved 60 % intermittens 160 A

- ved 50 % intermittens 180 A

Tomgangsspænding 56 V

TIG start HF / LIFTIG

Slope-up 0,0 - 10 sek.

Slope-down 0,0 - 16 sek.

Gasforstrømning 0,1 - 5,0 sek.

Gasefterstrømning 3 - 25 sek.

Startstrøm 0 – 100 % (50%)

Slutstrøm 0 – 100 % (0%)

Puls frekvens 0,2 - 99,9 Hz (20 Hz)

Puls balance 20 – 80 % (20 %)

Grundstrøm 20 – 100 % (60 %)

AC frekvens 20 - 250 Hz (100 Hz)

AC balance 20 - 60 % (40 %)

Hot start MMA (Strømniveau +20 %) 0,0 - 5,0 sek (0 sek)

1

Beskyttelsesklasse IP 23

2

Anvendelsesklasse

S

Norm EN/IEC60974-1

EN/IEC60974-10

Dimensioner (B-H-L) 21x38x41 cm

Vægt 19 kg

Tallene i parentes angiver MIGATRONICs

default / fabriksindstilling

1

Maskinen må anvendes udendørs, idet den opfylder kravene til

beskyttelsesklasse IP23. Dette gælder under forudsætning af,

at maskinen anbringes på "fødderne"

2

SMaskinen opfylder de krav der stilles for svejsning i områder

med forøget risiko for elektrisk chok

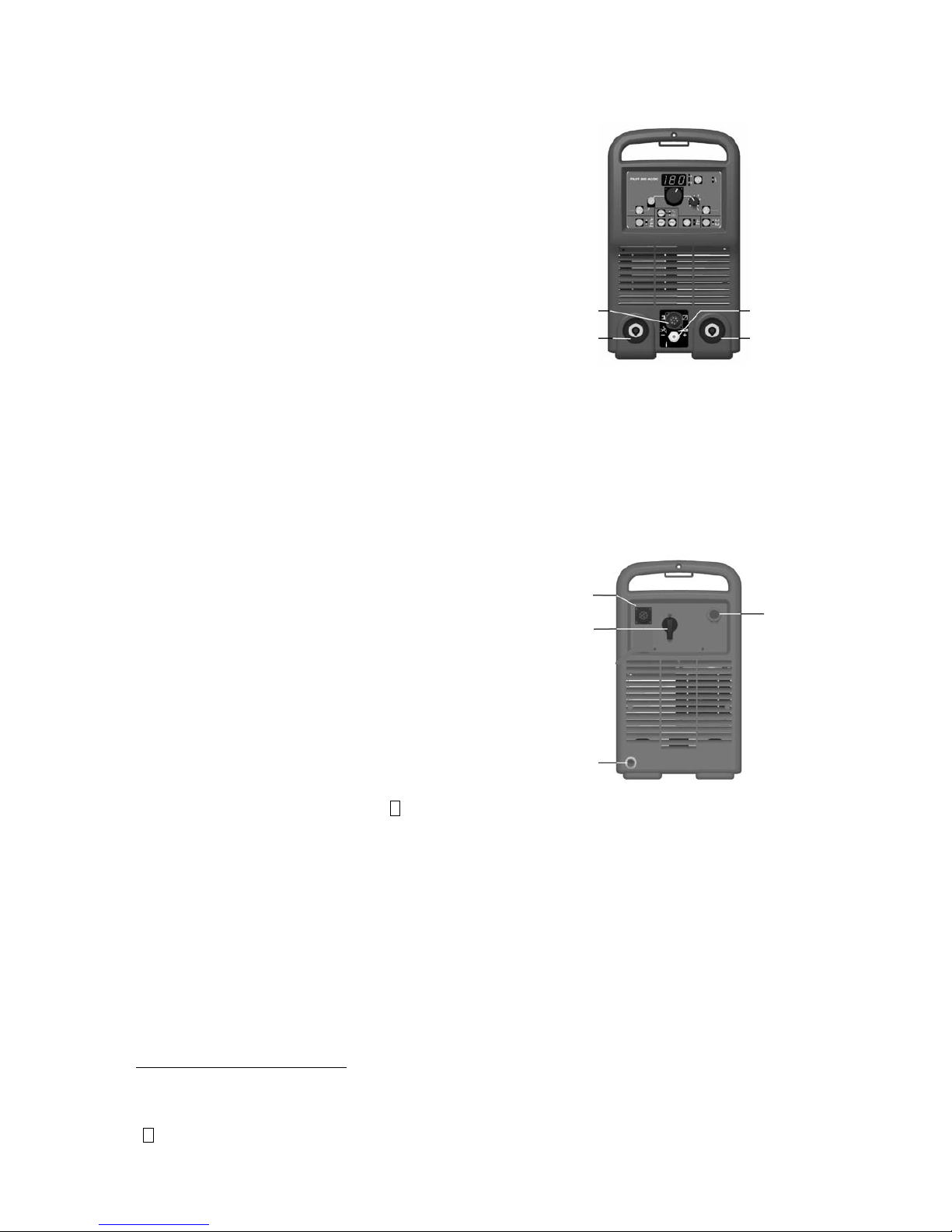

BETJENINGSVEJLEDNING

1

3

4

2

1. Udtag til TIG-brændertilslutning

2. Lynkobling til beskyttelsesgasudtag

3. Udtag til svejsestrøm ÷ pol

4. Udtag til svejsestrøm + pol

5

6

8

7

5. 8-polet sokkel for fjernbetjening

6. Hovedafbryder ON/OFF

7. Tilslutning til beskyttelsesgas

8. Netkabel indgang 1x230V

6

BETJENING AF BOKS

GENERELT

Digitalt display

Kontrolpanelet har et trecifret

display, som viser svejse-

strømmen. Ved stand-by vises

den indstillede svejsestrøm. Under svejsning vises

den aktuelle svejsestrøm.

Svejsestrøm

Svejsestrømmen indstilles ved hjælp af

den store drejeknap. Svejsestrømmen

er justerbar fra 3 A til maskinens maksimum-strøm.

Fejl indikering

For høj eller for lav spænding:

Lampen lyser et kort øjeblik når der tændes

for maskinen og hvis netspændingen enten er for høj

eller for lav.

Overbelastning:

Lampen lyser også ved overbelastning og temperaturovervågningen vil udkoble maskinen. I tilfælde af udkobling skal maskinen forblive

tændt således at den afkøles. Efter tilstrækkelig afkøling indkobles maskinen automatisk igen.

Ved udkobling skal det kontrolleres at svejsebrænderens placering ikke udgør en fare når maskinen

automatisk genindkobles!

Procesvalg mellem TIG- og MMAsvejsning

Når den øverste lampe lyser er maskinen indstillet til TIG-svejsning. Når den nederste lampe lyser er maskinen indstillet til MMA-svejsning.

Denne knap anvendes også til at fremkalde dybereliggende superbruger funktioner. Se senere beskrivelse.

To-takt/firetakt-omskifter:

To-takt

: Tryk på knappen således at

den øverste lampe lyser. Svejseforløbet begynder, når brændertasten trykkes ind. Når

brændertasten slippes ved afslutningen af svejseforløbet, påbegyndes slope-down og derefter gasefterstrømningen. Maskinen kan gentastes under slopedown og gasefterstrømning.

Fire-takt

:

Tryk på knappen således at den nederste

lampe lyser. Svejseforløbet begynder, når brændertasten trykkes ind. Tasten kan herefter slippes, og

svejsningen fortsætter. For at afslutte svejsningen

trykkes brændertasten ind igen, hvorefter slope-down

fasen påbegyndes.

Tændingsmetode ved TIG-svejsning

Der kan vælges mellem to forskellige

tændingsmetoder ved TIG-svejsning: HF og LIFTIG.

Når den røde lampe lyser er HF tænding valgt.

Valg mellem AC- DC- og pulssvejsning

Med denne knap vælges mel-

lem AC-svejsning som anvendes til TIG-svejsning af aluminiumslegeringer og DC

som anvendes til TIG-svejsning af øvrige legeringer.

Den røde lampe øverst lyser når AC er valgt.

Samme knap anvendes til valg mellem pulssvejsning

og ikke pulssvejsning. Den grønne lampe nederst lyser når pulssvejsning er valgt. Pulssvejsning kan aktiveres ved såvel AC- som DC-svejsning. Langt tryk (3

sek.) åbner justering af grundstrømsindstilling ved

pulssvejsning, der kan indstilles fra 20 til 100%.

7

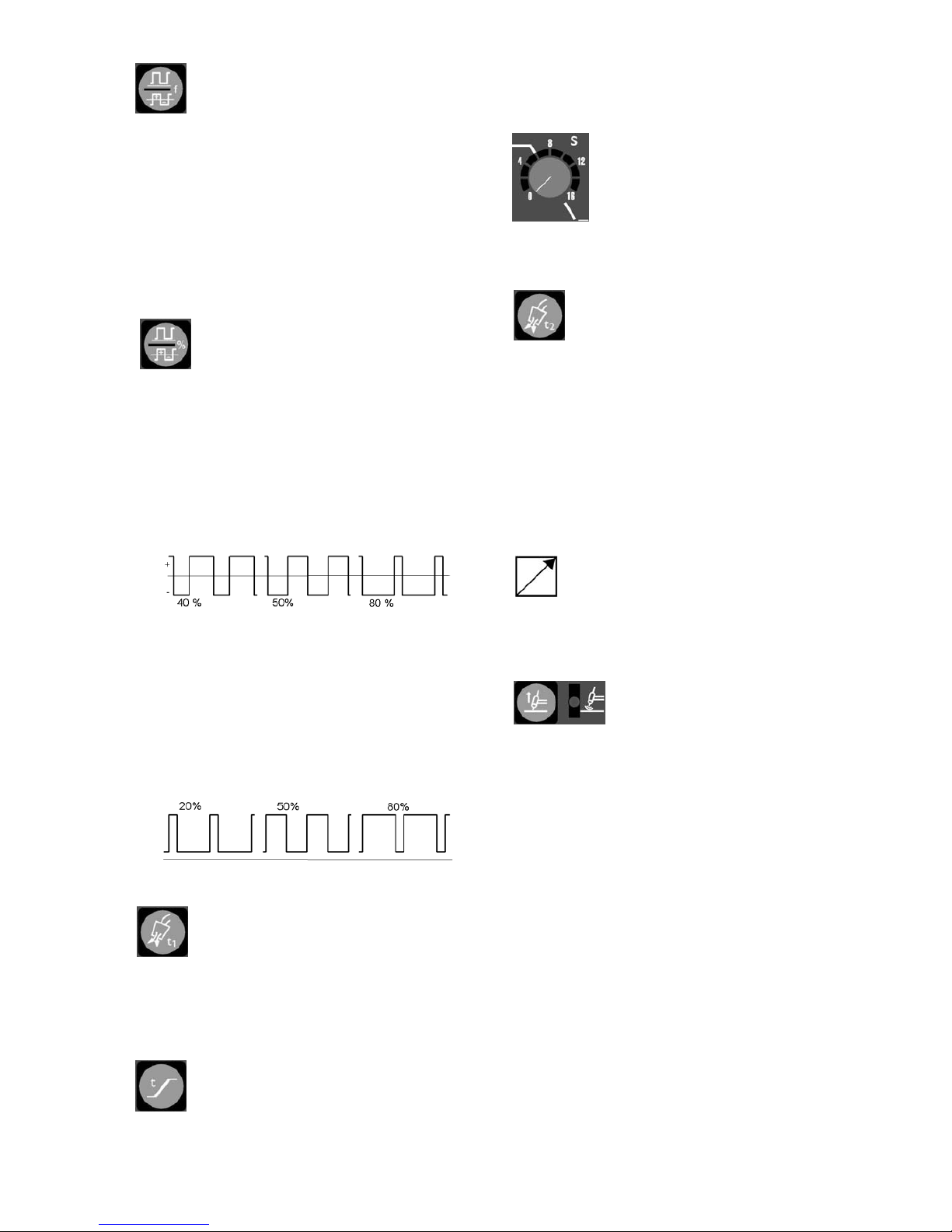

Indstilling af frekvens

Med denne knap indstilles dels ACfrekvens og dels Puls-frekvens.

AC-frekvensen

indstilles når knappen holdes inde

samtidig med at den store drejeknap justeres. Den

valgte frekvens vises i displayet. Pulssvejsning må

ikke være aktiveret samtidig med at AC-frekvensen

indstilles.

Puls-frekvensen

indstilles når knappen holdes inde

samtidig med at den store drejeknap justeres. Den

valgte frekvens vises i displayet. AC-svejsning må

ikke være aktiveret samtidig med at Puls-frekvensen

indstilles.

Indstilling af AC-balance og Puls-balance

Med denne knap indstilles AC-balancen og

Puls-balancen.

AC-balancen:

Bestemmer forholdet mellem indbrænding og rensevirkningen ved TIG-AC-svejsning

og kan indstilles fra 40 til 80%. Størst indbrænding

fås ved indstilling til 80%. AC-balancen indstilles når

knappen holdes inde samtidig med at den store drejeknap justeres. Den valgte AC-balance vises i displayet. Pulssvejsning må ikke være aktiveret samtidig

med at AC-Balancen indstilles.

AC-balance

Puls-balancen:

Angiver det tidsmæssige forhold

mellem pulstid og pulsperiodetid som vist på figuren

nedenfor, og kan indstilles fra 20 til 80 %. Pulsbalancen indstilles når knappen holdes inde samtidig

med at den store drejeknap justeres. Den valgte

Puls-balance vises i displayet. AC-svejsning må ikke

være aktiveret samtidig med at Puls-Balancen

indstilles.

Puls-balance

Gasforstrømning

Gasforstrømningstiden er tiden, fra bræn-

dertasten aktiveres, og gasstrømningen

begynder, til HF-tændingen kobles ind, eller brænderen kan løftes væk fra emnet når LIFTIG benyttes.

Tiden angives i sekunder fra 0,1 til 5,0 sek. Tiden

indstilles når denne knap holdes inde samtidig med at

den store drejeknap justeres.

Slope-up

Når lysbuen er etableret, går svejseproces-

sen ind i slope-up-fasen, hvor svejsestrømmen hæves fra den værdi, der er valgt som startstrøm, til den ønskede svejsestrøm. Varigheden af

denne fase er slope-up-tiden.

Tiden angives i sekunder fra 0 til 10 sek. Tiden indstilles når denne knap holdes inde samtidig med at

den store drejeknap justeres.

Slope-down

Når svejsningen stoppes med brændertasten, går maskinen ind i en slopedown-fase. I løbet af denne fase sænkes strømmen fra den indstillede svej-

sestrøm til slutstrømmen. Det er varigheden af denne fase, der indstilles som slope-downtiden. Tiden angives i sekunder fra 0 til 16 sek.

Gasefterstrømning

Gasefterstrømningstiden er tiden, fra lys-

buen slukker, til gastilførslen afbrydes. Tiden angives i sekunder fra 3 til 25 sek. Tiden indstilles når denne knap holdes inde samtidig med at

den store drejeknap justeres.

Brænderbetjening

Indstillingen foretages ved hjælp af reguleringsknappen på svejsepistolen, hvis en sådan knap forefindes.

Den maksimale svejsestrøm indstilles med knappen

på frontpanelet. Med brænderreguleringen vil det være muligt at skrue ned for strømmen til maskinens minimumstrøm.

Fjernregulering

På maskinens bagende er der et 8-polet

stik som er beregnet for tilslutning af fjernregulering hvorfra svejsestrømmen kan reguleres. Når

fjernreguleringen tilsluttes overtager den automatisk

strømreguleringen.

Skjulte superbrugerfunktioner

Maskinen har nogle dybereliggende

funktioner, som kan justeres for at

optimere maskinens anvendelse. Funktionerne lukkes op for justering ved at holde knappen for TIGtændingsmetode inde indtil displayet skifter til tekst.

Den store drejeknap drejes nu indtil den ønskede parameter, der skal justeres, vises i displayet. Derefter

trykkes kortvarigt på knappen for TIG-tændingsmetode og værdien justeres på den store drejeknap. Tryk

kortvarigt på knappen for TIG-tændingsmetode igen

for lagring af værdien i maskinens hukommelse. Med

den store drejeknap kan andre parametre nu vælges

eller der kan trykkes kortvarigt på en vilkårlig knap

(dog ikke knappen for TIG-tændingsmetode) for at afslutte og lukke menuen.

Maskinen har følgende superbruger-parametre:

A StA Startstrøm (TIG AC og DC)

B Sto Stopstrøm (TIG AC og DC)

C ACs Forvarmningsstrøm (TIG-AC)

D Hot Hotstarttid (MMA)

E FAC Reset til fabriksindstillinger.

8

- Startstrøm (TIG AC og DC)

Indstilles fra 3A til maskinens maks. svejsestrøm.

Hvis der vælges en værdi der er mindre en 3A vil

startstrømmen være 50% af indstillet svejsestrøm.

Hvis der vælges en værdi der er større en maks.

svejsestrøm, vil startstrømmen være den samme

som indstillet svejsestrøm. Fabriksindstilling: 50%

- Stopstrøm (TIG AC og DC)

Kan indstilles fra 3A til maskinens maks. svejsestrøm.

Hvis der vælges en værdi der er større en maks.

svejsestrøm, vil stopstrømmen være den samme

som indstillet svejsestrøm.

Fabriksindstilling: 3A

- Forvarmningstid (TIG-AC)

Kan indstilles fra 0,1 til 2,55 sek

Fabriksindstilling: 0,1 sek

- Hotstarttid (MMA)

Kan indstilles fra 0,0 til 5,0 sek.

Hotstartstrømmen er 20% over indstillet svejsestrøm.

Fabriksindstilling: 0,0 sek

Faste funktioner

Følgende funktioner er faste og kan ikke til- og frakobles betjeningspanelet:

- Anti-freeze

-Arc Power

Anti-freeze

Anti-freeze-funktionen er altid aktiv. Ved MMA- og

TIG-svejsning sker det, at elektroden brænder fast til

emnet.

Maskinen vil registrere, at elektroden er brændt fast

og derefter sænke svejsestrømmen til 3A. Dette letter

afbrækning af elektroden. Svejsningen kan herefter

genoptages på normal vis.

Arc Power

Arc power-funktionen bruges til at stabilisere lysbuen

i elektrodesvejsning. Dette sker ved at forøge svejsestrømmen under kortslutningerne. Denne ekstra

strøm ophører, når der ikke længere er en kortslutning. Funktionen er optimeret til en lang række af rutile og basiske elektroder.

VEDLIGEHOLDELSE

PILOT maskinerne er stort set vedligeholdelsesfrie.

Dog kan særlig støvet, fugtig eller aggressiv luft udgøre en unormalt hård belastning for svejsemaskinen.

For at sikre en problemfri drift skal følgende eftersyn

udføres en gang årligt, eller efter behov.

- Ventilatorvingerne og kølekanalen renses for

snavs med trykluft.

Manglende vedligeholdelse kan medføre nedsat

driftssikkerhed og bortfald af garanti.

FEJLSØGNING

Fejlsøgning må kun foretages af kvalificeret personale.

Maskinen virker ikke og/eller displayet lyser ikke:

Der er ingen netforsyning, eller netsikringen er måske

beskadiget.

Check at både netforsyning og sikring er intakte.

Netfejl:

Kontroller sikring og netspænding, idet ydelse er afhængig af korrekt netspænding.

Overheat:

Opstår, hvis maskinen overbelastes. Dette kan ske,

- hvis der svejses med højere belastning end ma-

skinen tillader,

- hvis maskinen trænger til rengøring, eller

- hvis maskinens lufttil- og afgang er helt eller

delvist blokeret.

Check maskindata, eller rengør ventilatorvinger og

kølekanal med ren, tør trykluft.

Når fejlen er rettet, skal maskinen slukkes, derefter

genstartes for at fjerne fejlindikationen.

9

ENGLISH

Electromagnetic emissions and the radiation of electromagnetic disturbances

This welding equipment for industrial and professional use is in

conformity with the European Standard EN/IEC60974-10. The

purpose of this standard is to prevent the occurrence of situations

where the equipment is disturbed or is itself the source of

disturbance in other electrical equipment or appliances. The arc

radiates disturbances, and therefore, a trouble-free performance

without disturbances or disruption, requires that certain measures

are taken when installing and using the welding equipment.

The

user must ensure that the operation of the machine does not

occasion disturbances of the above mentioned nature.

The following shall be taken into account in the surrounding area:

1. Supply and signalling cables in the welding area which are

connected to other electrical equipment.

2. Radio or television transmitters and receivers.

3. Computers and any electrical control equipment.

4. Critical safety equipment e.g. electrically or electronically con-

trolled guards or protective systems.

5. Users of pacemakers and hearing aids etc.

6. Equipment used for calibration and measurement.

7. The time of day that welding and other activities are to be

carried out.

8. The structure and use of buildings.

If the welding equipment is used in a domestic establishment it may

be necessary to take special and additional precautions in order to

prevent problems of emission (e.g. information of temporary

welding work).

Methods of reducing electromagnetic emissions:

1. Avoid using equipment which is able to be disturbed.

2. Use short welding cables.

3. Place the positive and the negative cables close together.

4. Place the welding cables at or close to floor level.

5. Remove signalling cables in the welding area from the supply

cables.

6. Protect signalling cables in the welding area, e.g. with

selective screening.

7. Use separately-insulated mains supply cables for sensitive

electronic equipment.

8. Screening of the entire welding installation may be considered

under special circumstances and for special applications.

WARNING

Arc welding and cutting can be dangerous to the user, people working nearby, and the surroundings if the

equipment is handled or used incorrectly. Therefore, the equipment must only be used under the strict

observance of all relevant safety instructions. In particular, your attention is drawn to the following:

Electricity

- The welding equipment must be installed according to safety regulations and by a properly trained and qualified

person.

- Avoid all contact with live components in the welding circuit and with electrodes and wires if you have bare

hands. Always use dry welding gloves without holes.

- Make sure that you are properly and safely earthed (e.g use shoes with rubber sole).

- Use a safe and stable working position (e.g. avoid any risk of accidents by falling).

- Make sure that the welding equipment is correctly maintained. In the case of damaged cables or insulation work

must be stopped immediately in order to carry out repairs.

- Repairs and maintenance of the equipment must be carried out by a properly trained and qualified person.

Light and heat emissions

- Protect the eyes as even a short-term exposure can cause lasting damage to the eyes. Use a welding helmet

with suitable radiation protection glass.

- Protect the body against the light from the arc as the skin can be damaged by welding radiation. Use protective

clothes, covering all parts of the body.

- The place of work should be screened, if possible, and other persons in the area warned against the light from

the arc.

Welding smoke and gases

- The breathing in of the smoke and gases emitted during welding is damaging to health. Make sure that any

exhaust systems are working properly and that there is sufficient ventilation.

Fire hazard

- Radiation and sparks from the arc represent a fire hazard. As a consequence, combustible materials must be

removed from the place of welding.

- Working clothing should also be secure against sparks from the arc (e.g. use a fire-resistant material and watch

out for folds and open pockets).

Noise

- The arc generates surface noise according to welding task. In some cases, use of hearing aids is necessary.

Use of the machine for other purposes than it is designed for (e.g. to unfreeze water pipes) is strongly

deprecrated. If occasion should arise this will be carried out without responsibility on our part.

Read this instruction manual carefully

before the equipment is installed and in operation

10

GENERAL DESCRIPTION

The PILOT 200 AC/DC is a single-phase welding machine based on

inverter technology

.

Block diagram PILOT 200 AC/DC

The PILOT 200 AC/DC machine is mainly designed

for TIG welding, and features functions such as:

- variable slope up and down

- adjustable gas pre-flow and gas post-flow time

- option of 2-times or 4-times operation

- LIFTIG or HF-ignition

-

Current control from:

-

the control panel,

-

TIG-torch,

-

remote control

- AC balance and AC frequency

- Pulse balance and pulse frequency

- Digital display

In LIFTIG ignition the TIG arc is ignited after making

contact between the workpiece and the tungsten

electrode, after which the trigger is activated and the

arc established by lifting the electrode away from the

workpiece.

In HF ignition the TIG arc is ignited without contact. A

high-frequency (HF) impulse initiates the arc when

the trigger is activated.

PILOT 200 AC/DC is designed for welding with

coated electrodes and is equipped with

Hot-start, Arc

Power and Antifreeze

.

INITIAL OPERATION

Mains connection

After the mains cable has been connected, the

machine is ready for use. Please note that all cable

connections must be made by authorised and

qualified staff.

Mains voltage Fuse Mains cable

230V T25A 3x4 mm

2

Connection of welding cables /

Connection of TIG torch

Connect the welding cables to the front of the

machine. Please note that the plug must be turned 45

degrees after insertion into the socket - otherwise the

plug can be damaged due to excessive contact resistance.

Configuration

MIGATRONIC disclaims all responsibility for

damaged cables and other damages related to

welding with under sized welding torch and welding

cables measured by welding specifications e.g. in

relation to permissible load.

Usage of the machine

When welding with PILOT 200 AC/DC machines a

heating of various components of the machine takes

place and during breaks these components will cool

down again.

It is not possible to overload the machine in normal

use, and there is no need for cooling down periods at

current settings up to e.g. 140 A. When the machine

is set for welding currents higher than these, there will

be a need for periods during which the machine can

cool down.

The length of these periods depends on the current

setting, and the machine should not be switched off in

the meantime. If the periods for cooling down during

use of the machine are not sufficiently long, the overheating protection will automatically stop the welding

process and the machine indicates overload.

The machine is ready for welding when the machine

has cooled down sufficiently. Max. load is:

100% max. load 140 A

60% max. load 160 A

50% max. load 180 A

60 % max. load means that a cooling period of 4

minutes after welding for 6 minutes is required at a

current setting of 160 Amps on a PILOT 200 AC/DC;

10 minutes between start of each welding period

must be calculated in connection with the above

table.

11

TECHNICAL DATA

Power source PILOT 200 AC/DC

Mains voltage 1x230V ±10%

50/60 Hz

Mains fuse Safety fuse 25 A

Automatic fuse 35 A

Efficiency 0.85

Current MMA DC 3 - 180 A

Current TIG AC/DC 3 - 180 A

Permitted load:

- at 100 % duty cycle 140 A

- at 60 % duty cycle 160 A

- at 50 % duty cycle 180 A

Open circuit voltage 56 V

TIG start HF / LIFTIG

Slope up 0.0 - 10 secs

Slope down 0.0 - 16 secs

Gas pre-flow 0.1 - 5.0 secs

Gas post-flow 3 - 25 secs

Initial current 0 – 100 % (50%)

Final current 0 – 100 % (0%)

Pulse frequency 0.2 - 99.9 Hz (20 Hz)

Pulse balance 20 – 80 % (20 %)

Base current 20 – 100 % (60 %)

AC frequency 20 - 250 Hz (100 Hz)

AC balance 20 - 60 % (40 %)

Hot start MMA (current +20 %) 0.0-5.0 secs (0 sec.)

1

Protection class IP 23

2

Application class

S

Standards EN/IEC60974-1

EN/IEC60974-10

Dimensions (W-H-L) 21x38x41 cm

Weight 19 kg

The numbers in brackets indicate the original

MIGATRONIC setting

1

The machine is designed for outdoor applications as it meets

the demands of protection class IP23. However, it is a

condition that the machine is placed in an upright position.

2

SThe machine meets the standards which are demanded of

machines working in areas where there is an increased risk

of electric shock

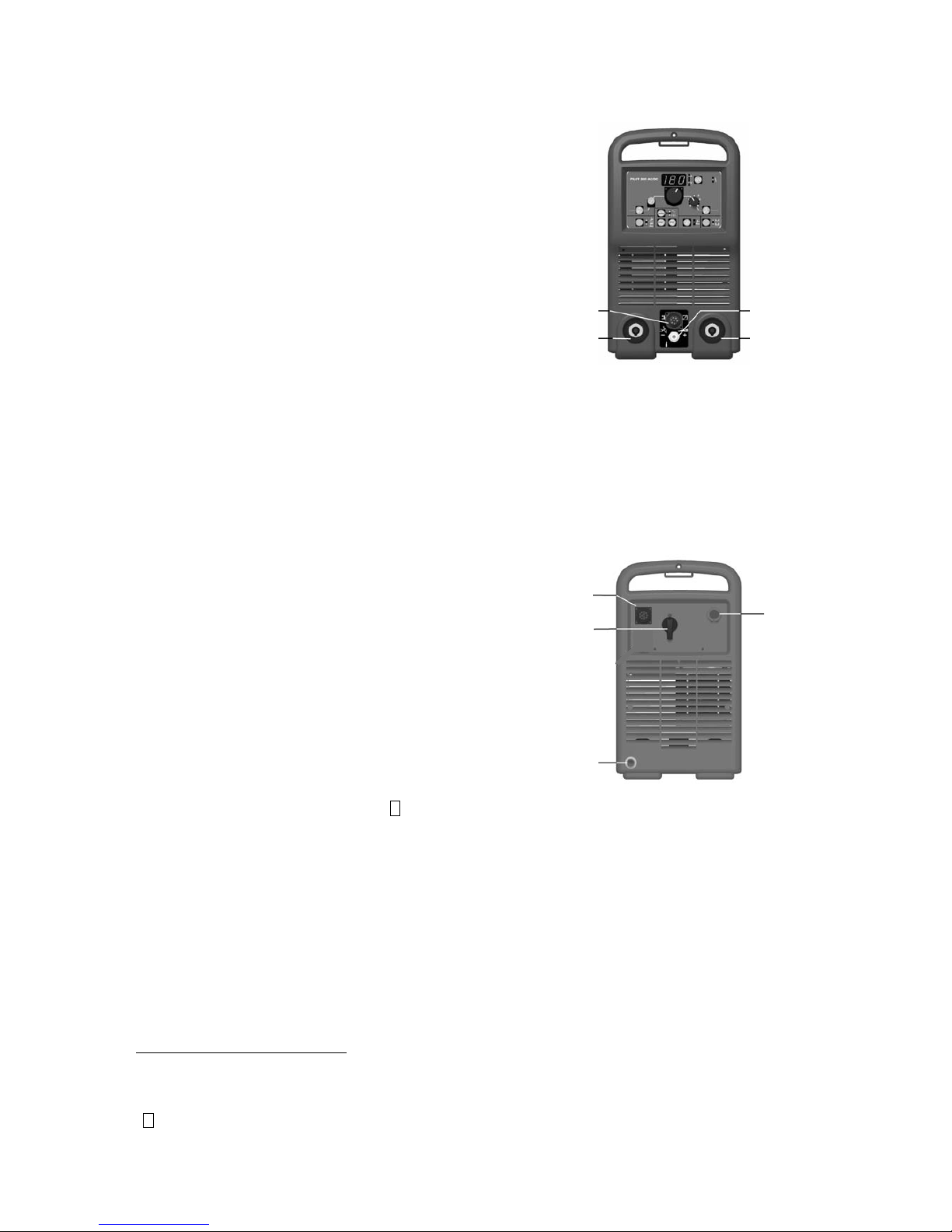

INITIAL INSTRUCTIONS

1

3

4

2

1. Outlet for TIG torch

2. Quick-release fitting for shielding gas outlet

3. Outlet for welding current ÷pole

4. Outlet for welding current +pole

5

6

8

7

5. 8 pole base for remote control

6. Main switch ON/OFF

7. Outlet for shielding gas

8. Supply cable 1 x 230 V

12

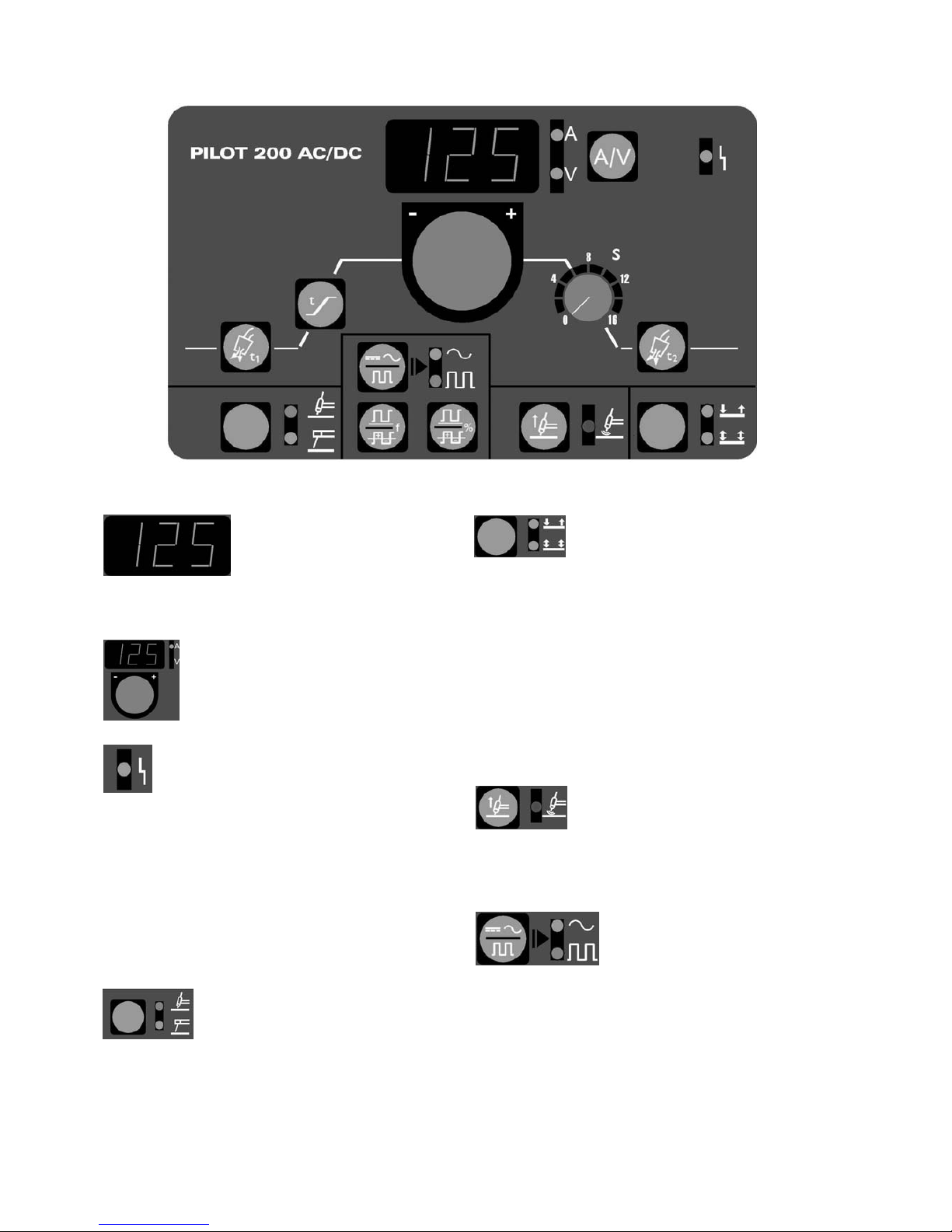

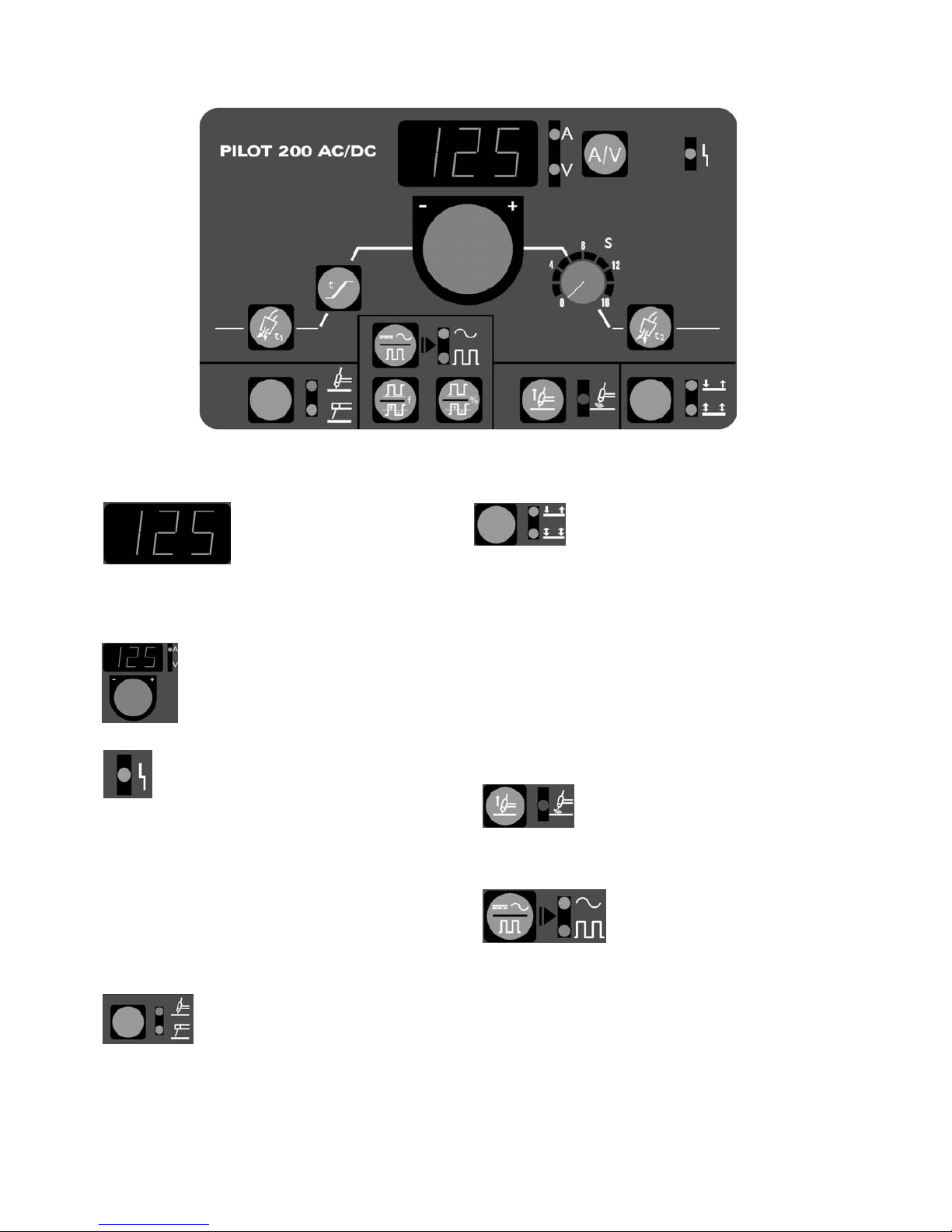

INITIAL INSTRUCTIONS CONTROL BOX

GENERALLY

Digital display

The control panel is equipped

with a tripartite LED display

showing the welding current.

During standby the pre-set welding current is displayed, while the actual current is shown during

welding.

Welding current

The welding current is adjusted by

means of the large control knob. The

welding current is adjustable from 3 A

to the maximum current of the machine.

Error indication

Over voltage – under voltage:

The LED will alight shortly when the

machine has been turned on and if the mains voltage

is too high or too low.

Overload:

The LED will also be illuminated in case of

overload, and the welding process will be interrupted.

The machine must remain turned on in order to let

the machine cool off. The machine will automatically

be connected again after sufficient cooling.

Please make sure that the torch is not placed in a

position where it can cause any danger when the

machine automatically starts welding again.

Selection of process: TIG or MMA

welding

The upper LED will alight when TIG

welding has been selected. MMA welding has been

selected when the lower LED is illuminated. This keypad can also be used for advanced functions (see

later description).

Function switch: 2-times or 4times

2-times welding is selected by

pressing the keypad until the lower LED is

illuminated. Welding is started by pressing down the

torch trigger. Welding will continue until the trigger is

released, after which the adjustable slope-down and

the post flow is activated. By re-triggering during

slope-down or post-flow the machine will revert to

ordinary welding.

4-times welding is selected by pressing the keypad

until the upper LED is illuminated: By the first press

on the trigger, welding will start and it is then not

necessary to keep the trigger pressed down. Next

press on the trigger activates the slope-down.

Ignition method: TIG welding

Two different ignition methods can

be selected when TIG welding: HF

and LIFTIG. HF ignition has been selected when the

red LED is illuminated.

Selection between AC, DC

and pulse welding

This keypad can be used for

selection between AC, DC and

pulse welding. AC welding is used for TIG welding of

aluminium alloys and DC welding is used for TIG

welding of other alloys. The upper red LED is

illuminated when AC has been selected.

The same keypad is used for selection of pulse or nopulse. The lower green LED will alight when pulse

welding has been selected. Pulse welding can be

activated both during AC and DC welding. A long

push (3 secs.) enables adjustment of the base

current setting during pulse welding, which can be

adjusted between 20 to 100%.

Loading...

Loading...