Migatronic PI 500 ROBO User Manual

BRUGSVEJLEDNING

USER GUIDE

BETRIEBSANLEITUNG

GUIDE DE L’UTILISATEUR

BRUKSANVISNING

GUIDA PER L’UTILIZZATORE

GEBRUIKERSHANDLEIDING

KÄYTTÖOHJE

GUÍA DE USUARIO

PI 500 ROBO

50115026 B1 Valid from 2017 week 20

2

Dansk ..................................................................3

English ..............................................................11

Deutsch ............................................................. 19

Français ............................................................. 27

Svenska ............................................................. 35

Italiano .............................................................43

Nederlands .......................................................51

Suomi ................................................................ 59

Español .............................................................67

3

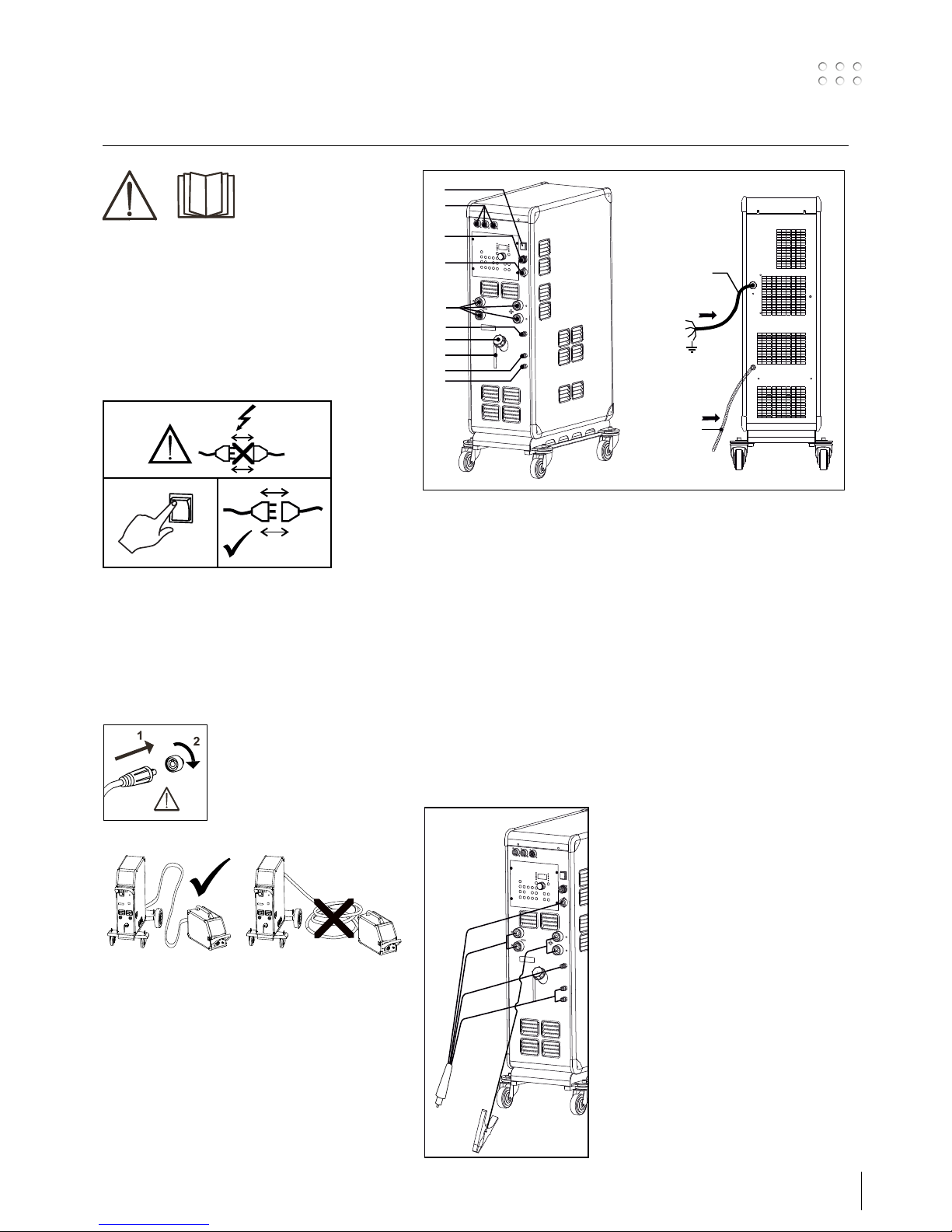

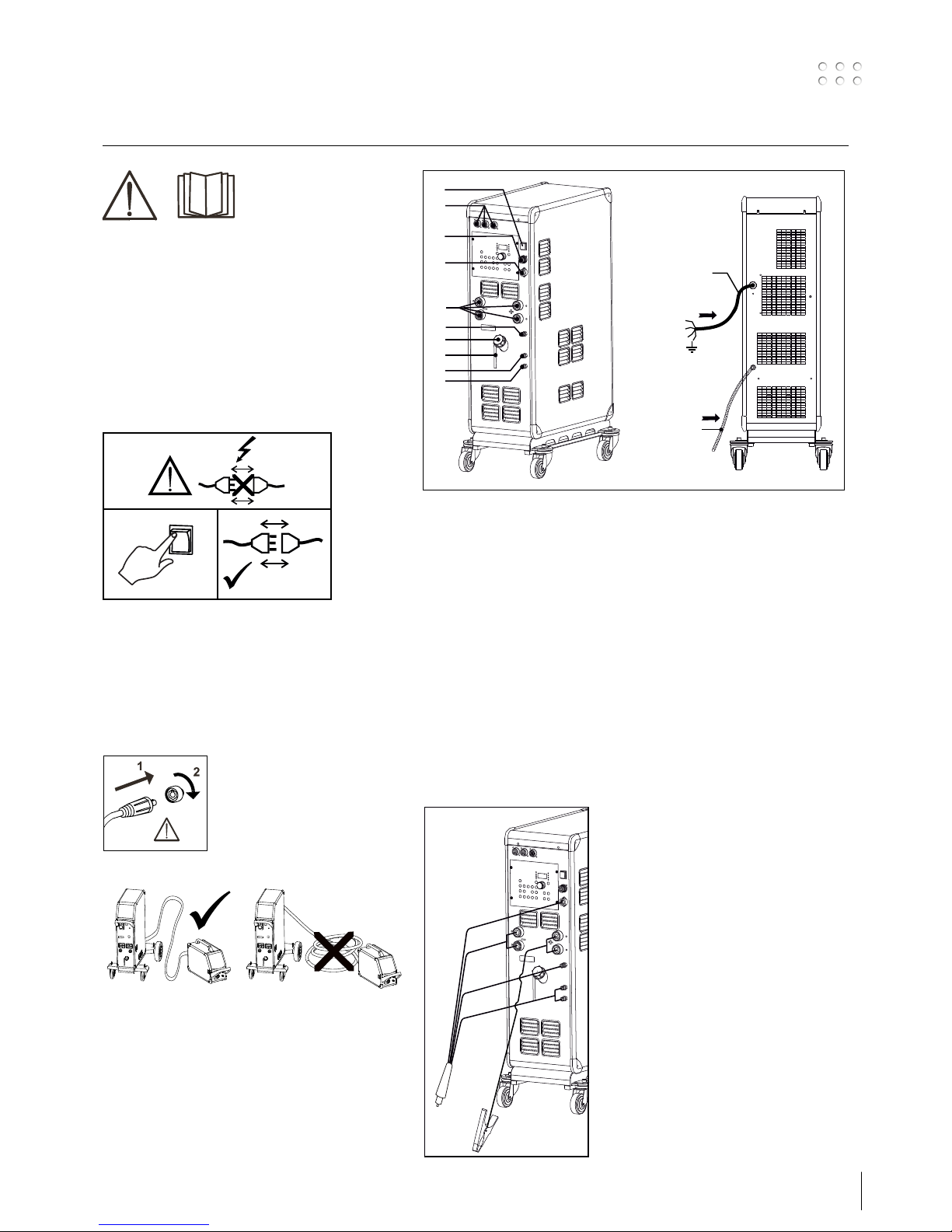

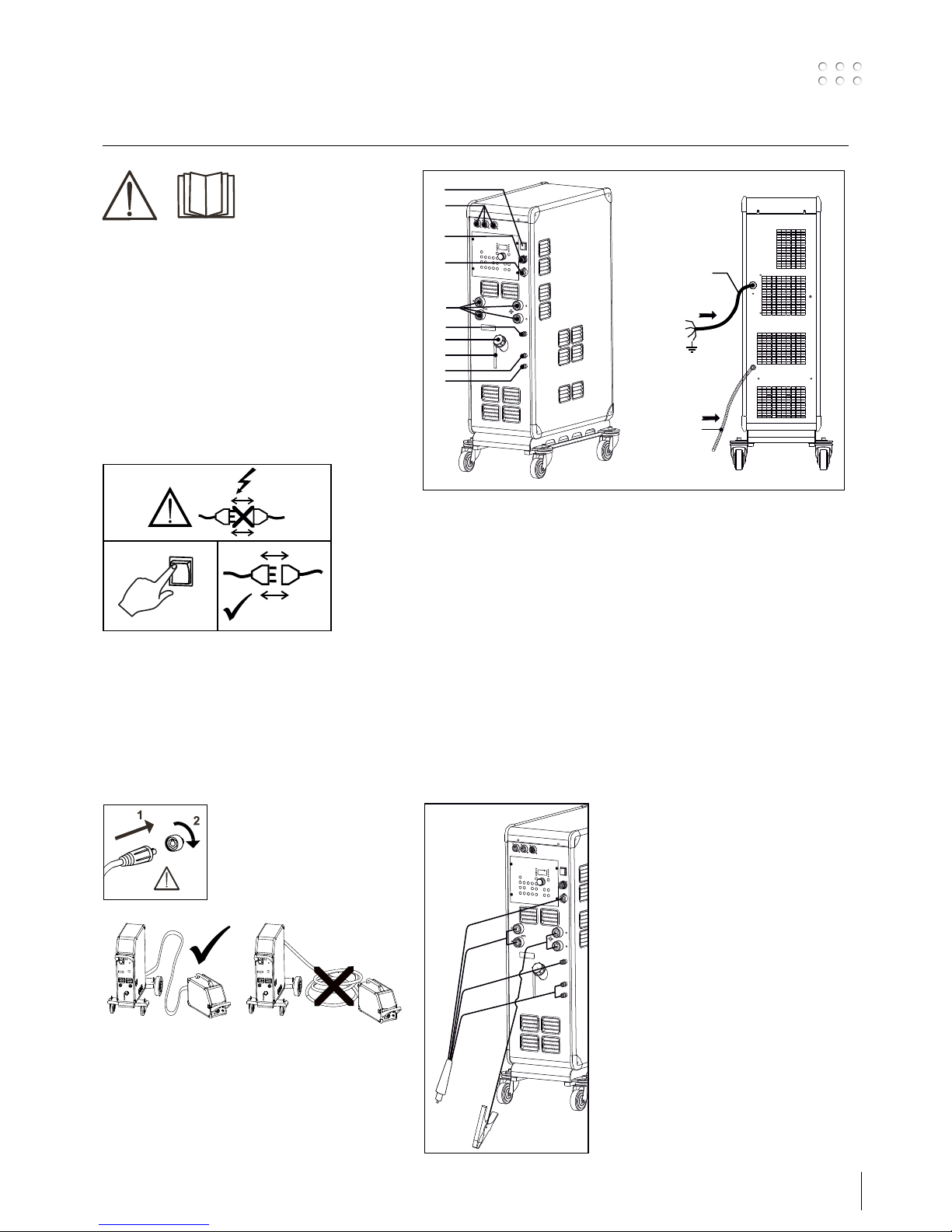

Tilslutning og ibrugtagning

Power

1

F

F

F

Gas 2-6 bar

3

2

4

5

6

7

8

9

10

11

12

Advarsel

Læs advarsel og brugsanvisning omhyggeligt

igennem inden installation

og ibrugtagning og gem til

senere brug.

Installation

Nettilslutning

Tilslut maskinen til den netspænding den er

konstrueret til. Se typeskiltet (U

1

) bag på maskinen.

0

l

1

2

Tilslutning af beskyttelsesgas

Gasslangen, som udgår fra bagsiden af maskinen (3),

tilsluttes en gasforsyning med en reduktionsventil

(2-6bar). (Obs. Nogle typer reduktionsventiler kan

kræve højere udgangstryk end 2 bar for at fungere

optimalt).

Vigtigt!

Når stelkabel og svejseslange

tilsluttes maskinen, er god

elektrisk kontakt nødvendig,

for at undgå at stik og kabler

ødelægges.

1. Nettilslutning

2. Tænd – sluk knap

3. Gasslange

4. Tilslutning beskyttelsesgas

5. Stelklemme eller elektrodeholdertilslutning

6. Tilslutning 7-polet stik

7. Tilslutning køleslanger

8. Tilslutning køleslanger

9. Aflæsning af kølevæskestand

10. Påfyldning af kølevæske

11. Tilslutning fjernkontrol

12. Tilslutning CAN

Tilslutning af svejseslange

4

Tilslutning af elektrodeholder for MMA

Elektrodeholder og returstrømkabel tilsluttes

plusudtag og minusudtag. Polariteten vælges efter

elektrodeleverandørens anvisning.

Tilslutning af CWF enhed (option)

Det er muligt at forbinde op til 8 CWF Multi enheder

på PI 500 ROBO via et dedikeret CAN-stik placeret

på maskinens bagside (option). Maskinen er dog

som standard ikke forberedt for CWF, og det er

derfor nødvendigt at gå ind i brugermenuen, vælge

undermenuen “Fdr” og herefter gå ind i “Act”

(Active devices) og indstille parameteren til 1 (se

brugermenu).

PI kan da kontrollere CWF direkte fra betjeningspanelet, hvor det i hver enkelt program kan vælges

CWF enhed og CWF trådprogram fra 1 til 20.

Svejsning stoppes, og afhængig af brugerindstilling

kan fejlkoden “Fdr” vises, når CWF-enheden sættes i

OFF-mode. Dette er en information til brugeren om,

at CWF-enheden ikke reagerer på startsignal fra PI.

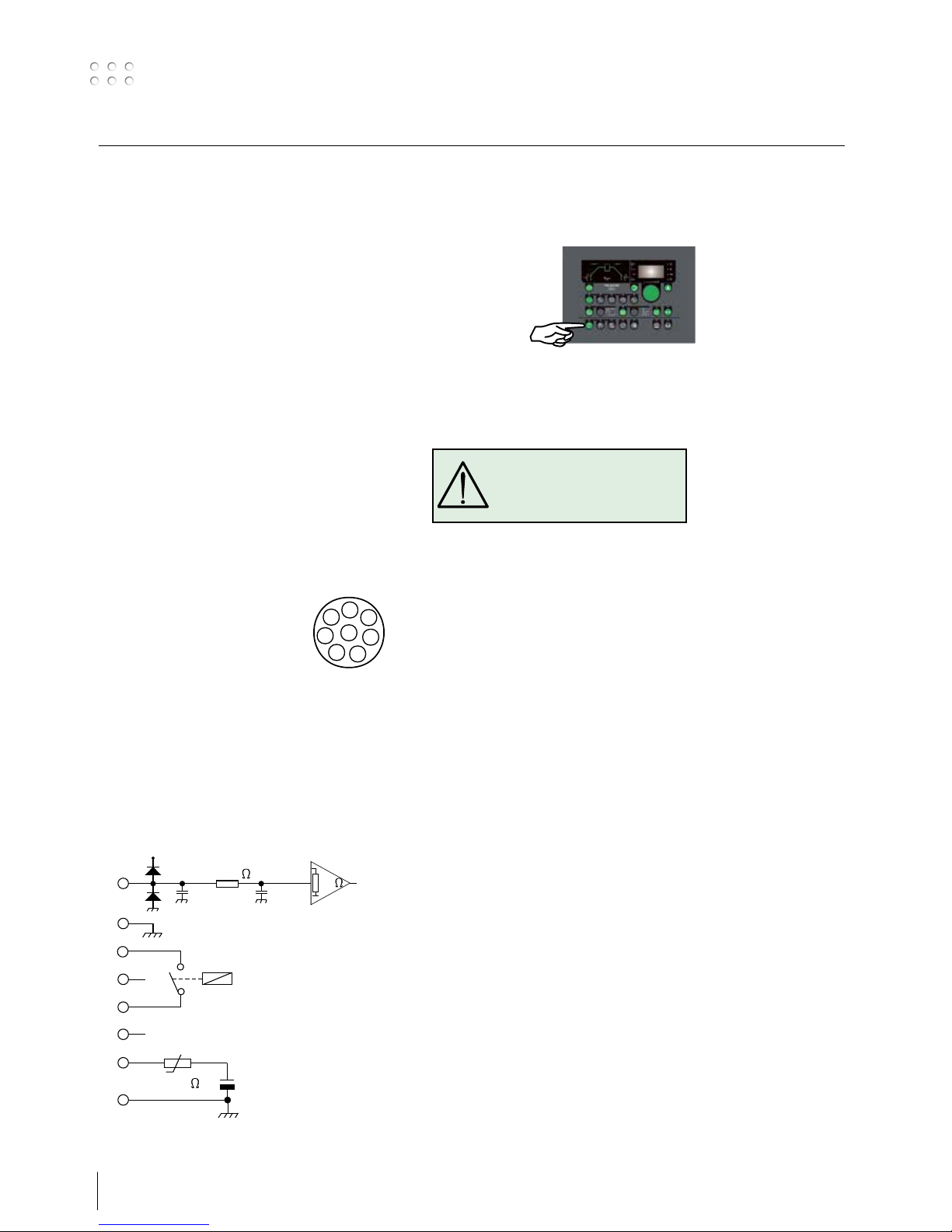

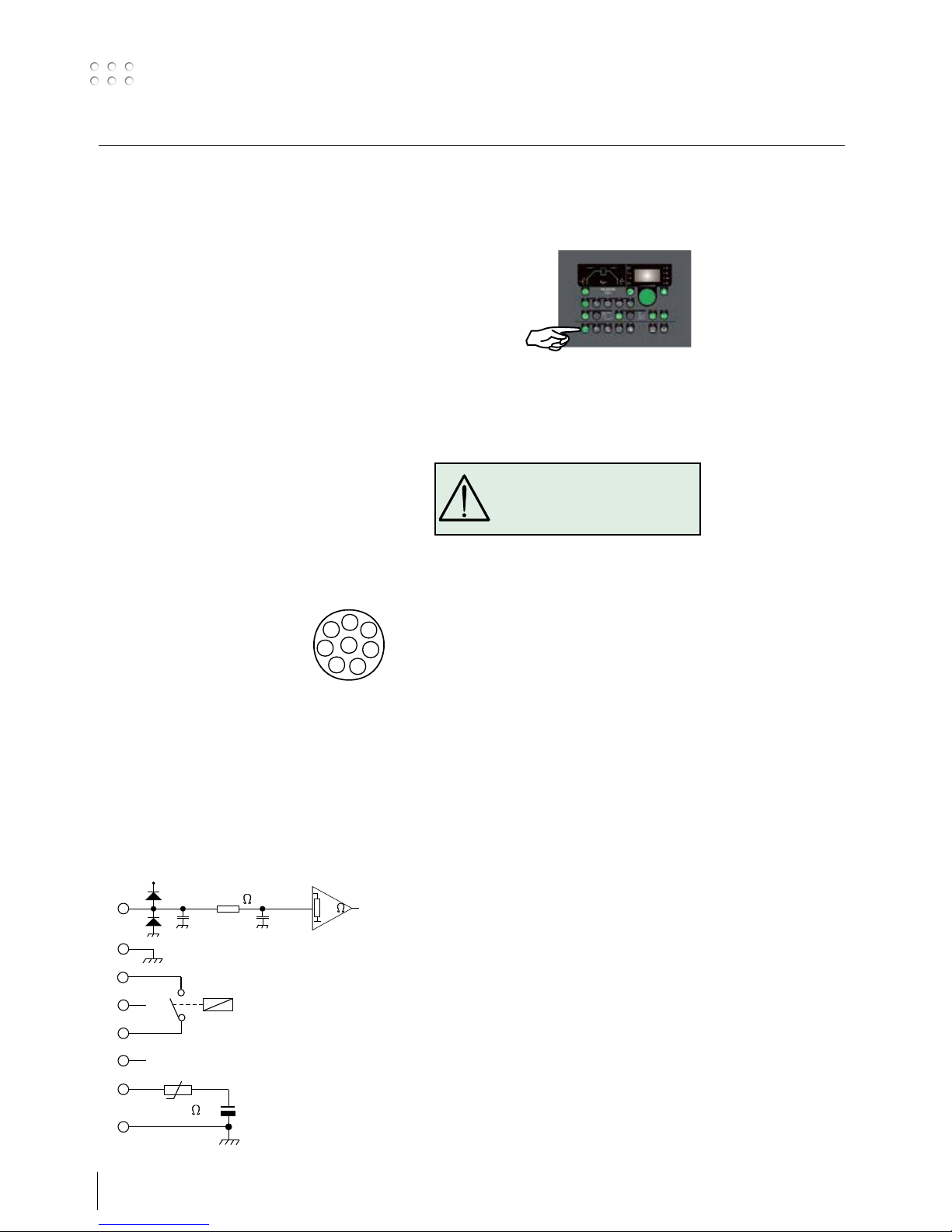

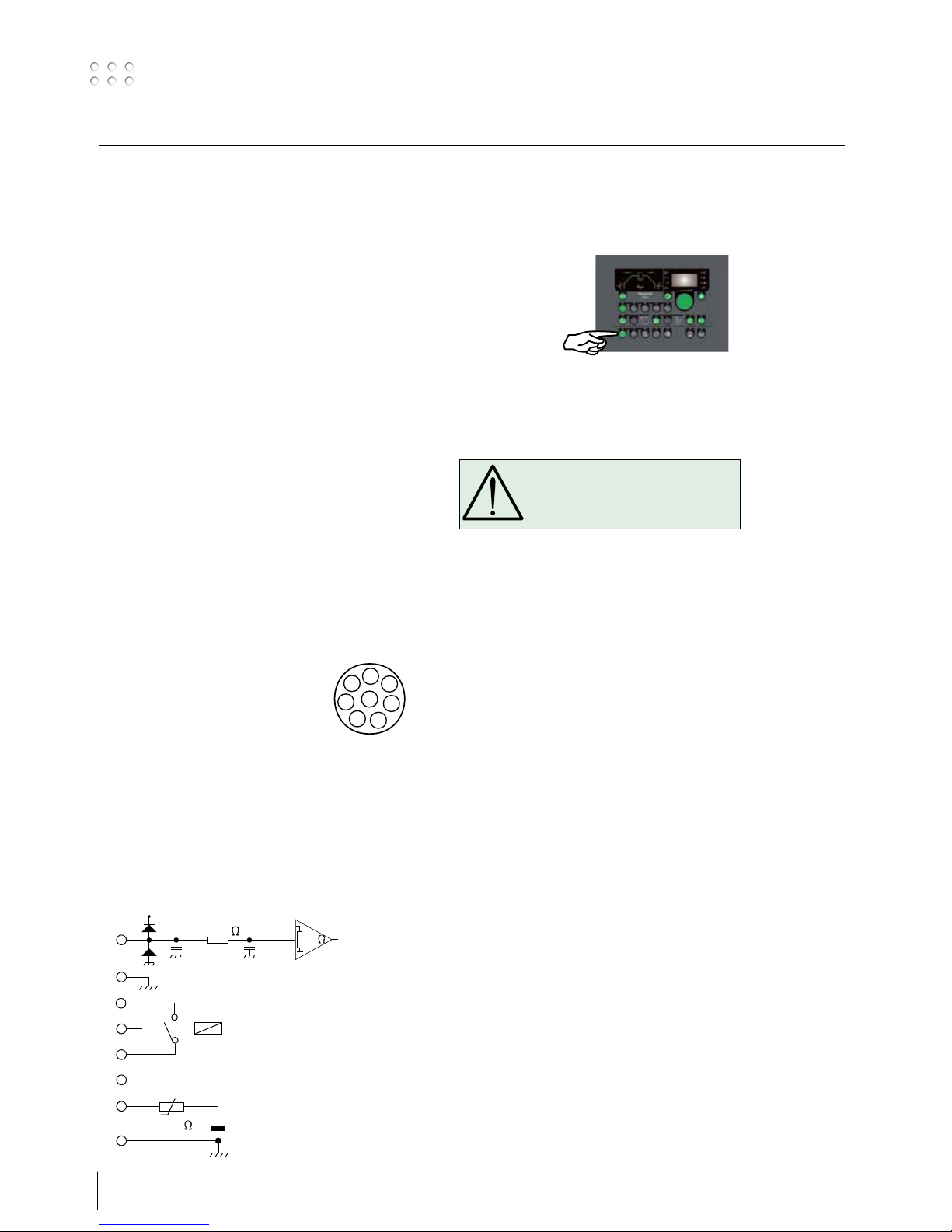

Tilslutning af fjernkontrol

PI kan fjernreguleres via en fjernkontrol eller en

svejseautomat. Fjernkontrolstikket (11) har terminaler

for følgende funktioner:

A: Input-signal for svejsestrøm,

0 - +10V indgangsimpedans:

1Mohm

B: Signal-nul

C: Output-signal for etableret

lysbue (max. 1A), fuldt isoleret

D: NC

E: Output-signal for etableret lysbue (max. 1A),

fuldt isoleret

F: NC

G: Forsyningsspænding +24VDC. Kortslutningssikret

med PTC modstand (max. 50mA)

H: Forsynings-nul

Tænd, tryk, svejs

Indstilling af svejseprogram

• Tænd svejsemaskinen på hovedafbryderen (2)

• Vælg proces

Se i Quickguide

• Indstil svejsestrøm og sekundære parametre

Se Quickguide

• Maskinen er nu klar til at svejse

Tilslutning og ibrugtagning

ADVARSEL

Når der trykkes på svejseslangens

kontakt/tast er der spænding på

svejsetråden og elektroden.

A

B

C

H

G

F

E

D

A

+15V

100 nF

20 K

1 M

B

C

D

E

F

G

H

24 VDC

+

PTC 70

100 nF

5

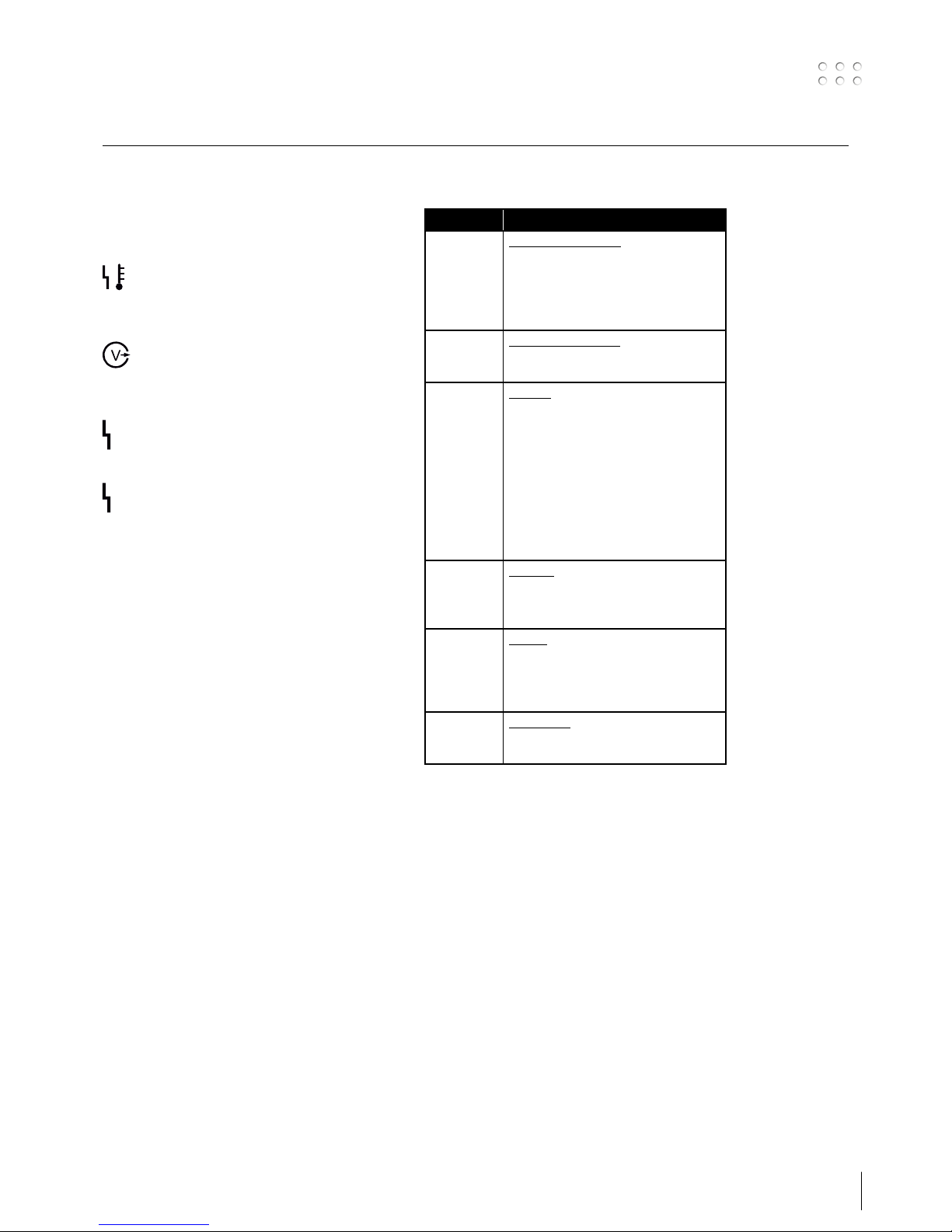

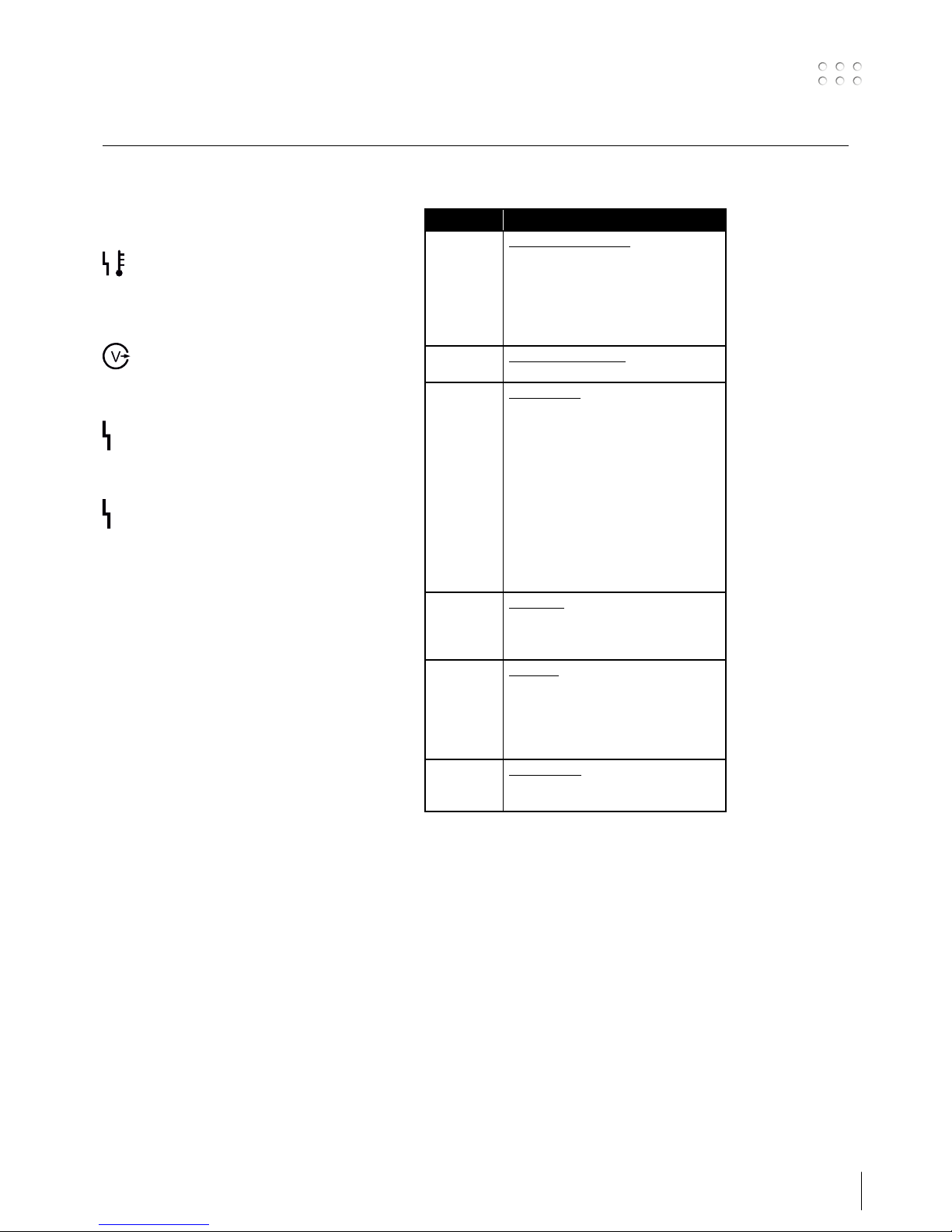

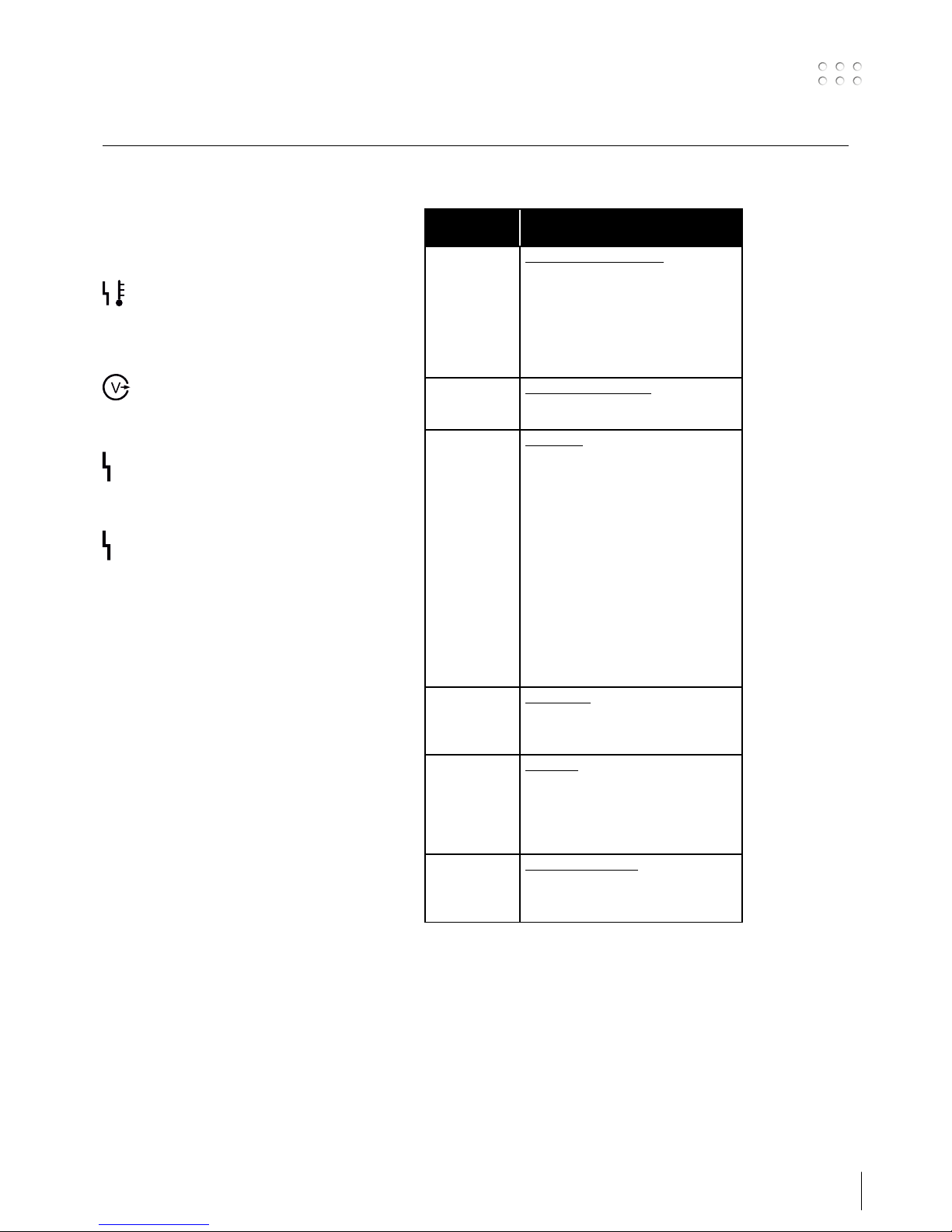

Fejlfinding og udbedring

Fejlkode Årsag og udbedring

E04-02 Svejsespændingsfejl

Ikonet vises, når netspændingen er for

høj. E04-01 vises, når netspændingen

er for lav.

Tilslut maskinen til

400V AC, +/-15% 50-60Hz

Fdr Kommunikationsfejl

Forbindelsen imellem PI og CWFenhed er gået tabt.

H2O

Kølefejl

Kølefejl vises i tilfælde af tilslutning

af manglende/forkert brænder eller

ved problemer i kølemodulet (ved

tilsluttet flowkontrolkit).

Kontroller at køleslangerne er korrekt

tilsluttet, efterfyld vandbeholderen

og efterse svejseslange og tilslutningsstudser.

Fejlmeddelelsen fjernes ved at trykke

MMA-tasten.

PA.L

Panellås

Tekst vises, når panellås er aktiveret

i brugermenu (ref. afsnittet “brugermenu”).

GAS Gasfejl

Svejsningen stopper og teksten GAS

blinker i displayet i tilfælde af beskyttelsegasfejl. Fejlmeddelelsen fjernes

ved at trykke MMA-tasten.

PG.L Programlås

Tekst vises, når programlås er

aktiveret i brugermenu.

Udvalgte fejlkoder

PI har et avanceret selvbeskyttelsessystem indbygget.

Ved fejl lukker maskinen automatisk for gastilførslen

og afbryder svejsestrømmen.

Fejltilstande i maskinen vises med symboler og fejlkoder.

Temperaturfejl

Indikatoren lyser, når strømkilden er

overophedet. Lad maskinen være tændt, indtil den er

afkølet af de indbyggede blæsere.

Svejsespænding

Svejsespændingsindikatoren lyser af sikkerhedshensyn, hvis der er spænding på elektroden eller

brænderen.

Netfejl

Netfejlsindikatoren lyser, hvis netspændingen er

mere end 15% lavere end den beregnede spænding.

Visning af fejlkoder

Indikatoren ved siden af ikonet blinker, når der

opstår andre typer fejl. Samtidigt vises fejlkode i

displayet.

6

Specielle funktioner

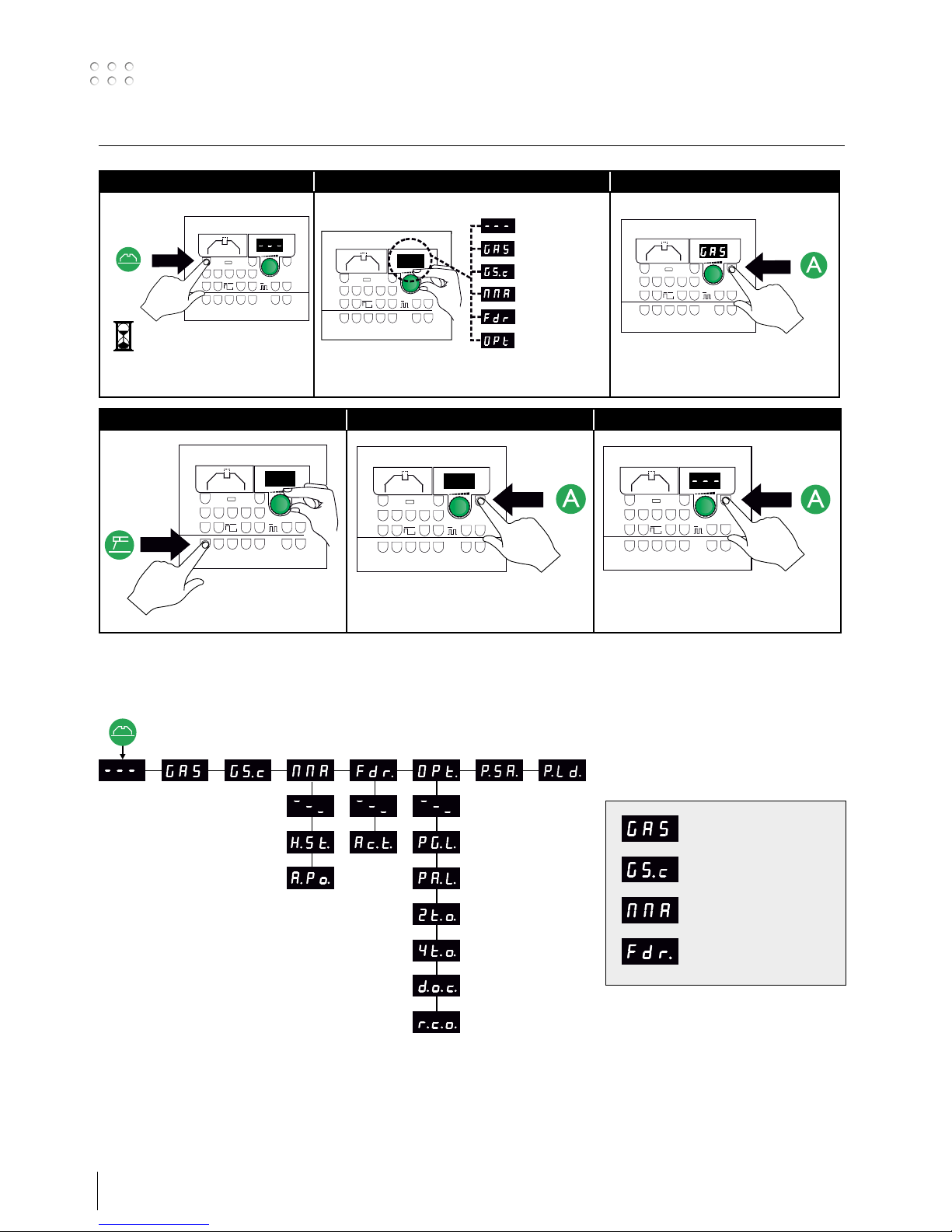

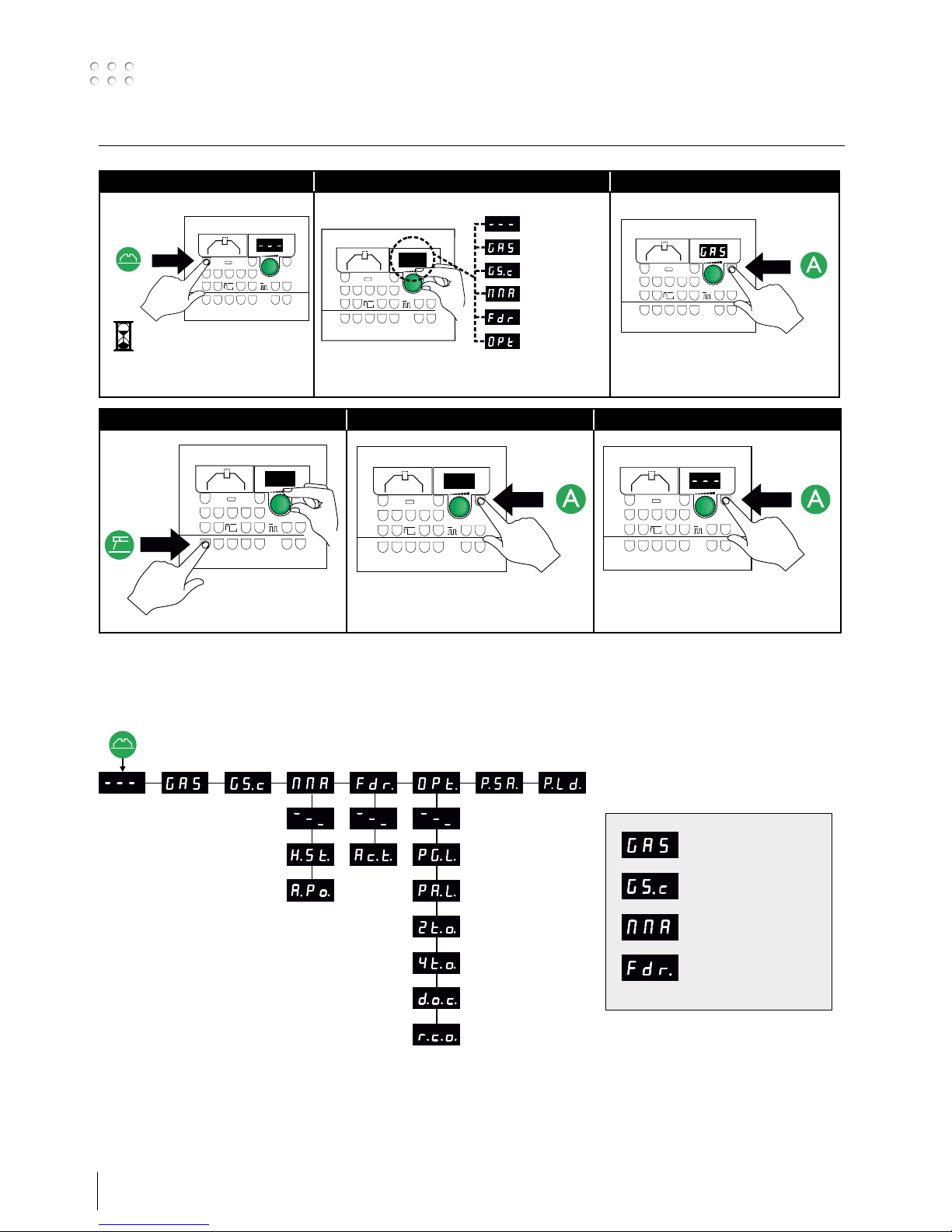

1. Åbn brugermenu 2. Find menuvalg 3. Vælg menupunkt

3 secs

TIG AC/DC

DOC

Kun aktiv i MMA

Kun aktiv i TIG

Kun aktiv i TIG

Forlad/Exit menu

TIG AC/DC

DOC

Kun IGC

TIG AC/DC

DOC

4. Indstil parameter 5. Gem valgte data 6. Forlad/Exit menu

TIG AC/DC

DOC

TIG AC/DC

DOC

TIG AC/DC

DOC

Parametre og menuvalg

Kun aktiv i MMA

Kun aktiv i TIG

Kun aktiv i TIG

Kun IGC

7

Specielle funktioner

Exit fra brugermenu

Åben/luk gasventilen for at fylde brænderen, checke

gasflasken og trykventilen. Tryk “A“ for at åbne/lukke gassen. Der vil automatisk blive lukket for gassen, når brugermenuen

forlades.

Kalibrering af gasflow ved 10 og 20 liter ved hjælp af

flowmeter (81010000).

Undermenu for MMA processen

Exit fra undermenu

Værdi af Hot Start

Værdi af Arc Power

Undermenu for CWF Multi

Exit fra undermenu

Aktiv kontrol af CWF

0 = ingen CWF (fabriksindstilling)

1 = minimum 1 CWF

Undermenu der indeholder forskellige undermenuer

Exit fra undermenu (retur til hovedmenu)

Programlås

0 = ulåst (fabriksindstilling)

1 = låst P3 til P64

2 = låst P1 til P64

Panellås

0 = ulåst (fabriksindstilling)

1 = låst

2 = låst (som tilstand 1)

2-takt metodevalg

0: retur til svejsestrøm ved step

(fabriksindstilling)

1: Retur til svejsestrøm ved slope-up

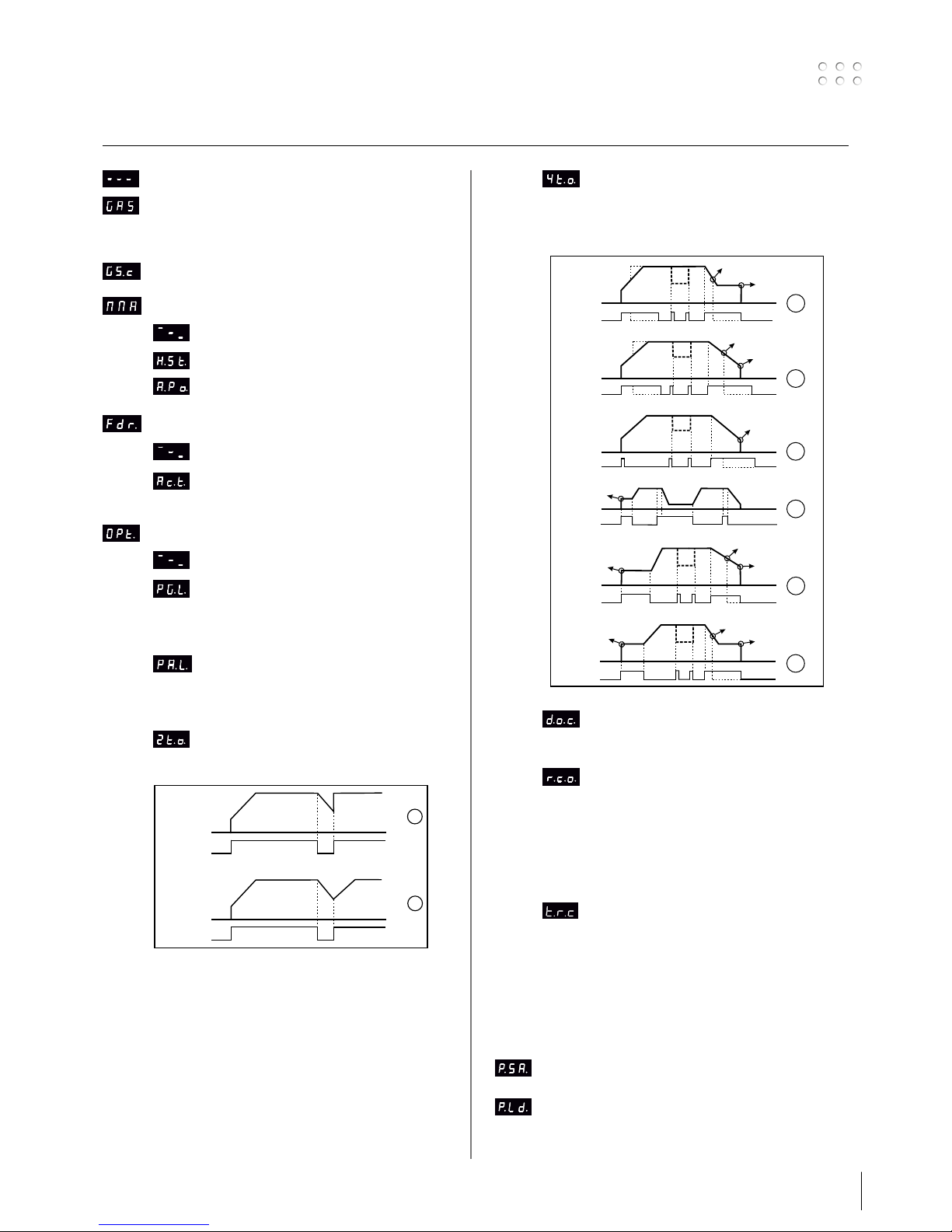

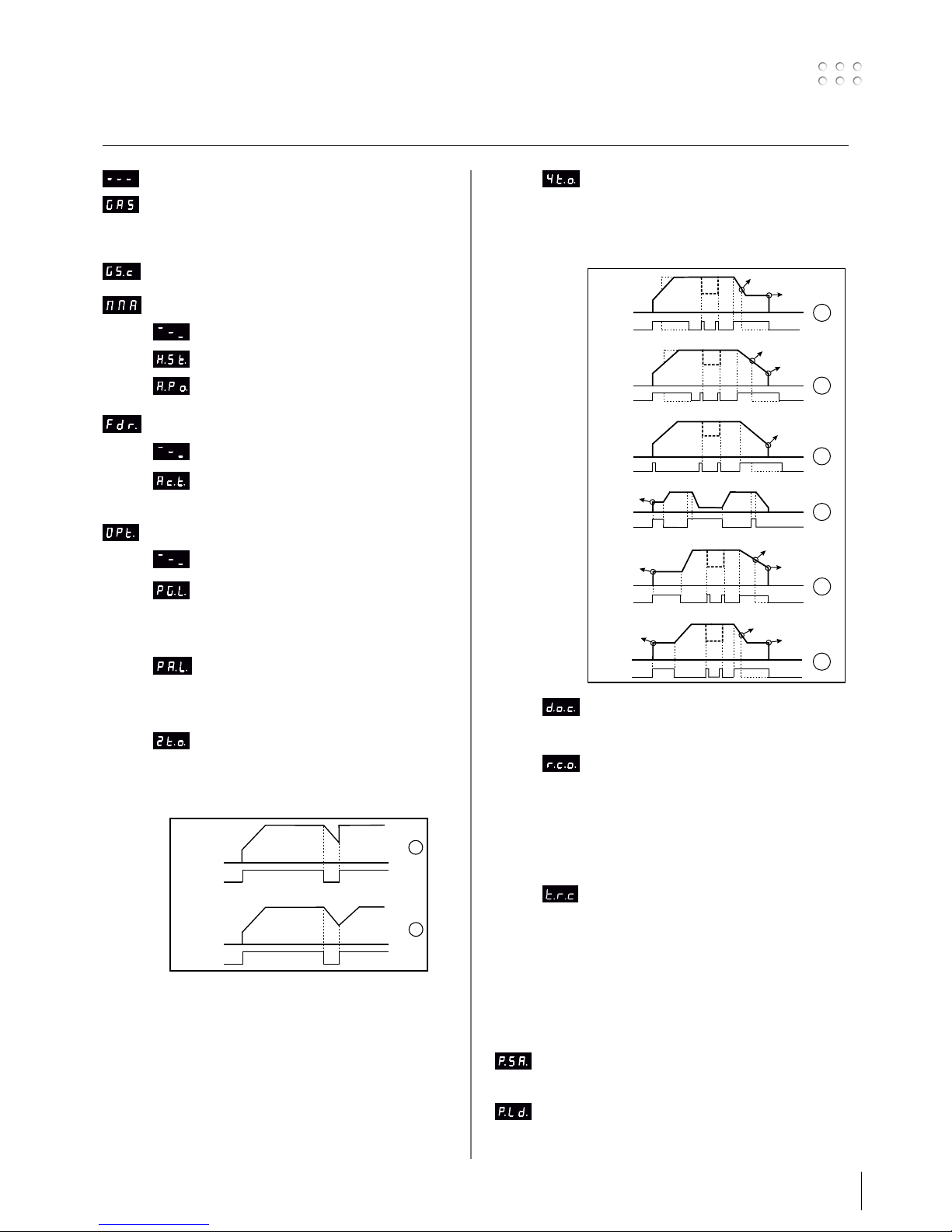

4-takt metodevalg

Gør det muligt at vælge imellem 6 forskellige metoder til at kontrollere brændertasten, når maskinen

er indstillet til 4-takt tastemetode (Liftig eller HF). De

følgende diagrammer viser de forskellige principper.

Vælg imellem 0...5 (1=fabriksindstilling)

Dynamic Oxide Control

0 = deaktiveret

1 = aktiveret (fabriksindstilling)

Remote Control Option

Svejsestrøm kan kontrolleres op til tidligere indstillet

eller maks. Ekstern referencespænding kan være

0-10V eller 0-5V (metode 2 og 3 giver lavere opløsning)

0 = 0-10V Imin to ISET (fabriksindstilling)

1 = 0-10V Imin to IMAX

2 = 0-5V Imin to ISET

3 = 0-5V Imin to IMAX

Torch Remote Control (Fjernregulering af brænder)

Gør det muligt at kontrollere brugen af

reguleringsmodulet på brænderhåndtaget når

håndtagsregulering er aktiv.

0 = Indstilling af strømreference (fabriksindstilling).

1 = Aktivering/deaktivering af TIG-A-Tack (TIG-A-

Tack knappen deaktiveres). Reguleringsmodulet

håndteres som følger:

Trin 1-3: TIG-A-Tack er aktiv

Trin 4-7: Brændertasten er inaktiv

Trin 8-10: TIG-A-Tack er inaktiv

Gemmer alle programindstillinger i en fil på SD-kort. Der skal

indsættes et SD-kort inde i maskinen (på samme måde som ved

SW-update).

Indlæser programindstillinger fra SD-kort.

Programindstillingerne skal være gemt vha. P.SA.

Alle ovenstående menuvalg ændres ikke ved reset til fabriksindstilling.

1

Press / Release

By STEP

0

By SlopeUP

Press / Release

Press / Release

Press / Release

Press / Release

Press / Release

Stop when

slope completed

Keep

final current

0

1

2

3

Press / Release

Keep

final current

5

Press / Release

Stop when

slope completed

4

Stop when

key is released

Stop when

key is released

Stop when

slope completed

Stop when

key is released

Keep

start current

Keep

start current

Keep

start current

Stop when

key is released

8

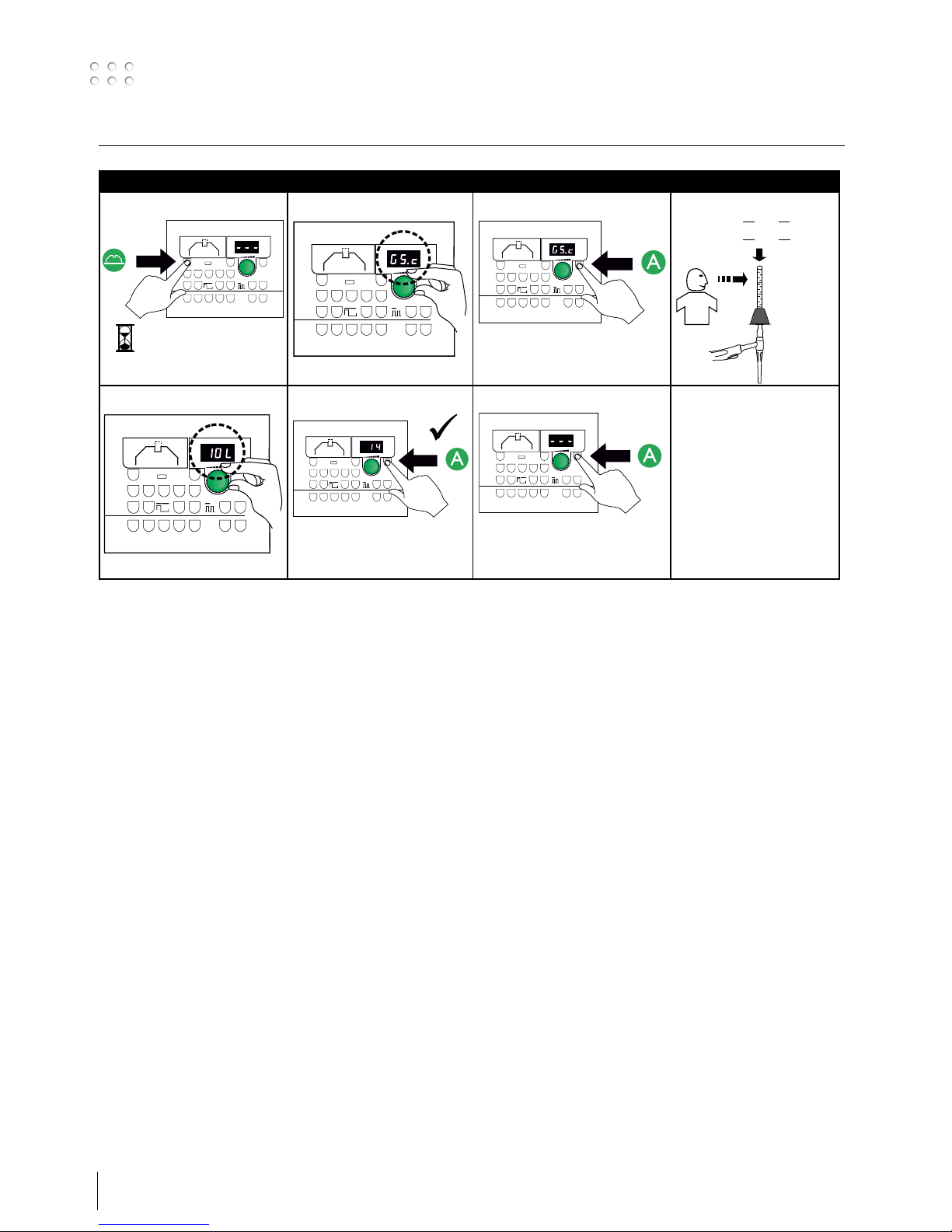

Specielle funktioner

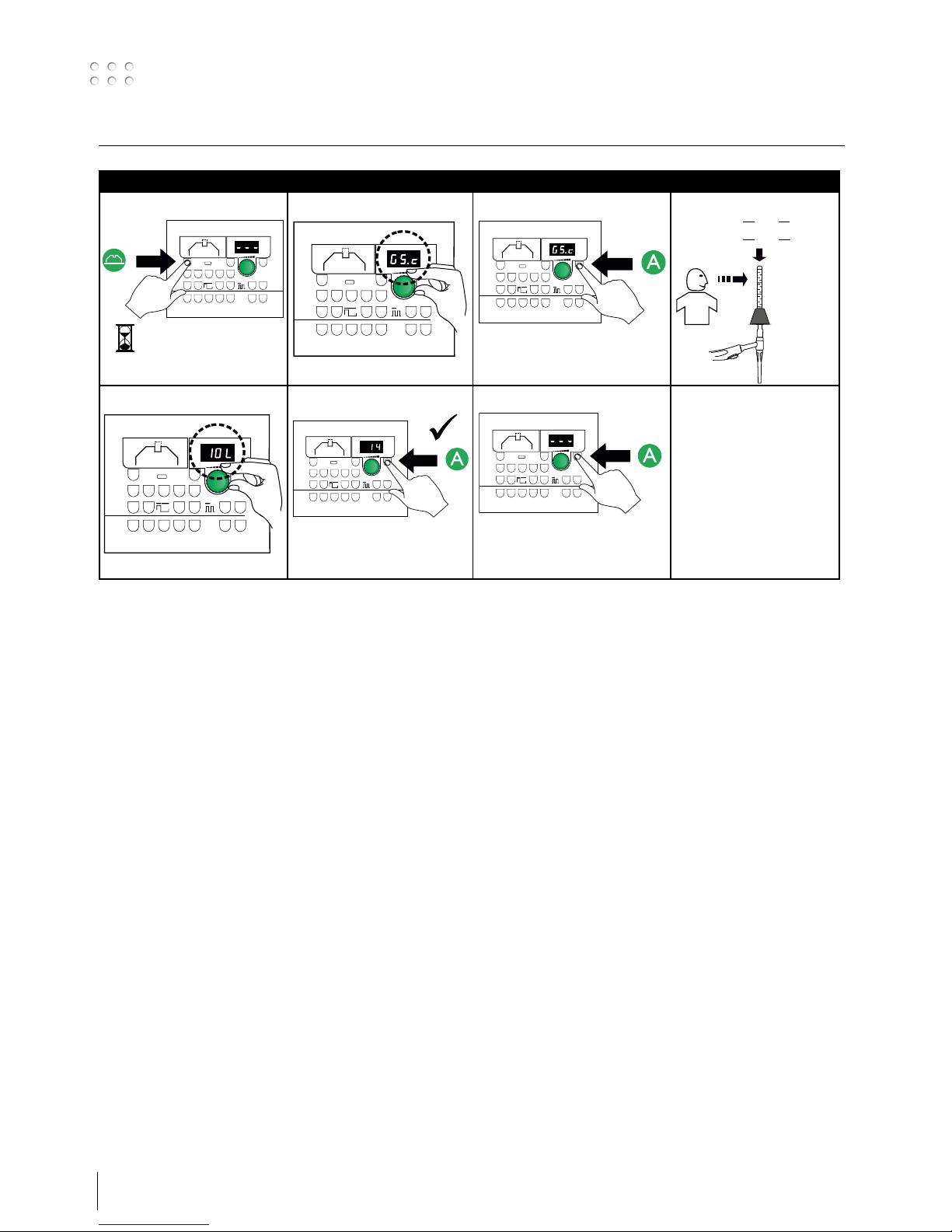

Kalibrering af gasflow (ikke alle modeller)

I II III IV

V VI VII

3 secs

TIG AC/DC

DOC

TIG AC/DC

DOC

TIG AC/DC

DOC

min

L

10

=

20

=

Flowmeter

No.: 81010000

min

L

min

L

10

20

min

L

TIG AC/DC

DOC

TIG AC/DC

DOC

TIG AC/DC

DOC

9

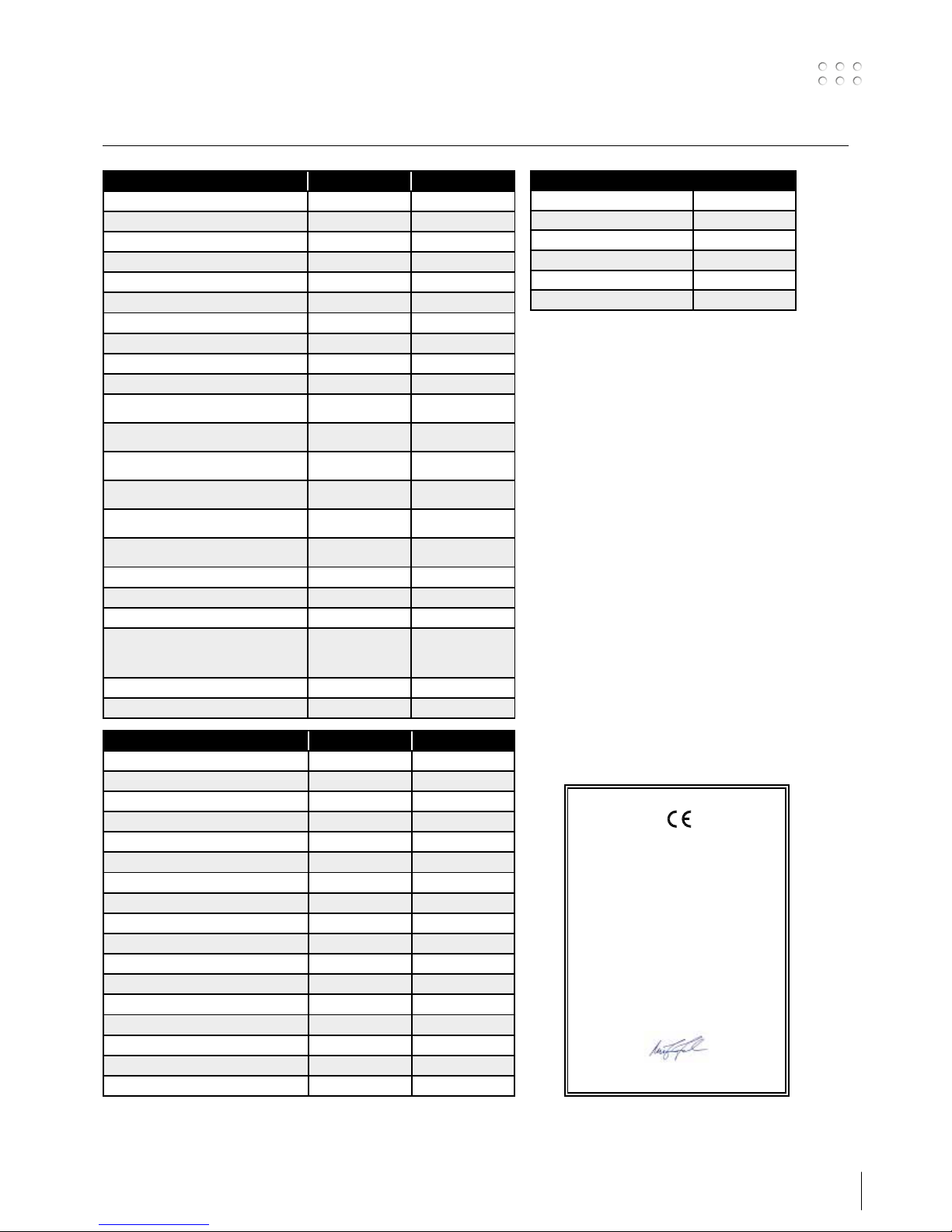

STRØMKILDE PI 500 ROBO AC PI 500 ROBO DC

Netspænding ±15% (50Hz-60Hz), V 3x400 3x400

Minimum generatorstørrelse, kVA 36 35

Netsikring, A 32 32

Netstrøm, effektiv, A 27,2 26,1

Netstrøm, max., A 35,1 33,7

Effekt, 100%, kVA 18,8 18,1

Effekt, max, kVA 24,2 23,3

Tomgangseffekt, W 40 40

Virkningsgrad 0,87 0,91

Effektfaktor 0,89 0,93

Strømområde MMA, A

Strømområde TIG, A

5-500

5-500

5-500

5-500

100% intermittens v/20°C TIG, A

100% intermittens v/20°C MMA, A

475

475

475

475

max. intermittens v/20°C TIG, A/%

max. intermittens v/20°C MMA, A/%

500/80

500/65

500/80

500/80

100% intermittens v/40°C TIG, A/V

100% intermittens v/40°C MMA, A/V

420/26,8

420/36,8

420/26,8

420/36,8

60% intermittens v/40°C TIG, A/V

60% intermittens v/40°C MMA, A/V

500/30,0

450/38,0

500/30,0

450/38,0

max. intermittens v/40°C TIG, A/%/V

max. intermittens v/40°C MMA, A/%/V

500/60/30,0

500/40/40,0

500/60/30,0

500/40/40,0

Tomgangsspænding, V

95 95

1

Anvendelsesklasse S/CE S/CE

2

Beskyttelsesklasse IP23S IP23S

Normer EN/IEC60974-1,

EN/IEC60974-2,

EN/IEC60974-3,

EN/IEC60974-10

EN60974-1,

EN60974-2,

EN60974-3,

EN60974-10

Dimensioner (hxbxl), mm 1000x410x685 1000x410x685

Vægt, kg 80 59,50

FUNKTIONER PROCES VÆRDIOMRÅDE

Arc power, % Elektrode 0-100

Hot-start, % Elektrode 0-100

Anti-freeze TIG/Elektrode Altid aktiv

Startstrøm, % TIG 1-200

Slutstrøm, % TIG 1-90

Slope-up, sek. TIG 0-20

Slope-down, sek. TIG 0-20

Gasforstrømning, sek. TIG 0-10

Gasefterstrømning, sek. TIG 0-20

Punktsvejsetid, sek. TIG 0-600

Pulstid, sek. MMA 0,01-10,0

Pausetid, sek. MMA 0,01-10,0

Basisstrøm, % MMA 10-90

Sekundær strømniveau, % TIG 10-200

Beskyttelsesgasflow, l/min TIG 5-27

TIG-tænding TIG HF/LIFTIG

2/4-takt tastemetode TIG 2/4

1) S Maskiner opfylder de krav der stilles under anvendelse i områder med forøget risiko for elektrisk chok

2) Maskinen må anvendes udendørs, idet den opfylder kravene til beskyttelsesklasse IP23S.”

EU-OVERENSSTEMMELSESERKLÆRING

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Danmark

erklærer, at nedennævnte maskine

Type: PI ROBO

er i overensstemmelse med bestemmelserne i

direktiverne 2014/35/EU

2014/30/EU

2011/65/EU

Europæiske EN/IEC60974-1

standarder EN/IEC60974-2

EN/IEC60974-3

EN/IEC60974-10 (Class A)

Udfærdiget i Fjerritslev 17.05.2017

Niels Jørn Jakobsen

CEO

Tekniske data

KØLEMODUL

Kølekapacitet (1 l/min), W 1650

Kølekapacitet (1,5 l/min), W 1900

Tankkapacitet, liter 3,5

Flow, bar - °C - l/min 3,0 - 60 - 1,5

Maks. tryk, bar 4,5

Normer EN/IEC60974-2

10

11

Connection and operation

1. Mains connection

2. Power switch

3. Gas hose

4. Connection of shielding gas

5. Connection of earth clamp or electrode holder

6. Connection 7-pole plug (TIG)

7. Connection of cooling hoses

8. Connection of cooling hoses

9. Cooling liquid level control

10. Refill of cooling liquid

11. Connection of remote control

12. CAN connection

Connection of welding hose

Power

1

F

F

F

Gas 2-6 bar

3

2

4

5

6

7

8

9

10

11

12

Warning

Read warning notice and

instruction manual carefully

prior to initial operation and

save the information for

later use.

Permissible installation

Mains connection

Connect the machine to the correct mains supply.

Please read the type plate (U

1

) on the rear side of the

machine.

0

l

1

2

Connection of shielding gas

Connect the gas hose, which branches off from the

back panel of the welding machine (3), to a gas supply

with pressure regulator (2-6 bar). (Note: Some types of

pressure regulators require an output pressure of more

than 2 bar to function optimally).

Important!

In order to avoid destruction

of plugs and cables, good

electric contact is required when

connecting earth cables and

welding hoses to the machine.

12

Connection and operation

WARNING

When you activate the torch trigger,

there is voltage applied to the

welding wire and electrode.

Connection of electrode holder for MMA

The electrode holder and return current cable

are connected to plus tap and minus tap. Observe

the instructions from the electrode supplier when

selecting polarity.

CWF Multi (option)

It is possible to connect to the PI ROBO with up to 8

CWF Multi units via dedicated CAN BUS connector

placed on the rear side of machine (option). In order

to permit this control capability, enter the USER Menu

and select “Fdr” (feeder), then access “Act” (Active

devices) and set the parameter to 1. (see USER MENU)

Now the PI is ready to control the CWF directly from

the box: for each TIG welding program it is possible

to select what CWF unit must be activated and the

relative CWF program in the range 1 to 20.

Depending from the settings on the CWF, if the

unit is in OFF mode the error message “Fdr” can

be displayed on PI and the welding procediment

stopped. This is to inform the user the CWF is not

responding to start signal from PI.

Connection of remote control

PI can be controlled via a remote control or a welding

robot. The remote control socket (11) has terminals

for the following functions:

A: Input signal for welding current,

0 – +10V input impedance:

1Mohm

B: Signal ground

C: Arc detect – contact of relay

(max. 1Amp), fully insulated

D: N.C.

E: Arc detect – contact of relay (max. 1Amp), fully

insulated

F: N.C.

G: Supply +24VDC. Short circuit protected with PTC

resistor (max. 50mA)

H: Supply ground

Switch on, press, weld

Welding program setting

• Switch on the welding machine on the main switch

(2)

• Select process

See Quickguide

• Adjust the welding current and secondary

parameters. Please read your quickguide

• The machine is now ready to weld

A

B

C

H

G

F

E

D

A

+15V

100 nF

20 K

1 M

B

C

D

E

F

G

H

24 VDC

+

PTC 70

100 nF

13

Troubleshooting and solution

Error code Cause and solution

E04-02 Welding voltage error

The icon will be shown, when the

mains voltage is to high.

E04-01 will be shown, when the mains

voltage is to low.

Connect the welding machine to

400V AC, +/-15% 50-60Hz

Fdr Communication error

PI and CWF unit are disconnected.

H2O

Cooling fault

Cooling fault is shown in case of

connection of wrong type of torch, or

if a torch has not been connected.

If a flow control kit has been selected,

the cooling fault may indicate

problems in the cooling unit.

Check that the cooling hoses are

correctly connected, top up the water

tank and check welding hose and

branches.

Reset the error message by pressing

the keypad MMA.

PA.L

Panel lock

Text is displayed, when panel lock

is activated in the user menu (ref.

paragraph “user menu”).

GAS Gas fault

Welding stops and the text GAS

flashes in the display due to shield

gas fault. The error message can be

removed by pressing the MMA-key

pad.

PG.L Program lock

Text is displayed when program lock is

activated in the user menu.

Selected error codes

PI has a sophisticated built-in self-protection system.

The machine automatically stops the gas supply and

interrupts the welding current in case of an error.

Errors are indicated by symbols and error codes.

Temperature fault

The indicator is illuminated, when the power

source is overheated.

Leave the machine on until the built-in fans have

cooled it down.

Welding voltage indicator

The welding voltage indicator is illuminated

for reasons of safety and in order to show if there is

voltage at the output taps.

Mains error indicator

The mains error indicator is illuminated if the

mains voltage is more than 15% lower than the rated

voltage.

Fault symbols

The indicator flashes when other types of errors

occur. At the same time an error code is shown in the

display.

14

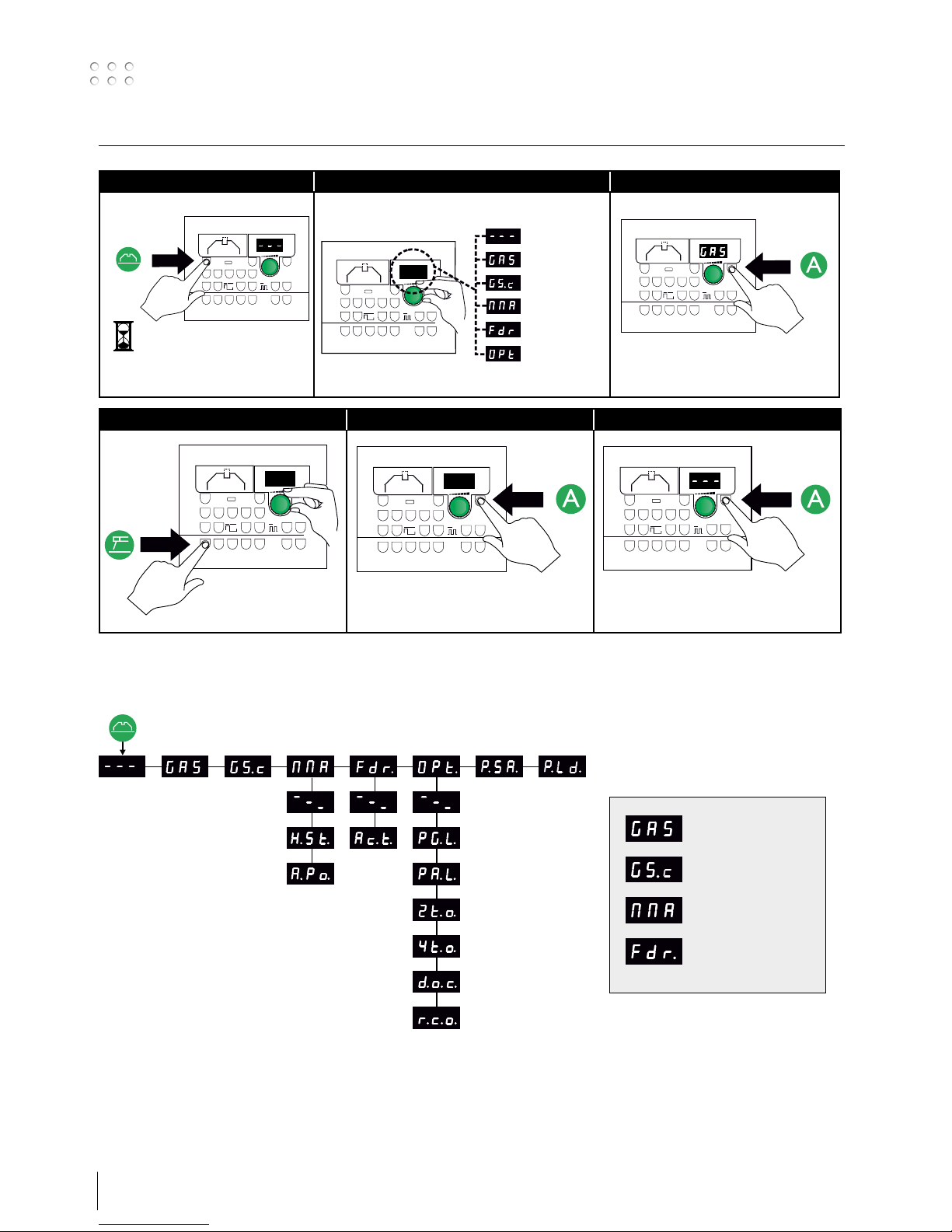

Special functions

1. Open menu 2. Find menu selection 3. Select menu point

3 secs

TIG AC/DC

DOC

Active only in MMA

Active only in TIG

Active only in TIG

Exit menu

TIG AC/DC

DOC

Only IGC

TIG AC/DC

DOC

4. Set parameter 5. Save selected data 6. Exit menu

TIG AC/DC

DOC

TIG AC/DC

DOC

TIG AC/DC

DOC

Parameters and menu selection

Active only in MMA

Only IGC

Active only in TIG

Active only in TIG

15

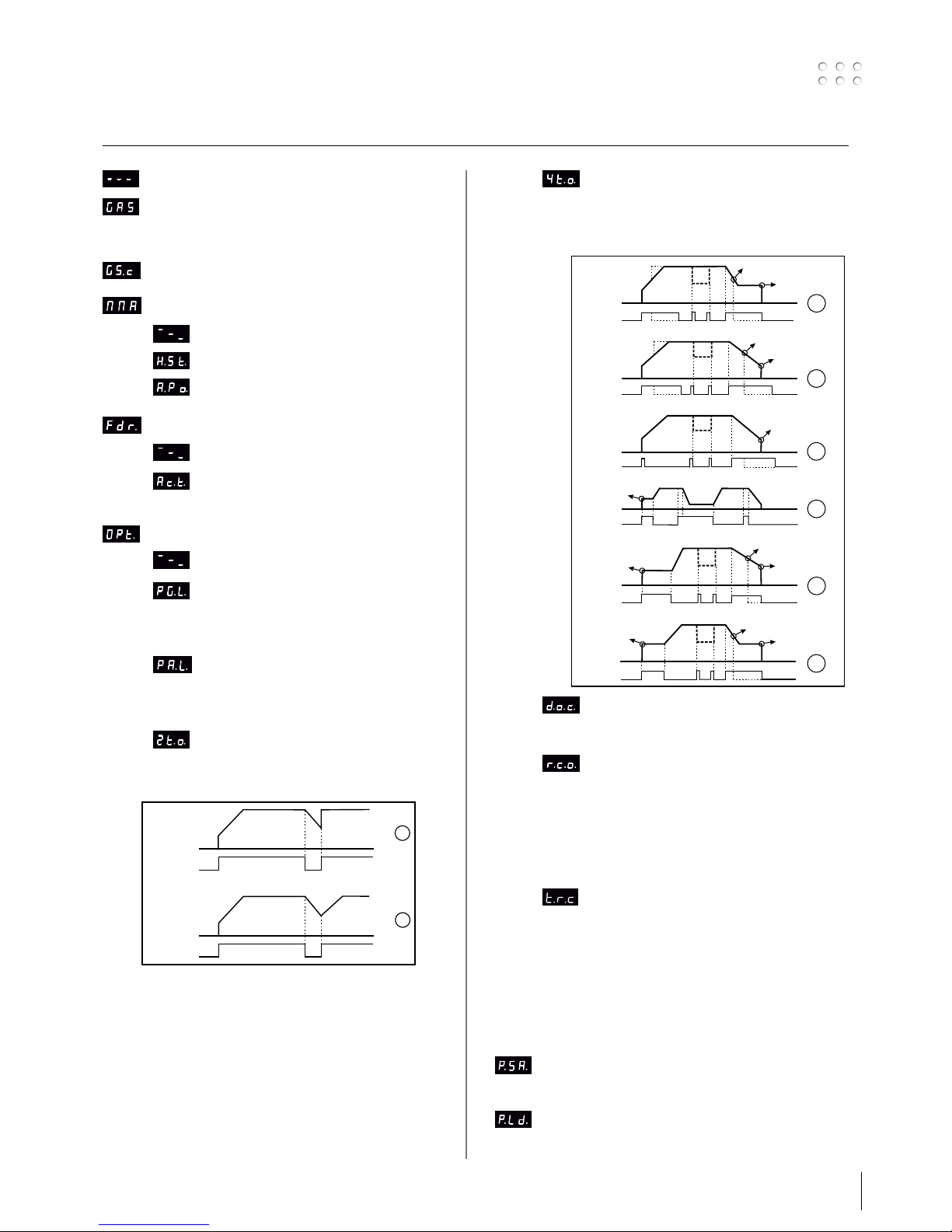

Special functions

Exit from the USER menu

Open/Close the gas valve in order to purge the torch,

check the gas bottle and pressure reducer. Press “A“

to Open/Close the gas. Exiting the USER menu will close the gas

anyway.

Calibration of gas flow at 10 and 20 litres by means of

flowmeter (81010000).

Submenu for MMA procediment

Exit from submenu

Value of Hot Start

Value of Arc Power

Submenu for wire feeder

Exit from submenu

Active control of CWF

0 = no CWF (default)

1 = at least one CWF

Submenu containing different options

Exit from submenu

Programs LOCK

0 = unlocked (default setting)

1 = locked P3 to P64

2 = locked P1 to P64

Panel LOCK

0 = unlocked (default setting)

1 = locked

2 = locked (as mode 1)

2-times option for torch trigger

0: return to welding current by step. (default)

1: return to welding current by slope up

4-times option for torch trigger

Permit to define 6 different ways to control the

torch trigger when the machine is set as 4Times

stroke (Lift or HF). For detailed description of

different behaviours see the following diagrams.

Select a value in the range 0...5 (1=default setting).

Dynamic Oxide Control

0 = disabled

1 = enabled (default setting)

Remote Control Option

Welding current can be controlled up to previous

SET or to MAX. External reference voltage can

be 0-10V or 0-5V (Condition 2 & 3 presents lower

resolution)

0 = 0-10V Imin to ISET (default)

1 = 0-10V Imin to IMAX

2 = 0-5V Imin to ISET

3 = 0-5V Imin to IMAX

Torch Remote Control

Makes it possible to control how the control unit

on the handle is used when torch adjustment is

enabled.

0 = Setting the current reference (factory default).

1 = Enabling/disabling TIG-A-Tack (the TIG-A-Tack

button is disabled). The control unit is handled

as follows:

Steps 1-3: TIG-A-Tack is enabled

Steps 4-7: The trigger is disabled

Steps 8-10: TIG-A-Tack is disabled

Saves all program settings in an SD card file. Insert an SD card

in the machine (same procedure as for SW update).

Loads program settings from SD card. Use P.SA. to save

program settings.

All the above settings will not be changed during reset to factory

settings.

1

Press / Release

By STEP

0

By SlopeUP

Press / Release

Press / Release

Press / Release

Press / Release

Press / Release

Stop when

slope completed

Keep

final current

0

1

2

3

Press / Release

Keep

final current

5

Press / Release

Stop when

slope completed

4

Stop when

key is released

Stop when

key is released

Stop when

slope completed

Stop when

key is released

Keep

start current

Keep

start current

Keep

start current

Stop when

key is released

16

Special functions

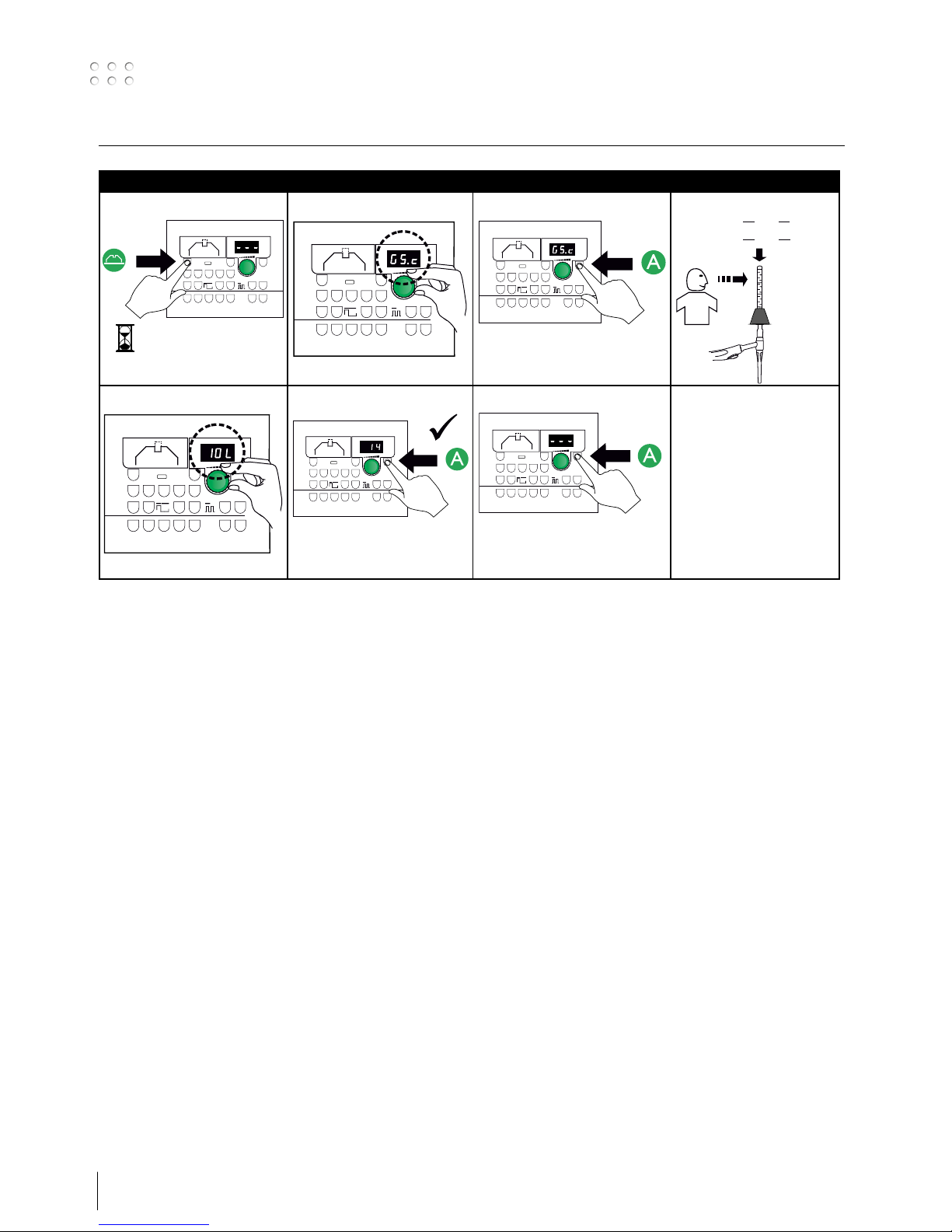

Calibration of gas flow (not all models)

I II III IV

V VI VII

3 secs

TIG AC/DC

DOC

TIG AC/DC

DOC

TIG AC/DC

DOC

min

L

10

=

20

=

Flowmeter

No.: 81010000

min

L

min

L

10

20

min

L

TIG AC/DC

DOC

TIG AC/DC

DOC

TIG AC/DC

DOC

17

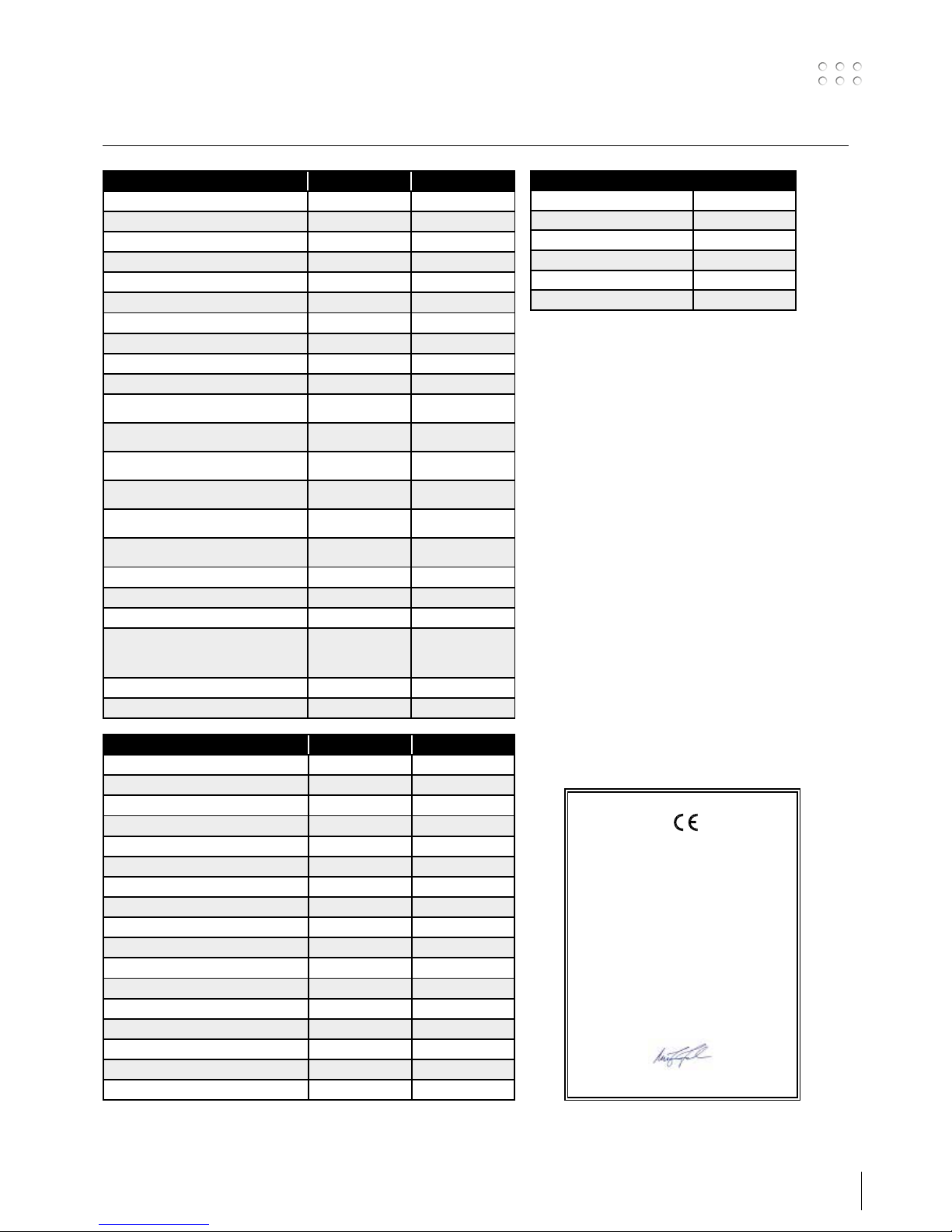

Technical data

EC DECLARATION OF CONFORMITY

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Denmark

hereby declare that our machine as stated below

Type: PI ROBO

conforms to directives: 2014/35/EU

2014/30/EU

2011/65/EU

European standards: EN/IEC60974-1

EN/IEC60974-2

EN/IEC60974-3

EN/IEC60974-10 (Class A)

Issued in Fjerritslev 17.05.2017

Niels Jørn Jakobsen

CEO

1) S This machine meets the demand made for machines which are to operate in areas with increased hazard of electric chocks.

2) Equipment marked IP23S is designed for indoor and outdoor applications.

POWER SOURCE PI 500 ROBO AC PI 500 ROBO DC

Mains voltage ±15% (50Hz-60Hz), V 3x400 3x400

Minimum generator size, kVA 36 35

Fuse, A 32 32

Mains current, effective, A 27.2 26.1

Mains current, max., A 35.1 33.7

Power, (100%), kVA 18.8 18.1

Power, max, kVA 24.2 23.3

Power open circuit, W 40 40

Efficiency 0.87 0.91

Power factor 0.89 0.93

Current range MMA, A

Current range TIG, A

5-500

5-500

5-500

5-500

100% duty cycle at 20°C TIG, A

100% duty cycle at 20°C MMA, A

475

475

475

475

max. duty cycle at 20°C TIG, A/%

max. duty cycle at 20°C MMA, A/%

500/80

500/65

500/80

500/80

100% duty cycle at 40°C TIG, A/V

100% duty cycle at 40°C MMA, A/V

420/26.8

420/36.8

420/26.8

420/36.8

60% duty cycle at 40°C TIG, A/V

60% duty cycle at 40°C MMA, A/V

500/30.0

450/38.0

500/30.0

450/38.0

max. duty cycle at 40°C TIG, A/%/V

max. duty cycle at 40°C MMA, A/%/V

500/60/30.0

500/40/40.0

500/60/30.0

500/40/40.0

Open circuit voltage, V

95 95

1

Application class S/CE S/CE

2

Protection class IP23S IP23S

Standards EN/IEC60974-1.

EN/IEC60974-2.

EN/IEC60974-3.

EN/IEC60974-10

EN60974-1.

EN60974-2.

EN60974-3.

EN60974-10

Dimensions (hxwxl), mm 1000x410x685 1000x410x685

Weight, kg 80 59.50

FUNCTION PROCESS VALUE RANGE

Arc-power, % Electrode 0-100

Hot-start, % Electrode 0-100

Anti-freeze TIG/Electrode always on

Start AMP, % TIG 1-200

Stop AMP, % TIG 1-90

Slope-up, sec. TIG 0-20

Slope-down, sec. TIG 0-20

Gas pre-flow, sec. TIG 0-10

Gas post-flow, sec. TIG 0-20

Spot welding time, sec. TIG 0-600

Pulse time, sec. MMA 0.01-10.0

Pause time, sec. MMA 0.01-10.0

Base AMP, % MMA 10-90

Second current (Bilevel), % TIG 10-200

Shield gas flow, l/min TIG 5-27

TIG-ignition TIG HF/LIFTIG

2/4 times triggermode TIG 2/4

COOLING UNIT

Cooling efficiency (1 l/min), W 1650

Cooling efficiency (1,5 l/min), W 1900

Tank capacity, liter 3.5

Flow, bar - °C - l/min 3.0 - 60 - 1.5

Pressure max., bar 4.5

Standard EN/IEC60974-2

18

19

Anschluss und Inbetriebnahme

Warnung

Lesen Sie die Warnhinweise

und Betriebsanleitung

sorgfältig vor der

Inbetriebnahme und

speichern Sie die Information

für den späteren Gebrauch.

Zulässige Installation

Netzanschluss

Die Maschine soll an eine Netzspannung angekuppelt

werden, die mit den Angaben auf dem Typenschild

(U

1

) hinter die Maschine übereinstimmt.

0

l

1

2

Schutzgasanschluss

Den Gasschlauch an der Rückseite der Maschine (3)

an eine Gasversorgung mit Druckregler (2-6 bar)

anschließen. (NB! Einige Druckreglertypen fordern

einen hoheren Ausgangsdruck als 2bar um optimal zu

funktionieren).

Wichtig!

Achten Sie auf festen Sitz der

Anschlüsse von Massekabel und

Schweißschlauch.

Die Stecker und Kabel können

sonst beschädigt werden.

1. Netzanschluss

2. Ein- und Ausschalter

3. Gasschlauch

4. Schutzgasanschluss

5. Anschluß für Masseklemme oder Elektrodenhalter

6. Anschluss 7-poliger Stecker

7. Schnellkupplung für Kühlschläuche

8. Schnellkupplung für Kühlschläuche

9. Ablesen von Kühlflüssigstand

10. Nachfüllen von Kühlflüssigkeit

11. Fernbedienungsanschluß

12. CAN-Anschluss

Anschluß der Schweißschlauch

Power

1

F

F

F

Gas 2-6 bar

3

2

4

5

6

7

8

9

10

11

12

20

Anschluss und Inbetriebnahme

WARNUNG

Bei Betätigung des Brennertasters

liegt Spannung an dem Schweißdraht

und der Elektrode an.

Anschluß von Elektrodenhalter für MMA

Der Elektrodenhalter und Rückstromkabel sind zu Plusbuchse und Minusbuchse anschlossen. Die zu wählende

Polarität ist von den zu verwendenden Elektroden

abhängig und wird gemäß den Herstellerangaben (siehe

Elektroden-Verpackung) gewählt.

Externe CWF Multi einheit (Option)

Es ist möglich bis zu 8 CWF Multi Einheiten auf PI ROBO

durch einen CAN Stecker auf die Rückseite der Maschine

(Option) zu verbinden. Die Maschine ist aber als Standard

nicht für CWF vorbereitet, und es ist deshalb notwendig,

das Benutzermenü zu wählen, danächst das Untermenü

“Fdr” und dann Parameter 1 wählen (siehe BENUTZERMENÜ).

PI kann danach die CWF Einheit direkt von der PI Kontrolleinheit kontrollieren, wo die CWF Einheit und CWF Drahtprogramm vom 1 bis 20 gewählt werden können.

Das Schweißen stoppt, und abhängig von Benutzereinstellung wird die Fehlerköte ”Fdr” gezeigt, wenn

die CWF-Einheit in OFF-Modus gesetzt wird. Dies ist

Information für den Benutzer darüber daß die CWFEinheit nicht auf Startbescheiden von der PI Maschine

reagiert.

Fernbedienungsanschluß

PI ROBO Maschinen mit Fernreglerstecker (11) können

über Fernregler oder direkt vom Schweißautomaten

gesteuert werden. Der Fernbedienungsanschluß hat

folgende Funktionen:

A: Eingangssignal für Schweißstrom-

steuerung, 0 - +10V Eingangswider-

stand: 1Mohm

B: Bezugspunkt für alle Signale

C: Ausgangssignal für brennenden

Lichtbogen (max. 1A), völlig isoliert

D: Keine Belegung

E: Ausgangssignal für brennenden Lichtbogen (max.

1A), völlig isoliert

F: Keine Belegung

G: Versorgungsspannung +24VDC. Mit PTC Widerstand

(max. 50mA) kurzschlussgesichert

H: Masse

Einschalten, Drücken, Schweißen

Einstellung des Schweißprograms

• Die Schweißmaschine auf den Hauptschalter (2) einschalten

• Prozess wählen

Siehe Kurz-

anleitung

• Schweißstrom und sekundäre Parameter einstellen.

Bitte Ihre Quickguide durchlesen

• Die Maschine ist jetzt schweißbereit

A

B

C

H

G

F

E

D

A

+15V

100 nF

20 K

1 M

B

C

D

E

F

G

H

24 VDC

+

PTC 70

100 nF

21

Fehlersuche und Ausbesserung

Fehlerkodes

Ursache und Ausbesserung

E04-02 Schweißspannungsfehler

Das Symbol für Netzspannungsfehler

wird angezeigt, wenn die Netzspannung zu hoch ist.

E04-01 wird angezeigt, wenn die

Netzspannung zu niedrig ist.

Schließen Sie die Maschine bitte an:

400V AC +/- 15% 50-60 Hz

Fdr Kommunikationsfehler

Verbindung zwischen PI und CWFEinheit ist ausgeschaltet.

H2O Kühlfehler

Fehler wegen Anschluss des falschen

Brennertyps oder fehlendes Anschluss

des Brenners.

Wenn eine Flowkontrolllösung in der

Kühleinheit eingebaut ist, kann der

Kühlfehler Probleme in der Einheit

indikieren.

Kontrollieren Sie bitte, dass die Kühleinheit korrekt angeschlossen ist

und der Wasserbehälter ausreichend

gefüllt ist. Überprüfen Sie den

Schweißbrenner und die Wasserkühlanschlüsse.

Der Fehler wird durch Drücken der

MMA-Tast nullgestellt.

PA.L Brettschloss

Text wird gezeigt, wenn das Brettschloss aktiviert ist (Ref. Abschnitt

“Benutzermenü”).

GAS Gasfehler

Das Schweißen stoppt und der Text

GAS blinkt im Display, wenn ein

Schutzgasfehler entstanden ist. Der

Fehler wird durch Drücken der MMATast nullgestellt.

PG.L Programmverschluss

Text wird angezeigt, wenn

Programmverschluss im Menü

aktiviert ist.

Ausgewählte Fehlerkodes

PI hat ein fortschrittliches Selbstschutzsystem.

Die Maschine automatisch stoppt die Gaszufuhr

und unterbricht den Schweißstrom, wenn ein Fehler

entsteht.

Fehlerzustände in der Maschine werden mit Symbolen

und Fehlerkodes gezeigt.

Temperaturfehler

Der Indikator leuchtet, wenn die Stromquelle

überhitzt ist.

Lassen Sie bitte die Maschine eingeschaltet, bis die

eingebauten Lüfter sie genug abgekühlt haben.

Schweißspannung

Der Schweißspannungsanzeiger leuchtet aus

Sicherheitsgründen beim Anliegen einer Spannung auf

der Elektrode bzw. auf dem Brenner auf.

Netzfehler

Der Netzfehlerindikator leuchtet, wenn die

Netzspannung mehr als 15% niedriger als die

berechnete Spannung ist.

Anzeige von Fehlersymbolen

Der Indikator neben dies Symbol blinkt, wenn

andere Fehlerarten aufgetreten sind. Gleichzeitig wird

das Fehlersymbol im Display angezeigt.

22

Sonderfunktionen

1. Menü öffnen 2. Menüwahl finden 3. Menüpunkt wählen

3 secs

TIG AC/DC

DOC

Nur aktiv in MMA

Nur aktiv in WIG

Nur aktiv in WIG

Exit Menü

TIG AC/DC

DOC

Nur IGC

TIG AC/DC

DOC

4. Parameter einstellen 5. Gewählte Daten speichern 6. Menü verlassen

TIG AC/DC

DOC

TIG AC/DC

DOC

TIG AC/DC

DOC

Parameter und Menüwahl

Nur aktiv in MMA

Nur aktiv in WIG

Nur aktiv in WIG

Nur IGC

23

Sonderfunktionen

Exit vom Benutzermenü

Öffnen/Schließen das Gasventil für Entfüllen des Brenners,

Nachprüfung der Gasflasche und des Druckreglers. Zum

Öffnen/Schließen des Gases “A” drücken. Das Gas wird automatisch

geschlossen, wenn das Benutzermenü verlassen wird.

Kalibrieren der Gasmenge bei 10 und 20 Liter durch

Anwendung eines Durchflussmeters (81010000).

Untermenü für den MMA Prozeß

Exit vom Untermenu

Hot Start Wert

Arc Power Wert

Untermenü für CWF Multi

Exit vom Untermenu

Aktive Kontrolle der CWF Einheit

0 = Keine CWF Einheit (Fabrikseinstellung)

1 = minimum 1 CWF

Untermenü, das verschiedene Unterpunkte enthält

Exit vom Untermenu (zurück zu Hauptmenü)

Programmschloss

0 = nicht geschlossen (Fabrikseinstellung)

1 = geschlossen P3 zu P64

2 = geschlossen P1 zu P64

Brettchloss

0 = nicht geschlossen (Fabrikseinstellung)

1 = geschlossen

2 = geschlossen (wie Zustand 1)

2-Takt Tastenmethode

0: Retournieren sofort zum eingestellten

Schweißstrom (Fabrikseinstellung)

1: Retournieren zum Schweißstrom während

Stromanstieg

4-Takt Tastenmethode

Ermöglicht Wahl zwischen 6 verschiedene Methoden

zur Kontrolle der Brennertasten, wenn die Maschine

zu 4-Tastenmethode eingestellt ist (Liftig oder HF).

Die folgenden Diagrammen zeigen die verschiedenen

Prinzipen. Es ist möglich zwischen 0...5 zu wahlen

(1=Fabrikseinstellung)

Dynamic Oxide Control

0 = Deaktiviert

1 = Aktiviert (Fabrikseinstellung)

Remote Control Option

Der Schweißstrom kann bis zu früher eingestellten

Strom oder Max. Strom kontrolliert werden. Externe

Referenzspannung kann 0-10V oder 0-5V (Methode 2

und 3 resultieren in niedriger Auflösung).

0 = 0-10V Imin to ISET (Fabrikseinstellung)

1 = 0-10V Imin to IMAX

2 = 0-5V Imin to ISET

3 = 0-5V Imin to IMAX

Torch Remote Control (Fernregelung des Brenners)

Ermöglicht es, den Gebrauch des Regelungsmoduls

am Brennerhandgriff zu kontrollieren, wenn

Regelung vom Brennerhandgriff aus aktiv ist.

0 = Einstellung der Stromreferenz (Werkseinstellung)

1 = Aktivierung/Deaktivierung von TIG-A-Tack

(Deaktivierung der TIG-A-Tack-Taste).

Das Regelungsmodul wie folgt handhaben:

Stufe 1-3: TIG-A-Tack ist aktiv

Stufe 4-7: Brennertaste ist inaktiv

Stufe 8-10: TIG-A-Tack ist inaktiv

Speichert alle Programmeinstellungen in einer SD-KartenDatei. Eine SD-Karte in die Maschine einstecken (gleiche

Vorgehensweise wie bei SW-Update).

Liest die Programmeinstellungen von der SD-Karte ein. Die

Programmeinstellungen mittels P.SA. speichern.

Alle obenerwähnten Menüwahlen wird nicht durch Reset zu Fabrikseinstellung geändert.

1

Press / Release

By STEP

0

By SlopeUP

Press / Release

Press / Release

Press / Release

Press / Release

Press / Release

Stop when

slope completed

Keep

final current

0

1

2

3

Press / Release

Keep

final current

5

Press / Release

Stop when

slope completed

4

Stop when

key is released

Stop when

key is released

Stop when

slope completed

Stop when

key is released

Keep

start current

Keep

start current

Keep

start current

Stop when

key is released

24

Sonderfunktionen

Kalibrierung des Gasdurchflusses (nicht alle Modelle)

I II III IV

V VI VII

3 secs

TIG AC/DC

DOC

TIG AC/DC

DOC

TIG AC/DC

DOC

min

L

10

=

20

=

Flowmeter

No.: 81010000

min

L

min

L

10

20

min

L

TIG AC/DC

DOC

TIG AC/DC

DOC

TIG AC/DC

DOC

25

Technische Daten

1) S Erfüllt die Anforderungen an Geräte zur Anwendung unter erhöhter elektrischer Gefährdung

2) Geräte, die der Schutzklasse IP23S entsprechen, sind für den Innen-und Außeneinsatz ausgelegt

EU-KONFORMITÄTSERKLÄRUNG

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Dänemark

erklärt, dass das unten erwähnte Gerät

Typ: PI ROBO

den Bestimmungen der EU-Richtlinien

2014/35/EU

2014/30/EU

2011/65/EU entspricht

Europäische EN/IEC60974-1

Normen: EN/IEC60974-2

EN/IEC60974-5

EN/IEC60974-10 (Class A)

Ausgestellt in Fjerritslev am 17.05.2017

Niels Jørn Jakobsen

CEO

STROMQUELLE PI 500 ROBO AC PI 500 ROBO DC

Netzspannung ±15% (50Hz-60Hz), V 3x400 3x400

Mindestgröße des Generators, kVA 36 35

Sicherung, A 32 32

Effektiver Netzstrom, A 27,2 26,1

Max. Netzstrom, A 35,1 33,7

Leistung, 100%, kVA 18,8 18,1

Leistung, max, kVA 24,2 23,3

Leistung, Leerlauf, W 40 40

Wirkungsgrad 0,87 0,91

Leistungsfaktor 0,89 0,93

Strombereich MMA, A

Strombereich TIG, A

5-500

5-500

5-500

5-500

100% Einschaltdauer bei 20°C TIG, A

100% Einschaltdauer bei 20°C MMA, A

475

475

475

475

Max. Einschaltdauer bei 20°C TIG, A/%

Max. Einschaltdauer bei 20°C MMA, A/%

500/80

500/65

500/80

500/80

100% Einschaltdauer bei 40°C TIG, A/V

100% Einschaltdauer bei 40°C MMA, A/V

420/26,8

420/36,8

420/26,8

420/36,8

60% Einschaltdauer bei 40°C TIG, A/V

60% Einschaltdauer bei 40°C MMA, A/V

500/30,0

450/38,0

500/30,0

450/38,0

Max. Einschaltdauer bei 40°C TIG, A/%/V

Max. Einschaltdauer bei 40°C MMA, A/%/V

500/60/30,0

500/40/40,0

500/60/30,0

500/40/40,0

Leerlaufspannung, V

95 95

1

Anwendungsklasse S/CE S/CE

2

Schutzklasse IP23S IP23S

Normen EN/IEC60974-1,

EN/IEC60974-2,

EN/IEC60974-3,

EN/IEC60974-10

EN60974-1,

EN60974-2,

EN60974-3,

EN60974-10

Dimensionen (HxBxL), mm 1000x410x685 1000x410x685

Gewicht, kg 80 59,50

BEDIENUNG VERFAHREN WERTBEREICH

Arc-power, % Elektrode 0-100

Hot-Start, % Elektrode 0-100

Anti-Klebe-Funktion WIG/Elektrode immer aktiv

Startstrom, % WIG 1-200

Stopstrom, % WIG 1-90

Stromanstieg, Sek. WIG 0-20

Stromsenkung, Sek. WIG 0-20

Gasvorströmung, Sek. WIG 0-10

Gasnachströmung, Sek. WIG 0-20

Punktschweißzeit, Sek. WIG 0-600

Pulszeit, sek. MMA 0,01-10,0

Pausenzeit, Sek. MMA 0,01-10,0

Grundstrom, % MMA 10-90

Ruhestrom, % WIG 10-200

Schutzgasmenge, l/min WIG 5-27

WIG-Zündung WIG HF/LIFTIG

2/4-Takt Tastenfunktion WIG 2/4

KÜHLEINHEIT

Kühlleistung (1 l/min), W 1650

Kühlleistung (1,5 l/min), W 1900

Tankkapazität, liter 3,5

Durchflussmenge, bar - °C - l/min 3,0 - 60 - 1,5

Druck max., bar 4,5

Norm EN/IEC60974-2

26

Loading...

Loading...