Migatronic PI 400 PLASMA Instruction Manual

PI 400 PLASMA

Brugsanvisning

Instruction manual

Betriebsanleitung

Gebruikershandleiding

Manuale d’istruzione

Valid from 2011 week 34 50113207 F

EC DECLARATION OF CONFORMITY

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Denmark

hereby declare that our machine as stated below

Type: PI 400 PLASMA

As of Week 21 2008

conforms to directives 2006/95/EC and 2004/108/EC

European Standards: EN/IEC60974-1

EN/IEC60974-2

EN/IEC60974-3

EN/IEC60974-10 (Class A)

Issued in Fjerritslev on 19th May 2008.

Peter Roed

Managing director

DK – - Advarsel / Elektromagnetisk støjudstråling......................................3

INDHOLDSFORTEGNELSE - Maskinprogram / Ibrugtagning...................................................4 – 6

- Tekniske data ..................................................................................7

- Betjeningsvejledning ...............................................................8 – 13

- Vedligeholdelse / Garantibestemmelser........................................14

- Kredsløbsdiagram .................................................................63 – 64

GB – - Warning / Electromagnetic emissions............................................15

CONTENTS - Machine programme / Initial operation ..................................16 – 18

- Technical data ...............................................................................19

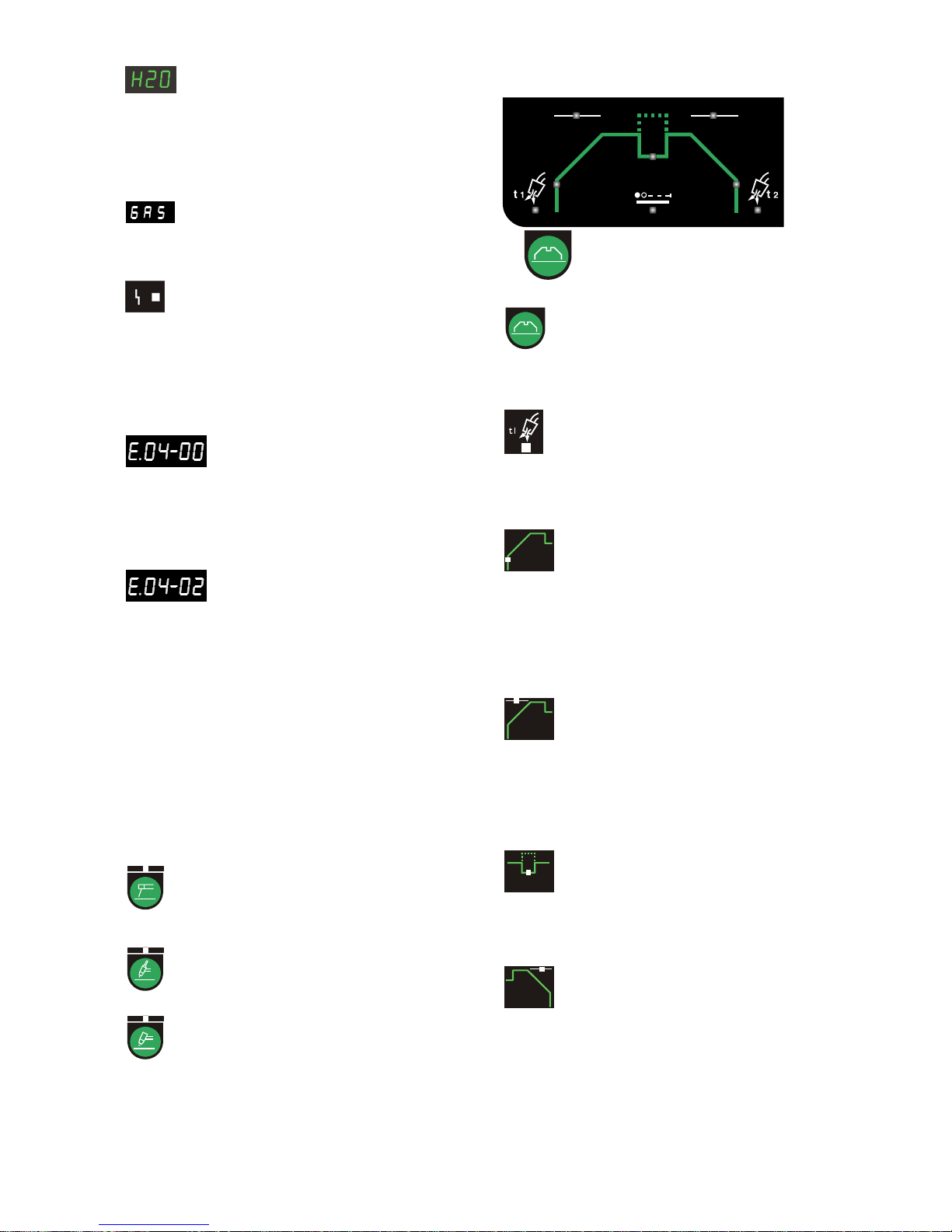

- Control unit ............................................................................20 – 25

- Maintenance / Warranty ................................................................26

- Circuit diagram ......................................................................63 – 64

D – - Warnung / Elektromagnetische Störungen .....................................27

INHALTSVERZEICHNIS - Produktübersicht / Anschluß und Inbetriebnahme..................28 – 30

- Technische Daten..........................................................................31

- Kontrolleinheit........................................................................32 – 37

- Wartung / Garantiebedingungen.....................................................38

- Koppeldiagramme..................................................................63 – 64

NL – - Waarschuwing / Elektromagnetische storingen.............................39

INHOUD - Machineoverzicht / Aansluiting en ingebruikname.................40 – 42

- Technische gegevens ...................................................................43

- Besturingsunit........................................................................44 – 49

- Onderhoud / Garantievoorwaarden ...............................................50

- Elektrisch schema .................................................................63 – 64

I – - Attenzione / Emissioni elettromagnetiche......................................51

INDICE - Gamma dei prodotti / Collegamento e montaggio .................52 – 54

- Dati tecnici.....................................................................................55

- Pannello di controllo .............................................................. 56 – 61

- Manutenzione / Condizioni di garanzia..........................................62

- Schema elettrico....................................................................63 – 64

3

DANSK

Elektromagnetisk støjudstråling

Dette svejseudstyr, beregnet for professionel anvendelse, overholder kravene i den europæiske standard EN/IEC60974-10 (Class A).

Standarden har til formål at sikre, at svejseudstyr ikke forstyrrer eller

bliver forstyrret af andet elektrisk udstyr som følge af elektromagnetisk støjudstråling. Da også lysbuen udsender støj, forudsætter anvendelse uden forstyrrelser, at der tages forholdsregler ved installation og anvendelse. Brugeren

skal sikre, at andet elektrisk udstyr

i området ikke forstyrres.

Følgende skal tages i betragtning i det omgivne område:

1. Netkabler og signalkabler i svejseområdet, som er tilsluttet

andre elektriske apparater.

2. Radio- og fjernsynssendere og modtagere.

3. Computere og elektroniske styresystemer.

4. Sikkerhedskritisk udstyr, f.eks. overvågning og processtyring.

5. Brugere af pacemakere og høreapparater.

6. Udstyr som anvendes til kalibrering og måling.

7. Tidspunkt på dagen hvor svejsning og andre aktiviteter, afhængig af elektrisk udstyr, foregår.

8. Bygningers struktur og anvendelse.

Hvis svejseudstyret anvendes i boligområder kan det være nødvendigt at tage særlige forholdsregler (f.eks. information om midlertidigt svejsearbejde).

Metoder til minimering af forstyrrelser:

1. Undgå anvendelse af udstyr, som kan blive forstyrret.

2. Anvend korte svejsekabler.

3. Læg plus- og minuskabel tæt på hinanden.

4. Placer svejsekablerne på gulvniveau.

5. Fjern signalkabler i svejseområdet fra netkabler.

6. Beskyt signalkabler i svejseområdet f.eks. med skærmning.

7. Benyt isoleret netforsyning til følsomme apparater.

8. Overvej skærmning af den komplette svejseinstallation.

ADVARSEL

Lysbuesvejsning og -skæring kan ved forkert brug være farligt for såvel bruger som omgivelser. Derfor

må udstyret kun anvendes under iagttagelse af relevante sikkerhedsfor skrifter. Især skal man være opmærksom på følgende:

Elektrisk stød

- Svejseudstyret skal installeres forskriftsmæssigt. Maskinen skal jordforbindes via netkablet.

- Sørg for regelmæssig kontrol af maskinens sikkerhedstilstand.

- Beskadiges kabler og isoleringer, skal arbejdet omgående afbrydes og reparation foretages.

- Kontrol, reparation og vedligeholdelse af udstyret skal foretages af en person med den fornødne faglige indsigt.

- Undgå berøring af spændingsførende dele i svejsekredsen eller elektroder med bare hænder. Brug aldrig

defekte eller fugtige svejsehandsker.

- Isolér Dem selv fra jorden og svejseemnet (brug f.eks fodtøj med gummisål).

- Brug en sikker arbejdsstilling (undgå f.eks. fare for fald).

- Følg reglerne for "Svejsning under særlige arbejdsforhold" (Arbejdstilsynet).

Svejse- og skærelys

- Beskyt øjnene, idet selv en kortvarig påvirkning kan give varige skader på synet. Brug svejsehjelm med

foreskrevet filtertæthed.

- Beskyt kroppen mod lyset fra lysbuen, idet huden kan tage skade af stråling. Brug beskyttende beklædning, der

dækker alle dele af kroppen.

- Arbejdsstedet bør om muligt afskærmes, og andre personer i området advares mod lyset fra lysbuen.

Svejserøg og gas

- Røg og gasser, som dannes ved svejsning, er farlige at indånde. Sørg for passende udsugning og ventilation.

Brandfare

- Stråling og gnister fra lysbuen kan forårsage brand. Letantændelige genstande fjernes fra svejsepladsen.

- Arbejdstøjet skal være sikret mod gnister og sprøjt fra lysbuen. Brug evt. brandsikkert forklæde og pas på

åbenstående lommer.

- Særlige regler er gældende for rum med brand- og eksplosionsfare. Følg disse forskrifter.

Støj

- Lysbuen frembringer akustisk støj, og støjniveauet er betinget af svejseopgaven. Det vil i visse tilfælde være

nødvendigt at beskytte sig med høreværn.

Farlige områder

- Særlig forsigtighed skal udvises når svejsearbejdet foregår i lukkede rum eller i højder hvor der er fare for at

falde ned.

Placering af svejsemaskinen

- Placer svejsemaskinen således, at der ikke er risiko for, at den vælter.

- Særlige regler er gældende for rum med brand- og eksplosionsfare. Følg disse forskrifter.

Anvendelse af maskinen til andre formål end det, den er beregnet til (f.eks. optøning af vandrør) frarådes og sker i

givet tilfælde på eget ansvar.

Gennemlæs denne betjeningsvejledning omhyggeligt,

inden udstyret installeres og tages i brug!

4

MASKINPROGRAM

PI 400 PLASMA

PI 400 PLASMA er en vandkølet trefaset svejsemaskine til MMA-, TIG DC og PLASMA-svejsning.

Maskinen kan leveres separat uden vogn eller med

integreret vogn.

Svejseslanger og kabler

Til maskinerne kan MIGATRONIC fra sit produktprogram levere elektrodeholdere, TIG-slanger, returstrømkabler, sliddele mm.

Af andet tilbehør kan tilbydes:

• Fodkontrol

• CWF Multi koldtrådsboks

• IGC (Intelligent Gas Control) kit

IBRUGTAGNING

Nettilslutning

Inden maskinen tilkobles forsyningsnettet, skal det

kontrolleres, at den er beregnet til den aktuelle netspænding, og at forsikringen i forsyningsnettet er i

overensstemmelse med typeskiltet. Netkablet (1) skal

tilsluttes 3-faset vekselstrøm 50 eller 60 Hz og beskyttelsesjord. Rækkefølgen af faserne er uden betydning. Maskinen tændes med hovedafbryderen (2).

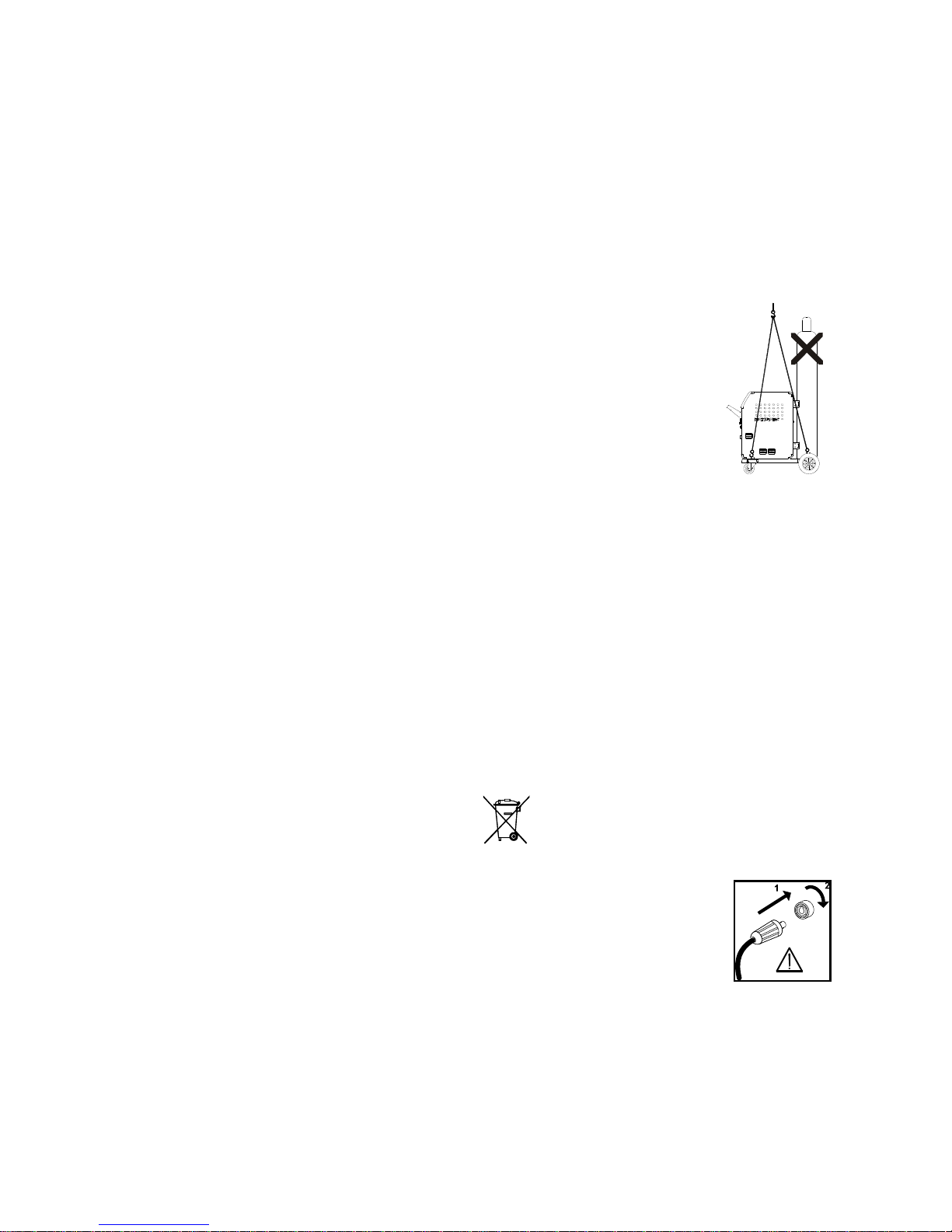

Løfteanvisning

Når maskinen skal løftes, skal løftepunktet, som vises på figuren, anvendes.

Maskinen må ikke løftes med monteret gasflaske!

Konfigurering

Hvis maskinen udstyres med svejsebrænder og svejsekabler, der er underdimensioneret i forhold til

svejsemaskinens specifikationer f.eks. med hensyn til

den tilladelige belastning, påtager MIGATRONIC sig

intet ansvar for beskadigelse af kabler, slanger og

eventuelle følgeskader.

Bortskaf produktet i overensstemmelse med

gældende regler og forskrifter.

www.migatronic.com/goto/weee

Advarsel

Tilslutning til generator kan medføre, at svejsemaskinen ødelægges.

Generatorer kan i forbindelse med tilslutning til en

svejsemaskine afgive store spændingspulser som virker ødelæggende på svejsemaskinen. Kun frekvensog spændingsstabile generatorer af asynkron-typen

må anvendes. Defekter, som opstår på svejsemaskinen som følge af tilslutning til generator, er ikke omfattet af garantien.

Vigtigt!

Når stelkabel og svejsebrænder tilsluttes maskinen, er god elektrisk

kontakt nødvendig, for at undgå at

stik og kabler ødelægges.

Tilslutning af gas

Denne generator er udstyret med 2 fuldt uafhængige

digitalt regulerede gaskontrol enheder:

1. Beskyttelsesgaskontrol for TIG og PLASMA.

2. Plasmagaskontrol til PLASMA svejsning.

Gasslangerne (3), som udgår fra bagsiden af maski-

nen, tilsluttes gasforsyning med trykreduktion. Beskyttelsesgasslangen trykkes i beskyttelsesgasstudsen (4) og plasmagasslangen trykkes i plasmagasstudsen (5).

5

Tilslutning af svejsekabler

Svejsekabel og returstrømkabel tilsluttes på forsiden

af maskinen.

Vær opmærksom på, at dinsestikket skal drejes cirka

en kvart omgang, efter at kablet er stukket ind i bøsningen, da stikket ellers kan blive beskadiget på grund

af for stor kontaktmodstand.

Tilslutning af TIG-brænder sker altid i minus (-) udtaget (6), mens returstrømkablet tilsluttes plus (+) udtaget (7).

Ved PLASMA svejsning forbindes PLASMA brænderen i minus (-) udtaget (6), pilotlysbue i udtaget (8)

og returstrømkablet i plus (+) udtaget (7).

Vær opmærksom på at stikket til PILOT ARC er

mindre end stikket til PLASMA brænder for at undgå

muligheden for at bytte kablerne.

Kontrolsignalerne fra TIG-brænderen overføres til maskinen via det cirkulære 7-polede stik (9). Når stikket

er samlet, sikres det ved at dreje omløberen i retningen med uret.

Beklædte elektroder er på pakningen mærket med en

polaritet. Elektrodeholderen monteres på maskinens

plus/minus udtag i overensstemmelse med denne

mærkning.

Tilslutning af TIG og PLASMA brænder

Fremløbsslangen på den vandkølede brænder monteres i den med blåt mærkede lynkobling (10), mens tilbageløbsslangen monteres i den med rødt mærkede

lynkobling (11).

Kontrol af kølevæske

Maskinen leveres med integreret kølemodul, og kølevandstanden bør med jævne mellemrum inspiceres

ved hjælp af vandstandskontrollen (12). Efterfyldning

af kølevæske sker genne

m påfyldningsstudsen (13).

Tilslutning af elektrodeholder for MMA

Elektrodeholder og returstrømkabel tilsluttes plusudtag

(7) og minusudtag (6). Polariteten vælges efter elektrodeleverandørens anvisning.

Tilslutning af fodkontrol

Tilslutning af fodkontrol sker via det 7-polede stik (9),

eller via det 8-polede stik (14) afhængig af fodkontroltype.

Tilslutning af fjernkontrol

PI kan fjernreguleres via en fjernkontrol eller en

svejseautomat. Fjernkontrolstikket (14) har terminaler

for følgende funktioner:

A: Input-signal for svejsestrøm, 0 - +10V indgangs-

impedans: 1Mohm

B: Signal-nul

C: Output-signal for etableret lysbue (max. 1A), fuldt

isoleret

D: NC

E: Output-signal for etableret lysbue (max. 1A), fuldt

isoleret

F: NC

G: Forsyningsspænding +24VDC. Kortslutningssikret

med PTC modstand (max. 50mA)

H: Forsynings-nul

Vær opmærksom!

Vi gør opmærksom på, at plasmaprocessen

kræver øget kølekapacitet for at undgå termisk

nedbrud på plasmabrænderen. Den interne kølekapacitet er dækkende til TIG svejsning.

Ved plasmasvejsning med vedvarende strømstyrker over ca. 150A, skal eksternt kølemodul

anvendes for at sikre tilstrækkelig kølekapacitet

af plasmabrænderen.

Ved plasma keyhole svejsning med vedvarende

strømstyrker over ca. 300A skal anvendes

ekstern kompressorkøling.

Kontakt Migatronic for yderligere information.

6

Tilslutning af CWF enhed (option)

Det er muligt at forbinde op til 8 CWF Multi enheder på

PI 400 PLASMA via et dedikeret CAN stik placeret på

maskinens bagside (option). Maskinen er dog som

standard ikke forberedt for CWF, og det er derfor

nødvendigt at gå ind i brugermenuen, vælge undermenuen "Fdr" og herefter parameter 1 (se afsnit om

brugermenu).

PI kan da kontrollere CWF direkte fra betjeningspanelet, hvor det i hver enkelt program kan vælges

CWF enhed og CWF trådprogram fra 1 til 20.

Svejsning stoppes, og afhængig af brugerindstilling

kan fejlkoden “Fdr” vises, når CWF-enheden sættes i

OFF-mode. Dette er en information til brugeren om, at

CWF-enheden ikke reagerer på startsignal fra PI.

Brug af maskinen

Under svejsning sker der en opvarmning af forskellige

dele i maskinen, og disse dele afkøles igen, når der

holdes pause. Det er vigtigt, at luftstrømningen ikke

reduceres eller stoppes.

Hvis maskinen indstilles til høje svejsestrømme, vil der

være behov for perioder, hvor maskinen afkøles.

Varigheden af disse afkølingsperioder afhænger af

strømindstillingen, og der bør ikke slukkes for maskinen under afkølingen.

Hvis der ved brug af maskinen, ikke er tilstrækkelig

lange perioder til afkøling, vil maskinens termosikring

automatisk afbryde svejsningen, og den gule lampe på

fronten vil lyse. Når maskinen er tilstrækkeligt afkølet,

slukkes den gule lampe, og maskinen er klar til brug

igen.

7

TEKNISKE DATA

Strømkilde:

PI 400 PLASMA

Netspænding (50Hz-60Hz) 3 x 400 V ±15%

Netsikring

25 A

Netstrøm, effektiv

17,5A

Effekt, 100%

12,1 kVA

Effekt, max

19,7 kVA

Tomgangseffekt 40 W

Strømområde 5-400 A

Tomgangsspænding

95 V

1

Anvendelsesklasse

S

2

Beskyttelsesklasse (IEC 529) IP 23

Normer

EN/IEC60974-1

EN/IEC60974-2

EN/IEC60974-3

EN/IEC60974-10

Dimensioner (hxbxl) (cm) 98x54,5x109

Vægt 67 kg

Vandmodul:

Køleeffekt 1,2 kW

Tankkapacitet 3,5 liter

Norm EN/IEC60974-2

Flow 1,75 l/min – 1,2 bar – 60°C

Tryk max. 3 bar

Funktioner: Proces Værdiområde

Arc-power Elektrode 0-100 %

Hot-start Elektrode 0-100 %

Anti-freeze TIG/Elektrode altid aktiv

Startstrøm TIG 10-200 %

Slutstrøm TIG 1-90 %

Slope-up TIG 0-20 sek

Slope-down TIG 0-20 sek

Gasforstrømning TIG 0-10 sek

Gasefterstrømning TIG 0-20 sek

Punktsvejsetid TIG 0-600 sek

Pulstid TIG/MMA 0,01-10 sek.

Pausetid TIG/MMA 0,01-10 sek.

Basisstrøm TIG/MMA 10-90 %

Sekundær strømniveau TIG 10-200%

Beskyttelsesgasflow TIG 4,0- 24,0 l

Pilotlysbue intensitet PLASMA 3-20A

Plasmagasflow PLASMA 0,1-7,0l

Plasmagas slope-down PLASMA 0-20 Sek.

Plasmagasværdi slutstrøm PLASMA 0,1-7,0 l

TIG-tænding TIG HF / LIFTIG

Triggerfunktion TIG 2/4-takt

1

S

Maskinen opfylder de krav der stilles under anvendelse i områder med forøget risiko for elektrisk chok

2

Maskinen må anvendes udendørs, idet den opfylder kravene til beskyttelsesklasse IP23.”

8

BETJENINGSVEJLEDNING

Drejeknap

Maskinen er forsynet med en drejeknap,

som anvendes til indstilling af “parametre”.

F.eks. strøm, pulstid, slope-up tid etc.

Denne drejeknap er placeret i højre side af

betjeningspanelet. Det digitale display viser værdien af

de valgte parametre. Parameterens enhed vises til

højre for displayet.

En parameter vælges med en trykknap i det felt, hvor

funktionen er placeret. Den valgte funktion vises med

et indikationslys. Derefter drejes der på drejeknappen

for at indstille en ny parameterværdi.

Programindstillinger

3.Denne funktion gør det muligt at gemme

programmer i maskinen og derved at kunne

skifte imellem forskellige komplette indstillinger. Mens

tasten trykkes ind, viser displayet et "P" efterfulgt af et

nummer: "1", "2" osv. Hvert af disse numre er en

indstilling af alle maskinens parametre og funktioner.

Man kan dermed have en indstilling til hver af de

svejseopgaver, som maskinen benyttes til.

Det er muligt at have 64 indstillinger i alle svejseprocesser (MMA, TIG og PLASMA) = i alt 192 programpladser.

Hver enkelt Program vælges ved:

1. Vælg imellem MMA, TIG DC eller PLASMA.

2. Vælg til sidst programnr. (P01…P10). Der skiftes

mellem programmer ved at benytte drejeknappen,

når programtasten er trykket nede.

Når programtasten vælges, vises den sidst anvendte

programindstilling i den pågældende programgruppe

(MMA, TIG DC og PLASMA).

Reset af svejseprogrammer

Vælg det pågældende program, der ønskes reset til

fabriksindstilling. Hold

-knappen nede i 10 sek.

uden at dreje på drejeknappen. Når displayet blinker

med det pågældende programnummer, er program-

met indstillet til fabriksindstilling, og

-knappen kan

igen slippes.

Svejsestrøm

Når denne tast aktiveres, vil man på drejeknap-

pen indstille svejsestrømmen. Variabel fra 5A

til 400A. Når der ikke svejses, vil den indstillede strøm

vises i displayet, mens der under svejsning bliver vist

den aktuelle svejsestrøm. Under pulssvejsning vil der

automatisk skiftes til at vise en gennemsnitsværdi af

svejsestrømmen, når skift mellem svejsestrøm og

grundstrøm bliver hurtigere, end det er muligt at opfatte.

Enheder for parameter

Enheder for den parameter, der er vist i displayet.

Svejsespænding

Svejsespændingsindikatoren lyser af sikkerhedshensyn, hvis der er spænding på elektroden eller

brænderen.

Overophedning

Overophedningsindikatoren lyser, hvis svejsningen er blev afbrudt på grund af overophedning af

maskinen.

Netfejl

Netfejlsindikatoren lyser, hvis netspændingen

er mere end 15% lavere end den beregnede spænding.

9

Kølefejl

Kølefejl vises i tilfælde af tilslutning af manglende/forkert brænder eller ved problemer i kølemodulet (ved tilsluttet flowkontrolkit). Fejlmeddelelsen fjernes ved at trykke MMA-tasten.

Gasfejl

Svejsningen stopper og teksten GAS blinker

i displayet i tilfælde af beskyttelsegasfejl. Fejlmeddelelsen fjernes ved at trykke MMA-tasten.

Visning af fejlkoder

Indikatoren ved siden af ikonet blinker, når der

opstår andre typer fejl. Samtidigt vises fejlkode i displayet.

Udvalgte fejlkoder:

(Fejlmeddelelsen fjernes ved at trykke MMA-tasten)

Kølefejl

Kølefejl vises i tilfælde af, at kølevandet ikke kan cirkulere som følge af forkert tilslutning

eller tilstopning.

Kontroller at køleslangerne er korrekt tilsluttet, efterfyld

vandbeholderen og efterse svejseslange og tilslutningsstudser.

Overspændingsfejl

Ikonet vises, når netspændingen er for

høj.

Tilslut maskinen til 400V AC, +/-15% 50-60Hz.

ANDRE FEJLTYPER

Hvis andre fejlkode vises i display skal maskinen

slukkes og tændes for at fjerne meddelelsen.

Hvis fejlmeddelelsen vises gentagne gange, er reparation af strømkilden nødvendig. Kontakt din forhandler og oplys fejlkode.

Valg af svejseproces

Elektrode svejsning (MMA)

Tryk på tasten for at vælge Elektrodesvejsning.

TIG svejsning

Tryk på tasten for at vælge TIG svejsning.

PLASMA svejsning

Tryk på tasten for at vælge PLASMA svejsning.

TIG og PLASMA svejsning

TIG og PLASMA svejsning

Parametrene kan indstilles ved hjælp af drejeknappen, når de vises i displayet. Tryk på

tasten, indtil den relevante parameter er valgt.

Gasforstrømning/Pre-flow [s]

Gasforstrømningstiden er tiden, fra brænder-

tasten aktiveres, og gasstrømningen begynder, til HF-tændingen kobles ind. Tiden kan indstilles

mellem 0 og 10 sekunder. I LIFTIG varer perioden,

indtil brænderen løftes væk fra emnet.

Startstrøm [A%]

Lige efter at lysbuen er etableret, regulerer

maskinen svejsestrømmen til den værdi, der

er angivet med denne parameter. Startstrømmen indstilles som en procentdel af svejsestrømmen og er variabel mellem 1-200% af svejsestrømmen. Bemærk at

en strømværdi på højere end 100% genererer en

startstrøm, der er højere end svejsestrømmen.

Slope-up [s]

Når lysbuen er etableret, går svejseproces-

sen ind i slope-up-fasen, hvor svejsestrømmen hæves fra den værdi, der er valgt som startstrøm,

til den ønskede svejsestrøm. Varigheden af denne

fase er strømstigningstiden. Tiden kan indstilles

mellem 0 og 20 sekunder i trin af 0,1 sek.

Sekundær strømniveau

(kun TIG DC 4-takt)

Variabel fra 10 til 200% af svejsestrømmen.

Denne funktion kan kun vælges i fire-takt ved hurtigt at

presse og slippe brændertasten. Bemærk at en

strømværdi på mere end 100% genererer en sekundær strøm, der er højere end svejsestrømmen.

Slope-down [s]

Når svejsningen stoppes med brænderta-

sten, går maskinen ind i slope-down-fasen. I

løbet af denne fase sænkes strømmen fra den indstillede svejsestrøm til slutstrømmen. Det er varigheden

af denne fase, der indstilles som

strømsænknings-

tiden. Tiden kan indstilles mellem 0 og 20 sekunder i

trin af 0,1 sek.

10

Slutstrøm [A%]

Strømsænkningsfasen afsluttes, når strøm-

styrken er faldet til slutstrømmen. Det er i

firetakt muligt at fortsætte i slutstrømmen, indtil

brændertasten slippes, afhængigt af valg i brugermenu. Slutstrømmen indstilles som en procentdel

mellem 1 og 90% af den indstillede svejsestrøm.

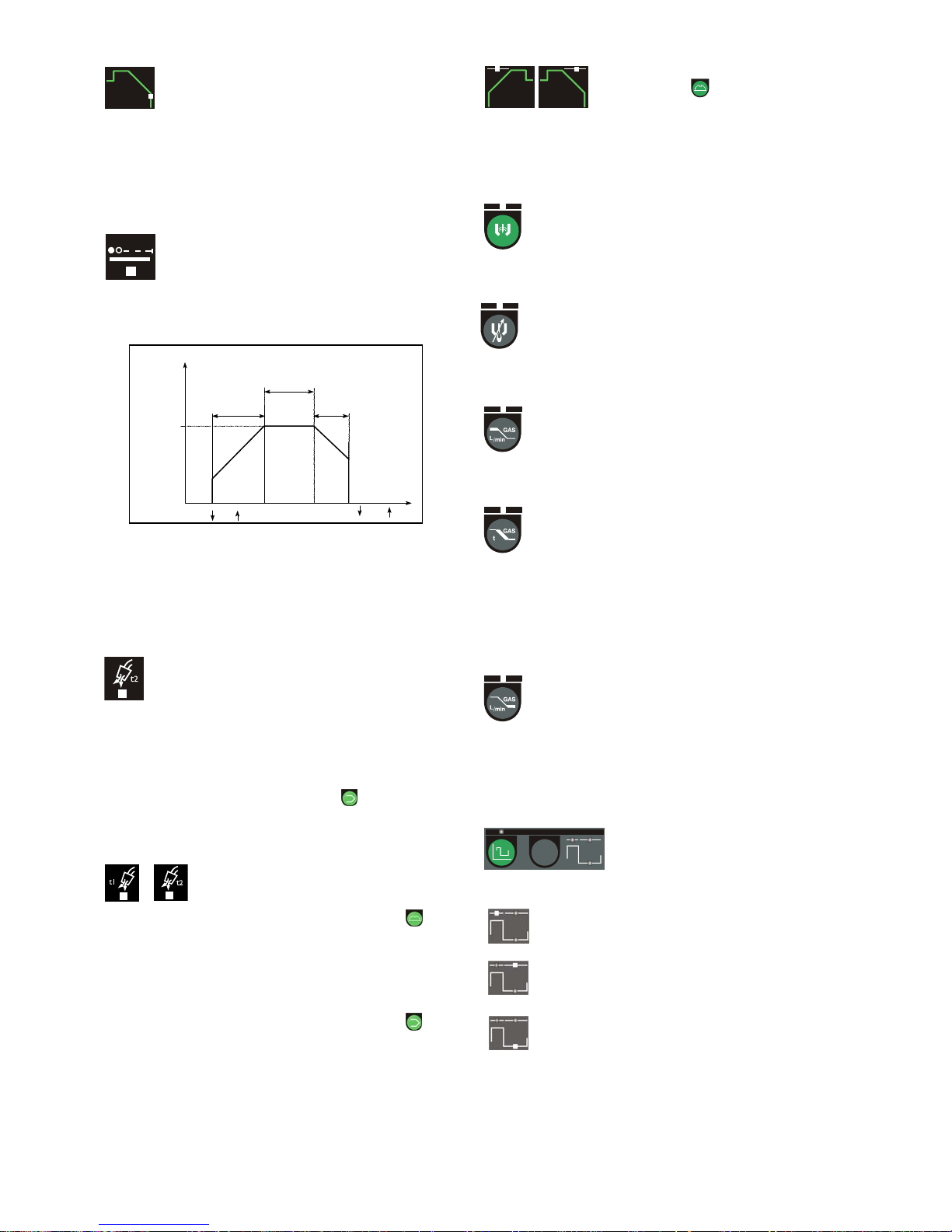

Punktsvejsetid

Punktsvejsetiden i TIG er tiden, fra strømstig-

ningen er afsluttet, til strømsænkningen påbegyndes. Punktsvejsetiden er derfor den tid, der svejses med den indstillede strøm. Lysdioden blinker, når

funktionen er aktiv.

Indstillet

svejsestrøm

Slope-up

punktsvejsetid

Slope-down

tid

strøm

taste ned ( ) / op ( )

Tiden skal indstilles, inden lysbuen tændes. Ved at

slippe svejsebrænderens tast er det muligt at afbryde

punktsvejsetiden. Tiden kan indstilles mellem 0,01 og

600 sekunder. Funktionen er frakoblet, når tiden er

indstillet til 0 sek. Under hæftesvejsning kan tiden

indstilles fra 0,01 sek. til 2,5 sek. (se TIG-A-TACK).

Gasefterstrømning / Post-flow [s]

Gasefterstrømningstiden er tiden, fra lysbuen

slukker, til gastilførslen afbrydes. Tiden kan

indstilles mellem 0 og 20 sekunder.

I TIG DC kan synergisk post-flow (option) aktiveres

ved at indstille tiden til mindre end 0 sek., hvis IGC kit

er monteret. Displayet viser da IGC, og den aktuelle

gasefterstrømning. Det synergiske post-flow kan juste-

res +/- 50% ved at trykke på

-knappen og justere på

drejeknappen (når funktionen er aktiv).

IGC Gaskontrolkit (option)

Indstilling af gasflowmængden er mulig,

hvis et gaskontrolkit er installeret som

ekstraudstyr. Tryk på

-knappen indtil gasfor- og

efterstrømnings-ikonerne oplyses. Gasflowet kan indstilles mellem 4 og 26 l/min.

Synergisk gas flow kan aktiveres i TIG DC ved at

indstille l/min til mindre end 4 l. Displayet viser da IGC

og det aktuelle gas flow. Det synergiske gasflow kan

justeres +/- 50% ved at trykke på

-knappen og

justere på drejeknappen (når funktionen er aktiv).

Gasreguleringen sættes ud af drift og gasventilen

åbnes helt ved at indstille gasflowraten til 27l.

CWF trådprogram (option)

Tryk på

-tasten indtil strømstig-

nings- og strømsænkningsikonerne

tændes. Displayet viser X.YY, hvor X er CWF

enhedens ID-nummer, og YY er CWF-enhedens trådprogram. Drej på drejeknappen for at vælge

ID/program. 0.00 anvendes, når CWF er fravalgt

(fabriksindstilling).

Pilotlysbue on/off

(PLASMA svejsning)

Tryk på knappen i 6 sekunder for at aktivere

pilotlysbuen. Plasmagassystemet åbnes straks for at

rense brændersystemet. Lysbuen slukkes, når tasten

gentrykkes.

Pilotlysbueintensitet

(PLASMA svejsning)

Tryk på knappen for at genkalde og regulere

pilotlysbueintensiteten. Strømstyrken kan reguleres fra

3 - 20A i trin af 0,5 A.

Plasmagasflow (PLASMA svejsning)

Tryk på knappen for at regulere mængden af

plasmagas. Gasflowmængden kan reguleres

fra 0,1-7,0 l i trin af 0,1 l.

Plasmagas slope-down

(PLASMA svejsning)

Det er muligt at skabe en meget præcis gas

slope-down, der er synkroniseret med strøm slopedown. Denne funktion er beregnet til ”keyhole” svejsninger.

Tryk på knappen for at indstille slope-down tiden.

Tiden kan reguleres i trin af 0,1 s.

Plasmagas slutv æ rdi

(PLASMA svejsning)

Dette er slutværdien af plasmagasmængden

ved slutningen af plasmagas slope-down. Denne fastholdes, indtil svejsningen stoppes. Denne funktion er

beregnet til ”keyhole” svejsninger. Tryk på knappen for

at indstille værdien. Værdien kan reguleres fra 0,1 –

7,0 l i trin af 0,1 l.

Langsom puls

Anvendes til valg af langsom

puls. Pulsstrømmen er den sam-

me som indstillet strøm. Herefter er det muligt at indstille følgende pulsparametre:

Pulstid

Variabel fra 0,01 til 10 sek. i DC

Pausetid

Variabel fra 0,01 til 10 sek.

Basisstrøm

Variabel fra 10 til 90% af pulsstrømmen.

11

Hurtig puls

Anvendes til valg af hurtig puls.

Pulsstrømmen er den samme

som indstillet strøm. Herefter er det muligt at indstille

følgende pulsparametre:

Pulsfrekvens

Variabel fra 25 Hz til 523 Hz i TIG

DC/PLASMA og variabel fra 25-100 Hz i MMA.

Basisstrøm

Variabel fra 10 til 90% af pulsstrømmen.

Synergi P L US

TM

Maskinen indstiller i denne funktion automatisk

og dynamisk alle overordnede pulsparametre,

når max. svejsestrømmen er indstillet på drejeknappen.

TIG hæftesvejsning TIG-A-TACK

TM

Det er muligt at gemme et hæftesvejsepro-

gram, så man kan foretage et hurtigt skift fra

svejsning til hæftesvejsning. Der vil være følgende

parametre til rådighed i denne funktion i TIG DC og

Plasma:

- HF Lysbuetænding 2-takt

- Ingen slope-up/slope-down

- Ingen puls

- Punktsvejsetid fra 0,01 til 2,5 sek. i trin af 0,01 sek.

indstilles ved at vælge parameteren “punktsvejsetid”

.

Brænderregulering / fjernbetjening –

7-pin stik

Svejsestrømmen indstilles ved hjælp af

brænderpotentiometret (extra udstyr). Den maksimale

svejsestrøm indstilles på frontpanelet. Minimumstrøm

er 5A.

Fjernbetjening – 8-pin stik

Kan anvendes til fodpedal (ekstra udstyr) og

fjernbetjeninger (ekstra udstyr) der benytter 8pin stik. Anvendes til justering af strøm. Den maksimale svejsestrøm indstilles på frontpanelet. Den

aktuelle strøm vises i displayet.

Tændingsmetode

Der kan vælges mellem to forskellige tæn-

dingsmetoder ved TIG-svejsning: HF og LIFTIG. Tændingsmetoden kan ikke ændres under svejsning. LIFTIG-tænding er aktiv, når indikatoren er oplyst.

HF-tænding

I HF-tænding skal elektroden ikke berøre emnet. En

HF-impuls tænder lysbuen, når brændertasten aktiveres. Skulle man ved et uheld berøre emnet under HFtænding, vil maskinen stoppe tændingen. Løft elektroden og genstart tændingen.

LIFTIG-tænding

Elektroden skal berøre svejseemnet for at tænde TIG

lysbuen. Brændertasten aktiveres, og lysbuen etableres, når elektroden løftes fra svejseemnet.

Valg af tastemetode

Der kan vælges tastemetode. Når lysdioden er

tændt, er der valgt fire-takt, og når lysdioden er

slukket, er der valgt to-takt. Der kan ikke ændres

tastemetode, når der svejses.

To-takt

Svejseforløbet begynder, når brændertasten trykkes

ind. Når brændertasten slippes, påbegyndes strømsænkningen.

Fire-takt

Svejseforløbet begynder, når brændertasten trykkes

ind. Hvis brændertasten slippes under slope-up perioden fortsætter svejsningen med den indstillede svejsestrøm. For at afslutte svejsningen trykkes brændertasten ind igen i mere end 0,5 sek., hvorefter strømsænkningen påbegyndes. Strømsænkningen kan

standses ved at slippe tasten. Herefter påbegyndes

gasefterstrømningen.

Reset af alle programmer

Det er muligt at returnere til fabriksindstilling af alle

programmer på én gang. Maskinen vil herefter være

indstillet med følgende parametre:

• MMA strøm 80A

• MMA hotstart 50%

• MMA arc power 50%

• TIG strøm 80A

• TIG punktstrøm 80A

• PLASMA strøm 80A

• PLASMA pilotlysbue 10A

• PLASMAGAS 3,0l

• PLASMAGAS slope-down 0 sek.

• PLASMAGAS slutstrøm 0,1l

• Beskyttelsesgas 3,0l

• Gasforstrømning 0,0 sek.

• Gasefterstrømning 3,0 sek.

• Ingen slope-up/slope-down

• Startstrøm 40%

• Slutstrøm 20%

• Sekundær strømniveau 50%

• Grundstrøm 40%

• Hurtig pulsfrekvens 49 Hz

• Pausetid = Pulstid = 0,1 sek.

Reset funktionen aktiveres ved at slukke for maskinen

og vente, indtil displayet slukkes.

Følgende taster holdes nede samtidigt:

Maskinen tændes, og ovennævnte taster holdes nede,

indtil displayet viser “X.XX”. Tasterne kan herefter slippes.

X.XX er programmets software version.

12

Reset af et enkelt program

Vælg det pågældende program og tryk på

-

tasten. Hold knappen inde i 5 sek. uden at

dreje på drejeknappen. Displayet vil vise det aktuelle

programnummer med blinkende segmenter som

indikation på, at reset er i gang. Når knappen slippes,

vil det aktuelle program indeholde fabriksindstilling (se

ovenstående værdier).

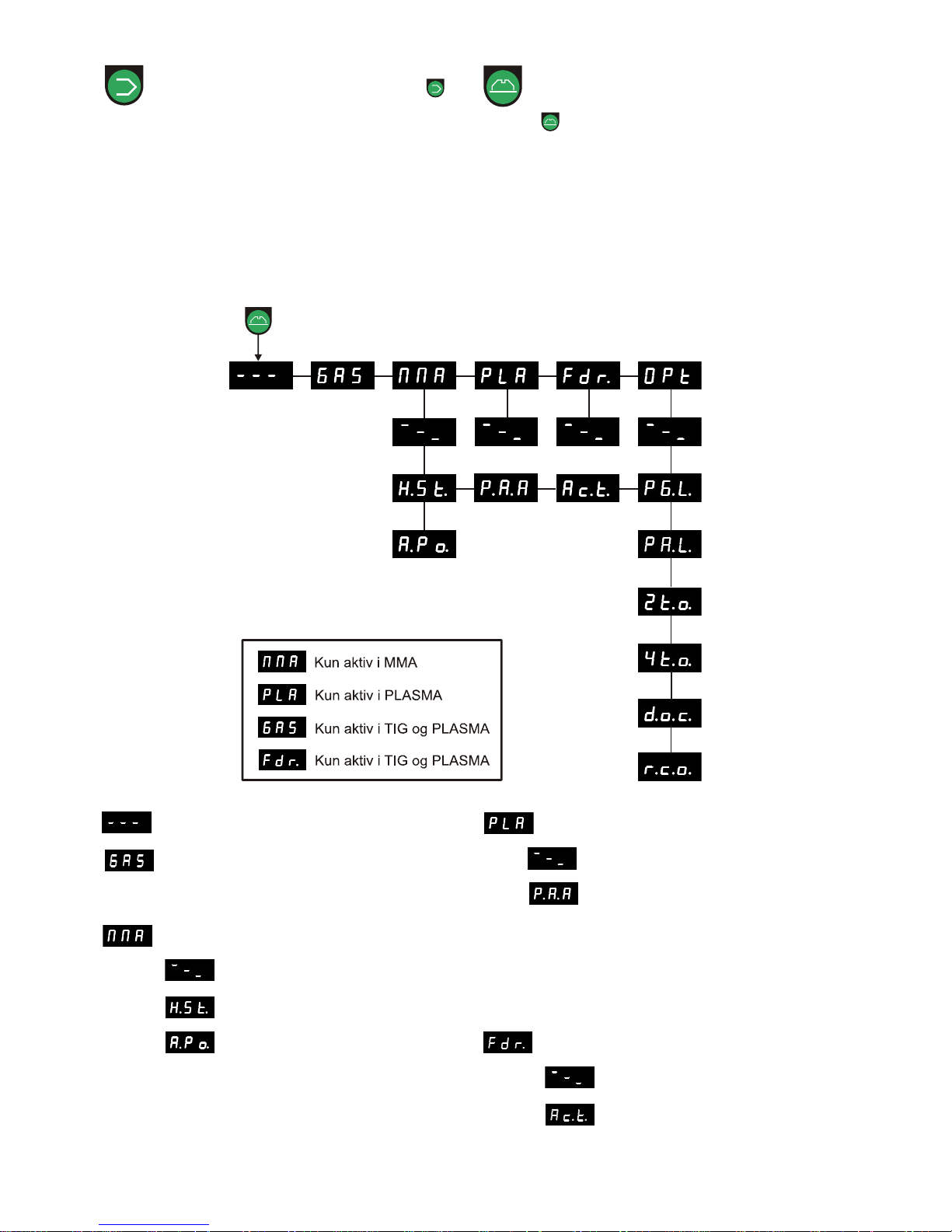

BRUGERMENU

Denne menu gør det muligt at lave sine egne

avancerede brugerindstillinger.

Tryk på

-tasten i 3 sekunder for at åbne op for

menuen, når maskinen ikke svejser. Drej på drejeknappen indtil det ønskede menuvalg vises og aktiver

valget ved at trykke på ”A” tasten. Hold MMA knappen

nede for at ændre parametrene og drej igen drejeknappen. Tryk på ”A” tasten for at gemme de valgte

data. Menuen og dens underpunkter forlades ved at

vælge ”- - -” med ”A” tasten.

Diagrammet på følgende side viser alle parametre og

menuvalg:

Exit fra brugermenu

Åben/luk gasventilen for at fylde brænde-

ren, checke gasflasken og trykventilen. Tryk

“A“ for at åbne/lukke gassen. Der vil automatisk blive

lukket for gassen, når brugermenuen forlades.

Undermenu for MMA processen

Exit fra undermenu

Værdi af Hot Start

Værdi af Arc Power

Undermenu for PLASMA processen

Exit fra undermenu

Aktiv pilotlysbue

Kontrollerer aktivering af Pilotlys-

buen under svejsning

0: Lysbue altid OFF

1: Lysbue altid ON under slope-up

og slope-down

2: lysbue altid ON (standard-

indstilling)

Undermenu for CWF Multi

Exit fra undermenu

Aktiv kontrol af CWF

0 = ingen CWF (fabriksindstilling)

1 = minimum 1 CWF

13

Undermenu der indeholder forskellige

undermenuer

Exit fra undermenu (retur til

hovedmenu)

Programlås. Beskyttelse af

program P3 til P10 mod utilsigtet

ændring af:

• svejsestrømme, slopes, tider

• Tastemetode 2T/4T

• Intern/ekstern regulering

• Pulsvalg

Det er stadigt muligt at vælge imellem programmer og svejseproces.

Program P1 og P2 er ulåste, så der er fuld

kontrol af alle parametre.

Når programlåsen er aktiveret, vil displayet

blinke med skriften “PG.L.”

0 = ulåst (fabriksindstilling)

1 = låst

Panellås

Komplet fastlåsning af boks. Alle

taster og drejeknappen er låste.

Når panellåsen er aktiveret, vil displayet

blinke med skriften “PA.L.”

0 = ulåst (fabriksindstilling)

1 = låst

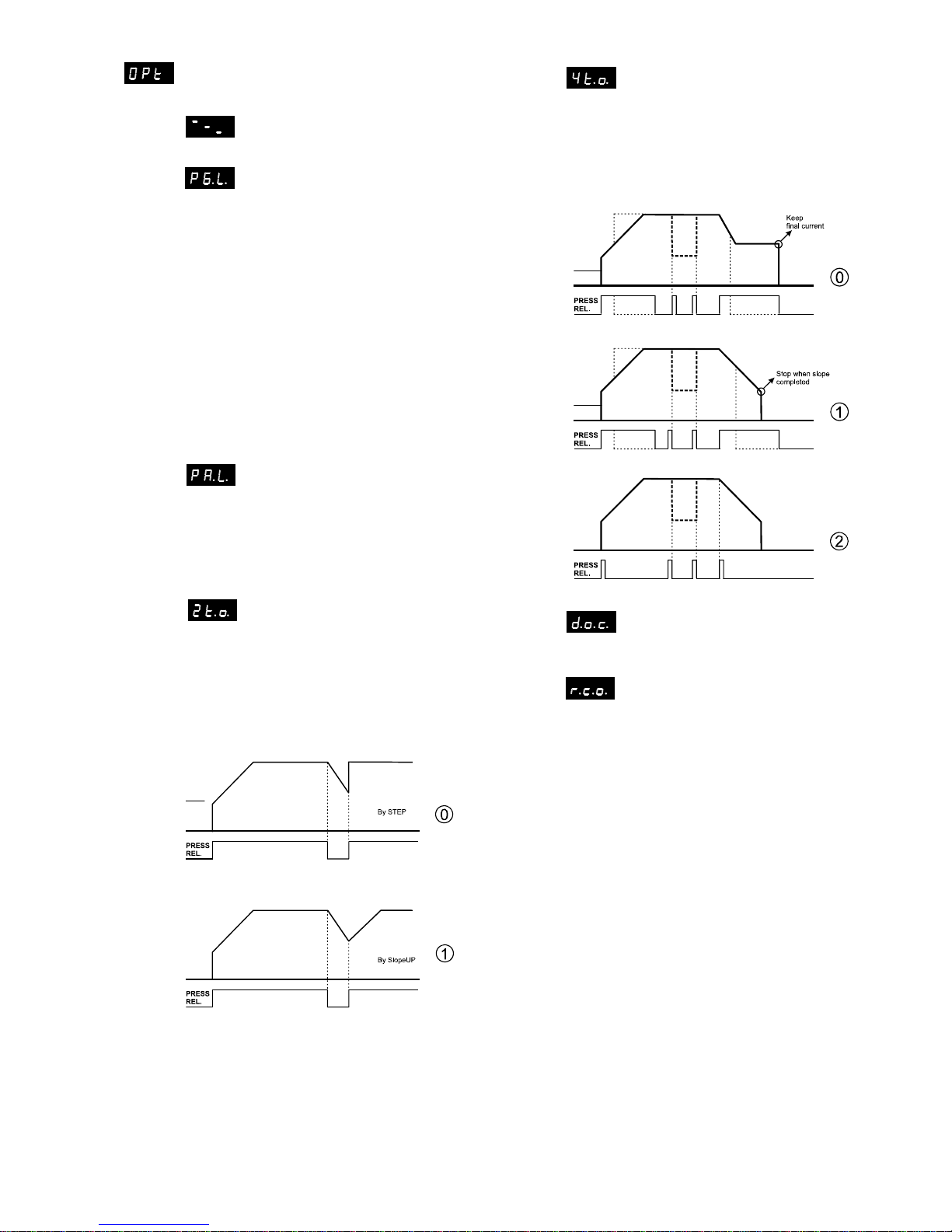

2-takt metodevalg

Gør det muligt at vælge mellem 2

forskellige metoder til at kontrollere gentastning af maskinen under strømsænkning. De

følgende diagrammer viser de forskellige

principper.

0 = retur til svejsestrøm ved step (fabriks-

indstilling).

1 = Retur til svejsestrøm ved slope-up

4-takt metodevalg.

Gør det muligt at vælge imellem 3

forskellige metoder til at kontrollere brændertasten, når maskinen er indstillet til 4takt tastemetode (Liftig eller HF). De følgende diagrammer viser de forskellige principper. Vælg imellem 0...2 (1=fabriksindstilling)

Dynamic Oxide Control

0 = deaktiveret

1 = aktiveret (fabriksindstilling)

Remote Control Option

Gør det muligt at vælge imellem 4

forskellige metoder afhængigt af tilsluttet

ekstern enhed.

Svejsestrøm kan kontrolleres op til tidligere

indstillet eller maks.

Ekstern referencespænding kan være 0-10V

eller 0-5V (metode 2 og 3 giver lavere opløsning)

0 = 0-10V Æ Imin to ISET (fabriksindstilling)

1 = 0-10V Æ Imin to IMAX

2 = 0-5V Æ Imin to ISET

3 = 0-5V Æ Imin to IMAX

Alle ovenstående menuvalg ændres ikke ved

reset til fabriksindstilling

14

VEDLIGEHOLDELSE

Maskinen skal regelmæssigt vedligeholdes og rengøres for at undgå funktionsfejl og sikre driftssikkerhed.

Manglende vedligeholdelse har indflydelse på driftssikkerheden og resulterer i bortfald af garanti.

ADVARSEL!

Service- og rengøringsarbejder på åbnede

svejsemaskiner må kun udføres af kvalificeret

personale. Anlægget skal frakobles forsyningsnettet (netstik trækkes ud!). Vent ca. 5 minutter

før vedligeholdelse og reparation, da alle kondensatorer skal aflades da der er risiko for stød.

Kølemodul

- Kølevæskeniveau og frostsikring efterprøves, og

kølevæske efterfyldes efter behov.

- Èn gang om året renses vandtank og vandslanger-

ne i svejseslangen for snavs og gennemskylles

med rent vand. Derefter påfyldes ny kølevæske.

Maskinen leveres fra Migatronic med kølevæske af

typen propan-2-ol i blandingsforholdet 23%

propan-2-ol og 77% demineraliseret vand, hvilket

giver frostsikring til –9°C (se bestillingsnummer i

reservedelslisten).

Strømkilde

- Strømkildens ventilatorvinge og køletunnel skal

rengøres med trykluft efter behov.

- Der skal mindst én gang årligt gennemføres eftersyn og rengøring af kvalificeret servicetekniker.

GARANTIBESTEMMELSER

MIGATRONIC yder 12 måneders garanti mod skjulte

mangler ved produktet. En sådan mangel skal meddeles senest to måneder efter at den er konstateret.

Garantien gælder i 12 måneder fra det tidspunkt,

hvor produktet er faktureret til slutkunde.

Garantien bortfalder ved fejl, der kan henføres til forkert installation, skadedyrsangreb, transportskader,

vand- og brandskader, lynnedslag, anvendelse i forbindelse med synkrongeneratorer og anvendelse i

specielt aggressive miljøer, som ligger udenfor produktets specifikation.

Mangelfuld vedligeholdelse

Garantien bortfalder, hvis produktet ikke er vedligeholdt forskriftsmæssigt. Eksempelvis hvis produktet

er tilsmudset i en grad, hvor maskinens køling hindres. Garantien dækker ikke skader, der kan føres tilbage til en uautoriseret og mangelfuld reparation af

produktet eller til anvendelse af uoriginale dele.

Sliddele

Sliddele (f.eks. svejseslanger, svejsekabler og trådtrisser) dækkes ikke af garantien.

Følgeskader

Anvendelse af produktet skal straks ophøre efter

konstatering af fejl, således at produktet ikke bliver

yderligere beskadiget. Følgeskader, som skyldes anvendelse efter konstatering af fejl, dækkes ikke. Garantien omfatter ikke følgeskader på andre genstande som følge af fejl ved produktet.

15

ENGLISH

Electromagnetic emissions and the radiation of electromagnetic disturbances

This welding equipment for industrial and professional use is in

conformity with the European Standard EN/IEC60974-10 (Class A).

The purpose of this standard is to prevent the occurrence of

situations where the equipment is disturbed or is itself the source of

disturbance in other electrical equipment or appliances. The arc

radiates disturbances, and therefore, a trouble-free performance

without disturbances or disruption, requires that certain measures

are taken when installing and using the welding equipment. The

user

must ensure that the operation of the ma chine does not

occasion disturbances of the above mentioned nature.

The following shall be taken into account in the surrounding area:

1. Supply and signalling cables in the welding area which are

connected to other electrical equipment.

2. Radio or television transmitters and receivers.

3. Computers and any electrical control equipment.

4. Critical safety equipment e.g. electrically or electronically con-

trolled guards or protective systems.

5. Users of pacemakers and hearing aids etc.

6. Equipment used for calibration and measurement.

7. The time of day that welding and other activities are to be

carried out.

8. The structure and use of buildings.

If the welding equipment is used in a domestic establishment it may

be necessary to take special and additional precautions in order to

prevent problems of emission (e.g. information of temporary welding

work).

Methods of reducing electromagnetic emissions:

1. Avoid using equipment which is able to be disturbed.

2. Use short welding cables.

3. Place the positive and the negative cables close together.

4. Place the welding cables at or close to floor level.

5. Remove signalling cables in the welding area from the supply

cables.

6. Protect signalling cables in the welding area, e.g. with selective

screening.

7. Use separately-insulated mains supply cables for sensitive

electronic equipment.

8. Screening of the entire welding installation may be considered

under special circumstances and for special applications.

WARNING

Arc welding and cutting can be dangerous to the user, peopl e working nearby, and the surr oundings if the

equipment is handled or used incorrectly. Th erefore, the equipment must only be used under the strict

observance of all relevant safety instructions. In particular, your attention is drawn to the following:

Electricity

- The welding equipment must be installed according to safety regulations and by a properly trained and qualified

person. The machine must be connected to earth through the mains cable.

- Make sure that the welding equipment is correctly maintained.

- In the case of damaged cables or insulation, work must be stopped immediately in order to carry out repairs.

- Repairs and maintenance of the equipment must be carried out by a properly trained and qualified person.

- Avoid all contact with live components in the welding circuit and with electrodes and wires if you have bare

hands. Always use dry welding gloves without holes.

- Make sure that you are properly and safely earthed (e.g use shoes with rubber sole).

- Use a safe and stable working position (e.g. avoid any risk of accidents by falling).

Light and heat emissions

- Protect the eyes as even a short-term exposure can cause lasting damage to the eyes. Use a welding helmet

with suitable radiation protection glass.

- Protect the body against the light from the arc as the skin can be damaged by welding radiation. Use protective

clothes, covering all parts of the body.

- The place of work should be screened, if possible, and other persons in the area warned against the light from

the arc.

Welding smoke and gases

- The breathing in of the smoke and gases emitted during welding is damaging to health. Make sure that any

exhaust systems are working properly and that there is sufficient ventilation.

Fire hazard

- Radiation and sparks from the arc represent a fire hazard. As a consequence, combustible materials must be

removed from the place of welding.

- Working clothing should also be secure against sparks from the arc (e.g. use a fire-resistant material and watch

out for folds and open pockets).

- Special regulations exist for rooms with fire- and explosion hazard. These regulations must be followed.

Noise

- The arc generates acoustic noise according to welding task. In some cases, use of hearing aids is necessary.

Dangerous areas

- Special consideration must be taken when welding is carried out in closed areas or in heights where there is a

danger of falling down.

Positioning of the machine

- Place the welding machine so there is no risk that the machine will tip over.

- Special regulations exist for rooms with fire- and explosion hazard. These regulations must be followed.

Use of the machine for other purposes than it is designed for (e.g. to unfreeze water pipes) is strongly deprecrated.

If the occasion should arise this will be carried out without responsibility on our part.

Read this instruction manual carefully

before the equipment is installed and in operation

16

MACHINE PROGRAMME

PI 400 PLASMA

PI 400 PLASMA is a water-cooled three-phased

welding machine for MMA, TIG and PLASMA welding.

The machine can be delivered both separately without

a trolley or with an integrated trolley included.

Welding hoses

The machine can be equipped with TIG welding

hoses, electrode holders and return current cables

from the MIGATRONIC programme.

Moreover, we can offer you the following:

• Foot control

• CWF Multi Cold wire feed unit

• IGC (Intelligent Gas Control) kit

INITIAL OPERATION

Mains connection

Before connecting the power source to the mains

supply, ensure that the power source is of the same

voltage as the mains voltage provided and that the

fuse in the mains supply is of the correct size. The

mains cable (1) of the power source must be

connected to the correct three-phase alternating

current (AC) supply of 50 Hz or 60 Hz and with earth

connection. The sequence of the phases is not of

significance. The power source is switched on with the

mains switch (2).

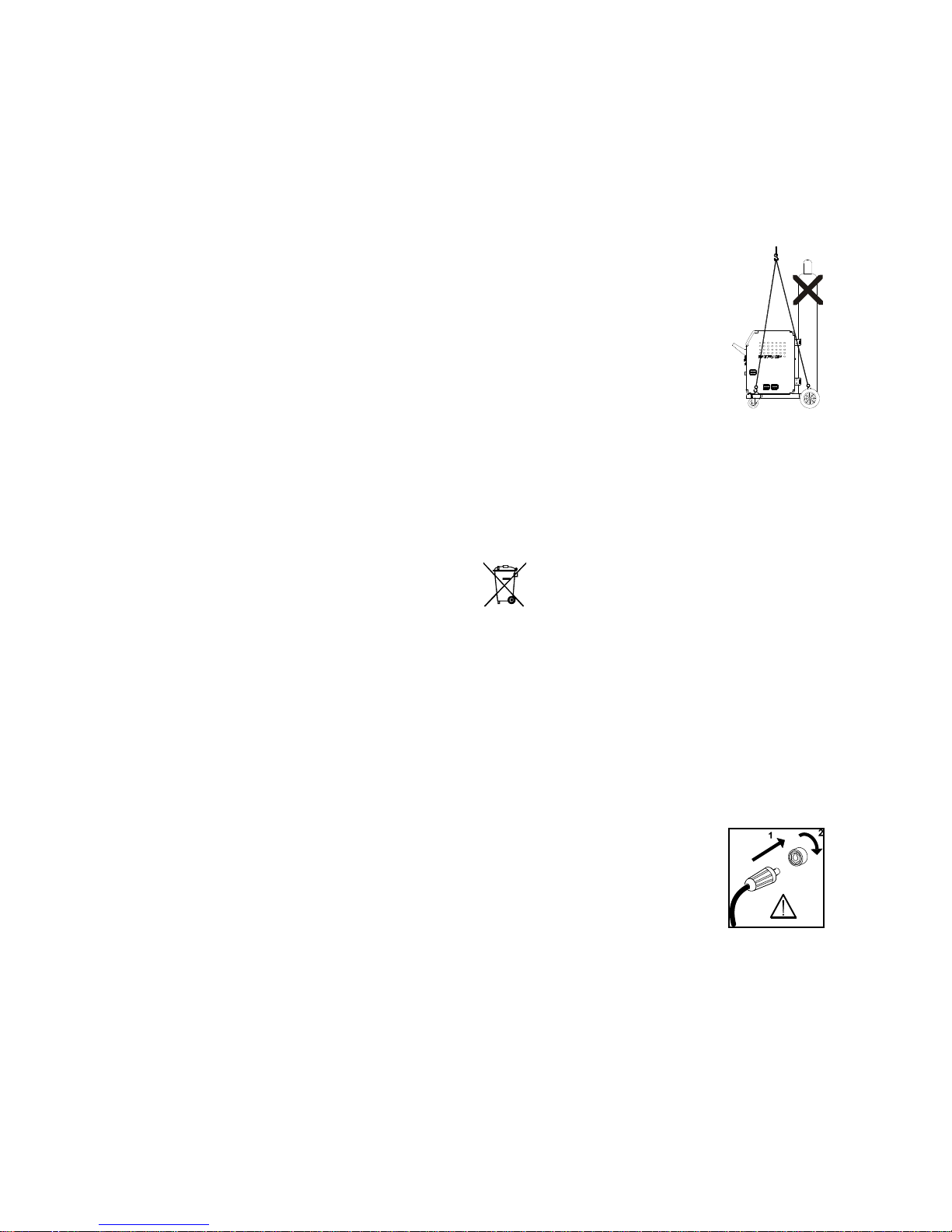

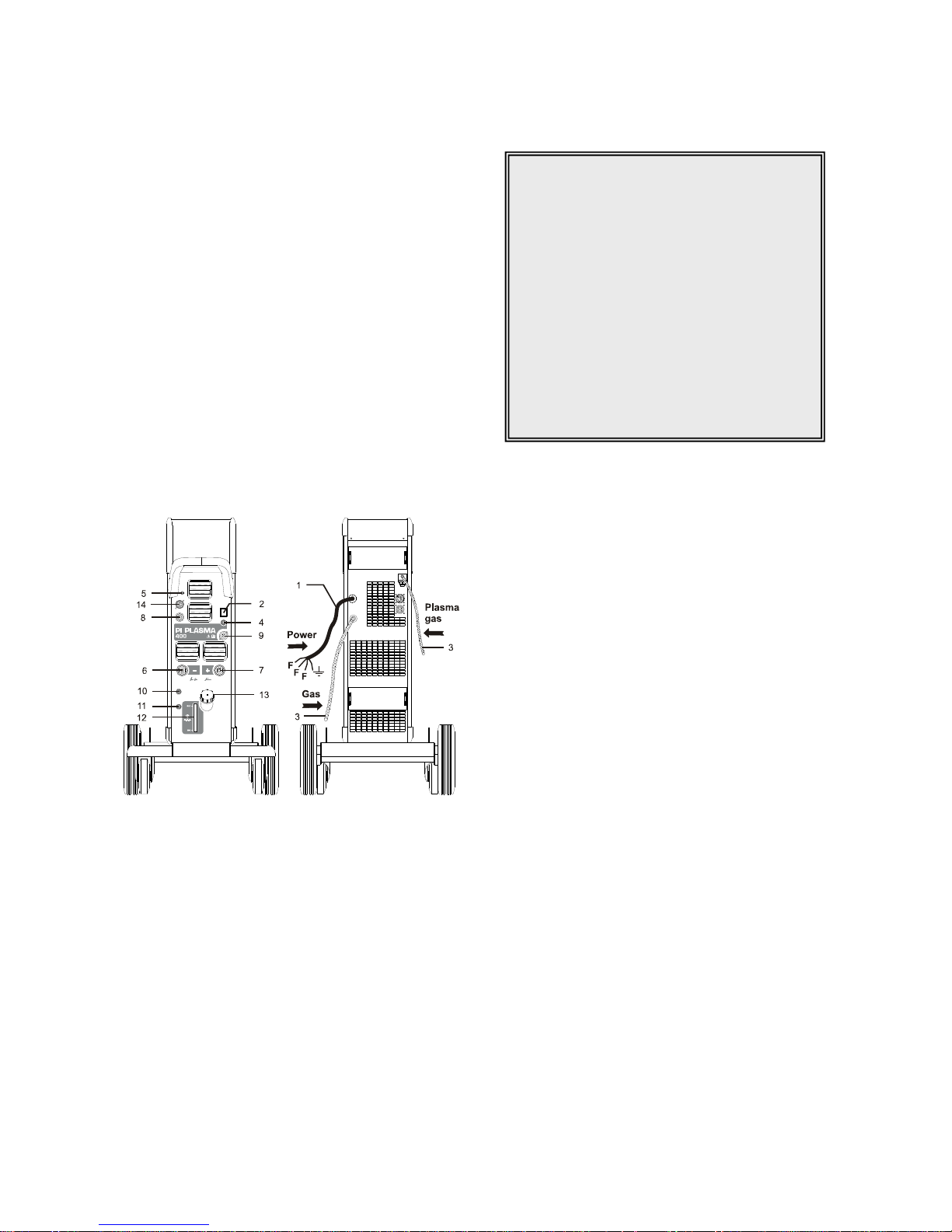

Lifting instructions

The lifting point must be used as

shown in the following drawing. The

machine must not be lifted with a

mounted gas bottle!

Configuration

MIGATRONIC disclaims all responsibility for damaged

cables and other damages related to welding with

undersized welding torches and welding cables

measured by welding specifications e.g. in relation to

permissible load.

Warning

Connection to generators can damage the welding

machine.

When connected to a welding machine, generators

can produce large voltage pulses, which can damage

the welding machine. Use only frequency and

voltage stable generators of the asynchronous type.

Defects on the welding machine arisen due to

connection of a generator are not included in the

guarantee.

Dispose of the product according to local

standards and regulations.

www.migatronic.com/goto/weee

Important!

In order to avoid damage to plugs and

cables, good electric contact is

required when connecting the work

return cable and welding torch to the

machine.

17

Connection of welding cables

Connect the welding cables and the return current

cable to the front of the machine.

Please note that the plug must be turned 45 degrees

after insertion into the socket - otherwise the plug can

be damaged due to excessive contact resistance.

Always connect the TIG torch in the minus (-) socket

(6) and the return current cable in the plus (+) socket

(7).

In case of PLASMA welding connect the PLASMA

torch to minus (-) socket (6), PILOT ARC to socket (8)

and the return current cable in the plus (+) socket (7).

Please note that the socket for pilot arc is smaller than

the socket for PLASMA torch to avoid the possibility of

exchanging cables.

The control signals from the TIG torch are transmitted

to the machine through the circular 7-pin plug (9).

When the plug has been assembled please secure it

by turning the "circulator" clockwise. Connect the gas

hose to the quick connection.

COATED ELECTRODES: Electrodes are marked with

a polarity on the packing. Connect the electrode

holder in accordance with this marking to the plus or

minus sockets of the machine.

Gas connections

This generator is equipped with 2 fully independent,

digitally regulated, gas controls:

1) Shield gas control for TIG and PLASMA

2) Plasmagas control for PLASMA welding

The gas hoses (3), which are lead out from the rear

side of the machine should be connected to gas

supply with pressure reduction. The shield gas hose

should be pressed in the shield gas connection (4)

and the plasma gas hose in the plasma gas

connection (5).

Connection of electrode holder for MMA

The electrode holder and return current cable are

connected to plus tap (7) and minus tap (6). Observe

the instructions from the electrode supplier when

selecting polarity.

Connection of TIG and PLASMA torch

Mount the flow hose on the water cooled torch in the

quick connection marked with blue (10) and the return

hose in the quick connection marked with red (11).

Control of cooling liquid

The machine is delivered with integrated water cooling

and the cooling liquid level should be checked

regularly by means of the level control (12). The

refilling of cooling liquid takes place through the filler

neck (13).

Connection of foot control

Foot control is connected to the 7-poled plug (9) or

through the 8-poled plug (14) (depending on the foot

control type).

Please note!

Please note that the plasma process requires

increased cooling capacity to avoid thermal

breakdown of the plasma torch. The internal

cooling capacity is adequate for TIG welding.

An external cooling unit is required to ensure

sufficient cooling capacity of the plasma torch

during plasma welding from approx. 150 Amps.

External compressor cooling must be used

during plasma keyhole welding from approx.

300 Amps.

Please contact Migatronic for more information.

18

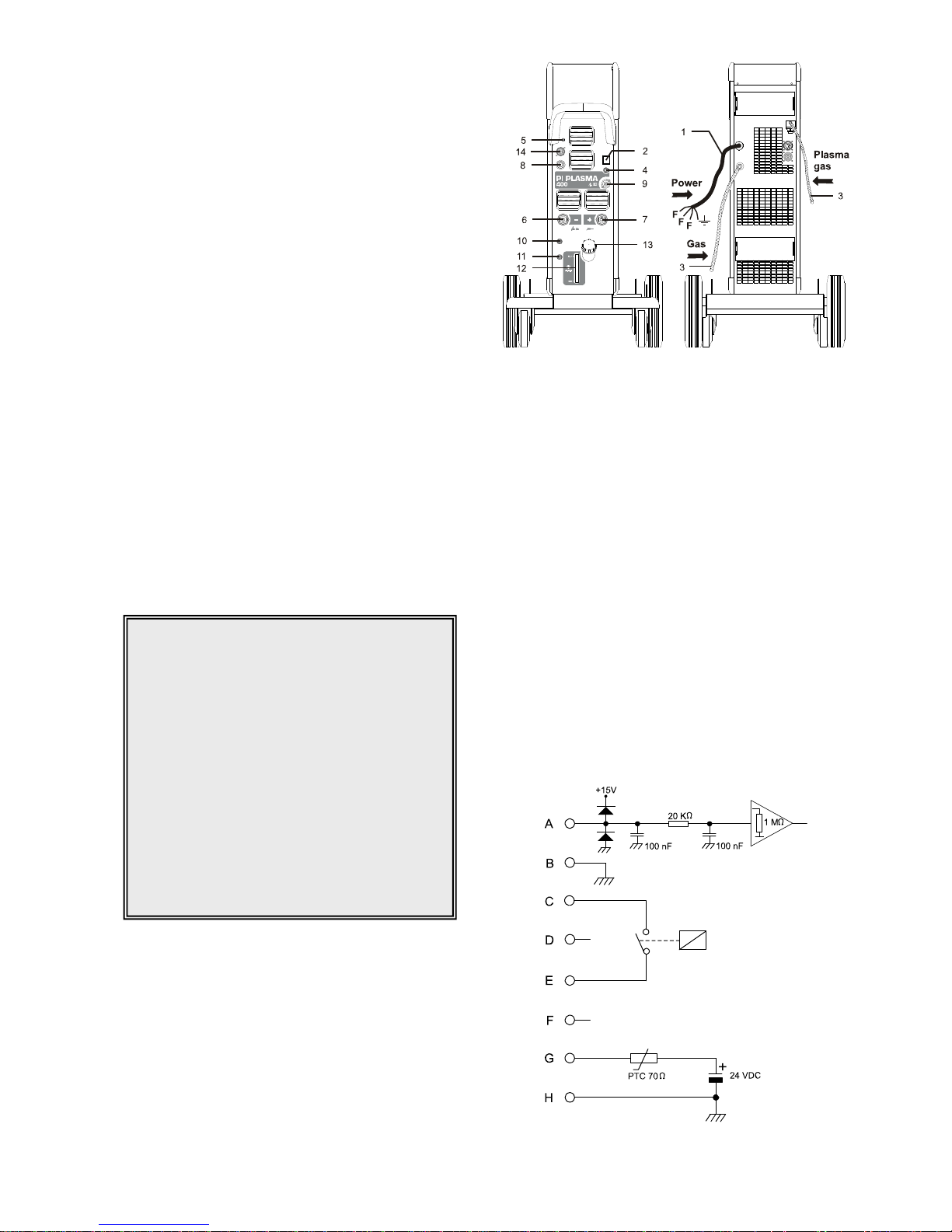

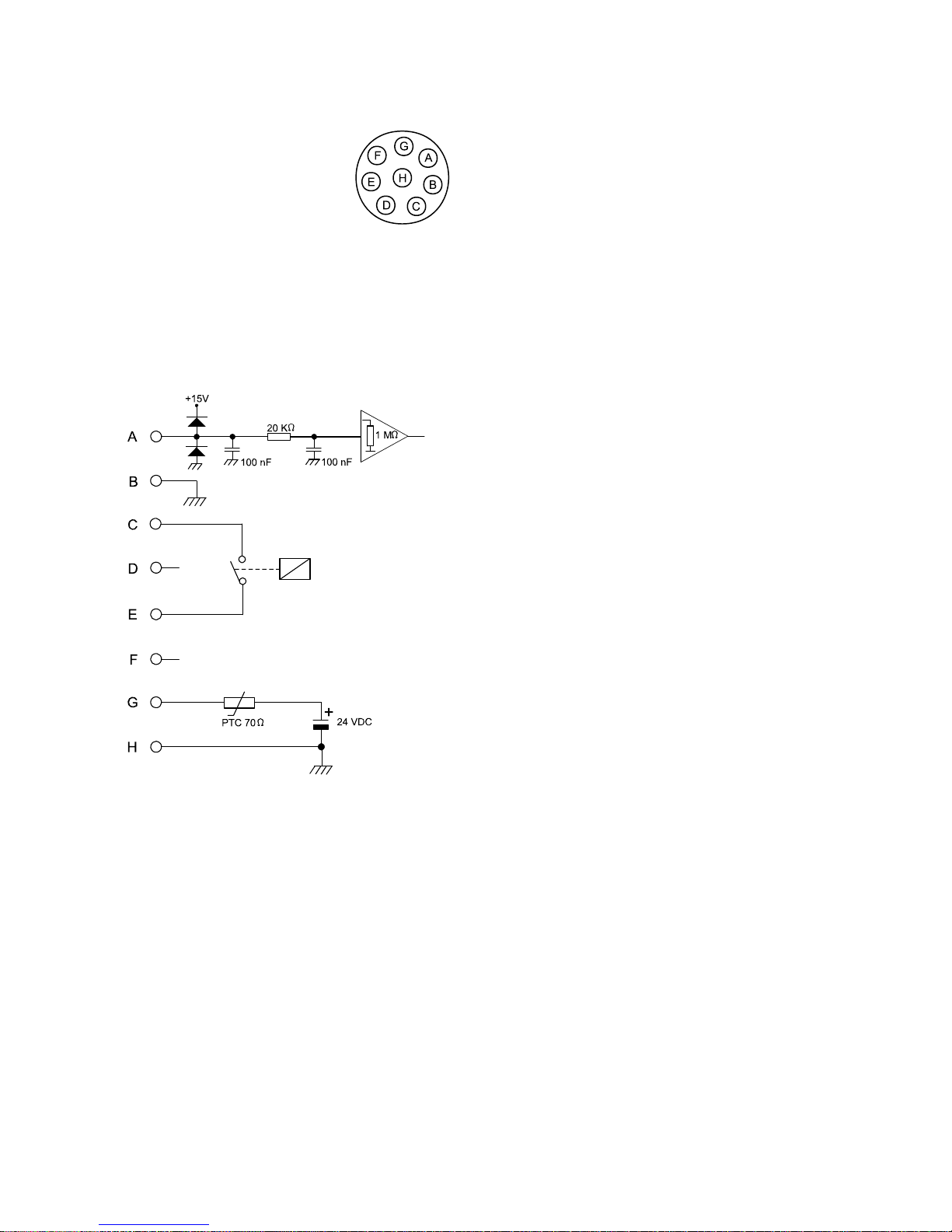

Connection of remote control

PI 400 PLASMA can be controlled via a remote control

or a welding robot. The remote control socket (14) has

terminals for the following functions:

A: Input signal for welding current, 0 –

+10V input impedance: 1Mohm

B: Signal ground

C: Arc detect – contact of relay (max.

1Amp), fully insulated

D: N.C.

E: Arc detect – contact of relay (max. 1Amp), fully

insulated

F: N.C.

G: Supply +24VDC. Short circuit protected with PTC

resistor (max. 50mA).

H: Supply ground

CWF Multi (option)

It is possible to connect to the PI 400 PLASMA with up

to 8 CWF Multi units via dedicated CAN BUS

connector placed on the rear side of machine (option).

In order to permit this control capability, enter the

USER Menu and select "Fdr" (feeder), then access

"Act" (Active devices) and set the parameter to 1. (see

USER MENU)

Now the PI is ready to control the CWF directly from

the box: for each TIG welding program it is possible to

select what CWF unit must be activated and the

relative CWF program in the range 1 to 20.

Depending from the settings on the CWF, if the unit is

in OFF mode the error message “Fdr” can be

displayed on PI and the welding procediment stopped.

This is to inform the user the CWF is not responding to

start signal from PI.

Usage of the machine

When welding, a heating of various components of the

machine takes place and during breaks these components will cool down again. It must be ensured that the

flow is not reduced or stopped.

When the machine is set for higher welding currents,

there will be a need for periods during which the

machine can cool down.

The length of these periods depends on the current

setting, and the machine should not be switched off in

the meantime. If the periods for cooling down during

use of the machine are not sufficiently long, the overheating protection will automatically stop the welding

process and the yellow LED in the front panel will

come on. The yellow LED switches off when the

machine has cooled down sufficiently and is ready for

welding.

19

TECHNICAL DATA

Power source:

PI 400 PLASMA

Mains voltage (50Hz-60Hz) 3 x 400 V ±15%

Fuse

25 A

Mains current, effective

17.5 A

Power, (100%)

12.1 kVA

Power, max

19.7 kVA

Open circuit power

40 W

Current range

5-400 A

Open circuit voltage

95 V

1

Application class

S

2

Protection class (IEC 529) IP 23

Standards

EN/IEC60974-1

EN/IEC60974-2

EN/IEC60974-3

EN/IEC60974-10

Dimensions (hxwxl) (cm) 98x54.5x109

Weight 67 kg

Cooling unit:

Cooling efficiency 1.2 kW

Tank capacity 3.5 litres

Standard EN/IEC60974-2

Flow 1.75 l/min – 1.2 bar – 60°C

Pressure max. 3 bar

Function: Process Value range

Arc-power Electrode 0-100 %

Hot-start Electrode 0-100 %

Anti-freeze TIG/Electrode always on

Start AMP TIG 10-200 %

Stop AMP TIG 1-90 %

Slope-up TIG 0-20 secs

Slope-down TIG 0-20 secs

Gas pre-flow TIG 0-10 secs

Gas post-flow TIG 0-20 secs

Spot welding time TIG 0-600 secs

Pulse time TIG/MMA 0.01-10 secs

Pause time TIG/MMA 0.01-10 secs

Base AMP TIG/MMA 10-90 %

Second current (Bilevel) TIG 10-200%

Shield gas flow TIG 4.0- 24.0 l

Pilot arc intensity PLASMA 3-20A

Plasma gas flow PLASMA 0.1-7.0l

Plasma gas slope-down PLASMA 0-20 secs

Plasma gas final value PLASMA 0.1-7.0 l

TIG-ignition TIG HF / LIFTIG

Triggerfunction TIG 2/4-stroke

1

S

The machine meets the standards which are demanded of machines working in areas where there is an increased risk of electric shock

2

Equipment marked IP23 is designed for indoor and outdoor applications

20

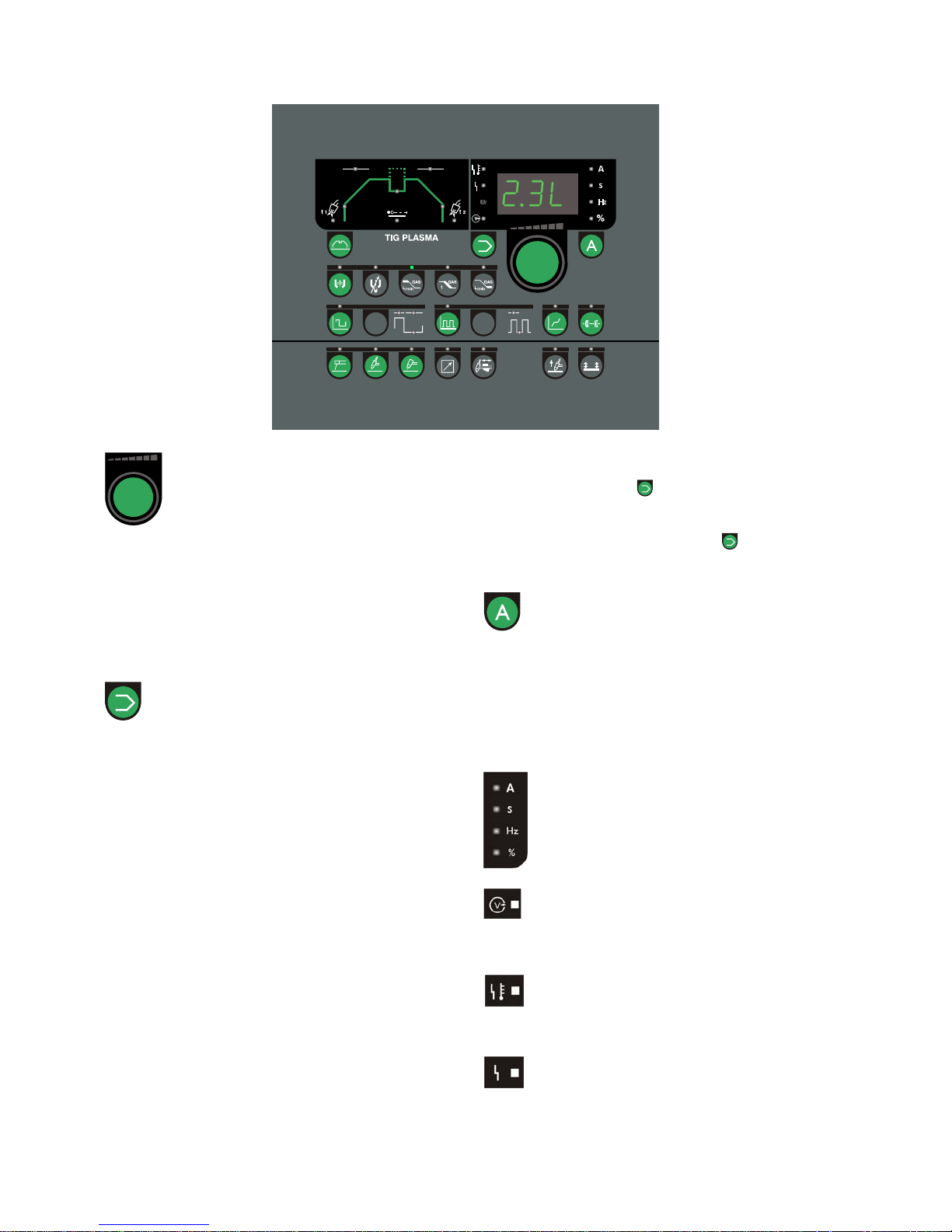

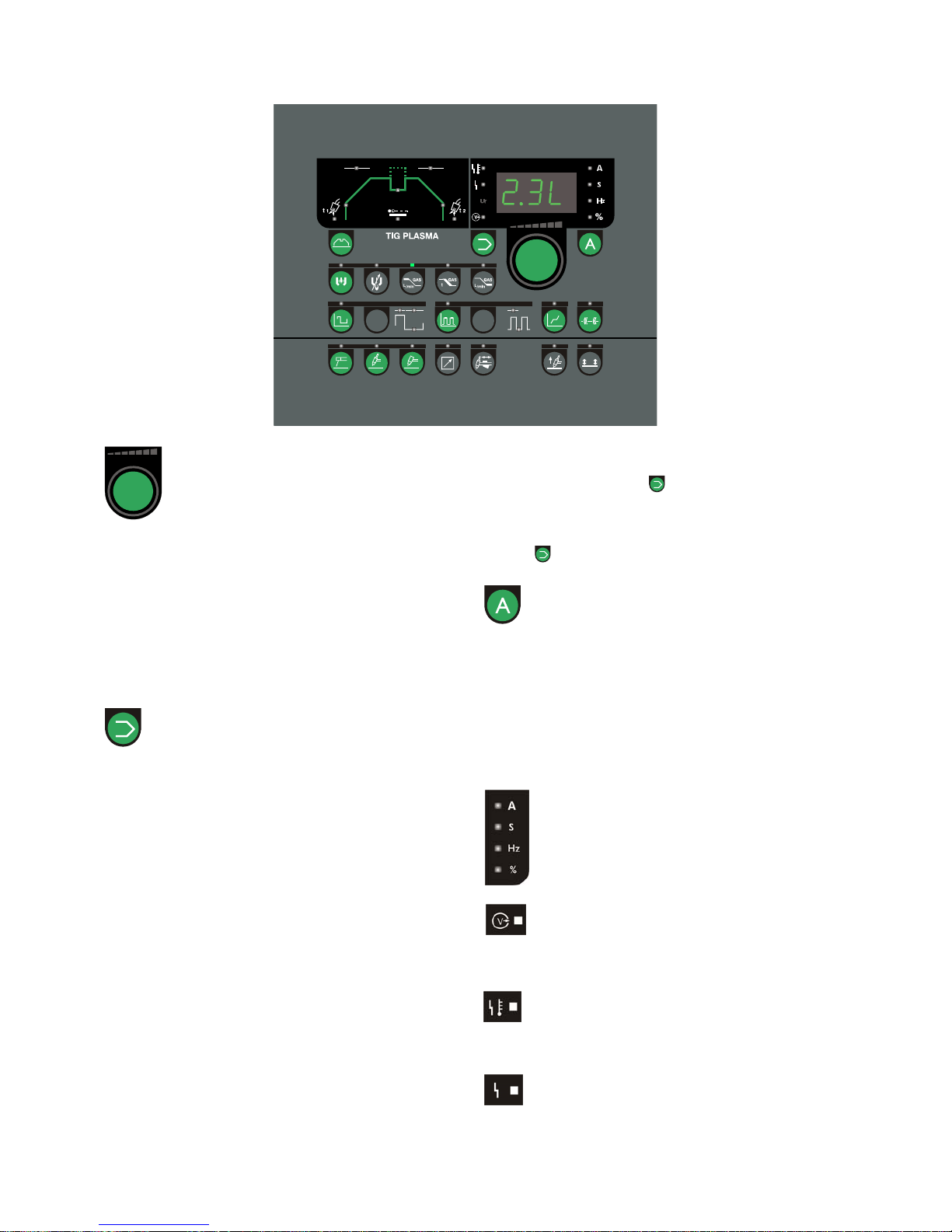

CONTROL UNIT

Control knob

All parameters are set by the use of only

one control knob. These parameters

include current, pulse time, slope-up time,

etc.

This control knob is positioned in the right side of the

control panel. The digital display shows the value of

the parameter being set. The unit of measurement of

the parameter is shown on the right side of the digital

display.

A parameter can be selected by means of the relative

keypad in the relevant section. A bright indication light

indicates the parameter selected. The control knob is

then used for setting a new value.

Storage of parameters - programs

This function enables storage of programs

(often used machine settings) and shift from

one complete program to another. By pressing the

keypad the display shows a "P" and a number: "1", "2"

etc. Each number includes a program with all

parameters and functions of the machine. It is therefore possible to have one program for each welding

job for which the machine is used.

It is possible to store 64 settings in each welding

process (MMA, TIG and PLASMA) = 192 program

settings.

Each program can be selected by:

1. Choose between MMA, TIG or PLASMA.

2. Select program number (P01…P10). The control

knob can be used for shifting between the

programs when the key pad is kept pressed down.

The latest used program setting in the relevant

program group (MMA, TIG and PLASMA) will be

shown when the program key pad is selected.

Reset of welding programs

Select the program that needs to be reset to factory

settings. Then keep the

- key pad pressed for 5

seconds without turning the encoder.

The program has been reset when the current

program number is flashing on and off in the display

and the

-key pad can then be released again.

Welding current

The key pad can be used to display the

welding current.

Adjustable from 5A to 400A depending on the

machine model. After the welding process has

stopped, the adjusted current is shown on the display.

During welding, however, the actual welding current is

shown. During pulse welding an average welding

current is automatically shown when shifting between

welding current and base current becomes faster than

possible viewing.

Units for parameters

Units of measurement of the selected parameter.

Welding voltage indicator

The welding voltage indicator is illuminated for

reasons of safety and in order to show if there is

voltage at the output taps.

Overheating error indicator

The overheating indicator is illuminated if

welding is interrupted due to overheating of the

machine.

Mains error indicator

The mains error indicator is illuminated if the

mains voltage is more than 15% lower than the rated

voltage.

21

Cooling fault

Cooling fault is shown in case of connection

of wrong type of torch, or if a torch has not been

connected. If a flow control kit has been selected, the

cooling fault may indicate problems in the cooling unit.

Reset the error message by pressing the keypad

MMA.

Gas fault

Welding stops and the text GAS flashes in

the display due to shield gas fault. The error message

can be removed by pressing the MMA-key pad.

Fault symbols

The indicator next to the icon blinks when

other types of errors occur. At the same time a fault

symbol is shown in the display.

Selected error codes:

(Reset the error messages by pressing the keypad

MMA)

Torch cooling fault

Cooling fault is shown in case of no

circulation of the cooling liquid due to faulty

connection or choking.

Check that the cooling hoses are correctly connected,

top up the water tank and check welding hose and

branches.

Mains supply fault

The icon will be shown, when the

mains voltage is too high.

Connect the welding machine to 400V AC, +/-15%

50-60Hz.

OTHER TYPES OF FAULTS

If other fault symbols are shown in the display, the

machine shall be switched off and then on to dispose

of the symbol.

If the fault symbol is shown repeatedly, repair of the

power source is required. Contact your distributor with

information of the fault

Selection of welding proces

Electrode welding (MMA)

Is used for selection of electrode welding. It is

not possible to change welding process during

welding.

TIG welding

Press this knob to activate TIG process

PLASMA welding

Press this knob to activate TIG process

TIG and PLASMA welding

TIG and PLASMA welding

The parameters can be adjusted with the

control knob after they are shown on the

display. Press the relative key to select the parameter.

The relevant LED will illuminate.

Pre-flow [s]

Pre-flow is the period of time for which gas

flows after the torch switch is pressed and

before the HF arc is established. Variable 0-10 sec. In

the LIFTIG process the period is the time until the

torch is lifted away from the workpiece.

Start Amp [A%]

Immediately after the arc has been

established, the machine regulates the

welding current to the value stated in the Start Amp

parameter. Start Amp is set as a percentage of the

required welding current and is variable between 1200% of the welding. Please note that values higher

than 100% generate a Start Amp bigger than welding

current.

Slope-up [s]

Once the arc has been established, the

welding process enters a slope-up stage

during which the welding current is increased in linear

fashion from the value stated in the Start Amp parameter to the required welding current. The duration of

this slope-up time is variable 0-20 sec in steps of 0.1

sec.

Second current level (only TIG 4T stroke)

Adjustable from 10 to 200% of welding

current. It is activated in four-times only by

pressing and releasing quickly the torch trigger.

Please note that values bigger than 100% generate a

secondary current bigger than welding current.

Slope-down [s]

When welding has stopped by activating the

trigger, the machine enters a slope-down

stage. During this stage current is reduced from

welding current to Final Amp over a period of time

called the slope-down time and variable 0-20 sec in

steps of 0.1 sec.

22

Final Amp [A%]

The slope-down stage is completed when

the current level has fallen to the value

stated in the Final Amp parameter. In TIG 4-times it is

possible to continue in Final Amp mode until the

trigger is released, depending from settings in user

menu. Final Amp is stated as a percentage of the

required welding current and is variable between 190% of the welding current.

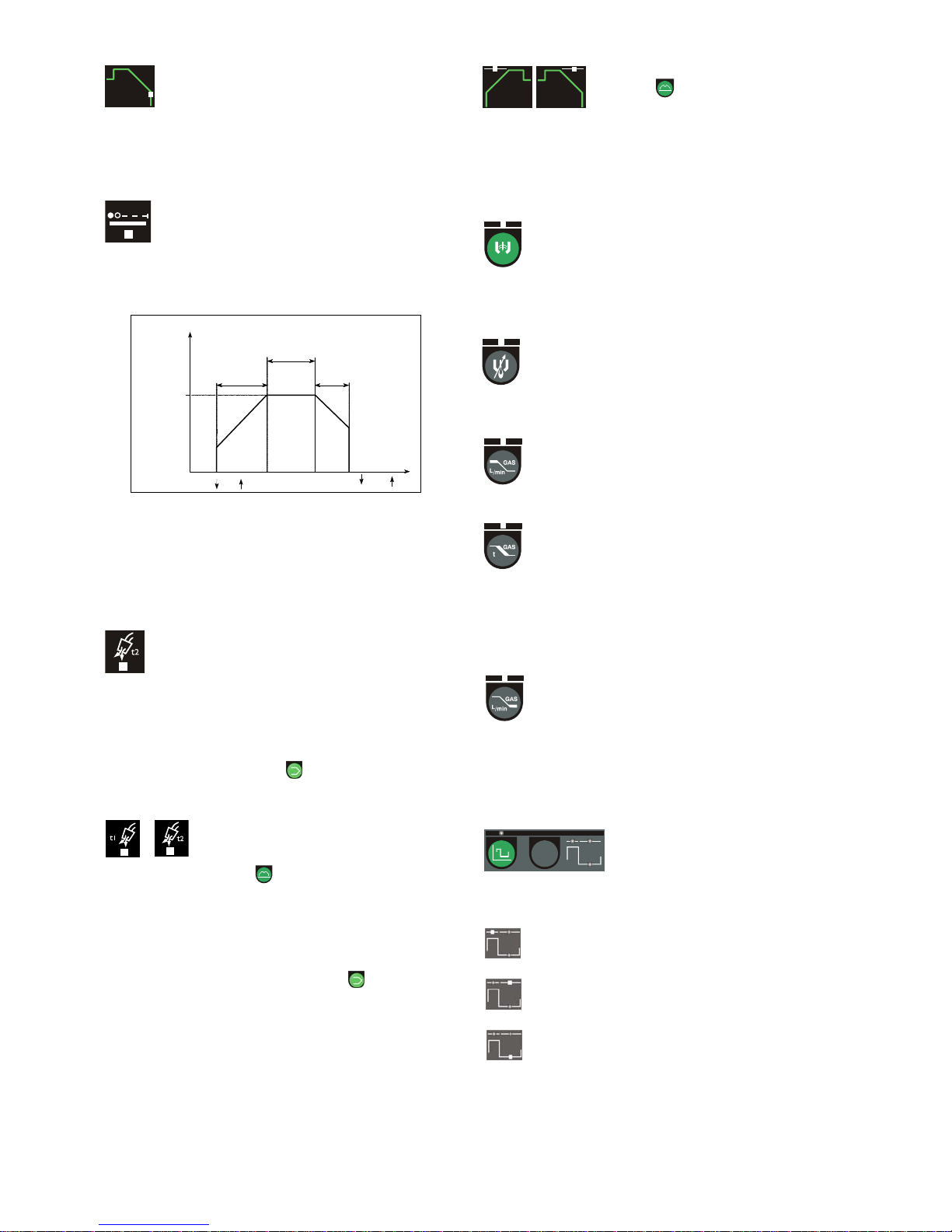

Spot time

The spot time in TIG is the time from the end

of slope up to beginning of slope down.

Therefore, during spot time the machine is welding

with the adjusted current. The LED flashes on and off

when the function is active.

Set welding

current

slope-up

spot

welding time

slope-down

time

A

mp

trig down ( ) / up ( )

Set the timer before igniting the arc. The torch trigger,

depending from the selected torch mode can interrupt

the spot welding time. Variable 0.01 - 600 secs. The

function is disconnected when the time is set to 0 sec.

When used during tack welding, the timer can be set

from 0.01 sec to 2.5 secs (See TIG-A-TACK).

Post-flow [s]

Post-flow is the period of time for which gas

flows after the arc is extinguished and is

variable 0-20 sec.

Synergic post-flow (option) can be activated in TIG DC

by adjusting time to less than 0 secs, if the IGC kit has

been mounted. The displays shows then IGC and the

current post-flow. The synergic post-flow can be

adjusted +/- 50% by pressing the

-key pad and

adjusting the control knob (when the function is

active).

IGC Gas control kit (option)

Synergic adjustment of the gas flow is

possible if a gas control kit has been

installed as special equipment. Press on the

-key

pad until the gas pre-flow and gas post-flow icons are

turned on. The gas flow is variable 4 - 26 l/min.

Synergic gas flow can be activated in TIG DC by

setting l/min to less than 4 l. The display shows then

IGC and the current gas flow level. The synergic gas

flow can be adjusted +/- 50% by pressing the

-key

pad and ajusting the control knob (when the function is

active).

The gas valve will be completely open and the gas

adjustment is disconnected when the gas flow rate is

set to 27l.

CWF wire program (option)

Press on the

-key pad until the

slope-up and slope-down icons are

turned on. The display will show X.YY where X is the

CWF unit and YY is the relative program number to be

used. Rotate the encoder to select unit/program. 0.00

is used when NO CWF must be activated. (default)

Pilot arc on/off (PLASMA welding)

Press the key pad for 6 seconds to turn ON

the pilot arc. Plasma gas will be opened

immediately to purge the torch system. Press again

the key pad to turn OFF the arc.

Pilot arc intensity (PLASMA welding)

Press the key pad to recall and regulate the

intensity of pilot arc. Amperage can be

regulated in the range of 3..20Amp in steps of

0.5Amps

Plasma gas flow (PLASMA welding)

Press the key pad to recall and regulate the

quantity of PLASMA GAS. Gas flow can be

regulated in the range of 0,1 .. 7,0 Liters in steps of

0,1L

Plasma gas slope down

(PLASMA welding)

The generator can produce a very precise gas

slope, synchronized with current slope down.It is

intended for “keyhole” applications.

Length of gas slope can be maximum the length of

current slope.Press the key pad to recall and regulate

the time for slope. Time can be regulated in steps of

0,1 sec.

Plasma gas final value

(PLASMA welding)

This is the value of PLASMA gas reached at

the end of GAS slope down. It is kept until welding

procediment is stopped. It is intended for “keyhole”

applications.Press the key pad to recall and regulate

the value. It can be regulated in the range of 0,1 .. 7,0

Liters in steps of 0,1L.

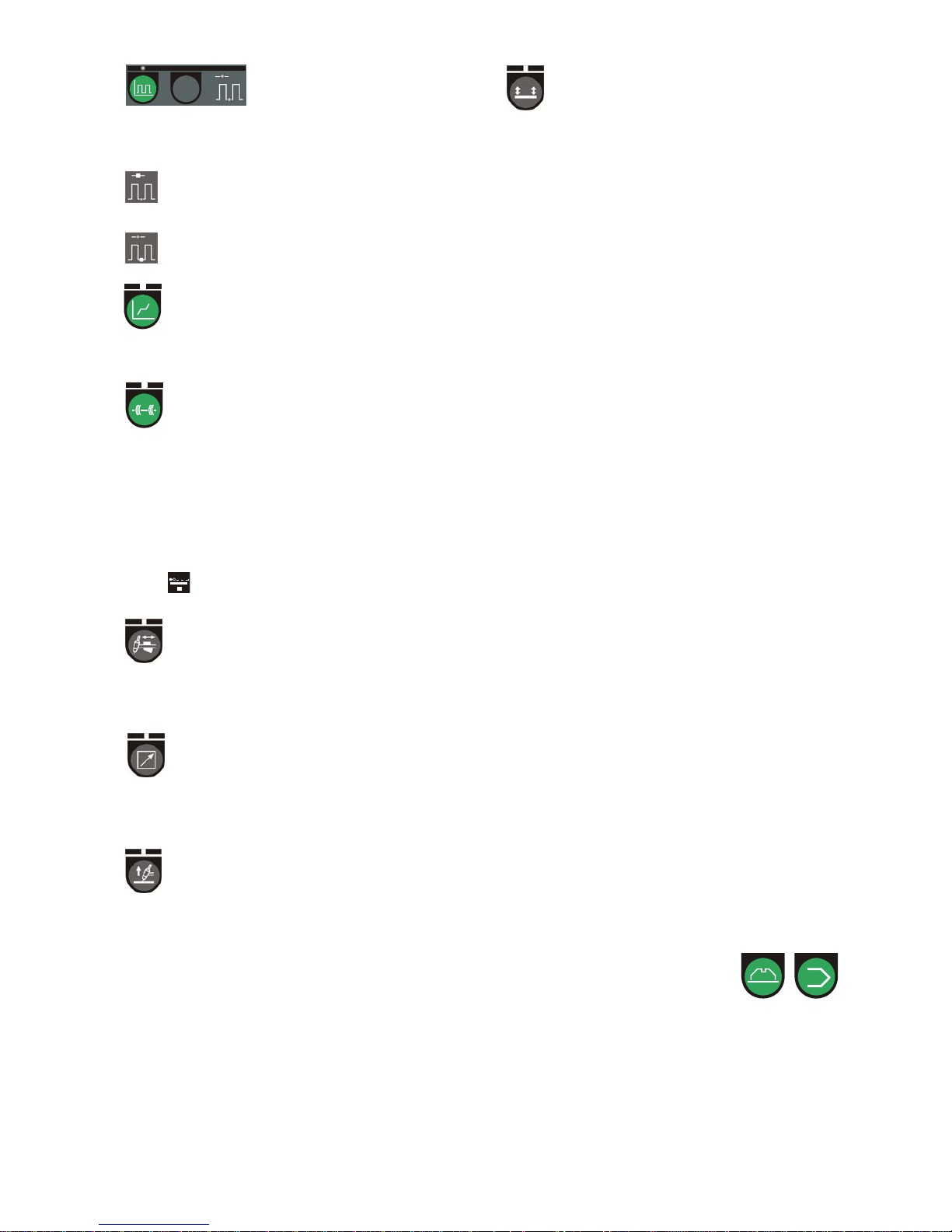

Slow pulse

Is used for selection of slow

pulse. The pulse current is equal

to the set current. It is possible to adjust:

Pulse time

Adjustable from 0.01 to 10 sec.

Pause time

Adjustable from 0.01 to 10 sec.

Base amp

Adjustable from 10 to 90% of the pulse

current.

23

Fast pulse

Is used for selection of fast pulse.

The pulse current is equal to the

set current. It is possible to adjust:

Pulse frequency

For TIG DC/Plasma welding the range is 25523 Hz and For MMA DC welding the range is

25-100 Hz.

Base amp

Adjustable from 10 to 90% of the pulse current.

Synergy P L US

TM

The machines automatically and dynamically

adjust all overall pulse parameters during

welding, when the peak welding current has been set

by encoder.

TIG tack welding TIG-A-TACK

TM

The machine offers one tack welding program

to allow a quick switch from welding to tack

welding. In TIG DC and Plasma the following features

will be available:

- Arc ignition HF 2-times

- No slope-up/slope-down

- No pulse

- Spot TIME from 0.01 to 2.5 secs in steps of 0.01

sec. Set the value by selecting the parameter

“spot time”

.

Torch adjustment /

remote control – 7-poled plug

The regulation of welding current is made by

means of the torch potentiometer (optional).

The maximum current reachable is the level previously

adjusted on the front panel. The minimum current is

5A.

External adjustment –

8-poled plug (optional)

Can be used for foot pedal (optional) and

remote control units (optional) that use a 8-poled plug.

The function is used for adjustment of the current. The

maximum current reachable is the level previously

adjusted on the front panel. The actual current is

shown on the display.

Ignition methods

It is possible to choose between 2 different

methods of ignition for TIG welding: HighFrequency (HF) and LIFTIG ignition. The ignition

method cannot be changed during welding. The

LIFTIG ignition is active when the indicator is

illuminated. The HF is automatically active when the

LED is switched off.

HF-ignition (TIG and PLASMA welding)

In HF-TIG ignition the eletrode should not touch the

workpiece. A high-frequency (HF) impulse initiates the

arc when the torch trigger is activated.

The HF will not arise and the machine will stop if the

electrode is in contact with the workpiece. Detach the

electrode and start ignition again

LIFTIG-ignition (only TIG)

In LIFTIG ignition the TIG arc is ignited after making

contact between the workpiece and the tungsten

electrode, after which the trigger is activated and the

arc is established by lifting the electrode from the

workpiece.

Trigger mode

Selection of trigger mode. Four-times trigger

mode is active when the LED is illuminated,

and two-times trigger mode is active when the LED is

turned off. It is not possible to change trigger method

during the welding process.

Two-times

The welding process begins by pressing the torch

trigger. Welding continues until the trigger is released

again which effects the slope-down period.

Four-times (only TIG)

The welding process begins by pressing the torch

trigger. If the torch trigger is released during the slopeup period welding continues with the adjusted welding

current.

In order to stop the welding process the trigger must

be pressed again for more than 0.5s after which the

slope-down period begins. The slope-down period can

be stopped by releasing the trigger. Thereafter the

post-flow starts.

Reset to factory settings of all programs

It is possible to recall all factory standard parameters.

In this case all programs in the machine will be reset

to the following value:

• MMA current 80A

• MMA hotstart 50%

• MMA arc power 50%

• TIG Current 80A

• TIG Spot Current 80A

• Plasma current 80A

• Plasma pilot arc 10A

• Plasma gas 3,0 Liters

• Plasma gas slope down 0 sec.

• Plasma gas final value 0,1 Liters

• Shield gas 15 Liters

• Pre-flow 0.0 sec

• Post-flow 3.0 sec

• No slope-up/slope-down

• Start amp 40%

• Stop amp 20%

• Second Current level 50%

• Base amp 40%

• Fast pulse frequency 49Hz

• Pause time = Pulse time = 0.1 sec

Loading...

Loading...