Migatronic PI 200 DC HP, PI 250 DC HP, PI 200 AC/DC HP, PI 250 AC/DC HP Instruction Manual

PI 200/250 DC HP

Brugsanvisning

Instruction manual

Betriebsanleitung

Manuel d’instruction

Manuale d’istruzione

Bruksanvisning

Käyttöohje

Manual de instrucciones

Gebruikershandleiding

Manual de instruções

Kezelési útmutató

Podręcznik obsługi

Руководство по эксплуатации

Návod k obsluze

Valid from 2017 week 36 50113201 Y3

EC DECLARATION OF CONFORMITY

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Denmark

hereby declare that our machine as stated below

Type: PI 200 (250) DC HP

conforms to directives 2014/35/EU

2014/30/EU

2011/65/EU

European Standards: EN/IEC60974-1

EN/IEC60974-2

EN/IEC60974-3

EN/IEC60974-10 (Class A)

Issued in Fjerritslev 17.05.2017

Niels Jørn Jakobsen

CEO

DK – - Maskinprogram / Ibrugtagning .............................................................................. 5 - 6

INDHOLDSFORTEGNELSE - Betjeningsvejledning ........................................................................................... 7 - 10

- Tekniske data .......................................................................................................... 11

- Kredsløbsdiagram ......................................................................................... 116 - 119

GB – - Machine programme / Initial operation ............................................................. 13 - 14

CONTENTS - Control unit ....................................................................................................... 15 - 19

- Technical data ......................................................................................................... 20

- Circuit diagram .............................................................................................. 116 - 119

D – - Produktübersicht / Anschluß und Inbetriebnahme ............................................. 21 - 22

INHALTSVERZEICHNIS - Kontrolleinheit ................................................................................................... 23 - 27

- Technische Daten ..................................................................................................... 28

- Koppeldiagramme ............................................................................................... 116 - 119

F - - Programme de la machine / Mise en marche initiale .............................................29 - 30

TABLE DES MATIERES - Unité de commande ................................................................................................31 - 35

- Caractéristiques techniques ........................................................................................... 36

- Schéma électrique .............................................................................................. 116 - 119

I – - Gamma dei prodotti / Collegamento e montaggio ............................................ 37 - 38

INDICE - Pannello di controllo ......................................................................................... 39 - 43

- Dati tecnici ............................................................................................................... 44

- Schema elettrico ........................................................................................... 116 - 119

SE – - Maskinprogram / Igångsättning ........................................................................ 45 - 46

INNEHÅLLSFÖRTECKNING - Funktionspanel ................................................................................................. 47 - 50

- Teknisk data ............................................................................................................ 51

- Kretsloppsdiagram ........................................................................................ 116 - 119

FI – - Tuoteohjelma / Ennen käyttöä .......................................................................... 53 - 54

SISÄLLYSLUETTELO - Ohjausyksikkö ................................................................................................... 55 - 59

- Tekniset tiedot ......................................................................................................... 60

- Kytkentäkaavio ............................................................................................. 116 - 119

ES – - Programa de la máquina / Puesta en marcha .................................................. 61 - 62

ÍNDICE - Unidad de control .............................................................................................. 63 - 67

- Datos técnicos ......................................................................................................... 68

- Esquema eléctrico ........................................................................................ 116 - 119

NL – - Machine programma / Ingebruikname .............................................................. 69 - 70

INHOUD - Besturingsunit ................................................................................................... 71 - 75

- Technische gegevens .............................................................................................. 76

- Elektrisch schema ......................................................................................... 116 - 119

PT – - Programa da máquina / Funcionamento inicial ................................................ 77 - 78

ÍNDICE - Unidade de comando ........................................................................................ 79 - 83

- Dados técnicos ........................................................................................................ 84

- Esquema eléctrico ........................................................................................ 116 - 119

HU – - Termékismertetés / csatlakozás, üzembehelyezés .......................................... 85 - 86

TARTALOMJEGYZÉK - Vezérlés ............................................................................................................ 87 - 91

- Műszaki adatok ............................................................................................................... 92

- Kapcsolási rajz .................................................................................................... 116 - 119

PL – - Opis spawarki / Wstępna eksploatacja ............................................................. 93 - 94

SPIS TREŚCI - Jednostka sterowania ....................................................................................... 95 - 99

- Dane techniczne .................................................................................................... 100

- Schemat połączeń ........................................................................................ 116 - 119

RU – - Программа поставки / Начало работы ...................................................... 101 - 102

СОДЕРЖАНИЕ - Блок управления ......................................................................................... 103 - 107

- Технические данные ............................................................................................ 108

- Схема цепи .................................................................................................. 116 - 119

CZ – - Popis stroje / Uvedení do provozu ................................................................ 109 - 110

OBSAH - Řídící panel ................................................................................................... 111 - 114

- Technická data ...................................................................................................... 115

- Schema zapojení .......................................................................................... 116 - 119

5

MASKINPROGRAM

PI 200/250 DC

PI 200 DC er enfaset og PI 250 DC er en trefaset svejsemaskine til MMA- og TIG-svejsning. Begge maskiner er

luftkølet, men kan leveres vandkølet som ekstraudstyr.

Svejseslanger og kabler

Til maskinerne kan MIGATRONIC fra sit produktprogram

levere elektrodeholdere, TIG-slanger, returstrømkabler,

sliddele mm.

Transportvogn (ekstraudstyr)

Maskinerne kan leveres med transportvogn med indbygget

værktøjsbakke, brænderholder og indbygget opbevaring af

tilsatsmaterialer.

Brænderkøling (ekstraudstyr)

Et separat kølemodul kan bestilles ved ordreafgivelse af

maskinen, således at både vandkølede og luftkølede

brændere kan benyttes.

Af andet tilbehør kan tilbydes:

Fodkontrol

IBRUGTAGNING

Nettilslutning

Maskinen skal tilsluttes en netforsyning og beskyttelsesjord.

Efter montering af netstikket (1) er maskinen klar til brug.

I Danmark må den enfasede maskine PI 200 DC ikke

forsynes fra en boligstikkontakt, idet maskines mærkestrøm

overstiger 13A. Netstikforbindelsen skal foretages af

autoriseret og kvalificeret personale. Tænd og sluk maskinen

ved hjælp af afbryderen (3) på bagsiden af maskinen.

Løfteanvisning

Når maskinen skal løftes, skal løftepunktet, som vises på figuren,

anvendes.

Maskinen må ikke løftes med monteret

gasflaske!

Konfigurering

Hvis maskinen udstyres med svejsebrænder og

svejsekabler, der er underdimensioneret i forhold til

svejsemaskinens specifikationer f.eks. med hensyn til den

tilladelige belastning, påtager MIGATRONIC sig intet ansvar

for beskadigelse af kabler, slanger og eventuelle

følgeskader.

Generatordrift

Denne svejsemaskine kan anvendes på alle forsyninger,

som afgiver sinusformet strøm og spænding, og som ikke

overskrider de tilladte spændingstolerancer, der er angivet i

de tekniske data.

Motoriserede generatorer, som overholder ovenstående, kan

anvendes som forsyning. Spørg altid generatorleverandøren

til råds før du tilslutter din svejsemaskine.

MIGATRONIC anbefaler at anvende en generator, der har

elektronisk regulator og som kan levere mindst

1,5 x svejsemaskinens maksimale kVA forbrug.

Garantien bortfalder ved skader, som er opstået på grund af

forkert eller dårlig forsyning.

Bortskaf produktet i overensstemmelse med

gældende regler og forskrifter. Mere information

findes under Politikker pa www.migatronic.com

6

Vigtigt!

Når stelkabel og svejsebrænder tilsluttes

maskinen, er god elektrisk kontakt

nødvendig, for at undgå at stik og kabler

ødelægges.

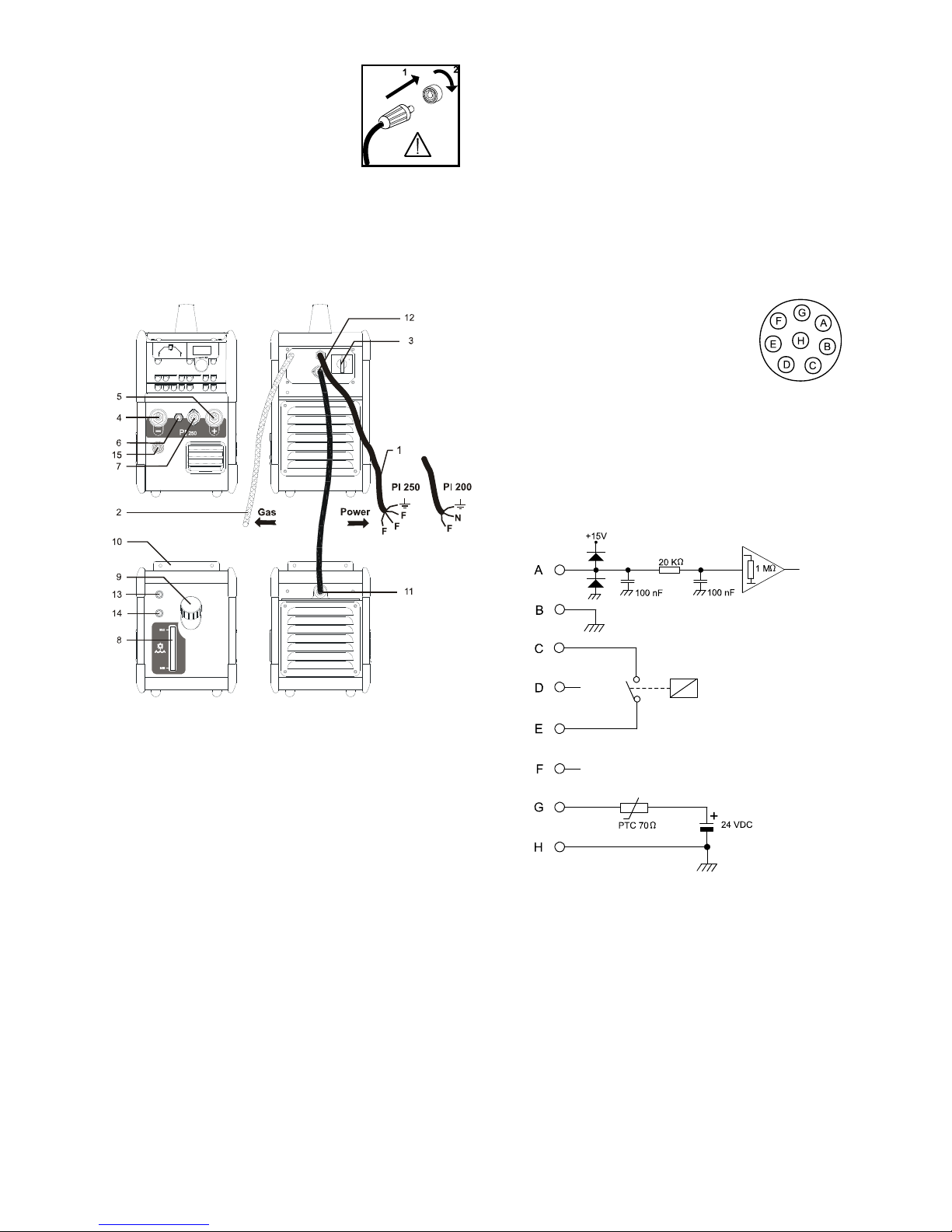

Tilslutning af gas

Gasslangen, som udgår fra bagsiden af maskinen (2), tilsluttes

en gasforsyning med en reduktionsventil (2-6 bar). (Obs. Nogle

typer reduktionsventiler kan krave højere udgangstryk end 2 bar

for at fungere optimalt). Brænderens gasslange trykkes i

gasstudsen (6) i fronten af maskinen.

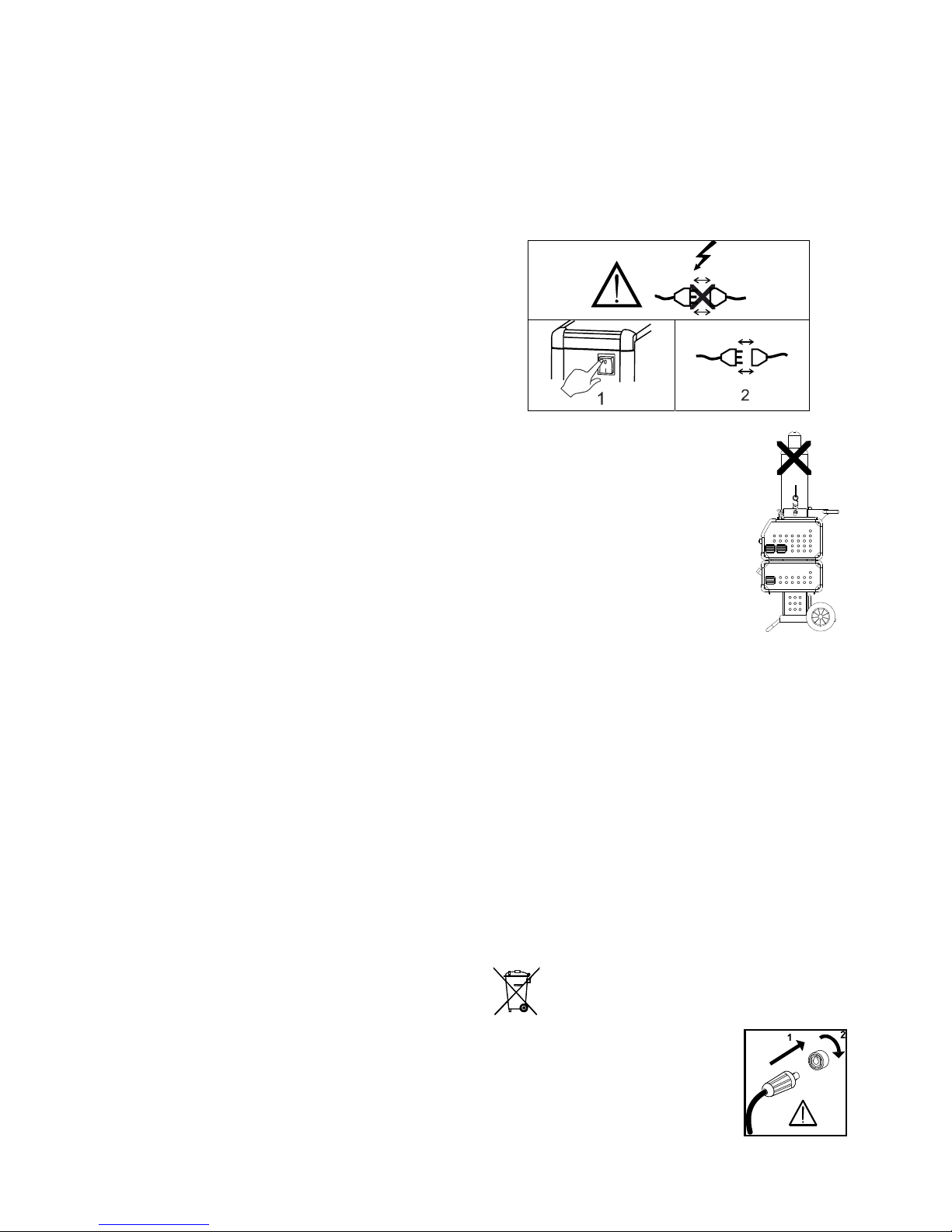

Tilslutning af svejsekabler

Svejsekabel og returstrømkabel tilsluttes på forsiden af

maskinen.

Vær opmærksom på, at dinsestikket skal drejes cirka en kvart

omgang, efter at kablet er stukket ind i bøsningen, da stikket

ellers kan blive beskadiget på grund af for stor kontaktmodstand.

Tilslutning af TIG-brænder sker altid i minus (-) udtaget (4),

mens returstrømkablet tilsluttes plus (+) udtaget (5).

Kontrolsignalerne fra TIG-brænderen overføres til maskinen via

det cirkulære 7-polede stik (7). Når stikket er samlet, sikres det

ved at dreje omløberen i retningen med uret.

Beklædte elektroder er på pakningen mærket med en polaritet.

Elektrodeholderen monteres på maskinens plus/minus udtag i

overensstemmelse med denne mærkning.

Tilslutning af kølemodul

Modulet fastgøres under svejsemaskinen med beslaget (10). Det

4-polede stik (11) monteres i den tilsvarende sokkel i maskinen

(12). Fremløbsslangen på den vandkølede brænder monteres i

den med blåt mærkede lynkobling (13), mens tilbageløbsslangen

monteres i den med rødt mærkede lynkobling (14).

Kølevandstanden kan kontrolleres ved hjælp af vandstandskontrollen (8). Efterfyldning af kølevæske sker gennem

påfyldningsstudsen (9).

Tilslutning af elektrodeholder for MMA

Elektrodeholder og returstrømkabel tilsluttes plusudtag

(5) og minusudtag (4). Polariteten vælges efter

elektrodeleverandørens anvisning.

Tilslutning af fodkontrol

Tilslutning af fodkontrol sker via det 7-polede stik (7),

eller via det 8-polede stik (15) afhængig af fodkontroltype.

Tilslutning af fjernkontrol

PI maskiner, der er udstyret med et fjernkontrolstik (15)

kan fjernreguleres via en fjernkontrol eller en svejseautomat. Fjernkontrolstikket har terminaler for følgende

funktioner:

A: Input-signal for svejsestrøm, 0 - +10V

indgangsimpedans: 1Mohm

B: Signal-nul

C: Output-signal for etableret lysbue (max.

1A), fuldt isoleret

D: NC

E: Output-signal for etableret lysbue (max. 1A), fuldt

isoleret

F: NC

G: Forsyningsspænding +24VDC. Kortslutningssikret

med PTC modstand (max. 50mA)

H: Forsynings-nul

Brug af maskinen

Under svejsning sker der en opvarmning af forskellige

dele i maskinen, og disse dele afkøles igen, når der

holdes pause. Det er vigtigt, at luftstrømningen ikke

reduceres eller stoppes.

Hvis maskinen indstilles til høje svejsestrømme, vil der

være behov for perioder, hvor maskinen afkøles.

Varigheden af disse afkølingsperioder afhænger af

strømindstillingen, og der bør ikke slukkes for maskinen

under afkølingen. Hvis der ved brug af maskinen, ikke er

tilstrækkeligt lange perioder til afkøling, vil maskinens

termosikring automatisk afbryde svejsningen, og den

gule lampe på fronten vil lyse. Når maskinen er

tilstrækkeligt afkølet, slukkes den gule lampe, og

maskinen er klar til brug igen.

7

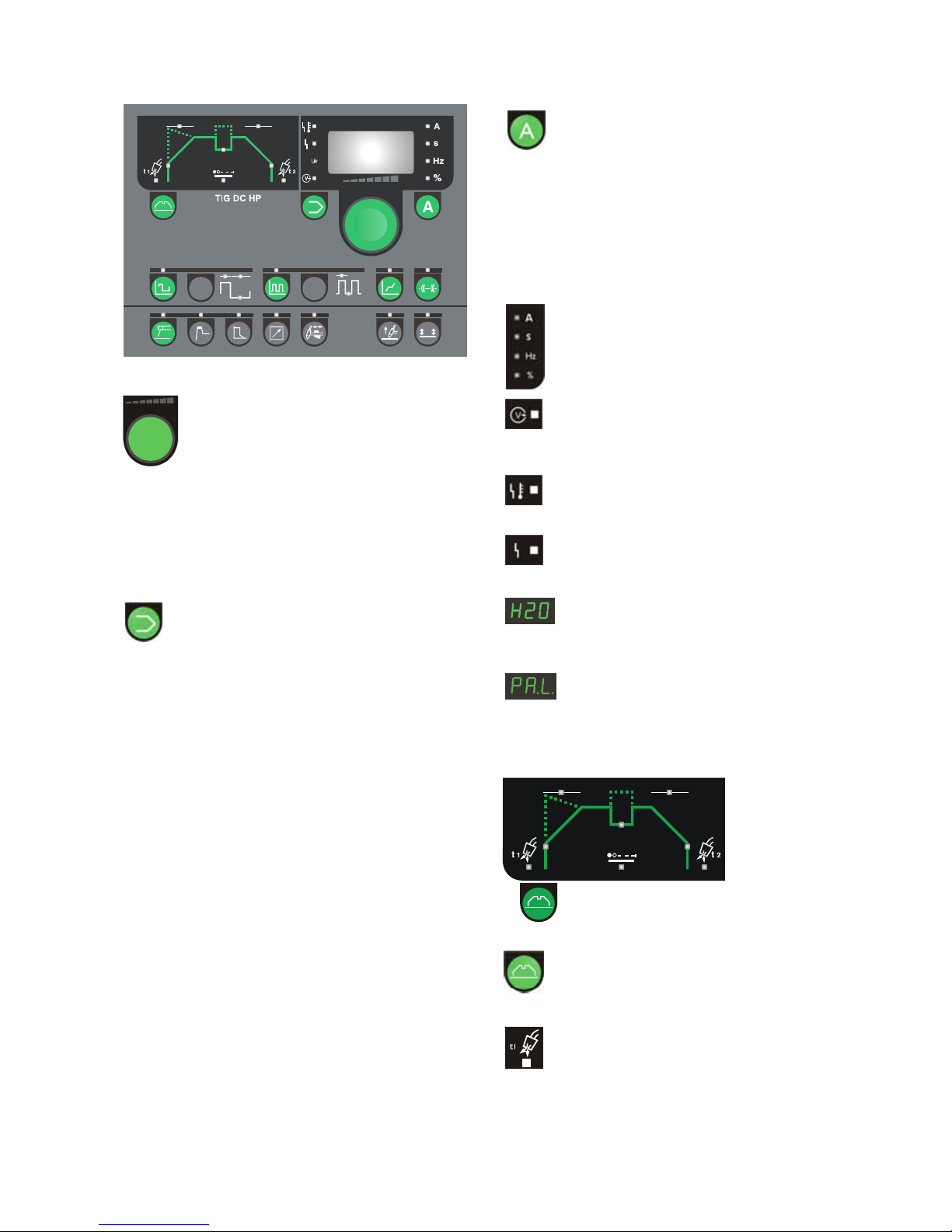

BETJENINGSVEJLEDNING

Drejeknap

Maskinen er forsynet med en drejeknap, som

anvendes til indstilling af “parametre”. F.eks.

strøm, pulstid, slope-up tid etc.

Denne drejeknap er placeret i højre side af

betjeningspanelet. Det digitale display viser værdien af de

valgte parametre. Parameterens enhed vises til højre for displayet.

En parameter vælges med en trykknap i det felt, hvor funktionen er placeret. Den valgte funktion vises med et

indikationslys. Derefter drejes der på drejeknappen for at

indstille en ny parameterværdi.

Programindstillinger

Denne funktion gør det muligt at gemme

programmer i maskinen og derved at kunne skifte

imellem forskellige komplette indstillinger. Mens tasten trykkes ind, viser displayet et "P" efterfulgt af et nummer: "1", "2"

osv. Hvert af disse numre er en indstilling af alle maskinens

parametre og funktioner. Man kan dermed have en indstilling

til hver af de svejseopgaver, som maskinen benyttes til.

Det er muligt at have 10 indstillinger i alle svejseprocesser

(MMA DC og TIG DC) = i alt 20 programpladser.

Hver enkelt Program vælges ved:

1. Vælg imellem MMA eller TIG.

2. Vælg programnr (P01…P10). Der skiftes mellem

programmer ved at benytte drejeknappen, når

programtasten er trykket nede.

Reset af enkelt program (Fabriksindstilling)

Hold tasten nede: efter 3 sekunder vil displayet blinke for at

indikere, at det pågældende program nu er gendannet til

fabriksindstilling.

Når programtasten vælges, vises den sidst anvendte

programindstilling i den pågældende programgruppe (MMA

DC og TIG DC).

Svejsestrøm/Lysbuespænding

Når denne tast aktiveres, vil man på drejeknappen

indstille svejsestrømmen. Variabel fra 5A til 200A

eller 250A afhængig af maskintype.

Når der ikke svejses, vil den indstillede strøm vises i

displayet, mens der under svejsning bliver vist den aktuelle

svejsestrøm. Under pulssvejsning vil der automatisk skiftes

til at vise en gennemsnitsværdi af svejsestrømmen, når skift

mellem svejsestrøm og grundstrøm bliver hurtigere, end det

er muligt at opfatte.

Hold tasten inde i 3 sekunder for at få vist lysbuespændingen. Når tasten aktiveres igen, vises svejsestrømmen.

Enheder for parameter

Enheder for den parameter, der er vist i displayet.

Svejsespænding

Svejsespændingsindikatoren lyser af sikkerhedshensyn, hvis der er spænding på elektroden eller

brænderen.

Overophedning

Overophedningsindikatoren lyser, hvis svejsningen

er blev afbrudt på grund af overophedning af maskinen.

Netfejl

Netfejlsindikatoren lyser, hvis netspændingen er

mere end 15% lavere end den beregnede spænding.

Kølefejl

Kølefejl vises i tilfælde af tilslutning af

manglende/forkert brænder eller ved problemer i kølemodulet (ved tilsluttet flowkontrolkit).

Panellås

Tekst vises, når panellås er aktiveret i bruger-

menu (ref. afsnittet "brugermenu").

TIG svejsning

TIG svejsning

Parametrene kan indstilles ved hjælp af drejeknappen, når de vises i displayet. Tryk på tasten,

indtil den relevante parameter er valgt.

Gasforstrømning/Pre-flow [s]

Gasforstrømningstiden er tiden, fra brændertasten

aktiveres, og gasstrømningen begynder, til HFtændingen kobles ind, eller brænderen kan løftes væk fra

emnet, når LIFTIG benyttes. Tiden kan indstilles mellem 0

og 10 sek.

8

Startstrøm [A%]

Lige efter at lysbuen er etableret, regulerer ma-

skinen svejsestrømmen til den værdi, der er angivet med denne parameter. Startstrømmen indstilles som

en procentdel af svejsestrømmen og er variabel mellem 1200% af svejsestrømmen. Bemærk at en strømværdi på

højere end 100% genererer en startstrøm, der er højere

end svejsestrømmen.

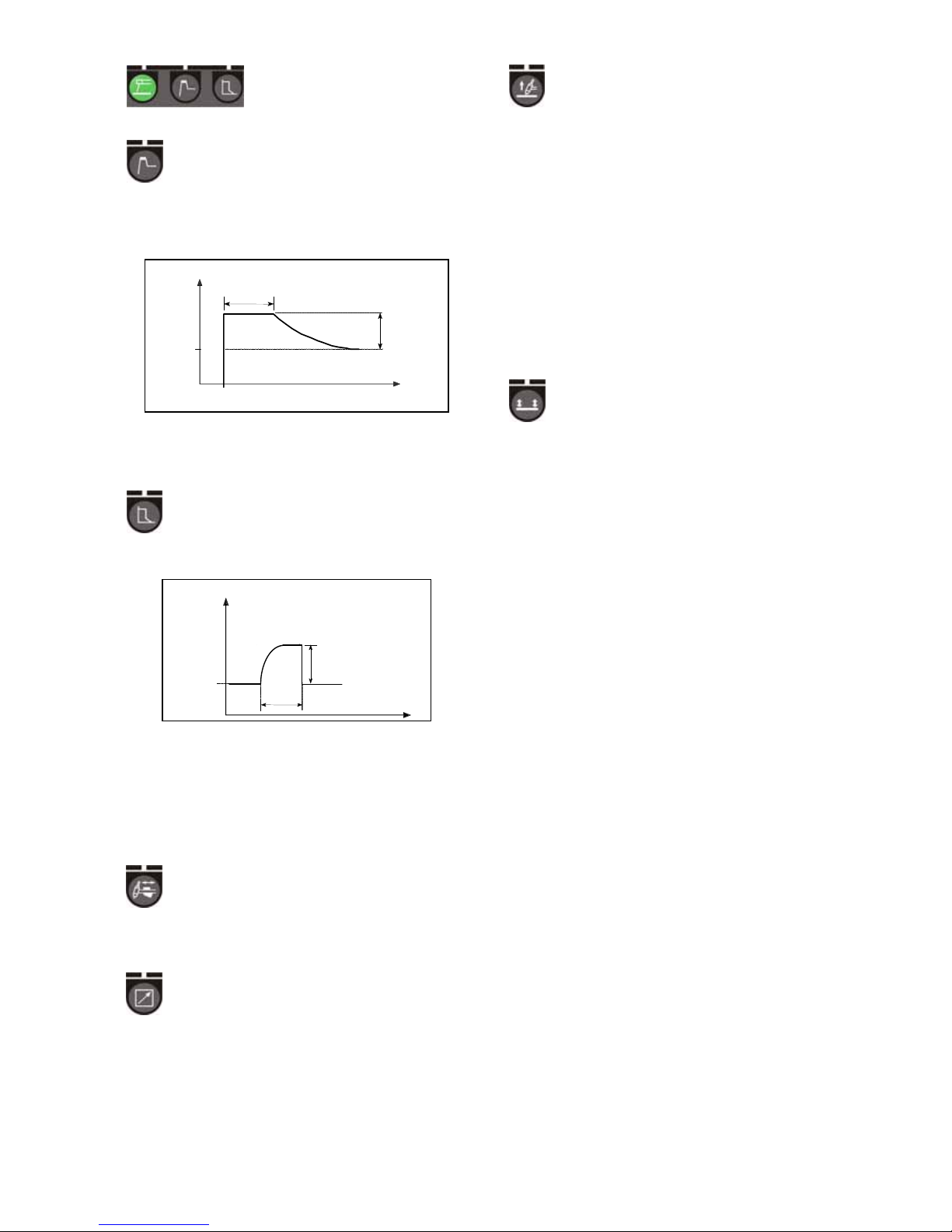

Slope-up [s]

Når lysbuen er etableret, går svejseprocessen ind

i slope-up-fasen, hvor svejsestrømmen hæves fra

den værdi, der er valgt som startstrøm, til den ønskede

svejsestrøm. Varigheden af denne fase er strømstigningstiden. Tiden kan indstilles mellem 0 og 20 sekunder i trin af

0,1 sek.

Sekundær strømniveau

Variabel fra 10 til 200% af svejsestrømmen.

Denne funktion er kun aktiv i fire-takt. Det er

muligt at vælge sekundær strømniveau under svejsning

ved hurtigt at presse og slippe brændertasten (under

0,3 sek. tastning). Bemærk at en strømværdi på mere end

100% genererer en sekundær strøm, der er højere end

svejsestrømmen.

Slope-down [s]

Når svejsningen stoppes med brændertasten,

går maskinen ind i slope-down-fasen. I løbet af

denne fase sænkes strømmen fra den indstillede svejsestrøm til slutstrømmen. Det er varigheden af denne fase,

der indstilles som strømsænkningstiden. Tiden kan

indstilles mellem 0 og 20 sekunder i trin af 0,1 sek.

Slutstrøm [A%]

Strømsænkningsfasen afsluttes, når

strømstyrken er faldet til slutstrømmen. Det er i

firetakt muligt at fortsætte i slutstrømmen, indtil brændertasten slippes. Slutstrømmen indstilles som en procentdel

mellem 1 og 90% af den indstillede svejsestrøm.

Gasefterstrømning / Post-flow [s]

Gasefterstrømningstiden er tiden, fra lysbuen slukker, til gastilførslen afbrydes. Tiden kan indstilles

mellem 0 og 20 sekunder.

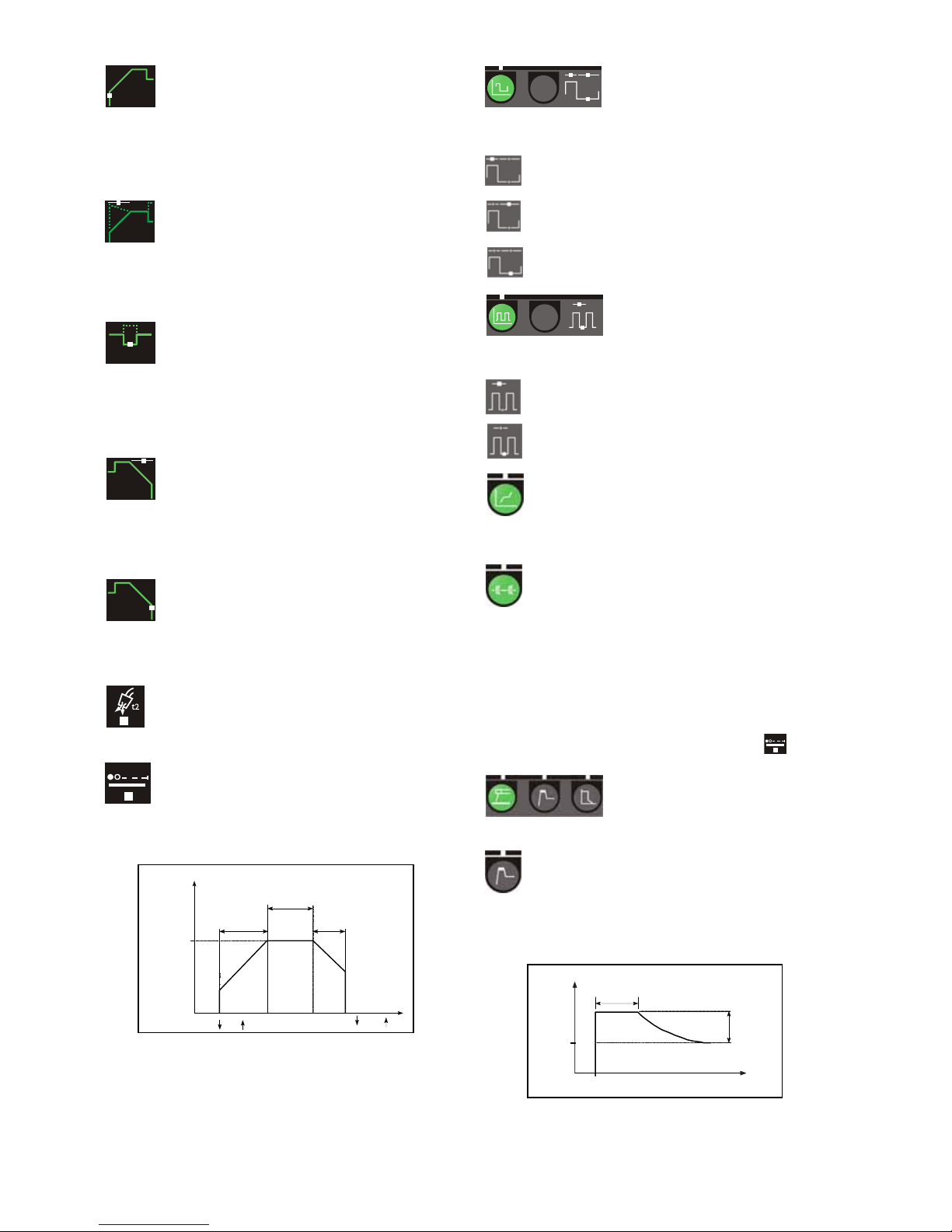

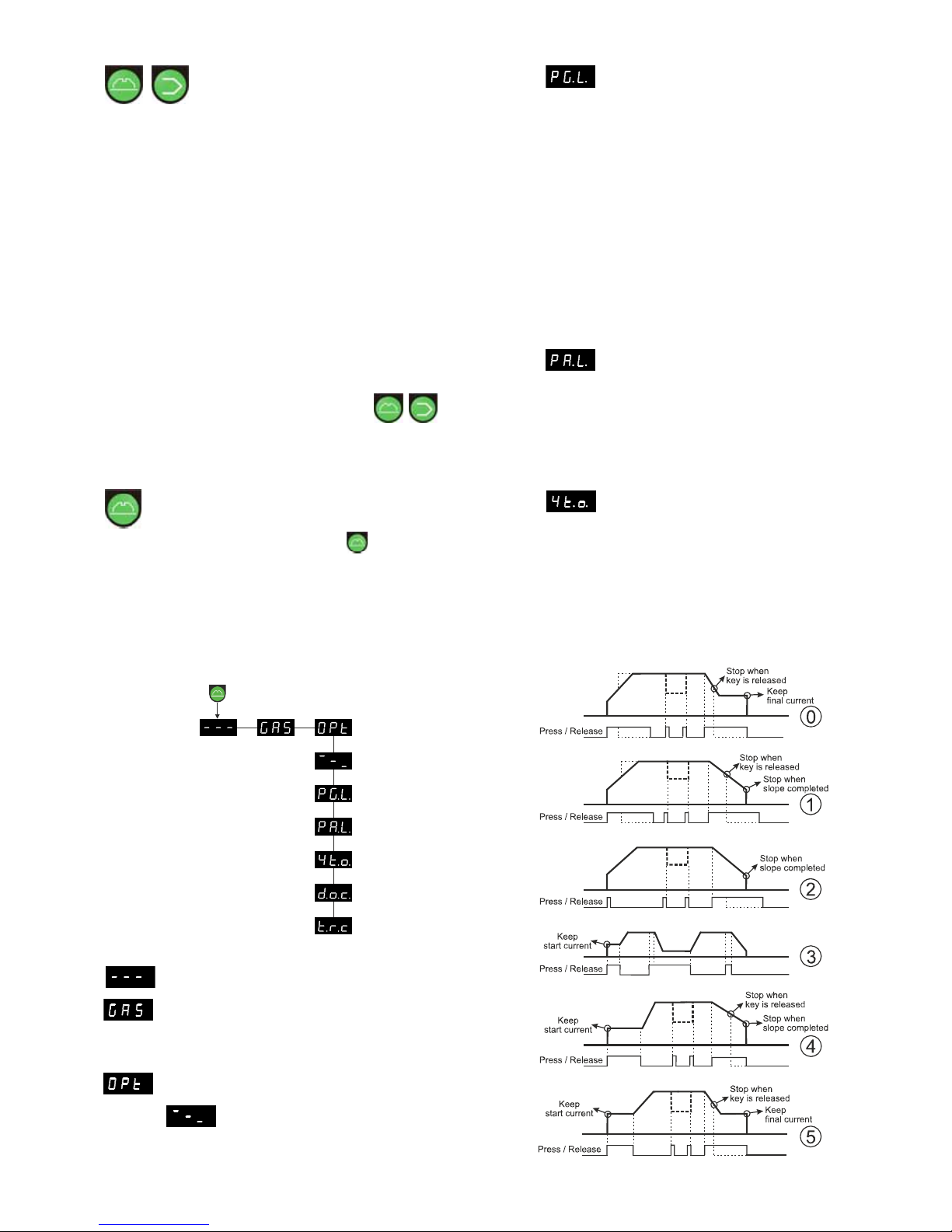

Punktsvejsetid

Punktsvejsetiden i TIG er tiden, fra strømstig-

ningen er afsluttet, til strømsænkningen

påbegyndes. Punktsvejsetiden er derfor den tid, der svejses med den indstillede strøm. Lysdioden blinker, når

funktionen er aktiv.

Indstillet

svejsestrøm

Slope-up

punktsvejsetid

Slope-down

tid

strøm

taste ned ( ) / op ( )

Tiden skal indstilles, inden lysbuen tændes. Ved at slippe

svejsebrænderens tast er det muligt at afbryde punktsvejsetiden. Tiden kan indstilles 0,01-20 sek. i trin af

10msek. op til 0,5 sek. og i trin af 0,1 sek. over 0,5 sek.

Funktionen er frakoblet, når tiden er indstillet til 0 sek.

Under hæftesvejsning kan tiden indstilles fra 0,01 sek. Til

2,5 sek. (se TIG-A-TACK).

Langsom puls

Anvendes til valg af langsom puls.

Pulsstrømmen er den samme som

indstillet strøm. Herefter er det er muligt at indstille følgende

pulsparametre:

Pulstid

Variabel fra 0,01 til 10 sek. i trin af 0,01sek.

Pausetid

Variabel fra 0,01 til 10 sek. i trin af 0,01sek.

Basisstrøm

Variabel fra 10 til 90% af pulsstrømmen.

Hurtig puls

Anvendes til valg af hurtig puls. Pulsstrømmen er den samme som

indstillet strøm. Herefter er det muligt

at indstille følgende pulsparametre:

Pulsfrekvens

Indstilles fra 25Hz til 523 Hz.

Basisstrøm

Variabel fra 10 til 90% af pulsstrømmen.

Synergi PLUS

TM

(TIG DC)

Maskinen indstiller i denne funktion automatisk og

dynamisk alle overordnede pulsparametre i DCsvejsning når max. svejsestrømmen er indstillet på

drejeknappen.

TIG hæftesvejsning TIG-A-TACK TM

Det er muligt at gemme en hæftesvejsefunktion i det

enkelte aktuelle program, så man kan foretage et

hurtigt skift fra svejsning til hæftesvejsning. Der vil være

følgende parametre til rådighed i denne funktion i TIG DC:

- HF Lysbuetænding 2-takt

- Ingen slope-up/slope-down

- Ingen puls

- Pre-gas/post-gas værdier genbruges fra det aktuelle

program

- Punktsvejsetid fra 0,01 til 2,5 sek. i trin af 0,01 sek. indstilles ved at vælge parameteren “punktsvejsetid”

.

Elektrodesvejsning

Anvendes til valg af

elektrodesvejsning.

Det er ikke muligt af skifte svejseproces under svejsning.

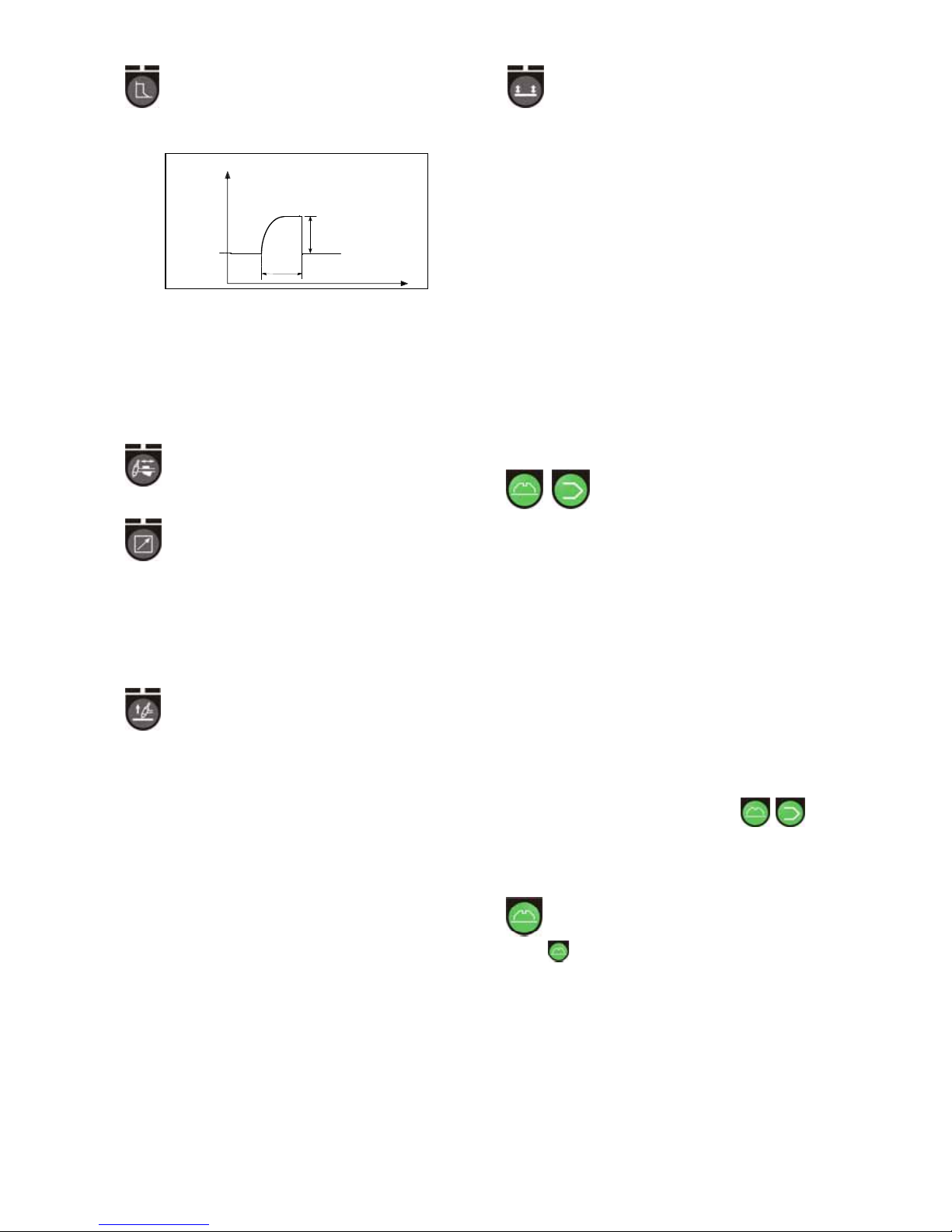

Hotstart

Hotstart er en funktion, som hjælper med til at

etablere lysbuen ved elektrodesvejsningens start.

Dette gøres ved at øge svejsestrømmen (når elektroden

sættes mod emnet) i forhold til den indstillede strøm. Denne

forhøjede startstrøm holdes i et halvt sekund, hvorefter den

falder til den indstillede værdi for svejsestrømmen.

Indstillet

svejsestrøm

Svejsning

star

t

0,5 s

Ekstra

strømbidrag

fra hotstartfunktionen

tid

strøm

Hotstart-værdien angiver den procentværdi, som startstrømmen forøges med, og den kan indstilles mellem 0 og

100 % af den indstillede svejsestrøm.

9

Arc-power

Arc-power-funktionen bruges til at stabilisere lysbu-

en i elektrodesvejsning. Dette sker ved at forøge

svejsestrømmen under kortslutningerne. Denne ekstra

strøm fjernes, når der ikke længere er en kortslutning.

Indstillet

svejsestrøm

kortslutnin

g

Ekstra strømbidrag fra

arc power funktionen

tid

strøm

Arc-power kan indstilles mellem 0 og 100% af den indstillede

svejsestrøm.

Eks.: Hvis svejsestrømmen er sat til 40 A og arc-power til

50%, vil det ekstra strømbidrag blive 20 A lig med

60 A svejsestrøm under brug af arc-power. Hvis arcpower er sat til 100%, vil det ekstra strømbidrag blive

40 A lig med 80 A.

Brænderegulering / fjernbetjening –7-pin stik

Svejsestrømmen indstilles ved hjælp af brænderpotentiometret (extra udstyr). Den maksimale

svejsestrøm indstilles på frontpanelet. Minimumstrøm er 5A.

Fjernbetjening – 8-pin stik (ekstra udstyr)

Kan anvendes til fodpedal (ekstra udstyr) og fjern-

betjeninger (ekstra udstyr) der benytter 8-pin stik.

Anvendes til at starte lysbuen og til justering af strøm. Den

maksimale svejsestrøm indstilles på frontpanelet. Den

aktuelle strøm vises i displayet. Startstrømmen anvendes til

indstilling af minimumstrømmen som en procent af maks.

strøm.

NB: I software versioner før 1.12 vil maskinen automatisk gå over i

to-takt, når denne funktion vælges.

Tændingsmetode

Der kan vælges mellem to forskellige tændings-

metoder ved TIG-svejsning: HF og LIFTIG.

Tændingsmetoden kan ikke ændres under svejsning.

LIFTIG-tænding er aktiv, når indikatoren er oplyst.

HF-tænding

Elektroden skal ikke berøre emnet, men tænder ved hjælp

af en HF-gnist. Med HF-tænding tilkoblet kan der også

udføres LIFTIG-tænding. Skulle man ved et uheld berøre

emnet under HF-tænding, vil maskinen sikre, at der kun

løber en begrænset strøm i elektroden, således at denne

ikke ødelægges.

LIFTIG-tænding

Elektroden skal berøre svejseemnet for at tænde

TIG lysbuen. Brændertasten aktiveres, og lysbuen

etableres, når elektroden løftes fra svejseemnet.

Valg af tastemetode

Der kan vælges tastemetode. Når lysdioden er

tændt, er der valgt fire-takt, og når lysdioden er

slukket, er der valgt to-takt. Der kan ikke ændres tastemetode, når der svejses.

To-takt

Svejseforløbet begynder, når brændertasten trykkes ind. Når

brændertasten slippes, påbegyndes strømsænkningen.

Fire-takt

Svejseforløbet begynder, når brændertasten trykkes ind.

Hvis brændertasten slippes under slope-up perioden

fortsætter svejsningen med den indstillede svejsestrøm. For

at afslutte svejsningen trykkes brændertasten ind igen i mere

end 0,5 sek., hvorefter strømsænkningen påbegyndes.

Strømsænkningen kan standses ved at slippe tasten.

Herefter påbegyndes gasefterstrømningen.

Det er muligt at vælge imellem 4 typer 4-takt triggermode.

Læs om 4-takt mulighederne under afsnittet "Brugermenu".

Anti-freeze

Maskinen har indbygget anti-freeze funktion.

Anti-freeze-funktionen er med til at registrere og sænke

strømmen, når elektroder brænder fast til emnet. Funktionen

letter afbrækning af elektroden. Svejsningen kan herefter

genoptages på normal vis.

Reset

Det er muligt at returnere til fabriksindstilling. Maskinen vil herefter være

indstillet med følgende parametre:

MMA strøm 80A

TIG strøm 80A

TIG punktstrøm 80A

Gasforstrømning 0,2 sek.

Gasefterstrømning 6,0 sek.

Ingen slope-up/slope-down

Startstrøm 40%

Slutstrøm 20%

Sekundær strømniveau 50%

Grundstrøm 40%

Hurtig pulsfrekvens 49 Hz

Pausetid = Pulstid = 0,1 sek.

Reset funktionen aktiveres ved at slukke for maskinen og

vente, indtil displayet slukkes.

Følgende taster holdes nede samtidigt:

Maskinen tændes, og ovennævnte taster holdes nede,

indtil displayet viser “X.XX”. Tasterne kan herefter slippes.

X.XX er programmets software version.

BRUGERMENU

Denne menu gør det muligt at lave sine egne

avancerede brugerindstillinger.

Tryk på

tasten i 3 sekunder for at åbne op for menuen.

Drej på drejeknappen indtil det ønskede menuvalg vises og

aktiver valget ved at trykke på ”A” tasten. Tryk på MMA

knappen for at ændre parametrene og drej igen drejeknappen. Tryk på ”A” tasten for at gemme de valgte data.

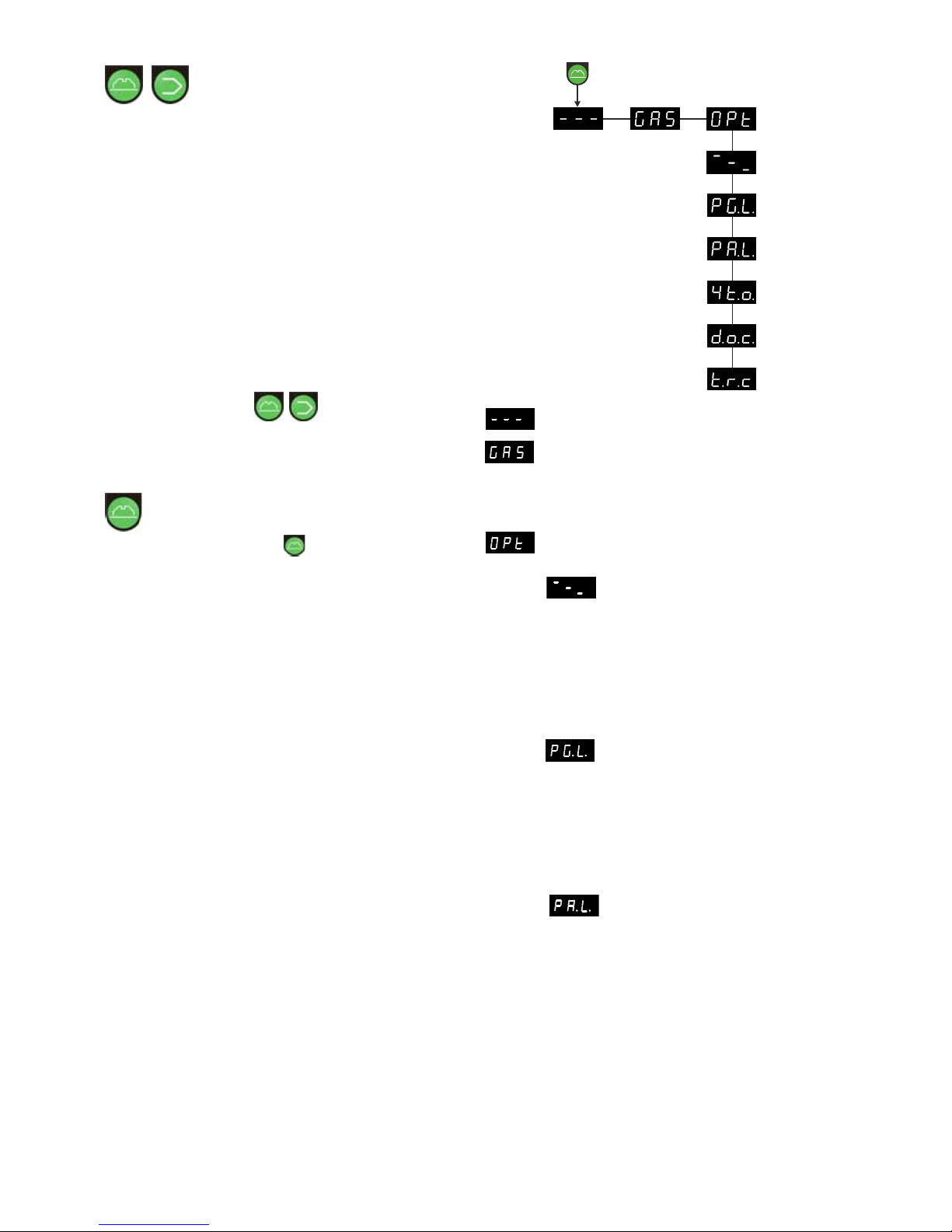

Det følgende diagram viser alle parameter- og

funktionsvalg i brugermenuen.

10

Exit fra brugermenu

Åben/luk gasventilen for at fylde brænderen,

checke gasflasken og trykventilen. Tryk “A” for at

åbne/lukke gassen. Der vil automatisk blive lukket for

gassen, når brugermenuen forlades.

Undermenu der indeholder forskellige

undermenuer

Exit fra undermenu (retur til

hovedmenu)

Programlås

Beskyttelse af program P3 til P10 mod

utilsigtet ændring af:

svejsestrømme, slopes, tider

Tastemetode 2T/4T

Intern/ekstern regulering

Pulsvalg

Det er stadigt muligt at vælge imellem

programmer og svejseproces.

Program P1 og P2 er ulåste, så der er fuld kontrol

af alle parametre.

Når programlåsen er aktiveret, vil displayet blinke

med skriften “PG.L.”

0 = ulåst (fabriksindstilling)

1 = låst

Panellås

Komplet fastlåsning af boks. Alle taster

og drejeknappen er låste.

Når panellåsen er aktiveret, vil displayet blinke

med skriften “PA.L.”

0 = ulåst (fabriksindstilling)

1 = låst

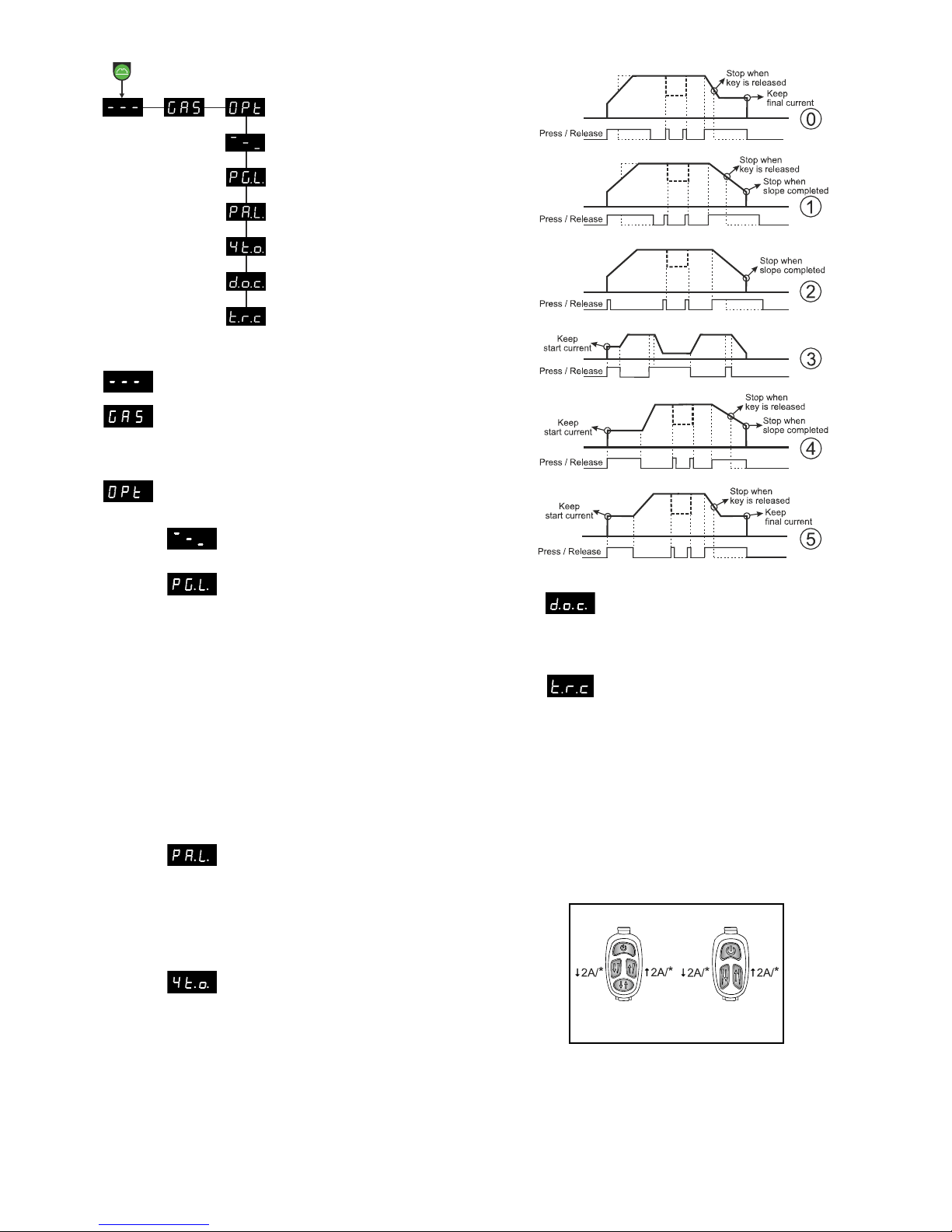

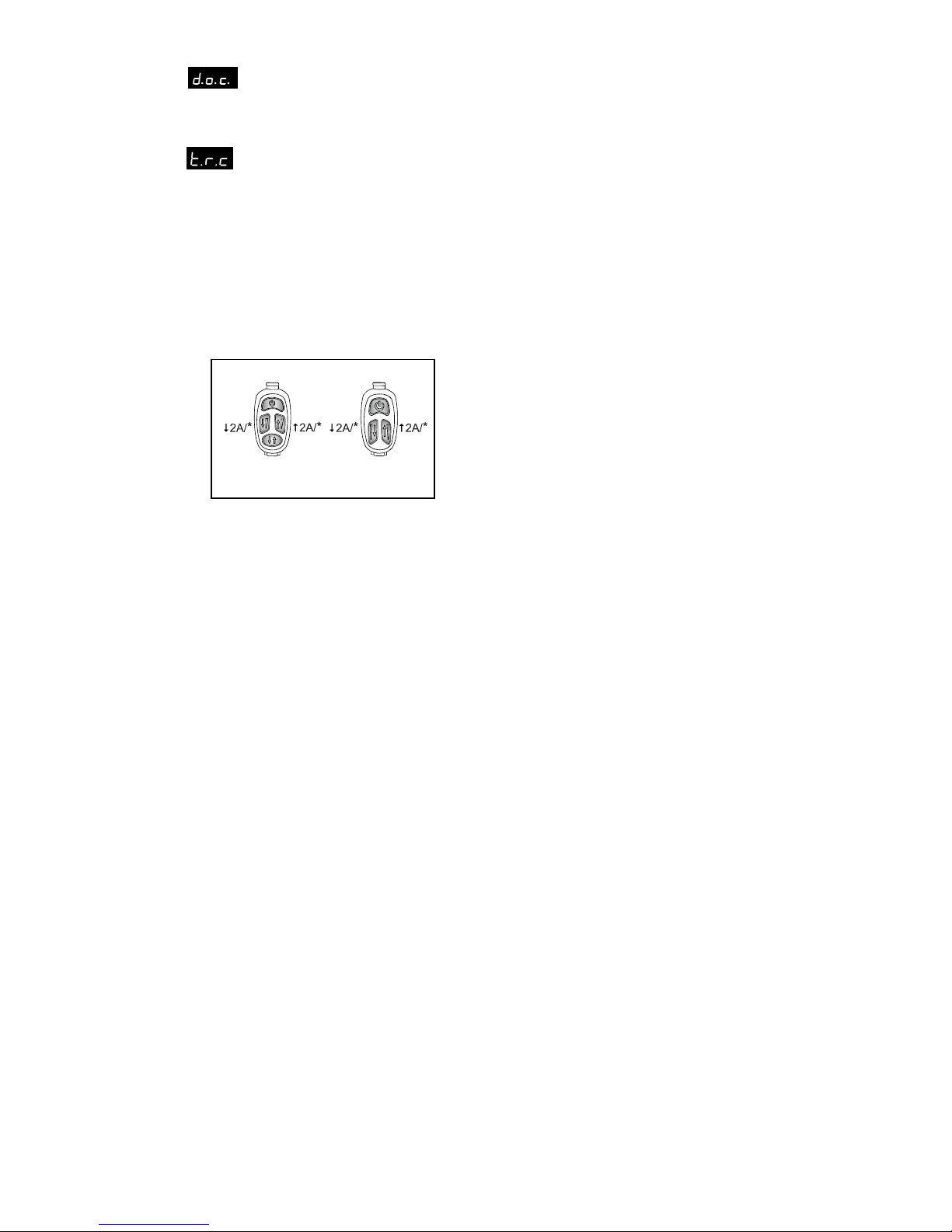

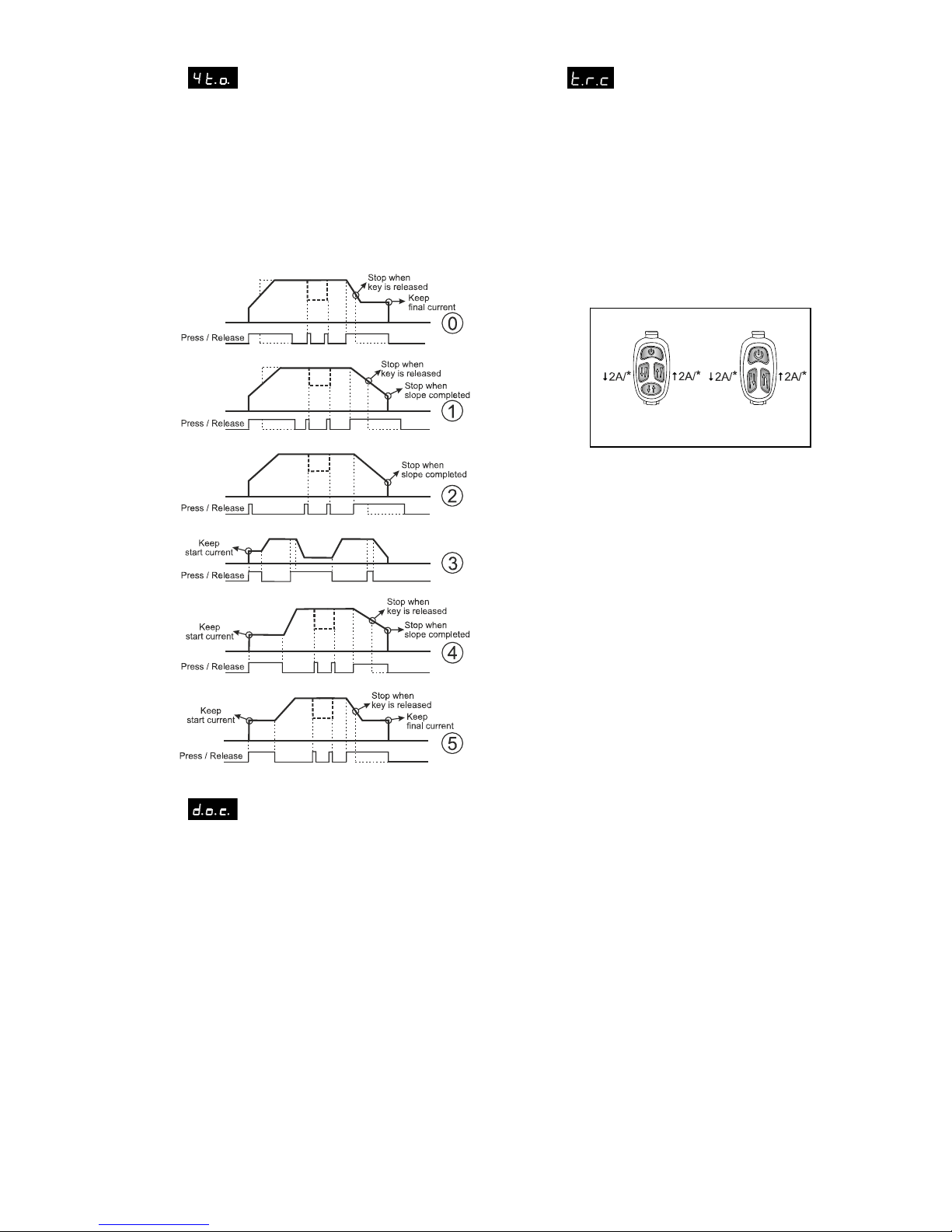

4-takt metodevalg

Gør det muligt at vælge imellem

6 forskellige metoder til at kontrollere brændertasten, når maskinen er indstillet til 4-takt

tastemetode (Liftig eller HF). Metode 3 kaldes

4T-REPEAT og tillader aktiv lysbue ved

slutningen af slope-down og gør det nemmere at

genstarte sekvens. I metode 3 er funktionen

“Sekundært strømniveau” frakoblet.De følgende

diagrammer viser de forskellige principper. Vælg

imellem 0...5 (1=fabriksindstilling)

Dynamic Oxide Control

(til AC welding).

0 = deaktiveret

1 = aktiveret (fabriksindstilling)

Torch Remote Control

(Fjernregulering af brænder)

Gør det muligt at kontrollere brugen af

reguleringsmodulet på brænderhåndtaget, når

håndtagsregulering er aktiv.

0 = Indstilling af strømreference

(fabriksindstilling).

1 = Aktivering/deaktivering af TIG-A-Tack (TIG-

A-Tack knappen deaktiveres).

Reguleringsmodulet håndteres som følger:

Trin 1-3: TIG-A-Tack er aktiv

Trin 4-7: Brændertasten er inaktiv

Trin 8-10: TIG-A-Tack er inaktiv

2 = Up/Down modul

Tast Tast

TIG-A-Tack

Aktiv/inaktiv

* Langt tryk for konstant

forøgelse/reducering

Alle ovenstående menuvalg ændres ikke ved reset til

fabriksindstilling.

11

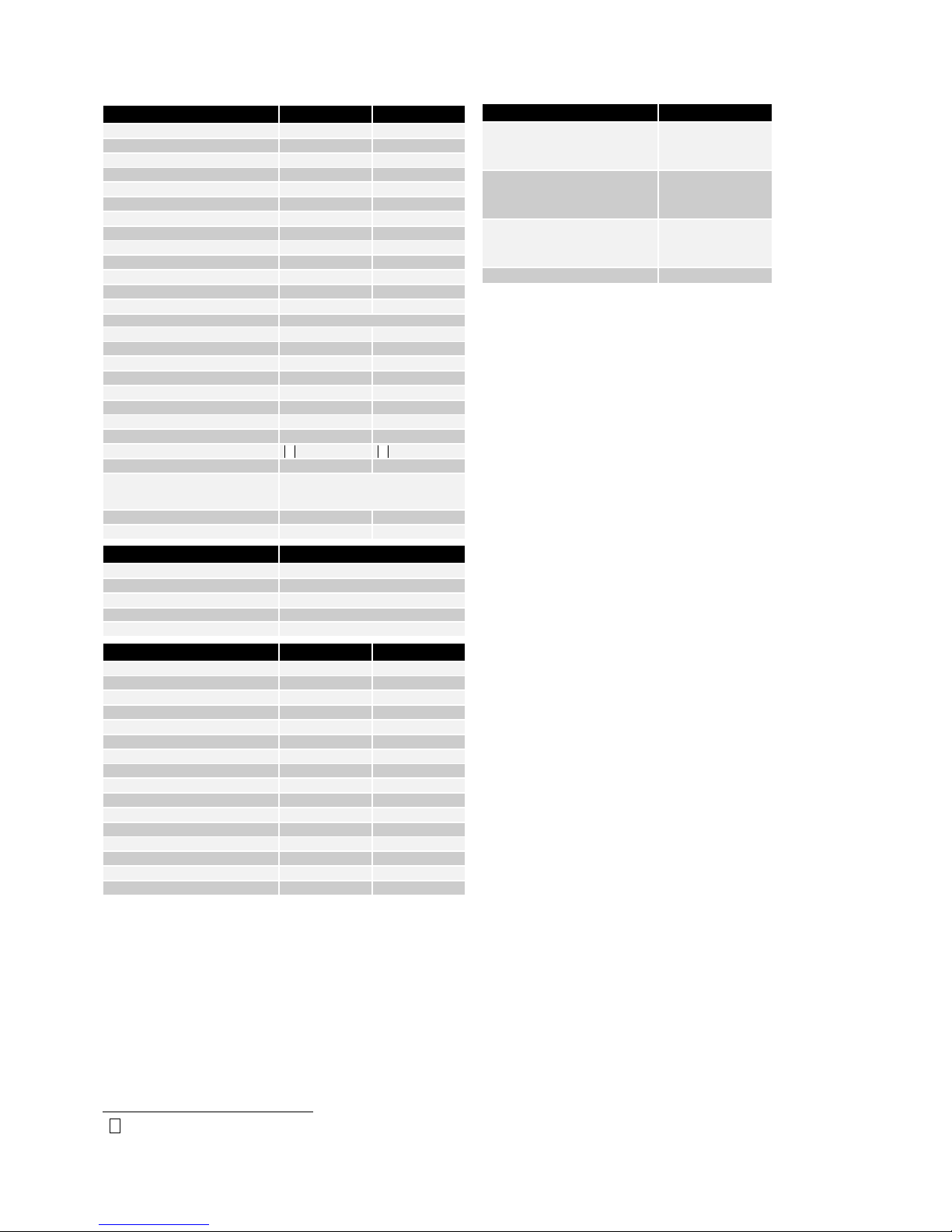

TEKNISKE DATA

Strømkilde: PI 200 DC PI 250 DC

Netspænding (50Hz-60Hz)

1x230 V ±15% 3x400 V ±15%

Minimum generatorstørrelse

8,5 kVA 13,5 kVA

Netsikring

- 10 A

Netsikring med PFC

16 A -

Netstrøm, effektiv

- 7,1 A

Netstrøm, effektiv med PFC

17,5 A -

Effekt, (100%)

- 4,9 kVA

Effekt, (100%) med PFC

4,0 kVA -

Effekt, max

9,0 kVA

Effekt, max. med PFC

5,6 kVA -

Effekt, tomgang

35 W 35 W

Virkningsgrad 0,85 0,87

Effekt faktor 0,90 0,94

Tilladelig belastning:

Intermittens 40° TIG 100%

150 A 150 A

Intermittens 40° TIG 60%

170 A 190 A

Intermittens 40° TIG 40%

200 A Intermittens 40° TIG 35%

- 250 A

Intermittens 20° TIG 100%

170 A 170 A

Intermittens 20° TIG 60%

200 A 210 A

Tomgangsspænding

95 V 95 V

Strømområde

5-200 A 5-250 A

1

Anvendelsesklasse

S

S

2

Beskyttelsesklasse (IEC 529)

IP 23 IP 23

Norm EN/IEC60974-1

EN/IEC60974-3

EN/IEC60974-10 (Class A)

Dimensioner (hxbxl)

360x220x520 mm 360x220x520 mm

Vægt

22 kg 23 kg

Vandkøling: PI 200/250 DC

Kølekapacitet

900 W

Tankkapacitet

2 liter

Norm

EN/IEC60974-2

Dimensioner (hxbxl)

270x220x520 mm

Vægt

15 kg (inkl. 2 l kølevæske)

Funktioner: Proces PI 200/250 DC

Arc-power Elektrode 1-100 %

Hot-start Elektrode 1-100 %

Anti-freeze TIG/Elektrode altid aktiv

Startstrøm TIG 1-200 %

Slutstrøm TIG 1-90 %

Slope-up TIG 0-20 sek

Slope-down TIG 0-20 sek

Gasforstrømning TIG 0-10 sek

Gasefterstrømning TIG 0-20 sek

Punktsvejsetid TIG 0-20 sek

Pulstid TIG/MMA 0,01-10 sek.

Pausetid TIG/MMA 0,01-10 sek.

Basisstrøm TIG/MMA 10-90 %

Sekundær strømniveau TIG 10-200%

TIG-tænding TIG HF / LIFTIG

Triggerfunktion TIG 2/4-takt

1

S

Maskinen opfylder de krav der stilles under anvendelse i områder

med forøget risiko for elektrisk chok

2

Maskinen må anvendes udendørs, idet den opfylder kravene til

beskyttelsesklasse IP23/IP23S.

Autotrafo: MFA 403 (PI 250)

Netspænding ±15% (50Hz-60Hz) 3x230 V

3x400 V

3x440 V

3x500 V

Netstrøm, effektiv 31,0 A (230V)

17,0 A (400V)

16,2 A (440V)

14,3 A (500V)

Netstrøm, max. 40,0 A (230V)

22,0 A (400V)

20,9 A (440V)

18,4 A (500V)

2

Beskyttelsesklasse IP23S

12

13

MACHINE PROGRAMME

PI 200/250 DC

PI 200 DC is single-phased and PI 250 DC is a threephased welding machine for MMA and TIG welding. Both

machines are air-cooled but can be delivered as watercooled as special equipment.

Welding hoses

The machine can be equipped with TIG welding hoses,

electrode holders and return current cables from the

MIGATRONIC programme.

Trolley (option)

The machines can be delivered with a transport trolley with

built-in tools tray, torch holder and room for welding

consumables.

Torch cooling unit (option)

A separated torch cooling unit can be delivered which

enables use of watercooled TIG welding torches from the

MIGATRONIC programme.

Moreover, we can offer you the following:

Foot control

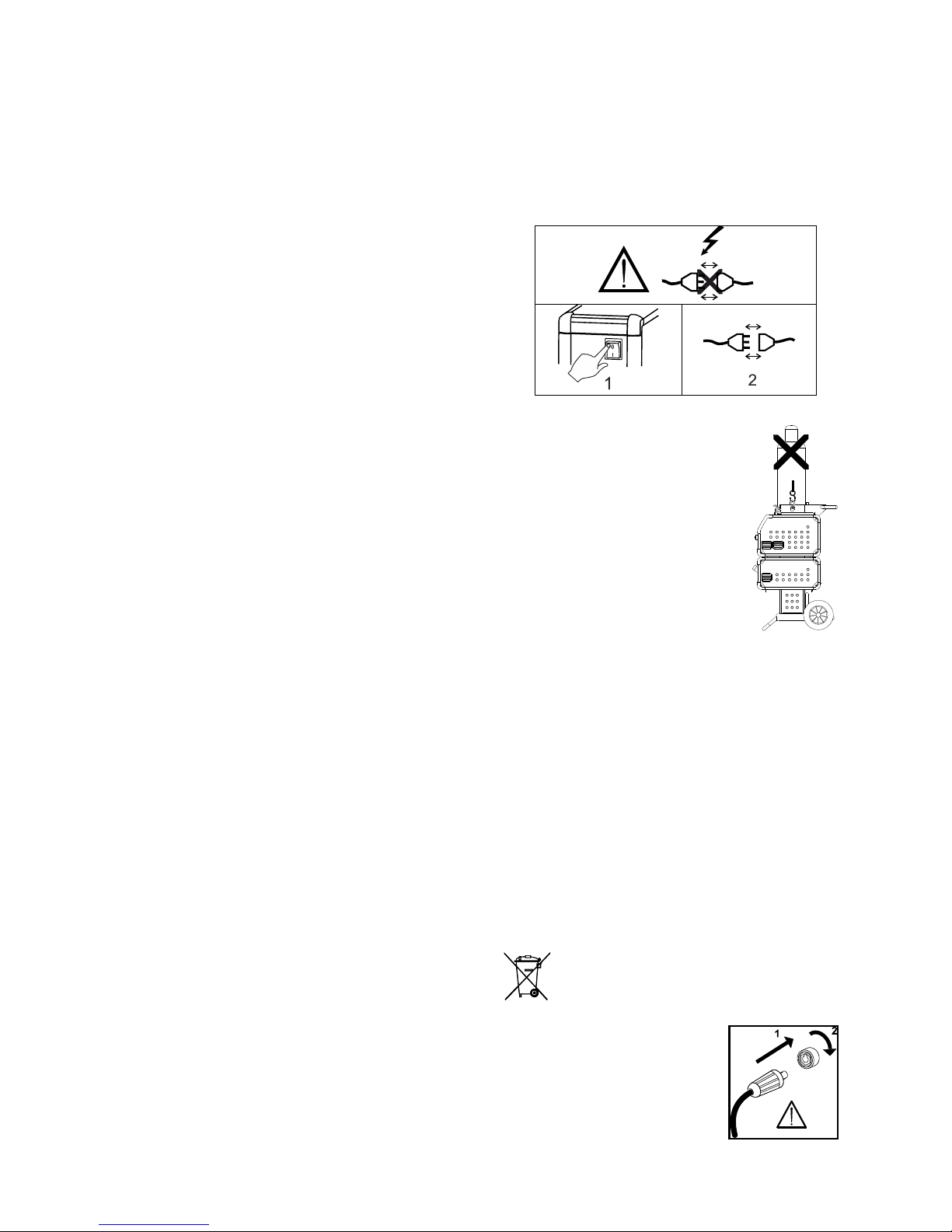

INITIAL OPERATION

Mains connection

The machine must be connected to a mains supply and

protection earthing. After the mains plug (1) has been

connected to the mains the machine is ready for use. Please

note that all cable connections must be made by authorised

and qualified staff. Switch on and off the machine by means

of the breaker (3) on the rear of the machine.

Lifting instructions

The lifting point must be used as shown in

the following drawing. The machine must

not be lifted with a mounted gas bottle!

Configuration

MIGATRONIC disclaims all responsibility for damaged

cables and other damages related to welding with

undersized welding torches and welding cables measured

by welding specifications e.g. in relation to permissible

load.

Generator use

This welding machine can be used at all mains supplies

providing sine-shaped current and voltage and not

exceeding the approved voltage tolerances stated in the

technical data. Motorised generators observing the above

can be used as mains supply. Consult your supplier of

generator prior to connecting your welding machine.

MIGATRONIC recommends use of a generator with

electronic regulator and supply of minimum 1.5 x the

maximum kVA consumption of the welding machine. The

guarantee does not cover damage caused by incorrect or

poor mains supply.

Dispose of the product according to local

standards and regulations. More information can

be found under Policies at www.migatronic.com

Important!

In order to avoid damage to plugs and

cables, good electric contact is

required when connecting the work

return cable and welding torch to the

machine.

14

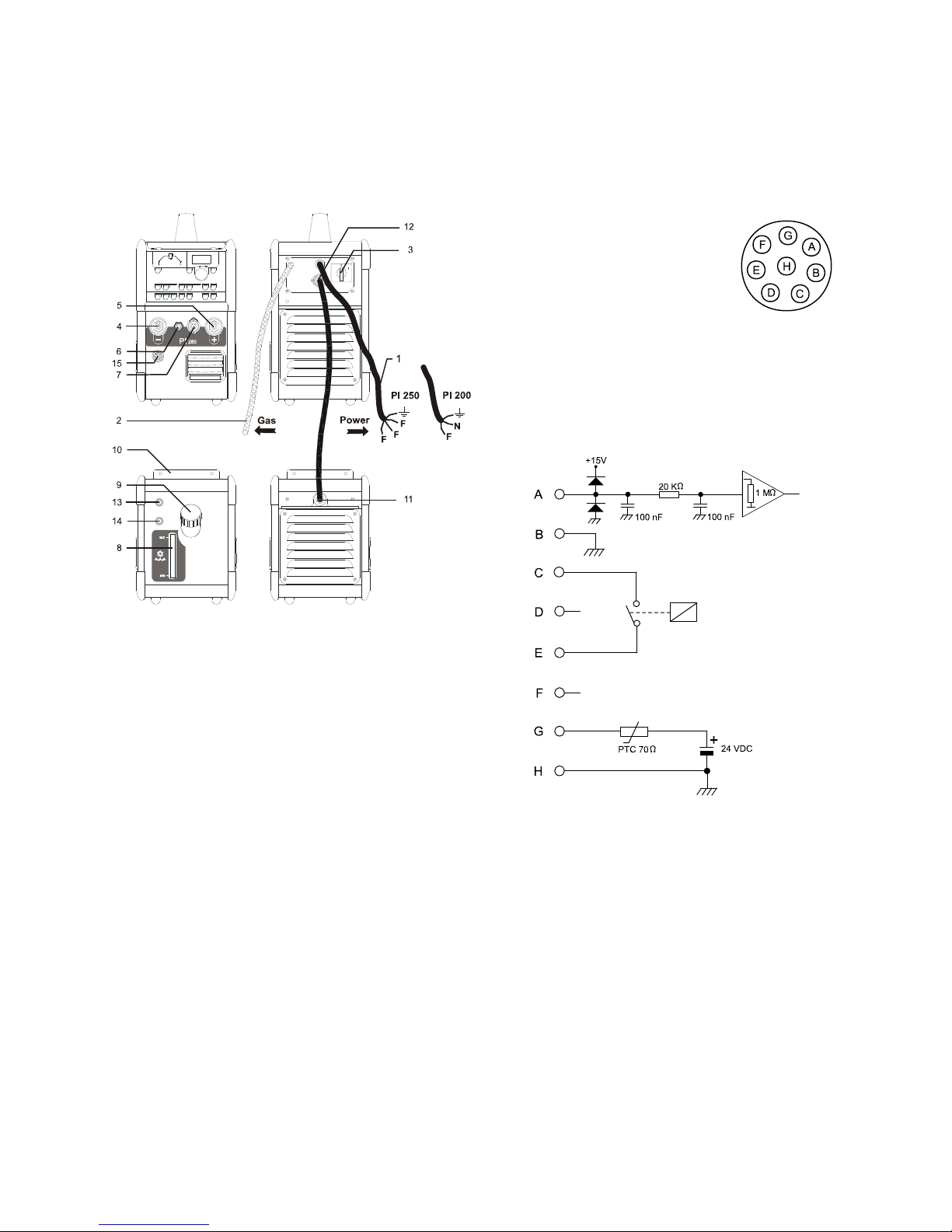

Gas connection

Connect the gas hose, which branches off from the back panel

of the welding machine (2), to a gas supply with pressure

regulator (2-6 bar). (Note: Some types of pressure regulators

require an output pressure of more than 2 bar to function

optimally). Fit and secure the gas hose to the gas connection (6)

on the front of the machine.

Connection of welding cables

Connect the welding cables and the return current cable to the

front of the machine.

Please note that the plug must be turned 45 degrees after

insertion into the socket - otherwise the plug can be damaged

due to excessive contact resistance.

Always connect the TIG connection in the minus (-) socket (4)

and the return current cable in the plus (+) socket (5).

The control signals from the TIG torch are transformed to the

machine through the circular 7-pin plug (7). When the plug has

been assembled please secure it by turning the "circulator"

clockwise. Connect the gas hose to the quick connection.

COATED ELECTRODES: Electrodes are marked with a polarity

on the packing. Connect the electrode holder in accordance with

this marking to the plus or minus sockets of the machine.

Connection of a water cooling unit

Fasten the module under the machine with the fitting (10). Mount

the 4-poled plug (11) in the corresponding socket in the machine

(12). Mount the flow hose on the water cooled torch in the quick

connection marked with blue (13) and the return hose in the

quick connection marked with red (14).

If the machine is delivered with a separate water cooling unit, it

will be necessary to inspect the cooling liquid level by means of

the level control (8). The refilling of cooling liquid takes place

through the filler neck (9).

Connection of electrode holder for MMA

The electrode holder and return current cable are connected to

plus tap (5) and minus tap (4). Observe the instructions from the

electrode supplier when selecting polarity.

Connection of foot control

Foot control is connected to the 7-poled plug (7) or

through the 8-poled plug (15) (depending on the foot

control type).

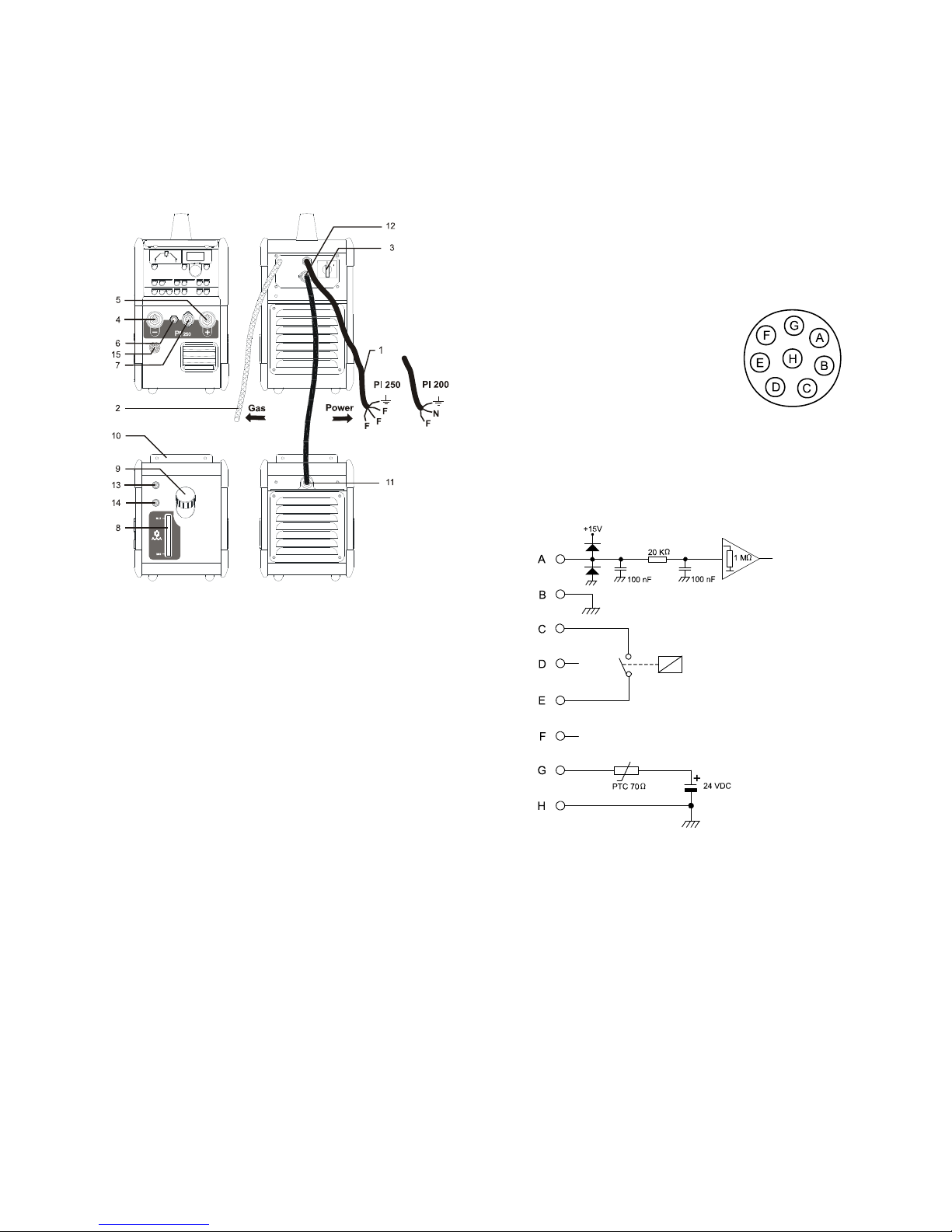

Connection of remote control

PI machines equipped with 8-pole control interface (15)

can be controlled via a remote control or a welding robot.

The remote control socket has terminals for the following

functions:

A: Input signal for welding current, 0 -

+10V input impedance: 1Mohm

B: Signal ground

C: Arc detect – contact of relay

(max. 1Amp), fully insulated

D: N.C.

E: Arc detect – contact of relay (max. 1Amp), fully

insulated

F: N.C.

G: Supply +24VDC. Short circuit protected with PTC

resistor (max. 50mA).

H: Supply ground

Usage of the machine

When welding, a heating of various components of the

machine takes place and during breaks these

components will cool down again. It must be ensured

that the flow is not reduced or stopped.

When the machine is set for higher welding currents,

there will be a need for periods during which the

machine can cool down.

The length of these periods depends on the current

setting, and the machine should not be switched off in

the meantime. If the periods for cooling down during use

of the machine are not sufficiently long, the overheating

protection will automatically stop the welding process

and the yellow LED in the front panel will come on. The

yellow LED switches off when the machine has cooled

down sufficiently and is ready for welding.

15

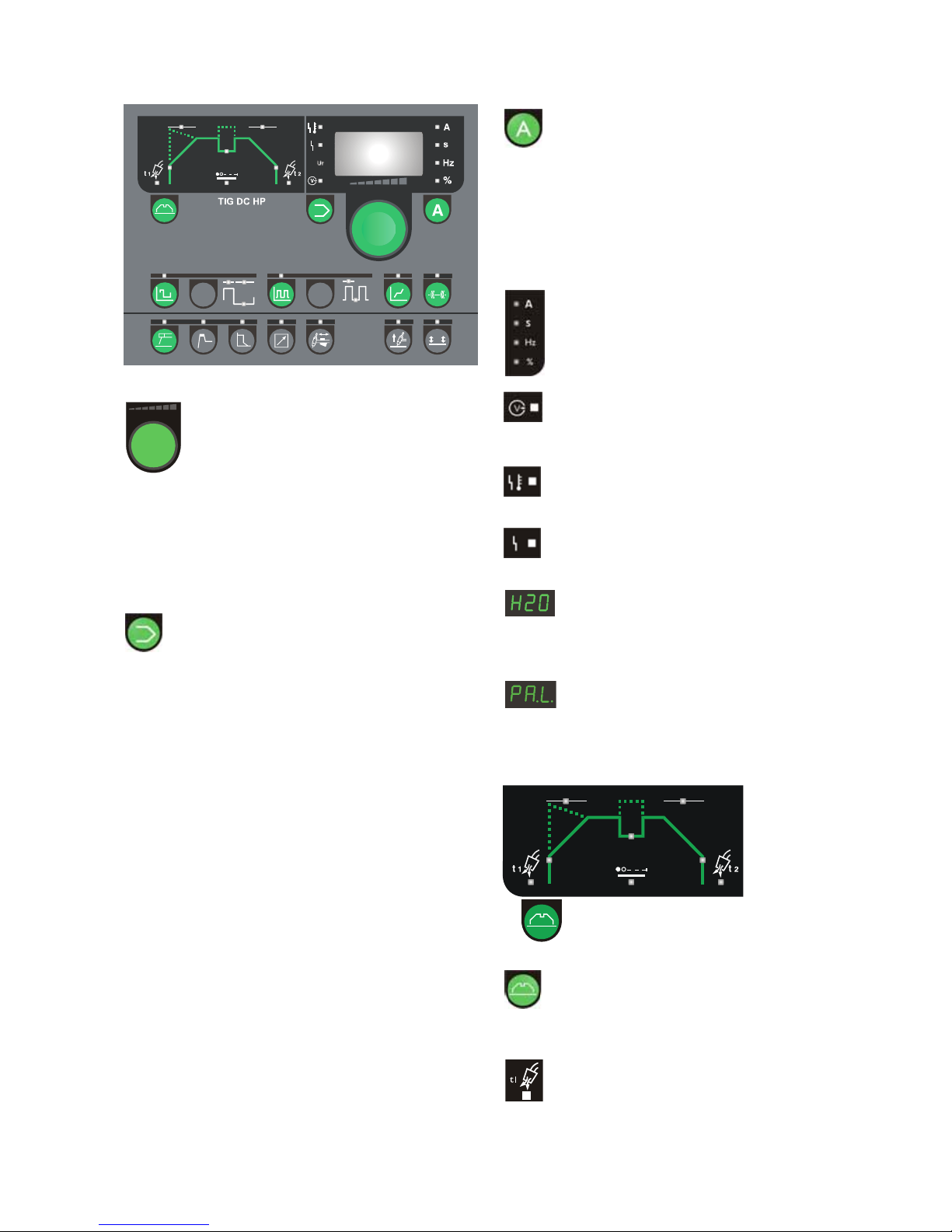

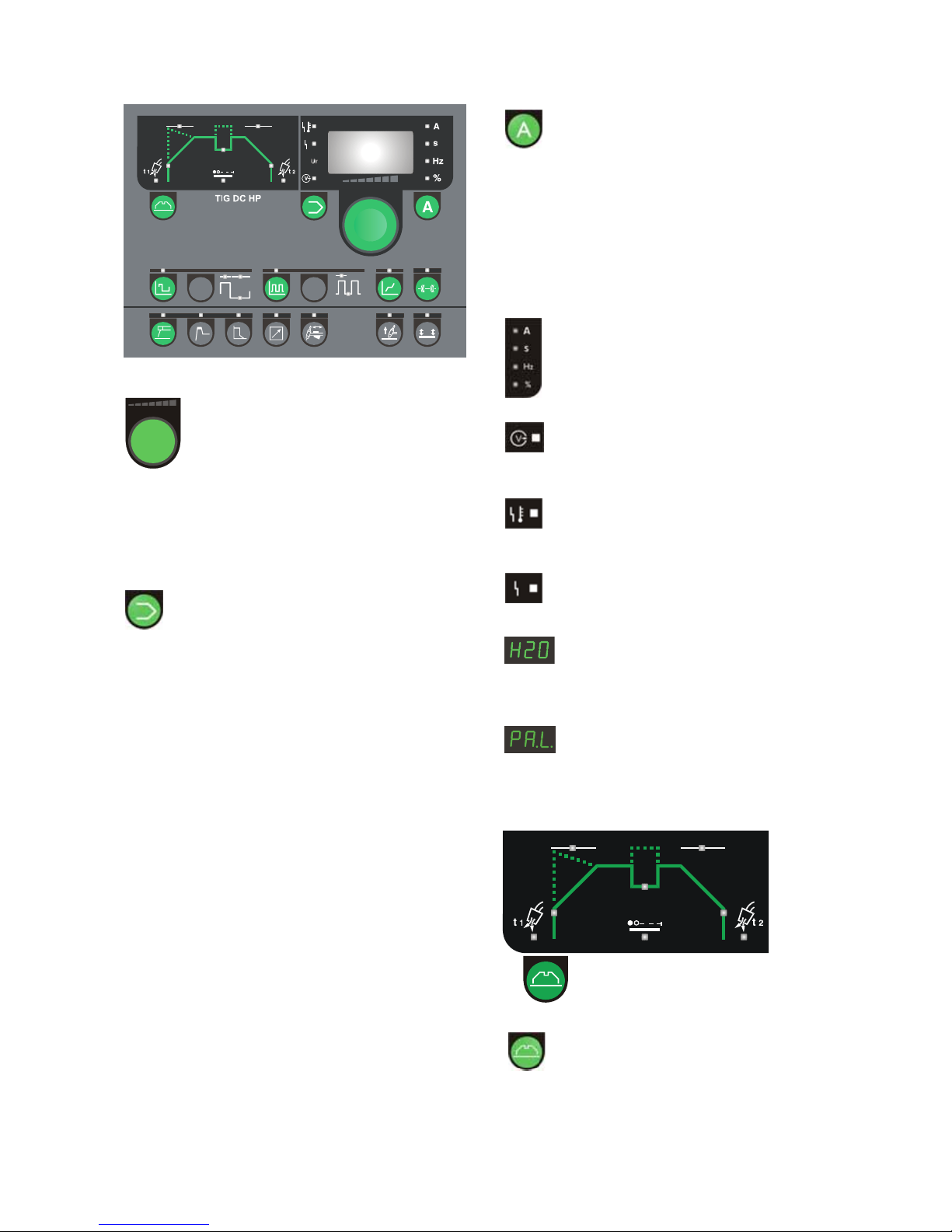

CONTROL UNIT

Control knob

All parameters are set by the use of only one

control knob. These parameters include current,

pulse time, slope-up time, etc.

This control knob is positioned in the right side of

the control panel. The digital display shows the value of the

parameter being set. The unit of measurement of the

parameter is shown on the right side of the digital display.

A parameter can be selected by means of the relative

keypad in the relevant section. A bright indication light

indicates the parameter selected. The control knob is then

used for setting a new value.

Storage of parameters - programs

This function enables storage of programs (often

used machine settings) and shift from one complete

program to another. By pressing the keypad the display

shows a "P" and a number: "1", "2" etc. Each number

includes a program with all parameters and functions of the

machine. It is therefore possible to have one program for

each welding job for which the machine is used.

It is possible to store 10 settings in each welding process

(MMA DC and TIG DC) = 20 program settings.

Each program can be selected by:

1. Choose between MMA or TIG.

2. Select program number (P01…P10). The control knob

can be used for shifting between the programs when the

key pad is kept pressed down

Reset of current program (Factory default settings).

Keep pressed the knob: after 3 sec the display will start

flashing to indicate the current program has been restored to

Factory settings.

The latest used program setting in the relevant program

group (MMA DC and TIG DC) will be shown when the

program key pad is selected.

Welding current/Arc voltage

The key pad can be used to display the welding

current. Adjustable from 5A to 200A or 250A

depending on the machine model. After the welding process

has stopped, the adjusted current is shown on the display.

During welding, however, the actual welding current is

shown. During pulse welding an average welding current is

automatically shown when shifting between welding current

and base current becomes faster than possible viewing.

Press the key for 3 seconds to display the arc voltage. Press

again “A” to display the welding current.

Units for parameters

Units of measurement of the selected parameter.

Welding voltage indicator

The welding voltage indicator is illuminated for

reasons of safety and in order to show if there is voltage at

the output taps.

Overheating error indicator

The overheating indicator is illuminated if welding is

interrupted due to overheating of the machine.

Mains error indicator

The mains error indicator is illuminated if the mains

voltage is more than 15% lower than the rated voltage.

Cooling fault

Cooling fault is shown in case of connection of

wrong type of torch, or if a torch has not been connected. If a

flow control kit has been selected, the cooling fault may

indicate problems in the cooling unit.

Panel lock

Text is displayed, when panel lock is activated in

the user menu (ref. paragraph "user menu").

TIG welding

TIG welding

The parameters can be adjusted with the control

knob after they are shown on the display. Press the

relative key to select the parameter. The relevant LED will

illuminate.

Pre-flow [s]

Pre-flow is the period of time for which gas flows

after the torch switch is pressed and before the HF

arc is established, or until the torch is lifted away from the

workpiece in the LIFTIG process. Variable 0-10 sec.

16

Start Amp [A%]

Immediately after the arc has been established,

the machine regulates the welding current to the

value stated in the Start Amp parameter. Start Amp is set as

a percentage of the required welding current and is variable

between 1-200% of the welding current. Please note that

values higher than 100% generate a Start Amp bigger than

welding current.

Slope-up [s]

Once the arc has been established, the welding

process enters a slope-up stage during which the

welding current is increased in linear fashion from the value

stated in the Start Amp parameter to the required welding

current. The duration of this slope-up time is variable 020 sec in steps of 0.1 sec.

Second current level

Adjustable from 10 to 200% of welding current. It

is activated in four-times only by pressing and

releasing quickly the torch trigger. Please note that values

bigger than 100% generate a second current bigger than

welding current.

Slope-down [s]

When welding has stopped by activating the

trigger, the machine enters a slope-down stage.

During this stage current is reduced from welding current to

Final Amp over a period of time called the slope-down time

and variable 0-20 sec in steps of 0.1 sec.

Final Amp [A%]

The slope-down stage is completed when the

current level has fallen to the value stated in the

Final Amp parameter. In 4-times it is possible to continue in

Final Amp mode until the trigger is released. Final Amp is

stated as a percentage of the required welding current and is

variable between 1 - 90% of the welding current.

Post-flow [s]

Post-flow is the period of time for which gas flows

after the arc is extinguished and is variable 0-

20 sec.

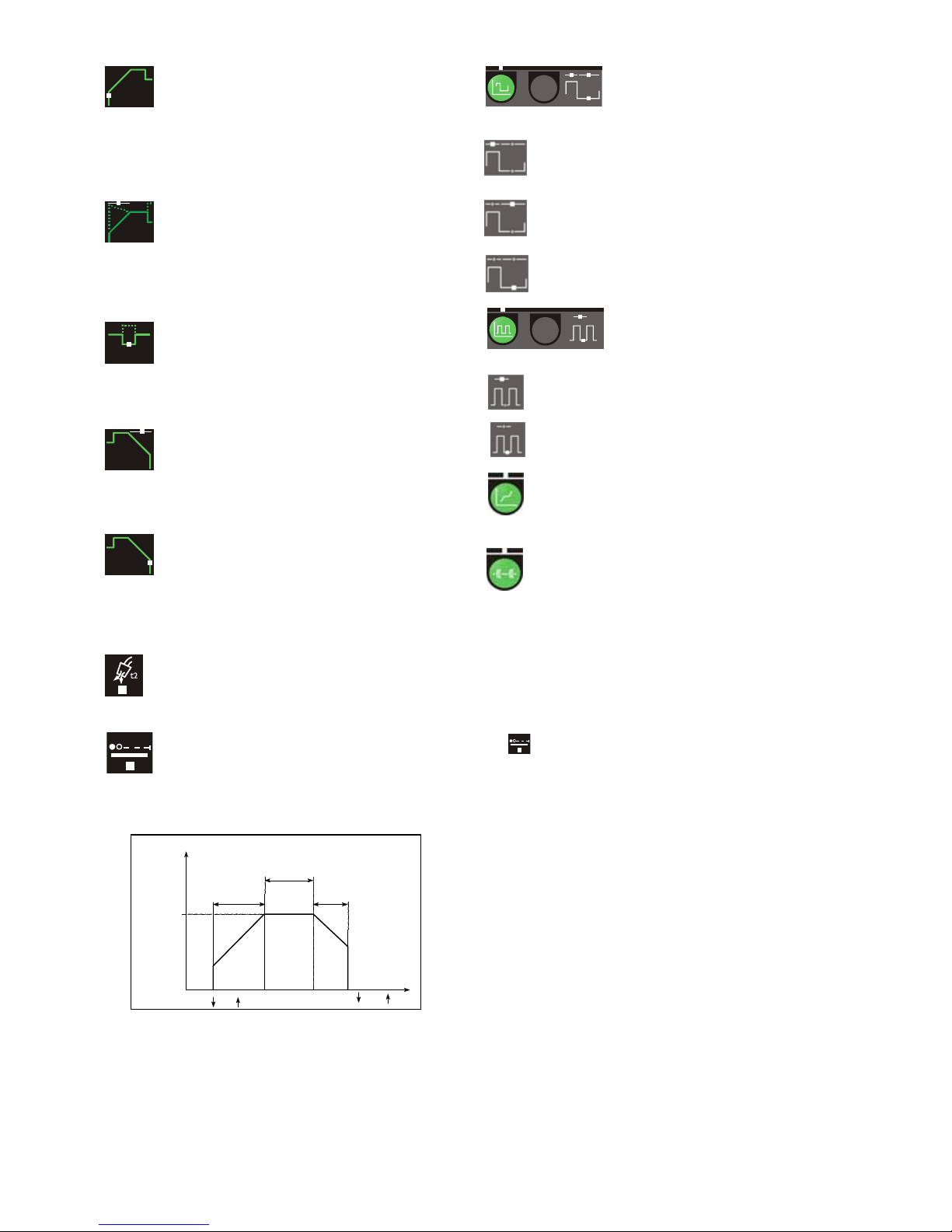

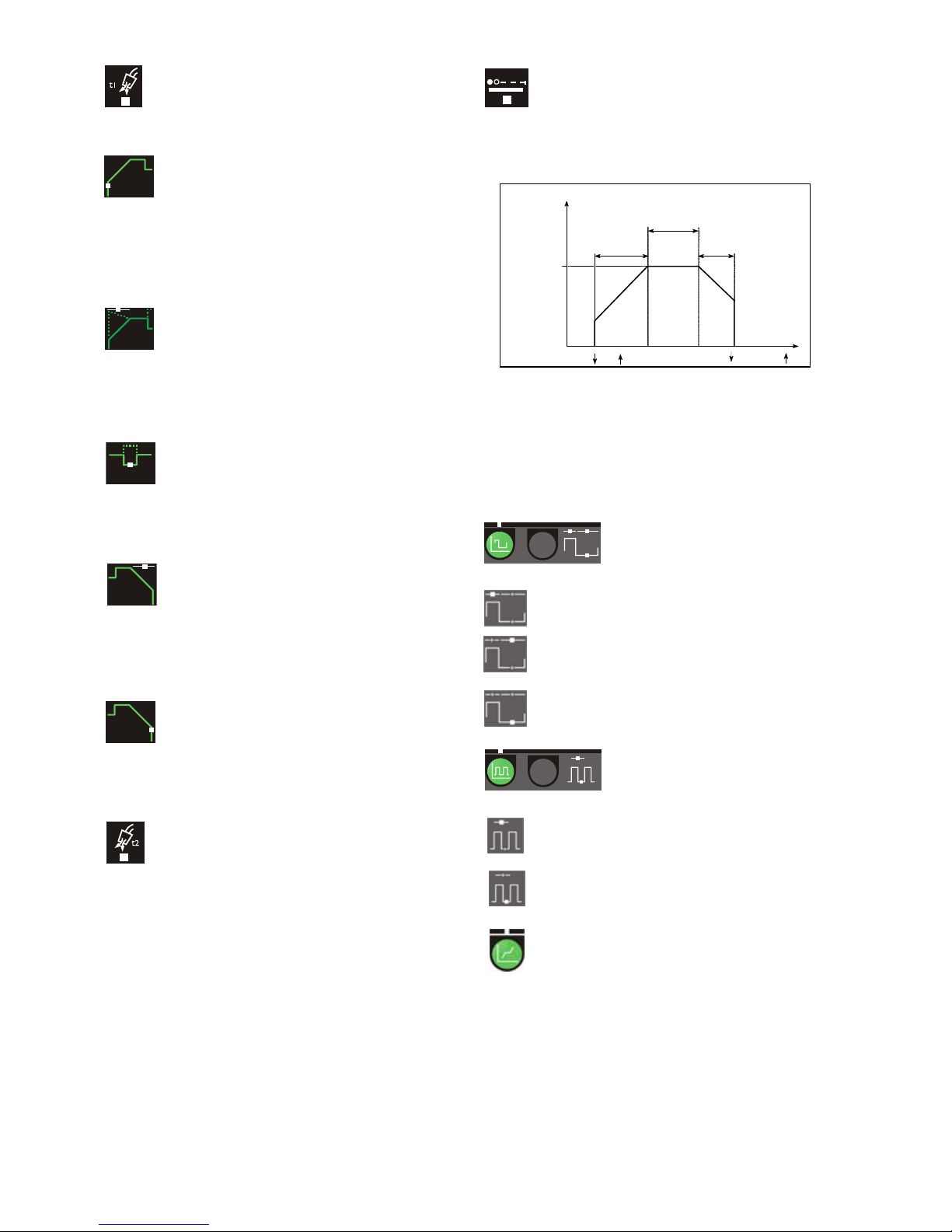

Spot time

The spot time in TIG is the time from the end of

slope up to beginning of slope down. Therefore,

during spot time the machine is welding with the adjusted

current. The LED flashes on and off when the function is

active.

Set welding

current

slope-up

spot

welding time

slope-down

time

A

mp

trig down ( ) / up ( )

Set the timer before igniting the arc. The torch trigger,

depending from the selected torch mode can interrupt the

spot welding time. Variable 0,01-20sec: steps of 10msec up

to 0,5sec, over in steps of 0,1sec. The function is

disconnected when the time is set to 0 sec. When used

during tack welding, the timer can be set from 0.01 sec to

2.5 secs (See TIG-A-TACK).

Slow pulse

Is used for selection of slow pulse.

The pulse current is equal to the set

current. It is possible to adjust:

Pulse time

Adjustable from 0.01 to 10 sec. in steps of

0.01 sec.

Pause time

Adjustable from 0.01 to 10 sec. in steps of

0.01 sec.

Base amp

Adjustable from 10 to 90% of the pulse current.

Fast pulse

Is used for selection of fast pulse. The

pulse current is equal to the set

current. It is possible to adjust:

Pulse frequency

Variable 25 - 523 Hz.

Base amp

Adjustable from 10 to 90% of the pulse current.

Synergy PLUS

TM

(TIG DC)

The machines automatically and dynamically adjust

all overall pulse parameters during welding, when

the peak welding current has been set by encoder.

TIG tack welding TIG-A-TACK

TM

The machine offers one tack welding function in the

individual program to allow quick switch-over from

welding to tack welding. In TIG DC the following features will

be available:

- Arc ignition HF 2-times

- No slope-up/slope-down

- No pulse

- Reuse of pre-gas/post-gas values from the current

program

- Spot TIME from 0.01 to 2.5 secs in steps of 0.01 sec.

Set the value by selecting the parameter “spot time”

.

17

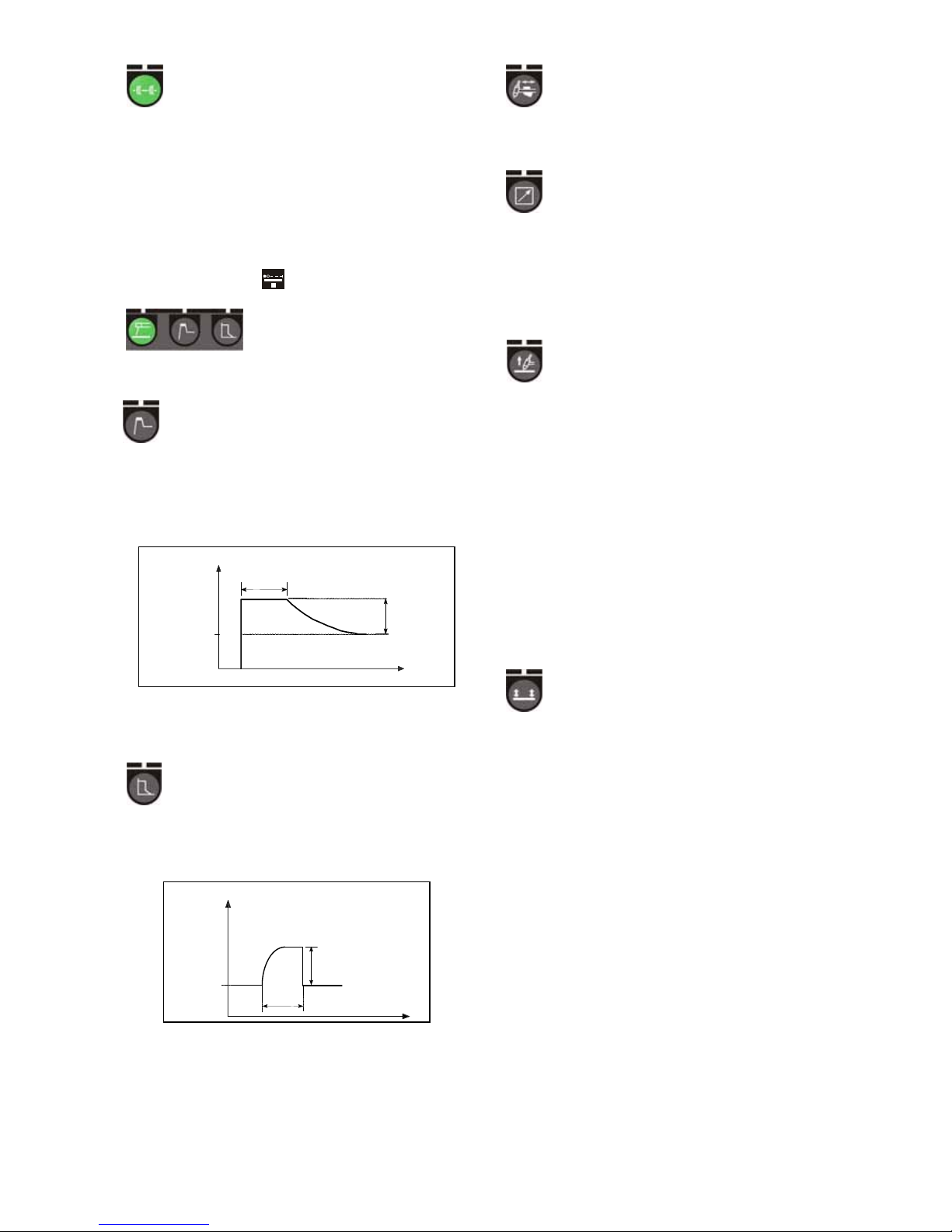

Electrode welding (MMA)

Is used for selection of electrode

welding. It is not possible to change

welding process during welding.

Hot start

Hot start is a function that helps to establish the arc

at the beginning of MMA welding. This can be

achieved by increasing welding current (when the electrode

is applied to the workpiece) in relation to the set value. This

increased start amp is maintained for half a second, after

which it decreases to the set value of welding current.

Set welding

current

Welding

start

0,5 s

A

dditional

current supply

from hot-startfunction

time

A

mp

The hot start value reflects the percentage value by which

initial current is increased, and can be set between 0% and

100%.

Arc-power

The arc power function is used to stabilise the arc in

MMA welding. This can be acheived by increasing

welding current during the short-circuits. The additional

current ceases when the short circuit is no longer present.

Set welding

current

shortcircuit

A

dditional current

supply from the arc

power function

time

A

mp

Arc power can be adjusted between 0 and 100% of the

welding current setting.

E.g. If the welding current is set to 40 A and arc power to

50% the additional current is 20 A equals 60 A when

doing arc power. If the arc power is set to 100% the

additional current is 40 A equals 80 A when doing arc

power.

Torch adjustment /

remote control – 7-poled plug

The regulation of welding current is made by means

of the torch potentiometer (optional). The maximum current

reachable is the level previously adjusted on the front panel.

The minimum current is 5A.

External adjustment –

8-poled plug (optional)

Can be used for foot pedal (optional) and remote

control units (optional) that use a 8-poled plug. The function

is used for arc ignition and adjustment of the current. The

maximum current reachable is the level previously adjusted

on the front panel. The actual current is shown on the

display. Start amp can be used as a setting of minimum

current as a percentage of maximum current.

Please note: The machine will automatically start in two-times in this

function when the machine uses a software version before 1.12.

Ignition methods

It is possible to choose between 2 different methods

of ignition for TIG welding: High-Frequency (HF)

and LIFTIG ignition. The ignition method cannot be changed

during welding. The LIFTIG ignition is active when the

indicator is illuminated. The HF is automatically active when

the LED is switched off.

HF-ignition

In HF-TIG ignition the TIG arc is ignited without contact. A

high-frequency (HF) impulse initiates the arc when the torch

trigger is activated.

The HF will not arise and the machine will stop if the

electrode is in contact with the workpiece. Detach the

electrode and start again.

LIFTIG-ignition

In LIFTIG ignition the TIG arc is ignited after making contact

between the workpiece and the tungsten electrode, after

which the trigger is activated and the arc is established by

lifting the electrode from the workpiece.

Trigger mode

Selection of trigger mode. Four-times trigger mode

is active when the LED is illuminated, and two-times

trigger mode is active when the LED is turned off. It is not

possible to change trigger method during the welding

process.

Two-times

The welding process begins by pressing the torch trigger.

Welding continues until the trigger is released again which

effects the slope-down period.

Four-times

The welding process begins by pressing the torch trigger. If

the torch trigger is released during the slope-up period

welding continues with the adjusted welding current. In order

to stop the welding process the trigger must be pressed

again for more than 0.5s after which the slope-down period

begins. The slope-down period can be stopped by releasing

the trigger. Thereafter the post-flow starts.

It is possible to configure the machine to work in 4 different

ways when this mode is selected.

For detailed information read the section “USER MENU”

conc. “4t.o.”

Anti-freeze

This machine is provided with an anti-freeze control. The

anti-freeze-control reduces the current when the electrodes

stick to the weld piece. This makes it easier to break off the

electrode and welding can continue.

18

Reset

It is possible to recall all factory standard

parameters. In this case all programs in the

machine will be reset to the following value:

MMA current 80A

TIG Current 80A

TIG Spot Current 80A

Pre-flow 0.2 sec

Post-flow 6.0 sec

No slope-up/slope-down

Start amp 40%

Stop amp 20%

Second Current level 50%

Base amp 40%

Fast pulse frequency 49Hz

Pause time = Pulse time = 0.1 sec

The Reset procedure is as follows:

Switch off the machine and wait until display is extinguished.

Press the following key pads simultaneously:

Switch on the machine and keep the above keys pressed

until the display shows “X.XX”. Then release the keys.

X.XX is the software version of program.

USER MENU

This menu is intended to permit advanced settings

and controls of machine.

To access the user menu, press the knob

for

3 seconds when the machine is not welding, MMA or TIG

mode. Rotate the encoder to point the desired option and

activate the selection by pressing “A”.

To change the values of parameters press the knob MMA

and rotate the encoder. Press “A” to save the data.

The following diagram display all parameters and options

of menu.

Exit from the USER menu

Open/Close the gas valve in order to purge the

torch, check the gas bottle and pressure reducer.

Press “A to Open/Close the gas. Exiting the USER menu

will close the gas anyway.

Submenu containing different options:

Exit from the submenu (go back to

main menu)

Programs LOCK

Protection of programs P3 to P10 for

all procediment against unintentional change of:

welding currents, slopes, timing

Trigger selection 2T/4T

Current reference EXT/Internal

Pulsations

It is still possible to select different programs and

welding procediment.

Programs P1 and P2 are unlocked, permitting

full control of relative parameters.

When pressing locked key pads or rotating the

encoder for locked parameters, the display will

flash “PG.L.” to remember the active protection.

0 = unlocked (default setting)

1 = locked

Panel LOCK

Complete lock of box. All keypads

and Encoder are disabled.

When pressing locked key pads or rotating the

encoder, the display will flash “PA.L.” to

remember the active protection.

0 = unlocked (default setting)

1 = locked

4-times option for torch trigger

Permit to define 6 different ways to

control the torch trigger when the machine is set

as 4Times stroke (Lift or HF). Mode 3 is called

4T-REPEAT and permits to keep the arc active

also at the end of slope down for an easier restart

of sequence. In Mode 3 the function “Second

current level” is disabled. For detailed description

of different behaviours see the following

diagrams. Select a value in the range 0...5

(1=default setting).

19

Dynamic Oxide Control

(for AC welding).

0 = disabled

1 = enabled (default setting)

Torch Remote Control

Makes it possible to control how the

control unit on the handle is used when torch

adjustment is enabled.

0 = Setting the current reference (factory

default).

1 = Enabling/disabling TIG-A-Tack (the TIG-A-

Tack button is disabled). The control unit is

handled as follows:

Steps 1-3: TIG-A-Tack is enabled

Steps 4-7: The trigger is disabled

Steps 8-10: TIG-A-Tack is disabled

2 = Up/Down module

Trigger Trigger

Enabling/Disabling

TIG-A-Tack

* Keep pressed for

constant increase/reduction

All above settings are not modified via Reset.

20

TECHNICAL DATA

Power source: PI 200 DC PI 250 DC

Mains voltage (50Hz-60Hz) 1x230 V ±15% 3x400 V ±15%

Minimum generator size 8.5 kVA 13.5 kVA

Fuse - 10 A

Fuse with PFC 16 A Mains current, effective - 7.1 A

Mains current, effective with PFC 17.5 A Power, (100%) - 4.9 kVA

Power, (100%) with PFC 4.0 kVA Power, max 9.0 kVA

Power, max. with PFC 5.6 kVA Open circuit power 35 W 35 W

Efficiency 0.85 0.87

Power factor 0.90 0.94

Permitted load:

Duty cycle 40° TIG 100% 150 A 150 A

Duty cycle 40° TIG 60% 170 A 190 A

Duty cycle 40° TIG 40% 200 A Duty cycle 40° TIG 35% - 250 A

Duty cycle 20° TIG 100% 170 A 170 A

Duty cycle 20° TIG 60% 200 A 210 A

Open circuit voltage 95 V 95 V

Current range 5-200 A 5-250 A

1

Application class

S

S

2

Protection class (IEC 529) IP 23 IP 23

Standard EN/IEC60974-1

EN/IEC60974-3

EN/IEC60974-10 (Class A)

Dimensions (hxwxl) 360x220x520 mm 360x220x520 mm

Weight 22 kg 23 kg

Water cooling: PI 200/250 DC

Cooling capacity 900 W

Tank capacity 2 litres

Standard EN/IEC60974-2

Dimensions (hxwxl) 270x220x520 mm

Weight 15 kg (incl. 2 l cooling liquid)

Function: Process PI 200/250 DC

Arc-power Electrode 1-100 %

Hot-start Electrode 1-100 %

Anti-freeze TIG/Electrode Always on

Start AMP TIG 1-200 %

Stop AMP TIG 1-90 %

Slope up TIG 0-20 secs

Slope down TIG 0-20 secs

Gas pre-flow TIG 0-10 secs

Gas post-flow TIG 0-20 secs

Spot welding time TIG 0-20 secs

Pulse time TIG/MMA 0.01-10 secs

Pause time TIG/MMA 0.01-10 secs

Base Amp TIG/MMA 10-90 %

Second current (Bilevel) TIG 10-200%

TIG-ignition TIG HF / LIFTIG

Triggerfunction TIG 2/4-stroke

1

S

The machine meets the standards which are demanded of machines

working in areas where there is an increased risk of electric shock

2

Equipment marked IP23/IP23S is designed for indoor and outdoor

applications

Autotransformer: MFA 403 (PI 250)

Mains voltage ±15% (50Hz-60Hz) 3x230 V

3x400 V

3x440 V

3x500 V

Mains current, effective 31.0 A (230V)

17.0 A (400V)

16.2 A (440V)

14.3 A (500V)

Mains current, max. 40.0 A (230V)

22.0 A (400V)

20.9 A (440V)

18.4 A (500V)

2

Protection class IP23S

21

PRODUKTÜBERSICHT

PI 200/250 DC

PI 200 DC ist eine einphasige und PI 250 DC ist eine

dreiphasighe Schweißmaschine für MMA und WIG

Schweißen. Beide Maschinen sind luftgekühlt aber kann als

wassergekühlt als Sonderzubehör geliefert werden.

Schweißschläuche

Die Maschinen können mit WIG-Schläuchen, Elektrodenhaltern und Rückstromkabeln vom MIGATRONIC Programm

ausgestattet werden.

Transportwagen (Option)

Ein Transportwagen mit eingebauter Werkzeugbacke,

eingebautem Brennerhalter und Raum für Zusatzmaterialien

kann als Zubehör bestellt werden.

Brennerkühleinheit (Option)

Eine separatee Brennerkühleinheit kann geliefert werden, so

daß die MIGATRONIC wassergekühlten WIG Brenner

angewendet werden können.

Wir können außerdem das Folgenden geliefern:

Fußkontrolle

ANSCHLUß UND

INBETRIEBNAHME

Netzanschluß

Die Maschine soll zum Versorgungsnetz und Erde

angeschloßen werden. Nach Anschluß des Netzsteckers (1)

ist die Anlage betriebsbereit. Der Anschluß darf nur von

qualifiziertem Fachpersonal vorgenommen werden. Der

Ausschalter (3) hinter der Maschine ein- und ausschaltet die

Maschine.

Hebeanweisung

Die Hebepunkte müssen wie in den

folgende Zeichnung angewendet werden.

Die Maschine darf nicht mit montierter

Gasflasche gehoben werden!

Konfiguration

Bitte beachten Sie bei der Konfiguration der Schweißmaschine, daß die Schweißkabel und Schweißbrenner der

technischen Spezifikation der Stromquelle entsprechend

ausgelegt sind. Für Schäden die durch unterdimensionierte

Schweißkabel und Brenner entstanden sind übernimmt

MIGATRONIC keine Gewährleistung.

Generatorbetrieb

Diese Schweißmaschine kann auf alle Versorgungen

angewendet werden, die Strom/Spannung in Sinusformen

abgeben und nicht die in den technischen Daten

angegebenen erlaubten Spannungstoleranzen

überschreiten. Motorisierte Generatoren, die das obenerwähnte einhalten, können als Versorgung angewendet

werden. Wenden Sie sich an Ihren Generatorlieferanten

vor Anschluss Ihrer Schweißmaschine. MIGATRONIC

empfiehlt Anwendung eines Generators mit elektronischem

Regler und Versorgung von mindestens

1,5 x Höchstverbrauch (kVA) der Schweißmaschine. Die

Garantie erlischt, wenn Schäden wegen falscher oder

schlechter Versorgung entstanden sind.

Entsorgen Sie das Produkt gemäss den örtlichen

Standards. Weitere Information finden Sie unter

Geschaftsbedingungen auf www.migatronic.com

22

Wichtig!

Guter elektrischer Kontakt ist notwendig

während Anschluss der Massekabel und

des Schweißbrenners, weil Stecker und

Kabel sonst zerstört werden können.

Gasanschluß

Den Gasschlauch an der Rückseite der Maschine (2) an

eine Gasversorgung mit Druckregler (2-6 bar) anschließen.

(NB! Einige Druckreglertypen fordern einen hoheren

Ausgangsdruck als 2 bar um optimal zu funktionieren). Der

mit Schnellkupplung montierte Schlauch wird auf den Gasanschluß in der Vorderseite der Maschine gedruckt.

Anschluß der Schweißkabel

Die Schweißkabel müssen auf der Vorderseite der Anlage

angeschlossen werden. Bitte achten Sie darauf, daß der

Stecker etwa eine Viertel-Umdrehung gedreht werden muß,

nachdem das Kabel in die Buchse gesteckt worden ist. Der

Stecker würde sonst aufgrund eines zu hohen Übergangswiderstandes beschädigt werden.

Der WIG-Brenner soll immer in der Minus (-) Buchse (4) und

das Rückstromkabel soll in der Plus (+) Buchse (5)

angeschloßen werden.

Die Kontrollsignale vom WIG-Brenner werden zur Maschine

durch den zirkularen 7-poligen Stecker (7) übergeführt.

Wenn der Stecker gesammelt ist, wird er durch Drehung der

Überwurfmutter im Uhrzeigerzinn gesichert. Das Gasschlauch vom WIG-Brenner soll in die Schnellkupplung

eingesteckt werden.

Elektroden sind auf der Packung immer mit einer Polarität

bezeichnet. Der Elektrodenhalter soll in Übereinstimmung

mit dieser Bezeichnung auf der Plus/Minus Buchsemontiert

werden.

Anschluß von Elektrodenhalter für MMA

Der Elektrodenhalter und Rückstromkabel sind zu Plusbuchse (5) und Minusbuchse (4) anschlossen.

Anschluß der Fernreglerung

Die Fernreglerung muß auf den zirkularen 7-poligen

Stecker (7) oder 8-poligen Stecker (15) (vom Fußreglertyp

abhängig) angeschloßen werden.

Anschluß der Brennerkühleinheit

Die Maschine muß mit dem Beschlag (10) zur Brennerkühleinheit befestigt werden. Der 4-polige Stecker (11) soll im

dazugehörenden Stecker auf der Maschine (12) montiert

werden. Der Wasserschlauch auf dem Brenner soll in der

blauen Schnellkupplung (13) und der Rücklauf-schlauch soll

in der roten Schnellkupplung (14) montiert werden.

Der Kühlflüssigstand muß regelmässig mittels des

Wasserstandsregler (8) kontrolliert werden. Kühlflüssigkeit

kann durch den Einfüllstutzen (9) nachgefüllt werden.

Fernbedienungsanschluß

PI Maschinen mit Fernreglerstecker (15) können über Fernregler oder direkt vom Schweißautomaten gesteuert werden.

Der Fernbedienungsanschluß hat folgende Funktionen:

A: Eingangssignal für Schweißstrom-

steuerung, 0 - +10V Eingangs-

widerstand: 1Mohm

B: Bezugspunkt für alle Signale

C: Ausgangssignal für brennenden Licht-

bogen (max. 1A), völlig isoliert

D: Keine Belegung

E: Ausgangssignal für brennenden Lichtbogen (max. 1A),

völlig isoliert

F: Keine Belegung

G: Versorgungsspannung +24VDC. Mit PTC Widerstand

(max. 50mA) kurzschlussgesichert.

H: Masse

Anwendung der Maschine

Beim Einsatz der Maschine tritt eine Erwärmung ihrer

Bauteile ein.

Es muß sichergestellt sein, daß die Lüftungschlitze nicht

verdeckt sind.

Diese führt im Normalbetrieb jedoch nicht zu einer Überlastung, da Kühlperioden nicht notwendig sind. Wird die

Maschine mit höheren Schweißstromeinstellungen

betrieben, ist es erforderlich, gewisse Kühlperioden

einzulegen.

Die Dauer der Kühlperioden ist vom eingestellten Schweißstrom abhängig. Das Gerät sollte während der Abkühlungsphase nicht abgeschaltet werden. Wenn die Kühlperioden

nicht lang genug sind, unterbricht die Thermosicherung der

Maschine automatisch den Schweißvorgang und die gelbe

Leuchtdiode leuchtet auf. Wenn die Maschine ausreichend

abgekühlt ist, schaltet die gelbe Leuchtdiode auf, und die

Maschine kann wieder eingesetzt werden.

23

KONTROLLEINHEIT

Drehregler

Das Schweißgerät ist mit einem Drehregler

versehen, der zur Einstellung aller stufenlosen

Parameter, wie z.B. Schweißstrom, Pulszeit,

Slope up-Zeit etc., verwendet wird.

Das Display zeigt den Wert des eingestellten

Parameters und rechts ist die Parametereinheit ersiehtbar.

Sollen Parameter verändert oder im Display angezeigt

werden, muß die Folientaste des entsprechenden

Parameterfeldes gedrückt werden, bis die Leuchtdiode des

gewünschten Parameters aufleuchtet.

Parameter-Programmspeicherung

Diese Funktion ermöglicht Speicherung von

Programme (oft angewendeten Einstellungen der

Maschine) und zugleich Wechsel zwischen komplette Einstellung (Programme). Durch Drücken der Taste zeigt das

Display ein "P" und eine Nummer: "1", "2" usw. Jede

Nummer ist eine Einstellung aller Parameter und Funktionen

der Maschine. Es ist deshalb möglich, eine Einstellung für

jede Arbeitsaufgabe zu haben.

Die Funktion ermöglicht Speicherung von 10 Einstellungen

in jedem Schweißprozeß (MMA DC und WIG DC) = 20

Programmeinstellungen.

Jede Programm kann durch:

1. MMA oder WIG wählen.

2. Programmnummer (P01…P10) wählen. Der Drehregler

kann für Wechsel zwischen Programm angewendet

werden, wenn die Taste festgehalten wird.

gewählt werden.

Reset des aktuellen Programms (Fabrikseinstellung)

Die Taste für 3 Sek. tasten, bis das Display für Indikation der

Neugründung der Fabrikseinstellungen.

Wenn die Programmtaste ist gewählt, wird die letzt

angewendete Programmeinstellung in den relevanten

Programmgruppe (MMA DC und WIG DC) gezeigt.

Schweißstrom/Lichtbogenspannung

Wenn diese Taste angewählt wird, kann der

Schweißstrom-Wert am Drehregler eingestellt

werden. Variabel ab 5A bis 200A oder 250A abhängig von

Maschine. Wenn es nicht geschweißt wird, wird der eingestellte Strom im Display gezeigt, aber während des

Schweißens ist der aktuelle Strom zu ersehen. Während des

Pulsschweißens wird ein durchschnittlicher Schweißstrom

gezeigt, wenn das Wechsel zwischen Schweißstrom und

Grundstrom schneller wird, als es möglich ist, aufzufassen.

Die Taste 3 Sekunden gedrückt halten zur Anzeige der

Lichtbogenspannung. Die Taste wieder aktivieren zur

Anzeige des Schweißstroms.

Einheiten für Parameter

Einheiten für den im Display gezeigten Parameter.

Schweißspannung

Der Schweißspannungsanzeiger leuchtet aus

Sicherheitsgründen beim Anliegen einer Spannung auf der

Elektrode bzw. auf dem Brenner auf.

Überhitzungsfehler

Die Überhitzungsanzeige leuchtet auf, wenn der

Schweißbetrieb wegen einer Überhitzung der Anlage unterbrochen wurde.

Netzfehler

Die Leuchtdiode für Netzfehler leuchtet, wenn die

Netzspannung 15% zu niedrig ist.

Kühlfehler

Fehler wegen Anschluss des falschen Brennertyps oder fehlendes Anschluss des Brenners. Wenn eine

Flowkontrolllösung in der Kühleinheit eingebaut ist, kann der

Kühlfehler Probleme in der Einheit indikieren.

Brettschloss

Text wird gezeigt, wenn das Brettschloss aktiviert

ist (Ref. Abschnitt "Benutzermenü").

WIG Schweißen

WIG Schweißen

Wenn die Parameter im Display gezeigt werden,

können sie eingestellt werden. Die Taste muß

gewählt werden, und der Indikator erlischt.

24

Gasvorströmung [s]

Die Gasvorströmzeit ist die Zeit von der Betätigung

des Brennerschaltknopfes bis zum Einschalten der

Hochfrequenz. Die Zeit ist zwischen 0 bis 10 Sek.

einstellbar.

Startstrom [A%]

Unmittelbar nach Erzeugung des Lichtbogens

stellt sich die Schweißanlage auf den durch den

Parameter "Start-Strom" vorgegebenen Wert ein. Den

Anfangsstrom als Prozentwert des gewünschten Schweißstroms einstellen. Er ist variabel zwischen 1-200% des

Schweißstroms. Bitte bemerken Sie, daß Werten höher als

100% in einem Startstrom höher als dem Schweißstrom

resultiert.

Stromanstieg [s]

Nach der Erzeugung des Lichtbogens geht der

Schweißprozeß in eine Stromanstiegsphase über,

in der der Schweißstrom linear von dem als Start-Strom

eingegebenen Wert auf den gewünschten Schweißstrom

ansteigt. Die Dauer dieser Phase wird durch die Stromanstiegszeit vorgegeben. Die Zeit ist zwischen 0 bis 20 Sek.

in Stufen von 0,1 Sek. einstellbar.

Ruhestrom

Beim 4-Takt-Schweißen wird der Ruhestrom

durch eine kurze Betätigung der Brennertaste

gewählt. Der Ruhestrom stellt einen Prozentwert des eingestellten Schweißstroms dar. Dieser Wert liegt zwischen 10

und 200%. Bitte bemerken Sie, daß Werten höher als 100%

in einem Ruhestrom höher als dem Schweißstrom resultiert.

Stromabsenkung [s]

Wenn der Schweißbetrieb durch eine Betätigung

des Potentiometers beendet wird, geht die Anlage in eine Stromabsenkphase über.

Während dieser Phase wird der Strom vom eingestellten

Schweißstrom auf den Endstrom (Stop Amp.) gesenkt. Die

Zeit ist zwischen 0 bis 20 Sek. in Stufen von 0,1 Sek. einstellbar.

Stopstrom [A%]

Die Stromabsenkphase endet, wenn die Strom-

stärke den als Stop-Strom eingegebenen Wert

erreicht hat. In 4-Takt ist es möglich in Stopstrom zu

schweißen, bis die Brennertaste losgelassen wird. Als StopStrom kann ein prozentualer Anteil des eingestellten

Schweißstroms zwischen 1 und 90% gewählt werden.

Gasnachströmung [s]

Die Gasnachströmzeit ist die Zeit vom Erlöschen

des Lichtbogens bis zur Unterbrechung der Gas-

zufuhr. Die Zeit ist zwischen 0 und 20 Sek. einstellbar.

Punktschweißzeit

Die Punktschweißzeit ist die Zeit vom Ende des

Stromanstiegs bis zum Beginn des Stromabfalls.

Die Punktschweißzeit ist deshalb die Zeit, in welcher mit

dem eingestellten Strom geschweißt wird. Die Zeit, in

welcher es während des Tastendruck Lichtbogen gibt, ist die

Punktzeit plus der Stromanstiegzeit und der Stromabfallzeit.

Eingestellter

Schweißstrom

Stromanstieg

Punktschweißzeit

Stromsenkung

Zeit

A

mp

Taste drücken ( ) / loslassen ( )

Bevor Lichtbogenstart soll die Punktschweißzeit eingestellt

werden. Es ist möglich die Punktschweißzeit zu

unterbrechen, wenn die Brennertaste losgelassen wird.

Zwischen 0,01-20 Sek. in Stufen von 10 Millisekunden bis zu

0,5 Sek. und in Stufen von 0,1 Sek. ober 0,5 Sek. einstellbar. Die Funktion ist ausgekuppelt, wenn die Zeiteinstellung

ist 0 Sek. Die Zeit kann von 0,01 Sek. zu 2,5 Sek. im Heftschweißen eingestellt werden (bitte TIG-A-TACK lesen).

Langsamer Puls

Wahl des langsames Pulses. Der

Pulsstrom ist gleich eingestelltem

Strom. Folgendes kann eingestellt werden:

Pulszeit

Von 0,01 bis 10 Sek. in Stufen von 0,01 einstellbar.

Pausenzeit

Von 0,01 bis 10 Sek. in Stufen von 0,01 einstellbar.

Grundstrom

Kann ab 10 bis 90% der Pulsstromstärke eingestellt

werden.

Schneller Puls

Wahl des schnelles Pulses. Pulsstrom

ist gleich eingestelltem Strom.

Folgendes kann eingestellt werden:

Pulsfrequenz

Diese Funktion ist zwischen 25-523 Hz einstellbar.

Grundstrom

Kann ab 10 bis 90% der Pulsstromstärke eingestellt

werden.

Synergy PLUS

TM

(TIG DC)

Die Maschine justiert automatisch und dynamisch

alle Pulseparameter, wenn das max. Schweißstrom

auf Drehregler eingestellt ist.

25

WIG Heftschweißen TIG-A-TACK TM

Es ist möglich, eine Heftschweiß-Funktion im

aktuellen Programm zu speichern, welche das

Umschalten von Schweißen auf Heftschweißen ermöglicht.

Folgende Parameter sind in dieser Funktion in WIG DC

verfügbar:

Zündungsmethode HF 2-Takt

Kein Stromanstieg und keine Stromabsenkung

Kein Pulsschweißen

Wiederverwendung der Pre-Gas/Post-Gas-Werte vom

aktuellen Programm

Punktschweißzeit ist von 0,01 bis 2,5 Sekunden in

Stufen von 0,01 Sekunde mittels des

“Punktschweißzeit”

-Parameters einstellbar.

Elektrodeschweißen (MMA)

Ist für Wahl des Elektrodeschweißens

angewendet.

Während des Schweißens kann den Schweißprozeß nicht

geändert werden.

Hot start

Der Hot-Start ist eine Funktion, die bei Aufnahme

des MMA-Schweißbetriebs zur Erzeugung des

Lichtbogens beitragen kann. Dies erfolgt dadurch, daß der

Schweißstrom beim Aufsetzen der Elektrode auf das Werkstück im Verhältnis zum eingestellten Wert erhöht wird. Der

erhöhte Anfangsstrom bleibt eine halbe Sekunde erhalten,

und fällt anschließend auf den eingestellten Schweißstromwert ab.

Eingestellter

Schweißstrom

Schweiß beginn

0,5 s

Zusätzlicher

Strom durch

Warmstartfunktion

Zeit

A

mp

Die Hot-Start Wert gibt den Prozentwert ab, worum der

Start-Strom erhöht ist, und kann zwischen 0 und 100% des

eingestellten Schweißstroms eingestellt werden.

Arc-power

Die Arc-power-Funktion dient zur Stabilisierung des

Lichtbogens während des Elektroden-Schweißens.

Dies erfolgt durch eine vorübergehende Erhöhung der

Schweißstromstärke während der Kurzschlüsse.

Dieser Sonderstrom verschwindet, nachdem der Kurzschluß

beendet ist.

Eingestellter

Schweißstrom

Kurzschluß

Zusätzlicher Strom

durch Arc powerfunktion

Zei

t

A

mp

Der Arc-power-Wert kann zwischen 0 und 100% des

eingestellten Schweißstroms eingestellt werden.

Beispiel:

Bei einem Arc-power-Wert von 50% wird ein Stromwert von

z.B. 40 A gleich 60 A. Bei einem Arc-power-Wert von 100%

wird ein Stromwert von z.B. 40 A gleich 80 A.

Brennerreglerung /

Fernreglerung – 7-poliger Stecker

Die Einstellung des Schweißstroms erfolgt vom

Reglerpotentiometer am Brennerhandgriff aus (Option).

Max. Stromstärke wird die auf das Display eingestellte

Stromstärke. Die Min. Stromstärke ist 5A.

Fernreglerung – 8-poliger Stecker

Kann für Fußregler (Option) und Fernregler (Option),

die einen 8-poligen Stecker anwenden, benutzt

werden. Die Funktion ermöglicht Lichtbogenzündung und

Stromeinstellung. Max. Stromstärke wird im Bedienfeld

eingestellt. Die aktuelle Stromstärke wird im Display gezeigt.

Der Startstrom wird für Einstellung der Min. Stromstärke als

ein Prozentwert der Max. Stromstärke angewendet.

Bitte bemerken: In Softwareversionen ehe 1.12 fängt die Maschine

automatisch in 2-Takt an, wenn diese Funktion gewählt ist.

Zündungsmethoden

Hier kann zwischen den Zündungsmethoden: HF

oder LIFTIG gewählt werden. Die Zündungsmethode kann nicht während des Schweißens geändert

werden. Die LIFTIG Zündungsmethode ist aktiv wenn der

Indikator leuchtet. HF ist automatisch aktiv wenn der

Indikator ausschaltet ist.

HF- Zünden

Beim HF-Zünden erfolgt das Zünden des WIG-Lichtbogens

berührungslos; in diesem Fall wird der Lichtbogen mit Hilfe

eines Hochfrequenz-Impulses durch Betätitung des

Brennerschalters gezündet. Die HF wird nicht enstanden,

wenn die Elektrode das Werkstück berührt. Die Elektrode

entfernen und wieder prüfen.

LIFTIG-Zünden

Beim LIFTIG-Zünden erfolgt das Zünden des WIGLichtbogens durch Berühren des Werkstücks mit der

Elektrode; anschließend wird der Brennerschalter betätigt

und der Lichtbogen durch Entfernen der Elektrode vom

Werkstück gezündet.

Triggermethode

Hier kann zwischen 2-Takt- und 4-Takt-Zünd-

methode gewählt werden.

4-Takt Triggermethode ist aktiv wenn der Indikator leuchtet

und 2-Takt Triggermethode ist aktiv wenn der Indikator

aufschaltet ist. Ein Umschalten zwischen diesen Funktionen

ist während des Schweißvorgangs nicht möglich.

2-Takt

Der Schweißvorgang wird durch Drücken des Brennertaste

gestartet und dauert solange, bis die Brennertaste wieder

losgelassen wird. Anschließend wird die einstellbare

Stromabsenkzeit aktiviert.

4-Takt

Beim ersten Drücken der Brennertaste setzt der Schweißvorgang ein. Bei Loslassen der Brennertaste während des

Stromanstiegs setzt das Schweißen mit dem eingestellten

Schweißstrom fort. Bei der nächsten Betätigung der

Brennertaste in mehr als 0,5 Sek. wird die Stromabsenkung

aktiviert. Die Stromabsenkung kann durch Loslassung der

Taste wieder gestoppt werden. Dann fing die

Gasnachströmung an.

Es ist möglich, 4 Typen von 4-Takt Tastenmethode zu

wählen. Die 4-Takt Möglichkeiten sind im Abschnitt

”Benutzermenü” zu ersehen.

Anti-Klebe-Automatik

Die Maschine hat eine Anti-Klebe-Automatik beim MMA

Schweißen. Die Funktion reduziert den Strom, wenn die

Elektrode angeschweißt ist. Die Elektrode kann dann

abgebrochen werden, und dann kann wieder normal mit

dem Schweißbetrieb begonnen werden.

26

Nullstellung

Es ist möglich, alle Standardparameter zu

einstellen durch Nullstellung. Die Maschine

ist zu folgenden Parametern nullgestellt:

MMA Strom 80A

WIG Strom 80A

WIG Punktstrom 80A