Migatronic OMEGA3 YARD 300 User Manual

BRUGSVEJLEDNING

USER GUIDE

BETRIEBSANLEITUNG

GUIDE DE L’UTILISATEUR

BRUKSANVISNING

GUIDA PER L’UTILIZZATORE

GEBRUIKERSHANDLEIDING

KÄYTTÖOHJE

NÁVOD K OBSLUZE

PODRĘCZNIK UŻYTKOWNIKA

KEZELÉSI ÚTMUTATÓ

OMEGA3 YARD 300

50115024 C2 Valid from 2017 week 20

2

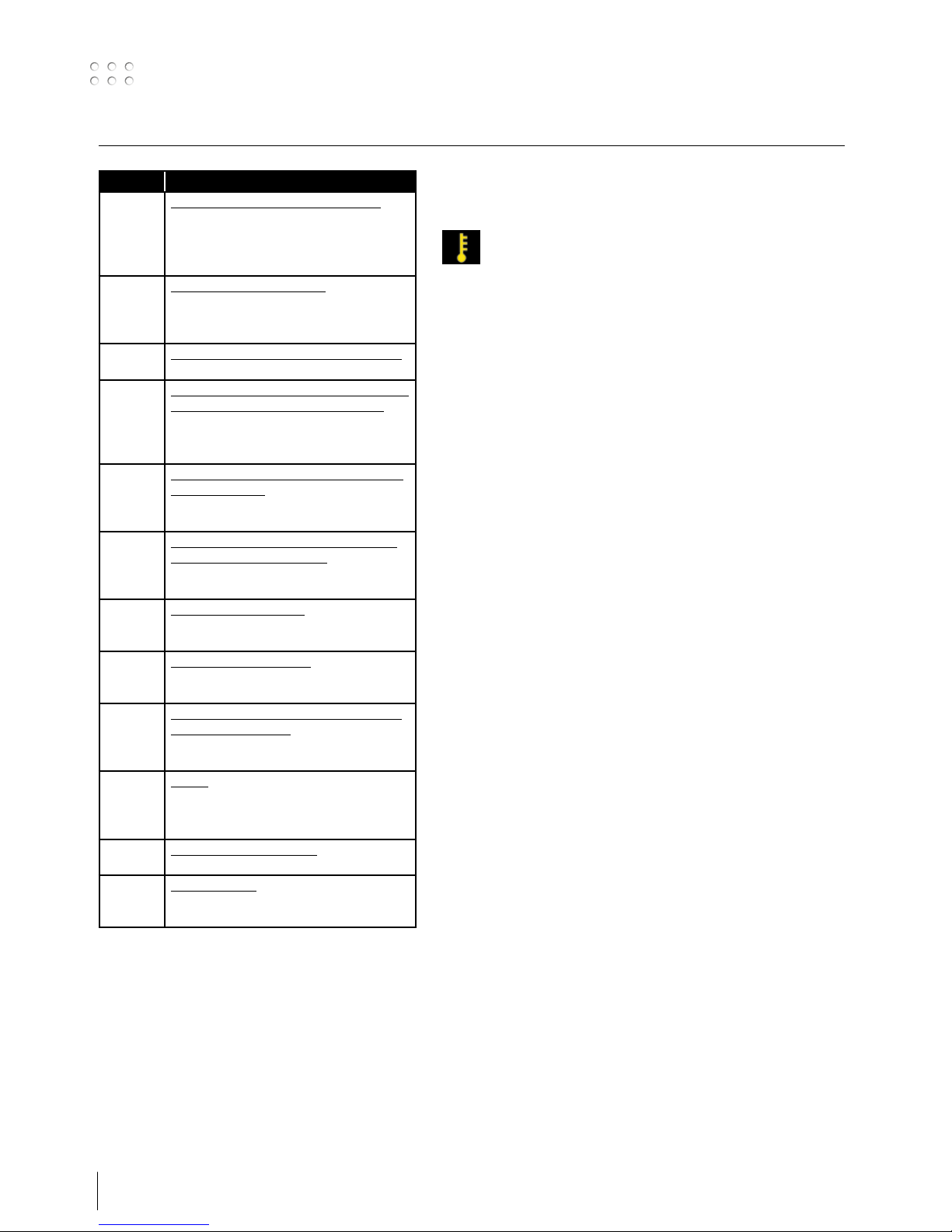

Dansk ..................................................................3

English ..............................................................13

Deutsch ............................................................. 23

Français ............................................................. 33

Svenska ............................................................. 43

Italiano .............................................................53

Nederlands .......................................................63

Suomi ................................................................ 73

Česky ................................................................. 83

Polski .................................................................93

Magyar ............................................................103

3

Tilslutning og ibrugtagning

Advarsel

Læs advarselsblad og

denne brugsanvisning

omhyggeligt igennem

inden installation og

ibrugtagning.

Gem til senere brug.

Installation

Nettilslutning

Tilslut maskinen til den netspænding, den er

konstrueret til. Se typeskiltet (U1) bag på maskinen.

0

l

1

2

Vigtigt!

Når stelkabel og svejseslange

tilsluttes maskinen, er god

elektrisk kontakt nødvendig

for at undgå, at stik og kabler

ødelægges.

Løfteanvisning

OMEGA3 YARD må

løftes i håndtaget

med kran.

1. Nettilslutning

2. Tænd/sluk- knap

3. Tilslutning beskyttelsesgas

4. Tilslutning svejseslange (standard) og

elektrodeholder med MMA dinse (ekstraudstyr)

5. Tilslutning fjernkontrol (ekstraudstyr)

6. Stelklemme

7. Tilslutning - CAN (ekstraudstyr)

8. Bøjle (ekstraudstyr)

9. Hjulkit (ekstraudstyr)

10. Vogn (ekstraudstyr)

Power

GAS

2-6 bar

3

F

F

F

1

2

4

5

6

7

8

9

10

L1

L2

L3

N

gul/grøn

brun

sort

grå

3x208-440V (boost)

3x400V

4

Montering af bøjle

Montering af hjulkit

Justering af trådbremse

Bremsen justeres så stramt, at trådrullen standser,

inden svejsetråden kører ud over kanten på rullen.

Bremsekraften er afhængig af vægten på trådrullen

og trådhastigheden.

Justering:

• Juster trådbremsen ved at spænde eller løsne

låsemøtrikken på trådnavets aksel.

Tilslutning og ibrugtagning

Tilslutning af beskyttelsesgas

Gasslangen, som udgår fra bagsiden af maskinen (3), tilsluttes

en gasforsyning med en reduktionsventil (2-6bar).

(Obs. Nogle typer reduktionsventiler kan kræve højere

udgangstryk end 2 bar for at fungere optimalt).

En gasflaske kan fikseres på vogn.

Brænderregulering (Dialog-brænder)

Hvis en svejseslange med Dialog-brænder anvendes, kan

strømstyrke/trådhastighed justeres både på maskinen og

på Dialog-brænderen. Brænderreguleringen er passiv uden

Dialog-brænder.

Rangerfunktion

Funktionen bruges til at

rangere/fremføre tråd, evt. efter

trådskift.

Valg af svejsepolaritet

For visse svejsetrådstyper anbefales det, at man skifter

svejsepolaritet. Det gælder især for Innershield svejsetråd.

Kontroller den anbefalede polaritet på svejsetrådens

emballage.

Ændring af polaritet

1. Afbryd maskinen fra lysnettet

2. Afmonter boltene i trådrummet med en nøgle

3. Ændr ifølge skitser nedenfor

4. Monter boltene i trådrummet med en nøgle

5. Slut maskinen til lysnettet

Ændring af polaritet

Omega Yard

61111432

61111432

Ændring af polaritet

Omega Yard Boost

5

Tilslutning og ibrugtagning

ADVARSEL

Når der trykkes på svejseslangens

kontakt/tast er der spænding på

svejsetråden og elektroden.

Manuel gasregulering

Tænd, tryk, svejs

Indstilling af svejseprogram

• Tænd svejsemaskinen på hovedafbryderen (2)

• Vælg svejseprogram eller materiale/gas/trådtykkelse

(afhængig af model).

• Indstil svejsestrøm og

sekundære parametre

Læs mere i Quickguiden

om indstilling af din

svejsemaskine

• Maskinen er nu klar til brug

Softwareindlæsning

• Indsæt SD-kortet i

maskinens kortlæser som

vist på tegningen.

• Tænd maskinen.

• Displayet blinker kortvarigt

med tre streger, når

opdateringen starter.

• Vent indtil maskinens

display viser den indstillede

strøm.

• Sluk maskinen og tag SD-kortet ud

• Maskinen er nu klar til brug.

Hvis kontrolboksen udskiftes, er det nødvendigt at

lægge software ind i den nye boks ved hjælp af et SDkort. Softwaren kan downloades fra

www.migatronic.com

BASIC III

A

V

61111425

Manuel gasregulering

(ekstra udstyr)

Ventilen er åben ved maks. indstilling

6

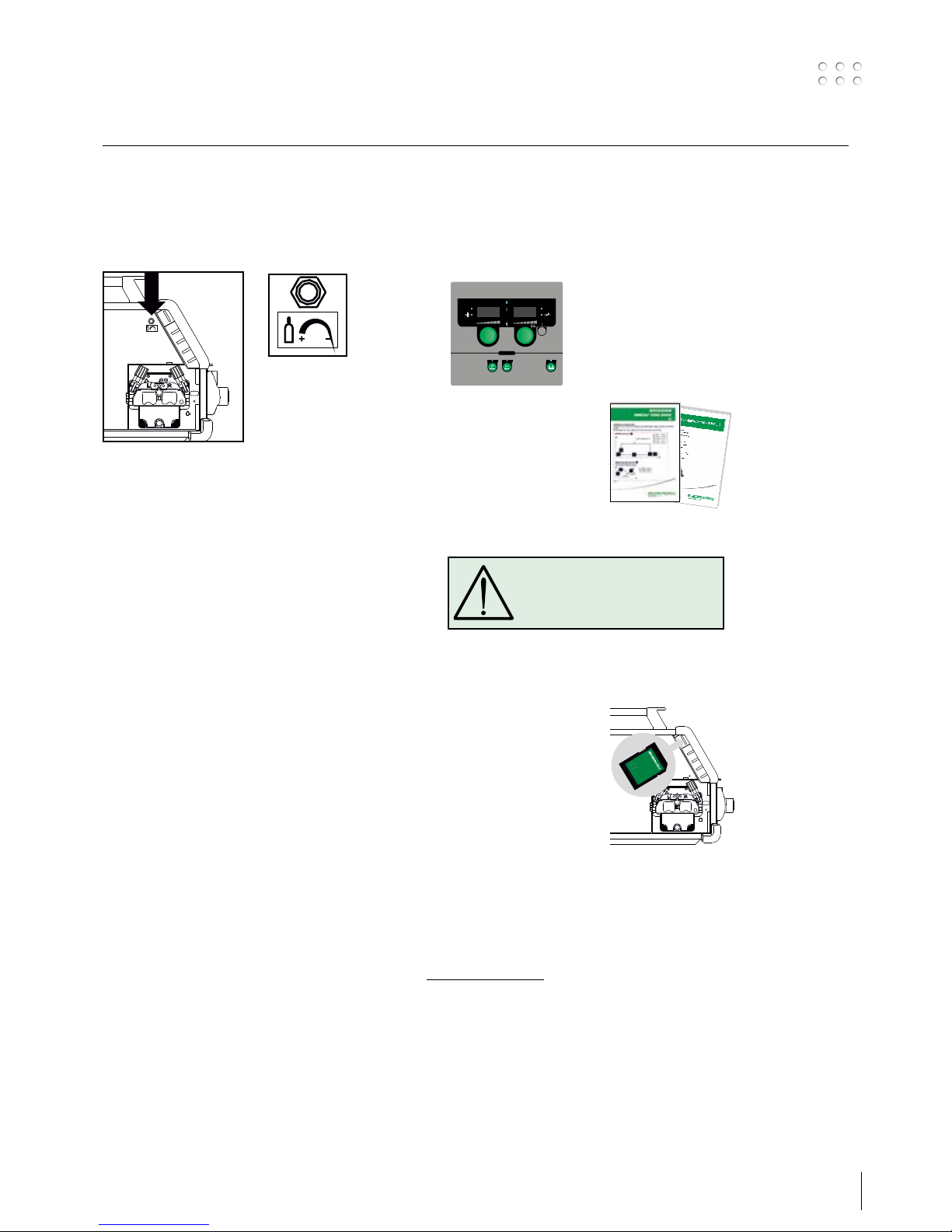

Specielle funktioner

1. Åbn brugermenu 2. Find menuvalg 3. Vælg menupunkt

5 secs

Forlad/Exit menu

Gas test

IGC - status og kalibrering

(ikke alle modeller)

Fjernregulering

Valg af maskinindstillinger

(ikke alle modeller)

4. Indstil parameter 5. Gem valgte data 6. Forlad/Exit menu

Parametre og menuvalg

Brugermenuen åbnes med et langt tryk på -knappen. Drej

på venstre drejeknap til det ønskede menuvalg vises. Højre

drejeknap kan bruges til at ændre indstillinger, som vises i

højre display. Med et kort tryk på -knappen aktiveres

funktioner som fx gastest.

Følgende diagram viser alle funktioner og parametre i brugermenuen.

Forlader menuen hvis der trykkes på -knappen.

GAStest

Gasventilen åbnes og lukkes med - knappen. Gasgennemstrømningen kan indstilles med højre drejeknap, hvis

IGC-kit er installeret.

IGC-status og -kalibrering

Kun synlig når IGC-kit er installeret.

IGC-kalibrering startes med -knappen. Højre drejeknap kan

bruges til at skifte mellem manuel og synergisk gaskontrol,

hvis et synergisk MIG-program er valgt:

0: Manuel gaskontrol

1: Synergisk (IGC) gaskontrol

Indstilling af fjernregulering

Indstilling kan ændres med højre drejeknap.

Følgende indstillinger understøttes (Basic panel kun 0-2):

0: Inaktiv

1: Dialog-brænder (varenr. 80100402)

2: Analog fjernregulering (varenr. 78815029)

4: MIG-A-Twist V2 (november 2010) (varenr. 80100403)

5: MIG-A-Twist V1 (varenr. 80100403)

6: ERGO2 1 – 7 sekvenser (varenr. 80100774)

7: ERGO XMA 1 – 3 sekvenser (varenr. 80100758)

Valgmuligheder for maskinindstillinger.

(Gælder kun Pulse og Synergic panelet)

Tryk på

-knappen forlader OPt-menu og

returnerer til hovedmenu.

Lang kabelkompensering - status og

kalibrering

Kabelkalibrering startes med -knappen.

Lang kabelkompensering aktiveres/deaktiveres med

højre drejeknap:

0: Lang kabelkompensering er inaktiv

1: Lang kabelkompensering er aktiv

7

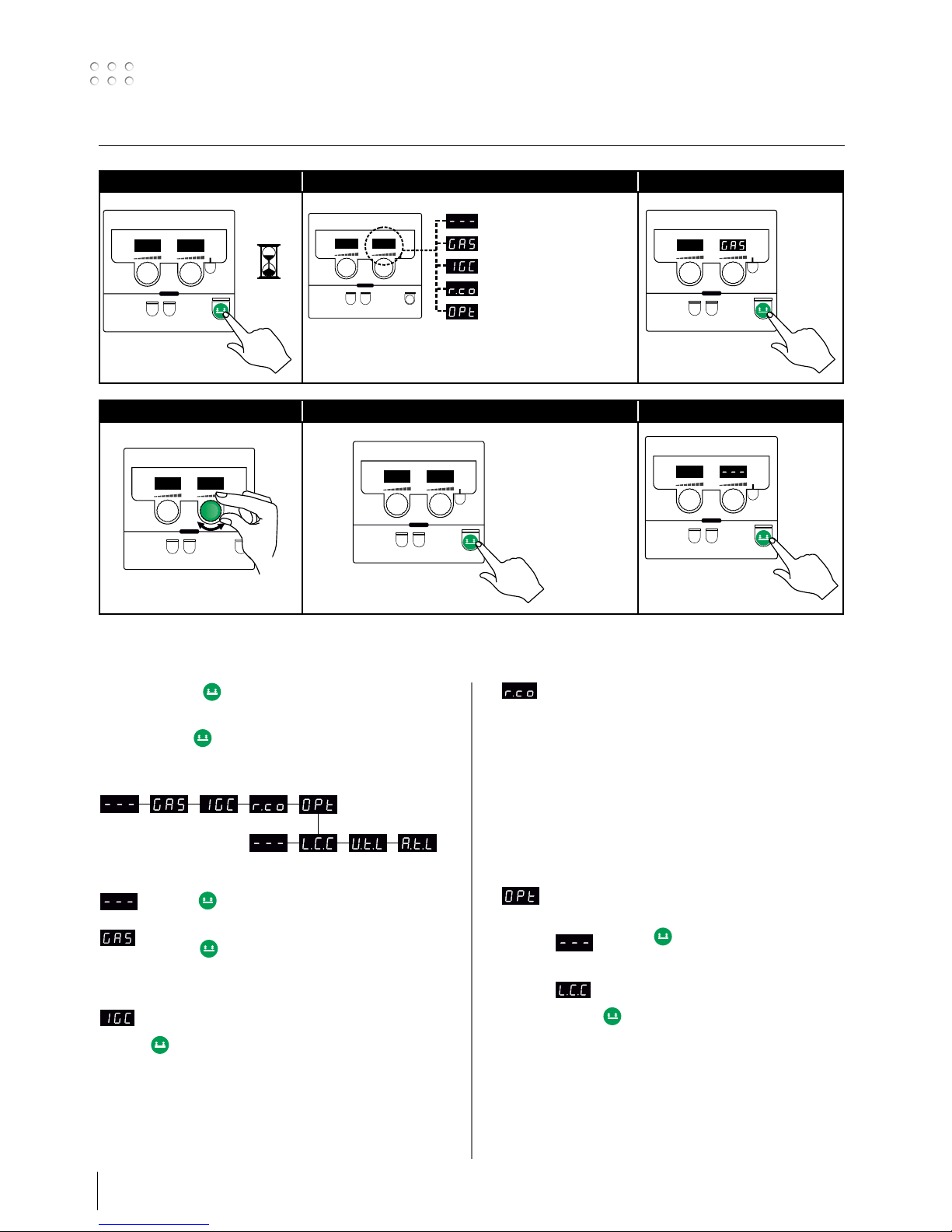

Specielle funktioner

Reduktion af justerbart område for

spændingsindstilling (synergisk MIG/MAG).

Ikke synlig på maskiner med Basic panel. Det

justerbare område for spændingstrim kan reduceres

med 0-50% af den synergiske spænding. Funktionen

bruges, hvis maskinen er låst i niveau 2. Funktionen er

inaktiv, når “---” vises.

Reduktion af justerbart område for strøm-

indstilling (MMA og synergisk MIG/MAG)

eller trådhastighed (manuel MIG).

Ikke synlig på maskiner med Basic panel.

Det justerbare område for strømindstilling kan

reduceres med 0-25% af den synergiske strøm.

Funktionen bruges, hvis maskinen er låst i niveau 2.

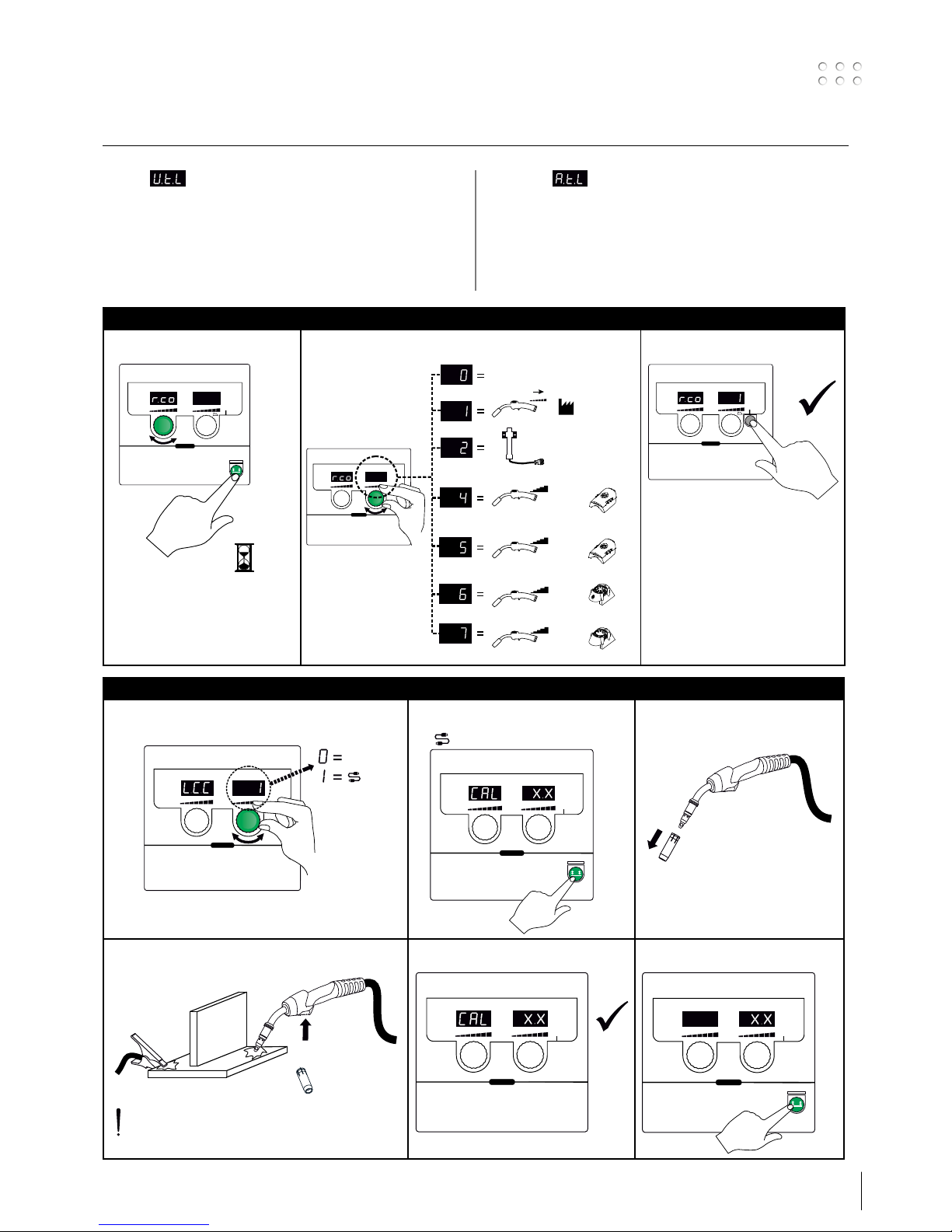

Konfiguration af fjernkontrol

I II III

61111425

5 secs

2

1

1

6

option

61111425

OFF

option

1 . . .7

option

1 . . .7

option

1 . . .7

7

1

2

3

4

5

6

(> 01.11.2010)

(< 01.11.2010)

7

1

2

3

4

5

6

option

1 . . .3

61111425

Kabelkompensering (kalibrering af modstand i svejseslange)

I

61111425

Std.

II

Factor

61111425

III

IV V

61111425

VI

61111425

Svejseemnets overflade skal være ren for

at sikre god kontakt med brænderen.

8

Specielle funktioner

Kalibrering af gasflow (ikke alle modeller)

I II

61111425

III

min

L

10

min

L

10

=

min

L

20

min

L

20

=

Flowmeter

No.: 81010000

IV

2

1

61111425

V

61111425

2

1

VI

61111425

5 secs

61111425

2

1

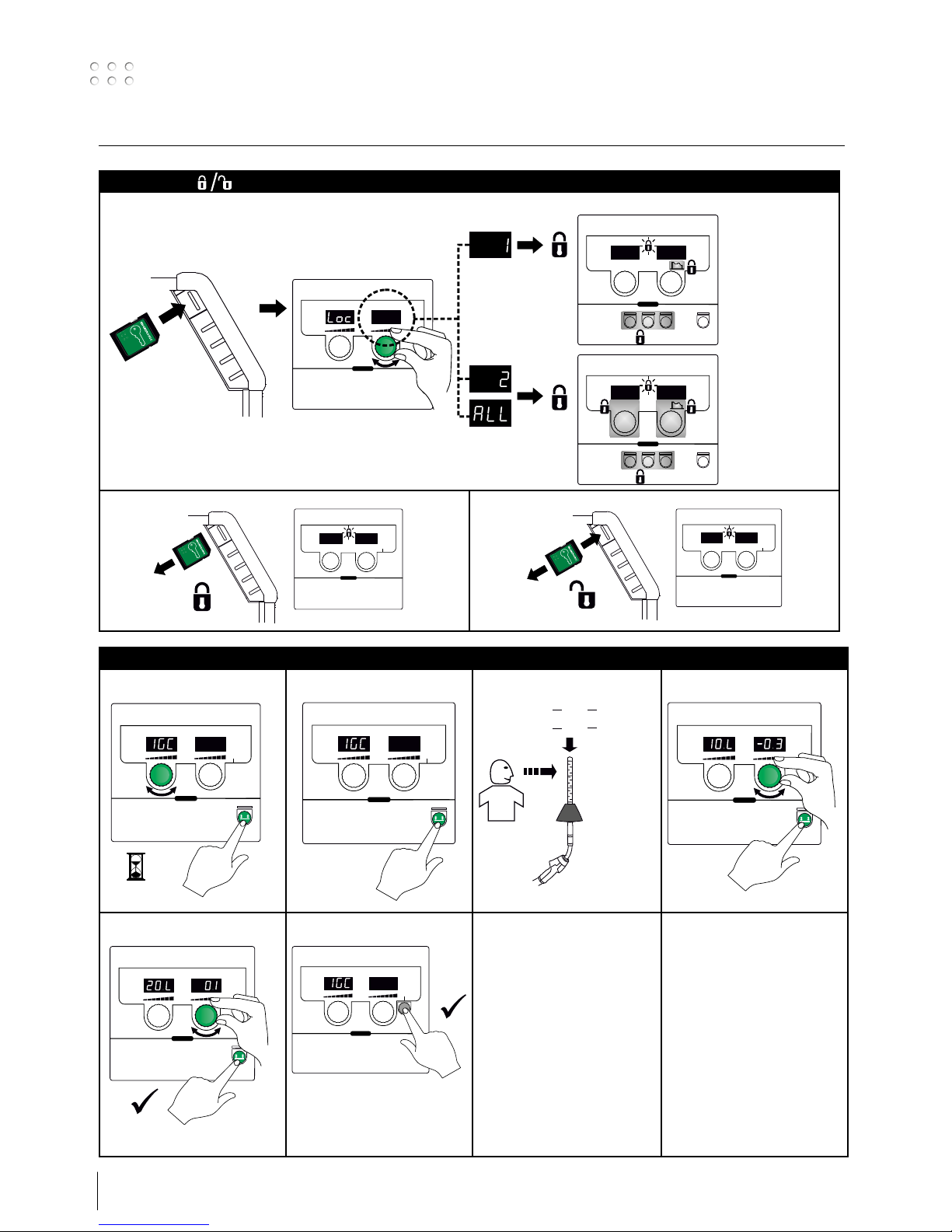

Låsefunktion

I

61111425

61111425

II

61111425

III

61111425

9

Visning af softwareversioner / Licensnr.

I II

OFF

ON

1

2

Specielle funktioner

1. Licensnr. 2. Se licensnr. (12 cifre) 3. Retur til SW-versioner

1...6

123456

00 00 C4 38 5F 28

1...6

4. Vælg SW 5. Forlad/Exit menu

Betjeningsboks

Svejseprogrampakke

Svejsekontrol

Eksempel på licensnr.:

10

Fejlkode Årsag og udbedring

E20-00

E20-02

E21-00

E21-06

E21-08

Der er ingen software i kontrolboksen

Download Omega software til SD-kortet,

sæt SD-kortet i boksen og tænd maskinen.

Udskift evt. SD-kortet.

E20-01

E21-01

SD kortet er ikke formateret

Formater SD-kortet i en PC som FAT og

download Omega software til SD-kortet.

Udskift evt. SD-kortet.

E20-03

E21-02

SD-kortet har flere filer med samme navn

Slet SD-kortet og download software igen.

E20-04 Kontrolboksen har forsøgt at indlæse flere

data end den kan have i hukommelsen

Indlæs SD-kortet igen eller udskift SDkortet. Tilkald MIGATRONIC Service, hvis

problemet ikke løses.

E20-05

E20-06

Software på SD-kortet er låst til en anden

type kontrolboks

Anvend et SD-kort med software som

passer til din type kontrolboks.

E20-07 Den interne kopibeskyttelse tillader ikke

adgang til mikroprocessoren

Indlæs SD-kortet i maskinen igen eller

tilkald MIGATRONIC Service.

E20-08

E20-09

E21-05

Kontrolboksen er defekt

Tilkald MIGATRONIC Service.

E20-10

E21-07

Den indlæste fil er defekt

Indlæs SD-kortet igen eller udskift SDkortet.

E21-03

E21-04

Den indlæste svejseprogrampakke passer

ikke til kontrolboksen

Anvend et SD-kort med software som

passer til din type kontrolboks.

Err GAS Gasfejl

Kontroller gastilførslen.

Gasfejl afmeldes med et kort tryk på en

vilkårlig tast.

E02-04 CAN – kommunikationsfejl

Check mellemkabel/stik

E11-20 Strømsensorfejl

1. Check strømsensor

2. Tilkald MIGATRONIC service

Fejlfinding og udbedring

Fejlsymboler

Temperaturfejl

Overophedningsindikatoren lyser, hvis

svejsningen er blevet afbrudt på grund af

overophedning af maskinen.

Lad maskinen være tændt, indtil den er afkølet af

den indbyggede blæser.

11

Tekniske data

1) Dette udstyr er i overensstemmelse med IEC 61000-3-12, forudsat at nettets kortslutningseffekt Ssc ved tilslutningsstedet er større end eller lig med de opgivne

data i ovenstående skema. Installatøren eller brugeren af udstyret er ansvarlig for at sikre, evt. i samråd med forsyningsdistributøren, at udstyret er tilsluttet til en

netforsyning med en kortslutningseffekt Ssc større end eller lig med de opgivne data i ovenstående skema.

2) S Maskiner opfylder de krav der stilles under anvendelse i områder med forøget risiko for elektrisk chok

3) Angiver at maskinen er beregnet for såvel indendørs som udendørs anvendelse

STRØMKILDE OMEGA3 YARD 300 OMEGA3 YARD 300 Boost

Netspænding ±15% (50-60Hz), V 3x400

Netspænding ±10% (50-60Hz), V 3x400, 3x440 3x208, 3x230

Minimum generatorstørrelse, kVA 16 16 16

1

Minimum kortslutningseffekt Ssc, MVA 3,6 2,5 2,5

Netsikring, A 16 16 20

Netstrøm, effektiv, A 11,0 11,1 16,2

Netstrøm, max., A 15,4 15,6 31,7

Effekt, (100%), kVA 9,0 7,7 6,2

Effekt, max, kVA 10,7 10,8 11,4

Effekt, tomgang, W 15 25 30

Virkningsgrad 0,86 0,85 0,80

Effektfaktor 0,94 0,95 0,95

Strømområde MIG, A

Strømområde MMA, A

15 - 300

15 - 250

15 - 300

15 - 250

15 - 300

15 - 250

MIG MMA MIG MMA MIG MMA

Intermittens 100% v/20°C, A/V 300 / 29 250 / 30 290 / 28,5 250/30 200 / 24 185 / 27

Intermittens max. v/20°C, A/%/V 300 / 100 / 29 300 / 75 / 29 250 / 100 / 30 300 / 20 / 29 250 / 30 / 30

Intermittens 100% v/40°C, A/V 220 / 25 220 / 28,8 220 / 25 215 / 29 175 / 23 140 / 26

Intermittens 60% v/40°C, A/V 240 / 26 240 / 26 220 / 29 200 / 24 170 / 27

Intermittens max. v/40°C, A/%/V 300 / 25 / 29 250 / 40 / 30 300 / 25 / 29 250 / 30 / 30 300 / 20 / 29 250 / 22 / 30

Tomgangsspænding, V 50-55 60

2

Anvendelsesklasse S/CE S/CE

3

Beskyttelsesklasse IP23S IP23S

Normer EN/IEC60974-1, EN/IEC60974-5, EN/IEC60974-10 EN/IEC60974-1, EN/IEC60974-5, EN/IEC60974-10

Dimensioner (HxBxL), mm 455x222x638 455x222x638

Vægt, kg 17 20

Trådfremføringshastighed, m/min 0,5 - 18 0,5 - 18

Gastryk, MPa (bar) 0,6 (6,0) 0,6 (6,0)

EU-OVERENSSTEMMELSESERKLÆRING

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Danmark

erklærer, at nedennævnte maskine

Type: OMEGA

3

300 YARD

er i overensstemmelse med bestemmelserne i

direktiverne 2014/35/EU

2014/30/EU

2011/65/EU

Europæiske EN/IEC60974-1

standarder: EN/IEC60974-5

EN/IEC60974-10 (Class A)

Udfærdiget i Fjerritslev 17.05.2017

Niels Jørn Jakobsen

CEO

12

13

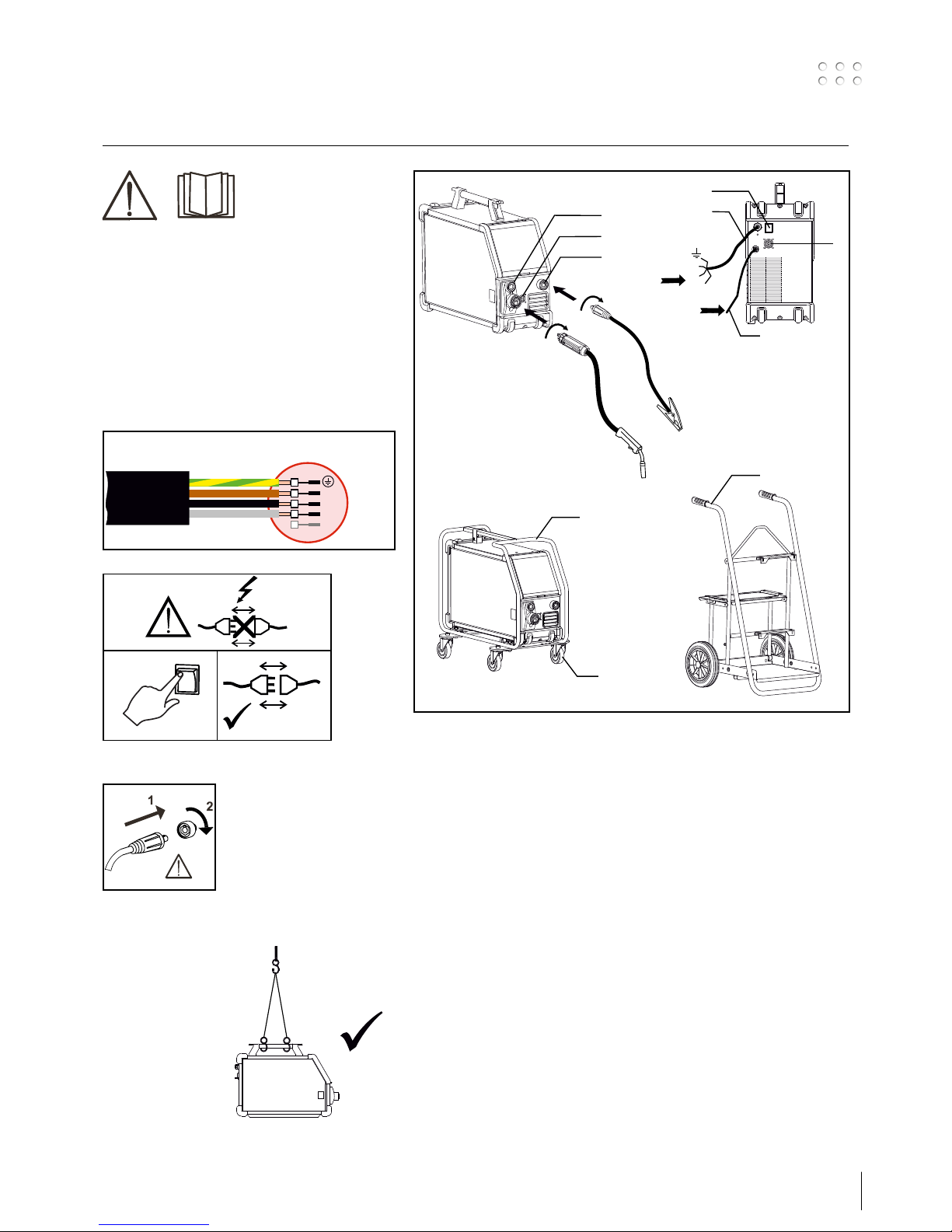

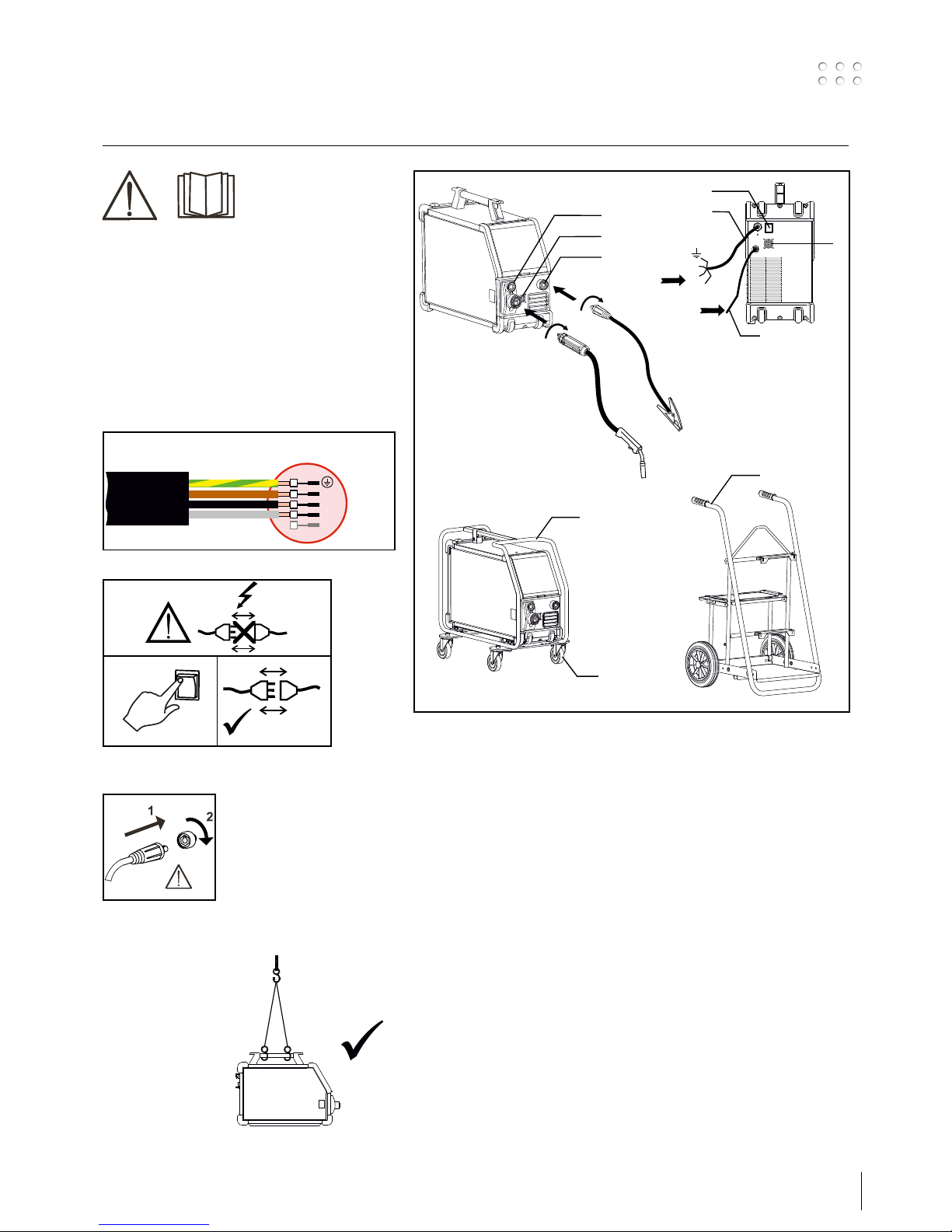

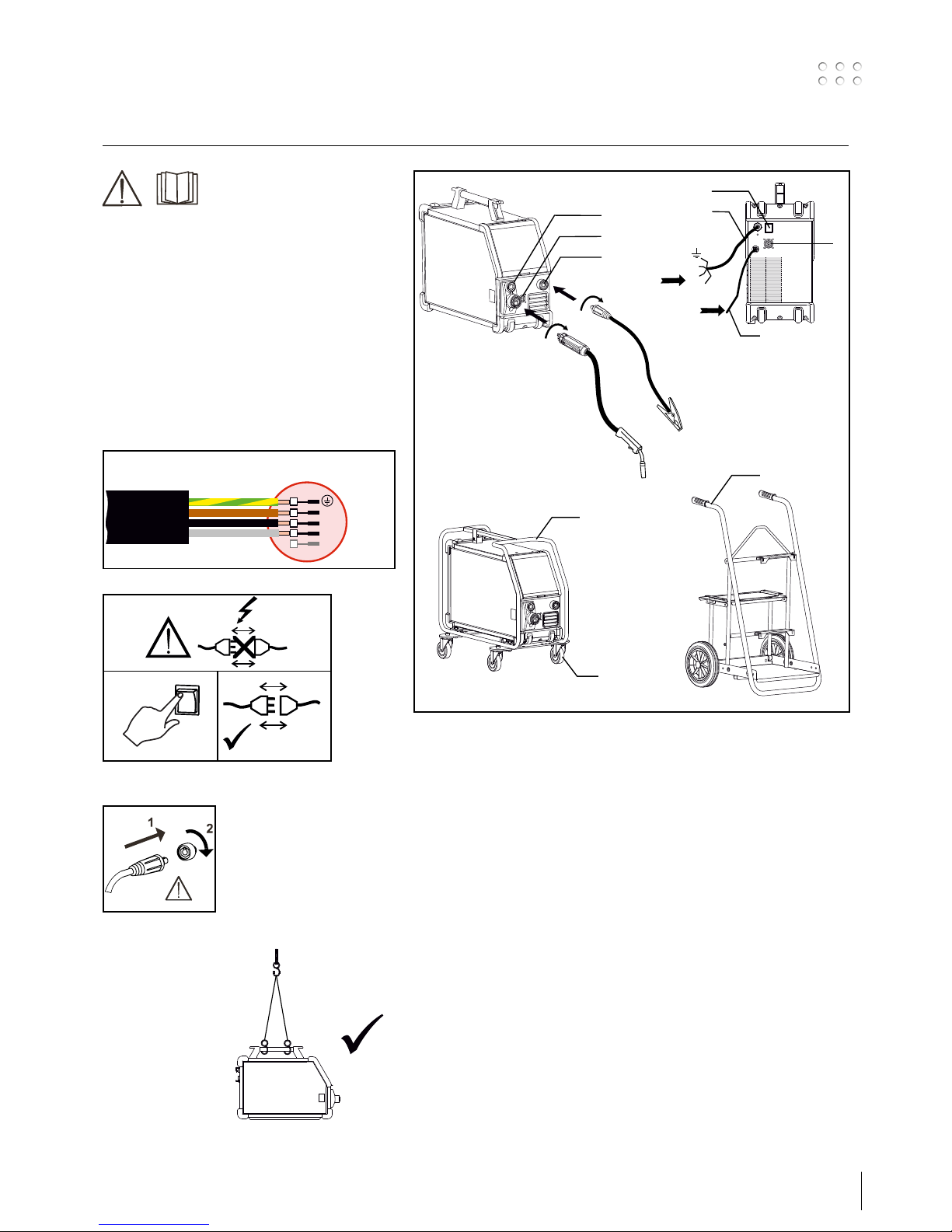

Connection and start-up

Warning

Read warning notice

and instruction manual

carefully prior to initial

operation and save the

information for later use.

Permissible installation

Mains connection

Connect the machine to the mains supply that it is

designed for (see type plate (U1) on the back of the

machine).

0

l

1

2

Important!

In order to avoid destruction

of plugs and cables, good

electric contact is required

when connecting earth cable

and welding hose to the

machine.

Lifting instructions

The OMEGA

3

YARD

can be lifted in the

handle by a crane.

1. Mains supply

2. Power switch

3. Connection of shielding gas

4. Connection of welding hose (standard) and

electrode holder with adapter for MMA (optional equipment)

5. Connection of remote control unit (optional)

6. Connection of earth clamp

7. CAN connection (optional equipment)

8. Protective frame (optional equipment)

9. Wheel kit (optional equipment)

10. Trolley (optional equipment)

Power

GAS

2-6 bar

3

F

F

F

1

2

4

5

6

7

8

9

10

L1

L2

L3

N

yellow/green

brown

black

grey

3x208-440V (boost)

3x400V

14

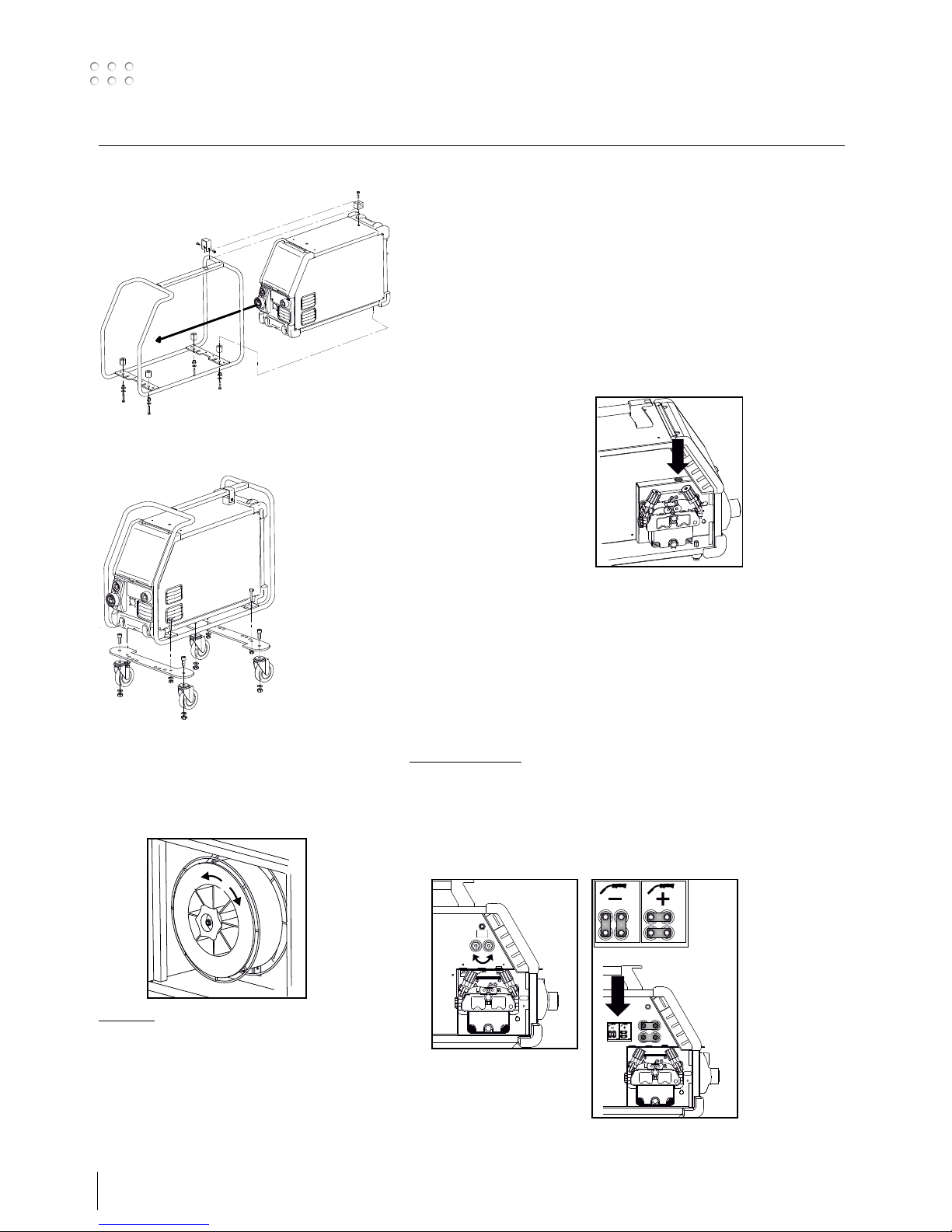

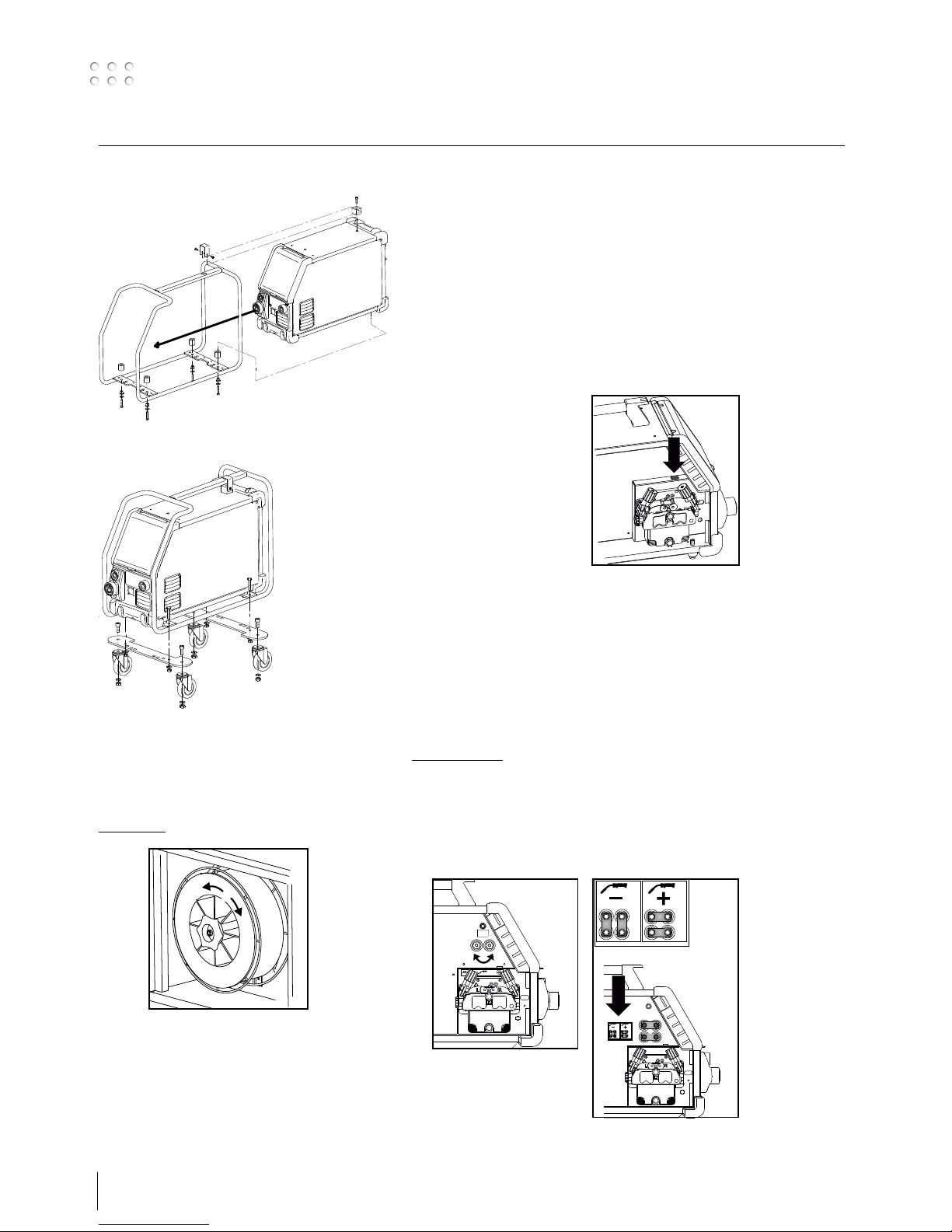

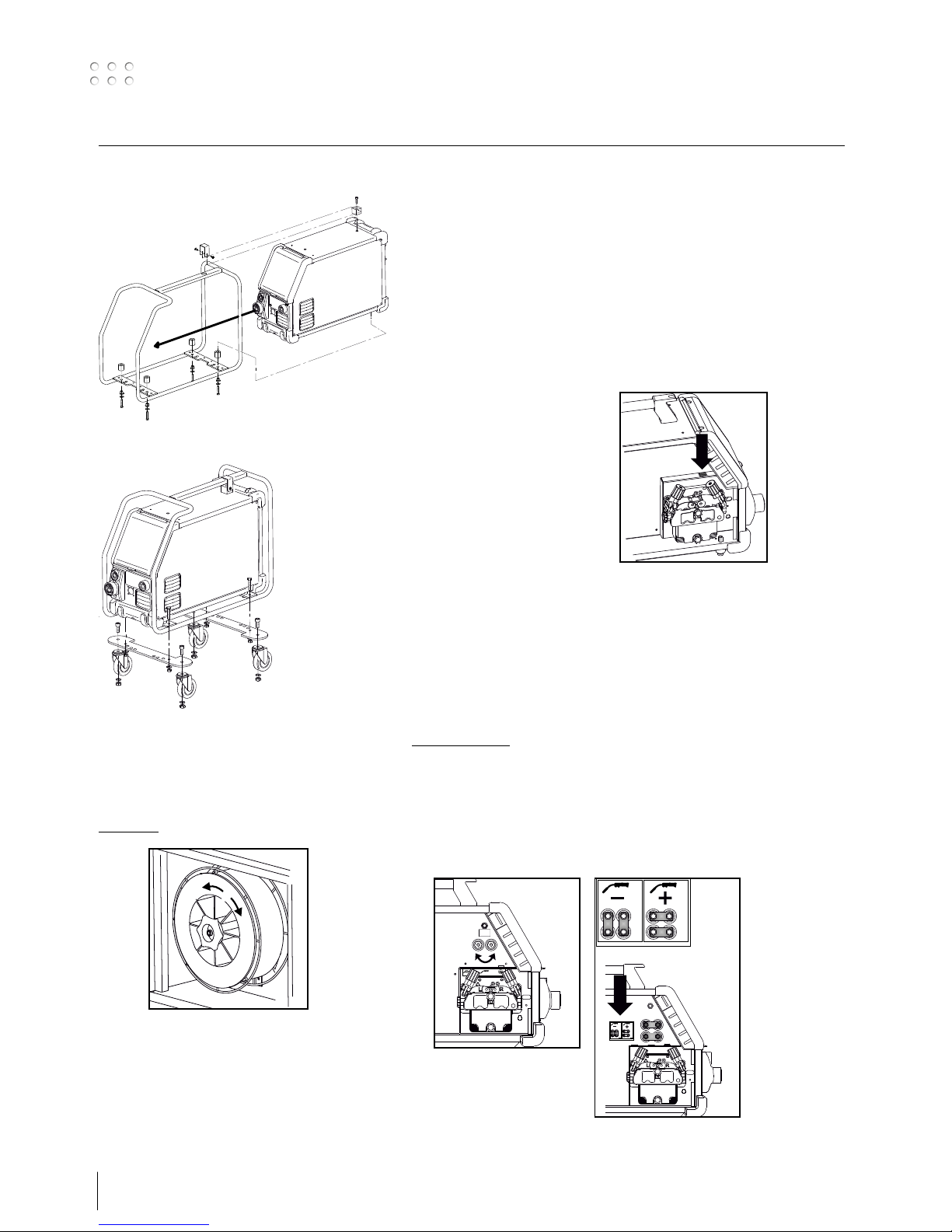

Connection and start-up

Polarity reversal

Omega Yard

Mounting the protective frame

Mounting the wheel kit

Adjusting the wire brake

The wire brake must be adjusted so as to stop the

wire reel before the welding wire runs over the edge

of the reel. The brake force depends on the weight of

the wire reel and the wire feed speed.

Adjustment:

• Adjust the wire brake by fastening or loosening

the self-locking nut on the axle of the wire hub.

Connection of shielding gas

Connect the gas hose, which branches off from the back

panel of the welding machine (3), to a gas supply with

pressure regulator (2-6 bar). (Note: Some types of pressure

regulators require an output pressure of more than 2 bar to

function optimally).

A gas cylinder can be mounted on a trolley.

Torch adjustment (Dialog torch)

If a welding hose with Dialog torch is used, amperage/wire

feed speed is adjustable both at the welding machine and at

the Dialog torch. Torch adjustment is inactive without Dialog

torch.

Inching

This function is used for

inching/feeding the wire, e.g.

after change of wire.

Selecting welding polarity

Polarity reversal is recommended for certain types of welding

wire, in particular Innershield wire. For recommended

polarity, please refer to the welding wire packaging.

Polarity reversal:

1. Disconnect the machine from the mains supply

2. Dismount the bolts in the wire chamber with a wrench

3. Reverse the polarity (see illustrations below)

4. Mount the bolts in the wire chamber with a wrench

5. Connect the machine to the mains supply

61111432

61111432

Polarity reversal

Omega Yard Boost

15

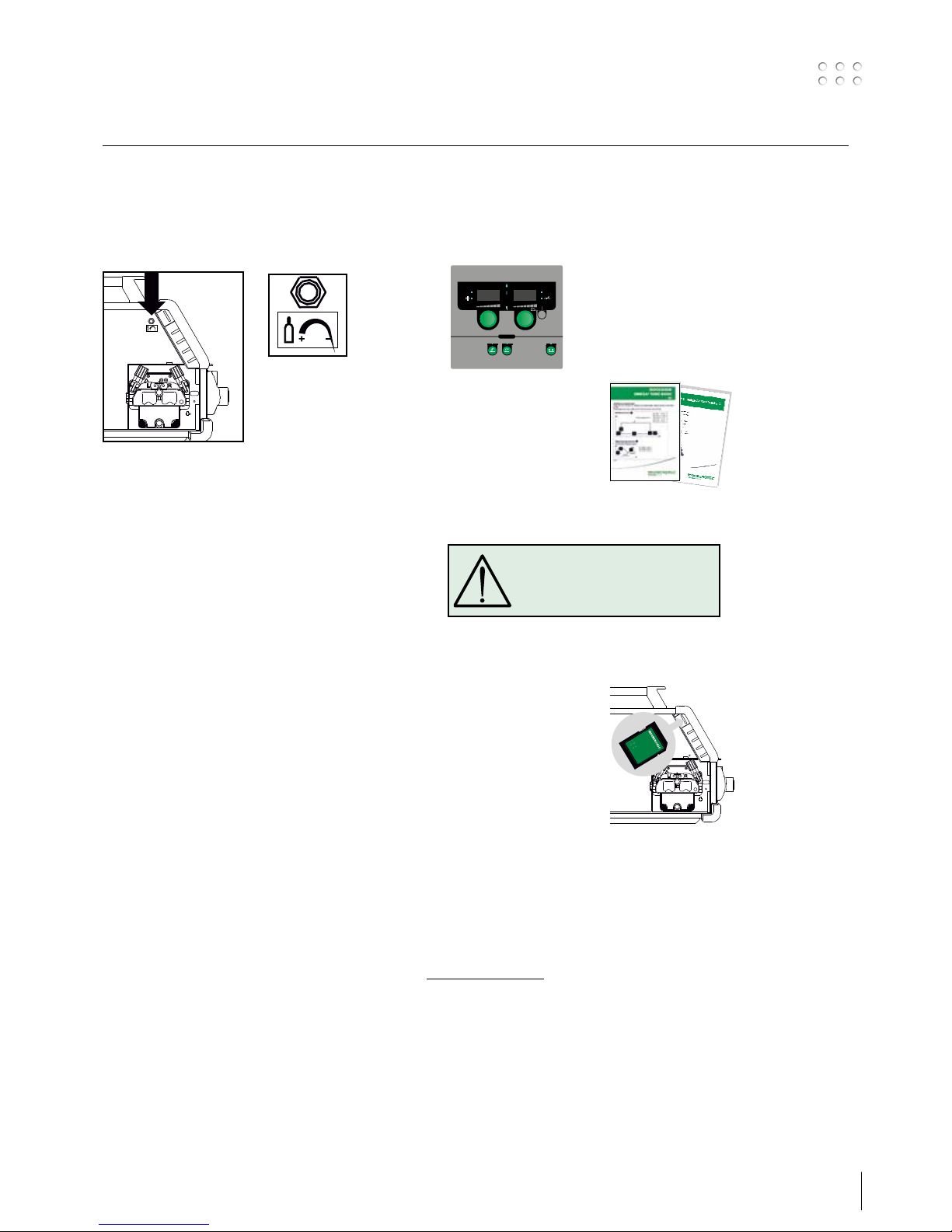

Connection and start-up

Manual gas adjustment

Switch on, press, weld

Setting the welding program

• Switch on the welding machine on the main switch

(2).

• Select welding program or material/gas/wire

dimension (depending on

model).

• Adjust welding current and

secondary parameters.

For more information

about setting the

parameters, please refer to

the quick guide

• The machine is ready to

weld

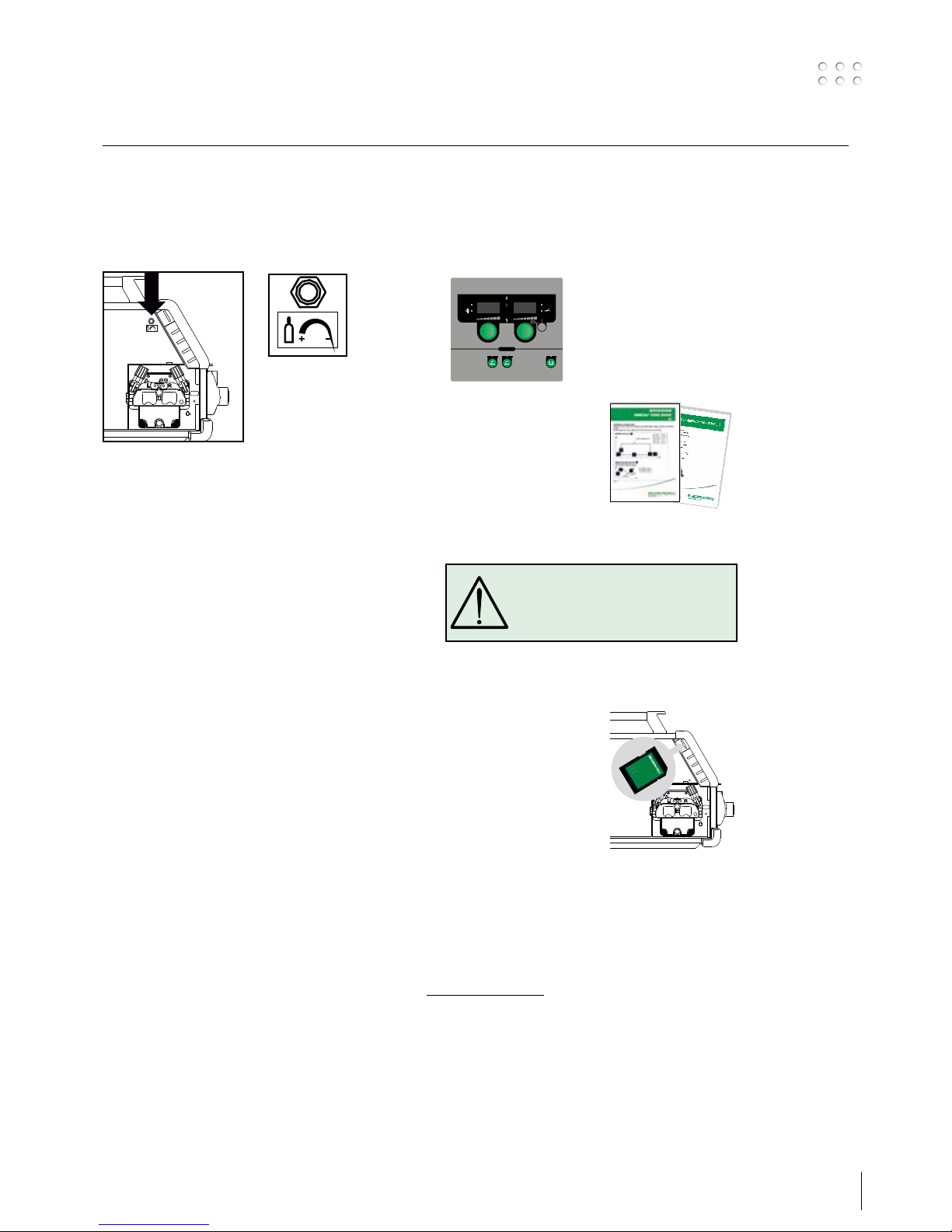

Software reading

• Insert the SD card into the

machine’s card reader as

shown in the drawing.

• Turn on the machine.

• The display flashes briefly

with three lines when update starts.

• Wait until the set current is

displayed.

• Turn off the machine and remove the SD card.

• The machine is ready for use.

In case of exchange of the control unit, software must

be loaded onto the new control unit by means of an SD

card. Software can be downloaded at

www.migatronic.com

BASIC III

A

V

61111425

Manual gas adjustment

(optional equipment)

Max. setting = the valve is open

WARNING

When you activate the torch trigger,

there is voltage applied to the

welding wire and electrode.

16

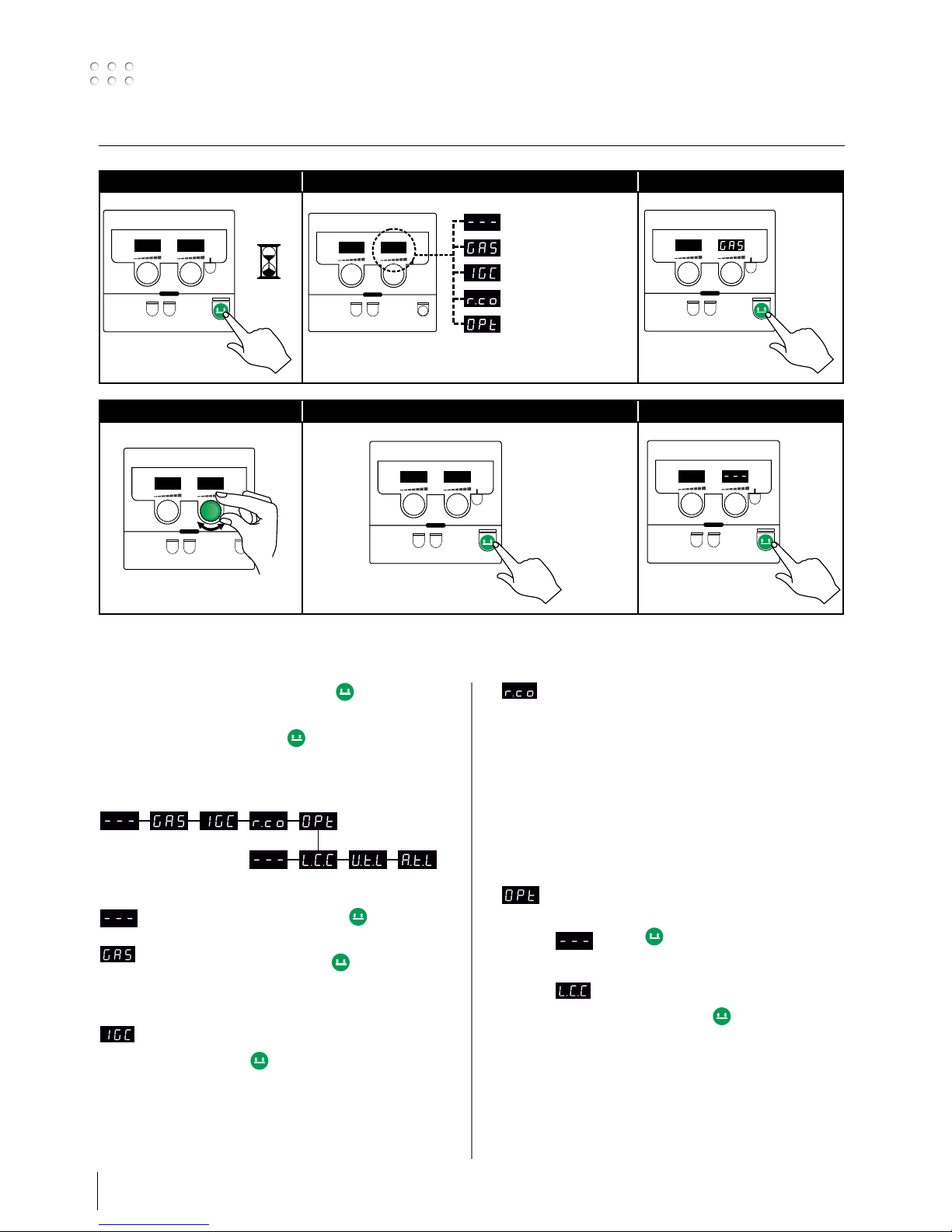

Special functions

1. Open menu 2. Find menu selection 3. Select menu point

5 secs

Exit menu

Gas test

IGC status and calibration

(not all models)

Remote control

Options menu for machine settings

(not all models)

4. Set parameter 5. Save selected data 6. Exit menu

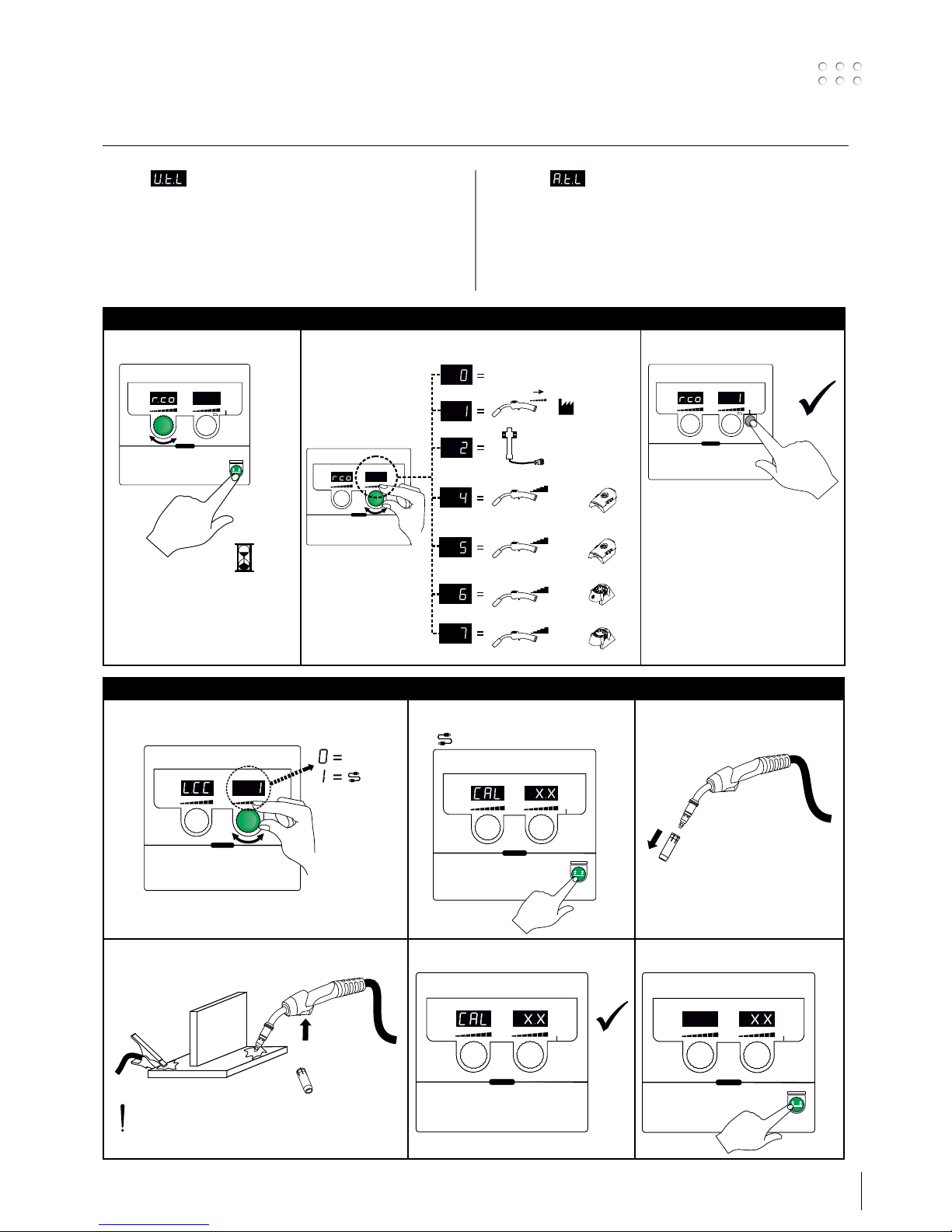

Parameters and menu selection

Press and hold the -key to open the user menu. Turn the

left control knob until the desired menu is displayed. Use

the right control knob to alter settings displayed in the right

display. Press the -key briefly to activate functions, such as

gas test.

Functions and parameters in the user menu:

Press the -key to exit the menu

GAS test

Press the -key to open and close the gas valve. If

an IGC kit is installed, it is possible to adjust the gas flow with

the right control knob.

IGC status and calibration

Visible only if IGC kit is installed.

Press the -key to start IGC calibration.

Use the right control knob to switch between manual and

synergic gas control if a synergic MIG program is selected:

0: Manual gas control

1: Synergic (IGC) gas control

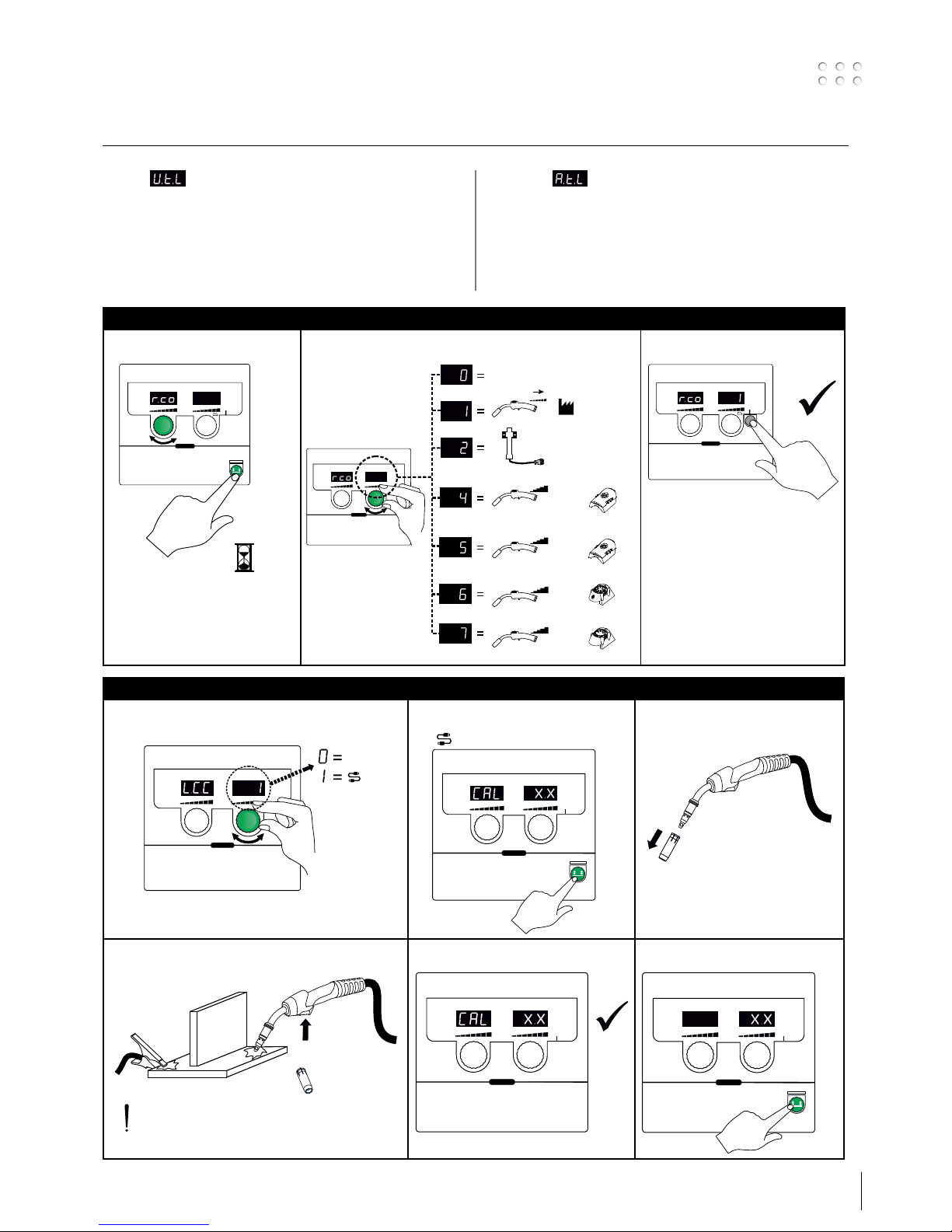

Setting remote control

Use the right control knob to change the following

settings (Basic panel only 0-2):

0: Disabled

1: Dialog torch (item no. 80100402)

2: Analogue remote control (item no. 78815029)

4: MIG-A-Twist V2 (November 2010) (item no. 80100403)

5: MIG-A-Twist V1 (item no. 80100403)

6: ERGO2 1–7 sequences (item no. 80100774)

7: ERGO XMA 1–3 sequences (item no. 80100758)

Options menu for machine settings

(Applies only to the Pulse and Synergic panels)

Press the

-key to exit the OPt-menu and

return to the main menu.

Long Cable Compensation - status and

calibration

Press the -key to start cable calibration.

Use the right control knob to enable/disable Long

Cable Compensation:

0: Disabled

1: Enabled

17

Special functions

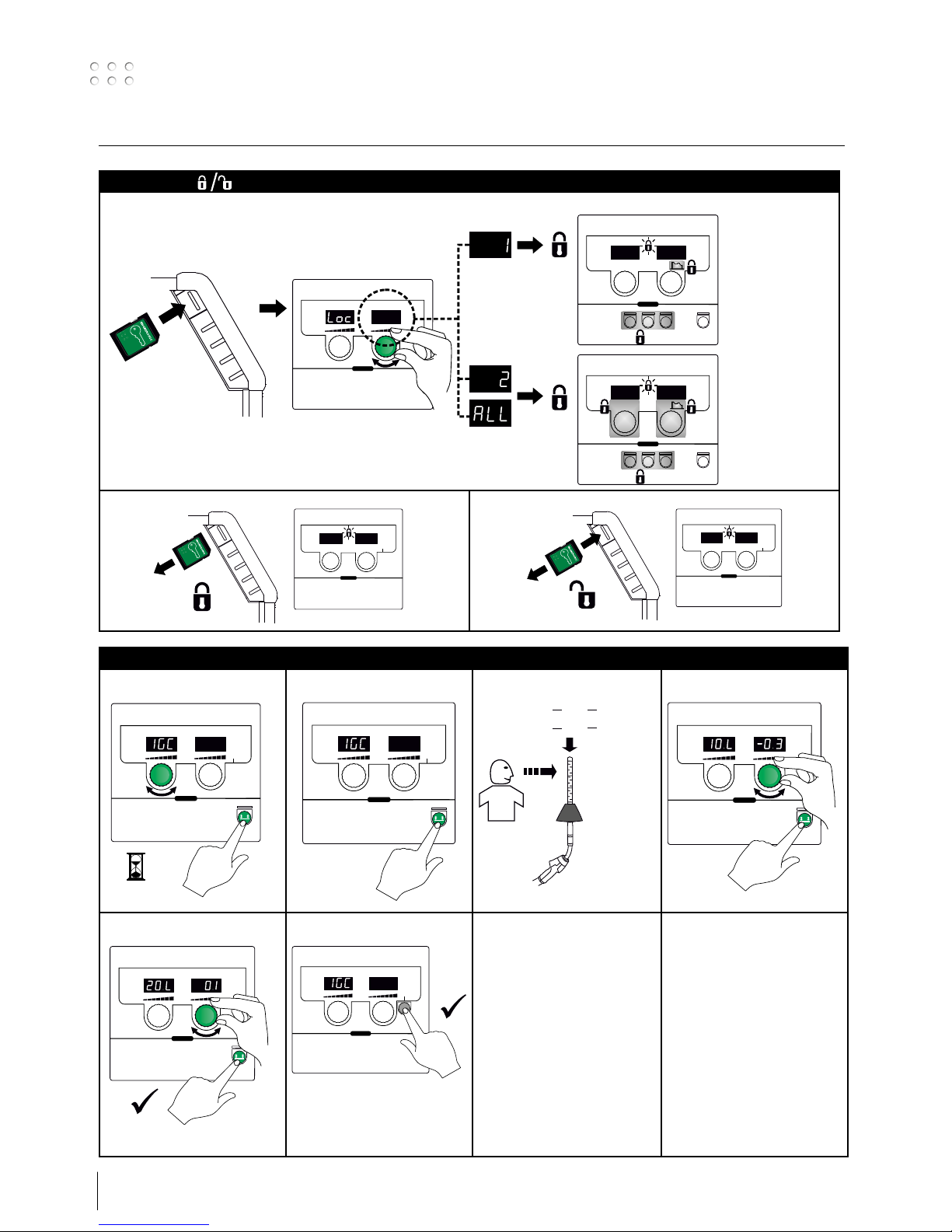

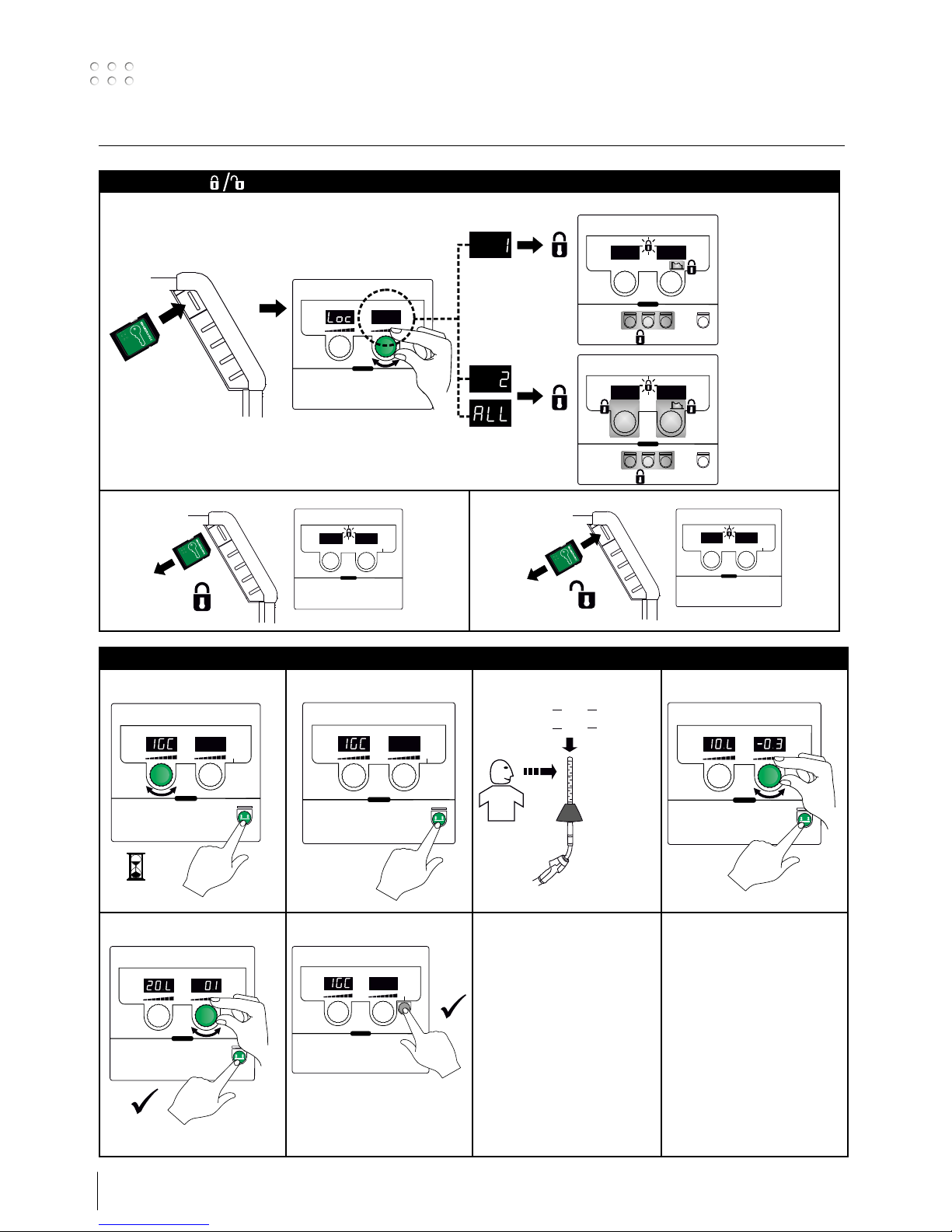

Reduction of the adjustable range for

voltage setting (synergic MIG/MAG).

Not visible on machines with Basic panel. The

adjustable range for voltage trim can be reduced by

0-50% of the synergic voltage. This feature is used if

the machine is locked in level 2 and disabled when

“---” is displayed.

Reduction of the adjustable range for

current setting (MMA and synergic MIG/MAG)

or wire feed speed (manual MIG)

Not visible on machines with Basic panel.

The adjustable range for current setting can be

reduced by 0-25% of the synergic current. This feature

is used if the machine is locked in level 2.

Configuration of external control

I II III

61111425

5 secs

2

1

1

6

option

61111425

OFF

option

1 . . .7

option

1 . . .7

option

1 . . .7

7

1

2

3

4

5

6

(> 01.11.2010)

(< 01.11.2010)

7

1

2

3

4

5

6

option

1 . . .3

61111425

Cable compensation (calibration of resistance in welding hose)

I

61111425

Std.

II

Factor

61111425

III

IV V

61111425

VI

61111425

The surface of the workpiece must be clean

to ensure good contact with the torch

18

Special functions

Calibration of gas flow (not all models)

I II

61111425

III

min

L

10

min

L

10

=

min

L

20

min

L

20

=

Flowmeter

No.: 81010000

IV

2

1

61111425

V

61111425

2

1

VI

61111425

5 secs

61111425

2

1

Lock function

I

61111425

61111425

II

61111425

III

61111425

19

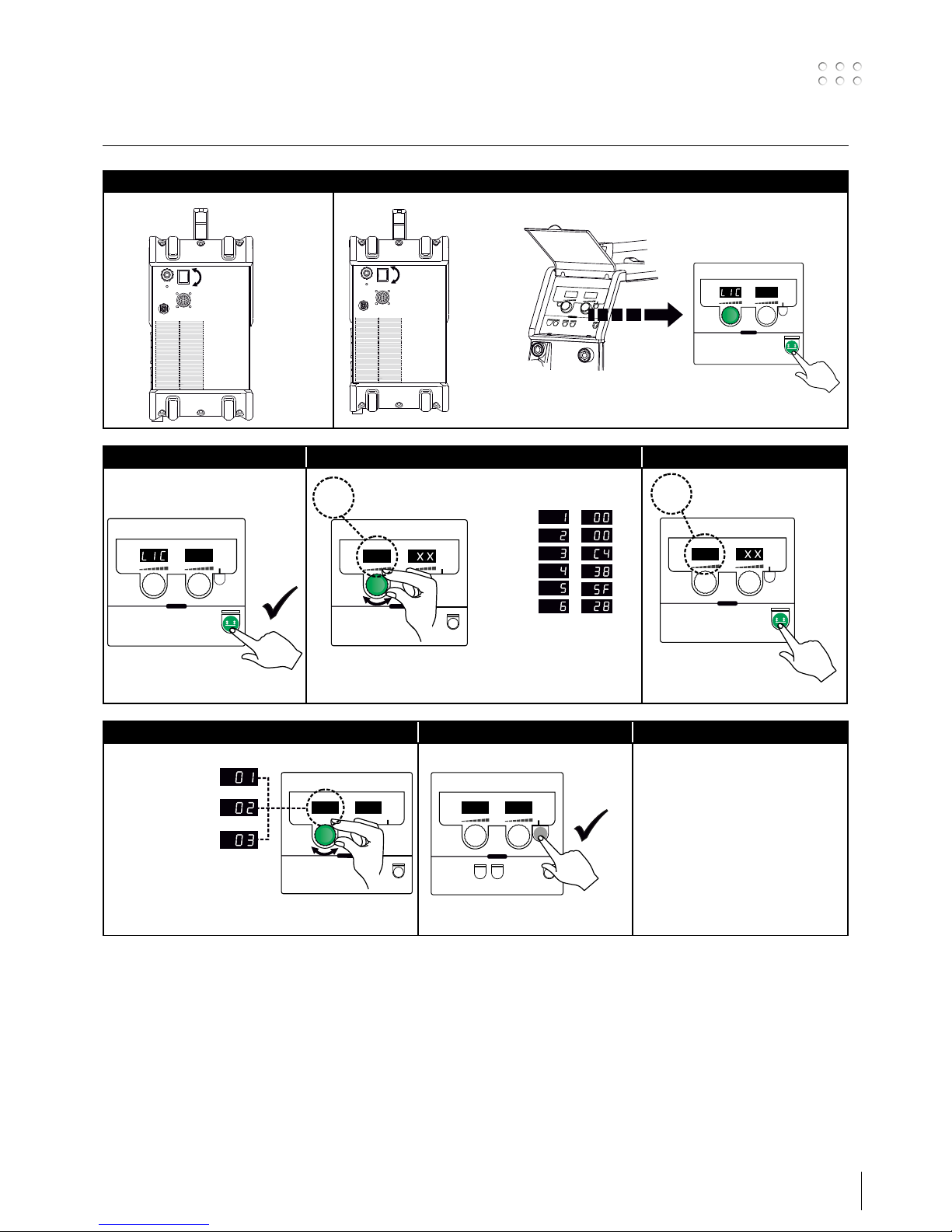

Special functions

Display of software versions/licence number

I II

OFF

ON

1

2

1. Licence number 2. See licence no. (12 digits) 3. Return to SW versions

1...6

123456

00 00 C4 38 5F 28

1...6

4. Select SW 5. Exit menu

Control box

Welding program

Welding control

Example of licence no.:

20

Troubleshooting Guide

Error

code

Cause and solution

E20-00

E20-02

E21-00

E21-06

E21-08

There is no software present in the control

unit

Download Omega software to the SD card,

insert the SD card into the control unit and

turn on the machine. Replace the SD card,

if necessary.

E20-01

E21-01

The SD card is not formatted

Format the SD card in a PC as FAT and

download Omega software to the SD card.

Replace the SD card, if necessary.

E20-03

E21-02

The SD card has several files of the same

name

Delete files on the SD card and reload

software.

E20-04 The control unit has tried to load more

data than there is room for in the memory

Reinsert the SD card or replace the SD card.

If this does not solve the problem, contact

Migatronic Service.

E20-05

E20-06

Software on the SD card is locked for

another type of control unit

Use an SD card with software that matches

your type of control unit.

E20-07 The internal copy protection does not

allow access to the micro-processor

Reinsert the SD card into the machine or

contact Migatronic Service.

E20-08

E20-09

E21-05

The control unit is defective

Contact MIGATRONIC Service

E20-10

E21-07

The loaded file is defective

Reinsert the SD card or replace the SD card.

E21-03

E21-04

The welding program package does not

match this control unit

Use an SD card with software that matches

your type of control unit.

Err GAS Gas error

Check the gas supply.

Cancel the gas fault by briefly pressing any

key.

E02-04 CAN communication error

Check intermediary cable/plug

E11-20 Current sensor error

1. Check the current sensor

2. Contact MIGATRONIC service

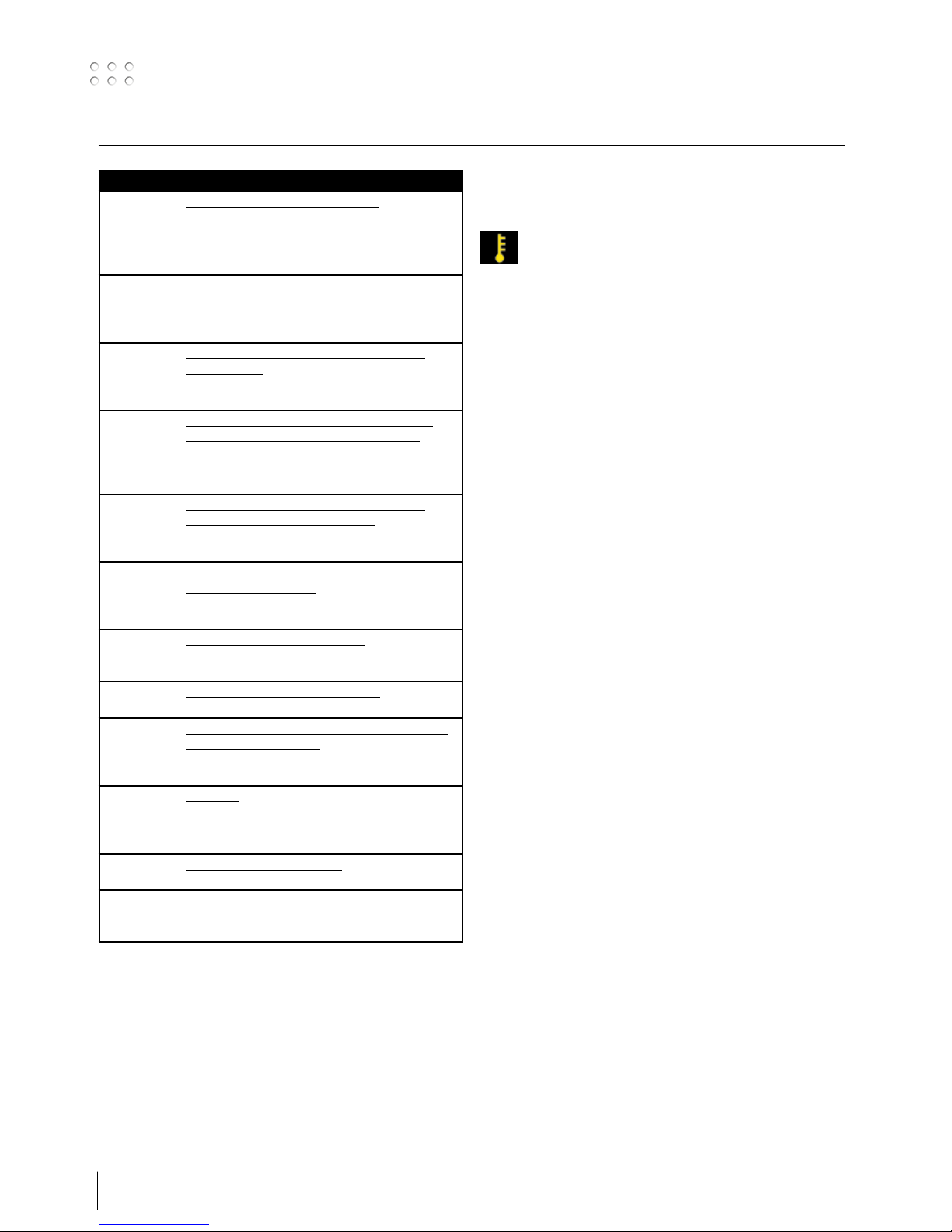

Fault symbols

Temperature fault

The indicator is switched on, when the

power source is overheated.

Leave the machine on until the built-in fan has

cooled it down.

21

Technical data

1) This equipment complies with IEC 61000-3-12 provided that the short-circuit power Ssc of the grid at the interface point is greater than or equal to the stated data

in the abovementioned table. It is the responsibility of the installer or user of the equipment to ensure, by consultation with the distribution network operator if

necessary, that the equipment is connected only to a supply with a short-circuit power Ssc greater than or equal to the stated data in the abovementioned table.

2) S This machine meets the demand made for machines which are to operate in areas with increased hazard of electric chocks

3) Equipment marked IP23S is designed for indoor and outdoor applications

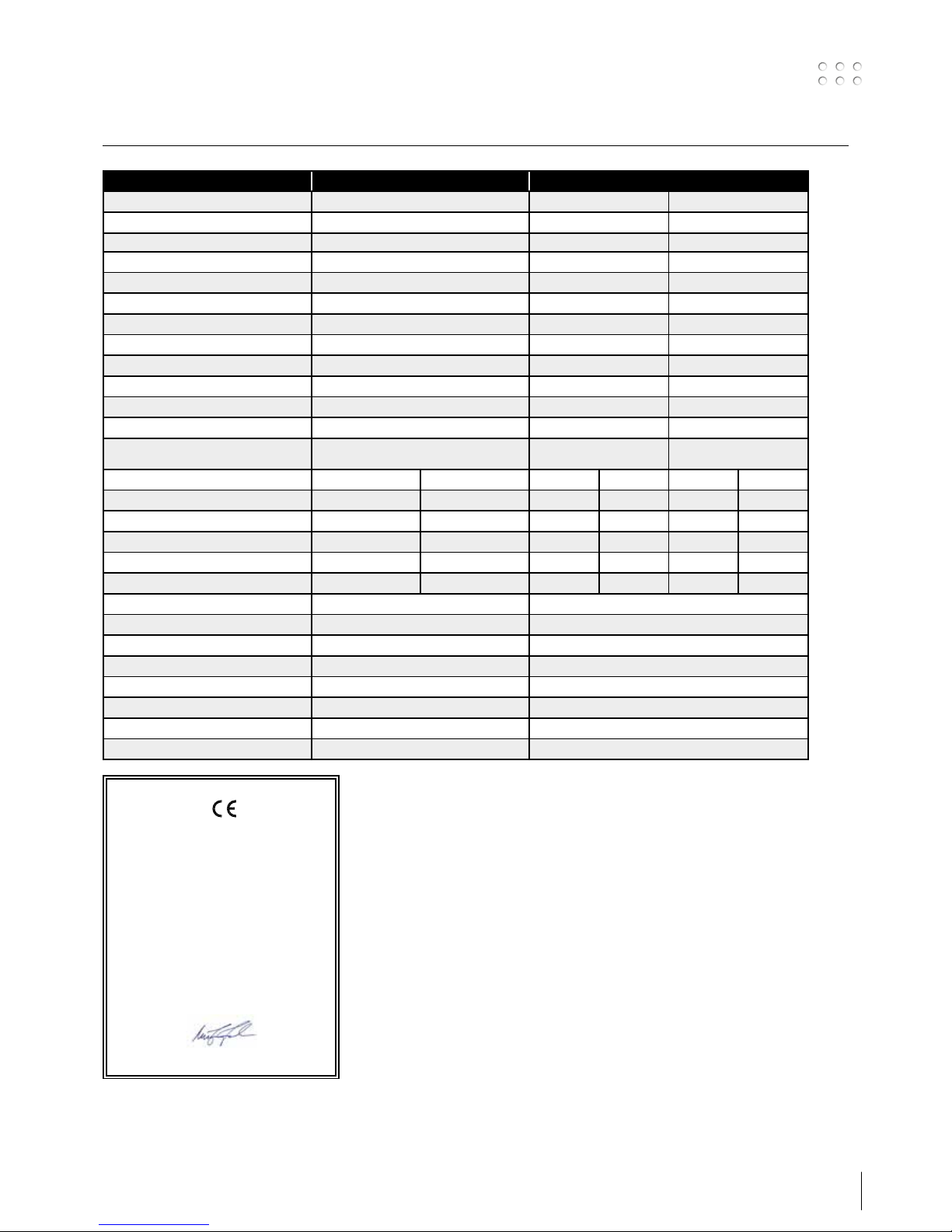

POWER SOURCE OMEGA3 YARD 300 OMEGA3 YARD 300 Boost

Mains voltage ±15% (50-60Hz), V 3x400

Mains voltage ±10% (50-60Hz), V 3x400. 3x440 3x208. 3x230

Minimum generator size, kVA 16 16 16

1

Minimum short-circuit power Ssc, MVA 3.6 2.5 2.5

Fuse, A 16 16 20

Mains current, effective, A 11.0 11.1 16.2

Mains current, max., A 15.4 15.6 31.7

Power, (100%), kVA 9.0 7.7 6.2

Power, max., kVA 10.7 10.8 11.4

Power, open circuit, W 15 25 30

Efficiency 0.86 0.85 0.80

Power faktor 0.94 0.95 0.95

Current range MIG, A

Current range MMA, A

15 - 300

15 - 250

15 - 300

15 - 250

15 - 300

15 - 250

MIG MMA MIG MMA MIG MMA

Duty cycle 100% at 20°C, A/V 300 / 29 250 / 30 290 / 28.5 250/30 200 / 24 185 / 27

Duty cycle max. at 20°C, A/%/V 300 / 100 / 29 300 / 75 / 29 250 / 100 / 30 300 / 20 / 29 250 / 30 / 30

Duty cycle 100% at 40°C, A/V 220 / 25 220 / 28.8 220 / 25 215 / 29 175 / 23 140 / 26

Duty cycle 60% at 40°C, A/V 240 / 26 240 / 26 220 / 29 200 / 24 170 / 27

Duty cycle max. at 40°C, A/%/V 300 / 25 / 29 250 / 40 / 30 300 / 25 / 29 250 / 30 / 30 300 / 20 / 29 250 / 22 / 30

Open circuit voltage, V 50-55 60

2

Sphere of application S/CE S/CE

3

Protection class IP23S IP23S

Standards EN/IEC60974-1. EN/IEC60974-5. EN/IEC60974-10 EN/IEC60974-1. EN/IEC60974-5. EN/IEC60974-10

Dimensions (HxWxL), mm 455x222x638 455x222x638

Weight, kg 17 20

Wire feed speed, m/min 0.5 - 18 0.5 - 18

Gas pressure, MPa (bar) 0.6 (6.0) 0.6 (6.0)

EC DECLARATION OF CONFORMITY

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Denmark

hereby declare that our machine as stated below

Type: OMEGA

3

300 YARD

conforms to directives: 2014/35/EU

2014/30/EU

2011/65/EU

European standards: EN/IEC60974-1

EN/IEC60974-5

EN/IEC60974-10 (Class A)

Issued in Fjerritslev 17.05.2017

Niels Jørn Jakobsen

CEO

22

23

Anschluss und Inbetriebnahme

Warnung

Lesen Sie die Betriebsanleitung

und die Warnhinweise sorgfältig

vor der Inbetriebnahme und

speichern Sie die Information für

den späteren Gebrauch.

Zulässige Installation

Netzanschluss

Die Maschine an die dafür vorgesehene Netzspannung anschließen (siehe Typenschild (U1) auf

der Rückseite der Maschine).

0

l

1

2

Wichtig!

Achten Sie auf festen Sitz der

Anschlüsse von Massekabel

und Schweißschlauch.

Die Stecker und Kabel können

sonst beschädigt werden.

Hebeanweisung

Die OMEGA3 YARD

lässt sich mittels eines

Krans am Handgriff

heben.

1. Netzanschluss

2. Ein/Aus-Schalter

3. Schutzgasanschluss

4. Anschluss Schweißschlauch (Standard) und

Elektrodenhalter mit Adapter für MMA (optionale Ausstattung)

5. Fernbedienungsanschluss (optionale Ausstattung)

6. Anschluss für Masseklemme

7. CAN-Anschluss (optionale Ausstattung)

8. Schutzbügel (optionale Ausstattung)

9. Radsatz (optionale Ausstattung)

10. Wagen (optionale Ausstattung)

Power

GAS

2-6 bar

3

F

F

F

1

2

4

5

6

7

8

9

10

L1

L2

L3

N

gelb/grün

braun

schwarz

grau

3x208-440V (boost)

3x400V

24

Anschluss und Inbetriebnahme

Polaritätswechsel

Omega Yard

Montage des Schutzbügels

Montage des Radsatzes

Justierung der Drahtbremse

Die Bremse so fest einstellen, dass die Drahtrolle

stoppt, ehe der Schweißdraht über den Rand läuft.

Die Bremskraft hängt von dem Gewicht der

Drahtrolle und der Drahtfördergeschwindigkeit ab.

Justierung:

• Die Drahtbremse durch Festspannen oder Lösen

der Gegenmutter auf der Achse der Drahtnabe

justieren.

Schutzgasanschluss

Den Gasschlauch an der Rückseite der Maschine (3) an eine

Gasversorgung mit Druckregler (2-6 bar) anschließen. (NB! Einige

Druckreglertypen fordern einen hoheren Ausgangsdruck als 2bar

um optimal zu funktionieren).

Eine Gasflasche lässt sich auf dem Wagen (optionale Ausstattung)

montieren.

Brennerregelung (Dialog-Brenner)

Beim Einsatz eines Schweißschlauchs mit Dialog-Brenner lässt

sich die Stromstärke/Drahtfördergeschwindigkeit sowohl von

der Maschine als auch vom Dialog-Brenner aus einstellen. Die

Brennerregelung ist ohne Dialog-Brenner inaktiv.

Stromloser Drahteinlauf

Funktion zum stromlosen Einfädeln

des Drahtes ins Schlauchpaket, z.B.

nach Wechsel des Drahts.

Wahl der Schweißpolarität

Für einige Schweißdrahttypen (z.B. Innershield-Schweißdraht)

ist Polaritätswechsel zu empfehlen. Die empfohlene Polarität

entnehmen Sie der Schweißdrahtverpackung.

Polaritätswechsel:

1. Die Hauptstromversorgung ausschalten

2. Die Bolzen im Drahtförderraum mit einem Schlüssel

abmontieren

3. Die Polarität wechseln (siehe Skizzen unten)

4. Die Bolzen im Drahtförderraum mit einem Schlüssel montieren

5. Die Hauptstromversorgung einschalten

61111432

61111432

Polaritätswechsel

Omega Yard Boost

25

Anschluss und Inbetriebnahme

WARNUNG

Bei Betätigung des Brennertasters liegt

Spannung an dem Schweißdraht und

der Elektrode an.

Manuelle Gasregelung

Einschalten – drücken - schweißen

Einstellung des Schweißprogramms

• Die Schweißmaschine an dem Hauptschalter (2) einschalten.

• Schweißprogramm oder Material/Gas/Drahtdicke

wählen (modellabhängig).

• Schweißstrom und

Sekundärparameter

einstellen.

Weitere Informationen zur

Einstellung der Parameter

entnehmen Sie der Kurzanleitung.

• Die Maschine ist einsatzbereit

Softwareeingabe

• Die SD-Karte in den

Kartenleser der Maschine

einschieben, wie aus der

Zeichnung ersichtlich.

• Die Maschine einschalten.

• Das Display blinkt kurz mit

3 Strichen, wenn Software

eingelesen wird.

• Wenn das Display den eingestellten Strom anzeigt, die Maschine ausschalten

und die SD-Karte entfernen.

• Die Maschine ist einsatzbereit.

Wenn die Kontrolleinheit/E-Box ausgewechselt wird,

muss Software mittels der SD-Karte in die neue E-Box

eingelesen werden. Software kann auf

www.migatronic.com heruntergeladen werden.

BASIC III

A

V

61111425

Manuelle Gasregelung

(optionale Ausstattung)

Max. Reglereinstellung = das Ventil ist offen

26

Sonderfunktionen

1. Menü öffnen 2. Menüwahl finden 3. Menüpunkt wählen

5 secs

Exit menü

Gastest

Fernregelung

Wahlmöglichkeiten Maschinen-

einstellungen (nicht alle Modelle)

für

IGC-Status und -Kalibrierung

(nicht alle Modelle)

4. Parameter einstellen 5. Gewählte Daten speichern 6. Menü verlassen

Parameter und Menüwahl

Langer Tastendruck auf die -Taste öffnet das Benutzermenü. Den linken Drehregler drehen bis das gewünschte

Menü angezeigt wird. Mit dem rechten Drehregler lassen

sich Einstellungen ändern, die im rechten Display angezeigt

werden. Kurze Betätigung der -Taste aktiviert Funktionen

wie z.B. Gastest.

Parameter- und Funktionswahlen im Benutzermenü:

Zum Verlassen des Menüs die -Taste drücken.

GAStest

Betätigung der -Taste öffnet bzw. sperrt den

Gasmagnetventil. Wenn ein IGC-Kit installiert ist, lässt sich der

Gasdurchfluss mittels des rechten Drehreglers einstellen.

IGC-Status und -Kalibrierung

Nur sichtbar wenn IGC-Kit installiert ist.

Betätigung der -Taste startet die IGC-Kalibrierung. Wurde

ein synergisches MIG-Programm gewählt, kann mittels des

rechten Drehreglers zwischen manueller und synergischer Gassteuerung gewechselt werden:

0: Manuelle Gassteuerung

1: Synergische (IGC) Gassteuerung

Einstellung der Fernregelung

Folgende Einstellungen mittels des rechten Dreh-

reglers ändern (Basic-Panel nur 0-2):

0: Ausgeschaltet

1: Dialog-Brenner (Artikel-Nr. 80100402)

2: Analoge Fernregelung (Artikel-Nr. 78815029)

4: MIG-A-Twist V2 (November 2010) (Artikel-Nr. 80100403)

5: MIG-A-Twist V1 (Artikel-Nr. 80100403)

6: ERGO2 1–7 Sequenzen (Artikel-Nr. 80100774)

7: ERGO XMA 1–3 Sequenzen (Artikel-Nr. 80100758)

Wahlmöglichkeiten für Maschineneinstellungen.

(Gelten nur die Pulse- und Synergic-Panele).

Betätigung der

-Taste verlässt das OPt-

Menü und setzt auf Hauptmenü zurück.

Kompensierung für lange Kabel - Status und

Kalibrierung

Betätigung der -Taste startet die Kabelkalibrierung.

Kompensierung für lange Kabel mittels des rechten

Drehreglers ein-/ausschalten:

0: Ausgeschaltet

1: Eingeschaltet

27

Sonderfunktionen

Reduktion des Spannungseinstellbereichs

(MIG/MAG synergisch)

Nicht sichtbar auf Maschinen mit Basic-Panel.

Der Spannungseinstellbereich ist um 0-50% der

synergischen Spannung reduzierbar. Die Funktion ist

anwendbar, wenn die Maschine in Niveau 2 gesperrt

ist, und inaktiv, wenn “---” angezeigt wird.

Reduktion des Einstellbereichs für Strom

(MMA und MIG/MAG synergisch) bzw.

Drahtfördergeschwindigkeit (MIG manuell)

Nicht sichtbar auf Maschinen mit Basic-Panel. Der

Stromeinstellbereich ist um 0-25% des synergischen

Stroms reduzierbar. Die Funktion ist anwendbar, wenn

die Maschine in Niveau 2 gesperrt ist.

Konfiguration des Fernreglers

I II III

61111425

5 secs

2

1

1

6

option

61111425

OFF

option

1 . . .7

option

1 . . .7

option

1 . . .7

7

1

2

3

4

5

6

(> 01.11.2010)

(< 01.11.2010)

7

1

2

3

4

5

6

option

1 . . .3

61111425

Kabelkompensation (Kalibrierung des Widerstandes im Schweißbrenner)

I

61111425

Std.

II

Factor

61111425

III

IV V

61111425

VI

61111425

Die Oberfläche des Werkstücks muss rein

sein zur Sicherstellung des guten Kontakts

mit dem Brenner.

28

Sonderfunktionen

Kalibrierung des Gasdurchflusses (nicht alle Modelle)

I II

61111425

III

min

L

10

min

L

10

=

min

L

20

min

L

20

=

Flowmeter

No.: 81010000

IV

2

1

61111425

V

61111425

2

1

VI

61111425

5 secs

61111425

2

1

Schlossfunktion

I

61111425

61111425

II

61111425

III

61111425

29

Weisung der Softwareversion/Lizenznummer

I II

OFF

ON

1

2

1. Lizenznummer 2. Anzeige der Lizenz-Nr. (12 Ziffer) 3. Zurück an SW-Versionen

1...6

123456

00 00 C4 38 5F 28

1...6

4. Wahl der SW 5. Menü verlassen

Bedienbox

Schweiß-

programmpaket

Schweiß-

steuerung

Beispiel der Lizenz-Nr.:

Sonderfunktionen

30

Fehlersuche und Ausbesserung

Fehlerkodes Ursache und Ausbesserung

E20-00

E20-02

E21-00

E21-06

E21-08

Es gibt keine Software in der E-Box

Omega-Software auf die SD-Karte herunterladen,

die SD-Karte in die Kontrolleinheit einsetzen und

die Maschine einschalten. Die SD-Karte eventuell

austauschen.

E20-01

E21-01

Die SD-Karte ist nicht formatiert

Die SD-Karte in einem PC als FAT formatieren

und die Omega-Software auf die SD-Karte herunterladen. Die SD-Karte eventuell austauschen.

E20-03

E21-02

Die SD-Karte hat mehrere Dateien mit demselben Namen

Die SD-Karte formatieren und die Software

wieder herunterladen.

E20-04 Die Kontrolleinheit hat versucht mehr Daten

einzulesen als gespeichert werden können

Die SD-Karte wieder einlesen oder austauschen.

Migatronic-Kundendienst kontaktieren, wenn

das Problem weiterhin besteht.

E20-05

E20-06

Die Software auf der SD-Karte ist für einen

anderen Typ von E-Box zugelassen

Eine SD-Karte anwenden, deren Software zu

Ihrer E-Box passt.

E20-07 Der interne Kopierschutz erlaubt keinen Zugriff

auf den Mikroprozessor

Die SD-Karte wieder einlesen oder MigatronicKundendienst kontaktieren.

E20-08

E20-09

E21-05

Die Kontrolleinheit ist fehlerhaft

Migatronic-Kundendienst kontaktieren.

E20-10

E21-07

Die eingelesene Datei ist fehlerhaft

Die SD-Karte wieder einlesen oder austauschen.

E21-03

E21-04

Das eingelesene Schweißprogrammpaket passt

nicht zur Kontrolleinheit

Eine SD-Karte anwenden, deren Software zu

Ihrer Kontrolleinheit passt.

Err GAS Gasfehler

Gaszufuhr prüfen.

Gasfehler abmelden durch kurzes Drücken einer

beliebigen Taste.

E02-04 CAN–Kommunikationsfehler

Zwischenschlauchpaket/Stecker prüfen.

E11-20 Stromsensorfehler

1. Stromsensor prüfen

2. Migatronic-Kundendienst kontaktieren

Fehlersymbole

Temperaturfehler

Die Überhitzungsanzeige leuchtet auf, wenn

der Schweißvorgang wegen Überhitzung

der Maschine unterbrochen wurde. Lassen Sie

die Maschine eingeschaltet, bis sie mittels des

eingebauten Lüfters abgekühlt ist.

Loading...

Loading...