Migatronic OMEGA2 CoWelder 300 User Manual

BRUGSVEJLEDNING

USER GUIDE

BETRIEBSANLEITUNG

GUIDE DE L’UTILISATEUR

BRUKSANVISNING

GUIDA PER L’UTILIZZATORE

GEBRUIKERSHANDLEIDING

KÄYTTÖOHJE

KEZELÉSI ÚTMUTATÓ

PODRĘCZNIK UŻYTKOWNIKA

РУКОВОДСТВО ПОЛЬЗОВАТЕЛЯ

GUÍA DE USUARIO

OMEGA2 CoWelder 300

50115050 Valid from 2017 week 20

2

Dansk ..................................................................3

English ................................................................9

Deutsch ............................................................. 15

Français ............................................................. 21

Svenska ............................................................. 27

Italiano .............................................................33

Nederlands .......................................................39

Suomi ................................................................ 45

Magyar ..............................................................51

Polski .................................................................57

Русский ...........................................................63

Español .............................................................69

3

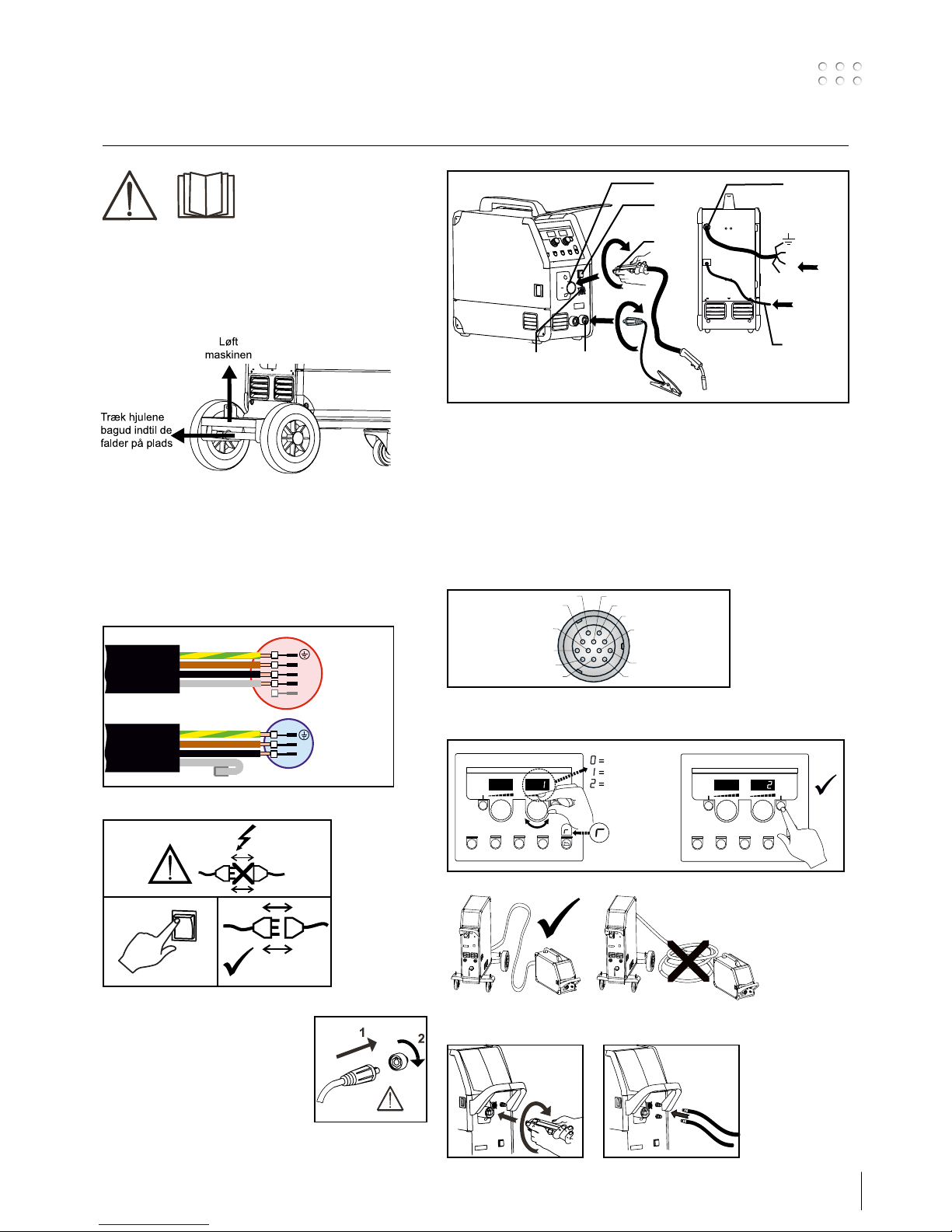

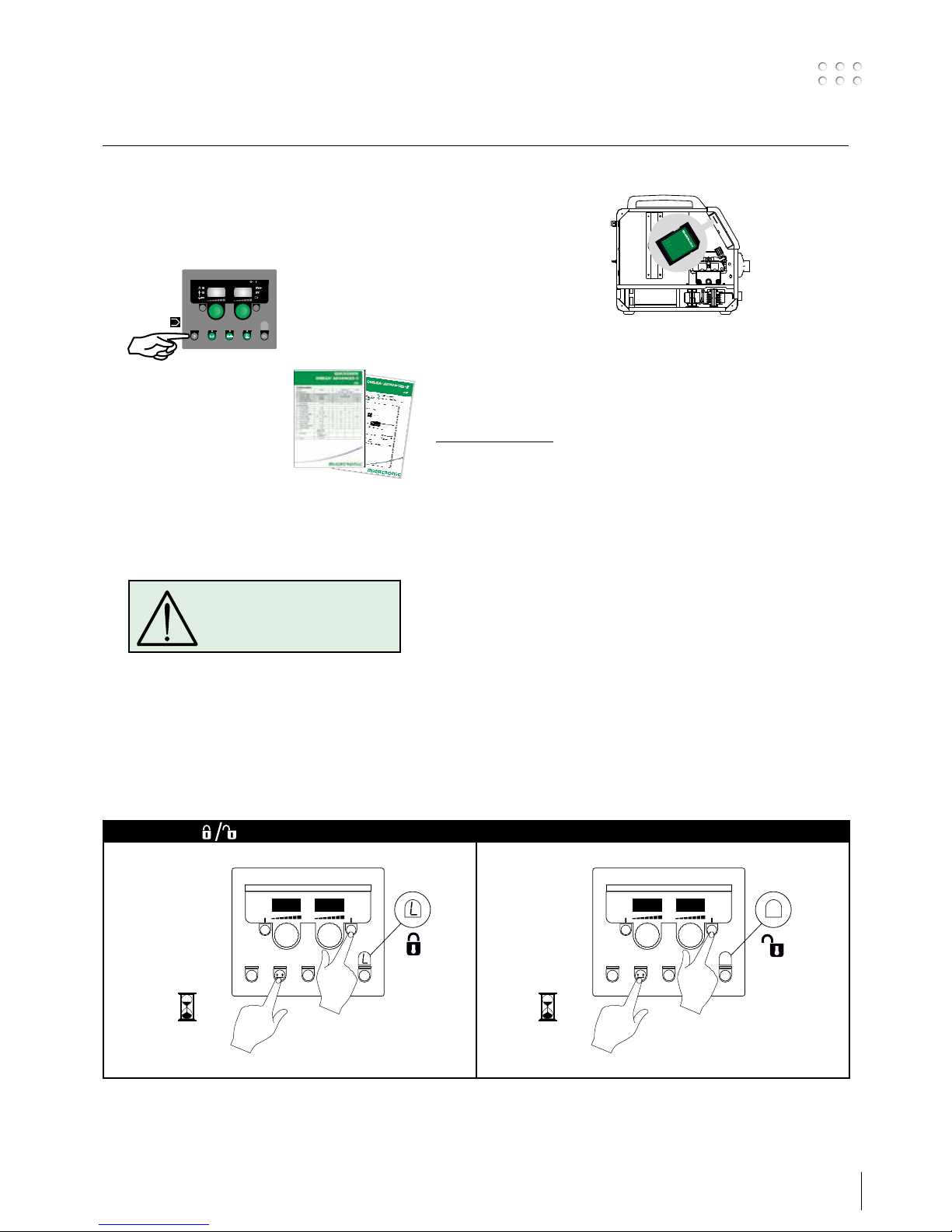

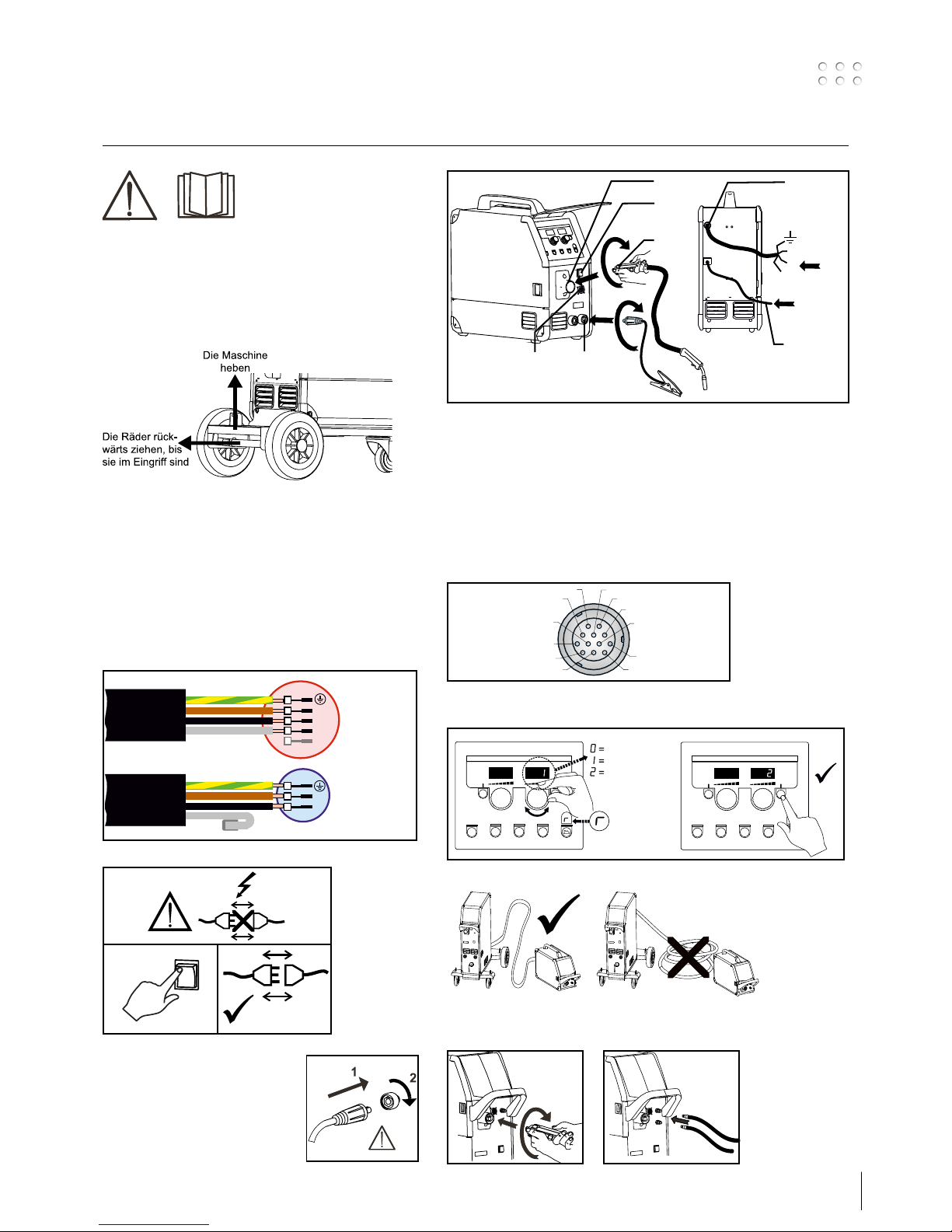

Tilslutning og ibrugtagning

Advarsel

Læs advarsel og brugsanvisning

omhyggeligt igennem inden

installation og ibrugtagning og

gem til senere brug.

Udpakning af OMEGA2 C

Efter udpakning og før ibrugtagning gøres følgende (se

skitse)

Installation

Nettilslutning

Tilslut maskinen til den netspænding den er konstrueret til.

Se typeskiltet (U1) bag på maskinen.

0

l

1

2

Vigtigt!

Når stelkabel og svejseslange tilsluttes

maskinen, er god elektrisk kontakt

nødvendig, for at undgå at stik og

kabler ødelægges.

1. Nettilslutning

2. Tænd – sluk knap

3. Tilslutning beskyttelsesgas

4. Tilslutning - svejseslange

5. Svejseslange

6. Tilslutning stelklemme

7. Interfacestik

Interfacestik

Styring af strøm/spænding

Tilslutning af svejseslange

L1

L2

L3

N

L

N

gul/grøn

brun

sort

grå

gul/grøn

brun

sort

Grå

3x400V

3x230-400V (boost)

1x230-400V (boost)

2

4

5

6

Power

GAS

max. 6 Bar

1

3

F

F

F

7

I

internal

II

torch control

remote control

1

2

3

4

5

678

10

11

12

9

TORCH+ 1

TORCH- 2

ARCSTATUS+ 3

ARCSTATUS- 4

ANALOG INPUT CURRENT 5

*

*

ANALOG GROUND CURRENT 6

*

ANALOG INPUT VOLTAGE 7

ANALOG GROUNDVOLTAGE 8

*

WIREINCHING+ 9

WIREINCHING- 10

GASTEST+ 11

GASTEST- 12

* see below

4

Tilslutning og ibrugtagning

x4

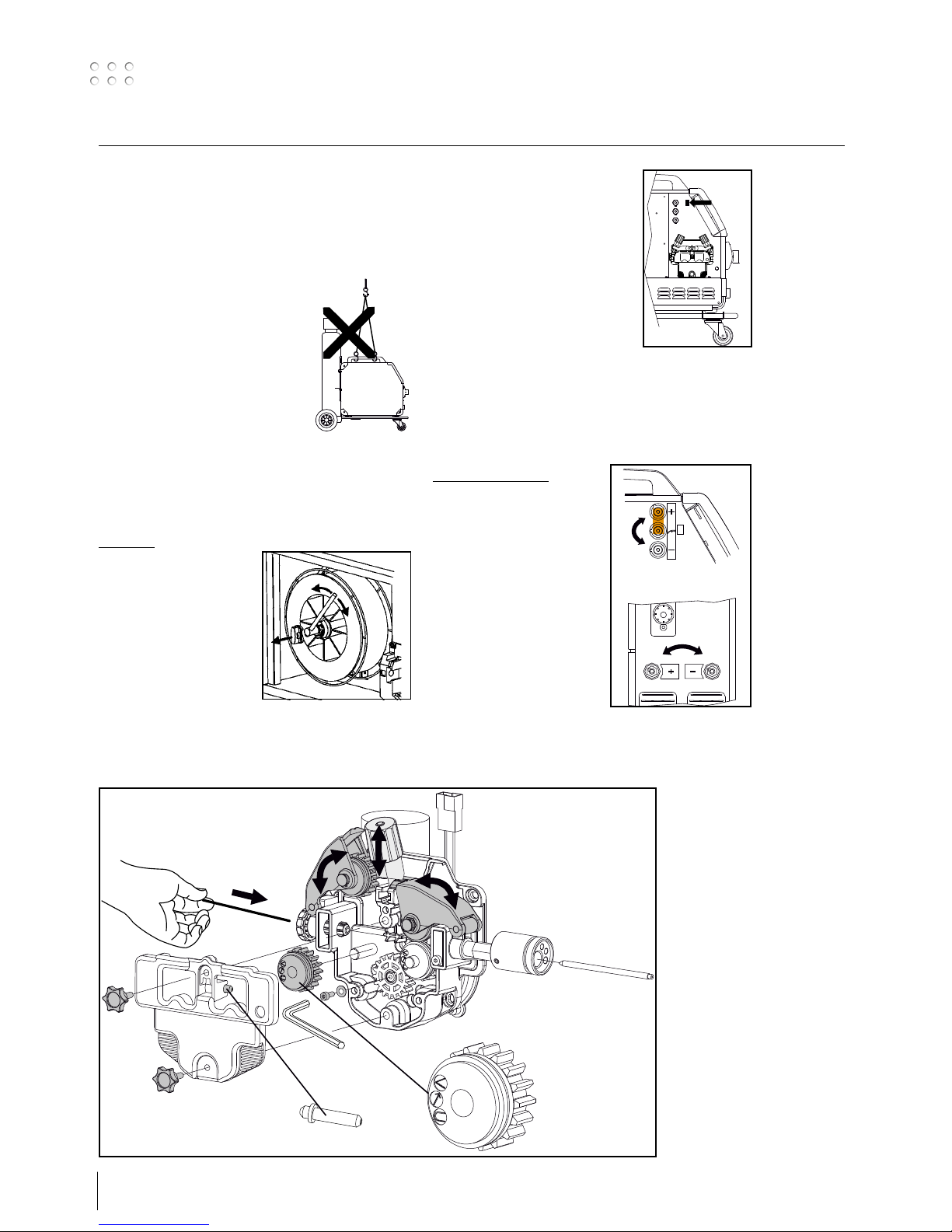

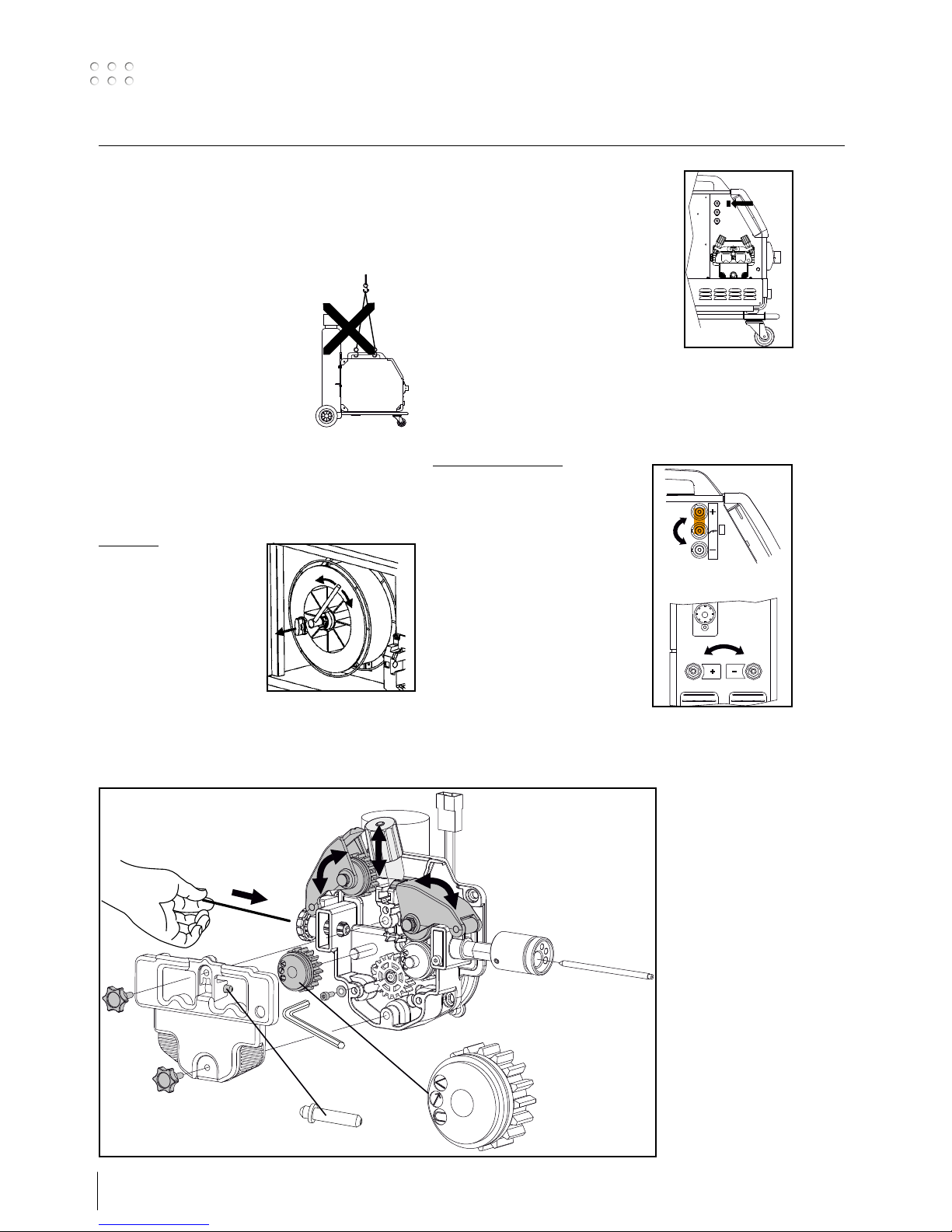

Montering af dele i trådfremføring

Fingerskruens tryk

indstilles, således at

trådtrisserne netop glider

på tråden, når denne

bremses ved kontaktdysen

Rangerfunktion

Funktionen bruges til at rangere/

fremføre tråd evt. efter trådskift.

Valg af svejsepolaritet

For visse svejsetrådstyper anbefales det, at man skifter

svejsepolaritet. Det gælder især for Innershield svejsetråd.

Kontroller den anbefalede polaritet på svejsetrådens

emballage.

Ændring af polaritet:

1. Afbryd maskinen fra

lysnettet.

2. Afmonter skruerne i

trådrummet med en nøgle

(fig. 1).

3. Flyt messingpladen fra plus

til minus (fig. 1).

4. Monter skruerne i

trådrummet med en nøgle

(fig. 1)

5. Flyt stelkabel fra minus til

plus (fig. 2).

6. Slut maskinen til lysnettet.

1

2

Tilslutning af beskyttelsesgas

Gasslangen, som udgår fra bagsiden af maskinen (3),

tilsluttes en gasforsyning med en reduktionsventil

(2-6bar). (Obs. Nogle typer reduktionsventiler kan kræve

højere udgangstryk end 2 bar for at fungere optimalt).

En gasflaske kan fikseres bag på eventuel vogn.

Løfteanvisning

OMEGA2 vogn med 4 hjul kan ikke

løftes med kran, men kun manuelt i

håndtaget.

Maskinen må ikke løftes med

monteret gasflaske!

Justering af trådbremse

Bremsen justeres så stramt at trådrullen standser inden

svejsetråden kører ud over kanten på rullen.

Bremsekraften er afhængig af vægten på trådrullen, og

trådhastigheden. Fabriksindstillet til 15kg.

Justering:

• Afmonter drejeknappen

ved at stikke en tynd

skruetrækker ind bagved

knappen og ryk derefter

knappen ud.

• Juster trådbremsen ved

at spænde eller løsne

låsemøtrikken på trådnavets aksel.

• Monter drejeknappen igen.

5

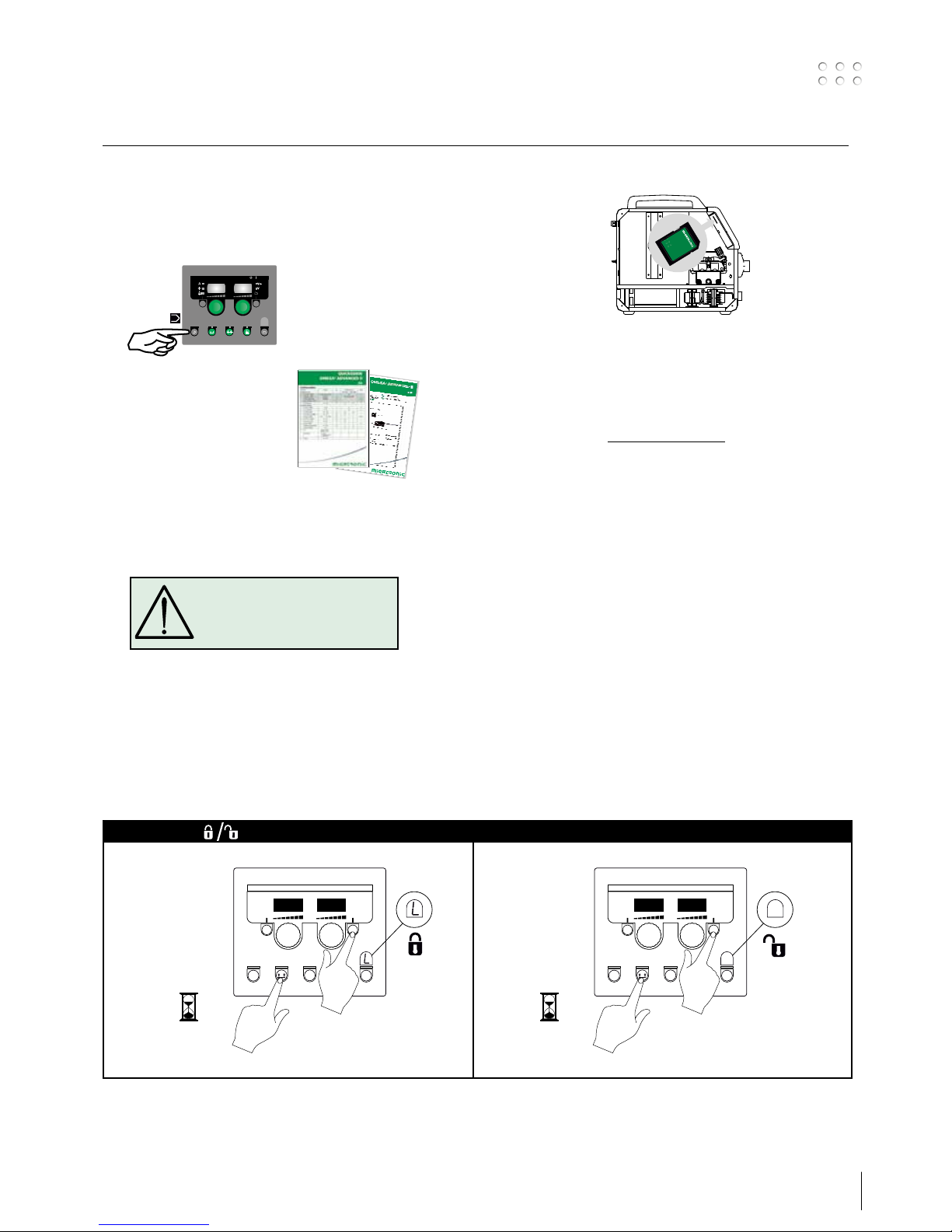

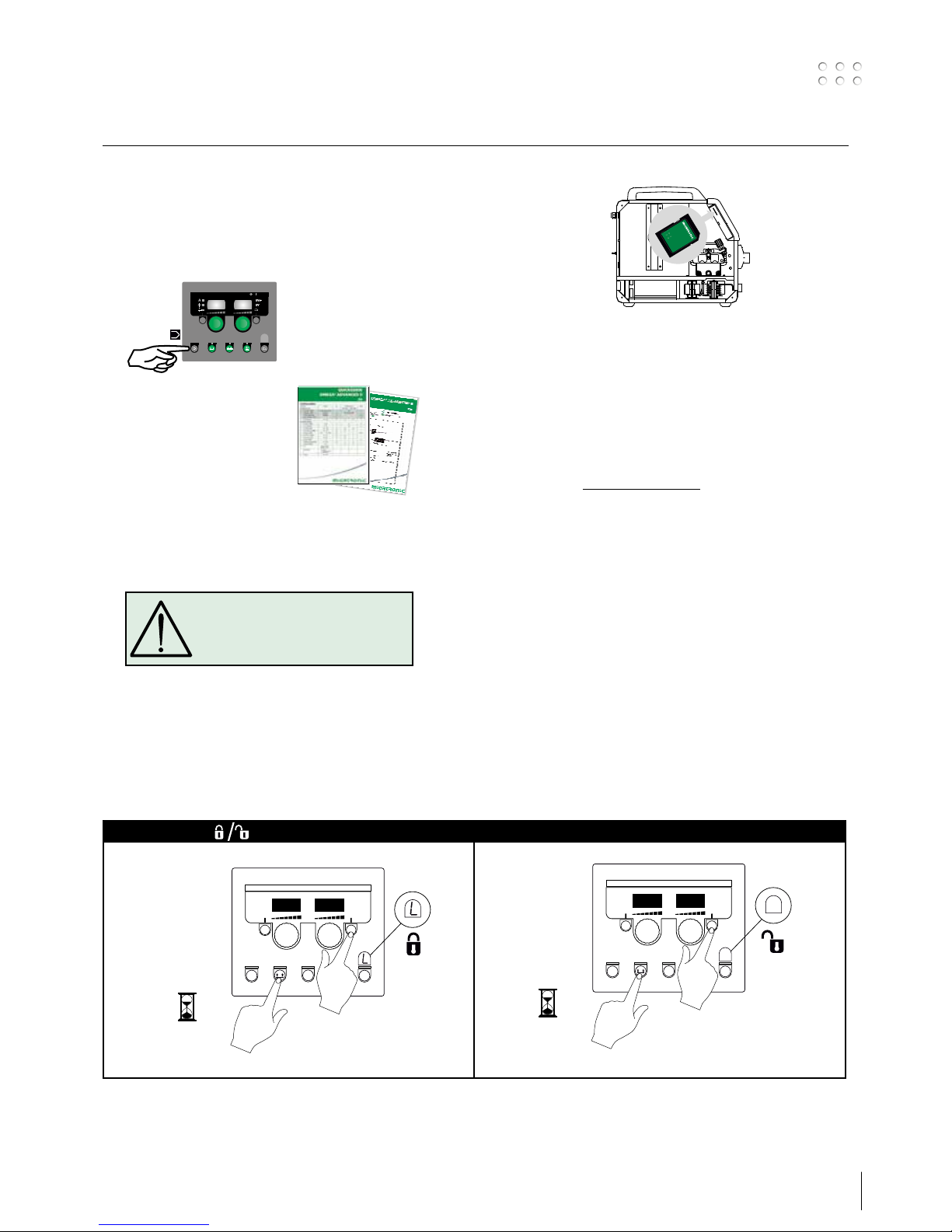

Tænd, tryk, svejs

Indstilling af svejseprogram

• Tænd svejsemaskinen på hovedafbryderen (2)

• Vælg svejseprogram eller materiale/gas/trådtykkelse.

Se i Quickguide hvordan det

vælges for din svejsemaskine.

Vælg den indstilling som

passer til den svejsetråd og

beskyttelsesgas, der skal svejses

med.

• Indstil svejsestrøm og sekundære parametre

Se Quickguide

• Maskinen er nu klar til at svejse

Software indlæsning

• Indsæt SD-kortet i maskinens kortlæser som vist på

tegningerne.

• Tænd maskinen.

• Displayet blinker kortvarigt med tre streger

• Vent indtil maskinens

display viser den

indstillede strøm.

• Sluk maskinen og tag SD-kortet ud.

• Maskinen er nu klar til brug.

Hvis kontrolboksen udskiftes er det nødvendigt at lægge

software ind i den nye boks igen, ved hjælp af et SD kort.

Softwaren kan downloades fra www.migatronic.com

Tilslutning og ibrugtagning

mm

ADVANCED II

SYNERGIC

ADVARSEL

Når der trykkes på svejseslangens

kontakt/tast er der spænding på

svejsetråden/elektroden.

Specielle funktioner

Låsefunktion

I II

5 SECS

5 SECS

6

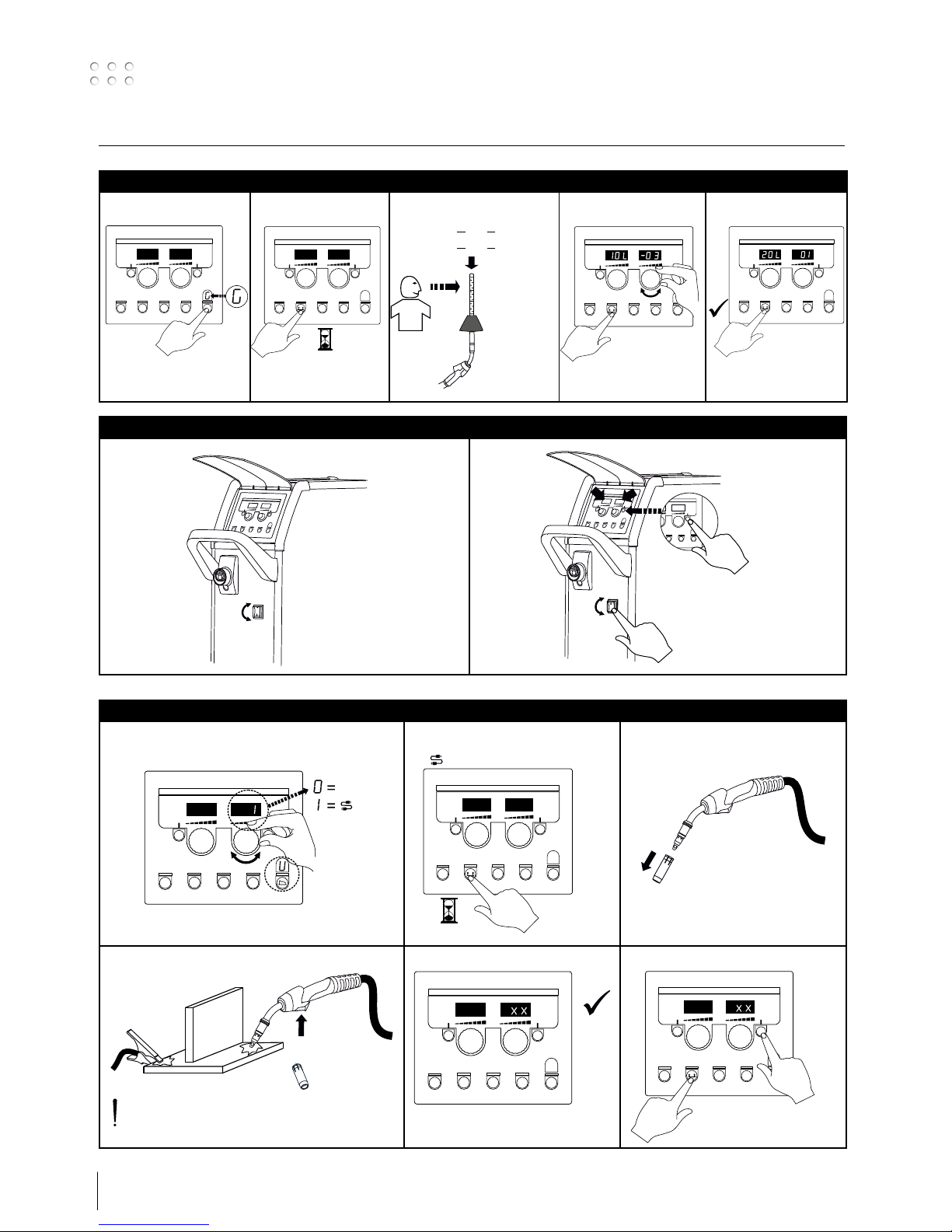

Specielle funktioner

Visning af softwareversioner

I II

OFF

ON

1

2

Kalibrering af gasflow

I

II III IV V

5 SECS

min

L

10

min

L

10

=

min

L

20

min

L

20

=

Flowmeter

No.: 81010000

2

1

Kabelkompensering (kalibrering af modstand i svejseslange)

I

Std.

II

Factor

5 SECS

III

IV V VI

2

1

Svejseemnets overflade skal være ren for at

sikre god kontakt med brænderen.

7

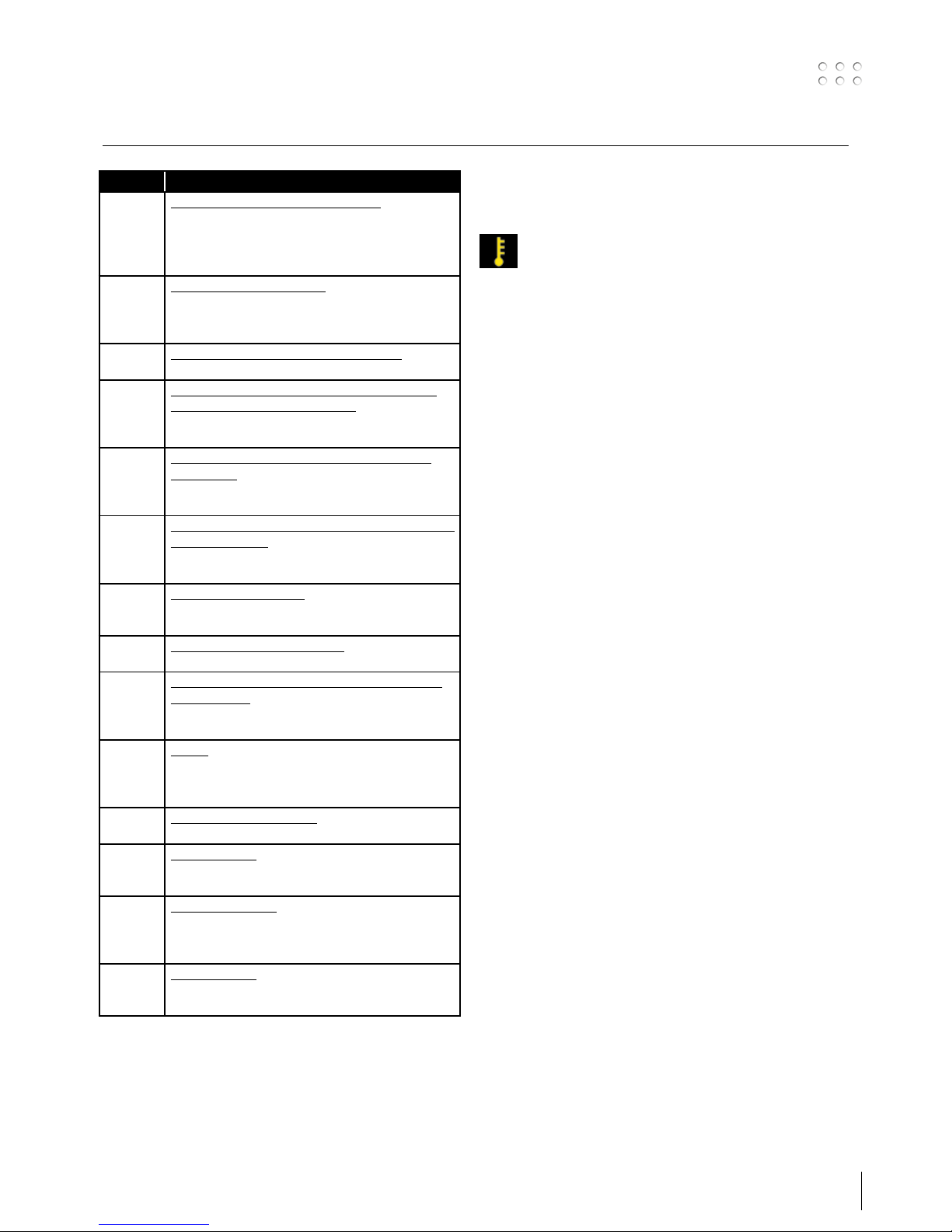

Fejlkode Årsag og udbedring

E20-00

E20-02

E21-00

E21-06

E21-08

Der er ingen software i kontrolboksen

Download Omega software til SD-kortet, sæt SD

kortet i boksen og tænd maskinen. Udskift evt.

SD-kortet.

E20-01

E21-01

SD kortet er ikke formateret

Formater SD-kortet i en PC som FAT og download

Omega software til SD-kortet. Udskift evt. SDkortet.

E20-03

E21-02

SD-kortet har flere filer med samme navn

Slet SD-kortet og download software igen.

E20-04 Kontrolboksen har forsøgt at indlæse flere data

end den kan have i hukommelsen

Indlæs SD-kortet igen eller udskift SD-kortet. Tilkald

MIGATRONIC Service, hvis problemet ikke løses.

E20-05

E20-06

Software på SD-kortet er låst til en anden type

kontrolboks

Anvend et SD-kort med software som passer til din

type kontrolboks.

E20-07 Den interne kopibeskyttelse tillader ikke adgang til

mikroprocessoren

Indlæs SD-kortet i maskinen igen eller tilkald

MIGATRONIC Service.

E20-08

E20-09

E21-05

Kontrolboksen er defekt

Tilkald MIGATRONIC Service.

E20-10

E21-07

Den indlæste fil er fejlbehæftet

Indlæs SD-kortet igen eller udskift SD-kortet.

E21-03

E21-04

Den indlæste svejseprogrampakke passer ikke til

kontrolboksen

Anvend et SD-kort med software som passer til din

kontrolboks.

Err GAS Gasfejl

Kontroller gastilførslen.

Gasfejl afmeldes med et kort tryk på en vilkårlig

tast.

E02-04 CAN – kommunikationsfejl

Check mellemkabel/stik

E11-20 Strømsensorfejl

1. Check strømsensor

2. Tilkald MIGATRONIC service

E11-28 Fase/spændingsfejl

1. Check alle 3 faser

2. Check for underspænding

3. Tilkald MIGATRONIC service

E11-42 Probespænding

1. Check om svejsetråden er brændt fast

2. Tilkald MIGATRONIC service

Fejlfinding og udbedring

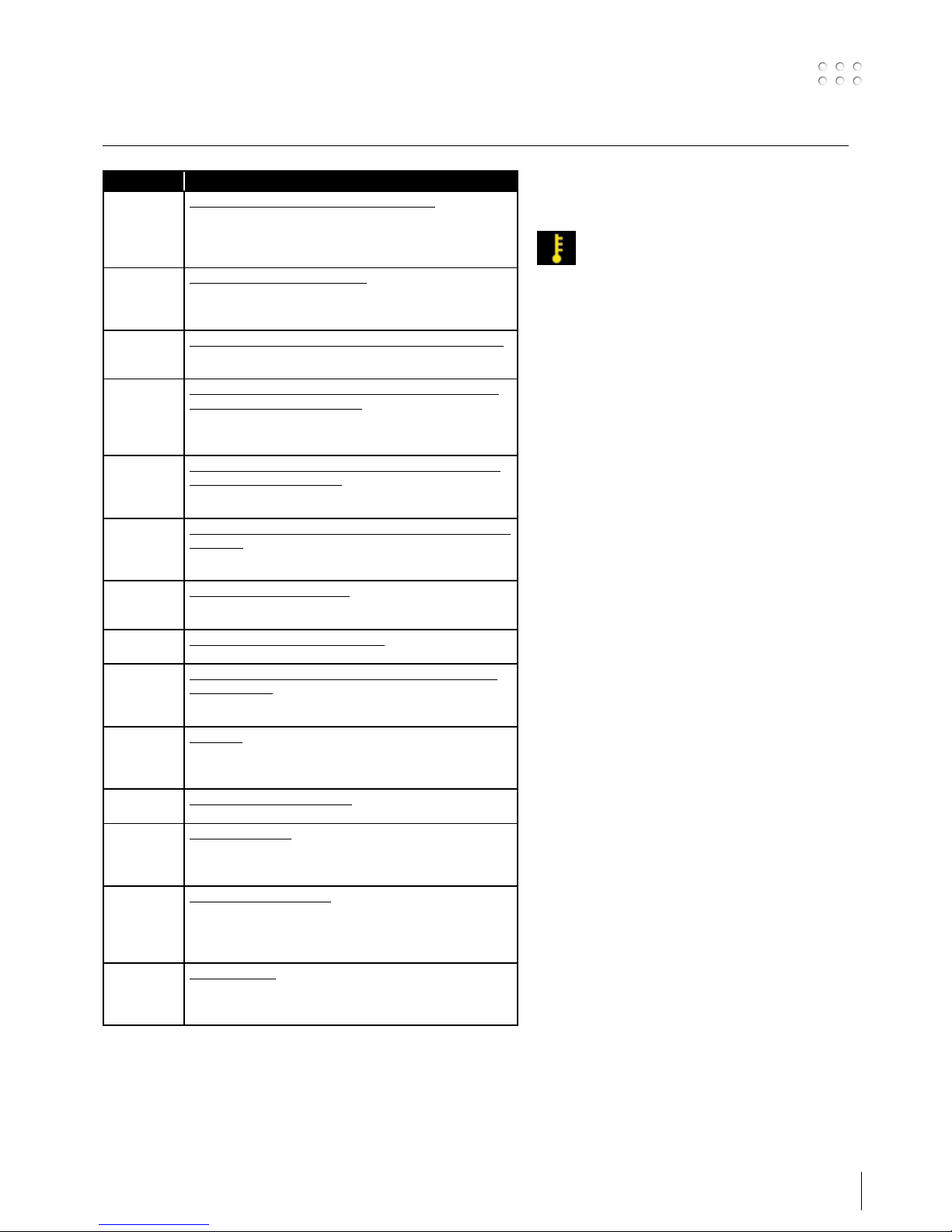

Fejlsymboler

Temperaturfejl

Overophedningsindikatoren lyser, hvis

svejsningen er blev afbrudt på grund af

overophedning af maskinen.

Lad maskinen være tændt, indtil den er afkølet af

den indbyggede blæser.

8

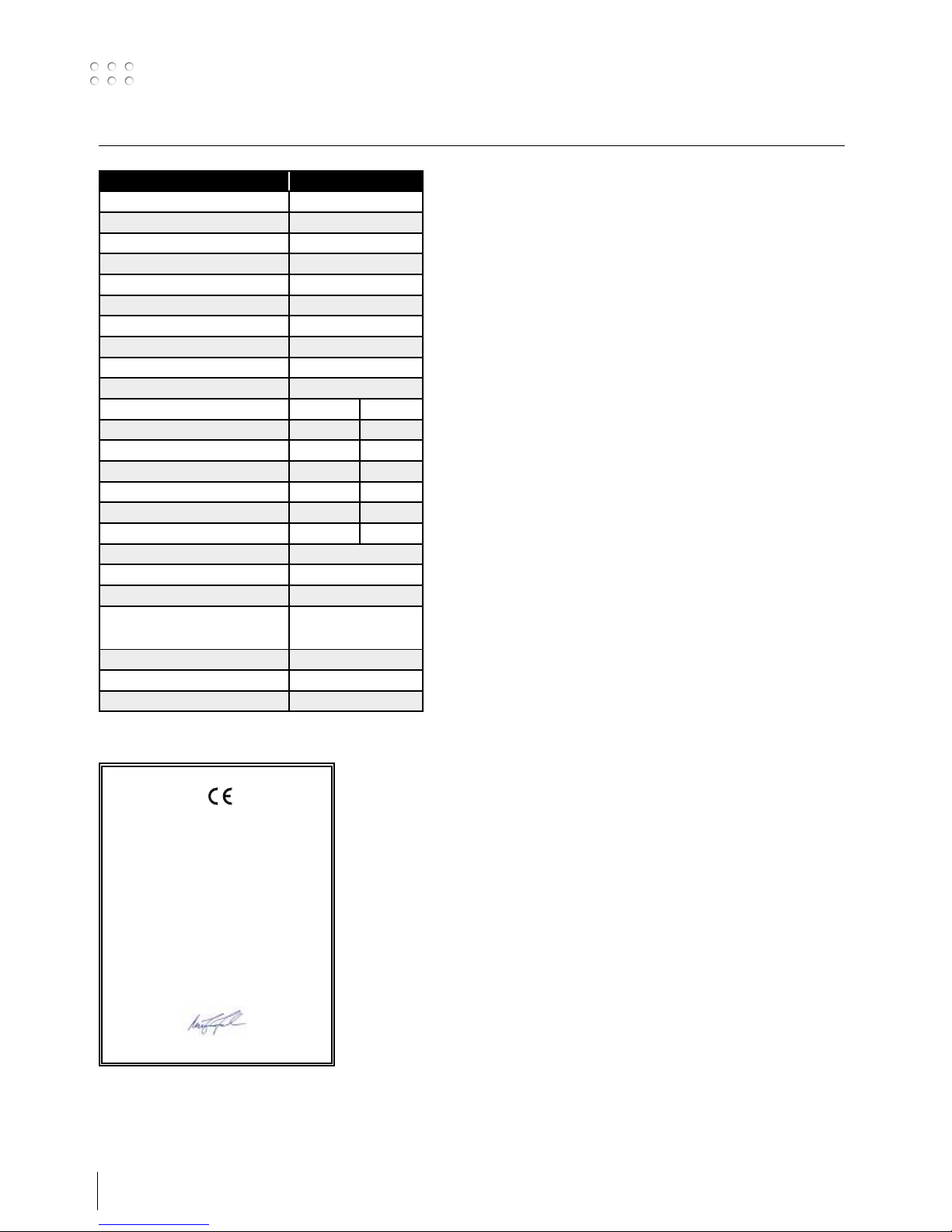

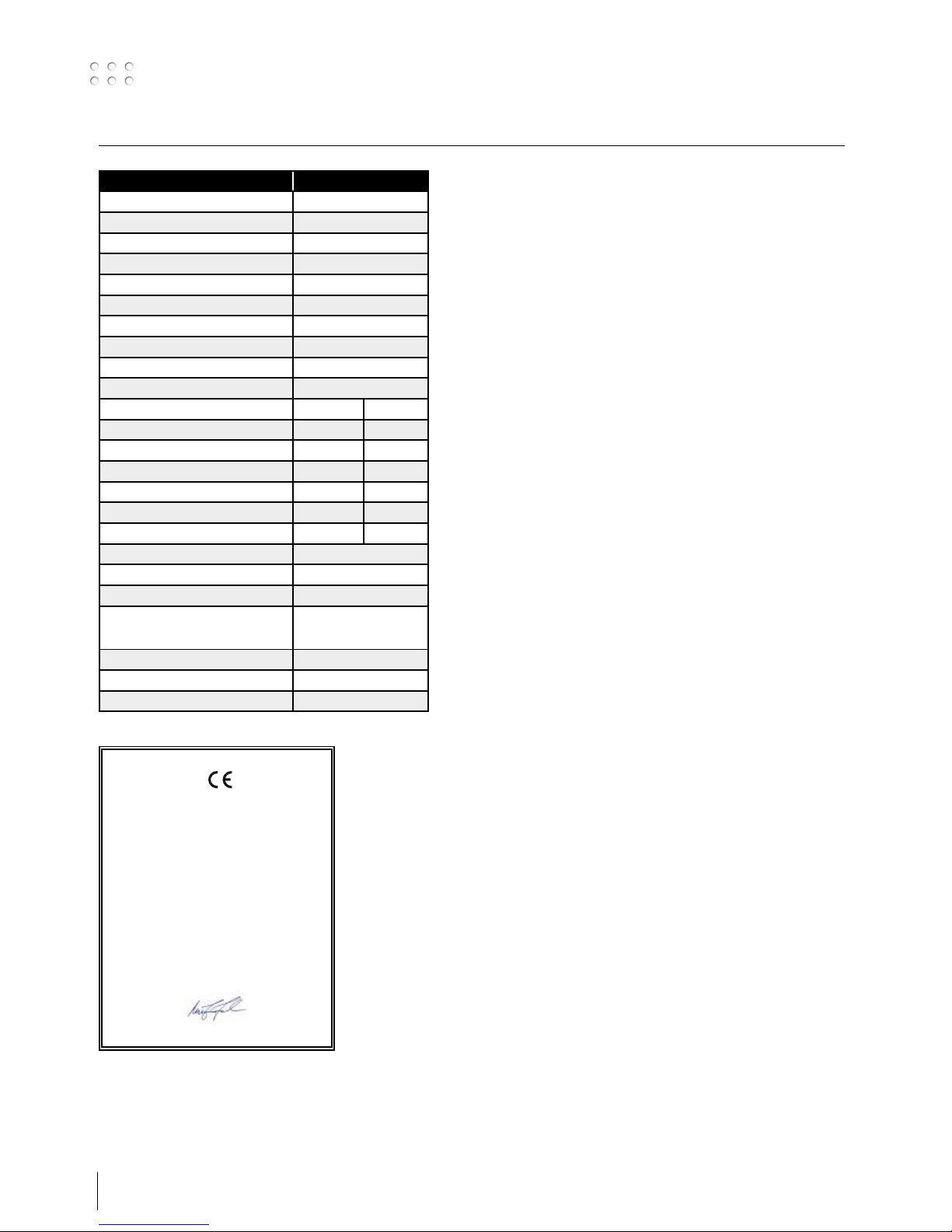

Tekniske data

1) S Maskiner opfylder de krav der stilles under anvendelse i områder med forøget risiko for elektrisk chok

2) Angiver at maskinen er beregnet for såvel indendørs som udendørs anvendelse

STRØMKILDE OMEGA2 CoWelder 300

Netspænding ±15% (50-60Hz), V 3x400

Minimum generatorstørrelse, kVA 17

Netsikring, A 10

Netstrøm, effektiv, A 9,0

Netstrøm, max., A 16,9

Effekt, (100%), kVA 6,3

Effekt, max, kVA 11,5

Effekt, tomgang, W 20

Virkningsgrad 0,88

Power faktor 0,93

MIG MMA

Intermittens 100% v/20°C, A/V 230/25,5 -

Intermittens 60% v/20°C, A/V 245/26,3 -

Intermittens 100% v/40°C, A/V 175/22,8 175/27

Intermittens 60% v/40°C, A/V 195/23,8 195/27,8

Intermittens max. v/40°C, A/%/V 300/24/29,0 300/20/32

Strømområde, A 15-300 0 - 300

Tomgangsspænding, V 52

1

Anvendelsesklasse S/CE

2

Beskyttelsesklasse IP23S

Normer EN/IEC60974-1,

EN/IEC60974-5,

EN/IEC60974-10

Dimensioner (HxBxL), mm 550x250x640

Vægt, kg 26

Trådfremføringshastighed, m/min 1,5-18

EU-OVERENSSTEMMELSESERKLÆRING

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Danmark

erklærer, at nedennævnte maskine

Type: OMEGA

2

CoWelder 300

er i overensstemmelse med bestemmelserne i

direktiverne 2014/35/EU

2014/30/EU

2011/65/EU

Europæiske EN/IEC60974-1

standarder: EN/IEC60974-5

EN/IEC60974-10 (Class A)

Udfærdiget i Fjerritslev 17.05.2017

Niels Jørn Jakobsen

CEO

9

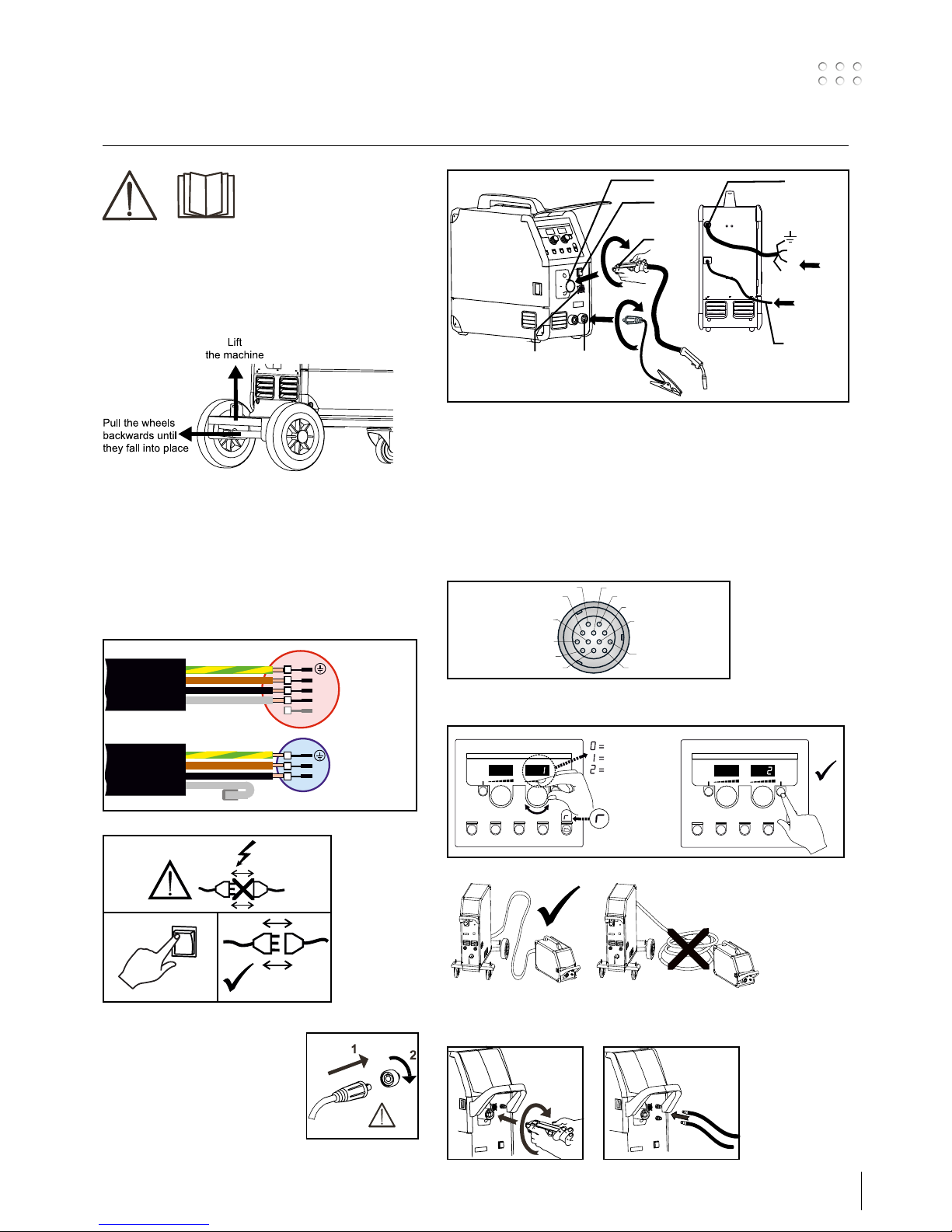

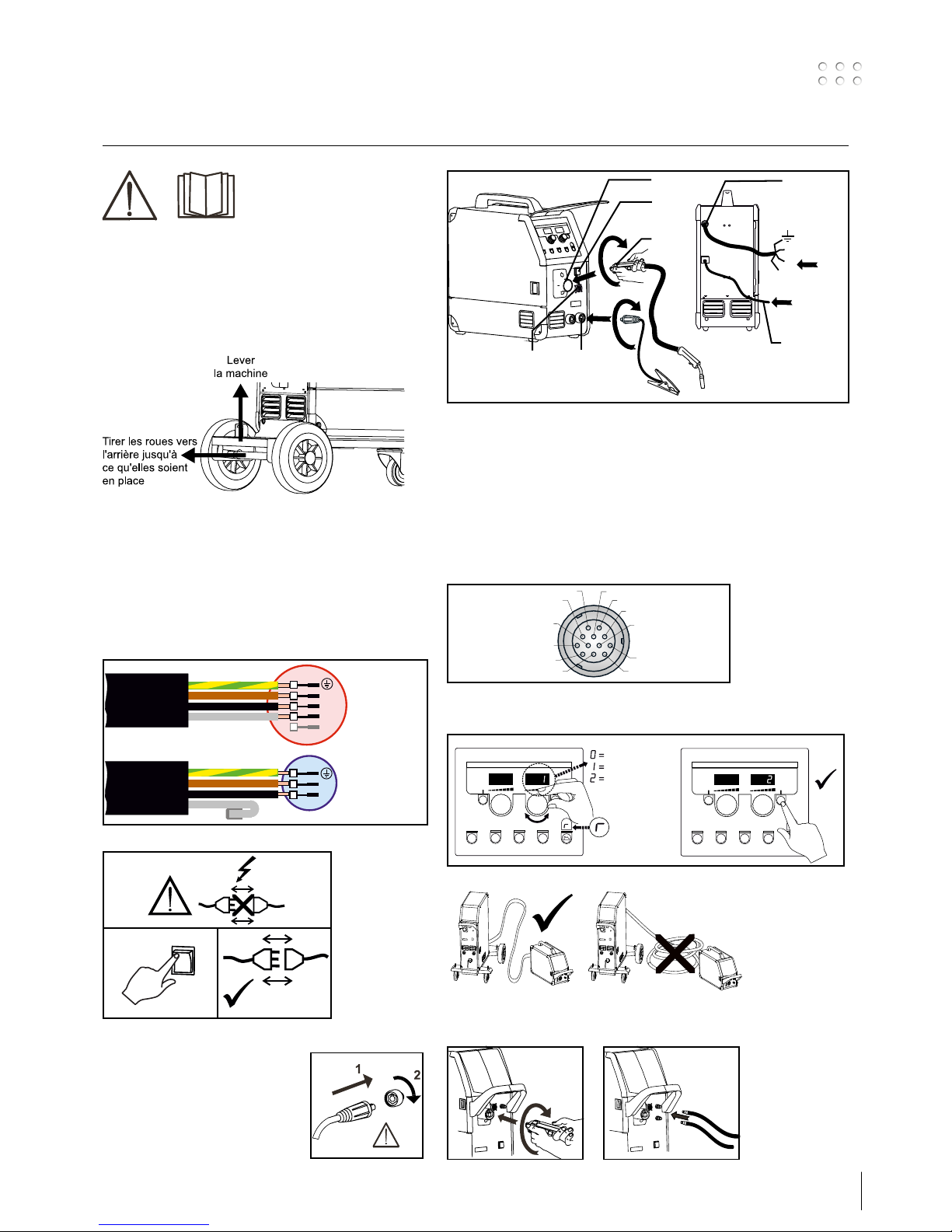

Connection and start-up

Warning

Read warning notice and

instruction manual carefully prior

to initial operation and save the

information for later use.

Unpacking the OMEGA2 C

After unpacking and prior to use, proceed as follows (see

drawing):

Permissible installation

Mains connection

Connect the machine to the correct mains supply. Please

read the type plate (U1) on the rear side of the machine.

L1

L2

L3

N

L

N

yellow/green

brown

black

grey

yellow/green

brown

black

grey

3x400V

3x230-400V (boost)

1x230-400V (boost)

0

l

1

2

Important!

In order to avoid destruction of

plugs and cables, good electric

contact is required when connecting

earth cables and welding hoses to

the machine.

1. Mains connection

2. Power switch

3. Connection of shielding gas

4. Connection of welding hose

5. Welding hose

6. Connection of earth clamp

7. Interface plug

Interface plug

Control of current/voltage

Connection of welding hose

2

4

5

6

Power

GAS

max. 6 Bar

1

3

F

F

F

7

1

2

3

4

5

678

10

11

12

9

TORCH+ 1

TORCH- 2

ARCSTATUS+ 3

ARCSTATUS- 4

ANALOG INPUT CURRENT 5

*

*

ANALOG GROUND CURRENT 6

*

ANALOG INPUT VOLTAGE 7

ANALOG GROUNDVOLTAGE 8

*

WIREINCHING+ 9

WIREINCHING- 10

GASTEST+ 11

GASTEST- 12

* see below

I

internal

II

torch control

remote control

10

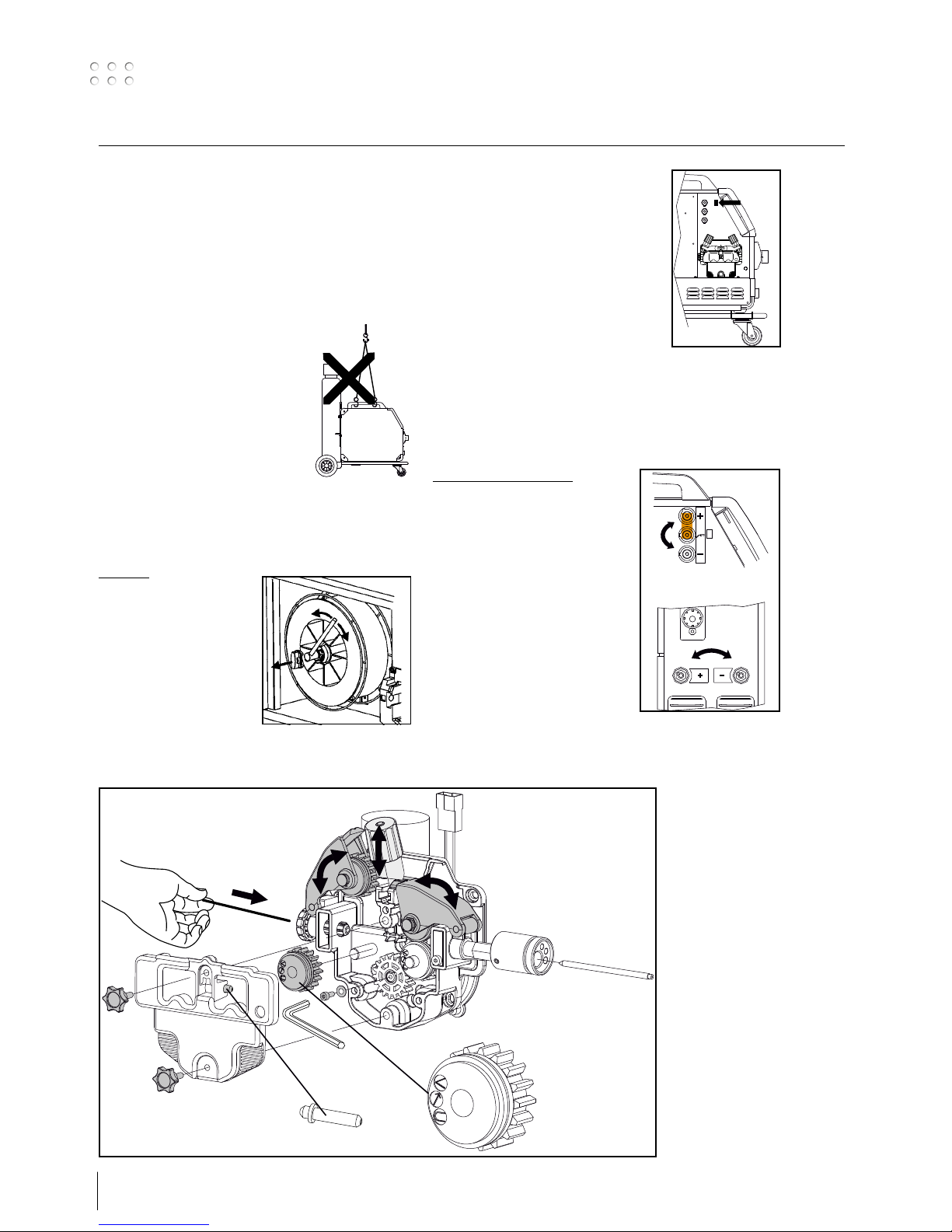

Connection and start-up

x4

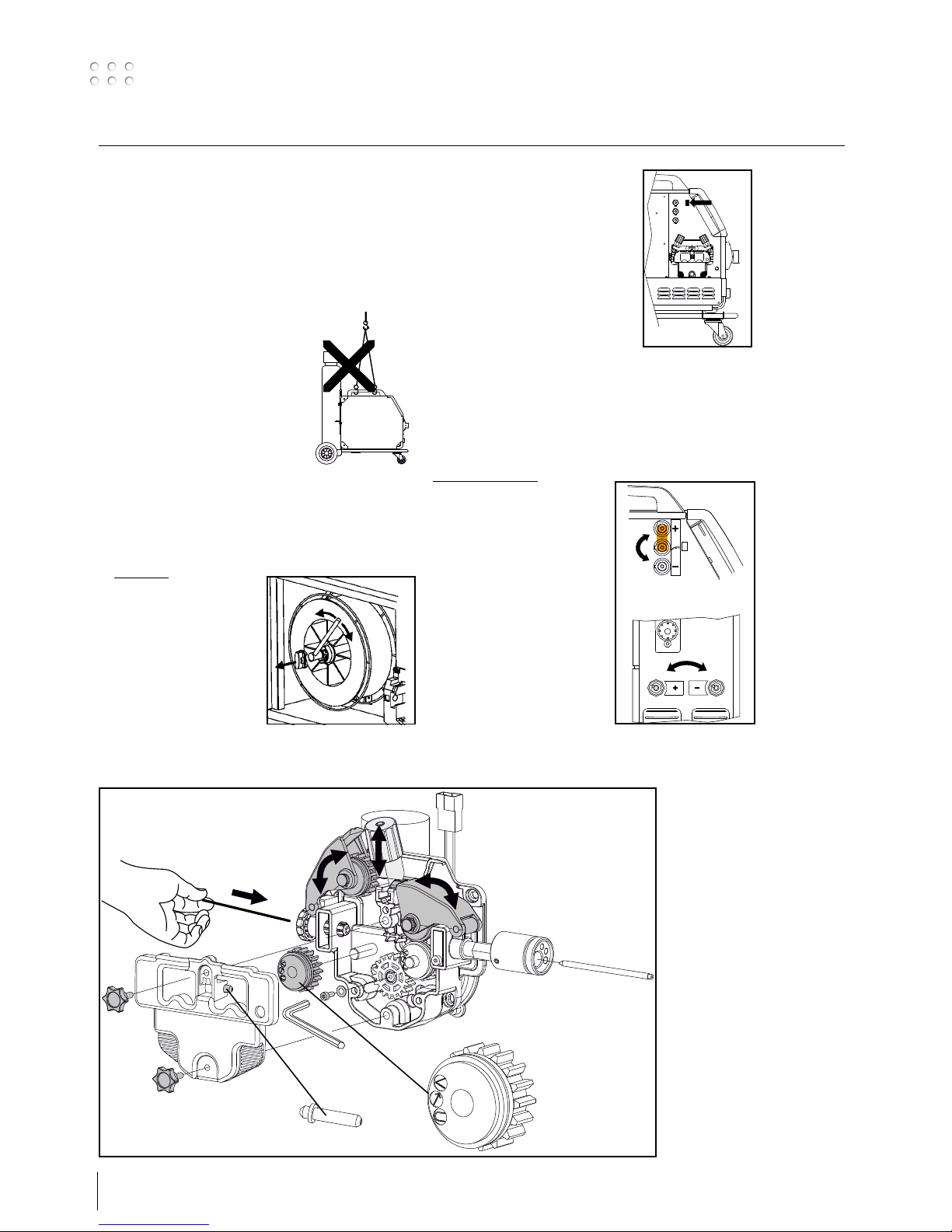

Assembly of parts in wire feed unit

The pressure of the

thumbscrew is adjusted to

allow the wire feed roll

just to slide on the wire

when this is stopped at

the contact tip

Inching

The function is used for wire inching

e.g. after change of wire.

Selecting welding polarity

Polarity reversal is recommended for certain types of

welding wire, in particular Innershield welding wire. For

recommended polarity, please refer to the welding wire

packaging.

Change of polarity:

1. Disconnect the machine from

the mains supply.

2. Dismount screws in the wire

chamber with a wrench

(picture 1).

3. Exchange brass plate from

plus to minus (picture1).

4. Mount screws in the wire

chamber with a wrench

(picture 1).

5. Exchange earth cable from

minus to plus (picture2).

6. Connect the machine to the

mains supply.

1

2

Connection of shielding gas

Connect the gas hose, which branches off from the

back panel of the welding machine (3), to a gas supply

with pressure regulator (2-6 bar). (Note: Some types of

pressure regulators require an output pressure of more

than 2 bar to function optimally).

One gas cylinder can be mounted on the bottle carrier on

the back of a trolley if any.

Lifting instructions

The OMEGA2 trolley with four

wheels cannot be lifted with a crane

but only manually using the handle.

The machine must not be lifted with

a mounted gas cylinder!

Adjustment of wire brake

The wire brake must ensure that the wire reel brakes

sufficiently before the welding wire runs over the edge of

the reel. The brake force is dependent on the weight of

the wire reel and wire feed speed. Factory setting is 15kg.

Adjustment:

• Dismount the control

knob by placing a thin

screw driver behind the

knob and thereafter pull

it out.

• Adjust the wire brake by

fastening or loosening

the self-locking nut on

the axle of the wire hub.

• Remount the control knob.

11

Connection and start-up

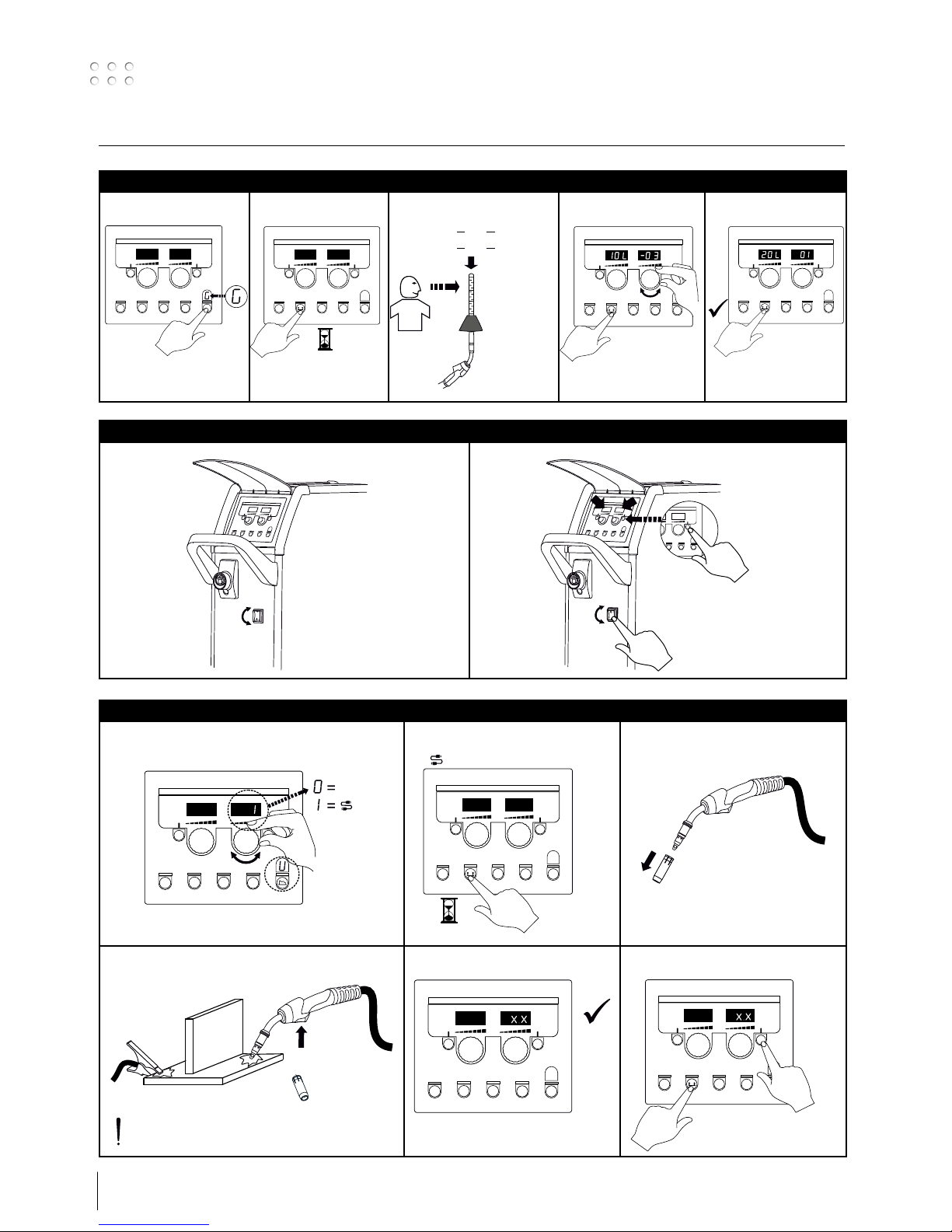

Switch on, press, weld

Welding program setting

• Switch on the welding machine on the main switch (2)

• Select welding program or material/gas/wire

dimension.

Please read how this should

be selected on your welding

machine in the quick guide.

Select the setting that fits the

required wire and shielding

gas.

• Adjust the welding current and secondary

parameters. Please read your quickguide

• The machine is now ready to weld

Software reading

• Insert the SD card into the

machine’s card reader as

shown in the drawings.

• Turn on the machine.

• The display flashes shortly

with three lines

• Wait until the set current is

displayed.

• Turn off the machine and remove the SD card.

• The machine is now ready for use.

It is necessary to read software inside the new control

unit by means of a SD card, if the control unit has been

exchanged. The software can be downloaded from

www.migatronic.com

mm

ADVANCED II

SYNERGIC

Special functions

WARNING

When you activate the torch

trigger, there is voltage applied to

the welding wire/electrode.

Lock function

I II

5 SECS

5 SECS

12

Special functions

Display of software versions

I II

OFF

ON

1

2

Calibration of gas flow

I

II III IV V

5 SECS

min

L

10

min

L

10

=

min

L

20

min

L

20

=

Flowmeter

No.: 81010000

2

1

Cable compensation (calibration of resistance in welding hose)

I

Std.

II

Factor

5 SECS

III

IV V VI

2

1

The surface of the workpiece must be clean to

ensure good contact with the torch.

13

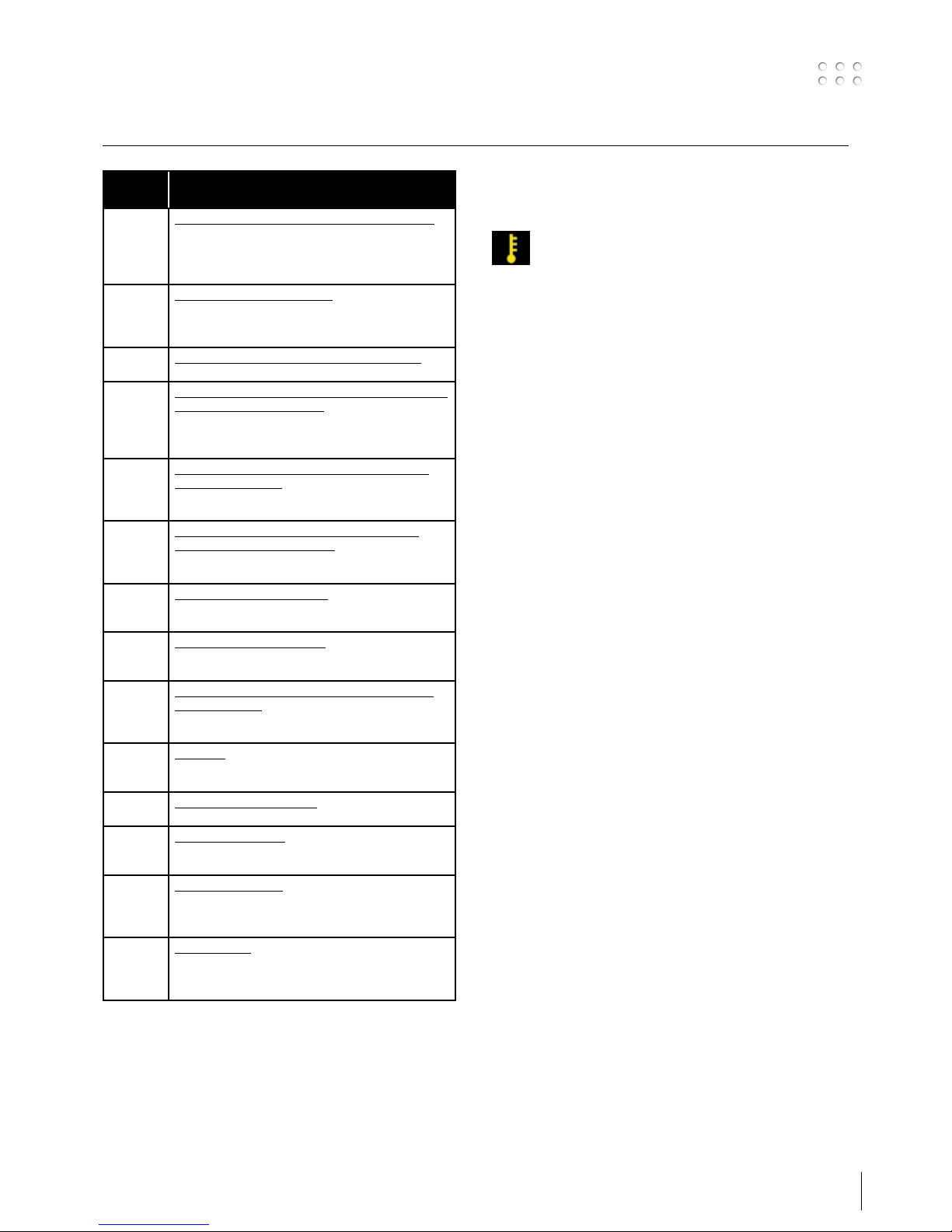

Troubleshooting Guide

Error

code

Cause and solution

E20-00

E20-02

E21-00

E21-06

E21-08

There is no software present in the control unit

Download Omega software to the SD card, insert

the SD card in the control unit and turn on the

machine. Replace the SD card if necessary.

E20-01

E21-01

The SD card is not formatted

The SD card must be formatted in a PC as FAT

and download Omega software to the SD card.

Replace the SD card if necessary.

E20-03

E21-02

The SD card has more files of the same name

Delete files on the SD card and reload software.

E20-04 The control unit has tried to read more data than

is accessible in the memory

Insert the SD card again or replace the SD card.

Contact MIGATRONIC Service if this does not solve

the problem.

E20-05

E20-06

Software on the SD card is locked for another

type of control unit

Use a SD card with software that matches your

control unit.

E20-07 The internal copy protection does not allow

access to the micro-processor

Insert the SD card in the machine again or contact

MIGATRONIC Service.

E20-08

E20-09

E21-05

The control unit is defective

Contact MIGATRONIC Service

E20-10

E21-07

The loaded file has an error

Insert the SD card in the machine again or replace

the SD card.

E21-03

E21-04

The welding program package does not match

this control unit

Use a SD card with software that matches your

control unit.

Err GAS Gas error

Check the gas supply.

Cancel the gas fault by briefly pressing any key.

E02-04 CAN communication error

Check intermediary cable/plug

E11-20 Current sensor error

1. Check the current sensor

2. Contact MIGATRONIC service

E11-28 Phase/voltage error

1. Check all three phases

2. Check for under-voltage

3. Contact MIGATRONIC service

E11-42 Probe voltage

1. Check if welding wire is sticking in the weld

pool

2. Contact MIGATRONIC service

Fault symbols

Temperature fault

The indicator is switched on, when the

power source is overheated.

Leave the machine on until the built-in fan has

cooled it down.

14

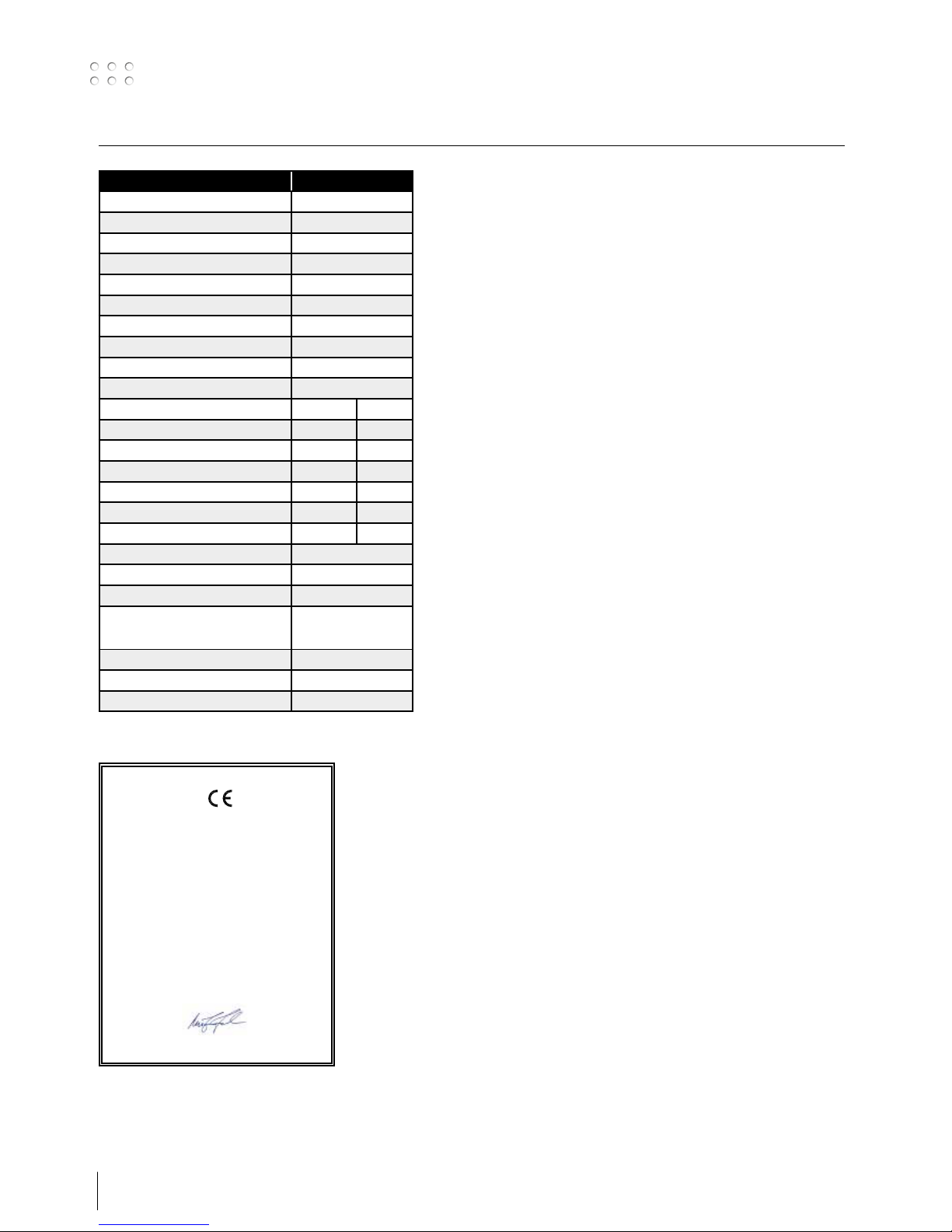

Technical data

1) S This machine meets the demand made for machines which are to operate in areas with increased hazard of electric chocks

2) Equipment marked IP23 is designed for indoor and outdoor applications

POWER SOURCE OMEGA2 CoWelder 300

Mains voltage ±15% (50-60Hz), V 3x400

Minimum generator size, kVA 17

Fuse, A 10

Mains current, effective, A 9.0

Mains current, max., A 16.9

Power, (100%), kVA 6.3

Power, max., kVA 11.5

Power, open circuit, W 20

Efficiency 0.88

Power faktor 0.93

MIG MMA

Duty cycle 100% 20°C, A/V 230/25.5 -

Duty cycle 60% 20°C, A/V 245/26.3 -

Duty cycle 100% 40°C, A/V 175/22.8 175/27

Duty cycle 60% 40°C, A/V 195/23.8 195/27.8

Duty cycle max. 40°C, A/%/V 300/24/29.0 300/20/32

Current range, A 15-300 0 - 300

Open circuit voltage, V 52

1

Sphere of application S/CE

2

Protection class IP23S

Standards EN/IEC60974-1.

EN/IEC60974-5.

EN/IEC60974-10

Dimensions (HxWxL), mm 550x250x640

Weight, kg 26

Wire feed speed, m/min 1.5-18

EC DECLARATION OF CONFORMITY

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Denmark

hereby declare that our machine as stated below

Type: OMEGA

2

CoWelder 300

conforms to directives: 2014/35/EU

2014/30/EU

2011/65/EU

European standards: EN/IEC60974-1

EN/IEC60974-5

EN/IEC60974-10 (Class A)

Issued in Fjerritslev 17.05.2017

Niels Jørn Jakobsen

CEO

15

Anschluss und Inbetriebnahme

Warnung

Lesen Sie die Warnhinweise und

Betriebsanleitung sorgfältig

vor der Inbetriebnahme und

speichern Sie die Information für

den späteren Gebrauch.

Auspacken der OMEGA2 C

Nach Auspacken und vor Gebrauch, wie folgt vorgehen

(siehe Zeichnung):

Zulässige Installation

Netzanschluss

Die Maschine soll an eine Netzspannung angekuppelt

werden, die mit den Angaben auf dem Typenschild (U1)

hinter die Maschine übereinstimmt.

L1

L2

L3

N

L

N

gelb/grün

braun

schwarz

grau

gelb/grün

braun

schwarz

grau

3x400V

3x230-400V (boost)

1x230-400V (boost)

0

l

1

2

Wichtig!

Achten Sie auf festen Sitz der

Anschlüsse von Massekabel und

Schweißschlauch. Die Stecker und

Kabel können sonst beschädigt

werden.

1. Netzanschluss

2. Ein- und Ausschalter

3. Schutzgasanschluss

4. Anschluß - Schweißschlauch

5. Schweißschlauch

6. Anschluß für Masseklemme

7. Interface-Stecker

Interface-Stecker

Strom-/Spannungsregelung

Anschluß der Schweißschlauch

2

4

5

6

Power

GAS

max. 6 Bar

1

3

F

F

F

7

1

2

3

4

5

678

10

11

12

9

TORCH+ 1

TORCH- 2

ARCSTATUS+ 3

ARCSTATUS- 4

ANALOG INPUT CURRENT 5

*

*

ANALOG GROUND CURRENT 6

*

ANALOG INPUT VOLTAGE 7

ANALOG GROUNDVOLTAGE 8

*

WIREINCHING+ 9

WIREINCHING- 10

GASTEST+ 11

GASTEST- 12

* see below

I

internal

II

torch control

remote control

16

Anschluss und Inbetriebnahme

Mit Hilfe der

Rändelschraube am

Spannbolzen wird der

Andruck der Förderrollen

so eingestellt, daß eine

gleichmässige Förderung

des Drahtes gewährleistet

ist, ohne den Draht zu

deformieren.

x4

Montage der Teile in Drahtvorschubeinheit

Stromloser Drahteinlauf

Die Funktion wird zum stromlosen Einfädeln

des Drahtes ins Schlauchpaket aktiviert.

Wahl der Schweißpolarität

Für eigenen Schweißdrahttypen empfehlen wir, daß Sie Schweißpolarität wechseln. Dies gilt insbesondere für Innershield Schweißdraht. Bitte kontrollieren sie die empfehlende Polarität auf die

Schweißdrahtpackung.

Änderung der Polarität:

1. Die Maschine muß von der Netzversorgung unterbrochen werden.

2. Die Schrauben im Drahtraum mit

einem Schraubenschüssel abmontieren (Fig. 1).

3. Die Messingplatte von Plus bis

Minus wechseln (Fig. 1).

4. Die Schrauben im Drahtraum

mit einem Schraubenschlüssel

montieren (Fig. 1)

5. Das Massekabel von Minus bis Plus

wechseln (Fig. 2).

6. Die Maschine wird an der Netzversorgung angeschlossen.

1

2

Schutzgasanschluss

Den Gasschlauch an der Rückseite der Maschine (3) an

eine Gasversorgung mit Druckregler (2-6 bar) anschließen.

(NB! Einige Druckreglertypen fordern einen hoheren

Ausgangsdruck als 2 bar um optimal zu funktionieren).

Eine Gasflasche kann hinter die Wagen fixiert werden.

Hebeanweisung

Der OMEGA2 Wagen mit 4 Rädern

kann nicht mit Kran, sondern nur

manuell im Handgriff angehoben

werden.

Die Maschine darf nicht mit

montierter Gasflasche angehoben

werden!

Justierung der Drahtbremse

Die Bremse wird so fest eingestellt, daß die Drahtrolle

stoppt, ehe der Schweißdraht über den Rand läuft.

Die Bremsekraft ist vom Gewicht der Drahtrolle und der

Drahtfördergeschwindigkeit abhängig.

Werkeinstellung = 15kg.

Justierung:

• Der Drehknopf kann

abmontiert werden,

wenn ein Schraubendreher hinter den Knopf

platziert ist. Danach kann

der Knopf ausgezogen

werden.

• Die Drahtbremse kann

durch Festspannen

oder Lockern der Gegenmutter auf die Achse der

Drahtnabe justiert werden.

• Der Drehknopf muß wieder montiert werden.

17

Anschluss und Inbetriebnahme

Einschalten, Drücken, Schweißen

Einstellung des Schweißprograms

• Die Schweißmaschine auf den Hauptschalter (2) einschalten.

• Schweißprogramm oder Material/Gas/Drahtdicke

wählen.

Sehen Sie sich die

Quickguide, wie es für Ihre

Schweißmaschine geltend ist.

Wählen Sie die Einstellung,

die die angewendeten

Schweißdraht und Schutzgas

anpasst.

• Schweißstrom und sekundäre Parameter einstellen.

Bitte Ihre Quickguide durchlesen

• Die Maschine ist jetzt schweißbereit

Software Einlesen

• Die SD-Karte in den

Kartenleser der Maschine

einschieben, wie aus den

Zeichnungen ersichtlich.

• Die Maschine ist dann

eingeschaltet.

• Das Display blinkt kurz mit

3 Strichen.

• Bitte warten bis das Display den eingestellten Strom

zeigt.

• Die maschine muss wieder aufgeschaltet und die SD

Karte entfernt werden.

• Die Maschine ist jetzt gebrauchsfertig.

Wenn die Kontrolleinheit ausgewechselt wird, ist

es notwendig Software in der neuen Einheit durch

Anwendung einer SD Karte einzulegen.

Einlesen der Software auf: www.migatronic.com

mm

ADVANCED II

SYNERGIC

Sonderfunktionen

Schloßfunktion

I II

5 SECS

5 SECS

WARNUNG

Bei Betätigung des Brennertasters

liegt Spannung an dem Schweißdraht

und der Elektrode an.

18

Sonderfunktionen

Weisung der Softwareversion

I II

OFF

ON

1

2

Kalibrierung des Gasdurchflusses

I

II III IV V

5 SECS

min

L

10

min

L

10

=

min

L

20

min

L

20

=

Flowmeter

No.: 81010000

2

1

Kabelkompensation (Kalibrierung des Widerstandes im Schweißbrenner)

I

Std.

II

Factor

5 SECS

III

IV V VI

2

1

Die Oberfläche des Werkstücks muss rein sein

zur Sicherstellung des guten Kontakts mit dem

Brenner.

19

Fehlersuche und Ausbesserung

Fehlerkodes Ursache und Ausbesserung

E20-00

E20-02

E21-00

E21-06

E21-08

Es gibt keine Software in der Kontrolleinheit

Omega-Software auf die SD-Karte herunterladen, die SDKarte in die Kontrolleinheit einsetzten und die Maschine

einschalten. Die SD-Karte eventuell austauschen.

E20-01

E21-01

Die SD-Karte ist nicht formatiert

Die SD-Karte in einem PC als FAT formatieren und die

Omega-Software auf die SD-Karte herunterladen. Die SDKarte eventuell austauschen.

E20-03

E21-02

Die SD-Karte hat mehrere Dateien mit demselben Namen

Die SD-Karte leeren und die Software wieder herunterladen.

E20-04 Die Kontrolleinheit hat versucht mehr Daten einzulesen

als gespeichert werden können

Die SD-Karte wieder einlesen oder austauschen.

Migatronic Kundenservice anrufen, wenn das Problem

weiterhin besteht.

E20-05

E20-06

Die Software auf der SD-Karte ist für einen anderen Typ

Kontrolleinheit geschlossen

Eine SD-Karte anwenden, deren Software zu Ihrer

Kontrolleinheit passt.

E20-07 Der interne Kopieschutz erlaubt keinen Zutritt zum Mikro-

prozessor

Die SD-Karte wieder einlesen oder Migatronic Kundenservice anrufen.

E20-08

E20-09

E21-05

Die Kontrolleinheit ist defekt

Migatronic Kundenservice anrufen.

E20-10

E21-07

Die eingelesene Datei ist fehlerhaft

Die SD-Karte wieder einlesen oder austauschen.

E21-03

E21-04

Das eingelesene Schweißprogram-paket passt nicht zur

Kontrolleinheit

Eine SD-Karte anwenden, deren Software zu Ihrer

Kontrolleinheit passt.

Err GAS Gasfehler

Gaszufuhr prüfen.

Gasfehler abmelden durch kurzes Drücken einer

beliebigen Taste.

E02-04 CAN – Kommunikationsfehler

Bitte untersuchen Sie Zwischenkabel/stecker.

E11-20 Stromsensorfehler

1. Stromsensor prüfen

2. Setzen Sie sich bitte mit Migatronic Kundendienst

in Verbindung

E11-28 Phasen-/Spannungsfehler

1. Alle 3 Phasen prüfen

2. Auf Unterspannung prüfen

3. Setzen Sie sich bitte mit Migatronic Kundendienst in

Verbindung

E11-42 Probespannung

1. Auf Festbrennen der Schweißdraht prüfen

2. Setzen Sie sich bitte mit Migatronic Kundendienst in

Verbindung

Fehlersymbole

Temperaturfehler

Die Überhitzungsanzeige leuchtet auf,

wenn der Schweißbetrieb wegen einer

Überhitzung der Anlage unterbrochen wurde.

Lassen Sie bitte die Maschine eingeschaltet, bis der

eingebaute Lüfter sie genug abgekühlt hat.

20

Technische Daten

1) S Erfüllt die Anforderungen an Geräte zur Anwendung unter erhöther elektrischer Gefährdung

2) Geräte, die der Schutzklasse IP23 entsprechen, sind für den Innen und Ausseneinsatz ausgelegt

STROMQUELLE OMEGA2 CoWelder 300

Netzspannung ±15% (50-60Hz), V 3x400

Mindestgröße des Generators, kVA 17

Sicherung, A 10

Effektiver Netzstrom, A 9,0

Max. Netzstrom, A 16,9

Leistung, (100%), kVA 6,3

Leistung, max., kVA 11,5

Leistung, Leerlauf, W 20

Wirkungsgrad 0,88

Leistungsfaktor 0,93

MIG MMA

Zulässige ED 100% bei 20°C, A/V 230/25,5 -

Zulässige ED 60% bei 20°C, A/V 245/26,3 -

Zulässige ED 100% bei 40°C, A/V 175/22,8 175/27

Zulässige ED 60% bei 40°C, A/V 195/23,8 195/27,8

Zulässige ED max. bei 40°C, A/%/V 300/24/29,0 300/20/32

Strombereich, A

15-300 0 - 300

Leerlaufspannung, V 52

1

Anwendungsklasse S/CE

2

Schutzklasse IP23S

Norm EN/IEC60974-1,

EN/IEC60974-5,

EN/IEC60974-10

Masse (HxBxL), mm 550x250x640

Gewicht, kg 26

Drahtfördergeschwindigkeit, m/min 1,5-18

EU-KONFORMITÄTSERKLÄRUNG

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Dänemark

erklärt, dass das unten erwähnte Gerät

Typ: OMEGA

2

CoWelder 300

den Bestimmungen der EU-Richtlinien

2014/35/EU

2014/30/EU

2011/65/EU entspricht

Europäische EN/IEC60974-1

Normen: EN/IEC60974-5

EN/IEC60974-10 (Class A)

Ausgestellt in Fjerritslev am 17.05.2017

Niels Jørn Jakobsen

CEO

21

Branchement et démarrage

Attention

Lisez attentivement la fiche de

mise en garde/le mode d’emploi

avant la première utilisation et

conservez ces informations en

vue de leur utilisation ultérieure.

Déballage de OMEGA2 C

Après le déballage et avant l’utilisation, procédez comme

suit (voir schéma) :

Installation autorisée

Raccordement électrique

Branchez la machine à une prise secteur adaptée. Veuillez

lire la plaque signalétique (U1) à l’arrière de la machine.

L1

L2

L3

N

L

N

jaune/vert

marron

noir

gris

jaune/vert

marron

noir

gris

3x400V

3x230-400V (boost)

1x230-400V (boost)

0

l

1

2

Important !

Afin d’éviter la destruction des prises

et câbles, assurez-vous que le contact

électrique est bien établi lors du

branchement des câbles de mise à la

terre et des torches de soudage à la

machine.

1. Raccordement électrique

2. Interrupteur d’alimentation

3. Raccordement au gaz de protection

4. Raccordement de la torche de soudage

5. Torche de soudage

6. Raccordement de la pince de mise à la terre

7. Interface prise

Interface prise

Contrôle de courant/tension

Raccordement de la torche de soudage

2

4

5

6

Power

GAS

max. 6 Bar

1

3

F

F

F

7

1

2

3

4

5

678

10

11

12

9

TORCH+ 1

TORCH- 2

ARCSTATUS+ 3

ARCSTATUS- 4

ANALOG INPUT CURRENT 5

*

*

ANALOG GROUND CURRENT 6

*

ANALOG INPUT VOLTAGE 7

ANALOG GROUNDVOLTAGE 8

*

WIREINCHING+ 9

WIREINCHING- 10

GASTEST+ 11

GASTEST- 12

* see below

I

internal

II

torch control

remote control

22

Branchement et démarrage

x4

Assemblage des pièces dans le dévidoir

Le réglage de la pression

sur le galet doit permettre

l’arrêt du fil au niveau du

tube de contact.

Dévidage du fil à froid

(chargement de la torche)

Cette fonction est utilisée pour faire

dévider le fil à froid (pour charger le fil

dans la torche lors du changement de

bobine).

Changement de polarité de soudage

Pour certaines applications spécifique, le fabricant de file,

recommande de changer la polarité.(Voire les caractéristiques

technique indiqué sur l’emballage des bobines de files). Voici

ci-dessous la méthode pour changer la polarité interne de la

machine.

Changement de pôlarité :

1. Couper l’alimentation de la

machine.

2. Dans le compartiment de la

bobine, retirer les vis à l’aide

d’une clé (schéma 1).

3. Inverser la position de la plaque

de laiton, du plus vers le moins

(schéma 1).

4. Dans le compartiment de la

bobine, replacer les vis à l’aide

d’une clé (schéma 1).

5. Inverser le branchement du câble

de terre, du moins vers le plus

(schéma 2).

6. Rebrancher la machine.

1

2

Raccordement au gaz de protection

Raccorder le tuyau de gaz qui se trouve sur le panneau

arrière de la machine (3) et le relier à une alimentation en

gaz avec régulateur de pression (2-6 bars).

(A noter : pour une utilisation optimale certains types de

régulateurs de pression nécessitent une pression de sortie

supérieur à 2 bars).

Une bouteille de gaz peut être installée à l’arrière du

chariot.

Instructions de levage

Le chariot 4 roues ne peut être levé

qu’à la main par la poignée.

La machine ne doit pas être levée

lorsqu’une bouteille de gaz est

installée.

Réglage du frein dédié au fil

Le frein du dévidoir ralentit la bobine en fonction de

l’avancement du fil de soudage. La force du frein dépend

du poids de la bobine et de la vitesse de dévidage.

La valeur par défaut est de 15 kg.

Réglage :

• Démontez le bouton de

réglage en plaçant un

petit tournevis derrière

le bouton puis sortez ce

dernier.

• Réglez le frein en serrant

ou desserrant l’écrou

autobloquant au niveau

de l’axe du moyeu.

• Réinstallez le bouton.

23

Branchement et démarrage

Connecter, démarrer, souder

Réglage du programme de soudage

• Démarrer la machine à l’aide de l’interrupteur (2)

• Sélectionner le programme de soudage ou le

matériau/le gaz/la taille

du fil.

Veuillez vous référer au guide

de démarrage rapide livré avec

la machine. Sélectionner le

programme adapté au fil et au

gaz de protection utilisés.

• Ajuster le courant de soudage

et les paramètres secondaires. Veuillez consulter votre

guide rapide.

• La machine est désormais prête pour le soudage

Lecture Software

• Insérer la carte SD dans

le lecteur de la machine,

comme indiqué sur les

schémas.

• Démarrer la machine.

• Les afficheurs clignotent

brièvement avec trois ”–“.

• Attendre jusqu’à ce que le

courant de soudage soit

affiché

• Eteindre la machine et enlever la carte SD

• La machine est maintenant disponible avec ses

nouveaux softwares

Si l’unité de commande a été changée, le logiciel doit

être lu dans la nouvelle unité au moyen d’une carte SD.

Vous pouvez télécharger le logiciel à l’adresse suivante :

www.migatronic.com

mm

ADVANCED II

SYNERGIC

Fonctions speciales

Fonction verrouillage

I II

5 SECS

5 SECS

Attention

L’activation de la gâchette de la

torche génère une tension au niveau

du fil de soudage/à l’électrode.

Loading...

Loading...