Migatronic AUTOMIG 273i, OMEGA 220, OMEGA 180, OMEGA 270 Boost, OMEGA 270 MINI Instruction Manual

...

AUTOMIG 273i

Brugsanvisning

Instruction manual

Betriebsanleitung

Manuel d'instruction

Bruksanvisning

Käyttöohje

Gebruikershandleiding

Manuale d'istruzione

Valid from 2010 week 36 50111822

EC DECLARATION OF CONFORMITY

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Denmark

hereby declare that our machine as stated below

Type: AUTOMIG

As of Week 26 2010

conforms to directives 2006/95 / EC and 2004/108/EC.

European Standards: EN/IEC60974-1

EN/IEC60974-5

EN/IEC60974-10 (Class A)

Issued in Fjerritslev on 1st July 2010.

Peter Roed

Managing director

3

DK - INDHOLDSFORTEGNELSE: - Advarsel / Elektromagnetisk støjudstråling............................................................. 5

- Produktprogram / Tilslutning og Ibrugtagning....................................................6 - 7

- Betjeningspanel........................................................................................................ 8

- Software.................................................................................................................. 10

- Tekniske data ......................................................................................................... 10

- Fejlkoder................................................................................................................. 11

- Vedligeholdelse / Garantibestemmelser ...............................................................12

- Kredsløbsdiagram.................................................................................................. 69

UK - CONTENTS: - Warning / Electromagnetic emissions................................................................... 13

- Product programme / Connection and operation...........................................14 - 15

- Control panel .......................................................................................................... 16

- Software.................................................................................................................. 18

- Technical data ........................................................................................................ 18

- Error codes ............................................................................................................. 19

- Maintenance / Warranty......................................................................................... 20

- Circuit diagram........................................................................................................ 69

D - INHALTSVERZEICHNIS: - Warnung / Elektromagnetische Störungen ........................................................... 21

- Produktübersicht / Anschluß und Inbetriebnahme.........................................22 - 23

- Bedienfeld............................................................................................................... 24

- Software.................................................................................................................. 26

- Technische Daten .................................................................................................. 26

- Fehlerkoden............................................................................................................ 27

- Wartung / Garantiebedingungen ........................................................................... 28

- Kreislaufdiagramme ............................................................................................... 69

F - TABLE DES MATIERES: - Avertissement / Emissions électomagnétiques .................................................... 29

- Programme du produit / Branchement et fonctionnement ............................30 - 31

- Panneau de commande......................................................................................... 32

- Software.................................................................................................................. 34

- Caractéristiques techniques................................................................................... 34

- Codes erreurs......................................................................................................... 35

- Entretien / Garantie ................................................................................................ 36

- Schéma électrique.................................................................................................. 69

SE - INNEHÅLLSFÖRTECKNING: - Varning / Elektromagnetisk störfält........................................................................ 37

- Produktprogram / Anslutning och Igångsättning............................................38 - 39

- Funktionspanel....................................................................................................... 40

- Software.................................................................................................................. 42

- Teknisk data ........................................................................................................... 42

- Felkoder.................................................................................................................. 43

- Underhåll / Garantibestämmelser.......................................................................... 44

- Kretsloppsdiagram ................................................................................................. 69

FI - SISÄLLYSLUETTELO: - Varoitus / Sähkömagneettiset häiriöt..................................................................... 45

- Tuoteohjelma / Kytkentä ja käyttö ..................................................................46 - 47

- Ohjauspaneeli......................................................................................................... 48

- Software - Ohjelmat................................................................................................ 50

- Tekniset tiedot ........................................................................................................ 50

- Virhekoodit.............................................................................................................. 51

- Huolto / Takuuehdot............................................................................................... 52

- Kytkentäkaavio ....................................................................................................... 69

NL - INHOUD: - Waarschuwing / Elektromagnetische storingen.................................................... 53

- Productprogramma / Aansluiting en bediening..............................................54 - 55

- Besturingspaneel.................................................................................................... 56

- Software.................................................................................................................. 58

- Technische gegevens............................................................................................ 58

- Foutcodes............................................................................................................... 59

- Onderhoud / Garantievoorwaarden....................................................................... 60

- Schema's................................................................................................................ 69

I - INDICE: - Attenzione/Emissioni elettromagnetiche............................................................... 61

- Programma del prodotto / Collegamenti ed uso ............................................62 - 63

- Pannello di controllo............................................................................................... 64

- Software.................................................................................................................. 66

- Dati tecnici .............................................................................................................. 66

- Codici d’errore ........................................................................................................ 67

- Manutenzione / Condizioni di garanzia ................................................................. 68

- Schema elettrico..................................................................................................... 69

5

DANSK

Elektromagnetisk støjudstråling

Dette svejseudstyr, beregnet for profession el anvendelse, overholder kravene i den europæiske standard E N/IEC60974-10 (Class A ).

Standarden har til formål at sikre, at svejseudstyr ikke fo rstyrrer elle r

bliver forstyrret af andet elektrisk udstyr som følge af elekt romagnetisk støjudstråling. Da også lysbuen u dsender støj, forudsætter anvendelse uden forstyrrelser, at der tages forholdsre gler ved installation og anvendelse. Brugeren

skal sikre, at andet elektrisk udstyr

i området ikke forstyrres.

Følgende skal tages i betragt nin g i det omgi vne områ de:

1. Netkabler og signalkabler i svejseområdet, som er tilsluttet

andre elektriske apparater.

2. Radio- og fjernsynssendere og modt ager e.

3. Computere og elektroniske styre systeme r.

4. Sikkerhedskritisk udstyr, f.eks. overvågning og processtyring.

5. Brugere af pacemakere og høreapparater.

6. Udstyr som anvendes til kalibrering og måling.

7. Tidspunkt på dagen hvor svejsning og andre aktiviteter, afhængig af elektrisk udstyr, foregår.

8. Bygningers struktur og anvendelse.

Hvis svejseudstyret anvendes i boligområder kan det være nødvendigt at tage særlige forholdsre gler (f.eks. information om midler tidigt svejsearbejde).

Metoder til minimering af forstyrrelser:

1. Undgå anvendelse af udstyr, som kan blive forstyrret.

2. Anvend korte svejsekabler.

3. Læg plus- og minuskabel tæt på hinanden.

4. Placer svejsekablerne på gulvniveau.

5. Fjern signalkabler i svejseområdet fra ne tkab ler.

6. Beskyt signalkabler i svejseområdet f.eks med skærmning.

7. Benyt isoleret netforsyning til følsomme apparater.

8. Overvej skærmning af den komplette svejseinstallation.

ADVARSEL

Lysbuesvejsning og -skæring kan ved forkert brug være farligt for såvel bruger som omgivelser. Derfor må udstyret kun anvendes under iagttagelse af relevante sikkerhedsforskrifter. Især skal man være opmærksom på

følgende:

Elektrisk stød

- Svejseudstyret skal installeres forskriftsmæssigt. Maskinen skal jordforbindes via netkablet.

- Sørg for regelmæssig kontrol af maskinens sikkerhedstilstand.

- Beskadiges kabler og isoleringer, skal arbejdet omgående afbrydes og reparation foretages.

- Kontrol, reparation og vedligeholdelse af udstyret skal foretages af en person med den fornødne faglige indsigt.

- Undgå berøring af spæn dingsførende dele i svejsekredsen eller elektroder med bare hænder. Brug aldrig defekte

eller fugtige svejsehandsker.

- Isolér Dem selv fra jorden og svejseemnet (brug f.eks fodtøj med gummisål).

- Brug en sikker arbejdsstilling (undgå f.eks. fare for fald).

- Følg reglerne for " S ve jsn ing un der sær lig e ar be jd sf or ho ld" ( Arbe jd stilsynet).

Svejse- og skærelys

- Beskyt øjnene, idet selv en kortv arig påvirkning kan give varige sk ader på synet. Brug svejsehjelm med foreskrevet

filtertæthed.

- Beskyt kroppen mod lyset fra lysbuen, idet huden kan tage skade af stråling . Brug beskyttende beklædning, der

dækker alle dele af kroppen.

- Arbejdsstedet bør om muligt afskærmes, og andre personer i området advares mod lyset fra lysbuen.

Svejserøg og gas

- Røg og gasser, som dannes ved svejsning, er farlige at indånde. Sørg for passende udsugning og ventilation.

Brandfare

- Stråling og gnister fra lysbuen kan forårsage brand. Letantændelige genstande fjernes fra svejsepladsen.

- Arbejdstøjet skal være sikret mod gnister og sprøjt fra l ysbuen. Brug evt. brandsikke rt forklæde og pas på åbenst ående lommer.

- Særlige regler er gældende for rum med brand- og eksplosionsfare. Følg disse forskrifter.

Støj

- Lysbuen frembringer akustisk støj, og støjniveauet er betinget af svejseopgaven. Det vil i visse tilfælde være

nødvendigt at beskytte sig med høreværn.

Farlige områder

- Stik ikke fingrene ind i de roterende tandhjul i trådfremføringsenheden.

- Særlig forsigtighed skal udvises når svejsearbejdet foregår i lukkede rum eller i højder hvor der er fare for at falde

ned.

Placering af svejsemaskinen

- Placer svejsemaskinen således, at der ikke er risiko for, at den vælter.

- Særlige regler er gældende for rum med brand- og eksplosionsfare. Følg disse forskrifter.

Anvendelse af maskinen til andre formål end det, de n e r ber egnet til ( f .eks. op tønin g af vand rø r) fra rå des og ske r i giv et

tilfælde på eget ansvar.

Gennemlæs denne betjeningsvejledning omhyggeligt,

inden udstyret installeres og tages i brug!

6

PRODUKTPROGRAM

270A svejsemaskine til MIG/MAG svejsning. Maskinen er luftkølet og leveres med indbygget trådfremføring med 4-hjuls trissetræk.

Svejseslanger og kabler

Til maskinerne kan MIGATRONIC fra sit produktprogram levere MIG/MAG-slanger, returstrømkabler,

mellemkabler, sliddele mm.

Tilbehørsprogram

Kontakt nærmeste forhandler for oplysninger om

AUTOMIG 273i tilbehørsprogram.

Bortskaf produktet i overensstemmelse med

gældende regler og forskrifter.

www.migatronic.com/goto/weee

TILSLUTNING OG

IBRUGTAGNING

Installation

I det følgende beskrives, hvorledes de enkelte dele af

maskinen kobles sammen, sluttes til forsyningsnettet

og tilsluttes gasforsyningen mm. Tallene i parentes

henviser til figurerne i afsnittet.

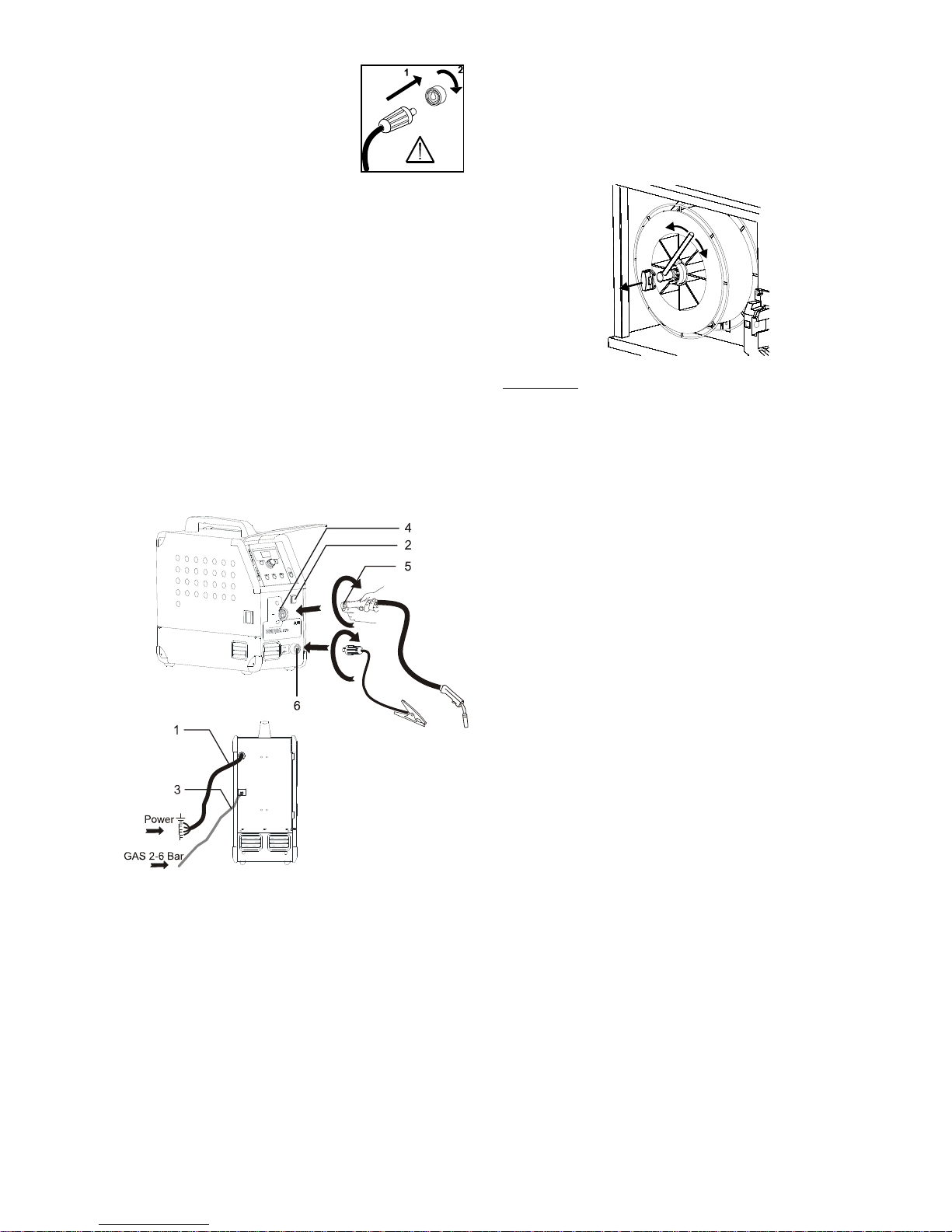

Nettilslutning

Inden maskinen tilkobles forsyningsnettet, skal det

kontrolleres, at den er beregnet til den aktuelle netspænding, og at forsikringen i forsyningsnettet er i

overensstemmelse med typeskiltet. Netkablet (1) skal

tilsluttes 3-faset vekselstrøm 50 eller 60 Hz og beskyttelsesjord. Rækkefølgen af faserne er uden betydning.

Maskinen tændes med hovedafbryderen (2).

Konfigurering

Hvis maskinen udstyres med svejsebrænder og svejsekabler, der er underdimensioneret i forhold til

svejsemaskinens specifikationer f.eks. med hensyn til

den tilladelige belastning, påtager MIGATRONIC sig

intet ansvar for beskadigelse af kabler, slanger og

eventuelle følgeskader.

Advarsel

Tilslutning til generator, kan medføre at svejsemaskinen ødelægges.

Generatorer kan i forbindelse med tilslutning til en

svejsemaskine afgive store spændingspulser som virker ødelæggende på svejsemaskinen. Kun frekvensog spændingsstabile generatorer af asynkron-typen

må anvendes.

Defekter som opstår på svejsemaskinen, som følge af

tilslutning til generator er ikke omfattet af garantien.

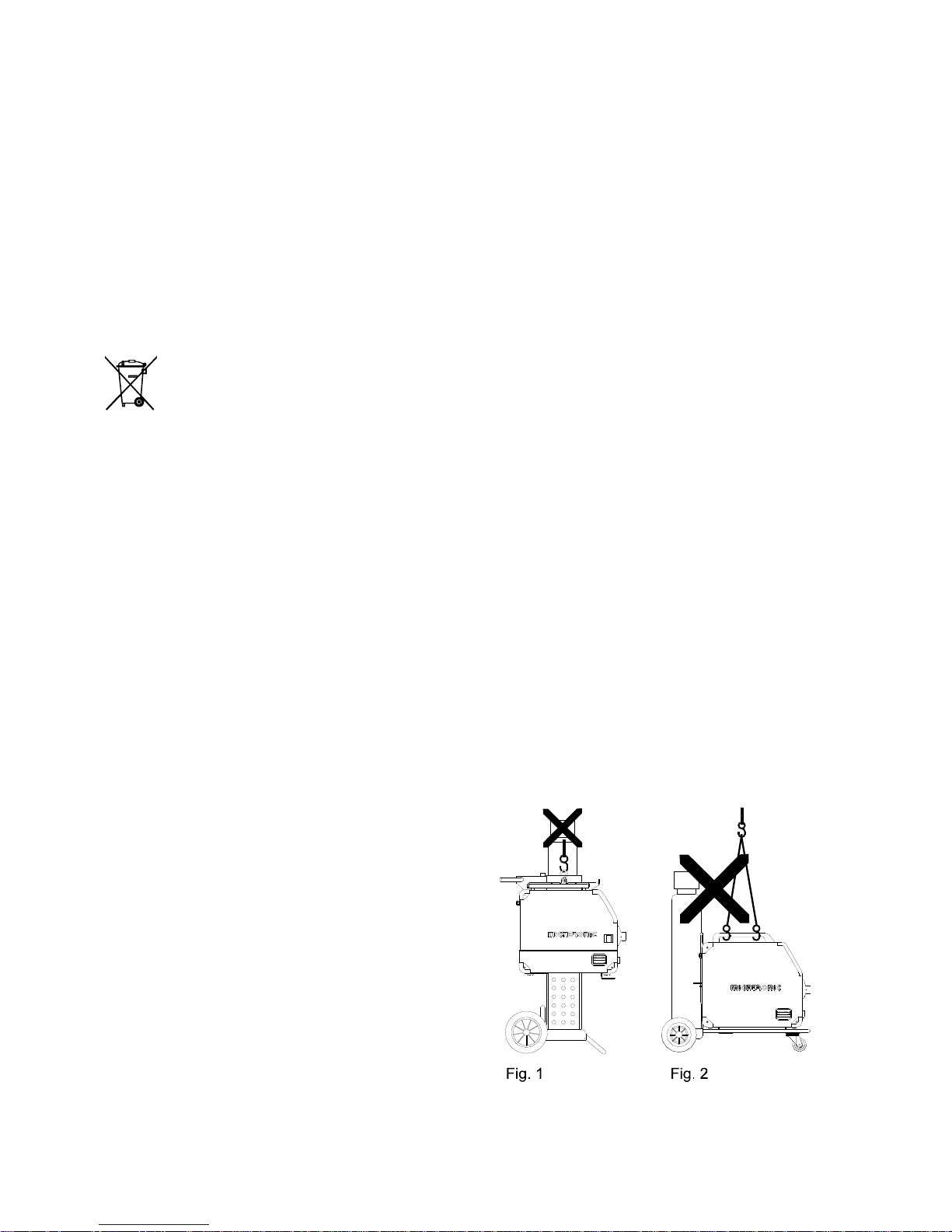

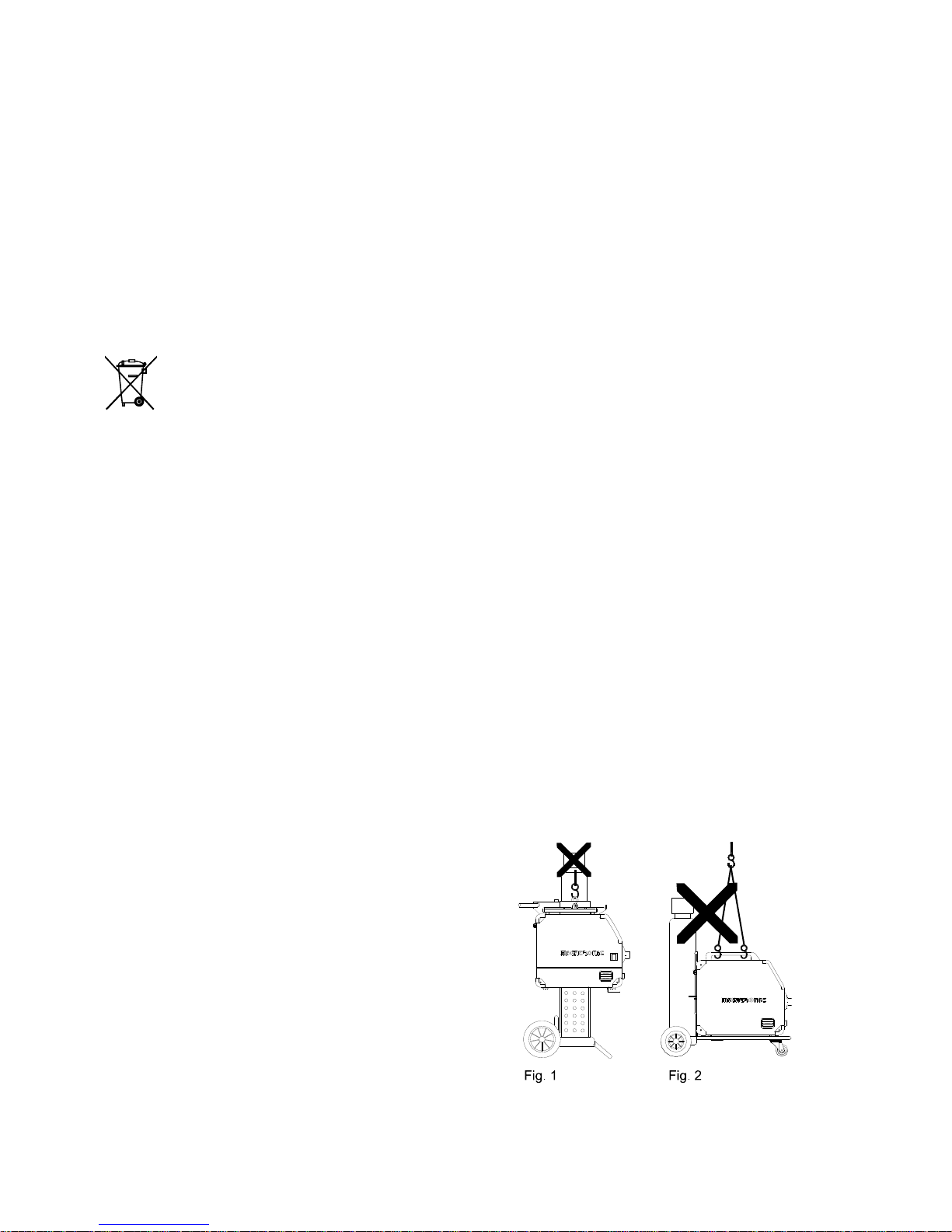

Løfteanvisning

Løfteøjet kan bruges på sækkevogn til løft med kran

(figur 1). Vogn med 4 hjul kan kun bruges til manuel

løft ved at løfte i håndtaget (figur 2).

Maskinen må ikke løftes med monteret gasflaske!

7

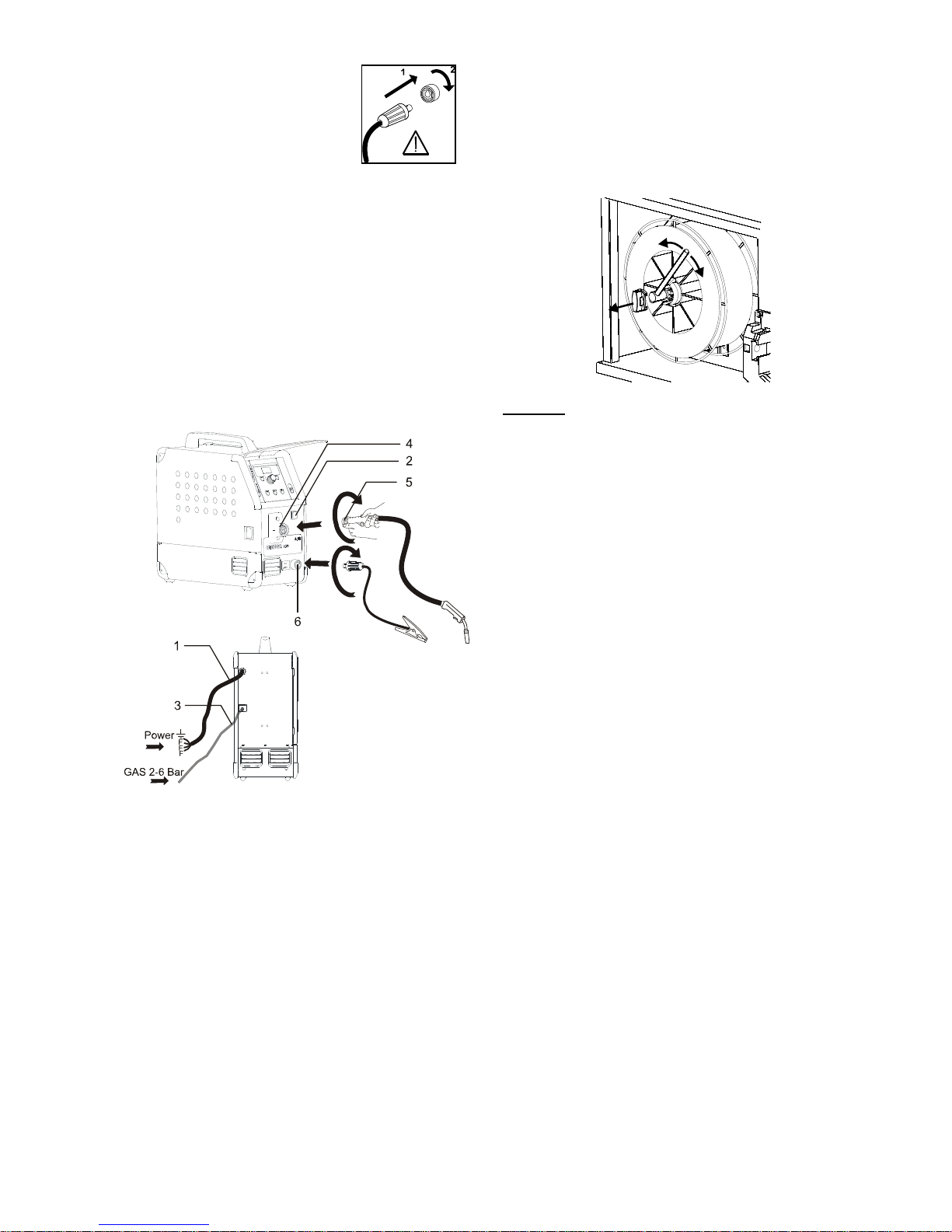

Vigtigt!

Når stelkabel og svejsebrænder tilsluttes maskinen, er god elektrisk

kontakt nødvendig, for at undgå at

stik og kabler ødelægges.

Tilslutning af beskyttelsesgas

Gasslangen, som udgår fra bagsiden af maskinen (3),

tilsluttes en gasforsyning med en trykreduktion til 2-6

bar. En gasflaske kan fikseres bag på eventuel vogn.

Tilslutning af brænder for MIG/MAG-svejsning

Svejseslangen trykkes i ZA-koblingen (4), og spændeomløberen (5) på enden af slangen spændes med

hånden. Stelkablet tilsluttes svejseminus (6).

Brænderregulering (Dialog brænder)

Hvis en svejseslange med Dialog brænder anvendes,

kan strømstyrken justeres både på maskinen og på

dialog brænderen. Denne funktion kan ikke slås fra.

Brænderreguleringen er passiv uden Dialog brænder.

Rangerfunktion

Funktionen bruges til at rangere/fremføre tråd evt.

efter trådskift. Tråden føres frem, når den grønne tast

holdes nede, mens der tastes på brændertasten.

Trådførselen fortsætter, selvom den grønne tast

slippes, og stopper først, når brændertasten slippes.

Justering af trådbremse

Trådbremsen skal sikre at trådspolen bremses tilstrækkelig hurtigt når svejsningen ophører. Den nødvendige bremsekraft er afhængig af vægten på trådrullen, og den maksimale trådhastighed der anvendes.

Et bremsemoment på 1,5-2,0 Nm vil være fyldestgørende til de fleste anvendelser.

Justering:

- Afmonter drejeknappen ved at stikke en tynd skruetrækker ind bagved knappen og ryk derefter knappen ud.

- Juster trådbremsen ved at spænde eller løsne låsemøtrikken på trådnavets aksel

- Monter knappen igen ved at trykke den på plads i

rillen.

8

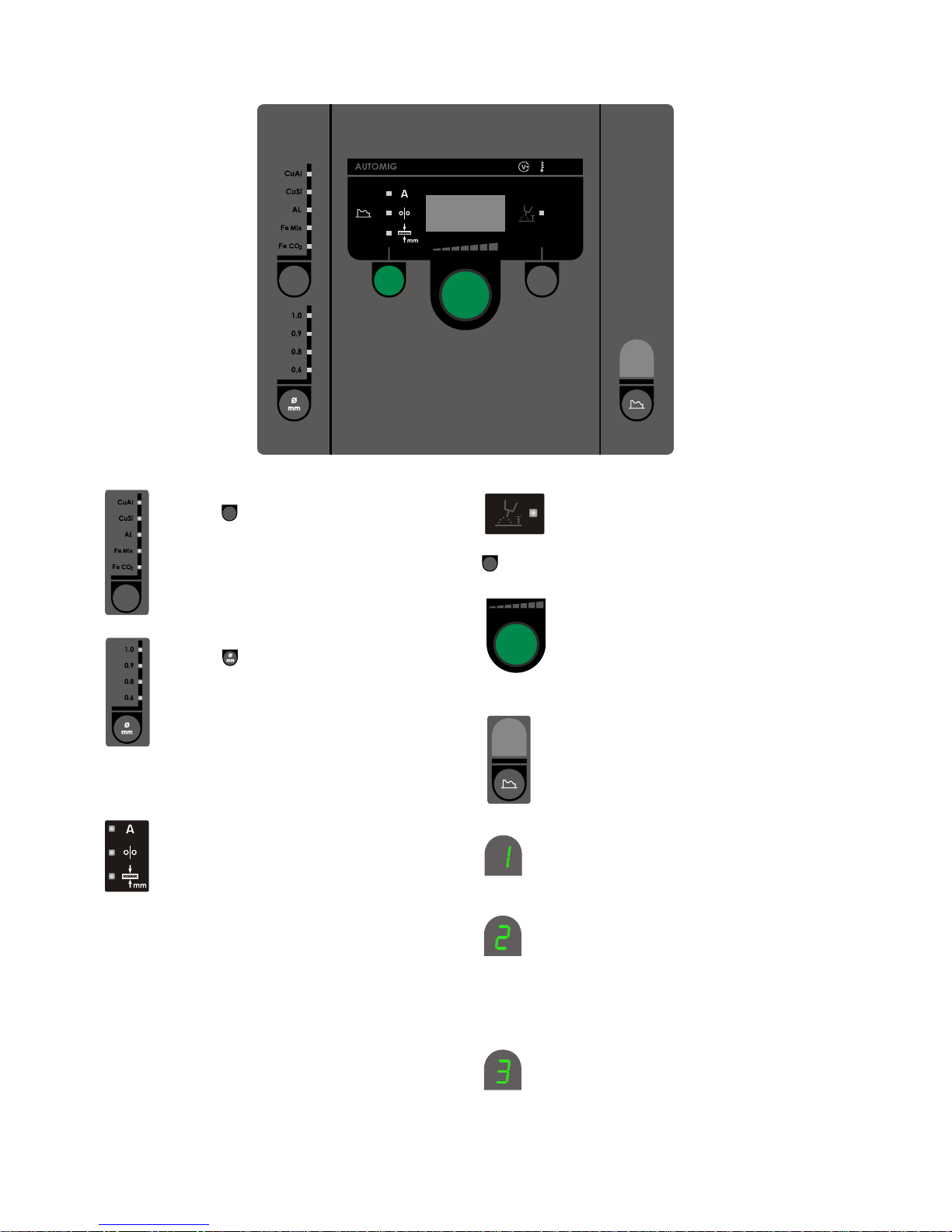

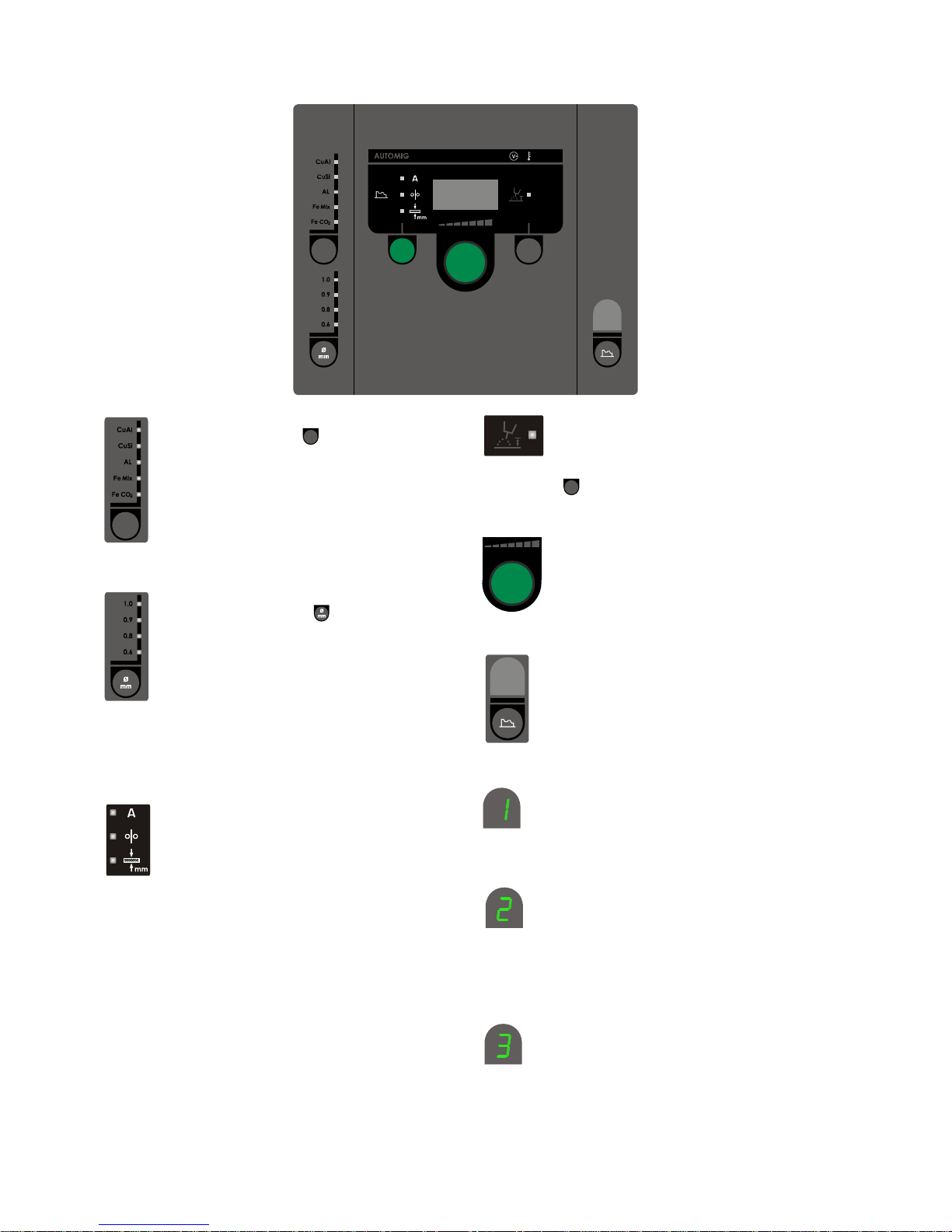

AUTOMIG BETJENINGSPANEL

Valg af materialetype

Her vælges først materialetype ved at trykke

på

-knappen, indtil lysdioden tændes ud for

det ønskede valg.

Reset til fabriksindstillinger:

Fabriksindstillinger for den valgte materialetype genindlæses ved at holde knappen inde,

indtil indikatoren giver et kort blink.

Valg af tråddiameter

Tryk på

-knappen indtil lysdioden tændes

ud for den ønskede tråddiameter.

Ikke alle tråddiametre kan vælges for alle

materialer.

Reset til fabriksindstillinger:

Fabriksindstillinger for den valgte tråddiameter genindlæses ved at holde knappen inde, indtil indikatoren

giver et kort blink.

Strøm/trådhastighed/materialetykkelse

Når maskinen ikke svejser, vises den indstillede strøm/trådhastighed/materialetykkelse. Under svejsning vises den målte strøm.

Materialetykkelse:

Funktionen er en vejledende hjælp til at indstille strømmen ud fra materialetykkelsen (i mm). Når en materialetykkelse er valgt, sker en automatisk indstilling af

strømmen, der svarer til den pågældende materialetykkelse. Strømmen kan frit justeres efterfølgende.

Materialetykkelsesfunktionen skal betragtes som et

godt udgangspunkt til valg af den rette strømindstilling

til en given opgave. Det vil for næsten alle opgaver,

hvor denne funktion benyttes som udgangspunkt,

være nødvendigt med efterfølgende trimning af både

strøm og spænding for at opnå et optimalt resultat.

Lysbuelængde

Efter behov kan lysbuelængden justeres

ved at trimme spændingen. Under svejs-

ning vises målt spænding.

Tryk på -knappen og trim

fra –9,9 til +9,9.

Drejeknap

På drejeknappen justeres svejsestrøm,

trådhastighed, materialetykkelse, lysbuelængde og sekundære parametre. Maks.

trådhastighed er 15,0 m/min.

Indstilling af sekundære parametre

Tryk på knappen indtil den ønskede parameter vises i displayet. For at vende tilbage til

normalvisning tastes kort på knappen for lysbuelængde eller strøm/trådhastighed/materialetykkelse.

Arc adjust:

Arc adjust (elektronisk drossel) gør det muligt

at justere, hvor hurtigt der skal reageres på

kortslutninger. Arc adjust kan indstilles i trin fra –5,0 til

+5,0.

Gasforstrømningstid:

Gasforstrømning skal sikre gasdækning af

svejsestedet, før svejsningen begynder. Gasforstrømningstiden er tiden, fra brændertasten aktiveres, og gasstrømningen begynder, til trådfremføringen

startes. Gasforstrømningstiden indstilles imellem 0,0

sek. og 10,0 sek.

Krybestart:

Krybestart forbedrer tændingsegenskaber. Her

indstilles, hvilken hastighed tråden skal starte

med. Hastigheden indstilles mellem 1,5-15,0 m/min.

Krybestartsfunktionen frakobles, når der vises - - - .

9

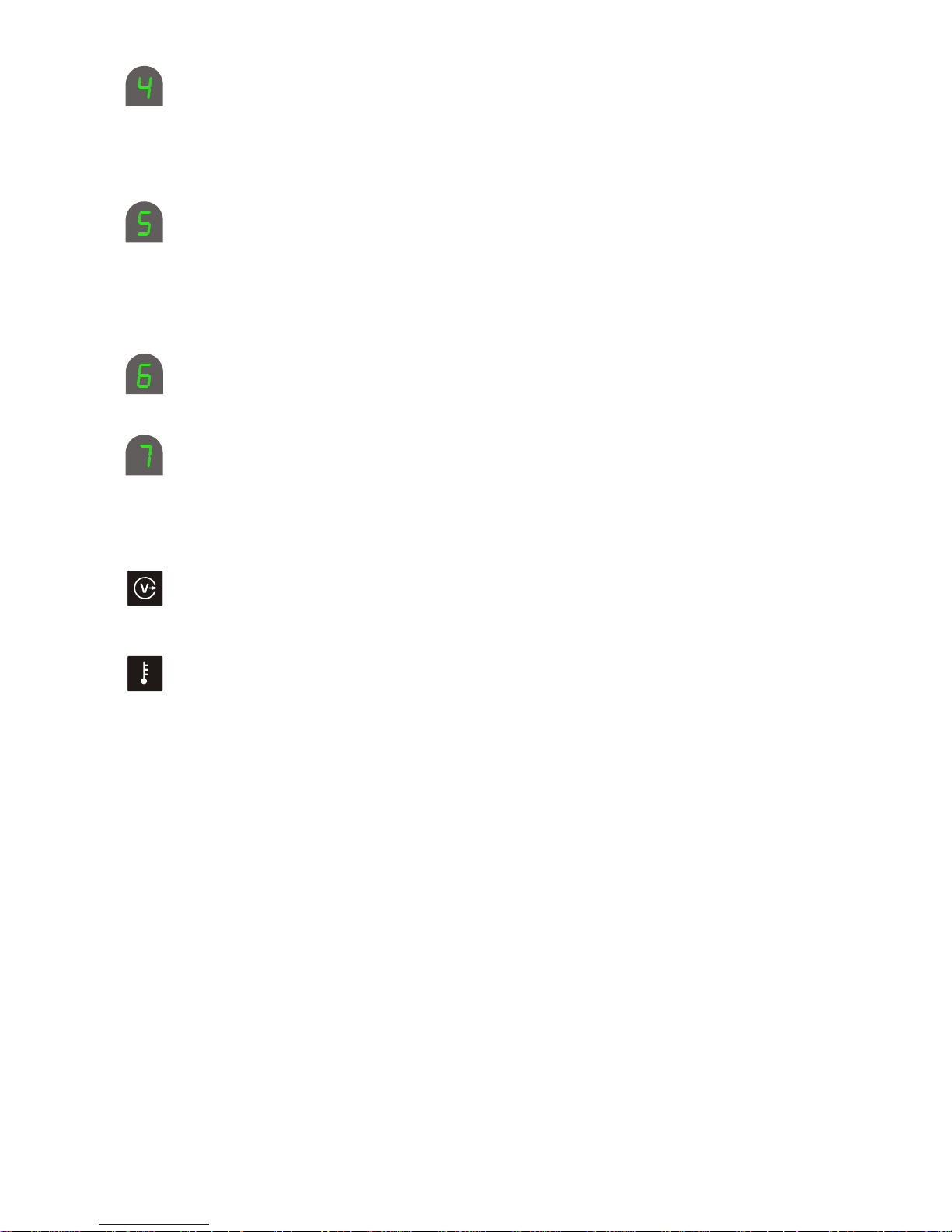

Hotstart-tid:

Hotstart er en funktion, som hjælper med at

skabe den rette temperatur i smeltebadet ved

start af svejsningen.

Hotstart-tid bestemmer den tid der svejses i hotstart.

Tiden kan indstilles imellem 0 og 10 sek

Strømsænkningstid:

Her indstilles varigheden af strømsænkningen.

Ved tastning påbegyndes strømsænkningsfasen, hvor der laves kraterfyldning. Strømmen sænkes fra den indstillede strøm til stopstrømmen.

I fire-takt kan man forlænge svejsningen efter strømsænkningen ved at taste vedvarende på brændertasten. Strømsænkningstiden indstilles imellem 0 sek.

og 10 sek.

Burn back:

Burn back funktionen sikrer, at tråden brænder

fri fra smeltebadet. Burn back indstilles i trin fra

1 til 30.

Gasefterstrømningstid:

Gasefterstrømning sikrer beskyttelse af smelte-

badet efter svejsning og køler brænderen.

Gasefterstrømningstiden er tiden, fra lysbuen slukker,

til gastilførslen afbrydes. Tiden kan indstilles imellem

0,0 og 10,0 sek.

Svejsespænding

Svejsespændingsindikatoren lyser af sikkerhedshensyn, hvis der er spænding på elek-

troden eller brænderen.

Overophedning

Overophedningsindikatoren lyser, hvis svejsningen er blev afbrudt på grund af overophed-

ning af maskinen.

10

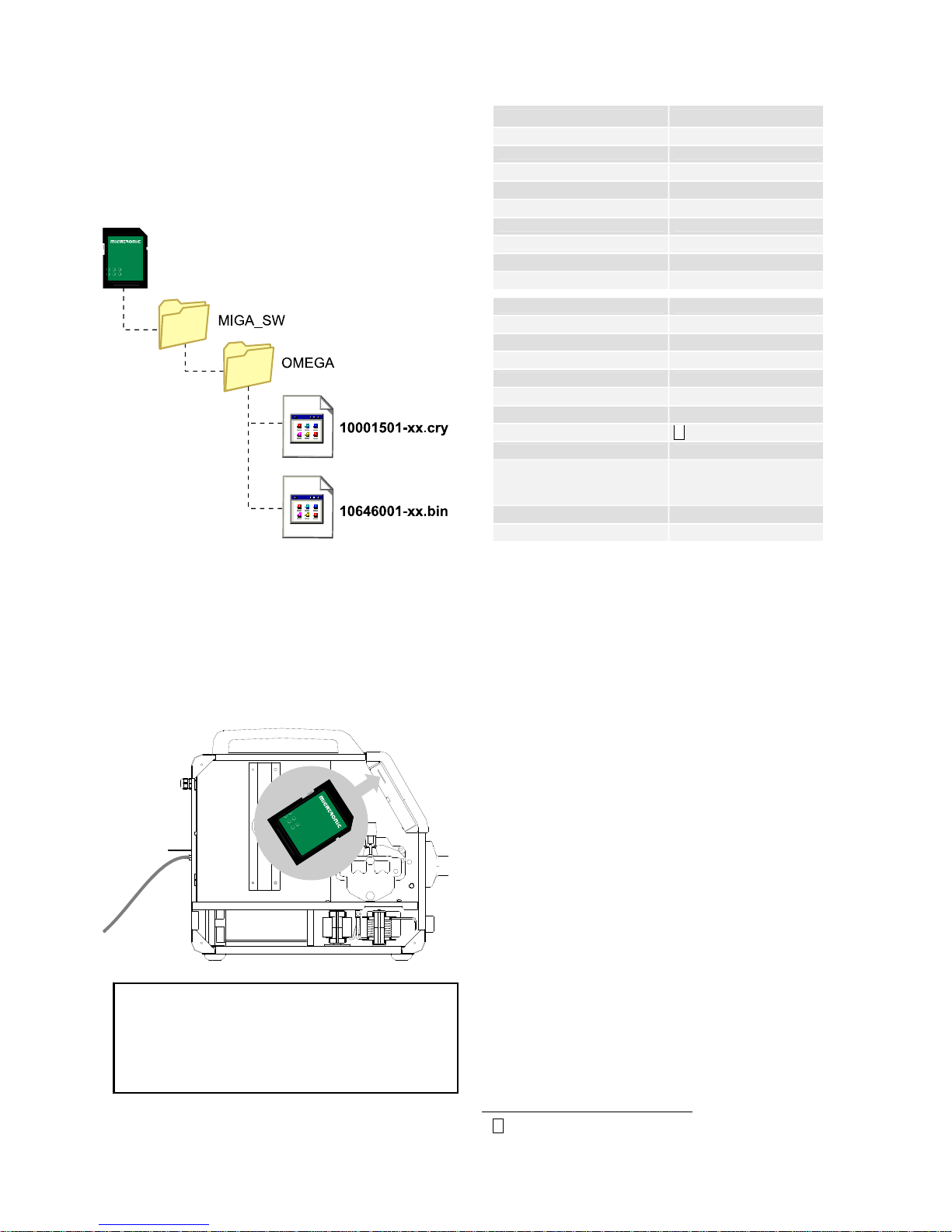

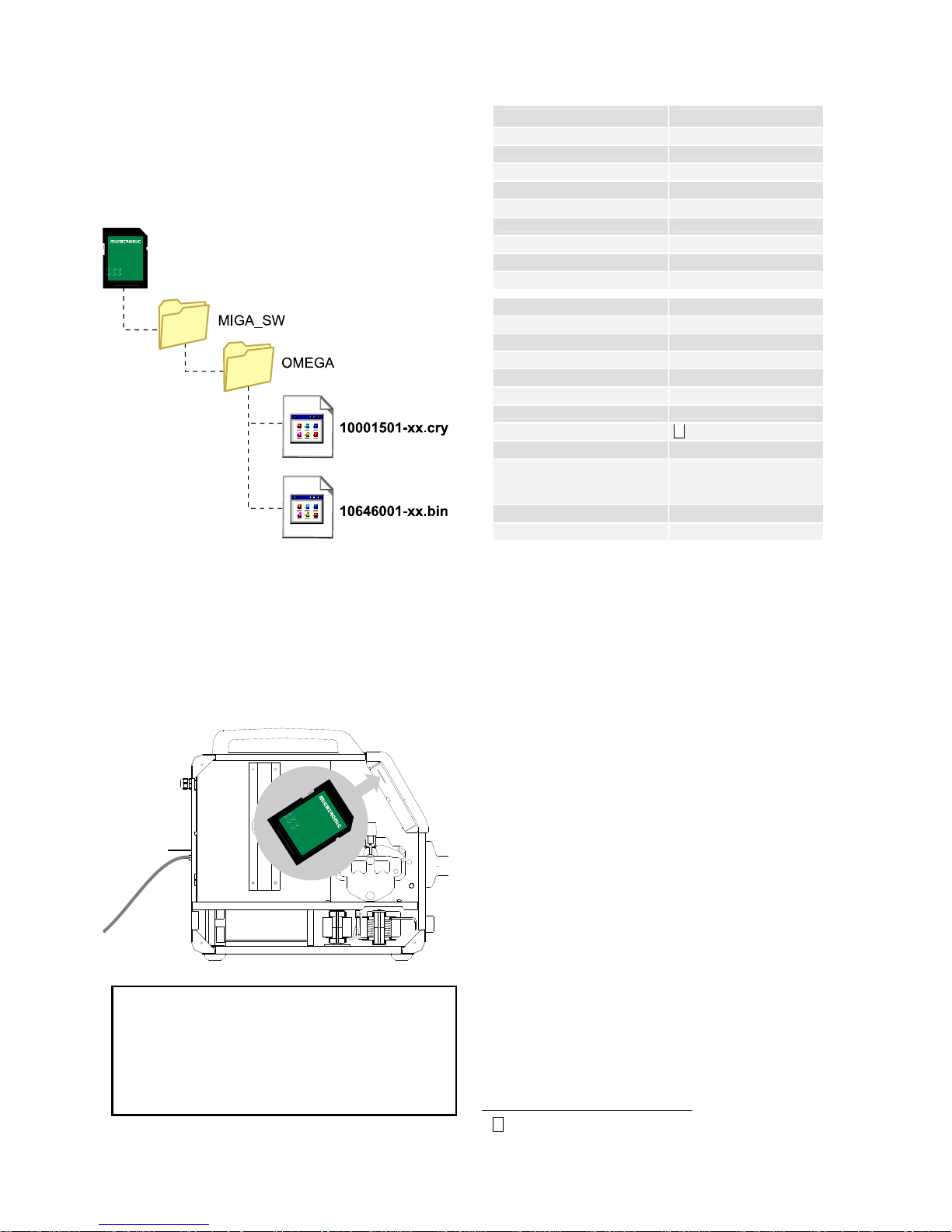

SOFTWARE

Hvis kontrolboksen udskiftes er det nødvendigt at

lægge software ind i den nye boks igen, ved hjælp af

et SD kort.

Softwaren ligger på et SD kort, som skal indeholde

mapperne og én eller flere af filerne som vist herunder. Mappenavne skal skrives med STORE bogstaver og må ikke omdøbes.

Software indlæsning

• Indsæt SD-kortet i slidsen i maskinens højre side.

• Tænd maskinen.

• Displayet blinker kortvarigt med tre streger.

• Vent indtil maskinens display viser den indstillede

strøm.

• Sluk maskinen og tag SD-kortet ud

• Maskinen er nu klar til brug.

TEKNISKE DATA

Strømkilde: AUTOMIG 273i

Netspænding (50Hz-60Hz) 3x400 V ±15%

Netsikring 10 A

Netstrøm, effektiv 7,6 A

Netstrøm, max. 13,2 A

Effekt, (100%) 5,3 kVA

Effekt, max 9,1 kVA

Effekt, tomgang 20 W

Virkningsgrad 0,88

Power faktor 0,93

Strømområde 10-270 A

Intermittens 100% v/20°C 230 A

Intermittens 60% v/20°C 245 A

Intermittens 100% v/40°C 175 A

Intermittens 60% v/40°C 195 A

Intermittens max. v/40°C 25 %

Tomgangsspænding 52 V

1

Anvendelsesklasse

S

2

Beskyttelsesklasse IP 23

Normer

EN/IEC60974-1

EN/IEC60974-5

EN/IEC60974-10 (Class A)

Dimensioner (hxbxl) cm 55x25x64

Vægt 26 kg

1

S

Maskinen opfylder de krav der stilles under anvendelse i områder med

forøget risiko for elektrisk chok

2

Maskinen må anvendes udendørs, idet den opfylder kravene til beskyt-

telsesklasse IP23.”

* Alle maskinens brugerindstillinger slettes når

der indlæses nyt software. Tag derfor altid SDkortet ud af maskinen efter opdateringen, for at

undgå at softwaren indlæses hver gang maskinen tændes.

11

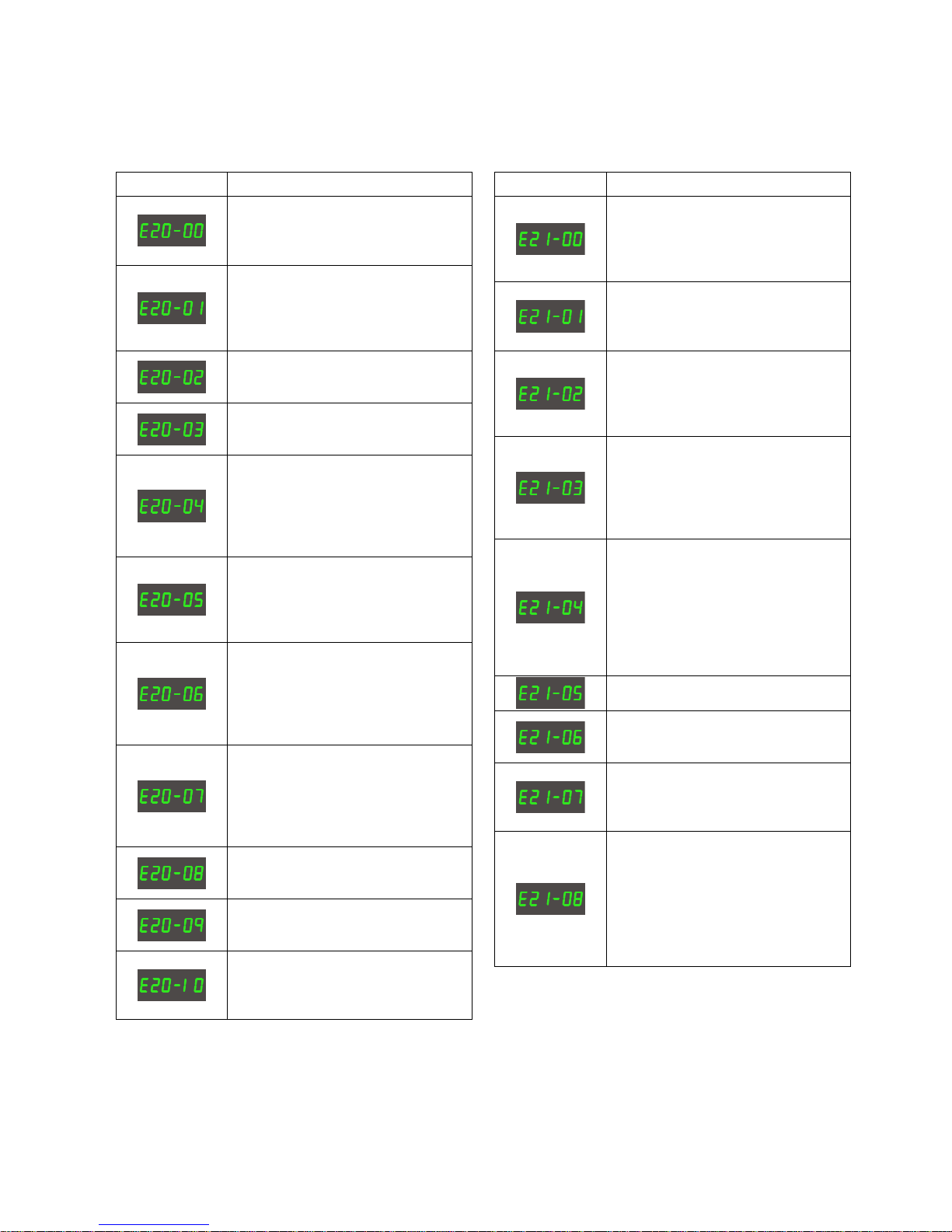

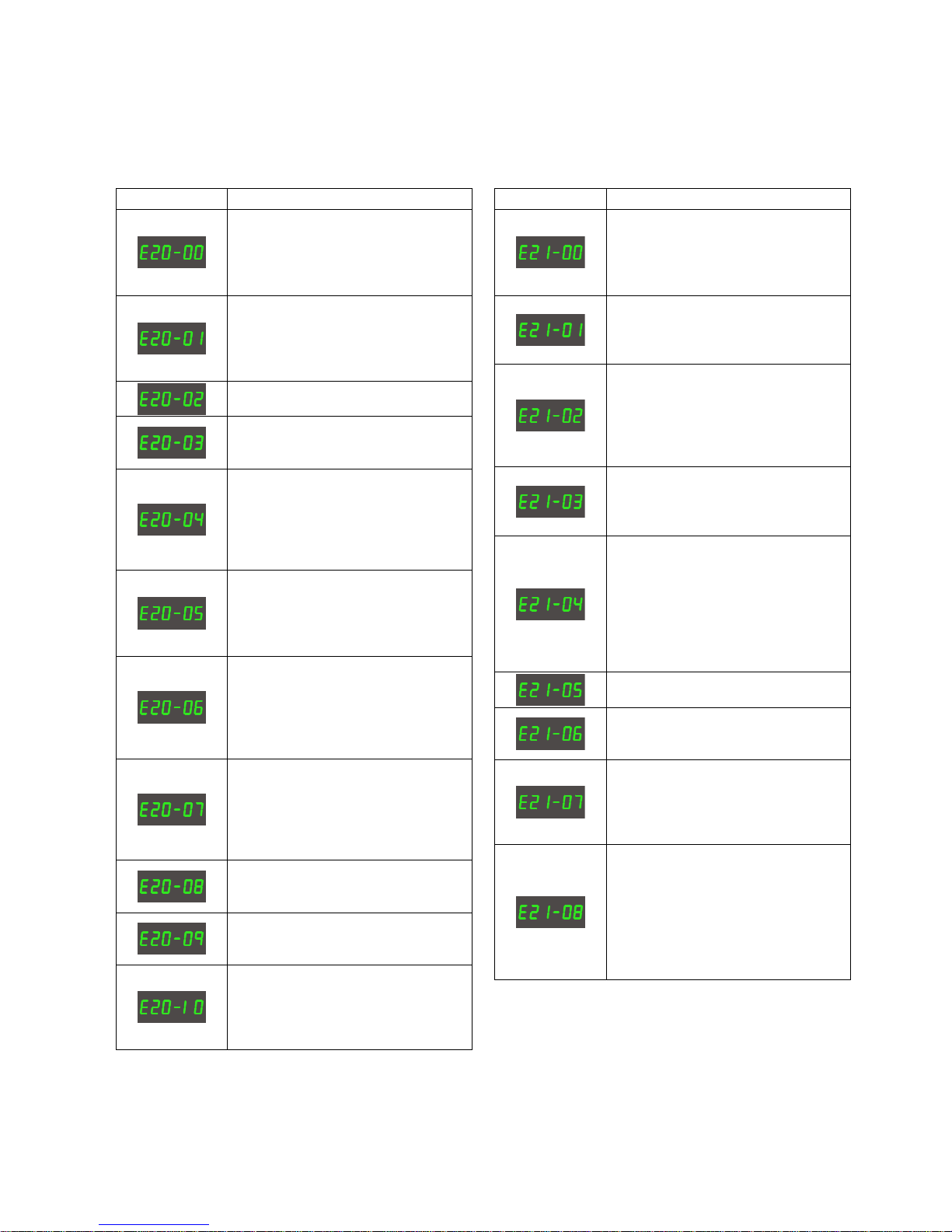

FEJLKODER

Hvis der opstår en fejl under software indlæsning vil en af nedenstående fejlkoder blinke i displayet.

Fejlkoder til Styresoftware 10001501.xx.cry

Fejlkode Årsag og udbedring

Der er ingen software i kontrolboksen.

• Sæt et SD kort med software i

boksen og tænd maskinen.

SD kortet er ikke formateret.

• Formater SD kortet i en PC,

som FAT og læg filerne ned på

kortet. Eller anvend et andet SD

kort.

SD kortet indeholder ingen

software.

• Se side 10.

SD kortet har flere filer med

samme navn.

• Se side 10.

Kontrolboksen har forsøgt at

indlæse flere data end den kan

have i hukommelsen.

1. Indlæs SD kortet igen.

2. Udskift SD kortet.

3. Tilkald MIGATRONIC Service.

Software på SD kortet er låst til

en anden type kontrolboks.

• Anvend et SD kort med

software som passer til din type

kontrolboks.

Software på SD kortet er låst til

en anden kontrolboks med et

andet serienummer/stregkode.

• Anvend et SD kort med

software som passer til din

kontrolboks.

Den interne kopibeskyttelse tillader ikke adgang til mikroprocessoren.

1. Indlæs SD kortet i maskinen

igen.

2. Tilkald MIGATRONIC Service.

Kontrolboksens hukommelseskreds er defekt.

• Tilkald MIGATRONIC Service.

Kontrolboksens

hukommelseskreds er defekt.

• Tilkald MIGATRONIC Service.

Den indlæste fil 100015xx.xx.cry

er fejlbehæftet.

1. Indlæs SD kortet igen

2. Udskift SD kortet.

Fejlkoder til Svejseprogrampakke 10646001.xx.bin

Fejlkode Årsag og udbedring

Der er ingen svejseprogrammer i

kontrolboksen.

• Sæt et SD kort med software i

boksen og tænd maskinen. Se

side 10.

SD kortet er ikke formateret.

• Formater SD kortet i en PC,

som FAT. Eller anvend et andet

SD kort.

Det er kun muligt at have én fil

med svejseprogrammer.

• Sørg for at der kun ligger én fil

med nummeret 106460xx-xx.bin

på SD kortet. Se side 10.

Den svejseprogrampakke du

forsøger at indlæse passer ikke

til denne kontrolboks.

• Anvend et SD kort med

software som passer til din

kontrolboks.

Den svejseprogrampakke du

forsøger at indlæse, er låst til en

kontrolboks med et andet serienummer.

• Din softwarepakke er kopibeskyttet og forsøges anvendt

på en kontrolboks der ikke er

købt licens til.

Kontrolboksen er defekt.

• Tilkald MIGATRONIC Service.

Filen 106460xx.xx.bin mangler på

SD kortet.

• Se side 10.

Den indlæste file 106460xx.xx.bin

er fejlbehæftet.

1. Indlæs SD kortet igen.

2. Udskift SD kortet.

Omega mappen med filerne findes ikke på kortet eller er placeret det forkerte sted.

1. Opret mapperne

MIGA_SW / OMEGA som

beskrevet på side 10 og placér

filerne heri.

2. Udskift SD kortet.

12

VEDLIGEHOLDELSE

Maskinen skal regelmæssigt vedligeholdes og rengøres for at undgå funktionsfejl og sikre driftssikkerhed.

Manglende vedligeholdelse har indflydelse på driftssikkerheden og resulterer i bortfald af garanti.

ADVARSEL!

Service- og rengøringsarbejder på åbnede svejsemaskiner må kun udføres af kvalificeret personale.

Anlægget skal frakobles forsyningsnettet (netstik

trækkes ud!). Vent ca. 5 minutter før vedligeholdelse og reparation, da alle kondensatorer skal aflades da der er risiko for stød.

Trådrum

- Rengør trådrummet med trykluft og efterse tråd-

trissernes spor og tænder for slitage, efter behov.

Strømkilde

- Strømkildens ventilatorvinge og køletunnel skal

rengøres med trykluft efter behov.

- Der skal mindst én gang årligt gennemføres efter-

syn og rengøring af kvalificeret servicetekniker.

GARANTIBESTEMMELSER

MIGATRONIC yder 12 måneders garanti mod skjulte

mangler ved produktet. En sådan mangel skal meddeles senest to måneder efter at den er konstateret.

Garantien gælder i 12 måneder fra det tidspunkt, hvor

produktet er faktureret til slutkunde.

Garantien bortfalder ved fejl, der kan henføres til forkert installation, skadedyrsangreb, transportskader,

vand- og brandskader, lynnedslag, anvendelse i forbindelse med synkrongeneratorer og anvendelse i

specielt aggressive miljøer, som ligger udenfor produktets specifikation.

Mangelfuld vedligeholdelse

Garantien bortfalder, hvis produktet ikke er vedligeholdt forskriftsmæssigt. Eksempelvis hvis produktet er

tilsmudset i en grad, hvor maskinens køling hindres.

Garantien dækker ikke skader, der kan føres tilbage til

en uautoriseret og mangelfuld reparation af produktet

eller til anvendelse af uoriginale dele.

Sliddele

Sliddele (f.eks. svejseslanger, svejsekabler og trådtrisser) dækkes ikke af garantien.

Følgeskader

Anvendelse af produktet skal straks ophøre efter konstatering af fejl, således at produktet ikke bliver yderligere beskadiget. Følgeskader, som skyldes anvendelse efter konstatering af fejl, dækkes ikke. Garantien

omfatter ikke følgeskader på andre genstande som

følge af fejl ved produktet.

13

ENGLISH

Electromagnetic emissions and the radiation of electromagnetic disturbances

This welding equipment for industrial and professional use is in

conformity with the European Standard EN/IE C60974-10 (Class A).

The purpose of this standard is to prevent the occurrence of

situations where the equipment is disturbed or is itself the source of

disturbance in other electrical equipment or appliances. The arc

radiates disturbances, and therefore, a trouble-free performance

without disturbances or disruption, requires that certain measures

are taken when installing and using the welding equipment. The

user

must ensure that the operation of the machine does not

occasion disturbances of the above mentioned nature.

The following shall be taken into account in the surrounding area:

1. Supply and signalling cables in the welding area which are

connected to other electrical equipment.

2. Radio or television transmitters and rece ivers.

3. Computers and any electrical control equipment.

4. Critical safety equipment e.g. electrically or electronically controlled guards or protective systems.

5. Users of pacemakers and hearing aids etc.

6. Equipment used for calibration and measurement.

7. The time of day that welding and other activities are to be

carried out.

8. The structure and use of buildings.

If the welding equipment is used in a domestic establishment it may

be necessary to take special and additional precautions in orde r to

prevent problems of emission (e.g. inf ormation o f tempor ary weldin g

work).

Methods of reducing electromagnetic emissions:

1. Avoid using equipment which is able to be disturbed.

2. Use short welding cables.

3. Place the positive and the negative cables close together.

4. Place the welding cables at or close to floor level.

5. Remove signalling cables in the welding area from the supply

cables.

6. Protect signalling cables in the welding area, e.g. with selectiv e

screening.

7. Use separately-insulated mains supply cables for sensitive

electronic equipment.

8. Scre ening of the entire welding installation may be co nsidered

under special circumstances and for special applications.

WARNING

Arc welding and cutting can be dangerous to the user, people working nearby, and the surroundings if the equipment

is handled or used incorrectly. Therefore, the equipment must only be used under the strict observance of all relevant

safety instructions. In particular, your attention is drawn to the following:

Electricity

- The welding equipment must be installed according to safety regulations and by a properly trained and qualified person. The

machine must be connected to earth through the mains cable.

- Make sure that the welding equipment is correctly maintained.

- In the case of damaged cables or insulation, work must be stopped immediately in order to carry out repairs.

- Repairs and maintenance of the equipment must be carried out by a properly trained and qualified person.

- Avoid all contact with live components i n the welding circuit an d with electrodes and wires if you have bare han ds. Always

use dry welding gloves without holes.

- Make sure that you are properly and safely earthed (e.g use shoes with rubber sole).

- Use a safe and stable wo rk ing po sitio n (e.g . avo id any risk of accident s by fa lling) .

Light and heat emissions

- Protect the eyes as even a short- term exposure can cause las ting damage to the eyes. Use a welding helmet with sui table

radiation protection glass.

- Protect the body against th e light from the arc as the skin can be damaged by welding radiation. Use pr otective clothes,

covering all parts of the body.

- The place of work should be screened, if possible, and other persons in the area warned against the light from the arc.

Welding smoke and gases

- The breat hing in of t he smoke and gases emitte d duri ng weldi ng is d amagin g to he alth. Make su re th at any e xhaus t syst em s

are working properly and that there is sufficient ventilation.

Fire hazard

- Radiation and sparks from th e arc represen t a fire hazard. As a co nsequence, comb ustible materials must b e removed from

the place of welding.

- Working clothing should also be s ecure agains t sparks from the arc (e.g . use a fire-resistant ma terial and watch out for fold s

and open pockets).

- Special regulations exist for rooms with fire- and explosion hazard. These regulations must be followed.

Noise

- The arc generates acoustic noise according to welding task. In some cases, use of hearing aids is necessary.

Dangerous areas

- Fingers must not be stuck into the rotating gear w hee ls in t he w ir e f eed un it .

- Speci al consideration must be taken when welding is carri ed out in closed areas or in heights where there is a danger of

falling down.

Positioning of the machine

- Place the welding machine so there is no risk that the machine will tip over.

- Special regulations exist for rooms with fire- and explosion hazard. These regulations must be followed.

Use of the machine for other purposes than it is designed for (e.g. to unfreeze water pipes) is strongly deprecrated. If th e

occasion should arise this will be carried out without responsibility on our part.

Read this instruction manual carefully

before the equipment is installed and in operation

14

PRODUCT PROGRAMME

270A welding machine for MIG/MAG welding. The

machine is air-cooled and is supplied with built-in wire

feed with 4-roll drive.

Welding hoses and cables

MIGATRONIC’s product range can provide MIG/MAG

torches and hoses, return current cables, intermediary

cables and wear parts etc.

Accessories

Please contact your Migatronic dealer for further

information on accessories.

Dispose of the product according to local

standards and regulations.

www.migatronic.com/goto/weee

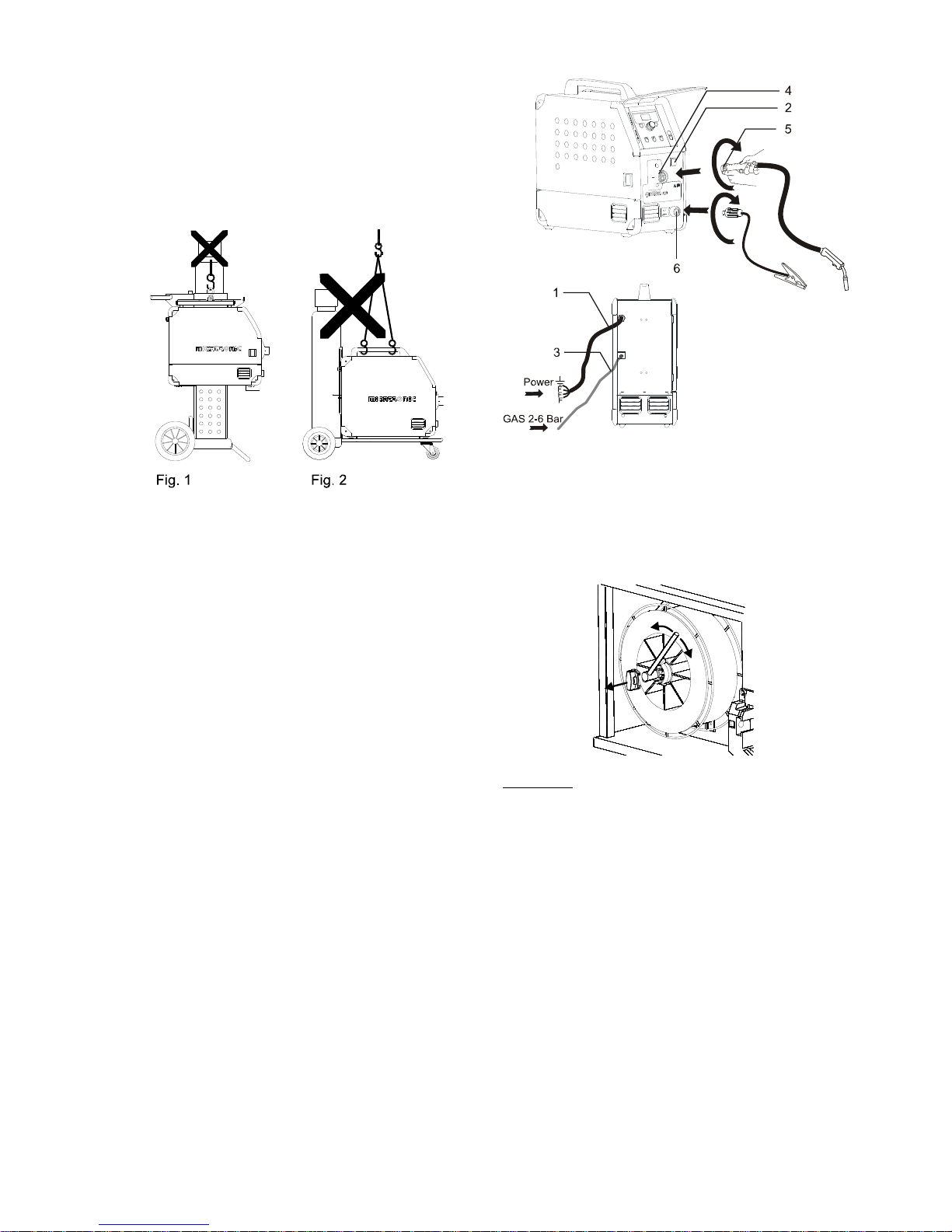

CONNECTION AND OPERATION

Permissible installation

The following sections describe how the machine is

made ready for use and then connected to mains

supply, gas supply etc. The numbers in parentheses

refer to the illustrations in this paragraph

Mains connection

Before connecting the power source to the mains

supply, ensure that the power source is of the same

voltage as the mains voltage provided and that the

fuse in the mains supply is of the correct size. The

mains cable (1) of the power source must be

connected to the correct three-phase alternating

current (AC) supply of 50 Hz or 60 Hz and with earth

connection. The sequence of the phases is not of

significance. The power source is switched on with the

mains switch (2).

Configuration

MIGATRONIC disclaims all responsibility for damaged

cables and other damages related to welding with

undersized welding torch and welding cables

measured by welding specifications e.g. in relation to

permissible load.

Warning

Connection to generators can damage the welding

machine.

When connected to a welding machine, generators

can produce large voltage pulses, which can damage

the welding machine. Use only frequency and voltage

stable generators of the asynchronous type.

Defects on the welding machine arising due to

connection of a generator are not included in the

guarantee.

Lift instructions

The lifting points at the sack barrow can be used for

lifting with a crane (figure 1).

The trolley with 4 wheels can only be lifted manually

by lifting it in the handle (figure 2).

The machine must not be lifted with mounted gas

bottle!

15

Important!

In order to avoid damage to plugs

and cables, good electric contact is

required when connecting the work

return cable and welding torch to

the machine.

Connection of shielding gas

The shielding gas hose is fitted to the back panel of

the power source (3) and is connected to a gas supply

with a pressure reduction to 2-6 bar. One gas cylinder

can be mounted on the bottle carrier on the back of a

trolley if any.

Connection of torch for MIG/MAG welding

The welding hose assembly is pushed into the central

connector coupling (4) and the nut (5) is tightened by

hand. The return lead is connected to the negative

pole (6).

Torch adjustment (Dialog torch)

The current size can be adjusted both from the

machine and the welding torch if a welding hose with

dialog torch is in use. This function cannot be

disconnected. The torch adjustment is passive without

Dialog torch.

Inching

The function is used for wire inching e.g. after change

of wire. Wire inching starts by pressing the green key

pad and simultaneously triggering the torch trigger.

Wire inching continues even though the green key pad

has been released. It does not stop until the torch

trigger has been released again.

Adjustment of wire brake

The wire brake must ensure that the wire reel brakes

sufficiently quickly when welding stops. The required

brake force is depending on the weight of the wire reel

and the maximum wire feed speed. A brake torque of

1.5-2.0 Nm will be satisfactory for most applications.

Adjustment:

- Dismount the control knob by placing a thin screw

driver behind the knob and thereafter pull it out

- Adjust the wire brake by fastening or loosening the

self-locking nut on the axle of the wire hub

- Remount the knob by pressing it back into the

groove.

16

AUTOMIG CONTROL PANEL

Selection of material type

Press the

-key pad until the indicator for the

required material is switched on.

Reset to factory settings:

Factory settings for the selected material type

will be reloaded when pressing the key pad

until the indicator gives a short flash.

Selection of wire dimension

Press the

-key pad until the indicator for the

required diameter is switched on.

Not all wire dimensions can be used for all

materials.

Reset to factory settings:

Factory settings for the selected wire dimension will be

reloaded when pressing the key pad until the indicator

gives a short flash.

Current/wire feed speed/material

thickness:

When the machine is not welding, the set

current/ wire feed speed/material dimension is

displayed. During welding the measured

current is displayed.

Material thickness:

The function helps adjusting the current according to

material thickness (in mm). When selecting material

thickness an automatically setting of current is

calculated. Thereafter, the current can be further

adjusted. The material thickness function can be seen

as a good starting point in the selection of correct

current and voltage. A trimming of these parameters

will be required in almost every welding task in order

to obtain the most optimum result.

Arc length

If necessary, the arc length can be

adjusted by trimming the voltage. The

measured voltage is shown during welding.

Press the

-key pad and adjust from –9,9 to +9,9.

Control knob

This knob is used for adjusting welding

current, wire feed speed, material

thickness, arc length and secondary

parameters. Max. wire feed speed is

15.0 m/min.

Setting of secondary parameters

Press the control knob until the requested

parameter is displayed. To return to normal

display the key pad for arc length or

current/wire feed speed/material thickness is

to be pressed briefly.

Arc adjust:

Arc-adjust (electronic choke) makes it possible

to adjust the speed of reaction to short-circuits.

Arc-adjust can be set in steps from –5.0 to +5.0.

Gas pre-flow:

Gas pre-flow ensures that the arc is fully

protected from atmosphere before an arc is

established. Gas pre-flow time is the time from

activating the torch trigger until the wire feed starts.

The gas pre-flow time can be set between 0.0 sec.

and 10.0 sec.

Soft start:

Soft start improves the ignition characteristics.

Here speed with which the wire shall start is

set. The speed is set between 1.5-15.0 m/min. The

soft start function is disengaged when displaying - - - .

17

Hot-start time :

Hotstart is a function which help creating the

right temperature in the weld pool at the

beginning of the welding.

Hot-start time determines the time in which welding in

hot-start takes place. The time can be set between 0

and 10 secs

Slope-down:

The time of the current slope-down is set. By

activating the trigger, the slope down begins in

order to make a crater filling. The current reduces from

the adjusted current to stop amp.

In 4-times the welding after current slope-down can be

extended by triggering the torch trigger continuously.

Slope down can be adjusted between 0 and 10 sec.

Burn back:

The burn back function prevents the welding

wire sticking to the workpiece at the end of a

weld. Burn-back can be adjusted between 1 and 30.

Gas post-flow:

Gas post-flow time ensures protection of the

molten pool after welding and cools off the

torch. The gas post-flow time is the time from which

the arc extinguishes to the gas flow being disconnected. The time can be set between 0.0 and 10.0

sec.

Welding voltage indicator

The welding voltage indicator is illuminated for

reasons of safety and in order to show if there

is voltage at the electrode or torch.

Temperature fault

The indicator is switched on, when the power

source is overheated.

18

SOFTWARE

It is necessary to read software inside the new control

unit by means of a SD card, if the control unit has

been exchanged.

The software is placed on a SD card which must

contain the folders and one or more of the files as

shown below. The folder names must be saved in BIG

letters and with the original names.

Software reading

• Insert the SD-card in the slide in the right side of

the machine.

• Turn on the machine.

• The display flashes shortly with three lines.

• Wait until the set current is displayed.

• Turn off the machine and remove the SD card.

• The machine is now ready for use.

TECHNICAL DATA

Power source: AUTOMIG 273i

Mains voltage (50Hz-60Hz) 3x400 V ±15%

Fuse 10 A

Mains current, effective 7.6 A

Mains current, max. 13.2 A

Power, (100%) 5.3 kVA

Power, max 9.1 kVA

Open circuit power 20 W

Efficiency 0.88

Efficiency factor 0.93

Current range 10-270 A

Duty cycle 100 % at 20°C 230 A

Duty cycle 60% at 20°C 245 A

Duty cycle 100% at 40°C 175 A

Duty cycle 60% at 40°C 195 A

Duty cycle max. at 40°C 25 %

Open circuit voltage 52 V

1

Sphere of application

S

2

Protection class IP 23

Norm

EN/IEC60974-1

EN/IEC60974-5

EN/IEC60974-10 (Class A)

Dimensions (hxwxl) cm 55x25x64

Weight 26 kg

1

S

This machine meets the demand made for machines which are to

operate in areas with increased hazard of electric chocks

2

Equipment marked IP23 is designed for indoor and outdoor applications

* All machine user settings are deleted when

new software has been inserted. Therefore,

always remove the SD-card from the machine

after the software update. Thereby, continuous

software update is avoid each time the machine

is turned on.

19

ERROR CODES

One of the below mentioned error codes will be displayed if an error occurs during software update.

Error codes for control software

10001501.xx.cry

Error code Cause and solution

There is no software present in

the control unit.

• Insert a SD card with software in

the control unit and turn on the

machine.

SD card is not formatted.

• The SD card must be formatted

in a PC as FAT and place the

files down on the card or use

another SD card.

SD card contains no software.

• See page 18.

SD card has more files of the

same name.

• See page 18.

The control unit has tried to read

more data than is accessible in

the memory.

1. Insert the SD card again.

2. Replace the SD card.

3. Contact MIGATRONIC Service.

Software on the SD card is

locked for another type of control

unit.

• Use a SD card with software

that matches your control unit.

Software on the SD card is

locked for another control unit

with another serial number/ bar

code.

• Use a SD card with software

that matches your control unit.

The internal copy protection

does not allow access to the

microprocessor.

1. Insert the SD card in the

machine again.

2. Contact MIGATRONIC Service.

The memory circuit is defective

in the control unit.

• Contact MIGATRONIC Service.

The memory circuit is defective

in the control unit.

• Contact MIGATRONIC Service.

The file 100015xx.xx.cry has an

error.

1. Insert the SD card in the

machine again.

2. Exchange the SD card.

Error codes for welding program package

10646001.xx.bin

Error code Cause and solution

There is no welding programs

present in the control unit

• Insert a SD card with software

in the control unit and turn on

the machine. See page 18.

SD card is not formatted.

• The SD card must be formatted

in a PC as FAT or use another

SD card.

It is only possible to have one file

with welding programs.

• Make sure that there is only one

file with the number

106460xx-xx.bin on the SD

card. See page 18.

The welding program package

does not match this control unit.

• Use a SD card with software

that matches your control unit.

The welding program package is

locked for another control unit

with another serial number/ bar

code.

• Your software package is copy

protected and cannot be used

for a control unit without the

correct license.

The control unit is defective

• Contact MIGATRONIC Service.

The file 106460xx.xx.bin is not

present on the SD card.

• See page 18.

The file 106460xx.xx.bin has an

error.

1. Insert the SD card in the

machine again.

2. Exchange the SD card.

The Omega folder with files are

not present at the card or are

saved incorrectly.

1. Make a folder

MIGA_SW / OMEGA as

described on page 18 and save

the files in the folder.

2. Exchange the SD card

20

MAINTENANCE

The machine requires periodical maintenance and

cleaning in order to avoid malfunction and cancellation

of the guarantee.

WARNING !

Only trained and qualified staff members can carry

out maintenance and cleaning. The machine must

be disconnected from the mains supply (pull out

the mains plug!). Thereafter, wait around 5

minutes before maintenance and repairing, as all

capacitors need to be discharged due to risk of

shock.

Wire cabinet

- Regularly, clean the wire cabinet with compressed

air and check if the grooves and teeth on the wire

drive rolls are worn out.

Power source

- Clean the fan blades and the components in the

cooling pipe with clean, dry, compressed air as

required.

- A trained and qualified staff member must carry out

inspection and cleaning at least once a year.

WARRANTY REGULATIONS

All MIGATRONIC machines carry a twelve month

guarantee against hidden defects. Such defects must

be notified no later than two months after it has been

noticed. The warranty runs for twelve months after

invoicing to end customer.

The warranty becomes void by faults that can be

attributed to incorrect installation, pests, transport

damages, water- and fire damages, strokes of

lightning, use in connection with a synchronous

generator and use under abnormal conditions, which

lies beyond the product specification.

Lack of maintenance

There is a lapse of warranty if the product is not

properly maintained. E.g. if the product is dirty to

such a degree that cooling is hindered. The warranty

does not cover damages, which can be traced back

to unauthorised and incorrect repairs of the product.

Wear parts

The warranty does not cover wear parts (welding

hoses, welding cables and wire drive rolls)

Resulting damages

Use of the product must stop immediately after

acknowledgement of a defect in order to avoid further

damage of the product. The warranty does not cover

resulting damages due to use of the product after

acknowledgement of a defect. Moreover, the

warranty does not cover resulting damages on other

items due to product defect.

21

DEUTSCH

Elektromagnetische Störungen

Diese Maschine für den professionellen Einsatz is t in Übereinstimmung mit der Europäischen Norm EN/IEC60974-10 (Class A). Diese

Norm regelt die Ausstrahlung und die Anfälligkeit elektrischer Geräte

gegenüber elektromagenetischer Störung. D a das Lichtbogen auch

Störungen aussendet, setzt ein problemfreier Betrieb voraus, daß

gewisse Maßnahmen bei Installation und Benutzung getroffen

werden. Der Benutzer

trägt die Verantwortung dafür, daß andere

elektrischen Geräte im Gebiet nicht gestört werden.

In der Arbeitsumgebung sollte folgendes geprüft werden:

1. Netzk abel und Signalkabel in der Nähe der Schweißmaschine,

die an andere elektrischen Geräte angeschloßen sind.

2. Rundfunksender- und empfänger.

3. Computeranlagen und elektronische Steuersysteme.

4. Sicherheitssensible Ausrüstungen, wie z.B. Steuerung und Über-

wachungseinrichtungen.

5. Personen mit Herzschrittmacher und Hörgeräten.

6. Geräte zum Kalibrieren und Messen.

7. Tagesz eit, zu der das Schweißen und andere Aktivitäten stat tfinden sollen.

8. Baukonstruktion und ihre Anwendung.

Wenn eine Schweißmaschine in Wohngebieten angewendet wird,

können Sondermaßnahmen notwendig sein (z. B. Information über

zeitweilige Schweißarbeiten).

Maßnahmen um die Aussendung von elektromagnetischen Störungen zu reduzieren:

1. Nicht Geräte anwenden, die gestört werden können.

2. Kurze Schweißkabel.

3. Plus- und Minuskabel dich aneinander anbringen.

4. Schweißkabel auf Bodenhöhe halten.

5. Signalkabel im Schweißgebiet von Netzkabel entfernen.

6. Signalkabel in Schweißgebiet schützen, z.B. durch Abschirmung.

7. Separate Netzversorgung für sensible Geräte z.B. Computer.

8. Abschirmung der kompletten Schweißanlage kann in Sonderfällen in Betracht gezogen werden.

WARNUNG

Durch unsachgemäße Anwendung kann Lichtbogenschweißen und -schneiden sowohl für den Benutzer als auch

für die Umgebungen gefährlich werden. Deshalb dürfen die Geräte nur unter Einhaltung aller relevanten Sicherheitsvorschriften betrieben werden. Bitte insbesondere folgendes beachten:

Elektrizität

- Das Schweißgerät vorschriftsmäßig installieren. Die Maschine muß durch dem Netzkabel geerdet werden.

- Korrekte Wartung des Schweißgeräts durchführe n. Bei Beschädigung der Kabel oder Isolierungen muß die A rbeit um-

gehend unterbrochen werden um den Fehler sofort beheben zu lassen.

- Reparatur und Wartung des Schweißgerätes dürfen nur vom Fachmann durchgeführt werden.

- Jeglichen Kontakt mit stromfü hrenden Teilen im Schweißkreis oder den Kontakt mit Elektroden durch Berührung ver-

meiden. Nie defekte oder feuchte Schweißerhandschuhe verwenden.

- Eine gute Erdverbindung sichern (z.B. Schuhe mit Gummisohlen anwenden).

- Eine sichere Arbeit sstellu ng e inn eh m en ( z .B. Fa llunf ä lle ver me id en) .

Licht- und Hitzestrahlung

- Die Augen schützen, da selbst ei ne kurzzeitige Strahlung zu Dauerschäden führen kann. Deshalb ist es zwingend notwendig ein entsprechendes Schweißschutzschild zu benutzen.

- Den Körper gegen das Licht vom Lichtbogen schütz en, weil die Haut durch Strahlung geschädigt werden kann. Nur

Arbeitsschutzanzüge verwenden, die alle Teile des Körpers bedecken.

- Die Arbeitsstelle ist, wenn möglich, abzuschirmen. Personen in der näh eren Umgebung müssen vor der Strahlung geschützt werden.

Schweißrauch und Gase

- Das Einatmen von Rauch und Gase, die beim Schweißen entstehen, sind gesundheitsschädlich. Deshalb ist für gute Absaugung und Ventilation zu sorgen.

Feuergefahr

- Die Hitzestrahlung und der Funkenflug vom Lichtbogen stellen eine Brandgefahr dar. Leicht entflammbare Stoffe müssen

deshalb vom Schweißbereich entfernt werden.

- Die Arbeitskleidung sollte vor Funken während dem Schweißen / Schneiden schützen (Evtl. eine f euerfeste Schürze

tragen und auf Falten oder offenstehenden Taschen achten).

- Sonderregeln gelten für Räume mit Feuer- und Explosionsgefahr. Diese Vorschriften müssen beachtet werden.

Geräusch

- Der Lichtbogen ruft Lärm herv or, der Geräuschpegel ist dabei aber von der Schweißaufgabe abhänging. In manch en

Fällen ist das Tragen eines Gehörschutzes notwendig.

Gefährliche Gebiete

- Die Finger dürfen ni cht in de n rotier ende n Zahn räder in der Dra htvor schu bei nhei t eingef ühr t wer den.

- Vorsicht muß erwiesen werden, wenn das Schweißen im gesc hlossenen Räume oder in Höhen ausgef ührt werden, wo

die Gefahr für Sturtz besteht.

Plazierung der Schweißmaschine

- Die Schweißmaschine muß so plaziert werden, daß die Maschine nicht umkippt.

- Sonderregeln gelten für Räume mit Feuer- und Explosionsgefahr. Diese Vorschriften müssen beoachtet werden.

Wir raten von Anwendung der Ma schine für andere Zwecke als an gegeben (z.B. Abtauen der Wasserrohre) ab. Fals che

Anwendung liegt in eigener Verantwortung.

Bitte diese Bedienungsanleitung gründlich durchlesen,

bevor die Anlage installiert und in Betrieb genommen wird!

22

PRODUKTÜBERSICHT

270A-Schweißmaschine zum MIG/MAG-Schweißen.

Die Maschine ist luftgekühlt und wird mit eingebautem

Drahtvorschub mit 4-Rollen-Antrieb geliefert.

Brenner und Zubehör

Aus dem MIGATRONIC-Schweißbrenner- und Zubehörprogramm steht Ihnen für die unterschiedlichsten Anwendungsfälle das passende Equipment

zur Verfügung: Massekabel, MIG/MAG-Brenner, Zwischenschlauchpakete, Verschleißteile u.a.m.

Zubehörsprogramm

Für weiteren informationen über das AUTOMIG 273i

Zubehörsprogramm verweisen wir auf unseren Verhändler.

Entsorgen Sie das Produkt gemäß den

örtlichen Standards.

www.migatronic.com/goto/weee

ANSCHLUß UND

INBETRIEBNAHME

Zulässige Installation

Im folgenden Text wird beschrieben, wie die einzelnen

Maschinenkomponenten miteinander verbunden und

an das Versorgungsnetz, die Gasversorgung usw.

angeschlossen werden müssen. (Die Ziffern in

Klammern weisen auf die markierten Positionen in den

Abbildungen hin).

Netzanschluss

Vor der Inbetriebnahme des Schweißgerätes muss

folgendes überprüft werden:

- Stimmt die Netzspannung mit den Angaben auf dem

Typenschild überein?

- Ist die betriebliche Netzinstallation entsprechend den

Angaben auf dem Typenschild ausgelegt und abgesichert?

- Ist der entsprechende Netzstecker an dem bereits

montierten Netzkabel angebracht?

Hinweis: Der Anschluss muss durch Elektrofachpersonal und nach den geltenden VDE-Vorschriften

erfolgen.

Das Netzkabel (Pos. 1) ist 4-adrig (3 Phasen und

Schutzleiter, gelb-grüne Ader). Die Phasenlage ist

beliebig und hat keinen Einfluss auf die Funktion der

Maschine. Die Stromquelle wird über den Hauptschalter (2) eingeschaltet.

Konfiguration

Bitte beachten Sie bei der Konfiguration der Schweißmaschine, dass die Schweißkabel und Schweißbrenner der technischen Spezifikation der Stromquelle

entsprechend ausgelegt sind. Für Schäden, die durch

unterdimensionierte Schweißkabel und Brenner

entstanden sind, übernimmt MIGATRONIC keine

Gewährleistung.

Warnung

Durch den Betrieb an Generatoren kann die

Schweißmaschine beschädigt werden. Die Gefahr

liegt in zu hohen Spannungsimpulsen, die der

Generator abgeben kann. Nur frequenz- und

spannungsstabile asynchrone Generatoren dürfen

eingesetzt werden. Defekte der Schweißmaschine, die

auf den Betrieb an Generatoren zurückzuführen sind,

werden nicht von den Gerantieleistungen abgedeckt.

Wichtig!

Guter elektrischer Kontakt ist notwendig während Anschluss der

Massekabel und des Schweißbrenners, weil Stecker und Kabel

sonst zerstört werden können.

23

Hebeanweisung

Wenn die Maschine mit Sackkarren angehoben

werden soll, muss an den der Abbildung gezeigten

Hebepunkten angesetzt werden (Bildung 1). Der

Transportwagen mit 4 Rädern kann nur durch

manuelle Hebung durch Anwendung des Handgriffs

angehoben werden (Bildung 2).

Die Maschine darf nicht mit montierter Gasflasche angehoben werden!

Schutzgasanschluss

Der Gasschlauch an der Rückseite der Maschine (3)

wird an eine Gasversorgung mit Druckregler (2-6 bar)

angeschlossen Der Anschluss an eine Gasflasche

erfolgt mit einem entsprechenden Flaschendruckminderer mit Literanzeige.

MIG/MAG-Brenneranschluss

Der MIG/MAG-Brenner wird an den Zentralanschluss

(Pos. 4) angeschlossen und mit der Überwurfmutter

(Pos 5) festgeschraubt. Das Massekabel wird am

Minuspol (Pos. 6) eingesteckt und durch eine Drehung

nach rechts verriegelt.

Brennerregulierung (Dialog brenner)

Wenn ein Schweißschlauch mit Dialog Brenner angewendet wird, kann die Stromstärke sowohl von der

Maschine als auch dem Dialog Brenner eingestellt

werden. Die Funktion ist immer aktiv. Die Brennerregulierung ist passiv ohne Dialog Brenner.

Stromloser Drahteinlauf

Die Funktion wird zum stromlosen Einfädeln des

Drahtes ins Schlauchpaket aktiviert. Wenn die grüne

Taste festgehalten wird während der Brennertaste

gedrückt wird, wird Draht gefördert. Die Drahtvorführung setzt fort, obwohl die grüne Taste losgelassen

wird und stopt erst, wenn die Brennertaste losgelassen wird.

Justierung der Drahtbremse

Die Drahtbremse sichert, daß die Drahtspule schnell

genug bremst, wenn das Schweißen aufhört. Die notwendige Bremsekraft ist vom Gewicht der Drahtrolle

und der maksimalen Drahtfördergeschwindigkeit abhängig. Ein Drehmoment auf 1,5-2,0 Nm ist für die

meisten Fällen zureichend.

Justierung:

- Der Drehknopf kann abmontiert werden, wenn ein

Schraubendreher hinter den Knopf plaziert ist. Danach kann der Knopf ausgezogen werden.

- Die Drahtbremse kann durch Festspannen oder

Lockern der Gegenmutter auf die Achse der Drahtnabe justiert werden.

- Der Knopf kann wieder montiert werden, wenn er in

der Rille zurückgedrückt ist.

24

AUTOMIG BEDIENFELD

Wahl des Materialtyps

Durch Drücken auf die

-Taste wird Materialtyp gewählt, wenn die Lichtdiode neben den

gewünschten Typ einschaltet.

Einlesung der Standardeinstellungen

Standardeinstellungen können für den

aktuellen Materialtyp wieder eingelest

werden. Die Taste muss dann festgehalten

werden, bis dem Indikator kurz blinkt.

Wahl des Drahtdurchmessers

Durch Drücken auf die

-Taste wird Drahtdurchmesser gewählt, wenn die Lichtdiode

neben den gewünschten Durchmesser einschaltet. Nicht alle Drahtdurchmesser können

für alle Materialien gewählt werden.

Einlesung der Standardeinstellungen

Standardeinstellungen können für den aktuellen

Drahtdurchmesser wieder eingelest werden. Die Taste

muss dann festgehalten werden, bis dem Indikator

kurz blinkt.

Strom/Drahtfördergeschwindigkeit/

Materialdicke:

Wenn nicht geschweißt wird, erscheint eingestellter Wert für Strom/Drahtförder-

geschwindigkeit/Materialdicke. Während des

Schweißvorgangs wird der gemessene Schweißstrom

angezeigt.

Materialdicke:

Die Funktion ist eine einleitende Hilfe zu Einstellung

des Stroms von der Materialdicke. Wenn eine Materialdicke gewählt ist, wird der Strom entsprechend der

jeweiligen Materialdicke automatisch eingestellt. Der

Strom läßt sich nachher frei abstimmen. Die

Materialdickefunktion kann als einen guten Ausgangspunkt zu Wahl der korrekten Stromeinstellung betrachtet werden. Zu Erreichung eines optimales Resultates wird es für fast alle Ausgaben notwendig, eine

nachfolgende Nachstellung durchzuführen.

Lichtbogenlänge

Die Lichtbogenlänge kann durch Justierung

der Schweißspannung getrimmt werden.

Während des Schweißens wird gemessene Spannung

gezeigt.

Die -Taste drücken und zwischen –9,9 bis

+9,9 justieren.

Drehregler

Justierung des Schweißstroms, der Drahtgeschwindigkeit, Materialdicke, Lichtbogenlänge und Sekundparameter. Maksimale Drahtgeschwindigkeit ist 15,0 m/ pro

Minut.

Einstellung der Sekundärparameter

Durch Drücken auf den Drehregler bis dem

gewünschten Sekündærparameter im Display

gezeigt wird. Durch Drücken der Taste für

Lichtbogenlänge oder Strom/Drahtgeschwindigkeit/Materialdicke, kehrt das Display zum

normalen Anzeigemodus zurück.

Arc adjust:

Mit der Arc adjust (elektronische Drossel)-

Funktion stellt man die Geschwindigkeit der

Reaktion auf Kurzschlüsse ein. Arc adjust kann in

Stufen von –5,0 bis +5,0 eingestellt werden.

Gasvorströmzeit:

Die Gasvorströmung ist ein Schutz der

Schweißstelle vor atmosphärischer Luft vor

Beginn des Schweißprozesses. Nach Betätigung des

Brennertasters beginnt die eingestellte Gasvorströmzeit. Erst nach deren Ablauf zündet der Lichtbogen.

Die Zeit ist zwischen 0,0 und 10,0 Sek. einstellbar.

Einschleichen:

Die Einschleichfunktion stellt die anfängliche

Drahtvorschubgeschwindigkeit ein und optimiert dadurch die Zündeigenschaften. Die Geschwindigkeit ist von 1,5 bis 15,0 m/min einstellbar. Die Einschleichstartfunktion wird bei - - - ausgekuppelt.

Loading...

Loading...