Migatronic MULTIMOTIVE Duo Instruction Manual

MULTIMOTIVE Duo

Brugsanvisning

Instruction manual

Betriebsanleitung

Manuel d'instruction

Bruksanvisning

Gebruikershandleiding

Manuale d'istruzione

Käyttöohje

Manual de instrucciones

Kezelési útmutató

Valid from 2009 week 25 50111816 D

EC DECLARATION OF CONFORMITY

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Denmark

hereby declare that our machine as stated below

Type: MULTIMOTIVE Duo

As of week 06, 2006

conforms to directives 2006/95/EC and 2004/108/EC

European Standards: EN/IEC60974-1

EN/IEC60974-5

EN/IEC60974-10 (Class A)

Issued in Fjerritslev on 6

th

February 2006.

Peter Roed

Managing director

DK – INDHOLDSFORTEGNELSE: - Advarsel / Elektromagnetisk støjudstråling .....................................................5

- Ibrugtagning / Tekniske data ...........................................................................6

- Betjeningsvejledning ........................................................................................ 7

- Vedligeholdelse og Fejlsøgning....................................................................... 8

- Brænderregulering ......................................................................................... 45

- Tilslutning af svejsebrænder..........................................................................46

- Garantibestemmelser.....................................................................................47

- Kredsløbsdiagram...................................................................................51 - 52

GB – CONTENTS: - Warning / Electromagnetic emissions .............................................................9

- Initial operation / Technical data .................................................................... 10

- Control switches.............................................................................................11

- Maintenance / Trouble shooting ....................................................................12

- Torch control ..................................................................................................45

- Connection of welding hose...........................................................................46

- Warranty.........................................................................................................47

- Circuit diagram ........................................................................................51 - 52

D – INHALTSVERZEICHNIS: - Warnung / Elektromagnetische Verträglichkeit ............................................. 13

- Inbetriebnahme / Technische Daten..............................................................14

- Einstellfunktionen ...........................................................................................15

- Wartung / Fehlersuche...................................................................................16

- Brenner Regelung..........................................................................................45

- Anschluß für Schweißschlauch .....................................................................46

- Garantiebedingungen ....................................................................................47

- Koppeldiagramme...................................................................................51 - 52

F – INDEX: - Avertissement / Emission de bruit électromagnétique..................................17

- Operations préliminaires / Données techniques ...........................................18

- Boutons de réglage........................................................................................19

- Entretien / Recherche des pannes ................................................................20

- Commande torche ........................................................................................45

- Branchement de la torche de soudage .........................................................46

- Garantie.......................................................................................................... 48

- Diagramme de circuit ..............................................................................51 - 52

S – INNEHÅLLSFÖRTECKNING: - Säkerhetsföreskrifter / Elektromagnetisk störning.........................................21

- Idrifttagning / Tekniska data........................................................................... 22

- Funktionsbeskrivning .....................................................................................23

- Underhåll och felsökning................................................................................24

- Brännarreglering.............................................................................................45

- Anslutning av svetspistolen ...........................................................................46

- Garantibestämmelser.....................................................................................48

- Kretsschema ...........................................................................................51 - 52

NL – INHOUD: - Waarschuwing / Elektromagnetische emissie...............................................25

- In gebruik stelling / Technische gegevens ....................................................26

- Bedieningselementen ....................................................................................27

- Onderhoud/ Het verhelpen van storingen .....................................................28

- Regeling via het laspistool ............................................................................. 45

- Aansluiting voor laspistool .............................................................................46

- Garantie.......................................................................................................... 48

- Electrische schema.................................................................................51 - 52

I – INDICE: - Attenzione / Emissioni elettromagnetiche .....................................................29

- Operazioni iniziali / Dati tecnici ...................................................................... 30

- Pannello di controllo....................................................................................... 31

- Manutenzione / Ricerca guasti ......................................................................32

- Regolazione da torcia ....................................................................................45

- Attacco torcia..................................................................................................46

- Condizioni di garanzia....................................................................................49

- Diagramma elettrico................................................................................51 - 52

FIN – SISÄLLYS: - Turvallisuusmääräykset / Sähkömagneettiset häiriöt....................................33

- Käyttöönotto / Tekniset tiedot ........................................................................34

- Toimintopaneeli..............................................................................................35

- Huolto / Vianetsintä........................................................................................36

- Hitsauspolttimen säätö...................................................................................45

- Hitsauspolttimen kytkentä..............................................................................46

- Takuu..............................................................................................................49

- Kytkentäkaaviot.......................................................................................51 - 52

E – ÍNDICE: - Atención / Emisiones electromagnéticas.......................................................37

- Operaciones preliminares / Datos técnicos................................................... 38

- Panel de control .............................................................................................39

- Mantenimiento / Búsqueda de averías.......................................................... 40

- Torch control ..................................................................................................45

- Conexión antorcha.........................................................................................46

- Garantía..........................................................................................................49

- Circuit diagram ........................................................................................51 - 52

HU – TARTALOMJEGYZÉK: - Figyelmeztetés / Elektromágneses hatás...................................................... 41

- Üzembehelyezés / Műszaki adatok............................................................... 42

- Beállítási funkciók ..........................................................................................43

- Karbantartás / Hibakeresés ...........................................................................44

- Brenner Regelung..........................................................................................45

- Anschluß für Schweißschlauch .....................................................................46

- Garanciafeltételek ..........................................................................................50

- Kapcsolási rajz ........................................................................................51 - 52

DANSK

Lysbuesvejsning og -skæring kan ved forkert brug være farligt for såvel bruger som omgivelser. Derfor må

udstyret kun anvendes under iagttagelse af relevante sikkerhedsforskrifter. Især skal man være opmærksom på følgende:

Elektrisk stød

- Svejseudstyret skal installeres forskriftsmæssigt. Maskinen skal jordforbindes via netkablet.

- Sørg for regelmæssig kontrol af maskinens sikkerhedstilstand.

- Beskadiges kabler og isoleringer, skal arbejdet omgående afbrydes og reparation foretages.

- Kontrol, reparation og vedligeholdelse af udstyret skal foretages af en person med den fornødne faglige indsigt.

- Undgå berøring af spændingsførende dele i svejsekredsen eller elektroder med bare hænder. Brug aldrig de-

fekte eller fugtige svejsehandsker.

- Isolér Dem selv fra jorden og svejseemnet (brug f.eks fodtøj med gummisål).

- Brug en sikker arbejdsstilling (undgå f.eks. fare for fald).

- Følg reglerne for "Svejsning under særlige arbejdsforhold" (Arbejdstilsynet).

Svejse- og skærelys

- Beskyt øjnene, idet selv en kortvarig påvirkning kan give varige skader på synet. Brug svejsehjelm med foreskrevet filtertæthed.

- Beskyt kroppen mod lyset fra lysbuen, idet huden kan tage skade af stråling. Brug beskyttende beklædning, der

dækker alle dele af kroppen.

- Arbejdsstedet bør om muligt afskærmes, og andre personer i området advares mod lyset fra lysbuen.

Svejserøg og gas

- Røg og gasser, som dannes ved svejsning, er farlige at indånde. Sørg for passende udsugning og ventilation.

Brandfare

- Stråling og gnister fra lysbuen kan forårsage brand. Letantændelige genstande fjernes fra svejsepladsen.

- Arbejdstøjet skal være sikret mod gnister og sprøjt fra lysbuen. Brug evt. brandsikkert forklæde og pas på åbenstående lommer.

- Særlige regler er gældende for rum med brand- og eksplosionsfare. Følg disse forskrifter.

Støj

- Lysbuen frembringer akustisk støj, og støjniveauet er betinget af svejseopgaven. Det vil i visse tilfælde være

nødvendigt at beskytte sig med høreværn.

Farlige områder

- Stik ikke fingrene ind i de roterende tandhjul i trådfremføringsenheden.

- Særlig forsigtighed skal udvises når svejsearbejdet foregår i lukkede rum eller i højder hvor der er fare for at falde

ned.

Placering af svejsemaskinen

- Placer svejsemaskinen således, at der ikke er risiko for, at den vælter.

- Særlige regler er gældende for rum med brand- og eksplosionsfare. Følg disse forskrifter.

Anvendelse af maskinen til andre formål end det, den er beregnet til (f.eks. optøning af vandrør) frarådes og sker i

givet tilfælde på eget ansvar.

ADVARSEL

Gennemlæs denne betjeningsvejledning omhyggeligt,

inden udstyret installeres og tages i brug!

Elektromagnetisk støjudstråling

Dette svejseudstyr, beregnet for professionel anvendelse, overholder

kravene i den europæiske standard EN/IEC60974-10 (Class A).

Standarden har til formål at sikre, at svejseudstyr ikke forstyrrer eller

bliver forstyrret af andet elektrisk udstyr som følge af elektromagnetisk støjudstråling. Da også lysbuen udsender støj, forudsætter anvendelse uden forstyrrelser, at der tages forholdsregler ved installation og anvendelse. Brugeren

i området ikke forstyrres.

Følgende skal tages i betragtning i det omgivne område:

1. Netkabler og signalkabler i svejseområdet, som er tilsluttet andre

elektriske apparater.

2. Radio- og fjernsynssendere og modtagere.

3. Computere og elektroniske styresystemer.

4. Sikkerhedskritisk udstyr, f.eks. overvågning og processtyring.

5. Brugere af pacemakere og høreapparater.

6. Udstyr som anvendes til kalibrering og måling.

skal sikre, at andet elektrisk udstyr

7. Tidspunkt på dagen, hvor svejsning og andre aktiviteter foregår.

8. Bygningers struktur og anvendelse.

Hvis svejseudstyret anvendes i boligområder kan det være nødvendigt at tage særlige forholdsregler (f.eks. information om midlertidigt

svejsearbejde).

Metoder til minimering af forstyrrelser:

1. Undgå anvendelse af udstyr som kan blive forstyrret.

2. Korte svejsekabler.

3. Læg plus- og minuskabel tæt på hinanden.

4. Placer svejsekablerne på gulvniveau.

5. Signalkabler i svejseområdet fjernes fra netkabler.

6. Signalkabler i svejseområdet beskyttes, f.eks med skærmning.

7. Isoleret netforsyning af følsomme apparater.

8. Skærmning af den komplette svejseinstallation kan overvejes i

ganske særlige tilfælde.

IBRUGTAGNING

S S

Nettilslutning

Kontroller at maskinens påstemplede spænding er i

overensstemmelse med netspændingen. Hvis maskinen er omkobbelbar, skal det kontrolleres, at den er

koblet korrekt.

Bortskaf produktet i overensstemmelse

med gældende regler og forskrifter.

www.migatronic.com/goto/weee

Tilslutning af gasflaske

Maskinen er beregnet for anvendelse af gasflasker

med en max. højde på 100 cm. Ved anvendelse af

større flasker er der risiko for, at maskinen vælter.

Konfigurering

Hvis maskinen udstyres med svejsebrænder og svejsekabler, der er underdimensioneret i forhold til svejsemaskinens specifikationer f.eks. med hensyn til

den tilladelige belastning, påtager MIGATRONIC sig

intet ansvar for beskadigelse af kabler, slanger og

eventuelle følgeskader.

Vigtigt!

Når stelkabel og svejsebrænder tilsluttes maskinen, er god elektrisk

kontakt nødvendigt, for at undgå at

stik og kabler ødelægges!

Advarsel

Tilslutning til generator, kan medføre at svejsemaskinen ødelægges.

Generatorer kan i forbindelse med tilslutning til en

svejsemaskine afgive store spændingspulser som

virker ødelæggende på svejsemaskinen. Kun frekvens- og spændingsstabile generatorer af asynkron-typen må anvendes.

Defekter som opstår på svejsemaskinen, som følge

af tilslutning til generator er ikke omfattet af garantien.

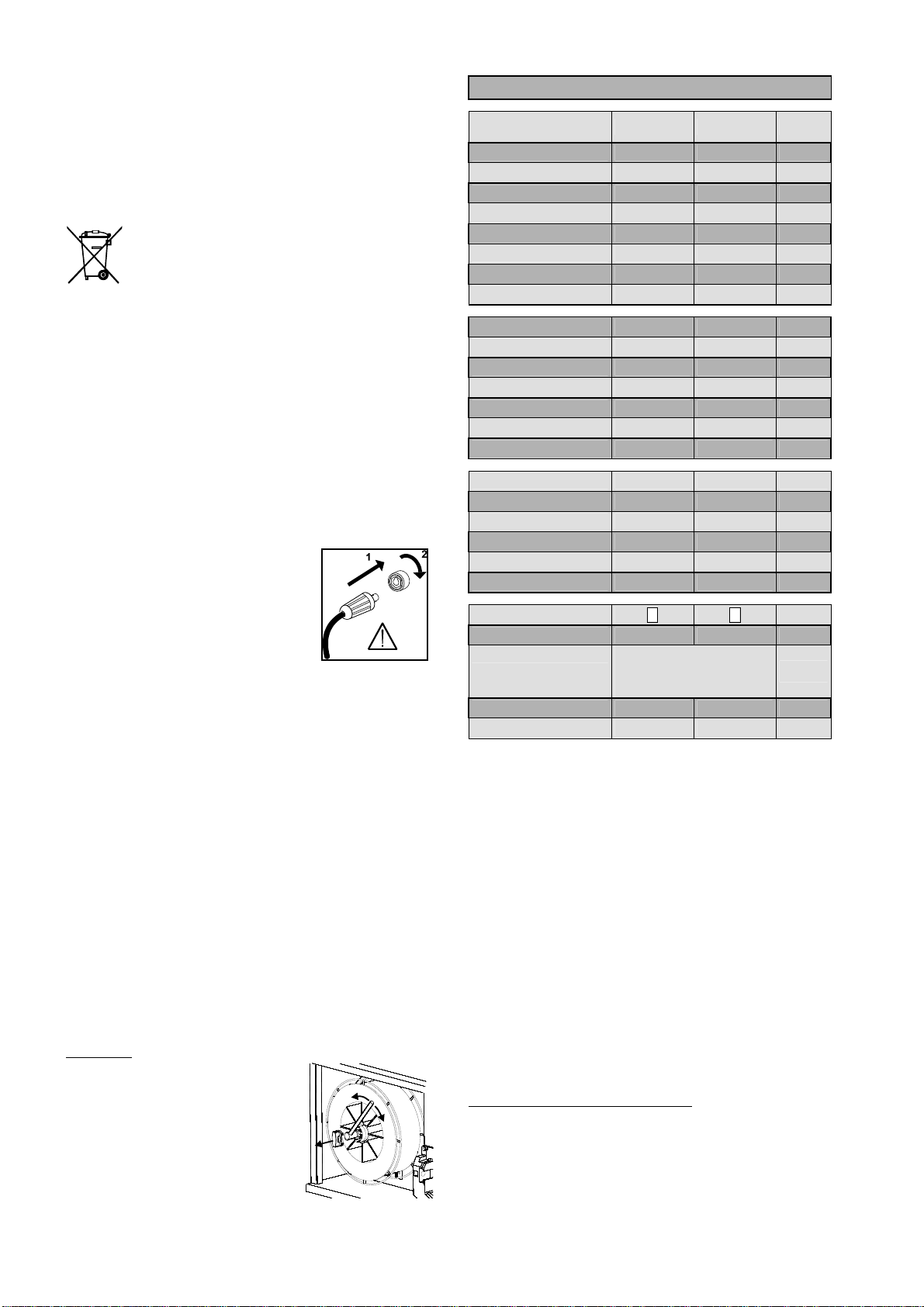

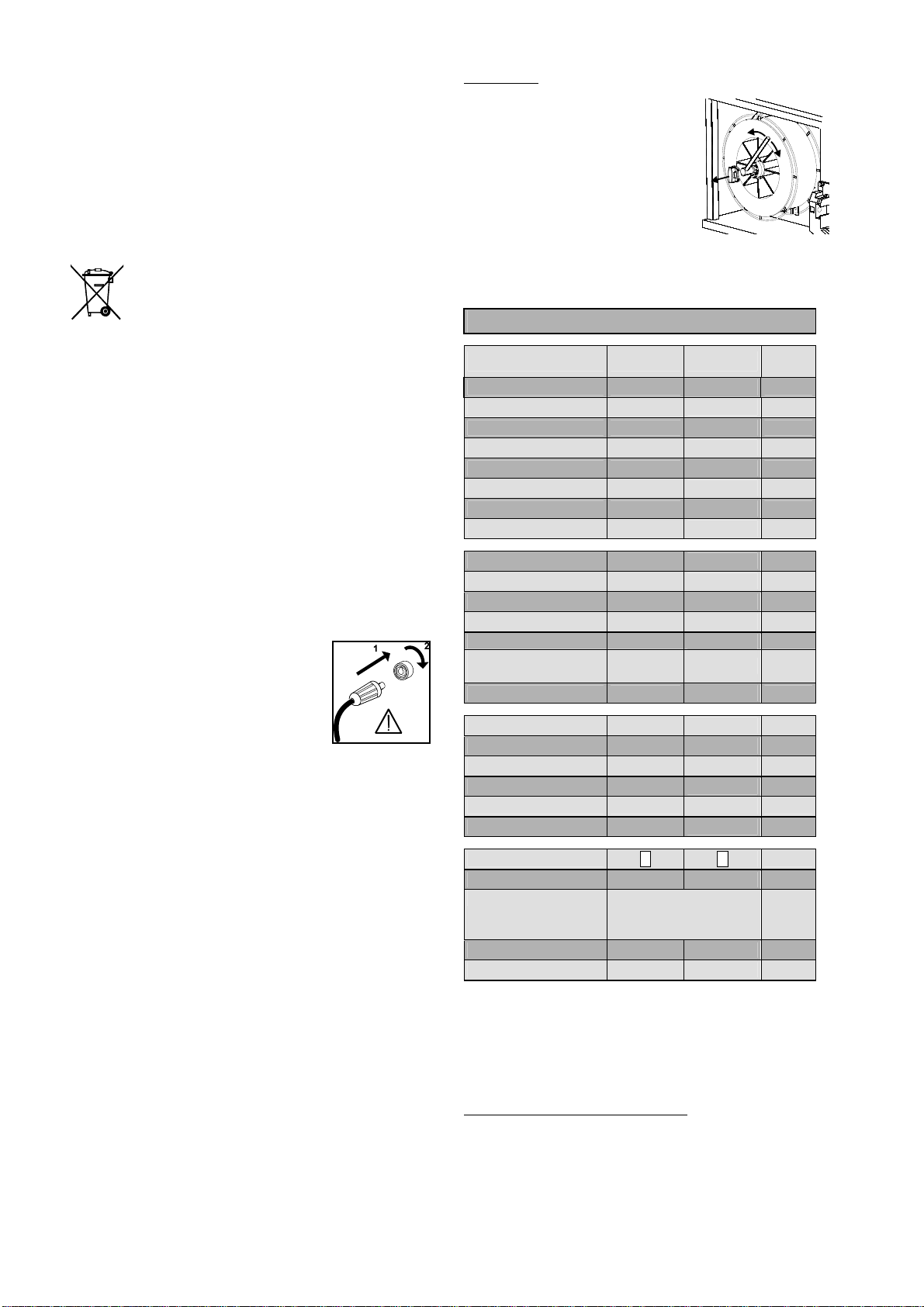

Justering af trådbremse

Trådbremsen skal sikre at trådspolen bremses tilstrækkelig hurtigt når svejsningen ophører. Den nødvendige bremsekraft er afhængig af vægten på trådrullen, og den maksimale trådhastighed der anvendes.

Et bremsemoment på 1,5-2,0 Nm vil være fyldestgørende til de fleste anvendelser.

Justering:

- Afmonter drejeknappen ved at

stikke en tynd skruetrækker

ind bagved knappen og ryk

derefter knappen ud.

- Juster trådbremsen ved at

spænde eller løsne låsemøtrikken på trådnavets aksel

- Monter knappen igen ved at

trykke den på plads i rillen

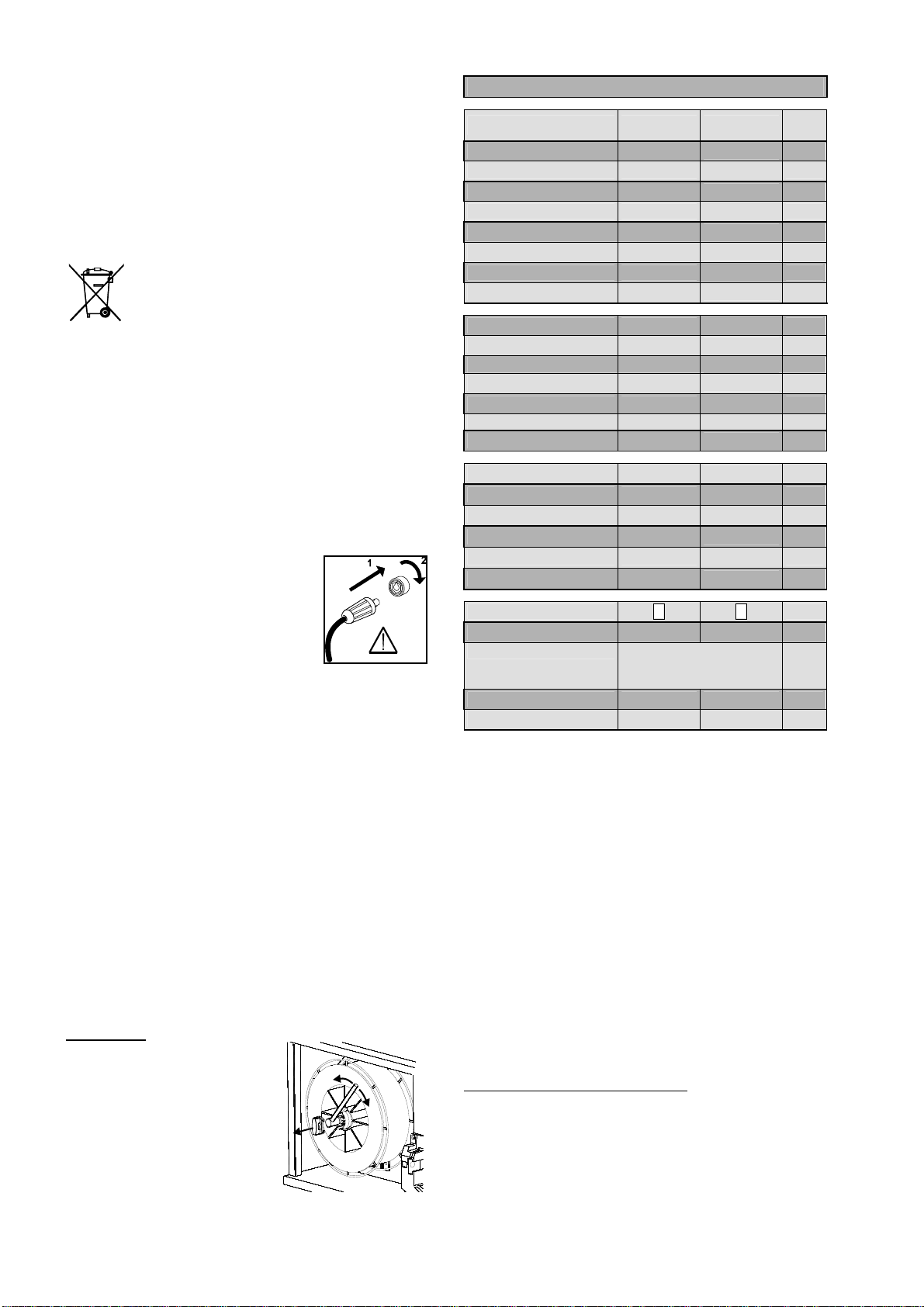

TEKNISKE DATA Ret til ændringer forbeholdes

Multimotive Duo 220 221 Enhed

Strømområde 20-200 20-200 A

Antal spændingstrin 20 11

Intermittens, 100% 105 85 A

Intermittens, 60% 125 105 A

Intermittens, 35% 150 135 A

Intermittens, 30% 155 - A

Intermittens, 15% 200

Tomgangsspænding 14-30 17,2–46,8 V

1

Netspænding 3x400 1x230 V

Sikring 10 16 A

Netstrøm, effektiv 4,0 14,7 A

Netstrøm, max. 7,3 38,0 A

Effekt, 100% 2,8 3,4 kVA

Effekt, tomgang <10 <10 W

Effektfaktor 0,85 0,85

Tråddimension 0,6-1,2 0,6-1,2 mm

Trådrulledimension 5-15 5-15 kg

Trådhastighed 2-14 2-14 m/min

2

Punktsvejsetid 0,15-2,5 0,15-2,5 sek

2

Stepsvejsetid 0,15-2,5 0,15-2,5 sek

Efterbrændingstid 0,05-0,5 0,05-0,5 sek

3

Anvendelsesklasse

4

Beskyttelsesklasse IP21 IP21

Normer EN/IEC60974-1

EN/IEC60974-5

EN/IEC60974-10 (Class A)

Dimensioner, lxbxh 72x38x90 72x38x90 cm

Vægt 82 72 kg

1

Leveres for andre netspændinger

2

Funktionerne 4-takt, punkt- og stepsvejsning findes på nogle

modeller

3

Opfylder kravene for svejsning under særlige arbejdsforhold

4

Maskinen er beregnet for indendørs anvendelse, idet den op-

fylder kravene til beskyttelsesklasse IP21.

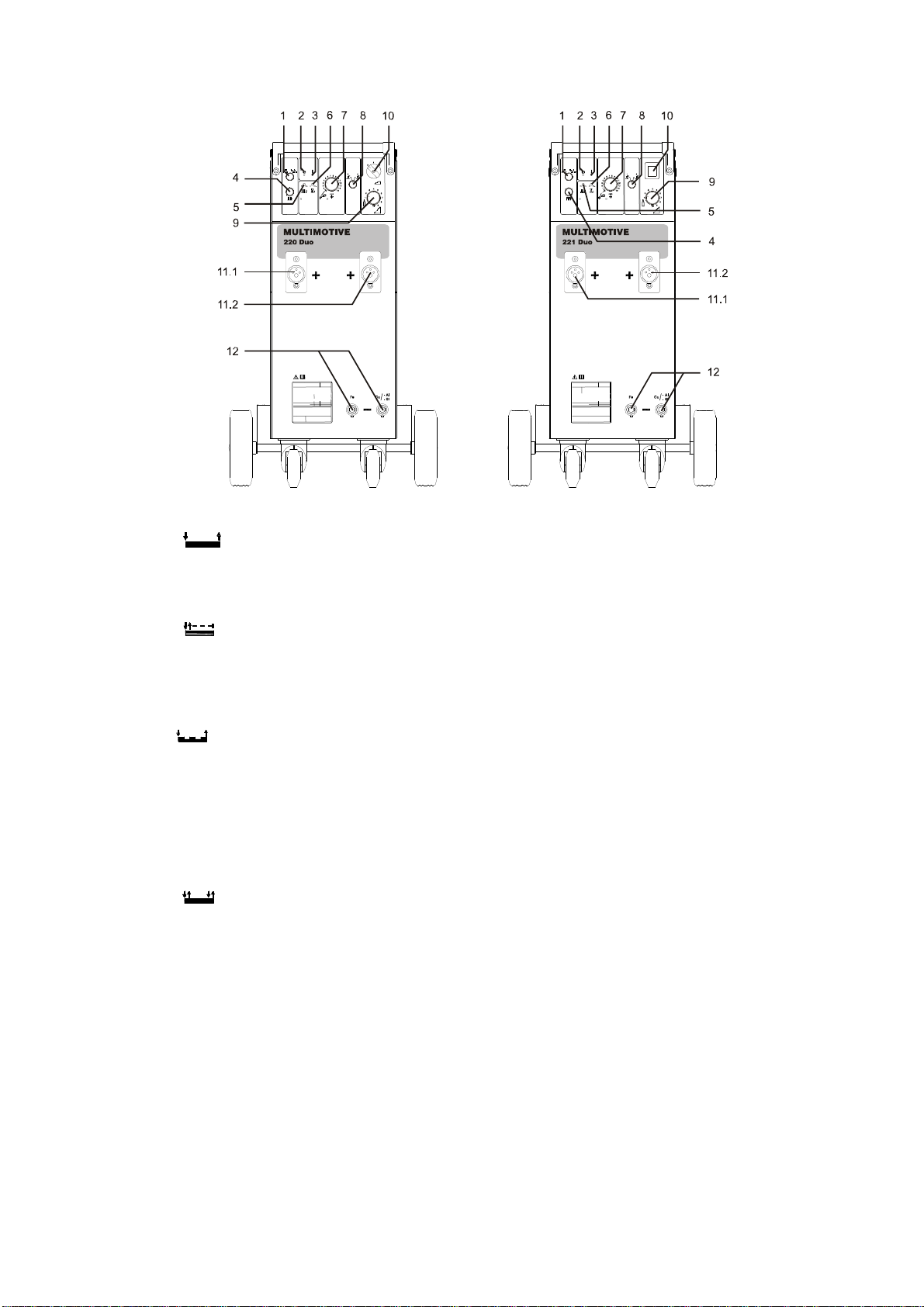

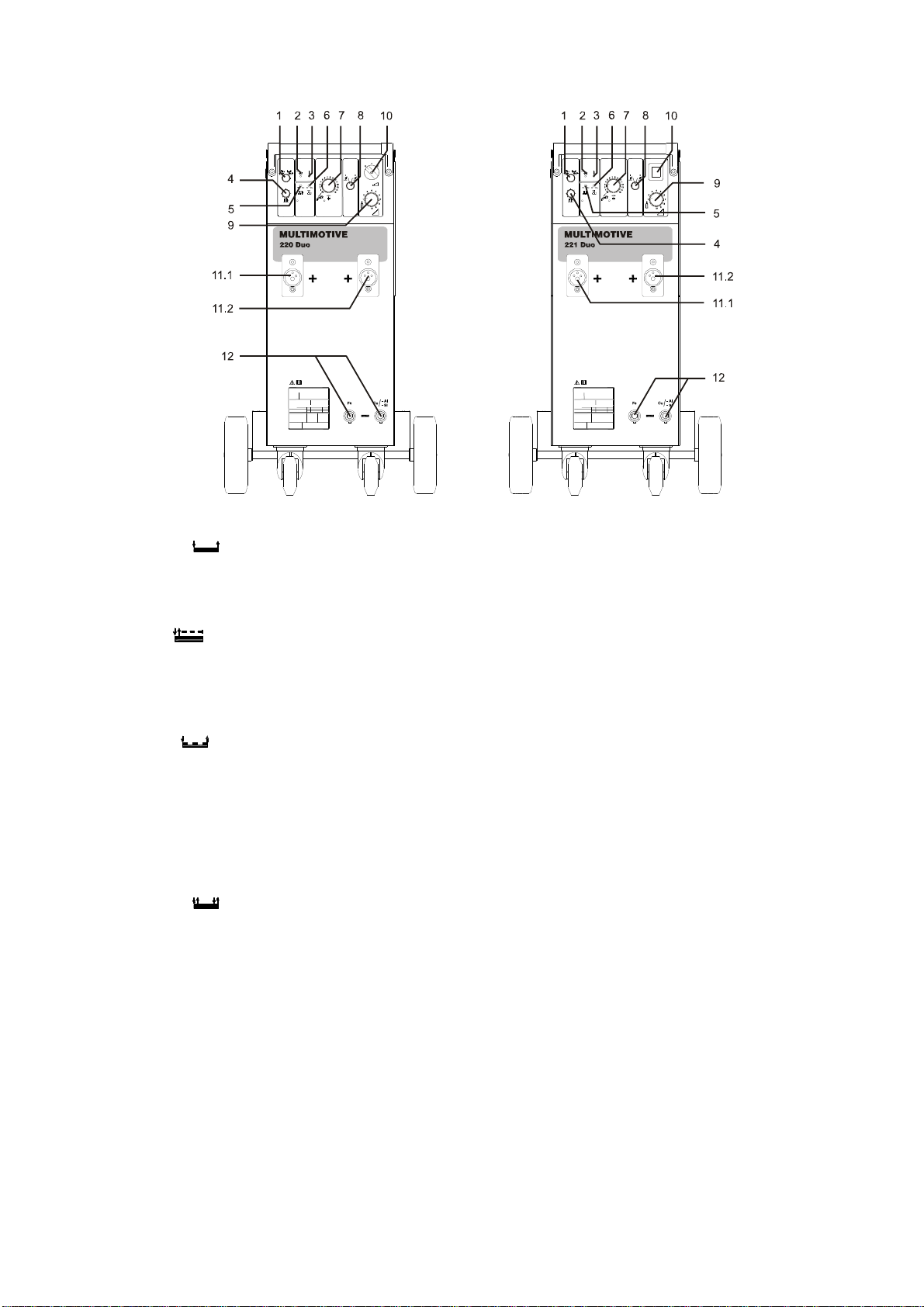

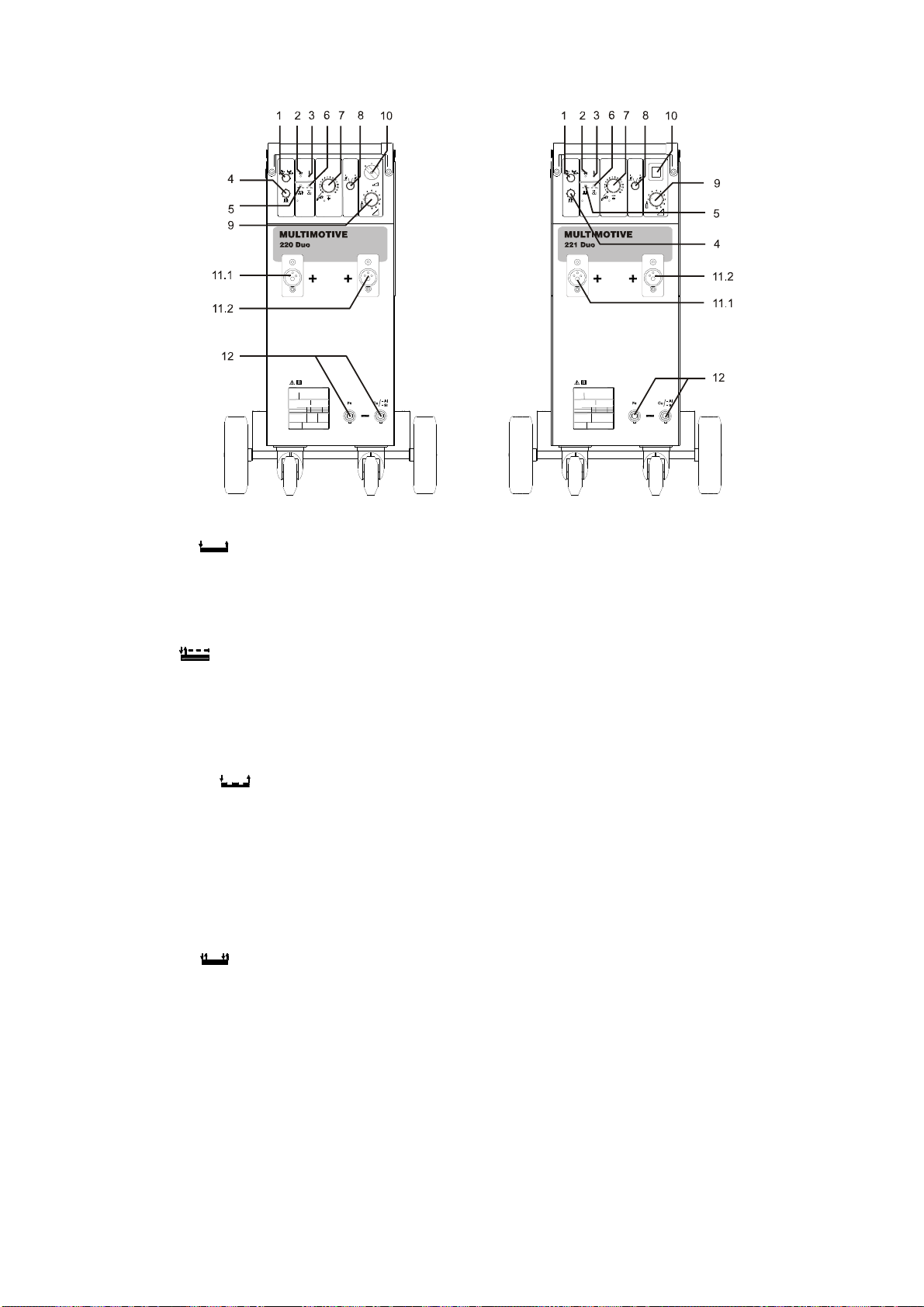

BETJENINGSVEJLEDNING

1. Funktionsomskifter:

2-takt:

Omskifter stilles på 2-takt. Knappen på svejse-

håndtaget aktiveres, svejsningen starter. Svejsningen fortsætter, indtil knappen slippes igen.

Punkt:

Omskifter stilles på punkt. Knappen på svejse-

håndtaget aktiveres, svejsningen starter. Svejsningen ophører automatisk, alt efter hvilken tid

knap 4 er indstillet på (0,15-2,5 sek.)

Step:

Omskifter stilles på step. Knappen på svejse-

håndtaget aktiveres, svejsningen starter. Svejs-

ningen ophører automatisk, alt efter hvilken tid

knap 4 er indstillet på. Efter en pausetid, der be-

stemmes af knap 5, fortsætter samme cyklus

automatisk og afbrydes først, når man slipper

tasten på svejsehåndtaget.

4-takt:

Omskifteren stilles på 4-takt. Svejsningen star-

ter, når tasten på svejsehåndtaget aktiveres.

Man kan herefter slippe tasten, og svejsningen

fortsætter. Ved at aktivere og slippe tasten på

ny standser svejsningen.

4-takt, der bruges ved lange sømme, kaldes og-

så "selvhold".

2. ON

Lyser når maskinen er tændt.

3. Overophedning

Lyser hvis svejsningen automatisk afbrydes

som følge af overophedning af maskinens

transformator. Når temperaturen på transforma-

toren er normaliseret, kan svejsningen fortsæt-

tes.

4. Svejsetid

Med denne knap indstilles svejsetiden, når knap

1 er i stilling: punkt og step. Variabel fra 0,15 til

2,5 sek.

5. Variabel pausetid

Med denne knap indstilles pausetiden, når knap

1 er i stilling: step.

6. Efterbrænding

Forindstilling af efterbrændingstid. Bestemmer

tiden, fra trådfremføringen standses, til lysbuen

slukkes. Kan reguleres fra 0,05 til 0,5 sek.

7. Trinløs indstilling af trådhastighed

8. Omskifter mellem svejsebrænder 1 og 2

9. Trinomskifter for svejsespænding

For maskiner med gastest.

I stilling "Gastest" åbnes for gasflow, når tasten

på svejsepistolen aktiveres.

10. Hovedafbryder

11.1. Tilslutning af svejsebrænder 1

11.2 Tilslutning af svejsebrænder 2

12. Induktansudtag

VEDLIGEHOLDELSE

Manglende vedligeholdelse kan medføre nedsat driftssikkerhed og bortfald af garanti.

Trådfremføringsaggregatet

Trådfremføringsaggregatet må regelmæssigt efterses

ved trådtrissen og tråddyserne. Dyserne i fremføringsaggregatet skal udskiftes, hvis tråden ved passage

gennem dyserne deformeres eller får ødelagt kobberbelægningen. Undertiden ses det, at afskrabet kobberstøv totalt forhindrer en fri passage gennem trådlederen. Kontroller dysernes justering, og rengør disse

efter behov. Desuden efterses og rengøres rillerne i

trådtrissen.

Slangen

Slange skal beskyttes mod overlast og må ikke trædes

på eller køres over. Slangen bør afmonteres og trådlederen blæses ren med trykluft efter behov.

Svejsepistolen

Svejsepistolen indeholder vigtige komponenter, som

hyppigt må efterses og rengøres, nemlig kontaktdysen

og gasdysen. Sprøjtestænk må jævnligt fjernes samtidig med, at der påføres MIG SPRAY. Under rensningen bør gasdysen aftages.

Rens ikke ved at slå på pistolen.

Strømkilde

Strømkilde, ensretter og transformator skal med passende mellemrum blæses rene for støv.

Vigtigt:

Når der skal åbnes til strømkilden, skal netspændingen til svejsemaskinen afbrydes. Dette gælder også

ved udskiftning af elektronikboks.

FEJLSØGNING

For lille svejseeffekt, svejsningen ligger som en

"larve" på emnet.

1. Den ene af de tre sikringer ved hovedafbryderen

er sprunget (gælder kun 3-fasede maskiner).

2. Der svejses på et for lavt spændingstrin.

Stødvis trådfremføring.

1. Indgangsdysen og trådtrissens rille flugter ikke.

2. Rulle med svejsetråd går for stramt på akslen. Undertiden er tråden spolet forkert, så den "krydser".

3. Indgangsdyse eller kontaktdyse er slidt eller snavset, evt. tilstoppet.

4. Svejsetråden er uren eller af dårlig kvalitet, evt.

rusten.

5. For dårligt tryk på modrullen.

For meget sprøjt ved svejsningen.

1. For stor trådhastighed i forhold til svejsningen.

2. Slidt kontaktdyse.

Svejsningen bliver kokset og "sprød".

Ved punktsvejsning fremkommer en karakteristisk

top.

1. Beskyttelsesgas mangler: for lavt tryk, eller flasken

er tom.

2. Gasdyse tilstoppet.

3. Utætheder i systemet, således at atmosfærisk luft

pga. injectorvirkningen suges med ind og blandes

med beskyttelsesgassen.

Tråden brænder gentagne gange fast i kontaktdysen og går trægt.

1. Kan bero på, at tråden er blevet deformeret i trådlederen.

Klip tråden ved trådtrissen, og træk den deforme-

rede tråd ud af trådlederen. Sæt ny tråd i og kontroller modrullens tryk.

2. Slidt kontaktdyse.

ENGLISH

Arc welding and cutting can be dangerous to the user, people working nearby, and the surroundings if the equipment is

handled or used incorrectly. Therefore, the equipment must only be used under the strict observance of all relevant safety

instructions. In particular, your attention is drawn to the following:

Electricity

- The welding equipment must be installed according to safety regulations and by a properly trained and qualified person. The machine

must be connected to earth through the mains cable.

- Make sure that the welding equipment is correctly maintained.

- In the case of damaged cables or insulation, work must be stopped immediately in order to carry out repairs.

- Repairs and maintenance of the equipment must be carried out by a properly trained and qualified person.

- Avoid all contact with live components in the welding circuit and with electrodes and wires if you have bare hands. Always use dry

welding gloves without holes.

- Make sure that you are properly and safely earthed (e.g use shoes with rubber sole).

- Use a safe and stable working position (e.g. avoid any risk of accidents by falling).

Light and heat emissions

- Protect the eyes as even a short-term exposure can cause lasting damage to the eyes. Use a welding helmet with suitable radiation

protection glass.

- Protect the body against the light from the arc as the skin can be damaged by welding radiation. Use protective clothes, covering all

parts of the body.

- The place of work should be screened, if possible, and other persons in the area warned against the light from the arc.

Welding smoke and gases

- The breathing in of the smoke and gases emitted during welding is damaging to health. Make sure that any exhaust systems are

working properly and that there is sufficient ventilation.

Fire hazard

- Radiation and sparks from the arc represent a fire hazard. As a consequence, combustible materials must be removed from the place

of welding.

- Working clothing should also be secure against sparks from the arc (e.g. use a fire-resistant material and watch out for folds and open

pockets).

- Special regulations exist for rooms with fire- and explosion hazard. These regulations must be followed.

Noise

- The arc generates acoustic noise according to welding task. In some cases, use of hearing aids is necessary.

Dangerous areas

- Fingers must not be stuck into the rotating gear wheels in the wire feed unit.

- Special consideration must be taken when welding is carried out in closed areas or in heights where there is a danger of falling down.

Positioning of the machine

- Place the welding machine so there is no risk that the machine will tip over.

- Special regulations exist for rooms with fire- and explosion hazard. These regulations must be followed.

Use of the machine for other purposes than it is designed for (e.g. to unfreeze water pipes) is strongly deprecrated. If the occasion should

arise this will be carried out without responsibility on our part.

WARNING

Read this instruction manual carefully

before the equipment is installed and in operation

This welding equipment for industrial and professional use is in

conformity with the European Standard EN/IEC60974-10 (Class A).

The purpose of this standard is to prevent the occurrence of situations

where the equipment is disturbed or is itself the source of disturbance

in other electrical equipment or appliances. The arc radiates

disturbances, and therefore, a trouble-free performance without

disturbances or disruption, requires that certain measures are taken

when installing and using the welding equipment. The user

ensure that the operation of the machine does not occasion disturbances of the above mentioned nature.

The following shall be taken into account in the surrounding area:

1. Supply and signalling cables in the welding area which are

connected to other electrical equipment.

2. Radio or television transmitters and receivers.

3. Computers and any electrical control equipment.

4. Critical safety equipment e.g. electrically or electronically controlled guards or protective systems.

5. Users of pacemakers and hearing aids etc.

6. Equipment used for calibration and measurement.

Electromagnetic emissions and the radiation of electromagnetic disturbances

must

7. The time of day that welding and other activities are to be carried

out.

8. The structure and use of buildings.

If the welding equipment is used in a domestic establishment it may

be necessary to take special and additional precautions in order to

prevent problems of emission (e.g. information of temporary welding

work).

Methods of reducing electromagnetic emissions:

1. Avoid using equipment which is able to be disturbed.

2. Use short welding cables.

3. Place the positive and the negative cables close together.

4. Place the welding cables at or close to floor level.

5. Remove signalling cables in the welding area from the supply

cables.

6. Protect signalling cables in the welding area, e.g. with selective

screening.

7. Use separately-insulated mains supply cables for sensitive

electronic equipment.

8. Screening of the entire welding installation may be considered under special circumstances and for special applications.

INITIAL OPERATING

S S

Mains connection

It is important to ensure that the mains supply voltage

is in accordance with the voltage to which the machine

is built. If the machine can be adjusted for use on

several different voltages then the machine must be

checked to confirm that it has been set to the correct

voltage.

Dispose of the product according to local

standards and regulations.

www.migatronic.com/goto/weee.

Connection of gas bottle

Use only gas bottles with a max. height of 100 cm. If

larger bottles are used the machine may tip over.

Configuration

MIGATRONIC disclaims all responsibility for

damaged cables and other damages related to

welding with under sized welding torch and welding

cables measured by welding specifications e.g. in

relation to permissible load.

Important!

In order to avoid destruction of plugs

and cables, good electric contact is

required when connecting earth

cable and welding torch to the

machine.

Warning

Connection to generators can damage the welding

machine.

When connected to a welding machine, generators can

produce large voltage pulses, which can damage the

welding machine. Use only frequency and voltage

stable generators of the asynchronous type.

Defects on the welding machine arisen due to

connection of a generator are not included in the

guarantee.

Adjustment of wire brake

The wire brake must ensure that the wire reel brakes

sufficiently quickly when welding stops. The required

brake force is depending on the weight of the wire reel

and the maximum wire feed speed. A brake torque of

1.5-2.0 Nm will be satisfactory for most applications.

Adjustment:

- Dismount the control knob by

placing a thin screw driver

behind the knob and

thereafter pull it out

- Adjust the wire brake by

fastening or loosening the

self-locking nut on the axle of

the wire hub

- Remount the knob by

pressing it back into the groove

TECHNICAL DATA We reserve the right to changes

Multimotive Duo 220 221

Current range 20-200

Voltage adjustment 20

Duty cycle, 100% 105

Duty cycle, 60% 125

Duty cycle, 35% 150

Duty cycle, 30% 155

Duty cycle, 15%

Open circuit voltage 14-30

1

Mains voltage 3x400

Fuse 10

Mains current, effective 4.0

Mains current, max. 7.3

Consumption, 100% 2.8

Consumption, open circuit <10

Efficiency factor 0.85

Wire dimension 0.6-1.2

Wire reel capacity 5-15

Wire speed 2-14

2

Spot welding time 0.15-2.5

2

Stitch welding time 0.15-2.5

Burn-back 0.05-0.5

3

Application class

4

Protection class IP21 IP21

Standards

Dimensions, lxwxh 72x38x90 72x38x90 cm

Weight 82 72 kg

1

Delivery for other mains voltages is possible

2

The functions 4-times, spot and stitch welding can only be found

on some machine versions

3

Meets the demands made for machines which are to operate

under special working conditions

4

This machine is designed for indoor operation and meets the

requirements of protection class IP21.

EN/IEC60974-1

EN/IEC60974-5

EN/IEC60974-10 (Class A)

20-200

11

85

105

135

-

200

17.2–46.8

1x230

16

14.7

38.0

3.4

<10

0.85

0.6-1.2

5-15

2-14

0.15-2.5

0.15-2.5

0.05-0.5

Units

A

A

A

A

A

V

V

A

A

A

kVA

W

mm

kg

m/min

sec.

sec.

sec.

CONTROL SWITCHES

1. Switch:

2-times

Start welding by pressing the trigger on the

torch. Welding continues until the trigger is

released.

Spot

The switch is set at Spot. When the trigger on

the torch is pressed, welding starts. Welding

stops automatically, depending on the time set

on control 4 (0.15-2.5 secs.)

Stitch

The switch is set at Stitch. When the trigger is

pressed, welding starts. The welding auto-

matically stops, depending on the time set on

control 4. After an interval fixed at control 5 the

same cycle continues automatically and only

ceases when the trigger on the torch is

released.

4-times

Welding starts the first time the trigger is

pressed (after which the trigger can be

released) and continues until the trigger is

pressed again to stop the welding process.

2. ON

Lights when the machine has been turned on.

3. Overheating

Lights if the welding process is automatically

stopped due to overheating of the transformer.

The light extinguishes when the transformer

temperature has dropped to normal, and weld-

ing can continue.

symbol

symbol

symbol

symbol

4. Welding time

With this control the welding time can be

infinitely varied between 0.15 and 2.5 secs

when switch 1 is set to position Spot or Stitch.

5. Pause time

With this control the pause time can be

infinitely varied when switch 1 is in position

Stitch.

6. Burn-Back

Variable time delay for wire to stop feeding

after voltage is switched off. This function is

used to prevent the wire sticking to the workpiece or torch.

Variable between 0.05 and 0.5 secs.

7. Wire feed speed control

8. Reverser between welding torch 1 and 2

9. Switch for welding voltage

For machines with "Gas-test".

When set at "Gas-test", the gas flows when

the torch trigger is pressed.

10. Main switch

11.1. Connection of welding hose 1

11.2. Connection of welding hose 2

12. Inductance tappings

MAINTENANCE

Insufficient maintenance may result in reduced

operational reliability and in lapse of guarantee.

Wire feed unit

This unit must be kept clean with dry, clean, compressed air and maintained regularly in the areas of

the wire drive rolls and capillary tubes, as it is

essential for consistent wire feed, satisfactory welding results, and a minimum of wear and tear, that the

wire passes through the wire drive system without

any deformation of the wire or the wire drive rolls.

The contact tips must be checked often and changed

if the copper plating of the wire is damaged on its

way through the tips.

Copper dust may prevent free passage of wire

through the torch liner. Check and cleaning of the

capillary tubes and the wire drive rolls is recommended when necessary.

Welding hose

Great care should be taken to ensure that the

welding hose is not overloaded. It should not be

pulled over sharp edges, and heavy machines

should not run over it as this may damage the torch

liner.

The torch hose assembly should be dismantled when

necessary and blown out with clean, dry compressed

air. The torch must be disconnected from the

machine during this process.

Welding torch

There are many parts in the welding torch that have

to be cleaned regularly. The main ones are the

contact tips and the gas shroud.

During the welding process, these parts are bombarded with spatter that sticks to the shroud. This

may disturb the shielding gas flowing from the gas

shroud down to the molten pool, and must be

removed regularly. The use of MIGATRONIC MIG

SPRAY loosens spatter.

During the cleaning process, the gas shroud should

be removed. Do not clean by banging or hitting the

torch.

Power source

The rectifier and transformer should be blown out

with dry air occasionally, otherwise the air circulation

will be affected by the dust.

Important!

Make sure that the machine is disconnected from the

mains supply when the power source needs to be

opened for e.g. replacement of control unit.

TROUBLE SHOOTING

Too little welding effect.

The welding seam forms a bead standing proud

of the plate.

1. One of the three fuses in the main switch is not

working. (This applies to three-phase machines

only).

2. The welding voltage is too low.

Switch one setting higher.

The wire feed is blocking.

1. The inlet nozzle and the wire are not in alignment

with each other.

2. The reel of wire is too taut, the wire must come

off the reel evenly.

3. The inlet or contact tip has worn out or is blocked

up.

4. The welding wire is not clean or it is rusty. It

could also be of an inferior quality.

5. The pressure roller has to be tightened.

Spatter.

1. The wire feed is too fast for the voltage setting.

2. Worn out contact tip.

Porous weld.

A cone is formed when spot welding.

1. Insufficient gas - too little pressure or the bottle is

empty.

2. Contact tip is blocked up.

3. Leakage air is pumped in and mixes with the

shielding gas.

The wire keeps sticking in the contact tip and

feeds at slow speed.

1. The damaged wire should be cut off, pulled out

and replaced. The pressure on the wire feed

roller should be checked and adjusted if necessary.

2. Worn out contact tip.

3. Wire feed speed may need increasing.

DEUTSCH

WARNUNG

Durch unsachgemäße Anwendung kann Lichtbogenschweißen und -schneiden sowohl für den Benutzer als auch für

die Umgebungen gefährlich werden. Deshalb dürfen die Geräte nur unter Einhaltung aller relevanten Sicherheitsvorschriften betrieben werden. Bitte insbesondere folgendes beachten:

Elektrizität

- Das Schweißgerät vorschriftsmäßig installieren. Die Maschine muß durch dem Netzkabel geerdet werden.

- Korrekte Wartung des Schweißgeräts durchführen. Bei Beschädigung der Kabel oder Isolierungen muß die Arbeit um-

gehend unterbrochen werden um den Fehler sofort beheben zu lassen.

- Reparatur und Wartung des Schweißgerätes dürfen nur vom Fachmann durchgeführt werden.

- Jeglichen Kontakt mit stromführenden Teilen im Schweißkreis oder den Kontakt mit Elektroden durch Berührung ver-

meiden. Nie defekte oder feuchte Schweißerhandschuhe verwenden.

- Eine gute Erdverbindung sichern (z.B. Schuhe mit Gummisohlen anwenden).

- Eine sichere Arbeitsstellung einnehmen (z.B. Fallunfälle vermeiden).

Licht- und Hitzestrahlung

- Die Augen schützen, da selbst eine kurzzeitige Strahlung zu Dauerschäden führen kann. Deshalb ist es zwingend notwendig ein entsprechendes Schweißschutzschild zu benutzen.

- Den Körper gegen das Licht vom Lichtbogen schützen, weil die Haut durch Strahlung geschädigt werden kann. Nur Arbeitsschutzanzüge verwenden, die alle Teile des Körpers bedecken.

- Die Arbeitsstelle ist, wenn möglich, abzuschirmen. Personen in der näheren Umgebung müssen vor der Strahlung geschützt werden.

Schweißrauch und Gase

- Das Einatmen von Rauch und Gase, die beim Schweißen entstehen, sind gesundheitsschädlich. Deshalb ist für gute Absaugung und Ventilation zu sorgen.

Feuergefahr

- Die Hitzestrahlung und der Funkenflug vom Lichtbogen stellen eine Brandgefahr dar. Leicht entflammbare Stoffe müssen

deshalb vom Schweißbereich entfernt werden.

- Die Arbeitskleidung sollte vor Funken während dem Schweißen / Schneiden schützen (Evtl. eine feuerfeste Schürze tragen

und auf Falten oder offenstehenden Taschen achten).

- Sonderregeln gelten für Räume mit Feuer- und Explosionsgefahr. Diese Vorschriften müssen beachtet werden.

Geräusch

- Der Lichtbogen ruft Lärm hervor, der Geräuschpegel ist dabei aber von der Schweißaufgabe abhänging. In manchen Fällen

ist das Tragen eines Gehörschutzes notwendig.

Gefährliche Gebiete

- Die Finger dürfen nicht in den rotierenden Zahnräder in der Drahtvorschubeinheit eingeführt werden.

- Vorsicht muß erwiesen werden, wenn das Schweißen im geschlossenen Räume oder in Höhen ausgeführt werden, wo die

Gefahr für Sturtz besteht.

Plazierung der Schweißmaschine

- Die Schweißmaschine muß so plaziert werden, daß die Maschine nicht umkippt.

- Sonderregeln gelten für Räume mit Feuer- und Explosionsgefahr. Diese Vorschriften müssen beoachtet werden.

Wir raten von Anwendung der Maschine für andere Zwecke als angegeben (z.B. Abtauen der Wasserrohre) ab. Falsche

Anwendung liegt in eigener Verantwortung.

Bitte diese Bedienungsanleitung gründlich durchlesen,

bevor die Anlage installiert und in Betrieb genommen wird!

Diese Maschine für den professionellen Einsatz ist in Übereinstimmung mit der Europäischen Norm EN/IEC60974-10 (Class A).

Diese Norm regelt die Ausstrahlung und die Anfälligkeit elektrischer

Geräte gegenüber elektromagnetischer Störung. Da das Lichtbogen

auch Störungen aussendet, setzt ein problemfreier Betrieb voraus,

daß gewisse Maßnahmen bei Installation und Benutzung getroffen

werden. Der Benutzer trägt die Verantwortung dafür, daß andere

elektrische Geräte im Gebiet nicht gestört werden.

In der Arbeitsumgebung sollte folgendes geprüft werden:

1. Netzkabel und Signalkabel in der Nähe der Schweißmaschine,

die an andere elektrische Geräte angeschlossen sind.

2. Rundfunksender und -empfänger.

3. Computeranlagen und elektronische Steuersysteme.

4. Sicherheitssensible Ausrüstungen, wie z.B. Steuerung und Überwachungseinrichtungen.

5. Personen mit Herzschrittmachern und Hörgeräten.

6. Geräte zum Kalibrieren und Messen.

Elektromagnetische Störungen

7. Tageszeit, zu der das Schweißen und andere Aktivitäten stattfinden sollen.

8. Baukonstruktion und ihre Anwendung.

Wenn eine Schweißmaschine in Wohngebieten angewendet wird,

können Sondermaßnahmen notwendig sein (z.B. Information über

zeitweilige Schweißarbeiten).

Maßnahmen um die Aussendung von elektromagnetischen Störungen zu reduzieren:

1. Nicht Geräte anwenden, die gestört werden können.

2. Kurze Schweißkabel.

3. Plus- und Minuskabel dicht aneinander anbringen.

4. Schweißkabel auf Bodenhöhe halten.

5. Signalkabel im Schweißgebiet von Netzkabel entfernen.

6. Signalkabel im Schweißgebiet schützen, z.B. durch Abschirmung.

7. Separate Netzversorgung für sensible Geräte z.B. Computer.

8. Abschirmung der kompletten Schweißanlage kann in Sonderfällen in Betracht gezogen werden.

INBETRIEBNAHME

S S

Netzanschluß

Es ist unbedingt zu kontrollieren, ob die auf dem

Typenschild der Maschine angegebene Spannung mit

der Netzspannung übereinstimmt. Ist die Maschine auf

verschiedene Spannungen umklemmbar, muß darauf

geachtet werden, daß das Gerät innen für die richtige

Spannung angeklemmt ist.

Entsorgen Sie das Produkt gemäss den

örtlichen Standards.

www.migatronic.com/goto/weee

Anschluß der Gasflasche

Die Maschine ist für Anwendung der Gasflaschen mit

einer max. Höhe von 100 cm vorgesehen. Bei Anwendung höher Gasflaschen entsteht ein Risiko dafür, daß

die Maschine umstürzt.

Konfiguration

Bitte beachten Sie bei der Konfiguration der Schweißmaschine, daß die Schweißkabel und Schweißbrenner

der technischen Spezifikation der Stromquelle entsprechend ausgelegt sind. Für Schäden die durch

unterdimensionierte Schweißkabel und Brenner entstanden sind übernimmt MIGATRONIC keine Gewährleistung.

Wichtig!

Guter elektrischer Kontakt ist notwendig während Anschluß der Massekabel und des Schweißbrenners, weil

Stecker und Kabel sonst zerstört

werden können.

Warnung

Anschluß an Generator kann die Schweißmaschine

zerstörren.

Generatoren können in Verbindung mit Anschluß an

eine Schweißmaschine große Spannungspulse abgeben, die die Schweißmaschine zerstörren können.

Nur frequenz- und spannungsstabile Generatoren vom

asynkronen Typ dürfen angewendet werden.

Defekte auf die Schweißmaschine infolge Anschluß der

Generatoren werden von der Garantie nicht erfaßen.

Justierung der Drahtbremse

Die Drahtbremse sichert, daß die Drahtspule schnell

genug bremst, wenn das Schweißen aufhört. Die notwendige Bremsekraft ist vom Gewicht der Drahtrolle

und der maksimalen Drahtfördergeschwindigkeit abhängig. Ein Drehmoment auf 1,5-2,0 Nm ist für die

meisten Fällen zureichend.

Justierung:

- Der Drehknopf kann abmontiert

werden, wenn ein Schraubendreher hinter den Knopf plaziert

ist. Danach kann der Knopf ausgezogen werden.

- Die Drahtbremse kann durch

Festspannen oder Lockern der

Gegenmutter auf die Achse der

Drahtnabe justiert werden.

- Der Knopf kann wieder montiert werden, wenn er in

der Rille zurückgedrückt ist.

TECHNISCHE DATEN Änderungen vorbehalten

Multimotive Duo 220 221

Schweißstrombereich 20-200

Spannungsstufen 20

ED, 100% 105

ED, 60% 125

ED, 35% 150

ED, 30% 155

ED, 15%

Leerlaufspannung 14-30

1

Netzspannung 3x400

Sicherung 10

Effektiver Netzstrom 4,0

Max. Netzstrom 7,3

Anschlußleistung, 100% 2,8

Anschlußleistung,

Leerlaufspannung

Leistungsfaktor 0,85

Drahtdurchmesser 0,6-1,2

Drahtrolle 5-15

Fördergeschwindigkeit 2-14

2

Punkt-Schweißzeit 0,15-2,5

2

Step-Schweißzeit 0,15-2,5

Drahtrückbrandzeit 0,05-0,5

3

Anwendungsklasse

4

Schutzklasse IP21 IP21

Norm EN/IEC60974-1

Masse, LxBxH 72x38x90 72x38x90 cm

Gewicht 82 72 kg

1

Kann für andere Netzspannungen geliefert werden

2

Die Funktionen 4-Takt, Punkt und Step Schweißen sind nur in

einigen Ausführungen der Maschinen vorhanden

3

Erfüllt die gestellten Anforderungen an Maschinen für Anwendung

unter besonderen Arbeitsverhältnissen

4

Die Maschine entspricht die Schutzklasse IP21

<10

EN/IEC60974-5

EN/IEC60974-10 (Class A)

20-200

11

85

105

135

200

17,2–46,8

1x230

16

14,7

38,0

3,4

<10

0,85

0,6-1,2

5-15

2-14

0,15-2,5

0,15-2,5

0,05-0,5

Größe

A

A

A

A

-

A

V

V

A

A

A

kVA

W

mm

kg

m/min

Sek.

Sek.

Sek.

EINSTELLFUNKTIONEN

1. Programmwahlschalter:

2-Takt

In dieser Stellung des Programmwahlschalters

wird durch Betätigung der Brennertaste der

Schweißprozeß eingeleitet und wird dann beendet, wenn der Schalter wieder losgelassen

wird. Dieses Programm ist vorteilhaft bei Heftarbeiten und kurzen Schweißnähten.

Punkt:

Bei Verwendung dieses Programmes wird das

Gerät automatisch, nach Ablauf der am Regler

4 eingestellten Zeit, das Schweißen unterbrochen.

Die Punktschweißzeit von 0,15 bis 2,5 Sekun-

den ist variabel einstellbar.

Step:

Am Regler (5) kann die Intervallzeit eingestellt

werden. Die Taste am Brennerhandgriff muß

während des Abschweißens des Intervall-Programms gedrückt bleiben.

Die Schweißzeit zwischen den Pausen kann

am Knopf 5 eingestellt werden. Dieses Programm ist, durch die Abkühlpause, besonders

für Dünnblechschweißungen geeignet.

4-Takt:

Den Schalter auf 4-Takt einstellen. Das

Schweißen wird durch Betätigung der Brennertaste eingeleitet, anschließend kann die Taste

losgelassen werden, und der Schweißvorgang

wird fortgesetzt. Bei erneuter Betätigung der

Brennertaste wird das Schweißen abgebrochen. 4-Takt-Schweißen wird auch Dauerschweißen genannt.

2. ON

Leuchtet bei eingeschalteter Maschine.

3. Überhitzung

Die Leuchtdiode zeigt die Überhitzung des

Transformators an. Der Schweißprozeß wird in

diesem Fall automatisch unterbrochen. Nach

Abkühlung des Gerätes kann der Schweißprozeß fortgesetzt werden.

4. Schweißzeit

An diesem Regler wird die Schweißzeit einge-

stellt, wenn der Schalter auf den Programmen

Punkt oder Intervall steht.

Variabel zwischen 0,15-2,5 Sek.

5. Variable Pausenzeit

An diesen Regler wird die Pausenzeit einge-

stellt, wenn Schalter 1 auf Stellung Intervall

steht.

6. Drahtrückbrandzeit

Voreinstellung der Drahtrückbrandzeit (Zeit-

differenz vom Abschalten des Motors bis zum

Verlöschen des Lichtbogens) im Bereich von

0,05 - 0,5 Sek.

7. Stufenlose Einstellung von

Drahtfördergeschwindigkeit

8. Umschalter

zwischen Schweißbrenner 1 und 2

9. Schweißspannungsschalter

Für Maschinen mit "Gas-Test".

In Stellung "Gas-Test" wird für den Gasfluß ge-

öffnet durch Drücken des Schalters am Handgriff.

10. Hauptschalter

11.1. Anschluß für Schweißschlauch 1

11.2 Anschluß für Schweißschlauch 2

12. Drosselstufen

WARTUNG

Unzureichende Wartung kann in verminderter Betriebssicherheit und in Wegfall der Garantie resultieren.

Drahtvorschubeinheit

Die Drahtvorschubeinheit sollte mit trockener Druckluft gereinigt werden.

Ein großer Teil des Kupferstaubs gelangt über die

Führungsspirale in das Schlauchpaket und verursacht hier eine Erhöhung der Friktion zwischen

Drahtelektrode und Führungsspirale.

Überprüfung und Reinigung der Führungsrollen sowie der Einlaufdüse soll nach Bedarf vorgenommen

werden.

Schlauchpaket

Das Schlauchpaket muß unbedingt vor Beschädigung geschützt werden. Abmontieren und Ausblasen mit Druckluft soll nach Bedarf vorgenommen

werden.

Schweißbrenner

Der Schweißbrenner enthält wichtige Teile, die

häufig gereinigt werden müssen. Es handelt sich

hierbei insbesondere um die Kontakt- und Gasdüse.

Um einen effektiven Gasschutz zu gewährleisten,

muß unbedingt darauf geachtet werden, daß nach

jeder längeren Schweißung die anheftenden Spritzer

entfernt werden. Zum Ablösen der Spritzer ist es

empfehlenswert, MIG SPRAY zu verwenden.

Achtung:

Nicht der Brenner durch Schlagen reinigen.

Stromteil

Gleichrichter und Transformator müssen gelegentlich

wegen des sich absetzenden Staubes durchgeblasen werden.

Achtung:

Wenn Öffnung der Stromquelle notwendig ist, muß

es sichergestellt sein, daß die Schweißmaschine

vom Versorgungsnetz unterbrochen ist. Dies gilt

auch bei Austausch des Elektronikboxes.

FEHLERSUCHE

Zu kleiner Schweißeffekt, Schweißnaht liegt auf

den Blechen ohne Einbrand

1. Eine Netzsicherung ist ausgefallen.

2. Es wird mit zu niedriger Spannungsstufe gearbeitet.

Stoßweiser Drahttransport

1. Drahteinlaufdüse fluchtet nicht mit der Nut in der

Drahtförderrolle.

2. Schweißdrahtspule läuft zu stramm auf der

Bremsnabe.

Schweißdraht hat sich auf der Drahtrolle ge-

kreuzt oder verhakt.

3. Drahteinlaufdüse oder Stromdüse defekt, verstopft oder verschlissen.

4. Unreiner Schweißdraht oder schlechte Qualität.

Auch rostiger Schweißdraht kann die Ursache

sein.

5. Zu wenig Andruck der oberen Förderrolle.

Zu viel Spritzer beim Schweißen

1. Drahtvorschubgeschwindigkeit ist zu groß in

Relation zur eingestellen Spannung.

2. Verschlißene Stromdüse.

Schweißnaht sieht verbrannt aus (verkohlt und

spröde).

Beim Punktschweißen bildet sich eine Erhöhung

im Punkt

1. Schutzgas fehlt: Flasche ist leer, oder Druck

(Menge) ist zu niedrig.

2. Undichtigkeit im Schutzgasschlauchsystem.

Oft wird, durch Injektorwirkung, Luft in das

Schutzgas gesaugt.

Schweißdraht brennt an der Stromdüse fest

1. Kann auf deformiertem Draht beruhen.

Schneiden Sie den Draht an den Förderrollen ab

und entfernen Sie den deformierten Draht aus

dem Schlauchpaket.

Führen Sie den Draht neu ein.

Kontrollieren Sie den Andruck der Förderrollen.

2. Verschlißene Stromdüse.

3. Eine Erhöhung der Drahtfördergeschwindigkeit

ist notwendig.

FRANÇAIS

Le soudage et coupage de l'arc porte une risque pour l'utilisateur et son entourage si utiliser d'une façon incorrecte. Pour ce

raison il faut seulement utiliser l'équipement en observant les instructions de sécurité adéquates. Surtout faut-il observer le

suivant:

Risque électrique

- L’équipement de soudage doit respecter les consignes de sécurité et être impérativement installé par du personnel qualifié et formé à

cet effet. La machine doit être raccordée à la terre via le câble d’alimentation principal.

- Assurez-vous du bon entretien de l’équipement de soudage.

- En cas de câbles ou d’isolation endommagés, arrêter immédiatement tout travail afin de procéder aux réparations nécessaires.

- Les opérations de réparation et de maintenance sur l’équipement ne peuvent être effectuées que par du personnel qualifié et formé à cet

effet.

- Eviter tout contact à mains nues avec des composants sous tension du circuit de soudage ou des électrodes ou des fils. Veillez à

toujours utiliser des gants de soudeur secs et intacts.

- Assurez-vous que vous êtes correctement isolé de la terre (utilisez par exemple des chaussures à semelle de caoutchouc).

- Adoptez une position de travail stable et sûre (pour éviter par exemple tout risque d’accident par chute).

Lumière de soudage et coupage

- Protégez les yeux parce qu'une brève exposition suffit pour avoir des conséquences irréversibles pour la vue. Utilisez une cagoule de

soudage avec le densité prescrit.

- Protégez le corps contra la lumière de l'arc parce que les rayonnements de la lumière attaquent la peau. Utilisez des vêtements de

protection qui couvrent tout le corps.

- Dans la mesure du possible, il faut séparer le lieu de travail de son environnement, et signaler aux personnes à proximité du lieu de

travail le risque inhérent à la lumière de l'arc.

Fumées de soudage et gaz

- Les fumées et gaz qui se forment lors du soudage sont toxiques à inhaler. Prenez les mesures adéquates: aspiration et aération

suffisante.

Danger d'incendie

- Le rayonnement et les étincelles de l'arc peuvent causé un incendie. Enlever les objets inflammables du lieu de soudage.

- Les vêtements de soudage doivent aussi être protégé contre les étincelles et les éclaboussures de l'arc. (Utilisez par exemple un tablier

inflammable et fait attention aux poches ouvertes).

- Des règlements spéciaux existent pour les pièces avec un risque d'incendie ou d'explosion. Ces règlements doivent être appliqués

Bruit

- L’arc produit un bruit acoustique, et le niveau de bruit dépend du travail de soudage. Dans certain cas on aura besoin d’utiliser un

protecteur d’oreilles.

Secteurs dangereux

- On ne doit pas mettre les doigts dans le moteur de dévidage qui se trouve dans le dévidoir.

- Des précautions particulières doivent être prises quand le soudage est effectué dans des secteurs clos ou en hauteur et qu’il y a un

risque de chute en contrebas.

Positionnement de la machine

- Placez la machine de soudure de telle façon qu’il n’y est aucun risque de chute pour la machine

- Des règlements spéciaux existent pour les pièces avec un risque d'incendie ou d'explosion. Ces règlements doivent être appliqués

Emploi de la machine pour autres buts que son intention (p.ex. dégourdissement des conduites d’eau) est sérieusement déconseillée et

un cet emploi est fait à vos risques et périls.

AVERTISSEMENT

Avant installation et mise en service de l'équipement

il faut lire ce manuel d'instruction soigneusement!

Cet équipement de soudage est construit pour une utilisation professionnelle et il respecte les demandes au standard européen

EN/IEC60974-10 (Class A). Ce standard a pour but d'assurer que

l'équipement de soudage sera dérangé ou sera la source de perturbations d'autres appareils électriques suite à l'émission de bruit électromagnétiques. Parce que l'arc aussi émet le bruit une utilisation sans

perturbations demande des précautions à la mise en service et le

marche de l'équipement. C'est l'utilisateur

qu'autres équipements électroniques dans l'espace ambiant ne

soient pas dérangés.

Choses à considérer dans l'espace ambiant:

1. Câbles d'alimentation et câbles pilotes sur le lieu de soudage qui

sont connectès aux autres appareils électriques.

2. Emetteurs et récepteurs radioélectrique et de télévision.

3. Ordinateurs et systèmes de contrôle électroniques.

4. Equipements de sécurité comme équipements de contrôle et de

surveillance de processus.

Emission de bruit électromagnétique

qui doit prendre soin

5. Personnes qui utilisent stimulateurs cardiaques et appareils

acoustiques.

6. Equipement de calibrage et de mesurage.

7. L'heure du jour où auront lieu le soudage et autres activités.

8. La structure et l'emploi du bâtiment.

Si l'équipement de soudage est utilisé dans les quartiers d'habitations

il peut y avoir besoin des précautions particuliers ( p.ex. information

sur travaux de soudage temporaire).

Méthode pour minimiser l'émission de bruit électromagnétique:

1. Eviter l'utilisation d'équipement qui sera dérangé.

2. Utiliser les câbles de soudage courts.

3. Placer les câbles de soudage négatif et positif près l'un à l'autre.

4. Placer les câbles de soudage au niveau du plancher.

5. Séparer les câbles pilotes des câbles d'alimentation.

6. Protéger les câbles pilotes par un écran par exemple.

7. Isoler l'alimentation des appareils sensitifs.

8. Protection de l'installation complète peut être considérée dans

des cas particuliers.

OPERATIONS PRELIMINAIRES

S S

Principaux branchements

Controler que le couplage du poste est conforme a la

tension du reseau. Ce contrôle est très important dans

le cas de machine commutable 3x220 V ou 3x380 V.

Le produit doit être éliminé conformément

aux normes et réglementations en vigueur.

www.migatronic.com/goto/weee

Raccordement de la bouteille à gaz

N'utiliser que les bouteilles à gaz d'un hauteur maximal

de 100 cm. Si les bouteilles plus hautes sont utilisées,

la machine peut bousculer.

Configuration

Si la machine est munie d’une torche de soudage et

câbles de dimensions insuffisantes au rapport des

spécifications de la machine, p.ex. en ce qui

concerne la charge admissible, Migatronic ne prend

aucune responsabilité de dégâts sur les câbles, les

tuyaux et possibles conséquences.

Important!

De façon à éviter toute détérioration

de prises et de câbles, un bon

contact électrique est nécessaire en

connectant le câbles des masse et

la torche de soudage à la source de

soudage."

Avertissement

Le raccordement à un groupe électrogène peut

endommager le poste de soudure. Une fois reliées à

un poste de soudure, les groupes électrogènes

peuvent produire de grandes variations de tension qui

peuvent endommager le poste de soudure. Utiliser

seulement des groupes électrogènes de fréquence et

de tension stable de type Asynchrone. Tous les

défauts qui pourront apparaître suite à un branchement

sur un groupe électrogène ne pourra être inclus dans

la garantie.

Réglage du frein dédié au fil

Il convient de s’assurer que le dévidoir s’arrête assez

rapidement en cas d’arrêt du soudage. La force de

freinage requise dépend du poids du dévidoir et de la

vitesse maximale de ce dernier. Un couple de freinage

de 1,5-2,0 Nm s’avère satisfaisant pour la plupart des

applications envisagées.

Réglage :

- Démontez le bouton de

réglage en plaçant un petit

tournevis derrière le bouton

puis sortez ce dernier

- Réglez le frein en serrant ou

desserrant l’écrou autobloquant au niveau de l’axe

du moyeu

- Réinstallez le bouton en le

pressant dans la rainure

DONNÉES TECHNIQUES

Afin de pouvoir améliorer en permanence tous les modèles,

spécifications et autres délails, nous nous réservons le droit à

des modifications.

Multimotive Duo

Plage de courant 20-200

Réglages de tension 20

Facteur de marche, 100% 105

Facteur de marche, 60% 125

Facteur de marche, 35% 150

Facteur de marche, 30% 155

Facteur de marche, 15% Tension à vide 14-30

1

Tension d'alimentation 3x400

Fusible 10

Courant d'alimentation

efficace

Courant d'alimentation

max.

Consommation, 100% 2,8

Consommation, à vide <10

Facteur de puissance 0,85

Diamètre de fil 0,6-1,2

Bobine utilisable 5-15

Vitesse de défilement 2-14

2

Pointage 0,15-2,5

2

Impulsion 0,15-2,5

Anti collage 0,05-0,5

3

Classe d'application

4

Classe de protection IP21 IP21

Normes EN/IEC60974-1

Dim. lxlxh 72x38x90 72x38x90 cm

Poids 82 72 kg

220 221

20-200

11

85

105

135

-

200

17,2–46,8

1x230

16

4,0

7,3

EN/IEC60974-5

EN/IEC60974-10 (Class A)

14,7

38,0

3,4

<10

0,85

0,6-1,2

5-15

2-14

0,15-2,5

0,15-2,5

0,05-0,5

Unité

A

A

A

A

A

V

V

A

A

A

kVA

W

mm

kg

m/min

s

s

s

1

Livrable pour autres tensions d'alimentation

2

Les fonctions: 4 temps, pointage et impulsion sont seulement

disponibles dans certaines versions.

3

Remplit les demandes aux machines qui travaillent dans les

conditions particulières.

4

La machine est destinée à être utilisée à l'intérieur, parce qu'elle

remplit les demandes de la classe de protection IP21

BOUTONS DE REGLAGE

1. Touche de fonction

2 temps:

La touche de fonction est réglée à soudage à

deux temps. Activer la gâchette de la torche et

le soudage commence. Le soudage continu jusqu'à ce que la gâchette est relâchée.

Point:

La touche de fonction est réglée à point. Activer

la gâchette de torche et le soudage commence.

Le soudage arrête automatiquement selon le

temps preréglé par le bouton 4 (0,15 à 2,5 se-

condes).

Intermittent:

La touche de fonction est réglée à intermittent.

Activer la gâchette de la torche et le soudage

commence. Le soudage arrête automatique-

ment selon le temps preréglé par le bouton 4.

Après un temps de pause preréglé par le

bouton 5 le même cycle continu automatique-

ment et n'arrête que la gâchette de la torche est

relâchée.

4-temps:

La touche de fonction est réglée à 4 temps.

Activer la gâchette de la torche et le soudage

commence. Il est maintenant possible de re-

lâcher la gâchette et le soudage continu.

En activant et relâchant la touche de nouveau le

soudage arrête. Soudage à 4 temps, qui est

utilisé pour de longues soudures est aussi

désigné "auto-entretien".

2. ON

S'allume lorsque la machine est mise en ser-

vice.

3. Surcharge

La lampe s'allume en cas de surchauffe du

transformateur principal (dépassement du

facteur de marche). Quand la température redevient normale l'opération de soudage peut

reprendre.

4. Temps de soudage

Règlage du temps de soudage quand le bouton

1 est sur la position intermittent ou point.

Il est variable de 0,15 à 2,5 secondes.

5. Temps de pause variable

Par ce bouton le temps de pause est réglée

quand le bouton 1 est en position: intermittent.

6. Anti-collage

Pré-réglage du système indiquant un temps

durant lequel le fil continue de sortir alors que

l'arc s'éteint.

Il est variable de 0,05 à 0,5 secondes.

7. Réglage en continu de la vitesse de fil

8. Inverseur entre la torche de soudure 1 et 2

9. Réglage de la tension de soudage

Pour les machines avec "test de gaz".

En position "test de gaz" le gaz s'ecoule lorsque

la gâchette de la torche est activée.

10. Interrupteur principal

11.1. Branchement de la torche de soudage 1

11.2. Branchement de la torche de soudage 2

12. Inductance de lissage

Loading...

Loading...