Migatronic MIG 385x S, MIG 445x S Instruction Manual

MIG 385x/445x

Brugsanvisning

Instruction manual

Betriebsanleitung

Manuel d'instruction

Gebruikershandleiding

Manuale d'istruzione

Bruksanvisning

Käyttöohje

Manual de instrucciones

Kezelési útmutató

Руководство по эксплуатации

Valid from 2017 week 36 50115316 B2

DANSK ................................................................................ 3

ENGLISH ............................................................................. 7

DEUTSCH .......................................................................... 11

FRANÇAIS ........................................................................ 15

NEDERLANDS .................................................................. 19

ITALIANO .......................................................................... 23

SVENSKA .......................................................................... 27

SUOMI ................................................................................ 31

ESPAÑOL .......................................................................... 35

MAGYAR ........................................................................... 39

РУССКИЙ .......................................................................... 43

EC DECLARATION OF CONFORMITY

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Denmark

hereby declare that our machine as stated below

Type: MIGx

conforms to directives 2014/35/EU

2014/30/EU

2011/65/EU

European Standards: EN/IEC60974-1

EN/IEC60974-2

EN/IEC60974-10 (Class A)

Issued in Fjerritslev 17.05.2017

Niels Jørn Jakobsen

CEO

3

FUNKTIONSBESKRIVELSE

MIG x-serien består af følgende maskiner:

MIG 385x S

MIG 445x S

Maskinerne er opdelt i hovedmodulerne strømkilde,

trådfremføringsenhed, indikatorpanel og evt.

vandmodul.

Strømkilde

Strømkilderne består af en tre-faset svejsetransformator, to spændingsomskiftere, ensretter og

drosselspole. Strømkilden har altid blæserkøling med

automatisk stop. ca. 4 min. efter sidste svejsning

stopper ventilatoren helt, og starter igen automatisk

ved ny svejsning. Hvis temperaturen indvendig i

strømkilden er over 60°C, vil ventilatoren køre.

Er strømkilden udstyret med vandkølemodul vil dette

køre sammen med ventilatoren i strømkilden.

Indikatorpanel

Indikatorpanelet viser fejltilstande og tændt tilstand for

maskine.

Trådfremføringsenhed (MWF 8x/MWF 11x)

Trådfremføringsenheden har altid 4-hjulstræk

(18 m/min). Til mange svejseopgaver må det anbefales at anvende 4-hjulstræk. Dette gælder ikke

mindst, hvor der svejses med rørtråde. Desuden er det

vigtigt, at der anvendes trisser, som passer til trådens

dimension og linere med korrekt diameter og materiale

i brænderslangen.

Vandmodul (ekstraudstyr)

Vandmodulet består af vandtank, vandkøler og vandpumpe.

IBRUGTAGNING

Nettilslutning

Maskinen skal tilsluttes 3-faset net, og det skal

kontrolleres, at nettets spænding er i

overensstemmelse med den spænding, maskinen er

beregnet til. Sikkerhedslederen (jord) er gul/grøn.

Maskinen er udstyret med en termosikring, der både

sikrer mod overbelastning af maskinen og overstrøm

for netkablet.

Maskinens for-sikring kan vælges, således at den kun

er kortslutningsbeskyttet for netkablet. Den for-sikring,

der er angivet på maskinens typeskilt, vil både yde

overstrøms- og kortslutningsbeskyttelse.

Bortskaf produktet i overensstemmelse med

gældende regler og forskrifter. Mere

information findes under Politikker pa

www.migatronic.com

Konfigurering

Hvis maskinen udstyres med svejsebrænder og

svejsekabler, der er underdimensioneret i forhold til

svejsemaskinens specifikationer f.eks. med hensyn til

den tilladelige belastning, påtager MIGATRONIC sig

intet ansvar for beskadigelse af kabler, slanger og

eventuelle følgeskader.

Løft ikke maskinen i håndtaget.

Træd ikke op på håndtaget.

Vigtigt!

Når stelkabler og mellemkabler

tilsluttes maskinen, er god

elektrisk kontakt nødvendig, for at

undgå at stik og kabler ødelægges.

4

Generatordrift

Denne svejsemaskine kan anvendes på alle

forsyninger, som afgiver sinusformet strøm og

spænding, og som ikke overskrider de tilladte

spændingstolerancer, der er angivet i de tekniske

data.

Motoriserede generatorer, som overholder ovenstående, kan anvendes som forsyning. Spørg altid

generatorleverandøren til råds før du tilslutter din

svejsemaskine.

MIGATRONIC anbefaler at anvende en generator, der

har elektronisk regulator og som kan levere mindst

1,5 x svejsemaskinens maksimale kVA forbrug.

Garantien bortfalder ved skader, som er opstået på

grund af forkert eller dårlig forsyning.

Tilslutning af gas

Gasslangen, som udgår fra mellemkabel, tilsluttes en

gasforsyning med en reduktionsventil (2-6 bar).

(Obs. Nogle typer reduktionsventiler kan kræve

højere udgangstryk end 2 bar for at fungere

optimalt).

Montering af stelkabel

Stelkabel (svejseminus) tilsluttes det ønskede

drosseludtag afhængig af svejsetrådens dimension

(Pos. 2-3).

Trådfremføring

Trissekombinationen til given tråddiameter vælges ud

fra oversigten på side 46. Standard leveres maskinen

med et sæt trisser m.v. Andre størrelser kan bestilles.

Kun dele med samme farve må anvendes sammen.

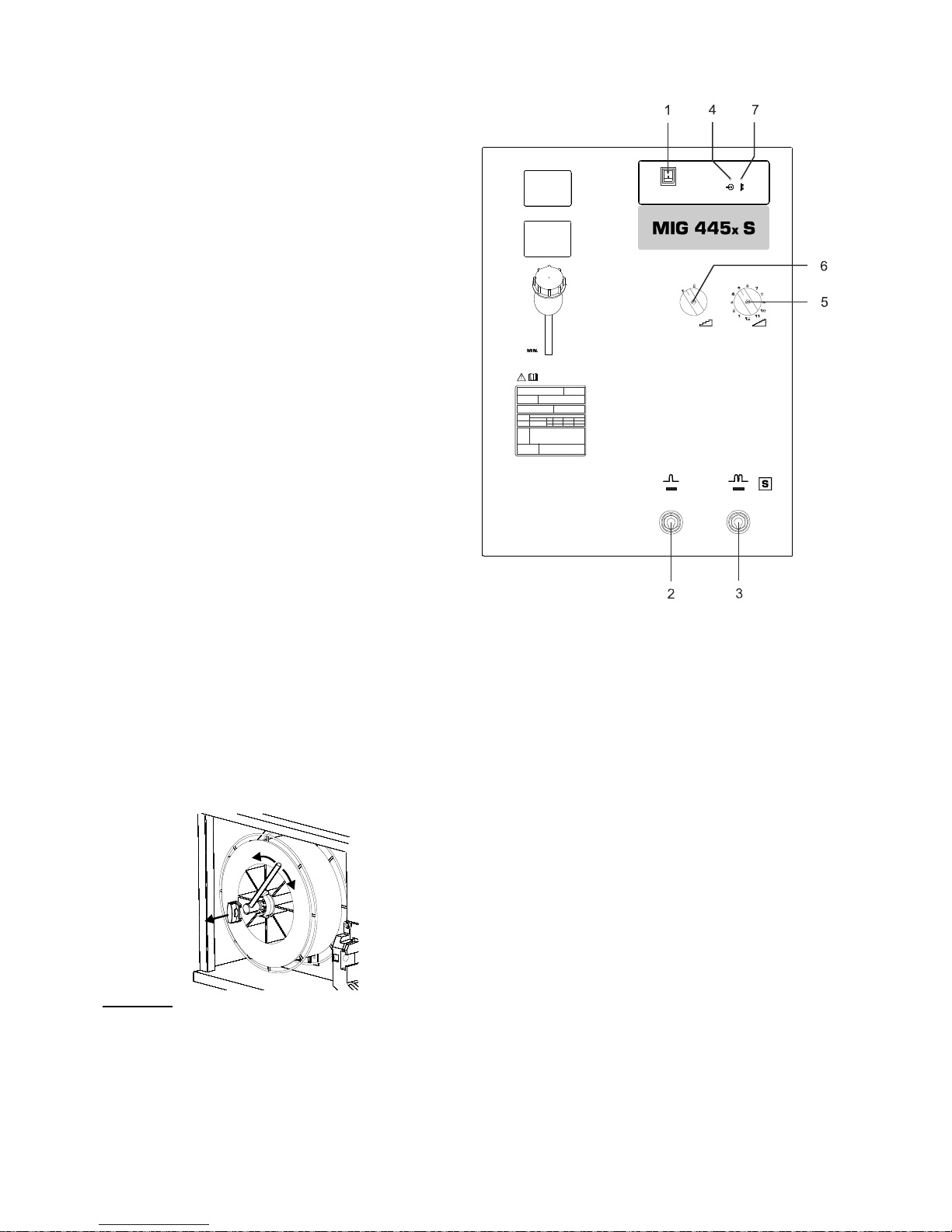

Justering af trådbremse

Trådbremsen skal sikre at trådspolen bremses

tilstrækkelig hurtigt når svejsningen ophører. Den

nødvendige bremsekraft er afhængig af vægten på

trådrullen, og den maksimale trådhastighed der

anvendes. Et bremsemoment på 1,5-2,0 Nm vil være

fyldestgørende til de fleste anvendelser.

Justering:

- Afmonter drejeknappen ved at stikke en tynd

skruetrækker ind bagved knappen og ryk derefter

knappen ud.

- Juster trådbremsen ved at spænde eller løsne

låsemøtrikken på trådnavets aksel

- Monter knappen igen ved at trykke den på plads i

rillen.

BETJENINGSVEJLEDNING

1. Hovedafbryder

2. Drosseludtag

Vejledende tråddiameter ø0,6 - 1,0

3. Drosseludtag

Vejledende tråddiameter ø1,2 - 1,6

4. ON

Lyser, når maskinen er tændt.

5. Indstilling af svejsespænding

MIG 385x (1 - 12) finindstilling

MIG 445x (1 - 12) finindstilling

6. Indstilling af svejsespænding

MIG 385x (1 - 2) grovindstilling

MIG 445x (1 - 2) grovindstilling

7. Overophedning

5

FEJLINDIKERING

Der registreres en fejlsituation nemlig

overophedningsfejl. Fejlen vises så længe,

den er tilstede.

Overophedningsfejl

Årsag: Opstår, hvis maskinen er blevet

overophedet som følge af

forkert brug.

Reaktion: Svejseprocessen afbrydes, og

postflow påbegyndes.

Lysdioden med symbolet for

overophedning tændes. Blæser

kører.

Aktion: Hvis fejlen ikke er opstået som

følge af forkert brug, tilkaldes

Migatronics Serviceafdeling.

FEJLSØGNING

Stødvis trådfremføring.

1. Indgangsdysen og trådtrissens rille flugter ikke.

2. Rulle med svejsetråd går for stramt på akslen. Undertiden er

tråden spolet forkert, så den "krydser".

3. Indgangsdyse eller kontaktdyse er slidt eller snavset, evt.

tilstoppet.

4. Svejsetråden er uren eller af dårlig kvalitet, evt. rusten.

5. For dårligt tryk på modrullen.

For meget sprøjt ved svejsningen.

1. For stor trådhastighed i forhold til svejsningen.

2. Slidt kontaktdyse.

Svejsningen bliver kokset og "sprød".

Ved punktsvejsning fremkommer en karakteristisk top.

1. Gasdyse tilstoppet.

2. Utætheder i systemet, således at atmosfærisk luft pga.

injectorvirkningen suges med ind og blandes med

beskyttelsesgassen.

Tråden brænder gentagne gange fast i kontaktdysen og går

trægt.

1. Kan bero på, at tråden er blevet deformeret i trådlederen. Klip

tråden ved trådtrissen, og træk den deformerede tråd ud af

trådlederen. Sæt ny tråd i og kontroller modrullens tryk.

2. Slidt kontaktdyse.

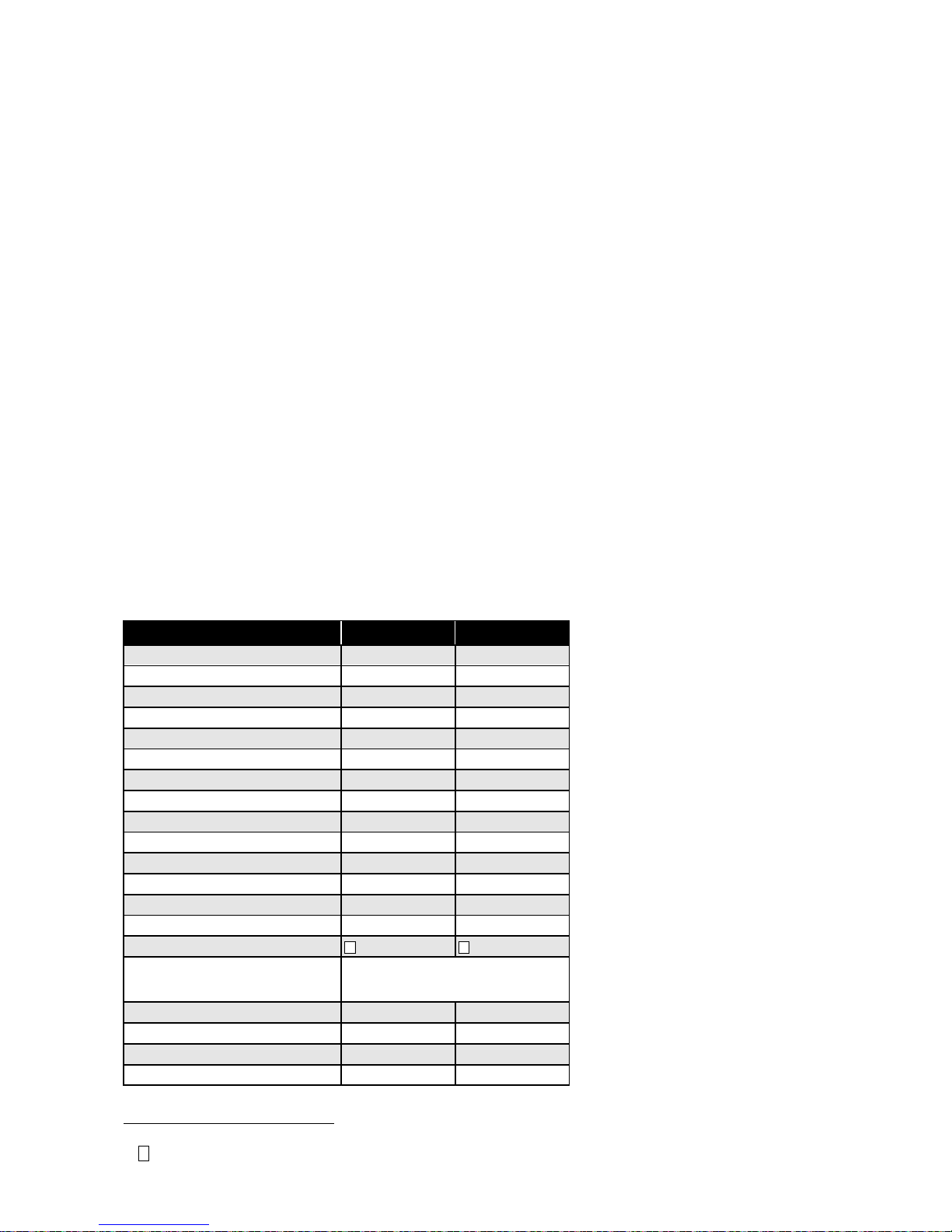

TEKNISKE DATA

Ret til ændringer forbeholdes

Strømkilde MIG 385x S MIG 445x S

Netspænding (50Hz-60Hz) ±10% 230/400V 230/400V

Sikring 230 V 25A 40A

Sikring 400 V 16A 25A

Virkningsgrad 0,77 0,71

Cos phi 0,99 0,99

Tomgangsspænding 17-43V 18-51V

Antal spændingstrin 24 24

100% belastning (40°C) 240A 265A

60% belastning (40°C) 300A 315A

35% belastning (40°C) 335A 405A

Strømområde min. 40A/16V 40A/16V

Strømområde max. 385A/28,8V 445A/36,3V

Induktansudtag 2 2

1

Beskyttelsesklasse IP21 IP21

2

Anvendelsesklasse

S

S

Norm EN/IEC60974-1

EN/IEC60974-2

EN/IEC60974-10 (Class A)

Dimensioner (LxBxH) (incl. MWF) 96x48x126 cm 96x48x126 cm

Vægt excl. kølevæske 151 kg 179 kg

Kølemodul, tankkapacitet 4,0 L 4,0 L

Køleydelse 800 W 800 W

1

Maskinen er beregnet for indendørs anvendelse, idet den opfylder kravene til beskyttelsesklasse IP21

2

S

Maskinen opfylder de krav der stilles under anvendelse i områder med forøget risiko for elektrisk chok

6

7

DESCRIPTION OF FUNCTIONS

The MIG-x machine range consists of the following

machines:

MIG 385x S

MIG 445x S

The machines are divided into the following main

modules: power source, wire feed unit, indicator panel

and optional water module.

Power source

The power source consists of a three-phase welding

transformer, two voltage selector switches, a rectifier

and an inductor. The power source has always cooling

with automatic stop. Approx. 4 min after the last

welding the fan stops and starts automatically by a

new welding. The fan will start running when the

internal temperature is above 60

°

C.

If the power source is equipped with a cooling unit

both this and the fan in the power source will start

running.

Indicator panel

The indicator panel indicates errors and shows

whether the machine is turned on.

Wire feed unit (MWF 8x/MWF11x)

The wire feed unit has always 4-roll drive system

(18m/min). For many welding operations it is

recommended to use 4-roll drive, especially when

welding with fluxcored wire. Furthermore, it is essential

to use wire feed rolls which correspond to the

dimension of the wire and to use torch liners of the

correct diameter and material in the welding torch.

Water module (Option)

The water module consists of a water tank, a

watercooling system and a water pump.

INITIAL OPERATION

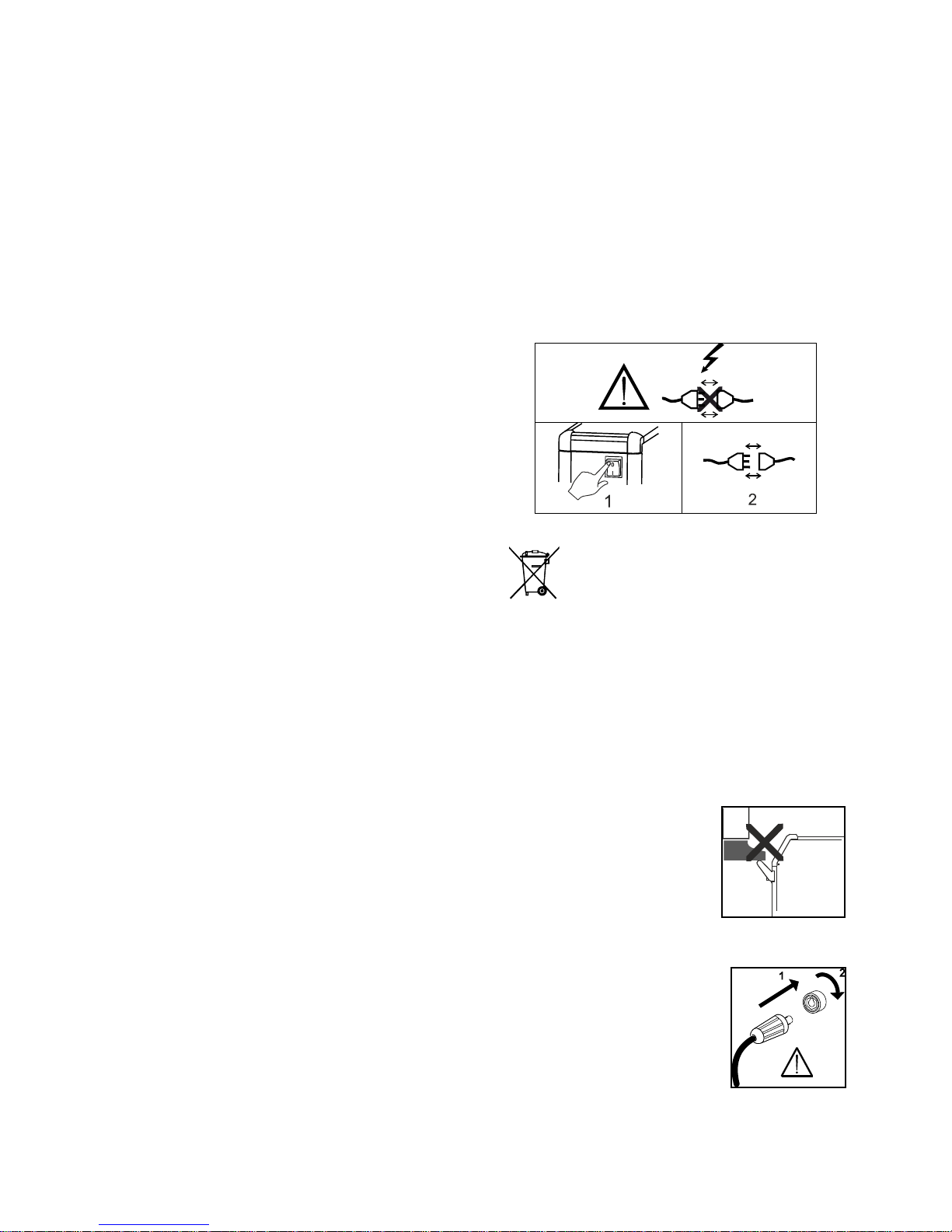

Mains connection

The machine must be connected to a three-phase

mains supply and it is important to ensure that the

mains supply voltage is in accordance with the voltage

to which the machine is built. The safety conductor

(earth) is yellow/green.

The machine is equipped with a thermal cut-out

protecting against overload of the machine and

excession of max. current for the mains cable. It is

possible to select the mains fuse so the mains cable is

only protected against short-circuits. The protection

indicated on the type plate of the machine will provide

protection against both overcurrent and short circuits.

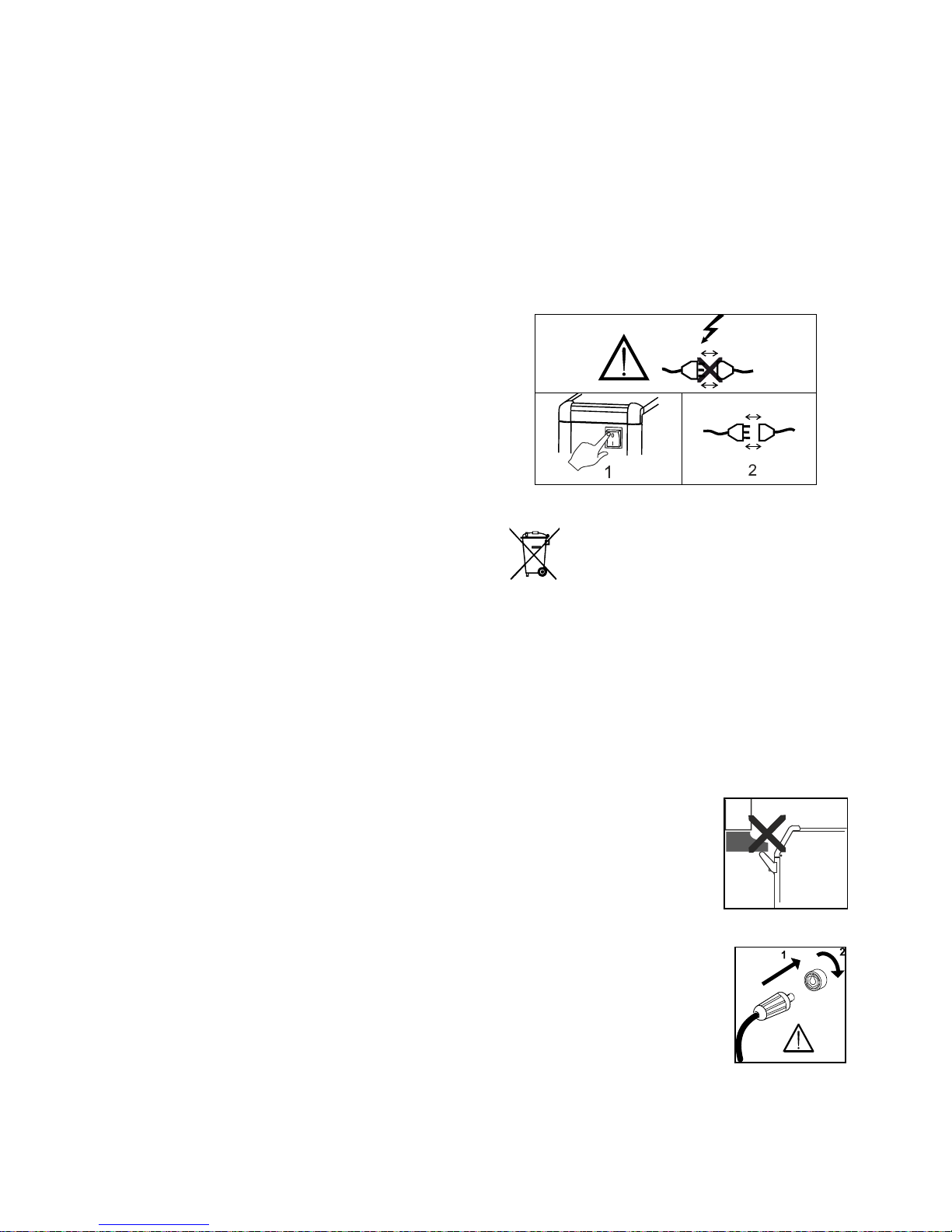

Dispose of the product according to local

standards and regulations. More information

can be found under Policies at

www.migatronic.com

Configuration

MIGATRONIC disclaims all responsibility for damaged

cables and other damages related to welding with

under sized welding torch and welding cables

measured by welding specifications e.g. in relation to

permissible load.

Do not lift the machine by the

handle.

Do not step on the handle

Important!

In order to avoid destruction of

plugs and cables, good electric

contact is required when

connecting earth cables and

intermediary cables to the

machine.

8

Generator use

This welding machine can be used at all mains

supplies providing sine-shaped current and voltage

and not exceeding the approved voltage tolerances

stated in the technical data. Motorised generators

observing the above can be used as mains supply.

Consult your supplier of generator prior to connecting

your welding machine. MIGATRONIC recommends

use of a generator with electronic regulator and supply

of minimum 1.5 x the maximum kVA consumption of

the welding machine. The guarantee does not cover

damage caused by incorrect or poor mains supply.

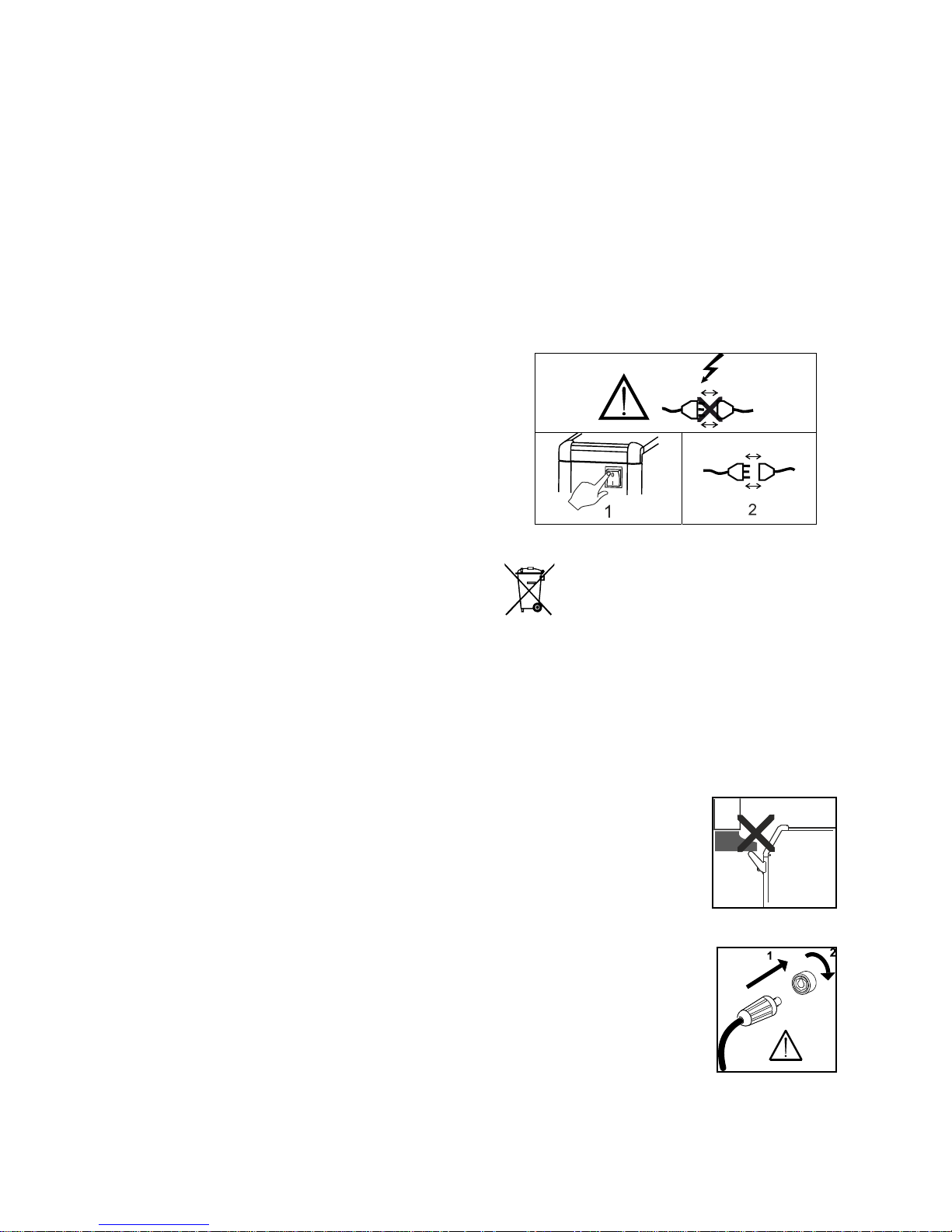

How to connect the gas

Connect The gas hose, which comes from the

intermediary cable, to a gas supply with pressure

regulator (2-6 bar).

(Note: Some types of pressure regulators require an

output pressure of more than 2 bar to function

optimally).

Assembly of the earth cable

The earth cable (negative pole) is fitted to the

inductance outlet wanted (depending on the

dimension of the welding wire). (Pos. 2-3).

Wire feeding

The wire roll combination to the chosen wire diameter

can be seen from the figure page 46. The machine is

delivered with one set of wire rolls etc. as standard.

Other sizes can be delivered. Only parts of the same

colour can be fitted together.

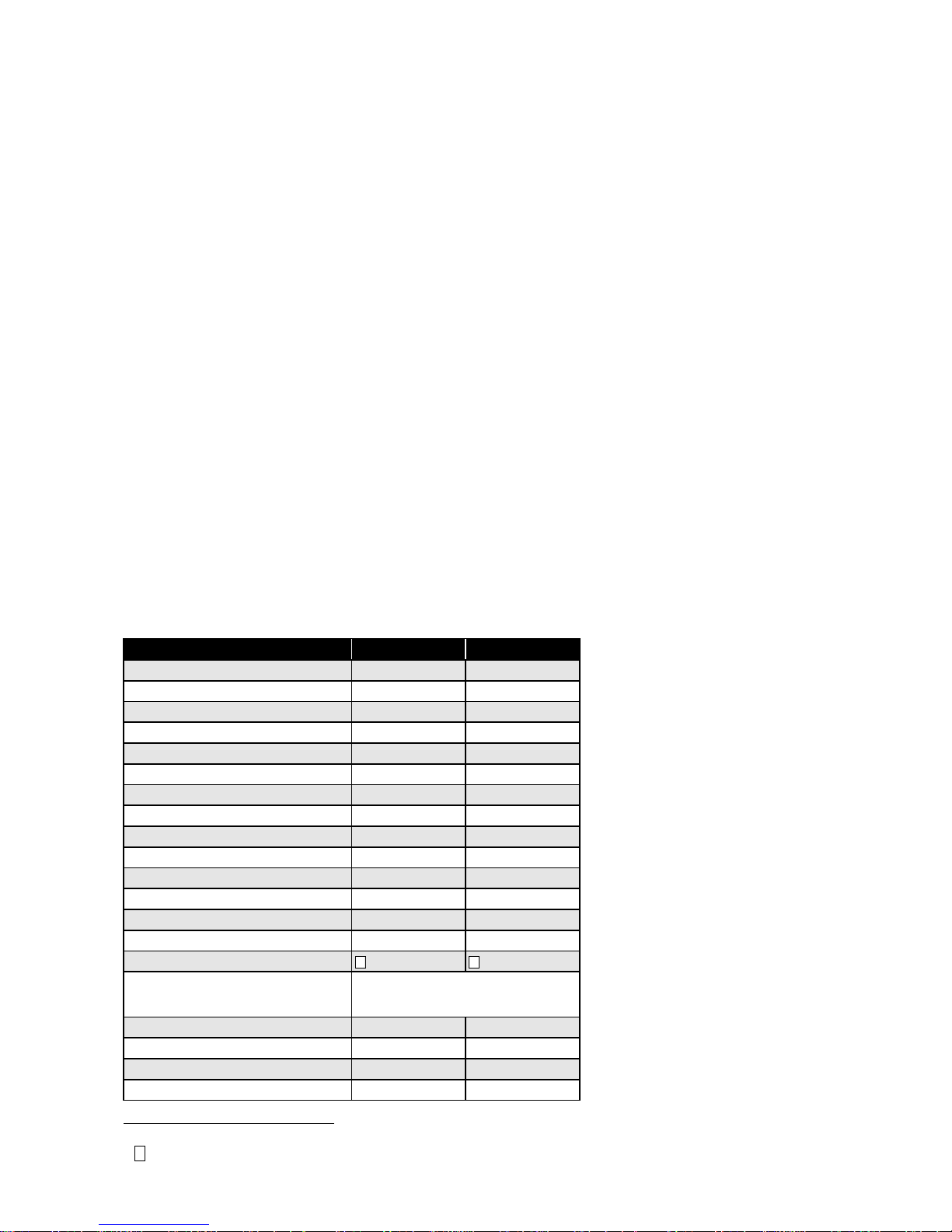

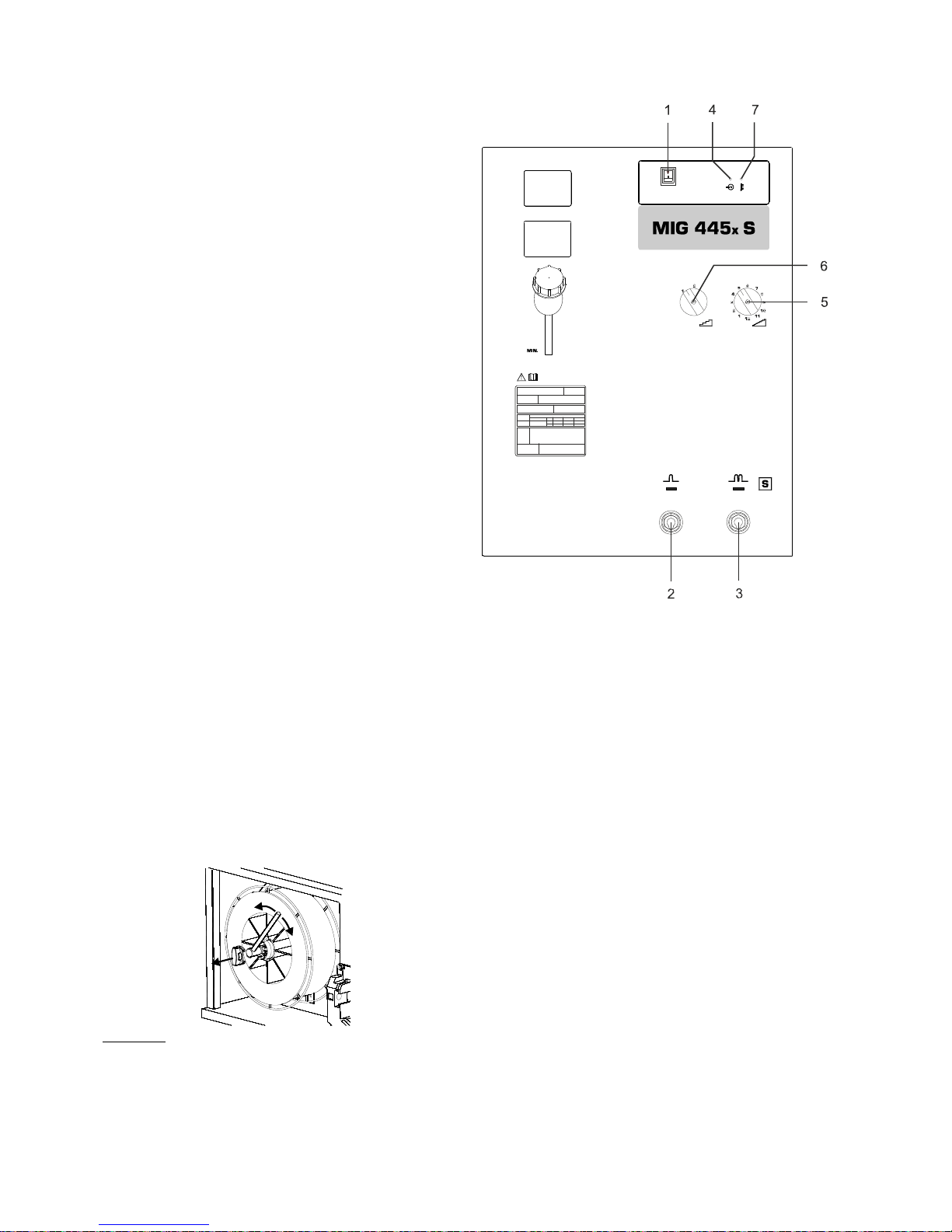

Adjustment of wire brake

The wire brake must ensure that the wire reel brakes

sufficiently quickly when welding stops. The required

brake force is depending on the weight of the wire reel

and the maximum wire feed speed. A brake torque of

1.5-2.0 Nm will be satisfactory for most applications.

Adjustment:

- Dismount the control knob by placing a thin screw

driver behind the knob and thereafter pull it out

- Adjust the wire brake by fastening or loosening the

self-locking nut on the axle of the wire hub

- Remount the knob by pressing it back into the

groove.

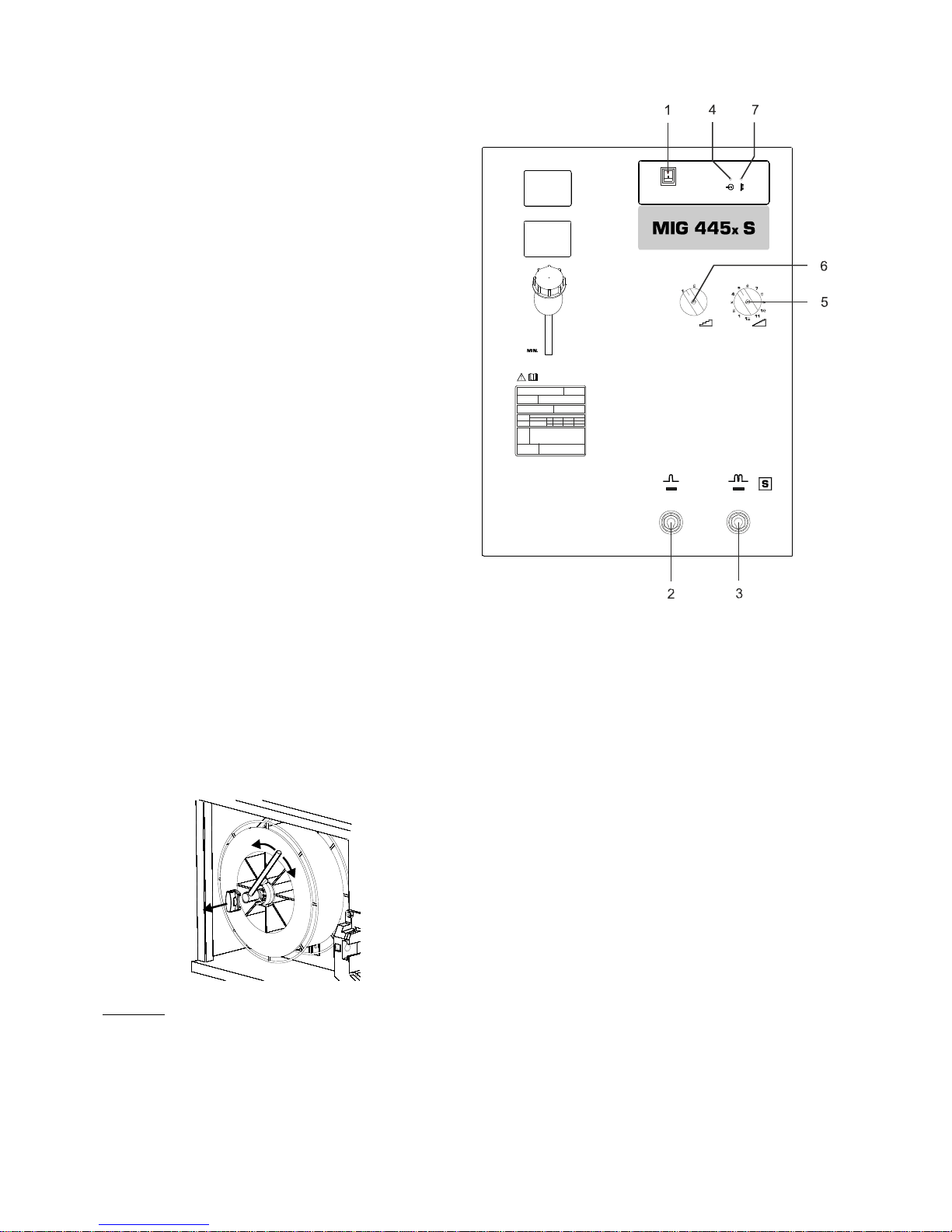

CONTROL SWITCHES

1. Main switch

2. Inductance output

Recommended wire diameter ø0.6 - 1.0

3. Inductance output

Recommended wire diameter ø1.2 - 1.6

4. ON

Lights when the machine has been turned on.

5. Adjustment of welding voltage

MIG 385x (1 - 12) fine adjustment

MIG 445x (1 - 12) fine adjustment

6. Adjustment of welding voltage

MIG 385x (1 - 2) coarse adjustment

MIG 445x (1 - 2) coarse adjustment

7. Overheat error

9

LOCATION OF ERRORS

One error situation is registered that is

Machine overheating error. The error is

shown for as long as it exists.

Machine overheat error

Origin: Overheating of the

machine due to incorrect

use, e.g. exceeding the

duty cycle of the machine

for the welding current in

use.

Consequence: The welding process is

interrupted and post-flow

starts. The LED with the

symbol for overheat is lit.

Fan runs.

Remedy: If the error is not caused

by incorrect use,

Migatronic's Service

Department has to be

called in.

TROUBLE SHOOTING

The wire feed has stopped

1. The inlet nozzle and the wire are not in alignment with each

other.

2. The reel of wire is too taut, the wire must come off the reel

evenly.

3. The inlet tube or contact tip is badly worn or is blocked up.

4. The welding wire is not clean or it is rusty. It could also be of

an inferior quality.

5. The pressure roller has to be tightened.

Spatter

1. The wire feed is too fast for the voltage setting.

2. Worn out contact tip.

Porous weld. A cone is formed when spot welding.

1. Contact tip is blocked up

2. A leak in the gas hose draws in air which mixes with the

shielding gas.

The wire keeps sticking in the contact tip and feeds very

slowly

1. Any damaged wire should be cut off, pulled out and replaced.

The pressure on the wire feed roller should be checked and

adjusted if necessary.

2. Worn out contact tip.

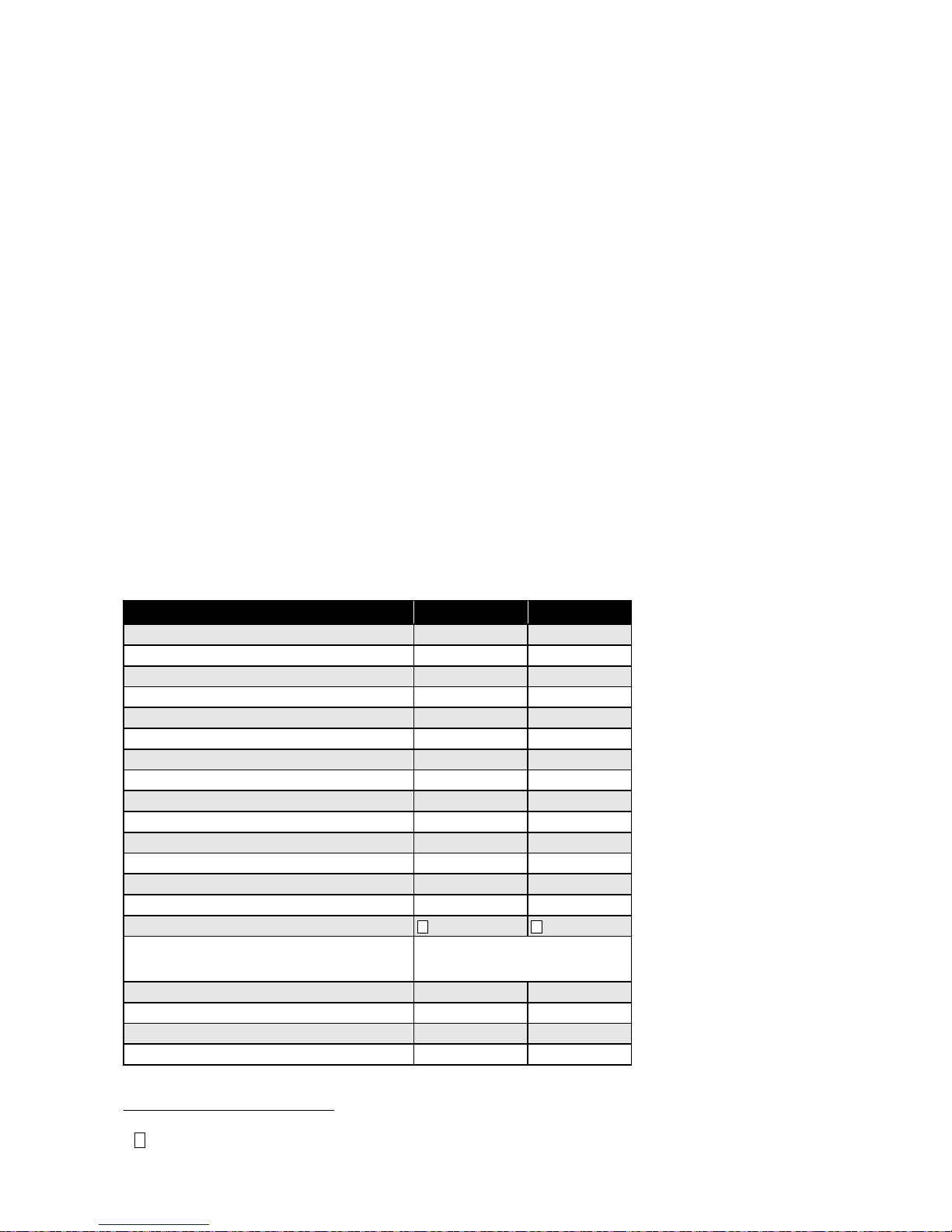

TECHNICAL DATA

We reserve the right to changes

Power source MIG 385x S MIG 445x S

Mains voltage (50Hz-60Hz) ±10% 230/400V 230/400V

Fuse 230 V 25A 40A

Fuse 400 V 16A 25A

Efficiency 0.77 0.71

Cos phi 0.99 0.99

Open circuit voltage 17-43V 18-51V

Voltage position 24 24

100% duty cycle (40°C) 240A 265A

60% duty cycle (40°C) 300A 315A

35% duty cycle (40°C) 335A 405A

Current range min. 40A/16V 40A/16V

Current range max. 385A/28.8V 445A/36.3V

Inductance positions 2 2

1

Protection class IP21 IP21

2

Sphere of application

S

S

Standards EN/IEC60974-1

EN/IEC60974-2

EN/IEC60974-10 (Class A)

Dimensions LxWxH (incl. MWF) 96x48x126 cm 96x48x126 cm

Weight excl. cooling liquid 151 kg 179 kg

Cooling unit, tank capacity 4.0 L 4.0 L

Cooling 800 W 800 W

1

This machine is designed for indoor operation and meets the requirements of protection class IP21

2

S

The machine meets the standards which are demanded of machines working in areas where there is an increased risk of electric shock

10

11

FUNKTIONSBESCHREIBUNG

Die MIG x Serie enthält die folgenden Maschinen:

MIG 385x S

MIG 445x S

Die Maschinen bestehen aus folgenden

Hauptmodulen: Stromquelle, Drahtvorschubeinheit,

Indikatorbrett und gegebenenfalls Wassermodul.

Stromquelle

Die Stromquellen setzen sich aus einem drei-phasigen

Schweißtransformator, zwei Spannungsumschaltern,

einem Gleichrichter und einer Drosselspule

zusammen. Die Stromquelle hat immer Kühlung von

Lüfter mit automatischem Stop. Nach etwa 4 Minuten

nach den letzten Schweißen, schalte der Lüfter ab,

und schalte automatisch ein bei einem neuer

Schweißen. Der Lüfter beginnt, wenn die innere

Temperatur der Stromquelle über 60°C ist.

Wenn die Stromquelle mit einer Kühleinheit

ausgestattet ist, wird diese zusammen mit dem Lüfter

in der Stromquelle laufen.

Indikatorbrett

Das Indikatorbrett zeigt Fehler und angezündeten

Zustand für Maschine.

Drahtvorschubeinheit (MWF 8x/MWF 11x)

Die Drahtvorschubeinheit hat immer 4-Rollenantrieb

(18 m/min). Für viele Schweißaufgaben ist ein

4-Rollenantrieb empfehlenswert, insbesondere für das

Schweißen mit Fülldraht. Außerdem ist es wichtig, die

dem Drahtdurchmesser entsprechenden

Drahtvorschubrollen und Drahtseelen zu verwenden.

Es ist weiterhin darauf zu achten, daß die Drahtseele

mit dem verwendeten Material übereinstimmt.

Wassermodul (Extra)

Der Wassermodul besteht aus Wassertank,

Wasserkühler und Wasserpumpe.

INBETRIEBNAHME

Netzanschluß

Die Maschine muß an ein drei-phasiges Netz

angeschloßen werden. Die Netzspannung muß mit

der für die Maschine vorgesehene Spannung übereinstimmen. Der Sicherheitsleiter (Erde) ist gelb/grün. Die

Maschine ist mit einer Thermosicherung gegen Überhitzung der Maschine ausgestattet. Die Vorsicherung

der Maschine kann so gewählt werden, daß sie nur für

den Netzkabel kurzschlußgeschützt ist. Die auf dem

Typenschild der Maschine angegebener Vorsicherung

wird Überstrom- und Kurzschlußschutz gewährleisten.

Entsorgen Sie das Produkt gemäss den

örtlichen Standards. Weitere Information

finden Sie unter Geschaftsbedingungen auf

www.migatronic.com

Konfiguration

Bitte beachten Sie bei der Konfiguration der Schweißmaschine, daß die Schweißkabel und Schweißbrenner

der technischen Spezifikation der Stromquelle

entsprechend ausgelegt sind. Für Schäden die durch

unterdimensionierte Schweißkabel und Brenner

entstanden sind übernimmt MIGATRONIC keine

Gewährleistung.

Die Maschine nicht am Handgriff

anheben.

Nicht auf den Handgriff treten.

Wichtig!

Guter elektrischer Kontakt ist

notwendig während Anschluss der

Massekabel und Zwischenkabel,

weil Stecker und Kabel sonst

zerstört werden können.

12

Generatorbetrieb

Diese Schweißmaschine kann auf alle Versorgungen

angewendet werden, die Strom/Spannung in Sinusformen abgeben und nicht die in den technischen

Daten angegebenen erlaubten Spannungstoleranzen

überschreiten. Motorisierte Generatoren, die das

obenerwähnte einhalten, können als Versorgung

angewendet werden. Wenden Sie sich an Ihren

Generatorlieferanten vor Anschluss Ihrer Schweißmaschine. MIGATRONIC empfiehlt Anwendung eines

Generators mit elektronischem Regler und

Versorgung von mindestens 1,5 x Höchstverbrauch

(kVA) der Schweißmaschine. Die Garantie erlischt,

wenn Schäden wegen falscher oder schlechter

Versorgung entstanden sind.

Gasanschluß

Der Gasschlauch, der vom Zwischenkabel geht, an

eine Gasversorgung mit Druckregler (2-6 bar)

anschließen. (NB! Einige Druckreglertypen fordern

einen hoheren Ausgangsdruck als 2 bar um optimal

zu funktionieren).

Montieren des Gestellkabels

Der Gestellkabel (Schweißminus) wird an den

erwünschten Drosselabgriff verbunden abhängig von

der Dimension des Schweißdrahts. (Pos. 2-3).

Drahtführung

Die Rollekombination für Drahtdiameter kann von

Übersicht Seite 46 gewählt werden. Die Maschine wird

als Standard mit einem Satz Rollen u.a.m. geliefert.

Andere Größen können bestellt werden. Nur Teile mit

derselbe Farbe anwenden.

Justierung der Drahtbremse

Die Drahtbremse sichert, daß die Drahtspule schnell

genug bremst, wenn das Schweißen aufhört. Die

notwendige Bremsekraft ist vom Gewicht der

Drahtrolle und der maksimalen Drahtfördergeschwindigkeit abhängig. Ein Drehmoment auf 1,52,0 Nm ist für die meisten Fällen zureichend.

Justierung:

- Der Drehknopf kann abmontiert werden, wenn ein

Schraubendreher hinter den Knopf plaziert ist.

Danach kann der Knopf ausgezogen werden.

- Die Drahtbremse kann durch Festspannen oder

Lockern der Gegenmutter auf die Achse der Drahtnabe justiert werden.

- Der Knopf kann wieder montiert werden, wenn er in

der Rille zurückgedrückt ist.

BEDIENUNG

1. Hauptschalter

2. Drosselanzapfung

Richtdrahtdiameter ø0,6 - 1,0

3. Drosselanzapfung

Richtdrahtdiameter ø1,2 - 1,6

4. ON

Leuchtet bei eingeschalteter Maschine.

5. Einstellung der Schweißspannung

MIG 385x (1 - 12) Feinstufen

MIG 445x (1 - 12) Feinstufen

8. Einstellung der Schweißspannung

MIG 385x (1 - 2) Grobstufen

MIG 445x (1 - 2) Grobstufen

9. Überhitzungsstörungen

13

FEHLERINDIKATION

1 Fehlersituation wird registriert nämlich

Überhitzungsfehler. Der Fehler ist gezeigt,

bis er aufhört.

Überhitzungsstörungen

Ursache: Entsteht, wenn die

Maschine überlastet wurde.

Auswirkung: Der Schweißvorgang wird

abgebrochen, und die Gasnachströmung muß aktiviert

werden. Die Leuchtdiode mit

dem Symbol für Überhitzung

leuchtet auf. Lüfter läuft.

Abhilfe: Wenn der Fehler nicht in

Folge einer Überlastung der

Maschine aufgetreten ist,

setzen Sie sich bitte mit der

MIGATRONIC ServiceAbteilung in Verbindung.

FEHLERSUCHE

Stoßweiser Drahttransport

1. Drahteinlaufdüse fluchtet nicht mit der Nut in der Draht-förderrolle.

2. Bremse der Drahtspule zu fest angezogen oder nicht sauber

aufgespult.

3. Drahteinlaufdüse oder Stromdüse defekt, verstopft oder

verschlissen.

4. Unreiner Schweißdraht oder schlechte Qualität. Auch rostiger

Schweißdraht kann die Ursache sein.

5. Zu wenig Andruck der oberen Förderrolle.

Zu viele Spritzer beim Schweißen

1. Zu hohe Drahtvorschubgeschwindigkeit zur eingestellten

Spannung.

2. Verschlissene Stromdüse.

Schweißnaht sieht unsauber aus (verkohlt und spröde). Beim

Punktschweißen bildet sich im Punkt eine Erhöhung.

1. Gasdüse verstopft.

2. Schutzgasschlauchsystem undicht. Oft wird durch

Injektorwirkung Luft in das Schutzgas gesaugt.

Schweißdraht brennt an der Stromdüse fest

1. Kann auf deformiertem Draht beruhen. Schneiden Sie den

Draht an den Förderrollen ab und entfernen Sie den

deformierten Draht aus dem Schlauchpaket. Führen Sie den

Draht neu ein. Kontrollieren Sie den Andruck der Förderrollen.

2. Verschlissene Stromdüse.

TECHNISCHE DATEN

Änderungen vorbehalten

Stromquelle MIG 385x S MIG 445x S

Netzspannung (50Hz-60Hz) ±10% 230/400V 230/400V

Sicherung 230 V 25A 40A

Sicherung 400 V 16A 25A

Wirkungsgrad 0,77 0,71

Cos phi 0,99 0,99

Leerlaufspannung 17-43V 18-51V

Spannungsstufen 24 24

ED 100% (40°C) 240A 265A

ED 60% (40°C) 300A 315A

ED 35% (40°C) 335A 405A

Schweißstrombereich min. 40A/16V 40A/16V

Schweißstrombereich max. 385A/28,8V 445A/36,3V

Drosselanzapfungen 2 2

1

Schutzklasse IP21 IP21

2

Anwendungsklasse

S

S

Norm EN/IEC60974-1

EN/IEC60974-2

EN/IEC60974-10 (Class A)

Maße LxBxH (inkl. MWF) 96x48x126 cm 96x48x126 cm

Gewicht excl. Kühlflussigkeit 151 kg 179 kg

Kühleinheit, Tankkapazität 4,0 L 4,0 L

Kühlung 800 W 800 W

1

Die Maschine entspricht die Schutzklasse IP21

2

S

Erfüllt die Anforderungen an Geräte zur Anwendung unter erhöhter elektrischer Gefährdung

14

15

DESCRIPTION DES FONCTIONS

La série MIG x comprend des modèles suivants:

MIG 385x S

MIG 445x S

Les postes de soudage sont repartis dans les modules

principaux: source de courant, dévidoir, panneau

d'indication, et au besoin un module d'eau.

Source de courant

Les sources de courant consistent d'un transformateur

triphasé, deux commutateurs de tension, un

redresseur et une bobine d'inductance. La source de

courant est toujours munie de refroidissement par

ventilateur avec arrêt automatique. Environ 4 minutes

après le dernier soudage, le ventilateur s'arrête

complètement, et il recommence automatiquement

quand le soudage est repris.

Le ventilateur commence à tourner lorsque la

température interne à la source atteint 60°C.

Si la source est équipée d’un refroidisseur, le

ventilateur et la pompe vont se mettre en route en

même temps.

Panneau d'indication

Sur le panneau d'indication les erreurs sont indiquées

et si la machine est en marche.

Dévidoir (MWF 8x/MWF 11x)

Le dévidoir est toujours équipé en 4 galets (18 m/min).

Pour beaucoup de travaux de soudage il est

recommandé d'utiliser les 4 galets. Cela est surtout

important en soudage à fil fourré. De plus, il est

important que les galets utilisés correspondent à la

dimension du fil et que les gaines guide-fil sont d'un

diamètre correct et d'un matériau correct dans la

torche de soudage.

Module d'eau (Option)

Le module d'eau consiste d'un réservoir à eau, d'un

refroidisseur d'eau et d'un pompe d'eau.

MISE EN SERVICE

Raccordement sur réseau

La machine doit être raccordée sur un réseau

triphasé, et il faut contrôler que la tension du réseau

correspond à la tension à laquelle la machine est

déstinée. Le câble de masse est jaune/vert. La machine est munie d'un dispositif de protection contre la

surcharge et la sur-intensité de courant dans le câble

d'alimentation. On peut sélectionner que le fusible

d'alimentation de la machine ne protège que contre les

courts-circuits dans le câble d'alimentation. Le fusible

d'alimentation indiqué sur l'enseigne de type de la

machine protège contre la sur-intensité de courant et

les courts-circuits.

Veillez à mettre le produit au rebut selon les

normes et réglementations locales. Vous

trouverez plus d’informations sur notre site

www.migatronic.com sur la page « policies »

Configuration

Si la machine est munie d’une torche de soudage et

câbles de dimensions insuffisantes au rapport des

spécifications de la machine, p.ex. en ce qui concerne

la charge admissible, Migatronic ne prend aucune

responsabilité de dégâts sur les câbles, les tuyaux et

possibles conséquences.

Ne pas soulever la machine par

la poignée.

Ne pas marcher sur la poignée.

Important!

De façon à éviter toute détérioration

de prises et de câbles, un bon

contact électrique est nécessaire

en connectant les câbles de masse

et le faisceau intermédiaire à la

source de soudage.

16

Utilisation de générateurs

Cette machine de soudage est compatible avec toutes

les alimentations secteur qui délivrent un courant et

une tension de forme sinusoïdale et qui n’excèdent

pas les plages de tension autorisées, indiquées dans

les spécifications techniques.

Les générateurs motorisés conformes aux conditions

ci-dessus peuvent servir de source d’alimentation

principale.

Consultez votre fournisseur de générateur avant de

connecter votre machine de soudage.

Migatronic préconise l’utilisation d’un générateur muni

d’un régulateur électronique et d’une alimentation d’au

moins 1,5 x la consommation maximale en kVA de la

machine de soudage. La garantie ne couvre pas les

dommages provoqués par une alimentation secteur

inadaptée ou défectueuse.

Raccordement de gaz

Raccorder le tuyau de gaz qui sort de câble

d'interconnexion de la machine, et le relier à une

alimentation en gaz avec régulateur de pression (26 bars). (A noter : pour une utilisation optimale

certains types de régulateurs de pression

nécessitent une pression de sortie supérieur à 2

bars).

Raccordement du câble de masse

Le câble de masse est raccordé à la sortie de self

choisie dépendant du diamètre du fil. (Pos. 2-3).

Dévidage

La combinaison de galet au diamètre de fil donné est

choisie selon le schéma page 46. Comme standard la

machine est livrée avec un jeu de galets etc. Autres

grandeurs peuvent être commandés. Utiliser

seulement les pièces de la même couleur ensemble.

Réglage du frein dédié au fill

Il convient de s’assurer que le dévidoir s’arrête assez

rapidement en cas d’arrêt du soudage. La force de

freinage requise dépend du poids du dévidoir et de la

vitesse maximale de ce dernier. Un couple de freinage

de 1,5-2,0 Nm s’avère satisfaisant pour la plupart des

applications envisagées.

Réglage :

- Démontez le bouton de réglage en plaçant un

petit tournevis derrière le bouton puis sortez ce

dernier

- Réglez le frein en serrant ou desserrant l’écrou

autobloquant au niveau de l’axe du moyeu

- Réinstallez le bouton en le pressant dans la

rainure.

NOTICE D'UTILISATION

1. Interrupteur principal

2. Sortie de self

Diamètre de fil indicatif ø0,6 - 1,0

3. Sortie de self

Diamètre de fil indicatif ø1,2 - 1,6

4. ON

S'allume lorsque la machine est mise en service.

5. Réglage de la tension de soudage

MIG 385x (1 - 12) réglage de précision

MIG 445x (1 - 12) réglage de précision

6. Réglage de la tension de soudage

MIG 385x (1 - 2) réglage préliminaire

MIG 445x (1 - 2) réglage préliminaire

7. Erreur de surchauffe

17

INDICATION D'ERREURS

Un situation d'erreur est indiquée: Erreur de

surchauffe. Le indication d'erreur est affichée

pendant l'erreur existe.

Erreur de surchauffe

Origine: Surchauffe de la machine se

présent suite d'une utilisation

incorrecte.

Conséquence: Le processus de soudage

arrête et le post-gaz

commence. Le voyant

portant le symbole de

surchauffe s'allume. Le

ventilateur va.

Remède: Si l'erreur n'est pas d'origine

d'une utilisation incorrecte,

appeler le S.A.V. Migatronic.

LES DEFAUTS A

SOUDAGE MIG/MAG

Le dévidor est bloqué

1. La buse d'alimentation en fil et le fil ne sont pas alignés.

2. La bobine de fil est trop tendue, le fil ne peut pas se

dérouler normalement.

3. Il y a collage du fil au niveau du tube contact.

4. Le fil de soudage n'est pas propre ou rouillé. Il est d'une

qualité inférieure.

5. La pression des galets est trop élevée.

Projections

1. La vitesse est trop rapide pour la tension affichée.

2. Le tube contact est en mauvais état.

Soudure poreuse. Un cône se forme lors du soudage par

point.

1. Le tube contact est obstrué.

2. De l'air est aspiré avec le gaz de protection.

Fil reste collé au tube contact.

1. Le fil détérioré doit être éliminé et remplacé.

La pression sur le galet doit être vérifiée.

2. Remplacer le tube contact.

DONNEES TECHNIQUES

Migatronic se réserve le droit de faire tout changement

Module d'alimentation MIG 385x S MIG 445x S

Tension de secteur (50Hz-60Hz) ±10% 230/400V 230/400V

Fusible 230 V 25A 40A

Fusible 400 V 16A 25A

Rendement 0,77 0,71

Cos phi 0,99 0,99

Tension à vide 17-43V 18-51V

Réglages de tension 24 24

Charge admissible 100% (40°C) 240A 265A

Charge admissible 60% (40°C) 300A 315A

Charge admissible 35% (40°C) 335A 405A

Plage de courant min. 40A/16V 40A/16V

Plage de courant max. 385A/28,8V 445A/36,3V

Nombre de sortie de self 2 2

1

Classe de protection IP21 IP21

2

Classe d’application

S S

Norme EN/IEC60974-1

EN/IEC60974-2

EN/IEC60974-10 (Class A)

Dimensions loxlaxh (incl. MWF) 96x48x126 cm 96x48x126 cm

Poids excl. liquide de refroidissement 151 kg 179 kg

Module de refroidissement, capacité du réservoir 4,0 L 4,0 L

Refroidissement 800 W 800 W

1

La machine est destinée à être utilisée à l'intérieur, parce qu'elle remplit les demandes de la classe de protection IP21

2

S

Ce poste de soudage remplit toutes les demandes posées aux postes de soudage qui s'utilisent dans les domaines où il y a un risque élevé de chocs

électriques

Loading...

Loading...