Migatronic DELTA 180 E PFC Instruction Manual

DELTA 180 E PFC

Brugsvejledning

Instruction manual

Betriebsanleitung

Manuel d’instruction

Bruksanvisning

Manuale d'istruzione

Gebruikershandleiding

Käyttöohje

Kezelési útmutató

Руководство по эксплуатации

Valid from 2013 week 26 50113139 G

EC DECLARATION OF CONFORMITY

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Denmark

hereby declare that our machine as stated below

Type: DELTA 180E PFC

As of week 02, 2013

conforms to directives 2006/95/EC

2004/108/EC.

2011/65/EU

European Standards: EN/IEC60974-1

EN/IEC60974-10 (Class A)

Issued in Fjerritslev 7 January 2013.

Anders Hjarnø Jørgensen

CEO

DK – INDHOLDSFORTEGNELSE : - Advarsel / Elektromagnetisk støjudstråling ............................ 5

- Generel beskrivelse ................................................................ 6 - 7

- Ibrugtagning / Vedligeholdelse ............................................... 8 - 9

- Betjeningsvejledning .................................................................. 10

- Fejlsøgning ................................................................................. 11

- Tekniske data / Kredsløbsdiagram ............................................ 12

- Reservedelsliste ......................................................................... 85

GB – CONTENTS : - Warning / Electromagnetic disturbances ................................... 13

- General description ............................................................. 14 - 15

- Initial operation / Maintenance ............................................ 16 - 17

- Initial instructions ........................................................................ 18

- Fault location .............................................................................. 19

- Technical specifications / Circuit diagram ................................. 20

- Spare parts list ............................................................................ 85

D – INHALTSVERZEICHNIS : - Warnung / Elektromagnetische Störungen ............................... 21

- Allgemeine Beschreibung ................................................... 22 - 23

- Inbetriebnahme / Wartung .................................................. 24 - 25

- Bedienung .................................................................................. 26

- Fehlersuche ................................................................................ 27

- Technische Daten / Koppeldiagramm ....................................... 28

- Ersatzteilliste............................................................................... 85

F – INDEX : - Avertissement / Emission de bruit électromagnétique .............. 29

- Description générale ........................................................... 30 - 31

- Operation initiale / Maintenance ......................................... 32 - 33

- Instruction initiale ........................................................................ 34

- Localisation d’erreur ................................................................... 35

- Données techniques / Diagramme de circuit ............................ 36

- Liste des pièces de rechange .................................................... 85

S – INNEHÅLLSFÖRTECKNING : - Varning / Elektromagnetiska störfält .......................................... 37

- Allmän beskrivning .............................................................. 38 - 39

- Igångsättning / Underhåll .................................................... 40 - 41

- Betjäningsvägledning ................................................................. 42

- Felsökning .................................................................................. 43

- Teknisk data / Kretsloppsdiagram ............................................. 44

- Reservdelslista ........................................................................... 85

I – INDICE : - Attenzione / Emissioni elettromagnetiche ................................. 45

- Descrizione generale .......................................................... 46 - 47

- Operazioni iniziali / Manutenzione ...................................... 48 - 49

- Istruzioni iniziali........................................................................... 50

- Ricerca guasti ............................................................................. 51

- Dati tecnici / Diagrammi circuitali ............................................... 52

- Elenco parti di ricambio .............................................................. 85

NL – INHOUD : - Waarschuwing / Elektromagnetische emissie........................... 53

- Algemene beschrijving ........................................................ 54 - 55

- Ingebruikname / Onderhoud ............................................... 56 - 57

- Instructies ................................................................................... 58

- Foutmeldingen ............................................................................ 59

- Technische gegevens / Electrisch schema ............................... 60

- Onderdelenlijst............................................................................ 85

FI – SISÄLTÖ : - Varoitus / Sähkömagneettiset häiriöt ......................................... 61

- Yleistä .................................................................................. 62 - 63

- Käyttöönotto / Huolto ........................................................... 64 - 65

- Käyttö .......................................................................................... 66

- Vianetsintä .................................................................................. 67

- Tekniset tiedot / Kytkentäkaavio ................................................ 68

- Varaosaluettelo .......................................................................... 85

HU – TARTALOMJEGYZÉK : - Figyelmeztetés / Elektromágneses zavarok .............................. 69

- Általános leírás .................................................................... 70 - 71

- Üzembehelyezés / Karbantartás ........................................ 72 - 73

- Használat .................................................................................... 74

- Hibakeresés................................................................................ 75

- Műszaki adatok / Kapcsolási rajz ............................................... 76

- Spare parts list ............................................................................ 85

РУС – СОДЕРЖАНИЕ - Предупреждения / Электромагнитные помехи ..................... 77

- Общее описание ................................................................ 78 - 79

- Начало работы / Техническое обслуживание................ 80 - 81

- Начальные указания

................................................................ 82

- Обнаружение неисправностей ............................................... 83

- Технические данные / Схема цепи ........................................ 84

- Список запасных деталей ....................................................... 85

5

DANSK

Elektromagnetisk støjudstråling

Dette svejseudstyr, beregnet for professionel anvendelse,

overholder kravene i den europæiske standard

EN/IEC60974-10 (Class A). Standarden har til formål at

sikre, at svejseudstyr ikke forstyrrer eller bliver forstyrret af

andet elektrisk udstyr som følge af elektromagnetisk

støjudstråling. Da også lysbuen udsender støj, forudsætter

anvendelse uden forstyrrelser, at der tages forholdsregler

ved installation og anvendelse. Brugeren skal sikre, at

andet elektrisk udstyr i området ikke forstyrres. Følgende

skal tages i betragtning i det omgivne område:

1. Netkabler og signalkabler i svejseområdet, som er

tilsluttet andre elektriske apparater.

2. Radio- og fjernsynssendere og modtagere.

3. Computere og elektroniske styresystemer.

4. Sikkerhedskritisk udstyr, f.eks. overvågning og

processtyring.

5. Brugere af pacemakere og høreapparater.

6. Udstyr som anvendes til kalibrering og måling.

7. Tidspunkt på dagen, hvor svejsning og andre aktiviteter

foregår.

8. Bygningers struktur og anvendelse.

Hvis svejseudstyret anvendes i boligområder kan det være

nødvendigt at tage særlige forholdsregler (f.eks.

information om midlertidigt svejsearbejde).

Metoder til minimering af forstyrrelser:

1. Undgå anvendelse af udstyr som kan blive forstyrret.

2. Korte svejsekabler.

3. Læg plus- og minuskabel tæt på hinanden.

4. Placer svejsekablerne på gulvniveau.

5. Signalkabler i svejseområdet fjernes fra netkabler.

6. Signalkabler i svejseområdet beskyttes, f.eks. med

skærmning.

7. Isoleret netforsyning af følsomme apparater.

8. Skærmning af den komplette svejseinstallation kan

overvejes i ganske særlige tilfælde.

ADVARSEL

Lysbuesvejsning og -skæring kan ved forkert brug være farlig for såvel bruger som omgivelser. Derfor

må udstyret kun anvendes under iagttagelse af relevante sikkerhedsforskrifter. Især skal man være

opmærksom på følgende:

Elektrisk stød

- Svejseudstyret skal installeres forskriftsmæssigt. Maskinen skal jordforbindes via netkablet.

- Sørg for regelmæssig kontrol af maskinens sikkerhedstilstand.

- Beskadiges kabler og isoleringer, skal arbejdet omgående afbrydes og reparation foretages.

- Kontrol, reparation og vedligeholdelse af udstyret skal foretages af en person med den fornødne faglige

indsigt.

- Undgå berøring af spændingsførende dele i svejsekredsen eller elektroder med bare hænder. Brug aldrig

defekte eller fugtige svejsehandsker.

- Isolér Dem selv fra jorden og svejseemnet (brug f.eks fodtøj med gummisål).

- Brug en sikker arbejdsstilling (undgå f.eks. fare for fald).

- Følg reglerne for "Svejsning under særlige arbejdsforhold" (Arbejdstilsynet).

Svejse- og skærelys

- Beskyt øjnene idet selv en kortvarig påvirkning kan give varige skader på synet. Brug svejsehjelm med

foreskrevet filtertæthed.

- Beskyt kroppen mod lyset fra lysbuen idet huden kan tager skade af stråling. Brug beskyttende beklædning

der dækker alle dele af kroppen.

- Arbejdsstedet bør om muligt afskærmes og andre personer i området advares mod lyset fra lysbuen.

Svejserøg og gas

- Røg og gasser, som dannes ved svejsning, er farligt at indånde. Sørg for passende udsugning og

ventilation.

Brandfare

- Stråling og gnister fra lysbuen kan forårsage brand. Letantændelige genstande fjernes fra svejsepladsen.

- Arbejdstøjet skal også være sikret mod gnister og sprøjt fra lysbuen (Brug evt. brandsikkert forklæde og pas

på åbenstående lommer).

- Særlige regler er gældende for rum med brand- og eksplosionsfare. Følg disse forskrifter

Støj

- Lysbuen frembringer akustisk støj, og støjniveauet er betinget af svejseopgaven. Det vil i visse tilfælde være

nødvendigt at beskytte sig med høreværn.

Farlige områder

- Særlig forsigtighed skal udvises, når svejsearbejdet foregår i lukkede rum, eller i højder hvor der er fare for

at falde ned.

Placering af svejsemaskinen

- Placer svejsemaskinen således, at der ikke er risiko for, at den vælter.

- Særlige regler er gældende for rum med brand- og eksplosionsfare. Følg disse forskrifter.

Anvendelse af maskinen til andre formål end det, den er beregnet til (f.eks. optøning af vandrør) frarådes og

sker i givet tilfælde på eget ansvar.

Gennemlæs denne instruktionsbog omhyggeligt,

inden udstyret installeres og tages i brug!

6

GENEREL BESKRIVELSE

DELTA 180E PFC er en enfaset svejsemaskine, som bygger på Power Mosfets teknologien.

Den er specielt udviklet til industrisektoren, hvor hurtig og enkel indsats er påkrævet.

Brug af inverterteknologi har gjort det muligt at bygge en kompakt og meget let svejsemaskine, som

kan svejse med alle typer elektroder (ikke højudbytte-elektroder) op til 180 amp.

Den lave vægt og det kompakte design gør DELTA 180E PFC særdeles velegnet til

montageopgaver, reparationer, nødreparationer og lignende direkte på stedet.

Maskinens elektronik sørger for at holde svejsestrømmen stabil på det indstillede niveau, idet den

automatisk efterregulerer for netspændings- og belastningsvariationer.

DELTA 180E PFC er meget let at betjene, idet den kun er udstyret med én knap til trinløs

regulering af svejsestrømmen.

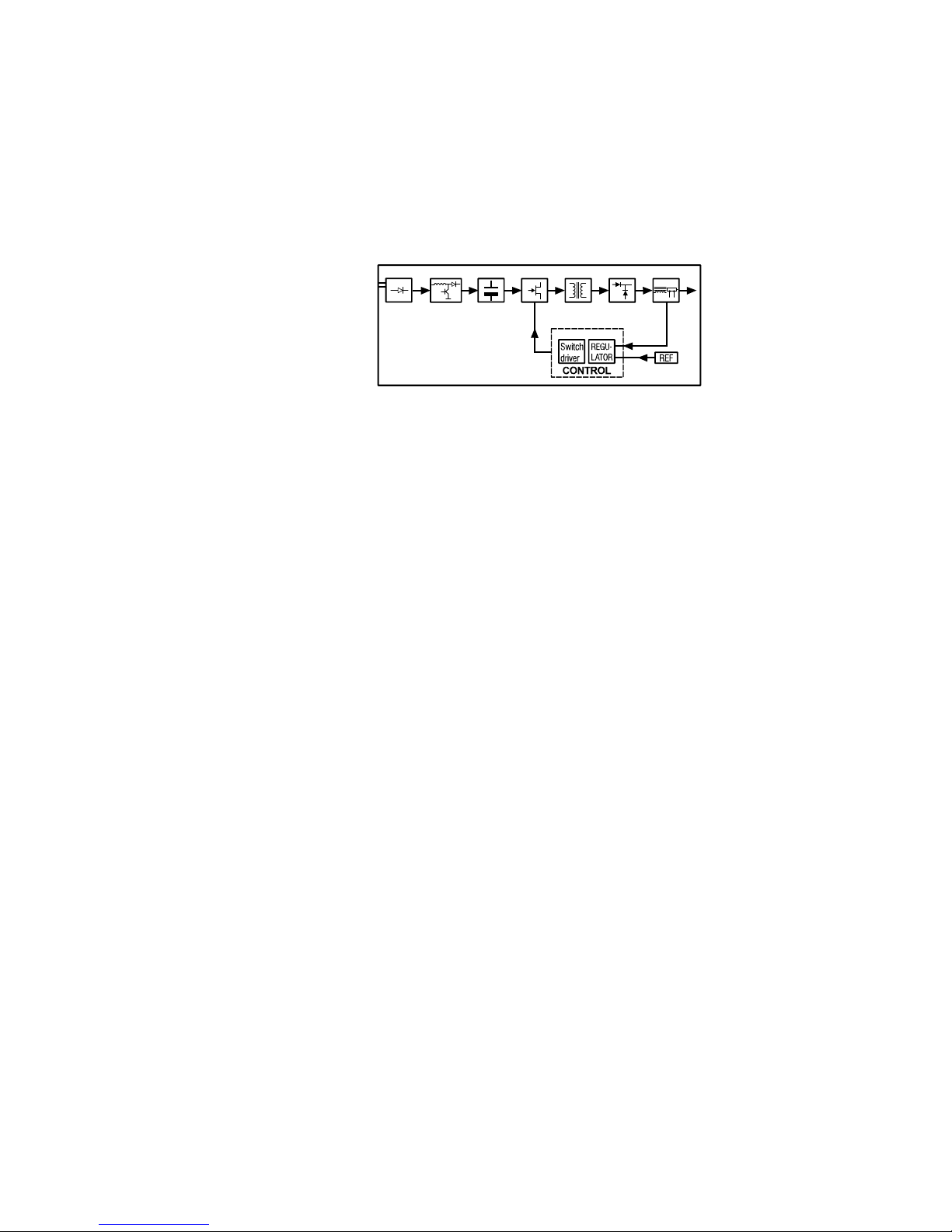

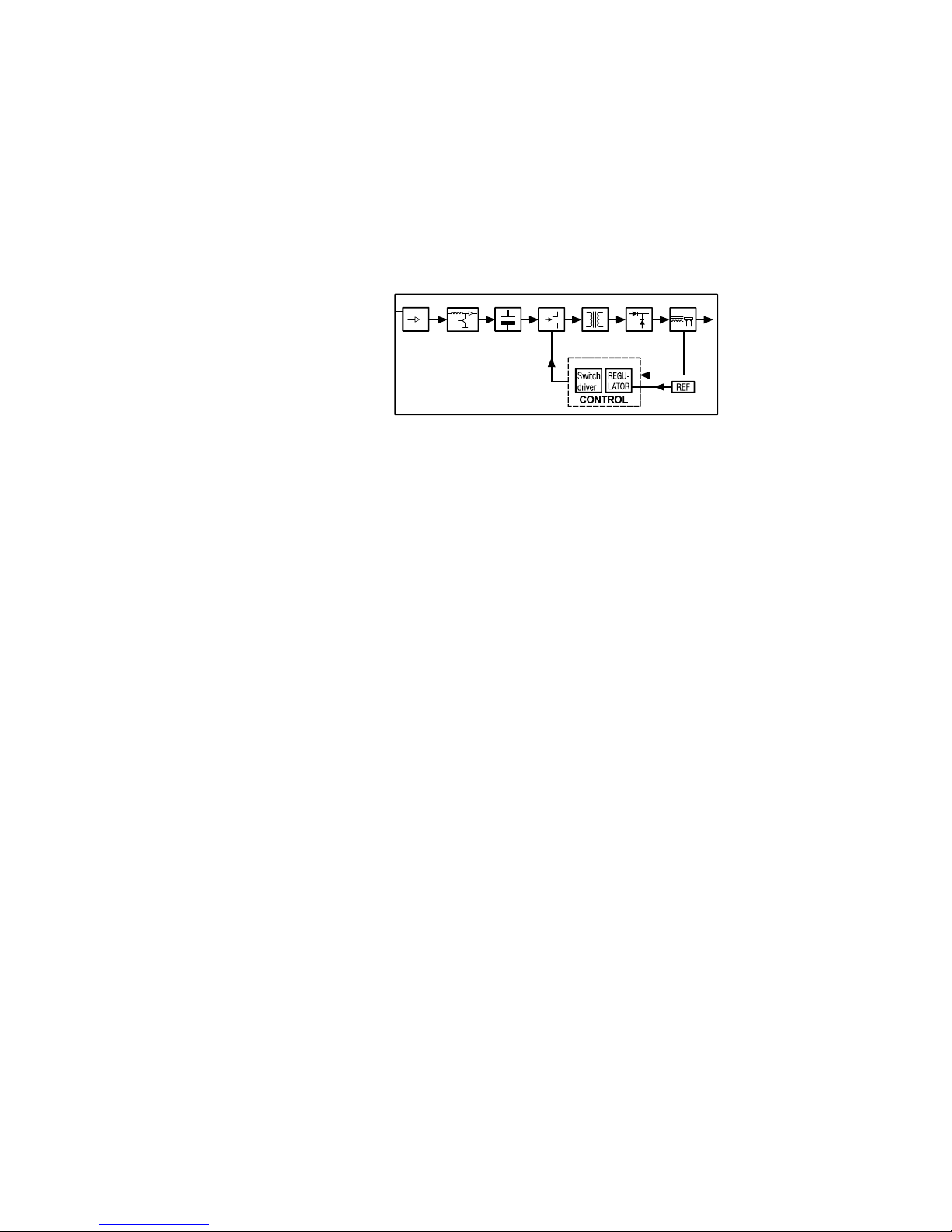

Blokdiagrammet illustrerer

princippet i maskinen.

Maskinen er udstyret med følgende faste funktioner:

Hotstart:

Er en funktion, som hjælper med til at etablere lysbuen ved elektrodesvejsningens start.

Dette gøres ved at øge svejsestrømmen (når elektroden sættes mod emnet) i forhold til den

indstillede strøm. Funktionen letter tændingen af elektroden, så opgaven hurtigere startes op, og

der opnås derved et hurtigere og bedre svejseresultat.

Lysbuestabilisering:

Når lysbuen og smeltebadet er etableret, sørger funktionen for, at lysbuen vedbliver at være stabil,

og at der dermed opnås en mere ensartet svejsning.

7

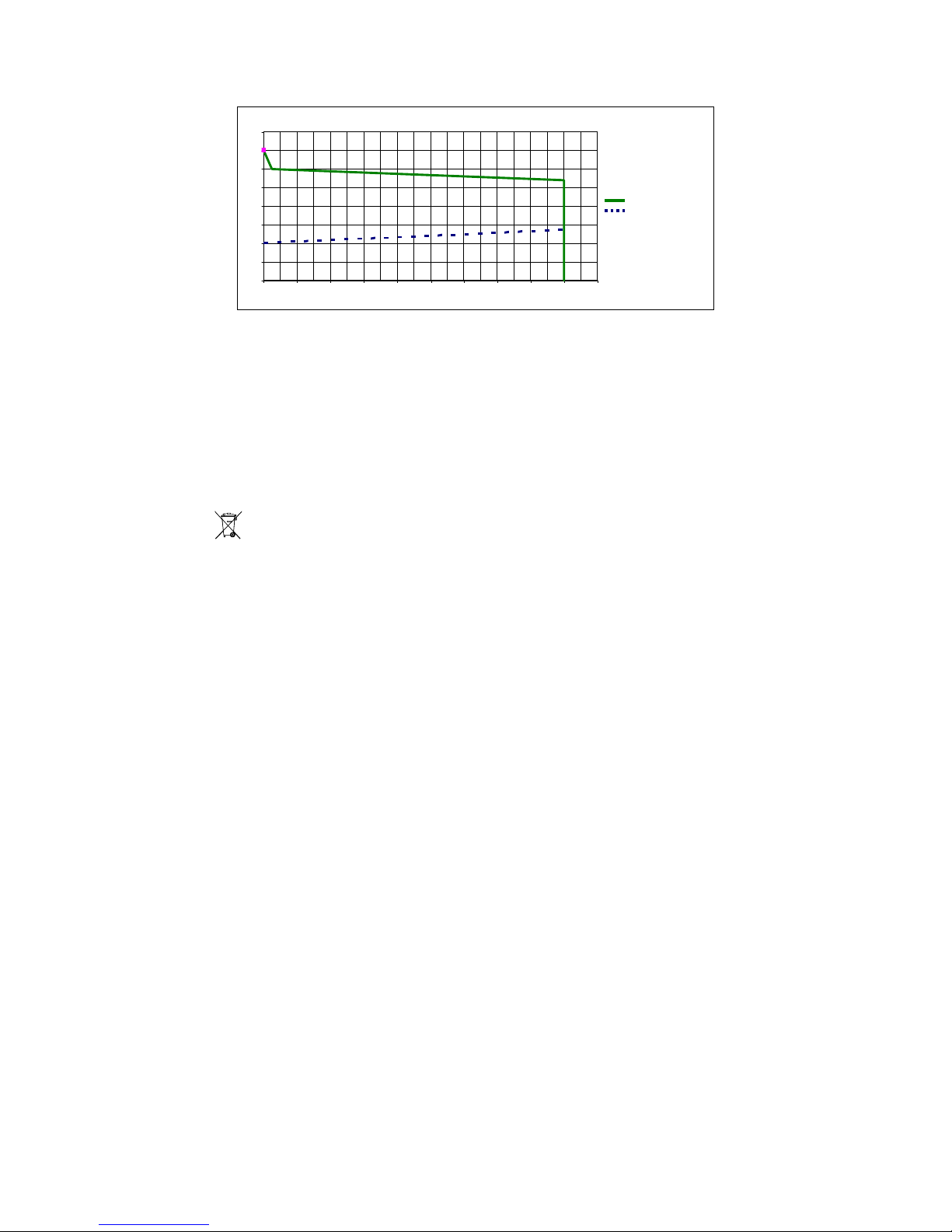

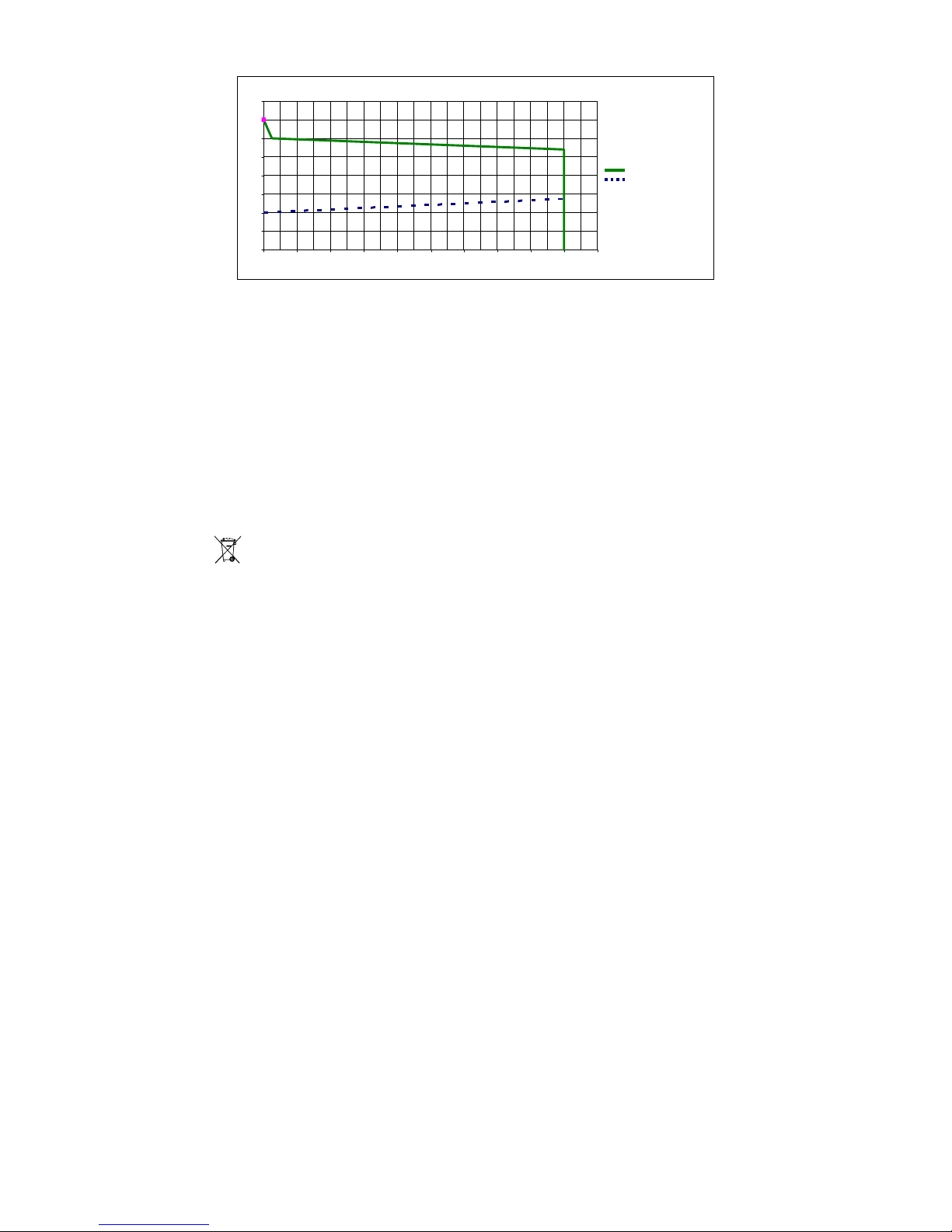

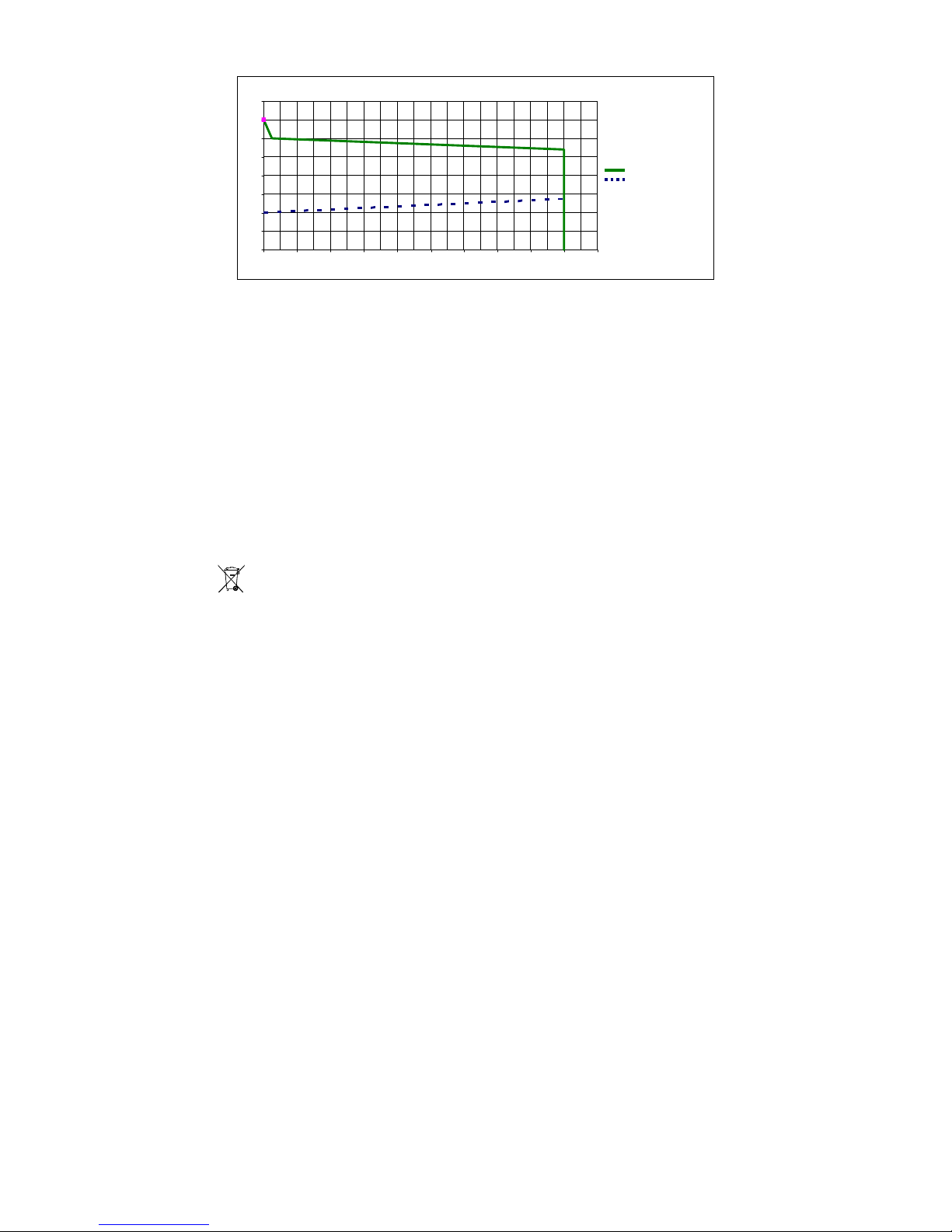

Statisk karakteristik

Som det kan ses af den statiske karakteristik, yder maskinen op til 180A ved 27,2V. Denne ydelse

forudsætter, at maskinen forsynes med en netspænding, som ikke er mindre end 230V.

Static Charateristic

0

10

20

30

40

50

60

70

80

0 20 40 60 80 100 120 140 160 180 200

I [A]

U

[

V

]

DELTA 180 E PFC

MMA Load Line

Vær opmærksom på at anvendelse af forlængerkabler reducerer maskinens maksimale ydeevne.

Ligeledes vil elektroder, der har højere arbejdsspænding end den specifikke lysbuekarakteristik,

også reducere den maksimale svejsestrøm.

Kontakt din lokale MIGATRONIC forhandler der kan rådgive dig med hensyn til:

- Personlig sikkerhed

- Miljø

- Tilsatsmateriale

- etc.

Bortskaf produktet i overensstemmelse med gældende regler og forskrifter.

www.migatronic.com/goto/weee

8

IBRUGTAGNING

Installationsvejledning

Før maskinen kan tages i brug skal den monteres med et netstik, hvilket skal foretages af

autoriseret og kvalificeret personale.

Type Netspænding Sikring Netkabel

DELTA 180E PFC 230V 16A 3x2,5mm

2

Nettilslutning

Efter montering af netstikket er maskinen klar til brug. Maskinen fungerer optimalt og

tilfredsstillende, hvis spændingen holdes over den tilladte minimale spænding.

Advarsel! Der er overhængende fare for at forlængerkablet ødelægges, hvis det er oprullet, når

maskinen anvendes, idet kablet ikke køles tilstrækkeligt. Forlængerkablet må ikke samtidigt

anvendes til forsyning af andet udstyr.

Tilslutning af svejsekabler

Svejsekablerne tilsluttes i fronten af maskinen. Vær opmærksom på at stikket skal drejes ca. en

kvart omgang, efter at kablet er stukket ind i bøsningen. Hvis ikke stikket er korrekt monteret, vil det

blive beskadiget på grund af for stor kontaktmodstand og vil dermed også forårsage skade på

maskinen. Enhver forlængelse af svejsekabler reducerer maskinens maksimale ydeevne. Dette

skyldes, at kablets elektriske modstand giver et spændingsfald, som er direkte afhængig af kablets

længde.

Konfigurering

Hvis maskinen udstyres med svejsebrænder og svejsekabler, der er underdimensioneret i forhold

til svejsemaskinens specifikationer f.eks. med hensyn til den tilladelige belastning, påtager

MIGATRONIC sig intet ansvar for beskadigelse af kabler, slanger og eventuelle følgeskader.

Generatordrift

Denne svejsemaskine kan anvendes på alle forsyninger, som afgiver sinusformet strøm og

spænding, og som ikke overskrider de tilladte spændingstolerancer, der er angivet i de tekniske

data.

Motoriserede generatorer, som overholder ovenstående, kan anvendes som forsyning. Spørg altid

generatorleverandøren til råds før du tilslutter din svejsemaskine.

MIGATRONIC anbefaler at anvende en generator, der har elektronisk regulator og som kan levere

mindst 1,5 x svejsemaskinens maksimale kVA forbrug.

Garantien bortfalder ved skader, som er opstået på grund af forkert eller dårlig forsyning.

Brug af maskinen

Under svejsning sker der en opvarmning af forskellige dele i maskinen, og disse dele afkøles igen,

når der holdes pause.

Ved normal brug vil det ikke være muligt at overbelaste maskinen, idet den kan arbejde

kontinuerligt med en belastning på 100A ved MMA svejsning. Hvis maskinen indstilles til en

svejsestrøm højere end 100A, vil der være behov for perioder til afkøling. Højere strøm og højere

omgivelsestemperatur medfører længere afkølingsperioder.

9

Længden af afkølingsperioderne er afhængig af strømindstillingen, og der må ikke afbrydes for

maskinen under afkølingen. Hvis der ved brug af maskinen ikke er tilstrækkeligt lange perioder til

afkøling, vil termosikringen automatisk afbryde svejsningen, og den gule lampe vil lyse og angive,

at maskinen er koblet ud på grund af overbelastning.

Når maskinen er tilstrækkeligt afkølet, slukker lampen, og maskinen er klar til brug igen.

Den tilladelige belastning kan ses i afsnittet "Tekniske data".

Eksempel:

60% belastning ved MMA svejsning betyder, at der ved en strømindstilling på 120 A skal være en

afkølingsperiode på 4 minutter efter en svejseperiode på 6 minutter, idet der ved ovenstående

beregning forudsættes 10 minutter mellem starten af hver svejseperiode.

Maskinen er udviklet specielt til lettere svejseopgaver og er derfor ikke beregnet til at arbejde med

meget høj belastning gennem længere tid.

Håndtering

Maskinens håndtag har den fornødne styrke til transport af maskinen, herunder også løft med kran.

Under drift må maskinen ikke bæres af eller fastgøres til personer.

Placering

Maskinens lave tyngdepunkt gør, at den står meget stabilt på skrå flader; dog skal den under drift

placeres således, at træk i kabler etc. ikke bevirker, at den vælter. Det skal påses, at maskinens

luftindtag og -udtag ikke blokeres, og maskinen må ikke placeres, så køleluftens frie passage

hindres.

Ved anvendelse i højder, på stilladser etc. skal maskinen fastgøres forsvarligt, og håndtaget kan

anvendes hertil.

Ved anvendelse af maskinen til andre formål end svejsning fralægger MIGATRONIC sig ethvert

ansvar.

VEDLIGEHOLDELSE

DELTA 180E PFC er stort set vedligeholdelsesfri. Dog vil særlig støvet, fugtigt eller aggressivt miljø

udgøre en unormal, hård belastning for svejsemaskinen, og for at sikre en problemfri drift skal

følgende eftersyn udføres en gang årligt eller efter behov.

- Afbryd maskinen fra nettet.

- Kølerribber renses for snavs med trykluft eller en blød børste, hvilket kun må gøres uden at

adskille maskinen.

Mangelfuld vedligeholdelse kan medføre nedsat driftssikkerhed samt bortfald af garanti.

OBS: Garantien bortfalder, hvis man har forsøgt at adskille maskinen, eller hvis man har forsøgt

at bryde den forsegling, maskinen er forsynet med fra fabrikken.

10

BETJENINGSVEJLEDNING

Generelt

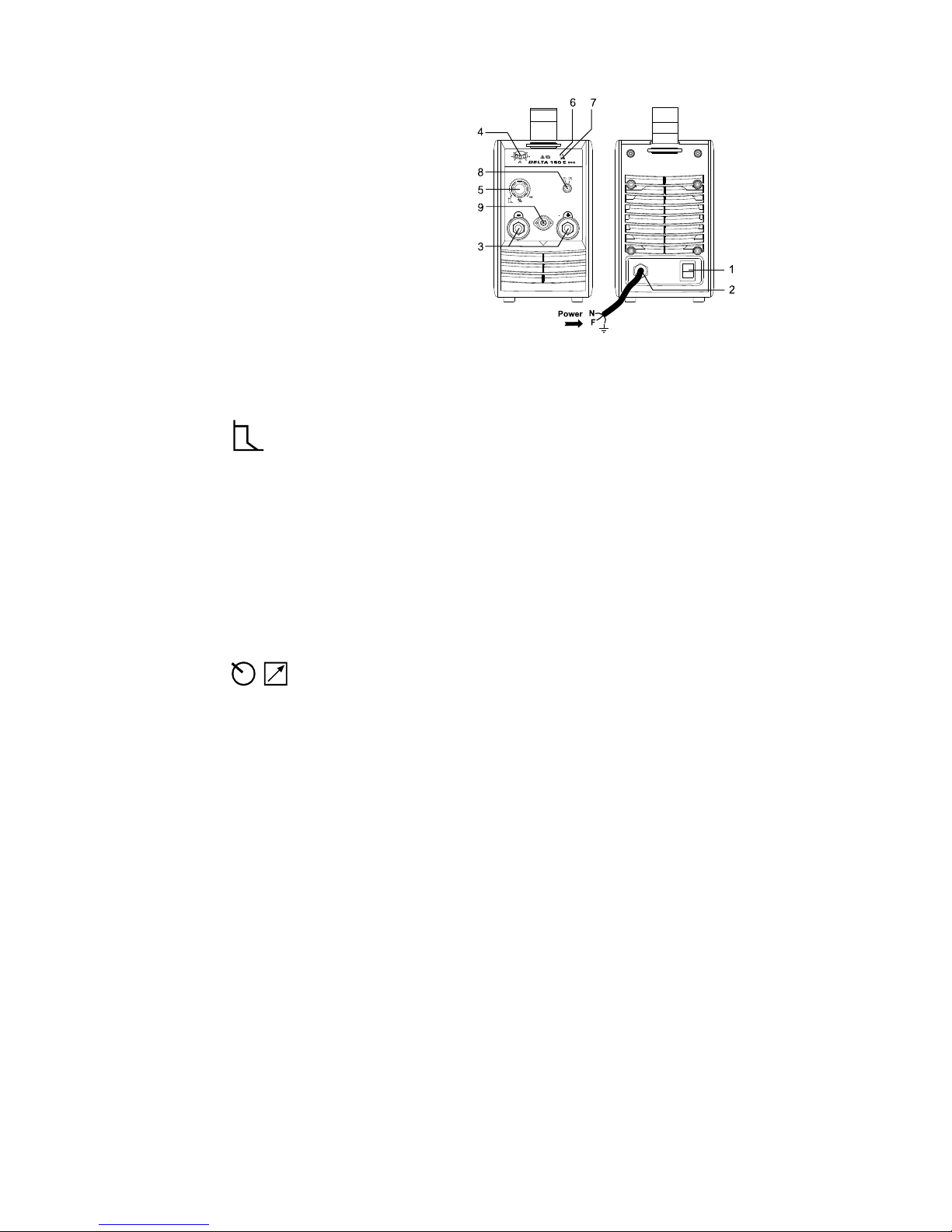

1. Hovedafbryder

Med denne knap tændes og slukkes

maskinen. Når man slukker på hovedafbryderen kan der fremkomme en

klikkende lyd fra maskinen, samtidigt med at

den grønne lysdiode på fronten (7) blinker.

Dette er helt normalt og ikke en fejl.

2. Netkabel

Indgang til netkabel.

3. Svejsekabelstik

Plus/minusudtag.

Elektrodekablet monteres på maskinens

plus/minusudtag i overensstemmelse med

elektrodens polaritet, og returstrømkablet

monteres i det resterende udtag.

4. Svejsestrøm

Svejsestrømmen justeres på denne knap.

5. Arc power

Denne funktion anvendes til at stabilisere lysbuen.

Dette sker ved at svejsestrømmen automatisk øges under dråbekortslutningerne.

Arc power kan indstilles imellem 0 og 100 %. Vær opmærksom på at hvis Arc Power er

indstillet til for stor virkning kan det give forøget svejsesprøjt.

6. Overophedning

Hvis den gule lampe lyser, er det fordi, maskinen kobler ud pga. overophedning.

Overophedningen opstår, fordi maskinen belastes mere, end den er beregnet til, men den

indkobles automatisk, når temperaturen er faldet, hvilket vises ved at lampen slukker.

Advarsel:

Ved overophedning er det vigtigt at anbringe elektrodeholder/brænder således, at der ikke er

risiko for, at der dannes lysbue, når maskinen automatisk genindkobler.

7 Den grønne lysdiode lyser når maskinen er tændt.

8. Intern / ekstern kontrol

Med denne knap vælges om strømmen skal indstilles internt på drejeknappen (4)

eller eksternt via fjernkontrol.

Ved valg af ekstern kontrol indstilles max. strøm på intern-knappen (4) og svejsestrømmen kan

nu justeres fra 25A op til den indstillede strøm ved hjælp af fjernkontrollen.

9. Tilslutning af fjernkontrol

Tilslutning af fjernkontrol (bestillingsnr.: 78815035 (5m) eller 78815036 (10m))

11

FEJLSØGNING

Reparation må kun foretages af Migatronic personale.

Fejlsymptom:

Maskinen virker ikke:

Der er ingen netforsyning, eller netsikringen er beskadiget. Check at både netforsyning og sikring er

intakte.

Kontroller at svejsekablerne er korrekt tilspændt i stikkene.

Kontroller at kablerne ikke er defekte, og at der er etableret tilstrækkelig stelforbindelse så tæt som

praktisk muligt på emnet, der skal svejses.

Overophedning:

Den gule lampe lyser, hvis maskinen overbelastes. Dette kan ske,

- hvis der svejses med højere belastning end maskinen tillader,

- hvis maskinen trænger til rengøring, eller

- hvis maskinens luftindtag og/eller -udtag er helt eller delvis blokeret.

Kontroller at maskinen ikke overbelastes jf. de tekniske data og/eller rengør kølerribber med ren,

tør trykluft efter at have afbrudt maskinen fra nettet.

Maskinen yder ikke maksimal strøm:

Kontroller netspænding, idet ydelse er afhængig af korrekt netspænding. Spændingsmålingen

foretages, hvor maskinen er tilsluttet eventuelle forlængerkabler.

Det kan skyldes, at maskinen er tilsluttet for lange kabler, og hvis muligt bør kabler på både

primær- og sekundærsiden reduceres mest muligt.

Maskinen kobler ud, uden at der er tale om overophedning:

For lav eller ustabil netspænding, eventuelt kombineret med anvendelse af for langt og for tyndt

forlængerkabel.

Kontroller netspænding og tilslutning.

Hvis afhjælpning af fejlen ikke er mulig:

Kontakt din forhandler - maskinen kan være defekt.

12

TEKNISKE DATA

Type DELTA 180 E PFC

Netspænding 1x230 V -40/+10%

Sikring 16

A

Netstrøm, effekti

v

16

A

Netstrøm, max. 26

A

Effekt, 100% 3,6 kV

A

Effekt, max. 5,7 kV

A

Effekt, tomgang 550 W

Virkningsgrad 0,86

Strømområde DC 25-180

A

Intermittens 100% 40°C (20°C) 100 (125)

A

Intermittens 60% 40°C (20°C) 120 (150)

A

Intermittens 30 (35)% 40°C (20°C) 180

A

Tomgangsspænding 70 V

1

Beskyttelsesklasse IP23 S

2

Anvendelsesklasse

S

Normer EN/IEC60974-1

EN/IEC60974-10 (Class A

)

Forlængerkabel min. 2,5 mm²

Elektrodediamete

r

1,6-3,25 mm

Dimensioner, LxBxH 47x18x25,5 cm

Vægt 10,6 k

g

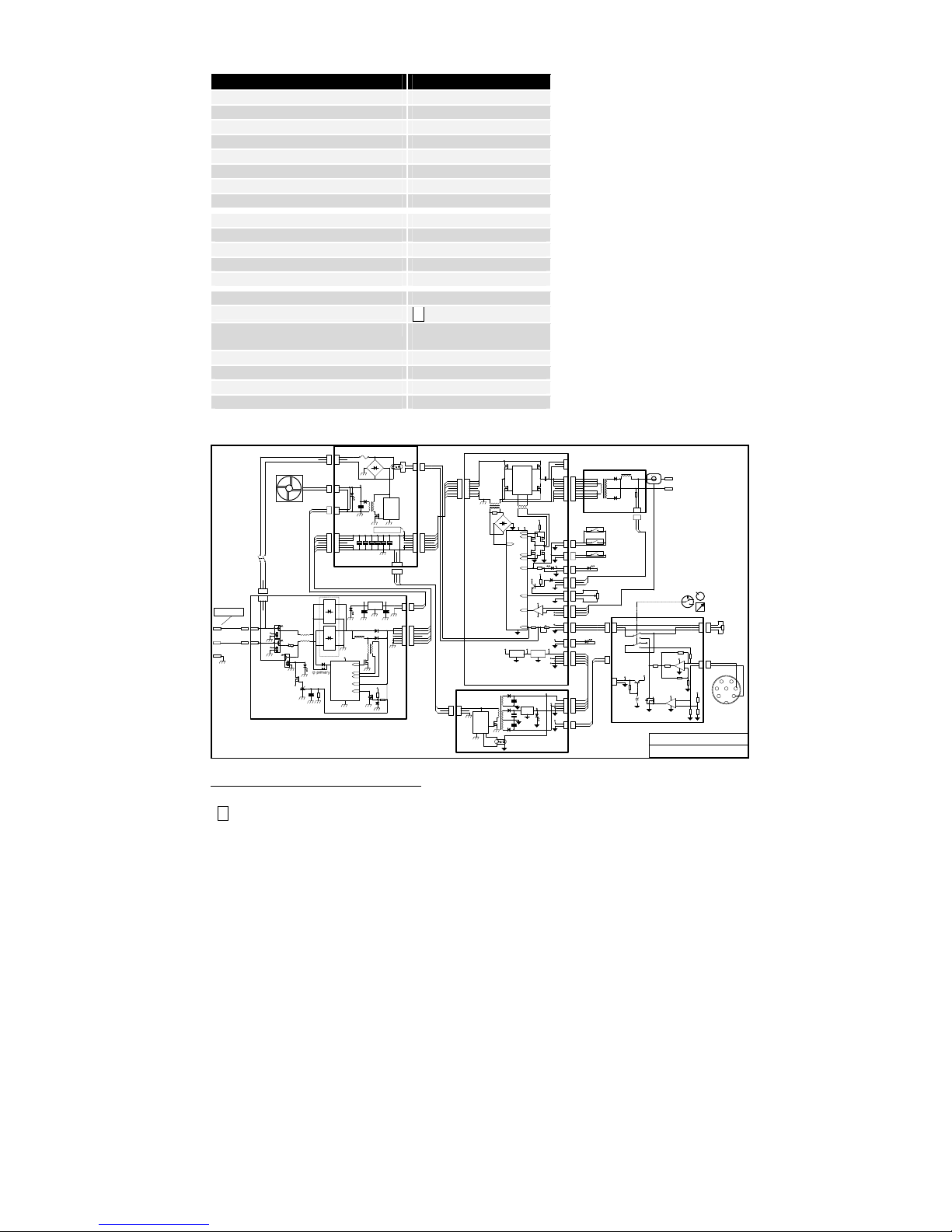

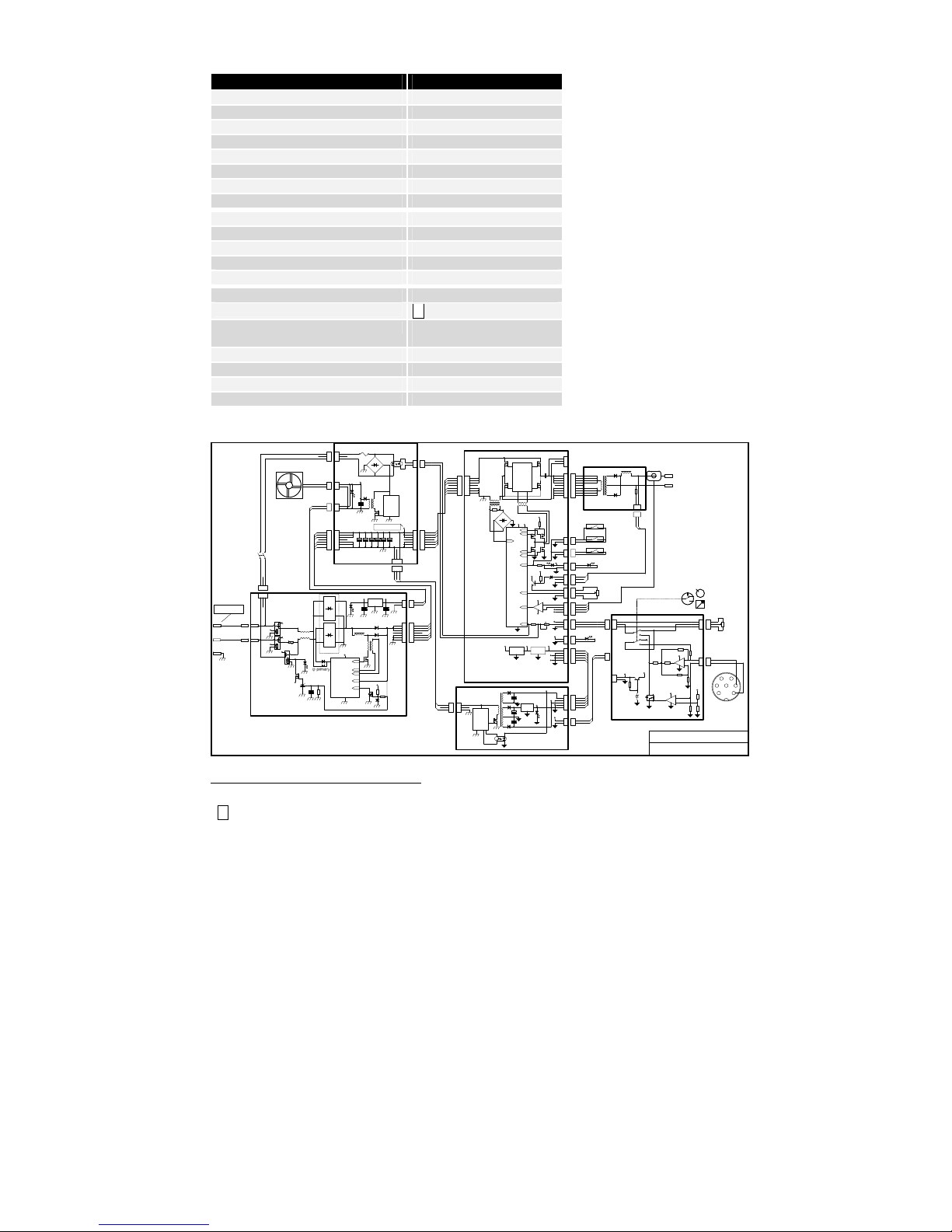

Kredsløbsdiagram

1

2

M4

PL

PN

Remote Control Interface

DELTA 180E PFC - Mac hine Schematics

+15V

PTC

1

2

3

CON3

1

2

1

2

~

~

-

+

+15V

+15V

Soft Start

~~-

+

Primary

RECT-BR

Trig A

1

2

3

82046030

Trigger

PFC Control PCB

1

2

3

4

5

6

7

8

9

CON6

Welding Rectifier PCB

1

2

M2

H-Bridge

Trigger

+15V

PWRGND

82046042

1

2

CON5

+5V

+24V

08-12-2011

Trig B

Switch

82046043

1

2

3

CON3

1

2

3

1

2

3

4

5

CON8

Welding Trafo

Feedback

1

2

3

4

5

6

7

8

9

H-Bridge

Controller

+24V

1

2

Main switch

-15V

-

+

-

+

Powermodule

Welding+

Power ON

Mode

1

2

3

CON2

1

2

3

1

2

3

M1

Trig D

+12V

Welding-

PWRGND

Control

-15V

+15V

1

2

CON4

82046035

1

2

CON11

1

2

M2

Feedback

Remote Interface

17110023

1

2

3

4

5

6

7

CON2

For use with:

+5V

+15V

1

2

3

4

5

6

7

CON9

+24V

1

2

3

CON3

1

2

3

CON4

1

2

CON1

RED

1

2

3

4

5

6

7

CON1

1

2

CON6

78815035 or 78815036

+24V

Power

LED1

+15V

82046034

F.B. U Out

7815

+24V

1

2

3

4

5

CON1

1

2

3

4

5

1

2

Termofu se

+24V

+24V

Remote Control

ARC Power

82046050

CON4

+12V

Circuit breaker

+24V

PFC Soft start

1

2

3

4

CON10

Current Control

RELAY2

-

+

PFC Module

1

2

3

4

5

6

7

Termofu se

82046033

1

2

CON4

+12V

17300053

Power

LED2

123

CON8

Fan

123

RELAY1

1

2

3

4

5

Termofuse

1

2

LED1

L

1

2

3

Switch

Control

Mode

N

PFC Powersupply

1

2

3

82046040

CON3

Remote+

PFC OFF = 320V

Secondary

Overheat

1

2

3

4

Inverter PCB

82046041

FUSE 2A T

7812

2. Error Welding Trans former

1

2

CON6

PFC ON = 380V

82046047

+15V

L

1

2

3

Remote-

Primary Supply PCB

20 Amp Type B

N

+24V

7805

Arc Set

YELLOW

1. Overheat

1

2

CON7

Secondary Supply PCB

Mounted on

+24V

CON4

1

2

+24V

7815

1

2

1

2

+15V

I Meassure

I Measure

Output Current

Limit at UnderVoltage

+12V

1

2

1

2

1

2

3

CON2

1

2

3

RELAY3

Heat sink

123

+15V

Charge OK

LED2

EARTH

1

2

7

1

2

34

5

6

-15V

1

2

3

4

5

6

7

123

CON5

CON3

1

2

3

M3

Current Set

1

2

3

4

5

6

7

Power

LED1

+15V

1

2

+24V

MAX IW ADJ.

Internal Current Adjus t

1

2

3

4

5

6

7

CON1

1

2

3

4

5

6

7

82046044

+24V

Remote Current Adjust

+15V

Trig C

1

2

CON5

GREEN

RECT-BR

1

Maskinen må anvendes udendørs, idet den opfylder kravene til beskyttelsesklasse IP23S.

2

S

Maskiner opfylder de krav der stilles under anvendelse i områder med forøget risiko for elektrisk chok

13

ENGLISH

Electromagnetic emissions and the radiation of electromagnetic disturbances

This welding equipment for industrial and professional use is in

conformity with the European Standard

EN/IEC60974-10 (Class A). The purpose of this standard is to

prevent the occurrence of situations where the equipment is

disturbed or is itself the source of disturbance in other electrical

equipment or appliances. The arc radiates disturbances, and

therefore, a trouble-free performance without disturbances or

disruption, requires that certain measures are taken when

installing and using the welding equipment. The user must

ensure that the operation of the machine does not occasion

disturbances of the above mentioned nature. The following shall

be taken into account in the surrounding area:

1. Supply and signalling cables in the welding area which are

connected to other electrical equipment.

2. Radio or television transmitters and receivers.

3. Computers and any electrical control equipment.

4. Critical safety equipment e.g. electrically or electronically

controlled guards or protective systems.

5. Users of pacemakers and hearing aids etc.

6. Equipment used for calibration and measurement.

7. The time of day that welding and other activities are to be

carried out.

8. The structure and use of buildings.

If the welding equipment is used in a domestic establishment it

may be necessary to take special and additional precautions in

order to prevent problems of emission (e.g. information of

temporary welding work).

Methods of reducing electromagnetic emissions:

1. Avoid using equipment which is able to be disturbed.

2. Use short welding cables.

3. Place the positive and the negative cables close together.

4. Place the welding cables at or close to floor level.

5. Remove signalling cables in the welding area from the supply

cables.

6. Protect signalling cables in the welding area, e.g. with

selective screening.

7. Use separately-insulated mains supply cables for sensitive

electronic equipment.

8. Screening of the entire welding installation may be considered

under special circumstances and for special applications.

WARNING

Arc welding and cutting can be dangerous to the user, people working nearby, and the surroundings if the

equipment is handled or used incorrectly. Therefore, the equipment must only be used under the strict

observance of all relevant safety instructions. In particular, your attention is drawn to the following:

Electricity

- The welding equipment must be installed according to safety regulations and by a properly trained and qualified

person. The machine must be connected to earth through the mains cable.

- Make sure that the welding equipment is correctly maintained.

- In the case of damaged cables or insulation, work must be stopped immediately in order to carry out repairs.

- Repairs and maintenance of the equipment must be carried out by a properly trained and qualified person.

- Avoid all contact with live components in the welding circuit and with electrodes and wires if you have bare hands.

Always use dry welding gloves without holes.

- Make sure that you are properly and safely earthed (e.g use shoes with rubber sole).

- Use a safe and stable working position (e.g. avoid any risk of accidents by falling).

Light and heat emissions

- Protect the eyes as even a short-term exposure can cause lasting damage to the eyes. Use a welding helmet with

suitable radiation protection glass.

- Protect the body against the light from the arc as the skin can be damaged by welding radiation. Use protective

clothes, covering all parts of the body.

- The place of work should be screened, if possible, and other persons in the area warned against the light from the arc.

Welding smoke and gases

- The breathing in of the smoke and gases emitted during welding is damaging to health. Make sure that any exhaust

systems are working properly and that there is sufficient ventilation.

Fire hazard

- Radiation and sparks from the arc represent a fire hazard. As a consequence, combustible materials must be removed

from the place of welding.

- Working clothing should also be secure against sparks from the arc (e.g. use a fire-resistant material and watch out for

folds and open pockets).

- Special regulations exist for rooms with fire- and explosion hazard. These regulations must be followed.

Noise

- The arc generates acoustic noise according to welding task. In some cases, use of hearing aids is necessary.

Dangerous areas

- Special consideration must be taken when welding is carried out in closed areas or in heights where there is a danger

of falling down.

Positioning of the machine

- Place the welding machine so there is no risk that the machine will tip over.

- Special regulations exist for rooms with fire- and explosion hazard. These regulations must be followed.

Use of the machine for other purposes than it is designed for (e.g. to unfreeze water pipes) is strongly deprecrated. If

occasion should arise this will be carried out without responsibility on our part.

Read this instruction manual carefully before the equipment is installed and in operation

14

GENERAL DESCRIPTION

DELTA 180E PFC is a monophased welding machine based on the Power Mosfets technology.

It has been constructed especially for those applications where welding jobs must be completed

quickly and easily. Using the inverter technology, MIGATRONIC has designed and produced a

compact welding machine able to weld with all types of electrodes (not high-yield electrodes) at

currents up to 180 amps.

The combination of low weight and compact design makes the DELTA 180E PFC extremely

suitable for installation work, field construction, emergency repairs, etc.

The electronics of the machine will keep the welding current stable at the set level by automatically

readjusting mains voltage and load variations.

DELTA 180E PFC is very easily operated since it is only fitted with one knob for infinitely variable

adjustment of the welding current.

The block diagram illustrates

the principle of the machine.

The machine is equipped with the following fixed functions:

Hotstart:

This auxiliary function helps to establish the arc when MMA welding starts. This is done by

increasing the welding current (when the electrode touches the workpiece) compared to the set

welding current. This function facilitates the ignition of the electrode and results in quicker and

better welding.

Arc control:

When arc and weld pool have been established, this function will ensure that the arc is kept stable,

and that the result will be a more uniform welding.

15

Static characteristic

Static Charateristic

0

10

20

30

40

50

60

70

80

0 20 40 60 80 100 120 140 160 180 200

I [A]

U

[

V

]

DELTA 180 E PFC

MMA Load Line

The static characteristic graph illustrates that the machine performs up to 180A at 27.2V. The high

performance of the machine presupposes a mains voltage of not less than 230V.

Pay attention to the fact that application of extention cables reduces the maximum performance of

the machine. Also electrodes with a higher working voltage than the specific arc characteristic will

reduce the maximum welding current.

Contact your local MIGATRONIC dealer for further advice about:

- Personal safety

- Environment

- Consumables

- etc.

Dispose of the product according to local standards and regulations.

www.migatronic.com/goto/weee

16

INITIAL OPERATION

Mains connection

After connection of the mains cable the machine is ready for use. Please note that all cable

connections must be made by authorized and qualified staff.

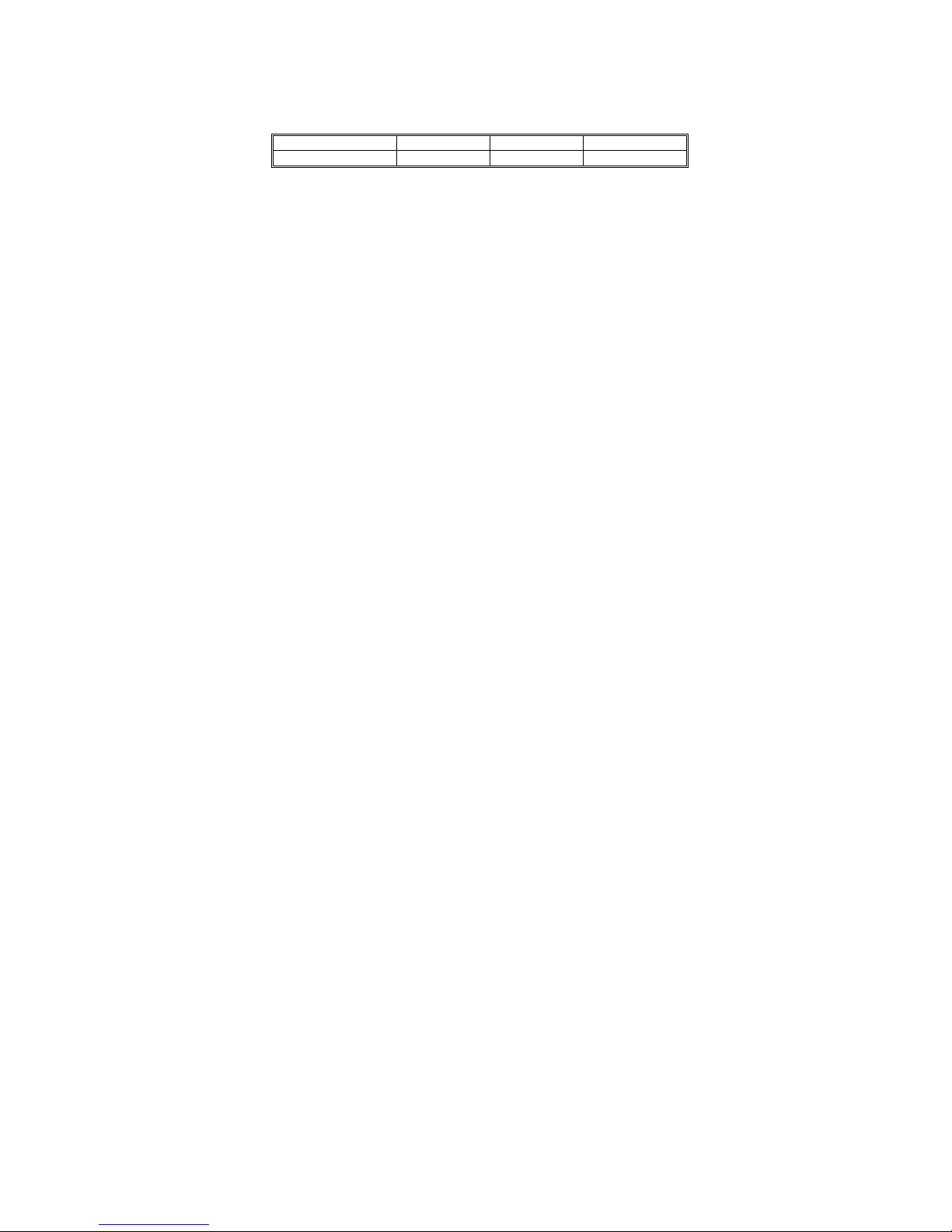

Type Mains Voltage Fuse Mains cable

DELTA 180E PFC 230V 16A 3x2.5mm

2

The machine will function optimally and satisfactorily if voltage is kept above permissible minimum

voltage.

Warning! There is an imminent danger of damaging the extension cable if it is coiled during use of

the machine, since the cable will not be cooled sufficiently. The extention cable must not, at the

same time, be used for the supply of any other equipment.

Connection of welding cables

Connect the welding cables to the front of the machine. Please note that the plug must be turned

through 45 degrees after insertion into the socket. If the plug is not installed correctly, it will be

damaged due to excessive contact resistance, and as a consequence the machine will be

damaged too. Any extension of welding cables will reduce the maximum performance of the

machine. This is caused by the fact that the electrical resistance of the cable will cause a decline in

voltage, which is directly dependent on the length of the cable.

Configuration

MIGATRONIC disclaims all responsibility for damaged cables and hoses and other damage related

to welding with an undersized welding torch and welding cables measured by welding

specifications e.g. in relation to permissible load.

Generator use

This welding machine can be used at all mains supplies providing sine-shaped current and voltage

and not exceeding the approved voltage tolerances stated in the technical data. Motorised

generators observing the above can be used as mains supply. Consult your supplier of generator

prior to connecting your welding machine. MIGATRONIC recommends use of a generator with

electronic regulator and supply of minimum 1.5 x the maximum kVA consumption of the welding

machine. The guarantee does not cover damage caused by incorrect or poor mains supply.

Usage of the machine

When welding with a DELTA 180E PFC machine, some heating of various components of the

machine takes place and during breaks in welding these components will cool down again.

It is not possible to overload the machine in normal use, and the machine can work continuously at

current settings up to 100A during MMA electrode welding. If the machine is set for currents higher

than 100A, there will be a need for periods during which the machine can cool down. Higher current

and higher ambient temperature will result in longer cooling periods.

17

The length of the cooling periods depends on the current setting, and the machine should not be

interrupted during cooling. If the cooling periodes during use of the machine are not sufficiently

long, the overheating protection will automatically interrupt the welding process. The yellow LED will

alight and thus indicates that the machine has been disconnected due to overload. The LED

switches off when the machine has cooled down sufficiently. The permissible load can be seen

from the paragraph "Technical data".

Example:

60% max. load when MMA welding means that a cooling period of four minutes after welding for six

minutes is required at a current setting of 120 A; this calculation presupposes 10 minutes between

the start of each welding period.

The machine has been specially designed for simple welding jobs and is therefore not intended to

work with high loads over a long period of time.

Mobility

The carrying handle of the machine is strong enough to be used for movement or carriage,

including lifting by hoist or crane.

During operation the machine must not be carried around or fixed to a person.

Positioning

Due to its low centre of gravity the machine can also be placed on tilted bedplates; during its

operation, however, the machine should be placed in a way that will ensure that pulling of the

welding cables will not cause the machine to tip over.

It must be made sure that the air intake and outlet are not blocked, and the machine must not be

placed in a position that will obstruct the circulation of cooling air.

When used on scaffoldings and the like, the machine must be fastened properly. The handle may

be used for this purpose.

MIGATRONIC disclaims all responsibility, if the machine is used for any purpose other than

welding.

MAINTENANCE

DELTA 180E PFC requires virtually no maintenance. However, exposure to extremely dusty, damp

or corrosive air is damaging to the welding machine and in order to prevent problems arising, the

following procedure should be observed at least once a year or as occasion requires:

- disconnect the machine from the incoming mains supply

- clean the cooling ribs with compressed air or a soft brush without taking the machine apart.

Lack of maintenance can lead to reduced reliability and cancellation of the guarantee.

Please note that the guarantee will no longer apply if it has been attempted to take the machine

apart or to open the factory-made sealing of the machine.

18

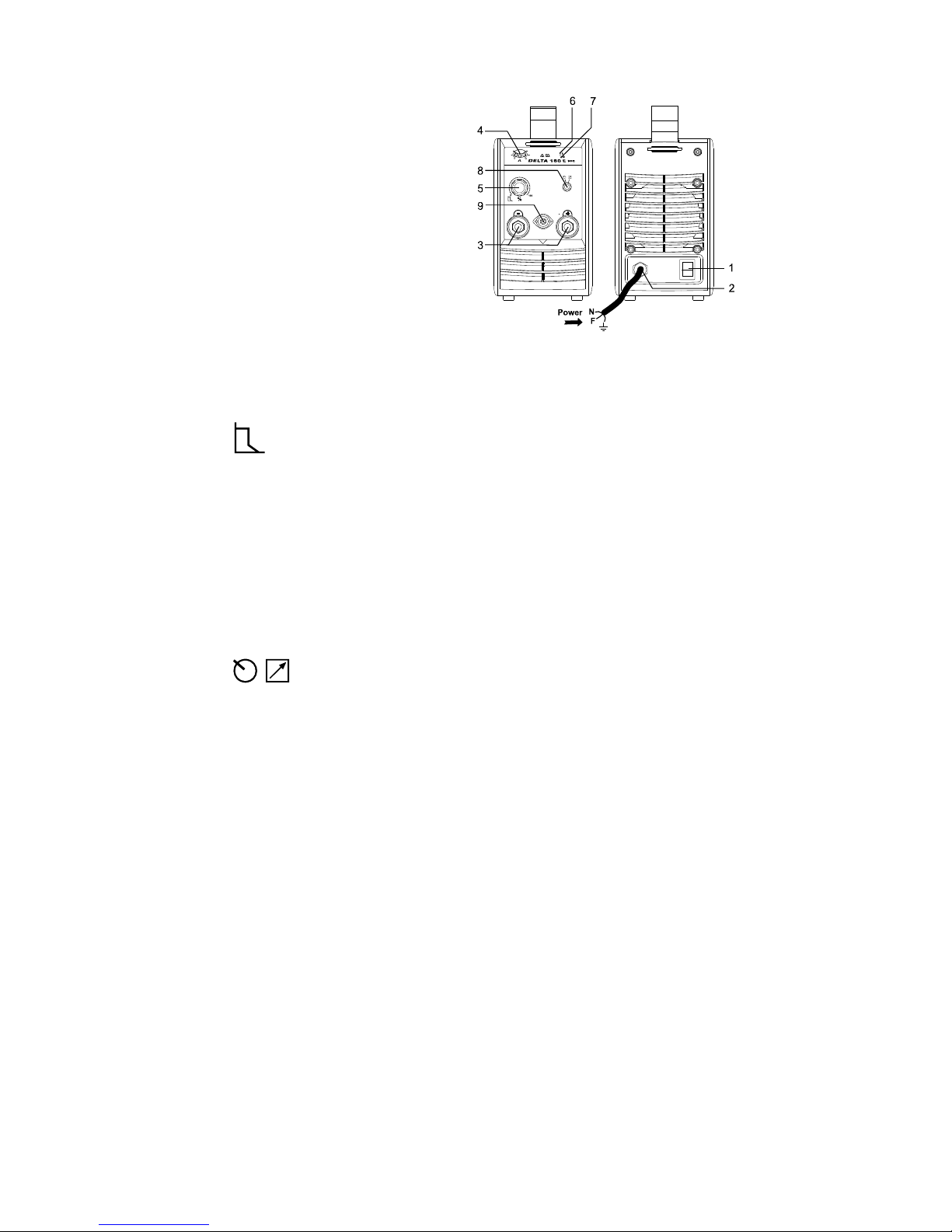

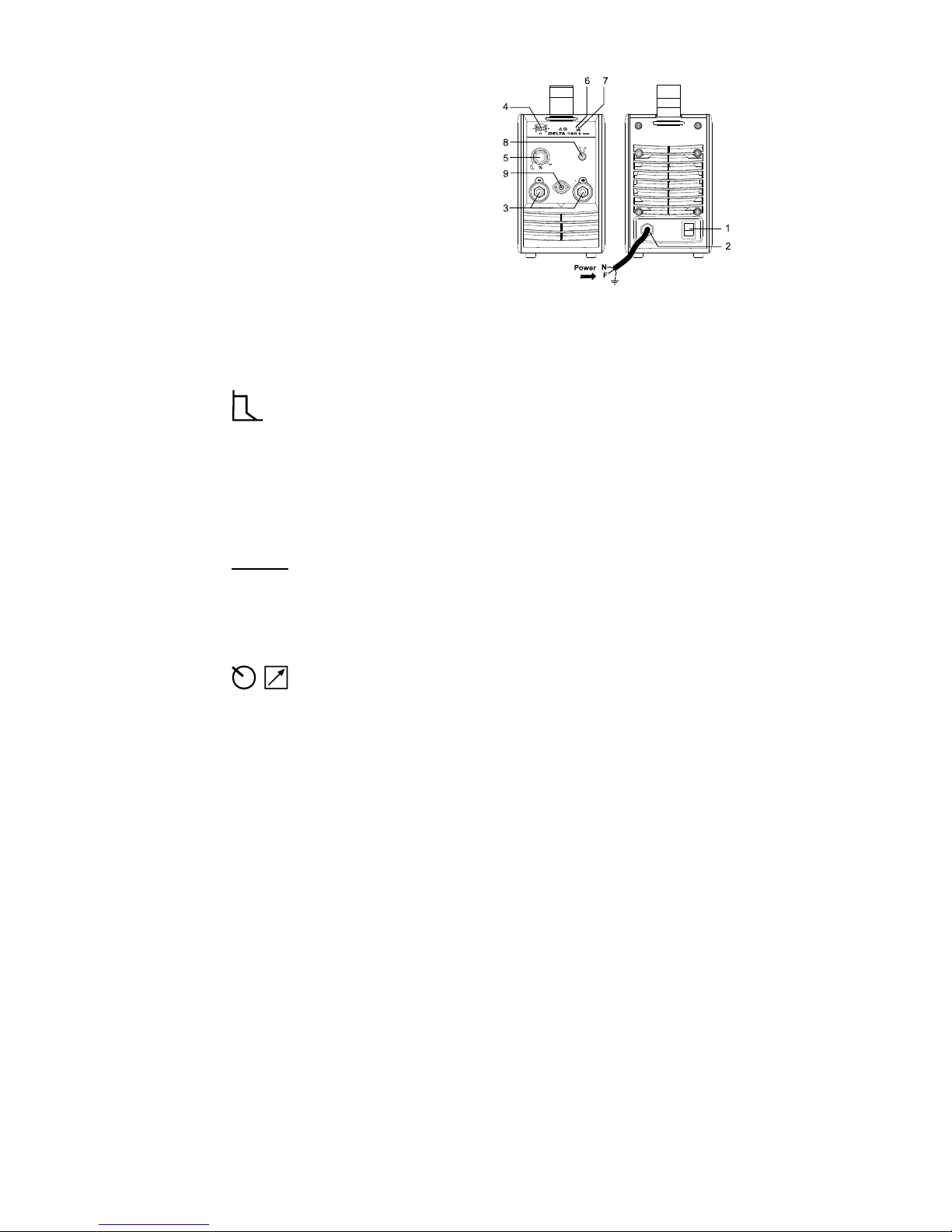

INITIAL INSTRUCTION

Generally

1. Main switch

This switch turns the machine on and off.

When the main switch is switched off, a

clicking sound may appear from the

machine whilst the green LED on the front

(7) flashes. This is normal and is not an

error.

2. Mains cable

Entry point for mains voltage supply cable

3. Welding cable sockets

DC positive and negative welding current

outlet sockets. Electrode cable to be fitted in

positive or negative outlet socket in

conformity with the polarity of the electrode,

and earth return cable to be placed in remaining socket.

4. Welding current control

This knob is used for adjustment of the welding current.

5. Arc-power

The arc power function is used to stabilise the arc.

This can be achieved by increasing welding current during the short-circuits.

Arc power can be adjusted between 0 and 100% of the welding current setting. Please

be aware of the fact that a to high Arc Power can result in increased welding spatter.

6. Overheating

The yellow LED will alight if the machine is disconnected due to overheating. Overheating

arises if the machine is overloaded. The machine automatically reconnects when the

temperature has fallen, and the yellow LED will switch off.

Warning:

When the machine is overheated, it is important to place the electrode holder/torch so as to

avoid the risk of establishing the arc when the machine reconnects automatically.

7. The green LED is alight when the machine is switched on

8. Internal / external control

Selection between internal control where current is adjusted on the control knob (4)

or external control where the current is adjust on a remote control.

When external control is selected, the internal knob (4) is used for setting max. current, and

welding current is now adjustable from 25 A up to the set current by means of the remote

control.

9. Connection of remote control

Connection of remote control (article no.: 78815035 (5m) or 78815036 (10m))

19

FAULT LOCATION

Repairs must only be carried out by Migatronic staff.

Fault symptoms:

The machine does not work:

There may be no mains supply or the mains fuse is damaged. Check that both mains supply and

mains fuse are intact.

Check that welding cables are correctly mounted in the plugs.

Check that the cables are not defective and that there is sufficient earth connection as close as

possible to the workpiece to be welded.

Overheat:

The yellow LED will alight, if the machine is overloaded. This occurs

- if welding with a higher load than permitted,

- if the machine requires cleaning, or

- if the air intake and/or outlet of the machine is completely or partially blocked.

Check that the machine is not overloaded, cf. ”Technical data” and/or clean cooling ribs by use of

clean, dry compressed air after disconnecting the machine from the incoming mains supply.

The machine does not produce maximum welding output:

Check the mains voltage being connected to the machine. Performance depends on correct mains

voltage. Voltage is measured where the machine is connected to any extension cables.

It may be caused by the fact that the machine is connected with too long cables, and if possible,

only primary and secondary cables should be reduced as much as possible.

The machine switches off, but not because of overheating:

Too low or unstable mains voltage which may be combined with the use of too long or too thin

extension cable.

Check mains voltage and connection.

If rectification of the fault is not possible:

Contact your dealer – the machine may be defective

20

TECHNICAL DATA

Type DELTA 180E PFC

Mains voltage 1x230 V -40/+10%

Fuse 16

A

Mains current, effective 16

A

Mains current max. 26

A

Consumption, 100% 3.6 kV

A

Consumption, max. 5.7 kV

A

Consumption, open circuit 550 W

Efficiency 0.86

Current range DC 25-180

A

Duty cycle 100% 40°C (20°C) 100 (125)

A

Duty cycle 60% 40°C (20°C) 120 (150)

A

Duty cycle 30 (35)% 40°C (20°C) 180

A

Open circuit voltage 70 V

1

Protection class IP23S

2

Application class

S

Standards EN/IEC60974-1

EN/IEC60974-10 (Class A

)

Extension cable min. 2.5 mm²

Electrode diamete

r

1.6-3.25 mm

Dim. LxWxH 47x18x25.5 cm

Weight 10.6 k

g

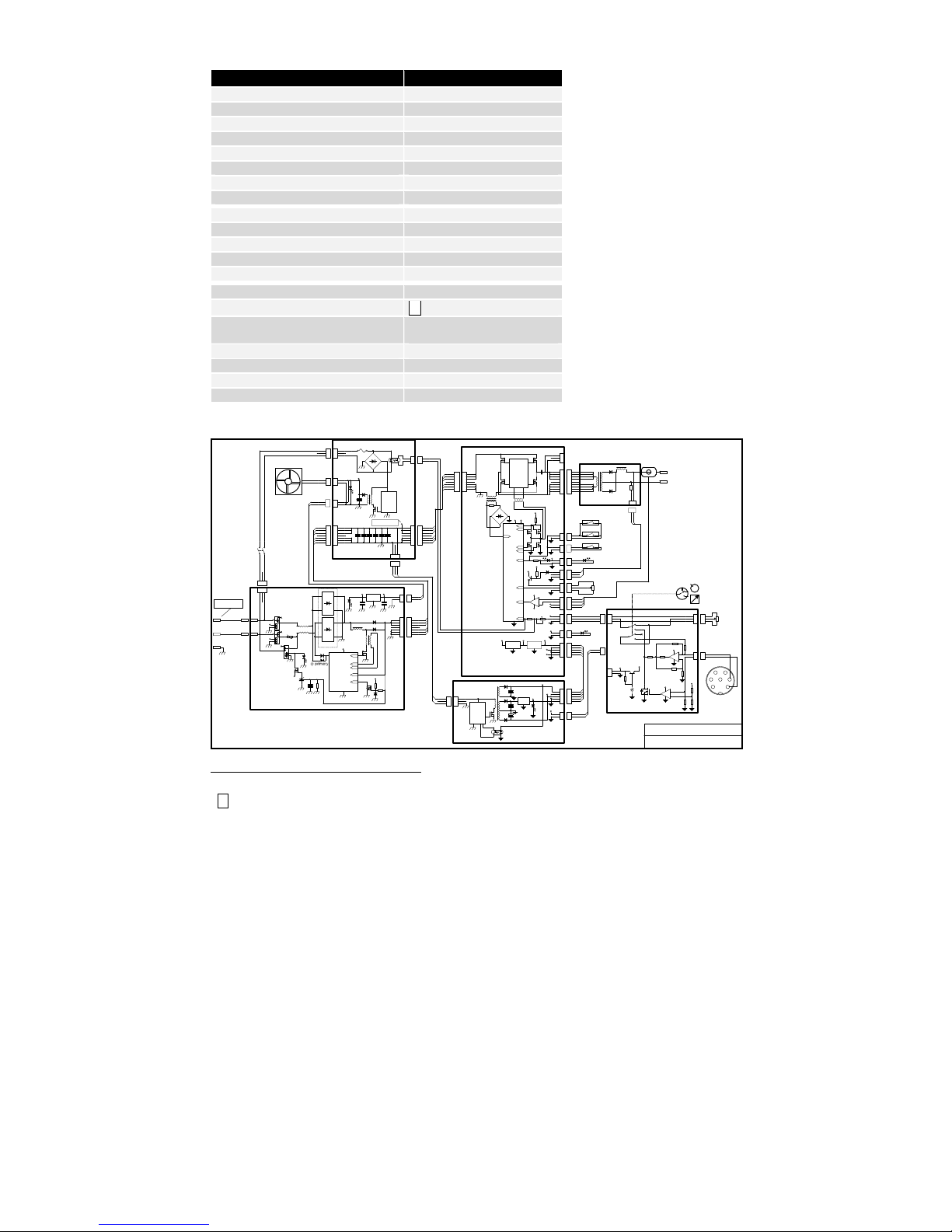

Circuit diagram

1

2

M4

PL

PN

Remote Control Interface

DELTA 180E PFC - Machine Schematics

+15V

PTC

1

2

3

CON3

1

2

1

2

~

~

-

+

+15V

+15V

Soft Start

~~-

+

Primary

RECT-BR

Trig A

1

2

3

82046030

Trigger

PFC Control PCB

1

2

3

4

5

6

7

8

9

CON6

Welding Rectifier PCB

1

2

M2

H-Bridge

Trigger

+15V

PWRGND

82046042

1

2

CON5

+5V

+24V

08-12-2011

Trig B

Switch

82046043

1

2

3

CON3

1

2

3

1

2

3

4

5

CON8

Welding Trafo

Feedback

1

2

3

4

5

6

7

8

9

H-Bridge

Controller

+24V

1

2

Main switch

-15V

-

+

-

+

Powermodule

Welding+

Power ON

Mode

1

2

3

CON2

1

2

3

1

2

3

M1

Trig D

+12V

Welding-

PWRGND

Control

-15V

+15V

1

2

CON4

82046035

1

2

CON11

1

2

M2

Feedback

Remote Interface

17110023

1

2

3

4

5

6

7

CON2

For use with:

+5V

+15V

1

2

3

4

5

6

7

CON9

+24V

1

2

3

CON3

1

2

3

CON4

1

2

CON1

RED

1

2

3

4

5

6

7

CON1

1

2

CON6

78815035 or 78815036

+24V

Power

LED1

+15V

82046034

F.B. U Out

7815

+24V

1

2

3

4

5

CON1

1

2

3

4

5

1

2

Termofus e

+24V

+24V

Remote Control

ARC Power

82046050

CON4

+12V

Circuit breaker

+24V

PFC Softs tart

1

2

3

4

CON10

Current Control

RELAY2

-

+

PFC Module

1

2

3

4

5

6

7

Termofus e

82046033

1

2

CON4

+12V

17300053

Power

LED2

123

CON8

Fan

123

RELAY1

1

2

3

4

5

Termofuse

1

2

LED1

L

1

2

3

Switch

Control

Mode

N

PFC Powersupply

1

2

3

82046040

CON3

Remote+

PFC OFF = 320V

Secondary

Overheat

1

2

3

4

Inverter PCB

82046041

FUSE 2A T

7812

2. Error Welding Transformer

1

2

CON6

PFC ON = 380V

82046047

+15V

L

1

2

3

Remote-

Primary S upply PCB

20 Amp Type B

N

+24V

7805

Arc Set

YELLOW

1. Overheat

1

2

CON7

Seconda ry Supply PCB

Mounted on

+24V

CON4

1

2

+24V

7815

1

2

1

2

+15V

I Meassure

I Measure

Output Current

Limit at UnderVoltage

+12V

1

2

1

2

1

2

3

CON2

1

2

3

RELAY3

Heat sink

123

+15V

Charge OK

LED2

EARTH

1

2

7

1

2

34

5

6

-15V

1

2

3

4

5

6

7

123

CON5

CON3

1

2

3

M3

Current Set

1

2

3

4

5

6

7

Power

LED1

+15V

1

2

+24V

MAX IW ADJ.

Internal Current Adjust

1

2

3

4

5

6

7

CON1

1

2

3

4

5

6

7

82046044

+24V

Remote Current Adjust

+15V

Trig C

1

2

CON5

GREEN

RECT-BR

1

The machine is designed for outdoor applications as it meets the demands of protection class IP23S.

2

S

This machine meets the demands made for machines which are to operate in environments with an increased

hazard of electric shocks.

21

DEUTSCH

Elektromagnetische Störungen

Diese Maschine für den professionellen Einsatz ist in

Übereinstimmung mit der Europäischen Norm

EN/IEC60974-10 (Class A). Diese Norm regelt die Austrahlung

und die Anfälligkeit elektrischer Geräte gegenüber

elektromagnetischer Störung. Da das Lichtbogen auch

Störungen aussendet, setzt ein problemfreier Betrieb voraus,

daß gewisse Maßnahmen bei Installation und Benutzung

getroffen werden. Der Benutzer trägt die Verantwortung dafür,

daß andere elektrischen Geräte im Gebiet nicht gestört werden.

In der Arbeitsumgebung sollte folgendes geprüft werden:

1. Netzkabel und Signalkabel in der Nähe der Schweißmaschine, die an andere elektrischen Geräte angeschloßen sind.

2. Rundfunksender- und empfänger.

3. Computeranlagen und elektronische Steuersysteme.

4. Sicherheitssensible Ausrüstungen, wie z.B. Steuerung und

Überwachungseinrichtungen.

5. Personen mit Herzschrittmacher und Hörgeräten.

6. Geräte zum Kalibrieren und Messen.

7. Tageszeit, zu der das Schweißen und andere Aktivitäten

stattfinden sollen.

8. Baukonstruktion und ihre Anwendung.

Wenn eine Schweißmaschine in Wohngebieten angewendet

wird, können Sondermaßnahmen notwendig sein (z.B.

Information über zeitweilige Schweißarbeiten). Maßnahmen um

die Aussendung von elektromagnetischen Störungen zu

reduzieren:

1. Nicht Geräte anwenden, die gestört werden können.

2. Kurze Schweißkabel.

3. Plus- und Minuskabel dich aneinander anbringen.

4. Schweißkabel auf Bodenhöhe halten.

5. Signalkabel im Schweißgebiet von Netzkabel entfernen.

6. Signalkabel in Schweißgebiet schützen, z.B. durch

Abschirmung.

7. Separate Netzversorgung für sensible Geräte z.B. Computer.

8. Abschirmung der kompletten Schweißanlage kann in Sonderfällen in Betracht gezogen werden.

WARNUNG

Durch verkehrte Anwendung können Lichtbogenschweißen und -schneiden gefährlich für sowohl Benutzer als

auch Umgebungen sein. Deshalb dürfen die Geräte nur unter Beobachtung aller relevanten Sicherheitsvorschriften benutzt werden. Bitte insbesondere folgendes beobachten:

Elektrizität

- Das Schweißgerät vorschriftsmäßig installieren. Die Maschine muß durch dem Netzkabel geerdet werden.

- Korrekte Wartung des Schweißgeräts durchführen. Bei Beschädigung der Kabel oder Isolierungen muß die Arbeit

umgehend unterbrochen werden um den Fehler sofort beheben zu lassen.

- Reparatur und Wartung des Schweißgerätes dürfen nur vom Fachmann durchgeführt werden.

- Jeglichen Kontakt mit stromführenden Teilen im Schweißkreis oder den Kontakt mit Elektroden durch Berührung

vermeiden. Nie defekte oder feuchte Schweißerhandschuhe verwenden.

- Eine gute Erdverbindung sichern (z.B. Schuhe mit Gummisohlen anwenden).

- Eine sichere Arbeitsstellung einnehmen (z.B. Fallunfälle vermeiden).

Licht- und Hitzestrahlung

- Die Augen schützen, weil selbst eine kurzzeitige Einwirkung zu Dauerschäden führen kann. Deshalb ist es notwendig

einen Schweißerhelm mit geeignetem Strahlenschutzschild anzuwenden.

- Den Körper gegen das Licht vom Lichtbogen schützen, weil die Haut durch Strahlung geschädigt werden kann. Immer

Arbeitsschutzanzug anwenden, der alle Teile des Körpers deckt.

- Die Arbeitsstelle ist, wenn möglich, abzuschirmen, und andere Personen in der Umgebung müssen vor dem Licht

gewarnt werden.

Schweißrauch und Gase

- Das Einatmen von Rauch und Gasen, die beim Schweißen entstehen, sind gesundheitsgefährlich. Deshalb ist gute

Absaugung und Ventilation notwendig.

Feuergefahr

- Die Hitzestrahlung und der Funkelflug vom Lichtbogen bilden eine Feuergefahr. Leicht entflammbare Stoffe müssen

deshalb vom Schweißbereich entfernt werden.

- Die Arbeitskleidung muß gegen Funken vom Lichtbogen gesichert werden (Evt. eine feuerfeste Schürze anwenden

und auf Falten oder offenstehende Taschen achtgeben).

- Sonderregeln gelten für Räume mit Feuer- und Explosionsgefahr. Diese Vorschriften müssen beachtet werden.

Geräusch

- Das Lichtbogen bringt akustisches Geräusch hervor, der Geräuschpegel ist aber von der Schweißaufgabe abhängig. In

gewissen Fällen ist Tragen des Gehörschutzes notwendig.

Gefährliche Gebiete

- Vorsicht muß erwiesen werden, wenn das Schweißen im geschlossenen Räume oder in Höhen ausgeführt werden, wo

die Gefahr für Sturtz besteht.

Plazierung der Schweißmaschine

- Die Schweißmaschine muß so plaziert werden, daß die Maschine nicht umkippt.

- Sonderregeln gelten für Räume mit Feuer- und Explosionsgefahr. Diese Vorschriften müssen beoachtet werden.

Wir raten Anwendung der Maschine für andere Zwecken als berechnet (z.B. Abtauen der Wasserrohre) ab. Gegebenenfalls ist das in eigener Verantwortung.

Bitte diese Bedienungsanleitung gründlich durchlesen, bevor die Anlage installiert und benutzt wird!

22

ALLGEMEINE BESCHREIBUNG

Das Elektrodenhand-Schweißgerät DELTA 180E PFC ist ein einphasiges Schweißgerät speziell für

die Industrie und den industriellen Montagebau, in dem schneller und einfacher Einsatz gefordert

wird. Die Anwendung der Invertertechnologie, basierend auf der Power-Mosfet-Technik, hat es

möglich gemacht, eine kompakte und sehr leichte Maschine zu entwickeln, die alle gängigen

Elektroden (ausser Elektroden mit hoher Ausbringung) bis zu 180 Ampere verschweißt.

Durch das geringe Gewicht und das kompakte Design ist der DELTA 180E PFC besonders

geeignet für Montage-, Reparatur-, Wartungsarbeiten etc. direkt vor Ort.

Die Elektronik des DELTA 180E PFC sorgt dafür, daß der Schweißstrom konstant auf dem

eingestellten Niveau gehalten wird. Schwankungen der Netzspannung oder der Last werden

automatisch ausgeglichen.

DELTA 180E PFC ist mit nur einem Einstellknopf einfach zu bedienen. Mit diesem kann der

Schweißstrom stufenlos eingestellt werden.

Nachfolgendes Blockdiagramm

veranschaulicht das Prinzip

der Maschine.

Der DELTA 180E PFC ist mit den folgenden Funktionen ausgerüstet:

Hotstart:

Diese Funktion sorgt für eine optimale Zündung und Etablierung des Lichtbogens zu Beginn des

Elektrodenschweißens. Der Zündstrom wird beim Berühren des Werkstücks mit der Elektrode in

einem bestimmten Verhältnis zum eingestellten Schweißstrom erhöht. Der Schweißablauf wird

schneller und das Schweißergebnis verbessert.

Lichtbogenkontrolle:

Nachdem der Lichtbogen und das Schweißbad etabliert sind, wird durch die integrierte Lichtbogenkontrolle der Lichtbogen stabil und konstant gehalten, dies gewährleistet eine gleichmäßige

Schweißnaht mit hoher Qualität.

23

Statische Charakteristik

Static Charateristic

0

10

20

30

40

50

60

70

80

0 20 40 60 80 100 120 140 160 180 200

I [A]

U

[

V

]

DELTA 180 E PFC

MMA Load Line

Die statische Charakteristik der Maschine ergibt eine Leistung bis zu 180 A bei 27,2 V. Diese

Leistung setzt voraus, daß die Maschine mit nicht weniger als 230 V Netzspannung versorgt wird.

Bitte beachten Sie, daß bei der Verwendung von Verlängerungskabeln die maximale Leistung der

Maschine reduziert werden kann. Elektroden mit einer höheren Arbeitsspannung als die

spezifische Lichtbogencharakteristik reduzieren ebenfalls den maximalen Schweißstrom.

Der MIGATRONIC Stützpunktpartner in Ihrer Nähe steht Ihnen gerne zur Verfügung, wenn Sie eine

Beratung zu den Bereichen

- Zubehör,

- Verschleißteile,

- Arbeitsschutzartikel

- usw.

wünschen. Man freut sich dort auf Ihren Anruf.

Entsorgen Sie das Produkt gemäss den örtlichen Standards.

www.migatronic.com/goto/weee

24

INBETRIEBNAHME

Netzanschluß

Nach Anschluß des Netzsteckers ist die Maschine betriebsbereit. Bitte achten Sie darauf, daß alle

Netzanschlüsse nur von qualifiziertem Personal vorgenommen werden dürfen.

Typ Netzspannung Sicherung Netzkabel

DELTA 180E PFC 230V 16A 3x2,5mm

2

Die Maschine funktioniert optimal zufriedenstellend, solange die Versorgungsspannung innerhalb

der vorgegebenen Toleranzen liegt.

Warnung! Es besteht große Gefahr (Brandgefahr!) wenn das Verlängerungskabel während des

Betriebs z. B. noch auf einer Kabeltrommel aufgerollt ist oder als Ringbündel am Boden liegt, das

Kabel wird dadurch nicht ausreichend gekühlt und kann sich sehr stark erhitzen. Dies kann zur

Beschädigung des Kabels bis hin zu einem Brand führen. Das Verlängerungskabel darf nicht

gleichzeitig zur Versorgung von anderen Geräten verwendet werden.

Anschluß der Schweißkabel

Die Schweißkabel müssen in die Schweißkabelbuchsen am Gerät eingesteckt werden und durch

eine viertel Umdrehung nach rechts verriegelt werden. Bitte achten Sie darauf daß die Stecker fest

in den Buchsen sitzen, der Stecker kann sonst aufgrund von zu hohen Übergangswiderständen

beschädigt werden. Jede Verlängerung der Schweißkabel reduziert die maximale Leistung der

Maschine. Die Reduzierung der Leistung ist darauf zurückzuführen, daß der elektrische Widerstand

der Kabel einen Spannungsabfall verursacht. Der Widerstand und der daraus resultierende

Spannungsabfall werden mit zunehmender Länge der Kabel immer größer.

Konfiguration

Bitte achten Sie bei der Konfiguration der Schweißmaschine, daß die Schweißkabel und

Schweißbrenner der technischen Spezifikation der Stromquelle entsprechend ausgelegt sind. Für

Schäden, die durch unterdimensionierte Schweißkabel und Brenner entstanden sind, übernimmt

MIGATRONIC keine Gewährleistung.

Generatorbetrieb

Diese Schweißmaschine kann auf alle Versorgungen angewendet werden, die Strom/Spannung in

Sinusformen abgeben und nicht die in den technischen Daten angegebenen erlaubten

Spannungstoleranzen überschreiten. Motorisierte Generatoren, die das obenerwähnte einhalten,

können als Versorgung angewendet werden. Wenden Sie sich an Ihren Generatorlieferanten vor

Anschluss Ihrer Schweißmaschine. MIGATRONIC empfiehlt Anwendung eines Generators mit

elektronischem Regler und Versorgung von mindestens 1,5 x Höchstverbrauch (kVA) der

Schweißmaschine. Die Garantie erlischt, wenn Schäden wegen falscher oder schlechter

Versorgung entstanden sind.

Betrieb

Während des Schweißens werden bestimmte Bauteile des Gerätes erwärmt, die sich in den

Schweißpausen wieder entsprechend abkühlen.

Normalerweise ist es nicht möglich die Maschine zu überlasten. In MMA kann die Maschine

kontinuierlich bis zu 100A schweißen. Bei Schweißströmen größer als 100A werden Kühlperioden

notwendig. Höherer Strom und höhere Umgebungstemperatur haben längere Kühlperioden zur

Folge.

25

Die Dauer der Kühlperioden ist von der eingestellten Stromstärke abhängig. Die Maschine darf

während dieser Abkühlungsphase nicht ausgeschaltet werden. Bei zu starker Erwärmung

unterbricht die Thermosicherung der Maschine automatisch die Schweißung, und die gelbe

Leuchtdiode erlischt. Wenn die Maschine genügend abgekühlt ist, schaltet die Leuchtdiode wieder

aus, und die Maschine ist wieder einsatzbereit. Die zulässige Belastung (Einschaltdauer) geht aus

den technischen Daten hervor.

Beispiel:

60% Einschaltdauer (ED) beim MMA Schweißen bedeuten, dass bei einer Stromeinstellung von

120 A und einer Schweißzeit von 6 Minuten eine Abkühlungsphase von 4 Minuten folgen soll. Die

Prozentangaben zur Einschaltdauer beziehen sich auf einen Zeitraum von 10 Minuten.

Die Maschine ist speziell für einfache Schweißaufgaben entwickelt und konzipiert worden, nicht für

Schweißarbeiten mit sehr hoher Belastung über längere Zeiträume.

Handhabung

Mit dem Handgriff läßt sich die Maschine problemlos transportieren.

Die Maschine darf nach dem Einschalten bzw. nach Inbetriebnahme weder transportiert noch von

Personen gehalten oder getragen werden.

Plazierung

Der tiefe Schwerpunkt gewährleistet einen sicheren Stand. Bei der Inbetriebnahme des Gerätes ist

jedoch darauf zu achten, daß beim Hantieren mit den Schweißkabeln (ziehen der Kabel) das Gerät

nicht umkippt.

Es muß darauf geachtet werden, daß die Luftein- und -austrittsöffnungen nicht blockiert sind. Die

Maschine darf nicht so aufgestellt werden, daß die Zirkulation der Kühlluft verhindert wird.

Bei der Anwendung auf höher gelegenen Plätzen z.B. auf Gerüsten u.a.m. ist eine sichere

Befestigung der Maschine zu garantieren. Der Handgriff ist für diesen Zweck geeignet.

Für anwendungsfremde Zwecke des Gerätes übernimmt MIGATRONIC keine Gewährleistung.

WARTUNG

Der DELTA 180E PFC ist im großen und ganzen wartungsfrei. Eine besonders staubige, feuchte

oder aggressive Umgebung kann jedoch für die Schweißanlage eine besonders schwere

Belastung darstellen. Zur Gewährleistung eines problemlosen Betriebs müssen folgende

Inspektionen einmal jährlich oder nach Bedarf durchgeführt werden:

- Die Maschine vom Versorgungsnetz trennen (Netzstecker herausziehen!!!).

- Kühlrippen mit Druckluft oder einer weichen Bürste vom Schmutz säubern; die Maschine darf

nicht demontiert (auseinandergenommen) werden.

Mangelhafte Wartung beeinträchtigt die Betriebssicherheit und führt zum Erlöschen von

Garantieansprüchen.

Bitte beachten! Beschädigungen der werkseitig angebrachten Versiegelung oder der Versuch die

Maschine zu demontieren führen zum erlöschen der Garantie.

26

BEDIENUNG

Allgemeines

1. Hauptschalter

Dieser Schalter dient zum Ein- und Ausschalten

der Maschine. Wenn der Hauptschalter

abgeschaltet wird, kann ein Knackgeräusch in

der Maschine vorkommen, und gleichzeitig blinkt

die grüne Diode auf der Vorderseite. Dieses ist

normal und kein Fehler.

2. Netzkabel

Netzkabeleingang.

3. Anschlußbuchsen für Schweißkabel

Plus/Minusbuchse

Das Elektrodenkabel in die Plus/Minusbuchse, in

Übereinstimmung mit der Polarität der zu verschweißenden Elektrode montieren.

Das Massekabel (Rückstromkabel) in die andere Buchse montieren.

4. Schweißstrom

Die Einstellung des Schweißstromes erfolgt an diesem Regler.

5. Arc-power

Die Arc-power-Funktion dient zur Stabilisierung des Lichtbogens. Dies erfolgt durch

eine vorübergehende Erhöhung der Schweißstromstärke während der Kurzschlüsse.

Der Arc-power-Wert kann zwischen 0 und 100% des eingestellten Schweißstroms

eingestellt werden. Bitte bemerken Sie, daß ein zu großer Arc-power-Wert in erhöhter

Spritzerbildung resultieren kann.

6. Überhitzung

Wenn die gelbe Leuchtdiode erlischt, bedeutet dies, daß die Maschine wegen Überhitzung

abgeschaltet hat. Überhitzung entsteht, wenn die Maschine überlastet wird, aber wenn die

Temperatur im Gerät gesunken ist, schaltet die Maschine automatisch wieder ein, und die

Leuchtdiode schaltet ab.

Warnung! Hat die Maschine wegen Überhitzung abgeschaltet, ist unbedingt darauf zu achten,

dass das Elektrodenhalterkabel /der Brenner isoliert abgelegt wird. Nach der Abkühlphase

schaltet die Maschine automatisch wieder ein, und es würde sich sonst ein ungewollter,

unkontrollierter Lichtbogen etablieren.

7. Die grüne Diode leuchtet, wenn die Maschine eingeschaltet ist

8. Interne / externe Regelung

Wahl zwischen interner Regelung, wo Einstellung des Schweißstroms mittels des

Drehknopfs (4) erfolgt, oder externer Regelung, wo Einstellung des Schweißstroms

mittels des Fernreglers erfolgt.

Bei Wahl von externer Regelung erfolgt Einstellung des maximalen Schweißstroms mittels des

Intern-Drehreglers (4), und der Schweißstrom ist jetzt mittels des Fernreglers ab 25 A bis dem

eingestellten Schweißstrom einstellbar.

9. Anschluss des Fernreglers

Anschluss des Fernreglers (Bestellnr. 78815035 (5m) oder 78815036 (10m))

27

FEHLERSUCHE

Eine Reparatur darf nur vom Migatronic - Personal durchgeführt werden.

Fehlersymptom:

Die Maschine funktioniert nicht:

Kein Netzanschluß, oder die Netzsicherung ist defekt. Netzanschluß und Sicherung prüfen.

Sicherstellen, daß die Schweißkabel in den Steckern fest sitzen und verriegelt sind.

Sicherstellen, daß die Kabel nicht defekt oder beschädigt sind und daß eine ausreichende Masse-

verbindung, möglichst nah an der Schweißstelle des Werkstückes, etabliert ist.

Überhitzung:

Der Leuchtdiode erlischt wenn die Maschine überlastet wird.

Überhitzung entsteht:

- wenn mit zu hoher Belastung geschweißt wird

- die Maschine stark verschmutzt ist, oder

- die Lüftungsschlitze der Maschine völlig oder teilweise blockiert sind.

Achten Sie darauf, daß die Maschine nicht überlastet wird (siehe technische Daten) und die

Lüftungsschlitze sauber und nicht blockiert sind. Die Reinigung darf nur mit trockener Druckluft an

der vom Versorgungsnetz getrennten Maschine (Netzstecker herausziehen!!) erfolgen.

Die Maschine leistet nicht die volle Leistung:

Netzspannung durch eine Elektrofachkraft kontrollieren lassen, da die maximale Leistung von der

korrekten Netzspannung abhängig ist.

Der Leistungsverlust kann darauf zurückzuführen sein, daß die Maschine mit einem zu langen

Kabel z.B. mit Verlängerungskabel oder mit zu langen Schweißkabeln betrieben wird. Sowohl die

Netzleitung wie auch die Schweißkabel sollten so kurz wie möglich sein.

Die Maschine schaltet aus, ohne dass Überhitzung die Ursache ist:

Die Netzspannung ist zu niedrig oder instabil, eventuell in Verbindung mit einem Verlängerungskabel (zu lang oder im Querschnitt zu dünn).

Netzspannung und Anschluß kontrollieren.

Wenn eine Abhilfe nicht möglich ist,

nehmen Sie bitte mit Ihrem zuständigen MIGATRONIC - Fachhändler Kontakt auf.

28

TECHNISCHE DATEN

Typ DELTA 180E PFC

Netzspannung 1x230 V -40/+10%

Hauptsicherung 16

A

Netzstrom, Effekti

v

16

A

Netzstrom, max. 26

A

Anschlußleistung, 100% 3,6 kV

A

Anschlußleistung, max. 5,7 kV

A

Anschlußleistung, Leerleistung 550 W

Wirkungsgrad 0,86

Schweißstrombereich DC 25-180

A

ED bei 100% 40°C (20°C) 100 (125

)

A

ED bei 60% 40°C (20°C) 120 (150)

A

ED bei 30 (35)% 40°C (20°C) 180

A

Leerlaufspannun

g

70 V

1

Schutzklasse IP23S

2

Anwendungsklasse

S

Norm EN/IEC60974-1

EN/IEC60974-10 (Class A

)

Verlängerungskabel min. 2,5 mm²

Elektrodendurchmesser 1,6-3,25 mm

Dimensionen, LxBxH 47x18x25,5 cm

Gewicht 10,6 k

g

Koppeldiagramm

1

2

M4

PL

PN

Remote Control Interface

DELTA 180E PFC - Machine Schematics

+15V

PTC

1

2

3

CON3

1

2

1

2

~

~

-

+

+15V

+15V

Soft Start

~~-

+

Primary

RECT-BR

Trig A

1

2

3

82046030

Trigger

PFC Control PCB

1

2

3

4

5

6

7

8

9

CON6

Welding Rectifier PCB

1

2

M2

H-Bridge

Trigger

+15V

PWRGND

82046042

1

2

CON5

+5V

+24V

08-12-2011

Trig B

Switch

82046043

1

2

3

CON3

1

2

3

1

2

3

4

5

CON8

Welding Trafo

Feedback

1

2

3

4

5

6

7

8

9

H-Bridge

Controller

+24V

1

2

Main switch

-15V

-

+

-

+

Powermodule

Welding+

Power ON

Mode

1

2

3

CON2

1

2

3

1

2

3

M1

Trig D

+12V

Welding-

PWRGND

Control

-15V

+15V

1

2

CON4

82046035

1

2

CON11

1

2

M2

Feedback

Remote Interface

17110023

1

2

3

4

5

6

7

CON2

For use with:

+5V

+15V

1

2

3

4

5

6

7

CON9

+24V

1

2

3

CON3

1

2

3

CON4

1

2

CON1

RED

1

2

3

4

5

6

7

CON1

1

2

CON6

78815035 or 78815036

+24V

Power

LED1

+15V

82046034

F.B. U Out

7815

+24V

1

2

3

4

5

CON1

1

2

3

4

5

1

2

Termofu se

+24V

+24V

Remote Control

ARC Power

82046050

CON4

+12V

Circuit breaker

+24V

PFC Soft start

1

2

3

4

CON10

Current Control

RELAY2

-

+

PFC Module

1

2

3

4

5

6

7

Termofu se

82046033

1

2

CON4

+12V

17300053

Power

LED2

123

CON8

Fan

123

RELAY1

1

2

3

4

5

Termofuse

1

2

LED1

L

1

2

3

Switch

Control

Mode

N

PFC Powersupply

1

2

3

82046040

CON3

Remote+

PFC OFF = 320V

Secondary

Overheat

1

2

3

4

Inverter PCB

82046041

FUSE 2A T

7812

2. Error Welding Transformer

1

2

CON6

PFC ON = 380V

82046047

+15V

L

1

2

3

Remote-

Primary Supply PCB

20 Amp Type B

N

+24V

7805

Arc Set

YELLOW

1. Overheat

1

2

CON7

Secondary Supply PCB

Mounted on

+24V

CON4

1

2

+24V

7815

1

2

1

2

+15V

I Meassure

I Measure

Output Current

Limit at UnderVoltage

+12V

1

2

1

2

1

2

3

CON2

1

2

3

RELAY3

Heat sin k

123

+15V

Charge OK

LED2

EARTH

1

2

7

1

2

34

5

6

-15V

1

2

3

4

5

6

7

123

CON5

CON3

1

2

3

M3

Current Set

1

2

3

4

5

6

7

Power

LED1

+15V

1

2

+24V

MAX IW ADJ.

Internal Current Adjust

1

2

3

4

5

6

7

CON1

1

2

3

4

5

6

7

82046044

+24V

Remote Current Adjust

+15V

Trig C

1

2

CON5

GREEN

RECT-BR

1

Geräte, die der Schutzklasse IP23S entsprechen, sind für Innen- und Außengebrauch berechnet

2

S

Erfüllt die Anforderungen an Geräte zur Anwendung unter erhöhter elektrischer Gefährdung

29

FRANÇAIS

Emission de bruit électromagnétique

Cet équipement de soudage est construit pour une utilisation

professionnelle et il respecte les demandes au standard

européen EN/IEC60974-10 (Class A). Ce standard a pour but

d'assurer que l'équipement de soudage sera dérangé ou sera la

source de perturbations d'autres appareils électriques suite à

l'émission de bruit électromagnétiques. Parce que l'arc aussi

émet le bruit une utilisation sans perturbations demande des

précautions à la mise en service et le marche de l'équipement.

C'est l'utilisateur qui doit prendre soin qu'autres équipements

électroniques dans l'espace ambiant ne soient pas dérangés :

Choses à considérer dans l'espace ambiant:

1. Câbles d'alimentation et câbles pilotes sur le lieu de soudage

qui sont connectès aux autres appareils électriques.

2. Emetteurs et récepteurs radioélectrique et de télévision.

3. Ordinateurs et systèmes de contrôle électroniques.

4. Equipements de sécurité comme équipements de contrôle et

de surveillance de processus.

5. Personnes qui utilisent stimulateurs cardiaques et appareils

acoustiques.

6. Equipement de calibrage et de mesurage.

7. L'heure du jour où auront lieu le soudage et autres activités.

8. La structure et l'emploi du bâtiment.

Si l'équipement de soudage est utilisé dans les quartiers

d'habitations il peut y avoir besoin des précautions particuliers

(p.ex. information sur travaux de soudage temporaire).

Méthode pour minimiser l'émission de bruit électromagnétique:

1. Eviter l'utilisation d'équipement qui sera dérangé.

2. Utiliser les câbles de soudage courts.

3. Placer les câbles de soudage négatif et positif près l'un à

l'autre.

4. Placer les câbles de soudage au niveau du plancher.

5. Séparer les câbles pilotes des câbles d'alimentation.

6. Protéger les câbles pilotes par un écran par exemple.

7. Isoler l'alimentation des appareils sensitifs.

8. Protection de l'installation complète peut être considérée dans

des cas particuliers.

AVERTISSEMENT

Le soudage et coupage de l'arc porte une risque pour l'utilisateur et son entourage si utiliser d'une façon

incorrecte. Pour ce raison il faut seulement utiliser l'équipement en observant les instructions de sécurité

adéquates. Surtout faut-il observer le suivant: