Migatronic CMI 183i, CMI 223i, CMI 223i TWIN, CMI Boost 273i, CMI Boost 273i TWIN User Manual

...

BRUGSVEJLEDNING

USER GUIDE

BETRIEBSANLEITUNG

GUIDE DE L’UTILISATEUR

BRUKSANVISNING

GUIDA PER L’UTILIZZATORE

GEBRUIKERSHANDLEIDING

KÄYTTÖOHJE

KEZELÉSI ÚTMUTATÓ

PODRĘCZNIK UŻYTKOWNIKA

NÁVOD K OBSLUZE

CMI CAR-O-LINER

50115053 Valid from 2017 week 24

2

Svenska ............................................................... 3

English ..............................................................11

Deutsch ............................................................. 19

Français ............................................................. 27

Dansk ................................................................35

Italiano .............................................................43

Nederlands .......................................................51

Suomi ................................................................ 59

Magyar ..............................................................67

Polski .................................................................75

Česky ................................................................. 83

3

Varning

Ljusbågssvetsning och -skärning kan vid fel användning vara farlig för såväl användare som omgivning.

Därför får utrustningen endast användas under iakttagande av relevanta säkerhetsföreskrifter.

Var särskilt uppmärksam på följande:

Installation och igångsättning

• Svetsutrustningen skall installeras och användas

av auktoriserad personal enligt EN/IEC60974-9.

CAR-O-LINER kan icke ställas ansvarig vid oavsiktlig

användning eller bruk utanför maskinens/kablarnas

specifikationer.

Uppfyller kraven på värderna för el

• Alla CAR-O-LINERs svetsmaskiner är framställda

enligt överensstämmelser med de tekniska säkerhetsbestämmelser, som är gällande i EU.

Svetsmaskinerna är designade och konstruerade

efter säkerhetskraven i Lågspänningsdirektivet och

uppfyller de europeiska standarder och krav på svetsutrustning enl. DS/EN/IEC 60974-3.

Svetsmaskinerna uppfyller de maximala värderna

mätt enl. DN/EN/IEC 60974-3 för manuellt använda

svetspistoler.

Spetsspänning: 15kV

Elektrisk laddning: 8uC

Medelenergi (period på 1 sekund): 4J

Elektrisk stöt

• Svets/skärutrustningen skall installeras föreskriftsmässigt. Maskinen skall jordförbindas via nätkabel.

• Sörj för regelbunden kontroll av maskinens säkerhetstillstånd.

• Skadas kablar och isoleringar skall arbetet omgående

avbrytas och reparation utföras.

• Kontroll, reparation och underhåll av utrustning

skall utföras av en person med nödvändig

fackmannamässig kunskap.

• Undvik beröring av spänningsförande delar på skärbrännare, återledarkabel eller elektroder med bara

händer.

• Håll kläder torra och använd aldrig defekta eller

fuktiga svetshandskar.

• Isolera dig själv från jord och svetsobjektet (använd

t.ex. skor med gummisula).

• Använd en säker arbetsställning (undvik t.ex.

ställning med fallrisk).

• Följ reglerna för “Svetsning under särskilda arbetsförhållanden”.

• Stäng av maskinen innan brännaren avskiljs vid byte

av t.ex. elektrod och annan service.

• Använd endast specificerad svets/skärbrännare och

reservedelar (se reservedelslistan).

Stöd från högfrekvenständing (TIG/PLASMA)

• Om du har installerat din TIG-/plasmasvetsmaskin

korrekt, och du underhåller och använder den enligt

anvisningarna, så sätter maskinen inte din eller

andras säkerhet i fara.

Vid felaktig användning av svetsmaskinen kan du få

stötar från en högfrekvenständing (HF). Det är inte

farligt att få stötar från en högfrekvenständing på en

svetsmaskin. Men du skall alltid uppsöka läkare, om

olyckan är framme, och du känner obehag efter att

ha fått en elektrisk stöt från en högfrekvenständing.

Svets- och skärljus

• Skydda ögonen då även kortvarig påverkan kan ge

bestående skador på synen. Använd svetshjälm med

föreskriven filtertäthet.

• Skydda kroppen mot ljuset från ljusbågen då huden

kan ta skada av strålningen. Använd skyddskläder

som skyddar alla delar av kroppen.

• Arbetsplatsen bör om möjligt avskärmas och andra

personer i området varnas för ljuset från ljusbågen.

Rök och gas

• Rök och gaser, som uppkommer vid svetsning/

skärning, är farliga att inandas. Använd lämplig

utsugning samt ventilation.

Brandfara

• Strålning och gnistor från ljusbågen kan förorsaka

brand. Lättantändliga saker avlägsnas från

svetsplatsen.

• Arbetskläder skall också vara skyddade från gnistor

och sprut från ljusbågen (använd ev. brandsäkert

förkläde och var aktsam för öppna fickor).

• Särskilda regler är gällande för rum med brand- och

explosionsfara. Följ dessa föreskrifter.

Störning

• Ljusbågen frambringer akustisk och elektromagnetisk

oväsen, och ljudnivån beror på svets-/skäruppdraget.

Det är ofta nödvändigt att använda hörselskydd.

• Säkerskilt användare av pacemakere och

hörapparater skall vara uppmärksamma på

elektromagnetisk oväsen och minimera störningarna,

bl.a. genom att säkra att plus- och minuskabel ligger

tätt intill var-andra i golvnivå och genom att så långts

som möjligt undgå att använda långa kablar.

Farliga områden

• Stick inte fingrarna i de roterande tandhjulen i trådmatningsenheten.

• Särskild försiktighet skall visas, när svets/skärarbetet

föregår i stängda rum, eller i höjder där det är fara

för att falla ned.

Placering av svets/skärmaskinen

• Placera svets/skärmaskinen således, att där ej är risk

för, att den välter.

• Särskilda regler är gällande för rum med brand- och

explosionsfara. Följ dessa förskrifter.

Lyft av svets/skärmaskinen

• VAR FÖRSIKTIG vid lyft av svets/skärmaskinen.

För att förebygga ryggskada, bör man använd et

lyftapparatur där det är möjligt. Se lyftvägledning i

bruksanvisningen.

Användning av maskinen till andra ändamål än det den

är tillägnad (t.ex. upptining av vattenrör) undanbedes

och sker i annat fall på egen risk.

4

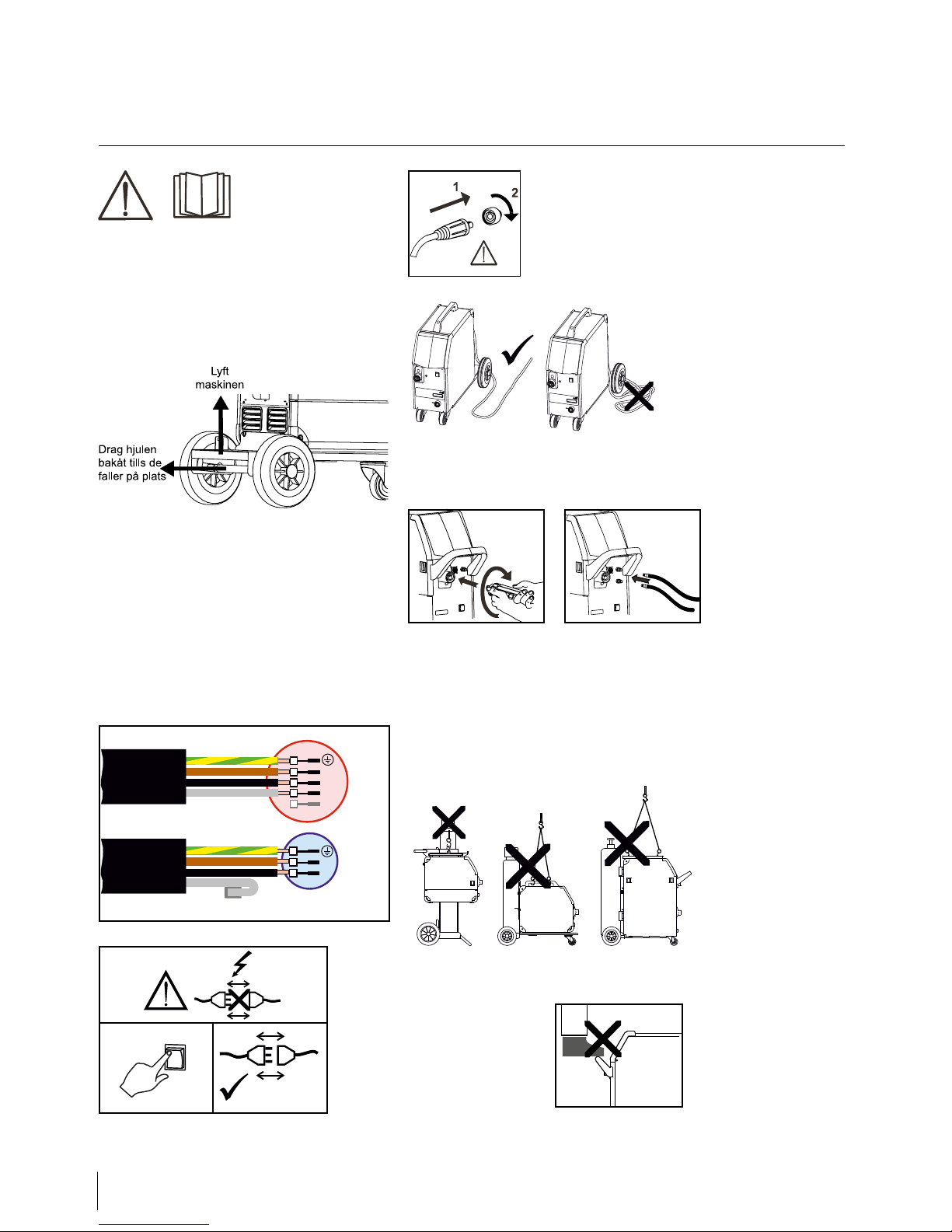

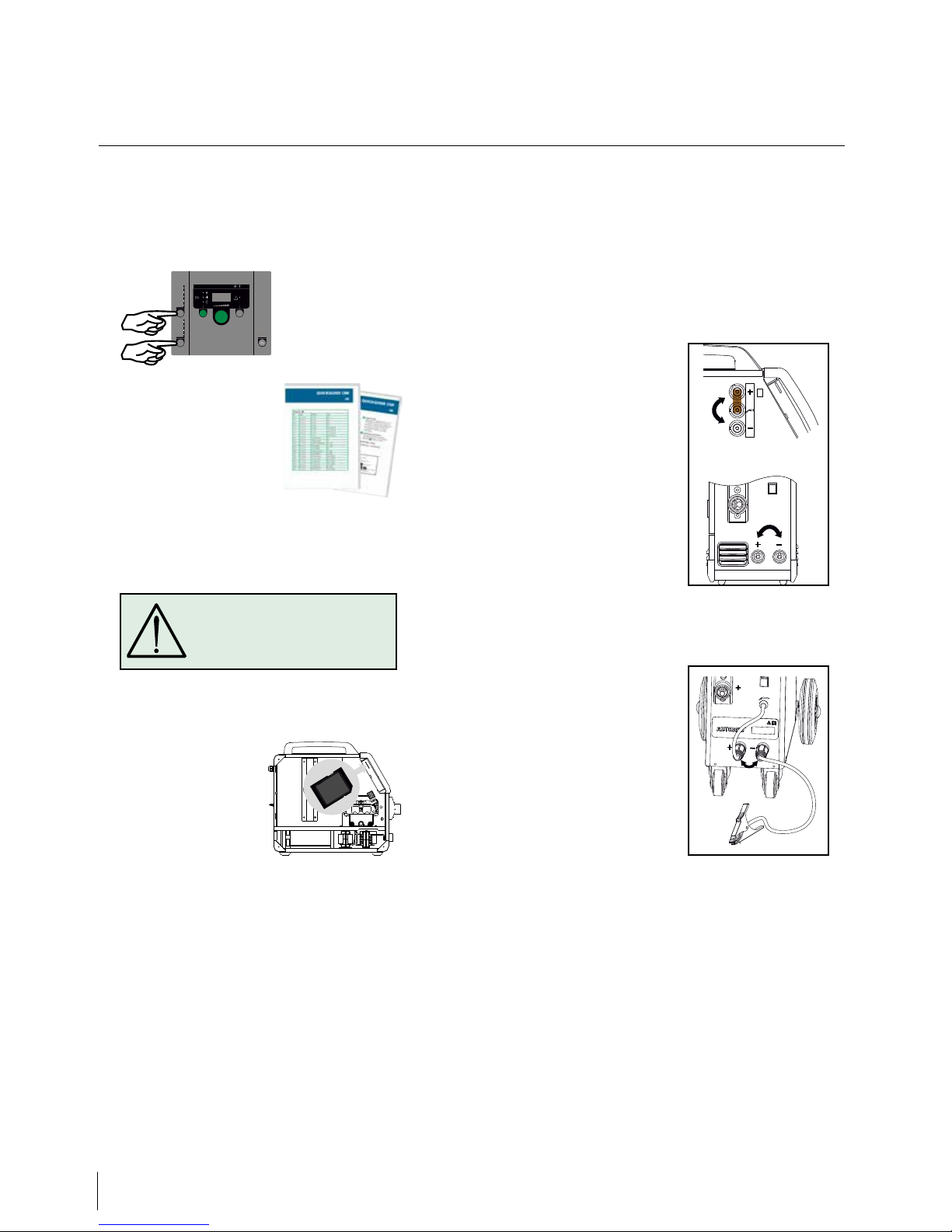

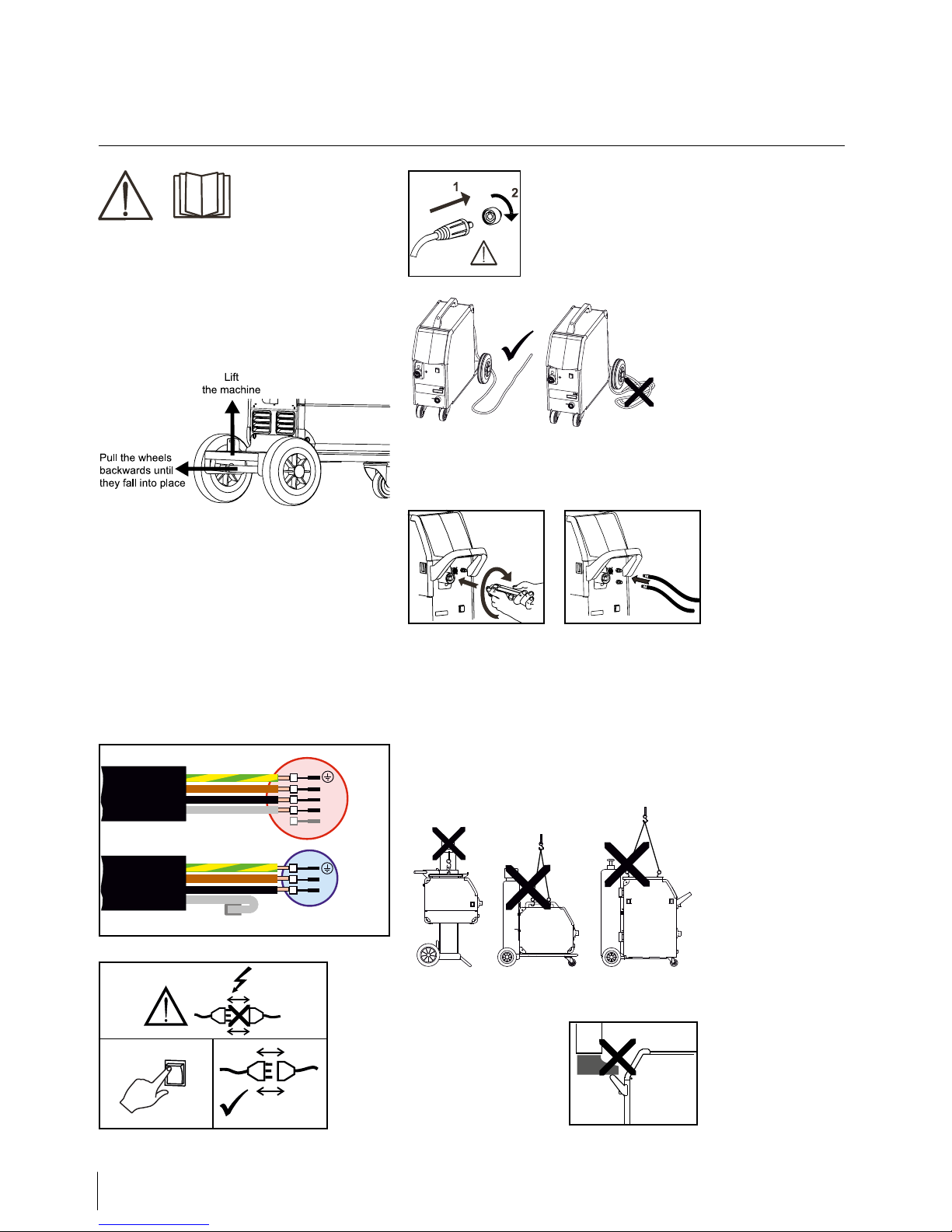

Anslutning och igångsättning

Varning

Läs varning och bruksanvisning noggrant

innan installation och

igångsättning och spara

till senare bruk.

Uppackning av CMI 273i/223i TWIN

Efter uppackning och innan ibruktagning görs

följande (se skiss).

Observera:

CMI 183i/223i har fastmonterad vagn

Installation

Nätanslutning

Anslut maskinen till den nätspänning den är

konstruerad till. Se typskylt (U1) bak på maskinen.

0

l

1

2

Viktigt!

När återledarkabel och slangpaket ansluts maskinen, är god

elektrisk kontakt nödvändig,

för att undgå att kontakter

och kablar ödeläggs.

Anslutning av slangpaket

Lyftanvisning

Lyftöglorna kan användas på säckvagn till lyft med

kran (figur 1).

Vagn med 4 hjul kan inte lyftas med kran, utan

endast manuellt i handtaget (figur 2).

Maskinen får ej lyftas med monterad gasflaska!

Lyft inte maskinen i

handtaget.

Stå ej på handtaget.

Fig. 1 Fig. 2

L1

L2

L3

N

L

N

yellow/green

brown

black

grey

yellow/green

brown

black

grey

3x200-440V

1x200-440V

5

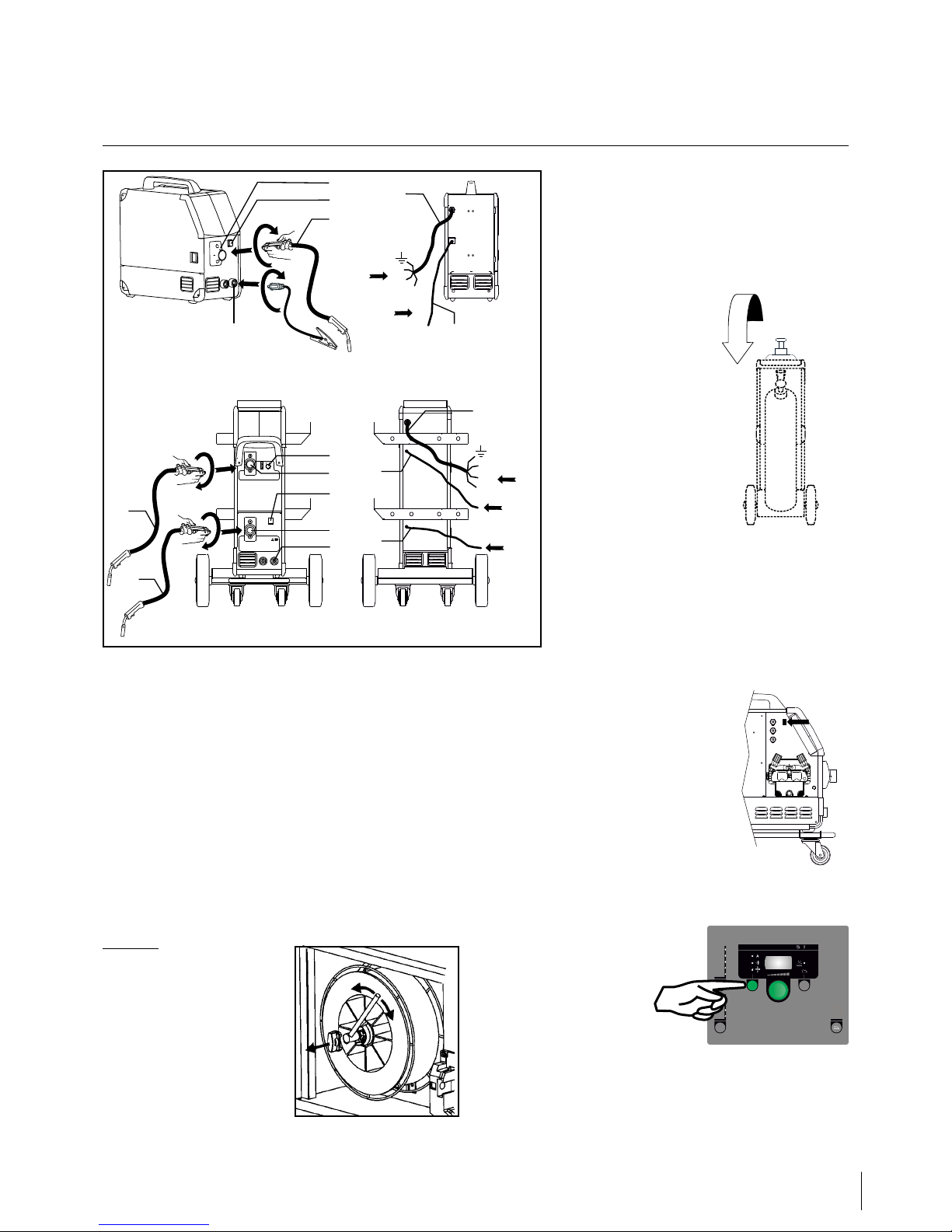

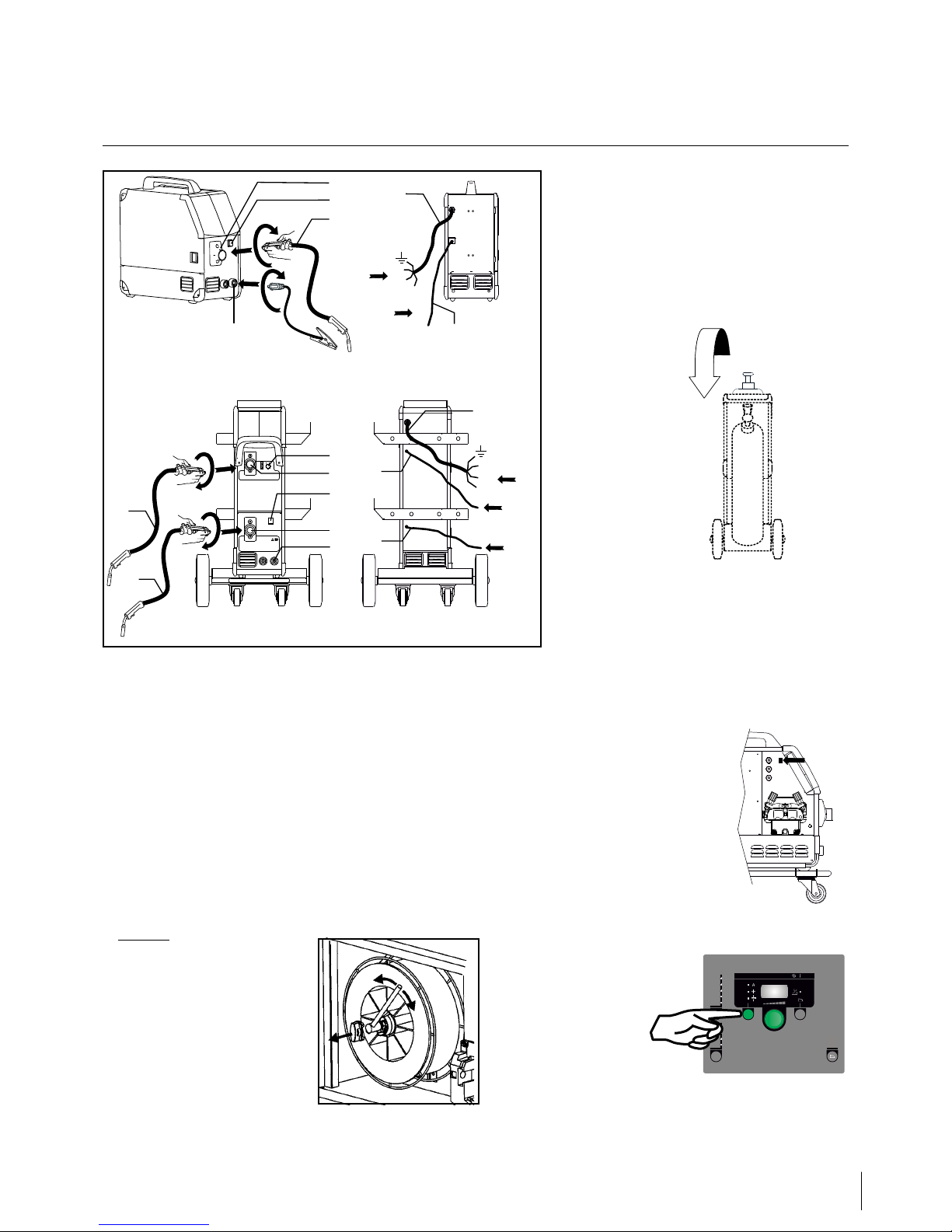

Anslutning och igångsättning

1. Nätanslutning

2. På – av knapp

3. Anslutning skyddsgas

4. Anslutning – slangpaket

5. Slangpaket

6. Återledarklämma

7. Omskiftar mellan slangpaket 1 och 2

8. Återledarklämma

Justering av trådbroms

Bromsen justeras så stramt at trådrullen stannar innan svetstråden

kör ut över kanten på rullen. Bromskraften beror på trådrullens

vikt och den trådhastigheten som används.

Fabriksinställt till 15kg.

Justering:

• Avmontera vridknappen

genom att sticka in en tunn

skruvmejsel bakom knappen

och bänd därefter loss

knappen.

• Justera trådbromsen genom

att spänna eller lossa låsskruven på trådnavets axel.

• Montera vridknappen igen.

2

4

5

6

Power

GAS

max. 6 Bar

1

3

F

F

F

5

Power

F

F

F

GAS

max. 6 bar

5

4

4

7

8

3

3

2

1

Anslutning av skyddsgas

Gasslangen, som utgår från baksidan av

maskinen (3), ansluts till gasförsörjning med en

reduceringsventil (2-6bar). (Obs. Några typer av

reduceringsventiler kan kräva högre utgångstryck än

2 bar för att fungera optimalt).

En/två gasflaskor kan fixeras bak på vagnen.

Observera: CMI 183i/223i

Brännarreglering (Dialog brännare)

Om ett slangpaket med Dialog brännare används,

kan svetsström, trådhastighet eller materialtjocklek

justeras både på maskinen och på dialog brännaren.

Brännarregleringen är passiv utan Dialog brännare.

Rangerfunktion CMI 273i/223i TWIN

Funktionen används till att

rangera/framföra tråd ev. efter

trådskifte.

Rangerfunktion CMI 183i/223i

Tråden matas

fram, när

den gröna

knappen hålls

nere, medan

man trycker

på brännar

avtryckaren.

Trådmatningen

fortsätter, även om den gröna knappen släpps och

stoppar först när brännaravtryckaren släpps.

AUTOMIG II

mm

CuAI

CuSi

AL

0.6

0.8

0.9

1.0

Fe

Fe

2

CO

Mix

mm

Max.

20 kg

6

Anslutning och igångsättning

1

2

Ändring av polaritet

CMI 273i/223i TWIN

VARNING

När man trycker på slangpaketets

kontakt/avtryckare är det spänning

på svetstråden.

Tänd, tryck, svetsa

Inställning av svetsprogram

• Sätt på svetsmaskinen på huvudbrytaren (2)

• Välj materialtyp och tråddiameter.

Se i Quickguide hur man

väljer för din svetsmaskin.

Välj den inställning som

passar till den svetstråd och

skyddsgas, som det skall

svetsas med.

• Ställ in svetsström och sekundära parametrar.

Se Quickguide

• Maskinen är nu klar för att svetsa med

Software inläsning

• Sätt i SD-kortet i

maskinens kortläsare som

visas på teckningen

• Tänd maskinen

• Displayen blinkar kortvarigt med tre streck

• Vänta tills maskinens

display visar den inställda

strömmen

• Släck maskinen och ta ut SD-kortet

• Maskinen är nu klar för användning

Om kontrollboxen byts ut är det nödvändigt att lägga

in software i den nya boxen igen, med hjälp av ett SD

kort.

AUTOMIG

mm

CuAI

CuSi

AL

0.6

0.8

0.9

1.0

Fe

Fe

2

CO

Mix

mmmm

Val av svetspolaritet

För vissa svetstrådstyper rekommenderas att

man skiftar svetspolaritet. Det gäller särskilt

för Innershield svetstråd. Kontrollera den

rekommenderade polariteten på svetstrådens

emballage.

Observera: CMI 183i/223i är ej förberedd för

polvändning.

CMI 273i/223i TWIN

1. Koppla bort maskinen från nätet

2. Avmontera skruvarna i trådrummet med en

nyckel (fig. 1)

3. Flytta mässingplåten från plus till minus

(fig.1)

4. Montera skruvarna i trådrummet med en

nyckel (fig. 1)

5. Flytta återledarkabel från minus till plus

(fig.2)

6. Anslut maskinen till nätet

CMI 183i/223i (extrautrustning)

Ändring av polaritet

CMI 183i/223i

7

Speciella funktioner

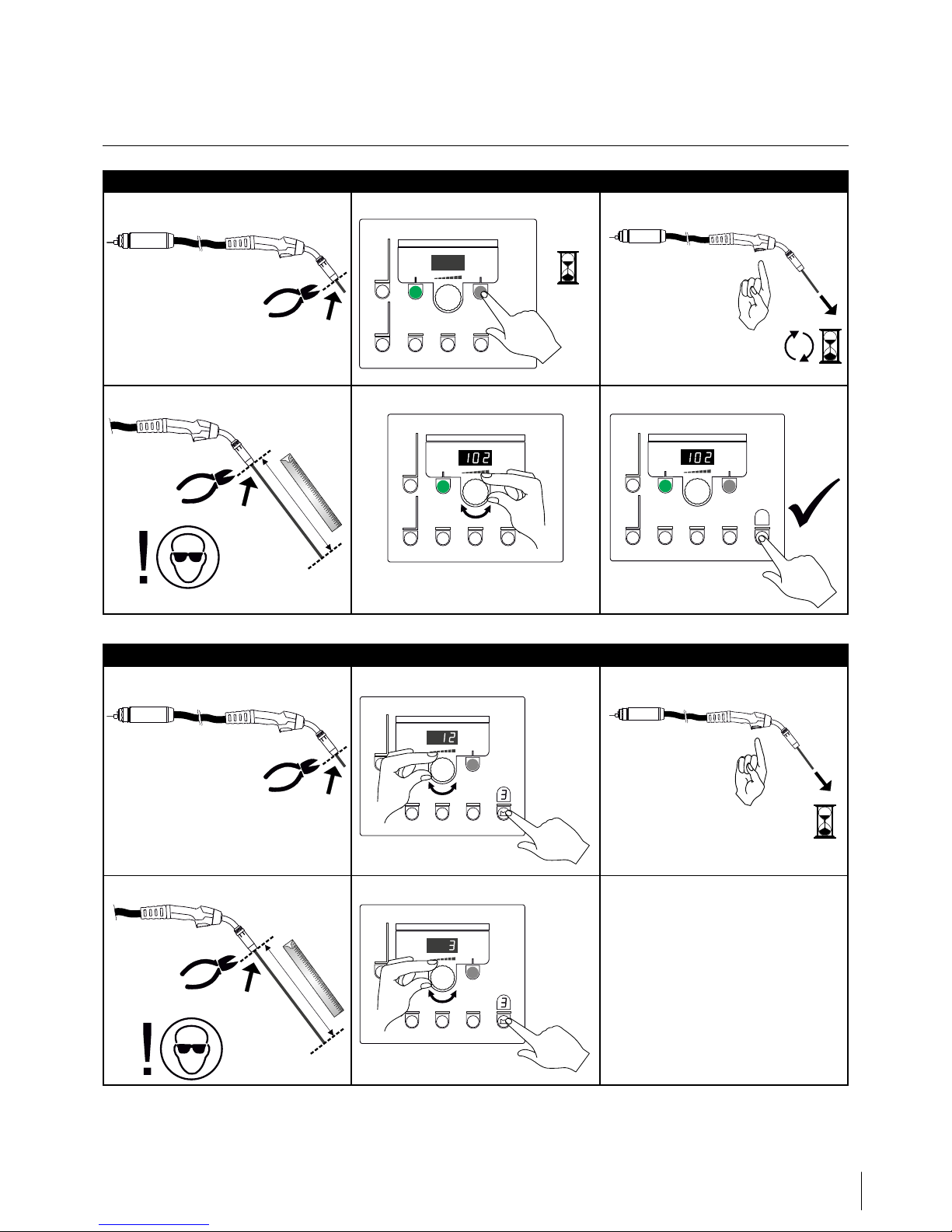

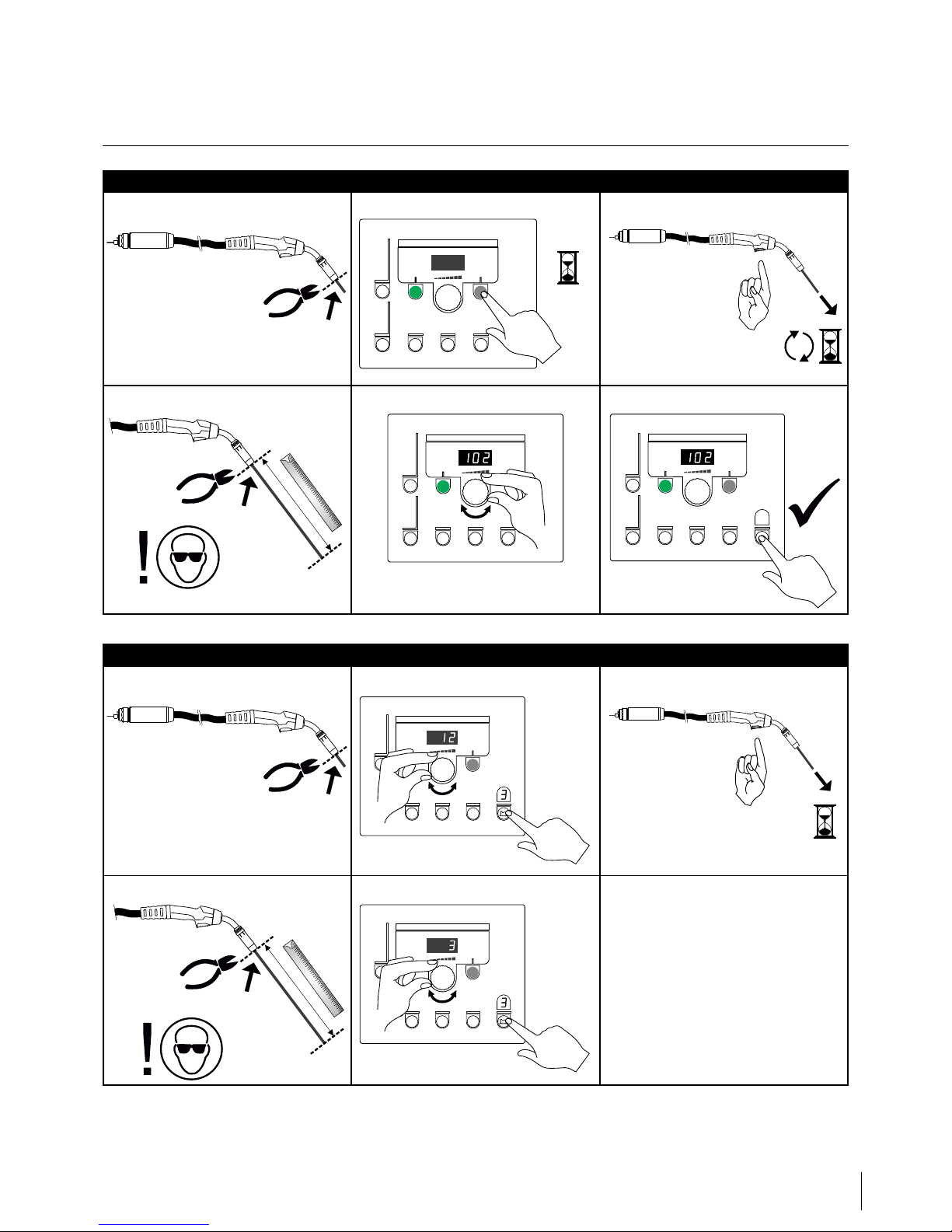

Kalibrering av trådmatningshastighet

I II III

IV V VI

10 secs

Kontroll av trådmatningshastighet

I II III

IV V

1

2

5 secs

100 cm

1

2

t.ex. 102 cm

8

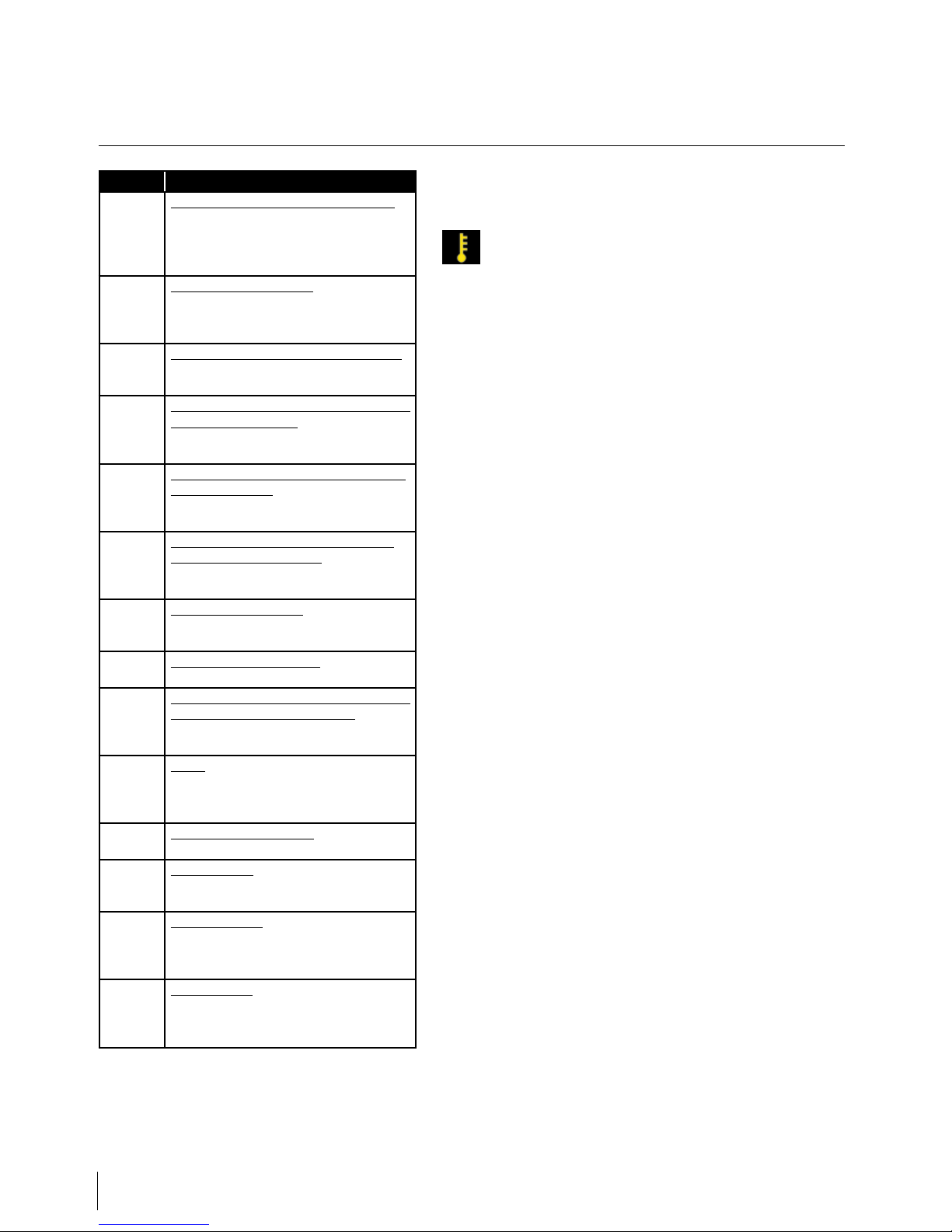

Felsökning och åtgärd

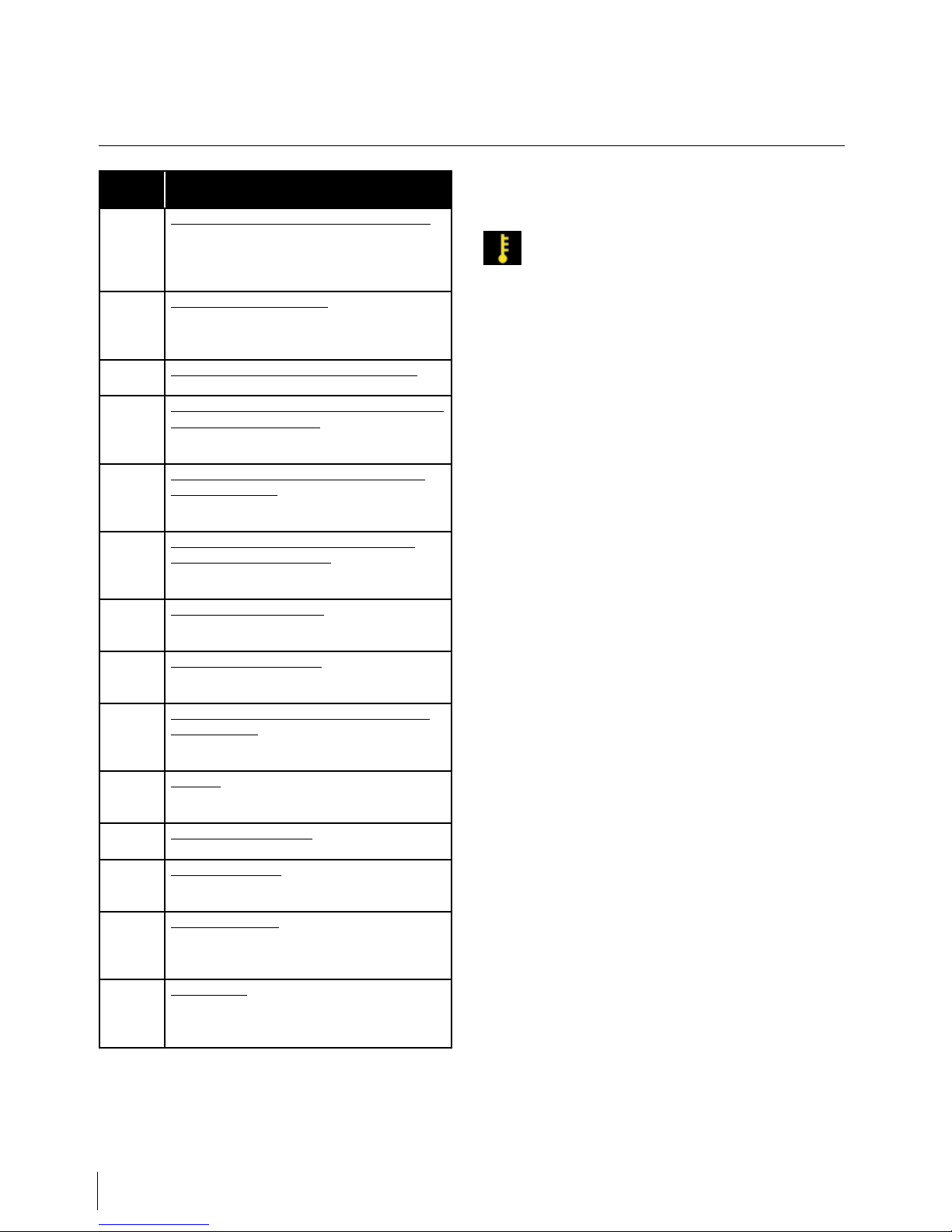

Felkod Orsak och åtgärd

E20-00

E20-02

E21-00

E21-06

E21-08

Det finns ingen software i kontrollboxen

Download software till SD kortet, sätt SD

kortet i boxen och tänd maskinen.

Byt evt. ut SD kortet.

E20-01

E21-01

SD kortet är ej formaterat

Formatera SD kortet i en PC, som FAT och

download software till SD kortet.

Byt evt. ut SD kortet.

E20-03

E21-02

SD kortet har flera filer med samme namn

Ta bort SD kortet och download software

igen.

E20-04 Kontroll boxen har försökt läsa in mer data

än den kan ha i minnet

Läs in SD kortet igen eller Byt ut SD kortet.

Tillkalla Service, om problemet ej kan lösas.

E20-05

E20-06

Software på SD kortet är låst till en annan

typ av kontrollbox

Använd ett SD kort med software som

passar till din typ av kontrollbox.

E20-07 Det interna kopieringsskyddet tillåter ej

åtgång till mikroprocessorn

Läs in SD kortet i maskinen igen eller

tillkalla Service.

E20-08

E20-09

E21-05

Kontrollboxen är defekt

Tillkalla Service.

E20-10

E21-07

Den inlästa filen är felaktig

Läs in SD kortet igen eller byt ut SD kortet.

E21-03

E21-04

Det svetsprogrampaket du försöker att läsa

in passar ej till denna kontrollbox

Använd ett SD kort med software som

passar till din kontrollbox.

Err GAS Gasfel

Kontrollera gastillförseln

Gasfel avregistreras med ett kort tryck på

en valfri knapp.

E02-04 CAN – kommunikationsfel

Kontrollera mellankabel/kontakt

E11-20 Strömsensorfel

1. Kontrollera strömsensor

2. Tillkalla Service

E11-28 Fas/spänningsfel

1. Kontrollera alla 3 faser

2. Kontrollera för underspänning

3. Tillkalla Service

E11-42 Probespänning

1. Kontrollera om svetstråden har brännt

fast

2. Tillkalla Service

Felsymboler

Temperaturfel

Överhettningsindikatorn lyser, om

svetsningen blir avbruten på grund av

överhettning av maskinen.

Låt maskinen vara på tills den är avkyld av den

inbyggda fläkten.

9

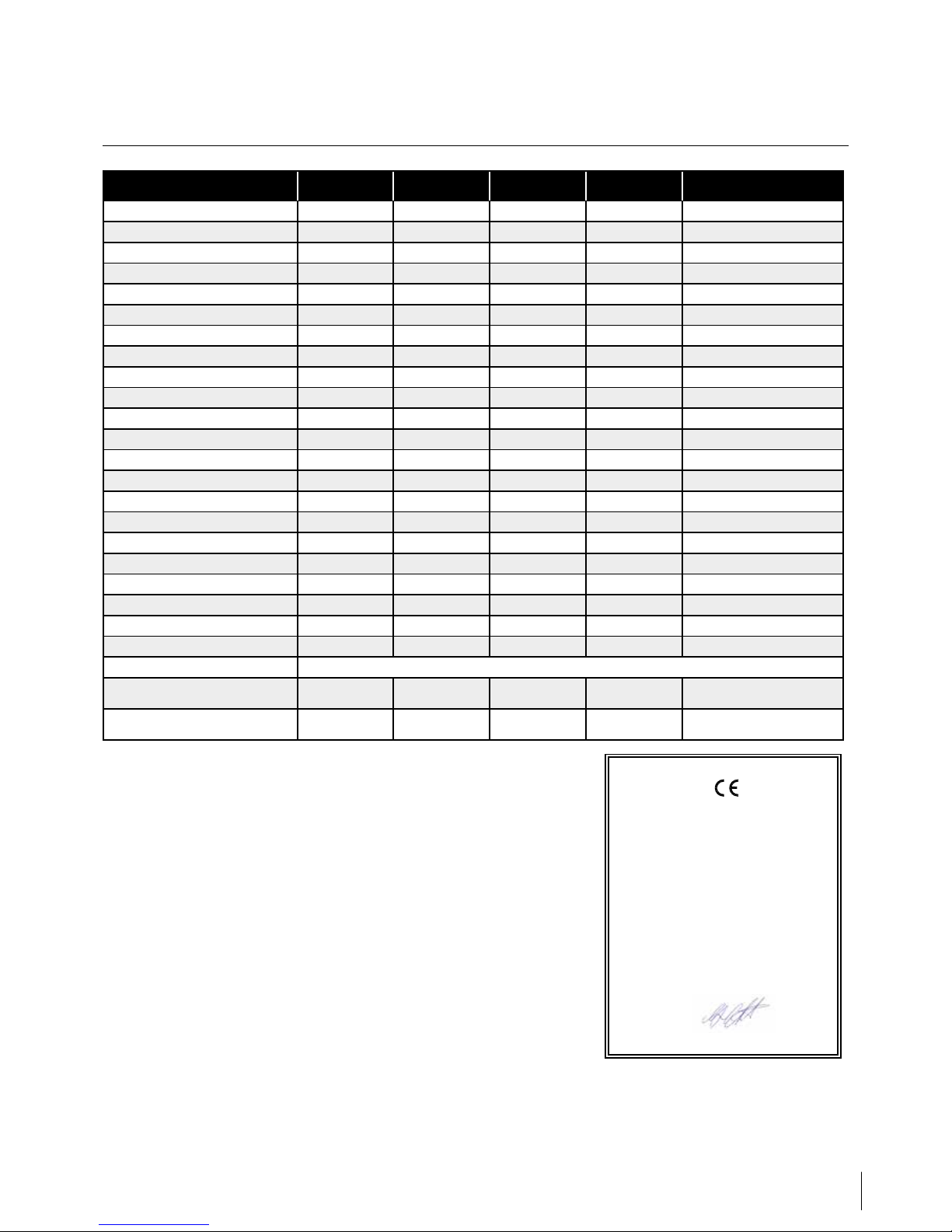

1) Denna utrustning är i överensstämmelse med IEC 61000-3-12, förudtsatt att nätets kortslutningseffekt Ssc vid anslutningsstället är större än eller lika med

uppgivna data i ovanstående schema. Installatören eller användaren av utrustningen är ansvarig för att säkra, evt. i samråd med försörjningsdistributören,

att utrustningen är anslutet till en nätförsörjning med en kortslutningseffekt Ssc större än eller lika med de uppgivna data i ovanstående schema.

2) S Maskiner uppfyller de krav som ställs för användning i områden med ökad risk för elektrisk chock

3) IP23/IP23S Anger att maskinen är beräknad för såväl innomhus som utomhus användning.

STRÖMKÄLLA CMI

183i

CMI

223i

CMI

223i TWIN

CMI

273i/273i TWIN

CMI Boost

273i/273i TWIN

Nätspänning ±15% (50-60Hz), V 3x400 3x400 3x400 3x400 3x230-400, 1x230-400

Minimum generatorstorlek, kVA 7,5 11,4 10,5 13,5 14,5 (14,5)

1

Minimum kortslutningseffekt Ssc, MVA 0,47 0,69 -

Säkring, A 10 10 10 10 16

Nätström, effektiv, A 4,4 6,8 6,0 7,6 10,5

Nätström, max., A 7,5 11 10,1 13,2 42,0

Effekt, (100%), kVA 3,1 4,7 4,2 5,3 2,4(3,0)

Effekt, max, kVA 5,2 7,6 7,0 9,1 9,7(9,5)

Effekt, tomgång, W 15/10** 15/10** 20 20 30

Verkningsgrad 0,86 0,86 0,90 0,88 0,84

Power faktor 0,93 0,93 0,87 0,93 0,99

Strömområde, A 15-180 15-230 15-220 15-270 15-270

Intermittens 100% vid 20°C, A 160 220 180 230 150 (180)

Intermittens 40% vid 20°C, A 180 - 220 245 180 (200)

Intermittens max. vid 20°C, A/%/V - 230/50/25,5 - - -

Intermittens 100% vid 40°C, A/V 115/19,8 165/22,3 145/21,3 175/22,8 107 (135)/19,4(20,8)

Intermittens 60% vid 40°C, A/V 125/20,3 175/22,8 170/22,5 205/24,3 130 (170)/27,5(22,5)

Intermittens 35% vid 40°C, A/V - 200/24,0 - - -

Intermittens max. vid 40°C, A/%/V 180/25/23,0 230/25/25,5 220/30/25,0 270/30/27,5 270/18(25)/27,5

Tomgångsspänning, V 45 45 52 52 55

2

Användarklass S/CE/CCC S/CE S/CE S/CE/CCC S/CE

3

Skyddsklasse IP23S IP23S IP23 IP23 IP23

Norm EN/IEC60974-1, EN/IEC60974-5, EN/IEC60974-10

Dimensioner (HxBxL), mm

Dimensioner TWIN (HxBxL), mm

660x380x790 660x380x790

550x250x640

550x250x640

960x570x870

550x250x640/960x570x870 (DUO)

Vikt, kg

Vikt TWIN, kg

26,2 26,5

25

26

55

28 / 57 (DUO)

Data för Boost-version är angivet vid 1x230V nätspänning

Data i parentesen är angivet vid 3x400V nätspänning

** = Energisparfunktion. Maskinen går i energisparfunktion

7,5minut efter avslutad svetsning

Teknisk data

EU FÖRSÄKRAN OM ÖVERENSSTÄMMELSE

Alignment Systems AB

Hulda Mellgrens gata 1

SE-421 32 Västra Frölunda

SWEDEN

Härmed försäkrar vi att våra maskiner enligt nedan

Typ: CMI i

överensstämmer med riktlinjerna

i direktiven: 2014/35/EU

2014/30/EU

2011/65/EU

Europeiska EN/IEC60974-1

standarder: EN/IEC60974-5

EN/IEC60974-10 (Class A)

Utfärdad i Västra Frölunda 20.04.2016

Morgan Ekskär

Quality Manager

10

11

Warning

Arc welding and cutting can be dangerous to user and surroundings in case of improper use. Therefore, the

equipment must be used only under the strict observance of all relevant safety instructions.

In particular, your attention is drawn to the following:

Installation and use

• The welding equipment must be installed and used

by authorized personnel according to EN/IEC60974-9.

CAR-O-LINER takes no responsibility for unintended

use or use beyond the specifications of the machine/

cables.

Meeting requirements for electricity values

• All CAR-O-LINER welding machines are

manufactured according to the technical safety

regulations valid in the EU.

The welding machines are designed according to

the Low-voltage directive of the Danish Safety

Technology Authority and meet the requirements of

DS/EN/IEC 60974-3.

The welding machines comply with maximum

values according to DN/EN/IEC 60974-3 for manually

operated torches.

Peak voltage: 15kV

Electric load: 8uC

Average energy (period: 1 second): 4J

Electricity

• The welding/cutting equipment must be installed

according to regulations. The machine must be

connected to earth through the mains cable.

• Make sure that the welding equipment is regularly

inspected.

• In case of damaged cables or insulation, work must

be stopped immediately in order to carry out repairs.

• Inspection, repair and maintenance of the

equipment must be carried out by a properly trained

and qualified person.

• Avoid all contact with live components in the cutting

torch, earth clamp or electrodes if you have bare

hands.

• Keep your clothes dry and never use defective or wet

welding gloves.

• Make sure that you are properly and safely earthed

(e.g. use shoes with rubber sole).

• Use a safe and stable working position (avoid risk of

falling).

• Observe the rules for “Welding under special

working conditions”.

• Disconnect the machine prior to disassembling the

torch in case of change of electrode or other service.

• Use specified welding/cutting torches and spare

parts only (see spare parts list).

Shocks from high frequency ignition (TIG/PLASMA)

• If your TIG/Plasma welding machine is installed

correctly and you maintain and use it according

to instructions, the welding machine will not

jeopardize the safety of you and other persons.

Improper use of the welding machine may cause

shocks from a high frequency (HF) ignition. Getting

shocks from a high frequency ignition on a welding

machine is not dangerous but you are advised to

consult a doctor if you feel unwell.

Light and heat emissions

• Protect the eyes as even short-term exposure may

cause permanent eyesight damage. Use welding

helmet with prescribed radiation protection glass.

• Protect the body against the light from the arc as

the skin may be damaged by welding radiation. Use

protective clothes, covering all parts of the body.

• Shield the place of work, if possible, and warn other

persons in the area against the light from the arc.

Smoke and gases

• Inhalation of smoke and gases emitted during

welding/cutting is very damaging to health. Ensure

proper ventilation and extraction.

Fire hazard

• Radiation and sparks from the arc represent a fire

hazard. Keep combustible materials away from the

place of welding/cutting.

• Working clothes should be protected against sparks

and spatter from the arc (use a welding apron and

beware of open pockets).

• The special regulations for rooms with danger of fire

and explosion must be observed.

Noise

• The arc generates acoustic and electromagnetic

noise, the level of which depends on the welding/

cutting operation, which is why the use of hearing

protection will often be necessary.

• Welders using pacemakers or hearing aids should

minimize electromagnetic interference by using the

shortest possible plus and minus cables, arranged

side by side at floor level.

Dangerous areas

• Avoid putting your fingers into the rotating gear

wheels in the wire feed unit.

• Take the necessary precautions when welding/

cutting is carried out in confined spaces or at heights

where there is a risk of falling.

Positioning of the machine

• Place the welding/cutting machine in such a way

that the risk of tipping over is avoided.

• The special regulations for rooms with danger of fire

and explosion must be observed.

Lifting the welding/cutting machine

• CAUTION SHOULD BE EXERCISED when lifting the

welding/cutting machine. Use a lifting device if

possible in order to prevent back injuries. Read

lifting instructions in the instruction manual.

Use of the machine for other purposes than it is

designed for (e.g. thawing frozen water pipes) is not

advisable and will be on user’s own responsibility.

12

Connection and operation

Warning

Read warning notice

and instruction manual

carefully prior to initial

operation and save the

information for later use.

Unpacking the CMI 273i/223i TWIN

After unpacking and prior to use, proceed as follows

(see drawing):

Please note:

CMI 183i/223i has a permanently fixed trolley.

Permissible installation

Mains connection

Connect the machine to the correct mains supply.

Please read the type plate (U1) on the rear side of

the machine.

0

l

1

2

Important!

In order to avoid destruction

of plugs and cables, good

electric contact is required

when connecting earth cables

and welding hoses to the

machine.

Connection of welding hose

Lifting instructions

Lifting hooks can be used at the sack barrow for

lifting with a crane (figure 1).

The trolley with four wheels cannot be lifted with a

crane but only manually using the handle (figure 2).

The machine must not be lifted with a mounted gas

cylinder!

Do not lift the machine by

the handle.

Do not step on the handle.

Fig. 1 Fig. 2

L1

L2

L3

N

L

N

yellow/green

brown

black

grey

yellow/green

brown

black

grey

3x200-440V

1x200-440V

13

Connection and operation

1. Mains connection

2. Power switch

3. Connection of shielding gas

4. Connection of welding hose

5. Welding hose

6. Connection of earth clamp

7. Reversing switch between torches 1 and 2

8. Connection of earth clamp

Adjustment of wire brake

The wire brake must ensure that the wire reel brakes sufficiently before

the welding wire runs over the edge of the reel. The brake force is

dependent on the weight of the wire reel and wire feed speed.

Factory setting is 15kg.

Adjustment:

• Dismount the control knob by

placing a thin screw driver behind

the knob and thereafter pull it

out.

• Adjust the wire brake by

fastening or loosening the selflocking nut on the axle of the

wire hub.

• Remount the control knob.

Connection of shielding gas

Connect the gas hose, which branches off from the

back panel of the welding machine (3), to a gas

supply with pressure regulator (2-6 bar).

(Note: Some types of pressure regulators require

an output pressure of more than 2 bar to function

optimally).

One/two gas cylinders can be mounted on the

bottle carrier on the back of a trolley if any.

Note: CMI 183i/223i

Torch adjustment (Dialog torch)

The welding current, wire feed speed or thickness

of material can be adjusted both from the machine

and the welding torch if a welding hose with dialog

torch is in use. The torch adjustment is passive

without Dialog torch.

Inching CMI 273i/223i TWIN

The function is used for wire

inching e.g. after change of

wire.

Inching CMI 183i/223i

Wire inching

starts by

pressing the

green key

pad and

simultaneously

triggering the

torch trigger.

Wire inching

continues even though the green key pad has been

released. It does not stop until the torch trigger has

been released again.

AUTOMIG II

mm

CuAI

CuSi

AL

0.6

0.8

0.9

1.0

Fe

Fe

2

CO

Mix

mm

2

4

5

6

Power

GAS

max. 6 Bar

1

3

F

F

F

5

Power

F

F

F

GAS

max. 6 bar

5

4

4

7

8

3

3

2

1

Max.

20 kg

14

Connection and operation

1

2

Change of polarity

CMI 273i/223i TWIN

WARNING

Voltage is present on the welding

wire when pressing the welding

hose trigger.

Switch on, press, weld

Welding program setting

• Switch on the welding machine on the main switch

(2)

• Select type of material and wire diameter.

Please read how this should

be selected on your welding

machine in the quick guide.

Select the setting that fits the

required wire and shielding

gas.

• Adjust the welding current and secondary

parameters. Please read your quickguide

• The machine is now ready to weld

Software reading

• Insert the SD card into

the machine’s card

reader as shown in the

drawings.

• Turn on the machine.

• The display flashes

shortly with three lines

• Wait until the set current

is displayed.

• Turn off the machine and remove the SD card.

• The machine is now ready for use.

It is necessary to read software inside the new control

unit by means of a SD card, if the control unit has been

exchanged.

AUTOMIG

mm

CuAI

CuSi

AL

0.6

0.8

0.9

1.0

Fe

Fe

2

CO

Mix

mmmm

Selecting welding polarity

Polarity reversal is recommended for certain types

of welding wire, in particular Innershield welding

wire. For recommended polarity, please refer to

the welding wire packaging.

Please note:

CMI 183i/223i does not feature reversed polarity .

CMI 273i/223i TWIN

1. Disconnect the machine from the mains supply.

2. Dismount screws in the wire chamber with a

wrench (picture 1).

3. Exchange brass plate from plus to minus

(picture 1).

4. Mount screws in the wire chamber with a

wrench (picture 1).

5. Exchange earth cable from minus to plus

(picture 2).

6. Connect the machine to the mains supply.

CMI 183i/223i (option)

Change of polarity

CMI 183i/223i

15

Calibration of wire feed speed

I II III

IV V VI

10 secs

Control of wire feed speed

I II III

IV V

1

2

5 secs

100 cm

1

2

e.g. 102 cm

Special functions

16

Troubleshooting and solution

Error

code

Cause and solution

E20-00

E20-02

E21-00

E21-06

E21-08

There is no software present in the control unit

Download software to the SD card, insert the SD

card in the control unit and turn on the machine.

Replace the SD card if necessary.

E20-01

E21-01

The SD card is not formatted

The SD card must be formatted in a PC as FAT and

download software to the SD card.

Replace the SD card if necessary.

E20-03

E21-02

The SD card has more files of the same name

Delete files on the SD card and reload software.

E20-04 The control unit has tried to read more data than

is accessible in the memory

Insert the SD card again or replace the SD card.

Contact Service if this does not solve the problem.

E20-05

E20-06

Software on the SD card is locked for another

type of control unit

Use a SD card with software that matches your

control unit.

E20-07 The internal copy protection does not allow

access to the micro-processor

Insert the SD card in the machine again or contact

Service.

E20-08

E20-09

E21-05

The control unit is defective

Contact Service

E20-10

E21-07

The loaded file has an error

Insert the SD card in the machine again or replace

the SD card.

E21-03

E21-04

The welding program package does not match

this control unit

Use a SD card with software that matches your

control unit.

Err GAS Gas error

Check the gas supply.

Cancel the gas fault by briefly pressing any key.

E02-04 CAN communication error

Check intermediary cable/plug

E11-20 Current sensor error

1. Check the current sensor

2. Contact service

E11-28 Phase/voltage error

1. Check all three phases

2. Check for under-voltage

3. Contact service

E11-42 Probe voltage

1. Check if welding wire is sticking in the weld

pool

2. Contact service

Fault symbols

Temperature fault

The indicator is switched on, when the

power source is overheated.

Leave the machine on until the built-in fan has

cooled it down.

17

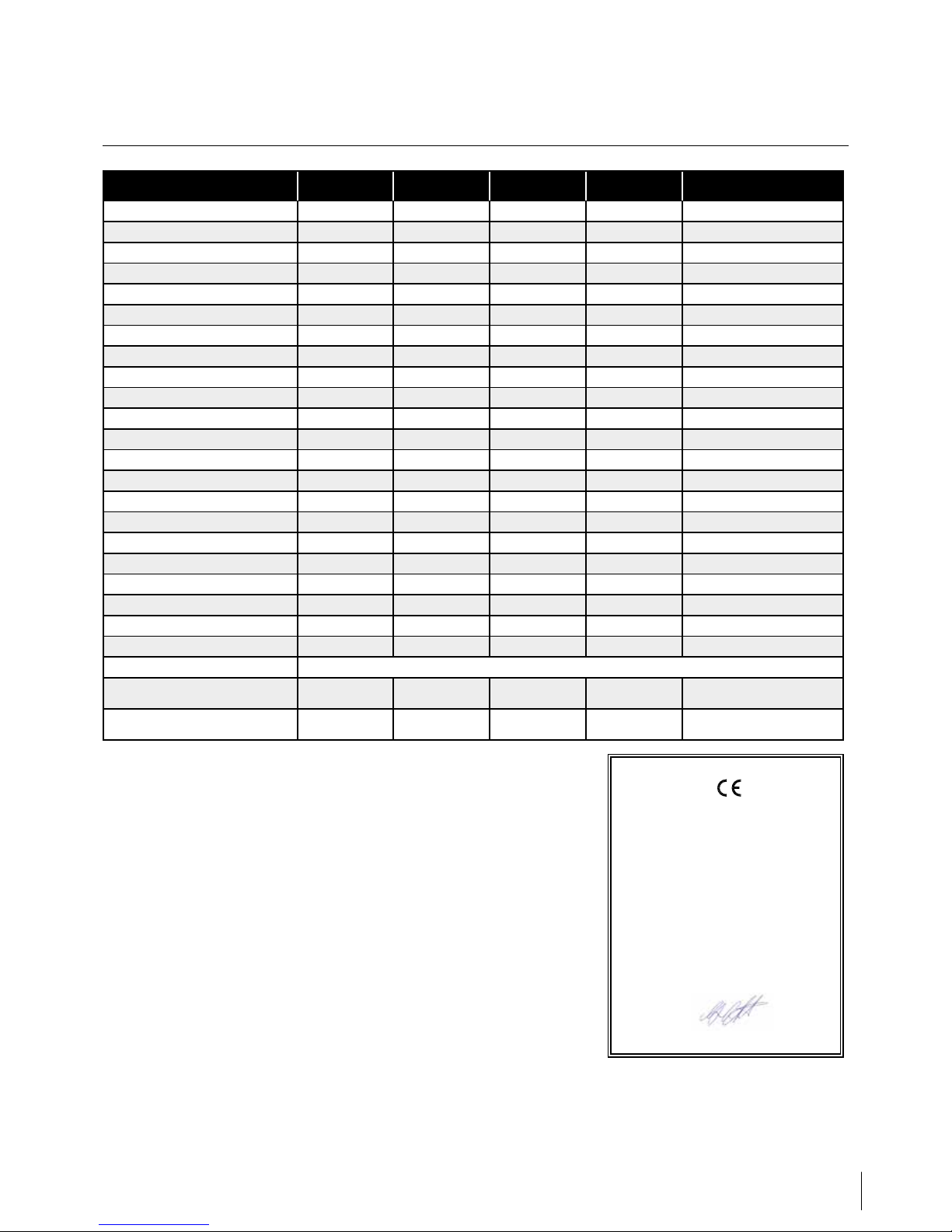

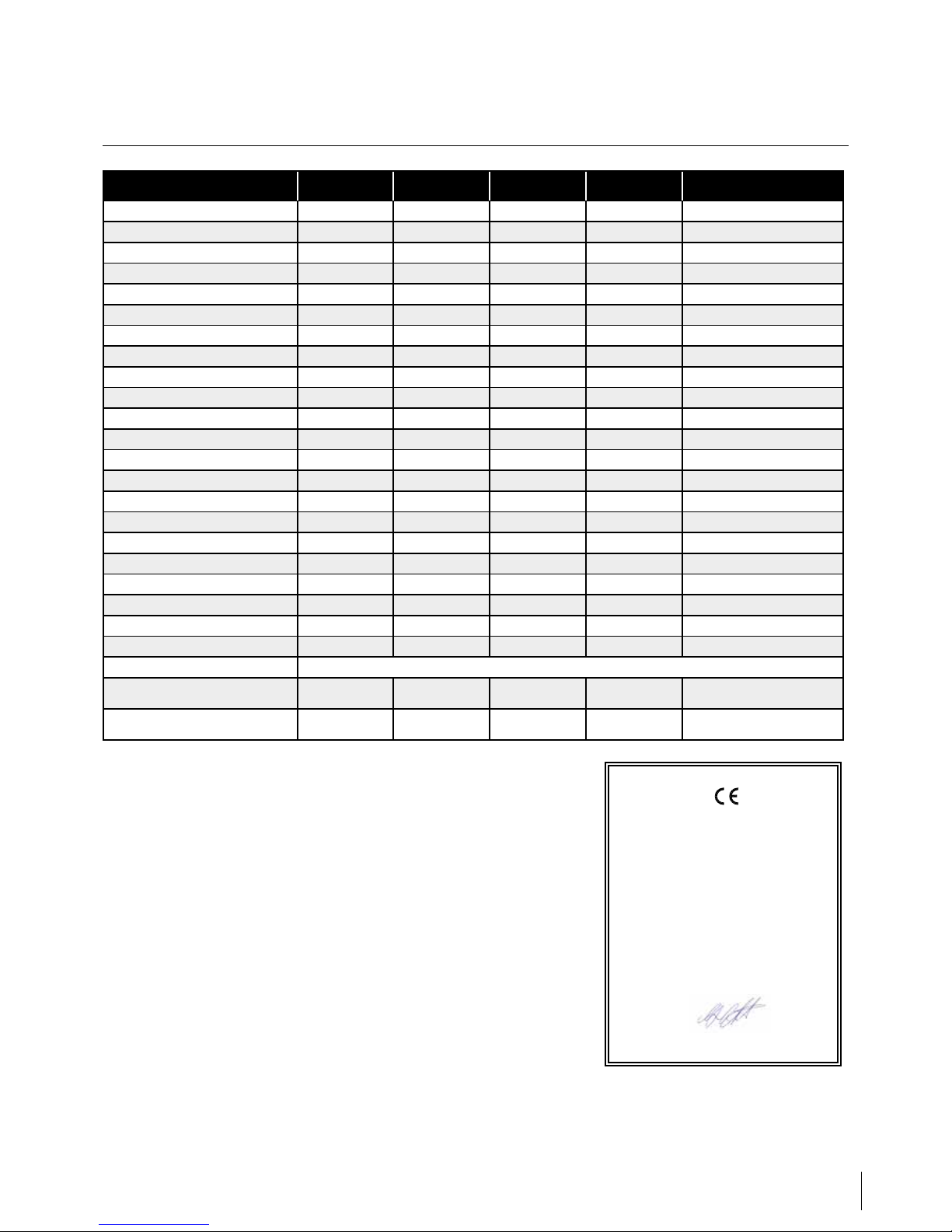

Technical data

1) This equipment complies with IEC 61000-3-12 provided that the short-circuit power Ssc of the grid at the interface point is greater than or equal to the

stated data in the abovementioned table. It is the responsibility of the installer or user of the equipment to ensure, by consultation with the distribution

network operator if necessary, that the equipment is connected only to a supply with a short-circuit power Ssc greater than or equal to the stated data in

the abovementioned table.

2) S This machine meets the demand made for machines which are to operate in areas with increased hazard of electric chocks

3) Equipment marked IP23/IP23S is designed for indoor and outdoor applications.

POWER SOURCE CMI

183i

CMI

223i

CMI

223i TWIN

CMI

273i/273i TWIN

CMI Boost

273i/273i TWIN

Mains voltage ±15% (50-60Hz), V 3x400 3x400 3x400 3x400 3x230-400. 1x230-400

Minimum generator size, kVA 7.5 11.4 10.5 13.5 14.5 (14.5)

1

Minimum short-circuit power Ssc, MVA 0.47 0.69 - - -

Fuse, A 10 10 10 10 16

Mains current, effective, A 4.4 6.8 6.0 7.6 10.5

Mains current, max., A 7.5 11 10.1 13.2 42.0

Power, (100%), kVA 3.1 4.7 4.2 5.3 2.4(3.0)

Power, max., kVA 5.2 7.6 7.0 9.1 9.7(9.5)

Power, open circuit, W 15/10** 15/10** 20 20 30

Efficiency 0.86 0.86 0.90 0.88 0.84

Power faktor 0.93 0.93 0.87 0.93 0.99

Current range, A 15-180 15-230 15-220 15-270 15-270

Duty cycle 100% 20°C, A 160 220 180 230 150 (180)

Duty cycle 40% 20°C, A - - 220 245 180 (200)

Duty cycle max. 20°C, A/%/V - 230/50/25.5 - - -

Duty cycle 100% 40°C, A/V 115/19.8 165/22.3 145/21.3 175/22.8 107 (135)/19.4(20.8)

Duty cycle 60% 40°C, A/V 125/20.3 175/22.8 170/22.5 205/24.3 130 (170)/27.5(22.5)

Duty cycle 35% 40°C, A/V - 200/24.0 - - -

Duty cycle max. 40°C, A/%/V 180/25/23.0 230/25/25.5 220/30/25.0 270/30/27.5 270/18(25)/27.5

Open circuit voltage, V 45 45 52 52 55

2

Sphere of application S/CE/CCC S/CE S/CE S/CE/CCC S/CE

3

Protection class IP23S IP23S IP23 IP23 IP23

Standards EN/IEC60974-1. EN/IEC60974-5. EN/IEC60974-10

Dimensions (HxWxL), mm

Dimensions TWIN (HxWxL), mm

660x380x790 660x380x790

550x250x640

550x250x640

960x570x870

550x250x640/960x570x870 (DUO)

Weight, kg

Weight TWIN, kg

26.2 26.5

25

26

55

28 / 57 (DUO)

Data for Boost-version are stated at 1x230V mains supply

Data in parenthesis are stated at 3x400V mains supply

** = Power save function. The machine will enter the power save

function 7.5 minutes after finalising the welding operation

EC DECLARATION OF CONFORMITY

Alignment Systems AB

Hulda Mellgrens gata 1

SE-421 32 Västra Frölunda

SWEDEN

hereby declare that our machine as stated below

Type: CMI i

conforms to directives: 2014/35/EU

2014/30/EU

2011/65/EU

European standards: EN/IEC60974-1

EN/IEC60974-5

EN/IEC60974-10 (Class A)

Issued in Västra Frölunda 20.04.2016

Morgan Ekskär

Quality Manager

18

19

Warnung

Durch unsachgemäße Anwendung kann Lichtbogenschweißen und -schneiden sowohl für den Benutzer als auch für die

Umgebungen gefährlich sein. Deshalb dürfen die Geräte nur unter Einhaltung aller relevanten Sicherheitsvorschriften

betrieben werden. Bitte insbesondere folgendes beachten:

Installation und Verwendung

• Das Schweißgerät muss durch autorisiertes Fachpersonal

gemäß EN/IEC60974-9 installiert und verwendet

werden. CAR-O-LINER übernimmt keine Verantwortung

durch unbeabsichtigte Anwendung oder Verwendung

außerhalb der Spezifikationen der Maschine / Kabel.

Erfüllung der Anforderungen bezüglich

Spannungs- und Strom-Richtwerten

• Alle CAR-O-LINER-Schweißmaschinen werden nach den

technischen Sicherheitsbestimmungen der EU hergestellt

(siehe auch EN60974-1, EN60974-3, EN60974-10).

Die Schweißmaschinen sind nach der Niederspannungs-

richtlinie der dänischen Behörden für Sicherheitstechnologie konzipiert und gebaut und erfüllen die

Anforderungen der DS/EN/IEC 60974-3.

Die Schweißmaschinen entsprechen den Höchstwerten

gemäß DN/EN/IEC 60974-3 für manuell bediente

Schweißbrenner.

Spitzenspannung: 15 kV

Elektrische Ladung: 8UC

Durchschnittliche Energie (Dauer: 1 Sekunde): 4J

Elektrizität

• Das Schweiß-/Schneidgerät vorschriftsmäßig installieren.

Die Maschine muß durch das Netzkabel geerdet werden.

• Korrekte Wartung des Schweiß-/Schneidgeräts durchführen.

• Bei Beschädigung der Kabel oder Isolierungen die Arbeit

umgehend unterbrechen und den Fehler beheben lassen.

• Reparatur und Wartung des Schweiß-/Schneidgerätes

dürfen nur vom Fachmann durchgeführt werden.

• Jeglichen Kontakt mit bloßen Händen mit stromführenden Teilen im Schneidbrenner, in Masseklemme

oder Elektroden vermeiden.

• Immer trockene Kleider und nie defekte oder feuchte

Schweißerhandschuhe verwenden.

• Eine gute Erdverbindung sichern (z.B. Schuhe mit

Gummisohlen anwenden).

• Eine sichere Arbeitsstellung einnehmen (z.B. Fallunfälle

vermeiden).

• Die Regeln für “Schweissen unter Sonderverhältnissen”

befolgen.

• Die Maschine abschalten vor Auseinandernehmen des

Brenners, z.B. bei Austausch der Elektrode oder anderer

Wartung.

• Nur spezifizierte Brenner und Ersatzteile anwenden

(siehe Ersatzteilliste).

Elektrische Schläge von Hochfrequenz-Zündung

(WIG/PLASMA)

• Bei fachgerechter Installation, Wartung und

Anwendung Ihrer WIG-/Plasma-Schweißmaschine wird

die Schweißmaschine Ihre Sicherheit und die Sicherheit

anderer nicht gefährden.

Unsachgemäßer Gebrauch der Schweißmaschine kann

jedoch elektrische Schläge von einer Hochfrequenz-(HF)

Zündung verursachen. Schläge durch die HochfrequenzZündung einer Schweißmaschine sind nicht gefährlich,

es empfiehlt sich aber bei Unwohlsein einen Arzt aufzusuchen.

Licht- und Hitzestrahlung

• Die Augen schützen, weil selbst kurzzeitige Einwirkung

zu Dauerschäden führen kann. Schweißerhelm mit

vorgeschriebenen Schutzgläsern benutzen.

• Den Körper gegen das Licht vom Lichtbogen schützen,

weil die Haut durch Strahlung geschädigt werden kann.

Arbeitsschutzanzüge verwenden, die alle Teile des

Körpers bedecken.

• Die Arbeitsstelle ist wenn möglich abzuschirmen,

und Personen in der näheren Umgebung sind vor der

Strahlung zu warnen.

Rauch und Gase

• Das Einatmen von Rauch und Gasen, die beim Schweißen/

Schneiden entstehen, sind gesundheitsschädlich; für gute

Absaugung und Ventilation sorgen.

Feuergefahr

• Die Hitzestrahlung und der Funkenflug vom Lichtbogen

stellen eine Brandgefahr dar. Leicht entzündbare Stoffe

müssen vom Schweiß-/Schneidbereich entfernt werden.

• Die Arbeitskleidung sollte vor Funken während dem

Schweißen/Schneiden schützen. Eventuell eine feuerfeste Schürze tragen und auf Falten oder offenstehende

Taschen achten.

• Für Räume mit Feuer- und Explosionsgefahr gelten

besondere Vorschriften, die befolgt werden müssen.

Geräusch

• Der Lichtbogen erzeugt ein akustisches und elektromagnetisches Geräusch. Der Geräuschpegel hängt von

der Schweiß-/Schneidaufgabe ab. Die Verwendung von

Gehörschutz ist deshalb erforderlich.

• Besonders sollten Anwender mit Herzschrittmachern

und Hörgeräten elektromagnetische Störungen

minimieren bzw. vermeiden. Eine Minimierung dieser

Effekte kann durch möglichst kurze, eng und parallel

am Boden verlegte Plus- und Minus-Leitungen erreicht

werden.

Gefährliche Gebiete

• Die Finger nicht in die rotierenden Zahnräder in der

Drahtvorschubeinheit hineinstecken.

• Vorsicht ist geboten beim Schweißen/Schneiden in

geschlossenen Räumen oder in Höhen, wo Sturzgefahr

besteht.

Platzierung der Schweiß-/Schneidmaschine

• Die Schweiß-/Schneidmaschine so platzieren, dass kein

Risiko für Umkippen besteht.

• Für Räume mit Feuer- und Explosionsgefahr gelten

besondere Vorschriften, die befolgt werden müssen.

Heben der Schweiß-/Schneidmaschine

• Vorsicht ist geboten beim Heben der Schweiß-/Schneidmaschine. Zur Vorbeugung gegen Rückenverletzungen

wenn möglich eine Hebevorrichtung anwenden (siehe

Hebeanleitung in der Betriebsanleitung).

Wir warnen vor falscher oder zweckwidriger Anwendung

der Maschine (z.B. Abtauen gefrorener Wasserleitungen),

welche ggf. auf eigene Verantwortung erfolgt.

20

Anschluss und Inbetriebnahme

Warnung

Lesen Sie die Warnhinweise

und Betriebsanleitung

sorgfältig vor der Inbetriebnahme und speichern Sie

die Information für den

späteren Gebrauch.

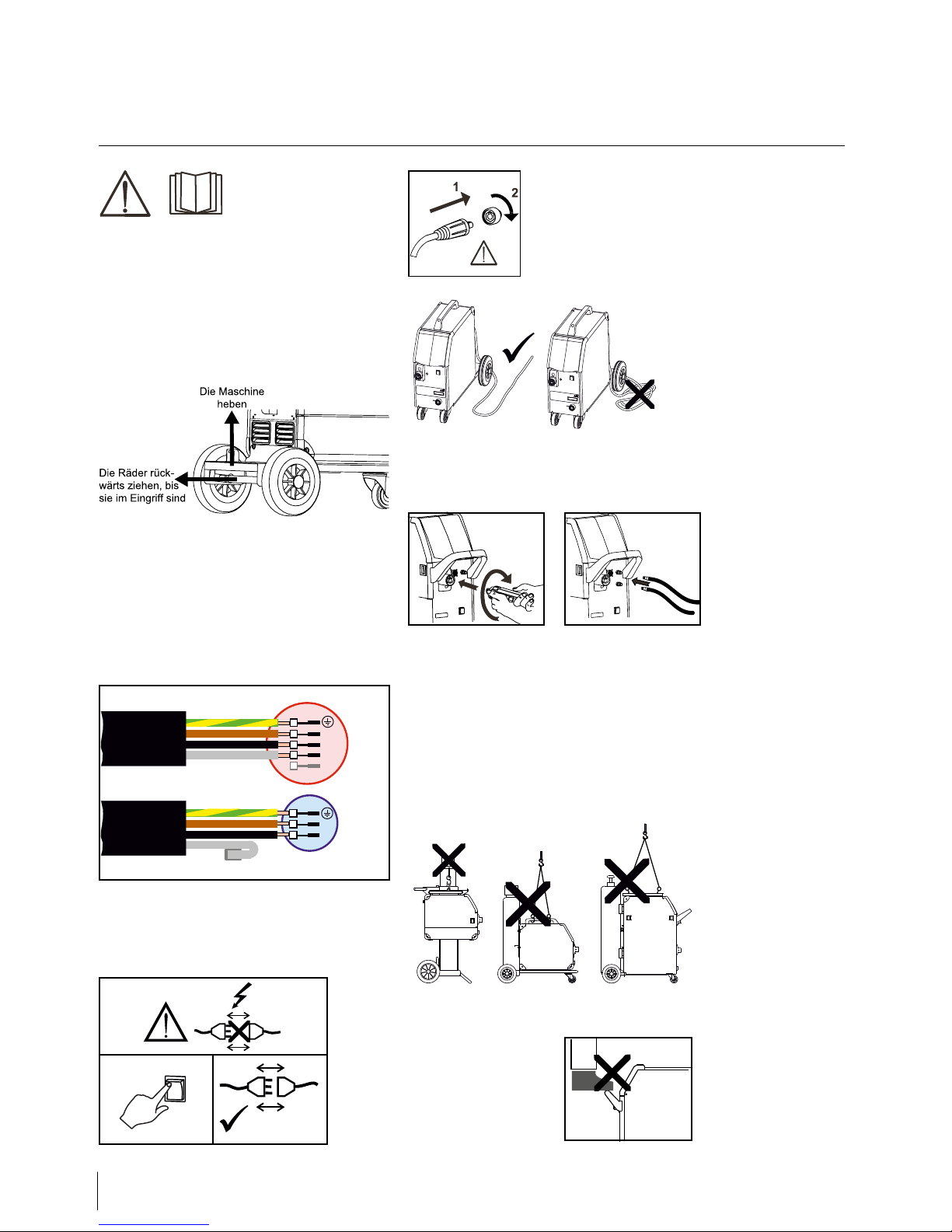

Auspacken der CMI 273i/223i TWIN

Nach Auspacken und vor Gebrauch, wie folgt

vorgehen (siehe Zeichnung):

Hinweis: CMI 183i/223i hat einen fest montierten

Fahrwagen.

Zulässige Installation

Netzanschluss

Die Maschine soll an eine Netzspannung

angekuppelt werden, die mit den Angaben auf dem

Typenschild (U1) hinter die Maschine übereinstimmt.

0

l

1

2

Wichtig!

Achten Sie auf festen Sitz der

Anschlüsse von Massekabel

und Schweißschlauch.

Die Stecker und Kabel können

sonst beschädigt werden.

Anschluß der Schweißschlauch

Hebeanweisung

Hebehaken können an den Sackkarren zum Heben

mit Kran angeschlossen werden (Figur 1).

Der Wagen mit 4 Rädern kann nicht mit Kran,

sondern nur manuell im Handgriff angehoben

werden (Figur 2).

Die Maschine darf nicht mit montierter Gasflasche

angehoben werden!

Die Maschine nicht

am Handgriff anheben.

Nicht auf den Handgriff

treten.

Fig. 1 Fig. 2

L1

L2

L3

N

L

N

3x200-440V

1x200-440V

gelb/grün

braun

schwarz

grau

gelb/grün

braun

schwarz

grau

21

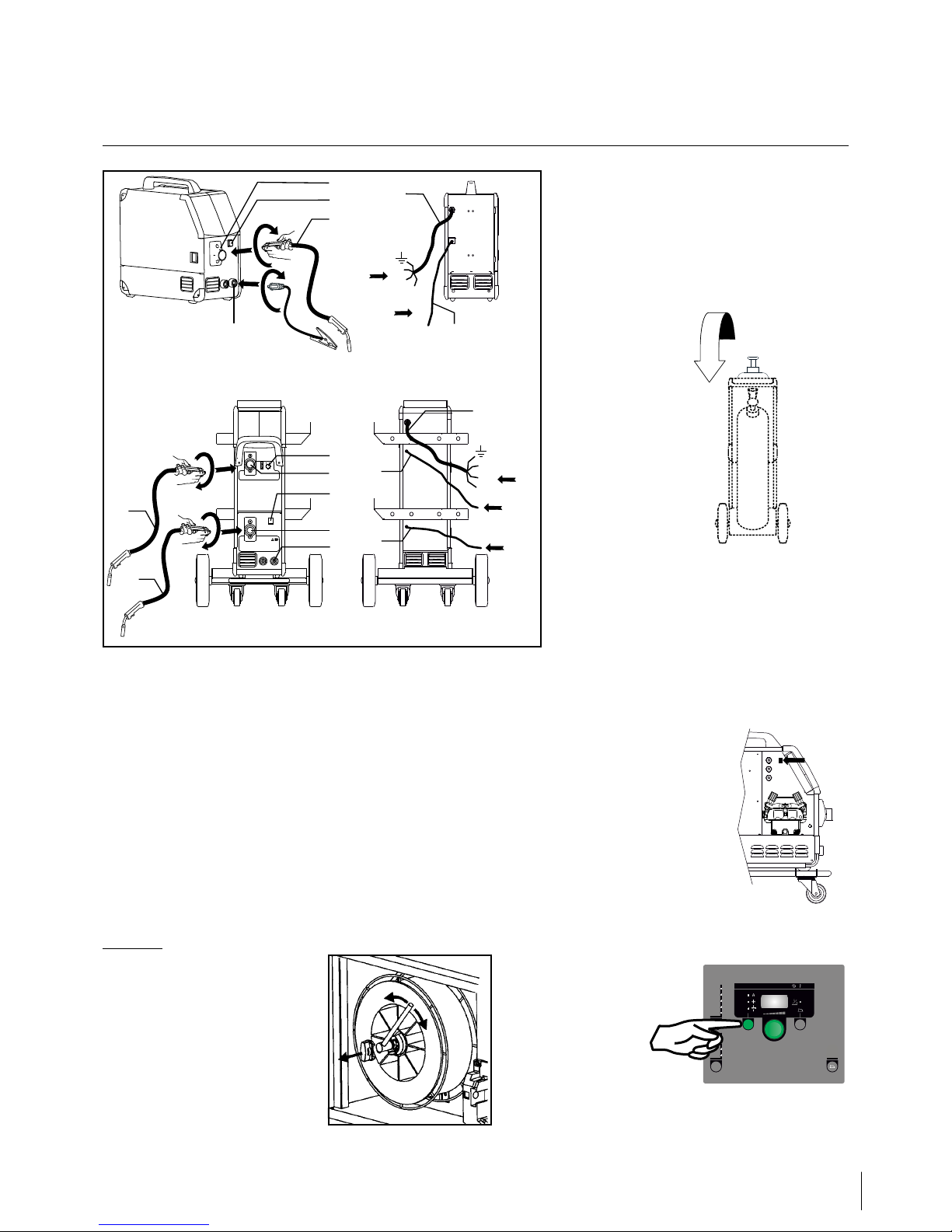

Anschluss und Inbetriebnahme

1. Netzanschluss

2. Ein- und Ausschalter

3. Schutzgasanschluss

4. Anschluß - Schweißschlauch

5. Schweißschlauch

6. Anschluß für Masseklemme

7. Umschalter zwischen Schweißbrenner 1 und 2

8. Anschluß für Masseklemme

Justierung der Drahtbremse

Die Bremse wird so fest eingestellt, daß die Drahtrolle stoppt, ehe der

Schweißdraht über den Rand läuft. Die Bremsekraft ist vom Gewicht der

Drahtrolle und der Drahtfördergeschwindigkeit abhängig.

Werkeinstellung = 15kg

Justierung:

• Der Drehknopf kann abmontiert

werden, wenn ein Schraubendreher

hinter den Knopf platziert ist.

Danach kann der Knopf

ausgezogen werden.

• Die Drahtbremse kann durch

Festspannen oder Lockern der

Gegenmutter auf die Achse der

Drahtnabe justiert werden.

• Der Drehknopf muß wieder

montiert werden.

2

4

5

6

Power

GAS

max. 6 Bar

1

3

F

F

F

5

Power

F

F

F

GAS

max. 6 bar

5

4

4

7

8

3

3

2

1

Schutzgasanschluss

Den Gasschlauch an der Rückseite der Maschine (3)

an eine Gasversorgung mit Druckregler (2-6 bar)

anschließen. (NB! Einige Druckreglertypen fordern

einen hoheren Ausgangsdruck als 2bar um optimal

zu funktionieren).

Eine Gasflasche/zwei Gasflaschen können hinter die

Wagen fixiert werden.

Hinweis: CMI 183i/223i

Brennerregulierung (Dialog brenner)

Wenn ein Schweißschlauch mit Dialog-Brenner

angewendet wird, sind der Schweißstrom, die

Drahtfördergeschwindigkeit oder die Blechdicke

sowohl von der Maschine aus als auch vom DialogBrenner aus einstellbar.

Ohne Dialog-Brenner ist die Brennerregelung passiv.

Stromloser Drahteinlauf CMI 273i/223i TWIN

Die Funktion wird zum

stromlosen Einfädeln des

Drahtes ins Schlauchpaket

aktiviert.

Stromloser Drahteinlauf CMI 183i/223i

Wenn die

grüne Taste

festgehalten

wird

während der

Brennertaste

gedrückt wird,

wird Draht

gefördert.

Die Drahtvorführung setzt fort, obwohl die grüne

Taste losgelassen wird und stopt erst, wenn die

Brennertaste losgelassen wird

AUTOMIG II

mm

CuAI

CuSi

AL

0.6

0.8

0.9

1.0

Fe

Fe

2

CO

Mix

mm

Max.

20 kg

22

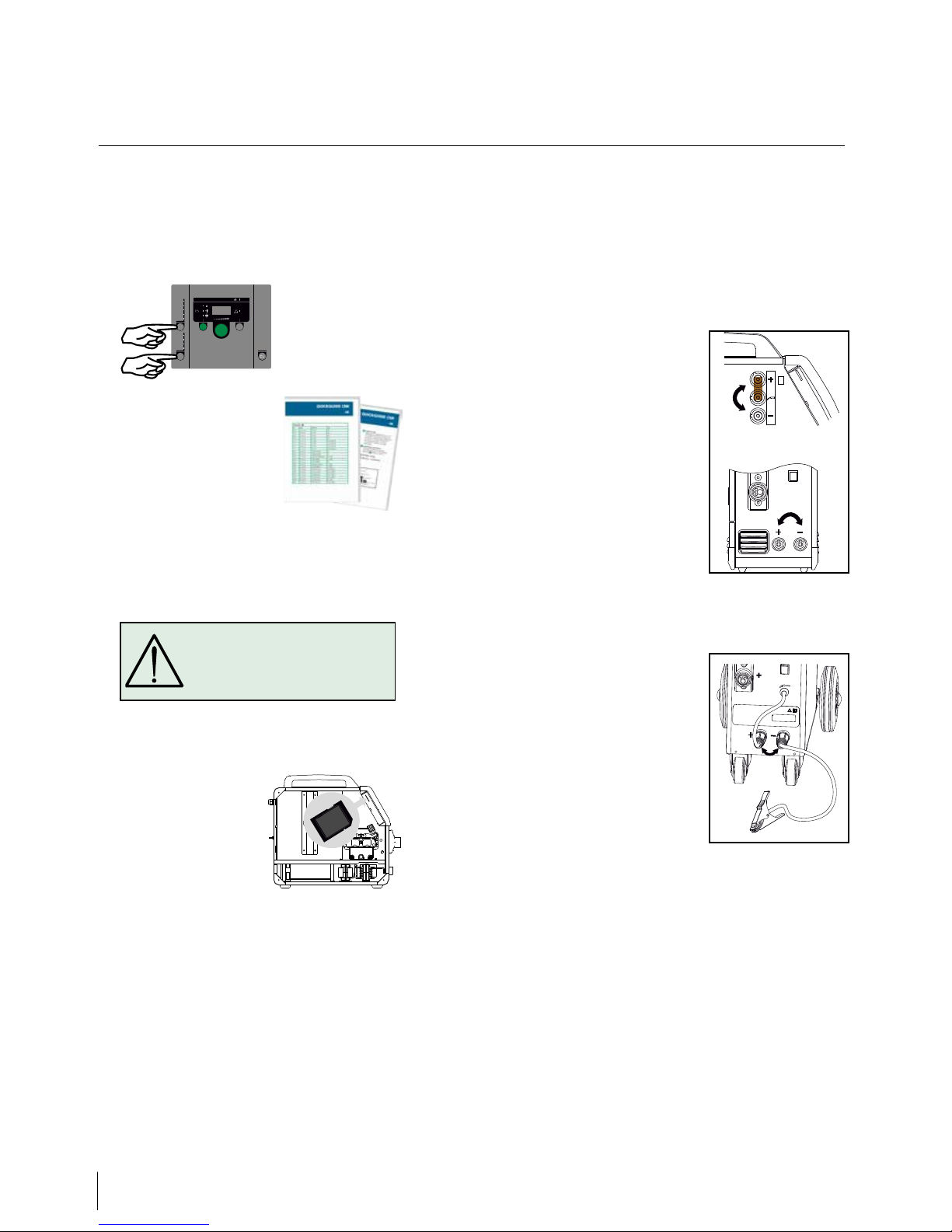

Anschluss und Inbetriebnahme

1

2

Änderung der Polarität

CMI 273/223i TWINi

WARNUNG

Spannung ist auf dem Schweißdraht

vorhanden, wenn die Taste des

Schweißschlauchs gedrückt wird.

Einschalten, Drücken, Schweißen

Einstellung des Schweißprograms

• Die Schweißmaschine auf den Hauptschalter (2)

einschalten

• Materialart und Drahtdurchmesser wählen.

Sehen Sie sich die

Quickguide, wie es für Ihre

Schweißmaschine geltend ist.

Wählen Sie die Einstellung,

die die angewendeten

Schweißdraht und Schutzgas

anpasst.

• Schweißstrom und sekundäre Parameter einstellen.

Bitte Ihre Quickguide durchlesen

• Die Maschine ist jetzt schweißbereit

Software Einlesen

• Die SD-Karte in den Kartenleser der Maschine

einschieben, wie aus den

Zeichnungen ersichtlich.

• Die Maschine ist dann

eingeschaltet.

• Das Display blinkt kurz

mit 3 Strichen.

• Bitte warten bis das

Display den eingestellten

Strom zeigt.

• Die maschine muss wieder aufgeschaltet und die SD

Karte entfernt werden.

• Die Maschine ist jetzt gebrauchsfertig.

Wenn die Kontrolleinheit ausgewechselt wird, ist

es notwendig Software in der neuen Einheit durch

Anwendung einer SD Karte einzulegen.

AUTOMIG

mm

CuAI

CuSi

AL

0.6

0.8

0.9

1.0

Fe

Fe

2

CO

Mix

mmmm

Wahl der Schweißpolarität

Für einige Schweißdrahttypen ist Polaritätswechsel

zu empfehlen. Dies gilt insbesondere für

Innershield Schweißdraht. Die empfohlene Polarität

entnehmen Sie bitte der Schweißdrahtpackung.

Hinweis: CMI 183i/223i hat keine

Polaritätswechselfunktion.

CMI 273i/223i TWIN

1. Die Maschine muß von der Netzversorgung

unterbrochen werden.

2. Die Schrauben im Drahtraum mit einem

Schraubenschüssel abmontieren (Fig. 1).

3. Die Messingplatte von Plus bis Minus wechseln

(Fig. 1).

4. Die Schrauben im Drahtraum mit einem

Schraubenschlüssel montieren (Fig. 1)

5. Das Massekabel von Minus bis Plus wechseln

(Fig. 2).

6. Die Maschine wird an der Netzversorgung

angeschlossen.

CMI 183i/223i (Extra)

Änderung der Polarität

CMI 183i/223i

23

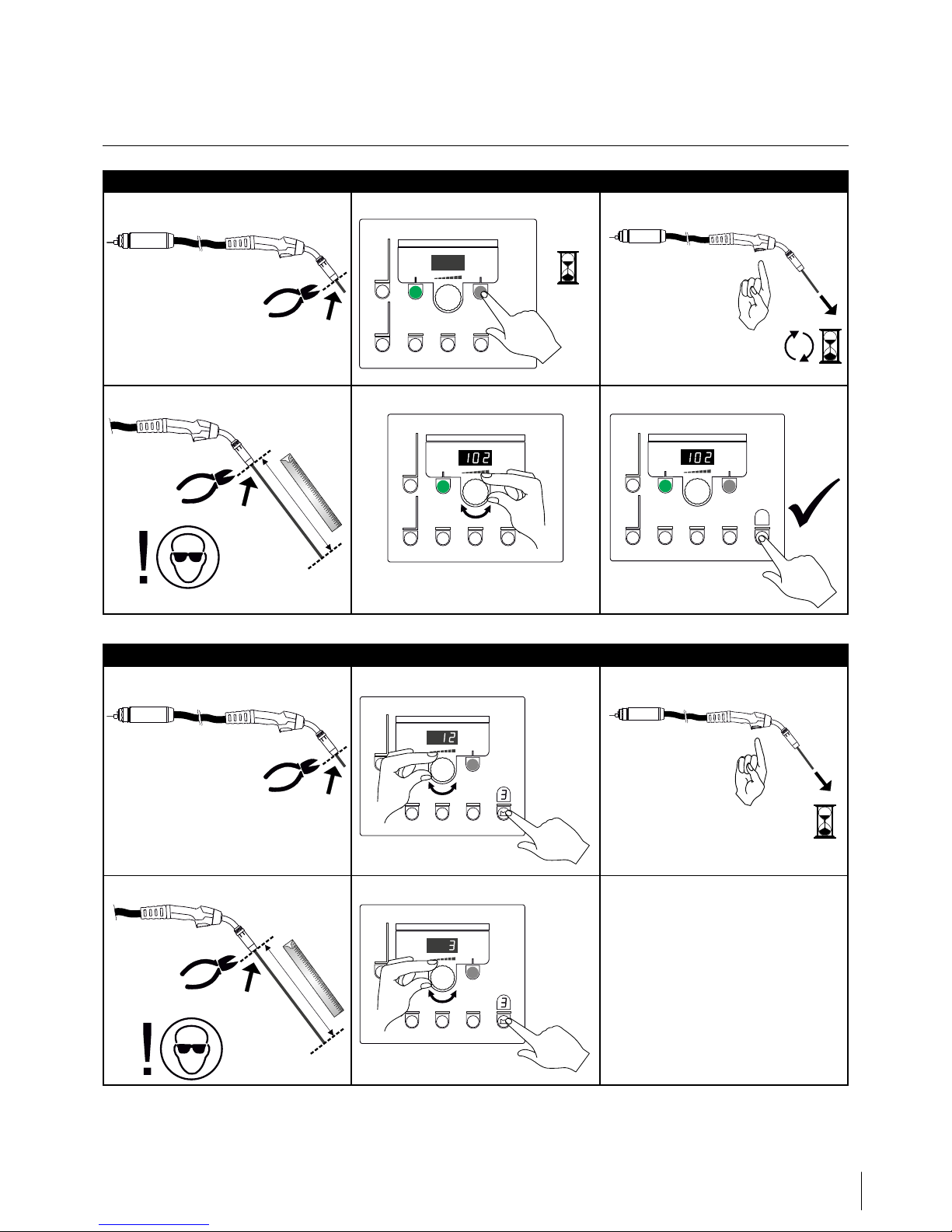

Kalibrierung der Drahtvorschubgeschwindigkeit

I II III

IV V VI

10 secs

Steuerung der Drahtvorschubgeschwindigkeit

I II III

IV V

1

2

5 secs

100 cm

1

2

z.B. 102 cm

Sonderfunktionen

24

Fehlersuche und Ausbesserung

Fehlerkodes Ursache und Ausbesserung

E20-00

E20-02

E21-00

E21-06

E21-08

Es gibt keine Software in der Kontrolleinheit

Software auf die SD-Karte herunterladen, die

SD-Karte in die Kontrolleinheit einsetzten und die

Maschine einschalten. Die SD-Karte eventuell austauschen.

E20-01

E21-01

Die SD-Karte ist nicht formatiert

Die SD-Karte in einem PC als FAT formatieren und die

Software auf die SD-Karte herunterladen.

Die SD-Karte eventuell austauschen.

E20-03

E21-02

Die SD-Karte hat mehrere Dateien mit demselben

Namen

Die SD-Karte leeren und die Software wieder

herunterladen.

E20-04 Die Kontrolleinheit hat versucht mehr Daten

einzulesen als gespeichert werden können

Die SD-Karte wieder einlesen oder austauschen.

Kundenservice anrufen, wenn das Problem weiterhin

besteht.

E20-05

E20-06

Die Software auf der SD-Karte ist für einen anderen

Typ Kontrolleinheit geschlossen

Eine SD-Karte anwenden, deren Software zu Ihrer

Kontrolleinheit passt.

E20-07 Der interne Kopieschutz erlaubt keinen Zutritt zum

Mikro-prozessor

Die SD-Karte wieder einlesen oder Kundenservice

anrufen.

E20-08

E20-09

E21-05

Die Kontrolleinheit ist defekt

Kundenservice anrufen.

E20-10

E21-07

Die eingelesene Datei ist fehlerhaft

Die SD-Karte wieder einlesen oder austauschen.

E21-03

E21-04

Das eingelesene Schweißprogram-paket passt nicht

zur Kontrolleinheit

Eine SD-Karte anwenden, deren Software zu Ihrer

Kontrolleinheit passt.

Err GAS Gasfehler

Gaszufuhr prüfen.

Gasfehler abmelden durch kurzes Drücken einer

beliebigen Taste.

E02-04 CAN – Kommunikationsfehler

Bitte untersuchen Sie Zwischenkabel/stecker.

E11-20 Stromsensorfehler

1. Stromsensor prüfen

2. Setzen Sie sich bitte mit Kundendienst in

Verbindung

E11-28 Phasen-/Spannungsfehler

1. Alle 3 Phasen prüfen

2. Auf Unterspannung prüfen

3. Setzen Sie sich bitte mit Kundendienst in

Verbindung

E11-42 Probespannung

1. Auf Festbrennen der Schweißdraht prüfen

2. Setzen Sie sich bitte mit Kundendienst in

Verbindung

Fehlersymbole

Temperaturfehler

Die Überhitzungsanzeige leuchtet auf,

wenn der Schweißbetrieb wegen einer

Überhitzung der Anlage unterbrochen wurde.

Lassen Sie bitte die Maschine eingeschaltet, bis der

eingebaute Lüfter sie genug abgekühlt hat.

25

Technische Daten

1) Dieses Gerät entspricht den IEC 61000-3-12, sofern die Kurzschlussleistung Ssc der Netzversorgung am Netzstecker größer als oder gleich die angegebenen

Daten im obenerwähnten Schema ist. Es ist die Verantwortung des Elektroinstallateurs oder der Anwender des Gerätes zu gewährleisten, eventuell durch

Rücksprache mit dem Netzbetreiber, dass das Gerät nur an eine Stromversorgung mit Kurzschlussleistung Ssc größer als oder gleich wie die angegebenen

Daten im obenerwähnten Schema angeschlossen ist.

2) S Erfüllt die Anforderungen an Geräte zur Anwendung unter erhöther elektrischer Gefährdung

3) Geräte, die der Schutzklasse IP23/ IP23S entsprechen, sind für den Innen und Ausseneinsatz ausgelegt.

Daten für die Boost-Version zeigen 1x230V Netzspannung an

Daten in Parenthese zeigen 3x400V Netzspannung an

** = Energiesparmodus. Die Maschine wechselt in den Energiesparmodus

7,5 Minuten nach Abschluss des Schweißvorgangs

EU-KONFORMITÄTSERKLÄRUNG

Alignment Systems AB

Hulda Mellgrens gata 1

SE-421 32 Västra Frölunda

SWEDEN

erklärt, dass das unten erwähnte Gerät

Typ: CMI i

den Bestimmungen der EU-Richtlinien

2014/35/EU

2014/30/EU

2011/65/EU entspricht

Europäische EN/IEC60974-1

Normen: EN/IEC60974-5

EN/IEC60974-10 (Class A)

Ausgestellt in Västra Frölunda am 20.04.2016

Morgan Ekskär

Quality Manager

STROMQUELLE CMI

183i

CMI

223i

CMI

223i TWIN

CMI

273i/273i TWIN

CMI Boost

273i/273i TWIN

Netzspannung ±15% (50-60Hz), V 3x400 3x400 3x400 3x400 3x230-400, 1x230-400

Mindestgröße des Generators, kVA 7,5 11,4 10,5 13,5 14,5 (14,5)

1

Minimum Kurzschlussleistung Ssc, MVA 0,47 0,69 - -

Sicherung, A 10 10 10 10 16

Effektiver Netzstrom, A 4,4 6,8 6,0 7,6 10,5

Max. Netzstrom, A 7,5 11 10,1 13,2 42,0

Leistung, (100%), kVA 3,1 4,7 4,2 5,3 2,4(3,0)

Leistung, max., kVA 5,2 7,6 7,0 9,1 9,7(9,5)

Leistung, Leerlauf, W 15/10** 15/10** 20 20 30

Wirkungsgrad 0,86 0,86 0,90 0,88 0,84

Leistungsfaktor 0,93 0,93 0,87 0,93 0,99

Strombereich, A 15-180 15-230 15-220 15-270 15-270

Zulässige ED 100% bei 20°C, A 160 220 180 230 150 (180)

Zulässige ED 40% bei 20°C, A 180 - 220 245 180 (200)

Zulässige ED max. bei 20°C, A/%/V - 230/50/25,5 - - -

Zulässige ED 100% bei 40°C, A/V 115/19,8 165/22,3 145/21,3 175/22,8 107 (135)/19,4(20,8)

Zulässige ED 60% bei 40°C, A/V 125/20,3 175/22,8 170/22,5 205/24,3 130 (170)/27,5(22,5)

Zulässige ED 35% bei 40°C, A/V - 200/24,0 - - -

Zulässige ED max. bei 40°C, A/%/V 180/25/23,0 230/25/25,5 220/30/25,0 270/30/27,5 270/18(25)/27,5

Leerlaufspannung, V 45 45 52 52 55

2

Anwendungsklasse S/CE/CCC S/CE S/CE S/CE/CCC S/CE

3

Schutzklasse IP23S IP23S IP23 IP23 IP23

Norm EN/IEC60974-1, EN/IEC60974-5, EN/IEC60974-10

Masse (HxBxL), mm

Masse TWIN (HxBxL), mm

660x380x790 660x380x790

550x250x640

550x250x640

960x570x870

550x250x640/960x570x870 (DUO)

Gewicht, kg

Gewicht TWIN, kg

26,2 26,5

25

26

55

28 / 57 (DUO)

26

27

Avertissement

Le soudage et le coupage à l’arc peuvent s’avérer dangereux pour l’utilisateur et son entourage. Afin de prévenir

tout risque, l’équipement doit être utilisé en stricte conformité avec toutes les consignes de sécurité applicables.

Vous devez notamment respecter les règles suivantes :

Installation et utilisation

• L’équipement de soudage doit être installé et utilisé

par du personnel habilité, conformément à la norme

EN/IEC60974-9. CAR-O-LINER ne peut en aucun cas

être tenu responsable d’un usage inapproprié ou

contraire aux spécifications de la machine/des câbles.

Normes électriques

• Toutes les machines de soudage CAR-O-LINER sont

fabriquées dans le respect des réglementations

applicables au sein de l’UE en matière de sécurité

technique.

Conçues conformément à la directive basse tension

de l’Autorité danoise en charge des technologies de

sécurité, nos machines respectent les exigences de la

norme DS/EN/IEC 60974-3.

Les machines de soudage observent les valeurs

maximales prescrites par la norme DN/EN/IEC 60974-3

pour les torches à commande manuelle.

Tension maximale : 15 kV

Charge électrique : 8 µC

Énergie moyenne (durée : 1 seconde) : 4J

Risque électrique

• L’équipement de soudage/coupage doit être installé

conformément aux réglementations en vigueur. La

machine doit être raccordée à la terre par le câble

d’alimentation principale.

• L’équipement de soudage doit faire l’objet d’une

inspection régulière.

• Si les câbles sont endommagés ou l’isolation

défaillante, vous devez interrompre le travail

immédiatement afin de procéder aux réparations

nécessaires.

• Les opérations d’inspection, de réparation et

de maintenance de l’équipement doivent être

effectuées par du personnel qualifié et formé à cet

effet.

• Évitez de manipuler les composants sous tension de

la torche de coupage, de la pince de mise à la terre

ou des électrodes les mains nues.

• Veillez à ce que vos vêtements restent secs et ne

portez jamais de gants de soudeur abîmés ou

humides.

• Vérifiez que vous êtes correctement isolé de la terre

(utilisez par exemple des chaussures à semelle de

caoutchouc).

• Adoptez une position de travail stable et sûre (pour

éviter tout risque de chute).

• Respectez les règles de soudage en conditions de

travail particulières.

• Débranchez la machine avant de détacher la torche

lors du changement d’électrode ou de toute autre

opération de maintenance.

• Utilisez uniquement les torches de soudage/coupage

et les pièces de rechange spécifiées (consultez la liste

des pièces de rechange).

Chocs et amorçage haute fréquence (TIG/PLASMA)

• Une machine de soudage TIG/Plasma installée

correctement et entretenue/utilisée conformément

aux instructions ne présente aucun risque pour votre

sécurité ni pour celle d’autrui.

En revanche, l’amorçage haute fréquence (HF) est

associé à un risque de chocs en cas de mauvaise

utilisation. Si ces chocs ne sont pas dangereux, il est

néanmoins conseillé de consulter un médecin en cas

de malaise.

Lumière et production de chaleur

• Les yeux doivent être protégés. En effet, une

exposition brève suffit pour affecter la vue

de manière irréversible. Utilisez un casque de

soudeur doté d’un verre de protection contre le

rayonnement.

• Protégez le corps contre la lumière de l’arc, le

rayonnement émis lors du soudage pouvant

endommager la peau. Utilisez des vêtements de

protection couvrant tout le corps.

• Dans la mesure du possible, le lieu de travail doit

être protégé et les personnes à proximité doivent

être informées du risque inhérent à la lumière de

l’arc.

Fumées et gaz

• L’inhalation des fumées et gaz émis lors du soudage/

coupage peut être très dangereuse pour la santé. Un

dispositif d’aspiration et d’aération efficace doit être

installé.

Risque d’incendie

• Le rayonnement et les étincelles de l’arc peuvent

provoquer un incendie. Éloignez les matériaux

inflammables du lieu de soudage/coupage.

• Les vêtements de travail doivent être protégés

contre les étincelles et les projections de l’arc

(utilisez un tablier de soudeur et faites attention aux

poches béantes).

• Les réglementations spécifiques aux salles présentant

un risque d’incendie ou d’explosion doivent être

respectées.

Bruit

• L’arc génère un niveau de bruit acoustique et

électromagnétique, qui varie en fonction de

l’opération de soudage/découpe et qui exige

souvent le port de protections auditives.

• En présence d’un stimulateur cardiaque ou de

prothèses auditives, l’utilisation de câbles de polarité

positive/négative les plus courts possible et disposés

côte à côte au niveau du sol permettra de limiter au

maximum les interférences électromagnétiques.

Zones dangereuses

• Il est fortement déconseillé de placer les doigts dans

l’engrenage du dévidoir.

• Des précautions particulières doivent être prises

lorsque les opérations de soudage/coupage ont lieu

en milieu confiné ou à des hauteurs comportant un

risque de chute.

Positionnement de la machine

• Le positionnement de la machine de soudage/

coupage doit prévenir tout risque de basculement.

• Les règlementations spécifiques aux salles présentant

un risque d’incendie ou d’explosion doivent être

respectées.

Levage de la machine de soudage/coupage

• DES PRÉCAUTIONS PARTICULIÈRES DOIVENT ÊTRE

PRISES pour le levage de la machine de soudage/

coupage. Dans la mesure du possible, utilisez un

dispositif de levage afin de préserver votre dos.

Reportez-vous aux instructions relatives au levage

dans le manuel d’utilisation.

L’utilisation de la machine à des fins autres que celles

prévues initialement (ex. dégeler une canalisation

d’eau) est déconseillée ; un tel usage se fait aux risques

et périls de l’utilisateur.

28

Branchement et fonctionnement

Attention

Lisez attentivement la fiche

de mise en garde/le mode

d’emploi avant la première

utilisation et conservez ces

informations en vue de leur

utilisation ultérieure.

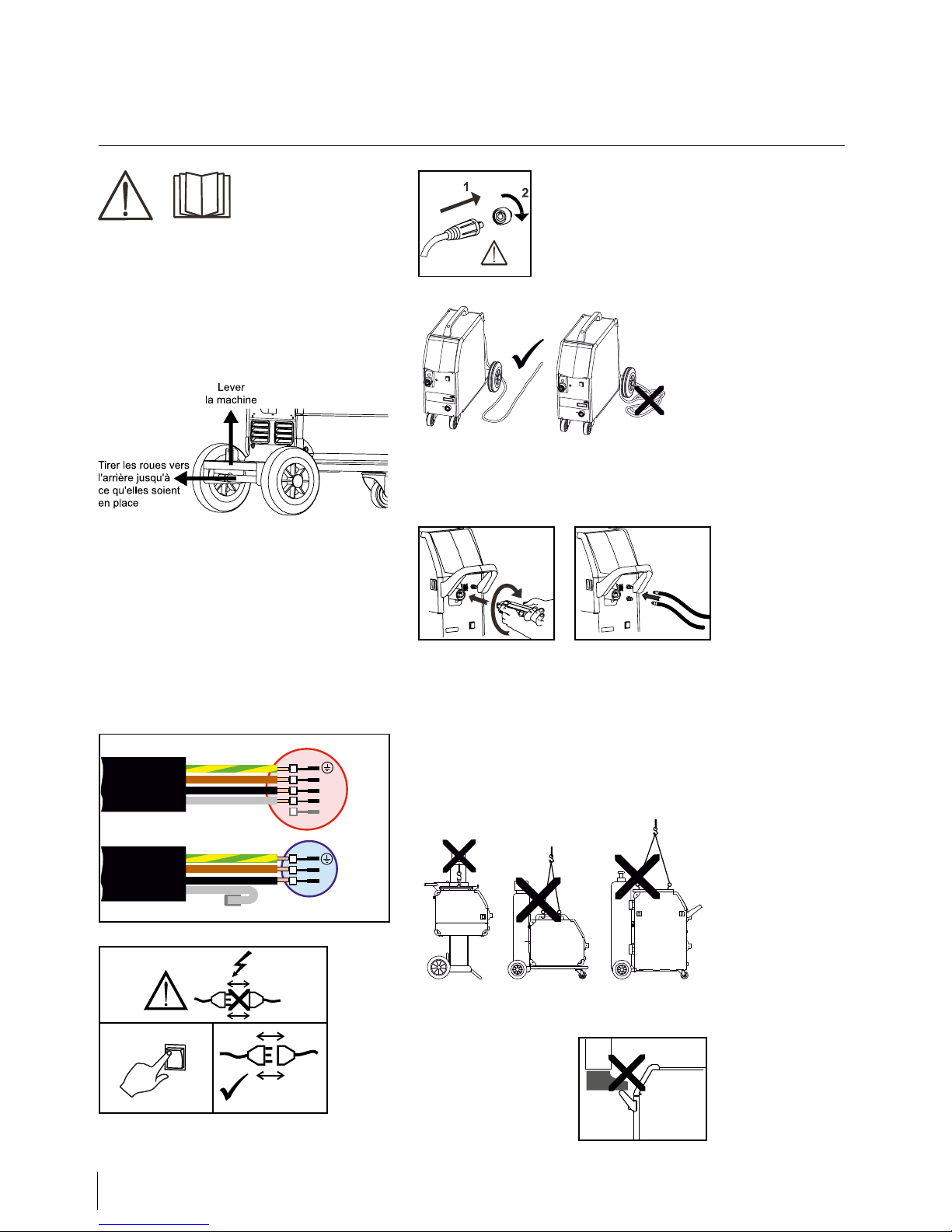

Déballage de CMI 273i/223i TWIN

Après le déballage et avant l’utilisation, procédez

comme suit (voir schéma) :

Attention : le chariot de le CMI 183i/223i n’est pas

amovible.

Installation autorisée

Raccordement électrique

Branchez la machine à une prise secteur adaptée.

Veuillez lire la plaque signalétique (U1) à l’arrière de la

machine.

0

l

1

2

Important !

Afin d’éviter la destruction des

prises et câbles, assurez-vous

que le contact électrique est

bien établi lors du branchement

des câbles de mise à la terre

et des torches de soudage à la

machine.

Raccordement de la torche de soudage

Instructions de levage

Les crochets du chariot 2 roues permettent d’utiliser

une grue pour le levage de la machine (figure 1).

Le chariot 4 roues ne peut être levé qu’à la main par la

poignée (figure 2).

La machine ne doit pas être levée lorsqu’une bouteille

de gaz est installée.

Ne pas soulever la machine

par la poignée.

Ne pas marcher sur la

poignée.

Fig. 1 Fig. 2

L1

L2

L3

N

L

N

jaune/vert

marron

noir

gris

3x200-440V

1x200-440V

jaune/vert

marron

noir

gris

Loading...

Loading...