Migatronic AUTOMIG User Manual

BRUGSVEJLEDNING

USER GUIDE

BETRIEBSANLEITUNG

GUIDE DE L’UTILISATEUR

BRUKSANVISNING

GUIDA PER L’UTILIZZATORE

GEBRUIKERSHANDLEIDING

KÄYTTÖOHJE

KEZELÉSI ÚTMUTATÓ

РУКОВОДСТВО ПОЛЬЗОВАТЕЛЯ

AUTOMIG

50111827 E Valid from 2017 week 20

2

Dansk ..................................................................3

English ................................................................9

Deutsch ............................................................. 15

Français ............................................................. 21

Svenska ............................................................. 27

Italiano .............................................................33

Nederlands .......................................................39

Suomi ................................................................ 45

Magyar ..............................................................51

Русский ...........................................................57

3

Tilslutning og ibrugtagning

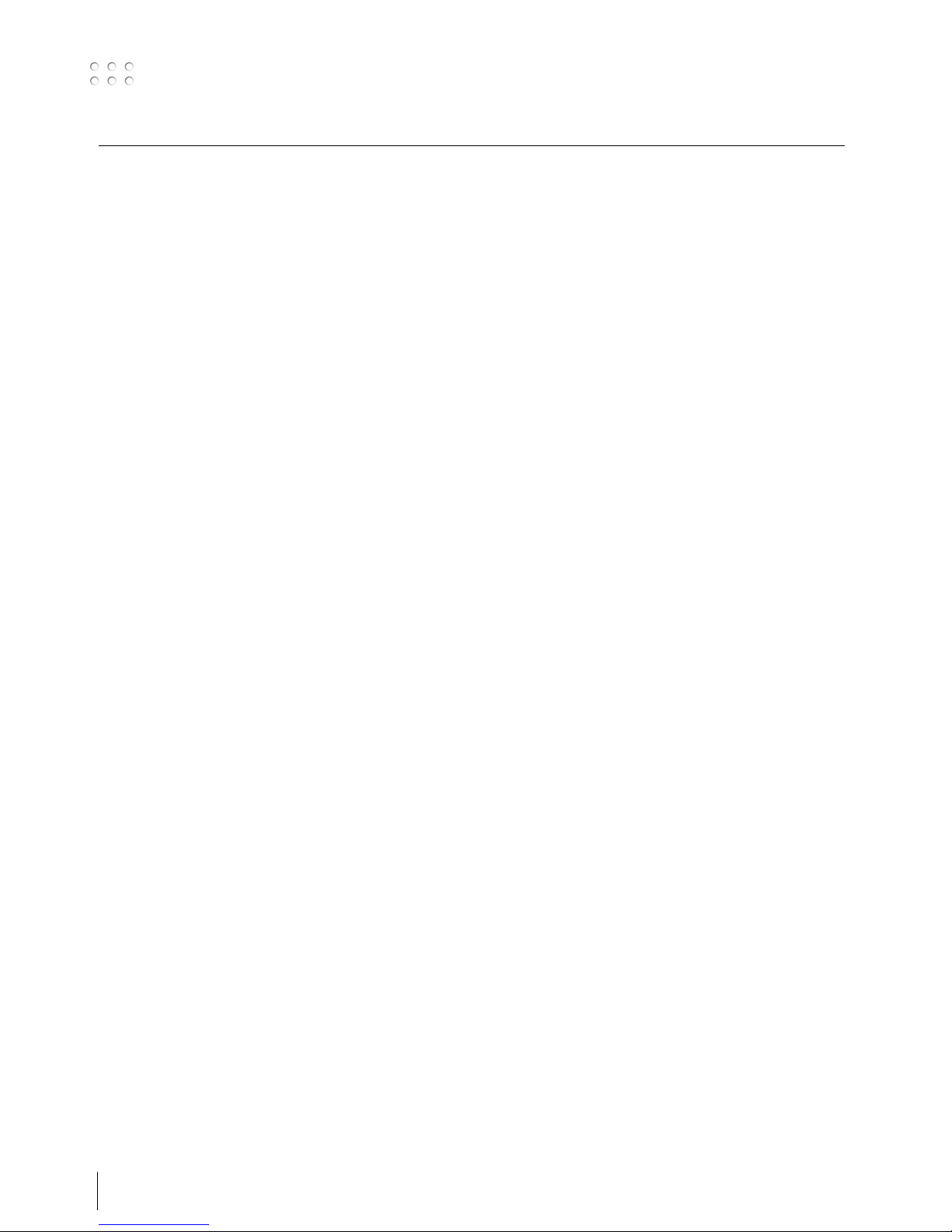

Advarsel

Læs advarsel og brugsanvisning

omhyggeligt igennem inden

installation og ibrugtagning og

gem til senere brug.

Installation

Nettilslutning

Kontroller at maskinens påstemplede spænding er i

overensstemmelse med netspændingen. Hvis maskinen er

omkobbelbar, skal det kontrolleres, at maskinen er koblet

korrekt.

0

l

1

2

Vigtigt!

Når stelkabel og svejseslange tilsluttes

maskinen, er god elektrisk kontakt

nødvendig, for at undgå at stik og

kabler ødelægges.

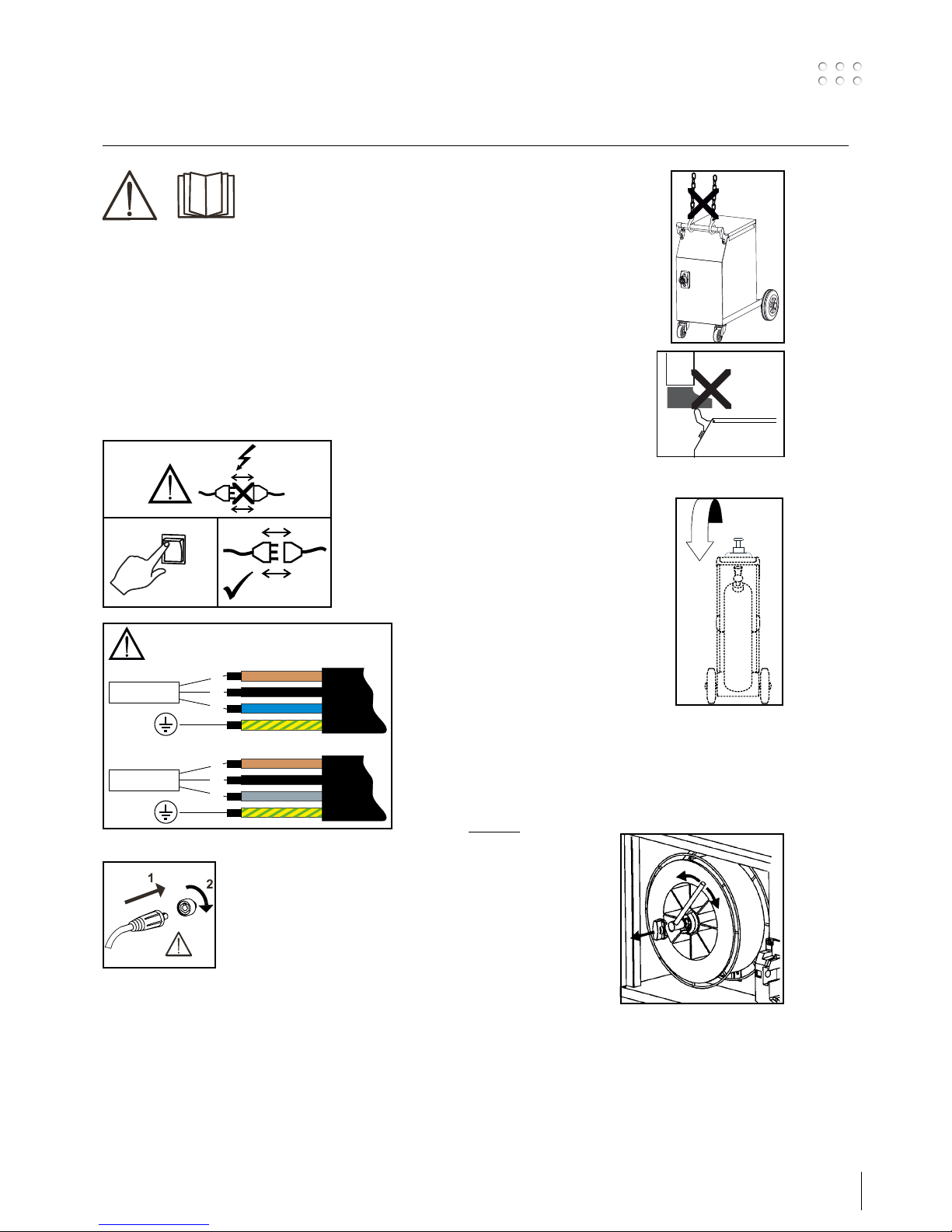

Løfteanvisning

Løft ikke maskinen i håndtaget.

Træd ikke op på håndtaget.

Tilslutning af gasflaske

Maskinen er beregnet for anvendelse

af gasflasker med en max. højde på

100cm. Ved anvendelse af større

flasker er der risiko for, at maskinen

vælter.

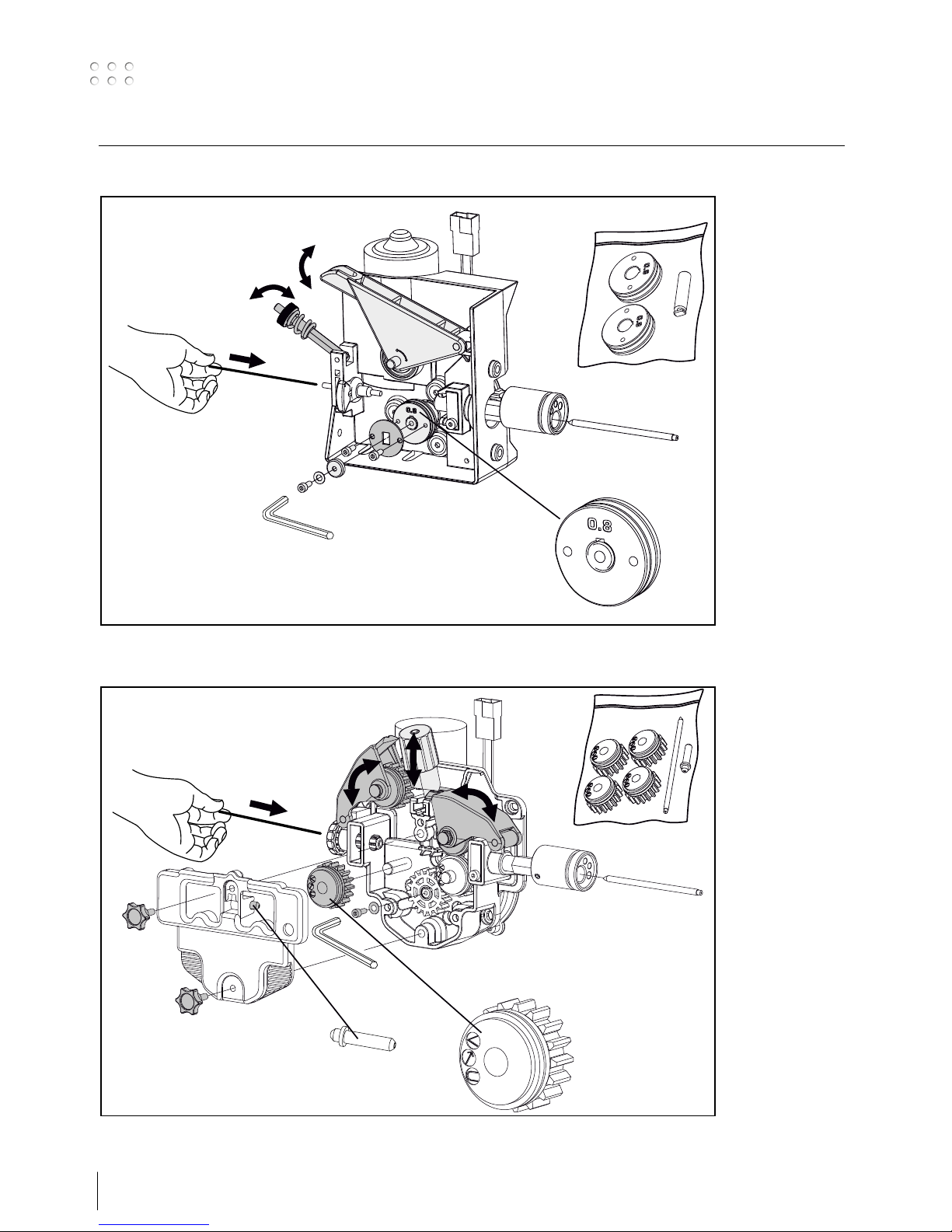

Justering af trådbremse

Bremsen justeres så stramt, at trådrullen standser, inden

svejsetråden kører ud over kanten på rullen. Bremsekraften

er afhængig af vægten på trådrullen og trådhastigheden.

Fabriksindstillet til 15kg.

Justering:

• Afmonter drejeknappen

ved at stikke en tynd

skruetrækker ind bagved

knappen og ryk derefter

knappen ud.

• Juster trådbremsen

ved at spænde eller

løsne låsemøtrikken på

trådnavets aksel.

• Monter drejeknappen

igen.

3 x 400 V

3 x 400 V

L1

L2

L3

L1

L2

L3

brun

sort

grå

blå

gul/grøn

brun

sort

gul/grøn

Max.

100 cm

Netkabel

4

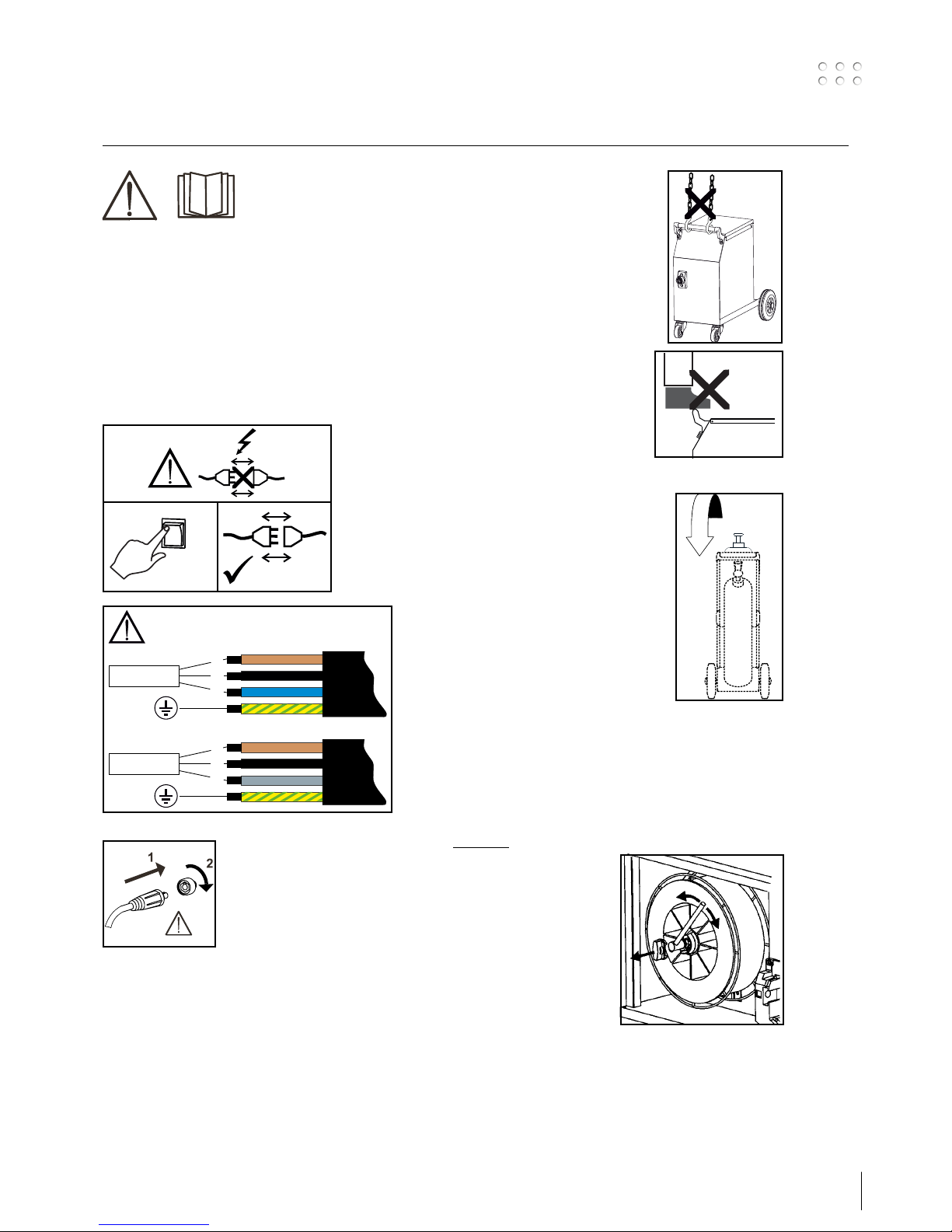

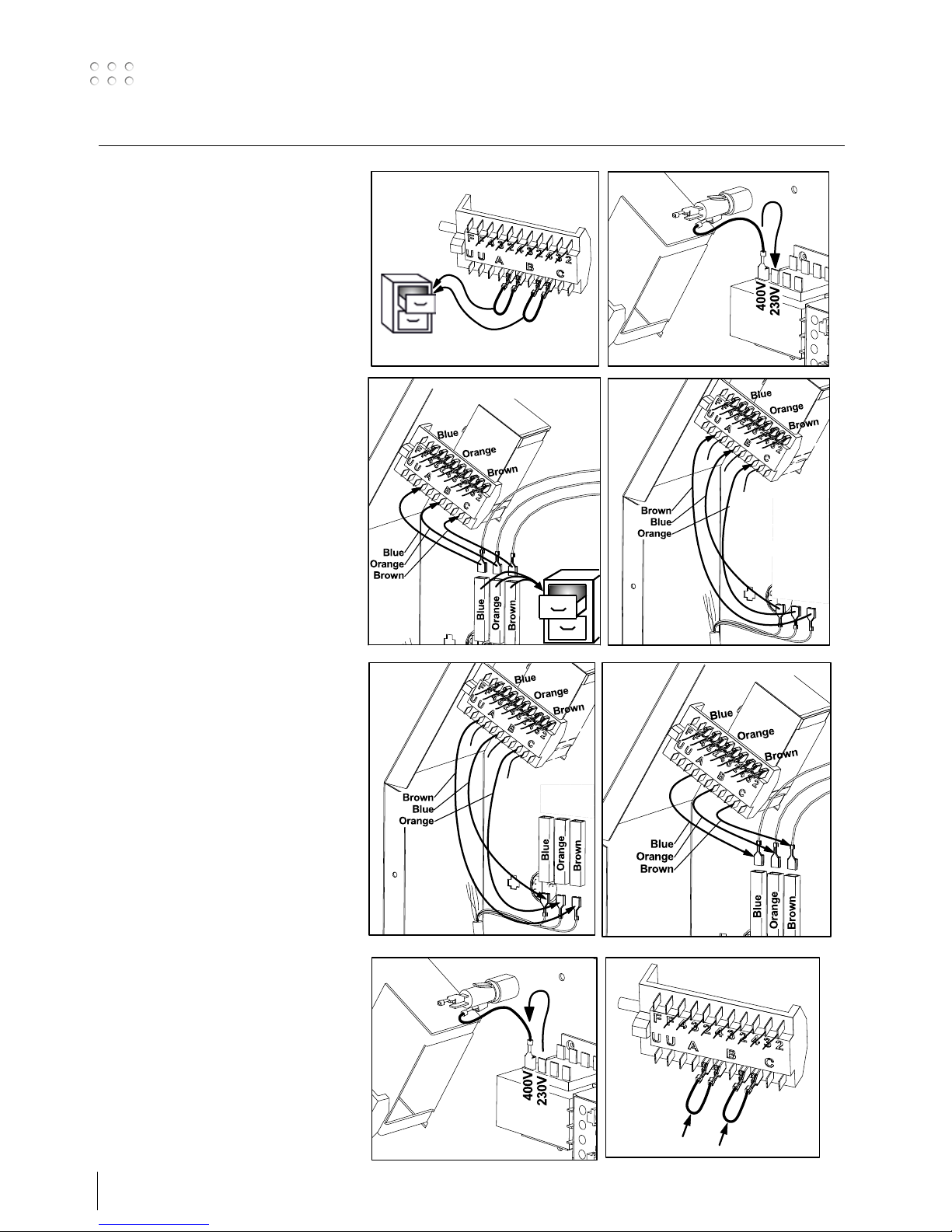

AUTOMIG 183,

400V 230V

Tilslutning og ibrugtagning

AUTOMIG 183,

230V 400V

5

Tilslutning og ibrugtagning

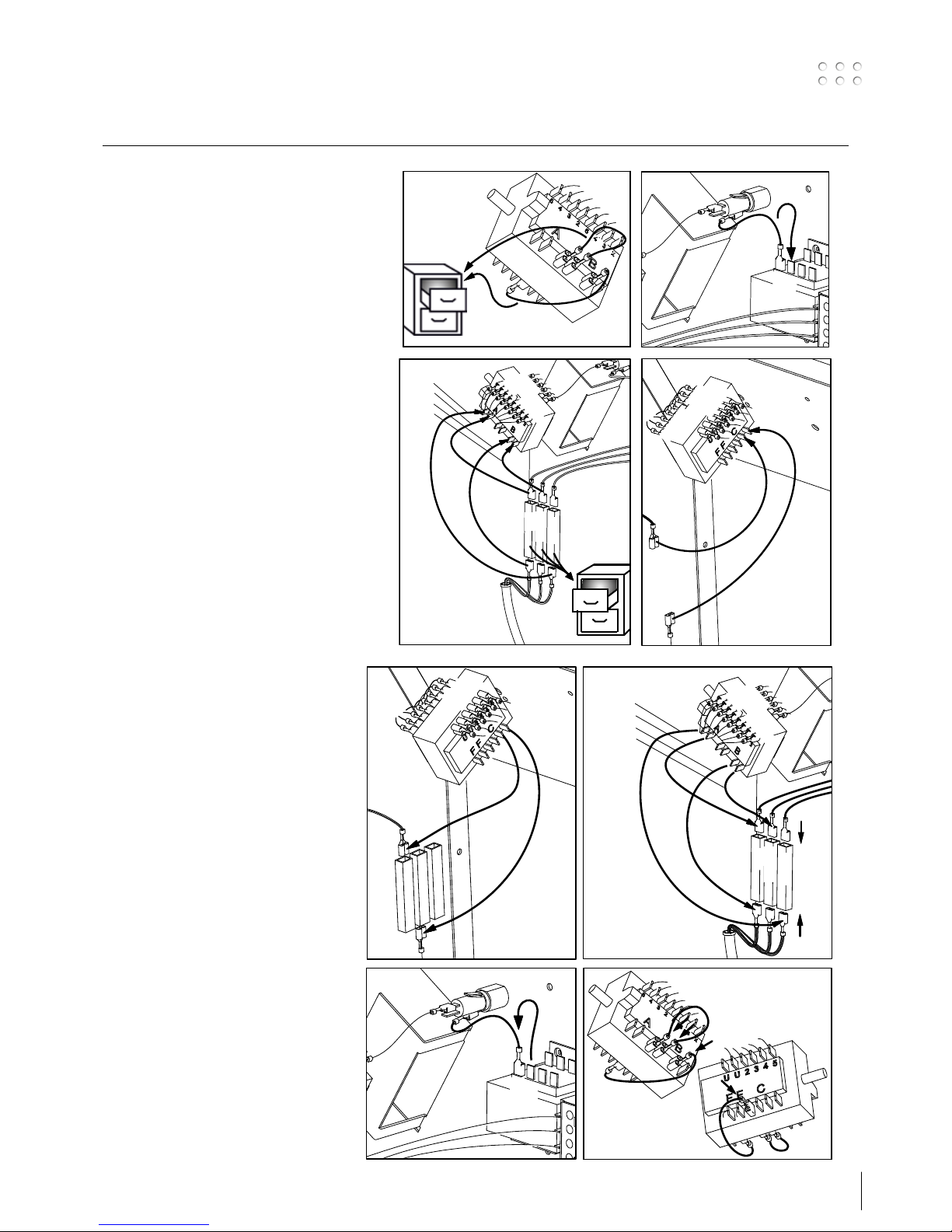

AUTOMIG 223/273,

400V 230V

AUTOMIG 223/273,

230V 400V

Brown

Orange

Blue

B

r

o

w

n

O

r

a

n

g

e

B

l

u

e

Brown

Blue

Blue

Orange

230V

400V

B

r

o

wn

O

r

a

n

g

e

B

l

u

e

Brown

Orange

Brown

Orange

Blue

Br

o

w

n

O

r

a

n

g

e

B

l

u

e

Brown

Blue

Blue

Orange

230V

400V

B

r

o

wn

O

r

a

n

g

e

B

l

u

e

Brown

Orange

6

Tilslutning og ibrugtagning

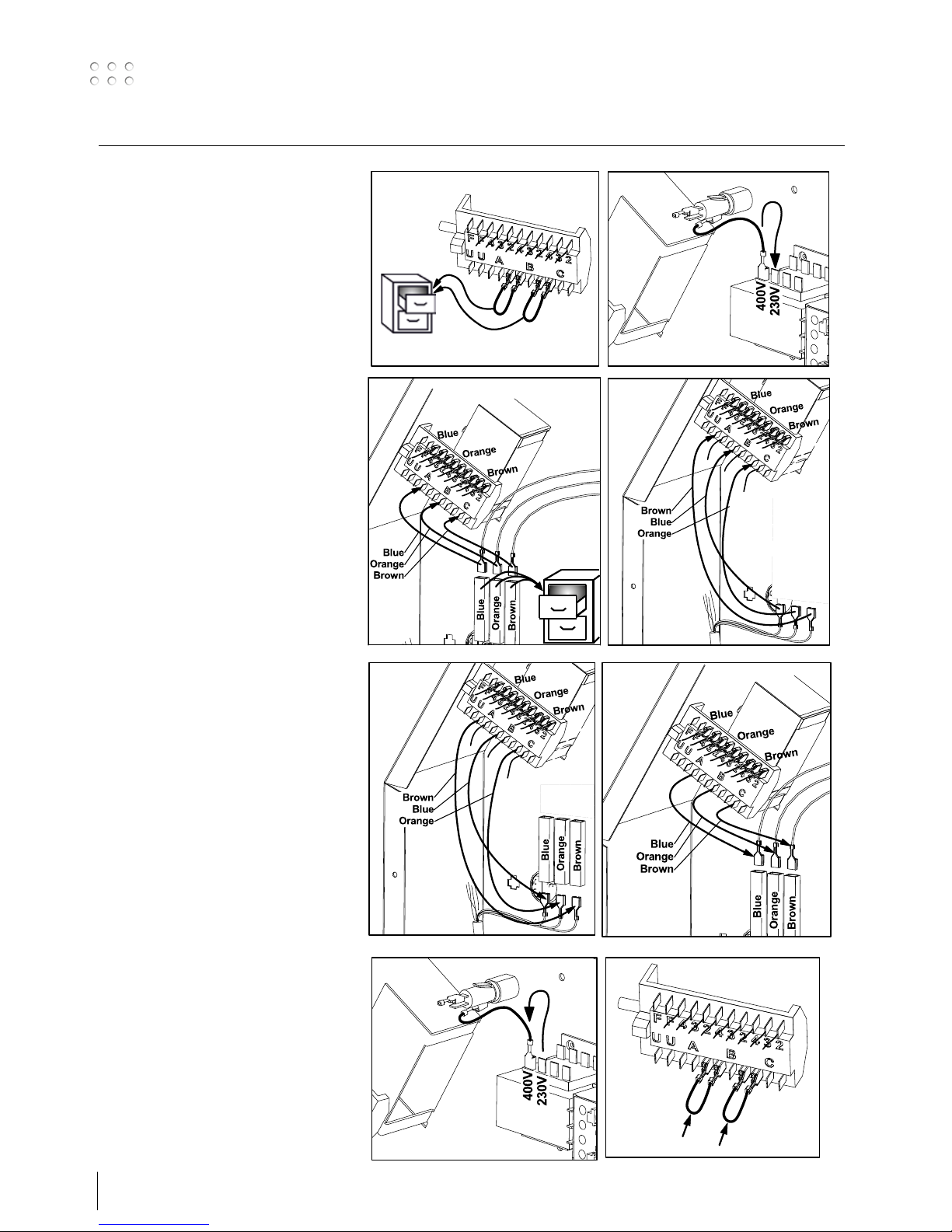

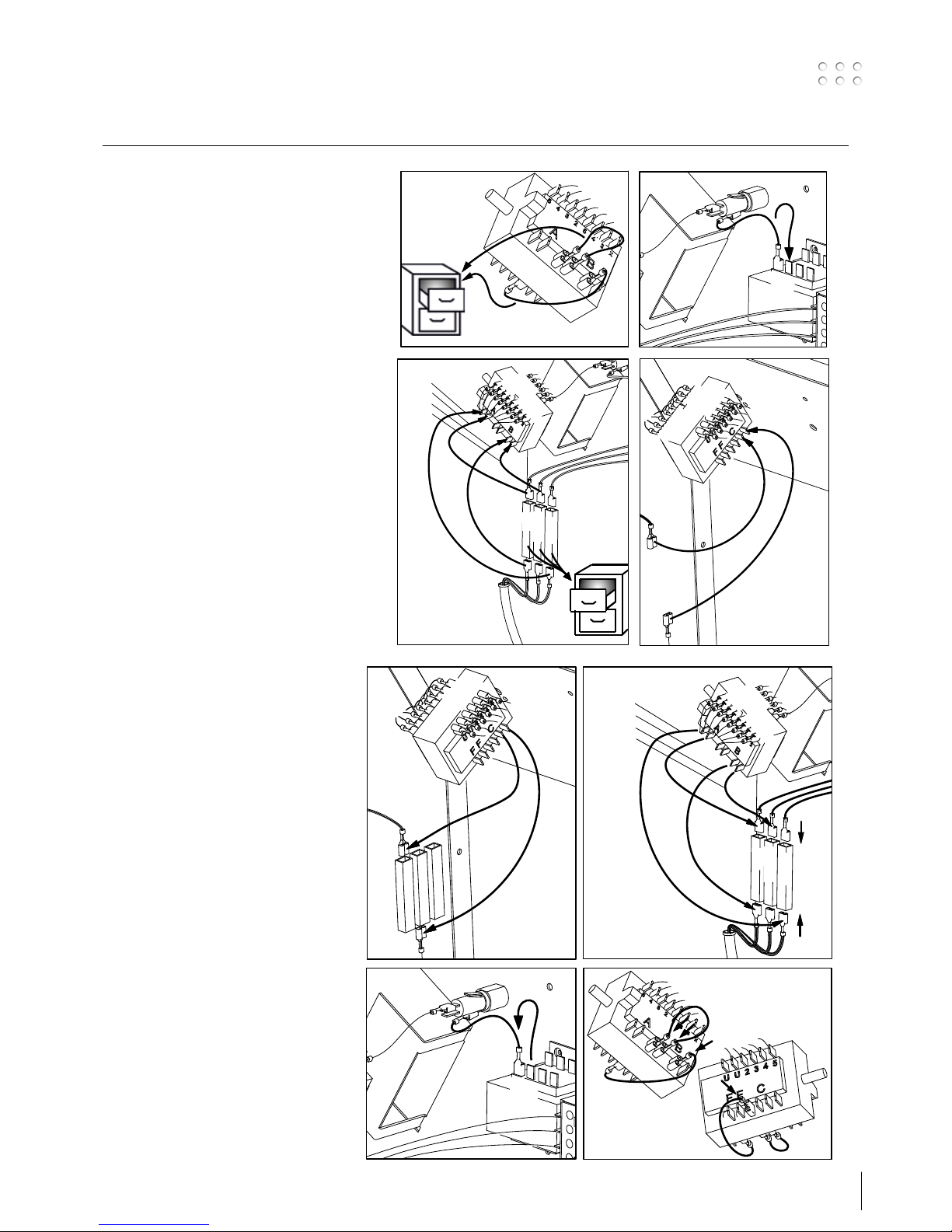

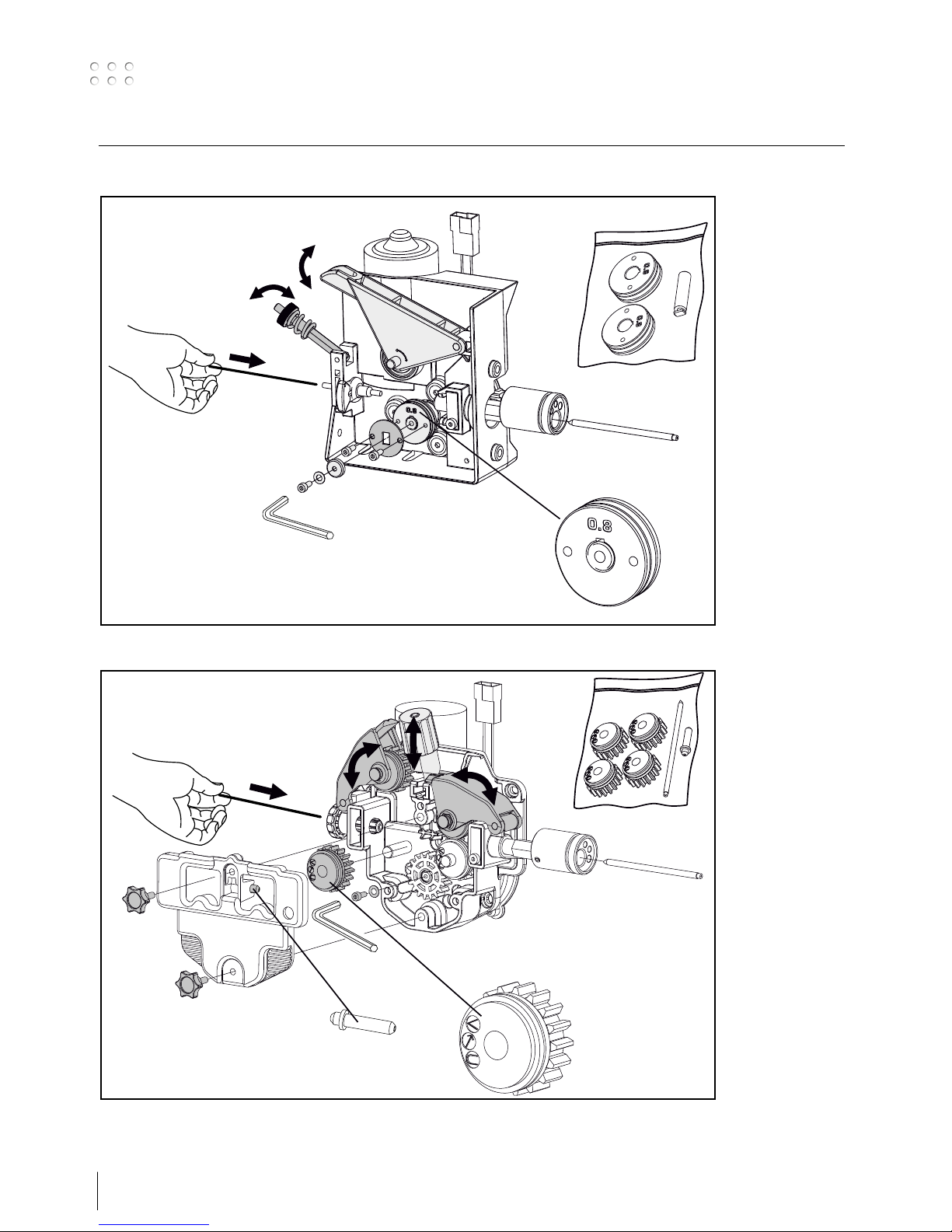

Montering af dele i trådfremføring (2-hjuls træk)

Montering af dele i trådfremføring (4-hjuls træk)

Fingerskruens tryk indstilles, således at trådtrisserne netop glider på tråden, når denne bremses ved kontaktdysen.

x2

1

1

2

2

3

3

x4

Bemærk:

Kapillarrør skal bestilles særskilt,

hvis ZA-tilslutning er monteret

7

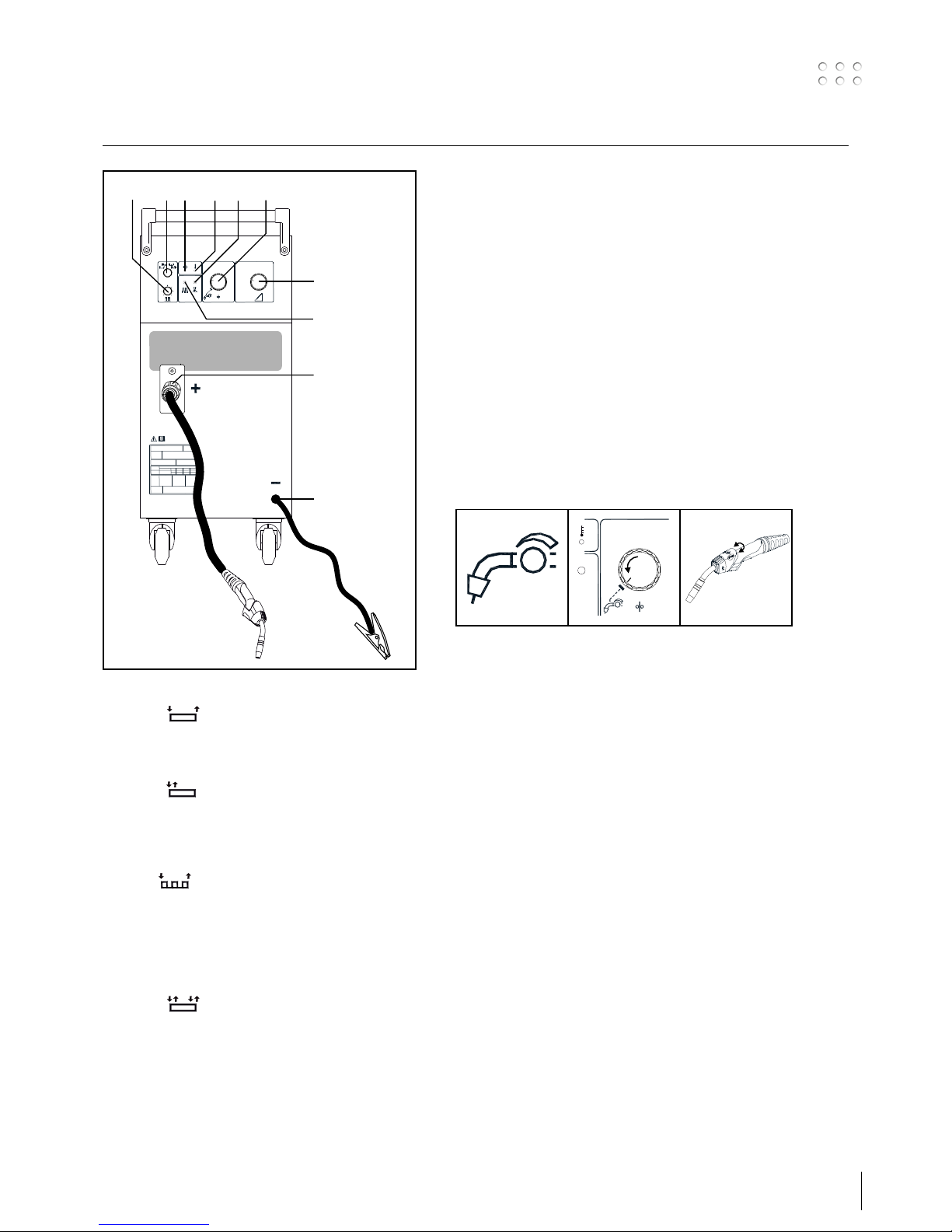

1. Funktionsomskifter:

2-takt:

Omskifter stilles på 2-takt. Knappen på svejsehånd-

taget aktiveres, svejsningen starter.

Svejsningen fortsætter, indtil knappen slippes igen.

Punkt:

Omskifter stilles på punkt. Knappen på svejsehånd-

taget aktiveres, svejsningen starter.

Svejsningen ophører automatisk, alt efter hvilken tid

knap 4 er indstillet på (0,15 2,5 sek.)

Step:

Omskifter stilles på step. Knappen på svejsehåndtaget

aktiveres, svejsningen starter. Svejsningen ophører

automatisk, alt efter hvilken tid knap 4 er indstillet

på. Efter en pausetid, der bestemmes af knap 5,

fortsætter samme cyklus automatisk og afbrydes

først, når man slipper tasten på svejsehåndtaget.

4-takt:

Omskifteren stilles på 4-takt. Svejsningen starter, når

tasten på svejsehåndtaget aktiveres. Man kan herefter slippe tasten, og svejsningen fortsætter. Ved at

aktivere og slippe tasten på ny standser svejsningen.

4-takt, der bruges ved lange sømme, kaldes også

“selvhold”.

2. ON

Lyser når maskinen er tændt.

1

2

3

4

5

6

7

8

9

10

123

V

5

4

7698

10

11

t

Min Max

t

m/min

COtAr

2

1

2

15

14

13

OFF

17

2

3

5

4

6

10

9

8

AUTOMIG

223

3. Overophedning

Lyser hvis svejsningen automatisk afbrydes som følge af

overophedning af maskinens transformator.

Når temperaturen på transformatoren er normaliseret, kan

svejsningen fortsættes.

4. Svejsetid

Med denne knap indstilles svejsetiden, når knap 1 er i stilling:

punkt og step. Variabel fra 0,15 til 2,5sek.

5. Variabel pausetid

Med denne knap indstilles pausetiden, når knap 1 er i stilling:

step.

6. Efterbrænding

Forindstilling af efterbrændingstid. Bestemmer tiden, fra

trådfremføringen standses, til lysbuen slukkes. Kan reguleres

fra 0,05 til 0,5 sek.

7. Trinløs indstilling af trådhastighed (intern/brænder)

Valg af brænderregulering

12

3

5

4

7

69

8

10

11

m/min

CO

Ar

2

1

2

15

14

13

8 Hovedafbryder og trinomskifter for svejsespænding

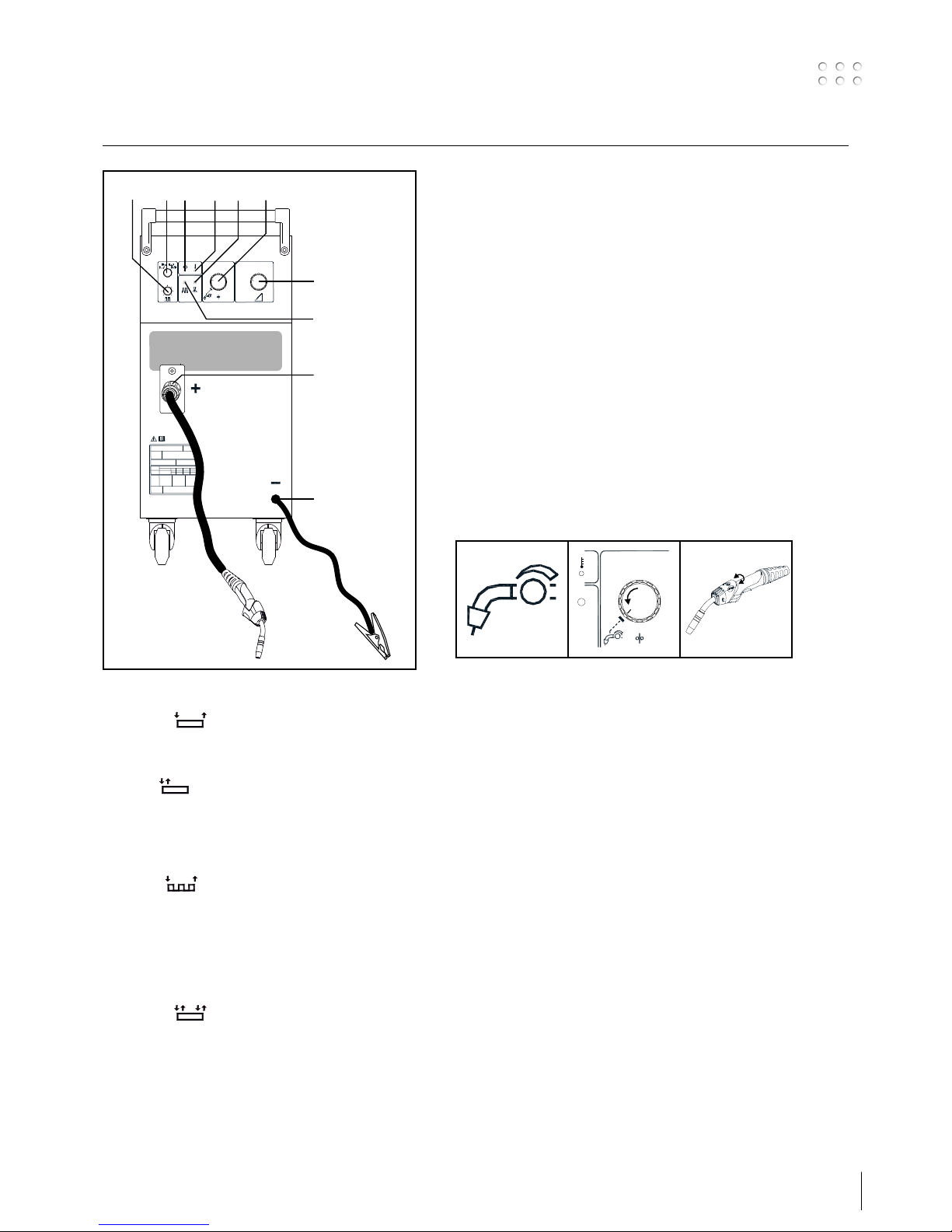

9. Tilslutning af svejsebrænder

10. Tilslutning af stelkabel

Tilslutning og ibrugtagning

8

Fejlfinding og Tekniske data

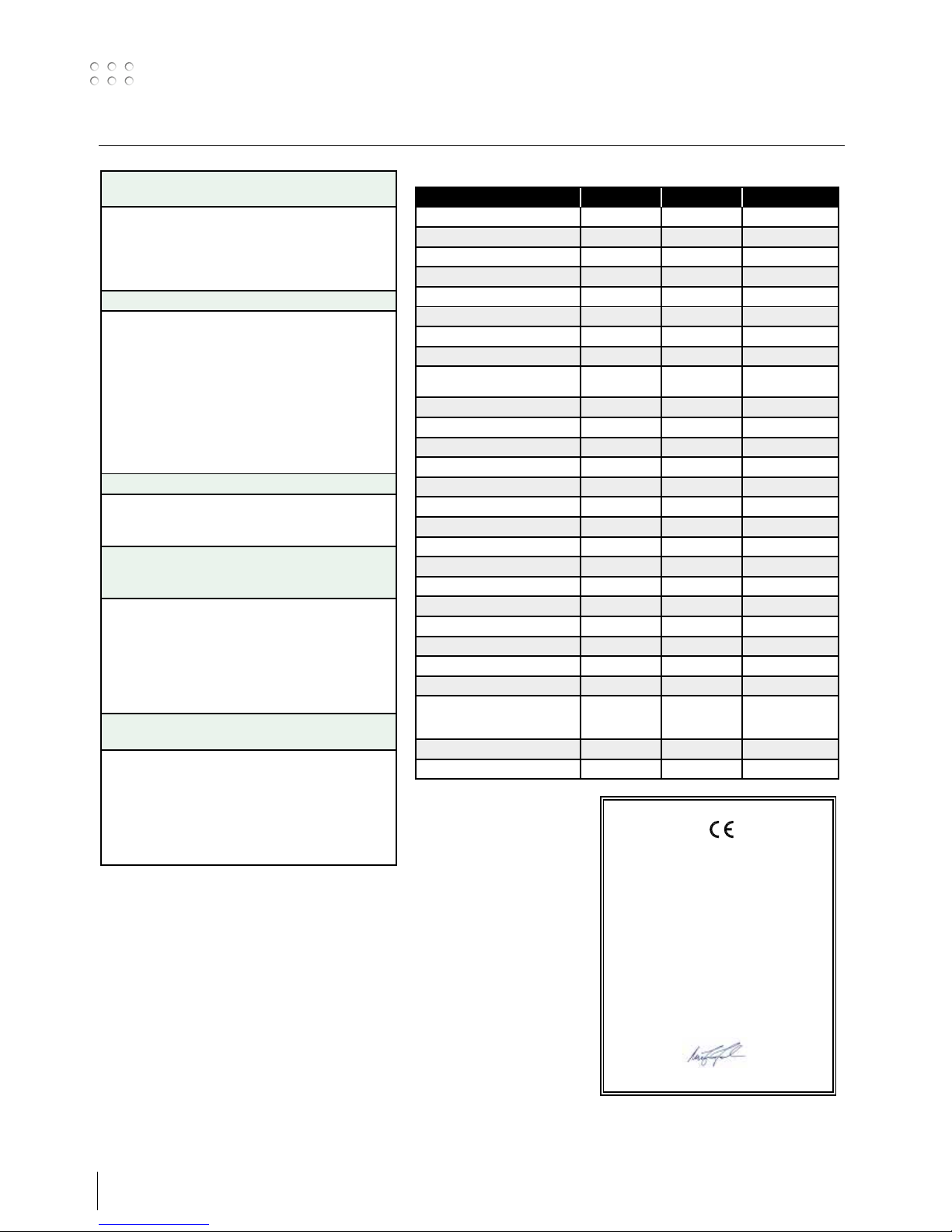

TYPE Automig 183 Automig 223 Automig 273

Strømområde, A 20-180 20-200 20-250

Minimum generatorstørrelse, kVA 6 8 10

Antal spændingstrin 7 10 10

Intermittens 100% 40°C, A/V 65/17,3 105/19,3 140/21,0

Intermittens, 60% 40°C, A/V 85/18,3 125/20,3 165/22,0

Intermittens, 35% 40°C, A/V 110/19,5 150/21,5 200/24,0

Intermittens, 30% 40°C, A/V - 155/21,8 -

Tomgangsspænding, V 14-30 14-30 15-34

1

Netspænding±15%, V 3x400 (3x230) 3x400

(3x200/3X230)

3x400/500

(3x200/230)

Sikring, A 10 10 10

Netstrøm, effektiv, A 2,5 (4,4) 4,0 (8,0/7,0) 5,9/4,7 (11,8/10,3)

Netstrøm, max., A 5,7 (9,9) 7,3 (14,6/12,7) 10,0/8,0 (20,0/17,4)

Effekt, 100%,, kVA 1,8 2,8 4,1

Effekt, max, kVA 4,1 5,1 6,9

Effekt, tomgang, W <10 <10 <10

Effektfaktor 0,85 0,85 0,85

Tråddimension, mm 0,6-1,0 0,6-1,2 0,6-1,2

Trådrulledimension, kg 5-15 5-15 5-15

Trådhastighed, m/min 2-12 2-14 2-15

2

Punktsvejsetid, s 0,15-2,5 0,15-2,5 0,15-2,5

2

Stepsvejsetid, s 0,15-2,5 0,15-2,5 0,15-2,5

Efterbrændingstid, s 0,05-0,5 0,05-0,5 0,05-0,5

3

Anvendelsesklasse S S S

4

Beskyttelsesklasse IP21 IP21 IP21

Normer EN/IEC60974-1,

EN/IEC60974-5,

EN/IEC60974-10

EN/IEC60974-1,

EN/IEC60974-5,

EN/IEC60974-10

EN/IEC60974-1,

EN/IEC60974-5,

EN/IEC60974-10

Dimensioner, HxBxL, mm 700x380x720 700x380x720 700x380x720

Vægt, kg 57 64 66

Ret til ændringer forbeholdes

1) Leveres for andre netspændinger

2) Funktionerne 4-takt, punkt- og stepsvejsning findes på nogle modeller

3) Opfylder kravene for svejsning under særlige arbejdsforhold

4) Maskinen er beregnet for indendørs anvendelse, idet den opfylder kravene til beskyttelsesklasse IP21

EU-OVERENSSTEMMELSESERKLÆRING

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Danmark

erklærer, at nedennævnte maskine

Type: AUTOMIG

er i overensstemmelse med bestemmelserne i

direktiverne 2014/35/EU

2014/30/EU

2011/65/EU

Europæiske EN/IEC60974-1

standarder: EN/IEC60974-5

EN/IEC60974-10 (Class A)

Udfærdiget i Fjerritslev 17.05.2017

Niels Jørn Jakobsen

CEO

For lille svejseeffekt, svejsningen ligger som en

“larve” på emnet

1. Den ene af de tre sikringer ved

hovedafbryderen er sprunget (gælder kun

3-fasede maskiner).

2. Der svejses på et for lavt spændingstrin.

Stødvis trådfremføring

1. Indgangsdysen og trådtrissens rille flugter ikke.

2. Rulle med svejsetråd går for stramt på akslen.

Undertiden er tråden spolet forkert, så den

“krydser”.

3. Indgangsdyse eller kontaktdyse er slidt eller

snavset, evt. tilstoppet.

4. Svejsetråden er uren eller af dårlig kvalitet, evt.

rusten.

5. For dårligt tryk på modrullen.

For meget sprøjt ved svejsningen

1. For stor trådhastighed i forhold til svejsningen.

2. Slidt kontaktdyse.

Svejsningen bliver kokset og “sprød”.

Ved punktsvejsning fremkommer en karakteristisk

top

1. Beskyttelsesgas mangler: for lavt tryk, eller

flasken er tom.

2. Gasdyse tilstoppet.

3. Utætheder i systemet, således at atmosfærisk

luft pga. injectorvirkningen suges med ind og

blandes med beskyttelsesgassen.

Tråden brænder gentagne gange fast i

kontaktdysen og går trægt

1. Kan bero på, at tråden er blevet deformeret i

trådlederen.

Klip tråden ved trådtrissen, og træk den

deformerede tråd ud af trådlederen.

Sæt ny tråd i og kontroller modrullens tryk.

2. Slidt kontaktdyse.

9

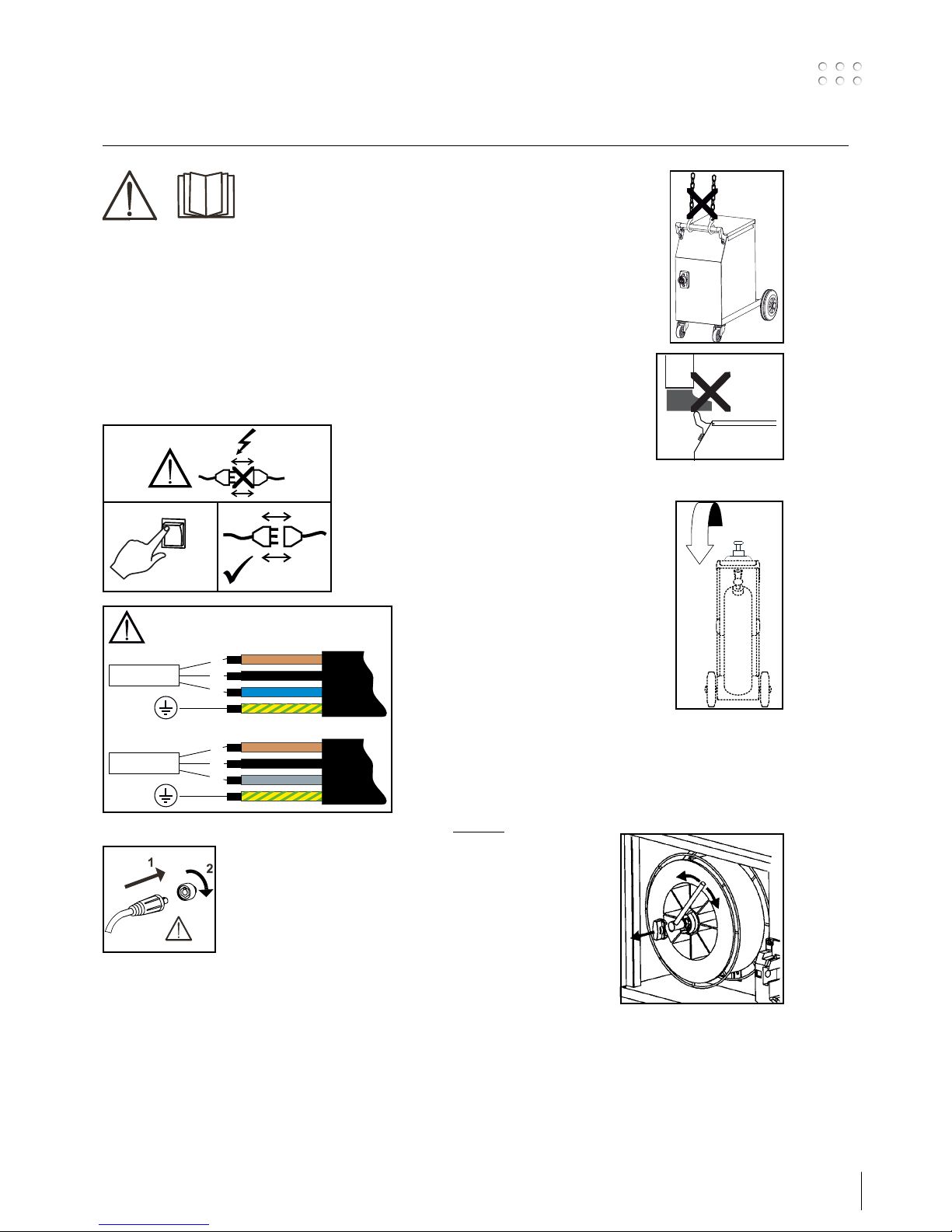

Connection and operation

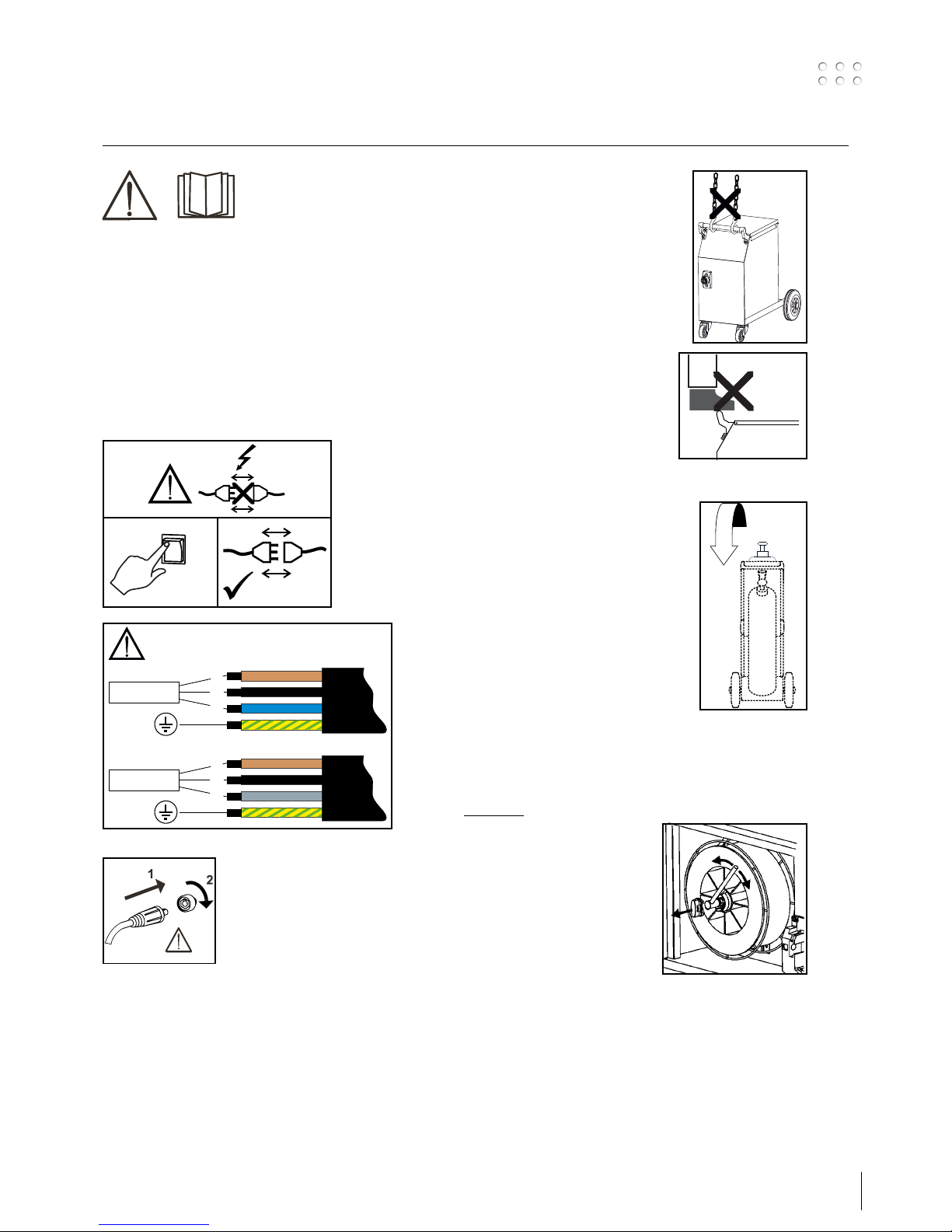

Warning

Read warning notice and

instruction manual carefully prior

to initial operation and save the

information for later use.

Permissible installation

Mains connection

It is important to ensure that the mains supply voltage is in

accordance with the voltage to which the machine is built.

If the machine can be adjusted for use on several different

voltages then the machine must be checked to confirm that it

has been set to the correct voltage.

0

l

1

2

Important!

In order to avoid destruction of plugs

and cables, good electric contact is

required when connecting earth cables

and welding hoses to the machine.

Lifting instructions

Do not lift the machine by the handle.

Do not step on the handle.

Connection of gas bottle

Use only gas bottles with a max.

height of 100 cm. If larger bottles are

used the machine may tip over.

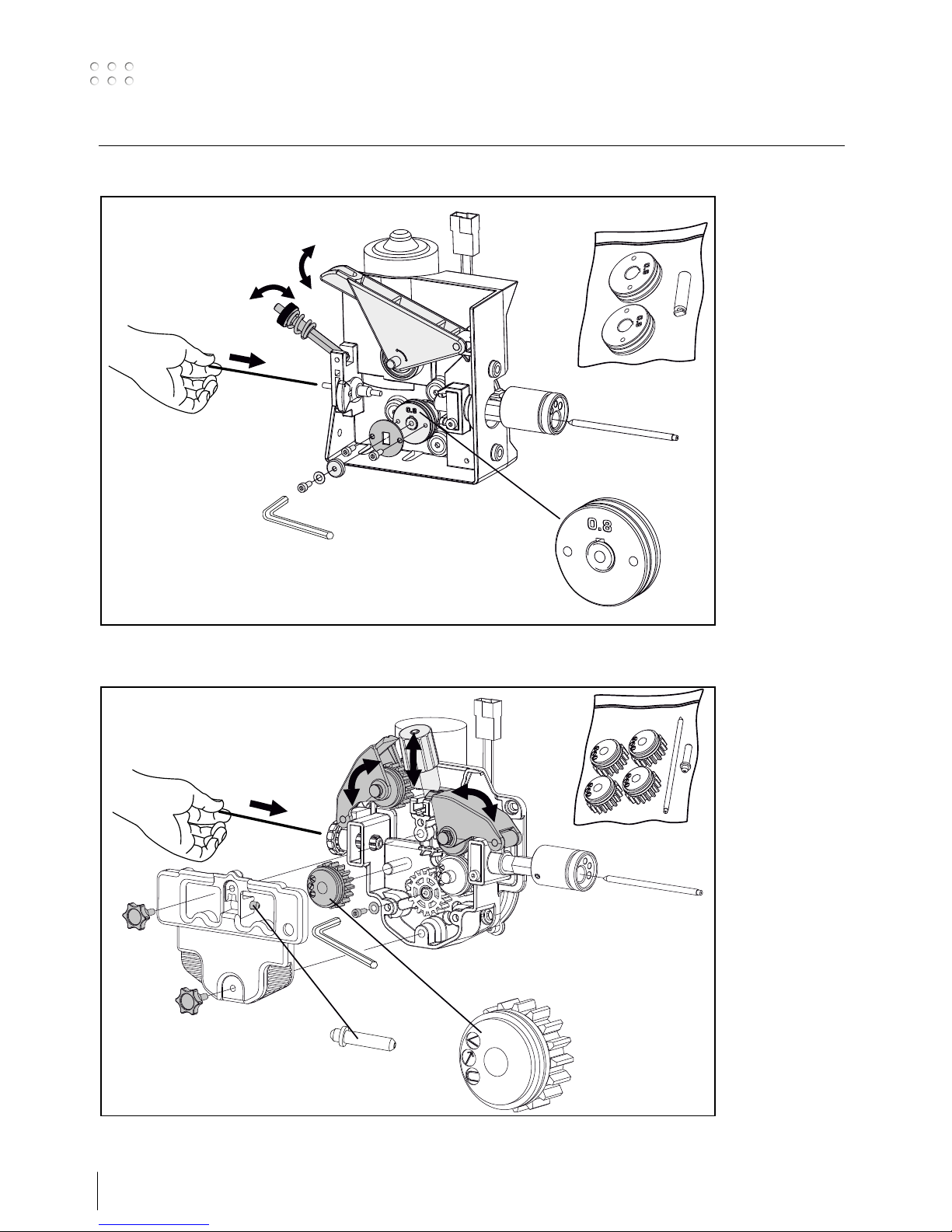

Adjustment of wire brake

The wire brake must ensure that the wire reel brakes

sufficiently before the welding wire runs over the edge of

the reel. The brake force is dependent on the weight of the

wire reel and wire feed speed. Factory setting is 15kg.

Adjustment:

• Dismount the control

knob by placing a thin

screw driver behind the

knob and thereafter pull

it out.

• Adjust the wire brake by

fastening or loosening

the self-locking nut on

the axle of the wire hub.

• Remount the control

knob.

3 x 400 V

3 x 400 V

L1

L2

L3

L1

L2

L3

brown

black

grey

blue

yellow/green

brown

black

yellow/green

Max.

100 cm

Mains supply cable

10

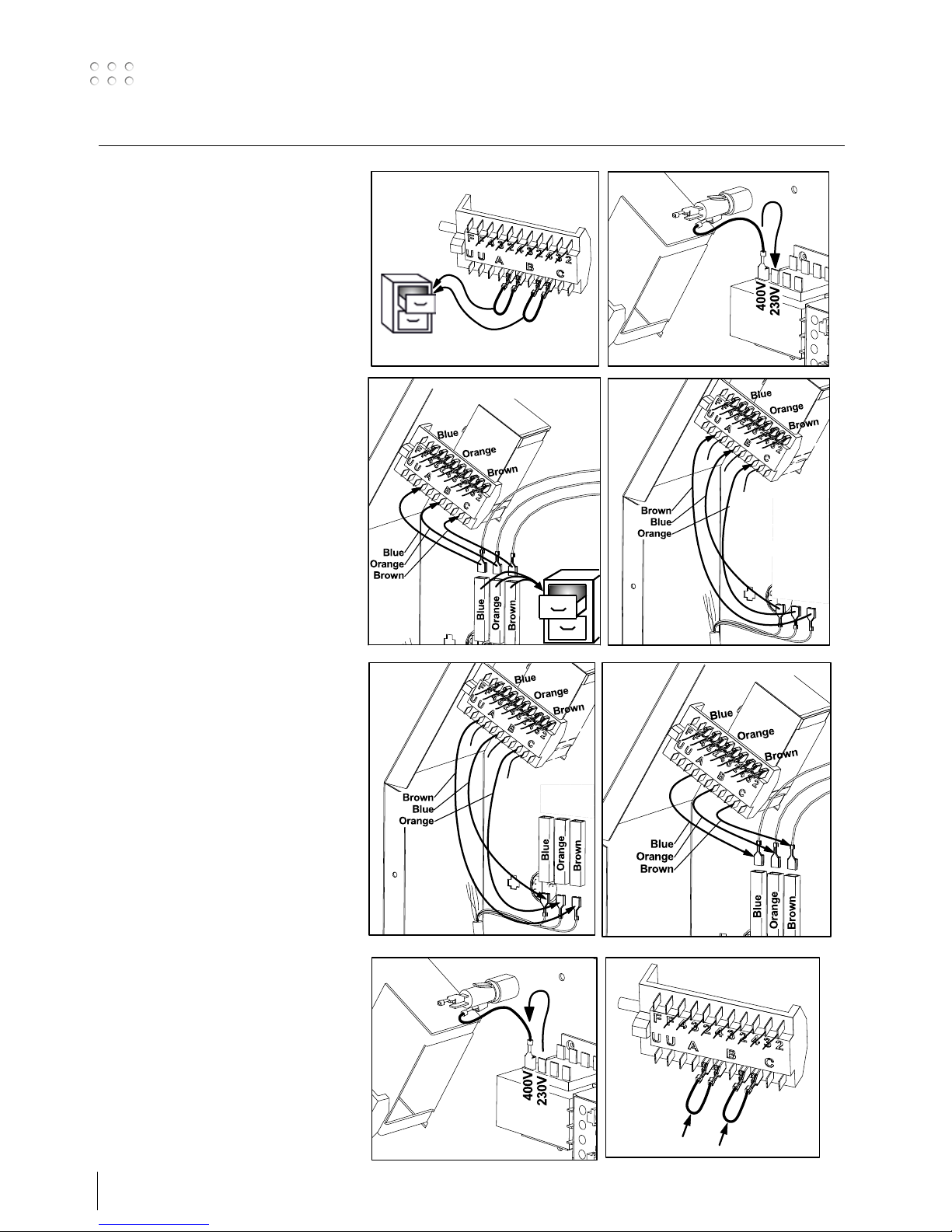

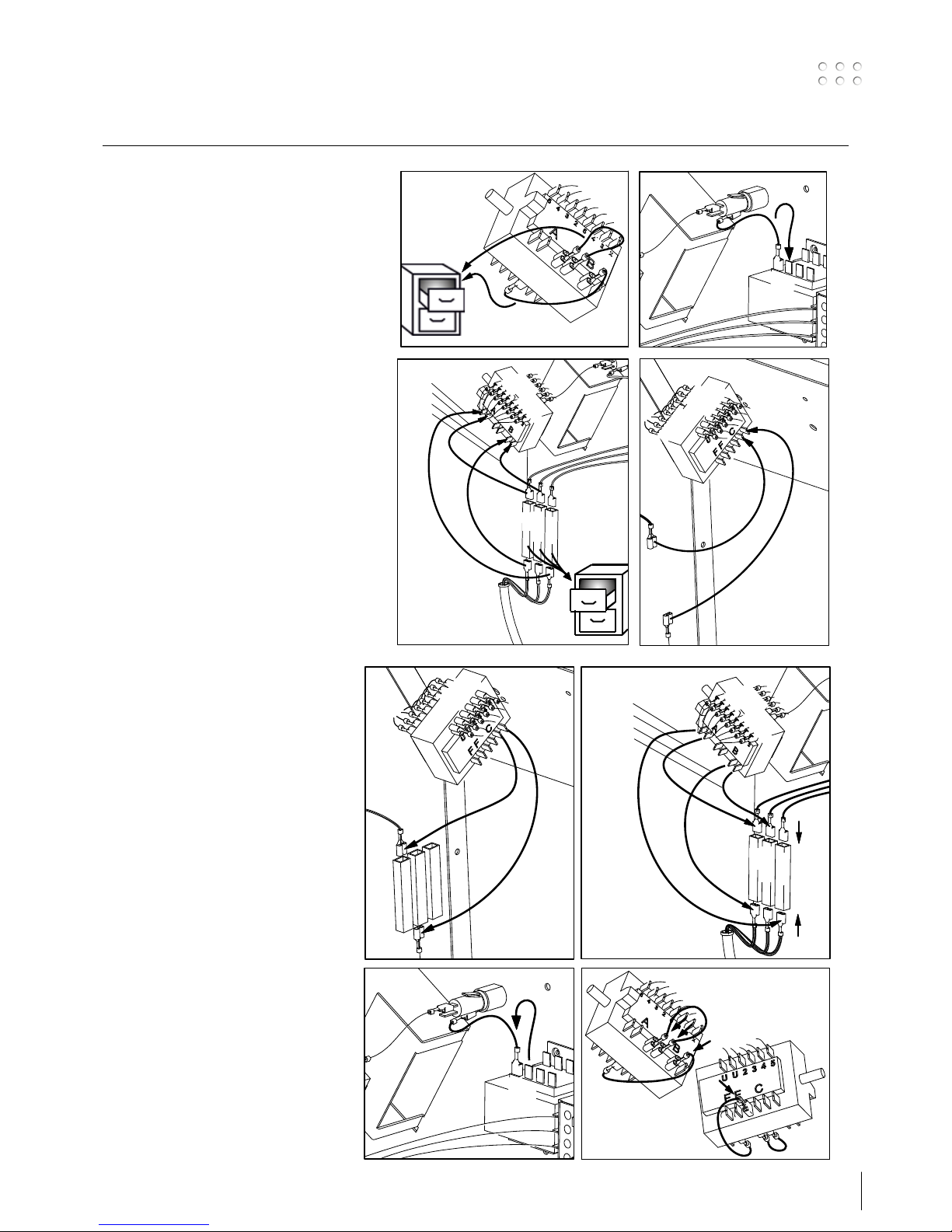

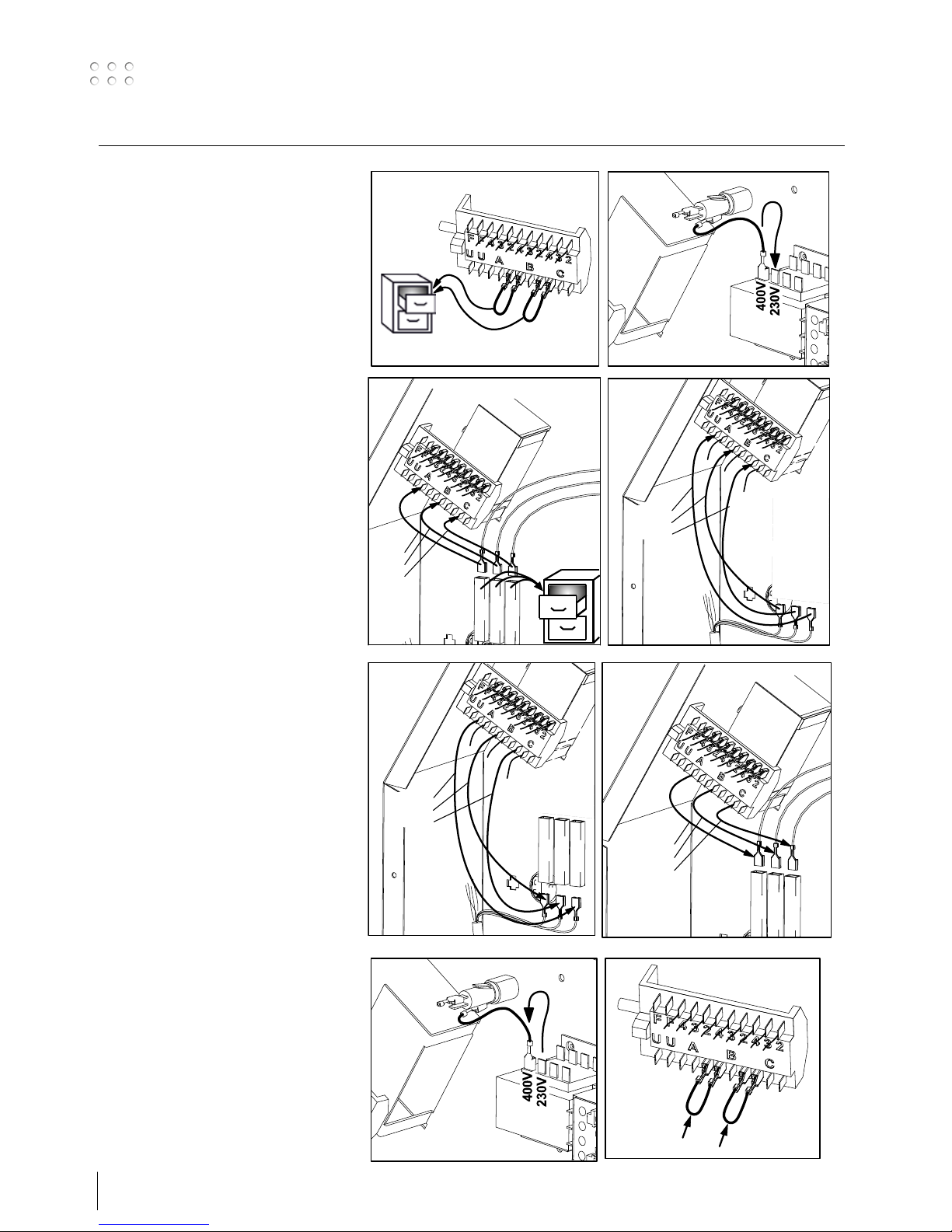

Connection and operation

AUTOMIG 183,

400V 230V

AUTOMIG 183,

230V 400V

11

Connection and operation

AUTOMIG 223/273,

400V 230V

AUTOMIG 223/273,

230V 400V

Brown

Orange

Blue

B

r

o

w

n

O

r

a

n

g

e

B

l

u

e

Brown

Blue

Blue

Orange

230V

400V

B

r

o

wn

O

r

a

n

g

e

B

l

u

e

Brown

Orange

Brown

Orange

Blue

Br

o

w

n

O

r

a

n

g

e

B

l

u

e

Brown

Blue

Blue

Orange

230V

400V

B

r

o

wn

O

r

a

n

g

e

B

l

u

e

Brown

Orange

12

Connection and operation

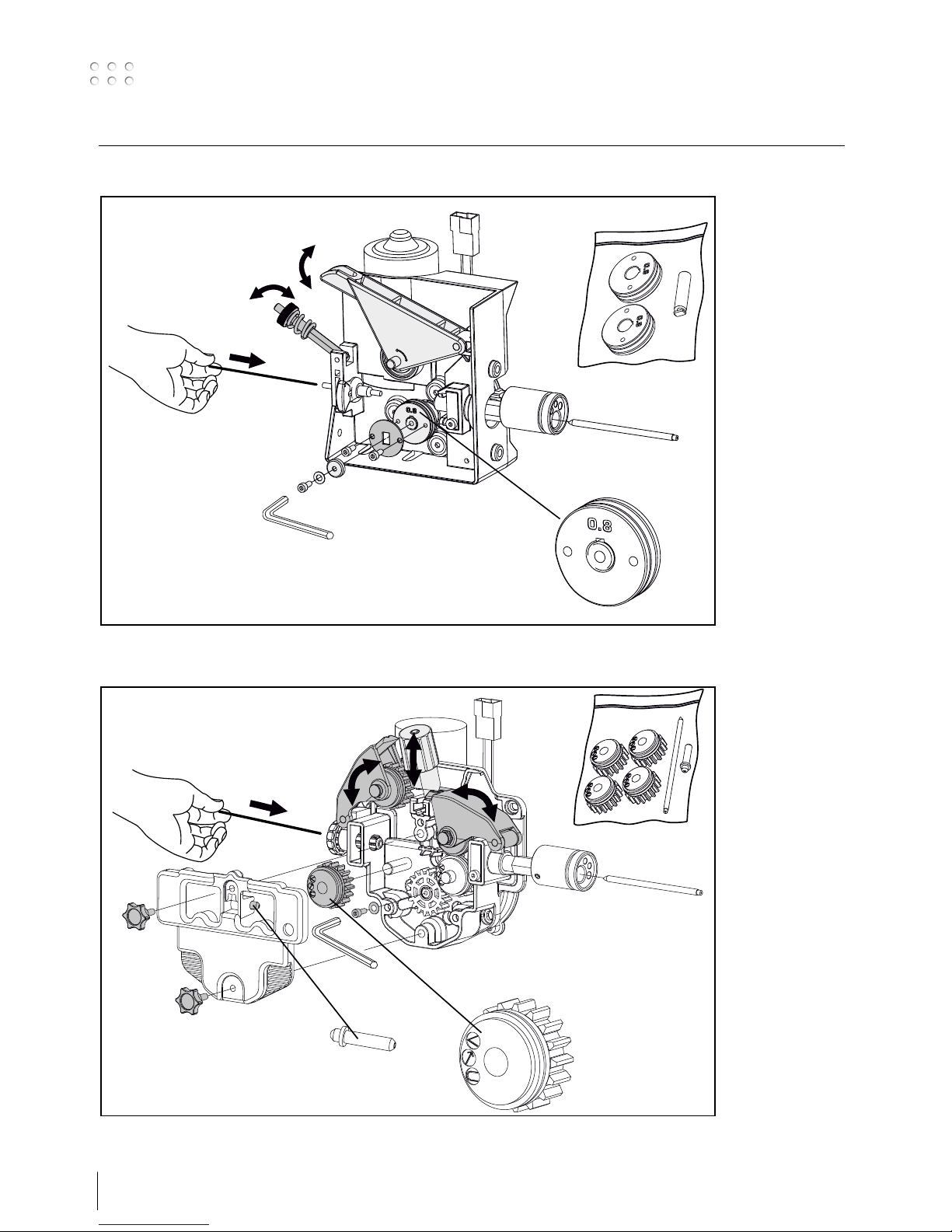

Assembly of parts in wire feed unit (two-roll wire feed system)

Assembly of parts in wire feed unit (four-roll wire feed system)

The pressure of the thumbscrew is adjusted to allow the wire feed roll just to slide on the wire

when this is stopped at the contact tip.

x2

1

1

2

2

3

3

x4

Please note that capillary tubes

must be ordered separately if

ZA connection is mounted.

13

1. Switch:

2-times:

symbol

Start welding by pressing the trigger on the torch.

Welding continues until the trigger is released.

Spot:

symbol

The switch is set at Spot. When the trigger on the

torch is pressed, welding starts. Welding stops

automatically, depending on the time set on control

4 (0.15-2.5 secs.)

Stitch:

symbol

The switch is set at Stitch. When the trigger is

pressed, welding starts. The welding automatically

stops, depending on the time set on control 4. After

an interval fixed at control 5 the same cycle continues

automatically and only ceases when the trigger on

the torch is released.

4-times:

symbol

Welding starts the first time the trigger is pressed

(after which the trigger can be released) and

continues until the trigger is pressed again to stop

the welding process.

2. ON

Lights when the machine has been turned on.

3. Overheating

Lights if the welding process is automatically stopped due to

overheating of the transformer. The light extinguishes when

the transformer temperature has dropped to normal, and

welding can continue.

4. Welding time

With this control the welding time can be infinitely varied

between 0.15 and 2.5 secs when switch 1 is set to position

Spot or Stitch.

5. Pause time

With this control the pause time can be infinitely varied

when switch 1 is in position Stitch.

6. Burn back

Variable time delay for wire to stop feeding after voltage

is switched off. This function is used to prevent the wire

sticking to the workpiece or torch. Variable between 0.05

and 0.5 secs.

7. Wire feed speed control (internal/torch)

Selecting torch adjustment

12

3

5

4

7

69

8

10

11

m/min

CO

Ar

2

1

2

15

14

13

8 Main switch and Switch for welding voltage

9. Connection of welding hose

10. Connection of earth cable

Connection and operation

1

2

3

4

5

6

7

8

9

10

123

V

5

4

7698

10

11

t

Min Max

t

m/min

COtAr

2

1

2

15

14

13

OFF

17

2

3

5

4

6

10

9

8

AUTOMIG

223

14

EC DECLARATION OF CONFORMITY

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Denmark

hereby declare that our machine as stated below

Type: AUTOMIG

conforms to directives: 2014/35/EU

2014/30/EU

2011/65/EU

European standards: EN/IEC60974-1

EN/IEC60974-5

EN/IEC60974-10 (Class A)

Issued in Fjerritslev 17.05.2017

Niels Jørn Jakobsen

CEO

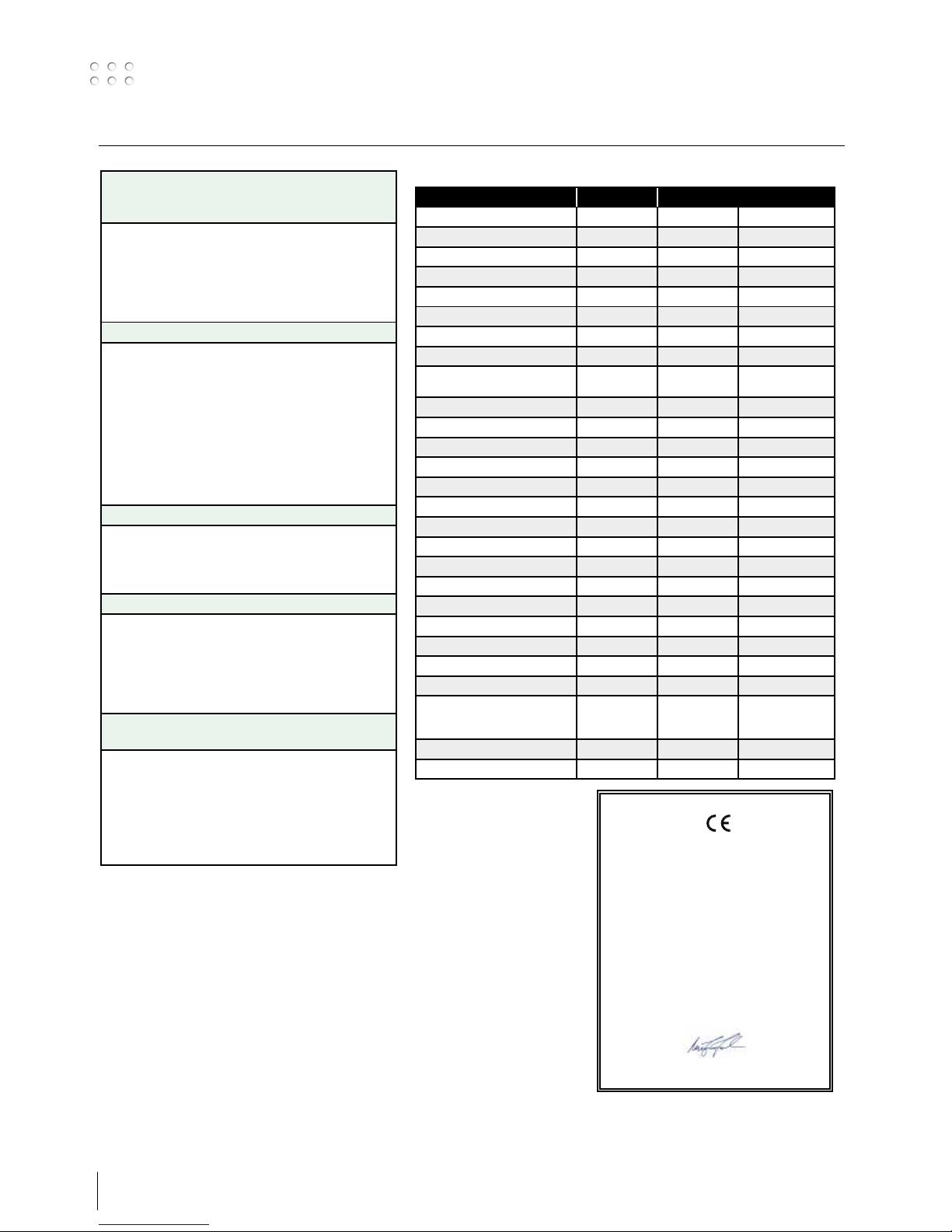

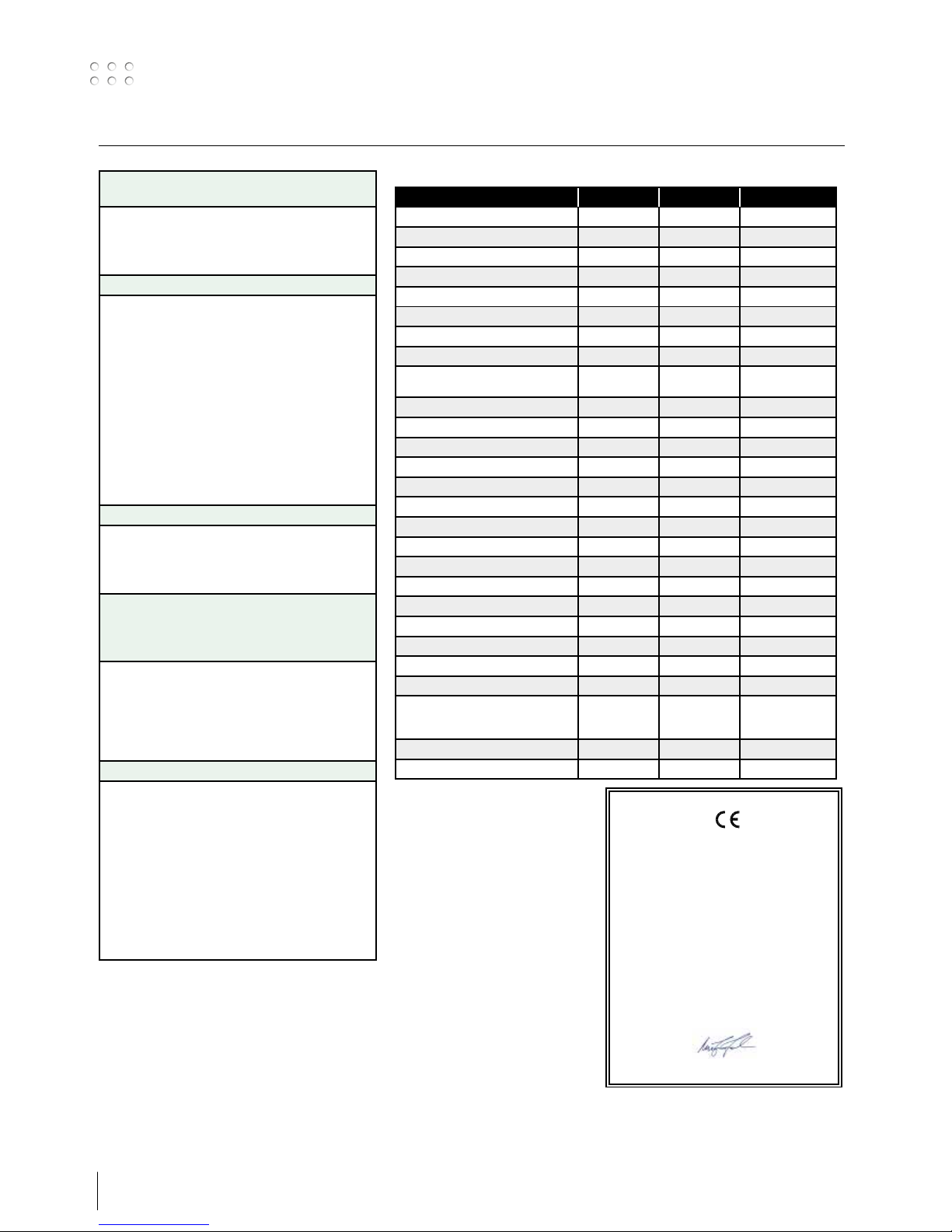

TYPE Automig 183 Automig 223 Automig 273

Current range, A 20-180 20-200 20-250

Minimum generator size, kVA 6 8 10

Voltage steps 7 10 10

Duty cycle 100% 40°C, A/V 65/17.3 105/19.3 140/21.0

Duty cycle, 60% 40°C, A/V 85/18.3 125/20.3 165/22.0

Duty cycle, 35% 40°C, A/V 110/19.5 150/21.5 200/24.0

Duty cycle, 30% 40°C, A/V - 155/21.8 -

Open circuit voltage, V 14-30 14-30 15-34

1

Mains voltage±15%, V 3x400 (3x230) 3x400

(3x200/3X230)

3x400/500

(3x200/230)

Fuse, A 10 10 10

Mains current, effective, A 2.5 (4.4) 4.0 (8.0/7.0) 5.9/4.7 (11.8/10.3)

Mains current, max., A 5.7 (9.9) 7.3 (14.6/12.7) 10.0/8.0 (20.0/17.4)

Power, 100%, kVA 1.8 2.8 4.1

Power, max., kVA 4.1 5.1 6.9

Power, open circuit, W <10 <10 <10

Power factor 0.85 0.85 0.85

Wire dimension, mm 0.6-1.0 0.6-1.2 0.6-1.2

Wire reel capacity, kg 5-15 5-15 5-15

Wire speed, m/min 2-12 2-14 2-15

1

Spot welding time, s 0.15-2.5 0.15-2.5 0.15-2.5

2

Stitch welding time, s 0.15-2.5 0.15-2.5 0.15-2.5

Burn back, s 0.05-0.5 0.05-0.5 0.05-0.5

3

Application class S S S

4

Protection class IP21 IP21 IP21

Standards EN/IEC60974-1.

EN/IEC60974-5.

EN/IEC60974-10

EN/IEC60974-1.

EN/IEC60974-5.

EN/IEC60974-10

EN/IEC60974-1.

EN/IEC60974-5.

EN/IEC60974-10

Dimensions, HxWxL, mm 700x380x720 700x380x720 700x380x720

Weight, kg 57 64 66

1) Delivery for other mains voltages is possible

2) The functions 4-times, spot and stitch welding can only be found on some machine versions

3) Meets the demands made for machines which are to operate under special working conditions

4) This machine is designed for indoor operation and meets the requirements of protection class IP21

Troubleshooting and solution / Technical data

We reserve the right to changes

Too little welding effect.

The welding seam forms a bead standing proud of

the plate

1. One of the three fuses in the main switch is not

working. (This applies to three-phase machines

only).

2. The welding voltage is too low.

Switch one setting higher.

The wire feed is blocking

1. The inlet nozzle and the wire are not in

alignment with each other.

2. The reel of wire is too taut, the wire must come

off the reel evenly.

3. The inlet or contact tip has worn out or is

blocked up.

4. The welding wire is not clean or it is rusty. It

could also be of an inferior quality.

5. The pressure roller has to be tightened.

Spatter

1. The wire feed is too fast for the voltage setting.

2. Worn out contact tip.

Porous weld. A cone is formed when spot welding

1. Insufficient gas - too little pressure or the bottle

is empty.

2. Contact tip is blocked up.

3. Leakage air is pumped in and mixes with the

shielding gas.

The wire keeps sticking in the contact tip and feeds

at slow speed

1. The damaged wire should be cut off, pulled

out and replaced. The pressure on the wire

feed roller should be checked and adjusted if

necessary.

2. Worn out contact tip.

3. Wire feed speed may need increasing.

15

Anschluss und Inbetriebnahme

Warnung

Lesen Sie die Warnhinweise und

Betriebsanleitung sorgfältig vor der

Inbetriebnahme und speichern Sie

die Information für den späteren

Gebrauch.

Zulässige Installation

Netzanschluss

Es ist unbedingt zu kontrollieren, ob die auf dem Typenschild

der Maschine angegebene Spannung mit der Netzspannung

übereinstimmt. Ist die Maschine auf verschiedene Spannungen

umklemmbar, muß darauf geachtet werden, daß das Gerät

innen für die richtige Spannung angeklemmt ist.

0

l

1

2

Wichtig!

Achten Sie auf festen Sitz der

Anschlüsse von Massekabel und

Schweißschlauch. Die Stecker und Kabel

können sonst beschädigt werden.

Hebeanweisung

Die Maschine nicht am Handgriff

anheben.

Nicht auf den Handgriff treten.

Anschluß der Gasflasche

Die Maschine ist für Anwendung der

Gasflaschen mit einer max. Höhe von

100cm vorgesehen. Bei Anwendung

höher Gasflaschen entsteht ein Risiko

dafür, daß die Maschine umstürzt.

Justierung der Drahtbremse

Die Bremse wird so fest eingestellt, daß die Drahtrolle stoppt,

ehe der Schweißdraht über den Rand läuft. Die Bremsekraft ist

vom Gewicht der Drahtrolle und der Drahtfördergeschwindigkeit abhängig. Werkeinstellung = 15kg

Justierung:

• Der Drehknopf kann

abmontiert werden, wenn ein

Schraubendreher hinter den

Knopf platziert ist. Danach

kann der Knopf ausgezogen

werden.

• Die Drahtbremse kann durch

Festspannen oder Lockern der

Gegenmutter auf die Achse

der Drahtnabe justiert werden.

• Der Drehknopf muß wieder montiert werden.

3 x 400 V

3 x 400 V

L1

L2

L3

L1

L2

L3

braun

schwarz

grau

blau

gelb/grün

braun

schwarz

gelb/grün

Max.

100 cm

Netzkabel

16

Anschluss und Inbetriebnahme

AUTOMIG 183,

400V 230V

AUTOMIG 183,

230V 400V

17

Anschluss und Inbetriebnahme

AUTOMIG 223/273,

400V 230V

AUTOMIG 223/273,

230V 400V

Brown

Orange

Blue

B

r

o

w

n

O

r

a

n

g

e

B

l

u

e

Brown

Blue

Blue

Orange

230V

400V

B

r

o

wn

O

r

a

n

g

e

B

l

u

e

Brown

Orange

Brown

Orange

Blue

B

r

o

w

n

O

r

a

n

g

e

B

l

u

e

Brown

Blue

Blue

Orange

230V

400V

B

r

o

wn

O

r

a

n

g

e

B

l

u

e

Brown

Orange

18

Montage der Teile in Drahtvorschubeinheit (Zwei-Rollen-Antrieb)

Montage der Teile in Drahtvorschubeinheit (Vier-Rollen-Antrieb)

Mit Hilfe der Rändelschraube am Spannbolzen wird der Andruck der Förderrollen so eingestellt,

daß eine gleichmässige Förderung des Drahtes gewährleistet ist, ohne den Draht zu deformieren.

Anschluss und Inbetriebnahme

x2

1

1

2

2

3

3

x4

Hinweis:

Kapillarrohre sind separat zu bestellen,

wenn der Zentralanschluss festmontiert ist.

19

Anschluss und Inbetriebnahme

1. Programmwahlschalter:

2-Takt:

In dieser Stellung des Programmwahlschalters wird

durch Betätigung der Brennertaste der Schweißprozeß eingeleitet und wird dann beendet, wenn der

Schalter wieder losgelassen wird. Dieses Programm

ist vorteilhaft bei Heftarbeiten und kurzen Schweißnähten.

Punkt:

Bei Verwendung dieses Programmes wird das Gerät

automatisch, nach Ablauf der am Regler 4 eingestellten Zeit, das Schweißen unterbrochen.

Die Punktschweißzeit von 0,15 bis 2,5 Sekunden ist

variabel einstellbar.

Step:

Am Regler (5) kann die Intervallzeit eingestellt

werden. Die Taste am Brennerhandgriff muß

während des Abschweißens des Intervall-Programms

gedrückt bleiben.

Die Schweißzeit zwischen den Pausen kann am

Knopf 5 eingestellt werden. Dieses Programm ist,

durch die Abkühlpause, besonders für Dünnblechschweißungen geeignet.

4-Takt:

Den Schalter auf 4-Takt einstellen. Das Schweißen wird durch

Betätigung der Brennertaste eingeleitet, anschließend kann

die Taste losgelassen werden, und der Schweißvorgang wird

fortgesetzt. Bei erneuter Betätigung der Brennertaste wird

das Schweißen abgebrochen.

4-Takt-Schweißen wird auch Dauerschweißen genannt.

2. ON

Leuchtet bei eingeschalteter Maschine.

3. Überhitzung

Die Leuchtdiode zeigt die Überhitzung des Transformators

an. Der Schweißprozeß wird in diesem Fall automatisch

unterbrochen. Nach Abkühlung des Gerätes kann der

Schweißprozeß fortgesetzt werden.

4. Schweißzeit

An diesem Regler wird die Schweißzeit eingestellt, wenn der

Schalter auf den Programmen Punkt oder Intervall steht.

Variabel zwischen 0,15-2,5 Sek.

5. Variable Pausenzeit

An diesen Regler wird die Pausenzeit eingestellt, wenn

Schalter 1 auf Stellung Intervall steht.

6. Drahtrückbrandzeit

Voreinstellung der Drahtrückbrandzeit (Zeit-differenz vom

Abschalten des Motors bis zum Verlöschen des Lichtbogens)

im Bereich von 0,05-0,5Sek.

7. Stufenlose Einstellung (intern/Brenner)

Wahl der Brennerregelung

12

3

5

4

7

69

8

10

11

m/min

CO

Ar

2

1

2

15

14

13

8 Hauptschalter und Schweißspannungsschalter

9. Anschluß für Schweißschlauch

10. Anschluss von Massekabel

1

2

3

4

5

6

7

8

9

10

123

V

5

4

7698

10

11

t

Min Max

t

m/min

COtAr

2

1

2

15

14

13

OFF

17

2

3

5

4

6

10

9

8

AUTOMIG

223

20

Fehlersuche und Technische Daten

EU-KONFORMITÄTSERKLÄRUNG

MIGATRONIC A/S

Aggersundvej 33

9690 Fjerritslev

Dänemark

erklärt, dass das unten erwähnte Gerät

Typ: AUTOMIG

den Bestimmungen der EU-Richtlinien

2014/35/EU

2014/30/EU

2011/65/EU entspricht

Europäische EN/IEC60974-1

Normen: EN/IEC60974-5

EN/IEC60974-10 (Class A)

Ausgestellt in Fjerritslev am 17.05.2017

Niels Jørn Jakobsen

CEO

TYP Automig 183 Automig 223 Automig 273

Schweißstrombereich 20-180 20-200 20-250

Mindestgröße des Generators, kVA 6 8 10

Spannungsstufen 7 10 10

Einschaltdauer 100% 40°C, A/V 65/17,3 105/19,3 140/21,0

Einschaltdauer 60% 40°C, A/V 85/18,3 165/22,0 165/22,0

Einschaltdauer 35% 40°C, A/V 110/19,5 200/24,0 200/24,0

Einschaltdauer 30% 40°C, A/V - 155/21,8 -

Leerlaufspannung, V 14-30 14-30 15-34

1

Netzspannung±15%, V 3x400 (3x230) 3x400

(3x200/3X230)

3x400/500

(3x200/230)

Sicherung, A 10 10 10

Effektiver Netzstrom, A 2,5 (4,4) 4,0 (8,0/7,0) 5,9/4,7 (11,8/10,3)

Max. Netzstrom, A 5,7 (9,9) 7,3 (14,6/12,7) 10,0/8,0 (20,0/17,4)

Leistung, 100%, kVA 1,8 2,8 4,1

Leistung, max, kVA 4,1 5,1 6,9

Leistung, Leerlauf, W <10 <10 <10

Leistungsfaktor 0,85 0,85 0,85

Drahtdurchmesser, mm 0,6-1,0 0,6-1,2 0,6-1,2

Drahtrolle, kg 5-15 5-15 5-15

Fördergeschwindigkeit, M/Min 2-12 2-14 2-15

2

Punkt-Schweißzeit, s 0,15-2,5 0,15-2,5 0,15-2,5

2

Step-Schweißzeit, s 0,15-2,5 0,15-2,5 0,15-2,5

Drahtrückbrandzeit, s 0,05-0,5 0,05-0,5 0,05-0,5

3

Anwendungsklasse S S S

4

Schutzklasse IP21 IP21 IP21

Norm EN/IEC60974-1,

EN/IEC60974-5,

EN/IEC60974-10

EN/IEC60974-1,

EN/IEC60974-5,

EN/IEC60974-10

EN/IEC60974-1,

EN/IEC60974-5,

EN/IEC60974-10

Masse, HxBxL, mm 700x380x720 700x380x720 700x380x720

Gewicht, kg 57 64 66

Änderungen vorbehalten

1) Kann für andere Netzspannungen geliefert werden

2) Die Funktionen 4-Takt, Punkt und Step Schweißen sind nur in einigen Ausführungen der Maschinen

vorhanden

3) Erfüllt die gestellten Anforderungen an Maschinen für Anwendung unter besonderen Arbeitsverhältnissen

4) Die Maschine entspricht die Schutzklasse IP21

Zu kleiner Schweißeffekt, Schweißnaht liegt auf

den Blechen ohne Einbrand.

1. Eine Netzsicherung ist ausgefallen.

2. Es wird mit zu niedriger Spannungsstufe

gearbeitet.

Stoßweiser Drahttransport.

1. Drahteinlaufdüse fluchtet nicht mit der Nut

in der Drahtförderrolle.

2. Schweißdrahtspule läuft zu stramm auf der

Bremsnabe.

Schweißdraht hat sich auf der Drahtrolle

gekreuzt oder verhakt.

3. Drahteinlaufdüse oder Stromdüse defekt,

verstopft oder verschlissen.

4. Unreiner Schweißdraht oder schlechte

Qualität. Auch rostiger Schweißdraht kann

die Ursache sein.

5. Zu wenig Andruck der oberen Förderrolle.

Zu viel Spritzer beim Schweißen.

1. Drahtvorschubgeschwindigkeit ist zu groß in

Relation zur eingestellen Spannung.

2. Verschlißene Stromdüse.

Schweißnaht sieht verbrannt aus (verkohlt und

spröde).

Beim Punktschweißen bildet sich eine Erhöhung

im Punkt.

1. Schutzgas fehlt: Flasche ist leer, oder Druck

(Menge) ist zu niedrig.

2. Undichtigkeit im Schutzgasschlauchsystem.

Oft wird, durch Injektorwirkung, Luft in das

Schutzgas gesaugt.

Schweißdraht brennt an der Stromdüse fest.

1. Kann auf deformiertem Draht beruhen.

Schneiden Sie den Draht an den Förderrollen

ab und entfernen Sie den deformierten

Draht aus dem Schlauchpaket.

Führen Sie den Draht neu ein.

Kontrollieren Sie den Andruck der

Förderrollen.

2. Verschlißene Stromdüse.

3. Eine Erhöhung der Drahtfördergeschwindigkeit ist notwendig.

21

Branchement et fonctionnement

Attention

Lire attentivement la fiche de

mise en garde/le mode d’emploi

avant la première utilisation et

conserver ces informations en vue

de leur utilisation ultérieure.

Installation autorisée

Raccordement électrique

Vérifier que la tension secteur correspond à la tension

nominale de la machine. Ce contrôle est primordial pour les

machines pouvant être utilisées à différentes tensions.

0

l

1

2

Important !

Afin d’éviter la destruction des prises

et câbles, s’assurer que le contact

électrique est bien établi lors du

branchement des câbles de mise à la

terre et des torches de soudage à la

machine.

Instructions de levage

Ne pas soulever la machine par la

poignée.

Ne pas marcher sur la poignée.

Raccordement de la bouteille de gaz

Ne pas utiliser des bouteilles de gaz

de plus de 100 cm, qui présentent un

risque de basculement.

Réglage du frein du dévidoir

Le frein du dévidoir ralentit la bobine en fonction de

l’avancement du fil de soudage. La force du frein dépend du

poids de la bobine et de la vitesse de dévidage. La valeur par

défaut est de 15 kg.

Réglage :

• Démonter le bouton de

réglage en plaçant un

petit tournevis derrière

le bouton, puis sortir ce

dernier.

• Régler le frein en serrant

ou desserrant l’écrou

autobloquant au niveau

de l’axe du moyeu.

• Réinstaller le bouton.

3 x 400 V

3 x 400 V

L1

L2

L3

L1

L2

L3

marron

noir

gris

bleu

jaune/vert

marron

noir

jaune/vert

Max.

100 cm

Câble d’alimentation

22

Branchement et fonctionnement

AUTOMIG 183,

400V 230V

Bleu

Orange

Marron

Bleu

Orange

Marron

Bleu

Orange

Marron

Bleu

Orange

Marron

Bleu

Orange

Marron

Bleu

Orange

Marron

Bleu

Orange

Marron

Bleu

Orange

Marron

Bleu

Orange

Marron

Bleu

Orange

Marron

Bleu

Orange

Marron

AUTOMIG 183,

230V 400V

23

Branchement et fonctionnement

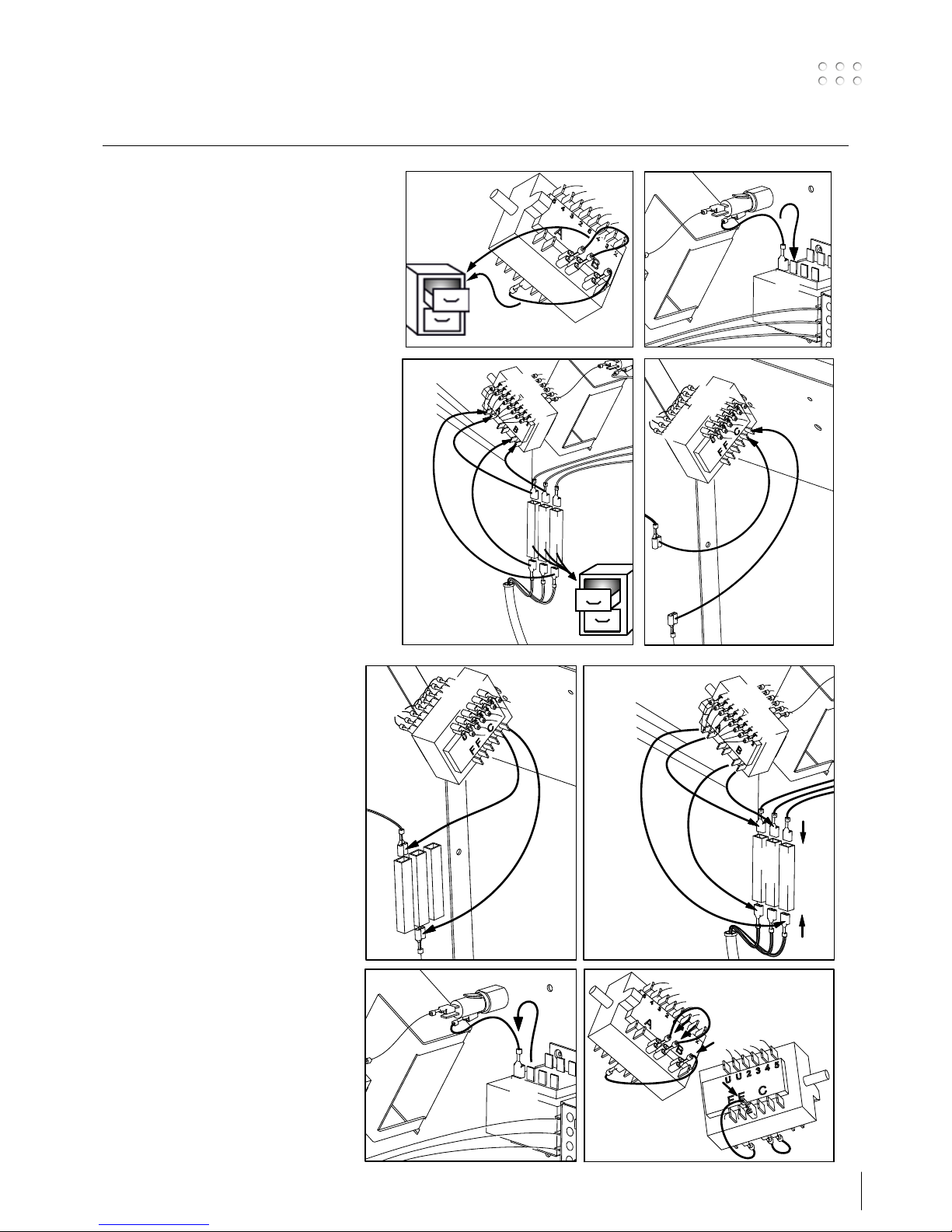

AUTOMIG 223/273,

400V 230V

AUTOMIG 223/273,

230V 400V

230V

400V

Bleu

Bleu

Orange

Marron

Bleu

Orange

Marron

Marron

Bleu

Orange

Orange

Marron

Bleu

Orange

Marron

230V

400V

Bleu

Orange

Marron

Bleu

Marron

Orange

Marron

Bleu

Orange

Marron

Bleu

Orange

Orange

Bleu

Marron

24

Branchement et fonctionnement

Assemblage des pièces dans le dévidoir (système de dévidage à deux galets)

Assemblage des pièces dans le dévidoir (système de dévidage à quatre galets)

Le réglage de la pression sur le galet doit permettre l’arrêt du fil au niveau du tube de contact.

x2

1

1

2

2

3

3

x4

À noter que les tubes capillaires

doivent être commandés séparément

en présence d’un raccord ZA

Loading...

Loading...