Page 1

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

SECTION 2

INSTALLATION

NOTE: In U.S.A., the oven installation must conform

with local codes, or in the absence of local codes, with

the National Fuel Gas Code, ANSI Z223.1. The oven,

when installed, must be electrically grounded in

accordance with local codes, or in the absence of local

codes, with the National Electrical Code (NEC), or

ANSI/NFPA70.

NOTE: In Canada, the oven installation must conform

with local codes, or in the absence of local codes, with

the Natural Gas Installation Code, CAN/CGA-B149.1,

or the Propane Gas Installation Code, CAN/CGAB149.2, as applicable. The oven, when installed, must

be electrically grounded in accordance with local

codes, or in the absence of local codes, with the

Canadian Electrical Code CSA, C22.2, as applicable.

NOTE: For Australian installation, the oven installation

must conform with AGA Code, AG601, and with any

requirements of the appropriate statutory authority.

SECTION 2

INSTALLATION

NOTE : Aux Etats-Unis, l’installation doit être conforme

aux codes locaux ou, à défaut de codes locaux, au National

Fuel Gas Code, ANSI Z223.1, dernière édition. Une fois

installé, le four doit être mis à la terre conformément aux

codes locaux ou, à défaut de codes locaux, au National

Electric Code, ou ANSI/NFPA70.

NOTE : Au Canada, l’installation doit être conforme aux

codes locaux ou, à défaut de codes locaux, au Code

d’installation au gaz naturel, CAN/CGA-B149.1, ou au

Code d’installation au propane, CAN/CGA-B149.2, selon le

cas. Une fois installé, le four doit être mis à la terre

conformément aux codes locaux ou, à défaut de codes

locaux, au Code canadien de l’électricité, CSA C22.2, selon

le cas.

NOTE : En Australie, l’installation doit être conforme à le

Code AGA AG601 et avec les autres exigences des autorités

compétentes.

W ARNING

There must be adequate clearance between

the oven and any adjacent combustible construction. Clearance must also be provided

for servicing and for operation.

CAUTION: It is required that the oven be placed

under a ventilation hood for adequate air supply and ventilation.

CAUTION: Do not obstruct the flow of combustion

and ventilation air to and from your oven. Do

not obstruct the ventilation holes in the Control

Console and the Machinery Compartment.

CAUTION: On ovens with the Machinery Compart-

ment located at the right end, a minimum

clearance of 0" to a left side wall, 18" to a right

side wall and 1" from a back wall to air openings

at the rear of the oven must be maintained. On

ovens with the machinery/drive compartment

located at the left end, a minimum clearance of

0" to a right side wall, 18" to a left side wall and

1" from a back wall to air openings at the rear

of the oven must be maintained.

For servicing and cleaning, a minimum of 18"

clearance from all walls is recommended.

AVERTISSEMENT

Il faut respecter un dégagement adéquat entre le

four et les parois combustibles des bâtiments. Il

faut également prévoir un dégagement suffisant

pour permettre les opérations d’entretienréparation.

MISE EN GARDE : Le four doit être placé sous une hotte

d’aération pour assurer une ventilation et une alimentation en air adéquates.

MISE EN GARDE : Ne pas obstruer le flux d’air de

combustion et de ventilation du four que ce soit à

l’arrivée ou à la sortie. Ne pas obstruer les orifices

du console de commande et le compartiment du

mécanisme.

MISE EN GARDE : Pour les fours où le compartiment

du mécanisme est situé du côté droit, il faut ménager

un dégagement de 0 cm avec le mur de gauche, de 45

cm avec le mur de droite et de 2,5 cm entre le mur du

fond et les orifices d’aération de l’arrière du four.

Pour les fours où le compartiment du mécanisme

est situé du côté gauche il faut ménager un dégagement de 0 cm avec le mur de droite, de 45 cm avec

le mur de gauche et de 2,5 cm entre le mur du fond

et les orifices d’aération de l’arrière du four.

Pour les opérations d’entretien-réparation, un

dégagement de 45 cm entre le four et les murs est

recommandé.

15

Page 2

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

CAUTION

Install and use the Restrant Cable Assembly (furnished with each base pad) to prevent accidental

disruption of its electric and gas supply lines.

Safety agencies may recommend or require installation of this cable assembly to limit oven movement from its operating location.

I. UNLOADING

Your Middleby Marshall PS200VL-Series oven is shipped

partially assembled. It will arrive in a carton on a crate.

Carton size for a PS200VL-Series oven is:

84" (2134mm) long,

58" (1473mm) wide,

44" (1118mm) high.

The crate and carton must be examined before signing

the Bill of Lading. Report any visible damage to the

transport company, and check for the proper number of

crates. If apparent/visible damage is found, make arrangements to file a claim against the carrier. Surface

Transportation Board regulations (U.S.A.) require that

the claim must be initiated by the consignee within 10

days from the date that the shipment is received.

A Pre-installation Procedures Manual (MM P/N 88910-

0009) is attached to the exterior wall of the carton. This

manual contains detailed instructions on unpacking and

moving the oven(s) to the operating site. When the

transport company notifies you of an impending delivery,

arrange to have a forklift at your facility to unload the

crate(s).

If you have a door wider than the crate, simply move the

crate into your facility and arrange an appointment with

your Middleby Marshall-authorized Installer.

If your door is narrower than the crate, then the oven will

have to be uncrated. Follow the directions shown in the

Pre-Installation Procedures Manual.

Instructions for stacking ovens are contained in a separate manual that is issued to Middleby Marshall-authorized Installers.

Also in the shipping carton with the oven are various parts

necessary for proper oven installation at its operating

site.

MISE EN GARDE

Installer et utiliser l' ensemble de câble de retenue

(fournis avec chaque socle) éviter interruption accessoire

des les fils électrique et le gazoduc. Agences des sécurités

peut recommender ou nécessiter l'installation de

l'ensemble limiter mouvement de le four dans les locaux

où il doit être installé.

I. DÉCHARGEMENT

Le four de la série Middleby Marshall PS200VL est expédié

partiellement assemblé, dans un carton et sur une caisse.

Les dimensions de la caisse en carton, pour les fours de la série

PS200VL, sont les suivantes :

2,13 m (84") de long

1,47 m (58") de large

1,12 m (44") de haut.

Il faut inspecter la caisse et le carton avant de signer le

connaissement. On vérifiera également le nombre de caisses.

Tout dégât visible causé par le transporteur doit être noté et faire

l’objet d’un rapport en vue de présenter une réclamation au

transporteur. Les règlements du commission de transport dà la

surface (U.S.A.) exigent que la réclamation soit présentée par le

destinataire dans les dix jours de la réception.

Une manuel de plus (P/N 88910-0009) contient des instructions détaillées sur le déballage du four et sur la façon de le

déplacer dans les locaux où il doit être installé. Il faut disposer,

lors de la livraison du four, d’un chariot élévateur à fourches

pour décharger la ou les caisses.

Si la porte d’accès aux locaux est plus large que la caisse, on

pourra amener la caisse à l’intérieur des locaux et on prendra

ensuite rendez-vous avec un installateur agréé Middleby Marshall.

Si la porte d’accès est plus étroite que la caisse, il faudra

déballer le four avant de pouvoir l’amener à l’intérieur des

locaux.

Les instructions sur la façon d’empiler les fours se trouvent

dans un manuel distinct mis à la disposition des installateurs

agréés par Middleby Marshall.

Diverses pièces, nécessaires à l’installation correcte du four

sur le site d’utilisation, sont également incluses dans le carton

d’expédition.

16

Page 3

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

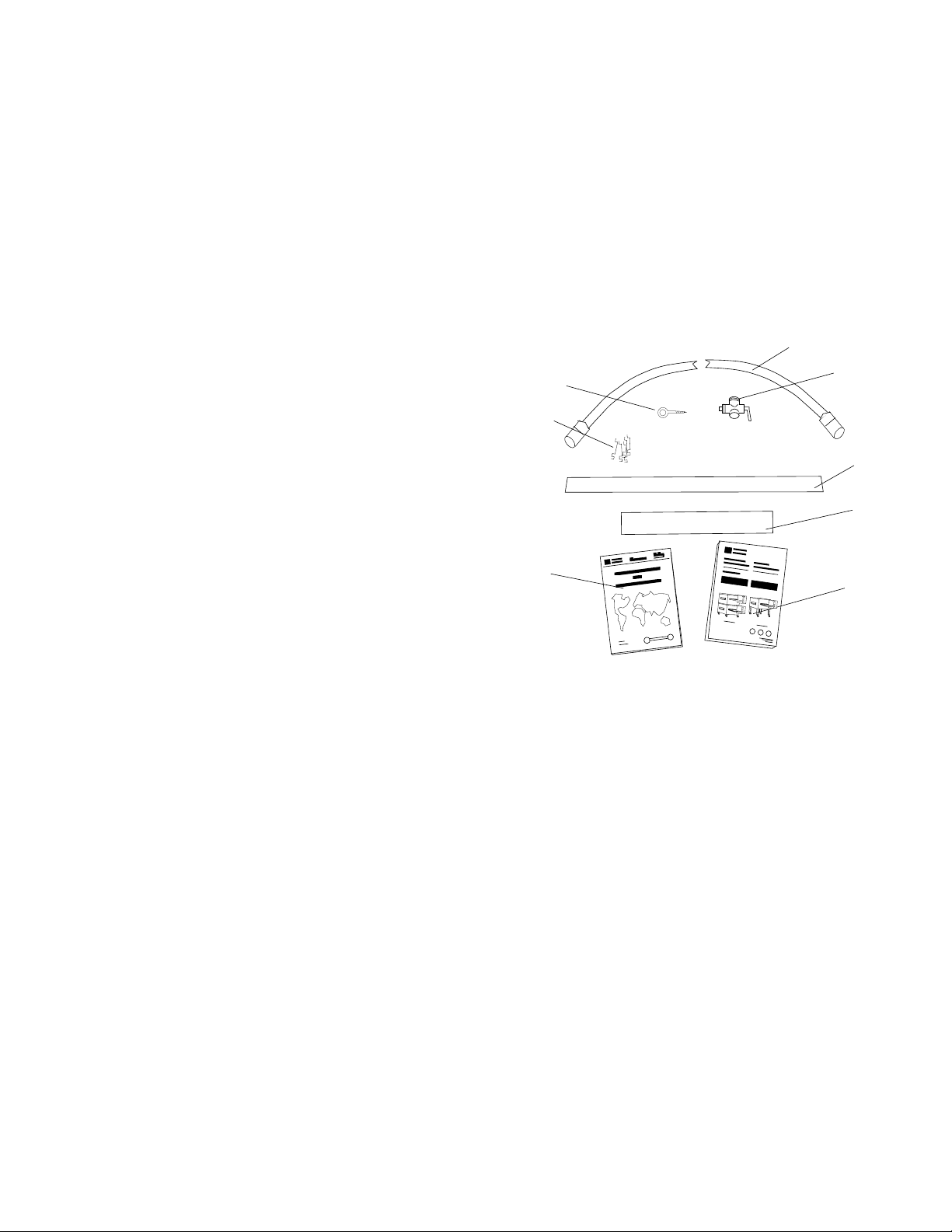

INSTALLATION PARTS (Figure 2-1) LIST FOR PS200VL-SERIES GAS OVEN

(Double the quantity shown for a double oven)

ITEM QTY PS200VL PS224VL PS220VL DESCRIPTION

NO. PART NO. PART NO. PART NO.

1 1 22361-0001 22361-0001 22361-0001 FLEXIBLE GAS HOSE

2 1 23115-0010 23115-0010 23115-0010 GAS SAFETY VALVE, 3/4"

3 1 35000-1103 31461 35900-0370 CONVEYOR END STOP

4 1 35900-0148 35900-0148 35900-0376 CONVEYOR LEFT REAR STOP

5 1 36019 36019 36019 PS200VL-SERIES OVENS OWNER/OPERATOR MANUAL

6 1 1002040 1002040 1002040 SERVICE AGENCY DIRECTORY

7 1 42400-0089 42400-0090 42400-0197 MASTER LINK KIT

8 1 21392-0005 21392-0005 21392-0005 SCREW EYE, LAG, 3/4" ID X 2-1/2"

1

8

7

Figure 2-1. PS200VL-Series Gas Oven Installation Parts

Figure 2-1. Piéces d’installation de four à gaz

de la série PS200VL

6

NOMENCLATURE DES PIÈCES D’INSTALLATION POUR LE FOUR À GAZ DE LA SÉRIE PS200VL

(comme illustré en Figure 2-1)

(Doubler le quanitité illustré pour les fours doubles)

ARTICLE PS200VL PS224VL PS220VL DESCRIPTION

N° QUANT. PIÈCE N° PIÈCE N° PIÈCE N°

1 1 22361-0001 22361-0001 22361-0001 TUYAU À GAZ FLEXIBLE

2 1 23115-0010 23115-0010 23115-0010 VANNE DE SÉCURITÉ DE GAZ, 19mm (3/4")

3 1 35000-1103 35900-0442 35900-0370 PLAQUE D’EXTRÉMITÉ DE CONVOYEUR

4 1 35900-0148 35900-0148 35900-0376 PLAQUE ARRIÈRE GAUCHE DE CONVOYEUR

5 1 36019 36019 36019 MANUEL D’UTILISATION/INSTALLATION DES FOURS SÉRIE PS200VL

6 1 1002040 1002040 1002040 ANNUAIRE DES ÉTABLISSEMENTS D’ENTRETIEN-RÉPARATION

7 1 42400-0089 42400-0090 42400-0197 JEU DE CHAÎNONS DE RACCORD

8 1 21392-0005 21392-0005 21392-0005 VIS DE ŒILLET, 3/4 po. int. dia. X 6,3mm larg.

2

3

4

5

17

Page 4

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

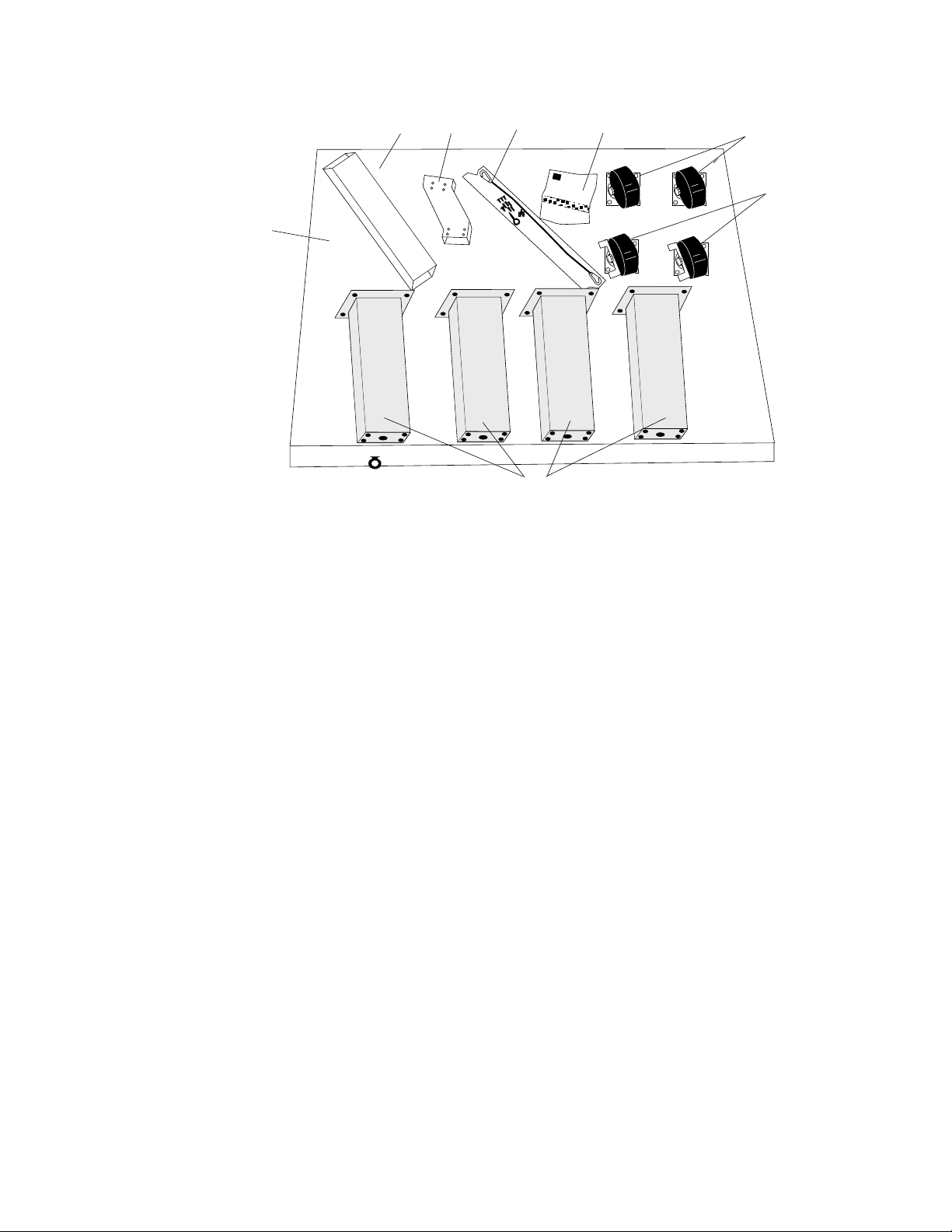

PARTS LIST FOR PS200VL-SERIES SINGLE OVEN - BASE W/LEGS & CASTERS (Figure 2-2)

ITEM QTY PS200VL PS224VL PS220VL DESCRIPTION

NO. PART NO. PART NO. PART NO.

1 1 30427 30807 34894 BASE PAD

2 4 30426 30426 30426 LEG, 15" PAINTED

3 2 22290-0009 22290-0009 22290-0009 SWIVEL CASTER W/LOCKING BRAKE

4 2 22290-0010 22290-0010 22290-0010 SWIVEL CASTER

5 32 220373 220373 220373 3/8-16 X 1" HEX BOLT (FOR CASTERS AND LEGS)

6 32 21416-0001 21416-0001 21416-0001 3/8" FLAT WASHER (FOR CASTERS AND LEGS)

7 32 21422-0001 21422-0001 21422-0001 3/8" SPLIT WASHER (FOR CASTERS AND LEGS)

8 4 21256-0008 21256-0008 21256-0008 10-32 X 3/8" RH SCREW (FOR TOP)

9 1 22450-0228 22450-0228 22450-0228 RESTRAINT CABLE ASSEMBLY

Not shown 1 35900-0011 35900-0413 35900-0347 OVEN TOP

PARTS LIST FOR PS200VL-SERIES DOUBLE OVEN - BASE W/CASTERS (Figure 2-2)

ITEM QTY PS200VL PS224VL PS220VL DESCRIPTION

NO. PART NO. PART NO. PART NO.

1 1 30427 30807 34894 BASE PAD

3 2 22290-0009 22290-0009 22290-0009 SWIVEL CASTER W/LOCKING BRAKE

4 2 22290-0010 22290-0010 22290-0010 SWIVEL CASTER

5 16 220373 220373 220373 3/8-16 x 1" HEX BOLT (FOR CASTERS)

6 16 21416-0001 21416-0001 21416-0001 3/8" FLAT WASHER (FOR CASTERS)

7 16 21422-0001 21422-0001 21422-0001 3/8" SPLIT WASHER (FOR CASTERS)

8 4 21256-0008 21256-0008 21256-0008 10-32 X 3/8" RH SCREW (FOR TOP)

9 1 22450-0228 22450-0228 22450-0228 RESTRAINT CABLE ASSEMBLY

10 1 37900-0041 37900-0041 37900-0041 FLUE OFFSET

11 1 37900-0042 37900-0042 37900-0042 FLUE EXTENSION

Not Shown A/R 21292-0001 21292-0001 21292-0001 HEX WASHER-HEAD SCREW (FOR FLUE)

Not Shown 1 35900-0011 37900-0413 37900-0347 OVEN TOP

NOMENCLATURE DES PIÈCES DE SOCLE À PIEDS EN OPTION POUR LE

FOUR UNIQUE DE LA SÉRIE PS200VL (Figure 2-2)

ARTICLE PS200VL PS224VL PS220VL DESCRIPTION

N° QUANT. PIÈCE N° PIÈCE N° PIÈCE N°

1 1 30427 30807 34894 SOCLE

2 4 30426 30426 30426 PIED, 381mm (15po.)

3 2 22290-0009 22290-0009 22290-0009 ROULETTE PIVOTANTE VERROUILLABLE

4 2 22290-0010 22290-0010 22290-0010 ROULETTE PIVOTANTE

5 32 220373 220373 220373 BOULON TÊTE SIX PANS 3/8-16 X 1po. (POUR ROULETTES PIVOTANTES ET PIEDS)

6 32 21416-0001 21416-0001 21416-0001 RONDELLE PLATE DE 3/8po. (POUR ROULETTES PIVOTANTES ET PIEDS)

7 32 21422-0001 21422-0001 21422-0001 RONDELLE FENDUE DE 3/8po. (POUR ROULETTES PIVOTANTES ET PIEDS)

8 4 21256-0008 21256-0008 21256-0008 VIS DE 10-32 X 3/8po. RH (POUR LA PLAQUE SUPÉRIEURE)

9 1 22450-0228 22450-0228 22450-0228 ENSEMBLE DE CÂBLE DE RETENUE

Non illustré 1 35900-0011 35900-0413 35900-0347 PLAQUE SUPÉRIEURE DU FOUR

NOMENCLATURE DES PIÈCES DE SOCLE EN OPTION POUR LE

FOURS DOUBLES DE LA SÉRIE PS200VL (Figure 2-2)

ARTICLE PS200VL PS224VL PS220VL DESCRIPTION

N° QUANT. PIÈCE N° PIÈCE N° PIÈCE N°

1 1 30427 30807 34894 SOCLE

3 2 22290-0009 22290-0009 22290-0009 ROULETTE PIVOTANTE VERROUILLABLE

4 2 22290-0010 22290-0010 22290-0010 ROULETTE PIVOTANTE

5 16 220373 220373 220373 BOULON TÊTE SIX PANS 3/8-16 X 1po. (POUR ROULETTES PIVOTANTES)

6 16 21416-0001 21416-0001 21416-0001 RONDELLE PLATE DE 3/8po. (POUR ROULETTES PIVOTANTES)

7 16 21422-0001 21422-0001 21422-0001 RONDELLE FENDUE DE 3/8po. (POUR ROULETTES PIVOTANTES)

8 4 21256-0008 21256-0008 21256-0008 VIS DE 10-32 X 3/8po. RH POUR LA PLAQUE SUPÉRIEURE

9 1 22450-0228 22450-0228 21256-0008 ENSEMBLE DE CÂBLE DE RETENUE

10 1 37900-0041 37900-0041 37900-0041 RACCORD COUDÉ DE CONDUIT D’ÉCHAPPEMENT

11 1 37900-0042 37900-0042 37900-0042 RALLONGE DE CONDUIT D'ÉCHAPPEMENT

Non illustré A/R 21292-0001 21292-0001 21292-0001 VIS À TÊTE SIX PANS T 10-16 x 3/4po. (POUR CONDUIT D'ÉCHAPPEMENT)

Non illustré 1 35900-0011 37900-0413 37900-0347 PLAQUE SUPÉRIEURE DU FOUR

18

Page 5

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

11

10

9 5,6,7,8

4

Middleby

Marshall

3

1

2

Figure 2-2. PS200VL-Series Oven Accessories for Installation and Usage

[A Double Oven does not require item #2, the legs.

A Single Oven does not require the flue offset or the flue extension, items 10 and 11.]

Figure 2-2. Le four à la série PS200VL accessoires pour installation et usage

[Il n’y a pas de pieds (article no. 2) sur les fours doubles.

Il n’y a pas de le raccord coudé de conduit d'échappement ou le rallonge de

conduit d'échappement (articles no. 10 et 11) sur le four unique.]

19

Page 6

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

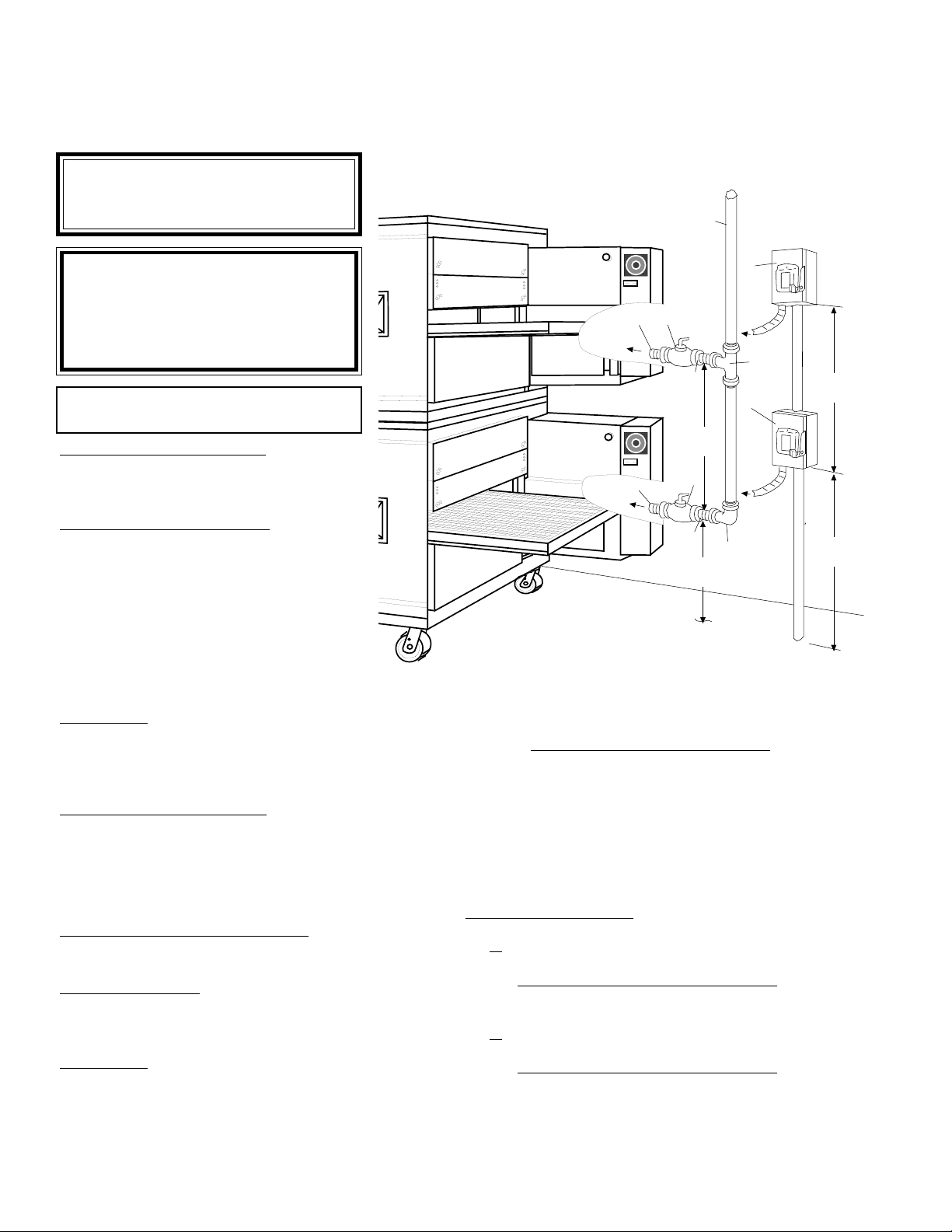

GAS OVEN ROUGH-IN

UTILITY ROUGH-IN DIMENSIONS AND POSITIONING

FOR PS200VL-SERIES OVENS

WARNING

DO NOT USE CONDUIT OR GAS LINE

FOR GROUND CONNECTION.

CAUTION

IT IS REQUIRED THAT THE OVEN BE

PLACED UNDER A VENTILATION

HOOD FOR ADEQUATE AIR SUPPLY

AND VENTILATION.

ELECTRIC AND GAS SUPPLY TO

BE PROVIDED BY CUSTOMER

ELECTRICAL SAFETY SWITCH

Circuit breaker / fused disconnect switch with

lockout/tagout for each oven. Wire each oven

separately.

ELECTRICAL SPECIFICATIONS

DOMESTIC: 208-240V blower motor, 1 phase,

4.1 A. draw, 50/60 Hz, 120V control circuit,

3 poles, 4-wire system per oven (2 hot, 1 neut,

1 grd). Do

or

EXPORT: 200-208V or 220-240V blower

motor, 1 phase, 4.1 A. draw, 50/60 Hz, 120V

transformer control circuit, 2 poles, 3-wire

system per oven (2 hot, 1 grd). Do

use conduit for ground.

GAS RATING

Model PS200VL is 120,000 BTU/hour (30,240 kcal),

35.1 kW/hr.

Model PS224VL or PS220VL is 100,000 BTU/hour

(25,200 kcal), 29.3 kW/hr.

MINIMUM GAS METER RATING

450 ft3/hour (12.6m3/h) for 1 or 2 ovens;

900 ft3/hour (25m3/h) for 3 or 4 ovens.

Minimum gas meter rating does

into consideration. Gas consumption varies at each site. Total

BTU/hr (kcal/hr) must be calculated during high flame operation

for each appliance to determine if the meter needs to be larger.

REQUIRED GAS SUPPLY PRESSURE

Natural: 6 " to 14 " water column (13.8 to 34.9 mbar)

Propane: 11.5" to 14" water column (28.7 to 34.9 mbar)

GAS SAFETY VALVE

A 3/4" ID (inner diameter) full-flow, gas valve is supplied with each oven. A separate gas line (with safety

valve) must supply each oven, as shown in Figure 2-11.

SUGGESTED

If space permits, electric and gas service should be

located near the control console end of the oven(s) to

allow convenient access to safety switches and valves.

NOT

use conduit for ground.

NOT

not

take other gas appliances

2

To Oven

2

To Oven

Suggested dimensions are shown; utility code

requirements supersede any factors shown.

Figure 2-3. Typical PS200VL-Series Oven(s) Installation

USER-SUPPLIED ITEMS (Figure 2-3)

ITEM DESCRIPTION

1 2" X 2" X 3/4" TEE

2 3/4" X 3" NIPPLE

3 3/4" FULL-FLOW, GAS SAFETY VALVE

4 2" X 3/4" 90-DEG. REDUCER ELBOW

5 2" ID GAS SUPPLY PIPE LINE (Natural Gas)

6 WALL-MOUNTED, 2-POLE, SAFETY TOGGLE

SWITCH

MINIMUM GAS PIPE SIZE

Natural: 2" ID for 1 or 2 ovens with runs up to 200 ft;

or

2.5" ID for 3 or 4 ovens with runs up to 200 ft.

Each gas line must be a dedicated line.

For runs over 200 ft, consult the factory.

Propane: 1.5" ID for 1 or 2 ovens with runs up to 200 ft;

or

2" ID for 3 or 4 ovens with runs up to 200 ft.

Each gas line must be a dedicated line.

For runs over 200 ft, consult the factory.

3

5

2

27"

686mm

3

2

13-1/2"

343mm

To Oven

6

To Oven

4

ON

6

OFF

1

610mm

ON

OFF

610mm

24"

24"

20

Page 7

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

RACCORDEMENTS DES FOURS À GAZ

DIMENSIONS ET POSITION DES RACCORDEMENTS

POUR LES FOURS DE LA SÉRIE PS200VL

AVERTISSEMENT

NE PAS UTILISER LES TUBES-CONDUITS

OU LE GAZODUC POUR LA MISE À LA

TERRE

MISE EN GARDE

CE FOUR DOIT ÊTRE PLACÉ SOUS UNE

HOTTE D’AÉRATION POUR ASSURER

UNE ALIMENTATION EN AIR ET UNE

VENTILATION ADÉQUATES

AMENÉES D’ÉLECTRICITÉ ET DE

GAZ À FOURNIR PAR LE CLIENT

INTERRUPTEUR DE SÉCURITÉ ÉLECTRIQUE

1 disjoncteur de avec verrouillage et indicateur pour

chaque four. Câbler chaque four séparément.

CARACTÉRISTIQUES ÉLECTRIQUES

MODÈLES US : Moteur de soufflerie 208-240V,

monophasé, 4,1 A, 50/60 Hz, circuit de commande 120 V,

3 pôles, 4 fils par four (2 conducteurs,1 neutre, 1 terre).

Ne pas utiliser les tubes-conduits pour la mise à la terre.

ou

EXPORTATION : Moteur de soufflerie 200-208 V ou

220-240 V, monophasé, 4,1 A, 50/60 Hz, circuit de

commande 120 V à transformateur, 2 pôles, 3 fils par four

(2 conducteurs, 1 terre). Ne pas utiliser les tubes-conduits

pour la mise à la terre.

CHAUFFAGE NOMINAL

Modèle PS200VL : 120 000 BTU/h (30 240 kcal/h), 35,1 kWh

Modèles PS224VL et PS220VL : 100 000 BTU/h (25 200 kcal/h), 29,3

kWh

COMPTEURS ÀGAZ - DÉBIT MINIMUM

12,74 m3/h pour four simple ou double. Ajouter 6 m3/h par four

supplémentaire.

Ceci ne tient pas compte des autres appareils à gaz. La consommation

de gaz varie pour chaque installation individuelle. Le chauffage total

(BTU/h ou kcal/h) doit être calculé avec la flamme haute sur chaque

appareil pour déterminer s’il faut installer un compteur plus gros.

PRESSION DE GAZ REQUISE

Gaz naturel : 152 à 356 mm de colonne d’eau (13,8 à 34,9 mbar)

Propane : 292 à 356 mm de colonne d’eau (28,7 à 34,9 mbar)

VANNE DE SÉCURITÉ DE GAZ

Vanne de gaz à débit intégral de 19 mm (dia. int.). Installer un

tuyauterie d'alimentation de gaz (avec une vanne de sécurité) fournir

chaque four, comme illustré en Figure 2-11.

SUGGESTION

Si l’espace le permet, les raccordements devraient être placés du même

côté que les commandes des fours pour faciliter l’accès aux

interrupteurs et aux vannes.

Figure 2-4. Installation typique des les fours de la série PS200VL

2

Vers

le four

Vers

2

le four

Dimensions illustré sont suggestions. Exigences

de la utilité remplace les facteurs illustré.

ARTICLES FOURNIS PAR L'UTILISATEUR (Figure 2-4)

ARTICLE DESCRIPTION

1 TÉ 51 mm x 51 mm x 19 mm (2" x 2" x 3/4")

2 RACCORD 19 mm x 76 mm (3/4" x 3")

3 VANNE DE SÉCURITÉ DE GAZ 19 mm (3/4")

4 COUDE RÉDUCTEUR 51 mm x 19 mm, 90° (2" X 3/4", 90-deg.

5 TUYAUTERIE D’ALIMENTATION EN GAZ NATUREL

2" / 51 mm dia. int.

6 INTERRUPTEUR À LEVIER DE SÉCURITÉ ÉLECTRIQUE

BIPOLAIRE POUR MUR.

CONDUITES À GAZ - DIMENSIONS MINIMUM

Gaz naturel : 51 mm (2") (dia. int.) pour four simple ou double avec

longueurs atteignant 61 m (200 pi).

ou

64 mm (2-1/2") (dia. int.) pour four triple ou quadruple avec longueurs

atteignant 61 m (200 pi).

La conduite doit être dédiée au four.

Consulter l’usine pour les longueurs supérieures à 61 m (200 pi).

Propane : 38 mm (1-1/2") (dia. int.) pour four simple ou double avec

longueurs atteignant 61 m (200 pi) ;

ou

51 mm (2") (dia. int.) pour four triple ou quadruple avec longueurs

atteignant 61 m (200 pi).

La conduite doit être dédiée au four.

Consulter l’usine pour les longueurs supérieures à 61 m (200 pi).

3

5

2

27"

686mm

3

2

13-1/2"

343mm

4

6

Vers

le four

1

6

Vers

le four

ON

OFF

610mm

ON

OFF

610mm

24"

24"

21

Page 8

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

FLUE VENT INSTALLATION

On a single oven, the flue is factory mounted, as shown

in Figure 2-5.

Cooling Fan

Ventilateur de

refroidissement

Vue de arrière

Figure 2-5. Single Oven Flue Installation

Figure 2-5. Installation des conduits d’évacuation pour four unique

On a double oven, assemble the flue offset and then the

flue extension by sliding them down onto the lower flue,

as shown in Figure 2-6. Then, attach both flues with the

screws provided.

Installation du conduit d’évacuation

Sur les fours uniques, le conduit d’évacuation est monté en

usine comme indiqué à Figure 2-5.

Flue

Conduit d'évacuation du four

Rear

View

Pour les fours doubles, mettre le raccord coude et la rallonge de

conduit d’évacuation en place sur le conduit d’évacuation du

four inférieur comme illustré à Figure 2-6. Assujettir les

conduits au moyen des vis fournies.

Upper Oven Flue

Conduit d’évacuation du four supérieur

Cooling Fan

Ventilateur de

refroidissement

Rear View

Vue de arrière

Flue

Extension

Rallonge de

conduit

Flue Offset

Raccord coude

Lower

Oven Flue

Conduit

d’évacuation du

four inférieur

Figure 2-6. Double Oven Flue Installation

Figure 2-6. Installation des conduits d’évacuation pour les fours doubles

22

Page 9

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

RESTRAINT CABLE INSTALLATION

Install the restraint cable assembly on the oven, as

shown in Figure 2-7.

Cooling Fan

Ventilateur de

refroidissement

3/4"

(19mm)

Rear View

Vue arrière

Installation du câble de retenue

Installer l’ensemble de câble de retenue sur le four comme

indiqué à Figure 2-7.

Flue

Conduit d'évacuation du four

Restraint Cable Assembly

Ensemble de câble de retenue

To Eyebolt On Wall

Oeillet au mur

3-5/16"

(84mm)

Rear Surface of Oven

Surface arrière du four

3/4" Eyebolt in Oven Base Pad

19mm Oeillet du socle

49-3/4"

(1264mm)

3/4" Eyebolt

19mm Oeillet

Restraint Cable Assy

Ensemble de câble de retenue

Wall of Structure

Mur du bâtiment

Figure 2-7. Restraint Cable Assembly Installation

Figure 2-7. Installer l’ensemble de câble de retenue

23

Page 10

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

II. VENTILATION GUIDELINES

A power-driven ventilation system is

Middleby Marshall PS200VL-Series conveyorized gas

ovens. Minimum ventilation hood ('canopy') dimensions

are detailed in Figure 2-8.

required

for the

Adequate ventilation for each oven, in compliance with

applicable safety codes, must be provided by the owner.

Improper ventilation can inhibit oven performance.

ditions can vary from one oven site to another; however,

each oven site must comply with applicable code requirements. (Grease filter(s) in the intake of the ventilation

system may be required by some codes.) Employing the

services of a ventilation engineer or specialist is recommended to ensure that each oven has proper ventilation

and satisfies the safety code requirements.

While it is

including its ducts, should be checked every three months,

it is the oven owner's responsibility to schedule inspections, cleaning, and maintenance of the ventilation system to ensure safe operating conditions.

VENTILATION HOOD

The rate of air flow exhausted through the ventilation

system may vary depending on the oven configuration

and hood design. To avoid a negative pressure condition

in the kitchen area, return air must be supplied, to

replenish the air being exhausted. A negative pressure in

the oven site can cause heat-related problems to the

oven components as if there were no ventilation at all.

The best method of supplying return air is through the

heating, ventilation, and air conditioning (HVAC) system.

Through that system, the air can be temperature controlled for summer and winter. Return air may be brought

in directly from outside the building, but detrimental

effects on the oven may result from either extremely hot

and cold seasonal outdoor temperatures.

recommended

that the ventilation system,

Con-

NOTE: To avoid poor oven baking performance, return

air must NOT blow at any opening of the baking chamber.

II. SYSTÈME D’AÉRATION

Les fours Middleby Marshall à convoyeur de série PS200VL

doivent être installés avec un système d’aération à ventilation

mécanique. Les dimensions minimum de la hotte d’aération

sont précisées en Figure 2-8.

Une ventilation adéquate conforme aux codes de sécurité en

vigueur doit être fournie par l’utilisateur pour chaque four.

Les conditions peuvent varier d’un site d’installation de four à

un autre; toutefois, chaque site doit être conforme aux codes

applicables. (Certains codes peuvent exiger l’installation d’un

ou plusieurs filtres à graisse dans le système de ventilation.) Il

est recommandé de faire appel aux services d’un ingénieur ou

d’un spécialiste de la ventilation pour s’assurer que chaque

four est correctement ventilé et conformes aux codes

applicables.

Bien qu’il soit recommandé que le système de ventilation, y

compris les conduits soit inspecté tous les trois mois, il incombe

au propriétaire d’établir un programme d’inspection de

nettoyage et d’entretien du système de ventilation assurant la

sécurité d’utilisation.

HOTTE D’AÉRATION

Le débit de l’air évacué par le système de ventilation il peut

varier selon la configuration du four et la conception de la

hotte. Il faut prévoir un retour d’air pour remplacer l’air évacué

par la hotte pour éviter que la pression d’air ne devienne

négative dans la cuisine, ce qui risque de causer les mêmes

problèmes de surchauffe des composants du four que s’il n’y

avait pas de dispositif d’aération.

La meilleure façon de procéder consiste à renvoyer l’air dans

la pièce par les conduits du système de chauffage, aération,et

climatisation, ce qui permet aussi de contrôler la température

selon la saison. Il est également possible de prévoir une

admission d’air extérieur directe, mais les extrêmes de

températures dus aux variations saisonnières sont susceptibles

de causer des problèmes avec las procédures de cuisson.

NOTE : Ce qui nuirait à la qualité de la cuisson, on veillera à

ce que l’air renvoyé soit pas orienté vers l’ouverture du

compartiment de cuisson.

24

Page 11

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

80" minimum

2032mm minimum

2" minimum, to

allow stacking of

ovens.

51mm minimum

pour pouvoir

superposer

le fours

Figure 2-8. Exigence d'installation de hotte d’aération pour une four double de la série PS200VL

8" minimum

203mm

minimum

Figure 2-8. Vent Hood Installation Requirements for a PS200VL Double Oven

1" minimum

25mm minimum

25

Page 12

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

III. ELECTRICAL CONNECTION INFORMATION FOR

PS200VL-SERIES OVENS.

WARNING

Authorized supplier personnel normally accomplish the connections for the ventilation

system, electric supply, and gas supply, as

arranged by the customer. Following these

connections, the factory-authorized installer

can perform the initial startup of the oven.

Check the oven data plate (Figure 2-9) before making

any electric supply connections. Electric supply connections must agree with data on the oven data plate.

NOTE: The electric supply installation must satisfy the

requirements of the appropriate statutory authority, such

as the National Electrical Code (NEC), ANSI/NFPA70,

(U.S.A.); the Canadian Electrical Code, CSA C22.2; the

Australian Code AG601; or other applicable regulations.

A fused disconnect switch or a main circuit breaker

(customer furnished) MUST be installed in the electric

supply line for each oven; it is recommended that this

switch/ circuit breaker have lockout/tagout capability.

The electric supply connection must meet all national and

local electrical code requirements. Copper is the recommended material for the electrical supply conductors.

III. BRANCHEMENT ÉLECTRIQUE DE TOUS LES

FOURS DE LA SÉRIE PS200VL

AVERTISSEMENT

Les branchements du système de ventilation, de

l’alimentation en électricité et le raccordement au gaz

ne peuvent être effectués que par des techniciens agréés

par le fournisseur. Une fois ces branchements et ce

raccordement réalisés, l’installateur agréé par l'usine.

peut procéder à la mise en marche initiale du four.

Lire les informations figurant sur la plaque signalétique du four

(Figure 2-9) avant de réaliser tout branchement électrique et

veiller à ce que les branchements soient conformes à ces

informations.

NOTE : L’installation électrique doit être réalisée

conformément aux dispositions légales appropriées, telles que

ANSI/NFPA70 du National Electric Code (NEC) aux EtatsUnis, CSA C22.2 du Code canadien de l’électricité, AG601 du

Code australien, et autres règlements en vigueur.

Un interrupteur à fusibles ou un disjoncteur de circuit principal

(propriétaire du four fournis) doivent impérativement être

montés sur la ligne d’alimentation électrique de chaque four. Il

est recommandé un interrupteur à verrouillage et étiquetage

doit être installé pou chaque four. Le branchement au secteur

doit être conforme à toutes les exigences réglementaires

nationales et locales. Il est recommandé d’utiliser des

conducteurs en cuivre pour l’alimentation en électricité.

SUITABLE FOR INSTALLATION ON COMBUSTIBLE FLOORS ADJACENT

TO COMBUSTIBLE AND NONCOMBUSTIBLE WALLS WITH THE FOLLOW-

Middleby

A MIDDLEBY COMPANY

MODEL NO.

ID NO.

INPUT BTU PER HOUR MAXIMUM

MAN. PRESS.

VAC AMPS

Marshall

IN.W.C.

SERIAL NO.

TYPE OF GAS

®

WIRE WITH GROUND

PHASE

HZ

ING MINIMUM CLEARANCES: ZERO INCHES TO LEFT SIDE WALL,

EIGHTEEN INCHES TO RIGHT SIDE WALL, ONE INCH TO BACK WALL.

"INTENDED FOR OTHER THAN HOUSEHOLD USE"

FOR INSTALLATION UNDER VENTILATING HOOD ONLY

ACCEPTED FOR USE

CITY OF NEW YORK

DEPARTMENT OF BUILDINGS

MEA 309-83-E

MANUFACTURED UNDER U.S. PATENT NUMBERS 3,844,213 AND 4,154,861

ELGIN, ILLINOIS, 60120, U.S.A.

A

S

C

Data plate for PS200VL-Series ovens with the machinery/drive compartment located at the right end of the oven.

Plaque signalétique des fours de la série PS200VL à compartiment de commandes/mécanisme situé à droite du four.

Figure 2-9. Typical Gas Oven Data Plate

Figure 2-9. Plaque signalétique type des fours à gaz

IV. ELECTRIC SUPPLY FOR GAS-HEATED OVENS

Supply voltages for all gas ovens (except one 200 - 220V

oven for export) can range from 208 to 240VAC, 1 phase.

Ampere requirements for each oven can be handled via

a fused disconnect switch or main circuit breaker.

IV. ALIMENTATION EN ÉLECTRICITÉ DES FOURS

À CHAUFFAGE AU GAZ

Les fours à chauffage au gaz sont alimentés en courant 208-240

volts monophasé avec neutre (sauf les fours pour l’exportation

à 200 - 220 volts). Tous les fours doivent être dotés d’un

interrupteur à fusibles ou d’un disjoncteur principal.

N

G

I

S

E

D

I

R

E

C

M

A

N

A

S

G

A

N

®

O

S

I

O

T

C

A

I

E

D

T

R

E

I

I

F

22505-0069

26

Page 13

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

NOTE: The electric supply installation must satisfy the

requirements of the appropriate statutory authority, such

as the National Electrical Code (NEC), ANSI/NFPA70,

(U.S.A.); the Canadian Electrical Code, CSA C22.2; the

Australian Code AG601; or other applicable regulations.

The supply conductors must be of the size (#14 AWG,

copper) recommended. (Refer to the wiring diagrams of

Section 6.) All gas oven electric supply connections are

made via the electrical junction box on the rear of the

oven (Figure 2-10). The power lines then connect through

an oven safety switch (on the control console door frame)

to the oven circuits. Opening the door interrupts electric

power to the oven.

CAUTION

Before connecting incoming power to the oven,

measure the voltage of each input leg to neutral.

The expected voltage is approximately 120 volts.

Any

voltage reading exceeding 130 volts indicates that the supply has a 'high' leg. CONNECTING A 'HIGH' LEG TO THE OVEN

ALL OVEN WARRANTIES. Connecting a 'high'

leg to the black lead of the oven can severely

damage the oven's electrical and electronic components.

VOIDS

NOTE : L’installation électrique doit être réalisée

conformément aux dispositions légales appropriées, telles que

ANSI/NFPA70 du National Electric Code (NEC) aux EtatsUnis, CSA C22.2 du Code canadien de l’électricité, AG601 du

Code australien, et autres règlements en vigueur.

Les conducteurs doivent être du calibre recommandé (14

AWG, cuivre). (Se reporter aux schémas de câblage à la

Section 6). Tous les branchements électriques des fours à

chauffage au gaz se font par le boîtier de branchement placé à

l’arrière du four (Figure 2-10). Les conducteurs sont ensuites

raccordés par l’interrupteur de sécurité (plancé sur la porte du

console de commandes) aux circuits du four. L’ouverture de

cette porte interrompt l’arrivée de courant au four.

ATTENTION

Avant de mettre le four sous tension, on mesurera la

tension de chaque branche au neutre. Celle-ci doit

être d’environ120 volts. Si l’une des branches

d’alimentation dépasse 130 volts, la tension d’arrivée

est trop haute. LE RACCORDEMENT D’UNE

BRANCHE À HAUTE TENSION AU FIL NOIR

DU FOUR ANNULE TOUTES LES GARANTIES

DU FOUR. Le raccordement d’une branche à haute

tension au fil conducteur noir du four peut

endommager gravement des composants électriques

et électonique de celui-ci.

CAUTION

DO NOT CONNECT BLACK

WIRE TO HIGH LEG.

VOLTAGE OF THE BLACK AND

WHITE WIRES MUST BE NO

HIGHER THAN 130 VAC

Contact an electrician or the electric power supply company to remove the 'high' leg from the electric supply

line(s) to the oven.

In the junction box on the rear of the oven, connect one

208 - 240V supply line to the black wire and the other 208

- 240V supply line to the red wire. Connect the supply

neutral line to the white wire. Connect the electric supply

ground wire to the oven ground screw located in the

junction box. If necessary, have the electrician supply the

ground wire.

piping for ground connections!

Do NOT use the wiring conduit or other

ATTENTION

NE PAS RACCORDER LE

CONDUCTEUR NOIR À UNE

BRANCHE À HAUTE TENSION.

LA TENSION DES

CONDUCTEURS NOIR ET

BLANC NE DOIT PAS

DÉPASSER 130 VCA

On s’adressera à un électricien ou à la compagnie d’électricité

pour remédier à cette situation.

En le boîtier de raccordement électrique, relier un des fils

d’alimentation à 208-240 V au fil noir et l’autre au fil rouge. Le

fil neutre d’alimentation doit être relié au fil blanc du four et le

fil de terre de l’alimentation doit être relié à la vis de mise à la

terre du four située dans le boîtier de raccordement. Si nécessaire,

on demandera à l’électricien de fournir le fil de terre. NE PAS

SE SERVIR du tube-conduit ou d’un élément de tuyauterie

pour réaliser la mise à la terre.

27

Page 14

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

Figure 2-10. PS200VL-Series Ovens Electric

and Gas Supplies Connections

Figure 2-10. Raccordements electrique et gaz pour

les fours de la série PS200VL

Electrical Junction Box

Cover Plate

Couvercle du boîtier de

raccordement èlectrique

3/4" pipe for oven gas connection

Tuyau de 3/4" pour raccordement de four

au gaz

V. GAS SUPPLY FOR GAS HEATED OVENS

WARNING

During gas line pressure testing, observe the

following precautions:

1. The oven

disconnected from the gas supply piping

system during any pressure testing of that

system at test pressures in excess of 1/2 psig

(3.45kPa).

2. The oven MUST be isolated from the gas

supply piping system, by closing its safety

valve, during any pressure testing of that

system at test pressures equal to, or less than,

1/2 psig (3.45kPa).

3. If incoming gas line pressure exceeds

14"w.c. (35mbar), a separate regulator MUST

be installed in the line on the inlet side of the

safety valve for the oven.

To prevent damaging the regulator portion of

the gas control valve of the oven during initial

turn-on of gas, the safety valve MUST be

opened

gas, the safety valve should remain open

except during gas line pressure testing (refer to

the preceding WARNING) and during necessary servicing and maintenance procedures.

Check the oven data plate (Figure 2-9) before making

any gas supply line connections. The type of gas (natural

or propane) being supplied to the oven must agree with

data on the oven data plate.

and its safety valve

CAUTION

very slowly.

MUST be

After initial turn-on of

V. ALIMENTATION EN GAZ DES FOURS À

CHAUFFAGE AU GAZ

AVERTISSEMENT

Pendant les essais de pression, tenir compte des

avertissements suivants :

1. Le four et sa vanne de sécurité de gaz doivent

IMPÉRATIVEMENT être isolés du système de

conduite d’alimentation pendant tout essai de pression

du système à plus de 3,45 kPa (1/2 psig).

2. Le four doit IMPÉRATIVEMENT être isolé du

réseau d’alimentation en gaz en fermant sa vanne de

sécurité de gaz placée à l’arrière du four pendant tout

essai de pression du système de conduite

d’alimentation à 3,45 kPa (1/2 psig) ou moins.

3. Si la pression d’arrivée est de plus de 35 mbar, il

faut IMPÉRATIVEMENT installer un régulateur

distinct en amont de la vanne de sécurité de gaz placée

à l’arrière du four.

ATTENTION

Pour éviter d’endommager le régulateur de vanne de

commande au cours de la mise en service initiale, il est

IMPÉRATIF d’ouvrir la vanne de sécurité de gaz très

lentement. Après la mise en service initiale, la vanne de

sécurité de gaz manuelle doit rester ouverte sauf au cours

des essais de pression comme indiqué ci-dessus ou pour

les opérations d’entretien-réparation.

Avant d’effectuer tout raccordement, on vérifiera la plaque

d’identification du four (Figure 2-9) pour s’assurer que le type

de gaz indiqué (gaz naturel ou propane) correspond au type

disponible dans les locaux où le four doit être installé.

28

Page 15

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

Certain safety code requirements exist for the installation

of gas ovens; refer to the beginning of Section 2 for a list

of the installation standards. In addition, because a

PS200VL-Series oven can be equipped with casters for

accessibility during servicing, the gas line connection

shall be made with a connector that complies with the

Standard for Connectors for Movable Gas Appliances,

ANSI Z21.69 (in U.S.A.), or, if applicable, Connectors for

Movable Gas Appliances, CAN/CGA-6.16 (in Canada),

as well as a quick-disconnect device that complies with

the Standard for Quick-Disconnect Devices for Use With

Gas Fuel, ANSI Z21.41 (in U.S.A.), or, if applicable,

Quick-Disconnect Devices for Use With Gas Fuel, CAN1-

6.9 (in Canada).

Two possible gas line connection techniques are shown

in Figure 2-11. The 90-degree elbow, the union, nor the

quick-disconnect device shown in Figure 2-11 are not

furnished; however, the flexible gas line and the gas

safety valve are among the parts shipped with the oven.

On an oven equipped with casters, a cable restraint

assembly must be installed to limit the movement of the

appliance. The location where the Cable Restraint

Assembly is to be attached to the oven is illustrated in

Figure 2-7.

The

minimum

gas line pressure at the input side of the

full-flow gas safety valve, when the oven burner is operating on the high flame, MUST be, for natural gas, 6" w.c.

(14.9mbar), and for propane gas, 11" w.c. (27.4mbar).

Sufficient pressure must be available to provide for the

maximum BTU consumption rate for the oven: 120,000

BTU/hour for each PS200VL oven; 100,000 BTU/hour

for each PS220VL and PS224VL oven. For double oven

installations, the BTU/hour requirement for a single oven

is doubled.

Les fours à gaz doivent être installé en respectant certaines

exigences spécifiques. On se reportera au début de la Section

2 pour les normes d’installation. De plus, étant donné que les

fours de la série PS200VL sont des fours équipés de roulettes,

pour faciliter l’accès lors des interventions d’entretienréparation, le raccordement à l’amenée de gaz doit être faite

avec un raccord conforme aux normes applicables aux appareils

à gaz mobiles (ANSI Z21.69 aux Etats-Unis ou CAN/CGA-

6.16 au Canada) ainsi qu’avec un dispositif de déconnexion

rapide conforme aux normes relatives aux dispositifs de

déconnexion rapide pour carburants gazeux (ANSI Z21.41 aux

Etats-Unis ou CAN 1-6.9 au Canada).

On se reportera à la Figure 2-11 pour l’llustration d’deux types

de raccordement. Le coude à 90°, le raccord union, ni le

dispositif de déconnexion rapide représentés à la Figure 2-11

ne sont pas fournis; le tuyau à gaz flexible et le vanne de

sécurité de gaz fait partie du jeu de pièces d’installation.

Sur les fours équipés de roulettes, un ensemble de câble de

retenue doit être mis en place pour limiter le déplacement du

four sans exercer d’effort sur le raccord ou sur le dispositif de

déconnexion rapide et la tuyauterie associée. Le positionnement

de l’ensemble de câble de retenue est illustré à la Figure 2-7.

La pression minimum de la conduite de gaz du côté de l’arrivée

de la vanne de sécurité de gaz, lorsque le brûleur fonctionne à

flamme haute, doit IMPÉRATIVEMENT être de 14,9 mbar

pour le gaz naturel et de 27,4 mbar pour le propane. La pression

doit être suffisante pour assurer la consommation horaire

maximum du four en BTU : 120 000 BTU/heure pour les fours

PS200VL; 100 000 BTU/heure pour les fours PS220VL et

PS224VL. Pour les installations à double four, la consommation

en BTU/heure est doublée.

To Gas Supply

Pipe

Vers conduite

d'amenée de gaz

Figure 2-11. Flexible Hose Installation

Figure 2-11. Installation pour tuyau flexible

29

Oven

Connection

(Male

Nipple)

Raccord de le

four

(Raccord

mâle)

90-deg.

Elbow

Coude à

90°

(1) Union

Raccord

union

- or -

(2) Quick-disconnect

device

Dispositif de déconnexion

rapide

Gas Safety

Valve

Vanne de

sécurité de gaz

Flexible Hose

Tuyau flexible

Page 16

SECTION 2 SECTION 2

Middleby

Marshall

Conveyor Rear Stop

Plaque arrière du convoyeur

Conveyor End Stop

Plaque d’extrémité

du convoyeur

INSTALLATION INSTALLATION

VI. GAS CONVERSION

It is possible to convert gas ovens from natural gas to

propane and back. Call your factory-authorized service

agent to perform the conversion.

Outlet Pressure Tap

Prise de pression de sortie

Burner Blower Air

Adjustment Plate

Plaque de réglage de

l'air de la soufflerie

Pilot Line

Conduite de veilleuse

Low-Flame Bypass Line

Conduite de dérivation de

flamme basse

High-Flame

Solenoid Valve

Vanne à solénoide

de flamme haute

VI. GAZ CONVERSION

On peut convertir les fours du gaz naturel au propane et

réciproquement. On s’adressera au technicien agréé par l’usine

pour procéder à cette conversion.

On/Off Knob- Always

Leave In On Position

Bouton Marche/Arrêt Toujours le laisser en

position de Marche

Gas Safety Valve (in gas

line behind the oven)

Vanne de sécurité de gaz

(placée sur la conduite derrière

le four)

Inlet Pressure Tap

(where incoming gas

pressure is measured)

Prise de pression d’arrivée

Combination

Gas Control

Valve

Ensemble de vanne

de contrôle du gaz

(pour la mesure de la pression)

VII. CONVEYOR REAR STOP AND END STOP INSTALLATION

Locate the conveyor rear stop and end stop in the

installation kit. Install the rear stop and end stop at the exit

end of the oven. See Figure 2-13.

Figure 2-13. Installing Conveyor Rear

Figure 2-13. Installation des plaques du

Figure 2-12. "Gas Train" Components (burner, valves, pipes)

Figure 2-12. Composants du système d'alimentation en gaz

Stop and End Stop

convoyeur

VII. INSTALLATION DE LA PLAQUE ARRIÈRE ET

DE LA PLAQUE D’EXTRÉMITÉ DU CONVOYEUR

La plaque d’extrémité et la plaque arrière du convoyeur se

trouvent dans le jeu de pièces d’installation. Elles doivent être

installées du côté sortie du four. Se reporter à la Figure 2-13.

30

Page 17

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

VIII. INSTALLATION OF COOL PANEL

Align the cool panel mounting notches (on the inner

portion of the cool panel) with the panel mounting brackets on the front surface of the oven, as shown in Figure

2-14. Position the inner portion of the cool panel flush

against the front surface of the oven; then, lower the cool

panel onto the brackets.

Installing a cool panel on an oven with a window uses the

same procedure, along with also guiding notches on

either side of the hole for the window to rest on the hinge

screws in the window frame. Opening and closing the

window without moving the cool panel allows baking

chamber access for the operator, while still retaining the

protection of the cool panel.

VIII. INSTALLATION DE LE PANNEAU DE

REFROIDISSEMENT

Aligner les encoches de montage du panneau de refroidissement

(sur la face intérieure du panneau) sur les taquets de montage

du devant du four, comme illustré à la figure 2-14. Plaquer la

face intérieure du panneau contre le devant du four et abaisse

le panneau sur les taquets.

La procédure d’installation d’un panneau de refroidissement

sur un four à fenêtre est similaire excepté de des encoches de

guidage sont prévues de chaque côté de la découpe de la

fenêtre, permettant à celle-ci de reposer sur les vis de son

encadrement. La fenêtre peut être ouverte sans retirer le

panneau de refroidissement, ce qui permet à l’utilisateur

d’accéder à l’intérieur du four tout en continuant de bénéficier

de la protection du panneau.

Figure 2-14. Installation of Cool Panel

Figure 2-14. Installation de la panneau de refroidissement

31

Page 18

SECTION 2 SECTION 2

INSTALLATION INSTALLATION

NOTES:

NOTES :

32

Loading...

Loading...