Micro Motion Transmisores modelo 1500 de con la aplicación de llenado y dosificación-FILLING AND DOSING SPANISH Configuration Manual [es]

Page 1

Manual de configuración y uso

P/N 20002745, Rev. B

Octubre 2006

Transmisores modelo 1500

de Micro Motion® con

la aplicación de llenado

y dosificación

Manual de configuración y uso

Page 2

©2006, Micro Motion, Inc. Todos los derechos reservados. ELITE y ProLink son marcas comerciales registradas, y MVD y

MVD Direct Connect son marcas comerciales de Micro Motion, Inc., Boulder, Colorado. Micro Motion es un nombre comercial

registrado de Micro Motion, Inc., Boulder, Colorado. Los logotipos de Micro Motion y de Emerson son marcas comerciales y

marcas de servicio de Emerson Electric Co. Todas las otras marcas comerciales son de sus respectivos propietarios.

Page 3

Contenido

Capítulo 1 Antes de comenzar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1.1 Generalidades. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1.2 Seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1.3 Versión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1.4 Documentación del medidor de caudal. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1.5 Herramientas de comunicación. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.6 Planificación de la configuración . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.7 Hoja de trabajo de preconfiguración . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

1.8 Servicio al cliente de Micro Motion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Capítulo 2 Conexión con el Software ProLink II . . . . . . . . . . . . . . . . . . . . . . . . 5

2.1 Generalidades. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

2.2 Requerimientos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

2.3 Carga y descarga de la configuración de ProLink II . . . . . . . . . . . . . . . . . . . . . . . . . . 5

2.4 Conexión desde un PC a un transmisor modelo 1500 . . . . . . . . . . . . . . . . . . . . . . . . 6

Capítulo 3 Puesta en marcha del medidor de caudal . . . . . . . . . . . . . . . . . . . . 9

3.1 Generalidades. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

3.2 Alimentación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

3.3 Realizar una prueba de lazo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

3.4 Ajuste de la salida de miliamperios. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

3.5 Ajuste del cero del medidor de caudal . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

3.5.1 Preparación para el ajuste del cero . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

3.5.2 Procedimiento de ajuste del cero. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

Capítulo 4 Configuración requerida del transmisor. . . . . . . . . . . . . . . . . . . . . 15

4.1 Generalidades. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

4.2 Caracterización del medidor de caudal. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

4.2.1 Cuándo caracterizar. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

4.2.2 Parámetros de caracterización . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

4.2.3 Cómo caracterizar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

4.3 Configuración de canales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

4.4 Configuración de las unidades de medición . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

4.4.1 Unidades de caudal másico. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

4.4.2 Unidades de caudal volumétrico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

4.4.3 Unidades de densidad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

4.4.4 Unidades de temperatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

4.4.5 Unidades de presión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

Manual de configuración y uso i

Page 4

Contenido

4.5 Configuración de la salida de mA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

4.5.1 Configuración de la variable primaria . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

4.5.2 Configuración del rango de la salida de mA (LRV y URV). . . . . . . . . . . . 24

4.5.3 Configuración del cutoff de la AO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

4.5.4 Configuración de la acción de fallo, del valor de fallo y

del timeout del último valor medido . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

4.5.5 Configuración de la atenuación agregada. . . . . . . . . . . . . . . . . . . . . . . . 26

4.6 Configuración de la(s) salida(s) discreta(s) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

4.7 Configuración de la entrada discreta . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

4.8 Establecer una línea de referencia de verificación del medidor . . . . . . . . . . . . . . . . 30

Capítulo 5 Uso del transmisor. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

5.1 Generalidades. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

5.2 Registro de las variables de proceso . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

5.3 Visualización de las variables de proceso . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

5.4 Visualización del estatus del transmisor y alarmas . . . . . . . . . . . . . . . . . . . . . . . . . 34

5.4.1 Uso del LED indicador del estatus . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

5.4.2 Usando el software ProLink II . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

5.5 Uso de los totalizadores e inventarios . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

Capítulo 6 Configuración opcional del transmisor . . . . . . . . . . . . . . . . . . . . . 37

6.1 Generalidades. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

6.2 Valores predeterminados . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

6.3 Ubicación de los parámetros dentro de ProLink II . . . . . . . . . . . . . . . . . . . . . . . . . . 37

6.4 Creación de unidades especiales de medición. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

6.4.1 Acerca de las unidades especiales de medición. . . . . . . . . . . . . . . . . . . 38

6.4.2 Unidad especial para caudal másico . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

6.4.3 Unidad especial de caudal volumétrico. . . . . . . . . . . . . . . . . . . . . . . . . . 39

6.4.4 Unidad especial para gases . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

6.5 Configuración de los cutoffs . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

6.5.1 Cutoffs y caudal volumétrico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

6.5.2 Interacción con el cutoff de la AO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

6.6 Configuración de los valores de atenuación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

6.6.1 Atenuación y medición de volumen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

6.6.2 Interacción con el parámetro de atenuación agregada . . . . . . . . . . . . . . 41

6.6.3 Interacción con la rapidez de actualización. . . . . . . . . . . . . . . . . . . . . . . 42

6.7 Configuración de la rapidez de actualización . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

6.7.1 Efectos del modo Special . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

6.8 Configuración del parámetro de dirección de caudal . . . . . . . . . . . . . . . . . . . . . . . . 43

6.9 Configuración de eventos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

6.10 Configuración de límites y duración de slug flow . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

6.11 Configuración de la manipulación de fallos. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

6.11.1 Cambio de la prioridad de las alarmas de estatus . . . . . . . . . . . . . . . . . 49

6.11.2 Cambio del timeout de fallo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51

6.12 Configuración de la comunicación digital . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51

6.12.1 Cambio del indicador de fallo de comunicación digital . . . . . . . . . . . . . . 51

6.12.2 Cambio de la dirección Modbus . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 52

6.12.3 Cambio de los parámetros RS-485 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 52

6.12.4 Cambio del orden de bytes de punto flotante . . . . . . . . . . . . . . . . . . . . . 53

6.12.5 Cambio del retardo adicional de la respuesta de comunicación . . . . . . . 53

6.13 Configuración del mapeo (correlación) de variables. . . . . . . . . . . . . . . . . . . . . . . . . 54

6.14 Configuración de los ajustes del dispositivo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54

6.15 Configuración de los parámetros del sensor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54

ii Transmisores modelo 1500 de Micro Motion® con la aplicación de llenado y dosificación

Page 5

Contenido

Capítulo 7 Configuración de la aplicación de llenado y dosificación . . . . . . . . . 55

7.1 Acerca de este capítulo. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55

7.2 Requerimientos de interfaz de usuario . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55

7.3 Acerca de la aplicación de llenado y dosificación. . . . . . . . . . . . . . . . . . . . . . . . . . . 55

7.3.1 Purga . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 58

7.3.2 Limpieza. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 58

7.4 Configuración de la aplicación de llenado y dosificación . . . . . . . . . . . . . . . . . . . . . 58

7.4.1 Origen de caudal . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 62

7.4.2 Opciones de control de llenado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 63

7.4.3 Parámetros de control de válvulas. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 64

7.5 Compensación de sobredisparo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65

7.5.1 Configuración de la compensación de sobredisparo. . . . . . . . . . . . . . . . 67

7.5.2 Calibración de AOC estándar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 67

7.5.3 Calibración de AOC recalculada . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68

Capítulo 8 Uso de la aplicación de llenado y dosificación . . . . . . . . . . . . . . . . 69

8.1 Acerca de este capítulo. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69

8.2 Requerimientos de interfaz de usuario . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69

8.3 Operación de la aplicación de llenado y dosificación desde ProLink II. . . . . . . . . . . 69

8.3.1 Uso de la ventana Run Filler . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 70

8.3.2 Uso de una entrada discreta . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73

8.3.3 Secuencias de llenado con las funciones PAUSE (pausar)

y RESUME (reanudar) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 75

Capítulo 9 Compensación de presión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 81

9.1 Generalidades. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 81

9.2 Compensación de presión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 81

9.2.1 Opciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 81

9.2.2 Factores de corrección de presión. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 81

9.2.3 Unidad de medición de presión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 82

9.3 Configuración . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 82

Capítulo 10 Rendimiento de medición . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 85

10.1 Generalidades. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 85

10.2 Validación del medidor, verificación del medidor y calibración . . . . . . . . . . . . . . . . . 85

10.2.1 Verificación del medidor. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 85

10.2.2 Validación del medidor y factores del medidor. . . . . . . . . . . . . . . . . . . . . 86

10.2.3 Calibración. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 86

10.2.4 Comparación y recomendaciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 87

10.3 Realizar una verificación del medidor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 87

10.3.1 Límite de incertidumbre de especificación y resultados de la prueba . . . 89

10.3.2 Herramientas adicionales de ProLink II para la verificación

del medidor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 90

10.4 Realizar una validación del medidor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 91

10.5 Realizar una calibración de densidad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 92

10.5.1 Preparación para la calibración de densidad . . . . . . . . . . . . . . . . . . . . . . 92

10.5.2 Procedimientos de calibración de densidad . . . . . . . . . . . . . . . . . . . . . . 93

10.6 Realizar una calibración de temperatura. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 94

Manual de configuración y uso iii

Page 6

Contenido

Capítulo 11 Solución de problemas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 97

11.1 Generalidades. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 97

11.2 Guía de temas de solución de problemas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 97

11.3 Servicio al cliente de Micro Motion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 98

11.4 El transmisor no opera . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 98

11.5 El transmisor no se comunica. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 98

11.6 Fallo de ajuste del cero o de calibración. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 98

11.7 Condiciones de fallo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 99

11.8 Problemas de E/S . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 99

11.9 LED indicador del estatus del transmisor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 101

11.10 Alarmas de estatus. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 101

11.11 Revisión de las variables de proceso . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 104

11.12 Huella digital (fingerprinting) del medidor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 108

11.13 Solución de problemas de llenado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 109

11.14 Diagnóstico de problemas de cableado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 109

11.14.1 Revisión del cableado de la fuente de alimentación . . . . . . . . . . . . . . . 110

11.14.2 Revisión del cableado del sensor al transmisor. . . . . . . . . . . . . . . . . . . 110

11.14.3 Revisión de la tierra . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 110

11.14.4 Revisión de la interferencia de radiofrecuencia (RF). . . . . . . . . . . . . . . 110

11.15 Revisión de ProLink II . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 111

11.16 Revisión del cableado de salida y del dispositivo receptor . . . . . . . . . . . . . . . . . . . 111

11.17 Revisión de slug flow . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 111

11.18 Revisión de saturación de salida . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 112

11.19 Revisión de la unidad de medición de caudal. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 112

11.20 Revisión de los valores superior e inferior del rango . . . . . . . . . . . . . . . . . . . . . . . 112

11.21 Revisión de la caracterización . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 112

11.22 Revisión de la calibración . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 113

11.23 Revisión de los puntos de prueba. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 113

11.23.1 Obtención de los puntos de prueba. . . . . . . . . . . . . . . . . . . . . . . . . . . . 113

11.23.2 Evaluación de los puntos de prueba . . . . . . . . . . . . . . . . . . . . . . . . . . . 113

11.23.3 Ganancia de la bobina drive excesiva . . . . . . . . . . . . . . . . . . . . . . . . . . 114

11.23.4 Ganancia errática de la bobina drive. . . . . . . . . . . . . . . . . . . . . . . . . . . 115

11.23.5 Bajo voltaje de pickoff . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 115

11.24 Revisión del procesador central . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 115

11.24.1 Revisión del LED del procesador central. . . . . . . . . . . . . . . . . . . . . . . . 116

11.24.2 Prueba de resistencia del procesador central . . . . . . . . . . . . . . . . . . . . 118

11.25 Revisión de las bobinas y del RTD del sensor . . . . . . . . . . . . . . . . . . . . . . . . . . . . 119

11.25.1 Instalación de procesador central remoto con transmisor remoto. . . . . 119

11.25.2 Instalaciones remotas de 4 hilos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 121

Apéndice A Valores predeterminados y rangos . . . . . . . . . . . . . . . . . . . . . . . 125

A.1 Generalidades. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 125

A.2 Valores predeterminados y rangos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 125

Apéndice B Arquitecturas de instalación y componentes . . . . . . . . . . . . . . . . 131

B.1 Generalidades. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 131

B.2 Diagramas de instalación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 131

B.3 Diagramas de componentes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 131

B.4 Diagramas de cableado y terminales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 131

iv Transmisores modelo 1500 de Micro Motion® con la aplicación de llenado y dosificación

Page 7

Contenido

Apéndice C Diagramas de flujo de menús . . . . . . . . . . . . . . . . . . . . . . . . . . 137

C.1 Generalidades. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 137

C.2 Información de la versión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 137

C.3 Diagramas de flujo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 137

Apéndice D Historial de NE53 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 141

D.1 Generalidades . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 141

D.2 Historial de cambios del software . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 141

Índice. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 143

Manual de configuración y uso v

Page 8

vi Transmisores modelo 1500 de Micro Motion® con la aplicación de llenado y dosificación

Page 9

Capítulo 1

Antes de comenzar

1.1 Generalidades

Este capítulo proporciona una orientación al uso de este manual, e incluye una hoja de trabajo de

preconfiguración. Este manual describe los procedimientos requeridos para poner en marcha, configurar,

usar, dar servicio de mantenimiento y diagnosticar problemas del transmisor modelo 1500 con la

aplicación de llenado y dosificación.

1.2 Seguridad

En todo este manual se proporcionan mensajes de seguridad para proteger al personal y al equipo.

Lea cuidadosamente cada mensaje de seguridad antes de proseguir con el siguiente paso.

1.3 Versión

Antes de comenzar

Usando ProLink II Configuración requerida

Se tienen disponibles diferentes opciones de configuración con diferentes versiones de los componentes.

La Tabla 1-1 muestra la información de versión que usted puede necesitar y describe cómo obtener

la información.

Tabl a 1-1 Obtención de la información de versión

Componente Con ProLink II

Software del transmisor View > Installed Options > Software Revision

Software del procesador central ProLink > Core Processor Diagnostics > CP SW Rev

1.4 Documentación del medidor de caudal

La Tabla 1-2 muestra los recursos de documentación para obtener información adicional.

Tabl a 1-2 Recursos de documentación del medidor de caudal

Tema Documento

Instalación del sensor Documentación del sensor

Instalación del transmisor Instalación del transmisor: Transmisores modelo 1500 y 2500

del medidor de caudal

Puesta en marcha

Manual de configuración y uso 1

Page 10

Antes de comenzar

1.5 Herramientas de comunicación

La mayoría de los procedimientos que se describen en este manual requieren el uso de una

herramienta de comunicación. Para configurar y usar el transmisor modelo 1500 con la aplicación

de llenado y dosificación, usted debe usar ProLink II v2.3 ó posterior, o un programa escrito

por el usuario que use la interfaz Modbus del transmisor. Para ciertas características, se requiere

ProLink II v2.5 ó superior; se menciona esto donde corresponda.

Se proporciona información básica sobre ProLink II y cómo conectarse con ProLink II a su

transmisor en el Capítulo 2. Para más información, vea el manual de ProLink II, instalado con el

software ProLink II o disponible en el sitio web de Micro Motion (www.micromotion.com).

Para obtener información acerca de la interfaz Modbus del transmisor, vea:

• Using Modbus Protocol with Micro Motion Transmitters, Noviembre 2004, P/N 3600219,

Rev. C (manual más mapa)

• Asignaciones de Mapeo Modbus para Transmisores Micro Motion, Octubre 2004,

P/N 20001743, Rev. B (sólo mapa)

Estos dos manuales están disponibles en el sitio web de Micro Motion.

1.6 Planificación de la configuración

La hoja de trabajo de preconfiguración de la Sección 1.7 proporciona un lugar para registrar

información de su medidor de caudal (transmisor y sensor) y de su aplicación. Esta información

afectará las opciones de su configuración a medida que trabaja en este manual. Llene la hoja de

trabajo de preconfiguración y consúltela durante la configuración. Es posible que usted necesite

consultar con el personal de instalación del transmisor o con el personal de proceso de la aplicación

para obtener la información requerida.

Si usted está configurando múltiples transmisores, haga copias de esta hoja de trabajo y llene una

para cada transmisor individual.

2 Transmisores modelo 1500 de Micro Motion® con la aplicación de llenado y dosificación

Page 11

Antes de comenzar

1.7 Hoja de trabajo de preconfiguración

Elemento Datos de configuración

Tipo de sensor

Tipo de instalación

Versión de software del

transmisor

Tipo de procesador

central

Versión de software del

procesador central

Salidas Canal A (Terminales 21 y 22) Miliamperios

Canal B (Terminales 23 y 24) Salida discreta

Canal C (Terminales 31 y 32)

Asignación Canal A (Terminales 21 y 22)

Canal B (Terminales 23 y 24)

Canal C (Terminales 31 y 32)

Unidades de medición Caudal másico

Caudal volumétrico

Densidad

Presión

Temperatura

Versión de ProLink II

Serie T

Otro

Remota de 4 hilos

Procesador central remoto con transmisor remoto

______________________________________

Estándar

Mejorado

______________________________________

Alimentación interna

Alimentación externa

Salida discreta

Entrada discreta

Variable de proceso ____________________

Control de válvula primaria

Control de válvula secundaria

Control de válvula analógica de 3 posiciones

Alimentación interna

Alimentación externa

______________________________________

Activa alta

Activa baja

______________________________________

Activa alta

Activa baja

______________________________________

______________________________________

______________________________________

______________________________________

______________________________________

______________________________________

Antes de comenzar

Usando ProLink II Configuración requerida

del medidor de caudal

Puesta en marcha

Manual de configuración y uso 3

Page 12

Antes de comenzar

1.8 Servicio al cliente de Micro Motion

Para servicio al cliente, llame al centro de soporte más cercano a usted:

• En los EE. UU., llame al

800-522-MASS (800-522-6277) (sin costo)

• En Canadá y Latinoamérica, llame al +1 303-527-5200

•En Asia:

- En Japón, llame al 3 5769-6803

- En otras ubicaciones, llame al +65 6777-8211 (Singapur)

• En Europa:

- En el Reino Unido, llame al 0870 240 1978 (sin costo)

- En otras ubicaciones, llame al +31 (0) 318 495 670 (Países Bajos)

Nuestros clientes que residen fuera de los Estados Unidos también pueden contactar al departamento de

servicio al cliente de Micro Motion por correo electrónico a International.Support@EmersonProcess.com.

4 Transmisores modelo 1500 de Micro Motion® con la aplicación de llenado y dosificación

Page 13

Capítulo 2

Conexión con el Software ProLink II

2.1 Generalidades

ProLink II es una herramienta de configuración y gestión basada en Windows para transmisores

Micro Motion. Proporciona acceso completo a las funciones y datos del transmisor.

Este capítulo proporciona información básica para conectar ProLink II a su transmisor. Se describen

los siguientes temas y procedimientos:

• Requerimientos (vea la Sección 2.2)

• Carga/descarga de configuración (vea la Sección 2.3)

• Conexión a un transmisor modelo 1500 (vea la Sección 2.4)

En las instrucciones de este manual se asume que los usuarios ya están familiarizados con el software

ProLink II. Para más información sobre el uso de ProLink II, o para instrucciones detalladas sobre la

instalación de ProLink II, vea el manual del software ProLink II que se instala automáticamente con

ProLink II y que también está disponible en el sitio web de Micro Motion (www.micromotion.com).

Antes de comenzar

Usando ProLink II Configuración requerida

2.2 Requerimientos

Para usar ProLink II con un transmisor modelo 1500 con la aplicación de llenado y dosificación,

se requiere lo siguiente:

• ProLink II v2.3 ó superior, para tener acceso a la aplicación de llenado y dosificación

• ProLink II v2.5 ó superior, para tener acceso a la verificación del medidor

• El convertidor de señales y cables adecuados: RS-485 a RS-232 ó USB a RS-232

- Para RS-485 a RS-232, se puede adquirir en Micro Motion el convertidor de señales de

2 hilos Black Box

- Para USB a RS-232, se puede usar el convertidor Black Box USB Solo (USB–>Serial)

(Código IC138A-R2).

• Adaptador de 25 pines a 9 pines (si lo requiere su PC)

2.3 Carga y descarga de la configuración de ProLink II

ProLink II proporciona una función de carga/descarga de configuración que le permite guardar los

conjuntos de configuración a su PC. Esto le permite:

• Fácil respaldo y restauración de la configuración del transmisor

• Fácil duplicación de los conjuntos de configuración

Micro Motion recomienda descargar todas las configuraciones de transmisor a un PC tan pronto como

se complete la configuración.

®

Async RS-232 <-> RS-485 Interface Converter (Código IC521A-F).

del medidor de caudal

Puesta en marcha

Los parámetros específicos a la aplicación de llenado y dosificación no se incluyen en la carga o descarga.

Manual de configuración y uso 5

Page 14

Conexión con el Software ProLink II

Para tener acceso a la función de carga/descarga de la configuración:

1. Conecte ProLink II a su transmisor como se describe en este capítulo.

2. Abra el menú

File.

• Para guardar un archivo de configuración a un PC, utilice la opción

to File

.

• Para restaurar o cargar un archivo de configuración a un transmisor, utilice la opción

Send to Xmtr from File.

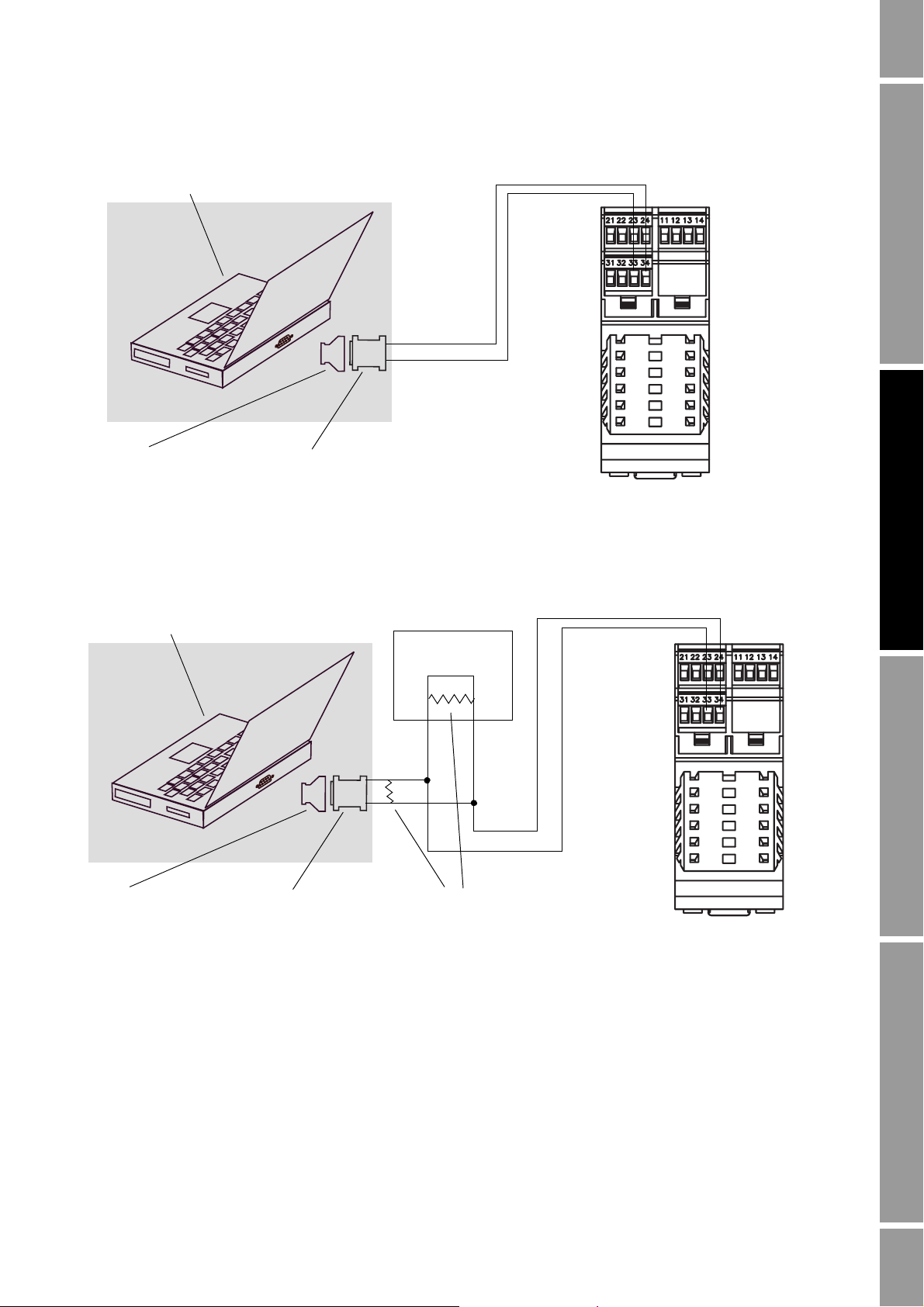

2.4 Conexión desde un PC a un transmisor modelo 1500

El software ProLink II se puede comunicar con un transmisor modelo 1500 usando el protocolo

Modbus en la capa física RS-485. Hay dos tipos de conexión:

• Conexión RS-485 configurable

• Conexión no configurable (estándar) del SP (puerto de servicio)

Ambos tipos de conexión usan los terminales RS-485 (terminales 33 y 34). Estos terminales están

disponibles en el modo de puerto de servicio por 10 segundos después de encender el transmisor.

Después de este intervalo, los terminales se cambian al modo RS-485.

• Para hacer una conexión del puerto de servicio, usted debe configurar ProLink II

adecuadamente y hacer la conexión durante el intervalo de 10 segundos después de encender

el transmisor. Una vez que se haya hecho una conexión del puerto de servicio, los terminales

permanecerán en el modo de puerto de servicio. Usted debe desconectar y volver a conectar

tan a menudo como se requiera, siempre y cuando continúe usando el modo de puerto de

servicio.

• Para hacer una conexión RS-485, usted debe configurar ProLink II adecuadamente, esperar

que termine el intervalo de 10 segundos y luego hacer la conexión. Los terminales

permanecerán ahora en el modo RS-485, y usted puede desconectar y volver a conectar tan

a menudo como se requiera, siempre y cuando continúe usando el modo RS-485.

• Para cambiar del modo de puerto de servicio al modo RS-485, o viceversa, usted debe apagar

y encender el transmisor y volver a hacer la conexión usando el tipo de conexión deseado.

Para conectar un PC a los terminales RS-485 ó a una red RS-485:

1. Conecte el convertidor de señal al puerto serial de su PC, utilizando un adaptador de 25 pines

a 9 pines si se requiere.

2. Para hacer la conexión a los terminales RS-485, conecte los conductores del convertidor de

señal a los terminales 33 y 34. Vea la Figura 2-1.

3. Para hacer la conexión a una red RS-485, conecte los conductores del convertidor de señal a

cualquier punto en la red. Vea la Figura 2-2.

4. Para comunicación a larga distancia, o si el ruido de una fuente externa interfiere con la señal,

instale resistencias de 120 ohmios, 1/2 vatio en paralelo con la salida en ambos extremos del

segmento de comunicación.

5. Asegúrese de que el transmisor no esté conectado a un PLC host.

Load from Xmtr

6 Transmisores modelo 1500 de Micro Motion® con la aplicación de llenado y dosificación

Page 15

Conexión con el Software ProLink II

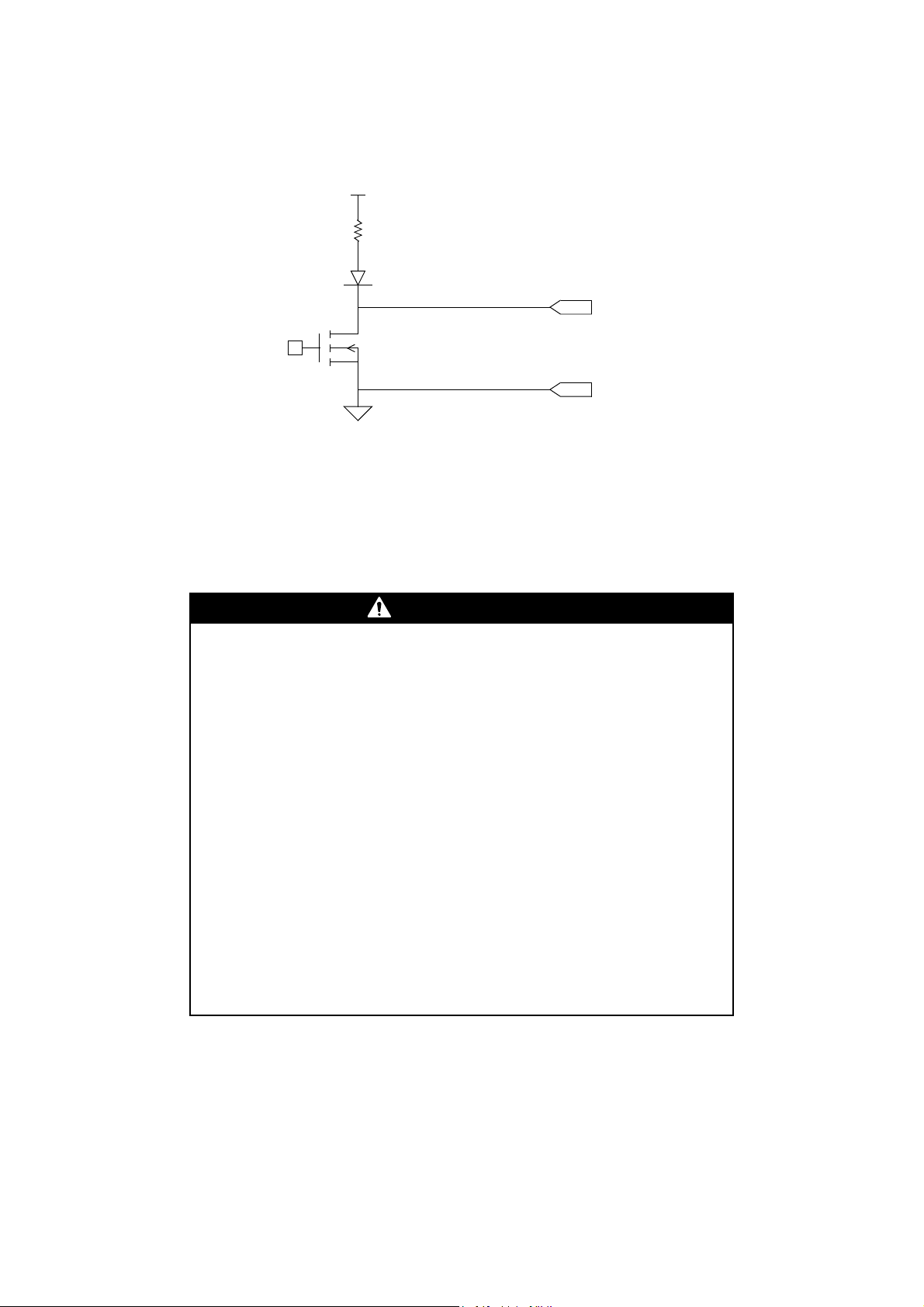

Figura 2-1 Conexiones de terminales RS-485 al modelo 1500

PC

RS-485/B

RS-485/A

Adaptador de puerto serial

de 25 pines a 9 pines

(si es necesario)

Convertidor de señal

RS-485 a RS-232

Figura 2-2 Conexiones de red RS-485 al modelo 1500

Antes de comenzar

Usando ProLink II Configuración requerida

PC

Adaptador de puerto serial

de 25 pines a 9 pines

(si es necesario)

6. Corra el software ProLink II. Desde el menú

En la pantalla que aparece, especifique los parámetros de conexión adecuados a su conexión:

• Para el modo de puerto de servicio, configure el parámetro

configure el parámetro

rate

Vea la Tabla 2-1.

RS-485/B

RS-485/A

Convertidor de señal

RS-485 a RS-232

DCS o PLC

Agregue resistencia si es

necesario (vea el Paso 4)

Connection, haga clic en Connect to Device.

Protocol a Service Port, y

COM port al valor adecuado para su PC. Los parámetros Baud

, Stop bits y Parity están configurados a los valores estándar y no se pueden cambiar.

del medidor de caudal

Puesta en marcha

• Para el modo RS-485, configure los parámetros de conexión a los valores configurados en

su transmisor. Vea la Tabla 2-1.

Manual de configuración y uso 7

Page 16

Conexión con el Software ProLink II

Tabl a 2-1 Parámetros de conexión Modbus para ProLink II

Tipo de conexión

Parámetro de conexión Configurable (modo RS-485) Estándar SP (modo en puerto de servicio)

Protocolo Como está configurado en el transmisor

(predeterminado = Modbus RTU)

Velocidad de transmisión Como está configurado en el transmisor

(predeterminado = 9600)

Bits de paro Como está configurado en el transmisor

(predeterminado = 1)

Paridad Como está configurado en el transmisor

(predeterminado = odd)

Dirección/Tag Dirección Modbus configurada

(predeterminado = 1)

Puerto COM Puerto COM asignado al puerto serial

del PC

(1) Valor requerido; no puede ser cambiado por el usuario.

Modbus RTU

38400

(1)

1

ninguna

(1)

111

Puerto COM asignado al puerto serial del PC

(1)

(1)

(1)

7. Haga clic en el botón Connect. ProLink II intentará hacer la conexión.

8. Si aparece un mensaje de error:

a. Invierta los conectores entre los dos terminales e intente otra vez.

b. Asegúrese de que esté utilizando el puerto COM correcto.

c. Si usted está en modo RS-485, es posible que usted esté usando los parámetros de

conexión incorrectos.

- Haga la conexión en modo de puerto de servicio y revise la configuración RS-485.

Si se requiere, cambie la configuración o cambie sus parámetros de conexión

RS-485 para que correspondan a la configuración existente.

- Si usted no está seguro de la dirección del transmisor, use el botón

en la ventana

Connect para ver una lista de todos los dispositivos de la red.

Poll ubicado

d. Revise todo el cableado entre el PC y el transmisor.

8 Transmisores modelo 1500 de Micro Motion® con la aplicación de llenado y dosificación

Page 17

Capítulo 3

Puesta en marcha del medidor de caudal

3.1 Generalidades

Este capítulo describe los procedimientos que usted debe realizar la primera vez que ponga en marcha

el medidor de caudal. Usted no necesita usar estos procedimientos cada vez que apague y encienda

el medidor de caudal.

Antes de comenzar

Se describen los siguientes procedimientos:

• Alimentación del medidor de caudal (vea la Sección 3.2)

• Prueba de lazo en las salidas del transmisor (vea la Sección 3.3)

• Ajuste de la salida de mA (vea la Sección 3.4)

• Ajuste del cero del medidor de caudal (vea la Sección 3.5)

Nota: En todos los procedimientos ProLink II proporcionados en este capítulo se supone que

su computadora ya está conectada al transmisor y que usted ya ha establecido la comunicación.

En todos los procedimientos ProLink II también se supone que usted cumple con todos los

requerimientos de seguridad aplicables. Vea el Capítulo 2 para más información.

3.2 Alimentación

Antes de encender el medidor de caudal, cierre y apriete todas las cubiertas de alojamiento.

Encienda la fuente de alimentación. El medidor de caudal realizará automáticamente rutinas de

diagnóstico. Cuando el medidor de caudal haya completado su secuencia de energizado, el LED

de estatus se encenderá en verde si las condiciones son normales. Si el LED de estatus muestra un

comportamiento diferente, hay una condición de alarma (vea la Sección 5.4) o la configuración

de la aplicación de llenado y dosificación no está completa.

Usando ProLink II Configuración requerida

del medidor de caudal

Puesta en marcha

Manual de configuración y uso 9

Page 18

Puesta en marcha del medidor de caudal

Después del energizado del transmisor o de un reinicio anormal de

alimentación, es posible que se active momentáneamente cualquier

dispositivo externo controlado por una salida discreta.

Después del energizado del transmisor o de un reinicio anormal de alimentación,

no se conocen los estados de las salidas discretas. Como resultado, un dispositivo

externo controlado por una salida discreta puede recibir corriente por un período

breve.

Cuando se use el Canal B como una salida discreta:

• Usted puede evitar el flujo de corriente después del energizado normal

configurando la polaridad del Canal B para que se active con nivel bajo (vea la

Sección 4.6).

• No hay un método programático para evitar el flujo de corriente para el Canal B

después de un reinicio anormal de alimentación. Usted debe diseñar el sistema

para que un breve flujo de corriente hacia el dispositivo externo controlado por

el Canal B no pueda provocar consecuencias negativas.

Cuando se use el Canal C como una salida discreta, no hay un método programático

para evitar el flujo de corriente después del energizado del transmisor o después

de un reinicio anormal de alimentación. Usted debe diseñar el sistema para que un

breve flujo de corriente hacia el dispositivo externo controlado por el Canal C no

pueda provocar consecuencias negativas.

ADVERTENCIA

3.3 Realizar una prueba de lazo

Una prueba de lazo es un medio de:

• Verificar que la salida de mA sea enviada por el transmisor y recibida con exactitud por el

dispositivo receptor

• Determinar si usted necesita o no ajustar la salida de mA

• Seleccionar y verificar el voltaje de salida discreta

• Leer la entrada discreta

Realice una prueba de lazo en todas las entradas y salidas disponibles en su transmisor. Antes de

realizar las pruebas de lazo, asegúrese de que los terminales de su transmisor estén configurados para

la entrada/salidas que se utilizarán en su aplicación (vea la Sección 4.3).

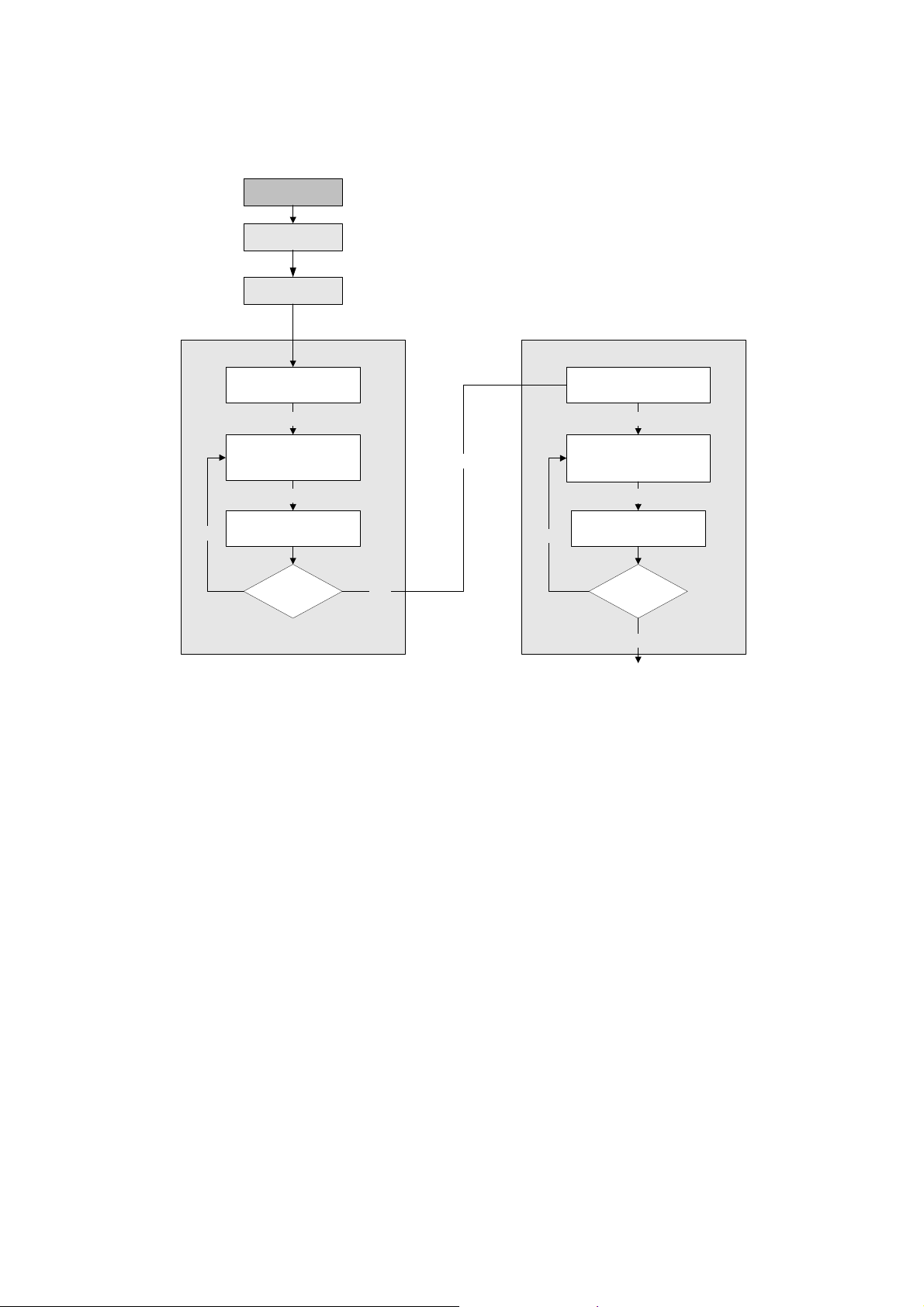

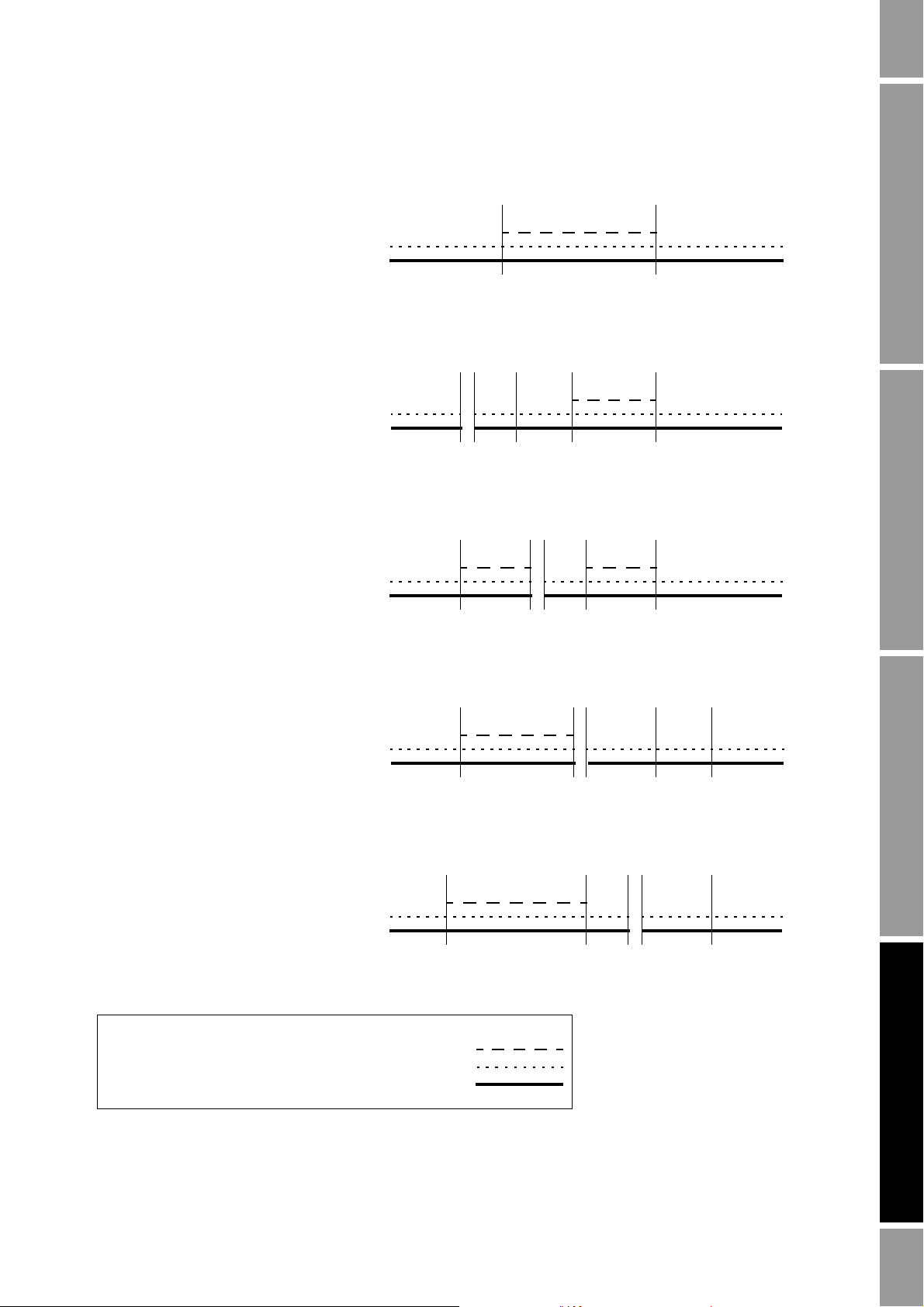

ProLink II se usa para las pruebas de lazo. Vea la Figura 3-1 para el procedimiento de prueba de lazo.

Tenga en cuenta lo siguiente:

• La lectura de mA no necesita ser exacta. Usted corregirá las diferencias cuando ajuste la salida

de mA. Vea la Sección 3.4.

10 Transmisores modelo 1500 de Micro Motion® con la aplicación de llenado y dosificación

Page 19

Puesta en marcha del medidor de caudal

Figura 3-1 ProLink II – Procedimiento de prueba de lazo

ProLink Menu

Test

Fix Milliamp 1

Introducir valor

de mA

Fix mA

Leer la salida en el

dispositivo receptor

¿Es correcta? ¿Es correcto? ¿Es correcto?

Fix Discrete Out 1

Fix Discrete Out 2

ON u OFF

Verificar el estado en

el dispositivo receptor

Read Discrete Input

Cambiar de dispositivo de

entrada remoto

Verificar Present State

LED en el transmisor

Antes de comenzar

Usando ProLink II Configuración requerida

Sí No sí No

Prueba de lazo exitosa

UnFix

Revisar el cableado de salida

Solucionar problemas en el

dispositivo receptor

3.4 Ajuste de la salida de miliamperios

El ajuste de la salida de mA crea un rango común de medición entre el transmisor y el dispositivo que

recibe la salida de mA. Por ejemplo, un transmisor podría enviar una señal de 4 mA que el dispositivo

receptor reporta incorrectamente como 3,8 mA. Si la salida del transmisor se ajusta correctamente,

enviará una señal compensada adecuadamente para asegurar que el dispositivo receptor en realidad

indique una señal de 4 mA.

Usted debe ajustar la salida de mA en ambos puntos, 4 mA y 20 mA para garantizar compensación

adecuada a través de todo el rango de salida.

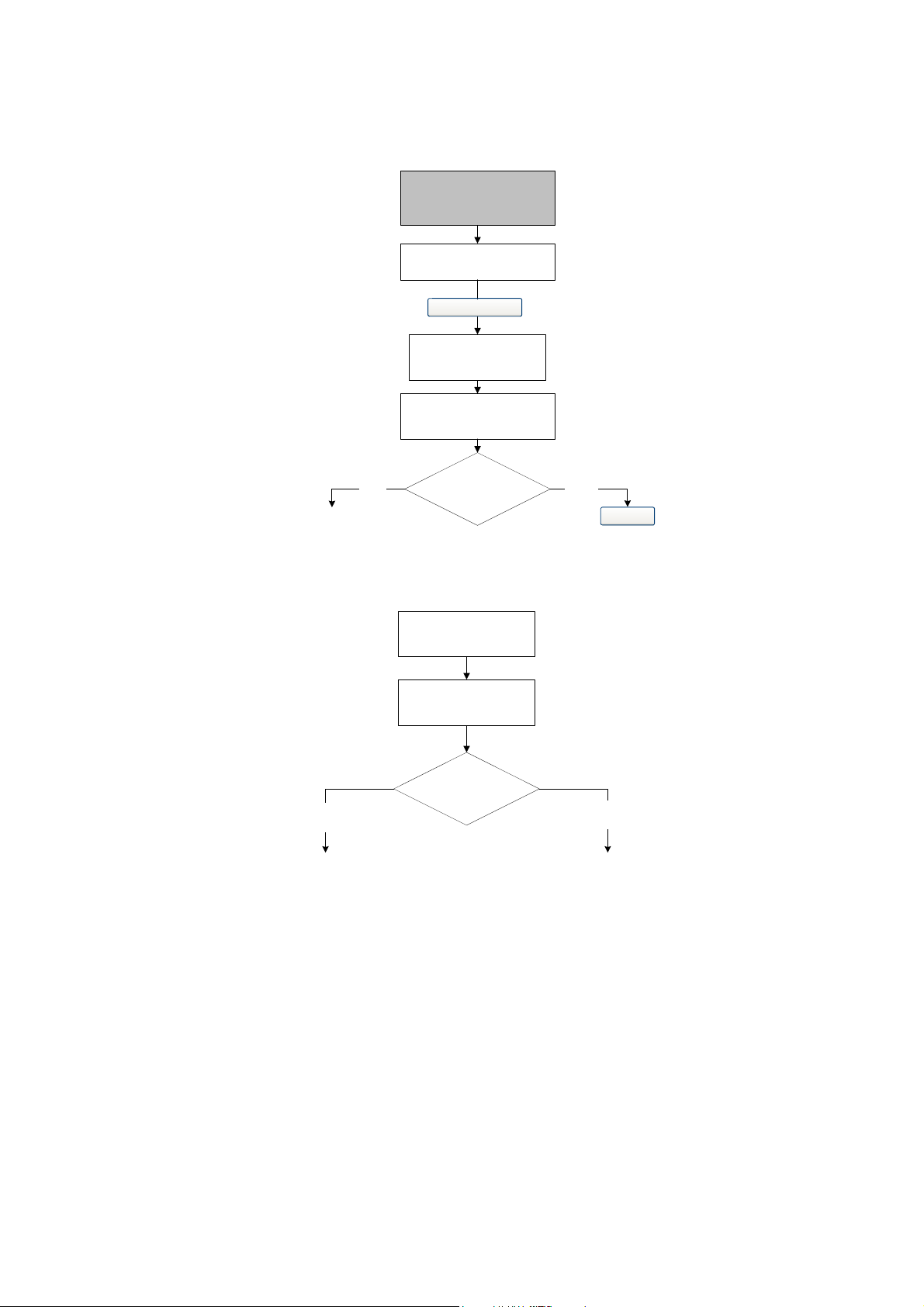

Se usa ProLink II para ajustar la salida de mA. Vea la Figura 3-2 para el procedimiento de ajuste de la

salida de mA. Tenga en cuenta lo siguiente:

• Cualquier ajuste realizado sobre la salida no debe exceder ± 200 microamperios. Si se requiere

más ajuste, contacte a soporte al cliente de Micro Motion.

Prueba de lazo exitosa

Revisar el cableado de entrada

Solucionar problemas en el

dispositivo de entrada

del medidor de caudal

Puesta en marcha

Manual de configuración y uso 11

Page 20

Puesta en marcha del medidor de caudal

Figura 3-2 ProLink II – Procedimiento de ajuste de salida de mA

ProLink Menu

Calibration

Milliamp Trim 1

Ajuste de 4 mA Ajuste de 20 mA

Lea la salida de mA en

el dispositivo receptor

Next

Introduzca el valor del

dispositivo receptor en

Enter Meas

Next

Lea la salida de mA en

No

el dispositivo receptor

¿Es igual?

Yes

3.5 Ajuste del cero del medidor de caudal

El ajuste del cero del medidor de caudal establece el punto de referencia del medidor cuando no hay

caudal. El cero del medidor fue ajustado en la fábrica, y no se debería requerir un ajuste en campo.

Sin embargo, es posible que usted desee hacer un ajuste del cero en campo para cumplir con los

requerimientos locales o para confirmar el ajuste del cero de fábrica.

Next

Lea la salida de mA en el

dispositivo receptor

Next

Introduzca el valor del

dispositivo receptor en

Enter Meas

Next

Lea la salida de mA en

el dispositivo receptor

No

¿Es igual?

Yes

Terminar

Nota: No ajuste el cero del medidor de caudal si está activa una alarma de alta prioridad. Corrija el

problema, luego ajuste el cero del medidor. Usted puede ajustar el cero del medidor de caudal si está

activa una alarma de baja prioridad. Vea la Sección 5.4 para obtener información sobre cómo ver los

estatus y alarmas del transmisor.

Cuando usted ajusta el cero del medidor de caudal, es posible que necesite ajustar el parámetro

zero time. Zero time es la cantidad de tiempo que el transmisor toma para determinar su punto de

referencia de caudal cero.

• Un zero time grande puede producir una referencia de cero más precisa pero es más probable

que resulte en fallo de ajuste del cero. Esto se debe a la mayor posibilidad de caudal ruidoso

que provoca calibración incorrecta.

• Un zero time pequeño es menos probable que resulte en fallo de ajuste del cero pero puede

producir una referencia de cero menos precisa.

El valor predeterminado de zero time es 20 segundos. Para la mayoría de las aplicaciones, el valor

predeterminado de zero time es adecuado.

12 Transmisores modelo 1500 de Micro Motion® con la aplicación de llenado y dosificación

Page 21

Puesta en marcha del medidor de caudal

Usted puede ajustar el cero del medidor de caudal con ProLink II o con el botón zero ubicado en

el transmisor.

Si falla el procedimiento de ajuste del cero, vea la Sección 11.6 para obtener información sobre la

solución de problemas.

Además, si usted tiene el procesador central mejorado y está utilizando ProLink II para ajustar el cero

del medidor de caudal, también puede restaurar el ajuste del cero anterior inmediatamente después

del hacer el ajuste (v.g., una función “deshacer”), siempre y cuando no haya cerrado la ventana

Calibration ni se haya desconectado del transmisor. Una vez que haya cerrado la ventana Calibration

o se haya desconectado del transmisor, ya no se puede restaurar el ajuste del cero anterior.

3.5.1 Preparación para el ajuste del cero

Para prepararse para el procedimiento de ajuste del cero:

1. Encienda el medidor de caudal. Permita que el medidor se precaliente por aproximadamente

20 minutos.

2. Corra el fluido del proceso a través del sensor hasta que la temperatura del sensor alcance la

temperatura de operación normal del proceso.

3. Cierre la válvula de corte ubicada aguas abajo desde el sensor.

4. Asegúrese de que el sensor esté completamente lleno con el fluido.

5. Asegúrese de que el caudal del proceso se haya detenido completamente.

Antes de comenzar

Usando ProLink II Configuración requerida

PRECAUCIÓN

Si hay fluido fluyendo a través del sensor, la calibración del cero del sensor

puede ser inexacta, provocando medición inexacta del proceso.

Para mejorar la precisión de la calibración del cero del sensor y de la medición,

asegúrese de que el caudal de proceso a través del sensor se haya detenido

completamente.

3.5.2 Procedimiento de ajuste del cero

Para ajustar el cero del transmisor:

• Con ProLink II, vea la Figura 3-3.

• Con el botón Zero, vea la Figura 3-4. Tenga en cuenta lo siguiente:

- Usted no puede cambiar el valor de zero time con el botón Zero. Si usted necesita cambiar

el valor de zero time, debe utilizar el software ProLink II.

- El botón Zero se ubica en el panel frontal del transmisor. Para presionar el botón Zero,

utilice un objeto con punta fina que entre en la abertura (3,5 mm [0.14 in.]). Sostenga el

botón presionado hasta que el LED indicador del estatus ubicado en el panel frontal

comience a destellar en amarillo.

del medidor de caudal

Puesta en marcha

Manual de configuración y uso 13

Page 22

Puesta en marcha del medidor de caudal

Figura 3-3 ProLink II – Procedimiento de ajuste del cero del medidor de caudal

ProLink >

Calibration >

Zero Calibration

Modifique el parámetro

zero time si se requiere

Perform Auto Zero

El LED Calibration

in Progress se

enciende en rojo

Espere hasta que el LED

Calibration in Progress

se encienda en verde

Rojo

Solución de problemas

LED Calibration

Failure

Verde

Done

Figura 3-4 Botón Zero – Procedimiento de ajuste del cero del medidor de caudal

Presione el botón ZERO

El LED indicador

del estatus destella

en amarillo

LED indicador

Rojo

del estatus

sólido

Solución de problemas

Verde sólido o

amarillo sólido

Terminar

14 Transmisores modelo 1500 de Micro Motion® con la aplicación de llenado y dosificación

Page 23

Capítulo 4

Configuración requerida del transmisor

4.1 Generalidades

Este capítulo describe los procedimientos de configuración que generalmente se requieren cuando se

instala un transmisor por primera vez. Se deben realizar los procedimientos de este capítulo en el

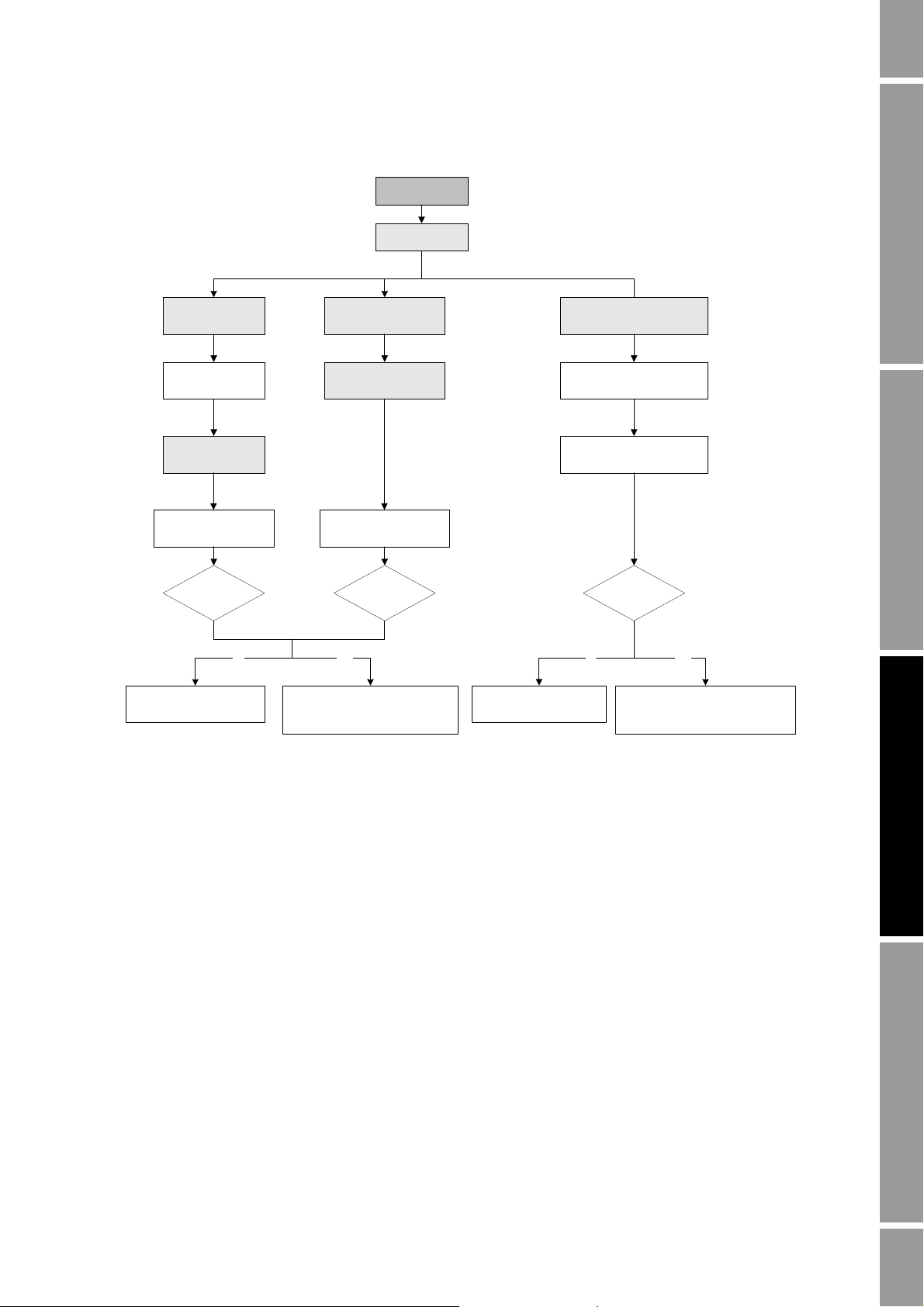

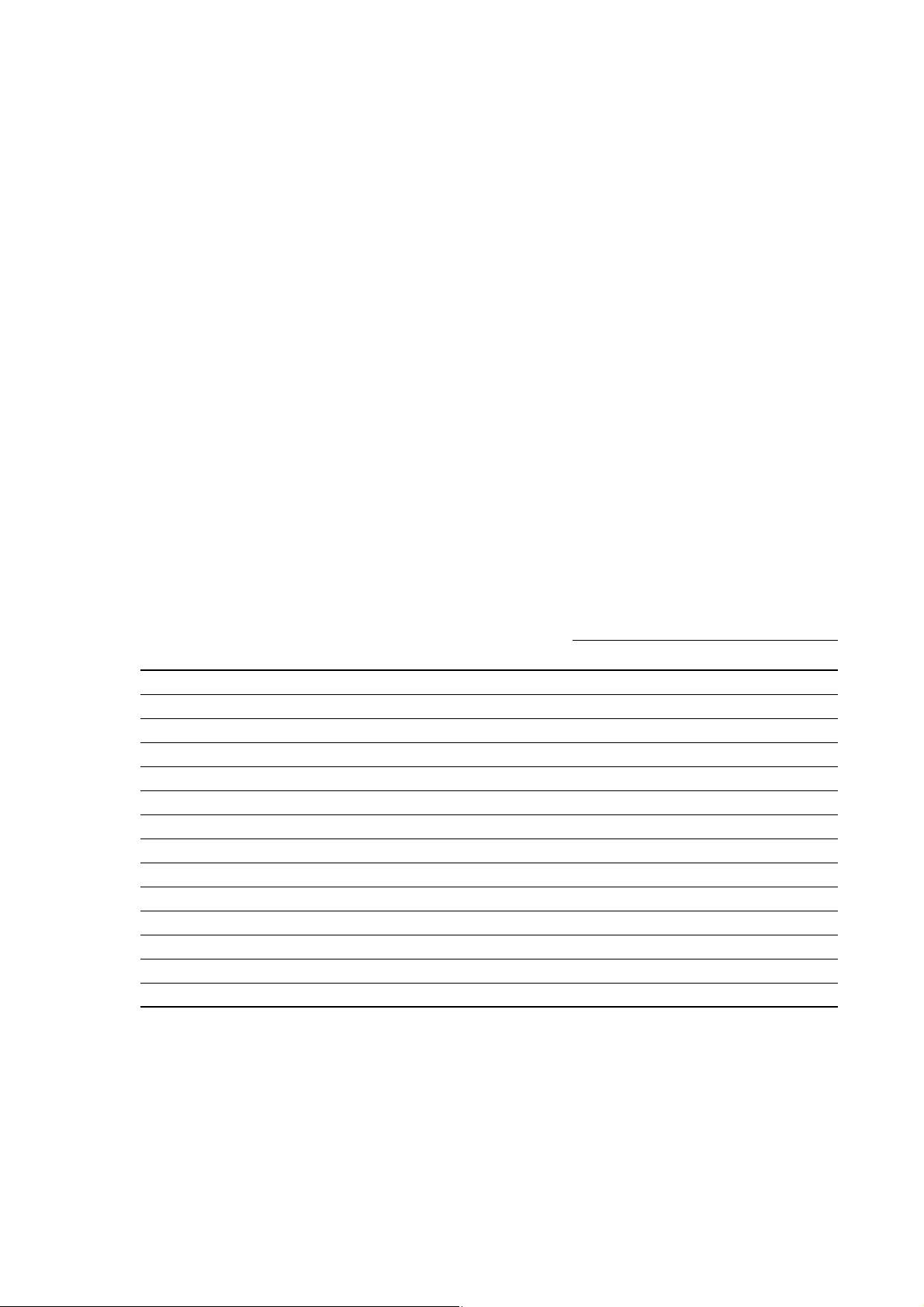

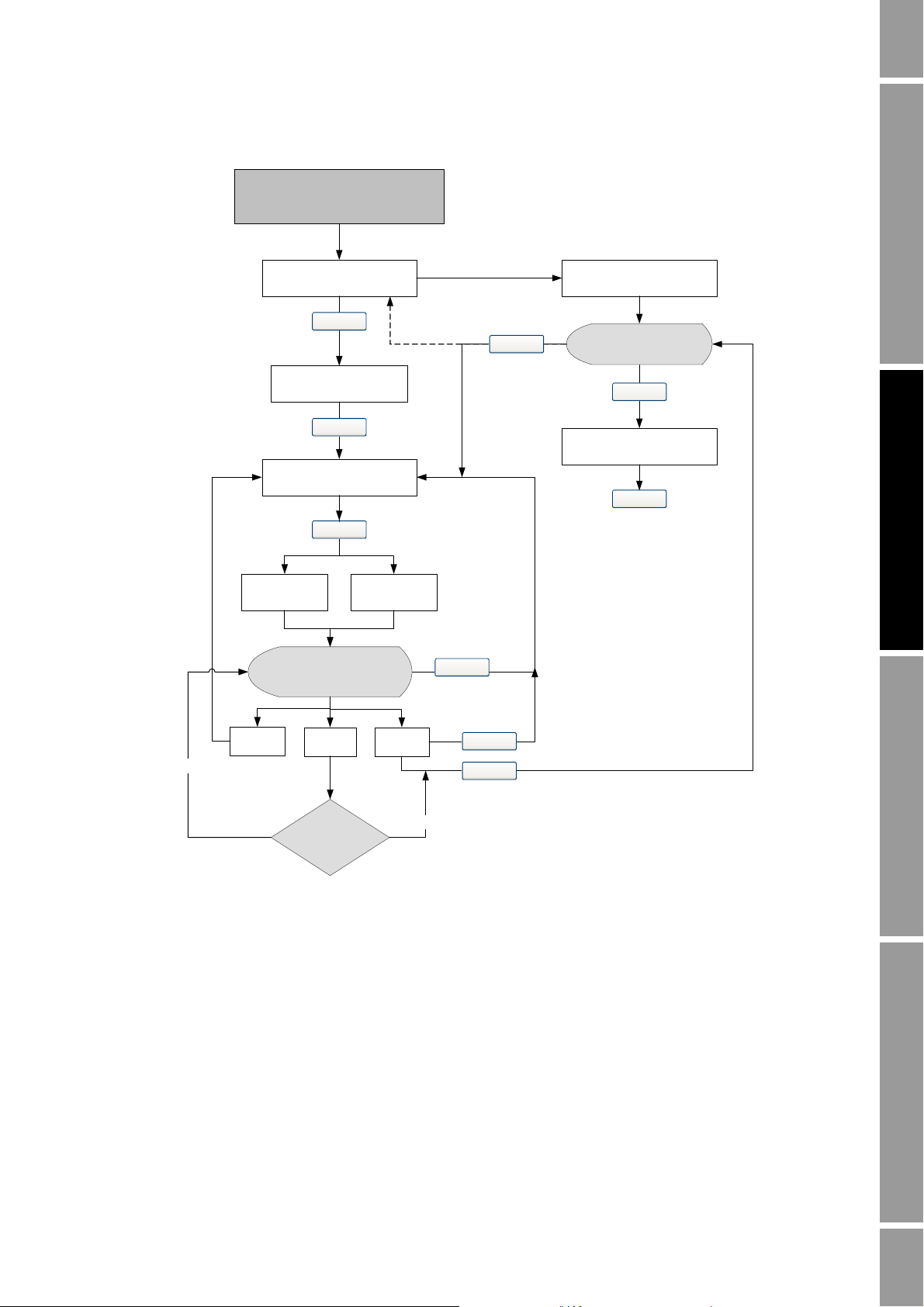

orden que se muestra en la Figura 4-1.

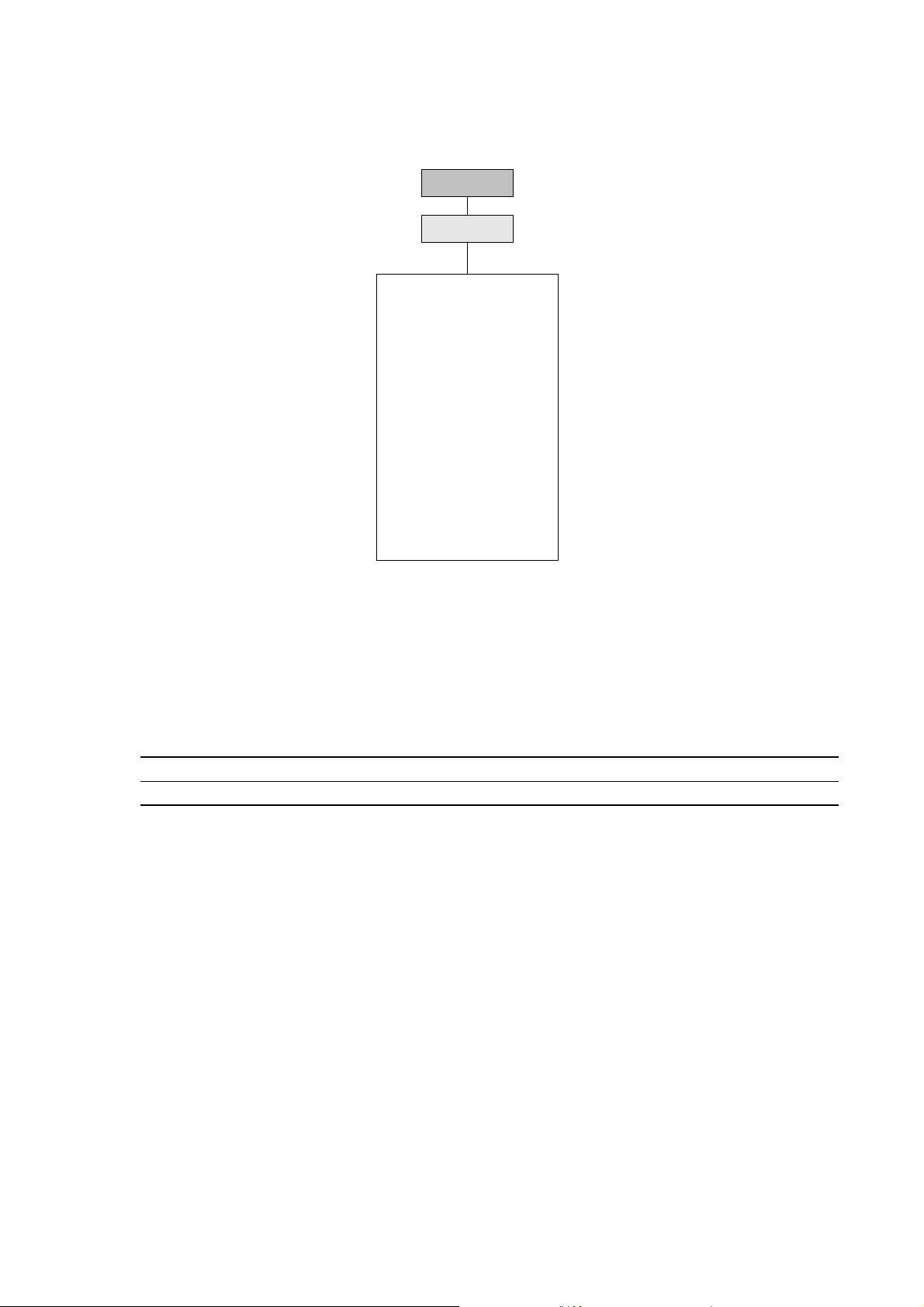

Figura 4-1 Orden de los procedimientos de configuración requeridos

Antes de comenzar

Usando ProLink II Configuración requerida

Caracterice el medidor de caudal

Configure las salidas discretas

(Sección 4.2)

Configure los canales

(Sección 4.3)

Configure las unidades de

medición (Sección 4.4)

Configure la salida de mA

(Sección 4.5)

(Sección 4.6)

Configure la entrada discreta

(Sección 4.7)

Terminar

(2)

(1)

(1) Sólo se necesita configurar la entrada o las salidas

(1)

que han sido asignadas a un canal.

(2) Si se compró la opción de verificación del medidor,

el paso final de configuración debe ser establecer

una línea de referencia de verificación del medidor

(vea la Sección 4.8).

Este capítulo proporciona diagramas de flujo básicos para cada procedimiento. Vea los diagramas de

flujo de ProLink II más detallados que se proporcionan en el Apéndice C.

Los valores y rangos predeterminados para los parámetros descritos en este capítulo se proporcionan

en el Apéndice A.

Para los parámetros y procedimientos de configuración opcional del transmisor, vea el Capítulo 6.

Para la configuración de la aplicación de llenado y dosificación, vea el Capítulo 7.

del medidor de caudal

Puesta en marcha

Nota: En todos los procedimientos ProLink II proporcionados en este capítulo se supone que su

computadora ya está conectada al transmisor y que usted ya ha establecido la comunicación. En todos

los procedimientos ProLink II también se supone que usted cumple con todos los requerimientos de

seguridad aplicables. Vea el Capítulo 2 para más información.

Manual de configuración y uso 15

Page 24

Configuración requerida del transmisor

4.2 Caracterización del medidor de caudal

La caracterización del medidor de caudal ajusta el transmisor para compensar las características

únicas del sensor con el que se utiliza. Los parámetros de caracterización, o los parámetros de

calibración, describen la sensibilidad del sensor al caudal, densidad y temperatura.

4.2.1 Cuándo caracterizar

Si usted pidió el transmisor junto con el procesador central, entonces el medidor de caudal ya ha

sido caracterizado. Usted necesita caracterizar el medidor de caudal sólo si el procesador central y el

sensor están siendo usados juntos por primera vez.

4.2.2 Parámetros de caracterización

Los parámetros de caracterización que se deben configurar dependen del tipo de sensor de su medidor

de caudal: “Serie-T” u “Otro” (también conocido como “Straight Tube” (tubo recto) y “Curved Tube”

(tubo curvado) respectivamente), como se muestra en la Tabla 4-1. La categoría “Otro” incluye todos

los sensores Micro Motion excepto la Serie T.

Los parámetros de caracterización se proporcionan en la etiqueta del sensor. El formato de la etiqueta

del sensor varía dependiendo de la fecha de compra de su sensor. Vea las ilustraciones de etiquetas de

sensores nuevos y anteriores en las Figuras 4-2 y 4-3.

Tabl a 4-1 Parámetros de calibración del sensor

Tipo de sensor

Parámetro

K1 ✓✓

K2 ✓✓

FD ✓✓

D1 ✓✓

D2 ✓✓

Temp coeff (DT)

Flowcal ✓

FCF y FT ✓

FCF ✓

FTG ✓

FFQ ✓

DTG ✓

DFQ1 ✓

DFQ2 ✓

(1) Vea la sección titulada “Factores de calibración de densidad”.

(2) En algunas etiquetas de sensor, se muestra como TC.

(3) Vea la sección titulada “Valores de calibración de caudal”.

(4) Sensores anteriores de la serie T. Vea la sección titulada “Valores de calibración de caudal”.

(5) Sensores recientes de la serie T. Vea la sección titulada “Valores de calibración de caudal”.

(2)

Serie T Otro

(1)

(1)

(1)

(1)

(1)

✓✓

(4)

(5)

(1)

(3)

16 Transmisores modelo 1500 de Micro Motion® con la aplicación de llenado y dosificación

Page 25

Configuración requerida del transmisor

Figura 4-2 Muestra de etiquetas de calibración – Todos los sensores excepto serie T

Etiqueta nueva Etiqueta anterior

Figura 4-3 Muestra de etiquetas de calibración – Sensores de la serie T

Etiqueta nueva Etiqueta anterior

Antes de comenzar Usando ProLink II Configuración requeridaPuesta en marcha del medidor

Antes de comenzar Usando ProLink II Configuración requeridaPuesta en marcha del medidor

Antes de comenzar Usando ProLink II Configuración requerida

Antes de comenzar

Usando ProLink II Configuración requeridaPuesta en marcha del medidor

Factores de calibración de densidad

Si la etiqueta de su sensor no muestra un valor D1 ó D2:

• Para D1, introduzca el valor Dens A o D1 del certificado de calibración. Este valor es la densidad

de condición de línea del fluido de calibración de baja densidad. Micro Motion usa aire.

• Para D2, introduzca el valor Dens B o D2 del certificado de calibración. Este valor es la densidad

de condición de línea del fluido de calibración de alta densidad. Micro Motion usa agua.

Si la etiqueta de su sensor no muestra un valor K1 ó K2:

• Para K1, introduzca los primeros 5 dígitos del factor de calibración de densidad. En la etiqueta

muestra de la Figura 4-2, este valor se muestra como

12500.

• Para K2, introduzca los siguientes 5 dígitos del factor de calibración de densidad. En la

etiqueta muestra de la Figura 4-2, este valor se muestra como

14286.

Si su sensor no muestra un valor FD, contacte al departamento de soporte al cliente de Micro Motion.

Si la etiqueta de su sensor no muestra un valor DT o TC, introduzca los últimos 3 dígitos del factor de

calibración de densidad. En la etiqueta muestra de la Figura 4-2, este valor se muestra como

4.44.

del medidor de caudal

Puesta en marcha

de caudal

de caudal

de caudal

Manual de configuración y uso 17

Page 26

Configuración requerida del transmisor

Valores de calibración de caudal

Se usan dos valores separados para describir la calibración de caudal: un valor FCF de 6 caracteres y

un valor FT de 4 caracteres. Ambos valores contienen puntos decimales. Durante la caracterización,

se introducen como una sola cadena de 10 caracteres que incluye dos puntos decimales. En ProLink II,

este valor se llama parámetro Flowcal.

Para obtener el valor requerido:

• Para sensores de la serie T anteriores, concatene el valor FCF y el valor FT de la etiqueta del

sensor, como se muestra a continuación.

Flow FCF X.XXXX FT X.XX

• Para sensores de la Serie T más recientes, la cadena de 10 caracteres se representa en la

etiqueta del sensor como el valor FCF. Se debe introducir el valor exactamente como se

muestra, incluyendo los puntos decimales. No se requiere concatenación.

• Para todos los otros sensores, la cadena de 10 caracteres se representa en la etiqueta del sensor

como el valor Flow Cal. Se debe introducir el valor exactamente como se muestra, incluyendo

los puntos decimales. No se requiere concatenación.

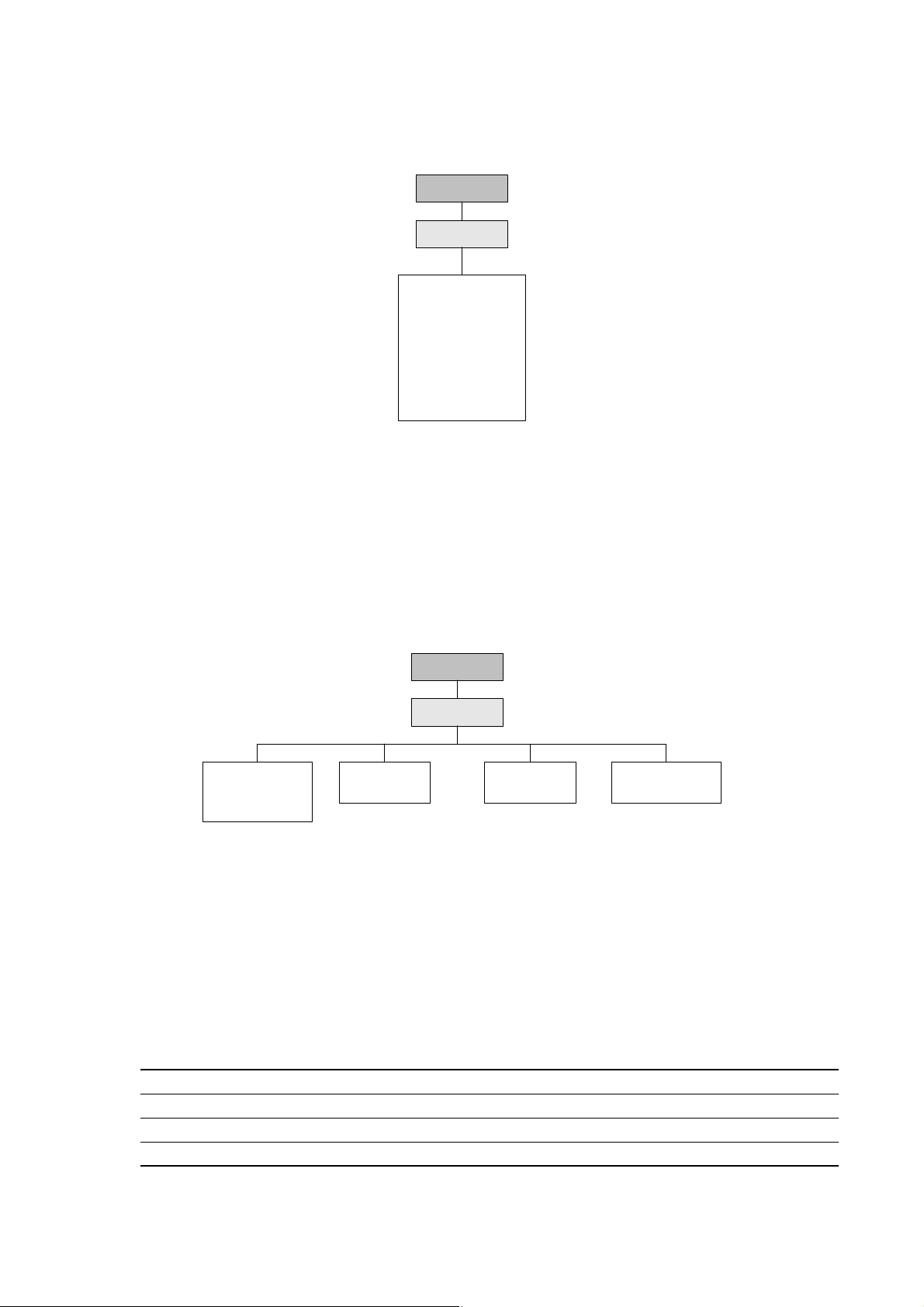

4.2.3 Cómo caracterizar

Para caracterizar el medidor de caudal:

1. Vea los diagramas de flujo de menús en la Figura 4-4.

2. Asegúrese de que se configure el tipo correcto de sensor.

3. Establezca los parámetros requeridos, como se muestra en la Tabla 4-1.

Figura 4-4 Caracterización del medidor de caudal

ProLink Menu

Configuration

Device

·Sensor type

Straight

tube

Density

Sensor type?

Density

Curved

tube

Flow

T Series Config

18 Transmisores modelo 1500 de Micro Motion® con la aplicación de llenado y dosificación

Flow

Page 27

Configuración requerida del transmisor

4.3 Configuración de canales

Los seis terminales de entrada/salida proporcionados en el transmisor modelo 1500 están organizados

en tres pares. Estos pares se llaman Canales A, B y C. Los canales se deben configurar antes de hacer

cualquier otra configuración de E/S.

Si se cambia la configuración de los canales sin verificar la configuración

de E/S, se puede producir un error de proceso.

Cuando se cambie la configuración de un canal, el comportamiento del canal será

controlado por la configuración de E/S que se almacena para el nuevo tipo

de canal, la cual puede o no ser adecuada para el proceso. Para evitar que se

ocasione un error de proceso:

• Configure los canales antes de configurar las E/S

• Cuando se cambie la configuración de los canales, asegúrese de que todos los

lazos de control afectados por este canal estén en control manual.

• Antes de regresar el lazo a control automático, asegúrese de que la E/S del

canal esté configurada correctamente para su proceso. Vea las secciones 4.5,

4.6 y 4.7.

Las salidas y las asignaciones de variables son controladas por la configuración del canal.

La Tabla 4-2 muestra cómo se puede configurar cada canal y las opciones de alimentación para

cada canal.

PRECAUCIÓN

.

Antes de comenzar Usando ProLink II Configuración requeridaPuesta en marcha del medidor

Antes de comenzar Usando ProLink II Configuración requeridaPuesta en marcha del medidor

Antes de comenzar Usando ProLink II Configuración requerida

Antes de comenzar

Usando ProLink II Configuración requeridaPuesta en marcha del medidor

Tabl a 4-2 Opciones de configuración de canal

.

Canal Terminales Opción de configuración Alimentación

A 21 y 22 Salida de mA (no configurable) Interna (no configurable)

B 23 y 24 Salida discreta 1 (DO1) Interna o externa

C 31 y 32 Salida discreta 2 (DO2) Interna o externa

Entrada discreta (DI)

(1) Si se establece a alimentación externa, usted debe proporcionar alimentación a las salidas.

(1)

(1)

Para configurar los canales, vea el diagrama de flujo de menús en la Figura 4-5.

del medidor de caudal

Puesta en marcha

de caudal

de caudal

de caudal

Manual de configuración y uso 19

Page 28

Configuración requerida del transmisor

Figura 4-5 Configuración de canales

ProLink Menu

Configuration

Channel

Channel B

· Type assignment

· Power type

Channel C

· Type assignment

· Power type

4.4 Configuración de las unidades de medición

Para cada variable de proceso, el transmisor debe configurarse para que use la unidad de medición

adecuada a su aplicación.

Para configurar las unidades de medición, vea el diagrama de flujo de menú en la Figura 4-6. Para

detalles sobre las unidades de medición para cada variable de proceso, vea las Secciones 4.4.1 a la 4.4.5.

Figura 4-6 Configuración de las unidades de medición

ProLink Menu

Configuration

Flow

· Mass flow units

· Vol flow units

Density

· Dens units

Temperature

· Temp units

Pressure

· Pressure units

4.4.1 Unidades de caudal másico

La unidad de medición de caudal másico predeterminada es

g/s. Vea una lista completa de unidades

de medición de caudal másico en la Tabla 4-3.

Si la unidad de caudal másico que usted quiere no está en la lista, puede definir una unidad especial

de medición para caudal másico (vea la Sección 6.4).

Tabl a 4-3 Unidades de medición de caudal másico

Etiqueta de ProLinkII Descripción de la unidad

g/s Gramos por segundo

g/min Gramos por minuto

g/hr Gramos por hora

kg/s Kilogramos por segundo

20 Transmisores modelo 1500 de Micro Motion® con la aplicación de llenado y dosificación

Page 29

Configuración requerida del transmisor

Tabl a 4-3 Unidades de medición de caudal másico continuación

Etiqueta de ProLinkII Descripción de la unidad

kg/min Kilogramos por minuto

kg/hr Kilogramos por hora

kg/day Kilogramos por día

mTon/min Toneladas métricas por minuto

mTon/hr Toneladas métricas por hora

mTon/day Toneladas métricas por día

lbs/s Libras por segundo

lbs/min Libras por minuto

lbs/hr Libras por hora

lbs/day Libras por día

sTon/min Toneladas cortas (2000 libras) por minuto

sTon/hr Toneladas cortas (2000 libras) por hora

sTon/day Toneladas cortas (2000 libras) por día

lTon/hr Toneladas largas (2240 libras) por hora

lTon/day Toneladas largas (2240 libras) por día

special Unidad especial (vea la Sección 6.4)

Antes de comenzar Usando ProLink II Configuración requeridaPuesta en marcha del medidor

Antes de comenzar Usando ProLink II Configuración requeridaPuesta en marcha del medidor

Antes de comenzar Usando ProLink II Configuración requerida

Antes de comenzar

Usando ProLink II Configuración requeridaPuesta en marcha del medidor

4.4.2 Unidades de caudal volumétrico

La unidad de medición de caudal volumétrico predeterminada es

L/s. Vea una lista completa de

unidades de medición de caudal volumétrico en la Tabla 4-4.

Si la unidad de caudal volumétrico que usted quiere no está en la lista, puede definir una unidad

especial de medición para caudal volumétrico (vea la Sección 6.4).

Tabl a 4-4 Unidades de medición de caudal volumétrico

Etiqueta de ProLinkII Descripción de la unidad

ft3/sec Pies cúbicos por segundo

ft3/min Pies cúbicos por minuto

ft3/hr Pies cúbicos por hora

ft3/day Pies cúbicos por día

m3/sec Metros cúbicos por segundo

m3/min Metros cúbicos por minuto

m3/hr Metros cúbicos por hora

m3/day Metros cúbicos por día

US gal/sec Galones americanos por segundo

US gal/min Galones americanos por minuto

US gal/hr Galones americanos por hora

US gal/day Galones americanos por día

mil US gal/day Millones de galones americanos por día

l/sec Litros por segundo

l/min Litros por minuto

del medidor de caudal

Puesta en marcha

de caudal

de caudal

de caudal

Manual de configuración y uso 21

Page 30

Configuración requerida del transmisor

Tabl a 4-4 Unidades de medición de caudal volumétrico continuación

Etiqueta de ProLinkII Descripción de la unidad

l/hr Litros por hora

mil l/day Millones de litros por día

Imp gal/sec Galones imperiales por segundo

Imp gal/min Galones imperiales por minuto

Imp gal/hr Galones imperiales por hora

Imp gal/day Galones imperiales por día

barrels/sec Barriles por segundo

barrels/min Barriles por minuto

barrels/hr Barriles por hora

barrels/day Barriles por día

special Unidad especial (vea la Sección 6.4)

(1) Unidad basada en barriles de petróleo (42 galones americanos).

4.4.3 Unidades de densidad

La unidad de medición de densidad predeterminada es

medición de densidad en la Tabla 4-3.

(1)

(1)

(1)

(1)

g/cm3. Vea una lista completa de unidades de

Tabl a 4-5 Unidades de medición de densidad

Etiqueta de ProLinkII Descripción de la unidad

SGU Unidad de gravedad específica (no corregida por temperatura)

3

g/cm

g/l Gramos por litro

g/ml Gramos por mililitro

kg/l Kilogramos por litro

kg/m3 Kilogramos por metro cúbico

lbs/Usgal Libras por galón americano

lbs/ft3 Libras por pie cúbico

lbs/in3 Libras por pulgada cúbica

degAPI Gravedad API

sT/yd3 Toneladas cortas por yarda cúbica

Gramos por centímetro cúbico

4.4.4 Unidades de temperatura

La unidad de medición de temperatura predeterminada es

degC. Vea una lista completa de unidades

de medición de temperatura en la Tabla 4-6.

22 Transmisores modelo 1500 de Micro Motion® con la aplicación de llenado y dosificación

Page 31

Configuración requerida del transmisor

Tabl a 4-6 Unidades de medición de temperatura

Etiqueta de ProLinkII Descripción de la unidad

degC Grados Celsius

degF Grados Fahrenheit

degR Grados Rankine

degK Grados Kelvin

4.4.5 Unidades de presión

Se requiere la configuración de la unidad de presión sólo si se implementará la compensación de

presión. Vea la Sección 9.2.

4.5 Configuración de la salida de mA

La salida de mA se puede usar para transmitir la variable de proceso de caudal másico o volumétrico

o para controlar una válvula para la aplicación de llenado y dosificación.

La configuración de la salida de mA para el control de una válvula se describe en la Sección 7.4.

Nota: Si se configura la salida de mA para el control de una válvula, no se puede usar para reportar

el estatus de alarmas, y la salida de mA nunca pasará a niveles de fallo.

Antes de comenzar Usando ProLink II Configuración requeridaPuesta en marcha del medidor

Antes de comenzar Usando ProLink II Configuración requeridaPuesta en marcha del medidor

Antes de comenzar Usando ProLink II Configuración requerida

Antes de comenzar

Usando ProLink II Configuración requeridaPuesta en marcha del medidor

PRECAUCIÓN

Si se cambia la configuración de los canales sin verificar la configuración de

E/S, se puede producir un error de proceso.

Cuando se cambie la configuración de un canal, el comportamiento del canal será

controlado por la configuración que se almacena para el nuevo tipo de canal,

la cual puede o no ser adecuada para el proceso. Para evitar que se ocasione un

error de proceso:

• Configure los canales antes de configurar la salida de mA (vea la Sección 4.3

• Cuando se cambie la configuración de salida de mA, asegúrese de que todos

los lazos de control afectados por esta salida estén en control manual.

• Antes de regresar el lazo a control automático, asegúrese de que la salida de

mA esté configurada correctamente para su proceso.

Si se usa la salida de mA para transmitir el caudal másico o caudal volumétrico, se deben configurar

los siguientes parámetros:

• Variable primaria

• Valor superior de rango (URV) y valor inferior de rango (LRV)

• Cutoff de AO (salida analógica)

• Atenuación agregada de la AO

• Acción de fallo y valor de fallo

• Timeout del último valor medido

).

del medidor de caudal

Puesta en marcha

de caudal

de caudal

de caudal

Para configurar la salida de mA, vea el diagrama de flujo de menú en la Figura 4-7. Para detalles de

los parámetros de la salida de mA, vea las Secciones 4.5.1 a la 4.5.5.

Manual de configuración y uso 23

Page 32

Configuración requerida del transmisor

Figura 4-7 Configuración de la salida de mA

ProLink Menu

Configuration

Analog output

Primary variable is

Process variable measurement

· Lower range value

· Upper range value

· AO cutoff

· AO added damp

· Lower sensor limit

· Upper sensor limit

·Min span

· AO fault action

· Last measured value timeout

Process variable measurement

· Enable 3 position valve

· Analog valve setpoint

· Analog valve closed value

4.5.1 Configuración de la variable primaria

La variable primaria es la variable de proceso que se va a transmitir a través de la salida de mA.

La Tabla 4-7 muestra una lista de variables de proceso que se pueden asignar a las salidas de mA.

Tabl a 4-7 Asignaciones de variables de proceso para la salida de mA

Variable de proceso Etiqueta de ProLinkII

Caudal másico Mass Flow Rate

Caudal volumétrico Volume Flow Rate

Nota: La variable de proceso asignada a la salida de mA siempre es la PV (variable primaria).

4.5.2 Configuración del rango de la salida de mA (LRV y URV)

La salida de mA usa un rango de 4 a 20 mA para representar la variable de proceso asignada. Usted

debe especificar:

• El valor inferior del rango (LRV) – el valor de la variable de proceso que se indicará cuando la

salida de mA produzca 4 mA

• El valor superior del rango (URV) – el valor de la variable de proceso que se indicará cuando

la salida de mA produzca 20 mA

Introduzca los valores en las unidades de medición que están configuradas para la variable de proceso

asignada (vea la Sección 4.4).

Nota: el URV puede ser menor que el LRV; por ejemplo, el URV puede ser de 0 y el LRV puede ser de 100.

24 Transmisores modelo 1500 de Micro Motion® con la aplicación de llenado y dosificación

Page 33

Configuración requerida del transmisor

4.5.3 Configuración del cutoff de la AO

El cutoff de la AO (salida analógica) especifica el valor más bajo de caudal másico o caudal

volumétrico que será reportado a través de la salida de mA. Cualquier valor de caudal másico o

caudal volumétrico menor al cutoff de la AO será reportado como cero.

Nota: Para la mayoría de las aplicaciones, se usa el cutoff de AO predeterminado. Contacte al

departamento de soporte al cliente de Micro Motion antes de cambiar el cutoff de la AO.

Cutoff múltiples

Los cutoffs también se pueden configurar para las variable de proceso de caudal másico o caudal

volumétrico (vea la Sección 6.5). Si se ha asignado caudal másico o caudal volumétrico a una salida

de mA, se configura un valor diferente de cero para el cutoff de caudal, y también se configura el

cutoff de la AO, el cutoff ocurre en el ajuste más alto, como se muestra en el siguiente ejemplo.

Ejemplo

Configuración:

• Salida de mA: Caudal másico

• Cutoff de la AO: 10 g/seg

• Cutoff de caudal másico: 15 g/seg

Como resultado, si el caudal másico cae por debajo de 15 g/seg,

la salida de mA reportará caudal cero.

Antes de comenzar Usando ProLink II Configuración requeridaPuesta en marcha del medidor

Antes de comenzar Usando ProLink II Configuración requeridaPuesta en marcha del medidor

Antes de comenzar Usando ProLink II Configuración requerida

Antes de comenzar

Usando ProLink II Configuración requeridaPuesta en marcha del medidor

4.5.4 Configuración de la acción de fallo, del valor de fallo y del timeout del último valor medido

Nota: Si se configura la salida de mA para el control de una válvula, no se puede usar para reportar

el estatus de alarmas, y la salida de mA nunca pasará a niveles de fallo.

Si el transmisor encuentra una condición de fallo interno, indicará el fallo enviando un nivel de salida

preprogramado al dispositivo receptor. Usted puede especificar el nivel de salida configurando la

acción de fallo. Las opciones se muestran en la Tabla 4-8.

Por omisión, el transmisor reporta inmediatamente un fallo cuando se encuentra uno. Usted puede

configurar el transmisor para que retrase el reporte de un fallo cambiando el timeout de valor medido

a un valor diferente de cero. Durante el período de timeout de fallo, el transmisor continúa reportando

su última medición válida.

Tabl a 4-8 Acciones y valores de fallo de la salida de mA

Acción de fallo Valor de la salida de fallo

Upscale

(escala arriba)

Downscale

(escala abajo)

Internal zero

(cero interno)

None (ninguna)

(1)

21–24 mA (predeterminado: 22 mA)

1,0–3,6 mA (predeterminado: 2,0 mA)

El valor asociado con caudal 0 (cero), como lo determinan los valores URV y LRV

Rastrea los datos para la variable de proceso asignada; no hay acción de fallo

del medidor de caudal

Puesta en marcha

de caudal

de caudal

de caudal

(1) Si se configura la acción de fallo de la salida de mA a None (ninguna), la acción de fallo de comunicación digital también

se debe configurar a None. Vea la Sección 6.12.1.

Manual de configuración y uso 25

Page 34

Configuración requerida del transmisor

Si se configura el indicador de fallo a NONE, se puede ocasionar error de

proceso debido a que no se detectan las condiciones de fallo.

Para evitar condiciones de fallo no detectadas cuando el indicador de fallo está en

NONE, use algún otro mecanismo tal como comunicación digital para supervisar

el estatus de los dispositivos.

4.5.5 Configuración de la atenuación agregada

Un valor de atenuación es un periodo de tiempo, en segundos, sobre el cual el valor de la variable de

proceso cambiará para reflejar 63% del cambio en el proceso real. La atenuación ayuda al transmisor

a suavizar las fluctuaciones de medición pequeñas y rápidas:

• Un valor de atenuación alto hace que la salida parezca ser más suave debido a que la salida

debe cambiar lentamente.

• Un valor de atenuación bajo hace que la salida parezca ser más errática debido a que la salida

cambia más rápidamente.

El parámetro de atenuación agregada especifica la atenuación que será aplicada a la salida de mA.

Afecta a la medición de la variable de proceso asignada a la salida de mA, pero no afecta a otras salidas.

Cuando usted especifica un nuevo valor de la atenuación, éste se redondea automáticamente al valor

inferior válido más cercano. Tenga en cuenta que los valores de atenuación agregada son afectados

por el parámetro Update Rate (rapidez de actualización) (vea la Sección 6.7).

PRECAUCIÓN

Nota: No se aplica atenuación agregada si la salida de mA está fija (es decir, durante la prueba de

lazo) o si está reportando un fallo.

Parámetros de atenuación múltiple

La atenuación también se pueden configurar para las variable de proceso de caudal másico o caudal

volumétrico (vea la Sección 6.6). Si una de estas variables de proceso ha sido asignada a la salida de

mA, se configura un valor diferente de cero para su atenuación, y también se configura la atenuación

agregada para la salida de mA, primero se calcula el efecto de atenuar la variable de proceso, y se

aplica el cálculo de la atenuación agregada al resultado de aquél cálculo. Vea los siguientes ejemplos.

Ejemplo

Configuración:

• Atenuación de caudal: 1

• Salida de mA: caudal másico

• Atenuación agregada: 2

Como resultado:

• Un cambio en el caudal másico será reflejado en la salida primaria

de mA sobre un período de tiempo mayor que 3 segundos.

El período de tiempo exacto es calculado por el transmisor de

acuerdo con los algoritmos internos que no son configurables.

26 Transmisores modelo 1500 de Micro Motion® con la aplicación de llenado y dosificación

Page 35

Configuración requerida del transmisor

4.6 Configuración de la(s) salida(s) discreta(s)

Nota: Configure los canales del transmisor para los tipos requeridos de salida antes de configurar

las salidas individuales. Vea la Sección 4.3.

PRECAUCIÓN

Si se cambia la configuración de los canales sin verificar la configuración de

E/S, se puede producir un error de proceso.

Cuando se cambie la configuración de un canal, el comportamiento del canal será

controlado por la configuración que se almacena para el nuevo tipo de canal,

la cual puede o no ser adecuada para el proceso. Para evitar que se ocasione un

error de proceso:

• Configure los canales antes de configurar la salida discreta (vea la Sección 4.3

• Cuando se cambie la configuración de salida discreta, asegúrese de que todos

los lazos de control afectados por esta salida estén en control manual.

• Antes de regresar el lazo a control automático, asegúrese de que la salida

discreta esté configurada correctamente para su proceso.

Las salidas discretas generan dos niveles de voltaje para representar los estados ON u OFF.