Micro Motion Manuals & Guides: Gabel-Viskositätsmessgeräte-FORK VISCOSITY METER INSTALLATION GERMAN|Micro Motion Manuals & Guides

Installationsanleitung

MMI-20020995, Rev AB

Juli 2015

Micro Motion® Gabel-Viskositätsmessgeräte

Direktes Einfügen Viskosität Zählermontage

Sicherheitshinweise und Zulassungsinformationen

Dieses Micro Motion Produkt entspricht allen zutreffenden europäischen Richtlinien, sofern es entsprechend den Anweisungen in

dieser Betriebsanleitung installiert ist. Siehe CE-Konformitätserklärung für Richtlinien, die dieses Produkt betreffen. Die EGKonformitätserklärung mit allen zutreffenden europäischen Richtlinien sowie die kompletten ATEX-Installationszeichnungen und

Anweisungen sind im Internet unter www.micromotion.com verfügbar oder über den Micro Motion Kundenservice erhältlich.

Informationen bezüglich Ausrüstungen, die der europäischen Druckgeräterichtlinie entsprechen, finden Sie im Internet unter

www.micromotion.com/documentation.

Für Installationen in der Ex-Zone, innerhalb Europas, beachten Sie die EN 60079-14, sofern keine nationalen Vorschriften zutreffen.

Weitere Informationen

Die kompletten Technischen Daten des Produktes finden Sie im Produktdatenblatt. Informationen zur Störungsanalyse und beseitigung finden Sie in der Bedienungsanleitung der Auswerteelektronik. Produktdatenblätter und Betriebsanleitungen finden Sie

auf der Micro Motion Website unter www.micromotion.com/documentation.

Auflagen zur Reinigung und Warenrücksendung

Zur Warenrücksendung sind die Vorgehensweisen von Micro Motion einzuhalten. Diese Vorgehensweisen gewährleisten einen

sicheren Transport sowie eine sichere Arbeitsumgebung für die Micro Motion Mittarbeiter. Fehlerhafte Anwendung der Micro

Motion Vorgehensweisen führen dazu, dass die Warenrücksendung nicht bearbeitet werden kann.

Informationen über die Vorgehensweisen und die entsprechenden Formulare sind auf unserem Web Support System unter

www.micromotion.com verfügbar bzw. telefonisch vom Micro Motion Kundenservice erhältlich.

Micro Motion Kundenservice

E-Mail:

• Weltweit: flow.support@emerson.com

• Asien-Pazifik: APflow.support@emerson.com

Telefon:

Nord- und Südamerika Europa und Naher Osten Asien-Pazifik

USA 800-522-6277 Großbritannien 0870 240 1978 Australien 800 158 727

Kanada +1 303-527-5200 Niederlande

Mexiko +41 (0) 41 7686 111 Frankreich 0800 917 901 Indien 800 440 1468

Argentinien +54 11 4837 7000 Deutschland 0800 182 5347 Pakistan 888 550 2682

Brasilien +55 15 3413 8000 Italien 8008 77334 China +86 21 2892 9000

Venezuela +58 26 1731 3446 Zentral- und

Osteuropa

Russland/GUS +7 495 981 9811 Südkorea +82 2 3438 4600

Ägypten 0800 000 0015 Singapur +65 6 777 8211

Oman 800 70101 Thailand 001 800 441 6426

Katar 431 0044 Malaysia 800 814 008

Kuwait 663 299 01

Südafrika 800 991 390

Saudi-Arabien 800 844 9564

VAE 800 0444 0684

+31 (0) 704 136 666

+41 (0) 41 7686 111 Japan +81 3 5769 6803

Neuseeland 099 128 804

Inhalt

Inhalt

Kapitel 1 Planung .............................................................................................................................1

1.1 Prüfliste für die Installation ...............................................................................................................1

1.2 Hinweise zur Handhabung ............................................................................................................... 2

1.3 Anforderungen an die Spannungsversorgung .................................................................................. 2

1.4 Weitere Berücksichtigungen bei der Installation ............................................................................. 4

1.5 Empfohlene Installationen für kurze Messsysteme ...........................................................................7

1.6 Messsystem überprüfen (vor der Installation) .................................................................................. 9

Kapitel 2 Montage ..........................................................................................................................11

2.1 Montage in einer frei strömenden Anwendung (Flanschanschluss) ................................................ 11

2.2 Montage in einer frei strömenden Anwendung (Schweissanschlussstück) ..................................... 12

2.3 Montage mit einem T-Stück (Flanschanschluss) .............................................................................13

2.4 Montage mit einer durchströmten Kammer ...................................................................................14

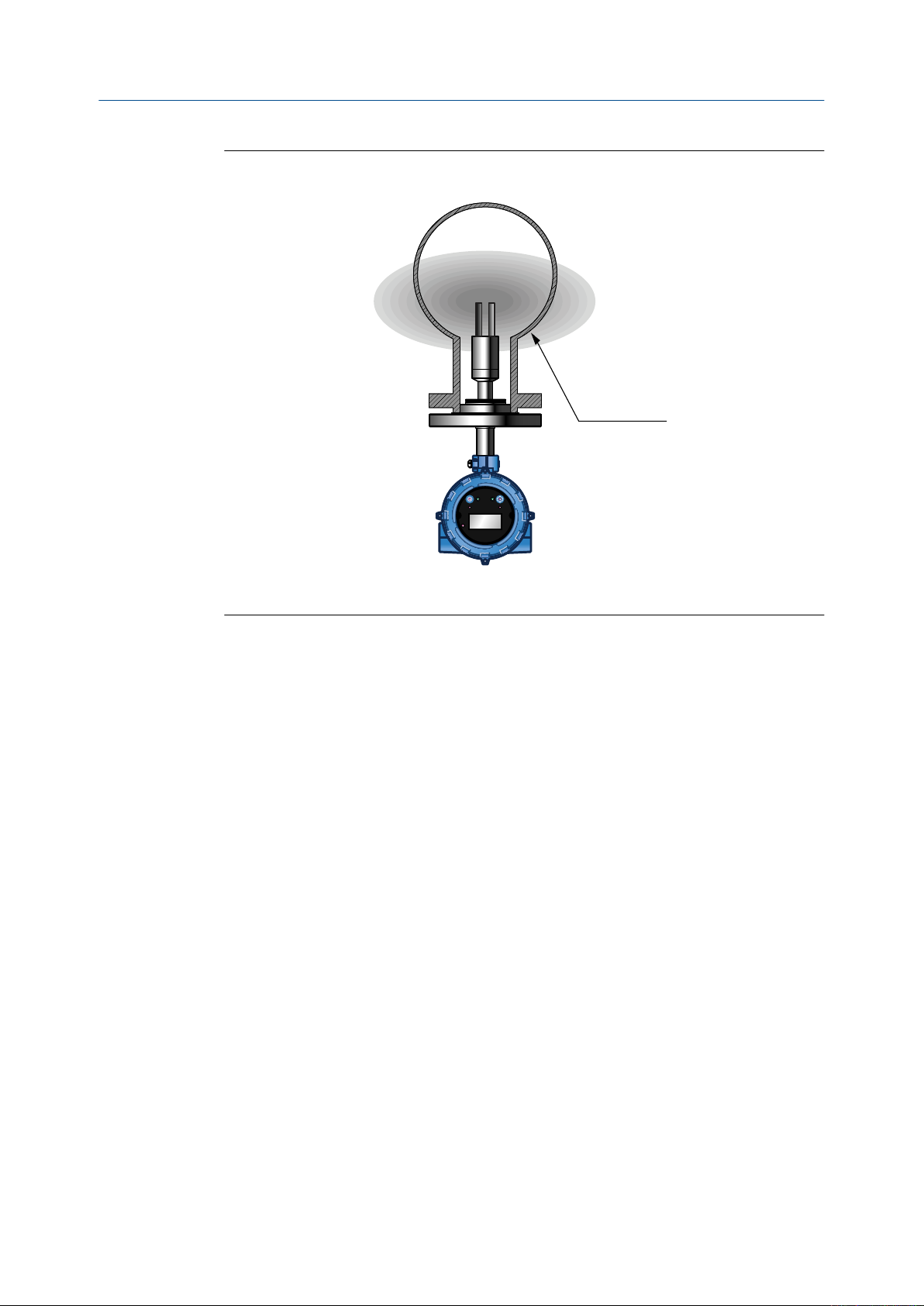

2.5 Montage in einem offenen Tank (Messsystem mit langem Schaft) .................................................16

2.6 Montage in einem geschlossenen Tank (Messsysteme mit langem Schaft) .................................... 19

2.7 PFA Ring und Sicherungsring anbringen .........................................................................................23

2.8 Elektronik auf dem Messsystem drehen (optional) .........................................................................24

2.9 Anzeige auf der Auswerteelektronik drehen (optional) .................................................................. 25

Kapitel 3 Verdrahtung ....................................................................................................................27

3.1 Verfügbare Ausgangsklemmen und Anforderungen an die Verdrahtung ....................................... 27

3.2 Ex-Schutz/Druckfeste Kapselung oder Ex-freie Ausgangsverdrahtung ............................................28

3.3 Verdrahtung des Prozessors für extern montierte 2700 FOUNDATION Feldbus™ Option

3.4 Verdrahtung externer Geräte (HART Multidrop) ............................................................................ 36

3.5 Verdrahtung mit Signalkonvertern und/oder Durchfluss Computers ............................................. 38

................ 32

Kapitel 4 Erdung ............................................................................................................................ 40

Installationsanleitung i

Inhalt

ii Micro Motion Gabel-Viskositätsmessgeräte

1 Planung

In diesem Kapitel behandelte Themen:

• Prüfliste für die Installation

• Hinweise zur Handhabung

• Anforderungen an die Spannungsversorgung

• Weitere Berücksichtigungen bei der Installation

• Empfohlene Installationen für kurze Messsysteme

• Messsystem überprüfen (vor der Installation)

1.1 Prüfliste für die Installation

Prüfen Sie den Inhalt der Produktlieferung um festzustellen, dass Sie alle Teile und

□

Informationen haben die für die Installation erforderlich sind.

Prüfen Sie Kalibrierbereich und Grenzwerte des Messsystems, dass sie der geplanten

□

Installation entsprechen. Eine falsche Kalibrierung kann zu Messfehler führen und

muss korrigiert werden.

Sicherstellen, dass alle Anforderungen an die elektrische Sicherheit für die

□

Umgebung, in der das Messsystem installiert wird, eingehalten werden.

Sicherstellen, dass die Umgebungs- und Prozesstemperaturen sowie der

□

Prozessdruck innerhalb der Grenzwerte des Messsystems liegen.

Sicherstellen, dass die Ex-Klassifizierung auf dem Zulassungsschild der Umgebung

□

entspricht, in der das Messsystem montiert werden soll.

Sicherstellen, dass angemessener Zugang zum Messsystem zur Überprüfung und

□

Wartung gegeben ist.

Überprüfen, ob alle für die jeweilige Installation erforderlichen Ausrüstungsteile

□

vorhanden sind. Je nach Anwendungsanforderungen kann die Installation

zusätzlicher Teile erforderlich sein, um optimale Leistungsmerkmale des

Messsystems zu erzielen.

Bei Verdrahtung des Messsystems mit einer extern montierten 2700 FOUNDATION

□

Feldbus™ Auswerteelektronik:

- Siehe Anweisungen zur Vorbereitung des 4-adrigen Kabels und zur Verdrahtung

der Prozessoranschlüsse in dieser Betriebsanleitung.

- Siehe Anweisungen zur Montage und Verdrahtung der 2700 FOUNDATION

Feldbus™ Auswerteelektronik in der Installationsanleitung der

Auswerteelektronik. Siehe Micro Motion Modell 1700 und

Modell 2700Auswerteelektroniken: Installationsanleitung.

- Für die Verdrahtung von Messsystem und Auswerteelektronik beachten Sie die

max. Kabellängen. Der empfohlene maximale Abstand zwischen den beiden

Geräten beträgt 300 m (1000 ft). Micro Motion empfiehlt Kabel von Micro

Motion zu verwenden.

Planung

Installationsanleitung 1

Planung

1.2 Hinweise zur Handhabung

Folgende Informationen können Ihnen helfen, die Leistungsmerkmale Ihres Messsystems

zu optimieren.

• Das Messsystem vorsichtig handhaben. Den örtlichen Standardpraktiken zum

Anheben oder Bewegen des Messsystems folgen.

• Vor der Installation des Messsystems in der Anlage eine „Bekannte

Dichteverifizierung“ (Known Density Verification, KDV) durchführen.

• Bei PFA beschichteten Zinken, immer den Schutz auf die Zinken aufsetzen, wenn das

Messsystem nicht in Betrieb ist. Die dünne Beschichtung ist nicht resistent gegen

Schlag-/Stossbeschädigung.

• Das Messsystem immer in seiner Originalverpackung lagern und transportieren. Bei

Messsystemen mit langem Schaft, stellen Sie sicher, dass der Transitschutz an den

Gewindestiften befestigt ist.

• Nur Flüssigkeiten verwenden, die mit den Werkstoffen des Messsystems kompatibel

sind.

• Das Messsystem keinen übermäßigen Vibrationen aussetzen (dauerhaft mehr als

0,5 g). Vibrationen, die 0,5 g übersteigen, können die Genauigkeit des Messsystems

beeinflussen.

• Für optimale Leistungsmerkmale des Messsystems stellen Sie sicher, dass die

Betriebsbedingungen den Kalibrierbereich und und den Grenzwerten entsprechen.

• Stellen Sie sicher, dass alle Rohrleitungsanschlüsse entsprechend den lokalen und

nationalen Vorschriften und zutreffenden Normen sind.

• Stellen Sie sicher, dass der Gehäusedeckel der Auswerteelektronik nach dem

Verdrahten richtig vollständig verschlossen ist, um den Geräteschutz und die ExSchutz Zulassung zu erhalten.

• Stellen Sie sicher, dass das Messsystem und die zugehörigen Rohrleitungen nach der

Installation auf das 1,5-fache des maximalen Betriebsdrucks druckgeprüft wurden.

• Wärmedämmung am Messsystem sowie an den Einlass- und Bypassleitungen

anbringen, um stabile Temperaturen aufrechtzuerhalten.

1.3 Anforderungen an die Spannungsversorgung

Nachfolgend sind die Anforderungen an die DC-Spannungsversorgung für den Betrieb des

Messsystems aufgeführt:

• 24 VDC, typisch 0,65 W, max. 1,1 W

• Empfohlene Mindestspannung: 21,6 VDC bei einem Spannungsversorgungskabel

mit einer Länge von 300 m und einem Querschnitt von 0,20 mm2 (1000 ft und

24 AWG)

• Beim Einschalten muss die Spannungsversorgung einen Kurzzeitstrom von

mindestens 0,5 A liefern und mindestens 19,6 V an den

Spannungseingangsklemmen zur Verfügung stellen.

2 Micro Motion Gabel-Viskositätsmessgeräte

Planung

Empfehlungen für Spannungsversorgungskabel für Ex-Schutz/Druckfeste Kapselung

Messsysteme

Mindestleitungsquerschnitt (AWG pro Fuß)Abbildung 1-1:

Mindestleitungsquerschnitt

26

25

24

23

22

21

20

AWG max.

19

18

17

16

15

14

300 600 900 1200 1500 1800 2100 2400 2700 3000

Entfernung der Installation (ft)

21,6 V

24 V

Abbildung 1-2:

0,400

0,350

0,300

0,250

0,200

0,150

0,100

Mindestleitungsquerschnitt (mm2)

0,050

0,000

Mindestleitungsquerschnitt (mm2 pro Meter)

MindestleitungsQuerschnitt (mm2)

21,6 V

24 V

100 200 300 400 500 600 700 800 900 1000

Entfernung der Installation (m)

Installationsanleitung 3

Planung

1.4 Weitere Berücksichtigungen bei der Installation

Verschiedene externe Faktoren können den erfolgreichen Betrieb des Messsystems

beeinflussen. Um sicher zu stellen, dass Ihr System korrekt funktioniert berücksichtigen Sie

die Effekte dieser Faktoren bei der Konstruktion Ihrer Installation.

1.4.1 Kalibriergrenzen

Wichtig

Micro Motion kalibriert alle Messsysteme im Werk entsprechend dem Sensor Kalibrierbereich

gemäss dem Einsatzort. Der werkseitige Kalibrierprozess berücksichtigt die potentiellen

Grenzeffekte der geplanten Installation. Am Installationsort prüfen Sie, dass der Kalibrierbereich und

die Grenzwerte entsprechend der geplanten Installation sind, um die optimalen Leistungsmerkmale

des Messsystems sicher zu stellen. Entspricht die Kalibrierung des Messsystems nicht der geplanten

Installation, können Messfehler auftreten und Sie müssen eine vor Ort Kalibrierung durchführen.

Der Grenzeffekt einer Installation ist abhängig von der Empfindlichkeit oder

Leistungsfähigkeit, der Zone des Messgeräte Sensorbereichs, unterbrochen durch die

Grenzen der Rohrwandungen. Dieser Effekt kann variieren, basierend auf der

Installationsart oder der Grösse des Rohrdurchmessers. Berücksichtigen Sie diesen Effekt,

wenn das Kalibrieren des Messsystems wichtig ist weil das Einbau Messsystem nur die

Eigenschaften des Mediums messen kann das sich in der Zone der Empfindlichkeit des

Messsystems befindet.

Die Schwingung der Gabelzinken des Messsystems erzeugen eine effektive Messzone die

zentrisch, eiförmig an den Spitzen der Zinken ausgebildet ist. Die lange Achse der

eiförmigen Zone entspricht der Schwingungsrichtung der Zinken. Der Messsystem Sensor

ist unempfindlich auf alle Mediumseigenschaften ausserhalb dieser Zone und progressive

empfindlicher gegenüber den Mediumseigenschaften des näher an den Zinken des

Messsystems befindlichen Mediums (siehe Abbildung 1-3).

4 Micro Motion Gabel-Viskositätsmessgeräte

B

A

C

STATUS

SCROLL SELECT

Planung

Zone der Messgrenzen oder EmpfindlichkeitAbbildung 1-3:

A. Lange Achse

B.

Kurze Achse

C. Empfindliche oder effektive Zone

Wenn bei der Installation des Messsystems, ein Teil dieser effektiven Zone oder Volumen

gestört ist durch die Verrohrung oder Anschlüsse, da ein Grenzeffekt besteht (siehe

Abbildung 1-4).

Installationsanleitung 5

A

STATUS

SCROLL SELECT

Planung

Beispiel einer Rohrinstallation (mit Grenzeffekt)Abbildung 1-4:

A. Rohrwände stören die effektive Zone der Messsystem Empfindlichkeit

1.4.2 Berücksichtigungen beim Durchfluss

Berücksichtigen Sie dass Durchflüsse und Strömungsgeschwindigkeiten innerhalb der

spezifizierten Grenzen für das Messsystem relativ konstant sein sollen. Der

Mediumsdurchfluss erzeugt einen steten Wärmestrom in die Messsystem Installation und

der Durchfluss bewirkt eine Selbstreinigung der Zinken des Messsystems und die

Ableitung von Blasen und Feststoffen in der Nähe des Messsystems.

Wenn Sie das Messsystem in einer Bypass Konfiguration installieren (wie in einer freiströmenden Installation in einem 4-inch Durchmesser horizontalem Bypass oder einer

durchströmten Kammer): können Sie den Durchfluss halten mittels Druckverlust, Pitot

Staurohr oder einer Probenpumpe. Wenn Sie eine Probenpumpe verwenden platzieren Sie

diese einlaufseitig von dem Messsystem.

1.4.3 Berücksichtigung von Gaseinschlüssen

Gaseinschlüsse oder Gasansammlungen, können die Messung eines Mediums stören. Eine

kurze Störung des Signals verursacht durch flüchtige Gasansammlungen können in der

Messsystem Konfiguration korrigiert werden, aber Sie müssen häufigere Störungen oder

erhebliche Gaseinschlüsse vermeiden, um eine genaue und zuverlässige Messung des

Mediums sicher zu stellen.

Um die Möglichkeit von Gaseinschlüssen zu minimieren:

• Halten Sie die Rohrleitungen immer voll gefüllt.

• Entlüften Sie alles Gas vor der Messsystem Installation.

• Vermeiden Sie plötzliche Druckabfälle oder Temperaturänderungen welche nicht

gelöste Gase das Ausbrechen in das Medium ermöglichen.

6 Micro Motion Gabel-Viskositätsmessgeräte

• Achten Sie auf eine ausreichende Druckhaltung im System, um das Ausbrechen des

Gases zu vermeiden.

• Achten Sie auf die Strömungsgeschwindigkeit am Sensor, dass diese innerhalb der

spezifizierten Grenzen liegt.

1.4.4 Berücksichtigungen bei der Feststoffmessung

Berücksichtigen Sie Folgendes um Probleme mit Feststoff Kontaminierung zu vermeiden:

• Vermeiden Sie plötzliche Wechsel der Strömungsgeschwindigkeit das die Ursache

für Sedimentation sein kann.

• Installieren Sie das Messsystem auslaufseitig weit genug entfernt von Rohrleitungs-

Konfigurationen die Feststoffe zentrifugieren können (wie ein Rohrbogen).

• Halten Sie die Strömungsgeschwindigkeit am Messsystem innerhalb der

spezifizierten Grenzen.

• Verwenden Sie Filter in Ihrem Prozess, falls erforderlich.

1.4.5 Berücksichtigungen der thermischen Effekte

Planung

Bei hoch viskosen Medien sollten Sie jegliche Temperaturgefälle im Medium und in

Rohrleitung und Anschlüsse unmittelbar ein- und auslaufseitig vom Messsystem

minimieren. Minimierung von Temperaturgefälle reduziert den Effekt von

Viskositätsändeungen. Wir empfehlen Folgendes zur Reduzierung des thermischen Effekts

an Ihrer Messsystem Installation:

• Isolieren Sie das Messsystem und umliegende Rohrsysteme immer sorgfältig.

- Die Isolierung muss mindestens 25 mm (1 inch) Steinwolle betragen,

vorzugsweise 50 mm (2 inch) oder Sie verwenden einen entsprechenden

Heizmantel.

- Die Isolierung muss mit einer Schutzhülle versehen sein, um das Eindringen von

Feuchtigkeit, Luftzirkulation und Beschädigung der Isolierung zu vermeiden.

- Für Installationen mit durchströmter Kammer, bietet Micro Motion wegen

möglicher niedriger volumetrischer Durchflüsse einen speziellen

Isolationsmantel an (deswegen niedriger Wärmefluss) und erhöhter Anfälligkeit

auf Temperatureffekte.

• Vermeiden Sie direkte Heizung oder Kühlung des Messsystems und zugehöriger ein-

und auslaufseitiger Rohrleitung die wahrscheinlich Temperaturgefälle erzeugen.

• Ist ein Schutz gegen Kühlung wegen Durchflussverlust erforderlich, können Sie eine

elektrische Heizung anwenden. Diese Art der Heizung muss thermisch überwacht

werden und der Thermostat muss so eingestellt sein, dass die Heizung unterhalb der

min. Betriebstemperatur des Systems arbeitet.

1.5 Empfohlene Installationen für kurze Messsysteme

Micro Motion empfiehlt drei Standardinstallationen für kurze Messsysteme, um die vor Ort

Kalibrierung zu erleichtern. Alle Messsysteme sind werkseitig für diese Arten der

Installation kalibriert und berücksichtigen die potentiellen Grenzeffekte jeder Installation.

Installationsanleitung 7

Planung

Tabelle 1-1 fasst diese unterschiedlichen Installationen entsprechend der spezifischen

Bedingungen oder Anforderungen die für Ihre Prozessumgebung existieren können

zusammen.

Standard Installationsarten: kurze MesssystemeTabelle 1-1:

Durchströmte

Installationsart: Freistrom T-Stück

Messsystem

Platzierung

Durchfluss 0,3 bis 0,5 m/s (am

Viskosität Bis zu 500 cP Bis zu 100 cP (250 cP in

Temperatur –50 °C bis 200 °C (–58

Hauptdurchfluss

Rohrnennweite

Messsystem Zinken

befinden sich direkt im

Hauptdurchfluss. Das

Messsystem muss

immer horizontal und

mit den Zinken so

installiert sein, dass

Durchfluss durch oder

zwischen den Zinken

strömen kann.

Messsystem)

°F bis 392 °F)

• Horizontale

Rohrleitung: min.

Durchmesser 100

mm (4 inch)

• Vertikale

Rohrleitung: min.

Durchmesser

150 mm (6 inch)

Messsystem Zinken

befinden sich in einem

seitlichen Bereich des

Hauptdurchflusses.

Das Messsystem muss

immer horizontal und

mit den Zinken so

installiert sein, dass

Durchfluss durch oder

zwischen den Zinken

strömen kann.

0,5 bis 3 m/s (an der

Rohrwand)

manchen Fällen)

–50 °C bis 200 °C (–58

°F bis 392 °F)

Min. Durchmesser

mm (2 inch)

Kammer

Messsystem Zinken

befinden sich in einer

durchströmten

Kammer, in welcher

Medium vom

Hautdurchfluss

zirkuliert.

10 bis 30 l/min

Bis zu 500 cP

–50 °C bis 200 °C (–58

°F bis 392 °F)

5

0

Geignet für alle

Nennweiten, wenn in

einem Bypass montiert

(Slipstream)

Konfiguration

8 Micro Motion Gabel-Viskositätsmessgeräte

Standard Installationsarten: kurze Messsysteme (Fortsetzung)Tabelle 1-1:

Installationsart: Freistrom T-Stück

Vorteile • Einfache

Installation in

Rohren mit

grossen

Innendurchmesser

n

• Ideal für reine

Medien und nichtparafierenden Ölen

• Geeignet für

BetriebsViskositätsmessun

g und einfache

Anwendungen

Empfehlungen Nicht verwenden mit:

• Verschmutzte

Medien

• Niedrige oder

instabile

Durchflüsse

• Wo schrittweise

Änderungen der

Viskosität

auftreten können

• Für Rohre mit

kleinen

Innendurchmesser

n

• Einfache

Installation in

Rohren mit

grossen

Innendurchmesser

n

• Ideal für reine

Medien und nichtparafierenden Ölen

• Geeignet für

BetriebsViskositätsmessun

g und einfache

Anwendungen

Nicht verwenden mit:

• Verschmutzte

Medien

• Niedrige oder

unstabile

Durchflüsse

• Wo schrittweise

Änderungen der

Viskosität

auftreten können

• Für Rohre mit

kleinen

Innendurchmesser

n

• Wo

Temperatureffekte

signifikant sind

Planung

Durchströmte

Kammer

• Anpassungsfähige

Installation an

Rohrleitungen mit

allen

Durchmessern und

für Tank

Anwendungen

• Ideal für

Durchfluss- und

Temperatur

Konditionierung

• Geeignet für

komplexe

Anwendungen und

für die

Verwendung mit

Wärmetauschern

• Geeignet für

schrittweise

Änderungen der

Viskosität

• Schnelles

Ansprechverhalten

• Ideal for analyzer

cubicles

• Nicht verwenden

mit

unüberwachten

Durchflüssen.

• Für repräsentative

Messung ist eine

sorgfältige

Systemkonstuktion

erforderlich.

• Die Verwendung

einer Pumpe ist

häufig erforderlich.

1.6 Messsystem überprüfen (vor der Installation)

Micro Motion® empfiehlt, das Messsystem vor der Installation zu überprüfen. Diese

Überprüfung bestätigt, dass das Messsystem während des Versands nicht beschädigt

wurde.

Installationsanleitung 9

A

Planung

1. Das Messsystem aus der Verpackung entnehmen.

VORSICHT!

Das Messsystem vorsichtig handhaben. Den örtlichen Standardpraktiken zum Anheben

oder Bewegen des Messsystems folgen.

2. Das Messsystem visuell auf Beschädigungen untersuchen.

Bei Beschädigungen am Messsystem umgehend den Micro Motion Kundenservice

unter flow.support@emerson.comkontaktieren.

3.

Das Messsystem mit der Spannungsversorgung verdrahten und einschalten.

Die hintere Gehäuseabdeckung der Auswerteelektronik muss entfernt werden, um

an die PWR Anschlussklemmen zu gelangen.

Anschlussklemmen der SpannungsversorgungAbbildung 1-5:

A. 24 VDC

4. Eine bekannte Dichteverifizierung (KDV) durchführen.

Dieses Verfahren wird durchgeführt, um sicherzustellen, dass der aktuelle

Betriebszustand des Messsystems der Werkskalibrierung entspricht. Wenn das

Messsystem die Prüfung besteht, liegt kein Messwertdrift vor bzw. wurden keine

Änderungen seit der Werkskalibrierung vorgenommen.

Weitere Informationen bzgl. der Durchführung einer KDV sind in der Konfigurationsund Bedienungsanleitung des Produkts zu finden.

10 Micro Motion Gabel-Viskositätsmessgeräte

Loading...

Loading...