Micro Motion Logiciel ProLink II d interfaçage PC avec les transmetteurs-INSTALLATION MANUAL FRENCH Installation Manual [fr]

Page 1

Manuel d’instructions

P/N 20002188, Rev. DA

Août 2009

Logiciel ProLink

II

d’interfaçage PC avec les

transmetteurs Micro Motion

Manuel d’installation et d’utilisation

®

®

Page 2

© 2009 Micro Motion, Inc. Tous droits réservés.

Les logos Micro Motion et Emerson sont des marques commerciales et des marques de service de Emerson Electric Co.

Micro Motion, ELITE, MVD, ProLink, MVD Direct Connect et PlantWeb sont des marques appartenant à l’une des filiales

de Emerson Process Management. Toutes les autres marques appartiennent à leurs propriétaires respectifs.

Page 3

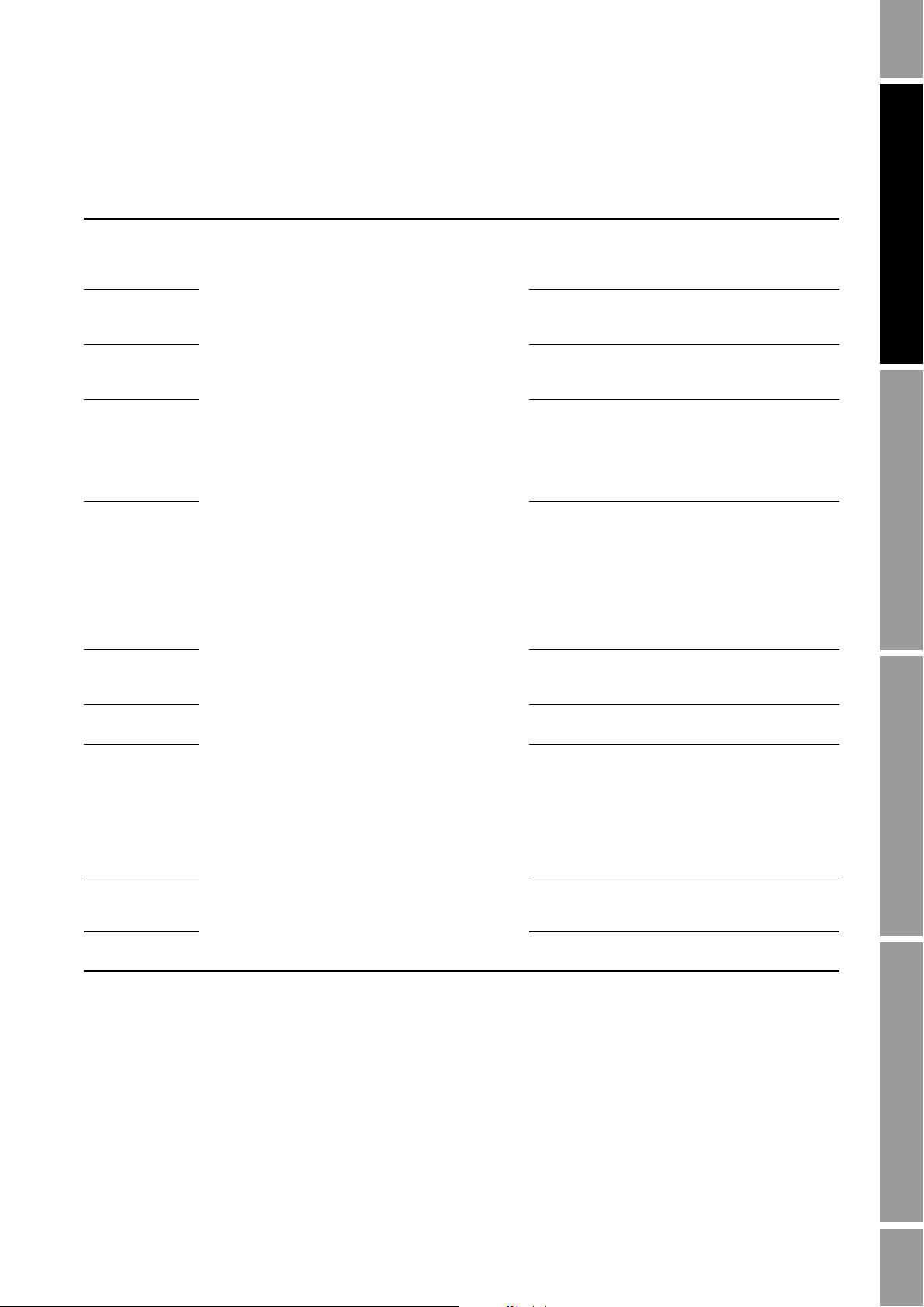

Table des matières

Chapitre 1 Avant de commencer . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1.1 A propos de ce manuel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1.2 A propos de ProLink II. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1.2.1 Transmetteurs compatibles . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1.2.2 Utilisations de ProLink II . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.3 Matériel nécessaire à l’utilisation de ProLink II . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.3.1 Configuration minimale de l’ordinateur . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.3.2 Kits d’installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.4 Détermination du type de transmetteur. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

1.5 Service après-vente de Micro Motion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Chapitre 2 Installation et configuration. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

2.1 Sommaire . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

2.2 Droits requis . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

2.3 Installation du logiciel ProLink II . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

2.4 Générer la licence temporaire . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

2.5 Raccordement de l’ordinateur au transmetteur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

2.5.1 Schémas de connexion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

2.6 Configurer les paramètres de communication de ProLink II . . . . . . . . . . . . . . . . . . . 18

2.7 Obtenir et configurer la clef de site . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

2.8 Diagnostic des problèmes d’installation de ProLink II . . . . . . . . . . . . . . . . . . . . . . . . 22

2.8.1 Droits insuffisants. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

2.8.2 Articles absents ou corrompus dans le registre de Windows . . . . . . . . . 22

2.9 Diagnostic des problèmes de connexion de ProLink II . . . . . . . . . . . . . . . . . . . . . . . 23

2.9.1 Problèmes de serveur OPC ou de client OPC . . . . . . . . . . . . . . . . . . . . . 23

2.9.2 Autres problèmes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

Chapitre 3 Mode d’emploi de ProLink II . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

3.1 Sommaire . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

3.2 Mise en service . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

3.2.1 Connexion avec un transmetteur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

3.2.2 Déconnexion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

3.3 Utilisation de l’assistant de mise en service . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

3.3.1 Désactivation du verrouillage en écriture. . . . . . . . . . . . . . . . . . . . . . . . . 29

3.3.2 Enregistrement de la configuration du transmetteur . . . . . . . . . . . . . . . . 29

3.3.3 Démarrage automatique de l’assistant de mise en service . . . . . . . . . . . 29

3.4 Système d’aide de ProLink II . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

3.5 Visualisation des options installées sur le transmetteur . . . . . . . . . . . . . . . . . . . . . . 29

3.6 Visualisation des grandeurs mesurées . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

3.7 Visualisation et remise à zéro des totalisateurs partiels et généraux . . . . . . . . . . . . 30

3.8 Visualisation de l’état du débitmètre . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

3.9 Visualisation et acquit des alarmes. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

3.9.1 Visualisation des alarmes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

3.9.2 Acquit des alarmes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

Manuel d’installation et d’utilisation i

Page 4

Table des matières

3.10 Gestion de la licence de ProLink II . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

3.10.1 Transfert de la licence vers un autre répertoire sur

le même ordinateur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

3.10.2 Transfert de la licence vers un autre ordinateur. . . . . . . . . . . . . . . . . . . . 36

Chapitre 4 Procédures de mise en service initiale du transmetteur . . . . . . . . . 37

4.1 Sommaire . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

4.2 Tests de boucle . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

4.3 Ajustage des sorties analogiques . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

4.4 Ajustage du zéro . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

Chapitre 5 Configuration, caractérisation et étalonnage du débitmètre . . . . . . . 43

5.1 Sommaire . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

5.2 Utilisation des fichiers de configuration. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

5.2.1 Enregistrement d’un fichier de configuration sur l’ordinateur. . . . . . . . . . 43

5.2.2 Chargement d’un fichier de configuration dans le transmetteur . . . . . . . 44

5.3 Configuration du transmetteur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44

5.3.1 Utilisation de l’Assistant de configuration d’unité de gaz . . . . . . . . . . . . . 46

5.4 Caractérisation du débitmètre. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

5.4.1 Quand caractériser le débitmètre . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

5.4.2 Paramètres de caractérisation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

5.4.3 Comment caractériser le débitmètre . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

5.5 Etalonnage du débitmètre . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

5.5.1 Quand étalonner le débitmètre . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

5.5.2 Etalonnage en masse volumique. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

5.5.3 Etalonnage en température . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54

5.6 Correction en pression . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55

5.6.1 Options . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55

5.6.2 Facteurs de correction en pression . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55

5.6.3 Configuration . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55

5.7 Correction en température . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 56

5.8 Configuration des entrées numériques . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 57

Chapitre 6 Validation du débitmètre. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59

6.1 Sommaire . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59

Chapitre 7 Acquisition de données. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 61

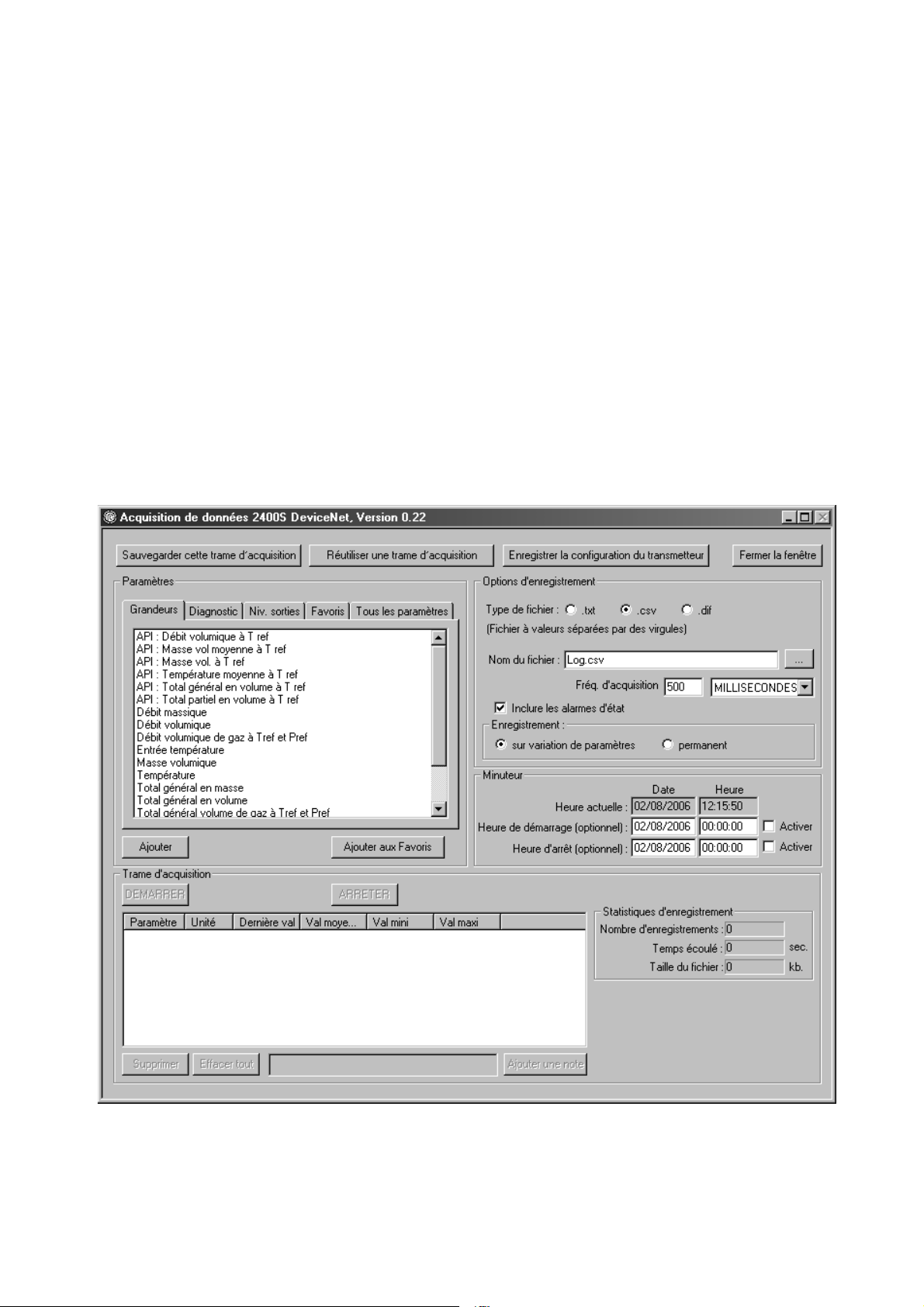

7.1 Sommaire . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 61

7.2 Utilisation du module d’Acquisition de données . . . . . . . . . . . . . . . . . . . . . . . . . . . . 61

7.2.1 Création du fichier d’enregistrement . . . . . . . . . . . . . . . . . . . . . . . . . . . . 61

7.2.2 Configuration d’une trame d’acquisition. . . . . . . . . . . . . . . . . . . . . . . . . . 63

7.2.3 Démarrage et arrêt de l’enregistrement. . . . . . . . . . . . . . . . . . . . . . . . . . 63

7.2.4 Outils du module d’acquisition de données . . . . . . . . . . . . . . . . . . . . . . . 64

ii Logiciel ProLink® II pour transmetteurs Micro Motion®

Page 5

Table des matières

Annexe A Repérage des bornes du transmetteur. . . . . . . . . . . . . . . . . . . . . . 65

A.1 Sommaire . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65

A.2 Schémas de repérage des bornes du transmetteur . . . . . . . . . . . . . . . . . . . . . . . . . 65

Annexe B Configuration de la fonctionnalité de prédétermination

tout-ou-rien / tout-peu-rien . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73

B.1 A propos de cette annexe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73

B.2 Présentation de la fonctionnalité de prédétermination TOR / TPR . . . . . . . . . . . . . . 73

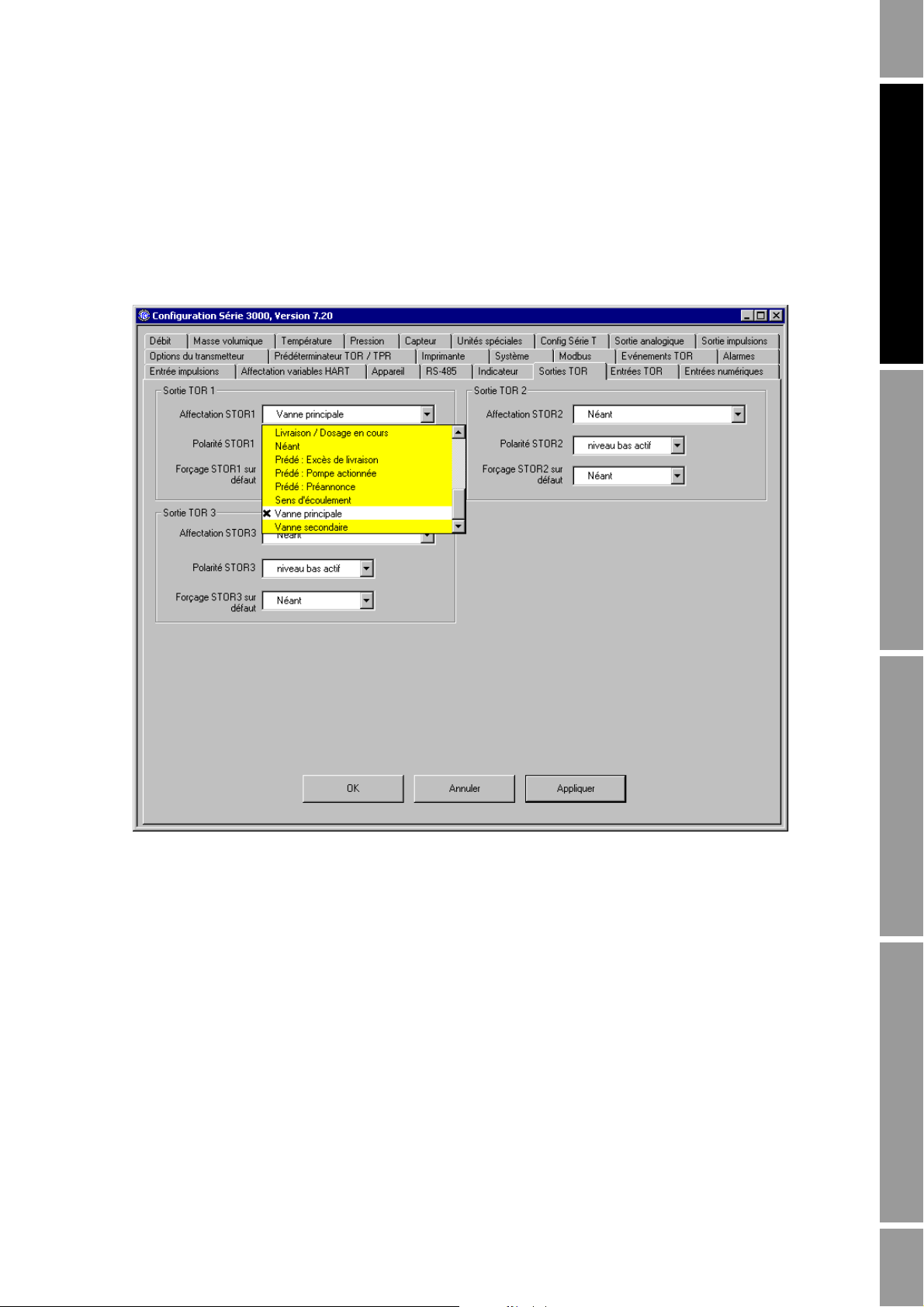

B.3 Configuration de la fonctionnalité de prédétermination . . . . . . . . . . . . . . . . . . . . . . . 73

B.3.1 Origine du comptage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 76

B.3.2 Options de fonctionnement du prédéterminateur. . . . . . . . . . . . . . . . . . . 76

B.3.3 Configuration des prédéterminations . . . . . . . . . . . . . . . . . . . . . . . . . . . . 79

B.3.4 Méthodes de pilotage du prédéterminateur . . . . . . . . . . . . . . . . . . . . . . . 81

B.4 Pilotage du prédéterminateur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 84

B.5 Ajustage de la correction automatique d’erreur de jetée. . . . . . . . . . . . . . . . . . . . . . 85

Index . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 87

Manuel d’installation et d’utilisation iii

Page 6

iv Logiciel ProLink® II pour transmetteurs Micro Motion®

Page 7

Chapitre 1

Avant de commencer

1.1 A propos de ce manuel

Ce manuel explique comment installer la version 2.9 et postérieure du logiciel Micro Motion

ProLink

Ce manuel explique également comment utiliser le logiciel ProLink II avec les transmetteurs

Micro Motion. Avant d’utiliser ce logiciel, l’utilisateur doit être familiarisé avec le système

d’exploitation Microsoft Windows.

Certaines fonctionnalités spécifiques au transmetteur connecté peuvent apparaître lors de l’utilisation

de ProLink II, telles que la fonctionnalité de densimétrie avancée, la fonctionnalité de mesurage

des produits pétroliers, la fonctionnalité Métrologie Légale, la configuration d’événements ou

encore la configuration de l’indicateur. Ce manuel contient des informations détaillées relatives

à la configuration et à l’utilisation de la fonctionnalité de prédétermination TOR/TPR [tout-ou-rien/

tout-peu-rien] (voir l’Annexe B). Pour des informations détaillées sur la configuration et l’utilisation

d’autres fonctionnalités spécifiques au transmetteur connecté ou à l’application, consulter le manuel

du transmetteur ou de la fonctionnalité appropriée. Pour toutes questions complémentaires, contacter

le service après-vente de Micro Motion. Les numéros de téléphone sont indiqués à la Section 1.5.

®

sur un ordinateur personnel.

®

Installation de ProLink II Mise en service du transmetteurAvec ProLink IIAvant de commencer

1.2 A propos de ProLink II

Cette section est une introduction au logiciel ProLink II.

1.2.1 Transmetteurs compatibles

Le logiciel ProLink II est compatible avec les transmetteurs et appareils Micro Motion suivants :

• Modèle 1700/2700

• Modèle 1500/2500

• Modèle 2400S

• Modèle 2200S

• Modèle 7826 et modèle 7828 (électronique avancée)

• Platine processeur standard et platine processeur avancée

• Débitmètre MVD

• Transmetteur Série 3000 MVD

• RFT9739

• RFT9712

• IFT9701/9703

Remarque : Dans le cas d’un débitmètre MVD Direct Connect, le capteur est relié directement

à un automate. Bien qu’il n’y ait pas de transmetteur, ProLink II peut être utilisé pour communiquer

directement avec la platine processeur du capteur.

™

Direct Connect

™

™

Manuel d’installation et d’utilisation 1

Page 8

Avant de commencer

1.2.2 Utilisations de ProLink II

ProLink II permet d’effectuer les tâches suivantes :

• Effectuer les procédures de mise en service initiale du transmetteur

• Visualiser les grandeurs mesurées

• Gérer les totalisateurs partiels et généraux

• Configurer le transmetteur

• Effectuer les procédures de vérification et d’étalonnage

• Visualiser l’état de fonctionnement et les alarmes du débitmètre

• Diagnostiquer les pannes du débitmètre

1.3 Matériel nécessaire à l’utilisation de ProLink II

Avant de commencer l’installation de ProLink II, s’assurer d’avoir le matériel décrit dans cette section.

1.3.1 Configuration minimale de l’ordinateur

Pour pouvoir installer et utiliser ProLink II, l’ordinateur doit avoir au minimum les caractéristiques

suivantes :

• Processeur Pentium 200 MHz

• Un des systèmes d’exploitation suivants :

- Windows 2000 avec Service Pack 3 et 128 Mo de mémoire vive

- Windows XP avec Service Pack 1 et 128 Mo de mémoire vive

• 80 Mo d’espace disponible sur le disque dur

• Carte graphique avec affichage en 256 couleurs minimum

• Lecteur de CD-ROM

• Un port série ou USB disponible

1.3.2 Kits d’installation

Micro Motion fournit différents kits d’installation ProLink II pour les connexions RS-485 et Bell 202.

Il existe quatre options de kits différentes :

• Convertisseur HART RS-232 à Bell 202, avec testeur et câbles

• Convertisseur Modbus / HART RS-232 à RS-485, avec testeur et câbles

• Convertisseur USB à HART Bell 202, avec testeur et câbles

• Convertisseur Modbus/HART USB à RS-232 et RS-232 à RS-485, avec testeur et câbles

Remarque : Les convertisseurs et adaptateurs USB nécessitent un pilote Windows. Ces pilotes sont

fournis avec le kit d’installation. Vérifier que le pilote est installé avant d’établir la connexion

via le convertisseur ou l’adaptateur. Si le pilote n’est pas installé, Windows ne peut pas reconnaître

le dispositif lorsque celui-ci est connecté au convertisseur ou à l’adaptateur.

2 Logiciel ProLink® II pour transmetteurs Micro Motion®

Page 9

Avant de commencer

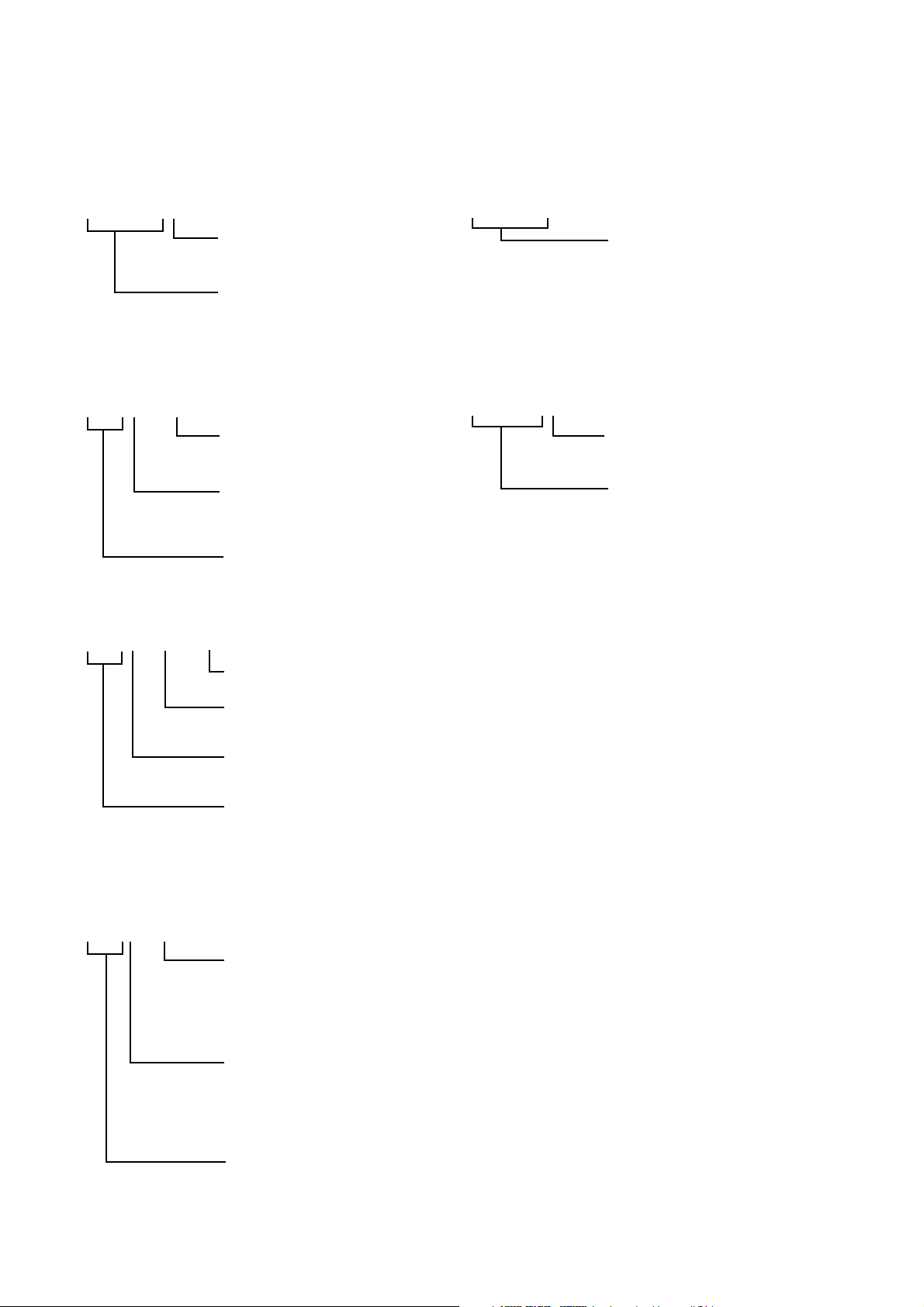

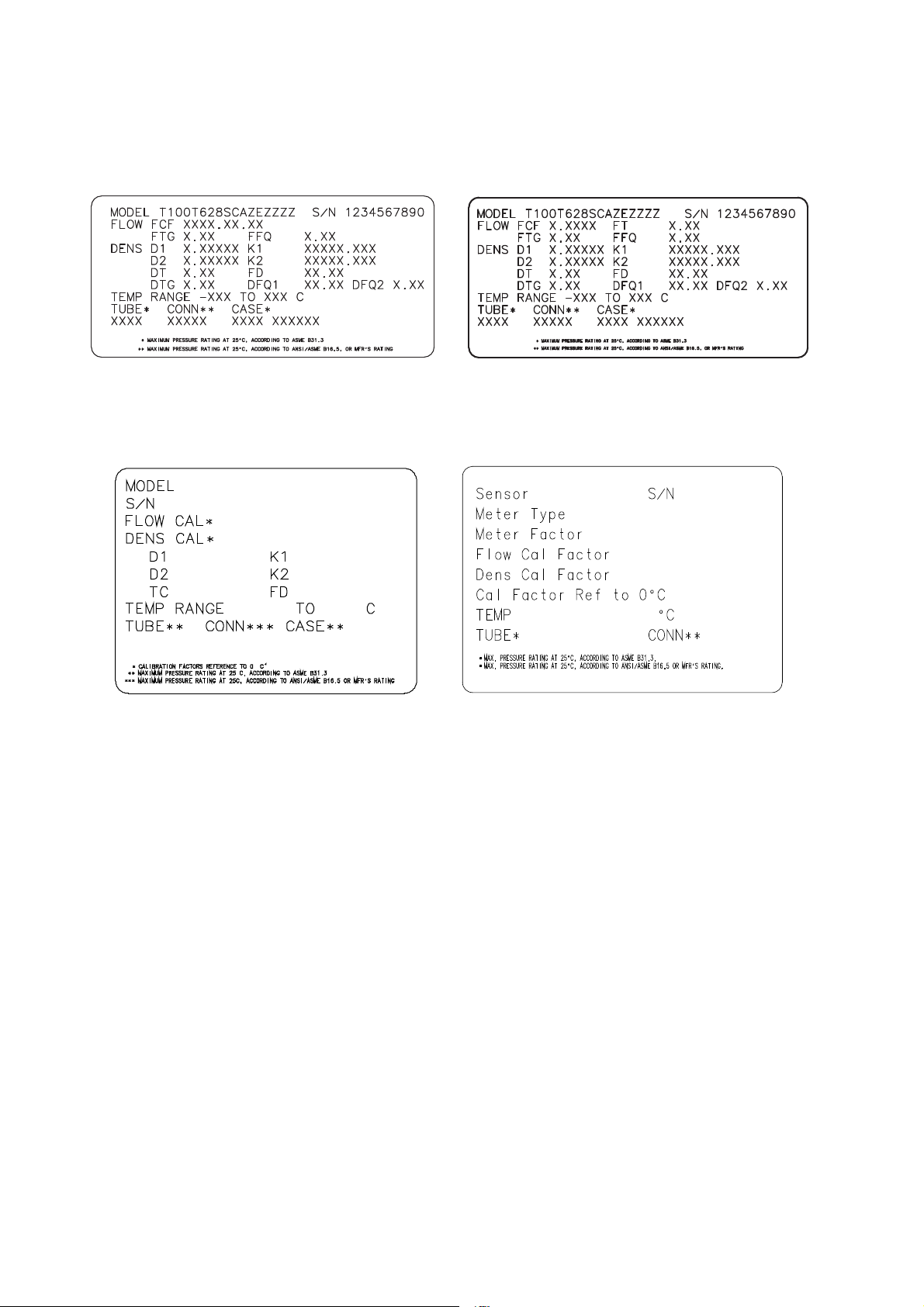

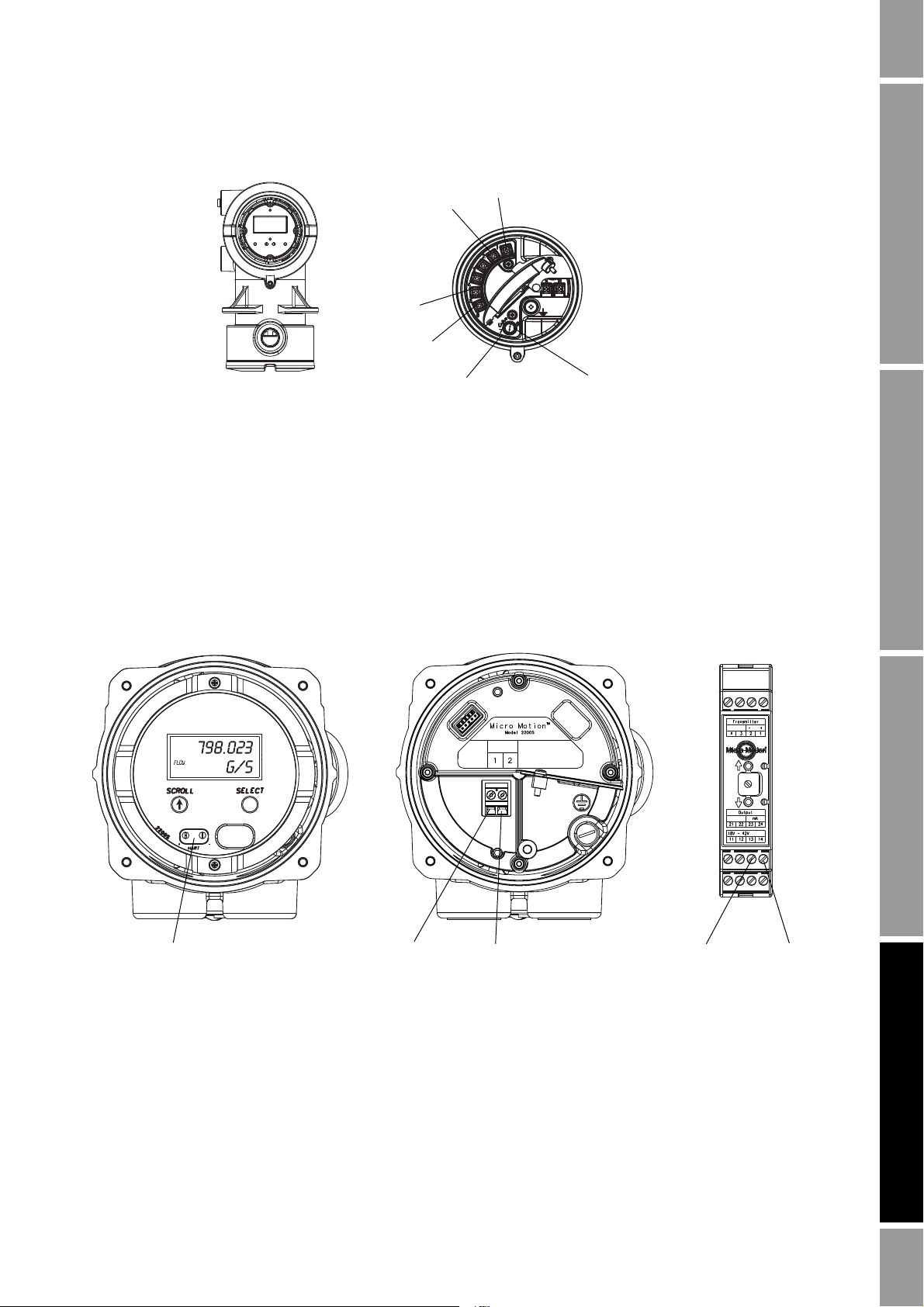

1.4 Détermination du type de transmetteur

Pour pouvoir configurer, exploiter et dépanner le transmetteur, il est important de connaître le type

du transmetteur, le type d’installation et le type de carte de sorties (pour les transmetteurs Séries 1000 et

2000 uniquement). Ces informations sont fournies par le numéro de modèle qui est inscrit sur la plaque

signalétique du transmetteur. Pour interpréter le numéro de modèle du transmetteur, voir la Figure 1-1.

Si ProLink II doit être connecté à un débitmètre MVD Direct Connect, consulter le numéro de modèle

qui est inscrit sur le capteur.

1.5 Service après-vente de Micro Motion

Pour toute assistance, contacter le centre de service le plus proche :

• En France, appeler le (00) (+31) 318-495-630 ou, gratuitement, le 0800-917-901

• En Suisse, appeler le 041-768-6111

• En Belgique, appeler le 02-716-77-11 ou, gratuitement, le 0800-75-345

• Aux Etats-Unis, appeler gratuitement le 1-800-522-6277

• Au Canada et en Amérique Latine, appeler le +1 303-527-5200

•En Asie:

Installation de ProLink II Mise en service du transmetteurAvec ProLink IIAvant de commencer

- Au Japon, appeler le 3 5769-6803

- Autres pays, appeler le +65 6777-8211 (Singapour)

Les clients situés en dehors des Etats-Unis peuvent aussi contacter le service après-vente de Micro Motion

par email à : flow.support@emerson.com.

Manuel d’installation et d’utilisation 3

Page 10

Avant de commencer

R F T 9 7 3 9 x x x x x x x

Montage :

• R = montage en rack ou sur panneau

• D, E = montage sur site

Modèle du transmetteur

x 7 0 0 x x x x x x x x x x

Carte de sorties :

• A = standard

• B, C = entrée/sorties multi-signal

• D = sorties de sécurité intrinsèque

• E = bus de terrain Fieldbus F

OUNDATION

• G = bus de terrain PROFIBUS PA

Type de montage et d’installation :

• R = transmetteur déporté avec platine processeur intégrée au capteur (liaison à 4 conducteurs)

• I = transmetteur intégré au capteur

• C = ensemble platine processeur/transmetteur déporté (platine processeur intégrée au

transmetteur avec liaison à 9 conducteurs vers le capteur)

• B = platine processeur et transmetteur déportés séparément

Modèle du transmetteur

3 x x 0 x x x x x x x x x x x x

Interface du capteur :

• 0 = aucun (MVD)

• 5, 6 = liaison à 4 conducteurs (MVD)

Montage :

• R = montage en rack

• P = montage sur panneau

• A = montage sur site

Modèle du transmetteur

I F T 9 7 0 x x x x x x x x

Montage :

•I, M = intégré

• R, L, J, S, A = déporté

Modèle du transmetteur

x 5 0 0 x x x x x x x x x x x x

Option logicielle n° 1 :

• B = Fonctionnalité Dosage et Conditionnement

(1)

Carte de sorties :

• A = standard

• B, C = entrée/sorties multi-signal

Type de montage et d’installation :

• D = platine processeur intégrée au capteur

• B = platine processeur et transmetteur déportés séparément

Modèle du transmetteur

IFT9701/9703

RFT9739

Modèle 1700/2700

Modèle 1500/2500

Série 3000

R F T 9 7 1 2 x x x x x x x

Modèle du transmetteur

RFT9712

(1) Uniquement pour le transmetteur Modèle 1500 avec fonctionnalité

Dosage et Conditionnement et carte de sorties de type C.

Figure 1-1 Numéros de modèle et codes du transmetteur

4 Logiciel ProLink® II pour transmetteurs Micro Motion®

Page 11

Avant de commencer

2 4 0 0 S x x x x x x x x x

Interface utilisateur :

• 1 = indicateur LCD avec vitre en verre

• 2 = sans indicateur LCD

• 3 = indicateur LCD avec vitre en plastique

Carte de sorties :

• A = carte de sorties analogiques

• C = bus de terrain DeviceNet

• D = bus de terrain PROFIBUS DP

Modèle du transmetteur

Modèle 2400S

2 2 0 0 S x x x x x x x x x

Interface utilisateur :

• 1 = indicateur LCD avec vitre en verre

• 4 = indicateur LCD avec vitre en plastique

Modèle du transmetteur

Modèle 2200S

L F T x x x x x x x x

Indicateur :

• 1, 2 = avec indicateur

• 3 = sans indicateur

Option de montage et de sortie :

• 1, 3, 4 = transmetteur à sorties analogiques, version site

• 2, 5, 8 = transmetteur à montage sur rail DIN, sorties analogiques, RS-485

• 6 = transmetteur version site avec sorties pour bus de terrain F

OUNDATION

Modèle du transmetteur

Série LF

7 8 2 x x x x x x x x x x x

Electronique :

• C, D, W, K, L = électronique avancée

Modèle du transmetteur

7826/7828

Figure 1-1 Numéros de modèle et codes du transmetteur suite

Installation de ProLink II Mise en service du transmetteurAvec ProLink IIAvant de commencer

Manuel d’installation et d’utilisation 5

Page 12

6 Logiciel ProLink® II pour transmetteurs Micro Motion®

Page 13

Chapitre 2

Installation et configuration

2.1 Sommaire

Ce chapitre explique comment installer le logiciel ProLink II, comment se connecter au transmetteur,

et comment diagnostiquer les problèmes d’installation et de connexion.

Pour installer et configurer ProLink II, procéder comme suit :

1. S’assurer d’avoir les droits d’accès et d’écriture requis (voir la Section 2.2)

2. Installer ProLink II sur l’ordinateur (voir la Section 2.3)

3. Générer la licence temporaire (voir la Section 2.4)

4. Raccorder les câbles entre l’ordinateur et le transmetteur (voir la Section 2.5)

5. Configurer la connexion et se connecter au transmetteur (voir la Section 2.6)

6. Obtenir et configurer la clef de site (voir la Section 2.7)

Pour diagnostiquer les problèmes d’installation et de connexion, voir les sections 2.8 et 2.9.

Installation de ProLink II Mise en service du transmetteurAvec ProLink IIAvant de commencer

2.2 Droits requis

L’installation de ProLink II requiert des privilèges d’Administrateur. Un fois installé, ProLink II peut

être utilisé par des utilisateurs ne disposant pas de droits d’administrateur.

2.3 Installation du logiciel ProLink II

Pour installer ProLink II, procéder comme suit :

1. Introduire le CD-ROM de ProLink II dans le lecteur de CD-ROM de l’ordinateur.

2. Si le programme d’installation ne démarre pas automatiquement, localiser le fichier SETUP.EXE

et lancer le programme. Le fichier se trouve dans le répertoire racine du CD-ROM (par exemple

D:\setup.exe, où « D » représente la lettre du lecteur de CD-ROM).

3. Suivre les instructions qui apparaissent à l’écran pour effectuer l’installation. Si une version

antérieure de ProLink II est installée sur l’ordinateur, il se peut qu’un message apparaisse

demandant de la retirer avant d’installer la nouvelle version.

Remarques :

(1) La clef de site de ProLink II est associée à un disque et à un répertoire spécifique de l’ordinateur.

Si le logiciel ProLink II doit être déplacé après son installation, il faudra transférer la licence

et réinstaller ProLink II. Pour éviter cela, s’assurer que le répertoire d’installation de ProLink II

sera permanent.

Manuel d’installation et d’utilisation 7

Page 14

Installation et configuration

AVERTISSEMENT

(2) Il se peut que l’assistant d’installation affiche un message avertissant l’utilisateur que l’installation

risque de ne pas réussir si la personne effectuant l’installation de ProLink II ne dispose pas de

droits d’administrateur. Dans ce cas, l’assistant d’installation terminera la procédure d’installation

mais le registre de Windows risque de ne pas être correctement mis à jour. S’il est par la suite

impossible de se connecter au transmetteur, il faudra réinstaller le logiciel avec des droits

d’administrateur.

(3) Si le transmetteur est un Modèle 2700 de version logicielle antérieure à la version 3.4 avec la

fonctionnalité de mesurage de la concentration, il n’est pas possible d’accéder aux paramètres

de la fonctionnalité de mesurage de la concentration avec la version 2.1 ou plus récente de

ProLink II. Contacter Micro Motion pour une autre solution.

2.4 Générer la licence temporaire

Lors de la première exécution de ProLink II, un message invite l’utilisateur à générer une licence

temporaire. Cette licence temporaire permettra d’utiliser ProLink II pendant sept jours à compter

de la date et de l’heure actuelle. Suivre les instructions qui apparaissent à l’écran pour générer la licence

temporaire.

Remarque : Après l’expiration de la licence temporaire, ProLink II ne pourra plus se connecter

au transmetteur.

2.5 Raccordement de l’ordinateur au transmetteur

Pour raccorder l’ordinateur au transmetteur :

1. Raccorder le convertisseur de signal approprié au port série ou USB de l’ordinateur.

Utiliser un adaptateur si nécessaire. (Voir Section 1.3.2 pour une liste des kits d’installation

et des convertisseurs de signal disponibles.)

• Pour les connexions à la couche physique Bell 202, utiliser le convertisseur Bell 202–RS-232.

• Pour les connexions à la couche physique RS-485, utiliser le convertisseur RS-485–RS-232.

2. Raccorder les deux fils du convertisseur de signal aux bornes appropriées du transmetteur

en utilisant le repérage des bornes du Tableau 2-1 et les schémas de raccordement

àlaSection2.5.1.

Sur les transmetteurs Modèles 1700/2700 et les transmetteurs à montage sur

site de la Série LF, l’ouverture du compartiment de l’alimentation en atmosphère

explosive lorsque le transmetteur est sous tension peut entraîner une explosion.

En zone dangereuse s’assurer de l’absence d’atmosphère explosive avant d’utiliser

le logiciel ProLink II pour communiquer avec le transmetteur via le port service.

8 Logiciel ProLink® II pour transmetteurs Micro Motion®

Page 15

Installation et configuration

AVERTISSEMENT

AVERTISSEMENT

AVERTISSEMENT

AVERTISSEMENT

ATTENTION

Sur les transmetteurs Modèles 1700/2700 et les transmetteurs à montage

sur site de la Série LF, l’ouverture du compartiment de l’alimentation expose

l’opérateur à des risques de choc électrique.

Pour éviter tout risque de choc électrique, ne pas toucher les bornes d’alimentation

lors de l’utilisation du port service.

Sur les transmetteurs Modèles 3350/3700, l’ouverture du compartiment

de câblage en atmosphère explosive risque de provoquer une explosion.

Si l’appareil se trouve dans une atmosphère explosive, couper l’alimentation et

attendre trois minutes avant de retirer le couvercle.

Installation de ProLink II Mise en service du transmetteurAvec ProLink IIAvant de commencer

Sur les transmetteurs Modèles 2400S et 2200S, le retrait du couvercle du boîtier

du transmetteur dans une zone dangereuse peut provoquer une explosion.

Le raccordement du transmetteur aux pattes du port service nécessitant l’ouverture

du couvercle du boîtier, les pattes du port service ou les pattes HART ne doivent

être utilisées que pour les connexions temporaires (modification de la configuration,

diagnostic des pannes, etc.).

Si le transmetteur se trouve en atmosphère explosive, utiliser une autre méthode

de connexion.

Le retrait du couvercle de la platine processeur expose l’opérateur à des risques

d’électrocution.

Pour éviter tout risque d’électrocution, ne pas toucher les bornes d’alimentation

lors du retrait ou de la remise en place du couvercle, ou lors de l’utilisation

des bornes RS-485.

Le fait de connecter un appareil HART aux bornes de la sortie analogique

primaire risque d’affecter le signal de sortie du transmetteur. Si la sortie

analogique primaire est utilisée pour la régulation du procédé, le fait de

connecter une interface HART sur la boucle de la sortie, via les bornes de sortie

analogique ou les pattes HART risque d’altérer le niveau de la sortie 4–20 mA

du transmetteur et d’entraîner une instabilité de la boucle de régulation.

Placer la boucle de régulation en mode manuel avant de connecter l’interface

HART à la boucle de la sortie analogique primaire du transmetteur.

Manuel d’installation et d’utilisation 9

Page 16

Installation et configuration

Tableau 2 -1 Bornes du transmetteur pour le raccordement de ProLink II

Bornes correspondant au type de connexion

HART/Bell 202 HART/RS-485

Modbus/

RS-485 Port service

Transmetteur

mA1+mA1–ABAB A B

IFT9701/9703 4–20+ 4–20–

RFR9712 17 16 21 22

RFT9739

• Version rack Z30 D30 Z22 D22 Z22 D22

• Version site 17 18 27 26 27 26

Modèle 1700/2700 à sorties

125656 8 7

analogiques standard

Série LF version site avec code

125656 8 7

de sortie 1 ou 3

Modèles 1700/2700 à sorties

(1)

S.I.

Transmetteur Modèle 2700 à E/S

12 8 7

12 8 7

multi-signal

Série LF version site avec code

12 8 7

de sortie 4

Transmetteur Modèle 2700 pour

bus de terrain F

OUNDATION

™

Série LF version site avec code

87

87

de sortie 6

Modèle 2700 pour bus de terrain

87

PROFIBUS-PA

Modèle 2200S Pattes HART

Modèle 2400S à sorties

standard

1 2 Pattes du port service

ou

Pattes HART

Modèle 2400S pour bus

Pattes du port service

de terrain DeviceNet

Modèle 2400S pour bus

Pattes du port service

de terrain PROFIBUS-DP

Série 3000

• Monté sur panneau avec

c2 a2 c32 a32 c32 a32 c32 a32

connecteurs à vis ou à souder

• Monté sur panneau avec

14 15 24 25 24 25 24 25

câbles E/S

• Version rack c2 a2 c32 a32 c32 a32 c32 a32

• Version site 2 1 11 12 11 12 11 12

Modèle 1500/2500 21 22 33 34 33 34

Série LF version rail DIN et code

21 22 33 34 33 34

de sortie 2, 5 ou 8

Modèle 7826/7828

Modèle 7829

Modèles 7835, 7845, 7846

ou 7847

(2)

(2)

(2)

34

34

11 12

10 Logiciel ProLink® II pour transmetteurs Micro Motion®

Page 17

Installation et configuration

VIATOR

VIATOR

ou

SNCC

ou API

R1

R3

R2

Bornes de la sortie analogique primaire

Transmetteur

Connecteur USB

Convertisseur

de signal Bell 202

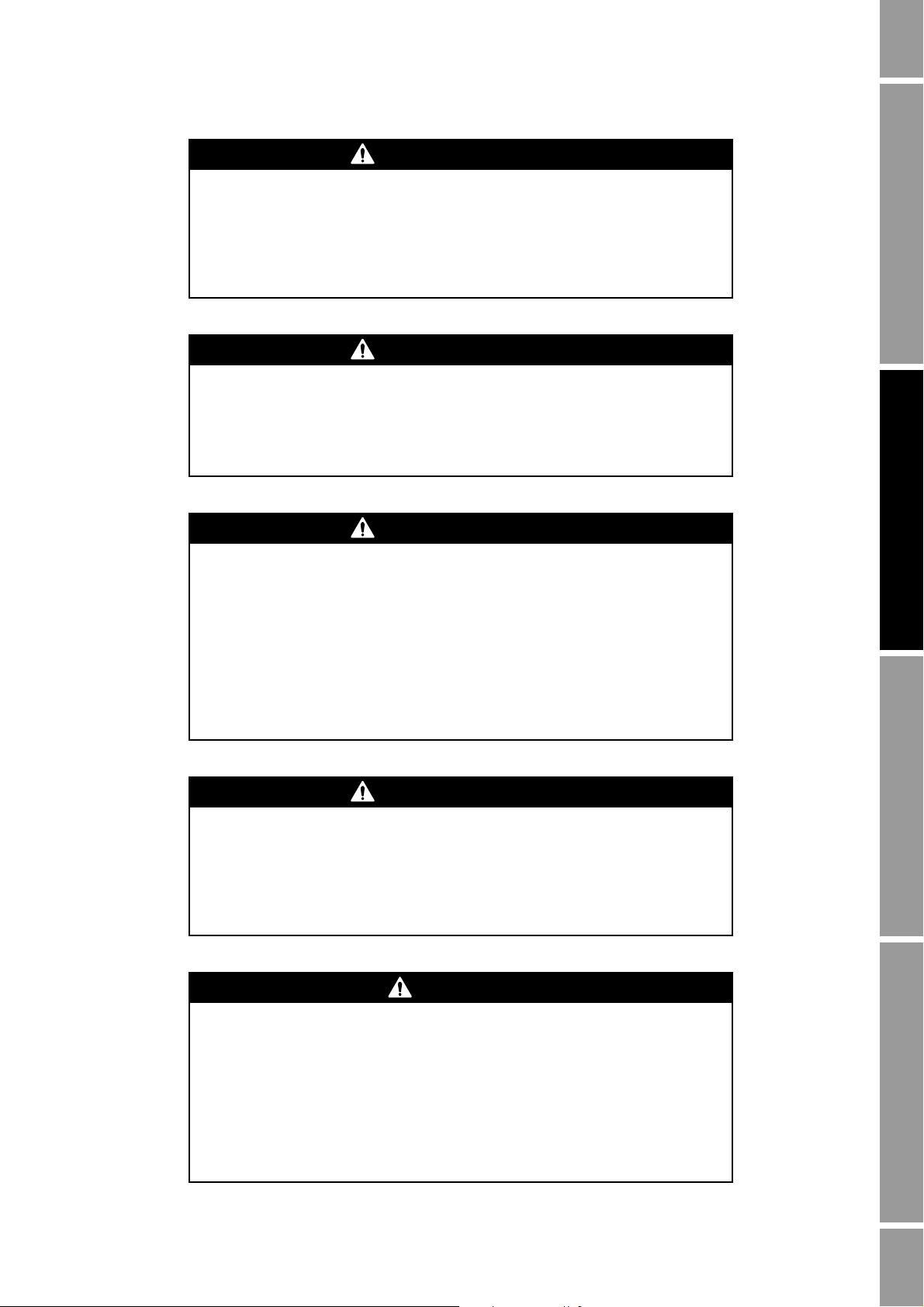

Remarques :

• Connecter les fils de l’interface HART à la sortie analogique primaire du transmetteur ou à un point quelconque

du réseau.

• Si nécessaire, combiner R1, R2 et R3 pour obtenir une résistance totale comprise entre 250 et 600 Ω. (250–1 000 Ω

pour les transmetteurs RFT9712 et RFT9739).

• Si aucun autre appareil n’est connecté à la sortie analogique primaire, ajouter R1.

• Si la sortie analogique primaire est connectée à un SNCC ou un API avec une résistance R2 :

• Si R2 est insuffisante, ajouter R1 pour que R1+R2 s’inscrivent dans la plage requise.

• Si R2 est absente, ajouter R3.

Tableau 2 -1 Bornes du transmetteur pour le raccordement de ProLink II suite

Bornes correspondant au type de connexion

Modbus/

HART/Bell 202 HART/RS-485

RS-485 Port service

Transmetteur

Modèle 7835 EXD

Débitmètre MVD™ Direct

Connect

™

sans barrière

(2)

(3)

mA1+mA1–ABAB A B

34

34

MVD Direct Connect avec

barrière S.I.

• Vers barrière

• Vers platine processeur

(4)

(3)

13 14

34

Platine processeur 3 4

(1) Si le raccordement est aux bornes 1 et 2, les bornes doivent être alimentées par une source externe de 17,5 V minimum, avec une

Ω

résistance de boucle minimum de 250

. Cette exigence ne s’applique pas au port service.

(2) Uniquement avec transmetteur à option d’électronique avancée.

(3) La connexion n’est pas de sécurité intrinsèque.

(4) Connexion de sécurité intrinsèque.

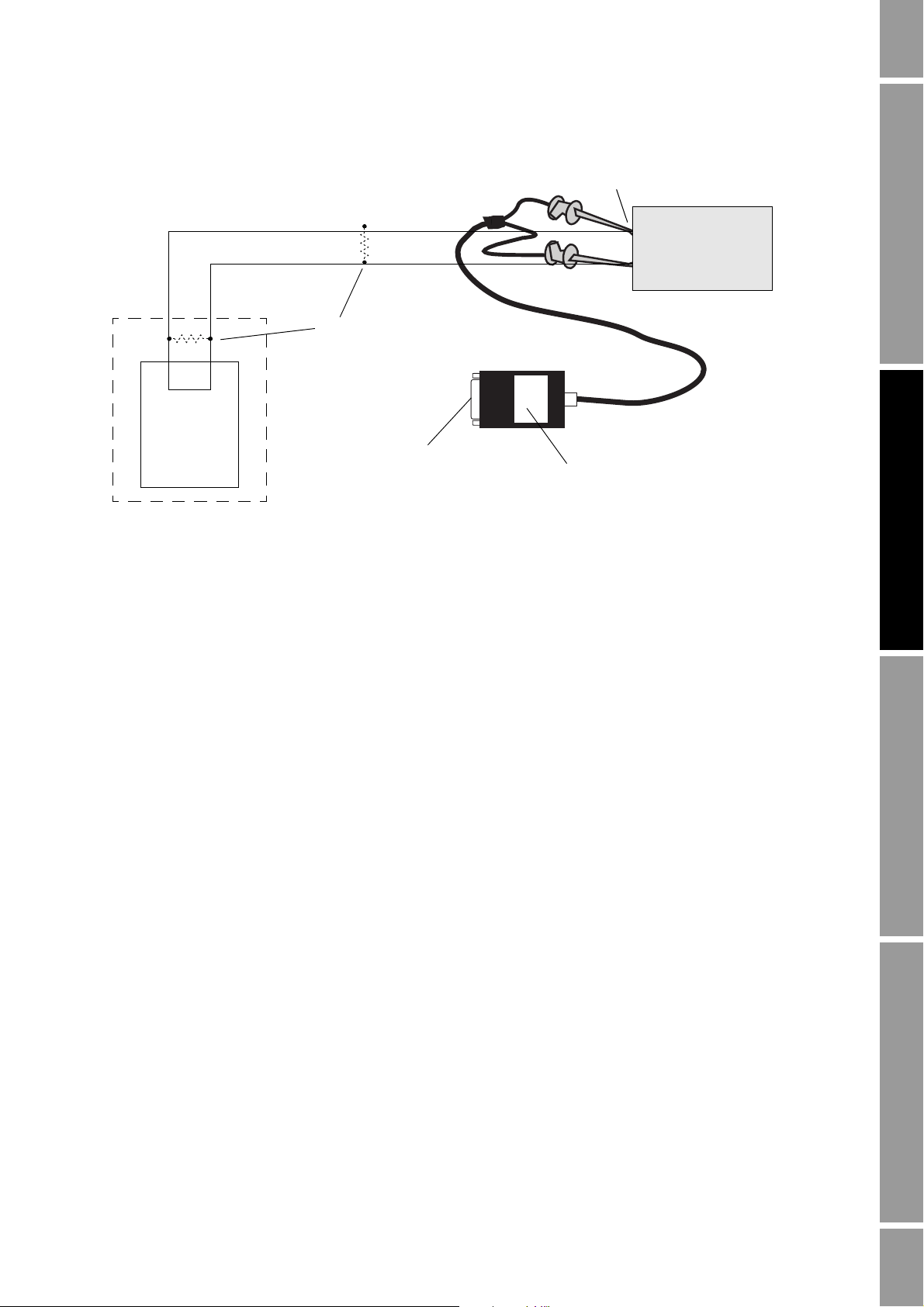

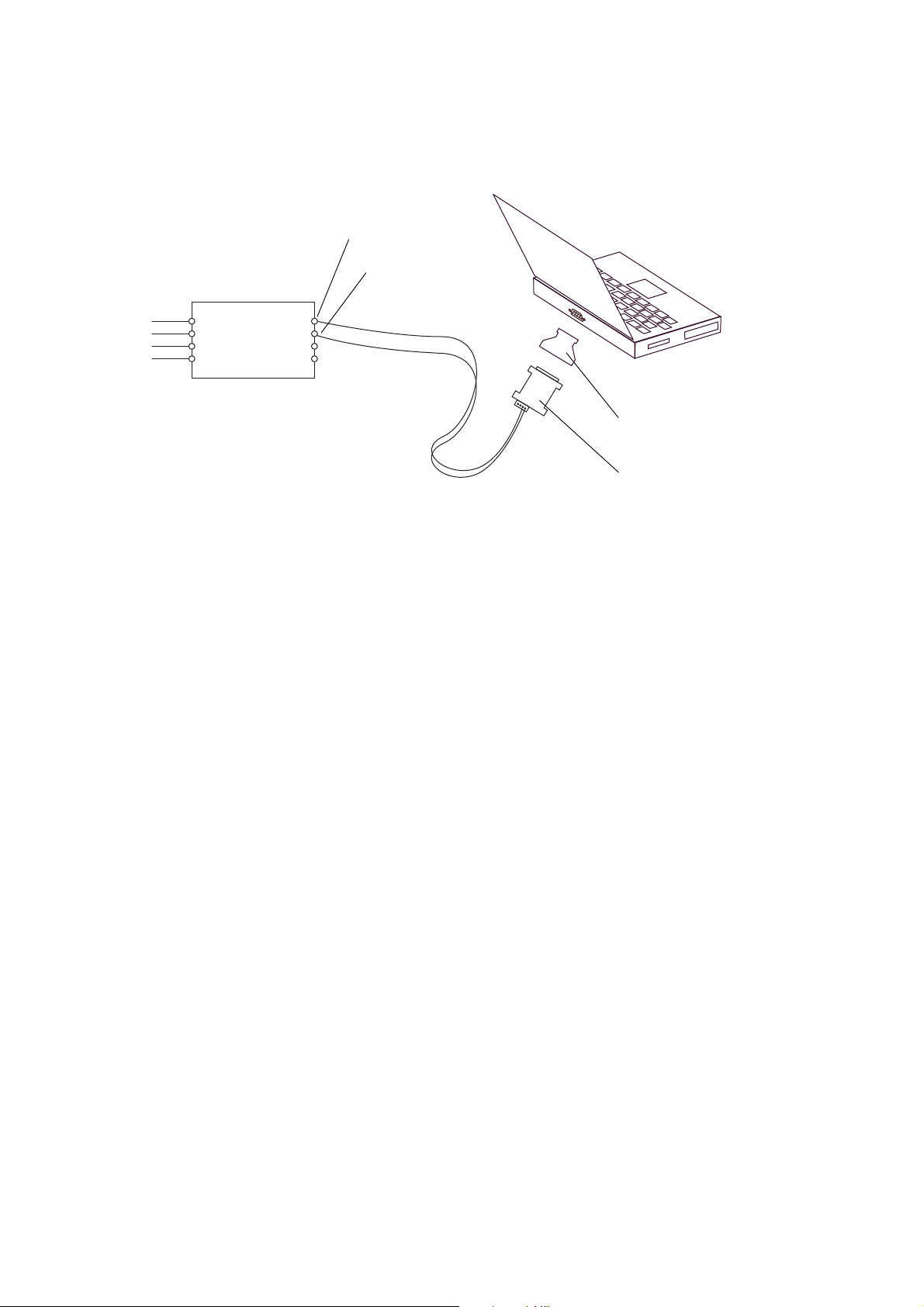

2.5.1 Schémas de connexion

Utiliser les schémas suivants pour raccorder l’ordinateur au transmetteur.

Figure 2-1 Connexion HART/Bell 202 typique au transmetteur ou au réseau multipoint

Installation de ProLink II Mise en service du transmetteurAvec ProLink IIAvant de commencer

Manuel d’installation et d’utilisation 11

Page 18

Installation et configuration

VIATOR

VIATOR

R1

Pattes

Transmetteur

ou

Connecteur USB

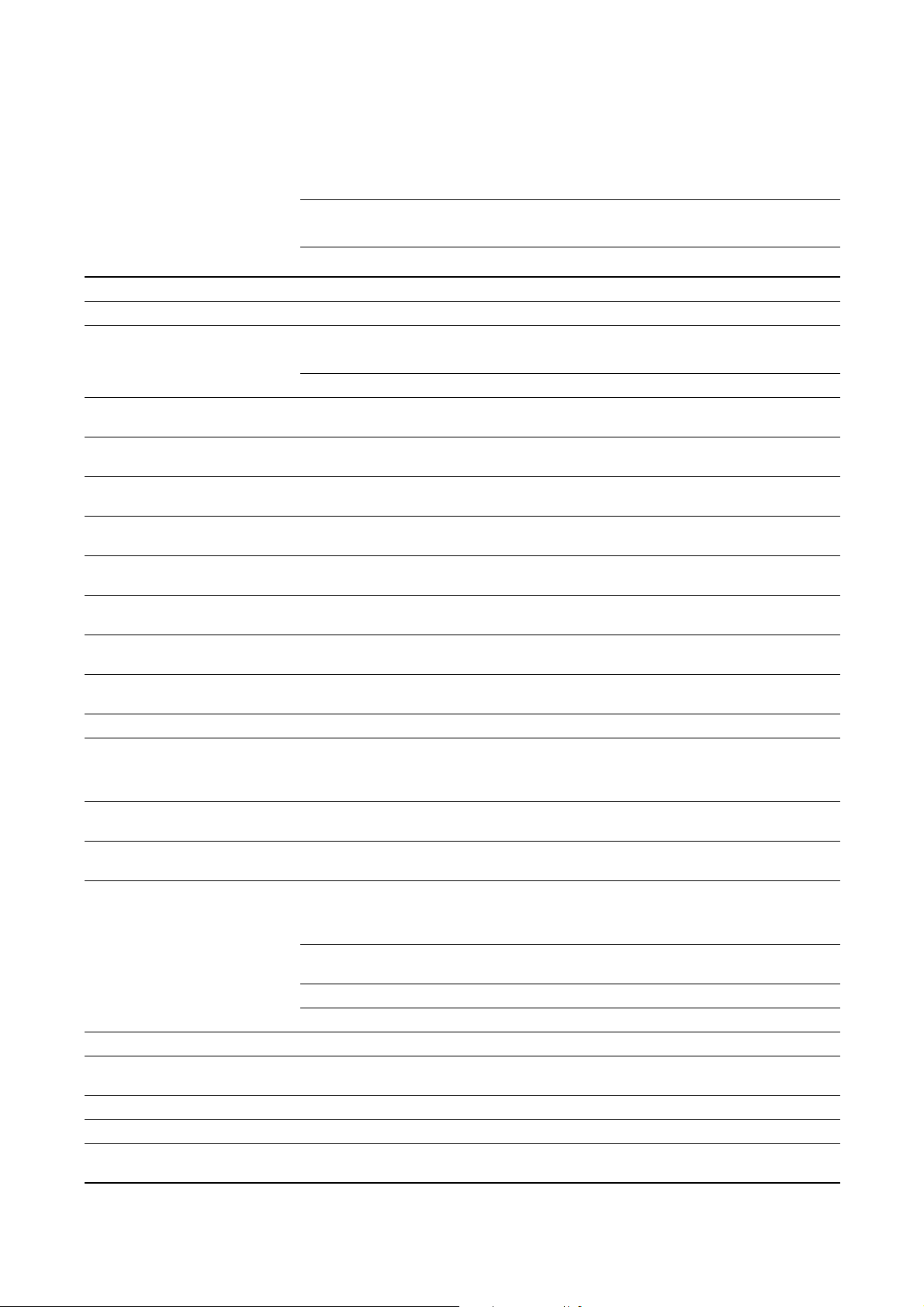

Remarques :

• Si nécessaire, ajouter R1 pour obtenir une résistance totale comprise entre 250 et 1 000 Ω.

Convertisseur

de signal Bell 202

VIA

VIA

TOR

TOR

R1

Prise HART

Câble Bell 202 (non fourni)

ou

Connecteur USB

Convertisseur

de signal Bell 202

Remarques :

• Si nécessaire, ajouter R1 pour obtenir une résistance totale comprise entre 250 et 1 000 Ω.

Figure 2-2 Raccordement HART/Bell 202 temporaire à un transmetteur RFT9739 version site ou RFT9712

Figure 2-3 Raccordement HART/Bell 202 temporaire à un transmetteur RFT9739 version rack

12 Logiciel ProLink® II pour transmetteurs Micro Motion®

Page 19

Installation et configuration

–

+

VIATOR

VIATOR

ou

+

–

SNCC

ou API

R2

R3

R1

Bornes de la sortie analogique primaire

Transmetteur

Alimentation externe

Connecteur USB

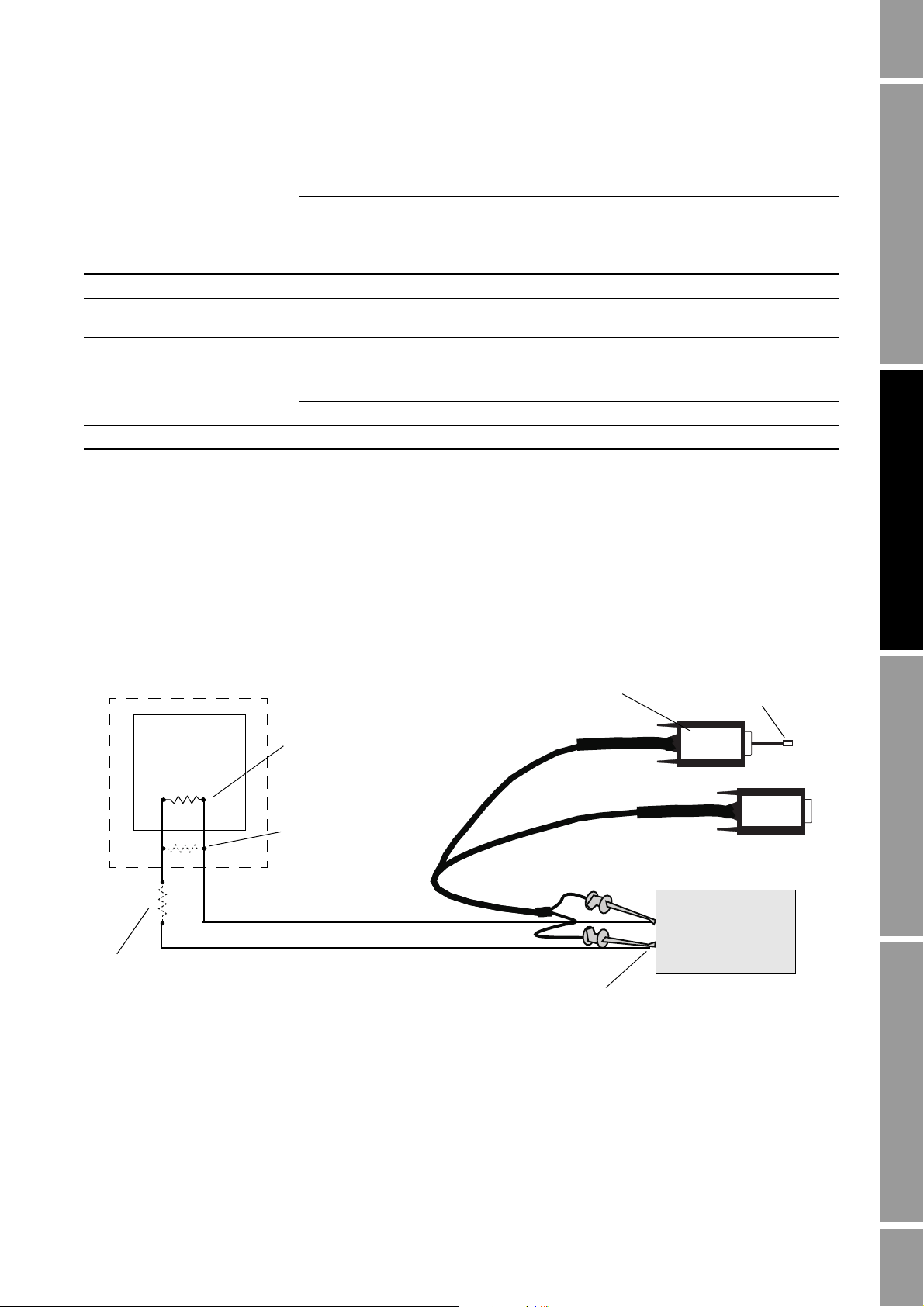

Remarques :

• Connecter les fils de l’interface HART à la sortie analogique primaire du transmetteur ou à un point quelconque

du réseau.

• Si nécessaire, combiner R1, R2 et R3 pour obtenir une résistance totale comprise entre 250 et 600 Ω.

• Si aucun autre appareil n’est connecté à la sortie analogique primaire, ajouter R1.

• Si la sortie analogique primaire est connectée à un SNCC ou un API avec une résistance R2 :

• Si R2 est insuffisante, ajouter R1 pour que R1+R2 s’inscrivent dans la plage requise.

• Si R2 est absente, ajouter R3.

Convertisseur

de signal Bell 202

Figure 2-4 Raccordement HART/Bell 202 à des transmetteurs Modèles 1700/2700 S.I.

Installation de ProLink II Mise en service du transmetteurAvec ProLink IIAvant de commencer

Manuel d’installation et d’utilisation 13

Page 20

Installation et configuration

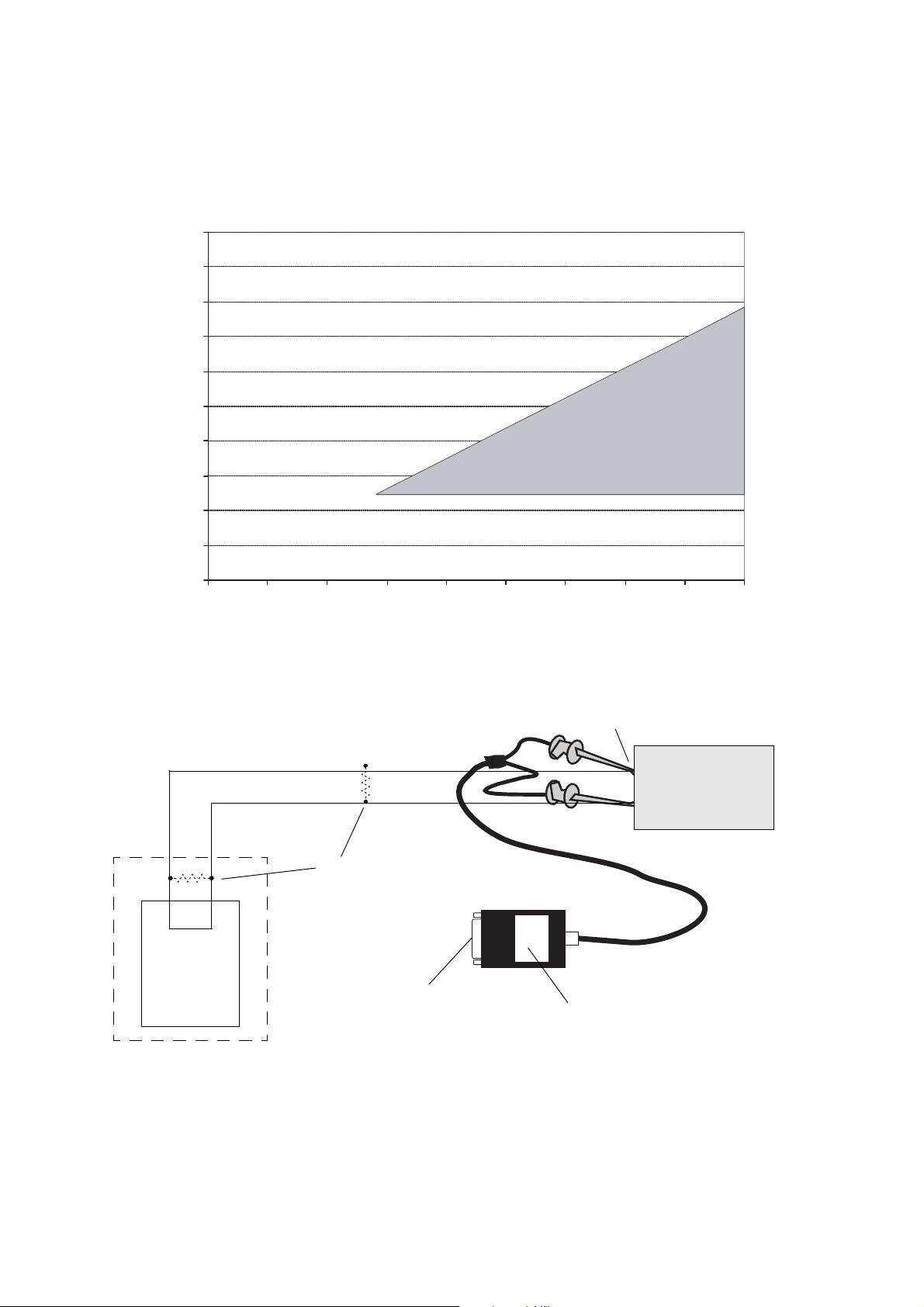

R

maxi

= (V

alim

– 12)/0,023

valeurs minimum requises : 250 ohms et 17,5 V c.c.

Tension d’alimentation (V c.c.)

Résistance externe (ohms)

Domaine opératoire

12 3014 16 18 20 22 24 26 28

0

1000

900

800

700

600

500

400

300

200

100

SNCC

ou API

R1

Raccorder le port série ou

l’adaptateur USB si nécessaire

(non illustré)

Bornes RS-485

Transmetteur

Convertisseur RS-232 <–> RS-485 à deux fils

Remarques :

• Connecter les fils de l’interface aux bornes RS-485 du transmetteur ou à n’importe quel point du réseau.

• Vérifier que les bornes RS-485 sont configurées pour communiquer avec le protocole HART.

• Pour les transmetteurs RFT9712, placer un cavalier sur la position adéquate pour la communication RS-485.

• Pour les communications à longue distance, ou si une source de bruit externe perturbe le signal, installer deux

résistances de terminaison (R1) de 120-Ω en parallèle à chaque extrémité du réseau RS-485.

Figure 2-5 Transmetteurs Modèles 1700/2700 SI : Résistance et tension d’alimentation pour

les connexions HART/Bell 202

Figure 2-6 Raccordement HART/RS485 au transmetteur ou au réseau multipoint

14 Logiciel ProLink® II pour transmetteurs Micro Motion®

Page 21

Installation et configuration

SNCC

ou API

R1

Raccorder le port série ou

l’adaptateur USB si nécessaire

(non illustré)

Bornes RS-485

Transmetteur

Convertisseur RS-232 <–> RS-485 à deux fils

Remarques :

• Connecter les fils de l’interface aux bornes RS-485 du transmetteur ou à n’importe quel point du réseau.

• S’assurer qu’aucun autre maître Modbus n’est actif sur le réseau.

• Pour les transmetteurs RFT9712, placer un cavalier sur la position adéquate pour la communication RS-485.

• Pour les communications à longue distance, ou si une source de bruit externe perturbe le signal, installer deux

résistances de terminaison (R1) de 120-Ω en parallèle à chaque extrémité du réseau RS-485.

Figure 2-7 Raccordement Modbus/RS485 au transmetteur ou au réseau multipoint

Installation de ProLink II Mise en service du transmetteurAvec ProLink IIAvant de commencer

Manuel d’installation et d’utilisation 15

Page 22

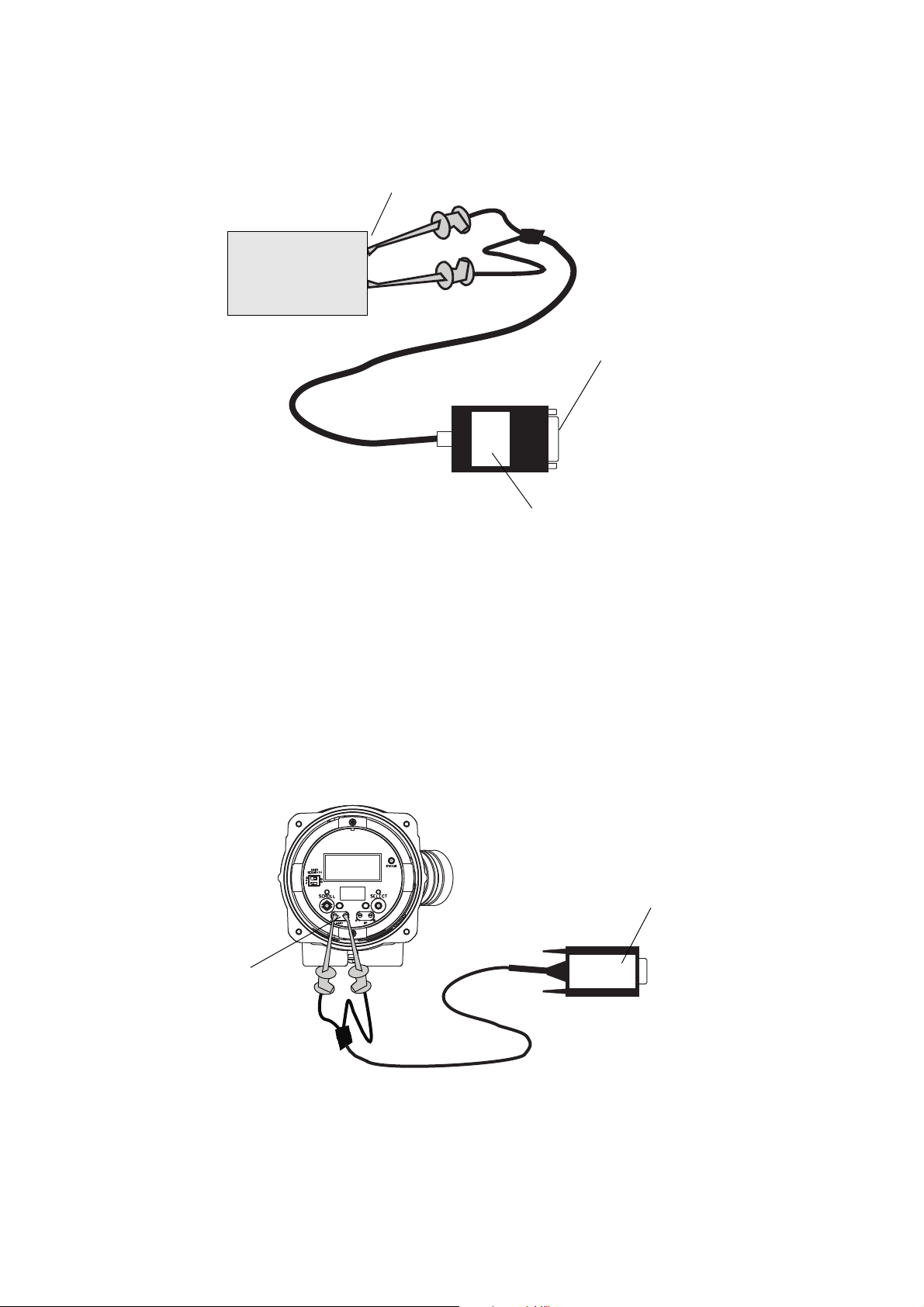

Installation et configuration

Raccorder le port série ou

l’adaptateur USB si nécessaire

(non illustré)

Bornes du port service

Transmetteur

Convertisseur RS-232 <–> RS-485 à deux fils

Remarques :

• Sur les transmetteurs Modèles 1700/2700, 2400S et Série LF version site, les bornes du port service sont

disponibles à tout moment.

• Le port service est accessible pendant 10 secondes après la mise sous tension du transmetteur sur les transmetteurs

Modèles 1500/2500, Série 3000 et Série LF version rail DIN. Une fois la connexion établie en mode port service,

les les ports restent en mode port service tant que le transmetteur n’est pas mis hors tension.

• S’assurer qu’aucun autre maître Modbus n’est actif sur le réseau.

• Tous les ports services sont accessibles par défaut avec l’adresse 111. Il est donc impossible de se connecter

au port service d’un transmetteur sur un réseau multipoint si d’autres ports services sont également raccordés

à ce réseau, car il n’est pas possible de spécifier avec quel appareil la connexion doit se faire.

VIATOR

Pattes HART

Convertisseur

Bell 202

Remarques :

• Si nécessaire, ajouter une résistance aux pattes HART afin obtenir une résistance totale comprise entre 250 et 600 Ω.

Figure 2-8 Raccordement Modbus/RS-485 temporaire au port service

Figure 2-9 Connexion HART/Bell 202 temporaire aux pattes HART

16 Logiciel ProLink® II pour transmetteurs Micro Motion®

Page 23

Installation et configuration

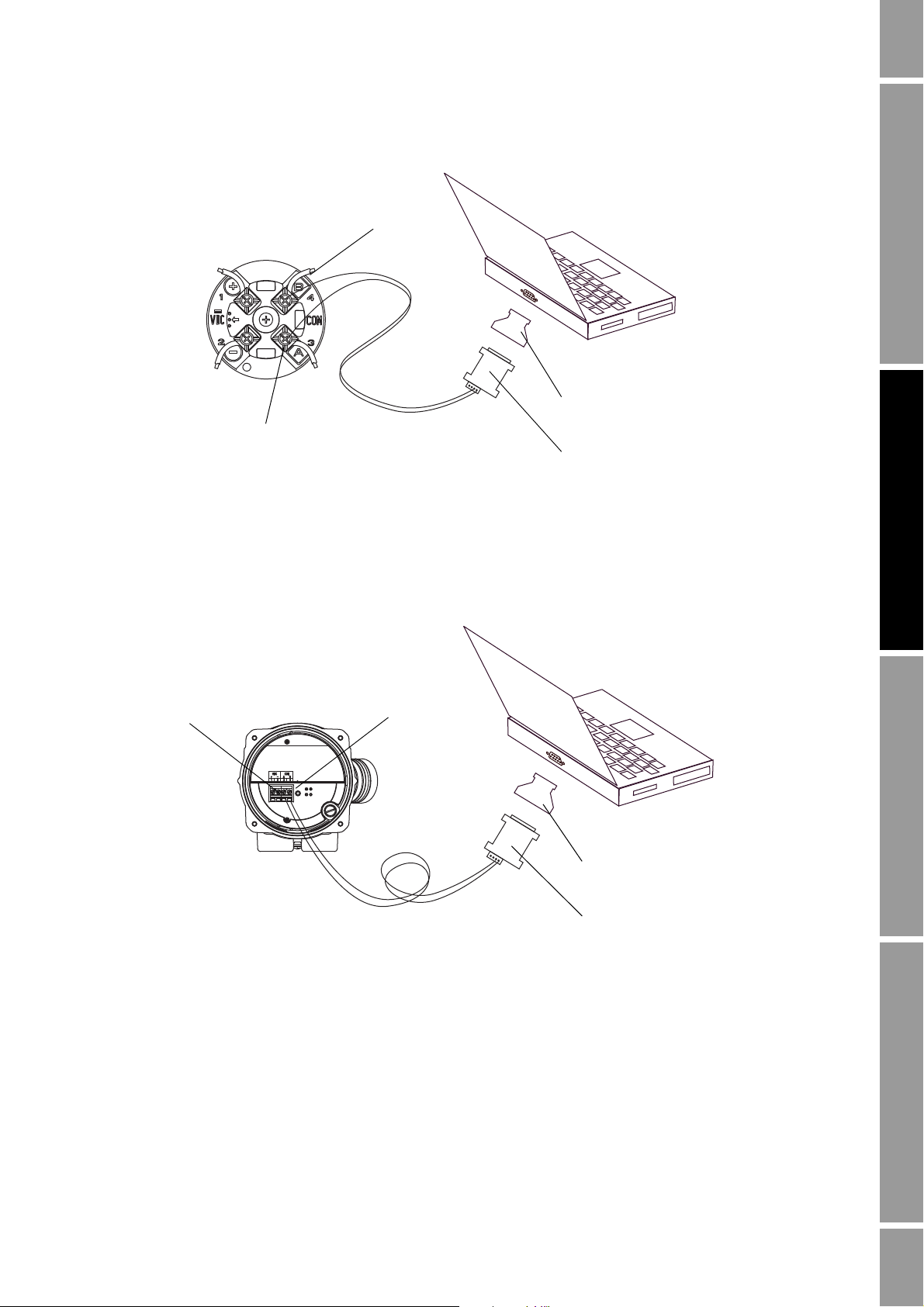

Platine processeur

Convertisseur de signal

RS-485 à RS-232

Raccorder le port série ou

l’adaptateur USB si nécessaire

RS-485 / B

RS-485 / A

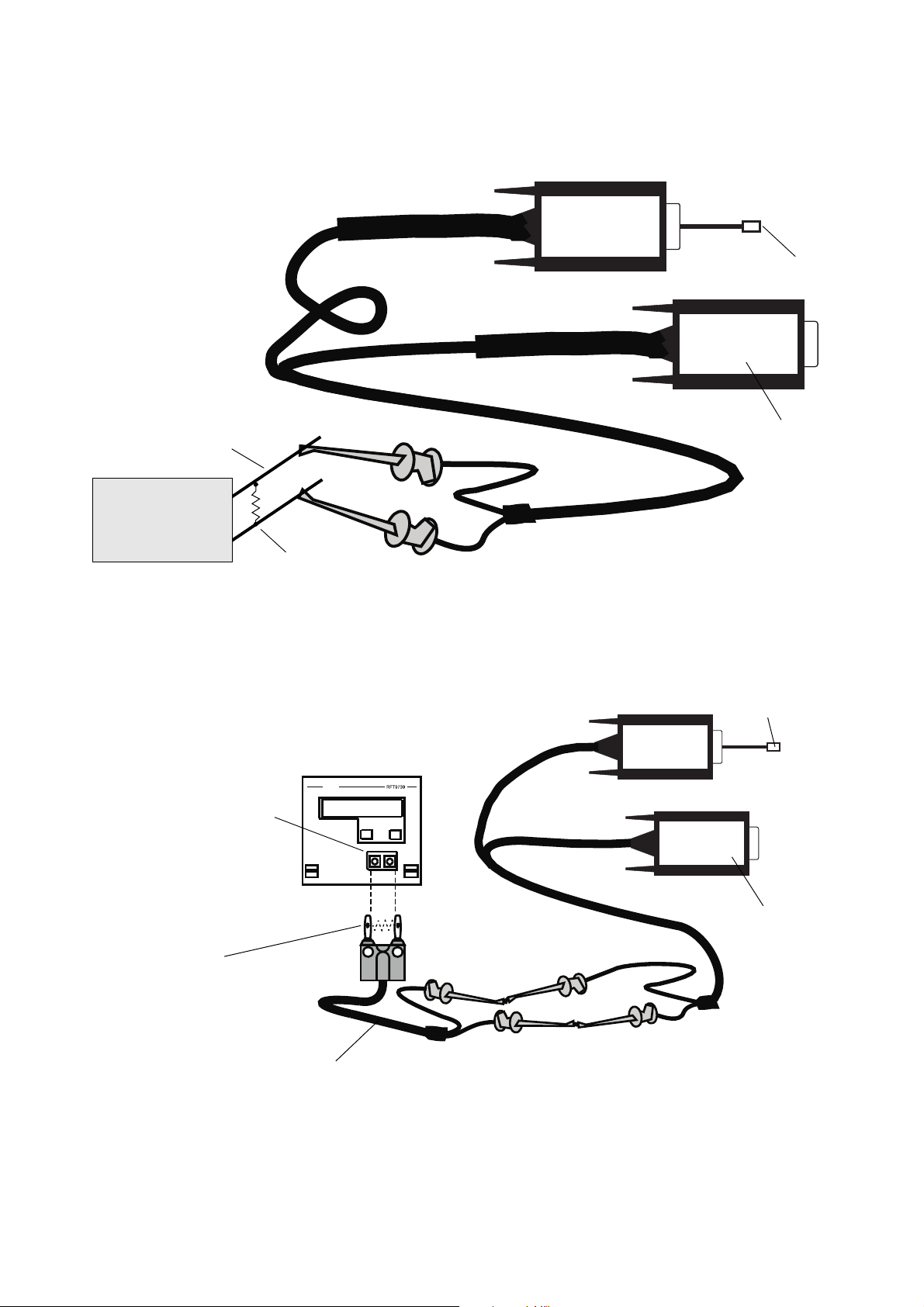

Remarques :

• S’assurer qu’aucun autre maître Modbus n’est actif sur le réseau.

• Avant d’utiliser ProLink II pour communiquer avec la platine processeur, déconnecter les fils qui relient la platine

processeur à l’automate.

Platine processeur

Convertisseur

RS-485 à RS-232

Raccorder le port série ou

l’adaptateur USB si nécessaire

RS-485 / B

RS-485 / A

Remarques :

• S’assurer qu’aucun autre maître Modbus n’est actif sur le réseau.

• Avant d’utiliser ProLink II pour communiquer avec la platine processeur, déconnecter les fils qui relient la platine

processeur à l’automate.

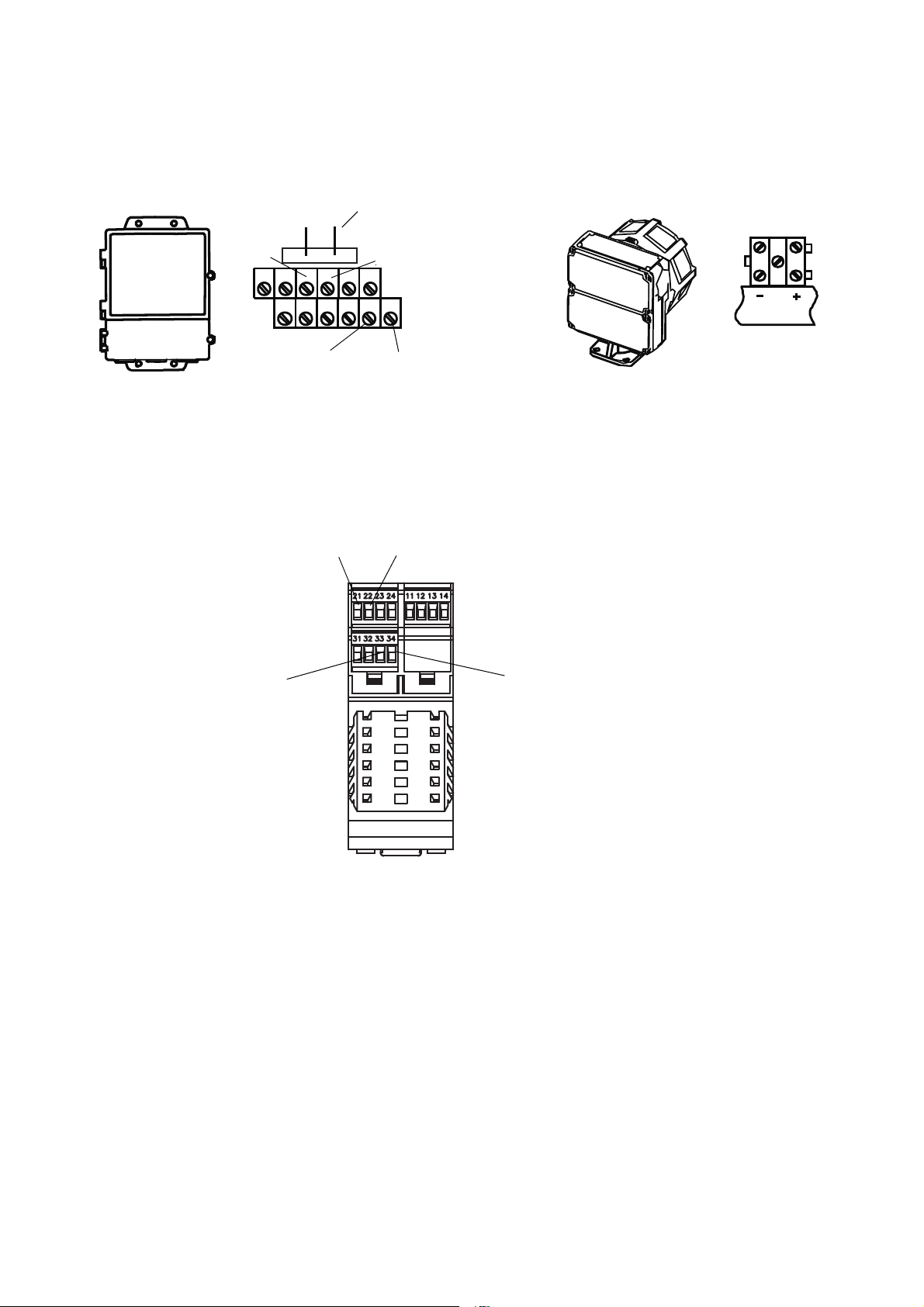

Figure 2-10 Connexion Modbus/RS-485 aux bornes RS-485 d’une platine processeur standard

Installation de ProLink II Mise en service du transmetteurAvec ProLink IIAvant de commencer

Figure 2-11 Connexion Modbus/RS-485 aux bornes RS-485 d’une platine processeur avancée

Manuel d’installation et d’utilisation 17

Page 24

Installation et configuration

Convertisseur

RS-485 à RS-232

Raccorder le port série ou

l’adaptateur USB si nécessaire

RS-485 / B

RS-485 / A

Barrière S.I.

Bornes non S.I.

Remarques :

• S’assurer qu’aucun autre maître Modbus n’est actif sur le réseau.

• Avant d’utiliser ProLink II pour communiquer avec la platine processeur, déconnecter les fils qui relient la platine

processeur à l’automate.

Figure 2-12 Connexion Modbus/RS-485 aux bornes RS-485 d’une barrière S.I. de débitmètre

MVD Direct Connect

2.6 Configurer les paramètres de communication de ProLink II

Pour se connecter au transmetteur, il faut configurer les paramètres de communication de ProLink II.

• S’il s’agit d’une connexion à un débitmètre MVD Direct Connect, ProLink II peut utiliser

n’importe lequel des paramètres de communication listés dans le Tableau 2-2. La platine

processeur détecte la valeur des paramètres de communication lors de la connexion et s’adapte

automatiquement.

• Si ProLink II est connecté au port service d’un transmetteur Modèle 2400S :

- S’il s’agit d’une connexion point à point, il est possible d’utiliser une connexion de type

« port service ».

- Si le transmetteur est relié à un réseau multipoint, il est possible d’utiliser n’importe quelle

connexion de type Modbus/RS-485 en spécifiant l’adresse Modbus du transmetteur.

Le transmetteur détecte la valeur des paramètres de communication lors de la connexion

et s’adapte automatiquement. Les limites pour la détection automatique des paramètres

de communication du port service sont données au Tableau 2-3.

• Si la connexion se fait par le port service ou le type de connexion HART/Bell 202, les paramètres

de raccordement sont standard : Lorsque l’un de ces types de connexion est sélectionné,

ProLink II utilise automatiquement les paramètres appropriés.

18 Logiciel ProLink® II pour transmetteurs Micro Motion®

Page 25

Installation et configuration

• Pour tout autre type de connexion, configurer les paramètres de communication de ProLink II

pour qu’ils correspondent à ceux du transmetteur. Si les paramètres de communication du

transmetteur sont inconnus, utiliser une interface de communication HART ou l’indicateur

du transmetteur pour les visualiser ou les modifier.

- Avec le protocole HART, il est possible de spécifier le numéro de repère HART au lieu

de l’adresse HART du transmetteur si un numéro de repère HART a été configuré dans

le transmetteur.

- Pour les transmetteurs Séries 1000/2000/3000, les valeurs par défaut des paramètres

de communication pour chaque type de connexion sont indiquées au Tableau 2-4.

- Pour les transmetteurs de la Série LF, voir le Tableau 2-5 pour les valeurs par défaut

de chaque type de connexion.

- Les paramètres de communication des transmetteurs IFT97xx ne sont pas configurables.

Les paramètres de communication du transmetteur sont indiqués au Tableau 2-6.

Configurer les paramètres de raccordement de ProLink II de façon identique.

- Sur les transmetteurs RFT97xx, les paramètres de communication se configurent à l’aide

de sélecteurs et de cavaliers sur l’électronique du transmetteur. Au besoin, consulter

le manuel du transmetteur pour vérifier la configuration de la communication du

transmetteur, puis configurer les paramètres de communication de ProLink II sur les

mêmes valeurs. Les valeurs par défaut des paramètres de communication sur ces

transmetteurs sont indiquées au Tableau 2-6.

Installation de ProLink II Mise en service du transmetteurAvec ProLink IIAvant de commencer

Tableau 2 -2 Limites pour la détection automatique des paramètres de communication des débitmètres

MVD Direct Connect

Paramètre Option

Protocole Modbus RTU (8 bits)

Modbus ASCII (7 bits)

Vitesse de transmission Vitesse standard comprise entre 1 200 et 38 400 bauds

Parité Paire, impaire ou sans parité

Bits d’arrêt 1, 2

Tableau 2 -3 Limites pour la détection automatique des paramètres de communication sur le port service

du transmetteur Modèle 2400S

Paramètre Option

Protocole Modbus RTU (8 bits)

Adresse Le transmetteur répond à l’une ou l’autre de ces adresses :

Vitesse de transmission Vitesse standard comprise entre 1 200 et 38 400 bauds

Bits d’arrêt 1, 2

Parité Paire, impaire ou sans parité

Modbus ASCII (7 bits)

• l’adresse du port service (111)

• l’adresse Modbus configurée dans le transmetteur (1 par défaut)

Manuel d’installation et d’utilisation 19

Page 26

Installation et configuration

Tableau 2 -4 Valeur par défaut des paramètres de communication des transmetteurs Série 1000, 2000 et 3000

Valeurs par défaut

Couche

Transmetteur

Modèle 1500/2500 Bell 202

Modèles 1700/2700

à sorties

analogiques

Configuration des

physique Protocole Baud

RS-485

Bell 202

RS-485

Bell 202

Bits de

données

(2)(3)

(5)

(2)

(5)(6)

(2)

(4)

HART

1 200 8 1 impaire 0

Modbus RTU 9 600 8 1 impaire 1

(4)

HART

1 200 8 1 impaire 0

HART 1 200 8 1 impaire 0

(4)

HART

1 200 8 1 impaire 0

Bits

(1)

d’arrêt Parité Adresse

transmetteurs

Modèles 1700/2700

S.I. et 2700 E/S

Modèle 2200S Bell 202

Modèle 2400S

standard

Bell 202

RS-485 Modbus

Série 3000 Bell 202

RS-485

(2)

(2)

(2)

(5)

(4)

HART

(4)

HART

(RTU ou ASCII)

(4)

HART

1 200 8 1 impaire 0

1 200 8 1 impaire 0

Détection

automatique

Détection

automatique

Détection

automatique

Détection

automatique

1 200 8 1 impaire 0

Modbus RTU 9 600 8 1 impaire 1

1

(1) ProLink II sélectionne automatiquement le nombre approprié de bits de données pour le protocole sélectionné. Bien que le nombre de

bits de données puisse être configuré dans le transmetteur, il n’est pas nécessaire de le configurer dans ProLink II. Le protocole HART

utilise toujours 8 bits de données. Si le transmetteur est configuré pour le protocole Modbus avec 7 bits de données, sélectionner Modbus

ASCII ; si le transmetteur est configuré pour le protocole Modbus avec 8 bits de données, sélectionner Modbus RTU.

(2) Connexion via la sortie analogique primaire ou via les pattes de raccordement HART (transmetteurs modèles 2400S et 2200S

seulement).

(3) À l’exception du transmetteur Modèle 1500 pour Dosage et Conditionnement. Le transmetteur Modèle 1500 avec fonctionnalité

Dosage et Conditionnement ne prend pas en charge la communication Bell 202 / HART.

(4) Les paramètres HART/Bell 202 ne sont pas configurables. Les réglages indiqués ici sont permanents.

(5) Connexion aux bornes RS-485.

(6) Disponible uniquement sur le transmetteur Modèle 1700/2700 à sorties analogiques standard.

Tableau 2 -5 Paramètres de communication par défaut des transmetteurs Série LF

Valeurs par défaut

Couche

Transmetteur

Rail DIN Bell 202

Version site avec

code d’option

de sorties 1 ou 3

Version site avec

physique Protocole Baud

RS-485

Bell 202

RS-485

Bell 202

(2)(3)

(5)

(2)

(5)

(2)

(4)

HART

1 200 8 1 impaire 0

Modbus RTU 9 600 8 1 impaire 1

(4)

HART

1 200 8 1 impaire 0

HART 1 200 8 1 impaire 0

(4)

HART

1 200 8 1 impaire 0

Bits de

données

code d’option

de sortie 4

(1) ProLink II sélectionne automatiquement le nombre approprié de bits de données pour le protocole sélectionné. Bien que le nombre de

bits de données puisse être configuré dans le transmetteur, il n’est pas nécessaire de le configurer dans ProLink II. Le protocole HART

utilise toujours 8 bits de données. Si le transmetteur est configuré pour le protocole Modbus avec 7 bits de données, sélectionner Modbus

ASCII ; si le transmetteur est configuré pour le protocole Modbus avec 8 bits de données, sélectionner Modbus RTU.

(2) Connexion via la sortie analogique primaire.

(3) À l’exception des transmetteurs pour application Dosage et Conditionnement. Les transmetteurs avec fonctionnalité Dosage et

Conditionnement ne prennent pas en charge la communication Bell 202 / HART.

(4) Les paramètres HART/Bell 202 ne sont pas configurables. Les réglages indiqués ici sont permanents.

(5) Connexion aux bornes RS-485.

20 Logiciel ProLink® II pour transmetteurs Micro Motion®

Bits

(1)

d’arrêt Parité Adresse

Page 27

Installation et configuration

Tableau 2 -6 Valeur par défaut des paramètres de communication des transmetteurs RFT97xx et IFT97xx

Valeurs par défaut

Couche

Transmetteur

IFT9701/9703

RFT9712 Bell 202

RFT9739 v2 Bell 202

RFT9739 v3 Bell 202

(1) ProLink II sélectionne automatiquement le nombre approprié de bits de données pour le protocole sélectionné. Bien que le nombre

de bits de données puisse être configuré dans le transmetteur, il n’est pas nécessaire de le configurer dans ProLink II.

(2) Les paramètres de communication du transmetteur IFT9701/9703 ne sont pas configurables. Les réglages indiqués ici sont permanents.

(3) Connexion via la sortie analogique primaire.

(4) Connexion aux bornes RS-485.

(5) Un commutateur DIP sur le transmetteur permet de sélectionner la configuration standard (STD COMM) ou la configuration définie

par l’utilisateur (USER DEFINED).

(2)

physique Protocole Baud

Bell 202

RS-485

RS-485

RS-485

(3)

HART 1 200 8 1 impaire 0

(3)

HART 1 200 8 1 impaire 0

(4)

HART 1 200 8 1 impaire 0

(3)

HART 1 200 8 1 impaire 0

(4)

HART 1 200 8 1 impaire 0

(3)

HART 1 200 8 1 impaire 0

(4)(5)

• Standard Modbus RTU 9 600 8 1 impaire 1

• Définie par

l’utilisateur

HART 1 200 8 1 impaire 0

Bits de

données

Bits

(1)

d’arrêt Parité Adresse

2.7 Obtenir et configurer la clef de site

Installation de ProLink II Mise en service du transmetteurAvec ProLink IIAvant de commencer

Pour obtenir et configurer la clef de site :

1. Ouvrir le formulaire de demande de licence en cliquant sur :

Démarrer > Programmes > MMI > ProLink II v2.9 > Formulaire de demande de licence

de ProLink II

2. Modifier le fichier pour fournir toutes les informations requises, y compris le code de site.

Pour trouver le code du site, sélectionner

Fichier > Licence (voir Figure 2-13).

3. Enregistrer le fichier modifié.

4. Utiliser l’une de ces deux méthodes pour contacter Micro Motion :

• Envoyer un courriel à :

Flow.Support@Emerson.com

Joindre le fichier modifié à l’e-mail. Dans une installation typique, le fichier

« LicenseRequest.txt », (Formulaire de demande de licence.txt), se trouve dans le

répertoire

Programmes > MMI > ProLink II v2.9.

Remarque : Ce répertoire est le répertoire par défaut. Si lors de l’installation le programme

d’installation de ProLink II a détecté un fichier de licence, le programme et le fichier de demande

de licence se trouvent dans le même répertoire que le fichier de licence existant.

• Téléphoner au 800-522-6277 (appel gratuit aux U.S.A.), ou au 1-303-530-8250 (autres pays),

et demander une clef de site. Avoir le fichier de demande de licence complété pour référence

lors de l’appel.

Remarque : Afin de réduire le risque d’erreur, Micro Motion recommande d’utiliser la méthode courriel.

Manuel d’installation et d’utilisation 21

Page 28

Installation et configuration

5. Une fois que la clef de site est disponible :

a. Démarrer ProLink II.

b. Cliquer sur

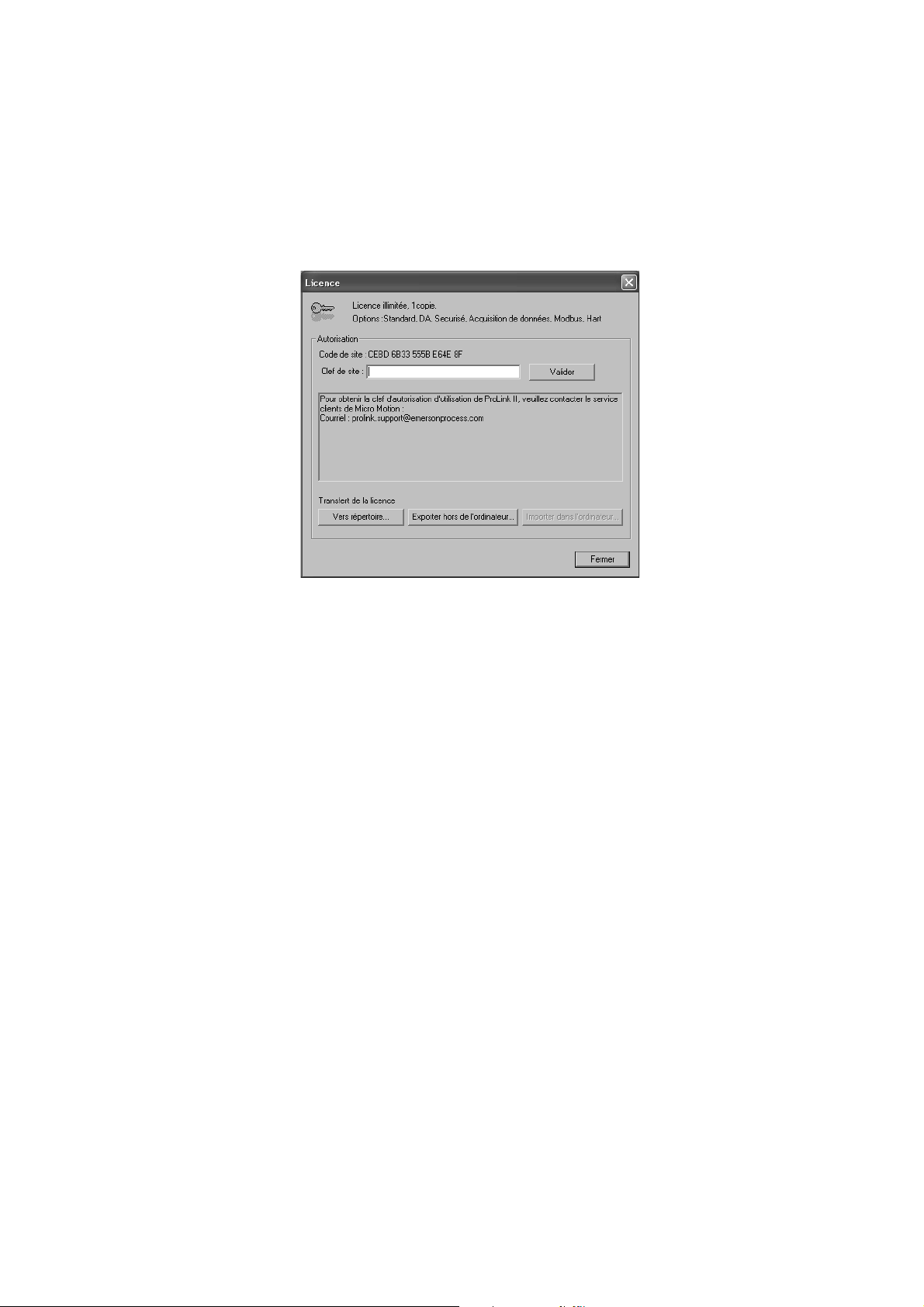

Figure 2-13 Fenêtre Licence

Fichier > Licence. Voir la Figure 2-13.

c. Entrer la clef de site dans la zone de texte

2.8 Diagnostic des problèmes d’installation de ProLink II

En cas de problèmes lors de l’installation de ProLink II, passer en revue les informations contenues

dans cette section et suivre les recommandations. Si le problème ne peut pas être résolu, contacter le

service après-vente de Micro Motion.

2.8.1 Droits insuffisants

S’il n’est pas possible d’installer ProLink, vérifier que vous disposez des privilèges requis (voir

Section 2.2).

2.8.2 Articles absents ou corrompus dans le registre de Windows

Au cours de l’installation, ProLink II écrit des informations dans le registre de Windows. Si, pour une

raison ou une autre, des informations relatives à ProLink II sont corrompues ou effacées dans le registre

de Windows, il est possible de les remplacer ou de les mettre à jour en procédant comme suit :

1. Cliquer sur

Démarrer > Programmes > MMI > ProLink II v2.9 > Registraire de ProLink II.

2. Un fichier séquentiel de mise à jour du registre de Windows est exécuté. Cliquer sur

les boîtes de messages qui apparaissent.

3. Fermer la fenêtre de commande.

Clef de site, puis cliquer sur le bouton Valider.

OK dans

Remarque : L’utilisateur doit disposer de privilèges suffisants pour modifier le Registre.

22 Logiciel ProLink® II pour transmetteurs Micro Motion®

Page 29

Installation et configuration

2.9 Diagnostic des problèmes de connexion de ProLink II

En cas de problèmes de connexion avec le transmetteur, passer en revue les informations contenues

dans cette section et suivre les recommandations. Si le problème ne peut pas être résolu, contacter le

service après-vente de Micro Motion.

2.9.1 Problèmes de serveur OPC ou de client OPC

Si une fenêtre apparaît avec l’un des messages suivants :

Le serveur OPC n’a pas pu être démarré.

La base de données du client OPC n’a pas pu être ouverte.

réinstaller ProLink II, en s’assurant d’avoir les droits d’administration requis (voir la Section 2.2).

2.9.2 Autres problèmes

Si une fenêtre apparaît avec l’un des messages suivants :

Le port série n’a pas pu être ouvert, ou l’appareil ne répond pas. Vérifier la disponibilité

du port et le câblage.

Réception d’un code d’erreur inattendu.

procéder comme suit :

1. Vérifier le câblage entre l’ordinateur et le transmetteur, et s’assurer que tous les composants

sont sous tension. Pour plus d’informations sur le type de connexion, voir la Section 2.5,

ou consulter le manuel d’instructions du transmetteur.

2. Vérifier tous les paramètres de communication (vitesse de transmission, parité, bits d’arrêt,

protocole, et port série) et s’assurer qu’ils sont corrects pour ProLink II et pour le transmetteur.

3. Cliquer sur

Démarrer > Programmes > MMI > ProLink II v2.9 > Registraire de ProLink II.

Ce programme met à jour le Registre de Windows.

4. Vérifier que ProLink II est configuré pour utiliser le bon port série de l’ordinateur. Pour ce faire,

installer l’indicateur/testeur à LED. (cet appareil se trouve dans le kit d’installation de ProLink II

fourni par Micro Motion). Essayer d’établir la connexion.

• Les voyants TD, RD, DTR et RTS doivent s’allumer. En principe, ces voyants sont rouges,

mais le voyant RTS peut être vert si un autre logiciel utilise le même port série de l’ordinateur.

Si aucun voyant n’est allumé, il se peut que le transmetteur ne soit pas connecté au bon

port série de l’ordinateur, que ProLink II ne soit pas configuré pour le bon port série, ou qu’il

y ait un problème de câblage.

• Pour toute connexion, vérifier que le voyant RTS change de couleur et clignote. Si le voyant

ne change pas d’état, il se peut que la connexion se soit faite au port série incorrect ou

que le port série ne soit pas configuré correctement. Vérifier la configuration du port série

à l’aide de l’utilitaire de gestion des périphériques de l’ordinateur.

5. Vérifier qu’il n’y a pas d’interférences sur le port série. Il est possible que d’autres logiciels

ou d’autres appareils utilisent le même port série. Si le voyant TD clignote lorsque ProLink II

n’est pas en cours d’utilisation, c’est que le port série de l’ordinateur est utilisé par un autre

logiciel. Quitter l’autre logiciel et essayer à nouveau.

Installation de ProLink II Mise en service du transmetteurAvec ProLink IIAvant de commencer

6. Si le même port série est utilisé avec un autre logiciel, s’assurer de ne pas exécuter ce logiciel

en même temps que ProLink II. De nombreux Assistants Personnels fonctionnent avec des

logiciels de mise à jour qui utilisent le port série de façon continue.

7. S’il s’agit d’une connexion HART vers un transmetteur Modèle 1700/2700 à sorties de sécurité

intrinsèque, s’assurer que les bornes sont alimentées par une source externe.

Manuel d’installation et d’utilisation 23

Page 30

Installation et configuration

8. Essayer d’ajouter une résistance sur la boucle de communication.

• Pour les connexions HART, consulter les instructions d’installation ci-dessus dans ce

chapitre. Vérifier qu’une résistance comprise entre 250 à 600 Ω est présente en parallèle

dans la boucle de communication.

• S’il s’agit d’une connexion HART vers un transmetteur Modèle 1700/2700 à sorties de

sécurité intrinsèque, vérifier que la résistance est connectée en série. Brancher le modem

aux bornes de la résistance.

• Les connexions RS-485 peuvent nécessiter l’ajout d’une résistance pour les communications

à longue distance ou si une source de bruit externe perturbe le signal. Ajouter une résistance

de 120-Ω en parallèle à chaque extrémité de la boucle de communication.

9. Pour les connexions RS-485, permuter les fils entre les deux bornes et essayer à nouveau.

10. Pour les connexions à un réseau Modbus, s’assurer que ProLink II est le seul maître Modbus

actif sur le réseau.

11. S’il s’agit d’une connexion RS-485, essayer de se connecter à l’aide du port service si le

transmetteur est doté d’un port service.

12. Connexions HART/Bell 202 :

a. Si le mode rafale est activé, le désactiver.

b. Vérifier que la fonction de correction des mesures de pression et de température externes

est désactivée.

c. S’assurer que ProLink II est le seul maître actif sur le réseau.

13. S’il s’agit de connexions HART, utiliser l’interface USB HART :

a. S’assurer que l’option

RTS basculé par convertisseur est cochée dans la fenêtre Connexion

de ProLink II.

b. S’assurer que le pilote Windows requis est installé sur l’ordinateur. Si le pilote n’est pas

installé, Windows ne peut pas reconnaître le convertisseur USB lorsque celui-ci est

connecté au port USB.

14. Si le transmetteur est un modèle 2400S et si la connexion est de type RS-485 avec le protocole

Modbus ASCII au lieu d’une connexion en mode port service, vérifier que le mode Modbus

ASCII est activé dans le transmetteur.

24 Logiciel ProLink® II pour transmetteurs Micro Motion®

Page 31

Chapitre 3

Mode d’emploi de ProLink II

3.1 Sommaire

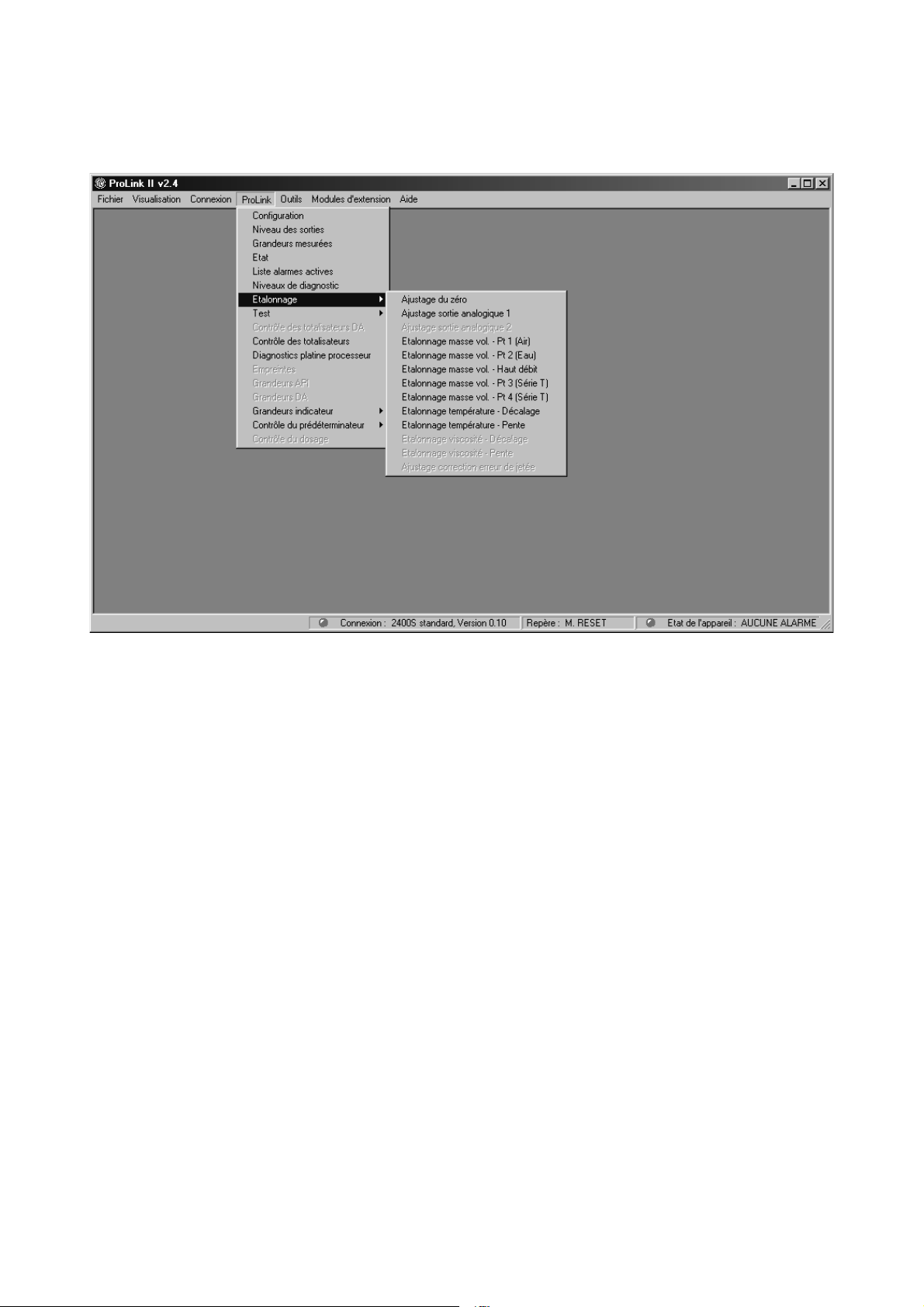

Ce chapitre décrit l’interface utilisateur de ProLinkII. Il explique comment :

• Démarrer ProLink II et se connecter à un transmetteur (voir la Section 3.2)

• Utiliser l’assistant de mise en service (Section 3.3)

• Utiliser le système d’aide de ProLink II (voir la Section 3.4)

• Visualiser les options installées sur le transmetteur (voir la Section 3.5)

• Visualiser les grandeurs mesurées (voir la Section 3.6)

• Visualiser et remettre à zéro les totalisateurs partiels et généraux (voir la Section 3.7)

• Visualiser l’état et les alarmes du transmetteur (voir Section 3.8)

• Gérer la licence de ProLink II (voir la Section 3.10)

Installation de ProLink II Mise en service du transmetteurAvec ProLink IIAvant de commencer

3.2 Mise en service

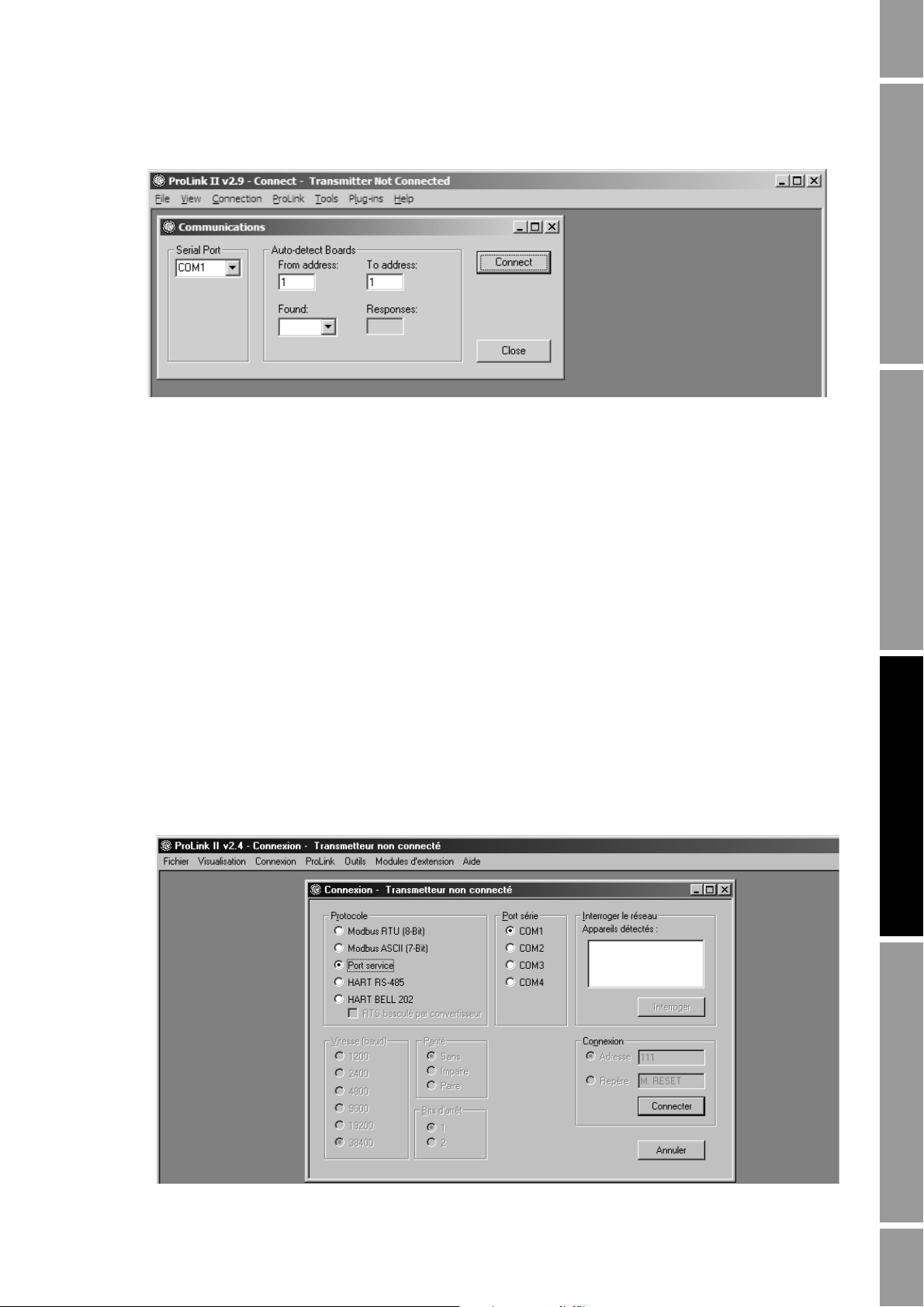

Au démarrage de ProLink II, l’écran principal de ProLink II apparaît et la boîte de dialogue

s’ouvre automatiquement (voir la Figure 3-2). La plupart des options de menus sont désactivées tant

que le logiciel n’est pas connecté à un transmetteur.

3.2.1 Connexion avec un transmetteur

Suivant le type de transmetteur, il existe différentes options pour établir la connexion entre ProLink II

et le transmetteur. Suivre les recommandations suivantes pour sélectionner la méthode de connexion

et pour établir la connexion avec le transmetteur.

Recommandations pour la connexion

• Le convertisseur de signal doit être adapté au type de connexion. Voir la Section 2.5.

• Les connexions Modbus sont plus rapides que les connexions HART.

• Si ProLink II est connecté au transmetteur par communication HART, il n’est pas possible

d’ouvrir plus d’une fenêtre à la fois.

Connexion

Manuel d’installation et d’utilisation 25

Page 32

Mode d’emploi de ProLink II

• Connexions au port service :

- Le port service utilise des paramètres de communication standard ; il n’est donc pas

nécessaire de connaître les paramètres de communication du transmetteur pour se connecter.

- ProLink II utilise le protocole Modbus (le plus rapide) pour les connexions en mode port service.

- Sur les transmetteurs modèles 1700/2700, Série LF à montage sur site et modèle 2400S,

le port service est toujours disponible.

- Sur les transmetteurs Modèle 1500/2500, Série LF à montage sur rail DIN et Série 3000,

le port service n’est accessible que pendant les dix premières secondes qui suivent la mise

sous tension du transmetteur. Pour se connecter en mode port service, il faut mettre le

transmetteur hors tension, ce qui peut ne pas être possible dans certaines installations.

- Sur les transmetteurs Modèle 1700/2700, et LFT à montage sur site, il faut ouvrir le

compartiment de câblage de l’alimentation pour accéder au port service. Sur les transmetteurs

modèle 2400S, il faut retirer le couvercle du transmetteur. Sur ces transmetteurs, les connexions

par l’intermédiaire du port service ne sont donc appropriées que pour les connexions temporaires.

• Connexions HART/Bell 202 :

- Les connexions HART/Bell 202 utilisent des paramètres de connexion standard ; il n’est

donc pas nécessaire de connaître les paramètres de communication du transmetteur pour

se connecter.

- Le signal HART/Bell 202 étant superposé au signal de la sortie analogique primaire,

le signal de communication risque d’interférer avec certaines procédures, comme par

exemple le test de la sortie, ce qui peut altérer le signal de sortie. Suivant l’usage

de la sortie analogique primaire, ceci peut avoir des conséquences importantes sur la

régulation du procédé.

- Suivant le type de transmetteur et la méthode de raccordement utilisée, la communication

HART/Bell 202 peut convenir aussi bien aux connexions temporaires que permanentes.

• Connexions RS-485 :

- Pour utiliser la connexion RS-485, il faut connaître les paramètres de communication

du transmetteur.

- La communication RS-485 convient aussi bien aux connexions temporaires que permanentes.

Connexion avec le transmetteur – Modèles 7826 et 7828

1. S’assurer que l’ordinateur est raccordé à un transmetteur suivant l’une des méthodes décrites

au Chapitre 2.

2. Cliquer sur

3. Définir le

Connexion > Connecter vers densimètre/viscosimètre. Voir la Figure 3-1.

Port série comme port de communication de l’ordinateur à utiliser pour se connecter

àl’appareil.

4. Si l’adresse de l’appareil est connue et que la communication ne doit être établie qu’avec cet

appareil, entrer l’adresse dans les champs

De l’adresse et A l’adresse.

5. Si l’adresse n’est pas connue, ou si la communication doit être établie avec plusieurs appareils,

entrer une plage d’adresses d’appareils dans les champs

6. Cliquer sur le bouton

Connecter.

De l’adresse et A l’adresse.

ProLink II interrogera toutes les adresses dans la plage spécifiée, et affichera tous les modèles 7826/7828

trouvés dans cette plage d’adresses dans la liste

terminée, sélectionner l’adresse souhaitée dans la liste

retourner à la fenêtre connexion et sélectionner une autre adresse dans la liste

Appareils détectés. Une fois l’interrogation du réseau

Appareils détectés. Pour passer à un autre appareil,

Appareils détectés.

26 Logiciel ProLink® II pour transmetteurs Micro Motion®

Page 33

Mode d’emploi de ProLink II

Figure 3-1 Fenêtre Connecter vers densimètre/viscosimètre

Connexion – tous les autres transmetteurs

1. S’assurer que l’ordinateur est raccordé à un transmetteur suivant l’une des méthodes décrites

au Chapitre 2.

2. Cliquer sur

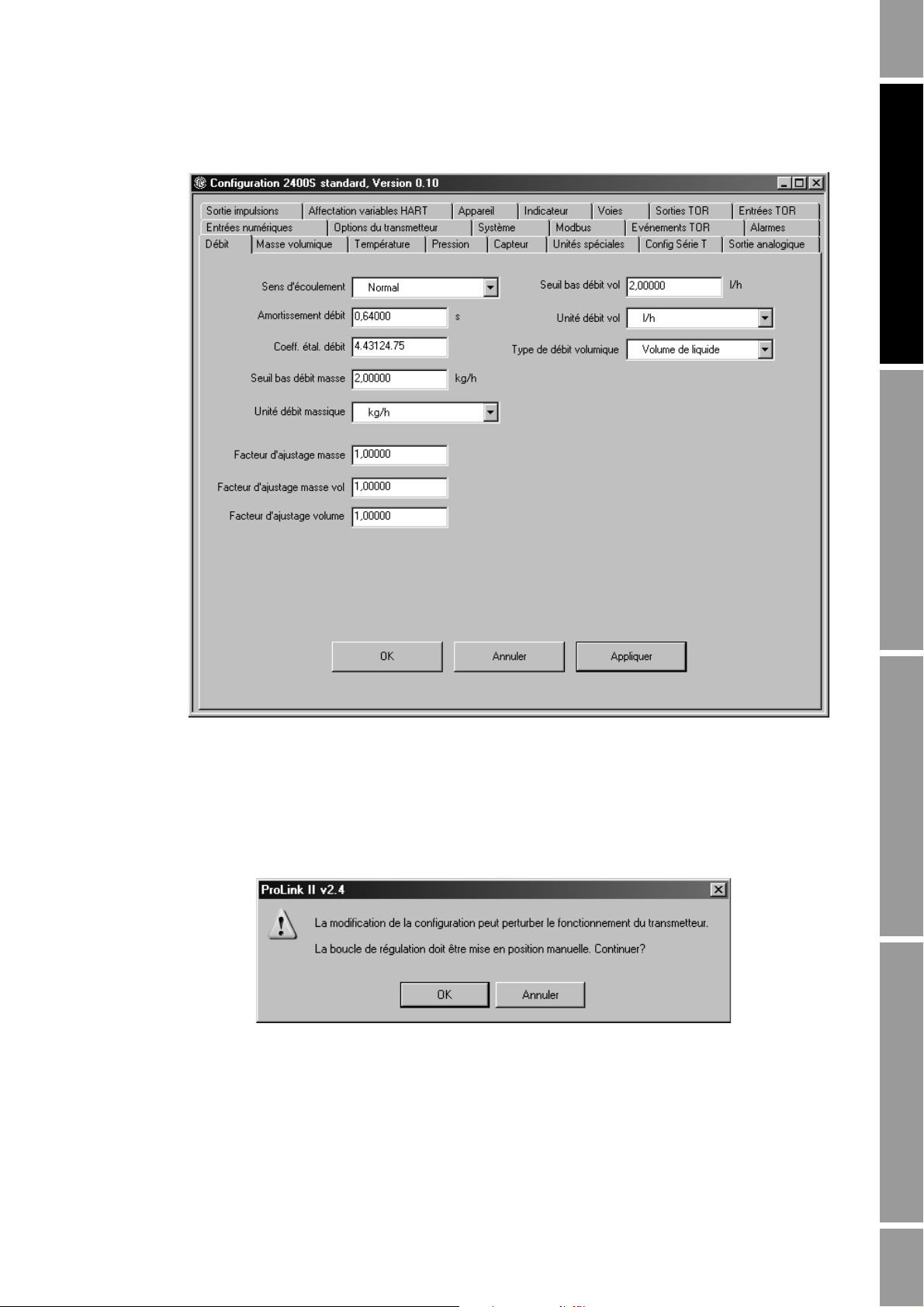

3. Sélectionner le protocole à utiliser. Suivant l’option sélectionnée dans le cadre

Connexion > Connecter. Voir la Figure 3-2.

Protocole,

différentes options de communication peuvent être configurées.

4. Spécifier la

et l’

Adresse/Repère qui correspondent au type de connexion et de transmetteur. Voir la

Vitesse de transmission, la Parité, le nombre de Bits d’arrêt, le Port série,

Section 2.6 pour plus de renseignements sur ces paramètres.

5. Si la connexion se fait avec l’interface HART USB, cocher la case

6. Cliquer sur le bouton

Connecter.

RTS basculé par convertisseur.

Si l’adresse du transmetteur n’est pas connue :

1. Cliquer sur le bouton

Interroger. ProLink II interroge le réseau et affiche la liste de tous

les transmetteurs Micro Motion qui ont été détectés.

2. Sélectionner le transmetteur auquel ProLink II doit se connecter, puis cliquer sur

Figure 3-2 Fenêtre Connexion (tous les autres transmetteurs)

Installation de ProLink II Mise en service du transmetteurAvec ProLink IIAvant de commencer

Connecter.

Manuel d’installation et d’utilisation 27

Page 34

Mode d’emploi de ProLink II

Remarques :

• La communication par l’intermédiaire du protocole HART est plus lente que par l’intermédiaire

du protocole Modbus. Si le protocole HART est utilisé, il ne sera pas possible d’ouvrir plus

d’une fenêtre de ProLink II à la fois.

• Sous le protocole HART, il est possible d’utiliser le repère HART du transmetteur au lieu de son

adresse HART si un repère HART a été configuré dans le transmetteur.

• ProLink II ne peut se connecter qu’à un seul transmetteur à la fois. Pour se connecter à un autre

transmetteur, il faut d’abord se déconnecter du transmetteur actuellement connecté.

3.2.2 Déconnexion

Pour se déconnecter du transmetteur, cliquer sur

3.3 Utilisation de l’assistant de mise en service

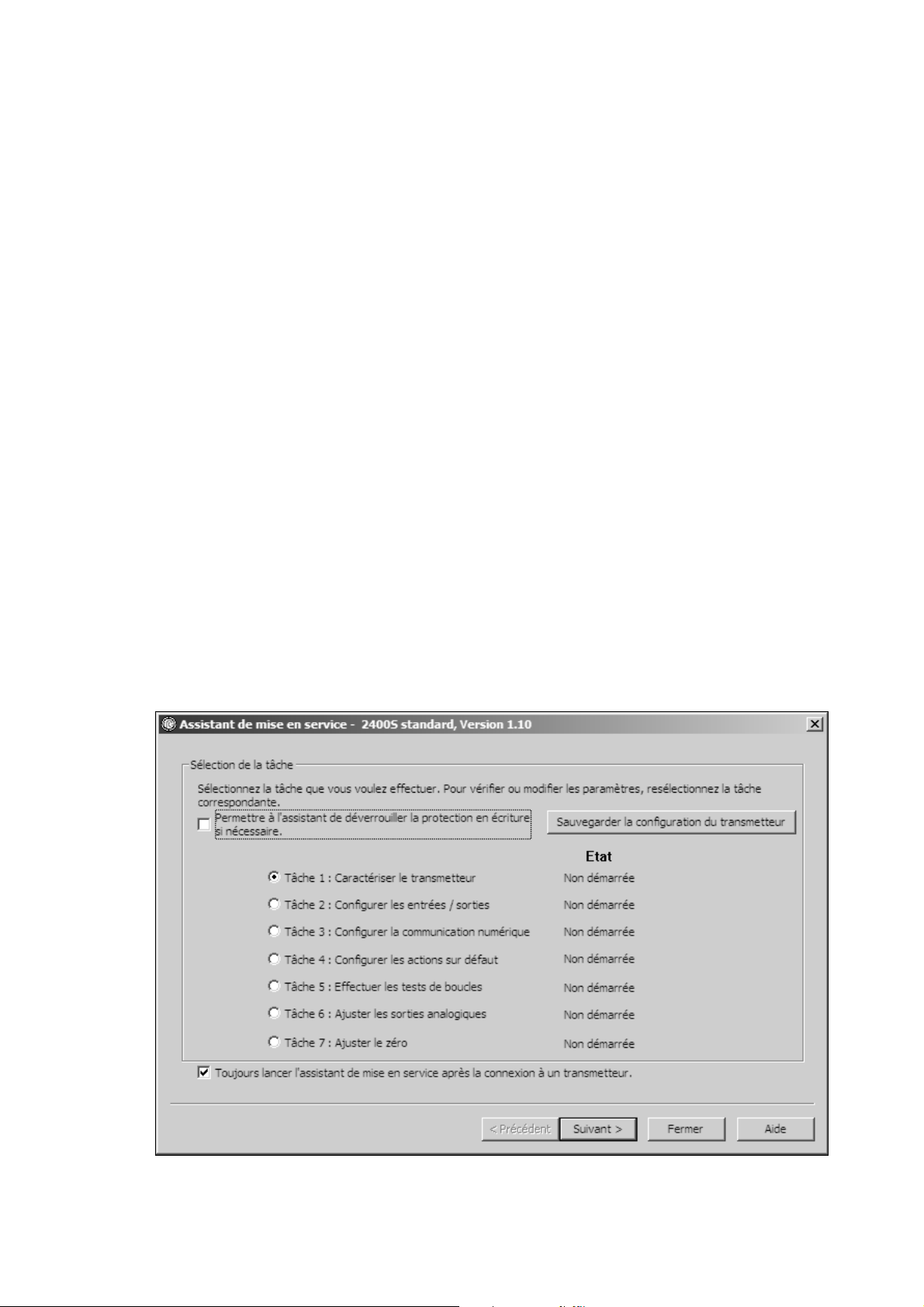

Lorsque ProLink II est connecté à un transmetteur pour la première fois, l’assistant de mise en service

s’affiche (voir Figure 3-3). L’assistant de mise en service est un outil qui permet de parcourir les tâches

les plus courantes de la configuration du transmetteur.

Remarques :

• Si l’assistant de mise en service a été configuré pour ne pas s’afficher, il faut cliquer sur

Assistant de mise en service

pour démarrer l’assistant.

• ProLink II ne mémorise pas l’état des tâches de l’assistant entre sessions.

Figure 3-3 Assistant de mise en service

Connexion > Déconnecter.

Outils >

28 Logiciel ProLink® II pour transmetteurs Micro Motion®

Page 35

Mode d’emploi de ProLink II

Pour commencer à configurer le transmetteur, cliquer sur Suivant et suivre les instructions à l’écran.

Quand la configuration de chaque tâche a été effectuée, l’Etat des tâches passera de Non démarré

à Terminé, permettant à l’utilisateur de voir les étapes de configuration déjà effectuées.

3.3.1 Désactivation du verrouillage en écriture

Pour faciliter la configuration, le mode de verrouillage en écriture peut être automatiquement désactivé

pendant l’utilisation de l’assistant de mise en service. Pour que ProLink II désactive le mode de verrouillage

en écriture, sélectionner

si nécessaire

.

Si le mode de verrouillage en écriture a été activé avant de démarrer l’assistant de mise en service,

il sera réactivé au moment de quitter l’assistant.

Permettre à l’assistant de désactiver le verrouillage en écriture de l’appareil,

3.3.2 Enregistrement de la configuration du transmetteur

L’assistant de mise en service permet d’enregistrer la configuration du transmetteur dans un fichier

de l’ordinateur. Voir Section 5.2 pour plus d’informations sur l’utilisation des fichiers de configuration.

Pour enregistrer les paramètres de configuration du transmetteur cliquer sur

du transmetteur

.

3.3.3 Démarrage automatique de l’assistant de mise en service

Il est possible de configurer l’assistant de mise en service pour qu’il démarre automatiquement lors

de la connexion au transmetteur, en cochant ou en décochant la case

de mise en service après la connexion à un transmetteur

Remarque : Si la case n’est pas cochée, l’assistant ne pourra être démarré qu’en cliquant sur

Assistant de mise en service

3.4 Système d’aide de ProLink II

Une aide contextuelle est disponible pour la plupart des fenêtres et des boîtes de dialogue.

• Pour accéder au système d’aide, cliquer sur

• Pour afficher la rubrique d’aide spécifique à une fenêtre ou à une boîte de dialogue, cliquer sur

cette fenêtre pour la rendre active, puis appuyer sur la touche F1.

Installation de ProLink II Mise en service du transmetteurAvec ProLink IIAvant de commencer

Enregistrer la configuration

Toujours démarrer l’assistant

.

Outils >

.

Aide > Rubriques d’aide.

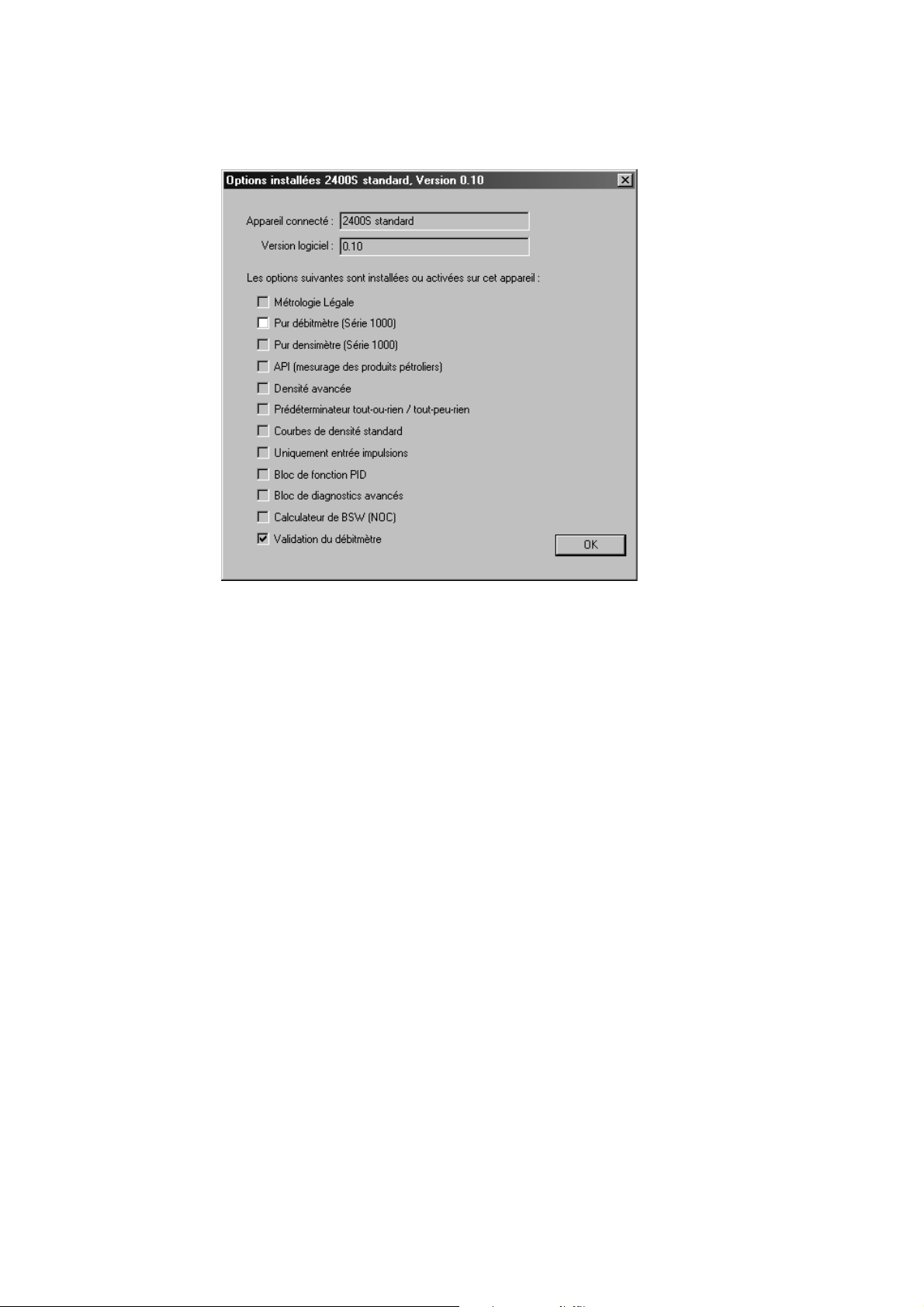

3.5 Visualisation des options installées sur le transmetteur

Les transmetteurs sont disponibles avec diverses options d’application. Pour voir la liste des options

installées, sélectionner

Visualisation > Options installées. Voir la Figure 3-4. Les options installées

sont sélectionnées.

Manuel d’installation et d’utilisation 29

Page 36

Mode d’emploi de ProLink II

Figure 3-4 Fenêtre Options installées

3.6 Visualisation des grandeurs mesurées

Les fenêtres suivantes permettent de visualiser les grandeurs mesurées et les données liées au procédé :

• Fenêtre

Grandeurs mesurées

• Fenêtre Niveau des sorties

• Fenêtre Contrôle du totalisateur

Les fenêtre suivantes sont disponibles si la fonctionnalité associée est installée sur le transmetteur :

• Fenêtre

Grandeurs API

• Fenêtre Grandeurs MC (Mesure de la concentration)

Pour ouvrir ces fenêtres, cliquer sur le menu

ProLink. Pour tout renseignement sur les données

affichées dans ces fenêtres, consulter le manuel du transmetteur, le manuel de la fonctionnalité ou

le fichier d’aide de ProLink II (voir la Section 3.4).

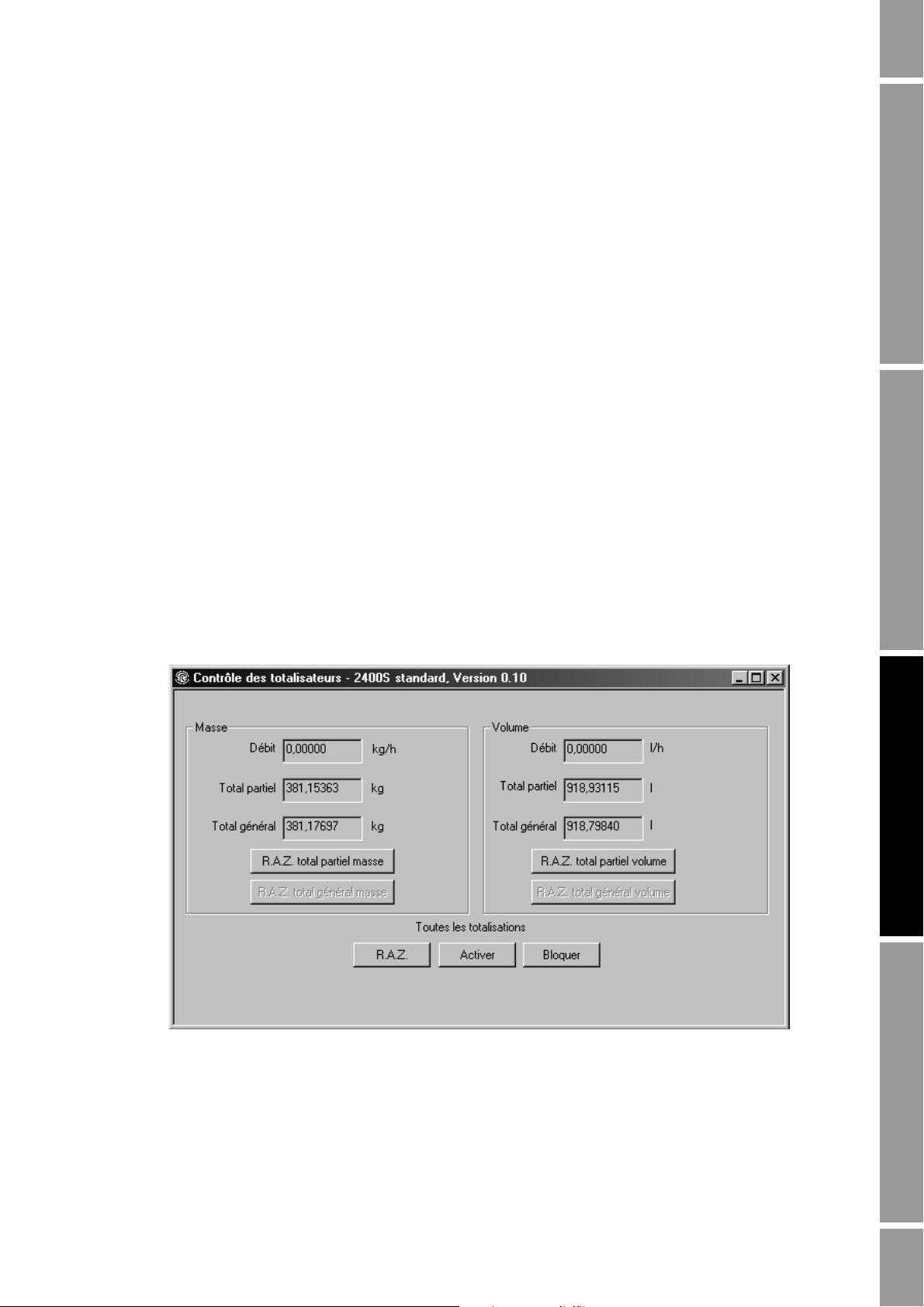

3.7 Visualisation et remise à zéro des totalisateurs partiels et généraux

La fenêtre

Contrôle des totalisateurs permet de :

• Visualiser la valeur actuelle des totalisateurs partiels et généraux

• Activation, blocage et remise à zéro (R.A.Z.) des totalisateurs

• Remettre à zéro les totalisateurs généraux

• Remettre à zéro le totalisateur de l’entrée impulsions (transmetteur Série 3000 uniquement)

Si la fonctionnalité de mesure de la concentration (MC) est disponible et activée dans le transmetteur,

utiliser fenêtre du

Contrôle des totalisateurs MC pour visualiser et contrôler les totalisateurs partiels

et généraux des grandeurs spécifiques à la fonctionnalité Mesure de la concentration.

Les totalisateurs généraux ne peuvent être remis à zéro que si cette fonction a été activée dans la boîte

de dialogue

Préférences.

30 Logiciel ProLink® II pour transmetteurs Micro Motion®

Page 37

Mode d’emploi de ProLink II

Pour autoriser la remise à zéro des totalisateurs généraux :

1. Cliquer sur

2. Sélectionner

Visualisation > Préférences.

Autoriser la R.A.Z des totalisateurs généraux.

3. Cliquer sur

Appliquer si nécessaire.

Pour contrôler les totalisateurs partiels et généraux :

1. Cliquer sur

MC

(si la fonctionnalité de mesure de la concentration est présente dans le transmetteur).

ProLink > Contrôle des totalisateurs ou ProLink > Contrôle des totalisateurs

Voir la Figure 3-5.

2. Utiliser les boutons de la fenêtre pour activer, bloquer et/ou remettre à zéro les totalisateurs

partiels et généraux.

Remarque : Les boutons

Activer, Bloquer et R.A.Z. qui apparaissent sous « Toutes les totalisations »

s’appliquent aux totalisateurs en masse et en volume, ainsi qu’aux totalisateurs de la fonctionnalité

de mesurage des produits pétroliers (API).

3. Le bouton

R.A.Z. totaux généraux sous Toutes les totalisations, apparaît uniquement si la

fonction de remise à zéro des totalisateurs généraux est activée (voir ci-dessus). Utiliser ce

bouton pour remettre à zéro tous les totalisateurs généraux, y compris ceux de la fonctionnalité

de mesurage des produits pétroliers.

Remarque : ProLink II ne permet pas d’effectuer une remise à zéro individuelle du totalisateur partiel

ou général de la fonctionnalité API. Pour remettre à zéro ces totalisateurs, il faut effectuer une remise

à zéro simultanée de tous les totalisateurs.

Figure 3-5 Fenêtre Contrôle du totalisateur

Installation de ProLink II Mise en service du transmetteurAvec ProLink IIAvant de commencer

Manuel d’installation et d’utilisation 31

Page 38

Mode d’emploi de ProLink II

3.8 Visualisation de l’état du débitmètre

ProLink II permet de visualiser toute une gamme de paramètres :

•Voyant de

Connexion – situé dans le coin inférieur droit de la fenêtre principale (voir la

Figure 3-2). Ce voyant indique l’état de la connexion entre ProLink II et le transmetteur :

- Vert : Bonne connexion

- Rouge : Erreur de connexion

-Gris: Aucune connexion

•Voyant d’

Etat du transmetteur – situé dans le coin inférieur droit de la fenêtre principale

(voir la Figure 3-2). Ce voyant indique si les alarmes sont actives ou non :

- Vert : Pas d’alarmes actives

- Rouge : Une ou plusieurs alarmes actives

- Gris : Inconnu

Pour plus de détails sur les alarmes, voir la Section 3.9.

• Fenêtre

• Fenêtre

Niveaux de diagnostic – affiche les niveaux des signaux primaires du capteur.

Niveau des sorties – affiche le niveau actuel des sorties analogiques et impulsions,

ainsi que l’état des sorties TOR et des événements TOR.

• Fenêtre

Etat – affiche l’état des alarmes du transmetteur. Pour plus de détails sur les alarmes,

voir la Section 3.9.

• Fenêtre

Liste des alarmes actives – affiche les alarmes actives du transmetteur et permet

de les acquitter. Pour plus de détails sur les alarmes, voir la Section 3.9.

• Fenêtre

Diagnostic de la platine processeur – affiche diverses grandeurs relatives au

fonctionnement de la platine processeur.

Remarque : La fenêtre Diagnostic de la platine processeur est en lecture seule. Si des modifications

sont nécessaires, contacter Micro Motion.

• Fenêtre

Empreintes – affiche des informations détaillées sur les grandeurs mesurées et les

données de diagnostic du capteur.

32 Logiciel ProLink® II pour transmetteurs Micro Motion®

Page 39

Mode d’emploi de ProLink II

3.9 Visualisation et acquit des alarmes

Le transmetteur génère des alarmes lorsqu’une grandeur du procédé dépasse les limites définies

ou lorsqu’il détecte un défaut de fonctionnement.

3.9.1 Visualisation des alarmes

Il existe deux façons de visualiser les alarmes :

• Utilisation de la fenêtre

en trois catégories :

Etat (voir la Figure 3-6). Dans cette fenêtre les alarmes sont classées

Critique, Information, et Exploitation. Si une alarme est active dans

l’un des trois onglets, l’onglet correspondant est en surbrillance. Dans chaque volet le voyant

de chaque alarme est rouge si l’alarme est active et vert si l’alarme est inactive. Cette fenêtre

affiche uniquement l’état actuel des alarmes ; elle ne donne aucun renseignement sur l’historique

des alarmes.

Les alarmes dans la fenêtre

par l’utilisateur. Ainsi, les alarmes s’afficheront dans la fenêtre

est configurée sur l’option Ignorer.

• Utilisation de la fenêtre

Liste des alarmes actives (voir la Figure 3-7). Dans cette fenêtre

les alarmes sont classées en deux volets :

les alarmes actives ainsi que celles qui ne sont plus actives mais qui n’ont pas été acquittées :

- Un voyant rouge indique une alarme actuellement active.

- Un voyant vert indique qu’une alarme n’est plus active mais n’a pas été acquittée.

Contrairement à la fenêtre

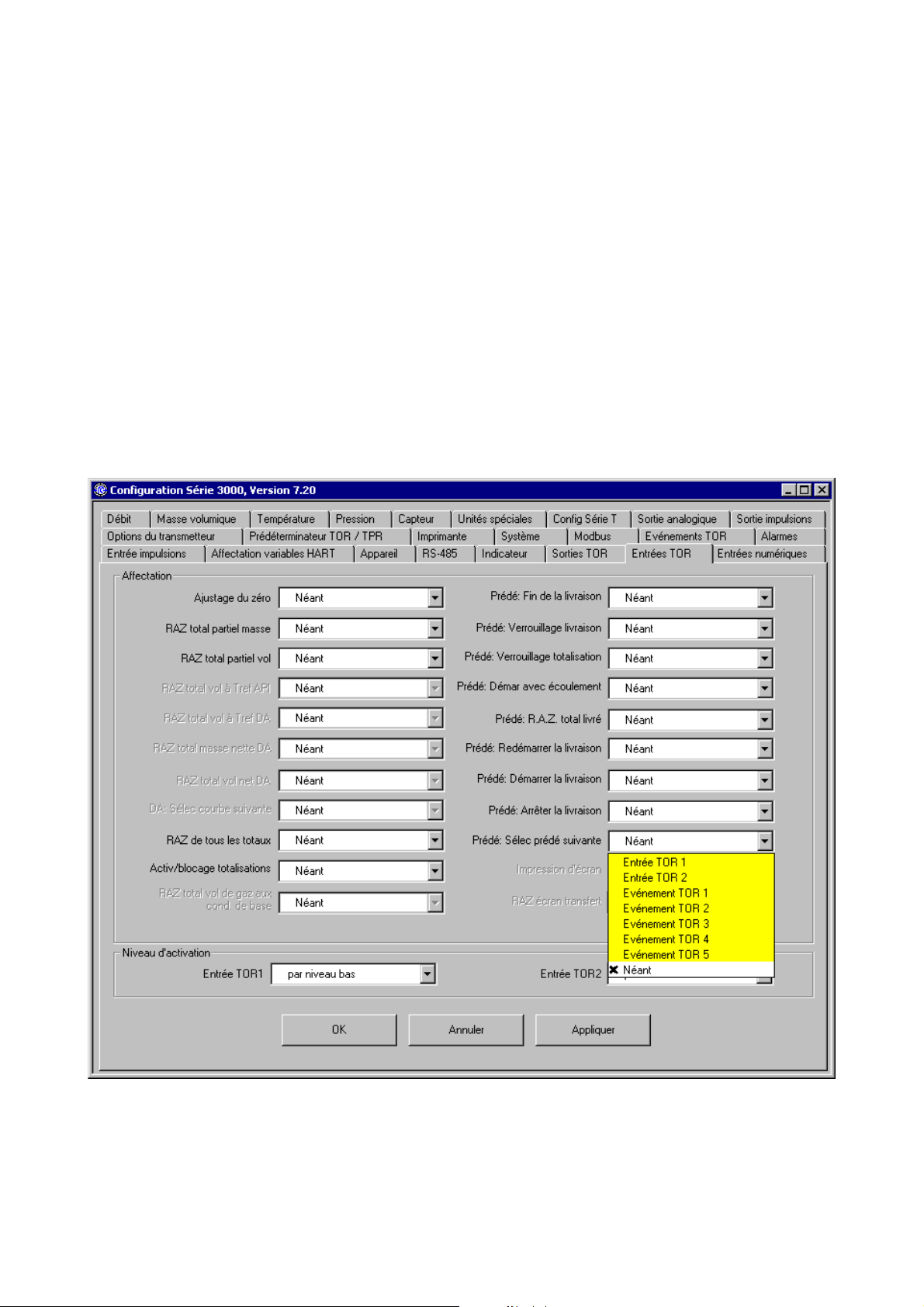

au degré de gravité configuré par l’utilisateur. Les alarmes qui sont configurées sur Ignorer