Micro Motion Horquilla Viscosidad Medidores-FORK VISCOSITY MMETER INSTALLATION SPANISH Manuals & Guides [es]

Manual de instalación

MMI-20020996, Rev AC

Medidores de viscosidad tipo horquilla de

®

Micro Motion

Instalación del medidor de viscosidad de inserción directa

Junio 2016

Información sobre seguridad y aprobaciones

Este producto de Micro Motion cumple con todas las directivas Europeas correspondientes cuando se instala adecuadamente de

acuerdo con las instrucciones de este manual. Consulte la declaración de conformidad CE para directivas que se aplican a este

producto. La declaración de conformidad CE, con todas las directivas Europeas aplicables, y los planos e instrucciones de instalación

ATEX completos están disponibles en Internet en www.micromotion.com o a través de su centro de asistencia local de Micro Motion.

Para obtener información acerca de la Directiva para equipos a presión, consulte www.micromotion.com/documentation .

Para instalaciones en áreas peligrosas en Europa, consulte la norma EN 60079-14 si las normas nacionales no se aplican.

Otra información

Las especificaciones completas del producto se pueden encontrar en la Hoja de especificaciones del producto. La información de

solución de problemas se puede encontrar en el manual de configuración. Las hojas de datos del producto y los manuales están

disponibles desde el sitio web de Micro Motion en www.micromotion.com/documentation .

Política de devolución

Siga los procedimientos de Micro Motion al devolver equipo. Estos procedimientos garantizan el cumplimiento legal con las

agencias de transporte gubernamentales y ayudan a proporcionar un ambiente de trabajo seguro para los empleados de Micro

Motion. Micro Motion no aceptará los equipos que no se devuelvan en conformidad con los procedimientos de Micro Motion.

Los procedimientos y formularios de devolución están disponibles en nuestro sitio web de soporte en www.micromotion.com , o

llamando al Departamento de Servicio al Cliente de Micro Motion.

Servicio al cliente de Caudal Emerson

Correo electrónico:

• Mundial: flow.support@emerson.com

• Asia-Pacífico: APflow.support@emerson.com

Teléfono:

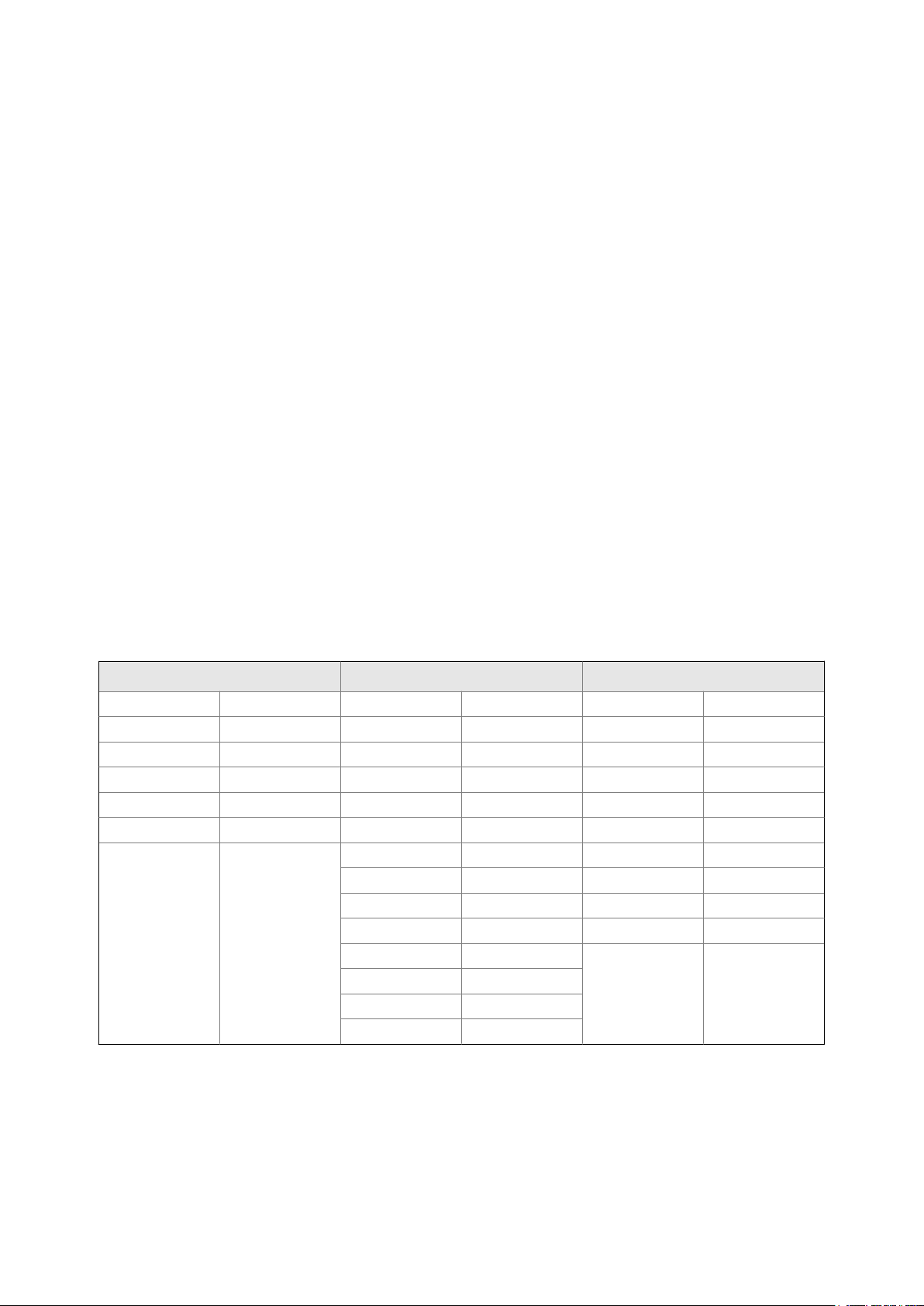

Norteamérica y Sudamérica Europa y Oriente Medio Asia Pacífico

Estados Unidos 800-522-6277 Reino Unido 0870 240 1978 Australia 800 158 727

Canadá +1 303-527-5200 Países Bajos +31 (0) 704 136 666 Nueva Zelanda 099 128 804

México +41 (0) 41 7686 111 Francia 0800 917 901 India 800 440 1468

Argentina +54 11 4837 7000 Alemania 0800 182 5347 Pakistán 888 550 2682

Brasil +55 15 3413 8000 Italia 8008 77334 China +86 21 2892 9000

Venezuela +58 26 1731 3446 Central y Oriental +41 (0) 41 7686 111 Japón +81 3 5769 6803

Rusia/CEI +7 495 981 9811 Corea del Sur +82 2 3438 4600

Egipto 0800 000 0015 Singapur +65 6 777 8211

Omán 800 70101 Tailandia 001 800 441 6426

Catar 431 0044 Malasia 800 814 008

Kuwait 663 299 01

Sudáfrica 800 991 390

Arabia Saudita 800 844 9564

EAU 800 0444 0684

Contenido

Contenido

Capítulo 1 Planificación ....................................................................................................................1

1.1 Lista de verificación de la instalación ..............................................................................................1

1.2 Mejores prácticas .......................................................................................................................... 1

1.3 Requerimientos de energía ............................................................................................................2

1.4 Otras consideraciones para la instalación .......................................................................................4

1.5 Instalaciones recomendadas para medidores de vástago corto ..................................................... 6

1.6 Realice una verificación de los medidores previa a la instalación .................................................... 7

Capítulo 2 Montaje ...........................................................................................................................9

2.1 Montaje en aplicación de flujo libre (conexión bridada) ................................................................. 9

2.2 Montaje en aplicación de flujo libre (conexión de acoplamiento soldado) ....................................10

2.3 Montaje con una pieza T (conexión bridada) ................................................................................12

2.4 Montaje con una cámara de paso del caudal ................................................................................13

2.5 Montaje en un tanque abierto (medidor de vástago largo) .......................................................... 14

2.6 Montaje en un tanque cerrado (medidor de vástago largo) ......................................................... 18

2.7 Colocar el anillo de PFA y el frenillo .............................................................................................. 22

2.8 Gire la electrónica en el medidor (opcional) .................................................................................23

2.9 Gire el indicador en el transmisor (opcional) ................................................................................24

Capítulo 3 Cableado ....................................................................................................................... 26

3.1 Terminales y requisitos de cableado ............................................................................................ 26

3.2 Cableado de salida antideflagrante/ignífugo o no clasificado .......................................................27

3.3 Cableado del procesador para la opción 2700 FOUNDATION™ fieldbus de montaje remoto .........31

3.4 Cableado a dispositivos externos (multipunto HART) .................................................................. 36

3.5 Cableado a convertidores de señales o computadores de caudal .................................................38

Capítulo 4 Puesta a tierra ............................................................................................................... 40

Manual de instalación i

Contenido

ii Medidores de viscosidad tipo horquilla de Micro Motion

1 Planificación

Temas que se tratan en este capítulo:

Lista de verificación de la instalación

•

Mejores prácticas

•

Requerimientos de energía

•

Otras consideraciones para la instalación

•

Instalaciones recomendadas para medidores de vástago corto

•

Realice una verificación de los medidores previa a la instalación

•

1.1 Lista de verificación de la instalación

□

Verifique el contenido del envío del producto para confirmar que cuenta con todas

las piezas y la información necesarias para la instalación.

□

Verifique que el código de tipo de calibración coincida con el tamaño de la tubería.

Si no coincide, es posible que se reduzca la precisión de la medición debido al efecto

de límite.

□

Asegúrese de cumplir todos los requisitos de seguridad eléctrica en el entorno

donde se instalará el medidor.

□

Asegúrese de que la temperatura ambiente local, la del proceso y la presión del

proceso estén dentro de los límites del medidor.

□

Asegúrese de que el área clasificada especificada en la etiqueta de aprobaciones sea

adecuada para el entorno en el que se instalará el medidor.

□

Asegúrese de que tendrá un acceso adecuado al medidor para su verificación y

mantenimiento.

□

Verifique que cuenta con todo el equipo necesario para la instalación. Según la

aplicación, es posible que deba instalar piezas adicionales para un desempeño

óptimo del medidor.

□

Si se va a conectar el medidor a un transmisor 2700 FOUNDATION™ fieldbus de

montaje remoto:

- Consulte las instrucciones de este manual para preparar el cable de 4 hilos y para

conectar el cable a las conexiones del procesador.

- Consulte las instrucciones en el manual de instalación del transmisor para el

montaje y el cableado del transmisor 2700 FOUNDATION™ fieldbus.

- Considere la longitud máxima del cable entre el medidor y el transmisor. La

distancia máxima recomendada entre los dos dispositivos es de 300 m (1000 ft).

Micro Motion recomienda utilizar cable Micro Motion.

Planificación

1.2

Manual de instalación 1

Mejores prácticas

La siguiente información lo puede ayudar a aprovechar su medidor al máximo.

• Manipule con cuidado el medidor. Siga las prácticas locales para levantar o mover el

medidor.

Planificación

• Realice una comprobación de la verificación de densidad conocida (KDV) del

medidor antes de instalarlo.

• Para puntas revestidas con PFA, siempre ajuste la cubierta protectora sobre las

puntas cuando no se utilice el medidor. El revestimiento de las puntas no es

resistente a los daños por impactos.

• Siempre almacene y transporte el medidor en su embalaje original. En el caso de los

medidores de vástago largo, asegúrese de incluir la cubierta de tránsito fija con los

tornillos sin cabeza.

• No use líquidos incompatibles con los materiales de construcción.

• No exponga el medidor a vibración excesiva (más de 0,5 g de manera continua). Los

niveles de vibración superiores a 0,5 g pueden afectar la precisión del medidor.

• Para un desempeño óptimo del medidor, asegúrese de que las condiciones

operativas correspondan al límite y al código de tipo de calibración del medidor.

• Asegúrese de que todas las conexiones de tubería estén en conformidad con las

regulaciones y códigos de práctica locales y nacionales.

• Apriete correctamente la tapa de la carcasa del transmisor después del cableado

para mantener la protección de ingreso y las aprobaciones para áreas clasificadas.

• Después de la instalación, compruebe la presión del medidor y de las tuberías

asociadas con 1 vez y ½ la presión operativa máxima.

• Instale aislamiento térmico en el medidor, la entrada y la tubería de derivación/lazo

para mantener las temperaturas estables. El aislamiento térmico debe cubrir la

conexión al proceso.

1.3

Requerimientos de energía

A continuación se indican los requerimientos de energía de CC para el funcionamiento del

medidor:

• 24 V CC, 0,65 W típico, 1,1 W máximo

• Tensión mínima recomendada: 21,6 V CC con 1000 ft de cable de suministro de

energía calibre 24 AWG (300 m de cable de suministro de energía de 0,20 mm2)

• En el arranque, el suministro de energía del transmisor debe proporcionar un

mínimo de 0,5 A de corriente de corto plazo a un mínimo de 19,6 V en los terminales

de entrada de alimentación.

2 Medidores de viscosidad tipo horquilla de Micro Motion

Recomendaciones de cable de alimentación para medidores antideflagrantes/

300ft 600ft 900ft 1200ft 1500ft 1800ft 2100ft 2400ft 2700ft 3000ft

B

2 1 . 6V

24 V

14

15

16

17

18

19

20

21

22

23

24

25

26

A

91.44m 182.88m 274.32m 365.76m 457.2m 548.64m 640.08m 731.52m 822.96m 914.4m

0

. 00 0

0.100

0.200

0.300

0.400

0.500

0.600

0.700

10 0m 20 0m 30 0m 40 0m 50 0m 60 0m 70 0m 80 0m 90 0m 100 0m

B

2 1 . 6V

24 V

A

328.084 ft 656.168ft 984.253ft 1312.34ft 1640.42ft 1968.5ft 2296.59ft 2624.67ft 2952.76ft 3280.84ft

ignífugos

Calibre mínimo del cable (AWG por pie o metro)Figura 1-1:

Planificación

A. AWG máximo

B. Distancia de instalación

Área mínima del cable (mm

Manual de instalación 3

A. Área mínima del cable (mm2)

B. Distancia de instalación

2

por metro o pie)Figura 1-2:

A

STATUS

SCROLL SELECT

Planificación

1.4 Otras consideraciones para la instalación

Hay numerosos factores externos que pueden afectar el funcionamiento correcto del

medidor. Al diseñar su instalación, tenga en cuenta los factores tratados en esta sección a

fin de asegurar que su sistema funcione correctamente.

1.4.1 Efecto de límite

Efecto de límite se refiere a la distorsión en las formas de onda en el fluido del proceso provocadas por reflejos en la pared de la tubería. Si la pared de la tubería está dentro de la región de medición efectiva del medidor, el efecto de límite produce una inexactitud en la medición.

Región del límite de medición o sensibilidad (vista en planta)Figura 1-3:

1.4.2

A. Región sensible o efectiva

La calibración de fábrica compensa el efecto de límite. El medidor puede calibrarse para

tuberías de 2, 2,5 o 3 pulgadas. Si el medidor se instala en una tubería que no coincide con

el tamaño de calibración, la compensación no será exacta y la medición del proceso

tampoco.

Verifique que el medidor se haya calibrado para el tamaño de tubería que desea usar.

Caudales

Mantenga cantidades y velocidades de caudal dentro de los límites especificados para el

medidor. El caudal del fluido proporciona un caudal térmico estable en la instalación del

medidor, y el caudal influye en la autolimpieza de las puntas del medidor y la disipación de

las burbujas y contaminantes sólidos alrededor del medidor.

Si instala el medidor en una configuración de derivación (como en una cámara de paso del

caudal), puede mantener el caudal usando una caída de presión, un tubo Pitot o una

bomba de muestra. Si utiliza una bomba de muestra, ponga la bomba aguas arriba

respecto del medidor.

4 Medidores de viscosidad tipo horquilla de Micro Motion

1.4.3 Gas arrastrado

El gas arrastrado, o las bolsas de gas, pueden interrumpir la medición de un fluido. Una

interrupción breve en la señal ocasionada por bolsas de gas transitorias puede corregirse

en la configuración del medidor, pero se deben evitar las interrupciones más frecuentes o

el arrastre de gas grave a fin de asegurar una medición precisa y fiable del fluido.

A fin de minimizar la posibilidad de gas arrastrado:

• Mantenga las tuberías llenas con el fluido en todo momento.

• Ventile todos los gases antes de la ubicación de instalación del medidor.

• Evite las caídas de presión repentinas o los cambios de temperatura que puedan

ocasionar que escapen gases disueltos en el fluido.

• Mantenga una contrapresión en el sistema, que sea suficiente para evitar que

escape gas.

• Mantenga la velocidad de caudal en el sensor dentro de los límites especificados.

1.4.4 Medición de lodos

Planificación

1.4.5

Para asegurar la calidad de la medición en presencia de sólidos:

• Evite los cambios repentinos de la velocidad del fluido que puedan ocasionar

sedimentación.

• Instale el medidor suficientemente lejos aguas abajo con respecto a la tubería que

pueda ocasionar centrifugación de sólidos (como una curvatura de tubería).

• Mantenga la velocidad de caudal en la instalación del medidor que esté dentro de

los límites especificados.

Gradientes de temperatura y aislamiento

En el caso de fluidos de alta viscosidad, minimice los gradientes de temperatura en el

fluido, y en la tubería y conexiones inmediatamente aguas arriba y aguas abajo con

respecto al medidor. Al minimizar los gradientes de temperatura se reduce el efecto de los

cambios de viscosidad. Micro Motion recomienda seguir las siguientes directrices para

reducir los efectos térmicos en la instalación del medidor:

• Siempre aísle completamente el medidor y la tubería circundante.

- Evite aislar la carcasa del transmisor.

- Use lana de roca o cualquier material de camisa de calentamiento equivalente

con un espesor mínimo de 1 pulgada (25 mm), preferiblemente de 2 pulgadas

(50 mm).

- Cierre el aislamiento en una caja protectora sellada a fin de evitar la entrada de

humedad, la circulación de aire y el aplastamiento del aislamiento.

- Para instalaciones en cámaras de paso de caudal, use la camisa aislante especial

proporcionada por Micro Motion.

• Evite el calentamiento o enfriamiento directo en el medidor o en la tubería asociada

ubicadas aguas arriba y aguas abajo, que pudiera generar gradientes de

temperatura.

• Si es necesario proporcionar protección contra el enfriamiento debido a la pérdida

de caudal, puede aplicar calentamiento eléctrico de conductos. Si utiliza

calentamiento eléctrico de conductos, use un termostato que funcione por debajo

de la temperatura operativa mínima del sistema.

Manual de instalación 5

Planificación

1.5 Instalaciones recomendadas para medidores de vástago corto

Micro Motion recomienda tres instalaciones estándares para el medidor de vástago corto

que disminuyen la necesidad de calibración in situ. Todos los medidores son calibrados en

la fábrica para estos tipos de instalaciones y toman en cuenta el posible efecto del límite de

cada instalación.

Tabla 1-1 pone de relieve estas distintas instalaciones de acuerdo con condiciones o

requisitos específicos que podrían existir para el entorno de su proceso.

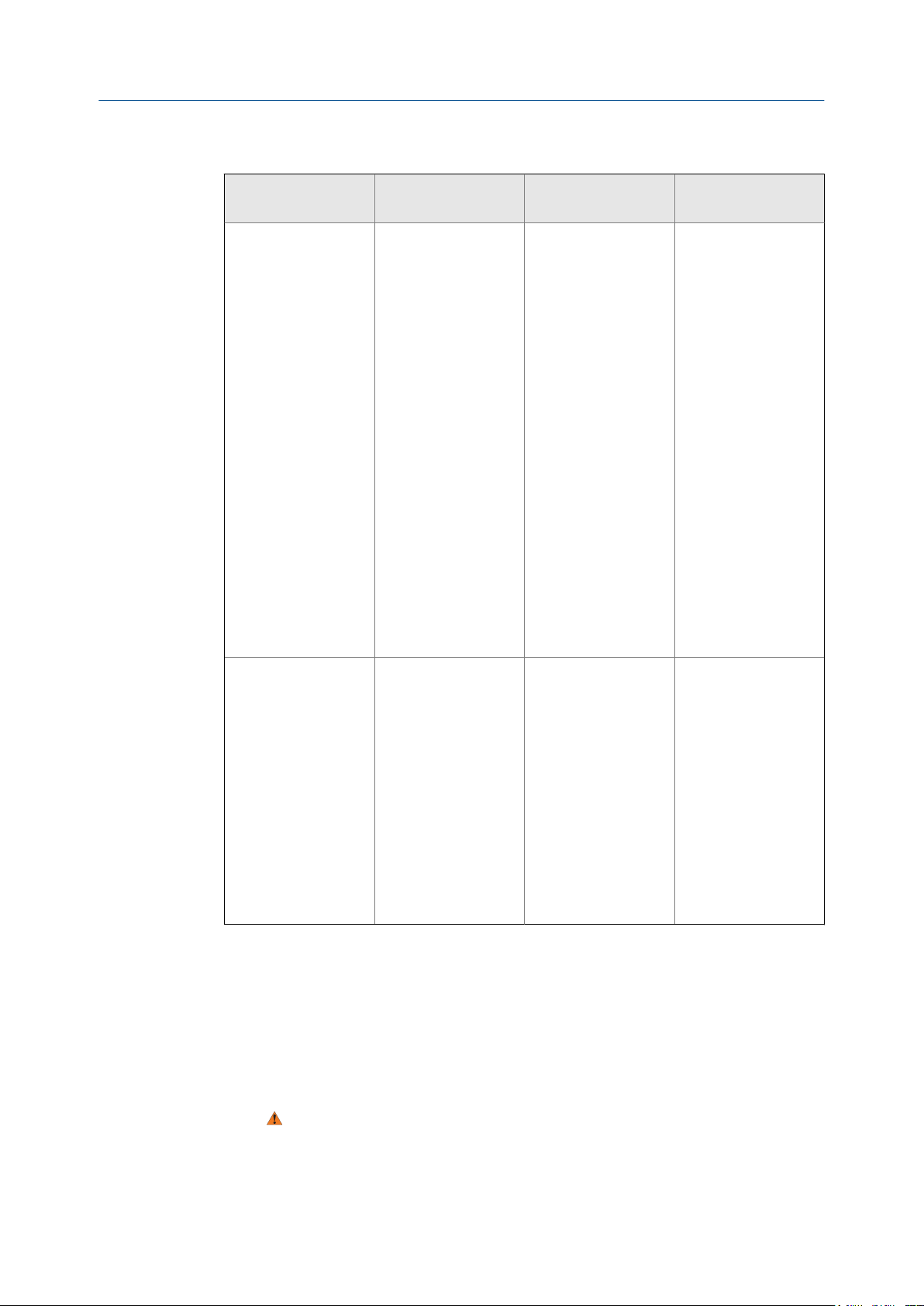

Tipos de instalación estándar: medidores de vástago cortoTabla 1-1:

Cámara de paso de

Tipo de instalación: Flujo libre Pieza T

Colocación del medidor

Velocidad del caudal De 0,3 a 0,5 m/s (en el

Viscosidad Hasta 500 cP Hasta 100 cP (250 cP

Temperatura De –50 °C a 200 °C (de

Tamaño de la tubería

del caudal principal

Las puntas del medidor

se insertan directamente en el caudal

principal del fluido.

El medidor siempre

debe estar instalado

horizontalmente y orientado de forma que la

separación entre las

puntas quede vertical.

medidor)

–58 °F a 392 °F)

• Tubería horizontal:

diámetro mínimo,

100 mm (4 in)

• Tubería vertical: di-

ámetro mínimo,

150 mm (6 in)

Las puntas del medidor

están contenidas en un

pozo lateral fuera del

caudal principal.

El medidor siempre

debe estar instalado

horizontalmente y orientado de forma que la

separación entre las

puntas quede vertical.

De 0,5 a 3 m/s (en la

pared de la tubería

principal)

en algunos casos)

De –50 °C a 200 °C (de

–58 °F a 392 °F)

Diámetro mínimo, 50

mm (2 in)

caudal

Las puntas del medidor

están contenidas en

una cámara de paso de

caudal en la que el fluido circula a partir del

caudal principal.

De 10 a 30 l/min

Hasta 500 cP

De –50 °C a 200 °C (de

–58 °F a 392 °F)

Adecuado para todos

los tamaños, si se

monta en una configuración de derivación

(estela)

6 Medidores de viscosidad tipo horquilla de Micro Motion

Tipos de instalación estándar: medidores de vástago corto (continuación)Tabla 1-1:

Tipo de instalación: Flujo libre Pieza T

Ventajas • Instalación simple

en tuberías de orificio grande

• Idóneo para fluidos

limpios y aceites

sin cera

• Adecuado para la

medición de viscosidad en la línea y

referencias simples

Recomendaciones

No usar en los siguientes casos:

• Fluidos sucios

• Caudales bajos e

inestables

• Donde pueden

ocurrir cambios escalonados en la viscosidad

• Para tuberías de di-

ámetro pequeño

• Instalación simple

en tuberías de orificio grande

• Idóneo para fluidos

limpios y aceites

sin cera

• Adecuado para la

medición de viscosidad en la línea y

referencias simples

No usar en los siguientes casos:

• Fluidos sucios

• Caudales bajos e

inestables

• Donde pueden

ocurrir cambios escalonados en la viscosidad

• Para tuberías de di-

ámetro pequeño

• Donde los efectos

de la temperatura

son considerables

Planificación

Cámara de paso de

caudal

• Instalación adapta-

ble a la tubería

principal de cualquier diámetro y

para aplicaciones

de tanques

• Ideal para el acon-

dicionamiento de

caudal y temperatura

• Adecuado para ref-

erencias complejas

y para usarse con

intercambiadores

de calor

• Adecuado para

cambios escalonados en la viscosidad

• Respuesta rápida

• Idóneo para cubí-

culos de analizadores

• No usar con cau-

dales no controlados.

• El diseño del siste-

ma debe realizarse

cuidadosamente a

fin de garantizar

una medición representativa.

• Frecuentemente se

requiere el uso de

una bomba.

1.6 Realice una verificación de los medidores previa a la instalación

1. Extraiga el medidor de la caja.

¡PRECAUCIÓN!

Manipule con cuidado el medidor. Siga todas las regulaciones de seguridad

corporativas, nacionales y locales para elevar y mover el medidor.

Manual de instalación 7

Planificación

2. Inspeccione visualmente el medidor para detectar cualquier daño físico.

Si observa algún daño físico en el medidor, comuníquese inmediatamente con el

departamento de asistencia al cliente de Micro Motion en

flow.support@emerson.com .

3. Coloque y fije el medidor en una posición vertical con la flecha de dirección de

caudal hacia arriba.

4. Conecte el cableado de alimentación y encienda el medidor.

Quite la tapa de la carcasa posterior del transmisor para tener acceso a los

terminales PWR.

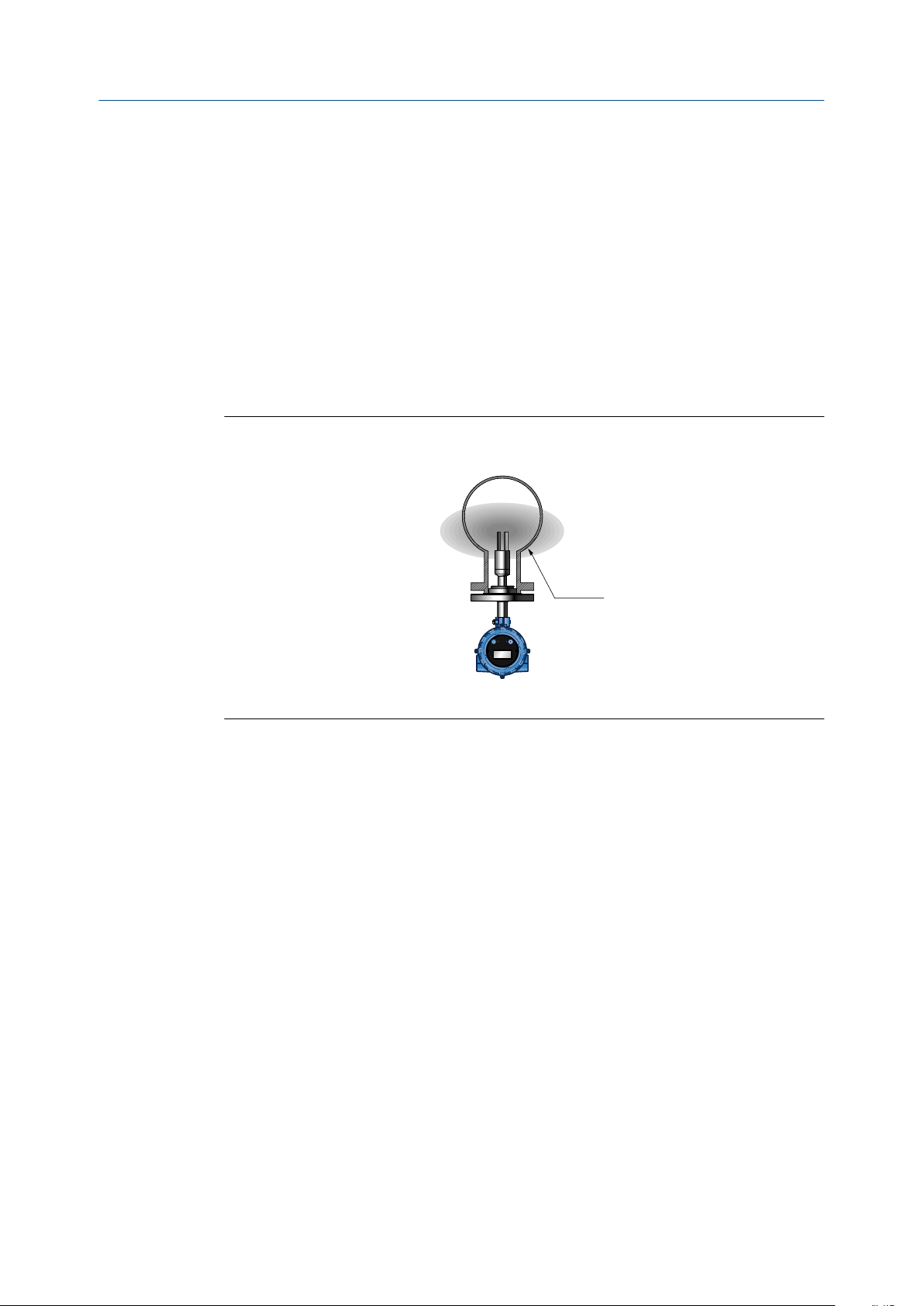

Terminales de cableado del suministro de energíaFigura 1-4:

A. 24 V CC

5. Realice una comprobación de verificación de densidad conocida (KDV).

Realice este procedimiento para que el funcionamiento actual del medidor coincida

con la calibración de fábrica. Si el medidor supera la prueba, quiere decir que no ha

variado ni cambiado durante el envío.

Para obtener más información sobre la forma de realizar una comprobación de KDV,

consulte el manual de configuración y uso incluido en el paquete del producto.

8 Medidores de viscosidad tipo horquilla de Micro Motion

2 Montaje

Temas que se tratan en este capítulo:

Montaje en aplicación de flujo libre (conexión bridada)

•

Montaje en aplicación de flujo libre (conexión de acoplamiento soldado)

•

Montaje con una pieza T (conexión bridada)

•

Montaje con una cámara de paso del caudal

•

Montaje en un tanque abierto (medidor de vástago largo)

•

Montaje en un tanque cerrado (medidor de vástago largo)

•

Colocar el anillo de PFA y el frenillo

•

Gire la electrónica en el medidor (opcional)

•

Gire el indicador en el transmisor (opcional)

•

Montaje

2.1 Montaje en aplicación de flujo libre (conexión

bridada)

Requisitos anteriores

Las instalaciones de flujo libre (bridadas) se recomiendan para procesos con las siguientes

condiciones:

Caudal

Viscosidad De 0,5 a 12.500 cP

Temperatura De –50 °C a 200 °C (de –58 °F a 392 °F)

Procedimiento

Consulte la Figura 2-1 para obtener información sobre la instalación del medidor (con una

conexión bridada) en una aplicación de flujo libre.

Importante

Al instalarlo, coloque siempre el medidor de forma que la separación de las puntas quede vertical.

Esta posición ayuda a evitar que burbujas o sólidos queden atrapados en el medidor, permitiendo

que los sólidos desciendan y las burbujas asciendan. Se puede usar la marca en la varilla del tenedor

(situada entre la brida y el transmisor) como referencia para orientar las puntas. Oriente siempre el

medidor de forma que la marca quede a las 12 o a las 6.

La separación entre las puntas de la horquilla debe siempre quedar vertical, para que:

De 0,3 a 0,5 m/s (en el medidor)

De –40 °C a 200 °C (de –40 °F a 392 °F) en áreas

clasificadas

• Los sólidos desciendan

• El gas arrastrado ascienda

Manual de instalación 9

Montaje

Instalación de flujo libre del medidor (conexión bridada)Figura 2-1:

2.2

A. Tubería de 102 mm (4 in) para instalaciones horizontales; tubería de 152 mm (6 in) para instalaciones

verticales

B. Dimensione la concavidad de montaje de modo que las puntas del medidor se inserten totalmente en

el líquido (aproximadamente 70 mm [2.75 in]).

Montaje en aplicación de flujo libre (conexión de acoplamiento soldado)

El acoplamiento soldado para instalaciones de flujo libre tiene una conexión de seguridad

cónica de 1,5 pulgadas y se suministra para soldarlo en tuberías de 4, 6, 8 o 10 pulgadas.

Una instalación con acoplamiento soldado asegura que las puntas del medidor estén

orientadas correctamente y estén totalmente sumergidas en la corriente del fluido.

Requisitos anteriores

• Las instalaciones de flujo libre (con acoplamiento soldado) se recomiendan para

procesos con las siguientes condiciones:

Velocidad de caudal

Viscosidad De 0,5 a 12.500 cP

Temperatura De –50 °C a 200 °C (de –58 °F a 392 °F)

De 0,3 a 0,5 m/s en el medidor

De –40 °C a 200 °C (de –40 °F a 392 °F) en

áreas clasificadas

10 Medidores de viscosidad tipo horquilla de Micro Motion

Montaje

Nota

Si las variaciones de temperatura son un factor crucial en su proceso, la menor masa térmica

de la conexión de seguridad cónica del acoplamiento soldado puede seguir los cambios de

temperatura con más eficiencia.

• Antes de poner el acoplamiento soldado, debe perforar una abertura de 52,5 mm

(2.1 in) de diámetro en la tubería para introducir el medidor. Debe soldar el

acoplamiento soldado a la tubería y que quede concéntrico con el orificio existente.

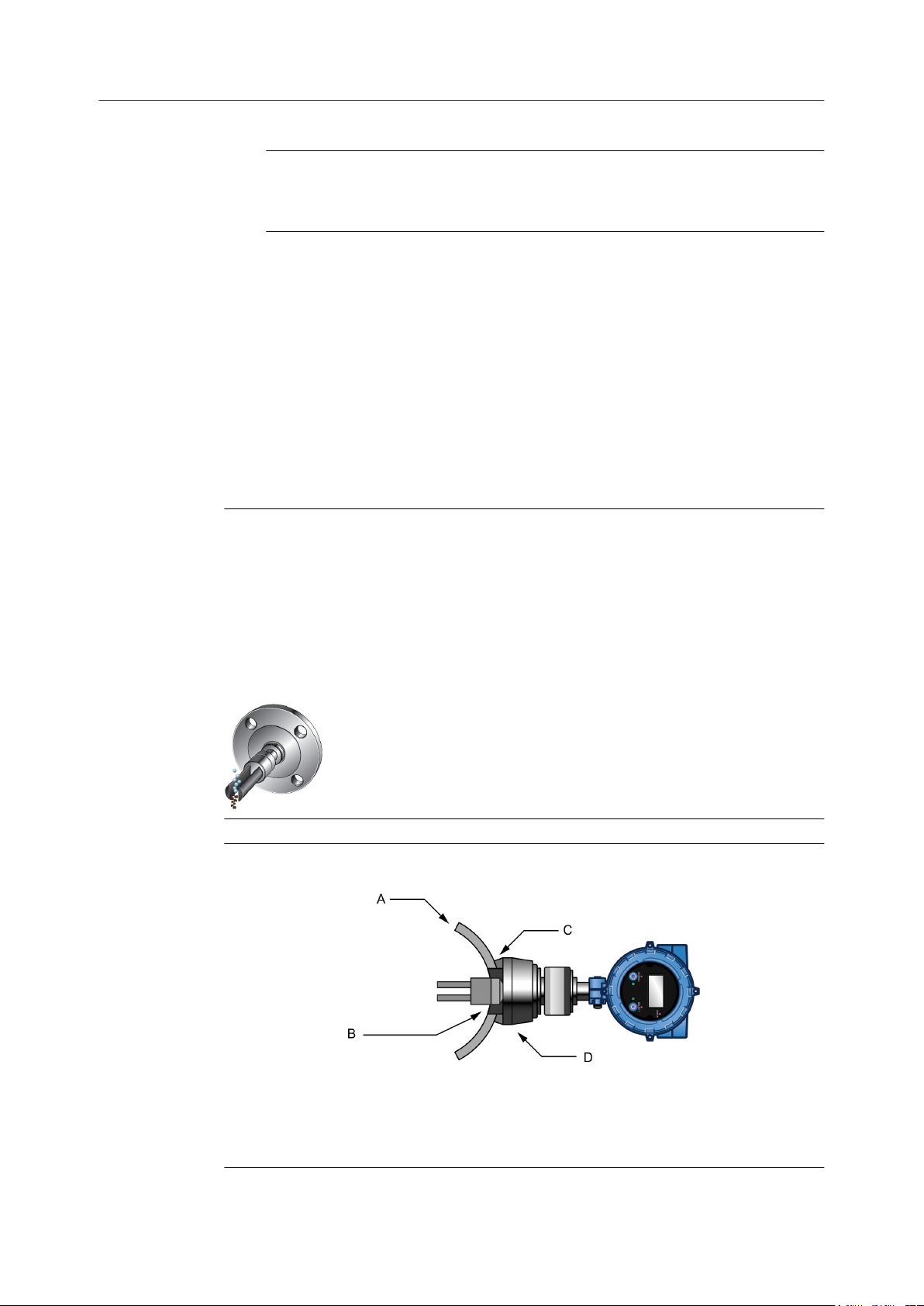

Procedimiento

Consulte la Figura 2-2 para obtener información sobre la instalación del medidor (con una

conexión de acoplamiento soldado) en una aplicación de flujo libre.

• Insertar directamente las puntas del medidor en el caudal del fluido.

• Tanto en tuberías verticales como horizontales, instale siempre el medidor en un lado

de la tubería. En tuberías horizontales, no monte nunca el medidor en la parte superior

de la tubería.

Importante

Al instalarlo, coloque siempre el medidor de forma que la separación de las puntas quede vertical.

Esta posición ayuda a evitar que burbujas o sólidos queden atrapados en el medidor, permitiendo

que los sólidos desciendan y las burbujas asciendan. Se puede usar la marca en la varilla del tenedor

(situada entre la brida y el transmisor) como referencia para orientar las puntas. Oriente siempre el

medidor de forma que la marca quede a las 12 o a las 6.

La separación entre las puntas de la horquilla debe siempre quedar vertical, para que:

• Los sólidos desciendan

• El gas arrastrado ascienda

Figura 2-2:

Instalación del medidor de flujo libre (conexión de acoplamiento

soldado)

A. Tubería de 101 mm (4 in) para instalaciones horizontales; tubería de 152 mm (6 in) para instalaciones

verticales

B. Abertura de 52,5 mm (2.1 in) del medidor en la tubería

C. Soldadura

D. Acoplamiento soldado de flujo libre (comprado para adaptarse al diámetro de la tubería)

Manual de instalación 11

Montaje

2.3 Montaje con una pieza T (conexión bridada)

Requisitos anteriores

• Las instalaciones con una pieza T de 2 pulgadas (bridadas) se recomiendan para

procesos con las siguientes condiciones:

Caudal De 0,5 a 3 m/s (en la pared de la tubería)

Viscosidad De 0,5 a 100 cP

Temperatura - De –50 °C a 200 °C (de –58 °F a 392 °F)

- De –40 °C a 200 °C (de –40 °F a 392 °F) en

áreas clasificadas

Nota

- La velocidad del caudal en la pared de la tubería y la viscosidad del fluido deben estar

dentro de los límites mostrados a fin de garantizar que el fluido dentro del pozo se

renueve oportunamente. Esta instalación no responderá tan rápidamente como la

instalación de flujo libre ante los cambios escalonados de la viscosidad.

- La masa térmica de las bridas puede afectar el tiempo de respuesta del medidor ante los

cambios de temperatura.

• Colocar el anillo de PFA y el frenillo en la parte inferior de la brida del medidor antes

de instalar el medidor en su aplicación (Sección 2.7).

Procedimiento

Consulte la Figura 2-3 para obtener información sobre la instalación del medidor con una

conexión bridada en una pieza T de 2 pulgadas.

Dimensione la pieza T de modo que las puntas del medidor queden a 25 mm (1 in) de la

pared de la tubería principal. Para caudales mayores, aumente este valor en 10 mm (0.4 in)

por cada incremento de 1 m/s en el caudal principal.

Importante

Al instalarlo, coloque siempre el medidor de forma que la separación de las puntas quede vertical.

Esta posición ayuda a evitar que burbujas o sólidos queden atrapados en el medidor, permitiendo

que los sólidos desciendan y las burbujas asciendan. Se puede usar la marca en la varilla del tenedor

(situada entre la brida y el transmisor) como referencia para orientar las puntas. Oriente siempre el

medidor de forma que la marca quede a las 12 o a las 6.

La separación entre las puntas de la horquilla debe siempre quedar vertical, para que:

• Los sólidos desciendan

• El gas arrastrado ascienda

12 Medidores de viscosidad tipo horquilla de Micro Motion

Montaje

Instalación del medidor con una pieza T (conexión bridada)Figura 2-3:

A. Tubería de 101 mm (4 in) o mayor para instalaciones horizontales o verticales

B. La distancia de las puntas del medidor con respecto a la pared de la tubería principal se determina

mediante el caudal máximo del proceso.

C. Anillo de PFA y frenillo

2.4 Montaje con una cámara de paso del caudal

Micro Motion fabrica las cámaras de paso de caudal, que están disponibles con cualquiera

de las siguientes características:

• Extremos soldados o accesorios de compresión que se conectan en las tuberías del

proceso

• Tuberías de entrada y salida de 1, 2 o 3 pulgadas

Importante

No altere la longitud de las tuberías de entrada y salida. Las alteraciones en las tuberías pueden

afectar adversamente la estabilidad y la respuesta a la temperatura del acondicionamiento.

Requisitos anteriores

Verifique las siguientes condiciones:

Sistemas y soluciones

Viscosidad De 0,5 a 100 cSt

Temperatura De –50 °C a 200 °C (de –58 °F a 392 °F)

Presión 70 bar a 204 °C, sujeto a las conexiones del proceso

• 5–40 l/min para límite de 2 pulgadas calibre 40 (1,5–10,5 gal/min)

• 5–300 l/min para límite de 3 pulgadas calibre 80 (1,5–80 gal/min)

De –40 °C a 200 °C (de –40 °F a 392 °F) en áreas clasificadas

Importante

• Para asegurarse de que el fluido dentro de la bolsa se refresque oportunamente, verifique que

la velocidad de caudal en la pared de la tubería y la viscosidad del fluido estén dentro de los

límites descritos en esta tabla.

Manual de instalación 13

A

Montaje

• La masa térmica de las bridas puede afectar el tiempo de respuesta del medidor ante los

cambios de temperatura.

Procedimiento

Vea la Figura 2-4 para conocer un ejemplo de instalación de un medidor en una cámara de

paso del caudal.

Instalación del medidor con cámara de paso del caudalFigura 2-4:

2.5

A. Puerto de temperatura opcional

Nota

• Esta cámara de paso del caudal es una cámara tipo inserción directa que no tiene un termopozo y

utiliza una conexión Swagelok de ¾ de pulgada.

• Las tres conexiones de compresión en las bolsas de caudal (drenaje de ½ pulgada, sonda de

temperatura de ¾ de pulgada y tuerca de montaje de 1 pulgada y media para el medidor) tienen

valores nominales superiores a la presión de funcionamiento de las bolsas de caudal. Las conexiones

pueden ser Swagelok o Parker.

Montaje en un tanque abierto (medidor de vástago largo)

¡PRECAUCIÓN!

Solo la versión de área clasificada del medidor de vástago largo puede montarse en un tanque

Requisitos anteriores

Verifique las siguientes condiciones:

14 Medidores de viscosidad tipo horquilla de Micro Motion

Caudal De 0,3 a 0,5 m/s (en el medidor)

Importante

Si dentro del tanque hay un agitador/mezclador, la velocidad del

caudal dentro del tanque puede ser superior a 0,5 m/s si el medidor se monta cerca de la pared lateral. Para reducir la velocidad

de caudal que percibe el medidor, móntelo cerca del centro del

tanque.

Viscosidad • Hasta 20.000 cP

Temperatura del fluido De –40 °C a 150 °C (de –40 °F a 302 °F)

Temperatura ambiente De –40 °C a 65 °C (de –40 °F a 149 °F)

Importante

En caso de instalación en tanques abiertos, tenga en cuenta la

temperatura ambiente sobre el tanque. Aunque el medidor

puede funcionar a +150 °C (+302 °F), en caso de instalación en un

tanque abierto, la temperatura ambiente máxima sobre el tanque debe ser menor o igual a +65 °C (+149 °F).

Montaje

Procedimiento

1. Sujete el medidor de vástago largo a una estructura y posicione la abrazadera para

determinar la profundidad de inserción del medidor.

Manual de instalación 15

B

A

A

B

Montaje

Instalación del medidor en tanque abierto (vástago largo)Figura 2-5:

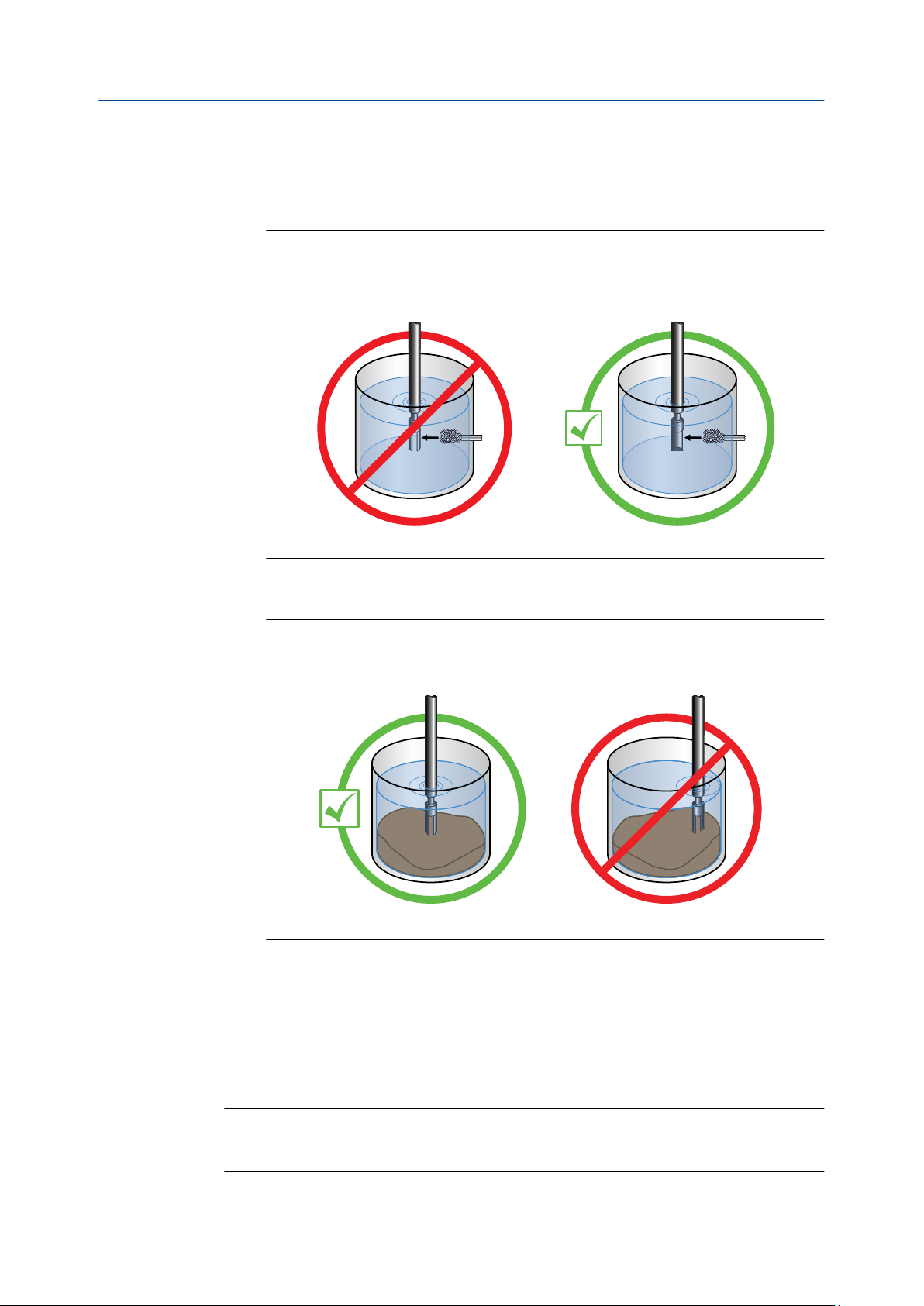

2. Confirme que las puntas del medidor estén alejadas de la pared del tanque.

Colocación del medidor (alejado de la pared del tanque)Figura 2-6:

A. 50 mm

B. 200 mm

3. Confirme que las puntas del medidor estén sumergidas en el fluido.

16 Medidores de viscosidad tipo horquilla de Micro Motion

AA

Montaje

Colocación del medidor (sumergido en el fluido)Figura 2-7:

4. Confirme que las puntas del medidor estén colocadas lejos de objetos y de caudal

con perturbaciones.

Figura 2-8:

Colocación del medidor (distancia con respecto a objetos y al

caudal con perturbaciones)

A. 200 mm

5. Si existe caudal, confirme que las puntas del medidor estén alineadas de modo que

el caudal sea dirigido hacia la separación entre las puntas o a través de esa

separación.

Figura 2-9:

Colocación del medidor (dirección del caudal a través de la

separación de las puntas)

Manual de instalación 17

Montaje

6. Confirme que las puntas del medidor estén alejadas de la acumulación de depósito.

Colocación del medidor (alejado de la acumulación del depósito)Figura 2-10:

2.6 Montaje en un tanque cerrado (medidor de vástago largo)

1. Sujetar el medidor de vástago largo utilizando el accesorio con brida incorporada

incluido en el producto.

18 Medidores de viscosidad tipo horquilla de Micro Motion

Montaje

Instalación en tanque cerrado (accesorio con brida incorporada)Figura 2-11:

2. (Opcional) Para variar la profundidad del medidor, montar el medidor en una

sección divisora que se sujeta a la brida (no proporcionada).

Manual de instalación 19

B

A

A

B

Montaje

Instalación en tanque cerrado (con separación)Figura 2-12:

A. La altura del separador puede variar (proporcionado por el cliente)

3. Confirme que las puntas del medidor estén alejadas de la pared del tanque.

Colocación del medidor (alejado de la pared del tanque)Figura 2-13:

A. 200 mm

B. 50 mm

4. Confirme que las puntas del medidor estén sumergidas en el fluido.

20 Medidores de viscosidad tipo horquilla de Micro Motion

A

A

AA

Montaje

Colocación del medidor (sumergido en el fluido)Figura 2-14:

5. Confirme que la colocación del medidor permita que la tapa del tanque se curve, a

fin de evitar que el medidor sea empujado hacia una pared del tanque o dentro de la

trayectoria del caudal con perturbaciones.

Figura 2-15:

Colocación del medidor (permite la flexibilidad de la tapa del

tanque)

A. 200 mm

6. Confirme que las puntas del medidor estén colocadas lejos de objetos y del caudal

con perturbaciones.

Figura 2-16:

Colocación del medidor (distancia con respecto a objetos y al

caudal con perturbaciones)

A. 200 mm

Manual de instalación 21

Montaje

7. Si existe caudal, confirme que las puntas del medidor estén alineadas de modo que

el caudal sea dirigido hacia la separación entre las puntas o a través de esa

separación.

Figura 2-17:

8. Confirme que las puntas del medidor estén alejadas de la acumulación del depósito.

Figura 2-18:

Colocación del medidor (dirección del caudal a través de la

separación de las puntas)

Colocación del medidor (alejado de la acumulación del depósito)

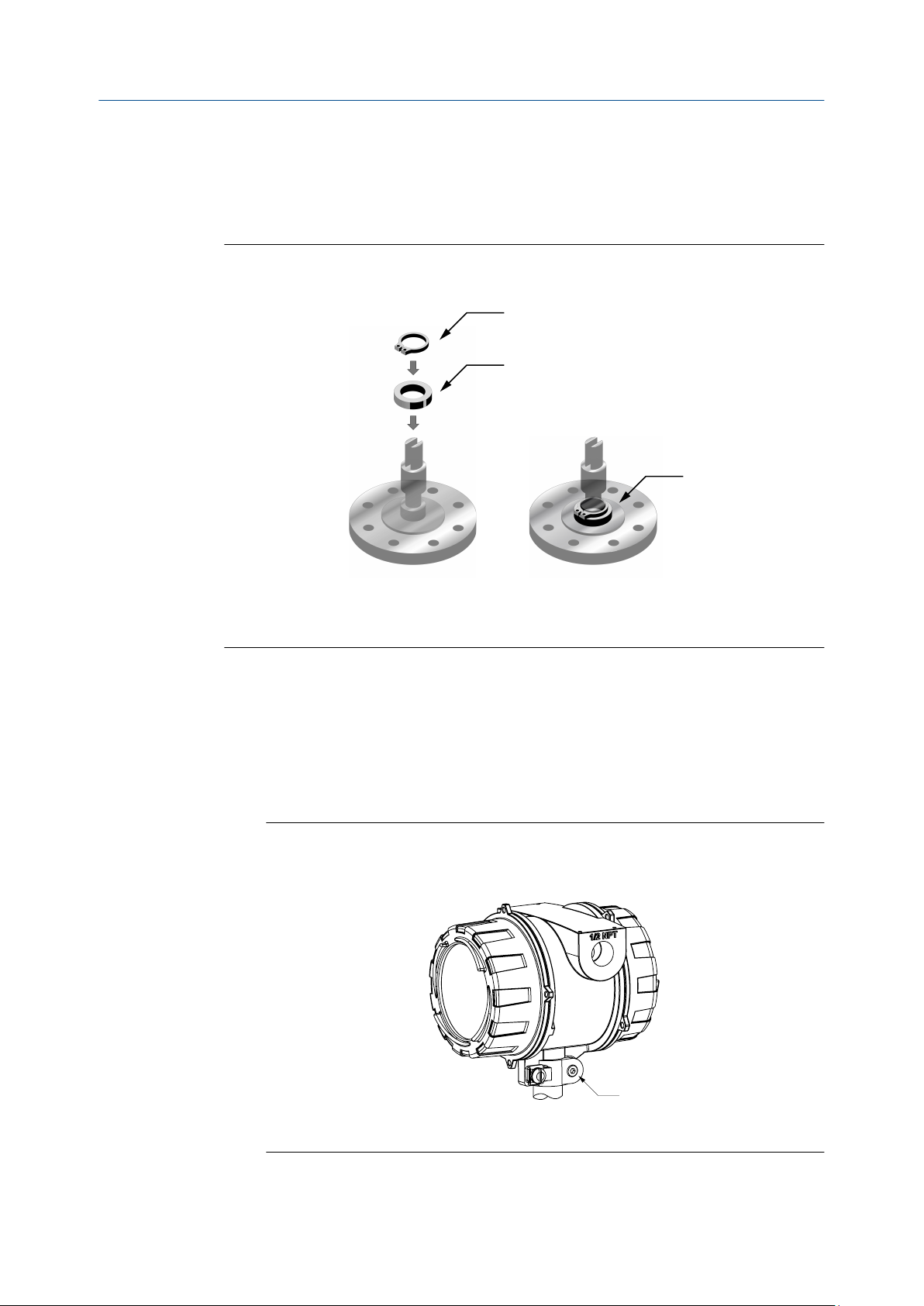

2.7 Colocar el anillo de PFA y el frenillo

Se coloca el anillo de PFA (y el frenillo) alrededor del saliente en la parte inferior de la brida

del medidor para centrar las puntas del medidor dentro de una tubería de 2 pulgadas

Schedule 40 u 80. El frenillo sostiene el anillo en su lugar.

Nota

Si utiliza la versión de Circonio del medidor, se proporciona un anillo de PFA de bloqueo automático y

no requiere un frenillo para mantenerlo en su lugar.

22 Medidores de viscosidad tipo horquilla de Micro Motion

B

A

C

A

Montaje

Procedimiento

Consulte la Figura 2-19 para obtener información sobre cómo poner el anillo de PFA y el

frenillo en el medidor.

Colocación del anillo de PFA y el frenilloFigura 2-19:

2.8

A. Frenillo

B. Anillo de PFA

C. Anillo de PFA y frenillo colocados

Gire la electrónica en el medidor (opcional)

Puede girar el transmisor en el medidor hasta 90°.

1. Con una llave hexagonal de 4 mm, afloje el tornillo de cabeza que sostiene el

transmisor en su lugar.

Componente para asegurar el transmisor en su lugarFigura 2-20:

A. Tornillo de cabeza hexagonal M5

Manual de instalación 23

B

C

D

A

D

E

Montaje

2. Gire el transmisor de izquierda a derecha hasta la orientación deseada (90° como

máximo).

3. Asegure el tornillo de cabeza en su lugar y apriételo con un par de torsión de 6,8 N·m

(60 lb·in).

2.9 Gire el indicador en el transmisor (opcional)

La pantalla ubicada en el módulo de la electrónica del transmisor se puede girar 90° o 180°

desde la posición original.

Componentes del indicadorFigura 2-21:

A. Carcasa del transmisor

B. Subbisel

C. Módulo del indicador

D. Tornillos del indicador

E. Tapa del indicador

Procedimiento

1. Si el medidor está encendido, apáguelo.

2. Gire la cubierta del indicador en sentido contrario a las manecillas del reloj para

quitarla del alojamiento principal.

3. Afloje con cuidado (y extraiga, si es necesario) los tornillos semicautivos de la

pantalla mientras sostiene en su lugar el módulo de la pantalla.

4. Tire con cuidado del módulo del indicador hacia fuera del alojamiento principal

hasta que los terminales tipo pin del subbisel se liberen del módulo del indicador.

Nota

Si los pines del indicador se salen de la pila de tarjeta con el módulo del indicador, quite los

pines y vuélvalos a instalar.

5. Gire el módulo del indicador a la posición deseada.

24 Medidores de viscosidad tipo horquilla de Micro Motion

Montaje

6. Inserte los terminales tipo pin del subbisel en los orificios para pines del módulo del

indicador para asegurar el indicador en su nueva posición.

7. Si usted ha quitado los tornillos del indicador, alinéelos con los orificios

correspondientes ubicados en el subbisel; luego, vuelva a insertarlos y apriételos.

8. Coloque la cubierta del indicador en el alojamiento principal.

9. Gire la cubierta del indicador en sentido de las manecillas del reloj hasta que quede

firme.

10. Si es apropiado, encienda el medidor.

Manual de instalación 25

Cableado

3 Cableado

Temas que se tratan en este capítulo:

Terminales y requisitos de cableado

•

Cableado de salida antideflagrante/ignífugo o no clasificado

•

Cableado del procesador para la opción 2700 FOUNDATION™ fieldbus de

•

montaje remoto

Cableado a dispositivos externos (multipunto HART)

•

Cableado a convertidores de señales o computadores de caudal

•

3.1 Terminales y requisitos de cableado

Existen tres pares de terminales de cableado disponibles para las salidas del transmisor.

Estas salidas varían según la opción de salida del transmisor solicitada. Las salidas

analógicas (mA), de señal de periodo de tiempo (TPS) y discreta (DO) requieren

alimentación externa, y deben conectarse a un suministro de energía independiente de 24

V CC.

Los conectores tipo tornillo de cada terminal de salida aceptan un calibre máximo de cable

de 14 AWG (2,5 mm2).

Importante

• Los requisitos de cableado de las salidas son distintos si el medidor se va a instalar en un área

clasificada como segura o en un área clasificada como peligrosa. Es su responsabilidad

verificar que esta instalación cumpla con todos los requerimientos de seguridad y códigos

eléctricos corporativos, locales y nacionales.

• Si va a configurar el medidor para que sondee un dispositivo externo de temperatura o de

presión, debe conectar la salida de mA de manera que soporte las comunicaciones HART.

Puede usar cableado de un solo lazo HART/mA o cableado HART multipunto.

Salidas del transmisorTabla 3-1:

Canales de salida

Versión del trasmisor

Analógico 4–20 mA + HART 4–20 mA Modbus/ RS-485

Discreto 4–20 mA + HART Salida discreta Modbus/ RS-485

A B C

26 Medidores de viscosidad tipo horquilla de Micro Motion

Cableado

3.2 Cableado de salida antideflagrante/ignífugo o no clasificado

3.2.1 Cableado de la versión de salidas analógicas en un área antideflagrante/ignífuga o no clasificada

¡PRECAUCIÓN!

La instalación y el cableado del medidor deben ser efectuados por personal cualificado y

formado al efecto y únicamente de acuerdo con el código de procedimiento correspondiente.

Procedimiento

Cablee al terminal y pines de salida correspondientes (consulte la Figura 3-1).

Manual de instalación 27

mA1+

HART

RS-485

PWR

mA2

AA

B

RS-485 A

RS-485 B

C

D

B

B

A

A

A

Cableado

Cableado de las salidas analógicasFigura 3-1:

A. 24 V CC

B. R

(resistencia de 250 Ω)

carga

C. Host o controlador compatible con HART; o dispositivo de señal

D. Dispositivo de señal

Nota

Para el funcionamiento de las salidas de miliamperios con un suministro de energía de 24 V, se permite

Ω

una resistencia de lazo total máxima de 657

.

¡PRECAUCIÓN!

• A fin de cumplir con la directriz CE para EMC (compatibilidad electromagnética), use un cable de

instrumentación adecuado para conectar el medidor. El cable de instrumentos debe tener

pantallas individuales, hoja metálica o trenza sobre cada par trenzado y una pantalla general

para cubrir todos los núcleos. Donde se permita, conecte la pantalla general a tierra física en

ambos extremos (360° de conexión a tierra en ambos extremos). Conecte las pantallas

individuales internas solo en el extremo del controlador.

• Use prensaestopas metálicos donde los cables entran a la caja del amplificador del medidor.

Coloque tapones de cierre metálicos en las entradas de cable que no se usen.

28 Medidores de viscosidad tipo horquilla de Micro Motion

Cableado

3.2.2 Cableado de la versión de salida de salida discreta en un área antideflagrante/ignífuga o no clasificada

¡PRECAUCIÓN!

La instalación y el cableado del medidor deben ser efectuados por personal cualificado y

formado al efecto y únicamente de acuerdo con el código de procedimiento correspondiente.

Procedimiento

Cablee al terminal y pines de salida correspondientes (consulte la Figura 3-2).

Manual de instalación 29

mA1+

HART

RS-485

PWR

DO

AA

B

RS-485 A

RS-485 B

C

E

D

B

A

A

A

Cableado

Cableado de la versión de salida discretaFigura 3-2:

A. 24 V CC

B. R

(resistencia de 250 Ω)

carga

C. Host o controlador compatible con HART; o dispositivo de señal

Ω

D. R

carga

(500

recomendados)

E. Dispositivo de entrada discreta

Nota

• Para el funcionamiento de la salida de miliamperios con una fuente de alimentación de 24 V, se

Ω

permite una resistencia de lazo total máxima de 657

.

• Al utilizar la salida discreta con un fuente de alimentación de 24 V CC, se permite una resistencia de

Ω

lazo total máxima de 1300

.

¡PRECAUCIÓN!

• A fin de cumplir con la directriz CE para EMC (compatibilidad electromagnética), use un cable de

instrumentación adecuado para conectar el medidor. El cable de instrumentos debe tener

pantallas individuales, hoja metálica o trenza sobre cada par trenzado y una pantalla general

para cubrir todos los núcleos. Donde se permita, conecte la pantalla general a tierra física en

ambos extremos (360° de conexión a tierra en ambos extremos). Conecte las pantallas

individuales internas solo en el extremo del controlador.

• Use prensaestopas metálicos donde los cables entran a la caja del amplificador del medidor.

Coloque tapones de cierre metálicos en las entradas de cable que no se usen.

30 Medidores de viscosidad tipo horquilla de Micro Motion

Cableado

3.3 Cableado del procesador para la opción 2700

FOUNDATION™ fieldbus de montaje remoto

3.3.1 Parámetros de entidad RS-485 para la opción 2700

FOUNDATION™ fieldbus de montaje remoto

¡PELIGRO!

Una tensión peligrosa puede provocar lesiones graves o la muerte. Para reducir el riesgo de

tensión peligrosa, apague la alimentación mientras cablea el medidor.

¡PELIGRO!

El cableado no adecuado en un entorno clasificado puede provocar una explosión. Instale el

medidor solo en un área que cumpla con la etiqueta de clasificación peligrosa en el medidor.

Parámetros de entidad de cables y de salida RS-485Tabla 3-2:

Parámetros de cables para circuito intrínsecamente seguro (lineal)

Tensión (Ui) 17,22 V CC

Corriente (Ii) 484 mA

Capacitancia máxima (Ci) 1 nF

Inductancia máxima (Li) Insignificante

Parámetros de cable para Ex ib IIB, Ex ib IIC

Tensión (Uo) 9,51 V CC

Corriente (instantánea) (Io) 480 mA

Corriente (estado fijo) (I) 106 mA

Potencia (Po) 786 mW

Resistencia interna (Ri) 19,8 Ω

Parámetros de cable para grupo IIC

Capacitancia externa máxima (Co) 85 nF

Inductancia externa máxima (Lo) 25 µH

Relación de resistencia/inductancia externa

máxima (Lo/Ro)

Parámetros de cable para grupo IIB

Capacitancia externa máxima (Co) 660 nF

Inductancia externa máxima (Lo) 260 µH

Relación de resistencia/inductancia externa

máxima (Lo/Ro)

31,1 µH/Ω

124,4 µH/Ω

Manual de instalación 31

Cableado

3.3.2 Conexión del cable de 4 hilos

Tipos y uso del cable de 4 hilos

Micro Motion ofrece dos tipos de cable de 4 hilos: apantallado y armado. Ambos tipos

contienen hilos de drenaje de la pantalla.

El cable suministrado por Micro Motion consta de un par de hilos rojo y negro, calibre

18 AWG (0,75 mm2) para la conexión de VDC, y un par de hilos blanco y verde, calibre

22 AWG (0,35 mm2) para la conexión RS-485.

El cable suministrado por el usuario debe cumplir los siguientes requisitos:

• Construcción en par trenzado.

• Requisitos correspondientes a áreas clasificadas, si el procesador central está

instalado en un área clasificada.

• Calibre de hilo adecuado para la longitud del cable entre el procesador central y el

transmisor.

• Calibre de hilo 22 AWG o mayor, con una longitud máxima de cable de 300 m (1000

ft).

Prepare un cable con un conducto metálico

Requisitos anteriores

Nota

Si instala cable sin pantalla en un conducto metálico continuo con blindaje de terminación de 360°,

solo necesita preparar el cable; no necesita realizar el procedimiento de blindaje.

Procedimiento

1. Extraiga la tapa del procesador integrado con un destornillador plano.

2. Pase el conducto hasta el sensor.

3. Pase el cable a través del conducto.

4. Corte los hilos de drenado y déjelos sueltos en los dos extremos del conducto.

Prepare un cable con prensaestopas suministrados por el usuario

Requisitos anteriores

Importante

En caso de prensaestopas suministrados por el usuario, debe ser posible terminar los hilos de drenaje

en el prensaestopas.

Procedimiento

1. Extraiga la tapa del procesador central con un destornillador plano.

2. Pasar los hilos a través del prensaestopas.

3. Termine la pantalla y los hilos de drenaje en el prensaestopas.

32 Medidores de viscosidad tipo horquilla de Micro Motion

Cableado

4. Ensamble el prensaestopas según las instrucciones del proveedor.

Prepare un cable con prensaestopas suministrado por Micro Motion

1. Extraiga la tapa del procesador central con un destornillador plano.

2. Haga pasar los cables a través de la tuerca del prensaestopas y del inserto de fijación.

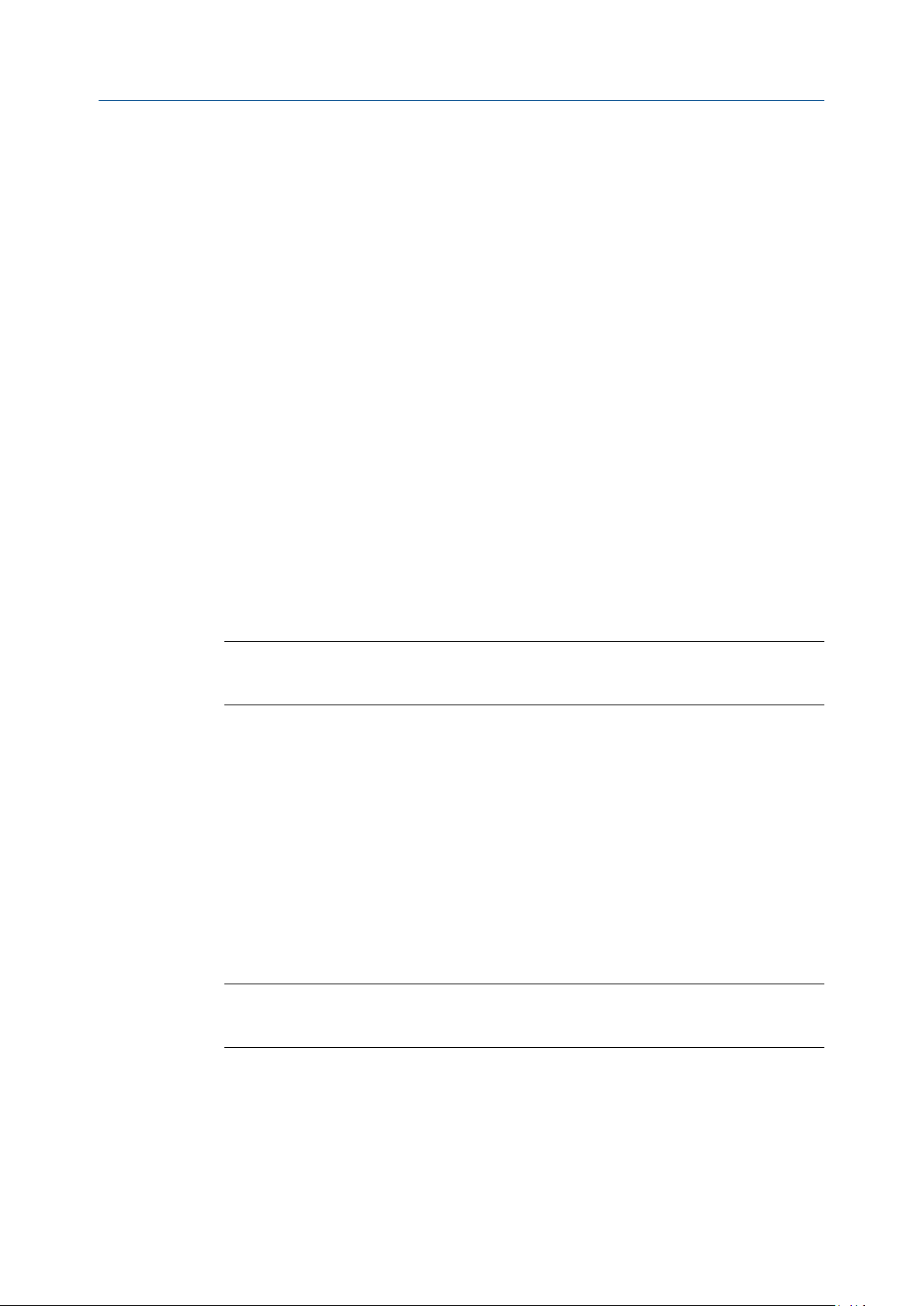

A. Tuerca del prensaestopas

B. Inserto de fijación

3. Pele la pantalla del cable.

Opción

Tipo de prensaestopas NPT Pelar 115 mm

Tipo de prensaestopas M20 Pelar 108 mm

Descripción

4. Quite la envoltura transparente y el material de relleno.

5. Pele la mayor parte del blindaje.

Opción

Tipo de prensaestopas NPT Deje sólo 19 mm sin pelar

Tipo de prensaestopas M20 Deje sólo 12 mm sin pelar

Descripción

6. Enrolle los hilos de drenaje dos veces alrededor de la pantalla y corte el exceso de

hilos de drenaje.

A. Hilos de drenaje enrollados alrededor de la pantalla

7. Sólo para blindaje de hoja metálica (cable apantallado):

Nota

Para blindaje trenzado (cable armado), omita este paso y continúe con el siguiente paso.

Manual de instalación 33

Cableado

Opción Descripción

Tipo de

prensaestopas NPT

a. Deslice el tubo termorretráctil sobre los cables de drenaje. Asegúrese de

que los cables queden totalmente cubiertos.

b. Aplique calor (120 °C [250 °F]) para contraer el tubo termorretráctil. No

queme el cable.

c. Coloque el inserto de fijación de modo que el extremo interior quede al ras

con la trenza del tubo termorretráctil.

A. Tubo termorretráctil blindado

B. Tras la aplicación de calor

Tipo de

prensaestopas

M20

Corte 7 mm.

A. Corte

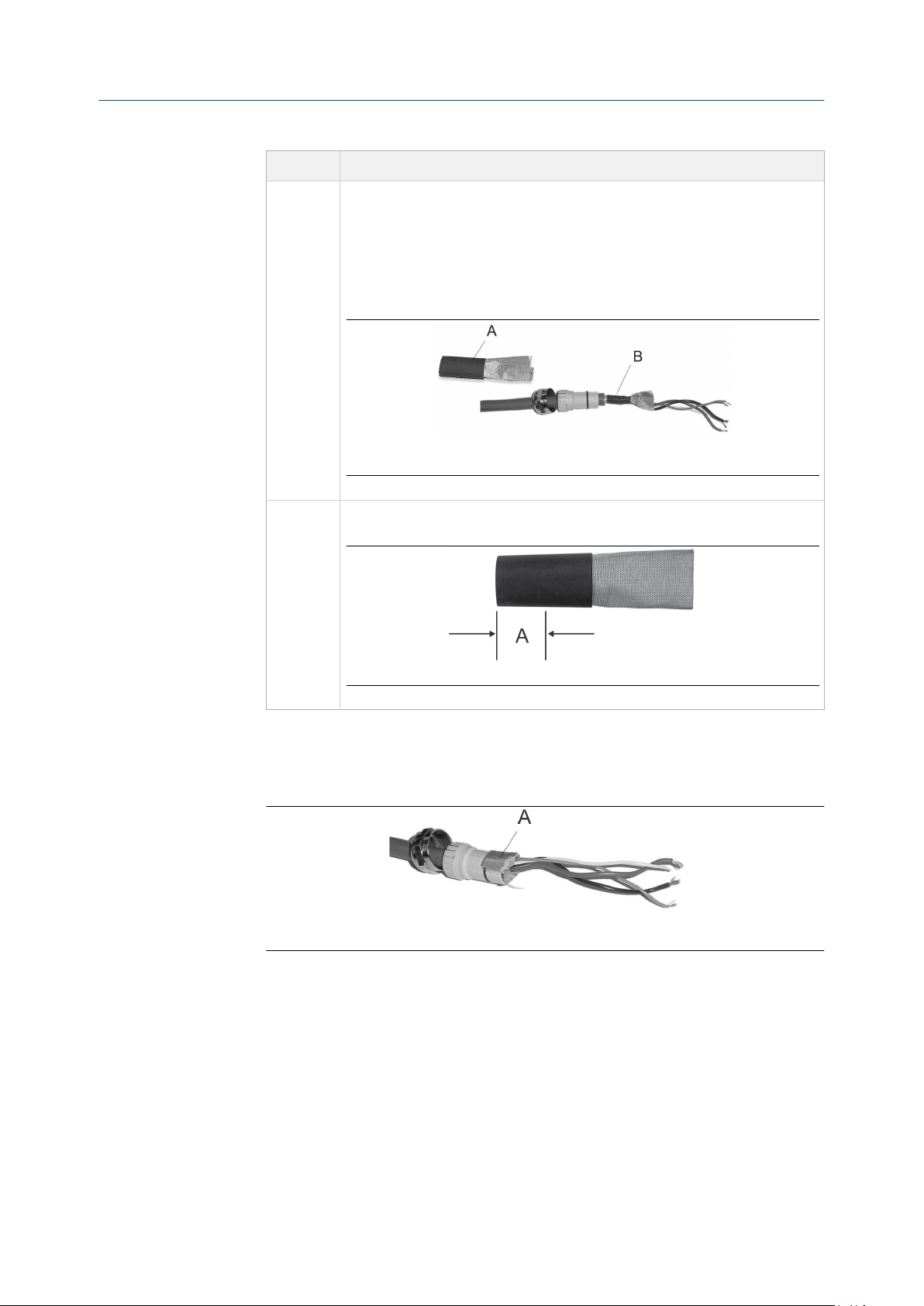

8. Ensamble el prensaestopas doblando la pantalla o la trenza hacia atrás sobre el

inserto de fijación y 3 mm más allá del O-ring.

A. Pantalla doblada hacia atrás

9. Instale el cuerpo del prensaestopas dentro de la abertura del conducto, en la carcasa

del procesador central.

10. Introduzca los cables a través del cuerpo del prensaestopas y apriete la tuerca del

prensaestopas sobre el cuerpo de este.

34 Medidores de viscosidad tipo horquilla de Micro Motion

A. Pantalla doblada hacia atrás

A

B

C

D

B. Cuerpo del prensaestopas

3.3.3 Cableado del procesador para la opción 2700

FOUNDATION fieldbus™ de montaje remoto

La siguiente figura ilustra cómo conectar los hilos individuales de un cable de 4 hilos a los

terminales del procesador. Para obtener información detallada sobre el montaje y

cableado del transmisor 2700 FOUNDATION fieldbus de montaje remoto, consulte el

manual de instalación del transmisor.

Cableado

Figura 3-3:

Conexiones del procesador (Modbus/RS-485) al transmisor 2700 FF de

montaje remoto

A. Hilo blanco al terminal RS-485/A

B. Hilo verde al terminal RS-485/B

C. Hilo rojo al terminal (+) de la fuente de alimentación

D. Hilo negro al terminal (–) de la fuente de alimentación

Importante

• A fin de cumplir la directiva CE para EMC (compatibilidad electromagnética), se recomienda

conectar el medidor usando un cable de instrumentación adecuado. El cable de instrumentación

debe tener pantallas individuales, una hoja metálica o trenza sobre cada par trenzado y un blindaje

global para cubrir todos los núcleos. Cuando sea posible, conecte el blindaje global a tierra en los

dos extremos (unido 360° en ambos extremos). Los blindajes individuales internos deben

conectarse en un solo extremo, el del controlador.

• Se deben usar prensaestopas metálicos donde los cables entran a la caja del amplificador del

medidor. Coloque tapones de cierre metálicos en las entradas de cable que no se usen.

Manual de instalación 35

Cableado

3.4 Cableado a dispositivos externos (multipunto HART)

Puede conectar hasta tres dispositivos HART externos con el medidor. La siguiente

información proporciona diagramas de cableado para realizar esas conexiones en entornos

seguros y peligrosos.

3.4.1 Cable mA1 en un entorno HART multipunto

Importante

Para cablear la alimentación y las salidas, consulte

Cables de alimentación y salidas en un entorno HART de un solo lazo.

36 Medidores de viscosidad tipo horquilla de Micro Motion

250 Ω

24 VDC

mA1+

HART

A

B

C

E

D

Cableado

Cable mA1 en un entorno HART multipuntoFigura 3-4:

A. Dispositivo HART 1

B. Dispositivo HART 2

C. Dispositivo HART 3

D. Medidor (salida mA+/HART)

E. Configurador de campo/HART

¡PRECAUCIÓN!

• A fin de cumplir con la directriz CE para EMC (compatibilidad electromagnética), use un cable de instrumentación

adecuado para conectar el medidor. El cable de instrumentos debe tener pantallas individuales, hoja metálica o

trenza sobre cada par trenzado y una pantalla general para cubrir todos los núcleos. Donde se permita, conecte la

pantalla general a tierra física en ambos extremos (360° de conexión a tierra en ambos extremos). Conecte las

pantallas individuales internas solo en el extremo del controlador.

• Use prensaestopas metálicos donde los cables entran a la caja del amplificador del medidor. Coloque tapones de

cierre metálicos en las entradas de cable que no se usen.

Manual de instalación 37

Cableado

3.5 Cableado a convertidores de señales o computadores de caudal

Para medidores que tienen una salida de señal de periodo (TPS), puede conectar el

medidor directamente a un convertidor de señales o a un computador de caudal. La

siguiente información proporciona diagramas de cableado para realizar esas conexiones

en entornos seguros y clasificados.

Al conectar el medidor a un host HART o a un convertidor de señales/computador de

caudal activos, no es necesario suministrar alimentación externa a las conexiones de salida.

Estos dispositivos activos proporcionan los 24 V CC necesarios para estas conexiones.

38 Medidores de viscosidad tipo horquilla de Micro Motion

mA1+

HART

RS-485

PWR

TPS

AA

B

24 VDC

RS-485 A

RS-485 B

A

B

Cableado

3.5.1 Conexión a un convertidor de señales/computador de

caudal en un área antideflagrante/ignífuga o no

clasificada

Figura 3-5:

Conexión a un convertidor de señales/computador de caudal en un área antideflagrante/ignífuga o no clasificada

A. Host HART activo

B. Convertidor de señales/computador de caudal activo

¡PRECAUCIÓN!

• A fin de cumplir con la directriz CE para EMC (compatibilidad electromagnética), use un cable

de instrumentación adecuado para conectar el medidor. El cable de instrumentos debe tener

pantallas individuales, hoja metálica o trenza sobre cada par trenzado y una pantalla

general para cubrir todos los núcleos. Donde se permita, conecte la pantalla general a tierra

física en ambos extremos (360° de conexión a tierra en ambos extremos). Conecte las

pantallas individuales internas solo en el extremo del controlador.

• Use prensaestopas metálicos donde los cables entran a la caja del amplificador del medidor.

Coloque tapones de cierre metálicos en las entradas de cable que no se usen.

Manual de instalación 39

Puesta a tierra

4 Puesta a tierra

Se debe conectar el medidor a tierra de acuerdo con las normas correspondientes a la

planta. El cliente es responsable de conocer y cumplir todas las normas pertinentes.

Requisitos anteriores

Micro Motion recomienda las siguientes guías para efectuar conexiones a tierra:

• En Europa, EN 60079-14 se aplica casi a todas las instalaciones, en particular las

secciones 12.2.2.3 y 12.2.2.4.

• En EE. UU. y Canadá, ISA 12.06.01 Parte 1 proporciona ejemplos con aplicaciones y

requisitos relacionados.

• Para instalaciones de IECEx, se aplica IEC 60079-14.

Si no aplica una normativa externa, siga estas directrices para conectar el medidor a tierra:

• Utilice un cable de cobre, 0,75 mm2 (18 AWG) o mayor.

• Mantenga todos los conductores de tierra tan cortos como sea posible, menos de 1

Ω de impedancia.

• Conecte los conductores de tierra directamente a tierra física, o siga los estándares

de la planta.

¡PRECAUCIÓN!

Conecte el medidor a tierra física, o siga los requerimientos de red de tierras del

establecimiento. Una puesta a tierra inadecuada puede provocar errores de medición.

Procedimiento

Revise las uniones de la tubería o la instalación del recipiente.

- Si las uniones de la tubería o del tanque están conectadas a tierra, el medidor se

conecta a tierra automáticamente y no se necesita hacer nada más (a menos que lo

requiera un código local).

- Si las uniones de la tubería o del tanque no están conectadas a tierra, conecte un

conductor de tierra al tornillo de conexión a tierra ubicado en la electrónica del

medidor.

40 Medidores de viscosidad tipo horquilla de Micro Motion

Puesta a tierra

Manual de instalación 41

*MMI-20020996*

MMI-20020996

Rev AC

2016

Emerson Process Management S.L.

España

C/ Francisco Gervás, n 1

28108 Alcobendas − Madrid

T +34 913 586 000

F +34 629 373 289

www.emersonprocess.es

Emerson Automation Solutions

Micro Motion Asia

1 Pandan Crescent

Singapur 128461

República de Singapur

T +65 6777–8211

F +65 6770–8003

©

2017 Micro Motion, Inc. Todos los derechos reservados.

El logotipo de Emerson es una marca comercial y marca de servicio de Emerson Electric Co.

Micro Motion, ELITE, ProLink, MVD y MVD Direct Connect son marcas de una de las empresas

del grupo Emerson Automation Solutions. Todas las otras marcas son de sus respectivos

propietarios.

Emerson Automation Solutions

Emerson Process Management S.L.

España

Edificio EMERSON

Pol. Ind. Gran Via Sur

C/ Can Pi, 15, 3

08908 Barcelona

T +34 932 981 600

F +34 932 232 142

Emerson Automation Solutions

Micro Motion Japón

1–2–5, Higashi Shinagawa

Shinagawa-ku

Tokio 140–0002 Japón

T +81 3 5769–6803

F +81 3 5769–6844

Emerson Automation Solutions

Micro Motion Europa

Neonstraat 1

6718 WX Ede

Paises Bajos

T +31 (0) 70 413 6666

F +31 318 495 556

Micro Motion Inc. EE.UU.

Oficinas centrales

7070 Winchester Circle

Boulder, Colorado 80301, EE.UU.

T +1 303–527–5200

T +1 800–522–6277

F +1 303–530–8459

Loading...

Loading...